かじり試験装置及びかじり試験方法

【課題】

真空環境下において螺子がかじるかどうかの試験を行うことが可能なかじり試験装置及びかじり試験方法を提供する。

【解決手段】

かじり試験装置1は、真空チャンバ2を備え、真空チャンバ2の内部空間Gに、各ボルト60が螺合したプレート26が収容される。各ボルト60が各タップ穴26Aに螺合したプレート26を、真空チャンバ2内の所定の環境(真空環境、高温真空環境等)下に置く。そして、ボルト60をプレート26から取り外せるかどうかを試験する。この試験結果に基づき、ボルト60と、プレート26との間でかじりが発生し易いかどうかを評価する。

真空環境下において螺子がかじるかどうかの試験を行うことが可能なかじり試験装置及びかじり試験方法を提供する。

【解決手段】

かじり試験装置1は、真空チャンバ2を備え、真空チャンバ2の内部空間Gに、各ボルト60が螺合したプレート26が収容される。各ボルト60が各タップ穴26Aに螺合したプレート26を、真空チャンバ2内の所定の環境(真空環境、高温真空環境等)下に置く。そして、ボルト60をプレート26から取り外せるかどうかを試験する。この試験結果に基づき、ボルト60と、プレート26との間でかじりが発生し易いかどうかを評価する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空中、真空高温下等においてボルト等の螺子がかじるかどうかの試験を行うためのかじり試験装置及びかじり試験方法に関する。

【背景技術】

【0002】

従来、真空処理装置の組立等には、多数のボルトやナット等が用いられている。真空処理装置の内部の真空環境下にさらされるボルト等は、ガスの放出による真空環境の汚染を防止するために予め脱脂あるいは電解研磨等の処理が施されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−202101号公報(段落[0002][0008][0027]、図1)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、例えば真空処理装置のメンテナンス時においては、チャンバの内部空間から防着板やシャワープレート等の部品を取り外す必要がある。このとき、ボルトが使用されている場所や環境によっては、ボルトがかじる可能性がある。例えば、真空処理装置の内部の真空環境下に曝されるボルト等は、上述した脱脂等の処理が施されているため、潤滑剤として働く油脂等がなくなっている。このため、ボルトの取り外し時にかじり易いことが知られている。特に、ボルトと、ボルトの螺合されるタップ穴の形成された部品とが同種の材料(例えばステンレス製)で形成されている場合、かじりが原因でボルトが取り外せないことがある。

【0005】

ボルトがかじった場合には、ドリルでボルトに穴を空けてボルトを取り外したり、タップ穴を新しくさらい直したり、時間のかかる作業が必要となる。また、これらの作業はダストの発生が避けられず、汚染の原因となり得るという問題もある。

【0006】

したがって、真空下等において、ボルトのかじりがどの程度発生するかを、ボルトと、ボルトが螺合する部品との種類を選択して予め試験することができれば、試験結果に基づきボルト等の種類を選択しかじりの発生を低減することができる。

【0007】

以上のような事情に鑑み、本発明の目的は、真空環境下において螺子がかじるかどうかの試験を行うことが可能なかじり試験装置及びかじり試験方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の一形態に係るかじり試験装置は、第1の螺合部を有する試験対象物のためのかじり試験装置であって、チャンバと、冶具と、支持台とを具備する。

上記チャンバは、真空状態を維持可能な内部空間を有する。上記冶具は、上記第1の螺合部と螺合可能な第2の螺合部を複数有し、上記第1の螺合部が上記第2の螺合部に締め付けられることで上記試験対象物を複数保持することが可能である。上記支持台は、上記チャンバの内部空間に設置され、上記冶具を着脱可能に支持する。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係るかじり試験装置の構成を示すブロック図である。

【図2】図1に示すかじり試験装置の真空チャンバのA−A断面図である。

【図3】図2に示す真空チャンバ内に配置されたプレートの一例を示す平面図である。

【図4】図3に示すプレートにボルトが螺合した状態を示す断面図である。

【図5】図3に示すプレートの所定の位置のタップ穴を示す図である。

【図6】図2に示す加熱装置によるプレートの加熱時におけるプレートの各位置での温度の経時変化を示す図である。

【図7】各種のボルトを締め付け、真空の真空チャンバ内を200℃で1時間加熱後、各種のボルトを取り外したときの試験結果を示す図である。

【図8】大気圧室温で各種のボルトを締め付け取り外したときの試験結果を示す図である。

【図9】金メッキボルトを100℃に加熱したときの質量分析計によるマスパターンを示す図である。

【図10】金メッキボルトを300℃に加熱したときの質量分析計によるマスパターンを示す図である。

【図11】ポリイミドコートボルトを100℃に加熱したときの質量分析計によるマスパターンを示す図である。

【図12】ポリイミドコートボルトを300℃に加熱したときの質量分析計によるマスパターンを示す図である。

【発明を実施するための形態】

【0010】

本発明の一実施形態に係るかじり試験装置は、第1の螺合部を有する試験対象物のためのかじり試験装置であって、チャンバと、冶具と、支持台とを具備する。

上記チャンバは、真空状態を維持可能な内部空間を有する。上記冶具は、上記第1の螺合部と螺合可能な第2の螺合部を複数有し、上記第1の螺合部が上記第2の螺合部に締め付けられることで上記試験対象物を複数保持することが可能である。上記支持台は、上記チャンバの内部空間に設置され、上記冶具を着脱可能に支持する。

【0011】

上記試験装置によれば、真空環境下でのかじりの有無を評価することができる。また、一度の試験で、複数の試験対象物を評価することができる。

【0012】

上記かじり試験装置は、上記支持台に支持された治具を加熱するための加熱手段を更に具備するようにしてもよい。

これにより、真空高温環境下に置かれた試験対象物についてのかじり評価を行うことができる。

【0013】

上記かじり試験装置は、上記チャンバの内部空間に放出されたガスの種類を測定する手段を更に具備してもよい。

これにより、真空高温環境下における試験対象物のガス放出特性を評価することができる。

【0014】

上記かじり試験装置は、上記チャンバ内にガスを導入するガス導入手段を更に具備してもよい。

これにより、特定雰囲気下での試験対象物のかじり評価を行うことができる。

【0015】

本発明の一実施形態に係るかじり試験方法は、第1の螺合部を有する複数の試験対象物を、前記第1の螺合部と螺合可能な第2の螺合部を複数有する治具に所定のトルクで締め付ける工程を含む。上記複数の試験対象物と共に、上記治具は、チャンバの内部空間に設置される。上記チャンバの内部空間を排気することで、上記第1の螺合部は真空に曝される。上記治具からの上記試験対象物の取り外しトルクを測定することで、上記第1の螺合部と上記第2の螺合部との間のかじりが評される。

【0016】

上記試験方法によれば、真空環境下でのかじりの有無を評価することができる。また、一度の試験で、複数の試験対象物を評価することができる。

【0017】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0018】

<かじり試験装置の構成>

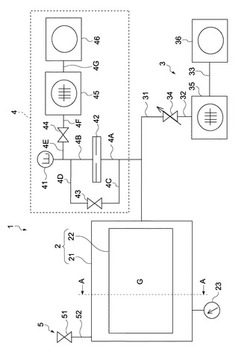

図1は、本発明の一実施形態に係るかじり試験装置の構成を示すブロック図である。

かじり試験装置1は、真空チャンバ2、排気系3、ガス分析部4及びガス導入系5を備えている。

【0019】

真空チャンバ2は、真空チャンバ2の外壁を構成する外壁部21と、外壁部21の内側に設けられたリフレクター22とを備えている。リフレクター22の内部には、内部空間Gが形成されている。内部空間Gは、大気圧室温状態、真空状態、真空高温状態にすることが可能な空間である。リフレクター22は、例えば金属製であり略円筒形状の周面を有する。真空チャンバ2には、内部空間Gの圧力を計測する圧力計23が接続されている。真空チャンバ2のより詳細な構成については後述する。

【0020】

排気系3は、配管31,32,33、可変流量バルブ34、ポンプ35及びポンプ36を備える。配管31は、真空チャンバ2と可変流量バルブ34とを連結している。配管32は、可変流量バルブ34とポンプ35とを連結している。配管33は、ポンプ35とポンプ36とを連結している。配管31,32,33は、真空チャンバ2内のガスの排気流路となる。可変流量バルブ34は、配管31,32を流動するガスの流量を調節するためのバルブである。ポンプ35、36は、配管31,32等を介して真空チャンバ2内のガスを排気する。ポンプ35には例えばターボ分子ポンプが用いられている。ポンプ36には例えばロータリーポンプが用いられている。

【0021】

ガス分析部4は、真空チャンバ2内に後述するように発生した混合ガスの各ガスのマスパターンを測定可能な真空計である。ガス分析部4は、配管4A,4B,4C,4D,4E,4F,4G、質量分析計41、アパーチャー42、流量バルブ43,44、ポンプ45及びポンプ46を備える。

【0022】

配管4Aは、配管31とアパーチャー42とを連結している。配管4Bは、アパーチャー42と質量分析計41とを連結している。配管4Cは、配管4Aと流量バルブ43とを連結している。配管4Dは、流量バルブ43と配管4Bとを連結している。配管4Eは、配管4Bと流量バルブ44とを連結している。配管4Fは、流量バルブ44とポンプ45とを連結している。配管4Gは、ポンプ45とポンプ46とを連結している。

【0023】

質量分析計41は、真空チャンバ2から配管31,4A,アパーチャー42,配管4Bを介して流入した混合ガスのガス種を測定可能な真空計である。質量分析計41には、例えば質量分析装置の一つであるQMS(Quadrupole Mass Spectrometer)が用いられている。

【0024】

アパーチャー42は、真空チャンバ2から配管31,4Aを介してアパーチャー42に流入し配管4Bへ流出するガスの流量を調整する機能を有し、ガス分析部4の内圧(例えば配管4Bの内圧等)を所定の値(例えば10−2Pa)以下に保つ。流量バルブ43は、アパーチャー42に対して並列的に設けられている。

【0025】

ポンプ45は、アパーチャー42及び流量バルブ43を閉じかつ流量バルブ44を開いた状態で、配管4B,4E,4Fを介してガスを排気する。ポンプ45にはターボ分子ポンプが用いられている。ポンプ46は、アパーチャー42及び流量バルブ43を閉じかつ流量バルブ44を開いた状態で、配管4B,4E,4F,4Gを介してガスを排気する。これにより、配管4B,4D,4E,4F,4Gの内圧を、配管31,4A,4Cの内圧より小さくすることができる。ポンプ45にはターボ分子ポンプが用いられ、ポンプ46にはロータリーポンプが用いられている。

【0026】

ガス導入系5は、真空チャンバ2内に、所定のガスを導入する。所定のガスには、例えば窒素、アルゴン、ヘリウム、酸素等の不活性ガス又は反応性ガスが含まれる。ガス導入系5は、図示しないガス貯留タンク、ガス貯留タンクに連結された図示しない配管に連結される流量バルブ51、流量バルブ51と真空チャンバ2とを連結する配管52等を備える。

【0027】

図2は図1に示すかじり試験装置1の真空チャンバ2のA−A断面図である。

【0028】

真空チャンバ2の外壁部21と、リフレクター22との間には、断熱性を有する支柱24が複数個配置されている。各支柱24は、リフレクター22を支持する。真空チャンバ2の内部空間Gには、治具としてのプレート26を支持するための台25が配置されている。内部空間Gには、加熱装置27が複数個、配設されている。各加熱装置27の配設位置は、台25に配置されたプレート26の主面の全面が略均等に加熱されるように、均等になっている。つまり、3個の加熱装置27が、リフレクター22の内周面に沿うようにして周方向に略等間隔に設けられている。加熱装置27には、例えばランプヒーターを用いることができる。なお、加熱装置27の数、配設位置等は特に限定されず、真空チャンバ2のサイズ、加熱装置27のサイズ、プレート26のサイズ等に応じて適宜変更可能である。また、加熱装置27は、ランプヒーターに限らず他の加熱装置を用いることができる。

【0029】

図3は図2に示す真空チャンバ2内に配置されたプレート26の一例を示す平面図である。

同図に示すように、プレート26は、略矩形状の板であり、複数のタップ穴26A(螺子穴、第2の螺合部)が形成されている。複数のタップ穴26Aは、プレート26の直交する短辺及び長辺に沿う方向にそれぞれ略等間隔に形成されている。各タップ穴26Aの直径は、略同じになっている。プレート26は、例えばステンレス鋼(SUS304)を電解研磨処理したものである。

【0030】

図4は図3に示すプレート26に、ボルトが螺合した状態を示す断面図である。

同図に示すように、プレート26の各タップ穴26Aには、螺旋状の螺子溝が刻まれている。各タップ穴26Aには、試験対象であるボルト60が螺合している。これにより、複数本のボルトが共通のプレート26に保持される。

【0031】

ボルト60は、頭部60Aと、螺子軸部60B(第1の螺合部)とを備える。頭部60Aは、例えば四角形や六角形等の多角形状である。螺子軸部60Bは、その側周面に螺旋状に螺子溝が刻まれている。螺子軸部60Bの長さは、プレート26の厚さと略同じ長さである。

【0032】

以下、かじり試験装置1の加熱装置27によるプレート26の加熱特性について説明する。

【0033】

図5は図3に示すプレート26の所定の位置のタップ穴26Aを示す図である。

同図に示すように、プレート26の短辺26Bに近い位置に形成されたタップ穴26Aの位置を(1)で示す。プレート26の長辺26Cに近い位置に形成されたタップ穴26Aの位置を(2)で示す。プレート26の略中央に近い位置に形成されたタップ穴26Aの位置を(3)で示す。

【0034】

図6は、加熱装置27によるプレート26の加熱時におけるプレート26の各位置(1)、(2)及び(3)での温度の経時変化を示す図である。

【0035】

同図は、プレート26を真空チャンバ2内の台25にセットし、加熱装置27により所定の温度(200、300、400、500及び600℃)に加熱したときのプレート26の各位置(1)、(2)及び(3)における温度の経時変化を示す。位置(1)での測定結果を実線で示し、位置(2)での測定結果を位置(1)の実線より細い実線で示し、位置(3)での測定結果を位置(1)の実線より太い実線で示す。

【0036】

同図に示すように、200℃にプレート26を加熱したときには、位置(1)、(2)及び(3)で測定温度の差はほとんどないことが分る。また、加熱温度が300,400,500,600℃のときには、位置(1)と、位置(2)、(3)との測定温度に差が見られる。具体的には、600℃にプレート26を加熱したときには、位置(1)と、位置(2)、(3)との温度差は、約20℃弱である。

このようにかじり試験装置1は、真空チャンバ2内を200℃に加熱する場合には、プレート26の各位置の温度は略同じであることが分る。

【0037】

<かじり試験の方法>

次に、本実施形態のかじり試験装置1を用いたかじり試験の方法について説明する。

【0038】

図4に示すように予め選択されたプレート26の複数のタップ穴26Aに、予め選択されたボルト60を所定のトルクで螺合し、真空チャンバ2内の台25に配置する。

次に、真空チャンバ2の内部空間Gを所定の環境(真空環境、高温真空環境、特定ガス環境等)下に所定時間維持する。

所定時間経過後、内部空間Gを大気にベントし、内部空間Gからプレート26を取り出して、ボルト60をプレート26から取り外す。

そして、プレート26からボルト60を取り外すときに、ボルト60がかじるかどうかを調べ、ボルト60がかじらない場合には、ボルト60を取り外すときにトルクを測定する。

【0039】

試験環境は、試験対象であるボルト60の使用環境に応じて設定される。例えば、高温に曝される試験対象物は、加熱装置27によって所定の高温環境が形成される。このとき同時に、ボルト60から放出されるガス量が質量分析計41によって測定されてもよい。これにより、ボルト60のかじりの有無のほか、ボルト60の耐熱性をも評価することができる。また、特定ガス雰囲気(不活性ガス雰囲気、反応性ガス雰囲気等)に曝される試験対象物は、ガス導入系5から内部空間Gへ目的とするガスが導入される。必要に応じて、加熱装置27によって所定の高温環境が形成されたり、ガス分析部4によって放出ガスが分析されたりしてもよい。

【0040】

<作用等>

このように本実施形態によれば、各ボルト60が各タップ穴26Aに螺合したプレート26を、かじり試験装置1の真空チャンバ2内の所定の環境(真空環境、高温真空環境、特定ガス環境等)下に置くことができる。そして、ボルト60をプレート26から取り外せるかどうかを試験することができる。この試験結果に基づき、ボルト60と、プレート26との間でかじりが発生し易いかどうかを評価することができる。この結果、かじりの生じ難いボルト60やプレート26を選別することで、予めかじりの発生を防止することができる。

【0041】

また、プレート26は、板形状であり、複数のタップ穴26Aが形成されており、複数のタップ穴26Aにそれぞれボルト60を螺合することができる。このため、一度のかじり試験で、複数箇所でかじりが発生するかどうかを試験することができる。この結果、サンプル数を多くすることができるので、試験結果のばらつきを抑えることができる。

【0042】

また、プレート26が板状であり、複数のタップ穴26Aが、プレート26の直交する短辺及び長辺に沿う方向にそれぞれ略等間隔に形成され、各タップ穴26Aの直径が略同じになっている。また、複数の加熱装置27が略均等に配設されている。このため、真空チャンバ2内を加熱するときに、各ボルト60を略均等に加熱することができる。この結果、加熱温度のバラツキの少ないかじり試験を行うことができる。

【実施例】

【0043】

<かじり試験の実施例>

次に、かじり試験装置1を用いた実施例1と比較例1とのかじり試験について説明する。

【0044】

(実施例1)

ボルト60として次の(1)〜(4)の4種類のボルトをそれぞれ3個ずつ用意した。

(1)脱脂洗浄処理したステンレス鋼(SUS304:M6×20mm)製のボルト。

(2)脱脂洗浄処理されたステンレス鋼(SUS304:M8×20mm)製のボルト。

(3)厚み1μmの金メッキ処理が施されたステンレス鋼(SUS304:M6×20mm)製のボルト。

(4)厚み1μmの金メッキ処理が施されたステンレス鋼(SUS304:M8×20mm)製のボルト。

ここで、「M◇×△△mm」の「◇」は、ねじの呼び(径)[mm]を表し、「△△」は、ねじの呼び長さ(L)[mm]を表している。

【0045】

次いで、ボルト(3)を3個それぞれプレート26のタップ穴26Aに所定のトルク(12N・m)で螺合した。

次いで、真空チャンバ2内を真空高温(10−3Pa台、200℃)状態で1時間加熱した。

その後、プレート26からボルト(3)を取り外し、かじりの有無を調べた。ボルト(3)がかじらなかった場合には、ボルト(3)を取り外すときのトルクを測定した(1回目の取り外し試験)。

【0046】

1回目の取り外し試験において取り外すことができたボルト(3)は、再びタップ穴26Aに所定のトルク(12N・m)で螺合し、真空チャンバ2内を真空高温(200℃)状態で1時間加熱して、ボルト(3)をプレート26から取り外せるかどうか調べた。ボルト(3)がかじらなかった場合には、ボルト(3)を取り外すときのトルクを測定した(2回目の取り外し試験)。2回目の取り外し試験において、ボルト(3)を取り外すことができたときには、2回目の取り外し試験と同様に3回目の取り外し試験を行った。なお、各回の取り外し試験において、かじりが生じたときには、そこで試験を終了した。また、ボルト(1)についても上述と同様な試験を行った。

【0047】

ボルト(2)及び(4)については、これらのボルトの螺子軸部60Bのサイズ(M8)に対応するタップ穴26Aが複数形成されたプレート26を準備し、ボルト(2)及び(4)のこれらのタップ穴26Aへ締め付けたり取り外したりするときのトルクを20N・mとした以外は、ボルト(1)及び(3)についての試験と同様な試験を行った。

【0048】

(比較例1)

比較例1として、大気圧室温下で、プレート26のタップ穴26Aに各ボルト(1)〜(4)を締め付け、その後、取り外した点以外は、上記実施例1と同様な試験を行った。

【0049】

(かじり試験結果)

図7は、実施例1の試験結果を示す図であり、各ボルト(1)〜(4)についての取り外しトルク(N・m)の値を示す。なお、図中の「×」は、ボルトにかじりが生じたことを示す(図8についても同様)。

同図に示すように、ボルト(1)及びボルト(2)には全てかじりが生じた。これに対して、ボルト(3)及びボルト(4)にはかじりが生じなかった。

【0050】

図8は比較例1の試験結果を示す図である。

同図に示すように、ボルト(1)及びボルト(2)の6本のうち4本には、かじりが生じた。これに対して、ボルト(3)及びボルト(4)にはかじりが生じなかった。

【0051】

以上の試験結果から、大気圧室温環境下において締結したボルトに比べて、真空高温環境下にさらされたボルトは、かじり易いことが分かる。このように、真空高温環境下で用いられるボルトは、予め上述したかじり試験を行うことで、当該ボルトがかじり易いかどうかを知ることができる。この結果、かじりの生じ難い部品として(3)及び(4)のボルト(金メッキボルト)と、プレート26(電解研磨されたステンレス鋼板)とを選別することで、予めかじりの発生を防止することができる。

【0052】

<耐熱性試験>

次に、かじり試験装置1を用いた耐熱性試験について説明する。

上述したかじり試験と同様に、ボルト60をプレート26のタップ穴26Aに螺合し、室温の真空環境下に置いた。

ここで、アパーチャー42と流量バルブ43とを閉じ、流量バルブ44を開き、ポンプ45,46を駆動し、配管4B側を配管31側より減圧した。これにより、真空チャンバ2内にガスが発生した場合に、これらのガスが配管31等を介してガス分析部4に流入するようにした(差動排気)。

【0053】

次に、真空チャンバ2内を10−5Pa台まで排気し、その後300℃まで加熱した。

この昇温過程において、真空チャンバ2内が所定の温度(100℃、300℃)になったときに、質量分析計41を用いて、真空チャンバ2内のマスパターンを測定した。

【0054】

耐熱性試験で用いられている各ボルト60の種類に応じて、異なる組み合わせのガスが異なる分圧で各ボルト60から真空チャンバ2の内部空間Gに発生する。各温度(100℃、300℃)での質量分析計41の測定結果に基づき、ボルト60の耐熱性を評価することができる。具体的には、真空チャンバ2内の温度が300℃のときに、質量分析計41で測定されたマスパターンを、ボルト60の耐熱性を評価するための一つの基準とすることができる。

【0055】

(実施例2)

上述したボルト(d)を6本準備し、これらをプレート26のタップ穴26Aに所定のトルクで螺合した。次いで、ボルト(d)を保持したプレート26を真空チャンバ2内の台25に配置し、加熱装置27により真空チャンバ2内を300℃まで昇温し、それぞれ100℃、300℃のときに金メッキされたボルト60から真空チャンバ2内に発生したガスのマスパターンを質量分析計41により測定した。

【0056】

(耐熱性試験結果)

図9はボルト(d)を100℃に加熱したときの質量分析計41によるマスパターンを示す図、図10はボルト(d)を300℃に加熱したときの質量分析計41によるマスパターンを示す図である。図9と図10とは共に横軸がMass Number(質量数)であり、縦軸が分圧に対応する検出強度(質量分析計41で検出されたイオン電流I(A))である。

【0057】

これらの図を比較すると、ボルト(d)では、100℃のときに比べて300℃のときにH2(m/e=2)が多く発生していることが分かる。すなわち、金メッキが施されたボルトは、高温真空下において水素を放出することが確認された。

【0058】

(実施例3)

ポリイミドコートされたステンレス鋼(SUS304:M8×20mm)製のポリイミドコートボルト(以下、ボルト(e)とする。)を6本準備し、これらをプレート26のタップ穴26Aに所定のトルクで螺合した。次いで、ボルト(e)を保持したプレート26を真空チャンバ2内の台25に配置し、加熱装置27により真空チャンバ2内を300℃まで昇温した。そして、100℃、300℃のときにボルト(e)から真空チャンバ2内に発生したガスのマスパターンを質量分析計41により測定した。

【0059】

(耐熱性試験結果)

図11がボルト(e)を100℃に加熱したときのガス分析部4によるマスパターンを示す図、図12はボルト(e)を300℃に加熱したときの質量分析計41によるマスパターンを示す図である。図11と図12とは共に横軸がMass Number(質量数)であり、縦軸が分圧に対応する検出強度(イオン電流I(A))である。

【0060】

これらの図を比較すると、ボルト(e)では、100℃のときに比べて300℃のときにCO2(m/e=44)が多く発生していることが分かる。すなわち、ポリイミドコートされたボルトは、高温真空下において二酸化炭素を放出することが確認された。

【0061】

<作用等>

このように、かじり試験装置1を用いて、真空チャンバ2内の加熱時にボルト60から発生するガス種を質量分析計41により測定することができる。この結果、例えば真空チャンバ2内の温度が300℃のときに、これらのボルトに応じて真空チャンバ2の内部空間Gに発生した水素や二酸化炭素のマスパターンを、ボルトの耐熱温度を評価するための一つの基準とすることができる。このように、真空高温環境下においてプレート26及びボルトの耐熱温度を評価することができる。

【0062】

また、かじり試験装置1を用いて、かじり試験を行うと共に、ガス分析部4を用いた耐熱性試験を行うことができる。つまり、かじり試験装置1の低コスト化を図ることができる。

【0063】

また、本実施形態のかじり試験装置1は、図1に示すようにガス導入系5を備える。このため、真空チャンバ2内に例えば窒素、アルゴン、ヘリウム等のガスを導入することができる。従って、真空チャンバ2内をこれらのガスのうちのいずれかのガス環境下にしておき、上述したかじり試験や耐熱性試験を行うことができる。この結果、これらの各試験を多様な環境下において行うことができる。

【0064】

なお、本発明は以上説明した実施の形態には限定されるものではなく、本発明の技術思想の範囲内で種々の変形が可能である。

【0065】

上記実施形態では、同一の径のタップ穴26Aが、プレート26に複数形成されている例を示した。しかし、一枚のプレートに径の異なるタップ穴(M6やM8)をそれぞれ複数個ずつ形成するようにしてもよい。これにより、一枚のプレートに径の異なるボルトをそれぞれ複数個螺合して、かじり試験をより効率的に行うことができる。

【0066】

また、上記実施形態では、かじり試験等において、ボルト60を用いる例を示した。しかし、これに限られず、例えば図示しない複数の一般的な螺子(ビス)と、これらの螺子(ビス)が螺合するプレートとを用いるようにしてもよい。また、複数のボルト60と、各ボルト60が螺合可能な螺子穴が形成されている図示しないナットとを真空チャンバ2内に収容して、上述したかしめ試験や耐熱性試験を行うようにしてもよい。

【0067】

また、ボルト60の例として、金メッキの施されたボルトやポリイミドコートされたボルト等を例示した。しかし、ボルト60としては、これらに限定されず、例えばプラチナ、銀、パラジウム、ロジウム等によりボルトにメッキを施すようにしてもよい。

【0068】

また、プレート26の材質を変更することにより、より多様なかじり試験等を行うことができる。例えば上記実施形態では、プレート26に、ステンレス鋼(SUS304)を電解研磨処理したものを用いる例を示した。しかし、これに限定されず、例えばプレートの基材に化学メッキ、溶融メッキ、真空蒸着等の処理を施して用いるようにしてもよい。

【0069】

また、プレート26の板厚(タップ穴の深さ)を変更すると共にこの変更した板厚(タップ穴の深さ)に対応した長さの螺子軸部を有する螺子(ボルト)を用いてかじり試験等を行うようにしてもよい。これにより、多様な螺子(ボルト)を用いた試験を行うことができる。

【0070】

上記実施形態等では、プレート26のタップ穴26Aの個数は、数十であるがこれに限定されず、適宜変更可能である。タップ穴26Aの個数をより多くすることにより、よりかじり試験のバラツキをなくすことができる。また、同一のプレート26上に穴径の異なる複数のタップ穴が形成されてもよい。

【0071】

上記実施例1等では、真空チャンバ2内の各ボルト60の位置における温度を均一性に確保するため、真空チャンバ2内の温度を200℃にする例を示した。しかし、図6に示すように真空チャンバ2内を600℃に加熱したときには、位置(1)と、(2)及び(3)との温度差が約20℃になることが分かっている。このため、この温度結果を基にして、(1)の位置のボルトについては600℃に加熱したときのかじり試験を行うことができ、(2)及び(3)の位置のボルトについては620℃に加熱したときのかじり試験等を行うことができる。

【0072】

また、各加熱装置27の配設位置や加熱温度を調整することで、プレート26に螺合された各ボルト60を異なる温度に加熱し、かじり試験を行うようにしてもよい。具体的には、例えばプレート26からプレート26の主面に直交する方向(図2に示すX方向)に等距離の位置に各加熱装置27を配設する。このとき、各加熱装置27がプレート26の主面に沿う方向(図2に示すY方向)に略等間隔に配設されるようにする。そして、各加熱装置27をそれぞれ200℃、300℃、400℃に加熱するようにすればよい。これにより、各加熱装置27に対応する位置に設けられた各ボルト60を異なる温度に加熱し、かじり試験を行うことができる。この結果、かじり試験を効率的に行うことができる。

【0073】

上記実施形態では、上述した構成のプレート26に螺合されるボルト60を試験対象としたが、試験対象は、螺子穴(第1の螺合部)を有するナット部品であってもよい。この場合、当該ナット部品を保持する治具として、上記螺子穴と螺合可能な螺子軸(第2の螺合部)が複数本立設された部材を用いることが可能である。この場合にも、かじり試験及び耐熱性試験を行うことができる。

【0074】

なお、上記かじり試験装置1は、図1に示すようにガス分析部4及びガス導入系5を備えている例を示した。しかし、かじり試験のみを行う場合には、ガス分析部4及びガス導入系5を備えていなくてもよい。

【符号の説明】

【0075】

1…試験装置

2…真空チャンバ

3…排気系

4…ガス分析部

5…ガス導入系

26…プレート(冶具)

26A…タップ穴

27…加熱装置

35,36,45,46…ポンプ

42…アパーチャー

60…ボルト

60B…螺子軸部

G…内部空間

【技術分野】

【0001】

本発明は、真空中、真空高温下等においてボルト等の螺子がかじるかどうかの試験を行うためのかじり試験装置及びかじり試験方法に関する。

【背景技術】

【0002】

従来、真空処理装置の組立等には、多数のボルトやナット等が用いられている。真空処理装置の内部の真空環境下にさらされるボルト等は、ガスの放出による真空環境の汚染を防止するために予め脱脂あるいは電解研磨等の処理が施されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−202101号公報(段落[0002][0008][0027]、図1)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、例えば真空処理装置のメンテナンス時においては、チャンバの内部空間から防着板やシャワープレート等の部品を取り外す必要がある。このとき、ボルトが使用されている場所や環境によっては、ボルトがかじる可能性がある。例えば、真空処理装置の内部の真空環境下に曝されるボルト等は、上述した脱脂等の処理が施されているため、潤滑剤として働く油脂等がなくなっている。このため、ボルトの取り外し時にかじり易いことが知られている。特に、ボルトと、ボルトの螺合されるタップ穴の形成された部品とが同種の材料(例えばステンレス製)で形成されている場合、かじりが原因でボルトが取り外せないことがある。

【0005】

ボルトがかじった場合には、ドリルでボルトに穴を空けてボルトを取り外したり、タップ穴を新しくさらい直したり、時間のかかる作業が必要となる。また、これらの作業はダストの発生が避けられず、汚染の原因となり得るという問題もある。

【0006】

したがって、真空下等において、ボルトのかじりがどの程度発生するかを、ボルトと、ボルトが螺合する部品との種類を選択して予め試験することができれば、試験結果に基づきボルト等の種類を選択しかじりの発生を低減することができる。

【0007】

以上のような事情に鑑み、本発明の目的は、真空環境下において螺子がかじるかどうかの試験を行うことが可能なかじり試験装置及びかじり試験方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の一形態に係るかじり試験装置は、第1の螺合部を有する試験対象物のためのかじり試験装置であって、チャンバと、冶具と、支持台とを具備する。

上記チャンバは、真空状態を維持可能な内部空間を有する。上記冶具は、上記第1の螺合部と螺合可能な第2の螺合部を複数有し、上記第1の螺合部が上記第2の螺合部に締め付けられることで上記試験対象物を複数保持することが可能である。上記支持台は、上記チャンバの内部空間に設置され、上記冶具を着脱可能に支持する。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係るかじり試験装置の構成を示すブロック図である。

【図2】図1に示すかじり試験装置の真空チャンバのA−A断面図である。

【図3】図2に示す真空チャンバ内に配置されたプレートの一例を示す平面図である。

【図4】図3に示すプレートにボルトが螺合した状態を示す断面図である。

【図5】図3に示すプレートの所定の位置のタップ穴を示す図である。

【図6】図2に示す加熱装置によるプレートの加熱時におけるプレートの各位置での温度の経時変化を示す図である。

【図7】各種のボルトを締め付け、真空の真空チャンバ内を200℃で1時間加熱後、各種のボルトを取り外したときの試験結果を示す図である。

【図8】大気圧室温で各種のボルトを締め付け取り外したときの試験結果を示す図である。

【図9】金メッキボルトを100℃に加熱したときの質量分析計によるマスパターンを示す図である。

【図10】金メッキボルトを300℃に加熱したときの質量分析計によるマスパターンを示す図である。

【図11】ポリイミドコートボルトを100℃に加熱したときの質量分析計によるマスパターンを示す図である。

【図12】ポリイミドコートボルトを300℃に加熱したときの質量分析計によるマスパターンを示す図である。

【発明を実施するための形態】

【0010】

本発明の一実施形態に係るかじり試験装置は、第1の螺合部を有する試験対象物のためのかじり試験装置であって、チャンバと、冶具と、支持台とを具備する。

上記チャンバは、真空状態を維持可能な内部空間を有する。上記冶具は、上記第1の螺合部と螺合可能な第2の螺合部を複数有し、上記第1の螺合部が上記第2の螺合部に締め付けられることで上記試験対象物を複数保持することが可能である。上記支持台は、上記チャンバの内部空間に設置され、上記冶具を着脱可能に支持する。

【0011】

上記試験装置によれば、真空環境下でのかじりの有無を評価することができる。また、一度の試験で、複数の試験対象物を評価することができる。

【0012】

上記かじり試験装置は、上記支持台に支持された治具を加熱するための加熱手段を更に具備するようにしてもよい。

これにより、真空高温環境下に置かれた試験対象物についてのかじり評価を行うことができる。

【0013】

上記かじり試験装置は、上記チャンバの内部空間に放出されたガスの種類を測定する手段を更に具備してもよい。

これにより、真空高温環境下における試験対象物のガス放出特性を評価することができる。

【0014】

上記かじり試験装置は、上記チャンバ内にガスを導入するガス導入手段を更に具備してもよい。

これにより、特定雰囲気下での試験対象物のかじり評価を行うことができる。

【0015】

本発明の一実施形態に係るかじり試験方法は、第1の螺合部を有する複数の試験対象物を、前記第1の螺合部と螺合可能な第2の螺合部を複数有する治具に所定のトルクで締め付ける工程を含む。上記複数の試験対象物と共に、上記治具は、チャンバの内部空間に設置される。上記チャンバの内部空間を排気することで、上記第1の螺合部は真空に曝される。上記治具からの上記試験対象物の取り外しトルクを測定することで、上記第1の螺合部と上記第2の螺合部との間のかじりが評される。

【0016】

上記試験方法によれば、真空環境下でのかじりの有無を評価することができる。また、一度の試験で、複数の試験対象物を評価することができる。

【0017】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0018】

<かじり試験装置の構成>

図1は、本発明の一実施形態に係るかじり試験装置の構成を示すブロック図である。

かじり試験装置1は、真空チャンバ2、排気系3、ガス分析部4及びガス導入系5を備えている。

【0019】

真空チャンバ2は、真空チャンバ2の外壁を構成する外壁部21と、外壁部21の内側に設けられたリフレクター22とを備えている。リフレクター22の内部には、内部空間Gが形成されている。内部空間Gは、大気圧室温状態、真空状態、真空高温状態にすることが可能な空間である。リフレクター22は、例えば金属製であり略円筒形状の周面を有する。真空チャンバ2には、内部空間Gの圧力を計測する圧力計23が接続されている。真空チャンバ2のより詳細な構成については後述する。

【0020】

排気系3は、配管31,32,33、可変流量バルブ34、ポンプ35及びポンプ36を備える。配管31は、真空チャンバ2と可変流量バルブ34とを連結している。配管32は、可変流量バルブ34とポンプ35とを連結している。配管33は、ポンプ35とポンプ36とを連結している。配管31,32,33は、真空チャンバ2内のガスの排気流路となる。可変流量バルブ34は、配管31,32を流動するガスの流量を調節するためのバルブである。ポンプ35、36は、配管31,32等を介して真空チャンバ2内のガスを排気する。ポンプ35には例えばターボ分子ポンプが用いられている。ポンプ36には例えばロータリーポンプが用いられている。

【0021】

ガス分析部4は、真空チャンバ2内に後述するように発生した混合ガスの各ガスのマスパターンを測定可能な真空計である。ガス分析部4は、配管4A,4B,4C,4D,4E,4F,4G、質量分析計41、アパーチャー42、流量バルブ43,44、ポンプ45及びポンプ46を備える。

【0022】

配管4Aは、配管31とアパーチャー42とを連結している。配管4Bは、アパーチャー42と質量分析計41とを連結している。配管4Cは、配管4Aと流量バルブ43とを連結している。配管4Dは、流量バルブ43と配管4Bとを連結している。配管4Eは、配管4Bと流量バルブ44とを連結している。配管4Fは、流量バルブ44とポンプ45とを連結している。配管4Gは、ポンプ45とポンプ46とを連結している。

【0023】

質量分析計41は、真空チャンバ2から配管31,4A,アパーチャー42,配管4Bを介して流入した混合ガスのガス種を測定可能な真空計である。質量分析計41には、例えば質量分析装置の一つであるQMS(Quadrupole Mass Spectrometer)が用いられている。

【0024】

アパーチャー42は、真空チャンバ2から配管31,4Aを介してアパーチャー42に流入し配管4Bへ流出するガスの流量を調整する機能を有し、ガス分析部4の内圧(例えば配管4Bの内圧等)を所定の値(例えば10−2Pa)以下に保つ。流量バルブ43は、アパーチャー42に対して並列的に設けられている。

【0025】

ポンプ45は、アパーチャー42及び流量バルブ43を閉じかつ流量バルブ44を開いた状態で、配管4B,4E,4Fを介してガスを排気する。ポンプ45にはターボ分子ポンプが用いられている。ポンプ46は、アパーチャー42及び流量バルブ43を閉じかつ流量バルブ44を開いた状態で、配管4B,4E,4F,4Gを介してガスを排気する。これにより、配管4B,4D,4E,4F,4Gの内圧を、配管31,4A,4Cの内圧より小さくすることができる。ポンプ45にはターボ分子ポンプが用いられ、ポンプ46にはロータリーポンプが用いられている。

【0026】

ガス導入系5は、真空チャンバ2内に、所定のガスを導入する。所定のガスには、例えば窒素、アルゴン、ヘリウム、酸素等の不活性ガス又は反応性ガスが含まれる。ガス導入系5は、図示しないガス貯留タンク、ガス貯留タンクに連結された図示しない配管に連結される流量バルブ51、流量バルブ51と真空チャンバ2とを連結する配管52等を備える。

【0027】

図2は図1に示すかじり試験装置1の真空チャンバ2のA−A断面図である。

【0028】

真空チャンバ2の外壁部21と、リフレクター22との間には、断熱性を有する支柱24が複数個配置されている。各支柱24は、リフレクター22を支持する。真空チャンバ2の内部空間Gには、治具としてのプレート26を支持するための台25が配置されている。内部空間Gには、加熱装置27が複数個、配設されている。各加熱装置27の配設位置は、台25に配置されたプレート26の主面の全面が略均等に加熱されるように、均等になっている。つまり、3個の加熱装置27が、リフレクター22の内周面に沿うようにして周方向に略等間隔に設けられている。加熱装置27には、例えばランプヒーターを用いることができる。なお、加熱装置27の数、配設位置等は特に限定されず、真空チャンバ2のサイズ、加熱装置27のサイズ、プレート26のサイズ等に応じて適宜変更可能である。また、加熱装置27は、ランプヒーターに限らず他の加熱装置を用いることができる。

【0029】

図3は図2に示す真空チャンバ2内に配置されたプレート26の一例を示す平面図である。

同図に示すように、プレート26は、略矩形状の板であり、複数のタップ穴26A(螺子穴、第2の螺合部)が形成されている。複数のタップ穴26Aは、プレート26の直交する短辺及び長辺に沿う方向にそれぞれ略等間隔に形成されている。各タップ穴26Aの直径は、略同じになっている。プレート26は、例えばステンレス鋼(SUS304)を電解研磨処理したものである。

【0030】

図4は図3に示すプレート26に、ボルトが螺合した状態を示す断面図である。

同図に示すように、プレート26の各タップ穴26Aには、螺旋状の螺子溝が刻まれている。各タップ穴26Aには、試験対象であるボルト60が螺合している。これにより、複数本のボルトが共通のプレート26に保持される。

【0031】

ボルト60は、頭部60Aと、螺子軸部60B(第1の螺合部)とを備える。頭部60Aは、例えば四角形や六角形等の多角形状である。螺子軸部60Bは、その側周面に螺旋状に螺子溝が刻まれている。螺子軸部60Bの長さは、プレート26の厚さと略同じ長さである。

【0032】

以下、かじり試験装置1の加熱装置27によるプレート26の加熱特性について説明する。

【0033】

図5は図3に示すプレート26の所定の位置のタップ穴26Aを示す図である。

同図に示すように、プレート26の短辺26Bに近い位置に形成されたタップ穴26Aの位置を(1)で示す。プレート26の長辺26Cに近い位置に形成されたタップ穴26Aの位置を(2)で示す。プレート26の略中央に近い位置に形成されたタップ穴26Aの位置を(3)で示す。

【0034】

図6は、加熱装置27によるプレート26の加熱時におけるプレート26の各位置(1)、(2)及び(3)での温度の経時変化を示す図である。

【0035】

同図は、プレート26を真空チャンバ2内の台25にセットし、加熱装置27により所定の温度(200、300、400、500及び600℃)に加熱したときのプレート26の各位置(1)、(2)及び(3)における温度の経時変化を示す。位置(1)での測定結果を実線で示し、位置(2)での測定結果を位置(1)の実線より細い実線で示し、位置(3)での測定結果を位置(1)の実線より太い実線で示す。

【0036】

同図に示すように、200℃にプレート26を加熱したときには、位置(1)、(2)及び(3)で測定温度の差はほとんどないことが分る。また、加熱温度が300,400,500,600℃のときには、位置(1)と、位置(2)、(3)との測定温度に差が見られる。具体的には、600℃にプレート26を加熱したときには、位置(1)と、位置(2)、(3)との温度差は、約20℃弱である。

このようにかじり試験装置1は、真空チャンバ2内を200℃に加熱する場合には、プレート26の各位置の温度は略同じであることが分る。

【0037】

<かじり試験の方法>

次に、本実施形態のかじり試験装置1を用いたかじり試験の方法について説明する。

【0038】

図4に示すように予め選択されたプレート26の複数のタップ穴26Aに、予め選択されたボルト60を所定のトルクで螺合し、真空チャンバ2内の台25に配置する。

次に、真空チャンバ2の内部空間Gを所定の環境(真空環境、高温真空環境、特定ガス環境等)下に所定時間維持する。

所定時間経過後、内部空間Gを大気にベントし、内部空間Gからプレート26を取り出して、ボルト60をプレート26から取り外す。

そして、プレート26からボルト60を取り外すときに、ボルト60がかじるかどうかを調べ、ボルト60がかじらない場合には、ボルト60を取り外すときにトルクを測定する。

【0039】

試験環境は、試験対象であるボルト60の使用環境に応じて設定される。例えば、高温に曝される試験対象物は、加熱装置27によって所定の高温環境が形成される。このとき同時に、ボルト60から放出されるガス量が質量分析計41によって測定されてもよい。これにより、ボルト60のかじりの有無のほか、ボルト60の耐熱性をも評価することができる。また、特定ガス雰囲気(不活性ガス雰囲気、反応性ガス雰囲気等)に曝される試験対象物は、ガス導入系5から内部空間Gへ目的とするガスが導入される。必要に応じて、加熱装置27によって所定の高温環境が形成されたり、ガス分析部4によって放出ガスが分析されたりしてもよい。

【0040】

<作用等>

このように本実施形態によれば、各ボルト60が各タップ穴26Aに螺合したプレート26を、かじり試験装置1の真空チャンバ2内の所定の環境(真空環境、高温真空環境、特定ガス環境等)下に置くことができる。そして、ボルト60をプレート26から取り外せるかどうかを試験することができる。この試験結果に基づき、ボルト60と、プレート26との間でかじりが発生し易いかどうかを評価することができる。この結果、かじりの生じ難いボルト60やプレート26を選別することで、予めかじりの発生を防止することができる。

【0041】

また、プレート26は、板形状であり、複数のタップ穴26Aが形成されており、複数のタップ穴26Aにそれぞれボルト60を螺合することができる。このため、一度のかじり試験で、複数箇所でかじりが発生するかどうかを試験することができる。この結果、サンプル数を多くすることができるので、試験結果のばらつきを抑えることができる。

【0042】

また、プレート26が板状であり、複数のタップ穴26Aが、プレート26の直交する短辺及び長辺に沿う方向にそれぞれ略等間隔に形成され、各タップ穴26Aの直径が略同じになっている。また、複数の加熱装置27が略均等に配設されている。このため、真空チャンバ2内を加熱するときに、各ボルト60を略均等に加熱することができる。この結果、加熱温度のバラツキの少ないかじり試験を行うことができる。

【実施例】

【0043】

<かじり試験の実施例>

次に、かじり試験装置1を用いた実施例1と比較例1とのかじり試験について説明する。

【0044】

(実施例1)

ボルト60として次の(1)〜(4)の4種類のボルトをそれぞれ3個ずつ用意した。

(1)脱脂洗浄処理したステンレス鋼(SUS304:M6×20mm)製のボルト。

(2)脱脂洗浄処理されたステンレス鋼(SUS304:M8×20mm)製のボルト。

(3)厚み1μmの金メッキ処理が施されたステンレス鋼(SUS304:M6×20mm)製のボルト。

(4)厚み1μmの金メッキ処理が施されたステンレス鋼(SUS304:M8×20mm)製のボルト。

ここで、「M◇×△△mm」の「◇」は、ねじの呼び(径)[mm]を表し、「△△」は、ねじの呼び長さ(L)[mm]を表している。

【0045】

次いで、ボルト(3)を3個それぞれプレート26のタップ穴26Aに所定のトルク(12N・m)で螺合した。

次いで、真空チャンバ2内を真空高温(10−3Pa台、200℃)状態で1時間加熱した。

その後、プレート26からボルト(3)を取り外し、かじりの有無を調べた。ボルト(3)がかじらなかった場合には、ボルト(3)を取り外すときのトルクを測定した(1回目の取り外し試験)。

【0046】

1回目の取り外し試験において取り外すことができたボルト(3)は、再びタップ穴26Aに所定のトルク(12N・m)で螺合し、真空チャンバ2内を真空高温(200℃)状態で1時間加熱して、ボルト(3)をプレート26から取り外せるかどうか調べた。ボルト(3)がかじらなかった場合には、ボルト(3)を取り外すときのトルクを測定した(2回目の取り外し試験)。2回目の取り外し試験において、ボルト(3)を取り外すことができたときには、2回目の取り外し試験と同様に3回目の取り外し試験を行った。なお、各回の取り外し試験において、かじりが生じたときには、そこで試験を終了した。また、ボルト(1)についても上述と同様な試験を行った。

【0047】

ボルト(2)及び(4)については、これらのボルトの螺子軸部60Bのサイズ(M8)に対応するタップ穴26Aが複数形成されたプレート26を準備し、ボルト(2)及び(4)のこれらのタップ穴26Aへ締め付けたり取り外したりするときのトルクを20N・mとした以外は、ボルト(1)及び(3)についての試験と同様な試験を行った。

【0048】

(比較例1)

比較例1として、大気圧室温下で、プレート26のタップ穴26Aに各ボルト(1)〜(4)を締め付け、その後、取り外した点以外は、上記実施例1と同様な試験を行った。

【0049】

(かじり試験結果)

図7は、実施例1の試験結果を示す図であり、各ボルト(1)〜(4)についての取り外しトルク(N・m)の値を示す。なお、図中の「×」は、ボルトにかじりが生じたことを示す(図8についても同様)。

同図に示すように、ボルト(1)及びボルト(2)には全てかじりが生じた。これに対して、ボルト(3)及びボルト(4)にはかじりが生じなかった。

【0050】

図8は比較例1の試験結果を示す図である。

同図に示すように、ボルト(1)及びボルト(2)の6本のうち4本には、かじりが生じた。これに対して、ボルト(3)及びボルト(4)にはかじりが生じなかった。

【0051】

以上の試験結果から、大気圧室温環境下において締結したボルトに比べて、真空高温環境下にさらされたボルトは、かじり易いことが分かる。このように、真空高温環境下で用いられるボルトは、予め上述したかじり試験を行うことで、当該ボルトがかじり易いかどうかを知ることができる。この結果、かじりの生じ難い部品として(3)及び(4)のボルト(金メッキボルト)と、プレート26(電解研磨されたステンレス鋼板)とを選別することで、予めかじりの発生を防止することができる。

【0052】

<耐熱性試験>

次に、かじり試験装置1を用いた耐熱性試験について説明する。

上述したかじり試験と同様に、ボルト60をプレート26のタップ穴26Aに螺合し、室温の真空環境下に置いた。

ここで、アパーチャー42と流量バルブ43とを閉じ、流量バルブ44を開き、ポンプ45,46を駆動し、配管4B側を配管31側より減圧した。これにより、真空チャンバ2内にガスが発生した場合に、これらのガスが配管31等を介してガス分析部4に流入するようにした(差動排気)。

【0053】

次に、真空チャンバ2内を10−5Pa台まで排気し、その後300℃まで加熱した。

この昇温過程において、真空チャンバ2内が所定の温度(100℃、300℃)になったときに、質量分析計41を用いて、真空チャンバ2内のマスパターンを測定した。

【0054】

耐熱性試験で用いられている各ボルト60の種類に応じて、異なる組み合わせのガスが異なる分圧で各ボルト60から真空チャンバ2の内部空間Gに発生する。各温度(100℃、300℃)での質量分析計41の測定結果に基づき、ボルト60の耐熱性を評価することができる。具体的には、真空チャンバ2内の温度が300℃のときに、質量分析計41で測定されたマスパターンを、ボルト60の耐熱性を評価するための一つの基準とすることができる。

【0055】

(実施例2)

上述したボルト(d)を6本準備し、これらをプレート26のタップ穴26Aに所定のトルクで螺合した。次いで、ボルト(d)を保持したプレート26を真空チャンバ2内の台25に配置し、加熱装置27により真空チャンバ2内を300℃まで昇温し、それぞれ100℃、300℃のときに金メッキされたボルト60から真空チャンバ2内に発生したガスのマスパターンを質量分析計41により測定した。

【0056】

(耐熱性試験結果)

図9はボルト(d)を100℃に加熱したときの質量分析計41によるマスパターンを示す図、図10はボルト(d)を300℃に加熱したときの質量分析計41によるマスパターンを示す図である。図9と図10とは共に横軸がMass Number(質量数)であり、縦軸が分圧に対応する検出強度(質量分析計41で検出されたイオン電流I(A))である。

【0057】

これらの図を比較すると、ボルト(d)では、100℃のときに比べて300℃のときにH2(m/e=2)が多く発生していることが分かる。すなわち、金メッキが施されたボルトは、高温真空下において水素を放出することが確認された。

【0058】

(実施例3)

ポリイミドコートされたステンレス鋼(SUS304:M8×20mm)製のポリイミドコートボルト(以下、ボルト(e)とする。)を6本準備し、これらをプレート26のタップ穴26Aに所定のトルクで螺合した。次いで、ボルト(e)を保持したプレート26を真空チャンバ2内の台25に配置し、加熱装置27により真空チャンバ2内を300℃まで昇温した。そして、100℃、300℃のときにボルト(e)から真空チャンバ2内に発生したガスのマスパターンを質量分析計41により測定した。

【0059】

(耐熱性試験結果)

図11がボルト(e)を100℃に加熱したときのガス分析部4によるマスパターンを示す図、図12はボルト(e)を300℃に加熱したときの質量分析計41によるマスパターンを示す図である。図11と図12とは共に横軸がMass Number(質量数)であり、縦軸が分圧に対応する検出強度(イオン電流I(A))である。

【0060】

これらの図を比較すると、ボルト(e)では、100℃のときに比べて300℃のときにCO2(m/e=44)が多く発生していることが分かる。すなわち、ポリイミドコートされたボルトは、高温真空下において二酸化炭素を放出することが確認された。

【0061】

<作用等>

このように、かじり試験装置1を用いて、真空チャンバ2内の加熱時にボルト60から発生するガス種を質量分析計41により測定することができる。この結果、例えば真空チャンバ2内の温度が300℃のときに、これらのボルトに応じて真空チャンバ2の内部空間Gに発生した水素や二酸化炭素のマスパターンを、ボルトの耐熱温度を評価するための一つの基準とすることができる。このように、真空高温環境下においてプレート26及びボルトの耐熱温度を評価することができる。

【0062】

また、かじり試験装置1を用いて、かじり試験を行うと共に、ガス分析部4を用いた耐熱性試験を行うことができる。つまり、かじり試験装置1の低コスト化を図ることができる。

【0063】

また、本実施形態のかじり試験装置1は、図1に示すようにガス導入系5を備える。このため、真空チャンバ2内に例えば窒素、アルゴン、ヘリウム等のガスを導入することができる。従って、真空チャンバ2内をこれらのガスのうちのいずれかのガス環境下にしておき、上述したかじり試験や耐熱性試験を行うことができる。この結果、これらの各試験を多様な環境下において行うことができる。

【0064】

なお、本発明は以上説明した実施の形態には限定されるものではなく、本発明の技術思想の範囲内で種々の変形が可能である。

【0065】

上記実施形態では、同一の径のタップ穴26Aが、プレート26に複数形成されている例を示した。しかし、一枚のプレートに径の異なるタップ穴(M6やM8)をそれぞれ複数個ずつ形成するようにしてもよい。これにより、一枚のプレートに径の異なるボルトをそれぞれ複数個螺合して、かじり試験をより効率的に行うことができる。

【0066】

また、上記実施形態では、かじり試験等において、ボルト60を用いる例を示した。しかし、これに限られず、例えば図示しない複数の一般的な螺子(ビス)と、これらの螺子(ビス)が螺合するプレートとを用いるようにしてもよい。また、複数のボルト60と、各ボルト60が螺合可能な螺子穴が形成されている図示しないナットとを真空チャンバ2内に収容して、上述したかしめ試験や耐熱性試験を行うようにしてもよい。

【0067】

また、ボルト60の例として、金メッキの施されたボルトやポリイミドコートされたボルト等を例示した。しかし、ボルト60としては、これらに限定されず、例えばプラチナ、銀、パラジウム、ロジウム等によりボルトにメッキを施すようにしてもよい。

【0068】

また、プレート26の材質を変更することにより、より多様なかじり試験等を行うことができる。例えば上記実施形態では、プレート26に、ステンレス鋼(SUS304)を電解研磨処理したものを用いる例を示した。しかし、これに限定されず、例えばプレートの基材に化学メッキ、溶融メッキ、真空蒸着等の処理を施して用いるようにしてもよい。

【0069】

また、プレート26の板厚(タップ穴の深さ)を変更すると共にこの変更した板厚(タップ穴の深さ)に対応した長さの螺子軸部を有する螺子(ボルト)を用いてかじり試験等を行うようにしてもよい。これにより、多様な螺子(ボルト)を用いた試験を行うことができる。

【0070】

上記実施形態等では、プレート26のタップ穴26Aの個数は、数十であるがこれに限定されず、適宜変更可能である。タップ穴26Aの個数をより多くすることにより、よりかじり試験のバラツキをなくすことができる。また、同一のプレート26上に穴径の異なる複数のタップ穴が形成されてもよい。

【0071】

上記実施例1等では、真空チャンバ2内の各ボルト60の位置における温度を均一性に確保するため、真空チャンバ2内の温度を200℃にする例を示した。しかし、図6に示すように真空チャンバ2内を600℃に加熱したときには、位置(1)と、(2)及び(3)との温度差が約20℃になることが分かっている。このため、この温度結果を基にして、(1)の位置のボルトについては600℃に加熱したときのかじり試験を行うことができ、(2)及び(3)の位置のボルトについては620℃に加熱したときのかじり試験等を行うことができる。

【0072】

また、各加熱装置27の配設位置や加熱温度を調整することで、プレート26に螺合された各ボルト60を異なる温度に加熱し、かじり試験を行うようにしてもよい。具体的には、例えばプレート26からプレート26の主面に直交する方向(図2に示すX方向)に等距離の位置に各加熱装置27を配設する。このとき、各加熱装置27がプレート26の主面に沿う方向(図2に示すY方向)に略等間隔に配設されるようにする。そして、各加熱装置27をそれぞれ200℃、300℃、400℃に加熱するようにすればよい。これにより、各加熱装置27に対応する位置に設けられた各ボルト60を異なる温度に加熱し、かじり試験を行うことができる。この結果、かじり試験を効率的に行うことができる。

【0073】

上記実施形態では、上述した構成のプレート26に螺合されるボルト60を試験対象としたが、試験対象は、螺子穴(第1の螺合部)を有するナット部品であってもよい。この場合、当該ナット部品を保持する治具として、上記螺子穴と螺合可能な螺子軸(第2の螺合部)が複数本立設された部材を用いることが可能である。この場合にも、かじり試験及び耐熱性試験を行うことができる。

【0074】

なお、上記かじり試験装置1は、図1に示すようにガス分析部4及びガス導入系5を備えている例を示した。しかし、かじり試験のみを行う場合には、ガス分析部4及びガス導入系5を備えていなくてもよい。

【符号の説明】

【0075】

1…試験装置

2…真空チャンバ

3…排気系

4…ガス分析部

5…ガス導入系

26…プレート(冶具)

26A…タップ穴

27…加熱装置

35,36,45,46…ポンプ

42…アパーチャー

60…ボルト

60B…螺子軸部

G…内部空間

【特許請求の範囲】

【請求項1】

第1の螺合部を有する試験対象物のためのかじり試験装置であって、

真空状態を維持可能な内部空間を有するチャンバと、

前記第1の螺合部と螺合可能な第2の螺合部を複数有し、前記第1の螺合部が前記第2の螺合部に締め付けられることで前記試験対象物を複数保持することが可能な冶具と、

前記チャンバの内部空間に設置され、前記冶具を着脱可能に支持する支持台と

を具備するかじり試験装置。

【請求項2】

請求項1に記載のかじり試験装置であって、

前記治具は、前記第2の螺合部が複数形成された板状部材である

かじり試験装置。

【請求項3】

請求項2に記載のかじり試験装置であって、

前記支持台に支持された前記治具を加熱するための加熱手段をさらに具備する

かじり試験装置。

【請求項4】

請求項3に記載のかじり試験装置であって、

前記チャンバの内部空間に放出されたガスの種類を測定する手段をさらに具備する

かじり試験装置。

【請求項5】

請求項2に記載のかじり試験装置であって、

前記チャンバ内に試験用ガスを導入するためのガス導入手段をさらに具備する

かじり試験装置。

【請求項6】

第1の螺合部を有する複数の試験対象物を、前記第1の螺合部と螺合可能な第2の螺合部を複数有する治具に所定のトルクで締め付け、

前記複数の試験対象物と共に前記治具をチャンバの内部空間に設置し、

前記チャンバの内部空間を排気することで、前記第1の螺合部を真空に曝し、

前記治具からの前記試験対象物の取り外しトルクを測定することで、前記第1の螺合部と前記第2の螺合部との間のかじりを評価する

かじり試験方法。

【請求項7】

請求項6に記載のかじり試験方法であって、さらに、

前記チャンバの内部空間で前記治具を所定温度に加熱する

かじり試験方法。

【請求項8】

請求項7に記載のかじり試験方法であって、さらに、

前記第1の螺合部から前記チャンバの内部空間に放出されたガスの種類を測定する

かじり試験方法。

【請求項9】

請求項6に記載のかじり試験方法であって、さらに、

前記チャンバの内部空間に試験用ガスを導入する

かじり試験方法。

【請求項1】

第1の螺合部を有する試験対象物のためのかじり試験装置であって、

真空状態を維持可能な内部空間を有するチャンバと、

前記第1の螺合部と螺合可能な第2の螺合部を複数有し、前記第1の螺合部が前記第2の螺合部に締め付けられることで前記試験対象物を複数保持することが可能な冶具と、

前記チャンバの内部空間に設置され、前記冶具を着脱可能に支持する支持台と

を具備するかじり試験装置。

【請求項2】

請求項1に記載のかじり試験装置であって、

前記治具は、前記第2の螺合部が複数形成された板状部材である

かじり試験装置。

【請求項3】

請求項2に記載のかじり試験装置であって、

前記支持台に支持された前記治具を加熱するための加熱手段をさらに具備する

かじり試験装置。

【請求項4】

請求項3に記載のかじり試験装置であって、

前記チャンバの内部空間に放出されたガスの種類を測定する手段をさらに具備する

かじり試験装置。

【請求項5】

請求項2に記載のかじり試験装置であって、

前記チャンバ内に試験用ガスを導入するためのガス導入手段をさらに具備する

かじり試験装置。

【請求項6】

第1の螺合部を有する複数の試験対象物を、前記第1の螺合部と螺合可能な第2の螺合部を複数有する治具に所定のトルクで締め付け、

前記複数の試験対象物と共に前記治具をチャンバの内部空間に設置し、

前記チャンバの内部空間を排気することで、前記第1の螺合部を真空に曝し、

前記治具からの前記試験対象物の取り外しトルクを測定することで、前記第1の螺合部と前記第2の螺合部との間のかじりを評価する

かじり試験方法。

【請求項7】

請求項6に記載のかじり試験方法であって、さらに、

前記チャンバの内部空間で前記治具を所定温度に加熱する

かじり試験方法。

【請求項8】

請求項7に記載のかじり試験方法であって、さらに、

前記第1の螺合部から前記チャンバの内部空間に放出されたガスの種類を測定する

かじり試験方法。

【請求項9】

請求項6に記載のかじり試験方法であって、さらに、

前記チャンバの内部空間に試験用ガスを導入する

かじり試験方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−75409(P2011−75409A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−227269(P2009−227269)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]