アルミニウム板材の接合方法

【課題】表面の平滑性に優れ、接合強度が高く、欠陥のない差厚アルミニウム接合板の安価な接合方法を提供する。

【解決手段】厚さ0.5〜3.0mmを有し隣接するアルミニウム板材の厚さが異なる複数のアルミニウム板材を接合する方法であって、複数のアルミニウム板材が、Mg:6.0mass%未満を含有し残部Al及び不可避的不純物からなるアルミニウム合金であり、薄板材厚さt1と厚板材厚さt2が1.0≦t2/t1<1.3を満たし、電極間距離を1.0mm以下とし、純度75〜100%で流量5〜15リットル/分のHeをシールドガスとして用い溶加材を用いず、薄板材と厚板材との平均板厚における単位板厚当たりの入熱量を2500〜12000(J/cm2)とし、両板材の端面同士を突合わせて突合せ部を直流正極性ティグ溶接法にて接合するアルミニウム板材の接合方法。

【解決手段】厚さ0.5〜3.0mmを有し隣接するアルミニウム板材の厚さが異なる複数のアルミニウム板材を接合する方法であって、複数のアルミニウム板材が、Mg:6.0mass%未満を含有し残部Al及び不可避的不純物からなるアルミニウム合金であり、薄板材厚さt1と厚板材厚さt2が1.0≦t2/t1<1.3を満たし、電極間距離を1.0mm以下とし、純度75〜100%で流量5〜15リットル/分のHeをシールドガスとして用い溶加材を用いず、薄板材と厚板材との平均板厚における単位板厚当たりの入熱量を2500〜12000(J/cm2)とし、両板材の端面同士を突合わせて突合せ部を直流正極性ティグ溶接法にて接合するアルミニウム板材の接合方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、板厚0.5〜3.0mmのアルミニウム板材を板厚の異なる組合せで複数枚突合せて溶接し、表面の平滑性に優れ、接合強度が高く、欠陥のない差厚接合板を安価に提供する接合方法に関する。

【背景技術】

【0002】

近年、地球環境保護及び省エネルギーの観点から、特に自動車関連では地球温暖化を引き起こすとされる二酸化炭素の抑制と燃費向上が必須となってきた。これらの諸問題を解決する一つの方策としては、車体の軽量化が有効であり、特にボディ及び部品等に従来から使用されている鋼を軽量材であるアルミニウム合金へ置換することが検討されている。

【0003】

従来から、アルミニウム又はアルミニウム合金からなる板材をプレス成形用のブランク材として用い、このブランク材にプレス成形を施すことによって、例えば、日用品や、建材、或いは、航空機や船舶の外板等、多種多様なプレス製品が製造されている。このようなアルミニウム製のプレス製品を得る際に、二枚以上のアルミニウム板材を互いに突き合わせて接合することにより一体化したものは一般にテーラードブランク材と称される。

【0004】

このテーラードブランク材は素材を可能な限り節約し、部材の適材適所を図る試みも同時に検討されている。特に自動車関連では、板厚の異なる板材(差厚材)を接合し、プレス成形に供するテーラードブランクの考え方が車体の軽量化による燃費向上には有効な手段とされている。

【0005】

そこで、複数のアルミニウム板材又はアルミニウム合金板材を用いてテーラードブランク材を製造する場合、接合方法として各種の溶接方法が考えられる。近年、アルミニウム平板を接合する方法で熱歪みや変形が少ないといわれている接合方法の一つに、固相接合である摩擦撹拌接合法(Friction Stir Welding、以下「FSW」と記す)が挙げられる(例えば、特許文献1)。この接合法では、差厚板の接合を行うために専用の裏当て金を用いる。しかしながら、板厚の組合せが変更されるたびに専用の裏当て金を準備する必要があり、接合効率の点において問題が残る。また、回転工具を傾斜させて接合する場合もあるが、FSWにおいては回転工具を被接合材に押付け荷重をかけて接合するため、傾斜させるための機構が必要となり装置が複雑になる問題もある。

【0006】

一般的な鉄鋼材料の差厚材の接合方法として広く知られているものとして、レーザ溶接、ティグ溶接及びミグ溶接等に代表される溶融接合法が挙げられる(例えば特許文献2〜5)。

【0007】

特許文献2〜4にはレーザ溶接法が記載されているが、アルミニウム板材やアルミニウム合金板材の場合には、レーザの反射率が高く表面状態によるレーザ反射率のばらつきが大きい。そのため、安定した溶込み深さを得ることが困難であり、接合部には気孔状の欠陥が生じ易いなど健全な継ぎ手が得られない。また、レーザ溶接法はビーム径が小さいため溶融部も小さくできるメリットがあるが、その一方で突き合わせ面における隙間調整を厳しくする必要があり施工上の困難性が回避できない。更に、溶加材又はろう材を加える工法も記載されている。しかしながら、小さなビーム径によって溶融した部分にビーム径より大きい溶加材を加えることは、その目的や制御方法が複雑になるだけでなく溶接装置も高額となる。

【0008】

特許文献5には、パルスティグ溶接を用いた工法が記載されている。この工法は自動溶接(ロボット溶接)にて溶加材を用いるものであるが、被溶接材及び溶加材の記載がなく、また、実施例においても詳細な溶接条件の記載がないためアルミニウム板材やアルミニウム合金板材への適用は不明である。

【0009】

特許文献6には、直流正極性ティグ溶接を用いた工法が記載されている。溶接の対象部材としては、押出プレス機では製造不可能な広幅の大型ヒートシンク(押出形材)が用いられているが、本発明における差厚接合板にこの工法をそのまま適用することはできない。

【0010】

特許文献7に記載される工法で用いる溶接対象部材は0.03mm以下の薄板材であり、本発明で用いる0.5〜3.0mmのアルミニウム板材とは厚さにおいて著しく相違する。従って、本発明における差厚接合板にこの工法をそのまま適用することはできない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−167676号公報

【特許文献2】特開2003−136262号公報

【特許文献3】特開2007−237216号公報

【特許文献4】特開2009−202205号公報

【特許文献5】特許第3967635号公報

【特許文献6】特開2002−192346号公報

【特許文献7】特開昭62−286674号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は上記従来技術の問題を解決するためになされたものであり、厚さ0.5〜3.0mmを有する複数枚のアルミニウム板材を、直流正極性ティグ溶接法にて溶接することにより、表面の平滑性に優れ、接合強度が高く、欠陥のない差厚接合板を安価に製造する方法の提供を目的とする。

【課題を解決するための手段】

【0013】

本発明は請求項1において、厚さ0.5〜3.0mmを有し隣接するアルミニウム板材の厚さが異なる複数のアルミニウム板材を接合する方法であって、当該複数のアルミニウム板材が、Mg:6.0mass%未満を含有し残部Al及び不可避的不純物からなるアルミニウム合金で構成され、隣接するアルミニウム板材の薄板材厚さt1と厚板材厚さt2が1.0≦t2/t1<1.3を満たし、溶接電極の先端中心部と厚板材の表面との電極間距離を1.0mm以下とし、純度75〜100%で流量5〜15リットル/分のHeを溶接電極のシールドガスとして用い溶加材を用いず、隣接するアルミニウム板材の薄板材と厚板材との平均板厚さ(t1+t2)/2に対して、溶接時における単位板厚当たりの入熱量を2500〜12000(J/cm2)とし、これら薄板材と厚板材の端面同士を突合わせて突合せ部を直流正極性ティグ溶接法にて接合することを特徴とするアルミニウム板材の接合方法とした。

【0014】

本発明は請求項2において、厚さ0.5〜3.0mmを有し隣接するアルミニウム板材の厚さが異なる複数のアルミニウム板材を接合する方法であって、当該複数のアルミニウム板材が、Mg:6.0mass%未満を含有し残部Al及び不可避的不純物からなるアルミニウム合金で構成され、隣接するアルミニウム板材の薄板材厚さt1と厚板材厚さt2が1.3≦t2/t1≦2.5を満たし、溶接電極の先端中心部と厚板材の表面との電極間距離を1.0mm以下とし、純度75〜100%で流量5〜15リットル/分のHeを溶接電極のシールドガスとして用い溶加材を用いず、隣接するアルミニウム板材の薄板材と厚板材との平均板厚さ(t1+t2)/2に対して、溶接時における単位板厚当たりの入熱量を2500〜12000(J/cm2)とし、溶接電極の先端中心部が厚板材の突合せ部のエッジ部において、溶接方向に対する左右方向の薄板材側に5〜30°の傾斜角θ1を成し、かつ、溶接方向の後進側に5〜15°の前進角θ2を成し、これら薄板材と厚板材の端面同士を突合わせて突合せ部を直流正極性ティグ溶接法にて接合することを特徴とするアルミニウム板材の接合方法とした。

【0015】

本発明は請求項3では請求項1又は2において、前記アルミニウム合金が、Si:2.0mass%以下、Fe:1.0mass%以下、Cu:1.5mass%以下及びMn:2.0mass%以下から選択される1種又は2種以上を更に含有するものとした。

【0016】

本発明は請求項4では請求項1〜3のいずれか一項において、前記アルミニウム合金が、Cr:0.2mass%以下、Zn:0.3mass%以下及びTi:0.2mass%以下から選択される1種又は2種以上を更に含有するものとした。

【発明の効果】

【0017】

本発明に係る溶接方法によって厚さ0.5〜3.0mmのアルミニウム板材を二枚以上差厚の組合せで突合せ接合することにより、表面の平滑性に優れ、接合強度が高く、欠陥のない差厚接合板を安価に製造することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施例に係る製造方法によって溶接したアルミニウム板材の断面状態を示す電子顕微鏡写真である。

【図2】本発明の他の実施例に係る製造方法によって溶接したアルミニウム板材の断面状態を示す電子顕微鏡写真である。

【図3】本発明の更に他の実施例に係る製造方法によって溶接したアルミニウム板材の断面状態を示す電子顕微鏡写真である。

【図4】本発明の更に他の実施例に係る製造方法によって溶接したアルミニウム板材の断面状態を示す電子顕微鏡写真である。

【図5】本発明とは異なる製造方法によって溶接したアルミニウム板材の断面状態を示す電子顕微鏡写真である。

【図6】本発明とは異なる製造方法によって溶接したアルミニウム板材の断面状態を示す電子顕微鏡写真である。

【図7】本発明に係る製造方法を示す説明図である。

【図8】本発明に係る製造方法を示す説明図である。

【発明を実施するための形態】

【0019】

A.直流正極性ティグ溶接の選定

本発明では、溶接方法として直流正極性ティグ溶接を選定している。以下に、選定理由について述べる。

消耗電極(溶加材)を用いるミグ溶接方法では、溶接後において溶接ビードが存在するので、平滑な板材を得るには切削等の機械加工が必要となる。また、FSWは局部的な荷重を付加することにより板材に内部応力が残留し、接合後において反りや歪みが発生する。大型の接合装置となると、周辺機器類も大掛かりなものとなり、コスト増加が避けられない。CO2やYAGを用いたレーザ溶接は、近年ではファイバー、ディスク、半導体等の製造に適用されており、いずれのレーザ溶接もアーク溶接に比べて熱歪みの発生が少ないといわれている。レーザ溶接は、非接触工法であって溶接速度も速く自動車の製造ラインにも使用されており、本発明のような薄板製品への適用は十分可能である。しかしながら、溶接機器類や周辺機器類を含めて装置が高額となり、安価な製造には適さない。また、レーザの特徴でもある小さい溶融部は狙い位置がずれると接合不良となるため突合せ部の寸法精度の管理も厳しく行う必要がある。電子ビーム溶接は厚板の深い溶け込みを特徴とする接合方法であるが、真空中のチャンバー内に被接合材を収容して溶接することが必須であり、本発明で用いるような大型の薄板への適用には不向きである。

【0020】

ティグ溶接は一般的に溶加材を加える工法であるが、溶加材を用いないでアークのみを照射することで被溶接材を溶融し接合することが可能である。本発明では、上記各溶接方法が有する欠点がない、溶加材を用いないティグ溶接を採用する。アルミニウム板材のティグ溶接では、電極を損傷させず、かつ、アルミニウム材表面の酸化皮膜を除去するために、交流のティグ溶接が一般的に用いられる。しかしながら、交流ティグ溶接では、その原理上、電流の極性がマイナスとプラスに交互に反転する必要があるため接合速度を速く出来ないという欠点があった。

【0021】

一方、直流のティグ溶接には、電極がプラスの逆極性ティグ溶接と電極がマイナスの直流正極性ティグ溶接の2種類がある。いずれもアルミニウム合金の溶接には適用されておらず、主に鉄鋼材料に用いられる方法として知られている。電極がプラスの逆極性ティグの場合には、交流ティグ同様にクリーニング効果は発揮されるが電極への入熱量が大きいため電極自体の消耗が激しくなり、陰極点が母材表面を走り入熱が分散されるため溶け込みも浅くなる。このように、逆極性ティグは、良好な溶接状態を長時間維持できないために、工業的に適用するには困難である。

【0022】

一方、電極がマイナスの直流正極性ティグ溶接の場合には、電極への負荷が低く消耗も少ないという利点があり、深い溶け込みが得られるため500A以上の電流を必要とする大電流ティグ溶接に用いられることもある。しかしながら、クリーニング作用が発揮されないため溶接金属内部と表面部に欠陥が生じ易く、これまた工業的に適用するには困難であった。しかしながら、本発明者は、溶接金属内部と表面部における欠陥発生の防止について種々検討を重ねた結果、所定要件を満たすことにより直流正極性ティグ溶接をアルミニウム合金に適用可能とすることを見出し、本発明を完成するに至った。

【0023】

B.アルミニウム板材

本発明に用いるアルミニウム板材は、厚さ0.5〜3.0mmを有する。アルミニウム板材の厚さが0.5mm未満では、板材として用いるには薄く強度や剛性などが不足する。更に、板厚全てを溶け込ませた貫通溶接を実施時には、溶け落ちや周囲の熱影響部の変形発生といった問題が生じる。板厚が3.0mmを超えると、薄板の範疇を超える厚さとなり重量も増加するので用いられない。更に、板厚全てを溶け込ませた貫通溶接を実施時には溶接時の入熱を高くする必要があるため、やはり周囲の熱影響部の変形発生といった問題が生じる。従って、本発明では、アルミニウム板材の厚さを0.5〜3.0mmに規定する。

【0024】

本発明に係る接合方法では、隣接するアルミニウム板材の厚さが異なる複数のアルミニウム板材を接合する。ここで、隣接するアルミニウム板材の薄板材厚さt1と厚板材厚さt2の比t2/t1は、1.0〜2.5の範囲に規定される。このように規定したのは、差厚接合の効果を考慮したものである。鉄鋼材料の場合は自動車の車体へ適用する際、材質により強度が異なるため同じ板厚で材質の異なる接合板をテーラードブランク材として用いている。しかしながら、アルミニウム合金板材の自動車車体への適用を考慮した場合には、使用する合金種類は一般にAl−Mg合金の5000系又はAl−Mg−Si合金の6000系合金となる。これらの合金では素材自身の強度の差は少ないため、同一合金で板厚に差をつけることで強度の差を出すことになるため、上記t2/t1の下限値は1.0とする必要がある。一方、構造体としてのバランスを考慮すると、極端な強度差を設けることがないため組合せる板厚差も同様に大きな差を設けることがなく、上記t2/t1の上限値を2.5とした。また、t2/t1が2.5を超える場合は、被接合材の突合せ部の制御などの点において溶接自体が非常に困難なる。そのため、t2/t1は2.3以下とするのが好ましい。

【0025】

一方、用途に応じて差厚接合材を同一組成の合金の組合せに限定する必要がないため、異なる種類の組成の合金を組合せた差厚接合材とすることもできる。この場合においても、上記t2/t1の比は同じく1.0≦t2/t1≦2.5である。

【0026】

なお、後述するように、t2/t1が1.0以上1.3未満の場合には、溶接電極の傾斜角θ1と前進角θ2の制限はないが、t2/t1が1.3以上2.5以下の場合には、傾斜角θ1と前進角θ2は所定の角度範囲に制限される。

【0027】

アルミニウム板材の材質としては種々規定しているが、以下に示す成分範囲において、より良好な生産性と、目的に応じた強度、表面平滑性や耐欠陥性により優れた溶接方法となる。成分組成「mass%」については、以下において単に「%」と記す。なお、上記Al合金の他に、純度99.5%以上の純Alも用いることができる。

【0028】

Mg:Al合金中のMgは、含有量が増えれば強度を向上させる元素であり、SiとMg2Siを形成することによって、強度向上に寄与するものである。しかしながら、6.0%以上添加すると、強度は向上するがアルミニウム板材への加工が困難となることに加え粒界腐食や応力腐食割れの発生の危険性もある。したがってMgの添加量は6.0%未満であり、好ましくは5.0%以下とする。なお、本発明においてMgは原則として必須元素であるが、強度を犠牲にしても欠陥発生の防止を優先させる場合には添加しなくてもよい。

【0029】

Si:Mgと同時に存在するとMg2Siを形成して合金の強度を向上させる元素である。しかしながら、添加量が増加するとアルミニウム板材への加工が困難となるので、Si添加量は2.0%以下とし、好ましくは1.5%以下とする。なお、Siは選択的添加元素であるが意図的に添加するのではなく、上述の不可避的不純物として含有されていてもよい。

【0030】

Fe:Feの添加によりAl合金中にAl−Fe系の化合物が形成され、合金の強度を向上させる元素である。しかしながら、添加量が増加するとアルミニウム板材への加工が困難となるので、Fe添加量は1.0%以下とし、好ましくは、0.7%以下とする。なお、Feは選択的添加元素であるが意図的に添加するのではなく、上述の不可避的不純物として含有されていてもよい。

【0031】

Cu:CuはAlマトリックスに固溶し、固溶体中の溶質の過飽和度を上げる等して強度を付与する元素である。しかしながら、添加量が1.5%を超えると、アルミニウム板材への加工が困難になり、更に、強度は向上するものの耐食性や溶接割れも発生する危険性が生じる。したがって、Cu添加量は1.5%以下とし、好ましくは1.0%以下とする。なお、Cuは選択的添加元素であるが意図的に添加するのではなく、上述の不可避的不純物として含有されていてもよい。

【0032】

Mn:Al合金中のMnは耐食性を低下することなく強度を向上させる元素である。

しかしながら、2.0%を超えて添加すると、鋳造中に巨大な金属間化合物を生成し、Al合金の機械的性質を低下させる原因となる。したがって、Mn添加量は2.0%以下とし、好ましくは1.5%以下とする。なお、Mnは選択的添加元素であるが意図的に添加するのではなく、上述の不可避的不純物として含有されていてもよい。

【0033】

Cr:本発明の効果を損なわない範囲において、不純物レベルのCrが少量含有されていてもよい。Crの微細な析出物は、熱間加工の際に発生する結晶粒の粗大化を抑制する作用を有する。0.2%を超えて含有されると鋳造中に巨大な金属間化合物を生成し、Al合金の機械的性質を低下させる原因になる。したがって、Cr含有量は0.2%以下とし、好ましくは0.1%以下である。

【0034】

Zn:本発明の効果を損なわない範囲において、不純物レベルのZnが少量含有されていてもよい。Znは強度向上に寄与する元素でもあるが、耐食性や耐応力腐食割れ性を低下させる元素でもある。したがって、Znの含有量は0.3%以下とし、好ましくは0.25%以下である。

【0035】

Ti:本発明の効果を損なわない範囲において、不純物レベルのTiが少量含有されていてもよい。Tiは鋳造組織を微細化し、合金の強度や靭性を向上させる元素ではあるが、0.2%を超えて含有されると粗大化合物を形成し、アルミニウム板材への加工が困難になるだけでなく強度低下や靭性低下を招く。したがって、Tiの含有量は0.2%以下とし、好ましくは0.15%以下である。

【0036】

Mgの他のSi、Fe、Cu、Mn、Cr、Zn及びTiは、1種又は2種以上が添加される。例えば、選択的添加元素であるSi、Fe、Cu、Mnから選択される1種又は2種以上のみを添加してもよく、不純物レベルの元素であるCr、Zn、Tiから選択される1種又は2種以上のみを添加してもよく、或いは、選択的添加元素と不純物レベルの元素とを共に添加して2種以上の添加としてもよい。なお、これら選択的添加元素と不純物レベルの元素の他に、不可避的不純物として、V、Na、Biなどをそれぞれ0.04%以下、合計で0.10%以下含有してもよい。

【0037】

C.直流正極性ティグ溶接

本発明で用いる直流正極性ティグ溶接の条件について、下記に詳述する。

【0038】

C−1.電極間距離

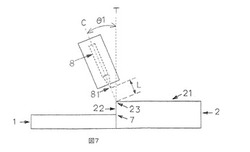

直流正極性ティグ溶接における溶け込みやシールド効果は、溶接電極と被溶接材であるアルミニウム板材の距離によって影響を受けることが判明した。すなわち、溶接電極とアルミニウム板材の距離が1.0mmを超えると、適正な溶け込み状態が得られず、かつ、Heによるシールド効果が得られず、良好な溶接が達成できないことが判明した。そこで、溶接電極とアルミニウム板材の距離を1.0mm以下に設定することにより溶接金属の適正な溶け込みと溶接部におけるシールド効果との両立が可能となる。本発明では、直流正極性ティグ溶接において、溶接電極とアルミニウム板材の電極間距離を1.0mm以下とする。上記効果を更に高めるには、電極間距離を0.5mm以下とするのが好ましい。操作上において溶接電極を移動させる際に、被溶接材であるアルミニウム板材に接触させずに移動させるには、溶接電極とアルミニウム板材とが少なくとも0.1mm離間していることが望ましい。そこで、電極間距離の下限は0.1mmとするのが好ましい。また、上記電極間距離Lとは、溶接電極8の先端中心部81から、厚板材2の表面までの最短距離として規定する。図7に示す例では、厚板材2の上表面21と突合わせ面22とが交わるエッジ部23と溶接電極8の先端中心部81との最短距離、すなわち、溶接電極8の中心線Cのうち先端中心部81からがエッジ部23までの長さが、溶接中における電極間距離となる。なお、溶接電極としては、タングステン電極が好適に用いられる。

【0039】

C−2.シールドガス

ティグ溶接におけるシールドガスとして、純度100%Heを用いると大きな溶け込みが得られることが知られている。しかしながら、ティグ溶接におけるシールドガスとして一般に用いられるArに比べてHeは比重が約1/10と小さいので、Heのプラズマ気流がArのプラズマ気流に比べて弱く、更に、HeはArに比べてシールド性に劣るなど、Arに比べてHeはシールドガスとして不利であった。このように、シールドガスにHeを使用することは汎用的なティグ溶接では実用的ではないとされていた。本発明者は、直流正極性ティグ溶接におけるシールドガスとしてHeを用いる際の適正条件を見出すことによって、ティグ溶接におけるシールドガスとしてのHeの不利な点を克服した。

本発明では、純度75〜100%のHeをシールドガスに用いる。純度が75%未満では、十分な溶け込み効果が得られない。シールドガスとしてのHe純度は、好ましくは90〜100%である。

【0040】

C−3.シールドガスの流量

直流正極性ティグ溶接において、純度75〜100%のHeの流量が5リットル/分未満では、シールドガスによるシールド効果が得られないことが判明した。一方、15リットル/分を超えると、シールド効果は得られるものの、凝固前の溶接金属部にHeが強く押し当たることによって、溶接金属部表面がシールドガスの圧力に押されてへこみ、溶接面の平滑が維持できなくなることが判明した。そこで、シールドガスの流量は5〜15リットル/分に設定することによって溶接部のシールド効果と溶接面の平滑性の両立が可能となる。本発明では、直流正極性ティグ溶接において純度75〜100%のHeの流量を5〜15リットル/分とする。

【0041】

C−4.溶接時における入熱量

直流正極性ティグ溶接の溶接時における入熱量について検討した。直流正極性ティグ溶接において、溶接電圧E(V)、電流I(A)、溶接速度v(cm/分)とするとき、溶接部の単位長さ(1cm)当たりに発生する電気的エネルギーHは、H=(60・E・I)/v(ジュール<J>/cm)で表される。この電気的エネルギーHを、組合せたアルミニウム板材の平均の板厚(t1+t2)/2(cm)で割ることにより、アルミニウム板材の単位厚さ当たりの入熱量H‘が得られる。すなわち、H‘=(60・E・I)/{v・(t1+t2)/2}(J/cm2)となる。

【0042】

本発明者は、アルミニウム板材の厚さを貫通させるに十分な溶け込みが得られ、かつ、歪みや反りの少ない平滑な接合が得られるH‘の範囲を検討したところ、2500〜12000(J/cm2)の範囲であることを実験的に見出した。H‘が2500(J/cm2)未満では入熱量不足で十分な溶け込みが得られない。一方、H‘が12000(J/cm2)を超えると、入熱量過剰で接合部に溶け落ちの発生や熱変形が生じる。更に十分な溶け込みと平滑性を得るには、H‘を2500〜10000(J/cm2)とするのが好ましい。

【0043】

C−5.溶接電極の先端中心部の傾斜角θ1

直流正極性ティグ溶接の溶接時における溶接電極の傾斜角について検討した。組合せる板厚の差が小さい場合は同板厚に近い条件、すなわち、t2/t1の比が1以上1.3未満の場合には、図7に示す傾斜角θ1は制限されず、例えばθ1を0°とすることで溶接が可能であることが判明した。しかしながら、板厚の差が大きくなると、両板材が適正な溶込み状態になるのが困難となることが判明した。本発明者は、アルミニウム板材の異なる板厚においても適正な溶込み状態を得られる条件を検討した。その結果、t2/t1の比が1.3以上2.5以下の場合において、図7に示すように、薄板材1と厚板材2との突合せ部7上に配置される溶接電極8の先端中心部81を、厚板材2のエッジ部23において、溶接方向に対する左右方向の薄板材側に5〜30°の傾斜角θ1をもって傾斜しつつ溶接を行うことにより、良好な溶込み状態が達成されることを実験的に見出した。すなわち、厚板材2のエッジ部23を通り、かつ、厚板材2の上表面21に対する垂線Tに対して、溶接方向の左右方向における薄板材1側に5〜30°の傾斜角θ1をもって溶接電極8の先端中心部81を傾斜させるものである。

【0044】

t2/t1の比が1.3以上2.5以下においてθ1が5°未満では、両板材の適正な溶込み状態が得られない。一方、t2/t1の比が1.3以上2.5以下においてθ1が30°を超えると、厚板材は十分な溶込み状態となるが薄板材は溶込み不足となる。更に、突合せ部におけるシール状態も十分でなくなり、内部欠陥やピット等の外観上の欠陥も発生する。なお、傾斜角θ1は、組合せる板材におけるt2/t1の比や材質に応じて適正な角度を選定すれば良いが、好ましい傾斜角θ1は5〜25°である。

【0045】

C−6.溶接電極の先端中心部の前進角θ2

直流正極性ティグ溶接の溶接時における電極の前進角について検討した。組合せる板厚の差が小さい場合は同板厚に近い条件、すなわち、t2/t1の比が1以上1.3未満の場合には、図8に示す前進角θ2は制限されず、例えばθ2を0°とすることで溶接が可能であることが判明した。しかしながら、板厚の差が大きくなると、両板材が適正な溶込み状態になるのが困難となることが判明した。本発明者は、アルミニウム板材の異なる板厚においても適正な溶込み状態を得られる条件を検討した。その結果、t2/t1の比が1.3以上2.5以下の場合において、図8に示すように、薄板材1と厚板材2との突合せ部7上に配置される溶接電極8の先端中心部81を、厚板材2のエッジ部23において、溶接方向(図8の矢印で示す)の後進側に5〜15°の前進角θ2をもって傾斜しつつ溶接を行うことにより、良好な溶込み状態が達成されることを実験的に見出した。すなわち、厚板材2のエッジ部23を通り、かつ、厚板材2の上表面21に対する垂線Tに対して、溶接方向の後進側に5〜15°の前進角θ2をもって溶接電極8の先端中心部81を傾斜させるものである。

【0046】

t2/t1の比が1.3以上2.5以下においてθ2が5°未満では、両板材の適正な溶込み状態が得られない。一方、t2/t1の比が1.3以上2.5以下においてθ2が15°を超えると、厚板材のエッジ部は十分な溶込み状態となるが薄板材とエッジ部以外の厚板材では溶込み不足となる場合がある。更に、突合せ部におけるシール状態も十分でなくなり、内部欠陥やピット等の外観上の欠陥も発生する場合もある。なお、前進角θ2は、組合せる板材におけるt2/t1の比や材質に応じて適正な角度を選定すれば良いが、より好ましい傾斜角θ1は5〜10°である。

【実施例】

【0047】

以下、実施例に基づき本発明を更に詳細に説明するが、本発明はこれに限定されるものではない。

【0048】

(実施例1)

被溶接材に、薄板材として厚さ(t1)1.5mmのアルミニウム平板(JIS A1050P−H12)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)を用意した。板厚比(t2/t1)は1.3である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流140A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6800(J/cm2)となった。

【0049】

(実施例2)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A1100P−O)と、厚板材として厚さ(t2)1.5mmのアルミニウム平板(JIS

Al050P−H12)を用意した。板厚比(t2/t1)は1.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.6mmとし、シールドガスは純度10%Ar−90%Heの混合ガスを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、9800(J/cm2)となった。

【0050】

(実施例3)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A1100P−O)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧16V、溶接電流130A、溶接速度95cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%のHeを流量12リットル/分で流した。タングステン電極の傾斜角(θ1)は30°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8800(J/cm2)となった。

【0051】

(実施例4)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A3003P−H12)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS A5052P−H32)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧20V、溶接電流120A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量7リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、9600(J/cm2)となった。

【0052】

(実施例5)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A3003P−H12)と、厚板材として厚さ(t2)1.6mmのアルミニウム平板(JIS A5182P−O)を用意した。板厚比(t2/t1)は1.6である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流130A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8500(J/cm2)となった。

【0053】

(実施例6)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A3003P−H12)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS A6022P−T4)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流100A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度25%Ar−75%Heの混合ガスを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6800(J/cm2)となった。

【0054】

(実施例7)

被溶接材に、薄板材として厚さ(t1)0.5mmのアルミニウム平板(JIS A3004P−H32)と、厚板材として厚さ(t2)1.0mmのアルミニウム平板(JIS A1100P−O)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流60A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度10%Ar−90%Heの混合ガスを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6800(J/cm2)となった。

【0055】

(実施例8)

被溶接材に、薄板材として厚さ(t1)0.5mmのアルミニウム平板(JIS A3004P−H32)と、厚板材として厚さ(t2)0.8mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)を用意した。板厚比(t2/t1)は1.6である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流50A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6500(J/cm2)となった。

【0056】

(実施例9)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(JIS A5052P−H32)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS A5052P−H32)を用意した。板厚比(t2/t1)は2.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧19V、溶接電流100A、溶接速度95cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%のHeを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は30°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8600(J/cm2)となった。

【0057】

(実施例10)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(JIS A5052P−H32)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS A5182P−O)を用意した。板厚比(t2/t1)は2.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流100A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%のHeを流量12リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、7300(J/cm2)となった。

【0058】

(実施例11)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(JIS A5052P−H32)と、厚板材として厚さ(t2)1.0mmのアルミニウム平板(JIS A6022P−T4)を用意した。板厚比(t2/t1)は1.3である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流110A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、10400(J/cm2)となった。

【0059】

(実施例12)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(JIS A5052P−H32)と、厚板材として厚さ(t2)1.2mmのアルミニウム平板(A5182P−O)を用意した。板厚比(t2/t1)は1.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧25V、溶接電流40A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.9mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、5000(J/cm2)となった。

【0060】

(実施例13)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(JIS A5052P−H32)と、厚板材として厚さ(t2)1.0mmのアルミニウム平板(A5182P−O)を用意した。板厚比(t2/t1)は1.3である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧25V、溶接電流30A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は10°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、4200(J/cm2)となった。

【0061】

(実施例14)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.6mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6800(J/cm2)となった。

【0062】

(実施例15)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)1.2mmのアルミニウム平板(A5182P−O)を用意した。板厚比(t2/t1)は1.2である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧25V、溶接電流32A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度10%Ar−90%Heの混合ガスを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は10°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、3600(J/cm2)となった。

【0063】

(実施例16)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)1.6mmのアルミニウム平板(JIS

A5182P−O)を用意した。板厚比(t2/t1)は1.6である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流95A、溶接速度70cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量7リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、10600(J/cm2)となった。

【0064】

(実施例17)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)1.5mmのアルミニウム平板(JIS

A1050P−H12)を用意した。板厚比(t2/t1)は1.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.6mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8200(J/cm2)となった。

【0065】

(実施例18)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS

A5182P−O)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流140A、溶接速度90cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、10600(J/cm2)となった。

【0066】

(実施例19)

被溶接材に、薄板材として厚さ(t1)1.2mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)1.6mmのアルミニウム平板(A5182P−O)を用意した。板厚比(t2/t1)は1.3である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧25V、溶接電流50A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.6mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量9リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、4500(J/cm2)となった。

【0067】

(実施例20)

被溶接材に、薄板材として厚さ(t1)1.6mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)2.5mmのアルミニウム平板(JIS

A5083P−O)を用意した。板厚比(t2/t1)は1.6である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流125A、溶接速度95cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量12リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6500(J/cm2)となった。

【0068】

(実施例21)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)1.2mmのアルミニウム平板(JIS

A5083P−O)を用意した。板厚比(t2/t1)は1.2である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流90A、溶接速度85cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は0°、前進角(θ2)は0°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、9800(J/cm2)となった。

【0069】

(実施例22)

被溶接材に、薄板材として厚さ(t1)1.2mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS

A5182P−O)を用意した。板厚比(t2/t1)は1.7である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧18V、溶接電流120A、溶接速度110cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量12リットル/分で流した。タングステン電極の傾斜角(θ1)は20°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、7400(J/cm2)となった。

【0070】

(実施例23)

被溶接材に、薄板材として厚さ(t1)1.2mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS

A6022P−T4)を用意した。板厚比(t2/t1)は1.7である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧18V、溶接電流140A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は20°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、9500(J/cm2)となった。

【0071】

(実施例24)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)と、厚板材として厚さ(t2)1.5mmのアルミニウム平板(JIS A1050P−H12)を用意した。板厚比(t2/t1)は1.9である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流100A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、7400(J/cm2)となった。

【0072】

(実施例25)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)と、厚板材として厚さ(t2)1.0mmのアルミニウム平板(JIS A5182P−O)を用意した。板厚比(t2/t1)は1.3である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流90A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.6mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8500(J/cm2)となった。

【0073】

(実施例26)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)を用意した。板厚比(t2/t1)は2.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧18V、溶接電流130A、溶接速度110cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量9リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、9100(J/cm2)となった。

【0074】

(比較例1)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)1.6mmのアルミニウム平板(JIS

A5182P−O)を用意した。板厚比(t2/t1)は1.6である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧18V、溶接電流85A、溶接速度110cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は20°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6400(J/cm2)となった。

【0075】

(比較例2)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(JIS A5052P−H32)と、厚板材として厚さ(t2)2.5mmのアルミニウム平板(JIS A5083P−O)を用意した。板厚比(t2/t1)は3.1である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧19V、溶接電流140A、溶接速度90cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%のHeを流量12リットル/分で流した。タングステン電極の傾斜角(θ1)は30°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、10700(J/cm2)となった。

【0076】

(比較例3)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)1.2mmのアルミニウム平板(JIS

A6022P−T4)を用意した。板厚比(t2/t1)は1.2である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧18V、溶接電流130A、溶接速度110cm/分、接合電極であるタングステン電極と被溶接材との電極間距離1.5mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は0°、前進角(θ2)は0°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、11600(J/cm2)となった。

【0077】

(比較例4)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)と、厚板材として厚さ(t2)1.5mmのアルミニウム平板(JIS A1050P−H12)を用意した。板厚比(t2/t1)は1.9である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧19V、溶接電流150A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%Heを流量7リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、14900(J/cm2)となった。

【0078】

(比較例5)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A1100P−O)と、厚板材として厚さ(t2)1.5mmのアルミニウム平板(JIS

A1050P−H12)を用意した。板厚比(t2/t1)は1.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流35A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量7リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、2400(J/cm2)となった。

【0079】

(比較例6)

被溶接材に、薄板材として厚さ(t1)1.2mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS

A6022P−T4)を用意した。板厚比(t2/t1)は1.7である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%Heを流量20リットル/分で流した。タングステン電極の傾斜角(θ1)は20°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、7700(J/cm2)となった。

【0080】

(比較例7)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A3003P−H12)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS A5052P−H32)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流110A、溶接速度95cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%Heを流量3リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、7900(J/cm2)となった。

【0081】

(比較例8)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)1.2mmのアルミニウム平板(JIS

A6022P−T4)を用意した。板厚比(t2/t1)は1.2である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%Arを流量7リットル/分で流した。タングステン電極の傾斜角(θ1)は0°、前進角(θ2)は0°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、9300(J/cm2)となった。

【0082】

(比較例9)

被溶接材に、薄板材として厚さ(t1)1.2mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS

A6022P−T4)を用意した。板厚比(t2/t1)は1.7である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧18V、溶接電流120A、溶接速度95cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は0°、前進角(θ2)は0°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8500(J/cm2)となった。

【0083】

(比較例10)

被溶接材に、薄板材として厚さ(t1)0.5mmのアルミニウム平板(JIS A3004P−H32)と、厚板材として厚さ(t2)1.0mmのアルミニウム平板(JIS A1100P−O)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流100A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%のHeを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は35°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、11300(J/cm2)となった。

【0084】

(比較例11)

被溶接材に、薄板材として厚さ(t1)1.2mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS

A6022P−T4)を用意した。板厚比(t2/t1)は1.7である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度95cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量7リットル/分で流した。タングステン電極の傾斜角(θ1)は20°、前進角(θ2)は0°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8100(J/cm2)となった。

【0085】

(比較例12)

被溶接材に、薄板材として厚さ(t1)0.5mmのアルミニウム平板(JIS A3004P−H32)と、厚板材として厚さ(t2)1.0mmのアルミニウム平板(JIS A1100P−O)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流100A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%のHeを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は25°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、11300(J/cm2)となった。

【0086】

(比較例13)

被溶接材に、薄板材として厚さ(t1)0.3mmのアルミニウム平板(JIS A1100P−O)と、厚板材として厚さ(t2)0.7mmのアルミニウム平板(JIS A3003P−H12)を用意した。板厚比(t2/t1)は2.3である。それぞれの幅は250mm、長さは1000mmであった。溶接の前処理として酸化皮膜の一般的な除去を行った。それぞれの被溶接材の長辺同士を突合せ溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。この状態にて、溶接条件として板厚全てが溶ける完全溶け込み条件の選定を試みたが、用いた薄板材が薄過ぎたため溶け落ちが発生し適正溶接条件が見出せず良好な接合体は得られなかった。

【0087】

(比較例14)

被溶接材に、薄板材として厚さ(t1)1.6mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)3.2mmのアルミニウム平板(JIS A5083P−O)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、4300(J/cm2)となった。

【0088】

(比較例15)

被溶接材に、薄板材として厚さ(t1)1.6mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS A2014P−T4)を用意した。板厚比(t2/t1)は1.3である。それぞれの幅は250mm、長さは1000mmであった。溶接の前処理として酸化皮膜の一般的な除去を行った。それぞれの被溶接材の長辺同士を突合せ溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。この状態にて、溶接条件として板厚全てが溶ける完全溶け込み条件の選定を試みたが、本組合せの場合、溶接部に割れが発生し適正溶接条件が見出せず良好な接合体は得られなかった。

【0089】

上記の実施例及び比較例に用いた合金組成を表1に示す。また、その合金を用いて作製したアルミニウム合金板の引張特性を表2に示す。なお、A3003P+高Mn−H12合金、A4032P−T4合金、A5052P+高Fe−H32合金、A5182P+高Cr,高Zn−O合金、A5182P+高Ti−O合金およびAl−6.0MgP−O合金については圧延加工が行えず、アルミニウム合金板を得ることが出来なかった。

【0090】

【表1】

【0091】

【表2】

【0092】

実施例及び比較例で用いた薄板材と厚板材を表3に示す。また、これら薄板材と厚板材を被接合材として接合を行った接合条件を表4に示す。更に、溶接部の表面状態、引張特性及び断面状態を下記のように評価した結果を表5に示す。

【0093】

【表3】

【0094】

【表4】

【0095】

【表5】

【0096】

(溶接部の表面状態の評価)

溶接部の表面状態は、目視観察によって評価した。目視により、外観の欠陥が無く平滑性が得られていた場合を合格とした。目視により、ピット状の欠陥、溶け込み不足、割れ、平滑性を損なう程の激しい凹凸のいずれかが観察された場合を不合格とした。

【0097】

(溶接部の引張特性の評価)

溶接部の引張特性は、作製した溶接材より溶接部が中央となるようにJIS5号引張試験片を、それぞれ3本切り出して引張試験を行い、引張強さ、耐力、伸びの値を計測し、破断の形態を観察した。評価は継手効率が70%を超えた場合を合格、70%未満を不合格とした。ここで、継手効率は、(溶接材の引張り強さ/破断した母材の引張強さ)×100(%)として算出した。なお、溶接部で破断した場合は、薄板材の母材強度を用いて、継手効率を算出した。

【0098】

(溶接部の断面状態の評価)

溶接部の断面状態は、目視観察によって評価した。目視により、欠陥が観察されなかった場合を合格とした。目視により、気泡状の欠陥、裏面側の未接合部、割れのいずれかが観察された場合を不合格とした。

【0099】

(総合評価)

溶接部における表面状態、引張特性及び断面状態のいずれもが合格の場合を、総合評価が合格(○)とした。表面状態、引張特性及び断面状態の少なくともいずれかが不合格の場合を、総合評価が不合格(×)とした。

【0100】

実施例1〜26では、溶接部における表面状態及び断面状態及び継手強度のいずれもが合格であり、総合評価が合格であった。実施例3、7、16及び21に示す接合体の断面図を、図1〜4にそれぞれ示す。図において、1は接合するアルミニウム板材の薄板材であり、2は接合するアルミニウム板材の厚板材である。3は溶接部の表面を示し、4は溶接部の断面を示す。これらの図から明らかなように、溶接部の表面状態は良好な平滑性と欠陥がないことを示し、溶接部の断面状態にも欠陥はない。

【0101】

比較例1では、直流正極性ティグ溶接法を用いず、表面状態はピット状の欠陥があり不合格であり、溶接部の断面状態は気泡状の欠陥が見られ不合格であった。継手の強度は継手効率で78%が得られ合格ではあったが、総合評価は不合格となった。なお、接合体の断面図を図5に示す。図5において、1〜4は図1〜4と同じである。5は断面の気泡状欠陥である。図5からは明らかではないが、表面にはピット状の欠陥があった。図から明らかなように、溶接部の断面には表面側及び裏面側に気泡状の欠陥が見られる。また、溶接入熱による変形も大きかった。

【0102】

比較例2では、組合せた薄板材と厚板材の厚さの比(t2/t1)が上限を超えていため、溶接条件選定時は板厚全てが溶け込んでいたが溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率35%で不合格であり、その結果、総合評価は不合格となった。

【0103】

比較例3では、電極間距離が長過ぎたため、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率30%で不合格であり、その結果、総合評価は不合格となった。

【0104】

比較例4では、入熱量が多過ぎたため、溶接部に割れが発生した。表面状態は割れ発生のため不合格であり、断面状態も割れ発生のため不合格であった。また、継手の強度も継手効率25%で不合格であり、その結果、総合評価は不合格となった。なお、接合体の断面図を図6に示す。図6において、1〜4は図1〜4と同じである。6は断面の割れである。図6からは明らかではないが、表面にも割れの欠陥があった。図から明らかなように、溶接部の断面には割れ状の欠陥が見られる。

【0105】

比較例5では、入熱量が少な過ぎたため、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率20%で不合格であり、その結果、総合評価は不合格となった。

【0106】

比較例6では、シールドガスの流量が多過ぎたため、溶接部における表面状態は凹凸が激しく不合格であり、断面状態も気泡状の欠陥が見られ不合格であった。また、継手の強度も継手効率35%で不合格であり、その結果、総合評価は不合格となった。

【0107】

比較例7では、シールドガスのHe含有量が少な過ぎたため、溶接部における表面状態ではピット状の欠陥があり不合格であり、断面状態も気泡状の欠陥が生じ不合格であった。また、継手の強度も継手効率30%で不合格であり、その結果、総合評価は不合格となった。り、総合評価が不合格となった。

【0108】

比較例8では、シールドガスにArを用いたため、溶接部における表面状態ではピット状の欠陥があり不合格であり、断面状態も気泡状上の欠陥が生じ不合格であった。また、継手の強度も継手効率42%で不合格であり、その結果、総合評価は不合格となった。

【0109】

比較例9では、傾斜角θ1が小さ過ぎて、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率37%で不合格であり、その結果、総合評価は不合格となった。

【0110】

比較例10では、傾斜角θ1が大き過ぎて、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率41%で不合格であり、その結果、総合評価は不合格となった。

【0111】

比較例11では、前進角θ2が小さ過ぎて、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率45%で不合格であり、その結果、総合評価は不合格となった。

【0112】

比較例12では、前進角θ2が大き過ぎて、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率36%で不合格であり、その結果、総合評価は不合格となった。

【0113】

比較例13では、構成する薄板材の厚さが薄過ぎたため、溶接部分に溶け落ちが発生し、適正溶接条件を見出すことができなかった。したがって溶接長1000mmの接合体も得られなかった。その結果、総合評価は不合格となった。

【0114】

比較例14では、構成する厚板材の厚さが厚過ぎたため、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率56%で不合格であり、その結果、総合評価は不合格となった。

【0115】

比較例15では、Cuの添加量が多いA2014P−T4材を用いているため、溶加材を用いない本溶接方法では溶接部に割れが発生してしまい、適正溶接条件が見出すことができなかった。したがって溶接長1000mmの接合体も得られなかった。その結果、総合評価は不合格となった。

【産業上の利用可能性】

【0116】

発明により、板厚0.5〜3.0mmのアルミニウム板材を板厚の異なる組合せで複数枚突合せて溶接し、表面の平滑性に優れ、接合強度が高く、欠陥のない差厚接合板を安価に提供可能となる。

【符号の説明】

【0117】

1…アルミニウム材(薄板材)

2…アルミニウム材(厚板材)

21…厚板材の上表面

22…厚板材の突合せ面

23…厚板材のエッジ部

3…溶接部の表面

4…溶接部の断面

5…溶接部の断面における気孔状の欠陥

6…溶接部の断面における割れ状の欠陥

7…突合せ部

8…溶接電極

81…溶接電極の先端中心部

C…溶接電極の中心線

L…電極間距離

T…厚板材のエッジ部を通り、かつ、厚板材の上表面に対して垂直な線

θ1…溶接電極の傾斜角

θ2…溶接電極の前進角

【技術分野】

【0001】

本発明は、板厚0.5〜3.0mmのアルミニウム板材を板厚の異なる組合せで複数枚突合せて溶接し、表面の平滑性に優れ、接合強度が高く、欠陥のない差厚接合板を安価に提供する接合方法に関する。

【背景技術】

【0002】

近年、地球環境保護及び省エネルギーの観点から、特に自動車関連では地球温暖化を引き起こすとされる二酸化炭素の抑制と燃費向上が必須となってきた。これらの諸問題を解決する一つの方策としては、車体の軽量化が有効であり、特にボディ及び部品等に従来から使用されている鋼を軽量材であるアルミニウム合金へ置換することが検討されている。

【0003】

従来から、アルミニウム又はアルミニウム合金からなる板材をプレス成形用のブランク材として用い、このブランク材にプレス成形を施すことによって、例えば、日用品や、建材、或いは、航空機や船舶の外板等、多種多様なプレス製品が製造されている。このようなアルミニウム製のプレス製品を得る際に、二枚以上のアルミニウム板材を互いに突き合わせて接合することにより一体化したものは一般にテーラードブランク材と称される。

【0004】

このテーラードブランク材は素材を可能な限り節約し、部材の適材適所を図る試みも同時に検討されている。特に自動車関連では、板厚の異なる板材(差厚材)を接合し、プレス成形に供するテーラードブランクの考え方が車体の軽量化による燃費向上には有効な手段とされている。

【0005】

そこで、複数のアルミニウム板材又はアルミニウム合金板材を用いてテーラードブランク材を製造する場合、接合方法として各種の溶接方法が考えられる。近年、アルミニウム平板を接合する方法で熱歪みや変形が少ないといわれている接合方法の一つに、固相接合である摩擦撹拌接合法(Friction Stir Welding、以下「FSW」と記す)が挙げられる(例えば、特許文献1)。この接合法では、差厚板の接合を行うために専用の裏当て金を用いる。しかしながら、板厚の組合せが変更されるたびに専用の裏当て金を準備する必要があり、接合効率の点において問題が残る。また、回転工具を傾斜させて接合する場合もあるが、FSWにおいては回転工具を被接合材に押付け荷重をかけて接合するため、傾斜させるための機構が必要となり装置が複雑になる問題もある。

【0006】

一般的な鉄鋼材料の差厚材の接合方法として広く知られているものとして、レーザ溶接、ティグ溶接及びミグ溶接等に代表される溶融接合法が挙げられる(例えば特許文献2〜5)。

【0007】

特許文献2〜4にはレーザ溶接法が記載されているが、アルミニウム板材やアルミニウム合金板材の場合には、レーザの反射率が高く表面状態によるレーザ反射率のばらつきが大きい。そのため、安定した溶込み深さを得ることが困難であり、接合部には気孔状の欠陥が生じ易いなど健全な継ぎ手が得られない。また、レーザ溶接法はビーム径が小さいため溶融部も小さくできるメリットがあるが、その一方で突き合わせ面における隙間調整を厳しくする必要があり施工上の困難性が回避できない。更に、溶加材又はろう材を加える工法も記載されている。しかしながら、小さなビーム径によって溶融した部分にビーム径より大きい溶加材を加えることは、その目的や制御方法が複雑になるだけでなく溶接装置も高額となる。

【0008】

特許文献5には、パルスティグ溶接を用いた工法が記載されている。この工法は自動溶接(ロボット溶接)にて溶加材を用いるものであるが、被溶接材及び溶加材の記載がなく、また、実施例においても詳細な溶接条件の記載がないためアルミニウム板材やアルミニウム合金板材への適用は不明である。

【0009】

特許文献6には、直流正極性ティグ溶接を用いた工法が記載されている。溶接の対象部材としては、押出プレス機では製造不可能な広幅の大型ヒートシンク(押出形材)が用いられているが、本発明における差厚接合板にこの工法をそのまま適用することはできない。

【0010】

特許文献7に記載される工法で用いる溶接対象部材は0.03mm以下の薄板材であり、本発明で用いる0.5〜3.0mmのアルミニウム板材とは厚さにおいて著しく相違する。従って、本発明における差厚接合板にこの工法をそのまま適用することはできない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−167676号公報

【特許文献2】特開2003−136262号公報

【特許文献3】特開2007−237216号公報

【特許文献4】特開2009−202205号公報

【特許文献5】特許第3967635号公報

【特許文献6】特開2002−192346号公報

【特許文献7】特開昭62−286674号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は上記従来技術の問題を解決するためになされたものであり、厚さ0.5〜3.0mmを有する複数枚のアルミニウム板材を、直流正極性ティグ溶接法にて溶接することにより、表面の平滑性に優れ、接合強度が高く、欠陥のない差厚接合板を安価に製造する方法の提供を目的とする。

【課題を解決するための手段】

【0013】

本発明は請求項1において、厚さ0.5〜3.0mmを有し隣接するアルミニウム板材の厚さが異なる複数のアルミニウム板材を接合する方法であって、当該複数のアルミニウム板材が、Mg:6.0mass%未満を含有し残部Al及び不可避的不純物からなるアルミニウム合金で構成され、隣接するアルミニウム板材の薄板材厚さt1と厚板材厚さt2が1.0≦t2/t1<1.3を満たし、溶接電極の先端中心部と厚板材の表面との電極間距離を1.0mm以下とし、純度75〜100%で流量5〜15リットル/分のHeを溶接電極のシールドガスとして用い溶加材を用いず、隣接するアルミニウム板材の薄板材と厚板材との平均板厚さ(t1+t2)/2に対して、溶接時における単位板厚当たりの入熱量を2500〜12000(J/cm2)とし、これら薄板材と厚板材の端面同士を突合わせて突合せ部を直流正極性ティグ溶接法にて接合することを特徴とするアルミニウム板材の接合方法とした。

【0014】

本発明は請求項2において、厚さ0.5〜3.0mmを有し隣接するアルミニウム板材の厚さが異なる複数のアルミニウム板材を接合する方法であって、当該複数のアルミニウム板材が、Mg:6.0mass%未満を含有し残部Al及び不可避的不純物からなるアルミニウム合金で構成され、隣接するアルミニウム板材の薄板材厚さt1と厚板材厚さt2が1.3≦t2/t1≦2.5を満たし、溶接電極の先端中心部と厚板材の表面との電極間距離を1.0mm以下とし、純度75〜100%で流量5〜15リットル/分のHeを溶接電極のシールドガスとして用い溶加材を用いず、隣接するアルミニウム板材の薄板材と厚板材との平均板厚さ(t1+t2)/2に対して、溶接時における単位板厚当たりの入熱量を2500〜12000(J/cm2)とし、溶接電極の先端中心部が厚板材の突合せ部のエッジ部において、溶接方向に対する左右方向の薄板材側に5〜30°の傾斜角θ1を成し、かつ、溶接方向の後進側に5〜15°の前進角θ2を成し、これら薄板材と厚板材の端面同士を突合わせて突合せ部を直流正極性ティグ溶接法にて接合することを特徴とするアルミニウム板材の接合方法とした。

【0015】

本発明は請求項3では請求項1又は2において、前記アルミニウム合金が、Si:2.0mass%以下、Fe:1.0mass%以下、Cu:1.5mass%以下及びMn:2.0mass%以下から選択される1種又は2種以上を更に含有するものとした。

【0016】

本発明は請求項4では請求項1〜3のいずれか一項において、前記アルミニウム合金が、Cr:0.2mass%以下、Zn:0.3mass%以下及びTi:0.2mass%以下から選択される1種又は2種以上を更に含有するものとした。

【発明の効果】

【0017】

本発明に係る溶接方法によって厚さ0.5〜3.0mmのアルミニウム板材を二枚以上差厚の組合せで突合せ接合することにより、表面の平滑性に優れ、接合強度が高く、欠陥のない差厚接合板を安価に製造することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施例に係る製造方法によって溶接したアルミニウム板材の断面状態を示す電子顕微鏡写真である。

【図2】本発明の他の実施例に係る製造方法によって溶接したアルミニウム板材の断面状態を示す電子顕微鏡写真である。

【図3】本発明の更に他の実施例に係る製造方法によって溶接したアルミニウム板材の断面状態を示す電子顕微鏡写真である。

【図4】本発明の更に他の実施例に係る製造方法によって溶接したアルミニウム板材の断面状態を示す電子顕微鏡写真である。

【図5】本発明とは異なる製造方法によって溶接したアルミニウム板材の断面状態を示す電子顕微鏡写真である。

【図6】本発明とは異なる製造方法によって溶接したアルミニウム板材の断面状態を示す電子顕微鏡写真である。

【図7】本発明に係る製造方法を示す説明図である。

【図8】本発明に係る製造方法を示す説明図である。

【発明を実施するための形態】

【0019】

A.直流正極性ティグ溶接の選定

本発明では、溶接方法として直流正極性ティグ溶接を選定している。以下に、選定理由について述べる。

消耗電極(溶加材)を用いるミグ溶接方法では、溶接後において溶接ビードが存在するので、平滑な板材を得るには切削等の機械加工が必要となる。また、FSWは局部的な荷重を付加することにより板材に内部応力が残留し、接合後において反りや歪みが発生する。大型の接合装置となると、周辺機器類も大掛かりなものとなり、コスト増加が避けられない。CO2やYAGを用いたレーザ溶接は、近年ではファイバー、ディスク、半導体等の製造に適用されており、いずれのレーザ溶接もアーク溶接に比べて熱歪みの発生が少ないといわれている。レーザ溶接は、非接触工法であって溶接速度も速く自動車の製造ラインにも使用されており、本発明のような薄板製品への適用は十分可能である。しかしながら、溶接機器類や周辺機器類を含めて装置が高額となり、安価な製造には適さない。また、レーザの特徴でもある小さい溶融部は狙い位置がずれると接合不良となるため突合せ部の寸法精度の管理も厳しく行う必要がある。電子ビーム溶接は厚板の深い溶け込みを特徴とする接合方法であるが、真空中のチャンバー内に被接合材を収容して溶接することが必須であり、本発明で用いるような大型の薄板への適用には不向きである。

【0020】

ティグ溶接は一般的に溶加材を加える工法であるが、溶加材を用いないでアークのみを照射することで被溶接材を溶融し接合することが可能である。本発明では、上記各溶接方法が有する欠点がない、溶加材を用いないティグ溶接を採用する。アルミニウム板材のティグ溶接では、電極を損傷させず、かつ、アルミニウム材表面の酸化皮膜を除去するために、交流のティグ溶接が一般的に用いられる。しかしながら、交流ティグ溶接では、その原理上、電流の極性がマイナスとプラスに交互に反転する必要があるため接合速度を速く出来ないという欠点があった。

【0021】

一方、直流のティグ溶接には、電極がプラスの逆極性ティグ溶接と電極がマイナスの直流正極性ティグ溶接の2種類がある。いずれもアルミニウム合金の溶接には適用されておらず、主に鉄鋼材料に用いられる方法として知られている。電極がプラスの逆極性ティグの場合には、交流ティグ同様にクリーニング効果は発揮されるが電極への入熱量が大きいため電極自体の消耗が激しくなり、陰極点が母材表面を走り入熱が分散されるため溶け込みも浅くなる。このように、逆極性ティグは、良好な溶接状態を長時間維持できないために、工業的に適用するには困難である。

【0022】

一方、電極がマイナスの直流正極性ティグ溶接の場合には、電極への負荷が低く消耗も少ないという利点があり、深い溶け込みが得られるため500A以上の電流を必要とする大電流ティグ溶接に用いられることもある。しかしながら、クリーニング作用が発揮されないため溶接金属内部と表面部に欠陥が生じ易く、これまた工業的に適用するには困難であった。しかしながら、本発明者は、溶接金属内部と表面部における欠陥発生の防止について種々検討を重ねた結果、所定要件を満たすことにより直流正極性ティグ溶接をアルミニウム合金に適用可能とすることを見出し、本発明を完成するに至った。

【0023】

B.アルミニウム板材

本発明に用いるアルミニウム板材は、厚さ0.5〜3.0mmを有する。アルミニウム板材の厚さが0.5mm未満では、板材として用いるには薄く強度や剛性などが不足する。更に、板厚全てを溶け込ませた貫通溶接を実施時には、溶け落ちや周囲の熱影響部の変形発生といった問題が生じる。板厚が3.0mmを超えると、薄板の範疇を超える厚さとなり重量も増加するので用いられない。更に、板厚全てを溶け込ませた貫通溶接を実施時には溶接時の入熱を高くする必要があるため、やはり周囲の熱影響部の変形発生といった問題が生じる。従って、本発明では、アルミニウム板材の厚さを0.5〜3.0mmに規定する。

【0024】

本発明に係る接合方法では、隣接するアルミニウム板材の厚さが異なる複数のアルミニウム板材を接合する。ここで、隣接するアルミニウム板材の薄板材厚さt1と厚板材厚さt2の比t2/t1は、1.0〜2.5の範囲に規定される。このように規定したのは、差厚接合の効果を考慮したものである。鉄鋼材料の場合は自動車の車体へ適用する際、材質により強度が異なるため同じ板厚で材質の異なる接合板をテーラードブランク材として用いている。しかしながら、アルミニウム合金板材の自動車車体への適用を考慮した場合には、使用する合金種類は一般にAl−Mg合金の5000系又はAl−Mg−Si合金の6000系合金となる。これらの合金では素材自身の強度の差は少ないため、同一合金で板厚に差をつけることで強度の差を出すことになるため、上記t2/t1の下限値は1.0とする必要がある。一方、構造体としてのバランスを考慮すると、極端な強度差を設けることがないため組合せる板厚差も同様に大きな差を設けることがなく、上記t2/t1の上限値を2.5とした。また、t2/t1が2.5を超える場合は、被接合材の突合せ部の制御などの点において溶接自体が非常に困難なる。そのため、t2/t1は2.3以下とするのが好ましい。

【0025】

一方、用途に応じて差厚接合材を同一組成の合金の組合せに限定する必要がないため、異なる種類の組成の合金を組合せた差厚接合材とすることもできる。この場合においても、上記t2/t1の比は同じく1.0≦t2/t1≦2.5である。

【0026】

なお、後述するように、t2/t1が1.0以上1.3未満の場合には、溶接電極の傾斜角θ1と前進角θ2の制限はないが、t2/t1が1.3以上2.5以下の場合には、傾斜角θ1と前進角θ2は所定の角度範囲に制限される。

【0027】

アルミニウム板材の材質としては種々規定しているが、以下に示す成分範囲において、より良好な生産性と、目的に応じた強度、表面平滑性や耐欠陥性により優れた溶接方法となる。成分組成「mass%」については、以下において単に「%」と記す。なお、上記Al合金の他に、純度99.5%以上の純Alも用いることができる。

【0028】

Mg:Al合金中のMgは、含有量が増えれば強度を向上させる元素であり、SiとMg2Siを形成することによって、強度向上に寄与するものである。しかしながら、6.0%以上添加すると、強度は向上するがアルミニウム板材への加工が困難となることに加え粒界腐食や応力腐食割れの発生の危険性もある。したがってMgの添加量は6.0%未満であり、好ましくは5.0%以下とする。なお、本発明においてMgは原則として必須元素であるが、強度を犠牲にしても欠陥発生の防止を優先させる場合には添加しなくてもよい。

【0029】

Si:Mgと同時に存在するとMg2Siを形成して合金の強度を向上させる元素である。しかしながら、添加量が増加するとアルミニウム板材への加工が困難となるので、Si添加量は2.0%以下とし、好ましくは1.5%以下とする。なお、Siは選択的添加元素であるが意図的に添加するのではなく、上述の不可避的不純物として含有されていてもよい。

【0030】

Fe:Feの添加によりAl合金中にAl−Fe系の化合物が形成され、合金の強度を向上させる元素である。しかしながら、添加量が増加するとアルミニウム板材への加工が困難となるので、Fe添加量は1.0%以下とし、好ましくは、0.7%以下とする。なお、Feは選択的添加元素であるが意図的に添加するのではなく、上述の不可避的不純物として含有されていてもよい。

【0031】

Cu:CuはAlマトリックスに固溶し、固溶体中の溶質の過飽和度を上げる等して強度を付与する元素である。しかしながら、添加量が1.5%を超えると、アルミニウム板材への加工が困難になり、更に、強度は向上するものの耐食性や溶接割れも発生する危険性が生じる。したがって、Cu添加量は1.5%以下とし、好ましくは1.0%以下とする。なお、Cuは選択的添加元素であるが意図的に添加するのではなく、上述の不可避的不純物として含有されていてもよい。

【0032】

Mn:Al合金中のMnは耐食性を低下することなく強度を向上させる元素である。

しかしながら、2.0%を超えて添加すると、鋳造中に巨大な金属間化合物を生成し、Al合金の機械的性質を低下させる原因となる。したがって、Mn添加量は2.0%以下とし、好ましくは1.5%以下とする。なお、Mnは選択的添加元素であるが意図的に添加するのではなく、上述の不可避的不純物として含有されていてもよい。

【0033】

Cr:本発明の効果を損なわない範囲において、不純物レベルのCrが少量含有されていてもよい。Crの微細な析出物は、熱間加工の際に発生する結晶粒の粗大化を抑制する作用を有する。0.2%を超えて含有されると鋳造中に巨大な金属間化合物を生成し、Al合金の機械的性質を低下させる原因になる。したがって、Cr含有量は0.2%以下とし、好ましくは0.1%以下である。

【0034】

Zn:本発明の効果を損なわない範囲において、不純物レベルのZnが少量含有されていてもよい。Znは強度向上に寄与する元素でもあるが、耐食性や耐応力腐食割れ性を低下させる元素でもある。したがって、Znの含有量は0.3%以下とし、好ましくは0.25%以下である。

【0035】

Ti:本発明の効果を損なわない範囲において、不純物レベルのTiが少量含有されていてもよい。Tiは鋳造組織を微細化し、合金の強度や靭性を向上させる元素ではあるが、0.2%を超えて含有されると粗大化合物を形成し、アルミニウム板材への加工が困難になるだけでなく強度低下や靭性低下を招く。したがって、Tiの含有量は0.2%以下とし、好ましくは0.15%以下である。

【0036】

Mgの他のSi、Fe、Cu、Mn、Cr、Zn及びTiは、1種又は2種以上が添加される。例えば、選択的添加元素であるSi、Fe、Cu、Mnから選択される1種又は2種以上のみを添加してもよく、不純物レベルの元素であるCr、Zn、Tiから選択される1種又は2種以上のみを添加してもよく、或いは、選択的添加元素と不純物レベルの元素とを共に添加して2種以上の添加としてもよい。なお、これら選択的添加元素と不純物レベルの元素の他に、不可避的不純物として、V、Na、Biなどをそれぞれ0.04%以下、合計で0.10%以下含有してもよい。

【0037】

C.直流正極性ティグ溶接

本発明で用いる直流正極性ティグ溶接の条件について、下記に詳述する。

【0038】

C−1.電極間距離

直流正極性ティグ溶接における溶け込みやシールド効果は、溶接電極と被溶接材であるアルミニウム板材の距離によって影響を受けることが判明した。すなわち、溶接電極とアルミニウム板材の距離が1.0mmを超えると、適正な溶け込み状態が得られず、かつ、Heによるシールド効果が得られず、良好な溶接が達成できないことが判明した。そこで、溶接電極とアルミニウム板材の距離を1.0mm以下に設定することにより溶接金属の適正な溶け込みと溶接部におけるシールド効果との両立が可能となる。本発明では、直流正極性ティグ溶接において、溶接電極とアルミニウム板材の電極間距離を1.0mm以下とする。上記効果を更に高めるには、電極間距離を0.5mm以下とするのが好ましい。操作上において溶接電極を移動させる際に、被溶接材であるアルミニウム板材に接触させずに移動させるには、溶接電極とアルミニウム板材とが少なくとも0.1mm離間していることが望ましい。そこで、電極間距離の下限は0.1mmとするのが好ましい。また、上記電極間距離Lとは、溶接電極8の先端中心部81から、厚板材2の表面までの最短距離として規定する。図7に示す例では、厚板材2の上表面21と突合わせ面22とが交わるエッジ部23と溶接電極8の先端中心部81との最短距離、すなわち、溶接電極8の中心線Cのうち先端中心部81からがエッジ部23までの長さが、溶接中における電極間距離となる。なお、溶接電極としては、タングステン電極が好適に用いられる。

【0039】

C−2.シールドガス

ティグ溶接におけるシールドガスとして、純度100%Heを用いると大きな溶け込みが得られることが知られている。しかしながら、ティグ溶接におけるシールドガスとして一般に用いられるArに比べてHeは比重が約1/10と小さいので、Heのプラズマ気流がArのプラズマ気流に比べて弱く、更に、HeはArに比べてシールド性に劣るなど、Arに比べてHeはシールドガスとして不利であった。このように、シールドガスにHeを使用することは汎用的なティグ溶接では実用的ではないとされていた。本発明者は、直流正極性ティグ溶接におけるシールドガスとしてHeを用いる際の適正条件を見出すことによって、ティグ溶接におけるシールドガスとしてのHeの不利な点を克服した。

本発明では、純度75〜100%のHeをシールドガスに用いる。純度が75%未満では、十分な溶け込み効果が得られない。シールドガスとしてのHe純度は、好ましくは90〜100%である。

【0040】

C−3.シールドガスの流量

直流正極性ティグ溶接において、純度75〜100%のHeの流量が5リットル/分未満では、シールドガスによるシールド効果が得られないことが判明した。一方、15リットル/分を超えると、シールド効果は得られるものの、凝固前の溶接金属部にHeが強く押し当たることによって、溶接金属部表面がシールドガスの圧力に押されてへこみ、溶接面の平滑が維持できなくなることが判明した。そこで、シールドガスの流量は5〜15リットル/分に設定することによって溶接部のシールド効果と溶接面の平滑性の両立が可能となる。本発明では、直流正極性ティグ溶接において純度75〜100%のHeの流量を5〜15リットル/分とする。

【0041】

C−4.溶接時における入熱量

直流正極性ティグ溶接の溶接時における入熱量について検討した。直流正極性ティグ溶接において、溶接電圧E(V)、電流I(A)、溶接速度v(cm/分)とするとき、溶接部の単位長さ(1cm)当たりに発生する電気的エネルギーHは、H=(60・E・I)/v(ジュール<J>/cm)で表される。この電気的エネルギーHを、組合せたアルミニウム板材の平均の板厚(t1+t2)/2(cm)で割ることにより、アルミニウム板材の単位厚さ当たりの入熱量H‘が得られる。すなわち、H‘=(60・E・I)/{v・(t1+t2)/2}(J/cm2)となる。

【0042】

本発明者は、アルミニウム板材の厚さを貫通させるに十分な溶け込みが得られ、かつ、歪みや反りの少ない平滑な接合が得られるH‘の範囲を検討したところ、2500〜12000(J/cm2)の範囲であることを実験的に見出した。H‘が2500(J/cm2)未満では入熱量不足で十分な溶け込みが得られない。一方、H‘が12000(J/cm2)を超えると、入熱量過剰で接合部に溶け落ちの発生や熱変形が生じる。更に十分な溶け込みと平滑性を得るには、H‘を2500〜10000(J/cm2)とするのが好ましい。

【0043】

C−5.溶接電極の先端中心部の傾斜角θ1

直流正極性ティグ溶接の溶接時における溶接電極の傾斜角について検討した。組合せる板厚の差が小さい場合は同板厚に近い条件、すなわち、t2/t1の比が1以上1.3未満の場合には、図7に示す傾斜角θ1は制限されず、例えばθ1を0°とすることで溶接が可能であることが判明した。しかしながら、板厚の差が大きくなると、両板材が適正な溶込み状態になるのが困難となることが判明した。本発明者は、アルミニウム板材の異なる板厚においても適正な溶込み状態を得られる条件を検討した。その結果、t2/t1の比が1.3以上2.5以下の場合において、図7に示すように、薄板材1と厚板材2との突合せ部7上に配置される溶接電極8の先端中心部81を、厚板材2のエッジ部23において、溶接方向に対する左右方向の薄板材側に5〜30°の傾斜角θ1をもって傾斜しつつ溶接を行うことにより、良好な溶込み状態が達成されることを実験的に見出した。すなわち、厚板材2のエッジ部23を通り、かつ、厚板材2の上表面21に対する垂線Tに対して、溶接方向の左右方向における薄板材1側に5〜30°の傾斜角θ1をもって溶接電極8の先端中心部81を傾斜させるものである。

【0044】

t2/t1の比が1.3以上2.5以下においてθ1が5°未満では、両板材の適正な溶込み状態が得られない。一方、t2/t1の比が1.3以上2.5以下においてθ1が30°を超えると、厚板材は十分な溶込み状態となるが薄板材は溶込み不足となる。更に、突合せ部におけるシール状態も十分でなくなり、内部欠陥やピット等の外観上の欠陥も発生する。なお、傾斜角θ1は、組合せる板材におけるt2/t1の比や材質に応じて適正な角度を選定すれば良いが、好ましい傾斜角θ1は5〜25°である。

【0045】

C−6.溶接電極の先端中心部の前進角θ2

直流正極性ティグ溶接の溶接時における電極の前進角について検討した。組合せる板厚の差が小さい場合は同板厚に近い条件、すなわち、t2/t1の比が1以上1.3未満の場合には、図8に示す前進角θ2は制限されず、例えばθ2を0°とすることで溶接が可能であることが判明した。しかしながら、板厚の差が大きくなると、両板材が適正な溶込み状態になるのが困難となることが判明した。本発明者は、アルミニウム板材の異なる板厚においても適正な溶込み状態を得られる条件を検討した。その結果、t2/t1の比が1.3以上2.5以下の場合において、図8に示すように、薄板材1と厚板材2との突合せ部7上に配置される溶接電極8の先端中心部81を、厚板材2のエッジ部23において、溶接方向(図8の矢印で示す)の後進側に5〜15°の前進角θ2をもって傾斜しつつ溶接を行うことにより、良好な溶込み状態が達成されることを実験的に見出した。すなわち、厚板材2のエッジ部23を通り、かつ、厚板材2の上表面21に対する垂線Tに対して、溶接方向の後進側に5〜15°の前進角θ2をもって溶接電極8の先端中心部81を傾斜させるものである。

【0046】

t2/t1の比が1.3以上2.5以下においてθ2が5°未満では、両板材の適正な溶込み状態が得られない。一方、t2/t1の比が1.3以上2.5以下においてθ2が15°を超えると、厚板材のエッジ部は十分な溶込み状態となるが薄板材とエッジ部以外の厚板材では溶込み不足となる場合がある。更に、突合せ部におけるシール状態も十分でなくなり、内部欠陥やピット等の外観上の欠陥も発生する場合もある。なお、前進角θ2は、組合せる板材におけるt2/t1の比や材質に応じて適正な角度を選定すれば良いが、より好ましい傾斜角θ1は5〜10°である。

【実施例】

【0047】

以下、実施例に基づき本発明を更に詳細に説明するが、本発明はこれに限定されるものではない。

【0048】

(実施例1)

被溶接材に、薄板材として厚さ(t1)1.5mmのアルミニウム平板(JIS A1050P−H12)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)を用意した。板厚比(t2/t1)は1.3である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流140A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6800(J/cm2)となった。

【0049】

(実施例2)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A1100P−O)と、厚板材として厚さ(t2)1.5mmのアルミニウム平板(JIS

Al050P−H12)を用意した。板厚比(t2/t1)は1.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.6mmとし、シールドガスは純度10%Ar−90%Heの混合ガスを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、9800(J/cm2)となった。

【0050】

(実施例3)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A1100P−O)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧16V、溶接電流130A、溶接速度95cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%のHeを流量12リットル/分で流した。タングステン電極の傾斜角(θ1)は30°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8800(J/cm2)となった。

【0051】

(実施例4)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A3003P−H12)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS A5052P−H32)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧20V、溶接電流120A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量7リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、9600(J/cm2)となった。

【0052】

(実施例5)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A3003P−H12)と、厚板材として厚さ(t2)1.6mmのアルミニウム平板(JIS A5182P−O)を用意した。板厚比(t2/t1)は1.6である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流130A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8500(J/cm2)となった。

【0053】

(実施例6)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A3003P−H12)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS A6022P−T4)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流100A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度25%Ar−75%Heの混合ガスを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6800(J/cm2)となった。

【0054】

(実施例7)

被溶接材に、薄板材として厚さ(t1)0.5mmのアルミニウム平板(JIS A3004P−H32)と、厚板材として厚さ(t2)1.0mmのアルミニウム平板(JIS A1100P−O)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流60A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度10%Ar−90%Heの混合ガスを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6800(J/cm2)となった。

【0055】

(実施例8)

被溶接材に、薄板材として厚さ(t1)0.5mmのアルミニウム平板(JIS A3004P−H32)と、厚板材として厚さ(t2)0.8mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)を用意した。板厚比(t2/t1)は1.6である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流50A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6500(J/cm2)となった。

【0056】

(実施例9)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(JIS A5052P−H32)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS A5052P−H32)を用意した。板厚比(t2/t1)は2.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧19V、溶接電流100A、溶接速度95cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%のHeを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は30°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8600(J/cm2)となった。

【0057】

(実施例10)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(JIS A5052P−H32)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS A5182P−O)を用意した。板厚比(t2/t1)は2.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流100A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%のHeを流量12リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、7300(J/cm2)となった。

【0058】

(実施例11)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(JIS A5052P−H32)と、厚板材として厚さ(t2)1.0mmのアルミニウム平板(JIS A6022P−T4)を用意した。板厚比(t2/t1)は1.3である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流110A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、10400(J/cm2)となった。

【0059】

(実施例12)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(JIS A5052P−H32)と、厚板材として厚さ(t2)1.2mmのアルミニウム平板(A5182P−O)を用意した。板厚比(t2/t1)は1.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧25V、溶接電流40A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.9mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、5000(J/cm2)となった。

【0060】

(実施例13)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(JIS A5052P−H32)と、厚板材として厚さ(t2)1.0mmのアルミニウム平板(A5182P−O)を用意した。板厚比(t2/t1)は1.3である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧25V、溶接電流30A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は10°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、4200(J/cm2)となった。

【0061】

(実施例14)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.6mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6800(J/cm2)となった。

【0062】

(実施例15)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)1.2mmのアルミニウム平板(A5182P−O)を用意した。板厚比(t2/t1)は1.2である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧25V、溶接電流32A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度10%Ar−90%Heの混合ガスを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は10°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、3600(J/cm2)となった。

【0063】

(実施例16)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)1.6mmのアルミニウム平板(JIS

A5182P−O)を用意した。板厚比(t2/t1)は1.6である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流95A、溶接速度70cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量7リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、10600(J/cm2)となった。

【0064】

(実施例17)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)1.5mmのアルミニウム平板(JIS

A1050P−H12)を用意した。板厚比(t2/t1)は1.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.6mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8200(J/cm2)となった。

【0065】

(実施例18)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS

A5182P−O)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流140A、溶接速度90cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、10600(J/cm2)となった。

【0066】

(実施例19)

被溶接材に、薄板材として厚さ(t1)1.2mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)1.6mmのアルミニウム平板(A5182P−O)を用意した。板厚比(t2/t1)は1.3である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧25V、溶接電流50A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.6mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量9リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、4500(J/cm2)となった。

【0067】

(実施例20)

被溶接材に、薄板材として厚さ(t1)1.6mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)2.5mmのアルミニウム平板(JIS

A5083P−O)を用意した。板厚比(t2/t1)は1.6である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流125A、溶接速度95cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量12リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6500(J/cm2)となった。

【0068】

(実施例21)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)1.2mmのアルミニウム平板(JIS

A5083P−O)を用意した。板厚比(t2/t1)は1.2である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流90A、溶接速度85cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は0°、前進角(θ2)は0°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、9800(J/cm2)となった。

【0069】

(実施例22)

被溶接材に、薄板材として厚さ(t1)1.2mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS

A5182P−O)を用意した。板厚比(t2/t1)は1.7である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧18V、溶接電流120A、溶接速度110cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量12リットル/分で流した。タングステン電極の傾斜角(θ1)は20°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、7400(J/cm2)となった。

【0070】

(実施例23)

被溶接材に、薄板材として厚さ(t1)1.2mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS

A6022P−T4)を用意した。板厚比(t2/t1)は1.7である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧18V、溶接電流140A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は20°、前進角(θ2)は10°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、9500(J/cm2)となった。

【0071】

(実施例24)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)と、厚板材として厚さ(t2)1.5mmのアルミニウム平板(JIS A1050P−H12)を用意した。板厚比(t2/t1)は1.9である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流100A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、7400(J/cm2)となった。

【0072】

(実施例25)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)と、厚板材として厚さ(t2)1.0mmのアルミニウム平板(JIS A5182P−O)を用意した。板厚比(t2/t1)は1.3である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流90A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.6mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8500(J/cm2)となった。

【0073】

(実施例26)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)を用意した。板厚比(t2/t1)は2.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧18V、溶接電流130A、溶接速度110cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量9リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、9100(J/cm2)となった。

【0074】

(比較例1)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)1.6mmのアルミニウム平板(JIS

A5182P−O)を用意した。板厚比(t2/t1)は1.6である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧18V、溶接電流85A、溶接速度110cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は20°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、6400(J/cm2)となった。

【0075】

(比較例2)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(JIS A5052P−H32)と、厚板材として厚さ(t2)2.5mmのアルミニウム平板(JIS A5083P−O)を用意した。板厚比(t2/t1)は3.1である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧19V、溶接電流140A、溶接速度90cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%のHeを流量12リットル/分で流した。タングステン電極の傾斜角(θ1)は30°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、10700(J/cm2)となった。

【0076】

(比較例3)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)1.2mmのアルミニウム平板(JIS

A6022P−T4)を用意した。板厚比(t2/t1)は1.2である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧18V、溶接電流130A、溶接速度110cm/分、接合電極であるタングステン電極と被溶接材との電極間距離1.5mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は0°、前進角(θ2)は0°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、11600(J/cm2)となった。

【0077】

(比較例4)

被溶接材に、薄板材として厚さ(t1)0.8mmのアルミニウム平板(Al−1.0%Si−0.7%Cu P−T4)と、厚板材として厚さ(t2)1.5mmのアルミニウム平板(JIS A1050P−H12)を用意した。板厚比(t2/t1)は1.9である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧19V、溶接電流150A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%Heを流量7リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、14900(J/cm2)となった。

【0078】

(比較例5)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A1100P−O)と、厚板材として厚さ(t2)1.5mmのアルミニウム平板(JIS

A1050P−H12)を用意した。板厚比(t2/t1)は1.5である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流35A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量7リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、2400(J/cm2)となった。

【0079】

(比較例6)

被溶接材に、薄板材として厚さ(t1)1.2mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS

A6022P−T4)を用意した。板厚比(t2/t1)は1.7である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度100cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%Heを流量20リットル/分で流した。タングステン電極の傾斜角(θ1)は20°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、7700(J/cm2)となった。

【0080】

(比較例7)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A3003P−H12)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS A5052P−H32)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流110A、溶接速度95cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%Heを流量3リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、7900(J/cm2)となった。

【0081】

(比較例8)

被溶接材に、薄板材として厚さ(t1)1.0mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)1.2mmのアルミニウム平板(JIS

A6022P−T4)を用意した。板厚比(t2/t1)は1.2である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%Arを流量7リットル/分で流した。タングステン電極の傾斜角(θ1)は0°、前進角(θ2)は0°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、9300(J/cm2)となった。

【0082】

(比較例9)

被溶接材に、薄板材として厚さ(t1)1.2mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS

A6022P−T4)を用意した。板厚比(t2/t1)は1.7である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧18V、溶接電流120A、溶接速度95cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は0°、前進角(θ2)は0°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8500(J/cm2)となった。

【0083】

(比較例10)

被溶接材に、薄板材として厚さ(t1)0.5mmのアルミニウム平板(JIS A3004P−H32)と、厚板材として厚さ(t2)1.0mmのアルミニウム平板(JIS A1100P−O)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流100A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%のHeを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は35°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、11300(J/cm2)となった。

【0084】

(比較例11)

被溶接材に、薄板材として厚さ(t1)1.2mmのアルミニウム平板(JIS A6022P−T4)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS

A6022P−T4)を用意した。板厚比(t2/t1)は1.7である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度95cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量7リットル/分で流した。タングステン電極の傾斜角(θ1)は20°、前進角(θ2)は0°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、8100(J/cm2)となった。

【0085】

(比較例12)

被溶接材に、薄板材として厚さ(t1)0.5mmのアルミニウム平板(JIS A3004P−H32)と、厚板材として厚さ(t2)1.0mmのアルミニウム平板(JIS A1100P−O)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流100A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.3mmとし、シールドガスは純度100%のHeを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は25°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、11300(J/cm2)となった。

【0086】

(比較例13)

被溶接材に、薄板材として厚さ(t1)0.3mmのアルミニウム平板(JIS A1100P−O)と、厚板材として厚さ(t2)0.7mmのアルミニウム平板(JIS A3003P−H12)を用意した。板厚比(t2/t1)は2.3である。それぞれの幅は250mm、長さは1000mmであった。溶接の前処理として酸化皮膜の一般的な除去を行った。それぞれの被溶接材の長辺同士を突合せ溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。この状態にて、溶接条件として板厚全てが溶ける完全溶け込み条件の選定を試みたが、用いた薄板材が薄過ぎたため溶け落ちが発生し適正溶接条件が見出せず良好な接合体は得られなかった。

【0087】

(比較例14)

被溶接材に、薄板材として厚さ(t1)1.6mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)3.2mmのアルミニウム平板(JIS A5083P−O)を用意した。板厚比(t2/t1)は2.0である。それぞれの幅は250mm、長さは1000mmであった。それぞれの被溶接材の長辺同士を突合せた。これらの被溶接材を、溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。溶接の前処理として酸化皮膜の一般的な除去を行い、溶接条件は板厚全てが溶ける完全溶け込み条件を選定した。すなわち、溶接電圧17V、溶接電流120A、溶接速度120cm/分、接合電極であるタングステン電極と被溶接材との電極間距離0.7mmとし、シールドガスは純度100%のHeを流量10リットル/分で流した。タングステン電極の傾斜角(θ1)は25°、前進角(θ2)は15°とした。このときのアルミニウム板材の単位厚さ当たりの入熱量(H‘)として、薄板材と厚板材の厚さの算術平均である(t1+t2)/2に対する単位厚さ当たりの入熱量(H‘)を上記式より計算すると、4300(J/cm2)となった。

【0088】

(比較例15)

被溶接材に、薄板材として厚さ(t1)1.6mmのアルミニウム平板(JIS A5182P−O)と、厚板材として厚さ(t2)2.0mmのアルミニウム平板(JIS A2014P−T4)を用意した。板厚比(t2/t1)は1.3である。それぞれの幅は250mm、長さは1000mmであった。溶接の前処理として酸化皮膜の一般的な除去を行った。それぞれの被溶接材の長辺同士を突合せ溶加材を用いない直流正極性ティグ溶接法を用いて幅500mm、長さ1000mmの接合体とした。接合電極であるタングステン電極と被溶接材との電極間距離0.5mmとし、シールドガスは純度20%Ar−80%Heの混合ガスを流量8リットル/分で流した。タングステン電極の傾斜角(θ1)は15°、前進角(θ2)は5°とした。この状態にて、溶接条件として板厚全てが溶ける完全溶け込み条件の選定を試みたが、本組合せの場合、溶接部に割れが発生し適正溶接条件が見出せず良好な接合体は得られなかった。

【0089】

上記の実施例及び比較例に用いた合金組成を表1に示す。また、その合金を用いて作製したアルミニウム合金板の引張特性を表2に示す。なお、A3003P+高Mn−H12合金、A4032P−T4合金、A5052P+高Fe−H32合金、A5182P+高Cr,高Zn−O合金、A5182P+高Ti−O合金およびAl−6.0MgP−O合金については圧延加工が行えず、アルミニウム合金板を得ることが出来なかった。

【0090】

【表1】

【0091】

【表2】

【0092】

実施例及び比較例で用いた薄板材と厚板材を表3に示す。また、これら薄板材と厚板材を被接合材として接合を行った接合条件を表4に示す。更に、溶接部の表面状態、引張特性及び断面状態を下記のように評価した結果を表5に示す。

【0093】

【表3】

【0094】

【表4】

【0095】

【表5】

【0096】

(溶接部の表面状態の評価)

溶接部の表面状態は、目視観察によって評価した。目視により、外観の欠陥が無く平滑性が得られていた場合を合格とした。目視により、ピット状の欠陥、溶け込み不足、割れ、平滑性を損なう程の激しい凹凸のいずれかが観察された場合を不合格とした。

【0097】

(溶接部の引張特性の評価)

溶接部の引張特性は、作製した溶接材より溶接部が中央となるようにJIS5号引張試験片を、それぞれ3本切り出して引張試験を行い、引張強さ、耐力、伸びの値を計測し、破断の形態を観察した。評価は継手効率が70%を超えた場合を合格、70%未満を不合格とした。ここで、継手効率は、(溶接材の引張り強さ/破断した母材の引張強さ)×100(%)として算出した。なお、溶接部で破断した場合は、薄板材の母材強度を用いて、継手効率を算出した。

【0098】

(溶接部の断面状態の評価)

溶接部の断面状態は、目視観察によって評価した。目視により、欠陥が観察されなかった場合を合格とした。目視により、気泡状の欠陥、裏面側の未接合部、割れのいずれかが観察された場合を不合格とした。

【0099】

(総合評価)

溶接部における表面状態、引張特性及び断面状態のいずれもが合格の場合を、総合評価が合格(○)とした。表面状態、引張特性及び断面状態の少なくともいずれかが不合格の場合を、総合評価が不合格(×)とした。

【0100】

実施例1〜26では、溶接部における表面状態及び断面状態及び継手強度のいずれもが合格であり、総合評価が合格であった。実施例3、7、16及び21に示す接合体の断面図を、図1〜4にそれぞれ示す。図において、1は接合するアルミニウム板材の薄板材であり、2は接合するアルミニウム板材の厚板材である。3は溶接部の表面を示し、4は溶接部の断面を示す。これらの図から明らかなように、溶接部の表面状態は良好な平滑性と欠陥がないことを示し、溶接部の断面状態にも欠陥はない。

【0101】

比較例1では、直流正極性ティグ溶接法を用いず、表面状態はピット状の欠陥があり不合格であり、溶接部の断面状態は気泡状の欠陥が見られ不合格であった。継手の強度は継手効率で78%が得られ合格ではあったが、総合評価は不合格となった。なお、接合体の断面図を図5に示す。図5において、1〜4は図1〜4と同じである。5は断面の気泡状欠陥である。図5からは明らかではないが、表面にはピット状の欠陥があった。図から明らかなように、溶接部の断面には表面側及び裏面側に気泡状の欠陥が見られる。また、溶接入熱による変形も大きかった。

【0102】

比較例2では、組合せた薄板材と厚板材の厚さの比(t2/t1)が上限を超えていため、溶接条件選定時は板厚全てが溶け込んでいたが溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率35%で不合格であり、その結果、総合評価は不合格となった。

【0103】

比較例3では、電極間距離が長過ぎたため、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率30%で不合格であり、その結果、総合評価は不合格となった。

【0104】

比較例4では、入熱量が多過ぎたため、溶接部に割れが発生した。表面状態は割れ発生のため不合格であり、断面状態も割れ発生のため不合格であった。また、継手の強度も継手効率25%で不合格であり、その結果、総合評価は不合格となった。なお、接合体の断面図を図6に示す。図6において、1〜4は図1〜4と同じである。6は断面の割れである。図6からは明らかではないが、表面にも割れの欠陥があった。図から明らかなように、溶接部の断面には割れ状の欠陥が見られる。

【0105】

比較例5では、入熱量が少な過ぎたため、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率20%で不合格であり、その結果、総合評価は不合格となった。

【0106】

比較例6では、シールドガスの流量が多過ぎたため、溶接部における表面状態は凹凸が激しく不合格であり、断面状態も気泡状の欠陥が見られ不合格であった。また、継手の強度も継手効率35%で不合格であり、その結果、総合評価は不合格となった。

【0107】

比較例7では、シールドガスのHe含有量が少な過ぎたため、溶接部における表面状態ではピット状の欠陥があり不合格であり、断面状態も気泡状の欠陥が生じ不合格であった。また、継手の強度も継手効率30%で不合格であり、その結果、総合評価は不合格となった。り、総合評価が不合格となった。

【0108】

比較例8では、シールドガスにArを用いたため、溶接部における表面状態ではピット状の欠陥があり不合格であり、断面状態も気泡状上の欠陥が生じ不合格であった。また、継手の強度も継手効率42%で不合格であり、その結果、総合評価は不合格となった。

【0109】

比較例9では、傾斜角θ1が小さ過ぎて、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率37%で不合格であり、その結果、総合評価は不合格となった。

【0110】

比較例10では、傾斜角θ1が大き過ぎて、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率41%で不合格であり、その結果、総合評価は不合格となった。

【0111】

比較例11では、前進角θ2が小さ過ぎて、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率45%で不合格であり、その結果、総合評価は不合格となった。

【0112】

比較例12では、前進角θ2が大き過ぎて、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率36%で不合格であり、その結果、総合評価は不合格となった。

【0113】

比較例13では、構成する薄板材の厚さが薄過ぎたため、溶接部分に溶け落ちが発生し、適正溶接条件を見出すことができなかった。したがって溶接長1000mmの接合体も得られなかった。その結果、総合評価は不合格となった。

【0114】

比較例14では、構成する厚板材の厚さが厚過ぎたため、溶接条件選定時は板厚全てが溶け込んでいたが、溶接長1000mmでは部分的に溶け込み不足が生じ表面状態が不合格であった。断面状態は裏面側に一部未接合部が存在しており不合格であった。また、継手の強度も継手効率56%で不合格であり、その結果、総合評価は不合格となった。

【0115】

比較例15では、Cuの添加量が多いA2014P−T4材を用いているため、溶加材を用いない本溶接方法では溶接部に割れが発生してしまい、適正溶接条件が見出すことができなかった。したがって溶接長1000mmの接合体も得られなかった。その結果、総合評価は不合格となった。

【産業上の利用可能性】

【0116】

発明により、板厚0.5〜3.0mmのアルミニウム板材を板厚の異なる組合せで複数枚突合せて溶接し、表面の平滑性に優れ、接合強度が高く、欠陥のない差厚接合板を安価に提供可能となる。

【符号の説明】

【0117】

1…アルミニウム材(薄板材)

2…アルミニウム材(厚板材)

21…厚板材の上表面

22…厚板材の突合せ面

23…厚板材のエッジ部

3…溶接部の表面

4…溶接部の断面

5…溶接部の断面における気孔状の欠陥

6…溶接部の断面における割れ状の欠陥

7…突合せ部

8…溶接電極

81…溶接電極の先端中心部

C…溶接電極の中心線

L…電極間距離

T…厚板材のエッジ部を通り、かつ、厚板材の上表面に対して垂直な線

θ1…溶接電極の傾斜角

θ2…溶接電極の前進角

【特許請求の範囲】

【請求項1】