イオンビーム加工装置

【課題】

従来よりも加工時間を長くすることなくイオンビームによる試料の断面形成の加工精度を向上せしめ、試料を割断することなく微小試料を分離または分離準備する時間を短縮するイオンビーム加工技術を提供する。

【解決手段】

イオン源1からイオンビームを引き出す軸と、前記イオンビームを第1の試料ステージ13に載置された試料11に照射するイオンビーム照射軸とが傾斜関係にある構造とし、さらに、前記試料からイオンビーム加工により摘出した試料片303を載置する第2の試料ステージ24が、傾斜軸周りに回転することによりイオンビームの前記試料への照射角度を可変できる傾斜機能を持ち、前記イオンビーム照射軸に垂直な面に前記イオン源からイオンビームを引き出す軸を投影した線分が、前記第2の試料ステージの傾斜軸を前記イオンビーム照射軸に垂直な面に投影した線分と少なくとも略平行関係とすることが可能な構造であることを特徴とする。

従来よりも加工時間を長くすることなくイオンビームによる試料の断面形成の加工精度を向上せしめ、試料を割断することなく微小試料を分離または分離準備する時間を短縮するイオンビーム加工技術を提供する。

【解決手段】

イオン源1からイオンビームを引き出す軸と、前記イオンビームを第1の試料ステージ13に載置された試料11に照射するイオンビーム照射軸とが傾斜関係にある構造とし、さらに、前記試料からイオンビーム加工により摘出した試料片303を載置する第2の試料ステージ24が、傾斜軸周りに回転することによりイオンビームの前記試料への照射角度を可変できる傾斜機能を持ち、前記イオンビーム照射軸に垂直な面に前記イオン源からイオンビームを引き出す軸を投影した線分が、前記第2の試料ステージの傾斜軸を前記イオンビーム照射軸に垂直な面に投影した線分と少なくとも略平行関係とすることが可能な構造であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体デバイスなどの電子部品の製造技術に係り、特に、試料断面のイオンビームによる加工、試料から微小試料を分離または分離準備する試料加工、等のイオンビーム加工技術に関する。

【背景技術】

【0002】

ダイナミックランダムアクセスメモリ(DRAM)に代表される半導体メモリやマイクロプロセッサ、半導体レーザなどの半導体デバイス、および磁気ヘッドなど電子部品の製造においては、高歩留まり製造が求められる。これは不良発生による製品歩留りの低下は、採算の悪化を招くからである。このため、不良の原因となる欠陥や異物、加工不良の早期発見および早期対策が大きな課題となっている。例えば、電子部品の製造現場では、入念な検査による不良発見、およびその発生原因の解析に注力されている。ウェーハを用いた実際の電子部品製造工程では、プロセス途中にあるウェーハを検査して、回路パターンの欠陥や異物など異常箇所の原因を追及して対策方法が検討される。

【0003】

通常、試料の異常箇所の観察には高分解能の走査型電子顕微鏡(SEM:Scanning Electron Microscope以下、SEMと略記)が用いられる。また、近年ではSEMと集束イオンビーム(FIB:Focused Ion Beam)の複合機FIB−SEM装置も用いられるようになった。このFIB−SEM装置では、FIBを照射して所望の箇所に角穴を形成することにより、その断面をSEM観察することができる。

【0004】

例えば、特開2002−150990号公報には、FIBにより試料の異常箇所近傍に角穴を形成し、当該角穴の断面をSEM装置で観察することにより、欠陥や異物などを観察・解析する装置が提案されている。

【0005】

また、国際公開WO99/05506号公報には、FIBおよびプローブを用いて、バルク試料からTEM観察用の微小試料を摘出する技術が提案されている。

【0006】

また、特開2000−156393号公報には、ウェーハから検査用の微小試料をウェーハを割断することなく取り出し、微小試料を取りだした後のウェーハは製造ラインに戻す手法が提案されている。この手法では、加工プロセスでの進捗状況はモニタで監視され、ウェーハの検査・解析が行なわれる。

【0007】

また、特開平7−320670号公報には、ヘリコン波イオン源を使い、ビームスポット径0.1μmのアルゴンイオンビームでSEM観察用の試料を加工する技術が提案されている。

【0008】

【特許文献1】特開2002−150990号公報

【特許文献2】国際公開WO99/05506号公報

【特許文献3】特開2000−156393号公報

【特許文献4】特開平7-320670号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

試料をイオンビームにより加工して断面を形成して、断面を電子顕微鏡で観察する技術、またはイオンビームにより試料から微小試料を分離して微小試料を電子顕微鏡で観察する技術には、次のような課題が残されていた。

【0010】

半導体メモリやマイクロプロセッサ等の電子部品の不良解析では、複数箇所の同時解析や解析結果の短時間でのフィードバックが強く求められている。すなわち、発見された不良箇所からなるべく早く解析用試料を摘出・調整し、検査・解析を行ない、得られた結果をできる限り早期に製造プロセスへフィードバックすることが、製造コスト低減の上で重要である。現状では、イオンビームによる断面形成には5〜10分程度、イオンビームによる微小試料の摘出には30〜60分程度要しているが、製造ラインの要求に対して十分短いとは言えず、試料から観察・解析用試料を調整するまでの時間の短縮が課題となっている。

【0011】

従来、イオンビームの加工の際には、ビームスポット形状が円形のイオンビームが使用されている。円形のビームを使用する場合、試料断面の加工精度は、ビーム径(イオンビームスポット形状の曲率)で決まる。また、イオンビームによる加工時間は、イオンの照射電流にほぼ反比例する。つまり、イオンビーム電流を大きくすればイオンビーム加工時間は短縮できる。しかし、イオンビーム電流はイオンビーム径が決まると、イオン源やイオン光学系の性能に依存して最大値が決まってしまう。イオン電流とビーム径の特性はレンズの制御値とアパーチャの口径によって決まる特性ではあるが、アパーチャ口径を大にすると電流は大になるが、レンズの収差が増大するためビーム径も大きくなるという関係がある。

【0012】

図2には、従来のイオンビームにより断面を形成する場合、イオンビーム電流に着目した3個のビームモードを使った加工手順を模式的に示す。A、B、Cの3個のビームモードは、ビーム径および電流によって特徴付けられる。Aモードはビーム径が約1μm、電流が約10nA、Bモードはビーム径が約200nm、電流が約3nA、Cモードはビーム径が約30nm、電流が約200pAである。

【0013】

まず、Aモードのイオンビームを用いて矩形に走査して角穴を形成する。しかし、ここでは電流は大であるがビーム径も大きいため加工断面はなだらかな曲面になり、観察には適さない。そこで、次にBモードのイオンビームで断面部分を走査し、断面をより急峻に加工する。さらに、Cモードのイオンビームにより仕上げの加工により観察するべき断面が完成する。図2では、観察断面に電極断面やプラグ断面が露出していることがわかる。また、TEM(透過電子顕微鏡)用観察用の薄膜の場合にも、断面両側から同様に加工することになる。ここでBモードやCモードのイオンビームは電流が小さいため電流に反比例した長い時間を要してしまい、観察までの時間が長く、短時間での断面観察は実現されていなかった。

【0014】

また、シリコンウェーハをガリウムで汚染させることを避け、断面観察後のシリコンウェーハをプロセスラインに戻すためには、イオンを不活性ガスや酸素などの非汚染イオン種にする。この場合、イオン源を液体金属イオン源に換えてプラズマイオン源を採用するが、イオン源輝度が少なくとも2桁から3桁低くなる。このとき断面を仕上げるためにビーム径0.1μmにすると得られる電流はせいぜい数pAになり、断面加工のためには1時間以上要することになる。このため非汚染イオン種によるデバイス特定箇所の垂直断面観察は実現されていなかった。

【0015】

本発明の目的は、上述の問題点に鑑み、従来よりも加工時間を長くすることなくイオンビームによる試料の断面形成の加工精度を向上せしめ、試料を割断することなく微小試料を分離または分離準備する時間を短縮するイオンビーム加工技術を提供することにある。

【課題を解決するための手段】

【0016】

本発明では、まず、加工時間を保ったまま加工精度を向上せしめるために、試料上のイオンビーム形状をステンシルマスクのような型を用いて、例えば、矩形に成型する。この時に、矩形の4辺のうち、直交2方向の2組の辺で、1組の辺の急峻さが、直交する他の辺の急峻さよりも小さくなるようにイオンビームを成形する。ここで、「急峻さ」とは、イオンビームのビーム強度が、最大領域からゼロに向かってどれだけの勾配で小さくなっているかを示す概念であり、定量的には、イオンビームプロファイルの裾の幅で表現される。そして、この急峻な辺を用いて断面加工および電子顕微鏡用試料用薄膜加工を実施する。なお、急峻さの制御手段およびイオンビームプロファイルについては、後述する実施例で説明する。

【0017】

また、イオン源あるいはイオン照射系途中で発生した中性粒子を取り除くために、イオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸を傾斜関係とする。また、イオン源の不純物イオンを取り除くためにイオン照射系に質量分離器を挿入する。しかし、この際にイオンビーム強度プロファイルの急峻性が特定の方向に劣化することが判明した。このため、本発明では、この特定の方向が断面加工や電子顕微鏡用試料用薄膜加工に影響しないように、イオンビーム引き出し軸に対するイオンビーム照射軸の傾斜方向、あるいは質量分離器の質量分散方向とステージの傾斜方向とを特徴付ける。その詳細については、後述する実施例で説明する。

【0018】

以上、本発明では、イオンビームを、その試料上のビームが、イオンビーム照射軸(イオンビーム光軸)を中心として、非対称(非軸対称、および照射軸を中心とする90度回転に対して非対称も含む)になるように成形する、あるいは制御することにより、課題を解決する。

【発明の効果】

【0019】

本発明によれば、半導体デバイス等の歩留向上のために、従来よりも加工時間を長くすることなくイオンビームによる試料の断面形成の加工精度を向上せしめ、試料を割断することなく微小試料を分離または分離準備する時間を短縮するイオンビーム加工技術が実現できる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施例について、図面を参照して詳述する。

【0021】

(実施例1)

本実施例では、イオン源をイオンビームカラムに対して傾けて配置し、かつステンシルマスクを用いてイオンビーム形状を成形した例について説明する。

【0022】

ここで、イオン源は不活性ガスや酸素、窒素などの気体元素のイオンビームを引き出すプラズマイオン源を用いるものとする。イオン源のイオン種として不活性ガスや酸素、窒素のような元素種を選べば、デバイスの電気的な特性に影響を与えないのでイオンビームで加工後に加工済みのウェーハをプロセスに戻しても不良を発生させるようなことは少ない。しかし、このようなインライン応用では、プラズマイオン源の中で金属の不純物が微量に生成され、これが試料まで到達した場合に稀に不良を発生させることがあるという課題が残る。これらの不純物の一つは金属イオンであり、他には金属の中性粒子である。また、中性粒子は、レンズや静電偏向器で制御できず、試料に広く照射される。また、ガス種のイオンの一部は、イオン源から放出された後にもガス分子との衝突により中性化する。この中性粒子が試料に照射された場合に所望の箇所以外も加工してしまい、試料が変質してしまうという問題もあった。

【0023】

そこで、本実施例では、まず、試料に中性粒子の不純物あるいはガス中性分子を試料に到達させないためイオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸が傾斜関係にある構成とする。

【0024】

また、発生できるプラズマイオン源の輝度は、一般に、Ga等の液体金属イオン源に比べて少なくとも2桁から3桁低くなる。そこで、本実施例では、イオンビーム照射系の途中に、所定形状の開口を持つステンシルマスクを挿入し、開口の形状を試料上に投影した成型ビームを用いる構成とする。

【0025】

さらに、本実施例では、ビームプロファイルの裾の形状を直交2方向に対して非対称にする構成とする。このようにすることにより、ビームプロファイルの裾の形状を直交2方向に対して対称とする場合よりもイオンビーム電流を増大させることができて、加工時間を短縮することが可能になる。

【0026】

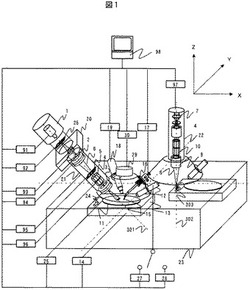

図1に、本発明の第1の実施例に係るイオンビーム加工装置の構成を示す。

【0027】

本イオンビーム加工装置は、アルゴン、ネオン、キセノン、クリプトン、酸素、窒素等のガスイオンを放出するデュオプラズマトロン1、イオンビーム偏向器20、イオン源アパーチャ26、コンデンサレンズ2、対物レンズ3、イオンビーム走査偏向器4、ステンシルマスク5、及びこれらを格納するイオンビームカラム用の鏡筒21などから構成されるイオンビーム照射光学系が配置されている。また、本装置には、電子銃7、電子銃7から放出する電子ビーム8を集束する電子レンズ9、電子ビーム走査偏向器10及びそれらを格納する電子ビームカラム鏡体(SEMカラム鏡体)22等で構成される電子ビーム照射光学系を備えている。

【0028】

イオンビームカラム鏡体21およびSEMカラム鏡体22の下部には、真空試料室23が配置されており、真空試料室内23には、試料11を載置する第1の試料ステージ15、二次粒子検出器12、デポガス源18などが格納されている。また、本装置には、第1試料ステージ上の試料からイオンビーム加工を用いて摘出した試料片を搬送するためのプローブ15と、プローブを駆動するマニュピレータ16、微小試料片303を載せる第2の試料ステージ24を備える。なお、イオンビームカラム鏡筒21内部も真空に維持されているのは言うまでもない。ここで、本装置では、イオンビーム6の試料照射点および電子ビーム8の試料照射点は各々試料載置面の中心からは外れた位置にあり、各々別の位置に存在する。すなわち、イオンビーム照射軸301と電子ビーム照射軸302は交わることは無い。

【0029】

本装置を制御する装置として、デュオプラズマトロン制御装置91、イオンビーム偏向制御装置92、イオン源アパーチャ制御装置93、レンズ制御装置94、ステンシルマスク制御装置95、イオンビーム走査偏向器制御装置96、第1の試料ステージ制御装置14、第2の試料ステージ制御装置25、マニピュレータ制御装置17、デポガス源制御装置19、二次電子検出器制御装置27、28、電子ビーム照射系制御装置97および、計算処理装置98などが配置されている。ここで、計算処理装置98は、二次粒子検出器12の検出信号をもとに生成された画像や、情報入力手段によって入力した情報などを表示するディスプレイを備える。

【0030】

ここで、第1試料ステージ13は、試料載置面内の直行2方向への直線移動機構、試料載置面に垂直方向への直線移動機構、および試料載置面内回転機構を備え、これらの制御は計算処理装置98からの指令によって第1の試料ステージ制御装置14で行われる。また、第2試料ステージ24は、傾斜軸周りに回転することによりイオンビームの試料片への照射角度を可変できる傾斜機能を持ち、この制御は計算処理装置98からの指令によって第2試料ステージ制御装置25で行われる。また、この第2試料ステージ24は第1の試料ステー13上に配置されているため、第1の試料載置面内の直行2方向への直線移動、試料載置面に垂直方向への直線移動、および試料載置面内回転は、第1の試料ステージ13を移動・回転させることによって可能になる。

【0031】

なお、図1では判りにくいが、本装置のデュオプラズマトロン1は、イオンビームカラムの鏡筒21に対して傾けて配置されている。詳しくは後述するが、図1のY方向に傾斜しており、イオン源からイオンビームを引き出す方向と、イオンビームの照射軸とは傾斜関係にある。

【0032】

次に、本装置の動作について述べる。まず、アルゴンボンベからの配管途中に存在するガスバルブを開けることによりアルゴンガスをデュオプラズマトロン1に導入し、ガス放電によるプラズマを生成する。そこでデュオプラズマトロン1からイオンビームを引き出す。ここでイオンビームを引き出す軸とイオンビームを試料に照射する軸301が傾斜しているので、イオンビーム偏向器20によってイオンビーム6の行路を屈折させる。イオン源で発生した中性粒子は、イオンビーム偏向器20による偏向作用を受けないので、そのまま直進する。デュオプラズマトロン1とイオンビーム偏向器20の動作は、計算処理装置98からの指令によりデュオプラズマトロン制御装置91、イオンビーム偏向制御装置97等、或いは計算処理装置98により制御される。そして、このイオンビームをコンデンサレンズ2により対物レンズ中心近傍に集束させる。すなわち、コンデンサレンズ2の電極に印加する電圧を、この条件を満たすように予め計算によって求めておいた値に計算処理装置で設定する。そしてイオンビームは矩形の穴を有するステンシルマスクを通過する。対物レンズ3はステンシルマスク5を試料の上に投影する条件で制御する。ここでも対物レンズ3の電極に印加する電圧を、上記条件を満たすように予め計算によって求めておいた値に計算処理装置98で設定する。このようにすると、試料上には矩形の成型イオンビームが照射される。この成型イオンビームを照射し続けると試料に矩形の穴が形成される。

【0033】

ここで、中性粒子は、イオンビーム照射系のアパーチャなどに衝突する。衝突した際にスパッタ現象により二次粒子を発生させる場合がある。衝突した部材が金属の場合に、これが試料まで到達すると、試料が汚染されることになる。したがって、本装置では、中性粒子が衝突するアパーチャなどの部材を、試料に対して電気的に影響の少ない元素、例えば、シリコンで構成する。また、イオンビームが照射される、アパーチャやマスクも同様に対処する。これにより、試料を金属スパッタ粒子で汚染する懸念が無くなる。すなわち、デバイス製造プロセスにおいて歩留まりを向上できるという効果を得ることができる。

【0034】

次に、電子ビーム照射系の動作手順について説明する。電子銃7から放出される電子ビーム8を電子レンズ9により集束して試料11に照射する。このとき電子ビーム8を電子ビーム走査偏向器10により走査しながら試料断面に照射し、試料断面から放出される二次電子を二次粒子検出器12で検出して、その強度を画像の輝度に変換すれば試料を観察することができる。この電子ビームによる試料観察機能によれば試料上に形成された回路パターンの欠陥や異物など異常箇所を観察することが可能である。特に、本装置では、試料に対して垂直方向から電子ビームを照射する構造であるため穴径に対する深さの比の大きい穴の中に関する異常についても情報を得るのに好適である。

【0035】

本装置では、電子ビームによる観察機能は、試料の欠陥や異物の断面を観察することや、電子顕微鏡用薄膜試料の断面を観察して、加工終点を把握することなどにも用いる。

【0036】

また、本装置では、イオンビームの試料照射点および電子ビーム試料照射点は各々試料載置面の中心からは外れた位置にあり、各々別の位置に存在する。このため各々の対物レンズが空間的に干渉することが無く試料近傍に配置することができるため、各々の対物レンズの仕事距離を短くできる。すなわちイオンビームおよび電子ビームの微細化あるいは大電流性能に優れると言う特徴を有する。

【0037】

次に、成型イオンビームを用いて第1のステージ13上の試料から微小試料片を摘出する手順について、図3Aおよび図3Bを用いて説明する。図3Aおよび図3Bの左側図が試料上方から見た上面図、図3Aおよび図3Bの右側図が試料側方から見た側面図である。本装置では、ミクロンメートルサイズの成型イオンビームを用いるため、加工位置のマーキングをイオンビームで行うことは必ずしも適切で無い。そこで本装置ではナノメートルサイズの電子ビームを用いて行う。なお、ここでの微小試料片摘出の手順の説明においては、イオン源アパーチャは大口径の穴を選択して、実質イオンビームの制限を行わず、イオン源アパーチャが存在しない時と同様な条件で行う。イオン源アパーチャの効果については後述する。

【0038】

まず、微小試料片を摘出する領域が電子ビーム照射可能になるように第1の試料ステージ13を移動する。図3Aの(a)では、デポジションガスを供給しながら電子ビーム8を照射して、デポジション膜を形成することにより観察断面を指示する両端マーク130を2個作製する。すなわち、計算処理装置98のディスプレイの画面で、試料の画像を観察しながら観察位置をマークで特定するのである。このようにミクロンメートルサイズ成型イオンビームによる加工装置でありながら電子ビームとの連携によりナノメートルオーダのマーキングが可能になった。

【0039】

次に、マーク近傍に第1の成型イオンビーム131が照射可能にように第1のステージ13を移動する。ここで、ステンシルマスクを、図4の(a)に示す形状の穴に切り替える。この時には電流が約200nA得られる。そこで、図3Aの(b)に示すように、2個のマークをその内側に含むように第1の成型イオンビーム6を照射し、深さ約15μmの第1の成型穴132を設ける。次に、ステンシルマスク5を、図4の(b)に示す円形の穴に切り替える。この時には、このビームの断面はほぼ円形になる。ただし、試料上ではイオンビーム133が試料に対して傾斜しているため楕円形となるが、これを走査すれば試料を観察することが可能である。なお、切り替え動作は、装置ユーザが、情報入力手段を介して切替え命令を入力するか、或いは、計算制御装置98がマスク制御機構へ切替えの制御信号を送信することにより実行される。

【0040】

次に、図3Aの(c)に示すように、試料表面に対する垂直軸を回転軸として、第1の試料ステージ制御装置14により試料を約180度回転させる。ここで、楕円形のイオンビームの照射によって試料から発生する二次電子によって形成する二次電子像を画像処理することによって、最初に形成した穴を認識する。ここで、図3Aの(d)に示すように、イオンビーム133を照射して得られる二次電子像を観察しながら、マニピュレータ制御装置によりプローブ15の位置を移動して、摘出すべき試料の端部に移送手段先端のプローブを接触させる。そして、摘出すべき試料にプローブを固定するために、プローブ先端を含む領域に、デポジション用ガスを流出させつつイオンビームを走査させる。このようにしてイオンビーム照射領域にデポ膜134が形成され、プローブと摘出すべき試料とは接続される。

【0041】

次に、ステンシルマスク5を、図4の(c)に示す形状の穴に切り替える。この時には電流が約80nA得られる。なお、この第2の成型ビーム135の試料照射位置も円形のビームによって設定できるように予め調整しておく。そこで、図3Bの(e)に示すように、楕円形のビームの照射によって得られた試料形状情報によりイオンビーム制御装置によってイオンビーム照射位置を制御し、第1の成型ビームと合せ2個のマークをその内側に含むように第2の成型イオンビーム135を照射し、深さ約15μmの第2の成型穴136を設ける。この成型穴Bは、先に第1の成型イオンビームによって形成した成型穴Aと交わる。

【0042】

図3A(a)から図3B(e)の工程によってマークを含み、三角形断面のクサビ型微小試料片137がプローブに保持されている状態になる。次に、ステンシルマスクを、図4の(b)に示す円形の穴に切り替える。ここで、図3Bの(f)に示すように、イオンビームを照射して得られる二次電子像を観察しながら、マニピュレータ制御装置によりプローブ位置を移動してプローブの先端に接続されて摘出した微小試料片を第2の試料ステージ24上の試料ホルダ140に移動させる。図3Bの(g)では、デポジションガスを導入しつつ微小試料と試料ホルダと接触部にイオンビームを照射する。ここでイオンビーム照射領域にデポ膜138が形成され、微小試料片137は試料ホルダ140に接続できる。次に、図3Bの(h)では、プローブ15と微小試料片を接続しているデポ膜にイオンビームを照射してスパッタ除去することで、プローブを微小試料片137から分離する。

【0043】

本実施例のイオンビーム装置の特徴は、イオンビームカラムが試料に対して傾斜して配置した構造にある。この構造の場合、イオンビームで微小試料を摘出する場合に、試料ステージを傾斜することなく、ステージを回転させることによって実現できるというという効果を奏することができる。

【0044】

次に、試料の断面観察および電子顕微鏡試料作製に係わる手順を説明する。この手順に係わり、まず、図5を用いて本装置の特徴から得られる効果について説明する。図5は、図1の装置の上面図(a)、正面図(b)、側面図(c)を示す。

【0045】

図5(a)において、1001はデュオプラズマトロンを格納する鏡体、1002がデュオプラズマトロン下部に配置されたイオンビームカラム鏡体、1003が電子源を含む電子ビームカラム(SEMカラム)鏡体である。説明の便宜上、第1の試料ステージ13面内にX、Y軸、第1の試料ステージの法線方向にZ軸を、第1の試料ステージの中心に座標系の原点をとって考える。SEMカラム1003は、XY面に垂直に配置される。一方、図5(c)において、イオンビームカラム1002は、XZ面内に傾いて配置され、その傾斜角は、Z軸に対して略45度である。

【0046】

また、図5(a)中の縦横量方向の一点鎖線1004は、第1試料ステージのX方向、Y方向の中心線であり、一点鎖線の交点は、大体、試料載置面の中心と一致する。既に述べたように、イオンビームの試料照射点および電子ビーム試料照射点は各々試料載置面の中心からは外れた位置にあり、各々別の位置に存在する。すなわち、イオンビーム照射軸1100と電子ビーム照射軸1102は交わることは無い。

【0047】

図5の上面図(a)、正面図(b)、および側面図(c)から、デュオプラズマトロン1001がイオンビームカラム鏡体1002に対して傾いて配置されていることが判る。つまり、イオン源からイオンビームを引き出す軸1101と、イオンビーム6を試料11に照射する軸1100が傾斜関係にある構造である。さらに、本装置は、第1試料ステージ13上の試料11からイオンビーム加工を用いて摘出した微小試料片137を搬送するためのプローブ15と、微小試料片を載せる第2の試料ステージ24を備え、前記第2の試料ステージが傾斜軸周りに回転することによりイオンビームの微小試料片への照射角度を可変できる傾斜機能を持つ。

【0048】

また、本装置では、イオンビーム照射軸に垂直な面に、前記デュオプラズマトロン1001からイオンビームを引き出す軸を投影した線分が、前記第2の試料ステージ24の傾斜軸を前期イオンビーム照射軸に垂直な面に投影した線分と少なくとも概平行関係とできることが特徴となっている。あるいは、イオンビーム照射軸に垂直な面に、前記デュオプラズマトロン1001からイオンビームを引き出す軸1101を投影した線分が、前記第1の試料ステージ13の試料載置面に略平行関係であることが特徴となっている。

【0049】

これについては、図6を用いてさらに説明する。まず、図5(b)において、X軸およびZ軸を、Y軸を回転軸にして45度回転したX´(ダッシュ)、Z´(ダッシュ)軸を定義する。Y軸は同じである。すなわち、イオンビーム照射軸に垂直な面はX´(ダッシュ)Y面とし、イオンビーム照射軸をZ´(ダッシュ)軸と定義する。ここで、図6(a)は、YZ´(ダッシュ)面のイオンビーム照射軸1100とイオン引き出し軸1101の関係を示しており、両軸の傾斜関係が明瞭にわかる。また、図6(b)は、イオンビーム照射軸に垂直な面、すなわちX´(ダッシュ)Y面である。この図6(b)で線分1104は、X´(ダッシュ)Y面に、前記デュオプラズマトロン1001からイオンビームを引き出す軸1101を投影した線分であり、線分1105は、同じくイオンビーム照射軸に垂直な面に、第2の試料ステージ24の傾斜軸を前記イオンビーム照射軸に垂直な面に投影した線分である。両線分ともY軸に略平行であることがわかる。あるいは、イオンビーム照射軸に垂直な面に、前記デュオプラズマトロン1001からイオンビームを引き出す軸1101を投影した線分はY軸と略平行であることから、第1の試料ステージ13の試料載置面とは平行関係であることがわかる。逆に、Y軸に平行でない線分は第1の試料ステージ13の試料載置面と交差する関係である。

【0050】

イオン源がイオンビームカラムに対して傾いているような構造では、イオン源で発生した中性粒子はイオン引き出し方向に沿って飛行し、途中で固定アパーチャ等によって遮られ試料まで到達することは無く、試料を中性粒子不純物で汚染することないためデバイス製造の歩留まりを低下させない。しかし、イオン源から引き出されたイオンビームをイオンビームカラムの方向に屈折させることにより、投射ビームの強度プロファイルの裾の幅が拡大し、急峻な断面を形成するのに妨げになることが判明した。これはイオンが持っているエネルギがイオン毎にばらつくことに起因している。イオンビームをイオンビーム偏向器で偏向する際、エネルギ差により偏向方向にイオンビーム軌道に広がりが出てしまうのである。この影響は成型イオンビームにも及ぼし、イオンビーム偏向器でイオンビームを屈折させる方向、すなわち、図のY方向に裾の幅が拡大する。つまり、図6(b)の線分1104の方向に裾の幅が拡大することがわかった。従って、実際に試料へ照射される成型イオンビームには、線分1106の向き(図6のX´(ダッシュ)方向)急峻な加工エッジが形成され、線分1104の向き(図6のY方向)に対しては鈍った加工エッジが形成される。当然、急峻なエッジで形成した部分の方が加工精度は良く、加工断面も良好であるので、急峻なエッジが断面に接すように加工する。

【0051】

この急峻なエッジを利用して試料の断面観察する手順について説明する。図7(a)に示すように、上記のように摘出した微小試料片137を試料ホルダ140に載せた状態で、第2の試料ステージ24を約45度傾斜させ、試料の垂直断面に略平行にイオンビーム6が照射されるようにする。ここで、試料の断面に成型イオンビーム6を照射して断面を試料表面に垂直に近づくように仕上げる。ここで、図7(a)のX´(ダッシュ)方向には上記で述べたように急峻な加工エッジが形成される。次に第1の試料ステージ13をXY方向に移動させて、図7(b)に示すように試料片の断面に電子ビーム8が照射されるようにすると、断面を電子ビーム8で観察することができる。

【0052】

なお、図8に、この時の第1の試料ステージ13の移動を示す。第2の試料ステージ24に載った微小試料片137にイオンビームと電子ビームが交互に照射される様子がわかる。以上により、成型イオンビームによる試料断面の急峻な加工が可能になった。すなわち半導体回路パターンの欠陥や異物など異常箇所の断面を形成すれば、欠陥や異物などの断面を電子ビーム8で観察することができ、その発生原因を解析できることになる。

【0053】

次に、成型イオンビームによる断面加工をする際のイオン源アパーチャを使った制御手法について説明する。図9には、本実施例で使用する非軸対称開口を備えたイオン源アパーチャ26の一例を示す。イオン源アパーチャ26は、複数の種類の形状の開口が設けられており、加工方法に応じて使用する開口を切り替える。切り替えの際に便利なように、アパーチャ端部には、開口毎に切り欠きが設けられている。図1では図示を省略しているが、本実施例の加工装置には、イオン源アパーチャの送り機構が備えられており、切り欠きによって開口を選択する。図中の一点鎖線は、それぞれX´(ダッシュ)方向、Y方向の中心軸であり、その交点が開口の中心軸を形成する。イオンビームがアパーチャを通過する際には、ビームの中心はおおよそこの軸上を通過する。ここで、非軸対称な形状とは、円以外の開口形状一般をさすが、本実施例では正方形も除いた形状とする。開口形状が正方形の場合には、ビームの裾の幅が、X´(ダッシュ)方向、Y方向の2方向に対して同じになるためである。

【0054】

本実施例においては、図9のイオン源アパーチャは、加工装置内で、開口の長軸方向を図5(b)のX´(ダッシュ)方向に、開口の短軸方向を図5(b)のY方向に、それぞれ一致させて配置されている。このように、Y方向に、イオン源アパーチャの開口の長軸すなわち長方形の長辺あるいは楕円の長径を合わせる設定にすると、対物レンズを通過するイオンビームのX´(ダッシュ)方向の広がりは、Y方向の広がりに比べて小さくなり、対物レンズの収差の影響は小さくなる。よって、X方向のビームプロファイルの裾の形状が、Y方向のそれに比べ急峻になり、結果的に成型ビームによって加工された穴の端面形状もX´(ダッシュ)方向でY方向に比べ急峻になる。また、イオンビーム電流は、X´(ダッシュ)、Y方向とも急峻なプロファイルになるように制御した場合に比べて大きくなる。特に、ステンシルマスクの矩形穴端の一辺が照射軸と重なるようにステンシルマスク位置を調整すると、ビームの裾の幅をより小さく制御することができる。これはイオンビーム照射軸上ではレンズの収差が最小になるためである。

【0055】

図10には、イオン源アパーチャ26と、ステンシルマスク5の選択により得られる成型ビーム形状とビームプロファイルを示す。なお、選択した開口は、図中では矢印で指示してある。図10(a)は、長方形の開口のイオン源アパーチャと長方形の開口のステンシルマスクを選択した場合である。成型ビームはY方向に長くかつ、X´(ダッシュ)方向に急峻な強度プロファイルを持つ。

【0056】

図10(b)は、長方形の開口のイオン源アパーチャと正方形の開口のステンシルマスクを選択した場合である。成型ビームは正方形であるが、図10(a)と同様にX´(ダッシュ)方向に急峻な強度プロファイルを持つ。このようにイオン源アパーチャを選択することにより、成型イオンビーム形状とは独立に強度プロファイルの裾を制御可能となる。すなわち、加工領域の設定と、加工精度の設定を独立して行うことができる。

【0057】

試料ホルダ上の試料の断面加工する際は、X´(ダッシュ)方向に急峻な強度プロファイルを持つため、急峻な断面加工が実現できるのであり、第2の試料ステージ24の傾斜方向と特徴付けられている。あるいは、第1の試料ステージの試料載置面と特徴付けられている。すなわち、イオンビーム照射軸に垂直面X´(ダッシュ)Y面に第2ステージ傾斜軸を投影した方向はY方向であり、YよりもX´(ダッシュ)方向にイオンビームが急峻な強度プロファイルを持つようにイオン源アパーチャの非対称性を設定する。すなわち、本装置はイオン源アパーチャの穴形状の長軸方向を、第2の試料ステージの傾斜軸を投影した方向ここではY方向に平行とすることが可能な構造である。あるいは、本装置はイオン源アパーチャの穴形状の長軸方向を、第1の試料ステージの試料載置面と平行方向ここではY方向に平行とする構造である。

【0058】

言い換えると、本装置では、試料上に投射した角型のイオンビームの強度プロファイルの裾の幅について、第2の試料ステージ面上にステージ傾斜軸を投影した方向に垂直な方向の強度プロファイル断面の裾幅を、第2の試料ステージ面上にステージ傾斜軸を投影した方向に平行な方向の強度プロファイル断面の裾幅に比べて小なるように制御する。

【0059】

以上のように構成することにより、観察に必要な面のみ急峻に加工するため、加工のスループットが向上するという効果を奏することができる。

【0060】

また,本装置では,イオン源アパーチャをコンデンサレンズおよび対物レンズを使って試料に投影しても良い。すなわち,イオン源アパーチャの開口の形に加工することができる。この場合には,コンデンサレンズと対物レンスの2つのレンズによって投影倍率を可変できるため所望の大きさの加工が可能になるという効果を奏する。さらに,イオン源とイオン源アパーチャの間にコンデンサレンズと同等のレンズを挿入すれば,同レンズ条件を変えることによって試料に照射する成型ビームのビームプロファイルを制御可能となる。

【0061】

なお、本例では断面観察をする際に第2の試料ステージは駆動させることが無い。このため、さらに断面方向に奥の断面を観察するため、第1のステージを移動させてイオンビームが照射される位置に戻せば、ほぼもとの断面に平行な断面をすることが可能になる。ここで断面位置は成型イオンビームを少なくとも断面に垂直方向に走査することによって得られる二次電子強度変化から判定することができ、追加加工でイオンビームの照射位置を設定することが可能になる。

【0062】

また、第2のステージの傾斜機能を使い、断面を電子ビームに垂直方向に向ければ、断面を垂直方向から詳細に観察することが可能になる。垂直方向から電子ビームを照射するため、傾斜方向の電子ビームの通過による分解能の劣化が無く45度観察に比べて分解能良く観察ができるという効果を奏する。ただし、この場合には、傾斜角度をもとの略45度に戻しても傾斜角度を高精度に制御することが難しいため、もとの断面に平行にイオンビームを照射することは困難になる。言い換えれば、本装置の構造であるからこそステージの傾斜移動が無くても断面加工と観察が繰り返すことができると言える。

【0063】

すなわち、本装置では、イオンビームによる断面切削加工と電子ビームによる観察、これを繰り返せば試料中の3次元情報を得ることができ、2次元の複数の観察像を用いて3次元像を構築することも可能である。

【0064】

なお、本装置では、垂直方向からSEM観察が可能なようにSEMカラムを配置したが、SEMカラムの配置は、必ずしも垂直である必要は無く、微小試料の断面が観察できる方向であれば良い。

【0065】

次に、電子顕微鏡用試料で薄膜加工の手順について説明する。図4に示した3種類のステンシルマスク穴を用いて薄膜加工を行う。すなわち粗加工、中加工、仕上げ加工の順にビーム電流が小さくなるように、矩形のマスクを順次切り替える。また、イオン源アパーチャについては上記断面加工の場合と同じようにイオンビーム照射軸に垂直な面のX´(ダッシュ)Y面に第2ステージ傾斜軸を投影した方向はY´(ダッシュ)方向であり、YよりもX´(ダッシュ)方向にイオンビームが急峻な強度プロファイルを持つようにイオン源アパーチャの非対称性を設定する。さらに粗加工、中加工、仕上げ加工の順に、順次ビームプロファイルの急峻性が鋭くなるように切り替えて用いる。これにより薄膜断面に対して急峻な加工が可能になる。

【0066】

また、加工を施した際に、試料表面の方が深い位置に比べて薄く加工される場合がある。この時には、試料ステージを水平からの傾斜角度を45度よりも小さくして上面の加工を行い、水平からの傾斜角度を45度よりも大きくして下面の加工を行えば、より平行な薄膜に近づけることも可能である。

【0067】

最終的に、観察領域を厚さが100nm以下程度のウォールになるように薄く仕上げ加工を施して電子顕微鏡試料とする。上述の加工の結果、TEM観察領域ができあがる。このようにすると従来に比べて高速に薄膜加工ができることになる。なお、以上では操作者が計算処理装置の入力装置を使って装置を制御している例を説明したが、計算処理装置にメモリなどの記憶手段を設けて、全ての工程の制御条件を制御シーケンスとして格納しておくことにより、全自動でサンプリングを行うことも可能である。

【0068】

以上のように薄膜加工を施した後、微小試料はTEMの試料室に導入される。TEM観察では欠陥や異物などの断面を、SEM観察に比べてより高分解能な観察することができ、観察結果から欠陥原因をより詳細に解析することができる。

【0069】

また、本実施例では、イオンビーム照射軸と電子ビーム照射軸が交差しない構造としたが、試料上で交差する構造としてもよい。この装置の構造を、図11の上面図(a)、正面図(b)、側面図(c)に示す。本装置では、イオンビーム照射軸を試料に垂直に投影した線分と、イオンビーム照射軸とを含む面内に電子ビーム照射軸を持つ。すなわち、図11の(a)に示すように、イオンビーム照射軸と電子ビーム照射軸は同一平面内に存在する。ここで、図11の(b)に示すように、イオンビーム照射軸は第1の試料ステージの試料載置面に対して45度傾斜しており、イオンビーム照射軸と電子ビーム照射軸とのなす角度は90度である。本装置では、図11の(b)、(c)に示すように、図1の装置に比べ、イオンビームで加工した断面を試料ステージ移動なしで観察可能にすることが特徴になる。ここでは、イオンビームで加工を繰り返し断面の変化を逐次的に観察可能となるが、垂直方向から断面が観察可能となる点で従来装置には無い効果を得ることができる。これは、この手法で得られた2次元像を用いて3次元像を構築する場合にも構造をより忠実に再現可能になると言う効果を得る。

【0070】

また、本装置では、電子ビームを透過した電子を検出する透過電子検出器1201を備えており、いわゆる走査透過電子顕微鏡像を得ることができる。走査透過電子鏡像は電子ビームのエネルギを高くして得るため、走査電子鏡像に比べて高分解能で観察可能という効果を得ることができる。

【0071】

ここで、走査透過電子鏡観察をする前に、加工面に上記の加工に比べて低い加速電圧にしたアルゴンビームを照射して試料表面に形成されたダメージ層を除去する。この際に,加工面を上記加工に比べて傾斜させても良い。この模式図を、図12に示す。このダメージ層(本例では、30mm)は、試料が結晶の場合にもアモルファス層になっており、結晶構造を観察するのに妨げになっていた。本装置では、これを同一試料室内でかつ、イオン源は一つで除去することができる。これによって高分解能の観察が可能になる。従来、ガリウムの照射で薄膜加工を実施して、ダメージを除去するのに別のガスイオン照射装置を用いていた。本装置では、従来と比較すると低コストで、かつ高スループットでダメージ除去が可能になる。

【0072】

また、電子ビームを照射して試料から放出されるX線を分析して試料の元素分析をする場合に、従来のようにガリウムで汚染されていないのでガリウムピークに邪魔されること無く元素分析が可能になる。ガリウムを用いて薄膜加工をする装置においては、同等な効果を得るためには一旦装置から試料を取り出して、試料のクリーニング処理が必要があるが、本装置では同一試料室で可能となるため大幅なスループット向上および煩雑さの回避が可能になる。

【0073】

なお、本装置に対して、試料に対して垂直な電子ビーム照射系をさらに加え、2本の電子ビーム照射系と1本のイオンビーム照射系としても良い。

【0074】

なお、本実施例では、コンデンサレンズに軸対称なレンズを用いたが、2重4極子レンズからなる非軸対称イオンビームレンズに置き換えても良い。この場合にはイオンビームを非軸対称イオンビームレンズにより対物レンズ中心近傍に集束させる。ここで、2重4極子レンズの像面はX´(ダッシュ)、Y方向で一致させて、倍率は異なるようにレンズは設計されており、X´(ダッシュ)、Y方向とも対物レンズ中心近傍に集束する条件の電圧値に計算処理装置98で設定する。そして、イオンビームは矩形の穴を有するステンシルマスクを通過する。対物レンズは同様にステンシルマスクを試料の上に投影する条件で制御する。これにより、試料上には矩形の成型イオンビームが照射される。

【0075】

ここで、2重4極子レンズのX´(ダッシュ)方向の倍率がY方向の倍率に比べて小さくなるように電圧を設定すると、対物レンズを通過するイオンビームはX´(ダッシュ)方向の広がりがY方向に比べて小さくなるため対物レンズの収差の影響は小さくなる。このとき、X´(ダッシュ)方向のビームプロファイルの裾の形状は、Y方向に比べ急峻になる。したがって、成型ビームによって加工された端面形状は、X´(ダッシュ)方向でY方向に比べ急峻になり、断面観察に適した形状になる。また、イオンビーム電流はX´(ダッシュ)、Y方向とも急峻なプロファイルになるように制御した場合に比べて大きくなる。特に断面位置にイオンビーム照射軸が重なるように、ステンシルマスクの矩形穴端の一辺が照射軸と重なるようにステンシルマスク位置を調整するとビームの裾の幅はより小さく制御することができる。ここで重要なのは、イオン源からイオンビームを引き出す軸が傾斜している方向が、観察すべき加工断面と少なくとも平行関係にすることである。すなわち、イオン源傾斜の影響が観察すべき断面形成に影響しないようにすることである。

【0076】

なお、本実施例では、ビームの裾の幅を制御するために非軸対称イオンビームレンズとして2重4極子レンズを例としたが、非軸対称な制御が可能なレンズであれば、他の4極子レンズ、8極子レンズ、16極子レンズ等であっても良い。またこれらの組み合わせおよび対称レンズと組み合わせても良い。

【0077】

なお、本実施例において、ビームプロファイルの裾の形状の急峻性を定量的に扱うため、ビームプロファイルの裾の幅はビーム強度の16%から84%までの距離と定義した(図10参照)。しかし、ビームスポット形状のエッジ部の急峻さの定義としては、裾の幅以外の定義を使用しても構わない。

【0078】

本実施例のような非対称のビーム成形手法は、X、Y方向とも急峻なプロファイルになるように制御した場合、即ち対称にビームを成形した場合に比べて、イオンビーム電流を大きくすることができる。従って、本実施例のビーム成形手法は、アルゴンや酸素等、気体元素のイオンビームに対して特に好適である。実施例1では、Gaイオンビームを集束した例を述べたが、Gaが加工領域に残る。シリコンデバイス等、半導体装置の製造プロセスにおいては、重金属であるGaは不良発生原因となる可能性が高いため、試料片作成時には、試料の特性に顕著な影響を及ぼさない不活性ガスや酸素、窒素などの気体元素のイオンビームを用いることが望ましい。しかしながら、現時点で利用可能なイオン源で、気体元素イオンを発生させるプラズマイオン源は、発生できるイオンビームの輝度が、Ga等の液体金属イオン源に比べて少なくとも2桁から3桁低い。従って、当初は非対称にイオンビームを成形し、実際の加工はビームプロファイルのより急峻な部分を用いて行なうことにより、輝度の低いイオン源であっても加工精度を落とさずに使用可能とすることができる。本効果は、気体元素のイオンビーム(例えば、窒素、酸素、ネオン、キセノン、クリプトンなどの元素、およびこれらの混合イオンビーム等)に限らず、イオン源を使用する場合には全て有効である。

【0079】

また、ビームプロファイルの裾の急峻性について、直交2方向の急峻性の比率を制御することにより、ビームプロファイルの裾をX方向とY方向で対称形状にした場合に対して、イオンビーム電流値を任意の大きさに制御することができる。即ち、比較的急峻でない方向が存在することによりイオンビーム電流が増大するが、試料の加工はビームプロファイルの急峻な方向で行なうため加工精度が低下しない。

【0080】

また、図1に示したイオンビーム加工装置のイオンビーム走査偏向電極でビームを走査して断面を作製する構成も可能である。この場合、ビーム走査方向を断面平行方向と一致させると効率的な断面加工が可能になる。図10に示したビームプロファイルを例に取って説明すると、X´(ダッシュ)方向のビームプロファイルの裾の形状をY方向に比べて急峻にした場合には、ビーム走査方向の少なくとも一辺の方向はこのY方向と平行になるように、ビーム走査する矩形領域を計算処理装置で設定することが重要になる。また、ビームを走査しない場合には、加工形状はビーム形状と同じに限定されるが、イオンビームを走査することができると、ビーム加工形状に自由度が生まれる。また、加工領域もビーム形状を超えて任意に設定できる効果を奏することができる。

【0081】

また、ステンシルマスクにマスク穴を小さく制限する機構を設け、その穴を投射した成型ビームで試料上を走査して試料画像を取得して加工位置を設定すれば精度良い位置設定をすることができる。なおマスク穴を小さく制限する機構としては、予め径の小さな穴を持つステンシルマスク構造としたり、ステンシルマスクに別の微細アパーチャを重ねる構造としたりしても良い。試料上で微細なビームを得る手法としてはイオン源のイオン放出穴径、あるいはイオンを引き出す領域を制限するアパーチャがあればそのアパーチャ径を試料上にレンズを用いて縮小投影する手法がある。しかし、この時にはステンシルマスク穴を試料上に投影するレンズ条件とは異なるため、ビーム照射軸ずれが生じる懸念があり、ビーム照射軸調整が必要になるため操作が煩雑になる。しかし、ステンシルマスクの穴を試料上に投影する場合には、レンズ条件が同じであり、この必要がないという効果を奏する。

【0082】

また、この時にマスク穴径を試料上にレンズにより投影したビーム径が、イオン源のイオン放出穴径あるいはイオン源のイオン引き出し制限アパーチャ径を試料上にレンズにより投影したときのビーム径に比べて小さくなるように、マスク穴径を制限すると次のような効果が生じる。一般に、ステンシルマスクの試料への投射レンズの投影条件を設定するのはレンズの設定条件の計算値を使う方法等があるが、必ずしも充分ではない。しかし、少なくとも上記の条件が満足する時には、試料上のビーム径を最小になるように投射レンズ条件を探索すれば、この条件がステンシルマスクの試料上に投影するための投射レンズの条件にほぼ等しくなる。逆に、上記の条件が満足されない時には、試料上のビーム径を最小になるように投射レンズ条件を探索しても、イオン源のイオン放出穴径を試料上に投影する条件となり、必ずしも投射レンズの条件を探索できないのである。

【0083】

なお、ここではマスク穴を円形としたが、4角形等の多角形の少なくとも一辺がイオン引きだす制限アパーチャの径に比べて小さくするとほぼ同等の効果が得られる。

【0084】

また、本実施例では、デュオプラズマイオン源を用いたが、マイクロ波を用いたプラズマイオン源、マルチカスプ型のイオン源、電界電離型イオン源および、液体金属イオン源等を用いても同様な効果が得られる。特に金シリコン合金から質量分離器で金や不純物を取り除きシリコンイオンビームのみを試料に照射する場合にはシリコンデバイス製造において試料を不純物で汚染しないという効果を奏することができ、さらにプラズマイオン源では得にくい微細ビームを得ることができるという効果を奏することができる。

【0085】

また、以上の実施例では、断面を観察するのに電子ビームを用いたが、イオンビームによって観察しても良い。特に電界電離型のイオン源を用いると、高分解能で断面を観察可能となる。この場合には、電子に比べてより浅い表面構造が観察できる、あるいはより高分解能で観察できるという効果を奏することができる。装置構造としては、試料に対して電子ビームを照射する電子ビーム照射光学系の替わりにイオンビーム照射光学系を搭載する。これらは、本実施例および後述する実施例の全てに共通である。

【0086】

また、二次電子検出器については、二次電子のみならず反射電子や二次イオンを含んで良い。また、二次電子検出器制御装置は、2系統27、28備えられている。一方の二次電子検出器制御装置27では、検出器の信号を直流増幅する。他方の二次電子検出器制御装置28では、検出器の信号のパルスを計数して信号強度を測定する。後者の場合では、検出粒子の個数を直接計数するため検出器のノイズを除去できるため検出感度が高い。従来は、試料に照射するイオンビームや電子ビームが充分に多くパルスを計数する必要は無かった。しかし、特に、電界電離イオン源を使用する場合にはイオン電流が少ないため、パルスを計数して信号強度を測定する検出器制御装置28が有効になる。これにより、従来よりも高分解能の観察が可能になる。しかし、パルスを計数する場合には計数できる個数が1秒間に100万個程度に制限され、ピコアンペアレベル以上の大電流では計数できない。したがって、照射するイオンまたは電子の電流の大きさにしたがって2つの制御装置を切り替える。これは試料に照射される荷電粒子の電流を監視して計算処理装置98で自動的に切り替えることも可能である。

【0087】

以上、本実施例で説明した試料作製方法ないし試料作製装置によれば、中性粒子が除去されるため、プラズマイオン源の中で生じた金属の中性粒子が試料に到達せず、加工後に加工済みのウェーハをプロセスに戻しても不良を発生させるようなことは極めて少なくなる。また、ガス種の中性粒子が広く試料に照射されることもなくなるため、所望の箇所以外が加工されて試料が変質してしまうという問題が生じなくなるという効果を奏することができる。

【0088】

また、本実施例で説明した試料作製方法ないし試料作製装置によれば、ステンシルマスクを用いることにより、より大きな電流で精度の高い加工ができる。特に輝度の低いイオン源であってもビーム電流を大きくでき、かつ加工精度が高くできるため断面加工や微小試料の作製が短時間で可能という効果を奏することができる。これは半導体装置の製造プロセスにおいては、不良発生原因となる可能性が高いGaに替わって、試料の特性に顕著な影響を及ぼさない不活性ガスや酸素、窒素などの気体元素のイオンビームを用いることができることを意味する。したがって、半導体デバイス等の歩留向上のために、ウェーハをGaなどの金属で汚染することなく、イオンビームによる断面形成が可能となる。さらに、ウェーハを割断することなく微小試料を分離または分離準備ことができるため、ウェーハを評価のために無駄に廃棄せず、かつ検査のための試料を取り出したウェーハをプロセスに戻しても不良を発生させない新たな検査・解析方法が提供される。また、ウェーハを割断することなく評価でき、新たな不良を発生させず、高価なウェーハを無駄にすることはない。ひいては、半導体装置の製造歩留りが向上する

(実施例2)

実施例1で示した構成の試料作製装置では、第1試料ステージと、イオンビーム加工を用いて摘出した試料片を載せる第2の試料ステージを備える。本実施例では、必ずしも第2の試料ステージを備えないが、第一のステージが傾斜軸周りに回転することによりイオンビームの試料への照射角度を可変できる傾斜機能を持つ装置について説明する。

【0089】

また、実施例1では、イオンビームの試料照射点および電子ビーム試料照射点は各々試料載置面の中心からは外れた位置にあり、各々別の位置に存在したが、本実施例の装置は、イオンビーム照射軸と電子ビーム照射軸が概ね試料上で交わる構造である。

【0090】

本装置では、イオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸が傾斜関係にある構造であり、イオンビーム照射軸に垂直な面に、前記イオン源からイオンビームを引き出す軸を投影した線分が、前記試料ステージの傾斜軸を前記イオンビーム照射軸に垂直な面に投影した線分と少なくとも略平行関係とすることが可能な構造である。言い換えると、イオンビーム照射軸に垂直な面に、前記イオン源からイオンビームを引き出す軸を投影した線分が、試料ステージの試料載置面に略平行関係である。これについて、以下に説明する。

【0091】

まず、図13を用いて、本発明の第2の実施例に係る本装置の特徴から得られる効果について説明する。図13は、装置の上面図(a)、正面図(b)、側面図(c)を示す。装置の内部については、図1で示した装置と同じであるので省略する。

【0092】

図13(a)において、1001はデュオプラズマトロンを格納する鏡体、1002がデュオプラズマトロン下部に配置されたイオンビームカラム鏡体、1003が電子源を含む電子ビームカラム(SEMカラム)鏡体である。説明の便宜上、第1の試料ステージ13面内にX、Y軸、第1の試料ステージの法線方向にZ軸を、第1の試料ステージの中心に座標系の原点をとって考える。SEMカラム1003は、XY面に垂直に配置される。一方、図13(c)において、イオンビームカラム1002は、XZ面内に傾いて配置されその傾斜角は、Z軸に対して略45度である。

【0093】

また、図13(a)中の縦横両方向の一点鎖線1004は、試料ステージのX方向、Y方向の中心線であり、一点鎖線の交点は、大体、試料載置面の中心と一致する。イオンビームの試料照射点および電子ビーム試料照射点は各々試料載置面の中心にあり、各々別の位置に存在する。すなわち、イオンビーム照射軸1100と電子ビーム照射軸1102は試料載置面のほぼ中心で交わる。

【0094】

図13の上面図(a)、正面図(b)、および側面図(c)から、デュオプラズマトロン1001がイオンビームカラム鏡筒1002に対して傾いて配置されていることが判る。つまり、イオン源からイオンビームを引き出す軸1101と、イオンビーム6を試料11に照射する軸1100が傾斜関係にある構造である。なお、図示していないが、本装置は、試料ステージ13上の試料11からイオンビーム加工を用いて摘出した微小試料片137を搬送するためのプローブ15を備える場合があるが必ずしも必須ではない。本装置では試料ステージ13が傾斜軸周りに回転することによりイオンビームの微小試料片への照射角度を可変できる傾斜機能を持つ。また、本装置では、イオンビーム照射軸に垂直な面に、前記デュオプラズマトロン1001からイオンビームを引き出す軸を投影した線分が、前記の試料ステージ13の傾斜軸を前記イオンビーム照射軸に垂直な面に投影した線分と少なくとも略平行関係とできることが特徴となっている。あるいは、イオンビーム照射軸に垂直な面に、前記デュオプラズマトロン1001からイオンビームを引き出す軸1101を投影した線分が、前記の試料ステージ13の試料載置面に平行関係であることが特徴となっている。これについては、実施例1で示した図5の装置と図6との関係と同じである。

【0095】

本装置でも、イオン源で発生した中性粒子はイオン引き出し方向に沿って飛行し、途中で固定アパーチャ等によって遮られ試料まで到達することは無く、試料を中性粒子不純物で汚染することないためデバイス製造の歩留まりを低下させない。しかし、イオン源から引き出されたイオンビームをイオンビームカラムの方向に屈折させることにより、投射ビームの強度プロファイルの裾の幅が拡大する。この影響は成型イオンビームではイオンビーム偏向器でイオンビームを屈折させる方向、すなわち、図13のY方向に裾の幅が拡大する。つまり、図6(b)の線分1104の方向に裾の幅が拡大し、線分1106の向き(図6のX´(ダッシュ)方向)急峻な加工エッジが形成される。線分1104の向き(図6のY方向)に対しては鈍った加工エッジが形成される。当然、急峻なエッジで形成した部分の方が加工精度は良く、加工断面も良好であるので、急峻なエッジが断面に接すように加工する。

【0096】

この急峻なエッジを利用して試料の断面観察する手順について説明する。図13(b)に示すように、試料13を試料ステージ13に載せた状態で、ステージを約45度傾斜させ、試料の垂直方向をイオンビーム照射軸方向1100になるようにする。ここで、試料に成型イオンビーム6を照射して断面が、図13で図6に示したYZ´(ダッシュ)面になるようにし、その断面が試料表面に垂直に近づくように仕上げる。ここで、図13で図6に示したX´(ダッシュ)方向には、上記で述べたように急峻な加工エッジが形成される。次に、試料の断面に電子ビーム8が照射されるようにすると、断面を電子ビーム8で観察することができる。図1の装置に比べ試料ステージを移動する必要がなく、そのまま断面が電子ビームで観察できるという特徴がある。以上により成型イオンビームによる試料断面の急峻な加工が可能になった。すなわち半導体回路パターンの欠陥や異物など異常箇所の断面を形成すれば、欠陥や異物などの断面を電子ビーム8で観察することができ、その発生原因を解析できることになる。

【0097】

なお、本装置でも、成型イオンビームによる断面加工をする際に、イオン源アパーチャあるいは非対称レンズを用いたイオンビームのプロファイルの非軸対称な制御を組み合わせることは可能である。

【0098】

試料ステージ上の試料の断面加工する際は、X´(ダッシュ)方向に急峻な強度プロファイルを持つため、急峻な断面加工が実現できるのであり、試料ステージの傾斜方向と特徴付けられている。あるいは第1のステージの試料載置面と特徴付けられている。すなわち、イオンビーム照射軸に垂直面X´(ダッシュ)Y面にステージ傾斜軸を投影した方向はY方向であり、YよりもX´(ダッシュ)方向にイオンビームが急峻な強度プロファイルを持つようにイオン源アパーチャの非対称性を設定する。すなわち、本装置は、イオン源アパーチャの穴形状の長軸方向を、ステージ傾斜軸を投影した方向ここではY方向に平行とすることが可能な構造である。あるいは、本装置は、イオン源アパーチャの穴形状の長軸方向を、ステージの試料載置面と平行方向ここではY方向に平行とする構造である

言い換えると、本装置では、試料上に投射した角型のイオンビームの強度プロファイルの裾の幅について、試料ステージ面上にステージ傾斜軸を投影した方向に垂直方向の強度プロファイル断面の裾幅を、試料ステージ面上にステージ傾斜軸を投影した方向に平行方向の強度プロファイル断面の裾幅に比べて小なるように制御する。

【0099】

以上のように構成することにより、観察に必要な面のみ急峻に加工するため、加工のスループットが向上するという効果を奏することができる。

【0100】

また、本装置でもイオンビームによる断面切削加工と電子ビームによる観察、これを繰り返せば試料中の3次元情報を得ることができ、2次元の複数の観察像を用いて3次元像を構築することも可能であることはいうまでも無い。

【0101】

なお、本装置では、垂直方向からSEM観察が可能なようにSEMカラムを配置したが、SEMカラムの配置は、必ずしも垂直である必要は無く、微小試料の断面が観察できる方向であれば良い。

【0102】

以上、本実施例で説明した試料作製方法ないし試料作製装置によれば、中性粒子が除去されるためプラズマイオン源の中で生じた金属の中性粒子が試料に到達せず、加工後に加工済みのウェーハをプロセスに戻しても不良を発生させるようなことは極めて少なくなる。また、ガス種の中性粒子が広く試料に照射されることもなくなるため、所望の箇所以外が加工されて試料が変質してしまうという問題が生じなくなるという効果を奏することができる。また、断面を加工後に試料ステージを移動することなく断面を電子ビームで観察できるという効果を奏することができる。

【0103】

また、本実施例で説明した試料作製方法ないし試料作製装置によれば、ステンシルマスクを用いることにより、より大きな電流で精度の高い加工ができる。特に輝度の低いイオン源であってもビーム電流を大きくでき、かつ加工精度が高くできるため断面加工や微小試料の作製が短時間で可能という効果を奏することができる。これは半導体装置の製造プロセスにおいては、不良発生原因となる可能性が高いGaに替わって、試料の特性に顕著な影響を及ぼさない不活性ガスや酸素、窒素などの気体元素のイオンビームを用いることができることを意味する。したがって、半導体デバイス等の歩留向上のために、ウェーハをGaなどの金属で汚染することなく、イオンビームによる断面形成が可能となり、さらにウェーハを割断することなく微小試料を分離または分離準備ことができるため、ウェーハを評価のために無駄に廃棄せず、かつ検査のための試料を取り出したウェーハをプロセスに戻しても不良を発生させない新たな検査・解析方法が提供される。また、ウェーハを割断することなく評価でき、新たな不良を発生させず、高価なウェーハを無駄にすることはない。ひいては、半導体装置の製造歩留りが向上する

(実施例3)

実施例1および2で示した構成の試料作製装置では、プラズマイオン源で発生した中性粒子やカラム途中で生成された中性粒子は試料に到達しない。しかし、プラズマイオン源で発生した金属などの不純物イオンは試料に到達する。そこで、本実施例では、イオンビームの行路途中に質量分離器を設けて、イオン不純物をトラップする構成の試料作製装置について説明する。なお、本実施例でも、マスク開口の形状を試料上に投影した成型ビームを用いる。

【0104】

図14に、本発明の第3の実施例に係るイオンビーム加工装置の構成を示す。本イオンビーム加工装置は、アルゴン、ネオン、キセノン、クリプトン、酸素、窒素等のガスイオンを放出するデュオプラズマトロン1、質量分析器61、イオン源アパーチャ(制限アパーチャ)26、コンデンサレンズ2、対物レンズ3、イオンビーム走査偏向器4、ステンシルマスク5、及びこれらを格納するイオンビームカラム用の鏡筒21などから構成されるイオンビーム照射光学系が配置されている。また、本装置には、電子銃7、電子銃7から放出する電子ビーム8を集束する電子レンズ9、電子ビーム走査偏向器10及びそれらを格納する電子ビームカラム鏡体(SEMカラム鏡体)22等で構成される電子ビーム照射光学系を備えている。

【0105】

イオンビームカラム鏡筒21及びSEMカラム鏡体22の下部には真空試料室23が配置されており、真空試料室内23には、試料11を載置する第1の試料ステージ13、二次粒子検出器12、デポガス源18などが格納されている。また、本装置には、第1試料ステージ上の試料からイオンビーム加工を用いて摘出した試料片を搬送するためのプローブ15と、プローブを駆動するマニュピレータ16、微小試料片303を載せる第2の試料ステージ24を備える。なお、イオンビームカラム鏡体21内部も真空に維持されているのは言うまでもない。ここで、本装置では、イオンビームの試料照射点および電子ビーム試料照射点は各々試料載置面の中心からは外れた位置にあり、各々別の位置に存在する。すなわち、イオンビーム照射301と電子ビーム照射軸302は交わることは無い。

【0106】

本装置を制御する装置として、デュオプラズマトロン制御装置91、質量分離器制御装置62、イオン源アパーチャ制御装置93、レンズ制御装置94、ステンシルマスク制御装置95、イオンビーム走査偏向器制御装置96、第1の試料ステージ制御装置14、第2の試料ステージ制御装置25、マニピュレータ制御装置17、デポガス源制御装置19、二次電子検出器制御装置27、28、電子ビーム照射系制御装置97および、計算処理装置98などが配置されている。ここで、計算処理装置は二次粒子検出器12の検出信号を基に生成された画像や、情報入力手段によって入力した情報などを表示するディスプレイを備える。

【0107】

本装置の動作は、実施例1の装置とほぼ同様であり、イオンビーム偏向器20の替わりに質量分離器61を動作させて、イオンビームに含まれる不純物イオンを除去する。なお、質量分離器61の機能は、計算処理装置98からの指令により、質量分離器制御装置62が動作して実行される。質量分離器61、コンデンサレンズ2、ステンシルマスク5、対物レンズ3を通過した成型イオンビームは、試料に照射され矩形の穴が形成される。この後、電子ビーム照射系から放出される電子ビームによって試料断面を観察することができる。

【0108】

図14の装置における質量分離器の構造と電子ビーム鏡体との位置関係、および断面形成方向との関係を明確にするため、図15に、本装置の上面図(a)、正面図(b)、側面図(c)を示す。また、図16には、質量分離器61の内部構成も併せて示す。なお、図15では二次粒子検出器、デポガス源およびマニピュレータなどは省略して示している。

【0109】

図15(a)〜(c)で示される上面図、正面図、側面図において、13は試料を保持する試料ステージ、1001はイオンビームを発生させるイオン源、1002は試料ステージ13に保持される試料に対してイオンビームを照射する照射光学系と、1003はイオンビームによって加工した断面を観察するための荷電ビーム照射光学系、61が質量分離器である。本実施例の質量分離器61は、イオンビームに対して電場と磁場を各々垂直方向に、かつ電場方向と磁場方向が垂直関係にある、所謂ExB質量分離器である。図16(a)〜(c)において、1012は永久磁石、1011は、永久磁石1012と垂直方向に配置された電場印加用の静電偏向器である。本実施例では永久磁石を用いたが、代わりに電磁石を用いても良い。また磁場のみの質量分離でも良い。

【0110】

この場合にはイオンビーム行路が屈折するが、質量分離の質量分散方向をイオンビーム照射軸に垂直な面に投影した線分が、第2の試料ステージの傾斜軸を前記イオンビーム照射軸に垂直な面に投影した線分と少なくとも略平行関係とすればよい。言い換えるとイオンビーム照射軸に垂直な面に、質量分離の質量分散方向を投影した線分が、第1の試料ステージの試料載置面に平行関係である。質量分離の方向と各カラムの配置との関係については後述する。

【0111】

図16(a)において、図中の矢印1015はExB質量分離器の質量分散が生じる方向を示す。質量分離器に入射したイオンのうち、永久磁石の磁場と電場がつりあった質量のイオンのみが質量分離アパーチャ1013を通過する。しかし、質量分離により、投射ビームの強度プロファイルの裾の幅が拡大し、急峻な断面を形成する妨げとなることが判明した。これは、イオンが持っているエネルギがイオン毎にばらつくことに起因している。イオンビームを質量分離器で分離する際、エネルギ差により分散方向にイオンビーム軌道に広がりが出てしまうのである。この影響は成型イオンビームにも及び、質量分離器で質量分散させる方向に裾の幅が拡大することがわかった。

【0112】

このため、本装置では、質量分離器の質量分散方向が、断面を掘り進む加工方向と平行にならないように質量分離器を配置することで、加工断面への影響を避けた。質量分離器61の質量分散方向をイオンビーム照射軸に垂直な面、すなわち、図16の図6に示したX´(ダッシュ)Y面に投影した線分はY軸に平行であり、第2の試料ステージの傾斜軸を前記イオンビーム照射軸に垂直な面(X´(ダッシュ)Y面)に投影した線分も同じくY軸に平行である。ここで、Y軸は第1のステージの試料載置面に平行であるため、上記特徴は、質量分散方向をイオンビーム照射軸に垂直な面に投影した線分が第1のステージの試料載置面に平行であるという事もできる。

【0113】

このような配置にした時の断面を観察する手法、および電子顕微鏡用薄膜試料を作成知る手法については、図1で述べた装置と同様である。以上、図15、図16で説明した構造とすることにより、成型イオンビームにより急峻な断面を短時間で形成することができ、電子ビームによる高スループット断面観察が可能となる。

【0114】

本実施例では、第1試料ステージと、イオンビーム加工を用いて摘出した試料片を載せる第2の試料ステージを備えるが、必ずしも第2の試料ステージを備える必要はなく、第一のステージが傾斜軸周りに回転することによりイオンビームの試料への照射角度を可変できる傾斜機能を持つ装置としても同様な効果が得られる。このときにはイオンビーム照射軸と電子ビーム照射軸が概ね試料上で交わる構造となる。

【0115】

また、実施例1および2で説明したように、イオン源の中性粒子除去のためのイオンビーム偏向器と質量分離器を組み合わせても良いことは言うまでも無い。また、上記質量分離器をイオン照射軸に対して傾斜させて、中性粒子除去および質量分離を同時に行うことも可能である。そのときは装置構造を簡便にでき装置コストを低減できる。

【0116】

また、本実施例では、アルゴンイオンビームを用いたが、他に窒素、酸素、ネオン、キセノン、クリプトンなどの元素、およびこれらの混合イオンビームでも同様な効果が得られるのは明らかである。

【0117】

また、本実施例では、デュオプラズマイオン源を用いたが、マイクロ波を用いたプラズマイオン源、マルチカスプ型のイオン源、電界電離型イオン源および、液体金属イオン源等を用いても同様な効果が得られる。特に、金シリコン合金から質量分離器で金や不純物を取り除きシリコンイオンビームのみを試料に照射する場合にはシリコンデバイス製造において試料を不純物で汚染しないという効果を奏することができ、さらにプラズマイオン源では得にくい微細ビームを得ることができるという効果を奏することができる。

【0118】

以上、本実施例で説明した試料作製方法ないし試料作製装置によれば、実施例1に説明した試料作製方法ないし試料作製装置の効果に加え、イオン源で発生した金属イオン等の不純物イオンが質量分離器で取り除かれ試料まで到達することが無く、試料を不純物で汚染することがないため、デバイス製造の歩留まりを低下させないという効果を奏することができる。

【0119】

また、本実施例のような非対称のビーム成形手法は、X、Y方向とも急峻なプロファイルになるように制御した場合、即ち対称にビームを成形した場合に比べて、イオンビーム電流を大きくすることができる。従って、本実施例のビーム成形手法は、アルゴンや酸素等、気体元素のイオンビームに対して特に好適である。シリコンデバイス等、半導体装置の製造プロセスにおいては、試料片作成時には、試料の特性に顕著な影響を及ぼさない不活性ガスや酸素、窒素などの気体元素のイオンビームを用いることが望ましい。しかしながら、現時点で利用可能なイオン源で、気体元素イオンを発生させるプラズマイオン源は、発生できるイオンビームの輝度が低い。従って、当初は非対称にイオンビームを成形し、実際の加工はビームプロファイルのより急峻な部分を用いて行なうことにより、輝度の低いイオン源であっても加工精度を落とさずに使用可能とすることができる。本効果は、気体元素のイオンビーム(例えば、窒素、酸素、ネオン、キセノン、クリプトンなどの元素、およびこれらの混合イオンビーム等)に限らず、輝度の低いイオン源を使用する場合には全て有効である。

【0120】

また、以上のようにイオンビームの形状を矩形に成型する以外にも、本発明の課題は解決可能である。例えば、イオンビームのビーム断面形状を楕円状に成形する。楕円状に成形することにより、楕円の短径方向と長径方向とで、それぞれ大小2つの異なるビーム径を有するイオンビームが生成できる。そこで、試料断面の加工には、ビーム径の小さなビームスポットの短径方向を用いる。これにより、円形ビームを用いた場合に比較して、試料の加工精度を向上できる。実際に試料の加工を行なう際には、ビーム径の小さな短径方向が被加工試料の加工断面に向くように、イオンビームと試料との相対位置関係を制御する。

【0121】

また、以上の実施例では、断面を観察するのに電子ビームを用いたが、イオンビームによって観察しても良い。特に、電界電離型のイオン源を用いると高分解能で断面を観察可能となる。この場合には、電子に比べてより浅い表面構造が観察できるという効果を奏することができる。装置構造としては、試料に対して電子ビームを照射する電子ビーム照射光学系の替わりにイオンビーム照射光学系を搭載する。これらは本出願全てに共通である。

【0122】

なお、本発明では、軸非対称にイオンビームプロファイルを制御することについて説明したが、例えば、直交2方向でビームプロファイルの裾の幅が異なる場合、X方向あるいはY方向のビームプロファイルが各々軸対称である必要は無い。例えば、X方向で片側の端が軸中心にあった場合、このビームプロファイルの裾の幅は極小になり、他方の端のビームプロファイルの裾の幅よりも小さい。このビームプロファイルの裾の幅が、Y方向の両端のいずれかの端のビームプロファイルの裾の幅と異なれば軸非対称ということを意味する。

【0123】

以上詳述したように、本発明によれば、半導体デバイス等の歩留向上のために、イオンビームによる断面形成加工時間を短縮する加工方法、およびウェーハを割断することなく微小試料を分離または分離準備する加工時間を短縮する加工方法、およびイオンビーム加工装置が実現できる。さらに、イオンビームに不活性ガスや酸素、窒素イオンを用いたときに、断面形成時間を短縮する加工方法、ウェーハから解析用サンプルを分離または分離準備する時間を短縮する加工方法、およびイオンビーム加工装置が実現できる。さらに、ウェーハを評価のために無駄に廃棄せず、かつ検査のための試料を取り出したウェーハをプロセスに戻しても不良を発生させない新たな検査・解析方法が実現できる。

【0124】

また、本発明による電子部品製造方法を用いることで、ウェーハを割断することなく評価でき、新たな不良を発生させず、高価なウェーハを無駄にすることはない。ひいては、電子部品の製造歩留りが向上する。さらに、解析用サンプルを分離または分離準備する方法、検査・解析方法、および電子部品製造方法を実現できるイオンビーム加工装置が実現できる。

【0125】

なお、本発明には、以下に示すイオンビーム加工装置乃至イオンビーム加工方法が含まれる。

【0126】

(1)試料を保持する試料ステージと、

イオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、該イオンビームにより試料を加工して略垂直断面を形成したり、試料から試料片を摘出したり、透過電子顕微鏡用薄膜試料を作製するイオンビーム加工装置において、

前記試料ステージが傾斜軸周りに回転することによりイオンビームの試料への照射角度を可変できる傾斜機能を持ち、

さらに、前記イオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸が傾斜関係にある構造であり、

イオンビーム照射軸に垂直な面に、前記イオン源からイオンビームを引き出す軸を投影した線分が、試料ステージの試料載置面に略平行関係であることを特徴とするイオンビーム加工装置。

【0127】

(2)試料を保持する試料ステージと、

イオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、該イオンビームによって加工した断面を観察する荷電ビーム照射光学系を備え、

前記試料ステージが傾斜軸周りに回転することによりイオンビームの試料への照射角度を可変できる傾斜機能を持ち、

さらに、前記イオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸が傾斜関係にある構造であり、

イオンビーム照射軸に垂直な面に、前記イオン源からイオンビームを引き出す軸を投影した線分が、前記試料ステージの試料載置面に略平行関係であることを特徴とするイオンビーム加工装置。

【0128】

(3)試料を保持する試料ステージと、

イオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、さらに、試料に対して電子ビームを照射する電子ビーム照射光学系を備え、

前記イオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸が傾斜関係にある構造であり、

試料からイオンビーム加工を用いて摘出した試料片を搬送するためのプローブと、試料片を載せる第2の試料ステージを備え、前記第2の試料ステージが傾斜軸周りに回転することによりイオンビームの試料への照射角度を可変できる傾斜機能を持ち、

イオンビーム照射軸に垂直な面に、前記イオン源からイオンビームを引き出す軸を投影した線分が、試料ステージの試料載置面に略平行関係であることを特徴とするイオンビーム加工装置。

【0129】

(4)試料を保持する試料ステージと、

イオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、該イオンビームによって加工した断面を観察する荷電ビーム照射光学系を備え、

前記試料ステージが傾斜軸周りに回転することによりイオンビームの試料への照射角度を可変できる傾斜機能を持ち、

さらに、前記イオン源から引き出したイオンビームを質量分離する機構を備え、該質量分離の質量分散方向をイオン照射軸に垂直な面に投影した線分が、前記試料ステージの試料載置面に略平行関係であることを特徴とするイオンビーム加工装置。

【0130】

(5)試料を保持する第1の試料ステージと、

イオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、さらに試料に対して電子ビームを照射する電子ビーム照射光学系を備え、

試料からイオンビーム加工を用いて摘出した試料片を搬送するためのプローブと、試料片を載せる第2の試料ステージを備え、前記第2の試料ステージが傾斜軸周りに回転することによりイオンビームの試料片への照射角度を可変できる傾斜機能を持ち、

さらに、前記イオン源から引き出したイオンビームを質量分離する機構を備え、該質量分離の質量分散方向をイオン照射軸に垂直な面に投影した線分が、前記第1の試料ステージの試料載置面に平行関係であることを特徴とするイオンビーム加工装置。

【0131】

(6)前記観察のための荷電粒子ビーム照射光学系のビーム照射軸が、装置設置面に対して垂直であり、イオンビーム照射軸が装置設置面に対して傾斜していることを特徴とするイオンビーム加工装置。

【0132】

(7)前記電子ビーム照射光学系のビーム照射軸が、装置設置面に対して垂直であり、イオンビーム照射軸が装置設置面に対して傾斜していることを特徴とするイオンビーム加工装置。

【0133】

(8)前記電子ビーム照射軸とイオンビーム照射軸が概略試料上で交差する構造であるイオンビーム加工装置。

【0134】

(9)試料を保持する試料ステージと、

イオンビームを発生させるイオン源と、

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、

前記イオンビーム照射系がイオンビームを所望の形状の開口を有するマスクを通して試料に照射する投射イオンビーム照射系であり、少なくとも2つ以上のイオンビームレンズと開口が可変なマスク駆動機構あるいはアパーチャ駆動機構を少なくとも2つ以上を備えたことを特徴とするイオンビーム加工装置。

【0135】

(10)試料を保持する第1の試料ステージと、

第1のイオンビームを発生させるイオン源と、

該試料ステージに保持される試料に対して第一のイオンビームを照射する照射光学系を持ち、

さらに、第2のイオンビームを発生させる電解電離イオン源と、

試料に対して第2のイオンビームを照射するイオンビーム照射光学系を備え、

試料から第1のイオンビーム加工を用いて摘出した試料片を搬送するためのプローブと、試料片を載せる第2の試料ステージを備え、前記第2の試料ステージが傾斜軸周りに回転することによりイオンビームの試料片への照射角度を可変できる傾斜機能を持ち、

前記第1のイオンビームの照射軸および第2のイオンビーム照射軸とも第1の試料ステージに対して傾斜しており、かつ前記第1のイオンビーム照射軸および第2のイオンビーム照射軸が同一平面内に存在して、両軸が略垂直に交差することを特徴とするイオンビーム加工装置。

【0136】

(11)試料を保持する試料ステージと、

ガスイオンビームを発生させる電解電離イオン源と、

該試料ステージに保持される試料に対してガスイオンビームを照射する照射光学系を持ち、

さらに、試料から放出される二次電子あるいは反射電子を検出可能な二次電子検出器を備えるイオンビーム加工装置において

二次電子検出器の信号増幅器を含む制御装置を少なくとも2つ備え、一つは検出信号を直流増幅し、他方は信号パルスを計数することにより信号強度を計測することを特徴とするイオンビーム加工装置。

【0137】

(12)試料を保持する試料ステージと、

ガスイオンビームを発生させる電解電離イオン源と、

該試料ステージに保持される試料に対してガスイオンビームを照射する照射光学系を持ち、

さらに、試料から放出される二次電子あるいは反射電子を検出可能な二次電子検出器を備えるイオンビーム加工装置において

二次電子検出器の信号増幅器を含む制御装置を少なくとも2つ備え、試料に照射する電流を計測して、電流値に対応して2つの二次電子検出器制御装置を切り替えることを特徴とするイオンビーム加工装置。

【0138】

(13)試料を保持する試料ステージと、

ガスイオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、

前記ガスイオンビーム照射系がイオンビームを所望の形状の開口を有するマスクを通して、レンズによりマスク穴を試料上に投影する条件で試料に照射する投射イオンビーム照射系であり、

第1の加速電圧のガスイオンビームにより試料を加工して、透過電子顕微鏡用薄膜試料を作製するイオンビーム加工装置において、

同一真空試料室内において、前記ガスイオンビームを少なくとも第1の加速電圧よりも低い加速電圧に設定して透過電子顕微鏡用薄膜試料の加工面に照射することを特徴とするイオンビーム加工方法。

【0139】

(14)試料を保持する試料ステージと、

イオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、該イオンビームにより試料を加工して概垂直断面を形成したり、試料から試料片を摘出したり、透過電子顕微鏡用薄膜試料を作製するイオンビーム加工装置において、

前記イオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸が傾斜関係にある構造であり、

イオン源もしくは途中の真空室で発生した中性粒子が衝突する部材をシリコンにしたことを特徴とするイオンビーム加工装置。

【図面の簡単な説明】

【0140】

【図1】本発明の第1の実施例に係るイオンビーム加工装置の構成を説明する図。

【図2】従来のイオンビーム加工の概略を示す模式図。

【図3A】試料から微小試料を分離するフロー(a)〜(d)を説明する図。

【図3B】試料から微小試料を分離するフロー(e)〜(h)を説明する図

【図4】ステンシルマスクの穴の一例を示す図。

【図5】実施例1のイオンビーム加工装置の上面図(a)、平面図(b)、側面図(c)を示す図。

【図6】実施例1のイオンビーム加工装置の特徴を説明する図。

【図7】実施例1の断面観察法の一例を説明する図。

【図8】実施例1の断面観察におけるステージ移動を示す図。

【図9】ステンシルマスクの穴の別の例を示す図。

【図10】イオンビーム成形アパーチャの一構成例を示す図。

【図11】実施例1のイオンビーム加工装置の別の構成例の上面図(a)、平面図(b)、側面図(c)を示す図。

【図12】ダメージを除去する様子を説明する図。

【図13】本発明の第2の実施例に係るのイオンビーム加工装置の上面図(a)、平面図(b)、側面図(c)を示す図。

【図14】本発明の第3の実施例に係るイオンビーム加工装置の構成を説明する図。

【図15】実施例3のイオンビーム加工装置の上面図(a)、平面図(b)、側面図(c)を示す図。

【図16】実施例3のイオンビーム加工装置の特徴を説明する図。

【符号の説明】

【0141】

1…デュオプラズマトロン、2…コンデンサレンズ、3…対物レンズ、4…イオンビーム走査偏向器、5…ステンシルマスク、6…イオンビーム、7…電子銃、8…電子ビーム、9…電子レンズ、10…電子ビーム走査偏向器、11…試料、12…第1の試料ステージ、13…二次粒子検出器、14…第1の試料ステージ制御装置、15…プローブ、16…マニピュレータ、17…マニピュレータ制御装置、18…デポガス源、19…デポガス源制御装置、20…イオンビーム偏向器、21…集束イオビーム筐筒、22…電子ビーム筐筒、23…真空試料室、24…第2の試料ステージ、25…第2の試料ステージ制御装置、26…イオン源アパーチャ、27、28…二次粒子検出器制御装置、29…試料高さ測定器、30…試料高さ測定器制御装置、31…液体金属イオン源、32…コンデンサレンズ、33…ビーム制限アパーチャ、34…イオンビーム走査偏向器、35…対物レンズ、36…FIB、37…アパーチャ回転機構、38…アパーチャ回転制御機構、41…真空容器、61…質量分離器、62…質量分離器制御装置、イオン源制御装置81…イオン源制御装置、82…レンズ制御装置、83…イオンビーム走査偏向制御装置、84…二次粒子検出器制御装置、85…計算処理装置、91…デュオプラズマトロン制御装置、92…レンズ制御装置、93…イオンビーム走査偏向制御装置、95…計算処理装置、130…マーク、131…第1の成型イオンビーム、132…第1の成型穴、133…イオンビーム、134…デポ膜、135…第2の成型イオンビーム、136…第2の成型穴、137…微小試料片、138…デポ膜、140…試料ホルダ。

【技術分野】

【0001】

本発明は、半導体デバイスなどの電子部品の製造技術に係り、特に、試料断面のイオンビームによる加工、試料から微小試料を分離または分離準備する試料加工、等のイオンビーム加工技術に関する。

【背景技術】

【0002】

ダイナミックランダムアクセスメモリ(DRAM)に代表される半導体メモリやマイクロプロセッサ、半導体レーザなどの半導体デバイス、および磁気ヘッドなど電子部品の製造においては、高歩留まり製造が求められる。これは不良発生による製品歩留りの低下は、採算の悪化を招くからである。このため、不良の原因となる欠陥や異物、加工不良の早期発見および早期対策が大きな課題となっている。例えば、電子部品の製造現場では、入念な検査による不良発見、およびその発生原因の解析に注力されている。ウェーハを用いた実際の電子部品製造工程では、プロセス途中にあるウェーハを検査して、回路パターンの欠陥や異物など異常箇所の原因を追及して対策方法が検討される。

【0003】

通常、試料の異常箇所の観察には高分解能の走査型電子顕微鏡(SEM:Scanning Electron Microscope以下、SEMと略記)が用いられる。また、近年ではSEMと集束イオンビーム(FIB:Focused Ion Beam)の複合機FIB−SEM装置も用いられるようになった。このFIB−SEM装置では、FIBを照射して所望の箇所に角穴を形成することにより、その断面をSEM観察することができる。

【0004】

例えば、特開2002−150990号公報には、FIBにより試料の異常箇所近傍に角穴を形成し、当該角穴の断面をSEM装置で観察することにより、欠陥や異物などを観察・解析する装置が提案されている。

【0005】

また、国際公開WO99/05506号公報には、FIBおよびプローブを用いて、バルク試料からTEM観察用の微小試料を摘出する技術が提案されている。

【0006】

また、特開2000−156393号公報には、ウェーハから検査用の微小試料をウェーハを割断することなく取り出し、微小試料を取りだした後のウェーハは製造ラインに戻す手法が提案されている。この手法では、加工プロセスでの進捗状況はモニタで監視され、ウェーハの検査・解析が行なわれる。

【0007】

また、特開平7−320670号公報には、ヘリコン波イオン源を使い、ビームスポット径0.1μmのアルゴンイオンビームでSEM観察用の試料を加工する技術が提案されている。

【0008】

【特許文献1】特開2002−150990号公報

【特許文献2】国際公開WO99/05506号公報

【特許文献3】特開2000−156393号公報

【特許文献4】特開平7-320670号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

試料をイオンビームにより加工して断面を形成して、断面を電子顕微鏡で観察する技術、またはイオンビームにより試料から微小試料を分離して微小試料を電子顕微鏡で観察する技術には、次のような課題が残されていた。

【0010】

半導体メモリやマイクロプロセッサ等の電子部品の不良解析では、複数箇所の同時解析や解析結果の短時間でのフィードバックが強く求められている。すなわち、発見された不良箇所からなるべく早く解析用試料を摘出・調整し、検査・解析を行ない、得られた結果をできる限り早期に製造プロセスへフィードバックすることが、製造コスト低減の上で重要である。現状では、イオンビームによる断面形成には5〜10分程度、イオンビームによる微小試料の摘出には30〜60分程度要しているが、製造ラインの要求に対して十分短いとは言えず、試料から観察・解析用試料を調整するまでの時間の短縮が課題となっている。

【0011】

従来、イオンビームの加工の際には、ビームスポット形状が円形のイオンビームが使用されている。円形のビームを使用する場合、試料断面の加工精度は、ビーム径(イオンビームスポット形状の曲率)で決まる。また、イオンビームによる加工時間は、イオンの照射電流にほぼ反比例する。つまり、イオンビーム電流を大きくすればイオンビーム加工時間は短縮できる。しかし、イオンビーム電流はイオンビーム径が決まると、イオン源やイオン光学系の性能に依存して最大値が決まってしまう。イオン電流とビーム径の特性はレンズの制御値とアパーチャの口径によって決まる特性ではあるが、アパーチャ口径を大にすると電流は大になるが、レンズの収差が増大するためビーム径も大きくなるという関係がある。

【0012】

図2には、従来のイオンビームにより断面を形成する場合、イオンビーム電流に着目した3個のビームモードを使った加工手順を模式的に示す。A、B、Cの3個のビームモードは、ビーム径および電流によって特徴付けられる。Aモードはビーム径が約1μm、電流が約10nA、Bモードはビーム径が約200nm、電流が約3nA、Cモードはビーム径が約30nm、電流が約200pAである。

【0013】

まず、Aモードのイオンビームを用いて矩形に走査して角穴を形成する。しかし、ここでは電流は大であるがビーム径も大きいため加工断面はなだらかな曲面になり、観察には適さない。そこで、次にBモードのイオンビームで断面部分を走査し、断面をより急峻に加工する。さらに、Cモードのイオンビームにより仕上げの加工により観察するべき断面が完成する。図2では、観察断面に電極断面やプラグ断面が露出していることがわかる。また、TEM(透過電子顕微鏡)用観察用の薄膜の場合にも、断面両側から同様に加工することになる。ここでBモードやCモードのイオンビームは電流が小さいため電流に反比例した長い時間を要してしまい、観察までの時間が長く、短時間での断面観察は実現されていなかった。

【0014】

また、シリコンウェーハをガリウムで汚染させることを避け、断面観察後のシリコンウェーハをプロセスラインに戻すためには、イオンを不活性ガスや酸素などの非汚染イオン種にする。この場合、イオン源を液体金属イオン源に換えてプラズマイオン源を採用するが、イオン源輝度が少なくとも2桁から3桁低くなる。このとき断面を仕上げるためにビーム径0.1μmにすると得られる電流はせいぜい数pAになり、断面加工のためには1時間以上要することになる。このため非汚染イオン種によるデバイス特定箇所の垂直断面観察は実現されていなかった。

【0015】

本発明の目的は、上述の問題点に鑑み、従来よりも加工時間を長くすることなくイオンビームによる試料の断面形成の加工精度を向上せしめ、試料を割断することなく微小試料を分離または分離準備する時間を短縮するイオンビーム加工技術を提供することにある。

【課題を解決するための手段】

【0016】

本発明では、まず、加工時間を保ったまま加工精度を向上せしめるために、試料上のイオンビーム形状をステンシルマスクのような型を用いて、例えば、矩形に成型する。この時に、矩形の4辺のうち、直交2方向の2組の辺で、1組の辺の急峻さが、直交する他の辺の急峻さよりも小さくなるようにイオンビームを成形する。ここで、「急峻さ」とは、イオンビームのビーム強度が、最大領域からゼロに向かってどれだけの勾配で小さくなっているかを示す概念であり、定量的には、イオンビームプロファイルの裾の幅で表現される。そして、この急峻な辺を用いて断面加工および電子顕微鏡用試料用薄膜加工を実施する。なお、急峻さの制御手段およびイオンビームプロファイルについては、後述する実施例で説明する。

【0017】

また、イオン源あるいはイオン照射系途中で発生した中性粒子を取り除くために、イオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸を傾斜関係とする。また、イオン源の不純物イオンを取り除くためにイオン照射系に質量分離器を挿入する。しかし、この際にイオンビーム強度プロファイルの急峻性が特定の方向に劣化することが判明した。このため、本発明では、この特定の方向が断面加工や電子顕微鏡用試料用薄膜加工に影響しないように、イオンビーム引き出し軸に対するイオンビーム照射軸の傾斜方向、あるいは質量分離器の質量分散方向とステージの傾斜方向とを特徴付ける。その詳細については、後述する実施例で説明する。

【0018】

以上、本発明では、イオンビームを、その試料上のビームが、イオンビーム照射軸(イオンビーム光軸)を中心として、非対称(非軸対称、および照射軸を中心とする90度回転に対して非対称も含む)になるように成形する、あるいは制御することにより、課題を解決する。

【発明の効果】

【0019】

本発明によれば、半導体デバイス等の歩留向上のために、従来よりも加工時間を長くすることなくイオンビームによる試料の断面形成の加工精度を向上せしめ、試料を割断することなく微小試料を分離または分離準備する時間を短縮するイオンビーム加工技術が実現できる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施例について、図面を参照して詳述する。

【0021】

(実施例1)

本実施例では、イオン源をイオンビームカラムに対して傾けて配置し、かつステンシルマスクを用いてイオンビーム形状を成形した例について説明する。

【0022】

ここで、イオン源は不活性ガスや酸素、窒素などの気体元素のイオンビームを引き出すプラズマイオン源を用いるものとする。イオン源のイオン種として不活性ガスや酸素、窒素のような元素種を選べば、デバイスの電気的な特性に影響を与えないのでイオンビームで加工後に加工済みのウェーハをプロセスに戻しても不良を発生させるようなことは少ない。しかし、このようなインライン応用では、プラズマイオン源の中で金属の不純物が微量に生成され、これが試料まで到達した場合に稀に不良を発生させることがあるという課題が残る。これらの不純物の一つは金属イオンであり、他には金属の中性粒子である。また、中性粒子は、レンズや静電偏向器で制御できず、試料に広く照射される。また、ガス種のイオンの一部は、イオン源から放出された後にもガス分子との衝突により中性化する。この中性粒子が試料に照射された場合に所望の箇所以外も加工してしまい、試料が変質してしまうという問題もあった。

【0023】

そこで、本実施例では、まず、試料に中性粒子の不純物あるいはガス中性分子を試料に到達させないためイオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸が傾斜関係にある構成とする。

【0024】

また、発生できるプラズマイオン源の輝度は、一般に、Ga等の液体金属イオン源に比べて少なくとも2桁から3桁低くなる。そこで、本実施例では、イオンビーム照射系の途中に、所定形状の開口を持つステンシルマスクを挿入し、開口の形状を試料上に投影した成型ビームを用いる構成とする。

【0025】

さらに、本実施例では、ビームプロファイルの裾の形状を直交2方向に対して非対称にする構成とする。このようにすることにより、ビームプロファイルの裾の形状を直交2方向に対して対称とする場合よりもイオンビーム電流を増大させることができて、加工時間を短縮することが可能になる。

【0026】

図1に、本発明の第1の実施例に係るイオンビーム加工装置の構成を示す。

【0027】

本イオンビーム加工装置は、アルゴン、ネオン、キセノン、クリプトン、酸素、窒素等のガスイオンを放出するデュオプラズマトロン1、イオンビーム偏向器20、イオン源アパーチャ26、コンデンサレンズ2、対物レンズ3、イオンビーム走査偏向器4、ステンシルマスク5、及びこれらを格納するイオンビームカラム用の鏡筒21などから構成されるイオンビーム照射光学系が配置されている。また、本装置には、電子銃7、電子銃7から放出する電子ビーム8を集束する電子レンズ9、電子ビーム走査偏向器10及びそれらを格納する電子ビームカラム鏡体(SEMカラム鏡体)22等で構成される電子ビーム照射光学系を備えている。

【0028】

イオンビームカラム鏡体21およびSEMカラム鏡体22の下部には、真空試料室23が配置されており、真空試料室内23には、試料11を載置する第1の試料ステージ15、二次粒子検出器12、デポガス源18などが格納されている。また、本装置には、第1試料ステージ上の試料からイオンビーム加工を用いて摘出した試料片を搬送するためのプローブ15と、プローブを駆動するマニュピレータ16、微小試料片303を載せる第2の試料ステージ24を備える。なお、イオンビームカラム鏡筒21内部も真空に維持されているのは言うまでもない。ここで、本装置では、イオンビーム6の試料照射点および電子ビーム8の試料照射点は各々試料載置面の中心からは外れた位置にあり、各々別の位置に存在する。すなわち、イオンビーム照射軸301と電子ビーム照射軸302は交わることは無い。

【0029】

本装置を制御する装置として、デュオプラズマトロン制御装置91、イオンビーム偏向制御装置92、イオン源アパーチャ制御装置93、レンズ制御装置94、ステンシルマスク制御装置95、イオンビーム走査偏向器制御装置96、第1の試料ステージ制御装置14、第2の試料ステージ制御装置25、マニピュレータ制御装置17、デポガス源制御装置19、二次電子検出器制御装置27、28、電子ビーム照射系制御装置97および、計算処理装置98などが配置されている。ここで、計算処理装置98は、二次粒子検出器12の検出信号をもとに生成された画像や、情報入力手段によって入力した情報などを表示するディスプレイを備える。

【0030】

ここで、第1試料ステージ13は、試料載置面内の直行2方向への直線移動機構、試料載置面に垂直方向への直線移動機構、および試料載置面内回転機構を備え、これらの制御は計算処理装置98からの指令によって第1の試料ステージ制御装置14で行われる。また、第2試料ステージ24は、傾斜軸周りに回転することによりイオンビームの試料片への照射角度を可変できる傾斜機能を持ち、この制御は計算処理装置98からの指令によって第2試料ステージ制御装置25で行われる。また、この第2試料ステージ24は第1の試料ステー13上に配置されているため、第1の試料載置面内の直行2方向への直線移動、試料載置面に垂直方向への直線移動、および試料載置面内回転は、第1の試料ステージ13を移動・回転させることによって可能になる。

【0031】

なお、図1では判りにくいが、本装置のデュオプラズマトロン1は、イオンビームカラムの鏡筒21に対して傾けて配置されている。詳しくは後述するが、図1のY方向に傾斜しており、イオン源からイオンビームを引き出す方向と、イオンビームの照射軸とは傾斜関係にある。

【0032】

次に、本装置の動作について述べる。まず、アルゴンボンベからの配管途中に存在するガスバルブを開けることによりアルゴンガスをデュオプラズマトロン1に導入し、ガス放電によるプラズマを生成する。そこでデュオプラズマトロン1からイオンビームを引き出す。ここでイオンビームを引き出す軸とイオンビームを試料に照射する軸301が傾斜しているので、イオンビーム偏向器20によってイオンビーム6の行路を屈折させる。イオン源で発生した中性粒子は、イオンビーム偏向器20による偏向作用を受けないので、そのまま直進する。デュオプラズマトロン1とイオンビーム偏向器20の動作は、計算処理装置98からの指令によりデュオプラズマトロン制御装置91、イオンビーム偏向制御装置97等、或いは計算処理装置98により制御される。そして、このイオンビームをコンデンサレンズ2により対物レンズ中心近傍に集束させる。すなわち、コンデンサレンズ2の電極に印加する電圧を、この条件を満たすように予め計算によって求めておいた値に計算処理装置で設定する。そしてイオンビームは矩形の穴を有するステンシルマスクを通過する。対物レンズ3はステンシルマスク5を試料の上に投影する条件で制御する。ここでも対物レンズ3の電極に印加する電圧を、上記条件を満たすように予め計算によって求めておいた値に計算処理装置98で設定する。このようにすると、試料上には矩形の成型イオンビームが照射される。この成型イオンビームを照射し続けると試料に矩形の穴が形成される。

【0033】

ここで、中性粒子は、イオンビーム照射系のアパーチャなどに衝突する。衝突した際にスパッタ現象により二次粒子を発生させる場合がある。衝突した部材が金属の場合に、これが試料まで到達すると、試料が汚染されることになる。したがって、本装置では、中性粒子が衝突するアパーチャなどの部材を、試料に対して電気的に影響の少ない元素、例えば、シリコンで構成する。また、イオンビームが照射される、アパーチャやマスクも同様に対処する。これにより、試料を金属スパッタ粒子で汚染する懸念が無くなる。すなわち、デバイス製造プロセスにおいて歩留まりを向上できるという効果を得ることができる。

【0034】

次に、電子ビーム照射系の動作手順について説明する。電子銃7から放出される電子ビーム8を電子レンズ9により集束して試料11に照射する。このとき電子ビーム8を電子ビーム走査偏向器10により走査しながら試料断面に照射し、試料断面から放出される二次電子を二次粒子検出器12で検出して、その強度を画像の輝度に変換すれば試料を観察することができる。この電子ビームによる試料観察機能によれば試料上に形成された回路パターンの欠陥や異物など異常箇所を観察することが可能である。特に、本装置では、試料に対して垂直方向から電子ビームを照射する構造であるため穴径に対する深さの比の大きい穴の中に関する異常についても情報を得るのに好適である。

【0035】

本装置では、電子ビームによる観察機能は、試料の欠陥や異物の断面を観察することや、電子顕微鏡用薄膜試料の断面を観察して、加工終点を把握することなどにも用いる。

【0036】

また、本装置では、イオンビームの試料照射点および電子ビーム試料照射点は各々試料載置面の中心からは外れた位置にあり、各々別の位置に存在する。このため各々の対物レンズが空間的に干渉することが無く試料近傍に配置することができるため、各々の対物レンズの仕事距離を短くできる。すなわちイオンビームおよび電子ビームの微細化あるいは大電流性能に優れると言う特徴を有する。

【0037】

次に、成型イオンビームを用いて第1のステージ13上の試料から微小試料片を摘出する手順について、図3Aおよび図3Bを用いて説明する。図3Aおよび図3Bの左側図が試料上方から見た上面図、図3Aおよび図3Bの右側図が試料側方から見た側面図である。本装置では、ミクロンメートルサイズの成型イオンビームを用いるため、加工位置のマーキングをイオンビームで行うことは必ずしも適切で無い。そこで本装置ではナノメートルサイズの電子ビームを用いて行う。なお、ここでの微小試料片摘出の手順の説明においては、イオン源アパーチャは大口径の穴を選択して、実質イオンビームの制限を行わず、イオン源アパーチャが存在しない時と同様な条件で行う。イオン源アパーチャの効果については後述する。

【0038】

まず、微小試料片を摘出する領域が電子ビーム照射可能になるように第1の試料ステージ13を移動する。図3Aの(a)では、デポジションガスを供給しながら電子ビーム8を照射して、デポジション膜を形成することにより観察断面を指示する両端マーク130を2個作製する。すなわち、計算処理装置98のディスプレイの画面で、試料の画像を観察しながら観察位置をマークで特定するのである。このようにミクロンメートルサイズ成型イオンビームによる加工装置でありながら電子ビームとの連携によりナノメートルオーダのマーキングが可能になった。

【0039】

次に、マーク近傍に第1の成型イオンビーム131が照射可能にように第1のステージ13を移動する。ここで、ステンシルマスクを、図4の(a)に示す形状の穴に切り替える。この時には電流が約200nA得られる。そこで、図3Aの(b)に示すように、2個のマークをその内側に含むように第1の成型イオンビーム6を照射し、深さ約15μmの第1の成型穴132を設ける。次に、ステンシルマスク5を、図4の(b)に示す円形の穴に切り替える。この時には、このビームの断面はほぼ円形になる。ただし、試料上ではイオンビーム133が試料に対して傾斜しているため楕円形となるが、これを走査すれば試料を観察することが可能である。なお、切り替え動作は、装置ユーザが、情報入力手段を介して切替え命令を入力するか、或いは、計算制御装置98がマスク制御機構へ切替えの制御信号を送信することにより実行される。

【0040】

次に、図3Aの(c)に示すように、試料表面に対する垂直軸を回転軸として、第1の試料ステージ制御装置14により試料を約180度回転させる。ここで、楕円形のイオンビームの照射によって試料から発生する二次電子によって形成する二次電子像を画像処理することによって、最初に形成した穴を認識する。ここで、図3Aの(d)に示すように、イオンビーム133を照射して得られる二次電子像を観察しながら、マニピュレータ制御装置によりプローブ15の位置を移動して、摘出すべき試料の端部に移送手段先端のプローブを接触させる。そして、摘出すべき試料にプローブを固定するために、プローブ先端を含む領域に、デポジション用ガスを流出させつつイオンビームを走査させる。このようにしてイオンビーム照射領域にデポ膜134が形成され、プローブと摘出すべき試料とは接続される。

【0041】

次に、ステンシルマスク5を、図4の(c)に示す形状の穴に切り替える。この時には電流が約80nA得られる。なお、この第2の成型ビーム135の試料照射位置も円形のビームによって設定できるように予め調整しておく。そこで、図3Bの(e)に示すように、楕円形のビームの照射によって得られた試料形状情報によりイオンビーム制御装置によってイオンビーム照射位置を制御し、第1の成型ビームと合せ2個のマークをその内側に含むように第2の成型イオンビーム135を照射し、深さ約15μmの第2の成型穴136を設ける。この成型穴Bは、先に第1の成型イオンビームによって形成した成型穴Aと交わる。

【0042】

図3A(a)から図3B(e)の工程によってマークを含み、三角形断面のクサビ型微小試料片137がプローブに保持されている状態になる。次に、ステンシルマスクを、図4の(b)に示す円形の穴に切り替える。ここで、図3Bの(f)に示すように、イオンビームを照射して得られる二次電子像を観察しながら、マニピュレータ制御装置によりプローブ位置を移動してプローブの先端に接続されて摘出した微小試料片を第2の試料ステージ24上の試料ホルダ140に移動させる。図3Bの(g)では、デポジションガスを導入しつつ微小試料と試料ホルダと接触部にイオンビームを照射する。ここでイオンビーム照射領域にデポ膜138が形成され、微小試料片137は試料ホルダ140に接続できる。次に、図3Bの(h)では、プローブ15と微小試料片を接続しているデポ膜にイオンビームを照射してスパッタ除去することで、プローブを微小試料片137から分離する。

【0043】

本実施例のイオンビーム装置の特徴は、イオンビームカラムが試料に対して傾斜して配置した構造にある。この構造の場合、イオンビームで微小試料を摘出する場合に、試料ステージを傾斜することなく、ステージを回転させることによって実現できるというという効果を奏することができる。

【0044】

次に、試料の断面観察および電子顕微鏡試料作製に係わる手順を説明する。この手順に係わり、まず、図5を用いて本装置の特徴から得られる効果について説明する。図5は、図1の装置の上面図(a)、正面図(b)、側面図(c)を示す。

【0045】

図5(a)において、1001はデュオプラズマトロンを格納する鏡体、1002がデュオプラズマトロン下部に配置されたイオンビームカラム鏡体、1003が電子源を含む電子ビームカラム(SEMカラム)鏡体である。説明の便宜上、第1の試料ステージ13面内にX、Y軸、第1の試料ステージの法線方向にZ軸を、第1の試料ステージの中心に座標系の原点をとって考える。SEMカラム1003は、XY面に垂直に配置される。一方、図5(c)において、イオンビームカラム1002は、XZ面内に傾いて配置され、その傾斜角は、Z軸に対して略45度である。

【0046】

また、図5(a)中の縦横量方向の一点鎖線1004は、第1試料ステージのX方向、Y方向の中心線であり、一点鎖線の交点は、大体、試料載置面の中心と一致する。既に述べたように、イオンビームの試料照射点および電子ビーム試料照射点は各々試料載置面の中心からは外れた位置にあり、各々別の位置に存在する。すなわち、イオンビーム照射軸1100と電子ビーム照射軸1102は交わることは無い。

【0047】

図5の上面図(a)、正面図(b)、および側面図(c)から、デュオプラズマトロン1001がイオンビームカラム鏡体1002に対して傾いて配置されていることが判る。つまり、イオン源からイオンビームを引き出す軸1101と、イオンビーム6を試料11に照射する軸1100が傾斜関係にある構造である。さらに、本装置は、第1試料ステージ13上の試料11からイオンビーム加工を用いて摘出した微小試料片137を搬送するためのプローブ15と、微小試料片を載せる第2の試料ステージ24を備え、前記第2の試料ステージが傾斜軸周りに回転することによりイオンビームの微小試料片への照射角度を可変できる傾斜機能を持つ。

【0048】

また、本装置では、イオンビーム照射軸に垂直な面に、前記デュオプラズマトロン1001からイオンビームを引き出す軸を投影した線分が、前記第2の試料ステージ24の傾斜軸を前期イオンビーム照射軸に垂直な面に投影した線分と少なくとも概平行関係とできることが特徴となっている。あるいは、イオンビーム照射軸に垂直な面に、前記デュオプラズマトロン1001からイオンビームを引き出す軸1101を投影した線分が、前記第1の試料ステージ13の試料載置面に略平行関係であることが特徴となっている。

【0049】

これについては、図6を用いてさらに説明する。まず、図5(b)において、X軸およびZ軸を、Y軸を回転軸にして45度回転したX´(ダッシュ)、Z´(ダッシュ)軸を定義する。Y軸は同じである。すなわち、イオンビーム照射軸に垂直な面はX´(ダッシュ)Y面とし、イオンビーム照射軸をZ´(ダッシュ)軸と定義する。ここで、図6(a)は、YZ´(ダッシュ)面のイオンビーム照射軸1100とイオン引き出し軸1101の関係を示しており、両軸の傾斜関係が明瞭にわかる。また、図6(b)は、イオンビーム照射軸に垂直な面、すなわちX´(ダッシュ)Y面である。この図6(b)で線分1104は、X´(ダッシュ)Y面に、前記デュオプラズマトロン1001からイオンビームを引き出す軸1101を投影した線分であり、線分1105は、同じくイオンビーム照射軸に垂直な面に、第2の試料ステージ24の傾斜軸を前記イオンビーム照射軸に垂直な面に投影した線分である。両線分ともY軸に略平行であることがわかる。あるいは、イオンビーム照射軸に垂直な面に、前記デュオプラズマトロン1001からイオンビームを引き出す軸1101を投影した線分はY軸と略平行であることから、第1の試料ステージ13の試料載置面とは平行関係であることがわかる。逆に、Y軸に平行でない線分は第1の試料ステージ13の試料載置面と交差する関係である。

【0050】

イオン源がイオンビームカラムに対して傾いているような構造では、イオン源で発生した中性粒子はイオン引き出し方向に沿って飛行し、途中で固定アパーチャ等によって遮られ試料まで到達することは無く、試料を中性粒子不純物で汚染することないためデバイス製造の歩留まりを低下させない。しかし、イオン源から引き出されたイオンビームをイオンビームカラムの方向に屈折させることにより、投射ビームの強度プロファイルの裾の幅が拡大し、急峻な断面を形成するのに妨げになることが判明した。これはイオンが持っているエネルギがイオン毎にばらつくことに起因している。イオンビームをイオンビーム偏向器で偏向する際、エネルギ差により偏向方向にイオンビーム軌道に広がりが出てしまうのである。この影響は成型イオンビームにも及ぼし、イオンビーム偏向器でイオンビームを屈折させる方向、すなわち、図のY方向に裾の幅が拡大する。つまり、図6(b)の線分1104の方向に裾の幅が拡大することがわかった。従って、実際に試料へ照射される成型イオンビームには、線分1106の向き(図6のX´(ダッシュ)方向)急峻な加工エッジが形成され、線分1104の向き(図6のY方向)に対しては鈍った加工エッジが形成される。当然、急峻なエッジで形成した部分の方が加工精度は良く、加工断面も良好であるので、急峻なエッジが断面に接すように加工する。

【0051】

この急峻なエッジを利用して試料の断面観察する手順について説明する。図7(a)に示すように、上記のように摘出した微小試料片137を試料ホルダ140に載せた状態で、第2の試料ステージ24を約45度傾斜させ、試料の垂直断面に略平行にイオンビーム6が照射されるようにする。ここで、試料の断面に成型イオンビーム6を照射して断面を試料表面に垂直に近づくように仕上げる。ここで、図7(a)のX´(ダッシュ)方向には上記で述べたように急峻な加工エッジが形成される。次に第1の試料ステージ13をXY方向に移動させて、図7(b)に示すように試料片の断面に電子ビーム8が照射されるようにすると、断面を電子ビーム8で観察することができる。

【0052】

なお、図8に、この時の第1の試料ステージ13の移動を示す。第2の試料ステージ24に載った微小試料片137にイオンビームと電子ビームが交互に照射される様子がわかる。以上により、成型イオンビームによる試料断面の急峻な加工が可能になった。すなわち半導体回路パターンの欠陥や異物など異常箇所の断面を形成すれば、欠陥や異物などの断面を電子ビーム8で観察することができ、その発生原因を解析できることになる。

【0053】

次に、成型イオンビームによる断面加工をする際のイオン源アパーチャを使った制御手法について説明する。図9には、本実施例で使用する非軸対称開口を備えたイオン源アパーチャ26の一例を示す。イオン源アパーチャ26は、複数の種類の形状の開口が設けられており、加工方法に応じて使用する開口を切り替える。切り替えの際に便利なように、アパーチャ端部には、開口毎に切り欠きが設けられている。図1では図示を省略しているが、本実施例の加工装置には、イオン源アパーチャの送り機構が備えられており、切り欠きによって開口を選択する。図中の一点鎖線は、それぞれX´(ダッシュ)方向、Y方向の中心軸であり、その交点が開口の中心軸を形成する。イオンビームがアパーチャを通過する際には、ビームの中心はおおよそこの軸上を通過する。ここで、非軸対称な形状とは、円以外の開口形状一般をさすが、本実施例では正方形も除いた形状とする。開口形状が正方形の場合には、ビームの裾の幅が、X´(ダッシュ)方向、Y方向の2方向に対して同じになるためである。

【0054】

本実施例においては、図9のイオン源アパーチャは、加工装置内で、開口の長軸方向を図5(b)のX´(ダッシュ)方向に、開口の短軸方向を図5(b)のY方向に、それぞれ一致させて配置されている。このように、Y方向に、イオン源アパーチャの開口の長軸すなわち長方形の長辺あるいは楕円の長径を合わせる設定にすると、対物レンズを通過するイオンビームのX´(ダッシュ)方向の広がりは、Y方向の広がりに比べて小さくなり、対物レンズの収差の影響は小さくなる。よって、X方向のビームプロファイルの裾の形状が、Y方向のそれに比べ急峻になり、結果的に成型ビームによって加工された穴の端面形状もX´(ダッシュ)方向でY方向に比べ急峻になる。また、イオンビーム電流は、X´(ダッシュ)、Y方向とも急峻なプロファイルになるように制御した場合に比べて大きくなる。特に、ステンシルマスクの矩形穴端の一辺が照射軸と重なるようにステンシルマスク位置を調整すると、ビームの裾の幅をより小さく制御することができる。これはイオンビーム照射軸上ではレンズの収差が最小になるためである。

【0055】

図10には、イオン源アパーチャ26と、ステンシルマスク5の選択により得られる成型ビーム形状とビームプロファイルを示す。なお、選択した開口は、図中では矢印で指示してある。図10(a)は、長方形の開口のイオン源アパーチャと長方形の開口のステンシルマスクを選択した場合である。成型ビームはY方向に長くかつ、X´(ダッシュ)方向に急峻な強度プロファイルを持つ。

【0056】

図10(b)は、長方形の開口のイオン源アパーチャと正方形の開口のステンシルマスクを選択した場合である。成型ビームは正方形であるが、図10(a)と同様にX´(ダッシュ)方向に急峻な強度プロファイルを持つ。このようにイオン源アパーチャを選択することにより、成型イオンビーム形状とは独立に強度プロファイルの裾を制御可能となる。すなわち、加工領域の設定と、加工精度の設定を独立して行うことができる。

【0057】

試料ホルダ上の試料の断面加工する際は、X´(ダッシュ)方向に急峻な強度プロファイルを持つため、急峻な断面加工が実現できるのであり、第2の試料ステージ24の傾斜方向と特徴付けられている。あるいは、第1の試料ステージの試料載置面と特徴付けられている。すなわち、イオンビーム照射軸に垂直面X´(ダッシュ)Y面に第2ステージ傾斜軸を投影した方向はY方向であり、YよりもX´(ダッシュ)方向にイオンビームが急峻な強度プロファイルを持つようにイオン源アパーチャの非対称性を設定する。すなわち、本装置はイオン源アパーチャの穴形状の長軸方向を、第2の試料ステージの傾斜軸を投影した方向ここではY方向に平行とすることが可能な構造である。あるいは、本装置はイオン源アパーチャの穴形状の長軸方向を、第1の試料ステージの試料載置面と平行方向ここではY方向に平行とする構造である。

【0058】

言い換えると、本装置では、試料上に投射した角型のイオンビームの強度プロファイルの裾の幅について、第2の試料ステージ面上にステージ傾斜軸を投影した方向に垂直な方向の強度プロファイル断面の裾幅を、第2の試料ステージ面上にステージ傾斜軸を投影した方向に平行な方向の強度プロファイル断面の裾幅に比べて小なるように制御する。

【0059】

以上のように構成することにより、観察に必要な面のみ急峻に加工するため、加工のスループットが向上するという効果を奏することができる。

【0060】

また,本装置では,イオン源アパーチャをコンデンサレンズおよび対物レンズを使って試料に投影しても良い。すなわち,イオン源アパーチャの開口の形に加工することができる。この場合には,コンデンサレンズと対物レンスの2つのレンズによって投影倍率を可変できるため所望の大きさの加工が可能になるという効果を奏する。さらに,イオン源とイオン源アパーチャの間にコンデンサレンズと同等のレンズを挿入すれば,同レンズ条件を変えることによって試料に照射する成型ビームのビームプロファイルを制御可能となる。

【0061】

なお、本例では断面観察をする際に第2の試料ステージは駆動させることが無い。このため、さらに断面方向に奥の断面を観察するため、第1のステージを移動させてイオンビームが照射される位置に戻せば、ほぼもとの断面に平行な断面をすることが可能になる。ここで断面位置は成型イオンビームを少なくとも断面に垂直方向に走査することによって得られる二次電子強度変化から判定することができ、追加加工でイオンビームの照射位置を設定することが可能になる。

【0062】

また、第2のステージの傾斜機能を使い、断面を電子ビームに垂直方向に向ければ、断面を垂直方向から詳細に観察することが可能になる。垂直方向から電子ビームを照射するため、傾斜方向の電子ビームの通過による分解能の劣化が無く45度観察に比べて分解能良く観察ができるという効果を奏する。ただし、この場合には、傾斜角度をもとの略45度に戻しても傾斜角度を高精度に制御することが難しいため、もとの断面に平行にイオンビームを照射することは困難になる。言い換えれば、本装置の構造であるからこそステージの傾斜移動が無くても断面加工と観察が繰り返すことができると言える。

【0063】

すなわち、本装置では、イオンビームによる断面切削加工と電子ビームによる観察、これを繰り返せば試料中の3次元情報を得ることができ、2次元の複数の観察像を用いて3次元像を構築することも可能である。

【0064】

なお、本装置では、垂直方向からSEM観察が可能なようにSEMカラムを配置したが、SEMカラムの配置は、必ずしも垂直である必要は無く、微小試料の断面が観察できる方向であれば良い。

【0065】

次に、電子顕微鏡用試料で薄膜加工の手順について説明する。図4に示した3種類のステンシルマスク穴を用いて薄膜加工を行う。すなわち粗加工、中加工、仕上げ加工の順にビーム電流が小さくなるように、矩形のマスクを順次切り替える。また、イオン源アパーチャについては上記断面加工の場合と同じようにイオンビーム照射軸に垂直な面のX´(ダッシュ)Y面に第2ステージ傾斜軸を投影した方向はY´(ダッシュ)方向であり、YよりもX´(ダッシュ)方向にイオンビームが急峻な強度プロファイルを持つようにイオン源アパーチャの非対称性を設定する。さらに粗加工、中加工、仕上げ加工の順に、順次ビームプロファイルの急峻性が鋭くなるように切り替えて用いる。これにより薄膜断面に対して急峻な加工が可能になる。

【0066】

また、加工を施した際に、試料表面の方が深い位置に比べて薄く加工される場合がある。この時には、試料ステージを水平からの傾斜角度を45度よりも小さくして上面の加工を行い、水平からの傾斜角度を45度よりも大きくして下面の加工を行えば、より平行な薄膜に近づけることも可能である。

【0067】

最終的に、観察領域を厚さが100nm以下程度のウォールになるように薄く仕上げ加工を施して電子顕微鏡試料とする。上述の加工の結果、TEM観察領域ができあがる。このようにすると従来に比べて高速に薄膜加工ができることになる。なお、以上では操作者が計算処理装置の入力装置を使って装置を制御している例を説明したが、計算処理装置にメモリなどの記憶手段を設けて、全ての工程の制御条件を制御シーケンスとして格納しておくことにより、全自動でサンプリングを行うことも可能である。

【0068】

以上のように薄膜加工を施した後、微小試料はTEMの試料室に導入される。TEM観察では欠陥や異物などの断面を、SEM観察に比べてより高分解能な観察することができ、観察結果から欠陥原因をより詳細に解析することができる。

【0069】

また、本実施例では、イオンビーム照射軸と電子ビーム照射軸が交差しない構造としたが、試料上で交差する構造としてもよい。この装置の構造を、図11の上面図(a)、正面図(b)、側面図(c)に示す。本装置では、イオンビーム照射軸を試料に垂直に投影した線分と、イオンビーム照射軸とを含む面内に電子ビーム照射軸を持つ。すなわち、図11の(a)に示すように、イオンビーム照射軸と電子ビーム照射軸は同一平面内に存在する。ここで、図11の(b)に示すように、イオンビーム照射軸は第1の試料ステージの試料載置面に対して45度傾斜しており、イオンビーム照射軸と電子ビーム照射軸とのなす角度は90度である。本装置では、図11の(b)、(c)に示すように、図1の装置に比べ、イオンビームで加工した断面を試料ステージ移動なしで観察可能にすることが特徴になる。ここでは、イオンビームで加工を繰り返し断面の変化を逐次的に観察可能となるが、垂直方向から断面が観察可能となる点で従来装置には無い効果を得ることができる。これは、この手法で得られた2次元像を用いて3次元像を構築する場合にも構造をより忠実に再現可能になると言う効果を得る。

【0070】

また、本装置では、電子ビームを透過した電子を検出する透過電子検出器1201を備えており、いわゆる走査透過電子顕微鏡像を得ることができる。走査透過電子鏡像は電子ビームのエネルギを高くして得るため、走査電子鏡像に比べて高分解能で観察可能という効果を得ることができる。

【0071】

ここで、走査透過電子鏡観察をする前に、加工面に上記の加工に比べて低い加速電圧にしたアルゴンビームを照射して試料表面に形成されたダメージ層を除去する。この際に,加工面を上記加工に比べて傾斜させても良い。この模式図を、図12に示す。このダメージ層(本例では、30mm)は、試料が結晶の場合にもアモルファス層になっており、結晶構造を観察するのに妨げになっていた。本装置では、これを同一試料室内でかつ、イオン源は一つで除去することができる。これによって高分解能の観察が可能になる。従来、ガリウムの照射で薄膜加工を実施して、ダメージを除去するのに別のガスイオン照射装置を用いていた。本装置では、従来と比較すると低コストで、かつ高スループットでダメージ除去が可能になる。

【0072】

また、電子ビームを照射して試料から放出されるX線を分析して試料の元素分析をする場合に、従来のようにガリウムで汚染されていないのでガリウムピークに邪魔されること無く元素分析が可能になる。ガリウムを用いて薄膜加工をする装置においては、同等な効果を得るためには一旦装置から試料を取り出して、試料のクリーニング処理が必要があるが、本装置では同一試料室で可能となるため大幅なスループット向上および煩雑さの回避が可能になる。

【0073】

なお、本装置に対して、試料に対して垂直な電子ビーム照射系をさらに加え、2本の電子ビーム照射系と1本のイオンビーム照射系としても良い。

【0074】

なお、本実施例では、コンデンサレンズに軸対称なレンズを用いたが、2重4極子レンズからなる非軸対称イオンビームレンズに置き換えても良い。この場合にはイオンビームを非軸対称イオンビームレンズにより対物レンズ中心近傍に集束させる。ここで、2重4極子レンズの像面はX´(ダッシュ)、Y方向で一致させて、倍率は異なるようにレンズは設計されており、X´(ダッシュ)、Y方向とも対物レンズ中心近傍に集束する条件の電圧値に計算処理装置98で設定する。そして、イオンビームは矩形の穴を有するステンシルマスクを通過する。対物レンズは同様にステンシルマスクを試料の上に投影する条件で制御する。これにより、試料上には矩形の成型イオンビームが照射される。

【0075】

ここで、2重4極子レンズのX´(ダッシュ)方向の倍率がY方向の倍率に比べて小さくなるように電圧を設定すると、対物レンズを通過するイオンビームはX´(ダッシュ)方向の広がりがY方向に比べて小さくなるため対物レンズの収差の影響は小さくなる。このとき、X´(ダッシュ)方向のビームプロファイルの裾の形状は、Y方向に比べ急峻になる。したがって、成型ビームによって加工された端面形状は、X´(ダッシュ)方向でY方向に比べ急峻になり、断面観察に適した形状になる。また、イオンビーム電流はX´(ダッシュ)、Y方向とも急峻なプロファイルになるように制御した場合に比べて大きくなる。特に断面位置にイオンビーム照射軸が重なるように、ステンシルマスクの矩形穴端の一辺が照射軸と重なるようにステンシルマスク位置を調整するとビームの裾の幅はより小さく制御することができる。ここで重要なのは、イオン源からイオンビームを引き出す軸が傾斜している方向が、観察すべき加工断面と少なくとも平行関係にすることである。すなわち、イオン源傾斜の影響が観察すべき断面形成に影響しないようにすることである。

【0076】

なお、本実施例では、ビームの裾の幅を制御するために非軸対称イオンビームレンズとして2重4極子レンズを例としたが、非軸対称な制御が可能なレンズであれば、他の4極子レンズ、8極子レンズ、16極子レンズ等であっても良い。またこれらの組み合わせおよび対称レンズと組み合わせても良い。

【0077】

なお、本実施例において、ビームプロファイルの裾の形状の急峻性を定量的に扱うため、ビームプロファイルの裾の幅はビーム強度の16%から84%までの距離と定義した(図10参照)。しかし、ビームスポット形状のエッジ部の急峻さの定義としては、裾の幅以外の定義を使用しても構わない。

【0078】

本実施例のような非対称のビーム成形手法は、X、Y方向とも急峻なプロファイルになるように制御した場合、即ち対称にビームを成形した場合に比べて、イオンビーム電流を大きくすることができる。従って、本実施例のビーム成形手法は、アルゴンや酸素等、気体元素のイオンビームに対して特に好適である。実施例1では、Gaイオンビームを集束した例を述べたが、Gaが加工領域に残る。シリコンデバイス等、半導体装置の製造プロセスにおいては、重金属であるGaは不良発生原因となる可能性が高いため、試料片作成時には、試料の特性に顕著な影響を及ぼさない不活性ガスや酸素、窒素などの気体元素のイオンビームを用いることが望ましい。しかしながら、現時点で利用可能なイオン源で、気体元素イオンを発生させるプラズマイオン源は、発生できるイオンビームの輝度が、Ga等の液体金属イオン源に比べて少なくとも2桁から3桁低い。従って、当初は非対称にイオンビームを成形し、実際の加工はビームプロファイルのより急峻な部分を用いて行なうことにより、輝度の低いイオン源であっても加工精度を落とさずに使用可能とすることができる。本効果は、気体元素のイオンビーム(例えば、窒素、酸素、ネオン、キセノン、クリプトンなどの元素、およびこれらの混合イオンビーム等)に限らず、イオン源を使用する場合には全て有効である。

【0079】

また、ビームプロファイルの裾の急峻性について、直交2方向の急峻性の比率を制御することにより、ビームプロファイルの裾をX方向とY方向で対称形状にした場合に対して、イオンビーム電流値を任意の大きさに制御することができる。即ち、比較的急峻でない方向が存在することによりイオンビーム電流が増大するが、試料の加工はビームプロファイルの急峻な方向で行なうため加工精度が低下しない。

【0080】

また、図1に示したイオンビーム加工装置のイオンビーム走査偏向電極でビームを走査して断面を作製する構成も可能である。この場合、ビーム走査方向を断面平行方向と一致させると効率的な断面加工が可能になる。図10に示したビームプロファイルを例に取って説明すると、X´(ダッシュ)方向のビームプロファイルの裾の形状をY方向に比べて急峻にした場合には、ビーム走査方向の少なくとも一辺の方向はこのY方向と平行になるように、ビーム走査する矩形領域を計算処理装置で設定することが重要になる。また、ビームを走査しない場合には、加工形状はビーム形状と同じに限定されるが、イオンビームを走査することができると、ビーム加工形状に自由度が生まれる。また、加工領域もビーム形状を超えて任意に設定できる効果を奏することができる。

【0081】

また、ステンシルマスクにマスク穴を小さく制限する機構を設け、その穴を投射した成型ビームで試料上を走査して試料画像を取得して加工位置を設定すれば精度良い位置設定をすることができる。なおマスク穴を小さく制限する機構としては、予め径の小さな穴を持つステンシルマスク構造としたり、ステンシルマスクに別の微細アパーチャを重ねる構造としたりしても良い。試料上で微細なビームを得る手法としてはイオン源のイオン放出穴径、あるいはイオンを引き出す領域を制限するアパーチャがあればそのアパーチャ径を試料上にレンズを用いて縮小投影する手法がある。しかし、この時にはステンシルマスク穴を試料上に投影するレンズ条件とは異なるため、ビーム照射軸ずれが生じる懸念があり、ビーム照射軸調整が必要になるため操作が煩雑になる。しかし、ステンシルマスクの穴を試料上に投影する場合には、レンズ条件が同じであり、この必要がないという効果を奏する。

【0082】

また、この時にマスク穴径を試料上にレンズにより投影したビーム径が、イオン源のイオン放出穴径あるいはイオン源のイオン引き出し制限アパーチャ径を試料上にレンズにより投影したときのビーム径に比べて小さくなるように、マスク穴径を制限すると次のような効果が生じる。一般に、ステンシルマスクの試料への投射レンズの投影条件を設定するのはレンズの設定条件の計算値を使う方法等があるが、必ずしも充分ではない。しかし、少なくとも上記の条件が満足する時には、試料上のビーム径を最小になるように投射レンズ条件を探索すれば、この条件がステンシルマスクの試料上に投影するための投射レンズの条件にほぼ等しくなる。逆に、上記の条件が満足されない時には、試料上のビーム径を最小になるように投射レンズ条件を探索しても、イオン源のイオン放出穴径を試料上に投影する条件となり、必ずしも投射レンズの条件を探索できないのである。

【0083】

なお、ここではマスク穴を円形としたが、4角形等の多角形の少なくとも一辺がイオン引きだす制限アパーチャの径に比べて小さくするとほぼ同等の効果が得られる。

【0084】

また、本実施例では、デュオプラズマイオン源を用いたが、マイクロ波を用いたプラズマイオン源、マルチカスプ型のイオン源、電界電離型イオン源および、液体金属イオン源等を用いても同様な効果が得られる。特に金シリコン合金から質量分離器で金や不純物を取り除きシリコンイオンビームのみを試料に照射する場合にはシリコンデバイス製造において試料を不純物で汚染しないという効果を奏することができ、さらにプラズマイオン源では得にくい微細ビームを得ることができるという効果を奏することができる。

【0085】

また、以上の実施例では、断面を観察するのに電子ビームを用いたが、イオンビームによって観察しても良い。特に電界電離型のイオン源を用いると、高分解能で断面を観察可能となる。この場合には、電子に比べてより浅い表面構造が観察できる、あるいはより高分解能で観察できるという効果を奏することができる。装置構造としては、試料に対して電子ビームを照射する電子ビーム照射光学系の替わりにイオンビーム照射光学系を搭載する。これらは、本実施例および後述する実施例の全てに共通である。

【0086】

また、二次電子検出器については、二次電子のみならず反射電子や二次イオンを含んで良い。また、二次電子検出器制御装置は、2系統27、28備えられている。一方の二次電子検出器制御装置27では、検出器の信号を直流増幅する。他方の二次電子検出器制御装置28では、検出器の信号のパルスを計数して信号強度を測定する。後者の場合では、検出粒子の個数を直接計数するため検出器のノイズを除去できるため検出感度が高い。従来は、試料に照射するイオンビームや電子ビームが充分に多くパルスを計数する必要は無かった。しかし、特に、電界電離イオン源を使用する場合にはイオン電流が少ないため、パルスを計数して信号強度を測定する検出器制御装置28が有効になる。これにより、従来よりも高分解能の観察が可能になる。しかし、パルスを計数する場合には計数できる個数が1秒間に100万個程度に制限され、ピコアンペアレベル以上の大電流では計数できない。したがって、照射するイオンまたは電子の電流の大きさにしたがって2つの制御装置を切り替える。これは試料に照射される荷電粒子の電流を監視して計算処理装置98で自動的に切り替えることも可能である。

【0087】

以上、本実施例で説明した試料作製方法ないし試料作製装置によれば、中性粒子が除去されるため、プラズマイオン源の中で生じた金属の中性粒子が試料に到達せず、加工後に加工済みのウェーハをプロセスに戻しても不良を発生させるようなことは極めて少なくなる。また、ガス種の中性粒子が広く試料に照射されることもなくなるため、所望の箇所以外が加工されて試料が変質してしまうという問題が生じなくなるという効果を奏することができる。

【0088】

また、本実施例で説明した試料作製方法ないし試料作製装置によれば、ステンシルマスクを用いることにより、より大きな電流で精度の高い加工ができる。特に輝度の低いイオン源であってもビーム電流を大きくでき、かつ加工精度が高くできるため断面加工や微小試料の作製が短時間で可能という効果を奏することができる。これは半導体装置の製造プロセスにおいては、不良発生原因となる可能性が高いGaに替わって、試料の特性に顕著な影響を及ぼさない不活性ガスや酸素、窒素などの気体元素のイオンビームを用いることができることを意味する。したがって、半導体デバイス等の歩留向上のために、ウェーハをGaなどの金属で汚染することなく、イオンビームによる断面形成が可能となる。さらに、ウェーハを割断することなく微小試料を分離または分離準備ことができるため、ウェーハを評価のために無駄に廃棄せず、かつ検査のための試料を取り出したウェーハをプロセスに戻しても不良を発生させない新たな検査・解析方法が提供される。また、ウェーハを割断することなく評価でき、新たな不良を発生させず、高価なウェーハを無駄にすることはない。ひいては、半導体装置の製造歩留りが向上する

(実施例2)

実施例1で示した構成の試料作製装置では、第1試料ステージと、イオンビーム加工を用いて摘出した試料片を載せる第2の試料ステージを備える。本実施例では、必ずしも第2の試料ステージを備えないが、第一のステージが傾斜軸周りに回転することによりイオンビームの試料への照射角度を可変できる傾斜機能を持つ装置について説明する。

【0089】

また、実施例1では、イオンビームの試料照射点および電子ビーム試料照射点は各々試料載置面の中心からは外れた位置にあり、各々別の位置に存在したが、本実施例の装置は、イオンビーム照射軸と電子ビーム照射軸が概ね試料上で交わる構造である。

【0090】

本装置では、イオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸が傾斜関係にある構造であり、イオンビーム照射軸に垂直な面に、前記イオン源からイオンビームを引き出す軸を投影した線分が、前記試料ステージの傾斜軸を前記イオンビーム照射軸に垂直な面に投影した線分と少なくとも略平行関係とすることが可能な構造である。言い換えると、イオンビーム照射軸に垂直な面に、前記イオン源からイオンビームを引き出す軸を投影した線分が、試料ステージの試料載置面に略平行関係である。これについて、以下に説明する。

【0091】

まず、図13を用いて、本発明の第2の実施例に係る本装置の特徴から得られる効果について説明する。図13は、装置の上面図(a)、正面図(b)、側面図(c)を示す。装置の内部については、図1で示した装置と同じであるので省略する。

【0092】

図13(a)において、1001はデュオプラズマトロンを格納する鏡体、1002がデュオプラズマトロン下部に配置されたイオンビームカラム鏡体、1003が電子源を含む電子ビームカラム(SEMカラム)鏡体である。説明の便宜上、第1の試料ステージ13面内にX、Y軸、第1の試料ステージの法線方向にZ軸を、第1の試料ステージの中心に座標系の原点をとって考える。SEMカラム1003は、XY面に垂直に配置される。一方、図13(c)において、イオンビームカラム1002は、XZ面内に傾いて配置されその傾斜角は、Z軸に対して略45度である。

【0093】

また、図13(a)中の縦横両方向の一点鎖線1004は、試料ステージのX方向、Y方向の中心線であり、一点鎖線の交点は、大体、試料載置面の中心と一致する。イオンビームの試料照射点および電子ビーム試料照射点は各々試料載置面の中心にあり、各々別の位置に存在する。すなわち、イオンビーム照射軸1100と電子ビーム照射軸1102は試料載置面のほぼ中心で交わる。

【0094】

図13の上面図(a)、正面図(b)、および側面図(c)から、デュオプラズマトロン1001がイオンビームカラム鏡筒1002に対して傾いて配置されていることが判る。つまり、イオン源からイオンビームを引き出す軸1101と、イオンビーム6を試料11に照射する軸1100が傾斜関係にある構造である。なお、図示していないが、本装置は、試料ステージ13上の試料11からイオンビーム加工を用いて摘出した微小試料片137を搬送するためのプローブ15を備える場合があるが必ずしも必須ではない。本装置では試料ステージ13が傾斜軸周りに回転することによりイオンビームの微小試料片への照射角度を可変できる傾斜機能を持つ。また、本装置では、イオンビーム照射軸に垂直な面に、前記デュオプラズマトロン1001からイオンビームを引き出す軸を投影した線分が、前記の試料ステージ13の傾斜軸を前記イオンビーム照射軸に垂直な面に投影した線分と少なくとも略平行関係とできることが特徴となっている。あるいは、イオンビーム照射軸に垂直な面に、前記デュオプラズマトロン1001からイオンビームを引き出す軸1101を投影した線分が、前記の試料ステージ13の試料載置面に平行関係であることが特徴となっている。これについては、実施例1で示した図5の装置と図6との関係と同じである。

【0095】

本装置でも、イオン源で発生した中性粒子はイオン引き出し方向に沿って飛行し、途中で固定アパーチャ等によって遮られ試料まで到達することは無く、試料を中性粒子不純物で汚染することないためデバイス製造の歩留まりを低下させない。しかし、イオン源から引き出されたイオンビームをイオンビームカラムの方向に屈折させることにより、投射ビームの強度プロファイルの裾の幅が拡大する。この影響は成型イオンビームではイオンビーム偏向器でイオンビームを屈折させる方向、すなわち、図13のY方向に裾の幅が拡大する。つまり、図6(b)の線分1104の方向に裾の幅が拡大し、線分1106の向き(図6のX´(ダッシュ)方向)急峻な加工エッジが形成される。線分1104の向き(図6のY方向)に対しては鈍った加工エッジが形成される。当然、急峻なエッジで形成した部分の方が加工精度は良く、加工断面も良好であるので、急峻なエッジが断面に接すように加工する。

【0096】

この急峻なエッジを利用して試料の断面観察する手順について説明する。図13(b)に示すように、試料13を試料ステージ13に載せた状態で、ステージを約45度傾斜させ、試料の垂直方向をイオンビーム照射軸方向1100になるようにする。ここで、試料に成型イオンビーム6を照射して断面が、図13で図6に示したYZ´(ダッシュ)面になるようにし、その断面が試料表面に垂直に近づくように仕上げる。ここで、図13で図6に示したX´(ダッシュ)方向には、上記で述べたように急峻な加工エッジが形成される。次に、試料の断面に電子ビーム8が照射されるようにすると、断面を電子ビーム8で観察することができる。図1の装置に比べ試料ステージを移動する必要がなく、そのまま断面が電子ビームで観察できるという特徴がある。以上により成型イオンビームによる試料断面の急峻な加工が可能になった。すなわち半導体回路パターンの欠陥や異物など異常箇所の断面を形成すれば、欠陥や異物などの断面を電子ビーム8で観察することができ、その発生原因を解析できることになる。

【0097】

なお、本装置でも、成型イオンビームによる断面加工をする際に、イオン源アパーチャあるいは非対称レンズを用いたイオンビームのプロファイルの非軸対称な制御を組み合わせることは可能である。

【0098】

試料ステージ上の試料の断面加工する際は、X´(ダッシュ)方向に急峻な強度プロファイルを持つため、急峻な断面加工が実現できるのであり、試料ステージの傾斜方向と特徴付けられている。あるいは第1のステージの試料載置面と特徴付けられている。すなわち、イオンビーム照射軸に垂直面X´(ダッシュ)Y面にステージ傾斜軸を投影した方向はY方向であり、YよりもX´(ダッシュ)方向にイオンビームが急峻な強度プロファイルを持つようにイオン源アパーチャの非対称性を設定する。すなわち、本装置は、イオン源アパーチャの穴形状の長軸方向を、ステージ傾斜軸を投影した方向ここではY方向に平行とすることが可能な構造である。あるいは、本装置は、イオン源アパーチャの穴形状の長軸方向を、ステージの試料載置面と平行方向ここではY方向に平行とする構造である

言い換えると、本装置では、試料上に投射した角型のイオンビームの強度プロファイルの裾の幅について、試料ステージ面上にステージ傾斜軸を投影した方向に垂直方向の強度プロファイル断面の裾幅を、試料ステージ面上にステージ傾斜軸を投影した方向に平行方向の強度プロファイル断面の裾幅に比べて小なるように制御する。

【0099】

以上のように構成することにより、観察に必要な面のみ急峻に加工するため、加工のスループットが向上するという効果を奏することができる。

【0100】

また、本装置でもイオンビームによる断面切削加工と電子ビームによる観察、これを繰り返せば試料中の3次元情報を得ることができ、2次元の複数の観察像を用いて3次元像を構築することも可能であることはいうまでも無い。

【0101】

なお、本装置では、垂直方向からSEM観察が可能なようにSEMカラムを配置したが、SEMカラムの配置は、必ずしも垂直である必要は無く、微小試料の断面が観察できる方向であれば良い。

【0102】

以上、本実施例で説明した試料作製方法ないし試料作製装置によれば、中性粒子が除去されるためプラズマイオン源の中で生じた金属の中性粒子が試料に到達せず、加工後に加工済みのウェーハをプロセスに戻しても不良を発生させるようなことは極めて少なくなる。また、ガス種の中性粒子が広く試料に照射されることもなくなるため、所望の箇所以外が加工されて試料が変質してしまうという問題が生じなくなるという効果を奏することができる。また、断面を加工後に試料ステージを移動することなく断面を電子ビームで観察できるという効果を奏することができる。

【0103】

また、本実施例で説明した試料作製方法ないし試料作製装置によれば、ステンシルマスクを用いることにより、より大きな電流で精度の高い加工ができる。特に輝度の低いイオン源であってもビーム電流を大きくでき、かつ加工精度が高くできるため断面加工や微小試料の作製が短時間で可能という効果を奏することができる。これは半導体装置の製造プロセスにおいては、不良発生原因となる可能性が高いGaに替わって、試料の特性に顕著な影響を及ぼさない不活性ガスや酸素、窒素などの気体元素のイオンビームを用いることができることを意味する。したがって、半導体デバイス等の歩留向上のために、ウェーハをGaなどの金属で汚染することなく、イオンビームによる断面形成が可能となり、さらにウェーハを割断することなく微小試料を分離または分離準備ことができるため、ウェーハを評価のために無駄に廃棄せず、かつ検査のための試料を取り出したウェーハをプロセスに戻しても不良を発生させない新たな検査・解析方法が提供される。また、ウェーハを割断することなく評価でき、新たな不良を発生させず、高価なウェーハを無駄にすることはない。ひいては、半導体装置の製造歩留りが向上する

(実施例3)

実施例1および2で示した構成の試料作製装置では、プラズマイオン源で発生した中性粒子やカラム途中で生成された中性粒子は試料に到達しない。しかし、プラズマイオン源で発生した金属などの不純物イオンは試料に到達する。そこで、本実施例では、イオンビームの行路途中に質量分離器を設けて、イオン不純物をトラップする構成の試料作製装置について説明する。なお、本実施例でも、マスク開口の形状を試料上に投影した成型ビームを用いる。

【0104】

図14に、本発明の第3の実施例に係るイオンビーム加工装置の構成を示す。本イオンビーム加工装置は、アルゴン、ネオン、キセノン、クリプトン、酸素、窒素等のガスイオンを放出するデュオプラズマトロン1、質量分析器61、イオン源アパーチャ(制限アパーチャ)26、コンデンサレンズ2、対物レンズ3、イオンビーム走査偏向器4、ステンシルマスク5、及びこれらを格納するイオンビームカラム用の鏡筒21などから構成されるイオンビーム照射光学系が配置されている。また、本装置には、電子銃7、電子銃7から放出する電子ビーム8を集束する電子レンズ9、電子ビーム走査偏向器10及びそれらを格納する電子ビームカラム鏡体(SEMカラム鏡体)22等で構成される電子ビーム照射光学系を備えている。

【0105】

イオンビームカラム鏡筒21及びSEMカラム鏡体22の下部には真空試料室23が配置されており、真空試料室内23には、試料11を載置する第1の試料ステージ13、二次粒子検出器12、デポガス源18などが格納されている。また、本装置には、第1試料ステージ上の試料からイオンビーム加工を用いて摘出した試料片を搬送するためのプローブ15と、プローブを駆動するマニュピレータ16、微小試料片303を載せる第2の試料ステージ24を備える。なお、イオンビームカラム鏡体21内部も真空に維持されているのは言うまでもない。ここで、本装置では、イオンビームの試料照射点および電子ビーム試料照射点は各々試料載置面の中心からは外れた位置にあり、各々別の位置に存在する。すなわち、イオンビーム照射301と電子ビーム照射軸302は交わることは無い。

【0106】

本装置を制御する装置として、デュオプラズマトロン制御装置91、質量分離器制御装置62、イオン源アパーチャ制御装置93、レンズ制御装置94、ステンシルマスク制御装置95、イオンビーム走査偏向器制御装置96、第1の試料ステージ制御装置14、第2の試料ステージ制御装置25、マニピュレータ制御装置17、デポガス源制御装置19、二次電子検出器制御装置27、28、電子ビーム照射系制御装置97および、計算処理装置98などが配置されている。ここで、計算処理装置は二次粒子検出器12の検出信号を基に生成された画像や、情報入力手段によって入力した情報などを表示するディスプレイを備える。

【0107】

本装置の動作は、実施例1の装置とほぼ同様であり、イオンビーム偏向器20の替わりに質量分離器61を動作させて、イオンビームに含まれる不純物イオンを除去する。なお、質量分離器61の機能は、計算処理装置98からの指令により、質量分離器制御装置62が動作して実行される。質量分離器61、コンデンサレンズ2、ステンシルマスク5、対物レンズ3を通過した成型イオンビームは、試料に照射され矩形の穴が形成される。この後、電子ビーム照射系から放出される電子ビームによって試料断面を観察することができる。

【0108】

図14の装置における質量分離器の構造と電子ビーム鏡体との位置関係、および断面形成方向との関係を明確にするため、図15に、本装置の上面図(a)、正面図(b)、側面図(c)を示す。また、図16には、質量分離器61の内部構成も併せて示す。なお、図15では二次粒子検出器、デポガス源およびマニピュレータなどは省略して示している。

【0109】

図15(a)〜(c)で示される上面図、正面図、側面図において、13は試料を保持する試料ステージ、1001はイオンビームを発生させるイオン源、1002は試料ステージ13に保持される試料に対してイオンビームを照射する照射光学系と、1003はイオンビームによって加工した断面を観察するための荷電ビーム照射光学系、61が質量分離器である。本実施例の質量分離器61は、イオンビームに対して電場と磁場を各々垂直方向に、かつ電場方向と磁場方向が垂直関係にある、所謂ExB質量分離器である。図16(a)〜(c)において、1012は永久磁石、1011は、永久磁石1012と垂直方向に配置された電場印加用の静電偏向器である。本実施例では永久磁石を用いたが、代わりに電磁石を用いても良い。また磁場のみの質量分離でも良い。

【0110】

この場合にはイオンビーム行路が屈折するが、質量分離の質量分散方向をイオンビーム照射軸に垂直な面に投影した線分が、第2の試料ステージの傾斜軸を前記イオンビーム照射軸に垂直な面に投影した線分と少なくとも略平行関係とすればよい。言い換えるとイオンビーム照射軸に垂直な面に、質量分離の質量分散方向を投影した線分が、第1の試料ステージの試料載置面に平行関係である。質量分離の方向と各カラムの配置との関係については後述する。

【0111】

図16(a)において、図中の矢印1015はExB質量分離器の質量分散が生じる方向を示す。質量分離器に入射したイオンのうち、永久磁石の磁場と電場がつりあった質量のイオンのみが質量分離アパーチャ1013を通過する。しかし、質量分離により、投射ビームの強度プロファイルの裾の幅が拡大し、急峻な断面を形成する妨げとなることが判明した。これは、イオンが持っているエネルギがイオン毎にばらつくことに起因している。イオンビームを質量分離器で分離する際、エネルギ差により分散方向にイオンビーム軌道に広がりが出てしまうのである。この影響は成型イオンビームにも及び、質量分離器で質量分散させる方向に裾の幅が拡大することがわかった。

【0112】

このため、本装置では、質量分離器の質量分散方向が、断面を掘り進む加工方向と平行にならないように質量分離器を配置することで、加工断面への影響を避けた。質量分離器61の質量分散方向をイオンビーム照射軸に垂直な面、すなわち、図16の図6に示したX´(ダッシュ)Y面に投影した線分はY軸に平行であり、第2の試料ステージの傾斜軸を前記イオンビーム照射軸に垂直な面(X´(ダッシュ)Y面)に投影した線分も同じくY軸に平行である。ここで、Y軸は第1のステージの試料載置面に平行であるため、上記特徴は、質量分散方向をイオンビーム照射軸に垂直な面に投影した線分が第1のステージの試料載置面に平行であるという事もできる。

【0113】

このような配置にした時の断面を観察する手法、および電子顕微鏡用薄膜試料を作成知る手法については、図1で述べた装置と同様である。以上、図15、図16で説明した構造とすることにより、成型イオンビームにより急峻な断面を短時間で形成することができ、電子ビームによる高スループット断面観察が可能となる。

【0114】

本実施例では、第1試料ステージと、イオンビーム加工を用いて摘出した試料片を載せる第2の試料ステージを備えるが、必ずしも第2の試料ステージを備える必要はなく、第一のステージが傾斜軸周りに回転することによりイオンビームの試料への照射角度を可変できる傾斜機能を持つ装置としても同様な効果が得られる。このときにはイオンビーム照射軸と電子ビーム照射軸が概ね試料上で交わる構造となる。

【0115】

また、実施例1および2で説明したように、イオン源の中性粒子除去のためのイオンビーム偏向器と質量分離器を組み合わせても良いことは言うまでも無い。また、上記質量分離器をイオン照射軸に対して傾斜させて、中性粒子除去および質量分離を同時に行うことも可能である。そのときは装置構造を簡便にでき装置コストを低減できる。

【0116】

また、本実施例では、アルゴンイオンビームを用いたが、他に窒素、酸素、ネオン、キセノン、クリプトンなどの元素、およびこれらの混合イオンビームでも同様な効果が得られるのは明らかである。

【0117】

また、本実施例では、デュオプラズマイオン源を用いたが、マイクロ波を用いたプラズマイオン源、マルチカスプ型のイオン源、電界電離型イオン源および、液体金属イオン源等を用いても同様な効果が得られる。特に、金シリコン合金から質量分離器で金や不純物を取り除きシリコンイオンビームのみを試料に照射する場合にはシリコンデバイス製造において試料を不純物で汚染しないという効果を奏することができ、さらにプラズマイオン源では得にくい微細ビームを得ることができるという効果を奏することができる。

【0118】

以上、本実施例で説明した試料作製方法ないし試料作製装置によれば、実施例1に説明した試料作製方法ないし試料作製装置の効果に加え、イオン源で発生した金属イオン等の不純物イオンが質量分離器で取り除かれ試料まで到達することが無く、試料を不純物で汚染することがないため、デバイス製造の歩留まりを低下させないという効果を奏することができる。

【0119】

また、本実施例のような非対称のビーム成形手法は、X、Y方向とも急峻なプロファイルになるように制御した場合、即ち対称にビームを成形した場合に比べて、イオンビーム電流を大きくすることができる。従って、本実施例のビーム成形手法は、アルゴンや酸素等、気体元素のイオンビームに対して特に好適である。シリコンデバイス等、半導体装置の製造プロセスにおいては、試料片作成時には、試料の特性に顕著な影響を及ぼさない不活性ガスや酸素、窒素などの気体元素のイオンビームを用いることが望ましい。しかしながら、現時点で利用可能なイオン源で、気体元素イオンを発生させるプラズマイオン源は、発生できるイオンビームの輝度が低い。従って、当初は非対称にイオンビームを成形し、実際の加工はビームプロファイルのより急峻な部分を用いて行なうことにより、輝度の低いイオン源であっても加工精度を落とさずに使用可能とすることができる。本効果は、気体元素のイオンビーム(例えば、窒素、酸素、ネオン、キセノン、クリプトンなどの元素、およびこれらの混合イオンビーム等)に限らず、輝度の低いイオン源を使用する場合には全て有効である。

【0120】

また、以上のようにイオンビームの形状を矩形に成型する以外にも、本発明の課題は解決可能である。例えば、イオンビームのビーム断面形状を楕円状に成形する。楕円状に成形することにより、楕円の短径方向と長径方向とで、それぞれ大小2つの異なるビーム径を有するイオンビームが生成できる。そこで、試料断面の加工には、ビーム径の小さなビームスポットの短径方向を用いる。これにより、円形ビームを用いた場合に比較して、試料の加工精度を向上できる。実際に試料の加工を行なう際には、ビーム径の小さな短径方向が被加工試料の加工断面に向くように、イオンビームと試料との相対位置関係を制御する。

【0121】

また、以上の実施例では、断面を観察するのに電子ビームを用いたが、イオンビームによって観察しても良い。特に、電界電離型のイオン源を用いると高分解能で断面を観察可能となる。この場合には、電子に比べてより浅い表面構造が観察できるという効果を奏することができる。装置構造としては、試料に対して電子ビームを照射する電子ビーム照射光学系の替わりにイオンビーム照射光学系を搭載する。これらは本出願全てに共通である。

【0122】

なお、本発明では、軸非対称にイオンビームプロファイルを制御することについて説明したが、例えば、直交2方向でビームプロファイルの裾の幅が異なる場合、X方向あるいはY方向のビームプロファイルが各々軸対称である必要は無い。例えば、X方向で片側の端が軸中心にあった場合、このビームプロファイルの裾の幅は極小になり、他方の端のビームプロファイルの裾の幅よりも小さい。このビームプロファイルの裾の幅が、Y方向の両端のいずれかの端のビームプロファイルの裾の幅と異なれば軸非対称ということを意味する。

【0123】

以上詳述したように、本発明によれば、半導体デバイス等の歩留向上のために、イオンビームによる断面形成加工時間を短縮する加工方法、およびウェーハを割断することなく微小試料を分離または分離準備する加工時間を短縮する加工方法、およびイオンビーム加工装置が実現できる。さらに、イオンビームに不活性ガスや酸素、窒素イオンを用いたときに、断面形成時間を短縮する加工方法、ウェーハから解析用サンプルを分離または分離準備する時間を短縮する加工方法、およびイオンビーム加工装置が実現できる。さらに、ウェーハを評価のために無駄に廃棄せず、かつ検査のための試料を取り出したウェーハをプロセスに戻しても不良を発生させない新たな検査・解析方法が実現できる。

【0124】

また、本発明による電子部品製造方法を用いることで、ウェーハを割断することなく評価でき、新たな不良を発生させず、高価なウェーハを無駄にすることはない。ひいては、電子部品の製造歩留りが向上する。さらに、解析用サンプルを分離または分離準備する方法、検査・解析方法、および電子部品製造方法を実現できるイオンビーム加工装置が実現できる。

【0125】

なお、本発明には、以下に示すイオンビーム加工装置乃至イオンビーム加工方法が含まれる。

【0126】

(1)試料を保持する試料ステージと、

イオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、該イオンビームにより試料を加工して略垂直断面を形成したり、試料から試料片を摘出したり、透過電子顕微鏡用薄膜試料を作製するイオンビーム加工装置において、

前記試料ステージが傾斜軸周りに回転することによりイオンビームの試料への照射角度を可変できる傾斜機能を持ち、

さらに、前記イオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸が傾斜関係にある構造であり、

イオンビーム照射軸に垂直な面に、前記イオン源からイオンビームを引き出す軸を投影した線分が、試料ステージの試料載置面に略平行関係であることを特徴とするイオンビーム加工装置。

【0127】

(2)試料を保持する試料ステージと、

イオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、該イオンビームによって加工した断面を観察する荷電ビーム照射光学系を備え、

前記試料ステージが傾斜軸周りに回転することによりイオンビームの試料への照射角度を可変できる傾斜機能を持ち、

さらに、前記イオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸が傾斜関係にある構造であり、

イオンビーム照射軸に垂直な面に、前記イオン源からイオンビームを引き出す軸を投影した線分が、前記試料ステージの試料載置面に略平行関係であることを特徴とするイオンビーム加工装置。

【0128】

(3)試料を保持する試料ステージと、

イオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、さらに、試料に対して電子ビームを照射する電子ビーム照射光学系を備え、

前記イオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸が傾斜関係にある構造であり、

試料からイオンビーム加工を用いて摘出した試料片を搬送するためのプローブと、試料片を載せる第2の試料ステージを備え、前記第2の試料ステージが傾斜軸周りに回転することによりイオンビームの試料への照射角度を可変できる傾斜機能を持ち、

イオンビーム照射軸に垂直な面に、前記イオン源からイオンビームを引き出す軸を投影した線分が、試料ステージの試料載置面に略平行関係であることを特徴とするイオンビーム加工装置。

【0129】

(4)試料を保持する試料ステージと、

イオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、該イオンビームによって加工した断面を観察する荷電ビーム照射光学系を備え、

前記試料ステージが傾斜軸周りに回転することによりイオンビームの試料への照射角度を可変できる傾斜機能を持ち、

さらに、前記イオン源から引き出したイオンビームを質量分離する機構を備え、該質量分離の質量分散方向をイオン照射軸に垂直な面に投影した線分が、前記試料ステージの試料載置面に略平行関係であることを特徴とするイオンビーム加工装置。

【0130】

(5)試料を保持する第1の試料ステージと、

イオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、さらに試料に対して電子ビームを照射する電子ビーム照射光学系を備え、

試料からイオンビーム加工を用いて摘出した試料片を搬送するためのプローブと、試料片を載せる第2の試料ステージを備え、前記第2の試料ステージが傾斜軸周りに回転することによりイオンビームの試料片への照射角度を可変できる傾斜機能を持ち、

さらに、前記イオン源から引き出したイオンビームを質量分離する機構を備え、該質量分離の質量分散方向をイオン照射軸に垂直な面に投影した線分が、前記第1の試料ステージの試料載置面に平行関係であることを特徴とするイオンビーム加工装置。

【0131】

(6)前記観察のための荷電粒子ビーム照射光学系のビーム照射軸が、装置設置面に対して垂直であり、イオンビーム照射軸が装置設置面に対して傾斜していることを特徴とするイオンビーム加工装置。

【0132】

(7)前記電子ビーム照射光学系のビーム照射軸が、装置設置面に対して垂直であり、イオンビーム照射軸が装置設置面に対して傾斜していることを特徴とするイオンビーム加工装置。

【0133】

(8)前記電子ビーム照射軸とイオンビーム照射軸が概略試料上で交差する構造であるイオンビーム加工装置。

【0134】

(9)試料を保持する試料ステージと、

イオンビームを発生させるイオン源と、

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、

前記イオンビーム照射系がイオンビームを所望の形状の開口を有するマスクを通して試料に照射する投射イオンビーム照射系であり、少なくとも2つ以上のイオンビームレンズと開口が可変なマスク駆動機構あるいはアパーチャ駆動機構を少なくとも2つ以上を備えたことを特徴とするイオンビーム加工装置。

【0135】

(10)試料を保持する第1の試料ステージと、

第1のイオンビームを発生させるイオン源と、

該試料ステージに保持される試料に対して第一のイオンビームを照射する照射光学系を持ち、

さらに、第2のイオンビームを発生させる電解電離イオン源と、

試料に対して第2のイオンビームを照射するイオンビーム照射光学系を備え、

試料から第1のイオンビーム加工を用いて摘出した試料片を搬送するためのプローブと、試料片を載せる第2の試料ステージを備え、前記第2の試料ステージが傾斜軸周りに回転することによりイオンビームの試料片への照射角度を可変できる傾斜機能を持ち、

前記第1のイオンビームの照射軸および第2のイオンビーム照射軸とも第1の試料ステージに対して傾斜しており、かつ前記第1のイオンビーム照射軸および第2のイオンビーム照射軸が同一平面内に存在して、両軸が略垂直に交差することを特徴とするイオンビーム加工装置。

【0136】

(11)試料を保持する試料ステージと、

ガスイオンビームを発生させる電解電離イオン源と、

該試料ステージに保持される試料に対してガスイオンビームを照射する照射光学系を持ち、

さらに、試料から放出される二次電子あるいは反射電子を検出可能な二次電子検出器を備えるイオンビーム加工装置において

二次電子検出器の信号増幅器を含む制御装置を少なくとも2つ備え、一つは検出信号を直流増幅し、他方は信号パルスを計数することにより信号強度を計測することを特徴とするイオンビーム加工装置。

【0137】

(12)試料を保持する試料ステージと、

ガスイオンビームを発生させる電解電離イオン源と、

該試料ステージに保持される試料に対してガスイオンビームを照射する照射光学系を持ち、

さらに、試料から放出される二次電子あるいは反射電子を検出可能な二次電子検出器を備えるイオンビーム加工装置において

二次電子検出器の信号増幅器を含む制御装置を少なくとも2つ備え、試料に照射する電流を計測して、電流値に対応して2つの二次電子検出器制御装置を切り替えることを特徴とするイオンビーム加工装置。

【0138】

(13)試料を保持する試料ステージと、

ガスイオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、

前記ガスイオンビーム照射系がイオンビームを所望の形状の開口を有するマスクを通して、レンズによりマスク穴を試料上に投影する条件で試料に照射する投射イオンビーム照射系であり、

第1の加速電圧のガスイオンビームにより試料を加工して、透過電子顕微鏡用薄膜試料を作製するイオンビーム加工装置において、

同一真空試料室内において、前記ガスイオンビームを少なくとも第1の加速電圧よりも低い加速電圧に設定して透過電子顕微鏡用薄膜試料の加工面に照射することを特徴とするイオンビーム加工方法。

【0139】

(14)試料を保持する試料ステージと、

イオンビームを発生させるイオン源と

該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を持ち、該イオンビームにより試料を加工して概垂直断面を形成したり、試料から試料片を摘出したり、透過電子顕微鏡用薄膜試料を作製するイオンビーム加工装置において、

前記イオン源からイオンビームを引き出す軸と、イオンビームを試料に照射する軸が傾斜関係にある構造であり、

イオン源もしくは途中の真空室で発生した中性粒子が衝突する部材をシリコンにしたことを特徴とするイオンビーム加工装置。

【図面の簡単な説明】

【0140】

【図1】本発明の第1の実施例に係るイオンビーム加工装置の構成を説明する図。

【図2】従来のイオンビーム加工の概略を示す模式図。

【図3A】試料から微小試料を分離するフロー(a)〜(d)を説明する図。

【図3B】試料から微小試料を分離するフロー(e)〜(h)を説明する図

【図4】ステンシルマスクの穴の一例を示す図。

【図5】実施例1のイオンビーム加工装置の上面図(a)、平面図(b)、側面図(c)を示す図。

【図6】実施例1のイオンビーム加工装置の特徴を説明する図。

【図7】実施例1の断面観察法の一例を説明する図。

【図8】実施例1の断面観察におけるステージ移動を示す図。

【図9】ステンシルマスクの穴の別の例を示す図。

【図10】イオンビーム成形アパーチャの一構成例を示す図。

【図11】実施例1のイオンビーム加工装置の別の構成例の上面図(a)、平面図(b)、側面図(c)を示す図。

【図12】ダメージを除去する様子を説明する図。

【図13】本発明の第2の実施例に係るのイオンビーム加工装置の上面図(a)、平面図(b)、側面図(c)を示す図。

【図14】本発明の第3の実施例に係るイオンビーム加工装置の構成を説明する図。

【図15】実施例3のイオンビーム加工装置の上面図(a)、平面図(b)、側面図(c)を示す図。

【図16】実施例3のイオンビーム加工装置の特徴を説明する図。

【符号の説明】

【0141】

1…デュオプラズマトロン、2…コンデンサレンズ、3…対物レンズ、4…イオンビーム走査偏向器、5…ステンシルマスク、6…イオンビーム、7…電子銃、8…電子ビーム、9…電子レンズ、10…電子ビーム走査偏向器、11…試料、12…第1の試料ステージ、13…二次粒子検出器、14…第1の試料ステージ制御装置、15…プローブ、16…マニピュレータ、17…マニピュレータ制御装置、18…デポガス源、19…デポガス源制御装置、20…イオンビーム偏向器、21…集束イオビーム筐筒、22…電子ビーム筐筒、23…真空試料室、24…第2の試料ステージ、25…第2の試料ステージ制御装置、26…イオン源アパーチャ、27、28…二次粒子検出器制御装置、29…試料高さ測定器、30…試料高さ測定器制御装置、31…液体金属イオン源、32…コンデンサレンズ、33…ビーム制限アパーチャ、34…イオンビーム走査偏向器、35…対物レンズ、36…FIB、37…アパーチャ回転機構、38…アパーチャ回転制御機構、41…真空容器、61…質量分離器、62…質量分離器制御装置、イオン源制御装置81…イオン源制御装置、82…レンズ制御装置、83…イオンビーム走査偏向制御装置、84…二次粒子検出器制御装置、85…計算処理装置、91…デュオプラズマトロン制御装置、92…レンズ制御装置、93…イオンビーム走査偏向制御装置、95…計算処理装置、130…マーク、131…第1の成型イオンビーム、132…第1の成型穴、133…イオンビーム、134…デポ膜、135…第2の成型イオンビーム、136…第2の成型穴、137…微小試料片、138…デポ膜、140…試料ホルダ。

【特許請求の範囲】