イオンミリング装置及びイオンミリング方法

【課題】 イオンビームを試料に照射してミリングを行う際、試料におけるイオンビームの照射面を直接冷却することができるイオンミリング装置とイオンミリング方法とを提供する。

【解決手段】試料Sが設置される試料台1と、試料Sに照射するイオンビームを発生させるイオン源2と、試料台1の収納空間を所定の真空に保持する試料チャンバ3と、試料Sを冷却するための気体冷媒を試料チャンバ3内に供給する冷媒供給手段5とを備えるイオンミリング装置である。気体冷媒を試料チャンバ内に供給することで、試料Sにおけるイオンビームの照射面を直接気体冷媒で冷却することができる。

【解決手段】試料Sが設置される試料台1と、試料Sに照射するイオンビームを発生させるイオン源2と、試料台1の収納空間を所定の真空に保持する試料チャンバ3と、試料Sを冷却するための気体冷媒を試料チャンバ3内に供給する冷媒供給手段5とを備えるイオンミリング装置である。気体冷媒を試料チャンバ内に供給することで、試料Sにおけるイオンビームの照射面を直接気体冷媒で冷却することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、イオンビームにより試料のミリングを行った際、試料の温度上昇を抑制できるイオンミリング装置とイオンミリング方法に関する。

【背景技術】

【0002】

SEMの観察試料の作製や、半導体などの微細加工を行う装置として、イオンミリング装置が知られている。この装置は、試料チャンバ内の試料台に設置した試料にイオンビームを照射し、試料表面を除去する装置である。イオンビームが照射された試料は、例えば100℃以上に達する温度上昇を伴うため、耐熱性の低い材料を試料に含む場合、試料が熱劣化することがある。その場合、試料の形態や構造が変化し、当該試料を顕微鏡観察しても正確な試料の情報が得られなかったり、所望の微細加工が行えない虞がある。この試料の温度上昇対策として、特許文献1では、試料の冷却機構を備えた試料断面作製装置を開示している。具体的には、試料を部分的に覆ってイオンビームを部分的に遮蔽する第1の遮蔽材と、試料と試料支持部材に密着されて冷却部となる第2の遮蔽材と、両遮蔽材を断熱する熱遮断部とを備え、第2の遮蔽材には、液体窒素などにより冷却される冷却伝導用編組線が取り付けられている。この装置によれば、第1の遮蔽材によりイオンビームの試料への照射範囲が制限されて試料の温度上昇を抑制すると共に、第2の遮蔽材と冷却伝導用編組線を介して試料の熱を放熱することで、試料の熱劣化を抑制できるとされる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009-145050号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記の従来技術には、次のような問題があった。

【0005】

(1)試料におけるイオンビームの照射面を直接冷却することができない。

試料のうち熱劣化を抑制したい箇所は、イオンビームの照射によりミリングが行われる照射面である。ところが、この照射面自体を第2の遮蔽材で覆うことはできないため、試料の照射面以外の面に第2の遮蔽材を接触させ、その接触面を介した熱伝導により試料を冷却することになる。そのため、効率的に試料の照射面を冷却することができない。特に、SEMの観察試料の一つとして用いられる樹脂包埋試料は、熱伝導性の低い樹脂により試料が覆われているため、前記接触面を介して照射面を冷却することは冷却効率が低い。

【0006】

(2)試料の冷却と常温への復帰に時間がかかる。

第2の遮蔽材と冷却伝導用編組線を用いた熱伝導による冷却では、液体窒素などを用いて、試料台を例えば-120℃程度にまで冷却する。そのため、試料の試料台への設置からミリングの開始まで約1時間を要する。一方、ミリング終了後は、試料チャンバの大気解放時に結露を防ぐため、試料及びその周辺を常温に復帰するには約30分を要する。

【0007】

(3)大型の試料全体を均一的に冷却することが難しい。

顕微鏡用試料を作製する場合、試料台には大型の樹脂包埋試料を設置することがあり、試料台は約50mmφと大型である。そのため、試料台の全面を均一に冷却することが難しく、その試料台に搭載される試料を均一に冷却することも難しい。

【0008】

(4)試料台の回転や傾斜に対応することが難しい。

イオンミリング装置の試料台は、試料の広範囲を均一にミリングするため、通常、試料を傾斜させた状態で回転させることができる。ところが、上記の冷却機構では、試料と第2の遮蔽材との固体間接触、或いは第2の遮蔽材と冷却伝導用編組線との固体間接触を確保する必要上、試料台の駆動に対応することが難しい。

【0009】

本発明は、上記の事情に鑑みてなされたもので、その目的の一つは、イオンビームを試料に照射してミリングを行う際、試料におけるイオンビームの照射面を直接冷却することができるイオンミリング装置とイオンミリング方法とを提供することにある。

【0010】

本発明の他の目的は、迅速に試料の冷却と常温への復帰ができるイオンミリング装置とイオンミリング方法とを提供することにある。

【0011】

本発明の別の目的は、試料全体を均一的に冷却し易いイオンミリング装置とイオンミリング方法とを提供することにある。

【0012】

本発明のさらに別の目的は、回転する試料台に設置された試料でも容易に冷却できるイオンミリング装置とイオンミリング方法とを提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、固体間接触による熱伝導を利用して試料を冷却することから発想を転換し、試料からの熱を試料チャンバの外部に移動させる搬送媒体として気体冷媒を利用することで上記の目的を達成できるとの知見を得て、本発明を完成するに至った。

【0014】

本発明のイオンミリング装置は、試料が設置される試料台と、前記試料に照射するイオンビームを発生させるイオン源と、前記試料台の収納空間を所定の真空に保持する試料チャンバと、前記試料を冷却するための気体冷媒を前記試料チャンバ内に供給する冷媒供給手段とを備えることを特徴とする。

【0015】

この構成によれば、気体冷媒を試料チャンバ内に供給することで、試料におけるイオンビームの照射面を直接気体冷媒で冷却することができる。そのため、試料の最も冷却したい箇所を効率的に冷却ができると共に、気体冷媒の種類や供給条件の調整などにより、試料の過度の冷却も容易に回避でき、試料チャンバ内への試料の導入、ミリングの開始・終了、試料の取り出しといった一連の作業を円滑に行える。また、気体冷媒の種類や供給条件の調整などにより、試料のサイズや形状に応じた冷却も容易に実現できる。さらに、試料の冷却を固体間接触による熱伝導に依存しないため、回転や傾斜といった試料台の駆動にも影響を受けることなく試料を冷却することができる。

【0016】

本発明装置の一形態として、前記冷媒供給手段は、前記試料チャンバ内において、試料に気体冷媒を噴射するように配置されたノズルを備えることが挙げられる。

【0017】

本発明の装置では、気体冷媒は、試料チャンバ内に供給できれば、その供給経路は特に問わない。但し、試料に気体冷媒を噴射するノズルを試料チャンバ内に設ければ、試料チャンバに気体冷媒の導入口を設けて同チャンバ内全体を冷却する場合に比べて、より局所的かつ効率的に試料の照射面を冷却することができる。

【0018】

本発明装置の一形態として、上記ノズルを備える場合、前記冷媒供給手段は、気体冷媒の噴射方向及び試料までの距離を調整するノズルの可変機構を備えることが挙げられる。

【0019】

ノズルの可変機構を備えることで、試料のサイズや形状に応じて適切な位置にノズルを配置することができ、より効率的で信頼性の高い試料の冷却を行うことができる。

【0020】

本発明装置の一形態として、前記気体冷媒が不活性ガスとすることが好ましい。

【0021】

気体冷媒が不活性ガスであれば、気体冷媒が試料と反応することもなく、試料に変質を生じさせることなく試料の冷却を行うことができる。

【0022】

本発明装置の一形態として、さらに、前記イオンビームの試料への照射と前記気体冷媒の試料チャンバ内への供給とを切り替えて行う切替手段を備えることが挙げられる。

【0023】

この切替手段によりイオンビームの試料への照射と気体冷媒の試料チャンバ内への供給とを切り替えることで、試料のミリングと冷却とを切り替えることができ、試料の過度の加熱や冷却を抑制することができる。また、イオンビームの発生に必要な真空度と試料の冷却に必要な試料チャンバ内の真空度とが異なる場合でも、試料のミリングと冷却の各々に適切な異なる真空度を容易に実現できる。

【0024】

本発明装置の一形態として、前記切替手段を備える場合、当該切替手段は、予め設定された切替条件を記憶する記憶手段と、この記憶手段から読み出した切替条件に基づいて前記イオンビームの照射と気体冷媒の供給とを切替動作させる切替制御手段とを備えることが好ましい。

【0025】

この構成によれば、所望の切替条件にて、自動的に試料のミリングと冷却とを切り替えることができ、イオンミリング装置を容易に動作させることができる。

【0026】

本発明装置の一形態として、前記イオン源は、前記試料チャンバに連通して、前記イオンビームの発生空間を所定の真空に保持するプラズマチャンバを備える形態が挙げられる。その場合、イオンミリング装置は、さらに前記試料チャンバとプラズマチャンバとを異なる真空度に保持する差動排気機構を備える構成とすることが好ましい。

【0027】

差動排気機構を備えることで、プラズマチャンバ内はイオンの発生に適切な高真空に、試料チャンバ内は気体冷媒の導入により試料の放熱に適切な低真空にすることができ、試料のミリングを行いながら同時に試料の冷却を行うことができる。そのため、試料チャンバ内への試料の導入、ミリングの開始・終了、試料の取り出しといった一連の作業を特に円滑に行える。

【0028】

本発明装置の一形態として、さらに、前記気体冷媒を冷却する冷却機構を備えることが挙げられる。

【0029】

冷却機構により気体冷媒を所定温度に冷却することができ、低温の冷媒を試料チャンバ内に供給することで、より効率的な試料の冷却を行うことができる。

【0030】

一方、本発明の第一のイオンミリング方法は、次の工程を含む。

イオンミリング工程:プラズマチャンバ内で生成したイオンビームを試料に照射することで当該試料の表面を除去する。

冷却工程:前記プラズマチャンバに連通して前記試料を収納する試料チャンバ内に気体冷媒を供給することで当該試料を冷却する。

そして、前記イオンミリング工程と冷却工程とを切り替えて行うことを特徴とする。

【0031】

イオンミリング工程と冷却工程との切り替えにより、試料の過度の加熱や冷却を抑制することができる。また、試料のミリングと冷却の各々に適切な異なる真空度を容易に実現することもできる。

【0032】

本発明の第二のイオンミリング方法は、次の工程を含む。

イオンミリング工程:プラズマチャンバ内で生成したイオンビームを試料に照射することで当該試料の表面を除去する。

冷却工程:前記プラズマチャンバに連通して前記試料を収納する試料チャンバ内に気体冷媒を供給することで当該試料を冷却する。

そして、前記プラズマチャンバ内と試料チャンバ内とを差動排気して、前記イオンミリング工程と冷却工程とを同時に行うことを特徴とする。

【0033】

この方法によれば、イオンミリング工程と冷却工程とを同時に行うことができ、試料チャンバ内への試料の導入、ミリングの開始・終了、試料の取り出しといった一連の作業を特に円滑に行える。

【0034】

上記第一・第二の本発明方法の一形態として、前記冷却工程は、前記試料チャンバ内に設けられたノズルから気体冷媒を直接試料に噴射して行うことが挙げられる。

【0035】

ノズルから気体冷媒を直接試料に噴射することで、試料のみをより特定的かつ効率的に冷却することができる。

【発明の効果】

【0036】

本発明のイオンミリング装置及びイオンミリング方法によれば、イオンビームを試料に照射してミリングを行う際、試料の温度上昇を抑制できる。そのため、熱に弱い試料であっても、試料の熱劣化をできるだけ抑制することができる。

【図面の簡単な説明】

【0037】

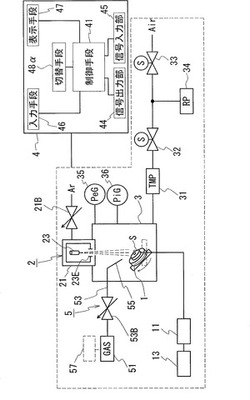

【図1】実施形態1に係るイオンミリング装置の機能ブロック図である。

【図2】実施形態2に係るイオンミリング装置の機能ブロック図である。

【図3】実施形態2の装置の動作手順を示すフローチャートである。

【図4】実施形態3に係るイオンミリング装置の機能ブロック図である。

【図5】試験例1の試験結果を示すグラフである。

【図6】試験例2の試験結果を示すグラフである。

【図7】試験例3の試験結果を示すグラフである。

【図8】試験例4の試験結果を示すグラフである。

【図9】試験例5−1の試験結果を示すグラフである。

【図10】試験例5−2の試験結果を示すグラフである。

【図11】試験例6の撮影結果を示す顕微鏡写真である。

【発明を実施するための形態】

【0038】

以下、本発明の実施の形態を図に基づいて説明する。ここでは、SEMなどの電子顕微鏡の試料を作製するイオンミリング装置を例として、本発明の実施形態を説明する。

【0039】

〔実施形態1〕

(全体構成)

図1に示すイオンミリング装置は、試料Sを搭載する試料台1と、その試料Sに照射するイオンビームを生成するイオン源2と、試料台1を収納して、試料周辺の雰囲気を所定の真空度に保持する試料チャンバ3と、イオンビームの照射などの動作を制御するコンピュータ4とを備える。そして、本発明装置の主たる特徴とするところは、この試料チャンバ3内に気体冷媒を供給する冷媒供給手段5を備えることにある。以下、各部の構成をより詳しく説明する。

【0040】

(試料台)

試料台1は、試料Sの搭載される台である。この試料台1は、試料Sの設置面を傾斜させた状態で回転できる構成となっている。この傾斜状態での回転を行うことで、試料Sの広範囲を均一にミリングすることができる。特に、ユーセントリック機能を備えた試料台1が好適に利用できる。ユーセントリック機能を備えることで、試料Sの着目点を基準に試料Sの傾斜・回転を行うことができる。なお、後述する各試験例では、模擬試料のイオンビームが照射される面(照射面)の温度を測定するため、熱電対(図示略)に接続された温度計11と、その計測データを取得するためのデータロガー13が設けられている。熱電対は、イオンミリング装置のフィールドスルーフランジ(図示略)を介して試料チャンバ3内に導入される。

【0041】

(イオン源)

イオン源2は、ガスをイオン化するための空間を所定の真空度に保持するプラズマチャンバ21と、そのチャンバ21内で前記ガスを電離させてイオンを生成し、そのイオンをビームとして加速するためのビーム発生部23を備える。このイオン源2自体には、各種の公知の構成が利用できる。

【0042】

<プラズマチャンバ>

プラズマチャンバ21は、その内部をビーム発生部23でイオンビームを生成するのに好ましい圧力に保持するための真空容器である。このプラズマチャンバ21にはマスフローコントローラ21Bなどの流量調整弁が接続され、イオンを生成するためのガス、例えばアルゴンガスが流量調整弁を介してプラズマチャンバ21内に導入される。プラズマチャンバ21に導入されるガスは、アルゴンに限定されるわけではない。イオンビームの生成に好ましいプラズマチャンバ21内の圧力は、0.02〜0.08Pa程度である。

【0043】

<ビーム発生部>

ビーム発生部23はプラズマチャンバ21内に導入されたガスを電離するためのアノード及びカソード(放電電極:図示略)を備え、さらにガスを電離して生成されイオンを加速するための加速電極23Eを備える。アノードカソード間には所定の放電電圧を印加でき、その放電によりガスをプラズマとする。そして、加速電極23Eに所定の加速電圧を印加し、プラズマチャンバ21内のイオンをビームとして、試料チャンバ3側に入射させるエネルギーを調整する。

【0044】

(試料チャンバ)

試料チャンバ3は、試料台1を収納して、内部空間を所定の真空に保持する容器である。この試料チャンバ3は、上述したイオン源2のプラズマチャンバ21と連通しており、イオン源2から試料台1に向けてイオンビームを照射することができる。

【0045】

この試料チャンバ3には、排気系統として、高真空排気用のターボ分子ポンプ31、真空排気制御用電磁弁32、及び大気導入用電磁弁33が順次直列に接続されており、両電磁弁32,33の間に低真空排気用のロータリーポンプ34が接続されている。これら排気系統を利用して、試料チャンバ3内及び前述したプラズマチャンバ21内の圧力を所定の真空度に調整したり、常圧に復帰させたりできる。この真空度は、高真空圧力計35と低真空圧力計36により計測される。

【0046】

後述する冷媒供給手段5により試料チャンバ3内に気体冷媒を導入すると、同チャンバ3内の圧力が高くなる(真空度が下がる)。その際、この圧力を所定の下限値以上とすることで、気体冷媒を試料Sからの熱の搬送媒体として有効に利用することができる。逆に、この圧力を所定の上限値以下とすることで、試料チャンバ3に連通するプラズマチャンバ21内の圧力への影響を抑制し、イオンビームを確実に生成させることができる。試料Sの冷却に好ましい試料チャンバ3内の圧力は、0.1Pa超〜35Pa程度である。

【0047】

(冷媒供給手段)

冷媒供給手段5は、代表的には、気体冷媒を貯留する冷媒供給源51と、この供給源51から試料チャンバ3内につながる冷媒供給路53と、この冷媒供給路53の先端につながって、試料チャンバ3内で試料Sに対して向けられるノズル55とを備える。

【0048】

<冷媒供給源>

冷媒供給源51の代表例としてはタンクが挙げられる。タンクに貯留される気体冷媒の種類としては、乾燥気体が好適に利用できる。気体冷媒に水分が含まれていると、試料チャンバ3内を排気した際に所定の真空度に到達させるのに時間がかかるためである。特に、酸素を含有しない気体が好適である。乾燥気体が酸素を含有すると、水分を含有し易い上、試料を酸化させる虞があるからである。より具体的には、ヘリウム、窒素、アルゴンなどの不活性ガスが気体冷媒として好適に利用できる。中でも、ヘリウムは熱伝導率が高く、効率的に試料を冷却することを考慮した場合、試料Sからの熱の搬送媒体として好ましい。一方、窒素やアルゴンはヘリウムに比べると熱伝導率が低いが、安価に入手できる点で好ましい。

【0049】

気体冷媒の温度は、試料Sを降温できる温度であれば、特に問わない。常温の気体冷媒であれば、容易に取り扱うことができて好ましい。試料Sの冷却能を重視した場合、必要に応じて、気体冷媒の温度を常温以下に冷却してもよい。この冷却には、冷媒供給源51又は次述する冷媒供給路53の途中に気体冷媒の冷却手段57(破線表示)を設ければよい。冷却手段57には、公知の冷凍機・冷却機が利用できる。

【0050】

<冷媒供給路>

冷媒供給路53は、タンクからの気体冷媒を試料チャンバ3内に案内する管路である。通常、その管路の途中に、マスフローコントローラ53Bなどの流量調整バルブを備える。冷媒供給路53の試料チャンバ3への導入は、試料チャンバ3の開閉扉から管路を導入したり、試料チャンバ3の開閉扉以外の個所から管路を導入することが挙げられる。図1の装置では、前者の構成を採用し、フィールドスルーフランジ(図示略)を介して冷媒供給路53を試料チャンバ3内に導入している。但し、後者の場合の方が、次述するノズル55の配置位置の自由度を高め易いことが多い。

【0051】

<ノズル>

ノズル55は、試料チャンバ3内に気体冷媒を供給する噴射口である。このノズル55から気体冷媒を噴射することで、試料、特にイオンビームの照射面を効果的に冷却する。

【0052】

ノズル55の試料チャンバ3における配置形態は、試料チャンバ3の壁面自体にノズル55となる開口部を形成したり、同チャンバ3内の空間中に管状のノズルを突き出すことが挙げられる。前者の場合、試料チャンバ3内全体を冷却することができる。後者の場合、ノズル55の向きを調整することで直接試料Sに気体冷媒を噴射し、試料Sを特定的に冷却することができる。特に後者の場合、ノズル55の配置は、イオンビームの照射野と干渉しない位置とすることが好ましい。この配置により、ノズル55がイオンビームによりミリングされたり、イオンビームを電磁気的に引き付けたりすることを防止できる。通常、イオン源2が上方に、試料台1が下方に位置し、上方から下方に向けてイオンビームが照射される装置が多い。その場合、試料台1の傾斜された試料設置面に斜め下方からノズル55を向けるように配置することで、イオンビームに干渉することなくノズル55を配置することができる。但し、図1の装置では、試料台1の斜め上方から斜め下方に向けてノズル55を配置している。

【0053】

ノズル55の形状は、1本の管状のものや、先端部が複数本に分岐しているもの、或いは先端部が扁平状の開口部を有するものなどが挙げられる。1本の管状のノズル55は、最も構成として簡易である。先端部が複数に分岐したノズルは、各分岐管から気体冷媒を噴射することで、試料の複数個所に同時に気体冷媒を吹き付けることができ、試料の広範囲の冷却に好適である。扁平状のノズルも、その幅広の方向に広範囲に気体冷媒を噴射でき、やはり試料の広範囲の冷却に好適である。

【0054】

ノズル55の試料チャンバ3内での設置位置は、固定であっても可変であっても構わない。この設置位置を固定とする場合、ノズル55の先端が試料台1のほぼ中心に向くように配置すれば、多少の試料Sのサイズや形状の相違があってもほぼ均一に試料Sを冷却することができる。ノズル55の設置位置を可変とする場合、ノズル55に可変機構を設けて、ノズル先端の位置を調整することが好ましい。可変機構には手動と自動がある。手動の可変機構としては、複数個所の屈曲部で折り曲げ自在の管状のノズルや、ノズル全体をスネーク状に屈曲できる可とう管からなるノズルなどが挙げられる。自動の可変機構としては、モータなどのアクチュエータにてノズルを試料室内でX-Y-Z方向などに駆動する駆動可変機構が挙げられる。これらの可変機構を備えていれば、試料Sのサイズや形状に関わらず、適切な位置に気体冷媒を噴射することができる。ノズル55の設置位置を可変とする場合、試料(試料台)におけるユーセントリック中心から1cm以内程度の位置にノズル55が向くようにノズルを設置することが好ましい。

【0055】

ノズル55の構成材料には、各種プラスチック、ゴム、金属、又はセラミックスが利用できる。プラスチックやゴムは、成形性に優れるため、ノズル55の形状の自由度が高い。金属やセラミックスは、高剛性で耐久性が高いノズルを構成し易い。さらに、これら各材料の複合材料からなるノズルとしてもよい。

【0056】

(コンピュータ)

上述したイオンミリング装置の各部の動作は、コンピュータ4の制御により行われる。このコンピュータ4は、CPU、RAM、ROM(図示略)を備える制御手段41の他、各部への制御信号を出力する信号出力部44、各部からの信号を入力する信号入力部45、キーボードなどの入力手段46、ディスプレイなどの表示手段47を備えている。信号出力部44は、例えば、ターボ分子ポンプ31、真空排気制御用電磁弁32、大気導入用電磁弁33、ロータリーポンプ34の動作信号、マスフローコントローラ21Bの動作信号、アノードカソード間の放電電圧や、加速電極23Eの加速電圧の制御信号の出力を行う。信号入力部45には、例えば、高真空圧力計35や、低真空圧力計36の計測信号が入力される。また、このコンピュータ1は、イオンビームの試料Sへの照射と、ノズル55からの気体冷媒の噴射を切り替えて行うことができる切替手段48αを備えている。この切替手段48αは、イオンビームの試料Sへの照射と、ノズル55からの気体冷媒の噴射の各動作のうち、現在実行中の一方の動作を停止し、現在停止中の他方の動作を開始する指令を出力する。例えば、入力手段46からの切替指令の入力により上記切替動作を実行させたり、別途切替専用のスイッチを設けて上記切替動作を実行させたりすることが挙げられる。

【0057】

(イオンミリング装置の利用手順と動作)

まず、試料Sを試料台1に設置し、必要に応じて、所定の傾斜状態に保持して試料台1を回転させる。その状態で、イオン源2からイオンビームを試料に照射する。その際、プラズマチャンバ21にガスを導入して所定の真空度に保持すると共に、ビーム発生部23の放電電極への電圧の印加によりガスを電離してイオンを生成させる。そして、加速電極23Eに所定の加速電圧を印加して、イオンを加速してビームとする。

【0058】

イオンビームの照射によるミリングがある程度進行したら、試料Sが劣化するような高温となる前にコンピュータ4に切替指令を入力して、イオンビームの照射を停止し、試料チャンバ3への気体冷媒の供給を開始する。気体冷媒の供給が行われる間、試料チャンバ3内は、試料Sの冷却に適した真空度に保持される。この気体冷媒の導入により、プラズマチャンバ21内はイオンビームの生成に適さない低真空度となる場合があるが、気体冷媒の導入時はイオンビームの照射を行わないため、特に支障はない。

【0059】

気体冷媒の供給の開始、つまりイオンビームの照射の停止は、予め模擬試料に熱電対の電極を設置して、イオンビームの照射時間と試料Sの照射面の温度との関係を求めておき、試料をその劣化が起こらない温度にできるイオンビームの照射時間を求めておくことが好ましい。同様に、気体冷媒の供給時間も、模擬試料の照射面の温度との相関関係を予め求めておくことで、過度に試料Sが冷却されない適正な供給時間を選択することができる。その他、試料Sの照射面の温度を非接触式の温度計などで計測し、照射面の温度が所定の上限値又は下限値に達した時点で切替手段48αにて切替動作を実行させてもよい。気体冷媒の供給を開始すると、ノズル55から噴射された気体冷媒は、直接試料Sの照射面に吹き付けられる。

【0060】

気体冷媒の所定時間の供給を行ったら、コンピュータ4に切替指令を再度入力し、気体冷媒の供給を停止して、イオンビームの照射を再開する。その際、プラズマチャンバ21内は、試料Sの冷却に適した低真空度となっており、イオンビームの生成に適した高真空度ではないため、試料チャンバ3内とそれに連通するプラズマチャンバ21内を排気系統で速やかに排気して所定の高真空度に切り替える。そして、プラズマチャンバ21内を所定の高真空度として、再度イオンビームの試料Sへの照射を行う。

【0061】

以下同様に、この試料Sへのイオンビームの照射と、試料チャンバ3内への気体冷媒の供給との切り替えを繰り返すことで、試料Sをイオンミリングすればよい。

【0062】

(作用効果)

以上の本発明イオンミリング装置によれば、次の効果を奏することができる。

【0063】

(1)試料チャンバ内に気体冷媒を供給することで、試料のうち、イオンビームが照射される照射面を気体冷媒で直接冷却することができる。そのため、試料の熱劣化を抑制しつつ、試料を試料台に装着してから速やかにイオンミリングを開始することができる。

【0064】

(2)試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給を切り替えて行うことで、試料が過度に加熱されたり冷却されたりすることがない。そのため、イオンミリング終了後に冷却された試料を常温に復帰させることも速やかにできる。

【0065】

(3)試料自体、特に照射面に直接気体冷媒を吹き付けることで、大型の試料であっても、その全体にわたって均一に冷却することができる。特に、熱伝導性の低い樹脂で包埋された試料であっても、照射面の全面を特定的かつ効率的に冷却することができる。

【0066】

(4)試料の冷却は、気体冷媒の吹き付けにより行われるため、試料と他の固体材料との固体間接触を利用した放熱ではない。そのため、試料台が傾斜・回転しても、特にイオンミリング装置に追加の構造変更を伴うことなく試料の冷却を行うことができる。

【0067】

〔実施形態2〕

実施形態1では、コンピュータに切替指令を入力して、試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給との切り替えを行う装置を説明した。本例では、この切替条件を予めコンピュータにプログラムさせておくことで、自動的に上記切り替えを行うことができるイオンミリング装置を図2、図3に基づいて説明する。以下の説明は、実施形態1との相違点を中心に行い、共通点の説明は省略する。

【0068】

(装置構成)

本例では、図2に示すように、コンピュータ4の内部に切替手段48βを備え、その切替手段48βはさらに記憶手段48Mと切替制御手段48Cとを備える。記憶手段48Mには、試料Sへのイオンビームの照射と、試料チャンバ3内への気体冷媒の供給との切替条件を記憶させておき、切替制御手段48Cは、この記憶手段48Mから読み出した切替条件に基いてイオンビームの照射と、気体冷媒の供給との切り替えを実行する。切替条件の具体例としては、1分間に占める気体冷媒の供給時間の割合を冷却レートとし、予め設定した冷却レートでイオンビームの照射と、気体冷媒の供給との切り替えを行うことが挙げられる。例えば、1分当たり15秒間イオンビームを照射し、45秒間気体冷媒を供給する場合、冷却レートは75%となり、逆に1分当たり45秒間イオンビームを照射し、15秒間気体冷媒を供給する場合、冷却レートは25%となる。このような冷却レートを数パターン選択できるように切替条件を複数記憶しておき、試料の材質やサイズ、形状に応じた適切な冷却が行えるようにする。

【0069】

その他、試料チャンバ3内に非接触式の温度計(図示略)を設置し、その温度計で試料の照射面の温度を計測して、その計測結果が所定の上限値に達したらイオンビームの照射を停止して気体冷媒の供給を開始し、下限値に達したら逆にイオンビームの照射を開始して気体冷媒の供給を停止するように動作を切り替えることも挙げられる。例えば、図3に示すように、まず試料の照射面の温度Tを取得する(ステップS1)。次に、この温度Tが所定の下限値LL以上、上限値UL以下であるかを判断する(ステップS2)。下限値LLは試料が過剰な冷却にならない温度を、上限値ULは試料が過剰な加熱にならない温度を設定すれば良い。この判断がYesであれば、イオンビームの照射と気体冷媒の供給の各動作は現状のまま維持する(ステップS3)。逆に、前記の判断がNoであれば、さらにTが上限値を超えているか否かを判断する(ステップS4)。この判断がYesであれば、試料の温度が上がりすぎになりつつあるので、気体冷媒を試料チャンバ内に供給し(ステップS5)、試料の冷却を行う。逆に、上記判断がNoであれば、温度Tは下限値LL未満であることになるから、イオンビームの試料への照射を開始し、試料チャンバ内への気体冷媒の供給は停止する。そして、イオンビームの合計照射時間が所定時間に達したか否かでミリングを終了するか否かを判断し(ステップS7)、この判断がYesであれば処理を終了し、Noであれば、再度ステップS1の以降の処理を繰り返す。

【0070】

どのような切替条件が適切かは、実際の試料Sと同様の模擬試料により、気体冷媒の種類ごとに予め冷却レートと試料の照射面の温度との相関関係を調べておくことが好ましい。

【0071】

(作用効果)

いずれの場合であっても、本例のイオンミリング装置によれば、自動的に、試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給とを切り替えることができる。そのため、試料チャンバ内への試料の導入からミリングを終了するまでの一連の動作を円滑に行うことができる。

【0072】

〔実施形態3〕

実施形態1や2では、試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給との切り替えを行う装置を説明した。本例では、この試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給とを同時に行うことができるイオンミリング装置を図4に基づいて説明する。以下の説明は、実施形態1や2との相違点を中心に行い、共通点の説明は省略する。

【0073】

(装置構成)

実施形態1や2で説明したように、プラズマチャンバではイオンビームの生成に適した高真空度に、試料チャンバでは試料の冷却に適した低真空度に調整することが好ましい。そのため、図4に示すように、差動排気機構を設けることで各チャンバ21,3の真空度を独立制御することができる。より具体的には、例えばプラズマチャンバ21と試料チャンバ3とをオリフィス21Hで連通させ、各チャンバ21,3ごとに排気系統を設けることで、各チャンバ21,3内を異なる真空度に保持することができる。プラズマチャンバ21の排気系統として、同チャンバ21には高真空排気用のターボ分子ポンプ22P、真空排気制御用電磁弁24P、及び大気導入用電磁弁26Pが順次直列に接続されており、両電磁弁24P,26Pの間に低真空排気用のロータリーポンプ28Pが接続されている。本例の装置において、この差動排気機構を備える点を除いて、他の構成は実施形態1や2と同様の装置が利用できる。

【0074】

(作用効果)

本例のイオンミリング装置によれば、プラズマチャンバと試料チャンバとを差動排気することで、各々独立した真空度に維持することができる。そのため、プラズマチャンバはイオンビームの生成に適した高真空度に、試料チャンバは試料の冷却に適した低真空度に調整することができ、試料チャンバ内への気体冷媒の供給を行いながらイオンビームの試料への照射を支障なく行うことができる。従って、試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給とを切り替える必要がなく、効率的な試料のミリングが実現できる。

【0075】

〔試験例1:加速電圧の相違〕

サンユー電子株式会社製のイオンミリング装置SVM-730をベース構成として、加速電圧の違いにより、試料の照射面がどのように温度変化するかを調べてみた。試料としては、樹脂包埋試料に相当する樹脂ブロック(32mmφ)を用いる。この試料の照射面にK型熱電対の接合点を配置し、加速電圧を変えて照射面にイオンビームを照射して、熱電対での温度計測結果を求める。

【0076】

その結果を図5に示す。このグラフから明らかなように、加速電圧が高いほど試料面での温度上昇幅が大きいことがわかる。より具体的には、加速電圧が2kV程度では、ほとんど照射面の温度上昇は起こらない。一方、加速電圧が4kVになると、イオンビームの照射から数十秒で急峻に温度上昇が起こり、それ以降は約50℃程度にまで照射面の温度が上がったまま保持される。この加速電圧の上昇に伴って到達する温度は上昇し、6kVでは照射面の温度は120℃以上にまで達することがわかる。これらの結果からすれば、加速電圧が4kV以上程度の場合に、気体冷媒を試料チャンバに供給して試料を冷却することが有効であることがわかる。

【0077】

〔試験例2:気体冷媒の相違〕

次に、同様の装置にて、加速電圧を6kVとし、10秒程度模擬試料にイオンビームの照射を行って、照射面の温度が80℃付近となった時点から試料チャンバ内に各種の気体冷媒を供給し、その供給開始からの時間経過に伴う照射面の温度変化を調べてみた。ここで用いた気体冷媒は、アルゴン、ヘリウム、窒素、及び大気である。いずれの気体冷媒でも、冷媒温度は常温とし、試料チャンバ内の圧力は10Paとした。

【0078】

その結果を図6に示す。このグラフから明らかなように、気体冷媒がヘリウムの場合、気体冷媒を試料チャンバ内に供給してから急峻に照射面の温度低下が始まることがわかる。これは、ヘリウムの熱伝導率が他の気体冷媒のそれに比べて大きいためと推測される。他の気体冷媒では、窒素と大気がほぼ同様の冷却曲線を描き、アルゴンは冷却開始から25秒程度までは最も冷却速度が緩やかであるが、それ以降は大気や窒素の冷却速度を上回り、50秒後に到達する照射面の温度は、ヘリウムに次いで低い温度となっている。以上の結果からすれば、試料の冷却効率を優先する場合、気体冷媒にはヘリウムが好ましいことがわかる。なお、大気を試料チャンバ内に導入した場合、水分を含むため、排気して所定の真空度に到達させるまでの時間が他の気体冷媒に比べて長くかかる。そのため、イオンビームの試料への照射と試料チャンバへの気体冷媒の供給の切り替えを行うには、大気以外の不活性ガスが好ましいと考えられる。

【0079】

〔試験例3:気体冷媒の噴射形態の相違〕

さらに、同様の装置にて、試料の照射面の斜め下から気体冷媒を噴射できるようにノズルを設置し、加速電圧を6kVとし、10秒程度模擬試料にイオンビームの照射を行って、照射面の温度が80℃付近となった時点から試料チャンバ内に窒素からなる気体冷媒を50秒間供給し、その供給開始からの時間経過に伴う照射面の温度変化を調べてみた。試料台の傾斜角は90°(垂直面)、同試料の回転は無しである。その際、一方の噴射形態として、ノズルの先端を試料の照射面における熱電対の接合点に向けて、直接噴射による照射面の冷却を行い、他方の噴射形態として、ノズルの先端を封止すると共に、ノズルの長手方向とほぼ直交する左右方向に気体冷媒を噴射して、気体冷媒が直接照射面に吹き付けられないように照射面の冷却を行った。気体冷媒供給時の試料チャンバ内の圧力は10Paである。

【0080】

その結果を図7に示す。図において、試料に直接気体冷媒を吹き付けた場合を「Direct」、試料に直接気体冷媒を吹き付けず、試料チャンバ内に気体冷媒を導入した場合を「Shower」と表示している。このグラフから明らかなように、「Direct」の方が「Shower」よりも速やかに冷却され、50秒後の到達温度も若干「Direct」の方が低い。このことから、試料に直接気体冷媒を吹き付ける方が冷却能力が高いといえる。

【0081】

〔試験例4:試料チャンバ内の圧力の相違〕

次に、同様の装置にて、加速電圧を6kVとし、10秒程度模擬試料にイオンビームの照射を行って、照射面の温度が80℃付近となった時点から試料チャンバ内に窒素を異なる圧力となるように供給して、その供給開始からの時間経過に伴う照射面の温度変化を調べてみた。いずれの圧力の場合も、供給した冷媒温度は常温である。

【0082】

その結果を図8に示す。このグラフから明らかなように、試料チャンバ内の圧力が高いほど速やかに試料の冷却ができることがわかる。具体的には、1Pa以上の圧力とすること、より好ましくは7.5Pa程度以上の圧力とすることが効率的に試料を冷却する点で好ましい。一方、試料チャンバ内の圧力が0.1Pa以下の場合、試料の冷却速度は緩やかである。プラズマチャンバ内でプラズマを発生させるのに好ましい圧力が0.05Pa程度であることを考慮すれば、プラズマチャンバと連通する試料チャンバ内を1Pa以上に保持してイオンビームの照射を行うことは難しいと思われ、差動排気機構を用いない場合は、イオンビームの照射と試料チャンバ内への気体冷媒の供給とは切り替えて行うことが好ましいことがわかる。

【0083】

〔試験例5−1:交互切替《冷却レートの相違》〕

次に、同様の装置にて、試料に対するイオンビームの照射と、試料への気体冷媒の噴射とを切り替えて、試料のイオンミリングと冷却とを交互に行い、試料の照射面の温度変化を測定した。その際、異なる冷却レートで試料の冷却を行った。冷却レートは1分間における冷却時間、つまり試料への気体冷媒の噴射を行った時間の割合である。本例では、25%、50%、75%の3種類の冷却レートとした。例えば、冷却レートが25%であれば、イオンビームの試料への照射を45秒間行い、気体冷媒の試料への噴射を15秒間行ったことを意味する。イオンミリングの条件は、加速電圧が6kVであり、気体冷媒の供給条件は、気体冷媒が窒素、気体冷媒供給時の試料チャンバの圧力が10Paである。また、試料のイオンミリングと冷却のトータル時間は約10分である。

【0084】

その結果を図9に示す。このグラフに示すように、冷却レートが高いほど、試料の上限温度が低くなることがわかる。具体的には、冷却レートが75%では試料の上限温度は約60℃であり、50%では70℃弱、25%では80℃強である。また、いずれの冷却レートにおいても、イオンミリングと冷却の各サイクルにおける上限値は、ほぼ一定の値内に収まることがわかる。従って、試料の熱劣化温度に応じて、適切な冷却レートを選択することで、試料の熱劣化のないイオンミリングが可能であると期待できる。

【0085】

〔試験例5−2:交互切替《気体冷媒の相違》〕

次に、同様の装置を用いて、気体冷媒の種類を変えて試験例5-1と同様に試料のイオンミリングと冷却とを交互に行い、試料の照射面の温度変化を測定した。気体冷媒の種類は、アルゴン、ヘリウム、窒素、大気の4種類である。イオンミリングの条件は、加速電圧が6kVであり、気体冷媒の供給条件は、冷却レートが75%、気体冷媒供給時の試料チャンバの圧力が10Paである。

【0086】

その結果を図10に示す。このグラフからわかるように、試料のイオンミリングと冷却を交互に行った場合も、やはりヘリウムの冷却速度が速く、冷却下限温度も低いことがわかる。つまり、イオンビームを試料に照射する合計時間が同じであれば、ヘリウムを気体冷媒とすることで、試料のイオンミリングと冷却のトータル時間を他の気体冷媒の場合と比べて短縮できる。

【0087】

〔試験例6:半田試料のSEMによる観察〕

次に、同様の装置にて、錫と鉛を含む半田による半田付け箇所の樹脂包埋試料をイオンミリングして断面を形成し、その断面をSEMにて観察した。試料は、樹脂包埋試料を機械研磨にて鏡面研磨し、その研磨面をさらに試験例5-1と同様の「交互切替」によるイオンミリングを行って作製した(実施例1)。イオンビームの照射条件は、加速電圧:4kV、照射電流:65〜75μA、試料の傾斜角度:85°、偏心量:0mm、試料の回転:あり、イオンビームの合計照射時間:20分である。一方、気体冷媒の供給条件は、気体冷媒:窒素、冷却レート:75%、気体冷媒供給時の試料チャンバの圧力:10Paである。また、比較のため、鏡面研磨のままで観察した試料(比較例1)と、さらに気体冷媒による冷却なしでイオンミリングした試料(比較例2)もSEMにて観察した。比較例2のイオンビームの照射条件は、イオンビームの合計照射時間が15分である点を除いて、実施例1と同様である。

【0088】

その結果を図11に示す。図において、左が鏡面研磨のみの比較例1、中央が気体冷媒による冷却なしでイオンミリングした比較例2、右が気体冷媒による冷却ありでイオンミリングした実施例1の各試料の観察写真であり、上段は倍率が3000倍、下段は10000倍である。いずれの写真においても、島状に存在する薄い灰色の領域が半田の鉛部分、その周囲を取り囲むより濃い灰色の領域が半田の錫部分、黒班が空隙である。

【0089】

比較例1では、試料断面の表面に多数の空隙が存在することがわかる。比較例2では、比較例1に比べれば、空隙の存在ははるかに少なくなっているが、鉛部分の粒界付近に空隙が相当程度残っている。これらの比較例に対し、実施例1は実質的に空隙がないといえ、試料の作製時に、断面に変化が殆ど与えられていないことがわかる。

【0090】

本発明は、上記の実施形態に限定されるわけではなく、種々の変更が可能である。例えば、試料チャンバ自体を適宜な冷却手段で冷却することで、試料の冷却効率を高めることが期待できる。また、試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給との切替を行う場合であっても、実施形態3で説明した差動排気を行っても良い。この場合、プラズマチャンバと試料チャンバとは各々異なる真空度に維持できるため、単に試料へのイオンビームの照射・停止と試料チャンバ内への気体冷媒の供給・停止とを行うだけでよく、各チャンバ内の真空度の調整を動作の切替ごとに行う必要はない。

【産業上の利用可能性】

【0091】

本発明のイオンミリング装置及びイオンミリング方法は、SEM、TEMなどの顕微鏡用の試料の作製や、半導体装置や記憶媒体の製造などの各種微細加工を行う分野に好適に利用できる。

【符号の説明】

【0092】

1 試料台

11 温度計 13 データロガー

2 イオン源

21 プラズマチャンバ 21B マスフローコントローラ 21H オリフィス

22P ターボ分子ポンプ 23 ビーム発生部 23E 加速電極

24P 真空排気制御用電磁弁 26P 大気導入用電磁弁

28P ロータリーポンプ

3 試料チャンバ

31(31S) ターボ分子ポンプ 32(32S) 真空排気制御用電磁弁

33(33S) 大気導入用電磁弁 34(34S) ロータリーポンプ

35 高真空圧力計 36 低真空圧力計

4 コンピュータ

41 制御手段 44 信号出力部 45 信号入力部

46 入力手段 47 表示手段 48α、48β 切替手段

48M 記憶手段 48C 切替制御手段

5 冷媒供給手段

51 冷媒供給源 53 冷媒供給路 53B マスフローコントローラ

55 ノズル 57 冷却手段

S 試料

【技術分野】

【0001】

本発明は、イオンビームにより試料のミリングを行った際、試料の温度上昇を抑制できるイオンミリング装置とイオンミリング方法に関する。

【背景技術】

【0002】

SEMの観察試料の作製や、半導体などの微細加工を行う装置として、イオンミリング装置が知られている。この装置は、試料チャンバ内の試料台に設置した試料にイオンビームを照射し、試料表面を除去する装置である。イオンビームが照射された試料は、例えば100℃以上に達する温度上昇を伴うため、耐熱性の低い材料を試料に含む場合、試料が熱劣化することがある。その場合、試料の形態や構造が変化し、当該試料を顕微鏡観察しても正確な試料の情報が得られなかったり、所望の微細加工が行えない虞がある。この試料の温度上昇対策として、特許文献1では、試料の冷却機構を備えた試料断面作製装置を開示している。具体的には、試料を部分的に覆ってイオンビームを部分的に遮蔽する第1の遮蔽材と、試料と試料支持部材に密着されて冷却部となる第2の遮蔽材と、両遮蔽材を断熱する熱遮断部とを備え、第2の遮蔽材には、液体窒素などにより冷却される冷却伝導用編組線が取り付けられている。この装置によれば、第1の遮蔽材によりイオンビームの試料への照射範囲が制限されて試料の温度上昇を抑制すると共に、第2の遮蔽材と冷却伝導用編組線を介して試料の熱を放熱することで、試料の熱劣化を抑制できるとされる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009-145050号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記の従来技術には、次のような問題があった。

【0005】

(1)試料におけるイオンビームの照射面を直接冷却することができない。

試料のうち熱劣化を抑制したい箇所は、イオンビームの照射によりミリングが行われる照射面である。ところが、この照射面自体を第2の遮蔽材で覆うことはできないため、試料の照射面以外の面に第2の遮蔽材を接触させ、その接触面を介した熱伝導により試料を冷却することになる。そのため、効率的に試料の照射面を冷却することができない。特に、SEMの観察試料の一つとして用いられる樹脂包埋試料は、熱伝導性の低い樹脂により試料が覆われているため、前記接触面を介して照射面を冷却することは冷却効率が低い。

【0006】

(2)試料の冷却と常温への復帰に時間がかかる。

第2の遮蔽材と冷却伝導用編組線を用いた熱伝導による冷却では、液体窒素などを用いて、試料台を例えば-120℃程度にまで冷却する。そのため、試料の試料台への設置からミリングの開始まで約1時間を要する。一方、ミリング終了後は、試料チャンバの大気解放時に結露を防ぐため、試料及びその周辺を常温に復帰するには約30分を要する。

【0007】

(3)大型の試料全体を均一的に冷却することが難しい。

顕微鏡用試料を作製する場合、試料台には大型の樹脂包埋試料を設置することがあり、試料台は約50mmφと大型である。そのため、試料台の全面を均一に冷却することが難しく、その試料台に搭載される試料を均一に冷却することも難しい。

【0008】

(4)試料台の回転や傾斜に対応することが難しい。

イオンミリング装置の試料台は、試料の広範囲を均一にミリングするため、通常、試料を傾斜させた状態で回転させることができる。ところが、上記の冷却機構では、試料と第2の遮蔽材との固体間接触、或いは第2の遮蔽材と冷却伝導用編組線との固体間接触を確保する必要上、試料台の駆動に対応することが難しい。

【0009】

本発明は、上記の事情に鑑みてなされたもので、その目的の一つは、イオンビームを試料に照射してミリングを行う際、試料におけるイオンビームの照射面を直接冷却することができるイオンミリング装置とイオンミリング方法とを提供することにある。

【0010】

本発明の他の目的は、迅速に試料の冷却と常温への復帰ができるイオンミリング装置とイオンミリング方法とを提供することにある。

【0011】

本発明の別の目的は、試料全体を均一的に冷却し易いイオンミリング装置とイオンミリング方法とを提供することにある。

【0012】

本発明のさらに別の目的は、回転する試料台に設置された試料でも容易に冷却できるイオンミリング装置とイオンミリング方法とを提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、固体間接触による熱伝導を利用して試料を冷却することから発想を転換し、試料からの熱を試料チャンバの外部に移動させる搬送媒体として気体冷媒を利用することで上記の目的を達成できるとの知見を得て、本発明を完成するに至った。

【0014】

本発明のイオンミリング装置は、試料が設置される試料台と、前記試料に照射するイオンビームを発生させるイオン源と、前記試料台の収納空間を所定の真空に保持する試料チャンバと、前記試料を冷却するための気体冷媒を前記試料チャンバ内に供給する冷媒供給手段とを備えることを特徴とする。

【0015】

この構成によれば、気体冷媒を試料チャンバ内に供給することで、試料におけるイオンビームの照射面を直接気体冷媒で冷却することができる。そのため、試料の最も冷却したい箇所を効率的に冷却ができると共に、気体冷媒の種類や供給条件の調整などにより、試料の過度の冷却も容易に回避でき、試料チャンバ内への試料の導入、ミリングの開始・終了、試料の取り出しといった一連の作業を円滑に行える。また、気体冷媒の種類や供給条件の調整などにより、試料のサイズや形状に応じた冷却も容易に実現できる。さらに、試料の冷却を固体間接触による熱伝導に依存しないため、回転や傾斜といった試料台の駆動にも影響を受けることなく試料を冷却することができる。

【0016】

本発明装置の一形態として、前記冷媒供給手段は、前記試料チャンバ内において、試料に気体冷媒を噴射するように配置されたノズルを備えることが挙げられる。

【0017】

本発明の装置では、気体冷媒は、試料チャンバ内に供給できれば、その供給経路は特に問わない。但し、試料に気体冷媒を噴射するノズルを試料チャンバ内に設ければ、試料チャンバに気体冷媒の導入口を設けて同チャンバ内全体を冷却する場合に比べて、より局所的かつ効率的に試料の照射面を冷却することができる。

【0018】

本発明装置の一形態として、上記ノズルを備える場合、前記冷媒供給手段は、気体冷媒の噴射方向及び試料までの距離を調整するノズルの可変機構を備えることが挙げられる。

【0019】

ノズルの可変機構を備えることで、試料のサイズや形状に応じて適切な位置にノズルを配置することができ、より効率的で信頼性の高い試料の冷却を行うことができる。

【0020】

本発明装置の一形態として、前記気体冷媒が不活性ガスとすることが好ましい。

【0021】

気体冷媒が不活性ガスであれば、気体冷媒が試料と反応することもなく、試料に変質を生じさせることなく試料の冷却を行うことができる。

【0022】

本発明装置の一形態として、さらに、前記イオンビームの試料への照射と前記気体冷媒の試料チャンバ内への供給とを切り替えて行う切替手段を備えることが挙げられる。

【0023】

この切替手段によりイオンビームの試料への照射と気体冷媒の試料チャンバ内への供給とを切り替えることで、試料のミリングと冷却とを切り替えることができ、試料の過度の加熱や冷却を抑制することができる。また、イオンビームの発生に必要な真空度と試料の冷却に必要な試料チャンバ内の真空度とが異なる場合でも、試料のミリングと冷却の各々に適切な異なる真空度を容易に実現できる。

【0024】

本発明装置の一形態として、前記切替手段を備える場合、当該切替手段は、予め設定された切替条件を記憶する記憶手段と、この記憶手段から読み出した切替条件に基づいて前記イオンビームの照射と気体冷媒の供給とを切替動作させる切替制御手段とを備えることが好ましい。

【0025】

この構成によれば、所望の切替条件にて、自動的に試料のミリングと冷却とを切り替えることができ、イオンミリング装置を容易に動作させることができる。

【0026】

本発明装置の一形態として、前記イオン源は、前記試料チャンバに連通して、前記イオンビームの発生空間を所定の真空に保持するプラズマチャンバを備える形態が挙げられる。その場合、イオンミリング装置は、さらに前記試料チャンバとプラズマチャンバとを異なる真空度に保持する差動排気機構を備える構成とすることが好ましい。

【0027】

差動排気機構を備えることで、プラズマチャンバ内はイオンの発生に適切な高真空に、試料チャンバ内は気体冷媒の導入により試料の放熱に適切な低真空にすることができ、試料のミリングを行いながら同時に試料の冷却を行うことができる。そのため、試料チャンバ内への試料の導入、ミリングの開始・終了、試料の取り出しといった一連の作業を特に円滑に行える。

【0028】

本発明装置の一形態として、さらに、前記気体冷媒を冷却する冷却機構を備えることが挙げられる。

【0029】

冷却機構により気体冷媒を所定温度に冷却することができ、低温の冷媒を試料チャンバ内に供給することで、より効率的な試料の冷却を行うことができる。

【0030】

一方、本発明の第一のイオンミリング方法は、次の工程を含む。

イオンミリング工程:プラズマチャンバ内で生成したイオンビームを試料に照射することで当該試料の表面を除去する。

冷却工程:前記プラズマチャンバに連通して前記試料を収納する試料チャンバ内に気体冷媒を供給することで当該試料を冷却する。

そして、前記イオンミリング工程と冷却工程とを切り替えて行うことを特徴とする。

【0031】

イオンミリング工程と冷却工程との切り替えにより、試料の過度の加熱や冷却を抑制することができる。また、試料のミリングと冷却の各々に適切な異なる真空度を容易に実現することもできる。

【0032】

本発明の第二のイオンミリング方法は、次の工程を含む。

イオンミリング工程:プラズマチャンバ内で生成したイオンビームを試料に照射することで当該試料の表面を除去する。

冷却工程:前記プラズマチャンバに連通して前記試料を収納する試料チャンバ内に気体冷媒を供給することで当該試料を冷却する。

そして、前記プラズマチャンバ内と試料チャンバ内とを差動排気して、前記イオンミリング工程と冷却工程とを同時に行うことを特徴とする。

【0033】

この方法によれば、イオンミリング工程と冷却工程とを同時に行うことができ、試料チャンバ内への試料の導入、ミリングの開始・終了、試料の取り出しといった一連の作業を特に円滑に行える。

【0034】

上記第一・第二の本発明方法の一形態として、前記冷却工程は、前記試料チャンバ内に設けられたノズルから気体冷媒を直接試料に噴射して行うことが挙げられる。

【0035】

ノズルから気体冷媒を直接試料に噴射することで、試料のみをより特定的かつ効率的に冷却することができる。

【発明の効果】

【0036】

本発明のイオンミリング装置及びイオンミリング方法によれば、イオンビームを試料に照射してミリングを行う際、試料の温度上昇を抑制できる。そのため、熱に弱い試料であっても、試料の熱劣化をできるだけ抑制することができる。

【図面の簡単な説明】

【0037】

【図1】実施形態1に係るイオンミリング装置の機能ブロック図である。

【図2】実施形態2に係るイオンミリング装置の機能ブロック図である。

【図3】実施形態2の装置の動作手順を示すフローチャートである。

【図4】実施形態3に係るイオンミリング装置の機能ブロック図である。

【図5】試験例1の試験結果を示すグラフである。

【図6】試験例2の試験結果を示すグラフである。

【図7】試験例3の試験結果を示すグラフである。

【図8】試験例4の試験結果を示すグラフである。

【図9】試験例5−1の試験結果を示すグラフである。

【図10】試験例5−2の試験結果を示すグラフである。

【図11】試験例6の撮影結果を示す顕微鏡写真である。

【発明を実施するための形態】

【0038】

以下、本発明の実施の形態を図に基づいて説明する。ここでは、SEMなどの電子顕微鏡の試料を作製するイオンミリング装置を例として、本発明の実施形態を説明する。

【0039】

〔実施形態1〕

(全体構成)

図1に示すイオンミリング装置は、試料Sを搭載する試料台1と、その試料Sに照射するイオンビームを生成するイオン源2と、試料台1を収納して、試料周辺の雰囲気を所定の真空度に保持する試料チャンバ3と、イオンビームの照射などの動作を制御するコンピュータ4とを備える。そして、本発明装置の主たる特徴とするところは、この試料チャンバ3内に気体冷媒を供給する冷媒供給手段5を備えることにある。以下、各部の構成をより詳しく説明する。

【0040】

(試料台)

試料台1は、試料Sの搭載される台である。この試料台1は、試料Sの設置面を傾斜させた状態で回転できる構成となっている。この傾斜状態での回転を行うことで、試料Sの広範囲を均一にミリングすることができる。特に、ユーセントリック機能を備えた試料台1が好適に利用できる。ユーセントリック機能を備えることで、試料Sの着目点を基準に試料Sの傾斜・回転を行うことができる。なお、後述する各試験例では、模擬試料のイオンビームが照射される面(照射面)の温度を測定するため、熱電対(図示略)に接続された温度計11と、その計測データを取得するためのデータロガー13が設けられている。熱電対は、イオンミリング装置のフィールドスルーフランジ(図示略)を介して試料チャンバ3内に導入される。

【0041】

(イオン源)

イオン源2は、ガスをイオン化するための空間を所定の真空度に保持するプラズマチャンバ21と、そのチャンバ21内で前記ガスを電離させてイオンを生成し、そのイオンをビームとして加速するためのビーム発生部23を備える。このイオン源2自体には、各種の公知の構成が利用できる。

【0042】

<プラズマチャンバ>

プラズマチャンバ21は、その内部をビーム発生部23でイオンビームを生成するのに好ましい圧力に保持するための真空容器である。このプラズマチャンバ21にはマスフローコントローラ21Bなどの流量調整弁が接続され、イオンを生成するためのガス、例えばアルゴンガスが流量調整弁を介してプラズマチャンバ21内に導入される。プラズマチャンバ21に導入されるガスは、アルゴンに限定されるわけではない。イオンビームの生成に好ましいプラズマチャンバ21内の圧力は、0.02〜0.08Pa程度である。

【0043】

<ビーム発生部>

ビーム発生部23はプラズマチャンバ21内に導入されたガスを電離するためのアノード及びカソード(放電電極:図示略)を備え、さらにガスを電離して生成されイオンを加速するための加速電極23Eを備える。アノードカソード間には所定の放電電圧を印加でき、その放電によりガスをプラズマとする。そして、加速電極23Eに所定の加速電圧を印加し、プラズマチャンバ21内のイオンをビームとして、試料チャンバ3側に入射させるエネルギーを調整する。

【0044】

(試料チャンバ)

試料チャンバ3は、試料台1を収納して、内部空間を所定の真空に保持する容器である。この試料チャンバ3は、上述したイオン源2のプラズマチャンバ21と連通しており、イオン源2から試料台1に向けてイオンビームを照射することができる。

【0045】

この試料チャンバ3には、排気系統として、高真空排気用のターボ分子ポンプ31、真空排気制御用電磁弁32、及び大気導入用電磁弁33が順次直列に接続されており、両電磁弁32,33の間に低真空排気用のロータリーポンプ34が接続されている。これら排気系統を利用して、試料チャンバ3内及び前述したプラズマチャンバ21内の圧力を所定の真空度に調整したり、常圧に復帰させたりできる。この真空度は、高真空圧力計35と低真空圧力計36により計測される。

【0046】

後述する冷媒供給手段5により試料チャンバ3内に気体冷媒を導入すると、同チャンバ3内の圧力が高くなる(真空度が下がる)。その際、この圧力を所定の下限値以上とすることで、気体冷媒を試料Sからの熱の搬送媒体として有効に利用することができる。逆に、この圧力を所定の上限値以下とすることで、試料チャンバ3に連通するプラズマチャンバ21内の圧力への影響を抑制し、イオンビームを確実に生成させることができる。試料Sの冷却に好ましい試料チャンバ3内の圧力は、0.1Pa超〜35Pa程度である。

【0047】

(冷媒供給手段)

冷媒供給手段5は、代表的には、気体冷媒を貯留する冷媒供給源51と、この供給源51から試料チャンバ3内につながる冷媒供給路53と、この冷媒供給路53の先端につながって、試料チャンバ3内で試料Sに対して向けられるノズル55とを備える。

【0048】

<冷媒供給源>

冷媒供給源51の代表例としてはタンクが挙げられる。タンクに貯留される気体冷媒の種類としては、乾燥気体が好適に利用できる。気体冷媒に水分が含まれていると、試料チャンバ3内を排気した際に所定の真空度に到達させるのに時間がかかるためである。特に、酸素を含有しない気体が好適である。乾燥気体が酸素を含有すると、水分を含有し易い上、試料を酸化させる虞があるからである。より具体的には、ヘリウム、窒素、アルゴンなどの不活性ガスが気体冷媒として好適に利用できる。中でも、ヘリウムは熱伝導率が高く、効率的に試料を冷却することを考慮した場合、試料Sからの熱の搬送媒体として好ましい。一方、窒素やアルゴンはヘリウムに比べると熱伝導率が低いが、安価に入手できる点で好ましい。

【0049】

気体冷媒の温度は、試料Sを降温できる温度であれば、特に問わない。常温の気体冷媒であれば、容易に取り扱うことができて好ましい。試料Sの冷却能を重視した場合、必要に応じて、気体冷媒の温度を常温以下に冷却してもよい。この冷却には、冷媒供給源51又は次述する冷媒供給路53の途中に気体冷媒の冷却手段57(破線表示)を設ければよい。冷却手段57には、公知の冷凍機・冷却機が利用できる。

【0050】

<冷媒供給路>

冷媒供給路53は、タンクからの気体冷媒を試料チャンバ3内に案内する管路である。通常、その管路の途中に、マスフローコントローラ53Bなどの流量調整バルブを備える。冷媒供給路53の試料チャンバ3への導入は、試料チャンバ3の開閉扉から管路を導入したり、試料チャンバ3の開閉扉以外の個所から管路を導入することが挙げられる。図1の装置では、前者の構成を採用し、フィールドスルーフランジ(図示略)を介して冷媒供給路53を試料チャンバ3内に導入している。但し、後者の場合の方が、次述するノズル55の配置位置の自由度を高め易いことが多い。

【0051】

<ノズル>

ノズル55は、試料チャンバ3内に気体冷媒を供給する噴射口である。このノズル55から気体冷媒を噴射することで、試料、特にイオンビームの照射面を効果的に冷却する。

【0052】

ノズル55の試料チャンバ3における配置形態は、試料チャンバ3の壁面自体にノズル55となる開口部を形成したり、同チャンバ3内の空間中に管状のノズルを突き出すことが挙げられる。前者の場合、試料チャンバ3内全体を冷却することができる。後者の場合、ノズル55の向きを調整することで直接試料Sに気体冷媒を噴射し、試料Sを特定的に冷却することができる。特に後者の場合、ノズル55の配置は、イオンビームの照射野と干渉しない位置とすることが好ましい。この配置により、ノズル55がイオンビームによりミリングされたり、イオンビームを電磁気的に引き付けたりすることを防止できる。通常、イオン源2が上方に、試料台1が下方に位置し、上方から下方に向けてイオンビームが照射される装置が多い。その場合、試料台1の傾斜された試料設置面に斜め下方からノズル55を向けるように配置することで、イオンビームに干渉することなくノズル55を配置することができる。但し、図1の装置では、試料台1の斜め上方から斜め下方に向けてノズル55を配置している。

【0053】

ノズル55の形状は、1本の管状のものや、先端部が複数本に分岐しているもの、或いは先端部が扁平状の開口部を有するものなどが挙げられる。1本の管状のノズル55は、最も構成として簡易である。先端部が複数に分岐したノズルは、各分岐管から気体冷媒を噴射することで、試料の複数個所に同時に気体冷媒を吹き付けることができ、試料の広範囲の冷却に好適である。扁平状のノズルも、その幅広の方向に広範囲に気体冷媒を噴射でき、やはり試料の広範囲の冷却に好適である。

【0054】

ノズル55の試料チャンバ3内での設置位置は、固定であっても可変であっても構わない。この設置位置を固定とする場合、ノズル55の先端が試料台1のほぼ中心に向くように配置すれば、多少の試料Sのサイズや形状の相違があってもほぼ均一に試料Sを冷却することができる。ノズル55の設置位置を可変とする場合、ノズル55に可変機構を設けて、ノズル先端の位置を調整することが好ましい。可変機構には手動と自動がある。手動の可変機構としては、複数個所の屈曲部で折り曲げ自在の管状のノズルや、ノズル全体をスネーク状に屈曲できる可とう管からなるノズルなどが挙げられる。自動の可変機構としては、モータなどのアクチュエータにてノズルを試料室内でX-Y-Z方向などに駆動する駆動可変機構が挙げられる。これらの可変機構を備えていれば、試料Sのサイズや形状に関わらず、適切な位置に気体冷媒を噴射することができる。ノズル55の設置位置を可変とする場合、試料(試料台)におけるユーセントリック中心から1cm以内程度の位置にノズル55が向くようにノズルを設置することが好ましい。

【0055】

ノズル55の構成材料には、各種プラスチック、ゴム、金属、又はセラミックスが利用できる。プラスチックやゴムは、成形性に優れるため、ノズル55の形状の自由度が高い。金属やセラミックスは、高剛性で耐久性が高いノズルを構成し易い。さらに、これら各材料の複合材料からなるノズルとしてもよい。

【0056】

(コンピュータ)

上述したイオンミリング装置の各部の動作は、コンピュータ4の制御により行われる。このコンピュータ4は、CPU、RAM、ROM(図示略)を備える制御手段41の他、各部への制御信号を出力する信号出力部44、各部からの信号を入力する信号入力部45、キーボードなどの入力手段46、ディスプレイなどの表示手段47を備えている。信号出力部44は、例えば、ターボ分子ポンプ31、真空排気制御用電磁弁32、大気導入用電磁弁33、ロータリーポンプ34の動作信号、マスフローコントローラ21Bの動作信号、アノードカソード間の放電電圧や、加速電極23Eの加速電圧の制御信号の出力を行う。信号入力部45には、例えば、高真空圧力計35や、低真空圧力計36の計測信号が入力される。また、このコンピュータ1は、イオンビームの試料Sへの照射と、ノズル55からの気体冷媒の噴射を切り替えて行うことができる切替手段48αを備えている。この切替手段48αは、イオンビームの試料Sへの照射と、ノズル55からの気体冷媒の噴射の各動作のうち、現在実行中の一方の動作を停止し、現在停止中の他方の動作を開始する指令を出力する。例えば、入力手段46からの切替指令の入力により上記切替動作を実行させたり、別途切替専用のスイッチを設けて上記切替動作を実行させたりすることが挙げられる。

【0057】

(イオンミリング装置の利用手順と動作)

まず、試料Sを試料台1に設置し、必要に応じて、所定の傾斜状態に保持して試料台1を回転させる。その状態で、イオン源2からイオンビームを試料に照射する。その際、プラズマチャンバ21にガスを導入して所定の真空度に保持すると共に、ビーム発生部23の放電電極への電圧の印加によりガスを電離してイオンを生成させる。そして、加速電極23Eに所定の加速電圧を印加して、イオンを加速してビームとする。

【0058】

イオンビームの照射によるミリングがある程度進行したら、試料Sが劣化するような高温となる前にコンピュータ4に切替指令を入力して、イオンビームの照射を停止し、試料チャンバ3への気体冷媒の供給を開始する。気体冷媒の供給が行われる間、試料チャンバ3内は、試料Sの冷却に適した真空度に保持される。この気体冷媒の導入により、プラズマチャンバ21内はイオンビームの生成に適さない低真空度となる場合があるが、気体冷媒の導入時はイオンビームの照射を行わないため、特に支障はない。

【0059】

気体冷媒の供給の開始、つまりイオンビームの照射の停止は、予め模擬試料に熱電対の電極を設置して、イオンビームの照射時間と試料Sの照射面の温度との関係を求めておき、試料をその劣化が起こらない温度にできるイオンビームの照射時間を求めておくことが好ましい。同様に、気体冷媒の供給時間も、模擬試料の照射面の温度との相関関係を予め求めておくことで、過度に試料Sが冷却されない適正な供給時間を選択することができる。その他、試料Sの照射面の温度を非接触式の温度計などで計測し、照射面の温度が所定の上限値又は下限値に達した時点で切替手段48αにて切替動作を実行させてもよい。気体冷媒の供給を開始すると、ノズル55から噴射された気体冷媒は、直接試料Sの照射面に吹き付けられる。

【0060】

気体冷媒の所定時間の供給を行ったら、コンピュータ4に切替指令を再度入力し、気体冷媒の供給を停止して、イオンビームの照射を再開する。その際、プラズマチャンバ21内は、試料Sの冷却に適した低真空度となっており、イオンビームの生成に適した高真空度ではないため、試料チャンバ3内とそれに連通するプラズマチャンバ21内を排気系統で速やかに排気して所定の高真空度に切り替える。そして、プラズマチャンバ21内を所定の高真空度として、再度イオンビームの試料Sへの照射を行う。

【0061】

以下同様に、この試料Sへのイオンビームの照射と、試料チャンバ3内への気体冷媒の供給との切り替えを繰り返すことで、試料Sをイオンミリングすればよい。

【0062】

(作用効果)

以上の本発明イオンミリング装置によれば、次の効果を奏することができる。

【0063】

(1)試料チャンバ内に気体冷媒を供給することで、試料のうち、イオンビームが照射される照射面を気体冷媒で直接冷却することができる。そのため、試料の熱劣化を抑制しつつ、試料を試料台に装着してから速やかにイオンミリングを開始することができる。

【0064】

(2)試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給を切り替えて行うことで、試料が過度に加熱されたり冷却されたりすることがない。そのため、イオンミリング終了後に冷却された試料を常温に復帰させることも速やかにできる。

【0065】

(3)試料自体、特に照射面に直接気体冷媒を吹き付けることで、大型の試料であっても、その全体にわたって均一に冷却することができる。特に、熱伝導性の低い樹脂で包埋された試料であっても、照射面の全面を特定的かつ効率的に冷却することができる。

【0066】

(4)試料の冷却は、気体冷媒の吹き付けにより行われるため、試料と他の固体材料との固体間接触を利用した放熱ではない。そのため、試料台が傾斜・回転しても、特にイオンミリング装置に追加の構造変更を伴うことなく試料の冷却を行うことができる。

【0067】

〔実施形態2〕

実施形態1では、コンピュータに切替指令を入力して、試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給との切り替えを行う装置を説明した。本例では、この切替条件を予めコンピュータにプログラムさせておくことで、自動的に上記切り替えを行うことができるイオンミリング装置を図2、図3に基づいて説明する。以下の説明は、実施形態1との相違点を中心に行い、共通点の説明は省略する。

【0068】

(装置構成)

本例では、図2に示すように、コンピュータ4の内部に切替手段48βを備え、その切替手段48βはさらに記憶手段48Mと切替制御手段48Cとを備える。記憶手段48Mには、試料Sへのイオンビームの照射と、試料チャンバ3内への気体冷媒の供給との切替条件を記憶させておき、切替制御手段48Cは、この記憶手段48Mから読み出した切替条件に基いてイオンビームの照射と、気体冷媒の供給との切り替えを実行する。切替条件の具体例としては、1分間に占める気体冷媒の供給時間の割合を冷却レートとし、予め設定した冷却レートでイオンビームの照射と、気体冷媒の供給との切り替えを行うことが挙げられる。例えば、1分当たり15秒間イオンビームを照射し、45秒間気体冷媒を供給する場合、冷却レートは75%となり、逆に1分当たり45秒間イオンビームを照射し、15秒間気体冷媒を供給する場合、冷却レートは25%となる。このような冷却レートを数パターン選択できるように切替条件を複数記憶しておき、試料の材質やサイズ、形状に応じた適切な冷却が行えるようにする。

【0069】

その他、試料チャンバ3内に非接触式の温度計(図示略)を設置し、その温度計で試料の照射面の温度を計測して、その計測結果が所定の上限値に達したらイオンビームの照射を停止して気体冷媒の供給を開始し、下限値に達したら逆にイオンビームの照射を開始して気体冷媒の供給を停止するように動作を切り替えることも挙げられる。例えば、図3に示すように、まず試料の照射面の温度Tを取得する(ステップS1)。次に、この温度Tが所定の下限値LL以上、上限値UL以下であるかを判断する(ステップS2)。下限値LLは試料が過剰な冷却にならない温度を、上限値ULは試料が過剰な加熱にならない温度を設定すれば良い。この判断がYesであれば、イオンビームの照射と気体冷媒の供給の各動作は現状のまま維持する(ステップS3)。逆に、前記の判断がNoであれば、さらにTが上限値を超えているか否かを判断する(ステップS4)。この判断がYesであれば、試料の温度が上がりすぎになりつつあるので、気体冷媒を試料チャンバ内に供給し(ステップS5)、試料の冷却を行う。逆に、上記判断がNoであれば、温度Tは下限値LL未満であることになるから、イオンビームの試料への照射を開始し、試料チャンバ内への気体冷媒の供給は停止する。そして、イオンビームの合計照射時間が所定時間に達したか否かでミリングを終了するか否かを判断し(ステップS7)、この判断がYesであれば処理を終了し、Noであれば、再度ステップS1の以降の処理を繰り返す。

【0070】

どのような切替条件が適切かは、実際の試料Sと同様の模擬試料により、気体冷媒の種類ごとに予め冷却レートと試料の照射面の温度との相関関係を調べておくことが好ましい。

【0071】

(作用効果)

いずれの場合であっても、本例のイオンミリング装置によれば、自動的に、試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給とを切り替えることができる。そのため、試料チャンバ内への試料の導入からミリングを終了するまでの一連の動作を円滑に行うことができる。

【0072】

〔実施形態3〕

実施形態1や2では、試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給との切り替えを行う装置を説明した。本例では、この試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給とを同時に行うことができるイオンミリング装置を図4に基づいて説明する。以下の説明は、実施形態1や2との相違点を中心に行い、共通点の説明は省略する。

【0073】

(装置構成)

実施形態1や2で説明したように、プラズマチャンバではイオンビームの生成に適した高真空度に、試料チャンバでは試料の冷却に適した低真空度に調整することが好ましい。そのため、図4に示すように、差動排気機構を設けることで各チャンバ21,3の真空度を独立制御することができる。より具体的には、例えばプラズマチャンバ21と試料チャンバ3とをオリフィス21Hで連通させ、各チャンバ21,3ごとに排気系統を設けることで、各チャンバ21,3内を異なる真空度に保持することができる。プラズマチャンバ21の排気系統として、同チャンバ21には高真空排気用のターボ分子ポンプ22P、真空排気制御用電磁弁24P、及び大気導入用電磁弁26Pが順次直列に接続されており、両電磁弁24P,26Pの間に低真空排気用のロータリーポンプ28Pが接続されている。本例の装置において、この差動排気機構を備える点を除いて、他の構成は実施形態1や2と同様の装置が利用できる。

【0074】

(作用効果)

本例のイオンミリング装置によれば、プラズマチャンバと試料チャンバとを差動排気することで、各々独立した真空度に維持することができる。そのため、プラズマチャンバはイオンビームの生成に適した高真空度に、試料チャンバは試料の冷却に適した低真空度に調整することができ、試料チャンバ内への気体冷媒の供給を行いながらイオンビームの試料への照射を支障なく行うことができる。従って、試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給とを切り替える必要がなく、効率的な試料のミリングが実現できる。

【0075】

〔試験例1:加速電圧の相違〕

サンユー電子株式会社製のイオンミリング装置SVM-730をベース構成として、加速電圧の違いにより、試料の照射面がどのように温度変化するかを調べてみた。試料としては、樹脂包埋試料に相当する樹脂ブロック(32mmφ)を用いる。この試料の照射面にK型熱電対の接合点を配置し、加速電圧を変えて照射面にイオンビームを照射して、熱電対での温度計測結果を求める。

【0076】

その結果を図5に示す。このグラフから明らかなように、加速電圧が高いほど試料面での温度上昇幅が大きいことがわかる。より具体的には、加速電圧が2kV程度では、ほとんど照射面の温度上昇は起こらない。一方、加速電圧が4kVになると、イオンビームの照射から数十秒で急峻に温度上昇が起こり、それ以降は約50℃程度にまで照射面の温度が上がったまま保持される。この加速電圧の上昇に伴って到達する温度は上昇し、6kVでは照射面の温度は120℃以上にまで達することがわかる。これらの結果からすれば、加速電圧が4kV以上程度の場合に、気体冷媒を試料チャンバに供給して試料を冷却することが有効であることがわかる。

【0077】

〔試験例2:気体冷媒の相違〕

次に、同様の装置にて、加速電圧を6kVとし、10秒程度模擬試料にイオンビームの照射を行って、照射面の温度が80℃付近となった時点から試料チャンバ内に各種の気体冷媒を供給し、その供給開始からの時間経過に伴う照射面の温度変化を調べてみた。ここで用いた気体冷媒は、アルゴン、ヘリウム、窒素、及び大気である。いずれの気体冷媒でも、冷媒温度は常温とし、試料チャンバ内の圧力は10Paとした。

【0078】

その結果を図6に示す。このグラフから明らかなように、気体冷媒がヘリウムの場合、気体冷媒を試料チャンバ内に供給してから急峻に照射面の温度低下が始まることがわかる。これは、ヘリウムの熱伝導率が他の気体冷媒のそれに比べて大きいためと推測される。他の気体冷媒では、窒素と大気がほぼ同様の冷却曲線を描き、アルゴンは冷却開始から25秒程度までは最も冷却速度が緩やかであるが、それ以降は大気や窒素の冷却速度を上回り、50秒後に到達する照射面の温度は、ヘリウムに次いで低い温度となっている。以上の結果からすれば、試料の冷却効率を優先する場合、気体冷媒にはヘリウムが好ましいことがわかる。なお、大気を試料チャンバ内に導入した場合、水分を含むため、排気して所定の真空度に到達させるまでの時間が他の気体冷媒に比べて長くかかる。そのため、イオンビームの試料への照射と試料チャンバへの気体冷媒の供給の切り替えを行うには、大気以外の不活性ガスが好ましいと考えられる。

【0079】

〔試験例3:気体冷媒の噴射形態の相違〕

さらに、同様の装置にて、試料の照射面の斜め下から気体冷媒を噴射できるようにノズルを設置し、加速電圧を6kVとし、10秒程度模擬試料にイオンビームの照射を行って、照射面の温度が80℃付近となった時点から試料チャンバ内に窒素からなる気体冷媒を50秒間供給し、その供給開始からの時間経過に伴う照射面の温度変化を調べてみた。試料台の傾斜角は90°(垂直面)、同試料の回転は無しである。その際、一方の噴射形態として、ノズルの先端を試料の照射面における熱電対の接合点に向けて、直接噴射による照射面の冷却を行い、他方の噴射形態として、ノズルの先端を封止すると共に、ノズルの長手方向とほぼ直交する左右方向に気体冷媒を噴射して、気体冷媒が直接照射面に吹き付けられないように照射面の冷却を行った。気体冷媒供給時の試料チャンバ内の圧力は10Paである。

【0080】

その結果を図7に示す。図において、試料に直接気体冷媒を吹き付けた場合を「Direct」、試料に直接気体冷媒を吹き付けず、試料チャンバ内に気体冷媒を導入した場合を「Shower」と表示している。このグラフから明らかなように、「Direct」の方が「Shower」よりも速やかに冷却され、50秒後の到達温度も若干「Direct」の方が低い。このことから、試料に直接気体冷媒を吹き付ける方が冷却能力が高いといえる。

【0081】

〔試験例4:試料チャンバ内の圧力の相違〕

次に、同様の装置にて、加速電圧を6kVとし、10秒程度模擬試料にイオンビームの照射を行って、照射面の温度が80℃付近となった時点から試料チャンバ内に窒素を異なる圧力となるように供給して、その供給開始からの時間経過に伴う照射面の温度変化を調べてみた。いずれの圧力の場合も、供給した冷媒温度は常温である。

【0082】

その結果を図8に示す。このグラフから明らかなように、試料チャンバ内の圧力が高いほど速やかに試料の冷却ができることがわかる。具体的には、1Pa以上の圧力とすること、より好ましくは7.5Pa程度以上の圧力とすることが効率的に試料を冷却する点で好ましい。一方、試料チャンバ内の圧力が0.1Pa以下の場合、試料の冷却速度は緩やかである。プラズマチャンバ内でプラズマを発生させるのに好ましい圧力が0.05Pa程度であることを考慮すれば、プラズマチャンバと連通する試料チャンバ内を1Pa以上に保持してイオンビームの照射を行うことは難しいと思われ、差動排気機構を用いない場合は、イオンビームの照射と試料チャンバ内への気体冷媒の供給とは切り替えて行うことが好ましいことがわかる。

【0083】

〔試験例5−1:交互切替《冷却レートの相違》〕

次に、同様の装置にて、試料に対するイオンビームの照射と、試料への気体冷媒の噴射とを切り替えて、試料のイオンミリングと冷却とを交互に行い、試料の照射面の温度変化を測定した。その際、異なる冷却レートで試料の冷却を行った。冷却レートは1分間における冷却時間、つまり試料への気体冷媒の噴射を行った時間の割合である。本例では、25%、50%、75%の3種類の冷却レートとした。例えば、冷却レートが25%であれば、イオンビームの試料への照射を45秒間行い、気体冷媒の試料への噴射を15秒間行ったことを意味する。イオンミリングの条件は、加速電圧が6kVであり、気体冷媒の供給条件は、気体冷媒が窒素、気体冷媒供給時の試料チャンバの圧力が10Paである。また、試料のイオンミリングと冷却のトータル時間は約10分である。

【0084】

その結果を図9に示す。このグラフに示すように、冷却レートが高いほど、試料の上限温度が低くなることがわかる。具体的には、冷却レートが75%では試料の上限温度は約60℃であり、50%では70℃弱、25%では80℃強である。また、いずれの冷却レートにおいても、イオンミリングと冷却の各サイクルにおける上限値は、ほぼ一定の値内に収まることがわかる。従って、試料の熱劣化温度に応じて、適切な冷却レートを選択することで、試料の熱劣化のないイオンミリングが可能であると期待できる。

【0085】

〔試験例5−2:交互切替《気体冷媒の相違》〕

次に、同様の装置を用いて、気体冷媒の種類を変えて試験例5-1と同様に試料のイオンミリングと冷却とを交互に行い、試料の照射面の温度変化を測定した。気体冷媒の種類は、アルゴン、ヘリウム、窒素、大気の4種類である。イオンミリングの条件は、加速電圧が6kVであり、気体冷媒の供給条件は、冷却レートが75%、気体冷媒供給時の試料チャンバの圧力が10Paである。

【0086】

その結果を図10に示す。このグラフからわかるように、試料のイオンミリングと冷却を交互に行った場合も、やはりヘリウムの冷却速度が速く、冷却下限温度も低いことがわかる。つまり、イオンビームを試料に照射する合計時間が同じであれば、ヘリウムを気体冷媒とすることで、試料のイオンミリングと冷却のトータル時間を他の気体冷媒の場合と比べて短縮できる。

【0087】

〔試験例6:半田試料のSEMによる観察〕

次に、同様の装置にて、錫と鉛を含む半田による半田付け箇所の樹脂包埋試料をイオンミリングして断面を形成し、その断面をSEMにて観察した。試料は、樹脂包埋試料を機械研磨にて鏡面研磨し、その研磨面をさらに試験例5-1と同様の「交互切替」によるイオンミリングを行って作製した(実施例1)。イオンビームの照射条件は、加速電圧:4kV、照射電流:65〜75μA、試料の傾斜角度:85°、偏心量:0mm、試料の回転:あり、イオンビームの合計照射時間:20分である。一方、気体冷媒の供給条件は、気体冷媒:窒素、冷却レート:75%、気体冷媒供給時の試料チャンバの圧力:10Paである。また、比較のため、鏡面研磨のままで観察した試料(比較例1)と、さらに気体冷媒による冷却なしでイオンミリングした試料(比較例2)もSEMにて観察した。比較例2のイオンビームの照射条件は、イオンビームの合計照射時間が15分である点を除いて、実施例1と同様である。

【0088】

その結果を図11に示す。図において、左が鏡面研磨のみの比較例1、中央が気体冷媒による冷却なしでイオンミリングした比較例2、右が気体冷媒による冷却ありでイオンミリングした実施例1の各試料の観察写真であり、上段は倍率が3000倍、下段は10000倍である。いずれの写真においても、島状に存在する薄い灰色の領域が半田の鉛部分、その周囲を取り囲むより濃い灰色の領域が半田の錫部分、黒班が空隙である。

【0089】

比較例1では、試料断面の表面に多数の空隙が存在することがわかる。比較例2では、比較例1に比べれば、空隙の存在ははるかに少なくなっているが、鉛部分の粒界付近に空隙が相当程度残っている。これらの比較例に対し、実施例1は実質的に空隙がないといえ、試料の作製時に、断面に変化が殆ど与えられていないことがわかる。

【0090】

本発明は、上記の実施形態に限定されるわけではなく、種々の変更が可能である。例えば、試料チャンバ自体を適宜な冷却手段で冷却することで、試料の冷却効率を高めることが期待できる。また、試料へのイオンビームの照射と、試料チャンバ内への気体冷媒の供給との切替を行う場合であっても、実施形態3で説明した差動排気を行っても良い。この場合、プラズマチャンバと試料チャンバとは各々異なる真空度に維持できるため、単に試料へのイオンビームの照射・停止と試料チャンバ内への気体冷媒の供給・停止とを行うだけでよく、各チャンバ内の真空度の調整を動作の切替ごとに行う必要はない。

【産業上の利用可能性】

【0091】

本発明のイオンミリング装置及びイオンミリング方法は、SEM、TEMなどの顕微鏡用の試料の作製や、半導体装置や記憶媒体の製造などの各種微細加工を行う分野に好適に利用できる。

【符号の説明】

【0092】

1 試料台

11 温度計 13 データロガー

2 イオン源

21 プラズマチャンバ 21B マスフローコントローラ 21H オリフィス

22P ターボ分子ポンプ 23 ビーム発生部 23E 加速電極

24P 真空排気制御用電磁弁 26P 大気導入用電磁弁

28P ロータリーポンプ

3 試料チャンバ

31(31S) ターボ分子ポンプ 32(32S) 真空排気制御用電磁弁

33(33S) 大気導入用電磁弁 34(34S) ロータリーポンプ

35 高真空圧力計 36 低真空圧力計

4 コンピュータ

41 制御手段 44 信号出力部 45 信号入力部

46 入力手段 47 表示手段 48α、48β 切替手段

48M 記憶手段 48C 切替制御手段

5 冷媒供給手段

51 冷媒供給源 53 冷媒供給路 53B マスフローコントローラ

55 ノズル 57 冷却手段

S 試料

【特許請求の範囲】

【請求項1】

試料が設置される試料台と、

前記試料に照射するイオンビームを発生させるイオン源と、

前記試料台の収納空間を所定の真空に保持する試料チャンバと、

前記試料を冷却するための気体冷媒を前記試料チャンバ内に供給する冷媒供給手段とを備えることを特徴とするイオンミリング装置。

【請求項2】

前記冷媒供給手段は、前記試料チャンバ内において、試料に気体冷媒を噴射するように配置されたノズルを備えることを特徴とする請求項1に記載のイオンミリング装置。

【請求項3】

前記冷媒供給手段は、気体冷媒の噴射方向及び試料までの距離を調整するノズルの可変機構を備えることを特徴とする請求項2に記載のイオンミリング装置。

【請求項4】

前記気体冷媒が、不活性ガスであることを特徴とする請求項1〜3のいずれか1項に記載のイオンミリング装置。

【請求項5】

さらに、前記イオンビームの試料への照射と前記気体冷媒の試料チャンバ内への供給とを切り替えて行う切替手段を備えることを特徴とする請求項1〜4のいずれか1項に記載のイオンミリング装置。

【請求項6】

前記切替手段は、

予め設定された切替条件を記憶する記憶手段と、

この記憶手段から読み出した切替条件に基づいて前記イオンビームの照射と気体冷媒の供給とを切替動作させる切替制御手段とを備えることを特徴とする請求項5に記載のイオンミリング装置。

【請求項7】

前記イオン源は、前記試料チャンバに連通して、前記イオンビームの発生空間を所定の真空に保持するプラズマチャンバを備え、

さらに、前記試料チャンバとプラズマチャンバとを異なる真空度に保持する差動排気機構を備えることを特徴とする請求項1〜6のいずれか1項に記載のイオンミリング装置。

【請求項8】

さらに、前記気体冷媒を冷却する冷却機構を備えることを特徴とする請求項1〜7のいずれか1項に記載のイオンミリング装置。

【請求項9】

プラズマチャンバ内で生成したイオンビームを試料に照射することで当該試料の表面を除去するイオンミリング工程と、

前記プラズマチャンバに連通して前記試料を収納する試料チャンバ内に気体冷媒を供給することで当該試料を冷却する冷却工程とを含み、

前記イオンミリング工程と冷却工程とを切り替えて行うことを特徴とするイオンミリング方法。

【請求項10】

プラズマチャンバ内で生成したイオンビームを試料に照射することで当該試料の表面を除去するイオンミリング工程と、

前記プラズマチャンバに連通して前記試料を収納する試料チャンバ内に気体冷媒を供給することで当該試料を冷却する冷却工程とを含み、

前記プラズマチャンバ内と試料チャンバ内とを差動排気して、前記イオンミリング工程と冷却工程とを同時に行うことを特徴とするイオンミリング方法。

【請求項11】

前記冷却工程は、前記試料チャンバ内に設けられたノズルから気体冷媒を直接試料に噴射して行うことを特徴とする請求項9又は10に記載のイオンミリング方法。

【請求項1】

試料が設置される試料台と、

前記試料に照射するイオンビームを発生させるイオン源と、

前記試料台の収納空間を所定の真空に保持する試料チャンバと、

前記試料を冷却するための気体冷媒を前記試料チャンバ内に供給する冷媒供給手段とを備えることを特徴とするイオンミリング装置。

【請求項2】

前記冷媒供給手段は、前記試料チャンバ内において、試料に気体冷媒を噴射するように配置されたノズルを備えることを特徴とする請求項1に記載のイオンミリング装置。

【請求項3】

前記冷媒供給手段は、気体冷媒の噴射方向及び試料までの距離を調整するノズルの可変機構を備えることを特徴とする請求項2に記載のイオンミリング装置。

【請求項4】

前記気体冷媒が、不活性ガスであることを特徴とする請求項1〜3のいずれか1項に記載のイオンミリング装置。

【請求項5】

さらに、前記イオンビームの試料への照射と前記気体冷媒の試料チャンバ内への供給とを切り替えて行う切替手段を備えることを特徴とする請求項1〜4のいずれか1項に記載のイオンミリング装置。

【請求項6】

前記切替手段は、

予め設定された切替条件を記憶する記憶手段と、

この記憶手段から読み出した切替条件に基づいて前記イオンビームの照射と気体冷媒の供給とを切替動作させる切替制御手段とを備えることを特徴とする請求項5に記載のイオンミリング装置。

【請求項7】

前記イオン源は、前記試料チャンバに連通して、前記イオンビームの発生空間を所定の真空に保持するプラズマチャンバを備え、

さらに、前記試料チャンバとプラズマチャンバとを異なる真空度に保持する差動排気機構を備えることを特徴とする請求項1〜6のいずれか1項に記載のイオンミリング装置。

【請求項8】

さらに、前記気体冷媒を冷却する冷却機構を備えることを特徴とする請求項1〜7のいずれか1項に記載のイオンミリング装置。

【請求項9】

プラズマチャンバ内で生成したイオンビームを試料に照射することで当該試料の表面を除去するイオンミリング工程と、

前記プラズマチャンバに連通して前記試料を収納する試料チャンバ内に気体冷媒を供給することで当該試料を冷却する冷却工程とを含み、

前記イオンミリング工程と冷却工程とを切り替えて行うことを特徴とするイオンミリング方法。

【請求項10】

プラズマチャンバ内で生成したイオンビームを試料に照射することで当該試料の表面を除去するイオンミリング工程と、

前記プラズマチャンバに連通して前記試料を収納する試料チャンバ内に気体冷媒を供給することで当該試料を冷却する冷却工程とを含み、

前記プラズマチャンバ内と試料チャンバ内とを差動排気して、前記イオンミリング工程と冷却工程とを同時に行うことを特徴とするイオンミリング方法。

【請求項11】

前記冷却工程は、前記試料チャンバ内に設けられたノズルから気体冷媒を直接試料に噴射して行うことを特徴とする請求項9又は10に記載のイオンミリング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−68227(P2012−68227A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2011−99971(P2011−99971)

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(591003208)サンユー電子株式会社 (9)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(591003208)サンユー電子株式会社 (9)

【Fターム(参考)】

[ Back to top ]