イリジウム製耐熱容器

【解決課題】 ブリッジマンるつぼ等に適用可能であり、長寿命でより高温での使用が可能な薄肉の耐熱容器を提供すること。

【解決手段】 本発明は、イリジウムからなり、厚さ0.3mm以下の薄肉の耐熱容器であって、イリジウム塩を含む溶融塩の溶融塩電解により形成されるイリジウム製耐熱容器である。この容器の構成材料は、貴金属を除く不純物元素の合計濃度が100ppm以下であり、更に、イリジウムを除く貴金属の合計濃度が10000ppm以下であるものが好ましい。

【解決手段】 本発明は、イリジウムからなり、厚さ0.3mm以下の薄肉の耐熱容器であって、イリジウム塩を含む溶融塩の溶融塩電解により形成されるイリジウム製耐熱容器である。この容器の構成材料は、貴金属を除く不純物元素の合計濃度が100ppm以下であり、更に、イリジウムを除く貴金属の合計濃度が10000ppm以下であるものが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、イリジウムからなる薄肉の耐熱容器に関する。詳しくは、ブリッジマンるつぼ、熱分析装置の試料セル等の高温環境下で使用される容器に関する。

【背景技術】

【0002】

単結晶製造法の一つであるブリッジマン法で使用されるるつぼ(アンプル)や、物質の加熱状態における状態を分析する熱質量−示差熱(TG−DTA)分析で使用される試料セルのような小型の耐熱容器には、白金又は白金合金からなる薄肉の耐熱容器が用いられることが多い。これらの用途においては、比較的高温環境に晒されることが多く、容器自体の強度低下、酸化による質量変化に加え、内容物への汚染を防止するため、高温強度、耐食性が要求される。そして、白金は、高耐食性、耐熱性を有し、薄肉のものであっても強度が高い。

【特許文献1】特開2003−171198号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、従来の白金又は白金合金製容器であっても、使用に伴い破断・変形が生じる場合がある。これは、使用温度の高低の問題というよりは、長期使用、繰り返し使用による使用時間の増大によることが多い。

【0004】

また、従来の白金又は白金合金製容器は、上記した用途において、今後の要求に十分応えられない可能性がある。例えば、ブリッジマン法による単結晶製造の分野では、これまで1000℃程度以下の材料の単結晶製造が主流であったが、ブリッジマン法には格子欠陥の少ない単結晶を製造することができるという利点があることから、今後その適用材料の拡大が検討されており、サファイア、ルチル等のような高融点単結晶材料への応用が研究されている。一方、白金は、1000〜1500℃程度の高温までは十分な耐久性があるが、サファイアの単結晶製造では2000℃以上の高温加熱が必要であり、白金又は白金合金は使用できない。

【0005】

そこで、本発明は、従来の薄肉の耐熱容器に対して、長寿命であり、より高温での使用が可能なものを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題に対して有効な対策として最も一般的なものとしては、材質変更がある。本発明者等は、従来の白金、白金合金に替えて、イリジウム(純イリジウム)を構成材料とすることについて検討を行った。イリジウムは、融点2400℃超であり、白金よりも高温での使用を可能とするものであり、また、機械的性質においても十分なものがある。

【0007】

一方、イリジウムを薄肉の耐熱容器とする場合、クリアすべき問題としてその加工性の問題がある。イリジウムは、高強度ではあるが、その分、加工性において劣る面があり、薄肉の板材、筒体への塑性加工が困難である。また、可能な限り薄肉化した材料を容器形状にするため加工する場合、その過程(切断加工、曲げ加工等)において割れ、クラックが発生しやすく、更に、溶接も困難である。

【0008】

また、イリジウムは高強度の材料であるが、これをブリッジマンるつぼ等の耐熱容器に適用しても、必ずしも長期使用を可能にするとは限らない。ブリッジマンるつぼ等の場合、使用過程で負荷される応力は、容器自体の自重と内部の単結晶の重量(分析装置用セルの場合には試料)との和になるが、それはさほど大きなものではなく、また、応力のかかり方も静的なものである。このように、静的な低応力負荷がかかる材料には、単純に強度(クリープ破断強度)が高いことではなく、柔軟性を有する(破断強度は低くても、耐久時間が長いこと又は耐久温度が高いこと)ことが要求される。

【0009】

そこで、本発明者等は、イリジウムを適用しつつ、加工性が改善され、かつ、静的な負荷のかかる容器に応じた高温特性を有するものを見出すべく更なる検討を行い、本発明に想到した。

【0010】

即ち、本発明は、イリジウムからなり、厚さ0.3mm以下の薄肉の耐熱容器であって、イリジウム塩を含む溶融塩の溶融塩電解により形成されるイリジウム製耐熱容器である。

【0011】

溶融塩電解とは、溶融塩を電解質とする電気鋳造法のことであり、電解質中の金属(イリジウム)を陰極表面に析出させてバルク金属を回収する方法である。この溶融塩電解においては、陰極の寸法、形状に追従した析出物を得ることができ、また、その厚さも電解条件(電流密度、電解時間)により調整することができる。従って、製品の形状制御が容易であり、材料の加工性を意識することなく薄肉の容器を製造することができる。

【0012】

更に、溶融塩電解により製造されるイリジウムは、その材料特性において高温耐熱容器として好ましいものを有し、通常の鋳造、圧延等を経た材料よりも、破断強度こそ低く柔らかいものの、破断時間が大きいという特性を有する。本発明者等は、この要因として、溶融塩電解により製造されるイリジウムは、その結晶粒径が比較的大きいこと、及び、後述のように不純物が極めて少ないため結晶粒界の不純物の偏析が少ないこと、等の理由から負荷がかかる際の粒界すべりよりも粒内すべりが優先する傾向があることによるものと考えている。

【0013】

本発明に係る溶融塩電解により製造されるイリジウム製容器は、不純物含有量の少ない高純度なイリジウムからなり、内部欠陥が極めて少ない。電解法は析出電位差を利用した分離析出法であることによる。ここで、本発明においては、貴金属を除く不純物元素の合計濃度が100ppm以下であることが好ましく、また、イリジウムを除く貴金属(白金、金、銀、ルテニウム、パラジウム、オスミウム)の合計濃度が10000ppm以下であるものがより好ましい。

【0014】

ここで、溶融塩電解によりイリジウムを析出させるための溶融塩としては、イリジウム塩を含むことは当然であるが、これに溶媒塩として塩化物、シアン化合物等の溶融塩を含むものが好ましい。これら溶媒塩は電解工程においてイオン電導体としての役割を果たすものであり、このような溶媒塩を含む混合溶融塩を電解することにより、溶融塩温度を即ち操作温度を低減しつつ、効率的にイリジウムを析出させることが可能となる。溶媒塩としては、塩化ナトリウムと塩化カリウムと塩化セシウムとの3種の塩化物の混合塩を用いることが好ましい。これらの混合塩は、イリジウム塩を容易に溶解させることができ、この混合溶融塩を用いることで、内部応力が小さく、不純物が含有されることのない析出物を得ることができる。混合溶融塩の組成は、塩化ナトリウム25〜35mol%、塩化カリウム20〜30mol%、塩化セシウム40〜50mol%の範囲とするのが好ましく、塩化ナトリウム30mol%、塩化カリウム24.5mol%、塩化セシウム45.5mol%とするのが特に好ましい。この範囲であれば、イリジウム塩の溶解が容易だからである。

【0015】

尚、溶融塩電解時における溶融塩温度としては、450〜650℃とするのが好ましく、500〜550℃とするのが特に好ましい。450℃未満では溶融塩が凝固しやすく溶融状態の維持が困難となり、650℃を超えると連続した析出物が得られなくなるからである。また、500〜550℃の範囲を最適とするのは、析出物の表面性状(表面粗さ)を良好にすることができるからである。

【0016】

また、電解条件については、製造される容器の寸法、肉厚によりに調整されるが、電流密度1〜5A/dm2とするのが好ましい。1A/dm2未満では析出速度が遅くなり電解時間が増大するからであり、5A/dm2を超えると析出物の表面性状に乱れが生じ、容器の厚さ分布が不均一となるからである。尚、電解時間は、5〜24時間とするのが好ましい。

【発明の効果】

【0017】

以上説明したように、本発明によれば、イリジウムを構成材料とすることにより、従来の耐熱容器では対応できない高温での使用の要求に応えることができる。本発明では、加工性の悪いイリジウムからなるが、溶融塩電解により薄肉の容器としたものであり製造効率が良好である。そして、溶融塩電解により製造される容器は、静的な応力負荷の下で使用される耐熱容器に必要な(機械的)特性を有する。

【0018】

本発明に係る耐熱性容器は、単結晶製造のためのブリッジマンるつぼの他、TG−DTA分析機器用のサンプルセル、アフターヒーター、リッド等の耐熱容器として適用可能である。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態について説明する。本実施形態では、イリジウム塩を含有する混合溶融塩を用いた電気鋳造法によりイリジウム容器を製造した。本実施形態で用いた混合溶融塩の組成は、表1に示す通りである。

【0020】

【表1】

【0021】

この混合溶融塩を電解質として電気鋳造を行なった。電気鋳造は、図1に示す溶融塩電解装置10を用いて行った。溶融塩電解装置10は、図1に示すように、上面部開放の筒状容器11、筒状容器の蓋体となる電極挿入口を備えたフランジ12、グラファイト製電解槽13、及び鋳型となる陰極の回転手段14を備えたものである。また、筒状容器11は仕切り弁15によって2室に分離可能であり、上室を陰極16の装填又は取り出す際の予備排気室としている。尚、陰極には直径50mm、長さ150mmの棒状グラファイトを用いている。そして、電解の際には、イリジウム陽極1を電解槽13の底部に接触するように敷設し、陽極と陰極との極間距離を50mmとなるように設置した。また、電流供給は電解槽13に通電することで電解槽に接触するイリジウム陽極1に通電されるようにした。尚、本実施形態では、陰極に対向させる電極として、可溶性陽極としてイリジウム電極を用いたが、不溶性陽極を使用することもできる。但し、より効率的にイリジウムの析出を図るためには、可溶性陽極の使用が好ましい。可溶性陽極によれば貴金属イオンを陽極から補給させることで、外部からイリジウム塩を補充することなく溶液中のイリジウムイオン濃度を一定に保持させ均一な析出物を得ることが可能となるからである。

【0022】

本実施形態における電気鋳造条件は、浴温530℃とし、カソード電流密度を2A/dm2となるようにし、析出時間12時間で電解析出させた。そして、イリジウム析出物は、酸洗い後陰極から剥離させた。以上の操作により、内径50mm、厚さ0.25mm、長さ100mmのイリジウム容器を得た。

【0023】

次に、製造した容器より試験片を切り出し、高温クリープ試験及び高温引張試験を行なった。いずれの試験においても、比較として溶解・圧延により製造したイリジウム板材についても試験を行なった。

【0024】

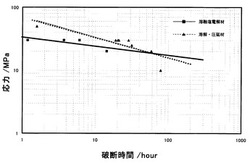

図2は、高温クリープ試験の結果を示す。この試験では、試験温度1600℃にて荷重を変化させ、破断時間を測定し、応力−破断時間曲線を作成した。図2から、本実施形態で製造した溶融塩電解によるイリジウム材は、比較の溶解圧延材とは応力−破断時間曲線の傾きが異なることがわかる。そして、溶融塩電解により製造されるイリジウム材は、低荷重域における破断時間が溶解圧延材よりも長くなっている。本実施形態のイリジウム材の応力−破断時間曲線は、y=33.7x−0.15で示され、比較例ではy=71.7x−0.33で示されるが、溶融塩電解で製造されるイリジウム材の応力−破断時間曲線の傾きは、溶解圧延材よりも小さくなっている。尚、本発明者等によれば、溶融塩電解で製造されるイリジウム材の応力−破断時間特性を、図のように両対数表示したときの直線の傾きは、−0.10〜−0.20の範囲内にある。

【0025】

また、図3、4は、クリープ破断後の両材料の破断面の外観を示す。この図から、溶融塩電解によるイリジウム材は、粒内で破断していることがわかる。また、この材料は、伸びも大きく、溶解圧延材とは異なる機構で破断することが確認された。

【0026】

次に、高温引張試験の結果を表2に示す。この試験では、試験温度を1200℃。1500℃とした。図5、6は、各温度における引張試験の結果を示す。また、表2に、この試験で測定された引張強さ、伸び等の特性値を示す。

【0027】

【表2】

【0028】

図3からわかるように、いずれの試験温度においても、溶融塩電解材は、溶解圧延材よりも引張強さ、降伏応力といった強度面では劣るものの、伸びが著しく大きく展延性を有することがわかる。本発明者等によれば、溶融塩電解材について、複数の試験を行なったところ、試験温度1200℃では、降伏応力が35〜65MPaで伸びが80〜110%となり、1500℃では降伏応力が10〜25MPaで伸びが80〜100%の範囲内となることが確認されている。

【0029】

次に、本実施形態に係るイリジウム製容器をブリッジマンるつぼとして単結晶の製造試験を行なった。単結晶製造は、高純度アルミナ粉末(5N)を仮焼結したものを原料とし、これをイリジウムるつぼに単結晶種子と共に封入した。そして、るつぼを2100℃、100mmのホットゾーンを有する円筒電気炉に挿入し、下降速度3mm/hとしてるつぼを下降させた。その後、電気炉を冷却しるつぼを取り出した。

【0030】

取り出したるつぼの外観を観察したところ、極度の変形も見られず、また、表面に割れ等の破断も見られなかった。そして、るつぼを破いて内部のサファイア単結晶を回収し外観観察したが、表面は清浄な単結晶材料の外観を呈していた。

【図面の簡単な説明】

【0031】

【図1】溶融塩電解装置の構成を示す図。

【図2】高温クリープ試験における応力−破断時間曲線を示す図。

【図3】溶融塩電解材の高温クリープ破断後の破断面を示す写真。

【図4】溶解・圧延材の高温クリープ破断後の破断面を示す写真。

【図5】高温引張試験(1200℃)の結果を示す図。

【図6】高温引張試験(1500℃)の結果を示す図。

【技術分野】

【0001】

本発明は、イリジウムからなる薄肉の耐熱容器に関する。詳しくは、ブリッジマンるつぼ、熱分析装置の試料セル等の高温環境下で使用される容器に関する。

【背景技術】

【0002】

単結晶製造法の一つであるブリッジマン法で使用されるるつぼ(アンプル)や、物質の加熱状態における状態を分析する熱質量−示差熱(TG−DTA)分析で使用される試料セルのような小型の耐熱容器には、白金又は白金合金からなる薄肉の耐熱容器が用いられることが多い。これらの用途においては、比較的高温環境に晒されることが多く、容器自体の強度低下、酸化による質量変化に加え、内容物への汚染を防止するため、高温強度、耐食性が要求される。そして、白金は、高耐食性、耐熱性を有し、薄肉のものであっても強度が高い。

【特許文献1】特開2003−171198号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、従来の白金又は白金合金製容器であっても、使用に伴い破断・変形が生じる場合がある。これは、使用温度の高低の問題というよりは、長期使用、繰り返し使用による使用時間の増大によることが多い。

【0004】

また、従来の白金又は白金合金製容器は、上記した用途において、今後の要求に十分応えられない可能性がある。例えば、ブリッジマン法による単結晶製造の分野では、これまで1000℃程度以下の材料の単結晶製造が主流であったが、ブリッジマン法には格子欠陥の少ない単結晶を製造することができるという利点があることから、今後その適用材料の拡大が検討されており、サファイア、ルチル等のような高融点単結晶材料への応用が研究されている。一方、白金は、1000〜1500℃程度の高温までは十分な耐久性があるが、サファイアの単結晶製造では2000℃以上の高温加熱が必要であり、白金又は白金合金は使用できない。

【0005】

そこで、本発明は、従来の薄肉の耐熱容器に対して、長寿命であり、より高温での使用が可能なものを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題に対して有効な対策として最も一般的なものとしては、材質変更がある。本発明者等は、従来の白金、白金合金に替えて、イリジウム(純イリジウム)を構成材料とすることについて検討を行った。イリジウムは、融点2400℃超であり、白金よりも高温での使用を可能とするものであり、また、機械的性質においても十分なものがある。

【0007】

一方、イリジウムを薄肉の耐熱容器とする場合、クリアすべき問題としてその加工性の問題がある。イリジウムは、高強度ではあるが、その分、加工性において劣る面があり、薄肉の板材、筒体への塑性加工が困難である。また、可能な限り薄肉化した材料を容器形状にするため加工する場合、その過程(切断加工、曲げ加工等)において割れ、クラックが発生しやすく、更に、溶接も困難である。

【0008】

また、イリジウムは高強度の材料であるが、これをブリッジマンるつぼ等の耐熱容器に適用しても、必ずしも長期使用を可能にするとは限らない。ブリッジマンるつぼ等の場合、使用過程で負荷される応力は、容器自体の自重と内部の単結晶の重量(分析装置用セルの場合には試料)との和になるが、それはさほど大きなものではなく、また、応力のかかり方も静的なものである。このように、静的な低応力負荷がかかる材料には、単純に強度(クリープ破断強度)が高いことではなく、柔軟性を有する(破断強度は低くても、耐久時間が長いこと又は耐久温度が高いこと)ことが要求される。

【0009】

そこで、本発明者等は、イリジウムを適用しつつ、加工性が改善され、かつ、静的な負荷のかかる容器に応じた高温特性を有するものを見出すべく更なる検討を行い、本発明に想到した。

【0010】

即ち、本発明は、イリジウムからなり、厚さ0.3mm以下の薄肉の耐熱容器であって、イリジウム塩を含む溶融塩の溶融塩電解により形成されるイリジウム製耐熱容器である。

【0011】

溶融塩電解とは、溶融塩を電解質とする電気鋳造法のことであり、電解質中の金属(イリジウム)を陰極表面に析出させてバルク金属を回収する方法である。この溶融塩電解においては、陰極の寸法、形状に追従した析出物を得ることができ、また、その厚さも電解条件(電流密度、電解時間)により調整することができる。従って、製品の形状制御が容易であり、材料の加工性を意識することなく薄肉の容器を製造することができる。

【0012】

更に、溶融塩電解により製造されるイリジウムは、その材料特性において高温耐熱容器として好ましいものを有し、通常の鋳造、圧延等を経た材料よりも、破断強度こそ低く柔らかいものの、破断時間が大きいという特性を有する。本発明者等は、この要因として、溶融塩電解により製造されるイリジウムは、その結晶粒径が比較的大きいこと、及び、後述のように不純物が極めて少ないため結晶粒界の不純物の偏析が少ないこと、等の理由から負荷がかかる際の粒界すべりよりも粒内すべりが優先する傾向があることによるものと考えている。

【0013】

本発明に係る溶融塩電解により製造されるイリジウム製容器は、不純物含有量の少ない高純度なイリジウムからなり、内部欠陥が極めて少ない。電解法は析出電位差を利用した分離析出法であることによる。ここで、本発明においては、貴金属を除く不純物元素の合計濃度が100ppm以下であることが好ましく、また、イリジウムを除く貴金属(白金、金、銀、ルテニウム、パラジウム、オスミウム)の合計濃度が10000ppm以下であるものがより好ましい。

【0014】

ここで、溶融塩電解によりイリジウムを析出させるための溶融塩としては、イリジウム塩を含むことは当然であるが、これに溶媒塩として塩化物、シアン化合物等の溶融塩を含むものが好ましい。これら溶媒塩は電解工程においてイオン電導体としての役割を果たすものであり、このような溶媒塩を含む混合溶融塩を電解することにより、溶融塩温度を即ち操作温度を低減しつつ、効率的にイリジウムを析出させることが可能となる。溶媒塩としては、塩化ナトリウムと塩化カリウムと塩化セシウムとの3種の塩化物の混合塩を用いることが好ましい。これらの混合塩は、イリジウム塩を容易に溶解させることができ、この混合溶融塩を用いることで、内部応力が小さく、不純物が含有されることのない析出物を得ることができる。混合溶融塩の組成は、塩化ナトリウム25〜35mol%、塩化カリウム20〜30mol%、塩化セシウム40〜50mol%の範囲とするのが好ましく、塩化ナトリウム30mol%、塩化カリウム24.5mol%、塩化セシウム45.5mol%とするのが特に好ましい。この範囲であれば、イリジウム塩の溶解が容易だからである。

【0015】

尚、溶融塩電解時における溶融塩温度としては、450〜650℃とするのが好ましく、500〜550℃とするのが特に好ましい。450℃未満では溶融塩が凝固しやすく溶融状態の維持が困難となり、650℃を超えると連続した析出物が得られなくなるからである。また、500〜550℃の範囲を最適とするのは、析出物の表面性状(表面粗さ)を良好にすることができるからである。

【0016】

また、電解条件については、製造される容器の寸法、肉厚によりに調整されるが、電流密度1〜5A/dm2とするのが好ましい。1A/dm2未満では析出速度が遅くなり電解時間が増大するからであり、5A/dm2を超えると析出物の表面性状に乱れが生じ、容器の厚さ分布が不均一となるからである。尚、電解時間は、5〜24時間とするのが好ましい。

【発明の効果】

【0017】

以上説明したように、本発明によれば、イリジウムを構成材料とすることにより、従来の耐熱容器では対応できない高温での使用の要求に応えることができる。本発明では、加工性の悪いイリジウムからなるが、溶融塩電解により薄肉の容器としたものであり製造効率が良好である。そして、溶融塩電解により製造される容器は、静的な応力負荷の下で使用される耐熱容器に必要な(機械的)特性を有する。

【0018】

本発明に係る耐熱性容器は、単結晶製造のためのブリッジマンるつぼの他、TG−DTA分析機器用のサンプルセル、アフターヒーター、リッド等の耐熱容器として適用可能である。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態について説明する。本実施形態では、イリジウム塩を含有する混合溶融塩を用いた電気鋳造法によりイリジウム容器を製造した。本実施形態で用いた混合溶融塩の組成は、表1に示す通りである。

【0020】

【表1】

【0021】

この混合溶融塩を電解質として電気鋳造を行なった。電気鋳造は、図1に示す溶融塩電解装置10を用いて行った。溶融塩電解装置10は、図1に示すように、上面部開放の筒状容器11、筒状容器の蓋体となる電極挿入口を備えたフランジ12、グラファイト製電解槽13、及び鋳型となる陰極の回転手段14を備えたものである。また、筒状容器11は仕切り弁15によって2室に分離可能であり、上室を陰極16の装填又は取り出す際の予備排気室としている。尚、陰極には直径50mm、長さ150mmの棒状グラファイトを用いている。そして、電解の際には、イリジウム陽極1を電解槽13の底部に接触するように敷設し、陽極と陰極との極間距離を50mmとなるように設置した。また、電流供給は電解槽13に通電することで電解槽に接触するイリジウム陽極1に通電されるようにした。尚、本実施形態では、陰極に対向させる電極として、可溶性陽極としてイリジウム電極を用いたが、不溶性陽極を使用することもできる。但し、より効率的にイリジウムの析出を図るためには、可溶性陽極の使用が好ましい。可溶性陽極によれば貴金属イオンを陽極から補給させることで、外部からイリジウム塩を補充することなく溶液中のイリジウムイオン濃度を一定に保持させ均一な析出物を得ることが可能となるからである。

【0022】

本実施形態における電気鋳造条件は、浴温530℃とし、カソード電流密度を2A/dm2となるようにし、析出時間12時間で電解析出させた。そして、イリジウム析出物は、酸洗い後陰極から剥離させた。以上の操作により、内径50mm、厚さ0.25mm、長さ100mmのイリジウム容器を得た。

【0023】

次に、製造した容器より試験片を切り出し、高温クリープ試験及び高温引張試験を行なった。いずれの試験においても、比較として溶解・圧延により製造したイリジウム板材についても試験を行なった。

【0024】

図2は、高温クリープ試験の結果を示す。この試験では、試験温度1600℃にて荷重を変化させ、破断時間を測定し、応力−破断時間曲線を作成した。図2から、本実施形態で製造した溶融塩電解によるイリジウム材は、比較の溶解圧延材とは応力−破断時間曲線の傾きが異なることがわかる。そして、溶融塩電解により製造されるイリジウム材は、低荷重域における破断時間が溶解圧延材よりも長くなっている。本実施形態のイリジウム材の応力−破断時間曲線は、y=33.7x−0.15で示され、比較例ではy=71.7x−0.33で示されるが、溶融塩電解で製造されるイリジウム材の応力−破断時間曲線の傾きは、溶解圧延材よりも小さくなっている。尚、本発明者等によれば、溶融塩電解で製造されるイリジウム材の応力−破断時間特性を、図のように両対数表示したときの直線の傾きは、−0.10〜−0.20の範囲内にある。

【0025】

また、図3、4は、クリープ破断後の両材料の破断面の外観を示す。この図から、溶融塩電解によるイリジウム材は、粒内で破断していることがわかる。また、この材料は、伸びも大きく、溶解圧延材とは異なる機構で破断することが確認された。

【0026】

次に、高温引張試験の結果を表2に示す。この試験では、試験温度を1200℃。1500℃とした。図5、6は、各温度における引張試験の結果を示す。また、表2に、この試験で測定された引張強さ、伸び等の特性値を示す。

【0027】

【表2】

【0028】

図3からわかるように、いずれの試験温度においても、溶融塩電解材は、溶解圧延材よりも引張強さ、降伏応力といった強度面では劣るものの、伸びが著しく大きく展延性を有することがわかる。本発明者等によれば、溶融塩電解材について、複数の試験を行なったところ、試験温度1200℃では、降伏応力が35〜65MPaで伸びが80〜110%となり、1500℃では降伏応力が10〜25MPaで伸びが80〜100%の範囲内となることが確認されている。

【0029】

次に、本実施形態に係るイリジウム製容器をブリッジマンるつぼとして単結晶の製造試験を行なった。単結晶製造は、高純度アルミナ粉末(5N)を仮焼結したものを原料とし、これをイリジウムるつぼに単結晶種子と共に封入した。そして、るつぼを2100℃、100mmのホットゾーンを有する円筒電気炉に挿入し、下降速度3mm/hとしてるつぼを下降させた。その後、電気炉を冷却しるつぼを取り出した。

【0030】

取り出したるつぼの外観を観察したところ、極度の変形も見られず、また、表面に割れ等の破断も見られなかった。そして、るつぼを破いて内部のサファイア単結晶を回収し外観観察したが、表面は清浄な単結晶材料の外観を呈していた。

【図面の簡単な説明】

【0031】

【図1】溶融塩電解装置の構成を示す図。

【図2】高温クリープ試験における応力−破断時間曲線を示す図。

【図3】溶融塩電解材の高温クリープ破断後の破断面を示す写真。

【図4】溶解・圧延材の高温クリープ破断後の破断面を示す写真。

【図5】高温引張試験(1200℃)の結果を示す図。

【図6】高温引張試験(1500℃)の結果を示す図。

【特許請求の範囲】

【請求項1】

イリジウムからなり、厚さ0.3mm以下の薄肉の耐熱容器であって、

イリジウム塩を含む溶融塩の溶融塩電解により形成されるイリジウム製耐熱容器。

【請求項2】

貴金属を除く不純物元素の合計濃度が100ppm以下である請求項1記載のイリジウム製耐熱容器。

【請求項3】

イリジウムを除く貴金属の合計濃度が10000ppm以下である請求項1又は請求項2記載のイリジウム製耐熱容器。

【請求項4】

請求項1〜請求項3のいずれか1項に記載のイリジウム製耐熱容器からなるブリッジマンるつぼ。

【請求項5】

請求項1〜請求項3のいずれか1項に記載のイリジウム製耐熱容器からなる熱分析装置用耐熱セル。

【請求項1】

イリジウムからなり、厚さ0.3mm以下の薄肉の耐熱容器であって、

イリジウム塩を含む溶融塩の溶融塩電解により形成されるイリジウム製耐熱容器。

【請求項2】

貴金属を除く不純物元素の合計濃度が100ppm以下である請求項1記載のイリジウム製耐熱容器。

【請求項3】

イリジウムを除く貴金属の合計濃度が10000ppm以下である請求項1又は請求項2記載のイリジウム製耐熱容器。

【請求項4】

請求項1〜請求項3のいずれか1項に記載のイリジウム製耐熱容器からなるブリッジマンるつぼ。

【請求項5】

請求項1〜請求項3のいずれか1項に記載のイリジウム製耐熱容器からなる熱分析装置用耐熱セル。

【図1】

【図2】

【図5】

【図6】

【図3】

【図4】

【図2】

【図5】

【図6】

【図3】

【図4】

【公開番号】特開2007−119296(P2007−119296A)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願番号】特願2005−313607(P2005−313607)

【出願日】平成17年10月28日(2005.10.28)

【出願人】(000217228)田中貴金属工業株式会社 (146)

【Fターム(参考)】

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願日】平成17年10月28日(2005.10.28)

【出願人】(000217228)田中貴金属工業株式会社 (146)

【Fターム(参考)】

[ Back to top ]