インクジェット用インクおよびこれを用いたマーキング方法

【課題】印字濃度が高くて美しいマーキングを発泡ポリスチレン成型体の表面に形成することのできるインクジェット用インクおよびマーキング方法が要求されている。

【解決手段】このインクジェット用インクは、少なくとも、色材、樹脂、および溶剤を含んで成り、発泡ポリスチレン成型体の表面にマーキングされる非水性のインクジェット用インクであって、溶剤の主成分が、ジエチレングリコールモノアルキルエーテルおよび/またはジエチレングリコールジアルキルエーテルであることを特徴とするものである。また、本発明に係る発泡ポリスチレン成型体表面へのマーキングシステム1は、ドロップ・オン・デマンド方式のインクジェットプリンタのプリントヘッド19のノズル孔20から、前記のインクジェット用インクを吐出して発泡ポリスチレン成型体8の表面にマーキングすることを特徴とするものである。

【解決手段】このインクジェット用インクは、少なくとも、色材、樹脂、および溶剤を含んで成り、発泡ポリスチレン成型体の表面にマーキングされる非水性のインクジェット用インクであって、溶剤の主成分が、ジエチレングリコールモノアルキルエーテルおよび/またはジエチレングリコールジアルキルエーテルであることを特徴とするものである。また、本発明に係る発泡ポリスチレン成型体表面へのマーキングシステム1は、ドロップ・オン・デマンド方式のインクジェットプリンタのプリントヘッド19のノズル孔20から、前記のインクジェット用インクを吐出して発泡ポリスチレン成型体8の表面にマーキングすることを特徴とするものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェットプリンタに使用されるインク、およびこのインクを用いたマーキング方法に係り、詳しくは、安定した吐出が可能な非水性タイプのインクジェット用インク、およびこれを用いた発泡ポリスチレン成型体へのマーキング方法に関する。特に、64チャンネル以上(好ましくは256チャンネルを使用して1ドットを3ホールで形成するもの)のノズル数を有する、ピエゾ素子駆動によるオンデマンド方式のプリンタ、例えばシェアーモード、シェアーウォール、プッシュモード、ベンドモード等といったインクジェットプリンタのプリントヘッドに用いられるインクに関する。また、魚類や野菜類の梱包容器として汎用されている発泡ポリスチレン製容器の表面にインク滴を吐出してマーキングを行うマーキング方法に関する。

【背景技術】

【0002】

従来、インクジェット方式のプリンタとして種々の方式のものが知られている。例えば高速の非浸透性の材料を対象としたプリンタとしては、コンティニュアス方式のプリンタが挙げられる。この方式は、1つのノズル孔から次々と吐出されるインク滴の高さを変えて印刷するため、印刷する高さが狭い範囲(すなわち文字高さが低い範囲)に限られてしまう。また、一般には、ノズル孔1つにて文字を形成させる方式であるため、非常に単純化された文字の書体とならざるを得ず、微細できれいな書体での印字には不適である。

一方、一般的に浸透性の材料を被印刷対象とする、ドロップ・オン・デマンド(以下、必要以外はDODと略称する)方式のインクジェットプリンタは、多数のノズル数を並べて用いるため、印刷する幅(高さ)が広いプリンタとして使用でき、大きな文字やデザインや内容物の図の表示も可能となる。しかしながら、ノズル孔数が多くなると、すべてのノズル孔から常にインクが吐出されるものでないため、吐出時間間隔が長かったノズルにおいては、ノズル孔表面でのインクの乾燥が生じやすい。そこで、このプリンタに使用するインクとしては、乾燥の遅い溶剤を使用するのが一般的である。

【0003】

ところで、ポリスチレンで形成された発泡成型体は、軽量で熱遮断性が良好なため各種の梱包容器として利用されている。これらの容器の表面にも、ダンボールのような梱包材料と同様、内容物の表示、デザインやロット番号等の記入が行われているが、これらの発泡ポリスチレン成型体への上記の内容物表示やロット番号等の記入については、ラベルの貼着や直接スクリーン印刷等を行うことにより実施されている。しかしながら、ラベルの貼着はラベルの管理が面倒であり、人手がかかるという問題がある。また、スクリーン印刷については、印刷の技術者が必要となり版の作成や管理等の手間もかかるという問題がある。

【0004】

そこで、前記のような煩わしさを解消する方法として、インクジェット方式のプリンタを用いることが考えられている。例えば特許文献1には、発泡ポリスチレン製容器が印字面に対して傾斜しているときであっても、正確な印字を行なえるようにした搬送計量装置が示されている。しかしながら、印刷の方式については詳細な記載がなく、計量に連動させることから重量表示程度の簡素な印字としか推定できない。このように簡素な重量表示の印字としては、コンティニュアスの方式が一般的かと思われる。しかしながら、既述したように、コンティニュアス方式のプリンタでは、高さの小さな文字の記録しかできない。一方、大きな文字や図柄については、例えばピエゾ方式、バブルジェット方式(キャノン社)、サーマルジェット方式(ヒューレッドパッカード社)等といったDOD方式のインクジェットプリンタの使用が考えられる。しかしながら、DOD式プリンタでは、一般に乾燥の遅い溶剤を含むインクを使用するため、マーキング面がいつまでも乾かず、また定着しにくいという問題がある。

【0005】

そこで、溶剤の乾燥性についての問題のない、ワックス類を用いる溶融タイプのインクジェットが考えられる。例えば特許文献2には、常温で固体のインクを加温し溶融させて使用する溶融タイプのインクに関する記載がなされている。しかしながら、溶融タイプのインクは吐出後の着弾とともに固化するので、インクが乾かないという乾燥性に関する問題は生じないものの、発泡ポリスチレン成型体表面との密着性が良くない。また、時間経過に伴なっていっそう密着性が低下するため、印刷した部位を指等で擦ると、インクが容易に剥がれてしまう。また、インクを所定温度に加熱し溶融させて使用するため、この加熱に時間がかかり、一旦トラブル等によりプリンタの運転を停止させると、運転再開までに短くとも30分以上の待機時間を必要とする。

【0006】

他方で、DODノズル用として乾燥の遅い溶剤を用いたインクは、発泡ポリスチレン成型体表面での乾燥が遅く、溶剤の種類によっては発泡ポリスチレン成型体の表面を必要以上に溶解させて、印刷したインクの印字濃度が高く出ないという問題がある。そして、非水性のインクジェット用インクに関して、水からなる液体成分と混合する溶剤成分としてアルキレングリコール系の溶剤、ラクトン系の溶剤を用いることが特許文献3に開示されているが、発泡ポリスチレン成型体への適性まで考慮したインクとなっていない。すなわち、ピエゾ素子や発熱素子により精細画像を印刷するようなDOD方式のプリンタに関しては、インクが乾燥しない、定着しにくい、あるいは発泡ポリスチレンの溶解を引き起こして表面を陥没させてしまうといったインクを使用することが一般的であった。

【0007】

あるいは、コンティニュアス方式プリンタ用のインクとして、乾燥性を制御するために乾燥の遅いグリコールエーテル系の溶剤を一部使用したものが、例えば特許文献4に開示されている。しかしながら、このような溶剤は乾燥の速いインクの一部として使用されるものであり、DOD方式用インクの溶剤成分としての適性、ましてや発泡ポリスチレン成型体表面に印刷するためのインクとしての適性については、示唆も開示もなされていない。

【0008】

上記したような乾燥の遅い溶剤において、発泡ポリスチレンという材料に対する定着性および乾燥性について、どのようなインク組成が好ましいかが判らず、適正なインク組成を見いだすことは非常に困難であると思われていた。

そして、スクリーン印刷用インクによる印刷物のような高い印字濃度を出すことは容易ではない。このような高い印字濃度を得るためには、溶剤と発泡ポリスチレン成型体との適度な溶解性と、印刷後のインクドットの適度な広がりとをバランスよく併有させなければならない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−120776号公報

【特許文献2】特表平11−501877号公報

【特許文献3】特開2009−256565号公報

【特許文献4】特表2010−518214号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記した従来の問題点に鑑みてなされたものであって、印字濃度が高くて美しいマーキングを発泡ポリスチレン成型体の表面に形成することのできるインクジェット用インクおよびマーキング方法の提供を目的とするものである。

【課題を解決するための手段】

【0011】

本発明者等は、上記目的を達成するために鋭意試験研究を重ねた結果、適切な溶剤を選定するとともに選定溶剤を溶剤の主成分として用いることにより、発泡ポリスチレン成型体の表面に吹きつけられたインクが発泡ポリスチレン成型体を微量に溶解させてしっかりと定着することを見いだし、これによって印字濃度が高くて美しいマーキングを発泡ポリスチレン成型体の表面に形成することのできるインクジェット用インクおよびマーキング方法を実現できたのである。

【0012】

すなわち、本発明に係るインクジェット用インクは、少なくとも、色材、樹脂、および溶剤を含んで成り、発泡ポリスチレン成型体の表面にマーキングされる非水性のインクジェット用インクであって、溶剤の主成分が、ジエチレングリコールモノアルキルエーテルおよび/またはジエチレングリコールジアルキルエーテルであることを特徴とするものである。

【0013】

また、本発明は、ジエチレングリコールモノアルキルエーテルおよびジエチレングリコールジアルキルエーテルの双方を含んで成り、ジエチレングリコールモノアルキルエーテルとジエチレングリコールジアルキルエーテルとの含有比率が、90重量部:10重量部〜50重量部:50重量部であるインクジェット用インクを提供する。

【0014】

そして、本発明は、ジエチレングリコールジアルキルエーテルの含有率が、インク全体の15重量%以上40重量%以下であるインクジェット用インクを提供する。

【0015】

更に、本発明は、樹脂の含有率が、インク全体の3重量%以上20重量%以下であるインクジェット用インクを提供する。

【0016】

また、本発明は、ポリエーテル変性ジメチルポリシロキサンを含んで成り、ポリエーテル変性ジメチルポリシロキサンの含有率が、インク全体の0.01重量%以上2重量%以下であるインクジェット用インクを提供する。

【0017】

そして、本発明は、ポリアルキレングリコールアルキレンエーテルアセテートを含んで成り、ポリアルキレングリコールアルキレンエーテルアセテートの含有率が、インク全体の0.01重量%以上2重量%以下であるインクジェット用インクを提供する。

【0018】

更に、本発明は、ポリエーテル変性ジメチルシロキサンおよびポリアルキレングリコールアルキレンエーテルアセテートの双方を含んで成り、ポリエーテル変性ジメチルシロキサンとポリアルキレングリコールアルキレンエーテルアセテートとの含有比率が、10重量部:10重量部〜10重量部:1重量部であるインクジェット用インクを提供する。

【0019】

本発明に係る発泡ポリスチレン成型体表面へのマーキング方法は、前記したいずれかのインクジェット用インクを、ドロップ・オン・デマンド方式のインクジェットプリンタのノズル孔から吐出して発泡ポリスチレン成型体の表面にマーキングすることを特徴とするものである。

【0020】

また、本発明は、インクジェットプリンタのノズル孔から吐出されるインクジェット用インクの粒径が55μm以上75μm以下であるマーキング方法を提供する。

【0021】

そして、本発明は、インクジェットプリンタが、ノズル孔内のインクを振動させる振動手段と、ノズル孔からインクジェット用インクが吐出されていない時間を計時する非吐出時間計時手段と、非吐出時間計時手段により計時された非吐出時間が、予め設定されている所定時間を上回ったとき、次回のインク吐出前に振動手段を作動させてノズル孔内のインクを振動させる振動制御手段とを備えているマーキング方法を提供する。前記した所定時間とは、そのまま放置した場合にノズル孔でインクが乾燥固着して、次回のインク吐出のときに発泡ポリスチレン成型体表面に形成されるべきインクドットの抜けを生じさせる放置時間のことである。

【0022】

更に、本発明は、インクジェットプリンタが、インクジェット用インクを発泡ポリスチレン成型体の表面にマーキングした後に発泡ポリスチレン成型体の表面におけるインクジェット用インクのマーキング部位に温風を吹きつけるマーキング部位乾燥手段を備えているマーキング方法を提供する。

【0023】

また、本発明は、マーキング部位乾燥手段により発泡ポリスチレン成型体の表面に吹きつけられる温風の温度が35℃以上65℃以下であり、前記温風の風量が200リットル/分以上700リットル/分以下であり、前記温風の風圧が250Pa以上450Pa以下であり、インクジェットプリンタに対して相対移動する発泡ポリスチレン成型体の搬送速度が8メートル/分以上であるマーキング方法を提供する。

【発明の効果】

【0024】

本発明に係るインクジェット用インクによれば、選定した溶剤の主成分がジエチレングリコールモノアルキルエーテルおよび/またはジエチレングリコールジアルキルエーテルであるので、ノズル孔および発泡ポリスチレン成型体の表面での適度な乾燥性を有する。また、発泡ポリスチレン成型体表面に吹きつけられたインクのドットは、発泡ポリスチレン成型体表面に対して適度の溶解性を有するから発泡ポリスチレン成型体表面の一部をわずかに溶解させながらしっかりと定着される。これらの作用により、発泡ポリスチレン成型体表面に高い印字濃度で美しいマーキングを行なうことができる。また、更にポリエーテル変性ジメチルシロキサンを所定量含んで成るインクジェット用インクでは、発泡ポリスチレン成型体表面に吹きつけられたインクのドット径を大きく広げることができる。これにより、発泡ポリスチレン成型体表面での色材の濃度を濃く見せることが可能となり、いっそう高い印字濃度で美しいマーキングができる。そして、更にポリアルキレングリコールアルキレンエーテルアセテートを所定量含んで成るインクジェット用インクでは、発泡ポリスチレン成型体表面に吹きつけられたインクの乾燥が終了する前に、インクのドット径を素早く広げることができる。これにより、色材の濃度をよりいっそう濃く見せて、よりいっそう高い印字濃度で美しいマーキングを行なうことができる。

【0025】

また、本発明に係るマーキング方法によれば、溶剤の主成分がジエチレングリコールモノアルキルエーテルおよび/またはジエチレングリコールジアルキルエーテルであるインクジェット用インクを、ドロップ・オン・デマンド方式のインクジェットプリンタのノズル孔から発泡ポリスチレン成型体に向けて吐出するので、発泡ポリスチレン成型体表面に吐出されたインクを、発泡ポリスチレンの一部をわずかに溶解させながら成型体表面にしっかりと定着させることができる。これにより、発泡ポリスチレン成型体の表面に高い印字濃度で美しいマーキングを確実に形成することができる。また、ノズル孔から吐出されるインクの粒径を55μm以上75μm以下とした場合、このときのインク吐出量は100ピコリットル以上200ピコリットル以下となるが、発泡ポリスチレン成型体の表面に吹きつけられたインクのドットは、その後、ドット径が60μm以上150μm以下程度に広がる。従って、印字濃度が高く美しいマーキングを得ることができる。そして、インクジェット用インクを吐出していない印字の休止時間(非吐出時間)がいくぶん長いとき、次回のインク吐出前に振動手段を作動させてノズル孔内のインクを振動させるマーキング方法の場合は、ノズル孔におけるインクの固着乾燥を防止することができる。更に、本発明のインクを発泡ポリスチレン成型体表面にマーキングした後に、そのマーキング部位にマーキング部位乾燥手段により温風を吹きつけるマーキング方法の場合は、発泡ポリスチレン成型体の表面のインクドットを温風で迅速に乾燥させることができる。これにより、生産ラインで要求される搬送速度の増加に対処することができ、DOD式用特有の乾燥しにくいインクであっても十分に適応し、発泡ポリスチレン成型体の溶解の問題も引き起こさない。

【図面の簡単な説明】

【0026】

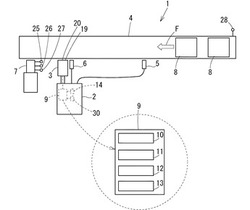

【図1】本発明の一実施形態に係るマーキングシステムの概略平面構成図である。

【図2】前記マーキングシステムのプリントヘッドの概略構成を示し、(a)はシリンダにインクを吸い込んだ通常時の状態を示す図、(b)はノズル孔からインク滴を吐出した状態の図である。

【図3】前記マーキングシステムのプリントヘッドの概略構成を示し、(a)はサブイジェクション動作によりシリンダにインクを吸い込んだ状態を示す図、(b)はノズル孔からインク滴を吐出しない状態の図である。

【図4】(a)は実施例2のインクを用いて発泡ポリスチレン成型体の表面に印字されたKの文字を示す写真の図、(b)は(a)におけるKの文字の印字部分を拡大して示す顕微鏡写真の図である。

【図5】(a)は比較例2のインクを用いて発泡ポリスチレン成型体の表面に印字されたKの文字を示す写真の図、(b)は(a)におけるKの文字の印字部分を拡大して示す顕微鏡写真の図である。

【発明を実施するための形態】

【0027】

本発明の実施形態を説明するが、以下に述べる実施形態は本発明を具体化した一例に過ぎず、本発明の技術的範囲を限定するものでない。

[色材]:

本発明に用いる色材としては、染料および顔料のいずれを用いることも可能である。本発明に用いる染料としては油溶性の染料が好ましく、後で詳述する溶剤への溶解性が良好なものが特に好ましい。

「油溶性染料」;

本発明にて油溶性の染料としては、カラーインデックスナンバーで、ソルベントエロー2、14、16,19,21,34,48,56,79,93,95,98,133,137,147、ソルベントオレンジ 5,6,45,60,63、ソルベントレッド1,3,7,8,9,18,23,24,27,49,100,111,122、125,130,132,135,195,202,212、ソルベントブルー2,3,4、5,7,18,25,26,35,36,37,38,43,44,45,48,51,58,59,59:1,63,64、67,68,69、70,78,7983,94,97,98,99,100,101,102,104,105,111,112,122,124,128,129,132,136,137,138,139,143、ソルベントグリーン5,7,14,15,20,35,66,122,125,131、ソルベントブラック 1,3,6,27,28,29、ソルベントヴァイオレット13、ソルベントブラウン1,53等が挙げられ、これらを単独ないし2種以上混合して用いることができる。

【0028】

このような染料はメーカー各社から製品化されているが、例えばバリファーストエロー3150、バリファーストレッド3311、バリファーストブルー1605、バリファーストブラック3820、オイルレッド330、オイルグリーン502、オイルブラック860(オリエント化学社製)、ブラストエロー8000、ブラストブルー8510、ブラストレッド8315、ブラストグリーン8645(有村化学社製)等が挙げられる。これらの染料も単独ないし2種以上を混合して用いることができる。

これらの染料は、染料の持つ色価によって適正な使用量が変わるが、発泡ポリスチレン成型体の表面での高い視認性を得るためには、インク全体の3〜15重量%が用いられる。これらの染料がインク全体の3重量%よりも少ないと、視認性の効果が得られにくい。逆に、インク全体の15重量%よりも多いと、染料の析出が生じやすくなり、プリンタでの吐出の安定性が保てなくなる。

【0029】

本発明に用いる色材としては、発泡ポリスチレン成型体表面での発色や定着性の観点から前記した染料が好ましいが、顔料を用いることもできる。

「顔料」;

本発明に用いる顔料としては、有機顔料、無機顔料を問わず、印刷および塗料としての技術分野で一般に使用されているものを使用できる。

例えば、無機顔料としては、酸化チタン、ベンガラ、コバルトブルー、群青、紺青、カーボンブラック、カオリン、シリカ等を例示できる。

また、有機顔料としては、不溶性アゾ顔料、溶性アゾ顔料、アゾレーキ顔料、縮合アゾ顔料、縮合多環顔料、銅フタロシアニン顔料などが例示できる。これらの顔料は単独で用いてもよいし、適宜組み合わせて使用できる。また、これらの顔料は、前述した染料と組み合わせて用いることも可能である。

また、インクジェット用インクに適正に分散させる観点から、顔料の粒子径は、微細なものが好ましい。この微細化については、公知の種々の技術を利用することができる。かかる粒子径としては、平均粒子径で0.01〜1μm程度であれば良いが、沈降等を避けるために0.3μm以下が好ましい。また、これらの顔料は、インク全量に対して0.1〜20重量%の範囲で含有されることが好ましい。

【0030】

「顔料分散剤」;

本発明にて、顔料の良好な分散を得るための顔料分散剤として、水酸基含有カルボン酸エステル、長鎖ポリアミノアマイドと高分子量酸エステルの塩、高分子量ポリカルボン酸の塩、長鎖ポリアミノアマイドと極性酸エステルの塩、高分子量不飽和酸エステル、高分子共重合物、変性ポリウレタン、変性ポリアクリレート、ポリエーテルエステル型アニオン系活性剤、ナフタレンスルホン酸ホルマリン縮合物塩、芳香族スルホン酸ホルマリン縮合物塩、ポリオキシエチレンアルキルリン酸エステル、ポリオキシエチレンノニルフェニルエーテル、ポリエステルポリアミン、ステアリルアミンアセテート等を使用できる。本発明においては、エステル構造の分散剤を用いることが、経時におけるインクの安定性および間欠吐出時の吐出性能の安定性からいっそう好ましい。

【0031】

上記したエステル構造を有する顔料分散剤の具体例としては、ルーブリゾール社製「ソルスパース9000、13940、17000、18000、28000」、楠本化成社製「DA−703−50、DA−7300、DA234」、BykCemie社製「Disperbyk−101」、川研ファインケミカル社製の「KFI−M、ヒノアクト」(いずれも商品名)等が挙げられる。

【0032】

上記した顔料分散剤の含有量は、顔料を十分にインク中に分散できる量であれば足り、適宜の量に設定できる。また、顔料分散剤には、更に顔料分散助剤を少量添加することもできる。顔料分散助剤の具体例としては、ルーブリゾール社製「ソルスパース5000」等が挙げられる。

【0033】

[溶剤]:

本発明のインクジェット用インクに用いる溶剤としては、前記の染料を良く溶解させるものが好ましい。また、顔料の分散を良好とするものが好ましい。

しかしながら、本発明のインクは、発泡ポリスチレン成型対へのマーキングを行うものであるため、発泡ポリスチレン成型体の表面における適度な乾燥性と浸透性、並びに発泡ポリスチレン成型体に対する微量の溶解性および非溶解性を必要とする。また、発泡ポリスチレン成型体に対する溶解性がポリスチレン発泡部を極端に溶解するものであれば、著しい凹みを発泡ポリスチレン成型体に生じさせるため、適切な溶解性の調整を必要とする。また、DOD式のプリントヘッドのノズル孔の閉塞を防ぐことのできる適度な乾燥性も備える必要がある。

【0034】

このような溶剤としては、ジエチレングリコールモノアルキルエーテルまたはジエチレングリコールジアルキルエーテルを用いる。

一方で、染料に対する溶解性、樹脂に対する溶解性、あるいは発泡ポリスチレン成型体への微量な溶解性を調整するためには、プロピルアルコール、ブチルアルコール、ヘプチルアルコール、オクチルアルコール、ノニルアルコール、デシルアルコール、ジアセトンアルコール等のアルコール類、エチレングリコール、プロピレングリコール、トリエチレングリコール等のグリコール類、エチレングリコールジエチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル等のグリコールエーテル、またはこれら由来のグリコールアセテート等を用いることができる。更には、N−メチルピロリドン、ジエタノールアミン、トリエタノールアミン等のアミン系、γ−ブチルラクトン、乳酸エチル、乳酸プロピル、乳酸ブチル等も、非水性の溶剤の一部として用いることができる。

【0035】

「ジエチレングリコールアルキルエーテル」;

上記したジエチレングリコールアルキルエーテルは、粘度調整、染料溶解性、乾燥性調整の観点より、アルキル基の炭素数が1〜5であるものが好ましい。このようなジエチレングリコールモノアルキルエーテルとしては、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノプロピルエーテル、ジエチレングリコールモノブチルエーテル等が例示される。

【0036】

「ジエチレングリコールジアルキルエーテル」;

また、ジエチレングリコールジアルキルエーテルとしては、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールジプロピルエーテル、ジエチレングリコールジブチルエーテル等が例示される。

【0037】

前記したジエチレングリコールモノアルキルエーテルまたはジエチレングリコールジアルキルエーテルは、溶剤の主成分として使用される。本発明において、溶剤の主成分とは、インクを構成する非水性溶剤全量に対する含有率が50重量%以上の場合をいう。これにより、ノズル孔での適度な非乾燥性と、発泡ポリスチレン成型体表面での適度な微量溶解性と乾燥性を得ることができる。また、ジエチレングリコールモノアルキルエーテルとジエチレングリコールジアルキルエーテルの双方を混合して用いることが、染料の溶解性と発泡ポリスチレン成型体の表面での微量の溶解性をより発揮させ、ひいては染料の発色をいっそう促すことができる。また、20℃におけるインク粘度を、所望粘度である、5〜30mPa・sに調整する場合に適している。

【0038】

これらの効果は、更に、ジエチレングリコールモノアルキルエーテルとジアルキルエーテルとの含有比率を90:10〜50:50とすることにより、更に顕著に発揮させることができる。すなわち、ジエチレングリコールジアルキルエーテルの配合割合が、上記した含有比率を超えると、発泡ポリスチレンに対するインクの溶解性が増し、発泡ポリスチレン成型体表面の凹みや印字濃度低下につながるおそれがある。また、ジエチレングリコールジアルキルエーテルの配合割合が増すと所望粘度への調整に困難をきたす。すなわち、粘度が高くなりすぎて、インク吐出の適正が得られなくなる。また、インク粘度の調整が不充分となり、発泡ポリスチレン成型体の表面での適度な乾燥性が得られない。

【0039】

[樹脂]:

本発明においては、発泡ポリスチレン成型体へのインクの定着性を付与するために樹脂を用いる。この樹脂は、色材との相溶性、溶剤への溶解性、および色材の発色効果を備えていることが必要である。

このような条件を満たす樹脂としては、アクリル樹脂、スチレン−アクリル樹脂、スチレン−マレイン酸樹脂、ロジン系樹脂、ロジンエステル系樹脂、エチレン−酢酸ビニル系樹脂、石油樹脂、クマロンインデン系樹脂、テルペンフェノール系樹脂、フェノール樹脂、ウレタン樹脂、メラミン樹脂、尿素樹脂、エポキシ系樹脂、セルロース系樹脂、塩酢ビ系樹脂、キシレン樹脂、アルキッド樹脂、脂肪族炭化水素樹脂、ブチラール樹脂、マレイン酸樹脂、フマル酸樹脂から成る群より選ばれた1種または2種以上の樹脂が挙げられる。

【0040】

なかでも、上記した溶剤への溶解性が高いことと、色材の発色性を良好にすることの観点から、アクリル樹脂やフェノール樹脂を選択することが好ましい。これらのアクリル樹脂とフェノール樹脂は、発泡ポリスチレン成型体の表面との密着性が良好であり、乾燥後の耐摩擦力も良好である。アクリル樹脂は、水酸基価が50〜150mg、ガラス転移温度Tgが40〜120℃のものが、定着性、耐摩擦性、溶剤への溶解性、および粘度適性の観点から好ましい。また、フェノール樹脂は、レゾール型で軟化点が110〜140℃のものが、粘着性、およびインクとしての安定性が高いことから好ましい。

上記した種々の樹脂は、好ましい粘度適性および密着性の観点からインク全体の3〜20重量%を用いる。樹脂の含有率がインク全体の3重量%未満では、発泡ポリスチレン成型体に対する密着性、耐摩擦性の効果が十分発揮されない。また、樹脂の含有率が20重量%を超えると、インクの粘度特性や吐出の安定性が得られない。また、染料の溶解性も低下するため、良好な視認性を得にくくなる。

【0041】

本発明では、前記したような色材、樹脂および溶剤の組み合わせにより、適度の乾燥性と密着性を有するインクを製造できる。しかしながら、発泡ポリスチレン成型体の表面でのマーキングについて、視認性を向上させるには、更に以下のような方法を適用することが好ましい。すなわち、視認性を向上させるためには、プリンタから吐出されるインク滴の粒径を55〜75μm、換言すればインク吐出量を100〜200ピコリットル(pL)にして、インクの付着量を上げるのである。このような条件を満たすように、インクジェットプリンタのノズル孔の孔径およびインクジェット用インクの粘度が調整される。

一方で、吐出量を多くしただけでは、ポリスチレンの溶解や凹みにのみ消費されるだけであり、印字濃度が高くならないことを確認した。そこで、着弾したドットをすみやかに広げる調整することにより著しい発色および印字濃度アップを引き出せることを見いだした。すなわち、発泡ポリスチレン成型体の表面にて、そのドット径を50〜150μmの範囲まで大きく拡大させることで、発泡ポリスチレン表面で色材の濃度を濃く見せることができる。

【0042】

「ポリエーテル変性ジメチルポリシロキサン」;

前記した印字濃度アップを図るうえで、発泡ポリスチレンにおいてインク液滴の広がりを適宜調整するためには、上記の処方に加えて、ポリエーテル変性ジメチルポリシロキサンを0.01〜2重量%用いる。このポリエーテル変性ジメチルポリシロキサンを用いることで、ドット径を拡大させることができる。

【0043】

「ポリアルキレングリコールアルキレンエーテルアセテート」;

他方で、印字濃度を更に高くするためには、より素早くドット径を拡大させるとよいことも判明した。そこで、更にポリアルキレングリコールアルキレンエーテルアセテートをインク全体の0.01〜2重量%用いることを見出した。これにより、ドット径がすばやく拡大してドット間の隙間を迅速に覆うようになり、下地である発泡ポリスチレンの白色を隠蔽してインクの印字濃度アップ効果を発揮させることができた。

このように良好なドット径の拡大は、ポリエーテル変性ジメチルポリシロキサンを0.01〜2重量%およびポリアルキレングリコールアルキレンエーテルアセテートを0.01〜2重量%の両者を用いることにより得られ、発泡ポリスチレン上でのインク液滴の広がりにおいて顕著な効果を発揮し、視認性の顕著な向上化につながった。

尚、本発明のインクにおいては、上記した色材、溶剤、樹脂、ポリエーテル変性ジメチルポリシロキサン、アルキレングリコールエーテルアセテートとともに、更に、界面活性剤、酸化防止剤等を添加しても構わない。

【0044】

本発明のインクは、ノズル孔での非乾燥性と発泡ポリスチレン成型体表面での乾燥性を適度に調整したものであるが、ノズル孔に関しては、従来のインクと比べて乾燥性が増している。従って、連続的なマーキングの作業であれば、とりわけ問題は発生しないが、作業においてはノズル孔が長時間にわたり開放状態で放置される場合があり、このような場合はインクジェットプリンタの特性上、次回の初ドットのマーキング時にドットの抜けを生ずる場合がある。このため、本発明では、インク不吐出の間、ノズル孔内のインクのメニスカスに微小振動を与えて、インクの固着乾燥を防止する構成を採用している。

【0045】

このような構成は、マーキング作業の中断時間あるいはノズル孔のインク吐出頻度に応じて作動されるが、かかる構成を、例えば図1に示すマーキングシステム1で説明する。このマーキングシステム1は、発泡ポリスチレン成型体8を載置して矢印F方向に搬送するベルトコンベア4と、ベルトコンベア4の側方近傍位置に配置されたプリントヘッド3と、プリントヘッド3よりもコンベア搬送方向下流側に配備されてベルトコンベア4上に向けて温風を吹き出すドライヤー7とを備えて構成されている。プリントヘッド3のコンベア搬送方向直前位置には、発泡ポリスチレン成型体8の到着を検知する印字用センサ6が配備されている。印字用センサ6よりもコンベア搬送方向上流側位置に、その位置への発泡ポリスチレン成型体8の到着を検知する上流側センサ5が配備されている。ドライヤー7には、吹き出した温風の温度を検出する温度センサ25、温風の風量を検出する風量センサ26、および、温風の風圧を検出する風圧センサ27が配備されている。また、ベルトコンベア4にはベルト走行速度(発泡ポリスチレン成型体搬送速度)を検出する速度センサ28が配備されている。そして、プリントヘッド3は、そのオリフィスプレート19のノズル孔20をベルトコンベア4上に向けて配置されている。

【0046】

また、プリントヘッド3は制御部2により作動制御される。制御部2はCPU9、クォーツクロック回路30、およびメモリ14から主に構成され、入出力ポートを有するデータバス、キーボード等の外部入力器(いずれも図示省略)を備えている。CPU9は、後でそれぞれ詳述する、振動手段10の機能、非吐出時間計時手段11の機能、振動制御手段12の機能、および、マーキング部位乾燥手段13の機能を備えている。これらの機能を働かせるプログラムは、プログラムデータとして予めメモリ14に格納されている。また、メモリ14には、予めキーボードなどから設定入力された、非吐出時間に関する所定時間T(例えば、30秒間)のデータも格納されている。そして、プリントヘッド3は、図3(a)に示すように、縦並びに配置された例えば256個(256チャンネルという)のノズル孔20,20,20,・・・を前面に有するオリフィスプレート19と、オリフィスプレート19の背面に接続されたシリンダ15と、シリンダ15内に収容されたピエゾ素子16およびピストンヘッド17とを備えて構成されている。シリンダ15内とノズル孔20とは、オリフィスプレート19内のインク通路29を介して連通している。シリンダ15内のピエゾ素子16は、制御部2のCPU9により作動制御される電圧印加器21に配線接続されている。

【0047】

このマーキングシステム1の動作について説明する。

マーキングシステム1に用いるインクKは溶剤を使用しているので、印字の休止時間が長くなると、ノズル孔20の周囲やオリフィスプレート19の表面でインクKが固化してノズル孔20からのインク吐出不良を生じやすくなる。その復旧には、インクタンク(図示省略)を加圧することでノズル孔20から多量のインクKを溢れ出させる、いわゆるパージ動作が効果的である。しかしながら、インクKの捨て量が多くなるために経済的でない。そこで、休止時間が上記した所定時間Tより長いが比較的短い場合は、以下で説明するサブイジェクションパルスで対応する。一方で、休止時間が長くサブイジェクションパルスでは復旧できない場合に、パージ動作を行う。

【0048】

上記したパージ動作とサブイジェクション動作といういずれのメンテナンス処理にも数秒間を要する。このため、印字用センサに反応して印字開始する数秒間前に、ワークである発泡ポリスチレン成型体8の到来を検知して、予めメンテナンスを終えておくようにする。そこで、このマーキングシステム1では、プリントヘッド3および印字用センサ6よりも搬送方向上流側に上流側センサ5を設置し、この上流側センサ5で発泡ポリスチレン成型体8を検出したことをトリガにして、直ちにメンテナンスシーケンスを開始させる。これにより、印字用センサ6で発泡ポリスチレン成型体8の前端を検出するまでの間にメンテナンスを終了する。そのため、上流側センサ5は、メンテナンスに必要な時間分、コンベア搬送速度に応じた距離以上の上流側位置に設置されている。

【0049】

ここで、通常時に、プリントヘッド3がインクKを吐出する態様を説明する。まず、図2(a)に示す電圧の立上げ部分22Uのように、電圧印加器21からピエゾ素子16に通常時の電圧V1を印加することでピエゾ素子16が収縮してピストンヘッド17が引き込まれ、インク吸込み部分18のようにシリンダ15内にインクKを吸い込む。続いて、同図(b)に示す立下げ部分22Dのように電圧印加を止めることで、ピエゾ素子16が伸びて元の長さに戻り、吸い込んでいたインクKをインク滴Kaとしてノズル孔20から発泡ポリスチレン成型体8の側面に向けて吐出する。

【0050】

次に、サブイジェクションパルスを電圧印加器21で生成してピエゾ素子16を作動させる態様を説明する。まず、クォーツクロック回路30からの計時出力を利用して、CPU9の非吐出時間計時手段11は、プリントヘッド3がインクジェット用インクを吐出していない非吐出時間を計時する。そして、計時された非吐出時間が所定時間Tを超えていると、振動制御手段12は次回のインク吐出までの前に振動手段10を働かせて電圧印加器21を作動させる。すなわち、図3(a)に示す立上げ部分23Uを有するサブイジェクションパルスのように、電圧印加器21がピエゾ素子16に通常印字時の電圧V1よりも低い電圧V2を印加する。これにより、ピエゾ素子16が通常の印字時よりも小さく収縮してピストンヘッド17が僅かに引き込まれ、インク吸込み部分18Aのようにシリンダ15内にインクKを僅かに吸い込む。このときのノズル孔20でのインクメニスカスは符号24で示した通りである。続いて、同図(b)に示す立下げ部分23Dのように電圧印加を止めることで、ピエゾ素子16が元の長さに戻り、ノズル孔20でのインクメニスカスが符号24Aで示すように膨らむ。しかしながら、ピエゾ素子16の収縮が小さかったため、インクKをノズル孔20から吐出するには至らない。この動作を繰り返すことで、インク滴Kaを吐出することなく、インクKのメニスカスを符号24→24A→24→24Aといったように振動させることができ、乾燥したノズル孔20の内面を適度に濡らして復旧させ、ノズル孔20の詰りを防ぐことができる。

尚、ベルトコンベア4の搬送速度により左右されるが、上流側センサ5から印字用センサ6までにかかる搬送時間が、前記した所定時間Tよりも必ず長い場合は、非吐出時間計時手段11の機能を省略し、上流側センサ5による発泡ポリスチレン成型体8の検知出力をそのままトリガとすることも可能である。すなわち、発泡ポリスチレン成型体8が上流側センサ5側方に到達する度に、毎回サブイジェクション動作を実行させるようにしても構わない。

【0051】

そして、本発明のインクKは、インクジェットプリンタによる常温での印字によって十分な乾燥、定着が得られるが、対象物の生産ラインにおいては、処理スピードのアップの要求も当然予想される。このような生産ラインにおいては、DOD式のインクジェットプリンタによる乾燥性を補うため、温風等を用いることが好ましい。そこで、発泡ポリスチレン成型体8の通過が印字用センサ6により検知されると、CPU9のマーキング部位乾燥手段13はドライヤー7を作動させて、マーキング後の発泡ポリスチレン成型体8の表面に向けて温風を吹きつける。このような温風の条件としては、8m/分以上の速度で搬送される発泡ポリスチレン成型体8へのマーキング後、ドライヤー7およびマーキング部位乾燥手段13の機能により、温度35℃〜65℃および風圧250〜450Paの温風を風量200〜700L/minにて発泡ポリスチレン成型体8表面のマーキング部位に供給する方法を用いると、乾燥時間の短縮が図れる。前記の搬送速度は速度センサ28により検出され、温風の温度は温度センサ25により検出され、風圧は風圧センサ27により検出され、風量は風量センサ26により検出される。前記した各条件を満たせば、常温にて5分間程度かかっていた乾燥時間が数秒間以内に終了する。

しかしながら、乾燥の条件は、熱量を与えればその分乾燥が速くなるから良いというものでなく、熱量の与えすぎは、発泡ポリスチレン成型体の表面の溶解に関与して視認性の低下を招くことがある。従って、前記した所定範囲の温度、風量、風圧による温風の供給が必要となる。尚、エネルギー消費の観点から、工場内での余熱をこのような乾燥に用いることが好ましい。このような余熱の活用ができない場合は、温風の温度調整、風量調整付のドライヤー等を使用しても構わない。

【0052】

本発明により得られたインクジェット用インキの粘度は、プリントヘッドの温度において10〜20mPa・sの範囲に調整することが好ましい。インク粘度が10mPa・sより低いと、被印刷体でのインキのドットの形成が不良となるうえ、印字濃度が薄くなる。一方、インク粘度が20mPa・sよりも高いと、インク滴の吐出不良や印字後の乾燥不良の問題が生じる。

【実施例】

【0053】

以下、本発明を実施例によって、より詳細に説明する。

[実施例1]

まず、ジエチレングリコールモノメチルエーテル46重量部とジエチレングリコールジエチルエーテル29.7重量部を量りとり、これらを攪拌しながらソルベントブラック3の12重量部とフェノール樹脂(タマノル100S:荒川化学工業社製)12重量部を加え十分に混合して溶解させ、溶解液を調製した。この溶解液に、ポリエーテル変性ジメチルポリシロキサン0.15重量部とポリアルキレングリコールアルキレンエーテルアセテート0.15重量部を加えて、更に攪拌した。この混合溶解液を目開き1.0μmのフィルターでろ過して、実施例1のインクジェット用インクを得た。

【0054】

[実施例2]

ジエチレングリコールモノメチルエーテル52重量部とジエチレングリコールジエチルエーテル28.7重量部を量りとり、これらを攪拌しながら、ソルベントブルー5の9重量部とアクリル樹脂(JONCRYL611:BASAFジャパン社製)10重量部を加え十分に混合して溶解させ、溶解液を調製した。この溶解液に、ポリエーテル変性ジメチルポリシロキサン0.25重量部とポリアルキレングリコールアルキレンエーテルアセテート0.05重量部を加えて、更に攪拌した。この混合溶解液を開き目1.0μmのフィルターでろ過して、実施例2に係るインクジェット用インクを得た。

【0055】

[比較例1]

ジオクチルフタレート89重量部を量りとり、これを攪拌しながら、ソルベントブラック3の5重量部とロジンエステル(エステルガムAAL:荒川化学工業社製)6重量部を加え十分に混合して溶解させ、溶解液を調製した。この混合溶解液を開き目1.0μmのフィルターでろ過して、比較例1に係るインクジェット用インクを得た。

【0056】

[比較例2]

トリエチレングリコールモノブチルエーテル5重量部とジブチルフタレート88.5重量部を量りとり、これらを攪拌しながら、ソルベントブルー5の1.5重量部とロジンエステル(エステルガムAAL:荒川化学工業社製)5重量部を加え十分に混合して溶解させ、溶解液を調製した。この混合溶解液を開き目1.0μmのフィルターでろ過して、比較例2に係るインクジェット用インクを得た。

【0057】

上記の実施例1,2と比較例1,2で調製したインクジェット用インキの処方と各種物性を下記の表1に示す。表1は実施例1〜2と比較例1〜2に関するものである。

尚、表1中に示した物性項目のうち、

「粘度(mPa・s)」は、東機産業社製の粘度測定器RE−80Lを使用して測定した。

「反射濃度」は、印字部分の反射濃度をマクベス社製のRD918反射濃度計で測定した。濃度値が大きければ印字濃度(色材濃度)が高く印字の視認性が良いことを示している。更に、印字時点から1時間後の反射濃度も測定している。このとき、当初測定値から80%以上の低下があれば×と評価する。しかしながら、80%以上の低下を示したものはなかった。

「ドット径(μm)」は、インク滴が発泡ポリスチレン成型体の表面に着弾して形成されたドットがその後広がったときの直径を拡大鏡で測定した。評価は、大、大中△、小の順に、視認性が小さくなることを示している。

「視認性」は、印字されたマーキング部位を観察者が10m離れた位置から観察したときに文字を判別できるか否かで判定した。判定結果は「良」、「良△」、「不良」の順に評価が下がる。

【0058】

また、「印字の滲み」は、目視にて発泡ポリスチレン成型体表面での滲みの有無を評価した。

「印字後の凹みと凹み量」は、目視および指触にて発泡ポリスチレン成型体表面の凹みを確認した。

「乾燥性」は、発泡ポリスチレン成型体への印字後10秒経過したときに印字部分を指で触りインキが指に付着するか否かで確認した。

「耐摩擦性」は、発泡ポリスチレン成型体自体が脆いので、インクで印字した部位の表面を指で擦り、剥離しやすさを比較評価した。良、不良、×の順に悪い評価を示している。

「保存安定性」は、インクジェットインキを密閉状態で40℃で3ケ月保存した後の粘度を測定した。粘度増加率は次式で算出した。

粘度増加率(%)=放置後粘度/初期粘度:

評価で、○は初期粘度がヘッド温度にて15mPa・s未満、かつ(2)、(3)の評価で粘度増加率がいずれも5%未満である場合を示している。×は上記以外の場合を示している。

「ヘッド温度変化追随性」は、シェアーモード式の256チャンネルのプリントヘッドを用い、周波数5KHzによる高速連続印字運転を10分間行なって、吐出の安定性(ドット抜けの状況)を測定した。

「ノズル面放置による吐出不良」は、印字停止後に0.5時間放置して再印字開始時のドット抜けの状況を観察したものである。

前記した各物性項目に関しては、後出の表3、表4中の記載も同じである。

【0059】

【表1】

【0060】

実施例1のインクの粘度は13.2mPa・s(35℃で測定)であった。このインクをDOD式のインクジェットプリンタ(ノズル孔が縦並びに256個(256チャンネル)配置された型式HQ、紀州技研工業社製)により吐出し、トロ箱(発泡ポリスチレン容器)の側面に印字(マーキング)した。印字条件は、ヘッド温度を35℃、液滴量を150pLとした。このときのインクの液滴径は66μmであった。トロ箱の表面に着弾したインクのドットはその後98μmまで広がった。印字後、パーカーコーポレーション社製のドライヤーで60℃の温風を3秒間以内で吹きつけて乾燥させた(表中のOK)。温風の風量は550L/分である。尚、前記した温度、風量の温風で10秒間以上の乾燥を続けると、ポリスチレンの溶解が進み、発泡ポリスチレン表面での極端な印字濃度の低下が認められた。因みに、温度を低めに制御すれば、乾燥時間をかけても印字濃度は低下しない。すなわち、印字濃度は熱風の温度に依存している。常温の送風では15秒間以内で乾燥が完了した。風量は550L/分である。風量を与えない場合の自然乾燥でも、3分間以内で乾燥が終了した。

印字物の濃度は1.3であった。この印字物は、10mの距離からの目視による確認において、スクリーン印刷に匹敵する視認性(表中の良)を有していた。また、スクリーン印刷において印字物に顕著に見られていた印字物の凹みも0.3mm以下と小さく、目視では判別のできない良好な表面状態が保たれていた。

尚、表2は実施例1のインクで印刷されたマーキング部位を、温風の温度と乾燥時間を変えて乾燥させた場合の反射濃度を示している。表2から明らかなように、前記のマーキング部位を強制的に乾燥させるためには50℃〜70℃の温風による3秒間以内の乾燥が好ましいことが判る。

この実施例1のインクを用いた印字物について、耐摩擦性、密閉状態での保存安定性、連続の高速印字テストおよびヘッド温度追随性、ノズル面放置による吐出不良の有無もあわせて評価したが、いずれも良好な特性であった。

【0061】

【表2】

【0062】

比較例1のインクについて、実施例1と同様に型式HQのインクジェットプリンタを用いてトロ箱の側面に印字したこと以外は、実施例1と同様に試験した。比較例1のインクの粘度は13.6mPa・s(40℃で測定)であった。60℃のヘッド温度で吐出されてトロ箱の側面に着弾したインクは、液滴量が110pL、液滴径が60μmであり、トロ箱の側面に着弾したインクのドットはその後77μmになった。印字後、パーカーコーポレーション社製のドライヤーで60℃の温風を風量550L/分で3秒間以内発泡ポリスチレン成型体に吹きつけると、印字部位が乾燥した。因みに、60℃の温風は風量が少ないと、10秒間以内吹きつけても乾燥しなかった(表中の×)。100℃程度の熱風であれば1秒間当てることにより定着はするが、ポリスチレンの溶解により色が薄くなる。風量を与えない場合の自然乾燥では乾燥はしなかったが(表中の×)、時間経過によるポリスチレンの溶解によって、深い凹み(2mm)が認められ、従って印字濃度(=0.5)は薄かった。この印字物は10mの距離からの目視による確認において視認性が不十分(表中の不良)であった。尚、インクの濃度を上げるために染料の含有量の増加を試みたが、この溶剤系での染料の溶解が充分でなく、インクそのものの濃度アップは困難であった。

【0063】

実施例2のインクについて、実施例1と同様に型式HQのインクジェットプリンタを用いてトロ箱の側面に印字したこと以外は、実施例1と同様に試験した。実施例2のインクの粘度は12.3mPa・s(35℃で測定)であった。トロ箱の側面に着弾したインクのドットはその後93μmまで広がった。このインクによる印字物の乾燥性は実施例1と同様であった。印字物の濃度は1.3であった。そして、この実施例2による印字物は、視認性、印字物の凹み、耐摩擦性、密閉状態での保存安定性、連続の高速印字テスト、ヘッド温度追随性、およびノズル面放置による吐出不良の有無もあわせて評価したが、いずれも良好な特性であった。

そして、印字物を確認したところ、図4に示した写真のようであった。図4(a)の写真に、発泡ポリスチレン成型体の素地である白地の表面40と、DOD式インクジェットプリンタを用いて実施例2のインクが表面40に吹きつけられて形成されたマーキング部分41を示す。図4(a)におけるマーキング部分41を顕微鏡で見た拡大写真を図4(b)に示す。これらの写真から判るように、スクリーン印刷に匹敵する視認性を有していた。

【0064】

比較例2のインクについて、実施例1と同様に型式HQのインクジェットプリンタを用いてトロ箱の側面に印字したこと以外は、実施例1と同様に試験した。比較例2のインクの粘度は13.9mPa・s(60℃で測定)であった。60℃のヘッド温度で吐出されてトロ箱の側面に着弾したインクは、液滴量が110pL、液滴径が60μmであり、トロ箱の側面に着弾したインクのドットはその後76μmになった。印字後、パーカーコーポレーション社製のドライヤーで60℃の温風を風量550L/分で3秒間以内発泡ポリスチレン成型体に吹きつけると、印字部位が乾燥した。因みに、60℃の温風は風量が少ないと、10秒間以内吹きつけても乾燥しなかった(表中の×)。100℃程度の熱風であれば1秒間当てることにより定着はするが、ポリスチレンの溶解により色が薄くなる。風量を与えない場合の自然乾燥では乾燥はしなかったが(表中の×)、時間経過によるポリスチレンの溶解によって、比較的深い凹み(1mm)が認められ、従って印字濃度(=0.4)は薄かった。この印字物は10mの距離からの目視による確認において視認性が不十分(表中の不良)であった。

そして、印字物を確認したところ、図5に示した写真のようであった。図5(a)の写真には、発泡ポリスチレン成型体の素地である白地の表面40と、DOD式インクジェットプリンタを用いて比較例2のインクが表面40に吹きつけられて形成されたマーキング部分41Aを示す。図5(a)におけるマーキング部分41Aを顕微鏡で見た拡大写真を図5(b)に示す。これらの写真から判るように、インクの濃度を上げるために染料の含有量の増加を試みたが、この溶剤系での染料の溶解が充分でなく、マーキング部分41Aにおけるインクそのものの濃度アップは困難であった。

【0065】

[実施例3〜12および比較例3〜7]

表3、表4に示す配合比で各成分を実施例1と同様の方法により、混合、溶解、ろ過させて実施例2〜12および比較例1〜7のインクを調製し、同じDOD式のインクジェットプリンタで印字物の作成を行なった。実施例9および比較例7は、カーボンブラックを使用するため、これらの組成を横型のサンドミルにて分散させ、分散タイプのインクジェット用インクとして試作した。

比較例5のワックスタイプのインクは、150℃に加熱溶融させて試作し、プリントヘッド部も120℃に加熱してノズル孔からインクを吐出させた。

【0066】

上記の実施例3〜12で調製したインクジェット用インキの処方と各種物性を下記の表3に示す。また、上記の比較例3〜7で調製したインクジェット用インキの処方と各種物性を下記の表4に示す。

【0067】

【表3】

【0068】

【表4】

【0069】

上記した表1、表3、表4および図4から判るように、実施例1〜12は、溶剤の主成分がジエチレングリコールモノアルキルエーテルおよび/またはジエチレングリコールジアルキルエーテルを含むインクを用いているので、発泡ポリスチレンに対する適度の乾燥性と適度の溶解性を備えている。そして、ポリエーテル変性ジメチルシロキサンおよび/またはポリアルキレングリコールアルキレンエーテルアセテートを含んでいるので、発泡ポリスチレン成型体表面でのインクのドット径が広くなっている。特に、ポリエーテル変性ジメチルシロキサンとポリアルキレングリコールアルキレンエーテルアセテートの双方を用いたもの(実施例1〜4、9〜12)は、広がり後のドット径が概ね大きくなっていた(表中の数値、大、大中△)。これらにより、実施例1〜12は、反射濃度が高く、視認性がよく、成型体表面の凹みや画像滲みがほとんど認められなかった。また、保存安定性、ヘッド温度追随性、ノズル面放置による吐出不良についても問題はなかった。尚、耐摩耗性については、樹脂としてアクリル樹脂を用いたもの(実施例2〜6)が特に良好であった。

【0070】

これに対し、比較例1〜7に係るインクは、ヘッド温度変化追随性が悪くてドット抜けが生じたもの、発泡ポリスチレン成型体の表面での乾燥性が得られないもの、大きな凹みを形成して濃度が得られないもの、耐摩擦性が不足したもの、プリンタの安定した吐出ができずメンテナンス時の適応性が不足したりするもの等であった。

【0071】

[実施例13]

実施例1のインクを256チャンネルのインクジェットプリンタに用い、インク不吐出のあいだにノズル孔内のインクのメニスカスを微小振動させてインクの固着乾燥を防止するマーキングシステムのサブイジェクション動作について確認した。これらの結果を下記の表5(a),(b)に示す。表5(a)はサブイジェクションを実施しない場合の、放置時間とドット抜けのあったチャンネル数との関係を示している。表5(b)はサブイジェクションを実施した場合の、放置時間とドット抜けのあったチャンネル数との関係を示している。表5(a),(b)から明らかなように、微小振動パルスを用いたサブイジェクション動作を実行することで、不吐出ドット数の数を著しく低減できたことが判る。

【0072】

【表5】

【符号の説明】

【0073】

1 マーキングシステム

3 プリントヘッド

7 ドライヤー

8 発泡ポリスチレン成型体

9 CPU

10 振動手段

11 非吐出時間計時手段

12 振動制御手段

13 マーキング部位乾燥手段

20 ノズル孔

21 電圧印加器

24,24A メニスカス

25 温度センサ

26 風量センサ

27 風圧センサ

28 速度センサ

30 クォーツクロック回路

41 マーキング部分

K インク

T 所定時間

【技術分野】

【0001】

本発明は、インクジェットプリンタに使用されるインク、およびこのインクを用いたマーキング方法に係り、詳しくは、安定した吐出が可能な非水性タイプのインクジェット用インク、およびこれを用いた発泡ポリスチレン成型体へのマーキング方法に関する。特に、64チャンネル以上(好ましくは256チャンネルを使用して1ドットを3ホールで形成するもの)のノズル数を有する、ピエゾ素子駆動によるオンデマンド方式のプリンタ、例えばシェアーモード、シェアーウォール、プッシュモード、ベンドモード等といったインクジェットプリンタのプリントヘッドに用いられるインクに関する。また、魚類や野菜類の梱包容器として汎用されている発泡ポリスチレン製容器の表面にインク滴を吐出してマーキングを行うマーキング方法に関する。

【背景技術】

【0002】

従来、インクジェット方式のプリンタとして種々の方式のものが知られている。例えば高速の非浸透性の材料を対象としたプリンタとしては、コンティニュアス方式のプリンタが挙げられる。この方式は、1つのノズル孔から次々と吐出されるインク滴の高さを変えて印刷するため、印刷する高さが狭い範囲(すなわち文字高さが低い範囲)に限られてしまう。また、一般には、ノズル孔1つにて文字を形成させる方式であるため、非常に単純化された文字の書体とならざるを得ず、微細できれいな書体での印字には不適である。

一方、一般的に浸透性の材料を被印刷対象とする、ドロップ・オン・デマンド(以下、必要以外はDODと略称する)方式のインクジェットプリンタは、多数のノズル数を並べて用いるため、印刷する幅(高さ)が広いプリンタとして使用でき、大きな文字やデザインや内容物の図の表示も可能となる。しかしながら、ノズル孔数が多くなると、すべてのノズル孔から常にインクが吐出されるものでないため、吐出時間間隔が長かったノズルにおいては、ノズル孔表面でのインクの乾燥が生じやすい。そこで、このプリンタに使用するインクとしては、乾燥の遅い溶剤を使用するのが一般的である。

【0003】

ところで、ポリスチレンで形成された発泡成型体は、軽量で熱遮断性が良好なため各種の梱包容器として利用されている。これらの容器の表面にも、ダンボールのような梱包材料と同様、内容物の表示、デザインやロット番号等の記入が行われているが、これらの発泡ポリスチレン成型体への上記の内容物表示やロット番号等の記入については、ラベルの貼着や直接スクリーン印刷等を行うことにより実施されている。しかしながら、ラベルの貼着はラベルの管理が面倒であり、人手がかかるという問題がある。また、スクリーン印刷については、印刷の技術者が必要となり版の作成や管理等の手間もかかるという問題がある。

【0004】

そこで、前記のような煩わしさを解消する方法として、インクジェット方式のプリンタを用いることが考えられている。例えば特許文献1には、発泡ポリスチレン製容器が印字面に対して傾斜しているときであっても、正確な印字を行なえるようにした搬送計量装置が示されている。しかしながら、印刷の方式については詳細な記載がなく、計量に連動させることから重量表示程度の簡素な印字としか推定できない。このように簡素な重量表示の印字としては、コンティニュアスの方式が一般的かと思われる。しかしながら、既述したように、コンティニュアス方式のプリンタでは、高さの小さな文字の記録しかできない。一方、大きな文字や図柄については、例えばピエゾ方式、バブルジェット方式(キャノン社)、サーマルジェット方式(ヒューレッドパッカード社)等といったDOD方式のインクジェットプリンタの使用が考えられる。しかしながら、DOD式プリンタでは、一般に乾燥の遅い溶剤を含むインクを使用するため、マーキング面がいつまでも乾かず、また定着しにくいという問題がある。

【0005】

そこで、溶剤の乾燥性についての問題のない、ワックス類を用いる溶融タイプのインクジェットが考えられる。例えば特許文献2には、常温で固体のインクを加温し溶融させて使用する溶融タイプのインクに関する記載がなされている。しかしながら、溶融タイプのインクは吐出後の着弾とともに固化するので、インクが乾かないという乾燥性に関する問題は生じないものの、発泡ポリスチレン成型体表面との密着性が良くない。また、時間経過に伴なっていっそう密着性が低下するため、印刷した部位を指等で擦ると、インクが容易に剥がれてしまう。また、インクを所定温度に加熱し溶融させて使用するため、この加熱に時間がかかり、一旦トラブル等によりプリンタの運転を停止させると、運転再開までに短くとも30分以上の待機時間を必要とする。

【0006】

他方で、DODノズル用として乾燥の遅い溶剤を用いたインクは、発泡ポリスチレン成型体表面での乾燥が遅く、溶剤の種類によっては発泡ポリスチレン成型体の表面を必要以上に溶解させて、印刷したインクの印字濃度が高く出ないという問題がある。そして、非水性のインクジェット用インクに関して、水からなる液体成分と混合する溶剤成分としてアルキレングリコール系の溶剤、ラクトン系の溶剤を用いることが特許文献3に開示されているが、発泡ポリスチレン成型体への適性まで考慮したインクとなっていない。すなわち、ピエゾ素子や発熱素子により精細画像を印刷するようなDOD方式のプリンタに関しては、インクが乾燥しない、定着しにくい、あるいは発泡ポリスチレンの溶解を引き起こして表面を陥没させてしまうといったインクを使用することが一般的であった。

【0007】

あるいは、コンティニュアス方式プリンタ用のインクとして、乾燥性を制御するために乾燥の遅いグリコールエーテル系の溶剤を一部使用したものが、例えば特許文献4に開示されている。しかしながら、このような溶剤は乾燥の速いインクの一部として使用されるものであり、DOD方式用インクの溶剤成分としての適性、ましてや発泡ポリスチレン成型体表面に印刷するためのインクとしての適性については、示唆も開示もなされていない。

【0008】

上記したような乾燥の遅い溶剤において、発泡ポリスチレンという材料に対する定着性および乾燥性について、どのようなインク組成が好ましいかが判らず、適正なインク組成を見いだすことは非常に困難であると思われていた。

そして、スクリーン印刷用インクによる印刷物のような高い印字濃度を出すことは容易ではない。このような高い印字濃度を得るためには、溶剤と発泡ポリスチレン成型体との適度な溶解性と、印刷後のインクドットの適度な広がりとをバランスよく併有させなければならない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−120776号公報

【特許文献2】特表平11−501877号公報

【特許文献3】特開2009−256565号公報

【特許文献4】特表2010−518214号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記した従来の問題点に鑑みてなされたものであって、印字濃度が高くて美しいマーキングを発泡ポリスチレン成型体の表面に形成することのできるインクジェット用インクおよびマーキング方法の提供を目的とするものである。

【課題を解決するための手段】

【0011】

本発明者等は、上記目的を達成するために鋭意試験研究を重ねた結果、適切な溶剤を選定するとともに選定溶剤を溶剤の主成分として用いることにより、発泡ポリスチレン成型体の表面に吹きつけられたインクが発泡ポリスチレン成型体を微量に溶解させてしっかりと定着することを見いだし、これによって印字濃度が高くて美しいマーキングを発泡ポリスチレン成型体の表面に形成することのできるインクジェット用インクおよびマーキング方法を実現できたのである。

【0012】

すなわち、本発明に係るインクジェット用インクは、少なくとも、色材、樹脂、および溶剤を含んで成り、発泡ポリスチレン成型体の表面にマーキングされる非水性のインクジェット用インクであって、溶剤の主成分が、ジエチレングリコールモノアルキルエーテルおよび/またはジエチレングリコールジアルキルエーテルであることを特徴とするものである。

【0013】

また、本発明は、ジエチレングリコールモノアルキルエーテルおよびジエチレングリコールジアルキルエーテルの双方を含んで成り、ジエチレングリコールモノアルキルエーテルとジエチレングリコールジアルキルエーテルとの含有比率が、90重量部:10重量部〜50重量部:50重量部であるインクジェット用インクを提供する。

【0014】

そして、本発明は、ジエチレングリコールジアルキルエーテルの含有率が、インク全体の15重量%以上40重量%以下であるインクジェット用インクを提供する。

【0015】

更に、本発明は、樹脂の含有率が、インク全体の3重量%以上20重量%以下であるインクジェット用インクを提供する。

【0016】

また、本発明は、ポリエーテル変性ジメチルポリシロキサンを含んで成り、ポリエーテル変性ジメチルポリシロキサンの含有率が、インク全体の0.01重量%以上2重量%以下であるインクジェット用インクを提供する。

【0017】

そして、本発明は、ポリアルキレングリコールアルキレンエーテルアセテートを含んで成り、ポリアルキレングリコールアルキレンエーテルアセテートの含有率が、インク全体の0.01重量%以上2重量%以下であるインクジェット用インクを提供する。

【0018】

更に、本発明は、ポリエーテル変性ジメチルシロキサンおよびポリアルキレングリコールアルキレンエーテルアセテートの双方を含んで成り、ポリエーテル変性ジメチルシロキサンとポリアルキレングリコールアルキレンエーテルアセテートとの含有比率が、10重量部:10重量部〜10重量部:1重量部であるインクジェット用インクを提供する。

【0019】

本発明に係る発泡ポリスチレン成型体表面へのマーキング方法は、前記したいずれかのインクジェット用インクを、ドロップ・オン・デマンド方式のインクジェットプリンタのノズル孔から吐出して発泡ポリスチレン成型体の表面にマーキングすることを特徴とするものである。

【0020】

また、本発明は、インクジェットプリンタのノズル孔から吐出されるインクジェット用インクの粒径が55μm以上75μm以下であるマーキング方法を提供する。

【0021】

そして、本発明は、インクジェットプリンタが、ノズル孔内のインクを振動させる振動手段と、ノズル孔からインクジェット用インクが吐出されていない時間を計時する非吐出時間計時手段と、非吐出時間計時手段により計時された非吐出時間が、予め設定されている所定時間を上回ったとき、次回のインク吐出前に振動手段を作動させてノズル孔内のインクを振動させる振動制御手段とを備えているマーキング方法を提供する。前記した所定時間とは、そのまま放置した場合にノズル孔でインクが乾燥固着して、次回のインク吐出のときに発泡ポリスチレン成型体表面に形成されるべきインクドットの抜けを生じさせる放置時間のことである。

【0022】

更に、本発明は、インクジェットプリンタが、インクジェット用インクを発泡ポリスチレン成型体の表面にマーキングした後に発泡ポリスチレン成型体の表面におけるインクジェット用インクのマーキング部位に温風を吹きつけるマーキング部位乾燥手段を備えているマーキング方法を提供する。

【0023】

また、本発明は、マーキング部位乾燥手段により発泡ポリスチレン成型体の表面に吹きつけられる温風の温度が35℃以上65℃以下であり、前記温風の風量が200リットル/分以上700リットル/分以下であり、前記温風の風圧が250Pa以上450Pa以下であり、インクジェットプリンタに対して相対移動する発泡ポリスチレン成型体の搬送速度が8メートル/分以上であるマーキング方法を提供する。

【発明の効果】

【0024】

本発明に係るインクジェット用インクによれば、選定した溶剤の主成分がジエチレングリコールモノアルキルエーテルおよび/またはジエチレングリコールジアルキルエーテルであるので、ノズル孔および発泡ポリスチレン成型体の表面での適度な乾燥性を有する。また、発泡ポリスチレン成型体表面に吹きつけられたインクのドットは、発泡ポリスチレン成型体表面に対して適度の溶解性を有するから発泡ポリスチレン成型体表面の一部をわずかに溶解させながらしっかりと定着される。これらの作用により、発泡ポリスチレン成型体表面に高い印字濃度で美しいマーキングを行なうことができる。また、更にポリエーテル変性ジメチルシロキサンを所定量含んで成るインクジェット用インクでは、発泡ポリスチレン成型体表面に吹きつけられたインクのドット径を大きく広げることができる。これにより、発泡ポリスチレン成型体表面での色材の濃度を濃く見せることが可能となり、いっそう高い印字濃度で美しいマーキングができる。そして、更にポリアルキレングリコールアルキレンエーテルアセテートを所定量含んで成るインクジェット用インクでは、発泡ポリスチレン成型体表面に吹きつけられたインクの乾燥が終了する前に、インクのドット径を素早く広げることができる。これにより、色材の濃度をよりいっそう濃く見せて、よりいっそう高い印字濃度で美しいマーキングを行なうことができる。

【0025】

また、本発明に係るマーキング方法によれば、溶剤の主成分がジエチレングリコールモノアルキルエーテルおよび/またはジエチレングリコールジアルキルエーテルであるインクジェット用インクを、ドロップ・オン・デマンド方式のインクジェットプリンタのノズル孔から発泡ポリスチレン成型体に向けて吐出するので、発泡ポリスチレン成型体表面に吐出されたインクを、発泡ポリスチレンの一部をわずかに溶解させながら成型体表面にしっかりと定着させることができる。これにより、発泡ポリスチレン成型体の表面に高い印字濃度で美しいマーキングを確実に形成することができる。また、ノズル孔から吐出されるインクの粒径を55μm以上75μm以下とした場合、このときのインク吐出量は100ピコリットル以上200ピコリットル以下となるが、発泡ポリスチレン成型体の表面に吹きつけられたインクのドットは、その後、ドット径が60μm以上150μm以下程度に広がる。従って、印字濃度が高く美しいマーキングを得ることができる。そして、インクジェット用インクを吐出していない印字の休止時間(非吐出時間)がいくぶん長いとき、次回のインク吐出前に振動手段を作動させてノズル孔内のインクを振動させるマーキング方法の場合は、ノズル孔におけるインクの固着乾燥を防止することができる。更に、本発明のインクを発泡ポリスチレン成型体表面にマーキングした後に、そのマーキング部位にマーキング部位乾燥手段により温風を吹きつけるマーキング方法の場合は、発泡ポリスチレン成型体の表面のインクドットを温風で迅速に乾燥させることができる。これにより、生産ラインで要求される搬送速度の増加に対処することができ、DOD式用特有の乾燥しにくいインクであっても十分に適応し、発泡ポリスチレン成型体の溶解の問題も引き起こさない。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態に係るマーキングシステムの概略平面構成図である。

【図2】前記マーキングシステムのプリントヘッドの概略構成を示し、(a)はシリンダにインクを吸い込んだ通常時の状態を示す図、(b)はノズル孔からインク滴を吐出した状態の図である。

【図3】前記マーキングシステムのプリントヘッドの概略構成を示し、(a)はサブイジェクション動作によりシリンダにインクを吸い込んだ状態を示す図、(b)はノズル孔からインク滴を吐出しない状態の図である。

【図4】(a)は実施例2のインクを用いて発泡ポリスチレン成型体の表面に印字されたKの文字を示す写真の図、(b)は(a)におけるKの文字の印字部分を拡大して示す顕微鏡写真の図である。

【図5】(a)は比較例2のインクを用いて発泡ポリスチレン成型体の表面に印字されたKの文字を示す写真の図、(b)は(a)におけるKの文字の印字部分を拡大して示す顕微鏡写真の図である。

【発明を実施するための形態】

【0027】

本発明の実施形態を説明するが、以下に述べる実施形態は本発明を具体化した一例に過ぎず、本発明の技術的範囲を限定するものでない。

[色材]:

本発明に用いる色材としては、染料および顔料のいずれを用いることも可能である。本発明に用いる染料としては油溶性の染料が好ましく、後で詳述する溶剤への溶解性が良好なものが特に好ましい。

「油溶性染料」;

本発明にて油溶性の染料としては、カラーインデックスナンバーで、ソルベントエロー2、14、16,19,21,34,48,56,79,93,95,98,133,137,147、ソルベントオレンジ 5,6,45,60,63、ソルベントレッド1,3,7,8,9,18,23,24,27,49,100,111,122、125,130,132,135,195,202,212、ソルベントブルー2,3,4、5,7,18,25,26,35,36,37,38,43,44,45,48,51,58,59,59:1,63,64、67,68,69、70,78,7983,94,97,98,99,100,101,102,104,105,111,112,122,124,128,129,132,136,137,138,139,143、ソルベントグリーン5,7,14,15,20,35,66,122,125,131、ソルベントブラック 1,3,6,27,28,29、ソルベントヴァイオレット13、ソルベントブラウン1,53等が挙げられ、これらを単独ないし2種以上混合して用いることができる。

【0028】

このような染料はメーカー各社から製品化されているが、例えばバリファーストエロー3150、バリファーストレッド3311、バリファーストブルー1605、バリファーストブラック3820、オイルレッド330、オイルグリーン502、オイルブラック860(オリエント化学社製)、ブラストエロー8000、ブラストブルー8510、ブラストレッド8315、ブラストグリーン8645(有村化学社製)等が挙げられる。これらの染料も単独ないし2種以上を混合して用いることができる。

これらの染料は、染料の持つ色価によって適正な使用量が変わるが、発泡ポリスチレン成型体の表面での高い視認性を得るためには、インク全体の3〜15重量%が用いられる。これらの染料がインク全体の3重量%よりも少ないと、視認性の効果が得られにくい。逆に、インク全体の15重量%よりも多いと、染料の析出が生じやすくなり、プリンタでの吐出の安定性が保てなくなる。

【0029】

本発明に用いる色材としては、発泡ポリスチレン成型体表面での発色や定着性の観点から前記した染料が好ましいが、顔料を用いることもできる。

「顔料」;

本発明に用いる顔料としては、有機顔料、無機顔料を問わず、印刷および塗料としての技術分野で一般に使用されているものを使用できる。

例えば、無機顔料としては、酸化チタン、ベンガラ、コバルトブルー、群青、紺青、カーボンブラック、カオリン、シリカ等を例示できる。

また、有機顔料としては、不溶性アゾ顔料、溶性アゾ顔料、アゾレーキ顔料、縮合アゾ顔料、縮合多環顔料、銅フタロシアニン顔料などが例示できる。これらの顔料は単独で用いてもよいし、適宜組み合わせて使用できる。また、これらの顔料は、前述した染料と組み合わせて用いることも可能である。

また、インクジェット用インクに適正に分散させる観点から、顔料の粒子径は、微細なものが好ましい。この微細化については、公知の種々の技術を利用することができる。かかる粒子径としては、平均粒子径で0.01〜1μm程度であれば良いが、沈降等を避けるために0.3μm以下が好ましい。また、これらの顔料は、インク全量に対して0.1〜20重量%の範囲で含有されることが好ましい。

【0030】

「顔料分散剤」;

本発明にて、顔料の良好な分散を得るための顔料分散剤として、水酸基含有カルボン酸エステル、長鎖ポリアミノアマイドと高分子量酸エステルの塩、高分子量ポリカルボン酸の塩、長鎖ポリアミノアマイドと極性酸エステルの塩、高分子量不飽和酸エステル、高分子共重合物、変性ポリウレタン、変性ポリアクリレート、ポリエーテルエステル型アニオン系活性剤、ナフタレンスルホン酸ホルマリン縮合物塩、芳香族スルホン酸ホルマリン縮合物塩、ポリオキシエチレンアルキルリン酸エステル、ポリオキシエチレンノニルフェニルエーテル、ポリエステルポリアミン、ステアリルアミンアセテート等を使用できる。本発明においては、エステル構造の分散剤を用いることが、経時におけるインクの安定性および間欠吐出時の吐出性能の安定性からいっそう好ましい。

【0031】

上記したエステル構造を有する顔料分散剤の具体例としては、ルーブリゾール社製「ソルスパース9000、13940、17000、18000、28000」、楠本化成社製「DA−703−50、DA−7300、DA234」、BykCemie社製「Disperbyk−101」、川研ファインケミカル社製の「KFI−M、ヒノアクト」(いずれも商品名)等が挙げられる。

【0032】

上記した顔料分散剤の含有量は、顔料を十分にインク中に分散できる量であれば足り、適宜の量に設定できる。また、顔料分散剤には、更に顔料分散助剤を少量添加することもできる。顔料分散助剤の具体例としては、ルーブリゾール社製「ソルスパース5000」等が挙げられる。

【0033】

[溶剤]:

本発明のインクジェット用インクに用いる溶剤としては、前記の染料を良く溶解させるものが好ましい。また、顔料の分散を良好とするものが好ましい。

しかしながら、本発明のインクは、発泡ポリスチレン成型対へのマーキングを行うものであるため、発泡ポリスチレン成型体の表面における適度な乾燥性と浸透性、並びに発泡ポリスチレン成型体に対する微量の溶解性および非溶解性を必要とする。また、発泡ポリスチレン成型体に対する溶解性がポリスチレン発泡部を極端に溶解するものであれば、著しい凹みを発泡ポリスチレン成型体に生じさせるため、適切な溶解性の調整を必要とする。また、DOD式のプリントヘッドのノズル孔の閉塞を防ぐことのできる適度な乾燥性も備える必要がある。

【0034】

このような溶剤としては、ジエチレングリコールモノアルキルエーテルまたはジエチレングリコールジアルキルエーテルを用いる。

一方で、染料に対する溶解性、樹脂に対する溶解性、あるいは発泡ポリスチレン成型体への微量な溶解性を調整するためには、プロピルアルコール、ブチルアルコール、ヘプチルアルコール、オクチルアルコール、ノニルアルコール、デシルアルコール、ジアセトンアルコール等のアルコール類、エチレングリコール、プロピレングリコール、トリエチレングリコール等のグリコール類、エチレングリコールジエチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル等のグリコールエーテル、またはこれら由来のグリコールアセテート等を用いることができる。更には、N−メチルピロリドン、ジエタノールアミン、トリエタノールアミン等のアミン系、γ−ブチルラクトン、乳酸エチル、乳酸プロピル、乳酸ブチル等も、非水性の溶剤の一部として用いることができる。

【0035】

「ジエチレングリコールアルキルエーテル」;

上記したジエチレングリコールアルキルエーテルは、粘度調整、染料溶解性、乾燥性調整の観点より、アルキル基の炭素数が1〜5であるものが好ましい。このようなジエチレングリコールモノアルキルエーテルとしては、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノプロピルエーテル、ジエチレングリコールモノブチルエーテル等が例示される。

【0036】

「ジエチレングリコールジアルキルエーテル」;

また、ジエチレングリコールジアルキルエーテルとしては、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールジプロピルエーテル、ジエチレングリコールジブチルエーテル等が例示される。

【0037】

前記したジエチレングリコールモノアルキルエーテルまたはジエチレングリコールジアルキルエーテルは、溶剤の主成分として使用される。本発明において、溶剤の主成分とは、インクを構成する非水性溶剤全量に対する含有率が50重量%以上の場合をいう。これにより、ノズル孔での適度な非乾燥性と、発泡ポリスチレン成型体表面での適度な微量溶解性と乾燥性を得ることができる。また、ジエチレングリコールモノアルキルエーテルとジエチレングリコールジアルキルエーテルの双方を混合して用いることが、染料の溶解性と発泡ポリスチレン成型体の表面での微量の溶解性をより発揮させ、ひいては染料の発色をいっそう促すことができる。また、20℃におけるインク粘度を、所望粘度である、5〜30mPa・sに調整する場合に適している。

【0038】

これらの効果は、更に、ジエチレングリコールモノアルキルエーテルとジアルキルエーテルとの含有比率を90:10〜50:50とすることにより、更に顕著に発揮させることができる。すなわち、ジエチレングリコールジアルキルエーテルの配合割合が、上記した含有比率を超えると、発泡ポリスチレンに対するインクの溶解性が増し、発泡ポリスチレン成型体表面の凹みや印字濃度低下につながるおそれがある。また、ジエチレングリコールジアルキルエーテルの配合割合が増すと所望粘度への調整に困難をきたす。すなわち、粘度が高くなりすぎて、インク吐出の適正が得られなくなる。また、インク粘度の調整が不充分となり、発泡ポリスチレン成型体の表面での適度な乾燥性が得られない。

【0039】

[樹脂]:

本発明においては、発泡ポリスチレン成型体へのインクの定着性を付与するために樹脂を用いる。この樹脂は、色材との相溶性、溶剤への溶解性、および色材の発色効果を備えていることが必要である。

このような条件を満たす樹脂としては、アクリル樹脂、スチレン−アクリル樹脂、スチレン−マレイン酸樹脂、ロジン系樹脂、ロジンエステル系樹脂、エチレン−酢酸ビニル系樹脂、石油樹脂、クマロンインデン系樹脂、テルペンフェノール系樹脂、フェノール樹脂、ウレタン樹脂、メラミン樹脂、尿素樹脂、エポキシ系樹脂、セルロース系樹脂、塩酢ビ系樹脂、キシレン樹脂、アルキッド樹脂、脂肪族炭化水素樹脂、ブチラール樹脂、マレイン酸樹脂、フマル酸樹脂から成る群より選ばれた1種または2種以上の樹脂が挙げられる。

【0040】

なかでも、上記した溶剤への溶解性が高いことと、色材の発色性を良好にすることの観点から、アクリル樹脂やフェノール樹脂を選択することが好ましい。これらのアクリル樹脂とフェノール樹脂は、発泡ポリスチレン成型体の表面との密着性が良好であり、乾燥後の耐摩擦力も良好である。アクリル樹脂は、水酸基価が50〜150mg、ガラス転移温度Tgが40〜120℃のものが、定着性、耐摩擦性、溶剤への溶解性、および粘度適性の観点から好ましい。また、フェノール樹脂は、レゾール型で軟化点が110〜140℃のものが、粘着性、およびインクとしての安定性が高いことから好ましい。

上記した種々の樹脂は、好ましい粘度適性および密着性の観点からインク全体の3〜20重量%を用いる。樹脂の含有率がインク全体の3重量%未満では、発泡ポリスチレン成型体に対する密着性、耐摩擦性の効果が十分発揮されない。また、樹脂の含有率が20重量%を超えると、インクの粘度特性や吐出の安定性が得られない。また、染料の溶解性も低下するため、良好な視認性を得にくくなる。

【0041】

本発明では、前記したような色材、樹脂および溶剤の組み合わせにより、適度の乾燥性と密着性を有するインクを製造できる。しかしながら、発泡ポリスチレン成型体の表面でのマーキングについて、視認性を向上させるには、更に以下のような方法を適用することが好ましい。すなわち、視認性を向上させるためには、プリンタから吐出されるインク滴の粒径を55〜75μm、換言すればインク吐出量を100〜200ピコリットル(pL)にして、インクの付着量を上げるのである。このような条件を満たすように、インクジェットプリンタのノズル孔の孔径およびインクジェット用インクの粘度が調整される。

一方で、吐出量を多くしただけでは、ポリスチレンの溶解や凹みにのみ消費されるだけであり、印字濃度が高くならないことを確認した。そこで、着弾したドットをすみやかに広げる調整することにより著しい発色および印字濃度アップを引き出せることを見いだした。すなわち、発泡ポリスチレン成型体の表面にて、そのドット径を50〜150μmの範囲まで大きく拡大させることで、発泡ポリスチレン表面で色材の濃度を濃く見せることができる。

【0042】

「ポリエーテル変性ジメチルポリシロキサン」;

前記した印字濃度アップを図るうえで、発泡ポリスチレンにおいてインク液滴の広がりを適宜調整するためには、上記の処方に加えて、ポリエーテル変性ジメチルポリシロキサンを0.01〜2重量%用いる。このポリエーテル変性ジメチルポリシロキサンを用いることで、ドット径を拡大させることができる。

【0043】

「ポリアルキレングリコールアルキレンエーテルアセテート」;

他方で、印字濃度を更に高くするためには、より素早くドット径を拡大させるとよいことも判明した。そこで、更にポリアルキレングリコールアルキレンエーテルアセテートをインク全体の0.01〜2重量%用いることを見出した。これにより、ドット径がすばやく拡大してドット間の隙間を迅速に覆うようになり、下地である発泡ポリスチレンの白色を隠蔽してインクの印字濃度アップ効果を発揮させることができた。

このように良好なドット径の拡大は、ポリエーテル変性ジメチルポリシロキサンを0.01〜2重量%およびポリアルキレングリコールアルキレンエーテルアセテートを0.01〜2重量%の両者を用いることにより得られ、発泡ポリスチレン上でのインク液滴の広がりにおいて顕著な効果を発揮し、視認性の顕著な向上化につながった。

尚、本発明のインクにおいては、上記した色材、溶剤、樹脂、ポリエーテル変性ジメチルポリシロキサン、アルキレングリコールエーテルアセテートとともに、更に、界面活性剤、酸化防止剤等を添加しても構わない。

【0044】

本発明のインクは、ノズル孔での非乾燥性と発泡ポリスチレン成型体表面での乾燥性を適度に調整したものであるが、ノズル孔に関しては、従来のインクと比べて乾燥性が増している。従って、連続的なマーキングの作業であれば、とりわけ問題は発生しないが、作業においてはノズル孔が長時間にわたり開放状態で放置される場合があり、このような場合はインクジェットプリンタの特性上、次回の初ドットのマーキング時にドットの抜けを生ずる場合がある。このため、本発明では、インク不吐出の間、ノズル孔内のインクのメニスカスに微小振動を与えて、インクの固着乾燥を防止する構成を採用している。

【0045】

このような構成は、マーキング作業の中断時間あるいはノズル孔のインク吐出頻度に応じて作動されるが、かかる構成を、例えば図1に示すマーキングシステム1で説明する。このマーキングシステム1は、発泡ポリスチレン成型体8を載置して矢印F方向に搬送するベルトコンベア4と、ベルトコンベア4の側方近傍位置に配置されたプリントヘッド3と、プリントヘッド3よりもコンベア搬送方向下流側に配備されてベルトコンベア4上に向けて温風を吹き出すドライヤー7とを備えて構成されている。プリントヘッド3のコンベア搬送方向直前位置には、発泡ポリスチレン成型体8の到着を検知する印字用センサ6が配備されている。印字用センサ6よりもコンベア搬送方向上流側位置に、その位置への発泡ポリスチレン成型体8の到着を検知する上流側センサ5が配備されている。ドライヤー7には、吹き出した温風の温度を検出する温度センサ25、温風の風量を検出する風量センサ26、および、温風の風圧を検出する風圧センサ27が配備されている。また、ベルトコンベア4にはベルト走行速度(発泡ポリスチレン成型体搬送速度)を検出する速度センサ28が配備されている。そして、プリントヘッド3は、そのオリフィスプレート19のノズル孔20をベルトコンベア4上に向けて配置されている。

【0046】

また、プリントヘッド3は制御部2により作動制御される。制御部2はCPU9、クォーツクロック回路30、およびメモリ14から主に構成され、入出力ポートを有するデータバス、キーボード等の外部入力器(いずれも図示省略)を備えている。CPU9は、後でそれぞれ詳述する、振動手段10の機能、非吐出時間計時手段11の機能、振動制御手段12の機能、および、マーキング部位乾燥手段13の機能を備えている。これらの機能を働かせるプログラムは、プログラムデータとして予めメモリ14に格納されている。また、メモリ14には、予めキーボードなどから設定入力された、非吐出時間に関する所定時間T(例えば、30秒間)のデータも格納されている。そして、プリントヘッド3は、図3(a)に示すように、縦並びに配置された例えば256個(256チャンネルという)のノズル孔20,20,20,・・・を前面に有するオリフィスプレート19と、オリフィスプレート19の背面に接続されたシリンダ15と、シリンダ15内に収容されたピエゾ素子16およびピストンヘッド17とを備えて構成されている。シリンダ15内とノズル孔20とは、オリフィスプレート19内のインク通路29を介して連通している。シリンダ15内のピエゾ素子16は、制御部2のCPU9により作動制御される電圧印加器21に配線接続されている。

【0047】

このマーキングシステム1の動作について説明する。

マーキングシステム1に用いるインクKは溶剤を使用しているので、印字の休止時間が長くなると、ノズル孔20の周囲やオリフィスプレート19の表面でインクKが固化してノズル孔20からのインク吐出不良を生じやすくなる。その復旧には、インクタンク(図示省略)を加圧することでノズル孔20から多量のインクKを溢れ出させる、いわゆるパージ動作が効果的である。しかしながら、インクKの捨て量が多くなるために経済的でない。そこで、休止時間が上記した所定時間Tより長いが比較的短い場合は、以下で説明するサブイジェクションパルスで対応する。一方で、休止時間が長くサブイジェクションパルスでは復旧できない場合に、パージ動作を行う。

【0048】

上記したパージ動作とサブイジェクション動作といういずれのメンテナンス処理にも数秒間を要する。このため、印字用センサに反応して印字開始する数秒間前に、ワークである発泡ポリスチレン成型体8の到来を検知して、予めメンテナンスを終えておくようにする。そこで、このマーキングシステム1では、プリントヘッド3および印字用センサ6よりも搬送方向上流側に上流側センサ5を設置し、この上流側センサ5で発泡ポリスチレン成型体8を検出したことをトリガにして、直ちにメンテナンスシーケンスを開始させる。これにより、印字用センサ6で発泡ポリスチレン成型体8の前端を検出するまでの間にメンテナンスを終了する。そのため、上流側センサ5は、メンテナンスに必要な時間分、コンベア搬送速度に応じた距離以上の上流側位置に設置されている。

【0049】

ここで、通常時に、プリントヘッド3がインクKを吐出する態様を説明する。まず、図2(a)に示す電圧の立上げ部分22Uのように、電圧印加器21からピエゾ素子16に通常時の電圧V1を印加することでピエゾ素子16が収縮してピストンヘッド17が引き込まれ、インク吸込み部分18のようにシリンダ15内にインクKを吸い込む。続いて、同図(b)に示す立下げ部分22Dのように電圧印加を止めることで、ピエゾ素子16が伸びて元の長さに戻り、吸い込んでいたインクKをインク滴Kaとしてノズル孔20から発泡ポリスチレン成型体8の側面に向けて吐出する。

【0050】

次に、サブイジェクションパルスを電圧印加器21で生成してピエゾ素子16を作動させる態様を説明する。まず、クォーツクロック回路30からの計時出力を利用して、CPU9の非吐出時間計時手段11は、プリントヘッド3がインクジェット用インクを吐出していない非吐出時間を計時する。そして、計時された非吐出時間が所定時間Tを超えていると、振動制御手段12は次回のインク吐出までの前に振動手段10を働かせて電圧印加器21を作動させる。すなわち、図3(a)に示す立上げ部分23Uを有するサブイジェクションパルスのように、電圧印加器21がピエゾ素子16に通常印字時の電圧V1よりも低い電圧V2を印加する。これにより、ピエゾ素子16が通常の印字時よりも小さく収縮してピストンヘッド17が僅かに引き込まれ、インク吸込み部分18Aのようにシリンダ15内にインクKを僅かに吸い込む。このときのノズル孔20でのインクメニスカスは符号24で示した通りである。続いて、同図(b)に示す立下げ部分23Dのように電圧印加を止めることで、ピエゾ素子16が元の長さに戻り、ノズル孔20でのインクメニスカスが符号24Aで示すように膨らむ。しかしながら、ピエゾ素子16の収縮が小さかったため、インクKをノズル孔20から吐出するには至らない。この動作を繰り返すことで、インク滴Kaを吐出することなく、インクKのメニスカスを符号24→24A→24→24Aといったように振動させることができ、乾燥したノズル孔20の内面を適度に濡らして復旧させ、ノズル孔20の詰りを防ぐことができる。

尚、ベルトコンベア4の搬送速度により左右されるが、上流側センサ5から印字用センサ6までにかかる搬送時間が、前記した所定時間Tよりも必ず長い場合は、非吐出時間計時手段11の機能を省略し、上流側センサ5による発泡ポリスチレン成型体8の検知出力をそのままトリガとすることも可能である。すなわち、発泡ポリスチレン成型体8が上流側センサ5側方に到達する度に、毎回サブイジェクション動作を実行させるようにしても構わない。

【0051】

そして、本発明のインクKは、インクジェットプリンタによる常温での印字によって十分な乾燥、定着が得られるが、対象物の生産ラインにおいては、処理スピードのアップの要求も当然予想される。このような生産ラインにおいては、DOD式のインクジェットプリンタによる乾燥性を補うため、温風等を用いることが好ましい。そこで、発泡ポリスチレン成型体8の通過が印字用センサ6により検知されると、CPU9のマーキング部位乾燥手段13はドライヤー7を作動させて、マーキング後の発泡ポリスチレン成型体8の表面に向けて温風を吹きつける。このような温風の条件としては、8m/分以上の速度で搬送される発泡ポリスチレン成型体8へのマーキング後、ドライヤー7およびマーキング部位乾燥手段13の機能により、温度35℃〜65℃および風圧250〜450Paの温風を風量200〜700L/minにて発泡ポリスチレン成型体8表面のマーキング部位に供給する方法を用いると、乾燥時間の短縮が図れる。前記の搬送速度は速度センサ28により検出され、温風の温度は温度センサ25により検出され、風圧は風圧センサ27により検出され、風量は風量センサ26により検出される。前記した各条件を満たせば、常温にて5分間程度かかっていた乾燥時間が数秒間以内に終了する。

しかしながら、乾燥の条件は、熱量を与えればその分乾燥が速くなるから良いというものでなく、熱量の与えすぎは、発泡ポリスチレン成型体の表面の溶解に関与して視認性の低下を招くことがある。従って、前記した所定範囲の温度、風量、風圧による温風の供給が必要となる。尚、エネルギー消費の観点から、工場内での余熱をこのような乾燥に用いることが好ましい。このような余熱の活用ができない場合は、温風の温度調整、風量調整付のドライヤー等を使用しても構わない。

【0052】

本発明により得られたインクジェット用インキの粘度は、プリントヘッドの温度において10〜20mPa・sの範囲に調整することが好ましい。インク粘度が10mPa・sより低いと、被印刷体でのインキのドットの形成が不良となるうえ、印字濃度が薄くなる。一方、インク粘度が20mPa・sよりも高いと、インク滴の吐出不良や印字後の乾燥不良の問題が生じる。

【実施例】

【0053】

以下、本発明を実施例によって、より詳細に説明する。

[実施例1]

まず、ジエチレングリコールモノメチルエーテル46重量部とジエチレングリコールジエチルエーテル29.7重量部を量りとり、これらを攪拌しながらソルベントブラック3の12重量部とフェノール樹脂(タマノル100S:荒川化学工業社製)12重量部を加え十分に混合して溶解させ、溶解液を調製した。この溶解液に、ポリエーテル変性ジメチルポリシロキサン0.15重量部とポリアルキレングリコールアルキレンエーテルアセテート0.15重量部を加えて、更に攪拌した。この混合溶解液を目開き1.0μmのフィルターでろ過して、実施例1のインクジェット用インクを得た。

【0054】

[実施例2]

ジエチレングリコールモノメチルエーテル52重量部とジエチレングリコールジエチルエーテル28.7重量部を量りとり、これらを攪拌しながら、ソルベントブルー5の9重量部とアクリル樹脂(JONCRYL611:BASAFジャパン社製)10重量部を加え十分に混合して溶解させ、溶解液を調製した。この溶解液に、ポリエーテル変性ジメチルポリシロキサン0.25重量部とポリアルキレングリコールアルキレンエーテルアセテート0.05重量部を加えて、更に攪拌した。この混合溶解液を開き目1.0μmのフィルターでろ過して、実施例2に係るインクジェット用インクを得た。

【0055】

[比較例1]

ジオクチルフタレート89重量部を量りとり、これを攪拌しながら、ソルベントブラック3の5重量部とロジンエステル(エステルガムAAL:荒川化学工業社製)6重量部を加え十分に混合して溶解させ、溶解液を調製した。この混合溶解液を開き目1.0μmのフィルターでろ過して、比較例1に係るインクジェット用インクを得た。

【0056】

[比較例2]

トリエチレングリコールモノブチルエーテル5重量部とジブチルフタレート88.5重量部を量りとり、これらを攪拌しながら、ソルベントブルー5の1.5重量部とロジンエステル(エステルガムAAL:荒川化学工業社製)5重量部を加え十分に混合して溶解させ、溶解液を調製した。この混合溶解液を開き目1.0μmのフィルターでろ過して、比較例2に係るインクジェット用インクを得た。

【0057】

上記の実施例1,2と比較例1,2で調製したインクジェット用インキの処方と各種物性を下記の表1に示す。表1は実施例1〜2と比較例1〜2に関するものである。

尚、表1中に示した物性項目のうち、

「粘度(mPa・s)」は、東機産業社製の粘度測定器RE−80Lを使用して測定した。

「反射濃度」は、印字部分の反射濃度をマクベス社製のRD918反射濃度計で測定した。濃度値が大きければ印字濃度(色材濃度)が高く印字の視認性が良いことを示している。更に、印字時点から1時間後の反射濃度も測定している。このとき、当初測定値から80%以上の低下があれば×と評価する。しかしながら、80%以上の低下を示したものはなかった。

「ドット径(μm)」は、インク滴が発泡ポリスチレン成型体の表面に着弾して形成されたドットがその後広がったときの直径を拡大鏡で測定した。評価は、大、大中△、小の順に、視認性が小さくなることを示している。

「視認性」は、印字されたマーキング部位を観察者が10m離れた位置から観察したときに文字を判別できるか否かで判定した。判定結果は「良」、「良△」、「不良」の順に評価が下がる。

【0058】

また、「印字の滲み」は、目視にて発泡ポリスチレン成型体表面での滲みの有無を評価した。

「印字後の凹みと凹み量」は、目視および指触にて発泡ポリスチレン成型体表面の凹みを確認した。

「乾燥性」は、発泡ポリスチレン成型体への印字後10秒経過したときに印字部分を指で触りインキが指に付着するか否かで確認した。

「耐摩擦性」は、発泡ポリスチレン成型体自体が脆いので、インクで印字した部位の表面を指で擦り、剥離しやすさを比較評価した。良、不良、×の順に悪い評価を示している。

「保存安定性」は、インクジェットインキを密閉状態で40℃で3ケ月保存した後の粘度を測定した。粘度増加率は次式で算出した。

粘度増加率(%)=放置後粘度/初期粘度:

評価で、○は初期粘度がヘッド温度にて15mPa・s未満、かつ(2)、(3)の評価で粘度増加率がいずれも5%未満である場合を示している。×は上記以外の場合を示している。

「ヘッド温度変化追随性」は、シェアーモード式の256チャンネルのプリントヘッドを用い、周波数5KHzによる高速連続印字運転を10分間行なって、吐出の安定性(ドット抜けの状況)を測定した。

「ノズル面放置による吐出不良」は、印字停止後に0.5時間放置して再印字開始時のドット抜けの状況を観察したものである。

前記した各物性項目に関しては、後出の表3、表4中の記載も同じである。

【0059】

【表1】

【0060】

実施例1のインクの粘度は13.2mPa・s(35℃で測定)であった。このインクをDOD式のインクジェットプリンタ(ノズル孔が縦並びに256個(256チャンネル)配置された型式HQ、紀州技研工業社製)により吐出し、トロ箱(発泡ポリスチレン容器)の側面に印字(マーキング)した。印字条件は、ヘッド温度を35℃、液滴量を150pLとした。このときのインクの液滴径は66μmであった。トロ箱の表面に着弾したインクのドットはその後98μmまで広がった。印字後、パーカーコーポレーション社製のドライヤーで60℃の温風を3秒間以内で吹きつけて乾燥させた(表中のOK)。温風の風量は550L/分である。尚、前記した温度、風量の温風で10秒間以上の乾燥を続けると、ポリスチレンの溶解が進み、発泡ポリスチレン表面での極端な印字濃度の低下が認められた。因みに、温度を低めに制御すれば、乾燥時間をかけても印字濃度は低下しない。すなわち、印字濃度は熱風の温度に依存している。常温の送風では15秒間以内で乾燥が完了した。風量は550L/分である。風量を与えない場合の自然乾燥でも、3分間以内で乾燥が終了した。

印字物の濃度は1.3であった。この印字物は、10mの距離からの目視による確認において、スクリーン印刷に匹敵する視認性(表中の良)を有していた。また、スクリーン印刷において印字物に顕著に見られていた印字物の凹みも0.3mm以下と小さく、目視では判別のできない良好な表面状態が保たれていた。

尚、表2は実施例1のインクで印刷されたマーキング部位を、温風の温度と乾燥時間を変えて乾燥させた場合の反射濃度を示している。表2から明らかなように、前記のマーキング部位を強制的に乾燥させるためには50℃〜70℃の温風による3秒間以内の乾燥が好ましいことが判る。

この実施例1のインクを用いた印字物について、耐摩擦性、密閉状態での保存安定性、連続の高速印字テストおよびヘッド温度追随性、ノズル面放置による吐出不良の有無もあわせて評価したが、いずれも良好な特性であった。

【0061】

【表2】

【0062】

比較例1のインクについて、実施例1と同様に型式HQのインクジェットプリンタを用いてトロ箱の側面に印字したこと以外は、実施例1と同様に試験した。比較例1のインクの粘度は13.6mPa・s(40℃で測定)であった。60℃のヘッド温度で吐出されてトロ箱の側面に着弾したインクは、液滴量が110pL、液滴径が60μmであり、トロ箱の側面に着弾したインクのドットはその後77μmになった。印字後、パーカーコーポレーション社製のドライヤーで60℃の温風を風量550L/分で3秒間以内発泡ポリスチレン成型体に吹きつけると、印字部位が乾燥した。因みに、60℃の温風は風量が少ないと、10秒間以内吹きつけても乾燥しなかった(表中の×)。100℃程度の熱風であれば1秒間当てることにより定着はするが、ポリスチレンの溶解により色が薄くなる。風量を与えない場合の自然乾燥では乾燥はしなかったが(表中の×)、時間経過によるポリスチレンの溶解によって、深い凹み(2mm)が認められ、従って印字濃度(=0.5)は薄かった。この印字物は10mの距離からの目視による確認において視認性が不十分(表中の不良)であった。尚、インクの濃度を上げるために染料の含有量の増加を試みたが、この溶剤系での染料の溶解が充分でなく、インクそのものの濃度アップは困難であった。

【0063】

実施例2のインクについて、実施例1と同様に型式HQのインクジェットプリンタを用いてトロ箱の側面に印字したこと以外は、実施例1と同様に試験した。実施例2のインクの粘度は12.3mPa・s(35℃で測定)であった。トロ箱の側面に着弾したインクのドットはその後93μmまで広がった。このインクによる印字物の乾燥性は実施例1と同様であった。印字物の濃度は1.3であった。そして、この実施例2による印字物は、視認性、印字物の凹み、耐摩擦性、密閉状態での保存安定性、連続の高速印字テスト、ヘッド温度追随性、およびノズル面放置による吐出不良の有無もあわせて評価したが、いずれも良好な特性であった。

そして、印字物を確認したところ、図4に示した写真のようであった。図4(a)の写真に、発泡ポリスチレン成型体の素地である白地の表面40と、DOD式インクジェットプリンタを用いて実施例2のインクが表面40に吹きつけられて形成されたマーキング部分41を示す。図4(a)におけるマーキング部分41を顕微鏡で見た拡大写真を図4(b)に示す。これらの写真から判るように、スクリーン印刷に匹敵する視認性を有していた。

【0064】

比較例2のインクについて、実施例1と同様に型式HQのインクジェットプリンタを用いてトロ箱の側面に印字したこと以外は、実施例1と同様に試験した。比較例2のインクの粘度は13.9mPa・s(60℃で測定)であった。60℃のヘッド温度で吐出されてトロ箱の側面に着弾したインクは、液滴量が110pL、液滴径が60μmであり、トロ箱の側面に着弾したインクのドットはその後76μmになった。印字後、パーカーコーポレーション社製のドライヤーで60℃の温風を風量550L/分で3秒間以内発泡ポリスチレン成型体に吹きつけると、印字部位が乾燥した。因みに、60℃の温風は風量が少ないと、10秒間以内吹きつけても乾燥しなかった(表中の×)。100℃程度の熱風であれば1秒間当てることにより定着はするが、ポリスチレンの溶解により色が薄くなる。風量を与えない場合の自然乾燥では乾燥はしなかったが(表中の×)、時間経過によるポリスチレンの溶解によって、比較的深い凹み(1mm)が認められ、従って印字濃度(=0.4)は薄かった。この印字物は10mの距離からの目視による確認において視認性が不十分(表中の不良)であった。

そして、印字物を確認したところ、図5に示した写真のようであった。図5(a)の写真には、発泡ポリスチレン成型体の素地である白地の表面40と、DOD式インクジェットプリンタを用いて比較例2のインクが表面40に吹きつけられて形成されたマーキング部分41Aを示す。図5(a)におけるマーキング部分41Aを顕微鏡で見た拡大写真を図5(b)に示す。これらの写真から判るように、インクの濃度を上げるために染料の含有量の増加を試みたが、この溶剤系での染料の溶解が充分でなく、マーキング部分41Aにおけるインクそのものの濃度アップは困難であった。

【0065】

[実施例3〜12および比較例3〜7]

表3、表4に示す配合比で各成分を実施例1と同様の方法により、混合、溶解、ろ過させて実施例2〜12および比較例1〜7のインクを調製し、同じDOD式のインクジェットプリンタで印字物の作成を行なった。実施例9および比較例7は、カーボンブラックを使用するため、これらの組成を横型のサンドミルにて分散させ、分散タイプのインクジェット用インクとして試作した。

比較例5のワックスタイプのインクは、150℃に加熱溶融させて試作し、プリントヘッド部も120℃に加熱してノズル孔からインクを吐出させた。

【0066】

上記の実施例3〜12で調製したインクジェット用インキの処方と各種物性を下記の表3に示す。また、上記の比較例3〜7で調製したインクジェット用インキの処方と各種物性を下記の表4に示す。

【0067】

【表3】

【0068】

【表4】

【0069】

上記した表1、表3、表4および図4から判るように、実施例1〜12は、溶剤の主成分がジエチレングリコールモノアルキルエーテルおよび/またはジエチレングリコールジアルキルエーテルを含むインクを用いているので、発泡ポリスチレンに対する適度の乾燥性と適度の溶解性を備えている。そして、ポリエーテル変性ジメチルシロキサンおよび/またはポリアルキレングリコールアルキレンエーテルアセテートを含んでいるので、発泡ポリスチレン成型体表面でのインクのドット径が広くなっている。特に、ポリエーテル変性ジメチルシロキサンとポリアルキレングリコールアルキレンエーテルアセテートの双方を用いたもの(実施例1〜4、9〜12)は、広がり後のドット径が概ね大きくなっていた(表中の数値、大、大中△)。これらにより、実施例1〜12は、反射濃度が高く、視認性がよく、成型体表面の凹みや画像滲みがほとんど認められなかった。また、保存安定性、ヘッド温度追随性、ノズル面放置による吐出不良についても問題はなかった。尚、耐摩耗性については、樹脂としてアクリル樹脂を用いたもの(実施例2〜6)が特に良好であった。

【0070】

これに対し、比較例1〜7に係るインクは、ヘッド温度変化追随性が悪くてドット抜けが生じたもの、発泡ポリスチレン成型体の表面での乾燥性が得られないもの、大きな凹みを形成して濃度が得られないもの、耐摩擦性が不足したもの、プリンタの安定した吐出ができずメンテナンス時の適応性が不足したりするもの等であった。

【0071】

[実施例13]

実施例1のインクを256チャンネルのインクジェットプリンタに用い、インク不吐出のあいだにノズル孔内のインクのメニスカスを微小振動させてインクの固着乾燥を防止するマーキングシステムのサブイジェクション動作について確認した。これらの結果を下記の表5(a),(b)に示す。表5(a)はサブイジェクションを実施しない場合の、放置時間とドット抜けのあったチャンネル数との関係を示している。表5(b)はサブイジェクションを実施した場合の、放置時間とドット抜けのあったチャンネル数との関係を示している。表5(a),(b)から明らかなように、微小振動パルスを用いたサブイジェクション動作を実行することで、不吐出ドット数の数を著しく低減できたことが判る。

【0072】

【表5】

【符号の説明】

【0073】

1 マーキングシステム

3 プリントヘッド

7 ドライヤー

8 発泡ポリスチレン成型体

9 CPU

10 振動手段

11 非吐出時間計時手段

12 振動制御手段

13 マーキング部位乾燥手段

20 ノズル孔

21 電圧印加器

24,24A メニスカス

25 温度センサ

26 風量センサ

27 風圧センサ

28 速度センサ

30 クォーツクロック回路

41 マーキング部分

K インク

T 所定時間

【特許請求の範囲】

【請求項1】

少なくとも、色材、樹脂、および溶剤を含んで成り、発泡ポリスチレン成型体の表面にマーキングされる非水性のインクジェット用インクであって、溶剤の主成分が、ジエチレングリコールモノアルキルエーテルおよび/またはジエチレングリコールジアルキルエーテルであることを特徴とするインクジェット用インク。

【請求項2】

ジエチレングリコールモノアルキルエーテルおよびジエチレングリコールジアルキルエーテルの双方を含んで成り、ジエチレングリコールモノアルキルエーテルとジエチレングリコールジアルキルエーテルとの含有比率が、90重量部:10重量部〜50重量部:50重量部である請求項1に記載のインクジェット用インク。

【請求項3】

ジエチレングリコールジアルキルエーテルの含有率が、インク全体の15重量%以上40重量%以下である請求項1に記載のインクジェット用インク。

【請求項4】

樹脂の含有率が、インク全体の3重量%以上20重量%以下である請求項1から請求項3までのいずれか一項に記載のインクジェット用インク。

【請求項5】

ポリエーテル変性ジメチルポリシロキサンを含んで成り、ポリエーテル変性ジメチルポリシロキサンの含有率が、インク全体の0.01重量%以上2重量%以下である請求項1から請求項4までのいずれか一項に記載のインクジェット用インク。

【請求項6】

ポリアルキレングリコールアルキレンエーテルアセテートを含んで成り、ポリアルキレングリコールアルキレンエーテルアセテートの含有率が、インク全体の0.01重量%以上2重量%以下である請求項1から請求項5までのいずれか一項に記載のインクジェット用インク。

【請求項7】

ポリエーテル変性ジメチルシロキサンおよびポリアルキレングリコールアルキレンエーテルアセテートの双方を含んで成り、ポリエーテル変性ジメチルシロキサンとポリアルキレングリコールアルキレンエーテルアセテートとの含有比率が、10重量部:10重量部〜10重量部:1重量部である請求項1から請求項4までのいずれか一項に記載のインクジェット用インク。

【請求項8】

請求項1から請求項7までのいずれか一項に記載のインクジェット用インクを、ドロップ・オン・デマンド方式のインクジェットプリンタのノズル孔から吐出して発泡ポリスチレン成型体の表面にマーキングすることを特徴とする発泡ポリスチレン成型体表面へのマーキング方法。

【請求項9】

インクジェットプリンタのノズル孔から吐出されるインクジェット用インクの粒径が55μm以上75μm以下である請求項8に記載のマーキング方法。

【請求項10】

インクジェットプリンタが、ノズル孔内のインクを振動させる振動手段と、ノズル孔からインクジェット用インクが吐出されていない時間を計時する非吐出時間計時手段と、非吐出時間計時手段により計時された非吐出時間が、予め設定されている所定時間を上回ったとき、次回のインク吐出前に振動手段を作動させてノズル孔内のインクを振動させる振動制御手段とを備えている請求項8または請求項9に記載のマーキング方法。

【請求項11】

インクジェットプリンタが、インクジェット用インクを発泡ポリスチレン成型体の表面にマーキングした後に発泡ポリスチレン成型体の表面におけるインクジェット用インクのマーキング部位に温風を吹きつけるマーキング部位乾燥手段を備えている請求項8から請求項10までのいずれか一項に記載のマーキング方法。

【請求項12】

マーキング部位乾燥手段により発泡ポリスチレン成型体の表面に吹きつけられる温風の温度が35℃以上65℃以下であり、前記温風の風量が200リットル/分以上700リットル/分以下であり、前記温風の風圧が250Pa以上450Pa以下であり、インクジェットプリンタに対して相対移動する発泡ポリスチレン成型体の搬送速度が8メートル/分以上である請求項11に記載のマーキング方法。

【請求項1】

少なくとも、色材、樹脂、および溶剤を含んで成り、発泡ポリスチレン成型体の表面にマーキングされる非水性のインクジェット用インクであって、溶剤の主成分が、ジエチレングリコールモノアルキルエーテルおよび/またはジエチレングリコールジアルキルエーテルであることを特徴とするインクジェット用インク。

【請求項2】

ジエチレングリコールモノアルキルエーテルおよびジエチレングリコールジアルキルエーテルの双方を含んで成り、ジエチレングリコールモノアルキルエーテルとジエチレングリコールジアルキルエーテルとの含有比率が、90重量部:10重量部〜50重量部:50重量部である請求項1に記載のインクジェット用インク。

【請求項3】

ジエチレングリコールジアルキルエーテルの含有率が、インク全体の15重量%以上40重量%以下である請求項1に記載のインクジェット用インク。

【請求項4】

樹脂の含有率が、インク全体の3重量%以上20重量%以下である請求項1から請求項3までのいずれか一項に記載のインクジェット用インク。

【請求項5】

ポリエーテル変性ジメチルポリシロキサンを含んで成り、ポリエーテル変性ジメチルポリシロキサンの含有率が、インク全体の0.01重量%以上2重量%以下である請求項1から請求項4までのいずれか一項に記載のインクジェット用インク。

【請求項6】

ポリアルキレングリコールアルキレンエーテルアセテートを含んで成り、ポリアルキレングリコールアルキレンエーテルアセテートの含有率が、インク全体の0.01重量%以上2重量%以下である請求項1から請求項5までのいずれか一項に記載のインクジェット用インク。

【請求項7】

ポリエーテル変性ジメチルシロキサンおよびポリアルキレングリコールアルキレンエーテルアセテートの双方を含んで成り、ポリエーテル変性ジメチルシロキサンとポリアルキレングリコールアルキレンエーテルアセテートとの含有比率が、10重量部:10重量部〜10重量部:1重量部である請求項1から請求項4までのいずれか一項に記載のインクジェット用インク。

【請求項8】

請求項1から請求項7までのいずれか一項に記載のインクジェット用インクを、ドロップ・オン・デマンド方式のインクジェットプリンタのノズル孔から吐出して発泡ポリスチレン成型体の表面にマーキングすることを特徴とする発泡ポリスチレン成型体表面へのマーキング方法。

【請求項9】

インクジェットプリンタのノズル孔から吐出されるインクジェット用インクの粒径が55μm以上75μm以下である請求項8に記載のマーキング方法。

【請求項10】

インクジェットプリンタが、ノズル孔内のインクを振動させる振動手段と、ノズル孔からインクジェット用インクが吐出されていない時間を計時する非吐出時間計時手段と、非吐出時間計時手段により計時された非吐出時間が、予め設定されている所定時間を上回ったとき、次回のインク吐出前に振動手段を作動させてノズル孔内のインクを振動させる振動制御手段とを備えている請求項8または請求項9に記載のマーキング方法。

【請求項11】

インクジェットプリンタが、インクジェット用インクを発泡ポリスチレン成型体の表面にマーキングした後に発泡ポリスチレン成型体の表面におけるインクジェット用インクのマーキング部位に温風を吹きつけるマーキング部位乾燥手段を備えている請求項8から請求項10までのいずれか一項に記載のマーキング方法。

【請求項12】

マーキング部位乾燥手段により発泡ポリスチレン成型体の表面に吹きつけられる温風の温度が35℃以上65℃以下であり、前記温風の風量が200リットル/分以上700リットル/分以下であり、前記温風の風圧が250Pa以上450Pa以下であり、インクジェットプリンタに対して相対移動する発泡ポリスチレン成型体の搬送速度が8メートル/分以上である請求項11に記載のマーキング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−40742(P2012−40742A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−183059(P2010−183059)

【出願日】平成22年8月18日(2010.8.18)

【出願人】(391040870)紀州技研工業株式会社 (20)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月18日(2010.8.18)

【出願人】(391040870)紀州技研工業株式会社 (20)

【Fターム(参考)】

[ Back to top ]