インクジェット装置およびインクジェット方法

【課題】無機微粒子の分散状態を長期間にわたり維持可能な分散剤が含まれた塗布液を用いることなく、所望の光沢を有する印刷物を一般的な印刷用紙を使用して長期間にわたり安定して印刷する。

【解決手段】インクジェット装置は、光反射性を有する無機微粒子が分散された分散液を貯留する第1貯留部と、バインダー水溶液を貯留する第2貯留部と、分散液とバインダー水溶液とを混合して塗布液を得る混合部と、分散液とバインダー水溶液とを混合部にそれぞれ供給する供給部と、塗布液を基材に塗布する塗布部と、塗布液が塗布された基材にインクを吐出するインクジェットヘッドとを備え、混合部における塗布液の調製後、塗布液中における無機微粒子の凝集時間に応じて定まる予め設定された時間内に、塗布部が塗布液を基材に塗布する。

【解決手段】インクジェット装置は、光反射性を有する無機微粒子が分散された分散液を貯留する第1貯留部と、バインダー水溶液を貯留する第2貯留部と、分散液とバインダー水溶液とを混合して塗布液を得る混合部と、分散液とバインダー水溶液とを混合部にそれぞれ供給する供給部と、塗布液を基材に塗布する塗布部と、塗布液が塗布された基材にインクを吐出するインクジェットヘッドとを備え、混合部における塗布液の調製後、塗布液中における無機微粒子の凝集時間に応じて定まる予め設定された時間内に、塗布部が塗布液を基材に塗布する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクを吐出して印刷するインクジェット技術に関する。

【背景技術】

【0002】

近年、水性染料インク、水性顔料インク等の水性インクを印刷媒体に吐出して印刷するインクジェット装置の普及に伴い、インクジェット装置によって印刷された印刷物についても、美観を高める観点などから光沢を有するものが求められている。油性インクを用いるオフセット印刷用のコート紙は、光沢があり安価であるものの、水性インクの定着性および乾燥性などが低いためにインクジェット装置向けの印刷媒体としては適していない。このため、光沢を有するとともに水性インクの定着性および乾燥性などが高められた各種のインクジェット専用紙が市販されている。インクジェット専用紙は、例えば、一般的な印刷用紙上に、水性インクの定着性などを高めるとともに光沢を生じるコート層が形成されることなどによって製造される。該コート層は、例えば、シリカなどの無機微粒子、ポリビニルアルコールなどの親水性バインダー、および無機微粒子の分散を維持するための分散剤などを含んだコート剤(「塗布液」とも称される)が印刷用紙上に塗布されることなどによって形成される。形成されたコート層においては、印刷用紙に付着した無機微粒子間の空隙に水性インクが吸着されることなどによって水性インクの定着性などが高められるとともに、無機微粒子の表面での正反射などによって印刷用紙の光沢度が高められる。しかし、このようなインクジェット専用紙は、一般的なオフセット印刷用のコート紙などに比べて高価になる。

【0003】

そこで、例えば、特許文献1のインクジェットプリンタでは、一般的な印刷用紙の表面状態を水性インク向けに改質するコート剤を予め有するとともに、該コート剤を印刷用紙に塗布する表面処理機構を備えている。そして、該インクジェットプリンタは、印刷に先立って該コート剤を塗布することによって、一般的な印刷用紙の表面状態をインクジェット印刷に適した表面状態に改質した後に印刷を行なう。従って、該インクジェットプリンタによれば、一般的な印刷用紙を使用して光沢のある印刷物を印刷できるので、高価なインクジェット専用紙を使用する場合に比べて印刷コストの低減を図ることが可能となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−261912号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、該コート剤においては、時間の経過とともにコート剤に含まれる無機微粒子が凝集する現象が生ずる。凝集した無機微粒子は、凝集する前の無機微粒子に比べて粒径が大きな微粒子と同様の特性を有するため、無機微粒子が凝集したコート剤が塗布された印刷用紙は、光沢感が損なわれる。

【0006】

このため、特許文献1のインクジェットプリンタが所望の光沢感を有する印刷物を長期間にわたって安定して印刷するためには、該プリンタは、無機微粒子の分散状態を長期間にわたり維持可能な高価な分散剤を含有するコート剤を用いる必要があるといった問題がある。

【0007】

本発明は、こうした問題を解決するためになされたもので、一般的な基材(光沢用として予め特殊な処理をしていない印刷用紙)などを使用するインクジェット装置によって、無機微粒子の分散状態を長期間にわたり維持可能な分散剤が含まれたコート剤(塗布液)を用いることなく、所望の光沢を有する印刷物を長期間にわたり安定して印刷可能な技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、第1の態様に係るインクジェット装置は、光反射性を有する無機微粒子が分散された分散液を貯留する第1貯留部と、バインダー水溶液を貯留する第2貯留部と、前記分散液と前記バインダー水溶液とを混合して塗布液を調製する混合部と、前記分散液と前記バインダー水溶液とを前記混合部にそれぞれ供給する供給部と、前記塗布液を基材に塗布する塗布部と、前記塗布液が塗布された前記基材にインクを吐出するインクジェットヘッドとを備え、前記混合部における前記塗布液の調製後、前記塗布液中における前記無機微粒子の凝集時間に応じて定まる予め設定された時間内に、前記塗布部が前記塗布液を前記基材に塗布することを特徴とする。

【0009】

第2の態様に係るインクジェット装置は、第1の態様に係るインクジェット装置であって、前記第1貯留部は、分散された無機微粒子の平均粒径が相互に異なる複数の分散液をそれぞれ貯留する複数のタンクを備え、前記供給部は、前記複数の分散液のうち1以上の分散液を前記混合部に供給することを特徴とする。

【0010】

第3の態様に係るインクジェット装置は、第1または第2の態様に係るインクジェット装置であって、予め設定された処理ラインに沿って前記基材を搬送する搬送機構をさらに備え、前記塗布部と前記インクジェットヘッドとが、前記処理ラインの上流側と下流側とにそれぞれ配置されているとともに、前記基材が前記処理ラインに沿って搬送されるに従って、前記基材についての、前記塗布液の塗布と前記インクの吐出とが時間順次に行われることを特徴とする。

【0011】

第4の態様に係るインクジェット装置は、第1から第3の何れか1つの態様に係るインクジェット装置であって、前記塗布液の生成から前記基材への塗布までの時間を前記予め設定された時間内とすべく、前記供給部による前記分散液と前記バインダー水溶液との供給量をそれぞれ時間的に調整する調整部をさらに備えたことを特徴とする。

【0012】

第5の態様に係るインクジェット装置は、第4の態様に係るインクジェット装置であって、前記調整部は、指定された条件に基づいて、前記基材への塗布による前記塗布液の消費速度を特定する消費速度特定部と、前記塗布液の消費速度に応じた供給速度で、前記分散液と前記バインダー水溶液とを前記混合部に供給する供給制御部とをさらに備えることを特徴とする。

【0013】

第6の態様に係るインクジェット装置は、第5の態様に係るインクジェット装置であって、前記供給制御部が、前記塗布液の前記消費速度よりも前記供給速度が大きいときには、指定された条件に基づいて、前記混合部への前記分散液と前記バインダー水溶液との供給を一時的に中止させる一時中止制御部を備えることを特徴とする。

【0014】

第7の態様に係るインクジェット方法は、光反射性を有する無機微粒子が分散された分散液とバインダー水溶液とを、インクジェット装置の内部で混合して塗布液を生成する塗布液生成工程と、前記塗布液の生成後、前記塗布液中における前記無機微粒子の凝集時間に応じて定まる予め設定された時間内に、前記インクジェット装置の内部で前記塗布液を前記基材に塗布する塗布工程と、前記塗布液が塗布された前記基材に、前記インクジェット装置の内部でインクを吐出する吐出工程とを備えることを特徴とする。

【0015】

第8の態様に係るインクジェット方法は、第7の態様に係るインクジェット方法であって、前記基材が搬送される予め設定された処理ラインの上流側で前記塗布工程が行われるとともに、前記処理ラインの下流側で前記吐出工程が行われ、前記処理ラインにおける前記塗布工程と前記吐出工程との間で、前記基材上に塗布された前記塗布液を乾燥させる乾燥工程をさらに備えることを特徴とする。

【発明の効果】

【0016】

第1から第8の何れの態様に係る発明によっても、光反射性を有する無機微粒子の分散液と、バインダー水溶液とがインクジェット装置内部において混合されて塗布液が調製される。そして、調製された塗布液は、無機微粒子の凝集時間に応じて定まる予め設定された時間内に基材に塗布される。そして、該装置内部において該基材にインクが吐出される。従って、塗布液における無機微粒子の分散状態を長期間にわたり維持可能な分散剤が用いられないとしても、所望の光沢を有する印刷物が長期間にわたり安定して印刷され得る。

【図面の簡単な説明】

【0017】

【図1】実施形態に係るインクジェット装置の概略構成の一例を示す図である。

【図2】図1に示された塗布装置の概略構成の一例を示す図である。

【図3】図1に示された塗布装置の概略構成の一例を示す図である。

【図4】図2、図3に示された塗布部の概略構成の他の一例を示す図である。

【図5】変形例に係るインクジェット装置の概略構成の一例を示す図である。

【図6】実施形態に係るインクジェット装置の動作フローの一例を示す図である。

【図7】実施形態に係るインクジェット装置の動作フローの一例を示す図である。

【図8】実施形態に係るインクジェット装置の動作フローの一例を示す図である。

【図9】実施形態に係るインクジェット装置の動作フローの一例を示す図である。

【発明を実施するための形態】

【0018】

以下、本発明の一実施形態を図面に基づいて説明する。図面では同様な構成および機能を有する部分に同じ符号が付され、下記説明では重複説明が省略される。また、各図面は模式的に示されたものであり、例えば、各図面における表示物のサイズおよび位置関係等は必ずしも正確に図示されたものではない。なお、図1から図5には方向の説明のために、直交するXYZの3軸が付されている。

【0019】

<実施形態について>

<インクジェット装置100Aの構成について>

図1は、実施形態に係るインクジェット装置100Aの概略構成の一例を示す図である。このインクジェット装置100Aは、塗布液2が塗布された基材1に対してインクジェット方式によりインク9を塗布する装置である。基材1としては、例えば、オフセット印刷用の印刷用紙、樹脂コート紙、またはフィルムなどが想定される。また、塗布液2は、基材1上にインク受容層(「コート層」とも称される)を形成する液体であり、例えば、シリコンまたはアルミナなどの光反射性を有する無機微粒子、およびポリビニルアルコールなどの親水性バインダーなどを含有している。該インク受容層においては、無機微粒子間の空隙に水性インクが吸着されることなどによって水性インクの定着性などが高められるとともに、無機微粒子の表面での正反射などによって該インク受容層は光沢を有する。

【0020】

このインクジェット装置100Aは、例えば、印刷装置41、乾燥装置42、塗布装置43A(43B)、搬送系駆動装置44、搬送ローラ51、52、制御部90、および操作部88などを主に備えて構成されている。

【0021】

印刷装置41は、インクジェットヘッド17などを主に備えて構成されている。インクジェットヘッド17は、Z軸方向に移動可能に構成されており、制御部90からの制御に応じて、基材1に対してZ軸方向に相対的に移動しつつインクジェット方式によってインク9を吐出することにより塗布液2が塗布された基材1に印刷を行なう。インク9は、例えば、水性染料インク、水性顔料インク等の水性インクである。

【0022】

乾燥装置42は、例えば、不図示の送風装置およびヒータなどを主に備えて構成されている。乾燥装置42は、制御部90からの制御に応じて、基材1上に塗布された塗布液2に温風を吹き付けることなどによって、塗布液2を乾燥させる。乾燥された塗布液2は、光沢を有するインク受容層を基材1上に形成する。

【0023】

塗布装置43A(43B)は、塗布液2を基材1に塗布する塗布部などを備えて構成されている。なお、インクジェット装置100Aの塗布装置として、例えば、塗布装置43A(図2)と塗布装置43B(図3)とのうち何れが採用されたとしても本発明の有用性を損なうものではない。塗布装置43A(43B)は、該塗布部が基材1に対して相対的にX軸方向に移動しつつ制御部90からの制御に応じて基材1上に塗布液2を塗布することにより、基材1上に塗布液2の塗布膜を形成する。該塗布部は、例えば、塗布ノズル15および支持ローラ16などを主に備えて構成された塗布部35A(図2、図3)などによって実現される。塗布装置43A(43B)については、後述する。

【0024】

搬送系駆動装置44は、モータなどの不図示のアクチュエータおよび動力伝達系などを主に備えて構成されている。搬送系駆動装置44は、制御部90からの制御に応じて搬送ローラ51(52)を駆動して矢印R1(R2)の方向に回転させることにより、基材1を印刷装置41、乾燥装置42、および塗布装置43A(43B)に対して−X方向に相対的に移動させる。なお、基材1は、その一端が搬送ローラ51に巻き付けられて固定されるとともに、他端が搬送ローラ52に巻き付けられて固定されることにより、搬送ローラ51から搬送ローラ52に渡って張架されている。基材1は、搬送ローラ51が矢印R1方向に回転することにより搬送ローラ51から送り出されたのち、搬送ローラ52の矢印R2方向への回転によって搬送ローラ52に巻き取られる。すなわち、搬送系駆動装置44は、予め設定された処理ラインに沿って基材1を搬送する搬送機構である。また、塗布装置43A(43B)と、インクジェットヘッド17すなわち印刷装置41とは、該処理ラインの上流側と下流側とにそれぞれ配置されている。そして、乾燥装置42は、該処理ラインにおいて、上流側の塗布装置43A(43B)と、下流側のインクジェットヘッド17との間に位置している。すなわち、乾燥装置42による塗布液2の乾燥工程は、該処理ラインにおける塗布装置43A(43B)による塗布液2の塗布工程と、該処理ラインにおけるインクジェットヘッド17によるインク9の吐出工程との間で行なわれる工程である。

【0025】

操作部88は、操作ボタン、タッチパネル式の表示部などを備えて構成され、操作者が操作部88を操作することにより、インクジェット装置100Aに関する各種の動作の指示、および動作に関する各種パラメータの設定などが行なわれる。

【0026】

制御部90は、CPU、ROMおよびRAM等を備える一般的なマイクロコンピュータによって構成されており、印刷装置41、乾燥装置42、塗布装置43A(43B)、搬送系駆動装置44等のそれぞれと電気的に接続されている。そして、制御部90は、予め格納されたソフトウェアプログラムに従ってインクジェット装置100Aの各部を所定のタイミングで制御することによりインクジェット装置100A全体の動作制御を司る。該全体制御については、後述する。

【0027】

<塗布装置の構成について>

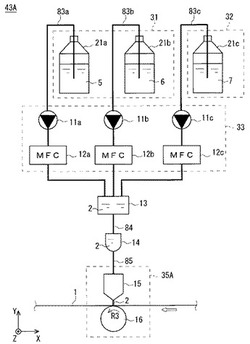

図2は、図1に示された塗布装置43Aの概略構成の一例を示す図である。また、図3は、図1に示された塗布装置43Bの概略構成の一例を示す図である。

【0028】

図2に示されるように、塗布装置43Aは、第1貯留部31、第2貯留部32、原液供給部33、混合器13、バッファタンク14、および塗布部35Aなどを主に備えて構成されている。また、図3に示されるように、塗布装置43Bは、第1貯留部31、第2貯留部32、原液供給部33、混合器13、バッファタンク14、塗布液供給部34、および塗布部35Aなどを主に備えて構成されている。なお、後述するように、塗布装置43Aにおける原液供給部33は、塗布液供給部としても動作する。

【0029】

○第1貯留部31について:

第1貯留部31(図2、図3)は、例えば、光反射性を有するシリコンまたはアルミナなどの無機微粒子が分散された分散液を貯留する貯留部である。なお、該無機微粒子は、該光反射性によって観察者に光沢感を覚えさせるなどの所定の視覚的作用を与える。また、該分散液は、例えば、コロイダルシリカ等の市販品として容易に入手され得る。分散液中の無機微粒子としては、平均粒径が、例えば、30nm〜70nm程度のものが採用されるが、より平均粒径の小さいもの、またはより平均粒径が大きなものが採用されても良い。塗布液2(図2、図3)に含まれる無機微粒子の平均粒径が小さければ小さいほど、塗布液2の塗布により基材1上に形成されたインク受容層の光沢が増加する。

【0030】

具体的には、第1貯留部31(図2、図3)は、分散液5を貯留するタンク21aと、分散液6を貯留するタンク21bとを主に備えて構成されており、分散液5と分散液6とは、分散された無機微粒子の平均粒径が互いに異なっている。すなわち、分散液5と分散液6とのそれぞれに関する平均粒径は、大小2つの粒径値を取る。分散液5と分散液6との混合比が変更されることにより、分散された無機微粒子の平均粒径が該大小2つの粒径値の間の任意の値を取る塗布液2が調製され得る。従って、インクジェット装置100Aに貯留される分散液の数を増やすことなく、該大小2つの粒径値の間の任意の値を取る塗布液2が調製され得る。

【0031】

また、インクジェット装置100Aが、無機微粒子の平均粒径が該大小2つの粒径値の間の値となる分散液を更に1以上備えても良い。この場合、目標とする平均粒径の塗布液2を得るために用いられる1対の分散液のそれぞれ関する平均粒径の差が、2つの分散液5および6のみが用いられる場合に比べて小さくなる。従って、所望の平均粒径を有する塗布液が調製される精度をより高めることができる。

【0032】

なお、第1貯留部31が、1つの分散液のみを貯留したとしても、また、平均粒径が相互に異なる3以上の分散液をそれぞれ貯留したとしても、本発明の有用性を損なうものではない。

【0033】

○第2貯留部32について:

第2貯留部32(図2、図3)は、バインダー水溶液7を貯留するタンク21cを主に備えて構成された貯留部である。バインダー水溶液7は、例えば、ポリビニルアルコール、ポリビニルピロリドン、またはポリエチレンオキサイドなどの親水性バインダーの水溶液である。該親水性バインダーは、分散液中の無機微粒子を基材1上に付着させるとともに、無機微粒子同士をも相互に付着させる。

【0034】

第1貯留部31に貯留された分散液と、第2貯留部32に貯留されたバインダー水溶液とは、混合器13において混合され撹拌されることにより塗布液2として調製される。すなわち、該分散液と、該バインダー水溶液とは、塗布液2を構成する原液である。なお、バインダー水溶液7と分散液との少なくとも一方に、塗布液2における無機微粒子の凝集を抑制するための分散剤が含まれたとしても本発明の有用性を損なうものではない。また、塗布液2の原液として、該分散液および該バインダー水溶液に加えて、さらに他の添加剤が用いられても良い。

【0035】

○原液供給部33について:

原液供給部33(図2、図3)は、第1貯留部31に貯留された分散液と、第2貯留部32に貯留されたバインダー水溶液とを混合器13に供給する供給部である。具体的には、該原液供給部33は、例えば、ポンプ11aとマスフローコントローラ(Mass Flow Controller)12aとの対、ポンプ11bとマスフローコントローラ12bとの対、およびポンプ11cとマスフローコントローラ12cとの対(それぞれ図2、図3)を主に備えて構成される。そして、ポンプ11a(11b、11c)とマスフローコントローラ12a(12b、12c)との対は、制御部90からの制御に応じてタンク21a(21b、21c)中の分散液5(分散液6、バインダー水溶液7)を、原液供給配管83a(83b、83c)を介して混合器13に供給する。

【0036】

なお、各原液(分散液5、分散液6、およびバインダー水溶液7)の単位時間当りの供給量は、制御部90が、各マスフローコントローラによる各原液の単位時間当りの供給量を各マスフローコントローラにそれぞれ設定することによって調整可能である。制御部90は、塗布液2が調製された後、該塗布液2中における無機微粒子の凝集時間に応じて定まる予め設定された時間内に塗布液2が塗布部35Aによって基材1に塗布されるように原液供給部33の制御を行なう。そして、制御部90は、塗布部35Aの塗布動作に応じて、原液供給部33による分散液5および6とバインダー水溶液7との混合器13への供給量をそれぞれ時間的に調整することによって該制御を行なう。すなわち、インクジェット装置100Aにおいては、制御部90が各原液の供給量を時間的に調整する調整部としても動作するが、例えば、専用のハードウェア装置によって該調整部が実現されたとしても本発明の有用性を損なうものではない。

【0037】

なお、ポンプ11a(11b、11c)の代わりに、例えば、窒素ガスや空気をタンク21a(21b、21c)内に送り込んでタンク21a(21b、21c)内の圧力を高めることにより各原液を混合器13へと圧送する構成が採用されても良い。また、マスフローコントローラ12a(12b、12c)の代わりに、例えば、制御部90からの制御により弁の開度が調節可能な電動弁などが採用されても良い。

【0038】

また、第1貯留部31に1つの分散液のみが貯留される場合には、原液供給部33は、該1つの分散液と、バインダー水溶液7とを混合器13に供給する。分散された無機微粒子の平均粒径が相互に異なる複数の分散液が第1貯留部31に貯留されている場合には、原液供給部33は、該複数の分散液のうち1以上の分散液を混合器13に供給する。

【0039】

○混合器13について:

混合器13(図2、図3)は、例えば、スターラーバー、または撹拌用プロペラなどの不図示の攪拌機を備えて構成されている。混合器13は、第1貯留部31から供給された分散液と、第2貯留部32から供給されたバインダー水溶液とを混合することにより塗布液2を調製する。得られた塗布液2は、主配管84を介してバッファタンク14に供給される。混合器13に設けられた攪拌機は、混合器13に供給されて混合された分散液とバインダー水溶液とを撹拌することによって、塗布液2に含まれる無機微粒子が分散された状態を実現する初期撹拌用の攪拌機である。

【0040】

○塗布液2について:

混合器13において調製された塗布液2(図2、図3)は、基材1上に塗布されて乾燥されることにより基材1上にインク受容層を形成するための塗布液である。塗布液2における無機微粒子等の固形分の重量百分率は、例えば、20%程度に設定される。分散液中においては無機微粒子の分散状態は維持されるが、分散液とバインダー水溶液と混合されて塗布液2として調製された後は、時間の経過に応じて、塗布液2中の無機微粒子が凝集する。凝集した無機微粒子は、凝集する前の無機微粒子に比べて粒径が大きな微粒子と同様の特性を有する。このため、無機微粒子が凝集した塗布液2が塗布された基材1は、無機微粒子が凝集していない塗布液2が塗布された基材1に比べて光沢感が損なわれることとなる。基材1に所望の光沢感を与えるように塗布液2が調製された後、該所望の光沢感が損なわれる程度にまで塗布液2中の無機微粒子の凝集が進行するまでの時間は、塗布液2中における無機微粒子の凝集時間に応じて定まる予め設定された時間であり、塗布液2の「使用可能時間」とも称される。調製された塗布液2は、使用可能時間以内に基材1上に塗布される必要がある。なお、塗布液2の使用可能時間は、平均粒径の所望サイズに関わらず、通常、ほぼ一定の時間となる。インクジェット装置100Aのように長期間にわたって無機微粒子の分散を維持可能な高価な分散剤を用いない場合には、使用可能時間は、例えば、5分程度となる場合もある。しかしながら、使用可能時間としては少なくとも60分程度確保されるような分散液およびバインダー水溶液の組み合わせが採用されることが望ましい。なお、例えば、大量の広告が印刷される場合などでは、印刷時間が塗布液2の使用可能時間よりも長くなる場合もある。この場合において、塗布液2が、使用可能時間以内に基材1上に塗布されるためには、印刷処理の進行中に、塗布部による塗布動作に応じて、混合器13への各原液の供給が、連続的、または間欠的に調整される必要がある。

【0041】

また、バインダー水溶液7の種類によっても塗布液2の使用可能時間、すなわち塗布液2における無機微粒子の分散状態は変動する。このため、バインダーの種類を変更すると、主配管84、85などの洗浄が必要となる場合がある。従って、図2(図3)に示されるように、バインダー水溶液7としては、一種類のバインダーをインクジェット装置100Aに貯留するとともに、無機微粒子の平均粒径が異なる複数の分散液を貯留することが望ましい。一種類のバインダーと複数の分散液との組み合わせが採用されれば、印刷物の光沢度が変更される際、すなわち塗布液2中の無機微粒子の平均粒径が変更される際に配管等の洗浄を行なう必要がない。従って、光沢度の変更頻度をより上げることが可能となる。

【0042】

○バッファタンク14について:

バッファタンク14(図2、図3)は、混合器13において調製された塗布液2を一旦貯留するタンクである。バッファタンク14は、バッファタンク14に供給される塗布液2の量と、バッファタンク14から塗布部35Aに供給されて塗布される塗布液2の量との差異に起因して塗布される塗布液2の不足が生ずることなどを防止するために設置されている。バッファタンク14に貯留された塗布液2は、主配管85を介して塗布部35Aへと供給される。

【0043】

○塗布液供給部34について:

塗布装置43Bにおける塗布液供給部34(図3)は、例えば、ポンプ11dとマスフローコントローラ12dとの対を主に備えて構成される。塗布液供給部34は、バッファタンク14に一旦貯留された塗布液2が塗布部35Aの塗布ノズル15(図3)から塗布されるように、塗布液2を主配管85を介してバッファタンク14から塗布ノズル15に供給する。マスフローコントローラ12dによる塗布液2の単位時間当りの供給量は、制御部90からの該供給量の設定によって制御される。

【0044】

なお、塗布液供給部34は、塗布装置43Aには設けられておらず、既述したように、塗布装置43Aにおいては、原液供給部33が塗布液供給部としても動作している。そして、塗布液供給部34の有無が、塗布装置43Aと塗布装置43Bとの構成上の差異となっている。塗布装置43Aにおいては、原液供給部33から混合器13に供給される各原液の単位時間当りの供給量の総和は、塗布ノズル15から塗布される塗布液2の単位時間当りの塗布量と等しくなる。すなわち、制御部90は、塗布ノズル15による塗布液2の塗布動作に応じて、塗布ノズル15によって塗布される量と同量の塗布液2が混合器13において調製されるように、原液供給部33による各原液の混合器13への供給量を、調整する。従って、混合器13において調製された塗布液2は、その使用可能時間内に塗布部35Aによって基材1に塗布され得る。

【0045】

一方、塗布装置43Bにおいては、原液供給部33による各原液の単位時間当りの供給量の総和は、塗布装置43Aと同様に、塗布ノズル15による塗布液2の単位時間当りの塗布量に等しい量に設定されるか、または該塗布量よりも多い量に設定される。該供給量の総和が、該塗布量よりも多くなるように設定された場合には、バッファタンク14に貯留される塗布液2の量は、両者の差異に応じて時間の経過とともに増加する。従って、制御部90は、バッファタンク14に貯留される塗布液2の量が多くなり過ぎて、使用可能時間以内に塗布されない塗布液2が発生することを防止するために、塗布ノズル15による塗布液2の塗布動作に応じて、各原液の混合器13への供給量を調整する。また、制御部90は、貯留された塗布液2の量がバッファタンク14の容量を超えることを防止するためにも各原液の混合器13への供給量を調整する。該調整は、例えば、各原液の混合器13への供給が間欠的に行なわれることなどによって行なわれる。そして、制御部90は、混合器13への各原液の供給を一時的に停止した場合には、バッファタンク14に貯留された塗布液2が塗布されることにより塗布液2の量が減少して不足しないように、塗布ノズル15による塗布液2の塗布動作に応じて混合器13への各原液の供給を再開する。従って、塗布装置43Bにおいても塗布装置43Aと同様に、混合器13において調製された塗布液2は、その使用可能時間内に塗布部35Aによって基材1に塗布され得る。従って、インクジェット装置100Aにおける塗布装置として、例えば、塗布装置43Aおよび43Bの何れが採用されたとしても、本発明の有用性を損なうものではない。

【0046】

○塗布部35A(35B)について:

塗布部35A(図2、図3)は、塗布ノズル15と支持ローラ16とを主に備えて構成されており、塗布液2を基材1に塗布する。搬送ローラ51および52(図1)によって搬送される基材1は、矢印R3方向に回転可能に構成された支持ローラ16によって支持されつつ塗布部35Aに対して−X方向へと搬送される。塗布ノズル15としては、例えば、大日本スクリーン製造社製のリニアコータ(登録商標)におけるノズル機構が採用される。塗布ノズル15は、基材1のZ軸方向の幅に応じて塗布液2をZ軸方向に沿ってカーテン状に吐出しつつ基材1の上面を、基材1に対して+X方向に相対的に走査する。該走査によって基材1上に塗布液2が塗布されて塗布膜が形成される。

【0047】

塗布された該塗布膜の乾燥前の膜厚は、例えば、約10um程度であり、1平方メートル当りの塗布液の重量は約10g程度となる。なお、基材1に塗布される塗布液2に関する望ましい膜厚は、通常、操作者が設定する光沢度、すなわち、無機微粒子の平均粒径に応じて変動する。具体的には、無機微粒子の平均粒径が30nmと60nmとである場合には、望ましい膜厚は、例えば、約10%程度変動する。

【0048】

図4は、図2および図3に示された塗布部35Aの他の一例として塗布部35Bの概略構成を示す図である。塗布部35Bは、グラビアローラ18と押えローラ19と、バッファタンク14から供給される塗布液2を溜める塗布液パン37とを主に備えて構成される。

【0049】

塗布部35Bにおいて、グラビアローラ18は、その表面に多数の孔を有しており、該孔の大きさや深さを変えることにより表面に保持する塗布液2の液量を変えることができる。グラビアローラ18は、矢印Y1方向への基材1の搬送速度と、グラビアローラ18表面の回転移動速度とが等しくなるように、制御部90から制御される不図示の駆動機構により矢印R4方向に回転される。そして、グラビアローラ18は、該回転に伴って、塗布液パン37に溜められた塗布液2をその表面に保持し、保持した塗布液2をグラビアローラ18に接触した基材1に塗布する。また、押えローラ19は、その表面速度が、グラビアローラ18の表面速度と等しくなるように矢印R5方向に回転される。押えローラ19は、グラビアローラ18上に保持された塗布液2が基材1に付与されるように基材1をグラビアローラ18へと押し当てて支持するように構成されている。

【0050】

従って、塗布部35Aに代えて、例えば塗布部35Bが採用されたとしても本発明の有用性を損なうものではない。なお、塗布部35Bが塗布装置43B(図3)における塗布部35Aに代えて採用される場合には、バッファタンク14と塗布液パン37との間に塗布液供給部34(図3)が設けられる。

【0051】

<インクジェット装置100Aの動作について>

図6〜図9は、実施形態に係るインクジェット装置100Aの動作フローの一例を示す図である。より詳細には、図6には、インクジェット装置100Aによる印刷の開始に関する動作フローS100が例示されており、図7には、印刷の終了に関する動作フローS200が例示されている。また、図8および図9には、印刷開始から印刷終了までの塗布装置43A(43B)の動作に関する動作フローS300が例示されている。以下では、図6〜図9を適宜参照しつつ、インクジェット装置100Aの動作について説明する。

【0052】

○印刷の開始に関するインクジェット装置100Aの動作について:

インクジェット装置100A(図1)の制御部90は、電源が投入された状態において、操作部88から入力される各種指示信号を待ち受けており(図6のステップS110)、印刷開始を指示する印刷指示信号を受け付けると、処理をステップS120へと移す。次に、制御部90が搬送系駆動装置44を制御することにより、搬送系駆動装置44が搬送ローラ51および52を回転させて基材1の搬送を開始する(図6のステップS120)。

【0053】

次に制御部90は、塗布装置43A(43B)の原液供給部33を制御することにより、塗布液2の調製処理を開始する(図6のステップS130)。塗布液2の調製処理が開始されると、塗布部35Aによる基材1に対する塗布液2の塗布処理が開始される(図6のステップS140)。次に、制御部90は、乾燥装置42を制御して、塗布液2が塗布された基材1の乾燥処理を開始する(図6のステップS150)。該乾燥によって、基材1上には塗布液2が塗布された塗布膜が乾燥されたインク受容層が形成される。次に、制御部90は、印刷装置41を制御することによりインク受容層が形成された基材1上にインク9の吐出を開始することにより印刷処理を開始して(図6のステップS160)、インクジェット装置100Aにおける印刷開始処理を終了する。なお、動作フローS100の各ステップにおいて開始されたインクジェット装置100Aの各部の動作は、図7に示される動作フローS200の各ステップにおいて制御部90によって処理の終了がされるまで、連続的に行なわれる。該動作によって、塗布液2の調製処理、基材1への塗布液2の塗布処理、基材1の乾燥処理、および基材1上へのインク9の吐出による印刷処理が連続的に行なわれる。特に、塗布液2の調製後、塗布液2の使用可能時間内に基材1への塗布液2の塗布処理が完了されることにより、インク受容層が形成された基材1における光沢感の維持が可能となる。

【0054】

○印刷の終了に関するインクジェット装置100Aの動作について:

制御部90は、動作フローS100(図6)によって基材1への印刷処理が開始された後、開始時に設定された所定部数の印刷物の印刷が完了するタイミングを、例えば、印刷部数のカウントを行なうことなどによって待ち受ける(図7のステップS210)。そして、印刷の終了条件が満たされると、制御部90は、先ず、原液供給部33を制御して塗布液2の調製処理を終了させる(図7のステップS220)。次に、制御部90は、原液供給部33(塗布液供給部34)を制御して、塗布部35Aによる基材1への塗布液2の塗布処理を終了させる(図7のステップS230)。さらに、制御部90は、乾燥装置42を制御して、乾燥装置42による基材1の乾燥処理を終了させ(図7のステップS240)、印刷装置41を制御して印刷装置41による基材1への印刷処理を終了させる(図7のステップS250)。

【0055】

印刷処理が終了されると、制御部90は、搬送系駆動装置44を制御することにより搬送ローラ51および52を停止させて基材1の搬送を終了させ(図7のステップS260)、インクジェット装置100Aの印刷終了処理を終了させる。該印刷終了処理の終了によって、それぞれ連続的に行なわれていた塗布液2の調製処理、基材1への塗布液2の塗布処理、基材1の乾燥処理、および基材1上への印刷処理は、それぞれ終了される。図6、図7を参照して上述したように、インクジェット装置100Aにおいては、印刷装置41の印刷動作、すなわちインクジェットヘッド17の印刷動作に応じて塗布部35A(35B)が塗布液2の基材1への塗布を行なう。従って、インク受容層が形成された基材1を格納するスペースをインクジェット装置100A内部に有する必要がないので、インクジェット装置100Aの省スペース化が可能となる。

【0056】

また、インクジェット装置100Aにおいては、基材1が予め設定された処理ラインに沿って搬送されるに従って、基材1についての、塗布液2の塗布と、インク9の吐出とが時間順次に行なわれている。

【0057】

○塗布装置43A(塗布装置43B)の動作について:

インクジェット装置100A(図1)の制御部90は、電源が投入された状態において、操作部88から入力される各種指示信号を待ち受けており(図8のステップS310)、印刷開始を指示する印刷指示信号を受け付けると、処理をステップS320へと移す。次に、制御部90は、操作者が操作部88から設定した印刷物の光沢に関する設定情報を取得する(図8のステップS320)。

【0058】

光沢に関する設定情報が取得されると、制御部90は、該設定情報に基づいて各原液(分散液5、分散液6、およびバインダー水溶液7)の単位時間当りの供給量の設定に用いられる各パラメータを取得する(図8のステップS330)。該各パラメータは、例えば、基材1に塗布される塗布液2の膜厚、分散液5と分散液6とバインダー水溶液7とのそれぞれの混合比、図1に示される基材1のZ軸方向の幅(該幅よりも印刷領域のZ軸方向の幅が小さい場合には該Z軸方向の幅)、基材1の搬送速度、塗布液2の使用可能時間などである。これらの各パラメータは、例えば、光沢と、各パラメータとの対応関係を規定したルックアップテーブルや関数などによって取得される。該ルックアップテーブル等は、制御部90のROM等に予め保持されている。また、目標となる平均粒径の表示確認などのために、平均粒径も適宜取得される。また、塗布液2の塗布により基材1上に形成されるインク受容層に含まれる無機微粒子の粒径の変更によって、例えば、光沢写真調、マット調など、基材1の光沢は、光沢度の異なる各種の光沢に設定され得る。

【0059】

制御部90は、該各パラメータを取得すると、単位時間当りに基材1に塗布される塗布液2の塗布量、すなわち塗布液2の消費速度を、例えば、基材1のZ軸方向の幅、塗布液2の膜厚、および基材1の搬送速度の積算を行なうことなどによって取得する(図8のステップS340)。すなわち、制御部90は、指定された条件に基づいて塗布液2の消費速度を特定する消費速度特定部としても動作する。

【0060】

次に、制御部90は、第1貯留部31に貯留された各分散液と、第2貯留部32に貯留されたバインダー水溶液とのそれぞれの単位時間当りの供給量を取得する(図8のステップS350)。該供給量の取得は、例えば、単位時間当りに基材1に塗布される塗布液の塗布量と、各原液の混合比などに基づいて行なわれる。すなわち、制御部90は、原液供給部33が、塗布液2の消費速度に応じた供給速度で、分散液5および6と、バインダー水溶液7とを混合器13にそれぞれ供給する供給処理を制御する供給制御部として動作する。

【0061】

なお、既述したように、塗布液2の膜厚は、インク受容層についての光沢度の設定、すなわち塗布液2中における無機微粒子の平均粒径に応じて変更されてもよい。従って、制御部90が、更に、インク受容層の光沢度(塗布液2中における無機微粒子の平均粒径)に応じて、第1貯留部31に貯留された各分散液と、第2貯留部32に貯留されたバインダー水溶液とのそれぞれの単位時間当りの供給量を調整したとしても本発明の有用性を損なうものではない。制御部90が塗布液2中における無機微粒子の平均粒径に応じて該供給量を調整すれば、制御部90は、該供給量の調整をより精度良く行なうことができる。

【0062】

また、塗布装置43Bの構成が採用される場合には、既述したように、塗布部35Aから塗布される塗布液2の単位時間当りの塗布量よりも、原液供給部33から混合器13に供給される各原液の単位時間当りの供給量の総和の方が大きくなるように設定され得る。従って、該設定がされる場合には、制御部90は、各原液の単位時間当りの供給量の取得に際して、該塗布量に対する該供給量の総和の比などもさらに用いる。塗布液供給部34におけるマスフローコントローラ12dの供給量としては、ステップS340において取得された塗布量が採用される。

【0063】

各原液の単位時間当りの供給量がそれぞれ取得されると、制御部90は、原液供給部33における各マスフローコントローラに対して取得した各供給量に応じた流量設定信号をそれぞれ供給することにより、該各供給量の原液供給部33への設定を行なう(図8のステップS360)。また、塗布装置43Bが採用された場合には、制御部90は、塗布液供給部34のマスフローコントローラ12dに対する供給量の設定も行なう。

【0064】

原液供給部33の各マスフローコントローラへの供給量の設定が終了すると、制御部90は、ポンプ11a(11b、11c)を駆動する(図9のステップS370)。また、塗布装置43Bが採用されている場合には、制御部90は、ポンプ11dの駆動も行なう。ステップS370における各ポンプの駆動によって、混合器13に各原液が供給されて塗布液2が調製されるとともに、塗布液2が塗布ノズル15へと供給されて塗布ノズル15から基材1に塗布される。

【0065】

次に、制御部90は、原液供給部33における塗布液2の調製処理の中止イベント(信号)が発生したか否かを確認する(図9のステップS380)。該中止イベントは、塗布液供給部34の説明欄において既述したように、例えば、塗布装置43Bが採用されており、塗布液の単位時間当りの塗布量よりも、各原液の単位時間当りの供給量が大きい値に設定されている場合などに発生する。

【0066】

ステップS380での確認の結果、塗布処理の中止イベントが発生している場合には、制御部90は、原液供給部33における各ポンプを停止する(図9のステップS390)。そして、制御部90は、該塗布処理の中止イベントが解消したか否かを待ち受けて確認する(図9のステップS400)。該解消は、バッファタンク14に貯留された塗布液2の減少などにより発生する。該中止イベントが解消すれば、制御部90は、原液供給部33における各ポンプを再び駆動させ、塗布液2の調製処理を再開する(図9のステップS410)。すなわち、制御部90は、塗布液2の消費速度よりも各原液の供給速度が大きい場合には、指定された条件に基づいて混合器13への分散液と、バインダー水溶液との供給を一時的に中止させる一時中止制御部としても動作する。

【0067】

塗布液2の調製処理を再開すると、制御部90は、印刷処理、より正確には印刷処理に係る基材1への塗布液2の塗布処理が終了したか否かを確認する(図9のステップS420)。なお、ステップS380における確認の結果、原液供給部33における塗布液2の調製処理の中止イベント(信号)が発生していない場合にも、ステップS420における確認処理が行なわれる。

【0068】

ステップS420での確認の結果、印刷処理(基材1への塗布処理)が終了していなければ、制御部90は、処理をステップS380に戻す。該各認の結果、印刷処理(基材1への塗布処理)が終了していれば、制御部90は、原液供給部33および塗布液供給部34の各ポンプを停止し(図9のステップS430)、塗布装置43A(43B)による塗布液2の調製処理および塗布処理を終了する。

【0069】

上述したように、インクジェット装置100Aによれば、光反射性を有する無機微粒子の分散液と、バインダー水溶液とがインクジェット装置100A内部において混合されて塗布液が調製される。そして、調製された塗布液は、塗布液2中における無機微粒子の凝集時間に応じて定まる予め設定された時間内に基材に塗布される。そして、該装置内部において該基材にインクが吐出される。従って、塗布液における無機微粒子の分散状態を長期間にわたり維持可能な分散剤が用いられないとしても、所望の光沢を有する印刷物が長期間にわたり安定して印刷され得る。

【0070】

また、インクジェット装置100Aによれば、分散された無機微粒子の平均粒径が相互に異なる複数の分散液をそれぞれ貯留する複数のタンクが該装置に備えられる。そして、原液供給部33は、所望の光沢度を実現できる平均粒径が得られるように該複数の分散液のうち1以上の分散液を、必要に応じて適宜混合することにより混合器13に供給する。従って、印刷物についての所望の光沢度の数が、該複数の分散液の個数よりも多い場合であっても、該複数の分散液の混合比を変更することによって、該所望の光沢度のそれぞれを有する印刷物が印刷され得る。

【0071】

<変形例について>

以上、本発明の実施の形態について説明してきたが、本発明は上記実施の形態に限定されるものではなく様々な変形が可能である。

【0072】

図5は、変形例に係るインクジェット装置100Bの概略構成の一例を示す図である。インクジェット装置100Bは、塗布液2(図1)が塗布された、いわゆる枚様式の各基材1にインク9(図1)を吐出する装置である。インクジェット装置100Bとインクジェット装置100A(図1)との差異は、インクジェット装置100Bにおいては、排紙装置45および給紙装置46が更に設けられ、基材1の搬送系として搬送ベルト55が採用されていることである。図5においては、操作部88および制御部90の記載は省略されている。給紙装置46には、複数枚の基材1が備えられており、基材1は、枚様式により給紙装置46から搬送ベルト55上に給紙される。また、印刷装置41により印刷された基材1は、排紙装置45によって、例えば、吸引されることなどにより搬送ベルト55から引き離されて排紙装置45内の排紙トレイに収納される。

【0073】

インクジェット装置100Aに代えて、例えば、インクジェット装置100Bが採用されたとしても本発明の有用性を損なうものではない。また、枚様式で印刷を行なうインクジェット装置が採用される場合には、印刷装置41と塗布装置43A(43B)とが、互いに異なる搬送系によって搬送された基材1に対してインク9の印刷と、塗布液2の塗布とをそれぞれ行なう構成が採用されても良い。

【符号の説明】

【0074】

100A,100B インクジェット装置

1 基材

2 塗布液

5,6 分散液

7 バインダー水溶液

9 インク

11a〜11d ポンプ

12a〜12d マスフローコントローラ

13 混合器

14 バッファタンク

15 塗布ノズル

16 支持ローラ

17 インクジェットヘッド

18 グラビアローラ

19 押えローラ

21a〜21c タンク

31 第1貯留部

32 第2貯留部

33 原液供給部

34 塗布液供給部

35A,35B 塗布部

37 塗布液パン

51,52 搬送ローラ

55 搬送ベルト

83a〜83c 原液供給配管

84,85 主配管

【技術分野】

【0001】

本発明は、インクを吐出して印刷するインクジェット技術に関する。

【背景技術】

【0002】

近年、水性染料インク、水性顔料インク等の水性インクを印刷媒体に吐出して印刷するインクジェット装置の普及に伴い、インクジェット装置によって印刷された印刷物についても、美観を高める観点などから光沢を有するものが求められている。油性インクを用いるオフセット印刷用のコート紙は、光沢があり安価であるものの、水性インクの定着性および乾燥性などが低いためにインクジェット装置向けの印刷媒体としては適していない。このため、光沢を有するとともに水性インクの定着性および乾燥性などが高められた各種のインクジェット専用紙が市販されている。インクジェット専用紙は、例えば、一般的な印刷用紙上に、水性インクの定着性などを高めるとともに光沢を生じるコート層が形成されることなどによって製造される。該コート層は、例えば、シリカなどの無機微粒子、ポリビニルアルコールなどの親水性バインダー、および無機微粒子の分散を維持するための分散剤などを含んだコート剤(「塗布液」とも称される)が印刷用紙上に塗布されることなどによって形成される。形成されたコート層においては、印刷用紙に付着した無機微粒子間の空隙に水性インクが吸着されることなどによって水性インクの定着性などが高められるとともに、無機微粒子の表面での正反射などによって印刷用紙の光沢度が高められる。しかし、このようなインクジェット専用紙は、一般的なオフセット印刷用のコート紙などに比べて高価になる。

【0003】

そこで、例えば、特許文献1のインクジェットプリンタでは、一般的な印刷用紙の表面状態を水性インク向けに改質するコート剤を予め有するとともに、該コート剤を印刷用紙に塗布する表面処理機構を備えている。そして、該インクジェットプリンタは、印刷に先立って該コート剤を塗布することによって、一般的な印刷用紙の表面状態をインクジェット印刷に適した表面状態に改質した後に印刷を行なう。従って、該インクジェットプリンタによれば、一般的な印刷用紙を使用して光沢のある印刷物を印刷できるので、高価なインクジェット専用紙を使用する場合に比べて印刷コストの低減を図ることが可能となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−261912号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、該コート剤においては、時間の経過とともにコート剤に含まれる無機微粒子が凝集する現象が生ずる。凝集した無機微粒子は、凝集する前の無機微粒子に比べて粒径が大きな微粒子と同様の特性を有するため、無機微粒子が凝集したコート剤が塗布された印刷用紙は、光沢感が損なわれる。

【0006】

このため、特許文献1のインクジェットプリンタが所望の光沢感を有する印刷物を長期間にわたって安定して印刷するためには、該プリンタは、無機微粒子の分散状態を長期間にわたり維持可能な高価な分散剤を含有するコート剤を用いる必要があるといった問題がある。

【0007】

本発明は、こうした問題を解決するためになされたもので、一般的な基材(光沢用として予め特殊な処理をしていない印刷用紙)などを使用するインクジェット装置によって、無機微粒子の分散状態を長期間にわたり維持可能な分散剤が含まれたコート剤(塗布液)を用いることなく、所望の光沢を有する印刷物を長期間にわたり安定して印刷可能な技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、第1の態様に係るインクジェット装置は、光反射性を有する無機微粒子が分散された分散液を貯留する第1貯留部と、バインダー水溶液を貯留する第2貯留部と、前記分散液と前記バインダー水溶液とを混合して塗布液を調製する混合部と、前記分散液と前記バインダー水溶液とを前記混合部にそれぞれ供給する供給部と、前記塗布液を基材に塗布する塗布部と、前記塗布液が塗布された前記基材にインクを吐出するインクジェットヘッドとを備え、前記混合部における前記塗布液の調製後、前記塗布液中における前記無機微粒子の凝集時間に応じて定まる予め設定された時間内に、前記塗布部が前記塗布液を前記基材に塗布することを特徴とする。

【0009】

第2の態様に係るインクジェット装置は、第1の態様に係るインクジェット装置であって、前記第1貯留部は、分散された無機微粒子の平均粒径が相互に異なる複数の分散液をそれぞれ貯留する複数のタンクを備え、前記供給部は、前記複数の分散液のうち1以上の分散液を前記混合部に供給することを特徴とする。

【0010】

第3の態様に係るインクジェット装置は、第1または第2の態様に係るインクジェット装置であって、予め設定された処理ラインに沿って前記基材を搬送する搬送機構をさらに備え、前記塗布部と前記インクジェットヘッドとが、前記処理ラインの上流側と下流側とにそれぞれ配置されているとともに、前記基材が前記処理ラインに沿って搬送されるに従って、前記基材についての、前記塗布液の塗布と前記インクの吐出とが時間順次に行われることを特徴とする。

【0011】

第4の態様に係るインクジェット装置は、第1から第3の何れか1つの態様に係るインクジェット装置であって、前記塗布液の生成から前記基材への塗布までの時間を前記予め設定された時間内とすべく、前記供給部による前記分散液と前記バインダー水溶液との供給量をそれぞれ時間的に調整する調整部をさらに備えたことを特徴とする。

【0012】

第5の態様に係るインクジェット装置は、第4の態様に係るインクジェット装置であって、前記調整部は、指定された条件に基づいて、前記基材への塗布による前記塗布液の消費速度を特定する消費速度特定部と、前記塗布液の消費速度に応じた供給速度で、前記分散液と前記バインダー水溶液とを前記混合部に供給する供給制御部とをさらに備えることを特徴とする。

【0013】

第6の態様に係るインクジェット装置は、第5の態様に係るインクジェット装置であって、前記供給制御部が、前記塗布液の前記消費速度よりも前記供給速度が大きいときには、指定された条件に基づいて、前記混合部への前記分散液と前記バインダー水溶液との供給を一時的に中止させる一時中止制御部を備えることを特徴とする。

【0014】

第7の態様に係るインクジェット方法は、光反射性を有する無機微粒子が分散された分散液とバインダー水溶液とを、インクジェット装置の内部で混合して塗布液を生成する塗布液生成工程と、前記塗布液の生成後、前記塗布液中における前記無機微粒子の凝集時間に応じて定まる予め設定された時間内に、前記インクジェット装置の内部で前記塗布液を前記基材に塗布する塗布工程と、前記塗布液が塗布された前記基材に、前記インクジェット装置の内部でインクを吐出する吐出工程とを備えることを特徴とする。

【0015】

第8の態様に係るインクジェット方法は、第7の態様に係るインクジェット方法であって、前記基材が搬送される予め設定された処理ラインの上流側で前記塗布工程が行われるとともに、前記処理ラインの下流側で前記吐出工程が行われ、前記処理ラインにおける前記塗布工程と前記吐出工程との間で、前記基材上に塗布された前記塗布液を乾燥させる乾燥工程をさらに備えることを特徴とする。

【発明の効果】

【0016】

第1から第8の何れの態様に係る発明によっても、光反射性を有する無機微粒子の分散液と、バインダー水溶液とがインクジェット装置内部において混合されて塗布液が調製される。そして、調製された塗布液は、無機微粒子の凝集時間に応じて定まる予め設定された時間内に基材に塗布される。そして、該装置内部において該基材にインクが吐出される。従って、塗布液における無機微粒子の分散状態を長期間にわたり維持可能な分散剤が用いられないとしても、所望の光沢を有する印刷物が長期間にわたり安定して印刷され得る。

【図面の簡単な説明】

【0017】

【図1】実施形態に係るインクジェット装置の概略構成の一例を示す図である。

【図2】図1に示された塗布装置の概略構成の一例を示す図である。

【図3】図1に示された塗布装置の概略構成の一例を示す図である。

【図4】図2、図3に示された塗布部の概略構成の他の一例を示す図である。

【図5】変形例に係るインクジェット装置の概略構成の一例を示す図である。

【図6】実施形態に係るインクジェット装置の動作フローの一例を示す図である。

【図7】実施形態に係るインクジェット装置の動作フローの一例を示す図である。

【図8】実施形態に係るインクジェット装置の動作フローの一例を示す図である。

【図9】実施形態に係るインクジェット装置の動作フローの一例を示す図である。

【発明を実施するための形態】

【0018】

以下、本発明の一実施形態を図面に基づいて説明する。図面では同様な構成および機能を有する部分に同じ符号が付され、下記説明では重複説明が省略される。また、各図面は模式的に示されたものであり、例えば、各図面における表示物のサイズおよび位置関係等は必ずしも正確に図示されたものではない。なお、図1から図5には方向の説明のために、直交するXYZの3軸が付されている。

【0019】

<実施形態について>

<インクジェット装置100Aの構成について>

図1は、実施形態に係るインクジェット装置100Aの概略構成の一例を示す図である。このインクジェット装置100Aは、塗布液2が塗布された基材1に対してインクジェット方式によりインク9を塗布する装置である。基材1としては、例えば、オフセット印刷用の印刷用紙、樹脂コート紙、またはフィルムなどが想定される。また、塗布液2は、基材1上にインク受容層(「コート層」とも称される)を形成する液体であり、例えば、シリコンまたはアルミナなどの光反射性を有する無機微粒子、およびポリビニルアルコールなどの親水性バインダーなどを含有している。該インク受容層においては、無機微粒子間の空隙に水性インクが吸着されることなどによって水性インクの定着性などが高められるとともに、無機微粒子の表面での正反射などによって該インク受容層は光沢を有する。

【0020】

このインクジェット装置100Aは、例えば、印刷装置41、乾燥装置42、塗布装置43A(43B)、搬送系駆動装置44、搬送ローラ51、52、制御部90、および操作部88などを主に備えて構成されている。

【0021】

印刷装置41は、インクジェットヘッド17などを主に備えて構成されている。インクジェットヘッド17は、Z軸方向に移動可能に構成されており、制御部90からの制御に応じて、基材1に対してZ軸方向に相対的に移動しつつインクジェット方式によってインク9を吐出することにより塗布液2が塗布された基材1に印刷を行なう。インク9は、例えば、水性染料インク、水性顔料インク等の水性インクである。

【0022】

乾燥装置42は、例えば、不図示の送風装置およびヒータなどを主に備えて構成されている。乾燥装置42は、制御部90からの制御に応じて、基材1上に塗布された塗布液2に温風を吹き付けることなどによって、塗布液2を乾燥させる。乾燥された塗布液2は、光沢を有するインク受容層を基材1上に形成する。

【0023】

塗布装置43A(43B)は、塗布液2を基材1に塗布する塗布部などを備えて構成されている。なお、インクジェット装置100Aの塗布装置として、例えば、塗布装置43A(図2)と塗布装置43B(図3)とのうち何れが採用されたとしても本発明の有用性を損なうものではない。塗布装置43A(43B)は、該塗布部が基材1に対して相対的にX軸方向に移動しつつ制御部90からの制御に応じて基材1上に塗布液2を塗布することにより、基材1上に塗布液2の塗布膜を形成する。該塗布部は、例えば、塗布ノズル15および支持ローラ16などを主に備えて構成された塗布部35A(図2、図3)などによって実現される。塗布装置43A(43B)については、後述する。

【0024】

搬送系駆動装置44は、モータなどの不図示のアクチュエータおよび動力伝達系などを主に備えて構成されている。搬送系駆動装置44は、制御部90からの制御に応じて搬送ローラ51(52)を駆動して矢印R1(R2)の方向に回転させることにより、基材1を印刷装置41、乾燥装置42、および塗布装置43A(43B)に対して−X方向に相対的に移動させる。なお、基材1は、その一端が搬送ローラ51に巻き付けられて固定されるとともに、他端が搬送ローラ52に巻き付けられて固定されることにより、搬送ローラ51から搬送ローラ52に渡って張架されている。基材1は、搬送ローラ51が矢印R1方向に回転することにより搬送ローラ51から送り出されたのち、搬送ローラ52の矢印R2方向への回転によって搬送ローラ52に巻き取られる。すなわち、搬送系駆動装置44は、予め設定された処理ラインに沿って基材1を搬送する搬送機構である。また、塗布装置43A(43B)と、インクジェットヘッド17すなわち印刷装置41とは、該処理ラインの上流側と下流側とにそれぞれ配置されている。そして、乾燥装置42は、該処理ラインにおいて、上流側の塗布装置43A(43B)と、下流側のインクジェットヘッド17との間に位置している。すなわち、乾燥装置42による塗布液2の乾燥工程は、該処理ラインにおける塗布装置43A(43B)による塗布液2の塗布工程と、該処理ラインにおけるインクジェットヘッド17によるインク9の吐出工程との間で行なわれる工程である。

【0025】

操作部88は、操作ボタン、タッチパネル式の表示部などを備えて構成され、操作者が操作部88を操作することにより、インクジェット装置100Aに関する各種の動作の指示、および動作に関する各種パラメータの設定などが行なわれる。

【0026】

制御部90は、CPU、ROMおよびRAM等を備える一般的なマイクロコンピュータによって構成されており、印刷装置41、乾燥装置42、塗布装置43A(43B)、搬送系駆動装置44等のそれぞれと電気的に接続されている。そして、制御部90は、予め格納されたソフトウェアプログラムに従ってインクジェット装置100Aの各部を所定のタイミングで制御することによりインクジェット装置100A全体の動作制御を司る。該全体制御については、後述する。

【0027】

<塗布装置の構成について>

図2は、図1に示された塗布装置43Aの概略構成の一例を示す図である。また、図3は、図1に示された塗布装置43Bの概略構成の一例を示す図である。

【0028】

図2に示されるように、塗布装置43Aは、第1貯留部31、第2貯留部32、原液供給部33、混合器13、バッファタンク14、および塗布部35Aなどを主に備えて構成されている。また、図3に示されるように、塗布装置43Bは、第1貯留部31、第2貯留部32、原液供給部33、混合器13、バッファタンク14、塗布液供給部34、および塗布部35Aなどを主に備えて構成されている。なお、後述するように、塗布装置43Aにおける原液供給部33は、塗布液供給部としても動作する。

【0029】

○第1貯留部31について:

第1貯留部31(図2、図3)は、例えば、光反射性を有するシリコンまたはアルミナなどの無機微粒子が分散された分散液を貯留する貯留部である。なお、該無機微粒子は、該光反射性によって観察者に光沢感を覚えさせるなどの所定の視覚的作用を与える。また、該分散液は、例えば、コロイダルシリカ等の市販品として容易に入手され得る。分散液中の無機微粒子としては、平均粒径が、例えば、30nm〜70nm程度のものが採用されるが、より平均粒径の小さいもの、またはより平均粒径が大きなものが採用されても良い。塗布液2(図2、図3)に含まれる無機微粒子の平均粒径が小さければ小さいほど、塗布液2の塗布により基材1上に形成されたインク受容層の光沢が増加する。

【0030】

具体的には、第1貯留部31(図2、図3)は、分散液5を貯留するタンク21aと、分散液6を貯留するタンク21bとを主に備えて構成されており、分散液5と分散液6とは、分散された無機微粒子の平均粒径が互いに異なっている。すなわち、分散液5と分散液6とのそれぞれに関する平均粒径は、大小2つの粒径値を取る。分散液5と分散液6との混合比が変更されることにより、分散された無機微粒子の平均粒径が該大小2つの粒径値の間の任意の値を取る塗布液2が調製され得る。従って、インクジェット装置100Aに貯留される分散液の数を増やすことなく、該大小2つの粒径値の間の任意の値を取る塗布液2が調製され得る。

【0031】

また、インクジェット装置100Aが、無機微粒子の平均粒径が該大小2つの粒径値の間の値となる分散液を更に1以上備えても良い。この場合、目標とする平均粒径の塗布液2を得るために用いられる1対の分散液のそれぞれ関する平均粒径の差が、2つの分散液5および6のみが用いられる場合に比べて小さくなる。従って、所望の平均粒径を有する塗布液が調製される精度をより高めることができる。

【0032】

なお、第1貯留部31が、1つの分散液のみを貯留したとしても、また、平均粒径が相互に異なる3以上の分散液をそれぞれ貯留したとしても、本発明の有用性を損なうものではない。

【0033】

○第2貯留部32について:

第2貯留部32(図2、図3)は、バインダー水溶液7を貯留するタンク21cを主に備えて構成された貯留部である。バインダー水溶液7は、例えば、ポリビニルアルコール、ポリビニルピロリドン、またはポリエチレンオキサイドなどの親水性バインダーの水溶液である。該親水性バインダーは、分散液中の無機微粒子を基材1上に付着させるとともに、無機微粒子同士をも相互に付着させる。

【0034】

第1貯留部31に貯留された分散液と、第2貯留部32に貯留されたバインダー水溶液とは、混合器13において混合され撹拌されることにより塗布液2として調製される。すなわち、該分散液と、該バインダー水溶液とは、塗布液2を構成する原液である。なお、バインダー水溶液7と分散液との少なくとも一方に、塗布液2における無機微粒子の凝集を抑制するための分散剤が含まれたとしても本発明の有用性を損なうものではない。また、塗布液2の原液として、該分散液および該バインダー水溶液に加えて、さらに他の添加剤が用いられても良い。

【0035】

○原液供給部33について:

原液供給部33(図2、図3)は、第1貯留部31に貯留された分散液と、第2貯留部32に貯留されたバインダー水溶液とを混合器13に供給する供給部である。具体的には、該原液供給部33は、例えば、ポンプ11aとマスフローコントローラ(Mass Flow Controller)12aとの対、ポンプ11bとマスフローコントローラ12bとの対、およびポンプ11cとマスフローコントローラ12cとの対(それぞれ図2、図3)を主に備えて構成される。そして、ポンプ11a(11b、11c)とマスフローコントローラ12a(12b、12c)との対は、制御部90からの制御に応じてタンク21a(21b、21c)中の分散液5(分散液6、バインダー水溶液7)を、原液供給配管83a(83b、83c)を介して混合器13に供給する。

【0036】

なお、各原液(分散液5、分散液6、およびバインダー水溶液7)の単位時間当りの供給量は、制御部90が、各マスフローコントローラによる各原液の単位時間当りの供給量を各マスフローコントローラにそれぞれ設定することによって調整可能である。制御部90は、塗布液2が調製された後、該塗布液2中における無機微粒子の凝集時間に応じて定まる予め設定された時間内に塗布液2が塗布部35Aによって基材1に塗布されるように原液供給部33の制御を行なう。そして、制御部90は、塗布部35Aの塗布動作に応じて、原液供給部33による分散液5および6とバインダー水溶液7との混合器13への供給量をそれぞれ時間的に調整することによって該制御を行なう。すなわち、インクジェット装置100Aにおいては、制御部90が各原液の供給量を時間的に調整する調整部としても動作するが、例えば、専用のハードウェア装置によって該調整部が実現されたとしても本発明の有用性を損なうものではない。

【0037】

なお、ポンプ11a(11b、11c)の代わりに、例えば、窒素ガスや空気をタンク21a(21b、21c)内に送り込んでタンク21a(21b、21c)内の圧力を高めることにより各原液を混合器13へと圧送する構成が採用されても良い。また、マスフローコントローラ12a(12b、12c)の代わりに、例えば、制御部90からの制御により弁の開度が調節可能な電動弁などが採用されても良い。

【0038】

また、第1貯留部31に1つの分散液のみが貯留される場合には、原液供給部33は、該1つの分散液と、バインダー水溶液7とを混合器13に供給する。分散された無機微粒子の平均粒径が相互に異なる複数の分散液が第1貯留部31に貯留されている場合には、原液供給部33は、該複数の分散液のうち1以上の分散液を混合器13に供給する。

【0039】

○混合器13について:

混合器13(図2、図3)は、例えば、スターラーバー、または撹拌用プロペラなどの不図示の攪拌機を備えて構成されている。混合器13は、第1貯留部31から供給された分散液と、第2貯留部32から供給されたバインダー水溶液とを混合することにより塗布液2を調製する。得られた塗布液2は、主配管84を介してバッファタンク14に供給される。混合器13に設けられた攪拌機は、混合器13に供給されて混合された分散液とバインダー水溶液とを撹拌することによって、塗布液2に含まれる無機微粒子が分散された状態を実現する初期撹拌用の攪拌機である。

【0040】

○塗布液2について:

混合器13において調製された塗布液2(図2、図3)は、基材1上に塗布されて乾燥されることにより基材1上にインク受容層を形成するための塗布液である。塗布液2における無機微粒子等の固形分の重量百分率は、例えば、20%程度に設定される。分散液中においては無機微粒子の分散状態は維持されるが、分散液とバインダー水溶液と混合されて塗布液2として調製された後は、時間の経過に応じて、塗布液2中の無機微粒子が凝集する。凝集した無機微粒子は、凝集する前の無機微粒子に比べて粒径が大きな微粒子と同様の特性を有する。このため、無機微粒子が凝集した塗布液2が塗布された基材1は、無機微粒子が凝集していない塗布液2が塗布された基材1に比べて光沢感が損なわれることとなる。基材1に所望の光沢感を与えるように塗布液2が調製された後、該所望の光沢感が損なわれる程度にまで塗布液2中の無機微粒子の凝集が進行するまでの時間は、塗布液2中における無機微粒子の凝集時間に応じて定まる予め設定された時間であり、塗布液2の「使用可能時間」とも称される。調製された塗布液2は、使用可能時間以内に基材1上に塗布される必要がある。なお、塗布液2の使用可能時間は、平均粒径の所望サイズに関わらず、通常、ほぼ一定の時間となる。インクジェット装置100Aのように長期間にわたって無機微粒子の分散を維持可能な高価な分散剤を用いない場合には、使用可能時間は、例えば、5分程度となる場合もある。しかしながら、使用可能時間としては少なくとも60分程度確保されるような分散液およびバインダー水溶液の組み合わせが採用されることが望ましい。なお、例えば、大量の広告が印刷される場合などでは、印刷時間が塗布液2の使用可能時間よりも長くなる場合もある。この場合において、塗布液2が、使用可能時間以内に基材1上に塗布されるためには、印刷処理の進行中に、塗布部による塗布動作に応じて、混合器13への各原液の供給が、連続的、または間欠的に調整される必要がある。

【0041】

また、バインダー水溶液7の種類によっても塗布液2の使用可能時間、すなわち塗布液2における無機微粒子の分散状態は変動する。このため、バインダーの種類を変更すると、主配管84、85などの洗浄が必要となる場合がある。従って、図2(図3)に示されるように、バインダー水溶液7としては、一種類のバインダーをインクジェット装置100Aに貯留するとともに、無機微粒子の平均粒径が異なる複数の分散液を貯留することが望ましい。一種類のバインダーと複数の分散液との組み合わせが採用されれば、印刷物の光沢度が変更される際、すなわち塗布液2中の無機微粒子の平均粒径が変更される際に配管等の洗浄を行なう必要がない。従って、光沢度の変更頻度をより上げることが可能となる。

【0042】

○バッファタンク14について:

バッファタンク14(図2、図3)は、混合器13において調製された塗布液2を一旦貯留するタンクである。バッファタンク14は、バッファタンク14に供給される塗布液2の量と、バッファタンク14から塗布部35Aに供給されて塗布される塗布液2の量との差異に起因して塗布される塗布液2の不足が生ずることなどを防止するために設置されている。バッファタンク14に貯留された塗布液2は、主配管85を介して塗布部35Aへと供給される。

【0043】

○塗布液供給部34について:

塗布装置43Bにおける塗布液供給部34(図3)は、例えば、ポンプ11dとマスフローコントローラ12dとの対を主に備えて構成される。塗布液供給部34は、バッファタンク14に一旦貯留された塗布液2が塗布部35Aの塗布ノズル15(図3)から塗布されるように、塗布液2を主配管85を介してバッファタンク14から塗布ノズル15に供給する。マスフローコントローラ12dによる塗布液2の単位時間当りの供給量は、制御部90からの該供給量の設定によって制御される。

【0044】

なお、塗布液供給部34は、塗布装置43Aには設けられておらず、既述したように、塗布装置43Aにおいては、原液供給部33が塗布液供給部としても動作している。そして、塗布液供給部34の有無が、塗布装置43Aと塗布装置43Bとの構成上の差異となっている。塗布装置43Aにおいては、原液供給部33から混合器13に供給される各原液の単位時間当りの供給量の総和は、塗布ノズル15から塗布される塗布液2の単位時間当りの塗布量と等しくなる。すなわち、制御部90は、塗布ノズル15による塗布液2の塗布動作に応じて、塗布ノズル15によって塗布される量と同量の塗布液2が混合器13において調製されるように、原液供給部33による各原液の混合器13への供給量を、調整する。従って、混合器13において調製された塗布液2は、その使用可能時間内に塗布部35Aによって基材1に塗布され得る。

【0045】

一方、塗布装置43Bにおいては、原液供給部33による各原液の単位時間当りの供給量の総和は、塗布装置43Aと同様に、塗布ノズル15による塗布液2の単位時間当りの塗布量に等しい量に設定されるか、または該塗布量よりも多い量に設定される。該供給量の総和が、該塗布量よりも多くなるように設定された場合には、バッファタンク14に貯留される塗布液2の量は、両者の差異に応じて時間の経過とともに増加する。従って、制御部90は、バッファタンク14に貯留される塗布液2の量が多くなり過ぎて、使用可能時間以内に塗布されない塗布液2が発生することを防止するために、塗布ノズル15による塗布液2の塗布動作に応じて、各原液の混合器13への供給量を調整する。また、制御部90は、貯留された塗布液2の量がバッファタンク14の容量を超えることを防止するためにも各原液の混合器13への供給量を調整する。該調整は、例えば、各原液の混合器13への供給が間欠的に行なわれることなどによって行なわれる。そして、制御部90は、混合器13への各原液の供給を一時的に停止した場合には、バッファタンク14に貯留された塗布液2が塗布されることにより塗布液2の量が減少して不足しないように、塗布ノズル15による塗布液2の塗布動作に応じて混合器13への各原液の供給を再開する。従って、塗布装置43Bにおいても塗布装置43Aと同様に、混合器13において調製された塗布液2は、その使用可能時間内に塗布部35Aによって基材1に塗布され得る。従って、インクジェット装置100Aにおける塗布装置として、例えば、塗布装置43Aおよび43Bの何れが採用されたとしても、本発明の有用性を損なうものではない。

【0046】

○塗布部35A(35B)について:

塗布部35A(図2、図3)は、塗布ノズル15と支持ローラ16とを主に備えて構成されており、塗布液2を基材1に塗布する。搬送ローラ51および52(図1)によって搬送される基材1は、矢印R3方向に回転可能に構成された支持ローラ16によって支持されつつ塗布部35Aに対して−X方向へと搬送される。塗布ノズル15としては、例えば、大日本スクリーン製造社製のリニアコータ(登録商標)におけるノズル機構が採用される。塗布ノズル15は、基材1のZ軸方向の幅に応じて塗布液2をZ軸方向に沿ってカーテン状に吐出しつつ基材1の上面を、基材1に対して+X方向に相対的に走査する。該走査によって基材1上に塗布液2が塗布されて塗布膜が形成される。

【0047】

塗布された該塗布膜の乾燥前の膜厚は、例えば、約10um程度であり、1平方メートル当りの塗布液の重量は約10g程度となる。なお、基材1に塗布される塗布液2に関する望ましい膜厚は、通常、操作者が設定する光沢度、すなわち、無機微粒子の平均粒径に応じて変動する。具体的には、無機微粒子の平均粒径が30nmと60nmとである場合には、望ましい膜厚は、例えば、約10%程度変動する。

【0048】

図4は、図2および図3に示された塗布部35Aの他の一例として塗布部35Bの概略構成を示す図である。塗布部35Bは、グラビアローラ18と押えローラ19と、バッファタンク14から供給される塗布液2を溜める塗布液パン37とを主に備えて構成される。

【0049】

塗布部35Bにおいて、グラビアローラ18は、その表面に多数の孔を有しており、該孔の大きさや深さを変えることにより表面に保持する塗布液2の液量を変えることができる。グラビアローラ18は、矢印Y1方向への基材1の搬送速度と、グラビアローラ18表面の回転移動速度とが等しくなるように、制御部90から制御される不図示の駆動機構により矢印R4方向に回転される。そして、グラビアローラ18は、該回転に伴って、塗布液パン37に溜められた塗布液2をその表面に保持し、保持した塗布液2をグラビアローラ18に接触した基材1に塗布する。また、押えローラ19は、その表面速度が、グラビアローラ18の表面速度と等しくなるように矢印R5方向に回転される。押えローラ19は、グラビアローラ18上に保持された塗布液2が基材1に付与されるように基材1をグラビアローラ18へと押し当てて支持するように構成されている。

【0050】

従って、塗布部35Aに代えて、例えば塗布部35Bが採用されたとしても本発明の有用性を損なうものではない。なお、塗布部35Bが塗布装置43B(図3)における塗布部35Aに代えて採用される場合には、バッファタンク14と塗布液パン37との間に塗布液供給部34(図3)が設けられる。

【0051】

<インクジェット装置100Aの動作について>

図6〜図9は、実施形態に係るインクジェット装置100Aの動作フローの一例を示す図である。より詳細には、図6には、インクジェット装置100Aによる印刷の開始に関する動作フローS100が例示されており、図7には、印刷の終了に関する動作フローS200が例示されている。また、図8および図9には、印刷開始から印刷終了までの塗布装置43A(43B)の動作に関する動作フローS300が例示されている。以下では、図6〜図9を適宜参照しつつ、インクジェット装置100Aの動作について説明する。

【0052】

○印刷の開始に関するインクジェット装置100Aの動作について:

インクジェット装置100A(図1)の制御部90は、電源が投入された状態において、操作部88から入力される各種指示信号を待ち受けており(図6のステップS110)、印刷開始を指示する印刷指示信号を受け付けると、処理をステップS120へと移す。次に、制御部90が搬送系駆動装置44を制御することにより、搬送系駆動装置44が搬送ローラ51および52を回転させて基材1の搬送を開始する(図6のステップS120)。

【0053】

次に制御部90は、塗布装置43A(43B)の原液供給部33を制御することにより、塗布液2の調製処理を開始する(図6のステップS130)。塗布液2の調製処理が開始されると、塗布部35Aによる基材1に対する塗布液2の塗布処理が開始される(図6のステップS140)。次に、制御部90は、乾燥装置42を制御して、塗布液2が塗布された基材1の乾燥処理を開始する(図6のステップS150)。該乾燥によって、基材1上には塗布液2が塗布された塗布膜が乾燥されたインク受容層が形成される。次に、制御部90は、印刷装置41を制御することによりインク受容層が形成された基材1上にインク9の吐出を開始することにより印刷処理を開始して(図6のステップS160)、インクジェット装置100Aにおける印刷開始処理を終了する。なお、動作フローS100の各ステップにおいて開始されたインクジェット装置100Aの各部の動作は、図7に示される動作フローS200の各ステップにおいて制御部90によって処理の終了がされるまで、連続的に行なわれる。該動作によって、塗布液2の調製処理、基材1への塗布液2の塗布処理、基材1の乾燥処理、および基材1上へのインク9の吐出による印刷処理が連続的に行なわれる。特に、塗布液2の調製後、塗布液2の使用可能時間内に基材1への塗布液2の塗布処理が完了されることにより、インク受容層が形成された基材1における光沢感の維持が可能となる。

【0054】

○印刷の終了に関するインクジェット装置100Aの動作について:

制御部90は、動作フローS100(図6)によって基材1への印刷処理が開始された後、開始時に設定された所定部数の印刷物の印刷が完了するタイミングを、例えば、印刷部数のカウントを行なうことなどによって待ち受ける(図7のステップS210)。そして、印刷の終了条件が満たされると、制御部90は、先ず、原液供給部33を制御して塗布液2の調製処理を終了させる(図7のステップS220)。次に、制御部90は、原液供給部33(塗布液供給部34)を制御して、塗布部35Aによる基材1への塗布液2の塗布処理を終了させる(図7のステップS230)。さらに、制御部90は、乾燥装置42を制御して、乾燥装置42による基材1の乾燥処理を終了させ(図7のステップS240)、印刷装置41を制御して印刷装置41による基材1への印刷処理を終了させる(図7のステップS250)。

【0055】

印刷処理が終了されると、制御部90は、搬送系駆動装置44を制御することにより搬送ローラ51および52を停止させて基材1の搬送を終了させ(図7のステップS260)、インクジェット装置100Aの印刷終了処理を終了させる。該印刷終了処理の終了によって、それぞれ連続的に行なわれていた塗布液2の調製処理、基材1への塗布液2の塗布処理、基材1の乾燥処理、および基材1上への印刷処理は、それぞれ終了される。図6、図7を参照して上述したように、インクジェット装置100Aにおいては、印刷装置41の印刷動作、すなわちインクジェットヘッド17の印刷動作に応じて塗布部35A(35B)が塗布液2の基材1への塗布を行なう。従って、インク受容層が形成された基材1を格納するスペースをインクジェット装置100A内部に有する必要がないので、インクジェット装置100Aの省スペース化が可能となる。

【0056】

また、インクジェット装置100Aにおいては、基材1が予め設定された処理ラインに沿って搬送されるに従って、基材1についての、塗布液2の塗布と、インク9の吐出とが時間順次に行なわれている。

【0057】

○塗布装置43A(塗布装置43B)の動作について:

インクジェット装置100A(図1)の制御部90は、電源が投入された状態において、操作部88から入力される各種指示信号を待ち受けており(図8のステップS310)、印刷開始を指示する印刷指示信号を受け付けると、処理をステップS320へと移す。次に、制御部90は、操作者が操作部88から設定した印刷物の光沢に関する設定情報を取得する(図8のステップS320)。

【0058】

光沢に関する設定情報が取得されると、制御部90は、該設定情報に基づいて各原液(分散液5、分散液6、およびバインダー水溶液7)の単位時間当りの供給量の設定に用いられる各パラメータを取得する(図8のステップS330)。該各パラメータは、例えば、基材1に塗布される塗布液2の膜厚、分散液5と分散液6とバインダー水溶液7とのそれぞれの混合比、図1に示される基材1のZ軸方向の幅(該幅よりも印刷領域のZ軸方向の幅が小さい場合には該Z軸方向の幅)、基材1の搬送速度、塗布液2の使用可能時間などである。これらの各パラメータは、例えば、光沢と、各パラメータとの対応関係を規定したルックアップテーブルや関数などによって取得される。該ルックアップテーブル等は、制御部90のROM等に予め保持されている。また、目標となる平均粒径の表示確認などのために、平均粒径も適宜取得される。また、塗布液2の塗布により基材1上に形成されるインク受容層に含まれる無機微粒子の粒径の変更によって、例えば、光沢写真調、マット調など、基材1の光沢は、光沢度の異なる各種の光沢に設定され得る。

【0059】

制御部90は、該各パラメータを取得すると、単位時間当りに基材1に塗布される塗布液2の塗布量、すなわち塗布液2の消費速度を、例えば、基材1のZ軸方向の幅、塗布液2の膜厚、および基材1の搬送速度の積算を行なうことなどによって取得する(図8のステップS340)。すなわち、制御部90は、指定された条件に基づいて塗布液2の消費速度を特定する消費速度特定部としても動作する。

【0060】

次に、制御部90は、第1貯留部31に貯留された各分散液と、第2貯留部32に貯留されたバインダー水溶液とのそれぞれの単位時間当りの供給量を取得する(図8のステップS350)。該供給量の取得は、例えば、単位時間当りに基材1に塗布される塗布液の塗布量と、各原液の混合比などに基づいて行なわれる。すなわち、制御部90は、原液供給部33が、塗布液2の消費速度に応じた供給速度で、分散液5および6と、バインダー水溶液7とを混合器13にそれぞれ供給する供給処理を制御する供給制御部として動作する。

【0061】

なお、既述したように、塗布液2の膜厚は、インク受容層についての光沢度の設定、すなわち塗布液2中における無機微粒子の平均粒径に応じて変更されてもよい。従って、制御部90が、更に、インク受容層の光沢度(塗布液2中における無機微粒子の平均粒径)に応じて、第1貯留部31に貯留された各分散液と、第2貯留部32に貯留されたバインダー水溶液とのそれぞれの単位時間当りの供給量を調整したとしても本発明の有用性を損なうものではない。制御部90が塗布液2中における無機微粒子の平均粒径に応じて該供給量を調整すれば、制御部90は、該供給量の調整をより精度良く行なうことができる。

【0062】

また、塗布装置43Bの構成が採用される場合には、既述したように、塗布部35Aから塗布される塗布液2の単位時間当りの塗布量よりも、原液供給部33から混合器13に供給される各原液の単位時間当りの供給量の総和の方が大きくなるように設定され得る。従って、該設定がされる場合には、制御部90は、各原液の単位時間当りの供給量の取得に際して、該塗布量に対する該供給量の総和の比などもさらに用いる。塗布液供給部34におけるマスフローコントローラ12dの供給量としては、ステップS340において取得された塗布量が採用される。

【0063】

各原液の単位時間当りの供給量がそれぞれ取得されると、制御部90は、原液供給部33における各マスフローコントローラに対して取得した各供給量に応じた流量設定信号をそれぞれ供給することにより、該各供給量の原液供給部33への設定を行なう(図8のステップS360)。また、塗布装置43Bが採用された場合には、制御部90は、塗布液供給部34のマスフローコントローラ12dに対する供給量の設定も行なう。

【0064】

原液供給部33の各マスフローコントローラへの供給量の設定が終了すると、制御部90は、ポンプ11a(11b、11c)を駆動する(図9のステップS370)。また、塗布装置43Bが採用されている場合には、制御部90は、ポンプ11dの駆動も行なう。ステップS370における各ポンプの駆動によって、混合器13に各原液が供給されて塗布液2が調製されるとともに、塗布液2が塗布ノズル15へと供給されて塗布ノズル15から基材1に塗布される。

【0065】

次に、制御部90は、原液供給部33における塗布液2の調製処理の中止イベント(信号)が発生したか否かを確認する(図9のステップS380)。該中止イベントは、塗布液供給部34の説明欄において既述したように、例えば、塗布装置43Bが採用されており、塗布液の単位時間当りの塗布量よりも、各原液の単位時間当りの供給量が大きい値に設定されている場合などに発生する。

【0066】

ステップS380での確認の結果、塗布処理の中止イベントが発生している場合には、制御部90は、原液供給部33における各ポンプを停止する(図9のステップS390)。そして、制御部90は、該塗布処理の中止イベントが解消したか否かを待ち受けて確認する(図9のステップS400)。該解消は、バッファタンク14に貯留された塗布液2の減少などにより発生する。該中止イベントが解消すれば、制御部90は、原液供給部33における各ポンプを再び駆動させ、塗布液2の調製処理を再開する(図9のステップS410)。すなわち、制御部90は、塗布液2の消費速度よりも各原液の供給速度が大きい場合には、指定された条件に基づいて混合器13への分散液と、バインダー水溶液との供給を一時的に中止させる一時中止制御部としても動作する。

【0067】

塗布液2の調製処理を再開すると、制御部90は、印刷処理、より正確には印刷処理に係る基材1への塗布液2の塗布処理が終了したか否かを確認する(図9のステップS420)。なお、ステップS380における確認の結果、原液供給部33における塗布液2の調製処理の中止イベント(信号)が発生していない場合にも、ステップS420における確認処理が行なわれる。

【0068】

ステップS420での確認の結果、印刷処理(基材1への塗布処理)が終了していなければ、制御部90は、処理をステップS380に戻す。該各認の結果、印刷処理(基材1への塗布処理)が終了していれば、制御部90は、原液供給部33および塗布液供給部34の各ポンプを停止し(図9のステップS430)、塗布装置43A(43B)による塗布液2の調製処理および塗布処理を終了する。

【0069】

上述したように、インクジェット装置100Aによれば、光反射性を有する無機微粒子の分散液と、バインダー水溶液とがインクジェット装置100A内部において混合されて塗布液が調製される。そして、調製された塗布液は、塗布液2中における無機微粒子の凝集時間に応じて定まる予め設定された時間内に基材に塗布される。そして、該装置内部において該基材にインクが吐出される。従って、塗布液における無機微粒子の分散状態を長期間にわたり維持可能な分散剤が用いられないとしても、所望の光沢を有する印刷物が長期間にわたり安定して印刷され得る。

【0070】

また、インクジェット装置100Aによれば、分散された無機微粒子の平均粒径が相互に異なる複数の分散液をそれぞれ貯留する複数のタンクが該装置に備えられる。そして、原液供給部33は、所望の光沢度を実現できる平均粒径が得られるように該複数の分散液のうち1以上の分散液を、必要に応じて適宜混合することにより混合器13に供給する。従って、印刷物についての所望の光沢度の数が、該複数の分散液の個数よりも多い場合であっても、該複数の分散液の混合比を変更することによって、該所望の光沢度のそれぞれを有する印刷物が印刷され得る。

【0071】

<変形例について>

以上、本発明の実施の形態について説明してきたが、本発明は上記実施の形態に限定されるものではなく様々な変形が可能である。

【0072】

図5は、変形例に係るインクジェット装置100Bの概略構成の一例を示す図である。インクジェット装置100Bは、塗布液2(図1)が塗布された、いわゆる枚様式の各基材1にインク9(図1)を吐出する装置である。インクジェット装置100Bとインクジェット装置100A(図1)との差異は、インクジェット装置100Bにおいては、排紙装置45および給紙装置46が更に設けられ、基材1の搬送系として搬送ベルト55が採用されていることである。図5においては、操作部88および制御部90の記載は省略されている。給紙装置46には、複数枚の基材1が備えられており、基材1は、枚様式により給紙装置46から搬送ベルト55上に給紙される。また、印刷装置41により印刷された基材1は、排紙装置45によって、例えば、吸引されることなどにより搬送ベルト55から引き離されて排紙装置45内の排紙トレイに収納される。

【0073】

インクジェット装置100Aに代えて、例えば、インクジェット装置100Bが採用されたとしても本発明の有用性を損なうものではない。また、枚様式で印刷を行なうインクジェット装置が採用される場合には、印刷装置41と塗布装置43A(43B)とが、互いに異なる搬送系によって搬送された基材1に対してインク9の印刷と、塗布液2の塗布とをそれぞれ行なう構成が採用されても良い。

【符号の説明】

【0074】

100A,100B インクジェット装置

1 基材

2 塗布液

5,6 分散液

7 バインダー水溶液

9 インク

11a〜11d ポンプ

12a〜12d マスフローコントローラ

13 混合器

14 バッファタンク

15 塗布ノズル

16 支持ローラ

17 インクジェットヘッド

18 グラビアローラ

19 押えローラ

21a〜21c タンク

31 第1貯留部

32 第2貯留部

33 原液供給部

34 塗布液供給部

35A,35B 塗布部

37 塗布液パン

51,52 搬送ローラ

55 搬送ベルト

83a〜83c 原液供給配管

84,85 主配管

【特許請求の範囲】

【請求項1】

光反射性を有する無機微粒子が分散された分散液を貯留する第1貯留部と、

バインダー水溶液を貯留する第2貯留部と、

前記分散液と前記バインダー水溶液とを混合して塗布液を調製する混合部と、

前記分散液と前記バインダー水溶液とを前記混合部にそれぞれ供給する供給部と、

前記塗布液を基材に塗布する塗布部と、

前記塗布液が塗布された前記基材にインクを吐出するインクジェットヘッドと、

を備え、

前記混合部における前記塗布液の調製後、前記塗布液中における前記無機微粒子の凝集時間に応じて定まる予め設定された時間内に、前記塗布部が前記塗布液を前記基材に塗布することを特徴とするインクジェット装置。

【請求項2】

請求項1に記載されたインクジェット装置であって、

前記第1貯留部は、

分散された無機微粒子の平均粒径が相互に異なる複数の分散液をそれぞれ貯留する複数のタンクを備え、

前記供給部は、

前記複数の分散液のうち1以上の分散液を前記混合部に供給することを特徴とするインクジェット装置。

【請求項3】

請求項1または請求項2に記載されたインクジェット装置であって、

予め設定された処理ラインに沿って前記基材を搬送する搬送機構、

をさらに備え、

前記塗布部と前記インクジェットヘッドとが、前記処理ラインの上流側と下流側とにそれぞれ配置されているとともに、

前記基材が前記処理ラインに沿って搬送されるに従って、前記基材についての、前記塗布液の塗布と前記インクの吐出とが時間順次に行われることを特徴とするインクジェット装置。

【請求項4】

請求項1から請求項3の何れか1つの請求項に記載されたインクジェット装置であって、

前記塗布液の生成から前記基材への塗布までの時間を前記予め設定された時間内とすべく、前記供給部による前記分散液と前記バインダー水溶液との供給量をそれぞれ時間的に調整する調整部、

をさらに備えたことを特徴とするインクジェット装置。

【請求項5】

請求項4に記載されたインクジェット装置であって、

前記調整部は、

指定された条件に基づいて、前記基材への塗布による前記塗布液の消費速度を特定する消費速度特定部と、

前記塗布液の消費速度に応じた供給速度で、前記分散液と前記バインダー水溶液とを前記混合部に供給する供給制御部と、

をさらに備えることを特徴とするインクジェット装置。

【請求項6】

請求項5に記載されたインクジェット装置であって、

前記供給制御部が、

前記塗布液の前記消費速度よりも前記供給速度が大きいときには、指定された条件に基づいて、前記混合部への前記分散液と前記バインダー水溶液との供給を一時的に中止させる一時中止制御部、

を備えることを特徴とするインクジェット装置。

【請求項7】

光反射性を有する無機微粒子が分散された分散液とバインダー水溶液とを、インクジェット装置の内部で混合して塗布液を生成する塗布液生成工程と、

前記塗布液の生成後、前記塗布液中における前記無機微粒子の凝集時間に応じて定まる予め設定された時間内に、前記インクジェット装置の内部で前記塗布液を前記基材に塗布する塗布工程と、

前記塗布液が塗布された前記基材に、前記インクジェット装置の内部でインクを吐出する吐出工程と、

を備えることを特徴とするインクジェット方法。

【請求項8】

請求項7に記載されたインクジェット方法であって、

前記基材が搬送される予め設定された処理ラインの上流側で前記塗布工程が行われるとともに、

前記処理ラインの下流側で前記吐出工程が行われ、

前記処理ラインにおける前記塗布工程と前記吐出工程との間で、前記基材上に塗布された前記塗布液を乾燥させる乾燥工程、

をさらに備えることを特徴とするインクジェット方法。

【請求項1】

光反射性を有する無機微粒子が分散された分散液を貯留する第1貯留部と、

バインダー水溶液を貯留する第2貯留部と、

前記分散液と前記バインダー水溶液とを混合して塗布液を調製する混合部と、

前記分散液と前記バインダー水溶液とを前記混合部にそれぞれ供給する供給部と、

前記塗布液を基材に塗布する塗布部と、

前記塗布液が塗布された前記基材にインクを吐出するインクジェットヘッドと、

を備え、

前記混合部における前記塗布液の調製後、前記塗布液中における前記無機微粒子の凝集時間に応じて定まる予め設定された時間内に、前記塗布部が前記塗布液を前記基材に塗布することを特徴とするインクジェット装置。

【請求項2】

請求項1に記載されたインクジェット装置であって、

前記第1貯留部は、

分散された無機微粒子の平均粒径が相互に異なる複数の分散液をそれぞれ貯留する複数のタンクを備え、

前記供給部は、

前記複数の分散液のうち1以上の分散液を前記混合部に供給することを特徴とするインクジェット装置。

【請求項3】

請求項1または請求項2に記載されたインクジェット装置であって、

予め設定された処理ラインに沿って前記基材を搬送する搬送機構、

をさらに備え、

前記塗布部と前記インクジェットヘッドとが、前記処理ラインの上流側と下流側とにそれぞれ配置されているとともに、

前記基材が前記処理ラインに沿って搬送されるに従って、前記基材についての、前記塗布液の塗布と前記インクの吐出とが時間順次に行われることを特徴とするインクジェット装置。

【請求項4】

請求項1から請求項3の何れか1つの請求項に記載されたインクジェット装置であって、

前記塗布液の生成から前記基材への塗布までの時間を前記予め設定された時間内とすべく、前記供給部による前記分散液と前記バインダー水溶液との供給量をそれぞれ時間的に調整する調整部、

をさらに備えたことを特徴とするインクジェット装置。

【請求項5】

請求項4に記載されたインクジェット装置であって、

前記調整部は、

指定された条件に基づいて、前記基材への塗布による前記塗布液の消費速度を特定する消費速度特定部と、

前記塗布液の消費速度に応じた供給速度で、前記分散液と前記バインダー水溶液とを前記混合部に供給する供給制御部と、

をさらに備えることを特徴とするインクジェット装置。

【請求項6】

請求項5に記載されたインクジェット装置であって、

前記供給制御部が、

前記塗布液の前記消費速度よりも前記供給速度が大きいときには、指定された条件に基づいて、前記混合部への前記分散液と前記バインダー水溶液との供給を一時的に中止させる一時中止制御部、

を備えることを特徴とするインクジェット装置。

【請求項7】

光反射性を有する無機微粒子が分散された分散液とバインダー水溶液とを、インクジェット装置の内部で混合して塗布液を生成する塗布液生成工程と、

前記塗布液の生成後、前記塗布液中における前記無機微粒子の凝集時間に応じて定まる予め設定された時間内に、前記インクジェット装置の内部で前記塗布液を前記基材に塗布する塗布工程と、

前記塗布液が塗布された前記基材に、前記インクジェット装置の内部でインクを吐出する吐出工程と、

を備えることを特徴とするインクジェット方法。

【請求項8】

請求項7に記載されたインクジェット方法であって、

前記基材が搬送される予め設定された処理ラインの上流側で前記塗布工程が行われるとともに、

前記処理ラインの下流側で前記吐出工程が行われ、

前記処理ラインにおける前記塗布工程と前記吐出工程との間で、前記基材上に塗布された前記塗布液を乾燥させる乾燥工程、

をさらに備えることを特徴とするインクジェット方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−43364(P2013−43364A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−182402(P2011−182402)

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]