インクジェット記録装置およびインクジェット記録方法

【課題】インクタンク内のインクを攪拌するための時間を特定することにより、ユーザーストレスを低減しつつ、インクを効率よく攪拌することができるインクジェット記録装置およびインクジェット記録方法を提供すること。

【解決手段】インクタンク内のインクを攪拌するためにキャリッジを往復移動させる攪拌動作(ステップS14)は、記録動作(ステップS4)の後にキャップ内を空吸引(ステップS12)する動作と並行して実行する。

【解決手段】インクタンク内のインクを攪拌するためにキャリッジを往復移動させる攪拌動作(ステップS14)は、記録動作(ステップS4)の後にキャップ内を空吸引(ステップS12)する動作と並行して実行する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、記録ヘッドとインクタンクを搭載したキャリッジを用い、そのキャリッジの移動を伴って画像を記録するインクジェット記録装置およびインクジェット記録方法に関するものである。

【背景技術】

【0002】

顔料インクは、染料インクよりも耐候性に優れているため、近年ではインクジェット記録装置にも用いられ始めている。耐候性としては、耐光性、耐オゾン性、耐水性等が挙げられる。顔料インクに含まれる顔料粒子は、光やオゾンによって分解されても発色を失いづらいため、長期間に渡って光が当てられたりオゾンにさらされたりしても退色しない。そのため顔料インクは、例えば、長期間掲示するための屋外広告や展示物、あるいは長期間保存される写真等の記録において、特に優れた性能を発揮する。また顔料粒子は、そもそも水溶性ではないため、耐水性が染料インクよりも良好である。このような理由から、一般の印刷物にも油性顔料インクが広く使用されている。

【0003】

一般に、インクジェット記録装置では水性インクを用いることが多い。顔料のように水に対して不溶性の色剤を水性インク化するためには、顔料粒子を高分子樹脂あるいは界面活性剤等で親水性化して、水やその他の溶剤成分中に分散させる。

【0004】

しかしながら、インクの色素として顔料を使用し、そのインクをインクタンク等に収容したまま放置した場合には、その顔料がインクタンク等の底部に沈降して、インク濃度が変化して不均一になることが避けられない。顔料のような固体微粒子は、微粒子として液体中に浮遊しているため、その比重が溶媒液体(媒質)より大きければ、その粒子が沈降することは下式(1)によって知られている。

u=2r2(ρ2−ρ1)g/9η …(1)

【0005】

uは粒子の沈降速度、rは顔料粒子を球と仮定したときの粒子半径、ρ1,ρ2はそれぞれ粒子および媒質(溶剤)の密度、gは重力加速度、ηは媒質の粘性係数である。上式(1)は、ストークスの式と呼ばれている。媒質として水が主成分である水性顔料インクは、油性顔料インクに比べて粒子の沈降速度が速いことも上式(1)から分かる。ただし顔料粒子は、重力による沈降作用を受けている他に、媒質分子の熱運動の影響を受けて、絶え間なくブラウン運動を続けている。このブラウン運動により、沈降作用と反対の作用である拡散が起こり、一様な粒子分布を実現しようとする。そのため、必ずしも顔料粒子は上式(1)にしたがって沈降するわけではない。また、顔料の親水化の程度、すなわち溶剤に対する分散性を改善していくことにより、顔料粒子が沈降しにくい顔料インクとすることができる。しかし、それでも顔料粒子がわずかずつ沈降していくことには変わりはない。

【0006】

このように顔料粒子の沈降が生じた場合には、顔料インクの色材濃度、粘度、および比重などの物性が変化する。インクジェット記録装置において、顔料インクの色材濃度の変化は画像の色身の変化に直結し、インクの粘度や比重の変化は、そのインクの吐出量や吐出速度に影響する。

【0007】

したがって、顔料インクを用いるインクジェット記録装置においては、インクタンク内の顔料インク濃度を均一化に維持することが重要となる。

【0008】

インクタンク内の顔料インクを均一化するための方法としては、インクタンク内のインクを直接的に攪拌する方法が知られている。例えば、特許文献1には、往復移動可能なキャリッジに記録ヘッドとインクタンクを搭載し、記録動作前もしくは所定時間間隔毎にキャリッジを移動させることにより、インクタンク内のインクを攪拌する方法が記載されている。また特許文献2には、モータによってインクタンクを回転または反転させることにより、インクタンクにおける重力方向を変えて、顔料粒子の沈降を解消する方法が記載されている。また、インクの攪拌の効果を確実に発揮するために、特許文献3および4には、インクタンク内に配した剛球を利用して、インクの攪拌を促進する方法が記載されている。

【0009】

【特許文献1】実開平4−087250号公報

【特許文献2】特開平5−338195号公報

【特許文献3】特開平4−169240号公報

【特許文献4】特開平9−309212号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら上記従来技術では、所定のタイミングまたは条件に合致した場合に、予め定められた一定時間の攪拌動作を行うため、その攪拌動作が必要とされたときには、その攪拌動作の終了を待ってから記録動作を行うことになる。したがって、記録動作開始までに長い時間が掛かり、それがユーザーストレスになることがある。また、記録動作後に攪拌動作を行う場合には、その攪拌動作のために記録装置の動作終了時間が延びることになり、それもユーザーストレスになることがある。特許文献1から4には、このようなユーザーストレスを低減すべく、攪拌時間の短縮化を図ることに関しては提案されていなかった。

【0011】

本発明の目的は、インクタンク内のインクを攪拌するための時間を特定することにより、ユーザーストレスを低減しつつ、インクを効率よく攪拌することができるインクジェット記録装置およびインクジェット記録方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明のインクジェット記録装置は、インクを吐出可能な吐出部にインクを供給するためのインクタンクと、を搭載可能なキャリッジを備え、前記キャリッジの往復移動を伴って記録媒体上に画像を記録するインクジェット記録装置において、前記インクタンク内のインクを攪拌するための攪拌動作として、前記キャリッジを往復移動させる制御手段を備え、前記攪拌動作の少なくとも一部は、前記キャリッジの往復移動を伴う記録動作時を除く非記録動作時に、前記インクジェット記録装置が実行する複数の処理の内の少なくとも1つの特定処理と並行して実行することを特徴とする。

【0013】

本発明のインクジェット記録方法は、インクを吐出可能な吐出部にインクを供給するためのインクタンクを搭載可能なキャリッジを用い、前記キャリッジの往復移動を伴って記録媒体上に画像を記録するインクジェット記録方法において、前記キャリッジの往復移動を伴う記録動作時を除く非記録動作時に、前記インクタンク内のインクを攪拌するための攪拌動作として前記キャリッジを往復移動させ、前記攪拌動作の少なくとも一部は、前記インクジェット記録装置が実行する複数の処理の内の少なくとも1つの特定処理と並行して実行することを特徴とする。

【発明の効果】

【0014】

本発明によれば、インクタンク内のインクを攪拌する攪拌動作の少なくとも一部は、インクジェット記録装置が非記録動作時に実行する処理と並行して実行することにより、攪拌動作を時間的に効率よく実行することができる。この結果、ユーザーストレスを低減しつつ、インクタンク内の顔料インクなどのインクを均質化して良好な画像を記録することができる。

【発明を実施するための最良の形態】

【0015】

以下、図面を参照して本発明の実施形態を詳細に説明する。なお本発明で「空スキャン」とは、記録ヘッドから記録のためのインクを吐出させずに、走査させる動作を言うこととする。

【0016】

1.基本構成

1.1 記録システムの概要

図1は、本発明の一実施形態にて適用する記録システムにおける画像データ処理の流れを説明するための図である。この記録システムJ0011は、ホスト装置J0012と記録装置J0013とを含む。ホスト装置J0012は、記録すべき画像を示す画像データの生成や、そのデータ生成のためのUI(ユーザインタフェース)の設定等を行う。記録装置J0013は、ホスト装置J0012にて生成された画像データに基づいて、記録媒体に記録を行う。

【0017】

本例の記録装置は、シアン(C)、ライトシアン(Lc)、マゼンタ(M)、ライトマゼンタ(Lm)、イエロー(Y)、レッド(R)、グリーン(G)、第1ブラック(K1)、第2ブラック(K2)、グレー(Gray)の10色インクによって記録を行う。そのために、これら10色のインクを吐出する記録ヘッドH1001が用いられる。これら10色のインクは、色材として顔料を含む顔料インクである。

【0018】

ホスト装置J0012のオペレーティングシステムにて動作するプログラムとしては、アプリケーションやプリンタドライバがある。アプリケーションJ0001は、記録装置にて記録するための画像データの作成処理を実行する。この画像データ、もしくはその編集等がなされる前のデータは、種々の媒体を介してホスト装置(PC)J0012に取り込むことができる。本例のホスト装置は、デジタルカメラによって撮像した例えばJPEG形式の画像データを、CFカードを介して取り込むことができる。またホスト装置は、スキャナによって読み取った例えばTIFF形式の画像データ、およびCD−ROMに格納される画像データを取り込むことができる。さらにホスト装置は、インターネットを介してウェブ上のデータを取り込むことができる。これらの取り込まれたデータは、ホスト装置のモニタに表示され、そしてアプリケーションJ0001を介した編集、加工等の処理がなされて、例えばsRGB規格の画像データR、G、Bが作成される。ホスト装置J0012のモニタに表示されるUI画面において、ユーザは、記録に使用する記録媒体の種類や記録の品位等の設定を行うと共に、記録指示を出す。この記録指示に応じて、画像データR、G、Bがプリンタドライバに渡される。

【0019】

プリンタドライバは、その処理として、前段処理J0002、後段処理J0003、γ補正J0004、ハーフトーニングJ0005および記録データ作成J0006を含む。以下、プリンタドライバにて行われる各処理J0002〜J0006について簡単に説明する。

【0020】

(A)前段処理

前段処理J0002では色域(Gamut)のマッピングを行う。本例では、sRGB規格の画像データR、G、Bによって再現される色域を、記録装置J0013によって再現される色域内に写像するためのデータ変換を行う。具体的には、R、G、Bのそれぞれが8ビットで表現された256階調の画像データR、G、Bを、3次元LUTを用いることにより、記録装置J0013の色域内の8ビットデータR、G、Bに変換する。

【0021】

(B)後段処理

処後段処理J0003では、色域のマッピングがなされた8ビットデータR、G、Bに基づき、このデータが表す色を再現するインクの組み合わせに対応した8ビット・10色の色分解データY、M、Lm、C、Lc、K1、K2、R、G、Grayを求める。本例の処後段処理J0003では、前段処理J0002と同様に、3次元LUTに補間演算を併用して行う。

【0022】

(C)γ処理

γ補正J0004は、後段処理J0003によって求められた色分解データの各色のデータ毎に、その濃度値(階調値)変換を行う。具体的には、記録装置J0013における各色インクの階調特性に応じた1次元LUTを用いることにより、色分解データがプリンタの階調特性に線形的に対応付けられるような変換を行う。

【0023】

(D)ハーフトーニング

ハーフトーニングJ0005は、γ補正がなされた8ビットの色分解データY、M、Lm、C、Lc、K1、K2、R、G、Grayのそれぞれについて、4ビットのデータに変換する量子化を行う。本例では、誤差拡散法を用いて256階調の8ビットデータを9階調の4ビットデータに変換する。この4ビットデータは、記録装置におけるドット配置のパターン化処理において、配置パターンを示すためのインデックスとなるデータである。

【0024】

(E)記録データの作成処理

プリンタドライバで行う処理の最後には、記録データ作成処理J0006によって、上記4ビットのインデックスデータを内容とする記録画像データに、記録制御情報を加えた記録データを作成する。

【0025】

図2は、かかる記録データの構成例を示した図である。記録データは、記録の制御を司る記録制御情報、および記録すべき画像を示す記録画像データ(上述の4ビットのインデックスデータ)によって構成される。記録制御情報は、「記録媒体情報」、「記録品位情報」、および給紙方法等のような「その他制御情報」から構成されている。記録媒体情報には、記録の対象となる記録媒体の種類が記述されており、普通紙、光沢紙、はがき、プリンタブルディスクなどの内、いずれか1種類の記録媒体が規定されている。記録品位情報には、記録の品位が記述されており、「きれい」、「標準」、「はやい」等の内、いずれか1種の品位が規定されている。これらの記録制御情報は、ホスト装置J0012のモニタおけるUI画面にて、ユーザが指定した内容に基づいて形成されるものである。また、記録画像データは、前述のハーフトーン処理J0005によって生成された画像データが記述さているものとする。以上のようにして生成された記録データは、記録装置J0013へ供給される。

【0026】

記録装置J0013は、ホスト装置J0012から供給された記録データに対して、次に述べるドット配置パターン化処理J0007およびマスクデータ変換処理J0008を行う。

【0027】

(F)ドット配置パターン化処理

上述したハーフトーン処理J0005では、256値の多値濃度情報(8ビットデータ)を9値の階調値情報(4ビットデータ)まで階調レベル数を下げている。しかし、実際に記録装置J0013が記録できるデータは、インクドットを記録するか否かの2値データ(1ビットデータ)である。そこで、ドット配置パターン化処理J0007では、ハーフトーン処理J0005からの出力値である階調レベル0〜8の4ビットデータで表現される各画素毎に、その画素の階調値(レベル0〜8)に対応したドット配置パターンを割当てる。これにより、1画素内の複数のエリア各々にインクドットの記録の有無(ドットのオン・オフ)を定義し、1画素内の各エリア毎に、「1」または「0」の1ビットの2値データを配置する。ここで、「1」はドットの記録を示す2値データであり、「0」は非記録を示す2値データである。

【0028】

図3は、本例のドット配置パターン化処理にて変換する、入力レベル0〜8に対する出力パターンを示している。図の左に示した各レベル値は、ホスト装置側のハーフトーン処理部からの出力値であるレベル0〜レベル8に相当する。右側に配列した縦2エリア×横4エリアで構成される領域は、ハーフトーン処理で出力される1画素の領域に対応するものである。また、1画素内の各エリアは、ドットのオン・オフが定義される最小単位に相当するものである。なお、本明細書において「画素」とは、階調表現可能な最小単位のことであり、複数ビットの多値データの画像処理(上記前段、後段、γ補正、ハーフトーニング等の処理)の対象となる最小単位である。

【0029】

図において、丸印を記入したエリアがドットの記録を行うエリアを示しており、レベル数が上がるにしたがって、記録するドット数も1つずつ増加している。本例においては、最終的に、このような形でオリジナル画像の濃度情報が反映されることになる。

【0030】

(4n)〜(4n+3)は、nに1以上の整数を代入することにより、記録すべき画像データの左端からの横方向の画素位置を示す。その(4n)〜(4n+3)の下に示した各パターンは、同一の入力レベルにおいても画素位置に応じて互いに異なる複数のパターンが用意されていることを示す。すなわち、同一のレベルが入力された場合にも、記録媒体上では、(4n)〜(4n+3)に示した4種類のドット配置パターンが巡回されて割当てられる。

【0031】

図3においては、縦方向を記録ヘッドの吐出口が配列する方向、横方向を記録ヘッドの走査方向としている。このように同一レベルに対して、複数の異なるドット配置を用いて記録する構成は、ドット配置パターンの上段に位置するノズルと、その下段に位置するノズルと、において、インクの吐出回数を分散させる効果がある。さらに、記録装置特有の様々なノイズを分散させるという効果もある。

【0032】

以上説明したドット配置パターン化処理を終了した段階において、記録媒体に対するドットの配置パターンが全て決定される。

【0033】

(G)マスクデータ変換処理

上述したドット配置パターン化処理J0007により、記録媒体上の各エリアに対するドットの有無は決定される。したがって、そのドットの配置を示す2値データを記録ヘッドH1001の駆動回路J0009に入力すれば、所望の画像を記録することができる。この場合、記録媒体上の同一の走査領域に対する記録を1回の走査によって完成させる、いわゆる1パス記録が実行することができる。しかし、ここでは、記録媒体上の同一の走査領域に対する記録を複数回の走査によって完成させる、いわゆるマルチパス記録の例をとって説明する。

【0034】

図4は、マルチパス記録方法を説明するために、記録ヘッドおよび記録パターンを模式的に示したものである。本例に適用される記録ヘッドH10001は、実際には768個のノズルを有するが、ここでは説明の簡略化のために、16個のノズルを有するものとして説明する。ノズルは、図4のように第1〜第4の4つのノズル群に分割され、各ノズル群には、4つずつのノズルが含まれている。マスクパターンP0002は、第1〜第4のマスクパターンP0002(a)〜P0002(d)で構成される。第1〜第4のマスクパターンP0002(a)〜P0002(d)は、それぞれ、第1〜第4のノズル群が記録可能なエリアを定義している。マスクパターンにおける黒塗りエリアは記録許容エリアを示し、白塗りエリアは非記録エリアを示している。第1〜第4のマスクパターンP0002(a)〜P0002(d)は互いに補完の関係にあり、これら4つのマスクパターンを重ね合わせると、4×4のエリアに対応した領域の記録が完成される。

【0035】

P0003〜P0006で示した各パターンは、記録走査を重ねていくことによって画像が完成されていく様子を示したものである。各記録走査が終了する度に、記録媒体は、図の矢印方向にノズル群の幅分(この図では4ノズル分)ずつ搬送される。よって、記録媒体の同一領域(各ノズル群の幅に対応する領域)は、4回の記録走査によって初めて画像が完成される。以上のように、記録媒体の各同一領域を複数回の走査でかつ複数のノズル群によって形成することは、ノズル特有のばらつきや記録媒体の搬送精度のばらつき等を低減させる効果がある。

【0036】

図5は、本例において実際に適用可能なマスクパターンの一例を示したものである。本例において適用する記録ヘッドH1001は768個のノズルを有しており、4つのノズル群には、それぞれ192個ずつのノズルが属している。マスクパターンの大きさは、縦方向がノズル数と同等の768エリア、横方向は256エリアとなっており、4つのノズル群それぞれに対応する4つのマスクパターンで互いに補完の関係を保つような構成となっている。

【0037】

ところで、インクジェット記録ヘッドから多数の小液滴を高周波数で吐出するには、記録動作時に記録部近傍に気流が生じ、それが特に記録ヘッドの端部に位置するノズルにおけるインクの吐出方向に影響を与えることが確認されている。よって、本実施形態のマスクパターンにおいては、図5からも分かるように、各ノズル群また同一のノズル群の中でも領域によっては、記録許容率の分布に偏りを持たせている。図5に示すように、端部のノズルの記録許容率を中央部の記録許容率よりも小さくした構成のマスクパターンを適用することにより、端部のノズルにより吐出されるインク滴の着弾位置ずれによる弊害を目立たなくすることが可能となる。

【0038】

マスクパターンで定められる記録許容率は、記録許容エリア(図4のマスクパターンP0002の黒塗りエリア)と非記録許容エリア(図4のマスクパターンP0002の白塗りエリア)とによって表わされる。すなわち記録許容率は、マスクパターンを構成する記録許容エリアと非記録許容エリアの合計数に対する記録許容エリアの数の割合を、百分率で表したものである。より具体的には、マスクパターンの記録許容エリアをM個、非記録許容エリアをN個とすると、そのマスクパターンの記録許容率(%)は、M÷(M+N)×100となる。

【0039】

本実施形態においては、図5に示したマスクデータが記録装置本体内のメモリに格納されている。マスクデータ変換処理J0008においては、そのマスクデータと、上述したドット配置パターン化処理で得られた2値データと、の間にてAND処理をかけることにより、各記録走査での記録対象となる2値データが決定される。そして、その2値データが駆動回路J0009へ送られる。これにより、記録ヘッドH1001が駆動され、2値データにしたがってインクが吐出される。

【0040】

なお図1においては、前段処理J0002、後段処理J0003、γ処理J0004、ハーフトーニングJ0005および記録データ作成処理J0006がホスト装置J0012で実行される。また、ドット配置パターン化処理J0007およびマスクデータ変換処理J0008が記録装置J0013で実行される。しかし本発明は、このような形態に限られるものではない。例えば、ホスト装置J0012で実行している処理J0002〜J0005の一部を記録装置J0013にて実行する形態であってもよいし、全てをホスト装置J0012にて実行する形態であってもよい。あるいは、処理J0002〜J0008を記録装置J0013にて実行する形態であってもよい。

【0041】

1.2 機構部の構成

本実施形態で適用する記録装置における各機構部の構成を説明する。本実施形態における記録装置本体は、各機構部の役割から、概して、給紙部、用紙搬送部、排紙部、キャリッジ部、フラットパス記録部、およびクリーニング部等に分類することができ、これらは外装部に収納されている。

【0042】

図6、図7、図8、図12および図13は、本実施形態において適用する記録装置の外観を示す斜視図である。図6は、記録装置の非使用時における前面から見た状態、図7は、記録装置の非使用時における背面から見た状態、図8は、記録装置の使用時における前面から見た状態をそれぞれ示す。また図12は、フラットパス記録時における前面から見た状態、図13は、フラットパス記録時における背面から見た状態をそれぞれ示す。また、図9〜図11および図14〜図16は、記録装置本体の内部機構を説明するための図である。ここで、図9は右上部からの斜視図、図10は左上部からの斜視図、図11は記録装置本体の側断面図、図14はフラットパス記録時の断面図である。また、図15はクリーニング部の斜視図、図16は、クリーニング部におけるワイピング機構の構成および動作を説明するための断面図、図17は、クリーニング部におけるウエット液転写部の断面図である。

【0043】

以下、これらの図面を適宜参照しながら、各部を順次説明する。

【0044】

(A)外装部(図6、図7)

外装部は、給紙部、用紙搬送部、排紙部、キャリッジ部、クリーニング部、フラットパス部およびウエット液転写部の回りを覆うように取り付けられている。外装部は主に、下ケースM7080、上ケースM7040、アクセスカバーM7030、コネクタカバーおよびフロントカバーM7010から構成されている。

【0045】

下ケースM7080の下部には、不図示の排紙トレイレールが設けられており、分割された排紙トレイM3160が収納可能に構成されている。また、フロントカバーM7010は、非使用時に排紙口を塞ぐ構成になっている。

【0046】

上ケースM7040には、アクセスカバーM7030が取り付けられており、それは回動可能に構成されている。上ケースの上面の一部は開口部を有しており、この開口部の位置において、インクタンクH1900および記録ヘッドH1001(図21)が交換可能となるように構成されている。本実施形態の記録装置において、記録ヘッドH1001は、1色のインクを吐出可能な吐出部を複数色分、一体的に構成したユニットの形態であり、インクタンクH1900が色毎に独立に着脱可能な記録ヘッドカートリッジH1000として構成されている。上ケースには、アクセスカバーM7030の開閉を検知するための不図示のドアスイッチレバー、LEDの光を伝達・表示するLEDガイドM7060、電源キーE0018、リジュームキーE0019およびフラットパスキーE3004等が設けられている。また、多段式の給紙トレイM2060が回動可能に取り付けられており、給紙部が使われない時は、給紙トレイM2060を収納することにより、給紙部のカバーにもなるように構成されている。

【0047】

上ケースM7040と下ケースM7080は、弾性を持った勘合爪で取り付けられており、それの間のコネクタ部分が設けられている部分は、不図示のコネクタカバーによって覆われている。

【0048】

(B)給紙部(図8、図11)

給紙部においては、記録媒体を積載する圧板M2010、記録媒体を1枚ずつ給紙する給紙ローラM2080、記録媒体を分離する分離ローラM2041、記録媒体を積載位置に戻すための戻しレバーM2020等がベースM2000に取り付けられている。

【0049】

(C)用紙搬送部(図8〜図11)

曲げ起こした板金からなるシャーシM1010には、記録媒体を搬送する搬送ローラM3060とペーパエンドセンサ(以下PEセンサと称す)E0007が回動可能に取り付けられている。搬送ローラM3060は、金属軸の表面にセラミックの微小粒がコーティングされた構成となっており、両軸の金属部分を不図示の軸受けが受ける状態で、シャーシM1010に取り付けられている。搬送ローラM3060にはローラテンションバネ(不図示)が設けられており、搬送ローラM3060を付勢することにより、回転時に適量の負荷を与えて安定した搬送が行えるようになっている。

【0050】

搬送ローラM3060には、従動する複数のピンチローラM3070が当接して設けられている。ピンチローラM3070は、ピンチローラホルダM3000に保持されているが、不図示のピンチローラバネによって付勢されることで、搬送ローラM3060に圧接し、ここで記録媒体の搬送力を生み出している。この時、ピンチローラホルダM3000の回転軸は、シャーシM1010の軸受けに取り付けられ、この位置を中心に回転する。

【0051】

記録媒体が搬送されてくる入口には、記録媒体をガイドするためのペーパガイドフラッパM3030およびプラテンM3040が配設されている。また、ピンチローラホルダM3000には、PEセンサレバーM3021が設けられており、そのPEセンサレバーM3021は、記録媒体の先端および後端の検出をPEセンサE0007に伝える役割を果たす。プラテンM3040は、シャーシM1010に取り付けられて、位置決めされている。ペーパガイドフラッパM3030は、不図示の軸受け部を中心に回転可能であり、シャーシM1010に当接することで位置決めされる。

【0052】

搬送ローラM3060の記録媒体搬送方向における下流側には、記録ヘッドH1001(図21)が設けられている。

【0053】

上記構成における搬送の過程を説明する。用紙搬送部に送られた記録媒体は、ピンチローラーホルダM3000およびペーパガイドフラッパM3030に案内されて、搬送ローラM3060とピンチローラM3070とのローラ対に送られる。この時、PEセンサレバーM3021が記録媒体の先端を検知し、これにより記録媒体に対する記録位置が求められている。搬送ローラM3060とピンチローラM3070とからなるローラ対は、LFモータE0002の駆動により回転され、この回転により記録媒体がプラテンM3040上を搬送される。プラテンM3040には搬送基準面となるリブが形成されており、このリブにより、記録ヘッドH1001と記録媒体表面との間のギャップが管理されている。また同時に、そのリブが、後述する排紙部と合わせて、記録媒体の波打ちを抑制する役割も果たしている。

【0054】

搬送ローラM3060が回転するための駆動力は、例えば、DCモータからなるLFモータE0002の回転力が、不図示のタイミングベルトを介して、搬送ローラM3060の軸上に配設されたプーリM3061に伝達されることによって得られる。搬送ローラM3060の軸上には、搬送ローラM3060による搬送量を検出するためのコードホイールM3062が設けられている。また、隣接するシャーシM1010には、コードホイールM3062に形成されたマーキングを読み取るためのエンコードセンサM3090が配設されている。なお、コードホイールM3062に形成されたマーキングは、150〜300lpi(ライン/インチ;参考値)のピッチで形成されているものとする。

【0055】

(D)排紙部(図8〜図11)

排紙部は、第1の排紙ローラM3100および第2の排紙ローラM3110、複数の拍車M3120およびギア列などから構成されている。

【0056】

第1の排紙ローラM3100は、金属軸に複数のゴム部を設けて構成されている。第1の排紙ローラM3100の駆動は、搬送ローラM3060の駆動が、アイドラギアを介して第1の排紙ローラM3100まで伝達されることによって行われている。

【0057】

第2の排紙ローラM3110は、樹脂の軸にエラストマの弾性体M3111を複数取り付けた構成になっている。第2の排紙ローラM3110の駆動は、第1の排紙ローラM3100の駆動が、アイドラギアを介して伝達されることによって行われる。

【0058】

拍車M3120は、周囲に凸形状を複数設けた例えばSUSでなる円形の薄板を樹脂部と一体としたものであり、拍車ホルダM3130に複数取り付けられている。この取り付けは、コイルバネを棒状に設けた拍車バネによって行われているが、同時に拍車バネのばね力は、拍車M3120を排紙ローラM3100およびM3110に対して所定圧で当接させる。この構成によって拍車M3120は、2つの排紙ローラM3100およびM3110に従動して回転可能となっている。拍車M3120のいくつかは、第1の排紙ローラM3100のゴム部、あるいは第2の排紙ローラM3110の弾性体M3111の位置に設けられており、主に記録媒体の搬送力を生み出す役割を果たしている。また、その他のいくつかは、ゴム部あるいは弾性体M3111が無い位置に設けられ、主に記録時の記録媒体の浮き上がりを抑える役割を果たしている。

【0059】

また、ギア列は、搬送ローラM3060の駆動を排紙ローラM3100およびM3110に伝達する役割を果たしている。

【0060】

以上の構成によって、画像形成された記録媒体は、第1の排紙ローラM3110と拍車M3120とのニップに挟まれ、そして搬送されて排紙トレイM3160に排出される。排紙トレイM3160は複数に分割され、後述する下ケースM7080の下部に収納できる構成になっている。排紙トレイM3160は、図8のように引出して使用する。また排紙トレイM3160は、先端に向けて高さが上がり、更にその両端は高い位置に保持されるように設計されており、排出された記録媒体の積載性を向上し、記録面の擦れなどを防止している。

【0061】

(E)キャリッジ部(図9〜図11)

キャリッジ部は、記録ヘッドH1001を取り付けるためのキャリッジM4000を有しており、そのキャリッジM4000は、ガイドシャフトM4020およびガイドレールM1011によって支持されている。ガイドシャフトM4020は、シャーシM1010に取り付けられており、記録媒体の搬送方向に対して直角方向にキャリッジM4000を往復走査させるように案内支持している。ガイドレールM1011は、シャーシM1010に一体に形成されており、キャリッジM4000の後端を保持して記録ヘッドH1001と記録媒体との隙間を維持する役割を果たしている。また、ガイドレールM1011のキャリッジM4000との摺動側には、ステンレス等の薄板からなる摺動シートM4030が張設され、記録装置の摺動音の低減化を図っている。

【0062】

キャリッジM4000は、シャーシM1010に取り付けられたキャリッジモータE0001によりタイミングベルトM4041を介して駆動される。また、タイミングベルトM4041は、アイドルプーリM4042によって張設、支持されている。さらに、タイミングベルトM4041は、キャリッジM4000とゴム等からなるキャリッジダンパを介して結合されており、キャリッジモータE0001等の振動を減衰することにより、記録される画像のむら等を低減している。

【0063】

キャリッジM4000の位置を検出するためのエンコーダスケールE0005(図18について後述)は、タイミングベルトM4041と平行に設けられている。エンコーダスケールE0005上には、150lpi〜300lpiのピッチでマーキングが形成されている。そのマーキングを読み取るためのエンコーダセンサE0004(図18について後述)は、キャリッジM4000に搭載されたキャリッジ基板E0013(図18について後述)に設けられている。キャリッジ基板E0013には、記録ヘッドH1001と電気的な接続を行うためのヘッドコンタクトE0101も設けられている。また、キャリッジM4000には、電気基板E0014から記録ヘッドH1001へ駆動信号を伝えるために、不図示のフレキシブルケーブルE0012(図18について後述)が接続されている。

【0064】

記録ヘッドH1001をキャリッジM4000に固定するための構成として、キャリッジM4000上に、不図示の突き当て部と不図示の押圧手段が設けられている。前者の突き当て部は、記録ヘッドH1001をキャリッジM4000に押し付けながら位置決めするための突き当て部であり、後者の押圧手段は、記録ヘッドH1001を所定の位置に固定するための押圧手段である。押圧手段は、ヘッドセットレバーM4010に搭載されており、記録ヘッドH1001をセットする際に、ヘッドセットレバーM4010を回転支点を中心に回して、記録ヘッドH1001に作用する構成になっている。

【0065】

さらにキャリッジM4000には、反射型の光センサからなる位置検出センサM4090が取り付けられており、それは、CD−R等の特殊メディアへ記録を行う際や、記録結果や用紙端部等の位置を検出する際に用いられる。位置検出センサM4090は、発光素子より発光し、その反射光を受光することによって、キャリッジM4000の現在位置を検出することができる。

【0066】

上記構成において記録媒体に画像形成する場合、行位置に対しては、搬送ローラM3060およびピンチローラM3070からなるローラ対が、記録媒体を搬送して位置決めする。また、列位置に対しては、キャリッジモータE0001によりキャリッジM4000を上記搬送方向と垂直な方向に移動させて、記録ヘッドH1001を目的の画像形成位置に配置させる。位置決めされた記録ヘッドH1001は、電気基板E0014からの信号に従って、記録媒体に対してインクを吐出する。記録ヘッドH1001についての詳細な構成および記録システムは、後述する。本実施形態の記録装置は、記録主走査と副走査とを交互に繰り返すことにより、記録媒体上に画像を形成する構成となっている。前者の記録主走査においては、記録ヘッドH1001により記録を行いながらキャリッジM4000が列方向に走査し、後者の副走査においては、搬送ローラM3060により記録媒体が行方向に搬送される。

【0067】

(F)フラットパス記録部(図12〜図14)

給紙部からの給紙は、図11に示したように、記録媒体が通る経路がピンチローラに達するまで曲がっているため、記録媒体を曲げた状態で行われることになる。従って、例えば0.5mm程度以上の厚い記録媒体等を給紙部から給紙しようとすると、曲げられた記録媒体の反力が発生し、給紙抵抗が増えて給紙が行えない場合がある。また、給紙が可能であっても、排紙後の記録媒体が曲がったままとなったり、折れたりするおそれもある。

【0068】

厚い記録媒体等、曲げたくない記録媒体や、CD−R等、曲げることのできない記録媒体に対して記録を行う方式がフラットパス記録である。

【0069】

ここでフラットパス記録には、本体背面のスリット上の開口部から(給紙装置の下)、手差し給紙の態様で記録媒体を本体のピンチローラにニップさせて、記録を行うタイプがある。しかし本実施形態のフラットパス記録は、記録媒体を本体手前の排紙口から記録位置まで給紙し、スイッチバックしてから記録を行う形態である。

【0070】

フロントカバーM7010は、通常記録した記録媒体を数十枚程度積載しておくためのトレイを兼ねるために、排紙部より下方にある(図8)。フラットパス記録時には、記録媒体を排紙口から水平に、通常の搬送方向とは反対方向に給紙するために、フロントトレイM7010を排紙口の位置まで上げる(図12)。フロントトレイM7010には不図示のフック等が設けられており、フラットパス給紙位置にフロントトレイを固定可能である。フロントトレイM7010がフラットパス記録位置にあることはセンサによって検知可能であり、その検知に応じてフラットパス記録モードと判断することができる。

【0071】

フラットパス記録モードでは、記録媒体をフロントトレイM7010に載せて、その記録媒体を排紙口から挿入する。そのために、まずは、フラットパスキーE3004を操作することにより、想定している記録媒体の厚みよりも高い位置まで、拍車ホルダM3130とピンチローラホルダM3000とを不図示の機構により持ち上げる。また、リアトレイボタンM7110を押すことによりリアトレイM7090を開き、さらにリアサブトレイM7091をV字に開くことも可能である(図13)。長い記録媒体を本体前面から挿入した場合には、それが本体背面から突出することがあり、リアトレイM7090およびリアサブトレイM7091は、そのような長い記録媒体を本体背面でも支えるためのトレイである。厚い記録媒体は、記録中にフラットな姿勢を保たないとヘッドフェイス面と擦れたり、搬送負荷が変化したりして、記録品位に影響を及ぼすおそれがあるため、これらのトレイの配設は有効である。しかし、本体背面からはみ出ない程度の長さの記録媒体を用いる場合には、それらのリアトレイM7090等を開く必要はない。

【0072】

このようにして、記録媒体を排紙口から本体内に挿入可能となる。記録媒体の後端部(ユーザに最も近く位置する手前側の端部)と右端部とをフロントトレイM7010のマーカ位置に揃えて、フロントトレイM7010に載せる。

【0073】

ここで再度フラットパスキーE3004を操作すると、拍車ホルダ3130が降りて、排紙ローラM3100およびM3110と拍車3120とが記録媒体をニップする。その後、排紙ローラM3100,M3110によって、記録媒体を所定量本体内に引き込む(通常記録時の搬送方向とは逆方向)。最初に記録媒体をセットした際に、記録媒体の手前側の端部(後端部)を揃えているため、短い記録媒体の前端部(ユーザから見て最も奥側の端部)は、搬送ローラM3060まで届いていないことがある。したがって、記録媒体を本体内に引き込む所定量は、想定している一番短い記録媒体の後端が搬送ローラM3060に届くまでの距離とする。所定量送られた記録媒体は、搬送ローラM3060にまで届いているため、その位置にピンチローラホルダM3000を降ろして、搬送ローラM3060とピンチローラM3070によって記録媒体をニップする。そして、記録媒体をさらに送り、その後端部が搬送ローラM3060とピンチローラM3070とでニップされるようにする。これにより、記録媒体のフラットパス記録のための給紙が終了したことになる(記録待機位置)。

【0074】

排紙ローラM3100およびM3110と拍車M3120とのニップ力は、通常記録の排紙時に形成画像に影響を与えないよう、比較的小さく設定されている。従って、フラットパス記録時には、記録を行うまでに記録媒体の位置がずれてしまうおそれがある。しかし本実施形態では、ニップ力が比較的強い搬送ローラM3060とピンチローラM3070とによって記録媒体をニップするため、記録媒体のセット位置が確保されたことになる。また、記録媒体を上記所定量だけ本体内に送るときには、プラテンM3040と拍車ホルダM3130の間にあるフラットパス紙検知センサM3170によって、記録媒体の後端位置(記録時の前端位置となる)を検知することができる。

【0075】

記録媒体が上記の記録待機位置に設定されると、記録コマンドを実行する。すなわち、記録ヘッドH1001による記録位置まで、搬送ローラM3060によって記録媒体を搬送し、その後は、通常の記録動作と同じように記録を行い、その記録後はフロントトレイM7010に排紙することになる。

【0076】

フラットパス記録をさらに行いたい場合は、記録した記録媒体をフロントトレイM7010から取り出して、次の記録媒体をセットし、その後は前述した処理を繰り返せばよい。具体的には、フラットパスキーE3004を押すことによって、拍車ホルダM3130とピンチローラホルダM3000とを持ち上げて、記録媒体をセットすることから始まる。

【0077】

一方、フラットパス記録を終了する場合は、フロントトレイM7010を通常記録位置に戻すことによって通常記録モードに戻すことができる。

【0078】

(G)クリーニング部(図15、図16)

クリーニング部は、記録ヘッドH1001のクリーニングを行うための機構である。このクリーニング部は、ポンプM5000、記録ヘッドH1001の乾燥を抑えるためのキャップM5010、記録ヘッドH1001の吐出口形成面をクリーニングするためのブレードM5020などから構成されている。

【0079】

クリーニング部には、専用のクリーニングモータE0003が配されている。クリーニングモータE0003には、不図示のワンウェイクラッチが設けられており、一方向の回転でポンプM5000を作動させ、もう一方向の回転では、ブレードM5020の移動およびキャップM5010の昇降を行わせるようになっている。

【0080】

キャップM5010は、モータE0003により不図示の昇降機構を介して昇降可能に駆動され、上昇位置では、記録ヘッドH1500に設けた数個の吐出部のフェイス面毎にキャッピングを施す。そのキャッピングにより、非記録動作時等において、フェイス面を保護したり、吸引回復を行なうことが可能である。その吸引回復においては、画像の記録に寄与しないインクが記録ヘッドからキャップM5010内に吸引排出される。また、画像の記録に寄与しないインクを記録ヘッドからキャップM5010内に加圧排出(加圧回復)させることも可能である。キャップM5010は、記録動作時には、記録ヘッド9との干渉を避ける下降位置に設定され、その下降位置においては、フェイス面と対向して予備吐出を受けることが可能である。その予備吐出においては、画像の記録に寄与しないインクが記録ヘッドからキャップM5010内に向かって吐出される。記録ヘッドH1001に10個の吐出部が設けられている場合には、例えば、5個の吐出部のフェイス面毎に一括してキャッピングを施すことが可能となるように、図のようにキャップM5010は2つ設けられる。

【0081】

ゴム等の弾性部材でなるワイパ部H5020は、ワイパホルダH5021に固定されている。ワイパホルダH5021は、図16中の+Yおよび−Y方向(吐出部における吐出口の配列方向)に移動可能である。そして、記録ヘッドH1001がホームポジションに到達したときに、矢印−Y方向にワイパホルダ25が移動することによって、ワイピングが可能である。ワイピング動作が終了すると、キャリッジをワイピング領域の外に退避させてから、ワイパをフェイス面等と干渉しない位置に戻す。本例のワイパ部M5020には、ワイパブレードM5020A、M5020B、およびM5020Cが設けられている。ワイパブレードM5020Aは、全吐出部のフェイス面を含む記録ヘッドH1001の面全体をワイピングする。ワイパブレードM5020B,M5020Cは、5つの吐出部のフェイス面毎に、ノズル近傍をするワイピングする。

【0082】

そしてワイピング後には、ワイパ部M5020がブレードクリーナM5060に当接することにより、ワイパブレードM5020A〜M5020C自身へ付着したインクなども除去することができる。また、ワイピングに先立って、ワイパブレードM5020A〜M5020Cにウエット液を転写させておくことにより、ワイピングによるクリーニング性を向上させるための構成(ウエット液転写部)が設けられている。このウエット液転写部の構成およびワイピング動作については、後述する。

【0083】

吸引ポンプM5000は、キャップM5010がフェイス面に接合して、その内部に密閉空間が形成された状態のときに、そのキャップM5010内に負圧を発生させることが可能である。これにより、インクタンクH1900から吐出部内にインクを充填させたり、吐出口もしくはその内方のインク路に存在する塵埃、固着物、気泡等を吸引除去したりすることができる。

【0084】

吸引ポンプM5000としては、例えば、チューブポンプ形態のものが用いられる。これは、可撓性を有するチューブと、そのチューブの少なくとも一部を沿わせて保持する曲面が形成された部材と、この部材に向けて可撓性チューブを押圧可能なローラと、このローラを支持して回転可能なローラ支持部と、を有するものとすることができる。すなわち、ローラ支持部を所定方向に回転させることにより、ローラが曲面形成部材上において可撓性チューブを押し潰しながら転動する。これに伴い、キャップM5010が形成する密閉空間に負圧が生じて、インクが吐出口より吸引され、そのインクは、キャップM5010からチューブないし吸引ポンプに引き込まれる。そこに引き込まれるインクは、さらに下ケースM7080に設けた適宜の部材(廃インク吸収体)に向けて移送される。

【0085】

なお、キャップM5010の内側部分には、吸引後の記録ヘッドH1001のフェイス面に残るインクを削減するために、吸収体M5011が設けられている。また、キャップM5010を開放した状態で、キャップM5010ないし吸収体M5011に残っているインクを吸引することにより、残インクによる固着およびその後の弊害が起こらないように配慮されている。ここで、インク吸引経路の途中に大気開放弁(不図示)を設けて、キャップM5010をフェイス面から離脱させる際に、予め、この大気解放弁を開放しておいて、フェイス面に急激な負圧が作用しないようにしておくことが好ましい。

【0086】

また吸引ポンプM5000は、吸引回復だけではなく、予備吐出動作などによってキャップM5010に受容されたインクを排出するためにも作動させることができる。すなわち、予備吐出されてキャップM5010に保持されたインクが所定量に達したときに、吸引ポンプM5000を作動させることにより、キャップM5010内に保持されていたインクをチューブを介して廃インク吸収体に移送することができる。予備吐出動作は、キャップM5010がフェイス面に対向した状態で行われる。

【0087】

以上のワイパ部M5020の動作、キャップM5010の昇降および弁の開閉などの連続して行われる一連の動作は、モータE0003の出力軸上に設けた不図示のメインカムおよびこれに従動する複数のカム,アーム等によって制御可能である。すなわち、モータE0003の回転方向に応じたメインカムの回動によって、それぞれのカムの部位のカム部およびアーム等が作動することにより、所定の動作を行うことが可能である。メインカムの位置は、フォトインタラプタ等の位置検出センサによって検出することができる。

【0088】

(H)ウエット液転写部(図17、図16)

最近では、記録物の記録濃度、耐水性および耐光性等の向上のために、色材として顔料成分を含有するインク(以下、「顔料インク」という)が使用されることが多くなってきている。顔料インクは、元来固体である色材を、分散剤や、顔料表面に官能基を導入するなどして、水中に分散させてなるものである。従って、フェイス面上においてインク中の水分が蒸発して乾燥した顔料インクの乾燥物は、色材自体が分子レベルで溶解している染料系インクの乾燥固着物と比べ、フェイス面に与えるダメージが大きい。また、また顔料を溶剤中に分散させるために用いている高分子化合物には、吐出面に対して吸着されやすいという性質が見られる。このような問題は、インクの粘度調整や耐光性向上などを目的としてインクに反応液を添加する結果、インク中に高分子化合物が存在する場合には、顔料インク以外でも生じる。

【0089】

このような課題に対し、本実施形態では、ブレードM5020に液体を転写・付着させることにより、濡れたブレードM5020でワイピングを行う。これにより、顔料インクによるフェイス面の劣化を防ぎ、かつワイパの磨耗を軽減し、さらにはフェイス面に蓄積したインク残渣を溶解させることによって、蓄積物を除去することができる。かかる液体は、その機能から本明細書ではウエット液と称し、これを用いるワイピングをウエットワイピングと称する。

【0090】

本実施形態では、ウエット液を記録装置本体内部に貯蔵する構成が採られている。M5090はウエット液タンクであり、ウエット液としてグリセリン溶液等を収納している。M5100はウエット液保持部材であり、ウエット液がウエット液タンクM5090から漏れないように、適度な表面張力を有する繊維質部材等であり、ウエット液を含浸保持している。M5080はウエット液転写部材であり、例えば、多孔質であって適度な毛管力を備えた材質でなり、ワイパブレードと接触するウエット液転写部M5081を有している。ウエット液転写部材M5080は、ウエット液が染み込んだウエット液保持部材M5090とも接しており、そのためウエット液転写部材M5080にもウエット液が染み込むことになる。ウエット液転写部材M5080は、ウエット液が残り少なくなっても、ウエット液転写部M5081へウエット液を供給できるだけの毛管力を有する材質である。

【0091】

かかるウエット液転写部およびワイパ部の動作を説明する。

【0092】

まず、キャップM5010を下降位置に設定し、キャリッジM4000をブレードM5020A〜M5020Cに触れない位置に退避させる。この状態において、ワイパ部M5020を−Y方向に移動させ、ブレードクリーナM5060の部位を通過させて、ウエット液転写部M5081に接触させる(図17)。そして、適切な時間だけ接触状態を維持することにより、ブレードM5020にウエット液が適量転写される。

【0093】

次に、ワイパ部M5020を+Y方向に移動させる。ブレードがブレードクリーナM5060に触れる部分は、ウエット液が付着していない面であるため、ウエット液はブレードに保持されたままになる。

【0094】

ブレードをワイピング開始位置まで戻した後、キャリッジM4000をワイピング位置まで移動させる。再度、ワイパ部M5020を−Y方向に移動させることにより、ウエット液が付いた面によって記録ヘッドH1001のフェイス面をワイピングすることが可能となる。

【0095】

1.3 電気回路構成

次に、本実施形態における電気的回路の構成を説明する。

【0096】

図18は、記録装置J0013における電気的回路の全体構成を概略的に説明するためのブロック図である。本実施形態において適用する記録装置の電気的回路は、主に、キャリッジ基板E0013、メイン基板E0014、電源ユニットE0015、およびフロントパネルE0106等によって構成されている。

【0097】

電源ユニットE0015は、メイン基板E0014に接続されて、各種駆動電源を供給するものである。

【0098】

キャリッジ基板E0013は、キャリッジM4000に搭載されたプリント基板ユニットであり、ヘッドコネクタE0101を通じて記録ヘッドH1001との信号の授受、およびヘッド駆動電源の供給を行うインターフェースとして機能する。ヘッド駆動電源の制御に供する部分として、記録ヘッドH1001の各色吐出部に対する複数チャネルのヘッド駆動電圧変調回路E3001を有する。そのヘッド駆動電圧変調回路E3001は、フレキシブルフラットケーブル(CRFFC)E0012を通じてメイン基板E0014から指定された条件に従って、ヘッド駆動電源電圧を発生する。また、キャリッジM4000の移動に伴ってエンコーダセンサE0004から出力されるパルス信号に基づいて、エンコーダスケールE0005とエンコーダセンサE0004との位置関係の変化を検出する。さらに、その出力信号をフレキシブルフラットケーブル(CRFFC)E0012を通じてメイン基板E0014へと出力する。

【0099】

キャリッジ基板E0013には、図20に示すように、光学センサ、および周囲温度を検出するためのサーミスタが接続されている(以下、これらのセンサを「マルチセンサE3000」として参照する)。マルチセンサE3000により得られる情報は、フレキシブルフラットケーブル(CRFFC)E0012を通じてメイン基板E0014へと出力される。

【0100】

メイン基板E0014は、本実施形態におけるインクジェット記録装置の各部の駆動制御を司るプリント基板ユニットである。その基板上は、ホストインタフェース(ホストI/F)E0017を有しており、不図示のホストコンピュータからの受信データに基づいて、記録動作の制御を行う。またメイン基板E0014は、キャリッジモータE0001、LFモータE0002、APモータE3005、およびPRモータE3006など各種モータに接続されて、各機能の駆動を制御する。キャリッジモータE0001は、キャリッジM4000を主走査させるための駆動源となるモータであり、LFモータE0002は、記録媒体を搬送するための駆動源となるモータである。またAPモータE3005は、記録ヘッドH1001の回復動作および記録媒体の給紙動作の駆動源となるモータであり、PRモータE3006は、フラットパス記録動作の駆動源となるモータである。さらにメイン基板E0014は、プリンタ各部の動作状態を検出するPEセンサ、CRリフトセンサ、LFエンコーダセンサ、PGセンサなどの様々なセンサに対し、センサ信号E0104によって制御信号および検出信号の送受信を行う。またメイン基板E0014は、CRFFC E0012および電源ユニットE0015のそれぞれに接続されると共に、パネル信号E0107を介してフロントパネルE0106との間にて情報の授受を行うためのインターフェースを有している。

【0101】

フロントパネルE0106は、ユーザ操作の利便性のために、記録装置本体の正面に設けられたユニットであり、リジュームキーE0019、LED E0020、電源キーE0018、およびフラットパスキーE3004を有する(図6)。さらにフロントパネルE0106は、デジタルカメラ等の周辺デバイスとの接続に用いるデバイスI/F E0100を有している。

【0102】

図19は、メイン基板E1004の内部構成を示すブロック図である。

【0103】

図19において、E1102はASIC(Application Specific Integrated Circuit)であり、制御バスE1014を通じてROM E1004に接続される。ASIC E1102は、ROM E1004に格納されたプログラムに従って各種制御を行う。例えば、各種センサに関連するセンサ信号E0104、およびマルチセンサE3000に関連するマルチセンサ信号E4003の送受信を行なう。さらにASIC E1102は、エンコーダ信号E1020の出力状態、およびフロントパネルE0106上の電源キーE0018、リジュームキーE0019、フラットパスキーE3004から出力状態を検出する。またASIC E1102は、ホストI/F E0017、フロントパネル上のデバイスI/F E0100の接続およびデータ入力状態に応じて、各種論理演算や条件判断等を行い、各構成要素を制御してインクジェット記録装置の駆動制御を司る。

【0104】

E1103はドライバ・リセット回路であって、ASIC E1102からのモータ制御信号E1106に従って、CRモータ駆動信号E1037、LFモータ駆動信号E1035、APモータ駆動信号E4001およびPRモータ駆動信号E4002を生成する。これらの駆動信号に基づいて各モータが駆動される。ドライバ・リセット回路E1103は電源回路を有しており、メイン基板E0014、キャリッジ基板E0013、フロントパネルE0106などの各部に必要な電源を供給し、さらに電源電圧の低下を検出して、リセット信号E1015の発生および初期化を行う。

【0105】

E1010は電源制御回路であり、ASIC E1102からの電源制御信号E1024に従って、発光素子を有する各センサ等への電源供給を制御する。ホストI/F E0017は、ASIC E1102からのホストI/F信号E1028を、外部に接続されるホストI/FケーブルE1029に伝達し、また、このケーブルE1029からの信号をASIC E1102に伝達する。

【0106】

一方、電源ユニットE0015からは電力が供給される。供給された電力は、メイン基板E0014内外の各部に対して、必要に応じて電圧変換された上で供給される。また、ASIC E1102からの電源ユニット制御信号E4000が電源ユニットE0015に入力されることにより、記録装置本体の低消費電力モード等が制御される。

【0107】

ASIC E1102は、1チップの演算処理装置内蔵の半導体集積回路であり、前述したモータ制御信号E1106、電源制御信号E1024、および電源ユニット制御信号E4000等を出力する。そしてASIC E1102は、ホストI/F E0017との信号の授受を行うと共に、パネル信号E0107を通じて、フロントパネル上のデバイスI/F E0100との信号の授受を行う。さらにASIC E1102は、センサ信号E0104を通じてPEセンサ、ASFセンサ等の各部センサ類を制御すると共に状態を検知し、またマルチセンサ信号E4003を通じてマルチセンサE3000を制御すると共に状態を検知する。さらにASIC E1102は、パネル信号E0107の状態を検知し、パネル信号E0107の駆動を制御して、フロントパネル上のLED E0020を点滅させる。

【0108】

さらにASIC E1102は、エンコーダ信号(ENC)E1020の状態を検知してタイミング信号を生成し、ヘッド制御信号E1021によって記録ヘッドH1001とのインターフェースをとることにより、記録動作を制御する。エンコーダ信号(ENC)E1020は、CRFFC E0012を通じて入力されるエンコーダセンサE0004の出力信号である。また、ヘッド制御信号E1021は、フレキシブルフラットケーブルE0012を通じてキャリッジ基板E0013に入力され、前述のヘッド駆動電圧変調回路E3001およびヘッドコネクタE0101を経て記録ヘッドH1001に供給される。また、記録ヘッドH1001からの各種情報はASIC E1102に伝達される。それらの情報の内、吐出部毎のヘッド温度情報については、メイン基板上のヘッド温度検出回路E3002にて信号増幅された後、ASIC E1102に入力されることにより各種制御の判断に用いられる。

【0109】

図19中、E3007はDRAMであり、記録用のデータバッファ、ホストコンピュータからの受信データバッファ等として利用され、さらに、各種制御動作に必要なワーク領域しても使用される。

【0110】

1.4 記録ヘッド構成

次に、本実施形態において適用するヘッドカートリッジH1000の構成について説明する。

【0111】

本実施形態におけるヘッドカートリッジH1000は、記録ヘッドH1001と、インクタンクH1900を搭載する手段と、インクタンクH1900から記録ヘッドH1001にインクを供給するための手段と、を有している。このようなヘッドカートリッジH1000は、キャリッジM4000に対して着脱可能に搭載される。

【0112】

図21は、本実施形態において適用するヘッドカートリッジH1000に対して、インクタンクH1900を装着する様子を示す図である。本実施形態の記録装置は、10色の顔料インクによって画像を形成する。それらの顔料インクは、シアン(C)、ライトシアン(Lc)、マゼンタ(M)、ライトマゼンタ(Lm)、イエロー(Y)、第1ブラック(K1)、第2ブラック(K2)、レッド(R)、グリーン(G)、およびグレー(Gray)の10色のインクである。そのため、インクタンクT0001は10色分が独立に用意されている。そして、図に示すように、インクタンクT0001のそれぞれがヘッドカートリッジH1000に対して着脱自在となっている。なお、インクタンクH1900の着脱は、キャリッジM4000にヘッドカートリッジH1000が搭載された状態で行えるようになっている。

【0113】

1.5 インク構成

次に、本実施形態において使用する10色のインクについて説明する。

【0114】

本実施形態において用いられる10色のインクとは、前述したように、シアン、ライトシアン、マゼンタ、ライトマゼンタ、イエロー、第一ブラック、第二ブラック、グレー、レッドおよびグリーンである。各色のインクに用いられる着色剤は、全てが顔料であることが好ましい。本発明の主旨にあえば、少なくとも一部の色に用いられる着色剤が染料であってもよい。また、少なくとも一部の色に用いられる着色剤が顔料と染料とを調色したものであってもよく、顔料を複数種含んでいてもよい。また、これらの10色のインクには、本発明の主旨にある範疇において、水溶性有機溶剤・添加剤・界面活性剤・バインダー・防腐剤から選ばれる少なくとも1種以上が含まれてもよい。

【0115】

本発明は、特に、インクジェット記録方式の中でも、インクを吐出するために利用されるエネルギの発生手段として、インクに膜沸騰を生じさせる熱エネルギを発生する素子を用いる記録ヘッドおよび記録装置において、優れた効果をもたらすものである。

【0116】

その代表的な構成や原理については、例えば、米国特許第4723129号明細書、同第4740796号明細書に開示されている基本的な原理を用いて行なうものが好ましい。この方式は、所謂オンデマンド型、コンティニュアス型のいずれにも適用可能である。オンデマンド型の場合には、インクが保持されているシートや液路に対応して配置された電気熱変換体に、記録情報に対応しかつ核沸騰を超える急速な温度上昇を与える少なくとも一つの駆動信号を印加する。これにより、電気熱変換体に熱エネルギを発生せしめ、記録ヘッドの熱作用面上のインクを膜沸騰させる。結果的に、このような駆動信号に一対一対応する気泡をインク内に形成される。そして、この気泡の成長,収縮により吐出用開口からインクを吐出させて、少なくとも一つのインク滴を形成する。このような駆動信号をパルス形状とすることにより、即時適切に気泡の成長収縮を行なうことができ、特に応答性に優れたインクの吐出が達成できてより好ましい。このパルス形状の駆動信号としては、米国特許第4463359号明細書、同第4345262号明細書に記載されているようなものが適している。なお、米国特許第4313124号明細書には、上記の熱作用面の温度上昇率に関する発明が記載されており、そこに記載されている条件を採用することにより、さらに優れた記録を行なうことができる。

【0117】

記録ヘッドの構成としては、上述の各明細書に開示されているような吐出口、液路、電気熱変換体の組み合わせ構成(直線状液流路または直角液流路)の他に、熱作用部が屈曲する領域に配置されている構成にも本発明は有効である。熱作用部が屈曲する領域に配置されている構成は、例えば、米国特許第4558333号明細書、米国特許第4459600号明細書に記載されている。さらに本発明は、特許登録第2962880号、特許登録第3246949号、および特開平11−188870号公報に記載されているような大気連通方式の吐出方式にも有効である。さらに本発明は、複数の電気熱変換体に対して共通する吐出孔を電気熱変換体の吐出部とする構成(特開昭59−123670号公報等)に対しても有効である。

【0118】

さらに本発明は、装置本体に装着されることによって、装置本体との電気的な接続や装置本体からのインクの供給が可能となる交換自在のチップタイプの記録ヘッドにも有効である。さらに本発明は、記録ヘッド自体に一体的に設けられたカートリッジタイプの記録ヘッドを用いた場合にも有効である。

【0119】

また本発明が適用される記録装置に、記録ヘッドに対しての回復手段や予備的な補助手段等を付加することは、本発明の効果を一層安定化する上において好ましい。これらの具体例としては、記録ヘッドに対してのキャピング手段、クリーニング手段、吸引回復手段、および加圧回復手段を挙げることができる。吸引回復手段および加圧回復手段は、前述したように、吸引力および加圧力によって、画像の記録に寄与しないインクを吐出口から排出させるための手段である。さらに、電気熱変換体或、これとは別の加熱素子或、あるいはこれらの組み合わせによって記録ヘッドを予備加熱する手段、および画像の記録に寄与しないインクを吐出口から吐出させる予備吐出を挙げることもできる。

【0120】

次に、本実施形態において使用する10色のインクの好ましい構成材料について、具体的に説明する。

【0121】

(顔料について)

カラー顔料としては、有機顔料を挙げることができる。具体的には、酸性染料系レーキ、塩基性染料系レーキのような染付けレーキ系顔料、モノアゾイエロー、ジスアゾイエロー、β−ナフトール系、ナフトールAS系、ピラゾロン系、ベンズイミダゾロン系のような不溶性アゾ顔料、縮合アゾ顔料、アゾレーキ顔料、フタロシアニン系、キナクリドン系、アントラキノン系、ペリレン系、インジゴ系、ジオキサジン系、キノフタロン系、イソインドリノン系、ジケトピロロピロール系のような縮合多環系顔料などを挙げることができる。勿論、カラー顔料はこれらに限定されず、その他の有機顔料であってもよい。

【0122】

ブラック顔料に使用される顔料としては、カーボンブラックが好適である。例えば、ファーネスブラック、ランプブラック、アセチレンブラック、チャンネルブラック等のカーボンブラックのいずれも使用することができる。また、本発明のために別途新たに調製されたカーボンブラックを使用することもできる。しかし本発明は、これらに限定されるものではなく、従来公知のカーボンブラックをいずれも使用することができる。また、カーボンブラックに限定されず、マグネタイト、フェライト等の磁性体微粒子、またはチタンブラック等を黒色顔料として用いてもよい。

【0123】

顔料の分散を行うためには公知一般の分散剤を用いてもよく、または公知一般の方法により顔料表面を改質して、自己分散性を付与してもよい。

【0124】

また、インクには水溶性有機溶剤、添加剤、界面活性剤、防腐剤を添加することができ、それらの材料としては、公知一般の材料をそれぞれ用いることができる。

【0125】

2.特徴構成

以下、本発明の特徴的な構成部分の具体的な形態について説明する。

(第1の実施形態)

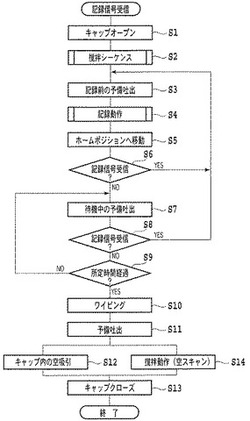

図22は、本実施形態における記録シーケンスを説明するためのフローチャートである。

【0126】

記録シーケンスにおいては、まず、記録信号の受信後にキャップM5010(図15参照)をオープンにする(ステップS10)。具体的には、前述したようにキャップM5010を下降位置に移動させて、それをホームポジションに位置する記録ヘッドH1500から離す。

【0127】

その後、必要に応じて攪拌シーケンスを実行する(ステップS2)。図22は、攪拌シーケンスを実行する場合のフローチャートであり、その攪拌シーケンスを実行するか否かは、後述する記録動作前にインクタンク内のインクを攪拌する必要があるか否かに対応し、それはASIC E1102が判断する。例えば、不図示のEEPROMに、前回の攪拌動作を行った時刻を記憶しておき、その時刻から、今回の記録信号受信時までの経過時間が所定時間以上のときに、攪拌シーケンスを実行すると判断する。

【0128】

図22のように攪拌シーケンスを実行する場合には、このステップS2および後のステップS14の時点において、インクタンク内のインクを攪拌するための動作を行なう。すなわち後述するように、記録ヘッドとインクタンクを搭載したキャリッジM4000を主走査方向に往復移動させ、そのときの加速度によってインクタンク内のインクを攪拌する。このようにインクを攪拌するときのキャリッジM4000の往復移動は、後述する画像の記録動作時(ステップS4)におけるキャリッジM4000の往復移動とは別の動作である。以下においては、ステップS2,14におけるキャリッジM4000の往復移動を「攪拌動作」という。図22のように攪拌シーケンスを実行する場合には、ステップS2,14において攪拌動作が行われ、攪拌シーケンスを実行しない場合には、少なくともステップS2の攪拌動作は実行されない。これらのステップS2,14における攪拌動作の詳細については後述する。

【0129】

その後、記録動作に先立って記録前の予備吐出を行う(ステップS3)。予備吐出は、前述したように、記録ヘッドH1001の吐出口からキャップM5010に向かって、画像の記録に寄与しないインクを吐出して、記録ヘッドH1001におけるインクの吐出状態を良好に維持するための回復処理である。

【0130】

その後、キャリッジM4000の主走査方向の往復移動を伴って、画像の記録動作を実行する(ステップS4)。すなわち、前述したように、キャリッジM4000の往復移動に同期して記録ヘッドH1001から記録媒体に向かってインクを吐出する動作と、搬送ローラM3060によって記録媒体を副走査方向に搬送する動作と、を交互に繰り返す。このような記録動作により、記録データに応じた画像を記録する。

【0131】

このように記録データに基づいて画像を記録した後は、キャリッジM4000を一旦、ホームポジション(ここではキャッピング位置)に戻す(ステップS5)。

【0132】

その後、次の記録信号を受信した否かを判定する(ステップS6)。次の記録信号を受信したときには先のステップS3に戻り、再び、記録前の前予備吐出(ステップS3)、記録動作(ステップS4)、キャリッジM4000のホームポジションへの移動(ステップS5)を繰り返す。一方、次の記録信号を受信しないときには、ホームポジションに位置するキャップM5010に向かって、画像の記録に寄与しないインクを吐出する待機中の予備吐出を行なう(ステップS7)。

【0133】

その後、次の記録信号を受信したときには、前述した場合と同様に先のステップS3に戻る(ステップS8)。次の記録信号を受信ない限りは、所定時間が経過するまでステップS7の待機中の予備吐出を行ない(ステップS9)。その所定時間が経過したときにはステップS10に移行する。

【0134】

ステップS10の時点においては、次の記録信号をいつ受信するのか不明であるため、次の受信信号を受信せずに長期間放置されても問題が生じないように、ステップS10では記録ヘッドH1001のワイピングを行なう。すなわち、前述したように、記録ヘッドH1001のフェイス面(吐出口の形成面)をブレードM5020によってワイピングする。このワイピング時には、ワイパとしてのブレードM5020が記録ヘッドのフェイス面に接触するため、そのブレードに付着していたインクが、そのインクとは異なる色のインクを吐出するための吐出口内に押し込められて、若干の混色が生じるおそれがある。そこで、このようなワインピングの後は、混色インクを吐出口から吐出させるための予備吐出を行なう(ステップS11)。この予備吐出においても前述した予備吐出と同様に、ホームポジションに位置するキャップM5010に向かって、画像の記録に寄与しないインクを吐出する。

【0135】

このように、キャップM5010内に予備吐出を行うことにより、そのキャップM5010内はインクが存在している状態となる。仮に、その状態のまま長期放置した場合には、そのキャップM5010内にてインクが増粘して、その後におけるキャップM5010の機能を損ねるおそれがある。すなわち、キャップM5010を用いるキャッピング動作、吸引回復動作、加圧回復動作、および予備吐出動作、特に、吸引回復動作の妨げとなるおそれがある。

【0136】

そのため、次のステップS12においては、キャップM5010内に存在しているインクを吸引して排出させる。すなわち、前述したように、吸引ポンプM5000を作動させることにより、キャップM5010内のインクを廃インク吸収体に移送する。このように、キャップM5010内に存在しているインクを吸引して排出する動作を「空吸引」ともいう。

【0137】

その後、キャップM5010をクローズする(ステップS13)。すなわち、前述したようにキャップM5010を上昇位置に移動させて、記録ヘッドH1500をキャッピングする。

【0138】

また、ステップS12の空吸引時には、それと並行して攪拌動作を行う(ステップS14)。その攪拌動作は、前述したように、インクを攪拌するためにキャリッジM4000を往復移動させる動作であり、記録動作時(ステップS4)におけるキャリッジM4000の往復移動とは別の動作である。ステップS12の空吸引時には、キャップM5010が記録ヘッドから退避したオープン状態にあるため、その空吸引の動作と、キャリッジM4000を往復移動させる攪拌動作と、は独立的に並行して行なうことができる。

【0139】

このように本実施形態においては、キャップクローズ(ステップS13)の前に、空吸引(ステップS12)と並行して攪拌動作(ステップS14)を行なう。したがって、インクを攪拌するための攪拌動作としては、記録動作前の攪拌シーケンス(ステップS2)における攪拌動作と、空吸引と並行して行なわれる攪拌動作(ステップS14)と、の2種類が設定されることになる。

【0140】

次に、このように攪拌動作を2つに分けたことによる利点について説明する。

【0141】

通常、記録動作前におけるインクの攪拌に必要とされる攪拌時間は、図23のように、前回の攪拌時からの経過時間が長ければ長いほど長くなる。これは、その経過時間が長くなるほど、インク中の顔料成分の沈降が促進されるからである。例えば、図23中の点線で示すように、前回の攪拌時からの経過時間が1日以上かつ5日未満の場合には、20秒の攪拌時間が必要となる。同様に、5日以上かつ14日未満の場合には40秒、14日以上かつ30日未満の場合には60秒、30日以上かつ60日未満の場合には90秒、60日以上の場合には120秒の攪拌時間が必要となる。

【0142】

本実施形態においては、このように必要とされる攪拌時間を2回の攪拌動作(ステップS2,S14)に対して振り分ける。したがって、記録動作前に攪拌シーケンスを実行するとき、つまり記録動作前に攪拌動作(ステップS2)が必要であるときには、そのときのインクの攪拌に必要とされる攪拌時間の一部を後の攪拌動作(ステップS14)に振り分けることができる。その結果、記録動作前に攪拌動作(ステップS2)の攪拌時間を必要最小限にまで短縮して、記録動作開始までのユーザの待ち時間を短くすることができる。一方、後の攪拌動作(ステップS14)は、空吸引(ステップS12)と並行に行なわれるため、記録動作を終了してからの後処理に要する時間(後処理時間)は何ら増大しない。したがって、その後処理は従前と同様の時間に完了することができる。

【0143】

本例においては、図23中の点線のように記録動作前に必要とされる攪拌時間を一律に10秒減らし、その10秒短縮した時間を先の攪拌動作(ステップS2)における攪拌時間とする。そして、その短縮した10秒の攪拌時間は、後の攪拌動作(ステップS14)に振り分ける。つまり、後の攪拌動作(ステップS14)における攪拌時間は10秒とする。

【0144】

基本的に、2回の攪拌動作(ステップS2,S14)における攪拌時間は、次のように設定する。

【0145】

まず、図23中の点線に相当する攪拌時間、つまりインクの攪拌に必要な攪拌時間を求める。具体的には、インクタンクを実際にもしくは加速試験的に放置した後に、それをインクジェット記録装置に装着する。その加速試験とは高温保存試験であり、ここでは、例えば60℃の高温槽にインクタンクを静置保存する試験方法のことである。高温環境下に保存することによりインクの温度が上昇して、その粘度が低下するために、前述したストークスの沈降の式に基づいて沈降が加速される。また、高温環境下では顔料粒子が互いに衝突する確率が増し、その衝突により顔料粒子の凝集も加速される。この凝集の加速によっても沈降は速まると考えられている。そして、どの程度の攪拌時間を与えたときに、インクタンク内のインクがフレッシュインク(色材が沈降していない初期状態のインク)並みに戻るかを検証すればよい。つまり、所定時間放置したインクタンクをインクジェットプリンタに搭載して、攪拌動作せずに記録動作を行ったときに通常よりも濃い色で画像が記録される場合に、色が濃くなる現象が解消するために、どの程度の時間の攪拌動作が必要となるかを求めればよい。

【0146】

2回の攪拌動作(ステップS2,S14)に攪拌時間を割り当てる比率は、次のような検討結果から設定することができる。

【0147】

例えば、図23中の点線のように14日間放置したインクタンクを複数用い、それらのインクタンクを異なる時間ずつ攪拌してから、それらのインクタンク内のインクを用いて画像を記録し、それらの記録結果の色度を測定する。そして、それらの記録結果の色度と、フレッシュインクによって画像を記録したときの記録結果の色度(以下、「基準色度」ともいう)と、を比較すればよい。

【0148】

図24の横軸は、14日間放置されたインクタンクをインクジェット記録装置に装着してから、そのインクタンク内のインクを攪拌したときの攪拌時間である。図24の縦軸は、それらの攪拌時間だけ攪拌されたインクタンク内のインクによる記録結果の色度と、フレッシュインクによる記録結果の色度と、の差(色差)ΔEである。図24から、14日間放置されたインクタンクに関しては攪拌時間を40秒に設定すれば充分であり、それ以上に設定しても攪拌の効果は飽和することが分かる。ここで、ΔEとはCIE1976表色系に基づく色差である。

【0149】

また通常は、画像上の色差ΔEが2未満であれば、目視では問題とならないレベルとなる。したがって図24からは、攪拌時間を30秒に設定すれば画像上の色差ΔEが2未満となり、実用上問題がないことも分かる。そこで本実施形態では、14日間放置されたインクタンクに関しては、記録動作前の攪拌動作(ステップS2)における攪拌時間として、そのインクタンク内の顔料インクをフレッシュインク並みに戻すために必要充分な40秒ではなく、30秒を割り当てる。つまり、記録動作前の攪拌動作(ステップS2)における攪拌時間として、実用上問題とならない程度にまでインクを攪拌できる30秒を割り当て、残り10秒の攪拌時間は、後の攪拌動作(ステップS14)に割り当てる。

【0150】

このような手法により、図23の実線のように、記録動作前の攪拌動作(ステップS2)における攪拌時間をインクタンクの放置日数(経過日数)に応じて設定した。すなわち、前述したように、記録動作前の攪拌動作(ステップS2)における攪拌時間として、図23中の点線上の時間から一律に10秒減らした時間を設定した。つまり、1日以上かつ5日未満の場合には10秒、5日以上かつ14日未満の場合には30秒、14日以上かつ30日未満の場合には50秒、30日以上かつ60日未満の場合は80秒、60日以上の場合には110秒を設定する。

【0151】

そして、後の攪拌動作(ステップS14)の攪拌時間として、10秒を割り当てる。この攪拌動作(ステップS14)が終了した時点にて、インクは完全に攪拌されてフレッシュインクの状態に戻ることになる。記録動作前の攪拌動作(ステップS2)によっては、インクは完全に攪拌されないものの、記録動作(ステップS4)においては色味的に問題のない画像を記録することができる。

【0152】

例えば、インクタンクの放置期間が1日以上かつ5日未満程度のときには、記録動作前の攪拌動作(ステップS2)の攪拌時間として設定されていた20秒を10秒に半減させることができる。これにより、ユーザに与えるストレスを低減させることができる。さらに本実施形態においては、前述したように、空吸引(ステップS12)と並行して攪拌動作(ステップS14)を実行する。つまり、インクジェット記録装置が記録信号を受信した後であって、記録動作以外の他の動作の実行時期に、攪拌動作(ステップS14)を実行する。したがって、記録動作前の攪拌動作(ステップS2)の攪拌時間を短縮し、画像弊害を生じさせることなく、ユーザーストレスを低減することができる。

【0153】

また、インクタンク内には、攪拌動作の効率を上げるための攪拌手段を備えることが好ましい。例えば、従来から知られているように、インクタンクの底面上にて移動可能な剛球をインクタンク内に入れてもよい。また、攪拌動作時におけるキャリッジの加速度によって、インクタンク内に吊るされた攪拌板が揺れるように構成してもよい。いずれにしろ、インクタンク内に備えた周知の攪拌手段と協働することは、攪拌の効率化(攪拌時間の削減)のために好ましい。

【0154】

また、攪拌動作時にキャリッジが移動(「空スキャン」ともいう)する速度は、記録動作時におけるキャリッジの移動速度よりも速く設定することが好ましい。また、攪拌動作時におけるキャリッジの移動幅(移動距離)は、記録動作時におけるキャリッジの移動幅(移動距離)よりも短くすることが好ましい。このように、攪拌動作時におけるキャリッジの移動条件を設定することは、攪拌効率を高める上において好ましい。

【0155】

すなわち、インクタンク内のインクがより効率的に攪拌されるためには、キャリッジの加減速時における加速度が必要であり、キャリッジの定速移動では攪拌の効果は小さい。通常のインクジェット記録装置の場合、記録動作時におけるキャリッジの移動速度は、記録ヘッドから連続的にインクを吐出するときの吐出周波数の限界から、20インチ/秒程度に設定されている。攪拌効率を高める上においては、記録動作時におけるキャリッジの移動速度をより高速に設定して、強い加速度を作用させることが好ましい。

【0156】

また記録動作時には、ほぼ画像の記録幅に相当する移動幅(移動距離)を一定速度でスキャンする必要がある。一方、攪拌動作時には、キャリッジが一定速度で移動しては攪拌の効果が小さいため、攪拌効率を高めつつ攪拌時間を短縮する上において、キャリッジの定速移動距離を極力短くすることが好ましい。つまり、攪拌動作時におけるキャリッジの移動幅(空スキャン幅)は、記録動作時におけるキャリッジの移動幅(スキャン幅)よりも短くすることが好ましい。

【0157】

例えば、インクタンク内に攪拌板を揺動可能に設けて、攪拌動作時(空スキャン時)におけるキャリッジの移動速度を40インチ/秒、キャリッジの移動幅を120mmに設定することができる。この場合、キャリッジの1往復には、ランプアップおよびランプダウンを含めて約0.5秒掛かるため、例えば30秒間においてはキャリッジを約60回往復移動させることができる。通常の記録動作時におけるキャリッジの移動速度は、18〜24インチ/秒であり、また通常の記録動作時におけるキャリッジの移動幅は、A4サイズの用紙の場合には約230mmである。

【0158】

本実施形態においては、前述したように、インクの攪拌動作が必要と判断されたときに、攪拌に必要な時間を2つの攪拌動作(ステップS2,S14)に割り当てる。その場合、前述したように、記録画像に影響しない程度にまでインク中の顔料成分の沈降を解消するための攪拌動作は、記録動作前の攪拌動作(ステップS2)である。そこで本例においては、攪拌シーケンス(攪拌動作(ステップS2))を実行するか否かをASIC E1102が判断するために、攪拌動作(ステップS2)の最終実行時刻を不図示のEEPROMに記憶する。つまりASIC E1102は、攪拌動作(ステップS2)による最終攪拌時刻(EEPROMの記憶時刻)からの経過時間が所定時間以上のときに、攪拌シーケンス(攪拌動作(ステップS2))を実行すると判断する。

【0159】

攪拌動作(ステップS2)が行なわれたときには、記録装置が記録動作(ステップS4)を終了した後に、必ず攪拌動作(ステップS14)が行なわれるため、その攪拌動作(ステップS14)による最終攪拌時刻は、特にEEPROMに記憶する必要はない。このように本例においては、攪拌動作(ステップS2)が行なわれた時刻を最終攪拌時刻とする。

【0160】

なお、その最終攪拌時刻を格納するためのEEPROMは、インクタンク側または記録装置側のいずれに設けてもよい。EEPROMをインクタンクに設けた場合には、記録装置に装着可能なインクタンク毎の最終攪拌時刻を考慮して、最適な攪拌動作条件を設定することができる。

【0161】

(第2の実施形態)

記録動作前の攪拌動作が必要とされない場合には、記録装置の電源ON時に図25のシーケンスを実行し、記録信号を受信したときに図26の通常の記録シーケンスを実行するようにしてもよい。これらの図25および図25において、前述した図22中の処理と同様の部分には、同一のステップ番号を付して説明を省略する。

【0162】

本例においては、記録装置の電源ONの後、記録信号が所定時間受信されないときは、図25中のステップS14において、空吸引(ステップS12)と並行して攪拌動作を実行する。また、その所定時間内に記録信号が受信されたときは、図25中のステップS8からステップS20に移行して、図26の通常の記録シーケンスを実行する。この図26の記録シーケンスは、ステップS2の攪拌シーケンスがないこと以外は、図22のシーケンスと同じである。この図2中のステップS14において、空吸引(ステップS12)と並行して攪拌動作を実行する。このように、図25および図26のそれぞれにおいて、キャップクローズ(ステップS13)の前に、空吸引(ステップS12)と並行して攪拌動作(ステップS14)を実行する。したがって、その攪拌動作(ステップS14)のために記録装置の動作時間や記録時間が延長されることはない。

【0163】

このように、記録動作前の攪拌動作を必要としないときには、記録装置の電源ON時の動作信号、または記録信号を受信した後、キャップクローズ(ステップS13)までの一連の動作が終了するまでの間に、攪拌動作(ステップS14)を実行する。その攪拌動作(ステップS14)は、記録動作(ステップS4)とは別に、キャリッジを往復移動させてインクを攪拌するための動作であり、空吸引(ステップS12)などの他の動作と並行して実行する。このように、攪拌動作(ステップS14)を実行してから、キャップクローズ(ステップS13)までの一連の動作を終了させることにより、次に動作信号または記録信号をしたときに実行する次回の攪拌動作時には、その攪拌の動作量を軽減させることができる。

【0164】

(第3の実施形態)

前述した第1の実施形態において、記録動作前の攪拌動作を含む記録シーケンス(図22参照)の終了後の経過日数が1日以内のときは、記録動作前の攪拌動作は不要であると判断される(図23参照)。したがって、前述した第2の実施形態においては、図22の記録シーケンスの終了後の経過日数が1日以内のときは、図26の通常の記録シーケンスが適用されることになる。その1日以内において、例えば、図26の通常の記録シーケンスを3回繰り返して同図中の攪拌動作(ステップS14)を計3回実行した後に、その記録シーケンスの4回目を繰り返したきには、最早、同図中の攪拌動作(ステップS14)が必要ない場合もある。つまり、記録動作前の攪拌動作が不要であるために図26の記録シーケンスを複数回繰り返す場合、その繰り返し回数が所定回数以上となったときには、既にインクが充分に攪拌されていて、図26中の攪拌動作(ステップS14)が最早必要なくなる場合がある。

【0165】

本実施形態においては、図26の通常の記録シーケンスの繰り返し回数、つまり同図中の攪拌動作(ステップS14)の繰り返し回数をカウントし、そのカウント値に応じて、同図中の攪拌動作(ステップS14)を実行するか否かを決定する。例えば、図26の通常の記録シーケンスの繰り返し回数が4回目以降のときは、攪拌動作(ステップS14)を実行しない。

【0166】

(第4の実施形態)

本実施形態では図27のように、記録動作前に、攪拌動作(ステップS2)と吸引回復処理のための吸引シーケンス(ステップS30)とを実行する。そして後述するように、その攪拌動作(ステップS2)に要する時間をより短くして、記録動作開始までに時間が掛かることによるユーザーストレスをさらに低減する。吸引回復処理は、前述したように、画像の記録に寄与しないインクを記録ヘッドの吐出口からキャップ内に吸引排出させるための処理である。その吸引排出されるインクは、インクタンク内から供給されるインクである。

【0167】

通常は、インク中の顔料成分が沈降したとしても吸引回復を行うことにより、画像の色味が濃く記録されるという弊害は、目立ちにくくなる。そこで本実施形態においては、攪拌動作(ステップS2)と吸引回復処理(ステップS30)とを実行する場合に、2つの攪拌動作(ステップS2,S14)に対する攪拌時間の配分率を前述した第1の実施形態と異ならせる。すなわち、第1の実施形態の場合に比して、攪拌動作(ステップS2)に対する攪拌時間の配分率を小さくし、攪拌動作(ステップS14)に対する攪拌時間の配分率を大きくする。

【0168】

例えば、攪拌動作(ステップS14)における攪拌時間を20秒とし、攪拌動作(ステップS2)における攪拌時間は、図23の点線上の時間から一律に20秒減らした時間とする。このように、記録動作前に吸引回復処理(ステップS30)と攪拌動作(ステップS2)とが必要な場合には、その攪拌動作(ステップS2)における攪拌時間をより短くし、その分、記録動作後の攪拌動作(ステップS14)における攪拌時間を長くする。これにより、インクの攪拌効果を損なうことなく、画像の記録品位を維持しつつユーザーストレスをさらに低減することができる。

【0169】

攪拌動作および吸引回復処理を実行するタイミングは、先の記録動作、攪拌動作、または吸引回復処理などの実行時期から、所定時間の経過したときに設定してもよい。また、その経過時間に伴って、攪拌動作および吸引回復処理の程度(例えば、攪拌時間や吸引力など)を大きくしてもよい。

【0170】

(他の実施形態)

攪拌動作と並行して実行される処理(以下、「特定処理」ともいう)は、キャップ内の空吸引(ステップS12)のための処理のみに限定されない。その特定処理は、キャリッジの往復移動を伴う記録動作時を除く非記録動作時に、インクジェット記録装置が実行する複数の処理の内の少なくとも1つであればよい。その特定処理は、機械的な動作、または電気的な情報処理動作の内の少なくとも一方を伴うことができ、例えば、インクジェット記録装置を初期化するイニシャライズ処理などであってもよい。また攪拌動作は、その少なくとも一部が特定処理と並行に実行されればよい。したがって、攪拌動作を記録動作の前後に分けて実行する場合には、それらの記録動作の前後における攪拌動作の内の少なくとも一方の一部が特定処理と並行して実行できればよい。

【0171】

また、攪拌動作の実行間隔、または規定の期間内における攪拌動作の実行回数の少なくとも一方に基づいて、回復動作を実行するか否かを判断する他、回復動作時におけるキャリッジの移動時間、移動速度、および移動距離などを制御することもできる。

【0172】

またインクタンク内には、攪拌動作時におけるキャリッジの移動力によってインクタンク内のインクを攪拌するための攪拌手段を備えることが好ましい。その攪拌手段としては、インクタンク内において移動可能または揺動可能な種々の撹拌部材を用いることができる。しかし、必ずしもインクタンク内に攪拌手段を備える必要はない。

【0173】

また、攪拌動作を制御するための制御機能の少なくとも一部は、記録装置に記録信号を送信するホスト装置に備えてもよい。

【0174】

また、インクタンクと記録ヘッドは、それぞれを別々に構成する他、それらを一体的に構成してヘッド・タンク一体型の形態としてもよい。

【図面の簡単な説明】

【0175】

【図1】本発明を適用可能な記録システムにおける画像データ処理の流れを説明するための図である。

【図2】図1の記録システムにおいて、ホスト装置のプリンタドライバが記録装置に渡す記録データの構成例の説明図である。

【図3】図1のドット配列パターン化処理における入力レベルと出力パターンとの関係の説明図である。

【図4】本発明を適用可能な記録装置において実行可能なマルチパス記録方法を説明するための模式図である。

【図5】図4のマルチパス記録方法に適用可能なマスクパターンの一例の説明図である。

【図6】本発明を適用可能な記録装置を非使用時に前面から見た斜視図である。

【図7】図6の記録装置を非使用時に背面から見た斜視図である。

【図8】図6の記録装置を使用時に前面から見た斜視図である。

【図9】図6の記録装置の内部機構を右上部から見た斜視図である。

【図10】図6の記録装置の内部機構を左上部から見た斜視図である。

【図11】図6の記録装置の内部機構の側断面図である。

【図12】図6の記録装置をフラットパス記録時に前面から見た斜視図である。

【図13】図6の記録装置をフラットパス記録時に背面から見た斜視図である。

【図14】図6の記録装置におけるフラットパス記録を説明するための模式的側断面図である。

【図15】図6の記録装置におけるクリーニング部の斜視図である。

【図16】図15のクリーニング部におけるワイパ部の断面図である。

【図17】図15のクリーニング部におけるウエット液転写部の断面図である。

【図18】図6の記録装置における電気的回路のブロック図である。

【図19】図18におけるメイン基板のブロック構成図である。

【図20】図18におけるキャリッジ基板に実装されるマルチセンサの構成図である。

【図21】図6の記録装置に用いられるヘッドカートリッジとインクタンクの斜視図である。

【図22】本発明の第1の実施形態における記録シーケンスを説明するためのフローチャートである。

【図23】本発明の第1の実施形態例において設定される攪拌時間の説明図である。

【図24】図23における攪拌時間の決定方法の説明図である。

【図25】本発明の第2の実施形態における電源ON時のシーケンスを説明するためのフローチャートである。

【図26】図25における通常の記録シーケンスを説明するためのフローチャートである。

【図27】本発明の第4の実施形態における記録シーケンスを説明するためのフローチャートである。

【符号の説明】

【0176】

H1001 記録ヘッド

J0012 ホスト装置

J0013 記録装置

M4000 キャリッジ

M5000 ポンプ

M5010 キャップ

E0001 キャリッジモータ

E1102 ASIC

H1000 ヘッドカートリッジ

H1900 インクタンク

【技術分野】

【0001】

本発明は、記録ヘッドとインクタンクを搭載したキャリッジを用い、そのキャリッジの移動を伴って画像を記録するインクジェット記録装置およびインクジェット記録方法に関するものである。

【背景技術】

【0002】

顔料インクは、染料インクよりも耐候性に優れているため、近年ではインクジェット記録装置にも用いられ始めている。耐候性としては、耐光性、耐オゾン性、耐水性等が挙げられる。顔料インクに含まれる顔料粒子は、光やオゾンによって分解されても発色を失いづらいため、長期間に渡って光が当てられたりオゾンにさらされたりしても退色しない。そのため顔料インクは、例えば、長期間掲示するための屋外広告や展示物、あるいは長期間保存される写真等の記録において、特に優れた性能を発揮する。また顔料粒子は、そもそも水溶性ではないため、耐水性が染料インクよりも良好である。このような理由から、一般の印刷物にも油性顔料インクが広く使用されている。

【0003】

一般に、インクジェット記録装置では水性インクを用いることが多い。顔料のように水に対して不溶性の色剤を水性インク化するためには、顔料粒子を高分子樹脂あるいは界面活性剤等で親水性化して、水やその他の溶剤成分中に分散させる。

【0004】

しかしながら、インクの色素として顔料を使用し、そのインクをインクタンク等に収容したまま放置した場合には、その顔料がインクタンク等の底部に沈降して、インク濃度が変化して不均一になることが避けられない。顔料のような固体微粒子は、微粒子として液体中に浮遊しているため、その比重が溶媒液体(媒質)より大きければ、その粒子が沈降することは下式(1)によって知られている。

u=2r2(ρ2−ρ1)g/9η …(1)

【0005】

uは粒子の沈降速度、rは顔料粒子を球と仮定したときの粒子半径、ρ1,ρ2はそれぞれ粒子および媒質(溶剤)の密度、gは重力加速度、ηは媒質の粘性係数である。上式(1)は、ストークスの式と呼ばれている。媒質として水が主成分である水性顔料インクは、油性顔料インクに比べて粒子の沈降速度が速いことも上式(1)から分かる。ただし顔料粒子は、重力による沈降作用を受けている他に、媒質分子の熱運動の影響を受けて、絶え間なくブラウン運動を続けている。このブラウン運動により、沈降作用と反対の作用である拡散が起こり、一様な粒子分布を実現しようとする。そのため、必ずしも顔料粒子は上式(1)にしたがって沈降するわけではない。また、顔料の親水化の程度、すなわち溶剤に対する分散性を改善していくことにより、顔料粒子が沈降しにくい顔料インクとすることができる。しかし、それでも顔料粒子がわずかずつ沈降していくことには変わりはない。

【0006】

このように顔料粒子の沈降が生じた場合には、顔料インクの色材濃度、粘度、および比重などの物性が変化する。インクジェット記録装置において、顔料インクの色材濃度の変化は画像の色身の変化に直結し、インクの粘度や比重の変化は、そのインクの吐出量や吐出速度に影響する。

【0007】

したがって、顔料インクを用いるインクジェット記録装置においては、インクタンク内の顔料インク濃度を均一化に維持することが重要となる。

【0008】

インクタンク内の顔料インクを均一化するための方法としては、インクタンク内のインクを直接的に攪拌する方法が知られている。例えば、特許文献1には、往復移動可能なキャリッジに記録ヘッドとインクタンクを搭載し、記録動作前もしくは所定時間間隔毎にキャリッジを移動させることにより、インクタンク内のインクを攪拌する方法が記載されている。また特許文献2には、モータによってインクタンクを回転または反転させることにより、インクタンクにおける重力方向を変えて、顔料粒子の沈降を解消する方法が記載されている。また、インクの攪拌の効果を確実に発揮するために、特許文献3および4には、インクタンク内に配した剛球を利用して、インクの攪拌を促進する方法が記載されている。

【0009】

【特許文献1】実開平4−087250号公報

【特許文献2】特開平5−338195号公報

【特許文献3】特開平4−169240号公報

【特許文献4】特開平9−309212号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら上記従来技術では、所定のタイミングまたは条件に合致した場合に、予め定められた一定時間の攪拌動作を行うため、その攪拌動作が必要とされたときには、その攪拌動作の終了を待ってから記録動作を行うことになる。したがって、記録動作開始までに長い時間が掛かり、それがユーザーストレスになることがある。また、記録動作後に攪拌動作を行う場合には、その攪拌動作のために記録装置の動作終了時間が延びることになり、それもユーザーストレスになることがある。特許文献1から4には、このようなユーザーストレスを低減すべく、攪拌時間の短縮化を図ることに関しては提案されていなかった。

【0011】

本発明の目的は、インクタンク内のインクを攪拌するための時間を特定することにより、ユーザーストレスを低減しつつ、インクを効率よく攪拌することができるインクジェット記録装置およびインクジェット記録方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明のインクジェット記録装置は、インクを吐出可能な吐出部にインクを供給するためのインクタンクと、を搭載可能なキャリッジを備え、前記キャリッジの往復移動を伴って記録媒体上に画像を記録するインクジェット記録装置において、前記インクタンク内のインクを攪拌するための攪拌動作として、前記キャリッジを往復移動させる制御手段を備え、前記攪拌動作の少なくとも一部は、前記キャリッジの往復移動を伴う記録動作時を除く非記録動作時に、前記インクジェット記録装置が実行する複数の処理の内の少なくとも1つの特定処理と並行して実行することを特徴とする。

【0013】

本発明のインクジェット記録方法は、インクを吐出可能な吐出部にインクを供給するためのインクタンクを搭載可能なキャリッジを用い、前記キャリッジの往復移動を伴って記録媒体上に画像を記録するインクジェット記録方法において、前記キャリッジの往復移動を伴う記録動作時を除く非記録動作時に、前記インクタンク内のインクを攪拌するための攪拌動作として前記キャリッジを往復移動させ、前記攪拌動作の少なくとも一部は、前記インクジェット記録装置が実行する複数の処理の内の少なくとも1つの特定処理と並行して実行することを特徴とする。

【発明の効果】

【0014】

本発明によれば、インクタンク内のインクを攪拌する攪拌動作の少なくとも一部は、インクジェット記録装置が非記録動作時に実行する処理と並行して実行することにより、攪拌動作を時間的に効率よく実行することができる。この結果、ユーザーストレスを低減しつつ、インクタンク内の顔料インクなどのインクを均質化して良好な画像を記録することができる。

【発明を実施するための最良の形態】

【0015】

以下、図面を参照して本発明の実施形態を詳細に説明する。なお本発明で「空スキャン」とは、記録ヘッドから記録のためのインクを吐出させずに、走査させる動作を言うこととする。

【0016】

1.基本構成

1.1 記録システムの概要

図1は、本発明の一実施形態にて適用する記録システムにおける画像データ処理の流れを説明するための図である。この記録システムJ0011は、ホスト装置J0012と記録装置J0013とを含む。ホスト装置J0012は、記録すべき画像を示す画像データの生成や、そのデータ生成のためのUI(ユーザインタフェース)の設定等を行う。記録装置J0013は、ホスト装置J0012にて生成された画像データに基づいて、記録媒体に記録を行う。

【0017】

本例の記録装置は、シアン(C)、ライトシアン(Lc)、マゼンタ(M)、ライトマゼンタ(Lm)、イエロー(Y)、レッド(R)、グリーン(G)、第1ブラック(K1)、第2ブラック(K2)、グレー(Gray)の10色インクによって記録を行う。そのために、これら10色のインクを吐出する記録ヘッドH1001が用いられる。これら10色のインクは、色材として顔料を含む顔料インクである。

【0018】

ホスト装置J0012のオペレーティングシステムにて動作するプログラムとしては、アプリケーションやプリンタドライバがある。アプリケーションJ0001は、記録装置にて記録するための画像データの作成処理を実行する。この画像データ、もしくはその編集等がなされる前のデータは、種々の媒体を介してホスト装置(PC)J0012に取り込むことができる。本例のホスト装置は、デジタルカメラによって撮像した例えばJPEG形式の画像データを、CFカードを介して取り込むことができる。またホスト装置は、スキャナによって読み取った例えばTIFF形式の画像データ、およびCD−ROMに格納される画像データを取り込むことができる。さらにホスト装置は、インターネットを介してウェブ上のデータを取り込むことができる。これらの取り込まれたデータは、ホスト装置のモニタに表示され、そしてアプリケーションJ0001を介した編集、加工等の処理がなされて、例えばsRGB規格の画像データR、G、Bが作成される。ホスト装置J0012のモニタに表示されるUI画面において、ユーザは、記録に使用する記録媒体の種類や記録の品位等の設定を行うと共に、記録指示を出す。この記録指示に応じて、画像データR、G、Bがプリンタドライバに渡される。

【0019】

プリンタドライバは、その処理として、前段処理J0002、後段処理J0003、γ補正J0004、ハーフトーニングJ0005および記録データ作成J0006を含む。以下、プリンタドライバにて行われる各処理J0002〜J0006について簡単に説明する。

【0020】

(A)前段処理

前段処理J0002では色域(Gamut)のマッピングを行う。本例では、sRGB規格の画像データR、G、Bによって再現される色域を、記録装置J0013によって再現される色域内に写像するためのデータ変換を行う。具体的には、R、G、Bのそれぞれが8ビットで表現された256階調の画像データR、G、Bを、3次元LUTを用いることにより、記録装置J0013の色域内の8ビットデータR、G、Bに変換する。

【0021】

(B)後段処理

処後段処理J0003では、色域のマッピングがなされた8ビットデータR、G、Bに基づき、このデータが表す色を再現するインクの組み合わせに対応した8ビット・10色の色分解データY、M、Lm、C、Lc、K1、K2、R、G、Grayを求める。本例の処後段処理J0003では、前段処理J0002と同様に、3次元LUTに補間演算を併用して行う。

【0022】

(C)γ処理

γ補正J0004は、後段処理J0003によって求められた色分解データの各色のデータ毎に、その濃度値(階調値)変換を行う。具体的には、記録装置J0013における各色インクの階調特性に応じた1次元LUTを用いることにより、色分解データがプリンタの階調特性に線形的に対応付けられるような変換を行う。

【0023】

(D)ハーフトーニング

ハーフトーニングJ0005は、γ補正がなされた8ビットの色分解データY、M、Lm、C、Lc、K1、K2、R、G、Grayのそれぞれについて、4ビットのデータに変換する量子化を行う。本例では、誤差拡散法を用いて256階調の8ビットデータを9階調の4ビットデータに変換する。この4ビットデータは、記録装置におけるドット配置のパターン化処理において、配置パターンを示すためのインデックスとなるデータである。

【0024】

(E)記録データの作成処理

プリンタドライバで行う処理の最後には、記録データ作成処理J0006によって、上記4ビットのインデックスデータを内容とする記録画像データに、記録制御情報を加えた記録データを作成する。

【0025】

図2は、かかる記録データの構成例を示した図である。記録データは、記録の制御を司る記録制御情報、および記録すべき画像を示す記録画像データ(上述の4ビットのインデックスデータ)によって構成される。記録制御情報は、「記録媒体情報」、「記録品位情報」、および給紙方法等のような「その他制御情報」から構成されている。記録媒体情報には、記録の対象となる記録媒体の種類が記述されており、普通紙、光沢紙、はがき、プリンタブルディスクなどの内、いずれか1種類の記録媒体が規定されている。記録品位情報には、記録の品位が記述されており、「きれい」、「標準」、「はやい」等の内、いずれか1種の品位が規定されている。これらの記録制御情報は、ホスト装置J0012のモニタおけるUI画面にて、ユーザが指定した内容に基づいて形成されるものである。また、記録画像データは、前述のハーフトーン処理J0005によって生成された画像データが記述さているものとする。以上のようにして生成された記録データは、記録装置J0013へ供給される。

【0026】

記録装置J0013は、ホスト装置J0012から供給された記録データに対して、次に述べるドット配置パターン化処理J0007およびマスクデータ変換処理J0008を行う。

【0027】

(F)ドット配置パターン化処理

上述したハーフトーン処理J0005では、256値の多値濃度情報(8ビットデータ)を9値の階調値情報(4ビットデータ)まで階調レベル数を下げている。しかし、実際に記録装置J0013が記録できるデータは、インクドットを記録するか否かの2値データ(1ビットデータ)である。そこで、ドット配置パターン化処理J0007では、ハーフトーン処理J0005からの出力値である階調レベル0〜8の4ビットデータで表現される各画素毎に、その画素の階調値(レベル0〜8)に対応したドット配置パターンを割当てる。これにより、1画素内の複数のエリア各々にインクドットの記録の有無(ドットのオン・オフ)を定義し、1画素内の各エリア毎に、「1」または「0」の1ビットの2値データを配置する。ここで、「1」はドットの記録を示す2値データであり、「0」は非記録を示す2値データである。

【0028】

図3は、本例のドット配置パターン化処理にて変換する、入力レベル0〜8に対する出力パターンを示している。図の左に示した各レベル値は、ホスト装置側のハーフトーン処理部からの出力値であるレベル0〜レベル8に相当する。右側に配列した縦2エリア×横4エリアで構成される領域は、ハーフトーン処理で出力される1画素の領域に対応するものである。また、1画素内の各エリアは、ドットのオン・オフが定義される最小単位に相当するものである。なお、本明細書において「画素」とは、階調表現可能な最小単位のことであり、複数ビットの多値データの画像処理(上記前段、後段、γ補正、ハーフトーニング等の処理)の対象となる最小単位である。

【0029】

図において、丸印を記入したエリアがドットの記録を行うエリアを示しており、レベル数が上がるにしたがって、記録するドット数も1つずつ増加している。本例においては、最終的に、このような形でオリジナル画像の濃度情報が反映されることになる。

【0030】

(4n)〜(4n+3)は、nに1以上の整数を代入することにより、記録すべき画像データの左端からの横方向の画素位置を示す。その(4n)〜(4n+3)の下に示した各パターンは、同一の入力レベルにおいても画素位置に応じて互いに異なる複数のパターンが用意されていることを示す。すなわち、同一のレベルが入力された場合にも、記録媒体上では、(4n)〜(4n+3)に示した4種類のドット配置パターンが巡回されて割当てられる。

【0031】

図3においては、縦方向を記録ヘッドの吐出口が配列する方向、横方向を記録ヘッドの走査方向としている。このように同一レベルに対して、複数の異なるドット配置を用いて記録する構成は、ドット配置パターンの上段に位置するノズルと、その下段に位置するノズルと、において、インクの吐出回数を分散させる効果がある。さらに、記録装置特有の様々なノイズを分散させるという効果もある。

【0032】

以上説明したドット配置パターン化処理を終了した段階において、記録媒体に対するドットの配置パターンが全て決定される。

【0033】

(G)マスクデータ変換処理

上述したドット配置パターン化処理J0007により、記録媒体上の各エリアに対するドットの有無は決定される。したがって、そのドットの配置を示す2値データを記録ヘッドH1001の駆動回路J0009に入力すれば、所望の画像を記録することができる。この場合、記録媒体上の同一の走査領域に対する記録を1回の走査によって完成させる、いわゆる1パス記録が実行することができる。しかし、ここでは、記録媒体上の同一の走査領域に対する記録を複数回の走査によって完成させる、いわゆるマルチパス記録の例をとって説明する。

【0034】

図4は、マルチパス記録方法を説明するために、記録ヘッドおよび記録パターンを模式的に示したものである。本例に適用される記録ヘッドH10001は、実際には768個のノズルを有するが、ここでは説明の簡略化のために、16個のノズルを有するものとして説明する。ノズルは、図4のように第1〜第4の4つのノズル群に分割され、各ノズル群には、4つずつのノズルが含まれている。マスクパターンP0002は、第1〜第4のマスクパターンP0002(a)〜P0002(d)で構成される。第1〜第4のマスクパターンP0002(a)〜P0002(d)は、それぞれ、第1〜第4のノズル群が記録可能なエリアを定義している。マスクパターンにおける黒塗りエリアは記録許容エリアを示し、白塗りエリアは非記録エリアを示している。第1〜第4のマスクパターンP0002(a)〜P0002(d)は互いに補完の関係にあり、これら4つのマスクパターンを重ね合わせると、4×4のエリアに対応した領域の記録が完成される。

【0035】

P0003〜P0006で示した各パターンは、記録走査を重ねていくことによって画像が完成されていく様子を示したものである。各記録走査が終了する度に、記録媒体は、図の矢印方向にノズル群の幅分(この図では4ノズル分)ずつ搬送される。よって、記録媒体の同一領域(各ノズル群の幅に対応する領域)は、4回の記録走査によって初めて画像が完成される。以上のように、記録媒体の各同一領域を複数回の走査でかつ複数のノズル群によって形成することは、ノズル特有のばらつきや記録媒体の搬送精度のばらつき等を低減させる効果がある。

【0036】

図5は、本例において実際に適用可能なマスクパターンの一例を示したものである。本例において適用する記録ヘッドH1001は768個のノズルを有しており、4つのノズル群には、それぞれ192個ずつのノズルが属している。マスクパターンの大きさは、縦方向がノズル数と同等の768エリア、横方向は256エリアとなっており、4つのノズル群それぞれに対応する4つのマスクパターンで互いに補完の関係を保つような構成となっている。

【0037】

ところで、インクジェット記録ヘッドから多数の小液滴を高周波数で吐出するには、記録動作時に記録部近傍に気流が生じ、それが特に記録ヘッドの端部に位置するノズルにおけるインクの吐出方向に影響を与えることが確認されている。よって、本実施形態のマスクパターンにおいては、図5からも分かるように、各ノズル群また同一のノズル群の中でも領域によっては、記録許容率の分布に偏りを持たせている。図5に示すように、端部のノズルの記録許容率を中央部の記録許容率よりも小さくした構成のマスクパターンを適用することにより、端部のノズルにより吐出されるインク滴の着弾位置ずれによる弊害を目立たなくすることが可能となる。

【0038】

マスクパターンで定められる記録許容率は、記録許容エリア(図4のマスクパターンP0002の黒塗りエリア)と非記録許容エリア(図4のマスクパターンP0002の白塗りエリア)とによって表わされる。すなわち記録許容率は、マスクパターンを構成する記録許容エリアと非記録許容エリアの合計数に対する記録許容エリアの数の割合を、百分率で表したものである。より具体的には、マスクパターンの記録許容エリアをM個、非記録許容エリアをN個とすると、そのマスクパターンの記録許容率(%)は、M÷(M+N)×100となる。

【0039】

本実施形態においては、図5に示したマスクデータが記録装置本体内のメモリに格納されている。マスクデータ変換処理J0008においては、そのマスクデータと、上述したドット配置パターン化処理で得られた2値データと、の間にてAND処理をかけることにより、各記録走査での記録対象となる2値データが決定される。そして、その2値データが駆動回路J0009へ送られる。これにより、記録ヘッドH1001が駆動され、2値データにしたがってインクが吐出される。

【0040】

なお図1においては、前段処理J0002、後段処理J0003、γ処理J0004、ハーフトーニングJ0005および記録データ作成処理J0006がホスト装置J0012で実行される。また、ドット配置パターン化処理J0007およびマスクデータ変換処理J0008が記録装置J0013で実行される。しかし本発明は、このような形態に限られるものではない。例えば、ホスト装置J0012で実行している処理J0002〜J0005の一部を記録装置J0013にて実行する形態であってもよいし、全てをホスト装置J0012にて実行する形態であってもよい。あるいは、処理J0002〜J0008を記録装置J0013にて実行する形態であってもよい。

【0041】

1.2 機構部の構成

本実施形態で適用する記録装置における各機構部の構成を説明する。本実施形態における記録装置本体は、各機構部の役割から、概して、給紙部、用紙搬送部、排紙部、キャリッジ部、フラットパス記録部、およびクリーニング部等に分類することができ、これらは外装部に収納されている。

【0042】

図6、図7、図8、図12および図13は、本実施形態において適用する記録装置の外観を示す斜視図である。図6は、記録装置の非使用時における前面から見た状態、図7は、記録装置の非使用時における背面から見た状態、図8は、記録装置の使用時における前面から見た状態をそれぞれ示す。また図12は、フラットパス記録時における前面から見た状態、図13は、フラットパス記録時における背面から見た状態をそれぞれ示す。また、図9〜図11および図14〜図16は、記録装置本体の内部機構を説明するための図である。ここで、図9は右上部からの斜視図、図10は左上部からの斜視図、図11は記録装置本体の側断面図、図14はフラットパス記録時の断面図である。また、図15はクリーニング部の斜視図、図16は、クリーニング部におけるワイピング機構の構成および動作を説明するための断面図、図17は、クリーニング部におけるウエット液転写部の断面図である。

【0043】

以下、これらの図面を適宜参照しながら、各部を順次説明する。

【0044】

(A)外装部(図6、図7)

外装部は、給紙部、用紙搬送部、排紙部、キャリッジ部、クリーニング部、フラットパス部およびウエット液転写部の回りを覆うように取り付けられている。外装部は主に、下ケースM7080、上ケースM7040、アクセスカバーM7030、コネクタカバーおよびフロントカバーM7010から構成されている。

【0045】

下ケースM7080の下部には、不図示の排紙トレイレールが設けられており、分割された排紙トレイM3160が収納可能に構成されている。また、フロントカバーM7010は、非使用時に排紙口を塞ぐ構成になっている。

【0046】

上ケースM7040には、アクセスカバーM7030が取り付けられており、それは回動可能に構成されている。上ケースの上面の一部は開口部を有しており、この開口部の位置において、インクタンクH1900および記録ヘッドH1001(図21)が交換可能となるように構成されている。本実施形態の記録装置において、記録ヘッドH1001は、1色のインクを吐出可能な吐出部を複数色分、一体的に構成したユニットの形態であり、インクタンクH1900が色毎に独立に着脱可能な記録ヘッドカートリッジH1000として構成されている。上ケースには、アクセスカバーM7030の開閉を検知するための不図示のドアスイッチレバー、LEDの光を伝達・表示するLEDガイドM7060、電源キーE0018、リジュームキーE0019およびフラットパスキーE3004等が設けられている。また、多段式の給紙トレイM2060が回動可能に取り付けられており、給紙部が使われない時は、給紙トレイM2060を収納することにより、給紙部のカバーにもなるように構成されている。

【0047】

上ケースM7040と下ケースM7080は、弾性を持った勘合爪で取り付けられており、それの間のコネクタ部分が設けられている部分は、不図示のコネクタカバーによって覆われている。

【0048】

(B)給紙部(図8、図11)

給紙部においては、記録媒体を積載する圧板M2010、記録媒体を1枚ずつ給紙する給紙ローラM2080、記録媒体を分離する分離ローラM2041、記録媒体を積載位置に戻すための戻しレバーM2020等がベースM2000に取り付けられている。

【0049】

(C)用紙搬送部(図8〜図11)

曲げ起こした板金からなるシャーシM1010には、記録媒体を搬送する搬送ローラM3060とペーパエンドセンサ(以下PEセンサと称す)E0007が回動可能に取り付けられている。搬送ローラM3060は、金属軸の表面にセラミックの微小粒がコーティングされた構成となっており、両軸の金属部分を不図示の軸受けが受ける状態で、シャーシM1010に取り付けられている。搬送ローラM3060にはローラテンションバネ(不図示)が設けられており、搬送ローラM3060を付勢することにより、回転時に適量の負荷を与えて安定した搬送が行えるようになっている。

【0050】

搬送ローラM3060には、従動する複数のピンチローラM3070が当接して設けられている。ピンチローラM3070は、ピンチローラホルダM3000に保持されているが、不図示のピンチローラバネによって付勢されることで、搬送ローラM3060に圧接し、ここで記録媒体の搬送力を生み出している。この時、ピンチローラホルダM3000の回転軸は、シャーシM1010の軸受けに取り付けられ、この位置を中心に回転する。

【0051】

記録媒体が搬送されてくる入口には、記録媒体をガイドするためのペーパガイドフラッパM3030およびプラテンM3040が配設されている。また、ピンチローラホルダM3000には、PEセンサレバーM3021が設けられており、そのPEセンサレバーM3021は、記録媒体の先端および後端の検出をPEセンサE0007に伝える役割を果たす。プラテンM3040は、シャーシM1010に取り付けられて、位置決めされている。ペーパガイドフラッパM3030は、不図示の軸受け部を中心に回転可能であり、シャーシM1010に当接することで位置決めされる。

【0052】

搬送ローラM3060の記録媒体搬送方向における下流側には、記録ヘッドH1001(図21)が設けられている。

【0053】

上記構成における搬送の過程を説明する。用紙搬送部に送られた記録媒体は、ピンチローラーホルダM3000およびペーパガイドフラッパM3030に案内されて、搬送ローラM3060とピンチローラM3070とのローラ対に送られる。この時、PEセンサレバーM3021が記録媒体の先端を検知し、これにより記録媒体に対する記録位置が求められている。搬送ローラM3060とピンチローラM3070とからなるローラ対は、LFモータE0002の駆動により回転され、この回転により記録媒体がプラテンM3040上を搬送される。プラテンM3040には搬送基準面となるリブが形成されており、このリブにより、記録ヘッドH1001と記録媒体表面との間のギャップが管理されている。また同時に、そのリブが、後述する排紙部と合わせて、記録媒体の波打ちを抑制する役割も果たしている。

【0054】

搬送ローラM3060が回転するための駆動力は、例えば、DCモータからなるLFモータE0002の回転力が、不図示のタイミングベルトを介して、搬送ローラM3060の軸上に配設されたプーリM3061に伝達されることによって得られる。搬送ローラM3060の軸上には、搬送ローラM3060による搬送量を検出するためのコードホイールM3062が設けられている。また、隣接するシャーシM1010には、コードホイールM3062に形成されたマーキングを読み取るためのエンコードセンサM3090が配設されている。なお、コードホイールM3062に形成されたマーキングは、150〜300lpi(ライン/インチ;参考値)のピッチで形成されているものとする。

【0055】

(D)排紙部(図8〜図11)

排紙部は、第1の排紙ローラM3100および第2の排紙ローラM3110、複数の拍車M3120およびギア列などから構成されている。

【0056】

第1の排紙ローラM3100は、金属軸に複数のゴム部を設けて構成されている。第1の排紙ローラM3100の駆動は、搬送ローラM3060の駆動が、アイドラギアを介して第1の排紙ローラM3100まで伝達されることによって行われている。

【0057】

第2の排紙ローラM3110は、樹脂の軸にエラストマの弾性体M3111を複数取り付けた構成になっている。第2の排紙ローラM3110の駆動は、第1の排紙ローラM3100の駆動が、アイドラギアを介して伝達されることによって行われる。

【0058】

拍車M3120は、周囲に凸形状を複数設けた例えばSUSでなる円形の薄板を樹脂部と一体としたものであり、拍車ホルダM3130に複数取り付けられている。この取り付けは、コイルバネを棒状に設けた拍車バネによって行われているが、同時に拍車バネのばね力は、拍車M3120を排紙ローラM3100およびM3110に対して所定圧で当接させる。この構成によって拍車M3120は、2つの排紙ローラM3100およびM3110に従動して回転可能となっている。拍車M3120のいくつかは、第1の排紙ローラM3100のゴム部、あるいは第2の排紙ローラM3110の弾性体M3111の位置に設けられており、主に記録媒体の搬送力を生み出す役割を果たしている。また、その他のいくつかは、ゴム部あるいは弾性体M3111が無い位置に設けられ、主に記録時の記録媒体の浮き上がりを抑える役割を果たしている。

【0059】

また、ギア列は、搬送ローラM3060の駆動を排紙ローラM3100およびM3110に伝達する役割を果たしている。

【0060】

以上の構成によって、画像形成された記録媒体は、第1の排紙ローラM3110と拍車M3120とのニップに挟まれ、そして搬送されて排紙トレイM3160に排出される。排紙トレイM3160は複数に分割され、後述する下ケースM7080の下部に収納できる構成になっている。排紙トレイM3160は、図8のように引出して使用する。また排紙トレイM3160は、先端に向けて高さが上がり、更にその両端は高い位置に保持されるように設計されており、排出された記録媒体の積載性を向上し、記録面の擦れなどを防止している。

【0061】

(E)キャリッジ部(図9〜図11)

キャリッジ部は、記録ヘッドH1001を取り付けるためのキャリッジM4000を有しており、そのキャリッジM4000は、ガイドシャフトM4020およびガイドレールM1011によって支持されている。ガイドシャフトM4020は、シャーシM1010に取り付けられており、記録媒体の搬送方向に対して直角方向にキャリッジM4000を往復走査させるように案内支持している。ガイドレールM1011は、シャーシM1010に一体に形成されており、キャリッジM4000の後端を保持して記録ヘッドH1001と記録媒体との隙間を維持する役割を果たしている。また、ガイドレールM1011のキャリッジM4000との摺動側には、ステンレス等の薄板からなる摺動シートM4030が張設され、記録装置の摺動音の低減化を図っている。

【0062】

キャリッジM4000は、シャーシM1010に取り付けられたキャリッジモータE0001によりタイミングベルトM4041を介して駆動される。また、タイミングベルトM4041は、アイドルプーリM4042によって張設、支持されている。さらに、タイミングベルトM4041は、キャリッジM4000とゴム等からなるキャリッジダンパを介して結合されており、キャリッジモータE0001等の振動を減衰することにより、記録される画像のむら等を低減している。

【0063】

キャリッジM4000の位置を検出するためのエンコーダスケールE0005(図18について後述)は、タイミングベルトM4041と平行に設けられている。エンコーダスケールE0005上には、150lpi〜300lpiのピッチでマーキングが形成されている。そのマーキングを読み取るためのエンコーダセンサE0004(図18について後述)は、キャリッジM4000に搭載されたキャリッジ基板E0013(図18について後述)に設けられている。キャリッジ基板E0013には、記録ヘッドH1001と電気的な接続を行うためのヘッドコンタクトE0101も設けられている。また、キャリッジM4000には、電気基板E0014から記録ヘッドH1001へ駆動信号を伝えるために、不図示のフレキシブルケーブルE0012(図18について後述)が接続されている。

【0064】

記録ヘッドH1001をキャリッジM4000に固定するための構成として、キャリッジM4000上に、不図示の突き当て部と不図示の押圧手段が設けられている。前者の突き当て部は、記録ヘッドH1001をキャリッジM4000に押し付けながら位置決めするための突き当て部であり、後者の押圧手段は、記録ヘッドH1001を所定の位置に固定するための押圧手段である。押圧手段は、ヘッドセットレバーM4010に搭載されており、記録ヘッドH1001をセットする際に、ヘッドセットレバーM4010を回転支点を中心に回して、記録ヘッドH1001に作用する構成になっている。

【0065】

さらにキャリッジM4000には、反射型の光センサからなる位置検出センサM4090が取り付けられており、それは、CD−R等の特殊メディアへ記録を行う際や、記録結果や用紙端部等の位置を検出する際に用いられる。位置検出センサM4090は、発光素子より発光し、その反射光を受光することによって、キャリッジM4000の現在位置を検出することができる。

【0066】

上記構成において記録媒体に画像形成する場合、行位置に対しては、搬送ローラM3060およびピンチローラM3070からなるローラ対が、記録媒体を搬送して位置決めする。また、列位置に対しては、キャリッジモータE0001によりキャリッジM4000を上記搬送方向と垂直な方向に移動させて、記録ヘッドH1001を目的の画像形成位置に配置させる。位置決めされた記録ヘッドH1001は、電気基板E0014からの信号に従って、記録媒体に対してインクを吐出する。記録ヘッドH1001についての詳細な構成および記録システムは、後述する。本実施形態の記録装置は、記録主走査と副走査とを交互に繰り返すことにより、記録媒体上に画像を形成する構成となっている。前者の記録主走査においては、記録ヘッドH1001により記録を行いながらキャリッジM4000が列方向に走査し、後者の副走査においては、搬送ローラM3060により記録媒体が行方向に搬送される。

【0067】

(F)フラットパス記録部(図12〜図14)

給紙部からの給紙は、図11に示したように、記録媒体が通る経路がピンチローラに達するまで曲がっているため、記録媒体を曲げた状態で行われることになる。従って、例えば0.5mm程度以上の厚い記録媒体等を給紙部から給紙しようとすると、曲げられた記録媒体の反力が発生し、給紙抵抗が増えて給紙が行えない場合がある。また、給紙が可能であっても、排紙後の記録媒体が曲がったままとなったり、折れたりするおそれもある。

【0068】

厚い記録媒体等、曲げたくない記録媒体や、CD−R等、曲げることのできない記録媒体に対して記録を行う方式がフラットパス記録である。

【0069】

ここでフラットパス記録には、本体背面のスリット上の開口部から(給紙装置の下)、手差し給紙の態様で記録媒体を本体のピンチローラにニップさせて、記録を行うタイプがある。しかし本実施形態のフラットパス記録は、記録媒体を本体手前の排紙口から記録位置まで給紙し、スイッチバックしてから記録を行う形態である。

【0070】

フロントカバーM7010は、通常記録した記録媒体を数十枚程度積載しておくためのトレイを兼ねるために、排紙部より下方にある(図8)。フラットパス記録時には、記録媒体を排紙口から水平に、通常の搬送方向とは反対方向に給紙するために、フロントトレイM7010を排紙口の位置まで上げる(図12)。フロントトレイM7010には不図示のフック等が設けられており、フラットパス給紙位置にフロントトレイを固定可能である。フロントトレイM7010がフラットパス記録位置にあることはセンサによって検知可能であり、その検知に応じてフラットパス記録モードと判断することができる。

【0071】

フラットパス記録モードでは、記録媒体をフロントトレイM7010に載せて、その記録媒体を排紙口から挿入する。そのために、まずは、フラットパスキーE3004を操作することにより、想定している記録媒体の厚みよりも高い位置まで、拍車ホルダM3130とピンチローラホルダM3000とを不図示の機構により持ち上げる。また、リアトレイボタンM7110を押すことによりリアトレイM7090を開き、さらにリアサブトレイM7091をV字に開くことも可能である(図13)。長い記録媒体を本体前面から挿入した場合には、それが本体背面から突出することがあり、リアトレイM7090およびリアサブトレイM7091は、そのような長い記録媒体を本体背面でも支えるためのトレイである。厚い記録媒体は、記録中にフラットな姿勢を保たないとヘッドフェイス面と擦れたり、搬送負荷が変化したりして、記録品位に影響を及ぼすおそれがあるため、これらのトレイの配設は有効である。しかし、本体背面からはみ出ない程度の長さの記録媒体を用いる場合には、それらのリアトレイM7090等を開く必要はない。

【0072】

このようにして、記録媒体を排紙口から本体内に挿入可能となる。記録媒体の後端部(ユーザに最も近く位置する手前側の端部)と右端部とをフロントトレイM7010のマーカ位置に揃えて、フロントトレイM7010に載せる。

【0073】

ここで再度フラットパスキーE3004を操作すると、拍車ホルダ3130が降りて、排紙ローラM3100およびM3110と拍車3120とが記録媒体をニップする。その後、排紙ローラM3100,M3110によって、記録媒体を所定量本体内に引き込む(通常記録時の搬送方向とは逆方向)。最初に記録媒体をセットした際に、記録媒体の手前側の端部(後端部)を揃えているため、短い記録媒体の前端部(ユーザから見て最も奥側の端部)は、搬送ローラM3060まで届いていないことがある。したがって、記録媒体を本体内に引き込む所定量は、想定している一番短い記録媒体の後端が搬送ローラM3060に届くまでの距離とする。所定量送られた記録媒体は、搬送ローラM3060にまで届いているため、その位置にピンチローラホルダM3000を降ろして、搬送ローラM3060とピンチローラM3070によって記録媒体をニップする。そして、記録媒体をさらに送り、その後端部が搬送ローラM3060とピンチローラM3070とでニップされるようにする。これにより、記録媒体のフラットパス記録のための給紙が終了したことになる(記録待機位置)。

【0074】

排紙ローラM3100およびM3110と拍車M3120とのニップ力は、通常記録の排紙時に形成画像に影響を与えないよう、比較的小さく設定されている。従って、フラットパス記録時には、記録を行うまでに記録媒体の位置がずれてしまうおそれがある。しかし本実施形態では、ニップ力が比較的強い搬送ローラM3060とピンチローラM3070とによって記録媒体をニップするため、記録媒体のセット位置が確保されたことになる。また、記録媒体を上記所定量だけ本体内に送るときには、プラテンM3040と拍車ホルダM3130の間にあるフラットパス紙検知センサM3170によって、記録媒体の後端位置(記録時の前端位置となる)を検知することができる。

【0075】

記録媒体が上記の記録待機位置に設定されると、記録コマンドを実行する。すなわち、記録ヘッドH1001による記録位置まで、搬送ローラM3060によって記録媒体を搬送し、その後は、通常の記録動作と同じように記録を行い、その記録後はフロントトレイM7010に排紙することになる。

【0076】

フラットパス記録をさらに行いたい場合は、記録した記録媒体をフロントトレイM7010から取り出して、次の記録媒体をセットし、その後は前述した処理を繰り返せばよい。具体的には、フラットパスキーE3004を押すことによって、拍車ホルダM3130とピンチローラホルダM3000とを持ち上げて、記録媒体をセットすることから始まる。

【0077】

一方、フラットパス記録を終了する場合は、フロントトレイM7010を通常記録位置に戻すことによって通常記録モードに戻すことができる。

【0078】

(G)クリーニング部(図15、図16)

クリーニング部は、記録ヘッドH1001のクリーニングを行うための機構である。このクリーニング部は、ポンプM5000、記録ヘッドH1001の乾燥を抑えるためのキャップM5010、記録ヘッドH1001の吐出口形成面をクリーニングするためのブレードM5020などから構成されている。

【0079】

クリーニング部には、専用のクリーニングモータE0003が配されている。クリーニングモータE0003には、不図示のワンウェイクラッチが設けられており、一方向の回転でポンプM5000を作動させ、もう一方向の回転では、ブレードM5020の移動およびキャップM5010の昇降を行わせるようになっている。

【0080】

キャップM5010は、モータE0003により不図示の昇降機構を介して昇降可能に駆動され、上昇位置では、記録ヘッドH1500に設けた数個の吐出部のフェイス面毎にキャッピングを施す。そのキャッピングにより、非記録動作時等において、フェイス面を保護したり、吸引回復を行なうことが可能である。その吸引回復においては、画像の記録に寄与しないインクが記録ヘッドからキャップM5010内に吸引排出される。また、画像の記録に寄与しないインクを記録ヘッドからキャップM5010内に加圧排出(加圧回復)させることも可能である。キャップM5010は、記録動作時には、記録ヘッド9との干渉を避ける下降位置に設定され、その下降位置においては、フェイス面と対向して予備吐出を受けることが可能である。その予備吐出においては、画像の記録に寄与しないインクが記録ヘッドからキャップM5010内に向かって吐出される。記録ヘッドH1001に10個の吐出部が設けられている場合には、例えば、5個の吐出部のフェイス面毎に一括してキャッピングを施すことが可能となるように、図のようにキャップM5010は2つ設けられる。

【0081】

ゴム等の弾性部材でなるワイパ部H5020は、ワイパホルダH5021に固定されている。ワイパホルダH5021は、図16中の+Yおよび−Y方向(吐出部における吐出口の配列方向)に移動可能である。そして、記録ヘッドH1001がホームポジションに到達したときに、矢印−Y方向にワイパホルダ25が移動することによって、ワイピングが可能である。ワイピング動作が終了すると、キャリッジをワイピング領域の外に退避させてから、ワイパをフェイス面等と干渉しない位置に戻す。本例のワイパ部M5020には、ワイパブレードM5020A、M5020B、およびM5020Cが設けられている。ワイパブレードM5020Aは、全吐出部のフェイス面を含む記録ヘッドH1001の面全体をワイピングする。ワイパブレードM5020B,M5020Cは、5つの吐出部のフェイス面毎に、ノズル近傍をするワイピングする。

【0082】

そしてワイピング後には、ワイパ部M5020がブレードクリーナM5060に当接することにより、ワイパブレードM5020A〜M5020C自身へ付着したインクなども除去することができる。また、ワイピングに先立って、ワイパブレードM5020A〜M5020Cにウエット液を転写させておくことにより、ワイピングによるクリーニング性を向上させるための構成(ウエット液転写部)が設けられている。このウエット液転写部の構成およびワイピング動作については、後述する。

【0083】

吸引ポンプM5000は、キャップM5010がフェイス面に接合して、その内部に密閉空間が形成された状態のときに、そのキャップM5010内に負圧を発生させることが可能である。これにより、インクタンクH1900から吐出部内にインクを充填させたり、吐出口もしくはその内方のインク路に存在する塵埃、固着物、気泡等を吸引除去したりすることができる。

【0084】

吸引ポンプM5000としては、例えば、チューブポンプ形態のものが用いられる。これは、可撓性を有するチューブと、そのチューブの少なくとも一部を沿わせて保持する曲面が形成された部材と、この部材に向けて可撓性チューブを押圧可能なローラと、このローラを支持して回転可能なローラ支持部と、を有するものとすることができる。すなわち、ローラ支持部を所定方向に回転させることにより、ローラが曲面形成部材上において可撓性チューブを押し潰しながら転動する。これに伴い、キャップM5010が形成する密閉空間に負圧が生じて、インクが吐出口より吸引され、そのインクは、キャップM5010からチューブないし吸引ポンプに引き込まれる。そこに引き込まれるインクは、さらに下ケースM7080に設けた適宜の部材(廃インク吸収体)に向けて移送される。

【0085】

なお、キャップM5010の内側部分には、吸引後の記録ヘッドH1001のフェイス面に残るインクを削減するために、吸収体M5011が設けられている。また、キャップM5010を開放した状態で、キャップM5010ないし吸収体M5011に残っているインクを吸引することにより、残インクによる固着およびその後の弊害が起こらないように配慮されている。ここで、インク吸引経路の途中に大気開放弁(不図示)を設けて、キャップM5010をフェイス面から離脱させる際に、予め、この大気解放弁を開放しておいて、フェイス面に急激な負圧が作用しないようにしておくことが好ましい。

【0086】

また吸引ポンプM5000は、吸引回復だけではなく、予備吐出動作などによってキャップM5010に受容されたインクを排出するためにも作動させることができる。すなわち、予備吐出されてキャップM5010に保持されたインクが所定量に達したときに、吸引ポンプM5000を作動させることにより、キャップM5010内に保持されていたインクをチューブを介して廃インク吸収体に移送することができる。予備吐出動作は、キャップM5010がフェイス面に対向した状態で行われる。

【0087】

以上のワイパ部M5020の動作、キャップM5010の昇降および弁の開閉などの連続して行われる一連の動作は、モータE0003の出力軸上に設けた不図示のメインカムおよびこれに従動する複数のカム,アーム等によって制御可能である。すなわち、モータE0003の回転方向に応じたメインカムの回動によって、それぞれのカムの部位のカム部およびアーム等が作動することにより、所定の動作を行うことが可能である。メインカムの位置は、フォトインタラプタ等の位置検出センサによって検出することができる。

【0088】

(H)ウエット液転写部(図17、図16)

最近では、記録物の記録濃度、耐水性および耐光性等の向上のために、色材として顔料成分を含有するインク(以下、「顔料インク」という)が使用されることが多くなってきている。顔料インクは、元来固体である色材を、分散剤や、顔料表面に官能基を導入するなどして、水中に分散させてなるものである。従って、フェイス面上においてインク中の水分が蒸発して乾燥した顔料インクの乾燥物は、色材自体が分子レベルで溶解している染料系インクの乾燥固着物と比べ、フェイス面に与えるダメージが大きい。また、また顔料を溶剤中に分散させるために用いている高分子化合物には、吐出面に対して吸着されやすいという性質が見られる。このような問題は、インクの粘度調整や耐光性向上などを目的としてインクに反応液を添加する結果、インク中に高分子化合物が存在する場合には、顔料インク以外でも生じる。

【0089】

このような課題に対し、本実施形態では、ブレードM5020に液体を転写・付着させることにより、濡れたブレードM5020でワイピングを行う。これにより、顔料インクによるフェイス面の劣化を防ぎ、かつワイパの磨耗を軽減し、さらにはフェイス面に蓄積したインク残渣を溶解させることによって、蓄積物を除去することができる。かかる液体は、その機能から本明細書ではウエット液と称し、これを用いるワイピングをウエットワイピングと称する。

【0090】

本実施形態では、ウエット液を記録装置本体内部に貯蔵する構成が採られている。M5090はウエット液タンクであり、ウエット液としてグリセリン溶液等を収納している。M5100はウエット液保持部材であり、ウエット液がウエット液タンクM5090から漏れないように、適度な表面張力を有する繊維質部材等であり、ウエット液を含浸保持している。M5080はウエット液転写部材であり、例えば、多孔質であって適度な毛管力を備えた材質でなり、ワイパブレードと接触するウエット液転写部M5081を有している。ウエット液転写部材M5080は、ウエット液が染み込んだウエット液保持部材M5090とも接しており、そのためウエット液転写部材M5080にもウエット液が染み込むことになる。ウエット液転写部材M5080は、ウエット液が残り少なくなっても、ウエット液転写部M5081へウエット液を供給できるだけの毛管力を有する材質である。

【0091】

かかるウエット液転写部およびワイパ部の動作を説明する。

【0092】

まず、キャップM5010を下降位置に設定し、キャリッジM4000をブレードM5020A〜M5020Cに触れない位置に退避させる。この状態において、ワイパ部M5020を−Y方向に移動させ、ブレードクリーナM5060の部位を通過させて、ウエット液転写部M5081に接触させる(図17)。そして、適切な時間だけ接触状態を維持することにより、ブレードM5020にウエット液が適量転写される。

【0093】

次に、ワイパ部M5020を+Y方向に移動させる。ブレードがブレードクリーナM5060に触れる部分は、ウエット液が付着していない面であるため、ウエット液はブレードに保持されたままになる。

【0094】

ブレードをワイピング開始位置まで戻した後、キャリッジM4000をワイピング位置まで移動させる。再度、ワイパ部M5020を−Y方向に移動させることにより、ウエット液が付いた面によって記録ヘッドH1001のフェイス面をワイピングすることが可能となる。

【0095】

1.3 電気回路構成

次に、本実施形態における電気的回路の構成を説明する。

【0096】

図18は、記録装置J0013における電気的回路の全体構成を概略的に説明するためのブロック図である。本実施形態において適用する記録装置の電気的回路は、主に、キャリッジ基板E0013、メイン基板E0014、電源ユニットE0015、およびフロントパネルE0106等によって構成されている。

【0097】

電源ユニットE0015は、メイン基板E0014に接続されて、各種駆動電源を供給するものである。

【0098】

キャリッジ基板E0013は、キャリッジM4000に搭載されたプリント基板ユニットであり、ヘッドコネクタE0101を通じて記録ヘッドH1001との信号の授受、およびヘッド駆動電源の供給を行うインターフェースとして機能する。ヘッド駆動電源の制御に供する部分として、記録ヘッドH1001の各色吐出部に対する複数チャネルのヘッド駆動電圧変調回路E3001を有する。そのヘッド駆動電圧変調回路E3001は、フレキシブルフラットケーブル(CRFFC)E0012を通じてメイン基板E0014から指定された条件に従って、ヘッド駆動電源電圧を発生する。また、キャリッジM4000の移動に伴ってエンコーダセンサE0004から出力されるパルス信号に基づいて、エンコーダスケールE0005とエンコーダセンサE0004との位置関係の変化を検出する。さらに、その出力信号をフレキシブルフラットケーブル(CRFFC)E0012を通じてメイン基板E0014へと出力する。

【0099】

キャリッジ基板E0013には、図20に示すように、光学センサ、および周囲温度を検出するためのサーミスタが接続されている(以下、これらのセンサを「マルチセンサE3000」として参照する)。マルチセンサE3000により得られる情報は、フレキシブルフラットケーブル(CRFFC)E0012を通じてメイン基板E0014へと出力される。

【0100】

メイン基板E0014は、本実施形態におけるインクジェット記録装置の各部の駆動制御を司るプリント基板ユニットである。その基板上は、ホストインタフェース(ホストI/F)E0017を有しており、不図示のホストコンピュータからの受信データに基づいて、記録動作の制御を行う。またメイン基板E0014は、キャリッジモータE0001、LFモータE0002、APモータE3005、およびPRモータE3006など各種モータに接続されて、各機能の駆動を制御する。キャリッジモータE0001は、キャリッジM4000を主走査させるための駆動源となるモータであり、LFモータE0002は、記録媒体を搬送するための駆動源となるモータである。またAPモータE3005は、記録ヘッドH1001の回復動作および記録媒体の給紙動作の駆動源となるモータであり、PRモータE3006は、フラットパス記録動作の駆動源となるモータである。さらにメイン基板E0014は、プリンタ各部の動作状態を検出するPEセンサ、CRリフトセンサ、LFエンコーダセンサ、PGセンサなどの様々なセンサに対し、センサ信号E0104によって制御信号および検出信号の送受信を行う。またメイン基板E0014は、CRFFC E0012および電源ユニットE0015のそれぞれに接続されると共に、パネル信号E0107を介してフロントパネルE0106との間にて情報の授受を行うためのインターフェースを有している。

【0101】

フロントパネルE0106は、ユーザ操作の利便性のために、記録装置本体の正面に設けられたユニットであり、リジュームキーE0019、LED E0020、電源キーE0018、およびフラットパスキーE3004を有する(図6)。さらにフロントパネルE0106は、デジタルカメラ等の周辺デバイスとの接続に用いるデバイスI/F E0100を有している。

【0102】

図19は、メイン基板E1004の内部構成を示すブロック図である。

【0103】

図19において、E1102はASIC(Application Specific Integrated Circuit)であり、制御バスE1014を通じてROM E1004に接続される。ASIC E1102は、ROM E1004に格納されたプログラムに従って各種制御を行う。例えば、各種センサに関連するセンサ信号E0104、およびマルチセンサE3000に関連するマルチセンサ信号E4003の送受信を行なう。さらにASIC E1102は、エンコーダ信号E1020の出力状態、およびフロントパネルE0106上の電源キーE0018、リジュームキーE0019、フラットパスキーE3004から出力状態を検出する。またASIC E1102は、ホストI/F E0017、フロントパネル上のデバイスI/F E0100の接続およびデータ入力状態に応じて、各種論理演算や条件判断等を行い、各構成要素を制御してインクジェット記録装置の駆動制御を司る。

【0104】

E1103はドライバ・リセット回路であって、ASIC E1102からのモータ制御信号E1106に従って、CRモータ駆動信号E1037、LFモータ駆動信号E1035、APモータ駆動信号E4001およびPRモータ駆動信号E4002を生成する。これらの駆動信号に基づいて各モータが駆動される。ドライバ・リセット回路E1103は電源回路を有しており、メイン基板E0014、キャリッジ基板E0013、フロントパネルE0106などの各部に必要な電源を供給し、さらに電源電圧の低下を検出して、リセット信号E1015の発生および初期化を行う。

【0105】

E1010は電源制御回路であり、ASIC E1102からの電源制御信号E1024に従って、発光素子を有する各センサ等への電源供給を制御する。ホストI/F E0017は、ASIC E1102からのホストI/F信号E1028を、外部に接続されるホストI/FケーブルE1029に伝達し、また、このケーブルE1029からの信号をASIC E1102に伝達する。

【0106】

一方、電源ユニットE0015からは電力が供給される。供給された電力は、メイン基板E0014内外の各部に対して、必要に応じて電圧変換された上で供給される。また、ASIC E1102からの電源ユニット制御信号E4000が電源ユニットE0015に入力されることにより、記録装置本体の低消費電力モード等が制御される。

【0107】

ASIC E1102は、1チップの演算処理装置内蔵の半導体集積回路であり、前述したモータ制御信号E1106、電源制御信号E1024、および電源ユニット制御信号E4000等を出力する。そしてASIC E1102は、ホストI/F E0017との信号の授受を行うと共に、パネル信号E0107を通じて、フロントパネル上のデバイスI/F E0100との信号の授受を行う。さらにASIC E1102は、センサ信号E0104を通じてPEセンサ、ASFセンサ等の各部センサ類を制御すると共に状態を検知し、またマルチセンサ信号E4003を通じてマルチセンサE3000を制御すると共に状態を検知する。さらにASIC E1102は、パネル信号E0107の状態を検知し、パネル信号E0107の駆動を制御して、フロントパネル上のLED E0020を点滅させる。

【0108】

さらにASIC E1102は、エンコーダ信号(ENC)E1020の状態を検知してタイミング信号を生成し、ヘッド制御信号E1021によって記録ヘッドH1001とのインターフェースをとることにより、記録動作を制御する。エンコーダ信号(ENC)E1020は、CRFFC E0012を通じて入力されるエンコーダセンサE0004の出力信号である。また、ヘッド制御信号E1021は、フレキシブルフラットケーブルE0012を通じてキャリッジ基板E0013に入力され、前述のヘッド駆動電圧変調回路E3001およびヘッドコネクタE0101を経て記録ヘッドH1001に供給される。また、記録ヘッドH1001からの各種情報はASIC E1102に伝達される。それらの情報の内、吐出部毎のヘッド温度情報については、メイン基板上のヘッド温度検出回路E3002にて信号増幅された後、ASIC E1102に入力されることにより各種制御の判断に用いられる。

【0109】

図19中、E3007はDRAMであり、記録用のデータバッファ、ホストコンピュータからの受信データバッファ等として利用され、さらに、各種制御動作に必要なワーク領域しても使用される。

【0110】

1.4 記録ヘッド構成

次に、本実施形態において適用するヘッドカートリッジH1000の構成について説明する。

【0111】

本実施形態におけるヘッドカートリッジH1000は、記録ヘッドH1001と、インクタンクH1900を搭載する手段と、インクタンクH1900から記録ヘッドH1001にインクを供給するための手段と、を有している。このようなヘッドカートリッジH1000は、キャリッジM4000に対して着脱可能に搭載される。

【0112】

図21は、本実施形態において適用するヘッドカートリッジH1000に対して、インクタンクH1900を装着する様子を示す図である。本実施形態の記録装置は、10色の顔料インクによって画像を形成する。それらの顔料インクは、シアン(C)、ライトシアン(Lc)、マゼンタ(M)、ライトマゼンタ(Lm)、イエロー(Y)、第1ブラック(K1)、第2ブラック(K2)、レッド(R)、グリーン(G)、およびグレー(Gray)の10色のインクである。そのため、インクタンクT0001は10色分が独立に用意されている。そして、図に示すように、インクタンクT0001のそれぞれがヘッドカートリッジH1000に対して着脱自在となっている。なお、インクタンクH1900の着脱は、キャリッジM4000にヘッドカートリッジH1000が搭載された状態で行えるようになっている。

【0113】

1.5 インク構成

次に、本実施形態において使用する10色のインクについて説明する。

【0114】

本実施形態において用いられる10色のインクとは、前述したように、シアン、ライトシアン、マゼンタ、ライトマゼンタ、イエロー、第一ブラック、第二ブラック、グレー、レッドおよびグリーンである。各色のインクに用いられる着色剤は、全てが顔料であることが好ましい。本発明の主旨にあえば、少なくとも一部の色に用いられる着色剤が染料であってもよい。また、少なくとも一部の色に用いられる着色剤が顔料と染料とを調色したものであってもよく、顔料を複数種含んでいてもよい。また、これらの10色のインクには、本発明の主旨にある範疇において、水溶性有機溶剤・添加剤・界面活性剤・バインダー・防腐剤から選ばれる少なくとも1種以上が含まれてもよい。

【0115】

本発明は、特に、インクジェット記録方式の中でも、インクを吐出するために利用されるエネルギの発生手段として、インクに膜沸騰を生じさせる熱エネルギを発生する素子を用いる記録ヘッドおよび記録装置において、優れた効果をもたらすものである。

【0116】

その代表的な構成や原理については、例えば、米国特許第4723129号明細書、同第4740796号明細書に開示されている基本的な原理を用いて行なうものが好ましい。この方式は、所謂オンデマンド型、コンティニュアス型のいずれにも適用可能である。オンデマンド型の場合には、インクが保持されているシートや液路に対応して配置された電気熱変換体に、記録情報に対応しかつ核沸騰を超える急速な温度上昇を与える少なくとも一つの駆動信号を印加する。これにより、電気熱変換体に熱エネルギを発生せしめ、記録ヘッドの熱作用面上のインクを膜沸騰させる。結果的に、このような駆動信号に一対一対応する気泡をインク内に形成される。そして、この気泡の成長,収縮により吐出用開口からインクを吐出させて、少なくとも一つのインク滴を形成する。このような駆動信号をパルス形状とすることにより、即時適切に気泡の成長収縮を行なうことができ、特に応答性に優れたインクの吐出が達成できてより好ましい。このパルス形状の駆動信号としては、米国特許第4463359号明細書、同第4345262号明細書に記載されているようなものが適している。なお、米国特許第4313124号明細書には、上記の熱作用面の温度上昇率に関する発明が記載されており、そこに記載されている条件を採用することにより、さらに優れた記録を行なうことができる。

【0117】

記録ヘッドの構成としては、上述の各明細書に開示されているような吐出口、液路、電気熱変換体の組み合わせ構成(直線状液流路または直角液流路)の他に、熱作用部が屈曲する領域に配置されている構成にも本発明は有効である。熱作用部が屈曲する領域に配置されている構成は、例えば、米国特許第4558333号明細書、米国特許第4459600号明細書に記載されている。さらに本発明は、特許登録第2962880号、特許登録第3246949号、および特開平11−188870号公報に記載されているような大気連通方式の吐出方式にも有効である。さらに本発明は、複数の電気熱変換体に対して共通する吐出孔を電気熱変換体の吐出部とする構成(特開昭59−123670号公報等)に対しても有効である。

【0118】

さらに本発明は、装置本体に装着されることによって、装置本体との電気的な接続や装置本体からのインクの供給が可能となる交換自在のチップタイプの記録ヘッドにも有効である。さらに本発明は、記録ヘッド自体に一体的に設けられたカートリッジタイプの記録ヘッドを用いた場合にも有効である。

【0119】

また本発明が適用される記録装置に、記録ヘッドに対しての回復手段や予備的な補助手段等を付加することは、本発明の効果を一層安定化する上において好ましい。これらの具体例としては、記録ヘッドに対してのキャピング手段、クリーニング手段、吸引回復手段、および加圧回復手段を挙げることができる。吸引回復手段および加圧回復手段は、前述したように、吸引力および加圧力によって、画像の記録に寄与しないインクを吐出口から排出させるための手段である。さらに、電気熱変換体或、これとは別の加熱素子或、あるいはこれらの組み合わせによって記録ヘッドを予備加熱する手段、および画像の記録に寄与しないインクを吐出口から吐出させる予備吐出を挙げることもできる。

【0120】

次に、本実施形態において使用する10色のインクの好ましい構成材料について、具体的に説明する。

【0121】

(顔料について)

カラー顔料としては、有機顔料を挙げることができる。具体的には、酸性染料系レーキ、塩基性染料系レーキのような染付けレーキ系顔料、モノアゾイエロー、ジスアゾイエロー、β−ナフトール系、ナフトールAS系、ピラゾロン系、ベンズイミダゾロン系のような不溶性アゾ顔料、縮合アゾ顔料、アゾレーキ顔料、フタロシアニン系、キナクリドン系、アントラキノン系、ペリレン系、インジゴ系、ジオキサジン系、キノフタロン系、イソインドリノン系、ジケトピロロピロール系のような縮合多環系顔料などを挙げることができる。勿論、カラー顔料はこれらに限定されず、その他の有機顔料であってもよい。

【0122】

ブラック顔料に使用される顔料としては、カーボンブラックが好適である。例えば、ファーネスブラック、ランプブラック、アセチレンブラック、チャンネルブラック等のカーボンブラックのいずれも使用することができる。また、本発明のために別途新たに調製されたカーボンブラックを使用することもできる。しかし本発明は、これらに限定されるものではなく、従来公知のカーボンブラックをいずれも使用することができる。また、カーボンブラックに限定されず、マグネタイト、フェライト等の磁性体微粒子、またはチタンブラック等を黒色顔料として用いてもよい。

【0123】

顔料の分散を行うためには公知一般の分散剤を用いてもよく、または公知一般の方法により顔料表面を改質して、自己分散性を付与してもよい。

【0124】

また、インクには水溶性有機溶剤、添加剤、界面活性剤、防腐剤を添加することができ、それらの材料としては、公知一般の材料をそれぞれ用いることができる。

【0125】

2.特徴構成

以下、本発明の特徴的な構成部分の具体的な形態について説明する。

(第1の実施形態)

図22は、本実施形態における記録シーケンスを説明するためのフローチャートである。

【0126】

記録シーケンスにおいては、まず、記録信号の受信後にキャップM5010(図15参照)をオープンにする(ステップS10)。具体的には、前述したようにキャップM5010を下降位置に移動させて、それをホームポジションに位置する記録ヘッドH1500から離す。

【0127】

その後、必要に応じて攪拌シーケンスを実行する(ステップS2)。図22は、攪拌シーケンスを実行する場合のフローチャートであり、その攪拌シーケンスを実行するか否かは、後述する記録動作前にインクタンク内のインクを攪拌する必要があるか否かに対応し、それはASIC E1102が判断する。例えば、不図示のEEPROMに、前回の攪拌動作を行った時刻を記憶しておき、その時刻から、今回の記録信号受信時までの経過時間が所定時間以上のときに、攪拌シーケンスを実行すると判断する。

【0128】

図22のように攪拌シーケンスを実行する場合には、このステップS2および後のステップS14の時点において、インクタンク内のインクを攪拌するための動作を行なう。すなわち後述するように、記録ヘッドとインクタンクを搭載したキャリッジM4000を主走査方向に往復移動させ、そのときの加速度によってインクタンク内のインクを攪拌する。このようにインクを攪拌するときのキャリッジM4000の往復移動は、後述する画像の記録動作時(ステップS4)におけるキャリッジM4000の往復移動とは別の動作である。以下においては、ステップS2,14におけるキャリッジM4000の往復移動を「攪拌動作」という。図22のように攪拌シーケンスを実行する場合には、ステップS2,14において攪拌動作が行われ、攪拌シーケンスを実行しない場合には、少なくともステップS2の攪拌動作は実行されない。これらのステップS2,14における攪拌動作の詳細については後述する。

【0129】

その後、記録動作に先立って記録前の予備吐出を行う(ステップS3)。予備吐出は、前述したように、記録ヘッドH1001の吐出口からキャップM5010に向かって、画像の記録に寄与しないインクを吐出して、記録ヘッドH1001におけるインクの吐出状態を良好に維持するための回復処理である。

【0130】

その後、キャリッジM4000の主走査方向の往復移動を伴って、画像の記録動作を実行する(ステップS4)。すなわち、前述したように、キャリッジM4000の往復移動に同期して記録ヘッドH1001から記録媒体に向かってインクを吐出する動作と、搬送ローラM3060によって記録媒体を副走査方向に搬送する動作と、を交互に繰り返す。このような記録動作により、記録データに応じた画像を記録する。

【0131】

このように記録データに基づいて画像を記録した後は、キャリッジM4000を一旦、ホームポジション(ここではキャッピング位置)に戻す(ステップS5)。

【0132】

その後、次の記録信号を受信した否かを判定する(ステップS6)。次の記録信号を受信したときには先のステップS3に戻り、再び、記録前の前予備吐出(ステップS3)、記録動作(ステップS4)、キャリッジM4000のホームポジションへの移動(ステップS5)を繰り返す。一方、次の記録信号を受信しないときには、ホームポジションに位置するキャップM5010に向かって、画像の記録に寄与しないインクを吐出する待機中の予備吐出を行なう(ステップS7)。

【0133】

その後、次の記録信号を受信したときには、前述した場合と同様に先のステップS3に戻る(ステップS8)。次の記録信号を受信ない限りは、所定時間が経過するまでステップS7の待機中の予備吐出を行ない(ステップS9)。その所定時間が経過したときにはステップS10に移行する。

【0134】

ステップS10の時点においては、次の記録信号をいつ受信するのか不明であるため、次の受信信号を受信せずに長期間放置されても問題が生じないように、ステップS10では記録ヘッドH1001のワイピングを行なう。すなわち、前述したように、記録ヘッドH1001のフェイス面(吐出口の形成面)をブレードM5020によってワイピングする。このワイピング時には、ワイパとしてのブレードM5020が記録ヘッドのフェイス面に接触するため、そのブレードに付着していたインクが、そのインクとは異なる色のインクを吐出するための吐出口内に押し込められて、若干の混色が生じるおそれがある。そこで、このようなワインピングの後は、混色インクを吐出口から吐出させるための予備吐出を行なう(ステップS11)。この予備吐出においても前述した予備吐出と同様に、ホームポジションに位置するキャップM5010に向かって、画像の記録に寄与しないインクを吐出する。

【0135】

このように、キャップM5010内に予備吐出を行うことにより、そのキャップM5010内はインクが存在している状態となる。仮に、その状態のまま長期放置した場合には、そのキャップM5010内にてインクが増粘して、その後におけるキャップM5010の機能を損ねるおそれがある。すなわち、キャップM5010を用いるキャッピング動作、吸引回復動作、加圧回復動作、および予備吐出動作、特に、吸引回復動作の妨げとなるおそれがある。

【0136】

そのため、次のステップS12においては、キャップM5010内に存在しているインクを吸引して排出させる。すなわち、前述したように、吸引ポンプM5000を作動させることにより、キャップM5010内のインクを廃インク吸収体に移送する。このように、キャップM5010内に存在しているインクを吸引して排出する動作を「空吸引」ともいう。

【0137】

その後、キャップM5010をクローズする(ステップS13)。すなわち、前述したようにキャップM5010を上昇位置に移動させて、記録ヘッドH1500をキャッピングする。

【0138】

また、ステップS12の空吸引時には、それと並行して攪拌動作を行う(ステップS14)。その攪拌動作は、前述したように、インクを攪拌するためにキャリッジM4000を往復移動させる動作であり、記録動作時(ステップS4)におけるキャリッジM4000の往復移動とは別の動作である。ステップS12の空吸引時には、キャップM5010が記録ヘッドから退避したオープン状態にあるため、その空吸引の動作と、キャリッジM4000を往復移動させる攪拌動作と、は独立的に並行して行なうことができる。

【0139】

このように本実施形態においては、キャップクローズ(ステップS13)の前に、空吸引(ステップS12)と並行して攪拌動作(ステップS14)を行なう。したがって、インクを攪拌するための攪拌動作としては、記録動作前の攪拌シーケンス(ステップS2)における攪拌動作と、空吸引と並行して行なわれる攪拌動作(ステップS14)と、の2種類が設定されることになる。

【0140】

次に、このように攪拌動作を2つに分けたことによる利点について説明する。

【0141】

通常、記録動作前におけるインクの攪拌に必要とされる攪拌時間は、図23のように、前回の攪拌時からの経過時間が長ければ長いほど長くなる。これは、その経過時間が長くなるほど、インク中の顔料成分の沈降が促進されるからである。例えば、図23中の点線で示すように、前回の攪拌時からの経過時間が1日以上かつ5日未満の場合には、20秒の攪拌時間が必要となる。同様に、5日以上かつ14日未満の場合には40秒、14日以上かつ30日未満の場合には60秒、30日以上かつ60日未満の場合には90秒、60日以上の場合には120秒の攪拌時間が必要となる。

【0142】

本実施形態においては、このように必要とされる攪拌時間を2回の攪拌動作(ステップS2,S14)に対して振り分ける。したがって、記録動作前に攪拌シーケンスを実行するとき、つまり記録動作前に攪拌動作(ステップS2)が必要であるときには、そのときのインクの攪拌に必要とされる攪拌時間の一部を後の攪拌動作(ステップS14)に振り分けることができる。その結果、記録動作前に攪拌動作(ステップS2)の攪拌時間を必要最小限にまで短縮して、記録動作開始までのユーザの待ち時間を短くすることができる。一方、後の攪拌動作(ステップS14)は、空吸引(ステップS12)と並行に行なわれるため、記録動作を終了してからの後処理に要する時間(後処理時間)は何ら増大しない。したがって、その後処理は従前と同様の時間に完了することができる。

【0143】

本例においては、図23中の点線のように記録動作前に必要とされる攪拌時間を一律に10秒減らし、その10秒短縮した時間を先の攪拌動作(ステップS2)における攪拌時間とする。そして、その短縮した10秒の攪拌時間は、後の攪拌動作(ステップS14)に振り分ける。つまり、後の攪拌動作(ステップS14)における攪拌時間は10秒とする。

【0144】

基本的に、2回の攪拌動作(ステップS2,S14)における攪拌時間は、次のように設定する。

【0145】

まず、図23中の点線に相当する攪拌時間、つまりインクの攪拌に必要な攪拌時間を求める。具体的には、インクタンクを実際にもしくは加速試験的に放置した後に、それをインクジェット記録装置に装着する。その加速試験とは高温保存試験であり、ここでは、例えば60℃の高温槽にインクタンクを静置保存する試験方法のことである。高温環境下に保存することによりインクの温度が上昇して、その粘度が低下するために、前述したストークスの沈降の式に基づいて沈降が加速される。また、高温環境下では顔料粒子が互いに衝突する確率が増し、その衝突により顔料粒子の凝集も加速される。この凝集の加速によっても沈降は速まると考えられている。そして、どの程度の攪拌時間を与えたときに、インクタンク内のインクがフレッシュインク(色材が沈降していない初期状態のインク)並みに戻るかを検証すればよい。つまり、所定時間放置したインクタンクをインクジェットプリンタに搭載して、攪拌動作せずに記録動作を行ったときに通常よりも濃い色で画像が記録される場合に、色が濃くなる現象が解消するために、どの程度の時間の攪拌動作が必要となるかを求めればよい。

【0146】

2回の攪拌動作(ステップS2,S14)に攪拌時間を割り当てる比率は、次のような検討結果から設定することができる。

【0147】

例えば、図23中の点線のように14日間放置したインクタンクを複数用い、それらのインクタンクを異なる時間ずつ攪拌してから、それらのインクタンク内のインクを用いて画像を記録し、それらの記録結果の色度を測定する。そして、それらの記録結果の色度と、フレッシュインクによって画像を記録したときの記録結果の色度(以下、「基準色度」ともいう)と、を比較すればよい。

【0148】

図24の横軸は、14日間放置されたインクタンクをインクジェット記録装置に装着してから、そのインクタンク内のインクを攪拌したときの攪拌時間である。図24の縦軸は、それらの攪拌時間だけ攪拌されたインクタンク内のインクによる記録結果の色度と、フレッシュインクによる記録結果の色度と、の差(色差)ΔEである。図24から、14日間放置されたインクタンクに関しては攪拌時間を40秒に設定すれば充分であり、それ以上に設定しても攪拌の効果は飽和することが分かる。ここで、ΔEとはCIE1976表色系に基づく色差である。

【0149】

また通常は、画像上の色差ΔEが2未満であれば、目視では問題とならないレベルとなる。したがって図24からは、攪拌時間を30秒に設定すれば画像上の色差ΔEが2未満となり、実用上問題がないことも分かる。そこで本実施形態では、14日間放置されたインクタンクに関しては、記録動作前の攪拌動作(ステップS2)における攪拌時間として、そのインクタンク内の顔料インクをフレッシュインク並みに戻すために必要充分な40秒ではなく、30秒を割り当てる。つまり、記録動作前の攪拌動作(ステップS2)における攪拌時間として、実用上問題とならない程度にまでインクを攪拌できる30秒を割り当て、残り10秒の攪拌時間は、後の攪拌動作(ステップS14)に割り当てる。

【0150】