インクジェット記録装置

【課題】 顔料インクを用いたヘッドの耐久性を高める。

【解決手段】 ヘッドのフェイス面の状態を様々な条件から予測し、必要に応じてフェイス面に溶剤を塗布してからワイピングを実施する。具体的には、吸引直後にはヘッドのフェイス面がインクで濡れている状態なので、溶剤の塗布は行わずに通常のワイピングを実施する。印字中や放置によって制御しているドットカウントワイピングやキャップ放置積算時間が所定値を超えた時のタイマーワイピング時にのみウエットワイピングを実施する。

【解決手段】 ヘッドのフェイス面の状態を様々な条件から予測し、必要に応じてフェイス面に溶剤を塗布してからワイピングを実施する。具体的には、吸引直後にはヘッドのフェイス面がインクで濡れている状態なので、溶剤の塗布は行わずに通常のワイピングを実施する。印字中や放置によって制御しているドットカウントワイピングやキャップ放置積算時間が所定値を超えた時のタイマーワイピング時にのみウエットワイピングを実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクを吐出するインク吐出口を備えた記録手段のヘッド回復装置及びヘッド回復方法並びに該ヘッド回復を実施するインクジェット記録装置に関する。更に詳しくは、インクを吐出するヘッドのノズルが形成されている面(以下フェイス面と言う)を払拭してヘッド性能とプリント品質を維持させるために、フェイス面のインク等を除去するためのワイパーを用いたプリンタにおける払拭装置に関係するものである。

【背景技術】

【0002】

プリンタ、複写機、ファクシミリ等の機能を有する記録装置、あるいはコンピューターやワードプロセッサ等を含む複合型電子機器やワークステーションなどの出力機器として用いられる記録装置は、記録情報に基づいて紙、布、プラスチックシート、OHP用シート等の被記録材(記録媒体)に画像(文字や記号等を含む)を記録するものである。そのうち、インクジェット式の記録装置(インクジェット記録装置)は、記録手段(記録ヘッド)から被記録材へインクを吐出して記録を行うものであり、記録手段のコンパクト化が容易であり、高精細な画像を高速で記録することができ、普通紙に特別の処理を必要とせずに記録することができ、ランニングコストが安く、ノンインパクト方式であるため騒音が少なく、しかも、多種類のインク(例えばカラーインク)を使用してカラー画像を記録するのが容易であるなどの利点を有している。

【0003】

インクジェット記録ヘッドの吐出口からインクを吐出するために利用されるエネルギーを発生するエネルギー発生素子としては、ピエゾ素子等の電気機械変換体を用いるもの、レーザー等の電磁波を照射して発熱させ、この発熱作用によってインク滴を吐出させるもの、あるいは発熱抵抗体を有する電気熱変換体によって液体を加熱するものなどがある。その中でも、熱エネルギーを利用してインクを滴として吐出するインクジェット式の記録手段(記録ヘッド)は、吐出口を高密度に配列することができるため高解像度の記録をすることが可能である。特に、その中でも、電気熱変換体素子をエネルギー発生素子として用いる記録ヘッドは、小型化が容易であり、かつ最近の半導体分野における技術の進歩と信頼性の向上性が著しいIC技術やマイクロ加工技術の長所を十分に活用でき、高密度実装化が容易で製造コストも安価なことから、有利である。

【0004】

また、被記録材の材質に対する要求も様々なものがあり、近年では、これらの要求に対する開発が進み、通常の被記録材である紙(薄紙や加工紙を含む)や樹脂薄板(OHP等)などの他に、布、皮革、不織布、さらには金属等を被記録材として用いる記録装置も使用されるようになっている。

【0005】

記録装置には、記録紙(被記録材)の搬送方向と交叉する方向に主走査しながら記録していくシリアル型の記録装置と記録紙の幅方向の所定幅(全幅を含む)の範囲をカバーするように定位置に保持された所定長さの記録ヘッドを用いて記録していくライン型の記録装置とに大別できる。本発明はこれらの記録方式を含むいずれの形式の記録装置においても適用可能なものである。上記シリアル型のインクジェット記録装置においては、通常、記録紙を所定の記録位置にセットした後、記録紙に沿って移動するキャリッジ上に搭載した記録ヘッドによって画像(文字や記号等を含む)を記録し、所定量の紙送り(副走査)を実行することにより記録紙に画像が形成される。

【0006】

上記インクジェット記録装置においては、記録動作によって記録ヘッドのヘッド面にインク滴、ごみ、ほこり、紙粉等の異物が付着することがあり、これらの異物を除去するためにクリーニング部材によりヘッド面をクリーニング(例えば摺擦による拭き取り)することが行われている。前記クリーニング部材としては、通常、ゴム状弾性材から成るゴムブレード等の可撓性部材が使用される。また、記録ヘッドの吐出口近傍のインクが乾燥し、インクの増粘、固着、堆積により吐出口の目詰まりが生じることがある。さらに、吐出口内部(液路)に発生した気泡やゴミ等によっても吐出口の目詰まりが生じることがある。これらの目詰まりを回復(予防、解消等)する方法として、例えば、キャッピング部材を用いてインクの吐出口部に密閉系を形成し、ポンプを用いて吐出口面(ヘッド面)に所定の負圧吸引力を発生させることにより吐出口よりインクを強制的に排出するという吸引回復方法が採られている。また、吸引回復によってヘッド面に付着したインクを除去するために、クリーニング部材により該ヘッド面をクリーニング(拭き取り)することも行われている。

【0007】

また、これらのインクジェット記録装置に用いるインクとしては、従来は水性染料インクを用いたものが主流であったが、染料インクはそもそも染料の分子が小さいがゆえに耐光性、耐ガス性といったいわゆる耐候性が不十分であり、記録物の色味が経時的に変化してしまうという問題があった。そこで近年、水性染料インクにかわり水性顔料インクが実用化されてきている。現在用いられている顔料インクは、顔料の粒径がおよそ100nm程度と染料分子に比較してはるかに大きいため光やオゾンの影響を受けたとしても色材の退色が顕著ではなく、耐候性は染料インクに比較してはるかに良好である。

【0008】

このようなインクジェット記録装置について、図6及び図7を用いて、従来のヘッド回復装置及びヘッド回復方法について説明する。図6は従来のインクジェット記録装置のヘッド回復装置を前面方向から見て示す模式的正面図であり、図7は図6のヘッド回復装置を側面から見て示す模式的側面図である。図6及び図7において、1Aは普通紙やマット紙等に好適な、いわゆる上乗せ系の表面張力の高いブラック顔料インク(以下マットBkインクと言う)を吐出するマットBkヘッドである。1Bはインクジェット光沢紙や写真用紙等に好適な、いわゆる浸透系の表面張力の低いカラー顔料インク(ここでは、ブラック、シアン、マゼンタ、イエローの4色である)を吐出するカラーヘッドである。なおヘッド1Bのこれらのインクはインクジェット記録媒体上でのインクの定着のために樹脂を添加することが多く、以下ではこれらカラー顔料インクを樹脂顔料インクと言う。2はマットBk ヘッド1A及びカラーヘッド1Bを位置決め保持する主走査キャリッジであり、3は記録方向である矢印A方向に往復移動可能な状態で主走査キャリッジ2を案内保持する主走査レールである。

【0009】

さらに、4Aはブラックヘッド1Aの吐出口部1Aaに密閉系を形成する(キャッピングする)ゴムキャップ(マットBk ヘッド用のキャップ)であり、4Bはカラーヘッド1Bの吐出口部1Baに密閉系を形成する(キャッピングする)ゴムキャップ(カラーヘッド用のキャップ)である。これらのゴムキャップ4A、4Bは、不図示の駆動源によりキャッピング方向(矢印B方向)及び非キャッピング方向(矢印C方向)に移動可能に不図示のホルダ部材に位置決め保持されており、それによって顔料インクヘッド用のキャッピング手段が構成されている。

【0010】

図6及び図7において、前記ゴムキャップ4A、4Bのそれぞれの内部には、インクを吸収保持するためのキャップ吸収部材9A、9Bが設けられている。また、吐出口部1Aa、1Baにインクが増粘して固着堆積することを防止するために、記録(プリント)中でも、これらの吐出口から所定の時間間隔でキャップ吸収部材9A、9Bに対して予備吐が行われる。5AはマットBkヘッド用の吸引ポンプ(吸引手段)であり、5Bはカラーヘッド用の吸引ポンプ(吸引手段)であり、キャッピング状態で吐出口部1Aa、1Baに所定の吸引圧(負圧)を発生させ、第1チューブ6A、6Bを介して吐出口部1Aa、1Baより強制的にインクを吸引し、吸引したインクを第2チューブ7A、7Bを介して廃インク処理部材8へ排出する吸引回復(回復処理)を行う。10AはマットBkヘッド用のクリーニング部材であり、10Bはカラーヘッド用のクリーニング部材であり、これらのクリーニング部材はウレタン、ブチル、シリコン等のゴム部材又は多孔質のスポンジ系の材質等で形成されている。

【0011】

クリーニング部材10A、10Bは不図示の駆動源により図7中、矢印D及び矢印Eの方向に移動可能であり、矢印D方向の移動により吐出口部1Aa,1Baを含むヘッド面に摺擦して((1)→(2)→(3)点線部)クリーニング(拭き取り清掃)を行う。クリーニングが終了した後さらに矢印D方向に移動すると、クリーニング部材10A、10Bはクリーナ11A、11Bに当接する((4)点線部)。この当接により、ヘッド面から掻きとられてクリーニング部材10A、10Bに付着したインク滴、ごみ、ほこり、紙粉等は、対応するクリーナ11A、11Bに転写される(移行する)ことで回収される。この時、キャッピング手段のキャップ4A、4Bは、不図示の駆動源により矢印C方向に移動(後退)し、クリーニング手段のクリーニング部材10A、10Bと干渉しない位置(不図示)まで退避している。

【0012】

ここで従来のヘッド回復装置及びヘッド回復方法並びに該ヘッド回復を実施するインクジェット記録装置においては、染料インクを用いる場合には装置各部における耐久性の問題は生じないが、顔料インクを用いる場合には、インクが増粘したり固着したりするまでの経過時間が染料インクを用いる場合より短く、早期に増粘したり固着したりし、また、クリーニング部材により掻き取る(又は拭き取る)場合のクリーニング性も染料インクを用いる場合より悪いため、記録手段のヘッド面に摺擦させてクリーニングしても、該ヘッド面にインクが薄膜状に堆積し、さらにそのインクが固着してしまい、クリーニング動作ではヘッド回復を行うことができないか、きわめて困難であるという技術的課題があった。

【0013】

通常染料インクは染料分子そのものが水溶液中に分散(溶解)しているが、顔料インクでは一般的に顔料粒子が親水性ではなく疎水性であるために水には溶解しないので水溶性を付与するために顔料粒子に樹脂や活性剤等を吸着させ顔料分散体として親水性を与え、水溶液中に分散させている。あるいは顔料粒子の構造自体の末端に親水基を持たせることで水溶液中に自己分散させている。

【0014】

そして顔料粒子そのものが疎水性であるため、染料インクと比較して記録ヘッドから顔料インクを吐出させたときに吐出口面が顔料インクでヌレやすくなってしまう性質を持っている。また前述した樹脂を用いて顔料を分散させている、いわゆる樹脂分散系の顔料インクでは、顔料とともに樹脂も吐出口面を濡らし易いので一層顕著である。また顔料粒子がフェイス面に存在する状態で前述したワイピング動作を行うことによるフェイス面へのダメージ(削れ)等もフェイス面を濡れやすくする一因である。

【0015】

このようにして吐出口面がヌレると、インクの吐出する方向性が安定しなくなり、インクが被記録媒体上に着弾する位置精度が悪くなり画像品位が低下する。

【0016】

上記の問題に対して、記録ヘッドの吐出口面に顔料インクを弾くいわゆる撥水処理を施した記録ヘッドを用いれば、初期は吐出の方向性は安定するが、基本的に顔料インク等のヌレやすいインクを用いた場合は、徐々に撥水性が劣化し吐出の方向性は不安定となる。あるいは記録ヘッドの吐出特性維持のために行なわれるワイピングによっても、結果的にヌレやすい顔料インクを吐出口面に広げてしまうためその撥水性は劣化していき、画像品位の劣化を生じてしまう。

【0017】

あるいは特開平11−334074号公報に示されるように顔料インク用のヘッドとしては吐出口周辺のみを最初から親水化したようなヘッドも提案されている。

【0018】

しかしながら吐出口面の撥水性、または親水性等の性質は長期間維持できるものではなく、経時的に劣化していく。比較的知られているUVオゾン処理等でも、処理直後は親水性を有するが時間と共にその親水の程度が変化してしまうことがある。

【0019】

このようなフェイス面の撥水性能もしくは親水性能の変化の問題に対しては、例えば特開平10−138502号公報に示すような、いわゆるウェットワイピングと言う技術が知られている。これはフェイス面を払拭するワイパーに例えばグリセリンやポリエチレングリコール等の揮発性のきわめて低い溶剤(以下ウェット液と言う)を付着させて、そのワイパーにてフェイス面を払拭することにより、フェイスの濡れ性の変化を防止するものである。ウェット液はその作用として、第1にフェイスに蓄積されたインク増粘物や増膜物を溶解する作用があり、第2にワイパーとフェイスとの間に介在することにより潤滑材の働きをし、第3にフェイスにウェット液を付着させることでフェイス保護のための膜を形成するものである。

【0020】

このように、ヘッドフェイス面が乾燥するとインクの溶剤や着色剤がノズルの周囲に付着し表面状態(撥水性、形状など)が変化する。この変化を少なくするために特開平7−148934号公報では、ヘッドが最後に使用または整備されてからの経過時間を検出し、一定時間が経過すると整備(ワイピング)を実施するときに、記録ヘッドのフェイス面にインクを塗布し乾燥したフェイス面を濡らす事でワイピングによる付着物の除去を容易にすることを目的としたものである(以後、湿式ワイピングと言う)。従って、タイマー・タイマーリセット回路、コントローラを用いることによって上記制御を行っている。

【0021】

一方、ヘッドのフェイス面をワイピングするワイパー部材の清掃方法の提案もある。特開平4−232754号公報では、記録ヘッドから吐出させたインク滴を溶解液としてワイパーブレードに吹きつけ、ワイパーブレードに付着したまま固化したインクを再溶解して2次転写による目詰まり防止を目的としたものである。更に、特開2001−54949号公報では、放置時間をモニタして放置時間に応じた吹き付け量を制御して無駄な溶解液(インク)消費を抑えるように工夫したものである。従って、ワイパーの放置時間の計測手段と溶解液(インク)の吹き付け量を制御する手段と放置時間に応じて吹き付け量を制御する手段を有している。

【0022】

更に、特開平10−138502号公報、特開平10−146985号公報では、ヘッドフェイス面をリフレッシュさせるための専用のワイピング液を用いてワイピングを行う装置が提案されている。

【特許文献1】特開平11−334074号公報

【特許文献2】特開平10−138502号公報

【特許文献3】特開平7−148934号公報

【特許文献4】特開平4−232754号公報

【特許文献5】特開2001−54949号公報

【特許文献6】特開平10−138502号公報

【特許文献7】特開平10−146985号公報

【発明の開示】

【発明が解決しようとする課題】

【0023】

近年は、画像の保存性を高めるために保存性に強い着色剤として改良型染料インクや顔料インクを用いた装置が利用されている。このようなインクシステムでは画像の保存性を高めるために耐水性が強くなっており、特にインクが乾燥した後の再溶解が難しい。従って、インクを利用した再溶解はその実施直後では問題ないが長期的には着色剤が2次的な弊害を発生し好ましくない。また、高画質化のために極小液滴(4pl以下)を超高速駆動(15KHz以上)で記録する必要性から記録ヘッドのフェイス面の状態が悪いと吐出方向が変化し画質への影響が出てくる。そのため長期保存(蒸発しにくい)に耐え・常に最適なフェイス面を実現するために専用の再溶解液が必要となる。専用液は、万一、ノズルの中に混入してもその後記録ヘッドの吐出に影響しない溶剤構成が望ましい。また、ヘッドのフェイス面に付着した乾燥インクを再溶解が可能な時間内でヘッドのフェイス面から除去してあげる事が必要となって来た。更に、装置の高画質化・高速化と小型化がいっそう進み、色数・ノズル数が増えてヘッドのフェイス面の面積が増しながらもフェイス面の清掃のために専用の溶解液を大量に保持する事は望まれていない。面積の広い領域に再溶解液を均一塗布する事は重要であり、塗布にムラがあるとその状態に応じた吐出性能の差が発生し、画質に影響が出る。従って、小型装置でもスペース的に搭載可能であって、塗布工程の塗布量均一再現性が高く・少ない塗布で効率的な再溶解とフェイス面リフレッシュが可能なウエットワイピング方法が必要となっている。

【0024】

インクジェット記録装置の記録ヘッドフェイス面のインクが乾燥してインクが固化・増粘した時、記録ヘッドのフェイス面の撥水性や表面状態(凹凸など)、ノズル形状の変化などが発生する。これによってノズルからインク滴が吐出する時にヨレや不吐が発生する。これを防止するためにフェイス面を一定の状態に保つための手段として一般的には吸引やワインピング手段を有している。しかし、画像保存性を高めた特殊なインクを用いた場合は、フェイス面の表面状態変化が激しく、これに対処するために更にインクや溶剤等を塗布した後でフェイス面をリフレッシュさせるワイピング手段を設ける方法(以後、ウエットワイピングと言う)が提案されている。この方法で毎回ワイピングを実施すると本体寿命に見合った塗布量を確保するためには大量の塗布剤が必要となり装置の大型化・コストアップを招いていた。

【課題を解決するための手段】

【0025】

ヘッドのフェイス面の状態を様々な条件から予測し、必要に応じてフェイス面に溶剤を塗布してからワイピングを実施する。具体的には、吸引直後にはヘッドのフェイス面がインクで濡れている状態なので、溶剤の塗布は行わずに通常のワイピングを実施する。印字中や放置によって制御しているドットカウントワイピングやキャップ放置積算時間が所定値を超えた時のタイマーワイピング時にのみウエットワイピングを実施する。更にBk単色の場合は、ひとつのノズル列の状態を見ていたが、カラー記録を実施するときは最低でも3色、UCRを用いるときは4色、フォト画像を形成するときは6色、8色など多数のインク・ノズル列を用いて画像を形成する。この時には、各インク・ノズル列の使用状況を各々ドットカウント・放置時間でモニタしながら少なくとも一つのインク・ノズル列でのヘッドフェイス面が乾燥したと判断した時には少なくとも必要な部分(領域)のウエットワイピングを実施するように制御する。

【発明の効果】

【0026】

以上説明したように本発明によれば、

画像保存性を高めた特殊なインクを用いた場合のような、フェイス面の表面状態変化が激しく、常にフェイス面をリフレッシュさせるワイピング手段(ウエットワイピング)が必要な場合でも、必要最低限の実施回数と本当に実施が必要な時のみに最適な回復手段を選択できるので必要最低限の塗布剤量を確保すればよく、装置の小型化を保ちながら低コスト・高耐候性・高耐久性と高信頼性を同時に達成できる。

【発明を実施するための最良の形態】

【0027】

次に、本発明の詳細を実施の形態の記述に従って説明する。

【0028】

(第1実施形態)

以下に、本発明の第1実施形態を詳細に説明する。

【0029】

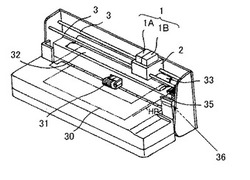

以下、図面を参照して本発明の実施の形態を説明する。図1は本発明のウェットワイピングを採用したインクジェット記録装置の概略図である。図1中、35はウェットワイピング機構を含む回復装置、36は回復装置近傍であって本体側板内に設けられた温度検出部材で、ここではサーミスタを用いている。

【0030】

以下順次、[1]本体の概略動作説明、[2]回復装置の概要、[3]記録ヘッドの概要、[4]ウェットワイピングを含む回復装置の詳細な動作説明、[5]ウェットワイピングに関する重要部分の説明の順に本発明に用いられるウェットワイピング機構に関して説明し、後に実施の形態として36の温度検出部材による温度に応じた、ウェットワイピング機構の制御に関する実施例を記す。

【0031】

[1]本体の概略動作説明

図1にて記録用紙等の被記録材30は、給紙ローラ31によって装置本体内に送り込まれ、紙送りローラ(搬送ローラ)32上でピンチローラ(不図示)及び紙押え板33により挟持され、該紙送りローラ32の回転を制御することにより前記マットBkヘッド1A及び前記カラーヘッド1Bで構成される記録手段(記録ヘッド)1の前面(図示の例では下面に設けられたヘッド面)から所定の隙間をおいた位置(記録位置)を通して紙送り(搬送)され、その間に記録情報に基づいて記録ヘッド1を駆動することにより画像(文字等を含む)を記録(プリント)される。主走査キャリッジ2の移動範囲内であって、記録領域を外れた位置(図示の右側端部)には、該主走査キャリッジ2のホームポジションHPが設定されている。

【0032】

[2]回復装置の概要

前記ホームポジションHPの近傍には、マットBkヘッド1A及びカラーヘッド1Bのヘッド面(吐出口が形成された面)に当接(密着)して吐出口を密封することが可能なゴム状弾性材のキャップ4A、4Bを有するキャッピング手段、キャッピング状態で該キャップ4A、4Bを介して前記吐出口に負圧吸引力を発生させ得る吸引ポンプを含む吸引手段、並びに前記マットBkヘッド1A及びカラーヘッド1Bのヘッド面に摺擦してインクやほこり等の付着物を掻き取る(拭き取る)ためのクリーニング部材を含むクリーニング手段などを備えたヘッド回復装置35が配設されている。このヘッド回復装置35は、ヘッドの吐出口部をキャッピングした状態で吸引ポンプによりキャップ内に負圧を発生させ、この負圧により吐出口からインクとともに増粘インク、気泡、固着インク、ほこり等の異物を吸い出して排出除去することにより、ヘッドのインク吐出性能を回復させる回復動作を実行するためのものである。

【0033】

[3]記録ヘッドの概要

記録手段(記録ヘッド)1としての前記マットBkヘッド1A及び前記カラーヘッド1Bは、熱エネルギーを利用してインクを吐出するインクジェット記録ヘッドであって、熱エネルギーを発生するための電気熱変換体を備えたものである。また、前記記録手段1は、前記電気熱変換体により印加される熱エネルギーによってインク内に膜沸騰を生じさせ、その時に生じる気泡の成長、収縮による圧力変化を利用して吐出口よりインクを吐出させ、記録(印字を含むプリント等)を行うものである。

【0034】

[4]ウェットワイピングを含む回復装置の詳細な動作説明

図1の回復装置35内にはウェットワイピングユニット部を含むが、これに関しては以下の回復装置説明の中で詳細に説明する。回復装置35及びこれを用いたウェットワイピングの基本的なメカ構成やシーケンス動作は従来例で説明したものと同じであるので図6及び図8を用いて説明する。

【0035】

図6は記録装置の電源Off時、またはスタンバイ時の回復装置の状態を示すもので、マットBkヘッド1A(インク吐出口1Aa)をマットBkヘッド用のキャップ4Aに対向させ、かつ、カラーヘッド1B(インク吐出口1Ba用)をカラーヘッド用のキャップ4Bに対向させたキャッピング状態であり、ヘッド回復装置35の模式的正面図である。

【0036】

通常プリンタの電源Off時や、プリンタのスタンバイ時は、キャップはこのようなヘッド保護のポジションにあって、ヘッドの吐出口へのゴミ等の付着や、吐出口からの水分蒸発を抑制している。印字信号を受信するとマットBkヘッド用のキャップ4A及び、カラーヘッド用キャップ4Bは図6中矢印C方向に下降し、キャップオープン状態となりキャリッジが操作可能な印字可能状態となる。図8はキャップオープン状態での回復装置35の模式的側面図である。

【0037】

印字は主走査レール3に沿ってキャリッジ2を走査して行うが、印字中の回復動作としてキャップ上への予備吐出があげられる。9A、9Bは前述のキャップ4A、4B内に設けられたインク吸収部材であり、これらのインク吸収部材9A、9Bは、インクを吸収、保持することができる多孔質材料又はスポンジ状材料などで形成されている。印字中のキャップオープン状態では、キャップ4A、4Bをヘッド1A、1Bから離間した位置に位置決め保持したキャップオープン状態において、ヘッド1A、1Bの吐出口1Aa、1Baから前記インク吸収部材9A、9Bに向けてインクを吐出する予備吐出が行われる。

【0038】

この予備吐出は、記録途中で吐出口部1Aa、1Baにおけるインクが増粘、固着することを防止するための操作であり、通常所定の時間間隔で行われる。なお、この予備吐出は不図示の予備吐出受け手段に向けて行ってもよい。この予備吐出受け手段は、例えば、容器やインク吸収部材などで構成することができる。

【0039】

次に図6、図8を用いて通常のヘッド回復動作について説明する。5AはマットBkヘッド用吸引ポンプ(吸引手段)であり、5Bはカラーヘッド用の吸引ポンプ(吸引手段)である。図6に示すようにキャップ4A、4Bをヘッド1A、1Bに当接(密着)させたキャッピング状態において、ヘッド1A、1Bの吐出口1Aa、1Baに所定の吸引負圧(吸引力)を発生させることで、第1チューブ6A、6Bを介して吐出口部1Aa、1Baよりインクを強制的に吸引するとともに、吸引したインクを第2チューブ7A、7Bを介して廃インク処理部材8へ排出するという吸引回復が行われる。前記吸引ポンプ(吸引手段)5A、5Bはこのような吸引回復を行うためのものである。また、この吸引回復は、記録開始直前や、記録中の所定量の時間又は記録動作ごとに、あるいはヘッドの回復操作が必要になったことを検知したときなど、必要性を考慮して実行されるものである。

【0040】

図8において10AはマットBkヘッド用のクリーニング部材(クリーニング手段)であり、10Bはカラーヘッド用のクリーニング部材(クリーニング手段)であり、これらのクリーニング部材はウレタン、ブチル、シリコン等のゴム状部材、多孔質状部材、スポンジ状部材で形成されている。クリーニング部材10A、10Bは不図示の駆動源により矢印D及び矢印E方向に移動可能であり、矢印D方向の移動により吐出口部1Aa、1Baを含むヘッド面(吐出口が形成された吐出口面)を払拭し(図8中の(1)→(2)→(3)の動作)、該ヘッド面のクリーニング(拭き取りなどによる)を行う。クリーニングが終了しさらに矢印D方向に移動すると、クリーニング部材10A、10Bはクリーナ11A、11Bに当接する((4)位置)。つまり、クリーニング部材10A、10Bがクリーナ11A、11Bに当接することにより、ヘッド面(吐出口面)から掻きとられたインク滴、ごみ、ほこり、紙粉はクリーニング部材10A、10Bからクリーナ11A、11Bへ移行し回収される。この時、キャップ4A、4Bは不図示の駆動源により矢印C方向に移動させられ、クリーニング部材10A、10Bと干渉しない位置(不図示)まで退避している。

【0041】

図8はウェットワイピングの構成を示したものである。ワイパー清掃部材11A,11Bよりも右側のワイパー折り返し位置近傍にウェットワイピングのユニットは設けられている。20はウェット液保持部で、21はウェット液伝達部、21aはワイパーが当接しウェット液をウェイパーに付着させる当接部である。ワイパーは図中左側から11A,11Bのワイパー清掃部材にて清掃された後、清掃部材を通過してウェットワイピングのユニットに達する((4)→(5)→(6)の動作)。ワイパーは左右に往復動するが、折り返し位置にてワイパーが図の(6)のように当接部に当たるよう配置されている。そして当接部にて所定のニップ幅分に応じてウェット液を転写する。

【0042】

ウェット液の転写の後に、ワイパーは再び(6)→(1)へと戻りワイパーの待機位置にて停止する。ただしこのときはワイパー清掃部材11A、11Bは、図示しない機構によって退避するように設けられている。またキャリッジ2もワイピング位置から移動して、ワイパーのワイピング面とは反対側の面ではヘッドのフェイス面を払拭しないようにしている。すなわち(6)→(5)→(3)→(1)のような動作にてワイパーは停止位置(1)に戻ることになる。

【0043】

上記のような系では初回のワイピング時は、実際にはウェット液がワイパーに転写していない状態でワイピングすることになり、初回のワイピング時にワイパーに転写したウェット液を用いて次回のウェットワイピングを行うことになる。ここで、ウェット液は非常に蒸発しにくいため次回のワイピング時にも蒸発して消失していることはない。またウェット液は通常のインクジェットプリンタに用いられるインクよりはるかに高い粘度を有しているため、ワイパーに付着した後に流失してしまうこともない。また初回1回のみのドライワイピング(ウェット液を用いないワイピング)によるフェイスの状態変化は本体寿命の間のワイピング耐久回数等に比較すると無視できるものである。

【0044】

なお本発明は上記のような構成に限るものではなく、前述した特開平10−138502号公報に示されるような、回転ワイパーを用いたウェットワイピングの機構を有するインクジェットプリンタに対しても有効であり、あるいは上記のようなワイパーがスライド移動する他の構成に対しても有効である。具体的には上記のようなスライドワイパーの系において(5)と(6)の間に折り返し位置を設け、そこから(1)の停止位置に戻ることも可能な構成とすることで、ウェット液の転写工程((6)の位置まで移動してから(1)へ戻る工程)を含むワイピングと、ウェット液の転写を含まない((5)と(6)の位置にて折り返し(1)へ戻る)ワイピング工程とを有することが可能となるが、このような系においても本発明は有効である。

【0045】

[5]ウェットワイピングに関する重要部分の説明

以上のような回復機構を有する系において、特にウェットワイピングの構成に関する重要な要素について、すなわちウェット液やそれの保持/伝達部、ヘッドのフェイス面の状態、使用するインクについては下記のようである。

【0046】

図8中、20はウェット液保持部であり、ここではポリプロピレン繊維をスポンジ状にしたもの(以下PPスポンジと言う)でウェット液を保持している。ポリプロピレン繊維の繊維径、繊維をスポンジ化したときの見かけ密度、スポンジ内の繊維の配向方向、スポンジを装置内に組み込むときの圧縮率、等は適宜選択して良い。21はウェット液保持部のPPスポンジ20から、ウェット液を伝達し21aのワイパー当接部にウェット液を伝達する伝達部材であり、当接部21aを含む。ここでは伝達部材21としては旭化成製サンファインAQ900を用いている。ここでウェット液保持部20と伝達部材21の間で確実にウェット液の供給が行われるようにするためには、毛管力に関してウェット液保持部20の毛管力よりも、伝達部材21の毛管力のほうが強くなければならない。そのような関係を維持しつつ、伝達部材の平均気孔径、見かけ密度、毛管力等を適宜選択しよい。

【0047】

またワイパー10A,10Bはここではポリエーテルウレタンを用い、ヘッドのフェイス面の状態は表面に撥水材をコートした撥水ヘッドを用いている。

【0048】

ウェット液としてはここではグリセリンを用いているが、グリセリンはそのものは蒸発しにくいが、空気中の水分を吸湿しやすく、また一旦吸湿した場合でも低湿度環境下では水分を放出し乾燥する特性があるため、図8中のウェット液保持部20や、伝達部材21等は吸湿、乾燥の影響を受けないように、その外周を図示しない水蒸気透過性の低い材料で遮蔽することが好ましいい。

【0049】

ただしウェット液保持部に存在するエアーの膨張収縮に耐えられるように、完全密閉ではなく、一部に大気連通の細孔を設けることが望ましい。

【0050】

用いるインクとしては、従来例でも説明したが、ここでは1Aのヘッドには自己分散性のマットBk顔料インクを用いている。これは顔料粒子の構造自体の末端に親水基を持たせることで顔料粒子を水溶液中に自己分散させたインクである。一方1Bのヘッドにはカラー顔料インク(ブラック、シアン、マゼンタ、イェロー)を用いているが、これらは顔料粒子を界面活性剤的な作用を持つ樹脂にて水中に分散させているインクである。

【0051】

またウェット液保持部の大きさ、すなわちウェット液の必要量から逆算される保持部の容積については、次のように算出できる。まず、搭載するインクジェットプリンタの耐久枚数相当分のウェットワイピングを行ったとしてもフェイスの撥水状態に大きな変化がなく吐出液滴の着弾位置精度が許容範囲内であるために必要なウェット液の転写量を実験等で求め、これに耐久枚数相当分のワイピング回数を乗じただけのウェット液を保持可能な容積とする必要がある。

【0052】

例えば上記に示した系では1回のウェットワイプに1mgのグリセリンをワイパーに転写した上で上記撥水ヘッドのフェイス面に塗布することで目標とする耐久枚数10000枚を問題なく行うことができるとすると、耐久枚数の間に必要なグリセリン量は10gとなる。

【0053】

これに、グリセリンの密度、PPスポンジのグリセリン保持量、伝達部材のグリセリン保持量、グリセリン使いきり時の残量等を考慮すると、グリセリン保持部の容積は20cc程度が必要となる。初期のグリセリン注入量は使いきり効率にもよるが、通常100%の使い切りは期待できないので、必要量の1.2倍程度は注入しておく必要がある。もちろんこれらの条件、すなわち1回のワイピングで必要なグリセリンの量、耐久枚数、PPスポンジや伝達部材のグリセリン保持量に関しては、各プリンタの要件に応じて異なるものなので適宜設定されるべきものである。

【0054】

なお本発明は上記のような形態にのみ限って適用されるものではなく、ウェット液、ウェット液保持部、伝達部材等の材料や、フェイスの状態の撥水/非撥水/親水性等や、インクの濡れ性の指標であるインク表面張力や前記フェイスに対するインクの接触角等の様々な変更が可能であり様々な形態に変形可能である。もちろんインクに関しても本明細書中は顔料インクを用いた場合を例としてあげているが、染料インクであっても本発明を適用することは可能である。

【0055】

以下、本発明の特徴的な構成である低温環境下におけるウェット液のワイパーへの転写量制御に関する種々の実施形態を説明してゆく。

【0056】

(構成1)

ワイピング構成として、1回の操作の移動量で通常ワイピングと通常ワイピング+ウエットワイピングが切り替えられる構成として、移動量が少ないときは、通常ワイピング、移動量が多い時は通常ワイピング+ウエットワイピングとする。

【0057】

(構成2)

ワイピング構成として、ウエットワイピング専用液塗布ユニットが上下する構成として、上下動で通常ワイピングと通常ワイピング+ウエットワイピングが切り替えられる構成として、上昇時は、通常ワイピング、下降時は通常ワイピング+ウエットワイピングとする。

【0058】

(構成3)

ワイピング構成として、ウエットワイピング専用液塗布ユニットが回転する構成として、回転動作で通常ワイピングと通常ワイピング+ウエットワイピングが切り替えられる構成として、回転ポジション1時は、通常ワイピング、回転ポジション2時は通常ワイピング+ウエットワイピングとする。

【0059】

(第2実施形態)

所定のタイミング時のみウエットワイピングを実施する制御とする。

【0060】

目的は、必要十分なウエットワイピングを実施する事で小型化・低コスト化・高寿命化を実現する。

【0061】

毎回ウエットワイピングに比較してウエットワイピング用の専用液の必要量が低減する事を記載。

【0062】

ヘッドのフェイス面の状態を表―1にテーブル1として示した。この表はフェイス面の濡れ量(ドット数)/単位時間当たりの印字duty・インク色・放置時間・放置環境の各パラメータを振ってあらかじめ作成したものである。表―2、表―3に示したのは各表面状態からの復帰可能条件テーブル2(放置時間と復帰性能表)・3(ドットカウントの差と復帰性能表)を示す。この表を参照して(実テーブルは見直し必要:仮テーブルで説明を付けた)、そのテーブルに基づいて下記の制御条件からワイピングの実施方法を選択可能とする。

【0063】

以下の4例を通常ワイピング動作と上記で説明したウエットワイピング動作と絡めて実施例として説明する。

【0064】

・例1:放置後の吸引シーケンスの場合

吸引後のフェイス面に残った残インクまたは混色対策予備吐(予備吐数が非常に多い)によるミストでフェイス面が濡れた状態なのでウエットワイピングは実施しない。

【0065】

・例2:印字中のページ間でのドットカウント吸引シーケンスの場合

吸引後のフェイス面に残った残インクまたは混色対策予備吐(予備吐数が非常に多い)によるミストでフェイス面が濡れた状態なのでウエットワイピングは実施しない。

【0066】

・例3:ドットカウントワイピング・タイマーワイピングのシーケンスの場合

ドットカウントワイピングの時で各色のドットカウントの差が少ない場合は、全体がミストで濡れている状態であるので通常のワイピングで問題ない。一方、タイマーワイピングの時で各色のドットカウント差が大きく、印字dutyが比較的低い色が存在する場合は、フェイス面が位置によって濡れ状態が異なりまばらにインクで汚れている。この時のワイピングは放置時間も長いので乾燥が進んでいる事が想定される。この場合は、通常ワイピングの前にウエットワイピングを実施する事が望ましい。また、全体的に印字Dutyが低い場合には、全面的にフェイス面が乾燥している可能性が高い。この場合も、通常ワイピングの前にウエットワイピングを実施する事が望ましい。タンク交換シーケンス・カバーオープン後も条件によるが、ヘッドのフェイス面が強制的に乾燥してしまう。この場合も、通常ワイピングの前にウエットワイピングを実施する事が望ましい。

【0067】

・例4:キャップクローズ前のワイピングシーケンスの場合

放置後に印字せずにキャップクローズする場合は条件によるが放置時間の管理で実施の有無を判断すれば良い。また、印字データ待ち、印字後直・途中でのカバーオープン時も比較的印字Dutyが比較的低い場合は放置条件によっては実施した方が良い。

【0068】

(制御1)

ドットカウントによってヘッドのフェイス面の濡れ状態をあらかじめ確認しておき、各色の印字によるドット数の差が一定値以内の場合は、ある色のドット数が所定値に達したときに通常ワイピングを実施、各色の印字によるドット数の差が一定以上に達した場合で且つある色のドット数が所定値に達した場合、通常ワイピング+ウエットワイピングとする。各色の印字によるドット数の差が一定以上に達した場合で一定時間を超えた場合、通常ワイピング+ウエットワイピングとする。

【0069】

(制御2)

タイマーによって放置時間と環境の2つの条件によってヘッドのフェイス面の濡れ状態をあらかじめ確認しておき、各色の放置時間が一定値以内の場合は、ある色の放置時間が所定値に達したときに通常ワイピングを実施、ある色の放置時間が一定以上に達した場合で且つある環境条件の場合、通常ワイピング+ウエットワイピングとする。各色の放置時間が一定以上に達した場合、通常ワイピング+ウエットワイピングとする。

【0070】

なお、

図2は、実施例1におけるウェットワイピング機構を説明する図である。

【0071】

図3は、実施例2におけるウェットワイピング機構を説明する図である。

【0072】

図4は、実施例3におけるウェットワイピングのシーケンスフローを説明する図である。

【0073】

図5は、実施例4におけるウェットワイピングのシーケンスフローを説明する図である。

【0074】

【表1】

【0075】

【表2】

【0076】

【表3】

【図面の簡単な説明】

【0077】

【図1】本発明のインクジェット記録装置の概略構成図である。

【図2】実施例1におけるウェットワイピング機構を説明する図である。

【図3】実施例2におけるウェットワイピング機構を説明する図である。

【図4】実施例3におけるウェットワイピングのシーケンスフローを説明する図である。

【図5】実施例4におけるウェットワイピングのシーケンスフローを説明する図である。

【図6】従来のインクジェット記録装置の回復系の断面構成図である。

【図7】従来のインクジェット記録装置の回復系の別な断面の構成図である。

【図8】従来のウェットワイピング機構を説明する図である。

【符号の説明】

【0078】

1A マットBkヘッド

1B カラーヘッド

2 主走査キャリッジ

3 主走査レール

4A マットBkヘッド用のキャップ(キャッピング手段)

4B カラーヘッド用のキャップ(キャッピング手段)

5A、5B 吸引手段(吸引ポンプ)

9A、9B インク吸収部材

10A マットBkヘッド用のクリーニング部材(クリーニング手段)

10B カラーヘッド用のクリーニング部材(クリーニング手段)

11A、11B クリーナ

1Aa、1Ba 吐出口部(吐出口)

1a、1b 吐出口部(吐出口)

30 被記録材(記録用紙等)

31 給紙ローラ

32 紙送りローラ

35 ヘッド回復装置

36 温度検出部材

20 ウェット液保持部

21 ウェット液伝達部

21a ワイパー当接部

【技術分野】

【0001】

本発明は、インクを吐出するインク吐出口を備えた記録手段のヘッド回復装置及びヘッド回復方法並びに該ヘッド回復を実施するインクジェット記録装置に関する。更に詳しくは、インクを吐出するヘッドのノズルが形成されている面(以下フェイス面と言う)を払拭してヘッド性能とプリント品質を維持させるために、フェイス面のインク等を除去するためのワイパーを用いたプリンタにおける払拭装置に関係するものである。

【背景技術】

【0002】

プリンタ、複写機、ファクシミリ等の機能を有する記録装置、あるいはコンピューターやワードプロセッサ等を含む複合型電子機器やワークステーションなどの出力機器として用いられる記録装置は、記録情報に基づいて紙、布、プラスチックシート、OHP用シート等の被記録材(記録媒体)に画像(文字や記号等を含む)を記録するものである。そのうち、インクジェット式の記録装置(インクジェット記録装置)は、記録手段(記録ヘッド)から被記録材へインクを吐出して記録を行うものであり、記録手段のコンパクト化が容易であり、高精細な画像を高速で記録することができ、普通紙に特別の処理を必要とせずに記録することができ、ランニングコストが安く、ノンインパクト方式であるため騒音が少なく、しかも、多種類のインク(例えばカラーインク)を使用してカラー画像を記録するのが容易であるなどの利点を有している。

【0003】

インクジェット記録ヘッドの吐出口からインクを吐出するために利用されるエネルギーを発生するエネルギー発生素子としては、ピエゾ素子等の電気機械変換体を用いるもの、レーザー等の電磁波を照射して発熱させ、この発熱作用によってインク滴を吐出させるもの、あるいは発熱抵抗体を有する電気熱変換体によって液体を加熱するものなどがある。その中でも、熱エネルギーを利用してインクを滴として吐出するインクジェット式の記録手段(記録ヘッド)は、吐出口を高密度に配列することができるため高解像度の記録をすることが可能である。特に、その中でも、電気熱変換体素子をエネルギー発生素子として用いる記録ヘッドは、小型化が容易であり、かつ最近の半導体分野における技術の進歩と信頼性の向上性が著しいIC技術やマイクロ加工技術の長所を十分に活用でき、高密度実装化が容易で製造コストも安価なことから、有利である。

【0004】

また、被記録材の材質に対する要求も様々なものがあり、近年では、これらの要求に対する開発が進み、通常の被記録材である紙(薄紙や加工紙を含む)や樹脂薄板(OHP等)などの他に、布、皮革、不織布、さらには金属等を被記録材として用いる記録装置も使用されるようになっている。

【0005】

記録装置には、記録紙(被記録材)の搬送方向と交叉する方向に主走査しながら記録していくシリアル型の記録装置と記録紙の幅方向の所定幅(全幅を含む)の範囲をカバーするように定位置に保持された所定長さの記録ヘッドを用いて記録していくライン型の記録装置とに大別できる。本発明はこれらの記録方式を含むいずれの形式の記録装置においても適用可能なものである。上記シリアル型のインクジェット記録装置においては、通常、記録紙を所定の記録位置にセットした後、記録紙に沿って移動するキャリッジ上に搭載した記録ヘッドによって画像(文字や記号等を含む)を記録し、所定量の紙送り(副走査)を実行することにより記録紙に画像が形成される。

【0006】

上記インクジェット記録装置においては、記録動作によって記録ヘッドのヘッド面にインク滴、ごみ、ほこり、紙粉等の異物が付着することがあり、これらの異物を除去するためにクリーニング部材によりヘッド面をクリーニング(例えば摺擦による拭き取り)することが行われている。前記クリーニング部材としては、通常、ゴム状弾性材から成るゴムブレード等の可撓性部材が使用される。また、記録ヘッドの吐出口近傍のインクが乾燥し、インクの増粘、固着、堆積により吐出口の目詰まりが生じることがある。さらに、吐出口内部(液路)に発生した気泡やゴミ等によっても吐出口の目詰まりが生じることがある。これらの目詰まりを回復(予防、解消等)する方法として、例えば、キャッピング部材を用いてインクの吐出口部に密閉系を形成し、ポンプを用いて吐出口面(ヘッド面)に所定の負圧吸引力を発生させることにより吐出口よりインクを強制的に排出するという吸引回復方法が採られている。また、吸引回復によってヘッド面に付着したインクを除去するために、クリーニング部材により該ヘッド面をクリーニング(拭き取り)することも行われている。

【0007】

また、これらのインクジェット記録装置に用いるインクとしては、従来は水性染料インクを用いたものが主流であったが、染料インクはそもそも染料の分子が小さいがゆえに耐光性、耐ガス性といったいわゆる耐候性が不十分であり、記録物の色味が経時的に変化してしまうという問題があった。そこで近年、水性染料インクにかわり水性顔料インクが実用化されてきている。現在用いられている顔料インクは、顔料の粒径がおよそ100nm程度と染料分子に比較してはるかに大きいため光やオゾンの影響を受けたとしても色材の退色が顕著ではなく、耐候性は染料インクに比較してはるかに良好である。

【0008】

このようなインクジェット記録装置について、図6及び図7を用いて、従来のヘッド回復装置及びヘッド回復方法について説明する。図6は従来のインクジェット記録装置のヘッド回復装置を前面方向から見て示す模式的正面図であり、図7は図6のヘッド回復装置を側面から見て示す模式的側面図である。図6及び図7において、1Aは普通紙やマット紙等に好適な、いわゆる上乗せ系の表面張力の高いブラック顔料インク(以下マットBkインクと言う)を吐出するマットBkヘッドである。1Bはインクジェット光沢紙や写真用紙等に好適な、いわゆる浸透系の表面張力の低いカラー顔料インク(ここでは、ブラック、シアン、マゼンタ、イエローの4色である)を吐出するカラーヘッドである。なおヘッド1Bのこれらのインクはインクジェット記録媒体上でのインクの定着のために樹脂を添加することが多く、以下ではこれらカラー顔料インクを樹脂顔料インクと言う。2はマットBk ヘッド1A及びカラーヘッド1Bを位置決め保持する主走査キャリッジであり、3は記録方向である矢印A方向に往復移動可能な状態で主走査キャリッジ2を案内保持する主走査レールである。

【0009】

さらに、4Aはブラックヘッド1Aの吐出口部1Aaに密閉系を形成する(キャッピングする)ゴムキャップ(マットBk ヘッド用のキャップ)であり、4Bはカラーヘッド1Bの吐出口部1Baに密閉系を形成する(キャッピングする)ゴムキャップ(カラーヘッド用のキャップ)である。これらのゴムキャップ4A、4Bは、不図示の駆動源によりキャッピング方向(矢印B方向)及び非キャッピング方向(矢印C方向)に移動可能に不図示のホルダ部材に位置決め保持されており、それによって顔料インクヘッド用のキャッピング手段が構成されている。

【0010】

図6及び図7において、前記ゴムキャップ4A、4Bのそれぞれの内部には、インクを吸収保持するためのキャップ吸収部材9A、9Bが設けられている。また、吐出口部1Aa、1Baにインクが増粘して固着堆積することを防止するために、記録(プリント)中でも、これらの吐出口から所定の時間間隔でキャップ吸収部材9A、9Bに対して予備吐が行われる。5AはマットBkヘッド用の吸引ポンプ(吸引手段)であり、5Bはカラーヘッド用の吸引ポンプ(吸引手段)であり、キャッピング状態で吐出口部1Aa、1Baに所定の吸引圧(負圧)を発生させ、第1チューブ6A、6Bを介して吐出口部1Aa、1Baより強制的にインクを吸引し、吸引したインクを第2チューブ7A、7Bを介して廃インク処理部材8へ排出する吸引回復(回復処理)を行う。10AはマットBkヘッド用のクリーニング部材であり、10Bはカラーヘッド用のクリーニング部材であり、これらのクリーニング部材はウレタン、ブチル、シリコン等のゴム部材又は多孔質のスポンジ系の材質等で形成されている。

【0011】

クリーニング部材10A、10Bは不図示の駆動源により図7中、矢印D及び矢印Eの方向に移動可能であり、矢印D方向の移動により吐出口部1Aa,1Baを含むヘッド面に摺擦して((1)→(2)→(3)点線部)クリーニング(拭き取り清掃)を行う。クリーニングが終了した後さらに矢印D方向に移動すると、クリーニング部材10A、10Bはクリーナ11A、11Bに当接する((4)点線部)。この当接により、ヘッド面から掻きとられてクリーニング部材10A、10Bに付着したインク滴、ごみ、ほこり、紙粉等は、対応するクリーナ11A、11Bに転写される(移行する)ことで回収される。この時、キャッピング手段のキャップ4A、4Bは、不図示の駆動源により矢印C方向に移動(後退)し、クリーニング手段のクリーニング部材10A、10Bと干渉しない位置(不図示)まで退避している。

【0012】

ここで従来のヘッド回復装置及びヘッド回復方法並びに該ヘッド回復を実施するインクジェット記録装置においては、染料インクを用いる場合には装置各部における耐久性の問題は生じないが、顔料インクを用いる場合には、インクが増粘したり固着したりするまでの経過時間が染料インクを用いる場合より短く、早期に増粘したり固着したりし、また、クリーニング部材により掻き取る(又は拭き取る)場合のクリーニング性も染料インクを用いる場合より悪いため、記録手段のヘッド面に摺擦させてクリーニングしても、該ヘッド面にインクが薄膜状に堆積し、さらにそのインクが固着してしまい、クリーニング動作ではヘッド回復を行うことができないか、きわめて困難であるという技術的課題があった。

【0013】

通常染料インクは染料分子そのものが水溶液中に分散(溶解)しているが、顔料インクでは一般的に顔料粒子が親水性ではなく疎水性であるために水には溶解しないので水溶性を付与するために顔料粒子に樹脂や活性剤等を吸着させ顔料分散体として親水性を与え、水溶液中に分散させている。あるいは顔料粒子の構造自体の末端に親水基を持たせることで水溶液中に自己分散させている。

【0014】

そして顔料粒子そのものが疎水性であるため、染料インクと比較して記録ヘッドから顔料インクを吐出させたときに吐出口面が顔料インクでヌレやすくなってしまう性質を持っている。また前述した樹脂を用いて顔料を分散させている、いわゆる樹脂分散系の顔料インクでは、顔料とともに樹脂も吐出口面を濡らし易いので一層顕著である。また顔料粒子がフェイス面に存在する状態で前述したワイピング動作を行うことによるフェイス面へのダメージ(削れ)等もフェイス面を濡れやすくする一因である。

【0015】

このようにして吐出口面がヌレると、インクの吐出する方向性が安定しなくなり、インクが被記録媒体上に着弾する位置精度が悪くなり画像品位が低下する。

【0016】

上記の問題に対して、記録ヘッドの吐出口面に顔料インクを弾くいわゆる撥水処理を施した記録ヘッドを用いれば、初期は吐出の方向性は安定するが、基本的に顔料インク等のヌレやすいインクを用いた場合は、徐々に撥水性が劣化し吐出の方向性は不安定となる。あるいは記録ヘッドの吐出特性維持のために行なわれるワイピングによっても、結果的にヌレやすい顔料インクを吐出口面に広げてしまうためその撥水性は劣化していき、画像品位の劣化を生じてしまう。

【0017】

あるいは特開平11−334074号公報に示されるように顔料インク用のヘッドとしては吐出口周辺のみを最初から親水化したようなヘッドも提案されている。

【0018】

しかしながら吐出口面の撥水性、または親水性等の性質は長期間維持できるものではなく、経時的に劣化していく。比較的知られているUVオゾン処理等でも、処理直後は親水性を有するが時間と共にその親水の程度が変化してしまうことがある。

【0019】

このようなフェイス面の撥水性能もしくは親水性能の変化の問題に対しては、例えば特開平10−138502号公報に示すような、いわゆるウェットワイピングと言う技術が知られている。これはフェイス面を払拭するワイパーに例えばグリセリンやポリエチレングリコール等の揮発性のきわめて低い溶剤(以下ウェット液と言う)を付着させて、そのワイパーにてフェイス面を払拭することにより、フェイスの濡れ性の変化を防止するものである。ウェット液はその作用として、第1にフェイスに蓄積されたインク増粘物や増膜物を溶解する作用があり、第2にワイパーとフェイスとの間に介在することにより潤滑材の働きをし、第3にフェイスにウェット液を付着させることでフェイス保護のための膜を形成するものである。

【0020】

このように、ヘッドフェイス面が乾燥するとインクの溶剤や着色剤がノズルの周囲に付着し表面状態(撥水性、形状など)が変化する。この変化を少なくするために特開平7−148934号公報では、ヘッドが最後に使用または整備されてからの経過時間を検出し、一定時間が経過すると整備(ワイピング)を実施するときに、記録ヘッドのフェイス面にインクを塗布し乾燥したフェイス面を濡らす事でワイピングによる付着物の除去を容易にすることを目的としたものである(以後、湿式ワイピングと言う)。従って、タイマー・タイマーリセット回路、コントローラを用いることによって上記制御を行っている。

【0021】

一方、ヘッドのフェイス面をワイピングするワイパー部材の清掃方法の提案もある。特開平4−232754号公報では、記録ヘッドから吐出させたインク滴を溶解液としてワイパーブレードに吹きつけ、ワイパーブレードに付着したまま固化したインクを再溶解して2次転写による目詰まり防止を目的としたものである。更に、特開2001−54949号公報では、放置時間をモニタして放置時間に応じた吹き付け量を制御して無駄な溶解液(インク)消費を抑えるように工夫したものである。従って、ワイパーの放置時間の計測手段と溶解液(インク)の吹き付け量を制御する手段と放置時間に応じて吹き付け量を制御する手段を有している。

【0022】

更に、特開平10−138502号公報、特開平10−146985号公報では、ヘッドフェイス面をリフレッシュさせるための専用のワイピング液を用いてワイピングを行う装置が提案されている。

【特許文献1】特開平11−334074号公報

【特許文献2】特開平10−138502号公報

【特許文献3】特開平7−148934号公報

【特許文献4】特開平4−232754号公報

【特許文献5】特開2001−54949号公報

【特許文献6】特開平10−138502号公報

【特許文献7】特開平10−146985号公報

【発明の開示】

【発明が解決しようとする課題】

【0023】

近年は、画像の保存性を高めるために保存性に強い着色剤として改良型染料インクや顔料インクを用いた装置が利用されている。このようなインクシステムでは画像の保存性を高めるために耐水性が強くなっており、特にインクが乾燥した後の再溶解が難しい。従って、インクを利用した再溶解はその実施直後では問題ないが長期的には着色剤が2次的な弊害を発生し好ましくない。また、高画質化のために極小液滴(4pl以下)を超高速駆動(15KHz以上)で記録する必要性から記録ヘッドのフェイス面の状態が悪いと吐出方向が変化し画質への影響が出てくる。そのため長期保存(蒸発しにくい)に耐え・常に最適なフェイス面を実現するために専用の再溶解液が必要となる。専用液は、万一、ノズルの中に混入してもその後記録ヘッドの吐出に影響しない溶剤構成が望ましい。また、ヘッドのフェイス面に付着した乾燥インクを再溶解が可能な時間内でヘッドのフェイス面から除去してあげる事が必要となって来た。更に、装置の高画質化・高速化と小型化がいっそう進み、色数・ノズル数が増えてヘッドのフェイス面の面積が増しながらもフェイス面の清掃のために専用の溶解液を大量に保持する事は望まれていない。面積の広い領域に再溶解液を均一塗布する事は重要であり、塗布にムラがあるとその状態に応じた吐出性能の差が発生し、画質に影響が出る。従って、小型装置でもスペース的に搭載可能であって、塗布工程の塗布量均一再現性が高く・少ない塗布で効率的な再溶解とフェイス面リフレッシュが可能なウエットワイピング方法が必要となっている。

【0024】

インクジェット記録装置の記録ヘッドフェイス面のインクが乾燥してインクが固化・増粘した時、記録ヘッドのフェイス面の撥水性や表面状態(凹凸など)、ノズル形状の変化などが発生する。これによってノズルからインク滴が吐出する時にヨレや不吐が発生する。これを防止するためにフェイス面を一定の状態に保つための手段として一般的には吸引やワインピング手段を有している。しかし、画像保存性を高めた特殊なインクを用いた場合は、フェイス面の表面状態変化が激しく、これに対処するために更にインクや溶剤等を塗布した後でフェイス面をリフレッシュさせるワイピング手段を設ける方法(以後、ウエットワイピングと言う)が提案されている。この方法で毎回ワイピングを実施すると本体寿命に見合った塗布量を確保するためには大量の塗布剤が必要となり装置の大型化・コストアップを招いていた。

【課題を解決するための手段】

【0025】

ヘッドのフェイス面の状態を様々な条件から予測し、必要に応じてフェイス面に溶剤を塗布してからワイピングを実施する。具体的には、吸引直後にはヘッドのフェイス面がインクで濡れている状態なので、溶剤の塗布は行わずに通常のワイピングを実施する。印字中や放置によって制御しているドットカウントワイピングやキャップ放置積算時間が所定値を超えた時のタイマーワイピング時にのみウエットワイピングを実施する。更にBk単色の場合は、ひとつのノズル列の状態を見ていたが、カラー記録を実施するときは最低でも3色、UCRを用いるときは4色、フォト画像を形成するときは6色、8色など多数のインク・ノズル列を用いて画像を形成する。この時には、各インク・ノズル列の使用状況を各々ドットカウント・放置時間でモニタしながら少なくとも一つのインク・ノズル列でのヘッドフェイス面が乾燥したと判断した時には少なくとも必要な部分(領域)のウエットワイピングを実施するように制御する。

【発明の効果】

【0026】

以上説明したように本発明によれば、

画像保存性を高めた特殊なインクを用いた場合のような、フェイス面の表面状態変化が激しく、常にフェイス面をリフレッシュさせるワイピング手段(ウエットワイピング)が必要な場合でも、必要最低限の実施回数と本当に実施が必要な時のみに最適な回復手段を選択できるので必要最低限の塗布剤量を確保すればよく、装置の小型化を保ちながら低コスト・高耐候性・高耐久性と高信頼性を同時に達成できる。

【発明を実施するための最良の形態】

【0027】

次に、本発明の詳細を実施の形態の記述に従って説明する。

【0028】

(第1実施形態)

以下に、本発明の第1実施形態を詳細に説明する。

【0029】

以下、図面を参照して本発明の実施の形態を説明する。図1は本発明のウェットワイピングを採用したインクジェット記録装置の概略図である。図1中、35はウェットワイピング機構を含む回復装置、36は回復装置近傍であって本体側板内に設けられた温度検出部材で、ここではサーミスタを用いている。

【0030】

以下順次、[1]本体の概略動作説明、[2]回復装置の概要、[3]記録ヘッドの概要、[4]ウェットワイピングを含む回復装置の詳細な動作説明、[5]ウェットワイピングに関する重要部分の説明の順に本発明に用いられるウェットワイピング機構に関して説明し、後に実施の形態として36の温度検出部材による温度に応じた、ウェットワイピング機構の制御に関する実施例を記す。

【0031】

[1]本体の概略動作説明

図1にて記録用紙等の被記録材30は、給紙ローラ31によって装置本体内に送り込まれ、紙送りローラ(搬送ローラ)32上でピンチローラ(不図示)及び紙押え板33により挟持され、該紙送りローラ32の回転を制御することにより前記マットBkヘッド1A及び前記カラーヘッド1Bで構成される記録手段(記録ヘッド)1の前面(図示の例では下面に設けられたヘッド面)から所定の隙間をおいた位置(記録位置)を通して紙送り(搬送)され、その間に記録情報に基づいて記録ヘッド1を駆動することにより画像(文字等を含む)を記録(プリント)される。主走査キャリッジ2の移動範囲内であって、記録領域を外れた位置(図示の右側端部)には、該主走査キャリッジ2のホームポジションHPが設定されている。

【0032】

[2]回復装置の概要

前記ホームポジションHPの近傍には、マットBkヘッド1A及びカラーヘッド1Bのヘッド面(吐出口が形成された面)に当接(密着)して吐出口を密封することが可能なゴム状弾性材のキャップ4A、4Bを有するキャッピング手段、キャッピング状態で該キャップ4A、4Bを介して前記吐出口に負圧吸引力を発生させ得る吸引ポンプを含む吸引手段、並びに前記マットBkヘッド1A及びカラーヘッド1Bのヘッド面に摺擦してインクやほこり等の付着物を掻き取る(拭き取る)ためのクリーニング部材を含むクリーニング手段などを備えたヘッド回復装置35が配設されている。このヘッド回復装置35は、ヘッドの吐出口部をキャッピングした状態で吸引ポンプによりキャップ内に負圧を発生させ、この負圧により吐出口からインクとともに増粘インク、気泡、固着インク、ほこり等の異物を吸い出して排出除去することにより、ヘッドのインク吐出性能を回復させる回復動作を実行するためのものである。

【0033】

[3]記録ヘッドの概要

記録手段(記録ヘッド)1としての前記マットBkヘッド1A及び前記カラーヘッド1Bは、熱エネルギーを利用してインクを吐出するインクジェット記録ヘッドであって、熱エネルギーを発生するための電気熱変換体を備えたものである。また、前記記録手段1は、前記電気熱変換体により印加される熱エネルギーによってインク内に膜沸騰を生じさせ、その時に生じる気泡の成長、収縮による圧力変化を利用して吐出口よりインクを吐出させ、記録(印字を含むプリント等)を行うものである。

【0034】

[4]ウェットワイピングを含む回復装置の詳細な動作説明

図1の回復装置35内にはウェットワイピングユニット部を含むが、これに関しては以下の回復装置説明の中で詳細に説明する。回復装置35及びこれを用いたウェットワイピングの基本的なメカ構成やシーケンス動作は従来例で説明したものと同じであるので図6及び図8を用いて説明する。

【0035】

図6は記録装置の電源Off時、またはスタンバイ時の回復装置の状態を示すもので、マットBkヘッド1A(インク吐出口1Aa)をマットBkヘッド用のキャップ4Aに対向させ、かつ、カラーヘッド1B(インク吐出口1Ba用)をカラーヘッド用のキャップ4Bに対向させたキャッピング状態であり、ヘッド回復装置35の模式的正面図である。

【0036】

通常プリンタの電源Off時や、プリンタのスタンバイ時は、キャップはこのようなヘッド保護のポジションにあって、ヘッドの吐出口へのゴミ等の付着や、吐出口からの水分蒸発を抑制している。印字信号を受信するとマットBkヘッド用のキャップ4A及び、カラーヘッド用キャップ4Bは図6中矢印C方向に下降し、キャップオープン状態となりキャリッジが操作可能な印字可能状態となる。図8はキャップオープン状態での回復装置35の模式的側面図である。

【0037】

印字は主走査レール3に沿ってキャリッジ2を走査して行うが、印字中の回復動作としてキャップ上への予備吐出があげられる。9A、9Bは前述のキャップ4A、4B内に設けられたインク吸収部材であり、これらのインク吸収部材9A、9Bは、インクを吸収、保持することができる多孔質材料又はスポンジ状材料などで形成されている。印字中のキャップオープン状態では、キャップ4A、4Bをヘッド1A、1Bから離間した位置に位置決め保持したキャップオープン状態において、ヘッド1A、1Bの吐出口1Aa、1Baから前記インク吸収部材9A、9Bに向けてインクを吐出する予備吐出が行われる。

【0038】

この予備吐出は、記録途中で吐出口部1Aa、1Baにおけるインクが増粘、固着することを防止するための操作であり、通常所定の時間間隔で行われる。なお、この予備吐出は不図示の予備吐出受け手段に向けて行ってもよい。この予備吐出受け手段は、例えば、容器やインク吸収部材などで構成することができる。

【0039】

次に図6、図8を用いて通常のヘッド回復動作について説明する。5AはマットBkヘッド用吸引ポンプ(吸引手段)であり、5Bはカラーヘッド用の吸引ポンプ(吸引手段)である。図6に示すようにキャップ4A、4Bをヘッド1A、1Bに当接(密着)させたキャッピング状態において、ヘッド1A、1Bの吐出口1Aa、1Baに所定の吸引負圧(吸引力)を発生させることで、第1チューブ6A、6Bを介して吐出口部1Aa、1Baよりインクを強制的に吸引するとともに、吸引したインクを第2チューブ7A、7Bを介して廃インク処理部材8へ排出するという吸引回復が行われる。前記吸引ポンプ(吸引手段)5A、5Bはこのような吸引回復を行うためのものである。また、この吸引回復は、記録開始直前や、記録中の所定量の時間又は記録動作ごとに、あるいはヘッドの回復操作が必要になったことを検知したときなど、必要性を考慮して実行されるものである。

【0040】

図8において10AはマットBkヘッド用のクリーニング部材(クリーニング手段)であり、10Bはカラーヘッド用のクリーニング部材(クリーニング手段)であり、これらのクリーニング部材はウレタン、ブチル、シリコン等のゴム状部材、多孔質状部材、スポンジ状部材で形成されている。クリーニング部材10A、10Bは不図示の駆動源により矢印D及び矢印E方向に移動可能であり、矢印D方向の移動により吐出口部1Aa、1Baを含むヘッド面(吐出口が形成された吐出口面)を払拭し(図8中の(1)→(2)→(3)の動作)、該ヘッド面のクリーニング(拭き取りなどによる)を行う。クリーニングが終了しさらに矢印D方向に移動すると、クリーニング部材10A、10Bはクリーナ11A、11Bに当接する((4)位置)。つまり、クリーニング部材10A、10Bがクリーナ11A、11Bに当接することにより、ヘッド面(吐出口面)から掻きとられたインク滴、ごみ、ほこり、紙粉はクリーニング部材10A、10Bからクリーナ11A、11Bへ移行し回収される。この時、キャップ4A、4Bは不図示の駆動源により矢印C方向に移動させられ、クリーニング部材10A、10Bと干渉しない位置(不図示)まで退避している。

【0041】

図8はウェットワイピングの構成を示したものである。ワイパー清掃部材11A,11Bよりも右側のワイパー折り返し位置近傍にウェットワイピングのユニットは設けられている。20はウェット液保持部で、21はウェット液伝達部、21aはワイパーが当接しウェット液をウェイパーに付着させる当接部である。ワイパーは図中左側から11A,11Bのワイパー清掃部材にて清掃された後、清掃部材を通過してウェットワイピングのユニットに達する((4)→(5)→(6)の動作)。ワイパーは左右に往復動するが、折り返し位置にてワイパーが図の(6)のように当接部に当たるよう配置されている。そして当接部にて所定のニップ幅分に応じてウェット液を転写する。

【0042】

ウェット液の転写の後に、ワイパーは再び(6)→(1)へと戻りワイパーの待機位置にて停止する。ただしこのときはワイパー清掃部材11A、11Bは、図示しない機構によって退避するように設けられている。またキャリッジ2もワイピング位置から移動して、ワイパーのワイピング面とは反対側の面ではヘッドのフェイス面を払拭しないようにしている。すなわち(6)→(5)→(3)→(1)のような動作にてワイパーは停止位置(1)に戻ることになる。

【0043】

上記のような系では初回のワイピング時は、実際にはウェット液がワイパーに転写していない状態でワイピングすることになり、初回のワイピング時にワイパーに転写したウェット液を用いて次回のウェットワイピングを行うことになる。ここで、ウェット液は非常に蒸発しにくいため次回のワイピング時にも蒸発して消失していることはない。またウェット液は通常のインクジェットプリンタに用いられるインクよりはるかに高い粘度を有しているため、ワイパーに付着した後に流失してしまうこともない。また初回1回のみのドライワイピング(ウェット液を用いないワイピング)によるフェイスの状態変化は本体寿命の間のワイピング耐久回数等に比較すると無視できるものである。

【0044】

なお本発明は上記のような構成に限るものではなく、前述した特開平10−138502号公報に示されるような、回転ワイパーを用いたウェットワイピングの機構を有するインクジェットプリンタに対しても有効であり、あるいは上記のようなワイパーがスライド移動する他の構成に対しても有効である。具体的には上記のようなスライドワイパーの系において(5)と(6)の間に折り返し位置を設け、そこから(1)の停止位置に戻ることも可能な構成とすることで、ウェット液の転写工程((6)の位置まで移動してから(1)へ戻る工程)を含むワイピングと、ウェット液の転写を含まない((5)と(6)の位置にて折り返し(1)へ戻る)ワイピング工程とを有することが可能となるが、このような系においても本発明は有効である。

【0045】

[5]ウェットワイピングに関する重要部分の説明

以上のような回復機構を有する系において、特にウェットワイピングの構成に関する重要な要素について、すなわちウェット液やそれの保持/伝達部、ヘッドのフェイス面の状態、使用するインクについては下記のようである。

【0046】

図8中、20はウェット液保持部であり、ここではポリプロピレン繊維をスポンジ状にしたもの(以下PPスポンジと言う)でウェット液を保持している。ポリプロピレン繊維の繊維径、繊維をスポンジ化したときの見かけ密度、スポンジ内の繊維の配向方向、スポンジを装置内に組み込むときの圧縮率、等は適宜選択して良い。21はウェット液保持部のPPスポンジ20から、ウェット液を伝達し21aのワイパー当接部にウェット液を伝達する伝達部材であり、当接部21aを含む。ここでは伝達部材21としては旭化成製サンファインAQ900を用いている。ここでウェット液保持部20と伝達部材21の間で確実にウェット液の供給が行われるようにするためには、毛管力に関してウェット液保持部20の毛管力よりも、伝達部材21の毛管力のほうが強くなければならない。そのような関係を維持しつつ、伝達部材の平均気孔径、見かけ密度、毛管力等を適宜選択しよい。

【0047】

またワイパー10A,10Bはここではポリエーテルウレタンを用い、ヘッドのフェイス面の状態は表面に撥水材をコートした撥水ヘッドを用いている。

【0048】

ウェット液としてはここではグリセリンを用いているが、グリセリンはそのものは蒸発しにくいが、空気中の水分を吸湿しやすく、また一旦吸湿した場合でも低湿度環境下では水分を放出し乾燥する特性があるため、図8中のウェット液保持部20や、伝達部材21等は吸湿、乾燥の影響を受けないように、その外周を図示しない水蒸気透過性の低い材料で遮蔽することが好ましいい。

【0049】

ただしウェット液保持部に存在するエアーの膨張収縮に耐えられるように、完全密閉ではなく、一部に大気連通の細孔を設けることが望ましい。

【0050】

用いるインクとしては、従来例でも説明したが、ここでは1Aのヘッドには自己分散性のマットBk顔料インクを用いている。これは顔料粒子の構造自体の末端に親水基を持たせることで顔料粒子を水溶液中に自己分散させたインクである。一方1Bのヘッドにはカラー顔料インク(ブラック、シアン、マゼンタ、イェロー)を用いているが、これらは顔料粒子を界面活性剤的な作用を持つ樹脂にて水中に分散させているインクである。

【0051】

またウェット液保持部の大きさ、すなわちウェット液の必要量から逆算される保持部の容積については、次のように算出できる。まず、搭載するインクジェットプリンタの耐久枚数相当分のウェットワイピングを行ったとしてもフェイスの撥水状態に大きな変化がなく吐出液滴の着弾位置精度が許容範囲内であるために必要なウェット液の転写量を実験等で求め、これに耐久枚数相当分のワイピング回数を乗じただけのウェット液を保持可能な容積とする必要がある。

【0052】

例えば上記に示した系では1回のウェットワイプに1mgのグリセリンをワイパーに転写した上で上記撥水ヘッドのフェイス面に塗布することで目標とする耐久枚数10000枚を問題なく行うことができるとすると、耐久枚数の間に必要なグリセリン量は10gとなる。

【0053】

これに、グリセリンの密度、PPスポンジのグリセリン保持量、伝達部材のグリセリン保持量、グリセリン使いきり時の残量等を考慮すると、グリセリン保持部の容積は20cc程度が必要となる。初期のグリセリン注入量は使いきり効率にもよるが、通常100%の使い切りは期待できないので、必要量の1.2倍程度は注入しておく必要がある。もちろんこれらの条件、すなわち1回のワイピングで必要なグリセリンの量、耐久枚数、PPスポンジや伝達部材のグリセリン保持量に関しては、各プリンタの要件に応じて異なるものなので適宜設定されるべきものである。

【0054】

なお本発明は上記のような形態にのみ限って適用されるものではなく、ウェット液、ウェット液保持部、伝達部材等の材料や、フェイスの状態の撥水/非撥水/親水性等や、インクの濡れ性の指標であるインク表面張力や前記フェイスに対するインクの接触角等の様々な変更が可能であり様々な形態に変形可能である。もちろんインクに関しても本明細書中は顔料インクを用いた場合を例としてあげているが、染料インクであっても本発明を適用することは可能である。

【0055】

以下、本発明の特徴的な構成である低温環境下におけるウェット液のワイパーへの転写量制御に関する種々の実施形態を説明してゆく。

【0056】

(構成1)

ワイピング構成として、1回の操作の移動量で通常ワイピングと通常ワイピング+ウエットワイピングが切り替えられる構成として、移動量が少ないときは、通常ワイピング、移動量が多い時は通常ワイピング+ウエットワイピングとする。

【0057】

(構成2)

ワイピング構成として、ウエットワイピング専用液塗布ユニットが上下する構成として、上下動で通常ワイピングと通常ワイピング+ウエットワイピングが切り替えられる構成として、上昇時は、通常ワイピング、下降時は通常ワイピング+ウエットワイピングとする。

【0058】

(構成3)

ワイピング構成として、ウエットワイピング専用液塗布ユニットが回転する構成として、回転動作で通常ワイピングと通常ワイピング+ウエットワイピングが切り替えられる構成として、回転ポジション1時は、通常ワイピング、回転ポジション2時は通常ワイピング+ウエットワイピングとする。

【0059】

(第2実施形態)

所定のタイミング時のみウエットワイピングを実施する制御とする。

【0060】

目的は、必要十分なウエットワイピングを実施する事で小型化・低コスト化・高寿命化を実現する。

【0061】

毎回ウエットワイピングに比較してウエットワイピング用の専用液の必要量が低減する事を記載。

【0062】

ヘッドのフェイス面の状態を表―1にテーブル1として示した。この表はフェイス面の濡れ量(ドット数)/単位時間当たりの印字duty・インク色・放置時間・放置環境の各パラメータを振ってあらかじめ作成したものである。表―2、表―3に示したのは各表面状態からの復帰可能条件テーブル2(放置時間と復帰性能表)・3(ドットカウントの差と復帰性能表)を示す。この表を参照して(実テーブルは見直し必要:仮テーブルで説明を付けた)、そのテーブルに基づいて下記の制御条件からワイピングの実施方法を選択可能とする。

【0063】

以下の4例を通常ワイピング動作と上記で説明したウエットワイピング動作と絡めて実施例として説明する。

【0064】

・例1:放置後の吸引シーケンスの場合

吸引後のフェイス面に残った残インクまたは混色対策予備吐(予備吐数が非常に多い)によるミストでフェイス面が濡れた状態なのでウエットワイピングは実施しない。

【0065】

・例2:印字中のページ間でのドットカウント吸引シーケンスの場合

吸引後のフェイス面に残った残インクまたは混色対策予備吐(予備吐数が非常に多い)によるミストでフェイス面が濡れた状態なのでウエットワイピングは実施しない。

【0066】

・例3:ドットカウントワイピング・タイマーワイピングのシーケンスの場合

ドットカウントワイピングの時で各色のドットカウントの差が少ない場合は、全体がミストで濡れている状態であるので通常のワイピングで問題ない。一方、タイマーワイピングの時で各色のドットカウント差が大きく、印字dutyが比較的低い色が存在する場合は、フェイス面が位置によって濡れ状態が異なりまばらにインクで汚れている。この時のワイピングは放置時間も長いので乾燥が進んでいる事が想定される。この場合は、通常ワイピングの前にウエットワイピングを実施する事が望ましい。また、全体的に印字Dutyが低い場合には、全面的にフェイス面が乾燥している可能性が高い。この場合も、通常ワイピングの前にウエットワイピングを実施する事が望ましい。タンク交換シーケンス・カバーオープン後も条件によるが、ヘッドのフェイス面が強制的に乾燥してしまう。この場合も、通常ワイピングの前にウエットワイピングを実施する事が望ましい。

【0067】

・例4:キャップクローズ前のワイピングシーケンスの場合

放置後に印字せずにキャップクローズする場合は条件によるが放置時間の管理で実施の有無を判断すれば良い。また、印字データ待ち、印字後直・途中でのカバーオープン時も比較的印字Dutyが比較的低い場合は放置条件によっては実施した方が良い。

【0068】

(制御1)

ドットカウントによってヘッドのフェイス面の濡れ状態をあらかじめ確認しておき、各色の印字によるドット数の差が一定値以内の場合は、ある色のドット数が所定値に達したときに通常ワイピングを実施、各色の印字によるドット数の差が一定以上に達した場合で且つある色のドット数が所定値に達した場合、通常ワイピング+ウエットワイピングとする。各色の印字によるドット数の差が一定以上に達した場合で一定時間を超えた場合、通常ワイピング+ウエットワイピングとする。

【0069】

(制御2)

タイマーによって放置時間と環境の2つの条件によってヘッドのフェイス面の濡れ状態をあらかじめ確認しておき、各色の放置時間が一定値以内の場合は、ある色の放置時間が所定値に達したときに通常ワイピングを実施、ある色の放置時間が一定以上に達した場合で且つある環境条件の場合、通常ワイピング+ウエットワイピングとする。各色の放置時間が一定以上に達した場合、通常ワイピング+ウエットワイピングとする。

【0070】

なお、

図2は、実施例1におけるウェットワイピング機構を説明する図である。

【0071】

図3は、実施例2におけるウェットワイピング機構を説明する図である。

【0072】

図4は、実施例3におけるウェットワイピングのシーケンスフローを説明する図である。

【0073】

図5は、実施例4におけるウェットワイピングのシーケンスフローを説明する図である。

【0074】

【表1】

【0075】

【表2】

【0076】

【表3】

【図面の簡単な説明】

【0077】

【図1】本発明のインクジェット記録装置の概略構成図である。

【図2】実施例1におけるウェットワイピング機構を説明する図である。

【図3】実施例2におけるウェットワイピング機構を説明する図である。

【図4】実施例3におけるウェットワイピングのシーケンスフローを説明する図である。

【図5】実施例4におけるウェットワイピングのシーケンスフローを説明する図である。

【図6】従来のインクジェット記録装置の回復系の断面構成図である。

【図7】従来のインクジェット記録装置の回復系の別な断面の構成図である。

【図8】従来のウェットワイピング機構を説明する図である。

【符号の説明】

【0078】

1A マットBkヘッド

1B カラーヘッド

2 主走査キャリッジ

3 主走査レール

4A マットBkヘッド用のキャップ(キャッピング手段)

4B カラーヘッド用のキャップ(キャッピング手段)

5A、5B 吸引手段(吸引ポンプ)

9A、9B インク吸収部材

10A マットBkヘッド用のクリーニング部材(クリーニング手段)

10B カラーヘッド用のクリーニング部材(クリーニング手段)

11A、11B クリーナ

1Aa、1Ba 吐出口部(吐出口)

1a、1b 吐出口部(吐出口)

30 被記録材(記録用紙等)

31 給紙ローラ

32 紙送りローラ

35 ヘッド回復装置

36 温度検出部材

20 ウェット液保持部

21 ウェット液伝達部

21a ワイパー当接部

【特許請求の範囲】

【請求項1】

インクを吐出する吐出口を有する記録ヘッドと、該記録ヘッドの吐出口面を払拭するワイピング手段としてのワイパー部材とを具え、前記記録ヘッドと前記ワイパー部材とが相対的に移動することによって、前記記録ヘッドの吐出口面を払拭するインクジェット記録装置であって、

前記記録ヘッドの吐出口面の状態を維持するための手段として、ワイピング専用の処理液を蓄える処理液保持部と、処理液を前記記録ヘッドもしくは前記ワイパー部材に塗布する塗布手段とを有し、

前記処理液を用いて前記記録ヘッドの吐出口面を払拭することにより吐出口面の状態を維持すると共に、

記録ヘッド部材、ワイピイング部材、ウエットワイピング専用溶剤、溶剤保持部材、溶剤塗布手段、の構成と通常はワイピングのみで必要に応じてウエットワイピングを実施することを特徴とするインクジェット記録装置。

【請求項2】

上記構成で、所定の条件がアップされた時にウエットワイピングを実施することを特徴とする請求項1に記載のインクジェット記録装置。

【請求項3】

所定の条件を放置時間・放置環境・放置前条件で規定することを特徴とする請求項1に記載のインクジェット記録装置。

【請求項1】

インクを吐出する吐出口を有する記録ヘッドと、該記録ヘッドの吐出口面を払拭するワイピング手段としてのワイパー部材とを具え、前記記録ヘッドと前記ワイパー部材とが相対的に移動することによって、前記記録ヘッドの吐出口面を払拭するインクジェット記録装置であって、

前記記録ヘッドの吐出口面の状態を維持するための手段として、ワイピング専用の処理液を蓄える処理液保持部と、処理液を前記記録ヘッドもしくは前記ワイパー部材に塗布する塗布手段とを有し、

前記処理液を用いて前記記録ヘッドの吐出口面を払拭することにより吐出口面の状態を維持すると共に、

記録ヘッド部材、ワイピイング部材、ウエットワイピング専用溶剤、溶剤保持部材、溶剤塗布手段、の構成と通常はワイピングのみで必要に応じてウエットワイピングを実施することを特徴とするインクジェット記録装置。

【請求項2】

上記構成で、所定の条件がアップされた時にウエットワイピングを実施することを特徴とする請求項1に記載のインクジェット記録装置。

【請求項3】

所定の条件を放置時間・放置環境・放置前条件で規定することを特徴とする請求項1に記載のインクジェット記録装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−101630(P2009−101630A)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願番号】特願2007−276444(P2007−276444)

【出願日】平成19年10月24日(2007.10.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願日】平成19年10月24日(2007.10.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]