インクジエツト記録装置及びインクジエツトヘツドの製造方法

【目的】 小型高密度、信頼性及び量産性のあるインクジェット記録装置及びそのヘッドの製造法を得る。

【構成】 少なくとも3枚の基板1,2,3を積層し、中間基板2には複数のノズル孔4と、該ノズル孔の各々に連通する複数の独立の吐出室6と、該吐出室の少なくとも一方の壁の一部が機械的変形を起こすようになっている振動板5と、吐出室にインクを供給する共通のインクキャビティ8を形成し、振動板5の駆動手段として、下基板3に電極31を形成して該振動板を静電気力により変形させ、ノズル孔よりインク液滴13を吐出させる。

【構成】 少なくとも3枚の基板1,2,3を積層し、中間基板2には複数のノズル孔4と、該ノズル孔の各々に連通する複数の独立の吐出室6と、該吐出室の少なくとも一方の壁の一部が機械的変形を起こすようになっている振動板5と、吐出室にインクを供給する共通のインクキャビティ8を形成し、振動板5の駆動手段として、下基板3に電極31を形成して該振動板を静電気力により変形させ、ノズル孔よりインク液滴13を吐出させる。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、記録を必要とする時にのみインク液滴を吐出し、記録紙面に付着させるインクジェット記録装置、特にマイクロマシーニング技術を応用して作製した小型高密度のインクジェット記録装置及びその主要部であるインクジェットヘッドの製造方法に関する。

【0002】

【従来の技術】インクジェット記録装置は、記録時の騒音がきわめて小さいこと、高速印字が可能であること、インクの自由度が高く安価な普通紙を使用できることなど多くの利点を有する。この中でも記録の必要な時にのみインク液滴を吐出する、いわゆるインク・オン・デマンド方式が記録に不必要なインク液滴の回収を必要としないため、最も注目を浴びているタイプである。このインク・オン・デマンド方式は、例えば特公平2−51734号公報に示されるように、印字ヘッドが、インク液滴を吐出するための複数並列に配置されたノズル孔と、各々のノズル孔に連通し一方の壁の一部がダイヤフラムとなっている複数の独立の吐出室と、各ダイヤフラム上に取り付けられた電気機械変換手段としての圧電素子と、各吐出室にインクを供給するための共通のインクキャビティとから構成されており、印字のためのパルス電圧を前記圧電素子に印加することにより、ダイヤフラムを機械的に撓ませその吐出室の容積を減少し、瞬間的にその室内の圧力を高めることにより、前記ノズル孔からインク液滴を記録紙に向け吐出するようになっている。

【0003】

【発明が解決しようとする課題】しかしながら、このような従来のインクジェット記録装置の構造では、吐出室の外側にダイヤフラムを構成するガラス板やプラスチック板等を介して圧電素子を張り付けるか、吐出室内に圧電素子を設置する必要があるため、圧電素子の取付作業がきわめて煩雑で多大の時間を要する。特に最近のプリンターは高速、高印字品質が要求されるため、インク液滴を吐出するノズル孔の個数を多く設置する傾向にあり、そのためにそれぞれのノズル孔に対応する圧電素子をダイシングやワイヤーソーにて機械加工し、さらに接着剤などにより所定の位置に設置しているが、このように非常に高密度で、多数のノズル孔を有するインクジェット記録装置の場合において、圧電素子の機械加工等を必要とするのでは処理能力、機械精度、寸法精度の観点から限界がある。また、圧電素子自体の製造バラツキによる歪誤差があり、各ノズル孔ごとのインク吐出速度にバラツキが発生する場合があった。さらにまた、圧電素子を駆動するための電極は、圧電素子自体に形成され、その後接着剤により接合されていた。そのため、圧電素子の電極形成は、個別に処理が必要で、しかも基板と圧電素子間に接着剤層が介在するため、インクジェット記録装置の駆動効率が低下しインクジェット記録装置の寿命を延ばすことが困難であった。

【0004】一方、前記のような圧電素子によるダイヤフラムの駆動形式のほかに、吐出室内のインクを加熱する方式のものもある(特公昭61−59911号)。これは、吐出室内のインクを例えばヒーターで加熱し、インクの蒸発によるバブルの発生により圧力を高め、インク液滴を吐出させる方式である。この加熱方式によると、発熱抵抗体をスパッタ、CVD、蒸着、メッキ等によりTaSiO2 ,NiWP等の薄膜抵抗体で形成することができる利点があるが、加熱・急冷の繰り返しやインク中のバブル消滅時の衝撃により発熱体がダメージを受けることによりヘッド自体の寿命が短いという問題があった。

【0005】したがって、本発明の目的は、吐出室のダイヤフラムもしくは振動板の駆動手段として、前記のような圧電素子や発熱体を用いる方式に代えて、静電気力を利用した駆動方式を採用することにより、小型高密度、高印字速度、高印字品質及び寿命の長い高信頼性を有するインクジェット記録装置を提供することにある。本発明の他の目的は、マイクロマシーニング技術を応用し、量産性に富む構造のインクジェット記録装置を提供することにある。本発明のさらに他の目的は、前記目的を達成するインクジェット記録装置の主要部であるインクジェットヘッドの製造に好適な製造方法を提供することにある。

【0006】

【課題を解決するための手段】本発明に係るインクジェット記録装置は、複数のノズル孔と、該ノズル孔の各々に連通する複数の独立の吐出室と、該吐出室の少なくとも一方の壁の一部が機械的変形を起こすようになっている振動板と、該振動板を駆動する駆動手段と、前記複数の吐出室にインクを供給する共通のインクキャビティとを有するインクジェットヘッドを備え、前記駆動手段に電気パルスを印加することにより、該駆動手段に対応する前記振動板を前記吐出室の圧力が上昇する方向に変形させ、前記ノズル孔よりインク液滴を記録紙に向け吐出するものにおいて、前記駆動手段が前記振動板を静電気力により変形させる電極から成り、該電極を基板上に形成したことを特徴とするものである。すなわち、電極は通常のパターンエッチング技術を駆使して基板と一体的に形成される。

【0007】また、本発明は、好ましくは、前記インクジェットヘッドが少なくとも3枚の基板を重ねて接合した積層構造を有し、中間の基板に底部を前記振動板とした前記吐出室を設け、前記電極を該振動板に対向近接させて下側の基板上に形成する。振動板は吐出室の後部壁とすることもできるが、より薄型の装置とするために少なくとも3枚の基板の積層構造とし、吐出室の底壁を振動板とするものである。電極は絶縁膜で被覆することが好ましく、電極を保護するとともに振動板とのショートを防ぐ。

【0008】吐出室の圧力を高めるためには、吐出室の上下の壁を振動板で構成し、それぞれの振動板に対して前記電極を配設して同期駆動する。このため、電極の駆動電圧を低くすることができる。また、前記振動板は方形に形成し、該方形の対向する2辺または4辺全部に設けた1つまたは2つ以上のジャバラ溝を介して前記振動板を支持するか、もしくは該方形の1辺を片持ち式に支持することにより、振動板の変位量を大きくする。ただし、片持ち式の場合、インクが電極部に接触し電極がショートするおそれがあり、そのためパワーがとれないので絶縁性のインクを用いる。

【0009】また、前記電極を1つの振動板に対して2個配設し、第1の電極を該振動板の直下の振動室内に、第2の電極を前記振動室外に配設するか、もしくは両電極共振動室内に配設し、両電極に反対の極性の電気パルスを交互に印加する発振回路を接続し、前記静電気作用を一段と発揮させる。さらに、電極に対向して金属極を前記振動板に設けることにより、電荷の注入・消滅を速め、より高周波パルスによる駆動が可能になり、高速印字性能が得られる。

【0010】また、前記振動室は空気抜けの溝を介して大気に連通させることが好ましい。なお、前記電極は前記基板に設けた凹部内に設けることもできる。前記複数のノズル孔は前記中間基板の端部に等間隔に配設し、いわゆるエッジインクジェットタイプとしたり、前記吐出室の各々の直上において上側基板に等間隔に配設し、いわゆるフェースインクジェットタイプとすることができる。

【0011】次に、本発明の前記インクジェットヘッドの製造方法は、シリコン単結晶基板に異方性エッチングを施すことにより各要部を形成しノズル基板(前記中間基板及び上基板)を作製する工程と、基板に電極または電極及び絶縁膜を形成することにより電極基板(前記下基板)を作製する工程と、前記ノズル基板と電極基板を陽極接合により接合する工程とから成るものである。

【0012】

【作用】本発明のインクジェット記録装置の動作原理は、電極にパルス電圧を印加することにより、電極面の正電荷または負電荷と対応の振動板面の負電荷または正電荷により該振動板を吸引し撓ませ、次いで該電極をOFFにしたときの振動板の復元作用により吐出室の容積を減少し、その室内の圧力を瞬間的に上昇させてインク液滴をノズル孔から吐出させるものである。このような静電気作用により振動板を駆動制御するものであるため、マイクロマシーニング技術により本装置を作製することができ、小型高密度、高印字速度、高印字品質及び長寿命化を達成できる。

【0013】本発明の製造方法においては、シリコンは単結晶であるため、異方性エッチングが可能で、例えば(100)面をエッチングした場合は、55°の方向に規則正しくエッチングできる。また、(111)面では、90°方向にエッチングが可能である。そこでこの特性を用いて、精度良く、ノズル孔、吐出室、オリフィス、インクキャビティ等の各要部を形成できる。そして最後に、このシリコンのノズル基板と電極及び絶縁膜を形成した電極基板(電極基板にはシリコンと熱膨張係数が近いガラス板または絶縁板を用いる)を重ねて300℃から500℃で加熱し、シリコン側を陽極、電極基板側を陰極として、数百ボルトの電圧を印加しと陽極接合すれば、密着性の高いインクジェットヘッドが得られる。

【0014】

【実施例】以下、本発明の実施例を図面に従って説明する。

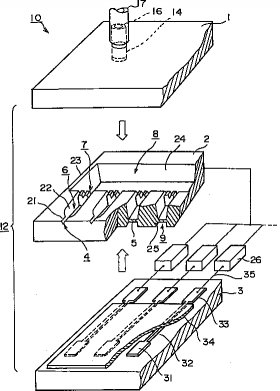

実施例1図1は本発明の第1の実施例によるインクジェット記録装置の主要部を分解して示す斜視図であり、一部断面で示してある。本実施例はインク液滴を基板の端部のノズル孔から吐出させるエッジインクジェットタイプの例を示すものである。図2は組み立てられた全体装置の断面側面図、図3は図2のA−A線矢視図である。これらの図に示すように、インクジェット記録装置10の主要部であるインクジェットヘッド12は、下記に詳述する構造を持つ3枚の基板1,2,3を重ねて接合した積層構造となっている。中間の基板2は、例えばシリコン基板であり、複数のノズル孔4を構成するように基板2の表面に一端より平行に等間隔で形成された複数のノズル溝21と、各々のノズル溝21に連通し底壁を振動板5とする吐出室6を構成することになる凹部22と、凹部22の後部に設けられオリフィス7を構成することになるインク流入口のための細溝23と、及び各々の吐出室6にインクを供給するための共通のインクキャビティ8を構成することになる凹部24を有する。また、前記振動板5の下部には後述する電極を装着するため振動室9を構成することになる凹部25が設けられている。ノズル溝21のピッチは2mm程度であり、その幅は40μm程度にされる。中間基板2の上面に接合される上側の基板1は、例えばガラスまたはプラスチックからなり、この上基板1の接合によって、前記ノズル孔4,吐出室6,オリフィス7及びインクキャビティ8が構成される。そして、上基板1にはインクキャビティ8に連通するインク供給口14を穿設する。インク供給口14は接続パイプ16及びチューブ17を介して図示しないインクタンクに接続される。中間基板2の下面に接合される下側の基板3は、例えばガラスまたはプラスチックからなり、この下基板3の接合によって前記振動室9を構成するとともに、下基板3の表面に前記振動板5に対応する各々の位置にて電極31を形成する。電極31はリード部32及び端子部33を持つ。さらに端子部33を除き電極31及びリード部32の全体を絶縁膜34で被覆している。各端子部33にはリード線35がボンディングされる。

【0015】前記の基板1,2,3は図2のように組み立てられてインクジェットヘッド12が構成される。さらに、中間基板2と電極31の端子部33間にそれぞれ発振回路26を接続し、本発明の積層構造によるインクジェット記録装置10が構成される。インク11は図示しないインクタンクよりインク供給口14を通じて中間基板2の内部に供給され、インクキャビティ8,吐出室6等を満たしている。なお、電極31と振動板5の間隔cは1μm程度に保持されている。図2において、13はノズル孔4より吐出されるインク液滴、15は記録紙である。また、使用されるインクは、水、アルコール、トルエン等の主溶媒にエチレングリコール等の界面活性剤、及び染料または顔料を溶解または分散させてつくられる。または、本装置中にヒーターなどを設置すればホットメルトインクも使用できる。

【0016】次に、本実施例の動作を説明する。電極31に発振回路26により、例えば0V〜+電圧のパルス電圧を印加し、電極31の表面が+電位に帯電すると、対応する振動板5の下面は−電位に帯電する。したがって、振動板5は静電気の吸引作用により下方へ撓む。次に、電極31をOFFにすると、該振動板5は復元する。したがって、吐出室6内の圧力が急激に上昇し、ノズル孔4よりインク液滴13を記録紙15に向けて吐出する。そして、振動板5が下方へ撓むことにより、インク11がインクキャビティ8よりオリフィス7を通じて吐出室6内に補給される。発振回路26には、上記のように0V〜+電圧間をON・OFFさせるものや交流電源等が用いられる。記録にあたっては、それぞれのノズル孔4の電極31に印加すべき電気パルスを制御すればよい。

【0017】ここで、前記のように振動板5を静電気力により駆動させる場合において、該振動板5の変位量、駆動電圧、及び吐出量を求める。振動板5は、図4の(a)に示すように短辺長2a,長辺長bとした長方形で、4辺を周囲壁で支持されている。圧力Pを受けるこの薄板の変位量wは、アスペクト比(b/2a)が大きいときは係数が0.5に近づき、変位量はaに依存するので、次式で表わされる。

w=0.5×Pa4 /Eh3 …(1)

ただし w:変位量(m)

P:圧力(N/m2 )

a:短辺の半分の長さ(m)

h:板厚(m)

E:ヤング率(N/m2 ,シリコン11×1010N/m2 )

静電気力による吸着圧力は、P=1/2×ε×(V/t)2 ただし ε:誘電率(F/m,真空中の誘電率8.8×10-12 F/m)

V:電圧(V)

t:振動板と電極の間隙(m)

よって、必要な吐出圧力を得るための駆動電圧Vは、 V=t(2P/ε)1/2 …(2)

次に、吐出量を求めるために、図4の(b)に示すようなかまぼこ型の体積を求める。体積 Δw=4/3×abw であるから w=3/4×Δw/ab …(3)

(1)式より、P=2w×Eh3 /a4 で、式(3)を代入すると、 P=3/2×ΔwEh3 /a5 b …(4)

さらに、式(4)を式(2)に代入すると、 V=t×(3Eh3 Δw/εb)1/2 ×(1/a5 )1/2 …(5)

すなわち、式(5)がインク吐出量を得るための駆動電圧となる。また、式(2),式(5)から、インク吐出可能領域を求めると図5(a)のようになる。図5の(a)は(b)に示すシリコン振動板の長辺長b=5mm,板厚h=80μm,振動板と電極間の間隙c=1μmとしたときの短辺長2a(mm)に対する駆動電圧(V)の関係を示したものである。吐出圧力P=0.3atm のときの吐出可能領域30は図中の斜線で示す範囲となる。

【0018】振動板の寸法は大きいほど有利であるが、小型高密度のノズルを考えた場合、ノズルのピッチ方向の幅は0.2mmから2.0mm程度が妥当である。振動板の長さについては、式(4)から、目的とするインク吐出量と、シリコン基板のヤング率、吐出圧力、板厚から算出して決定する。また、振動板の板厚については、幅が1mm程度の場合は、吐出速度を考えると約50μm以上必要である。それよりもはるかに厚いと、式(5)からわかるように駆動電圧が異常に高くなり、薄すぎると、振動板のバネ性が小さくなり、インクを飛翔させるに不利となる。また、インクジェットの吐出周波数を満足しなくなる。すなわち、インクジェットの印加パルスに対して振動板の周波数が、大きく遅れを生じる。

【0019】本実施例のインクジェットヘッド12をプリンターに組み込み、5KHzで150V印加し、インク液滴を7m/sec で飛翔させた。300dpi印字を試みた結果、良好な印字が得られた。なお、図示は省略するが、吐出室の後部壁を振動板とすることもできるが、実施例のように吐出室6の底壁を振動板とすることにより、ヘッド自体をより薄型にできる。

【0020】実施例2図6は本発明の第2の実施例を示す断面図で、第1実施例と同じくエッジインクジェットタイプの例である。本実施例は、吐出室6の上下壁を振動板5a,5bとしたものであり、そのために中間基板を2枚使用し、吐出室6を間にして両基板2a,2bを重ね合わせたものである。各基板2a,2bにそれぞれ振動板5a,5b及び振動室9a,9bを形成し、振動板5a,5bが吐出室6の上下の壁を構成するように基板2a,2bを上下対称に配置する。ノズル孔4は両基板2a,2bの端部接合面に形成される。また、上基板1の下面及び下基板3の上面にそれぞれ電極31a,31bを設け、振動室9a,9b内に装着する。電極31aと中間基板2aの間及び電極31bと中間基板2bの間にそれぞれ発振回路26a,26bを接続する。 本実施例は、吐出室6の上下の振動板5a,5bを電極31a,31bにより対称に振動させてインク液滴13をノズル孔4より吐出させることができるので、振動板5a,5bをより低電圧で駆動することができる。吐出室6内の圧力は上下対称に振動する振動板5a,5bによって高められ、印字速度が向上する。

【0021】実施例3以下に示す各実施例は全て基板の表面のノズル孔からインク液滴を吐出させるフェースインクジェットタイプの例を示すものであり、その狙いは振動板の低電圧駆動を可能にすることにある。ただし、前記のエッジインクジェットタイプにも応用できるものである。図7は本発明の第3の実施例を示すもので、円形のノズル孔4が吐出室6の直上において上基板1に穿設されている。吐出室6の底壁は振動板5とされ、振動板5は中間基板2に形成される。さらに、振動板5の下部の振動室9にて下基板3に電極31が形成される。インク供給口14は下基板3に設けられている。本実施例は、振動板5の振動により上基板1に設けたノズル孔4よりインク液滴13を吐出する。1つのヘッドに多くのノズル孔4を設けることができるため、高密度にできるものである。

【0022】実施例4本実施例は、図8,図9に示すように長方形振動板5の対向する2辺(図9の(a)参照)または4辺(図9の(b)参照)に1つまたは2つ以上のジャバラ溝27を設けて振動板5を支持したもので、振動板5の変位量を大きくとるようにしたものである。吐出室6内のインクを吐出方向に垂直な振動板5の面で押すことができるため、インク液滴13を真直ぐに飛翔させることができる。

【0023】実施例5本実施例は、図10に示すように長方形振動板5の短辺側の1辺で支持し片持ち式としたものである。片持ち式の振動板5とすることにより、同じく導電圧でも振動板5の変位量を大きくとることができる。ただし、吐出室6と振動室9が連通状態となるので、インク11は絶縁性のものを使用し、電極31との電気的絶縁を確保する必要がある。

【0024】実施例6本実施例は、図11に示すように1つの振動板5に対して2つの電極31c,31dを配置し、振動板5を駆動するようにしたものである。本実施例では、第1の電極31cを振動室9内に配置し、第2の電極31dを振動室9外部の中間基板2の下方に配置している。そして、両電極31cと31d間に発振回路26を接続し、電極31cと電極31d間に電圧を印加しON,OFFを繰り返すことにより、振動板5を駆動するものである。この構成によると、シリコン基板2を前述の実施例のように共通電極にしていないため駆動部が電気的に独立しているため、隣のノズルヘッドを駆動している時に、吐出する予定のないノズル孔からインクを吐出してしまうことがない、つまりクロストークがない。また、高抵抗のシリコン基板を用いた場合、あるいは図11には示していないが、シリコン基板2の表面に高抵抗の層を形成した場合は電極31cと電極31dに反対の極性のパルス電圧を交互に印加し、振動板5を駆動することができる。この場合は、振動板5に対して前述のごとき静電気の吸引作用のほかに反発作用も加わることになり、吐出圧力を低電圧で高めることができる。

【0025】実施例7本実施例は、図12に示すように前記電極31c,31dを共に振動室9内に配置したものであり、シリコンの面分極により振動板5を駆動する。すなわち、図11の実施例と同様に、電極31cと電極31dに電圧を印加しON,OFFを繰り返すことにより、振動板5を駆動するものである。また、実施例6と同様に、高抵抗のシリコン基板を用いた場合、あるいは図12には示していないが、シリコン基板2の表面に高抵抗の層を形成した場合は電極31cと電極31dに反対の極性のパルス電圧を交互に印加し、振動板5を駆動することもできる。図11の実施例に比べて中間基板2と下基板3の間に電極による突起がないため、両基板の接合が容易になる。

【0026】実施例8本実施例は、図13に示すように電極31に対向して金属極31eを振動板5の下面に設けたもので、シリコン基板2を通して振動板5に電荷を供給するのではなく、振動板5に形成した金属極31eに配線を通じて電荷を供給するため、電荷の供給スピードは速くなり、より高周波駆動が可能になる。

【0027】実施例9本実施例は、図14に示すように振動室9内の空気抜けをよくするため空気抜け溝28を設けたものである。振動板5直下の振動室9の気密性が高いと、振動板5が振動しにくいため、圧力開放を目的として中間基板2と下基板3の間に空気抜け溝28を設ける。

【0028】実施例10本実施例は、図15に示すように下基板3に凹部29を設け、この中に振動板5を駆動するための電極31を形成したものであり、電極31用の絶縁膜を設けなくとも振動板5の振動によるショートを防止できる。

【0029】次に、前記インクジェットヘッド12の製造方法の一実施例を説明する。図1に示した構造のものを中心に説明すると、中間基板(ノズル基板とも呼ぶ)2については下記の工程に従ってノズル孔4,振動板5,吐出室6,オリフィス7,インクキャビティ8,振動室9等が形成される。

(1)シリコン熱酸化工程(図16の(a)参照)

面方位(100)のシリコン単結晶基板2Aを用い、両面を研磨して板厚280μmとした。このSi基板2Aを大気中で1100℃で1時間加熱することにより熱酸化を行い、全面にSiO2 の酸化膜2Bを1μmの厚さで形成した。

(2)パターン形成工程(図16の(b)参照)Si基板2Aの両面にスピンコート法により片面ずつレジスト(東京応化製OMR−83)を約1μmの厚さで形成し、所定のパターンに露光現像を行い、レジストパターン2Cを形成した。このパターンは振動板5の形状を定めるものであり、長方形で、幅1mm,長さ5mmとした。なお、図7の実施例では振動板は1辺の長さが5mmの正方形とした。その後、図示のようにSiO2 膜2Bをエッチングした。エッチング条件は、50wt%のフッ酸1に対し40wt%のフッ化アンモニウム液6の容量比の混合液を20℃に保ち、その中に前記基板を10分間浸漬した。

(3)エッチング工程(図16の(c)参照)

まず、レジスト2Cを剥離するために、エッチング条件を30wt%の過酸化水素1に対し98wt%の硫酸4の容量比の混合液を90℃以上とし、その中に20分間浸漬することでレジスト2Cを剥離した。しかるのち、Si基板2Aを80℃,20wt%のKOH溶液に1分間浸漬することで深さ1μmのエッチングを行った。このエッチングにより振動室9を構成する凹部25を形成した。

(4)反対面側のパターン形成工程(図16の(d)参照)

Si基板2Aに残ったSiO2 膜を前記(2)と同様の条件で完全にエッチングした後、前記(1)と(2)と同様のプロセスを用いて、Si基板2Aの全面に1μm厚のSiO2 膜を熱酸化で形成した後、フォトリソ工程によりSi基板2Aの反対面(図において下面)のSiO2 膜2Bを所定のパターンにエッチングした。このパターンは吐出室6とインクキャビティ8の形状を定めるものである。

(5)エッチング工程(図16の(e)参照)

前記(3)と同様のプロセスにより、SiO2 膜をレジストとしてSi基板2Aのエッチングを行い、吐出室6とインクキャビティ8のための凹部22,24を形成した。このとき同時にノズル孔4用の溝21とオリフィス7用の溝23を形成した。振動板5の板厚は100μmとした。また、ノズル溝及びオリフィス溝の形成に関しては、Si基板の(111)面がエッチング方向に現れると、KOH溶液でのエッチングスピードが極端に遅くなるため、それ以上エッチングは進まなくなり、浅いエッチングでストップする。例えばノズル溝幅が40μmの場合、深さが約28μmでストップする。しかし、吐出室やインクキャビティの場合は、幅がエッチング深さより十分広いため、目的の深さに形成することができる。すなわち、深さの異なる部分を同時に1回のエッチングプロセスにより形成することができる。

(6)SiO2 膜の除去工程(図16の(f)参照)

最後に、残ったSiO2 膜2Bをエッチングで除去することにより、各要部21,22,23,24,25,5を持つノズル基板つまり中間基板2が作製された。また、図7の実施例では、前記と同様のプロセスにより、前記ノズル溝21を除き前記各要部22,23,24,25,5を形成した中間基板と、280μm厚のSi基板に孔径50μmのノズル孔4を形成したノズル基板(上基板1)を作製した。

【0030】次に、電極基板(下基板3)の形成方法を図17により説明する。

(1)金属膜形成工程(図17の(a)参照)

0.7mm厚のパイレックスガラス基板3Aの表面にスパッタ法により、Ni膜3Bを1000オングストロームの厚さで形成した。

(2)電極形成工程(図17の(b)参照)

フォトリソエッチング技術により、前記Ni膜3Bを所定のパターンに形成した。ここに、電極31,リード部32及び端子部33が形成できた。

(3)絶縁膜の形成工程(図17の(c)参照)

最後に、絶縁膜としてSiO2 膜を約1μmの厚さで、マスクスパッタ法により、端子部33を除き電極31及びリード部32(図1参照)全体に被覆し、電極基板3を作製した。以上により作製したノズル基板2と電極基板3を陽極接合により接合した。すなわち、Si基板2とガラス基板3を重ねたのち、ホットプレート上に設置し、300℃で加熱しながらSi基板側を陽極とし、ガラス基板側を陰極として、500Vの直流電圧を5分間印加することにより接合した。さらに、このSi基板2の上にインク供給口14を穿設したガラス基板(上基板1)を上記と同様の陽極接合により接合した。また、図7R>7の実施例では、ノズル基板1とSi基板2を熱圧着で接合した。以上のプロセスにより、図2,図7に示すようなインクジェットヘッド12が得られた。

【0031】

【発明の効果】本発明の効果を列記すれば下記のとおりである。

(1)振動板を静電気力で駆動するものであるから、振動板駆動用の電極の構成が平面的で簡単なものとなり、小型高密度、高印字速度、高印字品質及び長寿命化を達成できる。

(2)インクジェットヘッドを少なくとも3枚の基板の積層構造とすることにより、薄型にできる。

(3)吐出室の上下壁を振動板とすることにより、吐出圧力を高めることができ、低電圧駆動が可能になる。

(4)振動板をジヤバラ溝を介して、または片持ち式に支持することにより、振動板の変位量を大きくすることができ、低電圧駆動が可能になる。

(5)1つの振動板に電極を2個配設することにより、あるいは電極に対向して金属極を振動板に設けることにより、電荷の供給速度が速くなるため、より高周波の駆動が可能になる。

(6)振動室を空気抜け溝を通して大気に連通させることにより、振動板の動作が確実になり、かつ安定する。

(7)インクの吐出は基板の端または面のいずれからでも可能である。

(8)本製造方法を使用すれば、前記効果を有するインクジェットヘッドを安価にかつ大量に製造することができる。

【図面の簡単な説明】

【図1】本発明の第1実施例の主要部を一部破断して示す分解斜視図である。

【図2】第1実施例の組み立て後の断面側面図である。

【図3】第1図のA−A線矢視図である。

【図4】振動板の設計における説明図で、同図の(a)は長方形振動板の寸法関係の説明図、(b)は吐出圧力及び吐出量を求めるための説明図である。

【図5】同図の(a)は(b)に示す振動板寸法の場合の振動板の短辺長さと駆動電圧の関係を示す線図である。

【図6】本発明の第2実施例の断面図である。

【図7】本発明の第3実施例の断面図である。

【図8】本発明の第4実施例の断面図である。

【図9】図8のB−B線矢視図で、同図の(a)は振動板の2辺にジャバラ溝を設けた場合、(b)は振動板の4辺にジャバラ溝を設けた場合である。

【図10】本発明の第5実施例の断面図である。

【図11】本発明の第6実施例の断面図である。

【図12】本発明の第7実施例の断面図である。

【図13】本発明の第8実施例の断面図である。

【図14】本発明の第9実施例の断面図である。

【図15】本発明の第10実施例の断面図である。

【図16】本発明におけるノズル基板の製造工程図である。

【図17】本発明における電極基板の製造工程図である。

【符号の説明】

1 上基板

2 中間基板

3 下基板

4 ノズル孔

5 振動板

6 吐出室

7 オリフィス

8 インクキャビティ

9 振動室

10 インクジェット記録装置

11 インク

12 インクジェットヘッド

14 インク供給口

26 発振回路

31 電極

34 絶縁膜

【0001】

【産業上の利用分野】本発明は、記録を必要とする時にのみインク液滴を吐出し、記録紙面に付着させるインクジェット記録装置、特にマイクロマシーニング技術を応用して作製した小型高密度のインクジェット記録装置及びその主要部であるインクジェットヘッドの製造方法に関する。

【0002】

【従来の技術】インクジェット記録装置は、記録時の騒音がきわめて小さいこと、高速印字が可能であること、インクの自由度が高く安価な普通紙を使用できることなど多くの利点を有する。この中でも記録の必要な時にのみインク液滴を吐出する、いわゆるインク・オン・デマンド方式が記録に不必要なインク液滴の回収を必要としないため、最も注目を浴びているタイプである。このインク・オン・デマンド方式は、例えば特公平2−51734号公報に示されるように、印字ヘッドが、インク液滴を吐出するための複数並列に配置されたノズル孔と、各々のノズル孔に連通し一方の壁の一部がダイヤフラムとなっている複数の独立の吐出室と、各ダイヤフラム上に取り付けられた電気機械変換手段としての圧電素子と、各吐出室にインクを供給するための共通のインクキャビティとから構成されており、印字のためのパルス電圧を前記圧電素子に印加することにより、ダイヤフラムを機械的に撓ませその吐出室の容積を減少し、瞬間的にその室内の圧力を高めることにより、前記ノズル孔からインク液滴を記録紙に向け吐出するようになっている。

【0003】

【発明が解決しようとする課題】しかしながら、このような従来のインクジェット記録装置の構造では、吐出室の外側にダイヤフラムを構成するガラス板やプラスチック板等を介して圧電素子を張り付けるか、吐出室内に圧電素子を設置する必要があるため、圧電素子の取付作業がきわめて煩雑で多大の時間を要する。特に最近のプリンターは高速、高印字品質が要求されるため、インク液滴を吐出するノズル孔の個数を多く設置する傾向にあり、そのためにそれぞれのノズル孔に対応する圧電素子をダイシングやワイヤーソーにて機械加工し、さらに接着剤などにより所定の位置に設置しているが、このように非常に高密度で、多数のノズル孔を有するインクジェット記録装置の場合において、圧電素子の機械加工等を必要とするのでは処理能力、機械精度、寸法精度の観点から限界がある。また、圧電素子自体の製造バラツキによる歪誤差があり、各ノズル孔ごとのインク吐出速度にバラツキが発生する場合があった。さらにまた、圧電素子を駆動するための電極は、圧電素子自体に形成され、その後接着剤により接合されていた。そのため、圧電素子の電極形成は、個別に処理が必要で、しかも基板と圧電素子間に接着剤層が介在するため、インクジェット記録装置の駆動効率が低下しインクジェット記録装置の寿命を延ばすことが困難であった。

【0004】一方、前記のような圧電素子によるダイヤフラムの駆動形式のほかに、吐出室内のインクを加熱する方式のものもある(特公昭61−59911号)。これは、吐出室内のインクを例えばヒーターで加熱し、インクの蒸発によるバブルの発生により圧力を高め、インク液滴を吐出させる方式である。この加熱方式によると、発熱抵抗体をスパッタ、CVD、蒸着、メッキ等によりTaSiO2 ,NiWP等の薄膜抵抗体で形成することができる利点があるが、加熱・急冷の繰り返しやインク中のバブル消滅時の衝撃により発熱体がダメージを受けることによりヘッド自体の寿命が短いという問題があった。

【0005】したがって、本発明の目的は、吐出室のダイヤフラムもしくは振動板の駆動手段として、前記のような圧電素子や発熱体を用いる方式に代えて、静電気力を利用した駆動方式を採用することにより、小型高密度、高印字速度、高印字品質及び寿命の長い高信頼性を有するインクジェット記録装置を提供することにある。本発明の他の目的は、マイクロマシーニング技術を応用し、量産性に富む構造のインクジェット記録装置を提供することにある。本発明のさらに他の目的は、前記目的を達成するインクジェット記録装置の主要部であるインクジェットヘッドの製造に好適な製造方法を提供することにある。

【0006】

【課題を解決するための手段】本発明に係るインクジェット記録装置は、複数のノズル孔と、該ノズル孔の各々に連通する複数の独立の吐出室と、該吐出室の少なくとも一方の壁の一部が機械的変形を起こすようになっている振動板と、該振動板を駆動する駆動手段と、前記複数の吐出室にインクを供給する共通のインクキャビティとを有するインクジェットヘッドを備え、前記駆動手段に電気パルスを印加することにより、該駆動手段に対応する前記振動板を前記吐出室の圧力が上昇する方向に変形させ、前記ノズル孔よりインク液滴を記録紙に向け吐出するものにおいて、前記駆動手段が前記振動板を静電気力により変形させる電極から成り、該電極を基板上に形成したことを特徴とするものである。すなわち、電極は通常のパターンエッチング技術を駆使して基板と一体的に形成される。

【0007】また、本発明は、好ましくは、前記インクジェットヘッドが少なくとも3枚の基板を重ねて接合した積層構造を有し、中間の基板に底部を前記振動板とした前記吐出室を設け、前記電極を該振動板に対向近接させて下側の基板上に形成する。振動板は吐出室の後部壁とすることもできるが、より薄型の装置とするために少なくとも3枚の基板の積層構造とし、吐出室の底壁を振動板とするものである。電極は絶縁膜で被覆することが好ましく、電極を保護するとともに振動板とのショートを防ぐ。

【0008】吐出室の圧力を高めるためには、吐出室の上下の壁を振動板で構成し、それぞれの振動板に対して前記電極を配設して同期駆動する。このため、電極の駆動電圧を低くすることができる。また、前記振動板は方形に形成し、該方形の対向する2辺または4辺全部に設けた1つまたは2つ以上のジャバラ溝を介して前記振動板を支持するか、もしくは該方形の1辺を片持ち式に支持することにより、振動板の変位量を大きくする。ただし、片持ち式の場合、インクが電極部に接触し電極がショートするおそれがあり、そのためパワーがとれないので絶縁性のインクを用いる。

【0009】また、前記電極を1つの振動板に対して2個配設し、第1の電極を該振動板の直下の振動室内に、第2の電極を前記振動室外に配設するか、もしくは両電極共振動室内に配設し、両電極に反対の極性の電気パルスを交互に印加する発振回路を接続し、前記静電気作用を一段と発揮させる。さらに、電極に対向して金属極を前記振動板に設けることにより、電荷の注入・消滅を速め、より高周波パルスによる駆動が可能になり、高速印字性能が得られる。

【0010】また、前記振動室は空気抜けの溝を介して大気に連通させることが好ましい。なお、前記電極は前記基板に設けた凹部内に設けることもできる。前記複数のノズル孔は前記中間基板の端部に等間隔に配設し、いわゆるエッジインクジェットタイプとしたり、前記吐出室の各々の直上において上側基板に等間隔に配設し、いわゆるフェースインクジェットタイプとすることができる。

【0011】次に、本発明の前記インクジェットヘッドの製造方法は、シリコン単結晶基板に異方性エッチングを施すことにより各要部を形成しノズル基板(前記中間基板及び上基板)を作製する工程と、基板に電極または電極及び絶縁膜を形成することにより電極基板(前記下基板)を作製する工程と、前記ノズル基板と電極基板を陽極接合により接合する工程とから成るものである。

【0012】

【作用】本発明のインクジェット記録装置の動作原理は、電極にパルス電圧を印加することにより、電極面の正電荷または負電荷と対応の振動板面の負電荷または正電荷により該振動板を吸引し撓ませ、次いで該電極をOFFにしたときの振動板の復元作用により吐出室の容積を減少し、その室内の圧力を瞬間的に上昇させてインク液滴をノズル孔から吐出させるものである。このような静電気作用により振動板を駆動制御するものであるため、マイクロマシーニング技術により本装置を作製することができ、小型高密度、高印字速度、高印字品質及び長寿命化を達成できる。

【0013】本発明の製造方法においては、シリコンは単結晶であるため、異方性エッチングが可能で、例えば(100)面をエッチングした場合は、55°の方向に規則正しくエッチングできる。また、(111)面では、90°方向にエッチングが可能である。そこでこの特性を用いて、精度良く、ノズル孔、吐出室、オリフィス、インクキャビティ等の各要部を形成できる。そして最後に、このシリコンのノズル基板と電極及び絶縁膜を形成した電極基板(電極基板にはシリコンと熱膨張係数が近いガラス板または絶縁板を用いる)を重ねて300℃から500℃で加熱し、シリコン側を陽極、電極基板側を陰極として、数百ボルトの電圧を印加しと陽極接合すれば、密着性の高いインクジェットヘッドが得られる。

【0014】

【実施例】以下、本発明の実施例を図面に従って説明する。

実施例1図1は本発明の第1の実施例によるインクジェット記録装置の主要部を分解して示す斜視図であり、一部断面で示してある。本実施例はインク液滴を基板の端部のノズル孔から吐出させるエッジインクジェットタイプの例を示すものである。図2は組み立てられた全体装置の断面側面図、図3は図2のA−A線矢視図である。これらの図に示すように、インクジェット記録装置10の主要部であるインクジェットヘッド12は、下記に詳述する構造を持つ3枚の基板1,2,3を重ねて接合した積層構造となっている。中間の基板2は、例えばシリコン基板であり、複数のノズル孔4を構成するように基板2の表面に一端より平行に等間隔で形成された複数のノズル溝21と、各々のノズル溝21に連通し底壁を振動板5とする吐出室6を構成することになる凹部22と、凹部22の後部に設けられオリフィス7を構成することになるインク流入口のための細溝23と、及び各々の吐出室6にインクを供給するための共通のインクキャビティ8を構成することになる凹部24を有する。また、前記振動板5の下部には後述する電極を装着するため振動室9を構成することになる凹部25が設けられている。ノズル溝21のピッチは2mm程度であり、その幅は40μm程度にされる。中間基板2の上面に接合される上側の基板1は、例えばガラスまたはプラスチックからなり、この上基板1の接合によって、前記ノズル孔4,吐出室6,オリフィス7及びインクキャビティ8が構成される。そして、上基板1にはインクキャビティ8に連通するインク供給口14を穿設する。インク供給口14は接続パイプ16及びチューブ17を介して図示しないインクタンクに接続される。中間基板2の下面に接合される下側の基板3は、例えばガラスまたはプラスチックからなり、この下基板3の接合によって前記振動室9を構成するとともに、下基板3の表面に前記振動板5に対応する各々の位置にて電極31を形成する。電極31はリード部32及び端子部33を持つ。さらに端子部33を除き電極31及びリード部32の全体を絶縁膜34で被覆している。各端子部33にはリード線35がボンディングされる。

【0015】前記の基板1,2,3は図2のように組み立てられてインクジェットヘッド12が構成される。さらに、中間基板2と電極31の端子部33間にそれぞれ発振回路26を接続し、本発明の積層構造によるインクジェット記録装置10が構成される。インク11は図示しないインクタンクよりインク供給口14を通じて中間基板2の内部に供給され、インクキャビティ8,吐出室6等を満たしている。なお、電極31と振動板5の間隔cは1μm程度に保持されている。図2において、13はノズル孔4より吐出されるインク液滴、15は記録紙である。また、使用されるインクは、水、アルコール、トルエン等の主溶媒にエチレングリコール等の界面活性剤、及び染料または顔料を溶解または分散させてつくられる。または、本装置中にヒーターなどを設置すればホットメルトインクも使用できる。

【0016】次に、本実施例の動作を説明する。電極31に発振回路26により、例えば0V〜+電圧のパルス電圧を印加し、電極31の表面が+電位に帯電すると、対応する振動板5の下面は−電位に帯電する。したがって、振動板5は静電気の吸引作用により下方へ撓む。次に、電極31をOFFにすると、該振動板5は復元する。したがって、吐出室6内の圧力が急激に上昇し、ノズル孔4よりインク液滴13を記録紙15に向けて吐出する。そして、振動板5が下方へ撓むことにより、インク11がインクキャビティ8よりオリフィス7を通じて吐出室6内に補給される。発振回路26には、上記のように0V〜+電圧間をON・OFFさせるものや交流電源等が用いられる。記録にあたっては、それぞれのノズル孔4の電極31に印加すべき電気パルスを制御すればよい。

【0017】ここで、前記のように振動板5を静電気力により駆動させる場合において、該振動板5の変位量、駆動電圧、及び吐出量を求める。振動板5は、図4の(a)に示すように短辺長2a,長辺長bとした長方形で、4辺を周囲壁で支持されている。圧力Pを受けるこの薄板の変位量wは、アスペクト比(b/2a)が大きいときは係数が0.5に近づき、変位量はaに依存するので、次式で表わされる。

w=0.5×Pa4 /Eh3 …(1)

ただし w:変位量(m)

P:圧力(N/m2 )

a:短辺の半分の長さ(m)

h:板厚(m)

E:ヤング率(N/m2 ,シリコン11×1010N/m2 )

静電気力による吸着圧力は、P=1/2×ε×(V/t)2 ただし ε:誘電率(F/m,真空中の誘電率8.8×10-12 F/m)

V:電圧(V)

t:振動板と電極の間隙(m)

よって、必要な吐出圧力を得るための駆動電圧Vは、 V=t(2P/ε)1/2 …(2)

次に、吐出量を求めるために、図4の(b)に示すようなかまぼこ型の体積を求める。体積 Δw=4/3×abw であるから w=3/4×Δw/ab …(3)

(1)式より、P=2w×Eh3 /a4 で、式(3)を代入すると、 P=3/2×ΔwEh3 /a5 b …(4)

さらに、式(4)を式(2)に代入すると、 V=t×(3Eh3 Δw/εb)1/2 ×(1/a5 )1/2 …(5)

すなわち、式(5)がインク吐出量を得るための駆動電圧となる。また、式(2),式(5)から、インク吐出可能領域を求めると図5(a)のようになる。図5の(a)は(b)に示すシリコン振動板の長辺長b=5mm,板厚h=80μm,振動板と電極間の間隙c=1μmとしたときの短辺長2a(mm)に対する駆動電圧(V)の関係を示したものである。吐出圧力P=0.3atm のときの吐出可能領域30は図中の斜線で示す範囲となる。

【0018】振動板の寸法は大きいほど有利であるが、小型高密度のノズルを考えた場合、ノズルのピッチ方向の幅は0.2mmから2.0mm程度が妥当である。振動板の長さについては、式(4)から、目的とするインク吐出量と、シリコン基板のヤング率、吐出圧力、板厚から算出して決定する。また、振動板の板厚については、幅が1mm程度の場合は、吐出速度を考えると約50μm以上必要である。それよりもはるかに厚いと、式(5)からわかるように駆動電圧が異常に高くなり、薄すぎると、振動板のバネ性が小さくなり、インクを飛翔させるに不利となる。また、インクジェットの吐出周波数を満足しなくなる。すなわち、インクジェットの印加パルスに対して振動板の周波数が、大きく遅れを生じる。

【0019】本実施例のインクジェットヘッド12をプリンターに組み込み、5KHzで150V印加し、インク液滴を7m/sec で飛翔させた。300dpi印字を試みた結果、良好な印字が得られた。なお、図示は省略するが、吐出室の後部壁を振動板とすることもできるが、実施例のように吐出室6の底壁を振動板とすることにより、ヘッド自体をより薄型にできる。

【0020】実施例2図6は本発明の第2の実施例を示す断面図で、第1実施例と同じくエッジインクジェットタイプの例である。本実施例は、吐出室6の上下壁を振動板5a,5bとしたものであり、そのために中間基板を2枚使用し、吐出室6を間にして両基板2a,2bを重ね合わせたものである。各基板2a,2bにそれぞれ振動板5a,5b及び振動室9a,9bを形成し、振動板5a,5bが吐出室6の上下の壁を構成するように基板2a,2bを上下対称に配置する。ノズル孔4は両基板2a,2bの端部接合面に形成される。また、上基板1の下面及び下基板3の上面にそれぞれ電極31a,31bを設け、振動室9a,9b内に装着する。電極31aと中間基板2aの間及び電極31bと中間基板2bの間にそれぞれ発振回路26a,26bを接続する。 本実施例は、吐出室6の上下の振動板5a,5bを電極31a,31bにより対称に振動させてインク液滴13をノズル孔4より吐出させることができるので、振動板5a,5bをより低電圧で駆動することができる。吐出室6内の圧力は上下対称に振動する振動板5a,5bによって高められ、印字速度が向上する。

【0021】実施例3以下に示す各実施例は全て基板の表面のノズル孔からインク液滴を吐出させるフェースインクジェットタイプの例を示すものであり、その狙いは振動板の低電圧駆動を可能にすることにある。ただし、前記のエッジインクジェットタイプにも応用できるものである。図7は本発明の第3の実施例を示すもので、円形のノズル孔4が吐出室6の直上において上基板1に穿設されている。吐出室6の底壁は振動板5とされ、振動板5は中間基板2に形成される。さらに、振動板5の下部の振動室9にて下基板3に電極31が形成される。インク供給口14は下基板3に設けられている。本実施例は、振動板5の振動により上基板1に設けたノズル孔4よりインク液滴13を吐出する。1つのヘッドに多くのノズル孔4を設けることができるため、高密度にできるものである。

【0022】実施例4本実施例は、図8,図9に示すように長方形振動板5の対向する2辺(図9の(a)参照)または4辺(図9の(b)参照)に1つまたは2つ以上のジャバラ溝27を設けて振動板5を支持したもので、振動板5の変位量を大きくとるようにしたものである。吐出室6内のインクを吐出方向に垂直な振動板5の面で押すことができるため、インク液滴13を真直ぐに飛翔させることができる。

【0023】実施例5本実施例は、図10に示すように長方形振動板5の短辺側の1辺で支持し片持ち式としたものである。片持ち式の振動板5とすることにより、同じく導電圧でも振動板5の変位量を大きくとることができる。ただし、吐出室6と振動室9が連通状態となるので、インク11は絶縁性のものを使用し、電極31との電気的絶縁を確保する必要がある。

【0024】実施例6本実施例は、図11に示すように1つの振動板5に対して2つの電極31c,31dを配置し、振動板5を駆動するようにしたものである。本実施例では、第1の電極31cを振動室9内に配置し、第2の電極31dを振動室9外部の中間基板2の下方に配置している。そして、両電極31cと31d間に発振回路26を接続し、電極31cと電極31d間に電圧を印加しON,OFFを繰り返すことにより、振動板5を駆動するものである。この構成によると、シリコン基板2を前述の実施例のように共通電極にしていないため駆動部が電気的に独立しているため、隣のノズルヘッドを駆動している時に、吐出する予定のないノズル孔からインクを吐出してしまうことがない、つまりクロストークがない。また、高抵抗のシリコン基板を用いた場合、あるいは図11には示していないが、シリコン基板2の表面に高抵抗の層を形成した場合は電極31cと電極31dに反対の極性のパルス電圧を交互に印加し、振動板5を駆動することができる。この場合は、振動板5に対して前述のごとき静電気の吸引作用のほかに反発作用も加わることになり、吐出圧力を低電圧で高めることができる。

【0025】実施例7本実施例は、図12に示すように前記電極31c,31dを共に振動室9内に配置したものであり、シリコンの面分極により振動板5を駆動する。すなわち、図11の実施例と同様に、電極31cと電極31dに電圧を印加しON,OFFを繰り返すことにより、振動板5を駆動するものである。また、実施例6と同様に、高抵抗のシリコン基板を用いた場合、あるいは図12には示していないが、シリコン基板2の表面に高抵抗の層を形成した場合は電極31cと電極31dに反対の極性のパルス電圧を交互に印加し、振動板5を駆動することもできる。図11の実施例に比べて中間基板2と下基板3の間に電極による突起がないため、両基板の接合が容易になる。

【0026】実施例8本実施例は、図13に示すように電極31に対向して金属極31eを振動板5の下面に設けたもので、シリコン基板2を通して振動板5に電荷を供給するのではなく、振動板5に形成した金属極31eに配線を通じて電荷を供給するため、電荷の供給スピードは速くなり、より高周波駆動が可能になる。

【0027】実施例9本実施例は、図14に示すように振動室9内の空気抜けをよくするため空気抜け溝28を設けたものである。振動板5直下の振動室9の気密性が高いと、振動板5が振動しにくいため、圧力開放を目的として中間基板2と下基板3の間に空気抜け溝28を設ける。

【0028】実施例10本実施例は、図15に示すように下基板3に凹部29を設け、この中に振動板5を駆動するための電極31を形成したものであり、電極31用の絶縁膜を設けなくとも振動板5の振動によるショートを防止できる。

【0029】次に、前記インクジェットヘッド12の製造方法の一実施例を説明する。図1に示した構造のものを中心に説明すると、中間基板(ノズル基板とも呼ぶ)2については下記の工程に従ってノズル孔4,振動板5,吐出室6,オリフィス7,インクキャビティ8,振動室9等が形成される。

(1)シリコン熱酸化工程(図16の(a)参照)

面方位(100)のシリコン単結晶基板2Aを用い、両面を研磨して板厚280μmとした。このSi基板2Aを大気中で1100℃で1時間加熱することにより熱酸化を行い、全面にSiO2 の酸化膜2Bを1μmの厚さで形成した。

(2)パターン形成工程(図16の(b)参照)Si基板2Aの両面にスピンコート法により片面ずつレジスト(東京応化製OMR−83)を約1μmの厚さで形成し、所定のパターンに露光現像を行い、レジストパターン2Cを形成した。このパターンは振動板5の形状を定めるものであり、長方形で、幅1mm,長さ5mmとした。なお、図7の実施例では振動板は1辺の長さが5mmの正方形とした。その後、図示のようにSiO2 膜2Bをエッチングした。エッチング条件は、50wt%のフッ酸1に対し40wt%のフッ化アンモニウム液6の容量比の混合液を20℃に保ち、その中に前記基板を10分間浸漬した。

(3)エッチング工程(図16の(c)参照)

まず、レジスト2Cを剥離するために、エッチング条件を30wt%の過酸化水素1に対し98wt%の硫酸4の容量比の混合液を90℃以上とし、その中に20分間浸漬することでレジスト2Cを剥離した。しかるのち、Si基板2Aを80℃,20wt%のKOH溶液に1分間浸漬することで深さ1μmのエッチングを行った。このエッチングにより振動室9を構成する凹部25を形成した。

(4)反対面側のパターン形成工程(図16の(d)参照)

Si基板2Aに残ったSiO2 膜を前記(2)と同様の条件で完全にエッチングした後、前記(1)と(2)と同様のプロセスを用いて、Si基板2Aの全面に1μm厚のSiO2 膜を熱酸化で形成した後、フォトリソ工程によりSi基板2Aの反対面(図において下面)のSiO2 膜2Bを所定のパターンにエッチングした。このパターンは吐出室6とインクキャビティ8の形状を定めるものである。

(5)エッチング工程(図16の(e)参照)

前記(3)と同様のプロセスにより、SiO2 膜をレジストとしてSi基板2Aのエッチングを行い、吐出室6とインクキャビティ8のための凹部22,24を形成した。このとき同時にノズル孔4用の溝21とオリフィス7用の溝23を形成した。振動板5の板厚は100μmとした。また、ノズル溝及びオリフィス溝の形成に関しては、Si基板の(111)面がエッチング方向に現れると、KOH溶液でのエッチングスピードが極端に遅くなるため、それ以上エッチングは進まなくなり、浅いエッチングでストップする。例えばノズル溝幅が40μmの場合、深さが約28μmでストップする。しかし、吐出室やインクキャビティの場合は、幅がエッチング深さより十分広いため、目的の深さに形成することができる。すなわち、深さの異なる部分を同時に1回のエッチングプロセスにより形成することができる。

(6)SiO2 膜の除去工程(図16の(f)参照)

最後に、残ったSiO2 膜2Bをエッチングで除去することにより、各要部21,22,23,24,25,5を持つノズル基板つまり中間基板2が作製された。また、図7の実施例では、前記と同様のプロセスにより、前記ノズル溝21を除き前記各要部22,23,24,25,5を形成した中間基板と、280μm厚のSi基板に孔径50μmのノズル孔4を形成したノズル基板(上基板1)を作製した。

【0030】次に、電極基板(下基板3)の形成方法を図17により説明する。

(1)金属膜形成工程(図17の(a)参照)

0.7mm厚のパイレックスガラス基板3Aの表面にスパッタ法により、Ni膜3Bを1000オングストロームの厚さで形成した。

(2)電極形成工程(図17の(b)参照)

フォトリソエッチング技術により、前記Ni膜3Bを所定のパターンに形成した。ここに、電極31,リード部32及び端子部33が形成できた。

(3)絶縁膜の形成工程(図17の(c)参照)

最後に、絶縁膜としてSiO2 膜を約1μmの厚さで、マスクスパッタ法により、端子部33を除き電極31及びリード部32(図1参照)全体に被覆し、電極基板3を作製した。以上により作製したノズル基板2と電極基板3を陽極接合により接合した。すなわち、Si基板2とガラス基板3を重ねたのち、ホットプレート上に設置し、300℃で加熱しながらSi基板側を陽極とし、ガラス基板側を陰極として、500Vの直流電圧を5分間印加することにより接合した。さらに、このSi基板2の上にインク供給口14を穿設したガラス基板(上基板1)を上記と同様の陽極接合により接合した。また、図7R>7の実施例では、ノズル基板1とSi基板2を熱圧着で接合した。以上のプロセスにより、図2,図7に示すようなインクジェットヘッド12が得られた。

【0031】

【発明の効果】本発明の効果を列記すれば下記のとおりである。

(1)振動板を静電気力で駆動するものであるから、振動板駆動用の電極の構成が平面的で簡単なものとなり、小型高密度、高印字速度、高印字品質及び長寿命化を達成できる。

(2)インクジェットヘッドを少なくとも3枚の基板の積層構造とすることにより、薄型にできる。

(3)吐出室の上下壁を振動板とすることにより、吐出圧力を高めることができ、低電圧駆動が可能になる。

(4)振動板をジヤバラ溝を介して、または片持ち式に支持することにより、振動板の変位量を大きくすることができ、低電圧駆動が可能になる。

(5)1つの振動板に電極を2個配設することにより、あるいは電極に対向して金属極を振動板に設けることにより、電荷の供給速度が速くなるため、より高周波の駆動が可能になる。

(6)振動室を空気抜け溝を通して大気に連通させることにより、振動板の動作が確実になり、かつ安定する。

(7)インクの吐出は基板の端または面のいずれからでも可能である。

(8)本製造方法を使用すれば、前記効果を有するインクジェットヘッドを安価にかつ大量に製造することができる。

【図面の簡単な説明】

【図1】本発明の第1実施例の主要部を一部破断して示す分解斜視図である。

【図2】第1実施例の組み立て後の断面側面図である。

【図3】第1図のA−A線矢視図である。

【図4】振動板の設計における説明図で、同図の(a)は長方形振動板の寸法関係の説明図、(b)は吐出圧力及び吐出量を求めるための説明図である。

【図5】同図の(a)は(b)に示す振動板寸法の場合の振動板の短辺長さと駆動電圧の関係を示す線図である。

【図6】本発明の第2実施例の断面図である。

【図7】本発明の第3実施例の断面図である。

【図8】本発明の第4実施例の断面図である。

【図9】図8のB−B線矢視図で、同図の(a)は振動板の2辺にジャバラ溝を設けた場合、(b)は振動板の4辺にジャバラ溝を設けた場合である。

【図10】本発明の第5実施例の断面図である。

【図11】本発明の第6実施例の断面図である。

【図12】本発明の第7実施例の断面図である。

【図13】本発明の第8実施例の断面図である。

【図14】本発明の第9実施例の断面図である。

【図15】本発明の第10実施例の断面図である。

【図16】本発明におけるノズル基板の製造工程図である。

【図17】本発明における電極基板の製造工程図である。

【符号の説明】

1 上基板

2 中間基板

3 下基板

4 ノズル孔

5 振動板

6 吐出室

7 オリフィス

8 インクキャビティ

9 振動室

10 インクジェット記録装置

11 インク

12 インクジェットヘッド

14 インク供給口

26 発振回路

31 電極

34 絶縁膜

【特許請求の範囲】

【請求項1】 複数のノズル孔と、該ノズル孔の各々に連通する複数の独立の吐出室と、該吐出室の少なくとも一方の壁の一部が機械的変形を起こすようになっている振動板と、該振動板を駆動する駆動手段と、前記複数の吐出室にインクを供給する共通のインクキャビティとを有するインクジェットヘッドを備え、前記駆動手段に電気パルスを印加することにより、該駆動手段に対応する前記振動板を前記吐出室の圧力が上昇する方向に変形させ、前記ノズル孔よりインク液滴を記録紙に向け吐出するものにおいて、前記駆動手段が前記振動板を静電気力により変形させる電極から成り、該電極を基板上に形成したことを特徴とするインクジェット記録装置。

【請求項2】 前記インクジェットヘッドが少なくとも3枚の基板を重ねて接合した積層構造を有し、中間の基板に底部を前記振動板とした前記吐出室を設け、前記電極を該振動板に対向近接させて下側の基板上に形成したことを特徴とする請求項1記載のインクジェット記録装置。

【請求項3】 前記電極がさらに絶縁膜で覆われていることを特徴とする請求項1または2記載のインクジェット記録装置。

【請求項4】 前記吐出室の上下の壁が振動板となっており、それぞれの振動板に対して前記電極を配設したことを特徴とする請求項2記載のインクジェット記録装置。

【請求項5】 前記振動板が長方形または正方形に形成され、該方形の対向する2辺または4辺全部に設けたジャバラ溝を介して前記振動板を支持したことを特徴とする請求項1または2記載のインクジェット記録装置。

【請求項6】 前記振動板が長方形または正方形に形成され、該方形の1辺を片持ち式に支持するとともに、絶縁性のインクを用いることを特徴とする請求項1または2記載のインクジェット記録装置。

【請求項7】 前記電極が1つの振動板に対して2個配設され、第1の電極を該振動板の直下の振動室内に、第2の電極を前記振動室外に配設するとともに、両電極に反対の極性の電気パルスを交互に印加する発振回路を接続したことを特徴とする請求項1または2記載のインクジェット記録装置。

【請求項8】 前記2個の電極を共に前記振動室内に配設したことを特徴とする請求項7記載のインクジェット記録装置。

【請求項9】 前記電極に対向して金属極を前記振動板に設けたことを特徴とする請求項1または2記載のインクジェット記録装置。

【請求項10】 前記振動室が溝を介して大気に連通するようになっていることを特徴とする請求項7記載のインクジェット記録装置。

【請求項11】 前記電極を前記基板の凹部内に設けたことを特徴とする請求項1または2記載のインクジェット記録装置。

【請求項12】 前記複数のノズル孔が前記中間基板の端部に等間隔に配設されていることを特徴とする請求項2記載のインクジェット記録装置。

【請求項13】 前記複数のノズル孔が前記吐出室の直上において上側基板に等間隔に配設されていることを特徴とする請求項2記載のインクジェット記録装置。

【請求項14】 シリコン単結晶基板に異方性エッチングを施すことにより各要部を形成しノズル基板を作製する工程と、基板に電極または電極及び絶縁膜を形成することにより電極基板を作製する工程と、前記ノズル基板と電極基板を陽極接合により接合する工程とから成ることを特徴とするインクジェットヘッドの製造方法。

【請求項1】 複数のノズル孔と、該ノズル孔の各々に連通する複数の独立の吐出室と、該吐出室の少なくとも一方の壁の一部が機械的変形を起こすようになっている振動板と、該振動板を駆動する駆動手段と、前記複数の吐出室にインクを供給する共通のインクキャビティとを有するインクジェットヘッドを備え、前記駆動手段に電気パルスを印加することにより、該駆動手段に対応する前記振動板を前記吐出室の圧力が上昇する方向に変形させ、前記ノズル孔よりインク液滴を記録紙に向け吐出するものにおいて、前記駆動手段が前記振動板を静電気力により変形させる電極から成り、該電極を基板上に形成したことを特徴とするインクジェット記録装置。

【請求項2】 前記インクジェットヘッドが少なくとも3枚の基板を重ねて接合した積層構造を有し、中間の基板に底部を前記振動板とした前記吐出室を設け、前記電極を該振動板に対向近接させて下側の基板上に形成したことを特徴とする請求項1記載のインクジェット記録装置。

【請求項3】 前記電極がさらに絶縁膜で覆われていることを特徴とする請求項1または2記載のインクジェット記録装置。

【請求項4】 前記吐出室の上下の壁が振動板となっており、それぞれの振動板に対して前記電極を配設したことを特徴とする請求項2記載のインクジェット記録装置。

【請求項5】 前記振動板が長方形または正方形に形成され、該方形の対向する2辺または4辺全部に設けたジャバラ溝を介して前記振動板を支持したことを特徴とする請求項1または2記載のインクジェット記録装置。

【請求項6】 前記振動板が長方形または正方形に形成され、該方形の1辺を片持ち式に支持するとともに、絶縁性のインクを用いることを特徴とする請求項1または2記載のインクジェット記録装置。

【請求項7】 前記電極が1つの振動板に対して2個配設され、第1の電極を該振動板の直下の振動室内に、第2の電極を前記振動室外に配設するとともに、両電極に反対の極性の電気パルスを交互に印加する発振回路を接続したことを特徴とする請求項1または2記載のインクジェット記録装置。

【請求項8】 前記2個の電極を共に前記振動室内に配設したことを特徴とする請求項7記載のインクジェット記録装置。

【請求項9】 前記電極に対向して金属極を前記振動板に設けたことを特徴とする請求項1または2記載のインクジェット記録装置。

【請求項10】 前記振動室が溝を介して大気に連通するようになっていることを特徴とする請求項7記載のインクジェット記録装置。

【請求項11】 前記電極を前記基板の凹部内に設けたことを特徴とする請求項1または2記載のインクジェット記録装置。

【請求項12】 前記複数のノズル孔が前記中間基板の端部に等間隔に配設されていることを特徴とする請求項2記載のインクジェット記録装置。

【請求項13】 前記複数のノズル孔が前記吐出室の直上において上側基板に等間隔に配設されていることを特徴とする請求項2記載のインクジェット記録装置。

【請求項14】 シリコン単結晶基板に異方性エッチングを施すことにより各要部を形成しノズル基板を作製する工程と、基板に電極または電極及び絶縁膜を形成することにより電極基板を作製する工程と、前記ノズル基板と電極基板を陽極接合により接合する工程とから成ることを特徴とするインクジェットヘッドの製造方法。

【図1】

【図2】

【図3】

【図10】

【図4】

【図6】

【図7】

【図8】

【図9】

【図11】

【図5】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図10】

【図4】

【図6】

【図7】

【図8】

【図9】

【図11】

【図5】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開平5−50601

【公開日】平成5年(1993)3月2日

【国際特許分類】

【出願番号】特願平3−234537

【出願日】平成3年(1991)9月13日

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【公開日】平成5年(1993)3月2日

【国際特許分類】

【出願日】平成3年(1991)9月13日

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

[ Back to top ]