インクタンクおよびインクジェット記録装置

【課題】簡単な構成でありながら、より確実なインク有無検出とインクタンク有無検出が可能であり、しかもインクの多色化に伴う誤装着に対しても有効なインクタンクを提供する。

【解決手段】記録ヘッドに供給するインクを貯留するインクタンク20は、重力方向下方から上方に向けて光を出射する発光素子と、発光素子から出射する光を受光する受光素子とを備えた記録装置に着脱自在に装着される。インクタンク20は、記録装置に装着された状態で底となりかつ少なくとも光の入出経路となる個所が光透過性である筐体23と、インクを記録ヘッドに対して供給するインク供給口22bと、外部と連通する大気連通口21aと、インク収容室25内に配され発光素子によって出射された光を受光素子に反射する光反射部材27とを備える。筐体23の光透過性の部分と光反射部材27との間は、インクが存在する空間である。

【解決手段】記録ヘッドに供給するインクを貯留するインクタンク20は、重力方向下方から上方に向けて光を出射する発光素子と、発光素子から出射する光を受光する受光素子とを備えた記録装置に着脱自在に装着される。インクタンク20は、記録装置に装着された状態で底となりかつ少なくとも光の入出経路となる個所が光透過性である筐体23と、インクを記録ヘッドに対して供給するインク供給口22bと、外部と連通する大気連通口21aと、インク収容室25内に配され発光素子によって出射された光を受光素子に反射する光反射部材27とを備える。筐体23の光透過性の部分と光反射部材27との間は、インクが存在する空間である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体インクを記録に用いる記録装置でインクの貯留容器として使用されるインクタンクおよび該インクタンクから供給されたインクをヘッドから吐出して記録を行なうインクジェット記録装置に関し、特に、記録装置に対するインクタンクの装着の有無、インクタンク内に収容されているインクの残量の検出、インクタンク内に収容されているインクの種類の検出を行なうことを可能にする改善された構造を提供するインクタンクおよび該インクタンクを装着し上記項目を検出可能な機構を備えたインクジェット記録装置に関する。

【背景技術】

【0002】

インクジェット記録装置は、インクジェット記録ヘッドに設けられた微細な吐出口からインク滴を吐出させ、そのインク滴を紙や樹脂シートなどの記録媒体に付着させることにより所望の記録を行う。インクジェット記録装置としては、例えば、吐出口からインクを吐出するためのエネルギーを発生させるエネルギー発生素子として、ピエゾ素子などの電気機械変換体を用いたもの、あるいは発熱抵抗体を有する電気熱変換素子によって液体を加熱してインク滴を吐出させるものを用いたものなどが使用されている。

【0003】

この種のインクジェット記録装置においては、液体のインクをインクジェット記録ヘッドに供給するインク供給機構が設けられ、このインク供給機構に対して内部にインクを収容するインクタンクが着脱自在に接続される構成になっている。したがって、インクジェット記録装置は、インクタンクが着脱自在に装着される装着部(例えば、インクジェット記録ヘッドを搭載して往復移動するキャリッジやインクタンクを保持するホルダ等)を有している。インクタンク内のインクが無くなったときには、新規なインクタンクに交換することで記録を続けることができる。

【0004】

近年は、フルカラーで記録を行えるインクジェット記録装置が主流になってきており、記録に用いるインクの多色化が進んでいる。それに伴い、インクジェット記録装置には、互いに異なる色のインクを収容する複数のインクタンクが装着される。また、インクタンク内のインクが残り僅かとなったときに、ユーザに対してインクタンクの交換を促したり、必要に応じてインクジェット記録装置の記録動作を中断させたりするために、従来のインクジェット記録装置は、インクタンク内のインク残量を検出するシステムを有している。

【0005】

従来、収容しているインクの残量や、インクの色で分けられるインクタンクの種類を認識および識別する方法としては、ROM情報による電気的な方法、インクタンクの種類ごとにインクタンクの形状を非互換にするメカ的な方法、あるいは光の反射を利用する光学的な方法、インクタンクに電極を配置し電気抵抗の変化による電気的な方法等が知られている。

【0006】

これらの中でも、光学的な方法としては、特許文献1に開示されるように、インク室内に光学的反射部材として反射板を有し、インクの有無を検知するインクタンクや、特許文献2あるいは特許文献3に開示されるように、光学的反射部材を複数設け、インクタンクの存在、およびインクタンク内のインク残量レベルを検知するシステムが知られている。

【0007】

また、特許文献4には、一つのフォトセンサによって、インクタンクの有無とインクの有無とを検出可能なインクジェット記録装置が開示されている。

【0008】

さらに、ROM情報による電気的な方法としては、インクタンクに搭載されたROMデータと光学的に測定したデータを比較することによって適正な色のインクであるか否かを判別し、また、光学的に測定したデータによってインクの残量が僅少か否かを判断するシステムが、特許文献5に開示されている。

【0009】

以下に、上述した従来の技術の中から、特許文献3に開示されたシステムについて説明する。図11に、光学的な検出手段を備えた従来のインクタンクを示す。同図(a)はその外観斜視図、(b)は底面図、(c)は(a)のA−A'線断面図である。また、図12は、図11に示すインクタンクの底部の反射の様子を説明する図である。

【0010】

インクタンク107は、半透明の光透過性の材料で形成されており、インクジェット記録装置のキャリッジ(不図示)に着脱自在に装着される。図11(a)に示すように、インクタンク107の側壁下部に、三角形の切り欠き部250が形成されている。また、図11(b)および(c)に示すように、インクタンク107の底面には、プリズム180と凹曲面反射部190とが設けられている。プリズム180は、インク残量検出のため、また、凹曲面反射部190は、インクタンク有無検出のために用いられる。

【0011】

キャリッジには、インクタンク107が装着された状態において、プリズム180および凹曲面反射部190と対向する領域に開口部が形成されている。インクジェット記録装置には、キャリッジの開口部を介してプリズム180および凹曲面反射部190と対向する位置に、発光素子150および受光素子160を有する光学ユニット140が配置されている。発光素子と受光素子は、キャリッジの移動方向と直角な方向(図11(b)のF方向)に並んで配置される。凹曲面反射部190は、キャリッジの移動方向および図11(b)のF方向の2つの方向に関して曲率を持っており、凹曲面反射部190の領域全体で曲面が形成される。図12に示すように、光学ユニット140は、インクタンク107の凹曲面反射部190が光学ユニット140の真上に位置したとき、発光素子150の発光部と受光素子160の受光部とが、ほぼ凹曲面反射部190の曲率中心Cの位置になるように取り付けられる。これにより、発光素子150から照射される光の中心軸は、曲率中心Cを通りインクタンク107の底面に垂直な線に対し、平行となる。

【0012】

上述の検出システムにおいては、キャリッジを移動させながら、光学ユニット140の発光素子150から光を照射する。ここで、インクタンク107がキャリッジに装着されていない場合は、発光素子150から出射した光は受光素子160へは戻らず、受光素子160では検出されない。インクタンク107がキャリッジに装着されている場合、発光素子150から出射した光は、まず、プリズム180に入射する。プリズム180に入射した光は、インクタンク107内にインクが存在している場合はプリズム180を透過し、インクがない場合はプリズム180の外形を構成する面で反射して受光素子160へ戻る。よって、受光素子160で検出される光の強度から、インクタンク107内のインクの有無を検出することができる。キャリッジの移動に伴い、発光素子150から出射した光は、次に、凹曲面反射部190に照射される。上述した凹曲面反射部190の形状および光学ユニット140の配置により、発光素子150から出射した光は凹曲面反射部190で反射して受光素子160へ戻り、受光素子160で検出される。

【0013】

以上のことから、受光素子160で検出された光の強度変化を見たとき、ピーク値が存在しなければインクタンク107が装着されていない、ピーク値が1つであればインクタンク107は装着されているがインクが無い、ピーク値が2つあればインクタンク107が装着されインクも有る、と判断することができる。

【特許文献1】特開平8−183183号公報

【特許文献2】特開平9−174877号公報

【特許文献3】特開平10−323993号公報

【特許文献4】特開平9−29989号公報

【特許文献5】特開2001−328273号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

しかしながら、上述した従来の検出システムでは、以下に示すように特定の要求のみに対応可能で、別の要求を同時に満たすようには構成されていない。

【0015】

つまり、上述した構成では、インクタンクの有無および収容されているインクの有無は検出できるが、インクタンクに収容されているインクの色は識別できない。そのため、それぞれ収容しているインクの色が異なる複数のインクタンクを装着するインクジェット記録装置においては、装着位置を間違えてもそのことは検出されず、インクタンクの誤装着があると結果的に吐出されるインクの色が全く異なったものとなる。光学的検出手段を用いたインクタンクの誤装着に対しては、例えば、反射部材の位置をインクの色ごとに変更することによって対処することは可能である。しかし、昨今のインクジェット記録装置においては多色化が進んでおり、インクタンクを色ごとに対応した形状にすることは、生産コストの増大を招くとともに、インクタンクの限られたスペース内で、各々の反射部材をインクの色に応じて異なる位置とするのは非常に困難である。

【0016】

また、インクタンクの有無検出とインクの有無検出をそれぞれに対応した光学要素(プリズムや反射部)で行う際、1組の発光素子および受光素子すなわち1つの光学ユニットで検出するためには、2つの光学要素をキャリッジの移動方向と平行に配置することが考えられる。このとき、各光学要素で確実な検出を行えるようにするためには、十分な反射光量を得る必要があるので、光学要素と光学ユニットとの位置関係が重要となる。そのため、各部品やユニットの寸法精度や取り付け精度を考慮すると、光学要素にはある程度の大きさが必要となり、インクタンクのサイズの大型化につながる。

【0017】

上述した問題点は、インクの多色化、インクジェット記録装置の小型化、生産コストの低減化の観点から、早期の解決が望まれている。

【0018】

本発明は上記の課題に鑑みてなされたものであり、その目的は、1組の光学要素とフォトセンサを用いて、簡単な構成でありながら、より確実なインク有無検出とインクタンク有無検出が可能であり、しかも、インクの多色化に伴う誤装着に対しても有効なインクタンクおよびインクジェット記録装置を提供することである。

【課題を解決するための手段】

【0019】

上記目的を達成するため本発明のインクタンクは、インクを用いて被記録媒体上に記録を行う記録ヘッドに対して供給されるインクを貯留するインクタンクを着脱自在に保持するための保持部と、前記保持部に保持された前記インクタンクに向けて重力方向下方から上方に向けて光を出射する発光素子と、前記発光素子から出射する光の波長領域に受光感度を有する受光素子と、を備えた記録装置に対して装着されるインクタンクにおいて、

前記インクタンクを構成する筐体と、

前記インクを前記記録ヘッドに対して供給する供給部と、

前記インクタンクと外部と連通する大気連通部と、

前記筐体で構成されるインク貯留空間としてのインク室内に配され、前記発光素子によって出射された光を前記受光素子に反射する光反射部材と、

を備え、

前記筐体は、前記保持部に対する前記インクタンクの装着状態で底となる個所であって、少なくとも前記光の入出経路部分となる個所が光透過性であり、

前記筐体の光透過性の部分と前記光反射部材との間は、前記インクが存在する空間であることを特徴とする。

【発明の効果】

【0020】

以上のように、本発明によれば、インクタンクに設けた光反射部材に対して光を照射し、その光の反射光を検出することによって、インクタンクの有無、インクタンク中のインクの有無を検出することができ、さらにはインクの色も判別することができる。このことはインクタンクの構造を各色共通とした場合でも可能であるので、特に、それぞれ収容しているインクの色の異なる複数のインクタンクを装着するインクジェット記録装置に本発明を適用することによって、上記の構成だけで、インクタンクの誤装着も検出することができる。

【発明を実施するための最良の形態】

【0021】

次に、本発明の実施形態について図面を参照して説明する。

【0022】

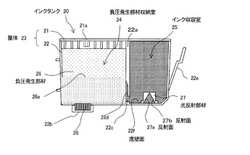

図1は、本発明の一実施形態によるインクジェット記録装置の部分概略構成を示す平面図である。図2は、図1に示すキャリッジに搭載されるインクカートリッジの一例の外観斜視図である。

【0023】

記録ヘッド1は、インクを吐出して記録媒体(不図示)に記録を行うインクジェットッ式の記録ヘッドであり、記録ヘッド1に供給するインクを収容しているインクタンク20と分離可能に連結される。記録ヘッド1とインクタンク20とによってインクカートリッジを構成している。本実施形態では記録ヘッド1とインクタンク20とが分離可能なインクカートリッジとしているが、これらは分離不能に一体化されていてもよい。いずれの場合でも、インクカートリッジは保持部であるキャリッジ2に着脱自在に保持される。記録ヘッド1は、インクジェット記録方式の中でも特に、インクを吐出するために利用されるエネルギーとして熱エネルギーを発生する手段(例えば電気熱変換体やレーザ光など)を備え、その熱エネルギーによりインクの状態変化を生起させる方式を用いたものである、それにより、記録の高密度化、高精細化を達成している。インクの吐出方式はこれに限られるものではなく、ピエゾ素子といった電気機械変換素子を利用したものも本発明には適用可能である。さらに、記録ヘッド1をキャリッジ2と一体化し、インクタンク20のみがキャリッジ2から着脱される構成としてもよい。

【0024】

記録ヘッド1は、図2において下向きにインクを吐出する姿勢でキャリッジ2に着脱自在に搭載されている。キャリッジ2は、このインクジェット記録装置のフレームに支持されたガイド軸3に摺動自在に設けられている。また、キャリッジ2には、キャリッジモータ(不図示)の回転により駆動されるタイミングベルト(不図示)の一部位が固定され、キャリッジモータを正回転および逆回転させることによって、キャリッジ2はガイド軸3に沿って矢印E方向に往復移動する。

【0025】

記録ヘッド1により記録が行われる記録媒体は、自動給紙装置(不図示)に積載されている。自動給紙装置を駆動させることにより、自動給紙装置に積載されている記録媒体が1枚ずつ送り出される。自動給紙装置から送り出された記録媒体は、搬送ローラや排紙ローラ等(いずれも不図示)で構成される搬送機構によって、記録ヘッド1と対向する領域に配置されたプラテン(不図示)上を通過するように、キャリッジ2の移動方向と交差する方向に搬送される。自動給紙装置の動作および搬送機構の動作は、フィードモータ(不図示)によって行われる。

【0026】

キャリッジ2を往復移動させながら記録ヘッド1からインク滴を吐出させることで記録媒体に記録が行われる。このとき、キャリッジ2の一方向への移動の都度、または1往復移動の都度、記録媒体を所定のピッチで間欠送りすることで、記録媒体全体に対して記録を行うことができる。

【0027】

キャリッジ2往復移動範囲の一端であるホームポジションにキャリッジ2が位置しているときに記録ヘッド1と対向する部位には、ヘッド回復機構(不図示)が設けられている。ヘッド回復機構は、記録ヘッド1の吐出状態を良好に保つための機構であり、記録ヘッド1をキャッピングするキャップ(不図示)、記録ヘッド1のインク吐出面を拭うワイパー(不図示)、記録ヘッド1のインク吐出ノズルから強制的にインクを吸引するための吸引ポンプ(不図示)などを有している。

【0028】

ヘッド回復機構に隣接して、光学ユニット14が設置されている。光学ユニット14は、キャリッジ2にインクタンク20が搭載されているか否か、およびインクタンク20内のインク残量を検出するとともに、そのインクの色を判別するのに用いられる光学センサであって、光を出射する発光素子15と、発光素子15から出射される光の波長領域に受光感度を有する受光素子16とを有する。光学ユニット14は、キャリッジ2がその真上に移動してきたときに、発光素子15が、キャリッジ2に搭載されているインクタンク20の後述する光反射部材27(図3も参照)に光を照射する向きに固定されている。つまり、発光素子15は、重力方向下方から上方に向けて光を出射する。発光素子15としては例えばLEDを用いることができ、受光素子16としては例えばフォトトランジスタを用いることができる。ここでは発光素子15と受光素子16を一つのユニットとして設置しているが、別々に設置してもよい。

【0029】

本構成例では、インクタンク20は、記録ヘッド1が一体に設けられたタンクホルダ7に着脱自在に搭載され、これらタンクホルダ7とインクタンク20とによってインクカートリッジが構成される。これによって、インクタンク20は、キャリッジ2(図1参照)から単独で取り外すこともできるし、インクカートリッジとして取り外すこともできる。

【0030】

本例では、タンクホルダ7に搭載するインクタンク20は、シアンインクを収容するインクタンク20C、イエローインクを収容するインクタンク20Y、およびマゼンタインクを収容するインクタンク20Mの、3種のインクタンク20C、20Y、20Mであり、これらは互いに独立して着脱可能である。インクタンク20C、20Y、20Mの、タンクホルダ7への着脱は、インクタンク20C、20Y、20Mの外壁に設けられたレバー22eを利用して行うことができる。

【0031】

インクタンク20C、20Y、20Mの有無検出、インクタンク20C、20Y、20M内のインク有無検出、およびインクの色の判別の際には、これら各インクタンク20C、20Y、20Mが光学ユニット14(図1参照)の上方を順次通過するように、キャリッジ2(図1参照)を移動させる。この移動は、キャリッジ2と光学ユニット14とが各インクタンク20C、20Y、20Mの配列方向に相対的に移動さえすれば、キャリッジ2を停止した状態で光学ユニット14を移動させてもよいし、双方を移動させてもよい。

【0032】

なお、以降の説明においては、各インクタンク20C、20Y、20を特に区別せず、単に「インクタンク20」と表記する。また、ここでは搭載するインクタンク20の数が3つである場合を例に挙げるが、搭載するインクタンクの数はこれに限られるものではなく、1つや2つであってもよいし、4つ以上であっても要求される記録を達成するために必要な数のインクタンクを搭載することが可能である。

【0033】

本発明において、インクとは、記録の際にインクジェット記録ヘッドから吐出されて記録媒体に付着される液体すべてを意味し、着色されたインクだけでなく、例えば、インクの滲み防止のために、記録媒体へのインクの付着前あるいは付着後に記録媒体に付着される処理液も含む。したがって、インクの色といった場合、その色には無色も含む。

【0034】

次に、図3を参照して、インクタンクの構成を説明する。図3は、図2に示すインクタンク20の断面図である。

【0035】

インクタンク20は、カップ部22と蓋部21とを有し、これらで構成される筐体23の中に構成される空間をインク室としてインクを収容している。筐体23の内部は、下部に連通部22cを有してカップ部22に形成された仕切壁22aによって2つの空間に仕切られている。一方の空間は、連通部22cを除いて密閉されてインクを直接収容するインク収容室25である。他方の空間は、インクを吸収して保持する負圧発生部材26を収納する負圧発生部材収納室24である。負圧発生部材収納室24を形成する壁面には、記録ヘッド1(図2参照)にインクを供給するために、このインクタンク20がタンクホルダ7(図2参照)に装着されることによって記録ヘッド1に接続されるインク供給口22bと、インクの消費に伴って外部からインクタンク20内へ大気を導入するための、インクタンク20の内部と外部とを連通する大気連通口21aとが形成されている。このインクタンク20の使用時の姿勢(記録動作可能に設置されたインクジェット記録装置に搭載した状態での姿勢)において、大気連通口21aが上方に位置し、インク供給口22bが下方に位置するように、大気連通口21aは蓋部21に形成され、インク供給口22bはカップ部22の底壁に形成されている。

【0036】

仕切壁22aの負圧発生部材収納室24側の壁面には、負圧発生部材収納室24からインク収容室25への大気導入を速やかにし、負圧発生部材内のインクの液面を特定の位置に安定化させるための構造として、連通部22cから上向きに延びる気体導入溝22dが形成されている。なお、気体導入溝22dは設けなくても大気導入は可能であるが、あるほうがより安定なインク供給を行なえる。また、負圧発生部材収納室24の内部において、大気連通口21aの周囲は、負圧発生部材26が存在しない空間(バッファ部)となっている。負圧発生部材26とインク供給口22bとの間には、負圧発生部材26に吸収されているインクをインク供給口22bに導き易くするためのインク導出部材(以下では、記録ヘッドの供給管との接続状態を圧接状態としていることから圧接体とも称する。)28が設けられている。

【0037】

記録ヘッド1からのインク吐出により負圧発生部材26のインクが消費され、負圧発生部材収納室24内の気液界面26aが気体導入溝22dの上端に達すると、以後のインク消費に伴って大気連通口21aから負圧発生部材収納室24内に空気が導入され、導入された空気は連通部22cを通じてインク収容室25に入る。これに替わって、インク収容室25内のインクが、連通部22cを通じて負圧発生部材収納室24に入り、負圧発生部材26に充填される。この動作を気液交換動作という。

【0038】

したがって、記録ヘッド1により負圧発生部材収納室24内のインクが消費されても、その消費量に見合う分のインクがインク収容室25から負圧発生部材26に充填され、負圧発生部材収納室24内での気液界面26aがほぼ一定の高さに維持される。つまり、負圧発生部材26はほぼ一定量のインクを保持しており、それによって、記録ヘッド1に対する負圧がほぼ一定に保たれ、記録ヘッド1へのインク供給が安定する。

【0039】

インク収容室25の内側には、その底部に、光反射部材27が設置されている。光反射部材27は、互いに平行でない2つの反射面27a,27bを有し、これら2つの反射面27a,27bとインクタンク20(カップ部22)の底壁面22fとによって、図4に示すように両端が開放した三角プリズム形状の空間が形成されるように構成した構造体である。光反射部材27は、カップ部22と一体に形成してもよいし、カップ部22とは別部材で構成してもよい。

【0040】

反射面27a,27bは、インクタンク20の底壁面22fを介してインクタンク20の外からインク収容室25内に入射してきた光を反射して、再びインクタンク20の外へ出射させる。そのために、インクタンク20の筐体23は、少なくとも光反射部材27に対して光を入出射させる領域が、光を透過する部材で形成される。ここでいう光とは、このインクタンク20が装着されるインクジェット記録装置の光学ユニット14(図1参照)が出射する光である。光を透過する部材としては、例えばポリプロピレンが挙げられる。

【0041】

また、インクタンク20の底壁面22fを介して、光学ユニット14から光反射部材27に光を照射することができるようにするために、光反射部材27が光学ユニット14の真上に位置したときに光反射部材27と光学ユニット14との間に存在する部材(例えばキャリッジ2(図1参照)やタンクホルダ7(図2参照))には、光を通過させるための開口部が形成されている。

【0042】

本実施形態では、各反射面27a,27bは、インクタンク20の底壁面22fに対して45°の角度で傾斜して互いに向き合うように配置されている。これによって、インクタンク20の底壁面22fに対して垂直に入射した光が、2つの反射面27a,27bで順次反射した後、インクタンク20の底壁面22fに対して垂直に出射する光路をたどる。つまり、光反射部材27は、インクタンク20の底壁面22fに対して垂直な方向から入射してきた光を、反射面27a,27bで反射して、入射してきた光と平行でかつ逆向きに出射する。また、光学ユニット14は、発光素子15からの出射光の光軸がインクタンク20の底壁面22fに対して垂直となるように設置される。その理由は後述する。

【0043】

反射面27a,27bは、光反射部材27(筐体と一体成形する場合には筐体材料、別体で構成する場合には好適な材料)そのもので構成してもよいが、反射面27a,27bとすべき領域に、より反射率の高い反射膜を貼り付けたり、形成したりして構成することが好ましい。反射面27a,27bを反射膜で構成する場合、その反射膜としては、接着や機械的接合によって貼り付けられた反射フィルム、反射テープ、あるいは蒸着によって形成した金属膜などが挙げられる。また、反射面27a,27bを光反射部材27自身で構成する場合、光反射部材27として、アルミニウムやクロムなどの金属材料で構成し、反射面27a,27bを鏡面仕上げによって形成すると、光の反射効率が向上する。光反射部材27は、インク収容室25内のインクと接触する部材であり、その物性や外観が変化すると後述するインク残量等の検出性能に大きく影響する場合もあるので、光反射部材27の特に反射面27a,27bは、インクと接触しても物性や外観が変化しにくい耐インク性を有する部材で構成することが好ましい。なお、筐体と同じ材料によって光反射部材27を形成した場合でも、光は反射してくるが反射光量の低下が著しいことが予想されるので、検出機構側の出射光量を高めたり、受光感度を上げるなどの対応は必要になる。

【0044】

光反射部材27によって、インクタンク20の底壁面22fと反射面27a,27bとの間に形成される空間は、両端が開放しており、インク収容室25と連通している。したがって、この空間はインク収容室25との間でインクが自由に流通し、この空間内には、インク収容室25内でのインク液面と同じ高さでインクが存在する。

【0045】

次に、上述した光学ユニット14および光反射部材27による、インクタンク20の有無の検出、インクの有無の検出、およびインクの色の判別について、図5(a)〜(c)を参照して説明する。

【0046】

(a)タンク無し:

インクタンク20が装着されていないときは、図5(a)に示すように、光学ユニット14の発光素子15から出射した光はそのまま進行し、光は受光素子16へは戻らない。したがって、光学ユニット14からは何の出力も得られず、インクジェット記録装置の制御部は、これをタンク無し、すなわちインクタンク20が装着されていないと判断する。

【0047】

(b)タンク有り/インク有り:

インクタンク20が装着されており、しかもその中にインクが存在している場合、より正確には少なくとも光反射部材27の周囲にインクが存在している場合は、図5(b)に示すように、発光素子15から出射した光は、インクタンク20の筐体23を透過して光反射部材27に入射する。光反射部材27では、入射した光は、2つの反射面27a,27bで順次反射して、入射してきた方向と逆向きに進行し、再び筐体23を透過し、受光素子16へ入射する。よって、光学ユニット14からは、受光素子16に入射した光の強度に応じた出力が得られる。ここで、インクタンク20内にインクが存在していると、2つの反射面27a,27bと筐体23との間の空間にもインクが存在しているので、発光素子15から出射した光は、インクタンク20内ではインク中を進行する。

【0048】

(c)タンク有り/インク無し:

インクタンク20は装着されているが、その中にインクが存在していない場合、より正確にいえば、光反射部材27の周囲にインクが存在していない場合は、図5(c)に示すように、発光素子15から出射した光は、インクが存在している場合と同じ光路を進行して受光素子16に入射する。ただしこの場合は、2つの反射面27a,27bと筐体23との間の空間にはインクが存在していないので、発光素子15から出射した光は、インクタンク20内では空気中を進行する。

【0049】

上記のように、インクタンク20が装着されている場合は、そのインクタンク20内でのインクの有無にかかわらず、発光素子15から出射した光は、光反射部材27で反射して受光素子16で検出されることになる。ここで、インクが存在しない場合に受光素子16で検出される光の強度をA、インクが存在している場合に受光素子16で検出される光の強度をBとする。それぞれの場合での、受光素子16で検出される光の強度を比較すると、

A>B

となる。

【0050】

これは、空気中を進行した場合と比べてインク中を進行したほうが、光の減衰の度合いが高いためである。さらに、インクタンク20が装着されていない場合に受光素子16で検出される光の強度をC(≒0:隣接した発光素子からの直接光による影響は否定できないが実質的に0と考えて差し支えない。)とする。この場合は、発光素子15から出射した光は受光素子16で検出されないので、受光素子16で検出される光の強度は上記の(a)〜(c)の、3つの場合の中では最も小さく、結果的に、これらの光強度の間には、

A>B>C

の関係がある。

【0051】

光学ユニット14からは、入射した光の強度に応じた出力信号が得られる。つまり、図5(a)〜(c)のそれぞれの場合で、光学ユニット14からは異なる出力信号が得られる。図5(a)〜(c)のそれぞれの状態と、光学ユニット14からの出力信号との関係を予め対応させておけば、インクタンク20に設けた一つの光反射部材27と、インクジェット記録装置の本体側に設けた一つの光学ユニット14とにより、インクタンク20の有無と、インクの有無とを検出することができる。なお、検出精度を高めることで、光の減衰量を検知して、光反射部材27よりも下のインク量をリニアに検出することもできる。

【0052】

光はインクを透過することによって減衰されるが、インクの種類(色)によって減衰される光の波長が異なる。したがって、発光素子15から出射した光がインクを透過したときは、受光素子16に入射する光の強度は、透過したインクの色に応じて異なったものとなる。よって、光学ユニット14の出力信号から、インクの色も判別することができる。インクの色の判別精度を向上させるには、検出の対象としているインクの色に応じて得られるそれぞれの出力信号の違いができるだけ大きくなるように、発光素子15から出射する光が含む波長を適宜選択するのが好ましい。

【0053】

インクの色を判別できることによって、装着されたインクタンク20が適切な位置に装着されているか否かを知ることができ、それにより、インクタンク20の誤装着を防止することができる。また、インクの色を判別するための構造である光反射部材27は各色のインクタンク20に共通であるので、インクタンク20の筐体23をインクの色ごとに用意する必要はなく各色で共通に用いることができ、インクタンク20の製造コストの低減化および小型化に大いに貢献する。

【0054】

従来のプリズムを用いた検出システムでは、固体中を通過する光路長が長く、それだけ光も減衰されやすくなる。それに対して本実施形態においては、検出用の光は、インクタンク20の筐体23の部分を通過する際を除いて、大部分が気体または液体中を通過している。したがって、光の無駄な減衰が少なく、発光素子15から出射した光を効率よく利用することができる。

【0055】

上述した実施形態では、光反射部材27は、図4に示したように、直方体状の構造体の中に、インク収容室25と連通する三角柱状の空間を形成している。そのため、光反射部材27には厚肉の部分と薄肉の部分が存在する。光反射部材27を、樹脂、その中でも特に、熱収縮率の高いポリプロピレンなどで成形した場合、厚肉部では反射面27a,27bにヒケが生じ、入射した光の反射効率が低下するおそれがある。そこで、図6(a)、(b)に示すように、光反射部材37,38の肉厚を、所望の平坦性を有する反射面37a,38aが得られる程度にほぼ均一にすることが好ましい。図6(a)に示す光反射部材37は、外側の面も平面で構成した例であり、図6(b)に示す光反射部材38は、外側の稜線部分を曲面で繋げた例である。このように、反射面37a,38aが所望の形状に形成されていれば、光反射部材37,38の外形は任意である。

【0056】

図3を参照すると、本実施形態では光反射部材27を設置する位置として、インク収容室25とした場合を例に挙げて説明したが、負圧発生部材収納室24内であっても構わない。この場合、負圧発生部材26は光反射部材27を覆って負圧発生部材収納室24内に挿入されるので、光反射部材27の内側の空間内には負圧発生部材26は殆ど存在せず、インクだけが存在することになる。そのため、光反射部材27を負圧発生部材収納室24に設置しても、上述したタンク有無、インク残量の検出およびインク色の判別に負圧発生部材26が悪影響を及ぼすことは殆どない。したがって、インク室としてインク収容室のみを有するインクタンクや、負圧発生部材収納室のみを有するインクタンクのいずれにも、光反射部材27を適用することができる。ただし、負圧発生部材内に光反射部材27によってインクの存在する空間を構成した場合には、インクの消費によって、負圧発生部材中の気液界面が空間に到達したところで、空間内にあるインクが負圧発生部材に吸収されてしまうため、本構成を採用する場合には、配置個所や空間の容積などを工夫する必要がある。

【0057】

また、上述した実施形態では、光反射部材27は、プリズム形状の空間内での反射を2回繰り返して、インクタンク20の外から入射した光を再びインクタンク20の外へ出射しているが、図7に示すような、単純な板状の光反射部材47とした構成も考えられる。

【0058】

図7に示す光反射部材47は、インクタンク40のインク室内に、インクタンク40の筐体43の壁面と間隔をあけて、筐体43の壁面と平行となるように対向配置された平板状の部材であり、その壁面との対向面が反射面47aとなっている。光反射部材47が対向する筐体43の壁面は、底壁面でもよいし、側壁面でもよい。光反射部材47の反射面47aと筐体43との間の空間には、この光反射部材47が配されているインク室との間でインクが自由に流通する。

【0059】

光学ユニット14の発光素子15から出射した光は、インクタンク40の筐体43を透過してインク室内へ進み、光反射部材47の反射面47aで反射する。反射した光は、再び筐体43を透過して受光素子16に入射する。このとき、前述したのと同様に、受光素子16で検出される光の強度から、インクタンク40内のインクの有無およびインクの色を判別することができる。また、反射面47aでの反射光が検出されるか否かにより、インクタンク40の有無も検出することができる。

【0060】

従来のインクジェット記録装置では、インクタンクの内部に設けられた光学反射部材はインクタンク内のインク残量の検出のみに用いられ、インクタンクの有無についてはインクタンクとインクジェット記録装置との電気的接続を利用して検出していた。それに対して本発明では、インクジェット記録装置は、受光素子16で検出される光の有無、および強度から、インクタンク40内のインク残量だけでなくインクタンク40の有無も検出でき、その結果、インクタンク40およびインクジェット記録装置の構成を簡略化することができる。

【0061】

このように、板状の光反射部材47に対して光学ユニット14から光を入射させる場合、光学ユニット14の小型化、さらにはインクジェット記録装置の小型化のためには、光学ユニット14からの光の、反射面47aへの入射角は小さい方が好ましい。入射角が小さいと、光反射部材47が透明な部材で構成され、しかも光反射部材47そのもので反射面47aを構成していると、光が反射せず透過してしまう。そこで、そのような場合は前述した通り光反射部材47を金属で構成したり、光反射面47aに反射膜を設けるなどの加工を行ったりすることが好ましい。

【0062】

なお、図7に示す例では、発光素子15から筐体43の壁面に対して斜め方向に出射した光が利用されるが、このことに対しては、発光素子15の光軸の向きを調整したり、あるいは、光の強度は若干低下するが、発光素子15から出射する際に集光しきれていない光成分を利用したりすることで対処することができる。また、図7では光反射部材47を筐体43の壁面と平行に配した例を示したが、発光素子15から出射した光を反射して受光素子16に戻すことができれば必ずしも平行でなくともよい。

【0063】

ここで、図5に示した構成と図7に示した構成との、検出感度を比較する。

【0064】

図7に示すように、発光素子15および受光素子16から、発光素子15からの光の反射面47aでの反射位置までの、筐体43の壁面に垂直な方向での距離をL1、筐体43の壁面と平行な方向での、発光素子15および受光素子16の中心間距離をL2とする。また、図8に示すように、図5に示したプリズム型の光反射部材27についても、図7と同様に、各距離L1,L2を定義する。

【0065】

まず、プリズム型の光反射部材27における、発光素子15から出射した光が受光素子16に入射するまでの光路長Laを求める。2つの反射面27a,27bは前述したとおりの配置であり、発光素子15から反射面27aまでの光の進行方向および反射面27bで反射した光の進行方向は、筐体23の壁面に垂直であり、かつ、反射面27aで反射した光の進行方向は、筐体23の壁面と平行となるので、

光路長La=2L1+L2 … (1)

で表される。

【0066】

一方、図7に示した平板型の光反射部材47における、発光素子15から受光素子16までの光路長Lbは、

【0067】

【数1】

【0068】

で表される。

【0069】

式(1)、(2)より、La>Lbであることが分かる。よって、ランバート・ベールの法則より、より長い光路長となるプリズム型の構成のほうが、発光素子15から出射した光と受光素子16に入射する光との強度差が大きくなるため、より確実なインク有無検出およびインク色判別が可能となる。

【0070】

本発明が適用されるインクタンクは、インクジェット記録装置に対して着脱されるものであり、光学ユニットは、インクジェット記録装置に設置されているものである。そのため、各部品の寸法公差や組み立て公差に起因する、光学ユニットと光反射部材との距離の製品ごとのばらつきは避けられない。そこで、この距離が変化した場合の光路の変化について、図9を参照して説明する。

【0071】

まず、図9(a)に示す、プリズム型の光反射部材27では、光学ユニット14からインクタンク20の筐体23の壁面に垂直に入射した光を、再び筐体23の壁面に垂直に出射しているので、筐体23の壁面に垂直な方向での光学ユニット14と光反射部材27の距離がXだけ離れた場合であっても、発光素子15から入射して反射面27a,27bで反射した光は、受光素子16に入射する。光学ユニット14と光反射部材27との距離が接近した場合も同様である。

【0072】

一方、図9(b)に示す、平板型の光反射部材47では、筐体43の壁面に対して斜めに入射した光を利用するので、光学ユニット14と光反射部材47との距離がXだけ離れると、反射面47aで反射した光は受光素子16へ入射しなくなる。光学ユニット14と光反射部材47との距離が接近した場合も同様である。これに対しては、発光素子15の照射角度を調整したり、距離Xが変化すると反射面47aへの入射位置も変わることを利用して光の入射位置によって出射方向が変化するように反射面47aの形状を工夫したり、部品寸法公差や組み立て公差をより精度よく管理したりすることで対処できる。ただし、プリズム型の光反射部材27と比較した場合、こういった調整等が不要なプリズム型の光反射部材27のほうが好ましい。

【0073】

図10に、プリズム型の光反射部材の他の例を示す。図10に示す光反射部材57は、インクタンク50の筐体53の内壁面との間にプリズム形状の空間を形成して筐体53の内壁面に設置された構造体であり、3つの反射面57a,57b,57cを有している。筐体53の壁面と光反射部材57の反射面57a,57b,57cとの間に形成される空間は断面が台形状であり、光反射部材57が設けられているインク室内のインクがこの空間とインク室との間を自由に流動できるように、この空間はインク室と連通している。各反射面57a,57b,57cは、筐体53の壁面に垂直に入射してきた光が、各反射面57a,57b,57cで順次反射され、再び筐体53の外へ、筐体53の壁面に垂直な方向に出射させるように、筐体53の内壁面に対する角度が設定されている。光反射部材47を設ける筐体53の壁面は、底壁面であってもよいし側壁面であってもよい。

【0074】

このように、3つの反射面57a,57b,7cを有する場合であっても、前述したA>B>Cの関係は変わらず、受光素子16で検出される光の強度から、インクタンク50の有無およびインクの有無を検出できるとともに、さらにインクの色の判別も可能となる。

【0075】

インクの色の判別に関して、前述した例では、発光素子15から出射する光の波長を、判別する対象となるインクを透過したときに減衰しやすい(吸収されやすい)波長とした例を挙げた。ただし、この場合は、各色のインクに対して減衰の度合いに差のある適切な波長の光を見つけ出す必要がある。そこで、発光素子15を、各インク色における吸光度がピークとなる領域の波長の光を各インクタンクごとに照射できるように、出射する光の波長が可変なものとすることで、受光素子16に入射する光の強度差がインクの色ごとでより差が大きくなり、インク色の判別を容易に行うことができる。

【図面の簡単な説明】

【0076】

【図1】本発明の一実施形態によるインクジェット記録装置の部分概略構成を示す平面図である。

【図2】図1に示すキャリッジに搭載されるインクカートリッジの一例の外観斜視図である。

【図3】図2に示すインクタンクの断面図である。

【図4】図3に示す光反射部材の斜視図である。

【図5】本発明の一実施形態における、光学ユニットと光反射部材による種々のケースでの検出の様子を説明する図である。

【図6】(a)(b)はそれぞれ光反射部材の他の例を示す斜視図である。

【図7】光反射部材の他の構成例を示す図であり、1つの反射面を有する光反射部材の例を示す図である。

【図8】図5に示す例での、光学ユニットから出射した光の光路長を説明する図である。

【図9】(a)は図5に示す例における光学ユニットと光反射部材との距離が変化した場合の光路の違いを説明する図である。(b)は図7に示す例における光学ユニットと光反射部材との距離が変化した場合の光路の違いを説明する図である。

【図10】(a)は多面型の光反射部材の他の例を示す斜視図であり、(b)は当該光反射部材の光路を示す図である。

【図11】(a)(b)(c)は、それぞれ従来のインクタンクの光学的な検出手段の構成を示す図である。

【図12】図11に示す従来のインクタンクの光学検出手段の反射の様子を説明する図である。

【符号の説明】

【0077】

1 記録ヘッド

2 キャリッジ

14 光学ユニット

15 発光素子

16 受光素子

20 インクタンク

23 筐体

21a 大気連通口

22b インク供給口

25 インク収容室

27,37,38,47,57 光反射部材

27a,27b、47a、57a、57b、57c 反射面

【技術分野】

【0001】

本発明は、液体インクを記録に用いる記録装置でインクの貯留容器として使用されるインクタンクおよび該インクタンクから供給されたインクをヘッドから吐出して記録を行なうインクジェット記録装置に関し、特に、記録装置に対するインクタンクの装着の有無、インクタンク内に収容されているインクの残量の検出、インクタンク内に収容されているインクの種類の検出を行なうことを可能にする改善された構造を提供するインクタンクおよび該インクタンクを装着し上記項目を検出可能な機構を備えたインクジェット記録装置に関する。

【背景技術】

【0002】

インクジェット記録装置は、インクジェット記録ヘッドに設けられた微細な吐出口からインク滴を吐出させ、そのインク滴を紙や樹脂シートなどの記録媒体に付着させることにより所望の記録を行う。インクジェット記録装置としては、例えば、吐出口からインクを吐出するためのエネルギーを発生させるエネルギー発生素子として、ピエゾ素子などの電気機械変換体を用いたもの、あるいは発熱抵抗体を有する電気熱変換素子によって液体を加熱してインク滴を吐出させるものを用いたものなどが使用されている。

【0003】

この種のインクジェット記録装置においては、液体のインクをインクジェット記録ヘッドに供給するインク供給機構が設けられ、このインク供給機構に対して内部にインクを収容するインクタンクが着脱自在に接続される構成になっている。したがって、インクジェット記録装置は、インクタンクが着脱自在に装着される装着部(例えば、インクジェット記録ヘッドを搭載して往復移動するキャリッジやインクタンクを保持するホルダ等)を有している。インクタンク内のインクが無くなったときには、新規なインクタンクに交換することで記録を続けることができる。

【0004】

近年は、フルカラーで記録を行えるインクジェット記録装置が主流になってきており、記録に用いるインクの多色化が進んでいる。それに伴い、インクジェット記録装置には、互いに異なる色のインクを収容する複数のインクタンクが装着される。また、インクタンク内のインクが残り僅かとなったときに、ユーザに対してインクタンクの交換を促したり、必要に応じてインクジェット記録装置の記録動作を中断させたりするために、従来のインクジェット記録装置は、インクタンク内のインク残量を検出するシステムを有している。

【0005】

従来、収容しているインクの残量や、インクの色で分けられるインクタンクの種類を認識および識別する方法としては、ROM情報による電気的な方法、インクタンクの種類ごとにインクタンクの形状を非互換にするメカ的な方法、あるいは光の反射を利用する光学的な方法、インクタンクに電極を配置し電気抵抗の変化による電気的な方法等が知られている。

【0006】

これらの中でも、光学的な方法としては、特許文献1に開示されるように、インク室内に光学的反射部材として反射板を有し、インクの有無を検知するインクタンクや、特許文献2あるいは特許文献3に開示されるように、光学的反射部材を複数設け、インクタンクの存在、およびインクタンク内のインク残量レベルを検知するシステムが知られている。

【0007】

また、特許文献4には、一つのフォトセンサによって、インクタンクの有無とインクの有無とを検出可能なインクジェット記録装置が開示されている。

【0008】

さらに、ROM情報による電気的な方法としては、インクタンクに搭載されたROMデータと光学的に測定したデータを比較することによって適正な色のインクであるか否かを判別し、また、光学的に測定したデータによってインクの残量が僅少か否かを判断するシステムが、特許文献5に開示されている。

【0009】

以下に、上述した従来の技術の中から、特許文献3に開示されたシステムについて説明する。図11に、光学的な検出手段を備えた従来のインクタンクを示す。同図(a)はその外観斜視図、(b)は底面図、(c)は(a)のA−A'線断面図である。また、図12は、図11に示すインクタンクの底部の反射の様子を説明する図である。

【0010】

インクタンク107は、半透明の光透過性の材料で形成されており、インクジェット記録装置のキャリッジ(不図示)に着脱自在に装着される。図11(a)に示すように、インクタンク107の側壁下部に、三角形の切り欠き部250が形成されている。また、図11(b)および(c)に示すように、インクタンク107の底面には、プリズム180と凹曲面反射部190とが設けられている。プリズム180は、インク残量検出のため、また、凹曲面反射部190は、インクタンク有無検出のために用いられる。

【0011】

キャリッジには、インクタンク107が装着された状態において、プリズム180および凹曲面反射部190と対向する領域に開口部が形成されている。インクジェット記録装置には、キャリッジの開口部を介してプリズム180および凹曲面反射部190と対向する位置に、発光素子150および受光素子160を有する光学ユニット140が配置されている。発光素子と受光素子は、キャリッジの移動方向と直角な方向(図11(b)のF方向)に並んで配置される。凹曲面反射部190は、キャリッジの移動方向および図11(b)のF方向の2つの方向に関して曲率を持っており、凹曲面反射部190の領域全体で曲面が形成される。図12に示すように、光学ユニット140は、インクタンク107の凹曲面反射部190が光学ユニット140の真上に位置したとき、発光素子150の発光部と受光素子160の受光部とが、ほぼ凹曲面反射部190の曲率中心Cの位置になるように取り付けられる。これにより、発光素子150から照射される光の中心軸は、曲率中心Cを通りインクタンク107の底面に垂直な線に対し、平行となる。

【0012】

上述の検出システムにおいては、キャリッジを移動させながら、光学ユニット140の発光素子150から光を照射する。ここで、インクタンク107がキャリッジに装着されていない場合は、発光素子150から出射した光は受光素子160へは戻らず、受光素子160では検出されない。インクタンク107がキャリッジに装着されている場合、発光素子150から出射した光は、まず、プリズム180に入射する。プリズム180に入射した光は、インクタンク107内にインクが存在している場合はプリズム180を透過し、インクがない場合はプリズム180の外形を構成する面で反射して受光素子160へ戻る。よって、受光素子160で検出される光の強度から、インクタンク107内のインクの有無を検出することができる。キャリッジの移動に伴い、発光素子150から出射した光は、次に、凹曲面反射部190に照射される。上述した凹曲面反射部190の形状および光学ユニット140の配置により、発光素子150から出射した光は凹曲面反射部190で反射して受光素子160へ戻り、受光素子160で検出される。

【0013】

以上のことから、受光素子160で検出された光の強度変化を見たとき、ピーク値が存在しなければインクタンク107が装着されていない、ピーク値が1つであればインクタンク107は装着されているがインクが無い、ピーク値が2つあればインクタンク107が装着されインクも有る、と判断することができる。

【特許文献1】特開平8−183183号公報

【特許文献2】特開平9−174877号公報

【特許文献3】特開平10−323993号公報

【特許文献4】特開平9−29989号公報

【特許文献5】特開2001−328273号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

しかしながら、上述した従来の検出システムでは、以下に示すように特定の要求のみに対応可能で、別の要求を同時に満たすようには構成されていない。

【0015】

つまり、上述した構成では、インクタンクの有無および収容されているインクの有無は検出できるが、インクタンクに収容されているインクの色は識別できない。そのため、それぞれ収容しているインクの色が異なる複数のインクタンクを装着するインクジェット記録装置においては、装着位置を間違えてもそのことは検出されず、インクタンクの誤装着があると結果的に吐出されるインクの色が全く異なったものとなる。光学的検出手段を用いたインクタンクの誤装着に対しては、例えば、反射部材の位置をインクの色ごとに変更することによって対処することは可能である。しかし、昨今のインクジェット記録装置においては多色化が進んでおり、インクタンクを色ごとに対応した形状にすることは、生産コストの増大を招くとともに、インクタンクの限られたスペース内で、各々の反射部材をインクの色に応じて異なる位置とするのは非常に困難である。

【0016】

また、インクタンクの有無検出とインクの有無検出をそれぞれに対応した光学要素(プリズムや反射部)で行う際、1組の発光素子および受光素子すなわち1つの光学ユニットで検出するためには、2つの光学要素をキャリッジの移動方向と平行に配置することが考えられる。このとき、各光学要素で確実な検出を行えるようにするためには、十分な反射光量を得る必要があるので、光学要素と光学ユニットとの位置関係が重要となる。そのため、各部品やユニットの寸法精度や取り付け精度を考慮すると、光学要素にはある程度の大きさが必要となり、インクタンクのサイズの大型化につながる。

【0017】

上述した問題点は、インクの多色化、インクジェット記録装置の小型化、生産コストの低減化の観点から、早期の解決が望まれている。

【0018】

本発明は上記の課題に鑑みてなされたものであり、その目的は、1組の光学要素とフォトセンサを用いて、簡単な構成でありながら、より確実なインク有無検出とインクタンク有無検出が可能であり、しかも、インクの多色化に伴う誤装着に対しても有効なインクタンクおよびインクジェット記録装置を提供することである。

【課題を解決するための手段】

【0019】

上記目的を達成するため本発明のインクタンクは、インクを用いて被記録媒体上に記録を行う記録ヘッドに対して供給されるインクを貯留するインクタンクを着脱自在に保持するための保持部と、前記保持部に保持された前記インクタンクに向けて重力方向下方から上方に向けて光を出射する発光素子と、前記発光素子から出射する光の波長領域に受光感度を有する受光素子と、を備えた記録装置に対して装着されるインクタンクにおいて、

前記インクタンクを構成する筐体と、

前記インクを前記記録ヘッドに対して供給する供給部と、

前記インクタンクと外部と連通する大気連通部と、

前記筐体で構成されるインク貯留空間としてのインク室内に配され、前記発光素子によって出射された光を前記受光素子に反射する光反射部材と、

を備え、

前記筐体は、前記保持部に対する前記インクタンクの装着状態で底となる個所であって、少なくとも前記光の入出経路部分となる個所が光透過性であり、

前記筐体の光透過性の部分と前記光反射部材との間は、前記インクが存在する空間であることを特徴とする。

【発明の効果】

【0020】

以上のように、本発明によれば、インクタンクに設けた光反射部材に対して光を照射し、その光の反射光を検出することによって、インクタンクの有無、インクタンク中のインクの有無を検出することができ、さらにはインクの色も判別することができる。このことはインクタンクの構造を各色共通とした場合でも可能であるので、特に、それぞれ収容しているインクの色の異なる複数のインクタンクを装着するインクジェット記録装置に本発明を適用することによって、上記の構成だけで、インクタンクの誤装着も検出することができる。

【発明を実施するための最良の形態】

【0021】

次に、本発明の実施形態について図面を参照して説明する。

【0022】

図1は、本発明の一実施形態によるインクジェット記録装置の部分概略構成を示す平面図である。図2は、図1に示すキャリッジに搭載されるインクカートリッジの一例の外観斜視図である。

【0023】

記録ヘッド1は、インクを吐出して記録媒体(不図示)に記録を行うインクジェットッ式の記録ヘッドであり、記録ヘッド1に供給するインクを収容しているインクタンク20と分離可能に連結される。記録ヘッド1とインクタンク20とによってインクカートリッジを構成している。本実施形態では記録ヘッド1とインクタンク20とが分離可能なインクカートリッジとしているが、これらは分離不能に一体化されていてもよい。いずれの場合でも、インクカートリッジは保持部であるキャリッジ2に着脱自在に保持される。記録ヘッド1は、インクジェット記録方式の中でも特に、インクを吐出するために利用されるエネルギーとして熱エネルギーを発生する手段(例えば電気熱変換体やレーザ光など)を備え、その熱エネルギーによりインクの状態変化を生起させる方式を用いたものである、それにより、記録の高密度化、高精細化を達成している。インクの吐出方式はこれに限られるものではなく、ピエゾ素子といった電気機械変換素子を利用したものも本発明には適用可能である。さらに、記録ヘッド1をキャリッジ2と一体化し、インクタンク20のみがキャリッジ2から着脱される構成としてもよい。

【0024】

記録ヘッド1は、図2において下向きにインクを吐出する姿勢でキャリッジ2に着脱自在に搭載されている。キャリッジ2は、このインクジェット記録装置のフレームに支持されたガイド軸3に摺動自在に設けられている。また、キャリッジ2には、キャリッジモータ(不図示)の回転により駆動されるタイミングベルト(不図示)の一部位が固定され、キャリッジモータを正回転および逆回転させることによって、キャリッジ2はガイド軸3に沿って矢印E方向に往復移動する。

【0025】

記録ヘッド1により記録が行われる記録媒体は、自動給紙装置(不図示)に積載されている。自動給紙装置を駆動させることにより、自動給紙装置に積載されている記録媒体が1枚ずつ送り出される。自動給紙装置から送り出された記録媒体は、搬送ローラや排紙ローラ等(いずれも不図示)で構成される搬送機構によって、記録ヘッド1と対向する領域に配置されたプラテン(不図示)上を通過するように、キャリッジ2の移動方向と交差する方向に搬送される。自動給紙装置の動作および搬送機構の動作は、フィードモータ(不図示)によって行われる。

【0026】

キャリッジ2を往復移動させながら記録ヘッド1からインク滴を吐出させることで記録媒体に記録が行われる。このとき、キャリッジ2の一方向への移動の都度、または1往復移動の都度、記録媒体を所定のピッチで間欠送りすることで、記録媒体全体に対して記録を行うことができる。

【0027】

キャリッジ2往復移動範囲の一端であるホームポジションにキャリッジ2が位置しているときに記録ヘッド1と対向する部位には、ヘッド回復機構(不図示)が設けられている。ヘッド回復機構は、記録ヘッド1の吐出状態を良好に保つための機構であり、記録ヘッド1をキャッピングするキャップ(不図示)、記録ヘッド1のインク吐出面を拭うワイパー(不図示)、記録ヘッド1のインク吐出ノズルから強制的にインクを吸引するための吸引ポンプ(不図示)などを有している。

【0028】

ヘッド回復機構に隣接して、光学ユニット14が設置されている。光学ユニット14は、キャリッジ2にインクタンク20が搭載されているか否か、およびインクタンク20内のインク残量を検出するとともに、そのインクの色を判別するのに用いられる光学センサであって、光を出射する発光素子15と、発光素子15から出射される光の波長領域に受光感度を有する受光素子16とを有する。光学ユニット14は、キャリッジ2がその真上に移動してきたときに、発光素子15が、キャリッジ2に搭載されているインクタンク20の後述する光反射部材27(図3も参照)に光を照射する向きに固定されている。つまり、発光素子15は、重力方向下方から上方に向けて光を出射する。発光素子15としては例えばLEDを用いることができ、受光素子16としては例えばフォトトランジスタを用いることができる。ここでは発光素子15と受光素子16を一つのユニットとして設置しているが、別々に設置してもよい。

【0029】

本構成例では、インクタンク20は、記録ヘッド1が一体に設けられたタンクホルダ7に着脱自在に搭載され、これらタンクホルダ7とインクタンク20とによってインクカートリッジが構成される。これによって、インクタンク20は、キャリッジ2(図1参照)から単独で取り外すこともできるし、インクカートリッジとして取り外すこともできる。

【0030】

本例では、タンクホルダ7に搭載するインクタンク20は、シアンインクを収容するインクタンク20C、イエローインクを収容するインクタンク20Y、およびマゼンタインクを収容するインクタンク20Mの、3種のインクタンク20C、20Y、20Mであり、これらは互いに独立して着脱可能である。インクタンク20C、20Y、20Mの、タンクホルダ7への着脱は、インクタンク20C、20Y、20Mの外壁に設けられたレバー22eを利用して行うことができる。

【0031】

インクタンク20C、20Y、20Mの有無検出、インクタンク20C、20Y、20M内のインク有無検出、およびインクの色の判別の際には、これら各インクタンク20C、20Y、20Mが光学ユニット14(図1参照)の上方を順次通過するように、キャリッジ2(図1参照)を移動させる。この移動は、キャリッジ2と光学ユニット14とが各インクタンク20C、20Y、20Mの配列方向に相対的に移動さえすれば、キャリッジ2を停止した状態で光学ユニット14を移動させてもよいし、双方を移動させてもよい。

【0032】

なお、以降の説明においては、各インクタンク20C、20Y、20を特に区別せず、単に「インクタンク20」と表記する。また、ここでは搭載するインクタンク20の数が3つである場合を例に挙げるが、搭載するインクタンクの数はこれに限られるものではなく、1つや2つであってもよいし、4つ以上であっても要求される記録を達成するために必要な数のインクタンクを搭載することが可能である。

【0033】

本発明において、インクとは、記録の際にインクジェット記録ヘッドから吐出されて記録媒体に付着される液体すべてを意味し、着色されたインクだけでなく、例えば、インクの滲み防止のために、記録媒体へのインクの付着前あるいは付着後に記録媒体に付着される処理液も含む。したがって、インクの色といった場合、その色には無色も含む。

【0034】

次に、図3を参照して、インクタンクの構成を説明する。図3は、図2に示すインクタンク20の断面図である。

【0035】

インクタンク20は、カップ部22と蓋部21とを有し、これらで構成される筐体23の中に構成される空間をインク室としてインクを収容している。筐体23の内部は、下部に連通部22cを有してカップ部22に形成された仕切壁22aによって2つの空間に仕切られている。一方の空間は、連通部22cを除いて密閉されてインクを直接収容するインク収容室25である。他方の空間は、インクを吸収して保持する負圧発生部材26を収納する負圧発生部材収納室24である。負圧発生部材収納室24を形成する壁面には、記録ヘッド1(図2参照)にインクを供給するために、このインクタンク20がタンクホルダ7(図2参照)に装着されることによって記録ヘッド1に接続されるインク供給口22bと、インクの消費に伴って外部からインクタンク20内へ大気を導入するための、インクタンク20の内部と外部とを連通する大気連通口21aとが形成されている。このインクタンク20の使用時の姿勢(記録動作可能に設置されたインクジェット記録装置に搭載した状態での姿勢)において、大気連通口21aが上方に位置し、インク供給口22bが下方に位置するように、大気連通口21aは蓋部21に形成され、インク供給口22bはカップ部22の底壁に形成されている。

【0036】

仕切壁22aの負圧発生部材収納室24側の壁面には、負圧発生部材収納室24からインク収容室25への大気導入を速やかにし、負圧発生部材内のインクの液面を特定の位置に安定化させるための構造として、連通部22cから上向きに延びる気体導入溝22dが形成されている。なお、気体導入溝22dは設けなくても大気導入は可能であるが、あるほうがより安定なインク供給を行なえる。また、負圧発生部材収納室24の内部において、大気連通口21aの周囲は、負圧発生部材26が存在しない空間(バッファ部)となっている。負圧発生部材26とインク供給口22bとの間には、負圧発生部材26に吸収されているインクをインク供給口22bに導き易くするためのインク導出部材(以下では、記録ヘッドの供給管との接続状態を圧接状態としていることから圧接体とも称する。)28が設けられている。

【0037】

記録ヘッド1からのインク吐出により負圧発生部材26のインクが消費され、負圧発生部材収納室24内の気液界面26aが気体導入溝22dの上端に達すると、以後のインク消費に伴って大気連通口21aから負圧発生部材収納室24内に空気が導入され、導入された空気は連通部22cを通じてインク収容室25に入る。これに替わって、インク収容室25内のインクが、連通部22cを通じて負圧発生部材収納室24に入り、負圧発生部材26に充填される。この動作を気液交換動作という。

【0038】

したがって、記録ヘッド1により負圧発生部材収納室24内のインクが消費されても、その消費量に見合う分のインクがインク収容室25から負圧発生部材26に充填され、負圧発生部材収納室24内での気液界面26aがほぼ一定の高さに維持される。つまり、負圧発生部材26はほぼ一定量のインクを保持しており、それによって、記録ヘッド1に対する負圧がほぼ一定に保たれ、記録ヘッド1へのインク供給が安定する。

【0039】

インク収容室25の内側には、その底部に、光反射部材27が設置されている。光反射部材27は、互いに平行でない2つの反射面27a,27bを有し、これら2つの反射面27a,27bとインクタンク20(カップ部22)の底壁面22fとによって、図4に示すように両端が開放した三角プリズム形状の空間が形成されるように構成した構造体である。光反射部材27は、カップ部22と一体に形成してもよいし、カップ部22とは別部材で構成してもよい。

【0040】

反射面27a,27bは、インクタンク20の底壁面22fを介してインクタンク20の外からインク収容室25内に入射してきた光を反射して、再びインクタンク20の外へ出射させる。そのために、インクタンク20の筐体23は、少なくとも光反射部材27に対して光を入出射させる領域が、光を透過する部材で形成される。ここでいう光とは、このインクタンク20が装着されるインクジェット記録装置の光学ユニット14(図1参照)が出射する光である。光を透過する部材としては、例えばポリプロピレンが挙げられる。

【0041】

また、インクタンク20の底壁面22fを介して、光学ユニット14から光反射部材27に光を照射することができるようにするために、光反射部材27が光学ユニット14の真上に位置したときに光反射部材27と光学ユニット14との間に存在する部材(例えばキャリッジ2(図1参照)やタンクホルダ7(図2参照))には、光を通過させるための開口部が形成されている。

【0042】

本実施形態では、各反射面27a,27bは、インクタンク20の底壁面22fに対して45°の角度で傾斜して互いに向き合うように配置されている。これによって、インクタンク20の底壁面22fに対して垂直に入射した光が、2つの反射面27a,27bで順次反射した後、インクタンク20の底壁面22fに対して垂直に出射する光路をたどる。つまり、光反射部材27は、インクタンク20の底壁面22fに対して垂直な方向から入射してきた光を、反射面27a,27bで反射して、入射してきた光と平行でかつ逆向きに出射する。また、光学ユニット14は、発光素子15からの出射光の光軸がインクタンク20の底壁面22fに対して垂直となるように設置される。その理由は後述する。

【0043】

反射面27a,27bは、光反射部材27(筐体と一体成形する場合には筐体材料、別体で構成する場合には好適な材料)そのもので構成してもよいが、反射面27a,27bとすべき領域に、より反射率の高い反射膜を貼り付けたり、形成したりして構成することが好ましい。反射面27a,27bを反射膜で構成する場合、その反射膜としては、接着や機械的接合によって貼り付けられた反射フィルム、反射テープ、あるいは蒸着によって形成した金属膜などが挙げられる。また、反射面27a,27bを光反射部材27自身で構成する場合、光反射部材27として、アルミニウムやクロムなどの金属材料で構成し、反射面27a,27bを鏡面仕上げによって形成すると、光の反射効率が向上する。光反射部材27は、インク収容室25内のインクと接触する部材であり、その物性や外観が変化すると後述するインク残量等の検出性能に大きく影響する場合もあるので、光反射部材27の特に反射面27a,27bは、インクと接触しても物性や外観が変化しにくい耐インク性を有する部材で構成することが好ましい。なお、筐体と同じ材料によって光反射部材27を形成した場合でも、光は反射してくるが反射光量の低下が著しいことが予想されるので、検出機構側の出射光量を高めたり、受光感度を上げるなどの対応は必要になる。

【0044】

光反射部材27によって、インクタンク20の底壁面22fと反射面27a,27bとの間に形成される空間は、両端が開放しており、インク収容室25と連通している。したがって、この空間はインク収容室25との間でインクが自由に流通し、この空間内には、インク収容室25内でのインク液面と同じ高さでインクが存在する。

【0045】

次に、上述した光学ユニット14および光反射部材27による、インクタンク20の有無の検出、インクの有無の検出、およびインクの色の判別について、図5(a)〜(c)を参照して説明する。

【0046】

(a)タンク無し:

インクタンク20が装着されていないときは、図5(a)に示すように、光学ユニット14の発光素子15から出射した光はそのまま進行し、光は受光素子16へは戻らない。したがって、光学ユニット14からは何の出力も得られず、インクジェット記録装置の制御部は、これをタンク無し、すなわちインクタンク20が装着されていないと判断する。

【0047】

(b)タンク有り/インク有り:

インクタンク20が装着されており、しかもその中にインクが存在している場合、より正確には少なくとも光反射部材27の周囲にインクが存在している場合は、図5(b)に示すように、発光素子15から出射した光は、インクタンク20の筐体23を透過して光反射部材27に入射する。光反射部材27では、入射した光は、2つの反射面27a,27bで順次反射して、入射してきた方向と逆向きに進行し、再び筐体23を透過し、受光素子16へ入射する。よって、光学ユニット14からは、受光素子16に入射した光の強度に応じた出力が得られる。ここで、インクタンク20内にインクが存在していると、2つの反射面27a,27bと筐体23との間の空間にもインクが存在しているので、発光素子15から出射した光は、インクタンク20内ではインク中を進行する。

【0048】

(c)タンク有り/インク無し:

インクタンク20は装着されているが、その中にインクが存在していない場合、より正確にいえば、光反射部材27の周囲にインクが存在していない場合は、図5(c)に示すように、発光素子15から出射した光は、インクが存在している場合と同じ光路を進行して受光素子16に入射する。ただしこの場合は、2つの反射面27a,27bと筐体23との間の空間にはインクが存在していないので、発光素子15から出射した光は、インクタンク20内では空気中を進行する。

【0049】

上記のように、インクタンク20が装着されている場合は、そのインクタンク20内でのインクの有無にかかわらず、発光素子15から出射した光は、光反射部材27で反射して受光素子16で検出されることになる。ここで、インクが存在しない場合に受光素子16で検出される光の強度をA、インクが存在している場合に受光素子16で検出される光の強度をBとする。それぞれの場合での、受光素子16で検出される光の強度を比較すると、

A>B

となる。

【0050】

これは、空気中を進行した場合と比べてインク中を進行したほうが、光の減衰の度合いが高いためである。さらに、インクタンク20が装着されていない場合に受光素子16で検出される光の強度をC(≒0:隣接した発光素子からの直接光による影響は否定できないが実質的に0と考えて差し支えない。)とする。この場合は、発光素子15から出射した光は受光素子16で検出されないので、受光素子16で検出される光の強度は上記の(a)〜(c)の、3つの場合の中では最も小さく、結果的に、これらの光強度の間には、

A>B>C

の関係がある。

【0051】

光学ユニット14からは、入射した光の強度に応じた出力信号が得られる。つまり、図5(a)〜(c)のそれぞれの場合で、光学ユニット14からは異なる出力信号が得られる。図5(a)〜(c)のそれぞれの状態と、光学ユニット14からの出力信号との関係を予め対応させておけば、インクタンク20に設けた一つの光反射部材27と、インクジェット記録装置の本体側に設けた一つの光学ユニット14とにより、インクタンク20の有無と、インクの有無とを検出することができる。なお、検出精度を高めることで、光の減衰量を検知して、光反射部材27よりも下のインク量をリニアに検出することもできる。

【0052】

光はインクを透過することによって減衰されるが、インクの種類(色)によって減衰される光の波長が異なる。したがって、発光素子15から出射した光がインクを透過したときは、受光素子16に入射する光の強度は、透過したインクの色に応じて異なったものとなる。よって、光学ユニット14の出力信号から、インクの色も判別することができる。インクの色の判別精度を向上させるには、検出の対象としているインクの色に応じて得られるそれぞれの出力信号の違いができるだけ大きくなるように、発光素子15から出射する光が含む波長を適宜選択するのが好ましい。

【0053】

インクの色を判別できることによって、装着されたインクタンク20が適切な位置に装着されているか否かを知ることができ、それにより、インクタンク20の誤装着を防止することができる。また、インクの色を判別するための構造である光反射部材27は各色のインクタンク20に共通であるので、インクタンク20の筐体23をインクの色ごとに用意する必要はなく各色で共通に用いることができ、インクタンク20の製造コストの低減化および小型化に大いに貢献する。

【0054】

従来のプリズムを用いた検出システムでは、固体中を通過する光路長が長く、それだけ光も減衰されやすくなる。それに対して本実施形態においては、検出用の光は、インクタンク20の筐体23の部分を通過する際を除いて、大部分が気体または液体中を通過している。したがって、光の無駄な減衰が少なく、発光素子15から出射した光を効率よく利用することができる。

【0055】

上述した実施形態では、光反射部材27は、図4に示したように、直方体状の構造体の中に、インク収容室25と連通する三角柱状の空間を形成している。そのため、光反射部材27には厚肉の部分と薄肉の部分が存在する。光反射部材27を、樹脂、その中でも特に、熱収縮率の高いポリプロピレンなどで成形した場合、厚肉部では反射面27a,27bにヒケが生じ、入射した光の反射効率が低下するおそれがある。そこで、図6(a)、(b)に示すように、光反射部材37,38の肉厚を、所望の平坦性を有する反射面37a,38aが得られる程度にほぼ均一にすることが好ましい。図6(a)に示す光反射部材37は、外側の面も平面で構成した例であり、図6(b)に示す光反射部材38は、外側の稜線部分を曲面で繋げた例である。このように、反射面37a,38aが所望の形状に形成されていれば、光反射部材37,38の外形は任意である。

【0056】

図3を参照すると、本実施形態では光反射部材27を設置する位置として、インク収容室25とした場合を例に挙げて説明したが、負圧発生部材収納室24内であっても構わない。この場合、負圧発生部材26は光反射部材27を覆って負圧発生部材収納室24内に挿入されるので、光反射部材27の内側の空間内には負圧発生部材26は殆ど存在せず、インクだけが存在することになる。そのため、光反射部材27を負圧発生部材収納室24に設置しても、上述したタンク有無、インク残量の検出およびインク色の判別に負圧発生部材26が悪影響を及ぼすことは殆どない。したがって、インク室としてインク収容室のみを有するインクタンクや、負圧発生部材収納室のみを有するインクタンクのいずれにも、光反射部材27を適用することができる。ただし、負圧発生部材内に光反射部材27によってインクの存在する空間を構成した場合には、インクの消費によって、負圧発生部材中の気液界面が空間に到達したところで、空間内にあるインクが負圧発生部材に吸収されてしまうため、本構成を採用する場合には、配置個所や空間の容積などを工夫する必要がある。

【0057】

また、上述した実施形態では、光反射部材27は、プリズム形状の空間内での反射を2回繰り返して、インクタンク20の外から入射した光を再びインクタンク20の外へ出射しているが、図7に示すような、単純な板状の光反射部材47とした構成も考えられる。

【0058】

図7に示す光反射部材47は、インクタンク40のインク室内に、インクタンク40の筐体43の壁面と間隔をあけて、筐体43の壁面と平行となるように対向配置された平板状の部材であり、その壁面との対向面が反射面47aとなっている。光反射部材47が対向する筐体43の壁面は、底壁面でもよいし、側壁面でもよい。光反射部材47の反射面47aと筐体43との間の空間には、この光反射部材47が配されているインク室との間でインクが自由に流通する。

【0059】

光学ユニット14の発光素子15から出射した光は、インクタンク40の筐体43を透過してインク室内へ進み、光反射部材47の反射面47aで反射する。反射した光は、再び筐体43を透過して受光素子16に入射する。このとき、前述したのと同様に、受光素子16で検出される光の強度から、インクタンク40内のインクの有無およびインクの色を判別することができる。また、反射面47aでの反射光が検出されるか否かにより、インクタンク40の有無も検出することができる。

【0060】

従来のインクジェット記録装置では、インクタンクの内部に設けられた光学反射部材はインクタンク内のインク残量の検出のみに用いられ、インクタンクの有無についてはインクタンクとインクジェット記録装置との電気的接続を利用して検出していた。それに対して本発明では、インクジェット記録装置は、受光素子16で検出される光の有無、および強度から、インクタンク40内のインク残量だけでなくインクタンク40の有無も検出でき、その結果、インクタンク40およびインクジェット記録装置の構成を簡略化することができる。

【0061】

このように、板状の光反射部材47に対して光学ユニット14から光を入射させる場合、光学ユニット14の小型化、さらにはインクジェット記録装置の小型化のためには、光学ユニット14からの光の、反射面47aへの入射角は小さい方が好ましい。入射角が小さいと、光反射部材47が透明な部材で構成され、しかも光反射部材47そのもので反射面47aを構成していると、光が反射せず透過してしまう。そこで、そのような場合は前述した通り光反射部材47を金属で構成したり、光反射面47aに反射膜を設けるなどの加工を行ったりすることが好ましい。

【0062】

なお、図7に示す例では、発光素子15から筐体43の壁面に対して斜め方向に出射した光が利用されるが、このことに対しては、発光素子15の光軸の向きを調整したり、あるいは、光の強度は若干低下するが、発光素子15から出射する際に集光しきれていない光成分を利用したりすることで対処することができる。また、図7では光反射部材47を筐体43の壁面と平行に配した例を示したが、発光素子15から出射した光を反射して受光素子16に戻すことができれば必ずしも平行でなくともよい。

【0063】

ここで、図5に示した構成と図7に示した構成との、検出感度を比較する。

【0064】

図7に示すように、発光素子15および受光素子16から、発光素子15からの光の反射面47aでの反射位置までの、筐体43の壁面に垂直な方向での距離をL1、筐体43の壁面と平行な方向での、発光素子15および受光素子16の中心間距離をL2とする。また、図8に示すように、図5に示したプリズム型の光反射部材27についても、図7と同様に、各距離L1,L2を定義する。

【0065】

まず、プリズム型の光反射部材27における、発光素子15から出射した光が受光素子16に入射するまでの光路長Laを求める。2つの反射面27a,27bは前述したとおりの配置であり、発光素子15から反射面27aまでの光の進行方向および反射面27bで反射した光の進行方向は、筐体23の壁面に垂直であり、かつ、反射面27aで反射した光の進行方向は、筐体23の壁面と平行となるので、

光路長La=2L1+L2 … (1)

で表される。

【0066】

一方、図7に示した平板型の光反射部材47における、発光素子15から受光素子16までの光路長Lbは、

【0067】

【数1】

【0068】

で表される。

【0069】

式(1)、(2)より、La>Lbであることが分かる。よって、ランバート・ベールの法則より、より長い光路長となるプリズム型の構成のほうが、発光素子15から出射した光と受光素子16に入射する光との強度差が大きくなるため、より確実なインク有無検出およびインク色判別が可能となる。

【0070】

本発明が適用されるインクタンクは、インクジェット記録装置に対して着脱されるものであり、光学ユニットは、インクジェット記録装置に設置されているものである。そのため、各部品の寸法公差や組み立て公差に起因する、光学ユニットと光反射部材との距離の製品ごとのばらつきは避けられない。そこで、この距離が変化した場合の光路の変化について、図9を参照して説明する。

【0071】

まず、図9(a)に示す、プリズム型の光反射部材27では、光学ユニット14からインクタンク20の筐体23の壁面に垂直に入射した光を、再び筐体23の壁面に垂直に出射しているので、筐体23の壁面に垂直な方向での光学ユニット14と光反射部材27の距離がXだけ離れた場合であっても、発光素子15から入射して反射面27a,27bで反射した光は、受光素子16に入射する。光学ユニット14と光反射部材27との距離が接近した場合も同様である。

【0072】

一方、図9(b)に示す、平板型の光反射部材47では、筐体43の壁面に対して斜めに入射した光を利用するので、光学ユニット14と光反射部材47との距離がXだけ離れると、反射面47aで反射した光は受光素子16へ入射しなくなる。光学ユニット14と光反射部材47との距離が接近した場合も同様である。これに対しては、発光素子15の照射角度を調整したり、距離Xが変化すると反射面47aへの入射位置も変わることを利用して光の入射位置によって出射方向が変化するように反射面47aの形状を工夫したり、部品寸法公差や組み立て公差をより精度よく管理したりすることで対処できる。ただし、プリズム型の光反射部材27と比較した場合、こういった調整等が不要なプリズム型の光反射部材27のほうが好ましい。

【0073】

図10に、プリズム型の光反射部材の他の例を示す。図10に示す光反射部材57は、インクタンク50の筐体53の内壁面との間にプリズム形状の空間を形成して筐体53の内壁面に設置された構造体であり、3つの反射面57a,57b,57cを有している。筐体53の壁面と光反射部材57の反射面57a,57b,57cとの間に形成される空間は断面が台形状であり、光反射部材57が設けられているインク室内のインクがこの空間とインク室との間を自由に流動できるように、この空間はインク室と連通している。各反射面57a,57b,57cは、筐体53の壁面に垂直に入射してきた光が、各反射面57a,57b,57cで順次反射され、再び筐体53の外へ、筐体53の壁面に垂直な方向に出射させるように、筐体53の内壁面に対する角度が設定されている。光反射部材47を設ける筐体53の壁面は、底壁面であってもよいし側壁面であってもよい。

【0074】

このように、3つの反射面57a,57b,7cを有する場合であっても、前述したA>B>Cの関係は変わらず、受光素子16で検出される光の強度から、インクタンク50の有無およびインクの有無を検出できるとともに、さらにインクの色の判別も可能となる。

【0075】

インクの色の判別に関して、前述した例では、発光素子15から出射する光の波長を、判別する対象となるインクを透過したときに減衰しやすい(吸収されやすい)波長とした例を挙げた。ただし、この場合は、各色のインクに対して減衰の度合いに差のある適切な波長の光を見つけ出す必要がある。そこで、発光素子15を、各インク色における吸光度がピークとなる領域の波長の光を各インクタンクごとに照射できるように、出射する光の波長が可変なものとすることで、受光素子16に入射する光の強度差がインクの色ごとでより差が大きくなり、インク色の判別を容易に行うことができる。

【図面の簡単な説明】

【0076】

【図1】本発明の一実施形態によるインクジェット記録装置の部分概略構成を示す平面図である。

【図2】図1に示すキャリッジに搭載されるインクカートリッジの一例の外観斜視図である。

【図3】図2に示すインクタンクの断面図である。

【図4】図3に示す光反射部材の斜視図である。

【図5】本発明の一実施形態における、光学ユニットと光反射部材による種々のケースでの検出の様子を説明する図である。

【図6】(a)(b)はそれぞれ光反射部材の他の例を示す斜視図である。

【図7】光反射部材の他の構成例を示す図であり、1つの反射面を有する光反射部材の例を示す図である。

【図8】図5に示す例での、光学ユニットから出射した光の光路長を説明する図である。

【図9】(a)は図5に示す例における光学ユニットと光反射部材との距離が変化した場合の光路の違いを説明する図である。(b)は図7に示す例における光学ユニットと光反射部材との距離が変化した場合の光路の違いを説明する図である。

【図10】(a)は多面型の光反射部材の他の例を示す斜視図であり、(b)は当該光反射部材の光路を示す図である。

【図11】(a)(b)(c)は、それぞれ従来のインクタンクの光学的な検出手段の構成を示す図である。

【図12】図11に示す従来のインクタンクの光学検出手段の反射の様子を説明する図である。

【符号の説明】

【0077】

1 記録ヘッド

2 キャリッジ

14 光学ユニット

15 発光素子

16 受光素子

20 インクタンク

23 筐体

21a 大気連通口

22b インク供給口

25 インク収容室

27,37,38,47,57 光反射部材

27a,27b、47a、57a、57b、57c 反射面

【特許請求の範囲】

【請求項1】

インクを用いて被記録媒体上に記録を行う記録ヘッドに対して供給されるインクを貯留するインクタンクを着脱自在に保持するための保持部と、前記保持部に保持された前記インクタンクに向けて重力方向下方から上方に向けて光を出射する発光素子と、前記発光素子から出射する光の波長領域に受光感度を有する受光素子と、を備えた記録装置に対して装着されるインクタンクにおいて、

前記インクタンクを構成する筐体と、

前記インクを前記記録ヘッドに対して供給する供給部と、

前記インクタンクと外部と連通する大気連通部と、

前記筐体で構成されるインク貯留空間としてのインク室内に配され、前記発光素子によって出射された光を前記受光素子に反射する光反射部材と、

を備え、

前記筐体は、前記保持部に対する前記インクタンクの装着状態で底となる個所であって、少なくとも前記光の入出経路部分となる個所が光透過性であり、

前記筐体の光透過性の部分と前記光反射部材との間は、前記インクが存在する空間であることを特徴とするインクタンク。

【請求項2】

前記光反射部材は、前記発光素子からの光を1回の反射で前記受光素子に返す平板で構成されることを特徴とする請求項1に記載のインクタンク。

【請求項3】

前記光反射部材は、前記発行素子からの光を複数回の反射で前記受光素子に返すように構成された多面体であることを特徴とする請求項1に記載のインクタンク。

【請求項4】

前記光反射部材は、前記インク室に入射した光を順次反射する2つの反射面を有し、該2つの反射面と前記筐体の内壁面との間にプリズム形状の前記空間が形成されるように前記筐体に一体的に設けられた構造体である請求項3に記載のインクタンク。

【請求項5】

前記複数の反射面の角度が、前記筐体を構成する壁面に垂直に前記インク室の中に入射した光を前記壁面に垂直に前記インク室の外へ出射するように設定されている請求項3または4に記載のインクタンク。

【請求項6】

前記インク室内には、インクが収容されていることを特徴とする請求項1ないし5のいずれか1項に記載のインクタンク。

【請求項7】

記録ヘッドからインクを被記録媒体上に吐出して記録を行うインクジェット記録装置において、

記録ヘッドに対して供給されるインクを貯留するインクタンクであって、前記インクタンクのインク貯留空間を構成するインク室内に配された光反射部材と、前記インクタンクの使用状態で底となる個所が光透過性である筐体と、を備えており、前記筐体の光透過性の部分と前記光反射部材との間は、前記インクが存在する空間として構成されたインクタンクを着脱自在に保持するための保持部と、

前記保持部に保持された前記インクタンクに向けて重力方向下方から上方に向けて光を出射する発光素子と、

前記発光素子から出射する光の波長領域に受光感度を有し、前記発光素子から出射して前記光反射部材で反射した光が入射する受光素子と、

を備え、前記発光素子は、出射する光の波長が可変であることを特徴とするインクジェット記録装置。

【請求項1】

インクを用いて被記録媒体上に記録を行う記録ヘッドに対して供給されるインクを貯留するインクタンクを着脱自在に保持するための保持部と、前記保持部に保持された前記インクタンクに向けて重力方向下方から上方に向けて光を出射する発光素子と、前記発光素子から出射する光の波長領域に受光感度を有する受光素子と、を備えた記録装置に対して装着されるインクタンクにおいて、

前記インクタンクを構成する筐体と、

前記インクを前記記録ヘッドに対して供給する供給部と、

前記インクタンクと外部と連通する大気連通部と、

前記筐体で構成されるインク貯留空間としてのインク室内に配され、前記発光素子によって出射された光を前記受光素子に反射する光反射部材と、

を備え、

前記筐体は、前記保持部に対する前記インクタンクの装着状態で底となる個所であって、少なくとも前記光の入出経路部分となる個所が光透過性であり、

前記筐体の光透過性の部分と前記光反射部材との間は、前記インクが存在する空間であることを特徴とするインクタンク。

【請求項2】

前記光反射部材は、前記発光素子からの光を1回の反射で前記受光素子に返す平板で構成されることを特徴とする請求項1に記載のインクタンク。

【請求項3】

前記光反射部材は、前記発行素子からの光を複数回の反射で前記受光素子に返すように構成された多面体であることを特徴とする請求項1に記載のインクタンク。

【請求項4】

前記光反射部材は、前記インク室に入射した光を順次反射する2つの反射面を有し、該2つの反射面と前記筐体の内壁面との間にプリズム形状の前記空間が形成されるように前記筐体に一体的に設けられた構造体である請求項3に記載のインクタンク。

【請求項5】

前記複数の反射面の角度が、前記筐体を構成する壁面に垂直に前記インク室の中に入射した光を前記壁面に垂直に前記インク室の外へ出射するように設定されている請求項3または4に記載のインクタンク。

【請求項6】

前記インク室内には、インクが収容されていることを特徴とする請求項1ないし5のいずれか1項に記載のインクタンク。

【請求項7】

記録ヘッドからインクを被記録媒体上に吐出して記録を行うインクジェット記録装置において、

記録ヘッドに対して供給されるインクを貯留するインクタンクであって、前記インクタンクのインク貯留空間を構成するインク室内に配された光反射部材と、前記インクタンクの使用状態で底となる個所が光透過性である筐体と、を備えており、前記筐体の光透過性の部分と前記光反射部材との間は、前記インクが存在する空間として構成されたインクタンクを着脱自在に保持するための保持部と、

前記保持部に保持された前記インクタンクに向けて重力方向下方から上方に向けて光を出射する発光素子と、

前記発光素子から出射する光の波長領域に受光感度を有し、前記発光素子から出射して前記光反射部材で反射した光が入射する受光素子と、

を備え、前記発光素子は、出射する光の波長が可変であることを特徴とするインクジェット記録装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−1272(P2006−1272A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2005−131905(P2005−131905)

【出願日】平成17年4月28日(2005.4.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成17年4月28日(2005.4.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]