ウィスカ抑制方法

【課題】めっき表面の状態変化を抑えつつも高いウィスカ抑制効果を得ることができ、且つコスト削減および省エネを達成することが可能なウィスカ抑制方法を提供することを目的とする。

【解決手段】本発明にかかるウィスカ抑制方法の構成は、基体102の表面に錫または錫合金の皮膜(表層めっき皮膜104b)をめっきされた金属部品100におけるウィスカの発生を抑制するウィスカ抑制方法であって、電磁コイル124が設置された水槽122内に金属部品を配置し、電磁コイルの誘導加熱を利用して水中で金属部品を加熱することを特徴とする。

【解決手段】本発明にかかるウィスカ抑制方法の構成は、基体102の表面に錫または錫合金の皮膜(表層めっき皮膜104b)をめっきされた金属部品100におけるウィスカの発生を抑制するウィスカ抑制方法であって、電磁コイル124が設置された水槽122内に金属部品を配置し、電磁コイルの誘導加熱を利用して水中で金属部品を加熱することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基体の表面に錫または錫合金の皮膜をめっきされた金属部品におけるウィスカの発生を抑制するウィスカ抑制方法に関するものである。

【背景技術】

【0002】

電気素子やICチップ、端子やコネクタなどの電子部品には、回路へのハンダ付けおよび酸化腐食からの保護のために、金属部分の表面に錫や錫合金めっき等の皮膜が形成されている。錫合金としては、ハンダ接合強度およびハンダ濡れ性を向上させるために、ハンダ(錫10%〜60%と鉛の合金)が用いられていた。いわゆるハンダめっきである。しかし近年、溶出した鉛の環境への負荷を考慮して、業界全体で鉛を使用しない鉛フリー化が推進されている。

【0003】

しかしながら、鉛を使用しない錫合金からなる皮膜には、ウィスカ(Whisker:ホイスカともいわれる)と呼ばれるひげ状結晶が析出する。ウィスカは太さ約1〜5μm、長さは時に200〜500μm程度にまで成長する場合もあり、回路のショート(短絡)を招くおそれがある。このウィスカの発生はめっき層および基体の残留応力が原因の一つと考えられることから、熱処理によって残留応力を除去する手法が開発され、例えば特許文献1では、熱風循環炉において被めっき物をリフロー処理している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−069688号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

現状においては、特許文献1のようなリフロー処理がウィスカ対策として一般的であるものの、これによる不都合も生じており改善が要請されている。まず、リフロー処理において、めっき後の基体に熱風を吹き付けると、その熱風によってめっき皮膜の表面の酸化が生じ易く、ハンダ濡れ性が低下する傾向があった。また熱風の熱によりめっき表面が溶融して平滑になるため、光沢のある平滑な表面状態が求められている場合はよいものの、ざらつきを有する非平滑な表面状態が望まれている場合には要求性能を満たせなくなってしまう。

【0006】

更に、リフロー処理では、熱風の熱により、基体とその表面に形成されためっき皮膜との界面において、基体とめっき皮膜とが拡散してそれらの金属間化合物による拡散層が形成され、この拡散層がウィスカの抑制に寄与していると考えられている。しかしながら、熱風によるリフロー処理であると、基体およびめっき皮膜に与えられる熱が不均一になりやすい上に、めっき皮膜の表面から熱が加わるため基体にまで伝わる熱にムラが生じやすい。このため、拡散層が不均一になり、安定したウィスカ抑制効果が得られないという課題があった。

【0007】

加えて、リフロー処理の有無に拘わらず、金属部品の製造工程ではコストおよびエネルギー消費量の削減が検討課題となっていて、製造工程における各工程の処理時間の短縮や、消費電力および工程数の削減も検討されている。

【0008】

本発明は、このような課題に鑑み、めっき表面の状態変化を抑えつつも高いウィスカ抑制効果を得ることができ、且つコスト削減および省エネを達成することが可能なウィスカ抑制方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明にかかるウィスカ抑制方法の代表的な構成は、基体の表面に錫または錫合金の皮膜をめっきされた金属部品におけるウィスカの発生を抑制するウィスカ抑制方法であって、電磁コイルが設置された水槽内に金属部品を配置し、電磁コイルの誘導加熱を利用して水中で金属部品を加熱することを特徴とする。

【0010】

上記構成によれば、水槽内に配置された金属部品、すなわち基体およびその表面にめっきされた皮膜は誘導加熱によって加熱される。誘導加熱では、電源から電磁コイルに高周波の交流電力が供給されるとその周囲に磁場が形成され、かかる磁場が金属部品の基体に印加されると電磁誘導により渦電流が流れて基体が発熱する。すなわち、本発明では、基体が発熱し、その熱が伝わってめっき皮膜が加熱される。このように基体が発熱することにより、めっき皮膜が内側から均一に加熱されるため、基体およびめっき皮膜の界面に形成される拡散層も均一になる。したがって、高いウィスカ抑制効果を得ることができる。また誘導加熱のような内部加熱方式であれば、熱風等を用いる外部加熱方式よりも急速な加熱が可能であるため、処理時間の短縮および消費電力の削減を図ることができ、コスト削減および省エネ促進が図られる。加えて、処理時間が短縮されることにより、めっき皮膜の表面の状態変化をより一層抑制することができる。

【0011】

ここで、上記説明したように誘導加熱ではめっき皮膜の表面への直接的な加熱処理が行われないため、リフロー処理に比べれば、めっき皮膜の表面の溶融を抑制することができる。しかしながら、誘導加熱では基体の温度が急速に上昇するため、その熱がめっき表面まで伝わりやすい。したがって、めっき皮膜の表面の溶融を完全に防ぐには至らない。そこで、本発明では誘導加熱を水中において行っている。これにより、めっき皮膜の表面は水に接触するため、表面の温度の上昇、ひいてはその溶融をより一層抑制することが可能であり、めっき皮膜の表面の酸化や平滑化(光沢化)等の状態変化を極めて効果的に防ぐことができる。また水中で加熱することによって温度管理も容易になり、大量生産しても継続して同程度の処理を施すことができるため、品質を安定させることができる。

【0012】

また上記構成のように水中で誘導加熱を行うことにより工程短縮を図ることができる。詳細には、現状の製造工程では、めっき後の基体(金属部品)の洗浄効果を高めるために、最終洗浄工程では湯による洗浄(以下、湯洗と称する。)が行われることが一般的である。このため、現状では、水洗および湯洗による2つの洗浄工程が必要であった。また湯洗を行う場合、洗浄槽に貯留される湯の温度を維持するためのランニングコストが不可欠であった。これに対し、水中での誘導加熱であれば、誘導加熱された金属部品の表面近傍の水は温度が上昇して湯になるため、金属部品はあたかも湯洗された状態となる。したがって、湯洗による最終洗浄工程を水洗による洗浄工程に担わせることで、2つの洗浄工程を1つに短縮することができ、処理時間を短縮することが可能となる。また湯洗と同様の洗浄効果を得ながらも、湯の温度維持のための電力およびランニングコストが不要になるため、省エネを促進し、製造コストの削減を図ることができる。

【0013】

上記の錫または錫合金の皮膜は、バレルめっきにより形成されていて、金属部品は、めっき用バレルに収容され、めっき用バレルを回転させながら水中で加熱されるとよい。

【0014】

バレルめっき(ガラめっき、回転めっきとも称される)は、複数の孔が形成された樽状のめっき用バレルに基体を収容し、かかるめっき用バレルを回転させながらめっき液を浸漬させてめっきを行うめっき方法であり、小片チップや、全面にめっきを施すロッドなど、ラックによる支持が難しい基体のめっきに適している。このようなバレルめっきにより皮膜が形成された金属部品を、大気中でリフローすると、加熱によってめっき皮膜が溶融し、金属部材同士が接触してくっついてしまったり、支持している箇所の皮膜が失われてしまったりするおそれがある。これに対し、水中で誘導加熱を行えば、皮膜の最表面は溶融しないため、金属部品同士がくっつくことがなく好適に処理することが可能となる。

【発明の効果】

【0015】

本発明によれば、めっき表面の状態変化を抑えつつも高いウィスカ抑制効果を得ることができ、且つコスト削減および省エネを達成することが可能なウィスカ抑制方法を提供することがとなる。

【図面の簡単な説明】

【0016】

【図1】本実施形態のウィスカ抑制方法を適用される金属部品の断面図である。

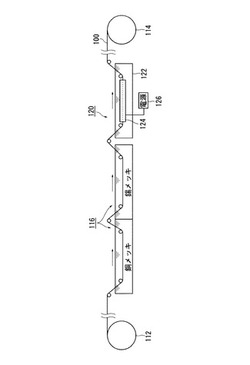

【図2】第1実施形態にかかるウィスカ抑制方法を説明する図である。

【図3】金属部品の断面写真である。

【図4】金属部品の表面写真である。

【図5】第2実施形態にかかるウィスカ抑制方法を説明する図である。

【発明を実施するための形態】

【0017】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0018】

(金属部品)

図1は、本実施形態のウィスカ抑制方法を適用される金属部品の断面図である。図1に示すように、金属部品100では、基体102の上にめっき皮膜104が形成されている。基体102は、金属部品100の使用目的に応じて任意に選択することができ、本実施形態では銅からなる場合を例示するが、他にも、銅合金、鉄等の他の金属やその合金などを好適に用いることができる。

【0019】

本実施形態では、めっき皮膜104は、下地めっき皮膜104aおよび表層めっき皮膜104bから構成される。下地めっき皮膜104aは、その上に形成される表層めっき皮膜104bが吸着しやすい銅めっきであるとよい。これにより、基体102の表面の欠陥(凹凸など)が下地めっき皮膜104aによって吸収されるため、外圧が加わった際にそれを分散させて応力を緩和することができ、歪みを最小限に防止することができる。なお、下地めっき皮膜104aは必ずしも銅めっきである必要はなく、他の金属を用いてもよいし、銅めっきである場合においても他の金属が含まれていてもよい。

【0020】

表層めっき皮膜104bは、錫または錫合金からなり、下地めっき皮膜104aを介して基体102の表面上に形成される。これにより、優れたハンダ接合強度およびハンダ濡れ性を得ることができる。なお、錫合金としては、Sn-Cu、Sn-Bi、Sn-Ag等を例示することができるが、これに限定するものではなく、他の合金を用いてもよい。

【0021】

ただし、表層めっき皮膜104bとして用いる合金にはSn−Pbは用いない。すなわち本実施形態の表層めっき皮膜104bは、鉛フリーはんだの皮膜である。このように表層めっき皮膜104bが鉛フリーはんだである場合、従来主流であったSn−Pbの皮膜を有する金属部品に比してウィスカが生成しやすい傾向あるため、ウィスカを抑制するための対策を施す必要がある。そこで、本実施形態では、以下に説明するウィスカ抑制方法によって、基体102の表面に錫または錫合金の皮膜(表層めっき皮膜104b)をめっきされた金属部品100におけるウィスカの発生を抑制する。

【0022】

(第1実施形態)

第1実施形態では、ウィスカ抑制方法を適用される金属部品100として、フープめっきによって表層めっき皮膜104bが形成されたフープ材を例示する。フープ材とは、帯状の薄い平板や、かかる平板をプレス加工した加工品がリール状に巻き取られた条材である。

【0023】

図2は、第1実施形態にかかるウィスカ抑制方法を説明する図である。フープめっきにより表層めっき皮膜104b(図1参照)が形成される場合、基体102は、上流側に配置された送りリール112によって送り出され、連続的に行われるめっき処理等を経て金属部品100となり、かかる金属部品100は下流側に配置された巻取りリール114によって巻き取られる。

【0024】

送りリール112によって送り出された基体102は、前処理として、油脂成分を取り除く脱脂工程や、研磨を行うブラスト工程等を経た後に、めっき装置116において、下地めっき皮膜104aや表層めっき皮膜104bを形成するめっき工程が順に行われて金属部品100となる。

【0025】

本実施形態では、めっき後の基体102である金属部品100は、誘導加熱装置120に送り出される。誘導加熱装置120は、水槽122、電磁コイル124および電源126を備える。誘導加熱装置120に送り出された金属部品100は水槽122内に配置される。水槽122には水が貯留されているため、水槽122内において金属部品100は水中に配置されることとなる。

【0026】

水槽122には電磁コイル124が設置されていて、電磁コイル124には、これに電力を供給する電源126が接続されている。電源126から電磁コイル124に高周波の交流電力が供給されると、かかる電磁コイル124の周囲に磁場が形成される。その磁場が、水槽122中に配置された金属部品100の基体102(図1参照)に印加されると、電磁誘導により基体102に渦電流が流れ、誘導加熱によって基体102が発熱する。基体102が発熱すると、その熱がめっき皮膜104に伝わり、めっき皮膜104が加熱される。したがって、水槽122内に配置された金属部品100は、電磁コイル124の誘導加熱を利用して水中で加熱されることとなる。

【0027】

図3は、金属部品100の断面写真であり、図3(a)は本実施形態にかかるウィスカ抑制方法を適用する前の金属部品100の断面写真であり、図3(b)は本実施形態にかかるウィスカ抑制方法を適用した後の金属部品100の断面写真である。なお、図3(b)の金属部品100は、本実施形態のウィスカ抑制方法、すなわち水中での誘導加熱を300秒行った後の状態である。

【0028】

図3(a)および(b)のいずれにおいても、金属部品100では基体102とめっき皮膜104との間に、それらの金属間化合物による拡散層104cが形成されている。この図3(a)および(b)を比較すると、水中での誘導加熱を行った図3(b)の金属部品100では、図3(a)の金属部品100よりも拡散層104cの厚みが増し、且つ拡散層104cが均一に形成されていることがわかる。このことから、本実施形態のように誘導加熱を利用することにより、基体102およびめっき皮膜104が内側から均一に加熱されるため、それらの界面に形成される拡散層104cも均一になり、高いウィスカ抑制効果が得られることが理解できる。

【0029】

また誘導加熱は内部加熱方式であるため、熱風等を用いる外部加熱方式よりも急速な加熱が可能である。したがって、処理時間の短縮および消費電力の削減を図ることができ、コスト削減および省エネ促進が図られる。加えて、処理時間が短縮されることにより、後述するめっき皮膜104の表面の状態変化をより一層抑制することができる。

【0030】

なお、銅の上に錫めっきを施すと、加熱せずとも拡散層が形成され、成長する。しかしながら常温で形成される拡散層はCu6Sn5であり、ウィスカの成長を助長するものと考えられる。一方、高温で形成される拡散層はCu3Snであり、ウィスカの成長を抑制する作用がある。したがって、上記のように加熱してCu3Snからなる拡散層を形成することによって、高いウィスカ抑制効果を得られることがわかる。

【0031】

図4は、金属部品100の表面写真であり、図4(a)は本実施形態にかかるウィスカ抑制方法を適用する前の金属部品100の表面写真であり、図4(b)は本実施形態にかかるウィスカ抑制方法を適用した後の金属部品100の表面写真であり、図4(c)は大気中において誘導加熱処理を行った金属部品100の表面写真である。

【0032】

図4(a)に示すように、金属部品100の表面、すなわちめっき処理により基体102に形成された表層めっき皮膜104bの表面は、凹凸を有した状態、いわゆるざらつきを有する非平滑な状態である。金属部品100において最終的にこのような表面状態が求められる場合、大気中において誘導加熱を行うと、基体102の温度が急速に上昇してその熱がめっき表面まで伝わってしまう。このため、表層めっき皮膜104b(めっき皮膜104)の表面の溶融が生じ、表層めっき皮膜104bはほぼ平滑な状態になってしまい、求められる要求性能を満たせなくなる。このような現象は、めっき皮膜104の表面への直接的な加熱処理であるリフロー処理では更に顕著に発生する。

【0033】

上記に対し、本実施形態のように水中で誘導加熱を行うと、表層めっき皮膜104bの表面は水に接触するため、その温度の過度な上昇が抑制される。このため、表層めっき皮膜104bの表面の溶融が防がれ、図4(c)に示すように表層めっき皮膜104bの表面は図4(a)と同様に非平滑な状態が維持される。換言すれば、この水中で行う加熱は、リフロー処理ではなく、内部のみを限定的に高温にして拡散層104cを形成する処理である。したがって、本実施形態にかかるウィスカ抑制方法によれば、表層めっき皮膜104b(めっき皮膜)の表面の酸化や平滑化(光沢化)等の状態変化を極めて効果的に防ぐことができる。

【0034】

また水中での誘導加熱では、誘導加熱された金属部品100の表面近傍の水は温度が上昇して湯になるため、金属部品100はあたかも湯洗された状態となる。したがって、本実施形態では、従来の製造工程において、めっき後の基体102(金属部品100)の洗浄効果を高めるために、水洗による洗浄工程の後に設けられていた湯洗による最終洗浄工程を省略することができる。これにより、工程短縮ひいては処理時間の短縮が可能となる。

【0035】

更に、従来では湯洗のために洗浄槽(水槽)に貯留される湯の温度を維持するためのランニングコストが不可欠であったが、本実施形態では金属部品100の誘導加熱時の熱によりその周囲の水が自ずと加熱される。このため、湯洗と同様の洗浄効果を得つつも、大量の湯の温度を維持するための電力およびランニングコストが不要であるため、省エネを促進し、製造コストの削減を図ることができる。加えて、基体102が発熱することにより、また水中で加熱することによって温度管理が容易になるため、金属部品100を大量生産しても継続して同程度の処理を施すことができるため、品質を安定させることが可能となる。

【0036】

(第2実施形態)

第2実施形態では、ウィスカ抑制方法を適用される金属部品100として、バレルめっきによって表層めっき皮膜104bが形成されたバレル部品を例示する。金属部品100がバレル部品である場合、大気中でリフローすると、加熱によって表層めっき皮膜104bが溶融し、金属部材同士が接触してくっついてしまったり、支持している箇所の皮膜が失われてしまったりするおそれがあるため、水中での誘導加熱が特に適している。

【0037】

図5は、第2実施形態にかかるウィスカ抑制方法を説明する図であり、図5(a)は誘導加熱装置を示す図であり、図5(b)は図5(a)のめっき用バレルの詳細図である。不図示のめっき装置において表層めっき皮膜104bが形成された基体102である金属部品100は、図5(a)に示すように樽状のめっき用バレル(以下、バレル200と称する)に収容される。

【0038】

図5(b)に示すように、バレル200は、複数の側板202、および開閉自在な蓋材204を互いに連結することにより構成された多角筒状であり、その両端面は端板206によって閉じられている。なお、側板202、蓋材204、および端板206としては、アクリル、PVC、ポリプロピレン等の樹脂材料を好適に用いることができる。

【0039】

側板202には複数の孔202aが形成されている。孔202aの形成には打ち抜き加工やレーザー加工を好適に用いることができる。これにより、バレルめっき時にめっき液(不図示)が孔202aからバレル200の内部に流通可能であるため、バレル200に透液性を付与することができる。

【0040】

バレル200において、側板202が設けられていない開口部200aから金属部品100(図5(a)参照)が収容され、開口部200aに蓋材204が嵌め合わせられた後に、金属部品100を収容したバレル200は、図5(a)に示すように誘導加熱装置220の水槽122内に配置される。すると、バレル200では、めっき処理時にめっき液を流通させるために形成された孔202aによって、水槽122の水がバレル200内部に流通し、金属部品100が水中に位置することとなる。

【0041】

誘導加熱装置220では、その水槽内に配置されたバレル200に近接するように、電磁コイル124が配置されている。そして、バレル200を回転させながら、上述したように電源126から電磁コイル124に高周波の交流電力が供給すると、電磁コイル124の周囲に形成された磁場が、水槽122中に配置されたバレル200に収容された金属部品100の基体102に印加され、電磁誘導による渦電流が流れる。これにより、誘導加熱によって基体102が発熱し、その表層めっき皮膜104bが加熱される。すなわちバレル200に収容された金属部品100が水中で加熱される。このように、金属部品100がバレル部品である場合、水中で誘導加熱することより表層めっき皮膜104bの表面は溶融しないため、金属部品同士がくっつくことがなく好適に処理することが可能となる。

【0042】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0043】

本発明は、基体の表面に錫または錫合金の皮膜をめっきされた金属部品におけるウィスカの発生を抑制するウィスカ抑制方法として利用することができる。

【符号の説明】

【0044】

100…金属部品、102…基体、104…めっき皮膜、104a…下地めっき皮膜、104b…表層めっき皮膜、104c…拡散層、112…送りリール、114…巻取りリール、116…めっき装置、120…誘導加熱装置、122…水槽、124…電磁コイル、126…電源、200…バレル、200a…開口部、202…側板、202a…孔、204…蓋材、206…端板、220…誘導加熱装置

【技術分野】

【0001】

本発明は、基体の表面に錫または錫合金の皮膜をめっきされた金属部品におけるウィスカの発生を抑制するウィスカ抑制方法に関するものである。

【背景技術】

【0002】

電気素子やICチップ、端子やコネクタなどの電子部品には、回路へのハンダ付けおよび酸化腐食からの保護のために、金属部分の表面に錫や錫合金めっき等の皮膜が形成されている。錫合金としては、ハンダ接合強度およびハンダ濡れ性を向上させるために、ハンダ(錫10%〜60%と鉛の合金)が用いられていた。いわゆるハンダめっきである。しかし近年、溶出した鉛の環境への負荷を考慮して、業界全体で鉛を使用しない鉛フリー化が推進されている。

【0003】

しかしながら、鉛を使用しない錫合金からなる皮膜には、ウィスカ(Whisker:ホイスカともいわれる)と呼ばれるひげ状結晶が析出する。ウィスカは太さ約1〜5μm、長さは時に200〜500μm程度にまで成長する場合もあり、回路のショート(短絡)を招くおそれがある。このウィスカの発生はめっき層および基体の残留応力が原因の一つと考えられることから、熱処理によって残留応力を除去する手法が開発され、例えば特許文献1では、熱風循環炉において被めっき物をリフロー処理している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−069688号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

現状においては、特許文献1のようなリフロー処理がウィスカ対策として一般的であるものの、これによる不都合も生じており改善が要請されている。まず、リフロー処理において、めっき後の基体に熱風を吹き付けると、その熱風によってめっき皮膜の表面の酸化が生じ易く、ハンダ濡れ性が低下する傾向があった。また熱風の熱によりめっき表面が溶融して平滑になるため、光沢のある平滑な表面状態が求められている場合はよいものの、ざらつきを有する非平滑な表面状態が望まれている場合には要求性能を満たせなくなってしまう。

【0006】

更に、リフロー処理では、熱風の熱により、基体とその表面に形成されためっき皮膜との界面において、基体とめっき皮膜とが拡散してそれらの金属間化合物による拡散層が形成され、この拡散層がウィスカの抑制に寄与していると考えられている。しかしながら、熱風によるリフロー処理であると、基体およびめっき皮膜に与えられる熱が不均一になりやすい上に、めっき皮膜の表面から熱が加わるため基体にまで伝わる熱にムラが生じやすい。このため、拡散層が不均一になり、安定したウィスカ抑制効果が得られないという課題があった。

【0007】

加えて、リフロー処理の有無に拘わらず、金属部品の製造工程ではコストおよびエネルギー消費量の削減が検討課題となっていて、製造工程における各工程の処理時間の短縮や、消費電力および工程数の削減も検討されている。

【0008】

本発明は、このような課題に鑑み、めっき表面の状態変化を抑えつつも高いウィスカ抑制効果を得ることができ、且つコスト削減および省エネを達成することが可能なウィスカ抑制方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明にかかるウィスカ抑制方法の代表的な構成は、基体の表面に錫または錫合金の皮膜をめっきされた金属部品におけるウィスカの発生を抑制するウィスカ抑制方法であって、電磁コイルが設置された水槽内に金属部品を配置し、電磁コイルの誘導加熱を利用して水中で金属部品を加熱することを特徴とする。

【0010】

上記構成によれば、水槽内に配置された金属部品、すなわち基体およびその表面にめっきされた皮膜は誘導加熱によって加熱される。誘導加熱では、電源から電磁コイルに高周波の交流電力が供給されるとその周囲に磁場が形成され、かかる磁場が金属部品の基体に印加されると電磁誘導により渦電流が流れて基体が発熱する。すなわち、本発明では、基体が発熱し、その熱が伝わってめっき皮膜が加熱される。このように基体が発熱することにより、めっき皮膜が内側から均一に加熱されるため、基体およびめっき皮膜の界面に形成される拡散層も均一になる。したがって、高いウィスカ抑制効果を得ることができる。また誘導加熱のような内部加熱方式であれば、熱風等を用いる外部加熱方式よりも急速な加熱が可能であるため、処理時間の短縮および消費電力の削減を図ることができ、コスト削減および省エネ促進が図られる。加えて、処理時間が短縮されることにより、めっき皮膜の表面の状態変化をより一層抑制することができる。

【0011】

ここで、上記説明したように誘導加熱ではめっき皮膜の表面への直接的な加熱処理が行われないため、リフロー処理に比べれば、めっき皮膜の表面の溶融を抑制することができる。しかしながら、誘導加熱では基体の温度が急速に上昇するため、その熱がめっき表面まで伝わりやすい。したがって、めっき皮膜の表面の溶融を完全に防ぐには至らない。そこで、本発明では誘導加熱を水中において行っている。これにより、めっき皮膜の表面は水に接触するため、表面の温度の上昇、ひいてはその溶融をより一層抑制することが可能であり、めっき皮膜の表面の酸化や平滑化(光沢化)等の状態変化を極めて効果的に防ぐことができる。また水中で加熱することによって温度管理も容易になり、大量生産しても継続して同程度の処理を施すことができるため、品質を安定させることができる。

【0012】

また上記構成のように水中で誘導加熱を行うことにより工程短縮を図ることができる。詳細には、現状の製造工程では、めっき後の基体(金属部品)の洗浄効果を高めるために、最終洗浄工程では湯による洗浄(以下、湯洗と称する。)が行われることが一般的である。このため、現状では、水洗および湯洗による2つの洗浄工程が必要であった。また湯洗を行う場合、洗浄槽に貯留される湯の温度を維持するためのランニングコストが不可欠であった。これに対し、水中での誘導加熱であれば、誘導加熱された金属部品の表面近傍の水は温度が上昇して湯になるため、金属部品はあたかも湯洗された状態となる。したがって、湯洗による最終洗浄工程を水洗による洗浄工程に担わせることで、2つの洗浄工程を1つに短縮することができ、処理時間を短縮することが可能となる。また湯洗と同様の洗浄効果を得ながらも、湯の温度維持のための電力およびランニングコストが不要になるため、省エネを促進し、製造コストの削減を図ることができる。

【0013】

上記の錫または錫合金の皮膜は、バレルめっきにより形成されていて、金属部品は、めっき用バレルに収容され、めっき用バレルを回転させながら水中で加熱されるとよい。

【0014】

バレルめっき(ガラめっき、回転めっきとも称される)は、複数の孔が形成された樽状のめっき用バレルに基体を収容し、かかるめっき用バレルを回転させながらめっき液を浸漬させてめっきを行うめっき方法であり、小片チップや、全面にめっきを施すロッドなど、ラックによる支持が難しい基体のめっきに適している。このようなバレルめっきにより皮膜が形成された金属部品を、大気中でリフローすると、加熱によってめっき皮膜が溶融し、金属部材同士が接触してくっついてしまったり、支持している箇所の皮膜が失われてしまったりするおそれがある。これに対し、水中で誘導加熱を行えば、皮膜の最表面は溶融しないため、金属部品同士がくっつくことがなく好適に処理することが可能となる。

【発明の効果】

【0015】

本発明によれば、めっき表面の状態変化を抑えつつも高いウィスカ抑制効果を得ることができ、且つコスト削減および省エネを達成することが可能なウィスカ抑制方法を提供することがとなる。

【図面の簡単な説明】

【0016】

【図1】本実施形態のウィスカ抑制方法を適用される金属部品の断面図である。

【図2】第1実施形態にかかるウィスカ抑制方法を説明する図である。

【図3】金属部品の断面写真である。

【図4】金属部品の表面写真である。

【図5】第2実施形態にかかるウィスカ抑制方法を説明する図である。

【発明を実施するための形態】

【0017】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0018】

(金属部品)

図1は、本実施形態のウィスカ抑制方法を適用される金属部品の断面図である。図1に示すように、金属部品100では、基体102の上にめっき皮膜104が形成されている。基体102は、金属部品100の使用目的に応じて任意に選択することができ、本実施形態では銅からなる場合を例示するが、他にも、銅合金、鉄等の他の金属やその合金などを好適に用いることができる。

【0019】

本実施形態では、めっき皮膜104は、下地めっき皮膜104aおよび表層めっき皮膜104bから構成される。下地めっき皮膜104aは、その上に形成される表層めっき皮膜104bが吸着しやすい銅めっきであるとよい。これにより、基体102の表面の欠陥(凹凸など)が下地めっき皮膜104aによって吸収されるため、外圧が加わった際にそれを分散させて応力を緩和することができ、歪みを最小限に防止することができる。なお、下地めっき皮膜104aは必ずしも銅めっきである必要はなく、他の金属を用いてもよいし、銅めっきである場合においても他の金属が含まれていてもよい。

【0020】

表層めっき皮膜104bは、錫または錫合金からなり、下地めっき皮膜104aを介して基体102の表面上に形成される。これにより、優れたハンダ接合強度およびハンダ濡れ性を得ることができる。なお、錫合金としては、Sn-Cu、Sn-Bi、Sn-Ag等を例示することができるが、これに限定するものではなく、他の合金を用いてもよい。

【0021】

ただし、表層めっき皮膜104bとして用いる合金にはSn−Pbは用いない。すなわち本実施形態の表層めっき皮膜104bは、鉛フリーはんだの皮膜である。このように表層めっき皮膜104bが鉛フリーはんだである場合、従来主流であったSn−Pbの皮膜を有する金属部品に比してウィスカが生成しやすい傾向あるため、ウィスカを抑制するための対策を施す必要がある。そこで、本実施形態では、以下に説明するウィスカ抑制方法によって、基体102の表面に錫または錫合金の皮膜(表層めっき皮膜104b)をめっきされた金属部品100におけるウィスカの発生を抑制する。

【0022】

(第1実施形態)

第1実施形態では、ウィスカ抑制方法を適用される金属部品100として、フープめっきによって表層めっき皮膜104bが形成されたフープ材を例示する。フープ材とは、帯状の薄い平板や、かかる平板をプレス加工した加工品がリール状に巻き取られた条材である。

【0023】

図2は、第1実施形態にかかるウィスカ抑制方法を説明する図である。フープめっきにより表層めっき皮膜104b(図1参照)が形成される場合、基体102は、上流側に配置された送りリール112によって送り出され、連続的に行われるめっき処理等を経て金属部品100となり、かかる金属部品100は下流側に配置された巻取りリール114によって巻き取られる。

【0024】

送りリール112によって送り出された基体102は、前処理として、油脂成分を取り除く脱脂工程や、研磨を行うブラスト工程等を経た後に、めっき装置116において、下地めっき皮膜104aや表層めっき皮膜104bを形成するめっき工程が順に行われて金属部品100となる。

【0025】

本実施形態では、めっき後の基体102である金属部品100は、誘導加熱装置120に送り出される。誘導加熱装置120は、水槽122、電磁コイル124および電源126を備える。誘導加熱装置120に送り出された金属部品100は水槽122内に配置される。水槽122には水が貯留されているため、水槽122内において金属部品100は水中に配置されることとなる。

【0026】

水槽122には電磁コイル124が設置されていて、電磁コイル124には、これに電力を供給する電源126が接続されている。電源126から電磁コイル124に高周波の交流電力が供給されると、かかる電磁コイル124の周囲に磁場が形成される。その磁場が、水槽122中に配置された金属部品100の基体102(図1参照)に印加されると、電磁誘導により基体102に渦電流が流れ、誘導加熱によって基体102が発熱する。基体102が発熱すると、その熱がめっき皮膜104に伝わり、めっき皮膜104が加熱される。したがって、水槽122内に配置された金属部品100は、電磁コイル124の誘導加熱を利用して水中で加熱されることとなる。

【0027】

図3は、金属部品100の断面写真であり、図3(a)は本実施形態にかかるウィスカ抑制方法を適用する前の金属部品100の断面写真であり、図3(b)は本実施形態にかかるウィスカ抑制方法を適用した後の金属部品100の断面写真である。なお、図3(b)の金属部品100は、本実施形態のウィスカ抑制方法、すなわち水中での誘導加熱を300秒行った後の状態である。

【0028】

図3(a)および(b)のいずれにおいても、金属部品100では基体102とめっき皮膜104との間に、それらの金属間化合物による拡散層104cが形成されている。この図3(a)および(b)を比較すると、水中での誘導加熱を行った図3(b)の金属部品100では、図3(a)の金属部品100よりも拡散層104cの厚みが増し、且つ拡散層104cが均一に形成されていることがわかる。このことから、本実施形態のように誘導加熱を利用することにより、基体102およびめっき皮膜104が内側から均一に加熱されるため、それらの界面に形成される拡散層104cも均一になり、高いウィスカ抑制効果が得られることが理解できる。

【0029】

また誘導加熱は内部加熱方式であるため、熱風等を用いる外部加熱方式よりも急速な加熱が可能である。したがって、処理時間の短縮および消費電力の削減を図ることができ、コスト削減および省エネ促進が図られる。加えて、処理時間が短縮されることにより、後述するめっき皮膜104の表面の状態変化をより一層抑制することができる。

【0030】

なお、銅の上に錫めっきを施すと、加熱せずとも拡散層が形成され、成長する。しかしながら常温で形成される拡散層はCu6Sn5であり、ウィスカの成長を助長するものと考えられる。一方、高温で形成される拡散層はCu3Snであり、ウィスカの成長を抑制する作用がある。したがって、上記のように加熱してCu3Snからなる拡散層を形成することによって、高いウィスカ抑制効果を得られることがわかる。

【0031】

図4は、金属部品100の表面写真であり、図4(a)は本実施形態にかかるウィスカ抑制方法を適用する前の金属部品100の表面写真であり、図4(b)は本実施形態にかかるウィスカ抑制方法を適用した後の金属部品100の表面写真であり、図4(c)は大気中において誘導加熱処理を行った金属部品100の表面写真である。

【0032】

図4(a)に示すように、金属部品100の表面、すなわちめっき処理により基体102に形成された表層めっき皮膜104bの表面は、凹凸を有した状態、いわゆるざらつきを有する非平滑な状態である。金属部品100において最終的にこのような表面状態が求められる場合、大気中において誘導加熱を行うと、基体102の温度が急速に上昇してその熱がめっき表面まで伝わってしまう。このため、表層めっき皮膜104b(めっき皮膜104)の表面の溶融が生じ、表層めっき皮膜104bはほぼ平滑な状態になってしまい、求められる要求性能を満たせなくなる。このような現象は、めっき皮膜104の表面への直接的な加熱処理であるリフロー処理では更に顕著に発生する。

【0033】

上記に対し、本実施形態のように水中で誘導加熱を行うと、表層めっき皮膜104bの表面は水に接触するため、その温度の過度な上昇が抑制される。このため、表層めっき皮膜104bの表面の溶融が防がれ、図4(c)に示すように表層めっき皮膜104bの表面は図4(a)と同様に非平滑な状態が維持される。換言すれば、この水中で行う加熱は、リフロー処理ではなく、内部のみを限定的に高温にして拡散層104cを形成する処理である。したがって、本実施形態にかかるウィスカ抑制方法によれば、表層めっき皮膜104b(めっき皮膜)の表面の酸化や平滑化(光沢化)等の状態変化を極めて効果的に防ぐことができる。

【0034】

また水中での誘導加熱では、誘導加熱された金属部品100の表面近傍の水は温度が上昇して湯になるため、金属部品100はあたかも湯洗された状態となる。したがって、本実施形態では、従来の製造工程において、めっき後の基体102(金属部品100)の洗浄効果を高めるために、水洗による洗浄工程の後に設けられていた湯洗による最終洗浄工程を省略することができる。これにより、工程短縮ひいては処理時間の短縮が可能となる。

【0035】

更に、従来では湯洗のために洗浄槽(水槽)に貯留される湯の温度を維持するためのランニングコストが不可欠であったが、本実施形態では金属部品100の誘導加熱時の熱によりその周囲の水が自ずと加熱される。このため、湯洗と同様の洗浄効果を得つつも、大量の湯の温度を維持するための電力およびランニングコストが不要であるため、省エネを促進し、製造コストの削減を図ることができる。加えて、基体102が発熱することにより、また水中で加熱することによって温度管理が容易になるため、金属部品100を大量生産しても継続して同程度の処理を施すことができるため、品質を安定させることが可能となる。

【0036】

(第2実施形態)

第2実施形態では、ウィスカ抑制方法を適用される金属部品100として、バレルめっきによって表層めっき皮膜104bが形成されたバレル部品を例示する。金属部品100がバレル部品である場合、大気中でリフローすると、加熱によって表層めっき皮膜104bが溶融し、金属部材同士が接触してくっついてしまったり、支持している箇所の皮膜が失われてしまったりするおそれがあるため、水中での誘導加熱が特に適している。

【0037】

図5は、第2実施形態にかかるウィスカ抑制方法を説明する図であり、図5(a)は誘導加熱装置を示す図であり、図5(b)は図5(a)のめっき用バレルの詳細図である。不図示のめっき装置において表層めっき皮膜104bが形成された基体102である金属部品100は、図5(a)に示すように樽状のめっき用バレル(以下、バレル200と称する)に収容される。

【0038】

図5(b)に示すように、バレル200は、複数の側板202、および開閉自在な蓋材204を互いに連結することにより構成された多角筒状であり、その両端面は端板206によって閉じられている。なお、側板202、蓋材204、および端板206としては、アクリル、PVC、ポリプロピレン等の樹脂材料を好適に用いることができる。

【0039】

側板202には複数の孔202aが形成されている。孔202aの形成には打ち抜き加工やレーザー加工を好適に用いることができる。これにより、バレルめっき時にめっき液(不図示)が孔202aからバレル200の内部に流通可能であるため、バレル200に透液性を付与することができる。

【0040】

バレル200において、側板202が設けられていない開口部200aから金属部品100(図5(a)参照)が収容され、開口部200aに蓋材204が嵌め合わせられた後に、金属部品100を収容したバレル200は、図5(a)に示すように誘導加熱装置220の水槽122内に配置される。すると、バレル200では、めっき処理時にめっき液を流通させるために形成された孔202aによって、水槽122の水がバレル200内部に流通し、金属部品100が水中に位置することとなる。

【0041】

誘導加熱装置220では、その水槽内に配置されたバレル200に近接するように、電磁コイル124が配置されている。そして、バレル200を回転させながら、上述したように電源126から電磁コイル124に高周波の交流電力が供給すると、電磁コイル124の周囲に形成された磁場が、水槽122中に配置されたバレル200に収容された金属部品100の基体102に印加され、電磁誘導による渦電流が流れる。これにより、誘導加熱によって基体102が発熱し、その表層めっき皮膜104bが加熱される。すなわちバレル200に収容された金属部品100が水中で加熱される。このように、金属部品100がバレル部品である場合、水中で誘導加熱することより表層めっき皮膜104bの表面は溶融しないため、金属部品同士がくっつくことがなく好適に処理することが可能となる。

【0042】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0043】

本発明は、基体の表面に錫または錫合金の皮膜をめっきされた金属部品におけるウィスカの発生を抑制するウィスカ抑制方法として利用することができる。

【符号の説明】

【0044】

100…金属部品、102…基体、104…めっき皮膜、104a…下地めっき皮膜、104b…表層めっき皮膜、104c…拡散層、112…送りリール、114…巻取りリール、116…めっき装置、120…誘導加熱装置、122…水槽、124…電磁コイル、126…電源、200…バレル、200a…開口部、202…側板、202a…孔、204…蓋材、206…端板、220…誘導加熱装置

【特許請求の範囲】

【請求項1】

基体の表面に錫または錫合金の皮膜をめっきされた金属部品におけるウィスカの発生を抑制するウィスカ抑制方法であって、

電磁コイルが設置された水槽内に前記金属部品を配置し、

前記電磁コイルの誘導加熱を利用して水中で前記金属部品を加熱することを特徴とするウィスカ抑制方法。

【請求項2】

前記錫または錫合金の皮膜は、バレルめっきにより形成されていて、

前記金属部品は、めっき用バレルに収容され、該めっき用バレルを回転させながら水中で加熱されることを特徴とする請求項1に記載のウィスカ抑制方法。

【請求項1】

基体の表面に錫または錫合金の皮膜をめっきされた金属部品におけるウィスカの発生を抑制するウィスカ抑制方法であって、

電磁コイルが設置された水槽内に前記金属部品を配置し、

前記電磁コイルの誘導加熱を利用して水中で前記金属部品を加熱することを特徴とするウィスカ抑制方法。

【請求項2】

前記錫または錫合金の皮膜は、バレルめっきにより形成されていて、

前記金属部品は、めっき用バレルに収容され、該めっき用バレルを回転させながら水中で加熱されることを特徴とする請求項1に記載のウィスカ抑制方法。

【図1】

【図2】

【図5】

【図3】

【図4】

【図2】

【図5】

【図3】

【図4】

【公開番号】特開2013−53343(P2013−53343A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−192299(P2011−192299)

【出願日】平成23年9月5日(2011.9.5)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成23年度、経済産業省、戦略的基盤技術高度化支援事業(高周波誘導加熱による錫めっきウィスカーの抑制技術と加熱処理の工程短縮、省エネルギー技術の開発)に係る委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591047763)豊橋鍍金工業株式会社 (1)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成23年度、経済産業省、戦略的基盤技術高度化支援事業(高周波誘導加熱による錫めっきウィスカーの抑制技術と加熱処理の工程短縮、省エネルギー技術の開発)に係る委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591047763)豊橋鍍金工業株式会社 (1)

【Fターム(参考)】

[ Back to top ]