ウェハの薄厚化加工方法および半導体デバイスの製造方法

【課題】研削および研磨加工により薄厚化されたウェハを板から剥離する際、ウェハに損傷を与えることがなく、かつ剥離後のウェハの反りを小さくすることができるウェハの薄厚化加工方法および半導体デバイスの製造方法を提供する。

【解決手段】ウェハ接合工程において、ウェハ100は、ウェハ100の半導体デバイス103側が繊維質を含まない保護シート104を有する接着剤105を介して前記固定板101に接合される。

【解決手段】ウェハ接合工程において、ウェハ100は、ウェハ100の半導体デバイス103側が繊維質を含まない保護シート104を有する接着剤105を介して前記固定板101に接合される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウェハの薄厚化加工方法に関し、特に、主面に半導体デバイスを設けた基板を薄厚化する加工方法、および、その方法を用いた半導体デバイスの製造方法に関するものである。

【背景技術】

【0002】

例えばサファイアなどの硬質な異種基板の主面上にIII族窒化物などの半導体結晶を薄膜状に堆積することで形成される電子デバイスは、ダイオードなどの発光素子や高電子移動度トランジスタなどのパワーデバイスとして、多くの用途に用いられる。

【0003】

一般的なデバイスの製造方法は、基板の主面上に、有機金属化学的気相成長(MOCVD)法などのエピタキシャル成長技術を用いて半導体結晶を積層した後、エッチングや蒸着、フォトリソグラフィーなどのデバイス化工程を経て、基板の主面上に複数の独立した半導体デバイスを設けたウェハを作製し、その後、個々のデバイスに分離する。ここで、サファイアなどの異種基板とIII族窒化物との格子乗数差から、エピタキシャル成長後には反り応力が発生する。デバイス化工程まではウェハは比較的平坦である必要があり、反り応力に耐えうる、例えば300μm程度の厚さの基板が通常用いられる。

【0004】

しかしながら、サファイア等の基板は硬質の難切削性材料であり、上記の基板厚さを有するウェハを個々のデバイスに分離するのは非常に困難である。そのため、デバイス化工程後に基板を裏面側から薄厚化し、その後に個々のデバイスに分離する方法が用いられている。その薄厚化工程においてはサファイアよりも硬いダイヤモンドを有する砥石やスラリーが用いられる。デバイスに分離する工程では、薄厚化した基板の裏面にダイヤモンドカッターで傷を入れ、発生した亀裂がウェハ内部を進展することを利用して切断する、ダイヤモンドスクライブが手段の一つとして用いられる。ダイヤモンドスクライブでウェハを切断するためには、基板を十分に薄く、平坦にする必要がある。

【0005】

特許文献1には、ウェハを定盤に接着し、基板裏面を研削、研磨加工して厚みを100μm以下とするようにしたウェハの加工方法において、上記ウェハを定盤に接着した後で、ウェハ側面をダミー材で覆い、かつウェハ上面を外周から中心に向けて3mm以上覆う技術が開示されている。この技術によれば、ウェハ外周に直接掛かる加工負荷を低減し、チッピングの発生を低減することができる。

【0006】

ところが、上述したように、ウェハにスクライブを行う際には、ウェハを定盤から取り外して応力を開放する必要があり、これには、ウェハが意図しない方向で割れてしまうという問題があった。そこで、例えば特許文献2には、ウェハを、研磨機に接続する治具に接着される補助板に接着する技術が開示されている。この技術によれば、研磨後、補助板を研磨治具から取り外し、ウェハを補助板に接着した状態でスクライブを行うことができるため、応力の解放によりウェハが意図しない方向で割れてしまう不都合を未然に防止することができ、製品の歩留まりの向上を図ることが出来る。

【0007】

なお、これら特許文献1および2に記載の技術において、ウェハと定盤または補助板との接着は、研削中はウェハが動かないようウェハと定盤または補助板とを固定し、研削処理後は定盤または補助板からウェハを容易に剥がすことができるよう、所定のワックスを介して行われている。

【0008】

また、特許文献3には、ウェハを所定の固定ワックスと共に固定シートを介して研削機に接続されたセラミックプレートに粘着する技術が開示されている。これは、ウェハの基板に反りが生じた場合であっても、また、化合物半導体層の成膜操作により生じたフレークが残留したままの状態であっても、ウェハに割れが生じることなく、ウェハの被研削面を所定の厚さに研削することができるようにするためのものである。

【0009】

しかしながら、このような特許文献1〜3に記載された技術のように、ワックス等で所定の固定板に固定されたウェハを、研削および研磨加工によって薄厚化した後に固定板から剥がす際、加熱された固定板の上で軟化したワックスの接着力を低減してウェハを剥がしやすくするため、ウェハと固定板との間にカッターナイフの刃などを侵入させ、ウェハを固定板に対してずらす必要がある。その時、ウェハのデバイスに設けられた金属電極が固定板表面と擦れ合うため、電極が損傷を受けてしまい、加工歩留まりの低下してしまうという問題があった。

【0010】

また、ウェハの薄厚化加工を行う際、基板裏面がダイヤモンド砥粒で削られることにより研削・研磨面に加工歪みが蓄積される。これによって、基板裏面の加工変質層における引張応力が作用すると同時に、前記反り応力により半導体結晶が成長された主面側に圧縮応力が働き、研削および研磨加工の後にウェハを固定板から剥離すると、ウェハが大きく反ってしまうという問題があった。ウェハが大きく反ると、個々に分離する工程が困難である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第3904943号公報

【特許文献2】特開平11−126763号公報

【特許文献3】特開2010−45262号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の目的は、上記問題を解決し、研削および研磨加工により薄厚化されたウェハを板から剥離する際、ウェハに損傷を与えることがなく、かつ剥離後のウェハの反りを小さくすることができるウェハの薄厚化加工方法および半導体デバイスの製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本発明の要旨構成は以下の通りである。

(1)研削装置に脱着可能な固定板に、基板および該基板の主面に設けられた半導体デバイスを有するウェハの前記半導体デバイス側の表面を固定させるウェハ固定工程と、前記基板の裏面側を薄厚化する研削工程と、前記固定板から前記ウェハを剥離する剥離工程とを具え、前記ウェハ固定工程において、前記ウェハは、該ウェハの半導体デバイス側が繊維質を含まない保護シートを有する接着剤を介して前記固定板に固定されることを含むことを特徴とするウェハの薄厚化加工方法。

【0014】

(2)前記保護シートは、セロファンである上記(1)に記載のウェハの薄厚化加工方法。

【0015】

(3)前記保護シートの外周位置が、前記ウェハの外周位置よりも内側にある上記(1)または(2)に記載のウェハの薄厚化加工方法。

【0016】

(4)研削装置に脱着可能な固定板に、基板および該基板の主面に設けられた半導体デバイスを有するウェハの前記半導体デバイス側の表面を固定させるウェハ固定工程と、前記基板の裏面側を薄厚化する研削工程と、前記固定板から前記ウェハを剥離する剥離工程と、前記ウェハを個々の半導体デバイスに分離する個片化工程とを具え、前記ウェハ固定工程において、前記ウェハは、該ウェハの半導体デバイス側が繊維質を含まない保護シートを有する接着剤を介して前記固定板に接合されることを含むことを特徴とする半導体デバイスの製造方法。

【発明の効果】

【0017】

本発明のウェハの薄厚化加工方法および半導体デバイスの製造方法によれば、ウェハ接合工程において、ウェハを、繊維質を含まない保護シートを有する接着剤を介して固定板に接合することにより、研削および研磨加工により薄厚化されたウェハを固定板から剥離する際、ウェハに損傷を与えることがなく、かつ剥離後のウェハの反りを小さくすることができる。

【図面の簡単な説明】

【0018】

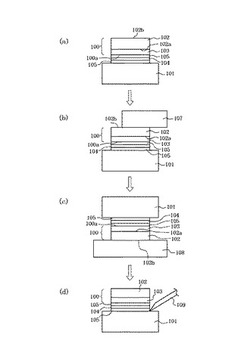

【図1】図1(a)は、本発明に従うウェハ接合工程を示す模式的断面図であり、図1(b)は、本発明に従う研削工程を示す模式的断面図であり、図1(c)は、本発明に従う研磨工程を示す模式的断面図であり、図1(d)は、本発明に従うウェハ分離工程を示す模式的断面図である。

【図2】図2は、本発明に従うプレス処理を示す模式的断面図である。

【図3】図3は、本発明の別の態様に従うウェハ接合工程を示す模式的断面図である。

【図4】図4は、ウェハの反りを測定する装置を示す模式的断面図である。

【図5】図5(a)は、ウェハ厚みを測定するポイントを示す模式図であり、図5(b)は、ウェハの厚みを測定する装置を示す模式的断面図である。

【発明を実施するための形態】

【0019】

本発明に従うウェハの薄厚化加工方法の実施形態について図面を参照しながら説明する。

本発明に従うウェハ100の薄厚化加工方法は、研削装置に脱着可能な固定板に、基板および基板の主面に設けられた半導体デバイスを有するウェハの半導体デバイス側の表面を固定させるウェハ固定工程と、基板の裏面側を薄厚化する研削工程とを具え、ウェハ固定工程において、ウェハは、ウェハの半導体デバイス側が繊維質を含まない保護シートを有する接着剤を介して前記固定板に接合され、一例として図1(a)〜(d)に示されるように、研削装置および研磨装置に脱着可能な固定板101に、基板102および基板102の主面102aに設けられた半導体デバイス103を有するウェハ100の半導体デバイス103側の表面100aを分離可能に密着固定させるウェハ固定工程(図1(a))と、固定板101に固定された基板102の裏面102b側を薄厚化する研削工程(図1(b))と、研削工程後、固定板101に固定された基板102の裏面102bを研磨する研磨工程(図1(c))と、ウェハ100を固定板101から分離するウェハ分離工程(図1(d))とを具える。

【0020】

本発明に従うウェハ100の薄厚化加工方法は、ウェハ固定工程において、図1(a)に示すように、ウェハ100を、ウェハ100の半導体デバイス103側が繊維質を含まない保護シート104と接着剤105を介して固定板101に接合されることを含むことを特徴とし、かかる構成を有することにより、研削および研磨加工により薄厚化されたウェハを板から剥離する際、ウェハに損傷を与えることがなく、かつ剥離後のウェハの反りを小さくすることができるという顕著な効果を奏するものである。

保護シート104は、接着剤105に内包されることが好ましい。内包されていない場合には、保護シートと接着剤との接合強度を保つことができない場合があるためである。なお、図示しないが、固定時の位置合わせや剥離時の利便性のために保護シートにつめ部を設け、部分的に接着剤の端部と保護シートの端部が等しい箇所を有しても良い。

【0021】

図1(a)に示すウェハ固定工程において、固定板101は、研削装置および研磨装置に脱着可能なものとし、例えばセラミックプレート等を用いることができる。固定板101は、例えばホットプレート等の加熱手段の上で加熱され、この加熱された固定板101の上で接着剤105を軟化させて塗り広げ、この接着剤105の上に保護シート104を載せた後、保持して保護シート104を接着剤105に浸透させて沈めたり、さらに接着剤105を保護シート104の上に塗ることで、保護シート104を有する接着剤105を準備することができる。

【0022】

本発明において、基板102は、サファイア、SiC等とすることができる。

また、半導体デバイス103は、例えば、各種の発光波長帯の発光ダイオードなどとすることができる。

【0023】

接着剤105としては、成分としてテルペンフェノール樹脂や高級アルコールを含むものであることが望ましい。使用温度における流動粘土が低く、接着剤としてのアンカー効果をより強く発揮させることができるためである。

【0024】

保護シート104は、ウェハ100の半導体デバイス103側の表面100aを保護し、かつ剥離後のウェハ100の反りを低減させることができるものを用いる。具体的には、繊維質を含まないシートであり、かつ液体の浸透性があるシート、例えばセルロースから成る薄膜状物質を用いるのが好ましく、特にセロファンを用いるのがより好ましい。セロファンはコロイド溶液から膜状に形成されるため、多くの紙に含まれる繊維質に起因するような異方性がなく、研削、研磨時のあらゆる角度から加わる応力に対して均等であるため、ウェハを削る量の面内バラつきを小さくし、また、剥離後のウェハ100の反りをより小さくすることができる。

また、浸透性があることで、保護シートを接着剤に内包させた場合であっても、接着剤との親和性がよく、かつ接着剤を溶解させる際に液体が浸透し、ウェハと保護シートの間を剥離させることが容易となる。

なお、上記のようなセロファンと同等の性質を持つものであれば、特殊なプラスティックフィルム等による代替は可能と考えられる。

【0025】

また、図3に示すように、保護シート104の外周位置は、ウェハ100の外周位置と同じかより内側にあるのが好ましい。ウェハ100よりも保護シートがはみ出していると、研削加工中に高速回転する砥石に引っ掛かりシートが引きずられるため、ウェハの固定が弱くなり破損の原因になるという問題があるからである。特に、保護シートをはみ出さないように配置する作業の容易性と、基板上の有効なデバイス領域を可能な限り保護する必要性から、ウェハ100の半径よりも、0〜2mmだけ小さい半径を有する円形であるのが好ましく、0.2mm〜2mmだけ小さい半径を有する円形であるのがより好ましい。なお、本発明に影響の無い範囲で、固定時の位置合わせや剥離時の利便性のために保護シートにつめ部(円形の一部に突出してありウェハの端部と等しいまたは内側となる部分)を設けても良い。また、貼り付けた時にワックスと保護紙の厚みのウェハ面内でのばらつきを抑えるためになるべく薄いほうが良く、なおかつ取り扱う上で必要な強度を持たせるための厚みが必要であるという理由から、保護シートの厚さは10〜20μmの範囲であるのが好ましい。

【0026】

そして、軟化させた接着剤105の上から、保護シート104と位置を同じくしてウェハ100の半導体デバイス103側の表面100aを固定板101に固定させる。このとき、ウェハ100の基板側102bをピンセットなどで押し付けて、接着剤105に混ざった気泡を取り除くことにより、固定板101の表面を基準としたウェハ100の高さを均一にすることが出来る。これにより、研削、研磨加工を行うことによる加工量をウェハ100の面内で均一にして、ウェハ100からスクライブ加工で取り出すチップの厚みを揃えることが出来る。

ウェハとの接合に寄与しない余分な接着剤は、アセトンなどの溶剤を用いて除去することができる。

【0027】

続いて、例えば図2に示されるように、固定板101と、固定板101に保護シート104を有する接着剤105を介して配置されたウェハ100とを、金属製の厚板106a,bで挟んで押圧するプレス処理を行うのが好ましい。このように圧力をかけてプレスすることで、接着剤105を冷却して固体に戻し、固定板101にウェハ100を密着させて固定することができる。金属製の厚板106としては、例えばSUS製のものを使ってよい。また、厚板106を水冷してもよい。

固定された接着剤105の外周はウェハ100の外周と同じか、より広い。接着剤105、保護シート104、ウェハ100の位置関係についての記載は、この固定後の状態を意味するものとする。なお、保護シート104の外周位置がウェハ100の外周位置より内側にある場合、ウェハ100の外周よりはみ出した接着剤は、アセトンなどの溶剤を用いて除去しても良い。

【0028】

その後、例えば図1(b)に示すウェハ100を固定した固定板101を、研削装置のステージに固定し、ウェハ100の基板102側から砥石107を接触させ、さらに降下させることによりウェハ100の研削加工を行う。研削は、ウェハ100の基板102の厚さが60〜130μmの範囲となるよう行うのが好ましい。砥石107としては、特に限定されず、市販の被研削物より硬度の高いダイヤモンドなどの材料を含むものが使用できる。

【0029】

上記研削工程後、例えば図1(c)に示すように、ウェハ100を固定した固定板101を研磨装置のステージに固定し、スラリーを滴下した定盤108の表面に押し付け、固定板101に固定された基板102の裏面102bを研磨してもよい。固定板101と定盤108とを同時に回転させることで、ウェハ100の研磨加工を行う。スラリーや定盤は、市販のスラリーとして被研磨物より硬度の高いダイヤモンドやシリカなどを含むものを使用してもよく、定盤108は特に限定されないが、金属製のものが好適に使用することができる。

研磨工程により、研削加工で発生した加工条痕を消し、表面粗さを低減させることが出来る。

【0030】

最後に、ウェハ100を固定板101から分離する。これは、固定板101を再度ホットプレート等の上で加熱し、固定板101とウェハ100に挟まれた接着剤105を加熱して軟化させ、ウェハ100を剥がし易くする。図1(d)に示すように、例えばスクレーパ109をウェハ100の横に当てて力を掛け、固定板101に対してウェハ100および保護シート104を横方向にずらす。この操作により、固定板101と保護シート104との間に接着剤105の無い部分を生じさせ、ウェハ100を固定板101から分離する。固定板側から加熱されているため、固定板101と保護シート104との間の接着剤105において優先的に剥離される。このとき、ウェハ100の表面は、保護シート104により保護されているため、損傷することがない。その後、剥離したウェハをアセトンなどの溶剤に浸漬した状態で超音波洗浄等を行い、ウェハ100に付着した接着剤105を除去するとともに、ウェハ100から保護シート104を剥離するのが好ましい。これらにより、電極等を有する半導体デバイス103側の表面100aを損傷することなく、固定板101から剥離し、さらに保護シート104を剥離することができる。

【0031】

また、本発明の半導体デバイスの製造方法は、上述した半導体ウェハの薄厚化加工方法を用いて所定の半導体デバイスを製造するものである。

【0032】

上述したところは、本発明の実施形態の一例を示したものであって、本発明はこの実施形態に限定されるものではない。

【実施例】

【0033】

・実験例1

(実施例1)

基板(サファイア、半径:25.4mm、厚さ:300μm)の主面上に、半導体の積層体(窒化ガリウム系薄膜結晶、厚さ:3μm)をエピタキシャル成長させた。ウェハの反り量を、反り測定装置(株式会社ニデック製、FT−900)を用いて測定した結果、60μmであった。反りの向きは、主面側を上に凹であった。この積層体に電極等を設け、半導体デバイスを形成した。

ホットプレートの上に固定板(セラミックプレート)を載置し、表面の温度が130℃となるように加熱した。固定板の表面に固形状のホットメルト系仮止め接着剤(日化精工株式会社製)を押し付け、軟化させて塗布した。その上に、保護シートとしてセロファン(トーヨー製、半径:25.4mm、厚さ:19μm)を載せて全体的に押し付け、さらにその保護シートの上から同じ接着剤を塗布し、最後にその接着剤の上に前記ウェハの半導体デバイス側が固定板表面と接着されるように載せた。そのウェハの裏面である基板表面をピンセットで押し付けた。このとき、ウェハの下に敷かれた保護シートがウェハの外側にはみ出さないようにした。続いて、水冷されたSUS製の2枚の厚板で固定板とウェハを挟み込んで10分間プレスし、ウェハを固定板に強く押さえつけると同時に接着剤を冷却して固形の状態に戻すことで、ウェハを固定板に固定した。

【0034】

次の研削加工では、固定板に固定したウェハのサファイア基板表面に、ダイヤモンドの砥粒から成る砥石を高速回転させながら接触させ、砥石を降下させることでウェハの厚みを小さくした。この時の研削レートは毎分4μmとした。

【0035】

続いて、6μmのダイヤモンドの砥粒を含むスラリーを銅の定盤に滴下して一様に広げた上で、固定板を上下反転させてサファイア基板表面を銅の定盤に押さえつけ、砥粒で基板表面を均一に削り、研削加工で発生した条痕を消すと同時に表面粗さを抑えた。この時の加工レートは毎分0.6μmとした。

【0036】

研磨加工の後で、固定板をホットプレートの上で加熱し、固定板表面の温度が110℃となるようにした。その状態で、保護シートと固定板表面との間にカッターナイフの刃を徐々に挟み込ませながらウェハを固定板に対してずらし、接着剤から保護シートおよびウェハを離脱させた。

【0037】

剥離したウェハおよび保護シートをアセトンに浸漬した状態で超音波洗浄を行い、ウェハに付着した接着剤および保護シートを除去した。

【0038】

(実施例2)

上記セロファンの半径を23.4mmとしたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0039】

(実施例3)

上記セロファンの半径を22.4mmとしたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0040】

(比較例1)

保護シートを設けず、ウェハと固定板表面との間にカッターナイフの刃を徐々に挟み込ませながらウェハを貼付け盤に対してずらせ、接着剤からウェハを離脱させたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0041】

(比較例2)

上記保護シートとして薬包紙(半径:25.4mm、厚さ:25μm)を用いたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0042】

(比較例3)

上記保護シートとしてタイベック紙(半径:25.4mm、厚さ:147μm)を用いたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0043】

(比較例4)

上記保護シートとして無塵紙(半径:25.4mm、厚さ:86μm)を用いたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0044】

(比較例5)

上記保護シートとして花紙(半径:25.4mm、厚さ:21μm)を用いたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0045】

(保護評価)

洗浄後のウェハについて、その表面の損傷を実体顕微鏡により観察し、評価した。評価基準は次のとおりである。

◎:電極上の擦り傷が見られない

○:電極上の擦り傷がほとんど見られない

×:電極上の擦り傷が見られる

【0046】

(反り評価)

いずれの例においても、薄厚化加工後の反りの向きは主面側を上に凹であったので、洗浄後のウェハについて、図4に示すように、ウェハの基板裏面側を上にして定盤に載せ、インジケーター(株式会社ミツトヨ製、ID−H0530)を用いて、ウェハ中央部の定盤からの高さを測定した。

【0047】

(厚み評価)

洗浄が完了した各ウェハにおいて、図5(a)に示す17点の測定ポイントについて、図5(b)に示すように、半球の支持台に載置したウェハの厚みを、位置を変えながらインジケーター(株式会社ミツトヨ製、ID−H0530)を用いて、測定した。

これらの評価結果を表1に示す。なお、ウェハ厚みの値は測定ポイントの中央値であり、プラスマイナスの値は、最大値から最小値を引いた半分の値である。

【0048】

【表1】

【0049】

表1からわかるように、本発明の方法に従う実施例1〜3は、比較例1〜5と比較して、ウェハに損傷を与えることがなく、かつ剥離後のウェハの反りを小さくすることができ、さらに、ウェハ厚みのバラつきを抑えることが出来ていることがわかる。

【0050】

・実験例2

実施例2で得られたウェハの半導体デバイス側に紫外線硬化テープを貼り付け、薄厚化されたサファイア基板の裏面側を、ダイヤモンドスクライバーを用いてスクライブし、個々の半導体デバイスに分離した。

ウェハの反り量が小さいので、スクライブ装置の平面ステージにウェハを真空吸着させた場合でも、ウェハが意図しない方向に割れることは無かった。

【産業上の利用可能性】

【0051】

本発明のウェハの薄厚化加工方法および半導体デバイスの製造方法によれば、ウェハ接合工程において、ウェハを、ウェハの半導体デバイス側の表面を保護するための保護シートを有する接着剤を介して固定板に接合することにより、研削および研磨加工により薄厚化されたウェハを固定板から剥離する際、ウェハに損傷を与えることがなく、かつ剥離後のウェハの反りを小さくし、さらに、ウェハ厚みのバラつきを抑えることができる。

【符号の説明】

【0052】

100 ウェハ

101 固定板

102 基板

103 半導体デバイス

104 保護シート

105 接着剤

106 金属製の厚板

107 砥石

108 定盤

109 スクレーパ

【技術分野】

【0001】

本発明は、ウェハの薄厚化加工方法に関し、特に、主面に半導体デバイスを設けた基板を薄厚化する加工方法、および、その方法を用いた半導体デバイスの製造方法に関するものである。

【背景技術】

【0002】

例えばサファイアなどの硬質な異種基板の主面上にIII族窒化物などの半導体結晶を薄膜状に堆積することで形成される電子デバイスは、ダイオードなどの発光素子や高電子移動度トランジスタなどのパワーデバイスとして、多くの用途に用いられる。

【0003】

一般的なデバイスの製造方法は、基板の主面上に、有機金属化学的気相成長(MOCVD)法などのエピタキシャル成長技術を用いて半導体結晶を積層した後、エッチングや蒸着、フォトリソグラフィーなどのデバイス化工程を経て、基板の主面上に複数の独立した半導体デバイスを設けたウェハを作製し、その後、個々のデバイスに分離する。ここで、サファイアなどの異種基板とIII族窒化物との格子乗数差から、エピタキシャル成長後には反り応力が発生する。デバイス化工程まではウェハは比較的平坦である必要があり、反り応力に耐えうる、例えば300μm程度の厚さの基板が通常用いられる。

【0004】

しかしながら、サファイア等の基板は硬質の難切削性材料であり、上記の基板厚さを有するウェハを個々のデバイスに分離するのは非常に困難である。そのため、デバイス化工程後に基板を裏面側から薄厚化し、その後に個々のデバイスに分離する方法が用いられている。その薄厚化工程においてはサファイアよりも硬いダイヤモンドを有する砥石やスラリーが用いられる。デバイスに分離する工程では、薄厚化した基板の裏面にダイヤモンドカッターで傷を入れ、発生した亀裂がウェハ内部を進展することを利用して切断する、ダイヤモンドスクライブが手段の一つとして用いられる。ダイヤモンドスクライブでウェハを切断するためには、基板を十分に薄く、平坦にする必要がある。

【0005】

特許文献1には、ウェハを定盤に接着し、基板裏面を研削、研磨加工して厚みを100μm以下とするようにしたウェハの加工方法において、上記ウェハを定盤に接着した後で、ウェハ側面をダミー材で覆い、かつウェハ上面を外周から中心に向けて3mm以上覆う技術が開示されている。この技術によれば、ウェハ外周に直接掛かる加工負荷を低減し、チッピングの発生を低減することができる。

【0006】

ところが、上述したように、ウェハにスクライブを行う際には、ウェハを定盤から取り外して応力を開放する必要があり、これには、ウェハが意図しない方向で割れてしまうという問題があった。そこで、例えば特許文献2には、ウェハを、研磨機に接続する治具に接着される補助板に接着する技術が開示されている。この技術によれば、研磨後、補助板を研磨治具から取り外し、ウェハを補助板に接着した状態でスクライブを行うことができるため、応力の解放によりウェハが意図しない方向で割れてしまう不都合を未然に防止することができ、製品の歩留まりの向上を図ることが出来る。

【0007】

なお、これら特許文献1および2に記載の技術において、ウェハと定盤または補助板との接着は、研削中はウェハが動かないようウェハと定盤または補助板とを固定し、研削処理後は定盤または補助板からウェハを容易に剥がすことができるよう、所定のワックスを介して行われている。

【0008】

また、特許文献3には、ウェハを所定の固定ワックスと共に固定シートを介して研削機に接続されたセラミックプレートに粘着する技術が開示されている。これは、ウェハの基板に反りが生じた場合であっても、また、化合物半導体層の成膜操作により生じたフレークが残留したままの状態であっても、ウェハに割れが生じることなく、ウェハの被研削面を所定の厚さに研削することができるようにするためのものである。

【0009】

しかしながら、このような特許文献1〜3に記載された技術のように、ワックス等で所定の固定板に固定されたウェハを、研削および研磨加工によって薄厚化した後に固定板から剥がす際、加熱された固定板の上で軟化したワックスの接着力を低減してウェハを剥がしやすくするため、ウェハと固定板との間にカッターナイフの刃などを侵入させ、ウェハを固定板に対してずらす必要がある。その時、ウェハのデバイスに設けられた金属電極が固定板表面と擦れ合うため、電極が損傷を受けてしまい、加工歩留まりの低下してしまうという問題があった。

【0010】

また、ウェハの薄厚化加工を行う際、基板裏面がダイヤモンド砥粒で削られることにより研削・研磨面に加工歪みが蓄積される。これによって、基板裏面の加工変質層における引張応力が作用すると同時に、前記反り応力により半導体結晶が成長された主面側に圧縮応力が働き、研削および研磨加工の後にウェハを固定板から剥離すると、ウェハが大きく反ってしまうという問題があった。ウェハが大きく反ると、個々に分離する工程が困難である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第3904943号公報

【特許文献2】特開平11−126763号公報

【特許文献3】特開2010−45262号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の目的は、上記問題を解決し、研削および研磨加工により薄厚化されたウェハを板から剥離する際、ウェハに損傷を与えることがなく、かつ剥離後のウェハの反りを小さくすることができるウェハの薄厚化加工方法および半導体デバイスの製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本発明の要旨構成は以下の通りである。

(1)研削装置に脱着可能な固定板に、基板および該基板の主面に設けられた半導体デバイスを有するウェハの前記半導体デバイス側の表面を固定させるウェハ固定工程と、前記基板の裏面側を薄厚化する研削工程と、前記固定板から前記ウェハを剥離する剥離工程とを具え、前記ウェハ固定工程において、前記ウェハは、該ウェハの半導体デバイス側が繊維質を含まない保護シートを有する接着剤を介して前記固定板に固定されることを含むことを特徴とするウェハの薄厚化加工方法。

【0014】

(2)前記保護シートは、セロファンである上記(1)に記載のウェハの薄厚化加工方法。

【0015】

(3)前記保護シートの外周位置が、前記ウェハの外周位置よりも内側にある上記(1)または(2)に記載のウェハの薄厚化加工方法。

【0016】

(4)研削装置に脱着可能な固定板に、基板および該基板の主面に設けられた半導体デバイスを有するウェハの前記半導体デバイス側の表面を固定させるウェハ固定工程と、前記基板の裏面側を薄厚化する研削工程と、前記固定板から前記ウェハを剥離する剥離工程と、前記ウェハを個々の半導体デバイスに分離する個片化工程とを具え、前記ウェハ固定工程において、前記ウェハは、該ウェハの半導体デバイス側が繊維質を含まない保護シートを有する接着剤を介して前記固定板に接合されることを含むことを特徴とする半導体デバイスの製造方法。

【発明の効果】

【0017】

本発明のウェハの薄厚化加工方法および半導体デバイスの製造方法によれば、ウェハ接合工程において、ウェハを、繊維質を含まない保護シートを有する接着剤を介して固定板に接合することにより、研削および研磨加工により薄厚化されたウェハを固定板から剥離する際、ウェハに損傷を与えることがなく、かつ剥離後のウェハの反りを小さくすることができる。

【図面の簡単な説明】

【0018】

【図1】図1(a)は、本発明に従うウェハ接合工程を示す模式的断面図であり、図1(b)は、本発明に従う研削工程を示す模式的断面図であり、図1(c)は、本発明に従う研磨工程を示す模式的断面図であり、図1(d)は、本発明に従うウェハ分離工程を示す模式的断面図である。

【図2】図2は、本発明に従うプレス処理を示す模式的断面図である。

【図3】図3は、本発明の別の態様に従うウェハ接合工程を示す模式的断面図である。

【図4】図4は、ウェハの反りを測定する装置を示す模式的断面図である。

【図5】図5(a)は、ウェハ厚みを測定するポイントを示す模式図であり、図5(b)は、ウェハの厚みを測定する装置を示す模式的断面図である。

【発明を実施するための形態】

【0019】

本発明に従うウェハの薄厚化加工方法の実施形態について図面を参照しながら説明する。

本発明に従うウェハ100の薄厚化加工方法は、研削装置に脱着可能な固定板に、基板および基板の主面に設けられた半導体デバイスを有するウェハの半導体デバイス側の表面を固定させるウェハ固定工程と、基板の裏面側を薄厚化する研削工程とを具え、ウェハ固定工程において、ウェハは、ウェハの半導体デバイス側が繊維質を含まない保護シートを有する接着剤を介して前記固定板に接合され、一例として図1(a)〜(d)に示されるように、研削装置および研磨装置に脱着可能な固定板101に、基板102および基板102の主面102aに設けられた半導体デバイス103を有するウェハ100の半導体デバイス103側の表面100aを分離可能に密着固定させるウェハ固定工程(図1(a))と、固定板101に固定された基板102の裏面102b側を薄厚化する研削工程(図1(b))と、研削工程後、固定板101に固定された基板102の裏面102bを研磨する研磨工程(図1(c))と、ウェハ100を固定板101から分離するウェハ分離工程(図1(d))とを具える。

【0020】

本発明に従うウェハ100の薄厚化加工方法は、ウェハ固定工程において、図1(a)に示すように、ウェハ100を、ウェハ100の半導体デバイス103側が繊維質を含まない保護シート104と接着剤105を介して固定板101に接合されることを含むことを特徴とし、かかる構成を有することにより、研削および研磨加工により薄厚化されたウェハを板から剥離する際、ウェハに損傷を与えることがなく、かつ剥離後のウェハの反りを小さくすることができるという顕著な効果を奏するものである。

保護シート104は、接着剤105に内包されることが好ましい。内包されていない場合には、保護シートと接着剤との接合強度を保つことができない場合があるためである。なお、図示しないが、固定時の位置合わせや剥離時の利便性のために保護シートにつめ部を設け、部分的に接着剤の端部と保護シートの端部が等しい箇所を有しても良い。

【0021】

図1(a)に示すウェハ固定工程において、固定板101は、研削装置および研磨装置に脱着可能なものとし、例えばセラミックプレート等を用いることができる。固定板101は、例えばホットプレート等の加熱手段の上で加熱され、この加熱された固定板101の上で接着剤105を軟化させて塗り広げ、この接着剤105の上に保護シート104を載せた後、保持して保護シート104を接着剤105に浸透させて沈めたり、さらに接着剤105を保護シート104の上に塗ることで、保護シート104を有する接着剤105を準備することができる。

【0022】

本発明において、基板102は、サファイア、SiC等とすることができる。

また、半導体デバイス103は、例えば、各種の発光波長帯の発光ダイオードなどとすることができる。

【0023】

接着剤105としては、成分としてテルペンフェノール樹脂や高級アルコールを含むものであることが望ましい。使用温度における流動粘土が低く、接着剤としてのアンカー効果をより強く発揮させることができるためである。

【0024】

保護シート104は、ウェハ100の半導体デバイス103側の表面100aを保護し、かつ剥離後のウェハ100の反りを低減させることができるものを用いる。具体的には、繊維質を含まないシートであり、かつ液体の浸透性があるシート、例えばセルロースから成る薄膜状物質を用いるのが好ましく、特にセロファンを用いるのがより好ましい。セロファンはコロイド溶液から膜状に形成されるため、多くの紙に含まれる繊維質に起因するような異方性がなく、研削、研磨時のあらゆる角度から加わる応力に対して均等であるため、ウェハを削る量の面内バラつきを小さくし、また、剥離後のウェハ100の反りをより小さくすることができる。

また、浸透性があることで、保護シートを接着剤に内包させた場合であっても、接着剤との親和性がよく、かつ接着剤を溶解させる際に液体が浸透し、ウェハと保護シートの間を剥離させることが容易となる。

なお、上記のようなセロファンと同等の性質を持つものであれば、特殊なプラスティックフィルム等による代替は可能と考えられる。

【0025】

また、図3に示すように、保護シート104の外周位置は、ウェハ100の外周位置と同じかより内側にあるのが好ましい。ウェハ100よりも保護シートがはみ出していると、研削加工中に高速回転する砥石に引っ掛かりシートが引きずられるため、ウェハの固定が弱くなり破損の原因になるという問題があるからである。特に、保護シートをはみ出さないように配置する作業の容易性と、基板上の有効なデバイス領域を可能な限り保護する必要性から、ウェハ100の半径よりも、0〜2mmだけ小さい半径を有する円形であるのが好ましく、0.2mm〜2mmだけ小さい半径を有する円形であるのがより好ましい。なお、本発明に影響の無い範囲で、固定時の位置合わせや剥離時の利便性のために保護シートにつめ部(円形の一部に突出してありウェハの端部と等しいまたは内側となる部分)を設けても良い。また、貼り付けた時にワックスと保護紙の厚みのウェハ面内でのばらつきを抑えるためになるべく薄いほうが良く、なおかつ取り扱う上で必要な強度を持たせるための厚みが必要であるという理由から、保護シートの厚さは10〜20μmの範囲であるのが好ましい。

【0026】

そして、軟化させた接着剤105の上から、保護シート104と位置を同じくしてウェハ100の半導体デバイス103側の表面100aを固定板101に固定させる。このとき、ウェハ100の基板側102bをピンセットなどで押し付けて、接着剤105に混ざった気泡を取り除くことにより、固定板101の表面を基準としたウェハ100の高さを均一にすることが出来る。これにより、研削、研磨加工を行うことによる加工量をウェハ100の面内で均一にして、ウェハ100からスクライブ加工で取り出すチップの厚みを揃えることが出来る。

ウェハとの接合に寄与しない余分な接着剤は、アセトンなどの溶剤を用いて除去することができる。

【0027】

続いて、例えば図2に示されるように、固定板101と、固定板101に保護シート104を有する接着剤105を介して配置されたウェハ100とを、金属製の厚板106a,bで挟んで押圧するプレス処理を行うのが好ましい。このように圧力をかけてプレスすることで、接着剤105を冷却して固体に戻し、固定板101にウェハ100を密着させて固定することができる。金属製の厚板106としては、例えばSUS製のものを使ってよい。また、厚板106を水冷してもよい。

固定された接着剤105の外周はウェハ100の外周と同じか、より広い。接着剤105、保護シート104、ウェハ100の位置関係についての記載は、この固定後の状態を意味するものとする。なお、保護シート104の外周位置がウェハ100の外周位置より内側にある場合、ウェハ100の外周よりはみ出した接着剤は、アセトンなどの溶剤を用いて除去しても良い。

【0028】

その後、例えば図1(b)に示すウェハ100を固定した固定板101を、研削装置のステージに固定し、ウェハ100の基板102側から砥石107を接触させ、さらに降下させることによりウェハ100の研削加工を行う。研削は、ウェハ100の基板102の厚さが60〜130μmの範囲となるよう行うのが好ましい。砥石107としては、特に限定されず、市販の被研削物より硬度の高いダイヤモンドなどの材料を含むものが使用できる。

【0029】

上記研削工程後、例えば図1(c)に示すように、ウェハ100を固定した固定板101を研磨装置のステージに固定し、スラリーを滴下した定盤108の表面に押し付け、固定板101に固定された基板102の裏面102bを研磨してもよい。固定板101と定盤108とを同時に回転させることで、ウェハ100の研磨加工を行う。スラリーや定盤は、市販のスラリーとして被研磨物より硬度の高いダイヤモンドやシリカなどを含むものを使用してもよく、定盤108は特に限定されないが、金属製のものが好適に使用することができる。

研磨工程により、研削加工で発生した加工条痕を消し、表面粗さを低減させることが出来る。

【0030】

最後に、ウェハ100を固定板101から分離する。これは、固定板101を再度ホットプレート等の上で加熱し、固定板101とウェハ100に挟まれた接着剤105を加熱して軟化させ、ウェハ100を剥がし易くする。図1(d)に示すように、例えばスクレーパ109をウェハ100の横に当てて力を掛け、固定板101に対してウェハ100および保護シート104を横方向にずらす。この操作により、固定板101と保護シート104との間に接着剤105の無い部分を生じさせ、ウェハ100を固定板101から分離する。固定板側から加熱されているため、固定板101と保護シート104との間の接着剤105において優先的に剥離される。このとき、ウェハ100の表面は、保護シート104により保護されているため、損傷することがない。その後、剥離したウェハをアセトンなどの溶剤に浸漬した状態で超音波洗浄等を行い、ウェハ100に付着した接着剤105を除去するとともに、ウェハ100から保護シート104を剥離するのが好ましい。これらにより、電極等を有する半導体デバイス103側の表面100aを損傷することなく、固定板101から剥離し、さらに保護シート104を剥離することができる。

【0031】

また、本発明の半導体デバイスの製造方法は、上述した半導体ウェハの薄厚化加工方法を用いて所定の半導体デバイスを製造するものである。

【0032】

上述したところは、本発明の実施形態の一例を示したものであって、本発明はこの実施形態に限定されるものではない。

【実施例】

【0033】

・実験例1

(実施例1)

基板(サファイア、半径:25.4mm、厚さ:300μm)の主面上に、半導体の積層体(窒化ガリウム系薄膜結晶、厚さ:3μm)をエピタキシャル成長させた。ウェハの反り量を、反り測定装置(株式会社ニデック製、FT−900)を用いて測定した結果、60μmであった。反りの向きは、主面側を上に凹であった。この積層体に電極等を設け、半導体デバイスを形成した。

ホットプレートの上に固定板(セラミックプレート)を載置し、表面の温度が130℃となるように加熱した。固定板の表面に固形状のホットメルト系仮止め接着剤(日化精工株式会社製)を押し付け、軟化させて塗布した。その上に、保護シートとしてセロファン(トーヨー製、半径:25.4mm、厚さ:19μm)を載せて全体的に押し付け、さらにその保護シートの上から同じ接着剤を塗布し、最後にその接着剤の上に前記ウェハの半導体デバイス側が固定板表面と接着されるように載せた。そのウェハの裏面である基板表面をピンセットで押し付けた。このとき、ウェハの下に敷かれた保護シートがウェハの外側にはみ出さないようにした。続いて、水冷されたSUS製の2枚の厚板で固定板とウェハを挟み込んで10分間プレスし、ウェハを固定板に強く押さえつけると同時に接着剤を冷却して固形の状態に戻すことで、ウェハを固定板に固定した。

【0034】

次の研削加工では、固定板に固定したウェハのサファイア基板表面に、ダイヤモンドの砥粒から成る砥石を高速回転させながら接触させ、砥石を降下させることでウェハの厚みを小さくした。この時の研削レートは毎分4μmとした。

【0035】

続いて、6μmのダイヤモンドの砥粒を含むスラリーを銅の定盤に滴下して一様に広げた上で、固定板を上下反転させてサファイア基板表面を銅の定盤に押さえつけ、砥粒で基板表面を均一に削り、研削加工で発生した条痕を消すと同時に表面粗さを抑えた。この時の加工レートは毎分0.6μmとした。

【0036】

研磨加工の後で、固定板をホットプレートの上で加熱し、固定板表面の温度が110℃となるようにした。その状態で、保護シートと固定板表面との間にカッターナイフの刃を徐々に挟み込ませながらウェハを固定板に対してずらし、接着剤から保護シートおよびウェハを離脱させた。

【0037】

剥離したウェハおよび保護シートをアセトンに浸漬した状態で超音波洗浄を行い、ウェハに付着した接着剤および保護シートを除去した。

【0038】

(実施例2)

上記セロファンの半径を23.4mmとしたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0039】

(実施例3)

上記セロファンの半径を22.4mmとしたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0040】

(比較例1)

保護シートを設けず、ウェハと固定板表面との間にカッターナイフの刃を徐々に挟み込ませながらウェハを貼付け盤に対してずらせ、接着剤からウェハを離脱させたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0041】

(比較例2)

上記保護シートとして薬包紙(半径:25.4mm、厚さ:25μm)を用いたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0042】

(比較例3)

上記保護シートとしてタイベック紙(半径:25.4mm、厚さ:147μm)を用いたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0043】

(比較例4)

上記保護シートとして無塵紙(半径:25.4mm、厚さ:86μm)を用いたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0044】

(比較例5)

上記保護シートとして花紙(半径:25.4mm、厚さ:21μm)を用いたこと以外は、実施例1と同様の方法によりウェハの薄厚化加工を行った。

【0045】

(保護評価)

洗浄後のウェハについて、その表面の損傷を実体顕微鏡により観察し、評価した。評価基準は次のとおりである。

◎:電極上の擦り傷が見られない

○:電極上の擦り傷がほとんど見られない

×:電極上の擦り傷が見られる

【0046】

(反り評価)

いずれの例においても、薄厚化加工後の反りの向きは主面側を上に凹であったので、洗浄後のウェハについて、図4に示すように、ウェハの基板裏面側を上にして定盤に載せ、インジケーター(株式会社ミツトヨ製、ID−H0530)を用いて、ウェハ中央部の定盤からの高さを測定した。

【0047】

(厚み評価)

洗浄が完了した各ウェハにおいて、図5(a)に示す17点の測定ポイントについて、図5(b)に示すように、半球の支持台に載置したウェハの厚みを、位置を変えながらインジケーター(株式会社ミツトヨ製、ID−H0530)を用いて、測定した。

これらの評価結果を表1に示す。なお、ウェハ厚みの値は測定ポイントの中央値であり、プラスマイナスの値は、最大値から最小値を引いた半分の値である。

【0048】

【表1】

【0049】

表1からわかるように、本発明の方法に従う実施例1〜3は、比較例1〜5と比較して、ウェハに損傷を与えることがなく、かつ剥離後のウェハの反りを小さくすることができ、さらに、ウェハ厚みのバラつきを抑えることが出来ていることがわかる。

【0050】

・実験例2

実施例2で得られたウェハの半導体デバイス側に紫外線硬化テープを貼り付け、薄厚化されたサファイア基板の裏面側を、ダイヤモンドスクライバーを用いてスクライブし、個々の半導体デバイスに分離した。

ウェハの反り量が小さいので、スクライブ装置の平面ステージにウェハを真空吸着させた場合でも、ウェハが意図しない方向に割れることは無かった。

【産業上の利用可能性】

【0051】

本発明のウェハの薄厚化加工方法および半導体デバイスの製造方法によれば、ウェハ接合工程において、ウェハを、ウェハの半導体デバイス側の表面を保護するための保護シートを有する接着剤を介して固定板に接合することにより、研削および研磨加工により薄厚化されたウェハを固定板から剥離する際、ウェハに損傷を与えることがなく、かつ剥離後のウェハの反りを小さくし、さらに、ウェハ厚みのバラつきを抑えることができる。

【符号の説明】

【0052】

100 ウェハ

101 固定板

102 基板

103 半導体デバイス

104 保護シート

105 接着剤

106 金属製の厚板

107 砥石

108 定盤

109 スクレーパ

【特許請求の範囲】

【請求項1】

研削装置に脱着可能な固定板に、基板および該基板の主面に設けられた半導体デバイスを有するウェハの前記半導体デバイス側の表面を固定させるウェハ固定工程と、

前記基板の裏面側を薄厚化する研削工程と、

前記固定板から前記ウェハを剥離する剥離工程と

を具え、

前記ウェハ固定工程において、前記ウェハは、該ウェハの半導体デバイス側が繊維質を含まない保護シートを有する接着剤を介して前記固定板に固定されることを含むことを特徴とするウェハの薄厚化加工方法。

【請求項2】

前記保護シートは、セロファンである請求項1に記載のウェハの薄厚化加工方法。

【請求項3】

前記保護シートの外周位置が、前記ウェハの外周位置よりも内側にある請求項1または2に記載のウェハの薄厚化加工方法。

【請求項4】

研削装置に脱着可能な固定板に、基板および該基板の主面に設けられた半導体デバイスを有するウェハの前記半導体デバイス側の表面を固定させるウェハ固定工程と、

前記基板の裏面側を薄厚化する研削工程と、

前記固定板から前記ウェハを剥離する剥離工程と、

前記ウェハを個々の半導体デバイスに分離する個片化工程と

を具え、

前記ウェハ固定工程において、前記ウェハは、該ウェハの半導体デバイス側が繊維質を含まない保護シートを有する接着剤を介して前記固定板に接合されることを含むことを特徴とする半導体デバイスの製造方法。

【請求項1】

研削装置に脱着可能な固定板に、基板および該基板の主面に設けられた半導体デバイスを有するウェハの前記半導体デバイス側の表面を固定させるウェハ固定工程と、

前記基板の裏面側を薄厚化する研削工程と、

前記固定板から前記ウェハを剥離する剥離工程と

を具え、

前記ウェハ固定工程において、前記ウェハは、該ウェハの半導体デバイス側が繊維質を含まない保護シートを有する接着剤を介して前記固定板に固定されることを含むことを特徴とするウェハの薄厚化加工方法。

【請求項2】

前記保護シートは、セロファンである請求項1に記載のウェハの薄厚化加工方法。

【請求項3】

前記保護シートの外周位置が、前記ウェハの外周位置よりも内側にある請求項1または2に記載のウェハの薄厚化加工方法。

【請求項4】

研削装置に脱着可能な固定板に、基板および該基板の主面に設けられた半導体デバイスを有するウェハの前記半導体デバイス側の表面を固定させるウェハ固定工程と、

前記基板の裏面側を薄厚化する研削工程と、

前記固定板から前記ウェハを剥離する剥離工程と、

前記ウェハを個々の半導体デバイスに分離する個片化工程と

を具え、

前記ウェハ固定工程において、前記ウェハは、該ウェハの半導体デバイス側が繊維質を含まない保護シートを有する接着剤を介して前記固定板に接合されることを含むことを特徴とする半導体デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−9564(P2012−9564A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−143018(P2010−143018)

【出願日】平成22年6月23日(2010.6.23)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月23日(2010.6.23)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]