エレクトロルミネッセンス装置の製造方法

【課題】 サイズや形状の変更を容易にして生産性を向上したエレクトロルミネッセンス装置の製造方法を提供する。

【解決手段】 陽極層13を有したチューブ11内に陽極親液層形成液を供給し、陽極層13の内周面13a全体に、正孔輸送層形成液の後退接触角を45°以下にする陽極親液層を形成するようにした。そして、陽極親液層を有したチューブ11内に正孔輸送層形成液を導入・導出し、陽極層13の内周面13a全体に形成した正孔輸送層液状膜を乾燥して正孔輸送層14を形成するようにした。

【解決手段】 陽極層13を有したチューブ11内に陽極親液層形成液を供給し、陽極層13の内周面13a全体に、正孔輸送層形成液の後退接触角を45°以下にする陽極親液層を形成するようにした。そして、陽極親液層を有したチューブ11内に正孔輸送層形成液を導入・導出し、陽極層13の内周面13a全体に形成した正孔輸送層液状膜を乾燥して正孔輸送層14を形成するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エレクトロルミネッセンス装置の製造方法に関する。

【背景技術】

【0002】

従来、棒状の発光装置には、ガラス管内に封入された希ガス等の放電現象を利用する蛍光灯やネオン管等が知られている。しかし、これら放電現象を利用した発光装置は、その小型化や低消費電力化が困難であるといった問題を有していた。そこで、近年では、小型化と低消費電力化の双方を解決可能にする棒状の発光装置として、棒状部材の外周面にエレクトロルミネッセンス(以下単に、「EL」という。)素子を有した棒状のエレクトロルミネッセンス装置(以下単に、「EL装置」という。)が注目されている。

【0003】

こうしたEL装置の製造方法には、可撓性のシート基板上に、第1電極(陽極)、有機層、第2電極(陰極)を順次積層して、そのシート基板を支持棒に巻付ける巻付け法や、棒状の陰極に、順次有機層、陽極、封止層を蒸着する蒸着法が知られている(例えば、特許文献1及び特許文献2)。

【特許文献1】特開平11−265785号公報

【特許文献2】特開2005−108643号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の巻付け法では、シート基板上に形成したEL素子を曲折して支持棒の外周面に巻付けている。そのため、支持棒が小型化されると、巻付けたEL素子の各層に、過剰な圧縮ストレスや伸張ストレスが掛かるようになる。その結果、各層の電気的特性の劣化を招いて、ひいてはEL装置の生産性を損なう問題があった。

【0005】

また、特許文献2に記載の蒸着法では、指向性の強い蒸着によって各層を順次積層している。そのため、EL装置のサイズの大型化や形状の複雑化の要請に対して、均一な膜厚の有機層や第2電極の形成が困難となり、その生産性を著しく低下させる問題があった。

【0006】

本発明は、上記問題を解決するためになされたものであり、その目的は、サイズや形状の変更を容易にして生産性を向上したエレクトロルミネッセンス装置の製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明のエレクトロルミネッセンス装置(以下単に、「EL装置」という。)の製造方法は、管状に形成されて光を透過する第1電極と、前記第1電極の内側面に形成されたエレクトロルミネッセンス層(以下単に、「EL層」という。)と、前記エレクトロルミネッセンス層の内側面に形成された第2電極とを備えたエレクトロルミネッセンス装置の製造方法において、前記第1電極の前記内側面にエレクトロルミネッセンス層形成液に対する親液性を付与する第1の親液処理工程と、前記第1電極の内側に前記エレクトロルミネッセンス層形成液を導入・導出し、前記第1電極の前記内側面に形成した前記エレクトロルミネッセンス層形成液の液状膜を乾燥して前記エレクトロルミネッセンス層を形成するエレクトロルミネッセンス層形成工程と、を備えた。

【0008】

本発明のEL装置の製造方法によれば、第1電極の内側面に親液性を付与した分だけ、EL層形成液の導入・導出によって形成するEL層形成材料の液状膜を、第1電極に沿って均一に形成することができる。従って、第1電極(EL装置)の形状やサイズの変更に

容易に対応することができ、均一なEL層を形成することができる。ひいては、EL装置の生産性を向上することができる。

【0009】

このEL装置の製造方法において、前記第1の親液処理工程は、前記第1電極の内側に親液化流体を導入・導出して、前記第1電極の前記内側面に対する前記エレクトロルミネッセンス層形成液の後退接触角を45度以下にする。

【0010】

このEL装置の製造方法によれば、第1の親液処理工程によって、EL層形成液の後退接触角を45度以下に調整することができる。従って、EL層形成工程に適用可能な構成材料(EL層形成液及び第1電極)の範囲を拡大することができる。

【0011】

このEL装置の製造方法において、光を透過する管状部材の内側面に第1電極形成液に対する親液性を付与する第2の親液処理工程と、前記管状部材の内側に前記第1電極形成液を導入・導出して前記親液性を付与した前記管状部材の前記内側面に前記第1電極形成液の液状膜を形成し、前記第1電極形成液の前記液状膜を乾燥することによって前記第1電極を形成する第1電極形成工程と、を備えた。

【0012】

このEL装置の製造方法によれば、管状部材の内側面に親液性を付与した分だけ、第1電極形成液の導入・導出によって形成する第1電極形成液の液状膜を、管状部材に沿って均一に形成することができる。従って、管状部材のサイズや形状を変更することによって、EL装置のサイズや形状を容易に変更することができ、そのサイズや形状の変更を容易にして、EL装置の生産性を向上することができる。

【0013】

このEL装置の製造方法において、前記第2の親液処理工程は、前記管状部材の内側に親液化流体を導入・導出して、前記管状部材の前記内側面に対する前記第1電極形成液の後退接触角を45度以下にする。

【0014】

このEL装置の製造方法によれば、第2の親液処理工程によって、第1電極形成液の後退接触角を45度以下に調整することができる。従って、第1電極形成工程に適用可能な構成材料(第1電極及び管状部材)の範囲を拡大することができる。

【0015】

このEL装置の製造方法において、前記親液化流体は、少なくとも前記第1電極の前記内側面と前記管状部材の前記内側面のいずれか一方を洗浄する洗浄液である。

このEL装置の製造方法によれば、第1又は第2の親液処理工程において、前記第1電極の前記内側面又は前記管状部材の前記内側面を洗浄することができる。従って、第1電極又はEL層を、さらに均一に形成することができ、EL装置の生産性を向上することができる。

【0016】

このEL装置の製造方法において、前記洗浄液は、オゾン水、オゾンガスの溶解した硫酸、オゾンガスの溶解した硝酸、オゾンガスの溶解した塩酸、硫酸と過酸化水素水の混合液、硝酸と過酸化水素水の混合液、塩酸と過酸化水素水の混合液、硝酸過水、濃硝酸、水酸化ナトリウム水溶液、水酸化カリウム水溶液、水酸化ナトリウムのエタノール溶液、水酸化カリウムのエタノール溶液の少なくともいずれか一つである。

【0017】

このEL装置の製造方法によれば、第1電極又は管上部材に付着する汚染物を酸やアルカリによって洗浄して、各内側面に親液性を付与することができる。従って、EL層形成液又は第1電極形成液の液状膜を均一に形成することができる。

【0018】

このEL装置の製造方法において、前記エレクトロルミネッセンス層は、前記第1電極の前記内側面に形成された正孔輸送層と、前記正孔輸送層の内側面に形成された発光層と

を有し、前記エレクトロルミネッセンス層形成工程は、前記第1電極の内側に正孔輸送層形成液を導入・導出して前記親液性を付与した前記第1電極の前記内側面に前記正孔輸送層形成液の液状膜を形成し、前記正孔輸送層形成液の前記液状膜を乾燥して前記正孔輸送層を形成する正孔輸送層形成工程と、前記正孔輸送層の内側に発光層形成液を導入・導出し、前記正孔輸送層の前記内側面に形成した前記発光層形成液の液状膜を乾燥して前記発光層を形成する発光層形成工程と、を備えた。

【0019】

このEL装置の製造方法によれば、第1電極(EL装置)のサイズや形状を容易にして、第1電極の内側面に沿う均一な正孔輸送層及び発光層を順次形成することができる。その結果、積層構造からなるEL層を有したEL装置の生産性を向上することができる。

このEL装置の製造方法において、前記EL層は、前記第1電極の前記内側面に形成された発光層と、前記発光層の内側面に形成された正孔輸送層とを有し、前記EL層形成工程は、前記第1電極の内側に発光層形成液を導入・導出して前記親液性を付与した前記第1電極の前記内側面に前記発光層形成液の液状膜を形成し、前記発光層形成液の前記液状膜を乾燥して前記発光層を形成する発光層形成工程と、前記発光層の内側に正孔輸送層形成液を導入・導出し、前記発光層の前記内側面に形成した前記正孔輸送層形成液の液状膜を乾燥して前記正孔輸送層を形成する正孔輸送層形成工程と、を備えた。

このEL装置の製造方法によれば、第1電極(EL装置)のサイズや形状を容易にして、第1電極の内側面に沿う均一な発光層及び正孔輸送層を順次形成することができる。その結果、積層構造からなるEL層を有したEL装置の生産性を向上することができる。

【発明を実施するための最良の形態】

【0020】

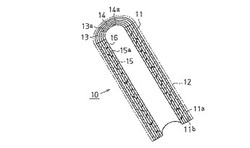

以下、本発明を具体化した一実施形態を図1〜図8に従って説明する。図1は、エレクトロルミネッセンス装置(以下単に、「EL装置」という。)を示す概略斜視図であって、図2は、図1のA−A線断面図である。

図1に示すように、EL装置10は、管状部材としてのチューブ11を有している。チューブ11は、光透過性の絶縁材料からなる断面円形状のチューブであって、例えば各種ガラス材料等の無機材料、あるいはポリエチレンテレフタレート、ポリエチレンナフタレート、ポリプロピレン、ポリメチルメタクリレート等の樹脂材料で形成されている。本実施形態のチューブ11は、内径が約5mm、長さが約200mmで形成されているが、これに限らず、その内周面11bに後述する各種液状膜を形成可能なサイズであればよい。

【0021】

チューブ11の外周面11aには、図1及び図2の2点鎖線で示すように、チューブ11の全体を覆う封止層12が形成されている。封止層12は、ガスバリヤ性を有した無機あるいは有機高分子膜であって、チューブ11内への水分や酸素等の侵入を遮断するようになっている。

【0022】

チューブ11の内側面(内周面11b)には、第1電極としての陽極層13が形成されている。陽極層13は、チューブ11の内周面11bの全体にわたって均一な膜厚で形成される光透過性の陽極である。陽極層13は、仕事関数の大きい導電性材料(陽極層形成材料:例えば、ITO(Indium−Tin−Oxide)、SnO2、Sb含有SnO2、Al含有ZnO等の無機酸化物、あるいはポリチオフェンやポリピロール等の透明導電樹脂等)によって形成されている。そして、陽極層13は、EL装置10を駆動するための駆動電源を供給する電源装置Gの一端に電気的に接続されて、後述する正孔輸送層14に正孔を注入するようになっている。

【0023】

本実施形態の陽極層13は、後述する第1電極形成工程としての陽極層形成工程おいて、第1電極形成液としての陽極層形成液13L(図4参照)を乾燥・焼成することによって形成されている。すなわち、陽極層13は、上記する陽極層形成材料の「ITO」のナノ微粒子を親水性の有機系分散媒に分散させた陽極層形成液13Lをチューブ11内に導

入・導出して、チューブ11の内周面11bに形成した陽極層液状膜13F(図4参照)を乾燥することによって形成されている。

【0024】

陽極層13の内側面(内周面13a)には、エレクトロルミネッセンス層(以下単に、「EL層」という。)を構成する正孔輸送層14が形成されている。正孔輸送層14は、前記陽極層13の内周面13aの全体にわたって均一な膜厚で形成される有機層である。本実施形態の正孔輸送層14は、その膜厚が特に限定されないが、正孔輸送層14の厚さが薄すぎると、ピンホールが生じる虞があり、一方、正孔輸送層14が厚過ぎると、正孔輸送層14の透過率が劣化して、後述する発光層15の発光色の色度(色相)が変化してしまう虞がある。そのため、10〜150nm程度であるのが好ましく、50〜100nm程度であるのがより好ましい。正孔輸送層14を構成する正孔輸送層材料は、共役系の有機化合物で形成されて、その電子雲の広がりによる性質上、陽極層13から注入された正孔を後述する発光層15まで輸送する機能を有する。

【0025】

本実施形態の正孔輸送層材料は、ポリ(3,4−エチレンジオキシチオフェン)(以下単に、「PEDOT」という。)であるが、これに限らず、以下に示すような、各種低分子の正孔輸送層材料や各種高分子の正孔輸送層材料を利用することができ、これらのうちの1種又は2種以上を組み合わせて利用することもできる。

【0026】

低分子の正孔輸送層材料としては、例えば、ベンジジン誘導体、トリフェニルメタン誘導体、フェニレンジアミン誘導体、スチリルアミン誘導体、ヒドラゾン誘導体、ピラゾリン誘導体、カルバゾール誘導体、ポルフィリン化合物等を利用することができる。

【0027】

高分子の正孔輸送層材料としては、例えば、上記低分子構造を一部に含む(主鎖あるいは側鎖にする)高分子化合物、あるいはポリアニリン、ポリチオフェンビニレン、ポリチオフェン、α−ナフチルフェニルジアミン、「PEDOT」とポリスチレンスルホン酸との混合物(Baytron P、バイエル社商標)、トリフェニルアミンやエチレンジアミン等を分子核とした各種デンドリマー等を利用することができる。

【0028】

上記する低分子の正孔輸送材料を用いる場合、正孔輸送層材料の中には、必要に応じて、バインダー(高分子バインダー)を添加するようにしてもよい。バインダーとしては、電荷輸送を極度に阻害せず、かつ、可視光の吸収率が低いものを用いるのが好ましく、具体的には、ポリエチレンオキサイド、ポリビニリデンフロライド、ポリカーボネート、ポリアクリレート、ポリメチルアクリレート、ポリメチルメタクリレート、ポリスチレン、ポリ塩化ビニル、ポリシロキサン等のうちの1種または2種以上を組み合わせて用いることができる。また、このバインダーには、上記する高分子系の正孔輸送材料を用いてもよい。

【0029】

本実施形態の正孔輸送層14は、エレクトロルミネッセンス層形成工程を構成する正孔輸送層形成工程おいて、エレクトロルミネッセンス層形成液を構成する正孔輸送層形成液14L(図6参照)を乾燥することによって形成されている。すなわち、正孔輸送層14は、上記する正孔輸送層材料の「PEDOT」を水系溶媒(例えば、水、メタノール等の低級アルコール、エトキシエタノール等のセロソルブ系溶媒等)に溶解させた正孔輸送層形成液14Lをチューブ11内に導入・導出して、陽極層13の内周面13aに形成した正孔輸送層液状膜14F(図6参照)を乾燥することによって形成されている。

【0030】

正孔輸送層14の内側面(内周面14a)には、EL層を構成する発光層15が形成されている。発光層15は、前記正孔輸送層14の内周面14aの全体にわたって均一な膜厚で形成される有機層である。発光層15の膜厚は、特に限定されないが、10〜150nm程度であるのが好ましく、50〜100nm程度であるのがより好ましい。発光層1

5の厚さを前記範囲とすることにより、正孔と電子との再結合が効率よくなされ、発光層15の発光効率をより向上させることができる。発光層15を構成する発光層材料は、前記陽極層13と後述する陰極層16との間の電圧印加時に、陽極層13側からの正孔と、後述する陰極層16側からの電子を注入することができものである。そして、発光層15は、正孔と電子が再結合するときに、放出するエネルギーによってエキシトン(励起子)を生成し、このエキシトンが基底状態に戻るエネルギー放出によって、蛍光や燐光を発する(発光する)ようになっている。

【0031】

本実施形態の発光層材料は、フルオレン−ジチオフェンコポリマー(以下単に、「F8T2」という。)であるが、これに限らず、以下に示すような、公知の各種低分子の発光層材料や、各種高分子の発光層材料を利用することができ、これらのうちの1種又は2種以上を組み合わせて用いることもできる。

【0032】

低分子の発光層材料としては、例えば、シクロペンタジエン誘導体、テトラフェニルブタジエン誘導体、トリフェニルアミン誘導体、オキサジアゾール誘導体、ジスチリルベンゼン誘導体、チオフェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、クマリン誘導体物、アルミキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾール亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポルフィリン亜鉛錯体、ユーロピウム錯体等の金属錯体等を利用することができる。

【0033】

高分子の発光層材料としては、例えば、ポリパラフェニレンビニレン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリチオフェン誘導体、ポリビニルカルバゾール、ポリフルオレノン誘導体、ポリキノキサリン誘導体、ポリビニレンスチレン誘導体、及びそれらの共重合体、トリフェニルアミンやエチレンジアミン等を分子核とした各種デンドリマー等を利用することができる。

【0034】

本実施形態の発光層15は、エレクトロルミネッセンス層形成工程を構成する発光層形成工程おいて、発光層形成液15L(図7参照)を乾燥することによって形成されている。すなわち、発光層15は、上記する発光層材料の「F8T2」を無極性有機溶媒(例えば、ベンゼン、トルエン、キシレン、シクロへキシルベンゼン、ジハイドロベンゾフラン、トリメチルベンゼン、テトラメチルベンゼン等)に溶解させた発光層形成液15Lをチューブ11内に導入・導出して、正孔輸送層14の内周面14aに形成した発光層液状膜15F(図7参照)を乾燥することによって形成されている。尚、本実施形態の発光層形成液15Lは、前記正孔輸送層14の内周面14aに対する後退接触角θ3(図7参照)が45°以下となるように構成されている。

【0035】

発光層15の内側面(内周面15a)には、第2電極としての陰極層16が形成されている。陰極層16は、前記発光層15の内周面15aの全体にわたって均一な膜厚で形成される陰極である。陰極層16は、仕事関数の低い導電性材料(例えば、Li、Mg、Ca、Sr、La、Ce、Er、Eu、Sc、Y、Yb、Ag、Cu、Al、Cs、Rbの金属元素単体等)によって形成され、前記電源装置Gの他端に電気的に接続されて、発光層15に電子を注入するようになっている。

【0036】

尚、陰極層材料は、その安定性を向上させるために、これらを含む2成分、3成分の合金系を用いてもよい。特に、合金を用いる場合には、Ag、Al、Cu等の安定な金属元素を含む合金、具体的には、MgAg、AlLi、CuLi等の合金を用いるのが好ましい。こうした合金を用いることにより、陰極層16の電子注入効率及び安定性の向上を図ることができる。

【0037】

本実施形態の陰極層16は、後述する陰極層形成工程おいて、陰極層形成液16L(図

8参照)を乾燥することによって形成されている。すなわち、陰極層16は、上記する陰極層形成材料の銀のナノ微粒子を有機系分散媒に分散させた陰極層形成液16Lをチューブ11内に導入・導出して、発光層15の内周面15aに形成した陰極層液状膜16F(図8参照)を乾燥することによって形成されている。尚、本実施形態の陰極層形成液16Lは、前記発光層15の内周面15aに対する後退接触角θ4が45°以下となるように構成されている。

【0038】

そして、電源装置Gを駆動して陽極層13と陰極層16との間に電圧を印加すると、陽極層13からの正孔が正孔輸送層14を介して発光層15に移動し、陰極層16からの電子が発光層15に移動し、発光層15において、正孔と電子とが再結合する。正孔と電子とが再結合すると、発光層15は、再結合に際して放出されたエネルギーによりエキシトン(励起子)を生成し、エキシトンの基底状態への遷移によって発光する。

【0039】

次に、上記するEL装置10の製造方法について、図3〜図8に従って説明する。

まず、図3に示すように、チューブ11の中に親液化流体を構成するチューブ親液層形成液20Tを矢印方向に導入して、内周面11bの全体にチューブ親液層形成液20Tを供給する。

【0040】

本実施形態のチューブ親液層形成液20Tは、硫酸と過酸化水素水の混合液からなる洗浄液であって、前記陽極層液状膜13Fを形成しやすくするために、前記陽極層形成液13Lの内周面11bに対する後退接触角θ1を45°以下にする液体である。尚、チューブ親液層形成液20Tは、これに限らず、硝酸と過酸化水素水の混合液、塩酸と過酸化水素水の混合液、硝酸過水、濃硝酸、オゾン水、オゾンガスの溶解した硫酸、オゾンガスの溶解した硝酸、オゾンガスの溶解した塩酸、水酸化ナトリウム水溶液、水酸化カリウム水溶液、水酸化ナトリウムのエタノール溶液、水酸化カリウムのエタノール溶液の少なくともいずれか一つであってもよい。

【0041】

そして、チューブ11内に導入したチューブ親液層形成液20Tを導出すると、チューブ11(内周面11b)に付着した汚染物が洗浄され、内周面11bの表層に水酸基等の極性基が導入されて前記陽極層形成液13Lを親液する親液性(チューブ親液層11W)が付与される。

【0042】

上記親液処理工程(第2の親液処理工程)を終了すると、内周面11b(チューブ親液層11W)に陽極層13を形成する陽極層形成工程を行う。すなわち、図4に示すように、チューブ11内を満たすように前記陽極層形成液13Lを矢印方向に導入して、導入した陽極層形成液13Lの一部をチューブ11から導出する。そして、チューブ11の内周面11b(チューブ親液層11W)の全体に、陽極層形成液13Lからなる陽極層液状膜13Fを形成する。この際、陽極層形成液13Lの前記後退接触角θ1がチューブ親液層11Wによって45°以下に調整されているため、陽極層液状膜13Fは、内周面11bの略全体にわたり均一な膜厚で形成されるようになる。

【0043】

陽極層液状膜13Fを形成すると、チューブ11を乾燥・焼成炉に搬入し、陽極層形成液13Lに対応した所定の乾燥温度及び焼成温度まで順次昇温して、陽極層液状膜13Fを乾燥・焼成(乾燥)する。これによって、内周面11bの全体に、チューブ11の内径や長さ、形状の変更に対応した均一な膜厚の陽極層13を形成することができる。

【0044】

尚、上記する陽極層形成液13Lの導入・導出及び乾燥・焼成によって形成した陽極層13の膜厚が、所定の膜厚に満たない場合には、前記親液処理工程の処理時間の延長や処理温度の増加によって前記後退接触角θ1を低下させて、陽極層液状膜13Fを厚膜化する構成にしてもよい。反対に、上記する陽極層形成液13Lの導入・導出及び乾燥・焼成

によって形成した陽極層13の膜厚が、所定の膜厚を超える場合には、前記親液処理工程の処理時間を短縮して前記後退接触角θ1を増加させ、陽極層液状膜13Fを薄膜化する構成にしてもよい。

【0045】

陽極層形成工程を終了すると、陽極層13の内周面13aに親液性を付与する親液処理工程(第1の親液処理工程)を行う。すなわち、図5に示すように、チューブ11の中に親液化流体を構成する陽極親液層形成液20Aを矢印方向に導入して、陽極層13の内周面13aの全体に陽極親液層形成液20Aを供給する。

【0046】

本実施形態の陽極親液層形成液20Aは、超純水にオゾンガスを溶解させた洗浄液としてのオゾン水であって、前記正孔輸送層液状膜14Fを形成しやすくするために、陽極層13の内周面13aに対する前記正孔輸送層形成液14Lの後退接触角θ2を45°以下にする液体である。尚、陽極親液層形成液20Aは、これに限らず、硝酸と過酸化水素水の混合液、塩酸と過酸化水素水の混合液、硝酸過水、濃硝酸、オゾン水、オゾンガスの溶解した硫酸、オゾンガスの溶解した硝酸、オゾンガスの溶解した塩酸、水酸化ナトリウム水溶液、水酸化カリウム水溶液、水酸化ナトリウムのエタノール溶液、水酸化カリウムのエタノール溶液の少なくともいずれか一つであってもよい。

【0047】

そして、チューブ11内に導入した陽極親液層形成液20Aを導出すると、陽極層13(内周面13a)が洗浄され、内周面13aの表層に水酸基等の極性基が導入されて、前記正孔輸送層形成液14Lを親液する親液性(陽極親液層13W)が付与される。

【0048】

上記親液処理工程を終了すると、陽極層13の内周面13a(陽極親液層13W)に正孔輸送層14を形成する正孔輸送層形成工程を行う。すなわち、図6に示すように、チューブ11内を満たすように前記正孔輸送層形成液14Lを矢印方向に導入して、導入した正孔輸送層形成液14Lの一部をチューブ11から導出する。そして、陽極層13の内周面13a(陽極親液層13W)の全体に、正孔輸送層形成液14Lからなる正孔輸送層液状膜14Fを形成する。この際、正孔輸送層形成液14Lの前記後退接触角θ2が陽極親液層13Wによって45°以下に調整されているため、正孔輸送層液状膜14Fは、陽極層13(内周面13a)の略全体にわたり均一な膜厚で形成されるようになる。

【0049】

正孔輸送層液状膜14Fを形成すると、チューブ11を乾燥炉に搬入し、正孔輸送層形成液14Lに対応した所定の乾燥温度まで順次昇温して、正孔輸送層液状膜14Fを乾燥する。これによって、陽極層13(内周面13a)の全体に、チューブ11の内径や長さ、形状の変更に対応した均一な膜厚の正孔輸送層14を形成することができる。

【0050】

尚、上記する正孔輸送層形成液14Lの導入・導出及び乾燥によって形成した正孔輸送層14の膜厚が、所定の膜厚に満たない場合には、前記親液処理工程の処理時間の延長や処理温度の増加によって前記後退接触角θ2を低下させて、正孔輸送層液状膜14Fを厚膜化する構成にしてもよい。反対に、上記する正孔輸送層形成液14Lの導入・導出及び乾燥によって形成した正孔輸送層14の膜厚が、所定の膜厚を超える場合には、前記親液処理工程の処理時間を短縮して前記後退接触角θ2を増加させ、正孔輸送層液状膜14Fを薄膜化する構成にしてもよい。

【0051】

正孔輸送層形成工程を終了すると、正孔輸送層14の内周面14aに発光層15を形成する発光層形成工程を行う。すなわち、図7に示すように、チューブ11内を満たすように前記発光層形成液15Lを矢印方向に導入して、導入した発光層形成液15Lの一部をチューブ11から導出する。そして、前記正孔輸送層14の内周面14aの全体に、発光層形成液15Lからなる発光層液状膜15Fを形成する。この際、発光層液状膜15Fの膜厚は、前記後退接触角θ3に支配されて、内周面14aの略全体にわたり均一な膜厚で

形成されるようになる。

【0052】

発光層液状膜15Fを形成すると、チューブ11を乾燥炉に搬入し、発光層形成液15Lに対応した所定の乾燥温度まで昇温して、発光層液状膜15Fを乾燥する。これによって、正孔輸送層14の内周面14aの全体に、チューブ11の内径や長さ、形状の変更に対応した均一な膜厚の発光層15を形成することができる。

【0053】

発光層形成工程を終了すると、発光層15の内周面15aに陰極層16を形成する陰極層形成工程を行う。すなわち、図8に示すように、チューブ11内を満たすように前記陰極層形成液16Lを矢印方向に導入して、導入した陰極層形成液16Lの一部をチューブ11から導出する。そして、前記発光層15の内周面15aの全体に、陰極層形成液16Lからなる陰極層液状膜16Fを形成する。この際、陰極層液状膜16Fの膜厚は、前記後退接触角θ4に支配されて、内周面15aの略全体にわたり均一な膜厚で形成されるようになる。

【0054】

陰極層液状膜16Fを形成すると、チューブ11を乾燥炉に搬入し、陰極層形成液16Lに対応した所定の乾燥温度まで昇温して、陰極層液状膜16Fを乾燥する。これによって、チューブ11の内径や長さ、形状の変更に対応することができ、発光層15の内周面15aの全体に、均一な膜厚の陰極層16を形成することができる。

【0055】

陰極層形成工程を終了すると、チューブ11の全体に、ガスバリヤ性を有した無機あるいは有機高分子膜からなる封止層12を塗布形成する。尚、この際、前記陽極層13及び前記陰極層16の一部にマスクを施し、前記陽極層13及び前記陰極層16に、それぞれ電源装置Gと接続するための図示しない接続領域を形成する。

【0056】

これによって、チューブ11の内径や長さ、形状の変更に対応することができ、チューブ11の内周面11bの全体に、均一な膜厚の、陽極層13、正孔輸送層14、発光層15、陰極層16を形成することができる。

【0057】

次に、上記のように構成した本実施形態の効果を以下に記載する。

(1)上記実施形態によれば、陽極層13を有したチューブ11内に陽極親液層形成液20Aを供給し、陽極層13の内周面13a全体に、正孔輸送層形成液14Lの後退接触角θ2を45°以下にする陽極親液層13Wを形成するようにした。そして、陽極親液層13Wを有したチューブ11内に正孔輸送層形成液14Lを導入・導出し、陽極層13の内周面13a全体に形成した正孔輸送層液状膜14Fを乾燥して正孔輸送層14を形成するようにした。

【0058】

従って、陽極親液層13Wを形成した分だけ、チューブ11の内径や長さ、形状に即した均一な膜厚の正孔輸送層14を形成することができる。その結果、正孔輸送層14を下地層にする発光層15及び陰極層16を均一に形成することができ、チューブ11のサイズや形状の変更に対応することができ、EL装置10の生産性を向上することができる。

【0059】

(2)上記実施形態によれば、チューブ11内にチューブ親液層形成液20Tを供給し、チューブ11の内周面11b全体に、陽極層形成液13Lの後退接触角θ1を45°以下にするチューブ親液層11Wを形成するようにした。そして、チューブ親液層11Wを有したチューブ11内に陽極層形成液13Lを導入・導出し、チューブ11の内周面11b全体に形成した陽極層液状膜13Fを乾燥して陽極層13を形成するようにした。

【0060】

従って、チューブ親液層11Wを形成した分だけ、チューブ11の内径や長さ、形状に即した均一な膜厚の陽極層13を形成することができる。その結果、陽極層13を下地層

にする正孔輸送層、発光層15及び陰極層16を均一に形成することができ、EL装置10の生産性を、さらに向上することができる。

【0061】

(3)上記実施形態によれば、チューブ11内に供給したチューブ親液層形成液20T及び陽極親液層形成液20Aを導出して、それぞれチューブ親液層11W及び陽極親液層13Wを形成するようにした。その結果、チューブ親液層11W及び陽極親液層13Wを形成する際に、チューブ11の内周面11b及び陽極層13の内周面13aに付着した有機系の汚染物を洗浄することができ、より均一な陽極層13及び正孔輸送層14を形成することができる。

【0062】

尚、上記実施形態は以下のように変更してもよい。

・上記実施形態では、チューブ11の親液処理工程を、チューブ親液層形成液20Tの導入・導出によって具体化した。これに限らず、例えば、チューブ親液層形成液20Tを導入・導出した後に、洗浄液としての希アンモニア水や水酸化アンモニウムと過酸化水素水の混合液等を導入・導出する構成にしてもよい。これによれば、チューブ11の内周面11bに付着した金属等の汚染物を洗浄することができ、陽極層13を、さらに均一に形成することができる。

・上記実施形態では、親液化流体を、チューブ親液層形成液20T及び陽極親液層形成液20Aによって具体化した。これに限らず、親液化流体は、オゾンガスや水蒸気とオゾンガスの混合気体であってもよい。

・上記実施形態では、第1及び第2の親液処理工程を、チューブ親液層形成液20T及び陽極親液層形成液20Aの導入・導出によって具体化した。これに限らず、例えば酸素を含む雰囲気下にチューブ11を載置し、チューブ11の内周面11b又は陽極層13の内周面13aに紫外線を照射し、生成したオゾンガスによって親液処理を行う構成にしてもよい。

・上記実施形態では、チューブ11の断面及び外形を、それぞれ断面が円形状であって、外形が棒状に具体化した。これに限らず、断面が楕円形状や矩形状であってもよく、外形が螺旋形に曲折した形状であってもよい。つまり、チューブ11は、その内側にチューブ親液層形成液20Tや陽極親液層形成液20A等の流体を導入可能なチューブであればよい。

・上記実施形態では、チューブ11を光透過性の絶縁材料によって構成したが、これに限らず、チューブ11を、光透過性の導電性材料、すなわち陽極層形成材料によって構成してもよい。これによれば、チューブ11の内周面11bに、別途陽極層13を形成する必要がなく、陽極層形成工程を省略することができ、EL装置10の生産性を向上することができる。

・上記実施形態では、チューブ11の内周面11b上に光透過性の陽極層13を形成して、順次、正孔輸送層14、発光層15及び陰極層16を形成する構成にした。これに限らず、チューブ11の内周面11b上に光透過性の陰極層16を形成して、順次発光層15、正孔輸送層14及び陽極層13を形成する構成にしてもよい。この際、陽極層13は、金、プラチナ、パラジウム、ニッケル等の金属や、シリコン、ガリウムリン、アモルファス炭化シリコン等の仕事関数の値が大きい半導体を用いてもよい。あるいは、これらのうちの1種または2種以上を組み合わせて用いてもよく、さらには、ポリチオフェン、ポリピロール等の導電性樹脂材料を用いてもよい。

・上記実施形態では、チューブ11内に陽極層及び陰極層形成液13L,16Lを導入・導出し、陽極層13及び陰極層16を形成する構成にした。これに限らず、例えばチューブ11内に、陽極層形成材料及び陰極層形成材料の気体を導入して、それぞれ陽極層13及び陰極層16を形成する構成にしてもよく、内周面11b,15aの略全体に陽極層13及び陰極層16を形成可能な方法であればよい。

・上記実施形態では、発光層材料を有機系高分子あるいは有機系低分子によって構成した。これに限らず、例えば発光層材料を、ZnS/CuCl、ZnS/CuBr、ZnCd

S/CuBr等の無機分子で構成してもよい。この際、当該発光層材料を有機バインダーに分散させて発光層形成液15Lを形成する構成が好ましい。尚、有機バインダーには、シアノエチルセルロース、シアノエチルスターチ、シアノエチルプルラン等の多糖類のシアノエチル化物、シアノエチルヒドロキシエチルセルロース、シアノエチルグリセロールプルラン等の多糖類誘導体のシアノエチル化物、シアノエチルポリビニルアルコール等のポリオール類のシアノエチル化物等が挙げられる。

・上記実施形態では、チューブ11の内周面11bに、発光層15を一層のみ形成する構成にした。これに限らず、例えば陽極層13と陰極層16との間に、発光層15と電荷発生層からなるユニットを複数積層した、いわゆるマルチフォトン構造であってもよい。

・上記実施形態では、陽極層13の内周面13aに正孔輸送層14を形成する構成にした。これに限らず、例えば正孔輸送層14を省略する構成してもよく、あるいは陽極層13と正孔輸送層14との間に、発光層15への正孔の注入効率を高めるための正孔注入層を形成する構成にしてもよい。

・上記実施形態では、正孔輸送層14の内周面14aに発光層15を形成する構成にした。これに限らず、例えば正孔輸送層14と発光層15との間に、電子の移動を抑制する電子障壁層を形成する構成にしてもよい。

・上記実施形態では、発光層15の内周面15aに、陰極層16を形成する構成にした。これに限らず、例えば発光層15と陰極層16との間に、陰極層16から注入された電子を発光層15まで輸送する電子輸送層を形成する構成にしてもよい。あるいは、発光層15と電子輸送層との間に、正孔の移動を抑制する正孔障壁層を形成する構成にしてもよい。

【図面の簡単な説明】

【0063】

【図1】本発明を具体化したエレクトロルミネッセンス装置を示す概略斜視図。

【図2】同じく、エレクトロルミネッセンス装置を示す概略断面図。

【図3】同じく、エレクトロルミネッセンス装置の製造方法を説明する説明図。

【図4】同じく、エレクトロルミネッセンス装置の製造方法を説明する説明図。

【図5】同じく、エレクトロルミネッセンス装置の製造方法を説明する説明図。

【図6】同じく、エレクトロルミネッセンス装置の製造方法を説明する説明図。

【図7】同じく、エレクトロルミネッセンス装置の製造方法を説明する説明図。

【図8】同じく、エレクトロルミネッセンス装置の製造方法を説明する説明図。

【符号の説明】

【0064】

10…エレクトロルミネッセンス装置、11…管状部材としてのチューブ、13…第1電極としての陽極層、13L…第1電極形成液としての陽極層形成液、14…エレクトロルミネッセンス層を構成する正孔輸送層、14L…正孔輸送層形成液、15…エレクトロルミネッセンス層を構成する発光層、15L…発光層形成液、16…第2電極としての陰極層、20T…親液化流体を構成する洗浄液としてのチューブ親液層形成液、20A…親液化流体を構成する洗浄液としての陽極親液層形成液、θ1,θ2,θ3,θ4…後退接触角。

【技術分野】

【0001】

本発明は、エレクトロルミネッセンス装置の製造方法に関する。

【背景技術】

【0002】

従来、棒状の発光装置には、ガラス管内に封入された希ガス等の放電現象を利用する蛍光灯やネオン管等が知られている。しかし、これら放電現象を利用した発光装置は、その小型化や低消費電力化が困難であるといった問題を有していた。そこで、近年では、小型化と低消費電力化の双方を解決可能にする棒状の発光装置として、棒状部材の外周面にエレクトロルミネッセンス(以下単に、「EL」という。)素子を有した棒状のエレクトロルミネッセンス装置(以下単に、「EL装置」という。)が注目されている。

【0003】

こうしたEL装置の製造方法には、可撓性のシート基板上に、第1電極(陽極)、有機層、第2電極(陰極)を順次積層して、そのシート基板を支持棒に巻付ける巻付け法や、棒状の陰極に、順次有機層、陽極、封止層を蒸着する蒸着法が知られている(例えば、特許文献1及び特許文献2)。

【特許文献1】特開平11−265785号公報

【特許文献2】特開2005−108643号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の巻付け法では、シート基板上に形成したEL素子を曲折して支持棒の外周面に巻付けている。そのため、支持棒が小型化されると、巻付けたEL素子の各層に、過剰な圧縮ストレスや伸張ストレスが掛かるようになる。その結果、各層の電気的特性の劣化を招いて、ひいてはEL装置の生産性を損なう問題があった。

【0005】

また、特許文献2に記載の蒸着法では、指向性の強い蒸着によって各層を順次積層している。そのため、EL装置のサイズの大型化や形状の複雑化の要請に対して、均一な膜厚の有機層や第2電極の形成が困難となり、その生産性を著しく低下させる問題があった。

【0006】

本発明は、上記問題を解決するためになされたものであり、その目的は、サイズや形状の変更を容易にして生産性を向上したエレクトロルミネッセンス装置の製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明のエレクトロルミネッセンス装置(以下単に、「EL装置」という。)の製造方法は、管状に形成されて光を透過する第1電極と、前記第1電極の内側面に形成されたエレクトロルミネッセンス層(以下単に、「EL層」という。)と、前記エレクトロルミネッセンス層の内側面に形成された第2電極とを備えたエレクトロルミネッセンス装置の製造方法において、前記第1電極の前記内側面にエレクトロルミネッセンス層形成液に対する親液性を付与する第1の親液処理工程と、前記第1電極の内側に前記エレクトロルミネッセンス層形成液を導入・導出し、前記第1電極の前記内側面に形成した前記エレクトロルミネッセンス層形成液の液状膜を乾燥して前記エレクトロルミネッセンス層を形成するエレクトロルミネッセンス層形成工程と、を備えた。

【0008】

本発明のEL装置の製造方法によれば、第1電極の内側面に親液性を付与した分だけ、EL層形成液の導入・導出によって形成するEL層形成材料の液状膜を、第1電極に沿って均一に形成することができる。従って、第1電極(EL装置)の形状やサイズの変更に

容易に対応することができ、均一なEL層を形成することができる。ひいては、EL装置の生産性を向上することができる。

【0009】

このEL装置の製造方法において、前記第1の親液処理工程は、前記第1電極の内側に親液化流体を導入・導出して、前記第1電極の前記内側面に対する前記エレクトロルミネッセンス層形成液の後退接触角を45度以下にする。

【0010】

このEL装置の製造方法によれば、第1の親液処理工程によって、EL層形成液の後退接触角を45度以下に調整することができる。従って、EL層形成工程に適用可能な構成材料(EL層形成液及び第1電極)の範囲を拡大することができる。

【0011】

このEL装置の製造方法において、光を透過する管状部材の内側面に第1電極形成液に対する親液性を付与する第2の親液処理工程と、前記管状部材の内側に前記第1電極形成液を導入・導出して前記親液性を付与した前記管状部材の前記内側面に前記第1電極形成液の液状膜を形成し、前記第1電極形成液の前記液状膜を乾燥することによって前記第1電極を形成する第1電極形成工程と、を備えた。

【0012】

このEL装置の製造方法によれば、管状部材の内側面に親液性を付与した分だけ、第1電極形成液の導入・導出によって形成する第1電極形成液の液状膜を、管状部材に沿って均一に形成することができる。従って、管状部材のサイズや形状を変更することによって、EL装置のサイズや形状を容易に変更することができ、そのサイズや形状の変更を容易にして、EL装置の生産性を向上することができる。

【0013】

このEL装置の製造方法において、前記第2の親液処理工程は、前記管状部材の内側に親液化流体を導入・導出して、前記管状部材の前記内側面に対する前記第1電極形成液の後退接触角を45度以下にする。

【0014】

このEL装置の製造方法によれば、第2の親液処理工程によって、第1電極形成液の後退接触角を45度以下に調整することができる。従って、第1電極形成工程に適用可能な構成材料(第1電極及び管状部材)の範囲を拡大することができる。

【0015】

このEL装置の製造方法において、前記親液化流体は、少なくとも前記第1電極の前記内側面と前記管状部材の前記内側面のいずれか一方を洗浄する洗浄液である。

このEL装置の製造方法によれば、第1又は第2の親液処理工程において、前記第1電極の前記内側面又は前記管状部材の前記内側面を洗浄することができる。従って、第1電極又はEL層を、さらに均一に形成することができ、EL装置の生産性を向上することができる。

【0016】

このEL装置の製造方法において、前記洗浄液は、オゾン水、オゾンガスの溶解した硫酸、オゾンガスの溶解した硝酸、オゾンガスの溶解した塩酸、硫酸と過酸化水素水の混合液、硝酸と過酸化水素水の混合液、塩酸と過酸化水素水の混合液、硝酸過水、濃硝酸、水酸化ナトリウム水溶液、水酸化カリウム水溶液、水酸化ナトリウムのエタノール溶液、水酸化カリウムのエタノール溶液の少なくともいずれか一つである。

【0017】

このEL装置の製造方法によれば、第1電極又は管上部材に付着する汚染物を酸やアルカリによって洗浄して、各内側面に親液性を付与することができる。従って、EL層形成液又は第1電極形成液の液状膜を均一に形成することができる。

【0018】

このEL装置の製造方法において、前記エレクトロルミネッセンス層は、前記第1電極の前記内側面に形成された正孔輸送層と、前記正孔輸送層の内側面に形成された発光層と

を有し、前記エレクトロルミネッセンス層形成工程は、前記第1電極の内側に正孔輸送層形成液を導入・導出して前記親液性を付与した前記第1電極の前記内側面に前記正孔輸送層形成液の液状膜を形成し、前記正孔輸送層形成液の前記液状膜を乾燥して前記正孔輸送層を形成する正孔輸送層形成工程と、前記正孔輸送層の内側に発光層形成液を導入・導出し、前記正孔輸送層の前記内側面に形成した前記発光層形成液の液状膜を乾燥して前記発光層を形成する発光層形成工程と、を備えた。

【0019】

このEL装置の製造方法によれば、第1電極(EL装置)のサイズや形状を容易にして、第1電極の内側面に沿う均一な正孔輸送層及び発光層を順次形成することができる。その結果、積層構造からなるEL層を有したEL装置の生産性を向上することができる。

このEL装置の製造方法において、前記EL層は、前記第1電極の前記内側面に形成された発光層と、前記発光層の内側面に形成された正孔輸送層とを有し、前記EL層形成工程は、前記第1電極の内側に発光層形成液を導入・導出して前記親液性を付与した前記第1電極の前記内側面に前記発光層形成液の液状膜を形成し、前記発光層形成液の前記液状膜を乾燥して前記発光層を形成する発光層形成工程と、前記発光層の内側に正孔輸送層形成液を導入・導出し、前記発光層の前記内側面に形成した前記正孔輸送層形成液の液状膜を乾燥して前記正孔輸送層を形成する正孔輸送層形成工程と、を備えた。

このEL装置の製造方法によれば、第1電極(EL装置)のサイズや形状を容易にして、第1電極の内側面に沿う均一な発光層及び正孔輸送層を順次形成することができる。その結果、積層構造からなるEL層を有したEL装置の生産性を向上することができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明を具体化した一実施形態を図1〜図8に従って説明する。図1は、エレクトロルミネッセンス装置(以下単に、「EL装置」という。)を示す概略斜視図であって、図2は、図1のA−A線断面図である。

図1に示すように、EL装置10は、管状部材としてのチューブ11を有している。チューブ11は、光透過性の絶縁材料からなる断面円形状のチューブであって、例えば各種ガラス材料等の無機材料、あるいはポリエチレンテレフタレート、ポリエチレンナフタレート、ポリプロピレン、ポリメチルメタクリレート等の樹脂材料で形成されている。本実施形態のチューブ11は、内径が約5mm、長さが約200mmで形成されているが、これに限らず、その内周面11bに後述する各種液状膜を形成可能なサイズであればよい。

【0021】

チューブ11の外周面11aには、図1及び図2の2点鎖線で示すように、チューブ11の全体を覆う封止層12が形成されている。封止層12は、ガスバリヤ性を有した無機あるいは有機高分子膜であって、チューブ11内への水分や酸素等の侵入を遮断するようになっている。

【0022】

チューブ11の内側面(内周面11b)には、第1電極としての陽極層13が形成されている。陽極層13は、チューブ11の内周面11bの全体にわたって均一な膜厚で形成される光透過性の陽極である。陽極層13は、仕事関数の大きい導電性材料(陽極層形成材料:例えば、ITO(Indium−Tin−Oxide)、SnO2、Sb含有SnO2、Al含有ZnO等の無機酸化物、あるいはポリチオフェンやポリピロール等の透明導電樹脂等)によって形成されている。そして、陽極層13は、EL装置10を駆動するための駆動電源を供給する電源装置Gの一端に電気的に接続されて、後述する正孔輸送層14に正孔を注入するようになっている。

【0023】

本実施形態の陽極層13は、後述する第1電極形成工程としての陽極層形成工程おいて、第1電極形成液としての陽極層形成液13L(図4参照)を乾燥・焼成することによって形成されている。すなわち、陽極層13は、上記する陽極層形成材料の「ITO」のナノ微粒子を親水性の有機系分散媒に分散させた陽極層形成液13Lをチューブ11内に導

入・導出して、チューブ11の内周面11bに形成した陽極層液状膜13F(図4参照)を乾燥することによって形成されている。

【0024】

陽極層13の内側面(内周面13a)には、エレクトロルミネッセンス層(以下単に、「EL層」という。)を構成する正孔輸送層14が形成されている。正孔輸送層14は、前記陽極層13の内周面13aの全体にわたって均一な膜厚で形成される有機層である。本実施形態の正孔輸送層14は、その膜厚が特に限定されないが、正孔輸送層14の厚さが薄すぎると、ピンホールが生じる虞があり、一方、正孔輸送層14が厚過ぎると、正孔輸送層14の透過率が劣化して、後述する発光層15の発光色の色度(色相)が変化してしまう虞がある。そのため、10〜150nm程度であるのが好ましく、50〜100nm程度であるのがより好ましい。正孔輸送層14を構成する正孔輸送層材料は、共役系の有機化合物で形成されて、その電子雲の広がりによる性質上、陽極層13から注入された正孔を後述する発光層15まで輸送する機能を有する。

【0025】

本実施形態の正孔輸送層材料は、ポリ(3,4−エチレンジオキシチオフェン)(以下単に、「PEDOT」という。)であるが、これに限らず、以下に示すような、各種低分子の正孔輸送層材料や各種高分子の正孔輸送層材料を利用することができ、これらのうちの1種又は2種以上を組み合わせて利用することもできる。

【0026】

低分子の正孔輸送層材料としては、例えば、ベンジジン誘導体、トリフェニルメタン誘導体、フェニレンジアミン誘導体、スチリルアミン誘導体、ヒドラゾン誘導体、ピラゾリン誘導体、カルバゾール誘導体、ポルフィリン化合物等を利用することができる。

【0027】

高分子の正孔輸送層材料としては、例えば、上記低分子構造を一部に含む(主鎖あるいは側鎖にする)高分子化合物、あるいはポリアニリン、ポリチオフェンビニレン、ポリチオフェン、α−ナフチルフェニルジアミン、「PEDOT」とポリスチレンスルホン酸との混合物(Baytron P、バイエル社商標)、トリフェニルアミンやエチレンジアミン等を分子核とした各種デンドリマー等を利用することができる。

【0028】

上記する低分子の正孔輸送材料を用いる場合、正孔輸送層材料の中には、必要に応じて、バインダー(高分子バインダー)を添加するようにしてもよい。バインダーとしては、電荷輸送を極度に阻害せず、かつ、可視光の吸収率が低いものを用いるのが好ましく、具体的には、ポリエチレンオキサイド、ポリビニリデンフロライド、ポリカーボネート、ポリアクリレート、ポリメチルアクリレート、ポリメチルメタクリレート、ポリスチレン、ポリ塩化ビニル、ポリシロキサン等のうちの1種または2種以上を組み合わせて用いることができる。また、このバインダーには、上記する高分子系の正孔輸送材料を用いてもよい。

【0029】

本実施形態の正孔輸送層14は、エレクトロルミネッセンス層形成工程を構成する正孔輸送層形成工程おいて、エレクトロルミネッセンス層形成液を構成する正孔輸送層形成液14L(図6参照)を乾燥することによって形成されている。すなわち、正孔輸送層14は、上記する正孔輸送層材料の「PEDOT」を水系溶媒(例えば、水、メタノール等の低級アルコール、エトキシエタノール等のセロソルブ系溶媒等)に溶解させた正孔輸送層形成液14Lをチューブ11内に導入・導出して、陽極層13の内周面13aに形成した正孔輸送層液状膜14F(図6参照)を乾燥することによって形成されている。

【0030】

正孔輸送層14の内側面(内周面14a)には、EL層を構成する発光層15が形成されている。発光層15は、前記正孔輸送層14の内周面14aの全体にわたって均一な膜厚で形成される有機層である。発光層15の膜厚は、特に限定されないが、10〜150nm程度であるのが好ましく、50〜100nm程度であるのがより好ましい。発光層1

5の厚さを前記範囲とすることにより、正孔と電子との再結合が効率よくなされ、発光層15の発光効率をより向上させることができる。発光層15を構成する発光層材料は、前記陽極層13と後述する陰極層16との間の電圧印加時に、陽極層13側からの正孔と、後述する陰極層16側からの電子を注入することができものである。そして、発光層15は、正孔と電子が再結合するときに、放出するエネルギーによってエキシトン(励起子)を生成し、このエキシトンが基底状態に戻るエネルギー放出によって、蛍光や燐光を発する(発光する)ようになっている。

【0031】

本実施形態の発光層材料は、フルオレン−ジチオフェンコポリマー(以下単に、「F8T2」という。)であるが、これに限らず、以下に示すような、公知の各種低分子の発光層材料や、各種高分子の発光層材料を利用することができ、これらのうちの1種又は2種以上を組み合わせて用いることもできる。

【0032】

低分子の発光層材料としては、例えば、シクロペンタジエン誘導体、テトラフェニルブタジエン誘導体、トリフェニルアミン誘導体、オキサジアゾール誘導体、ジスチリルベンゼン誘導体、チオフェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、クマリン誘導体物、アルミキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾール亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポルフィリン亜鉛錯体、ユーロピウム錯体等の金属錯体等を利用することができる。

【0033】

高分子の発光層材料としては、例えば、ポリパラフェニレンビニレン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリチオフェン誘導体、ポリビニルカルバゾール、ポリフルオレノン誘導体、ポリキノキサリン誘導体、ポリビニレンスチレン誘導体、及びそれらの共重合体、トリフェニルアミンやエチレンジアミン等を分子核とした各種デンドリマー等を利用することができる。

【0034】

本実施形態の発光層15は、エレクトロルミネッセンス層形成工程を構成する発光層形成工程おいて、発光層形成液15L(図7参照)を乾燥することによって形成されている。すなわち、発光層15は、上記する発光層材料の「F8T2」を無極性有機溶媒(例えば、ベンゼン、トルエン、キシレン、シクロへキシルベンゼン、ジハイドロベンゾフラン、トリメチルベンゼン、テトラメチルベンゼン等)に溶解させた発光層形成液15Lをチューブ11内に導入・導出して、正孔輸送層14の内周面14aに形成した発光層液状膜15F(図7参照)を乾燥することによって形成されている。尚、本実施形態の発光層形成液15Lは、前記正孔輸送層14の内周面14aに対する後退接触角θ3(図7参照)が45°以下となるように構成されている。

【0035】

発光層15の内側面(内周面15a)には、第2電極としての陰極層16が形成されている。陰極層16は、前記発光層15の内周面15aの全体にわたって均一な膜厚で形成される陰極である。陰極層16は、仕事関数の低い導電性材料(例えば、Li、Mg、Ca、Sr、La、Ce、Er、Eu、Sc、Y、Yb、Ag、Cu、Al、Cs、Rbの金属元素単体等)によって形成され、前記電源装置Gの他端に電気的に接続されて、発光層15に電子を注入するようになっている。

【0036】

尚、陰極層材料は、その安定性を向上させるために、これらを含む2成分、3成分の合金系を用いてもよい。特に、合金を用いる場合には、Ag、Al、Cu等の安定な金属元素を含む合金、具体的には、MgAg、AlLi、CuLi等の合金を用いるのが好ましい。こうした合金を用いることにより、陰極層16の電子注入効率及び安定性の向上を図ることができる。

【0037】

本実施形態の陰極層16は、後述する陰極層形成工程おいて、陰極層形成液16L(図

8参照)を乾燥することによって形成されている。すなわち、陰極層16は、上記する陰極層形成材料の銀のナノ微粒子を有機系分散媒に分散させた陰極層形成液16Lをチューブ11内に導入・導出して、発光層15の内周面15aに形成した陰極層液状膜16F(図8参照)を乾燥することによって形成されている。尚、本実施形態の陰極層形成液16Lは、前記発光層15の内周面15aに対する後退接触角θ4が45°以下となるように構成されている。

【0038】

そして、電源装置Gを駆動して陽極層13と陰極層16との間に電圧を印加すると、陽極層13からの正孔が正孔輸送層14を介して発光層15に移動し、陰極層16からの電子が発光層15に移動し、発光層15において、正孔と電子とが再結合する。正孔と電子とが再結合すると、発光層15は、再結合に際して放出されたエネルギーによりエキシトン(励起子)を生成し、エキシトンの基底状態への遷移によって発光する。

【0039】

次に、上記するEL装置10の製造方法について、図3〜図8に従って説明する。

まず、図3に示すように、チューブ11の中に親液化流体を構成するチューブ親液層形成液20Tを矢印方向に導入して、内周面11bの全体にチューブ親液層形成液20Tを供給する。

【0040】

本実施形態のチューブ親液層形成液20Tは、硫酸と過酸化水素水の混合液からなる洗浄液であって、前記陽極層液状膜13Fを形成しやすくするために、前記陽極層形成液13Lの内周面11bに対する後退接触角θ1を45°以下にする液体である。尚、チューブ親液層形成液20Tは、これに限らず、硝酸と過酸化水素水の混合液、塩酸と過酸化水素水の混合液、硝酸過水、濃硝酸、オゾン水、オゾンガスの溶解した硫酸、オゾンガスの溶解した硝酸、オゾンガスの溶解した塩酸、水酸化ナトリウム水溶液、水酸化カリウム水溶液、水酸化ナトリウムのエタノール溶液、水酸化カリウムのエタノール溶液の少なくともいずれか一つであってもよい。

【0041】

そして、チューブ11内に導入したチューブ親液層形成液20Tを導出すると、チューブ11(内周面11b)に付着した汚染物が洗浄され、内周面11bの表層に水酸基等の極性基が導入されて前記陽極層形成液13Lを親液する親液性(チューブ親液層11W)が付与される。

【0042】

上記親液処理工程(第2の親液処理工程)を終了すると、内周面11b(チューブ親液層11W)に陽極層13を形成する陽極層形成工程を行う。すなわち、図4に示すように、チューブ11内を満たすように前記陽極層形成液13Lを矢印方向に導入して、導入した陽極層形成液13Lの一部をチューブ11から導出する。そして、チューブ11の内周面11b(チューブ親液層11W)の全体に、陽極層形成液13Lからなる陽極層液状膜13Fを形成する。この際、陽極層形成液13Lの前記後退接触角θ1がチューブ親液層11Wによって45°以下に調整されているため、陽極層液状膜13Fは、内周面11bの略全体にわたり均一な膜厚で形成されるようになる。

【0043】

陽極層液状膜13Fを形成すると、チューブ11を乾燥・焼成炉に搬入し、陽極層形成液13Lに対応した所定の乾燥温度及び焼成温度まで順次昇温して、陽極層液状膜13Fを乾燥・焼成(乾燥)する。これによって、内周面11bの全体に、チューブ11の内径や長さ、形状の変更に対応した均一な膜厚の陽極層13を形成することができる。

【0044】

尚、上記する陽極層形成液13Lの導入・導出及び乾燥・焼成によって形成した陽極層13の膜厚が、所定の膜厚に満たない場合には、前記親液処理工程の処理時間の延長や処理温度の増加によって前記後退接触角θ1を低下させて、陽極層液状膜13Fを厚膜化する構成にしてもよい。反対に、上記する陽極層形成液13Lの導入・導出及び乾燥・焼成

によって形成した陽極層13の膜厚が、所定の膜厚を超える場合には、前記親液処理工程の処理時間を短縮して前記後退接触角θ1を増加させ、陽極層液状膜13Fを薄膜化する構成にしてもよい。

【0045】

陽極層形成工程を終了すると、陽極層13の内周面13aに親液性を付与する親液処理工程(第1の親液処理工程)を行う。すなわち、図5に示すように、チューブ11の中に親液化流体を構成する陽極親液層形成液20Aを矢印方向に導入して、陽極層13の内周面13aの全体に陽極親液層形成液20Aを供給する。

【0046】

本実施形態の陽極親液層形成液20Aは、超純水にオゾンガスを溶解させた洗浄液としてのオゾン水であって、前記正孔輸送層液状膜14Fを形成しやすくするために、陽極層13の内周面13aに対する前記正孔輸送層形成液14Lの後退接触角θ2を45°以下にする液体である。尚、陽極親液層形成液20Aは、これに限らず、硝酸と過酸化水素水の混合液、塩酸と過酸化水素水の混合液、硝酸過水、濃硝酸、オゾン水、オゾンガスの溶解した硫酸、オゾンガスの溶解した硝酸、オゾンガスの溶解した塩酸、水酸化ナトリウム水溶液、水酸化カリウム水溶液、水酸化ナトリウムのエタノール溶液、水酸化カリウムのエタノール溶液の少なくともいずれか一つであってもよい。

【0047】

そして、チューブ11内に導入した陽極親液層形成液20Aを導出すると、陽極層13(内周面13a)が洗浄され、内周面13aの表層に水酸基等の極性基が導入されて、前記正孔輸送層形成液14Lを親液する親液性(陽極親液層13W)が付与される。

【0048】

上記親液処理工程を終了すると、陽極層13の内周面13a(陽極親液層13W)に正孔輸送層14を形成する正孔輸送層形成工程を行う。すなわち、図6に示すように、チューブ11内を満たすように前記正孔輸送層形成液14Lを矢印方向に導入して、導入した正孔輸送層形成液14Lの一部をチューブ11から導出する。そして、陽極層13の内周面13a(陽極親液層13W)の全体に、正孔輸送層形成液14Lからなる正孔輸送層液状膜14Fを形成する。この際、正孔輸送層形成液14Lの前記後退接触角θ2が陽極親液層13Wによって45°以下に調整されているため、正孔輸送層液状膜14Fは、陽極層13(内周面13a)の略全体にわたり均一な膜厚で形成されるようになる。

【0049】

正孔輸送層液状膜14Fを形成すると、チューブ11を乾燥炉に搬入し、正孔輸送層形成液14Lに対応した所定の乾燥温度まで順次昇温して、正孔輸送層液状膜14Fを乾燥する。これによって、陽極層13(内周面13a)の全体に、チューブ11の内径や長さ、形状の変更に対応した均一な膜厚の正孔輸送層14を形成することができる。

【0050】

尚、上記する正孔輸送層形成液14Lの導入・導出及び乾燥によって形成した正孔輸送層14の膜厚が、所定の膜厚に満たない場合には、前記親液処理工程の処理時間の延長や処理温度の増加によって前記後退接触角θ2を低下させて、正孔輸送層液状膜14Fを厚膜化する構成にしてもよい。反対に、上記する正孔輸送層形成液14Lの導入・導出及び乾燥によって形成した正孔輸送層14の膜厚が、所定の膜厚を超える場合には、前記親液処理工程の処理時間を短縮して前記後退接触角θ2を増加させ、正孔輸送層液状膜14Fを薄膜化する構成にしてもよい。

【0051】

正孔輸送層形成工程を終了すると、正孔輸送層14の内周面14aに発光層15を形成する発光層形成工程を行う。すなわち、図7に示すように、チューブ11内を満たすように前記発光層形成液15Lを矢印方向に導入して、導入した発光層形成液15Lの一部をチューブ11から導出する。そして、前記正孔輸送層14の内周面14aの全体に、発光層形成液15Lからなる発光層液状膜15Fを形成する。この際、発光層液状膜15Fの膜厚は、前記後退接触角θ3に支配されて、内周面14aの略全体にわたり均一な膜厚で

形成されるようになる。

【0052】

発光層液状膜15Fを形成すると、チューブ11を乾燥炉に搬入し、発光層形成液15Lに対応した所定の乾燥温度まで昇温して、発光層液状膜15Fを乾燥する。これによって、正孔輸送層14の内周面14aの全体に、チューブ11の内径や長さ、形状の変更に対応した均一な膜厚の発光層15を形成することができる。

【0053】

発光層形成工程を終了すると、発光層15の内周面15aに陰極層16を形成する陰極層形成工程を行う。すなわち、図8に示すように、チューブ11内を満たすように前記陰極層形成液16Lを矢印方向に導入して、導入した陰極層形成液16Lの一部をチューブ11から導出する。そして、前記発光層15の内周面15aの全体に、陰極層形成液16Lからなる陰極層液状膜16Fを形成する。この際、陰極層液状膜16Fの膜厚は、前記後退接触角θ4に支配されて、内周面15aの略全体にわたり均一な膜厚で形成されるようになる。

【0054】

陰極層液状膜16Fを形成すると、チューブ11を乾燥炉に搬入し、陰極層形成液16Lに対応した所定の乾燥温度まで昇温して、陰極層液状膜16Fを乾燥する。これによって、チューブ11の内径や長さ、形状の変更に対応することができ、発光層15の内周面15aの全体に、均一な膜厚の陰極層16を形成することができる。

【0055】

陰極層形成工程を終了すると、チューブ11の全体に、ガスバリヤ性を有した無機あるいは有機高分子膜からなる封止層12を塗布形成する。尚、この際、前記陽極層13及び前記陰極層16の一部にマスクを施し、前記陽極層13及び前記陰極層16に、それぞれ電源装置Gと接続するための図示しない接続領域を形成する。

【0056】

これによって、チューブ11の内径や長さ、形状の変更に対応することができ、チューブ11の内周面11bの全体に、均一な膜厚の、陽極層13、正孔輸送層14、発光層15、陰極層16を形成することができる。

【0057】

次に、上記のように構成した本実施形態の効果を以下に記載する。

(1)上記実施形態によれば、陽極層13を有したチューブ11内に陽極親液層形成液20Aを供給し、陽極層13の内周面13a全体に、正孔輸送層形成液14Lの後退接触角θ2を45°以下にする陽極親液層13Wを形成するようにした。そして、陽極親液層13Wを有したチューブ11内に正孔輸送層形成液14Lを導入・導出し、陽極層13の内周面13a全体に形成した正孔輸送層液状膜14Fを乾燥して正孔輸送層14を形成するようにした。

【0058】

従って、陽極親液層13Wを形成した分だけ、チューブ11の内径や長さ、形状に即した均一な膜厚の正孔輸送層14を形成することができる。その結果、正孔輸送層14を下地層にする発光層15及び陰極層16を均一に形成することができ、チューブ11のサイズや形状の変更に対応することができ、EL装置10の生産性を向上することができる。

【0059】

(2)上記実施形態によれば、チューブ11内にチューブ親液層形成液20Tを供給し、チューブ11の内周面11b全体に、陽極層形成液13Lの後退接触角θ1を45°以下にするチューブ親液層11Wを形成するようにした。そして、チューブ親液層11Wを有したチューブ11内に陽極層形成液13Lを導入・導出し、チューブ11の内周面11b全体に形成した陽極層液状膜13Fを乾燥して陽極層13を形成するようにした。

【0060】

従って、チューブ親液層11Wを形成した分だけ、チューブ11の内径や長さ、形状に即した均一な膜厚の陽極層13を形成することができる。その結果、陽極層13を下地層

にする正孔輸送層、発光層15及び陰極層16を均一に形成することができ、EL装置10の生産性を、さらに向上することができる。

【0061】

(3)上記実施形態によれば、チューブ11内に供給したチューブ親液層形成液20T及び陽極親液層形成液20Aを導出して、それぞれチューブ親液層11W及び陽極親液層13Wを形成するようにした。その結果、チューブ親液層11W及び陽極親液層13Wを形成する際に、チューブ11の内周面11b及び陽極層13の内周面13aに付着した有機系の汚染物を洗浄することができ、より均一な陽極層13及び正孔輸送層14を形成することができる。

【0062】

尚、上記実施形態は以下のように変更してもよい。

・上記実施形態では、チューブ11の親液処理工程を、チューブ親液層形成液20Tの導入・導出によって具体化した。これに限らず、例えば、チューブ親液層形成液20Tを導入・導出した後に、洗浄液としての希アンモニア水や水酸化アンモニウムと過酸化水素水の混合液等を導入・導出する構成にしてもよい。これによれば、チューブ11の内周面11bに付着した金属等の汚染物を洗浄することができ、陽極層13を、さらに均一に形成することができる。

・上記実施形態では、親液化流体を、チューブ親液層形成液20T及び陽極親液層形成液20Aによって具体化した。これに限らず、親液化流体は、オゾンガスや水蒸気とオゾンガスの混合気体であってもよい。

・上記実施形態では、第1及び第2の親液処理工程を、チューブ親液層形成液20T及び陽極親液層形成液20Aの導入・導出によって具体化した。これに限らず、例えば酸素を含む雰囲気下にチューブ11を載置し、チューブ11の内周面11b又は陽極層13の内周面13aに紫外線を照射し、生成したオゾンガスによって親液処理を行う構成にしてもよい。

・上記実施形態では、チューブ11の断面及び外形を、それぞれ断面が円形状であって、外形が棒状に具体化した。これに限らず、断面が楕円形状や矩形状であってもよく、外形が螺旋形に曲折した形状であってもよい。つまり、チューブ11は、その内側にチューブ親液層形成液20Tや陽極親液層形成液20A等の流体を導入可能なチューブであればよい。

・上記実施形態では、チューブ11を光透過性の絶縁材料によって構成したが、これに限らず、チューブ11を、光透過性の導電性材料、すなわち陽極層形成材料によって構成してもよい。これによれば、チューブ11の内周面11bに、別途陽極層13を形成する必要がなく、陽極層形成工程を省略することができ、EL装置10の生産性を向上することができる。

・上記実施形態では、チューブ11の内周面11b上に光透過性の陽極層13を形成して、順次、正孔輸送層14、発光層15及び陰極層16を形成する構成にした。これに限らず、チューブ11の内周面11b上に光透過性の陰極層16を形成して、順次発光層15、正孔輸送層14及び陽極層13を形成する構成にしてもよい。この際、陽極層13は、金、プラチナ、パラジウム、ニッケル等の金属や、シリコン、ガリウムリン、アモルファス炭化シリコン等の仕事関数の値が大きい半導体を用いてもよい。あるいは、これらのうちの1種または2種以上を組み合わせて用いてもよく、さらには、ポリチオフェン、ポリピロール等の導電性樹脂材料を用いてもよい。

・上記実施形態では、チューブ11内に陽極層及び陰極層形成液13L,16Lを導入・導出し、陽極層13及び陰極層16を形成する構成にした。これに限らず、例えばチューブ11内に、陽極層形成材料及び陰極層形成材料の気体を導入して、それぞれ陽極層13及び陰極層16を形成する構成にしてもよく、内周面11b,15aの略全体に陽極層13及び陰極層16を形成可能な方法であればよい。

・上記実施形態では、発光層材料を有機系高分子あるいは有機系低分子によって構成した。これに限らず、例えば発光層材料を、ZnS/CuCl、ZnS/CuBr、ZnCd

S/CuBr等の無機分子で構成してもよい。この際、当該発光層材料を有機バインダーに分散させて発光層形成液15Lを形成する構成が好ましい。尚、有機バインダーには、シアノエチルセルロース、シアノエチルスターチ、シアノエチルプルラン等の多糖類のシアノエチル化物、シアノエチルヒドロキシエチルセルロース、シアノエチルグリセロールプルラン等の多糖類誘導体のシアノエチル化物、シアノエチルポリビニルアルコール等のポリオール類のシアノエチル化物等が挙げられる。

・上記実施形態では、チューブ11の内周面11bに、発光層15を一層のみ形成する構成にした。これに限らず、例えば陽極層13と陰極層16との間に、発光層15と電荷発生層からなるユニットを複数積層した、いわゆるマルチフォトン構造であってもよい。

・上記実施形態では、陽極層13の内周面13aに正孔輸送層14を形成する構成にした。これに限らず、例えば正孔輸送層14を省略する構成してもよく、あるいは陽極層13と正孔輸送層14との間に、発光層15への正孔の注入効率を高めるための正孔注入層を形成する構成にしてもよい。

・上記実施形態では、正孔輸送層14の内周面14aに発光層15を形成する構成にした。これに限らず、例えば正孔輸送層14と発光層15との間に、電子の移動を抑制する電子障壁層を形成する構成にしてもよい。

・上記実施形態では、発光層15の内周面15aに、陰極層16を形成する構成にした。これに限らず、例えば発光層15と陰極層16との間に、陰極層16から注入された電子を発光層15まで輸送する電子輸送層を形成する構成にしてもよい。あるいは、発光層15と電子輸送層との間に、正孔の移動を抑制する正孔障壁層を形成する構成にしてもよい。

【図面の簡単な説明】

【0063】

【図1】本発明を具体化したエレクトロルミネッセンス装置を示す概略斜視図。

【図2】同じく、エレクトロルミネッセンス装置を示す概略断面図。

【図3】同じく、エレクトロルミネッセンス装置の製造方法を説明する説明図。

【図4】同じく、エレクトロルミネッセンス装置の製造方法を説明する説明図。

【図5】同じく、エレクトロルミネッセンス装置の製造方法を説明する説明図。

【図6】同じく、エレクトロルミネッセンス装置の製造方法を説明する説明図。

【図7】同じく、エレクトロルミネッセンス装置の製造方法を説明する説明図。

【図8】同じく、エレクトロルミネッセンス装置の製造方法を説明する説明図。

【符号の説明】

【0064】

10…エレクトロルミネッセンス装置、11…管状部材としてのチューブ、13…第1電極としての陽極層、13L…第1電極形成液としての陽極層形成液、14…エレクトロルミネッセンス層を構成する正孔輸送層、14L…正孔輸送層形成液、15…エレクトロルミネッセンス層を構成する発光層、15L…発光層形成液、16…第2電極としての陰極層、20T…親液化流体を構成する洗浄液としてのチューブ親液層形成液、20A…親液化流体を構成する洗浄液としての陽極親液層形成液、θ1,θ2,θ3,θ4…後退接触角。

【特許請求の範囲】

【請求項1】

管状に形成されて光を透過する第1電極と、前記第1電極の内側面に形成されたエレクトロルミネッセンス層と、前記エレクトロルミネッセンス層の内側面に形成された第2電極とを備えたエレクトロルミネッセンス装置の製造方法において、

前記第1電極の前記内側面にエレクトロルミネッセンス層形成液に対する親液性を付与する第1の親液処理工程と、

前記第1電極の内側に前記エレクトロルミネッセンス層形成液を導入・導出し、前記第1電極の前記内側面に形成した前記エレクトロルミネッセンス層形成液の液状膜を乾燥して前記エレクトロルミネッセンス層を形成するエレクトロルミネッセンス層形成工程と、を備えたことを特徴とするエレクトロルミネッセンス装置の製造方法。

【請求項2】

請求項1に記載のエレクトロルミネッセンス装置の製造方法において、

前記第1の親液処理工程は、前記第1電極の内側に親液化流体を導入・導出して、前記第1電極の前記内側面に対する前記エレクトロルミネッセンス層形成液の後退接触角を45度以下にすることを特徴とするエレクトロルミネッセンス装置の製造方法。

【請求項3】

請求項1又は2に記載のエレクトロルミネッセンス装置の製造方法において、

光を透過する管状部材の内側面に第1電極形成液に対する親液性を付与する第2の親液処理工程と、

前記管状部材の内側に前記第1電極形成液を導入・導出して前記親液性を付与した前記管状部材の前記内側面に前記第1電極形成液の液状膜を形成し、前記第1電極形成液の前記液状膜を乾燥することによって前記第1電極を形成する第1電極形成工程と、

を備えたことを特徴とするエレクトロルミネッセンス装置の製造方法。

【請求項4】

請求項3に記載のエレクトロルミネッセンス装置の製造方法において、

前記第2の親液処理工程は、前記管状部材の内側に親液化流体を導入・導出して、前記管状部材の前記内側面に対する前記第1電極形成液の後退接触角を45度以下にすることを特徴とするエレクトロルミネッセンス装置の製造方法。

【請求項5】

請求項4に記載のエレクトロルミネッセンス装置の製造方法において、

前記親液化流体は、少なくとも前記第1電極の前記内側面と前記管状部材の前記内側面のいずれか一方を洗浄する洗浄液であることを特徴とするエレクトロルミネッセンス装置の製造方法。

【請求項6】

請求項5に記載のエレクトロルミネッセンス装置の製造方法において、

前記洗浄液は、オゾン水、オゾンガスの溶解した硫酸、オゾンガスの溶解した硝酸、オゾンガスの溶解した塩酸、硫酸と過酸化水素水の混合液、硝酸と過酸化水素水の混合液、塩酸と過酸化水素水の混合液、硝酸過水、濃硝酸、水酸化ナトリウム水溶液、水酸化カリウム水溶液、水酸化ナトリウムのエタノール溶液、水酸化カリウムのエタノール溶液の少なくともいずれか一つであることを特徴としたエレクトロルミネッセンス装置の製造方法。

【請求項7】

請求項1〜6のいずれか1つに記載のエレクトロルミネッセンス装置の製造方法において、

前記エレクトロルミネッセンス層は、前記第1電極の前記内側面に形成された正孔輸送層と、前記正孔輸送層の内側面に形成された発光層とを有し、

前記エレクトロルミネッセンス層形成工程は、

前記第1電極の内側に正孔輸送層形成液を導入・導出して前記親液性を付与した前記第1電極の前記内側面に前記正孔輸送層形成液の液状膜を形成し、前記正孔輸送層形成液の

前記液状膜を乾燥して前記正孔輸送層を形成する正孔輸送層形成工程と、

前記正孔輸送層の内側に発光層形成液を導入・導出し、前記正孔輸送層の前記内側面に形成した前記発光層形成液の液状膜を乾燥して前記発光層を形成する発光層形成工程と、を備えたことを特徴とするエレクトロルミネッセンス装置の製造方法。

【請求項8】

請求項1〜6のいずれか1つに記載のエレクトロルミネッセンス装置の製造方法において、

前記エレクトロルミネッセンス層は、前記第1電極の前記内側面に形成された発光層と、前記発光層の内側面に形成された正孔輸送層とを有し、

前記エレクトロルミネッセンス層形成工程は、

前記第1電極の内側に発光層形成液を導入・導出して前記親液性を付与した前記第1電極の前記内側面に前記発光層形成液の液状膜を形成し、前記発光層形成液の前記液状膜を乾燥して前記発光層を形成する発光層形成工程と、

前記発光層の内側に正孔輸送層形成液を導入・導出し、前記発光層の前記内側面に形成した前記正孔輸送層形成液の液状膜を乾燥して前記正孔輸送層を形成する正孔輸送層形成工程と、

を備えたことを特徴とするエレクトロルミネッセンス装置の製造方法。

【請求項1】

管状に形成されて光を透過する第1電極と、前記第1電極の内側面に形成されたエレクトロルミネッセンス層と、前記エレクトロルミネッセンス層の内側面に形成された第2電極とを備えたエレクトロルミネッセンス装置の製造方法において、

前記第1電極の前記内側面にエレクトロルミネッセンス層形成液に対する親液性を付与する第1の親液処理工程と、

前記第1電極の内側に前記エレクトロルミネッセンス層形成液を導入・導出し、前記第1電極の前記内側面に形成した前記エレクトロルミネッセンス層形成液の液状膜を乾燥して前記エレクトロルミネッセンス層を形成するエレクトロルミネッセンス層形成工程と、を備えたことを特徴とするエレクトロルミネッセンス装置の製造方法。

【請求項2】

請求項1に記載のエレクトロルミネッセンス装置の製造方法において、

前記第1の親液処理工程は、前記第1電極の内側に親液化流体を導入・導出して、前記第1電極の前記内側面に対する前記エレクトロルミネッセンス層形成液の後退接触角を45度以下にすることを特徴とするエレクトロルミネッセンス装置の製造方法。

【請求項3】

請求項1又は2に記載のエレクトロルミネッセンス装置の製造方法において、

光を透過する管状部材の内側面に第1電極形成液に対する親液性を付与する第2の親液処理工程と、

前記管状部材の内側に前記第1電極形成液を導入・導出して前記親液性を付与した前記管状部材の前記内側面に前記第1電極形成液の液状膜を形成し、前記第1電極形成液の前記液状膜を乾燥することによって前記第1電極を形成する第1電極形成工程と、

を備えたことを特徴とするエレクトロルミネッセンス装置の製造方法。

【請求項4】

請求項3に記載のエレクトロルミネッセンス装置の製造方法において、

前記第2の親液処理工程は、前記管状部材の内側に親液化流体を導入・導出して、前記管状部材の前記内側面に対する前記第1電極形成液の後退接触角を45度以下にすることを特徴とするエレクトロルミネッセンス装置の製造方法。

【請求項5】

請求項4に記載のエレクトロルミネッセンス装置の製造方法において、

前記親液化流体は、少なくとも前記第1電極の前記内側面と前記管状部材の前記内側面のいずれか一方を洗浄する洗浄液であることを特徴とするエレクトロルミネッセンス装置の製造方法。

【請求項6】

請求項5に記載のエレクトロルミネッセンス装置の製造方法において、

前記洗浄液は、オゾン水、オゾンガスの溶解した硫酸、オゾンガスの溶解した硝酸、オゾンガスの溶解した塩酸、硫酸と過酸化水素水の混合液、硝酸と過酸化水素水の混合液、塩酸と過酸化水素水の混合液、硝酸過水、濃硝酸、水酸化ナトリウム水溶液、水酸化カリウム水溶液、水酸化ナトリウムのエタノール溶液、水酸化カリウムのエタノール溶液の少なくともいずれか一つであることを特徴としたエレクトロルミネッセンス装置の製造方法。

【請求項7】

請求項1〜6のいずれか1つに記載のエレクトロルミネッセンス装置の製造方法において、

前記エレクトロルミネッセンス層は、前記第1電極の前記内側面に形成された正孔輸送層と、前記正孔輸送層の内側面に形成された発光層とを有し、

前記エレクトロルミネッセンス層形成工程は、

前記第1電極の内側に正孔輸送層形成液を導入・導出して前記親液性を付与した前記第1電極の前記内側面に前記正孔輸送層形成液の液状膜を形成し、前記正孔輸送層形成液の

前記液状膜を乾燥して前記正孔輸送層を形成する正孔輸送層形成工程と、

前記正孔輸送層の内側に発光層形成液を導入・導出し、前記正孔輸送層の前記内側面に形成した前記発光層形成液の液状膜を乾燥して前記発光層を形成する発光層形成工程と、を備えたことを特徴とするエレクトロルミネッセンス装置の製造方法。

【請求項8】

請求項1〜6のいずれか1つに記載のエレクトロルミネッセンス装置の製造方法において、

前記エレクトロルミネッセンス層は、前記第1電極の前記内側面に形成された発光層と、前記発光層の内側面に形成された正孔輸送層とを有し、

前記エレクトロルミネッセンス層形成工程は、

前記第1電極の内側に発光層形成液を導入・導出して前記親液性を付与した前記第1電極の前記内側面に前記発光層形成液の液状膜を形成し、前記発光層形成液の前記液状膜を乾燥して前記発光層を形成する発光層形成工程と、

前記発光層の内側に正孔輸送層形成液を導入・導出し、前記発光層の前記内側面に形成した前記正孔輸送層形成液の液状膜を乾燥して前記正孔輸送層を形成する正孔輸送層形成工程と、

を備えたことを特徴とするエレクトロルミネッセンス装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−35422(P2007−35422A)

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願番号】特願2005−216343(P2005−216343)

【出願日】平成17年7月26日(2005.7.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願日】平成17年7月26日(2005.7.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]