エンジンのクランク角検出方法および装置

【課題】クランクパルスロータの歯欠け部を吸気弁開弁期間まで割り込ませるように構成した場合に、圧縮上死点を歯欠け部として誤認識するのを防止する。

【解決手段】歯欠け部を10a有するクランクパルスロータ10の外周にクランク角センサ11を対向させる。間隔算出部13は、クランク角センサ11で感知された歯の感知信号に基づいて互いに隣接する歯同士の時間間隔を計測する。計測された連続する時間間隔を比較することによって歯欠け部10aを検出する。クランクパルスロータ10の連続する複数の歯は、上死点の前後に亘る範囲に位置させる。比率算出部15は時間間隔の前回値を前々回値で除算してクランクパルス間隔の比率を計算する。最大比率検出部16は、計算されたクランクパルス間隔の比率のうち、最大比率を生じた位置を歯欠け部10aとして決定する。

【解決手段】歯欠け部を10a有するクランクパルスロータ10の外周にクランク角センサ11を対向させる。間隔算出部13は、クランク角センサ11で感知された歯の感知信号に基づいて互いに隣接する歯同士の時間間隔を計測する。計測された連続する時間間隔を比較することによって歯欠け部10aを検出する。クランクパルスロータ10の連続する複数の歯は、上死点の前後に亘る範囲に位置させる。比率算出部15は時間間隔の前回値を前々回値で除算してクランクパルス間隔の比率を計算する。最大比率検出部16は、計算されたクランクパルス間隔の比率のうち、最大比率を生じた位置を歯欠け部10aとして決定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エンジンのクランク角検出方法および装置に関し、特に、クランクパルスロータの歯欠け位置の誤検出を回避するのに好適なエンジンのクランク角検出方法および装置に関する。

【背景技術】

【0002】

エンジンのクランク軸に取り付けたクランクパルスロータに対向して設けたクランク角センサの出力信号によってクランク角を検出する方法が知られる。クランクパルスロータは、所定クランク角度間隔(例えば30度)で歯つまり凸部を外周に形成した円板からなり、一部に歯欠け部を有している。クランク角センサは歯を感知する毎にクランクパルスを出力するので、歯欠け部では、他の部分と比べてクランクパルス間隔が長くなる。したがって、この歯欠け部を基準として、クランクパルス毎にステージ番号を割り当てて、クランク軸の角度を決定し、エンジンの燃料噴射制御や点火時期制御を行っている。

【0003】

ところで、クランクパルスロータの歯欠け部の位置をエンジンの1サイクル中のどこに設定するかは種々考えられる。例えば、点火時期を正確に検出することを主眼にして吸気弁の開弁開始タイミングに歯欠け位置がくるようにレイアウトを決定することが考えられる。つまり点火プラグへの通電開始タイミングと歯欠け部とが一致しないようにして通電開始の誤差を少なくすることが考えられる。しかし、通電開始タイミングに歯欠け部が対応しないようにすると、吸気弁の開期間と歯欠け部とが対応することになるので、吸気弁の開弁期間でスロットル開度が急激に大きくなったとしてもその変化に対応できず、燃焼がリーンになることがある。

【0004】

そこで、燃料噴射を考慮した歯欠け部の配置に変更することによって急加速時の燃焼のリーン化を防止してドライバビルティを向上することが望まれる。つまり、吸気弁の開弁開始タイミングに歯欠け部を対応させる配置により、吸気弁の開弁開始後もスロットル開度の変化に応答して燃料の追加噴射の演算やその演算に基づく噴射を行って燃焼のリーン化を防ぐことが可能になる。

【0005】

クランクパルス間隔がエンジンの各行程で異なる点に着目し、クランクパルス間隔に基づいて行程判別する装置において、歯欠け部が点火時期と重ならないようにした単気筒4サイクルエンジンの制御装置が特許文献1に開示されている。

【特許文献1】特開2007−182797号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、吸気弁の開弁時期に歯欠け部が重なるようにレイアウトすると、TDC(圧縮上死点)の直後に歯欠け部が位置しないようになるので、特に単気筒4サイクルエンジンの場合、TDC直前のクランクパルス間隔とTDC直後のクランクパルス間隔との差が大きくなる。その結果、歯欠け部前後のクランクパルス間隔の変化度合で歯欠け部を検出する場合に不具合が生じる。つまり、TDC位置を歯欠け部として誤検出することがある。

【0007】

本発明の目的は、クランクパルスロータの歯欠け部を吸気弁の開弁時期と重なるようにレイアウトした場合にも歯欠け部とTDC位置とを正確に区別することができるエンジンのクランク角検出方法および装置を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するための本発明は、外周に所定間隔で連続して形成された歯の一部を欠いた歯欠け部を有するクランクパルスロータをエンジンのクランク軸に連結し、クランク軸の回転中に互いに隣接する歯同士の時間間隔を計測し、連続する時間間隔を比較することによって歯欠け部を検出するエンジンのクランク角検出方法において、前記クランクパルスロータに形成した連続する複数の歯を、上死点の前後に亘って配置し、前記時間間隔の前回値を前々回値で除算してクランクパルス間隔の比率を計算し、エンジンの1回転中において計算されたクランクパルス間隔の比率のうち、最大比率を生じた位置を前記歯欠け部として決定する点に第1の特徴がある。

【0009】

また、本発明は、エンジンのクランク軸に連結され、外周に所定間隔で連続して形成された歯の一部を欠いた歯欠け部を有するクランクパルスロータと、前記クランクパルスロータの外周に対向して配置されたクランク角センサと、クランク軸の回転中に前記クランク角センサで感知された前記歯の感知信号に基づいて互いに隣接する歯同士の時間間隔を計測する間隔算出手段とを有し、連続する時間間隔を比較することによって歯欠け部を検出するように構成されたエンジンのクランク角検出装置において、前記クランクパルスロータに形成された連続する複数の歯が、上死点の前後に亘る範囲に位置するように配置されており、前記時間間隔の前回値を前々回値で除算してクランクパルス間隔の比率を計算する比率算出手段と、エンジンの1回転中において計算されたクランクパルス間隔の比率のうち、最大比率を生じた位置を前記歯欠け部として決定する最大比率検出手段とを具備した点に第2の特徴がある。

【発明の効果】

【0010】

一般に4サイクル単気筒エンジンでは、圧縮上死点前後でエンジン回転速度の変動が大きい。つまり、圧縮上死点前はエンジン回転速度が低下し、圧縮上死点直後ではエンジン回転速度が増大する。したがって、上死点の前後に亘る範囲にクランクパルスロータの連続する歯を位置させた構成で、隣接する歯の時間間隔を比較する場合、前々回の時間間隔を前回の時間間隔で除算して比率を求め、その最大比率が検出された位置を歯欠け部として判定する方法では、圧縮上死点において歯欠け部よりも大きい比率が検出され、圧縮上死点を歯欠け部として誤認識してしまう場合がある。

【0011】

第1、2の特徴を有する本発明によれば、隣接する歯の時間間隔を比較する場合、前回の時間間隔を前々回の時間間隔で除算して比率を求め、その最大比率が検出された位置を歯欠け部として判定するので、圧縮上死点において歯欠け部よりも大きい比率が検出されるのを回避でき、圧縮上死点を歯欠け部として誤認識することを防止できる。

【0012】

上死点の前後に亘る範囲にクランクパルスロータの連続する複数の歯を位置させると、排気上死点でもその前後に亘る範囲にクランクパルスロータの連続する複数の歯が位置することになるので、吸気行程の途中まで連続する複数の歯が対応するようになる。したがって、吸気弁の開弁後に生じることがあるスロットルの急開に応答して燃料の追加噴射演算およびその演算に基づく燃料噴射を行うことができ、高いドライバビリティを確保しつつ、歯欠け部を正確に検出することができる。

【発明を実施するための最良の形態】

【0013】

以下、図面を参照して本発明の一実施形態を説明する。図2は、本発明の一実施形態に係るクランク角検出方法および装置を適用する自動二輪車用エンジンの要部システム構成図である。図2において、エンジン1は4サイクル単気筒エンジンである。エンジン1の吸気ポート2には吸気弁3が設けられ、排気ポート4には排気弁5が設けられている。吸気弁3および排気弁5は常時閉方向にばね(図示せず)で付勢されており、吸気カム6および排気カム7でそれぞれ所定の時間開弁される。吸気カム6の軸には、カム角センサ8が設けられており、このカム角センサ8で吸気弁3の開弁期間が検出される。

【0014】

エンジン1のクランク軸9には、クランクパルスロータ10が連結されている。クランクパルスロータ10は外周に所定間隔(ここでは30度とする)で歯が設けられているが、クランクパルスロータ10の基準位置つまりクランク角検出のための基準位置を設定するため、所定位置で歯の間隔を大きくした歯欠け部10aを設けている。例えば、歯欠け部10aでは歯を3箇所除いて、歯の間隔が120度となるように設定している。クランクパルスロータ10の外周に対向する位置にクランク角センサ11が設けられている。

【0015】

エンジン1の点火時期制御や燃料噴射制御を行うための電子制御装置(ECU)12が設けられる。エンジン1の点火時期制御や燃料噴射制御はクランク角やカム角等に基づいて行われるので、カム角センサ8とクランク角センサ11の検出信号(カムパルスやクランクパルス)はECU12に入力される。

【0016】

本実施形態では、吸気弁3の開弁期間中に歯欠け位置が開始するようにして、吸気弁3の開弁開始後のスロットル急開に応答して燃料の追加噴射量の演算やこの演算に基づく燃料噴射の追加が可能なように構成している。

【0017】

図3は、クランクパルスと吸気弁の開弁タイミングを示す図であり、エンジン1の回転速度変動を含まない図である。この図はエンジン1の1サイクルつまりクランク軸9の2回転分を18ステージとした例である。歯欠け部10a以外ではクランク角30度を1ステージとし、歯欠け部10aに対応する部分ではクランク角120度を1ステージとしている。1サイクル中ステージ「0」と「9」が歯欠け部分10aである。歯欠け部10aはTDCに対応せず、吸気弁開弁期間の途中から歯欠け部10aが開始されるように対応付けている。

【0018】

このような歯欠け部10aのレイアウトにおいてクランクパルスに基づいて歯欠け位置10aを検出する場合、連続するクランクパルス間隔(時間)の比率を算出し、最大比率を求める方法による。

【0019】

図4は、図3の要部拡大図であり、エンジン1の回転速度変動を含んでいる図である。図4から理解できるように、TDCの直前つまり圧縮行程の後半では、圧縮負荷によりエンジン回転速度が低下するので、クランクパルス間隔が大きくなっている。そして、TDCを超えて爆発行程に移ると、エンジン回転速度は増大するので、クランクパルス間隔は小さくなっている。

【0020】

従来、クランクパルス間隔の比率を前々回のクランクパルス間隔を前回のクランクパルス間隔で除算して求め、この除算結果(比率)がクランク軸9の1回転中で最大の位置を歯欠け部10aの開始位置であると認識していた。つまり図4において、A÷BあるいはC÷D等を算出していた。A÷BによりTDCとその直後での比率が計算され、C÷Dにより歯欠け部10aとその直後での比率が計算される。

【0021】

しかし、この算出方法では、圧縮行程でエンジン1の回転速度が比較的小さくなり、爆発行程でエンジン1の回転速度が大きくなっているので、比率A/BとC/Dとがほとんど変わらなくなり、TDCと歯欠け部10aとの区別がつきにくい場合が生じる。

【0022】

図5は、前々回クランクパルス間隔を前回クランクパルス間隔で除算して得られた結果を示す図である。算出結果に歯欠け位置とTDCを対応して示している。図5から理解できるように、TDCに対応する算出番号「22」や「40」では、歯欠け部10aに対応する算出番号「26」や「44」より算出結果つまり比率が大きくなっている。つまり、クランク角360度以内でTDCとその直後のエンジン回転速度の変化が、歯欠け部10aとその直後のエンジン回転速度の変化より大きくなっている。したがって、この場合はTDCが歯欠け部10aと誤検出される。

【0023】

そこで、本発明者等は、360度以内で最大比率が歯欠け部で確実に検出できるように算出方法を検討した。その結果、前回クランクパルス間隔を前々回クランクパルス間隔で除算して最大比率を検出するようにした。つまり、図4において、b÷aあるいはd÷c等を算出するようにした。b÷aによりTDCとその直前での比率が計算され、d÷cにより歯欠け部10aとその直前での比率が計算される。

【0024】

図6は、改良したクランクパルス間隔の最大比率の算出方法による、前回クランクパルス間隔を前々回クランクパルス間隔で除算して得られた結果を示す図である。図6に示すように、歯欠け位置以外ではクランク角360度以内で最大比率を示すことはないので、確実に歯欠け位置10aを検出することができる。

【0025】

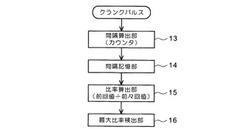

図1は、ECU12の要部である歯欠け部検出機能を示すブロック図である。図1において、カウンタからなる間隔算出部(間隔算出手段)13は、クランクパルスが入力される毎にECU12に含まれるマイクロコンピュータ(CPU)のクロック数を計数する。計数されたクロック数はその逆数がクロックパルス間隔(時間)として間隔記憶部14に記憶される。間隔記憶部14は最大2個の値を記憶し、2個以上の値が記憶された後は、古い値が削除される構成になっている。比率算出部(比率算出手段)15は、間隔記憶部14に記憶された2個の値の比率を算出する。2個の値のうち、先に記憶されたものが前々回値であり、後に記憶されたものが前回値であり、間隔比率の算出は、次の式に従って行われる。間隔比率=前回値/前々回値…(式1)。

【0026】

算出された間隔比率は最大比率検出部(最大比率検出手段)16に入力される。最大比率検出部16は、クランク角360度の間に入力された間隔比率のうち、最大値をクランクパルス数とともに記憶する構成である。すなわち、最初に入力された間隔比率はそのまま記憶され、その後に入力される間隔比率は先に入力された間隔比率と比較され、大きい方が残されて、小さい方が削除される構成とする。この最大比率検出部16により、クランク角360度のクランクパルスを検出した時点で最大比率と最大比率が生じたクランク角を検出することができる。

【0027】

図7は、歯欠け位置検出処理の一例を示すフローチャートである。図7において、ステップS1では、クランクパルスが入力されたか否かが判断される。クランクパルスが入力されたならば、ステップS2に進んでカウンタ13によるクロックパルスの計数を開始する。ステップS3では、クランクパルスが入力されたか否かが判断される。クランクパルスが入力されたならば、ステップS4に進んでそのときのクロックパルスのカウンタ値の逆数をクランクパルス間隔として間隔記憶部14に記憶する。

【0028】

ステップS5では、間隔記憶部14に記憶されたクランクパルス間隔が2個あるか否かを判断する。記憶されたクランクパルス間隔が2個あれば、ステップS6に進み、2個のうち先に記憶されたクロックパルス間隔を前々回値とし、後に記憶されたクロックパルス間隔を前回値として、前記式1を使用して間隔比率を算出する。クランクパルス間隔が2個ないときはステップS1に進む。

【0029】

ステップS7では、ステップS6で算出された間隔比率がそれまでの最大値か否かを検出する。ステップS7が肯定ならば、ステップS8に進み、算出された最新の間隔比率を最大比率検出部16に記憶する。ステップS7が否定ならば、最新に算出された間隔比率は記憶されない。ステップS9では、クランク軸9が360度回転したか否かが判断される。この判断はクランクパルス数に基づいて判断される。クランク軸9が360度回転したと判断されれば、ステップS8で記憶された最大比率の算出に使用された3つのクランクパルスの中間のクランクパルスが歯欠け部10aの開始位置であると判定できるので、この処理を終える。

【0030】

上述のように、本実施形態によれば、吸気弁開弁期間中に歯欠け部10aが開始されるようにして燃料噴射に配慮したレイアウトとした場合であっても、TDC乗り越しによるエンジン回転変動によってTDCと歯欠け位置とを誤認識するのを回避することができる。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施形態に係るクランク角検出装置の歯欠け部検出機能を示すブロック図である。

【図2】本発明の一実施形態に係るクランク角検出方法および装置を適用する自動二輪車用エンジンの要部システム構成図である。

【図3】クランクパルスと吸気弁の開弁タイミングを示す図である。

【図4】図3の要部拡大図である。

【図5】前々回クランクパルス間隔を前回クランクパルス間隔で除算して得られた結果を示す図である。

【図6】前回クランクパルス間隔を前々回クランクパルス間隔で除算して得られた結果を示す図である。

【図7】本発明の一実施形態に係るクランク角検出装置の歯欠け位置検出処理の一例を示すフローチャートである

【符号の説明】

【0032】

1…エンジン、 3…吸気弁、 9…クランク軸、 10…クランクパルスロータ、 10a…歯欠け部、 11…クランク角センサ、 12…ECU、 13…間隔算出部(間隔算出手段)、 15…比率算出部(比率算出手段)、 16…最大比率検出部(最大比率検出手段)

【技術分野】

【0001】

本発明は、エンジンのクランク角検出方法および装置に関し、特に、クランクパルスロータの歯欠け位置の誤検出を回避するのに好適なエンジンのクランク角検出方法および装置に関する。

【背景技術】

【0002】

エンジンのクランク軸に取り付けたクランクパルスロータに対向して設けたクランク角センサの出力信号によってクランク角を検出する方法が知られる。クランクパルスロータは、所定クランク角度間隔(例えば30度)で歯つまり凸部を外周に形成した円板からなり、一部に歯欠け部を有している。クランク角センサは歯を感知する毎にクランクパルスを出力するので、歯欠け部では、他の部分と比べてクランクパルス間隔が長くなる。したがって、この歯欠け部を基準として、クランクパルス毎にステージ番号を割り当てて、クランク軸の角度を決定し、エンジンの燃料噴射制御や点火時期制御を行っている。

【0003】

ところで、クランクパルスロータの歯欠け部の位置をエンジンの1サイクル中のどこに設定するかは種々考えられる。例えば、点火時期を正確に検出することを主眼にして吸気弁の開弁開始タイミングに歯欠け位置がくるようにレイアウトを決定することが考えられる。つまり点火プラグへの通電開始タイミングと歯欠け部とが一致しないようにして通電開始の誤差を少なくすることが考えられる。しかし、通電開始タイミングに歯欠け部が対応しないようにすると、吸気弁の開期間と歯欠け部とが対応することになるので、吸気弁の開弁期間でスロットル開度が急激に大きくなったとしてもその変化に対応できず、燃焼がリーンになることがある。

【0004】

そこで、燃料噴射を考慮した歯欠け部の配置に変更することによって急加速時の燃焼のリーン化を防止してドライバビルティを向上することが望まれる。つまり、吸気弁の開弁開始タイミングに歯欠け部を対応させる配置により、吸気弁の開弁開始後もスロットル開度の変化に応答して燃料の追加噴射の演算やその演算に基づく噴射を行って燃焼のリーン化を防ぐことが可能になる。

【0005】

クランクパルス間隔がエンジンの各行程で異なる点に着目し、クランクパルス間隔に基づいて行程判別する装置において、歯欠け部が点火時期と重ならないようにした単気筒4サイクルエンジンの制御装置が特許文献1に開示されている。

【特許文献1】特開2007−182797号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、吸気弁の開弁時期に歯欠け部が重なるようにレイアウトすると、TDC(圧縮上死点)の直後に歯欠け部が位置しないようになるので、特に単気筒4サイクルエンジンの場合、TDC直前のクランクパルス間隔とTDC直後のクランクパルス間隔との差が大きくなる。その結果、歯欠け部前後のクランクパルス間隔の変化度合で歯欠け部を検出する場合に不具合が生じる。つまり、TDC位置を歯欠け部として誤検出することがある。

【0007】

本発明の目的は、クランクパルスロータの歯欠け部を吸気弁の開弁時期と重なるようにレイアウトした場合にも歯欠け部とTDC位置とを正確に区別することができるエンジンのクランク角検出方法および装置を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するための本発明は、外周に所定間隔で連続して形成された歯の一部を欠いた歯欠け部を有するクランクパルスロータをエンジンのクランク軸に連結し、クランク軸の回転中に互いに隣接する歯同士の時間間隔を計測し、連続する時間間隔を比較することによって歯欠け部を検出するエンジンのクランク角検出方法において、前記クランクパルスロータに形成した連続する複数の歯を、上死点の前後に亘って配置し、前記時間間隔の前回値を前々回値で除算してクランクパルス間隔の比率を計算し、エンジンの1回転中において計算されたクランクパルス間隔の比率のうち、最大比率を生じた位置を前記歯欠け部として決定する点に第1の特徴がある。

【0009】

また、本発明は、エンジンのクランク軸に連結され、外周に所定間隔で連続して形成された歯の一部を欠いた歯欠け部を有するクランクパルスロータと、前記クランクパルスロータの外周に対向して配置されたクランク角センサと、クランク軸の回転中に前記クランク角センサで感知された前記歯の感知信号に基づいて互いに隣接する歯同士の時間間隔を計測する間隔算出手段とを有し、連続する時間間隔を比較することによって歯欠け部を検出するように構成されたエンジンのクランク角検出装置において、前記クランクパルスロータに形成された連続する複数の歯が、上死点の前後に亘る範囲に位置するように配置されており、前記時間間隔の前回値を前々回値で除算してクランクパルス間隔の比率を計算する比率算出手段と、エンジンの1回転中において計算されたクランクパルス間隔の比率のうち、最大比率を生じた位置を前記歯欠け部として決定する最大比率検出手段とを具備した点に第2の特徴がある。

【発明の効果】

【0010】

一般に4サイクル単気筒エンジンでは、圧縮上死点前後でエンジン回転速度の変動が大きい。つまり、圧縮上死点前はエンジン回転速度が低下し、圧縮上死点直後ではエンジン回転速度が増大する。したがって、上死点の前後に亘る範囲にクランクパルスロータの連続する歯を位置させた構成で、隣接する歯の時間間隔を比較する場合、前々回の時間間隔を前回の時間間隔で除算して比率を求め、その最大比率が検出された位置を歯欠け部として判定する方法では、圧縮上死点において歯欠け部よりも大きい比率が検出され、圧縮上死点を歯欠け部として誤認識してしまう場合がある。

【0011】

第1、2の特徴を有する本発明によれば、隣接する歯の時間間隔を比較する場合、前回の時間間隔を前々回の時間間隔で除算して比率を求め、その最大比率が検出された位置を歯欠け部として判定するので、圧縮上死点において歯欠け部よりも大きい比率が検出されるのを回避でき、圧縮上死点を歯欠け部として誤認識することを防止できる。

【0012】

上死点の前後に亘る範囲にクランクパルスロータの連続する複数の歯を位置させると、排気上死点でもその前後に亘る範囲にクランクパルスロータの連続する複数の歯が位置することになるので、吸気行程の途中まで連続する複数の歯が対応するようになる。したがって、吸気弁の開弁後に生じることがあるスロットルの急開に応答して燃料の追加噴射演算およびその演算に基づく燃料噴射を行うことができ、高いドライバビリティを確保しつつ、歯欠け部を正確に検出することができる。

【発明を実施するための最良の形態】

【0013】

以下、図面を参照して本発明の一実施形態を説明する。図2は、本発明の一実施形態に係るクランク角検出方法および装置を適用する自動二輪車用エンジンの要部システム構成図である。図2において、エンジン1は4サイクル単気筒エンジンである。エンジン1の吸気ポート2には吸気弁3が設けられ、排気ポート4には排気弁5が設けられている。吸気弁3および排気弁5は常時閉方向にばね(図示せず)で付勢されており、吸気カム6および排気カム7でそれぞれ所定の時間開弁される。吸気カム6の軸には、カム角センサ8が設けられており、このカム角センサ8で吸気弁3の開弁期間が検出される。

【0014】

エンジン1のクランク軸9には、クランクパルスロータ10が連結されている。クランクパルスロータ10は外周に所定間隔(ここでは30度とする)で歯が設けられているが、クランクパルスロータ10の基準位置つまりクランク角検出のための基準位置を設定するため、所定位置で歯の間隔を大きくした歯欠け部10aを設けている。例えば、歯欠け部10aでは歯を3箇所除いて、歯の間隔が120度となるように設定している。クランクパルスロータ10の外周に対向する位置にクランク角センサ11が設けられている。

【0015】

エンジン1の点火時期制御や燃料噴射制御を行うための電子制御装置(ECU)12が設けられる。エンジン1の点火時期制御や燃料噴射制御はクランク角やカム角等に基づいて行われるので、カム角センサ8とクランク角センサ11の検出信号(カムパルスやクランクパルス)はECU12に入力される。

【0016】

本実施形態では、吸気弁3の開弁期間中に歯欠け位置が開始するようにして、吸気弁3の開弁開始後のスロットル急開に応答して燃料の追加噴射量の演算やこの演算に基づく燃料噴射の追加が可能なように構成している。

【0017】

図3は、クランクパルスと吸気弁の開弁タイミングを示す図であり、エンジン1の回転速度変動を含まない図である。この図はエンジン1の1サイクルつまりクランク軸9の2回転分を18ステージとした例である。歯欠け部10a以外ではクランク角30度を1ステージとし、歯欠け部10aに対応する部分ではクランク角120度を1ステージとしている。1サイクル中ステージ「0」と「9」が歯欠け部分10aである。歯欠け部10aはTDCに対応せず、吸気弁開弁期間の途中から歯欠け部10aが開始されるように対応付けている。

【0018】

このような歯欠け部10aのレイアウトにおいてクランクパルスに基づいて歯欠け位置10aを検出する場合、連続するクランクパルス間隔(時間)の比率を算出し、最大比率を求める方法による。

【0019】

図4は、図3の要部拡大図であり、エンジン1の回転速度変動を含んでいる図である。図4から理解できるように、TDCの直前つまり圧縮行程の後半では、圧縮負荷によりエンジン回転速度が低下するので、クランクパルス間隔が大きくなっている。そして、TDCを超えて爆発行程に移ると、エンジン回転速度は増大するので、クランクパルス間隔は小さくなっている。

【0020】

従来、クランクパルス間隔の比率を前々回のクランクパルス間隔を前回のクランクパルス間隔で除算して求め、この除算結果(比率)がクランク軸9の1回転中で最大の位置を歯欠け部10aの開始位置であると認識していた。つまり図4において、A÷BあるいはC÷D等を算出していた。A÷BによりTDCとその直後での比率が計算され、C÷Dにより歯欠け部10aとその直後での比率が計算される。

【0021】

しかし、この算出方法では、圧縮行程でエンジン1の回転速度が比較的小さくなり、爆発行程でエンジン1の回転速度が大きくなっているので、比率A/BとC/Dとがほとんど変わらなくなり、TDCと歯欠け部10aとの区別がつきにくい場合が生じる。

【0022】

図5は、前々回クランクパルス間隔を前回クランクパルス間隔で除算して得られた結果を示す図である。算出結果に歯欠け位置とTDCを対応して示している。図5から理解できるように、TDCに対応する算出番号「22」や「40」では、歯欠け部10aに対応する算出番号「26」や「44」より算出結果つまり比率が大きくなっている。つまり、クランク角360度以内でTDCとその直後のエンジン回転速度の変化が、歯欠け部10aとその直後のエンジン回転速度の変化より大きくなっている。したがって、この場合はTDCが歯欠け部10aと誤検出される。

【0023】

そこで、本発明者等は、360度以内で最大比率が歯欠け部で確実に検出できるように算出方法を検討した。その結果、前回クランクパルス間隔を前々回クランクパルス間隔で除算して最大比率を検出するようにした。つまり、図4において、b÷aあるいはd÷c等を算出するようにした。b÷aによりTDCとその直前での比率が計算され、d÷cにより歯欠け部10aとその直前での比率が計算される。

【0024】

図6は、改良したクランクパルス間隔の最大比率の算出方法による、前回クランクパルス間隔を前々回クランクパルス間隔で除算して得られた結果を示す図である。図6に示すように、歯欠け位置以外ではクランク角360度以内で最大比率を示すことはないので、確実に歯欠け位置10aを検出することができる。

【0025】

図1は、ECU12の要部である歯欠け部検出機能を示すブロック図である。図1において、カウンタからなる間隔算出部(間隔算出手段)13は、クランクパルスが入力される毎にECU12に含まれるマイクロコンピュータ(CPU)のクロック数を計数する。計数されたクロック数はその逆数がクロックパルス間隔(時間)として間隔記憶部14に記憶される。間隔記憶部14は最大2個の値を記憶し、2個以上の値が記憶された後は、古い値が削除される構成になっている。比率算出部(比率算出手段)15は、間隔記憶部14に記憶された2個の値の比率を算出する。2個の値のうち、先に記憶されたものが前々回値であり、後に記憶されたものが前回値であり、間隔比率の算出は、次の式に従って行われる。間隔比率=前回値/前々回値…(式1)。

【0026】

算出された間隔比率は最大比率検出部(最大比率検出手段)16に入力される。最大比率検出部16は、クランク角360度の間に入力された間隔比率のうち、最大値をクランクパルス数とともに記憶する構成である。すなわち、最初に入力された間隔比率はそのまま記憶され、その後に入力される間隔比率は先に入力された間隔比率と比較され、大きい方が残されて、小さい方が削除される構成とする。この最大比率検出部16により、クランク角360度のクランクパルスを検出した時点で最大比率と最大比率が生じたクランク角を検出することができる。

【0027】

図7は、歯欠け位置検出処理の一例を示すフローチャートである。図7において、ステップS1では、クランクパルスが入力されたか否かが判断される。クランクパルスが入力されたならば、ステップS2に進んでカウンタ13によるクロックパルスの計数を開始する。ステップS3では、クランクパルスが入力されたか否かが判断される。クランクパルスが入力されたならば、ステップS4に進んでそのときのクロックパルスのカウンタ値の逆数をクランクパルス間隔として間隔記憶部14に記憶する。

【0028】

ステップS5では、間隔記憶部14に記憶されたクランクパルス間隔が2個あるか否かを判断する。記憶されたクランクパルス間隔が2個あれば、ステップS6に進み、2個のうち先に記憶されたクロックパルス間隔を前々回値とし、後に記憶されたクロックパルス間隔を前回値として、前記式1を使用して間隔比率を算出する。クランクパルス間隔が2個ないときはステップS1に進む。

【0029】

ステップS7では、ステップS6で算出された間隔比率がそれまでの最大値か否かを検出する。ステップS7が肯定ならば、ステップS8に進み、算出された最新の間隔比率を最大比率検出部16に記憶する。ステップS7が否定ならば、最新に算出された間隔比率は記憶されない。ステップS9では、クランク軸9が360度回転したか否かが判断される。この判断はクランクパルス数に基づいて判断される。クランク軸9が360度回転したと判断されれば、ステップS8で記憶された最大比率の算出に使用された3つのクランクパルスの中間のクランクパルスが歯欠け部10aの開始位置であると判定できるので、この処理を終える。

【0030】

上述のように、本実施形態によれば、吸気弁開弁期間中に歯欠け部10aが開始されるようにして燃料噴射に配慮したレイアウトとした場合であっても、TDC乗り越しによるエンジン回転変動によってTDCと歯欠け位置とを誤認識するのを回避することができる。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施形態に係るクランク角検出装置の歯欠け部検出機能を示すブロック図である。

【図2】本発明の一実施形態に係るクランク角検出方法および装置を適用する自動二輪車用エンジンの要部システム構成図である。

【図3】クランクパルスと吸気弁の開弁タイミングを示す図である。

【図4】図3の要部拡大図である。

【図5】前々回クランクパルス間隔を前回クランクパルス間隔で除算して得られた結果を示す図である。

【図6】前回クランクパルス間隔を前々回クランクパルス間隔で除算して得られた結果を示す図である。

【図7】本発明の一実施形態に係るクランク角検出装置の歯欠け位置検出処理の一例を示すフローチャートである

【符号の説明】

【0032】

1…エンジン、 3…吸気弁、 9…クランク軸、 10…クランクパルスロータ、 10a…歯欠け部、 11…クランク角センサ、 12…ECU、 13…間隔算出部(間隔算出手段)、 15…比率算出部(比率算出手段)、 16…最大比率検出部(最大比率検出手段)

【特許請求の範囲】

【請求項1】

外周に所定間隔で連続して形成された歯の一部を欠いた歯欠け部を有するクランクパルスロータをエンジンのクランク軸に連結し、クランク軸の回転中に互いに隣接する歯同士の時間間隔を計測し、連続する時間間隔を比較することによって歯欠け部を検出するエンジンのクランク角検出方法において、

前記クランクパルスロータに形成した連続する複数の歯を、上死点の前後に亘って配置し、

前記時間間隔の前回値を前々回値で除算してクランクパルス間隔の比率を計算し、

エンジンの1回転中において計算されたクランクパルス間隔の比率のうち、最大比率を生じた位置を前記歯欠け部として決定することを特徴とするエンジンのクランク角検出方法。

【請求項2】

エンジンのクランク軸に連結され、外周に所定間隔で連続して形成された歯の一部を欠いた歯欠け部を有するクランクパルスロータと、前記クランクパルスロータの外周に対向して配置されたクランク角センサと、クランク軸の回転中に前記クランク角センサで感知された前記歯の感知信号に基づいて互いに隣接する歯同士の時間間隔を計測する間隔算出手段とを有し、連続する時間間隔を比較することによって歯欠け部を検出するように構成されたエンジンのクランク角検出装置において、

前記クランクパルスロータに形成された連続する複数の歯が、上死点の前後に亘る範囲に位置するように配置されており、

前記時間間隔の前回値を前々回値で除算してクランクパルス間隔の比率を計算する比率算出手段と、

エンジンの1回転中において計算されたクランクパルス間隔の比率のうち、最大比率を生じた位置を前記歯欠け部として決定する最大比率検出手段とを具備したことを特徴とするエンジンのクランク角検出装置。

【請求項1】

外周に所定間隔で連続して形成された歯の一部を欠いた歯欠け部を有するクランクパルスロータをエンジンのクランク軸に連結し、クランク軸の回転中に互いに隣接する歯同士の時間間隔を計測し、連続する時間間隔を比較することによって歯欠け部を検出するエンジンのクランク角検出方法において、

前記クランクパルスロータに形成した連続する複数の歯を、上死点の前後に亘って配置し、

前記時間間隔の前回値を前々回値で除算してクランクパルス間隔の比率を計算し、

エンジンの1回転中において計算されたクランクパルス間隔の比率のうち、最大比率を生じた位置を前記歯欠け部として決定することを特徴とするエンジンのクランク角検出方法。

【請求項2】

エンジンのクランク軸に連結され、外周に所定間隔で連続して形成された歯の一部を欠いた歯欠け部を有するクランクパルスロータと、前記クランクパルスロータの外周に対向して配置されたクランク角センサと、クランク軸の回転中に前記クランク角センサで感知された前記歯の感知信号に基づいて互いに隣接する歯同士の時間間隔を計測する間隔算出手段とを有し、連続する時間間隔を比較することによって歯欠け部を検出するように構成されたエンジンのクランク角検出装置において、

前記クランクパルスロータに形成された連続する複数の歯が、上死点の前後に亘る範囲に位置するように配置されており、

前記時間間隔の前回値を前々回値で除算してクランクパルス間隔の比率を計算する比率算出手段と、

エンジンの1回転中において計算されたクランクパルス間隔の比率のうち、最大比率を生じた位置を前記歯欠け部として決定する最大比率検出手段とを具備したことを特徴とするエンジンのクランク角検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−235963(P2009−235963A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−81669(P2008−81669)

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]