エンジンのピストン構造

【課題】ペントルーフ状のピストンを有するエンジンにおいて、該ピストンの冷却構造に工夫を凝らすことによりピストンの熱負荷を軽減する。

【解決手段】ピストン1のピンボス部12,12に設けられたピストンピン穴12a,12aの吸気側及び排気側に、該ピストン1の筒軸方向に延びるオイル通路12b,12bを設ける。各オイル通路12bは、ピストン1内部に設けられた環状のクーリングチャンネル11fに連通するとともに、ピンボス部12上方に位置する冠部11の隆起部11a内まで延びている。上記オイル通路12bは、ピストンピン穴12aに連通するように該ピストンピン穴12aの内周面に開口している。

【解決手段】ピストン1のピンボス部12,12に設けられたピストンピン穴12a,12aの吸気側及び排気側に、該ピストン1の筒軸方向に延びるオイル通路12b,12bを設ける。各オイル通路12bは、ピストン1内部に設けられた環状のクーリングチャンネル11fに連通するとともに、ピンボス部12上方に位置する冠部11の隆起部11a内まで延びている。上記オイル通路12bは、ピストンピン穴12aに連通するように該ピストンピン穴12aの内周面に開口している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ペントルーフ状のピストン及びシリンダを有するエンジンのピストン構造に関し、特にピストンの冷却構造の技術分野に属する。

【背景技術】

【0002】

従来より、ピストンを効果的に冷却するために、該ピストン内部に環状のオイル通路(以下、クーリングチャンネルと呼ぶ)の設けられたピストン構造が知られている。このようなクーリングチャンネルの形成されたピストンでは、該クーリングチャンネルに連通するようにオイル導入口及びオイル排出口が設けられていて、該オイル導入口からクーリングチャンネル内にオイルを供給することで、ピストンが内部から冷却されるようになっている。

【0003】

例えば、特許文献1に開示されるものでは、ピストン外周部上に配設されるオイルリングの下側からピストン内部のクーリングチャンネルまで延びる連通孔を、ピストン全周に亘ってほぼ等間隔に多数形成し、ピストンがシリンダ内を上死点側から下死点側へ移動する間に、オイルリングによって該シリンダ内壁から掻き取られたオイルを上記連通孔からクーリングチャンネル内に回収することで、ピストンの冷却を図るようにしている。

【0004】

なお、上記特許文献1の構成以外にも、上記クーリングチャンネル内にオイルを供給する方法として、オイルポンプから送出されたオイルをチェックバルブ等を介してシリンダ内に吐出させるオイルジェットと呼ばれる装置を用いて、上記ピストンのオイル導入口内へオイルを供給する方法などが知られている。

【特許文献1】特開2005−36690号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、従来より、エンジンの燃費向上を図るための一つの方法として、シリンダの天井部及びピストン冠面をペントルーフ状にして燃焼室内の圧縮比を高めることが考えられている。ところが、燃焼室内の圧縮比を高めると、該燃焼室内の温度が高くなって自着火が発生しやすい状態になり、ノッキングが発生しやすくなってしまう。そのため、ピストンを十分に冷却してノッキングの発生をできるだけ抑える必要がある。

【0006】

しかしながら、上述のようにペントルーフ状に形成されたピストンの場合には、ピンボス部上方のピストン冠面が上方に隆起しているため、上記従来例のようにピストン内部に環状のクーリングチャンネルを設けただけでは該クーリングチャンネル内を流れるオイルによってピストンを十分に冷却できない可能性がある。

【0007】

本発明は、斯かる点に鑑みてなされたものであり、その目的とするところは、ペントルーフ状のピストンを有するエンジンにおいて、該ピストンの冷却構造に工夫を凝らすことによりピストンの熱負荷を軽減することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明に係るエンジンのピストン構造では、ピストンのピンボス部に、クーリングチャンネルに連通し且つピストン冠面の隆起部分まで延びるようなオイル通路を形成して、該隆起部分もオイルによって冷却されるようにした。

【0009】

具体的には、請求項1の発明では、ペントルーフ状のシリンダの天井に沿ってピンボス部上方のピストン冠面が隆起したエンジンのピストン構造を対象とする。そして、ピストンには、その内部にピストンリングに対応して環状のクーリングチャンネルが設けられているとともに、該クーリングチャンネル内のオイルを排出するためのオイル排出口が形成されていて、上記ピンボス部には、上記クーリングチャンネルに連通し且つ上記ピストン冠面の隆起部分まで延びるようなオイル通路が形成されているものとする。

【0010】

この構成により、クーリングチャンネル内を流れるオイルは、ピンボス部にピストン冠面の隆起部分まで延びるように形成されたオイル通路内にも流れて、該隆起部分はオイルによって内側から冷却されることになる。すなわち、ピストン冠面が隆起していて最も高温になりやすい部分にもオイルを流すことで、効果的にピストンを冷却することができ、ピストンの熱負荷の軽減を図れる。

【0011】

これにより、高圧縮比にしてもノッキングの発生を抑えることができるとともに、ピストンリングの薄肉化が可能になり摺動抵抗の低減も図れるため、燃費を向上することができる。

【0012】

上述の構成において、上記ピンボス部の少なくとも排気側に上記オイル通路が形成されているものとする(請求項2の発明)。こうすることで、ピンボス部上方に位置するピストン冠面の隆起部分において、最も高温になりやすい排気側をオイルによって冷却することができ、ピストンの熱負荷を効果的に軽減することができる。

【0013】

また、上記ピンボス部の吸気側及び排気側にそれぞれオイル通路が形成されているのが好ましい(請求項3の発明)。こうすれば、ピンボス部上方に位置しピストン冠面が隆起している部分を、2つのオイル通路内を流れるオイルによってより効果的に冷却することができるため、ピストンの熱負荷をより確実に軽減することができる。

【0014】

そして、上記ピンボス部には、ピストンピンを軸支するための貫通穴が形成されていて、上記オイル通路は、上記貫通穴に対して、該貫通穴の内周面の吸気側及び排気側の少なくとも一方で開口するように設けられるのが好ましい(請求項4の発明)。

【0015】

このようにピンボス部に形成された貫通穴に連通するようにオイル通路を形成することで、該オイル通路によってピンボス部へオイルを確実に供給することができる。したがって、上述のようなオイル通路を形成することで、ピストン冠面の隆起部分を冷却しつつ、ピンボス部にも潤滑用のオイルを供給することが可能となる。

【0016】

しかも、上記オイル通路は、貫通穴の内周面においてピストンピンから大きな荷重の作用する上下位置ではなく、吸気側及び排気側の少なくなくとも一方側で該貫通穴に開口するように設けられるため、ピストンピンと貫通穴内周面との間に形成される油膜がピストンピンから受ける荷重によって油膜切れを生じるのを防止することができる。

【0017】

また、上記オイル通路は、上記貫通穴に対する開口部において、該通路の一部が上記ピンボス部の貫通穴とラップするように設けられていてもよい(請求項5の発明)。これにより、上記オイル通路は通路全体がピンボス部の貫通穴に対して開口しないため、該オイル通路からピンボス部の貫通穴へ流れるオイルの流量を抑えることができ、その分、ピストン冠面の隆起部分の内部にオイルを流すことができる。したがって、上記ピンボス部に潤滑用のオイルを供給しつつ、上記隆起部分をより確実に冷却することができる。

【0018】

ここで、上述のようにオイル通路の設けられたピストンに対してオイルを供給する構成として、以下の2つの構成が考えられる。

【0019】

一つめの構成は、上述のようにオイル通路がピンボス部の貫通穴と連通するように設けられている構成において、上記ピストンとクランク軸とを連結するためのコネクティングロッド及びピストンピンの内部に、上記オイル通路にオイルを供給するためのオイル供給路が形成されていて、このオイル供給路を介してオイルを供給する構成である(請求項6の発明)。この場合のオイル供給構造は、コネクティングロッドからピストンピン及びピンボス部を介してオイル通路内にオイルを供給するものであり、クーリングチャンネルへのオイル供給のために従来のようにオイルジェットを設ける必要がなくなるため、コストの低減を図れる。

【0020】

しかも、オイルジェットからオイルを供給する場合、該オイルジェットから吐出されるオイルはピストン下面に設けられたオイル導入口からクーリングチャンネル内へ流れ込むのが一般的であるため、ピストンがオイルジェットから離れたところに位置している場合にはクーリングチャンネル内にオイルはほとんど供給されないが、上述のようにコネクティングロッド及びピストンピンを介してオイルを供給するようにすれば、クーリングチャンネル及びオイル通路内に連続してオイルを供給することができる。

【0021】

二つめの構成は、従来構成と同じく、上記ピストンに、オイルジェットによってクーリングチャンネルにオイルが供給されるようなオイル導入口を設けて(請求項7の発明)、該オイル導入口からクーリングチャンネル内へオイルを供給する構成である。このように、オイルジェットを用いてオイルを供給することにより、クーリングチャンネル内のオイルの流量を確保できるとともに、クーリングチャンネル内のオイルがピストンの上下動によってオイル通路内を流れて上記ピストン冠面の隆起部分に運ばれることで、この隆起部分が冷やされる。また、オイルジェットから吐出されて上記オイル導入口内に入らなかったオイルによってピストンの下面を冷却することも可能になる。

【0022】

また、上記ピストン冠面の中央部分には、キャビティが形成されていて、該キャビティ内に向かって燃料が噴射されるものとする(請求項8の発明)。このような構成では、キャビティの周り、すなわちピストン冠面の周縁部が高温になりやすいため、その部分に上述の構成のようなオイル通路を設ければ、ピストンを内部から効率良く冷却することができる。

【発明の効果】

【0023】

本発明によれば、ピンボス部上方のピストン冠面が隆起したピストンにおいて、該ピンボス部に、ピストン内部のクーリングチャンネルに連通し且つピストン冠面の隆起部分まで延びるようなオイル通路を設けたため、最も温度の高くなりやすいピストン冠面の隆起部分の温度を効果的に低減することができ、ピストンの熱負荷を軽減することができる。これにより、圧縮比を高めつつノッキングの発生の抑制が可能になるとともに、ピストンリングの薄肉化も可能になり、燃費の改善を図れる。特に、上記ピンボス部の少なくとも排気側にオイル通路を形成するようにすれば、最も高温になりやすい排気側の熱負荷を効率良く軽減することができる。

【0024】

また、上記オイル連通路をピンボス部の貫通穴に連通するように設けることで、上述のようにピストン冠面の隆起部分を冷却しつつ、ピンボス部に潤滑用のオイルを確実に供給できる。

【0025】

さらに、上記クーリングチャンネル及びオイル通路に対してオイルジェットを用いてオイルを供給すれば、該クーリングチャンネル及びオイル通路の油量を確保しつつピストン下面を冷却できる一方、コネクティングロッド及びピストンピンを利用してオイルを供給すれば、オイルジェットが不要になるため、コストの低減を図れるとともに、ピストン内部にオイルを安定して供給することができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の実施形態を図面に基づいて説明する。なお、以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0027】

(実施形態1)

−ピストンの構成−

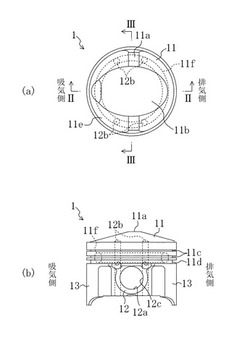

図1は、本発明の実施形態に係るエンジンのピストン構造を採用したピストン1の(a)上面図、(b)クランク軸の軸方向から見た正面図、図2は図1(a)のII−II線断面図、図3は図1(a)のIII−III線断面図、図4は図3のIV−IV線断面図である。

【0028】

上記ピストン1は、エンジンのシリンダ4(図5参照)内で上下方向に往復動することによって、図示しないコネクティングロッドを介してクランク軸を回転させるように構成されている。

【0029】

詳しくは、上記ピストン1は、下方に向かって開口する概略有底円筒状の金属製(例えばアルミニウム合金製)の部材であり、このピストン1によってエンジンのシリンダ4内は上下に区画されるようになっている。すなわち、シリンダ4内において、ピストン1の上面(ピストン冠面)よりも上方には燃料を燃焼させる燃焼室が区画形成される一方、該ピストン1よりも下方には、上記クランク軸の配置されるクランク室5へと繋がる空間が形成されている。

【0030】

また、上記ピストン1は、上部に位置する略円柱状の冠部11と、該冠部11から下方に延びるように設けられていて、上記コネクティングロッドをピストン1に連結するピストンピン(図示省略)を軸支するためのピンボス部12,12と、ピストン1のスラスト・反スラスト位置で上記冠部11の外周部分からそれぞれ下方に向かって延びるように設けられた下面視略円弧状のスカート部13,13と、を備えている。

【0031】

上記冠部11は、その上面がピンボス部12,12の上方位置で隆起するように形成された、いわゆるペントルーフ状のもので、シリンダ4のペントルーフ状の天井部4aとの間に形成される燃焼室の容積をできるだけ小さくすることで、燃焼室内の圧縮比を高めることができるようになっている。すなわち、上記冠部11は、ピンボス部12,12上方に位置する隆起部11aで最も高くなるように形成されている。

【0032】

また、上記冠部11の上面の中央部分には、キャビティと呼ばれる凹部11bが形成されている。この凹部11b内に向かってインジェクター(図示省略)から燃料を噴射して燃焼させることで、効率良く燃料を燃焼させることができる。なお、上記冠部11の上面に凹部11bを形成することにより、該冠部11の上面には、周縁部11eが形成されている。よって、熱負荷の高いピストンの冠部11において、燃料を燃焼させる凹部11bを囲む該周縁部11eは特に熱負荷が高くなっている。

【0033】

上記冠部11の外周面上には、上記燃焼室側からクランク室側に向けて順に、コンプレッションリング溝11c,11c及びオイルリング溝11dがそれぞれ全周に亘って形成されている。そして、これらのリング溝11c,11c,11dにコンプレッションリング及びオイルリング(ピストンリング、図示省略)をそれぞれ装着することで、該コンプレッションリングによって燃焼室内の気密性を保つとともに、該オイルリングによってオイルの燃焼室内への浸入を防止できるようになっている。なお、これらの各リングは、上述の機能以外にも、ピストン1の熱をシリンダ壁に逃がすという役割も有している。

【0034】

さらに、上記冠部11の内部には、上記リング溝11c,11c,11dの内周側位置で該冠部11の全周に亘って延びる環状の空洞部11f(以下、クーリングチャンネルともいう)が形成されている。この空洞部11fは、その内部をオイルが流れることにより上記冠部11が冷却されるようにしたもので、いわゆるクーリングチャンネルとして機能する。そして、上記冠部11の下面、すなわち、有底円筒状のピストン1の内側の底面には、上記クーリングチャンネル11fに連通する2つのオイル導入口11g,11g及び1つのオイル排出口11hが形成されている。

【0035】

このように、クーリングチャンネル11fに対して2つのオイル導入口11g,11gを設けることで、仮に一方のオイル導入孔11gから流れ込んだオイルがすぐに上記オイル排出口11hから排出されてしまった場合でも、他方のオイル導入孔11gから流れ込むオイルによってクーリングチャンネル11fの残りの部分にオイルを流すことができ、該環状のクーリングチャンネル11f内の隅々までオイルを確実に供給することができる。

【0036】

なお、上記2つのオイル導入口11g,11gには、それぞれ、後述のオイルジェット装置20,20によってオイルが供給されるため、該オイル導入口11g,11gは、図4及び図6に示すように、ピンボス部12,12間の吸気側に並んで設けられるのが好ましく、上記オイル排出口11hは、オイル導入孔11g,11gからなるべく離れた位置(例えば環状のクーリングチャンネル11fの互いに対向する位置)に設けられるのが好ましい。

【0037】

上記ピンボス部12,12には、円筒状のピストンピンの両端が挿入されるピストンピン穴12a,12aが形成されている。そして、コネクティングロッドの一端(小端部)が連結された該ピストンピンは、ピンの両端が上記ピンボス部12,12のピストンピン穴12a,12a内に挿入された状態で回動可能に抜け止め(リング等により)されて、上記ピストン1の上下動に応じてピストンピンが上記ピストンピン穴12a,12a内で回動するように構成されている。

【0038】

また、上記各ピンボス部12には、ピストンピン穴12aの排気側及び吸気側の位置でピストン1の筒軸方向に延びるオイル通路としての穴部12b,12b(以下、オイル通路ともいう)が設けられている。この各オイル通路12bは、上記ピンボス部12,12の下端で下方に向かって開口する一方、上記クーリングチャンネル11fに連通し且つ上記冠部11の周縁部11eの隆起部11aの表面近くまで延びており、該オイル通路12b内をクーリングチャンネル11fからのオイルが流れることによって上記隆起部11aを冷却するようになっている。なお、上記オイル通路12bの開口部は、クーリングチャンネル11f内のオイル流量や、後述するピストンピン穴12aへのオイル供給等を考慮して、例えばボール部材の圧入などによってオイルが漏れないように塞いでおくのが好ましい。

【0039】

このように、ペントルーフ状のピストン1において、最も温度の高くなる周縁部11eの隆起部11a内にクーリングチャンネル11fと連通するオイル通路12bを設けることで、該オイル通路12b内を流れるオイルによって、上記隆起部11aを効率良く冷却することができ、ピストン1全体の熱負荷を軽減することができる。これにより、燃焼室内でのノッキングの発生を効果的に抑えることができる。

【0040】

また、上記各オイル通路12bは、図3に示す如く、上記ピストンピン穴12aに対して開口するように形成されている。すなわち、上記各オイル通路12bは、上記ピストンピン穴12aの内周面に開口部12cが形成され、該開口部12cによってピストンピン穴12aと連通するような位置に設けられており、これにより、該ピストンピン穴12aに対して、オイル通路12bから開口部12cを介してオイルを供給できるように構成されている。

【0041】

ここで、上記オイル通路12b,12bは、ピストンピン穴12aの内周面の排気側及び吸気側に上記開口部12c,12cが位置するように、すなわち、該開口部12c,12cがピストンピンに対して側方に位置するように形成するのが好ましい。ピストンピンの上下方向に上記開口部12c,12cを設けると、該開口部12c,12cに大きな圧力が作用するため、ピストンピンとピストンピン穴12a内周面との間の油膜が切れやすくなるからである。

【0042】

また、上記オイル通路12bは、該通路12bの一部(例えば、断面の約半分)が上記ピストンピン穴12aとラップするように設けるのが好ましい。このように、上記オイル通路12bのピストンピン穴12a内に対する開口を小さくすることで、該オイル通路12bからピストンピン穴12a内に供給されるオイル流量を少なくして、該オイル通路12bの上側、すなわち隆起部11a側に流れるオイルの流量を多くすることができる。これにより、上記ピストンピン穴12aにオイル通路12bからオイルを供給しても、高温になりやすい上記隆起部11aをより確実に冷却することができる。

【0043】

上述のように、上記オイル通路12bを上記ピストンピン穴12aに連通させることで、上記ピストン1の隆起部11aの冷却だけでなく、ピストンピンとピンボス部12との間に潤滑用のオイルを供給することも可能になる。

【0044】

なお、本実施形態では、上記オイル通路12bをピストンピン穴12aに連通させるようにしているが、この限りではなく、該オイル通路12bをピストンピン穴12aと連通させないようにしてもよい。この場合には、ピストンピンとピンボス部12との間にオイル通路12bからオイルを供給することはできないが、上記冠部11の隆起部11a内のオイル通路12b内に流れるオイルの流量を確保することができ、該隆起部11aを確実に冷却することができる。

【0045】

上記スカート部13,13は、上記冠部11の外周部から下方に延びる下面視で略円弧状に形成された部分で、このスカート部13,13を設けることによりピストン1をシリンダ4内でスムーズに上下方向に移動させることができる。

【0046】

−オイル供給構造−

次に、上記ピストン1下側のオイル導入口11gにオイルを供給するための構成を図5及び図6に基づいて以下で詳しく説明する。

【0047】

本実施形態では、シリンダ4及びクランク室5を構成するシリンダブロック2のクランク室内壁に、所定の圧力でオイルを吐出する2つのオイルジェット装置20,20が各シリンダ4,4,…に対応して配設されている。この2つのオイルジェット装置20,20はほぼ同一の構成であるため、以下の説明では一方のオイルジェット装置20のみについて説明する。

【0048】

上記オイルジェット装置20は、内部のチェックバルブ22の作動によって、シリンダブロック2内に形成されたオイル流路としてのメーンギャラリー3からオイルをピストン1下面に向かって吐出するように構成されている。

【0049】

すなわち、上記オイルジェット装置20は、ボルト内部にチェックバルブ22を備えたバルブ部21と、該バルブ21を通過したオイルを吐出するノズル部25と、該バルブ21とノズル部25とを繋ぐ連結ケース部26と、を備えていて、上記バルブ部21内に上記メーンギャラリー3からオイルが供給されて、上記ノズル部25からピストン1下面に向かってオイルを吐出するように構成されている。

【0050】

上記バルブ部21は、図7に示すように、ボルト部材23のねじ部先端側で開口するように形成された穴部21a内に、ボール部材22aとばね部材22bとからなるチェックバルブ22を設けたもので、該バルブ部21がシリンダブロック2に形成されたねじ穴に螺合された状態で、上記穴部21aの開口側は上記メーンギャラリー3に連通するように構成されている。

【0051】

一方、上記穴部21aの底部側には、ボルト部材23を径方向に貫通して該穴部21aを外方に開口させる開口穴21bが形成されていて、上記バルブ部21がシリンダブロック2に取り付け固定された状態で、上記開口穴21bが連結カバー部26内の連通路を介して上記ノズル部25に連通するように構成されている。

【0052】

これにより、上記チェックバルブ22の作動によってメーンギャラリー3からオイルジェット装置20内へ流入したオイルは、バルブ部21の穴部21a、開口穴21b及びノズル部25を通って、吐出されることになる。

【0053】

ここで、上記ノズル部25は、クランク室5からシリンダ4内方に向かって延びる略L字状の管状部材で、ピストン1がシリンダ4内の下死点に位置するときに、開口端が該ピストン1のオイル導入口11gの直下に位置するように配置されていて、これにより、該ノズル部25から吐出されるオイルがオイル導入口11gを介してクーリングチャンネル11f内へ供給されることになる。そして、このクーリングチャンネル11f内に供給されたオイルは、ピストン1の上下動によって該クーリングチャンネル11fに連通するオイル通路12b,12b,…内を流れてピストン1の隆起部11a近傍まで運ばれるため、該オイルによって隆起部11aが内部から冷却される。

【0054】

なお、オイル供給圧が所定値(例えば140〜190kPa)以上であれば上記ノズル部25からは常にオイルが吐出される。しかしながら、上記ピストン1のオイル導入口11gからクーリングチャンネル11f内にオイルが供給されるのは、主に該ピストン1が下死点付近に位置している場合である。そのため、それ以外の場合(すなわち、ピストン1が下死点よりも上方に位置している場合)には、上記ノズル部25から吐出されるオイルはピストン1の冠部11の下面(有底円筒状のピストン1の裏側内面)に吹きかけられることになり、該冠部11を外側からも冷却することが可能となる。

【0055】

以上の構成より、本実施形態では、ペントルーフ状のピストン1のピンボス部12,12に、該ピストン1の筒軸方向に延びて、該ピストン1内部に形成される環状のクーリングチャンネル11fに連通し且つ冠部11の隆起部11aの表面近くまで延びるようなオイル通路12b,12b,…を設け、該オイル通路12b,12b,…内にクーリングチャンネル11fからオイルを流すようにしたため、最も温度が高くなる上記隆起部11aを効率良く冷却することができ、ピストン1の熱負荷を軽減することができる。これにより、ピストンの信頼性の向上を図れるとともに、高圧縮比にしてもノッキングの発生を抑えることができ、燃費の改善を図れる。

【0056】

そして、上記オイル通路12b,12b,…を設けることにより、ピストン1のシリンダ4内壁との摺動抵抗低減のためにコンプレッションリングやオイルリングを薄肉化してそれらのリングからの放熱量が減った場合でも、上記オイル通路12b内を流れるオイルによってピストン1の熱負荷を確実に軽減することができる。つまり、上述のようなオイル通路12b,12b,…を設けることによってコンプレッションリングやオイルリングの薄肉化を図ることができ、これにより、該リングの摺動抵抗を低減して燃費の向上を図れる。

【0057】

しかも、上記オイル通路12bは、上記ピンボス部12に形成されたピストンピン穴12aに連通するように設けられているため、クーリングチャンネル11f及び該オイル通路12bを介してピストンピン穴12a内にオイルを確実に供給することができる。すなわち、上記オイル通路12bを設けることにによって、ピストン1の隆起部11aの冷却だけでなく、ピストンピンとピンボス部12との間に潤滑油を供給することも可能になる。

【0058】

また、上記ピストン1のオイル導入孔11g,11gに対してその下方からオイルジェット装置20,20によってオイルを吐出させることで、該ピストン1が下死点付近に位置している場合には、オイル導入孔11gからクーリングチャンネル11f内にオイルを供給できる一方、上記ピストン1が下死点よりも上方に位置している場合には、該ピストン1の下面(冠部11の下面)にオイルを吹きかけることになり、該ピストン1を外側から冷却することができる。

【0059】

さらに、上記ピストン1に、オイル導入孔11g,11gを2つ設けることで、一方のオイル導入孔11gからクーリングチャンネル11f内に流れ込んだオイルがオイル排出口11hから排出されても、該クーリングチャンネル11fの残りの部分にはもう一方のオイル導入孔11gから供給されたオイルが流れるため、クーリングチャンネル11fの隅々までオイルを確実に流すことができ、これにより、ピストン1全体を確実に冷却することができる。

【0060】

(実施形態2)

図8は、本発明の実施形態2に係るエンジンのピストン構造を適用した場合のピストン組立体30の断面図を示している。この実施形態2に係るピストン組立体30は、上述の実施形態1とほぼ同じ構造のピストン1を用いて、コネクティングロッド及びピストンピンを介してオイルを供給するようにしただけなので、以下、同一の部分には同一の符号を付し、異なる部分だけを説明する。なお、本実施形態では、上述の実施形態1のようにオイルジェット装置20を用いないので、上記ピストン1にはオイル導入口が形成されていない。

【0061】

すなわち、ピストン1は、図示しないクランク軸に対してコネクティングロッド31及びピストンピン32を介して連結されており、該コネクティングロッド31及びピストンピン32内には上記ピストン1へオイルを供給するためのオイル供給路34が形成されている。

【0062】

詳しくは、上記コネクティングロッド31は、クランク軸に連結される大径部31aと、ピストンピン32に連結される小径部31bと、該大径部31aと小径部31bとを繋ぐロッド部31cと、を備えていて、該大径部31a及び小径部31bは、それぞれ、クランク軸の軸方向に沿って筒軸が延びるような円筒状に形成されている。そして、上記コネクティングロッド31のロッド部31cの内部には、クランク軸の軸受に対して所定圧力(例えば約390kPa)で供給されるオイルが流れるように、上記大径部31aから小径部31bまで貫通する貫通孔31dが形成されている。

【0063】

上記ピストンピン32は、円筒状の部材であり、その中央部が上記コネクティングロッド31の小径部31bに挿通された状態で固定される一方、両端部は実施形態1と同様、ピストン1のピンボス部12,12に設けられたピストンピン穴12a,12a内で回動可能に軸支されている。また、上記ピストンピン32の側面には、該ピストンピン32が上記コネクティングロッド31の小径部31bに連結された状態で上記貫通孔31dの小径部31b側の開口と連通するように、連通孔32aが設けられている。すなわち、上記ピストンピン32は、コネクティングロッド31と連結された状態で内部空間32bが該コネクティングロッド31の貫通孔31dと連通するように構成されている。

【0064】

また、上記ピストンピン32は、図8に示すように、上記ピストン1のピンボス部12,12に軸支されている両端部が、該各ピンボス部12のピストンピン穴12a,12aに開口するオイル通路12b,12bの開口部12c,12c全体を塞がないような軸方向長さを有するように形成されている。これにより、上記コネクティングロッド31の貫通孔31dに連通する上記ピストンピン32の内部空間32bは、上記ピストン1に設けられたオイル通路12b,12bにも連通するようになっている。

【0065】

以上の構成により、クランク軸の軸受に供給されたオイルは、上記コネクティングロッド31の貫通孔31d内を通って大径部31aから小径部31bまで流れた後、上記ピストンピン32の側面の連通孔32aを介して該ピストンピン32の内部空間32bに流れ込んで該内部空間32bの両端側へ分かれて流れる。そして、該ピストンピン32内のオイルは、ピストン1のピンボス部12,12に形成されたピストンピン穴12a,12aに開口するオイル通路12b,12bの開口部12c,12cから該オイル通路12b,12b内へ流れ込んで、該オイル通路12b,12bに連通する環状のクーリングチャンネル11f内を流れてピストン1の冠部11を内側から冷却する。すなわち、上記コネクティングロッド31の貫通孔32a及び上記ピストンピン32の内部空間32bによって、上記ピストン1内部へオイルを供給するオイル供給路34が形成される。

【0066】

なお、上記ピストンピン32の両端部が位置付けられる上記ピンボス部12,12のピストンピン穴12a,12aは、円盤状の蓋部材33,33によって外方側を塞がれるようになっている。これにより、コネクティングロッド31及びピストンピン32内を流れてきたオイルが該ピストンピン穴12a,12aから多量に漏れるのを防止することができる。

【0067】

以上より、本実施形態によれば、ピストン1のクーリングチャンネル11f及びオイル通路12bに対して、クランク軸に供給されるオイルをコネクティングロッド31の貫通孔31d及びピストンピン32の内部空間32bを介して供給するようにしたため、上述の実施形態1のようなオイルジェット装置20が不要になり、コストの低減を図れる。

【0068】

しかも、上述の実施形態1のようにオイルジェット装置20を用いてピストン1のクーリングチャンネル11f内にオイルを供給する場合には、ピストン1が下死点付近に位置しているときにのみクーリングチャンネル11fへのオイルの供給が可能になるが、上述のような構成にすれば、ピストン1の位置に関係なく、常に該ピストン1内にオイルを安定して供給することができる。

【0069】

また、ピストン1に対して、オイルはピンボス部12,12に設けられたオイル通路12b,12bから内部へ流れ込むことになるため、該ピンボス部12,12上方の最も温度の高い隆起部11a,11aを、比較的温度の低いオイルによって効果的に冷却することができ、ピストンの熱負荷を効率良く軽減することができる。

【0070】

(その他の実施形態)

本発明の構成は、上記各実施形態に限定されるものではなく、それ以外の種々の構成を包含するものである。すなわち、上記実施形態1では、ピストン1のクーリングチャンネル11fに連通するオイル導入口11g,11gを2つ設けるようにしているが、これに限らず、一つだけ設けるようにしてもよい。当然のことながら、この場合には、上記クーリングチャンネル11fにオイルを供給するためのオイルジェット装置20は一つだけ設ければよい。

【0071】

また、上記各実施形態では、ピストン1のピンボス部12のピストンピン穴12aに対して、排気側及び吸気側の両方にオイル通路12b,12bを設けるようにしているが、この限りではなく、温度の高い排気側にのみ設けるようにしてもよい。

【産業上の利用可能性】

【0072】

以上説明したように、本発明におけるエンジンのピストン構造は、ペントルーフ状のピストンの隆起部内に、クーリングチャンネルに連通するオイル通路を設けることで該隆起部を効率良く冷却することができ、ノッキングの発生を抑えられるから、例えば高圧縮比で運転するエンジンに特に有用である。

【図面の簡単な説明】

【0073】

【図1】本発明の実施形態1に係るピストンの(a)上面図、(b)クランク軸の軸方向から見た正面図である。

【図2】図1(a)のII−II線断面図である。

【図3】図1(a)のIII−III線断面図である。

【図4】図3におけるIV−IV線の部分断面図である。

【図5】オイルジェット装置をクランク軸に直交する方向で切断した場合の概略断面図である。

【図6】オイルジェット装置とピストンとの位置関係をクランク室下方から見た図である(ピストンは図4と同様、部分断面図)。

【図7】バルブ部の内部構成を示す部分断面図である。

【図8】実施形態2に係るピストン組立体をクランク軸方向に沿って切断した場合の断面図である。

【符号の説明】

【0074】

1 ピストン

4 シリンダ

4a 天井部

11 冠部

11a 隆起部

11b キャビティ

11f 空洞部(クーリングチャンネル)

11g オイル導入口

11h オイル排出口

12 ピンボス部

12a ピストンピン穴(貫通穴)

12b オイル通路

12c 開口部

20 オイルジェット装置(オイルジェット)

31 コネクティングロッド

31d 貫通孔

32 ピストンピン

32a 連通孔

32b 内部空間

34 オイル供給路

【技術分野】

【0001】

本発明は、ペントルーフ状のピストン及びシリンダを有するエンジンのピストン構造に関し、特にピストンの冷却構造の技術分野に属する。

【背景技術】

【0002】

従来より、ピストンを効果的に冷却するために、該ピストン内部に環状のオイル通路(以下、クーリングチャンネルと呼ぶ)の設けられたピストン構造が知られている。このようなクーリングチャンネルの形成されたピストンでは、該クーリングチャンネルに連通するようにオイル導入口及びオイル排出口が設けられていて、該オイル導入口からクーリングチャンネル内にオイルを供給することで、ピストンが内部から冷却されるようになっている。

【0003】

例えば、特許文献1に開示されるものでは、ピストン外周部上に配設されるオイルリングの下側からピストン内部のクーリングチャンネルまで延びる連通孔を、ピストン全周に亘ってほぼ等間隔に多数形成し、ピストンがシリンダ内を上死点側から下死点側へ移動する間に、オイルリングによって該シリンダ内壁から掻き取られたオイルを上記連通孔からクーリングチャンネル内に回収することで、ピストンの冷却を図るようにしている。

【0004】

なお、上記特許文献1の構成以外にも、上記クーリングチャンネル内にオイルを供給する方法として、オイルポンプから送出されたオイルをチェックバルブ等を介してシリンダ内に吐出させるオイルジェットと呼ばれる装置を用いて、上記ピストンのオイル導入口内へオイルを供給する方法などが知られている。

【特許文献1】特開2005−36690号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、従来より、エンジンの燃費向上を図るための一つの方法として、シリンダの天井部及びピストン冠面をペントルーフ状にして燃焼室内の圧縮比を高めることが考えられている。ところが、燃焼室内の圧縮比を高めると、該燃焼室内の温度が高くなって自着火が発生しやすい状態になり、ノッキングが発生しやすくなってしまう。そのため、ピストンを十分に冷却してノッキングの発生をできるだけ抑える必要がある。

【0006】

しかしながら、上述のようにペントルーフ状に形成されたピストンの場合には、ピンボス部上方のピストン冠面が上方に隆起しているため、上記従来例のようにピストン内部に環状のクーリングチャンネルを設けただけでは該クーリングチャンネル内を流れるオイルによってピストンを十分に冷却できない可能性がある。

【0007】

本発明は、斯かる点に鑑みてなされたものであり、その目的とするところは、ペントルーフ状のピストンを有するエンジンにおいて、該ピストンの冷却構造に工夫を凝らすことによりピストンの熱負荷を軽減することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明に係るエンジンのピストン構造では、ピストンのピンボス部に、クーリングチャンネルに連通し且つピストン冠面の隆起部分まで延びるようなオイル通路を形成して、該隆起部分もオイルによって冷却されるようにした。

【0009】

具体的には、請求項1の発明では、ペントルーフ状のシリンダの天井に沿ってピンボス部上方のピストン冠面が隆起したエンジンのピストン構造を対象とする。そして、ピストンには、その内部にピストンリングに対応して環状のクーリングチャンネルが設けられているとともに、該クーリングチャンネル内のオイルを排出するためのオイル排出口が形成されていて、上記ピンボス部には、上記クーリングチャンネルに連通し且つ上記ピストン冠面の隆起部分まで延びるようなオイル通路が形成されているものとする。

【0010】

この構成により、クーリングチャンネル内を流れるオイルは、ピンボス部にピストン冠面の隆起部分まで延びるように形成されたオイル通路内にも流れて、該隆起部分はオイルによって内側から冷却されることになる。すなわち、ピストン冠面が隆起していて最も高温になりやすい部分にもオイルを流すことで、効果的にピストンを冷却することができ、ピストンの熱負荷の軽減を図れる。

【0011】

これにより、高圧縮比にしてもノッキングの発生を抑えることができるとともに、ピストンリングの薄肉化が可能になり摺動抵抗の低減も図れるため、燃費を向上することができる。

【0012】

上述の構成において、上記ピンボス部の少なくとも排気側に上記オイル通路が形成されているものとする(請求項2の発明)。こうすることで、ピンボス部上方に位置するピストン冠面の隆起部分において、最も高温になりやすい排気側をオイルによって冷却することができ、ピストンの熱負荷を効果的に軽減することができる。

【0013】

また、上記ピンボス部の吸気側及び排気側にそれぞれオイル通路が形成されているのが好ましい(請求項3の発明)。こうすれば、ピンボス部上方に位置しピストン冠面が隆起している部分を、2つのオイル通路内を流れるオイルによってより効果的に冷却することができるため、ピストンの熱負荷をより確実に軽減することができる。

【0014】

そして、上記ピンボス部には、ピストンピンを軸支するための貫通穴が形成されていて、上記オイル通路は、上記貫通穴に対して、該貫通穴の内周面の吸気側及び排気側の少なくとも一方で開口するように設けられるのが好ましい(請求項4の発明)。

【0015】

このようにピンボス部に形成された貫通穴に連通するようにオイル通路を形成することで、該オイル通路によってピンボス部へオイルを確実に供給することができる。したがって、上述のようなオイル通路を形成することで、ピストン冠面の隆起部分を冷却しつつ、ピンボス部にも潤滑用のオイルを供給することが可能となる。

【0016】

しかも、上記オイル通路は、貫通穴の内周面においてピストンピンから大きな荷重の作用する上下位置ではなく、吸気側及び排気側の少なくなくとも一方側で該貫通穴に開口するように設けられるため、ピストンピンと貫通穴内周面との間に形成される油膜がピストンピンから受ける荷重によって油膜切れを生じるのを防止することができる。

【0017】

また、上記オイル通路は、上記貫通穴に対する開口部において、該通路の一部が上記ピンボス部の貫通穴とラップするように設けられていてもよい(請求項5の発明)。これにより、上記オイル通路は通路全体がピンボス部の貫通穴に対して開口しないため、該オイル通路からピンボス部の貫通穴へ流れるオイルの流量を抑えることができ、その分、ピストン冠面の隆起部分の内部にオイルを流すことができる。したがって、上記ピンボス部に潤滑用のオイルを供給しつつ、上記隆起部分をより確実に冷却することができる。

【0018】

ここで、上述のようにオイル通路の設けられたピストンに対してオイルを供給する構成として、以下の2つの構成が考えられる。

【0019】

一つめの構成は、上述のようにオイル通路がピンボス部の貫通穴と連通するように設けられている構成において、上記ピストンとクランク軸とを連結するためのコネクティングロッド及びピストンピンの内部に、上記オイル通路にオイルを供給するためのオイル供給路が形成されていて、このオイル供給路を介してオイルを供給する構成である(請求項6の発明)。この場合のオイル供給構造は、コネクティングロッドからピストンピン及びピンボス部を介してオイル通路内にオイルを供給するものであり、クーリングチャンネルへのオイル供給のために従来のようにオイルジェットを設ける必要がなくなるため、コストの低減を図れる。

【0020】

しかも、オイルジェットからオイルを供給する場合、該オイルジェットから吐出されるオイルはピストン下面に設けられたオイル導入口からクーリングチャンネル内へ流れ込むのが一般的であるため、ピストンがオイルジェットから離れたところに位置している場合にはクーリングチャンネル内にオイルはほとんど供給されないが、上述のようにコネクティングロッド及びピストンピンを介してオイルを供給するようにすれば、クーリングチャンネル及びオイル通路内に連続してオイルを供給することができる。

【0021】

二つめの構成は、従来構成と同じく、上記ピストンに、オイルジェットによってクーリングチャンネルにオイルが供給されるようなオイル導入口を設けて(請求項7の発明)、該オイル導入口からクーリングチャンネル内へオイルを供給する構成である。このように、オイルジェットを用いてオイルを供給することにより、クーリングチャンネル内のオイルの流量を確保できるとともに、クーリングチャンネル内のオイルがピストンの上下動によってオイル通路内を流れて上記ピストン冠面の隆起部分に運ばれることで、この隆起部分が冷やされる。また、オイルジェットから吐出されて上記オイル導入口内に入らなかったオイルによってピストンの下面を冷却することも可能になる。

【0022】

また、上記ピストン冠面の中央部分には、キャビティが形成されていて、該キャビティ内に向かって燃料が噴射されるものとする(請求項8の発明)。このような構成では、キャビティの周り、すなわちピストン冠面の周縁部が高温になりやすいため、その部分に上述の構成のようなオイル通路を設ければ、ピストンを内部から効率良く冷却することができる。

【発明の効果】

【0023】

本発明によれば、ピンボス部上方のピストン冠面が隆起したピストンにおいて、該ピンボス部に、ピストン内部のクーリングチャンネルに連通し且つピストン冠面の隆起部分まで延びるようなオイル通路を設けたため、最も温度の高くなりやすいピストン冠面の隆起部分の温度を効果的に低減することができ、ピストンの熱負荷を軽減することができる。これにより、圧縮比を高めつつノッキングの発生の抑制が可能になるとともに、ピストンリングの薄肉化も可能になり、燃費の改善を図れる。特に、上記ピンボス部の少なくとも排気側にオイル通路を形成するようにすれば、最も高温になりやすい排気側の熱負荷を効率良く軽減することができる。

【0024】

また、上記オイル連通路をピンボス部の貫通穴に連通するように設けることで、上述のようにピストン冠面の隆起部分を冷却しつつ、ピンボス部に潤滑用のオイルを確実に供給できる。

【0025】

さらに、上記クーリングチャンネル及びオイル通路に対してオイルジェットを用いてオイルを供給すれば、該クーリングチャンネル及びオイル通路の油量を確保しつつピストン下面を冷却できる一方、コネクティングロッド及びピストンピンを利用してオイルを供給すれば、オイルジェットが不要になるため、コストの低減を図れるとともに、ピストン内部にオイルを安定して供給することができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の実施形態を図面に基づいて説明する。なお、以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0027】

(実施形態1)

−ピストンの構成−

図1は、本発明の実施形態に係るエンジンのピストン構造を採用したピストン1の(a)上面図、(b)クランク軸の軸方向から見た正面図、図2は図1(a)のII−II線断面図、図3は図1(a)のIII−III線断面図、図4は図3のIV−IV線断面図である。

【0028】

上記ピストン1は、エンジンのシリンダ4(図5参照)内で上下方向に往復動することによって、図示しないコネクティングロッドを介してクランク軸を回転させるように構成されている。

【0029】

詳しくは、上記ピストン1は、下方に向かって開口する概略有底円筒状の金属製(例えばアルミニウム合金製)の部材であり、このピストン1によってエンジンのシリンダ4内は上下に区画されるようになっている。すなわち、シリンダ4内において、ピストン1の上面(ピストン冠面)よりも上方には燃料を燃焼させる燃焼室が区画形成される一方、該ピストン1よりも下方には、上記クランク軸の配置されるクランク室5へと繋がる空間が形成されている。

【0030】

また、上記ピストン1は、上部に位置する略円柱状の冠部11と、該冠部11から下方に延びるように設けられていて、上記コネクティングロッドをピストン1に連結するピストンピン(図示省略)を軸支するためのピンボス部12,12と、ピストン1のスラスト・反スラスト位置で上記冠部11の外周部分からそれぞれ下方に向かって延びるように設けられた下面視略円弧状のスカート部13,13と、を備えている。

【0031】

上記冠部11は、その上面がピンボス部12,12の上方位置で隆起するように形成された、いわゆるペントルーフ状のもので、シリンダ4のペントルーフ状の天井部4aとの間に形成される燃焼室の容積をできるだけ小さくすることで、燃焼室内の圧縮比を高めることができるようになっている。すなわち、上記冠部11は、ピンボス部12,12上方に位置する隆起部11aで最も高くなるように形成されている。

【0032】

また、上記冠部11の上面の中央部分には、キャビティと呼ばれる凹部11bが形成されている。この凹部11b内に向かってインジェクター(図示省略)から燃料を噴射して燃焼させることで、効率良く燃料を燃焼させることができる。なお、上記冠部11の上面に凹部11bを形成することにより、該冠部11の上面には、周縁部11eが形成されている。よって、熱負荷の高いピストンの冠部11において、燃料を燃焼させる凹部11bを囲む該周縁部11eは特に熱負荷が高くなっている。

【0033】

上記冠部11の外周面上には、上記燃焼室側からクランク室側に向けて順に、コンプレッションリング溝11c,11c及びオイルリング溝11dがそれぞれ全周に亘って形成されている。そして、これらのリング溝11c,11c,11dにコンプレッションリング及びオイルリング(ピストンリング、図示省略)をそれぞれ装着することで、該コンプレッションリングによって燃焼室内の気密性を保つとともに、該オイルリングによってオイルの燃焼室内への浸入を防止できるようになっている。なお、これらの各リングは、上述の機能以外にも、ピストン1の熱をシリンダ壁に逃がすという役割も有している。

【0034】

さらに、上記冠部11の内部には、上記リング溝11c,11c,11dの内周側位置で該冠部11の全周に亘って延びる環状の空洞部11f(以下、クーリングチャンネルともいう)が形成されている。この空洞部11fは、その内部をオイルが流れることにより上記冠部11が冷却されるようにしたもので、いわゆるクーリングチャンネルとして機能する。そして、上記冠部11の下面、すなわち、有底円筒状のピストン1の内側の底面には、上記クーリングチャンネル11fに連通する2つのオイル導入口11g,11g及び1つのオイル排出口11hが形成されている。

【0035】

このように、クーリングチャンネル11fに対して2つのオイル導入口11g,11gを設けることで、仮に一方のオイル導入孔11gから流れ込んだオイルがすぐに上記オイル排出口11hから排出されてしまった場合でも、他方のオイル導入孔11gから流れ込むオイルによってクーリングチャンネル11fの残りの部分にオイルを流すことができ、該環状のクーリングチャンネル11f内の隅々までオイルを確実に供給することができる。

【0036】

なお、上記2つのオイル導入口11g,11gには、それぞれ、後述のオイルジェット装置20,20によってオイルが供給されるため、該オイル導入口11g,11gは、図4及び図6に示すように、ピンボス部12,12間の吸気側に並んで設けられるのが好ましく、上記オイル排出口11hは、オイル導入孔11g,11gからなるべく離れた位置(例えば環状のクーリングチャンネル11fの互いに対向する位置)に設けられるのが好ましい。

【0037】

上記ピンボス部12,12には、円筒状のピストンピンの両端が挿入されるピストンピン穴12a,12aが形成されている。そして、コネクティングロッドの一端(小端部)が連結された該ピストンピンは、ピンの両端が上記ピンボス部12,12のピストンピン穴12a,12a内に挿入された状態で回動可能に抜け止め(リング等により)されて、上記ピストン1の上下動に応じてピストンピンが上記ピストンピン穴12a,12a内で回動するように構成されている。

【0038】

また、上記各ピンボス部12には、ピストンピン穴12aの排気側及び吸気側の位置でピストン1の筒軸方向に延びるオイル通路としての穴部12b,12b(以下、オイル通路ともいう)が設けられている。この各オイル通路12bは、上記ピンボス部12,12の下端で下方に向かって開口する一方、上記クーリングチャンネル11fに連通し且つ上記冠部11の周縁部11eの隆起部11aの表面近くまで延びており、該オイル通路12b内をクーリングチャンネル11fからのオイルが流れることによって上記隆起部11aを冷却するようになっている。なお、上記オイル通路12bの開口部は、クーリングチャンネル11f内のオイル流量や、後述するピストンピン穴12aへのオイル供給等を考慮して、例えばボール部材の圧入などによってオイルが漏れないように塞いでおくのが好ましい。

【0039】

このように、ペントルーフ状のピストン1において、最も温度の高くなる周縁部11eの隆起部11a内にクーリングチャンネル11fと連通するオイル通路12bを設けることで、該オイル通路12b内を流れるオイルによって、上記隆起部11aを効率良く冷却することができ、ピストン1全体の熱負荷を軽減することができる。これにより、燃焼室内でのノッキングの発生を効果的に抑えることができる。

【0040】

また、上記各オイル通路12bは、図3に示す如く、上記ピストンピン穴12aに対して開口するように形成されている。すなわち、上記各オイル通路12bは、上記ピストンピン穴12aの内周面に開口部12cが形成され、該開口部12cによってピストンピン穴12aと連通するような位置に設けられており、これにより、該ピストンピン穴12aに対して、オイル通路12bから開口部12cを介してオイルを供給できるように構成されている。

【0041】

ここで、上記オイル通路12b,12bは、ピストンピン穴12aの内周面の排気側及び吸気側に上記開口部12c,12cが位置するように、すなわち、該開口部12c,12cがピストンピンに対して側方に位置するように形成するのが好ましい。ピストンピンの上下方向に上記開口部12c,12cを設けると、該開口部12c,12cに大きな圧力が作用するため、ピストンピンとピストンピン穴12a内周面との間の油膜が切れやすくなるからである。

【0042】

また、上記オイル通路12bは、該通路12bの一部(例えば、断面の約半分)が上記ピストンピン穴12aとラップするように設けるのが好ましい。このように、上記オイル通路12bのピストンピン穴12a内に対する開口を小さくすることで、該オイル通路12bからピストンピン穴12a内に供給されるオイル流量を少なくして、該オイル通路12bの上側、すなわち隆起部11a側に流れるオイルの流量を多くすることができる。これにより、上記ピストンピン穴12aにオイル通路12bからオイルを供給しても、高温になりやすい上記隆起部11aをより確実に冷却することができる。

【0043】

上述のように、上記オイル通路12bを上記ピストンピン穴12aに連通させることで、上記ピストン1の隆起部11aの冷却だけでなく、ピストンピンとピンボス部12との間に潤滑用のオイルを供給することも可能になる。

【0044】

なお、本実施形態では、上記オイル通路12bをピストンピン穴12aに連通させるようにしているが、この限りではなく、該オイル通路12bをピストンピン穴12aと連通させないようにしてもよい。この場合には、ピストンピンとピンボス部12との間にオイル通路12bからオイルを供給することはできないが、上記冠部11の隆起部11a内のオイル通路12b内に流れるオイルの流量を確保することができ、該隆起部11aを確実に冷却することができる。

【0045】

上記スカート部13,13は、上記冠部11の外周部から下方に延びる下面視で略円弧状に形成された部分で、このスカート部13,13を設けることによりピストン1をシリンダ4内でスムーズに上下方向に移動させることができる。

【0046】

−オイル供給構造−

次に、上記ピストン1下側のオイル導入口11gにオイルを供給するための構成を図5及び図6に基づいて以下で詳しく説明する。

【0047】

本実施形態では、シリンダ4及びクランク室5を構成するシリンダブロック2のクランク室内壁に、所定の圧力でオイルを吐出する2つのオイルジェット装置20,20が各シリンダ4,4,…に対応して配設されている。この2つのオイルジェット装置20,20はほぼ同一の構成であるため、以下の説明では一方のオイルジェット装置20のみについて説明する。

【0048】

上記オイルジェット装置20は、内部のチェックバルブ22の作動によって、シリンダブロック2内に形成されたオイル流路としてのメーンギャラリー3からオイルをピストン1下面に向かって吐出するように構成されている。

【0049】

すなわち、上記オイルジェット装置20は、ボルト内部にチェックバルブ22を備えたバルブ部21と、該バルブ21を通過したオイルを吐出するノズル部25と、該バルブ21とノズル部25とを繋ぐ連結ケース部26と、を備えていて、上記バルブ部21内に上記メーンギャラリー3からオイルが供給されて、上記ノズル部25からピストン1下面に向かってオイルを吐出するように構成されている。

【0050】

上記バルブ部21は、図7に示すように、ボルト部材23のねじ部先端側で開口するように形成された穴部21a内に、ボール部材22aとばね部材22bとからなるチェックバルブ22を設けたもので、該バルブ部21がシリンダブロック2に形成されたねじ穴に螺合された状態で、上記穴部21aの開口側は上記メーンギャラリー3に連通するように構成されている。

【0051】

一方、上記穴部21aの底部側には、ボルト部材23を径方向に貫通して該穴部21aを外方に開口させる開口穴21bが形成されていて、上記バルブ部21がシリンダブロック2に取り付け固定された状態で、上記開口穴21bが連結カバー部26内の連通路を介して上記ノズル部25に連通するように構成されている。

【0052】

これにより、上記チェックバルブ22の作動によってメーンギャラリー3からオイルジェット装置20内へ流入したオイルは、バルブ部21の穴部21a、開口穴21b及びノズル部25を通って、吐出されることになる。

【0053】

ここで、上記ノズル部25は、クランク室5からシリンダ4内方に向かって延びる略L字状の管状部材で、ピストン1がシリンダ4内の下死点に位置するときに、開口端が該ピストン1のオイル導入口11gの直下に位置するように配置されていて、これにより、該ノズル部25から吐出されるオイルがオイル導入口11gを介してクーリングチャンネル11f内へ供給されることになる。そして、このクーリングチャンネル11f内に供給されたオイルは、ピストン1の上下動によって該クーリングチャンネル11fに連通するオイル通路12b,12b,…内を流れてピストン1の隆起部11a近傍まで運ばれるため、該オイルによって隆起部11aが内部から冷却される。

【0054】

なお、オイル供給圧が所定値(例えば140〜190kPa)以上であれば上記ノズル部25からは常にオイルが吐出される。しかしながら、上記ピストン1のオイル導入口11gからクーリングチャンネル11f内にオイルが供給されるのは、主に該ピストン1が下死点付近に位置している場合である。そのため、それ以外の場合(すなわち、ピストン1が下死点よりも上方に位置している場合)には、上記ノズル部25から吐出されるオイルはピストン1の冠部11の下面(有底円筒状のピストン1の裏側内面)に吹きかけられることになり、該冠部11を外側からも冷却することが可能となる。

【0055】

以上の構成より、本実施形態では、ペントルーフ状のピストン1のピンボス部12,12に、該ピストン1の筒軸方向に延びて、該ピストン1内部に形成される環状のクーリングチャンネル11fに連通し且つ冠部11の隆起部11aの表面近くまで延びるようなオイル通路12b,12b,…を設け、該オイル通路12b,12b,…内にクーリングチャンネル11fからオイルを流すようにしたため、最も温度が高くなる上記隆起部11aを効率良く冷却することができ、ピストン1の熱負荷を軽減することができる。これにより、ピストンの信頼性の向上を図れるとともに、高圧縮比にしてもノッキングの発生を抑えることができ、燃費の改善を図れる。

【0056】

そして、上記オイル通路12b,12b,…を設けることにより、ピストン1のシリンダ4内壁との摺動抵抗低減のためにコンプレッションリングやオイルリングを薄肉化してそれらのリングからの放熱量が減った場合でも、上記オイル通路12b内を流れるオイルによってピストン1の熱負荷を確実に軽減することができる。つまり、上述のようなオイル通路12b,12b,…を設けることによってコンプレッションリングやオイルリングの薄肉化を図ることができ、これにより、該リングの摺動抵抗を低減して燃費の向上を図れる。

【0057】

しかも、上記オイル通路12bは、上記ピンボス部12に形成されたピストンピン穴12aに連通するように設けられているため、クーリングチャンネル11f及び該オイル通路12bを介してピストンピン穴12a内にオイルを確実に供給することができる。すなわち、上記オイル通路12bを設けることにによって、ピストン1の隆起部11aの冷却だけでなく、ピストンピンとピンボス部12との間に潤滑油を供給することも可能になる。

【0058】

また、上記ピストン1のオイル導入孔11g,11gに対してその下方からオイルジェット装置20,20によってオイルを吐出させることで、該ピストン1が下死点付近に位置している場合には、オイル導入孔11gからクーリングチャンネル11f内にオイルを供給できる一方、上記ピストン1が下死点よりも上方に位置している場合には、該ピストン1の下面(冠部11の下面)にオイルを吹きかけることになり、該ピストン1を外側から冷却することができる。

【0059】

さらに、上記ピストン1に、オイル導入孔11g,11gを2つ設けることで、一方のオイル導入孔11gからクーリングチャンネル11f内に流れ込んだオイルがオイル排出口11hから排出されても、該クーリングチャンネル11fの残りの部分にはもう一方のオイル導入孔11gから供給されたオイルが流れるため、クーリングチャンネル11fの隅々までオイルを確実に流すことができ、これにより、ピストン1全体を確実に冷却することができる。

【0060】

(実施形態2)

図8は、本発明の実施形態2に係るエンジンのピストン構造を適用した場合のピストン組立体30の断面図を示している。この実施形態2に係るピストン組立体30は、上述の実施形態1とほぼ同じ構造のピストン1を用いて、コネクティングロッド及びピストンピンを介してオイルを供給するようにしただけなので、以下、同一の部分には同一の符号を付し、異なる部分だけを説明する。なお、本実施形態では、上述の実施形態1のようにオイルジェット装置20を用いないので、上記ピストン1にはオイル導入口が形成されていない。

【0061】

すなわち、ピストン1は、図示しないクランク軸に対してコネクティングロッド31及びピストンピン32を介して連結されており、該コネクティングロッド31及びピストンピン32内には上記ピストン1へオイルを供給するためのオイル供給路34が形成されている。

【0062】

詳しくは、上記コネクティングロッド31は、クランク軸に連結される大径部31aと、ピストンピン32に連結される小径部31bと、該大径部31aと小径部31bとを繋ぐロッド部31cと、を備えていて、該大径部31a及び小径部31bは、それぞれ、クランク軸の軸方向に沿って筒軸が延びるような円筒状に形成されている。そして、上記コネクティングロッド31のロッド部31cの内部には、クランク軸の軸受に対して所定圧力(例えば約390kPa)で供給されるオイルが流れるように、上記大径部31aから小径部31bまで貫通する貫通孔31dが形成されている。

【0063】

上記ピストンピン32は、円筒状の部材であり、その中央部が上記コネクティングロッド31の小径部31bに挿通された状態で固定される一方、両端部は実施形態1と同様、ピストン1のピンボス部12,12に設けられたピストンピン穴12a,12a内で回動可能に軸支されている。また、上記ピストンピン32の側面には、該ピストンピン32が上記コネクティングロッド31の小径部31bに連結された状態で上記貫通孔31dの小径部31b側の開口と連通するように、連通孔32aが設けられている。すなわち、上記ピストンピン32は、コネクティングロッド31と連結された状態で内部空間32bが該コネクティングロッド31の貫通孔31dと連通するように構成されている。

【0064】

また、上記ピストンピン32は、図8に示すように、上記ピストン1のピンボス部12,12に軸支されている両端部が、該各ピンボス部12のピストンピン穴12a,12aに開口するオイル通路12b,12bの開口部12c,12c全体を塞がないような軸方向長さを有するように形成されている。これにより、上記コネクティングロッド31の貫通孔31dに連通する上記ピストンピン32の内部空間32bは、上記ピストン1に設けられたオイル通路12b,12bにも連通するようになっている。

【0065】

以上の構成により、クランク軸の軸受に供給されたオイルは、上記コネクティングロッド31の貫通孔31d内を通って大径部31aから小径部31bまで流れた後、上記ピストンピン32の側面の連通孔32aを介して該ピストンピン32の内部空間32bに流れ込んで該内部空間32bの両端側へ分かれて流れる。そして、該ピストンピン32内のオイルは、ピストン1のピンボス部12,12に形成されたピストンピン穴12a,12aに開口するオイル通路12b,12bの開口部12c,12cから該オイル通路12b,12b内へ流れ込んで、該オイル通路12b,12bに連通する環状のクーリングチャンネル11f内を流れてピストン1の冠部11を内側から冷却する。すなわち、上記コネクティングロッド31の貫通孔32a及び上記ピストンピン32の内部空間32bによって、上記ピストン1内部へオイルを供給するオイル供給路34が形成される。

【0066】

なお、上記ピストンピン32の両端部が位置付けられる上記ピンボス部12,12のピストンピン穴12a,12aは、円盤状の蓋部材33,33によって外方側を塞がれるようになっている。これにより、コネクティングロッド31及びピストンピン32内を流れてきたオイルが該ピストンピン穴12a,12aから多量に漏れるのを防止することができる。

【0067】

以上より、本実施形態によれば、ピストン1のクーリングチャンネル11f及びオイル通路12bに対して、クランク軸に供給されるオイルをコネクティングロッド31の貫通孔31d及びピストンピン32の内部空間32bを介して供給するようにしたため、上述の実施形態1のようなオイルジェット装置20が不要になり、コストの低減を図れる。

【0068】

しかも、上述の実施形態1のようにオイルジェット装置20を用いてピストン1のクーリングチャンネル11f内にオイルを供給する場合には、ピストン1が下死点付近に位置しているときにのみクーリングチャンネル11fへのオイルの供給が可能になるが、上述のような構成にすれば、ピストン1の位置に関係なく、常に該ピストン1内にオイルを安定して供給することができる。

【0069】

また、ピストン1に対して、オイルはピンボス部12,12に設けられたオイル通路12b,12bから内部へ流れ込むことになるため、該ピンボス部12,12上方の最も温度の高い隆起部11a,11aを、比較的温度の低いオイルによって効果的に冷却することができ、ピストンの熱負荷を効率良く軽減することができる。

【0070】

(その他の実施形態)

本発明の構成は、上記各実施形態に限定されるものではなく、それ以外の種々の構成を包含するものである。すなわち、上記実施形態1では、ピストン1のクーリングチャンネル11fに連通するオイル導入口11g,11gを2つ設けるようにしているが、これに限らず、一つだけ設けるようにしてもよい。当然のことながら、この場合には、上記クーリングチャンネル11fにオイルを供給するためのオイルジェット装置20は一つだけ設ければよい。

【0071】

また、上記各実施形態では、ピストン1のピンボス部12のピストンピン穴12aに対して、排気側及び吸気側の両方にオイル通路12b,12bを設けるようにしているが、この限りではなく、温度の高い排気側にのみ設けるようにしてもよい。

【産業上の利用可能性】

【0072】

以上説明したように、本発明におけるエンジンのピストン構造は、ペントルーフ状のピストンの隆起部内に、クーリングチャンネルに連通するオイル通路を設けることで該隆起部を効率良く冷却することができ、ノッキングの発生を抑えられるから、例えば高圧縮比で運転するエンジンに特に有用である。

【図面の簡単な説明】

【0073】

【図1】本発明の実施形態1に係るピストンの(a)上面図、(b)クランク軸の軸方向から見た正面図である。

【図2】図1(a)のII−II線断面図である。

【図3】図1(a)のIII−III線断面図である。

【図4】図3におけるIV−IV線の部分断面図である。

【図5】オイルジェット装置をクランク軸に直交する方向で切断した場合の概略断面図である。

【図6】オイルジェット装置とピストンとの位置関係をクランク室下方から見た図である(ピストンは図4と同様、部分断面図)。

【図7】バルブ部の内部構成を示す部分断面図である。

【図8】実施形態2に係るピストン組立体をクランク軸方向に沿って切断した場合の断面図である。

【符号の説明】

【0074】

1 ピストン

4 シリンダ

4a 天井部

11 冠部

11a 隆起部

11b キャビティ

11f 空洞部(クーリングチャンネル)

11g オイル導入口

11h オイル排出口

12 ピンボス部

12a ピストンピン穴(貫通穴)

12b オイル通路

12c 開口部

20 オイルジェット装置(オイルジェット)

31 コネクティングロッド

31d 貫通孔

32 ピストンピン

32a 連通孔

32b 内部空間

34 オイル供給路

【特許請求の範囲】

【請求項1】

ペントルーフ状のシリンダの天井に沿ってピンボス部上方のピストン冠面が隆起したエンジンのピストン構造であって、

ピストンには、その内部にピストンリングに対応して環状のクーリングチャンネルが設けられているとともに、該クーリングチャンネル内のオイルを排出するためのオイル排出口が形成されていて、

上記ピンボス部には、上記クーリングチャンネルに連通し且つ上記ピストン冠面の隆起部分まで延びるようなオイル通路が形成されていることを特徴とするエンジンのピストン構造。

【請求項2】

請求項1において、

上記ピンボス部の少なくとも排気側に上記オイル通路が形成されていることを特徴とするエンジンのピストン構造。

【請求項3】

請求項2において、

上記ピンボス部の吸気側及び排気側にそれぞれオイル通路が形成されていることを特徴とするエンジンのピストン構造。

【請求項4】

請求項1〜3のいずれか一つにおいて、

上記ピンボス部には、ピストンピンを軸支するための貫通穴が形成されていて、

上記オイル通路は、上記貫通穴に対して、該貫通穴の内周面の吸気側及び排気側の少なくとも一方で開口するように設けられていることを特徴とするエンジンのピストン構造。

【請求項5】

請求項4において、

上記オイル通路は、上記貫通穴に対する開口部において、該通路の一部が上記ピンボス部の貫通穴とラップするように設けられていることを特徴とするエンジンのピストン構造。

【請求項6】

請求項4または5のいずれか一つにおいて、

上記ピストンとクランク軸とを連結するためのコネクティングロッド及びピストンピンの内部には、上記オイル通路にオイルを供給するためのオイル供給路が形成されていることを特徴とするエンジンのピストン構造。

【請求項7】

請求項1〜5のいずれか一つにおいて、

上記ピストンには、オイルジェットによって上記クーリングチャンネルにオイルが供給されるようにオイル導入口が設けられていることを特徴とするエンジンのピストン構造。

【請求項8】

請求項1〜7のいずれか一つにおいて、

上記ピストン冠面の中央部分には、キャビティが形成されていて、該キャビティ内に向かって燃料が噴射されることを特徴とするエンジンのピストン構造。

【請求項1】

ペントルーフ状のシリンダの天井に沿ってピンボス部上方のピストン冠面が隆起したエンジンのピストン構造であって、

ピストンには、その内部にピストンリングに対応して環状のクーリングチャンネルが設けられているとともに、該クーリングチャンネル内のオイルを排出するためのオイル排出口が形成されていて、

上記ピンボス部には、上記クーリングチャンネルに連通し且つ上記ピストン冠面の隆起部分まで延びるようなオイル通路が形成されていることを特徴とするエンジンのピストン構造。

【請求項2】

請求項1において、

上記ピンボス部の少なくとも排気側に上記オイル通路が形成されていることを特徴とするエンジンのピストン構造。

【請求項3】

請求項2において、

上記ピンボス部の吸気側及び排気側にそれぞれオイル通路が形成されていることを特徴とするエンジンのピストン構造。

【請求項4】

請求項1〜3のいずれか一つにおいて、

上記ピンボス部には、ピストンピンを軸支するための貫通穴が形成されていて、

上記オイル通路は、上記貫通穴に対して、該貫通穴の内周面の吸気側及び排気側の少なくとも一方で開口するように設けられていることを特徴とするエンジンのピストン構造。

【請求項5】

請求項4において、

上記オイル通路は、上記貫通穴に対する開口部において、該通路の一部が上記ピンボス部の貫通穴とラップするように設けられていることを特徴とするエンジンのピストン構造。

【請求項6】

請求項4または5のいずれか一つにおいて、

上記ピストンとクランク軸とを連結するためのコネクティングロッド及びピストンピンの内部には、上記オイル通路にオイルを供給するためのオイル供給路が形成されていることを特徴とするエンジンのピストン構造。

【請求項7】

請求項1〜5のいずれか一つにおいて、

上記ピストンには、オイルジェットによって上記クーリングチャンネルにオイルが供給されるようにオイル導入口が設けられていることを特徴とするエンジンのピストン構造。

【請求項8】

請求項1〜7のいずれか一つにおいて、

上記ピストン冠面の中央部分には、キャビティが形成されていて、該キャビティ内に向かって燃料が噴射されることを特徴とするエンジンのピストン構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−278251(P2007−278251A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2006−108714(P2006−108714)

【出願日】平成18年4月11日(2006.4.11)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願日】平成18年4月11日(2006.4.11)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]