カーボンナノコイル製造用触媒及びその製造方法

【課題】コイル径の均一なカーボンナノコイルを高効率に生産することができるカーボンナノコイル製造用触媒を提供する。

【解決手段】本発明のカーボンナノコイル製造用触媒は、鉄、錫及びインジウムを含む触媒粒子を担体上に担持させたカーボンナノコイル製造用触媒であって、前記触媒粒子全体に含有される錫元素及びインジウム元素の合計量は、前記触媒粒子全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対して、10〜90mol%であり、前記鉄化合物粒子の平均一次粒子径は、1〜30nmであり、前記錫化合物粒子の平均一次粒子径は、1〜100nmであり、前記インジウム化合物粒子の平均一次粒子径は、1〜100nmであり、前記一連の複合化合物粒子の平均一次粒子径は、10〜500nmであり、熱重量分析で測定される水分量は、前記担体を除いた前記触媒粒子の全質量に対して10質量%以下であることを特徴とする。

【解決手段】本発明のカーボンナノコイル製造用触媒は、鉄、錫及びインジウムを含む触媒粒子を担体上に担持させたカーボンナノコイル製造用触媒であって、前記触媒粒子全体に含有される錫元素及びインジウム元素の合計量は、前記触媒粒子全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対して、10〜90mol%であり、前記鉄化合物粒子の平均一次粒子径は、1〜30nmであり、前記錫化合物粒子の平均一次粒子径は、1〜100nmであり、前記インジウム化合物粒子の平均一次粒子径は、1〜100nmであり、前記一連の複合化合物粒子の平均一次粒子径は、10〜500nmであり、熱重量分析で測定される水分量は、前記担体を除いた前記触媒粒子の全質量に対して10質量%以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気相法でカーボンナノコイルを作製する場合の好適なカーボンナノコイル製造用触媒に関する。

【背景技術】

【0002】

鉄、ニッケル、インジウム、錫などの金属元素を含む化合物や混合粉末などを担体上に担持させたものは、カーボンナノチューブやカーボンナノコイルといった材料合成のための触媒として有用であるとされている(例えば、特許文献1〜4参照。)。

【0003】

特許文献1、2にはカーボンナノチューブの合成用触媒として、化合物触媒を特定の担体上に担持させたものを用いることで、カーボンナノチューブを効率的に製造することができると記載されている。

【0004】

また、カーボンナノコイル合成用触媒としては、特許文献3に、Fe、Co、Niなどの遷移金属元素及びSn、Inなどの元素を含む粒子を多孔性担体に担持させたものが提案されており、ナノコイルの径などを均一化し量産化するための有効な手段であると記載されている。さらに、これらの元素の組成比として、Fe:InあるいはFe:Snが3:1である場合が最も高効率にカーボンナノコイルを製造できるとされている。

【0005】

また、特許文献4には、SnO2の凝集体周辺にFe3O4の凝集体を担持させる構成の触媒を用いることで、高効率にカーボンナノコイルを製造できると記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−255519号公報

【特許文献2】特開2003−313017号公報

【特許文献3】WO2004/105940号公報

【特許文献4】特開2007−252982号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

カーボンナノコイルの製造技術は飛躍的に進歩しつつあるものの、現在でも最終的に製造されるカーボンナノコイルのコイル径にはバラツキが生じ、そのコイル径の精度の向上は困難であり、製造したカーボンナノコイルの中にはコイル状ではないチューブ状のカーボンも混在する場合がある。このため、製造したカーボンナノコイルから分級などにより不要なカーボンを除く必要があり、生産効率が悪い。

【0008】

このカーボンナノコイルのコイル径がばらつく理由としては次のように考えられている。即ち、実際にカーボンナノコイルの成長核となるのは、数nmサイズの複合金属炭化物微粒子であると考えられている。しかしながら、このようなサイズの複合金属炭化物微粒子をあらかじめ作製することは困難であり、現在では、より大きなサイズを持つ複合金属炭化物粒子を担体に担持させて用いるか、あるいは、酸化物材料などを出発点とし、特定の2種以上の微粒子構成元素がコイル生成環境である高温下において化合物化し、それにより生成した複合金属炭化物微粒子を担体に担持させて用いている。この際に用いる複合金属炭化物微粒子の組成は、構成元素である2種以上の微粒子の、ナノサイズ領域での存在比率に依存することとなるが、複数種の微粒子が均一に存在していない場合には、この存在比率に場所依存性が生じるために、それぞれの成長核となる複合金属炭化物微粒子の組成が僅かにずれ、その結果カーボンナノコイルのコイル径が異なる場合や、チューブ状に成長する場合などといった不均一が生じるのではないかと考えられる。また、より大きなサイズを持つ複合金属炭化物粒子を用いる場合では、さらに成長核となる複合金属炭化物粒子の組成のずれが大きくなり、同様の問題が生じると考えられる。

【0009】

このように、従来考えられている以上に、各元素の存在場所の均一性を微細に調整する必要があり、このため、カーボンナノコイル生成触媒となり得る複数種の金属元素を含む微粒子を、担体上にいかに均一に担持させるか、いかに均一な混合物又は化合物を製造するか、その均一性をいかにナノサイズレベルにするか、ということが、コイル径が均一なカーボンナノコイルを得るための課題であると考えられる。

【0010】

しかしながら、各種セラミックスあるいはカーボンなどの担体上に、2種以上の微粒子を均一担持させることは非常に難しく、現状では満足な均一担持体が得られていない。また、特許文献4に記載のように、酸化錫凝集体の周辺に酸化鉄凝集体を担持させる触媒においても、あらかじめ作製された酸化鉄凝集体の分散液に酸化錫凝集体を混合吸着させる方法が用いられており、現状では厳密に担持させることは困難であり、隣り合った場所に同種の化合物が配置されたり、各凝集体が分離してバラバラに存在したりするなど、不均一な状態しか得られていない。

【0011】

また、担体上に担持させる触媒量が少ない場合には、複数種の微粒子であっても均一に担持させる方法はあるが、この方法ではコイル径の均一なカーボンナノコイルが得られるものの、成長するナノコイルの数が減少し、収率が上がらないという問題が生じる。例えばゾル−ゲル法や、あらかじめ作製したコロイド状粒子を溶液中で担体上に担持させるといった従来の均一担持方法では、その分散性を高めて場所依存性の非常に小さい、均一な担持体を得ることが可能である反面、この方法は担体表面の細孔への化学吸着を利用するものであるために、担持量が少ない場合には非常に有効な手段であるものの、担体上に隙間無く高含率に担持させることができない。

【0012】

また、本発明者らは、カーボンナノコイルを成長させるに当たり、触媒粒子に含有される水分量、特に結晶構造内に含まれる構造水の量が多い場合には、直線状に成長するカーボンナノチューブが多く生成し、この水分量が少ない場合には、コイル状に成長するカーボンナノコイルの生成割合が増大することを見出した。しかしながら、従来得られている触媒粒子として、結晶内における水分量の少ない、酸化物粒子の中でも結晶性の高いものを用いた場合には、前述した元素分布の均一性に乏しいために、成長するコイルの数が減少してしまう。このように、チューブ状のものが混ざらずコイルの割合を増大させることと、成長起点を増加させて成長するコイルの絶対数を増やすこととは、両立できていない。

【0013】

以上のように従来は、カーボンナノコイルのコイル径のバラツキを抑え、高効率にカーボンナノコイルを作製すること、及び、そのために必要な複数種の触媒元素を含む微粒子を均一混合させた状態で担体上に担持させ、かつ、結晶構造内に含まれる水分量の少ない触媒担持体を得ることは困難であった。本発明は、上記問題を解決したもので、気相法によりコイル径の均一なカーボンナノコイルを作製する際に有用なカーボンナノコイル製造用触媒を提供するものである。

【課題を解決するための手段】

【0014】

本発明のカーボンナノコイル製造用触媒は、鉄、錫及びインジウムを含む触媒粒子を担体上に担持させたカーボンナノコイル製造用触媒であって、前記触媒粒子は、鉄化合物粒子、錫化合物粒子、インジウム化合物粒子、鉄−錫複合化合物粒子、鉄−インジウム複合化合物粒子、錫−インジウム複合化合物粒子及び鉄−錫−インジウム複合化合物粒子からなる群から選ばれる少なくとも1種の粒子であり、前記触媒粒子全体に含有される錫元素及びインジウム元素の合計量は、前記触媒粒子全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対して、10〜90mol%であり、前記鉄化合物粒子の平均一次粒子径は、1〜30nmであり、前記錫化合物粒子の平均一次粒子径は、1〜100nmであり、前記インジウム化合物粒子の平均一次粒子径は、1〜100nmであり、前記一連の複合化合物粒子の平均一次粒子径は、10〜500nmであり、熱重量分析で測定される水分量は、前記担体を除いた前記触媒粒子の全質量に対して10質量%以下であることを特徴とする。

【0015】

また、本発明のカーボンナノコイル製造用触媒の製造方法は、上記本発明のカーボンナノコイル製造用触媒の製造方法であって、錫イオンを含むアルカリ水溶液と、鉄イオン及びインジウムイオンを含む水溶液とを、攪拌しながら混合して、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子を析出させる工程と、前記鉄化合物粒子、前記錫化合物粒子及び前記インジウム化合物粒子を乾燥して、前記鉄化合物粒子、前記錫化合物粒子及び前記インジウム化合物粒子の混合体を作製する工程と、前記混合体を担体上に担持させて触媒前駆体を作製する工程と、前記触媒前駆体を熱処理して触媒を作製する工程とを含むことを特徴とする。

【発明の効果】

【0016】

本発明のカーボンナノコイル製造用触媒を用いることにより、コイル径の均一なカーボンナノコイルを高効率に生産することができる。

【図面の簡単な説明】

【0017】

【図1】各単一元素化合物の微粒子が均一に担持されている触媒粒子を示す模式図である。

【図2】複合化合物の微粒子が担持されている触媒粒子を示す模式図である。

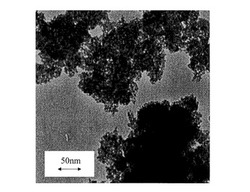

【図3】実施例1で得られた混合体粉末の透過型電子顕微鏡(TEM)写真を示した図である。

【図4】実施例1で得られた触媒のTG/DTA測定スペクトルを示した図である。

【発明を実施するための形態】

【0018】

先ず、本発明のカーボンナノコイル製造用触媒について説明する。本発明のカーボンナノコイル製造用触媒は、鉄、錫及びインジウムを含む触媒粒子を担体上に担持させたカーボンナノコイル製造用触媒である。また、上記触媒粒子は、鉄化合物粒子、錫化合物粒子、インジウム化合物粒子、鉄−錫複合化合物粒子、鉄−インジウム複合化合物粒子、錫−インジウム複合化合物粒子及び鉄−錫−インジウム複合化合物粒子からなる群から選ばれる少なくとも1種の粒子であり、上記触媒粒子全体に含有される錫元素及びインジウム元素の合計量は、上記触媒粒子全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対して、10〜90mol%である。さらに、上記鉄化合物粒子の平均一次粒子径は、1〜30nmであり、上記錫化合物粒子の平均一次粒子径は、1〜100nmであり、上記インジウム化合物粒子の平均一次粒子径は、1〜100nmであり、上記一連の複合化合物粒子の平均一次粒子径は、10〜500nmであり、熱重量分析で測定される水分量は、上記担体を除いた上記触媒粒子の全質量に対して10質量%以下であることを特徴とする。

【0019】

上記本発明のカーボンナノコイル製造用触媒を用いることにより、コイル径の均一なカーボンナノコイルを高効率に生産することができる。即ち、上記本発明のカーボンナノコイル製造用触媒では、前駆体となる鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子は、いずれもがナノレベルの平均一次粒子径を有し、且つ、これらが均一に混合していることによって、担体上に担持させた際にも、鉄元素、錫元素及びインジウム元素の存在位置をナノレベルで均一化させることが可能である。これにより、コイル径の均一なカーボンナノコイルを高効率に生産することができる。

【0020】

また、この前駆体を担体に担持させた触媒前駆体粒子を、さらに特定の条件下で熱処理を施すことにより、(1)それぞれの化合物粒子サイズをナノサイズに保持したまま化合物担持触媒とし、鉄、錫、インジウムの各元素をナノレベルで均一に混合させることができるか、あるいは、(2)それぞれの元素を含む複合化合物粒子とし、元素レベルで鉄、錫、インジウムの各元素を混合させることができる。この際、重要であるのは、鉄、錫、インジウムの各元素の担体上での物理的位置が、ナノコイルの成長起点になる範囲において均一に分布していることである。その形態として、(1)担持粒子となる各単一元素の化合物粒子が超微粒子であり、これらが均一に混合している混合体の場合であっても、(2)担持粒子が原子単位で混合させることが可能である複合化合物であっても、あるいは、(3)これらの混合物であってもかまわない。

【0021】

例えば、図1に示したように、酸化鉄粒子11(平均一次粒子径1〜30nm)、酸化錫粒子12(平均一次粒子径1〜100nm)、酸化インジウム粒子13(平均一次粒子径1〜100nm)が均一に担体上に担持されていれば、最大でも200nm程度の範囲を取れば、どの箇所においても、3種の元素がほぼ同等の比率で存在することが分かる。

【0022】

また、図2に示したように、同一結晶内に複数の元素を含む複合化合物である場合には、鉄元素21、錫元素22、インジウム元素23が、均一に結晶内の格子点に存在するため、結晶格子レベルの範囲を取れば、どの箇所においても、3種の元素がほぼ同等の比率で存在するため、本発明においては最も好ましい形態となる。同様に、例えば2種の元素を含む複合化合物粒子と、残りの一元素からなる単一化合物粒子との混合体であった場合にも、図1の場合と同様の理由により均一に元素を存在させることができる。

【0023】

以上のように、本発明のカーボンナノコイル製造用触媒では、鉄元素、錫元素及びインジウム元素の各元素間の距離を200nm以下とすることが可能となり、各元素の存在位置をナノレベルで均一化させることができるため、コイル径の均一なカーボンナノコイルを高効率に生産することができる。

【0024】

従って、目的の化合物がいずれの化合物である場合でも、これらを作製するにあたり、上記前駆体のそれぞれの粒子の平均一次粒子径はナノサイズであることが必要となる。後の熱処理工程において、単一元素からなる化合物粒子を得る場合には、この前駆体の平均一次粒子径がそのまま最終化合物粒子の粒子径となるため、各元素をナノレベルで混合させるためには、一次粒子径がナノサイズであることが必要である。また、後の熱処理工程において、二種以上の元素からなる複合化合物粒子を得る場合にも、前駆体の粒子が均一に混合されていなければ、組成の安定した複合化合物粒子を得ることができないため、前駆体粒子の一次粒子径はナノサイズであることが必要となる。

【0025】

先ず、鉄化合物粒子の平均一次粒子径は、1nm以上30nm以下であり、好ましくは1nm以上8nm以下である。上記平均一次粒子径が30nmを超えると、錫化合物粒子やインジウム化合物粒子の周辺に満遍なく鉄化合物粒子を分布させることが困難となる。このような意味で、鉄化合物粒子の粒子径はより微細であることが好ましく、8nm以下であることが好ましい。次に、錫化合物粒子及びインジウム化合物粒子の平均一次粒子径は1nm以上100nm以下であり、好ましくは1nm以上30nm以下である。上記平均一次粒子径が100nmを超えると、錫化合物粒子及びインジウム化合物粒子がいかに一次粒子レベルで均一分散し、鉄化合物粒子が均一に周辺に分布していた場合でも、数百nmサイズのグレインが存在することとなり、カーボンナノコイルの大きさと比較した場合には組成に偏りのある不均一な状態となる。従って、錫化合物粒子及びインジウム化合物粒子の平均一次粒子径は100nm以下とし、より均一な混合分散状態を実現するためにも、30nm以下であることが好ましい。ここで、錫化合物やインジウム化合物はその硬度が低く、担体上に担持させる際に延伸しやすいため、鉄化合物と比較してやや大きい一次粒子径を持つ場合でもメカニカルアロイ処理により均一に担持した粒子を得やすい。また、鉄化合物粒子、錫化合物粒子、インジウム化合物粒子いずれも、その格子定数が約0.5nm前後であることから、上記平均一次粒子径が0.5nm未満の化合物粒子を作製することは困難となる。このため、上記各平均一次粒子径の下限値は1nmとする。

【0026】

また、上記前駆体となる混合体を担持した触媒前駆体粒子を、特定の条件において熱処理することにより、複合化合物粒子を担持した触媒とすることができる。この複合化合物粒子については、粒子内において各元素が元素レベルで均一に混合されたものとなるため、粒子そのものの平均粒子径については、いずれのサイズであってもよいが、担体上に安定的に担持され得る粒子径として、500nm以下であることが必要である。これより粒子径が大きいと、担体粒子から脱離し、ナノコイル製造用触媒として機能しなくなるおそれがあるため、好ましくない。また、一次粒子径が数十nmサイズの触媒前駆体粒子が熱処理により反応し、複合化合物粒子となるため、複合化合物粒子の粒子径は必然的に触媒前駆体粒子数個分のサイズ以上となる。このことより、複合化合物粒子の平均一次粒子径は、10nm以上のサイズとなり、これより小さな複合化合物粒子を得ることは技術的な点において難しい。

【0027】

上記触媒粒子としては、具体的には、鉄化合物粒子、錫化合物粒子、インジウム化合物粒子、鉄−錫複合化合物粒子、鉄−インジウム複合化合物粒子、錫−インジウム複合化合物粒子及び鉄−錫−インジウム複合化合物粒子からなる群から選ばれる少なくとも1種の粒子が該当する。

【0028】

また、上記触媒粒子全体に含有される錫元素及びインジウム元素の合計量は、上記触媒粒子全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対して、10mol%以上90mol%以下であり、15mol%以上50mol%以下がより好ましい。鉄、錫、インジウムの各元素の割合が少なすぎる場合には、いかに微粒子を作製して混合した場合でも、場所依存性のない均一混合体を作ることが非常に困難となる。

【0029】

以上の各化合物粒子、複合化合物粒子を構成する元素としては、不純物となり得る他の金属元素が含まれていなければよく、カーボンナノコイル生成時に鉄、錫及びインジウムの炭化物の形成を阻害しないものであれば、特に制限されない。

【0030】

具体的には、上記鉄化合物粒子は、鉄元素とともに、炭素元素、水素元素及び酸素元素から選ばれる少なくとも一つの元素を含み、且つアモルファス構造を有し、より具体的には酸化鉄又は水酸化鉄からなることが好ましい。これらは他の化合物粒子とメカニカルアロイ処理によって均一混合しやすいからである。さらに、複合化合物粒子を作製する場合にも、各化合物がアモルファス構造であると、熱処理を施した際に反応性が高く、複合化しやすいため好ましい。これは、各元素を含む粒子が独立で存在すれば、必然的にその粒子サイズ分のミクロな不均一が生じるため、なるべく微粒子とすることが好ましいが、さらに複合化させることで、原子レベルで混ざり合うことが可能となり、より均一性が高くなるためである。

【0031】

上記錫化合物粒子は、錫元素とともに、炭素元素、水素元素及び酸素元素から選ばれる少なくとも一つの元素を含み、且つアモルファス構造を有し、より具体的には酸化錫からなることが好ましい。上記鉄化合物粒子の場合と同様の理由からである。

【0032】

上記インジウム化合物粒子は、インジウム元素とともに、炭素元素、水素元素及び酸素元素から選ばれる少なくとも一つの元素を含み、且つアモルファス構造を有し、より具体的には酸化インジウムからなることが好ましい。上記鉄化合物粒子の場合と同様の理由からである。

【0033】

また、上記各化合物は炭化物であってもよいが、炭化物粒子をナノサイズの微粒子で得ることは、現状では非常に難しい。従って、上記一連の複合化合物粒子も複合酸化物粒子からなることが好ましい。

【0034】

本発明の触媒に含有される水分量は、担体を除いた触媒粒子の全質量に対して10質量%以下であることをが必要である。本発明者らは、触媒の水分量が多い場合に、直線状に成長しコイル状に形成されないカーボンナノチューブが生成し、カーボンナノコイルの生成効率が下がることを見出し、これを防ぐために、水分量の少ない触媒粒子を用いたものである。この点については、未だ詳細な科学的理由は明らかではないが、触媒粒子中の水分量が多いと、カーボンナノコイルの成長起点となる金属炭化物の成長が阻害され、コイル状に巻くための最適組成の金属炭化物が生成しにくくなるか、あるいは、残留した結晶内部の水が、コイル状の成長を何らかの形で妨げるためではないかと考えられる。このため、水分量はできる限り少ないことが好ましく、完全に除去することが最も好ましい。

【0035】

触媒粒子に含まれる全水分量は、400℃までの熱重量分析により求める。これは、本発明の触媒が100℃程度から350℃程度にかけて、結晶水がゆるやかに脱水する性質を持つためである。

【0036】

上記担体の材質としては、酸化アルミニウム、酸化ジルコニウム、酸化ケイ素など、1000℃近い高温においても安定な結晶構造を保ち、周辺の元素と化学反応を起こさない金属酸化物、あるいは、担体そのものも触媒としての機能を発揮する鉄元素を含む合金又はカーボンなどを用いることができる。

【0037】

上記担体の形状としては、板状あるいは球状などの粒子状を用いることができるが、気相法でカーボンナノコイルを作製する際には、球状の担体粒子を用いることが好ましい。担体粒子の大きさは、表面に上記化合物粒子を隙間無く担持することができればよく、担体粒子の平均一次粒子径は0.01μm以上100μm以下であることが好ましい。担体粒子の平均一次粒子径が上記範囲より小さい場合には、作製した担持触媒粒子と同等の大きさとなり、担体としての役割を果たし難くなる。また、担体粒子の平均一次粒子径が上記範囲より大きい場合には、担体の全表面積が減少するために、触媒としての上記担持触媒粒子が被覆する面積が減少し、カーボンナノコイルを成長させる際に無駄な担体容積が増大するため、好ましくない。また、これらの担体粒子は、微粒子を表面に被覆できれば表面特性は問わず、細孔の有無に関わり無く用いることができる。

【0038】

本発明おいて、平均一次粒子径は、透過型電子顕微鏡(TEM)写真から観察される300個の一次粒子の直径又は長軸長さの算術平均から求めるものとする。

【0039】

また、本発明のカーボンナノコイル製造用触媒の比表面積は、1m2/g以上であることが好ましい。上記比表面積が大きい方がカーボンナノコイルの成長起点となるサイトの数が増えることとなり、より微細なコイル径の揃ったカーボンナノコイルを多数得ることができる。上記比表面積の上限値は特に限定されないが、触媒粒子の粒子径から通常10m2/g程度である。

【0040】

次に、本発明のカーボンナノコイル製造用触媒の製造方法について説明する。本発明のカーボンナノコイル製造用触媒の製造方法は、錫イオンを含むアルカリ水溶液と、鉄イオン及びインジウムイオンを含む水溶液とを、攪拌しながら混合して、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子を析出させる第1工程と、上記鉄化合物粒子、上記錫化合物粒子及び上記インジウム化合物粒子を乾燥して、上記鉄化合物粒子、上記錫化合物粒子及び上記インジウム化合物粒子の混合体を作製する第2工程と、上記混合体を担体上に担持させて触媒前駆体を作製する第3工程と、上記触媒前駆体を熱処理して触媒を作製する第4工程とを含むことを特徴とする。

【0041】

これにより、鉄元素、錫元素及びインジウム元素の各元素間の距離を200nm以下とし、各元素の存在位置をナノレベルで均一化させたカーボンナノコイル製造用触媒を効率的に製造できる。

【0042】

本発明のカーボンナノコイル製造用触媒に用いる混合体の製造方法としては、均一な混合体が得られれば、共沈法、ゾル−ゲル法、加水分解法などのいずれの方法を用いてもよく、また、別個に作製された各化合物粒子の均一分散液を作製した後、それらを所定の割合で混合してもかまわない。中でも本発明では、最も簡便に均一な微粒子混合体を得られる方法として、上記第1工程と上記第2工程とを用いる。上記第2工程の終了の段階で鉄化合物粒子と錫化合物粒子とインジウム化合物粒子とが均一混合していない場合には、鉄元素、錫元素及びインジウム元素の均一な分布状態が得られにくい。この意味で、鉄化合物粒子の乾燥粉末、錫化合物粒子の乾燥粉末及びインジウム化合物粒子の乾燥粉末を別個に作製し、後から混合する方法で得られた混合体は、必然的に数十〜数百nmサイズの凝集体同士の混合物となり、本発明のカーボンナノコイル製造用触媒に用いる混合体としては好ましくない。

【0043】

上記第1工程では、あらかじめアルカリ水溶液に錫塩を溶解させ、錫イオンを含むアルカリ水溶液を作製する。この際のアルカリ量は、錫塩と鉄塩とインジウム塩の総量に対して、当量以上となるように調整する。これとは別に鉄塩及びインジウム塩を水に溶解させ、鉄イオン及びインジウムイオンを含む水溶液を作製し、この鉄イオン及びインジウムイオンを含む水溶液を錫イオンを含むアルカリ水溶液に攪拌しながら混合する。また、錫イオンを含むアルカリ水溶液と鉄イオン及びインジウムイオンを含む水溶液とを混合させる際には、酸素が15%以上含まれるガスを錫イオンを含むアルカリ水溶液中にバブリングなどの手段で流通させることが好ましい。鉄の水酸化物、錫の水酸化物及びインジウムの水酸化物が水溶液中に析出する際に、酸素が流通していることにより、より微細な粒子を得ることが可能となる。酸素が15%以上含まれるガスとしては、酸素以外の含有ガスに不活性ガスを用いたものを用いることができるが、空気を用いることが最も安価で簡便であり、好ましい。

【0044】

上記第2工程では、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の均一混合粉末を得るために、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子を析出させた懸濁液を室温で15時間以上の時間熟成した後、洗浄、ろ過し、85〜95℃で乾燥することが好ましい。

【0045】

上記第3工程において混合体を担体上に担持させる方法としては、特に制限はないが、担体の表面に鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子を隙間無く担持させることができるメカニカルアロイ法が好適に用いられる。より具体的には、担持粒子(鉄化合物粒子、錫化合物粒子、インジウム化合物粒子)及び担体粒子を、ボールミルなどを用いて10〜数百時間程度の間、数百〜数千rpm程度の回転数で粉砕混合させ、担体の表面に担持粒子を機械的に均一に担持する。このため、各原料となる鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子は微細である方が、均一に担持させる観点から好ましい。さらに、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子は、確固たる結晶構造を持たないアモルファス状であることが、均一な化合物被覆を行うために最も好ましい。この方法を用いて、担体粒子の表面に0.1〜10μm程度の厚みで鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子を担持させた触媒前駆体を得ることができる。

【0046】

また、上記第3工程を行う際に、同時に150℃以上300℃以下の熱を掛けながら行うことがさらに好ましい。これは、得られた触媒の含有する水分量を低減させるためである。即ち、担体上に化合物被覆させる際に、担体表面へ固定化されると同時に熱をかけて水分を蒸発させることにより、触媒のより内部に至るまで、化学吸着水を減少させることができるためである。また、この際の熱処理温度としては、水分を蒸発させることが必要であるため150℃以上であることが好ましいが、上限は300℃以下であることが好ましい。これは、メカニカルアロイ法において300℃以上の加熱処理を行うことになれば、特殊な装置が必要になること、及び、まだ完全に被覆されていない粒子が、担体上に被覆される前に、加熱により粗大化してしまうことを防ぐためであり、高い温度で熱を掛ければ、混合体同士が凝集し結晶化が始まり、担体上に均一に被覆することが難しくなるためである。また、300℃以下で熱処理を行うのが好ましいのは、後述する上記第3工程と上記第4工程とを同時に行う場合も同様である。

【0047】

この第3工程の段階においては、鉄化合物粒子、錫化合物粒子、インジウム化合物粒子の均一な混合体が担体上に担持された触媒前駆体粒子が得られる。

【0048】

上記第4工程において触媒前駆体粒子を熱処理する方法としては、空気中又は不活性ガス雰囲気中で150〜1000℃の範囲で熱処理することが好ましい。この熱処理工程においては、内部に含まれる水分をさらに低く抑えること、及び、担持された粒子の結晶構造を決定することが目的であるため、150℃以上であることが好ましく、1000℃以上でもかまわないが、ほぼ全ての化合物において、1000℃より高い温度ではもはや結晶水も残存せず、また酸化物系においては結晶構造の変化も起こらないため、1000℃より高い温度での熱処理は必要がない。

【0049】

この第4工程において、熱処理温度を適宜調整することによって、複合酸化物粒子の混合体が担体上に担持された触媒粒子が得られる。

【0050】

上記第3工程と上記第4工程とは、同時に行ってもよい。上記第3工程と上記第4工程とを同時に行った場合、触媒中の水分量を低く抑えるためには、さらに熱処理を行うことが好ましい。

【実施例】

【0051】

以下、実施例により本発明を説明するが、本発明は以下の実施例に限定されるものではない。

【0052】

(実施例1)

水酸化ナトリウム67.9gを2Lの水に溶解した後、これに塩化スズ(II)四水和物を15.1g溶解し、アルカリ−錫混合水溶液を作製した。これとは別に、塩化鉄(III)七水和物111.5gと塩化インジウム六水和物18.7gとを1Lの水に溶解し、鉄及びインジウムの混合水溶液を作製した。この鉄−インジウム混合水溶液を上記アルカリ−錫混合水溶液に攪拌しながら滴下し、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の混合沈殿物を析出させた。この混合沈殿物が析出した懸濁液を室温で20時間熟成した後、水洗、ろ過し、錫元素が8.0mol%、インジウム元素が8.3mol%含有された、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の混合体粉末を得た。ここで、錫元素及びインジウム元素の含有量は、上記混合体粉末全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する割合として、蛍光X線分析(XRF)により求めた。また、以下の他の実施例及び比較例でも同様にして各元素の含有量を求めた。

【0053】

この混合体粉末のTEM観察を行った結果、一様な微粒子が観測された。図3にそのTEM写真を示す。図3のTEM写真から平均一次粒子径を測定した結果、各粒子の平均一次粒子径は6.4nmであった。

【0054】

次に、以上のようにして得られた鉄化合物、錫化合物及びインジウム化合物の混合体粉末を、担体上に担持させた。担体として平均一次粒子径60μmのアルミナ粒子400gを用い、これに混合体粉末6gを加え、冷却水を流しながら室温で、回転数500rpmで30分の間ボールミルで粉砕混合を行い(メカニカルアロイ処理)、アルミナ粒子上に混合体粉末を担持させて触媒前駆体粒子を得た。さらに、得られた触媒前駆体粒子に空気中300℃で1時間の熱処理を行い、本実施例のカーボンナノコイル製造用触媒を作製した。

【0055】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は1.9m2/gであった。なお、上記被覆厚さは、メカニカルアロイ処理で生じた触媒粒子の中から略真中で割れた粒子の断面を電子顕微鏡(SEM)により観察して求めた。以下の実施例及び比較例でも同様にして被覆厚さを求めた。

【0056】

また、担体粒子の表面の元素分析をエネルギー分散型蛍光X線分析(EDX)により行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.1〜8.3mol%であり、インジウム元素の比率は7.8〜8.9mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0057】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は11.4nmであった。なお、担持粒子の担体粒子からの削ぎ落としは、担体粒子を乳鉢内ですり潰すことにより行った。以下の実施例及び比較例でも同様にして削ぎ落とした。

【0058】

また、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄;鉄と、錫あるいはインジウムとの複合酸化物;インジウム−錫複合酸化物の混合体となっていた。鉄系の複合酸化物については、酸化鉄構造のまま、ピークシフトの見られる構造が現れたため、鉄と、錫あるいはインジウムのいずれかの元素との複合酸化物となっていると確認した。また、示差熱/熱重量同時測定(TG/DTA測定)により求められた担持された全化合物粒子中の水分量は6.16質量%であった。この際のTG/DTA測定スペクトルを図4に示す。

【0059】

(実施例2)

実施例1の製造方法において、冷却水の流量を調整することにより、メカニカルアロイ処理を行う際の温度を200℃とした以外は、実施例1と同様にしてアルミナ粒子上に混合体粉末を担持させ、さらなる300℃の熱処理(実施例1)を行わずに、本実施例のカーボンナノコイル製造用触媒を作製した。本実施例は、前述の本発明の第3工程と第4工程とを同時に実施した例である。

【0060】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は1.8m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.4〜8.2mol%であり、インジウム元素の比率は7.9〜8.6mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0061】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は6.8nmであった。また、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄、酸化錫、酸化インジウムの混合体であることが分かった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は6.86質量%であった。

【0062】

(実施例3)

実施例1の製造方法において、冷却水の流量を調整することにより、メカニカルアロイ処理を行う際の温度を200℃とした以外は、実施例1と同様にしてアルミナ粒子上に混合体粉末を担持させて触媒前駆体粒子を得た。さらに、得られた触媒前駆体粒子に空気中300℃で1時間の熱処理を行い、本実施例のカーボンナノコイル製造用触媒を作製した。

【0063】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は0.5m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.7〜8.6mol%であり、インジウム元素の比率は8.0〜8.5mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0064】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は7.4nmであった。また、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄;鉄と、錫あるいはインジウムとの複合酸化物;インジウム−錫複合酸化物の混合体であることが分かった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は3.80質量%であった。

【0065】

(実施例4)

実施例1の製造方法において、アルミナ粒子上に混合体粉末を担持させて触媒前駆体粒子を得た後、空気中700℃で1時間の熱処理を行った以外は、実施例1と同様にしてカーボンナノコイル製造用触媒を作製した。

【0066】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は0.1m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.2〜7.6mol%であり、インジウム元素の比率は8.2〜8.5mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0067】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は122nmであった。また、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄構造のみが観察され、鉄−錫−インジウム複合酸化物の単体粒子であることが分かった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は1.43質量%であった。

【0068】

(実施例5)

実施例1の製造方法において、メカニカルアロイ処理で用いた混合体粉末の量を6gから15gに変更した以外は、実施例1と同様にして本実施例のカーボンナノコイル製造用触媒を作製した。

【0069】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは1.8μmであり、窒素ガス吸着から求められるBET比表面積は2.4m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.5〜8.0mol%であり、インジウム元素の比率は8.0〜8.8mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0070】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は7.3nmであった。また、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄;鉄と、錫あるいはインジウムとの複合酸化物;インジウム−錫複合酸化物の混合体であることが分かった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は7.21質量%であった。

【0071】

(実施例6)

実施例1の製造方法において、鉄−インジウム混合水溶液をアルカリ−錫混合水溶液に攪拌しながら滴下する際、アルカリ−錫混合水溶液中に空気をバブリングさせながら、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の混合沈殿物を析出させた以外は、実施例1と同様にして、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の混合体粉末を得た。次に、以上のようにして得られた混合体粉末を用いた以外は、実施例1と同様にして、本実施例のカーボンナノコイル製造用触媒と作製した。

【0072】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は2.1m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.4〜8.7mol%であり、インジウム元素の比率は7.6〜9.2mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0073】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄、酸化錫、酸化インジウムの混合体であることが分かった。また、これらの粒子をTEM観察した結果、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の平均一次粒子径は、それぞれ、1.5nm、8.2nm及び12.2nmであった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は5.47質量%であった。

【0074】

(実施例7)

実施例1の製造方法において、塩化スズ(II)四水和物を6.8g、塩化鉄(III)七水和物を63.0g、塩化インジウム六水和物を20.0g用いた以外は、実施例1と同様にして、錫元素が6.3mol%、インジウム元素が23.8mol%含有された、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の混合体粉末を得た。次に、以上のようにして得られた混合体粉末を用いた以外は、実施例1と同様にして、本実施例のカーボンナノコイル製造用触媒を作製した。

【0075】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.6μmであり、窒素ガス吸着から求められるBET比表面積は2.2m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は5.6〜6.9mol%であり、インジウム元素の比率は20.3〜25.7mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0076】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は9.4nmであった。また、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄;酸化錫;酸化インジウム;鉄と、錫あるいはインジウムとの複合酸化物;インジウム−錫複合酸化物の混合体であることが分かった。TG/DTA測定により求められた担持された全化合物粒子中の水分量は7.45質量%であった。

【0077】

(比較例1)

実施例1の製造方法において、アルミナ粒子上に混合粉末を担持させた後、熱処理を行わなかった以外は、実施例1と同様にして、本比較例のカーボンナノコイル製造用触媒を作製した。

【0078】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は2.6m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.1〜8.4mol%であり、インジウム元素の比率は7.7〜8.8mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0079】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は6.2nmであった。また、これらの粒子の粉末X線回折スペクトルを測定した結果、アモルファス状構造であることが分かった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は12.08質量%であった。

【0080】

(比較例2)

平均一次粒子径60nmのα酸化鉄粉末4.4gと、平均一次粒子径150nmの酸化錫粉末0.8g及び平均一次粒子径110nmの酸化インジウム粉末0.8gを混合して、錫元素及びインジウム元素の含有比率をそれぞれ8mol%とし、これに平均一次粒子径60μmのアルミナ粒子400gを加え、冷却水を流しながら室温で、回転数500rpmで30分の間ボールミルで粉砕混合を行い、アルミナ粒子上に酸化鉄粒子、酸化錫粒子及び酸化インジウム粒子を混合担持させて、本比較例のカーボンナノコイル製造用触媒を作製した。

【0081】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.6μmであり、窒素ガス吸着から求められるBET比表面積は0.2m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、鉄元素及び錫元素の存在比率にバラつきがあり、錫元素の比率が3〜60mol%、インジウム元素の比率が2〜45mol%と、場所により大きく異なる値が得られた。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は3.22質量%であった。

【0082】

(比較例3)

実施例1と同様の方法で、錫元素が1mol%、インジウム元素が1mol%含有された、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の混合体粉末を作製し、その混合体粉末を用いた以外は、実施例1と同様にして、本比較例のカーボンナノコイル製造用触媒を作製した。

【0083】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は2.5m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、錫元素の比率が0.3mol%以下である点が2箇所確認され、残り8箇所では2〜5mol%であり、またインジウム元素の比率が0.1mol%以下である点が1箇所確認され、残り9箇所では1〜4mol%であることが確認され、一様に分布していないことが確認された。

【0084】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は6.1nmであった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は5.88質量%であった。

【0085】

以上の実施例1〜7及び比較例1〜3の結果を表1にまとめて示す。

【0086】

【表1】

【0087】

表1の結果から、実施例1〜7で得られた各化合物混合体を担持体原料として用いた場合には、担持させた化合物粒子の各元素比率と、最終的に得られた担持粒子の表面における元素比率とがほぼ同じとなり、触媒粒子の表面において各元素がほぼ一様に分布していることが分かる。これは、実施例1〜7においては、各化合物粒子の平均一次粒子径を微細化したこと、あるいは、化合物粒子を複合化したことによると考えられる。また、各化合物の混合沈殿物を析出させる際に空気をバブリングさせた実施例6では、実施例1〜5、7と異なり、各単一元素の酸化物微粒子とすることができた。また、各実施例においては、いずれも結晶構造内に含まれる水分量が10質量%以下に抑えられており、水分を多く含まない触媒が得られていることが分かる。

【0088】

一方、比較例1においては、最終的に得られた触媒の水分量が多くなっており、コイル状のナノカーボンの発生率を高める触媒としては適さない。比較例2では、作製した混合体の元素含有比率を実施例1と同様にしたが、各化合物粒子の粒子径が大きいために、担持粒子とした場合の表面元素比率にバラツキが生じ、最大では錫元素の含有比率が60mol%にまで達する箇所があることが分かる。比較例3については、作製した混合体の錫元素及びインジウム元素の含有比率が合計で2mol%と少ないために、均一混合することが非常に難しく、結果的に得られた担持体粒子表面に、錫元素の含有率が0.3mol%を下回る部分、インジウム元素の含有率が0.1mol%を下回る部分など、錫元素あるいはインジウム元素がほとんど分布していない箇所が存在することが分かる。

【産業上の利用可能性】

【0089】

以上のように、本発明は、鉄元素、錫元素及びインジウム元素が均一に分布した、含有水分量の少ないカーボンナノコイル製造用触媒を提供するものであり、気相法でカーボンナノコイルを作製する際に、コイル径の均一なカーボンナノコイルを高効率に生産することができる。

【符号の説明】

【0090】

11 酸化鉄粒子

12 酸化錫粒子

13 酸化インジウム粒子

21 鉄元素

22 錫元素

23 インジウム元素

【技術分野】

【0001】

本発明は、気相法でカーボンナノコイルを作製する場合の好適なカーボンナノコイル製造用触媒に関する。

【背景技術】

【0002】

鉄、ニッケル、インジウム、錫などの金属元素を含む化合物や混合粉末などを担体上に担持させたものは、カーボンナノチューブやカーボンナノコイルといった材料合成のための触媒として有用であるとされている(例えば、特許文献1〜4参照。)。

【0003】

特許文献1、2にはカーボンナノチューブの合成用触媒として、化合物触媒を特定の担体上に担持させたものを用いることで、カーボンナノチューブを効率的に製造することができると記載されている。

【0004】

また、カーボンナノコイル合成用触媒としては、特許文献3に、Fe、Co、Niなどの遷移金属元素及びSn、Inなどの元素を含む粒子を多孔性担体に担持させたものが提案されており、ナノコイルの径などを均一化し量産化するための有効な手段であると記載されている。さらに、これらの元素の組成比として、Fe:InあるいはFe:Snが3:1である場合が最も高効率にカーボンナノコイルを製造できるとされている。

【0005】

また、特許文献4には、SnO2の凝集体周辺にFe3O4の凝集体を担持させる構成の触媒を用いることで、高効率にカーボンナノコイルを製造できると記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−255519号公報

【特許文献2】特開2003−313017号公報

【特許文献3】WO2004/105940号公報

【特許文献4】特開2007−252982号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

カーボンナノコイルの製造技術は飛躍的に進歩しつつあるものの、現在でも最終的に製造されるカーボンナノコイルのコイル径にはバラツキが生じ、そのコイル径の精度の向上は困難であり、製造したカーボンナノコイルの中にはコイル状ではないチューブ状のカーボンも混在する場合がある。このため、製造したカーボンナノコイルから分級などにより不要なカーボンを除く必要があり、生産効率が悪い。

【0008】

このカーボンナノコイルのコイル径がばらつく理由としては次のように考えられている。即ち、実際にカーボンナノコイルの成長核となるのは、数nmサイズの複合金属炭化物微粒子であると考えられている。しかしながら、このようなサイズの複合金属炭化物微粒子をあらかじめ作製することは困難であり、現在では、より大きなサイズを持つ複合金属炭化物粒子を担体に担持させて用いるか、あるいは、酸化物材料などを出発点とし、特定の2種以上の微粒子構成元素がコイル生成環境である高温下において化合物化し、それにより生成した複合金属炭化物微粒子を担体に担持させて用いている。この際に用いる複合金属炭化物微粒子の組成は、構成元素である2種以上の微粒子の、ナノサイズ領域での存在比率に依存することとなるが、複数種の微粒子が均一に存在していない場合には、この存在比率に場所依存性が生じるために、それぞれの成長核となる複合金属炭化物微粒子の組成が僅かにずれ、その結果カーボンナノコイルのコイル径が異なる場合や、チューブ状に成長する場合などといった不均一が生じるのではないかと考えられる。また、より大きなサイズを持つ複合金属炭化物粒子を用いる場合では、さらに成長核となる複合金属炭化物粒子の組成のずれが大きくなり、同様の問題が生じると考えられる。

【0009】

このように、従来考えられている以上に、各元素の存在場所の均一性を微細に調整する必要があり、このため、カーボンナノコイル生成触媒となり得る複数種の金属元素を含む微粒子を、担体上にいかに均一に担持させるか、いかに均一な混合物又は化合物を製造するか、その均一性をいかにナノサイズレベルにするか、ということが、コイル径が均一なカーボンナノコイルを得るための課題であると考えられる。

【0010】

しかしながら、各種セラミックスあるいはカーボンなどの担体上に、2種以上の微粒子を均一担持させることは非常に難しく、現状では満足な均一担持体が得られていない。また、特許文献4に記載のように、酸化錫凝集体の周辺に酸化鉄凝集体を担持させる触媒においても、あらかじめ作製された酸化鉄凝集体の分散液に酸化錫凝集体を混合吸着させる方法が用いられており、現状では厳密に担持させることは困難であり、隣り合った場所に同種の化合物が配置されたり、各凝集体が分離してバラバラに存在したりするなど、不均一な状態しか得られていない。

【0011】

また、担体上に担持させる触媒量が少ない場合には、複数種の微粒子であっても均一に担持させる方法はあるが、この方法ではコイル径の均一なカーボンナノコイルが得られるものの、成長するナノコイルの数が減少し、収率が上がらないという問題が生じる。例えばゾル−ゲル法や、あらかじめ作製したコロイド状粒子を溶液中で担体上に担持させるといった従来の均一担持方法では、その分散性を高めて場所依存性の非常に小さい、均一な担持体を得ることが可能である反面、この方法は担体表面の細孔への化学吸着を利用するものであるために、担持量が少ない場合には非常に有効な手段であるものの、担体上に隙間無く高含率に担持させることができない。

【0012】

また、本発明者らは、カーボンナノコイルを成長させるに当たり、触媒粒子に含有される水分量、特に結晶構造内に含まれる構造水の量が多い場合には、直線状に成長するカーボンナノチューブが多く生成し、この水分量が少ない場合には、コイル状に成長するカーボンナノコイルの生成割合が増大することを見出した。しかしながら、従来得られている触媒粒子として、結晶内における水分量の少ない、酸化物粒子の中でも結晶性の高いものを用いた場合には、前述した元素分布の均一性に乏しいために、成長するコイルの数が減少してしまう。このように、チューブ状のものが混ざらずコイルの割合を増大させることと、成長起点を増加させて成長するコイルの絶対数を増やすこととは、両立できていない。

【0013】

以上のように従来は、カーボンナノコイルのコイル径のバラツキを抑え、高効率にカーボンナノコイルを作製すること、及び、そのために必要な複数種の触媒元素を含む微粒子を均一混合させた状態で担体上に担持させ、かつ、結晶構造内に含まれる水分量の少ない触媒担持体を得ることは困難であった。本発明は、上記問題を解決したもので、気相法によりコイル径の均一なカーボンナノコイルを作製する際に有用なカーボンナノコイル製造用触媒を提供するものである。

【課題を解決するための手段】

【0014】

本発明のカーボンナノコイル製造用触媒は、鉄、錫及びインジウムを含む触媒粒子を担体上に担持させたカーボンナノコイル製造用触媒であって、前記触媒粒子は、鉄化合物粒子、錫化合物粒子、インジウム化合物粒子、鉄−錫複合化合物粒子、鉄−インジウム複合化合物粒子、錫−インジウム複合化合物粒子及び鉄−錫−インジウム複合化合物粒子からなる群から選ばれる少なくとも1種の粒子であり、前記触媒粒子全体に含有される錫元素及びインジウム元素の合計量は、前記触媒粒子全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対して、10〜90mol%であり、前記鉄化合物粒子の平均一次粒子径は、1〜30nmであり、前記錫化合物粒子の平均一次粒子径は、1〜100nmであり、前記インジウム化合物粒子の平均一次粒子径は、1〜100nmであり、前記一連の複合化合物粒子の平均一次粒子径は、10〜500nmであり、熱重量分析で測定される水分量は、前記担体を除いた前記触媒粒子の全質量に対して10質量%以下であることを特徴とする。

【0015】

また、本発明のカーボンナノコイル製造用触媒の製造方法は、上記本発明のカーボンナノコイル製造用触媒の製造方法であって、錫イオンを含むアルカリ水溶液と、鉄イオン及びインジウムイオンを含む水溶液とを、攪拌しながら混合して、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子を析出させる工程と、前記鉄化合物粒子、前記錫化合物粒子及び前記インジウム化合物粒子を乾燥して、前記鉄化合物粒子、前記錫化合物粒子及び前記インジウム化合物粒子の混合体を作製する工程と、前記混合体を担体上に担持させて触媒前駆体を作製する工程と、前記触媒前駆体を熱処理して触媒を作製する工程とを含むことを特徴とする。

【発明の効果】

【0016】

本発明のカーボンナノコイル製造用触媒を用いることにより、コイル径の均一なカーボンナノコイルを高効率に生産することができる。

【図面の簡単な説明】

【0017】

【図1】各単一元素化合物の微粒子が均一に担持されている触媒粒子を示す模式図である。

【図2】複合化合物の微粒子が担持されている触媒粒子を示す模式図である。

【図3】実施例1で得られた混合体粉末の透過型電子顕微鏡(TEM)写真を示した図である。

【図4】実施例1で得られた触媒のTG/DTA測定スペクトルを示した図である。

【発明を実施するための形態】

【0018】

先ず、本発明のカーボンナノコイル製造用触媒について説明する。本発明のカーボンナノコイル製造用触媒は、鉄、錫及びインジウムを含む触媒粒子を担体上に担持させたカーボンナノコイル製造用触媒である。また、上記触媒粒子は、鉄化合物粒子、錫化合物粒子、インジウム化合物粒子、鉄−錫複合化合物粒子、鉄−インジウム複合化合物粒子、錫−インジウム複合化合物粒子及び鉄−錫−インジウム複合化合物粒子からなる群から選ばれる少なくとも1種の粒子であり、上記触媒粒子全体に含有される錫元素及びインジウム元素の合計量は、上記触媒粒子全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対して、10〜90mol%である。さらに、上記鉄化合物粒子の平均一次粒子径は、1〜30nmであり、上記錫化合物粒子の平均一次粒子径は、1〜100nmであり、上記インジウム化合物粒子の平均一次粒子径は、1〜100nmであり、上記一連の複合化合物粒子の平均一次粒子径は、10〜500nmであり、熱重量分析で測定される水分量は、上記担体を除いた上記触媒粒子の全質量に対して10質量%以下であることを特徴とする。

【0019】

上記本発明のカーボンナノコイル製造用触媒を用いることにより、コイル径の均一なカーボンナノコイルを高効率に生産することができる。即ち、上記本発明のカーボンナノコイル製造用触媒では、前駆体となる鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子は、いずれもがナノレベルの平均一次粒子径を有し、且つ、これらが均一に混合していることによって、担体上に担持させた際にも、鉄元素、錫元素及びインジウム元素の存在位置をナノレベルで均一化させることが可能である。これにより、コイル径の均一なカーボンナノコイルを高効率に生産することができる。

【0020】

また、この前駆体を担体に担持させた触媒前駆体粒子を、さらに特定の条件下で熱処理を施すことにより、(1)それぞれの化合物粒子サイズをナノサイズに保持したまま化合物担持触媒とし、鉄、錫、インジウムの各元素をナノレベルで均一に混合させることができるか、あるいは、(2)それぞれの元素を含む複合化合物粒子とし、元素レベルで鉄、錫、インジウムの各元素を混合させることができる。この際、重要であるのは、鉄、錫、インジウムの各元素の担体上での物理的位置が、ナノコイルの成長起点になる範囲において均一に分布していることである。その形態として、(1)担持粒子となる各単一元素の化合物粒子が超微粒子であり、これらが均一に混合している混合体の場合であっても、(2)担持粒子が原子単位で混合させることが可能である複合化合物であっても、あるいは、(3)これらの混合物であってもかまわない。

【0021】

例えば、図1に示したように、酸化鉄粒子11(平均一次粒子径1〜30nm)、酸化錫粒子12(平均一次粒子径1〜100nm)、酸化インジウム粒子13(平均一次粒子径1〜100nm)が均一に担体上に担持されていれば、最大でも200nm程度の範囲を取れば、どの箇所においても、3種の元素がほぼ同等の比率で存在することが分かる。

【0022】

また、図2に示したように、同一結晶内に複数の元素を含む複合化合物である場合には、鉄元素21、錫元素22、インジウム元素23が、均一に結晶内の格子点に存在するため、結晶格子レベルの範囲を取れば、どの箇所においても、3種の元素がほぼ同等の比率で存在するため、本発明においては最も好ましい形態となる。同様に、例えば2種の元素を含む複合化合物粒子と、残りの一元素からなる単一化合物粒子との混合体であった場合にも、図1の場合と同様の理由により均一に元素を存在させることができる。

【0023】

以上のように、本発明のカーボンナノコイル製造用触媒では、鉄元素、錫元素及びインジウム元素の各元素間の距離を200nm以下とすることが可能となり、各元素の存在位置をナノレベルで均一化させることができるため、コイル径の均一なカーボンナノコイルを高効率に生産することができる。

【0024】

従って、目的の化合物がいずれの化合物である場合でも、これらを作製するにあたり、上記前駆体のそれぞれの粒子の平均一次粒子径はナノサイズであることが必要となる。後の熱処理工程において、単一元素からなる化合物粒子を得る場合には、この前駆体の平均一次粒子径がそのまま最終化合物粒子の粒子径となるため、各元素をナノレベルで混合させるためには、一次粒子径がナノサイズであることが必要である。また、後の熱処理工程において、二種以上の元素からなる複合化合物粒子を得る場合にも、前駆体の粒子が均一に混合されていなければ、組成の安定した複合化合物粒子を得ることができないため、前駆体粒子の一次粒子径はナノサイズであることが必要となる。

【0025】

先ず、鉄化合物粒子の平均一次粒子径は、1nm以上30nm以下であり、好ましくは1nm以上8nm以下である。上記平均一次粒子径が30nmを超えると、錫化合物粒子やインジウム化合物粒子の周辺に満遍なく鉄化合物粒子を分布させることが困難となる。このような意味で、鉄化合物粒子の粒子径はより微細であることが好ましく、8nm以下であることが好ましい。次に、錫化合物粒子及びインジウム化合物粒子の平均一次粒子径は1nm以上100nm以下であり、好ましくは1nm以上30nm以下である。上記平均一次粒子径が100nmを超えると、錫化合物粒子及びインジウム化合物粒子がいかに一次粒子レベルで均一分散し、鉄化合物粒子が均一に周辺に分布していた場合でも、数百nmサイズのグレインが存在することとなり、カーボンナノコイルの大きさと比較した場合には組成に偏りのある不均一な状態となる。従って、錫化合物粒子及びインジウム化合物粒子の平均一次粒子径は100nm以下とし、より均一な混合分散状態を実現するためにも、30nm以下であることが好ましい。ここで、錫化合物やインジウム化合物はその硬度が低く、担体上に担持させる際に延伸しやすいため、鉄化合物と比較してやや大きい一次粒子径を持つ場合でもメカニカルアロイ処理により均一に担持した粒子を得やすい。また、鉄化合物粒子、錫化合物粒子、インジウム化合物粒子いずれも、その格子定数が約0.5nm前後であることから、上記平均一次粒子径が0.5nm未満の化合物粒子を作製することは困難となる。このため、上記各平均一次粒子径の下限値は1nmとする。

【0026】

また、上記前駆体となる混合体を担持した触媒前駆体粒子を、特定の条件において熱処理することにより、複合化合物粒子を担持した触媒とすることができる。この複合化合物粒子については、粒子内において各元素が元素レベルで均一に混合されたものとなるため、粒子そのものの平均粒子径については、いずれのサイズであってもよいが、担体上に安定的に担持され得る粒子径として、500nm以下であることが必要である。これより粒子径が大きいと、担体粒子から脱離し、ナノコイル製造用触媒として機能しなくなるおそれがあるため、好ましくない。また、一次粒子径が数十nmサイズの触媒前駆体粒子が熱処理により反応し、複合化合物粒子となるため、複合化合物粒子の粒子径は必然的に触媒前駆体粒子数個分のサイズ以上となる。このことより、複合化合物粒子の平均一次粒子径は、10nm以上のサイズとなり、これより小さな複合化合物粒子を得ることは技術的な点において難しい。

【0027】

上記触媒粒子としては、具体的には、鉄化合物粒子、錫化合物粒子、インジウム化合物粒子、鉄−錫複合化合物粒子、鉄−インジウム複合化合物粒子、錫−インジウム複合化合物粒子及び鉄−錫−インジウム複合化合物粒子からなる群から選ばれる少なくとも1種の粒子が該当する。

【0028】

また、上記触媒粒子全体に含有される錫元素及びインジウム元素の合計量は、上記触媒粒子全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対して、10mol%以上90mol%以下であり、15mol%以上50mol%以下がより好ましい。鉄、錫、インジウムの各元素の割合が少なすぎる場合には、いかに微粒子を作製して混合した場合でも、場所依存性のない均一混合体を作ることが非常に困難となる。

【0029】

以上の各化合物粒子、複合化合物粒子を構成する元素としては、不純物となり得る他の金属元素が含まれていなければよく、カーボンナノコイル生成時に鉄、錫及びインジウムの炭化物の形成を阻害しないものであれば、特に制限されない。

【0030】

具体的には、上記鉄化合物粒子は、鉄元素とともに、炭素元素、水素元素及び酸素元素から選ばれる少なくとも一つの元素を含み、且つアモルファス構造を有し、より具体的には酸化鉄又は水酸化鉄からなることが好ましい。これらは他の化合物粒子とメカニカルアロイ処理によって均一混合しやすいからである。さらに、複合化合物粒子を作製する場合にも、各化合物がアモルファス構造であると、熱処理を施した際に反応性が高く、複合化しやすいため好ましい。これは、各元素を含む粒子が独立で存在すれば、必然的にその粒子サイズ分のミクロな不均一が生じるため、なるべく微粒子とすることが好ましいが、さらに複合化させることで、原子レベルで混ざり合うことが可能となり、より均一性が高くなるためである。

【0031】

上記錫化合物粒子は、錫元素とともに、炭素元素、水素元素及び酸素元素から選ばれる少なくとも一つの元素を含み、且つアモルファス構造を有し、より具体的には酸化錫からなることが好ましい。上記鉄化合物粒子の場合と同様の理由からである。

【0032】

上記インジウム化合物粒子は、インジウム元素とともに、炭素元素、水素元素及び酸素元素から選ばれる少なくとも一つの元素を含み、且つアモルファス構造を有し、より具体的には酸化インジウムからなることが好ましい。上記鉄化合物粒子の場合と同様の理由からである。

【0033】

また、上記各化合物は炭化物であってもよいが、炭化物粒子をナノサイズの微粒子で得ることは、現状では非常に難しい。従って、上記一連の複合化合物粒子も複合酸化物粒子からなることが好ましい。

【0034】

本発明の触媒に含有される水分量は、担体を除いた触媒粒子の全質量に対して10質量%以下であることをが必要である。本発明者らは、触媒の水分量が多い場合に、直線状に成長しコイル状に形成されないカーボンナノチューブが生成し、カーボンナノコイルの生成効率が下がることを見出し、これを防ぐために、水分量の少ない触媒粒子を用いたものである。この点については、未だ詳細な科学的理由は明らかではないが、触媒粒子中の水分量が多いと、カーボンナノコイルの成長起点となる金属炭化物の成長が阻害され、コイル状に巻くための最適組成の金属炭化物が生成しにくくなるか、あるいは、残留した結晶内部の水が、コイル状の成長を何らかの形で妨げるためではないかと考えられる。このため、水分量はできる限り少ないことが好ましく、完全に除去することが最も好ましい。

【0035】

触媒粒子に含まれる全水分量は、400℃までの熱重量分析により求める。これは、本発明の触媒が100℃程度から350℃程度にかけて、結晶水がゆるやかに脱水する性質を持つためである。

【0036】

上記担体の材質としては、酸化アルミニウム、酸化ジルコニウム、酸化ケイ素など、1000℃近い高温においても安定な結晶構造を保ち、周辺の元素と化学反応を起こさない金属酸化物、あるいは、担体そのものも触媒としての機能を発揮する鉄元素を含む合金又はカーボンなどを用いることができる。

【0037】

上記担体の形状としては、板状あるいは球状などの粒子状を用いることができるが、気相法でカーボンナノコイルを作製する際には、球状の担体粒子を用いることが好ましい。担体粒子の大きさは、表面に上記化合物粒子を隙間無く担持することができればよく、担体粒子の平均一次粒子径は0.01μm以上100μm以下であることが好ましい。担体粒子の平均一次粒子径が上記範囲より小さい場合には、作製した担持触媒粒子と同等の大きさとなり、担体としての役割を果たし難くなる。また、担体粒子の平均一次粒子径が上記範囲より大きい場合には、担体の全表面積が減少するために、触媒としての上記担持触媒粒子が被覆する面積が減少し、カーボンナノコイルを成長させる際に無駄な担体容積が増大するため、好ましくない。また、これらの担体粒子は、微粒子を表面に被覆できれば表面特性は問わず、細孔の有無に関わり無く用いることができる。

【0038】

本発明おいて、平均一次粒子径は、透過型電子顕微鏡(TEM)写真から観察される300個の一次粒子の直径又は長軸長さの算術平均から求めるものとする。

【0039】

また、本発明のカーボンナノコイル製造用触媒の比表面積は、1m2/g以上であることが好ましい。上記比表面積が大きい方がカーボンナノコイルの成長起点となるサイトの数が増えることとなり、より微細なコイル径の揃ったカーボンナノコイルを多数得ることができる。上記比表面積の上限値は特に限定されないが、触媒粒子の粒子径から通常10m2/g程度である。

【0040】

次に、本発明のカーボンナノコイル製造用触媒の製造方法について説明する。本発明のカーボンナノコイル製造用触媒の製造方法は、錫イオンを含むアルカリ水溶液と、鉄イオン及びインジウムイオンを含む水溶液とを、攪拌しながら混合して、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子を析出させる第1工程と、上記鉄化合物粒子、上記錫化合物粒子及び上記インジウム化合物粒子を乾燥して、上記鉄化合物粒子、上記錫化合物粒子及び上記インジウム化合物粒子の混合体を作製する第2工程と、上記混合体を担体上に担持させて触媒前駆体を作製する第3工程と、上記触媒前駆体を熱処理して触媒を作製する第4工程とを含むことを特徴とする。

【0041】

これにより、鉄元素、錫元素及びインジウム元素の各元素間の距離を200nm以下とし、各元素の存在位置をナノレベルで均一化させたカーボンナノコイル製造用触媒を効率的に製造できる。

【0042】

本発明のカーボンナノコイル製造用触媒に用いる混合体の製造方法としては、均一な混合体が得られれば、共沈法、ゾル−ゲル法、加水分解法などのいずれの方法を用いてもよく、また、別個に作製された各化合物粒子の均一分散液を作製した後、それらを所定の割合で混合してもかまわない。中でも本発明では、最も簡便に均一な微粒子混合体を得られる方法として、上記第1工程と上記第2工程とを用いる。上記第2工程の終了の段階で鉄化合物粒子と錫化合物粒子とインジウム化合物粒子とが均一混合していない場合には、鉄元素、錫元素及びインジウム元素の均一な分布状態が得られにくい。この意味で、鉄化合物粒子の乾燥粉末、錫化合物粒子の乾燥粉末及びインジウム化合物粒子の乾燥粉末を別個に作製し、後から混合する方法で得られた混合体は、必然的に数十〜数百nmサイズの凝集体同士の混合物となり、本発明のカーボンナノコイル製造用触媒に用いる混合体としては好ましくない。

【0043】

上記第1工程では、あらかじめアルカリ水溶液に錫塩を溶解させ、錫イオンを含むアルカリ水溶液を作製する。この際のアルカリ量は、錫塩と鉄塩とインジウム塩の総量に対して、当量以上となるように調整する。これとは別に鉄塩及びインジウム塩を水に溶解させ、鉄イオン及びインジウムイオンを含む水溶液を作製し、この鉄イオン及びインジウムイオンを含む水溶液を錫イオンを含むアルカリ水溶液に攪拌しながら混合する。また、錫イオンを含むアルカリ水溶液と鉄イオン及びインジウムイオンを含む水溶液とを混合させる際には、酸素が15%以上含まれるガスを錫イオンを含むアルカリ水溶液中にバブリングなどの手段で流通させることが好ましい。鉄の水酸化物、錫の水酸化物及びインジウムの水酸化物が水溶液中に析出する際に、酸素が流通していることにより、より微細な粒子を得ることが可能となる。酸素が15%以上含まれるガスとしては、酸素以外の含有ガスに不活性ガスを用いたものを用いることができるが、空気を用いることが最も安価で簡便であり、好ましい。

【0044】

上記第2工程では、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の均一混合粉末を得るために、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子を析出させた懸濁液を室温で15時間以上の時間熟成した後、洗浄、ろ過し、85〜95℃で乾燥することが好ましい。

【0045】

上記第3工程において混合体を担体上に担持させる方法としては、特に制限はないが、担体の表面に鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子を隙間無く担持させることができるメカニカルアロイ法が好適に用いられる。より具体的には、担持粒子(鉄化合物粒子、錫化合物粒子、インジウム化合物粒子)及び担体粒子を、ボールミルなどを用いて10〜数百時間程度の間、数百〜数千rpm程度の回転数で粉砕混合させ、担体の表面に担持粒子を機械的に均一に担持する。このため、各原料となる鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子は微細である方が、均一に担持させる観点から好ましい。さらに、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子は、確固たる結晶構造を持たないアモルファス状であることが、均一な化合物被覆を行うために最も好ましい。この方法を用いて、担体粒子の表面に0.1〜10μm程度の厚みで鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子を担持させた触媒前駆体を得ることができる。

【0046】

また、上記第3工程を行う際に、同時に150℃以上300℃以下の熱を掛けながら行うことがさらに好ましい。これは、得られた触媒の含有する水分量を低減させるためである。即ち、担体上に化合物被覆させる際に、担体表面へ固定化されると同時に熱をかけて水分を蒸発させることにより、触媒のより内部に至るまで、化学吸着水を減少させることができるためである。また、この際の熱処理温度としては、水分を蒸発させることが必要であるため150℃以上であることが好ましいが、上限は300℃以下であることが好ましい。これは、メカニカルアロイ法において300℃以上の加熱処理を行うことになれば、特殊な装置が必要になること、及び、まだ完全に被覆されていない粒子が、担体上に被覆される前に、加熱により粗大化してしまうことを防ぐためであり、高い温度で熱を掛ければ、混合体同士が凝集し結晶化が始まり、担体上に均一に被覆することが難しくなるためである。また、300℃以下で熱処理を行うのが好ましいのは、後述する上記第3工程と上記第4工程とを同時に行う場合も同様である。

【0047】

この第3工程の段階においては、鉄化合物粒子、錫化合物粒子、インジウム化合物粒子の均一な混合体が担体上に担持された触媒前駆体粒子が得られる。

【0048】

上記第4工程において触媒前駆体粒子を熱処理する方法としては、空気中又は不活性ガス雰囲気中で150〜1000℃の範囲で熱処理することが好ましい。この熱処理工程においては、内部に含まれる水分をさらに低く抑えること、及び、担持された粒子の結晶構造を決定することが目的であるため、150℃以上であることが好ましく、1000℃以上でもかまわないが、ほぼ全ての化合物において、1000℃より高い温度ではもはや結晶水も残存せず、また酸化物系においては結晶構造の変化も起こらないため、1000℃より高い温度での熱処理は必要がない。

【0049】

この第4工程において、熱処理温度を適宜調整することによって、複合酸化物粒子の混合体が担体上に担持された触媒粒子が得られる。

【0050】

上記第3工程と上記第4工程とは、同時に行ってもよい。上記第3工程と上記第4工程とを同時に行った場合、触媒中の水分量を低く抑えるためには、さらに熱処理を行うことが好ましい。

【実施例】

【0051】

以下、実施例により本発明を説明するが、本発明は以下の実施例に限定されるものではない。

【0052】

(実施例1)

水酸化ナトリウム67.9gを2Lの水に溶解した後、これに塩化スズ(II)四水和物を15.1g溶解し、アルカリ−錫混合水溶液を作製した。これとは別に、塩化鉄(III)七水和物111.5gと塩化インジウム六水和物18.7gとを1Lの水に溶解し、鉄及びインジウムの混合水溶液を作製した。この鉄−インジウム混合水溶液を上記アルカリ−錫混合水溶液に攪拌しながら滴下し、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の混合沈殿物を析出させた。この混合沈殿物が析出した懸濁液を室温で20時間熟成した後、水洗、ろ過し、錫元素が8.0mol%、インジウム元素が8.3mol%含有された、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の混合体粉末を得た。ここで、錫元素及びインジウム元素の含有量は、上記混合体粉末全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する割合として、蛍光X線分析(XRF)により求めた。また、以下の他の実施例及び比較例でも同様にして各元素の含有量を求めた。

【0053】

この混合体粉末のTEM観察を行った結果、一様な微粒子が観測された。図3にそのTEM写真を示す。図3のTEM写真から平均一次粒子径を測定した結果、各粒子の平均一次粒子径は6.4nmであった。

【0054】

次に、以上のようにして得られた鉄化合物、錫化合物及びインジウム化合物の混合体粉末を、担体上に担持させた。担体として平均一次粒子径60μmのアルミナ粒子400gを用い、これに混合体粉末6gを加え、冷却水を流しながら室温で、回転数500rpmで30分の間ボールミルで粉砕混合を行い(メカニカルアロイ処理)、アルミナ粒子上に混合体粉末を担持させて触媒前駆体粒子を得た。さらに、得られた触媒前駆体粒子に空気中300℃で1時間の熱処理を行い、本実施例のカーボンナノコイル製造用触媒を作製した。

【0055】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は1.9m2/gであった。なお、上記被覆厚さは、メカニカルアロイ処理で生じた触媒粒子の中から略真中で割れた粒子の断面を電子顕微鏡(SEM)により観察して求めた。以下の実施例及び比較例でも同様にして被覆厚さを求めた。

【0056】

また、担体粒子の表面の元素分析をエネルギー分散型蛍光X線分析(EDX)により行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.1〜8.3mol%であり、インジウム元素の比率は7.8〜8.9mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0057】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は11.4nmであった。なお、担持粒子の担体粒子からの削ぎ落としは、担体粒子を乳鉢内ですり潰すことにより行った。以下の実施例及び比較例でも同様にして削ぎ落とした。

【0058】

また、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄;鉄と、錫あるいはインジウムとの複合酸化物;インジウム−錫複合酸化物の混合体となっていた。鉄系の複合酸化物については、酸化鉄構造のまま、ピークシフトの見られる構造が現れたため、鉄と、錫あるいはインジウムのいずれかの元素との複合酸化物となっていると確認した。また、示差熱/熱重量同時測定(TG/DTA測定)により求められた担持された全化合物粒子中の水分量は6.16質量%であった。この際のTG/DTA測定スペクトルを図4に示す。

【0059】

(実施例2)

実施例1の製造方法において、冷却水の流量を調整することにより、メカニカルアロイ処理を行う際の温度を200℃とした以外は、実施例1と同様にしてアルミナ粒子上に混合体粉末を担持させ、さらなる300℃の熱処理(実施例1)を行わずに、本実施例のカーボンナノコイル製造用触媒を作製した。本実施例は、前述の本発明の第3工程と第4工程とを同時に実施した例である。

【0060】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は1.8m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.4〜8.2mol%であり、インジウム元素の比率は7.9〜8.6mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0061】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は6.8nmであった。また、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄、酸化錫、酸化インジウムの混合体であることが分かった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は6.86質量%であった。

【0062】

(実施例3)

実施例1の製造方法において、冷却水の流量を調整することにより、メカニカルアロイ処理を行う際の温度を200℃とした以外は、実施例1と同様にしてアルミナ粒子上に混合体粉末を担持させて触媒前駆体粒子を得た。さらに、得られた触媒前駆体粒子に空気中300℃で1時間の熱処理を行い、本実施例のカーボンナノコイル製造用触媒を作製した。

【0063】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は0.5m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.7〜8.6mol%であり、インジウム元素の比率は8.0〜8.5mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0064】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は7.4nmであった。また、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄;鉄と、錫あるいはインジウムとの複合酸化物;インジウム−錫複合酸化物の混合体であることが分かった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は3.80質量%であった。

【0065】

(実施例4)

実施例1の製造方法において、アルミナ粒子上に混合体粉末を担持させて触媒前駆体粒子を得た後、空気中700℃で1時間の熱処理を行った以外は、実施例1と同様にしてカーボンナノコイル製造用触媒を作製した。

【0066】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は0.1m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.2〜7.6mol%であり、インジウム元素の比率は8.2〜8.5mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0067】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は122nmであった。また、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄構造のみが観察され、鉄−錫−インジウム複合酸化物の単体粒子であることが分かった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は1.43質量%であった。

【0068】

(実施例5)

実施例1の製造方法において、メカニカルアロイ処理で用いた混合体粉末の量を6gから15gに変更した以外は、実施例1と同様にして本実施例のカーボンナノコイル製造用触媒を作製した。

【0069】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは1.8μmであり、窒素ガス吸着から求められるBET比表面積は2.4m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.5〜8.0mol%であり、インジウム元素の比率は8.0〜8.8mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0070】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は7.3nmであった。また、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄;鉄と、錫あるいはインジウムとの複合酸化物;インジウム−錫複合酸化物の混合体であることが分かった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は7.21質量%であった。

【0071】

(実施例6)

実施例1の製造方法において、鉄−インジウム混合水溶液をアルカリ−錫混合水溶液に攪拌しながら滴下する際、アルカリ−錫混合水溶液中に空気をバブリングさせながら、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の混合沈殿物を析出させた以外は、実施例1と同様にして、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の混合体粉末を得た。次に、以上のようにして得られた混合体粉末を用いた以外は、実施例1と同様にして、本実施例のカーボンナノコイル製造用触媒と作製した。

【0072】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は2.1m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.4〜8.7mol%であり、インジウム元素の比率は7.6〜9.2mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0073】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄、酸化錫、酸化インジウムの混合体であることが分かった。また、これらの粒子をTEM観察した結果、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の平均一次粒子径は、それぞれ、1.5nm、8.2nm及び12.2nmであった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は5.47質量%であった。

【0074】

(実施例7)

実施例1の製造方法において、塩化スズ(II)四水和物を6.8g、塩化鉄(III)七水和物を63.0g、塩化インジウム六水和物を20.0g用いた以外は、実施例1と同様にして、錫元素が6.3mol%、インジウム元素が23.8mol%含有された、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の混合体粉末を得た。次に、以上のようにして得られた混合体粉末を用いた以外は、実施例1と同様にして、本実施例のカーボンナノコイル製造用触媒を作製した。

【0075】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.6μmであり、窒素ガス吸着から求められるBET比表面積は2.2m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は5.6〜6.9mol%であり、インジウム元素の比率は20.3〜25.7mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0076】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は9.4nmであった。また、これらの粒子の粉末X線回折スペクトルを測定した結果、酸化鉄;酸化錫;酸化インジウム;鉄と、錫あるいはインジウムとの複合酸化物;インジウム−錫複合酸化物の混合体であることが分かった。TG/DTA測定により求められた担持された全化合物粒子中の水分量は7.45質量%であった。

【0077】

(比較例1)

実施例1の製造方法において、アルミナ粒子上に混合粉末を担持させた後、熱処理を行わなかった以外は、実施例1と同様にして、本比較例のカーボンナノコイル製造用触媒を作製した。

【0078】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は2.6m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、上記混合体全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対する錫元素の比率は7.1〜8.4mol%であり、インジウム元素の比率は7.7〜8.8mol%であることが分かり、同一粒子内で鉄元素、錫元素及びインジウム元素がほぼ一様に分布していることが確認された。

【0079】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は6.2nmであった。また、これらの粒子の粉末X線回折スペクトルを測定した結果、アモルファス状構造であることが分かった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は12.08質量%であった。

【0080】

(比較例2)

平均一次粒子径60nmのα酸化鉄粉末4.4gと、平均一次粒子径150nmの酸化錫粉末0.8g及び平均一次粒子径110nmの酸化インジウム粉末0.8gを混合して、錫元素及びインジウム元素の含有比率をそれぞれ8mol%とし、これに平均一次粒子径60μmのアルミナ粒子400gを加え、冷却水を流しながら室温で、回転数500rpmで30分の間ボールミルで粉砕混合を行い、アルミナ粒子上に酸化鉄粒子、酸化錫粒子及び酸化インジウム粒子を混合担持させて、本比較例のカーボンナノコイル製造用触媒を作製した。

【0081】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.6μmであり、窒素ガス吸着から求められるBET比表面積は0.2m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、鉄元素及び錫元素の存在比率にバラつきがあり、錫元素の比率が3〜60mol%、インジウム元素の比率が2〜45mol%と、場所により大きく異なる値が得られた。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は3.22質量%であった。

【0082】

(比較例3)

実施例1と同様の方法で、錫元素が1mol%、インジウム元素が1mol%含有された、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子の混合体粉末を作製し、その混合体粉末を用いた以外は、実施例1と同様にして、本比較例のカーボンナノコイル製造用触媒を作製した。

【0083】

得られたカーボンナノコイル製造用触媒の担体上に担持された混合体の被覆厚さは0.5μmであり、窒素ガス吸着から求められるBET比表面積は2.5m2/gであった。また、担体粒子の表面の元素分析をEDXにより行い、同一混合体粒子中10箇所の元素分析を行った。その結果、錫元素の比率が0.3mol%以下である点が2箇所確認され、残り8箇所では2〜5mol%であり、またインジウム元素の比率が0.1mol%以下である点が1箇所確認され、残り9箇所では1〜4mol%であることが確認され、一様に分布していないことが確認された。

【0084】

また、担持された化合物粒子を担体粒子から意図的に削ぎ落とし、これをTEM観察した結果、観測された化合物粒子の平均一次粒子径は6.1nmであった。また、TG/DTA測定により求められた担持された全化合物粒子中の水分量は5.88質量%であった。

【0085】

以上の実施例1〜7及び比較例1〜3の結果を表1にまとめて示す。

【0086】

【表1】

【0087】

表1の結果から、実施例1〜7で得られた各化合物混合体を担持体原料として用いた場合には、担持させた化合物粒子の各元素比率と、最終的に得られた担持粒子の表面における元素比率とがほぼ同じとなり、触媒粒子の表面において各元素がほぼ一様に分布していることが分かる。これは、実施例1〜7においては、各化合物粒子の平均一次粒子径を微細化したこと、あるいは、化合物粒子を複合化したことによると考えられる。また、各化合物の混合沈殿物を析出させる際に空気をバブリングさせた実施例6では、実施例1〜5、7と異なり、各単一元素の酸化物微粒子とすることができた。また、各実施例においては、いずれも結晶構造内に含まれる水分量が10質量%以下に抑えられており、水分を多く含まない触媒が得られていることが分かる。

【0088】

一方、比較例1においては、最終的に得られた触媒の水分量が多くなっており、コイル状のナノカーボンの発生率を高める触媒としては適さない。比較例2では、作製した混合体の元素含有比率を実施例1と同様にしたが、各化合物粒子の粒子径が大きいために、担持粒子とした場合の表面元素比率にバラツキが生じ、最大では錫元素の含有比率が60mol%にまで達する箇所があることが分かる。比較例3については、作製した混合体の錫元素及びインジウム元素の含有比率が合計で2mol%と少ないために、均一混合することが非常に難しく、結果的に得られた担持体粒子表面に、錫元素の含有率が0.3mol%を下回る部分、インジウム元素の含有率が0.1mol%を下回る部分など、錫元素あるいはインジウム元素がほとんど分布していない箇所が存在することが分かる。

【産業上の利用可能性】

【0089】

以上のように、本発明は、鉄元素、錫元素及びインジウム元素が均一に分布した、含有水分量の少ないカーボンナノコイル製造用触媒を提供するものであり、気相法でカーボンナノコイルを作製する際に、コイル径の均一なカーボンナノコイルを高効率に生産することができる。

【符号の説明】

【0090】

11 酸化鉄粒子

12 酸化錫粒子

13 酸化インジウム粒子

21 鉄元素

22 錫元素

23 インジウム元素

【特許請求の範囲】

【請求項1】

鉄、錫及びインジウムを含む触媒粒子を担体上に担持させたカーボンナノコイル製造用触媒であって、

前記触媒粒子は、鉄化合物粒子、錫化合物粒子、インジウム化合物粒子、鉄−錫複合化合物粒子、鉄−インジウム複合化合物粒子、錫−インジウム複合化合物粒子及び鉄−錫−インジウム複合化合物粒子からなる群から選ばれる少なくとも1種の粒子であり、

前記触媒粒子全体に含有される錫元素及びインジウム元素の合計量は、前記触媒粒子全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対して、10〜90mol%であり、

前記鉄化合物粒子の平均一次粒子径は、1〜30nmであり、

前記錫化合物粒子の平均一次粒子径は、1〜100nmであり、

前記インジウム化合物粒子の平均一次粒子径は、1〜100nmであり、

前記一連の複合化合物粒子の平均一次粒子径は、10〜500nmであり、

熱重量分析で測定される水分量は、前記担体を除いた前記触媒粒子の全質量に対して10質量%以下であることを特徴とするカーボンナノコイル製造用触媒。

【請求項2】

前記鉄化合物粒子は、鉄元素とともに、炭素元素、水素元素及び酸素元素から選ばれる少なくとも一つの元素を含み、且つアモルファス構造を有する請求項1に記載のカーボンナノコイル製造用触媒。

【請求項3】

前記鉄化合物粒子は、酸化鉄又は水酸化鉄からなる請求項2に記載のカーボンナノコイル製造用触媒。

【請求項4】

前記錫化合物粒子は、錫元素とともに、炭素元素、水素元素及び酸素元素から選ばれる少なくとも一つの元素を含み、且つアモルファス構造を有する請求項1に記載のカーボンナノコイル製造用触媒。

【請求項5】

前記錫化合物粒子は、酸化錫からなる請求項4に記載のカーボンナノコイル製造用触媒。

【請求項6】

前記インジウム化合物粒子は、インジウム元素とともに、炭素元素、水素元素及び酸素元素から選ばれる少なくとも一つの元素を含み、且つアモルファス構造を有する請求項1に記載のカーボンナノコイル製造用触媒。

【請求項7】

前記インジウム化合物粒子は、酸化インジウムからなる請求項6に記載のカーボンナノコイル製造用触媒。

【請求項8】

前記一連の複合化合物粒子は、複合酸化物粒子からなる請求項1に記載のカーボンナノコイル製造用触媒。

【請求項9】

前記担体は、金属酸化物、鉄元素を含む合金及びカーボンのいずれかからなる請求項1〜8のいずれか1項に記載のカーボンナノコイル製造用触媒。

【請求項10】

前記担体の形状は粒子状であり、前記担体の平均一次粒子径が、0.01〜100μmである請求項1〜9のいずれか1項に記載のカーボンナノコイル製造用触媒。

【請求項11】

比表面積が、1m2/g以上である請求項1〜10のいずれか1項に記載のカーボンナノコイル製造用触媒。

【請求項12】

請求項1〜11のいずれか1項に記載のカーボンナノコイル製造用触媒の製造方法であって、

錫イオンを含むアルカリ水溶液と、鉄イオン及びインジウムイオンを含む水溶液とを、攪拌しながら混合して、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子を析出させる工程と、

前記鉄化合物粒子、前記錫化合物粒子及び前記インジウム化合物粒子を乾燥して、前記鉄化合物粒子、前記錫化合物粒子及び前記インジウム化合物粒子の混合体を作製する工程と、

前記混合体を担体上に担持させて触媒前駆体を作製する工程と、

前記触媒前駆体を熱処理して触媒を作製する工程とを含むことを特徴とするカーボンナノコイル製造用触媒の製造方法。

【請求項13】

前記錫イオンを含むアルカリ水溶液と、前記鉄イオン及び前記インジウムイオンを含む水溶液とを攪拌しながら混合する際、酸素を15%以上含むガスを流通させながら攪拌混合する請求項12に記載のカーボンナノコイル製造用触媒の製造方法。

【請求項14】

前記混合体を担体上に担持させて触媒前駆体を作製する工程が、メカニカルアロイ法により行われる請求項12に記載のカーボンナノコイル製造用触媒の製造方法。

【請求項15】

前記混合体を担体上に担持させて触媒前駆体を作製する工程が、150〜300℃の温度で行われる請求項12に記載のカーボンナノコイル製造用触媒の製造方法。

【請求項16】

前記触媒前駆体を熱処理して触媒を作製する工程が、空気中又は不活性雰囲気中で、150〜1000℃の温度で行われる請求項12に記載のカーボンナノコイル製造用触媒の製造方法。

【請求項17】

前記混合体を担体上に担持させて触媒前駆体を作製する工程と、前記触媒前駆体を熱処理して触媒を作製する工程とが同時に行われる請求項12に記載のカーボンナノコイル製造用触媒の製造方法。

【請求項1】

鉄、錫及びインジウムを含む触媒粒子を担体上に担持させたカーボンナノコイル製造用触媒であって、

前記触媒粒子は、鉄化合物粒子、錫化合物粒子、インジウム化合物粒子、鉄−錫複合化合物粒子、鉄−インジウム複合化合物粒子、錫−インジウム複合化合物粒子及び鉄−錫−インジウム複合化合物粒子からなる群から選ばれる少なくとも1種の粒子であり、

前記触媒粒子全体に含有される錫元素及びインジウム元素の合計量は、前記触媒粒子全体に含有される鉄元素、錫元素及びインジウム元素の合計量に対して、10〜90mol%であり、

前記鉄化合物粒子の平均一次粒子径は、1〜30nmであり、

前記錫化合物粒子の平均一次粒子径は、1〜100nmであり、

前記インジウム化合物粒子の平均一次粒子径は、1〜100nmであり、

前記一連の複合化合物粒子の平均一次粒子径は、10〜500nmであり、

熱重量分析で測定される水分量は、前記担体を除いた前記触媒粒子の全質量に対して10質量%以下であることを特徴とするカーボンナノコイル製造用触媒。

【請求項2】

前記鉄化合物粒子は、鉄元素とともに、炭素元素、水素元素及び酸素元素から選ばれる少なくとも一つの元素を含み、且つアモルファス構造を有する請求項1に記載のカーボンナノコイル製造用触媒。

【請求項3】

前記鉄化合物粒子は、酸化鉄又は水酸化鉄からなる請求項2に記載のカーボンナノコイル製造用触媒。

【請求項4】

前記錫化合物粒子は、錫元素とともに、炭素元素、水素元素及び酸素元素から選ばれる少なくとも一つの元素を含み、且つアモルファス構造を有する請求項1に記載のカーボンナノコイル製造用触媒。

【請求項5】

前記錫化合物粒子は、酸化錫からなる請求項4に記載のカーボンナノコイル製造用触媒。

【請求項6】

前記インジウム化合物粒子は、インジウム元素とともに、炭素元素、水素元素及び酸素元素から選ばれる少なくとも一つの元素を含み、且つアモルファス構造を有する請求項1に記載のカーボンナノコイル製造用触媒。

【請求項7】

前記インジウム化合物粒子は、酸化インジウムからなる請求項6に記載のカーボンナノコイル製造用触媒。

【請求項8】

前記一連の複合化合物粒子は、複合酸化物粒子からなる請求項1に記載のカーボンナノコイル製造用触媒。

【請求項9】

前記担体は、金属酸化物、鉄元素を含む合金及びカーボンのいずれかからなる請求項1〜8のいずれか1項に記載のカーボンナノコイル製造用触媒。

【請求項10】

前記担体の形状は粒子状であり、前記担体の平均一次粒子径が、0.01〜100μmである請求項1〜9のいずれか1項に記載のカーボンナノコイル製造用触媒。

【請求項11】

比表面積が、1m2/g以上である請求項1〜10のいずれか1項に記載のカーボンナノコイル製造用触媒。

【請求項12】

請求項1〜11のいずれか1項に記載のカーボンナノコイル製造用触媒の製造方法であって、

錫イオンを含むアルカリ水溶液と、鉄イオン及びインジウムイオンを含む水溶液とを、攪拌しながら混合して、鉄化合物粒子、錫化合物粒子及びインジウム化合物粒子を析出させる工程と、

前記鉄化合物粒子、前記錫化合物粒子及び前記インジウム化合物粒子を乾燥して、前記鉄化合物粒子、前記錫化合物粒子及び前記インジウム化合物粒子の混合体を作製する工程と、

前記混合体を担体上に担持させて触媒前駆体を作製する工程と、

前記触媒前駆体を熱処理して触媒を作製する工程とを含むことを特徴とするカーボンナノコイル製造用触媒の製造方法。

【請求項13】

前記錫イオンを含むアルカリ水溶液と、前記鉄イオン及び前記インジウムイオンを含む水溶液とを攪拌しながら混合する際、酸素を15%以上含むガスを流通させながら攪拌混合する請求項12に記載のカーボンナノコイル製造用触媒の製造方法。

【請求項14】

前記混合体を担体上に担持させて触媒前駆体を作製する工程が、メカニカルアロイ法により行われる請求項12に記載のカーボンナノコイル製造用触媒の製造方法。

【請求項15】

前記混合体を担体上に担持させて触媒前駆体を作製する工程が、150〜300℃の温度で行われる請求項12に記載のカーボンナノコイル製造用触媒の製造方法。

【請求項16】

前記触媒前駆体を熱処理して触媒を作製する工程が、空気中又は不活性雰囲気中で、150〜1000℃の温度で行われる請求項12に記載のカーボンナノコイル製造用触媒の製造方法。

【請求項17】

前記混合体を担体上に担持させて触媒前駆体を作製する工程と、前記触媒前駆体を熱処理して触媒を作製する工程とが同時に行われる請求項12に記載のカーボンナノコイル製造用触媒の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−173087(P2011−173087A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−40326(P2010−40326)

【出願日】平成22年2月25日(2010.2.25)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月25日(2010.2.25)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

[ Back to top ]