ガラス光学素子の製造方法

【課題】成形性の悪い光学ガラス材料を用いてレンズを成形する場合であっても、芯取りなどの取付用基準面の加工が簡単にできるようにする。

【解決手段】光学素材20より加工性の良いガラス材料でリング状に形成されたフランジ部材31が光学素材20を囲むように一対の金型12,13の間に配置され、加圧によって光学素材20の外周縁がフランジ部材31の内周面に密着結合して一体化したフランジ付きのレンズを成形する。成形されたフランジ付きのレンズを冷却した後に金型12,13の間から取り出して、フランジ部(一体化されたフランジ部材31)を切削加工して該フランジ部に位置決め用基準面を形成する。

【解決手段】光学素材20より加工性の良いガラス材料でリング状に形成されたフランジ部材31が光学素材20を囲むように一対の金型12,13の間に配置され、加圧によって光学素材20の外周縁がフランジ部材31の内周面に密着結合して一体化したフランジ付きのレンズを成形する。成形されたフランジ付きのレンズを冷却した後に金型12,13の間から取り出して、フランジ部(一体化されたフランジ部材31)を切削加工して該フランジ部に位置決め用基準面を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧縮成形によって形成されるガラス光学素子の製造方法に関する。

【背景技術】

【0002】

一般に、ガラスレンズは、変形可能な温度にまで加熱したプリフォームを一対の転写面を有する金型で加圧し、転写面に形成された光学面形状をプリフォームに転写してレンズを成形する圧縮成形法によって作られる。成形されたレンズは、その後、取り出し可能な温度にまで冷却されてから金型を開いて取り出され、レンズの外周面を切削して芯取り(芯出し)が施されて完成する。

【0003】

一方、レンズに用いられるガラス材料にはいろいろあり、その性質はそれぞれ異なる。例えば、カルコゲナイドガラスは、赤外線を利用するエネルギ伝送やサーマルイメージセンサなど赤外線透過用レンズとして用いられているが、一般的な光学材料と比べて脆いので成形性が悪く、フランジ部を有するものでは圧縮時にフランジ部の付け根付近にクラックが入ることがある。また、材料の磨耗度が約100前後である一般的な酸化物系ガラスやランタン系ガラスと比べて小さく、加工性・研削性が悪いので、前記芯取り作業も困難性が高い。

【0004】

レンズ成形後の芯取りを省くために、外径がレンズ光軸と同心円になるように円環の一部を削除した金属枠をレンズ成形空間の周囲に配置して、中央に装填した光学素材のプリフォームを加熱圧縮し、前記プリフォームを前記金属枠の内面に密着結合させるとともに所定の形状に形成して光学素子を作製する方法が下記特許文献1に示されている。

【0005】

また、極端に薄いフランジ部であってもクラックが入らないようにするため、光学素子の有効径外に薄い金属板を一体的に取り付けた光学部品の技術が下記特許文献2に開示されている。この光学部品は、成形素材とその周囲に配置された金属板とを備え、成形素材を加熱プレスして光学素子を成形する際に、光学素子と金属板とを一体的に密着接合するようにしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平09−221332号公報

【特許文献2】特開2007−133197号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1,2に記載されているような、金属製のフランジ部材をレンズに一体成形する方法では、成形されたレンズの光軸に対する取付部であるフランジ部の中心軸の位置精度を、高精度にバラツキなく量産することはできない。従って、レンズ部を成形した後にレンズ光軸を基準にフランジ部を切削加工して芯取りを行わなければならない。

【0008】

フランジ部をレンズ部と同じ材料で一体成形し、成形後にフランジ部の芯取りをする方法は、カルコゲナイドガラスのような成形性の悪い材料の場合は困難性が高い。また、光学性能を必要としないフランジ部も高価なカルコゲナイドガラスを用いることになり、コスト負担が大きい。

【0009】

本発明は、上記問題に鑑み、成形性の悪い光学ガラス材料を用いてレンズを成形する場合であっても、芯取りなど取付基準面の加工が簡単にできるレンズの製造方法を提案するものである。

【課題を解決するための手段】

【0010】

本発明によるガラス光学素子の製造方法は、光学素材に光学面形状を転写する一対の転写面が同一軸上で対向配置された一対の金型で、加熱され軟化した前記光学素材を加圧して光学素子を得る光学素子の製造方法であって、前記光学素材より加工性の良いガラス材料でリング状に形成されたフランジ部材が前記光学素材を囲むように前記一対の金型の間に配置され、前記加圧によって前記光学素材の外周縁が前記フランジ部材の内周面に密着結合して一体化したフランジ付きの光学素子が成形され、成形された前記フランジ付きの光学素子を冷却した後に前記金型から取り出して、フランジ部を切削加工して該フランジ部に位置決め用基準面を形成することを特徴とする。

【0011】

前記光学素材は前記フランジ部材より成形性の悪い光学ガラスであり、前記光学素材はカルコゲナイドガラスである。

【0012】

前記位置決め用基準面は、芯取り加工によって前記光学素子の光軸を中心とする円形に、且つ、前記光軸と平行に形成された前記フランジ部の外周面である。あるいは、前記光学素子の光軸と直交する平面である。

【0013】

前記フランジ部材は、前記光学素材の屈伏点より高い転移点を有するようにすると良い。前記フランジ部材の内周面には、前記加圧による前記光学素材の余肉部分を受け入れる余肉収容部が設けられているようにすると良い。

【発明の効果】

【0014】

本発明によれば、成形性の悪い光学ガラス材料を用いてレンズを成形する場合であっても、フランジ部を簡単に加工することができる。また、カルコゲナイドガラスのような高価な光学ガラス材料を無駄にすることがない。

【図面の簡単な説明】

【0015】

【図1】本発明に用いるレンズ成形用金型がセットされた圧縮成形機の前板を外した状態を示す外観図である。

【図2】本発明によるレンズ製造フローチャートである。

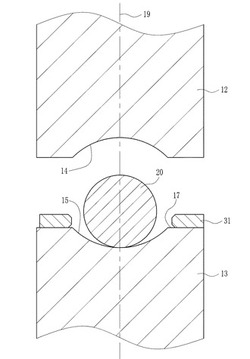

【図3】光学素材とフランジ部材の金型への配置図である。

【図4】フランジ部材に設けられた余肉収容部を説明する断面図である。

【図5】フランジ付きのレンズを圧縮成形する説明図である。

【図6】成形されたフランジ付きのレンズの断面図である。

【図7】成形されたフランジ付きのレンズの平面図である。

【図8】フランジ付きのレンズの芯取りを説明する図である。

【発明を実施するための形態】

【0016】

図1に示されるように、圧縮成形機10は、不活性ガスで充満されたチャンバ11の内部に、光学素材20(図3参照)に光学面形状を転写する転写面14,15が同一軸19上で対向配置された一対の上型12と下型13とがセットされ。チャンバ11の上部には加圧装置18が設けられ、上型12が上下に移動して加熱されて軟化した光学素材20を加圧し成形する。チャンバ11の前板(図示せず)には、作業ロボットのアーム部(図示せず)が出入りする開口が設けられ、シャッタ板によって開閉される。

【0017】

上型12及び下型13は断熱プレートや冷却プレートを介して可動板25及び固定板21にそれぞれ固定され、周囲には加熱装置26,22が設けられる。加圧装置18はチャンバ11内に配置された可圧軸23を有し、可圧軸23の先端にはゴムブロック等の弾性ジョイント部材を介して接続部材24が取付けられている。接続部材24はネジによって可動板25に固定される。加熱装置22,26はどのような形式のものでも良く、電熱コイルや高周波誘導加熱装置であっても良い。

【0018】

可動板25には3つのガイドブッシュ27が埋設される。ガイドブッシュ27には、固定板21に立設された3本のガイド軸28が挿通され、ガイドブッシュ27がガイド軸28に沿って摺動して可動板25が上下に移動自在に支持されている。

【0019】

次に、本発明による光学素子の製造方法について、図2に示されるフローチャートに沿って、具体例を説明する。

【0020】

図3に示されるように、フランジ部材31を下型13のフランジ形成面17上に、光学素材20を下型13の転写面15上に、それぞれ配置される。光学素材20は、例えばカルコゲナイドガラスが用いられる。カルコゲナイドガラスは磨耗度が小さく、成型性・加工性が悪いので、フランジ部などを一体成形するには極めて不都合である。そこで、フランジ部材31には一般的なランタン系ガラスを用いる。ランタン系硝子はカルコゲナイドガラスに比べて加工性・切削性が良いので、成形後の芯取り加工が容易に実施できる。

【0021】

フランジ部材31が光学素材20を囲むようにそれぞれを配置させるが、通常は、フランジ部材31の中心位置が転写面15の中心位置に一致するように、フランジ部材31を下型13に載置することが望ましいが、これを高精度に一致させることは至難であり、時間とコストが係る。本発明においては、この位置精度はラフで良く、高精度を要求しない。

【0022】

その後、上型12を下降させるとともに加熱装置22,26により金型(上型12及び下型13)を加熱するとともに光学素材20を所定の成形温度にまで加熱する。ここで、フランジ部材31に用いられるランタン系硝子の転移温度は520℃であり、光学素材であるカルコゲナイドガラスの屈伏温度280℃より高いので、フランジ部材31は軟化しない。

【0023】

図4に示されるように、フランジ部材31は内周面32の両縁に余肉収容部33が形成されている。

【0024】

図5に示されるように、光学素材20が所定の成形温度になったところで、レンズ厚を決める所定の位置まで上型12を下降させて光学素材20を加圧する。加圧された光学素材20は外周縁35がフランジ部材31の内周面32に押圧されて外周縁35と内周面32とが密着結合するとともに、光学素材20の余肉部分36が内周面32に形成された余肉収容部33に収容され、光学素材20の余肉部分がフランジ部材31を挟む構成となって、成形された光学素材20とフランジ部材31とが一体となったフランジ付きのレンズ(光学素子)30(以下、単にレンズ30という)が成形される。

【0025】

図6,7に示されるように、冷却後、上型12及び下型13が開かれ、レンズ30が取り出される。レンズ30のフランジ部37(一体化したフランジ部材31)は、その中心位置が、光学面41,42を基準とするレンズ光軸40と一致しない。フランジ部37の外周38の形状はレンズ光軸40を中心とする円39に対して偏芯している。

【0026】

図8に示されるように、光学面41,42をベルチャック50で吸着し、ベルチャック50の回転軸51を中心に矢印52の方向にベルチャック50を回転させる。回転によってレンズ30が移動し、光学面41,42の中心位置が回転軸51に一致する。光学面41の回転軸51に対する点対称位置の2ヶ所に測長用レーザ53が照射されて、光学面41,42の中心位置と回転軸51の一致精度が測定される。レンズ30が光学面41,42の中心位置、つまりレンズ光軸40を中心にして回転し始めたところで、切削工具55を矢印56の方向に移動させてフランジ部37の外周38偏芯部分45を削除して芯取りを行う。

【0027】

芯取りによって、フランジ部37の芯取り後の外周面46はレンズ光軸40を中心とする円筒形になり、外周面46がレンズ30の取付時の位置決め用基準面となり、レンズ30が完成する。ここで、レンズ光軸40と直交する位置決め用基準面が必要な場合は、フランジ部37の表裏両面に切削工具55を押し当て、レンズ光軸40と直交する平面48,49を形成すれば良い。

【0028】

なお、前記実施形態はフランジ付きのレンズを例に説明したが、本名発明はレンズに限るものではなく、レンズ以外の光学素子、例えば、プリズムやミラーあるいは回折光学素子の製造に採用しても良い。

【符号の説明】

【0029】

10 圧縮成形機

12 上型

13 下型

14,15 転写面

17 フランジ形成面

19 (転写面の中心)軸

20 光学素材

30 レンズ(フランジ付きのレンズ、光学素子)

31 フランジ部材

32 (フランジ部材31の)内周面

33 余肉収容部

35 (光学素材20の)外周縁

36 (光学素材20の)余肉部分

37 フランジ部

38 (フランジ部37の)外周

39 (レンズ光軸40を中心とする)円

40 レンズ光軸

41,42 光学面

45 (フランジ部37の)偏芯部分

46 (加工後のフランジ部37の)外周面(位置決め用基準面)

48,49 レンズ光軸40と垂直な平面(位置決め用基準面)

50 ベルチャック

51 (ベルチャック50の)回転軸

55 切削工具

【技術分野】

【0001】

本発明は、圧縮成形によって形成されるガラス光学素子の製造方法に関する。

【背景技術】

【0002】

一般に、ガラスレンズは、変形可能な温度にまで加熱したプリフォームを一対の転写面を有する金型で加圧し、転写面に形成された光学面形状をプリフォームに転写してレンズを成形する圧縮成形法によって作られる。成形されたレンズは、その後、取り出し可能な温度にまで冷却されてから金型を開いて取り出され、レンズの外周面を切削して芯取り(芯出し)が施されて完成する。

【0003】

一方、レンズに用いられるガラス材料にはいろいろあり、その性質はそれぞれ異なる。例えば、カルコゲナイドガラスは、赤外線を利用するエネルギ伝送やサーマルイメージセンサなど赤外線透過用レンズとして用いられているが、一般的な光学材料と比べて脆いので成形性が悪く、フランジ部を有するものでは圧縮時にフランジ部の付け根付近にクラックが入ることがある。また、材料の磨耗度が約100前後である一般的な酸化物系ガラスやランタン系ガラスと比べて小さく、加工性・研削性が悪いので、前記芯取り作業も困難性が高い。

【0004】

レンズ成形後の芯取りを省くために、外径がレンズ光軸と同心円になるように円環の一部を削除した金属枠をレンズ成形空間の周囲に配置して、中央に装填した光学素材のプリフォームを加熱圧縮し、前記プリフォームを前記金属枠の内面に密着結合させるとともに所定の形状に形成して光学素子を作製する方法が下記特許文献1に示されている。

【0005】

また、極端に薄いフランジ部であってもクラックが入らないようにするため、光学素子の有効径外に薄い金属板を一体的に取り付けた光学部品の技術が下記特許文献2に開示されている。この光学部品は、成形素材とその周囲に配置された金属板とを備え、成形素材を加熱プレスして光学素子を成形する際に、光学素子と金属板とを一体的に密着接合するようにしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平09−221332号公報

【特許文献2】特開2007−133197号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1,2に記載されているような、金属製のフランジ部材をレンズに一体成形する方法では、成形されたレンズの光軸に対する取付部であるフランジ部の中心軸の位置精度を、高精度にバラツキなく量産することはできない。従って、レンズ部を成形した後にレンズ光軸を基準にフランジ部を切削加工して芯取りを行わなければならない。

【0008】

フランジ部をレンズ部と同じ材料で一体成形し、成形後にフランジ部の芯取りをする方法は、カルコゲナイドガラスのような成形性の悪い材料の場合は困難性が高い。また、光学性能を必要としないフランジ部も高価なカルコゲナイドガラスを用いることになり、コスト負担が大きい。

【0009】

本発明は、上記問題に鑑み、成形性の悪い光学ガラス材料を用いてレンズを成形する場合であっても、芯取りなど取付基準面の加工が簡単にできるレンズの製造方法を提案するものである。

【課題を解決するための手段】

【0010】

本発明によるガラス光学素子の製造方法は、光学素材に光学面形状を転写する一対の転写面が同一軸上で対向配置された一対の金型で、加熱され軟化した前記光学素材を加圧して光学素子を得る光学素子の製造方法であって、前記光学素材より加工性の良いガラス材料でリング状に形成されたフランジ部材が前記光学素材を囲むように前記一対の金型の間に配置され、前記加圧によって前記光学素材の外周縁が前記フランジ部材の内周面に密着結合して一体化したフランジ付きの光学素子が成形され、成形された前記フランジ付きの光学素子を冷却した後に前記金型から取り出して、フランジ部を切削加工して該フランジ部に位置決め用基準面を形成することを特徴とする。

【0011】

前記光学素材は前記フランジ部材より成形性の悪い光学ガラスであり、前記光学素材はカルコゲナイドガラスである。

【0012】

前記位置決め用基準面は、芯取り加工によって前記光学素子の光軸を中心とする円形に、且つ、前記光軸と平行に形成された前記フランジ部の外周面である。あるいは、前記光学素子の光軸と直交する平面である。

【0013】

前記フランジ部材は、前記光学素材の屈伏点より高い転移点を有するようにすると良い。前記フランジ部材の内周面には、前記加圧による前記光学素材の余肉部分を受け入れる余肉収容部が設けられているようにすると良い。

【発明の効果】

【0014】

本発明によれば、成形性の悪い光学ガラス材料を用いてレンズを成形する場合であっても、フランジ部を簡単に加工することができる。また、カルコゲナイドガラスのような高価な光学ガラス材料を無駄にすることがない。

【図面の簡単な説明】

【0015】

【図1】本発明に用いるレンズ成形用金型がセットされた圧縮成形機の前板を外した状態を示す外観図である。

【図2】本発明によるレンズ製造フローチャートである。

【図3】光学素材とフランジ部材の金型への配置図である。

【図4】フランジ部材に設けられた余肉収容部を説明する断面図である。

【図5】フランジ付きのレンズを圧縮成形する説明図である。

【図6】成形されたフランジ付きのレンズの断面図である。

【図7】成形されたフランジ付きのレンズの平面図である。

【図8】フランジ付きのレンズの芯取りを説明する図である。

【発明を実施するための形態】

【0016】

図1に示されるように、圧縮成形機10は、不活性ガスで充満されたチャンバ11の内部に、光学素材20(図3参照)に光学面形状を転写する転写面14,15が同一軸19上で対向配置された一対の上型12と下型13とがセットされ。チャンバ11の上部には加圧装置18が設けられ、上型12が上下に移動して加熱されて軟化した光学素材20を加圧し成形する。チャンバ11の前板(図示せず)には、作業ロボットのアーム部(図示せず)が出入りする開口が設けられ、シャッタ板によって開閉される。

【0017】

上型12及び下型13は断熱プレートや冷却プレートを介して可動板25及び固定板21にそれぞれ固定され、周囲には加熱装置26,22が設けられる。加圧装置18はチャンバ11内に配置された可圧軸23を有し、可圧軸23の先端にはゴムブロック等の弾性ジョイント部材を介して接続部材24が取付けられている。接続部材24はネジによって可動板25に固定される。加熱装置22,26はどのような形式のものでも良く、電熱コイルや高周波誘導加熱装置であっても良い。

【0018】

可動板25には3つのガイドブッシュ27が埋設される。ガイドブッシュ27には、固定板21に立設された3本のガイド軸28が挿通され、ガイドブッシュ27がガイド軸28に沿って摺動して可動板25が上下に移動自在に支持されている。

【0019】

次に、本発明による光学素子の製造方法について、図2に示されるフローチャートに沿って、具体例を説明する。

【0020】

図3に示されるように、フランジ部材31を下型13のフランジ形成面17上に、光学素材20を下型13の転写面15上に、それぞれ配置される。光学素材20は、例えばカルコゲナイドガラスが用いられる。カルコゲナイドガラスは磨耗度が小さく、成型性・加工性が悪いので、フランジ部などを一体成形するには極めて不都合である。そこで、フランジ部材31には一般的なランタン系ガラスを用いる。ランタン系硝子はカルコゲナイドガラスに比べて加工性・切削性が良いので、成形後の芯取り加工が容易に実施できる。

【0021】

フランジ部材31が光学素材20を囲むようにそれぞれを配置させるが、通常は、フランジ部材31の中心位置が転写面15の中心位置に一致するように、フランジ部材31を下型13に載置することが望ましいが、これを高精度に一致させることは至難であり、時間とコストが係る。本発明においては、この位置精度はラフで良く、高精度を要求しない。

【0022】

その後、上型12を下降させるとともに加熱装置22,26により金型(上型12及び下型13)を加熱するとともに光学素材20を所定の成形温度にまで加熱する。ここで、フランジ部材31に用いられるランタン系硝子の転移温度は520℃であり、光学素材であるカルコゲナイドガラスの屈伏温度280℃より高いので、フランジ部材31は軟化しない。

【0023】

図4に示されるように、フランジ部材31は内周面32の両縁に余肉収容部33が形成されている。

【0024】

図5に示されるように、光学素材20が所定の成形温度になったところで、レンズ厚を決める所定の位置まで上型12を下降させて光学素材20を加圧する。加圧された光学素材20は外周縁35がフランジ部材31の内周面32に押圧されて外周縁35と内周面32とが密着結合するとともに、光学素材20の余肉部分36が内周面32に形成された余肉収容部33に収容され、光学素材20の余肉部分がフランジ部材31を挟む構成となって、成形された光学素材20とフランジ部材31とが一体となったフランジ付きのレンズ(光学素子)30(以下、単にレンズ30という)が成形される。

【0025】

図6,7に示されるように、冷却後、上型12及び下型13が開かれ、レンズ30が取り出される。レンズ30のフランジ部37(一体化したフランジ部材31)は、その中心位置が、光学面41,42を基準とするレンズ光軸40と一致しない。フランジ部37の外周38の形状はレンズ光軸40を中心とする円39に対して偏芯している。

【0026】

図8に示されるように、光学面41,42をベルチャック50で吸着し、ベルチャック50の回転軸51を中心に矢印52の方向にベルチャック50を回転させる。回転によってレンズ30が移動し、光学面41,42の中心位置が回転軸51に一致する。光学面41の回転軸51に対する点対称位置の2ヶ所に測長用レーザ53が照射されて、光学面41,42の中心位置と回転軸51の一致精度が測定される。レンズ30が光学面41,42の中心位置、つまりレンズ光軸40を中心にして回転し始めたところで、切削工具55を矢印56の方向に移動させてフランジ部37の外周38偏芯部分45を削除して芯取りを行う。

【0027】

芯取りによって、フランジ部37の芯取り後の外周面46はレンズ光軸40を中心とする円筒形になり、外周面46がレンズ30の取付時の位置決め用基準面となり、レンズ30が完成する。ここで、レンズ光軸40と直交する位置決め用基準面が必要な場合は、フランジ部37の表裏両面に切削工具55を押し当て、レンズ光軸40と直交する平面48,49を形成すれば良い。

【0028】

なお、前記実施形態はフランジ付きのレンズを例に説明したが、本名発明はレンズに限るものではなく、レンズ以外の光学素子、例えば、プリズムやミラーあるいは回折光学素子の製造に採用しても良い。

【符号の説明】

【0029】

10 圧縮成形機

12 上型

13 下型

14,15 転写面

17 フランジ形成面

19 (転写面の中心)軸

20 光学素材

30 レンズ(フランジ付きのレンズ、光学素子)

31 フランジ部材

32 (フランジ部材31の)内周面

33 余肉収容部

35 (光学素材20の)外周縁

36 (光学素材20の)余肉部分

37 フランジ部

38 (フランジ部37の)外周

39 (レンズ光軸40を中心とする)円

40 レンズ光軸

41,42 光学面

45 (フランジ部37の)偏芯部分

46 (加工後のフランジ部37の)外周面(位置決め用基準面)

48,49 レンズ光軸40と垂直な平面(位置決め用基準面)

50 ベルチャック

51 (ベルチャック50の)回転軸

55 切削工具

【特許請求の範囲】

【請求項1】

光学素材に光学面形状を転写する一対の転写面が同一軸上で対向配置された一対の金型で、加熱され軟化した前記光学素材を加圧して光学素子を得る光学素子の製造方法において、

前記光学素材より加工性の良いガラス材料でリング状に形成されたフランジ部材が前記光学素材を囲むように前記一対の金型の間に配置され、前記加圧によって前記光学素材の外周縁が前記フランジ部材の内周面に密着結合して一体化したフランジ付きの光学素子が成形され、

成形された前記フランジ付きの光学素子を、冷却した後に前記金型から取り出して、フランジ部を切削加工して該フランジ部に位置決め用基準面を形成することを特徴とする光学素子の製造方法。

【請求項2】

前記光学素材は前記フランジ部材より成形性の悪い光学ガラスであることを特徴とする請求項1記載の光学素子の製造方法。

【請求項3】

前記光学素材はカルコゲナイドガラスであることを特徴とする請求項2記載の光学素子の製造方法。

【請求項4】

前記位置決め用基準面は、芯取り加工によって前記光学素子の光軸を中心とする円形に、且つ、前記光軸と平行に形成された前記フランジ部の外周面であることを特徴とする請求項1〜3いずれか記載の光学素子の製造方法。

【請求項5】

前記位置決め用基準面は、前記光学素子の光軸と直交する平面であることを特徴とする請求項1〜3いずれか記載の光学素子の製造方法。

【請求項6】

前記フランジ部材は、前記光学素材の屈伏点より高い転移点を有することを特徴とする請求項1〜5いずれか記載の光学素子の製造方法。

【請求項7】

前記フランジ部材の内周面には、前記加圧による前記光学素材の余肉部分を受け入れる余肉収容部が設けられていることを特徴とする請求項1〜6いずれか記載の光学素子の製造方法。

【請求項1】

光学素材に光学面形状を転写する一対の転写面が同一軸上で対向配置された一対の金型で、加熱され軟化した前記光学素材を加圧して光学素子を得る光学素子の製造方法において、

前記光学素材より加工性の良いガラス材料でリング状に形成されたフランジ部材が前記光学素材を囲むように前記一対の金型の間に配置され、前記加圧によって前記光学素材の外周縁が前記フランジ部材の内周面に密着結合して一体化したフランジ付きの光学素子が成形され、

成形された前記フランジ付きの光学素子を、冷却した後に前記金型から取り出して、フランジ部を切削加工して該フランジ部に位置決め用基準面を形成することを特徴とする光学素子の製造方法。

【請求項2】

前記光学素材は前記フランジ部材より成形性の悪い光学ガラスであることを特徴とする請求項1記載の光学素子の製造方法。

【請求項3】

前記光学素材はカルコゲナイドガラスであることを特徴とする請求項2記載の光学素子の製造方法。

【請求項4】

前記位置決め用基準面は、芯取り加工によって前記光学素子の光軸を中心とする円形に、且つ、前記光軸と平行に形成された前記フランジ部の外周面であることを特徴とする請求項1〜3いずれか記載の光学素子の製造方法。

【請求項5】

前記位置決め用基準面は、前記光学素子の光軸と直交する平面であることを特徴とする請求項1〜3いずれか記載の光学素子の製造方法。

【請求項6】

前記フランジ部材は、前記光学素材の屈伏点より高い転移点を有することを特徴とする請求項1〜5いずれか記載の光学素子の製造方法。

【請求項7】

前記フランジ部材の内周面には、前記加圧による前記光学素材の余肉部分を受け入れる余肉収容部が設けられていることを特徴とする請求項1〜6いずれか記載の光学素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−14455(P2013−14455A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−147182(P2011−147182)

【出願日】平成23年7月1日(2011.7.1)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月1日(2011.7.1)

【出願人】(306037311)富士フイルム株式会社 (25,513)

[ Back to top ]