ケーソン工法における地盤改質工法

【課題】摩擦低減シートを用いて地盤とケーソンとの間の摺接抵抗を低減して行うケーソン工法によりケーソン構造物を構築した後に、当該ケーソン周辺の地盤の前記摩擦低減効果を消去して、沈設したケーソン構造物の安定性を高めること。

【解決手段】ケーソン躯体を地中に所定ストロークずつ沈降させて所定深さのケーソン構造物を構築するにあたり、地盤と前記ケーソン躯体との間に、当該地盤とケーソン躯体との間の摺接抵抗を低減する摩擦低減材を備えた摩擦低減シートを介在させて、前記ケーソン躯体の沈降を行って形成されたケーソン構造物において、前記摩擦低減シートの摩擦低減材の摩擦低減効果を消失させる摩擦低減効果無効化処理を行うことを特徴とする、ケーソン工法における地盤改質工法。

【解決手段】ケーソン躯体を地中に所定ストロークずつ沈降させて所定深さのケーソン構造物を構築するにあたり、地盤と前記ケーソン躯体との間に、当該地盤とケーソン躯体との間の摺接抵抗を低減する摩擦低減材を備えた摩擦低減シートを介在させて、前記ケーソン躯体の沈降を行って形成されたケーソン構造物において、前記摩擦低減シートの摩擦低減材の摩擦低減効果を消失させる摩擦低減効果無効化処理を行うことを特徴とする、ケーソン工法における地盤改質工法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地盤とケーソン躯体との間の摺接摩擦を低減する摩擦低減シートを用いて沈設したケーソン周辺の地盤改質工法に関するものである。

【背景技術】

【0002】

例えば、地中や海底に橋脚を建設する場合や、シールド工事における発進ないし到達用の立坑を掘削する場合には、従来から「ケーソン」と呼ばれる先端に内刃状の刃口が形成された構造躯体が使用され、この「ケーソン」を使用した「ケーソン工法」が実施されている。尚、「ケーソン工法」には、例えば、ニューマチックケーソン工法、圧入ケーソン工法およびPCウェル工法がある。

【0003】

「ニューマチックケーソン工法」は、ケーソンの下部に気密性の作業室を設けて、該作業室に圧縮空気を送り込んで、地下水の浸入を防ぎながら掘削作業を行い、所定の深さまでケーソンを沈設する工法である。

「圧入ケーソン工法」にはケーソン等の自重を利用してケーソンを地盤中に圧入沈降させる「オープン式圧入ケーソン工法」、油圧ジャッキ等を使用してケーソンを地盤中に圧入沈降させる「油圧式圧入ケーソン工法」、エアを利用してケーソンを地盤中に圧入沈降させる「エア式圧入ケーソン工法(圧入併用ニューマチックケーソン工法)」と呼ばれる圧入ケーソン工法、あるいはこれらの幾つかを組み合わせた構成の圧入ケーソン工法がある。

【0004】

このうち「油圧式圧入ケーソン工法」を例に採れば、掘削部位外方において予め打ち込んでおいた「圧入反力用アンカー」と呼ばれる棒状の支持部材を油圧ジャッキ等によって支持させ、該油圧ジャッキ等を油圧駆動することによって上記「ケーソン」を地中ないし海底に所定ストローク圧入沈降させる。そして、クラムシェルバケット等を使用してケーソン内部の地盤を掘削・排土していた。また、所定ストローク圧入沈降されたケーソン上にプレキャストされた後続の躯体を載置して上述のケーソンの圧入、泥土の掘削及び排出、後続の躯体の増設を繰り返すことによって最終的に所定深さのケーソン立坑を構築していた。

【0005】

「PCウェル工法」は上述した各工法において、ケーソンがプレキャスト部材によって構成されているものであり、例えば円筒形のプレキャスト部材を積み重ねてポストテンション方式でストレスを導入してケーソンを構築し、該ケーソンをグラウンドアンカーなどを反力として圧入沈降させる方法である。

【0006】

そして、このようなケーソン工法においては、ケーソン躯体の沈降時に生ずる地盤とケーソン躯体との間、あるいは地盤と後続の躯体との間の摩擦抵抗が問題となる。

前記地盤と後続の躯体との間の摩擦抵抗の問題を解決するため、本発明者らは、地盤と摺接するケーソンの先端外周面に摩擦低減シートユニットを取り付け、ケーソンの沈降に伴ってロール状摩擦低減シートを巻き解いて当該摩擦低減シートを徐々に地盤中に繰り出すように用いることで、地盤とケーソンとの間の摺接抵抗を低減して行うケーソン工法を開発した(特許文献1)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−332554号公報

【0008】

ここで、前記摩擦低減シートを用いたケーソン工法では、該摩擦低減シートの摩擦低減効果によって地盤とケーソンとの間の摺接抵抗を低減しているので当該ケーソンの沈設は行いやすいが、ケーソン沈設後、当該ケーソン周辺の地盤に前記摩擦低減シートの摩擦低減効果が残っていると、建設する構造物に対する安定性および支持力の低下の虞が懸念される。

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記問題に鑑み、本発明の課題は、摩擦低減シートを用いて地盤とケーソンとの間の摺接抵抗を低減して行うケーソン工法によりケーソン立坑やケーソン基礎等のケーソン構造物を構築した後に、当該ケーソン周辺の地盤の前記摩擦低減効果を消去して、沈設したケーソン構造物の安定性を高めることができる、ケーソン工法における地盤改質工法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明の第1の態様に係るケーソン工法における地盤改質工法は、ケーソン躯体を地中に所定ストロークずつ沈降させて所定深さのケーソン構造物を構築するにあたり、地盤と前記ケーソン躯体との間に、当該地盤とケーソン躯体との間の摺接抵抗を低減する摩擦低減材を備えた摩擦低減シートを介在させて、前記ケーソン躯体の沈降を行って形成されたケーソン構造物において、前記摩擦低減シートの摩擦低減材の摩擦低減効果を消失させる摩擦低減効果無効化処理を行うことを特徴とするものである。

【0011】

本態様によれば、ケーソン構造物(ケーソン立坑、ケーソン基礎等)の構築後に前記摩擦低減シートの摩擦低減材の摩擦低減効果を消失させる摩擦低減効果無効化処理を行うので、沈設したケーソンの安定性および建設する構造物に対する支持力を高めることができる。

【0012】

本発明の第2の態様に係る地盤改質工法は、第1の態様のケーソン工法における地盤改質工法において、前記摩擦低減効果無効化処理は、前記摩擦低減シートの摩擦低減材に対し、その摩擦低減効果を消失させる摩擦低減効果無効化成分を作用させて行うことことを特徴とするものである。

本態様によれば、第1の態様の効果と同様の効果を得ることができる。

【0013】

本発明の第3の態様に係る地盤改質工法は、第2の態様のケーソン工法における地盤改質工法において、前記摩擦低減材は、水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する材料で形成されており、前記摩擦低減効果無効化成分は、前記膨潤した摩擦低減材から水を除いて、該摩擦低減材の前記摩擦低減機能を消失させるものであることを特徴とするものである。

【0014】

水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現するような特性の摩擦低減材は、ケーソンとの摺接摩擦の低減効果に優れており、地盤とケーソンとの間の摺接抵抗の回避を効果的に行うことができる。

そして、前記摩擦低減材の摩擦低減機能を消失させる摩擦低減効果無効化成分として、前記膨潤した摩擦低減材から水を除く作用を奏する成分を用いることにより、前記摩擦低減機能を発現する膨潤状態から前記摩擦低減機能が消失した非膨潤状態にして、確実に前記摩擦低減機能を消失させることができる。

【0015】

本発明の第4の態様に係る地盤改質工法は、第3の態様のケーソン工法における地盤改質工法において、前記摩擦低減効果無効化成分として、炭酸カルシウム、酸化カルシウム、水酸化カルシウム、ポリ塩化アルミニウム、硫酸アルミニウム、酸化アルミニウム、塩化第二鉄、塩化カルシウム、塩化マグネシウム、酢酸カルシウム、酢酸マグネシウム、アミン化合物とエピクロルヒドリンの重縮合物、カチオン性ビニル単量体の重合物、カチオン性ビニル単量体の共重合物、から選ばれる少なくとも一つの物質を用いることを特徴とするものである。

【0016】

本態様によれば、前記摩擦低減効果無効化成分として、炭酸カルシウム、酸化カルシウム、水酸化カルシウム、ポリ塩化アルミニウム、硫酸アルミニウム、酸化アルミニウム、塩化第二鉄、塩化カルシウム、塩化マグネシウム、酢酸カルシウム、酢酸マグネシウム、アミン化合物とエピクロルヒドリンの重縮合物、カチオン性ビニル単量体の重合物、カチオン性ビニル単量体の共重合物から選ばれる少なくとも一つの物質を用いることによって、膨潤した摩擦低減材から効果的に水を放出させて、該摩擦低減材を摩擦低減機能が消失した非膨潤状態にすることができる。特に、2価または3価の金属塩を用いることが好ましく、炭酸カルシウムを用いることが特に好ましい。

【0017】

本発明の第5の態様に係る地盤改質工法は、第2の態様から第4の態様のいずれか一つのケーソン工法における地盤改質工法において、前記摩擦低減効果無効化処理は、前記摩擦低減効果無効化成分を含むグラウト材を前記地盤とケーソン躯体との間に注入して行うことを特徴とするものである。

【0018】

本態様によれば、第1の態様から第4の態様のいずれかの効果と同様の効果に加え、前記摩擦低減効果無効化成分を含むグラウト材を、前記地盤とケーソン躯体との間に注入することにより、前記摩擦低減効果無効化成分によって前記摩擦低減材の摩擦低減効果を消失させると同時に、グラウト材によって地盤とケーソン躯体との間を充填するコンタクトグラウトを行い、沈設したケーソンの安定化を図ることができる。

【0019】

本発明の第6の態様に係るケーソン工法における地盤改質工法は、第5の態様の地盤改質工法において、前記グラウト材に対し、更に、該グラウト材の流動性を改善する混和剤を添加することを特徴とするものである。

【0020】

グラウト材としては、一般的に、セメントベントナイト(以下、CBと称する場合がある)等のモルタル系グラウト材や、合成樹脂を用いたポリマーセメントグラウト材や、水ガラス系を使用した可塑性グラウト材等が用いられる。

そして、前記グラウト材の硬化後の強度は、当該グラウト材の水セメント比によって決まる。したがって、硬化後のグラウト材に十分な強度を持たせるため、水セメント比は所定の範囲(通常、165%〜78%)に設定される。尚、前記水セメント比の所定の範囲は、硬化後のグラウト材に必要とされる強度によって変えることができ、一般的に、170%〜70%程度の範囲で設定することが可能である。

【0021】

ここで、所定の水セメント比のグラウト材に対し、例えば粉体の摩擦低減効果無効化成分を加えると、該グラウト材の粘度が高くなり、すなわち流動性が低くなり、グラウト材の注入作業が行い難くなる場合がある。水を追加すれば流動性が高まるが、水を多く加えると前記水セメント比が高くなり、グラウト材の強度が低下すると同時に、水とセメントが分離し易くなる傾向がある。

【0022】

本態様によれば、グラウト材の流動性を改善する混和剤を添加することによって、グラウト材の水セメント比を変えることなくグラウト材の流動性を確保することができる。

例えば、前記摩擦低減効果無効化成分として炭酸カルシウムを用いる場合には、ポリカルボン酸塩型高分子界面活性剤を添加することによって、水とセメントが分離する虞がほとんどなくグラウト材の流動性を改善することができる。

【0023】

本発明の第7の態様に係る地盤改質工法は、第2の態様から第4の態様のいずれか一つのケーソン工法における地盤改質工法において、前記摩擦低減効果無効化処理は、前記摩擦低減効果無効化成分を含む中和剤を前記地盤とケーソン躯体との間に注入して行い、前記摩擦低減効果無効化処理後に、グラウト材を前記地盤とケーソン躯体との間に注入するグラウト充填工程を行うことを特徴とするものである。

【0024】

本態様によれば、前記摩擦低減効果無効化成分を含む中和剤を前記地盤とケーソン躯体との間に注入して行う摩擦低減効果無効化処理を行い、摩擦低減材の摩擦低減機能を確実に消失させ、その後に通常のグラウト材を用いてグラウト充填工程(コンタクトグラウト)を行い、沈設したケーソンの安定化を図ることができる。

本態様の場合、グラウト材に対しては摩擦低減効果無効化成分を添加しないので、前述のように、摩擦低減効果無効化成分の添加によってグラウト材の流動性が低下する問題は無い。

【発明の効果】

【0025】

本発明によれば、ケーソン沈設後に、前記摩擦低減シートの摩擦低減材の摩擦低減効果を消失させる摩擦低減効果無効化処理を行うので、沈設したケーソンの安定性および建設する構造物に対する支持力を高めることができる。

【図面の簡単な説明】

【0026】

【図1】圧入ケーソン工法によるケーソン構造物の構築に使用する機械設備の一例を示す側断面図である。

【図2】圧入ケーソン工法によるケーソン構造物の構築に使用する機械設備の一例を示す平面図である。

【図3】本発明のケーソン工法における地盤改質工法に使用されるケーソン躯体の一例を示す側断面図である。

【図4】本発明のケーソン工法における地盤改質工法に使用されるケーソン躯体の一例を示す横断面図である。

【図5】ケーソン躯体の圧入沈降に伴って繰り出される摩擦低減シートの伸展状態を示す側断面図である。

【図6】ケーソン躯体によって構築されるケーソン構造物の種々の態様を示す斜視図である。

【図7】摩擦低減シートユニットの一例を示す側断面図である。

【図8】摩擦低減効果無効化処理の説明に用いるケーソン躯体の側断面図である。

【発明を実施するための形態】

【0027】

以下、本発明に係るケーソン工法における地盤改質工法について実施例を挙げて説明する。尚、ケーソン工法の一例として圧入ケーソン工法について説明するが、本発明は圧入ケーソン工法に限らず、上述した、ニューマチックケーソン工法、PCウェル工法にも適用可能であることは言うまでもない。

まず、本願発明に係るケーソン工法における地盤改質工法を行うケーソン立坑を構築するための圧入ケーソン工法の概要と、前記圧入ケーソン工法を実行する場合に必要となる機械設備について説明する。

【0028】

図1は圧入ケーソン工法によるケーソン構造物の構築に使用する機械設備の一例を示す側断面図、図2は圧入ケーソン工法によるケーソン構造物の構築に使用する機械設備の一例を示す平面図である。

【0029】

圧入ケーソン工法には上述したような3種類の工法があるが、ここではオープン式圧入ケーソン工法と油圧式圧入ケーソン工法を組み合わせた圧入ケーソン工法について説明する。この圧入ケーソン工法には先端に内刃状に傾斜したケーソン刃口2が形成されたケーソン躯体1が使用され、該ケーソン躯体1の圧入沈降手段として自重を利用した加圧桁9と、圧入装置である油圧ジャッキ13とが使用されている。

【0030】

この圧入ケーソン工法では、上記ケーソン躯体1を地中(海底、河川下を含む)の地盤G中に所定ストロークずつ圧入沈降させ、更にケーソン躯体1内部の泥土(土砂を含む)Rを掘削しながらケーソン躯体1の外部(例えば地上)に排出する。そして、ケーソン躯体1の上方にプレキャストされた一例としてコンクリート製の後続の躯体4を打ち足して行くことによって所定深さのケーソン構造物(本実施例におけるケーソン立坑5)を構築する。尚、このようなケーソン工法は、橋脚を建設するための立坑や地下にシールドトンネル15を建設する場合の発進ないし到達用の立坑等を構築する場合等に利用される。

【0031】

機械設備6としては、ケーソン立坑5を構築する部位の周囲の地面に据え付けられ、固定されるクレーン7と、クレーン7の吊持アーム先端から垂下されている吊持ワイヤーの下端に取り付けられる吊下げフック(図示せず)ないしグラブバケット14等が存在する。尚、図示のクレーン7は、自由な方向に移動できるクローラタイプのクレーンであるが、地面に完全に固定状態で据え付けられる固定式のクレーンや更に大型の門型の機枠によって支持される大型クレーン等を採用することも勿論可能である。

【0032】

油圧ジャッキ13は、ケーソン立坑5を構築する部位の地中に予め打設され、上方に立ち上げられている棒状の支持部材であるアースアンカー17との協働作用によってケーソン躯体1を地中の地盤G中に圧入沈降させる装置である。図示の機械設備6では、アースアンカー17は、図2に示すように12本設けられており、そのうち2本ずつのアースアンカー17を使用して1本の加圧桁9と2基の油圧ジャッキ13とによって一組の圧入沈降手段が構成されている。また、本発明で使用される油圧ジャッキ13は、中心にグリッパーロッドを受け入れるための穴が形成されたセンターホールジャッキであり、グリッパーロッド下端に設けられるアンカーチャック18によってアースアンカー17を挟持した時に油圧ジャッキ13とアースアンカー17は接続状態、アンカーチャック18の挟持状態が解除された時に油圧ジャッキ13とアースアンカー17は非接続状態になるようになっている。

【0033】

また、グラブバケット14は、先端に地盤Gを掘削するための櫛歯状の爪部を備えた開閉自在に回動する一対のバケット要素によって構成されており、地盤Gの掘削、掘削した泥土Rの捕獲及び捕獲した泥土Rの排出ができるようになっている。また、吊下げフック16は、ケーソン躯体1や後続の躯体4、あるいは後続の躯体4の要素となるピース19等(図6)を吊り下げ、移動、設置する際に使用される吊下げ具である。

【0034】

尚、ケーソン立坑5は、以上述べたような構成を一例とするものであるが、本願発明の要旨を逸脱しない範囲内の部分的な構成の変更や省略等を行うことも勿論可能である。例えば、ケーソン躯体1の形状は、円筒形に限らず、角筒形でもよく、角筒形のケーソン躯体1を使用すれば、図6(a)、(c)に示すような角筒形のケーソン立坑5を構築することが可能である。また、ケーソン立坑5は、当初から筒状に形成された後続の躯体4を打ち足して行く図6(a)、(b)に示すような構造に限らず、板状のピース19をボルトジョイント42を利用して接合して行く図6(c)、(d)に示すような構造でもよい。

【0035】

また、ケーソン躯体1の上に打ち足されて行く後続の躯体4は、コンクリート製の躯体に限らずスチール製等、他の材料によって形成された躯体であっても構わない。また、メインシート35とジョイントシート37の幅寸法は、必ずしも同一寸法である必要はなく、ジョイントシート37の幅寸法を間隙部36を閉塞できる範囲で短くすることも可能である。

【0036】

[実施例1]

次に、本発明のケーソン工法における地盤改質工法の概要について説明する。

本発明のケーソン工法における地盤改質工法は、上述したケーソン躯体1および後続の躯体4を地中に沈降させるにあたり、地盤Gと前記ケーソン躯体1および躯体4との間に、当該地盤Gと、ケーソン躯体1および躯体4との間の摺接抵抗を低減する摩擦低減材を備えた摩擦低減シートを介在させて、前記ケーソン躯体1および躯体4の沈降を行って形成したケーソン立坑5に対し、前記摩擦低減シートの摩擦低減材の摩擦低減効果を消失させる摩擦低減効果無効化処理を行うように構成されている点に特徴を有している。

【0037】

前記ケーソン立坑5を形成するケーソン沈設工程は、例えば、摩擦低減シートユニット29(図7を参照)を備えたケーソン躯体1(図3を参照)を用いて行われる。

【0038】

ケーソン躯体1のシート設置部22に設置される前記摩擦低減シートユニット29には長尺の摩擦低減シート21が、例えばロール状に巻き取られて収容されており、その巻き取られた状態における前記シートの少なくとも内面には摩擦低減材層30が設けられて成るロール状摩擦低減シート21が、前記ケーソン躯体1の地盤Gへの沈降に伴って繰り出し可能にボックス230に収容されている。

【0039】

前記ケーソン1の沈降に伴って、地盤Gと摺接するケーソン躯体1の先端外周面に取り付けられた摩擦低減シートユニット29の前記ロール状摩擦低減シート21を巻き解いて、当該摩擦低減シート21を徐々に地盤G中に繰り出すように用いる(図5を参照)ことで、地盤Gとケーソン躯体1および後続の躯体4との間の摺接抵抗を回避することができる。尚、前記摩擦低減シートユニット29に収納される摩擦低減シート21は、該摩擦低減シート21が速やかに繰り出されるように収納されていれば前記ロール状に限るものではなく、折り畳まれた状態で収納されていてもよく、ロール状と折り畳み状を組み合わせた収納状態であってもよい。

【0040】

前記摩擦低減材層30は、水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する材料で形成されていることが望ましい。尚、当該摩擦低減材層30を形成する材料について、後段において更に詳細に説明する。

【0041】

そして、前記摩擦低減シートユニット29を備えたケーソン躯体1を用いて形成したケーソン立坑5に、摩擦低減効果無効化処理を行って、前記摩擦低減シート21の摩擦低減材層30の摩擦低減効果を消失させる。このことによって、沈設したケーソン立坑5の安定性および建設する構造物に対する支持力を高めることができる。

【0042】

摩擦低減材の摩擦低減効果を消失させる方法としては、例えば、前記摩擦低減材に対し、その摩擦低減効果を消失させる摩擦低減効果無効化成分を作用させて行う方法がある。摩擦低減材が、水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する材料である場合には、前記摩擦低減効果無効化成分は、膨潤した摩擦低減材から水を除くような作用を奏する成分を用いることができる。これにより、前記摩擦低減材を、膨潤状態(摩擦低減機能を発現する)から非膨潤状態(摩擦低減機能を発現しない)にして、摩擦低減効果を消失させることができる。

尚、摩擦低減材の摩擦低減効果を消失させる方法は、摩擦低減材の種類や施工規模に応じて変更することができ、例えば、加熱、冷却等の物理的処理によって摩擦低減材の摩擦低減効果を消失させることも可能である。

【0043】

<摩擦低減材>

以下、摩擦低減材層30に使われる材料について説明する。

摩擦低減材層30は、吸水性樹脂(a)、親水性バインダー樹脂(b)及び溶剤(c)を必須成分とする摩擦低減樹脂塗料によって形成される。

【0044】

前記摩擦低減樹脂塗料に用いられる吸水性樹脂(a)は、水を吸水することによって膨潤し、かつ、自重に対するイオン交換水の吸水倍率が3倍以上(25℃、1時間)の樹脂であれば特に限定されない。ただし、以下に例示する、水溶性親水性化合物(モノマーおよび/またはポリマー)を架橋剤で架橋させた合成吸水性樹脂は、天然水膨潤性物(ゼラチン、寒天など)よりも膨潤倍率、水可溶分、吸水速度、強度などのバランスが良好であり、かつその調整も容易であるので、これらの方が天然水膨潤性物(ゼラチン、寒天など)よりも好ましい。

【0045】

上記のような吸水性樹脂(a)としては、具体的には、例えば、ポリ(メタ)アクリル酸架橋体、ポリ(メタ)アクリル酸塩架橋体、スルホン酸基を有するポリ(メタ)アクリル酸エステル架橋体、ポリオキシアルキレン基を有するポリ(メタ)アクリル酸エステル架橋体、ポリ(メタ)アクリルアミド架橋体、(メタ)アクリル酸塩と(メタ)アクリルアミドとの共重合架橋体、(メタ)アクリル酸ヒドロキシアルキルと(メタ)アクリル酸塩との共重合架橋体、ポリジオキソラン架橋体、架橋ポリエチレンオキシド、架橋ポリビニルピロリドン、スルホン化ポリスチレン架橋体、架橋ポリビニルピリジン、デンプン−ポリ(メタ)アクリロニトリルグラフト共重合体のケン化物、デンプン−ポリ(メタ)アクリル酸(塩)グラフト架橋共重合体、ポリビニルアルコールと無水マレイン酸(塩)との反応生成物、架橋ポリビニルアルコールスルホン酸塩、ポリビニルアルコール−アクリル酸グラフト共重合体、ポリイソブチレンマレイン酸(塩)架橋重合体等が挙げられる。これら吸水性樹脂(a)は、一種類のみを用いてもよく、また、二種類以上を併用してもよい。

【0046】

本発明では、吸水性樹脂(a)として、耐塩性吸水性樹脂を用いることが好ましい。耐塩性吸水性樹脂が好ましい理由は、耐塩性吸水性樹脂は、多価金属を含む硬水の吸水倍率が比較的高く、摩擦低減樹脂塗料に用いた場合、土中の水質にあまり影響を受けず、摩擦低減効果を発揮できるからである。

【0047】

本発明での耐塩性吸水性樹脂は、人工海水での吸水倍率(25℃、24時間)が10倍以上のものであれば、特に限定されないが、例えば、上記例示の吸水性樹脂(a)のうち、ノニオン性基および/またはスルホン酸(塩)基を有するものがより好ましく、アミド基またはヒドロキシアルキル基を有するものは、さらに好ましい。前記のような耐塩性吸水性樹脂としては、例えば、(メタ)アクリル酸塩と(メタ)アクリルアミドとの共重合架橋体、(メタ)アクリル酸ヒドロキシアルキルと(メタ)アクリル酸塩との共重合架橋体等が挙げられる。さらに、ポリオキシアルキレン基を有するものが特に好ましい。このような吸水性樹脂(a)としては、例えば、メトキシポリオキシアルキレン基を有する(メタ)アクリル酸エステルと(メタ)アクリル酸塩との共重合架橋体等が挙げられる。

【0048】

これらの耐塩性吸水性樹脂は該吸水性樹脂を用いる事により、土中の水の性質(軟水、硬水など)に関係なく一定倍率まで膨潤し、より確実に、摩擦低減機能を発揮することができる。

【0049】

さらに、摩擦低減樹脂塗料に使用する吸水性樹脂(a)の製造方法は特に限定されないが、例えば、水溶性を有するエチレン性不飽和単量体と、必要に応じて架橋剤とを含む単量体成分を重合する方法が挙げられる。エチレン性不飽和単量体を(共)重合してなる吸水性樹脂(a)は、水に対する吸水性により優れており、かつ、一般的に安価である。尚、上記の架橋剤は、特に限定されるものではない。

【0050】

上記のエチレン性不飽和単量体としては、具体的には、例えば、アクリル酸、メタクリル酸、イタコン酸、マレイン酸、フマル酸、クロトン酸、シトラコン酸、ビニルスルホン酸、(メタ)アリルスルホン酸、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、2−(メタ)アクリロイルエタンスルホン酸、2−(メタ)アクリロイルプロパンスルホン酸、並びに、これら単量体のアルカリ金属塩やアンモニウム塩;N,N−ジメチルアミノエチル(メタ)アクリレート、並びに、その四級化物;(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、2−ヒドロキシエチル(メタ)アクリルアミド、ジアセトン(メタ)アクリルアミド、N−イソプロピル(メタ)アクリルアミド、(メタ)アクリロイルモルホリン等の(メタ)アクリルアミド類、並びに、これら単量体の誘導体;2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート等のヒドロキシアルキル(メタ)アクリレート;ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレート、メトキシポリエチレングリコールモノ(メタ)アクリレート、メトキシポリプロピレングリコールモノ(メタ)アクリレート等のポリアルキレングリコールモノ(メタ)アクリレート;N−ビニル−2−ピロリドン、N−ビニルスクシンイミド等のN−ビニル単量体;N−ビニルホルムアミド、N−ビニル−N−メチルホルムアミド、N−ビニルアセトアミド、N−ビニル−N−メチルアセトアミド等のN−ビニルアミド単量体;ビニルメチルエーテル;等が挙げられるが、特に限定されるものではない。これらエチレン性不飽和単量体は、一種類のみを用いてもよく、また、二種類以上を併用してもよい。

【0051】

上記例示のエチレン性不飽和単量体のうち、ノニオン性基および/またはスルホン酸(塩)基を有するエチレン性不飽和単量体からなるものは耐塩性が高いのでより好ましい。該単量体としては、例えば、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、2−(メタ)アクリロイルエタンスルホン酸、2−(メタ)アクリロイルプロパンスルホン酸、(メタ)アクリルアミド、ヒドロキシアルキル(メタ)アクリレート、メトキシポリエチレングリコールモノ(メタ)アクリレート等が挙げられる。さらに、ポリオキシアルキレン基を有するエチレン性不飽和単量体が特に好ましい。

【0052】

単量体成分としてエチレン性不飽和単量体を二種類以上併用する場合における、より好ましい組み合わせとしては、例えば、アクリル酸ナトリウム等の(メタ)アクリル酸アルカリ金属塩とアクリルアミドとの組み合わせ、(メタ)アクリル酸アルカリ金属塩とメトキシポリエチレングリコールモノ(メタ)アクリレートとの組み合わせ等が挙げられるが、特に限定されるものではない。

【0053】

上記の単量体成分を重合することにより、吸水性樹脂(a)が得られる。また、吸水性樹脂(a)の平均分子量や形状、平均粒子径等は、摩擦低減剤用塗料の組成やバインダーの種類、物性、作業環境等に応じて設定すればよく、特に限定されるものではないが、吸水性樹脂(a)の平均粒子径は30〜800μmが好ましく、30〜600μmが更に好ましく、30〜400μmが最も好ましい。

【0054】

摩擦低減樹脂塗料に使用する吸水性樹脂(a)の平均粒子径が800μmを超えると、粒子径が大き過ぎ、親水性バインダー樹脂(b)の溶剤(c)溶液に吸水性樹脂(a)を混合した時に吸水性樹脂(a)の粒子が沈降し易くなるので好ましくない。

【0055】

また一方、吸水性樹脂(a)の平均粒子径が30μm未満になると、取扱いが非常に困難になる(微粉として飛び散り易いなど)ので好ましくない。

【0056】

次に摩擦低減樹脂塗料を構成する親水性バインダー樹脂(b)について説明する。

摩擦低減樹脂塗料に利用される親水性バインダー樹脂(b)は、(i)水溶性または水膨潤性であり、(ii)バインダーとして、吸水性樹脂(a)を基材に定着させる機能を有し、かつ(iii)溶剤(c)に溶解するものであれば、他には特に限定されないが、例えば、(メタ)アクリル酸エステル共重合体、ポリウレタン、ポリエステル、ポリカーボネート、ポリビニルアルコール系樹脂、ポリ酢酸ビニルの部分加水分解物、エチレン−ポリビニルアルコール共重合体などが挙げられ、これらの1種または2種以上の混合物を用いることができる。

【0057】

親水性バインダー樹脂(b)は、親水性が低すぎると、吸水性樹脂(a)の膨潤を阻害してしまい、土中水分の吸収が低下し、摩擦低減剤用塗料の摩擦低減機能が低下してしまうので、好ましくない。一方、親水性バインダー樹脂(b)の親水性が高すぎると、土中にある水分吸水時に、バインダーの基材に対する密着力が低下しすぎ、塗膜全体が早く剥がれすぎるので好ましくない。以上の様な理由より、親水性バインダー樹脂(b)は、適度な親水性を有すことが好ましい。

【0058】

親水性バインダー樹脂(b)の酸価は、適度な親水性を有するために40mgKOH/g以上である事が好ましく、50mgKOH/g以上である事がより好ましく、70mgKOH/g以上である事がさらに好ましい。

【0059】

親水性バインダー樹脂(b)の酸価が40mgKOH/g未満になると、親水性が低くなりすぎて好ましくない。また、吸水時のバインダー機能を保持するためには500mgKOH/g以下である事が好ましく、300mgKOH/g以下である事がより好ましく、200mgKOH/g以下である事がさらに好ましい。親水性バインダー樹脂(b)の酸価が500mgKOH/gを超えると、親水性が高くなりすぎて好ましくない。

【0060】

次に、親水性バインダー樹脂(b)のガラス転移温度としては特に限定はないが、基材となる摩擦低減シート21への密着性及び基材を地盤G中へ埋設する際の作業性や、摩擦低減樹脂塗料の塗膜の強靭性の両立という観点から、−20℃〜120℃にガラス転移温度を有する事が好ましい。ガラス転移温度が−20℃以下であると摩擦低減樹脂塗料の塗膜がべたつきやすくなり、特に塗布後の基材をすぐに巻き取って放置した場合にはブロッキングを生じる恐れがある。また摩擦低減樹脂塗料の強度が不足するために、基材を地盤G中へ埋設する際に剥離し易くなるため好ましくない。この事からガラス転移温度が0℃以上であると更に好ましい。

【0061】

また、親水性バインダー樹脂(b)のガラス転移温度が120℃以上であると接着防止材層が硬くなり過ぎ、基材への密着性、摩擦低減樹脂塗料の塗膜の柔軟性が乏しくなり、やはり基材を地盤G中に埋設する際に剥離および吸水性樹脂(a)の脱落が生じ易くなり好ましくない。この事からガラス転移温度が100℃以下であるとさらに好ましく、0℃〜20℃の間と、20℃〜100℃の間のそれぞれにガラス転移温度を有すると柔軟化成分と形状保持成分とのバランスが良くさらに好ましい。

【0062】

また、親水性バインダー樹脂(b)の重量平均分子量(Mw)は、特に限定はないが、30,000〜300,000の範囲が好ましく、50,000〜200,000の範囲がより好ましい。前述の重量平均分子量の樹脂を用いる事により、強靭性と溶解性のバランスを取ることが容易となる。

【0063】

親水性バインダー樹脂(b)としては、酸価調節などにより、容易に親水性を調節できるので、アルカリ水可溶性樹脂あるいは酸価が40〜500mgKOH/gの樹脂を用いることが好ましい。

【0064】

以下に、アルカリ水可溶性樹脂について説明する。摩擦低減樹脂塗料を構成する親水性バインダー樹脂(b)の1種であるアルカリ水可溶性樹脂は、0.4重量%濃度のNaOH水溶液に溶解し、中性あるいは酸性の水には溶解しない樹脂である。アルカリ水可溶性樹脂は、上で規定した溶解性を有するものであれば特に限定はなく、たとえば、α,β−不飽和カルボン酸単量体と、それと共重合できる他の単量体の共重合体を挙げることができる。

【0065】

なお、上述のアルカリ水への溶解性であるが、溶解性の度合いは特に限定しないが、後述に好ましく使用できるバインダー樹脂としてのアルカリ水可溶性樹脂の、好ましい溶解度合いを示す。またアルカリ水可溶性樹脂という言葉であるが、別の表現ではアルカリ可溶性樹脂と表現される場合もある。アルカリ水可溶性樹脂とした方が、より明確であるので、本明細書ではアルカリ水可溶性樹脂とした。

また、好ましく用いることのできるアルカリ水可溶性樹脂のアルカリ水への溶解性であるが、所望の摩擦低減作用を阻害しない限り、特に限定されることはない。

【0066】

アルカリ水可溶性樹脂としては、この値が、好ましくは、50%−100%である。より好ましくは、60−100%である。さらに好ましくは、70−100重量%である。ろ別しても樹脂分が残らなかった場合は溶解している事になる。

【0067】

アルカリ水可溶性樹脂および酸価が40〜500mgKOH/gの親水性バインダー樹脂の製造方法は特に限定されないが、下記のα,β−不飽和カルボン酸単量体と、それと共重合できるα,β−不飽和カルボン酸単量体以外の単量体からなる不飽和単量体成分を用いて重合して得る事のできる共重合体が好ましい。

【0068】

例えば、アルカリ水可溶性樹脂および酸価が40〜500mgKOH/gの親水性バインダー樹脂の製造に用いられる、α,β−不飽和カルボン酸単量体としては、たとえば、アクリル酸、メタクリル酸、マレイン酸、イタコン酸、フマル酸等のα,β−不飽和カルボン酸;無水マレイン酸、無水イタコン酸等のα,β−不飽和カルボン酸無水物;マレイン酸モノエステル、フマル酸モノエステル、イタコン酸モノエステル等のα,β−不飽和ジカルボン酸モノエステル等を挙げることができる。上記α,β−不飽和カルボン酸単量体は、1種類のみでもよく、2種類以上であってもよい。これらのうちアクリル系α,β−不飽和カルボン酸であるアクリル酸および/またはメタクリル酸は、安価でかつ他の不飽和単量体との共重合性が良好であるため、好ましく用いられる。

【0069】

次に、α,β−不飽和カルボン酸単量体と共重合できる他の単量体としては、たとえば、メチルアクリレート、エチルアクリレート、プロピルアクリレート、ブチルアクリレート、ステアリルアクリレート、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、ブチルメタクリレート、ステアリルメタクリレート等の、炭素数1〜18の一価アルコールと(メタ)アクリル酸とのエステル;アクリロニトリル、メタクリロニトリル等のニトリル基含有ビニル系単量体;アクリルアミド、メタクリルアミド等のアミド基含有ビニル系単量体;ヒドロキシエチルアクリレート、ヒドロキシプロピルメタクリレート等の水酸基含有ビニル系単量体;グリシジルメタクリレート等のエポキシ基含有ビニル系単量体;アクリル酸亜鉛、メタクリル酸亜鉛等のα,β−不飽和カルボン酸の金属塩;スチレン、α−メチルスチレン等の芳香族ビニル系単量体;酢酸ビニル等の脂肪族ビニル系単量体;塩化ビニル、臭化ビニル、ヨウ化ビニル、塩化ビニリデン等のハロゲン含有ビニル系単量体;アリルエーテル類;マレイン酸のジアルキルエステル等のマレイン酸誘導体;フマル酸のジアルキルエステル等のフマル酸誘導体;マレイミド、N−メチルマレイミド、ステアリルマレイミド、N−フェニルマレイミド、N−シクロヘキシルマレイミド等のマレイミド誘導体;イタコン酸のモノおよびジアルキルエステル、イタコンアミド類、イタコンイミド類、イタコンアミドエステル類等のイタコン酸誘導体;エチレン、プロピレン等のアルケン類;ブタジエン、イソプレン等のジエン類等;ビニルエーテル類;2−(メタ)アクリロイルプロパンスルホン酸(塩)、3−アリルオキシ−2−ヒドロキシプロパンスルホン酸(塩)等のスルホン酸(塩)基を有する不飽和単量体、ポリアルキレングリコール(メタ)アクリレート類等を挙げることができ、この中の1種または2種以上で使用することができる。

【0070】

またこれらの中では、(メタ)アクリル酸アルキルエステルは、種々の性質を有するエステルが容易に入手することができ、それを適宜組み合わせることによってバインダー樹脂のTg(硬さ、柔らかさ)、基材への密着性などが容易に調節でき、また、α,β−不飽和カルボン酸単量体との共重合性も比較的良好なので好ましい。

【0071】

上記の(メタ)アクリル酸アルキルエステルは、α,β−不飽和カルボン酸単量体と共重合できる他の単量体全量を100重量%として、30重量%〜100重量%用いられることが好ましく、50重量%以上〜100重量%用いられることが更に好ましい。より好ましくは60〜100重量%、さらに好ましくは70〜100重量%である。すなわち、他の単量体としてアクリル系の単量体を使用する事は、親水性バインダー樹脂(b)としてのアルカリ水可溶性樹脂の形態として、好ましい実施形態である。

【0072】

上記のα,β−不飽和カルボン酸単量体と、それと共重合できる他の単量体からなる不飽和単量体成分の割合は特に限定されないが、例えば、α,β−不飽和カルボン酸単量体と、それと共重合できる他の単量体からなる不飽和単量体成分を100重量%とした場合、全単量体成分中のα,β−不飽和カルボン酸の割合は、好ましくは不飽和単量体全成分中の7〜80重量%。より好ましくは7〜50重量%である。さらに好ましくは、9〜30重量%である。

【0073】

アルカリ水可溶性樹脂中の全単量体中のα,β−不飽和カルボン酸単量体の割合が7重量%未満であると、酸価が低くなることにより親水性が低くなりすぎやすい。また、割合が80重量%を超えると、親水性が高くなりすぎることにより問題が生じやすい。

【0074】

酸価が40mgKOH/g以上、500mgKOH/g以下の親水性バインダー樹脂、つまり上記の不飽和単量量体成分を重合してなるバインダー樹脂を製造する場合の原料として使用するα,β−不飽和カルボン酸単量体以外の共重合可能な単量体の量は、上記のα,β−不飽和カルボン酸単量体と、それと共重合可能な他の単量体からなる不飽和単量体全成分を100重量%として、好ましくは不飽和単量体全成分中の93〜20重量%。より好ましくは93〜50重量%である。さらに好ましくは、91〜70重量%である。

α,β−不飽和カルボン酸単量体の割合が20%未満になると親水性が低くなり、また93%を超えると親水性が高くなりすぎたりして共に好ましくない。

【0075】

アルカリ水可溶性樹脂の製法は、特に限定されず、溶液重合、塊状重合、乳化重合、懸濁重合など通常公知の重合方法が利用できるが、その中でも、有機溶媒中での溶液重合で製造することが好ましい。これは、溶液重合で得られたアルカリ水可溶性樹脂を含む溶液あるいは分散液にそのまま吸水性樹脂を混合することにより、摩擦低減樹脂塗料を製造することが可能となるからである。

また、重合形態としては、ラジカル重合、アニオン重合、カチオン重合、配位重合などが挙げられるが、工業的な製法としてはラジカル重合が好ましい。

【0076】

原料重合体の製造に使用される反応容器としては、槽型反応器のほか、ニーダーや、スタティックミキサー等の管式反応器等を挙げることができる。これらの反応器を必要に応じ併用することもできる。滴下槽も必要に応じて用いる。反応容器内の圧力は減圧、常圧、加圧のいずれであってもよい。

【0077】

次に、ラジカル重合で使用されるラジカル重合開始剤については、特に限定されないが、その具体例として、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2,4−ジメチルバレロニトリル)等のアゾ系開始剤;ベンゾイルパーオキサイド、ジ−t−ブチルパーオキサイド等の過酸化物系開始剤等を挙げることができる。これらのラジカル重合開始剤は2種類以上を併用してもよい。

【0078】

溶液重合で使用される溶媒としては、ラジカル重合反応を妨げない溶媒であれば特に制限はなく、たとえば、メタノール、エタノール、イソプロピルアルコール等のアルコール類;ベンゼン、トルエン等の芳香族炭化水素類;アセトン、メチルエチルケトン等のケトン類;酢酸エチル、酢酸ブチル等の脂肪族エステル類、エチレングリコール、エチレングリコールモノメチルエーテル等のエチレングリコール誘導品、プロピレグリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート等のプロピレングリコール誘導品等を挙げることができる。これらの溶媒は2種類以上を併用してもよい。

【0079】

次に摩擦低減樹脂塗料に使用される溶剤(c)に関して説明する。溶剤(c)は、通常の塗料などに用いられる公知の溶剤であれば、特に限定なく用いることができ、例えば、前記アルカリ水可溶性樹脂の製造方法の説明で例示した溶媒などを、1種または2種以上の組み合わせで使用することができる。

【0080】

また、溶剤(c)の選定方法としては、基材へ塗布するのに適した沸点、安全性等を有する溶媒を選定する事が好ましい。低沸点の溶媒を選定すれば速乾性があり、短時間で塗膜が形成できるために厚塗り等が容易となり、高沸点の溶媒を選定すれば作業時間を長くすることができる。媒体として有機溶剤を使用することにより、水を含む媒体を用いた場合に生じる吸水性樹脂の吸水による膨潤はなく、ゲル状にならないために塗布作業が容易になる。また、メチルエチルケトンやメタノール等の揮発性の大きな溶媒を用いると10分程度で乾燥し、水を媒体として用いる場合よりも非常に早く乾燥するために次の作業あるいは工程に迅速に移行する事ができ、工期あるいは、基材への塗布に要する時間を著しく短縮することができる。

【0081】

本発明の摩擦低減樹脂塗料は、これまでに説明した吸水性樹脂(a)、親水性バインダー樹脂(b)および溶剤(c)を必須成分として含んでいれば、その特徴を阻害しない範囲で、その他の添加剤(h)として他の樹脂、顔料、各種安定剤、各種充填材などを含んでいてもかまわない。

【0082】

吸水性樹脂(a)、親水性バインダー(b)および溶剤(c)とその他の添加剤(h)の比率は特に限定されないが、摩擦低減樹脂塗料の特徴を遺憾なく発揮するためには、吸水性樹脂(a)、親水性バインダー(b)および溶剤(c)を合わせたものの全体に対する重量比([(a)+(b)+(c)]/[(a)+(b)+(c)+(h)]×100(%)で表される。)が、50%以上が好ましく、70%以上がより好ましく、80%以上が最も好ましい。

【0083】

また、吸水性樹脂(a)、親水性バインダー(b)、溶剤(c)およびその他の添加剤(h)の比率も特に限定されないが、摩擦低減樹脂塗料の特徴を遺憾なく発揮するためには、吸水性樹脂(a)は5〜60重量%、親水性バインダー(b)は10〜70重量%、溶剤(c)は5〜70重量%、その他の添加剤(h)は0〜50重量%が好ましく、吸水性樹脂(a)は10〜50重量%、親水性バインダー(b)は10〜60重量%、溶剤(c)は10〜60重量%、その他の添加剤(h)は0〜30重量%がより好ましい。

【0084】

<摩擦低減効果無効化成分>

次に、前記摩擦低減樹脂塗料によって形成される摩擦低減材層30の摩擦低減効果を消失させる摩擦低減効果無効化成分について説明する。

水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する摩擦低減材を用いる場合、摩擦低減効果無効化成分としては、膨潤した摩擦低減材から水を除くような作用を奏する成分を用いることが有効である。

【0085】

以下、水と接触して膨潤することによって摩擦低減機能を発現する摩擦低減材層30に対する摩擦低減効果無効化成分について説明するが、本発明の摩擦低減効果無効化成分はこれらに限られるものではなく、摩擦低減材層30を形成する材料の摩擦低減効果の作用機構に応じて選択できるのは言うまでもない。

【0086】

水と接触して膨潤することによって摩擦低減機能を発現する摩擦低減材層30に対する摩擦低減効果無効化成分としては、例えば、炭酸カルシウム、酸化カルシウム、水酸化カルシウム、ポリ塩化アルミニウム(PAC)、硫酸アルミニウム、酸化アルミニウム、塩化第二鉄、塩化カルシウム、塩化マグネシウム、酢酸カルシウム、酢酸マグネシウムなどを用いることができる。特に、2価または3価の多価金属イオンを生じる金属塩を用いることが好ましく、炭酸カルシウムを用いることが特に好ましい。

【0087】

炭酸カルシウムは、後述する試験(実施例5)において示されるように、膨潤した摩擦低減材から効果的に水を放出させて、該摩擦低減材を摩擦低減機能が消失した非膨潤状態にすることができる。また、炭酸カルシウムは比較的安価であり、施工コストの面でも有利である。

【0088】

尚、グラウト材の主成分であるセメントには、通常、酸化カルシウムや酸化アルミニウム等の多価金属化合物が含まれている。このグラウト材中に元々含まれる摩擦低減効果無効化成分を、後述する摩擦低減効果無効化処理に用いることも可能である。

【0089】

また、上述した吸水性樹脂(a)がアニオン性である場合には、カチオン性の材料を摩擦低減効果無効化成分として用いることができる。吸水性樹脂(a)がカチオン性である場合には、アニオン性の材料を摩擦低減効果無効化成分として用いることができる。

【0090】

前記アニオン性の吸水性樹脂(a)を含む摩擦低減樹脂塗料によって形成された摩擦低減材層30に対する摩擦低減効果無効化成分として用いる材料としては、カチオン系高分子化合物を用いることができ、例えば、アンモニア、アルキルアミン、ポリアルキレンポリアミン等のアミン化合物と、エピクロルヒドリンの重縮合物や、カチオン性ビニル単量体の重合物または共重合物を用いることができる。

【0091】

前記アミン化合物としては、モノメチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、n−プロピルアミン、イソプロピルアミン、n−ブチルアミン、イソブチルアミン、n−ヘキシルアミン、n−オクチルアミン、ベンジルアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、ジメチルアミノエタノール、メチルジエタノールアミン、2−ヒドロキシプロピルアミン、ヒドロキシエチルオキシエチルアミン、エチレンジアミン、ヘキサメチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、ペンタエチレンヘキサミン、ポリエチレンイミン等が挙げられる。

【0092】

前記カチオン性ビニル単量体としては、2−(メタクロイルオキシ)−エチルトリメチルアンモニウムクロリド、2−(アクリロイルオキシ)−エチルトリメチルアンモニウムクロリド、2−(メタクロイルオキシ)−エチルベンジルジメチルアンモニウムクロリド、2−(アクリロイルオキシ)−エチルベンジルジメチルアンモニウムクロリド、アクリルアミドプロピルトリメチルアンモニウムクロリド、ジメチルジアリルアンモニウムクロリド、ジメチルアミノエチル(メタ)アクリレートの塩、ジメチルアミノプロピル(メタ)アクリルアミドの塩等が挙げられる。

【0093】

[実施例2]

次に、本発明のケーソン工法における地盤改質工法について、より詳細に説明する。

本発明のケーソン工法における地盤改質工法は、前述のように、摩擦低減シートユニット29を備えたケーソン躯体1を用い、地盤とケーソンとの間の摺接抵抗を低減して行うケーソン工法によりケーソン立坑5を構築した後に、当該ケーソン周辺の地盤に対して摩擦低減効果無効化処理を行うものである。摩擦低減シートユニット29の摩擦低減シート21には、水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する摩擦低減材層30が設けられている。

【0094】

前記ケーソン立坑の構築は、例えば、特開2007−332554号公報に記載の圧入ケーソン工法によって行うことができる。すなわち、(1)縁切り・マウンド設置工程、(2)一次圧入準備工程、(3)一次圧入・掘削工程、(4)二次圧入準備工程、(5)二次圧入・掘削工程、(6)圧入・掘削完了工程、(7)底版コンクリート打設工程を順次実行することによって行われる。

【0095】

尚、摩擦低減シート21が金属シートで構成されている場合には、(6)圧入・掘削完了工程と(7)底版コンクリート打設工程の間に、「摩擦低減シート引抜き工程」を行い、摩擦低減シートユニット29から送り出された摩擦低減シート21を取り除くことも可能であるが、本実施例のケーソン工法における地盤改質工法は、前記「摩擦低減シート引抜き工程」を行わず、摩擦低減シートが地盤Gとケーソンの壁面との間に残っている場合について説明する。

【0096】

[摩擦低減効果無効化処理]

本実施例では、コンタクトグラウトと同時に摩擦低減効果無効化処理を行う場合について説明する。コンタクトグラウトは、ケーソンの周辺地盤の強度回復や、ケーソンと周辺地盤との密着性を確保し、周面摩擦力を増加させることを目的として、地山と同等以上の強度を有するグラウト材を、底版コンクリート打設後に地盤とケーソンの壁面との間に注入して空隙を充填するものである。

【0097】

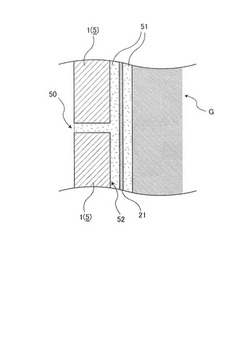

図4は、本発明のケーソン工法における地盤改質工法に使用されるケーソン躯体の一例を示す横断面図である。ケーソン立坑5を成すケーソン躯体1および後続の躯体4には、地盤Gとケーソン立坑5の壁面52との間にグラウト材51を注入する注入孔50が設けられている。当該注入孔50から、モルタルミキサー等の撹拌手段(図示せず)により撹拌した前記摩擦低減効果無効化成分を添加したグラウト材51を、前記地盤Gと前記壁面52との間にグラウトポンプ等の加圧注入手段(図示せず)を用いて注入する(図8を参照)。尚、グラウト材の注入は最下段のケーソン躯体から行い、順次上段の躯体へ以降する。

【0098】

本実施例の摩擦低減材層30は、上述の通り水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する。したがって、摩擦低減効果無効化成分としては、前記膨潤した摩擦低減材から水を除くような作用を奏する成分(例えば、炭酸カルシウム)が用いられる。

【0099】

前述のように、グラウト材の主成分であるセメント中には、摩擦低減効果無効化成分である酸化カルシウムや酸化アルミニウムが含まれている。しかし、硬化したグラウト材がケーソン立坑5等のケーソン構造物の安定化のために必要な強度を持つように設定した水セメント比では、通常、前記摩擦低減材層30の摩擦低減機能を打ち消すために十分な摩擦低減効果無効化成分が含まれていない。

【0100】

本実施例では、ケーソン構造物の安定化のために必要な強度が得られる水セメント比であるが、摩擦低減材の摩擦低減機能を打ち消すために十分な摩擦低減効果無効化成分を含まないグラウト材に対し、前記摩擦低減効果無効化成分を更に添加、混合したグラウト材を用いる。

グラウト材に添加する摩擦低減効果無効化成分は、前記地盤Gと前記壁面52との間にある摩擦低減材の種類および量に応じて選択され、該摩擦低減効果無効化成分の種類に応じて前記摩擦低減材の摩擦低減効果を消失させるために必要な添加量が決められる。

【0101】

注入孔50から注入されたグラウト材51は、前記摩擦低減シート21に設けられた摩擦低減材層30と接触し、すなわち、該グラウト材51に含まれる摩擦低減効果無効化成分と摩擦低減材層30とが接触し、摩擦低減効果無効化成分の作用により、水で膨潤した摩擦低減材層30から水が除かれる。このことによって、摩擦低減材層30を、摩擦低減機能を発現する膨潤状態から前記摩擦低減機能が消失した非膨潤状態にすることができ、以って、その摩擦低減機能を消失させることができる。

【0102】

ここで、前記グラウト材としては、一般的に、前記CB等のモルタル系グラウト材や、合成樹脂を用いたポリマーセメントグラウト材や、水ガラス系を使用した可塑性グラウト材等が用いられる。

前記グラウト材の硬化後の強度は、当該グラウト材の水セメント比によって決まるので、硬化後のグラウト材に十分な強度を持たせるため、水セメント比は所定の範囲(通常、165%〜78%)に設定される。尚、前記水セメント比の所定の範囲は、硬化後のグラウト材に対して必要とされる強度によって変えることができ、一般的に、170%〜70%程度の範囲で設定することが可能である。

【0103】

所定の水セメント比のグラウト材に対し、例えば炭酸カルシウム等の粉体の前記摩擦低減効果無効化成分を加えると、前記グラウト材の粘度が高くなり、すなわち流動性が低くなり、グラウト材の注入作業が行い難くなる場合がある。特に、摩擦低減シートを地盤G中に残している場合には、前記流動性が低いと前記摩擦低減シートと地盤地盤Gの間に回り込みにくくなり、摩擦低減材と摩擦低減効果無効化成分とが十分に接触できなくなる虞がある。

【0104】

このような場合に、グラウト材の流動性を改善する混和剤を添加することができる。このことによって、グラウト材の水セメント比を変えることなく、且つ、グラウト材から水を分離させることなくグラウト材の流動性を確保できる。

例えば、前記摩擦低減効果無効化成分として炭酸カルシウムを用いる場合には、混和剤としてポリカルボン酸塩型高分子界面活性剤を添加することが望ましい。

【0105】

本実施例によれば、前記摩擦低減効果無効化成分を含むグラウト材を、前記地盤とケーソン躯体との間に注入するので、前記摩擦低減効果無効化成分によって前記摩擦低減材の摩擦低減効果を消失させると同時に、グラウト材によって地盤とケーソン躯体との間を充填するコンタクトグラウトを行い、沈設したケーソンの安定化を図ることができる。

【0106】

[実施例3]

本発明に係るケーソン工法における地盤改質工法の他の例について説明する。実施例1では、摩擦低減効果無効化成分である物質を添加したグラウト材を用いて摩擦低減効果無効化処理を行った。

本実施例は、グラウト材の主成分であるセメント中に含まれる摩擦低減効果無効化成分を利用するため、グラウト材の水セメント比を低くし、すなわち、セメントの量を増加させることによって、該グラウト材中に含まれる摩擦低減効果無効化成分の濃度を高めたグラウト材を用いて摩擦低減効果無効化処理を行う実施例である。

尚、ケーソン立坑5の構築は、実施例2と同様の方法で行うことができる。したがって、その詳細な説明は省略する。

【0107】

一般的な地盤にケーソン立坑やケーソン基礎等のケーソン構造物を構築する場合、該ケーソン構造物のグラウト材としては、水セメント比は、例えば165%程度のものが用いられる。この水セメント比は、ケーソン構造物が構築された地盤の性状、ケーソン構造物に求められる強度などに基いて設定される。

【0108】

セメント中には摩擦低減効果無効化成分である酸化カルシウムや酸化アルミニウムが含まれているものの、前述のように地盤の性状や求められる強度に基いて設定された水セメント比(以下、通常の水セメント比という場合がある)では、前記摩擦低減材層30の摩擦低減機能を打ち消すために十分な摩擦低減効果無効化成分は含まれていない場合がほとんどである。

【0109】

ここで、グラウト材の水セメント比を低くして、グラウト材中のセメントの量を増加させることによって、該グラウト材中に含まれる摩擦低減効果無効化成分の濃度を高めることができる。すなわち、通常より水セメント比の低いグラウト材を用いることによって、摩擦低減効果無効化処理を行うことができる。例えば、通常の水セメント比(165%程度)を、120%〜78%に設定したグラウト材を用いて摩擦低減効果無効化処理を行う。

【0110】

水セメント比が低くなるとグラウト材の流動性が低くなり、グラウト充填が行い難くなる上、使用するセメント量が増えることによりコストアップするため、地盤の性状等に基いて算出される値以上に水セメント比を低く設定することは一般的ではない。

しかしながら、本実施例のように、摩擦低減効果無効化成分の濃度を高めることを目的として、前記地盤の性状等に基いて算出される値以上に前記水セメント比を低く設定することによって、新たな薬剤を添加することなく摩擦低減効果無効化処理を行い、ケーソン構造物の安定性を確保することができる。また、通常のグラウト充填工程を行うのと同時に摩擦低減効果無効化処理を行うことが可能であり、工程増加によるコストアップの問題がない点で優れている。

【0111】

水セメント比を低くしたことによって、前記グラウト材の粘度が高くなり、流動性が低くなった場合には、実施例2の場合と同様、グラウト材の流動性を改善する混和剤を添加することが有効である。

【0112】

[実施例4]

本発明に係るケーソン工法における地盤改質工法の他の例について説明する。本実施例は、摩擦低減効果無効化処理を、摩擦低減効果無効化成分を含む中和剤を前記地盤とケーソン躯体との間に注入して行い、前記摩擦低減効果無効化処理後にグラウト材を前記地盤とケーソン躯体との間に注入するグラウト充填工程を行うものである。すなわち、摩擦低減効果無効化成分をグラウト材とは別に注入して摩擦低減効果無効化処理を行う場合の実施例である。尚、ケーソン立坑5の構築は、実施例2と同様の方法で行うことができる。したがって、その詳細な説明は省略する。

【0113】

[摩擦低減効果無効化処理]

本実施例における摩擦低減効果無効化処理は、前記ケーソン躯体1または後続の躯体4に設けられた注入孔50(図4)から、前記摩擦低減効果無効化成分を含む中和剤を、前記地盤とケーソン立坑5の壁面(ケーソン躯体1または躯体4の壁面)との間に注入して行われる。

【0114】

摩擦低減効果無効化成分を含む中和剤としては、前記摩擦低減効果無効化成分が粉体等の固体である場合には、該摩擦低減効果無効化成分を溶媒に溶解、または分散したものを用いることができる。前記摩擦低減効果無効化成分が液体または流動性の高いゲル状の物質である場合には、該摩擦低減効果無効化成分をそのまま中和剤として用いることもできる。また、溶媒によって希釈したものを用いることもできる。

【0115】

[グラウト充填工程]

前記摩擦低減効果無効化処理後の地盤、すなわち、摩擦低減材の摩擦低減効果を消失させた地盤に対し、グラウト充填工程を行う。前記グラウト材としては、一般的なグラウト材(モルタル系グラウト材、ポリマーセメントグラウト材、可塑性グラウト材等)が用いられる。前記グラウト材を地盤とケーソン躯体との間に注入する方法は、摩擦低減効果無効化成分を含むグラウト材の注入方法と同様であるので、その説明は省略する。

【0116】

以上のように、前記摩擦低減効果無効化成分を含む中和剤を前記地盤とケーソン躯体との間に注入して行う摩擦低減効果無効化処理を行い、摩擦低減材の摩擦低減機能を確実に消失させ、その後に通常のグラウト材を用いてグラウト充填工程(コンタクトグラウト)を行い、沈設したケーソンの安定化を図ることができる。

【0117】

本実施例によれば、摩擦低減効果無効化処理とグラウト充填工程を分けたことにより、摩擦低減効果無効化処理に用いる中和剤に対しては、実施例2のように水セメント比を所定の範囲にするための水分量の制限を受けることがないので、前記中和剤の流動性の確保が容易になる。

また、グラウト充填工程に用いるグラウト材に対して摩擦低減効果無効化成分を添加する必要がないため、前記摩擦低減効果無効化成分が粉体等の粉体等の固体である場合に、その添加によってグラウト材の流動性が低下する問題は無い。

【0118】

尚、本実施例では、摩擦低減効果無効化成分を含む中和剤を用いた摩擦低減効果無効化処理によって、摩擦低減材の摩擦低減効果を完全に消失させる必要はなく、摩擦低減効果無効化処理後に行うグラウト充填工程に用いるグラウト材に含まれるセメント中の摩擦低減効果無効化成分が作用して、最終的にケーソン構造物の安定性が確保できるようにしてもよい。

【0119】

[実施例5]

摩擦低減効果無効化成分として、炭酸カルシウム、ポリ塩化アルミニウム、酢酸カルシウム、酢酸マグネシウムを用い、該摩擦低減効果無効化成分をグラウト材に混合して試験を行った(実施例5-1〜実施例5-4、実施例5-6、実施例5-7)。比較例としては、摩擦低減効果無効化成分を添加しないグラウト材(水セメント比165%)を用いた(比較例1)。実施例5-5は、比較例1に対し、水セメント比を低くすることによって摩擦低減効果無効化成分量を高めた試験例である。実施例5-1および実施例5-6では、混和剤としてポリカルボン酸塩型高分子界面活性剤を添加した。試験した各グラウト材の配合を表1に示す。

【0120】

【表1】

【0121】

摩擦低減材層を備えた摩擦低減シートをケーソン躯体と地盤との間に配設した実験装置を用い、表1に記載の配合のグラウト材(実施例5-1〜実施例5-7、および比較例1)を前記ケーソン躯体と地盤との間に注入して硬化させた。それぞれのグラウト材について、フロー試験値、摩擦復元力、および、硬化後のグラウト材の強度を調べた。前記摩擦復元力の測定は引張試験によって行った。これらの結果を表2に示す。

【0122】

【表2】

【0123】

フロー試験値は、グラウト材の流動性および充填性を示す値であり、この値が高いほど流動性が良く、充填性が良い。摩擦復元力は、摩擦低減効果無効化能を評価することができる値であり、この値が高いほど摩擦力が高く、摩擦低減効果無効化能が高いと言える。

尚、フロー試験値を測定していない実施例5-3、実施例5-4、および実施例5-7についての充填性は目視により、また、摩擦復元力を測定していない実施例5-1および5-6についての摩擦低減効果無効化能は、目視による確認や、機械を用いて引っ張るなどの方法によりその状態を判断した。

【0124】

[摩擦低減シートユニット]

ケーソン躯体と地盤との間の摺接抵抗を低減させてケーソン立坑5を構築するため、ケーソン躯体1に設けられる摩擦低減シートユニットの一例について説明する。

図7に示したように、摩擦低減シートユニット29は、長尺な摩擦低減シート21がロール状に巻き取られ、その巻き取られた状態における前記シートの少なくとも内面には摩擦低減材層30が設けられて成るロール状摩擦低減シート21がボックス230に繰り出し可能に収容されている。

【0125】

該ボックス230内には水と接触すると膨潤して止水性を発現する粉粒状の止水剤28が充填されている(図3および図7)。そして、前記摩擦低減シート21の前記摩擦低減材層30は水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する材料で形成されている。

【0126】

更に図7に示したように、前記ボックス230は、内ボックス25と外ボックス23の二重管構造に形成され、前記ロール状摩擦低減シート21は内ボックス25に収容され、前記止水剤28は内ボックス25と外ボックス23の間の空間に充填されている。摩擦低減シート21は内ボックス25に遊転自在に保持されている。すなわち、内ボックス25の対向する左右の側板間には、巻き取られた状態のロール状の摩擦低減シート21の回転軸となる巻取り軸24が水平に架け渡されている。

更に、外ボックス23にはその内壁面に耐圧強化部として補強リブ231が一体的に設けられている。摩擦低減シート21としては、金属製(鉄製)のシートを用いることができる他、フィルム、織物、編物、不織布等を用いることができる。尚、この材料に限定されないことは勿論である。

【0127】

外ボックス23は、図7に示したように、金属製薄板を適宜折り曲げて加工される略角箱状の部材であり、その外方端面は躯体部20の外周面からはみ出さないようにほぼ面一に設定されている。摩擦低減シート21は内ボックス25の一部に形成されているスリット26、そして外ボックス23に形成されている繰出し開口部27を通ってケーソン躯体1及びその上方に設置される後続の躯体4の外周面を沿うようにして地上に導かれている。該繰り出し開口部27にはゴム板233が設けられ、シール性が高められている。

【0128】

このような外ボックス23、巻取り軸24、内ボックス25、止水剤28、摩擦低減シート21およびゴム板233を備えた摩擦低減シートユニット29は、図4に示したように、ケーソン躯体1の外周面に沿うように複数個所に亘ってほぼ連接した状態で複数ユニット設けられている。

【0129】

摩擦低減シート21としては、例えば、厚さ0.2mm〜0.3mm程度の薄鉄板が採用でき、その表面は滑らかに加工されており、所望の摩擦低減作用と次に述べる摩擦低減材層30の良好な塗工性ないし貼設性を発揮し得ると共に、繰り出し及び引き抜きに耐えられるだけの機械的強度を摩擦低減シート21は有している。

【0130】

このような摩擦低減シート21の内面には、既述のように、摩擦低減材層30が塗布ないし貼設により設けられている。そして本実施例では、摩擦低減シート21の内面に対して摩擦低減シート21の巻取り基端側から繰出し先端側に向けて段階的に厚さが増加するように溶融状態の摩擦低減材層の原料を塗工し、複数の層からなる積層状態の摩擦低減材層30を形成している。ここで、原料としては吸水性樹脂(a)、親水性バインダー樹脂(b)及び溶剤(c)を必須成分とする摩擦低減樹脂塗料を基材に予め塗布することにより当該摩擦低減材層30が形成されている。また、前記止水剤28としては、具体的には前記吸水性樹脂(a)が使われている。

【0131】

尚、前記摩擦低減シートユニット29に収納される摩擦低減シート21は、該摩擦低減シート21が速やかに繰り出されるように収納されていれば前記ロール状に限るものではなく、折り畳まれた状態で収納されていてもよく、ロール状と折り畳み状を組み合わせた収納状態であってもよい。摩擦低減シート21を折り畳んで収納する場合には、摩擦低減シート21はフィルム、織物、編物、不織布等で形成されていることが好ましく、薄くて柔軟性があれば金属で形成することができる。

【符号の説明】

【0132】

1 ケーソン躯体、 2 ケーソン刃口、 3 鋼矢板、

4 後続の躯体、 5 ケーソン立坑、 6 機械設備、

7 クレーン、 9 加圧桁、

13 油圧ジャッキ(圧入装置)、 14 グラブバケット、

15 シールドトンネル、 17 アースアンカー、

18 アンカーチャック、 19 ピース、

20 躯体部、 21 摩擦低減金属シート、 22 シート設置部、

23 外ボックス、 24 巻取り軸、 25 内ボックス、 26 スリット、

27 繰出し開口部、 28 止水剤、 29 摩擦低減シートユニット、

30 摩擦低減材層、 42 ボルトジョイント、

50 注入孔、 51 グラウト材、 52 壁面、

230 ボックス、 231 補強リブ、 233 ゴム板、 280 封止部、

G 地盤、 R 泥土(土砂)、

a 吸水性樹脂、 b 親水性バインダー樹脂、

c 溶剤、 h 添加剤

【技術分野】

【0001】

本発明は、地盤とケーソン躯体との間の摺接摩擦を低減する摩擦低減シートを用いて沈設したケーソン周辺の地盤改質工法に関するものである。

【背景技術】

【0002】

例えば、地中や海底に橋脚を建設する場合や、シールド工事における発進ないし到達用の立坑を掘削する場合には、従来から「ケーソン」と呼ばれる先端に内刃状の刃口が形成された構造躯体が使用され、この「ケーソン」を使用した「ケーソン工法」が実施されている。尚、「ケーソン工法」には、例えば、ニューマチックケーソン工法、圧入ケーソン工法およびPCウェル工法がある。

【0003】

「ニューマチックケーソン工法」は、ケーソンの下部に気密性の作業室を設けて、該作業室に圧縮空気を送り込んで、地下水の浸入を防ぎながら掘削作業を行い、所定の深さまでケーソンを沈設する工法である。

「圧入ケーソン工法」にはケーソン等の自重を利用してケーソンを地盤中に圧入沈降させる「オープン式圧入ケーソン工法」、油圧ジャッキ等を使用してケーソンを地盤中に圧入沈降させる「油圧式圧入ケーソン工法」、エアを利用してケーソンを地盤中に圧入沈降させる「エア式圧入ケーソン工法(圧入併用ニューマチックケーソン工法)」と呼ばれる圧入ケーソン工法、あるいはこれらの幾つかを組み合わせた構成の圧入ケーソン工法がある。

【0004】

このうち「油圧式圧入ケーソン工法」を例に採れば、掘削部位外方において予め打ち込んでおいた「圧入反力用アンカー」と呼ばれる棒状の支持部材を油圧ジャッキ等によって支持させ、該油圧ジャッキ等を油圧駆動することによって上記「ケーソン」を地中ないし海底に所定ストローク圧入沈降させる。そして、クラムシェルバケット等を使用してケーソン内部の地盤を掘削・排土していた。また、所定ストローク圧入沈降されたケーソン上にプレキャストされた後続の躯体を載置して上述のケーソンの圧入、泥土の掘削及び排出、後続の躯体の増設を繰り返すことによって最終的に所定深さのケーソン立坑を構築していた。

【0005】

「PCウェル工法」は上述した各工法において、ケーソンがプレキャスト部材によって構成されているものであり、例えば円筒形のプレキャスト部材を積み重ねてポストテンション方式でストレスを導入してケーソンを構築し、該ケーソンをグラウンドアンカーなどを反力として圧入沈降させる方法である。

【0006】

そして、このようなケーソン工法においては、ケーソン躯体の沈降時に生ずる地盤とケーソン躯体との間、あるいは地盤と後続の躯体との間の摩擦抵抗が問題となる。

前記地盤と後続の躯体との間の摩擦抵抗の問題を解決するため、本発明者らは、地盤と摺接するケーソンの先端外周面に摩擦低減シートユニットを取り付け、ケーソンの沈降に伴ってロール状摩擦低減シートを巻き解いて当該摩擦低減シートを徐々に地盤中に繰り出すように用いることで、地盤とケーソンとの間の摺接抵抗を低減して行うケーソン工法を開発した(特許文献1)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−332554号公報

【0008】

ここで、前記摩擦低減シートを用いたケーソン工法では、該摩擦低減シートの摩擦低減効果によって地盤とケーソンとの間の摺接抵抗を低減しているので当該ケーソンの沈設は行いやすいが、ケーソン沈設後、当該ケーソン周辺の地盤に前記摩擦低減シートの摩擦低減効果が残っていると、建設する構造物に対する安定性および支持力の低下の虞が懸念される。

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記問題に鑑み、本発明の課題は、摩擦低減シートを用いて地盤とケーソンとの間の摺接抵抗を低減して行うケーソン工法によりケーソン立坑やケーソン基礎等のケーソン構造物を構築した後に、当該ケーソン周辺の地盤の前記摩擦低減効果を消去して、沈設したケーソン構造物の安定性を高めることができる、ケーソン工法における地盤改質工法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明の第1の態様に係るケーソン工法における地盤改質工法は、ケーソン躯体を地中に所定ストロークずつ沈降させて所定深さのケーソン構造物を構築するにあたり、地盤と前記ケーソン躯体との間に、当該地盤とケーソン躯体との間の摺接抵抗を低減する摩擦低減材を備えた摩擦低減シートを介在させて、前記ケーソン躯体の沈降を行って形成されたケーソン構造物において、前記摩擦低減シートの摩擦低減材の摩擦低減効果を消失させる摩擦低減効果無効化処理を行うことを特徴とするものである。

【0011】

本態様によれば、ケーソン構造物(ケーソン立坑、ケーソン基礎等)の構築後に前記摩擦低減シートの摩擦低減材の摩擦低減効果を消失させる摩擦低減効果無効化処理を行うので、沈設したケーソンの安定性および建設する構造物に対する支持力を高めることができる。

【0012】

本発明の第2の態様に係る地盤改質工法は、第1の態様のケーソン工法における地盤改質工法において、前記摩擦低減効果無効化処理は、前記摩擦低減シートの摩擦低減材に対し、その摩擦低減効果を消失させる摩擦低減効果無効化成分を作用させて行うことことを特徴とするものである。

本態様によれば、第1の態様の効果と同様の効果を得ることができる。

【0013】

本発明の第3の態様に係る地盤改質工法は、第2の態様のケーソン工法における地盤改質工法において、前記摩擦低減材は、水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する材料で形成されており、前記摩擦低減効果無効化成分は、前記膨潤した摩擦低減材から水を除いて、該摩擦低減材の前記摩擦低減機能を消失させるものであることを特徴とするものである。

【0014】

水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現するような特性の摩擦低減材は、ケーソンとの摺接摩擦の低減効果に優れており、地盤とケーソンとの間の摺接抵抗の回避を効果的に行うことができる。

そして、前記摩擦低減材の摩擦低減機能を消失させる摩擦低減効果無効化成分として、前記膨潤した摩擦低減材から水を除く作用を奏する成分を用いることにより、前記摩擦低減機能を発現する膨潤状態から前記摩擦低減機能が消失した非膨潤状態にして、確実に前記摩擦低減機能を消失させることができる。

【0015】

本発明の第4の態様に係る地盤改質工法は、第3の態様のケーソン工法における地盤改質工法において、前記摩擦低減効果無効化成分として、炭酸カルシウム、酸化カルシウム、水酸化カルシウム、ポリ塩化アルミニウム、硫酸アルミニウム、酸化アルミニウム、塩化第二鉄、塩化カルシウム、塩化マグネシウム、酢酸カルシウム、酢酸マグネシウム、アミン化合物とエピクロルヒドリンの重縮合物、カチオン性ビニル単量体の重合物、カチオン性ビニル単量体の共重合物、から選ばれる少なくとも一つの物質を用いることを特徴とするものである。

【0016】

本態様によれば、前記摩擦低減効果無効化成分として、炭酸カルシウム、酸化カルシウム、水酸化カルシウム、ポリ塩化アルミニウム、硫酸アルミニウム、酸化アルミニウム、塩化第二鉄、塩化カルシウム、塩化マグネシウム、酢酸カルシウム、酢酸マグネシウム、アミン化合物とエピクロルヒドリンの重縮合物、カチオン性ビニル単量体の重合物、カチオン性ビニル単量体の共重合物から選ばれる少なくとも一つの物質を用いることによって、膨潤した摩擦低減材から効果的に水を放出させて、該摩擦低減材を摩擦低減機能が消失した非膨潤状態にすることができる。特に、2価または3価の金属塩を用いることが好ましく、炭酸カルシウムを用いることが特に好ましい。

【0017】

本発明の第5の態様に係る地盤改質工法は、第2の態様から第4の態様のいずれか一つのケーソン工法における地盤改質工法において、前記摩擦低減効果無効化処理は、前記摩擦低減効果無効化成分を含むグラウト材を前記地盤とケーソン躯体との間に注入して行うことを特徴とするものである。

【0018】

本態様によれば、第1の態様から第4の態様のいずれかの効果と同様の効果に加え、前記摩擦低減効果無効化成分を含むグラウト材を、前記地盤とケーソン躯体との間に注入することにより、前記摩擦低減効果無効化成分によって前記摩擦低減材の摩擦低減効果を消失させると同時に、グラウト材によって地盤とケーソン躯体との間を充填するコンタクトグラウトを行い、沈設したケーソンの安定化を図ることができる。

【0019】

本発明の第6の態様に係るケーソン工法における地盤改質工法は、第5の態様の地盤改質工法において、前記グラウト材に対し、更に、該グラウト材の流動性を改善する混和剤を添加することを特徴とするものである。

【0020】

グラウト材としては、一般的に、セメントベントナイト(以下、CBと称する場合がある)等のモルタル系グラウト材や、合成樹脂を用いたポリマーセメントグラウト材や、水ガラス系を使用した可塑性グラウト材等が用いられる。

そして、前記グラウト材の硬化後の強度は、当該グラウト材の水セメント比によって決まる。したがって、硬化後のグラウト材に十分な強度を持たせるため、水セメント比は所定の範囲(通常、165%〜78%)に設定される。尚、前記水セメント比の所定の範囲は、硬化後のグラウト材に必要とされる強度によって変えることができ、一般的に、170%〜70%程度の範囲で設定することが可能である。

【0021】

ここで、所定の水セメント比のグラウト材に対し、例えば粉体の摩擦低減効果無効化成分を加えると、該グラウト材の粘度が高くなり、すなわち流動性が低くなり、グラウト材の注入作業が行い難くなる場合がある。水を追加すれば流動性が高まるが、水を多く加えると前記水セメント比が高くなり、グラウト材の強度が低下すると同時に、水とセメントが分離し易くなる傾向がある。

【0022】

本態様によれば、グラウト材の流動性を改善する混和剤を添加することによって、グラウト材の水セメント比を変えることなくグラウト材の流動性を確保することができる。

例えば、前記摩擦低減効果無効化成分として炭酸カルシウムを用いる場合には、ポリカルボン酸塩型高分子界面活性剤を添加することによって、水とセメントが分離する虞がほとんどなくグラウト材の流動性を改善することができる。

【0023】

本発明の第7の態様に係る地盤改質工法は、第2の態様から第4の態様のいずれか一つのケーソン工法における地盤改質工法において、前記摩擦低減効果無効化処理は、前記摩擦低減効果無効化成分を含む中和剤を前記地盤とケーソン躯体との間に注入して行い、前記摩擦低減効果無効化処理後に、グラウト材を前記地盤とケーソン躯体との間に注入するグラウト充填工程を行うことを特徴とするものである。

【0024】

本態様によれば、前記摩擦低減効果無効化成分を含む中和剤を前記地盤とケーソン躯体との間に注入して行う摩擦低減効果無効化処理を行い、摩擦低減材の摩擦低減機能を確実に消失させ、その後に通常のグラウト材を用いてグラウト充填工程(コンタクトグラウト)を行い、沈設したケーソンの安定化を図ることができる。

本態様の場合、グラウト材に対しては摩擦低減効果無効化成分を添加しないので、前述のように、摩擦低減効果無効化成分の添加によってグラウト材の流動性が低下する問題は無い。

【発明の効果】

【0025】

本発明によれば、ケーソン沈設後に、前記摩擦低減シートの摩擦低減材の摩擦低減効果を消失させる摩擦低減効果無効化処理を行うので、沈設したケーソンの安定性および建設する構造物に対する支持力を高めることができる。

【図面の簡単な説明】

【0026】

【図1】圧入ケーソン工法によるケーソン構造物の構築に使用する機械設備の一例を示す側断面図である。

【図2】圧入ケーソン工法によるケーソン構造物の構築に使用する機械設備の一例を示す平面図である。

【図3】本発明のケーソン工法における地盤改質工法に使用されるケーソン躯体の一例を示す側断面図である。

【図4】本発明のケーソン工法における地盤改質工法に使用されるケーソン躯体の一例を示す横断面図である。

【図5】ケーソン躯体の圧入沈降に伴って繰り出される摩擦低減シートの伸展状態を示す側断面図である。

【図6】ケーソン躯体によって構築されるケーソン構造物の種々の態様を示す斜視図である。

【図7】摩擦低減シートユニットの一例を示す側断面図である。

【図8】摩擦低減効果無効化処理の説明に用いるケーソン躯体の側断面図である。

【発明を実施するための形態】

【0027】

以下、本発明に係るケーソン工法における地盤改質工法について実施例を挙げて説明する。尚、ケーソン工法の一例として圧入ケーソン工法について説明するが、本発明は圧入ケーソン工法に限らず、上述した、ニューマチックケーソン工法、PCウェル工法にも適用可能であることは言うまでもない。

まず、本願発明に係るケーソン工法における地盤改質工法を行うケーソン立坑を構築するための圧入ケーソン工法の概要と、前記圧入ケーソン工法を実行する場合に必要となる機械設備について説明する。

【0028】

図1は圧入ケーソン工法によるケーソン構造物の構築に使用する機械設備の一例を示す側断面図、図2は圧入ケーソン工法によるケーソン構造物の構築に使用する機械設備の一例を示す平面図である。

【0029】

圧入ケーソン工法には上述したような3種類の工法があるが、ここではオープン式圧入ケーソン工法と油圧式圧入ケーソン工法を組み合わせた圧入ケーソン工法について説明する。この圧入ケーソン工法には先端に内刃状に傾斜したケーソン刃口2が形成されたケーソン躯体1が使用され、該ケーソン躯体1の圧入沈降手段として自重を利用した加圧桁9と、圧入装置である油圧ジャッキ13とが使用されている。

【0030】

この圧入ケーソン工法では、上記ケーソン躯体1を地中(海底、河川下を含む)の地盤G中に所定ストロークずつ圧入沈降させ、更にケーソン躯体1内部の泥土(土砂を含む)Rを掘削しながらケーソン躯体1の外部(例えば地上)に排出する。そして、ケーソン躯体1の上方にプレキャストされた一例としてコンクリート製の後続の躯体4を打ち足して行くことによって所定深さのケーソン構造物(本実施例におけるケーソン立坑5)を構築する。尚、このようなケーソン工法は、橋脚を建設するための立坑や地下にシールドトンネル15を建設する場合の発進ないし到達用の立坑等を構築する場合等に利用される。

【0031】

機械設備6としては、ケーソン立坑5を構築する部位の周囲の地面に据え付けられ、固定されるクレーン7と、クレーン7の吊持アーム先端から垂下されている吊持ワイヤーの下端に取り付けられる吊下げフック(図示せず)ないしグラブバケット14等が存在する。尚、図示のクレーン7は、自由な方向に移動できるクローラタイプのクレーンであるが、地面に完全に固定状態で据え付けられる固定式のクレーンや更に大型の門型の機枠によって支持される大型クレーン等を採用することも勿論可能である。

【0032】

油圧ジャッキ13は、ケーソン立坑5を構築する部位の地中に予め打設され、上方に立ち上げられている棒状の支持部材であるアースアンカー17との協働作用によってケーソン躯体1を地中の地盤G中に圧入沈降させる装置である。図示の機械設備6では、アースアンカー17は、図2に示すように12本設けられており、そのうち2本ずつのアースアンカー17を使用して1本の加圧桁9と2基の油圧ジャッキ13とによって一組の圧入沈降手段が構成されている。また、本発明で使用される油圧ジャッキ13は、中心にグリッパーロッドを受け入れるための穴が形成されたセンターホールジャッキであり、グリッパーロッド下端に設けられるアンカーチャック18によってアースアンカー17を挟持した時に油圧ジャッキ13とアースアンカー17は接続状態、アンカーチャック18の挟持状態が解除された時に油圧ジャッキ13とアースアンカー17は非接続状態になるようになっている。

【0033】

また、グラブバケット14は、先端に地盤Gを掘削するための櫛歯状の爪部を備えた開閉自在に回動する一対のバケット要素によって構成されており、地盤Gの掘削、掘削した泥土Rの捕獲及び捕獲した泥土Rの排出ができるようになっている。また、吊下げフック16は、ケーソン躯体1や後続の躯体4、あるいは後続の躯体4の要素となるピース19等(図6)を吊り下げ、移動、設置する際に使用される吊下げ具である。

【0034】

尚、ケーソン立坑5は、以上述べたような構成を一例とするものであるが、本願発明の要旨を逸脱しない範囲内の部分的な構成の変更や省略等を行うことも勿論可能である。例えば、ケーソン躯体1の形状は、円筒形に限らず、角筒形でもよく、角筒形のケーソン躯体1を使用すれば、図6(a)、(c)に示すような角筒形のケーソン立坑5を構築することが可能である。また、ケーソン立坑5は、当初から筒状に形成された後続の躯体4を打ち足して行く図6(a)、(b)に示すような構造に限らず、板状のピース19をボルトジョイント42を利用して接合して行く図6(c)、(d)に示すような構造でもよい。

【0035】

また、ケーソン躯体1の上に打ち足されて行く後続の躯体4は、コンクリート製の躯体に限らずスチール製等、他の材料によって形成された躯体であっても構わない。また、メインシート35とジョイントシート37の幅寸法は、必ずしも同一寸法である必要はなく、ジョイントシート37の幅寸法を間隙部36を閉塞できる範囲で短くすることも可能である。

【0036】

[実施例1]

次に、本発明のケーソン工法における地盤改質工法の概要について説明する。

本発明のケーソン工法における地盤改質工法は、上述したケーソン躯体1および後続の躯体4を地中に沈降させるにあたり、地盤Gと前記ケーソン躯体1および躯体4との間に、当該地盤Gと、ケーソン躯体1および躯体4との間の摺接抵抗を低減する摩擦低減材を備えた摩擦低減シートを介在させて、前記ケーソン躯体1および躯体4の沈降を行って形成したケーソン立坑5に対し、前記摩擦低減シートの摩擦低減材の摩擦低減効果を消失させる摩擦低減効果無効化処理を行うように構成されている点に特徴を有している。

【0037】

前記ケーソン立坑5を形成するケーソン沈設工程は、例えば、摩擦低減シートユニット29(図7を参照)を備えたケーソン躯体1(図3を参照)を用いて行われる。

【0038】

ケーソン躯体1のシート設置部22に設置される前記摩擦低減シートユニット29には長尺の摩擦低減シート21が、例えばロール状に巻き取られて収容されており、その巻き取られた状態における前記シートの少なくとも内面には摩擦低減材層30が設けられて成るロール状摩擦低減シート21が、前記ケーソン躯体1の地盤Gへの沈降に伴って繰り出し可能にボックス230に収容されている。

【0039】

前記ケーソン1の沈降に伴って、地盤Gと摺接するケーソン躯体1の先端外周面に取り付けられた摩擦低減シートユニット29の前記ロール状摩擦低減シート21を巻き解いて、当該摩擦低減シート21を徐々に地盤G中に繰り出すように用いる(図5を参照)ことで、地盤Gとケーソン躯体1および後続の躯体4との間の摺接抵抗を回避することができる。尚、前記摩擦低減シートユニット29に収納される摩擦低減シート21は、該摩擦低減シート21が速やかに繰り出されるように収納されていれば前記ロール状に限るものではなく、折り畳まれた状態で収納されていてもよく、ロール状と折り畳み状を組み合わせた収納状態であってもよい。

【0040】

前記摩擦低減材層30は、水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する材料で形成されていることが望ましい。尚、当該摩擦低減材層30を形成する材料について、後段において更に詳細に説明する。

【0041】

そして、前記摩擦低減シートユニット29を備えたケーソン躯体1を用いて形成したケーソン立坑5に、摩擦低減効果無効化処理を行って、前記摩擦低減シート21の摩擦低減材層30の摩擦低減効果を消失させる。このことによって、沈設したケーソン立坑5の安定性および建設する構造物に対する支持力を高めることができる。

【0042】

摩擦低減材の摩擦低減効果を消失させる方法としては、例えば、前記摩擦低減材に対し、その摩擦低減効果を消失させる摩擦低減効果無効化成分を作用させて行う方法がある。摩擦低減材が、水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する材料である場合には、前記摩擦低減効果無効化成分は、膨潤した摩擦低減材から水を除くような作用を奏する成分を用いることができる。これにより、前記摩擦低減材を、膨潤状態(摩擦低減機能を発現する)から非膨潤状態(摩擦低減機能を発現しない)にして、摩擦低減効果を消失させることができる。

尚、摩擦低減材の摩擦低減効果を消失させる方法は、摩擦低減材の種類や施工規模に応じて変更することができ、例えば、加熱、冷却等の物理的処理によって摩擦低減材の摩擦低減効果を消失させることも可能である。

【0043】

<摩擦低減材>

以下、摩擦低減材層30に使われる材料について説明する。

摩擦低減材層30は、吸水性樹脂(a)、親水性バインダー樹脂(b)及び溶剤(c)を必須成分とする摩擦低減樹脂塗料によって形成される。

【0044】

前記摩擦低減樹脂塗料に用いられる吸水性樹脂(a)は、水を吸水することによって膨潤し、かつ、自重に対するイオン交換水の吸水倍率が3倍以上(25℃、1時間)の樹脂であれば特に限定されない。ただし、以下に例示する、水溶性親水性化合物(モノマーおよび/またはポリマー)を架橋剤で架橋させた合成吸水性樹脂は、天然水膨潤性物(ゼラチン、寒天など)よりも膨潤倍率、水可溶分、吸水速度、強度などのバランスが良好であり、かつその調整も容易であるので、これらの方が天然水膨潤性物(ゼラチン、寒天など)よりも好ましい。

【0045】

上記のような吸水性樹脂(a)としては、具体的には、例えば、ポリ(メタ)アクリル酸架橋体、ポリ(メタ)アクリル酸塩架橋体、スルホン酸基を有するポリ(メタ)アクリル酸エステル架橋体、ポリオキシアルキレン基を有するポリ(メタ)アクリル酸エステル架橋体、ポリ(メタ)アクリルアミド架橋体、(メタ)アクリル酸塩と(メタ)アクリルアミドとの共重合架橋体、(メタ)アクリル酸ヒドロキシアルキルと(メタ)アクリル酸塩との共重合架橋体、ポリジオキソラン架橋体、架橋ポリエチレンオキシド、架橋ポリビニルピロリドン、スルホン化ポリスチレン架橋体、架橋ポリビニルピリジン、デンプン−ポリ(メタ)アクリロニトリルグラフト共重合体のケン化物、デンプン−ポリ(メタ)アクリル酸(塩)グラフト架橋共重合体、ポリビニルアルコールと無水マレイン酸(塩)との反応生成物、架橋ポリビニルアルコールスルホン酸塩、ポリビニルアルコール−アクリル酸グラフト共重合体、ポリイソブチレンマレイン酸(塩)架橋重合体等が挙げられる。これら吸水性樹脂(a)は、一種類のみを用いてもよく、また、二種類以上を併用してもよい。

【0046】

本発明では、吸水性樹脂(a)として、耐塩性吸水性樹脂を用いることが好ましい。耐塩性吸水性樹脂が好ましい理由は、耐塩性吸水性樹脂は、多価金属を含む硬水の吸水倍率が比較的高く、摩擦低減樹脂塗料に用いた場合、土中の水質にあまり影響を受けず、摩擦低減効果を発揮できるからである。

【0047】

本発明での耐塩性吸水性樹脂は、人工海水での吸水倍率(25℃、24時間)が10倍以上のものであれば、特に限定されないが、例えば、上記例示の吸水性樹脂(a)のうち、ノニオン性基および/またはスルホン酸(塩)基を有するものがより好ましく、アミド基またはヒドロキシアルキル基を有するものは、さらに好ましい。前記のような耐塩性吸水性樹脂としては、例えば、(メタ)アクリル酸塩と(メタ)アクリルアミドとの共重合架橋体、(メタ)アクリル酸ヒドロキシアルキルと(メタ)アクリル酸塩との共重合架橋体等が挙げられる。さらに、ポリオキシアルキレン基を有するものが特に好ましい。このような吸水性樹脂(a)としては、例えば、メトキシポリオキシアルキレン基を有する(メタ)アクリル酸エステルと(メタ)アクリル酸塩との共重合架橋体等が挙げられる。

【0048】

これらの耐塩性吸水性樹脂は該吸水性樹脂を用いる事により、土中の水の性質(軟水、硬水など)に関係なく一定倍率まで膨潤し、より確実に、摩擦低減機能を発揮することができる。

【0049】

さらに、摩擦低減樹脂塗料に使用する吸水性樹脂(a)の製造方法は特に限定されないが、例えば、水溶性を有するエチレン性不飽和単量体と、必要に応じて架橋剤とを含む単量体成分を重合する方法が挙げられる。エチレン性不飽和単量体を(共)重合してなる吸水性樹脂(a)は、水に対する吸水性により優れており、かつ、一般的に安価である。尚、上記の架橋剤は、特に限定されるものではない。

【0050】

上記のエチレン性不飽和単量体としては、具体的には、例えば、アクリル酸、メタクリル酸、イタコン酸、マレイン酸、フマル酸、クロトン酸、シトラコン酸、ビニルスルホン酸、(メタ)アリルスルホン酸、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、2−(メタ)アクリロイルエタンスルホン酸、2−(メタ)アクリロイルプロパンスルホン酸、並びに、これら単量体のアルカリ金属塩やアンモニウム塩;N,N−ジメチルアミノエチル(メタ)アクリレート、並びに、その四級化物;(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、2−ヒドロキシエチル(メタ)アクリルアミド、ジアセトン(メタ)アクリルアミド、N−イソプロピル(メタ)アクリルアミド、(メタ)アクリロイルモルホリン等の(メタ)アクリルアミド類、並びに、これら単量体の誘導体;2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート等のヒドロキシアルキル(メタ)アクリレート;ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレート、メトキシポリエチレングリコールモノ(メタ)アクリレート、メトキシポリプロピレングリコールモノ(メタ)アクリレート等のポリアルキレングリコールモノ(メタ)アクリレート;N−ビニル−2−ピロリドン、N−ビニルスクシンイミド等のN−ビニル単量体;N−ビニルホルムアミド、N−ビニル−N−メチルホルムアミド、N−ビニルアセトアミド、N−ビニル−N−メチルアセトアミド等のN−ビニルアミド単量体;ビニルメチルエーテル;等が挙げられるが、特に限定されるものではない。これらエチレン性不飽和単量体は、一種類のみを用いてもよく、また、二種類以上を併用してもよい。

【0051】

上記例示のエチレン性不飽和単量体のうち、ノニオン性基および/またはスルホン酸(塩)基を有するエチレン性不飽和単量体からなるものは耐塩性が高いのでより好ましい。該単量体としては、例えば、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、2−(メタ)アクリロイルエタンスルホン酸、2−(メタ)アクリロイルプロパンスルホン酸、(メタ)アクリルアミド、ヒドロキシアルキル(メタ)アクリレート、メトキシポリエチレングリコールモノ(メタ)アクリレート等が挙げられる。さらに、ポリオキシアルキレン基を有するエチレン性不飽和単量体が特に好ましい。

【0052】

単量体成分としてエチレン性不飽和単量体を二種類以上併用する場合における、より好ましい組み合わせとしては、例えば、アクリル酸ナトリウム等の(メタ)アクリル酸アルカリ金属塩とアクリルアミドとの組み合わせ、(メタ)アクリル酸アルカリ金属塩とメトキシポリエチレングリコールモノ(メタ)アクリレートとの組み合わせ等が挙げられるが、特に限定されるものではない。

【0053】

上記の単量体成分を重合することにより、吸水性樹脂(a)が得られる。また、吸水性樹脂(a)の平均分子量や形状、平均粒子径等は、摩擦低減剤用塗料の組成やバインダーの種類、物性、作業環境等に応じて設定すればよく、特に限定されるものではないが、吸水性樹脂(a)の平均粒子径は30〜800μmが好ましく、30〜600μmが更に好ましく、30〜400μmが最も好ましい。

【0054】

摩擦低減樹脂塗料に使用する吸水性樹脂(a)の平均粒子径が800μmを超えると、粒子径が大き過ぎ、親水性バインダー樹脂(b)の溶剤(c)溶液に吸水性樹脂(a)を混合した時に吸水性樹脂(a)の粒子が沈降し易くなるので好ましくない。

【0055】

また一方、吸水性樹脂(a)の平均粒子径が30μm未満になると、取扱いが非常に困難になる(微粉として飛び散り易いなど)ので好ましくない。

【0056】

次に摩擦低減樹脂塗料を構成する親水性バインダー樹脂(b)について説明する。

摩擦低減樹脂塗料に利用される親水性バインダー樹脂(b)は、(i)水溶性または水膨潤性であり、(ii)バインダーとして、吸水性樹脂(a)を基材に定着させる機能を有し、かつ(iii)溶剤(c)に溶解するものであれば、他には特に限定されないが、例えば、(メタ)アクリル酸エステル共重合体、ポリウレタン、ポリエステル、ポリカーボネート、ポリビニルアルコール系樹脂、ポリ酢酸ビニルの部分加水分解物、エチレン−ポリビニルアルコール共重合体などが挙げられ、これらの1種または2種以上の混合物を用いることができる。

【0057】

親水性バインダー樹脂(b)は、親水性が低すぎると、吸水性樹脂(a)の膨潤を阻害してしまい、土中水分の吸収が低下し、摩擦低減剤用塗料の摩擦低減機能が低下してしまうので、好ましくない。一方、親水性バインダー樹脂(b)の親水性が高すぎると、土中にある水分吸水時に、バインダーの基材に対する密着力が低下しすぎ、塗膜全体が早く剥がれすぎるので好ましくない。以上の様な理由より、親水性バインダー樹脂(b)は、適度な親水性を有すことが好ましい。

【0058】

親水性バインダー樹脂(b)の酸価は、適度な親水性を有するために40mgKOH/g以上である事が好ましく、50mgKOH/g以上である事がより好ましく、70mgKOH/g以上である事がさらに好ましい。

【0059】

親水性バインダー樹脂(b)の酸価が40mgKOH/g未満になると、親水性が低くなりすぎて好ましくない。また、吸水時のバインダー機能を保持するためには500mgKOH/g以下である事が好ましく、300mgKOH/g以下である事がより好ましく、200mgKOH/g以下である事がさらに好ましい。親水性バインダー樹脂(b)の酸価が500mgKOH/gを超えると、親水性が高くなりすぎて好ましくない。

【0060】

次に、親水性バインダー樹脂(b)のガラス転移温度としては特に限定はないが、基材となる摩擦低減シート21への密着性及び基材を地盤G中へ埋設する際の作業性や、摩擦低減樹脂塗料の塗膜の強靭性の両立という観点から、−20℃〜120℃にガラス転移温度を有する事が好ましい。ガラス転移温度が−20℃以下であると摩擦低減樹脂塗料の塗膜がべたつきやすくなり、特に塗布後の基材をすぐに巻き取って放置した場合にはブロッキングを生じる恐れがある。また摩擦低減樹脂塗料の強度が不足するために、基材を地盤G中へ埋設する際に剥離し易くなるため好ましくない。この事からガラス転移温度が0℃以上であると更に好ましい。

【0061】

また、親水性バインダー樹脂(b)のガラス転移温度が120℃以上であると接着防止材層が硬くなり過ぎ、基材への密着性、摩擦低減樹脂塗料の塗膜の柔軟性が乏しくなり、やはり基材を地盤G中に埋設する際に剥離および吸水性樹脂(a)の脱落が生じ易くなり好ましくない。この事からガラス転移温度が100℃以下であるとさらに好ましく、0℃〜20℃の間と、20℃〜100℃の間のそれぞれにガラス転移温度を有すると柔軟化成分と形状保持成分とのバランスが良くさらに好ましい。

【0062】

また、親水性バインダー樹脂(b)の重量平均分子量(Mw)は、特に限定はないが、30,000〜300,000の範囲が好ましく、50,000〜200,000の範囲がより好ましい。前述の重量平均分子量の樹脂を用いる事により、強靭性と溶解性のバランスを取ることが容易となる。

【0063】

親水性バインダー樹脂(b)としては、酸価調節などにより、容易に親水性を調節できるので、アルカリ水可溶性樹脂あるいは酸価が40〜500mgKOH/gの樹脂を用いることが好ましい。

【0064】

以下に、アルカリ水可溶性樹脂について説明する。摩擦低減樹脂塗料を構成する親水性バインダー樹脂(b)の1種であるアルカリ水可溶性樹脂は、0.4重量%濃度のNaOH水溶液に溶解し、中性あるいは酸性の水には溶解しない樹脂である。アルカリ水可溶性樹脂は、上で規定した溶解性を有するものであれば特に限定はなく、たとえば、α,β−不飽和カルボン酸単量体と、それと共重合できる他の単量体の共重合体を挙げることができる。

【0065】

なお、上述のアルカリ水への溶解性であるが、溶解性の度合いは特に限定しないが、後述に好ましく使用できるバインダー樹脂としてのアルカリ水可溶性樹脂の、好ましい溶解度合いを示す。またアルカリ水可溶性樹脂という言葉であるが、別の表現ではアルカリ可溶性樹脂と表現される場合もある。アルカリ水可溶性樹脂とした方が、より明確であるので、本明細書ではアルカリ水可溶性樹脂とした。

また、好ましく用いることのできるアルカリ水可溶性樹脂のアルカリ水への溶解性であるが、所望の摩擦低減作用を阻害しない限り、特に限定されることはない。

【0066】

アルカリ水可溶性樹脂としては、この値が、好ましくは、50%−100%である。より好ましくは、60−100%である。さらに好ましくは、70−100重量%である。ろ別しても樹脂分が残らなかった場合は溶解している事になる。

【0067】

アルカリ水可溶性樹脂および酸価が40〜500mgKOH/gの親水性バインダー樹脂の製造方法は特に限定されないが、下記のα,β−不飽和カルボン酸単量体と、それと共重合できるα,β−不飽和カルボン酸単量体以外の単量体からなる不飽和単量体成分を用いて重合して得る事のできる共重合体が好ましい。

【0068】

例えば、アルカリ水可溶性樹脂および酸価が40〜500mgKOH/gの親水性バインダー樹脂の製造に用いられる、α,β−不飽和カルボン酸単量体としては、たとえば、アクリル酸、メタクリル酸、マレイン酸、イタコン酸、フマル酸等のα,β−不飽和カルボン酸;無水マレイン酸、無水イタコン酸等のα,β−不飽和カルボン酸無水物;マレイン酸モノエステル、フマル酸モノエステル、イタコン酸モノエステル等のα,β−不飽和ジカルボン酸モノエステル等を挙げることができる。上記α,β−不飽和カルボン酸単量体は、1種類のみでもよく、2種類以上であってもよい。これらのうちアクリル系α,β−不飽和カルボン酸であるアクリル酸および/またはメタクリル酸は、安価でかつ他の不飽和単量体との共重合性が良好であるため、好ましく用いられる。

【0069】

次に、α,β−不飽和カルボン酸単量体と共重合できる他の単量体としては、たとえば、メチルアクリレート、エチルアクリレート、プロピルアクリレート、ブチルアクリレート、ステアリルアクリレート、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、ブチルメタクリレート、ステアリルメタクリレート等の、炭素数1〜18の一価アルコールと(メタ)アクリル酸とのエステル;アクリロニトリル、メタクリロニトリル等のニトリル基含有ビニル系単量体;アクリルアミド、メタクリルアミド等のアミド基含有ビニル系単量体;ヒドロキシエチルアクリレート、ヒドロキシプロピルメタクリレート等の水酸基含有ビニル系単量体;グリシジルメタクリレート等のエポキシ基含有ビニル系単量体;アクリル酸亜鉛、メタクリル酸亜鉛等のα,β−不飽和カルボン酸の金属塩;スチレン、α−メチルスチレン等の芳香族ビニル系単量体;酢酸ビニル等の脂肪族ビニル系単量体;塩化ビニル、臭化ビニル、ヨウ化ビニル、塩化ビニリデン等のハロゲン含有ビニル系単量体;アリルエーテル類;マレイン酸のジアルキルエステル等のマレイン酸誘導体;フマル酸のジアルキルエステル等のフマル酸誘導体;マレイミド、N−メチルマレイミド、ステアリルマレイミド、N−フェニルマレイミド、N−シクロヘキシルマレイミド等のマレイミド誘導体;イタコン酸のモノおよびジアルキルエステル、イタコンアミド類、イタコンイミド類、イタコンアミドエステル類等のイタコン酸誘導体;エチレン、プロピレン等のアルケン類;ブタジエン、イソプレン等のジエン類等;ビニルエーテル類;2−(メタ)アクリロイルプロパンスルホン酸(塩)、3−アリルオキシ−2−ヒドロキシプロパンスルホン酸(塩)等のスルホン酸(塩)基を有する不飽和単量体、ポリアルキレングリコール(メタ)アクリレート類等を挙げることができ、この中の1種または2種以上で使用することができる。

【0070】

またこれらの中では、(メタ)アクリル酸アルキルエステルは、種々の性質を有するエステルが容易に入手することができ、それを適宜組み合わせることによってバインダー樹脂のTg(硬さ、柔らかさ)、基材への密着性などが容易に調節でき、また、α,β−不飽和カルボン酸単量体との共重合性も比較的良好なので好ましい。

【0071】

上記の(メタ)アクリル酸アルキルエステルは、α,β−不飽和カルボン酸単量体と共重合できる他の単量体全量を100重量%として、30重量%〜100重量%用いられることが好ましく、50重量%以上〜100重量%用いられることが更に好ましい。より好ましくは60〜100重量%、さらに好ましくは70〜100重量%である。すなわち、他の単量体としてアクリル系の単量体を使用する事は、親水性バインダー樹脂(b)としてのアルカリ水可溶性樹脂の形態として、好ましい実施形態である。

【0072】

上記のα,β−不飽和カルボン酸単量体と、それと共重合できる他の単量体からなる不飽和単量体成分の割合は特に限定されないが、例えば、α,β−不飽和カルボン酸単量体と、それと共重合できる他の単量体からなる不飽和単量体成分を100重量%とした場合、全単量体成分中のα,β−不飽和カルボン酸の割合は、好ましくは不飽和単量体全成分中の7〜80重量%。より好ましくは7〜50重量%である。さらに好ましくは、9〜30重量%である。

【0073】

アルカリ水可溶性樹脂中の全単量体中のα,β−不飽和カルボン酸単量体の割合が7重量%未満であると、酸価が低くなることにより親水性が低くなりすぎやすい。また、割合が80重量%を超えると、親水性が高くなりすぎることにより問題が生じやすい。

【0074】

酸価が40mgKOH/g以上、500mgKOH/g以下の親水性バインダー樹脂、つまり上記の不飽和単量量体成分を重合してなるバインダー樹脂を製造する場合の原料として使用するα,β−不飽和カルボン酸単量体以外の共重合可能な単量体の量は、上記のα,β−不飽和カルボン酸単量体と、それと共重合可能な他の単量体からなる不飽和単量体全成分を100重量%として、好ましくは不飽和単量体全成分中の93〜20重量%。より好ましくは93〜50重量%である。さらに好ましくは、91〜70重量%である。

α,β−不飽和カルボン酸単量体の割合が20%未満になると親水性が低くなり、また93%を超えると親水性が高くなりすぎたりして共に好ましくない。

【0075】

アルカリ水可溶性樹脂の製法は、特に限定されず、溶液重合、塊状重合、乳化重合、懸濁重合など通常公知の重合方法が利用できるが、その中でも、有機溶媒中での溶液重合で製造することが好ましい。これは、溶液重合で得られたアルカリ水可溶性樹脂を含む溶液あるいは分散液にそのまま吸水性樹脂を混合することにより、摩擦低減樹脂塗料を製造することが可能となるからである。

また、重合形態としては、ラジカル重合、アニオン重合、カチオン重合、配位重合などが挙げられるが、工業的な製法としてはラジカル重合が好ましい。

【0076】

原料重合体の製造に使用される反応容器としては、槽型反応器のほか、ニーダーや、スタティックミキサー等の管式反応器等を挙げることができる。これらの反応器を必要に応じ併用することもできる。滴下槽も必要に応じて用いる。反応容器内の圧力は減圧、常圧、加圧のいずれであってもよい。

【0077】

次に、ラジカル重合で使用されるラジカル重合開始剤については、特に限定されないが、その具体例として、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2,4−ジメチルバレロニトリル)等のアゾ系開始剤;ベンゾイルパーオキサイド、ジ−t−ブチルパーオキサイド等の過酸化物系開始剤等を挙げることができる。これらのラジカル重合開始剤は2種類以上を併用してもよい。

【0078】

溶液重合で使用される溶媒としては、ラジカル重合反応を妨げない溶媒であれば特に制限はなく、たとえば、メタノール、エタノール、イソプロピルアルコール等のアルコール類;ベンゼン、トルエン等の芳香族炭化水素類;アセトン、メチルエチルケトン等のケトン類;酢酸エチル、酢酸ブチル等の脂肪族エステル類、エチレングリコール、エチレングリコールモノメチルエーテル等のエチレングリコール誘導品、プロピレグリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート等のプロピレングリコール誘導品等を挙げることができる。これらの溶媒は2種類以上を併用してもよい。

【0079】

次に摩擦低減樹脂塗料に使用される溶剤(c)に関して説明する。溶剤(c)は、通常の塗料などに用いられる公知の溶剤であれば、特に限定なく用いることができ、例えば、前記アルカリ水可溶性樹脂の製造方法の説明で例示した溶媒などを、1種または2種以上の組み合わせで使用することができる。

【0080】

また、溶剤(c)の選定方法としては、基材へ塗布するのに適した沸点、安全性等を有する溶媒を選定する事が好ましい。低沸点の溶媒を選定すれば速乾性があり、短時間で塗膜が形成できるために厚塗り等が容易となり、高沸点の溶媒を選定すれば作業時間を長くすることができる。媒体として有機溶剤を使用することにより、水を含む媒体を用いた場合に生じる吸水性樹脂の吸水による膨潤はなく、ゲル状にならないために塗布作業が容易になる。また、メチルエチルケトンやメタノール等の揮発性の大きな溶媒を用いると10分程度で乾燥し、水を媒体として用いる場合よりも非常に早く乾燥するために次の作業あるいは工程に迅速に移行する事ができ、工期あるいは、基材への塗布に要する時間を著しく短縮することができる。

【0081】

本発明の摩擦低減樹脂塗料は、これまでに説明した吸水性樹脂(a)、親水性バインダー樹脂(b)および溶剤(c)を必須成分として含んでいれば、その特徴を阻害しない範囲で、その他の添加剤(h)として他の樹脂、顔料、各種安定剤、各種充填材などを含んでいてもかまわない。

【0082】

吸水性樹脂(a)、親水性バインダー(b)および溶剤(c)とその他の添加剤(h)の比率は特に限定されないが、摩擦低減樹脂塗料の特徴を遺憾なく発揮するためには、吸水性樹脂(a)、親水性バインダー(b)および溶剤(c)を合わせたものの全体に対する重量比([(a)+(b)+(c)]/[(a)+(b)+(c)+(h)]×100(%)で表される。)が、50%以上が好ましく、70%以上がより好ましく、80%以上が最も好ましい。

【0083】

また、吸水性樹脂(a)、親水性バインダー(b)、溶剤(c)およびその他の添加剤(h)の比率も特に限定されないが、摩擦低減樹脂塗料の特徴を遺憾なく発揮するためには、吸水性樹脂(a)は5〜60重量%、親水性バインダー(b)は10〜70重量%、溶剤(c)は5〜70重量%、その他の添加剤(h)は0〜50重量%が好ましく、吸水性樹脂(a)は10〜50重量%、親水性バインダー(b)は10〜60重量%、溶剤(c)は10〜60重量%、その他の添加剤(h)は0〜30重量%がより好ましい。

【0084】

<摩擦低減効果無効化成分>

次に、前記摩擦低減樹脂塗料によって形成される摩擦低減材層30の摩擦低減効果を消失させる摩擦低減効果無効化成分について説明する。

水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する摩擦低減材を用いる場合、摩擦低減効果無効化成分としては、膨潤した摩擦低減材から水を除くような作用を奏する成分を用いることが有効である。

【0085】

以下、水と接触して膨潤することによって摩擦低減機能を発現する摩擦低減材層30に対する摩擦低減効果無効化成分について説明するが、本発明の摩擦低減効果無効化成分はこれらに限られるものではなく、摩擦低減材層30を形成する材料の摩擦低減効果の作用機構に応じて選択できるのは言うまでもない。

【0086】

水と接触して膨潤することによって摩擦低減機能を発現する摩擦低減材層30に対する摩擦低減効果無効化成分としては、例えば、炭酸カルシウム、酸化カルシウム、水酸化カルシウム、ポリ塩化アルミニウム(PAC)、硫酸アルミニウム、酸化アルミニウム、塩化第二鉄、塩化カルシウム、塩化マグネシウム、酢酸カルシウム、酢酸マグネシウムなどを用いることができる。特に、2価または3価の多価金属イオンを生じる金属塩を用いることが好ましく、炭酸カルシウムを用いることが特に好ましい。

【0087】

炭酸カルシウムは、後述する試験(実施例5)において示されるように、膨潤した摩擦低減材から効果的に水を放出させて、該摩擦低減材を摩擦低減機能が消失した非膨潤状態にすることができる。また、炭酸カルシウムは比較的安価であり、施工コストの面でも有利である。

【0088】

尚、グラウト材の主成分であるセメントには、通常、酸化カルシウムや酸化アルミニウム等の多価金属化合物が含まれている。このグラウト材中に元々含まれる摩擦低減効果無効化成分を、後述する摩擦低減効果無効化処理に用いることも可能である。

【0089】

また、上述した吸水性樹脂(a)がアニオン性である場合には、カチオン性の材料を摩擦低減効果無効化成分として用いることができる。吸水性樹脂(a)がカチオン性である場合には、アニオン性の材料を摩擦低減効果無効化成分として用いることができる。

【0090】

前記アニオン性の吸水性樹脂(a)を含む摩擦低減樹脂塗料によって形成された摩擦低減材層30に対する摩擦低減効果無効化成分として用いる材料としては、カチオン系高分子化合物を用いることができ、例えば、アンモニア、アルキルアミン、ポリアルキレンポリアミン等のアミン化合物と、エピクロルヒドリンの重縮合物や、カチオン性ビニル単量体の重合物または共重合物を用いることができる。

【0091】

前記アミン化合物としては、モノメチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、n−プロピルアミン、イソプロピルアミン、n−ブチルアミン、イソブチルアミン、n−ヘキシルアミン、n−オクチルアミン、ベンジルアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、ジメチルアミノエタノール、メチルジエタノールアミン、2−ヒドロキシプロピルアミン、ヒドロキシエチルオキシエチルアミン、エチレンジアミン、ヘキサメチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、ペンタエチレンヘキサミン、ポリエチレンイミン等が挙げられる。

【0092】

前記カチオン性ビニル単量体としては、2−(メタクロイルオキシ)−エチルトリメチルアンモニウムクロリド、2−(アクリロイルオキシ)−エチルトリメチルアンモニウムクロリド、2−(メタクロイルオキシ)−エチルベンジルジメチルアンモニウムクロリド、2−(アクリロイルオキシ)−エチルベンジルジメチルアンモニウムクロリド、アクリルアミドプロピルトリメチルアンモニウムクロリド、ジメチルジアリルアンモニウムクロリド、ジメチルアミノエチル(メタ)アクリレートの塩、ジメチルアミノプロピル(メタ)アクリルアミドの塩等が挙げられる。

【0093】

[実施例2]

次に、本発明のケーソン工法における地盤改質工法について、より詳細に説明する。

本発明のケーソン工法における地盤改質工法は、前述のように、摩擦低減シートユニット29を備えたケーソン躯体1を用い、地盤とケーソンとの間の摺接抵抗を低減して行うケーソン工法によりケーソン立坑5を構築した後に、当該ケーソン周辺の地盤に対して摩擦低減効果無効化処理を行うものである。摩擦低減シートユニット29の摩擦低減シート21には、水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する摩擦低減材層30が設けられている。

【0094】

前記ケーソン立坑の構築は、例えば、特開2007−332554号公報に記載の圧入ケーソン工法によって行うことができる。すなわち、(1)縁切り・マウンド設置工程、(2)一次圧入準備工程、(3)一次圧入・掘削工程、(4)二次圧入準備工程、(5)二次圧入・掘削工程、(6)圧入・掘削完了工程、(7)底版コンクリート打設工程を順次実行することによって行われる。

【0095】

尚、摩擦低減シート21が金属シートで構成されている場合には、(6)圧入・掘削完了工程と(7)底版コンクリート打設工程の間に、「摩擦低減シート引抜き工程」を行い、摩擦低減シートユニット29から送り出された摩擦低減シート21を取り除くことも可能であるが、本実施例のケーソン工法における地盤改質工法は、前記「摩擦低減シート引抜き工程」を行わず、摩擦低減シートが地盤Gとケーソンの壁面との間に残っている場合について説明する。

【0096】

[摩擦低減効果無効化処理]

本実施例では、コンタクトグラウトと同時に摩擦低減効果無効化処理を行う場合について説明する。コンタクトグラウトは、ケーソンの周辺地盤の強度回復や、ケーソンと周辺地盤との密着性を確保し、周面摩擦力を増加させることを目的として、地山と同等以上の強度を有するグラウト材を、底版コンクリート打設後に地盤とケーソンの壁面との間に注入して空隙を充填するものである。

【0097】

図4は、本発明のケーソン工法における地盤改質工法に使用されるケーソン躯体の一例を示す横断面図である。ケーソン立坑5を成すケーソン躯体1および後続の躯体4には、地盤Gとケーソン立坑5の壁面52との間にグラウト材51を注入する注入孔50が設けられている。当該注入孔50から、モルタルミキサー等の撹拌手段(図示せず)により撹拌した前記摩擦低減効果無効化成分を添加したグラウト材51を、前記地盤Gと前記壁面52との間にグラウトポンプ等の加圧注入手段(図示せず)を用いて注入する(図8を参照)。尚、グラウト材の注入は最下段のケーソン躯体から行い、順次上段の躯体へ以降する。

【0098】

本実施例の摩擦低減材層30は、上述の通り水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する。したがって、摩擦低減効果無効化成分としては、前記膨潤した摩擦低減材から水を除くような作用を奏する成分(例えば、炭酸カルシウム)が用いられる。

【0099】

前述のように、グラウト材の主成分であるセメント中には、摩擦低減効果無効化成分である酸化カルシウムや酸化アルミニウムが含まれている。しかし、硬化したグラウト材がケーソン立坑5等のケーソン構造物の安定化のために必要な強度を持つように設定した水セメント比では、通常、前記摩擦低減材層30の摩擦低減機能を打ち消すために十分な摩擦低減効果無効化成分が含まれていない。

【0100】

本実施例では、ケーソン構造物の安定化のために必要な強度が得られる水セメント比であるが、摩擦低減材の摩擦低減機能を打ち消すために十分な摩擦低減効果無効化成分を含まないグラウト材に対し、前記摩擦低減効果無効化成分を更に添加、混合したグラウト材を用いる。

グラウト材に添加する摩擦低減効果無効化成分は、前記地盤Gと前記壁面52との間にある摩擦低減材の種類および量に応じて選択され、該摩擦低減効果無効化成分の種類に応じて前記摩擦低減材の摩擦低減効果を消失させるために必要な添加量が決められる。

【0101】

注入孔50から注入されたグラウト材51は、前記摩擦低減シート21に設けられた摩擦低減材層30と接触し、すなわち、該グラウト材51に含まれる摩擦低減効果無効化成分と摩擦低減材層30とが接触し、摩擦低減効果無効化成分の作用により、水で膨潤した摩擦低減材層30から水が除かれる。このことによって、摩擦低減材層30を、摩擦低減機能を発現する膨潤状態から前記摩擦低減機能が消失した非膨潤状態にすることができ、以って、その摩擦低減機能を消失させることができる。

【0102】

ここで、前記グラウト材としては、一般的に、前記CB等のモルタル系グラウト材や、合成樹脂を用いたポリマーセメントグラウト材や、水ガラス系を使用した可塑性グラウト材等が用いられる。

前記グラウト材の硬化後の強度は、当該グラウト材の水セメント比によって決まるので、硬化後のグラウト材に十分な強度を持たせるため、水セメント比は所定の範囲(通常、165%〜78%)に設定される。尚、前記水セメント比の所定の範囲は、硬化後のグラウト材に対して必要とされる強度によって変えることができ、一般的に、170%〜70%程度の範囲で設定することが可能である。

【0103】

所定の水セメント比のグラウト材に対し、例えば炭酸カルシウム等の粉体の前記摩擦低減効果無効化成分を加えると、前記グラウト材の粘度が高くなり、すなわち流動性が低くなり、グラウト材の注入作業が行い難くなる場合がある。特に、摩擦低減シートを地盤G中に残している場合には、前記流動性が低いと前記摩擦低減シートと地盤地盤Gの間に回り込みにくくなり、摩擦低減材と摩擦低減効果無効化成分とが十分に接触できなくなる虞がある。

【0104】

このような場合に、グラウト材の流動性を改善する混和剤を添加することができる。このことによって、グラウト材の水セメント比を変えることなく、且つ、グラウト材から水を分離させることなくグラウト材の流動性を確保できる。

例えば、前記摩擦低減効果無効化成分として炭酸カルシウムを用いる場合には、混和剤としてポリカルボン酸塩型高分子界面活性剤を添加することが望ましい。

【0105】

本実施例によれば、前記摩擦低減効果無効化成分を含むグラウト材を、前記地盤とケーソン躯体との間に注入するので、前記摩擦低減効果無効化成分によって前記摩擦低減材の摩擦低減効果を消失させると同時に、グラウト材によって地盤とケーソン躯体との間を充填するコンタクトグラウトを行い、沈設したケーソンの安定化を図ることができる。

【0106】

[実施例3]

本発明に係るケーソン工法における地盤改質工法の他の例について説明する。実施例1では、摩擦低減効果無効化成分である物質を添加したグラウト材を用いて摩擦低減効果無効化処理を行った。

本実施例は、グラウト材の主成分であるセメント中に含まれる摩擦低減効果無効化成分を利用するため、グラウト材の水セメント比を低くし、すなわち、セメントの量を増加させることによって、該グラウト材中に含まれる摩擦低減効果無効化成分の濃度を高めたグラウト材を用いて摩擦低減効果無効化処理を行う実施例である。

尚、ケーソン立坑5の構築は、実施例2と同様の方法で行うことができる。したがって、その詳細な説明は省略する。

【0107】

一般的な地盤にケーソン立坑やケーソン基礎等のケーソン構造物を構築する場合、該ケーソン構造物のグラウト材としては、水セメント比は、例えば165%程度のものが用いられる。この水セメント比は、ケーソン構造物が構築された地盤の性状、ケーソン構造物に求められる強度などに基いて設定される。

【0108】

セメント中には摩擦低減効果無効化成分である酸化カルシウムや酸化アルミニウムが含まれているものの、前述のように地盤の性状や求められる強度に基いて設定された水セメント比(以下、通常の水セメント比という場合がある)では、前記摩擦低減材層30の摩擦低減機能を打ち消すために十分な摩擦低減効果無効化成分は含まれていない場合がほとんどである。

【0109】

ここで、グラウト材の水セメント比を低くして、グラウト材中のセメントの量を増加させることによって、該グラウト材中に含まれる摩擦低減効果無効化成分の濃度を高めることができる。すなわち、通常より水セメント比の低いグラウト材を用いることによって、摩擦低減効果無効化処理を行うことができる。例えば、通常の水セメント比(165%程度)を、120%〜78%に設定したグラウト材を用いて摩擦低減効果無効化処理を行う。

【0110】

水セメント比が低くなるとグラウト材の流動性が低くなり、グラウト充填が行い難くなる上、使用するセメント量が増えることによりコストアップするため、地盤の性状等に基いて算出される値以上に水セメント比を低く設定することは一般的ではない。

しかしながら、本実施例のように、摩擦低減効果無効化成分の濃度を高めることを目的として、前記地盤の性状等に基いて算出される値以上に前記水セメント比を低く設定することによって、新たな薬剤を添加することなく摩擦低減効果無効化処理を行い、ケーソン構造物の安定性を確保することができる。また、通常のグラウト充填工程を行うのと同時に摩擦低減効果無効化処理を行うことが可能であり、工程増加によるコストアップの問題がない点で優れている。

【0111】

水セメント比を低くしたことによって、前記グラウト材の粘度が高くなり、流動性が低くなった場合には、実施例2の場合と同様、グラウト材の流動性を改善する混和剤を添加することが有効である。

【0112】

[実施例4]

本発明に係るケーソン工法における地盤改質工法の他の例について説明する。本実施例は、摩擦低減効果無効化処理を、摩擦低減効果無効化成分を含む中和剤を前記地盤とケーソン躯体との間に注入して行い、前記摩擦低減効果無効化処理後にグラウト材を前記地盤とケーソン躯体との間に注入するグラウト充填工程を行うものである。すなわち、摩擦低減効果無効化成分をグラウト材とは別に注入して摩擦低減効果無効化処理を行う場合の実施例である。尚、ケーソン立坑5の構築は、実施例2と同様の方法で行うことができる。したがって、その詳細な説明は省略する。

【0113】

[摩擦低減効果無効化処理]

本実施例における摩擦低減効果無効化処理は、前記ケーソン躯体1または後続の躯体4に設けられた注入孔50(図4)から、前記摩擦低減効果無効化成分を含む中和剤を、前記地盤とケーソン立坑5の壁面(ケーソン躯体1または躯体4の壁面)との間に注入して行われる。

【0114】

摩擦低減効果無効化成分を含む中和剤としては、前記摩擦低減効果無効化成分が粉体等の固体である場合には、該摩擦低減効果無効化成分を溶媒に溶解、または分散したものを用いることができる。前記摩擦低減効果無効化成分が液体または流動性の高いゲル状の物質である場合には、該摩擦低減効果無効化成分をそのまま中和剤として用いることもできる。また、溶媒によって希釈したものを用いることもできる。

【0115】

[グラウト充填工程]

前記摩擦低減効果無効化処理後の地盤、すなわち、摩擦低減材の摩擦低減効果を消失させた地盤に対し、グラウト充填工程を行う。前記グラウト材としては、一般的なグラウト材(モルタル系グラウト材、ポリマーセメントグラウト材、可塑性グラウト材等)が用いられる。前記グラウト材を地盤とケーソン躯体との間に注入する方法は、摩擦低減効果無効化成分を含むグラウト材の注入方法と同様であるので、その説明は省略する。

【0116】

以上のように、前記摩擦低減効果無効化成分を含む中和剤を前記地盤とケーソン躯体との間に注入して行う摩擦低減効果無効化処理を行い、摩擦低減材の摩擦低減機能を確実に消失させ、その後に通常のグラウト材を用いてグラウト充填工程(コンタクトグラウト)を行い、沈設したケーソンの安定化を図ることができる。

【0117】

本実施例によれば、摩擦低減効果無効化処理とグラウト充填工程を分けたことにより、摩擦低減効果無効化処理に用いる中和剤に対しては、実施例2のように水セメント比を所定の範囲にするための水分量の制限を受けることがないので、前記中和剤の流動性の確保が容易になる。

また、グラウト充填工程に用いるグラウト材に対して摩擦低減効果無効化成分を添加する必要がないため、前記摩擦低減効果無効化成分が粉体等の粉体等の固体である場合に、その添加によってグラウト材の流動性が低下する問題は無い。

【0118】

尚、本実施例では、摩擦低減効果無効化成分を含む中和剤を用いた摩擦低減効果無効化処理によって、摩擦低減材の摩擦低減効果を完全に消失させる必要はなく、摩擦低減効果無効化処理後に行うグラウト充填工程に用いるグラウト材に含まれるセメント中の摩擦低減効果無効化成分が作用して、最終的にケーソン構造物の安定性が確保できるようにしてもよい。

【0119】

[実施例5]

摩擦低減効果無効化成分として、炭酸カルシウム、ポリ塩化アルミニウム、酢酸カルシウム、酢酸マグネシウムを用い、該摩擦低減効果無効化成分をグラウト材に混合して試験を行った(実施例5-1〜実施例5-4、実施例5-6、実施例5-7)。比較例としては、摩擦低減効果無効化成分を添加しないグラウト材(水セメント比165%)を用いた(比較例1)。実施例5-5は、比較例1に対し、水セメント比を低くすることによって摩擦低減効果無効化成分量を高めた試験例である。実施例5-1および実施例5-6では、混和剤としてポリカルボン酸塩型高分子界面活性剤を添加した。試験した各グラウト材の配合を表1に示す。

【0120】

【表1】

【0121】

摩擦低減材層を備えた摩擦低減シートをケーソン躯体と地盤との間に配設した実験装置を用い、表1に記載の配合のグラウト材(実施例5-1〜実施例5-7、および比較例1)を前記ケーソン躯体と地盤との間に注入して硬化させた。それぞれのグラウト材について、フロー試験値、摩擦復元力、および、硬化後のグラウト材の強度を調べた。前記摩擦復元力の測定は引張試験によって行った。これらの結果を表2に示す。

【0122】

【表2】

【0123】

フロー試験値は、グラウト材の流動性および充填性を示す値であり、この値が高いほど流動性が良く、充填性が良い。摩擦復元力は、摩擦低減効果無効化能を評価することができる値であり、この値が高いほど摩擦力が高く、摩擦低減効果無効化能が高いと言える。

尚、フロー試験値を測定していない実施例5-3、実施例5-4、および実施例5-7についての充填性は目視により、また、摩擦復元力を測定していない実施例5-1および5-6についての摩擦低減効果無効化能は、目視による確認や、機械を用いて引っ張るなどの方法によりその状態を判断した。

【0124】

[摩擦低減シートユニット]

ケーソン躯体と地盤との間の摺接抵抗を低減させてケーソン立坑5を構築するため、ケーソン躯体1に設けられる摩擦低減シートユニットの一例について説明する。

図7に示したように、摩擦低減シートユニット29は、長尺な摩擦低減シート21がロール状に巻き取られ、その巻き取られた状態における前記シートの少なくとも内面には摩擦低減材層30が設けられて成るロール状摩擦低減シート21がボックス230に繰り出し可能に収容されている。

【0125】

該ボックス230内には水と接触すると膨潤して止水性を発現する粉粒状の止水剤28が充填されている(図3および図7)。そして、前記摩擦低減シート21の前記摩擦低減材層30は水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する材料で形成されている。

【0126】

更に図7に示したように、前記ボックス230は、内ボックス25と外ボックス23の二重管構造に形成され、前記ロール状摩擦低減シート21は内ボックス25に収容され、前記止水剤28は内ボックス25と外ボックス23の間の空間に充填されている。摩擦低減シート21は内ボックス25に遊転自在に保持されている。すなわち、内ボックス25の対向する左右の側板間には、巻き取られた状態のロール状の摩擦低減シート21の回転軸となる巻取り軸24が水平に架け渡されている。

更に、外ボックス23にはその内壁面に耐圧強化部として補強リブ231が一体的に設けられている。摩擦低減シート21としては、金属製(鉄製)のシートを用いることができる他、フィルム、織物、編物、不織布等を用いることができる。尚、この材料に限定されないことは勿論である。

【0127】

外ボックス23は、図7に示したように、金属製薄板を適宜折り曲げて加工される略角箱状の部材であり、その外方端面は躯体部20の外周面からはみ出さないようにほぼ面一に設定されている。摩擦低減シート21は内ボックス25の一部に形成されているスリット26、そして外ボックス23に形成されている繰出し開口部27を通ってケーソン躯体1及びその上方に設置される後続の躯体4の外周面を沿うようにして地上に導かれている。該繰り出し開口部27にはゴム板233が設けられ、シール性が高められている。

【0128】

このような外ボックス23、巻取り軸24、内ボックス25、止水剤28、摩擦低減シート21およびゴム板233を備えた摩擦低減シートユニット29は、図4に示したように、ケーソン躯体1の外周面に沿うように複数個所に亘ってほぼ連接した状態で複数ユニット設けられている。

【0129】

摩擦低減シート21としては、例えば、厚さ0.2mm〜0.3mm程度の薄鉄板が採用でき、その表面は滑らかに加工されており、所望の摩擦低減作用と次に述べる摩擦低減材層30の良好な塗工性ないし貼設性を発揮し得ると共に、繰り出し及び引き抜きに耐えられるだけの機械的強度を摩擦低減シート21は有している。

【0130】

このような摩擦低減シート21の内面には、既述のように、摩擦低減材層30が塗布ないし貼設により設けられている。そして本実施例では、摩擦低減シート21の内面に対して摩擦低減シート21の巻取り基端側から繰出し先端側に向けて段階的に厚さが増加するように溶融状態の摩擦低減材層の原料を塗工し、複数の層からなる積層状態の摩擦低減材層30を形成している。ここで、原料としては吸水性樹脂(a)、親水性バインダー樹脂(b)及び溶剤(c)を必須成分とする摩擦低減樹脂塗料を基材に予め塗布することにより当該摩擦低減材層30が形成されている。また、前記止水剤28としては、具体的には前記吸水性樹脂(a)が使われている。

【0131】

尚、前記摩擦低減シートユニット29に収納される摩擦低減シート21は、該摩擦低減シート21が速やかに繰り出されるように収納されていれば前記ロール状に限るものではなく、折り畳まれた状態で収納されていてもよく、ロール状と折り畳み状を組み合わせた収納状態であってもよい。摩擦低減シート21を折り畳んで収納する場合には、摩擦低減シート21はフィルム、織物、編物、不織布等で形成されていることが好ましく、薄くて柔軟性があれば金属で形成することができる。

【符号の説明】

【0132】

1 ケーソン躯体、 2 ケーソン刃口、 3 鋼矢板、

4 後続の躯体、 5 ケーソン立坑、 6 機械設備、

7 クレーン、 9 加圧桁、

13 油圧ジャッキ(圧入装置)、 14 グラブバケット、

15 シールドトンネル、 17 アースアンカー、

18 アンカーチャック、 19 ピース、

20 躯体部、 21 摩擦低減金属シート、 22 シート設置部、

23 外ボックス、 24 巻取り軸、 25 内ボックス、 26 スリット、

27 繰出し開口部、 28 止水剤、 29 摩擦低減シートユニット、

30 摩擦低減材層、 42 ボルトジョイント、

50 注入孔、 51 グラウト材、 52 壁面、

230 ボックス、 231 補強リブ、 233 ゴム板、 280 封止部、

G 地盤、 R 泥土(土砂)、

a 吸水性樹脂、 b 親水性バインダー樹脂、

c 溶剤、 h 添加剤

【特許請求の範囲】

【請求項1】

ケーソン躯体を地中に所定ストロークずつ沈降させて所定深さのケーソン構造物を構築するにあたり、地盤と前記ケーソン躯体との間に、当該地盤とケーソン躯体との間の摺接抵抗を低減する摩擦低減材を備えた摩擦低減シートを介在させて、前記ケーソン躯体の沈降を行って形成されたケーソン構造物において、

前記摩擦低減シートの摩擦低減材の摩擦低減効果を消失させる摩擦低減効果無効化処理を行うことを特徴とする、ケーソン工法における地盤改質工法。

【請求項2】

請求項1に記載のケーソン工法における地盤改質工法において、前記摩擦低減効果無効化処理は、前記摩擦低減シートの摩擦低減材に対し、その摩擦低減効果を消失させる摩擦低減効果無効化成分を作用させて行うことを特徴とする、ケーソン工法における地盤改質工法。

【請求項3】

請求項2に記載のケーソン工法における地盤改質工法において、

前記摩擦低減材は、水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する材料で形成されており、

前記摩擦低減効果無効化成分は、前記膨潤した摩擦低減材から水を除いて、該摩擦低減材の前記摩擦低減機能を消失させるものであることを特徴とする、ケーソン工法における地盤改質工法。

【請求項4】

請求項3に記載のケーソン工法における地盤改質工法において、前記摩擦低減効果無効化成分として、炭酸カルシウム、酸化カルシウム、水酸化カルシウム、ポリ塩化アルミニウム、硫酸アルミニウム、酸化アルミニウム、塩化第二鉄、塩化カルシウム、塩化マグネシウム、酢酸カルシウム、酢酸マグネシウム、アミン化合物とエピクロルヒドリンの重縮合物、カチオン性ビニル単量体の重合物、カチオン性ビニル単量体の共重合物、から選ばれる少なくとも一つの物質を用いることを特徴とする、ケーソン工法における地盤改質工法。

【請求項5】

請求項2〜4のいずれか一項に記載のケーソン工法における地盤改質工法において、前記摩擦低減効果無効化処理は、前記摩擦低減効果無効化成分を含むグラウト材を前記地盤とケーソン躯体との間に注入して行うことを特徴とする、ケーソン工法における地盤改質工法。

【請求項6】

請求項5に記載のケーソン工法における地盤改質工法において、前記グラウト材に対し、更に、該グラウト材の流動性を改善する混和剤を添加することを特徴とする、ケーソン工法における地盤改質工法。

【請求項7】

請求項2〜4のいずれか一項に記載のケーソン工法における地盤改質工法において、前記摩擦低減効果無効化処理は、前記摩擦低減効果無効化成分を含む中和剤を前記地盤とケーソン躯体との間に注入して行い、

前記摩擦低減効果無効化処理後に、グラウト材を前記地盤とケーソン躯体との間に注入するグラウト充填工程を行うことを特徴とする、ケーソン工法における地盤改質工法。

【請求項1】

ケーソン躯体を地中に所定ストロークずつ沈降させて所定深さのケーソン構造物を構築するにあたり、地盤と前記ケーソン躯体との間に、当該地盤とケーソン躯体との間の摺接抵抗を低減する摩擦低減材を備えた摩擦低減シートを介在させて、前記ケーソン躯体の沈降を行って形成されたケーソン構造物において、

前記摩擦低減シートの摩擦低減材の摩擦低減効果を消失させる摩擦低減効果無効化処理を行うことを特徴とする、ケーソン工法における地盤改質工法。

【請求項2】

請求項1に記載のケーソン工法における地盤改質工法において、前記摩擦低減効果無効化処理は、前記摩擦低減シートの摩擦低減材に対し、その摩擦低減効果を消失させる摩擦低減効果無効化成分を作用させて行うことを特徴とする、ケーソン工法における地盤改質工法。

【請求項3】

請求項2に記載のケーソン工法における地盤改質工法において、

前記摩擦低減材は、水と接触すると膨潤し、この膨潤によって摩擦低減機能を発現する材料で形成されており、

前記摩擦低減効果無効化成分は、前記膨潤した摩擦低減材から水を除いて、該摩擦低減材の前記摩擦低減機能を消失させるものであることを特徴とする、ケーソン工法における地盤改質工法。

【請求項4】

請求項3に記載のケーソン工法における地盤改質工法において、前記摩擦低減効果無効化成分として、炭酸カルシウム、酸化カルシウム、水酸化カルシウム、ポリ塩化アルミニウム、硫酸アルミニウム、酸化アルミニウム、塩化第二鉄、塩化カルシウム、塩化マグネシウム、酢酸カルシウム、酢酸マグネシウム、アミン化合物とエピクロルヒドリンの重縮合物、カチオン性ビニル単量体の重合物、カチオン性ビニル単量体の共重合物、から選ばれる少なくとも一つの物質を用いることを特徴とする、ケーソン工法における地盤改質工法。

【請求項5】

請求項2〜4のいずれか一項に記載のケーソン工法における地盤改質工法において、前記摩擦低減効果無効化処理は、前記摩擦低減効果無効化成分を含むグラウト材を前記地盤とケーソン躯体との間に注入して行うことを特徴とする、ケーソン工法における地盤改質工法。

【請求項6】

請求項5に記載のケーソン工法における地盤改質工法において、前記グラウト材に対し、更に、該グラウト材の流動性を改善する混和剤を添加することを特徴とする、ケーソン工法における地盤改質工法。

【請求項7】

請求項2〜4のいずれか一項に記載のケーソン工法における地盤改質工法において、前記摩擦低減効果無効化処理は、前記摩擦低減効果無効化成分を含む中和剤を前記地盤とケーソン躯体との間に注入して行い、

前記摩擦低減効果無効化処理後に、グラウト材を前記地盤とケーソン躯体との間に注入するグラウト充填工程を行うことを特徴とする、ケーソン工法における地盤改質工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−102549(P2012−102549A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−252176(P2010−252176)

【出願日】平成22年11月10日(2010.11.10)

【出願人】(303059071)独立行政法人鉄道建設・運輸施設整備支援機構 (64)

【出願人】(000148346)株式会社錢高組 (67)

【出願人】(594019149)株式会社ヤマハ化工東京 (5)

【出願人】(000004628)株式会社日本触媒 (2,292)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月10日(2010.11.10)

【出願人】(303059071)独立行政法人鉄道建設・運輸施設整備支援機構 (64)

【出願人】(000148346)株式会社錢高組 (67)

【出願人】(594019149)株式会社ヤマハ化工東京 (5)

【出願人】(000004628)株式会社日本触媒 (2,292)

[ Back to top ]