コア−シェル微粒子の製造方法及びその中間体の製造方法

【課題】コア層が膨潤することなく、サブミクロンサイズの大きさに形成されると共に、コア層とシェル層の機能が分離され、機能性複合微粒子としての機能を十分に発揮することができるコア−シェル微粒子の製造方法を提供する。また、原子移動ラジカル重合(ATRP)開始基を含み、粒子径の揃った高架橋密度の微粒子を簡便な方法により得られるATRP開始基を含む単分散架橋微粒子の製造方法を提供する。

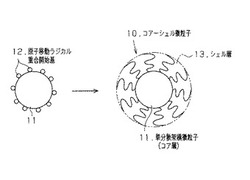

【解決手段】コア−シェル微粒子10は、次のようにして製造される。まず、有機系単分散シード粒子に架橋性単量体15〜99質量%及びATRP開始基を有する単量体1〜85質量%を含む単量体混合物を吸収させる。次に、該単量体混合物を重合開始剤により重合させてATRP重合開始基12を含む単分散架橋微粒子11よりなるコア層を形成する。最後に、得られたコア層に単量体をグラフト重合してシェル層13を形成する。

【解決手段】コア−シェル微粒子10は、次のようにして製造される。まず、有機系単分散シード粒子に架橋性単量体15〜99質量%及びATRP開始基を有する単量体1〜85質量%を含む単量体混合物を吸収させる。次に、該単量体混合物を重合開始剤により重合させてATRP重合開始基12を含む単分散架橋微粒子11よりなるコア層を形成する。最後に、得られたコア層に単量体をグラフト重合してシェル層13を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原子移動ラジカル重合開始基を含む単分散架橋微粒子をコア層とし、そのコア層に単量体をグラフト重合してシェル層を形成するコア−シェル微粒子の製造方法及びその中間体としての原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法に関するものである。

【背景技術】

【0002】

現在までに様々な重合体(ポリマー)微粒子が開発され、多くの分野に渡って使用されている。重合体微粒子は小さくなるにつれて粒子間で凝集しやすくなるため、扱いやすさなどの点からミクロンサイズ以上の重合体微粒子が多く利用されてきた。しかし、近年のナノテクノロジーの進歩に伴い、重合体微粒子も更なる微粒子化が要求されている。例えば、サブミクロンサイズは可視光の波長領域であり、散乱や干渉など光学特性を生かした新しい微粒子の利用法が開発されつつある。その中でも、微粒子が三次元的に最密充填されたコロイド結晶の形成には、微粒子の粒度分布の狭い単分散性も要求されている。

【0003】

一方、重合体微粒子の中でも、2種以上の重合体が複合化されたコア−シェル微粒子は、機能性複合微粒子として、重合体微粒子表面の高性能、高機能化に大きな役割を果たす。ここで示すコア−シェル微粒子とは、シェル層を形成する重合体鎖の片末端を結合点として、重合体鎖が十分な密度でコア層(コア微粒子)表面に固定化された微粒子を意味する。コア−シェル微粒子の製造方法の中でも特に、重合体微粒子表面からリビングラジカル重合の一種である原子移動ラジカル重合(ATRP:Atom Transfer Radical Polymerization)を利用してグラフト重合をした場合、高密度なグラフト鎖が形成されるため、近年注目されるようになってきた。高密度なグラフト鎖の形成は、その立体反発により粒子間の凝集を抑制することにも寄与する。

【0004】

このような目的に沿って、コア−シェル微粒子の製造方法が検討されつつある(例えば、特許文献1を参照)。ここでは、ATRPの重合開始基を有する単量体とジビニルベンゼンを、有機溶媒(アセトニトリル溶媒)中で沈殿重合することにより、ATRP開始基を含む微粒子を製造し、それに基づいてグラフト重合を行うことでコア−シェル微粒子を製造する方法が開示されている。

【特許文献1】特開2004−18556号公報(第2頁、第4頁及び第5頁)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1の例えば実施例1〜4に記載された製造方法では、高架橋密度を有し、ATRP開始基を含む単分散な微粒子を得ているが、平均粒子径が2〜5μmというミクロンサイズの微粒子しか得ることができず、しかも単分散なサブミクロンサイズの微粒子を得ることができなかった。

【0006】

また、単分散でサブミクロンサイズの微粒子を得る手法として、ソープフリー乳化重合法が有効であるが、係るソープフリー乳化重合法では架橋度の低い微粒子しか効率良く得ることができない。架橋性単量体を10質量%以上含む場合には、凝集物が多く生成してしまい、微粒子の生産性が悪くなる。また、架橋度の低い微粒子をコア微粒子とし、グラフト重合によってコア微粒子の表面にシェル層を形成したとき、シェル層を形成する単量体によりコア微粒子が膨潤してしまい、コア微粒子内部でも重合が起こる。従って、コア−シェル微粒子の粒子径が目的とする粒子径よりも大きくなる結果を招く。このように、シェル層の一部がコア微粒子内部にも浸入することから、コア微粒子の機能とシェル層の機能が明確に分離されない。そのため、コア−シェル微粒子を機能性複合微粒子として用いる場合、その機能を十分に発揮することができないという問題があった。

【0007】

そこで本発明の目的とするところは、コア層が膨潤することなく、サブミクロンサイズの大きさに形成されると共に、コア層とシェル層の機能が分離され、機能性複合微粒子としての機能を十分に発揮することができるコア−シェル微粒子の製造方法を提供することにある。また、ATRP開始基を含み、かつ粒子径の揃った高架橋密度の微粒子を簡便な方法により得ることができるATRP開始基を含む単分散架橋微粒子の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、本発明における第1の発明のコア−シェル微粒子の製造方法は、水性媒体に分散させた有機系単分散シード粒子にビニル基を複数個有する架橋性単量体15〜99質量%及び原子移動ラジカル重合開始基を有する単量体1〜85質量%を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させて原子移動ラジカル重合開始基を含む単分散架橋微粒子よりなるコア層を製造し、得られたコア層に単量体をグラフト重合してシェル層を形成することを特徴とする。

【0009】

第2の発明のATRP開始基を含む単分散架橋微粒子の製造方法は、水性媒体に分散させた有機系単分散シード粒子にビニル基を複数個有する架橋性単量体15〜99質量%及び原子移動ラジカル重合開始基を有する単量体1〜85質量%を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させてATRP開始基を含む単分散架橋微粒子を製造することを特徴とする。

【0010】

第3の発明のATRP開始基を含む単分散架橋微粒子の製造方法は、第2の発明において、前記原子移動ラジカル重合開始基を有する単量体が、下記一般式(1)で表される化合物であることを特徴とする。

【0011】

【化1】

但し、Xは原子移動ラジカル重合開始基である。

【0012】

第4の発明のATRP開始基を含む単分散架橋微粒子の製造方法は、第2又は第3の発明において、原子移動ラジカル重合開始基Xが、下記の一般式(2)〜(4)のいずれかで表される官能基であることを特徴とする。

【0013】

【化2】

【0014】

【化3】

【0015】

【化4】

但し、式中R1は炭素数1〜4のアルキレン基又はなくてもよい。R2及びR3は、それぞれ独立して、水素原子、炭素数1〜8のアルキル基、炭素数6〜8のアリール基、炭素数6〜8のアルキルアリール基であり、Yはハロゲン原子を表す。

【0016】

第5の発明のATRP開始基を含む単分散架橋微粒子の製造方法は、第2又は第3の発明において、前記原子移動ラジカル重合開始基を含む単分散架橋微粒子は、動的光散乱法により測定される平均粒子径が50〜900nmであり、かつ平均粒子径に対する粒子径標準偏差の百分率を表すCV値が20%以下であることを特徴とする。

【発明の効果】

【0017】

本発明によれば、次のような効果を発揮することができる。

第1の発明のコア−シェル微粒子の製造方法においては、ATRP開始基を含む単分散架橋微粒子よりなるコア層に単量体をグラフト重合してシェル層を形成することにより行われる。この場合、単量体として架橋性単量体15〜99質量%及びATRP開始基を含む単量体1〜85質量%を含有する単量体混合物が使用され、架橋性単量体の含有量が15質量%以上という十分な量であり、単分散架橋微粒子の架橋密度が高くなるため、架橋微粒子中への単量体の浸入が抑えられる。従って、有機系単分散シード粒子を予めサブミクロンサイズの大きさに設定しておくことにより、そのサイズを維持することができる。その結果、シェル層の形成に際してコア層が膨潤することなく、サブミクロンサイズの大きさに形成されると共に、コア層とシェル層の機能が分離され、機能性複合微粒子としての機能を十分に発揮することができる。

【0018】

第2の発明の単分散架橋微粒子の製造方法では、有機系単分散シード粒子に架橋性単量体15〜99質量%及びATRP開始基含有単量体1〜85質量%を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させて行われる。この場合、有機系単分散シード粒子としてサブミクロンサイズで粒子径の揃ったものを予め調製すると共に、架橋性単量体を増量して重合を行うことにより、単分散架橋微粒子の粒子径、その分布及び架橋密度を容易に設定することができる。従って、ATRP開始基を含み、かつ粒子径の揃った高架橋密度を有するサブミクロンサイズの微粒子を簡便な方法により得ることができる。

【0019】

第3の発明の単分散架橋微粒子の製造方法では、ATRP開始基を含む単量体が、前記一般式(1)で表される単量体であることから、第2の発明の効果に加え、その性質によりATRP開始基を微粒子に効率よく導入することができる。

【0020】

第4の発明の単分散架橋微粒子の製造方法では、ATRP開始基を含む単量体が、前記一般式(2)〜(4)で表される単量体であることから、第2及び第3の発明の効果に加え、シェル層の形成を一層効率良く行うことができる。

【0021】

第5の発明の単分散架橋微粒子の製造方法では、ATRP開始基を含む単分散架橋微粒子は、動的光散乱法により測定される平均粒子径が50〜900nmであり、かつ平均粒子径に対する粒子径標準偏差の百分率を表すCV値が20%以下である。このため、第2から第4のいずれかに係る発明の効果に加え、架橋微粒子はサブミクロンサイズに形成されると共に、粒度分布の狭い単分散なものに形成される。

【発明を実施するための最良の形態】

【0022】

以下、本発明の最良の形態と思われる実施形態について詳細に説明する。

本実施形態におけるコア−シェル微粒子の製造方法は、その中間体であるATRP開始基を含む単分散架橋微粒子(以下、単に架橋微粒子ともいう)に単量体をグラフト重合する方法である。すなわち、架橋微粒子がもつATRP開始基に基づいて単量体がグラフト重合を開始し、コア層となる架橋微粒子に前記単量体がグラフト化され、コア層の外周部にシェル層が形成される。ここで、原子移動ラジカル重合(ATRP)は、リビングラジカル重合の一種であり、本質的に連鎖移動及び連鎖停止がなく増える鎖成長重合であり、重合体鎖の構造を調整しやすく、重合体の分子量分布を狭く単分散にすることができる。

【0023】

これを模式的に示すと、図1に示すように、架橋微粒子11の外周面にはATRP開始基12が高い密度で多数配向されている。この架橋微粒子11に単量体混合物を配合して重合させることにより、前記架橋微粒子11がコア層となり、その外周面のATRP開始基12からグラフト重合が始まり、グラフト化された部分がシェル層13を形成し、コア−シェル微粒子10が形成される。このグラフト共重合体では、コア層が幹成分に相当し、シェル層13が枝成分に相当する。

【0024】

架橋微粒子の製造方法は、具体的には水性媒体に分散させた有機系単分散シード粒子に、ビニル基を複数個有する架橋性単量体15〜99質量%及びATRP開始基を含む単量体1〜85質量%を含有する単量体混合物を吸収(含浸)させた後、該単量体混合物を重合開始剤により重合させる方法である。この場合、単量体混合物として、上記の架橋性単量体及びATRP開始基を含む単量体のほかに、必要に応じてその他の単量体を配合することができる。

【0025】

まず、有機系単分散シード粒子(以下、単にシード粒子ともいう)について説明する。このシード粒子は、コア−シェル微粒子のコア層を形成するための基体となるものであって、有機系重合体より形成される粒子の粒度分布幅の狭いものが用いられる。シード粒子の平均粒子径は、得ようとする架橋微粒子の平均粒子径に応じて適宜選択されるが、動的光散乱法により測定される平均粒子径が通常10〜800nmであり、好ましくは30〜700nmである。シード粒子の粒度分布はCV値〔(粒子径標準偏差/平均粒子径)x100〕で表され、そのCV値は20%以下であることが好ましく、15%以下であることがより好ましい。CV値を20%以下に設定することで、シード粒子の粒度分布を狭く、シャープなものにすることができる。ここで、単分散とは、粒子の粒度分布が狭いことを意味し、具体的にはCV値が上記数値範囲で示されるように小さいことを意味する。

【0026】

シード粒子を形成するための単量体としては、スチレン、ブタジエン、(メタ)アクリル酸エステル等が挙げられる。シード粒子を構成する重合体としては、スチレン系重合体、スチレン−ブタジエン共重合体、スチレン−(メタ)アクリル酸エステル共重合体等のスチレン系共重合体、メタクリル酸メチル重合体等の(メタ)アクリル酸エステル重合体及び共重合体等が挙げられる。前記重合体は、単量体を十分に吸収する重合体が好ましく、適宜選択することができる。また、係る重合体は非架橋粒子、又はジビニルベンゼン等のビニル基を複数個含有する架橋性単量体を10質量%以下、さらに好ましくは2質量%以下配合して重合された微架橋粒子であることが好ましい。架橋性単量体が10質量%より多い場合、単量体混合物を吸収しにくいため好ましくない。

【0027】

シード粒子を製造するための重合方法としては、ソープフリー乳化重合法、分散重合法、懸濁重合法、乳化重合法等の公知の重合方法が適用可能であり、特に限定されるものではない。これらの中でも粒子表面が清浄(クリーン)であること、さらに粒度分布が狭い単分散性を示すことから、ソープフリー乳化重合法を採用することが好ましい。ソープフリー乳化重合法によりシード粒子を製造するために用いられる分散媒は、油溶性である単量体やシード粒子が分散媒に溶解しないようにするために水性媒体が用いられる。水性媒体としては、通常水が用いられるが、水に低級アルコールなどを少量配合したものであってもよい。シード粒子の粒子径は、重合温度、単量体の濃度、重合開始剤量、反応性乳化剤量等を変えることにより調整することができる。例えば、反応性乳化剤としてp−スチレンスルホン酸ナトリウムなどを用い、その含有量を増加させることによってシード粒子の粒子径を小さくすることができる。

【0028】

次に、ATRP開始基を含む単分散架橋微粒子(以下、単に架橋微粒子ともいう)の製造方法について説明する。この架橋微粒子の製造方法では、水性媒体に分散させたシード粒子にビニル基を複数個有する架橋性単量体及びATRP開始基を含む単量体を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させて実施される。この場合、単量体混合物として、上記の架橋性単量体及びATRP開始基を含む単量体のほかに、必要に応じてその他の単量体を配合することができる。

【0029】

前記単量体混合物には、ビニル基を複数個有する架橋性単量体が15〜99質量%、好ましくは50〜97%、より好ましくは70〜95質量%含まれる。この架橋性単量体の含有量が15質量%より少ない場合、架橋微粒子の架橋密度が低くなり、機械的強度が不足する。さらに、コア−シェル微粒子の製造において、シェル層を形成する単量体によりコア層が膨潤してしまい、コア層内部でも重合が行われることから、粒子径が目標とする粒子径よりも過大になってしまう。しかも、シェル層を形成する単量体がコア層内部にも浸入することから、コア−シェル微粒子が機能性複合微粒子としてその働きを発揮することができなくなる。その一方、架橋性単量体の含有量が99質量%より多い場合、相対的にATRP開始基を含む単量体の含有量が少なくなり、グラフト化効率が悪化し、所望とするシェル層が形成されなくなる。

【0030】

ビニル基を複数個有する架橋性単量体としては、ビニル基を2〜6個含む多官能性単量体が好ましい。例えばジビニルベンゼン、ジビニルナフタレン、エチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート等の多官能性単量体が挙げられる。これらの架橋性単量体は単独又は2種以上が適宜組合せて使用される。

【0031】

また、前記単量体混合物には、ATRP開始基を含む単量体が1〜85質量%、好ましくは3〜50質量%、より好ましくは5〜30質量%含まれる。係る単量体の含有量が1質量%より少ない場合、コア−シェル微粒子の製造において、グラフト化密度が小さくなり過ぎ、機能性複合微粒子としての効果を発揮することができなくなる。一方、85質量%を超える場合、相対的に架橋性単量体の含有量が減少して架橋微粒子の架橋密度が低下して好ましくない。

【0032】

ATRP開始基を含む単量体としては、公知の化合物を使用することができるが、下記一般式(1)で表される化合物が好ましい。

【0033】

【化5】

但し、Xは原子移動ラジカル重合開始基である。

【0034】

さらには、Xが、下記の一般式(2)〜(4)のいずれかで表されることが好ましい。

【0035】

【化6】

【0036】

【化7】

【0037】

【化8】

但し、式中R1は炭素数1〜4のアルキレン基又はなくてもよい。R2及びR3は、それぞれ独立して、水素原子、炭素数1〜8のアルキル基、炭素数6〜8のアリール基、炭素数6〜8のアルキルアリール基であり、Yはハロゲン原子を表す。

【0038】

ATRP開始基を含む単量体は、常法に従って容易に得ることができる。ATRP開始基を含む単量体として具体的には、2−ブロモイソ酪酸4−ビニルフェニルエステル、1−(1−ブロモエチル)−4−ビニルベンゼン、4−ビニルベンゼンスルホン酸クロライド等が挙げられる。これらのATRP開始基を含む単量体は単独で、又は2種以上を適宜選択して用いることもできる。

【0039】

単量体混合物の含有量は、シード粒子100質量部に対して50〜2000質量部であることが好ましい。この含有量が50質量部より少ない場合、架橋成分が少なくなるため架橋微粒子の機械的強度が不足すると共に、ATRP開始基の含有量も少なくなってしまう。その一方、2000質量部より多い場合、架橋微粒子の粒度分布が広くなり、また凝集物の生成量が多くなるため好ましくない。

【0040】

前記その他の単量体は、架橋微粒子の機械的物性などを保持すると共に、機能性を発現するためのもので、単量体混合物に配合することが好ましい。その他の単量体としては、例えばスチレン、p−メチルスチレン、α−メチルスチレン、2−ビニルナフタレン、p−メトキシスチレン、エチルビニルベンゼン等のスチレン系単量体;(メタ)アクリル酸エステル系単量体としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、グリシジル(メタ)アクリレート、エトキシジエチレングリコール(メタ)アクリレート、メトキシトリエチレングリコール(メタ)アクリレート、メトキシプロピレングリコール(メタ)アクリレート等の(メタ)アクリル酸エステル系単量体;(メタ)アクリル酸、クロトン酸等の不飽和カルボン酸単量体;マレイン酸、フマル酸、イタコン酸等の不飽和ジカルボン酸単量体;無水マレイン酸、無水イタコン酸等の酸無水物単量体;フマル酸ジメチル、フマル酸ジシクロヘキシル等のフマル酸エステル系単量体;(メタ)アクリル酸2−イソシアネートエチル、m−イソプロペニル−α,α−ジメチルベンジルイソシアネート等のイソシアネート基含有単量体;N,N−ジメチルアミノエチル(メタ)アクリレート、N−t−ブチルアミノエチル(メタ)アクリレート等の窒素含有アルキル(メタ)アクリレート;アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N−イソプロピルアクリルアミド等のアミド基含有単量体、2−ビニルピリジン、4−ビニルピリジン等の芳香族含窒素単量体;ブタジエン、イソプレン、クロロプレン等の共役ジエン単量体;酢酸ビニル等のビニルエステル系単量体;ビニルピロリドン、ビニルカルバゾール、アクリロニトリル等が挙げられる。さらにその他の単量体として、必要に応じ水溶性単量体、イオン性単量体、官能基を有する単量体等の機能性単量体を用いることも可能である。これらの中でも、スチレン系単量体又は(メタ)アクリル酸エステル系単量体を使用することが好ましい。また、目的に応じて単独又は2種以上の単量体を組み合わせて使用することができる。

【0041】

その他の単量体の含有量は、前記架橋性単量体及びATRP開始基を含む単量体の合計量100質量部当たり好ましくは500質量部以下、より好ましくは5〜300質量部、特に好ましくは10〜200質量部である。この場合、架橋性単量体、ATRP開始基を含む単量体及びその他の単量体の合計量中に、架橋性単量体の含有量が15質量%以上、ATRP開始基を含む単量体の含有量が1質量%以上であることが好ましい。その他の単量体の含有量が500質量部を超える場合には、相対的に架橋性単量体又はATRP開始基を含む単量体の含有量が少なくなり、架橋微粒子の架橋密度が低下したり、リビングラジカル重合の開始が遅れたりして好ましくない。

【0042】

架橋微粒子を得るための単量体混合物の重合は、前記シード粒子に単量体混合物を吸収させた後、重合開始剤の存在下で行われる。この重合は、通常水性媒体にシード粒子、単量体混合物及び重合開始剤を配合して実施される。まず、シード粒子の懸濁液に単量体混合物を添加して吸収させる。或いは、単量体混合物を予め水性媒体に分散させ、そこへシード粒子の懸濁液を添加する手順で吸収させてもよい。添加方式は、一括添加、分割添加及び連続添加のいずれの添加方式でもよく、特に制限されるものではない。

【0043】

単量体混合物を重合する際に使用する重合開始剤としては、公知のラジカル重合開始剤、すなわち公知の油溶性重合開始剤又は公知の水溶性重合開始剤を使用することができる。油溶性重合開始剤としては、例えばベンゾイルペルオキシド、ラウロイルペルオキシド、t−ブチルペルオキシ2−エチルヘキサノエート、ジイソプロピルペルオキシジカーボネート、1,1−ビス(t−ブチルペルオキシ)シクロヘキサン等の有機過酸化物;2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2,4−ジメチルバレロニトリル)等のアゾ化合物が挙げられる。水溶性重合開始剤としては、例えば過硫酸カリウム、過硫酸アンモニウム等の過硫酸塩、4,4’−アゾビス−4−シアノ吉草酸、2,2’−アゾビス−2−アミノジノプロパン塩酸塩等が挙げられる。

【0044】

油溶性重合開始剤を使用する場合には、油溶性重合開始剤を単量体混合物に溶解させ、水溶性重合性開始剤を使用する場合には水溶性重合性開始剤を水性媒体に溶解させて使用することができる。これら重合開始剤の含有量は、単量体混合物の種類、重合温度等により適宜設定されるが、単量体混合物100質量部に対して、通常0.01〜10質量部、好ましくは0.1〜5質量部である。

【0045】

さらに、必要に応じて乳化剤又は分散安定剤を配合することができる。乳化剤としては、ドデシルベンゼンスルホン酸ナトリウム等のアルキルベンゼンスルホン酸塩、テトラデシル硫酸ナトリウム等の硫酸エステル塩、ラウリン酸ナトリウム等の脂肪酸塩、ポリエチレングリコールノニルフェニルエーテル等のポリエチレングリコールアルキルエーテル等が挙げられる。これらの乳化剤は単独で使用してもよいし、2種類以上を併用してもよい。分散安定剤としては、ポリビニルピロリドン、ポリビニルアルコール、部分鹸化されたポリビニルアルコール、メチルセルロース、ポリアクリル酸、ポリアクリル酸共重合体及びこれらの中和物並びにポリメタクリル酸、ポリメタクリル酸共重合体及びこれらの中和物等が挙げられる。これらの分散安定剤は単独で使用してもよいし、2種類以上を併用してもよい。

【0046】

単量体混合物の重合条件は、単量体の種類等に応じて適宜選択できるが、一般的には攪拌下に、重合温度30〜90℃で、重合時間3〜48時間の条件で行うことが好ましい。重合後の微粒子は遠心分離又は塩析後に濾過することにより、水層を除去し、水及び有機溶剤で洗浄した後、乾燥することにより精製及び単離を行うことができる。

【0047】

このようにして得られる架橋微粒子は、動的光散乱法により良溶媒中で測定される平均粒子径が好ましくは50〜900nm、さらに好ましくは80〜800nmである。平均粒子径をこのような範囲に設定することで、架橋微粒子をサブミクロン(0.1μmオーダー)サイズに設定することができる。平均粒子径が50nm未満の場合には、架橋微粒子の製造が困難になって好ましくない。一方、900nmを超える場合には、架橋微粒子がミクロン(1μmオーダー)サイズになり、光の散乱や干渉などの光学特性を十分に発揮することができなくなる。

【0048】

また、この架橋微粒子のCV値は、好ましくは20%以下、さらに好ましくは15%以下である。CV値の下限は、究極的に粒子径が揃った単分散な場合に0となる。架橋微粒子のCV値を20%以下に設定することで、架橋微粒子の粒度分布を狭くすることができ、コア−シェル微粒子の特性を向上させることができる。CV値が20%を超える場合には、架橋微粒子の粒度分布が広くなり、コア−シェル微粒子の特性発現が弱くなったり、不安定になったりして好ましくない。さらに、架橋微粒子は、高密度な架橋構造が形成されているため、非常に良好な耐溶剤性を示す。従って、架橋微粒子は、スチレン、メタクリル酸メチル等の単量体、及びトルエン、テトラヒドロフラン、アセトン、ジクロロメタン等の有機溶剤に対して、溶解又は変形をしない。しかも、架橋微粒子は有機溶剤に対する膨潤も極わずかである。このため、コア層の機能とシェル層の機能とを十分に分離することができる。

【0049】

次に、コア−シェル微粒子の製造方法について説明する。その方法は、前記架橋微粒子の外周面に存在するATRP開始基により、単量体をグラフト重合するものである。このグラフト重合によってコア層の外周にシェル層が形成されたグラフト共重合体としてのコア−シェル微粒子が得られる。ATRPによるグラフト重合を採用しているため、単量体の種類の制限が少なく、得られるコア−シェル微粒子の分子量分布が優れた単分散性を示す。

【0050】

コア−シェル微粒子の製造に用いられる単量体としては、前述した架橋微粒子を製造する際に用いられるその他の単量体の中から、コア−シェル微粒子に要求される物性に応じて適宜選択することができる。但し、コア−シェル微粒子を機能性複合微粒子として機能させるためには、コア層とシェル層とで異なる単量体を選択することが好ましい。この単量体の含有量は、所望するシェル層の分子量により適宜設定されるが、通常は架橋微粒子100質量部に対して好ましくは10〜10000質量部、より好ましくは100〜2000質量部である。

【0051】

また、グラフト重合の際には、グラフト重合を促進させるために触媒として遷移金属錯体を添加して行われる。遷移金属錯体は、下記の一般式で表すことができる。

MZ(D)

式中、Mは遷移金属であり、Zはハロゲン原子、(D)はリガンドを表す。

【0052】

Mは遷移金属であれば特に限定されないが、銅原子が好ましい。Zのハロゲン原子は、フッ素原子、塩素原子、臭素原子、ヨウ素原子などが挙げられ、好ましくは臭素原子である。リガンドは、遷移金属と配位結合が可能なのものであれば特に制限はないが、次のような多座配位子などが好ましい。多座配位子としては、例えば2、2’−ビピリジル、2,2’−ビ−4−ヘプチルピリジル、2−(N−ペンチルイミノメチル)ピリジン、スパルテイン、トリス(2−ジメチルアミノエチル)アミン、1,1,4,7,7−ペンタメチルジエチレントリアミン、1,1,4,7,10,10−ヘキサメチルトリエチレンテトラミン等が挙げられる。これらのリガンドは、単独で使用しても良いし、2種類以上を併用しても良い。

【0053】

遷移金属の添加量は、ATRP開始基に対して、モル比で0.01〜10が好ましく、0.1〜2がさらに好ましい。モル比が0.01未満の場合、グラフト重合の重合速度が遅くなるため好ましくない。その一方、モル比が10を超える場合、触媒による着色が激しくなり、精製が困難になるため好ましくない。

【0054】

コア層の外周面から均一にグラフト鎖が延びるように重合を行うため、またコア層を形成する架橋微粒子間の凝集を抑制するために、必要に応じて非ビニル型のATRP開始剤を添加してもよい。この場合、ATRP開始基を含む架橋微粒子を過剰に配合する必要がなく、グラフト重合を均質に行うことができる。そのようなATRP開始剤としては、1−ブロモ−フェニルエタン、2−ブロモイソ酪酸フェニル、p−トルエンスルホン酸クロライド等が挙げられる。

【0055】

重合方法としては、塊状重合法、懸濁重合法、溶液重合法、乳化重合法等公知の方法が採用され、単量体の種類、重合温度、所望される分子量等によって適宜選択される。例えば溶液重合法を採用した場合、溶剤としては、シェル層を形成する単量体及びその重合体を溶解する溶剤が選択される。そのような溶剤としては、例えばトルエン、キシレン等の芳香族炭化水素系溶剤、メチルエチルケトン、イソブチルケトン等のケトン系溶剤、酢酸ブチル等のエステル系溶剤、メタノール、ブチルアルコール等のアルコール系溶剤、エチレングリコール、エチレングリコールモノメチルエーテル、エチレングリコールモノメチルエーテルアセテート等のエチレングリコール系溶剤、ジエチレングリコール、ジエチレングリコールジメチルエーテル等のジエチレングリコール系溶剤、プロピレングリコール、プロピレングリコールメチルエーテルアセテート等のプロピレングリコール系溶剤、N,N−ジメチルホルムアミド、アセトニトリル、ジメチルスルホキシド等の窒素、硫黄含有有機化合物類等が挙げられる。これらの溶剤は単独で、又は混合物として用いられる。

【0056】

コア−シェル微粒子を製造するための重合における重合温度は20〜120℃が好ましく、40〜90℃がさらに好ましい。重合温度が20℃未満の場合には、重合速度が遅くなり、その結果として重合時間が長くなるため好ましくない。その一方、120℃よりも高い場合には、重合速度の制御が困難になるうえ、架橋微粒子の外周面からの重合が均一でなくなり、その結果グラフト化密度が低くなるため好ましくない。重合後に遠心分離を行うことによって微粒子が取り出され、必要に応じてそれを有機溶剤で洗浄した後、乾燥することによってコア−シェル微粒子が製造される。このような製造方法で得られたコア−シェル微粒子は球状又はそれに近い形状をなし、その粒子径がサブミクロンサイズであると共に、その大きさが揃った均一なものである。

【0057】

上記のようにして製造されるコア−シェル微粒子は、動的光散乱法により良溶媒中で測定される平均粒子径が好ましくは100〜950nmである。平均粒子径がこのような範囲であることにより、コア−シェル微粒子はサブミクロン(0.1μmオーダー)サイズを維持することができる。平均粒子径が100nm未満の場合には、前述のように架橋微粒子の製造条件が厳しくなり、コア−シェル微粒子が得られ難くなって好ましくない。その一方、950nmを超える場合には、コア−シェル微粒子がミクロン(1μmオーダー)サイズになると共に、単分散な微粒子にはならず、所望とする光学特性を発揮することができなくなる。

【0058】

また、コア−シェル微粒子のCV値は、好ましくは20%以下、さらに好ましくは15%以下である。CV値の下限は、究極的に粒子径が揃った単分散な場合には0となる。このCV値を20%以下にすることにより、コア−シェル微粒子の粒度分布を狭く、シャープにすることができ、コア−シェル微粒子の特性を向上させることができる。CV値が20%を超える場合、コア−シェル微粒子の粒度分布が広がり、その特性が低下して好ましくない。

【0059】

以上の実施形態によって発揮される作用及び効果について、以下にまとめて記載する。

・ 本実施形態のコア−シェル微粒子の製造方法では、最初にシード粒子が、水性媒体中で単量体を重合することにより得られ、サブミクロンサイズの大きさで、単分散に形成される。続いて、そのシード粒子に単量体混合物を吸収させた後、その単量体混合物を重合開始剤により重合させることによって架橋微粒子が製造される。このとき、架橋性単量体の含有量が単量体混合物中に15質量%以上含まれ、架橋微粒子の架橋密度が高くなるため、グラフト重合において架橋微粒子中への単量体の浸入が抑えられ、架橋微粒子はサブミクロンサイズを維持することができる。

【0060】

最後にコア−シェル微粒子は、架橋微粒子に単量体を配合してグラフト重合を行うことにより製造される。このとき、架橋微粒子の外周面にはATRP開始基が存在し、そのATRP開始基に基づいてグラフト重合が開始され、グラフト重合が速やかに進行し、架橋微粒子の外周にシェル層が形成される。この場合、架橋微粒子は架橋密度が高く、緻密に形成されているため、単量体が浸入され難く、その大きさを保持したまま、外周に単量体のグラフト重合によるシェル層が形成される。

【0061】

従って、シード粒子を予めサブミクロンサイズの大きさに設定しておくことにより、そのサイズを維持しながら架橋微粒子が形成される。その結果、シェル層の形成に際してコア−シェル微粒子がサブミクロンサイズの大きさに形成されると共に、架橋微粒子が膨潤することなくコア層とシェル層の機能が分離され、機能性複合微粒子としての機能を十分に発揮することができる。よって、コア−シェル微粒子を光学用途などに好適に使用することができる。

【0062】

・ また、架橋微粒子の製造方法では、シード粒子に架橋性単量体15〜99質量%及びATRP開始基を含む単量体1〜85質量%を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させて行われる。この場合、シード粒子としてサブミクロンサイズで粒子径の揃ったものを予め調製すると共に、架橋性単量体を増量して重合を行うことにより、架橋微粒子の粒子径、その分布及び架橋密度を容易に設定することができる。従って、ATRP開始基を含み、かつ粒子径の揃った高架橋密度を有するサブミクロンサイズの架橋微粒子を簡便な方法により得ることができる。

【0063】

・ 架橋微粒子の製造方法において、ATRP開始基を含む単量体が、前記一般式(1)で表される単量体であることにより、その性質に基づいてATRP開始基を微粒子に効率よく導入することができる。

【0064】

・ さらに、架橋微粒子の製造方法において、ATRP開始基を含む単量体が、前記一般式(2)〜(4)で表される単量体であることにより、シェル層の形成を一層効率良く行うことができる。

【0065】

・ 加えて、架橋微粒子の製造方法において、ATRP開始基を含む架橋微粒子は、動的光散乱法により測定される平均粒子径が50〜900nmであり、かつ平均粒子径に対する粒子径標準偏差の百分率を表すCV値が20%以下である。従って、架橋微粒子はサブミクロンサイズに形成されると共に、粒度分布の狭い単分散なものに形成される。

【実施例】

【0066】

以下、実施例及び比較例を挙げて前記実施形態をさらに具体的に説明するが、本発明はそれら実施例の範囲に限定されるものではない。各例における平均粒子径、CV値、重合転化率及び収率については、下記に示す方法によって測定した。

(1)平均粒子径(nm)及びCV値(%)

微粒子を水又はテトラヒドロフラン(THF)に分散させ、光散乱光度計ELS−8000(大塚電子(株)製)にて、動的光散乱法により測定した。

(2)重合転化率(%)

ガスクロマトグラフィー又は液体クロマトグラフィーにて残存する単量体を定量して算出した。

(3)収率(%)

次式に基づいて収率を算出した。

【0067】

収率(%)=〔回収された重合体量(g)/使用した単量体量(g)〕×100

(実施例1)

<有機系単分散シード粒子(A1)の製造>

冷却管、温度計、攪拌機及び窒素導入管を装着した容量500mLの四つ口フラスコに、スチレン(St)10.8g、55質量%ジビニルベンゼン(DVB55、純度55質量%、エチルビニルベンゼン42質量%含有)0.108g、p−スチレンスルホン酸ナトリウム(NaSS)0.0216g、及びイオン交換水350gを入れ、窒素気流下で攪拌混合し、75℃まで加温した。次いで、過硫酸カリウム(KPS)0.0108gを上記反応液に添加し、75℃で7時間重合反応を行った後に室温まで冷却することにより、有機系単分散シード粒子(A1)の水分散液を得た。得られたシード粒子の平均粒子径は210nm及びCV値は9%であった。

<ATRP開始基を含む単分散架橋微粒子(B1)の製造>

上記の有機系単分散シード粒子(A1)の水分散液に、ドデシルベンゼンスルホン酸ナトリウム(DBS)0.325gを加え、室温、窒素気流下で攪拌混合した。これに、DVB55の9.74gに2−ブロモイソ酪酸4−ビニルフェニルエステル(下記の化学式(5)に示す化合物D1)1.08g及び2,2’−アゾビスイソブチロニトリル(AIBN)0.108gを溶解させたものを徐々に加え、室温で1時間攪拌混合することにより、有機系単分散シード粒子に吸収させた。

【0068】

続いて、75℃まで加温し、75℃で14時間重合反応を行った後に室温まで冷却した。全ての重合性単量体において、重合転化率は95%以上であった。ナイロンメッシュで凝集物を濾別することにより、微粒子分散液を得た。塩析後、濾別し、水及びメタノールで洗浄した後に減圧乾燥によりATRP開始基を含む単分散架橋微粒子(B1)を得た。この単分散架橋微粒子(B1)の収率は架橋微粒子の製造に使用した全ての単量体に対して90%、平均粒子径は260nm及びCV値は11%であった。

【0069】

【化9】

(実施例2)

<有機系単分散シード粒子(A2)の製造>

冷却管、温度計、攪拌機及び窒素導入管を装着した容量500mLの四つ口フラスコに、Stを25.0g、DVB55を0.125g及びイオン交換水を332g入れ、窒素気流下で攪拌混合し、65℃まで加温した。次いで、上記反応液にKPSを0.175g添加し、65℃で15時間重合反応を行った後に室温まで冷却することにより、有機系単分散シード粒子(A2)の水分散液を得た。得られたシード粒子(A2)の平均粒子径は403nm及びCV値は10%であった。

<ATRP開始基含有単分散架橋微粒子(B2)の製造>

上記の有機系単分散シード粒子(A2)の水分散液に、DBSを0.750g加え、室温、窒素気流下で攪拌混合した。DVB55の23.75gに1−(1−ブロモエチル)−4−ビニルベンゼン(下記の化学式(6)に示す化合物D2)1.25g及びAIBN0.250gを溶解させたものを徐々に加え、室温で2時間攪拌混合することにより、有機系単分散シード粒子(A2)に吸収させた。続いて、75℃まで加温し、その75℃で15時間重合反応を行った後に室温まで冷却した。全ての重合性単量体において、重合転化率は95%以上であった。ナイロンメッシュで凝集物を濾別することにより、微粒子分散液を得た。塩析後、濾別し、水及びメタノールで洗浄した後に減圧乾燥によりATRP開始基を含む単分散架橋微粒子(B2)を得た。単分散架橋微粒子(B2)の収率は架橋微粒子の製造に使用した全ての単量体に対して87%、平均粒子径は403nm及びCV値は10%であった。

【0070】

【化10】

(実施例3)

<有機系単分散シード粒子(A3)の製造>

冷却管、温度計、攪拌機及び窒素導入管を装着した容量500mLの四つ口フラスコに、Stを10.8g、DVB55を0.108g、NaSSを0.108g及びイオン交換水を350g入れ、窒素気流下で攪拌混合し、75℃まで加温した。次いで、上記反応液にKPSを0.108g添加し、75℃で7時間重合反応を行った後に室温まで冷却することにより、有機系単分散シード粒子(A3)の水分散液を得た。得られたシード粒子(A3)の平均粒子径は128nm及びCV値は8%であった。

<ATRP開始基含有単分散架橋微粒子(B3)の製造>

上記の有機系単分散シード粒子(A3)の水分散液に、DBSを0.325g加え、室温、窒素気流下で攪拌混合した。ジビニルベンゼン(DVB、純度99%)7.69gに化合物D2を3.14g及びAIBNを0.108g溶解させたものを徐々に加え、室温で1時間攪拌混合することにより、有機系単分散シード粒子に吸収させた。それを75℃まで加温し、75℃で14時間重合反応を行った後に室温まで冷却した。全ての重合性単量体において、重合転化率は95%以上であった。ナイロンメッシュで凝集物を濾別することにより、微粒子分散液を得た。塩析後、濾別し、水及びメタノールで洗浄した後に減圧乾燥によりATRP開始基を含む単分散架橋微粒子(B3)を得た。この単分散架橋微粒子(B3)の収率は架橋微粒子の製造に使用した全ての単量体に対して92%、平均粒子径は168nm及びCV値は8%であった。

(実施例4)

<有機系単分散シード粒子(A4)の製造>

冷却管、温度計、攪拌機及び窒素導入管を装着した容量500mLの四つ口フラスコに、Stを25.0g、DVB55を0.0250g及びイオン交換水を332g入れ、窒素気流下で攪拌混合し、65℃まで加温した。次いで、過硫酸カリウム0.175gを上記反応液に添加し、65℃で15時間重合反応を行った後に室温まで冷却することにより、有機系単分散シード粒子(A2)の水分散液を得た。得られたシード粒子(A2)の平均粒子径は610nm及びCV値は10%であった。

<ATRP開始基含有単分散架橋微粒子(B4)の製造>

上記の有機系単分散シード粒子(A2)の水分散液に、DBSを0.750g加え、室温、窒素気流下で攪拌混合した。それに、DVBの17.75gに化合物D1を7.25g、Stを25.0g及びAIBNを0.250g溶解させたものを徐々に加え、室温で2時間攪拌混合することにより、有機系単分散シード粒子(A2)に吸収させた。75℃まで加温し、75℃で15時間重合反応を行った後に室温まで冷却した。全ての重合性単量体について、重合転化率は95%以上であった。その後、ナイロンメッシュで凝集物を濾別することにより、微粒子分散液を得た。塩析後、濾別し、水及びメタノールで洗浄した後に減圧乾燥によりATRP開始基を含む単分散架橋微粒子(B4)を得た。この単分散架橋微粒子(B4)の収率は架橋微粒子の製造に使用した全ての単量体に対して89%、平均粒子径は805nm及びCV値は11%であった。

(比較例1)

<ATRP開始基を含む単分散架橋微粒子(B5)の製造>

冷却管、温度計、攪拌機及び窒素導入管を装着した容量500mLの四つ口フラスコに、DVB55を16.15g、化合物D1を0.850g、AIBNを0.340g及びアセトニトリルを350g入れ、窒素気流下で攪拌混合し、75℃まで加温した。75℃で15時間重合反応を行った後に室温まで冷却した。全ての重合性単量体について、重合転化率は95%以上であった。ナイロンメッシュで凝集物を濾別することにより、微粒子分散液を得た。得られた微粒子を濾別し、メタノールで洗浄した後に減圧乾燥によりATRP開始基を含む単分散架橋微粒子(B5)を得た。この単分散架橋微粒子(B5)の収率は、架橋微粒子の製造に使用した全ての単量体に対して75%、平均粒子径は3300nm及びCV値は12%であった。

【0071】

以上の実施例1〜4及び比較例1の結果を表1にまとめて示した。表1における含有量は、シード粒子の製造ではスチレンを100質量部、架橋微粒子の製造では架橋性単量体及びATRP開始基を含む単量体の合計量を100質量部とし、それを基準として他の成分を表した。

【0072】

【表1】

表1に示した実施例1〜4の結果より、粒子がサブミクロンサイズ(168〜805nm)でCV値が8〜11%という粒子径の揃ったATRP開始基を含む単分散架橋微粒子B1〜B4が得られることが明らかとなった。一方、比較例1ではシード粒子を用いることなく沈殿重合により製造した結果、平均粒子径がマイクロメートル(μm)サイズ(3.3μm)の微粒子しか得られなかった。

(実施例5)

<コア−シェル微粒子(C1)の製造>

N,N−ジメチルホルムアミド(DMF)4.76g、t−ブチルアクリレート(t−BA)9.53g、2−ブロモイソ酪酸フェニル(下記の化学式(7)に示す化合物E1)0.0452g、1,1,4,7,10,10−ヘキサメチルトリエチレンテトラミン(HMTA)0.0599gを混合し、溶解させた。これに、実施例1で得られた微粒子(B1)1.00gと臭化銅0.0373gを加え、窒素雰囲気下においてホモジナイザーで30分混合して分散させた。得られた分散液を内容量20mLのガラスアンプルに注入し、窒素置換したうえで封管し、90℃で15時間重合を行った。その結果、重合転化率は59.2%であった。内容物にTHFを15mL加え、遠心分離器により微粒子を分離した。得られた微粒子をTHFにより3回洗浄し、減圧乾燥することによりコア−シェル微粒子(C1)を得た。得られたコア−シェル微粒子(C1)の平均粒子径は344nm及びCV値は13%であった。

【0073】

【化11】

(実施例6)

<コア−シェル微粒子(C2)の製造>

DMFを4.66g、メトキシトリエチレングリコールアクリレート(MTGA)を9.33g、1−ブロモ−フェニルエタン(下記の化学式(8)に示す化合物E2)を0.0344g、HMTAを0.0599g混合して溶解させた。これに、実施例2で得られた微粒子(B2)1.00gと臭化銅0.0373gを加え、窒素雰囲気下においてホモジナイザーで30分混合して分散させた。得られた分散液を内容量20mLのガラスアンプルに注入し、窒素置換したうえで封管し、70℃で15時間重合を行った。その結果、重合転化率は61.5%であった。内容物にTHF(15mL)を加え、遠心分離器により微粒子を分離した。得られた微粒子をTHFにより3回洗浄し、減圧乾燥することによりコア−シェル微粒子(C2)を得た。得られたコア−シェル微粒子(C2)の平均粒子径は585nm及びCV値は14%であった。

【0074】

【化12】

(実施例7)

<コア−シェル微粒子(C3)の製造>

シクロヘキサノンを4.62g、シクロヘキシルアクリレートを9.24g、化合物E2を0.0481g、HMTAを0.0599g混合して溶解させた。これに、実施例3で得られた微粒子(B3)1.00gと臭化銅0.0373gを加え、窒素雰囲気下においてホモジナイザーで30分混合して分散させた。得られた分散液を内容量20mLのガラスアンプルに注入し、窒素置換したうえで封管し、70℃で15時間重合を行った。その結果、重合転化率は68.4%であった。内容物にTHFを15mL加え、遠心分離器により微粒子を分離した。得られた微粒子をTHFにより3回洗浄し、減圧乾燥することによりコア−シェル微粒子(C3)を得た。得られたコア−シェル微粒子(C3)の平均粒子径は274nm及びCV値は12%であった。

(実施例8)

<コア−シェル微粒子(C4)の製造>

DMFを4.81g、t−BAを8.57g、グリシジルメタクリレート(GMA)を1.06g、化合物E1を0.0452g、HMTAを0.0428g加えて溶解させた。これに、実施例4で得られた微粒子(B4)1.00gと臭化銅0.0267gを加え、窒素雰囲気下においてホモジナイザーで30分混合して分散させた。得られた分散液を内容量20mLのガラスアンプルに注入し、窒素置換したうえで封管し、70℃で15時間重合を行った。その結果、重合転化率はt−BAが46.0%、GMAが80.4%であった。内容物にTHFを15mL加え、遠心分離器により微粒子を分離した。得られた微粒子をTHFにより3回洗浄し、減圧乾燥することによりコア−シェル微粒子(C4)を得た。得られたコア−シェル微粒子(C4)の平均粒子径は880nm及びCV値は13%であった。

(比較例2)

<コア−シェル微粒子(C5)の製造>

DMFを4.76g、t−BAを9.53g、化合物E1を0.0452g、HMTAを0.0599g混合して溶解させた。これに、比較例1で得られた微粒子(B5)1.00gと臭化銅0.0373gを加え、窒素雰囲気下においてホモジナイザーで30分混合して分散させた。得られた分散液を内容量20mLのガラスアンプルに注入し、窒素置換したうえで封管し、90℃で15時間重合を行った。その結果、重合転化率は57.3%であった。内容物にTHFを15mL加え、遠心分離器により微粒子を分離した。得られた微粒子をTHFにより3回洗浄し、減圧乾燥することによりコア−シェル微粒子(C5)を得た。得られたコア−シェル微粒子(C5)の平均粒子径は3370nm及びCV値は14%であった。

【0075】

実施例5〜8に示した結果から、粒度分布の狭い単分散なサブミクロンサイズのコア−シェル微粒子が得られることが明らかとなった。一方、比較例2では、コア微粒子がマイクロメートルオーダーであるため、当然目的とするサブミクロンサイズの微粒子は得られなかった。

【0076】

なお、本実施形態は、次のように変更して実施することも可能である。

・ ATRP開始基を含む単量体を複数選択して使用し、グラフト重合の開始能を調整することもできる。

【0077】

・ 架橋性単量体として、ビニル基を2個有する2官能性単量体及びビニル基を3個以上有する多官能性単量体を複数種類組合せて使用し、架橋微粒子の架橋密度を調整することができる。

【0078】

・ コア−シェル微粒子の製造において、重合開始剤を配合し、重合速度を速くするように構成することもできる。

さらに、前記実施形態より把握される技術的思想について以下に記載する。

【0079】

・ 前記有機系単分散シード粒子は、有機系重合体により形成され、動的光散乱法により測定される平均粒子径が10〜800nmであり、かつ平均粒子径に対する粒子径標準偏差の百分率を表すCV値が20%以下であることを特徴とする請求項1に記載のコア−シェル微粒子の製造方法。このように構成した場合、請求項1に係る発明の効果を有効に発揮させることができる。

【0080】

・ 前記グラフト重合は、非ビニル型の原子移動ラジカル重合開始剤の存在下に行われることを特徴とする請求項1に記載のコア−シェル微粒子の製造方法。このように構成した場合、請求項1に係る発明の効果に加えて、架橋微粒子間の凝集を抑制することができると共に、架橋微粒子の外周面でグラフト重合を均一に進行させることができる。

【0081】

・ 前記グラフト重合は、遷移金属錯体よりなる触媒の存在下に行われることを特徴とする請求項1に記載のコア−シェル微粒子の製造方法。このように構成した場合、請求項1に係る発明の効果に加えて、グラフト重合を促進させることができる。

【0082】

・ 前記シード粒子は、平均粒子径が10〜800nmであり、平均粒子径に対する粒子径標準偏差の百分率を表すCV値が20%以下であることを特徴とする請求項2から請求項5のいずれか1項に記載の原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法。このように構成した場合、請求項2から請求項5のいずれかに係る発明の効果に加えて、架橋微粒子の粒度分布を狭く、しかも平均粒子径をサブミクロンサイズにすることができる。

【0083】

・ 前記シード粒子は、非架橋粒子、又は架橋性単量体を2質量%以下配合して重合された微架橋粒子であることを特徴とする請求項2から請求項5のいずれか1項に記載の原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法。このように構成した場合、請求項2から請求項5のいずれかに係る発明の効果に加えて、目的とする架橋微粒子を容易に製造することができる。

【図面の簡単な説明】

【0084】

【図1】原子移動ラジカル重合開始基を含有する単分散架橋微粒子からコア−シェル微粒子を製造する過程を模式的に示す説明図。

【符号の説明】

【0085】

10…コア−シェル微粒子、11…単分散架橋微粒子、12…原子移動ラジカル重合開始基、13…シェル層。

【技術分野】

【0001】

本発明は、原子移動ラジカル重合開始基を含む単分散架橋微粒子をコア層とし、そのコア層に単量体をグラフト重合してシェル層を形成するコア−シェル微粒子の製造方法及びその中間体としての原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法に関するものである。

【背景技術】

【0002】

現在までに様々な重合体(ポリマー)微粒子が開発され、多くの分野に渡って使用されている。重合体微粒子は小さくなるにつれて粒子間で凝集しやすくなるため、扱いやすさなどの点からミクロンサイズ以上の重合体微粒子が多く利用されてきた。しかし、近年のナノテクノロジーの進歩に伴い、重合体微粒子も更なる微粒子化が要求されている。例えば、サブミクロンサイズは可視光の波長領域であり、散乱や干渉など光学特性を生かした新しい微粒子の利用法が開発されつつある。その中でも、微粒子が三次元的に最密充填されたコロイド結晶の形成には、微粒子の粒度分布の狭い単分散性も要求されている。

【0003】

一方、重合体微粒子の中でも、2種以上の重合体が複合化されたコア−シェル微粒子は、機能性複合微粒子として、重合体微粒子表面の高性能、高機能化に大きな役割を果たす。ここで示すコア−シェル微粒子とは、シェル層を形成する重合体鎖の片末端を結合点として、重合体鎖が十分な密度でコア層(コア微粒子)表面に固定化された微粒子を意味する。コア−シェル微粒子の製造方法の中でも特に、重合体微粒子表面からリビングラジカル重合の一種である原子移動ラジカル重合(ATRP:Atom Transfer Radical Polymerization)を利用してグラフト重合をした場合、高密度なグラフト鎖が形成されるため、近年注目されるようになってきた。高密度なグラフト鎖の形成は、その立体反発により粒子間の凝集を抑制することにも寄与する。

【0004】

このような目的に沿って、コア−シェル微粒子の製造方法が検討されつつある(例えば、特許文献1を参照)。ここでは、ATRPの重合開始基を有する単量体とジビニルベンゼンを、有機溶媒(アセトニトリル溶媒)中で沈殿重合することにより、ATRP開始基を含む微粒子を製造し、それに基づいてグラフト重合を行うことでコア−シェル微粒子を製造する方法が開示されている。

【特許文献1】特開2004−18556号公報(第2頁、第4頁及び第5頁)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1の例えば実施例1〜4に記載された製造方法では、高架橋密度を有し、ATRP開始基を含む単分散な微粒子を得ているが、平均粒子径が2〜5μmというミクロンサイズの微粒子しか得ることができず、しかも単分散なサブミクロンサイズの微粒子を得ることができなかった。

【0006】

また、単分散でサブミクロンサイズの微粒子を得る手法として、ソープフリー乳化重合法が有効であるが、係るソープフリー乳化重合法では架橋度の低い微粒子しか効率良く得ることができない。架橋性単量体を10質量%以上含む場合には、凝集物が多く生成してしまい、微粒子の生産性が悪くなる。また、架橋度の低い微粒子をコア微粒子とし、グラフト重合によってコア微粒子の表面にシェル層を形成したとき、シェル層を形成する単量体によりコア微粒子が膨潤してしまい、コア微粒子内部でも重合が起こる。従って、コア−シェル微粒子の粒子径が目的とする粒子径よりも大きくなる結果を招く。このように、シェル層の一部がコア微粒子内部にも浸入することから、コア微粒子の機能とシェル層の機能が明確に分離されない。そのため、コア−シェル微粒子を機能性複合微粒子として用いる場合、その機能を十分に発揮することができないという問題があった。

【0007】

そこで本発明の目的とするところは、コア層が膨潤することなく、サブミクロンサイズの大きさに形成されると共に、コア層とシェル層の機能が分離され、機能性複合微粒子としての機能を十分に発揮することができるコア−シェル微粒子の製造方法を提供することにある。また、ATRP開始基を含み、かつ粒子径の揃った高架橋密度の微粒子を簡便な方法により得ることができるATRP開始基を含む単分散架橋微粒子の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、本発明における第1の発明のコア−シェル微粒子の製造方法は、水性媒体に分散させた有機系単分散シード粒子にビニル基を複数個有する架橋性単量体15〜99質量%及び原子移動ラジカル重合開始基を有する単量体1〜85質量%を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させて原子移動ラジカル重合開始基を含む単分散架橋微粒子よりなるコア層を製造し、得られたコア層に単量体をグラフト重合してシェル層を形成することを特徴とする。

【0009】

第2の発明のATRP開始基を含む単分散架橋微粒子の製造方法は、水性媒体に分散させた有機系単分散シード粒子にビニル基を複数個有する架橋性単量体15〜99質量%及び原子移動ラジカル重合開始基を有する単量体1〜85質量%を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させてATRP開始基を含む単分散架橋微粒子を製造することを特徴とする。

【0010】

第3の発明のATRP開始基を含む単分散架橋微粒子の製造方法は、第2の発明において、前記原子移動ラジカル重合開始基を有する単量体が、下記一般式(1)で表される化合物であることを特徴とする。

【0011】

【化1】

但し、Xは原子移動ラジカル重合開始基である。

【0012】

第4の発明のATRP開始基を含む単分散架橋微粒子の製造方法は、第2又は第3の発明において、原子移動ラジカル重合開始基Xが、下記の一般式(2)〜(4)のいずれかで表される官能基であることを特徴とする。

【0013】

【化2】

【0014】

【化3】

【0015】

【化4】

但し、式中R1は炭素数1〜4のアルキレン基又はなくてもよい。R2及びR3は、それぞれ独立して、水素原子、炭素数1〜8のアルキル基、炭素数6〜8のアリール基、炭素数6〜8のアルキルアリール基であり、Yはハロゲン原子を表す。

【0016】

第5の発明のATRP開始基を含む単分散架橋微粒子の製造方法は、第2又は第3の発明において、前記原子移動ラジカル重合開始基を含む単分散架橋微粒子は、動的光散乱法により測定される平均粒子径が50〜900nmであり、かつ平均粒子径に対する粒子径標準偏差の百分率を表すCV値が20%以下であることを特徴とする。

【発明の効果】

【0017】

本発明によれば、次のような効果を発揮することができる。

第1の発明のコア−シェル微粒子の製造方法においては、ATRP開始基を含む単分散架橋微粒子よりなるコア層に単量体をグラフト重合してシェル層を形成することにより行われる。この場合、単量体として架橋性単量体15〜99質量%及びATRP開始基を含む単量体1〜85質量%を含有する単量体混合物が使用され、架橋性単量体の含有量が15質量%以上という十分な量であり、単分散架橋微粒子の架橋密度が高くなるため、架橋微粒子中への単量体の浸入が抑えられる。従って、有機系単分散シード粒子を予めサブミクロンサイズの大きさに設定しておくことにより、そのサイズを維持することができる。その結果、シェル層の形成に際してコア層が膨潤することなく、サブミクロンサイズの大きさに形成されると共に、コア層とシェル層の機能が分離され、機能性複合微粒子としての機能を十分に発揮することができる。

【0018】

第2の発明の単分散架橋微粒子の製造方法では、有機系単分散シード粒子に架橋性単量体15〜99質量%及びATRP開始基含有単量体1〜85質量%を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させて行われる。この場合、有機系単分散シード粒子としてサブミクロンサイズで粒子径の揃ったものを予め調製すると共に、架橋性単量体を増量して重合を行うことにより、単分散架橋微粒子の粒子径、その分布及び架橋密度を容易に設定することができる。従って、ATRP開始基を含み、かつ粒子径の揃った高架橋密度を有するサブミクロンサイズの微粒子を簡便な方法により得ることができる。

【0019】

第3の発明の単分散架橋微粒子の製造方法では、ATRP開始基を含む単量体が、前記一般式(1)で表される単量体であることから、第2の発明の効果に加え、その性質によりATRP開始基を微粒子に効率よく導入することができる。

【0020】

第4の発明の単分散架橋微粒子の製造方法では、ATRP開始基を含む単量体が、前記一般式(2)〜(4)で表される単量体であることから、第2及び第3の発明の効果に加え、シェル層の形成を一層効率良く行うことができる。

【0021】

第5の発明の単分散架橋微粒子の製造方法では、ATRP開始基を含む単分散架橋微粒子は、動的光散乱法により測定される平均粒子径が50〜900nmであり、かつ平均粒子径に対する粒子径標準偏差の百分率を表すCV値が20%以下である。このため、第2から第4のいずれかに係る発明の効果に加え、架橋微粒子はサブミクロンサイズに形成されると共に、粒度分布の狭い単分散なものに形成される。

【発明を実施するための最良の形態】

【0022】

以下、本発明の最良の形態と思われる実施形態について詳細に説明する。

本実施形態におけるコア−シェル微粒子の製造方法は、その中間体であるATRP開始基を含む単分散架橋微粒子(以下、単に架橋微粒子ともいう)に単量体をグラフト重合する方法である。すなわち、架橋微粒子がもつATRP開始基に基づいて単量体がグラフト重合を開始し、コア層となる架橋微粒子に前記単量体がグラフト化され、コア層の外周部にシェル層が形成される。ここで、原子移動ラジカル重合(ATRP)は、リビングラジカル重合の一種であり、本質的に連鎖移動及び連鎖停止がなく増える鎖成長重合であり、重合体鎖の構造を調整しやすく、重合体の分子量分布を狭く単分散にすることができる。

【0023】

これを模式的に示すと、図1に示すように、架橋微粒子11の外周面にはATRP開始基12が高い密度で多数配向されている。この架橋微粒子11に単量体混合物を配合して重合させることにより、前記架橋微粒子11がコア層となり、その外周面のATRP開始基12からグラフト重合が始まり、グラフト化された部分がシェル層13を形成し、コア−シェル微粒子10が形成される。このグラフト共重合体では、コア層が幹成分に相当し、シェル層13が枝成分に相当する。

【0024】

架橋微粒子の製造方法は、具体的には水性媒体に分散させた有機系単分散シード粒子に、ビニル基を複数個有する架橋性単量体15〜99質量%及びATRP開始基を含む単量体1〜85質量%を含有する単量体混合物を吸収(含浸)させた後、該単量体混合物を重合開始剤により重合させる方法である。この場合、単量体混合物として、上記の架橋性単量体及びATRP開始基を含む単量体のほかに、必要に応じてその他の単量体を配合することができる。

【0025】

まず、有機系単分散シード粒子(以下、単にシード粒子ともいう)について説明する。このシード粒子は、コア−シェル微粒子のコア層を形成するための基体となるものであって、有機系重合体より形成される粒子の粒度分布幅の狭いものが用いられる。シード粒子の平均粒子径は、得ようとする架橋微粒子の平均粒子径に応じて適宜選択されるが、動的光散乱法により測定される平均粒子径が通常10〜800nmであり、好ましくは30〜700nmである。シード粒子の粒度分布はCV値〔(粒子径標準偏差/平均粒子径)x100〕で表され、そのCV値は20%以下であることが好ましく、15%以下であることがより好ましい。CV値を20%以下に設定することで、シード粒子の粒度分布を狭く、シャープなものにすることができる。ここで、単分散とは、粒子の粒度分布が狭いことを意味し、具体的にはCV値が上記数値範囲で示されるように小さいことを意味する。

【0026】

シード粒子を形成するための単量体としては、スチレン、ブタジエン、(メタ)アクリル酸エステル等が挙げられる。シード粒子を構成する重合体としては、スチレン系重合体、スチレン−ブタジエン共重合体、スチレン−(メタ)アクリル酸エステル共重合体等のスチレン系共重合体、メタクリル酸メチル重合体等の(メタ)アクリル酸エステル重合体及び共重合体等が挙げられる。前記重合体は、単量体を十分に吸収する重合体が好ましく、適宜選択することができる。また、係る重合体は非架橋粒子、又はジビニルベンゼン等のビニル基を複数個含有する架橋性単量体を10質量%以下、さらに好ましくは2質量%以下配合して重合された微架橋粒子であることが好ましい。架橋性単量体が10質量%より多い場合、単量体混合物を吸収しにくいため好ましくない。

【0027】

シード粒子を製造するための重合方法としては、ソープフリー乳化重合法、分散重合法、懸濁重合法、乳化重合法等の公知の重合方法が適用可能であり、特に限定されるものではない。これらの中でも粒子表面が清浄(クリーン)であること、さらに粒度分布が狭い単分散性を示すことから、ソープフリー乳化重合法を採用することが好ましい。ソープフリー乳化重合法によりシード粒子を製造するために用いられる分散媒は、油溶性である単量体やシード粒子が分散媒に溶解しないようにするために水性媒体が用いられる。水性媒体としては、通常水が用いられるが、水に低級アルコールなどを少量配合したものであってもよい。シード粒子の粒子径は、重合温度、単量体の濃度、重合開始剤量、反応性乳化剤量等を変えることにより調整することができる。例えば、反応性乳化剤としてp−スチレンスルホン酸ナトリウムなどを用い、その含有量を増加させることによってシード粒子の粒子径を小さくすることができる。

【0028】

次に、ATRP開始基を含む単分散架橋微粒子(以下、単に架橋微粒子ともいう)の製造方法について説明する。この架橋微粒子の製造方法では、水性媒体に分散させたシード粒子にビニル基を複数個有する架橋性単量体及びATRP開始基を含む単量体を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させて実施される。この場合、単量体混合物として、上記の架橋性単量体及びATRP開始基を含む単量体のほかに、必要に応じてその他の単量体を配合することができる。

【0029】

前記単量体混合物には、ビニル基を複数個有する架橋性単量体が15〜99質量%、好ましくは50〜97%、より好ましくは70〜95質量%含まれる。この架橋性単量体の含有量が15質量%より少ない場合、架橋微粒子の架橋密度が低くなり、機械的強度が不足する。さらに、コア−シェル微粒子の製造において、シェル層を形成する単量体によりコア層が膨潤してしまい、コア層内部でも重合が行われることから、粒子径が目標とする粒子径よりも過大になってしまう。しかも、シェル層を形成する単量体がコア層内部にも浸入することから、コア−シェル微粒子が機能性複合微粒子としてその働きを発揮することができなくなる。その一方、架橋性単量体の含有量が99質量%より多い場合、相対的にATRP開始基を含む単量体の含有量が少なくなり、グラフト化効率が悪化し、所望とするシェル層が形成されなくなる。

【0030】

ビニル基を複数個有する架橋性単量体としては、ビニル基を2〜6個含む多官能性単量体が好ましい。例えばジビニルベンゼン、ジビニルナフタレン、エチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート等の多官能性単量体が挙げられる。これらの架橋性単量体は単独又は2種以上が適宜組合せて使用される。

【0031】

また、前記単量体混合物には、ATRP開始基を含む単量体が1〜85質量%、好ましくは3〜50質量%、より好ましくは5〜30質量%含まれる。係る単量体の含有量が1質量%より少ない場合、コア−シェル微粒子の製造において、グラフト化密度が小さくなり過ぎ、機能性複合微粒子としての効果を発揮することができなくなる。一方、85質量%を超える場合、相対的に架橋性単量体の含有量が減少して架橋微粒子の架橋密度が低下して好ましくない。

【0032】

ATRP開始基を含む単量体としては、公知の化合物を使用することができるが、下記一般式(1)で表される化合物が好ましい。

【0033】

【化5】

但し、Xは原子移動ラジカル重合開始基である。

【0034】

さらには、Xが、下記の一般式(2)〜(4)のいずれかで表されることが好ましい。

【0035】

【化6】

【0036】

【化7】

【0037】

【化8】

但し、式中R1は炭素数1〜4のアルキレン基又はなくてもよい。R2及びR3は、それぞれ独立して、水素原子、炭素数1〜8のアルキル基、炭素数6〜8のアリール基、炭素数6〜8のアルキルアリール基であり、Yはハロゲン原子を表す。

【0038】

ATRP開始基を含む単量体は、常法に従って容易に得ることができる。ATRP開始基を含む単量体として具体的には、2−ブロモイソ酪酸4−ビニルフェニルエステル、1−(1−ブロモエチル)−4−ビニルベンゼン、4−ビニルベンゼンスルホン酸クロライド等が挙げられる。これらのATRP開始基を含む単量体は単独で、又は2種以上を適宜選択して用いることもできる。

【0039】

単量体混合物の含有量は、シード粒子100質量部に対して50〜2000質量部であることが好ましい。この含有量が50質量部より少ない場合、架橋成分が少なくなるため架橋微粒子の機械的強度が不足すると共に、ATRP開始基の含有量も少なくなってしまう。その一方、2000質量部より多い場合、架橋微粒子の粒度分布が広くなり、また凝集物の生成量が多くなるため好ましくない。

【0040】

前記その他の単量体は、架橋微粒子の機械的物性などを保持すると共に、機能性を発現するためのもので、単量体混合物に配合することが好ましい。その他の単量体としては、例えばスチレン、p−メチルスチレン、α−メチルスチレン、2−ビニルナフタレン、p−メトキシスチレン、エチルビニルベンゼン等のスチレン系単量体;(メタ)アクリル酸エステル系単量体としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、グリシジル(メタ)アクリレート、エトキシジエチレングリコール(メタ)アクリレート、メトキシトリエチレングリコール(メタ)アクリレート、メトキシプロピレングリコール(メタ)アクリレート等の(メタ)アクリル酸エステル系単量体;(メタ)アクリル酸、クロトン酸等の不飽和カルボン酸単量体;マレイン酸、フマル酸、イタコン酸等の不飽和ジカルボン酸単量体;無水マレイン酸、無水イタコン酸等の酸無水物単量体;フマル酸ジメチル、フマル酸ジシクロヘキシル等のフマル酸エステル系単量体;(メタ)アクリル酸2−イソシアネートエチル、m−イソプロペニル−α,α−ジメチルベンジルイソシアネート等のイソシアネート基含有単量体;N,N−ジメチルアミノエチル(メタ)アクリレート、N−t−ブチルアミノエチル(メタ)アクリレート等の窒素含有アルキル(メタ)アクリレート;アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N−イソプロピルアクリルアミド等のアミド基含有単量体、2−ビニルピリジン、4−ビニルピリジン等の芳香族含窒素単量体;ブタジエン、イソプレン、クロロプレン等の共役ジエン単量体;酢酸ビニル等のビニルエステル系単量体;ビニルピロリドン、ビニルカルバゾール、アクリロニトリル等が挙げられる。さらにその他の単量体として、必要に応じ水溶性単量体、イオン性単量体、官能基を有する単量体等の機能性単量体を用いることも可能である。これらの中でも、スチレン系単量体又は(メタ)アクリル酸エステル系単量体を使用することが好ましい。また、目的に応じて単独又は2種以上の単量体を組み合わせて使用することができる。

【0041】

その他の単量体の含有量は、前記架橋性単量体及びATRP開始基を含む単量体の合計量100質量部当たり好ましくは500質量部以下、より好ましくは5〜300質量部、特に好ましくは10〜200質量部である。この場合、架橋性単量体、ATRP開始基を含む単量体及びその他の単量体の合計量中に、架橋性単量体の含有量が15質量%以上、ATRP開始基を含む単量体の含有量が1質量%以上であることが好ましい。その他の単量体の含有量が500質量部を超える場合には、相対的に架橋性単量体又はATRP開始基を含む単量体の含有量が少なくなり、架橋微粒子の架橋密度が低下したり、リビングラジカル重合の開始が遅れたりして好ましくない。

【0042】

架橋微粒子を得るための単量体混合物の重合は、前記シード粒子に単量体混合物を吸収させた後、重合開始剤の存在下で行われる。この重合は、通常水性媒体にシード粒子、単量体混合物及び重合開始剤を配合して実施される。まず、シード粒子の懸濁液に単量体混合物を添加して吸収させる。或いは、単量体混合物を予め水性媒体に分散させ、そこへシード粒子の懸濁液を添加する手順で吸収させてもよい。添加方式は、一括添加、分割添加及び連続添加のいずれの添加方式でもよく、特に制限されるものではない。

【0043】

単量体混合物を重合する際に使用する重合開始剤としては、公知のラジカル重合開始剤、すなわち公知の油溶性重合開始剤又は公知の水溶性重合開始剤を使用することができる。油溶性重合開始剤としては、例えばベンゾイルペルオキシド、ラウロイルペルオキシド、t−ブチルペルオキシ2−エチルヘキサノエート、ジイソプロピルペルオキシジカーボネート、1,1−ビス(t−ブチルペルオキシ)シクロヘキサン等の有機過酸化物;2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2,4−ジメチルバレロニトリル)等のアゾ化合物が挙げられる。水溶性重合開始剤としては、例えば過硫酸カリウム、過硫酸アンモニウム等の過硫酸塩、4,4’−アゾビス−4−シアノ吉草酸、2,2’−アゾビス−2−アミノジノプロパン塩酸塩等が挙げられる。

【0044】

油溶性重合開始剤を使用する場合には、油溶性重合開始剤を単量体混合物に溶解させ、水溶性重合性開始剤を使用する場合には水溶性重合性開始剤を水性媒体に溶解させて使用することができる。これら重合開始剤の含有量は、単量体混合物の種類、重合温度等により適宜設定されるが、単量体混合物100質量部に対して、通常0.01〜10質量部、好ましくは0.1〜5質量部である。

【0045】

さらに、必要に応じて乳化剤又は分散安定剤を配合することができる。乳化剤としては、ドデシルベンゼンスルホン酸ナトリウム等のアルキルベンゼンスルホン酸塩、テトラデシル硫酸ナトリウム等の硫酸エステル塩、ラウリン酸ナトリウム等の脂肪酸塩、ポリエチレングリコールノニルフェニルエーテル等のポリエチレングリコールアルキルエーテル等が挙げられる。これらの乳化剤は単独で使用してもよいし、2種類以上を併用してもよい。分散安定剤としては、ポリビニルピロリドン、ポリビニルアルコール、部分鹸化されたポリビニルアルコール、メチルセルロース、ポリアクリル酸、ポリアクリル酸共重合体及びこれらの中和物並びにポリメタクリル酸、ポリメタクリル酸共重合体及びこれらの中和物等が挙げられる。これらの分散安定剤は単独で使用してもよいし、2種類以上を併用してもよい。

【0046】

単量体混合物の重合条件は、単量体の種類等に応じて適宜選択できるが、一般的には攪拌下に、重合温度30〜90℃で、重合時間3〜48時間の条件で行うことが好ましい。重合後の微粒子は遠心分離又は塩析後に濾過することにより、水層を除去し、水及び有機溶剤で洗浄した後、乾燥することにより精製及び単離を行うことができる。

【0047】

このようにして得られる架橋微粒子は、動的光散乱法により良溶媒中で測定される平均粒子径が好ましくは50〜900nm、さらに好ましくは80〜800nmである。平均粒子径をこのような範囲に設定することで、架橋微粒子をサブミクロン(0.1μmオーダー)サイズに設定することができる。平均粒子径が50nm未満の場合には、架橋微粒子の製造が困難になって好ましくない。一方、900nmを超える場合には、架橋微粒子がミクロン(1μmオーダー)サイズになり、光の散乱や干渉などの光学特性を十分に発揮することができなくなる。

【0048】

また、この架橋微粒子のCV値は、好ましくは20%以下、さらに好ましくは15%以下である。CV値の下限は、究極的に粒子径が揃った単分散な場合に0となる。架橋微粒子のCV値を20%以下に設定することで、架橋微粒子の粒度分布を狭くすることができ、コア−シェル微粒子の特性を向上させることができる。CV値が20%を超える場合には、架橋微粒子の粒度分布が広くなり、コア−シェル微粒子の特性発現が弱くなったり、不安定になったりして好ましくない。さらに、架橋微粒子は、高密度な架橋構造が形成されているため、非常に良好な耐溶剤性を示す。従って、架橋微粒子は、スチレン、メタクリル酸メチル等の単量体、及びトルエン、テトラヒドロフラン、アセトン、ジクロロメタン等の有機溶剤に対して、溶解又は変形をしない。しかも、架橋微粒子は有機溶剤に対する膨潤も極わずかである。このため、コア層の機能とシェル層の機能とを十分に分離することができる。

【0049】

次に、コア−シェル微粒子の製造方法について説明する。その方法は、前記架橋微粒子の外周面に存在するATRP開始基により、単量体をグラフト重合するものである。このグラフト重合によってコア層の外周にシェル層が形成されたグラフト共重合体としてのコア−シェル微粒子が得られる。ATRPによるグラフト重合を採用しているため、単量体の種類の制限が少なく、得られるコア−シェル微粒子の分子量分布が優れた単分散性を示す。

【0050】

コア−シェル微粒子の製造に用いられる単量体としては、前述した架橋微粒子を製造する際に用いられるその他の単量体の中から、コア−シェル微粒子に要求される物性に応じて適宜選択することができる。但し、コア−シェル微粒子を機能性複合微粒子として機能させるためには、コア層とシェル層とで異なる単量体を選択することが好ましい。この単量体の含有量は、所望するシェル層の分子量により適宜設定されるが、通常は架橋微粒子100質量部に対して好ましくは10〜10000質量部、より好ましくは100〜2000質量部である。

【0051】

また、グラフト重合の際には、グラフト重合を促進させるために触媒として遷移金属錯体を添加して行われる。遷移金属錯体は、下記の一般式で表すことができる。

MZ(D)

式中、Mは遷移金属であり、Zはハロゲン原子、(D)はリガンドを表す。

【0052】

Mは遷移金属であれば特に限定されないが、銅原子が好ましい。Zのハロゲン原子は、フッ素原子、塩素原子、臭素原子、ヨウ素原子などが挙げられ、好ましくは臭素原子である。リガンドは、遷移金属と配位結合が可能なのものであれば特に制限はないが、次のような多座配位子などが好ましい。多座配位子としては、例えば2、2’−ビピリジル、2,2’−ビ−4−ヘプチルピリジル、2−(N−ペンチルイミノメチル)ピリジン、スパルテイン、トリス(2−ジメチルアミノエチル)アミン、1,1,4,7,7−ペンタメチルジエチレントリアミン、1,1,4,7,10,10−ヘキサメチルトリエチレンテトラミン等が挙げられる。これらのリガンドは、単独で使用しても良いし、2種類以上を併用しても良い。

【0053】

遷移金属の添加量は、ATRP開始基に対して、モル比で0.01〜10が好ましく、0.1〜2がさらに好ましい。モル比が0.01未満の場合、グラフト重合の重合速度が遅くなるため好ましくない。その一方、モル比が10を超える場合、触媒による着色が激しくなり、精製が困難になるため好ましくない。

【0054】

コア層の外周面から均一にグラフト鎖が延びるように重合を行うため、またコア層を形成する架橋微粒子間の凝集を抑制するために、必要に応じて非ビニル型のATRP開始剤を添加してもよい。この場合、ATRP開始基を含む架橋微粒子を過剰に配合する必要がなく、グラフト重合を均質に行うことができる。そのようなATRP開始剤としては、1−ブロモ−フェニルエタン、2−ブロモイソ酪酸フェニル、p−トルエンスルホン酸クロライド等が挙げられる。

【0055】

重合方法としては、塊状重合法、懸濁重合法、溶液重合法、乳化重合法等公知の方法が採用され、単量体の種類、重合温度、所望される分子量等によって適宜選択される。例えば溶液重合法を採用した場合、溶剤としては、シェル層を形成する単量体及びその重合体を溶解する溶剤が選択される。そのような溶剤としては、例えばトルエン、キシレン等の芳香族炭化水素系溶剤、メチルエチルケトン、イソブチルケトン等のケトン系溶剤、酢酸ブチル等のエステル系溶剤、メタノール、ブチルアルコール等のアルコール系溶剤、エチレングリコール、エチレングリコールモノメチルエーテル、エチレングリコールモノメチルエーテルアセテート等のエチレングリコール系溶剤、ジエチレングリコール、ジエチレングリコールジメチルエーテル等のジエチレングリコール系溶剤、プロピレングリコール、プロピレングリコールメチルエーテルアセテート等のプロピレングリコール系溶剤、N,N−ジメチルホルムアミド、アセトニトリル、ジメチルスルホキシド等の窒素、硫黄含有有機化合物類等が挙げられる。これらの溶剤は単独で、又は混合物として用いられる。

【0056】

コア−シェル微粒子を製造するための重合における重合温度は20〜120℃が好ましく、40〜90℃がさらに好ましい。重合温度が20℃未満の場合には、重合速度が遅くなり、その結果として重合時間が長くなるため好ましくない。その一方、120℃よりも高い場合には、重合速度の制御が困難になるうえ、架橋微粒子の外周面からの重合が均一でなくなり、その結果グラフト化密度が低くなるため好ましくない。重合後に遠心分離を行うことによって微粒子が取り出され、必要に応じてそれを有機溶剤で洗浄した後、乾燥することによってコア−シェル微粒子が製造される。このような製造方法で得られたコア−シェル微粒子は球状又はそれに近い形状をなし、その粒子径がサブミクロンサイズであると共に、その大きさが揃った均一なものである。

【0057】

上記のようにして製造されるコア−シェル微粒子は、動的光散乱法により良溶媒中で測定される平均粒子径が好ましくは100〜950nmである。平均粒子径がこのような範囲であることにより、コア−シェル微粒子はサブミクロン(0.1μmオーダー)サイズを維持することができる。平均粒子径が100nm未満の場合には、前述のように架橋微粒子の製造条件が厳しくなり、コア−シェル微粒子が得られ難くなって好ましくない。その一方、950nmを超える場合には、コア−シェル微粒子がミクロン(1μmオーダー)サイズになると共に、単分散な微粒子にはならず、所望とする光学特性を発揮することができなくなる。

【0058】

また、コア−シェル微粒子のCV値は、好ましくは20%以下、さらに好ましくは15%以下である。CV値の下限は、究極的に粒子径が揃った単分散な場合には0となる。このCV値を20%以下にすることにより、コア−シェル微粒子の粒度分布を狭く、シャープにすることができ、コア−シェル微粒子の特性を向上させることができる。CV値が20%を超える場合、コア−シェル微粒子の粒度分布が広がり、その特性が低下して好ましくない。

【0059】

以上の実施形態によって発揮される作用及び効果について、以下にまとめて記載する。

・ 本実施形態のコア−シェル微粒子の製造方法では、最初にシード粒子が、水性媒体中で単量体を重合することにより得られ、サブミクロンサイズの大きさで、単分散に形成される。続いて、そのシード粒子に単量体混合物を吸収させた後、その単量体混合物を重合開始剤により重合させることによって架橋微粒子が製造される。このとき、架橋性単量体の含有量が単量体混合物中に15質量%以上含まれ、架橋微粒子の架橋密度が高くなるため、グラフト重合において架橋微粒子中への単量体の浸入が抑えられ、架橋微粒子はサブミクロンサイズを維持することができる。

【0060】

最後にコア−シェル微粒子は、架橋微粒子に単量体を配合してグラフト重合を行うことにより製造される。このとき、架橋微粒子の外周面にはATRP開始基が存在し、そのATRP開始基に基づいてグラフト重合が開始され、グラフト重合が速やかに進行し、架橋微粒子の外周にシェル層が形成される。この場合、架橋微粒子は架橋密度が高く、緻密に形成されているため、単量体が浸入され難く、その大きさを保持したまま、外周に単量体のグラフト重合によるシェル層が形成される。

【0061】

従って、シード粒子を予めサブミクロンサイズの大きさに設定しておくことにより、そのサイズを維持しながら架橋微粒子が形成される。その結果、シェル層の形成に際してコア−シェル微粒子がサブミクロンサイズの大きさに形成されると共に、架橋微粒子が膨潤することなくコア層とシェル層の機能が分離され、機能性複合微粒子としての機能を十分に発揮することができる。よって、コア−シェル微粒子を光学用途などに好適に使用することができる。

【0062】

・ また、架橋微粒子の製造方法では、シード粒子に架橋性単量体15〜99質量%及びATRP開始基を含む単量体1〜85質量%を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させて行われる。この場合、シード粒子としてサブミクロンサイズで粒子径の揃ったものを予め調製すると共に、架橋性単量体を増量して重合を行うことにより、架橋微粒子の粒子径、その分布及び架橋密度を容易に設定することができる。従って、ATRP開始基を含み、かつ粒子径の揃った高架橋密度を有するサブミクロンサイズの架橋微粒子を簡便な方法により得ることができる。

【0063】

・ 架橋微粒子の製造方法において、ATRP開始基を含む単量体が、前記一般式(1)で表される単量体であることにより、その性質に基づいてATRP開始基を微粒子に効率よく導入することができる。

【0064】

・ さらに、架橋微粒子の製造方法において、ATRP開始基を含む単量体が、前記一般式(2)〜(4)で表される単量体であることにより、シェル層の形成を一層効率良く行うことができる。

【0065】

・ 加えて、架橋微粒子の製造方法において、ATRP開始基を含む架橋微粒子は、動的光散乱法により測定される平均粒子径が50〜900nmであり、かつ平均粒子径に対する粒子径標準偏差の百分率を表すCV値が20%以下である。従って、架橋微粒子はサブミクロンサイズに形成されると共に、粒度分布の狭い単分散なものに形成される。

【実施例】

【0066】

以下、実施例及び比較例を挙げて前記実施形態をさらに具体的に説明するが、本発明はそれら実施例の範囲に限定されるものではない。各例における平均粒子径、CV値、重合転化率及び収率については、下記に示す方法によって測定した。

(1)平均粒子径(nm)及びCV値(%)

微粒子を水又はテトラヒドロフラン(THF)に分散させ、光散乱光度計ELS−8000(大塚電子(株)製)にて、動的光散乱法により測定した。

(2)重合転化率(%)

ガスクロマトグラフィー又は液体クロマトグラフィーにて残存する単量体を定量して算出した。

(3)収率(%)

次式に基づいて収率を算出した。

【0067】

収率(%)=〔回収された重合体量(g)/使用した単量体量(g)〕×100

(実施例1)

<有機系単分散シード粒子(A1)の製造>

冷却管、温度計、攪拌機及び窒素導入管を装着した容量500mLの四つ口フラスコに、スチレン(St)10.8g、55質量%ジビニルベンゼン(DVB55、純度55質量%、エチルビニルベンゼン42質量%含有)0.108g、p−スチレンスルホン酸ナトリウム(NaSS)0.0216g、及びイオン交換水350gを入れ、窒素気流下で攪拌混合し、75℃まで加温した。次いで、過硫酸カリウム(KPS)0.0108gを上記反応液に添加し、75℃で7時間重合反応を行った後に室温まで冷却することにより、有機系単分散シード粒子(A1)の水分散液を得た。得られたシード粒子の平均粒子径は210nm及びCV値は9%であった。

<ATRP開始基を含む単分散架橋微粒子(B1)の製造>

上記の有機系単分散シード粒子(A1)の水分散液に、ドデシルベンゼンスルホン酸ナトリウム(DBS)0.325gを加え、室温、窒素気流下で攪拌混合した。これに、DVB55の9.74gに2−ブロモイソ酪酸4−ビニルフェニルエステル(下記の化学式(5)に示す化合物D1)1.08g及び2,2’−アゾビスイソブチロニトリル(AIBN)0.108gを溶解させたものを徐々に加え、室温で1時間攪拌混合することにより、有機系単分散シード粒子に吸収させた。

【0068】

続いて、75℃まで加温し、75℃で14時間重合反応を行った後に室温まで冷却した。全ての重合性単量体において、重合転化率は95%以上であった。ナイロンメッシュで凝集物を濾別することにより、微粒子分散液を得た。塩析後、濾別し、水及びメタノールで洗浄した後に減圧乾燥によりATRP開始基を含む単分散架橋微粒子(B1)を得た。この単分散架橋微粒子(B1)の収率は架橋微粒子の製造に使用した全ての単量体に対して90%、平均粒子径は260nm及びCV値は11%であった。

【0069】

【化9】

(実施例2)

<有機系単分散シード粒子(A2)の製造>

冷却管、温度計、攪拌機及び窒素導入管を装着した容量500mLの四つ口フラスコに、Stを25.0g、DVB55を0.125g及びイオン交換水を332g入れ、窒素気流下で攪拌混合し、65℃まで加温した。次いで、上記反応液にKPSを0.175g添加し、65℃で15時間重合反応を行った後に室温まで冷却することにより、有機系単分散シード粒子(A2)の水分散液を得た。得られたシード粒子(A2)の平均粒子径は403nm及びCV値は10%であった。

<ATRP開始基含有単分散架橋微粒子(B2)の製造>

上記の有機系単分散シード粒子(A2)の水分散液に、DBSを0.750g加え、室温、窒素気流下で攪拌混合した。DVB55の23.75gに1−(1−ブロモエチル)−4−ビニルベンゼン(下記の化学式(6)に示す化合物D2)1.25g及びAIBN0.250gを溶解させたものを徐々に加え、室温で2時間攪拌混合することにより、有機系単分散シード粒子(A2)に吸収させた。続いて、75℃まで加温し、その75℃で15時間重合反応を行った後に室温まで冷却した。全ての重合性単量体において、重合転化率は95%以上であった。ナイロンメッシュで凝集物を濾別することにより、微粒子分散液を得た。塩析後、濾別し、水及びメタノールで洗浄した後に減圧乾燥によりATRP開始基を含む単分散架橋微粒子(B2)を得た。単分散架橋微粒子(B2)の収率は架橋微粒子の製造に使用した全ての単量体に対して87%、平均粒子径は403nm及びCV値は10%であった。

【0070】

【化10】

(実施例3)

<有機系単分散シード粒子(A3)の製造>

冷却管、温度計、攪拌機及び窒素導入管を装着した容量500mLの四つ口フラスコに、Stを10.8g、DVB55を0.108g、NaSSを0.108g及びイオン交換水を350g入れ、窒素気流下で攪拌混合し、75℃まで加温した。次いで、上記反応液にKPSを0.108g添加し、75℃で7時間重合反応を行った後に室温まで冷却することにより、有機系単分散シード粒子(A3)の水分散液を得た。得られたシード粒子(A3)の平均粒子径は128nm及びCV値は8%であった。

<ATRP開始基含有単分散架橋微粒子(B3)の製造>

上記の有機系単分散シード粒子(A3)の水分散液に、DBSを0.325g加え、室温、窒素気流下で攪拌混合した。ジビニルベンゼン(DVB、純度99%)7.69gに化合物D2を3.14g及びAIBNを0.108g溶解させたものを徐々に加え、室温で1時間攪拌混合することにより、有機系単分散シード粒子に吸収させた。それを75℃まで加温し、75℃で14時間重合反応を行った後に室温まで冷却した。全ての重合性単量体において、重合転化率は95%以上であった。ナイロンメッシュで凝集物を濾別することにより、微粒子分散液を得た。塩析後、濾別し、水及びメタノールで洗浄した後に減圧乾燥によりATRP開始基を含む単分散架橋微粒子(B3)を得た。この単分散架橋微粒子(B3)の収率は架橋微粒子の製造に使用した全ての単量体に対して92%、平均粒子径は168nm及びCV値は8%であった。

(実施例4)

<有機系単分散シード粒子(A4)の製造>

冷却管、温度計、攪拌機及び窒素導入管を装着した容量500mLの四つ口フラスコに、Stを25.0g、DVB55を0.0250g及びイオン交換水を332g入れ、窒素気流下で攪拌混合し、65℃まで加温した。次いで、過硫酸カリウム0.175gを上記反応液に添加し、65℃で15時間重合反応を行った後に室温まで冷却することにより、有機系単分散シード粒子(A2)の水分散液を得た。得られたシード粒子(A2)の平均粒子径は610nm及びCV値は10%であった。

<ATRP開始基含有単分散架橋微粒子(B4)の製造>

上記の有機系単分散シード粒子(A2)の水分散液に、DBSを0.750g加え、室温、窒素気流下で攪拌混合した。それに、DVBの17.75gに化合物D1を7.25g、Stを25.0g及びAIBNを0.250g溶解させたものを徐々に加え、室温で2時間攪拌混合することにより、有機系単分散シード粒子(A2)に吸収させた。75℃まで加温し、75℃で15時間重合反応を行った後に室温まで冷却した。全ての重合性単量体について、重合転化率は95%以上であった。その後、ナイロンメッシュで凝集物を濾別することにより、微粒子分散液を得た。塩析後、濾別し、水及びメタノールで洗浄した後に減圧乾燥によりATRP開始基を含む単分散架橋微粒子(B4)を得た。この単分散架橋微粒子(B4)の収率は架橋微粒子の製造に使用した全ての単量体に対して89%、平均粒子径は805nm及びCV値は11%であった。

(比較例1)

<ATRP開始基を含む単分散架橋微粒子(B5)の製造>

冷却管、温度計、攪拌機及び窒素導入管を装着した容量500mLの四つ口フラスコに、DVB55を16.15g、化合物D1を0.850g、AIBNを0.340g及びアセトニトリルを350g入れ、窒素気流下で攪拌混合し、75℃まで加温した。75℃で15時間重合反応を行った後に室温まで冷却した。全ての重合性単量体について、重合転化率は95%以上であった。ナイロンメッシュで凝集物を濾別することにより、微粒子分散液を得た。得られた微粒子を濾別し、メタノールで洗浄した後に減圧乾燥によりATRP開始基を含む単分散架橋微粒子(B5)を得た。この単分散架橋微粒子(B5)の収率は、架橋微粒子の製造に使用した全ての単量体に対して75%、平均粒子径は3300nm及びCV値は12%であった。

【0071】

以上の実施例1〜4及び比較例1の結果を表1にまとめて示した。表1における含有量は、シード粒子の製造ではスチレンを100質量部、架橋微粒子の製造では架橋性単量体及びATRP開始基を含む単量体の合計量を100質量部とし、それを基準として他の成分を表した。

【0072】

【表1】

表1に示した実施例1〜4の結果より、粒子がサブミクロンサイズ(168〜805nm)でCV値が8〜11%という粒子径の揃ったATRP開始基を含む単分散架橋微粒子B1〜B4が得られることが明らかとなった。一方、比較例1ではシード粒子を用いることなく沈殿重合により製造した結果、平均粒子径がマイクロメートル(μm)サイズ(3.3μm)の微粒子しか得られなかった。

(実施例5)

<コア−シェル微粒子(C1)の製造>

N,N−ジメチルホルムアミド(DMF)4.76g、t−ブチルアクリレート(t−BA)9.53g、2−ブロモイソ酪酸フェニル(下記の化学式(7)に示す化合物E1)0.0452g、1,1,4,7,10,10−ヘキサメチルトリエチレンテトラミン(HMTA)0.0599gを混合し、溶解させた。これに、実施例1で得られた微粒子(B1)1.00gと臭化銅0.0373gを加え、窒素雰囲気下においてホモジナイザーで30分混合して分散させた。得られた分散液を内容量20mLのガラスアンプルに注入し、窒素置換したうえで封管し、90℃で15時間重合を行った。その結果、重合転化率は59.2%であった。内容物にTHFを15mL加え、遠心分離器により微粒子を分離した。得られた微粒子をTHFにより3回洗浄し、減圧乾燥することによりコア−シェル微粒子(C1)を得た。得られたコア−シェル微粒子(C1)の平均粒子径は344nm及びCV値は13%であった。

【0073】

【化11】

(実施例6)

<コア−シェル微粒子(C2)の製造>

DMFを4.66g、メトキシトリエチレングリコールアクリレート(MTGA)を9.33g、1−ブロモ−フェニルエタン(下記の化学式(8)に示す化合物E2)を0.0344g、HMTAを0.0599g混合して溶解させた。これに、実施例2で得られた微粒子(B2)1.00gと臭化銅0.0373gを加え、窒素雰囲気下においてホモジナイザーで30分混合して分散させた。得られた分散液を内容量20mLのガラスアンプルに注入し、窒素置換したうえで封管し、70℃で15時間重合を行った。その結果、重合転化率は61.5%であった。内容物にTHF(15mL)を加え、遠心分離器により微粒子を分離した。得られた微粒子をTHFにより3回洗浄し、減圧乾燥することによりコア−シェル微粒子(C2)を得た。得られたコア−シェル微粒子(C2)の平均粒子径は585nm及びCV値は14%であった。

【0074】

【化12】

(実施例7)

<コア−シェル微粒子(C3)の製造>

シクロヘキサノンを4.62g、シクロヘキシルアクリレートを9.24g、化合物E2を0.0481g、HMTAを0.0599g混合して溶解させた。これに、実施例3で得られた微粒子(B3)1.00gと臭化銅0.0373gを加え、窒素雰囲気下においてホモジナイザーで30分混合して分散させた。得られた分散液を内容量20mLのガラスアンプルに注入し、窒素置換したうえで封管し、70℃で15時間重合を行った。その結果、重合転化率は68.4%であった。内容物にTHFを15mL加え、遠心分離器により微粒子を分離した。得られた微粒子をTHFにより3回洗浄し、減圧乾燥することによりコア−シェル微粒子(C3)を得た。得られたコア−シェル微粒子(C3)の平均粒子径は274nm及びCV値は12%であった。

(実施例8)

<コア−シェル微粒子(C4)の製造>

DMFを4.81g、t−BAを8.57g、グリシジルメタクリレート(GMA)を1.06g、化合物E1を0.0452g、HMTAを0.0428g加えて溶解させた。これに、実施例4で得られた微粒子(B4)1.00gと臭化銅0.0267gを加え、窒素雰囲気下においてホモジナイザーで30分混合して分散させた。得られた分散液を内容量20mLのガラスアンプルに注入し、窒素置換したうえで封管し、70℃で15時間重合を行った。その結果、重合転化率はt−BAが46.0%、GMAが80.4%であった。内容物にTHFを15mL加え、遠心分離器により微粒子を分離した。得られた微粒子をTHFにより3回洗浄し、減圧乾燥することによりコア−シェル微粒子(C4)を得た。得られたコア−シェル微粒子(C4)の平均粒子径は880nm及びCV値は13%であった。

(比較例2)

<コア−シェル微粒子(C5)の製造>

DMFを4.76g、t−BAを9.53g、化合物E1を0.0452g、HMTAを0.0599g混合して溶解させた。これに、比較例1で得られた微粒子(B5)1.00gと臭化銅0.0373gを加え、窒素雰囲気下においてホモジナイザーで30分混合して分散させた。得られた分散液を内容量20mLのガラスアンプルに注入し、窒素置換したうえで封管し、90℃で15時間重合を行った。その結果、重合転化率は57.3%であった。内容物にTHFを15mL加え、遠心分離器により微粒子を分離した。得られた微粒子をTHFにより3回洗浄し、減圧乾燥することによりコア−シェル微粒子(C5)を得た。得られたコア−シェル微粒子(C5)の平均粒子径は3370nm及びCV値は14%であった。

【0075】

実施例5〜8に示した結果から、粒度分布の狭い単分散なサブミクロンサイズのコア−シェル微粒子が得られることが明らかとなった。一方、比較例2では、コア微粒子がマイクロメートルオーダーであるため、当然目的とするサブミクロンサイズの微粒子は得られなかった。

【0076】

なお、本実施形態は、次のように変更して実施することも可能である。

・ ATRP開始基を含む単量体を複数選択して使用し、グラフト重合の開始能を調整することもできる。

【0077】

・ 架橋性単量体として、ビニル基を2個有する2官能性単量体及びビニル基を3個以上有する多官能性単量体を複数種類組合せて使用し、架橋微粒子の架橋密度を調整することができる。

【0078】

・ コア−シェル微粒子の製造において、重合開始剤を配合し、重合速度を速くするように構成することもできる。

さらに、前記実施形態より把握される技術的思想について以下に記載する。

【0079】

・ 前記有機系単分散シード粒子は、有機系重合体により形成され、動的光散乱法により測定される平均粒子径が10〜800nmであり、かつ平均粒子径に対する粒子径標準偏差の百分率を表すCV値が20%以下であることを特徴とする請求項1に記載のコア−シェル微粒子の製造方法。このように構成した場合、請求項1に係る発明の効果を有効に発揮させることができる。

【0080】

・ 前記グラフト重合は、非ビニル型の原子移動ラジカル重合開始剤の存在下に行われることを特徴とする請求項1に記載のコア−シェル微粒子の製造方法。このように構成した場合、請求項1に係る発明の効果に加えて、架橋微粒子間の凝集を抑制することができると共に、架橋微粒子の外周面でグラフト重合を均一に進行させることができる。

【0081】

・ 前記グラフト重合は、遷移金属錯体よりなる触媒の存在下に行われることを特徴とする請求項1に記載のコア−シェル微粒子の製造方法。このように構成した場合、請求項1に係る発明の効果に加えて、グラフト重合を促進させることができる。

【0082】

・ 前記シード粒子は、平均粒子径が10〜800nmであり、平均粒子径に対する粒子径標準偏差の百分率を表すCV値が20%以下であることを特徴とする請求項2から請求項5のいずれか1項に記載の原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法。このように構成した場合、請求項2から請求項5のいずれかに係る発明の効果に加えて、架橋微粒子の粒度分布を狭く、しかも平均粒子径をサブミクロンサイズにすることができる。

【0083】

・ 前記シード粒子は、非架橋粒子、又は架橋性単量体を2質量%以下配合して重合された微架橋粒子であることを特徴とする請求項2から請求項5のいずれか1項に記載の原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法。このように構成した場合、請求項2から請求項5のいずれかに係る発明の効果に加えて、目的とする架橋微粒子を容易に製造することができる。

【図面の簡単な説明】

【0084】

【図1】原子移動ラジカル重合開始基を含有する単分散架橋微粒子からコア−シェル微粒子を製造する過程を模式的に示す説明図。

【符号の説明】

【0085】

10…コア−シェル微粒子、11…単分散架橋微粒子、12…原子移動ラジカル重合開始基、13…シェル層。

【特許請求の範囲】

【請求項1】

水性媒体に分散させた有機系単分散シード粒子にビニル基を複数個有する架橋性単量体15〜99質量%及び原子移動ラジカル重合開始基を有する単量体1〜85質量%を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させて原子移動ラジカル重合開始基を含む単分散架橋微粒子よりなるコア層を製造し、得られたコア層に単量体をグラフト重合してシェル層を形成することを特徴とするコア−シェル微粒子の製造方法。

【請求項2】

水性媒体に分散させた有機系単分散シード粒子にビニル基を複数個有する架橋性単量体15〜99質量%及び原子移動ラジカル重合開始基を有する単量体1〜85質量%を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させて原子移動ラジカル重合開始基を含む単分散架橋微粒子を製造することを特徴とする原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法。

【請求項3】

前記原子移動ラジカル重合開始基を有する単量体が、下記一般式(1)で表される化合物であることを特徴とする請求項2に記載の原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法。

【化1】

但し、Xは原子移動ラジカル重合開始基である。

【請求項4】

原子移動ラジカル重合開始基Xが、下記の一般式(2)〜(4)のいずれかで表される官能基であることを特徴とする請求項3に記載の原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法。

【化2】

【化3】

【化4】

但し、式中R1は炭素数1〜4のアルキレン基又はなくてもよい。R2及びR3は、それぞれ独立して、水素原子、炭素数1〜8のアルキル基、炭素数6〜8のアリール基、炭素数6〜8のアルキルアリール基であり、Yはハロゲン原子を表す。

【請求項5】

前記原子移動ラジカル重合開始基を含む単分散架橋微粒子は、動的光散乱法により測定される平均粒子径が50〜900nmであり、かつ平均粒子径に対する粒子径標準偏差の百分率を表すCV値が20%以下であることを特徴とする請求項2から請求項4のいずれか1項に記載の原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法。

【請求項1】

水性媒体に分散させた有機系単分散シード粒子にビニル基を複数個有する架橋性単量体15〜99質量%及び原子移動ラジカル重合開始基を有する単量体1〜85質量%を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させて原子移動ラジカル重合開始基を含む単分散架橋微粒子よりなるコア層を製造し、得られたコア層に単量体をグラフト重合してシェル層を形成することを特徴とするコア−シェル微粒子の製造方法。

【請求項2】

水性媒体に分散させた有機系単分散シード粒子にビニル基を複数個有する架橋性単量体15〜99質量%及び原子移動ラジカル重合開始基を有する単量体1〜85質量%を含有する単量体混合物を吸収させた後、該単量体混合物を重合開始剤により重合させて原子移動ラジカル重合開始基を含む単分散架橋微粒子を製造することを特徴とする原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法。

【請求項3】

前記原子移動ラジカル重合開始基を有する単量体が、下記一般式(1)で表される化合物であることを特徴とする請求項2に記載の原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法。

【化1】

但し、Xは原子移動ラジカル重合開始基である。

【請求項4】

原子移動ラジカル重合開始基Xが、下記の一般式(2)〜(4)のいずれかで表される官能基であることを特徴とする請求項3に記載の原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法。

【化2】

【化3】

【化4】

但し、式中R1は炭素数1〜4のアルキレン基又はなくてもよい。R2及びR3は、それぞれ独立して、水素原子、炭素数1〜8のアルキル基、炭素数6〜8のアリール基、炭素数6〜8のアルキルアリール基であり、Yはハロゲン原子を表す。

【請求項5】

前記原子移動ラジカル重合開始基を含む単分散架橋微粒子は、動的光散乱法により測定される平均粒子径が50〜900nmであり、かつ平均粒子径に対する粒子径標準偏差の百分率を表すCV値が20%以下であることを特徴とする請求項2から請求項4のいずれか1項に記載の原子移動ラジカル重合開始基を含む単分散架橋微粒子の製造方法。

【図1】

【公開番号】特開2008−274006(P2008−274006A)

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願番号】特願2007−115602(P2007−115602)

【出願日】平成19年4月25日(2007.4.25)

【出願人】(000004341)日油株式会社 (896)

【Fターム(参考)】

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願日】平成19年4月25日(2007.4.25)

【出願人】(000004341)日油株式会社 (896)

【Fターム(参考)】

[ Back to top ]