コンクリート構造物の保護方法

【課題】水ガラスをゲル化して水密化させ、併せて以降の中性化を防止することが可能であり、更にゲル化するまでに雨水等により水ガラスがコンクリート構造物の表層から流出するのを防止可能なコンクリート構造物の保護方法を提供する。

【解決手段】水ガラス液とゲル化剤とを混合したアルカリ性溶液型改質剤をコンクリート構造物5の表面に塗布して改質層6を形成するとともに当該コンクリート構造物5に形成された空隙3にこれを含浸させ、改質層6の、改質剤がゲル化する前に更に上塗用のセメント7を塗布又は散布することにより、コンクリート構造物5の表面で水ガラスとセメントをより高速でゲル化させて不透水皮膜8とし、空隙に含浸させた改質剤に含まれているゲル化剤と水ガラスとを反応させることにより生成させるケイ酸ゲルを、低速でゲル化させて当該空隙3を水密化する。

【解決手段】水ガラス液とゲル化剤とを混合したアルカリ性溶液型改質剤をコンクリート構造物5の表面に塗布して改質層6を形成するとともに当該コンクリート構造物5に形成された空隙3にこれを含浸させ、改質層6の、改質剤がゲル化する前に更に上塗用のセメント7を塗布又は散布することにより、コンクリート構造物5の表面で水ガラスとセメントをより高速でゲル化させて不透水皮膜8とし、空隙に含浸させた改質剤に含まれているゲル化剤と水ガラスとを反応させることにより生成させるケイ酸ゲルを、低速でゲル化させて当該空隙3を水密化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セメントやモルタル等により構成されたコンクリート構造物の表層に形成された空隙を水密化することによる防水性の向上を図る上で好適なコンクリート構造物の保護方法に関する。

【背景技術】

【0002】

セメントやモルタル等により構成されたコンクリート構造物は、経時劣化を起こす場合が多い。特に、このコンクリート構造物の経時劣化は、海水に起因する塩害、大気中の炭酸ガス等の各種酸性物質や、その他凍結融解物質等の周辺環境の影響に基づく。その結果、コンクリート構造物中には微細な欠陥や隙間が生じ、強度、耐久性、防水性能等が低下し、漏水や中性化等が生じてしまう。従って、これらの影響によるコンクリート構造物の経時劣化を防止するためには、その表面に保護材を塗布し、表層部の中に形成された空隙にかかる保護材を含浸させ、水密化を図る方法が従来から用いられてきた。

【0003】

ちなみに、この保護材の例としては、有機材料以外にケイ酸等に代表される無機材料を用いたものがある。そして、このケイ酸系の改質剤としては、ケイ酸ナトリウム等のアルカリケイ酸塩(以下、水ガラスという。)があり、本発明はこの系に属すものである。なお、ケイ酸ナトリウムは高い粘性を持っている。

【0004】

しかしながら、このような水ガラス等は、pHが約11−12程度の高アルカリ性を呈し、そのままでは硬化しない。この水ガラスを大気中にさらした場合には、その水分が蒸発して表面から流動性を失い、非常に長時間を要するものの最終的には凝固して硬化体になり、ガラス状を呈し表面はなめらかな状態となる。但し、初期の凝固物は、水に接すると水分を含んで再び液状となり、元の水ガラスに戻る性質がある。

【0005】

一方、水ガラスとゲル化剤を混合したゲル化物は、大気中(コンクリート表面)では、ゲル化剤の種類によって性状は異なるが、水分が蒸発すると収縮して亀裂が生じたガラス状となるか、或いは収縮しないものは乾燥した状態となり、固結強度は消失する。

【0006】

このため、コンクリート構造物の表層部に含浸させた後、表面に残存した改質剤は、水散布、又は水塗布を行って除去している。そして、改質剤を除去して表乾した後、上塗りを行う場合には、塗料等を塗布して皮膜層を形成させる方法が取られている。

【0007】

即ち、コンクリート構造物の表層部に含浸させる改質剤(後述する本発明の第1工程)と、その後に上塗りとして行う皮膜層(後述する本発明の第2工程)とは別々の施工として取り扱っている。

【0008】

またコンクリート構造物の欠損部には、改質剤を表層部に含浸させ、水洗いして表乾させた後にセメントモルタルを塗布している。

【0009】

コンクリート構造物の表面に水ガラスを塗布した場合、その表層部の空隙に水ガラスが含浸する。そして、この含浸した水ガラスが、かかるコンクリート構造物内の水酸化カルシウムと接触することにより、非常に緩慢ではあるが反応を起こし、不溶性のケイ酸カルシウムゲル(Ca2SiO3・nH2O)が生成される。このケイ酸カルシウムゲルは、コンクリート構造物内の空隙を充填することによりこれを水密化する。ちなみに上述した反応は、コンクリート構造物中において、ゲル化に有効なCaO等のセメント組成分が残存して水ガラスと反応してケイ酸カルシウムゲルを生成するだけの能力がある場合に限定される。

【0010】

なお、特許文献1には、ケイ酸アルカリ塩を含むシリカ成分を含有する溶液をコンクリート又はモルタルの表面に塗布し、或いは表面から注入する技術が開示されている。

【0011】

また、非特許文献1には、水ガラスに硬化剤(本発明のゲル化剤)を加えて、水ガラス自体の硬化剤等配合されたものが、開示されている。なお、硬化剤の具体的な化合物については不明である。

【0012】

一方、コンクリート構造物の経時劣化の度合や、実際の施工の観点から、水ガラス改質剤は、以下の1)〜3)の問題点がある。

【0013】

1)経時劣化が進展する結果、コンクリート構造物の表層部が劣化(中性化)し、有効なセメント組成分が低減してしまうか、或いは殆ど消失してしまった場合には、水ガラスをゲル化させるだけの能力は無く、空隙にこれら水ガラスを含浸させても期待しているケイ酸カルシウムゲルを生成させることができないため、水密化させることができない。

【0014】

2)仮に水ガラスと反応してケイ酸カルシウムゲルを生成するために有効なセメント組成分が残存していた場合においても、反応自体は非常に緩慢で長時間を要する。このため、例えば屋外にあるコンクリート構造物に水ガラスを含浸させても反応が終了するまでに雨水等により接した場合に、表面及びその周辺では水ガラス自体が希釈、流出してしまい、全く効果を発揮できない場合が多い。また流出した水ガラス成分は、水質汚染の原因ともなり得る。

【0015】

以上のように、劣化したコンクリート構造物には、水ガラス自体にゲル化能力を付加させるため、水ガラス自体の硬化剤等が配合されたものが既に公知になっている。このゲル化能力を付加した改質剤は、コンクリート構造物の表層部に含浸したところでは空洞に充填して不溶性のケイ酸ゲル(SiO2・nH2O)を生成して水密化を可能にする。

【0016】

またゲル化剤にアルカリ性ゲル化剤を用いれば中性化を高めることが可能となる。しかし、コンクリート構造物表面に残存した薄い改質層は、以下の問題点を生じる。

【0017】

(a)水ガラスからなる改質保護材は、ゲル自体の強度が必ずしも高いものではなく、経時的に再度劣化してしまう虞がある。

【0018】

(b)保護材そのものにゲル化能力を持たせたとしても、実際にゲル化するまでに長時間を要する場合には、屋外での施工ではゲル化するまでに雨水等により、コンクリート構造物の表層から水ガラスが流出してしまうという問題点が生じる。逆に流出しない場合には、表面は乾燥、収縮して亀裂が発生したガラス状を呈するか、或いは収縮しない時には、乾燥した状態で強度が無くなる。

【0019】

更に上塗りを行う場合には、以下の問題点も生じる。

【0020】

(c)コンクリート構造物表面に残存した改質剤層は、水洗等を行い、取り除く必要がある。

【0021】

(d) (c)で表乾した後、上塗りとして塗料等を使用した場合、コンクリートとの接着力が必ずしも強くなく、経年後には何らかの理由で接着面に水が浸入して塗料が剥離してしまう。

【0022】

(e) コンクリート構造物の欠損部には、(c)の水洗いを行って表乾後にセメントモルタルを塗布するが、コンクリート表面ではセメントの付着力をより高めることができない。

【0023】

これらの問題点を併せて解決することができれば、保護材としての効果をより一層高めることが可能となる。

【先行技術文献】

【特許文献】

【0024】

【特許文献1】特開2006−183446号公報

【非特許文献】

【0025】

【非特許文献1】土木学会編“コンクリートライブラリー119 表面保護工法 設計施工指針(案) 社団法人土木学会(平成17年4月26日)

【発明の概要】

【発明が解決しようとする課題】

【0026】

上述した背景技術の問題点から、コンクリート表層部に含浸させる改質剤は、以下の課題を解決する必要がある。

【0027】

(1)コンクリート構造物に対して塗布すべき水ガラスに対して自動的にゲル化する能力を付加し、望ましくは、ゲル化時間の調整を可能とすること。

【0028】

(2)水ガラスにゲル化能力を付加させるゲル化剤は、コンクリート構造物を阻害することがないこと。

【0029】

(3)併せてゲル化剤は、水ガラスを含めたアルカリ成分を長期に亘り保持できること。

【0030】

(4)ゲル化するまでに雨水等により、コンクリート構造物の表層から流出しないようにするために、表面に不透水性の皮膜を形成させる必要がある。

【0031】

本発明は、これら(1)〜(4)の条件を満たすことができるコンクリート構造物の保護方法を提供することを目的とする。即ち、本発明は、コンクリート構造物の経時劣化や周辺環境の影響による劣化や中性化の度合に左右されることなく、換言すれば、コンクリート構造物中に残存しているゲル化に有効に作用するセメント組成分の有無や量に支配されることなく、確実に水ガラスをゲル化して水密化させ、併せて以降の中性化を防止することが可能であり、更にゲル化するまでに雨水等により水ガラスがコンクリート構造物の表層から流出するのを防止可能なコンクリート構造物の保護方法を提供することを目的とする。

【課題を解決するための手段】

【0032】

本発明者は、上述した問題点を解決するために、水ガラスとゲル化剤を混合したゲル化能力を有するアルカリ性の溶液型改質剤をコンクリート構造物の表面に塗布して改質層を形成するとともに当該コンクリート構造物に形成された空隙にこれを含浸させ、これを低速でゲル化させて当該空隙を水密化させる第1工程と、改質層の表面に対して、改質剤がゲル化する前に更に上塗用のセメントを塗布又は散布することにより、その改質層の表層をより高速でゲル化させて強固で高付着力を有する不透水皮膜とする第2工程とを組み合わせることにより、雨水等により改質剤が流出するのを防止しつつ、水ガラスをゲル化して空隙を水密化させることが可能なコンクリート構造物の保護方法を発明した。

【0033】

第1工程

第1工程を実現するべく鋭意検討した結果について説明をする。

【0034】

水ガラスにゲル化剤を混合した改質剤は、アルカリ性の溶液である。この混合時のゲル化剤は、水ガラスを完全にゲル化させることなく、まだ十分な水ガラス成分(未反応水ガラス)が残存していることが絶対的条件である。

【0035】

そして表層部に含浸して不溶性のケイ酸化合物(SiO2・nH2O)を生成した後でも、空洞周辺のセメント成分(主としてCa(OH)2)と非常に緩慢ではあるが残存した水ガラスとが反応してケイ酸カルシウム(CaSiO3)ゲルをも生成することが可能となる。これらの不溶性の化合物がコンクリート構造物中の空洞に充填、密着されて水密化され、防水性を発揮することになる。

【0036】

第2工程

本発明は、上述した第1工程に加えて、以下に説明する第2工程も共に進行させる。この第2工程は、改質剤をコンクリート構造物の表面に塗布した改質層に対して、更に改質剤がゲル化する前に上塗用のセメントを塗布又は散布することにより、水ガラスとセメントを接触混合させることにより、高速でゲル化させて強固な高付着力を有する不透水皮膜とする。

【0037】

即ち、第1工程における保護材として機能する改質剤が水ガラス特有の性質を保持している状態で、上塗りとしてセメントを更に塗布又は散布することにより、両者を接触混合させるとともに、例えば、約20秒以下の瞬時に近いゲルタイムでゲル化させて、コンクリート構造物表面にゲル硬化体の不透水皮膜とし、強度を発現させるものである。

【0038】

また、第1工程において必要な改質剤と、第2工程において添加されるセメントとの反応は、両者間の接触混合に基づいて進行するものである。即ち、当該反応は、改質剤と、セメントとの接触面において進行する。その結果、コンクリート構造物表面は、不透水皮膜で覆われることとなり、改質剤が表面から溶出してしまうのを防止することができ、更にはこれらに起因するアルカリの溶出による水質汚濁を防止することも可能となる。なお、不透水皮膜は、コンクリート構造物表面で起こる水ガラスとセメントの接触混合によるゲル硬化体と、その表面にはセメント硬化体の2層から構成される。

【0039】

以上より、コンクリート構造物の表面に強固で高付着力を有する不透水皮膜を形成することにより、保護材としての改質層が雨水等により流出してしまうのを防止することができ、第1工程における保護材としての機能を十分に発現させることが可能となる。

【0040】

本発明の構成

本発明は、上述した第1工程と第2工程を組み合わせたコンクリート構造物の保護方法である。

【0041】

第1の発明に係るコンクリート構造物の保護方法は、水ガラス液とゲル化剤とを混合したアルカリ性溶液型改質剤をコンクリート構造物の表面に塗布して改質層を形成するとともに当該コンクリート構造物に形成された空隙にこれを含浸させ、上記改質層の表面に対して、上記改質剤がゲル化する前に更に上塗用のセメントを塗布又は散布することにより、上記改質層の表層で上記水ガラスと上記セメントをより高速でゲル化させて不透水皮膜とし、上記空隙に含浸させた改質剤に含まれている上記ゲル化剤と上記水ガラスとを反応させることにより生成させるケイ酸ゲルを、低速でゲル化させて当該空隙を水密化することを特徴とする。

【0042】

また同時に表層部に含浸した改質剤に残存した水ガラス成分と空洞周辺のセメント(主としてCa(OH)2)と反応して不溶性のケイ酸カルシウムをも生成させる効果を発揮する。

【0043】

即ち、上述した構成からなる本発明では、従来では到底同時に実現し得なかった非特許文献1でいうところの表面被覆工法と、表面含浸工法を、同時に実現している点において構成上の差異が存在し、従来技術では到底奏し得ない顕著な作用効果を奏するものである。

【発明の効果】

【0044】

本発明は、コンクリート構造物の劣化を防止する保護方法であって、経年劣化、換言すれば有効なセメントのコンクリート構造物中の残量に左右されることなく自発的なゲル化能力を備える改質剤を塗布することにより、改質層を形成させる第1工程と、この改質層の表面に対してゲル化する前に上塗用のセメントを塗布又は散布する第2工程とを有する。

【0045】

この第1工程より、コンクリート構造物の表面に、保護材としての改質剤を塗布し、コンクリート構造物の表層部に形成された空隙にこれを含浸させて不溶性のケイ酸ゲルを生成させることにより水密化を図ることができる。また第2工程より、保護材がゲル化する前、上塗用のセメントを塗布することにより、改質層の水ガラスとセメントとを接触混合させてより高速でゲル化させてゲル硬化体とセメント硬化体の2層からなる不透水皮膜を形成することができる。即ち、本発明に係るコンクリート構造物の保護方法は、以下の3つの効果を発揮させることができる極めて有益なコンクリート構造物の保護方法である。

【0046】

先ず第1に、高い付着力を有する不透水皮膜をコンクリート構造物表面に形成させることが可能となる。その結果、改質剤を空隙にこれを含浸させて水密化を図る機能を長期に亘って継続させることが可能となる。

【0047】

第2に、不透水皮膜の表面からは、改質層に含まれている水ガラスに起因したアルカリの滲出を抑えることが可能となり、雨水等によってこれが流出することによる水質汚濁等を防止することができ、またコンクリート構造物自体を強化させることが可能となる。

【0048】

第3に、特にコンクリート構造物の空隙よりも大きな亀裂や打ち継ぎや欠損部の構造物表面を強固な硬貨体を形成させて補修強化する際において特に有効性を発揮できる。

【図面の簡単な説明】

【0049】

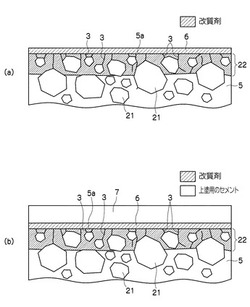

【図1】本発明を適用したコンクリート構造物の保護方法について説明するための図である。

【図2】コンクリート構造物表面に形成させた不透水皮膜を示す拡大図である。

【発明を実施するための形態】

【0050】

以下、本発明の実施の形態として、コンクリート構造物の保護方法について詳細に説明する。

【0051】

本発明は、経年劣化や海水に起因した塩害、或いは大気中の炭酸ガス等の酸性物質、凍結融解等の周辺環境の影響を受けることにより、表層に空隙が形成されて劣化したコンクリート構造物の当該空隙を水密化することによる防水性の向上を図ることが可能なコンクリート構造物の保護方法である。また本発明は、未だ劣化していないコンクリート構造物に対して事前に塗布することにより、その後のコンクリート構造物の劣化を未然に防止することをも目的としたコンクリート構造物の保護方法である。

【0052】

本発明を適用したコンクリート構造物の保護方法に使用される改質剤は、ゲル化剤と、水ガラスとが混合されて構成されている。

【0053】

なお、ここでいう空隙とは、多孔質材料で形成されたコンクリート構造物自体が保持するものであり、水分を含浸させることができるいかなる物理的な亀裂、欠陥、クラックを含むものであり、間隙、空洞をも含む概念である。

【0054】

水ガラスは、アルカリケイ酸塩であって、代表的にはケイ酸ナトリウム、ケイ酸カリウム等、或いはこれらの混合物である。ちなみに、このアルカリケイ酸塩におけるモル比は、2.5〜4であることが望ましい。ケイ酸ナトリウムは大きな粘性を有する。水ガラスは、pHが約11−12程度の高アルカリ性を呈し、そのままでは硬化しないものとされている。なお、水ガラスの使用量は、特に限定されるものではないが、望ましくは含浸性を考慮して粘性2〜5mPa・sに相当するものであり、SiO2換算で4〜25重量%である。

【0055】

また、本発明を適用した改質剤は、さらに添加剤として遅延剤、ゲル化促進剤、分散剤、強度増加剤、界面活性剤等、或いは超微細気泡が添加されていてもよい。

【0056】

ゲル化促進剤は、水ガラスと混合して得られるアルカリ性溶液に対してゲル化能力を付加するための化合物であって、コンクリート構造物を阻害するものでなければ特に限定されるものではないが、代表的にはアルミン酸ソーダ、重炭酸ソーダ、リン酸及びその酸性塩、グリオキザール、エチレンカーボネート等が挙げられる。

【0057】

本発明の第1工程の改質剤のゲル化時間は、特に限定されるものではないが、施工性や第2工程のセメントとの反応性等を考慮して0.5時間から数十時間であるが、好ましくは1〜24時間である。

【0058】

なお、第1工程の改質剤には、まだ十分な水ガラス成分が残存していることが条件となる。

【0059】

このような条件を備えた改質剤は、ゲル化剤の種類によっては無機(アルミン酸ソーダ、重炭酸ソーダ等)でありながら、長いゲル化時間の調整を図ることができ、ゲル化能力を制御することが可能となる。

【0060】

また、コンクリート構造物における表層部の空隙に含浸した改質剤をゲル化することにより、かかる空隙においてゲル化した改質剤を長期間に亘って付着充填することが可能となり、水密性を向上させることが可能となる。

【0061】

このような性能を持つ改質剤は、例えば図1(a)に示すように、経時劣化が生じたコンクリート構造物5に対して注入又は塗布されることになる。このコンクリート構造物5の経時劣化は、海水に起因する塩害、大気中の炭酸ガス等の各種酸性物質や、その他凍結融解物質等の周辺環境の影響に基づくものであり、微細な欠陥等を始めとした空隙3が表面5aから構造物内部へ向けて進展してしまうことになる。ちなみに、このコンクリート構造物5とは、コンクリート、モルタル、セメントペースト、セメント2次製品(プレキャスト材)等、セメントを使用する全ての構造物であって、その目的とするところは、建物、道路や鉄道等の橋脚及びその附帯部分、トンネル(電気、通信、ガス等の地下空間構造物等を含む)、堤防、擁壁、斜面等の吹付工法等が挙げられる。

【0062】

このような経時劣化が生じたコンクリート構造物5の表面5aに対して、第1工程を実行する。即ち、コンクリート構造物5の表面5aに対して、本発明を適用した改質剤が浸み込んだローラー2を走行させる。その結果、このローラー2に浸み込んだ改質剤を表面5aに塗布させることができ、また、図1(a)に示すように、この改質剤を空隙3に含浸することが可能となる。なお、ここでいう塗布とは、このローラー2を使用する場合以外に、刷毛を利用して改質剤を塗布する方法や、改質剤を散布する方法であってもよい。この散布は、噴霧や吹付等といった概念を含むものである。ちなみに、この塗布方法は、目的に併せて上述した各種方法の1種類以上を組み合わせるようにしてもよいし、塗布回数は1回又は2回以上行うようにしてもよい。

【0063】

また、塗布を2回以上に亘り行う場合には、中間で水塗布を挟むようにしてもよい。しかし、最後の仕上げの塗布後は、水塗布或いは水洗いを行うと、コンクリート構造物表面にある改質層、即ち水ガラス成分が損失してしまう。このため、最後の仕上げの塗布後は、水塗布或いは水洗いは避けるようにする。

【0064】

なお、コンクリート構造物5の形状や周辺の状況により、表面5aに対して改質剤を直接的に塗布することができない場合に、或いは表面5aよりも深い所に改質剤を注入させたい場合には、図示しない穿孔機等を用いて注入孔を穿設し、その注入孔に改質剤を注入させるようにしてもよい。この改質剤が表面5aにおいて塗布された結果、当該表面5a上においてかかる改質剤が薄く積層された状態となる。以下、この改質剤が表面5a上に積層された層を改質層6という。

【0065】

次に、図1(b)に示すように、第2工程に移行し、改質層6の表面に対して更に上塗用のセメント7を塗布又は散布する。この第2工程における上塗用のセメント7の塗布又は散布は、改質層6に含まれている改質剤がゲル化する前、即ち当該改質剤がまだ水ガラスとしての機能を保持した状態の下で行う。この第2工程における上塗用のセメント7の塗布又は散布回数は、1回限りを原則とするが、形成させた不透水皮膜の表面にセメントを何回か塗布してよりよい強度を高めることもできる。

【0066】

この第2工程において塗布等を行う上塗用のセメント7は、特に限定するものではなく、水ガラスをゲル化させることができるもので、代表的には普通セメント、早強ポルトランドセメント、高炉セメントを挙げることができる。上塗用のセメント7の使用方法は、特に限定されるものではないが、例えばセメントに水を加えてセメントペースト(セメントミルクも含む)、更には水を加えないセメント粉末として塗布又は散布するようにしてもよい。更には欠損箇所では左官工法であってもよい。

【0067】

なお、この第2工程の過程では、必要に応じて分散剤、減水剤、硬化促進剤、遅延剤、防水剤、界面活性剤、ポリマー(ナイロン等の素材)等を目的に応じて使用するようにしてもよい。

【0068】

ところで、このような第2工程において、改質層6の表面に対して更に上塗用のセメント7を塗布又は散布することにより、当該上塗用のセメント7が、改質層6中に含まれている水ガラスと反応することになる。この時点で第1工程の改質層6は消滅して不透水皮膜8を形成することになる。このセメント7の塗布時において、改質層6が湿っている状態にあることが望ましい。この反応は、改質層6と、上塗用のセメント7との間における接触面において進行するものである。その結果、改質層6における表層に含まれている水ガラスが上塗用のセメント7と反応して強固なゲルを生成することになる。この改質層6とセメントが高速にゲル化することにより、コンクリート構造物表面をゲル硬化体とすることが可能となる。その結果、図2に示すように、不透水皮膜8を形成させることができる。この不透水皮膜8は、上述した接触面における反応によって生成したゲル硬化体を形成させたものであり、水の透過を防止することができる性質のものである。このため、降雨により雨水等が付着してもこれが不透水皮膜8を透過することを防ぐことができ、ひいては、この不透水皮膜8により被覆された改質剤が雨水により表面5aから流れてしまうのを防止することができる。しかもこの改質層6に含まれていた、水ガラスに起因するアルカリの溶出による水質汚濁を防止することも可能となる。

【0069】

このように、上塗用のセメント7により、改質層6中の水ガラス成分とセメントを高速にゲル化して不透水皮膜8とする間、又はその後、不透水皮膜8の下層並びに空隙3に含浸した改質剤は、経時的にゲル化してケイ酸ゲルとなる。このゲル状の不溶性のケイ酸ゲルが空隙3に充填され、これらにより水密化を図ることが可能となる。不透水皮膜8は、あくまでコンクリート構造物5の表層において形成されているものであることから、ゲル硬化体の下層並びに空隙に含浸した改質剤に含まれている水ガラスは、上塗用のセメント7と反応していない。このため、ゲル硬化体の下層並びに空隙に含浸した改質剤に含まれている水ガラスは、同じくこのゲル硬化体の下層の改質剤中に含まれているゲル化剤成分と反応することが可能となる。

【0070】

即ち、本発明によれば、ゲル化剤成分を含む溶液に水ガラスを混合して改質剤としていることから、改質剤に含まれているゲル化剤成分と水ガラスとが反応することによりケイ酸ゲルを自発的に生成させることができる。ゲル化剤成分を水ガラスに予め混合することにより、コンクリート構造物に対して塗布すべき水ガラスに対して自動的にゲル化能力を付加することが可能となる。また、水ガラスとゲル化剤成分の混合比率を調整することにより、ゲル化時間の調整も可能となる。

【0071】

特に空隙3が深く進展している場合には、ゲル化までの時間をある程度遅らせない限り、改質剤が空隙3の奥深くまで到達する前に硬化してゲル状となってしまう。かかる場合には、ゲル化時間を遅くすることにより、改質剤を空隙3の奥深くまで浸透させた後、これを硬化させるように調整を行う。これに対して空隙3が浅くしか伸びていない場合には、ゲル化時間を遅くしなくても比較的早めに改質剤が浸透してしまい、逆にあまりにゲル化時間が長いと、降雨等により、改質剤がゲル化する前までに空隙3から流出してしまう。このため、空隙3が浅くしか進展していない場合には、その浅い空隙3の隅々まで改質剤を充填した後は、できるだけ早めにこれをゲル化させることが望ましいといえる。このように本発明では、この空隙3の深浅に応じて改質剤のゲル化の時間を調整することが可能となる。

【0072】

しかも本発明では、改質剤のゲル化の時間が長くなっても、上述したようにコンクリート構造物の6表面がセメントと反応して強固なゲル硬化体からなる不透水皮膜8により被覆されていることから、雨水等による流出を懸念することなく水密化に重点を置くことができる。 また、このゲル化剤成分は、アルカリ性であることから、水ガラスを含めたアルカリ成分を長期に亘り保持することができる。このため、劣化して中性化してしまったコンクリート構造物に対してこのコンクリート改質剤を適用することにより、かかるコンクリート構造物に対してアルカリ性を保持させることができる。

【実施例1】

【0073】

次に、本発明を適用したコンクリート保護方法の実施例について説明をする。実験に使用した供試体の材料としては、JIS3号品水ガラス、第1工程のゲル化剤としてアルミン酸ソーダ(Al2O3含有量160g/l)、重炭酸ソーダ(試薬品)、第2工程のセメントとして普通セメントを用いた。

【0074】

所定量の水ガラスとアルミン酸ソーダ及び重炭酸ソーダを組み合わせた配合について、ゲルタイム、pH、粘度の測定結果を表1に示す。

【0075】

【表1】

【0076】

表1に示すように、本発明例1〜4は、水ガラスにゲル化剤溶液を混合したところ、透明液が得られゲル化した。また、ゲル化剤の量を変化させることにより、ゲルタイムを調整することが可能となることが分かる。なお、ゲル化剤の量が少ない本発明例3の場合には、配合液の水を全量包含するだけの能力が弱いが、確実にゲルを生成し、析出することができることを確認できた。

【0077】

また、本発明の改質剤は、何れもpH12以上のアルカリ性を呈し、以降の中性化を防止することも可能となることが分かる。

【実施例2】

【0078】

実験に使用したコンクリート構造物の供試体は、実験を行う約1年前に屋外で施工されたモルタルの表面から深さ約10cmを切り出し、表面に付着した異物を高圧水で除去したものである。

【0079】

本発明例では、供試体の劣化度合を確認するために、表層から深さ方向に1cm毎に切断し、小片に粉砕した。実験は、重量比で水1部に対して供試体3部の割合で3日間浸した後、養生水を取り出してpHを以って劣化度合を判定した。そのpHの測定結果を表2に示す。

【0080】

【表2】

【0081】

この表2に示す実験結果から測定を行った本発明例5は、施工後1年以内であるため、表層から2cm以内においてはpHは若干低いものの、2cmよりも深い領域においては高いpHを示しており、有効なセメントが十分に残存していることが確認できた。

【実施例3】

【0082】

この実施例3では、供試体のモルタルを表面から各試験に応じた大きさに成形し、本発明を適用した改質剤(保護材)を刷毛により塗布して充分に含浸させた。次に2回目の保護材の刷毛刷りを行った。この実験において使用した保護材は、上述した本発明例2、4を使用した。表3に各供試体に対して含浸させた保護材(本発明例2、4)の組み合わせを示す(本発明例6〜7、比較例2)。

【0083】

【表3】

【0084】

次に、屋外のコンクリート構造物に対する雨水等を考慮し、塗布後3日後に供試体の表面に水を散布した後、室内で28日間養生した。そして、この供試体Aの表面から、深さ方向に1cm毎に切断して小片を粉砕したものを、重量比で水1部に対して供試体Aを3部の割合で3日間浸した後、養生水を取り出してpHを測定することにより、浸透深さを判定した。表3にそのpHの測定結果を示す。

【0085】

表3の結果から、本発明例6〜7は、何れも表面から第5区分に至るまでpH12前後以上と高い値を示している。しかし、これらのpH値は、実際に改質剤を塗布する前の供試体がほぼ同じpHを示していることから、モルタル表層からの浸透深さとの関係において、効果を確認することができなかった。

【0086】

なお、比較例2の表層から2cmまでの第2区分までにおいてpHが低い理由としては、使用した水ガラスが、自発的なゲル化能力を有しないものであることから、水に流されてしまったのが原因であるといえる。これに対して、本発明例6、7の改質剤は、ゲル化していることから水に流されず、pHも12前後以上と高い状態を維持している。

【0087】

なお、実験には示さないが、供試体に改質剤を塗布した後、水を散布しないでそのままの状態で28日間放置したところ、供試体の表面は、本発明例2の場合、ゲルが収縮していないが、乾燥した状態で強度は殆ど発現してなく、本発明例4の場合には、ゲルが収縮してガラス状を呈していた。この差異は、ゲル化剤の反応の違いから、ゲルの物性が異なることが起因している。

【実施例4】

【0088】

実施例2において作製した供試体に対して、保護材として改質剤を塗布した場合における水密性(防水性)を確認するために、透水試験を行った。なお比較用として水ガラスを何ら塗布しないものについても確認を行った。

【0089】

透水試験は、供試体を所定形状に加工し、JASS8T−301(ケイ酸質系塗布防水材料の品質及び試験方法)に準じて行った。試料として、本発明例6を使用した場合を本発明例8とし、本発明例7を使用した場合を本発明例9とし、何ら保護材による処理を施さないものを比較例3とした。

【0090】

このような本発明例8〜9、比較例3に対して、上述の透水試験を行ったところ、表4の試験結果が得られた。

【0091】

【表4】

【0092】

表4の試験結果により、比較例3(無処理)のものと比較して、改質剤を塗布した本発明例8、9は、透水係数が極めて小さく、水密化(防水性)が非常に優れていることが確認できた。

【0093】

これは、コンクリート構造物の内部に形成された空隙に含浸した改質剤が緻密に充填されてゲル化し、その結果生成したケイ酸ゲルが空隙内に密着した状態であることを意味している。

【0094】

以上のように、本発明を適用したコンクリート構造物の保護方法における第1工程は、コンクリート構造物の表層部に、保護材を含浸させてこれをゲル化し、水密化させることにより、当該コンクリート構造物の劣化を防止するものである。

【実施例5】

【0095】

以下、第2工程に関する具体的な実施例について説明をする。

【0096】

実験は、コンクリート構造物の表面に塗布した保護材が、水ガラス特有の性質を有する状態のところに、上塗用のセメントを塗布して接触混合させ、ゲルタイム並びにその状態を観察することを目的とする。ここでいう水ガラス特有の性質を有する状態とは、自発的なゲル化能力を有する改質剤はゲル化する前の状態を意味する。

【0097】

実験では、供試体の長さ15cm、幅3cm、厚さ2cmに成型したものである。

【0098】

具体的な実験のフローは、第1工程、第2工程の順で行う。第1工程では、保護材としての改質剤を供試体における長さ15cmの先端部8cmの周囲全面に刷毛で塗布する。第1工程で塗布する保護材として本発明例2を使用したものを本発明例10、保護材として本発明例4を使用したものを本発明例11とする。そして、その刷毛による塗布から3分後に、更に上塗用のセメントペーストを刷毛で全面に塗布し、別に用意した水槽内に20秒後に投入し、これをまき廻す。そして、塗布したセメントペーストの付着並びに脱落状態を観察する。

【0099】

比較例4、5は、本発明例10、11がゲル化した3日後、供試体表面にセメントペーストを塗布したもので、また比較例6は、上塗用のセメントペーストを塗布することなく、単に供試体Cの表面を濡らすだけの無処理のもの(比較例4)についても同様に行った。

【0100】

【表5】

【0101】

表5の結果より、供試体の表面に第1工程の保護材を塗布し、当該保護材がゲル化する前に、第2工程における、上塗用のセメントペーストを塗布した結果、保護材と上塗用のセメントペーストとの接触混合部は、本発明例10〜11の何れにおいてもゲルタイムは20秒以下であり、瞬時に近いゲルタイムで両者は付着して、ゲル硬化体が形成されていることが確認できた。

【0102】

但し、この反応は、あくまで、保護材と上塗用のセメントペーストとの接触混合部において生じるものであって、コンクリート構造物の表面においては特に生じていない。このことは、セメントの凝結時間が何れも4.0時間であることからも確認できる。

【0103】

またセメント表面の状態の観察結果も参照すれば、かかる現象は、第1工程において塗布された保護材が、第2工程において塗布された上塗用のセメントペーストにより被覆され、表面からかかる保護材に起因したアルカリが雨水等によって流出せず、水質汚染を防止する観点からも優れていることが示唆されるものである。

【0104】

これに対して本発明の保護材(本発明例2、4)であっても、ゲル化後では、無処理(比較例6)と同様に20秒後では全く付着していないことから、水ガラスとセメントは全く反応していないことが確認できた。このことは、水ガラス特有の性質が失われていることを意味している。

【実施例6】

【0105】

本実施例6では、第1工程において塗布した保護材としての改質剤と、第2工程において塗布した上塗用のセメントとを接触混合した場合における付着力や固結強度を曲げ強度試験により求めた。

【0106】

実験は、供試体を4×4×16cmに成型し、半割りした両面に保護材を十分に塗布した。塗布した保護材としては、本発明例8、9において使用したものとし、それぞれ本発明例12、13としている。その塗布から3分後に上塗用のセメントペーストを刷毛で塗布し、その後直ちに半割りした両面を密着した状態で押さえつけて硬化させた。その後28日間湿潤養生した後にJIS R5201に準じて曲げ強度試験を行い、表6の結果を得た。なお、比較用として、第1工程において何ら保護材を塗布しない比較例7についても同様に曲げ強度試験を行っている。

【0107】

【表6】

【0108】

表6の結果より、曲げ強度は、比較例7(無処理)と比べて、本発明例12、13の方が何れも大幅に高くなっている。これは、保護材中に含まれる水ガラス成分とセメントとの反応によるゲル化により発現するゲル硬化体の付着性及び固結強度が、セメント単体の硬化体よりも大きく、その結果、付着力ひいては曲げ強度も高くなっていることによる。

【0109】

以上より、第1工程の改質剤に対して、第2工程における上塗用のセメントを塗布することにより、コンクリート構造物表面に強固な不透水皮膜層を形成させ、保護材の効果を長期間に亘って保持することが可能となることが分かる。更に空隙より大きい亀裂や打ち継ぎや欠損部に対しても、この保護材を充填する際においても、表面に強固な不透水皮膜層を形成させ、保護材の効果を長期間に亘って保持することが可能となる。

【実施例7】

【0110】

第1工程の表層部に保護材を含浸させた後に、第2工程において上塗用のセメントを塗布した場合における水密性(透水性)を確認するため、透水試験を行った。実験は、第2工程の上塗用のセメントペーストを塗布した後、28日間湿潤養生し、実施例4と同様の方法で透水試験を行い、透水係数を測定した。測定対象は、それぞれ第1工程において本発明例8、9において使用したものを使用し、第2工程において上塗用のセメントペーストを塗布し、新たにこれらを本発明例14、15としている。なお、比較例としては、上述した比較例3を使用している。

【0111】

【表7】

【0112】

表7の結果より、第1工程において保護材を塗布した後に、第2工程において上塗用のセメントペーストを塗布して、高い付着力を有する不透水皮膜を形成させたところ、透水係数は、何れも10-8オーダーとなり、第1工程と比較して更に優れた値を示している。これは、実施例5(表5)、実施例6(表6)からも分かるように、コンクリート構造物の表面に水ガラスとセメントのゲル化により生成した強固な高付着力の不透水皮膜を形成させたことにより、水密性をより向上させることができることを意味している。

【符号の説明】

【0113】

2 ローラー

3 空隙

5 コンクリート構造物

6 改質層

7 上塗用のセメント

8 不透水皮膜

9 ゲル硬化体

10 硬化体

【技術分野】

【0001】

本発明は、セメントやモルタル等により構成されたコンクリート構造物の表層に形成された空隙を水密化することによる防水性の向上を図る上で好適なコンクリート構造物の保護方法に関する。

【背景技術】

【0002】

セメントやモルタル等により構成されたコンクリート構造物は、経時劣化を起こす場合が多い。特に、このコンクリート構造物の経時劣化は、海水に起因する塩害、大気中の炭酸ガス等の各種酸性物質や、その他凍結融解物質等の周辺環境の影響に基づく。その結果、コンクリート構造物中には微細な欠陥や隙間が生じ、強度、耐久性、防水性能等が低下し、漏水や中性化等が生じてしまう。従って、これらの影響によるコンクリート構造物の経時劣化を防止するためには、その表面に保護材を塗布し、表層部の中に形成された空隙にかかる保護材を含浸させ、水密化を図る方法が従来から用いられてきた。

【0003】

ちなみに、この保護材の例としては、有機材料以外にケイ酸等に代表される無機材料を用いたものがある。そして、このケイ酸系の改質剤としては、ケイ酸ナトリウム等のアルカリケイ酸塩(以下、水ガラスという。)があり、本発明はこの系に属すものである。なお、ケイ酸ナトリウムは高い粘性を持っている。

【0004】

しかしながら、このような水ガラス等は、pHが約11−12程度の高アルカリ性を呈し、そのままでは硬化しない。この水ガラスを大気中にさらした場合には、その水分が蒸発して表面から流動性を失い、非常に長時間を要するものの最終的には凝固して硬化体になり、ガラス状を呈し表面はなめらかな状態となる。但し、初期の凝固物は、水に接すると水分を含んで再び液状となり、元の水ガラスに戻る性質がある。

【0005】

一方、水ガラスとゲル化剤を混合したゲル化物は、大気中(コンクリート表面)では、ゲル化剤の種類によって性状は異なるが、水分が蒸発すると収縮して亀裂が生じたガラス状となるか、或いは収縮しないものは乾燥した状態となり、固結強度は消失する。

【0006】

このため、コンクリート構造物の表層部に含浸させた後、表面に残存した改質剤は、水散布、又は水塗布を行って除去している。そして、改質剤を除去して表乾した後、上塗りを行う場合には、塗料等を塗布して皮膜層を形成させる方法が取られている。

【0007】

即ち、コンクリート構造物の表層部に含浸させる改質剤(後述する本発明の第1工程)と、その後に上塗りとして行う皮膜層(後述する本発明の第2工程)とは別々の施工として取り扱っている。

【0008】

またコンクリート構造物の欠損部には、改質剤を表層部に含浸させ、水洗いして表乾させた後にセメントモルタルを塗布している。

【0009】

コンクリート構造物の表面に水ガラスを塗布した場合、その表層部の空隙に水ガラスが含浸する。そして、この含浸した水ガラスが、かかるコンクリート構造物内の水酸化カルシウムと接触することにより、非常に緩慢ではあるが反応を起こし、不溶性のケイ酸カルシウムゲル(Ca2SiO3・nH2O)が生成される。このケイ酸カルシウムゲルは、コンクリート構造物内の空隙を充填することによりこれを水密化する。ちなみに上述した反応は、コンクリート構造物中において、ゲル化に有効なCaO等のセメント組成分が残存して水ガラスと反応してケイ酸カルシウムゲルを生成するだけの能力がある場合に限定される。

【0010】

なお、特許文献1には、ケイ酸アルカリ塩を含むシリカ成分を含有する溶液をコンクリート又はモルタルの表面に塗布し、或いは表面から注入する技術が開示されている。

【0011】

また、非特許文献1には、水ガラスに硬化剤(本発明のゲル化剤)を加えて、水ガラス自体の硬化剤等配合されたものが、開示されている。なお、硬化剤の具体的な化合物については不明である。

【0012】

一方、コンクリート構造物の経時劣化の度合や、実際の施工の観点から、水ガラス改質剤は、以下の1)〜3)の問題点がある。

【0013】

1)経時劣化が進展する結果、コンクリート構造物の表層部が劣化(中性化)し、有効なセメント組成分が低減してしまうか、或いは殆ど消失してしまった場合には、水ガラスをゲル化させるだけの能力は無く、空隙にこれら水ガラスを含浸させても期待しているケイ酸カルシウムゲルを生成させることができないため、水密化させることができない。

【0014】

2)仮に水ガラスと反応してケイ酸カルシウムゲルを生成するために有効なセメント組成分が残存していた場合においても、反応自体は非常に緩慢で長時間を要する。このため、例えば屋外にあるコンクリート構造物に水ガラスを含浸させても反応が終了するまでに雨水等により接した場合に、表面及びその周辺では水ガラス自体が希釈、流出してしまい、全く効果を発揮できない場合が多い。また流出した水ガラス成分は、水質汚染の原因ともなり得る。

【0015】

以上のように、劣化したコンクリート構造物には、水ガラス自体にゲル化能力を付加させるため、水ガラス自体の硬化剤等が配合されたものが既に公知になっている。このゲル化能力を付加した改質剤は、コンクリート構造物の表層部に含浸したところでは空洞に充填して不溶性のケイ酸ゲル(SiO2・nH2O)を生成して水密化を可能にする。

【0016】

またゲル化剤にアルカリ性ゲル化剤を用いれば中性化を高めることが可能となる。しかし、コンクリート構造物表面に残存した薄い改質層は、以下の問題点を生じる。

【0017】

(a)水ガラスからなる改質保護材は、ゲル自体の強度が必ずしも高いものではなく、経時的に再度劣化してしまう虞がある。

【0018】

(b)保護材そのものにゲル化能力を持たせたとしても、実際にゲル化するまでに長時間を要する場合には、屋外での施工ではゲル化するまでに雨水等により、コンクリート構造物の表層から水ガラスが流出してしまうという問題点が生じる。逆に流出しない場合には、表面は乾燥、収縮して亀裂が発生したガラス状を呈するか、或いは収縮しない時には、乾燥した状態で強度が無くなる。

【0019】

更に上塗りを行う場合には、以下の問題点も生じる。

【0020】

(c)コンクリート構造物表面に残存した改質剤層は、水洗等を行い、取り除く必要がある。

【0021】

(d) (c)で表乾した後、上塗りとして塗料等を使用した場合、コンクリートとの接着力が必ずしも強くなく、経年後には何らかの理由で接着面に水が浸入して塗料が剥離してしまう。

【0022】

(e) コンクリート構造物の欠損部には、(c)の水洗いを行って表乾後にセメントモルタルを塗布するが、コンクリート表面ではセメントの付着力をより高めることができない。

【0023】

これらの問題点を併せて解決することができれば、保護材としての効果をより一層高めることが可能となる。

【先行技術文献】

【特許文献】

【0024】

【特許文献1】特開2006−183446号公報

【非特許文献】

【0025】

【非特許文献1】土木学会編“コンクリートライブラリー119 表面保護工法 設計施工指針(案) 社団法人土木学会(平成17年4月26日)

【発明の概要】

【発明が解決しようとする課題】

【0026】

上述した背景技術の問題点から、コンクリート表層部に含浸させる改質剤は、以下の課題を解決する必要がある。

【0027】

(1)コンクリート構造物に対して塗布すべき水ガラスに対して自動的にゲル化する能力を付加し、望ましくは、ゲル化時間の調整を可能とすること。

【0028】

(2)水ガラスにゲル化能力を付加させるゲル化剤は、コンクリート構造物を阻害することがないこと。

【0029】

(3)併せてゲル化剤は、水ガラスを含めたアルカリ成分を長期に亘り保持できること。

【0030】

(4)ゲル化するまでに雨水等により、コンクリート構造物の表層から流出しないようにするために、表面に不透水性の皮膜を形成させる必要がある。

【0031】

本発明は、これら(1)〜(4)の条件を満たすことができるコンクリート構造物の保護方法を提供することを目的とする。即ち、本発明は、コンクリート構造物の経時劣化や周辺環境の影響による劣化や中性化の度合に左右されることなく、換言すれば、コンクリート構造物中に残存しているゲル化に有効に作用するセメント組成分の有無や量に支配されることなく、確実に水ガラスをゲル化して水密化させ、併せて以降の中性化を防止することが可能であり、更にゲル化するまでに雨水等により水ガラスがコンクリート構造物の表層から流出するのを防止可能なコンクリート構造物の保護方法を提供することを目的とする。

【課題を解決するための手段】

【0032】

本発明者は、上述した問題点を解決するために、水ガラスとゲル化剤を混合したゲル化能力を有するアルカリ性の溶液型改質剤をコンクリート構造物の表面に塗布して改質層を形成するとともに当該コンクリート構造物に形成された空隙にこれを含浸させ、これを低速でゲル化させて当該空隙を水密化させる第1工程と、改質層の表面に対して、改質剤がゲル化する前に更に上塗用のセメントを塗布又は散布することにより、その改質層の表層をより高速でゲル化させて強固で高付着力を有する不透水皮膜とする第2工程とを組み合わせることにより、雨水等により改質剤が流出するのを防止しつつ、水ガラスをゲル化して空隙を水密化させることが可能なコンクリート構造物の保護方法を発明した。

【0033】

第1工程

第1工程を実現するべく鋭意検討した結果について説明をする。

【0034】

水ガラスにゲル化剤を混合した改質剤は、アルカリ性の溶液である。この混合時のゲル化剤は、水ガラスを完全にゲル化させることなく、まだ十分な水ガラス成分(未反応水ガラス)が残存していることが絶対的条件である。

【0035】

そして表層部に含浸して不溶性のケイ酸化合物(SiO2・nH2O)を生成した後でも、空洞周辺のセメント成分(主としてCa(OH)2)と非常に緩慢ではあるが残存した水ガラスとが反応してケイ酸カルシウム(CaSiO3)ゲルをも生成することが可能となる。これらの不溶性の化合物がコンクリート構造物中の空洞に充填、密着されて水密化され、防水性を発揮することになる。

【0036】

第2工程

本発明は、上述した第1工程に加えて、以下に説明する第2工程も共に進行させる。この第2工程は、改質剤をコンクリート構造物の表面に塗布した改質層に対して、更に改質剤がゲル化する前に上塗用のセメントを塗布又は散布することにより、水ガラスとセメントを接触混合させることにより、高速でゲル化させて強固な高付着力を有する不透水皮膜とする。

【0037】

即ち、第1工程における保護材として機能する改質剤が水ガラス特有の性質を保持している状態で、上塗りとしてセメントを更に塗布又は散布することにより、両者を接触混合させるとともに、例えば、約20秒以下の瞬時に近いゲルタイムでゲル化させて、コンクリート構造物表面にゲル硬化体の不透水皮膜とし、強度を発現させるものである。

【0038】

また、第1工程において必要な改質剤と、第2工程において添加されるセメントとの反応は、両者間の接触混合に基づいて進行するものである。即ち、当該反応は、改質剤と、セメントとの接触面において進行する。その結果、コンクリート構造物表面は、不透水皮膜で覆われることとなり、改質剤が表面から溶出してしまうのを防止することができ、更にはこれらに起因するアルカリの溶出による水質汚濁を防止することも可能となる。なお、不透水皮膜は、コンクリート構造物表面で起こる水ガラスとセメントの接触混合によるゲル硬化体と、その表面にはセメント硬化体の2層から構成される。

【0039】

以上より、コンクリート構造物の表面に強固で高付着力を有する不透水皮膜を形成することにより、保護材としての改質層が雨水等により流出してしまうのを防止することができ、第1工程における保護材としての機能を十分に発現させることが可能となる。

【0040】

本発明の構成

本発明は、上述した第1工程と第2工程を組み合わせたコンクリート構造物の保護方法である。

【0041】

第1の発明に係るコンクリート構造物の保護方法は、水ガラス液とゲル化剤とを混合したアルカリ性溶液型改質剤をコンクリート構造物の表面に塗布して改質層を形成するとともに当該コンクリート構造物に形成された空隙にこれを含浸させ、上記改質層の表面に対して、上記改質剤がゲル化する前に更に上塗用のセメントを塗布又は散布することにより、上記改質層の表層で上記水ガラスと上記セメントをより高速でゲル化させて不透水皮膜とし、上記空隙に含浸させた改質剤に含まれている上記ゲル化剤と上記水ガラスとを反応させることにより生成させるケイ酸ゲルを、低速でゲル化させて当該空隙を水密化することを特徴とする。

【0042】

また同時に表層部に含浸した改質剤に残存した水ガラス成分と空洞周辺のセメント(主としてCa(OH)2)と反応して不溶性のケイ酸カルシウムをも生成させる効果を発揮する。

【0043】

即ち、上述した構成からなる本発明では、従来では到底同時に実現し得なかった非特許文献1でいうところの表面被覆工法と、表面含浸工法を、同時に実現している点において構成上の差異が存在し、従来技術では到底奏し得ない顕著な作用効果を奏するものである。

【発明の効果】

【0044】

本発明は、コンクリート構造物の劣化を防止する保護方法であって、経年劣化、換言すれば有効なセメントのコンクリート構造物中の残量に左右されることなく自発的なゲル化能力を備える改質剤を塗布することにより、改質層を形成させる第1工程と、この改質層の表面に対してゲル化する前に上塗用のセメントを塗布又は散布する第2工程とを有する。

【0045】

この第1工程より、コンクリート構造物の表面に、保護材としての改質剤を塗布し、コンクリート構造物の表層部に形成された空隙にこれを含浸させて不溶性のケイ酸ゲルを生成させることにより水密化を図ることができる。また第2工程より、保護材がゲル化する前、上塗用のセメントを塗布することにより、改質層の水ガラスとセメントとを接触混合させてより高速でゲル化させてゲル硬化体とセメント硬化体の2層からなる不透水皮膜を形成することができる。即ち、本発明に係るコンクリート構造物の保護方法は、以下の3つの効果を発揮させることができる極めて有益なコンクリート構造物の保護方法である。

【0046】

先ず第1に、高い付着力を有する不透水皮膜をコンクリート構造物表面に形成させることが可能となる。その結果、改質剤を空隙にこれを含浸させて水密化を図る機能を長期に亘って継続させることが可能となる。

【0047】

第2に、不透水皮膜の表面からは、改質層に含まれている水ガラスに起因したアルカリの滲出を抑えることが可能となり、雨水等によってこれが流出することによる水質汚濁等を防止することができ、またコンクリート構造物自体を強化させることが可能となる。

【0048】

第3に、特にコンクリート構造物の空隙よりも大きな亀裂や打ち継ぎや欠損部の構造物表面を強固な硬貨体を形成させて補修強化する際において特に有効性を発揮できる。

【図面の簡単な説明】

【0049】

【図1】本発明を適用したコンクリート構造物の保護方法について説明するための図である。

【図2】コンクリート構造物表面に形成させた不透水皮膜を示す拡大図である。

【発明を実施するための形態】

【0050】

以下、本発明の実施の形態として、コンクリート構造物の保護方法について詳細に説明する。

【0051】

本発明は、経年劣化や海水に起因した塩害、或いは大気中の炭酸ガス等の酸性物質、凍結融解等の周辺環境の影響を受けることにより、表層に空隙が形成されて劣化したコンクリート構造物の当該空隙を水密化することによる防水性の向上を図ることが可能なコンクリート構造物の保護方法である。また本発明は、未だ劣化していないコンクリート構造物に対して事前に塗布することにより、その後のコンクリート構造物の劣化を未然に防止することをも目的としたコンクリート構造物の保護方法である。

【0052】

本発明を適用したコンクリート構造物の保護方法に使用される改質剤は、ゲル化剤と、水ガラスとが混合されて構成されている。

【0053】

なお、ここでいう空隙とは、多孔質材料で形成されたコンクリート構造物自体が保持するものであり、水分を含浸させることができるいかなる物理的な亀裂、欠陥、クラックを含むものであり、間隙、空洞をも含む概念である。

【0054】

水ガラスは、アルカリケイ酸塩であって、代表的にはケイ酸ナトリウム、ケイ酸カリウム等、或いはこれらの混合物である。ちなみに、このアルカリケイ酸塩におけるモル比は、2.5〜4であることが望ましい。ケイ酸ナトリウムは大きな粘性を有する。水ガラスは、pHが約11−12程度の高アルカリ性を呈し、そのままでは硬化しないものとされている。なお、水ガラスの使用量は、特に限定されるものではないが、望ましくは含浸性を考慮して粘性2〜5mPa・sに相当するものであり、SiO2換算で4〜25重量%である。

【0055】

また、本発明を適用した改質剤は、さらに添加剤として遅延剤、ゲル化促進剤、分散剤、強度増加剤、界面活性剤等、或いは超微細気泡が添加されていてもよい。

【0056】

ゲル化促進剤は、水ガラスと混合して得られるアルカリ性溶液に対してゲル化能力を付加するための化合物であって、コンクリート構造物を阻害するものでなければ特に限定されるものではないが、代表的にはアルミン酸ソーダ、重炭酸ソーダ、リン酸及びその酸性塩、グリオキザール、エチレンカーボネート等が挙げられる。

【0057】

本発明の第1工程の改質剤のゲル化時間は、特に限定されるものではないが、施工性や第2工程のセメントとの反応性等を考慮して0.5時間から数十時間であるが、好ましくは1〜24時間である。

【0058】

なお、第1工程の改質剤には、まだ十分な水ガラス成分が残存していることが条件となる。

【0059】

このような条件を備えた改質剤は、ゲル化剤の種類によっては無機(アルミン酸ソーダ、重炭酸ソーダ等)でありながら、長いゲル化時間の調整を図ることができ、ゲル化能力を制御することが可能となる。

【0060】

また、コンクリート構造物における表層部の空隙に含浸した改質剤をゲル化することにより、かかる空隙においてゲル化した改質剤を長期間に亘って付着充填することが可能となり、水密性を向上させることが可能となる。

【0061】

このような性能を持つ改質剤は、例えば図1(a)に示すように、経時劣化が生じたコンクリート構造物5に対して注入又は塗布されることになる。このコンクリート構造物5の経時劣化は、海水に起因する塩害、大気中の炭酸ガス等の各種酸性物質や、その他凍結融解物質等の周辺環境の影響に基づくものであり、微細な欠陥等を始めとした空隙3が表面5aから構造物内部へ向けて進展してしまうことになる。ちなみに、このコンクリート構造物5とは、コンクリート、モルタル、セメントペースト、セメント2次製品(プレキャスト材)等、セメントを使用する全ての構造物であって、その目的とするところは、建物、道路や鉄道等の橋脚及びその附帯部分、トンネル(電気、通信、ガス等の地下空間構造物等を含む)、堤防、擁壁、斜面等の吹付工法等が挙げられる。

【0062】

このような経時劣化が生じたコンクリート構造物5の表面5aに対して、第1工程を実行する。即ち、コンクリート構造物5の表面5aに対して、本発明を適用した改質剤が浸み込んだローラー2を走行させる。その結果、このローラー2に浸み込んだ改質剤を表面5aに塗布させることができ、また、図1(a)に示すように、この改質剤を空隙3に含浸することが可能となる。なお、ここでいう塗布とは、このローラー2を使用する場合以外に、刷毛を利用して改質剤を塗布する方法や、改質剤を散布する方法であってもよい。この散布は、噴霧や吹付等といった概念を含むものである。ちなみに、この塗布方法は、目的に併せて上述した各種方法の1種類以上を組み合わせるようにしてもよいし、塗布回数は1回又は2回以上行うようにしてもよい。

【0063】

また、塗布を2回以上に亘り行う場合には、中間で水塗布を挟むようにしてもよい。しかし、最後の仕上げの塗布後は、水塗布或いは水洗いを行うと、コンクリート構造物表面にある改質層、即ち水ガラス成分が損失してしまう。このため、最後の仕上げの塗布後は、水塗布或いは水洗いは避けるようにする。

【0064】

なお、コンクリート構造物5の形状や周辺の状況により、表面5aに対して改質剤を直接的に塗布することができない場合に、或いは表面5aよりも深い所に改質剤を注入させたい場合には、図示しない穿孔機等を用いて注入孔を穿設し、その注入孔に改質剤を注入させるようにしてもよい。この改質剤が表面5aにおいて塗布された結果、当該表面5a上においてかかる改質剤が薄く積層された状態となる。以下、この改質剤が表面5a上に積層された層を改質層6という。

【0065】

次に、図1(b)に示すように、第2工程に移行し、改質層6の表面に対して更に上塗用のセメント7を塗布又は散布する。この第2工程における上塗用のセメント7の塗布又は散布は、改質層6に含まれている改質剤がゲル化する前、即ち当該改質剤がまだ水ガラスとしての機能を保持した状態の下で行う。この第2工程における上塗用のセメント7の塗布又は散布回数は、1回限りを原則とするが、形成させた不透水皮膜の表面にセメントを何回か塗布してよりよい強度を高めることもできる。

【0066】

この第2工程において塗布等を行う上塗用のセメント7は、特に限定するものではなく、水ガラスをゲル化させることができるもので、代表的には普通セメント、早強ポルトランドセメント、高炉セメントを挙げることができる。上塗用のセメント7の使用方法は、特に限定されるものではないが、例えばセメントに水を加えてセメントペースト(セメントミルクも含む)、更には水を加えないセメント粉末として塗布又は散布するようにしてもよい。更には欠損箇所では左官工法であってもよい。

【0067】

なお、この第2工程の過程では、必要に応じて分散剤、減水剤、硬化促進剤、遅延剤、防水剤、界面活性剤、ポリマー(ナイロン等の素材)等を目的に応じて使用するようにしてもよい。

【0068】

ところで、このような第2工程において、改質層6の表面に対して更に上塗用のセメント7を塗布又は散布することにより、当該上塗用のセメント7が、改質層6中に含まれている水ガラスと反応することになる。この時点で第1工程の改質層6は消滅して不透水皮膜8を形成することになる。このセメント7の塗布時において、改質層6が湿っている状態にあることが望ましい。この反応は、改質層6と、上塗用のセメント7との間における接触面において進行するものである。その結果、改質層6における表層に含まれている水ガラスが上塗用のセメント7と反応して強固なゲルを生成することになる。この改質層6とセメントが高速にゲル化することにより、コンクリート構造物表面をゲル硬化体とすることが可能となる。その結果、図2に示すように、不透水皮膜8を形成させることができる。この不透水皮膜8は、上述した接触面における反応によって生成したゲル硬化体を形成させたものであり、水の透過を防止することができる性質のものである。このため、降雨により雨水等が付着してもこれが不透水皮膜8を透過することを防ぐことができ、ひいては、この不透水皮膜8により被覆された改質剤が雨水により表面5aから流れてしまうのを防止することができる。しかもこの改質層6に含まれていた、水ガラスに起因するアルカリの溶出による水質汚濁を防止することも可能となる。

【0069】

このように、上塗用のセメント7により、改質層6中の水ガラス成分とセメントを高速にゲル化して不透水皮膜8とする間、又はその後、不透水皮膜8の下層並びに空隙3に含浸した改質剤は、経時的にゲル化してケイ酸ゲルとなる。このゲル状の不溶性のケイ酸ゲルが空隙3に充填され、これらにより水密化を図ることが可能となる。不透水皮膜8は、あくまでコンクリート構造物5の表層において形成されているものであることから、ゲル硬化体の下層並びに空隙に含浸した改質剤に含まれている水ガラスは、上塗用のセメント7と反応していない。このため、ゲル硬化体の下層並びに空隙に含浸した改質剤に含まれている水ガラスは、同じくこのゲル硬化体の下層の改質剤中に含まれているゲル化剤成分と反応することが可能となる。

【0070】

即ち、本発明によれば、ゲル化剤成分を含む溶液に水ガラスを混合して改質剤としていることから、改質剤に含まれているゲル化剤成分と水ガラスとが反応することによりケイ酸ゲルを自発的に生成させることができる。ゲル化剤成分を水ガラスに予め混合することにより、コンクリート構造物に対して塗布すべき水ガラスに対して自動的にゲル化能力を付加することが可能となる。また、水ガラスとゲル化剤成分の混合比率を調整することにより、ゲル化時間の調整も可能となる。

【0071】

特に空隙3が深く進展している場合には、ゲル化までの時間をある程度遅らせない限り、改質剤が空隙3の奥深くまで到達する前に硬化してゲル状となってしまう。かかる場合には、ゲル化時間を遅くすることにより、改質剤を空隙3の奥深くまで浸透させた後、これを硬化させるように調整を行う。これに対して空隙3が浅くしか伸びていない場合には、ゲル化時間を遅くしなくても比較的早めに改質剤が浸透してしまい、逆にあまりにゲル化時間が長いと、降雨等により、改質剤がゲル化する前までに空隙3から流出してしまう。このため、空隙3が浅くしか進展していない場合には、その浅い空隙3の隅々まで改質剤を充填した後は、できるだけ早めにこれをゲル化させることが望ましいといえる。このように本発明では、この空隙3の深浅に応じて改質剤のゲル化の時間を調整することが可能となる。

【0072】

しかも本発明では、改質剤のゲル化の時間が長くなっても、上述したようにコンクリート構造物の6表面がセメントと反応して強固なゲル硬化体からなる不透水皮膜8により被覆されていることから、雨水等による流出を懸念することなく水密化に重点を置くことができる。 また、このゲル化剤成分は、アルカリ性であることから、水ガラスを含めたアルカリ成分を長期に亘り保持することができる。このため、劣化して中性化してしまったコンクリート構造物に対してこのコンクリート改質剤を適用することにより、かかるコンクリート構造物に対してアルカリ性を保持させることができる。

【実施例1】

【0073】

次に、本発明を適用したコンクリート保護方法の実施例について説明をする。実験に使用した供試体の材料としては、JIS3号品水ガラス、第1工程のゲル化剤としてアルミン酸ソーダ(Al2O3含有量160g/l)、重炭酸ソーダ(試薬品)、第2工程のセメントとして普通セメントを用いた。

【0074】

所定量の水ガラスとアルミン酸ソーダ及び重炭酸ソーダを組み合わせた配合について、ゲルタイム、pH、粘度の測定結果を表1に示す。

【0075】

【表1】

【0076】

表1に示すように、本発明例1〜4は、水ガラスにゲル化剤溶液を混合したところ、透明液が得られゲル化した。また、ゲル化剤の量を変化させることにより、ゲルタイムを調整することが可能となることが分かる。なお、ゲル化剤の量が少ない本発明例3の場合には、配合液の水を全量包含するだけの能力が弱いが、確実にゲルを生成し、析出することができることを確認できた。

【0077】

また、本発明の改質剤は、何れもpH12以上のアルカリ性を呈し、以降の中性化を防止することも可能となることが分かる。

【実施例2】

【0078】

実験に使用したコンクリート構造物の供試体は、実験を行う約1年前に屋外で施工されたモルタルの表面から深さ約10cmを切り出し、表面に付着した異物を高圧水で除去したものである。

【0079】

本発明例では、供試体の劣化度合を確認するために、表層から深さ方向に1cm毎に切断し、小片に粉砕した。実験は、重量比で水1部に対して供試体3部の割合で3日間浸した後、養生水を取り出してpHを以って劣化度合を判定した。そのpHの測定結果を表2に示す。

【0080】

【表2】

【0081】

この表2に示す実験結果から測定を行った本発明例5は、施工後1年以内であるため、表層から2cm以内においてはpHは若干低いものの、2cmよりも深い領域においては高いpHを示しており、有効なセメントが十分に残存していることが確認できた。

【実施例3】

【0082】

この実施例3では、供試体のモルタルを表面から各試験に応じた大きさに成形し、本発明を適用した改質剤(保護材)を刷毛により塗布して充分に含浸させた。次に2回目の保護材の刷毛刷りを行った。この実験において使用した保護材は、上述した本発明例2、4を使用した。表3に各供試体に対して含浸させた保護材(本発明例2、4)の組み合わせを示す(本発明例6〜7、比較例2)。

【0083】

【表3】

【0084】

次に、屋外のコンクリート構造物に対する雨水等を考慮し、塗布後3日後に供試体の表面に水を散布した後、室内で28日間養生した。そして、この供試体Aの表面から、深さ方向に1cm毎に切断して小片を粉砕したものを、重量比で水1部に対して供試体Aを3部の割合で3日間浸した後、養生水を取り出してpHを測定することにより、浸透深さを判定した。表3にそのpHの測定結果を示す。

【0085】

表3の結果から、本発明例6〜7は、何れも表面から第5区分に至るまでpH12前後以上と高い値を示している。しかし、これらのpH値は、実際に改質剤を塗布する前の供試体がほぼ同じpHを示していることから、モルタル表層からの浸透深さとの関係において、効果を確認することができなかった。

【0086】

なお、比較例2の表層から2cmまでの第2区分までにおいてpHが低い理由としては、使用した水ガラスが、自発的なゲル化能力を有しないものであることから、水に流されてしまったのが原因であるといえる。これに対して、本発明例6、7の改質剤は、ゲル化していることから水に流されず、pHも12前後以上と高い状態を維持している。

【0087】

なお、実験には示さないが、供試体に改質剤を塗布した後、水を散布しないでそのままの状態で28日間放置したところ、供試体の表面は、本発明例2の場合、ゲルが収縮していないが、乾燥した状態で強度は殆ど発現してなく、本発明例4の場合には、ゲルが収縮してガラス状を呈していた。この差異は、ゲル化剤の反応の違いから、ゲルの物性が異なることが起因している。

【実施例4】

【0088】

実施例2において作製した供試体に対して、保護材として改質剤を塗布した場合における水密性(防水性)を確認するために、透水試験を行った。なお比較用として水ガラスを何ら塗布しないものについても確認を行った。

【0089】

透水試験は、供試体を所定形状に加工し、JASS8T−301(ケイ酸質系塗布防水材料の品質及び試験方法)に準じて行った。試料として、本発明例6を使用した場合を本発明例8とし、本発明例7を使用した場合を本発明例9とし、何ら保護材による処理を施さないものを比較例3とした。

【0090】

このような本発明例8〜9、比較例3に対して、上述の透水試験を行ったところ、表4の試験結果が得られた。

【0091】

【表4】

【0092】

表4の試験結果により、比較例3(無処理)のものと比較して、改質剤を塗布した本発明例8、9は、透水係数が極めて小さく、水密化(防水性)が非常に優れていることが確認できた。

【0093】

これは、コンクリート構造物の内部に形成された空隙に含浸した改質剤が緻密に充填されてゲル化し、その結果生成したケイ酸ゲルが空隙内に密着した状態であることを意味している。

【0094】

以上のように、本発明を適用したコンクリート構造物の保護方法における第1工程は、コンクリート構造物の表層部に、保護材を含浸させてこれをゲル化し、水密化させることにより、当該コンクリート構造物の劣化を防止するものである。

【実施例5】

【0095】

以下、第2工程に関する具体的な実施例について説明をする。

【0096】

実験は、コンクリート構造物の表面に塗布した保護材が、水ガラス特有の性質を有する状態のところに、上塗用のセメントを塗布して接触混合させ、ゲルタイム並びにその状態を観察することを目的とする。ここでいう水ガラス特有の性質を有する状態とは、自発的なゲル化能力を有する改質剤はゲル化する前の状態を意味する。

【0097】

実験では、供試体の長さ15cm、幅3cm、厚さ2cmに成型したものである。

【0098】

具体的な実験のフローは、第1工程、第2工程の順で行う。第1工程では、保護材としての改質剤を供試体における長さ15cmの先端部8cmの周囲全面に刷毛で塗布する。第1工程で塗布する保護材として本発明例2を使用したものを本発明例10、保護材として本発明例4を使用したものを本発明例11とする。そして、その刷毛による塗布から3分後に、更に上塗用のセメントペーストを刷毛で全面に塗布し、別に用意した水槽内に20秒後に投入し、これをまき廻す。そして、塗布したセメントペーストの付着並びに脱落状態を観察する。

【0099】

比較例4、5は、本発明例10、11がゲル化した3日後、供試体表面にセメントペーストを塗布したもので、また比較例6は、上塗用のセメントペーストを塗布することなく、単に供試体Cの表面を濡らすだけの無処理のもの(比較例4)についても同様に行った。

【0100】

【表5】

【0101】

表5の結果より、供試体の表面に第1工程の保護材を塗布し、当該保護材がゲル化する前に、第2工程における、上塗用のセメントペーストを塗布した結果、保護材と上塗用のセメントペーストとの接触混合部は、本発明例10〜11の何れにおいてもゲルタイムは20秒以下であり、瞬時に近いゲルタイムで両者は付着して、ゲル硬化体が形成されていることが確認できた。

【0102】

但し、この反応は、あくまで、保護材と上塗用のセメントペーストとの接触混合部において生じるものであって、コンクリート構造物の表面においては特に生じていない。このことは、セメントの凝結時間が何れも4.0時間であることからも確認できる。

【0103】

またセメント表面の状態の観察結果も参照すれば、かかる現象は、第1工程において塗布された保護材が、第2工程において塗布された上塗用のセメントペーストにより被覆され、表面からかかる保護材に起因したアルカリが雨水等によって流出せず、水質汚染を防止する観点からも優れていることが示唆されるものである。

【0104】

これに対して本発明の保護材(本発明例2、4)であっても、ゲル化後では、無処理(比較例6)と同様に20秒後では全く付着していないことから、水ガラスとセメントは全く反応していないことが確認できた。このことは、水ガラス特有の性質が失われていることを意味している。

【実施例6】

【0105】

本実施例6では、第1工程において塗布した保護材としての改質剤と、第2工程において塗布した上塗用のセメントとを接触混合した場合における付着力や固結強度を曲げ強度試験により求めた。

【0106】

実験は、供試体を4×4×16cmに成型し、半割りした両面に保護材を十分に塗布した。塗布した保護材としては、本発明例8、9において使用したものとし、それぞれ本発明例12、13としている。その塗布から3分後に上塗用のセメントペーストを刷毛で塗布し、その後直ちに半割りした両面を密着した状態で押さえつけて硬化させた。その後28日間湿潤養生した後にJIS R5201に準じて曲げ強度試験を行い、表6の結果を得た。なお、比較用として、第1工程において何ら保護材を塗布しない比較例7についても同様に曲げ強度試験を行っている。

【0107】

【表6】

【0108】

表6の結果より、曲げ強度は、比較例7(無処理)と比べて、本発明例12、13の方が何れも大幅に高くなっている。これは、保護材中に含まれる水ガラス成分とセメントとの反応によるゲル化により発現するゲル硬化体の付着性及び固結強度が、セメント単体の硬化体よりも大きく、その結果、付着力ひいては曲げ強度も高くなっていることによる。

【0109】

以上より、第1工程の改質剤に対して、第2工程における上塗用のセメントを塗布することにより、コンクリート構造物表面に強固な不透水皮膜層を形成させ、保護材の効果を長期間に亘って保持することが可能となることが分かる。更に空隙より大きい亀裂や打ち継ぎや欠損部に対しても、この保護材を充填する際においても、表面に強固な不透水皮膜層を形成させ、保護材の効果を長期間に亘って保持することが可能となる。

【実施例7】

【0110】

第1工程の表層部に保護材を含浸させた後に、第2工程において上塗用のセメントを塗布した場合における水密性(透水性)を確認するため、透水試験を行った。実験は、第2工程の上塗用のセメントペーストを塗布した後、28日間湿潤養生し、実施例4と同様の方法で透水試験を行い、透水係数を測定した。測定対象は、それぞれ第1工程において本発明例8、9において使用したものを使用し、第2工程において上塗用のセメントペーストを塗布し、新たにこれらを本発明例14、15としている。なお、比較例としては、上述した比較例3を使用している。

【0111】

【表7】

【0112】

表7の結果より、第1工程において保護材を塗布した後に、第2工程において上塗用のセメントペーストを塗布して、高い付着力を有する不透水皮膜を形成させたところ、透水係数は、何れも10-8オーダーとなり、第1工程と比較して更に優れた値を示している。これは、実施例5(表5)、実施例6(表6)からも分かるように、コンクリート構造物の表面に水ガラスとセメントのゲル化により生成した強固な高付着力の不透水皮膜を形成させたことにより、水密性をより向上させることができることを意味している。

【符号の説明】

【0113】

2 ローラー

3 空隙

5 コンクリート構造物

6 改質層

7 上塗用のセメント

8 不透水皮膜

9 ゲル硬化体

10 硬化体

【特許請求の範囲】

【請求項1】

水ガラス液とゲル化剤とを混合したアルカリ性溶液型改質剤をコンクリート構造物の表面に塗布して改質層を形成するとともに当該コンクリート構造物内に形成された空隙にこれを含浸させ、

上記改質層の表面に対して、上記改質剤がゲル化する前に更に上塗用のセメントを塗布又は散布することにより、上記改質層中の水ガラス成分と上記セメントをより高速でゲル化させて不透水皮膜とし、

上記空隙に含浸させた改質剤に含まれている上記ゲル化剤と上記水ガラスとを反応させることにより生成させるケイ酸ゲルを、低速でゲル化させて当該空隙を水密化すること

を特徴とするコンクリート構造物の保護方法。

【請求項1】

水ガラス液とゲル化剤とを混合したアルカリ性溶液型改質剤をコンクリート構造物の表面に塗布して改質層を形成するとともに当該コンクリート構造物内に形成された空隙にこれを含浸させ、

上記改質層の表面に対して、上記改質剤がゲル化する前に更に上塗用のセメントを塗布又は散布することにより、上記改質層中の水ガラス成分と上記セメントをより高速でゲル化させて不透水皮膜とし、

上記空隙に含浸させた改質剤に含まれている上記ゲル化剤と上記水ガラスとを反応させることにより生成させるケイ酸ゲルを、低速でゲル化させて当該空隙を水密化すること

を特徴とするコンクリート構造物の保護方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−256066(P2011−256066A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−131003(P2010−131003)

【出願日】平成22年6月8日(2010.6.8)

【特許番号】特許第4616930号(P4616930)

【特許公報発行日】平成23年1月19日(2011.1.19)

【出願人】(391032004)有限会社シモダ技術研究所 (13)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月8日(2010.6.8)

【特許番号】特許第4616930号(P4616930)

【特許公報発行日】平成23年1月19日(2011.1.19)

【出願人】(391032004)有限会社シモダ技術研究所 (13)

【Fターム(参考)】

[ Back to top ]