コンダクターロール

【課題】アークが発生し難く、ロール寿命が長いコンダクターロールを提供する。

【解決手段】下記式(1)で定義する形状係数kが0.5以上の表面を備えていることを特徴とするコンダクターロール。

k=Rv/Ry ・・・(1)

Rv:最大谷深さ(μm)

Ry:最大高さ粗さ(μm)

【解決手段】下記式(1)で定義する形状係数kが0.5以上の表面を備えていることを特徴とするコンダクターロール。

k=Rv/Ry ・・・(1)

Rv:最大谷深さ(μm)

Ry:最大高さ粗さ(μm)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、めっき鋼板製造ラインにおける電気めっき及び電解処理工程、特に、Snめっき鋼板製造ラインにおけるめっき工程及び電解処理工程、又は、Crめっき鋼板製造ラインにおけるめっき工程及び電解処理工程に使用するコンダクターロールに関する。

【背景技術】

【0002】

従来から、Snめっき鋼板やCrめっき鋼板は、供給側ロールから送給する鋼板に、順次、脱脂、酸洗、電気めっき、さらに、適宜、電解クロメートの各処理を施して製造する(以下、電気めっき処理及び電解クロメート処理を含めて電解処理という)。

【0003】

めっき鋼板の品質は、下地鋼板の品質に影響されるが、電解処理工程、及び、その前の前処理工程における諸条件よって大きく影響される。特に、電解処理工程における電圧及び電流密度は、電極間距離、電解液組成、めっき速度等の諸条件を考慮して設定されるが、近年は、高速通板、短時間処理により生産性を高めるため、高電圧及び高電流密度が採用されている。

【0004】

ここで、図1に、従来の縦型電気めっき装置の一態様を示す。鋼板1が、めっき槽2内にて、シンクロール6で反転して、次のめっき槽へ移動する間、電極3とコンダクターロール4で、鋼板1に通電し、めっきを実施する。

【0005】

この時、コンダクターロール4とめっき鋼板1’の間にアークが発生すると、めっき鋼板の表面に疵を残して製品価値を損ねたり、また、コンダクターロール4の表面に疵を残してロール寿命を縮めたりするので、ホールドダウンロール5を配置して、めっき鋼板1’の浮き上がりや、振動、横滑りを抑制して、アークの発生を抑制する。

【0006】

また、アークの抑制策として、局部的に高電流が流れるのを防止することが有効であることから、コンダクターロールの表面に、多数の凸部を形成する(表面粗さを高める)ことが採用されてきた。

【0007】

この対策は、表面粗さを、平均粗さRaで評価し、ショットブラスト等により、平均粗さRaの高い粗面を形成することで、アークスポットの減少を図るものであり、コンダクターロール表面における電流分布の均一化の他、コンダクターロールの鋼板グリップ力を高め、鋼板のスリップ及び蛇行を抑制して、製品品質の向上に寄与するものである。

【0008】

しかし、Raを高くし過ぎると凸部高さが不均一になり、かえってアークスポットの発生を促がし、更には、めっき液を汲み出す量が増加し、製品コストを押し上げるだけでなく、環境汚染の要因を生むことにもなる。

【0009】

また、コンダクターロールの表面に、ショットブラストで、Raが極めて高い粗面を形成しても、めっき鋼板の通板により、コンダクターロールが摩耗して粗さが低下し、グリップ力が低下する。コンダクターロールのグリップ力が低下すると、めっき鋼板がスリップしたり、横滑りしたりして、アークが発生し、コンダクターロールの表面には、アーク疵が多数形成されるし、また、めっき鋼板の表面品質が低下する。

【0010】

結局、コンダクターロールの表面を、最初に、高度に粗面化しても、ロールの摩耗による粗さの低下速度が速く、ロール寿命は、期待した程に長期化しない上、凸部高さが不均一になり表面品質を低下させ、めっき液コスト低下、環境汚染を生むのが実情である。

【0011】

そこで、ロール寿命の延長を図るため、ロールの耐熱性、耐食性、及び、耐摩耗性等の諸特性を高め、粗さの低下速度を遅くする試みが、これまで、幾つか提案されている(特許文献1〜8、参照)。

【0012】

特許文献1〜7に開示のコンダクターロールは、溶射、めっき等の方法でロール表面に、耐熱性、耐食性、及び/又は、耐摩耗性の皮膜を形成し、ロール寿命の延長を図るものである。

【0013】

しかし、当初、ロール表面に、Raの高い粗面を形成しても、皮膜の形成により、Raが低下してしまい、Ra低下速度が遅くなっても、Ra=1μm(ロール交換の基準値)に達するまでの日数は、それ程に改善されないし、また、Ra=1μmに達する前に、ロール表面にアーク疵が発生すれば、その時点でロールを交換しなければならない。

【0014】

ロール表面に、耐熱性、耐食性、及び/又は、耐摩耗性の皮膜を形成すれば、確かに、耐久性が向上するので、上記皮膜の形成は有効であるが、ロール寿命の延びには限界がある。

【0015】

また、特許文献8に開示のコンダクターロールは、ロール表面に円柱状の凸部を形成したもので、実施例によれば、円柱径が150〜400μmで、凸部間の中心間隔が400〜500μmと、かなり大きく、表面疵に対する要求が厳格な鋼板の場合に、凸部の転写疵が問題になることがあった。

【0016】

また、レジスト剤塗布・感光硬化・エッチングの工程を採用するので、専用の装置が必要となり、コストがかかるという問題点があった。

【0017】

コンダクターロールに係る費用は、ロール交換に伴う修繕費も含めて、めっき鋼板の製造に要する総費用に占める割合が高く、コンダクターロールの交換回数の低減、即ち、コンダクターロールの長寿命化は、技術的にも、経済的にも重要な課題である。

【0018】

とくに、高電圧、高電流密度、高速化を目指すめっき技術分野において、長期間の使用に耐えるコンダクターロールを開発することが、強く求められている。

【0019】

【特許文献1】特開平05−295592号公報

【特許文献2】特開平06−346218号公報

【特許文献3】特開平08−269787号公報

【特許文献4】特開平10−110252号公報

【特許文献5】特開平10−110253号公報

【特許文献6】特開2002−302793号公報

【特許文献7】特開2006−183107号公報

【特許文献8】特開平10−46390号公報

【発明の開示】

【発明が解決しようとする課題】

【0020】

本発明は、上記現状に鑑み、アークが発生し難く、かつ、めっき液の汲み出す量が少ない表面形状を兼ね備えた、寿命が長いコンダクターロールを提供することを目的とする。

【課題を解決するための手段】

【0021】

本発明者は、アークが発生し難く、かつ、めっき液の汲み出す量が少ないコンダクターロールにおいて、寿命を顕著に長期化する方法について鋭意検討した。具体的には、ロール寿命、又は、ロール交換の時期は、アーク疵の発生頻度又は程度で定まることから、アークの発生面であるロール表面を客観的に評価し、該評価とアークの発生との相関について鋭意調査した。

【0022】

その結果、ロール表面の表面形状を評価する指標を導入し、該指標が所要の範囲に収まるロール表面を形成すれば、長期間、アークの発生が抑制されて、コンダクターロールの寿命が顕著に延びることが判明した。

【0023】

本発明は、上記知見に基づいてなされたもので、その要旨は以下のとおりである。

【0024】

(1) 下記式(1)で定義する形状係数kが0.5以上0.8以下の表面を備えていることを特徴とするコンダクターロール。

【0025】

k=Rv/Ry ・・・(1)

Rv:最大谷深さ(μm)

Ry:最大高さ粗さ(μm)

(2) 前記表面の平均粗さRaが1μm以上であることを特徴とする前記(1)に記載のコンダクターロール。

【0026】

(3) 前記表面が、ロール胴表面を、ショットブラスト、放電加工等により粗面化加工した後、研磨により、凸部の先端形状を平滑化した表面であることを特徴とする前記(1)又は(2)に記載のコンダクターロール。

【0027】

(4) 前記表面に、Crめっき層が形成されていることを特徴とする前記(1)〜(3)のいずれかに記載のコンダクターロール。

【0028】

(5) 前記表面に、炭化物又は複合炭化物の溶射層が形成されていることを特徴とする前記(1)〜(3)のいずれかに記載のコンダクターロール。

【0029】

(6) 前記コンダクターロールが電気めっき用又は電解処理用であることを特徴とする前記(1)〜(5)のいずれかに記載のコンダクターロール。

【発明の効果】

【0030】

本発明によれば、アークが発生し難く、かつ環境負荷を抑制した、寿命が極めて長いコンダクターロールを提供することができる。

【発明を実施するための最良の形態】

【0031】

本発明者は、まず、Snめっきの場合において、コンダクターロールの使用開始からロール交換に至るまでの表面の平均粗さRa(μm)の推移を調査した。その結果を図2に示す。なお、Raは、ロールの定期修理時及び交換時に、粗さ計で、JIS規格に従って測定した。

【0032】

Crめっきを施したコンダクターロール表面の平均粗さRaは、経過日数とともに、ショットブラスト法で加工した直後の3μmから徐々に低下し、約110日経過後(図中、矢印位置、ここでロール交換)、ロールの交換基準の1μmに達している。

【0033】

鋼板の通過により、コンダクターロール表面の凹凸が摩耗して粗さが低下すると、ロールのグリップ力が低下する。グリップ力が低下し、鋼板が、コンダクターロール上でスリップ又は横滑りを始めると、めっき鋼板とコンダクターロールとの間でアークが発生する。アークが発生して疵が残ったロール表面の一例を、図3に示す。

【0034】

そこで、本発明者は、アークの発生を抑制し、ロール寿命を延長する手法について検討した。図2に示す曲線は、従来のCrめっきコンダクターロールのRa低下曲線であるが、該Ra低下曲線から、ロール寿命を延長する手法として、(i)Ra低下速度を遅くする、及び、(ii)初期粗さ(Ra)を高くする、の二つの手法が想定される。

【0035】

ロール表面に、耐摩耗物質や耐食物質を溶射する従来手法は、Ra低下速度を遅くする手法の一つであり、効果的ではあるが、ロール寿命の延長には限界があるので、本発明者は、「初期粗さ」に着目した。

【0036】

図4に示すように、図2で示すRa低下曲線において、初期粗さ3μmを、例えば、6μmまで高めると、Ra低下曲線Aが、全体的にRa低下曲線Bまで引き上げられ、ロール交換基準1μmに到達するまでの日数(ロールの交換時期の目安となる)が、A'(約110日)からB'(約190日)へ移動することが想定される。

【0037】

そこで、本発明者は、上記(ii)の手法を前提に、アークが発生し難く、ロール寿命が長いコンダクターロールを作製することを検討した。

【0038】

しかし、ロール表面の“粗さ”を高めても、表面の凹凸が不均一であれば、高さが高い凸部の先端に電流が集中して、コンダクターロールとめっき鋼板との間でアークが発生するから、単純に、ロール表面の初期粗さRaを高めるだけでは、ロールの交換時期(ロール寿命)を、大幅に先に延ばすことはできない。また、凹凸の先端が不均一であると、鋼板とコンダクターロールとの隙間が広くなり、めっき液の汲み出し量が増えてしまう。

【0039】

本発明者は、このことから、コンダクターロールの表面に形成した凹凸の凹部に電解液やめっき液が蓄積しても、凸部の高さが揃っていて、該凸部が、めっき鋼板の表面に均一に接触すれば、コンダクターロールとめっき鋼板との間にアークは発生しないと考え、ロール表面に凹凸を形成した後、表面に、即ち、凸部に、凸部の先端形状及び/又は高さを揃える加工を施した。

【0040】

具体的には、例えば、凹凸加工(粗面化加工)を施したロール表面を研磨し、表面の凸部を均一にした。

【0041】

そして、ロールの表面形状とロール寿命との関係を定量的に把握するため、ロールの表面形状を評価する指標として、下記式(1)で定義する形状係数kを導入した。

【0042】

k=Rv/Ry ・・・(1)

Rv:最大谷深さ(μm)

Ry:最大高さ粗さ(μm)

なお、Rv、Ryは、表面粗さ計で測定できる。

【0043】

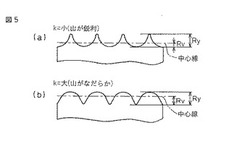

図5に、上記式(1)の技術的意味を示す。図5(a)に、ショットブラスト等で凹凸加工(粗面化加工)を施したロール表面を示し、図5(b)に、凸部の先端形状を整えるとともに、高さを揃える加工(以下「先端整形加工」ということがる)を施したロール表面を示す。

【0044】

図5(a)に示すロール表面においては、凸部の先端が鋭く、かつ、k値が小さく、アークが発生し易い表面形状となっている。これに対し、図5(b)に示すロール表面においては、凸部の先端が丸く、かつ、k値が大きく、アークが発生し難い表面形状となっている。

【0045】

また、図5(b)に示すロール表面においては、図5(a)に示すロール表面に比べ、凹み部分の体積が小さく、電解液の蓄積量が圧倒的に少なくなるから、この点でも、コンダクターロールの表面を表面形状k(=Rv/Ry)で評価することには意味がある。

【0046】

このことを前提に、本発明者は、アーク疵が発生したコンダクターロールの表面と、アーク疵が発生しなかったコンダクターロールの表面について、平均粗さRa(μm)、最大谷深さRv(μm)、及び、最大高さ粗さRy(μm)を測定し、アーク疵発生の有無、平均粗さRa、及び、形状係数kの相関関係を調査した。その結果を、図6に示す。

【0047】

図6から、アーク疵の発生は、

(i)平均粗さRaと相関せず、

(ii)形状係数kと相関し、

(iii)k≧0.5で、アーク疵が発生しない

ことが解る。

【0048】

以上のことから、本発明者は、形状係数k≧0.5の表面形状を備えるコンダクターロールは、めっき鋼板との間でアークを発生しないとの知見を得ることができた。この点が、本発明の基礎をなす知見である。

【0049】

ここで、コンダクターロールを実際に幾つか作製し、先端整形加工により、形状係数kをk≧0.5とすることの効果を確認した。その結果を、図7に示す。

【0050】

初期粗さRaが4μm前後のCrめっきコンダクターロールの形状係数kは、0.5を中心に、大きくばらついて分布している(図中、Z1の領域、参照)が、k≧0.5のロールに、アーク疵は発生していない。

【0051】

ショットダルの粒径を変えて初期粗さを6〜8μmとしたCrめっきコンダクターロールの形状係数kは、0.5近傍に分布している(図中、Z2の領域、参照)が、ロール表面に先端整形加工を施してk値を高めると、Raは多少低下するが、アーク疵は、確実に発生しない(図中、Z3の領域、参照)。

【0052】

このように、初期粗さの大小に拘らず、形状係数kが、k≧0.5であれば、コンダクターロールにアーク疵は発生しないから、ロール寿命は、確実に、かつ、大幅に長くなる。また、形状係数k≧0.5を維持して、初期粗さ(Ra)を大きくすれば、図4に示すように、表面粗さ低下曲線が上方に移行するから、ロール交換までの期間(ロール寿命)は、確実に長くなる。

【0053】

形状係数kの上限は、定義から1未満である(図5、参照)が、実際に得られるアーク疵抑制効果によれば、0.8以下が好ましい(図6、7、参照)。

【0054】

また、形状係数k≧0.5を維持して、初期粗さ(Ra)を大きくする場合は、技術的に可能な範囲で大きくすればよい。しかし、あまり大きいと、転写疵が発生することがあるので、20μm以下とすることが望ましい。下限についても、特に限度はないが、所要のアーク疵抑制効果を確保するためには、Raで1μm以上が好ましい。

【0055】

前述したように、ロール表面に、耐摩耗物質や耐食物質を溶射する従来手法は、Ra低下速度を遅くする手法の一つであり、本発明においても有効である。コンダクターロールの表面に、形状係数kがk≧0.5の溶射層を形成すれば、形状係数kに基づく効果と、溶射層に基づく効果が相乗し、ロール寿命は顕著に延びることになる。

【実施例】

【0056】

次に、本発明の実施例について説明するが、実施例の条件は、本発明の実施可能性及び効果を確認するために採用した一条件例であり、本発明は、この一条件例に限定されるものではない。本発明は、本発明の要旨を逸脱せず、本発明の目的を達成する限りにおいて、種々の条件を採用し得るものである。

【0057】

(実施例1)

従来のCrめっきコンダクターロール(k=0.4、従来ロール)と、先端整形加工を施したCrめっきコンダクターロール(k=0.6、本発明ロール)を、Snめっきラインに配置し、ロール交換に至るまでの日数(ロール寿命)を調査した。

【0058】

図8に、その結果を、両ロールのRa低下曲線と併せて示す。図8から、ロールの交換基準のRa:1μmに達する日数は、従来ロールの場合、166日であるが、本発明ロールの場合、199日であり、約1.2倍、ロール寿命が延びていることが解る。

【0059】

しかし、実際のロール交換は、従来ロールの場合、Raが1μmに達する前に、アーク疵が顕著に発生し、経過日数138日でロールを交換せざるを得なかった。

【0060】

一方、本発明ロールは、アーク疵が発生せず、その結果、Raが1μm以下に至っても、かなりの期間使用することができ、結局、従来ロールの2倍以上の285日間、トラブルを起こすことなく、本発明ロールを使用することができた。

【0061】

(実施例2)

従来のCrめっきコンダクターロール(k=0.4、従来ロール)と、実施例1で用いた本発明ロールの表面に、薄いWC+NiCr溶射層を形成した溶射ロール(k=0.6、本発明溶射ロール)を用いて、実施例1と同様に実機テストを行った。

【0062】

図9に、両ロールのRa低下曲線と併せて示す。図9から、ロールの交換基準のRa:1μmに達する日数は、従来ロールの場合、166日であるが、本発明溶射ロールの場合、238日であり、約1.4倍、寿命が延びていることが解る。

【産業上の利用可能性】

【0063】

前述したように、本発明によれば、アークが発生し難く、ロール寿命が極めて長いコンダクターロールを提供することができる。したがって、本発明は、めっき産業において利用可能性の高いものである。

【図面の簡単な説明】

【0064】

【図1】従来の縦型電気めっき装置の一態様を示す図である。

【図2】コンダクターロールの使用開始からロール交換に至るまでの表面の平均粗さRa(μm)の推移を示す図である。

【図3】アークが発生して疵が残ったロール表面を示す図である。

【図4】初期粗さを6μmまで高めた時のRa低下曲線を示す図である。

【図5】形状係数k=Rv/Ry(Rv:最大谷深さ、Ry:最大高さ粗さ)の技術的意味を示す図である。(a)は、凹凸加工(粗面化加工)を施したロール表面を示し、(b)は、さらに、凸部の先端形状と高さを揃える加工を施したロール表面を示す。

【図6】アーク疵発生の有無、平均粗さRa、及び、形状係数kとの相関関係を示す図である。

【図7】コンダクターロールを実際に作製し、形状係数k≧0.5とすることの効果を確認した結果を示す図である。

【図8】従来のコンダクターロールと本発明のコンダクターロールを実機で試験した結果と、両ロールのRa低下曲線を示す図である。

【図9】従来のコンダクターロールと、ロール表面に、薄いWC+NiCr溶射層を形成した、本発明の溶射ロールを実機で試験した結果と、両ロールのRa低下曲線を示す図である。

【符号の説明】

【0065】

1 鋼板

1' めっき鋼板

2 めっき槽

3 電極

4 コンダクターロール

5 ホールドダウンロール

6 シンクロール

【技術分野】

【0001】

本発明は、めっき鋼板製造ラインにおける電気めっき及び電解処理工程、特に、Snめっき鋼板製造ラインにおけるめっき工程及び電解処理工程、又は、Crめっき鋼板製造ラインにおけるめっき工程及び電解処理工程に使用するコンダクターロールに関する。

【背景技術】

【0002】

従来から、Snめっき鋼板やCrめっき鋼板は、供給側ロールから送給する鋼板に、順次、脱脂、酸洗、電気めっき、さらに、適宜、電解クロメートの各処理を施して製造する(以下、電気めっき処理及び電解クロメート処理を含めて電解処理という)。

【0003】

めっき鋼板の品質は、下地鋼板の品質に影響されるが、電解処理工程、及び、その前の前処理工程における諸条件よって大きく影響される。特に、電解処理工程における電圧及び電流密度は、電極間距離、電解液組成、めっき速度等の諸条件を考慮して設定されるが、近年は、高速通板、短時間処理により生産性を高めるため、高電圧及び高電流密度が採用されている。

【0004】

ここで、図1に、従来の縦型電気めっき装置の一態様を示す。鋼板1が、めっき槽2内にて、シンクロール6で反転して、次のめっき槽へ移動する間、電極3とコンダクターロール4で、鋼板1に通電し、めっきを実施する。

【0005】

この時、コンダクターロール4とめっき鋼板1’の間にアークが発生すると、めっき鋼板の表面に疵を残して製品価値を損ねたり、また、コンダクターロール4の表面に疵を残してロール寿命を縮めたりするので、ホールドダウンロール5を配置して、めっき鋼板1’の浮き上がりや、振動、横滑りを抑制して、アークの発生を抑制する。

【0006】

また、アークの抑制策として、局部的に高電流が流れるのを防止することが有効であることから、コンダクターロールの表面に、多数の凸部を形成する(表面粗さを高める)ことが採用されてきた。

【0007】

この対策は、表面粗さを、平均粗さRaで評価し、ショットブラスト等により、平均粗さRaの高い粗面を形成することで、アークスポットの減少を図るものであり、コンダクターロール表面における電流分布の均一化の他、コンダクターロールの鋼板グリップ力を高め、鋼板のスリップ及び蛇行を抑制して、製品品質の向上に寄与するものである。

【0008】

しかし、Raを高くし過ぎると凸部高さが不均一になり、かえってアークスポットの発生を促がし、更には、めっき液を汲み出す量が増加し、製品コストを押し上げるだけでなく、環境汚染の要因を生むことにもなる。

【0009】

また、コンダクターロールの表面に、ショットブラストで、Raが極めて高い粗面を形成しても、めっき鋼板の通板により、コンダクターロールが摩耗して粗さが低下し、グリップ力が低下する。コンダクターロールのグリップ力が低下すると、めっき鋼板がスリップしたり、横滑りしたりして、アークが発生し、コンダクターロールの表面には、アーク疵が多数形成されるし、また、めっき鋼板の表面品質が低下する。

【0010】

結局、コンダクターロールの表面を、最初に、高度に粗面化しても、ロールの摩耗による粗さの低下速度が速く、ロール寿命は、期待した程に長期化しない上、凸部高さが不均一になり表面品質を低下させ、めっき液コスト低下、環境汚染を生むのが実情である。

【0011】

そこで、ロール寿命の延長を図るため、ロールの耐熱性、耐食性、及び、耐摩耗性等の諸特性を高め、粗さの低下速度を遅くする試みが、これまで、幾つか提案されている(特許文献1〜8、参照)。

【0012】

特許文献1〜7に開示のコンダクターロールは、溶射、めっき等の方法でロール表面に、耐熱性、耐食性、及び/又は、耐摩耗性の皮膜を形成し、ロール寿命の延長を図るものである。

【0013】

しかし、当初、ロール表面に、Raの高い粗面を形成しても、皮膜の形成により、Raが低下してしまい、Ra低下速度が遅くなっても、Ra=1μm(ロール交換の基準値)に達するまでの日数は、それ程に改善されないし、また、Ra=1μmに達する前に、ロール表面にアーク疵が発生すれば、その時点でロールを交換しなければならない。

【0014】

ロール表面に、耐熱性、耐食性、及び/又は、耐摩耗性の皮膜を形成すれば、確かに、耐久性が向上するので、上記皮膜の形成は有効であるが、ロール寿命の延びには限界がある。

【0015】

また、特許文献8に開示のコンダクターロールは、ロール表面に円柱状の凸部を形成したもので、実施例によれば、円柱径が150〜400μmで、凸部間の中心間隔が400〜500μmと、かなり大きく、表面疵に対する要求が厳格な鋼板の場合に、凸部の転写疵が問題になることがあった。

【0016】

また、レジスト剤塗布・感光硬化・エッチングの工程を採用するので、専用の装置が必要となり、コストがかかるという問題点があった。

【0017】

コンダクターロールに係る費用は、ロール交換に伴う修繕費も含めて、めっき鋼板の製造に要する総費用に占める割合が高く、コンダクターロールの交換回数の低減、即ち、コンダクターロールの長寿命化は、技術的にも、経済的にも重要な課題である。

【0018】

とくに、高電圧、高電流密度、高速化を目指すめっき技術分野において、長期間の使用に耐えるコンダクターロールを開発することが、強く求められている。

【0019】

【特許文献1】特開平05−295592号公報

【特許文献2】特開平06−346218号公報

【特許文献3】特開平08−269787号公報

【特許文献4】特開平10−110252号公報

【特許文献5】特開平10−110253号公報

【特許文献6】特開2002−302793号公報

【特許文献7】特開2006−183107号公報

【特許文献8】特開平10−46390号公報

【発明の開示】

【発明が解決しようとする課題】

【0020】

本発明は、上記現状に鑑み、アークが発生し難く、かつ、めっき液の汲み出す量が少ない表面形状を兼ね備えた、寿命が長いコンダクターロールを提供することを目的とする。

【課題を解決するための手段】

【0021】

本発明者は、アークが発生し難く、かつ、めっき液の汲み出す量が少ないコンダクターロールにおいて、寿命を顕著に長期化する方法について鋭意検討した。具体的には、ロール寿命、又は、ロール交換の時期は、アーク疵の発生頻度又は程度で定まることから、アークの発生面であるロール表面を客観的に評価し、該評価とアークの発生との相関について鋭意調査した。

【0022】

その結果、ロール表面の表面形状を評価する指標を導入し、該指標が所要の範囲に収まるロール表面を形成すれば、長期間、アークの発生が抑制されて、コンダクターロールの寿命が顕著に延びることが判明した。

【0023】

本発明は、上記知見に基づいてなされたもので、その要旨は以下のとおりである。

【0024】

(1) 下記式(1)で定義する形状係数kが0.5以上0.8以下の表面を備えていることを特徴とするコンダクターロール。

【0025】

k=Rv/Ry ・・・(1)

Rv:最大谷深さ(μm)

Ry:最大高さ粗さ(μm)

(2) 前記表面の平均粗さRaが1μm以上であることを特徴とする前記(1)に記載のコンダクターロール。

【0026】

(3) 前記表面が、ロール胴表面を、ショットブラスト、放電加工等により粗面化加工した後、研磨により、凸部の先端形状を平滑化した表面であることを特徴とする前記(1)又は(2)に記載のコンダクターロール。

【0027】

(4) 前記表面に、Crめっき層が形成されていることを特徴とする前記(1)〜(3)のいずれかに記載のコンダクターロール。

【0028】

(5) 前記表面に、炭化物又は複合炭化物の溶射層が形成されていることを特徴とする前記(1)〜(3)のいずれかに記載のコンダクターロール。

【0029】

(6) 前記コンダクターロールが電気めっき用又は電解処理用であることを特徴とする前記(1)〜(5)のいずれかに記載のコンダクターロール。

【発明の効果】

【0030】

本発明によれば、アークが発生し難く、かつ環境負荷を抑制した、寿命が極めて長いコンダクターロールを提供することができる。

【発明を実施するための最良の形態】

【0031】

本発明者は、まず、Snめっきの場合において、コンダクターロールの使用開始からロール交換に至るまでの表面の平均粗さRa(μm)の推移を調査した。その結果を図2に示す。なお、Raは、ロールの定期修理時及び交換時に、粗さ計で、JIS規格に従って測定した。

【0032】

Crめっきを施したコンダクターロール表面の平均粗さRaは、経過日数とともに、ショットブラスト法で加工した直後の3μmから徐々に低下し、約110日経過後(図中、矢印位置、ここでロール交換)、ロールの交換基準の1μmに達している。

【0033】

鋼板の通過により、コンダクターロール表面の凹凸が摩耗して粗さが低下すると、ロールのグリップ力が低下する。グリップ力が低下し、鋼板が、コンダクターロール上でスリップ又は横滑りを始めると、めっき鋼板とコンダクターロールとの間でアークが発生する。アークが発生して疵が残ったロール表面の一例を、図3に示す。

【0034】

そこで、本発明者は、アークの発生を抑制し、ロール寿命を延長する手法について検討した。図2に示す曲線は、従来のCrめっきコンダクターロールのRa低下曲線であるが、該Ra低下曲線から、ロール寿命を延長する手法として、(i)Ra低下速度を遅くする、及び、(ii)初期粗さ(Ra)を高くする、の二つの手法が想定される。

【0035】

ロール表面に、耐摩耗物質や耐食物質を溶射する従来手法は、Ra低下速度を遅くする手法の一つであり、効果的ではあるが、ロール寿命の延長には限界があるので、本発明者は、「初期粗さ」に着目した。

【0036】

図4に示すように、図2で示すRa低下曲線において、初期粗さ3μmを、例えば、6μmまで高めると、Ra低下曲線Aが、全体的にRa低下曲線Bまで引き上げられ、ロール交換基準1μmに到達するまでの日数(ロールの交換時期の目安となる)が、A'(約110日)からB'(約190日)へ移動することが想定される。

【0037】

そこで、本発明者は、上記(ii)の手法を前提に、アークが発生し難く、ロール寿命が長いコンダクターロールを作製することを検討した。

【0038】

しかし、ロール表面の“粗さ”を高めても、表面の凹凸が不均一であれば、高さが高い凸部の先端に電流が集中して、コンダクターロールとめっき鋼板との間でアークが発生するから、単純に、ロール表面の初期粗さRaを高めるだけでは、ロールの交換時期(ロール寿命)を、大幅に先に延ばすことはできない。また、凹凸の先端が不均一であると、鋼板とコンダクターロールとの隙間が広くなり、めっき液の汲み出し量が増えてしまう。

【0039】

本発明者は、このことから、コンダクターロールの表面に形成した凹凸の凹部に電解液やめっき液が蓄積しても、凸部の高さが揃っていて、該凸部が、めっき鋼板の表面に均一に接触すれば、コンダクターロールとめっき鋼板との間にアークは発生しないと考え、ロール表面に凹凸を形成した後、表面に、即ち、凸部に、凸部の先端形状及び/又は高さを揃える加工を施した。

【0040】

具体的には、例えば、凹凸加工(粗面化加工)を施したロール表面を研磨し、表面の凸部を均一にした。

【0041】

そして、ロールの表面形状とロール寿命との関係を定量的に把握するため、ロールの表面形状を評価する指標として、下記式(1)で定義する形状係数kを導入した。

【0042】

k=Rv/Ry ・・・(1)

Rv:最大谷深さ(μm)

Ry:最大高さ粗さ(μm)

なお、Rv、Ryは、表面粗さ計で測定できる。

【0043】

図5に、上記式(1)の技術的意味を示す。図5(a)に、ショットブラスト等で凹凸加工(粗面化加工)を施したロール表面を示し、図5(b)に、凸部の先端形状を整えるとともに、高さを揃える加工(以下「先端整形加工」ということがる)を施したロール表面を示す。

【0044】

図5(a)に示すロール表面においては、凸部の先端が鋭く、かつ、k値が小さく、アークが発生し易い表面形状となっている。これに対し、図5(b)に示すロール表面においては、凸部の先端が丸く、かつ、k値が大きく、アークが発生し難い表面形状となっている。

【0045】

また、図5(b)に示すロール表面においては、図5(a)に示すロール表面に比べ、凹み部分の体積が小さく、電解液の蓄積量が圧倒的に少なくなるから、この点でも、コンダクターロールの表面を表面形状k(=Rv/Ry)で評価することには意味がある。

【0046】

このことを前提に、本発明者は、アーク疵が発生したコンダクターロールの表面と、アーク疵が発生しなかったコンダクターロールの表面について、平均粗さRa(μm)、最大谷深さRv(μm)、及び、最大高さ粗さRy(μm)を測定し、アーク疵発生の有無、平均粗さRa、及び、形状係数kの相関関係を調査した。その結果を、図6に示す。

【0047】

図6から、アーク疵の発生は、

(i)平均粗さRaと相関せず、

(ii)形状係数kと相関し、

(iii)k≧0.5で、アーク疵が発生しない

ことが解る。

【0048】

以上のことから、本発明者は、形状係数k≧0.5の表面形状を備えるコンダクターロールは、めっき鋼板との間でアークを発生しないとの知見を得ることができた。この点が、本発明の基礎をなす知見である。

【0049】

ここで、コンダクターロールを実際に幾つか作製し、先端整形加工により、形状係数kをk≧0.5とすることの効果を確認した。その結果を、図7に示す。

【0050】

初期粗さRaが4μm前後のCrめっきコンダクターロールの形状係数kは、0.5を中心に、大きくばらついて分布している(図中、Z1の領域、参照)が、k≧0.5のロールに、アーク疵は発生していない。

【0051】

ショットダルの粒径を変えて初期粗さを6〜8μmとしたCrめっきコンダクターロールの形状係数kは、0.5近傍に分布している(図中、Z2の領域、参照)が、ロール表面に先端整形加工を施してk値を高めると、Raは多少低下するが、アーク疵は、確実に発生しない(図中、Z3の領域、参照)。

【0052】

このように、初期粗さの大小に拘らず、形状係数kが、k≧0.5であれば、コンダクターロールにアーク疵は発生しないから、ロール寿命は、確実に、かつ、大幅に長くなる。また、形状係数k≧0.5を維持して、初期粗さ(Ra)を大きくすれば、図4に示すように、表面粗さ低下曲線が上方に移行するから、ロール交換までの期間(ロール寿命)は、確実に長くなる。

【0053】

形状係数kの上限は、定義から1未満である(図5、参照)が、実際に得られるアーク疵抑制効果によれば、0.8以下が好ましい(図6、7、参照)。

【0054】

また、形状係数k≧0.5を維持して、初期粗さ(Ra)を大きくする場合は、技術的に可能な範囲で大きくすればよい。しかし、あまり大きいと、転写疵が発生することがあるので、20μm以下とすることが望ましい。下限についても、特に限度はないが、所要のアーク疵抑制効果を確保するためには、Raで1μm以上が好ましい。

【0055】

前述したように、ロール表面に、耐摩耗物質や耐食物質を溶射する従来手法は、Ra低下速度を遅くする手法の一つであり、本発明においても有効である。コンダクターロールの表面に、形状係数kがk≧0.5の溶射層を形成すれば、形状係数kに基づく効果と、溶射層に基づく効果が相乗し、ロール寿命は顕著に延びることになる。

【実施例】

【0056】

次に、本発明の実施例について説明するが、実施例の条件は、本発明の実施可能性及び効果を確認するために採用した一条件例であり、本発明は、この一条件例に限定されるものではない。本発明は、本発明の要旨を逸脱せず、本発明の目的を達成する限りにおいて、種々の条件を採用し得るものである。

【0057】

(実施例1)

従来のCrめっきコンダクターロール(k=0.4、従来ロール)と、先端整形加工を施したCrめっきコンダクターロール(k=0.6、本発明ロール)を、Snめっきラインに配置し、ロール交換に至るまでの日数(ロール寿命)を調査した。

【0058】

図8に、その結果を、両ロールのRa低下曲線と併せて示す。図8から、ロールの交換基準のRa:1μmに達する日数は、従来ロールの場合、166日であるが、本発明ロールの場合、199日であり、約1.2倍、ロール寿命が延びていることが解る。

【0059】

しかし、実際のロール交換は、従来ロールの場合、Raが1μmに達する前に、アーク疵が顕著に発生し、経過日数138日でロールを交換せざるを得なかった。

【0060】

一方、本発明ロールは、アーク疵が発生せず、その結果、Raが1μm以下に至っても、かなりの期間使用することができ、結局、従来ロールの2倍以上の285日間、トラブルを起こすことなく、本発明ロールを使用することができた。

【0061】

(実施例2)

従来のCrめっきコンダクターロール(k=0.4、従来ロール)と、実施例1で用いた本発明ロールの表面に、薄いWC+NiCr溶射層を形成した溶射ロール(k=0.6、本発明溶射ロール)を用いて、実施例1と同様に実機テストを行った。

【0062】

図9に、両ロールのRa低下曲線と併せて示す。図9から、ロールの交換基準のRa:1μmに達する日数は、従来ロールの場合、166日であるが、本発明溶射ロールの場合、238日であり、約1.4倍、寿命が延びていることが解る。

【産業上の利用可能性】

【0063】

前述したように、本発明によれば、アークが発生し難く、ロール寿命が極めて長いコンダクターロールを提供することができる。したがって、本発明は、めっき産業において利用可能性の高いものである。

【図面の簡単な説明】

【0064】

【図1】従来の縦型電気めっき装置の一態様を示す図である。

【図2】コンダクターロールの使用開始からロール交換に至るまでの表面の平均粗さRa(μm)の推移を示す図である。

【図3】アークが発生して疵が残ったロール表面を示す図である。

【図4】初期粗さを6μmまで高めた時のRa低下曲線を示す図である。

【図5】形状係数k=Rv/Ry(Rv:最大谷深さ、Ry:最大高さ粗さ)の技術的意味を示す図である。(a)は、凹凸加工(粗面化加工)を施したロール表面を示し、(b)は、さらに、凸部の先端形状と高さを揃える加工を施したロール表面を示す。

【図6】アーク疵発生の有無、平均粗さRa、及び、形状係数kとの相関関係を示す図である。

【図7】コンダクターロールを実際に作製し、形状係数k≧0.5とすることの効果を確認した結果を示す図である。

【図8】従来のコンダクターロールと本発明のコンダクターロールを実機で試験した結果と、両ロールのRa低下曲線を示す図である。

【図9】従来のコンダクターロールと、ロール表面に、薄いWC+NiCr溶射層を形成した、本発明の溶射ロールを実機で試験した結果と、両ロールのRa低下曲線を示す図である。

【符号の説明】

【0065】

1 鋼板

1' めっき鋼板

2 めっき槽

3 電極

4 コンダクターロール

5 ホールドダウンロール

6 シンクロール

【特許請求の範囲】

【請求項1】

下記式(1)で定義する形状係数kが0.5以上0.8以下の表面を備えていることを特徴とするコンダクターロール。

k=Rv/Ry ・・・(1)

Rv:最大谷深さ(μm)

Ry:最大高さ粗さ(μm)

【請求項2】

前記表面の平均粗さRaが1μm以上であることを特徴とする請求項1に記載のコンダクターロール。

【請求項3】

前記表面が、ロール胴表面を、ショットブラスト、放電加工等により粗面化加工した後、研磨により、凸部の先端形状を平滑化した表面であることを特徴とする請求項1又は2に記載のコンダクターロール。

【請求項4】

前記表面に、Crめっき層が形成されていることを特徴とする請求項1〜3のいずれか1項に記載のコンダクターロール。

【請求項5】

前記表面に、炭化物又は複合炭化物の溶射層が形成されていることを特徴とする請求項1〜3のいずれか1項に記載のコンダクターロール。

【請求項6】

前記コンダクターロールが電気めっき用又は電解処理用であることを特徴とする請求項1〜5のいずれか1項に記載のコンダクターロール。

【請求項1】

下記式(1)で定義する形状係数kが0.5以上0.8以下の表面を備えていることを特徴とするコンダクターロール。

k=Rv/Ry ・・・(1)

Rv:最大谷深さ(μm)

Ry:最大高さ粗さ(μm)

【請求項2】

前記表面の平均粗さRaが1μm以上であることを特徴とする請求項1に記載のコンダクターロール。

【請求項3】

前記表面が、ロール胴表面を、ショットブラスト、放電加工等により粗面化加工した後、研磨により、凸部の先端形状を平滑化した表面であることを特徴とする請求項1又は2に記載のコンダクターロール。

【請求項4】

前記表面に、Crめっき層が形成されていることを特徴とする請求項1〜3のいずれか1項に記載のコンダクターロール。

【請求項5】

前記表面に、炭化物又は複合炭化物の溶射層が形成されていることを特徴とする請求項1〜3のいずれか1項に記載のコンダクターロール。

【請求項6】

前記コンダクターロールが電気めっき用又は電解処理用であることを特徴とする請求項1〜5のいずれか1項に記載のコンダクターロール。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図3】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図3】

【公開番号】特開2008−156695(P2008−156695A)

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願番号】特願2006−346061(P2006−346061)

【出願日】平成18年12月22日(2006.12.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願日】平成18年12月22日(2006.12.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]