コンベアトラフ構造

【課題】空気浮上ローラレスコンベアにおいて、鋼板トラフに防錆塗料を塗布し、コンベアベルトとのしゅう動性に優れたコンベアトラフ構造を提供する。

【解決手段】コンベアベルト11を空気浮上させて支承するコンベアトラフ構造において、トラフ12の表面にアルキド樹脂を塗布して保護層20を形成したものである。アルキド樹脂を溶剤に溶解させてアルキド樹脂塗料とし、これをトラフに塗布したのち乾燥させて保護層を形成。トラフに下地層を形成し、その下地層上にアルキド樹脂を塗布して保護層を形成。

【解決手段】コンベアベルト11を空気浮上させて支承するコンベアトラフ構造において、トラフ12の表面にアルキド樹脂を塗布して保護層20を形成したものである。アルキド樹脂を溶剤に溶解させてアルキド樹脂塗料とし、これをトラフに塗布したのち乾燥させて保護層を形成。トラフに下地層を形成し、その下地層上にアルキド樹脂を塗布して保護層を形成。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石炭などを搬送する空気浮上ローラレスコンベアに係り、特にコンベアベルトを空気浮上させて移動する際にそのコンベアベルトを浮上支持するためのコンベアトラフ構造に関するものである。

【背景技術】

【0002】

石炭運搬用のコンベアには、特許文献1、2に示されるように、空気浮上ローラレスコンベアが使用されている。

【0003】

この空気浮上ローラレスコンベアは、キャリア側とリターン側のコンベアベルトをローラで支承する代わりに、断面円弧状に形成したトラフで支承し、そのトラフ上でコンベアベルトを移動走行させる際の摩擦抵抗を少なくするために、トラフの下部に風箱を設け、風箱からトラフとコンベアベルト間に空気を供給してトラフ上でコンベアベルトを空気浮上させて移動させるようにしたものである。

【0004】

空気浮上ローラレスコンベアにおけるトラフ構造は、鋼板トラフに防錆塗料を塗布して形成される。防錆塗料は、各種市販されているが、コンベアベルトのゴムと接触した場合にしゅう動性が十分確保できるものでなければならない。

【0005】

市販されている防錆塗料は、変性エポキシ樹脂塗料、有機ジンクリッチプライマー、鉛丹ジンク塗料などがある。

【0006】

従来、この防錆塗料の中でも鉛丹ジンク塗料を用いることで、他の防錆塗料を用いたよりもコンベアベルトのしゅう動性が良く、一般に使用されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3476005号公報

【特許文献2】特開2003−312823号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、鉛丹ジンクは塗料中に鉛を含むため、環境負荷の面から廃止傾向にある。

【0009】

本発明者は、鉛丹ジンクに代わる防錆塗料の物性を種々検討し、その結果、本発明を成すに至ったものである。

【0010】

そこで、本発明の目的は、上記課題を解決し、コンベアベルトとのしゅう動性に優れたコンベアトラフ構造を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するために請求項1の発明は、コンベアベルトを空気浮上させて支承するコンベアトラフ構造において、トラフの表面にアルキド樹脂を塗布して保護層を形成したことを特徴とするコンベアトラフ構造である。

【0012】

請求項2の発明は、アルキド樹脂を溶剤に溶解させてアルキド樹脂塗料とし、これをトラフに塗布したのち乾燥させて保護層を形成した請求項1記載のコンベアトラフ構造である。

【0013】

請求項3の発明は、トラフに下地層を形成し、その下地層上にアルキド樹脂を塗布して保護層を形成する請求項1又は2記載のコンベアトラフ構造である。

【0014】

請求項4の発明は、保護層は、ゴムとの摩擦係数が0.24〜0.40であり、表面粗さRaが2〜4μmの範囲である請求項1〜3のいずれかに記載のコンベアトラフ構造である。

【発明の効果】

【0015】

本発明によれば、トラフにアルキド樹脂を塗布した構造とすることでコンベアベルトとのしゅう動性が良好となるという優れた効果を発揮するものである。

【図面の簡単な説明】

【0016】

【図1】本発明のコンベアトラフ構造が適用される空気浮上ローラレスコンベアの全体斜視図である。

【図2】本発明のコンベアトラフ構造を示す断面図である。

【図3】図2におけるコンベアベルトの詳細断面図である。

【図4】摩擦試験機を説明する図である。

【図5】(a)本発明におけるアルキド樹脂、(b)は鉛丹ジンク、(c)は変性エポキシ樹脂、(d)は有機ジンクリッチプライマーのそれぞれの摩擦試験結果を示す図である。

【図6】(a)は本発明におけるアルキド樹脂、(b)は鉛丹ジンク、(c)は変性エポキシ樹脂、(d)は有機ジンクリッチプライマーのそれぞれの表面粗さの試験結果を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の好適な一実施の形態を添付図面に基づいて詳述する。

【0018】

先ず、図1により本発明のコンベアトラフ構造が適用される空気浮上ローラレスコンベアを説明する。

【0019】

空気浮上ローラレスコンベア10は、駆動ローラと従動ローラ(図示せず)に石炭などの搬送物Sを搬送するための無端状のコンベアベルト11が掛け渡され、そのコンベアベルト11のキャリア側ベルト11aとリターン側ベルト11bの下方に、ベルト11a、11bをそれぞれ支承する断面円弧状のトラフ12(12a、12b)が設けられ、そのトラフ12a、12bの下部に風箱13(13a、13b)が設けられると共にトラフ12a、12bに、風箱13a、13bに供給された空気をキャリア側ベルト11aとリターン側ベルト11bに吹き出す空気穴14(14a,14b)が適宜間隔で穿設されて構成される。

【0020】

トラフ12a、12bの両側は、支持脚15にて支持され、そのトラフ12a、12bの上部には、キャリア側ベルト11aとリターン側ベルト11bを覆うトップカバー16(16a、16b)が設けられ、そのトップカバー16a、16bに点検窓17(17a、17b)が設けられる。

【0021】

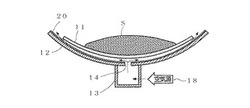

図2は、本発明の空気浮上ローラレスコンベア10におけるコンベアトラフ構造を示したもので、図ではキャリア側のコンベアベルト11とトラフ12を示しているが、リターン側も同様である。

【0022】

トラフ12は、鋼板で断面円弧状に形成され、その下方に設けた風箱13が空気源18に接続され、空気が図示の矢印で示したように空気穴14からトラフ12とコンベアベルト11の間に供給され、その空気の圧力で搬送物Sを載せたコンベアベルト11(リターン側ではコンベアベルト11のみ)を浮上させるようになっている。

【0023】

空気浮上ローラレスコンベア10の構築の際には、材料を現場に搬送して組み立てられる。トラフ12は、所定長さの鋼板を順次繋いで形成されるが、組み立てるまでに現場に置かれたままとなるために、トラフ12に保護層20として防錆塗料が塗布される。この防錆塗料は、さび止めの他に、コンベアベルト11とのしゅう動性が良好なものでなければならない。

【0024】

図3は、コンベアベルト11の拡大断面図を示したもので、中心にワイヤ21が埋設されたクッションゴム層22の表裏にカバーゴム層23を貼り合わせて形成されたものである。カバーゴム層23のゴム材質は、天然ゴム、合成ゴム、カーボン、軟化剤、充填材を混合して加硫させたものである。

【0025】

本発明は、鉛丹ジンク塗料に代わる塗料として、トラフ12にアルキド樹脂を塗布して保護層20として形成するものである。このアルキド樹脂で保護層20を形成することで、トラフ12の防錆は勿論、コンベアベルト11のしゅう動性を良好とするものである。

【0026】

アルキド樹脂としては、中国塗料株式会社製の「速乾ロスワン」、「速乾ロスワンZR−HB」が好適であるが、その他のアルキド樹脂も使用できる。

【0027】

アルキド樹脂は、多価アルコールと多塩基酸との縮合反応によって得られる合成樹脂であり、脂肪酸変性フタル酸アルキドやマレイン酸アルキドなどが用いられており、これをケトンやエステル系の溶剤を用いて塗料とされる。

【0028】

本発明は、トラフ12の表面にスプレー塗装等にて膜厚30〜50μmのアルキド樹脂塗料を塗布し、乾燥させて保護層20を形成するものである。また、アルキド樹脂塗料を塗布する前に、有機ジンクリッチプライマーなどのプライマーを塗布して下地層を形成し、その下地層にアルキド樹脂塗料を塗布して保護層20を形成するようにしてもよい。

【0029】

このように本発明おいては、トラフ12の保護層20としてアルキド樹脂を用いることで、トラフ12の防錆が行え、しかもコンベアベルト11とのしゅう動性が優れた保護層20とすることができる。

【0030】

以下に、このアルキド樹脂を用いた場合と他の防錆塗料(鉛丹ジンク、変性エポキシ樹脂、有機ジンクリッチプライマー)を用いた場合の摩擦試験結果を説明する。

【0031】

図4(a)及び図4(b)は、ブロックオンディスク摩擦試験機の概要を示し、図4(a)は本試験機を上からみた概略図(平面図)であり、図4(b)は本試験機を横からみた概略図(側面図)である。試験用防錆塗料を塗布したディスク試験片30を形成し、そのディスク試験片30に、ゴムベルトを模して10mm角のブロック試験片31を、面圧0.5kgf/cm2で押圧し、その状態で、コンベア速度を模してブロック試験片31に対するすべり速度が4m/sとなるようにディスク試験片30を回転させて、そのディスク試験片30の塗膜の摩擦係数を測定した。

【0032】

図5(a)〜図5(d)はその摩擦試験結果を示したものである。

【0033】

この結果、図5(a)に示すようにアルキド樹脂は、摩擦係数が0.24〜0.40(比摩耗量2.1〜3.6×10-8mm3/N・mm)と低摩擦であることが分かった。

【0034】

図5(b)は、従来から用いられてきた鉛丹ジンクの結果を示したもので、摩擦係数が0.726〜1.165(比摩耗量24×10-8mm3/N・mm)であった。

【0035】

図5(c)は、変性エポキシ樹脂の結果を示したもので、摩擦係数が0.64〜1.3(比摩耗量78×10-8mm3/N・mm)であった。

【0036】

図5(d)は、有機ジンクリッチプライマーの結果を示したもので、摩擦係数が0.3〜0.60(比摩耗量11.2〜15.4×10-8mm3/N・mm)であった。

【0037】

この摩擦係数の試験結果から、アルキド樹脂の摩擦係数が低く、同時に摩耗量も少ないものであることが分かる。

【0038】

しかし、摩擦係数を見ると有機ジンクリッチプライマー(図5(d)参照)は0.3〜0.60であり、鉛丹ジンク(図5(b)参照)より、摩擦係数が小さく、摩耗量も少ないため、鉛丹ジンクを用いたよりもトラフ構造の保護層として用いた際にはしゅう動性は良くなるものとみられるが、実際には、鉛丹ジンクを用いたよりも、しゅう動性が悪いことが確かめられた。

【0039】

この原因について検討した結果、保護層の表面粗さが影響しているものと考え、これら防錆塗料の表面粗さ測定を行った。

【0040】

図6(a)〜図6(d)はその表面粗さの結果を示したもので、図6(a)は本発明のアルキド樹脂、図6(b)は鉛丹ジンク、図6(c)は変性エポキシ樹脂、図6(d)は有機ジンクリッチプライマーの表面粗さを示している。なお図の縦スケールは、各塗料で粗さが相違するので、粗さに応じて、縦の1マスを2、10、20μm単位で示している。

【0041】

図5〜図6から分かるように表面粗さは、図6(a)のアルキド樹脂で、中心線平均粗さRa=2.599μm、十点平均高さRz=19.95μm、図6(b)の鉛丹ジンクで、Ra=3.976μm、Rz=31.50μm、図6(c)の変性エポキシ樹脂で、Ra=0.8296μm、Rz=5.805μm、図6(d)の有機ジンクリッチプライマーで、Ra=1.492μm、Rz=12.05μmとなった。

【0042】

この表面粗さから、表面粗さは、鉛丹ジンクが最も粗く、次にアルキド樹脂、有機ジンクリッチプライマー、変性エポキシ樹脂の順となる。

【0043】

ここで鉛丹ジンクと有機ジンクリッチプライマーの摩擦係数と表面粗さを考察すると、摩擦係数は有機ジンクリッチプライマーが鉛丹ジンクの半分以下と小さく、表面粗さも、有機ジンクリッチプライマーが鉛丹ジンクの半分以下であり、保護層としてのしゅう動性は良好と考えられるが、実際のしゅう動性は悪い。また変性エポキシ樹脂も鉛丹ジンクと略同じ摩擦係数で、表面粗さは鉛丹ジンクの1/4以下であるが、有機ジンクリッチプライマーよりさらにしゅう動性が悪い。

【0044】

これに対して、本発明のアルキド樹脂は、摩擦係数が、鉛丹ジンクや有機ジンクリッチプライマーより小さく、表面粗さは、鉛丹ジンクより粗くないものの、有機ジンクリッチプライマーより十分に粗いことが分かる。

【0045】

以上の結果より、鉛丹ジンクのしゅう動性を考慮すると、ゴムとの摩擦係数が高くても、表面粗さが粗いこと、すなわち図2に示したトラフ12の保護層20とした場合、その保護層20とコンベアベルト11との間に圧縮された空気が供給され、この空気の圧力で、コンベアベルト11を搬送物Sごと浮上させるが、コンベアベルト11との接触を考えた場合、表面粗さが粗い程、その山と谷の間に空気が溜まって閉じこめられた状態となるため、その空気圧で接触圧を軽減し、しゅう動性を向上させることができるものと考えられる。よって、鉛丹ジンクはゴムとの摩擦係数は悪いものの表面粗さでしゅう動特性を向上させていることが分かった。

【0046】

本発明のアルキド樹脂は、図5(a)に示したように摩擦係数が小さく、しかも表面粗さは、鉛丹ジンクよりは粗くないものの、有機ジンクリッチプライマーの2倍近く粗いために、しゅう動性がよくなるものと考えられる。

【0047】

このアルキド樹脂の表面粗さが粗くなる理由は、有機ジンクリッチプライマーや変性エポキシ樹脂のように反応硬化型の塗料と違って、溶剤として、ケトンやエステル系溶剤のように強い溶剤を用いており、上述した「速乾ロスワン」でも、アルキド樹脂/溶剤(V/Sol)が51%と溶剤が多く、トラフ12への塗布・乾燥後の過程で、溶剤の蒸発による微小な縮みによる塗膜にリフティングが生じて表面が粗くなることに起因するものと推測される。

【0048】

アルキド樹脂の表面粗さRaは、2.599μmであるが、鉛丹ジンクの表面粗さRaを考慮すれば、表面粗さRaが4.0μmまでは、良好なしゅう動性を期待できる。そこで、トラフ12に下地層として有機ジンクリッチプライマーや他のプライマーを形成し、その下地層上にアルキド樹脂を塗布して乾燥させることで、表面粗さRaを2〜4μmの範囲で調整することが可能である。この場合、2μm以下では、表面粗さによる効果が少なく、しゅう動性が期待できなくなり、また4μm以上となると、その凸部とコンベアベルト11の接触で摩耗量が大きくなって好ましくない。

【符号の説明】

【0049】

10 空気浮上ローラレスコンベア

11 コンベアベルト

12 トラフ

20 保護層

【技術分野】

【0001】

本発明は、石炭などを搬送する空気浮上ローラレスコンベアに係り、特にコンベアベルトを空気浮上させて移動する際にそのコンベアベルトを浮上支持するためのコンベアトラフ構造に関するものである。

【背景技術】

【0002】

石炭運搬用のコンベアには、特許文献1、2に示されるように、空気浮上ローラレスコンベアが使用されている。

【0003】

この空気浮上ローラレスコンベアは、キャリア側とリターン側のコンベアベルトをローラで支承する代わりに、断面円弧状に形成したトラフで支承し、そのトラフ上でコンベアベルトを移動走行させる際の摩擦抵抗を少なくするために、トラフの下部に風箱を設け、風箱からトラフとコンベアベルト間に空気を供給してトラフ上でコンベアベルトを空気浮上させて移動させるようにしたものである。

【0004】

空気浮上ローラレスコンベアにおけるトラフ構造は、鋼板トラフに防錆塗料を塗布して形成される。防錆塗料は、各種市販されているが、コンベアベルトのゴムと接触した場合にしゅう動性が十分確保できるものでなければならない。

【0005】

市販されている防錆塗料は、変性エポキシ樹脂塗料、有機ジンクリッチプライマー、鉛丹ジンク塗料などがある。

【0006】

従来、この防錆塗料の中でも鉛丹ジンク塗料を用いることで、他の防錆塗料を用いたよりもコンベアベルトのしゅう動性が良く、一般に使用されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3476005号公報

【特許文献2】特開2003−312823号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、鉛丹ジンクは塗料中に鉛を含むため、環境負荷の面から廃止傾向にある。

【0009】

本発明者は、鉛丹ジンクに代わる防錆塗料の物性を種々検討し、その結果、本発明を成すに至ったものである。

【0010】

そこで、本発明の目的は、上記課題を解決し、コンベアベルトとのしゅう動性に優れたコンベアトラフ構造を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するために請求項1の発明は、コンベアベルトを空気浮上させて支承するコンベアトラフ構造において、トラフの表面にアルキド樹脂を塗布して保護層を形成したことを特徴とするコンベアトラフ構造である。

【0012】

請求項2の発明は、アルキド樹脂を溶剤に溶解させてアルキド樹脂塗料とし、これをトラフに塗布したのち乾燥させて保護層を形成した請求項1記載のコンベアトラフ構造である。

【0013】

請求項3の発明は、トラフに下地層を形成し、その下地層上にアルキド樹脂を塗布して保護層を形成する請求項1又は2記載のコンベアトラフ構造である。

【0014】

請求項4の発明は、保護層は、ゴムとの摩擦係数が0.24〜0.40であり、表面粗さRaが2〜4μmの範囲である請求項1〜3のいずれかに記載のコンベアトラフ構造である。

【発明の効果】

【0015】

本発明によれば、トラフにアルキド樹脂を塗布した構造とすることでコンベアベルトとのしゅう動性が良好となるという優れた効果を発揮するものである。

【図面の簡単な説明】

【0016】

【図1】本発明のコンベアトラフ構造が適用される空気浮上ローラレスコンベアの全体斜視図である。

【図2】本発明のコンベアトラフ構造を示す断面図である。

【図3】図2におけるコンベアベルトの詳細断面図である。

【図4】摩擦試験機を説明する図である。

【図5】(a)本発明におけるアルキド樹脂、(b)は鉛丹ジンク、(c)は変性エポキシ樹脂、(d)は有機ジンクリッチプライマーのそれぞれの摩擦試験結果を示す図である。

【図6】(a)は本発明におけるアルキド樹脂、(b)は鉛丹ジンク、(c)は変性エポキシ樹脂、(d)は有機ジンクリッチプライマーのそれぞれの表面粗さの試験結果を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の好適な一実施の形態を添付図面に基づいて詳述する。

【0018】

先ず、図1により本発明のコンベアトラフ構造が適用される空気浮上ローラレスコンベアを説明する。

【0019】

空気浮上ローラレスコンベア10は、駆動ローラと従動ローラ(図示せず)に石炭などの搬送物Sを搬送するための無端状のコンベアベルト11が掛け渡され、そのコンベアベルト11のキャリア側ベルト11aとリターン側ベルト11bの下方に、ベルト11a、11bをそれぞれ支承する断面円弧状のトラフ12(12a、12b)が設けられ、そのトラフ12a、12bの下部に風箱13(13a、13b)が設けられると共にトラフ12a、12bに、風箱13a、13bに供給された空気をキャリア側ベルト11aとリターン側ベルト11bに吹き出す空気穴14(14a,14b)が適宜間隔で穿設されて構成される。

【0020】

トラフ12a、12bの両側は、支持脚15にて支持され、そのトラフ12a、12bの上部には、キャリア側ベルト11aとリターン側ベルト11bを覆うトップカバー16(16a、16b)が設けられ、そのトップカバー16a、16bに点検窓17(17a、17b)が設けられる。

【0021】

図2は、本発明の空気浮上ローラレスコンベア10におけるコンベアトラフ構造を示したもので、図ではキャリア側のコンベアベルト11とトラフ12を示しているが、リターン側も同様である。

【0022】

トラフ12は、鋼板で断面円弧状に形成され、その下方に設けた風箱13が空気源18に接続され、空気が図示の矢印で示したように空気穴14からトラフ12とコンベアベルト11の間に供給され、その空気の圧力で搬送物Sを載せたコンベアベルト11(リターン側ではコンベアベルト11のみ)を浮上させるようになっている。

【0023】

空気浮上ローラレスコンベア10の構築の際には、材料を現場に搬送して組み立てられる。トラフ12は、所定長さの鋼板を順次繋いで形成されるが、組み立てるまでに現場に置かれたままとなるために、トラフ12に保護層20として防錆塗料が塗布される。この防錆塗料は、さび止めの他に、コンベアベルト11とのしゅう動性が良好なものでなければならない。

【0024】

図3は、コンベアベルト11の拡大断面図を示したもので、中心にワイヤ21が埋設されたクッションゴム層22の表裏にカバーゴム層23を貼り合わせて形成されたものである。カバーゴム層23のゴム材質は、天然ゴム、合成ゴム、カーボン、軟化剤、充填材を混合して加硫させたものである。

【0025】

本発明は、鉛丹ジンク塗料に代わる塗料として、トラフ12にアルキド樹脂を塗布して保護層20として形成するものである。このアルキド樹脂で保護層20を形成することで、トラフ12の防錆は勿論、コンベアベルト11のしゅう動性を良好とするものである。

【0026】

アルキド樹脂としては、中国塗料株式会社製の「速乾ロスワン」、「速乾ロスワンZR−HB」が好適であるが、その他のアルキド樹脂も使用できる。

【0027】

アルキド樹脂は、多価アルコールと多塩基酸との縮合反応によって得られる合成樹脂であり、脂肪酸変性フタル酸アルキドやマレイン酸アルキドなどが用いられており、これをケトンやエステル系の溶剤を用いて塗料とされる。

【0028】

本発明は、トラフ12の表面にスプレー塗装等にて膜厚30〜50μmのアルキド樹脂塗料を塗布し、乾燥させて保護層20を形成するものである。また、アルキド樹脂塗料を塗布する前に、有機ジンクリッチプライマーなどのプライマーを塗布して下地層を形成し、その下地層にアルキド樹脂塗料を塗布して保護層20を形成するようにしてもよい。

【0029】

このように本発明おいては、トラフ12の保護層20としてアルキド樹脂を用いることで、トラフ12の防錆が行え、しかもコンベアベルト11とのしゅう動性が優れた保護層20とすることができる。

【0030】

以下に、このアルキド樹脂を用いた場合と他の防錆塗料(鉛丹ジンク、変性エポキシ樹脂、有機ジンクリッチプライマー)を用いた場合の摩擦試験結果を説明する。

【0031】

図4(a)及び図4(b)は、ブロックオンディスク摩擦試験機の概要を示し、図4(a)は本試験機を上からみた概略図(平面図)であり、図4(b)は本試験機を横からみた概略図(側面図)である。試験用防錆塗料を塗布したディスク試験片30を形成し、そのディスク試験片30に、ゴムベルトを模して10mm角のブロック試験片31を、面圧0.5kgf/cm2で押圧し、その状態で、コンベア速度を模してブロック試験片31に対するすべり速度が4m/sとなるようにディスク試験片30を回転させて、そのディスク試験片30の塗膜の摩擦係数を測定した。

【0032】

図5(a)〜図5(d)はその摩擦試験結果を示したものである。

【0033】

この結果、図5(a)に示すようにアルキド樹脂は、摩擦係数が0.24〜0.40(比摩耗量2.1〜3.6×10-8mm3/N・mm)と低摩擦であることが分かった。

【0034】

図5(b)は、従来から用いられてきた鉛丹ジンクの結果を示したもので、摩擦係数が0.726〜1.165(比摩耗量24×10-8mm3/N・mm)であった。

【0035】

図5(c)は、変性エポキシ樹脂の結果を示したもので、摩擦係数が0.64〜1.3(比摩耗量78×10-8mm3/N・mm)であった。

【0036】

図5(d)は、有機ジンクリッチプライマーの結果を示したもので、摩擦係数が0.3〜0.60(比摩耗量11.2〜15.4×10-8mm3/N・mm)であった。

【0037】

この摩擦係数の試験結果から、アルキド樹脂の摩擦係数が低く、同時に摩耗量も少ないものであることが分かる。

【0038】

しかし、摩擦係数を見ると有機ジンクリッチプライマー(図5(d)参照)は0.3〜0.60であり、鉛丹ジンク(図5(b)参照)より、摩擦係数が小さく、摩耗量も少ないため、鉛丹ジンクを用いたよりもトラフ構造の保護層として用いた際にはしゅう動性は良くなるものとみられるが、実際には、鉛丹ジンクを用いたよりも、しゅう動性が悪いことが確かめられた。

【0039】

この原因について検討した結果、保護層の表面粗さが影響しているものと考え、これら防錆塗料の表面粗さ測定を行った。

【0040】

図6(a)〜図6(d)はその表面粗さの結果を示したもので、図6(a)は本発明のアルキド樹脂、図6(b)は鉛丹ジンク、図6(c)は変性エポキシ樹脂、図6(d)は有機ジンクリッチプライマーの表面粗さを示している。なお図の縦スケールは、各塗料で粗さが相違するので、粗さに応じて、縦の1マスを2、10、20μm単位で示している。

【0041】

図5〜図6から分かるように表面粗さは、図6(a)のアルキド樹脂で、中心線平均粗さRa=2.599μm、十点平均高さRz=19.95μm、図6(b)の鉛丹ジンクで、Ra=3.976μm、Rz=31.50μm、図6(c)の変性エポキシ樹脂で、Ra=0.8296μm、Rz=5.805μm、図6(d)の有機ジンクリッチプライマーで、Ra=1.492μm、Rz=12.05μmとなった。

【0042】

この表面粗さから、表面粗さは、鉛丹ジンクが最も粗く、次にアルキド樹脂、有機ジンクリッチプライマー、変性エポキシ樹脂の順となる。

【0043】

ここで鉛丹ジンクと有機ジンクリッチプライマーの摩擦係数と表面粗さを考察すると、摩擦係数は有機ジンクリッチプライマーが鉛丹ジンクの半分以下と小さく、表面粗さも、有機ジンクリッチプライマーが鉛丹ジンクの半分以下であり、保護層としてのしゅう動性は良好と考えられるが、実際のしゅう動性は悪い。また変性エポキシ樹脂も鉛丹ジンクと略同じ摩擦係数で、表面粗さは鉛丹ジンクの1/4以下であるが、有機ジンクリッチプライマーよりさらにしゅう動性が悪い。

【0044】

これに対して、本発明のアルキド樹脂は、摩擦係数が、鉛丹ジンクや有機ジンクリッチプライマーより小さく、表面粗さは、鉛丹ジンクより粗くないものの、有機ジンクリッチプライマーより十分に粗いことが分かる。

【0045】

以上の結果より、鉛丹ジンクのしゅう動性を考慮すると、ゴムとの摩擦係数が高くても、表面粗さが粗いこと、すなわち図2に示したトラフ12の保護層20とした場合、その保護層20とコンベアベルト11との間に圧縮された空気が供給され、この空気の圧力で、コンベアベルト11を搬送物Sごと浮上させるが、コンベアベルト11との接触を考えた場合、表面粗さが粗い程、その山と谷の間に空気が溜まって閉じこめられた状態となるため、その空気圧で接触圧を軽減し、しゅう動性を向上させることができるものと考えられる。よって、鉛丹ジンクはゴムとの摩擦係数は悪いものの表面粗さでしゅう動特性を向上させていることが分かった。

【0046】

本発明のアルキド樹脂は、図5(a)に示したように摩擦係数が小さく、しかも表面粗さは、鉛丹ジンクよりは粗くないものの、有機ジンクリッチプライマーの2倍近く粗いために、しゅう動性がよくなるものと考えられる。

【0047】

このアルキド樹脂の表面粗さが粗くなる理由は、有機ジンクリッチプライマーや変性エポキシ樹脂のように反応硬化型の塗料と違って、溶剤として、ケトンやエステル系溶剤のように強い溶剤を用いており、上述した「速乾ロスワン」でも、アルキド樹脂/溶剤(V/Sol)が51%と溶剤が多く、トラフ12への塗布・乾燥後の過程で、溶剤の蒸発による微小な縮みによる塗膜にリフティングが生じて表面が粗くなることに起因するものと推測される。

【0048】

アルキド樹脂の表面粗さRaは、2.599μmであるが、鉛丹ジンクの表面粗さRaを考慮すれば、表面粗さRaが4.0μmまでは、良好なしゅう動性を期待できる。そこで、トラフ12に下地層として有機ジンクリッチプライマーや他のプライマーを形成し、その下地層上にアルキド樹脂を塗布して乾燥させることで、表面粗さRaを2〜4μmの範囲で調整することが可能である。この場合、2μm以下では、表面粗さによる効果が少なく、しゅう動性が期待できなくなり、また4μm以上となると、その凸部とコンベアベルト11の接触で摩耗量が大きくなって好ましくない。

【符号の説明】

【0049】

10 空気浮上ローラレスコンベア

11 コンベアベルト

12 トラフ

20 保護層

【特許請求の範囲】

【請求項1】

コンベアベルトを空気浮上させて支承するコンベアトラフ構造において、トラフの表面にアルキド樹脂を塗布して保護層を形成したことを特徴とするコンベアトラフ構造。

【請求項2】

アルキド樹脂を溶剤に溶解させてアルキド樹脂塗料とし、これをトラフに塗布したのち乾燥させて保護層を形成した請求項1記載のコンベアトラフ構造。

【請求項3】

トラフに下地層を形成し、その下地層上にアルキド樹脂を塗布して保護層を形成する請求項1又は2記載のコンベアトラフ構造。

【請求項4】

保護層は、ゴムとの摩擦係数が0.24〜0.40であり、表面粗さRaが2〜4μmの範囲である請求項1〜3のいずれかに記載のコンベアトラフ構造。

【請求項1】

コンベアベルトを空気浮上させて支承するコンベアトラフ構造において、トラフの表面にアルキド樹脂を塗布して保護層を形成したことを特徴とするコンベアトラフ構造。

【請求項2】

アルキド樹脂を溶剤に溶解させてアルキド樹脂塗料とし、これをトラフに塗布したのち乾燥させて保護層を形成した請求項1記載のコンベアトラフ構造。

【請求項3】

トラフに下地層を形成し、その下地層上にアルキド樹脂を塗布して保護層を形成する請求項1又は2記載のコンベアトラフ構造。

【請求項4】

保護層は、ゴムとの摩擦係数が0.24〜0.40であり、表面粗さRaが2〜4μmの範囲である請求項1〜3のいずれかに記載のコンベアトラフ構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−225299(P2011−225299A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−94349(P2010−94349)

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(000198363)IHI運搬機械株式会社 (292)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(000198363)IHI運搬機械株式会社 (292)

【Fターム(参考)】

[ Back to top ]