コンベアベルト再生用部材及びコンベアベルト再生方法

【課題】コンベアベルト再生用部材のゴム層のコンベアベルトへの接着面をバフ掛けすることが不要なコンベアベルト再生用部材及びコンベアベルト再生方法を提供する。

【解決手段】コンベアベルト再生用部材1は、加硫済みゴム材料からなるゴム層2と、該ゴム層2の接着面2aに剥離可能に付着した剥離シート3とを備えている。剥離シート3のゴム層2への付着面は、複数の凹凸を有した粗面となっており、ゴム層2の接着面2aは、剥離シート3の該付着面に密着している。コンベアベルト10のカバーゴム層13を除去し、その後、コンベアベルト再生用部材1の剥離シート3をゴム層2の接着面2aから剥がしてゴム層2の接着面2aを芯体層11の表面11aに接着する。

【解決手段】コンベアベルト再生用部材1は、加硫済みゴム材料からなるゴム層2と、該ゴム層2の接着面2aに剥離可能に付着した剥離シート3とを備えている。剥離シート3のゴム層2への付着面は、複数の凹凸を有した粗面となっており、ゴム層2の接着面2aは、剥離シート3の該付着面に密着している。コンベアベルト10のカバーゴム層13を除去し、その後、コンベアベルト再生用部材1の剥離シート3をゴム層2の接着面2aから剥がしてゴム層2の接着面2aを芯体層11の表面11aに接着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンベアベルト表面のカバーゴム層を再生するためのコンベアベルト再生用部材と、このコンベアベルト再生用部材を用いたコンベアベルト再生方法とに関する。

【背景技術】

【0002】

物品等の搬送に用いられるコンベアベルトは、スチールコード等の補強用芯材が埋設された芯体層と、該芯体層の表面に形成されたカバーゴム層とを有する。このカバーゴム層が搬送物との接触等により摩耗したり損傷した場合には、このカバーゴム層を除去し、芯体層の表面に新たに加硫済みゴムシートを接着して再生する。この際、該ゴムシートの接着面と芯体層の表面とをそれぞれバフ掛けして粗面とした後、これらを接着剤等により接着する。このようにゴムシートの接着面と芯体層の表面とをそれぞれ粗面とすることにより、これらの表面積が増大して接着強度が向上する。

【0003】

実開平2−64508には、この再生時におけるカバーゴム層の除去作業を容易化するために、芯体層とカバーゴム層との境界部に帆布が埋設されたコンベアベルトが記載されている。この帆布とカバーゴム層との結合力は、芯体層とカバーゴム層とのゴム材料同士の結合力よりも弱いため、再生時には、この帆布からカバーゴム層を引き剥がすことにより、容易にカバーゴム層を除去することができる。同号では、カバーゴム層を除去した後、芯体層の表面に残留した帆布に接着剤を塗布し、この帆布に加硫済みゴムシートを接着する。

【0004】

カバーゴム層を除去した後、芯体層表面に加硫済みゴムシートを接着する代わりに、未加硫ゴムを芯体層表面に積層し、その後、この未加硫ゴムを加硫してカバーゴム層を再生することも行われている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平2−64508

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記実開平2−64508では、再生用の加硫済みゴムシートを芯体層に接着するのに先立ち、該ゴムシートの芯体層への接着面をバフ掛けして粗面化する必要がある。このバフ掛け作業は非常に面倒である。また、このバフ掛けによりゴムシートの接着面全体を均一な粗面とするのも容易ではない。さらに、このバフ掛けによりゴムの粉塵が発生するため、作業環境が悪化する。

【0007】

未加硫ゴムからカバーゴム層を再生する場合にはバフ掛けは不要であるが、使用期限がある(例えば6ヶ月程度)ため、管理・運用が面倒である。

【0008】

本発明は、コンベアベルト再生用部材の加硫済みゴム層のコンベアベルトへの接着面をバフ掛けすることが不要なコンベアベルト再生用部材及びコンベアベルト再生方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明(請求項1)のコンベアベルト再生用部材は、カバーゴム層を除去した後のコンベアベルトの表面に接着される、加硫済みゴム材料からなるシート状のゴム層と、該ゴム層のコンベアベルトへの接着面に剥離可能に付着した剥離シートとを備えており、該剥離シートの該ゴム層への付着面は、複数の凹凸を有した粗面となっており、該ゴム層の該接着面は、該剥離シートの該付着面に密着していることを特徴とするものである。

【0010】

請求項2のコンベアベルト再生用部材は、請求項1において、前記剥離シートの前記付着面の表面粗さRaが1〜5000μm好ましくは20〜400μmであることを特徴とするものである。

【0011】

請求項3のコンベアベルト再生用部材は、請求項1又は2において、前記剥離シートは帆布よりなることを特徴とするものである。

【0012】

請求項4のコンベアベルト再生用部材は、請求項3において、前記帆布は、前記ゴム層のゴム材料に対し剥離性を有する剥離性材料により被覆されているか又は該剥離性材料が含浸されていることを特徴とするものである。

【0013】

請求項5のコンベアベルト再生用部材は、請求項4において、前記剥離性材料はシリコーン又はフッ素樹脂であることを特徴とするものである。

【0014】

本発明(請求項6)のコンベアベルト再生方法は、請求項1ないし5のいずれか1項に記載のコンベアベルト再生用部材によりコンベアベルトのカバーゴム層を再生するコンベアベルト再生方法であって、該コンベアベルトの該カバーゴム層を除去するカバーゴム層除去工程と、前記コンベアベルト再生用部材の前記剥離シートを前記ゴム層の前記接着面から剥がし、該接着面をカバーゴム層除去後のコンベアベルト表面に接着し、該ゴム層を該コンベアベルト表面に積層する積層工程とを行うことを特徴とするものである。

【0015】

請求項7のコンベアベルト再生方法は、請求項6において、前記積層工程において、前記ゴム層の前記接着面と前記コンベアベルト表面との間に未加硫のゴム材料よりなる接着用ゴムを挟み、該接着用ゴムを加硫することにより、該ゴム層をコンベアベルト表面に接着することを特徴とするものである。

【0016】

請求項8のコンベアベルト再生方法は、請求項6において、前記積層工程において、前記ゴム層の前記接着面と前記コンベアベルト表面との間に接着剤を介在させ、該接着剤により該ゴム層をコンベアベルト表面に接着することを特徴とするものである。

【発明の効果】

【0017】

本発明のコンベアベルト再生用部材にあっては、カバーゴム層を除去した後のコンベアベルトの表面に接着されるゴム層の該コンベアベルトへの接着面は、剥離シートの付着面に密着している。この剥離シートの付着面は、複数の凹凸を有した粗面となっている。即ち、ゴム層から剥離シートを剥すと、該ゴム層の接着面には、この剥離シートの付着面の形状が転写されることにより形成された粗面が現れる。従って、かかる本発明のコンベアベルト再生用部材を用いてこのカバーゴム層を再生するに当っては、ゴム層をコンベアベルト表面に接着するのに先立ち、剥離シートをゴム層の接着面から剥すだけでよく、このゴム層の接着面をバフ掛けすることが不要である。これにより、コンベアベルトの再生作業が容易化される。

【0018】

請求項2の通り、剥離シートの付着面の表面粗さ(即ちゴム層の接着面に転写された粗面の粗さ)は、1〜5000μm特に20〜400μmであることが好ましい。このように構成することにより、該接着面への接着剤等の付着強度が高いものとなる。なお、この表面粗さが1μmよりも小さいと、所定の接着力が得られず、再生ベルトの性能が不十分となる。また、この表面粗さが5000μmよりも大きくても、所定の接着力が得られず、再生ベルトの性能が不十分となる。本発明において、この表面粗さとは、JIS B0601に規定された中心線平均粗さRa75である。

【0019】

請求項3の通り、この剥離シートとしては、帆布が好適である。なお、本発明において、帆布とは、厚手の織物及び編物全般をいう。この帆布の表面は、その織り組織又は編み組織を構成する縦糸及び横糸により規則的に凹凸が形成された粗面となっている。そのため、この帆布を剥離シートとして用いることにより、この帆布表面の規則的な凹凸がゴム層の接着面に転写され、該ゴム層の接着面に容易に略均一な粗面を形成することができる。

【0020】

請求項4の通り、この帆布を剥離性材料により被覆するか又は帆布に剥離性材料を含浸させることにより、コンベアベルト再生時の剥離シートの剥離作業が容易化される。請求項5の通り、この剥離性材料としては、シリコーン又はポリテトラフルオロエチレン等のフッ素樹脂が好適である。

【0021】

かかる本発明のコンベアベルト再生用部材を用いた本発明(請求項6)のコンベアベルト再生方法によれば、コンベアベルト再生時には、まず、摩耗又は損傷したコンベアベルトのカバーゴム層を除去し(カバーゴム層除去工程)、その後、コンベアベルト再生用部材の剥離シートをゴム層の接着面から剥がし、該接着面をカバーゴム層除去後のコンベアベルト表面に接着してゴム層をコンベアベルト表面に積層すればよく(積層工程)、コンベアベルト再生用部材のゴム層の接着面をバフ掛けすることが不要であるため、コンベアベルトの再生作業が容易化される。また、これにより、コンベアベルトの再生に伴う粉塵の発生が防止又は低減されるため、作業環境が改善される。なお、ゴム層の接着面が粗面となっていると、この接着面に汚れが付着し易くなるが、ゴム層をコンベアベルト表面に接着する直前まで剥離シートをゴム層の接着面に付着したままとすることにより、このゴム層の接着面の汚れも防止される。

【0022】

請求項7の通り、この積層工程において、ゴム層の接着面とコンベアベルト表面との間に未加硫のゴム材料よりなる接着用ゴムを挟み、該接着用ゴムを加硫することにより、ゴム層をコンベアベルト表面に接着してもよい。このようにした場合には、ゴム層をコンベアベルト表面にきわめて強固に接着することができる。また、請求項8の通り、この積層工程において、ゴム層の接着面とコンベアベルト表面との間に接着剤を介在させ、該接着剤によりゴム層をコンベアベルト表面に接着してもよい。このようにした場合、簡単に且つ強固にゴム層をコンベアベルト表面に接着することができる。

【図面の簡単な説明】

【0023】

【図1】実施の形態に係るコンベアベルト再生用部材の斜視図である。

【図2】図1のII−II線に沿う断面図である。

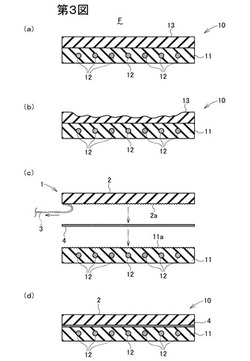

【図3】図1のコンベアベルト再生用部材を用いたコンベアベルト再生方法を示す断面図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明の実施の形態について説明する。なお、本発明は以下の実施の形態に限定されるものではない。

【0025】

第1図(a),(b)は実施の形態に係るコンベアベルト再生用部材の斜視図であり、第1図(a)はコンベアベルト再生用部材を表側(コンベアベルトへの接着面と反対側)から見た図であり、第1図(b)はコンベアベルト再生用部材を裏側(コンベアベルトへの接着面側)から見た図である。第2図は第1図(a)のII−II線に沿う断面図であり、剥離シートの一部を剥した状態を示している。第3図(a)〜(c)は、このコンベアベルト再生用部材を用いたコンベアベルト再生方法を示す断面図であり、第3図(a)はコンベアベルトが磨耗する前の状態を示し、第3図(b)はコンベアベルトが磨耗した状態を示し、第3図(c)はこのコンベアベルトの再生作業時を示し、第3図(d)はコンベアベルトの再生が完了した状態を示している。

【0026】

この実施の形態では、コンベアベルト10は、第3図(a)の通り、補強用芯材として複数本のスチールコード12が埋設された芯体層11と、該芯体層11の搬送面F側の表面に形成されたカバーゴム層13とを備えている。

【0027】

このコンベアベルト10のカバーゴム層13を再生するためのコンベアベルト再生用部材1は、カバーゴム層13を除去した後の芯体層11の表面に接着される、加硫済みゴム材料からなるゴム層2と、該ゴム層2のコンベアベルト10への接着面2aに剥離可能に付着した剥離シート3とを備えている。このゴム層2は、コンベアベルト10のカバーゴム層13と同一のゴム材料よりなることが好ましい。ただし、ゴム層2を構成するゴム材料は、カバーゴム層13を構成するゴム材料と異なっていてもよい。この実施の形態では、ゴム層2の厚さ及び幅は、カバーゴム層13と略同一寸法となっているが、異なっていてもよい。このゴム層2の接着面2aは、剥離シート3に密着している。

【0028】

この剥離シート3のゴム層2への付着面は、複数の凹凸を有した粗面となっている。本発明においては、この剥離シート3の付着面の表面粗さRaは、1〜5000μm特に20〜400μmであることが好ましい。これにより、該接着面への接着剤等の付着強度が高いものとなる。なお、この表面粗さRaが1μmよりも小さいと、所定の接着力が得られず、再生ベルトの性能が不十分となる。また、この表面粗さが5000μmよりも大きくても、所定の接着力が得られず、再生ベルトの性能が不十分となる。

【0029】

この実施の形態では、剥離シート3は、帆布により構成されている。前述の通り、本発明において、この帆布とは、厚手の織物及び編物であり、この帆布の表面は、その織り組織又は編み組織を構成する縦糸及び横糸により規則的に凹凸が形成された粗面となっている。帆布としては、目付け量100〜2000g/m2特に100〜300g/m2であり、且つオックス織りにて織られた帆布が好適である。本発明においては、この帆布を、ゴム層2のゴム材料に対して剥離性を有する剥離性材料により被覆するか、又はこの帆布に該剥離性材料を含浸させてもよい。このようにすることにより、コンベアベルト再生時におけるゴム層2からの剥離シート3の剥離作業が容易化される。この剥離性材料としては、シリコーンやテフロン(登録商標)などのフッ素樹脂等が好適である。

【0030】

このコンベアベルト再生用部材1は、未加硫状態におけるゴム層2の接着面2aに剥離シート3を密着させ、その後、ゴム層2を加硫することにより製造されている。このように未加硫状態のゴム層2の接着面2aに剥離シート3を密着させて加硫することにより、第2図のように、ゴム層2と剥離シート3とが一体化されると共に、ゴム層2の接着面2aに剥離シート3の表面形状が転写される。

【0031】

このように構成されたコンベアベルト再生用部材1によりコンベアベルト10を再生する場合、まず、第3図(b)〜第3図(c)の通り、コンベアベルト10のカバーゴム層13のうち搬送物との接触等により摩耗又は損傷した部分をスライサー等により除去(切除)する。次いで、このカバーゴム層13を除去した後の芯体層11の表面11aをバフ掛けして粗面とする。次に、コンベアベルト再生用部材1の剥離シート3をゴム層2の接着面2aから剥がし、該接着面2aをバフ掛け後の芯体層11の表面11aに接着する。この実施の形態では、ゴム層2を芯体層11に対し接着用ゴムシート4を用いて加硫接着している。即ち、ゴム層2を芯体層11に接着するに際し、このゴム層2の接着面2aと芯体層11の表面11aとの間に未加硫のゴム材料よりなる接着用ゴムシート4を配置し、該接着用ゴムシート4を加硫する。これにより、ゴム層2が加硫接着用ゴムシート4によって芯体層11の表面11aに接着される。なお、本発明においては、ゴム層2を該接着用ゴムシート4以外の接着手段、例えば接着剤により芯体層11に接着してもよい。

【0032】

このコンベアベルト再生用部材1にあっては、ゴム層2の接着面2aは、剥離シート3に密着している。前述の通り、この剥離シート3の付着面は粗面となっている。即ち、ゴム層2から剥離シート3を剥すと、第2図及び第3図(c)の通り、ゴム層2の接着面2aには、この剥離シート3の付着面の形状が転写されることにより形成された粗面が現れる。従って、このゴム層2を芯体層11の表面11aに接着するのに先立っては、剥離シート3をゴム層2の接着面2aから剥すだけでよく、このゴム層2の接着面2aをバフ掛けすることが不要である。これにより、コンベアベルト10の再生作業が容易化される。また、これにより、コンベアベルト10の再生に伴う粉塵の発生が防止又は低減されるため、作業環境が改善される。なお、ゴム層2の接着面2aが粗面となっていると、この接着面2aに汚れが付着し易くなるが、ゴム層2を芯体層11の表面11aに接着する直前まで剥離シート3を該接着面2aに付着したままとすることにより、このゴム層2の接着面2aの汚れも防止される。

【0033】

この実施の形態では、コンベアベルト再生用部材1は、未加硫状態におけるゴム層2の接着面2aに剥離シート3を密着させ、その後、該ゴム層2を加硫することにより、ゴム層2と該剥離シート3とが一体化されたものとなっている。このように構成することにより、ゴム層2の接着面2aに容易に且つ精度良く剥離シート3の表面形状を転写させることができると共に、剥離シート3を接着剤等でゴム層2に貼り付けることなく、該剥離シート3をゴム層2の接着面2aに対し剥離可能な程度の付着力にて付着させることができる。

【0034】

この実施の形態では、剥離シート3の表面の表面粗さ、即ちこの剥離シート3の表面形状が転写されることにより粗面とされたゴム層2の接着面2aの表面粗さRaが1〜5000μmであるため、ゴム層2の接着面2aへの接着用ゴムシート4や接着剤の結合強度が高い。

【0035】

この実施の形態では、剥離シート3として帆布を用いている。この帆布の表面は、その織り組織又は編み組織を構成する縦糸及び横糸により規則的に凹凸が形成された粗面となっているので、この帆布を剥離シート3として用いることにより、この帆布表面の規則的な凹凸がゴム層2の接着面2aに転写され、該ゴム層2の接着面2aの全面にわたって略均一な粗面が形成される。

【0036】

この実施の形態では、ゴム層2と芯体層11との間に未加硫のゴム材料よりなる接着用ゴムシート4を配置し、該接着用ゴムシート4を加硫することにより、ゴム層2を芯体層11に接着しているので、ゴム層2が芯体層11に強固に接着される。

【0037】

上記の実施の形態は本発明の一例を示すものであり、本発明は上記の実施の形態に限定されない。

【0038】

例えば、本発明においても、前述の実開平2−64508と同様に、コンベアベルト10は、芯体層11とカバーゴム層3との境界部に帆布が埋設された構成となっていてもよい。このように構成した場合、コンベアベルト10の再生時には、カバーゴム層13をこの帆布から引き剥がすことにより、容易にカバーゴム層13を除去することができるので、コンベアベルト10の再生作業が一層、容易化される。なお、この場合、カバーゴム層13を除去した後、芯体層11の表面に残留した帆布の上にコンベアベルト再生用部材1のゴム層2を接着してもよく、さらにこの帆布も剥し、芯体層11の表面に直接的にゴム層2を接着してもよい。芯体層11の表面に残留した帆布にゴム層2を接着する場合、この帆布の表面は規則的な凹凸を有する粗面となっているので、十分な接着強度にて帆布にゴム層2を接着することができると共に、再々生時のゴム層2の除去も容易に行うことができる。また、この帆布も剥して芯体層11の表面11aに直接的にゴム層2を接着する場合、芯体層11の表面11aには、この帆布の表面の形状が転写されることにより形成された粗面が現れるので、芯体層11の表面11aのバフ掛けも不要であり、且つゴム層2を芯体層11の表面11aに強固に接着することができる。この場合、実質的に、コンベアベルト10の再生時にはバフ掛けが全く不要となる。

【0039】

上記の実施の形態では、剥離シート3として帆布を用いているが、剥離シート3はこれに限定されない。剥離シート3としては、例えばポリテトラフルオロエチレンなどのフッ素樹脂シート等を用いてもよい。

【0040】

上記の実施の形態では、カバーゴム層13の表面(搬送面F)及びコンベアベルト再生用部材1のゴム層2の表面はそれぞれ平坦面となっているが、これらの表面に、搬送物の滑り止め用のフィン等が設けられていてもよい。

【符号の説明】

【0041】

1 コンベアベルト再生用部材

2 ゴム層

2a 接着面

3 剥離シート

10 コンベアベルト

11 芯体層

12 スチールコード(補強用芯材)

13 カバーゴム層

【技術分野】

【0001】

本発明は、コンベアベルト表面のカバーゴム層を再生するためのコンベアベルト再生用部材と、このコンベアベルト再生用部材を用いたコンベアベルト再生方法とに関する。

【背景技術】

【0002】

物品等の搬送に用いられるコンベアベルトは、スチールコード等の補強用芯材が埋設された芯体層と、該芯体層の表面に形成されたカバーゴム層とを有する。このカバーゴム層が搬送物との接触等により摩耗したり損傷した場合には、このカバーゴム層を除去し、芯体層の表面に新たに加硫済みゴムシートを接着して再生する。この際、該ゴムシートの接着面と芯体層の表面とをそれぞれバフ掛けして粗面とした後、これらを接着剤等により接着する。このようにゴムシートの接着面と芯体層の表面とをそれぞれ粗面とすることにより、これらの表面積が増大して接着強度が向上する。

【0003】

実開平2−64508には、この再生時におけるカバーゴム層の除去作業を容易化するために、芯体層とカバーゴム層との境界部に帆布が埋設されたコンベアベルトが記載されている。この帆布とカバーゴム層との結合力は、芯体層とカバーゴム層とのゴム材料同士の結合力よりも弱いため、再生時には、この帆布からカバーゴム層を引き剥がすことにより、容易にカバーゴム層を除去することができる。同号では、カバーゴム層を除去した後、芯体層の表面に残留した帆布に接着剤を塗布し、この帆布に加硫済みゴムシートを接着する。

【0004】

カバーゴム層を除去した後、芯体層表面に加硫済みゴムシートを接着する代わりに、未加硫ゴムを芯体層表面に積層し、その後、この未加硫ゴムを加硫してカバーゴム層を再生することも行われている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平2−64508

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記実開平2−64508では、再生用の加硫済みゴムシートを芯体層に接着するのに先立ち、該ゴムシートの芯体層への接着面をバフ掛けして粗面化する必要がある。このバフ掛け作業は非常に面倒である。また、このバフ掛けによりゴムシートの接着面全体を均一な粗面とするのも容易ではない。さらに、このバフ掛けによりゴムの粉塵が発生するため、作業環境が悪化する。

【0007】

未加硫ゴムからカバーゴム層を再生する場合にはバフ掛けは不要であるが、使用期限がある(例えば6ヶ月程度)ため、管理・運用が面倒である。

【0008】

本発明は、コンベアベルト再生用部材の加硫済みゴム層のコンベアベルトへの接着面をバフ掛けすることが不要なコンベアベルト再生用部材及びコンベアベルト再生方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明(請求項1)のコンベアベルト再生用部材は、カバーゴム層を除去した後のコンベアベルトの表面に接着される、加硫済みゴム材料からなるシート状のゴム層と、該ゴム層のコンベアベルトへの接着面に剥離可能に付着した剥離シートとを備えており、該剥離シートの該ゴム層への付着面は、複数の凹凸を有した粗面となっており、該ゴム層の該接着面は、該剥離シートの該付着面に密着していることを特徴とするものである。

【0010】

請求項2のコンベアベルト再生用部材は、請求項1において、前記剥離シートの前記付着面の表面粗さRaが1〜5000μm好ましくは20〜400μmであることを特徴とするものである。

【0011】

請求項3のコンベアベルト再生用部材は、請求項1又は2において、前記剥離シートは帆布よりなることを特徴とするものである。

【0012】

請求項4のコンベアベルト再生用部材は、請求項3において、前記帆布は、前記ゴム層のゴム材料に対し剥離性を有する剥離性材料により被覆されているか又は該剥離性材料が含浸されていることを特徴とするものである。

【0013】

請求項5のコンベアベルト再生用部材は、請求項4において、前記剥離性材料はシリコーン又はフッ素樹脂であることを特徴とするものである。

【0014】

本発明(請求項6)のコンベアベルト再生方法は、請求項1ないし5のいずれか1項に記載のコンベアベルト再生用部材によりコンベアベルトのカバーゴム層を再生するコンベアベルト再生方法であって、該コンベアベルトの該カバーゴム層を除去するカバーゴム層除去工程と、前記コンベアベルト再生用部材の前記剥離シートを前記ゴム層の前記接着面から剥がし、該接着面をカバーゴム層除去後のコンベアベルト表面に接着し、該ゴム層を該コンベアベルト表面に積層する積層工程とを行うことを特徴とするものである。

【0015】

請求項7のコンベアベルト再生方法は、請求項6において、前記積層工程において、前記ゴム層の前記接着面と前記コンベアベルト表面との間に未加硫のゴム材料よりなる接着用ゴムを挟み、該接着用ゴムを加硫することにより、該ゴム層をコンベアベルト表面に接着することを特徴とするものである。

【0016】

請求項8のコンベアベルト再生方法は、請求項6において、前記積層工程において、前記ゴム層の前記接着面と前記コンベアベルト表面との間に接着剤を介在させ、該接着剤により該ゴム層をコンベアベルト表面に接着することを特徴とするものである。

【発明の効果】

【0017】

本発明のコンベアベルト再生用部材にあっては、カバーゴム層を除去した後のコンベアベルトの表面に接着されるゴム層の該コンベアベルトへの接着面は、剥離シートの付着面に密着している。この剥離シートの付着面は、複数の凹凸を有した粗面となっている。即ち、ゴム層から剥離シートを剥すと、該ゴム層の接着面には、この剥離シートの付着面の形状が転写されることにより形成された粗面が現れる。従って、かかる本発明のコンベアベルト再生用部材を用いてこのカバーゴム層を再生するに当っては、ゴム層をコンベアベルト表面に接着するのに先立ち、剥離シートをゴム層の接着面から剥すだけでよく、このゴム層の接着面をバフ掛けすることが不要である。これにより、コンベアベルトの再生作業が容易化される。

【0018】

請求項2の通り、剥離シートの付着面の表面粗さ(即ちゴム層の接着面に転写された粗面の粗さ)は、1〜5000μm特に20〜400μmであることが好ましい。このように構成することにより、該接着面への接着剤等の付着強度が高いものとなる。なお、この表面粗さが1μmよりも小さいと、所定の接着力が得られず、再生ベルトの性能が不十分となる。また、この表面粗さが5000μmよりも大きくても、所定の接着力が得られず、再生ベルトの性能が不十分となる。本発明において、この表面粗さとは、JIS B0601に規定された中心線平均粗さRa75である。

【0019】

請求項3の通り、この剥離シートとしては、帆布が好適である。なお、本発明において、帆布とは、厚手の織物及び編物全般をいう。この帆布の表面は、その織り組織又は編み組織を構成する縦糸及び横糸により規則的に凹凸が形成された粗面となっている。そのため、この帆布を剥離シートとして用いることにより、この帆布表面の規則的な凹凸がゴム層の接着面に転写され、該ゴム層の接着面に容易に略均一な粗面を形成することができる。

【0020】

請求項4の通り、この帆布を剥離性材料により被覆するか又は帆布に剥離性材料を含浸させることにより、コンベアベルト再生時の剥離シートの剥離作業が容易化される。請求項5の通り、この剥離性材料としては、シリコーン又はポリテトラフルオロエチレン等のフッ素樹脂が好適である。

【0021】

かかる本発明のコンベアベルト再生用部材を用いた本発明(請求項6)のコンベアベルト再生方法によれば、コンベアベルト再生時には、まず、摩耗又は損傷したコンベアベルトのカバーゴム層を除去し(カバーゴム層除去工程)、その後、コンベアベルト再生用部材の剥離シートをゴム層の接着面から剥がし、該接着面をカバーゴム層除去後のコンベアベルト表面に接着してゴム層をコンベアベルト表面に積層すればよく(積層工程)、コンベアベルト再生用部材のゴム層の接着面をバフ掛けすることが不要であるため、コンベアベルトの再生作業が容易化される。また、これにより、コンベアベルトの再生に伴う粉塵の発生が防止又は低減されるため、作業環境が改善される。なお、ゴム層の接着面が粗面となっていると、この接着面に汚れが付着し易くなるが、ゴム層をコンベアベルト表面に接着する直前まで剥離シートをゴム層の接着面に付着したままとすることにより、このゴム層の接着面の汚れも防止される。

【0022】

請求項7の通り、この積層工程において、ゴム層の接着面とコンベアベルト表面との間に未加硫のゴム材料よりなる接着用ゴムを挟み、該接着用ゴムを加硫することにより、ゴム層をコンベアベルト表面に接着してもよい。このようにした場合には、ゴム層をコンベアベルト表面にきわめて強固に接着することができる。また、請求項8の通り、この積層工程において、ゴム層の接着面とコンベアベルト表面との間に接着剤を介在させ、該接着剤によりゴム層をコンベアベルト表面に接着してもよい。このようにした場合、簡単に且つ強固にゴム層をコンベアベルト表面に接着することができる。

【図面の簡単な説明】

【0023】

【図1】実施の形態に係るコンベアベルト再生用部材の斜視図である。

【図2】図1のII−II線に沿う断面図である。

【図3】図1のコンベアベルト再生用部材を用いたコンベアベルト再生方法を示す断面図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明の実施の形態について説明する。なお、本発明は以下の実施の形態に限定されるものではない。

【0025】

第1図(a),(b)は実施の形態に係るコンベアベルト再生用部材の斜視図であり、第1図(a)はコンベアベルト再生用部材を表側(コンベアベルトへの接着面と反対側)から見た図であり、第1図(b)はコンベアベルト再生用部材を裏側(コンベアベルトへの接着面側)から見た図である。第2図は第1図(a)のII−II線に沿う断面図であり、剥離シートの一部を剥した状態を示している。第3図(a)〜(c)は、このコンベアベルト再生用部材を用いたコンベアベルト再生方法を示す断面図であり、第3図(a)はコンベアベルトが磨耗する前の状態を示し、第3図(b)はコンベアベルトが磨耗した状態を示し、第3図(c)はこのコンベアベルトの再生作業時を示し、第3図(d)はコンベアベルトの再生が完了した状態を示している。

【0026】

この実施の形態では、コンベアベルト10は、第3図(a)の通り、補強用芯材として複数本のスチールコード12が埋設された芯体層11と、該芯体層11の搬送面F側の表面に形成されたカバーゴム層13とを備えている。

【0027】

このコンベアベルト10のカバーゴム層13を再生するためのコンベアベルト再生用部材1は、カバーゴム層13を除去した後の芯体層11の表面に接着される、加硫済みゴム材料からなるゴム層2と、該ゴム層2のコンベアベルト10への接着面2aに剥離可能に付着した剥離シート3とを備えている。このゴム層2は、コンベアベルト10のカバーゴム層13と同一のゴム材料よりなることが好ましい。ただし、ゴム層2を構成するゴム材料は、カバーゴム層13を構成するゴム材料と異なっていてもよい。この実施の形態では、ゴム層2の厚さ及び幅は、カバーゴム層13と略同一寸法となっているが、異なっていてもよい。このゴム層2の接着面2aは、剥離シート3に密着している。

【0028】

この剥離シート3のゴム層2への付着面は、複数の凹凸を有した粗面となっている。本発明においては、この剥離シート3の付着面の表面粗さRaは、1〜5000μm特に20〜400μmであることが好ましい。これにより、該接着面への接着剤等の付着強度が高いものとなる。なお、この表面粗さRaが1μmよりも小さいと、所定の接着力が得られず、再生ベルトの性能が不十分となる。また、この表面粗さが5000μmよりも大きくても、所定の接着力が得られず、再生ベルトの性能が不十分となる。

【0029】

この実施の形態では、剥離シート3は、帆布により構成されている。前述の通り、本発明において、この帆布とは、厚手の織物及び編物であり、この帆布の表面は、その織り組織又は編み組織を構成する縦糸及び横糸により規則的に凹凸が形成された粗面となっている。帆布としては、目付け量100〜2000g/m2特に100〜300g/m2であり、且つオックス織りにて織られた帆布が好適である。本発明においては、この帆布を、ゴム層2のゴム材料に対して剥離性を有する剥離性材料により被覆するか、又はこの帆布に該剥離性材料を含浸させてもよい。このようにすることにより、コンベアベルト再生時におけるゴム層2からの剥離シート3の剥離作業が容易化される。この剥離性材料としては、シリコーンやテフロン(登録商標)などのフッ素樹脂等が好適である。

【0030】

このコンベアベルト再生用部材1は、未加硫状態におけるゴム層2の接着面2aに剥離シート3を密着させ、その後、ゴム層2を加硫することにより製造されている。このように未加硫状態のゴム層2の接着面2aに剥離シート3を密着させて加硫することにより、第2図のように、ゴム層2と剥離シート3とが一体化されると共に、ゴム層2の接着面2aに剥離シート3の表面形状が転写される。

【0031】

このように構成されたコンベアベルト再生用部材1によりコンベアベルト10を再生する場合、まず、第3図(b)〜第3図(c)の通り、コンベアベルト10のカバーゴム層13のうち搬送物との接触等により摩耗又は損傷した部分をスライサー等により除去(切除)する。次いで、このカバーゴム層13を除去した後の芯体層11の表面11aをバフ掛けして粗面とする。次に、コンベアベルト再生用部材1の剥離シート3をゴム層2の接着面2aから剥がし、該接着面2aをバフ掛け後の芯体層11の表面11aに接着する。この実施の形態では、ゴム層2を芯体層11に対し接着用ゴムシート4を用いて加硫接着している。即ち、ゴム層2を芯体層11に接着するに際し、このゴム層2の接着面2aと芯体層11の表面11aとの間に未加硫のゴム材料よりなる接着用ゴムシート4を配置し、該接着用ゴムシート4を加硫する。これにより、ゴム層2が加硫接着用ゴムシート4によって芯体層11の表面11aに接着される。なお、本発明においては、ゴム層2を該接着用ゴムシート4以外の接着手段、例えば接着剤により芯体層11に接着してもよい。

【0032】

このコンベアベルト再生用部材1にあっては、ゴム層2の接着面2aは、剥離シート3に密着している。前述の通り、この剥離シート3の付着面は粗面となっている。即ち、ゴム層2から剥離シート3を剥すと、第2図及び第3図(c)の通り、ゴム層2の接着面2aには、この剥離シート3の付着面の形状が転写されることにより形成された粗面が現れる。従って、このゴム層2を芯体層11の表面11aに接着するのに先立っては、剥離シート3をゴム層2の接着面2aから剥すだけでよく、このゴム層2の接着面2aをバフ掛けすることが不要である。これにより、コンベアベルト10の再生作業が容易化される。また、これにより、コンベアベルト10の再生に伴う粉塵の発生が防止又は低減されるため、作業環境が改善される。なお、ゴム層2の接着面2aが粗面となっていると、この接着面2aに汚れが付着し易くなるが、ゴム層2を芯体層11の表面11aに接着する直前まで剥離シート3を該接着面2aに付着したままとすることにより、このゴム層2の接着面2aの汚れも防止される。

【0033】

この実施の形態では、コンベアベルト再生用部材1は、未加硫状態におけるゴム層2の接着面2aに剥離シート3を密着させ、その後、該ゴム層2を加硫することにより、ゴム層2と該剥離シート3とが一体化されたものとなっている。このように構成することにより、ゴム層2の接着面2aに容易に且つ精度良く剥離シート3の表面形状を転写させることができると共に、剥離シート3を接着剤等でゴム層2に貼り付けることなく、該剥離シート3をゴム層2の接着面2aに対し剥離可能な程度の付着力にて付着させることができる。

【0034】

この実施の形態では、剥離シート3の表面の表面粗さ、即ちこの剥離シート3の表面形状が転写されることにより粗面とされたゴム層2の接着面2aの表面粗さRaが1〜5000μmであるため、ゴム層2の接着面2aへの接着用ゴムシート4や接着剤の結合強度が高い。

【0035】

この実施の形態では、剥離シート3として帆布を用いている。この帆布の表面は、その織り組織又は編み組織を構成する縦糸及び横糸により規則的に凹凸が形成された粗面となっているので、この帆布を剥離シート3として用いることにより、この帆布表面の規則的な凹凸がゴム層2の接着面2aに転写され、該ゴム層2の接着面2aの全面にわたって略均一な粗面が形成される。

【0036】

この実施の形態では、ゴム層2と芯体層11との間に未加硫のゴム材料よりなる接着用ゴムシート4を配置し、該接着用ゴムシート4を加硫することにより、ゴム層2を芯体層11に接着しているので、ゴム層2が芯体層11に強固に接着される。

【0037】

上記の実施の形態は本発明の一例を示すものであり、本発明は上記の実施の形態に限定されない。

【0038】

例えば、本発明においても、前述の実開平2−64508と同様に、コンベアベルト10は、芯体層11とカバーゴム層3との境界部に帆布が埋設された構成となっていてもよい。このように構成した場合、コンベアベルト10の再生時には、カバーゴム層13をこの帆布から引き剥がすことにより、容易にカバーゴム層13を除去することができるので、コンベアベルト10の再生作業が一層、容易化される。なお、この場合、カバーゴム層13を除去した後、芯体層11の表面に残留した帆布の上にコンベアベルト再生用部材1のゴム層2を接着してもよく、さらにこの帆布も剥し、芯体層11の表面に直接的にゴム層2を接着してもよい。芯体層11の表面に残留した帆布にゴム層2を接着する場合、この帆布の表面は規則的な凹凸を有する粗面となっているので、十分な接着強度にて帆布にゴム層2を接着することができると共に、再々生時のゴム層2の除去も容易に行うことができる。また、この帆布も剥して芯体層11の表面11aに直接的にゴム層2を接着する場合、芯体層11の表面11aには、この帆布の表面の形状が転写されることにより形成された粗面が現れるので、芯体層11の表面11aのバフ掛けも不要であり、且つゴム層2を芯体層11の表面11aに強固に接着することができる。この場合、実質的に、コンベアベルト10の再生時にはバフ掛けが全く不要となる。

【0039】

上記の実施の形態では、剥離シート3として帆布を用いているが、剥離シート3はこれに限定されない。剥離シート3としては、例えばポリテトラフルオロエチレンなどのフッ素樹脂シート等を用いてもよい。

【0040】

上記の実施の形態では、カバーゴム層13の表面(搬送面F)及びコンベアベルト再生用部材1のゴム層2の表面はそれぞれ平坦面となっているが、これらの表面に、搬送物の滑り止め用のフィン等が設けられていてもよい。

【符号の説明】

【0041】

1 コンベアベルト再生用部材

2 ゴム層

2a 接着面

3 剥離シート

10 コンベアベルト

11 芯体層

12 スチールコード(補強用芯材)

13 カバーゴム層

【特許請求の範囲】

【請求項1】

表面にカバーゴム層を有するコンベアベルトの該カバーゴム層を再生するための再生用部材において、

該再生用部材は、カバーゴム層を除去した後のコンベアベルトの表面に接着される、加硫済みゴム材料からなるシート状のゴム層と、

該ゴム層のコンベアベルトへの接着面に剥離可能に付着した剥離シートと

を備えており、

該剥離シートの該ゴム層への付着面は、複数の凹凸を有した粗面となっており、

該ゴム層の該接着面は、該剥離シートの該付着面に密着していることを特徴とするコンベアベルト再生用部材。

【請求項2】

請求項1において、前記剥離シートの前記付着面の表面粗さRaが1〜5000μmであることを特徴とするコンベアベルト再生用部材。

【請求項3】

請求項1又は2において、前記剥離シートは帆布よりなることを特徴とするコンベアベルト再生用部材。

【請求項4】

請求項3において、前記帆布は、前記ゴム層のゴム材料に対し剥離性を有する剥離性材料により被覆されているか又は該剥離性材料が含浸されていることを特徴とするコンベアベルト再生用部材。

【請求項5】

請求項4において、前記剥離性材料はシリコーン又はフッ素樹脂であることを特徴とするコンベアベルト再生用部材。

【請求項6】

請求項1ないし5のいずれか1項に記載のコンベアベルト再生用部材によりコンベアベルトのカバーゴム層を再生するコンベアベルト再生方法であって、

該コンベアベルトの該カバーゴム層を除去するカバーゴム層除去工程と、

前記コンベアベルト再生用部材の前記剥離シートを前記ゴム層の前記接着面から剥がし、該接着面をカバーゴム層除去後のコンベアベルト表面に接着し、該ゴム層を該コンベアベルト表面に積層する積層工程と

を行うことを特徴とするコンベアベルト再生方法。

【請求項7】

請求項6において、前記積層工程において、前記ゴム層の前記接着面と前記コンベアベルト表面との間に未加硫のゴム材料よりなる接着用ゴムを挟み、該接着用ゴムを加硫することにより、該ゴム層をコンベアベルト表面に接着することを特徴とするコンベアベルト再生方法。

【請求項8】

請求項6において、前記積層工程において、前記ゴム層の前記接着面と前記コンベアベルト表面との間に接着剤を介在させ、該接着剤により該ゴム層をコンベアベルト表面に接着することを特徴とするコンベアベルト再生方法。

【請求項1】

表面にカバーゴム層を有するコンベアベルトの該カバーゴム層を再生するための再生用部材において、

該再生用部材は、カバーゴム層を除去した後のコンベアベルトの表面に接着される、加硫済みゴム材料からなるシート状のゴム層と、

該ゴム層のコンベアベルトへの接着面に剥離可能に付着した剥離シートと

を備えており、

該剥離シートの該ゴム層への付着面は、複数の凹凸を有した粗面となっており、

該ゴム層の該接着面は、該剥離シートの該付着面に密着していることを特徴とするコンベアベルト再生用部材。

【請求項2】

請求項1において、前記剥離シートの前記付着面の表面粗さRaが1〜5000μmであることを特徴とするコンベアベルト再生用部材。

【請求項3】

請求項1又は2において、前記剥離シートは帆布よりなることを特徴とするコンベアベルト再生用部材。

【請求項4】

請求項3において、前記帆布は、前記ゴム層のゴム材料に対し剥離性を有する剥離性材料により被覆されているか又は該剥離性材料が含浸されていることを特徴とするコンベアベルト再生用部材。

【請求項5】

請求項4において、前記剥離性材料はシリコーン又はフッ素樹脂であることを特徴とするコンベアベルト再生用部材。

【請求項6】

請求項1ないし5のいずれか1項に記載のコンベアベルト再生用部材によりコンベアベルトのカバーゴム層を再生するコンベアベルト再生方法であって、

該コンベアベルトの該カバーゴム層を除去するカバーゴム層除去工程と、

前記コンベアベルト再生用部材の前記剥離シートを前記ゴム層の前記接着面から剥がし、該接着面をカバーゴム層除去後のコンベアベルト表面に接着し、該ゴム層を該コンベアベルト表面に積層する積層工程と

を行うことを特徴とするコンベアベルト再生方法。

【請求項7】

請求項6において、前記積層工程において、前記ゴム層の前記接着面と前記コンベアベルト表面との間に未加硫のゴム材料よりなる接着用ゴムを挟み、該接着用ゴムを加硫することにより、該ゴム層をコンベアベルト表面に接着することを特徴とするコンベアベルト再生方法。

【請求項8】

請求項6において、前記積層工程において、前記ゴム層の前記接着面と前記コンベアベルト表面との間に接着剤を介在させ、該接着剤により該ゴム層をコンベアベルト表面に接着することを特徴とするコンベアベルト再生方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−121661(P2011−121661A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−278641(P2009−278641)

【出願日】平成21年12月8日(2009.12.8)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月8日(2009.12.8)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]