コンベヤベルトの製造方法、及び、コンベヤベルト

【課題】ベルト本体を形成している架橋ゴムにスチールコードが高い接着力で接着されているコンベヤベルトを提供すること。

【解決手段】架橋ゴムによってベルト本体が形成されており、亜鉛メッキされたスチールコードが心体として前記ベルト本体中に埋設されているコンベヤベルトを製造すべく、前記ベルト本体を形成させるための未架橋ゴム組成物中に前記スチールコードを埋設させて前記未架橋ゴム組成物を架橋するコンベヤベルトの製造方法であって、前記埋設前に、前記スチールコードをアルカリ性の液体で洗浄する工程を実施することを特徴とするコンベヤベルトを提供する。

【解決手段】架橋ゴムによってベルト本体が形成されており、亜鉛メッキされたスチールコードが心体として前記ベルト本体中に埋設されているコンベヤベルトを製造すべく、前記ベルト本体を形成させるための未架橋ゴム組成物中に前記スチールコードを埋設させて前記未架橋ゴム組成物を架橋するコンベヤベルトの製造方法であって、前記埋設前に、前記スチールコードをアルカリ性の液体で洗浄する工程を実施することを特徴とするコンベヤベルトを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、架橋ゴムによってベルト本体が形成されており、亜鉛メッキされたスチールコードが心体として前記ベルト本体中に埋設されているコンベヤベルトを製造するためのコンベヤベルトの製造方法、及び、コンベヤベルトに関する。

【背景技術】

【0002】

従来、コンベヤベルトとしては、長尺帯状のベルト本体のみからなるものや、このベルト本体に横桟や耳桟などの部材を取り付けられたものなどが知られている。

このコンベヤベルトとしては、前記ベルト本体を架橋ゴムで形成させたものが広く用いられており、例えば、前記ベルト本体の表裏を構成するカバーゴムの間に帆布やスチールコードなどの心体を埋設させた構成を有するものが広く用いられている。

【0003】

前記スチールコードは、カバーゴム中に直接埋設されたり、表裏のカバーゴムの間に設けられた接着ゴム中に埋設されたりしており、このカバーゴムや接着ゴムといったベルト本体を形成している架橋ゴムと当該スチールコードとの接着状態によってベルト本体の強度や耐用期間(寿命)などが大きく左右されることから架橋ゴムに対して優れた接着力で接着させることが求められている。

【0004】

このスチールコードと架橋ゴムとの接着性の改善に関しては、下記特許文献1にも示されているように、スチールコードに接着させるゴム組成物の配合検討によるアプローチがこれまでの主流となっている。

しかし、コンベヤベルトのベルト本体を形成させるためのゴム組成物については、スチールコードとの接着性以外に求められる要求特性をも同時に満足させなければならないことからその他の要求特性を優先させる結果スチールコードとの接着性をある程度犠牲にしなければならない場合がある。

【0005】

一方でスチールコードは、ゴム組成物程の制約を受けることがないもののスチールコードによる接着性の改善については殆ど検討がなされておらず、その表面に亜鉛や真鍮などでメッキを施す程度のことしか検討されていない。

コンベヤベルトは、瓦礫や鉱石といった角張った重量物がベルト本体上に落下されるような重負荷条件下において使用されることが多く、カバーゴムが破れてスチールコードを露出させたり、カバーゴムのクラックを通じてスチールコードに外部から雨水などが伝わったりするような状況下で使用されることがあるために、用いるスチールコードとしては、同じメッキ厚みでも真鍮メッキ品よりも耐水性が良好な亜鉛メッキ品に対する要望が強い。

一方で亜鉛メッキされたスチールコードとゴムとの接着性についてはこれまで殆ど検討がされておらず、一般には、単に購入品をそのまま利用することしかなされていない。

このようなことから、従来のコンベヤベルトにおいては、上記のような要望を満足させることが困難な状況になっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−114942号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記のような問題を解決することを課題としており、ベルト本体を形成している架橋ゴムにスチールコードが高い接着力で接着されているコンベヤベルトを提供することを課題としている。

【課題を解決するための手段】

【0008】

本発明者は、亜鉛メッキされたスチールコードに着目して上記課題の解決手段を鋭意検討した結果、表面状態を所定の方法で改善させたスチールコードと未架橋ゴム組成物とを接触させて前記未架橋ゴム組成物の架橋を行うことで、該未架橋ゴム組成物を架橋させてなる架橋ゴムとスチールコードとの間に優れた接着性が発揮されることを見出して本発明を完成させるに至ったものである。

【0009】

すなわち、コンベヤベルトの製造方法に係る本発明は、架橋ゴムによってベルト本体が形成されており、亜鉛メッキされたスチールコードが心体として前記ベルト本体中に埋設されているコンベヤベルトを製造すべく、前記ベルト本体を形成させるための未架橋ゴム組成物中に前記スチールコードを埋設させて前記未架橋ゴム組成物を架橋するコンベヤベルトの製造方法であって、前記埋設前に、前記スチールコードをアルカリ性の液体で洗浄する工程を実施することを特徴としている。

【発明の効果】

【0010】

本発明によれば、所定の表面状態を有するスチールコードがベルト本体を形成させるための未架橋ゴム組成物中に埋設されて該ゴム組成物が架橋されることから該未架橋ゴム組成物を架橋させてなる架橋ゴムとスチールコードとの間に優れた接着性が発揮され得る。

【図面の簡単な説明】

【0011】

【図1】一態様のコンベヤベルトのベルト本体を示す概略断面図。

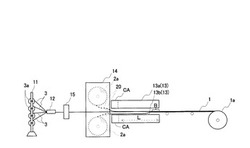

【図2】コンベヤベルトの製造方法に使用する設備を示す概略構成図。

【図3】他態様のコンベヤベルトのベルト本体を示す概略断面図。

【図4】スチールコード引抜力の試験方法を示す図。

【図5】スチールコード引抜力と金属亜鉛比率との関係を示すグラフ。

【図6】ゴム付着率と金属亜鉛比率との関係を示すグラフ。

【発明を実施するための形態】

【0012】

以下に、本発明の好ましい実施の形態について、添付図面に基づき説明する。

まず、本実施形態に係る製造方法によって製造するコンベヤベルトについて説明する。

【0013】

図1は、コンベヤベルトの横断断面を示す断面図であり、本実施形態におけるコンベヤベルトは、全体が平ベルト形状を有するベルト本体1が架橋ゴムからなるカバーゴム2と、該カバーゴム2の内側に埋設された複数本のスチールコード3とによって構成されている。

【0014】

前記複数本のスチールコード3は、コンベヤベルト1の長さ方向に沿って延在するようにベルト厚み方向中央部に埋設されており、図1にも記載されているようにベルト幅方向において一定距離を隔て、互いに並行する状態となって埋設されている。

【0015】

前記カバーゴム2は、一般的なコンベヤベルトにおいて従来利用されているゴム組成物によって形成させることができる。

例えば、天然ゴム、BR(ポリブタジエンゴム)、SBR(スチレン−ブタジエンゴム)、NBR(アクリロニトリル−ブタジエンゴム)、EPDM(エチレン−プロピレン−ジエンゴム)及びこれらの混合ゴムをベースゴムとしたゴム組成物によって形成させることができる。

【0016】

また、カバーゴム2を形成させるためのゴム組成物には、補強材、架橋剤などを前記ベースゴム以外の成分として含有させ得る。

前記補強材としては、カーボンブラックやシリカなどの無機粒子や短繊維などを採用することができ、これらの補強材とともにフェノール樹脂、ハイスチレン樹脂、クマロンインデン樹脂などの有機補強剤なども前記ゴム組成物に含有させ得る。

【0017】

また、前記架橋剤としては、有機過酸化物や硫黄を採用することができる。

なお、このような架橋剤とともにスルフェンアミド系加硫促進剤やチアゾール系加硫促進剤などの加硫促進剤を前記ゴム組成物に含有させ得る。

【0018】

さらに、このような成分以外にも、タルクや炭酸カルシウムなどの充填材、プロセスオイル、スコーチ防止剤、素練促進剤、老化防止剤、難燃剤などの一般的なゴム薬品を前記ゴム組成物に含有させ得る。

【0019】

一方で、前記スチールコード3についても、カバーゴムと同様に一般的なコンベヤベルトにおいて従来利用されているものを採用することができる。

ただし、亜鉛メッキが施されているもので、予め、アルカリ性の液体で洗浄がなされたものを用いることが重要である。

特に、この洗浄は、亜鉛メッキがされている表面における金属状態の亜鉛の量を「MZn」とし、酸化物状態の亜鉛の量を「MZnO」としたときのこれらの割合(MZn/MZnO)が0.05を超える状態となるように実施されることが好ましい。

なお、このスチールコードの表面における金属状態の亜鉛と酸化物状態の割合については、実施例記載の方法によって求めることができる。

なお、以下において「スチールコード」との用語を用いる場合には、特段のことわりがない限りにおいて「亜鉛メッキがされたスチールコード」を意図している。

【0020】

前記スチールコードの表面の亜鉛は、前記金属状態、並びに、前記酸化物状態以外に、水酸化物状態や、その他の塩の状態となって存在しうるが、通常、金属状態の亜鉛と酸化物状態の亜鉛の状態以外の亜鉛は殆ど存在せず、その他の状態の亜鉛は、多くとも、全体の10%程度である。

したがって、金属状態の亜鉛と酸化物状態の亜鉛との割合(MZn/MZnO)が0.05を超える状態とは、概ね、スチールコードの表面の亜鉛全体に占める金属状態の亜鉛(MZn)の割合が5%を超える状態となっていることに等しい。

そして、前記割合(以下、「金属亜鉛比率」ともいう)が高いということは、それだけ、スチールコードの表面に亜鉛が金属状態で存在することを示している。

この金属状態の亜鉛はゴムとの化学的な結合力が強く、特に、前記ゴム組成物に含有させる架橋剤として硫黄を採用したり、硫黄を含んだ加硫促進剤などを前記ゴム組成物に含有させると、亜鉛と硫黄との強固な化学的結合が形成され、カバーゴムとスチールコードとが強固に接着されることになる。

一方で、酸化物状態の亜鉛では上記のような作用が期待できない。

そして、この金属亜鉛比率は、スチールコードをアルカリ性の液体で洗浄することで向上させることができる。

すなわち、本実施形態において、アルカリ性の液体で洗浄がなされたスチールコードをコンベヤベルトの製造に用いるのは、カバーゴムとスチールコードとを強固に接着させる点において重要な要件となっている。

【0021】

なお、このようなことから、金属亜鉛比率の高い方がカバーゴムとの間に強固な接着力が発揮されることを期待することができゴム組成物中に埋設させる前のスチールコードの前記金属亜鉛比率は、0.07以上であることが好ましく、0.09以上であることが特に好ましい。

なお、この金属亜鉛比率は、より高い値であることが好ましいものではあるが、必要以上に金属亜鉛比率の高いスチールコードを用いようとすると、特別な処理を施したスチールコードしか使用できなくなったり、該スチールコードを入手後のカバーゴム中に埋設するまでの保管に厳重な管理を要したりしてコンベヤベルトのコストアップを招くおそれを有する。

また、過度に前記金属亜鉛比率を向上させても、カバーゴムとスチールコードとの接着性を一定以上に向上させることは困難である。

なお、後述するような金属亜鉛比率を向上させるための洗浄工程をいかに実施したとしても、その上限値は、通常、0.25程度となるが、上記のように過度に金属亜鉛比率を向上させても過剰品質になるばかりでそれ以上の効果を得ることがこのようなことから、金属亜鉛比率は、0.15以下とされることが好ましく、0.1以下とされることが特に好ましい。

【0022】

なお、スチールコードは、例えば、溶融亜鉛メッキが施された素線が複数本撚り掛けられてなる撚り線であっても、単線であってもよく、撚り線である場合には、上記亜鉛比率は、ゴムと接する表面において上記のような値となっていれば良く、必ずしも撚り線の内側に撚り込まれており表面に露出することのない素線にまで上記のような表面状態を求めるものではない。

したがって、後述するアルカリ性の液体でのスチールコードの洗浄は、撚り線の場合は、その効果を内部にまで及ばせる必要性はない。

【0023】

また、スチールコードの表面における前記金属亜鉛比率は、少なくとも、コンベヤベルトの製造段階において上記の値となっていれば良く、極端に言えば、前記カバーゴムを形成させるための非架橋ゴム組成物に埋設される直前において上記の値となっていれば良い。

従って、スチールコードの入手後すぐに金属亜鉛比率を0.05を超える状態にする必要はなく、後段においてに示すように、コンベヤベルトの製造工程においてスチールコードを非架橋ゴム組成物に埋設するのに先立って金属亜鉛比率が0.05を超える状態となるように調整すればよい。

このようなことから、当該スチールコードの表面の状態を事前に把握しておくことが好ましく、スチールコードの表面の金属状態の亜鉛の量を測定する工程を前記埋設前において実施することが好ましい。

【0024】

以下に、このような工程を採用したコンベヤベルトの製造方法について説明する。

まず、図2を参照しつつ、コンベヤベルトの製造設備について説明する。

【0025】

図2はコンベヤベルトの製造設備の概略構成を示す正面図であり、図2正面視左側から右側に向けた方向が製造ラインの流れ方向となっている。

この図2にも示されているように、この製造設備には、前記スチールコード3が巻き取られた複数のボビン3aが、前記スチールコード3を繰り出し可能な状態でセットされたボビンラック11が備えられている。

また、前記ボビン3aは図2における奥行き方向にも複数存在しており、前記ボビンラック11のスチールコード繰り出し方向下流側には、これら複数のボビン3aから繰り出されるスチールコード3を図の奥行き方向に略等間隔で並べて配置するための整列治具12が備えられている。

【0026】

また、本実施形態におけるコンベヤベルトの製造設備には、熱プレス機13が備えられており、前記整列治具12は、前記熱プレス機13において上下に対向している2枚の熱盤(上部熱盤13aと下部熱盤13b)の間においてスチールコード3を水平に保持し得る位置に備えられている。

【0027】

さらに、本実施形態におけるコンベヤベルトの製造設備には、前記熱プレス機13に、前記カバーゴム2を形成させるための未架橋ゴムシート20を供給するためのゴムシートラック14が備えられており、該ゴムシートラック14には、前記未架橋ゴムシート20が巻き取られたシートロール2aが2個セットされており、これらのシートロール2aはその回転中心軸を水平方向に向けて上下に離間した状態で前記ゴムシートラック14にセットされている。

また、前記シートロール2aは巻き取られた未架橋ゴムシート20を前記スチールコード3の繰り出し方向と同方向に繰り出し得るように前記ゴムシートラック14にセットされており、上部側のシートロール2aは前記熱プレス機13の上部熱盤13aとスチールコード3との間に未架橋ゴムシート20を繰り出し得るようにセットされており、下部側のシートロール2aは前記熱プレス機13の下部熱盤13bとスチールコード3との間に未架橋ゴムシート20を繰り出し得るようにセットされている。

【0028】

すなわち、前記熱プレス機13は、上部熱盤13aと下部熱盤13bとを接近させるように移動させてこれらを閉じた状態にさせた場合に2枚の帯状の未架橋ゴムシート20の間に前記スチールコード3を挟んで熱プレスし得るように当該コンベヤベルトの製造設備に備えられており、前記シートロール2aから供給される未架橋ゴムシート20を端から順に熱プレスして、所謂送り焼きによって長尺のベルト本体を作製し得るように形成されている。

なお、この送り焼きに際しては、通常、一部の領域に対して2度の熱プレスが加えられることになるが、亜鉛メッキされたスチールコードを利用するメリットは、このような点においても発揮されるものである。

すなわち、真鍮メッキされたスチールコードに比べて亜鉛メッキされたスチールコードは仮に水が心体部分に浸入した場合であっても腐食され難いばかりでなく、熱老化によってゴムとの接着力を低下させ難いというメリットを有しており、送り焼きによって製造されるコンベヤベルトの心体として好適なものである。

【0029】

なお、この上部熱盤13aと下部熱盤13bとは、前記ゴムシートラック14の側に近い領域を冷却水で冷却して熱プレス時において前記未架橋ゴムシート20に熱が加わらない状態にさせ得るように構成されており、前記冷却水の循環される冷却領域CAを備えている。

このことによって熱プレス機13の熱が、当該熱プレス機13の手前で待機している未架橋ゴムシート20に伝達して熱プレス前の未架橋ゴムシート20の架橋が進行するのを防止し得るようになっている。

従って、本実施形態におけるコンベヤベルトの製造設備は、1回の熱プレスによってこの冷却領域CAを除く熱盤の長さ分だけ帯状の未架橋ゴムシート20を架橋し得るように構成されており、未架橋ゴムシート20が架橋されてなるカバーゴム4の厚み方向中央部にスチールコード3を埋設させたベルト本体1を1回の熱プレスで前記長さ分だけ製造し得るように構成されている。

【0030】

また、本実施形態におけるコンベヤベルトの製造設備には、前記熱プレス機13で未架橋ゴムシート20が架橋されて得られたベルト本体1を巻き取るための巻取り装置1aが前記熱プレス13の下流側にさらに備えられている。

さらに、本実施形態におけるコンベヤベルトの製造設備には、弱アルカリ性のアルカリ電解水からなる洗浄水(以下「電解アルカリ洗浄水」ともいう)によってスチールコード3を洗浄し、該スチールコード3の亜鉛メッキの表層の極一部のみを溶解することによって表面の酸化物状態の亜鉛(酸化亜鉛)を除去するとともに前記洗浄後にスチールコード3を乾燥させるための洗浄・乾燥装置15が前記整列治具12の下流側、且つ、前記ゴムシートラック14の上流側となる位置に備えられている。

【0031】

このような製造設備を利用して、本実施形態に係るコンベヤベルトの製造方法は、例えば、以下のような工程によって実施することができる。

a)前記カバーゴムを形成させるための未架橋ゴム組成物によって前記未架橋ゴムシート20を作製し、該未架橋ゴムシート20を巻き取った2つのシートロール2aを前記ゴムシートラック14にセットする未架橋ゴムシート準備工程。

b)前記ボビンラック11にセットする各ボビン3aに対して、巻き取られているスチールコード3の表面の金属状態の亜鉛の量を測定し、金属亜鉛比率を求める表面分析工程。

c)金属状態の亜鉛量が測定されたボビン3aを前記ボビンラック11にセットし、該ボビンからスチールコード3を繰り出して、前記整列治具12、前記洗浄・乾燥装置15、及び、熱プレス機13を通過させてその先端部を前記巻取り装置1aにセットする通線工程。

d)前記ゴムシートラック14のそれぞれのシートロール2aから未架橋ゴムシート20を繰り出し、その先端部を前記熱プレス機13に導入し、それぞれの未架橋ゴムシート20をスチールコード3に仮り止めして、未架橋ゴムシート20/スチールコード3/未架橋ゴムシート20の3段重ねの積層体を作製するシートセット工程。

e)前記表面分析工程(b)での測定結果に基づき、洗浄・乾燥装置15によるスチールコード3の洗浄条件を設定する洗浄条件設定工程。

f)熱プレス機13を動作させ、前記シートセット工程(d)で作製した積層体を架橋一体化させてベルト本体1を形成させる熱プレス工程。

g)前記巻取り装置1aを動作させ、前記熱プレス工程(f)で得られたベルト本体1を冷却領域CAを除く熱盤の長さ分だけ下流側に移動させ、冷却領域CAによってプレスした部分(図2“B”)が上部熱盤13aと下部熱盤13bとの間に残った状態にさせるとともにこの上部・下部熱盤(13a,13b)間に新たな未架橋ゴムシート20とスチールコード3とを引き入れる移送工程。

h)前記洗浄・乾燥装置15を動作させ、前記移送工程(g)によって当該洗浄・乾燥装置15を通って下流側に移動されるスチールコード3に対して、前記洗浄条件設定工程(e)によって設定された条件での洗浄と、洗浄後のスチールコード3に対する乾燥とを実施する洗浄・乾燥工程。

【0032】

そして、上記(f)〜(h)の一連の工程を繰り返して実施して、洗浄されたスチールコードと未架橋ゴムシートとを熱プレス工程に供して所謂送り焼き方式で長尺帯状のベルト本体1を作製することができる。

なお、得られたベルト本体1に、桟などの付属設備を必要に応じて取り付けたり、無端状に加工したりしてコンベヤベルトとする工程については、一般的なコンベヤベルトを作製する場合と同じであるため、ここでは詳しい説明は省略する。

【0033】

上記未架橋ゴムシート準備工程(a)において未架橋ゴムシート20を作製する方法については、バンバリーミキサー、ニーダー、3本ロールといった一般的なゴム練り機器を利用して未加硫ゴム組成物を混練し、得られた混練物をカレンダーロールなどによってシート化する方法を採用することができる。

【0034】

上記表面分析工程(b)は、後段の〔実施例〕において記載の方法に準じて実施可能である。

また、通線工程(c)においては、櫛の歯状の整列治具を用いて、該整列治具の歯と歯の間にそれぞれ1本ずつスチールコード3を通すことにより、ベルト幅方向における間隔が所定ピッチとなるようにして複数本のスチールコード3を並べて前記熱プレス機13の熱盤間を通過させるような方法を採用することができる。

【0035】

前記洗浄条件設定工程(e)においては、スチールコードのメッキ表面における酸化物状態の亜鉛の状況がどのような場合に、どのような洗浄を実施すれば所望の金属亜鉛比率とすることができるかを、スチールコードの種類ごとにまとめた条件表を予め作成しておき、当該条件表に準じて洗浄・乾燥装置15の運転条件をセットするような方法を採用することができる。

【0036】

なお、最もスチールコードが表面酸化している場合を統計的に求め、例えば、このような場合においてもスチールコード表面の金属亜鉛比率が0.05を超える状態にすることが可能となる最大条件を求めておいて、前記表面分析工程(b)を実施することなく、一律前記最大条件で洗浄・乾燥装置15を運転させるようにしてもよいが、そのような場合には、事前に想定した程度を超えてスチールコードが表面酸化している場合にスチールコードとゴムとの接着性の向上効果が期待通りに発揮されないおそれを有する。

また、洗浄に用いた電解アルカリ洗浄水に必要以上に亜鉛を溶解させることになるため、当該電解アルカリ洗浄水の洗浄能力を早期に低下させてしまうおそれを有する。

このような観点からも前記表面分析工程(b)を実施して、スチールコードの表面状態を予め把握しておくことが好ましい。

【0037】

前記熱プレス工程(f)については、カバーゴムの形成に用いるゴム組成物の配合内容や作製するベルト本体の厚みや幅などによって温度条件や圧力条件等を適宜設定すればよく、未架橋ゴムシート20を構成している未架橋ゴム組成物をスチールコードの表面に密着させることができる圧力条件、並びに、該未架橋ゴム組成物を十分架橋可能な温度条件、時間条件(加圧時間)を選択して実施することができる。

【0038】

なお、該熱プレス工程においては、スチールコードが撚り線である場合、前記ゴム組成物をスチールコードの内部にまで侵入させるような条件を設定することが好ましい。

即ち、先にも述べたように、コンベヤベルトは、搬送物によってカバーゴムにクラックや欠けを生じさせる場合がありスチールコードが埋設されている部分に外部から水を浸入させる場合があるために、スチールコードの内部にゴム組成物を侵入させておくことで、スチールコードを介してベルト長さ方向に水が伝達されることを防止することができる。

なお、スチールコードが、複数の素線を撚り合わせた子撚り線を複数本撚り掛けた撚り構成を採用している場合には、少なくとも、子撚り線間にゴムを進入させることが好ましい。

【0039】

前記洗浄・乾燥工程(h)は、酸化物状態の亜鉛を除去可能な電解アルカリ洗浄水に前記スチールコードを接液させることによって該接液前よりもスチールコードの金属亜鉛比率を向上させるために実施するものである。

【0040】

なお、亜鉛は両性金属であるために酸性の液体、アルカリ性の液体のいずれにも溶解されるために、亜鉛メッキ表面の酸化物を除去するためには、いずれの性質の液体を接液させても良いが、酸性の液体を用いる場合には、周辺設備の腐食防止を図る必要があるなど、設備コストやメンテナンスコストを増大させるおそれを有するためアルカリ性の液体を当該洗浄工程において用いることが好ましい。

【0041】

また、同じアルカリ性の液体を用いるにしても、洗浄後のスチールコードにイオンが残存して当該スチールコードに悪影響が及ぶことを防止しうる点において、この洗浄・乾燥工程(h)においては、メッキ表面の酸化物状態の亜鉛の除去に前記電解アルカリ洗浄水を用いることが好適なものではあるが、要すれば、水酸化ナトリウム水溶液や水酸化カルシウム水溶液のような他のアルカリ性の液体を前記電解アルカリ洗浄水に代えて用いても良く、希塩酸や希硫酸といった酸性の液体を用いても良い。

【0042】

なお、アルカリ電解水とは、僅かな電解質を含んだ水を電気分解した際に陰極側で得られる水のことであり、通常、pH9〜12程度のアルカリ性を示すもので、一般的なアルカリ性水溶液と違って金属イオン等が殆ど含んでいない。

このことから、アルカリ電解水を用いることで、上記に例示したような他のアルカリ性の液体や酸性の液体を用いる場合と違って残留イオンによって問題が生じるおそれ低く、カバーゴムとの接着性において高い信頼性を得ることができる。

【0043】

なお、要すれば、上記のようなアルカリ性の液体をスチールコードに接液させて表面の酸化物状態の亜鉛を除去して金属亜鉛比率を向上させた後に、再び、スチールコードをイオン交換水で洗浄した後に該スチールコードの乾燥を実施させるようにしてもよい。

このスチールコードの乾燥方法については、エアナイフなど、線材の乾燥手段として一般的に採用されている方法を本実施形態に係るコンベヤベルトの製造方法においても採用することができる。

【0044】

なお、スチールコードは、完全に乾燥させないことが好ましく、ある程度の水分を付着させた状態にすることが好ましい。

このように水分を付着させたスチールコードを前記熱プレス工程に供することで、当該スチールコードとゴムとの接着性をより向上させることができる。

なお、スチールコードの表面に水分を付着させていることでゴム組成物とスチールコードとの間の接着性が向上されるのは、未架橋ゴム組成物中に含まれる成分に加水分解反応が生じて、水酸基などの官能基が形成され、該水酸基を介して前記成分とメッキ表面の亜鉛との間に化学的な結合が形成されるためであると考えられる。

このような効果を発揮させるには、ゴム組成物中に水を配合させることも考えられるが、その場合には、ゴム組成物を混練する工程や未架橋ゴムシートにシーティングする工程において配合した水を散逸させやすくなるため、スチールコードの表面に付着させる方がより確実に上記効果を得ることができる。

また、水分は、洗浄後のスチールコードを乾燥不十分にさせることで付着させても良く、スチールコードを完全に乾燥させた後の後工程で付着させるようにしてもよい。

その場合には、はけ塗りや噴霧などといった方法を採用することができる。

【0045】

この水分は、過度に付着させるとスチールコードとゴム組成物との接触を阻害させるおそれがあることから、その付着量を、スチールコードの質量を100とした場合に、0.01〜1.0の範囲内とすることが好ましい。

なお、水分を付着させた状態で、長期間放置すると、メッキ表面における金属状態の亜鉛が酸化されてしまうおそれがあり、金属亜鉛比率を低減させてしまうおそれを有する。

したがって、金属亜鉛比率を向上させた後、前記熱プレスによって未架橋ゴム組成物中に埋設させるまでにスチールコードに水分を付着させた状態を維持する時間は、なるべく短時間とすることが好ましい。

より具体的には、長くとも、金属亜鉛比率を向上させたスチールコードに水分を付着させた後、8時間以内に前記熱プレスを実施することが好ましい。

また、長時間の水分付着によってもゴム組成物との接着性に悪影響を及ぼし難いという点において、水分の付着量は、スチールコードの質量を100とした場合に、0.01〜0.5とすることがより好ましく、0.01〜0.03とすることが特に好ましい。

【0046】

また、本実施形態においては、この洗浄・乾燥工程(h)の後、該スチールコードをカバーゴム中に埋設させるまでの間に、表面に再び酸化物状態の亜鉛が形成されてしまうことを確実に防止し得るように該洗浄・乾燥工程(h)に続けて前記熱プレス工程を実施させているが、例えば、予め電解アルカリ洗浄水にスチールコードを接液させて酸化物状態の亜鉛を亜鉛メッキ表層から除去し、該スチールコードを巻き取ったボビンを前記ボビンラックにセットし、前記熱プレス工程(f)を開始後には洗浄・乾燥工程(h)を実施しないようにしてもよい。

【0047】

(h’)金属亜鉛比率を向上させるためのその他の工程

なお、スチールコードの表面から酸化物状態の亜鉛を除去して金属状態の亜鉛の割合を向上させることを目的としてアルカリ性の液体でスチールコードを洗浄しているが、このようなアルカリ性の液体での洗浄に加えて、金属状態の亜鉛の割合を向上させるため工程を前記洗浄工程以外に設けてもよい(以下前記洗浄工程を含め金属状態の亜鉛の割合を向上させるため工程を「金属亜鉛比率向上工程」ともいう)。

例えば、スチールコードの表面を研磨するなどしてスチールコードの表面から酸化物状態の亜鉛を除去して金属亜鉛比率を向上させるようにしてもよい。

【0048】

また、洗浄・乾燥工程(h)と同様の効果を得ることができる金属亜鉛比率向上工程としては、還元雰囲気下においてプラズマ放電する方法や、レーザー照射によって加熱する方法が挙げられる。

より詳しくは、金属状態の亜鉛の割合をそれまで以上に向上させる金属亜鉛比率向上工程は以下のようにして実施することができる。

【0049】

(h1)プラズマ放電による工程

プラズマ放電による金属亜鉛比率向上工程は、例えば、水素や一酸化炭素といった還元性の気体、並びに、窒素やアルゴンといった気体と前記還元性の気体とを混合した混合気体などで還元雰囲気を形成させ、この還元雰囲気中にスチールコードを置き、該スチールコードの表面に対して大気圧プラズマを照射して実施することができる。

このプラズマ照射については、例えば、ガスブロータイプの大気圧プラズマ発生装置に、水素ガスをわずかに混入させた窒素ガスを放電ガスとして供給し、該放電ガス中で発生させたプラズマを放電ガスごとプラズマガスヘッドからスチールコードにブローする方法を採用することができる。

このようにしてスチールコード表面の酸化物状態の亜鉛を金属状態に還元させることで、プラズマ放電前に比べて金属亜鉛比率を向上させることができる。

【0050】

(h2)レーザー照射による工程

レーザー照射による金属亜鉛比率向上工程は、例えば、還元性の気体、並びに、窒素やアルゴンといった気体と前記還元性の気体とを混合した混合気体などで還元雰囲気を形成させ、この還元雰囲気中にスチールコードを置き、該スチールコードの表面をレーザー光で加熱して実施することができる。

この照射するレーザーとしては、YAGレーザーなどの固体レーザーであっても、炭酸ガスレーザーなどのガスレーザーであってもよく、発振方法についても、パルスレーザーやCWレーザーなど特に限定がされるものではない。

【0051】

このレーザー照射によれば、表面のみを短時間において強加熱させることができ、スチールコードの表面に存在する酸化物状態の亜鉛を金属状態に還元させうるのみならず、スチールコードの表面の亜鉛メッキを熱溶融させて該亜鉛メッキの表面酸化被膜を破って内部の金属亜鉛を表出させることができる。

従って、金属亜鉛比率向上工程前に比べて、スチールコード表面の金属状態の亜鉛の割合をより一層増大させることができる。

また、亜鉛メッキを熱溶融、凝固させることで表面を適度に粗化させることができ、ゴムとの接触面積を増大させ、アンカー効果を増大させることができる。

従って、金属亜鉛比率向上工程として、レーザー照射による方法を採用することでゴムとの接着性においてより優れた効果を期待することができる。

【0052】

なお、電解アルカリ洗浄水などによる洗浄によって金属亜鉛比率向上工程を実施する場合においては、スチールコードが撚り線であっても各素線の表面に対して略均一な処理を施すことができ、処理前に比べて表面の金属亜鉛比率を増大させる効果を素線の表面全体、並びに、各素線間において略均等に発揮させることができる。

従って、先述のようにスチールコードの子撚り線間などにゴム組成物を侵入させる条件で熱プレスを実施した場合において、スチールコードの外表面のみならず内部においてもゴムとの良好なる接着性が発揮されることになり、コンベヤベルト内に外部から侵入した水を、当該侵入箇所からゴム/スチールコードの界面を伝って拡散させてしまうことをより一層防止させる効果を期待することができる。

一方で、プラズマ放電やレーザー照射による方法では、効果を均等に発揮させることは難しいものの洗浄・乾燥による方法に比べて、簡便で、しかも、処理の程度を調整することが容易である点において優れているといえる。

なお、金属亜鉛比率向上工程は、上記例示以外の方法でも実施が可能であり、どのような工程を前記洗浄工程に併設させるかは、作製するコンベヤベルトの要求特性や、製造ラインのラインスピードなどによって適宜選択すればよい。

【0053】

また、本実施形態においては、カバーゴム自体にスチールコードを埋設させたベルト本体を例示しているが、例えば、図3に示すように、搬送物に接する表カバーゴム21’とローラー等に接する裏カバーゴム22との間に接着ゴム4’を設け、該接着ゴム4’にスチールコード3’を埋設させたベルト本体’を形成させるような場合も本発明の意図する範囲である。

【0054】

さらには、このような構成以外のベルト本体を形成させてコンベヤベルトを製造する場合においても、亜鉛メッキがされているスチールコードをアルカリ性の液体で洗浄して用いる場合においては、スチールコードとその周囲のゴムとの間に優れた接着性が発揮されるという本発明の効果が発揮されるものであり、そのような場合も本発明のコンベヤベルトの製造方法として意図する範囲のものである。

【実施例】

【0055】

以下に本発明の実施例を掲げて本発明を更に詳しく説明するが、本発明はこれらに限定されるものではない。

【0056】

(評価用サンプルの作製方法)

下記表1の配合組成になるように各原料を配合し、バンバリーミキサーで混練りし、厚さ3.5mmの接着ゴム用未架橋ゴムシートを作製した。

次に、この接着ゴム用未架橋ゴムシート2枚の間に、直径7.2mm(撚り線外径)の亜鉛メッキスチールコードを複数本並列に並べて挟み、更に、外側から9.0mm厚のカバーゴム用未架橋ゴムシートで挟んで、加硫プレスを用いて150℃で40分架橋することにより、スチールコードを架橋ゴムに埋設させたベルト状の評価用サンプルを作製した。

【0057】

(接着ゴム用未架橋ゴム組成物)

【表1】

【0058】

(スチールコード引抜試験用の試験片の作製)

上記評価用サンプルから、JIS K 6369記載の方法に従って、図4に示した形状のスチールコード引抜試験用の試験片を作製した。

なお、引抜部の長さ(l2)は、100±2mmである。

【0059】

(スチールコード引抜試験)

(スチールコードの『引抜力』の測定)

次に、作製したスチールコード引抜試験用試験片を、23±2℃の標準状態の室内に3時間以上置いた後、この試験片をつかみ具間の距離250mm以上で正しくつかみ具に取り付け、引張速度100±10mm/分で引張り、スチールコードが引き抜かれるまでに観察される最大引張力を測定し、スチールコードとゴムとの接着力の評価を行った。

【0060】

(引抜試験後のスチールコード表面におけるゴムの『付着率』測定)

ゴム付着率は、スチールコード引抜力測定後のスチールコード表面を目視により観察し、スチールコードの全表面積に対してゴムが表面に付着している面積の割合を概算により求めた。

【0061】

(洗浄効果の確認)

下記のようなNo.1〜No.16までの16通りのスチールコードを使って、上記スチールコード引抜試験用試験片を作製し、スチールコード引抜力、並びに、ゴム付着率の測定を実施した。

下記表2に、このスチールコード引抜力(引抜力)、並びに、ゴム付着率(付着率)の測定結果を、No.1のスチールコードを用いた場合の結果を100としてその他のスチールコードの結果を比率で示す。

また、併せてスチールコードの表面における金属状態の亜鉛の量(MZn)と酸化物状態の亜鉛の量(MZnO)との割合(MZn/MZnO)を測定した結果も、表2に示す。

なお、表2における金属状態の亜鉛と酸化物状態の亜鉛との割合については、下記のような測定方法により求めた。

【0062】

(金属状態の亜鉛量と酸化物状態の亜鉛量との割合(MZn/MZnO)の測定方法)

スチールコードの表面をX線光電子分光装置(XPS: X−ray photoelectron spectroscopy)によって測定し、金属状態の亜鉛と酸化物状態の亜鉛とをそれぞれ定量した。

具体的には、スチールコードを2cmに切断して、プラテンに固定し、スチールコードの最も外側を構成している素線の表面について、下記条件で測定を実施した。

<条件>

XPS装置:アルバック・ファイ社製、型名「Quantum−2000」

X線源:Al−Kα

X線ビーム径:100μm

中和条件:電子+アルゴン

光電子取出角度:45度

スパッタ条件:アルゴンイオン@2keV(2mm×2mm)、(SiO2換算で1.5nm/min)

なお、測定に際しては、表面汚染物などの影響を排除すべく、1nmの深さまでスチールコードのスパッタリングを行い、このスパッタリング後の表面をスチールコードの表面として上記のような分析を行った。

また、金属状態の亜鉛と酸化物状態の亜鉛の定量に際しては、「Quantum−2000」より出力される生データをアルバック・ファイ社製マルチパック(ピーク解析ソフトウェア)の「Fit」メニューにより波形分離とベースライン設定とを行い金属状態の亜鉛を示すピークと酸化物状態の亜鉛を示すピークの面積比より各々を定量した。

【0063】

【表2】

【0064】

なお、試料No.1〜16は、製造ロットの異なる5種類のスチールコードに対して各種処理を施して表面の金属状態の亜鉛量(MZn)や酸化物状態の亜鉛量(MZnO)を調整したものである。

具体的には、No.1〜No.5、No.6〜8、No.9〜12、No.13〜14、No.15〜16のそれぞれが同一ロットのものであり、No.2は、No.1と同一ロットのスチールコードを酸洗浄して金属亜鉛比率が0.05を超える状態にさせたものであり、No.3は、No.1と同一ロットのスチールコードを電解アルカリ洗浄水で洗浄して金属亜鉛比率が0.05を超える状態にさせたものである。

さらに、No.4は、No.1と同一ロットのスチールコードを湿熱老化させたもので、No.5は、No.1と同一ロットのスチールコードをトルエンで洗浄したものである。

また、No.12は、No.10と同一ロットのスチールコードを電解アルカリ洗浄水で洗浄して金属亜鉛比率が0.05を超える状態にさせたものである。

さらに他の試料も酸洗浄や湿熱老化をするなどして表面の金属亜鉛比率を調整している。

【0065】

表2のデータについて、スチールコード周りのゴムの付着率の結果を金属亜鉛比率の順に並べたものを表3に示す。

【0066】

【表3】

【0067】

この表3からも金属亜鉛比率が0.05を超えるスチールコードは、周囲のゴムと良好なる接着状態で埋設されていることがわかる。

そして、No.1とNo.3の結果の対比、及び、No.10とNo.12の結果の対比からも、アルカリ性の液体でスチールコードを洗浄することが金属亜鉛比率の向上に有効でありスチールコードとゴムとの接着性を良好にする上で有効な手段であることがわかる。

【0068】

(プラズマ放電、レーザー照射による効果の確認)

次いで、さらに製造ロットの異なる2種類のスチールコード(No.17〜20、No.21〜25)を用いて、プラズマ放電、レーザー照射(2通りの条件)による効果の確認を行った。

表2と同様に評価した結果を下記表4に示す。

なお、プラズマ放電の条件と、レーザー照射の条件は下記の通り。

【0069】

1)プラズマ放電:

エア・ウォーター社製の大気圧プラズマ処理システム(リモートタイプ)を用い、10〜100kHzの間において好ましい電源周波数を選定してプラズマを発生させ、プラズマ電源から3mmの地点を0.75m/分の移動速度でスチールコードを10回通過させた。

プラズマ放電は、ブローガスとなる窒素中に1リットル/分となる流量で水素ガスを流しつつ実施した。

【0070】

2)レーザー照射(条件1):

クリーンレーザーシステム社製の型名「CL120Q」(ランプ励起型YAGレーザー、出力122W)を用い、パルスフリケンシー:35100Hz、スキャンフリケンシー:150Hz、スキャン幅:20mm、ヘッド進行速度:50mm/秒、焦点距離:250mmの条件でスチールコードの表面にレーザー照射を実施した。

【0071】

3)レーザー照射(条件2):

クリーンレーザーシステム社製の型名「CL120Q」(ランプ励起型YAGレーザー、出力122W)を用い、パルスフリケンシー:10000Hz、スキャンフリケンシー:130Hz、スキャン幅:15mm、ヘッド進行速度:40mm/秒、焦点距離:200mmの条件でスチールコードの表面にレーザー照射を実施した。

【0072】

【表4】

【0073】

なお、試料No.18は、試料No.17と同一ロットのスチールコードに対して前記のような条件でプラズマ放電を実施したものであり、No.19、20は、それぞれ上記条件1、2のレーザー照射を実施したものである。

また、試料No.22は、試料No.21と同一ロットのスチールコードに湿熱老化を施したものであり、No.23〜25は、この湿熱老化させたNo.22のスチールコードに対してプラズマ放電、レーザー照射を実施したものである。

【0074】

この表4からも、金属亜鉛比率の向上にプラズマ放電やレーザー照射が有効で、スチールコードを電解アルカリ洗浄水などで洗浄する工程に加えて、これらの工程を実施することが有効であることがわかる。

【0075】

得られた引抜力、及び、付着率の値と、金属亜鉛比率との関係をまとめたグラフを、図5、図6に示す。

この図からも、亜鉛メッキがされている表面における金属状態の亜鉛の量(MZn)と酸化物状態の亜鉛の量(MZnO)との割合(MZn/MZnO)が0.05以下の場合は、引抜力や付着率においてバラツキを生じており、総じて前記割合が0.05を超えるスチールコードに対して低い値となっている。

したがって、アルカリ性の液体でスチールコードを洗浄するのに際して、洗浄後の前記割合(MZn/MZnO)が0.05を超えるように条件を選択することが好ましいことがこの図からもわかる。

【0076】

(他のゴム配合における検討)

また、表1における天然ゴムとスチレン−ブタジエンゴムの比率を40/60ではなく30/70とし、カーボンブラックをHAFではなくISAFに変更したゴム未架橋ゴム組成物を用いて同様の検討を行ったが、上記に示した結果と同じ傾向の結果を得た。

【0077】

以上のように、アルカリ性の液体でスチールコードを洗浄することでベルト本体を形成している架橋ゴムに前記スチールコードが高い接着力で接着されているコンベヤベルトが得られることがわかる。

【0078】

(水分の付着による影響の検討)

以下の3種類のスチールコードを用いて水分の付着によるゴム付着率の影響を確認した。

スチールコードA(STC-A):

素線7本を撚り合わせた子撚り線を7本撚り合せた直径5mmのスチールコード

スチールコードB(STC-B):

素線19本を撚り合わせた子撚り線を7本撚り合せた直径6mmのスチールコード

スチールコードC(STC-C):

STC−Bと素線構成を異ならせた19本撚りの子撚り線を7本撚り合せた直径8.5mmのスチールコード

【0079】

それぞれのスチールコードを、そのままの状態、及び、有機溶剤による脱脂後、水中に浸漬させた後で取り出し、スチールコードから水が滴下しなくなるまで約3分間空中に保持してスチールコードを乾燥させた(乾燥条件1)。

上記乾燥を実施したスチールコードに4.8kgf/cm2の圧縮空気を市販のプラグノズル(トラスコ社製、商品名「エアダスター TD−30」)で吹き付けさらに乾燥させた(乾燥条件2)。

これらの乾燥条件後のスチールコードの質量と、水中浸漬前のスチールコードの質量との差から水分の付着量を算出した。

下記の表5に水中浸漬前のスチールコードの質量(初期質量)を100とした場合の各乾燥後の質量(乾燥後質量)を示す。

【0080】

【表5】

【0081】

上記乾燥条件1、2のスチールコード、及び、水中浸漬をさせなかったスチールコード(初期品)を使って、先述のゴム付着率(付着率)の測定と同様の測定を行った。

その結果を下記表6に示す。

【0082】

【表6】

【0083】

上記に示すように、例えば、スチールコードB(STC−B)では、水分を付着させない状態では、スチールコード表面全体の70%にしかゴムの付着が見られていないのに対して、水中浸漬と乾燥とによってスチールコードに水分を付着させた場合にこの値が80%に上昇している。

このことからも水分の付着がスチールコードとゴム組成物との接着性の改善に有効であることがわかる。

【0084】

なお、各乾燥条件のスチールコードをJIS K6250に規定の標準状態(23±2℃、相対湿度50±10%)に8時間から72時間の間放置した後、同様にゴム付着率の評価を実施した。

結果を、下記表7に示す。

【0085】

【表7】

【0086】

この表からも、スチールコードの質量を100とした場合における前記水分の付着量を0.01〜0.3の範囲とすることで、水分を付着したまま長期放置しても接着性に低下が見られ難いことがわかる。

【符号の説明】

【0087】

1:コンベヤベルト、2:カバーゴム、3:スチールコード

【技術分野】

【0001】

本発明は、架橋ゴムによってベルト本体が形成されており、亜鉛メッキされたスチールコードが心体として前記ベルト本体中に埋設されているコンベヤベルトを製造するためのコンベヤベルトの製造方法、及び、コンベヤベルトに関する。

【背景技術】

【0002】

従来、コンベヤベルトとしては、長尺帯状のベルト本体のみからなるものや、このベルト本体に横桟や耳桟などの部材を取り付けられたものなどが知られている。

このコンベヤベルトとしては、前記ベルト本体を架橋ゴムで形成させたものが広く用いられており、例えば、前記ベルト本体の表裏を構成するカバーゴムの間に帆布やスチールコードなどの心体を埋設させた構成を有するものが広く用いられている。

【0003】

前記スチールコードは、カバーゴム中に直接埋設されたり、表裏のカバーゴムの間に設けられた接着ゴム中に埋設されたりしており、このカバーゴムや接着ゴムといったベルト本体を形成している架橋ゴムと当該スチールコードとの接着状態によってベルト本体の強度や耐用期間(寿命)などが大きく左右されることから架橋ゴムに対して優れた接着力で接着させることが求められている。

【0004】

このスチールコードと架橋ゴムとの接着性の改善に関しては、下記特許文献1にも示されているように、スチールコードに接着させるゴム組成物の配合検討によるアプローチがこれまでの主流となっている。

しかし、コンベヤベルトのベルト本体を形成させるためのゴム組成物については、スチールコードとの接着性以外に求められる要求特性をも同時に満足させなければならないことからその他の要求特性を優先させる結果スチールコードとの接着性をある程度犠牲にしなければならない場合がある。

【0005】

一方でスチールコードは、ゴム組成物程の制約を受けることがないもののスチールコードによる接着性の改善については殆ど検討がなされておらず、その表面に亜鉛や真鍮などでメッキを施す程度のことしか検討されていない。

コンベヤベルトは、瓦礫や鉱石といった角張った重量物がベルト本体上に落下されるような重負荷条件下において使用されることが多く、カバーゴムが破れてスチールコードを露出させたり、カバーゴムのクラックを通じてスチールコードに外部から雨水などが伝わったりするような状況下で使用されることがあるために、用いるスチールコードとしては、同じメッキ厚みでも真鍮メッキ品よりも耐水性が良好な亜鉛メッキ品に対する要望が強い。

一方で亜鉛メッキされたスチールコードとゴムとの接着性についてはこれまで殆ど検討がされておらず、一般には、単に購入品をそのまま利用することしかなされていない。

このようなことから、従来のコンベヤベルトにおいては、上記のような要望を満足させることが困難な状況になっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−114942号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記のような問題を解決することを課題としており、ベルト本体を形成している架橋ゴムにスチールコードが高い接着力で接着されているコンベヤベルトを提供することを課題としている。

【課題を解決するための手段】

【0008】

本発明者は、亜鉛メッキされたスチールコードに着目して上記課題の解決手段を鋭意検討した結果、表面状態を所定の方法で改善させたスチールコードと未架橋ゴム組成物とを接触させて前記未架橋ゴム組成物の架橋を行うことで、該未架橋ゴム組成物を架橋させてなる架橋ゴムとスチールコードとの間に優れた接着性が発揮されることを見出して本発明を完成させるに至ったものである。

【0009】

すなわち、コンベヤベルトの製造方法に係る本発明は、架橋ゴムによってベルト本体が形成されており、亜鉛メッキされたスチールコードが心体として前記ベルト本体中に埋設されているコンベヤベルトを製造すべく、前記ベルト本体を形成させるための未架橋ゴム組成物中に前記スチールコードを埋設させて前記未架橋ゴム組成物を架橋するコンベヤベルトの製造方法であって、前記埋設前に、前記スチールコードをアルカリ性の液体で洗浄する工程を実施することを特徴としている。

【発明の効果】

【0010】

本発明によれば、所定の表面状態を有するスチールコードがベルト本体を形成させるための未架橋ゴム組成物中に埋設されて該ゴム組成物が架橋されることから該未架橋ゴム組成物を架橋させてなる架橋ゴムとスチールコードとの間に優れた接着性が発揮され得る。

【図面の簡単な説明】

【0011】

【図1】一態様のコンベヤベルトのベルト本体を示す概略断面図。

【図2】コンベヤベルトの製造方法に使用する設備を示す概略構成図。

【図3】他態様のコンベヤベルトのベルト本体を示す概略断面図。

【図4】スチールコード引抜力の試験方法を示す図。

【図5】スチールコード引抜力と金属亜鉛比率との関係を示すグラフ。

【図6】ゴム付着率と金属亜鉛比率との関係を示すグラフ。

【発明を実施するための形態】

【0012】

以下に、本発明の好ましい実施の形態について、添付図面に基づき説明する。

まず、本実施形態に係る製造方法によって製造するコンベヤベルトについて説明する。

【0013】

図1は、コンベヤベルトの横断断面を示す断面図であり、本実施形態におけるコンベヤベルトは、全体が平ベルト形状を有するベルト本体1が架橋ゴムからなるカバーゴム2と、該カバーゴム2の内側に埋設された複数本のスチールコード3とによって構成されている。

【0014】

前記複数本のスチールコード3は、コンベヤベルト1の長さ方向に沿って延在するようにベルト厚み方向中央部に埋設されており、図1にも記載されているようにベルト幅方向において一定距離を隔て、互いに並行する状態となって埋設されている。

【0015】

前記カバーゴム2は、一般的なコンベヤベルトにおいて従来利用されているゴム組成物によって形成させることができる。

例えば、天然ゴム、BR(ポリブタジエンゴム)、SBR(スチレン−ブタジエンゴム)、NBR(アクリロニトリル−ブタジエンゴム)、EPDM(エチレン−プロピレン−ジエンゴム)及びこれらの混合ゴムをベースゴムとしたゴム組成物によって形成させることができる。

【0016】

また、カバーゴム2を形成させるためのゴム組成物には、補強材、架橋剤などを前記ベースゴム以外の成分として含有させ得る。

前記補強材としては、カーボンブラックやシリカなどの無機粒子や短繊維などを採用することができ、これらの補強材とともにフェノール樹脂、ハイスチレン樹脂、クマロンインデン樹脂などの有機補強剤なども前記ゴム組成物に含有させ得る。

【0017】

また、前記架橋剤としては、有機過酸化物や硫黄を採用することができる。

なお、このような架橋剤とともにスルフェンアミド系加硫促進剤やチアゾール系加硫促進剤などの加硫促進剤を前記ゴム組成物に含有させ得る。

【0018】

さらに、このような成分以外にも、タルクや炭酸カルシウムなどの充填材、プロセスオイル、スコーチ防止剤、素練促進剤、老化防止剤、難燃剤などの一般的なゴム薬品を前記ゴム組成物に含有させ得る。

【0019】

一方で、前記スチールコード3についても、カバーゴムと同様に一般的なコンベヤベルトにおいて従来利用されているものを採用することができる。

ただし、亜鉛メッキが施されているもので、予め、アルカリ性の液体で洗浄がなされたものを用いることが重要である。

特に、この洗浄は、亜鉛メッキがされている表面における金属状態の亜鉛の量を「MZn」とし、酸化物状態の亜鉛の量を「MZnO」としたときのこれらの割合(MZn/MZnO)が0.05を超える状態となるように実施されることが好ましい。

なお、このスチールコードの表面における金属状態の亜鉛と酸化物状態の割合については、実施例記載の方法によって求めることができる。

なお、以下において「スチールコード」との用語を用いる場合には、特段のことわりがない限りにおいて「亜鉛メッキがされたスチールコード」を意図している。

【0020】

前記スチールコードの表面の亜鉛は、前記金属状態、並びに、前記酸化物状態以外に、水酸化物状態や、その他の塩の状態となって存在しうるが、通常、金属状態の亜鉛と酸化物状態の亜鉛の状態以外の亜鉛は殆ど存在せず、その他の状態の亜鉛は、多くとも、全体の10%程度である。

したがって、金属状態の亜鉛と酸化物状態の亜鉛との割合(MZn/MZnO)が0.05を超える状態とは、概ね、スチールコードの表面の亜鉛全体に占める金属状態の亜鉛(MZn)の割合が5%を超える状態となっていることに等しい。

そして、前記割合(以下、「金属亜鉛比率」ともいう)が高いということは、それだけ、スチールコードの表面に亜鉛が金属状態で存在することを示している。

この金属状態の亜鉛はゴムとの化学的な結合力が強く、特に、前記ゴム組成物に含有させる架橋剤として硫黄を採用したり、硫黄を含んだ加硫促進剤などを前記ゴム組成物に含有させると、亜鉛と硫黄との強固な化学的結合が形成され、カバーゴムとスチールコードとが強固に接着されることになる。

一方で、酸化物状態の亜鉛では上記のような作用が期待できない。

そして、この金属亜鉛比率は、スチールコードをアルカリ性の液体で洗浄することで向上させることができる。

すなわち、本実施形態において、アルカリ性の液体で洗浄がなされたスチールコードをコンベヤベルトの製造に用いるのは、カバーゴムとスチールコードとを強固に接着させる点において重要な要件となっている。

【0021】

なお、このようなことから、金属亜鉛比率の高い方がカバーゴムとの間に強固な接着力が発揮されることを期待することができゴム組成物中に埋設させる前のスチールコードの前記金属亜鉛比率は、0.07以上であることが好ましく、0.09以上であることが特に好ましい。

なお、この金属亜鉛比率は、より高い値であることが好ましいものではあるが、必要以上に金属亜鉛比率の高いスチールコードを用いようとすると、特別な処理を施したスチールコードしか使用できなくなったり、該スチールコードを入手後のカバーゴム中に埋設するまでの保管に厳重な管理を要したりしてコンベヤベルトのコストアップを招くおそれを有する。

また、過度に前記金属亜鉛比率を向上させても、カバーゴムとスチールコードとの接着性を一定以上に向上させることは困難である。

なお、後述するような金属亜鉛比率を向上させるための洗浄工程をいかに実施したとしても、その上限値は、通常、0.25程度となるが、上記のように過度に金属亜鉛比率を向上させても過剰品質になるばかりでそれ以上の効果を得ることがこのようなことから、金属亜鉛比率は、0.15以下とされることが好ましく、0.1以下とされることが特に好ましい。

【0022】

なお、スチールコードは、例えば、溶融亜鉛メッキが施された素線が複数本撚り掛けられてなる撚り線であっても、単線であってもよく、撚り線である場合には、上記亜鉛比率は、ゴムと接する表面において上記のような値となっていれば良く、必ずしも撚り線の内側に撚り込まれており表面に露出することのない素線にまで上記のような表面状態を求めるものではない。

したがって、後述するアルカリ性の液体でのスチールコードの洗浄は、撚り線の場合は、その効果を内部にまで及ばせる必要性はない。

【0023】

また、スチールコードの表面における前記金属亜鉛比率は、少なくとも、コンベヤベルトの製造段階において上記の値となっていれば良く、極端に言えば、前記カバーゴムを形成させるための非架橋ゴム組成物に埋設される直前において上記の値となっていれば良い。

従って、スチールコードの入手後すぐに金属亜鉛比率を0.05を超える状態にする必要はなく、後段においてに示すように、コンベヤベルトの製造工程においてスチールコードを非架橋ゴム組成物に埋設するのに先立って金属亜鉛比率が0.05を超える状態となるように調整すればよい。

このようなことから、当該スチールコードの表面の状態を事前に把握しておくことが好ましく、スチールコードの表面の金属状態の亜鉛の量を測定する工程を前記埋設前において実施することが好ましい。

【0024】

以下に、このような工程を採用したコンベヤベルトの製造方法について説明する。

まず、図2を参照しつつ、コンベヤベルトの製造設備について説明する。

【0025】

図2はコンベヤベルトの製造設備の概略構成を示す正面図であり、図2正面視左側から右側に向けた方向が製造ラインの流れ方向となっている。

この図2にも示されているように、この製造設備には、前記スチールコード3が巻き取られた複数のボビン3aが、前記スチールコード3を繰り出し可能な状態でセットされたボビンラック11が備えられている。

また、前記ボビン3aは図2における奥行き方向にも複数存在しており、前記ボビンラック11のスチールコード繰り出し方向下流側には、これら複数のボビン3aから繰り出されるスチールコード3を図の奥行き方向に略等間隔で並べて配置するための整列治具12が備えられている。

【0026】

また、本実施形態におけるコンベヤベルトの製造設備には、熱プレス機13が備えられており、前記整列治具12は、前記熱プレス機13において上下に対向している2枚の熱盤(上部熱盤13aと下部熱盤13b)の間においてスチールコード3を水平に保持し得る位置に備えられている。

【0027】

さらに、本実施形態におけるコンベヤベルトの製造設備には、前記熱プレス機13に、前記カバーゴム2を形成させるための未架橋ゴムシート20を供給するためのゴムシートラック14が備えられており、該ゴムシートラック14には、前記未架橋ゴムシート20が巻き取られたシートロール2aが2個セットされており、これらのシートロール2aはその回転中心軸を水平方向に向けて上下に離間した状態で前記ゴムシートラック14にセットされている。

また、前記シートロール2aは巻き取られた未架橋ゴムシート20を前記スチールコード3の繰り出し方向と同方向に繰り出し得るように前記ゴムシートラック14にセットされており、上部側のシートロール2aは前記熱プレス機13の上部熱盤13aとスチールコード3との間に未架橋ゴムシート20を繰り出し得るようにセットされており、下部側のシートロール2aは前記熱プレス機13の下部熱盤13bとスチールコード3との間に未架橋ゴムシート20を繰り出し得るようにセットされている。

【0028】

すなわち、前記熱プレス機13は、上部熱盤13aと下部熱盤13bとを接近させるように移動させてこれらを閉じた状態にさせた場合に2枚の帯状の未架橋ゴムシート20の間に前記スチールコード3を挟んで熱プレスし得るように当該コンベヤベルトの製造設備に備えられており、前記シートロール2aから供給される未架橋ゴムシート20を端から順に熱プレスして、所謂送り焼きによって長尺のベルト本体を作製し得るように形成されている。

なお、この送り焼きに際しては、通常、一部の領域に対して2度の熱プレスが加えられることになるが、亜鉛メッキされたスチールコードを利用するメリットは、このような点においても発揮されるものである。

すなわち、真鍮メッキされたスチールコードに比べて亜鉛メッキされたスチールコードは仮に水が心体部分に浸入した場合であっても腐食され難いばかりでなく、熱老化によってゴムとの接着力を低下させ難いというメリットを有しており、送り焼きによって製造されるコンベヤベルトの心体として好適なものである。

【0029】

なお、この上部熱盤13aと下部熱盤13bとは、前記ゴムシートラック14の側に近い領域を冷却水で冷却して熱プレス時において前記未架橋ゴムシート20に熱が加わらない状態にさせ得るように構成されており、前記冷却水の循環される冷却領域CAを備えている。

このことによって熱プレス機13の熱が、当該熱プレス機13の手前で待機している未架橋ゴムシート20に伝達して熱プレス前の未架橋ゴムシート20の架橋が進行するのを防止し得るようになっている。

従って、本実施形態におけるコンベヤベルトの製造設備は、1回の熱プレスによってこの冷却領域CAを除く熱盤の長さ分だけ帯状の未架橋ゴムシート20を架橋し得るように構成されており、未架橋ゴムシート20が架橋されてなるカバーゴム4の厚み方向中央部にスチールコード3を埋設させたベルト本体1を1回の熱プレスで前記長さ分だけ製造し得るように構成されている。

【0030】

また、本実施形態におけるコンベヤベルトの製造設備には、前記熱プレス機13で未架橋ゴムシート20が架橋されて得られたベルト本体1を巻き取るための巻取り装置1aが前記熱プレス13の下流側にさらに備えられている。

さらに、本実施形態におけるコンベヤベルトの製造設備には、弱アルカリ性のアルカリ電解水からなる洗浄水(以下「電解アルカリ洗浄水」ともいう)によってスチールコード3を洗浄し、該スチールコード3の亜鉛メッキの表層の極一部のみを溶解することによって表面の酸化物状態の亜鉛(酸化亜鉛)を除去するとともに前記洗浄後にスチールコード3を乾燥させるための洗浄・乾燥装置15が前記整列治具12の下流側、且つ、前記ゴムシートラック14の上流側となる位置に備えられている。

【0031】

このような製造設備を利用して、本実施形態に係るコンベヤベルトの製造方法は、例えば、以下のような工程によって実施することができる。

a)前記カバーゴムを形成させるための未架橋ゴム組成物によって前記未架橋ゴムシート20を作製し、該未架橋ゴムシート20を巻き取った2つのシートロール2aを前記ゴムシートラック14にセットする未架橋ゴムシート準備工程。

b)前記ボビンラック11にセットする各ボビン3aに対して、巻き取られているスチールコード3の表面の金属状態の亜鉛の量を測定し、金属亜鉛比率を求める表面分析工程。

c)金属状態の亜鉛量が測定されたボビン3aを前記ボビンラック11にセットし、該ボビンからスチールコード3を繰り出して、前記整列治具12、前記洗浄・乾燥装置15、及び、熱プレス機13を通過させてその先端部を前記巻取り装置1aにセットする通線工程。

d)前記ゴムシートラック14のそれぞれのシートロール2aから未架橋ゴムシート20を繰り出し、その先端部を前記熱プレス機13に導入し、それぞれの未架橋ゴムシート20をスチールコード3に仮り止めして、未架橋ゴムシート20/スチールコード3/未架橋ゴムシート20の3段重ねの積層体を作製するシートセット工程。

e)前記表面分析工程(b)での測定結果に基づき、洗浄・乾燥装置15によるスチールコード3の洗浄条件を設定する洗浄条件設定工程。

f)熱プレス機13を動作させ、前記シートセット工程(d)で作製した積層体を架橋一体化させてベルト本体1を形成させる熱プレス工程。

g)前記巻取り装置1aを動作させ、前記熱プレス工程(f)で得られたベルト本体1を冷却領域CAを除く熱盤の長さ分だけ下流側に移動させ、冷却領域CAによってプレスした部分(図2“B”)が上部熱盤13aと下部熱盤13bとの間に残った状態にさせるとともにこの上部・下部熱盤(13a,13b)間に新たな未架橋ゴムシート20とスチールコード3とを引き入れる移送工程。

h)前記洗浄・乾燥装置15を動作させ、前記移送工程(g)によって当該洗浄・乾燥装置15を通って下流側に移動されるスチールコード3に対して、前記洗浄条件設定工程(e)によって設定された条件での洗浄と、洗浄後のスチールコード3に対する乾燥とを実施する洗浄・乾燥工程。

【0032】

そして、上記(f)〜(h)の一連の工程を繰り返して実施して、洗浄されたスチールコードと未架橋ゴムシートとを熱プレス工程に供して所謂送り焼き方式で長尺帯状のベルト本体1を作製することができる。

なお、得られたベルト本体1に、桟などの付属設備を必要に応じて取り付けたり、無端状に加工したりしてコンベヤベルトとする工程については、一般的なコンベヤベルトを作製する場合と同じであるため、ここでは詳しい説明は省略する。

【0033】

上記未架橋ゴムシート準備工程(a)において未架橋ゴムシート20を作製する方法については、バンバリーミキサー、ニーダー、3本ロールといった一般的なゴム練り機器を利用して未加硫ゴム組成物を混練し、得られた混練物をカレンダーロールなどによってシート化する方法を採用することができる。

【0034】

上記表面分析工程(b)は、後段の〔実施例〕において記載の方法に準じて実施可能である。

また、通線工程(c)においては、櫛の歯状の整列治具を用いて、該整列治具の歯と歯の間にそれぞれ1本ずつスチールコード3を通すことにより、ベルト幅方向における間隔が所定ピッチとなるようにして複数本のスチールコード3を並べて前記熱プレス機13の熱盤間を通過させるような方法を採用することができる。

【0035】

前記洗浄条件設定工程(e)においては、スチールコードのメッキ表面における酸化物状態の亜鉛の状況がどのような場合に、どのような洗浄を実施すれば所望の金属亜鉛比率とすることができるかを、スチールコードの種類ごとにまとめた条件表を予め作成しておき、当該条件表に準じて洗浄・乾燥装置15の運転条件をセットするような方法を採用することができる。

【0036】

なお、最もスチールコードが表面酸化している場合を統計的に求め、例えば、このような場合においてもスチールコード表面の金属亜鉛比率が0.05を超える状態にすることが可能となる最大条件を求めておいて、前記表面分析工程(b)を実施することなく、一律前記最大条件で洗浄・乾燥装置15を運転させるようにしてもよいが、そのような場合には、事前に想定した程度を超えてスチールコードが表面酸化している場合にスチールコードとゴムとの接着性の向上効果が期待通りに発揮されないおそれを有する。

また、洗浄に用いた電解アルカリ洗浄水に必要以上に亜鉛を溶解させることになるため、当該電解アルカリ洗浄水の洗浄能力を早期に低下させてしまうおそれを有する。

このような観点からも前記表面分析工程(b)を実施して、スチールコードの表面状態を予め把握しておくことが好ましい。

【0037】

前記熱プレス工程(f)については、カバーゴムの形成に用いるゴム組成物の配合内容や作製するベルト本体の厚みや幅などによって温度条件や圧力条件等を適宜設定すればよく、未架橋ゴムシート20を構成している未架橋ゴム組成物をスチールコードの表面に密着させることができる圧力条件、並びに、該未架橋ゴム組成物を十分架橋可能な温度条件、時間条件(加圧時間)を選択して実施することができる。

【0038】

なお、該熱プレス工程においては、スチールコードが撚り線である場合、前記ゴム組成物をスチールコードの内部にまで侵入させるような条件を設定することが好ましい。

即ち、先にも述べたように、コンベヤベルトは、搬送物によってカバーゴムにクラックや欠けを生じさせる場合がありスチールコードが埋設されている部分に外部から水を浸入させる場合があるために、スチールコードの内部にゴム組成物を侵入させておくことで、スチールコードを介してベルト長さ方向に水が伝達されることを防止することができる。

なお、スチールコードが、複数の素線を撚り合わせた子撚り線を複数本撚り掛けた撚り構成を採用している場合には、少なくとも、子撚り線間にゴムを進入させることが好ましい。

【0039】

前記洗浄・乾燥工程(h)は、酸化物状態の亜鉛を除去可能な電解アルカリ洗浄水に前記スチールコードを接液させることによって該接液前よりもスチールコードの金属亜鉛比率を向上させるために実施するものである。

【0040】

なお、亜鉛は両性金属であるために酸性の液体、アルカリ性の液体のいずれにも溶解されるために、亜鉛メッキ表面の酸化物を除去するためには、いずれの性質の液体を接液させても良いが、酸性の液体を用いる場合には、周辺設備の腐食防止を図る必要があるなど、設備コストやメンテナンスコストを増大させるおそれを有するためアルカリ性の液体を当該洗浄工程において用いることが好ましい。

【0041】

また、同じアルカリ性の液体を用いるにしても、洗浄後のスチールコードにイオンが残存して当該スチールコードに悪影響が及ぶことを防止しうる点において、この洗浄・乾燥工程(h)においては、メッキ表面の酸化物状態の亜鉛の除去に前記電解アルカリ洗浄水を用いることが好適なものではあるが、要すれば、水酸化ナトリウム水溶液や水酸化カルシウム水溶液のような他のアルカリ性の液体を前記電解アルカリ洗浄水に代えて用いても良く、希塩酸や希硫酸といった酸性の液体を用いても良い。

【0042】

なお、アルカリ電解水とは、僅かな電解質を含んだ水を電気分解した際に陰極側で得られる水のことであり、通常、pH9〜12程度のアルカリ性を示すもので、一般的なアルカリ性水溶液と違って金属イオン等が殆ど含んでいない。

このことから、アルカリ電解水を用いることで、上記に例示したような他のアルカリ性の液体や酸性の液体を用いる場合と違って残留イオンによって問題が生じるおそれ低く、カバーゴムとの接着性において高い信頼性を得ることができる。

【0043】

なお、要すれば、上記のようなアルカリ性の液体をスチールコードに接液させて表面の酸化物状態の亜鉛を除去して金属亜鉛比率を向上させた後に、再び、スチールコードをイオン交換水で洗浄した後に該スチールコードの乾燥を実施させるようにしてもよい。

このスチールコードの乾燥方法については、エアナイフなど、線材の乾燥手段として一般的に採用されている方法を本実施形態に係るコンベヤベルトの製造方法においても採用することができる。

【0044】

なお、スチールコードは、完全に乾燥させないことが好ましく、ある程度の水分を付着させた状態にすることが好ましい。

このように水分を付着させたスチールコードを前記熱プレス工程に供することで、当該スチールコードとゴムとの接着性をより向上させることができる。

なお、スチールコードの表面に水分を付着させていることでゴム組成物とスチールコードとの間の接着性が向上されるのは、未架橋ゴム組成物中に含まれる成分に加水分解反応が生じて、水酸基などの官能基が形成され、該水酸基を介して前記成分とメッキ表面の亜鉛との間に化学的な結合が形成されるためであると考えられる。

このような効果を発揮させるには、ゴム組成物中に水を配合させることも考えられるが、その場合には、ゴム組成物を混練する工程や未架橋ゴムシートにシーティングする工程において配合した水を散逸させやすくなるため、スチールコードの表面に付着させる方がより確実に上記効果を得ることができる。

また、水分は、洗浄後のスチールコードを乾燥不十分にさせることで付着させても良く、スチールコードを完全に乾燥させた後の後工程で付着させるようにしてもよい。

その場合には、はけ塗りや噴霧などといった方法を採用することができる。

【0045】

この水分は、過度に付着させるとスチールコードとゴム組成物との接触を阻害させるおそれがあることから、その付着量を、スチールコードの質量を100とした場合に、0.01〜1.0の範囲内とすることが好ましい。

なお、水分を付着させた状態で、長期間放置すると、メッキ表面における金属状態の亜鉛が酸化されてしまうおそれがあり、金属亜鉛比率を低減させてしまうおそれを有する。

したがって、金属亜鉛比率を向上させた後、前記熱プレスによって未架橋ゴム組成物中に埋設させるまでにスチールコードに水分を付着させた状態を維持する時間は、なるべく短時間とすることが好ましい。

より具体的には、長くとも、金属亜鉛比率を向上させたスチールコードに水分を付着させた後、8時間以内に前記熱プレスを実施することが好ましい。

また、長時間の水分付着によってもゴム組成物との接着性に悪影響を及ぼし難いという点において、水分の付着量は、スチールコードの質量を100とした場合に、0.01〜0.5とすることがより好ましく、0.01〜0.03とすることが特に好ましい。

【0046】

また、本実施形態においては、この洗浄・乾燥工程(h)の後、該スチールコードをカバーゴム中に埋設させるまでの間に、表面に再び酸化物状態の亜鉛が形成されてしまうことを確実に防止し得るように該洗浄・乾燥工程(h)に続けて前記熱プレス工程を実施させているが、例えば、予め電解アルカリ洗浄水にスチールコードを接液させて酸化物状態の亜鉛を亜鉛メッキ表層から除去し、該スチールコードを巻き取ったボビンを前記ボビンラックにセットし、前記熱プレス工程(f)を開始後には洗浄・乾燥工程(h)を実施しないようにしてもよい。

【0047】

(h’)金属亜鉛比率を向上させるためのその他の工程

なお、スチールコードの表面から酸化物状態の亜鉛を除去して金属状態の亜鉛の割合を向上させることを目的としてアルカリ性の液体でスチールコードを洗浄しているが、このようなアルカリ性の液体での洗浄に加えて、金属状態の亜鉛の割合を向上させるため工程を前記洗浄工程以外に設けてもよい(以下前記洗浄工程を含め金属状態の亜鉛の割合を向上させるため工程を「金属亜鉛比率向上工程」ともいう)。

例えば、スチールコードの表面を研磨するなどしてスチールコードの表面から酸化物状態の亜鉛を除去して金属亜鉛比率を向上させるようにしてもよい。

【0048】

また、洗浄・乾燥工程(h)と同様の効果を得ることができる金属亜鉛比率向上工程としては、還元雰囲気下においてプラズマ放電する方法や、レーザー照射によって加熱する方法が挙げられる。

より詳しくは、金属状態の亜鉛の割合をそれまで以上に向上させる金属亜鉛比率向上工程は以下のようにして実施することができる。

【0049】

(h1)プラズマ放電による工程

プラズマ放電による金属亜鉛比率向上工程は、例えば、水素や一酸化炭素といった還元性の気体、並びに、窒素やアルゴンといった気体と前記還元性の気体とを混合した混合気体などで還元雰囲気を形成させ、この還元雰囲気中にスチールコードを置き、該スチールコードの表面に対して大気圧プラズマを照射して実施することができる。

このプラズマ照射については、例えば、ガスブロータイプの大気圧プラズマ発生装置に、水素ガスをわずかに混入させた窒素ガスを放電ガスとして供給し、該放電ガス中で発生させたプラズマを放電ガスごとプラズマガスヘッドからスチールコードにブローする方法を採用することができる。

このようにしてスチールコード表面の酸化物状態の亜鉛を金属状態に還元させることで、プラズマ放電前に比べて金属亜鉛比率を向上させることができる。

【0050】

(h2)レーザー照射による工程

レーザー照射による金属亜鉛比率向上工程は、例えば、還元性の気体、並びに、窒素やアルゴンといった気体と前記還元性の気体とを混合した混合気体などで還元雰囲気を形成させ、この還元雰囲気中にスチールコードを置き、該スチールコードの表面をレーザー光で加熱して実施することができる。

この照射するレーザーとしては、YAGレーザーなどの固体レーザーであっても、炭酸ガスレーザーなどのガスレーザーであってもよく、発振方法についても、パルスレーザーやCWレーザーなど特に限定がされるものではない。

【0051】

このレーザー照射によれば、表面のみを短時間において強加熱させることができ、スチールコードの表面に存在する酸化物状態の亜鉛を金属状態に還元させうるのみならず、スチールコードの表面の亜鉛メッキを熱溶融させて該亜鉛メッキの表面酸化被膜を破って内部の金属亜鉛を表出させることができる。

従って、金属亜鉛比率向上工程前に比べて、スチールコード表面の金属状態の亜鉛の割合をより一層増大させることができる。

また、亜鉛メッキを熱溶融、凝固させることで表面を適度に粗化させることができ、ゴムとの接触面積を増大させ、アンカー効果を増大させることができる。

従って、金属亜鉛比率向上工程として、レーザー照射による方法を採用することでゴムとの接着性においてより優れた効果を期待することができる。

【0052】

なお、電解アルカリ洗浄水などによる洗浄によって金属亜鉛比率向上工程を実施する場合においては、スチールコードが撚り線であっても各素線の表面に対して略均一な処理を施すことができ、処理前に比べて表面の金属亜鉛比率を増大させる効果を素線の表面全体、並びに、各素線間において略均等に発揮させることができる。

従って、先述のようにスチールコードの子撚り線間などにゴム組成物を侵入させる条件で熱プレスを実施した場合において、スチールコードの外表面のみならず内部においてもゴムとの良好なる接着性が発揮されることになり、コンベヤベルト内に外部から侵入した水を、当該侵入箇所からゴム/スチールコードの界面を伝って拡散させてしまうことをより一層防止させる効果を期待することができる。

一方で、プラズマ放電やレーザー照射による方法では、効果を均等に発揮させることは難しいものの洗浄・乾燥による方法に比べて、簡便で、しかも、処理の程度を調整することが容易である点において優れているといえる。

なお、金属亜鉛比率向上工程は、上記例示以外の方法でも実施が可能であり、どのような工程を前記洗浄工程に併設させるかは、作製するコンベヤベルトの要求特性や、製造ラインのラインスピードなどによって適宜選択すればよい。

【0053】

また、本実施形態においては、カバーゴム自体にスチールコードを埋設させたベルト本体を例示しているが、例えば、図3に示すように、搬送物に接する表カバーゴム21’とローラー等に接する裏カバーゴム22との間に接着ゴム4’を設け、該接着ゴム4’にスチールコード3’を埋設させたベルト本体’を形成させるような場合も本発明の意図する範囲である。

【0054】

さらには、このような構成以外のベルト本体を形成させてコンベヤベルトを製造する場合においても、亜鉛メッキがされているスチールコードをアルカリ性の液体で洗浄して用いる場合においては、スチールコードとその周囲のゴムとの間に優れた接着性が発揮されるという本発明の効果が発揮されるものであり、そのような場合も本発明のコンベヤベルトの製造方法として意図する範囲のものである。

【実施例】

【0055】

以下に本発明の実施例を掲げて本発明を更に詳しく説明するが、本発明はこれらに限定されるものではない。

【0056】

(評価用サンプルの作製方法)

下記表1の配合組成になるように各原料を配合し、バンバリーミキサーで混練りし、厚さ3.5mmの接着ゴム用未架橋ゴムシートを作製した。

次に、この接着ゴム用未架橋ゴムシート2枚の間に、直径7.2mm(撚り線外径)の亜鉛メッキスチールコードを複数本並列に並べて挟み、更に、外側から9.0mm厚のカバーゴム用未架橋ゴムシートで挟んで、加硫プレスを用いて150℃で40分架橋することにより、スチールコードを架橋ゴムに埋設させたベルト状の評価用サンプルを作製した。

【0057】

(接着ゴム用未架橋ゴム組成物)

【表1】

【0058】

(スチールコード引抜試験用の試験片の作製)

上記評価用サンプルから、JIS K 6369記載の方法に従って、図4に示した形状のスチールコード引抜試験用の試験片を作製した。

なお、引抜部の長さ(l2)は、100±2mmである。

【0059】

(スチールコード引抜試験)

(スチールコードの『引抜力』の測定)

次に、作製したスチールコード引抜試験用試験片を、23±2℃の標準状態の室内に3時間以上置いた後、この試験片をつかみ具間の距離250mm以上で正しくつかみ具に取り付け、引張速度100±10mm/分で引張り、スチールコードが引き抜かれるまでに観察される最大引張力を測定し、スチールコードとゴムとの接着力の評価を行った。

【0060】

(引抜試験後のスチールコード表面におけるゴムの『付着率』測定)

ゴム付着率は、スチールコード引抜力測定後のスチールコード表面を目視により観察し、スチールコードの全表面積に対してゴムが表面に付着している面積の割合を概算により求めた。

【0061】

(洗浄効果の確認)

下記のようなNo.1〜No.16までの16通りのスチールコードを使って、上記スチールコード引抜試験用試験片を作製し、スチールコード引抜力、並びに、ゴム付着率の測定を実施した。

下記表2に、このスチールコード引抜力(引抜力)、並びに、ゴム付着率(付着率)の測定結果を、No.1のスチールコードを用いた場合の結果を100としてその他のスチールコードの結果を比率で示す。

また、併せてスチールコードの表面における金属状態の亜鉛の量(MZn)と酸化物状態の亜鉛の量(MZnO)との割合(MZn/MZnO)を測定した結果も、表2に示す。

なお、表2における金属状態の亜鉛と酸化物状態の亜鉛との割合については、下記のような測定方法により求めた。

【0062】

(金属状態の亜鉛量と酸化物状態の亜鉛量との割合(MZn/MZnO)の測定方法)

スチールコードの表面をX線光電子分光装置(XPS: X−ray photoelectron spectroscopy)によって測定し、金属状態の亜鉛と酸化物状態の亜鉛とをそれぞれ定量した。

具体的には、スチールコードを2cmに切断して、プラテンに固定し、スチールコードの最も外側を構成している素線の表面について、下記条件で測定を実施した。

<条件>

XPS装置:アルバック・ファイ社製、型名「Quantum−2000」

X線源:Al−Kα

X線ビーム径:100μm

中和条件:電子+アルゴン

光電子取出角度:45度

スパッタ条件:アルゴンイオン@2keV(2mm×2mm)、(SiO2換算で1.5nm/min)

なお、測定に際しては、表面汚染物などの影響を排除すべく、1nmの深さまでスチールコードのスパッタリングを行い、このスパッタリング後の表面をスチールコードの表面として上記のような分析を行った。

また、金属状態の亜鉛と酸化物状態の亜鉛の定量に際しては、「Quantum−2000」より出力される生データをアルバック・ファイ社製マルチパック(ピーク解析ソフトウェア)の「Fit」メニューにより波形分離とベースライン設定とを行い金属状態の亜鉛を示すピークと酸化物状態の亜鉛を示すピークの面積比より各々を定量した。

【0063】

【表2】

【0064】

なお、試料No.1〜16は、製造ロットの異なる5種類のスチールコードに対して各種処理を施して表面の金属状態の亜鉛量(MZn)や酸化物状態の亜鉛量(MZnO)を調整したものである。

具体的には、No.1〜No.5、No.6〜8、No.9〜12、No.13〜14、No.15〜16のそれぞれが同一ロットのものであり、No.2は、No.1と同一ロットのスチールコードを酸洗浄して金属亜鉛比率が0.05を超える状態にさせたものであり、No.3は、No.1と同一ロットのスチールコードを電解アルカリ洗浄水で洗浄して金属亜鉛比率が0.05を超える状態にさせたものである。

さらに、No.4は、No.1と同一ロットのスチールコードを湿熱老化させたもので、No.5は、No.1と同一ロットのスチールコードをトルエンで洗浄したものである。

また、No.12は、No.10と同一ロットのスチールコードを電解アルカリ洗浄水で洗浄して金属亜鉛比率が0.05を超える状態にさせたものである。

さらに他の試料も酸洗浄や湿熱老化をするなどして表面の金属亜鉛比率を調整している。

【0065】

表2のデータについて、スチールコード周りのゴムの付着率の結果を金属亜鉛比率の順に並べたものを表3に示す。

【0066】

【表3】

【0067】

この表3からも金属亜鉛比率が0.05を超えるスチールコードは、周囲のゴムと良好なる接着状態で埋設されていることがわかる。

そして、No.1とNo.3の結果の対比、及び、No.10とNo.12の結果の対比からも、アルカリ性の液体でスチールコードを洗浄することが金属亜鉛比率の向上に有効でありスチールコードとゴムとの接着性を良好にする上で有効な手段であることがわかる。

【0068】

(プラズマ放電、レーザー照射による効果の確認)

次いで、さらに製造ロットの異なる2種類のスチールコード(No.17〜20、No.21〜25)を用いて、プラズマ放電、レーザー照射(2通りの条件)による効果の確認を行った。

表2と同様に評価した結果を下記表4に示す。

なお、プラズマ放電の条件と、レーザー照射の条件は下記の通り。

【0069】

1)プラズマ放電:

エア・ウォーター社製の大気圧プラズマ処理システム(リモートタイプ)を用い、10〜100kHzの間において好ましい電源周波数を選定してプラズマを発生させ、プラズマ電源から3mmの地点を0.75m/分の移動速度でスチールコードを10回通過させた。

プラズマ放電は、ブローガスとなる窒素中に1リットル/分となる流量で水素ガスを流しつつ実施した。

【0070】

2)レーザー照射(条件1):

クリーンレーザーシステム社製の型名「CL120Q」(ランプ励起型YAGレーザー、出力122W)を用い、パルスフリケンシー:35100Hz、スキャンフリケンシー:150Hz、スキャン幅:20mm、ヘッド進行速度:50mm/秒、焦点距離:250mmの条件でスチールコードの表面にレーザー照射を実施した。

【0071】

3)レーザー照射(条件2):

クリーンレーザーシステム社製の型名「CL120Q」(ランプ励起型YAGレーザー、出力122W)を用い、パルスフリケンシー:10000Hz、スキャンフリケンシー:130Hz、スキャン幅:15mm、ヘッド進行速度:40mm/秒、焦点距離:200mmの条件でスチールコードの表面にレーザー照射を実施した。

【0072】

【表4】

【0073】

なお、試料No.18は、試料No.17と同一ロットのスチールコードに対して前記のような条件でプラズマ放電を実施したものであり、No.19、20は、それぞれ上記条件1、2のレーザー照射を実施したものである。

また、試料No.22は、試料No.21と同一ロットのスチールコードに湿熱老化を施したものであり、No.23〜25は、この湿熱老化させたNo.22のスチールコードに対してプラズマ放電、レーザー照射を実施したものである。

【0074】

この表4からも、金属亜鉛比率の向上にプラズマ放電やレーザー照射が有効で、スチールコードを電解アルカリ洗浄水などで洗浄する工程に加えて、これらの工程を実施することが有効であることがわかる。

【0075】

得られた引抜力、及び、付着率の値と、金属亜鉛比率との関係をまとめたグラフを、図5、図6に示す。

この図からも、亜鉛メッキがされている表面における金属状態の亜鉛の量(MZn)と酸化物状態の亜鉛の量(MZnO)との割合(MZn/MZnO)が0.05以下の場合は、引抜力や付着率においてバラツキを生じており、総じて前記割合が0.05を超えるスチールコードに対して低い値となっている。

したがって、アルカリ性の液体でスチールコードを洗浄するのに際して、洗浄後の前記割合(MZn/MZnO)が0.05を超えるように条件を選択することが好ましいことがこの図からもわかる。

【0076】

(他のゴム配合における検討)

また、表1における天然ゴムとスチレン−ブタジエンゴムの比率を40/60ではなく30/70とし、カーボンブラックをHAFではなくISAFに変更したゴム未架橋ゴム組成物を用いて同様の検討を行ったが、上記に示した結果と同じ傾向の結果を得た。

【0077】

以上のように、アルカリ性の液体でスチールコードを洗浄することでベルト本体を形成している架橋ゴムに前記スチールコードが高い接着力で接着されているコンベヤベルトが得られることがわかる。

【0078】

(水分の付着による影響の検討)

以下の3種類のスチールコードを用いて水分の付着によるゴム付着率の影響を確認した。

スチールコードA(STC-A):

素線7本を撚り合わせた子撚り線を7本撚り合せた直径5mmのスチールコード

スチールコードB(STC-B):

素線19本を撚り合わせた子撚り線を7本撚り合せた直径6mmのスチールコード

スチールコードC(STC-C):

STC−Bと素線構成を異ならせた19本撚りの子撚り線を7本撚り合せた直径8.5mmのスチールコード

【0079】

それぞれのスチールコードを、そのままの状態、及び、有機溶剤による脱脂後、水中に浸漬させた後で取り出し、スチールコードから水が滴下しなくなるまで約3分間空中に保持してスチールコードを乾燥させた(乾燥条件1)。

上記乾燥を実施したスチールコードに4.8kgf/cm2の圧縮空気を市販のプラグノズル(トラスコ社製、商品名「エアダスター TD−30」)で吹き付けさらに乾燥させた(乾燥条件2)。

これらの乾燥条件後のスチールコードの質量と、水中浸漬前のスチールコードの質量との差から水分の付着量を算出した。

下記の表5に水中浸漬前のスチールコードの質量(初期質量)を100とした場合の各乾燥後の質量(乾燥後質量)を示す。

【0080】

【表5】

【0081】

上記乾燥条件1、2のスチールコード、及び、水中浸漬をさせなかったスチールコード(初期品)を使って、先述のゴム付着率(付着率)の測定と同様の測定を行った。

その結果を下記表6に示す。

【0082】

【表6】

【0083】

上記に示すように、例えば、スチールコードB(STC−B)では、水分を付着させない状態では、スチールコード表面全体の70%にしかゴムの付着が見られていないのに対して、水中浸漬と乾燥とによってスチールコードに水分を付着させた場合にこの値が80%に上昇している。

このことからも水分の付着がスチールコードとゴム組成物との接着性の改善に有効であることがわかる。

【0084】

なお、各乾燥条件のスチールコードをJIS K6250に規定の標準状態(23±2℃、相対湿度50±10%)に8時間から72時間の間放置した後、同様にゴム付着率の評価を実施した。

結果を、下記表7に示す。

【0085】

【表7】

【0086】

この表からも、スチールコードの質量を100とした場合における前記水分の付着量を0.01〜0.3の範囲とすることで、水分を付着したまま長期放置しても接着性に低下が見られ難いことがわかる。

【符号の説明】

【0087】

1:コンベヤベルト、2:カバーゴム、3:スチールコード

【特許請求の範囲】

【請求項1】

架橋ゴムによってベルト本体が形成されており、亜鉛メッキされたスチールコードが心体として前記ベルト本体中に埋設されているコンベヤベルトを製造すべく、前記ベルト本体を形成させるための未架橋ゴム組成物中に前記スチールコードを埋設させて前記未架橋ゴム組成物を架橋するコンベヤベルトの製造方法であって、

前記埋設前に、前記スチールコードをアルカリ性の液体で洗浄する工程を実施することを特徴とするコンベヤベルトの製造方法。

【請求項2】

前記アルカリ性の液体が、電解質を含んだ水を電気分解して得られるアルカリ電解水である請求項1記載のコンベヤベルトの製造方法。

【請求項3】

前記洗浄前に、前記スチールコードの表面の金属状態の亜鉛の量を測定する工程を実施する請求項1又は2記載のコンベヤベルトの製造方法。

【請求項4】

亜鉛メッキがされている表面における金属状態の亜鉛の量(MZn)と酸化物状態の亜鉛の量(MZnO)との割合(MZn/MZnO)が0.05以下のスチールコードに対して、前記割合が0.05を超える状態となるように前記洗浄を実施する請求項1乃至3のいずれか1項に記載のコンベヤベルトの製造方法。

【請求項5】

スチールコードの前記洗浄に続けて該スチールコードの乾燥を行い、前記スチールコードを乾燥させる工程に続けて、前記スチールコードを前記未架橋ゴム組成物で作製された2枚の帯状の未架橋ゴムシートの間に挟んで熱プレスする熱プレス工程を実施し、該熱プレス工程によってスチールコードの前記埋設と前記未架橋ゴム組成物の架橋とを実施する請求項1乃至4のいずれか1項に記載のコンベヤベルトの製造方法。

【請求項6】

架橋ゴムによってベルト本体が形成されており、亜鉛メッキされたスチールコードが心体として前記ベルト本体中に埋設されているコンベヤベルトであって、

請求項1乃至5のいずれか1項に記載のコンベヤベルトの製造方法によって製造されたことを特徴とするコンベヤベルト。

【請求項1】

架橋ゴムによってベルト本体が形成されており、亜鉛メッキされたスチールコードが心体として前記ベルト本体中に埋設されているコンベヤベルトを製造すべく、前記ベルト本体を形成させるための未架橋ゴム組成物中に前記スチールコードを埋設させて前記未架橋ゴム組成物を架橋するコンベヤベルトの製造方法であって、

前記埋設前に、前記スチールコードをアルカリ性の液体で洗浄する工程を実施することを特徴とするコンベヤベルトの製造方法。

【請求項2】

前記アルカリ性の液体が、電解質を含んだ水を電気分解して得られるアルカリ電解水である請求項1記載のコンベヤベルトの製造方法。

【請求項3】

前記洗浄前に、前記スチールコードの表面の金属状態の亜鉛の量を測定する工程を実施する請求項1又は2記載のコンベヤベルトの製造方法。

【請求項4】

亜鉛メッキがされている表面における金属状態の亜鉛の量(MZn)と酸化物状態の亜鉛の量(MZnO)との割合(MZn/MZnO)が0.05以下のスチールコードに対して、前記割合が0.05を超える状態となるように前記洗浄を実施する請求項1乃至3のいずれか1項に記載のコンベヤベルトの製造方法。

【請求項5】

スチールコードの前記洗浄に続けて該スチールコードの乾燥を行い、前記スチールコードを乾燥させる工程に続けて、前記スチールコードを前記未架橋ゴム組成物で作製された2枚の帯状の未架橋ゴムシートの間に挟んで熱プレスする熱プレス工程を実施し、該熱プレス工程によってスチールコードの前記埋設と前記未架橋ゴム組成物の架橋とを実施する請求項1乃至4のいずれか1項に記載のコンベヤベルトの製造方法。

【請求項6】

架橋ゴムによってベルト本体が形成されており、亜鉛メッキされたスチールコードが心体として前記ベルト本体中に埋設されているコンベヤベルトであって、

請求項1乃至5のいずれか1項に記載のコンベヤベルトの製造方法によって製造されたことを特徴とするコンベヤベルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−111622(P2012−111622A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−264012(P2010−264012)

【出願日】平成22年11月26日(2010.11.26)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月26日(2010.11.26)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]