コンベヤベルトの製造方法

【課題】繊維補強層の横糸に乾熱収縮率および沸水収縮率の小さな繊維を用いた場合に、接着液にディッピングさせた繊維補強層の熱処理工程において繊維補強層に生じるシワを抑制して生産性を向上させることができるコンベヤベルトの製造方法を提供する。

【解決手段】繊維補強層の横糸に150℃×30分の乾熱収縮率1%〜5%、150℃×30分の沸水収縮率3%以下の繊維を使用し、接着液にディッピングさせた繊維補強層に対する熱処理工程を、順に連続するヒートセット工程8とノルマライジング工程9とを含んだ構成にし、ノルマライジング工程9よりもヒートセット工程8において繊維補強層に縦糸方向に負荷するテンションを大きくしてその差を20%〜50%に設定し、熱容量指数をノルマライジング工程9において0.275〜0.326にして、ヒートセット工程8においてはより小さくしてその差を0.06以上に設定した。

【解決手段】繊維補強層の横糸に150℃×30分の乾熱収縮率1%〜5%、150℃×30分の沸水収縮率3%以下の繊維を使用し、接着液にディッピングさせた繊維補強層に対する熱処理工程を、順に連続するヒートセット工程8とノルマライジング工程9とを含んだ構成にし、ノルマライジング工程9よりもヒートセット工程8において繊維補強層に縦糸方向に負荷するテンションを大きくしてその差を20%〜50%に設定し、熱容量指数をノルマライジング工程9において0.275〜0.326にして、ヒートセット工程8においてはより小さくしてその差を0.06以上に設定した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンベヤベルトの製造方法に関し、さらに詳しくは、繊維補強層の横糸に乾熱収縮率および沸水収縮率の小さな繊維を用いた場合に、接着液にディッピングさせた繊維補強層の熱処理工程において繊維補強層に生じるシワを抑制して生産性を向上させることができるコンベヤベルトの製造方法に関するものである。

【背景技術】

【0002】

コンベヤベルトの繊維補強層には、ゴム層と良好に接着させるために接着液がディッピングされる。その後、繊維補強層に付着した接着液を乾燥、定着させるために熱処理が行なわれる(例えば、特許文献1参照)。繊維補強層の横糸に乾熱収縮率が小さい繊維を用いると、繊維補強層の熱処理工程において、縦糸に比して横糸の収縮が非常に小さくなることに起因して繊維補強層にシワが生じ易くなる。

【0003】

そのため、繊維補強層のシワの発生を抑えるには、熱処理工程において繊維補強層の縦糸方向に負荷するテンションと、横方向の収縮とに注意して処理を行なう必要がある。ところが、現実には繊維補強層のシワを効果的に抑制することは難しく、それ故、シワの少ない接着液処理が完了した繊維補強層を効率的に生産することができず、ひいてはコンベヤベルトの生産性を低下させる要因の一つになっていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−62844号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、繊維補強層の横糸に乾熱収縮率および沸水収縮率の小さな繊維を用いた場合に、接着液にディッピングさせた繊維補強層の熱処理工程において繊維補強層に生じるシワを抑制して生産性を向上させることができるコンベヤベルトの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するため本発明のコンベヤベルトの製造方法は、接着液処理が完了した平織構造の繊維補強層の上下にカバーゴム層を積層して成形したベルト成形品を加硫するコンベヤベルトの製造方法において、前記繊維補強層の横糸には、150℃×30分の乾熱収縮率1%〜5%、100℃×30分の沸水収縮率3%以下の繊維を使用し、接着液にディッピングさせた繊維補強層に対する熱処理工程を、順に連続するヒートセット工程とノルマライジング工程とを含んだ構成にし、前記繊維補強層に縦糸方向に負荷するテンションを、ノルマライジング工程においてよりもヒートセット工程において大きくするとともに、そのテンションの差を20%〜50%に設定し、ノルマライジング工程での熱容量指数を0.275〜0.326にして、ノルマライジング工程においてよりヒートセット工程での熱容量指数を小さくするとともに、その熱容量指数の差を0.06以上に設定したことを特徴とするものである。

【0007】

ここで、前記ヒートセット工程において繊維補強層に縦糸方向に負荷するテンションを、例えば0.09cN/dtex〜0.15cN/dtexにする。前記繊維補強層を構成する横糸および縦糸には例えば、ポリエステル繊維を使用する。

【発明の効果】

【0008】

本発明によれば、繊維補強層の横糸に、150℃×30分の乾熱収縮率1%〜5%、100℃×30分の沸水収縮率3%以下の繊維を使用した場合に、接着液にディッピングさせた繊維補強層に対する熱処理工程を、順に連続するヒートセット工程とノルマライジング工程とを含んだ構成にし、ヒートセット工程およびノルマライジング工程における繊維補強層に縦糸方向に負荷するテンションと熱容量指数とに注目し、これらに基づいた指標が適正になるようにすることで、横糸の乾熱収縮率および沸水収縮率が小さくても熱処理工程おける繊維補強層のシワの発生を抑えることが可能になる。これに伴って作業性が向上し、シワの少ない接着液処理が完了した繊維補強層を効率的に生産することができ、ひいてはコンベヤベルトの生産性も向上する。

【図面の簡単な説明】

【0009】

【図1】本発明により製造されるコンベヤベルトを例示する断面図である。

【図2】図1のコンベヤベルトの内部構造を例示する一部切欠き斜視図である。

【図3】接着液にディッピングさせた繊維補強層に対する熱処理工程を例示する説明図である。

【発明を実施するための形態】

【0010】

以下、本発明のコンベヤベルトの製造方法を図に示した実施形態に基づいて説明する。

図1、図2に例示するように本発明により製造されるコンベヤベルト1は、合成繊維織物からなる繊維補強層2a、2bを心体として、この2層の繊維補強層2a、2bを上カバーゴム層5および下カバーゴム層6により挟んだ積層構造になっている。心体となる繊維補強層2a、2bは2層に限定されることはなく、1層であっても、3層以上であってもよい。

【0011】

コンベヤベルト1は、その他、接着ゴムからなる中間ゴム層等、他の構成要素が適宜追加されて構成される。上カバーゴム層5、下カバーゴム層6は、例えば天然ゴムを含むジエン系ゴムからなり、カーボンブラックなどによって耐摩耗性を良好にしたゴム組成物が用いられる。

【0012】

2層の繊維補強層2a、2bはそれぞれ同じ仕様なので、代表して上側の繊維補強層2aを例にして説明する。図2に例示するように、繊維補強層2aは平織り構造で、横糸4は150℃×30分(150℃で30分加熱)の乾熱収縮率が1%〜5%、100℃×30分の沸水収縮率3%以下の繊維であり、例えば、ポリエステル繊維から形成される。乾熱収縮率はJIS L1013に準拠して測定した値であり、沸水収縮率はJIS L1013に準拠して測定した値である。横糸4の切断伸度は、例えば25%〜30%程度、切断強度は、例えば7.0cN/dtex〜8.0cN/dtex程度である。

【0013】

縦糸3は、例えばポリエステル繊維から形成される。縦糸3の150℃×30分の乾熱収縮率は例えば7.0%〜8.0%程度である。縦糸3の切断伸度は、例えば14.0%〜17.0%程度、切断強度は、例えば8.0cN/dtex〜8.6cN/dtex程度である。

【0014】

このコンベヤベルト1は本発明の以下の手順により製造される。

【0015】

上カバーゴム層5、下カバーゴム層6等のゴム部材は、押出成形等によって成形される。繊維補強層2a、2bには接着液処理が施される。接着液処理は繊維補強層2a、2bを接着液(RFLなど)にディッピングさせ、繊維補強層2a、2bに付着した接着液を乾燥、定着させる熱処理工程を経て完了する。

【0016】

そして、接着液処理が完了した繊維補強層2a、2bを挟むように上カバーゴム層5、下カバーゴム層6を積層し、その他必要な構成部材を積層してベルト成形品を成形する。次いで、ベルト成形品を金型にセットして所定温度および圧力で所定時間加硫してコンベヤベルト1が製造される。

【0017】

接着液処理について詳述すると、帯状の繊維補強層2a、2bを、接着液が貯留された接着液槽に通過させて接着液にディッピングさせる。接着液にディッピングさせた繊維補強層2a、2bには、次いで熱処理工程で熱処理が施される。

【0018】

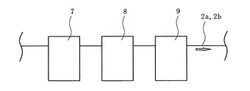

熱処理工程は、図3に示すように例えば、順に連続するドライ工程7、ヒートセット工程8、ノルマライジング工程9の3つの工程により構成されている。

【0019】

ドライ工程7では、繊維補強層2a、2bに付着した接着液中の不要な成分を蒸発させる。ここでは、繊維補強層2a、2bに縦糸方向に所定のテンションを負荷させつつ、ヒートセット工程8と同等もしくは若干低い温度(120℃〜160℃程度)の雰囲気下を通過させる。

【0020】

ヒートセット工程8では、乾燥後の接着液を反応、硬化させる。ここでは、繊維補強層2a、2bに縦糸方向に例えば、0.09cN/dtex以上0.15cN/dtex以下のテンションを負荷させつつ、150℃〜170℃の雰囲気下を通過させる。

【0021】

ノルマライジング工程9では、引き続き乾燥後の接着液を反応、硬化させる。ここでは、繊維補強層2a、2bに縦糸方向に例えば0.065cN/dtex以上0.095cN/dtex以下のテンションを負荷させつつ、200℃〜230℃の雰囲気下を通過させる。

【0022】

ヒートセット工程8とノルマライジング工程9とにおいて縦糸方向に負荷するテンションの差は、縦糸3の収縮に大きく影響し、シワ発生の主要因となる。そこで本発明では、繊維補強層2a、2bに縦糸方向に負荷するテンションを、ノルマライジング工程9においてよりもヒートセット工程8において大きくし、そのテンションの差を20%〜50%に設定する。

【0023】

このテンションの差を適切に設定することにより、横糸4の乾熱収縮率が小さい場合であっても繊維補強層2a、2bに生じるシワの発生を効果的に抑制できる。このテンションの差が20%未満であり、ヒートセット工程8の縦糸方向に負荷するテンションが0.09cN/dtex未満であるとテンションが低くなり過ぎてシワが発生し易くなる。また、テンションが低いためヒートセット工程8で繊維補強層2a、2bが横糸方向(幅方向)に収縮し、更に縦糸方向のテンションが低いノルマライジング工程9でも収縮しようとしてシワが発生し易くなる。一方、このテンションの差が50%超であるとヒートセット工程8とノルマライジング工程9との間でテンション差が大き過ぎるため繊維補強層2a、2bが急激に収縮してノルマライジング工程9においてシワが発生し易くなる。

【0024】

また、本発明では熱容量指数Qを、ノルマライジング工程9において0.275〜0.326にして、ノルマライジング工程9においてよりもヒートセット工程8において小さくし、その熱容量指数Qの差を0.06以上に設定する。

【0025】

熱容量指数Qとは、ヒートセット工程8、ノルマライジング工程9のそれぞれの工程での雰囲気温度T(℃)、繊維補強層2a、2bの滞留(通過)時間t(s)、繊維補強層2a、2bの炉内持ち込み量A(g/m)とに基づく指数であり、Q=(T×t)/Aにより算出される。炉内持ち込み量Aとは、それぞれの工程の処理中にその処理炉に入っている繊維補強層2a、2bの重量であり、繊維補強層2a、2bの単位面積当りの重量(g/m2)に繊維補強層2a、2bの幅(m)を乗じて算出される。

【0026】

熱容量指数Qは、言わば、繊維補強層2a、2bが受けた熱量(熱履歴)であり、縦糸3および横糸4の収縮に大きく影響する。ノルマライジング工程9において熱容量指数Qが0.275未満であると温度が低いため熱履歴が小さくて接着性に悪影響が生じ、0.326超では温度が高すぎて繊維補強層2a、2bが劣化し易くなる。

【0027】

また、ノルマライジング工程9における熱容量指数Qが、ヒートセット工程8における熱容量指数Qに比して0.06以上大きくなければ、ヒートセット工程8の温度を高く設定してヒートセット工程8とノルマライジング工程9との温度差を小さくしていることなる。ヒートセット工程8の温度を高めにすると繊維補強層2a、2bの収縮量が大きくなり、ノルマライジング工程9の温度も高いので更に収縮量が大きくなってシワが発生し易くなる。

【0028】

このように本発明では、ヒートセット工程8およびノルマライジング工程9における繊維補強層2a、2bに縦糸方向に負荷するテンションと熱容量指数Qとに注目した。そして、両工程における縦糸方向に負荷するテンションの差および熱容量指数Qの差、ノルマライジング工程9における熱容量指数Qを指標として、これら指標が適正になるようにすることで、横糸4の乾熱収縮率が小さくても熱処理工程おける繊維補強層2a、2bのシワの発生を抑えることが可能になる。これに伴って作業性が向上し、シワの少ない接着液処理が完了した繊維補強層2a、2bを効率的に生産することができ、コンベヤベルト1の生産性向上につながる。

【0029】

ヒートセット工程8において繊維補強層2a、2bに縦糸方向に負荷するテンションは、0.09cN/dtex以上0.15cN/dtex以下にすると、シワの発生をより抑えることができる。

【0030】

尚、ヒートセット工程8およびノルマライジング工程9の雰囲気温度Tは、接着液処理が完了した繊維補強層2a、2bの接着性に影響する。そこで、ヒートセット工程8の雰囲気温度Tを150℃〜170℃、ノルマライジング工程9の雰囲気温度Tを205℃〜235℃にして、ノルマライジング工程9の雰囲気温度Tをヒートセット工程8での雰囲気温度Tに比して40℃以上高くすることが好ましい。

【実施例】

【0031】

平織り構造の繊維補強層において、縦糸をポリエステル繊維(150℃×30分乾熱収縮率8.0%、切断伸度16%、切断強度8.3cN/dtex)として、横糸を150℃×30分乾熱収縮率2.6%、150℃×30分沸水収縮率1.5%のポリエステル繊維(切断伸度30%、切断強度7.4cN/dtex)と150℃×30分乾熱収縮率4.2%、150℃×30分沸水収縮率2.7%のポリエステル繊維(切断伸度17%、切断強度7.7cN/dtex)との2種類に異ならせて、表1に示すように接着液にディッピングさせた繊維補強層に対する熱処理条件を異ならせた試験サンプルを6種類(実施例1、2、比較例1〜4)作製した。

【0032】

それぞれの試験サンプルについて、シワの有無、接着性を評価し、その結果を表1に示す。表1中のHSはヒートセット工程、NLはノルマライジング工程を示し、テンションは縦糸方向に負荷したテンションを示している。尚、ドライ工程の雰囲気温度はヒートセット工程と同程度の所定温度、縦糸方向に負荷したテンションはヒートセット工程よりも若干高めの所定のテンションとして共通条件とした。

【0033】

[シワの有無]

熱処理工程においてシワの発生の有無を目視で確認した。「あり(HSorNL)」とはヒートセット工程またはノルマライジング工程でシワが発生し、「あり(NL)」とはノルマライジング工程でシワが発生したこと示している。

【0034】

[接着性]

各試験サンプルを未加硫のゴム板に積層して加硫した後、試験サンプルとゴム板との接着状態を評価した。ゴム板の仕様と加硫条件は共通にした。○は接着が良好で十分に実用に耐え得ることを示し、×は接着が悪く実用に適さないことを示している。

【0035】

【表1】

【0036】

表1の結果より、熱処理工程を本発明で規定した条件に設定した実施例1および2では、しわの発生を十分に抑制することができ、また、接着性も十分であることがわかる。

【符号の説明】

【0037】

1 コンベヤベルト

2a、2b 繊維補強層

3 縦糸

4 横糸

5 上カバーゴム層

6 下カバーゴム層

7 ドライ工程

8 ヒートセット工程

9 ノルマライジング工程

【技術分野】

【0001】

本発明は、コンベヤベルトの製造方法に関し、さらに詳しくは、繊維補強層の横糸に乾熱収縮率および沸水収縮率の小さな繊維を用いた場合に、接着液にディッピングさせた繊維補強層の熱処理工程において繊維補強層に生じるシワを抑制して生産性を向上させることができるコンベヤベルトの製造方法に関するものである。

【背景技術】

【0002】

コンベヤベルトの繊維補強層には、ゴム層と良好に接着させるために接着液がディッピングされる。その後、繊維補強層に付着した接着液を乾燥、定着させるために熱処理が行なわれる(例えば、特許文献1参照)。繊維補強層の横糸に乾熱収縮率が小さい繊維を用いると、繊維補強層の熱処理工程において、縦糸に比して横糸の収縮が非常に小さくなることに起因して繊維補強層にシワが生じ易くなる。

【0003】

そのため、繊維補強層のシワの発生を抑えるには、熱処理工程において繊維補強層の縦糸方向に負荷するテンションと、横方向の収縮とに注意して処理を行なう必要がある。ところが、現実には繊維補強層のシワを効果的に抑制することは難しく、それ故、シワの少ない接着液処理が完了した繊維補強層を効率的に生産することができず、ひいてはコンベヤベルトの生産性を低下させる要因の一つになっていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−62844号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、繊維補強層の横糸に乾熱収縮率および沸水収縮率の小さな繊維を用いた場合に、接着液にディッピングさせた繊維補強層の熱処理工程において繊維補強層に生じるシワを抑制して生産性を向上させることができるコンベヤベルトの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するため本発明のコンベヤベルトの製造方法は、接着液処理が完了した平織構造の繊維補強層の上下にカバーゴム層を積層して成形したベルト成形品を加硫するコンベヤベルトの製造方法において、前記繊維補強層の横糸には、150℃×30分の乾熱収縮率1%〜5%、100℃×30分の沸水収縮率3%以下の繊維を使用し、接着液にディッピングさせた繊維補強層に対する熱処理工程を、順に連続するヒートセット工程とノルマライジング工程とを含んだ構成にし、前記繊維補強層に縦糸方向に負荷するテンションを、ノルマライジング工程においてよりもヒートセット工程において大きくするとともに、そのテンションの差を20%〜50%に設定し、ノルマライジング工程での熱容量指数を0.275〜0.326にして、ノルマライジング工程においてよりヒートセット工程での熱容量指数を小さくするとともに、その熱容量指数の差を0.06以上に設定したことを特徴とするものである。

【0007】

ここで、前記ヒートセット工程において繊維補強層に縦糸方向に負荷するテンションを、例えば0.09cN/dtex〜0.15cN/dtexにする。前記繊維補強層を構成する横糸および縦糸には例えば、ポリエステル繊維を使用する。

【発明の効果】

【0008】

本発明によれば、繊維補強層の横糸に、150℃×30分の乾熱収縮率1%〜5%、100℃×30分の沸水収縮率3%以下の繊維を使用した場合に、接着液にディッピングさせた繊維補強層に対する熱処理工程を、順に連続するヒートセット工程とノルマライジング工程とを含んだ構成にし、ヒートセット工程およびノルマライジング工程における繊維補強層に縦糸方向に負荷するテンションと熱容量指数とに注目し、これらに基づいた指標が適正になるようにすることで、横糸の乾熱収縮率および沸水収縮率が小さくても熱処理工程おける繊維補強層のシワの発生を抑えることが可能になる。これに伴って作業性が向上し、シワの少ない接着液処理が完了した繊維補強層を効率的に生産することができ、ひいてはコンベヤベルトの生産性も向上する。

【図面の簡単な説明】

【0009】

【図1】本発明により製造されるコンベヤベルトを例示する断面図である。

【図2】図1のコンベヤベルトの内部構造を例示する一部切欠き斜視図である。

【図3】接着液にディッピングさせた繊維補強層に対する熱処理工程を例示する説明図である。

【発明を実施するための形態】

【0010】

以下、本発明のコンベヤベルトの製造方法を図に示した実施形態に基づいて説明する。

図1、図2に例示するように本発明により製造されるコンベヤベルト1は、合成繊維織物からなる繊維補強層2a、2bを心体として、この2層の繊維補強層2a、2bを上カバーゴム層5および下カバーゴム層6により挟んだ積層構造になっている。心体となる繊維補強層2a、2bは2層に限定されることはなく、1層であっても、3層以上であってもよい。

【0011】

コンベヤベルト1は、その他、接着ゴムからなる中間ゴム層等、他の構成要素が適宜追加されて構成される。上カバーゴム層5、下カバーゴム層6は、例えば天然ゴムを含むジエン系ゴムからなり、カーボンブラックなどによって耐摩耗性を良好にしたゴム組成物が用いられる。

【0012】

2層の繊維補強層2a、2bはそれぞれ同じ仕様なので、代表して上側の繊維補強層2aを例にして説明する。図2に例示するように、繊維補強層2aは平織り構造で、横糸4は150℃×30分(150℃で30分加熱)の乾熱収縮率が1%〜5%、100℃×30分の沸水収縮率3%以下の繊維であり、例えば、ポリエステル繊維から形成される。乾熱収縮率はJIS L1013に準拠して測定した値であり、沸水収縮率はJIS L1013に準拠して測定した値である。横糸4の切断伸度は、例えば25%〜30%程度、切断強度は、例えば7.0cN/dtex〜8.0cN/dtex程度である。

【0013】

縦糸3は、例えばポリエステル繊維から形成される。縦糸3の150℃×30分の乾熱収縮率は例えば7.0%〜8.0%程度である。縦糸3の切断伸度は、例えば14.0%〜17.0%程度、切断強度は、例えば8.0cN/dtex〜8.6cN/dtex程度である。

【0014】

このコンベヤベルト1は本発明の以下の手順により製造される。

【0015】

上カバーゴム層5、下カバーゴム層6等のゴム部材は、押出成形等によって成形される。繊維補強層2a、2bには接着液処理が施される。接着液処理は繊維補強層2a、2bを接着液(RFLなど)にディッピングさせ、繊維補強層2a、2bに付着した接着液を乾燥、定着させる熱処理工程を経て完了する。

【0016】

そして、接着液処理が完了した繊維補強層2a、2bを挟むように上カバーゴム層5、下カバーゴム層6を積層し、その他必要な構成部材を積層してベルト成形品を成形する。次いで、ベルト成形品を金型にセットして所定温度および圧力で所定時間加硫してコンベヤベルト1が製造される。

【0017】

接着液処理について詳述すると、帯状の繊維補強層2a、2bを、接着液が貯留された接着液槽に通過させて接着液にディッピングさせる。接着液にディッピングさせた繊維補強層2a、2bには、次いで熱処理工程で熱処理が施される。

【0018】

熱処理工程は、図3に示すように例えば、順に連続するドライ工程7、ヒートセット工程8、ノルマライジング工程9の3つの工程により構成されている。

【0019】

ドライ工程7では、繊維補強層2a、2bに付着した接着液中の不要な成分を蒸発させる。ここでは、繊維補強層2a、2bに縦糸方向に所定のテンションを負荷させつつ、ヒートセット工程8と同等もしくは若干低い温度(120℃〜160℃程度)の雰囲気下を通過させる。

【0020】

ヒートセット工程8では、乾燥後の接着液を反応、硬化させる。ここでは、繊維補強層2a、2bに縦糸方向に例えば、0.09cN/dtex以上0.15cN/dtex以下のテンションを負荷させつつ、150℃〜170℃の雰囲気下を通過させる。

【0021】

ノルマライジング工程9では、引き続き乾燥後の接着液を反応、硬化させる。ここでは、繊維補強層2a、2bに縦糸方向に例えば0.065cN/dtex以上0.095cN/dtex以下のテンションを負荷させつつ、200℃〜230℃の雰囲気下を通過させる。

【0022】

ヒートセット工程8とノルマライジング工程9とにおいて縦糸方向に負荷するテンションの差は、縦糸3の収縮に大きく影響し、シワ発生の主要因となる。そこで本発明では、繊維補強層2a、2bに縦糸方向に負荷するテンションを、ノルマライジング工程9においてよりもヒートセット工程8において大きくし、そのテンションの差を20%〜50%に設定する。

【0023】

このテンションの差を適切に設定することにより、横糸4の乾熱収縮率が小さい場合であっても繊維補強層2a、2bに生じるシワの発生を効果的に抑制できる。このテンションの差が20%未満であり、ヒートセット工程8の縦糸方向に負荷するテンションが0.09cN/dtex未満であるとテンションが低くなり過ぎてシワが発生し易くなる。また、テンションが低いためヒートセット工程8で繊維補強層2a、2bが横糸方向(幅方向)に収縮し、更に縦糸方向のテンションが低いノルマライジング工程9でも収縮しようとしてシワが発生し易くなる。一方、このテンションの差が50%超であるとヒートセット工程8とノルマライジング工程9との間でテンション差が大き過ぎるため繊維補強層2a、2bが急激に収縮してノルマライジング工程9においてシワが発生し易くなる。

【0024】

また、本発明では熱容量指数Qを、ノルマライジング工程9において0.275〜0.326にして、ノルマライジング工程9においてよりもヒートセット工程8において小さくし、その熱容量指数Qの差を0.06以上に設定する。

【0025】

熱容量指数Qとは、ヒートセット工程8、ノルマライジング工程9のそれぞれの工程での雰囲気温度T(℃)、繊維補強層2a、2bの滞留(通過)時間t(s)、繊維補強層2a、2bの炉内持ち込み量A(g/m)とに基づく指数であり、Q=(T×t)/Aにより算出される。炉内持ち込み量Aとは、それぞれの工程の処理中にその処理炉に入っている繊維補強層2a、2bの重量であり、繊維補強層2a、2bの単位面積当りの重量(g/m2)に繊維補強層2a、2bの幅(m)を乗じて算出される。

【0026】

熱容量指数Qは、言わば、繊維補強層2a、2bが受けた熱量(熱履歴)であり、縦糸3および横糸4の収縮に大きく影響する。ノルマライジング工程9において熱容量指数Qが0.275未満であると温度が低いため熱履歴が小さくて接着性に悪影響が生じ、0.326超では温度が高すぎて繊維補強層2a、2bが劣化し易くなる。

【0027】

また、ノルマライジング工程9における熱容量指数Qが、ヒートセット工程8における熱容量指数Qに比して0.06以上大きくなければ、ヒートセット工程8の温度を高く設定してヒートセット工程8とノルマライジング工程9との温度差を小さくしていることなる。ヒートセット工程8の温度を高めにすると繊維補強層2a、2bの収縮量が大きくなり、ノルマライジング工程9の温度も高いので更に収縮量が大きくなってシワが発生し易くなる。

【0028】

このように本発明では、ヒートセット工程8およびノルマライジング工程9における繊維補強層2a、2bに縦糸方向に負荷するテンションと熱容量指数Qとに注目した。そして、両工程における縦糸方向に負荷するテンションの差および熱容量指数Qの差、ノルマライジング工程9における熱容量指数Qを指標として、これら指標が適正になるようにすることで、横糸4の乾熱収縮率が小さくても熱処理工程おける繊維補強層2a、2bのシワの発生を抑えることが可能になる。これに伴って作業性が向上し、シワの少ない接着液処理が完了した繊維補強層2a、2bを効率的に生産することができ、コンベヤベルト1の生産性向上につながる。

【0029】

ヒートセット工程8において繊維補強層2a、2bに縦糸方向に負荷するテンションは、0.09cN/dtex以上0.15cN/dtex以下にすると、シワの発生をより抑えることができる。

【0030】

尚、ヒートセット工程8およびノルマライジング工程9の雰囲気温度Tは、接着液処理が完了した繊維補強層2a、2bの接着性に影響する。そこで、ヒートセット工程8の雰囲気温度Tを150℃〜170℃、ノルマライジング工程9の雰囲気温度Tを205℃〜235℃にして、ノルマライジング工程9の雰囲気温度Tをヒートセット工程8での雰囲気温度Tに比して40℃以上高くすることが好ましい。

【実施例】

【0031】

平織り構造の繊維補強層において、縦糸をポリエステル繊維(150℃×30分乾熱収縮率8.0%、切断伸度16%、切断強度8.3cN/dtex)として、横糸を150℃×30分乾熱収縮率2.6%、150℃×30分沸水収縮率1.5%のポリエステル繊維(切断伸度30%、切断強度7.4cN/dtex)と150℃×30分乾熱収縮率4.2%、150℃×30分沸水収縮率2.7%のポリエステル繊維(切断伸度17%、切断強度7.7cN/dtex)との2種類に異ならせて、表1に示すように接着液にディッピングさせた繊維補強層に対する熱処理条件を異ならせた試験サンプルを6種類(実施例1、2、比較例1〜4)作製した。

【0032】

それぞれの試験サンプルについて、シワの有無、接着性を評価し、その結果を表1に示す。表1中のHSはヒートセット工程、NLはノルマライジング工程を示し、テンションは縦糸方向に負荷したテンションを示している。尚、ドライ工程の雰囲気温度はヒートセット工程と同程度の所定温度、縦糸方向に負荷したテンションはヒートセット工程よりも若干高めの所定のテンションとして共通条件とした。

【0033】

[シワの有無]

熱処理工程においてシワの発生の有無を目視で確認した。「あり(HSorNL)」とはヒートセット工程またはノルマライジング工程でシワが発生し、「あり(NL)」とはノルマライジング工程でシワが発生したこと示している。

【0034】

[接着性]

各試験サンプルを未加硫のゴム板に積層して加硫した後、試験サンプルとゴム板との接着状態を評価した。ゴム板の仕様と加硫条件は共通にした。○は接着が良好で十分に実用に耐え得ることを示し、×は接着が悪く実用に適さないことを示している。

【0035】

【表1】

【0036】

表1の結果より、熱処理工程を本発明で規定した条件に設定した実施例1および2では、しわの発生を十分に抑制することができ、また、接着性も十分であることがわかる。

【符号の説明】

【0037】

1 コンベヤベルト

2a、2b 繊維補強層

3 縦糸

4 横糸

5 上カバーゴム層

6 下カバーゴム層

7 ドライ工程

8 ヒートセット工程

9 ノルマライジング工程

【特許請求の範囲】

【請求項1】

接着液処理が完了した平織構造の繊維補強層の上下にカバーゴム層を積層して成形したベルト成形品を加硫するコンベヤベルトの製造方法において、前記繊維補強層の横糸には、150℃×30分の乾熱収縮率1%〜5%、100℃×30分の沸水収縮率3%以下の繊維を使用し、接着液にディッピングさせた繊維補強層に対する熱処理工程を、順に連続するヒートセット工程とノルマライジング工程とを含んだ構成にし、前記繊維補強層に縦糸方向に負荷するテンションを、ノルマライジング工程においてよりもヒートセット工程において大きくするとともに、そのテンションの差を20%〜50%に設定し、ノルマライジング工程での熱容量指数を0.275〜0.326にして、ノルマライジング工程においてよりヒートセット工程での熱容量指数を小さくするとともに、その熱容量指数の差を0.06以上に設定したコンベヤベルトの製造方法。

【請求項2】

前記ヒートセット工程において繊維補強層に縦糸方向に負荷するテンションを、0.09cN/dtex〜0.15cN/dtexにする請求項1に記載のコンベヤベルトの製造方法。

【請求項3】

前記繊維補強層を構成する横糸および縦糸に、ポリエステル繊維を使用する請求項1または2に記載のコンベヤベルトの製造方法。

【請求項1】

接着液処理が完了した平織構造の繊維補強層の上下にカバーゴム層を積層して成形したベルト成形品を加硫するコンベヤベルトの製造方法において、前記繊維補強層の横糸には、150℃×30分の乾熱収縮率1%〜5%、100℃×30分の沸水収縮率3%以下の繊維を使用し、接着液にディッピングさせた繊維補強層に対する熱処理工程を、順に連続するヒートセット工程とノルマライジング工程とを含んだ構成にし、前記繊維補強層に縦糸方向に負荷するテンションを、ノルマライジング工程においてよりもヒートセット工程において大きくするとともに、そのテンションの差を20%〜50%に設定し、ノルマライジング工程での熱容量指数を0.275〜0.326にして、ノルマライジング工程においてよりヒートセット工程での熱容量指数を小さくするとともに、その熱容量指数の差を0.06以上に設定したコンベヤベルトの製造方法。

【請求項2】

前記ヒートセット工程において繊維補強層に縦糸方向に負荷するテンションを、0.09cN/dtex〜0.15cN/dtexにする請求項1に記載のコンベヤベルトの製造方法。

【請求項3】

前記繊維補強層を構成する横糸および縦糸に、ポリエステル繊維を使用する請求項1または2に記載のコンベヤベルトの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−126651(P2011−126651A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−286399(P2009−286399)

【出願日】平成21年12月17日(2009.12.17)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月17日(2009.12.17)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]