コンベヤベルト

【課題】ベルト屈曲時におけるカバーゴム層の破損を防止することができるコンベヤベルトを提供する。

【解決手段】上カバーゴム層2と下カバーゴム層3との間に芯体層4を介設した帯状ベルト5における一端部5a及び他端部5bの芯体層4を、ベルト長手方向へ延びるスリット6により複数分割し、その複数分割した部分のうち、いずれかは接合する相手側端部の上側に積層し、残りを下側に積層する。

【解決手段】上カバーゴム層2と下カバーゴム層3との間に芯体層4を介設した帯状ベルト5における一端部5a及び他端部5bの芯体層4を、ベルト長手方向へ延びるスリット6により複数分割し、その複数分割した部分のうち、いずれかは接合する相手側端部の上側に積層し、残りを下側に積層する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はコンベヤベルトに関し、更に詳しくは、ベルト屈曲時におけるカバーゴム層の破損を防止することができるコンベヤベルトに関する。

【背景技術】

【0002】

一般に、コンベヤベルトは、芯体層の上下にカバーゴム層を積層した帯状のベルトを製造し、その帯状ベルトの一端部と他端部とを接合して無端状にした構造(以下、エンドレス接合という。)を有している(例えば、特許文献1を参照)。このエンドレス接合方法としては、いわゆるオーバーラップスプライス方式と、ステップスプライス方式の2つのエンドレス接合が知られている。

【0003】

前者のオーバーラップスプライス方式接合は、図10に示すように、帯状ベルトの一端部10aの上カバーゴム層11aと他端部10bの下カバーゴム層12bをそれぞれ剥離し(図10(a))、露出した芯体層13a、13bを上下に積層した後にカバーゴム層11、12の隙間に、上カバーゴム層11aと同様の性能を有する未加硫ゴム14を充填して加硫する(図10(b))ものである。

【0004】

なお、芯体層13a、13bの間、芯体層13a又は13bと未加硫ゴム14の間、上カバーゴム層11a及び11bと未加硫ゴム14の間、下カバーゴム層12a及び12bと未加硫ゴム14と間には、接着性とエンドレス作業性を向上させるために、図示しないタイゴム等を貼り付けてから加硫接合する。

【0005】

また、後者のステップスプライス方式接合は、芯体層13が複数層からなる帯状ベルトを対象としており、図11に示すように、帯状ベルトの一端部10aの上カバーゴム層11aと他端部10bの下カバーゴム層12bをそれぞれ剥離してから各芯体層13a、13bを階段状になるように切断し(図11(a))、それら芯体層13a、13b同士を対向させて上下に組み合わせた後にカバーゴム層11、12の隙間に、上カバーゴム層11aと同様の性能を有する未加硫ゴム14を充填して加硫する(図11(b))ものである。なお、図11は芯体層13が3層である場合を例示している。

【0006】

なお、このステップスプライス方式接合においても、上記のオーバーラップスプライス方式接合の場合と同様に、各層間には、接着性とエンドレス作業性を向上させるために、図示しないタイゴム等を貼り付けてから加硫接合する。

【0007】

しかし、いずれの方式においても、コンベヤベルトがプーリに巻き回されて屈曲した際には、芯体層13の端部が起き上がろうとしてカバーゴム層11、12を損傷するおそれがあった。特に、前者のオーバーラップスプライス方式は、接合部分の剛性が他の部分よりも大きくなって応力が集中するため、芯体層13の端部でカバーゴム層11、12の損傷が発生し易いという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭54−122580号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、ベルト屈曲時におけるカバーゴム層の破損を防止することができるコンベヤベルトを提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成する本発明のコンベヤベルトは、上カバーゴム層と下カバーゴム層との間に芯体層を介設してなる帯状ベルトの一端部と他端部とを接合するコンベヤベルトであって、前記帯状ベルトの一端部及び他端部の少なくとも一方の芯体層をベルト長手方向へ延びるスリットにより複数分割し、その複数分割した部分のうち、いずれかは接合する相手側端部の上側に積層し、前記いずれかの残りは下側に積層することを特徴とするものである。

【発明の効果】

【0011】

本発明のコンベヤベルトによれば、帯状ベルトの一端部及び他端部の少なくとも一方の芯体層をベルト長手方向へ延びるスリットにより複数分割し、その複数分割した部分のうち、いずれかは接合する相手側端部の上側に積層し、残りは下側に積層するようにしたことにより、ベルト屈曲時に接合部分への曲げ応力の集中が軽減されると共に、芯体層の端部の起き上がりを抑えることができるので、カバーゴム層の破損を防止するには有利になる。

【0012】

上記のように複数分割した部分のうち、隣接する同士が接合する相手側端部に対して上側と下側とが逆になるように積層することで、コンベヤベルトの接合部分の耐久性を向上させることができる。

【0013】

スリットをベルト幅方向の中心に対して対称となるように形成することで、コンベヤベルトのベルト幅方向の剛性分布を対称にして形状を安定させることができる。

【0014】

また、スリット間の距離を、ベルト幅方向の中央部側よりも端部側で小さくなるようにすることで、ベルト幅方向の曲げ剛性が端部側で小さくなるため、コンベヤベルトのトラフ性を向上することができる。

【0015】

更に、スリットの先端部のベルト長手方向の位置が同一であって、かつそれらスリットの長さがベルト幅方向の中央部側よりも端部側で大きくなるようにすることで、コンベヤベルトの積層部分の総面積を小さくして、曲げ応力の集中を更に軽減することができる。

【図面の簡単な説明】

【0016】

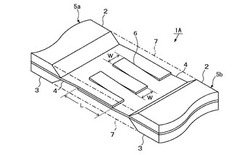

【図1】本発明の第1の実施形態からなるコンベヤベルトの接合部分を示す斜視図である。

【図2】図1の接合前の状態を示す斜視図である。

【図3】図1の接合前の状態の別の例を示す斜視図である。

【図4】本発明の第1の実施形態からなるコンベヤベルトの接合部分の別の例を示す斜視図である。

【図5】ベルト屈曲時における芯体層の挙動を説明する断面図であって、(a)は芯体層が上側に積層された端部側からプーリに巻回される場合を、(b)は芯体層が下側に積層された端部側からプーリに巻回される場合を、それぞれ示す。

【図6】本発明の第2の実施形態からなるコンベヤベルトの接合部分を示す斜視図である。

【図7】本発明の第3の実施形態からなるコンベヤベルトの接合部分を示す斜視図である。

【図8】図7の接合前の状態を示す斜視図である。

【図9】本発明の第2及び第3の実施形態を組み合わせたコンベヤベルトの接合部分を示す斜視図である。

【図10】オーバーラップスプライス方式により接合されたコンベヤベルトの接合部分の断面図であって、(a)は接合前の状態を、(b)は接合後の状態を、それぞれ示す。

【図11】ステップスプライス方式により接合されたコンベヤベルトの接合部分の断面図であって、(a)は接合前の状態を、(b)は接合後の状態を、それぞれ示す。

【発明を実施するための形態】

【0017】

以下に、本発明の実施の形態について、図面を参照して説明する。

【0018】

図1は、本発明の第1の実施形態からなるコンベヤベルトの接合部分を示す。

【0019】

このコンベヤベルト1Aは、上カバーゴム層2と下カバーゴム層3との間に芯体層4を介設して帯状ベルト5にし、その一端部5aと他端部5bとを接合して無端状にすることにより製造されたものである。上カバーゴム層2及び下カバーゴム層3と芯体層4との境界には、接着性を高めるためにコートゴム層(図示せず)が設けられている。この図1の例では、コンベヤベルト1Aの芯体層4は1層であるが、複数層の場合もある。

【0020】

帯状ベルト5の一端部5aと他端部5bの接合部分においては、芯体層4がベルト長手方向へ延びるスリット6によりベルト幅方向に複数分割されていると共に、その分割された部分において一端部及び他端部の芯体層4が長さLで上下に積層している。

【0021】

このように芯体層4を積層するには、図2に示すように、帯状ベルト5の両端部5a、5bのカバーゴム層2、3をそれぞれ剥離し、露出した芯体層4におけるベルト幅方向に対向する位置に、ベルト長手方向に延びるスリット6をそれぞれ複数形成する。そして、対向するスリット6同士を組み合わせて、芯体層4を互いに挿入して上下に積層させればよい。なお、スリット6は、図3に示すように、帯状ベルト5の一端部5a及び他端部5bのいずれか一方にのみ形成するようにしてもよい。

【0022】

また、図1の例では、一端部5a及び他端部5bの芯体層4の上下関係が、スリット6を境に隣接するもの同士の間で交互に逆になっているが、これに限られるものではなく、スリット6で複数分割された部分のうち、いずれかが相手側端部の上側に積層し、その残りが下側に積層するようにすればよい。例えば図4に示すように、スリット6で分割された他端部5b側の芯体層4が、ベルト幅方向の中央部で連続して上側に積層する場合も含まれる。

【0023】

このように接合してコンベヤベルト1Aを製造することにより、芯体層4の積層部分が複数のスリット6によりベルト幅方向に沿って分割されているため、ベルト屈曲時における接合部分への曲げ応力の集中を軽減することができる。

【0024】

更に、ベルト屈曲時における芯体層4の端部の起き上がりを抑えることができる。つまり、図5に示すように、コンベヤベルトを他端部5bから一端部5aへ向かう方向へ走行させてプーリ8に巻回した場合に、一端部5a側の芯体層4が上側に積層されている箇所では、芯体層4は従来のように起き上がろうとするが(図5(a))、下側に積層されている箇所では他端部5b側の芯体層4に上から押さえられているため芯体層4は起き上がりにくくなる(図8(b))。このような作用により、ベルト屈曲時における芯体層4の端部の起き上がりが、ベルト全体として抑えられるのである。

【0025】

なお、芯体層4が複数層の場合には、少なくとも使用時において最外周に位置する芯体層4を上記のように接合するのが好ましい。

【0026】

複数のスリット6により分割された芯体層4は、図1に示すように、スリット6を境に隣接するもの同士の間で交互に逆になることが望ましい。そのようにすることで、コンベヤベルトの接合部分の耐久性を向上させることができる。

【0027】

複数のスリット6は、ベルト幅方向の中心に対して対称となるように形成することが望ましい。そのようにすることで、コンベヤベルトのベルト幅方向の剛性分布を対称にして形状を安定させることができる。

【0028】

また、図2のように帯状ベルト5の両端部5a、5bにスリット6を形成する場合には、各端部5a、5bにおいてスリット6の先端部6aのベルト長手方向の位置を全て同一にする、つまりスリット6の長さを全て同一にすることが望ましい。具体的には、芯体層4の積層部分の長さがLである場合には、全てのスリット6の長さをL/2とする。これにより、コンベヤベルト1Aの直線性を保持した状態で接合することが容易になる。なお、この接合の際には、対向するスリット6同士を、先端部6a同士が突き当たるように互いに奥まで挿入するのがよい。

【0029】

なお、図1の例では、スリット6で分割された芯体層4の積層部分の幅Wが、全て同じなるようにしているが、このようにすることでスリット6の形成作業が容易になる。

【0030】

図6は、本発明の第2の実施形態からなるコンベヤベルトの接合部分を示す。なお、以下の図面においては、接合部分の構造を見やすくするため、生ゴム7の表示を省略する。

【0031】

このコンベヤベルト1Bは、 スリット6で分割された芯体層4の積層部分の幅Wが、ベルト幅方向の中央部側よりも端部側において小さくなるようにしたものである。この図6においては、ベルト幅方向の端部側の積層部分の幅W2が、中央部側の幅W1よりも小さくなっている。

【0032】

このように芯体層4を積層するには、図2や図3の場合において、スリット6の間隔Wが、ベルト幅方向の中央部側よりも端部側において小さくなるように形成すればよい。

【0033】

このように接合してコンベヤベルト1Bを製造することにより、ベルト幅方向の曲げ剛性が端部側で小さくなるため、コンベヤベルト1Bのトラフ性を向上することができる。

【0034】

コンベヤベルト1Bにおいても、上記のコンベヤベルト1Aの場合と同様に、複数のスリット6をベルト幅方向の中心に対して対称となるように形成することが望ましい。また、帯状ベルト5の両端部5a、5bにスリット6を形成する場合には、スリット6の長さを全て同一(L/2)にすることが望ましい。

【0035】

なお、コンベヤベルト1Bの走行方向については、上述した図5の説明から分かるように、幅広となる中央部側の芯体層4が上側になる端部から下側になる端部へ向かう方向とするのがよい。図6に示す例では、図中に矢印で示すように、他端部5bから一端部5aへ向かう方向となる。

【0036】

図7は、本発明の第3の実施形態からなるコンベヤベルトの接合部分を示す。

【0037】

このコンベヤベルト1Cは、スリット6で分割された芯体層4の積層部分の長さLが、ベルト幅方向の中央部側よりも端部側において大きくなるようにしたものである。この図7においては、中央側の積層部分の幅L1よりも、端部側の幅L2の方が大きくなっている。

【0038】

このように芯体層4を積層するには、図8に示すように、帯状ベルト5の両端部5a、5bのカバーゴム層2、3をそれぞれ剥離して、露出した芯体層4のベルト幅方向に対向する位置にベルト長手方向に延びるスリット6を、その先端部6aのベルト長手方向の位置が全て同一となり、かつその長さがベルト幅方向の中央部側よりも端部側で長くなるようにそれぞれ複数形成すればよい。なお、スリット6は、帯状ベルト5の一端部5a及び他端部5bのいずれか一方にのみ形成してもよい。

【0039】

コンベヤベルト1Cにおいても、上記のコンベヤベルト1A、1Bの場合と同様に、複数のスリット6をベルト幅方向の中心に対して対称となるように形成することが望ましい。また、帯状ベルト5の両端部5a、5bにスリット6を形成する場合には、スリット6の先端部6aのベルト長手方向の位置を全て同一にすることが望ましい。

【0040】

上述した第2及び第3の実施形態からなるコンベヤベルト1B、1Cを組み合わせることで、図9に示すようなコンベヤベルト1Dを製造することもできる。

【0041】

このコンベヤベルト1Dは、スリット6で分割された芯体層4の積層部分の幅Wが、ベルト幅方向の端部側において小さくなっている(W1>W2>W1)と共に、積層部分の長さLが、ベルト幅方向の端部側において大きくなっている(L1<L2)。

【0042】

このように接合してコンベヤベルト1Dを製造することにより、トラフ性を向上しつつ、接合部分の剛性の増加を抑えることができる。

【0043】

なお、コンベヤベルト1Dの走行方向については、上記の第2の実施形態において説明したのと同じく、図中に矢印で示すように、他端部5bから一端部5aへ向かう方向となる。

【符号の説明】

【0044】

1A、1B、1C、1D コンベヤベルト

2 上カバーゴム層

3 下カバーゴム層

4 芯体層

5 帯状ベルト

5a 一端部

5b 他端部

6 スリット

7 生ゴム

8 プーリ

【技術分野】

【0001】

本発明はコンベヤベルトに関し、更に詳しくは、ベルト屈曲時におけるカバーゴム層の破損を防止することができるコンベヤベルトに関する。

【背景技術】

【0002】

一般に、コンベヤベルトは、芯体層の上下にカバーゴム層を積層した帯状のベルトを製造し、その帯状ベルトの一端部と他端部とを接合して無端状にした構造(以下、エンドレス接合という。)を有している(例えば、特許文献1を参照)。このエンドレス接合方法としては、いわゆるオーバーラップスプライス方式と、ステップスプライス方式の2つのエンドレス接合が知られている。

【0003】

前者のオーバーラップスプライス方式接合は、図10に示すように、帯状ベルトの一端部10aの上カバーゴム層11aと他端部10bの下カバーゴム層12bをそれぞれ剥離し(図10(a))、露出した芯体層13a、13bを上下に積層した後にカバーゴム層11、12の隙間に、上カバーゴム層11aと同様の性能を有する未加硫ゴム14を充填して加硫する(図10(b))ものである。

【0004】

なお、芯体層13a、13bの間、芯体層13a又は13bと未加硫ゴム14の間、上カバーゴム層11a及び11bと未加硫ゴム14の間、下カバーゴム層12a及び12bと未加硫ゴム14と間には、接着性とエンドレス作業性を向上させるために、図示しないタイゴム等を貼り付けてから加硫接合する。

【0005】

また、後者のステップスプライス方式接合は、芯体層13が複数層からなる帯状ベルトを対象としており、図11に示すように、帯状ベルトの一端部10aの上カバーゴム層11aと他端部10bの下カバーゴム層12bをそれぞれ剥離してから各芯体層13a、13bを階段状になるように切断し(図11(a))、それら芯体層13a、13b同士を対向させて上下に組み合わせた後にカバーゴム層11、12の隙間に、上カバーゴム層11aと同様の性能を有する未加硫ゴム14を充填して加硫する(図11(b))ものである。なお、図11は芯体層13が3層である場合を例示している。

【0006】

なお、このステップスプライス方式接合においても、上記のオーバーラップスプライス方式接合の場合と同様に、各層間には、接着性とエンドレス作業性を向上させるために、図示しないタイゴム等を貼り付けてから加硫接合する。

【0007】

しかし、いずれの方式においても、コンベヤベルトがプーリに巻き回されて屈曲した際には、芯体層13の端部が起き上がろうとしてカバーゴム層11、12を損傷するおそれがあった。特に、前者のオーバーラップスプライス方式は、接合部分の剛性が他の部分よりも大きくなって応力が集中するため、芯体層13の端部でカバーゴム層11、12の損傷が発生し易いという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭54−122580号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、ベルト屈曲時におけるカバーゴム層の破損を防止することができるコンベヤベルトを提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成する本発明のコンベヤベルトは、上カバーゴム層と下カバーゴム層との間に芯体層を介設してなる帯状ベルトの一端部と他端部とを接合するコンベヤベルトであって、前記帯状ベルトの一端部及び他端部の少なくとも一方の芯体層をベルト長手方向へ延びるスリットにより複数分割し、その複数分割した部分のうち、いずれかは接合する相手側端部の上側に積層し、前記いずれかの残りは下側に積層することを特徴とするものである。

【発明の効果】

【0011】

本発明のコンベヤベルトによれば、帯状ベルトの一端部及び他端部の少なくとも一方の芯体層をベルト長手方向へ延びるスリットにより複数分割し、その複数分割した部分のうち、いずれかは接合する相手側端部の上側に積層し、残りは下側に積層するようにしたことにより、ベルト屈曲時に接合部分への曲げ応力の集中が軽減されると共に、芯体層の端部の起き上がりを抑えることができるので、カバーゴム層の破損を防止するには有利になる。

【0012】

上記のように複数分割した部分のうち、隣接する同士が接合する相手側端部に対して上側と下側とが逆になるように積層することで、コンベヤベルトの接合部分の耐久性を向上させることができる。

【0013】

スリットをベルト幅方向の中心に対して対称となるように形成することで、コンベヤベルトのベルト幅方向の剛性分布を対称にして形状を安定させることができる。

【0014】

また、スリット間の距離を、ベルト幅方向の中央部側よりも端部側で小さくなるようにすることで、ベルト幅方向の曲げ剛性が端部側で小さくなるため、コンベヤベルトのトラフ性を向上することができる。

【0015】

更に、スリットの先端部のベルト長手方向の位置が同一であって、かつそれらスリットの長さがベルト幅方向の中央部側よりも端部側で大きくなるようにすることで、コンベヤベルトの積層部分の総面積を小さくして、曲げ応力の集中を更に軽減することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1の実施形態からなるコンベヤベルトの接合部分を示す斜視図である。

【図2】図1の接合前の状態を示す斜視図である。

【図3】図1の接合前の状態の別の例を示す斜視図である。

【図4】本発明の第1の実施形態からなるコンベヤベルトの接合部分の別の例を示す斜視図である。

【図5】ベルト屈曲時における芯体層の挙動を説明する断面図であって、(a)は芯体層が上側に積層された端部側からプーリに巻回される場合を、(b)は芯体層が下側に積層された端部側からプーリに巻回される場合を、それぞれ示す。

【図6】本発明の第2の実施形態からなるコンベヤベルトの接合部分を示す斜視図である。

【図7】本発明の第3の実施形態からなるコンベヤベルトの接合部分を示す斜視図である。

【図8】図7の接合前の状態を示す斜視図である。

【図9】本発明の第2及び第3の実施形態を組み合わせたコンベヤベルトの接合部分を示す斜視図である。

【図10】オーバーラップスプライス方式により接合されたコンベヤベルトの接合部分の断面図であって、(a)は接合前の状態を、(b)は接合後の状態を、それぞれ示す。

【図11】ステップスプライス方式により接合されたコンベヤベルトの接合部分の断面図であって、(a)は接合前の状態を、(b)は接合後の状態を、それぞれ示す。

【発明を実施するための形態】

【0017】

以下に、本発明の実施の形態について、図面を参照して説明する。

【0018】

図1は、本発明の第1の実施形態からなるコンベヤベルトの接合部分を示す。

【0019】

このコンベヤベルト1Aは、上カバーゴム層2と下カバーゴム層3との間に芯体層4を介設して帯状ベルト5にし、その一端部5aと他端部5bとを接合して無端状にすることにより製造されたものである。上カバーゴム層2及び下カバーゴム層3と芯体層4との境界には、接着性を高めるためにコートゴム層(図示せず)が設けられている。この図1の例では、コンベヤベルト1Aの芯体層4は1層であるが、複数層の場合もある。

【0020】

帯状ベルト5の一端部5aと他端部5bの接合部分においては、芯体層4がベルト長手方向へ延びるスリット6によりベルト幅方向に複数分割されていると共に、その分割された部分において一端部及び他端部の芯体層4が長さLで上下に積層している。

【0021】

このように芯体層4を積層するには、図2に示すように、帯状ベルト5の両端部5a、5bのカバーゴム層2、3をそれぞれ剥離し、露出した芯体層4におけるベルト幅方向に対向する位置に、ベルト長手方向に延びるスリット6をそれぞれ複数形成する。そして、対向するスリット6同士を組み合わせて、芯体層4を互いに挿入して上下に積層させればよい。なお、スリット6は、図3に示すように、帯状ベルト5の一端部5a及び他端部5bのいずれか一方にのみ形成するようにしてもよい。

【0022】

また、図1の例では、一端部5a及び他端部5bの芯体層4の上下関係が、スリット6を境に隣接するもの同士の間で交互に逆になっているが、これに限られるものではなく、スリット6で複数分割された部分のうち、いずれかが相手側端部の上側に積層し、その残りが下側に積層するようにすればよい。例えば図4に示すように、スリット6で分割された他端部5b側の芯体層4が、ベルト幅方向の中央部で連続して上側に積層する場合も含まれる。

【0023】

このように接合してコンベヤベルト1Aを製造することにより、芯体層4の積層部分が複数のスリット6によりベルト幅方向に沿って分割されているため、ベルト屈曲時における接合部分への曲げ応力の集中を軽減することができる。

【0024】

更に、ベルト屈曲時における芯体層4の端部の起き上がりを抑えることができる。つまり、図5に示すように、コンベヤベルトを他端部5bから一端部5aへ向かう方向へ走行させてプーリ8に巻回した場合に、一端部5a側の芯体層4が上側に積層されている箇所では、芯体層4は従来のように起き上がろうとするが(図5(a))、下側に積層されている箇所では他端部5b側の芯体層4に上から押さえられているため芯体層4は起き上がりにくくなる(図8(b))。このような作用により、ベルト屈曲時における芯体層4の端部の起き上がりが、ベルト全体として抑えられるのである。

【0025】

なお、芯体層4が複数層の場合には、少なくとも使用時において最外周に位置する芯体層4を上記のように接合するのが好ましい。

【0026】

複数のスリット6により分割された芯体層4は、図1に示すように、スリット6を境に隣接するもの同士の間で交互に逆になることが望ましい。そのようにすることで、コンベヤベルトの接合部分の耐久性を向上させることができる。

【0027】

複数のスリット6は、ベルト幅方向の中心に対して対称となるように形成することが望ましい。そのようにすることで、コンベヤベルトのベルト幅方向の剛性分布を対称にして形状を安定させることができる。

【0028】

また、図2のように帯状ベルト5の両端部5a、5bにスリット6を形成する場合には、各端部5a、5bにおいてスリット6の先端部6aのベルト長手方向の位置を全て同一にする、つまりスリット6の長さを全て同一にすることが望ましい。具体的には、芯体層4の積層部分の長さがLである場合には、全てのスリット6の長さをL/2とする。これにより、コンベヤベルト1Aの直線性を保持した状態で接合することが容易になる。なお、この接合の際には、対向するスリット6同士を、先端部6a同士が突き当たるように互いに奥まで挿入するのがよい。

【0029】

なお、図1の例では、スリット6で分割された芯体層4の積層部分の幅Wが、全て同じなるようにしているが、このようにすることでスリット6の形成作業が容易になる。

【0030】

図6は、本発明の第2の実施形態からなるコンベヤベルトの接合部分を示す。なお、以下の図面においては、接合部分の構造を見やすくするため、生ゴム7の表示を省略する。

【0031】

このコンベヤベルト1Bは、 スリット6で分割された芯体層4の積層部分の幅Wが、ベルト幅方向の中央部側よりも端部側において小さくなるようにしたものである。この図6においては、ベルト幅方向の端部側の積層部分の幅W2が、中央部側の幅W1よりも小さくなっている。

【0032】

このように芯体層4を積層するには、図2や図3の場合において、スリット6の間隔Wが、ベルト幅方向の中央部側よりも端部側において小さくなるように形成すればよい。

【0033】

このように接合してコンベヤベルト1Bを製造することにより、ベルト幅方向の曲げ剛性が端部側で小さくなるため、コンベヤベルト1Bのトラフ性を向上することができる。

【0034】

コンベヤベルト1Bにおいても、上記のコンベヤベルト1Aの場合と同様に、複数のスリット6をベルト幅方向の中心に対して対称となるように形成することが望ましい。また、帯状ベルト5の両端部5a、5bにスリット6を形成する場合には、スリット6の長さを全て同一(L/2)にすることが望ましい。

【0035】

なお、コンベヤベルト1Bの走行方向については、上述した図5の説明から分かるように、幅広となる中央部側の芯体層4が上側になる端部から下側になる端部へ向かう方向とするのがよい。図6に示す例では、図中に矢印で示すように、他端部5bから一端部5aへ向かう方向となる。

【0036】

図7は、本発明の第3の実施形態からなるコンベヤベルトの接合部分を示す。

【0037】

このコンベヤベルト1Cは、スリット6で分割された芯体層4の積層部分の長さLが、ベルト幅方向の中央部側よりも端部側において大きくなるようにしたものである。この図7においては、中央側の積層部分の幅L1よりも、端部側の幅L2の方が大きくなっている。

【0038】

このように芯体層4を積層するには、図8に示すように、帯状ベルト5の両端部5a、5bのカバーゴム層2、3をそれぞれ剥離して、露出した芯体層4のベルト幅方向に対向する位置にベルト長手方向に延びるスリット6を、その先端部6aのベルト長手方向の位置が全て同一となり、かつその長さがベルト幅方向の中央部側よりも端部側で長くなるようにそれぞれ複数形成すればよい。なお、スリット6は、帯状ベルト5の一端部5a及び他端部5bのいずれか一方にのみ形成してもよい。

【0039】

コンベヤベルト1Cにおいても、上記のコンベヤベルト1A、1Bの場合と同様に、複数のスリット6をベルト幅方向の中心に対して対称となるように形成することが望ましい。また、帯状ベルト5の両端部5a、5bにスリット6を形成する場合には、スリット6の先端部6aのベルト長手方向の位置を全て同一にすることが望ましい。

【0040】

上述した第2及び第3の実施形態からなるコンベヤベルト1B、1Cを組み合わせることで、図9に示すようなコンベヤベルト1Dを製造することもできる。

【0041】

このコンベヤベルト1Dは、スリット6で分割された芯体層4の積層部分の幅Wが、ベルト幅方向の端部側において小さくなっている(W1>W2>W1)と共に、積層部分の長さLが、ベルト幅方向の端部側において大きくなっている(L1<L2)。

【0042】

このように接合してコンベヤベルト1Dを製造することにより、トラフ性を向上しつつ、接合部分の剛性の増加を抑えることができる。

【0043】

なお、コンベヤベルト1Dの走行方向については、上記の第2の実施形態において説明したのと同じく、図中に矢印で示すように、他端部5bから一端部5aへ向かう方向となる。

【符号の説明】

【0044】

1A、1B、1C、1D コンベヤベルト

2 上カバーゴム層

3 下カバーゴム層

4 芯体層

5 帯状ベルト

5a 一端部

5b 他端部

6 スリット

7 生ゴム

8 プーリ

【特許請求の範囲】

【請求項1】

上カバーゴム層と下カバーゴム層との間に芯体層を介設した帯状ベルトの一端部と他端部とを接合してなる無端状のコンベヤベルトであって、

前記帯状ベルトの一端部及び他端部の少なくとも一方の芯体層をベルト長手方向へ延びるスリットにより複数分割し、その複数分割した部分のうち、いずれかは接合する相手側端部の上側に積層し、前記いずれかの残りは下側に積層することを特徴とするコンベヤベルト。

【請求項2】

前記複数分割した部分のうち、隣接する同士が接合する相手側端部に対して上側と下側とが逆になるように積層する請求項1に記載のコンベヤベルト。

【請求項3】

前記スリットがベルト幅方向の中心に対して対称である請求項1又は2に記載のコンベヤベルト。

【請求項4】

前記スリット間の距離が、ベルト幅方向の中央部側よりも端部側で小さくなるようにした請求項1〜3のいずれかに記載のコンベヤベルト。

【請求項5】

前記スリットの先端部のベルト長手方向の位置が同一であって、かつ該スリットの長さがベルト幅方向の中央部側よりも端部側で大きくなるようにした請求項1〜4のいずれかに記載のコンベヤベルト。

【請求項1】

上カバーゴム層と下カバーゴム層との間に芯体層を介設した帯状ベルトの一端部と他端部とを接合してなる無端状のコンベヤベルトであって、

前記帯状ベルトの一端部及び他端部の少なくとも一方の芯体層をベルト長手方向へ延びるスリットにより複数分割し、その複数分割した部分のうち、いずれかは接合する相手側端部の上側に積層し、前記いずれかの残りは下側に積層することを特徴とするコンベヤベルト。

【請求項2】

前記複数分割した部分のうち、隣接する同士が接合する相手側端部に対して上側と下側とが逆になるように積層する請求項1に記載のコンベヤベルト。

【請求項3】

前記スリットがベルト幅方向の中心に対して対称である請求項1又は2に記載のコンベヤベルト。

【請求項4】

前記スリット間の距離が、ベルト幅方向の中央部側よりも端部側で小さくなるようにした請求項1〜3のいずれかに記載のコンベヤベルト。

【請求項5】

前記スリットの先端部のベルト長手方向の位置が同一であって、かつ該スリットの長さがベルト幅方向の中央部側よりも端部側で大きくなるようにした請求項1〜4のいずれかに記載のコンベヤベルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−232843(P2012−232843A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−104501(P2011−104501)

【出願日】平成23年5月9日(2011.5.9)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年5月9日(2011.5.9)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]