ゴムロール、型および型の製造方法

【課題】表面に粉体を適切に保持でき、粉体に対するストレスを低減可能なゴムロール、ゴムロール等のゴム弾性部の粗面形成に適した型、この型の製造に適した製造方法を提供する。

【解決手段】ゴムロール1は、型転写により表面が粗面化されたゴム弾性部2を有する。ゴム弾性部2は、表面から突出する多数の第1突出部21と、第1突出部21およびその周囲の表面から突出する多数の第2突出部22とを有する。第2突出部22の径<第1突出部21の径、第2突出部22の高さ<第1突出部21の高さを満たす。型4は、型基材部5上に積層され、多数の第1穴部511を表面に有する第1めっき層51と、第1めっき層51の第1穴部511およびその周囲の表面に沿って積層され、多数の第2穴部522を表面に有する第2めっき層52とを有する。第2穴部522の径<第1穴部511の径、第2穴部522の深さ<第1穴部511の深さを満たす。

【解決手段】ゴムロール1は、型転写により表面が粗面化されたゴム弾性部2を有する。ゴム弾性部2は、表面から突出する多数の第1突出部21と、第1突出部21およびその周囲の表面から突出する多数の第2突出部22とを有する。第2突出部22の径<第1突出部21の径、第2突出部22の高さ<第1突出部21の高さを満たす。型4は、型基材部5上に積層され、多数の第1穴部511を表面に有する第1めっき層51と、第1めっき層51の第1穴部511およびその周囲の表面に沿って積層され、多数の第2穴部522を表面に有する第2めっき層52とを有する。第2穴部522の径<第1穴部511の径、第2穴部522の深さ<第1穴部511の深さを満たす。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴムロール、型および型の製造方法に関する。

【背景技術】

【0002】

従来、様々な分野においてゴムロールが用いられている。ゴムロールを利用する技術の一つとして、粗面化したゴムロール表面に粉体を保持し、ロールの回転によって保持した粉体を搬送する技術が知られている。具体的には、例えば、電子写真方式を採用する複写機、プリンター等の画像形成装置では、現像のためにゴムロールが用いられている。上記現像は、カートリッジ内のトナーをゴムロールによって感光ドラムまで保持・搬送し、感光ドラム表面に形成された静電潜像にトナーを付着させて可視像とすることにより行われる。

【0003】

ゴムロール表面を粗面化する技術としては、特許文献1等に知られるように、ゴムロールのゴム弾性層表面に、粗さ形成用粒子としての樹脂粒子を分散した樹脂塗膜を形成し、樹脂粒子による凸部とこの凸部間の凹部とによって表面凹凸を形成する技術がある。また、特許文献2等に知られるように、多数のピットを形成しためっき層等により粗面化した型面を、ゴム弾性層表面に転写することによって表面凹凸を形成する技術もある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−75497号公報

【特許文献2】特開2006−184608号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来技術は以下の点で改善の余地がある。すなわち、表面が粗面化されたゴムロールでは、ロール表面の凹部に粉体が保持される。また、ロール表面の凸部にはブレード部材等の他部材が当接することが多い。

【0006】

ここで、粗さ形成用粒子により表面が粗面化されたゴムロールは、凸部先端において、樹脂塗膜が他部材との擦れによって削られやすい。その結果、使用が重なって凸部が低くなるとともに凹部の隙間が減少し、粉体の保持力が低下する。場合によっては、粗さ形成用粒子が脱落し、表面凹凸が損なわれて粉体の保持力が大きく低下することもある。粉体の保持力が低下すると、ゴムロールの回転移動による粉体の搬送性が低下する。また、凹部表面は比較的硬い樹脂からなる。そのため、この凹部表面と他部材との間に挟まれた粉体はストレスを受けやすい。さらに、粗さ形成用粒子の添加量が増えると塗膜硬度が上昇し、粉体にストレスを与えやすくなる。

【0007】

一方、型転写により表面が粗面化されたゴムロールは、粉体の保持力を確保するため比較的大きな凸部が形成される。そのため、凹部の隙間は大きくなり、凹部に保持された粉体と凹部表面とが面接触しやすくなる。さらに、上記凸部は柔軟なゴム弾性を有しているため、凸部に他部材が圧接されると凸部は圧縮変形し、凹部の隙間が面方向に拡がる。凹部の隙間が面方向に拡がると、凹部に保持された粉体と凹部表面との接触面積が増加する。それ故、凹部表面と他部材との間に挟まれた粉体はストレスを受けやすくなる。このような問題は、ロール表面の凸部とブレード部材とを摺擦することによってトナーを摩擦帯電させる現像用ゴムロールで特に生じやすい。トナーに対するストレスが大きくなると、ブレード部材へトナーが固着する不具合などが誘発される。

【0008】

本発明は、上記問題に鑑みてなされてものであり、表面に粉体を適切に保持でき、かつ、粉体に対するストレスを低減可能なゴムロールを提供することにある。また、上記ゴムロール等におけるゴム弾性部の粗面形成に適した型を提供することにある。また、上記型の製造に適した製造方法を提供することにある。

【課題を解決するための手段】

【0009】

第1の発明は、型転写により表面が粗面化されたゴム弾性部を有するゴムロールであって、上記ゴム弾性部は、その表面から外方に突出する多数の第1突出部と、該第1突出部およびその周囲の表面から外方に突出する多数の第2突出部とを有し、上記第2突出部の径は上記第1突出部の径よりも小さく、上記第2突出部の高さは上記第1突出部の高さよりも低いことを特徴とするゴムロールにある(請求項1)。

【0010】

第2の発明は、型基材部と、該型基材部上に積層され、内方に窪んだ多数の第1穴部を表面に有する第1めっき層と、該第1めっき層の上記第1穴部およびその周囲の表面に沿って積層され、内方に窪んだ多数の第2穴部を表面に有する第2めっき層とを有し、上記第2穴部の径は上記第1穴部の径よりも小さく、上記第2穴部の深さは上記第1穴部の深さよりも浅いことを特徴とする型にある(請求項6)。

【0011】

第3の発明は、型基材部上に、内方に窪んだ多数の第1穴部を表面に有する第1めっき層を形成する第1工程と、上記第1めっき層の上記第1穴部およびその周囲の表面に沿って、内方に窪んだ多数の第2穴部を表面に有する第2めっき層を形成する第2工程とを有し、上記第2穴部の径を上記第1穴部の径よりも小さく、上記第2穴部の深さを上記第1穴部の深さよりも浅く調整することを特徴とする型の製造方法にある(請求項8)。

【発明の効果】

【0012】

上記構成を有するゴムロールによれば、ゴム弾性部の表面に接した粉体は、第1突出部と第1突出部との間の隙間に導かれて保持される。そのため、ゴムロールを回転させれば、上記隙間に保持された粉体を適量搬送することができる。また、第1突出部およびその周囲の表面には第1突出部よりも小さな第2突出部が多数形成されている。そのため、上記隙間に保持された粉体と隙間表面とが面接触し難く、両者の接触面積を小さくすることができる。また、第1突出部はゴム弾性を有しているので、この第1突出部にブレード部材等の他部材が圧接されると、第1突出部が圧縮変形して上記隙間が面方向に拡がることになる。しかしながら、このような場合でも、上記隙間に存在する第2突出部により、粉体と隙間表面との接触面積の増加が抑制される。それ故、上記隙間表面と他部材との間に挟まれる粉体に与えるストレスを低減させることができる。

【0013】

上記第1の発明によれば、表面に粉体を適切に保持でき、かつ、粉体に対するストレスを低減可能なゴムロールを提供することができる。

【0014】

したがって、上記ゴムロールを例えば、電子写真方式を採用する画像形成装置に組み込まれる現像用ゴムロールとして用いた場合には、適正なトナー搬送量を与えることができる。また、トナーに対するストレスを低減することができるので、現像用ゴムロールに当接するブレード部材へのトナー固着を抑制することができる。そのため、画像形成装置の高耐久化に寄与することができる。

【0015】

また、上記構成を有する型によれば、第2めっき層の表面には、第1めっき層の表面が有する第1穴部に対応した穴部が多数形成されている。また、この第1穴部に対応する穴部およびその周囲の表面を含む第2めっき層の表面全体には、第1穴部に対応する穴部よりも小さな第2穴部が多数形成されている。したがって、この粗面状態を有する型面をゴム弾性部の表面に転写することにより、表面から外方に突出する多数の第1突出部と、第1突出部およびその周囲の表面から外方に突出する多数の第2突出部とを有し、第2突出部の径は第1突出部の径よりも小さく、第2突出部の高さは第1突出部の高さよりも低い粗面を有するゴム弾性部が得られる。

【0016】

したがって、上記第2の発明によれば、上記ゴムロール等におけるゴム弾性部の粗面形成に適した型を提供することができる。

【0017】

また、上記構成を有する型の製造方法によれば、第1工程、第2工程を経ることにより、上記構成を有する型を製造することができる。

【0018】

したがって、第3の発明によれば、上記型の製造に適した製造方法を提供することができる。

【図面の簡単な説明】

【0019】

【図1】実施例に係るゴムロールを模式的に示す説明図である。

【図2】図1のA−A断面を模式的に示す説明図である。

【図3】図2のB位置におけるゴム弾性部の表面を模式的に示す説明図である。

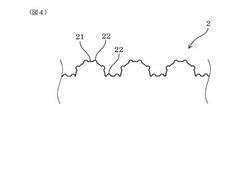

【図4】図3のゴム弾性部のC−C断面を模式的に示す説明図である。

【図5】(a)は図4の第1突出部を拡大して模式的に示す説明図であり、(b)は図4の第2突出部を拡大して模式的に示す説明図である。

【図6】実施例に係る型の製造方法における、第1工程(1A)を模式的に示す説明図である。

【図7】実施例に係る型の製造方法における、第1工程(1B)を模式的に示す説明図である。

【図8】実施例に係る型の製造方法における、第2工程(2)を模式的に示す説明図である。

【図9】(a)は図8(b)における第1めっき層の第1穴部を拡大して模式的に示す説明図であり、(b)は図8(a)における第2めっき層の第2穴部を拡大して模式的に示す説明図である。

【図10】試料1の型における、第1めっき層の表面観察写真である。

【図11】試料1の型における、第2めっき層の表面観察写真である。

【図12】試料2の型における、第1めっき層および第2めっき層の断面観察写真である。

【図13】試料1の現像用ゴムロールにおける、ゴム弾性部の表面観察写真である。

【図14】試料12の現像用ゴムロールにおける、ゴム弾性部の表面観察写真である。

【発明を実施するための形態】

【0020】

上記ゴムロールについて説明する。上記ゴムロールは、型転写により表面が粗面化されたゴム弾性部を有している。ゴム弾性部の表面は、ゴム弾性部を型成形する際に、成形型表面の粗面状態が転写されて粗面化されていてもよいし、一旦ゴム弾性部を成形した後に、成形型ではない型表面の粗面状態が転写されて粗面化されていてもよい。ゴム弾性部の表面を簡単に粗面化できるなどの観点から、好ましくは前者であるとよい。

【0021】

上記ゴム弾性部は、その表面から外方に突出する多数の第1突出部と、この第1突出部およびその周囲の表面から外方に突出する多数の第2突出部とを有しており、同一のゴム素材により一体に形成されている。すなわち、第1突出部は、ゴム弾性部の表面から外方向に向かって多数突出している。そして、第2突出部は、第1突出部の表面のみならず、第1突出部と第1突出部との間にあるゴム弾性部の表面、つまり、第1突出部が形成されていないゴム弾性部の表面からも外方向に向かって多数突出している。このように上記ゴム弾性部は、第1突出部が多数突出する表面を有しており、この表面全体から第2突出部が多数突出している。なお、ゴム弾性部の表面の第1突出部および第2突出部は、粗さ形成用粒子によって表面から突出するものではない。また、ゴム弾性部表面の第1突出部および第2突出部は、以下に説明するゴム弾性部の表面観察やゴム弾性部の周方向断面の断面観察から確認することができる。

【0022】

上記ゴム弾性部において、第2突出部の径は第1突出部の径よりも小さい。「第1突出部の径」は、第1突出部の基端部における第1突出部の直径または円相当直径である。「第2突出部の径」は、第2突出部の基端部における直径または円相当直径である。なお、「円相当直径」は、各突出部の基端部の輪郭が略円形ではなく、いびつな形をしている場合に適用する概念であり、各突出部の基端部の輪郭の内側の面積と同じ面積を有する円の直径である。

【0023】

上記ゴム弾性部において、「第2突出部の径<第1突出部の径」を満たすことは、次のようにして確認することができる。先ず、上記ゴムロールにおけるゴム弾性部の軸方向中央部について、ゴム弾性部表面を表面観察する。そして、ゴム弾性部の表面に第1突出部および第2突出部が存在することを確認する。次に、第1突出部の径と第2突出部の径とを比較する。上記比較観察により明らかに「第2突出部の径<第1突出部の径」を満たすと認められる場合にはそれでもって足りる。判別がつき難い場合や、具体的な値を求める場合には、ゴム弾性部表面の周方向3箇所(中心角120°間隔)を表面観察する。そして、1箇所につき3点、すなわち、合計9点、代表的な各突出部を選んでそれぞれの径を測定し、得られた測定値の相加平均を各突出部の径とする。これにより、具体的な値を比較し、「第2突出部の径<第1突出部の径」を満たすことを確認することができる。なお、上記観察および測定には、デジタルマイクロスコープ((株)ナカデン・インターナショナル製「MX−1200E」等)を用いることができる。

【0024】

上記ゴム弾性部において、第2突出部の高さは第1突出部の高さよりも低い。「第1突出部の高さ」は、第1突出部の基端部から先端部までの距離である。「第2突出部の高さ」は、第2突出部の基端部から先端部までの距離である。

【0025】

上記ゴム弾性部において、「第2突出部の高さ<第1突出部の高さ」を満たすことは、次のようにして確認することができる。先ず、上記ゴムロールにおけるゴム弾性部の軸方向中央部を周方向に切断する。次に、切断したゴム弾性部表面を断面観察する。そして、ゴム弾性部の表面に第1突出部および第2突出部が存在することを確認する。次に、第2突出部の高さと第1突出部の高さとを比較する。上記比較観察により明らかに「第2突出部の高さ<第1突出部の高さ」を満たすと認められる場合にはそれでもって足りる。判別がつき難い場合や、具体的な値を求める場合には、切断したゴム弾性部表面の周方向3箇所(中心角120°間隔)を断面観察する。そして、1箇所につき3点、すなわち、合計9点、代表的な各突出部を選んでそれぞれの高さを測定し、得られた測定値の相加平均を各突出部の高さとする。これにより、具体的な値を比較し、「第2突出部の高さ<第1突出部の高さ」を満たすことを確認することができる。なお、上記観察および測定には、上述したデジタルマイクロスコープを用いることができる。また、上記断面観察に代えて、上記表面観察によって各突出部の高さを計測することができる場合もある。

【0026】

上記ゴムロールにおいて、第2突出部の表面は、略球面の一部を含むことが好ましい(請求項2)。

【0027】

上記「略球面」とは、完全な球面だけでなく、実質的に球面とみなせる曲面状も含む意味である。また、上記「一部を含む」とは、第2突出部の表面が略球面の部分を切り取った面を少なくとも有していることを意味する。第2突出部の表面形状は、上述したゴム弾性部の表面観察やゴム弾性部の周方向断面の断面観察から確認することができる。このような略球面の一部を含む表面を有する第2突出部は、放電加工により粗面化した型面の転写によっては形成することができない。例えば、略球状粒子の表面の一部を写し取った穴部を有するめっき層を備えた型の転写などによって好適に形成することができる。

【0028】

上記第2突出部の表面が略球面の一部を含む場合には、ゴム弾性部表面と粉体とを点接触させやすくなり、第1突出部と第1突出部との間の隙間に保持された粉体と隙間表面との接触面積をいっそう小さくすることができる。また、第1突出部が圧縮変形して上記隙間が面方向に拡がった場合でも、粉体と隙間表面との接触面積の増加が効果的に抑制される。それ故、上記隙間表面と他部材との間に挟まれる粉体に与えるストレスをいっそう低減させやすくなる。

【0029】

したがって、このゴムロールは、粉体搬送用として好適である。具体的には、例えば、電子写真方式を採用する画像形成装置に組み込まれ、ゴム弾性部表面とブレード部材とが長期にわたって摺擦される現像用ゴムロールなどとして好適である。粉体としてトナーが用いられる現像用ゴムロールに適用した場合には、適切なトナー搬送量を確保できる上、トナーに与えるストレスを長期にわたって低減しやすく、ブレード部材へのトナーの固着を長期にわたって抑制しやすいからである。それ故、画像形成装置の高耐久化に寄与しやすい。

【0030】

上記ゴムロールにおいて、(1)第1突出部は第1突出部の高さよりも第1突出部の径の方が大きい、および/または、(2)第1突出部の表面は略球面の一部を含むことが好ましい(請求項3)。

【0031】

上記(1)を満たす場合、第1突出部の形状としては、例えば、第1突出部の高さ方向に沿って切断したときの断面が略台形状(但し、上底<下底を満たす)などの形状を例示することができる。上記(1)の関係を満たす第1突出部は、例えば、めっき反応により生じる気泡の表面の一部を写し取った穴部を有するめっき層を備えた型の転写などによって好適に形成することができる。なお、上記(2)を満たす場合については、上述した第2突出部の表面が略球面の一部を含む場合に準ずるため説明は省略する。また、上記(1)、(2)を満たすことは、上述したゴム弾性部の表面観察や断面観察から確認することができる。

【0032】

上記(1)を満たす場合には、粉体の保持力が過度に大きくならないので、第1突出部と第1突出部との間の隙間の底部に粉体が保持されたままとなり難く、粉体の搬送性に優れる。特に、粉体がトナーである場合には、上記隙間の底部にトナーが固着し難いので、安定したトナー搬送、均一なトナー搬送に寄与しやすくなる。また、上記(2)を満たす場合には、第1突出部とブレード部材等の他部材との接触を均一にしやすくなるので、ロール長手方向にわたって、粉体に対するストレス低減効果を均一にしやすくなる。

【0033】

上記ゴムロールは、電子写真方式を採用する複写機、プリンター、ファクシミリ、これらの複合機等の画像形成装置に組み込まれる現像用ゴムロール、帯電用ゴムロール、転写用ゴムロール、定着用ゴムロール等として好適に用いることができる。また、この場合、上記画像形成装置に用いられるトナー粒子の平均粒子径は、好ましくは、3〜15μm、より好ましくは、5〜10μmであるとよい。なお、上記トナーの平均粒子径は、日機装(株)製、粒子径・粒度分布測定装置「ナノトラックUPA」等により測定することができる。

【0034】

ここで、上記ゴム弾性部の第1突出部の径をφ1[μm]、第2突出部の径をφ2[μm]とする。この場合、φ1の下限値は、適正な粉体保持力、粉体搬送性を確保するなどの観点から、好ましくは30μm、より好ましくは35μm、さらに好ましくは40μmであるとよい。φ1の上限値は、過度な粉体保持力、粉体の搬送過剰を防ぐなどの観点から、好ましくは80μm、より好ましくは75μm、さらに好ましくは70μmであるとよい。また、φ2の下限値は、粉体との接触面積の低減効果を確実に得るなどの観点から、好ましくは1μm、より好ましくは1.5μm、さらに好ましくは2μmであるとよい。φ2の上限値は、隙間空間を適切に確保し、粉体に対するストレスを低減しやすくするなどの観点から、好ましくは10μm、より好ましくは9.5μm、さらに好ましくは9μmであるとよい。

【0035】

第1突出部の径φ1に対する第2突出部の径φ2の比であるφ2/φ1は、適正な粉体搬送性と粉体に対するストレス低減を確保するなどの観点から、その下限値が、好ましくは0.01、より好ましくは0.04、さらに好ましくは0.07であるとよい。一方、φ2/φ1の上限値は、好ましくは0.3、より好ましくは0.27、さらに好ましくは0.24であるとよい。

【0036】

また、上記ゴム弾性部の第1突出部の高さをh1[μm]、第2突出部の高さをh2[μm]とする。この場合、h1の下限値は、適正な粉体保持力、粉体搬送性を確保するなどの観点から、好ましくは5μm、より好ましくは6μm、さらに好ましくは7μmであるとよい。h1の上限値は、過度な粉体保持力、粉体の搬送過剰を防ぐなどの観点から、好ましくは25μm、より好ましくは24μm、さらに好ましくは23μmであるとよい。また、h2の下限値は、粉体との接触面積の低減効果を確実に得るなどの観点から、好ましくは1μm、より好ましくは1.5μm、さらに好ましくは2μmであるとよい。h2の上限値は、隙間空間を適切に確保し、粉体に対するストレスを低減しやすくするなどの観点から、好ましくは8μm、より好ましくは7μm、さらに好ましくは6μmであるとよい。

【0037】

第1突出部の高さh1に対する第2突出部の高さh2の比であるh2/h1は、適正な粉体搬送性と粉体に対するストレス低減を確保するなどの観点から、その下限値が、好ましくは0.04、より好ましくは0.14、さらに好ましくは0.24であるとよい。一方、h2/h1の上限値は、好ましくは1.6、より好ましくは1.5、さらに好ましくは1.4であるとよい。

【0038】

また、上記ゴム弾性部の第1突出部の面積率をAp1[%]、第2突出部の面積率をAp2[%]とする。具体的には、上記Ap1、Ap2は、ゴム弾性部の表面の撮影画像を判別分析法を用いて二値化したときの第1突出部の面積率、第2突出部の面積率である。上記Ap1の値が小さくなると、ゴム弾性部の表面における第1突出部の密度が小さくなり、第1突出部と第1突出部との間の隙間が大きくなる。一方、上記Ap1の値が大きくなると、ゴム弾性部の表面における第1突出部の密度が大きくなり、第1突出部と第1突出部との間の隙間が小さくなる。したがって、上記Ap1の値は、上記隙間に保持される粉体の量と主に関係がある。また、ゴムロールは周方向にゴム弾性部を回転させて使用される。そのため、上記Ap1の値は、上記隙間に保持される粉体をロールの回転により搬送する搬送能力とも関係がある。

【0039】

他方、上記Ap2の値が小さくなると、第1突出部およびその周囲を含むゴム弾性部の表面における第2突出部の密度が小さくなり、第2突出部と第2突出部との間の隙間が大きくなる。一方、上記Ap2の値が大きくなると、第1突出部およびその周囲を含むゴム弾性部の表面における第2突出部の密度が大きくなり、第2突出部と第2突出部との間の隙間が小さくなる。そして、第2突出部は、第1突出部よりも径や高さが小さい。したがって、上記Ap2の値は、上記隙間に保持される粉体と隙間表面との接触面積と主に関係がある。

【0040】

上記Ap1、Ap2は、次のようにして測定することができる。すなわち、上記ゴムロールにおけるゴム弾性部の軸方向中央部について、ゴム弾性部表面の周方向の任意の1箇所を画像撮影する。具体的には、上述したデジタルマイクロスコープを用い、ゴム弾性部の表面の任意の1箇所における0.5mm×0.4mmの領域を1280×1024dpiの解像度にて画像として取り込む。この際、画像上における1ドットの大きさは、対象とする突出部(第1突出部または第2突出部)の径の1/15以下となるように設定する。次いで、得られた撮影画像を二値化しやすいようにモノクロ変換する。次いで、照度ムラを平滑化するために、モノクロ変換後の画像から平滑フィルタによってノイズを除去する。次いで、ノイズを除去した画像を、画像処理ソフト(ナノシステム(株)製「NanoHunter NS2K−Pro/Lt」等)を用いて、判別分析法により二値化処理する。次いで、上記二値化した画像を白黒反転し、対象とする突出部に対応する白色部分の内部に発生している黒色のノイズを白色で穴埋め処理した後、白色部分の面積を計測する。これにより対象とする突出部(第1突出部または第2突出部)の面積率(Ap1またはAp2)を求めることができる。

【0041】

第1突出部の面積率Ap1の下限値は、適正な粉体保持力、粉体搬送性を確保するなどの観点から、好ましくは30%、より好ましくは35%、さらに好ましくは40%であるとよい。Ap1の上限値は、過度な粉体保持力、粉体の搬送過剰を防ぐなどの観点から、好ましくは70%、より好ましくは65%、さらに好ましくは60%であるとよい。また、第2突出部の面積率Ap2の下限値は、粉体との接触面積の低減効果を確実に得るなどの観点から、好ましくは30%、より好ましくは35%、さらに好ましくは40%であるとよい。Ap2の上限値は、隙間空間を適切に確保し、粉体に対するストレスを低減しやすくするなどの観点から、好ましくは78.5%、より好ましくは73%、さらに好ましくは68%であるとよい。

【0042】

上記ゴムロールにおいて、第1突出部は、30μm≦φ1≦80μm、5μm≦h1≦25μm、30%≦Ap1≦70%を満たし、第2突出部は、1μm≦φ2≦10μm、1μm≦h2、30%≦Ap2≦78.5%を満たすことが好ましい(請求項4)。

【0043】

この場合には、平均粒子径が1〜15μm程度のトナー等の粉体の保持力、搬送性、粉体に対するストレスの低減効果のバランスに優れる。そのため、このゴムロールは、例えば、電子写真方式を採用する画像形成装置に組み込まれ、ゴム弾性部表面とブレード部材とが長期にわたって摺擦される現像用ゴムロールなどとして好適である。

【0044】

上記ゴムロールにおいて、ゴム弾性部の表面は、ゴム弾性部の表面に接する粉体等の物体との離型性を高めるために、離型性が付与されていることが好ましい。離型性の付与方法としては、例えば、ゴム弾性部の表面を紫外線照射や表面改質剤等により表面改質する方法などを例示することができる。また、第1突出部および第2突出部による凹凸状態を損なわない程度の厚みでゴム弾性部表面にウレタン樹脂等の樹脂、導電剤等を含む塗膜からなる表層を離型層として積層(被覆)する方法などを例示することができる。上記表層の厚みとしては、好ましくは、10μm以下、より好ましくは、5μm以下である。

【0045】

上記表面改質による場合には、ゴム弾性部表面における第1突出部および第2突出部による凹凸状態をほとんど損なうことなく離型性を付与することができる。そのため、第1突出部および第2突出部の密度バラツキを抑制しやすくなる。したがって、このゴムロールを上記画像形成装置の現像用ゴムロールとして用いた場合には、均一なトナー搬送量を確保できるとともにブレード部材へのトナーの固着も抑制しやすくなり、また、濃度バラツキも抑制される。そのため、きめの細かい画像を得やすくなる。一方、上記表層による場合には、ゴム弾性層の表面に比較的簡単かつ低コストで離型性を付与することができる。

【0046】

上記ゴムロールにおいて、ゴム弾性部は、長軸体の外周に沿って略円柱状に形成することができる。また、上記ゴムロールは、略円柱状に形成したゴム弾性部の両端部の各端面から短軸体を突出させて設けることもできる。上記軸体は、ステンレス、アルミニウムなどの金属(合金含む)やプラスチックの中実体、中空体から構成することができる。

【0047】

上記ゴムロールにおいて、ゴム弾性部は1または2以上のゴム弾性層から構成することができる。ゴム弾性部を構成するゴム材料としては、例えば、シリコーンゴム、ウレタンゴム、ブタジエンゴム、ヒドリンゴム、ニトリルゴムなどを例示することができる。ゴム弾性部の耐ヘタリ性に優れるなどの観点から、シリコーンゴム、ウレタンゴムを好適に用いることができる。シリコーンゴムは、温度変化や湿度変化などの環境変化に対して体積変化を生じ難く、環境変化によるゴム弾性部の外径変動が小さい利点も有するため、特に好適である。

【0048】

上記ゴムロールにおいて、上記ゴム弾性部は、導電性を有していることが好ましい(請求項5)。

【0049】

この場合、上記画像形成装置の現像用ゴムロールとして好適に用いることができる。ゴム弾性部への導電性付与は、ゴム弾性部中に、カーボンブラック等の電子導電剤、第4級アンモニウム塩等のイオン性導電剤、イオン液体などの導電剤を1または2以上含有させることにより好適に行うことができる。なお、その他にも、必要に応じて、充填剤、増量剤、補強材、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤を1または2以上適宜添加することもできる。

【0050】

上記ゴムロールにおいて、ゴム弾性部の厚みは、0.1〜10mmの範囲内にあることが好ましい。より好ましくは、1〜5mmの範囲内である。

【0051】

次に、上記型について説明する。上記型は、上記ゴムロール等のゴム弾性部の表面に粗面を形成するのに好適なものである。上記型において、型基材部は、例えば、S55C、SACM645等の鋼材、A5056等のアルミニウム材(合金含む)などの金属材料やプラスチック材料などから構成することができる。

【0052】

上記型において、第1めっき層は型基材部上に積層されておればよい。型基材部と第1めっき層とは必ずしも接している必要はなく、型基材部と第1めっき層との間には、下地めっき層等のめっき層が1または2以上積層されていてもよい。

【0053】

上記型において、型基材部上に直接あるいは他のめっき層を介して積層される第1めっき層は、内方(型基材部側)に窪んだ多数の第1穴部を表面に有している。また、第1めっき層の第1穴部およびその周囲の表面に沿って積層される第2めっき層は、内方(型基材部側)に窪んだ多数の第2穴部を表面に有している。つまり、第2めっき層は、第1穴部が形成されていない第1めっき層の表面のみならず、第1穴部の穴内の表面にも積層されている。したがって、第2めっき層の第2穴部は、第1めっき層上における第1穴部が形成されていない部分上のみならず、第1穴部の穴内上にも存在している。

【0054】

上記型において、第2穴部の径は第1穴部の径よりも小さく、第2穴部の深さは第1穴部の深さよりも浅い。「第1穴部の径」は、第1穴部の開口部の直径または円相当直径である。「第2穴部の径」は、第2穴部の開口部の直径または円相当直径である。「円相当直径」は、各穴部の開口部の輪郭が略円形ではなく、いびつな形をしている場合に適用する概念であり、各穴部の開口部の輪郭の内側の面積と同じ面積を有する円の直径である。また、「第1穴部の深さ」は、第1穴部の開口部から底部までの距離である。「第2穴部の深さ」は、第2穴部の開口部から底部までの距離である。第1穴部と第2穴部との位置関係、各穴部の径および深さの関係は、以下に説明する型の表面観察、断面観察から確認することができる。

【0055】

すなわち、先ず、型を切断するなどして、型基材部上に互いに接する下層めっきおよび上層めっきがあることを確認する。次いで、表面観察により、上層めっき表面に大径穴部が多数見られること、この大径穴部の中およびその周囲に、大径穴部よりも小さな径の小径穴部が多数見られることを確認する。次いで、表面観察、断面観察により、下層めっきの表面に上記大径穴部に対応して穴部が形成されており、この対応する穴部内およびその穴部の周囲の表面に沿って上層めっきが形成されていることを確認する。また、上層めっきの表面には上記小径穴部だけが直接形成されていることを確認する。これら観察により、上記下層めっきが第1穴部を有する第1めっき層に対応し、上記上層めっきが第2穴部を有する第2めっき層に対応していることを確認することができる。また、第1穴部と第2穴部との位置関係も確認することができる。さらに、第1穴部および第2穴部の径や深さも比較することができる。上記比較観察により明らかに「第2穴部の径<第1穴部の径」を満たすと認められる場合にはそれでもって足りる。判別がつき難い場合や、具体的な値を求める場合には、型表面の任意の3箇所について上記観察を行う。そして、1箇所につき3点、すなわち、合計9点、代表的な各穴部を選んでそれぞれの径、深さを測定し、得られた測定値の相加平均を各穴部の径、深さとする。これにより、具体的な値を比較し、「第2穴部の径<第1穴部の径」、「第2穴部の深さ<第1穴部の深さ」を満たすことを確認することができる。なお、上記観察および測定には、上述したデジタルマイクロスコープを用いることができる。また、後述のように、上記型基材部が略円柱状の空間を有し、この空間の内壁上に上記第1めっき層および上記第2めっき層が形成されている場合には、上記空間の軸方向中央部における内壁表面の周方向3箇所(中心角120°間隔)について上記観察や測定を行えばよい。

【0056】

上記型において、第2穴部の表面は、略球面の一部を含むことが好ましい。上記「略球面」とは、完全な球面だけでなく、実質的に球面とみなせる曲面状も含む意味である。また、上記「一部を含む」とは、第2穴部の表面が略球面の部分を切り取った面を少なくとも有していることを意味する。第2穴部の表面形状は、上述した型の表面観察や断面観察から確認することができる。このような略球面の一部を含む表面を有する第2穴部は、放電加工により形成することは困難である。例えば、略球状粒子の表面の一部を第2めっき層の表面に写し取ることなどによって好適に形成することができる。

【0057】

上記第2穴部の表面が略球面の一部を含む場合には、転写により得られるゴム弾性部の第2突出部を、略球面の一部を含む表面を有する第2突出部とすることができる。

【0058】

上記型において、<1>第1穴部は第1穴部の深さよりも第1穴部の径の方が大きい、および/または、<2>第1穴部の表面は略球面の一部を含むことが好ましい。

【0059】

上記<1>を満たす場合、第1穴部の形状としては、例えば、第1穴部の深さ方向に沿って切断したときの断面が略台形状(但し、下底<上底を満たす)などの形状を例示することができる。上記<1>の関係を満たす第1穴部は、例えば、めっき反応により生じる気泡の表面の一部を第1めっき層の表面に写し取ることなどによって好適に形成することができる。なお、上記<2>を満たす場合については、上述した第2穴部の表面が略球面の一部を含む場合に準ずるため説明は省略する。また、上記<1>、<2>を満たすことは、上述した型の表面観察や断面観察から確認することができる。

【0060】

上記<1>を満たす場合には、転写により得られるゴム弾性部の第1突出部を、第1突出部の高さよりも第1突出部の径の方が大きい形状とすることができる。また、上記<2>を満たす場合には、転写により得られるゴム弾性部の第1突出部を、略球面の一部を含む表面を有する第1突出部とすることができる。

【0061】

ここで、上記第1めっき層の第1穴部の径をΦ1[μm]、第2めっき層の第2穴部の径をΦ2[μm]とする。この場合、Φ1の下限値は、転写により得られるゴム弾性部の適正な粉体保持力、粉体搬送性を確保するなどの観点から、好ましくは40μm、より好ましくは45μm、さらに好ましくは50μmであるとよい。Φ1の上限値は、転写により得られるゴム弾性部の過度な粉体保持力、粉体の搬送過剰を防ぐなどの観点から、好ましくは90μm、より好ましくは85μm、さらに好ましくは80μmであるとよい。また、Φ2の下限値は、転写により得られるゴム弾性部の粉体との接触面積の低減効果を確実に得るなどの観点から、好ましくは1μm、より好ましくは1.5μm、さらに好ましくは2μmであるとよい。Φ2の上限値は、転写により得られるゴム弾性部において上記隙間空間を適切に確保し、粉体に対するストレスを低減しやすくするなどの観点から、好ましくは10μm、より好ましくは9.5μm、さらに好ましくは9μmであるとよい。

【0062】

第1穴部の径Φ1に対する第2穴部の径Φ2の比であるΦ2/Φ1は、転写により得られるゴム弾性体において適正な粉体搬送性と粉体に対するストレス低減を確保するなどの観点から、その下限値が、好ましくは0.01、より好ましくは0.04、さらに好ましくは0.07であるとよい。一方、Φ2/Φ1の上限値は、好ましくは0.3、より好ましくは0.27、さらに好ましくは0.04であるとよい。

【0063】

また、上記第1めっき層の第1穴部の深さをd1[μm]、第2めっき層の第2穴部の深さをd2[μm]とする。この場合、d1の下限値は、転写により得られるゴム弾性部の適正な粉体保持力、粉体搬送性を確保するなどの観点から、好ましくは5μm、より好ましくは6μm、さらに好ましく7μmであるとよい。d1の上限値は、転写により得られるゴム弾性部の過度な粉体保持力、粉体の搬送過剰を防ぐなどの観点から、好ましくは25μm、より好ましくは24μm、さらに好ましく23μmであるとよい。また、d2の下限値は、転写により得られるゴム弾性部の粉体との接触面積の低減効果を確実に得るなどの観点から、好ましくは1μm、より好ましくは1.5μm、さらに好ましく2μmであるとよい。d2の上限値は、転写により得られるゴム弾性部において上記隙間空間を適切に確保し、粉体に対するストレスを低減しやすくするなどの観点から、好ましくは8μm、より好ましくは7μm、さらに好ましくは6μmであるとよい。

【0064】

第1穴部の深さd1に対する第2穴部の深さd2の比であるd2/d1は、転写により得られるゴム弾性体において適正な粉体搬送性と粉体に対するストレス低減を確保するなどの観点から、その下限値が、好ましくは0.04、より好ましくは0.14、さらに好ましくは0.24であるとよい。一方、d2/d1の上限値は、好ましくは1.6、より好ましくは1.5、さらに好ましくは1.4であるとよい。

【0065】

また、第1穴部の面積率をBp1[%]、第2穴部の面積率をBp2[%]とする。具体的には、上記Bp1、Bp2は、第2めっき層の表面の撮影画像を判別分析法を用いて二値化したときの第1穴部の面積率、第2穴部の面積率である。上記Bp1の値が小さくなると、第1穴部の密度が小さくなり、第1穴部と第1穴部との間の隙間が大きくなる。一方、上記Bp1の値が大きくなると、第1穴部の密度が大きくなり、第1穴部と第1穴部との間の隙間が小さくなる。したがって、上記Bp1の値は、転写により得られるゴム弾性部表面における第1突出部と第1突出部との間の隙間に保持される粉体の量と主に関係がある。

【0066】

他方、上記Bp2の値が小さくなると、第2穴部の密度が小さくなり、第2穴部と第2穴部との間の隙間が大きくなる。一方、上記Bp2の値が大きくなると、第2穴部の密度が大きくなり、第2穴部と第2穴部との間の隙間が小さくなる。したがって、上記Bp2の値は、転写により得られるゴム弾性部表面における第1突出部と第1突出部との間の隙間に保持される粉体と隙間表面との接触面積と主に関係がある。

【0067】

上記Bp1、Bp2は、次のようにして測定することができる。すなわち、上記型の第2めっき層表面の任意の1箇所を画像撮影する。具体的には、上述したデジタルマイクロスコープを用い、上記第2めっき層の表面の任意の1箇所における0.5mm×0.4mmの領域を1280×1024dpiの解像度にて画像として取り込む。この際、画像上における1ドットの大きさは、対象とする穴部(第1穴部または第2穴部)の径の1/15以下となるように設定する。次いで、得られた撮影画像を二値化しやすいようにモノクロ変換する。次いで、照度ムラを平滑化するために、平滑フィルタによりモノクロ変換後の画像からノイズを除去する。次いで、ノイズを除去した画像を、画像処理ソフト(ナノシステム(株)製「NanoHunter NS2K−Pro/Lt」等)を用いて、判別分析法により二値化処理する。次いで、上記二値化した画像を白黒反転し、対象とする穴部に対応する白色部分の内部に発生している黒色のノイズを白色で穴埋め処理した後、白色部分の面積を計測する。これにより対象とする穴部(第1穴部または第2穴部)の面積率(Bp1またはBp2)を求めることができる。

【0068】

上記第1穴部の面積率Bp1の下限値は、転写により得られるゴム弾性部の適正な粉体保持力、粉体搬送性を確保するなどの観点から、好ましくは30%、より好ましくは35%、さらに好ましくは40%であるとよい。Bp1の上限値は、転写により得られるゴム弾性部の過度な粉体保持力、粉体の搬送過剰を防ぐなどの観点から、好ましくは70%、より好ましくは65%、さらに好ましくは60%であるとよい。また、上記第2穴部の面積率Bp2の下限値は、転写により得られるゴム弾性部の粉体との接触面積の低減効果を確実に得るなどの観点から、好ましくは30%、より好ましくは35%、さらに好ましくは40%であるとよい。Bp2の上限値は、転写により得られるゴム弾性部において上記隙間空間を適切に確保し、粉体に対するストレスを低減しやすくするなどの観点から、好ましくは78.5%、より好ましくは73%、さらに好ましくは68%であるとよい。

【0069】

上記型において、第1穴部は、40μm≦Φ1≦90μm、5μm≦d1≦25μm、30%≦Bp1≦70%を満たし、上記第2穴部は、1μm≦Φ2≦10μm、1μm≦d2、30%≦Bp2≦78.5%を満たすことが好ましい。

【0070】

この場合には、転写により得られるゴム弾性部表面において、第1突出部が、30μm≦φ1≦80μm、5μm≦h1≦25μm、30%≦Ap1≦70%を満たし、第2突出部が、1μm≦φ2≦10μm、1μm≦h2、30%≦Ap2≦78.5%を満たしやすくなる。

【0071】

上記型において、第1めっき層および第2めっき層が形成される型基材部上の面は、平面、曲面のいずれの形状であってもよい。好ましくは、上記型において、型基材部は略円柱状の空間を有し、この空間の内壁上に第1めっき層および第2めっき層が形成されているとよい(請求項7)。

【0072】

この場合には、上記ゴムロールのゴム弾性部の型成形に適し、ゴム弾性部の型成形時に、上記略円柱状の空間の内壁面が有する粗面を上記ゴム弾性部の表面に容易に転写することができる。

【0073】

上記型は、第2めっき層の表面に沿って離型層が積層されていることが好ましい。離型層としては、例えば、ポリテトラフルオロエチレン(PTFE)樹脂粒子等のフッ素系樹脂粒子などを分散させためっき層などを例示することができる。この場合には、ゴム弾性部の形成材料に含まれるゴム材料等との離型性に優れる。そのため、型表面の粗面形状をゴム弾性部の表面に精度よく転写しやすくなる。

【0074】

なお、上記めっきは、無電解めっき、電解めっきのいずれでもよいが、好ましくは、ニッケル、コバルト、銅、錫、パラジウム、これらの合金等による無電解めっきであるとよい。上記めっきは、各穴部の形成容易性、耐食性、コスト等の観点から、ニッケル、ニッケル合金による無電解めっきが好ましい。

【0075】

次に、上記型の製造方法について説明する。上記型の製造方法は、上記型を好適に製造することができる方法である。なお、上記型の製造方法における各工程の型基材部、第1めっき層、第2めっき層については上記型の説明と同様であるので説明は省略する。

【0076】

上記型の製造方法において、上記第1工程は、(1A)めっき反応により生じる気泡の表面の一部をめっき層の表面に写し取ることにより、第1穴部を有する第1めっき層を形成する方法、あるいは、(1B)第1略球状粒子の表面の一部を、めっき層の表面に写し取ることにより、第1穴部を有する第1めっき層を形成する方法を含み、第2工程は、(2)第2略球状粒子の表面の一部をめっき層の表面に写し取ることにより、第2穴部を有する第2めっき層を形成する方法を含むことが好ましい(請求項9)。

【0077】

上記第1工程(1A)の場合には、型転写により得られるゴム弾性部の第1突出部の形状を、第1突出部の高さよりも第1突出部の径の方を大きくすることが可能な型を得ることができる。また、上記第1工程(1B)の場合には、転写により得られるゴム弾性部の第1突出部を、略球面の一部を含む表面を有する第1突出部とすることが可能な型を得ることができる。また、上記第2工程(2)の場合には、転写により得られるゴム弾性部の第2突出部を、略球面の一部を含む表面を有する第2突出部とすることが可能な型を得ることができる。

【0078】

上記第1工程(1A)の方法としては、具体的には、次の方法を好適に例示することができる。

【0079】

すなわち、めっき金属となる金属イオンと、めっき反応により生じる水素ガス等の気泡を吸着させるための微粒子とを少なくとも含むめっき浴を用いて、型基材部の表面に無電解めっきを行い、意図的にめっき欠陥であるピットが多数表面に形成されためっき層を形成する。このピットは、めっき反応時に生じる水素ガス等の気泡が、めっき中に共析した微粒子の凝集部に吸着し、この気泡の吸着した部分でさらなるめっきの析出が阻害されて形成されたものである。この方法によれば、気泡の表面の一部を写し取って形成した第1穴部を多数表面に有する第1めっき層を形成することができる。第1穴部は、単独の気泡および/または連なった気泡の表面の一部を写し取った曲面を有していてもよい。なお、この方法により形成した第1めっき層の第1穴部の底部には、微粒子の凝集部を確認することができる。

【0080】

上記微粒子としては、平均粒子径が0.5〜5μm程度の炭化ケイ素、酸化アルミニウム、酸化ジルコニウム、酸化チタン、ポリテトラフルオロエチレン(PTFE)、窒化ホウ素などからなる微粒子を例示することができる。好ましくは、気泡の吸着性に優れるなどの観点から、PTFE微粒子であるとよい。上記微粒子の量は、2〜10g/L程度とすることができる。また、上記めっき浴中には、気泡の吸着を促進し、第1穴部をより簡単に形成できるなどの観点から、カチオン性界面活性剤および/または両性界面活性剤を1種または2種以上添加することが好ましい。上記カチオン性界面活性剤としては、例えば、ラウリルトリメチルアンモニウムクロライド、エチレンオキサイド付加型アンモニウムクロライド等の第4級アンモニウム塩型のものなどを例示することができる。上記両性界面活性剤としては、例えば、ラウリルベタイン、アミドプロピルベタイン、ジメチルアルキルベタイン等のベタイン型のものなどを例示することができる。上記カチオン性界面活性剤および/または両性界面活性剤の量は、0.01〜0.5g/L程度とすることができる。なお、上記めっき浴中には、他にも、還元剤(次亜リン酸、ジメチルアミンボラン、ヒドラジン等、めっき浴の安定性の観点からは次亜リン酸)、錯化剤(クエン酸、リンゴ酸、EDTA等)、pH緩衝剤(乳酸、酢酸、コハク酸等)などを1種または2種以上添加することができる。

【0081】

また、上記第1工程(1B)の方法としては、具体的には、次の方法を好適に例示することができる。

【0082】

すなわち、めっき金属となる金属イオンと、第1略球状粒子とを少なくとも含むめっき浴を用いて、型基材部の表面に無電解めっきを行い、多数の第1略球状粒子を含有するめっき層を形成する。ここで、上記めっき層の形成は、めっき層を表面から観察したときに、析出しためっきによって第1略球状粒子が完全に見えなくなってしまうようなめっきを行うのではなく、表面から第1略球状粒子の一部が見える状態までのめっきを行う。上記めっき層の形成は、適切な深さの穴部を得るなどの観点から、第1略球状粒子の平均粒子径の1/3〜1/2程度がめっき層の表面から露出した状態となるようにめっきを行うことが好ましい。その後、めっき層に保持されている第1略球状粒子を選択的に除去する。上記除去は、第1略球状粒子の材質などを考慮して行うことができる。例えば、第1略球状粒子の材質が樹脂やゴム等の有機材料であれば、その有機材料を溶解可能な適当な溶剤(アセトン、MEK、トルエン、NMP等)で溶解すればよい。また、熱処理により焼失させることも可能である。上記方法によれば、第1略球状粒子の表面の一部を写し取って形成した第1穴部を多数表面に有する第1めっき層を形成することができる。

【0083】

上記第1略球状粒子としては、平均粒子径が30〜80μm程度のアクリル、スチレン、ウレタン、ナイロン、シリコーン、セルロース等の有機粒子などを例示することができる。好ましくは、溶剤による除去容易性、めっき浴への分散性に優れるなどの観点から、アクリル粒子、スチレン粒子であるとよい。上記第1略球状粒子の量は、1〜100g/L程度とすることができる。なお、上記めっき浴中には、第1略球状粒子の分散性を高めるなどの観点から、上述したカチオン性界面活性剤および/または両性界面活性剤を0.01〜10g/L程度の範囲で1種または2種以上添加することが好ましい。他にも、上述した還元剤、錯化剤、pH緩衝剤などを1種または2種以上添加することができる。

【0084】

また、上記第2工程(2)の方法としては、具体的には、上述した第1工程(1b)の方法と同様にして行うことができる。但し、この場合には、上記第1略球状粒子に代えて平均粒子径が1〜10μm程度の第2略球状粒子(材質は同様)を用いる。

【実施例】

【0085】

本発明の実施例に係るゴムロール、型、型の製造方法につき、図面を用いて具体的に説明する。

先ず、本例のゴムロールの概略構成を図1〜図5を用いて説明する。図1、図2に示すように、ゴムロール1は、電子写真方式を採用する画像形成装置に組み込まれる現像用ゴムロールである。ゴムロール1は、後述する本例の型4による型転写により表面が粗面化されたゴム弾性部2を有している。ゴム弾性部2は、中実円柱状の長軸体3の外周に沿って層状に形成されている。ゴム弾性部2は、導電性のシリコーンゴムから構成されており、厚みは4mmとした。なお、ゴム弾性部2の表面には、不飽和炭素−炭素二重結合が存在している。

【0086】

図3〜図5に示すように、ゴム弾性部2は、多数の第1突出部21、第2突出部22を有している。第1突出部21は、ゴム弾性部2の表面から外方に突出している。第2突出部22は、第1突出部21およびその周囲のゴム弾性部2表面から外方に突出している。第2突出部22の径φ2は、第1突出部21の径φ1よりも小さく、第2突出部22の高さh2は、第1突出部21の高さh2よりも低く形成されている。第2突出部22の表面は、略球面の一部を含んでいる。本例では、第2突出部22は、略半球状に突出形成されている。

【0087】

なお、以下では、後述するように、型面の粗面状態を種々変更した型4を作製し、これら型4の型面を転写することにより、上述した方法により測定される第1突出部21の径φ1、高さh1、面積率Ap1、第2突出部22の径φ2、高さh2、面積率Ap2を種々変更したゴムロール試料を作製した。また、図1〜図5は、ゴム弾性部2の表面に表層を被覆していない例を示しているが、離型性を付与するために表層を形成した試料も作製した。表層を形成しない場合には、ゴム弾性部2の表面を表面改質して離型性を付与した。

【0088】

次に、本例の型の概略構成を図8、図9を用いて説明する。図8(b)に示すように、型4は、型基材部5と第1めっき層51と第2めっき層52とを有している。第1めっき層51は、型基材部5上に下地めっき層(不図示)を介して積層され、内方に窪んだ多数の第1穴部511を表面に有している。第2めっき層52は、第1めっき層51の上記第1穴部511およびその周囲の表面に沿って積層され、内方に窪んだ多数の第2穴部522を表面に有している。図9に示すように、第2穴部522の径Φ2は、第1穴部511の径Φ1よりも小さく、第2穴部522の深さd2は、第1穴部511の深さd1よりも浅く形成されている。第2穴部522の表面は、略球面の一部を含んでいる。本例では、第2穴部522は、略半球状に窪んで形成されている。

【0089】

ここで、上記めっき層51、52は、いずれも無電解ニッケルめっき層から構成した。また、図示はしないが、型基材部5は、ゴムロール1のゴム弾性部2を形成可能な略円柱状の中空空間を有している。そして、この空間の内壁上に第1めっき層51および第2めっき層52が形成されている。

【0090】

なお、以下では、後述する表1に示すように、第1めっき層51および第2めっき層52の形成時のめっき条件を種々変更することにより、上述した方法により測定される第1穴部511の径Φ1、深さd1、面積率Bp1、第2穴部522の径Φ2、深さd2、面積率Bp2を種々変更した型試料を作製した。また、図8は、第2めっき層52の表面に他のめっき層が形成されていない例を示しているが、以下の試料の作製では、上述のゴム弾性部との離型性を向上させるため、第2めっき層52の表面の粗面状態を損なわないように、第2めっき層52の表面に離型めっき層(不図示)として、PTFE微粒子を分散させた無電解ニッケルめっき層を積層した。

【0091】

次に、本例の型の製造方法の概略工程を図6〜図8を用いて説明する。図6に示すように、先ず、第1工程(1A)にて、型基材部5の略円柱状の中空空間の内壁上に、内方に窪んだ多数の第1穴部511を表面に有する第1めっき層51を形成した。本例では、具体的には、図6(a)に示すように、めっき51b中に共析したPTFE微粒子の凝集部512にめっき反応により生じる水素ガス513を吸着させ、その後、図6(b)に示すように、凝集部512から水素ガス513が離脱した跡として、めっき層51の表面に水素ガス513の表面の一部を写し取った。これにより、第1穴部511を有する第1めっき層51を形成した。

【0092】

なお、上記第1工程(1A)に代えて、図7に示すような、第1工程(1B)を採用することも可能である。この場合には、第1工程(1B)にて、第1略球状粒子の表面の一部をめっき層の表面に写し取ることにより、上記第1穴部を有する第1めっき層を形成する。具体的には、図7(a)に示すように、型基材部5の略円柱状の中空空間の内壁上に無電解めっきを行い、多数の第1略球状粒子(アクリル樹脂粒子)514を含有するめっき層51aを形成する。この際、第1略球状粒子514の平均粒子径の1/3〜1/2程度がめっき層51aの表面から露出した状態となるようにめっき条件を調整する。その後、図7(b)に示すように、めっき層51aに保持されている第1略球状粒子514を有機溶剤(アセトン等)により溶解し、選択的に除去する。このようにして、第1略球状粒子514の表面の一部をめっき層の表面に写し取ることにより、第1穴部511を有する第1めっき層51を形成することもできる。

【0093】

また、上記第1工程(1A)または(1B)の後、図8に示すように、第2工程にて、第1めっき層51の第1穴部511およびその周囲の表面に沿って、内方に窪んだ多数の第2穴部522を表面に有する第2めっき層52を形成した。本例では、具体的には、図8(a)に示すように、第1めっき層51上に無電解めっきを行い、第1めっき層51の第1穴部511およびその周囲の表面に沿って、多数の第2略球状粒子(アクリル樹脂粒子)524を含有するめっき層52aを形成した。この際、第2略球状粒子524の平均粒子径の1/3〜1/2程度がめっき層52aの表面から露出した状態となるようにめっき条件を調整した。その後、図8(b)に示すように、めっき層52aに保持されている第2略球状粒子524を有機溶剤(アセトン等)により溶解し、選択的に除去した。このようにして、第2略球状粒子524の表面の一部をめっき層の表面に写し取ることにより、第2穴部522を有する第2めっき層52を形成した。

【0094】

以下、作製した試料に基づき、具体的に説明する。次の手順により、試料1の型、試料1の型の型面を転写したゴム弾性部を有する試料1の現像用ゴムロールを作製した。

(基本めっき浴の調製)

硫酸ニッケル6水和物を20g/L、次亜リン酸ナトリウム1水和物(還元剤)を25g/L、乳酸(錯化剤)を27g/L、プロピオン酸(錯化剤)2.5g/Lを配合して、pH4.8の基本めっき浴を調製した。

【0095】

(第1工程用めっき浴の調製)

カチオン性界面活性剤(ラウリルトリメチルアンモニウムクロライド)0.1g/Lを用いて平均子粒径0.2μmのPTFE微粒子5g/Lを水中に分散させた分散液(1)を調製した。そして、この分散液(1)を上記基本めっき浴に添加し、第1工程用めっき浴とした。

【0096】

(第2工程用めっき浴の調製)

カチオン性界面活性剤(ラウリルトリメチルアンモニウムクロライド)0.1g/Lを用いて平均子粒径10μmのアクリル粒子(根上工業(株)製、「アートパール GR−600」)12g/Lを水中に分散させた分散液(2)を調製した。そして、この分散液(2)を上記基本めっき浴に添加し、第2工程用めっき浴とした。

【0097】

(離型めっき層形成用めっき浴の調製)

カチオン性界面活性剤(ラウリルトリメチルアンモニウムクロライド)0.2g/Lを用いて平均子粒径0.2μmのPTFE微粒子10g/Lを水中に分散させた分散液(3)を調製した。そして、この分散液(3)を上記基本めっき浴に添加し、離型めっき層形成用めっき浴とした。

【0098】

(型の作製−第1工程)

内径16mmの略円柱状の中空空間が形成されたSACM645(アルミニウムクロムモリブデン鋼)製の型基材部を備えた型を準備した。そして、準備した型の中空空間の内壁面上に、下地無電解ニッケルめっき層(厚み10μm)を形成した。次いで、この下地無電解ニッケルめっき層が形成された中空空間の内壁面に、上記の第1工程用めっき浴を用いて、めっき液温度90℃、めっき時間60分の条件で無電解ニッケルめっきを行い、第1めっき層(厚み16μm)を形成した。

【0099】

図10は、第1めっき層の表面観察写真である。図10は、上記中空空間の軸方向中央部における第1めっき層の表面を上述したデジタルマイクロスコープにより拡大観察したものであり、(a)は倍率200倍、(b)は倍率1000倍である。この図10からわかるように、第1めっき層の表面には、内方に窪んだピットによる穴部が多数形成されていることがわかる。上記ピットによる穴部は、めっき反応時に生じた水素ガス(気泡)がめっき中に共析したPTFE微粒子の凝集部に吸着し、この吸着した水素ガス(気泡)によってさらなるめっきの析出が阻害されて形成されたものであり、水素ガス(気泡)の下方表面が写し取られた跡である。また、図10によれば、単独の水素ガス(気泡)による穴部だけでなく、複数の水素ガス(気泡)が連なって形成された比較的大きな穴部も確認することができる。また、図10によれば、これら穴部は、その多数が、穴部の深さよりも穴部の径の方が大きいことがわかる。このようにして、型基材部の中空空間の内壁面上に、内方に窪んだ多数の第1穴部を表面に有する第1めっき層を形成した。

【0100】

(型の作製−第2工程)

次に、中空空間の内壁面上に積層された上記第1めっき層の表面に、上記の第2工程用めっき浴を用いて、めっき液温度90℃、めっき時間60分の条件で無電解ニッケルめっきを行った。次いで、形成されためっき層に取り込まれたアクリル粒子をアセトンにより選択的に溶解除去した。これにより、上記第1めっき層の表面に第2めっき層(厚み11μm)を形成した。

【0101】

図11は、第2めっき層の表面観察写真である。図11は、上記中空空間の軸方向中央部における第2めっき層の表面を上述したデジタルマイクロスコープにより拡大観察したものであり、(a)は倍率200倍、(b)は倍率1000倍である。この図11によれば、上層である第2めっき層の表面に大径穴部が多数見られること、この大径穴部の中およびその周囲に、大径穴部よりも小さな径の小径穴部が多数見られることがわかる。図12に、第1めっき層および第2めっき層の断面観察写真を示す。なお、図12は後述する試料2の型についてのものであるが、試料1の型も試料2の型と同様の傾向を示す断面を呈していた。上記断面観察結果によれば、第2めっき層の表面に見える大径穴部は、第1めっき層における第1穴部の中およびその第1穴部の周囲の表面に倣って第2めっき層が形成されたことによって、上記第1穴部の位置に対応して存在するものであることが確認された。また、第2めっき層の表面全体には、上記小径穴部だけが直接形成されていた。また、上記観察結果から、上記小径穴部の径は第1穴部の径より小さく、小径穴部の深さは第1穴部の深さよりも浅いことが明らかであり、小径穴部が第2穴部であるといえる。また、上記第2穴部は、上記溶解除去したアクリル粒子の主に下方表面が第2めっき層の表面に写し取られた跡であり、略半球状の窪みから形成されていた。つまり、第2穴部の表面は、上記アクリル粒子の表面形状に対応した略球面の一部を有していた。このようにして、第1めっき層の上記第1穴部およびその周囲の表面に沿って、内方に窪んだ多数の第2穴部を表面に有する第2めっき層を形成した。以上の工程を経ることにより、試料1の型を作製した。

【0102】

なお、試料1の型における第2めっき層の表面には、離型めっき層(厚み1μm)を形成した。上記離型めっき層は、ゴム材料との離型性を向上させるためのものであり、第2めっき層表面の粗面状態を損なわないように形成した。具体的には、上記離型めっき層の形成は、離型めっき層形成用めっき浴を用いて、めっき液温度90℃、めっき時間10分の条件で、第2めっき層の表面に無電解ニッケルめっきを行い、共析したPTFE微粒子を含むめっき層を形成することにより行った。

【0103】

(現像用ゴムロールの作製)

試料1の型の中空空間内に、直径8mm、長さ274mmの鉄製で、かつ、表面にNiめっきが施された中実円柱状の長軸体を同軸にセットした。そして、上記中空空間と軸体との間の空間に、導電性シリコーンゴム(信越化学工業(株)製、「X−34−264A/B」、混合質量比30/70)を充填した後、この型を190℃で30分間加熱することにより、軸体の外周に沿って、C=C結合を表面に残した導電性のシリコーンゴムからなる略円柱状のゴム弾性部(軸方向の長さ(ロール面長)230mm、厚みは4mm)を形成した。

【0104】

図13に、ゴム弾性部の表面観察写真を示す。図13は、上記ゴム弾性部の軸方向中央部における表面を上述したデジタルマイクロスコープにより拡大観察したものであり、倍率は1000倍である。図13によれば、試料1の型の粗面状態がゴム弾性部の表面に転写されていることが確認できる。つまり、ゴム弾性部は、その表面から外方に突出する多数の第1突出部(第1めっき層の第1穴部に対応)と、第1突出部およびその周囲の表面から外方に突出する多数の第2突出部(第2めっき層の第2穴部に対応)とを有しており、第2突出部の径は第1突出部の径よりも小さく、第2突出部の高さは第1突出部の高さよりも低いことが確認できる。また、第2突出部は、略半球状に形成されており、その表面は、略球面の一部を含んでいることがわかる。

【0105】

また、別途、ウレタン樹脂(日本ポリウレタン(株)製、「ニッポラン5199」)100質量部に対してカーボンブラック(電気化学工業(株)製、「デンカブラックHS−100」)10質量をボールミルにて混練した後、MEK400質量部を加えて混合・撹拌することにより表層形成材料を調製した。

【0106】

そして、上記ゴム弾性部の外周面に、上記表層形成材料をロールコート法により塗工し、170℃で60分間加熱することにより、表層(厚み5μm)を形成した。なお、この表層は、ゴム弾性部表面の粗面状態を損なわないような厚みに形成されており、トナーとの離型性を向上させるためのものである。以上により、試料1の型の型面を転写したゴム弾性部を有する試料1の現像用ゴムロールを得た。

【0107】

(試料2〜10の型、および、試料2〜10の現像用ロール)

試料1の型の作製において、第1工程における第1めっき層のめっき条件、第2工程における第2めっき層のめっき条件を表1のように変更した以外は上記と同様にして、試料2〜10の型を作製した。

【0108】

また、別途、トリクロロイソシアヌル酸(東京化成工業(株)製)5質量部と、C=C結合を含有成分としてのシリコーンオイル(信越シリコーン(株)製、「X−22−174DX」)1質量部と、tert−ブチルアルコール80質量部と、酢酸エチル20質量部とを混合するにより、表面改質剤を調製した。

【0109】

また、試料1の現像用ゴムロールの作製において、試料2〜10の型を用いてゴム弾性部を形成した点、表2に示すように、表層の厚みを変更した点、さらに一部のものについては表層を形成する代わりに、上記表面改質剤を用いてゴム弾性部の表面を表面改質した点以外は上記と同様にして、試料2〜10の型の型面を転写したゴム弾性部を有する試料2〜10の現像用ゴムロールを作製した。なお、上記表面改質は、調製した表面改質剤中にゴム弾性部表面が浸かるように25℃で30秒間浸漬し、酢酸エチルでゴム弾性部表面を25℃で30秒間洗浄した後、100℃で10分間乾燥することにより行った。

【0110】

(試料11の現像用ロール)

試料1の現像用ゴムロールの作製において、中空空間の内壁面に第1めっき層および第2めっき層が形成されていない型を用いて、軸体の外周にゴム弾性部を形成した。そして、このゴム弾性部の表面に、粗さ形成用粒子を含む表層形成材料をロールコート法により塗工し、粗さ形成用粒子により粗面化された表層を形成した。これにより粗さ形成用粒子によりゴム弾性部の表面が粗面化された試料11の現像用ゴムロールを作製した。

【0111】

なお、上記粗さ形成用粒子含む表層形成材料は、ウレタン樹脂(日本ポリウレタン(株)製、「ニッポラン5199」)100質量部に対してカーボンブラック(電気化学工業(株)製、「デンカブラックHS−100」)10質量部、粗さ形成用粒子としてのアクリル樹脂粒子(総研化学(株)製、「MX−1500」、平均粒子径13μm)30質量部をボールミルにて混練した後、MEK400質量部を加えて混合・撹拌することにより調製した。

【0112】

(試料12の型、および、試料12の現像用ロール)

試料1の型の作製において、第2工程を行わず、中空空間の内壁面上に第1めっき層が形成されたままの状態の型を、試料12の型とした。また、試料1の現像用ロールの作製において、上記試料12の型を用いてゴム弾性部を形成した点、表2に示すように、表層の厚みを変更した点以外は上記と同様にして、試料12の型の型面を転写したゴム弾性部を有する試料12の現像用ゴムロールを作製した。図14に、試料12の現像用ゴムロールにおけるゴム弾性部の表面観察写真を示す。図14によれば、試料12の現像用ゴムロールにおけるゴム弾性部の表面には、第1突出部のみしかないことがわかる。

【0113】

(ゴム弾性部の粗面状態の測定)

作製した各現像用ゴムロールについて、上述した測定方法に基づいて各ゴム弾性部の粗面状態を測定した。具体的には、第1突出部の径φ1、高さh1、面積率Ap1、第2突出部の径φ2、高さh2、面積率Ap2を測定した。その結果を表2に示す。

【0114】

(トナー搬送量)

作製した各現像用ゴムロールについて、トナー搬送量を測定した。トナー搬送量の測定は、現像用ゴムロール上のある一定面積のトナーを、油圧ポンプにて吸引するノズルにより吸い取り、吸引前後のノズルの重量差を測定する方法により行った。用いたトナーの平均粒子径は、8μmである。なお、本例では、適切なトナー搬送量の目安を4〜6mg/cm2の範囲とした。

【0115】

(トナー固着性)

作製した各現像用ゴムロールについて、トナー固着性を評価した。具体的には、各現像用ゴムロールを市販のカラーレーザープリンター(沖データ(株)製、「C5900」)に組み込み、28℃×80%RH環境下にて、シアン(トナーの平均粒子径は8μm)で画像出しを通紙1000枚、5000枚、30000枚(各A4サイズ)行い、耐久後の層形成用のブレード部材へのトナーの固着具合を調査した。固着箇所が1箇所未満の場合をA、固着箇所が2〜4箇所の場合をB、固着箇所が5〜9箇所の場合Cを、固着箇所が10箇所以上の場合Dとした。

【0116】

【表1】

【0117】

【表2】

【0118】

表1および表2によれば、以下のことがわかる。すなわち、試料11の現像用ゴムロールは、粗さ形成用粒子を分散した表層によりゴム弾性部の表面を粗面化している。そのため、表層硬度が高く、トナーがストレスを受け、ブレード部材にトナー固着が発生しやすかった。また、長期にわたって使用すると、上記トナー固着が発生しやすくなる傾向が見られた。また、トナー搬送量も低下した。長期使用によりトナー搬送量が低下するのは、度重なる使用によって粗さ形成用粒子による凸部の先端が削れてトナー保持力が低下したためである。

【0119】

試料12の現像用ゴムロールは、ゴム弾性部の表面が第1突出部だけである。そのため、トナー搬送量に特に問題はなかったが、第1突出部と第1突出部の間の隙間とトナーとの接触面積が多くなる。そのため、トナーがストレスを受け、初期の状態からブレード部材にトナー固着が発生しやすかった。また、長期にわたって使用すると、上記トナー固着がさらに発生しやすくなる傾向が見られた。

【0120】

一方、試料1〜7、9、10の現像用ロールは、型転写により表面が粗面化されているにもかかわらず、トナー保持力が高いことによって適切なトナー搬送量を得ることができており、かつ、トナーに対するストレスを低減できることによってブレード部材へのトナー固着も抑制できている。但し、試料8の現像用ゴムロールのように、ゴム弾性部の表面に表層を形成する場合、表層の厚みを厚くし過ぎると、ゴム弾性部の粗面が表層により埋まり、適切なトナー搬送量が得られなくなることがわかる。また、樹脂からなる表層の影響が大きくなり、トナーに対するストレスの低減効果も小さくなることがわかる。そのため、ゴム弾性部の表面に表層を形成する場合には、これらに留意すべきである。なお、本例の場合、表層が10μm以下であれば、特に問題がないことがわかる。

【0121】

さらに、試料1〜6の現像用ロールは、ゴム弾性部表面において、第1突出部が、30μm≦φ1≦80μm、5μm≦h1≦25μm、30%≦Ap1≦70%を満たし、第2突出部が、1μm≦φ2≦10μm、1μm≦h2、30%≦Ap2≦78.5%を満たしている。そのため、適切なトナー保持力によるトナー搬送性、トナーに対するストレスの低減効果のバランスに優れる。また、長期にわたって上記効果が得られることがわかる。したがって、これらの現像用ゴムロールを組み込んだ電子写真方式を採用する各種の画像形成装置の耐久性向上に寄与することができるといえる。

【0122】

以上、本発明の実施例について詳細に説明したが、本発明は上記実施例に限定されるものではなく、本発明の趣旨を損なわない範囲内で種々の変更が可能である。

【符号の説明】

【0123】

1 ゴムロール

2 ゴム弾性部

21 第1突出部

22 第2突出部

3 長軸体

4 型

5 型基材部

51 第1めっき層

511 第1穴部

512 凝集部

513 水素ガス(気泡)

514 第1略球状粒子

52 第2めっき層

522 第2穴部

524 第2略球状粒子

【技術分野】

【0001】

本発明は、ゴムロール、型および型の製造方法に関する。

【背景技術】

【0002】

従来、様々な分野においてゴムロールが用いられている。ゴムロールを利用する技術の一つとして、粗面化したゴムロール表面に粉体を保持し、ロールの回転によって保持した粉体を搬送する技術が知られている。具体的には、例えば、電子写真方式を採用する複写機、プリンター等の画像形成装置では、現像のためにゴムロールが用いられている。上記現像は、カートリッジ内のトナーをゴムロールによって感光ドラムまで保持・搬送し、感光ドラム表面に形成された静電潜像にトナーを付着させて可視像とすることにより行われる。

【0003】

ゴムロール表面を粗面化する技術としては、特許文献1等に知られるように、ゴムロールのゴム弾性層表面に、粗さ形成用粒子としての樹脂粒子を分散した樹脂塗膜を形成し、樹脂粒子による凸部とこの凸部間の凹部とによって表面凹凸を形成する技術がある。また、特許文献2等に知られるように、多数のピットを形成しためっき層等により粗面化した型面を、ゴム弾性層表面に転写することによって表面凹凸を形成する技術もある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−75497号公報

【特許文献2】特開2006−184608号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来技術は以下の点で改善の余地がある。すなわち、表面が粗面化されたゴムロールでは、ロール表面の凹部に粉体が保持される。また、ロール表面の凸部にはブレード部材等の他部材が当接することが多い。

【0006】

ここで、粗さ形成用粒子により表面が粗面化されたゴムロールは、凸部先端において、樹脂塗膜が他部材との擦れによって削られやすい。その結果、使用が重なって凸部が低くなるとともに凹部の隙間が減少し、粉体の保持力が低下する。場合によっては、粗さ形成用粒子が脱落し、表面凹凸が損なわれて粉体の保持力が大きく低下することもある。粉体の保持力が低下すると、ゴムロールの回転移動による粉体の搬送性が低下する。また、凹部表面は比較的硬い樹脂からなる。そのため、この凹部表面と他部材との間に挟まれた粉体はストレスを受けやすい。さらに、粗さ形成用粒子の添加量が増えると塗膜硬度が上昇し、粉体にストレスを与えやすくなる。

【0007】

一方、型転写により表面が粗面化されたゴムロールは、粉体の保持力を確保するため比較的大きな凸部が形成される。そのため、凹部の隙間は大きくなり、凹部に保持された粉体と凹部表面とが面接触しやすくなる。さらに、上記凸部は柔軟なゴム弾性を有しているため、凸部に他部材が圧接されると凸部は圧縮変形し、凹部の隙間が面方向に拡がる。凹部の隙間が面方向に拡がると、凹部に保持された粉体と凹部表面との接触面積が増加する。それ故、凹部表面と他部材との間に挟まれた粉体はストレスを受けやすくなる。このような問題は、ロール表面の凸部とブレード部材とを摺擦することによってトナーを摩擦帯電させる現像用ゴムロールで特に生じやすい。トナーに対するストレスが大きくなると、ブレード部材へトナーが固着する不具合などが誘発される。

【0008】

本発明は、上記問題に鑑みてなされてものであり、表面に粉体を適切に保持でき、かつ、粉体に対するストレスを低減可能なゴムロールを提供することにある。また、上記ゴムロール等におけるゴム弾性部の粗面形成に適した型を提供することにある。また、上記型の製造に適した製造方法を提供することにある。

【課題を解決するための手段】

【0009】

第1の発明は、型転写により表面が粗面化されたゴム弾性部を有するゴムロールであって、上記ゴム弾性部は、その表面から外方に突出する多数の第1突出部と、該第1突出部およびその周囲の表面から外方に突出する多数の第2突出部とを有し、上記第2突出部の径は上記第1突出部の径よりも小さく、上記第2突出部の高さは上記第1突出部の高さよりも低いことを特徴とするゴムロールにある(請求項1)。

【0010】

第2の発明は、型基材部と、該型基材部上に積層され、内方に窪んだ多数の第1穴部を表面に有する第1めっき層と、該第1めっき層の上記第1穴部およびその周囲の表面に沿って積層され、内方に窪んだ多数の第2穴部を表面に有する第2めっき層とを有し、上記第2穴部の径は上記第1穴部の径よりも小さく、上記第2穴部の深さは上記第1穴部の深さよりも浅いことを特徴とする型にある(請求項6)。

【0011】

第3の発明は、型基材部上に、内方に窪んだ多数の第1穴部を表面に有する第1めっき層を形成する第1工程と、上記第1めっき層の上記第1穴部およびその周囲の表面に沿って、内方に窪んだ多数の第2穴部を表面に有する第2めっき層を形成する第2工程とを有し、上記第2穴部の径を上記第1穴部の径よりも小さく、上記第2穴部の深さを上記第1穴部の深さよりも浅く調整することを特徴とする型の製造方法にある(請求項8)。

【発明の効果】

【0012】

上記構成を有するゴムロールによれば、ゴム弾性部の表面に接した粉体は、第1突出部と第1突出部との間の隙間に導かれて保持される。そのため、ゴムロールを回転させれば、上記隙間に保持された粉体を適量搬送することができる。また、第1突出部およびその周囲の表面には第1突出部よりも小さな第2突出部が多数形成されている。そのため、上記隙間に保持された粉体と隙間表面とが面接触し難く、両者の接触面積を小さくすることができる。また、第1突出部はゴム弾性を有しているので、この第1突出部にブレード部材等の他部材が圧接されると、第1突出部が圧縮変形して上記隙間が面方向に拡がることになる。しかしながら、このような場合でも、上記隙間に存在する第2突出部により、粉体と隙間表面との接触面積の増加が抑制される。それ故、上記隙間表面と他部材との間に挟まれる粉体に与えるストレスを低減させることができる。

【0013】

上記第1の発明によれば、表面に粉体を適切に保持でき、かつ、粉体に対するストレスを低減可能なゴムロールを提供することができる。

【0014】

したがって、上記ゴムロールを例えば、電子写真方式を採用する画像形成装置に組み込まれる現像用ゴムロールとして用いた場合には、適正なトナー搬送量を与えることができる。また、トナーに対するストレスを低減することができるので、現像用ゴムロールに当接するブレード部材へのトナー固着を抑制することができる。そのため、画像形成装置の高耐久化に寄与することができる。

【0015】

また、上記構成を有する型によれば、第2めっき層の表面には、第1めっき層の表面が有する第1穴部に対応した穴部が多数形成されている。また、この第1穴部に対応する穴部およびその周囲の表面を含む第2めっき層の表面全体には、第1穴部に対応する穴部よりも小さな第2穴部が多数形成されている。したがって、この粗面状態を有する型面をゴム弾性部の表面に転写することにより、表面から外方に突出する多数の第1突出部と、第1突出部およびその周囲の表面から外方に突出する多数の第2突出部とを有し、第2突出部の径は第1突出部の径よりも小さく、第2突出部の高さは第1突出部の高さよりも低い粗面を有するゴム弾性部が得られる。

【0016】

したがって、上記第2の発明によれば、上記ゴムロール等におけるゴム弾性部の粗面形成に適した型を提供することができる。

【0017】

また、上記構成を有する型の製造方法によれば、第1工程、第2工程を経ることにより、上記構成を有する型を製造することができる。

【0018】

したがって、第3の発明によれば、上記型の製造に適した製造方法を提供することができる。

【図面の簡単な説明】

【0019】

【図1】実施例に係るゴムロールを模式的に示す説明図である。

【図2】図1のA−A断面を模式的に示す説明図である。

【図3】図2のB位置におけるゴム弾性部の表面を模式的に示す説明図である。

【図4】図3のゴム弾性部のC−C断面を模式的に示す説明図である。

【図5】(a)は図4の第1突出部を拡大して模式的に示す説明図であり、(b)は図4の第2突出部を拡大して模式的に示す説明図である。

【図6】実施例に係る型の製造方法における、第1工程(1A)を模式的に示す説明図である。

【図7】実施例に係る型の製造方法における、第1工程(1B)を模式的に示す説明図である。

【図8】実施例に係る型の製造方法における、第2工程(2)を模式的に示す説明図である。

【図9】(a)は図8(b)における第1めっき層の第1穴部を拡大して模式的に示す説明図であり、(b)は図8(a)における第2めっき層の第2穴部を拡大して模式的に示す説明図である。

【図10】試料1の型における、第1めっき層の表面観察写真である。

【図11】試料1の型における、第2めっき層の表面観察写真である。

【図12】試料2の型における、第1めっき層および第2めっき層の断面観察写真である。

【図13】試料1の現像用ゴムロールにおける、ゴム弾性部の表面観察写真である。

【図14】試料12の現像用ゴムロールにおける、ゴム弾性部の表面観察写真である。

【発明を実施するための形態】

【0020】

上記ゴムロールについて説明する。上記ゴムロールは、型転写により表面が粗面化されたゴム弾性部を有している。ゴム弾性部の表面は、ゴム弾性部を型成形する際に、成形型表面の粗面状態が転写されて粗面化されていてもよいし、一旦ゴム弾性部を成形した後に、成形型ではない型表面の粗面状態が転写されて粗面化されていてもよい。ゴム弾性部の表面を簡単に粗面化できるなどの観点から、好ましくは前者であるとよい。

【0021】

上記ゴム弾性部は、その表面から外方に突出する多数の第1突出部と、この第1突出部およびその周囲の表面から外方に突出する多数の第2突出部とを有しており、同一のゴム素材により一体に形成されている。すなわち、第1突出部は、ゴム弾性部の表面から外方向に向かって多数突出している。そして、第2突出部は、第1突出部の表面のみならず、第1突出部と第1突出部との間にあるゴム弾性部の表面、つまり、第1突出部が形成されていないゴム弾性部の表面からも外方向に向かって多数突出している。このように上記ゴム弾性部は、第1突出部が多数突出する表面を有しており、この表面全体から第2突出部が多数突出している。なお、ゴム弾性部の表面の第1突出部および第2突出部は、粗さ形成用粒子によって表面から突出するものではない。また、ゴム弾性部表面の第1突出部および第2突出部は、以下に説明するゴム弾性部の表面観察やゴム弾性部の周方向断面の断面観察から確認することができる。

【0022】

上記ゴム弾性部において、第2突出部の径は第1突出部の径よりも小さい。「第1突出部の径」は、第1突出部の基端部における第1突出部の直径または円相当直径である。「第2突出部の径」は、第2突出部の基端部における直径または円相当直径である。なお、「円相当直径」は、各突出部の基端部の輪郭が略円形ではなく、いびつな形をしている場合に適用する概念であり、各突出部の基端部の輪郭の内側の面積と同じ面積を有する円の直径である。

【0023】

上記ゴム弾性部において、「第2突出部の径<第1突出部の径」を満たすことは、次のようにして確認することができる。先ず、上記ゴムロールにおけるゴム弾性部の軸方向中央部について、ゴム弾性部表面を表面観察する。そして、ゴム弾性部の表面に第1突出部および第2突出部が存在することを確認する。次に、第1突出部の径と第2突出部の径とを比較する。上記比較観察により明らかに「第2突出部の径<第1突出部の径」を満たすと認められる場合にはそれでもって足りる。判別がつき難い場合や、具体的な値を求める場合には、ゴム弾性部表面の周方向3箇所(中心角120°間隔)を表面観察する。そして、1箇所につき3点、すなわち、合計9点、代表的な各突出部を選んでそれぞれの径を測定し、得られた測定値の相加平均を各突出部の径とする。これにより、具体的な値を比較し、「第2突出部の径<第1突出部の径」を満たすことを確認することができる。なお、上記観察および測定には、デジタルマイクロスコープ((株)ナカデン・インターナショナル製「MX−1200E」等)を用いることができる。

【0024】

上記ゴム弾性部において、第2突出部の高さは第1突出部の高さよりも低い。「第1突出部の高さ」は、第1突出部の基端部から先端部までの距離である。「第2突出部の高さ」は、第2突出部の基端部から先端部までの距離である。

【0025】

上記ゴム弾性部において、「第2突出部の高さ<第1突出部の高さ」を満たすことは、次のようにして確認することができる。先ず、上記ゴムロールにおけるゴム弾性部の軸方向中央部を周方向に切断する。次に、切断したゴム弾性部表面を断面観察する。そして、ゴム弾性部の表面に第1突出部および第2突出部が存在することを確認する。次に、第2突出部の高さと第1突出部の高さとを比較する。上記比較観察により明らかに「第2突出部の高さ<第1突出部の高さ」を満たすと認められる場合にはそれでもって足りる。判別がつき難い場合や、具体的な値を求める場合には、切断したゴム弾性部表面の周方向3箇所(中心角120°間隔)を断面観察する。そして、1箇所につき3点、すなわち、合計9点、代表的な各突出部を選んでそれぞれの高さを測定し、得られた測定値の相加平均を各突出部の高さとする。これにより、具体的な値を比較し、「第2突出部の高さ<第1突出部の高さ」を満たすことを確認することができる。なお、上記観察および測定には、上述したデジタルマイクロスコープを用いることができる。また、上記断面観察に代えて、上記表面観察によって各突出部の高さを計測することができる場合もある。

【0026】

上記ゴムロールにおいて、第2突出部の表面は、略球面の一部を含むことが好ましい(請求項2)。

【0027】

上記「略球面」とは、完全な球面だけでなく、実質的に球面とみなせる曲面状も含む意味である。また、上記「一部を含む」とは、第2突出部の表面が略球面の部分を切り取った面を少なくとも有していることを意味する。第2突出部の表面形状は、上述したゴム弾性部の表面観察やゴム弾性部の周方向断面の断面観察から確認することができる。このような略球面の一部を含む表面を有する第2突出部は、放電加工により粗面化した型面の転写によっては形成することができない。例えば、略球状粒子の表面の一部を写し取った穴部を有するめっき層を備えた型の転写などによって好適に形成することができる。

【0028】

上記第2突出部の表面が略球面の一部を含む場合には、ゴム弾性部表面と粉体とを点接触させやすくなり、第1突出部と第1突出部との間の隙間に保持された粉体と隙間表面との接触面積をいっそう小さくすることができる。また、第1突出部が圧縮変形して上記隙間が面方向に拡がった場合でも、粉体と隙間表面との接触面積の増加が効果的に抑制される。それ故、上記隙間表面と他部材との間に挟まれる粉体に与えるストレスをいっそう低減させやすくなる。

【0029】

したがって、このゴムロールは、粉体搬送用として好適である。具体的には、例えば、電子写真方式を採用する画像形成装置に組み込まれ、ゴム弾性部表面とブレード部材とが長期にわたって摺擦される現像用ゴムロールなどとして好適である。粉体としてトナーが用いられる現像用ゴムロールに適用した場合には、適切なトナー搬送量を確保できる上、トナーに与えるストレスを長期にわたって低減しやすく、ブレード部材へのトナーの固着を長期にわたって抑制しやすいからである。それ故、画像形成装置の高耐久化に寄与しやすい。

【0030】

上記ゴムロールにおいて、(1)第1突出部は第1突出部の高さよりも第1突出部の径の方が大きい、および/または、(2)第1突出部の表面は略球面の一部を含むことが好ましい(請求項3)。

【0031】

上記(1)を満たす場合、第1突出部の形状としては、例えば、第1突出部の高さ方向に沿って切断したときの断面が略台形状(但し、上底<下底を満たす)などの形状を例示することができる。上記(1)の関係を満たす第1突出部は、例えば、めっき反応により生じる気泡の表面の一部を写し取った穴部を有するめっき層を備えた型の転写などによって好適に形成することができる。なお、上記(2)を満たす場合については、上述した第2突出部の表面が略球面の一部を含む場合に準ずるため説明は省略する。また、上記(1)、(2)を満たすことは、上述したゴム弾性部の表面観察や断面観察から確認することができる。

【0032】

上記(1)を満たす場合には、粉体の保持力が過度に大きくならないので、第1突出部と第1突出部との間の隙間の底部に粉体が保持されたままとなり難く、粉体の搬送性に優れる。特に、粉体がトナーである場合には、上記隙間の底部にトナーが固着し難いので、安定したトナー搬送、均一なトナー搬送に寄与しやすくなる。また、上記(2)を満たす場合には、第1突出部とブレード部材等の他部材との接触を均一にしやすくなるので、ロール長手方向にわたって、粉体に対するストレス低減効果を均一にしやすくなる。

【0033】

上記ゴムロールは、電子写真方式を採用する複写機、プリンター、ファクシミリ、これらの複合機等の画像形成装置に組み込まれる現像用ゴムロール、帯電用ゴムロール、転写用ゴムロール、定着用ゴムロール等として好適に用いることができる。また、この場合、上記画像形成装置に用いられるトナー粒子の平均粒子径は、好ましくは、3〜15μm、より好ましくは、5〜10μmであるとよい。なお、上記トナーの平均粒子径は、日機装(株)製、粒子径・粒度分布測定装置「ナノトラックUPA」等により測定することができる。

【0034】

ここで、上記ゴム弾性部の第1突出部の径をφ1[μm]、第2突出部の径をφ2[μm]とする。この場合、φ1の下限値は、適正な粉体保持力、粉体搬送性を確保するなどの観点から、好ましくは30μm、より好ましくは35μm、さらに好ましくは40μmであるとよい。φ1の上限値は、過度な粉体保持力、粉体の搬送過剰を防ぐなどの観点から、好ましくは80μm、より好ましくは75μm、さらに好ましくは70μmであるとよい。また、φ2の下限値は、粉体との接触面積の低減効果を確実に得るなどの観点から、好ましくは1μm、より好ましくは1.5μm、さらに好ましくは2μmであるとよい。φ2の上限値は、隙間空間を適切に確保し、粉体に対するストレスを低減しやすくするなどの観点から、好ましくは10μm、より好ましくは9.5μm、さらに好ましくは9μmであるとよい。

【0035】

第1突出部の径φ1に対する第2突出部の径φ2の比であるφ2/φ1は、適正な粉体搬送性と粉体に対するストレス低減を確保するなどの観点から、その下限値が、好ましくは0.01、より好ましくは0.04、さらに好ましくは0.07であるとよい。一方、φ2/φ1の上限値は、好ましくは0.3、より好ましくは0.27、さらに好ましくは0.24であるとよい。

【0036】

また、上記ゴム弾性部の第1突出部の高さをh1[μm]、第2突出部の高さをh2[μm]とする。この場合、h1の下限値は、適正な粉体保持力、粉体搬送性を確保するなどの観点から、好ましくは5μm、より好ましくは6μm、さらに好ましくは7μmであるとよい。h1の上限値は、過度な粉体保持力、粉体の搬送過剰を防ぐなどの観点から、好ましくは25μm、より好ましくは24μm、さらに好ましくは23μmであるとよい。また、h2の下限値は、粉体との接触面積の低減効果を確実に得るなどの観点から、好ましくは1μm、より好ましくは1.5μm、さらに好ましくは2μmであるとよい。h2の上限値は、隙間空間を適切に確保し、粉体に対するストレスを低減しやすくするなどの観点から、好ましくは8μm、より好ましくは7μm、さらに好ましくは6μmであるとよい。

【0037】

第1突出部の高さh1に対する第2突出部の高さh2の比であるh2/h1は、適正な粉体搬送性と粉体に対するストレス低減を確保するなどの観点から、その下限値が、好ましくは0.04、より好ましくは0.14、さらに好ましくは0.24であるとよい。一方、h2/h1の上限値は、好ましくは1.6、より好ましくは1.5、さらに好ましくは1.4であるとよい。

【0038】

また、上記ゴム弾性部の第1突出部の面積率をAp1[%]、第2突出部の面積率をAp2[%]とする。具体的には、上記Ap1、Ap2は、ゴム弾性部の表面の撮影画像を判別分析法を用いて二値化したときの第1突出部の面積率、第2突出部の面積率である。上記Ap1の値が小さくなると、ゴム弾性部の表面における第1突出部の密度が小さくなり、第1突出部と第1突出部との間の隙間が大きくなる。一方、上記Ap1の値が大きくなると、ゴム弾性部の表面における第1突出部の密度が大きくなり、第1突出部と第1突出部との間の隙間が小さくなる。したがって、上記Ap1の値は、上記隙間に保持される粉体の量と主に関係がある。また、ゴムロールは周方向にゴム弾性部を回転させて使用される。そのため、上記Ap1の値は、上記隙間に保持される粉体をロールの回転により搬送する搬送能力とも関係がある。

【0039】

他方、上記Ap2の値が小さくなると、第1突出部およびその周囲を含むゴム弾性部の表面における第2突出部の密度が小さくなり、第2突出部と第2突出部との間の隙間が大きくなる。一方、上記Ap2の値が大きくなると、第1突出部およびその周囲を含むゴム弾性部の表面における第2突出部の密度が大きくなり、第2突出部と第2突出部との間の隙間が小さくなる。そして、第2突出部は、第1突出部よりも径や高さが小さい。したがって、上記Ap2の値は、上記隙間に保持される粉体と隙間表面との接触面積と主に関係がある。

【0040】

上記Ap1、Ap2は、次のようにして測定することができる。すなわち、上記ゴムロールにおけるゴム弾性部の軸方向中央部について、ゴム弾性部表面の周方向の任意の1箇所を画像撮影する。具体的には、上述したデジタルマイクロスコープを用い、ゴム弾性部の表面の任意の1箇所における0.5mm×0.4mmの領域を1280×1024dpiの解像度にて画像として取り込む。この際、画像上における1ドットの大きさは、対象とする突出部(第1突出部または第2突出部)の径の1/15以下となるように設定する。次いで、得られた撮影画像を二値化しやすいようにモノクロ変換する。次いで、照度ムラを平滑化するために、モノクロ変換後の画像から平滑フィルタによってノイズを除去する。次いで、ノイズを除去した画像を、画像処理ソフト(ナノシステム(株)製「NanoHunter NS2K−Pro/Lt」等)を用いて、判別分析法により二値化処理する。次いで、上記二値化した画像を白黒反転し、対象とする突出部に対応する白色部分の内部に発生している黒色のノイズを白色で穴埋め処理した後、白色部分の面積を計測する。これにより対象とする突出部(第1突出部または第2突出部)の面積率(Ap1またはAp2)を求めることができる。

【0041】

第1突出部の面積率Ap1の下限値は、適正な粉体保持力、粉体搬送性を確保するなどの観点から、好ましくは30%、より好ましくは35%、さらに好ましくは40%であるとよい。Ap1の上限値は、過度な粉体保持力、粉体の搬送過剰を防ぐなどの観点から、好ましくは70%、より好ましくは65%、さらに好ましくは60%であるとよい。また、第2突出部の面積率Ap2の下限値は、粉体との接触面積の低減効果を確実に得るなどの観点から、好ましくは30%、より好ましくは35%、さらに好ましくは40%であるとよい。Ap2の上限値は、隙間空間を適切に確保し、粉体に対するストレスを低減しやすくするなどの観点から、好ましくは78.5%、より好ましくは73%、さらに好ましくは68%であるとよい。

【0042】

上記ゴムロールにおいて、第1突出部は、30μm≦φ1≦80μm、5μm≦h1≦25μm、30%≦Ap1≦70%を満たし、第2突出部は、1μm≦φ2≦10μm、1μm≦h2、30%≦Ap2≦78.5%を満たすことが好ましい(請求項4)。

【0043】

この場合には、平均粒子径が1〜15μm程度のトナー等の粉体の保持力、搬送性、粉体に対するストレスの低減効果のバランスに優れる。そのため、このゴムロールは、例えば、電子写真方式を採用する画像形成装置に組み込まれ、ゴム弾性部表面とブレード部材とが長期にわたって摺擦される現像用ゴムロールなどとして好適である。

【0044】

上記ゴムロールにおいて、ゴム弾性部の表面は、ゴム弾性部の表面に接する粉体等の物体との離型性を高めるために、離型性が付与されていることが好ましい。離型性の付与方法としては、例えば、ゴム弾性部の表面を紫外線照射や表面改質剤等により表面改質する方法などを例示することができる。また、第1突出部および第2突出部による凹凸状態を損なわない程度の厚みでゴム弾性部表面にウレタン樹脂等の樹脂、導電剤等を含む塗膜からなる表層を離型層として積層(被覆)する方法などを例示することができる。上記表層の厚みとしては、好ましくは、10μm以下、より好ましくは、5μm以下である。

【0045】

上記表面改質による場合には、ゴム弾性部表面における第1突出部および第2突出部による凹凸状態をほとんど損なうことなく離型性を付与することができる。そのため、第1突出部および第2突出部の密度バラツキを抑制しやすくなる。したがって、このゴムロールを上記画像形成装置の現像用ゴムロールとして用いた場合には、均一なトナー搬送量を確保できるとともにブレード部材へのトナーの固着も抑制しやすくなり、また、濃度バラツキも抑制される。そのため、きめの細かい画像を得やすくなる。一方、上記表層による場合には、ゴム弾性層の表面に比較的簡単かつ低コストで離型性を付与することができる。

【0046】

上記ゴムロールにおいて、ゴム弾性部は、長軸体の外周に沿って略円柱状に形成することができる。また、上記ゴムロールは、略円柱状に形成したゴム弾性部の両端部の各端面から短軸体を突出させて設けることもできる。上記軸体は、ステンレス、アルミニウムなどの金属(合金含む)やプラスチックの中実体、中空体から構成することができる。

【0047】

上記ゴムロールにおいて、ゴム弾性部は1または2以上のゴム弾性層から構成することができる。ゴム弾性部を構成するゴム材料としては、例えば、シリコーンゴム、ウレタンゴム、ブタジエンゴム、ヒドリンゴム、ニトリルゴムなどを例示することができる。ゴム弾性部の耐ヘタリ性に優れるなどの観点から、シリコーンゴム、ウレタンゴムを好適に用いることができる。シリコーンゴムは、温度変化や湿度変化などの環境変化に対して体積変化を生じ難く、環境変化によるゴム弾性部の外径変動が小さい利点も有するため、特に好適である。

【0048】

上記ゴムロールにおいて、上記ゴム弾性部は、導電性を有していることが好ましい(請求項5)。

【0049】

この場合、上記画像形成装置の現像用ゴムロールとして好適に用いることができる。ゴム弾性部への導電性付与は、ゴム弾性部中に、カーボンブラック等の電子導電剤、第4級アンモニウム塩等のイオン性導電剤、イオン液体などの導電剤を1または2以上含有させることにより好適に行うことができる。なお、その他にも、必要に応じて、充填剤、増量剤、補強材、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤を1または2以上適宜添加することもできる。

【0050】

上記ゴムロールにおいて、ゴム弾性部の厚みは、0.1〜10mmの範囲内にあることが好ましい。より好ましくは、1〜5mmの範囲内である。

【0051】

次に、上記型について説明する。上記型は、上記ゴムロール等のゴム弾性部の表面に粗面を形成するのに好適なものである。上記型において、型基材部は、例えば、S55C、SACM645等の鋼材、A5056等のアルミニウム材(合金含む)などの金属材料やプラスチック材料などから構成することができる。

【0052】

上記型において、第1めっき層は型基材部上に積層されておればよい。型基材部と第1めっき層とは必ずしも接している必要はなく、型基材部と第1めっき層との間には、下地めっき層等のめっき層が1または2以上積層されていてもよい。

【0053】

上記型において、型基材部上に直接あるいは他のめっき層を介して積層される第1めっき層は、内方(型基材部側)に窪んだ多数の第1穴部を表面に有している。また、第1めっき層の第1穴部およびその周囲の表面に沿って積層される第2めっき層は、内方(型基材部側)に窪んだ多数の第2穴部を表面に有している。つまり、第2めっき層は、第1穴部が形成されていない第1めっき層の表面のみならず、第1穴部の穴内の表面にも積層されている。したがって、第2めっき層の第2穴部は、第1めっき層上における第1穴部が形成されていない部分上のみならず、第1穴部の穴内上にも存在している。

【0054】

上記型において、第2穴部の径は第1穴部の径よりも小さく、第2穴部の深さは第1穴部の深さよりも浅い。「第1穴部の径」は、第1穴部の開口部の直径または円相当直径である。「第2穴部の径」は、第2穴部の開口部の直径または円相当直径である。「円相当直径」は、各穴部の開口部の輪郭が略円形ではなく、いびつな形をしている場合に適用する概念であり、各穴部の開口部の輪郭の内側の面積と同じ面積を有する円の直径である。また、「第1穴部の深さ」は、第1穴部の開口部から底部までの距離である。「第2穴部の深さ」は、第2穴部の開口部から底部までの距離である。第1穴部と第2穴部との位置関係、各穴部の径および深さの関係は、以下に説明する型の表面観察、断面観察から確認することができる。

【0055】

すなわち、先ず、型を切断するなどして、型基材部上に互いに接する下層めっきおよび上層めっきがあることを確認する。次いで、表面観察により、上層めっき表面に大径穴部が多数見られること、この大径穴部の中およびその周囲に、大径穴部よりも小さな径の小径穴部が多数見られることを確認する。次いで、表面観察、断面観察により、下層めっきの表面に上記大径穴部に対応して穴部が形成されており、この対応する穴部内およびその穴部の周囲の表面に沿って上層めっきが形成されていることを確認する。また、上層めっきの表面には上記小径穴部だけが直接形成されていることを確認する。これら観察により、上記下層めっきが第1穴部を有する第1めっき層に対応し、上記上層めっきが第2穴部を有する第2めっき層に対応していることを確認することができる。また、第1穴部と第2穴部との位置関係も確認することができる。さらに、第1穴部および第2穴部の径や深さも比較することができる。上記比較観察により明らかに「第2穴部の径<第1穴部の径」を満たすと認められる場合にはそれでもって足りる。判別がつき難い場合や、具体的な値を求める場合には、型表面の任意の3箇所について上記観察を行う。そして、1箇所につき3点、すなわち、合計9点、代表的な各穴部を選んでそれぞれの径、深さを測定し、得られた測定値の相加平均を各穴部の径、深さとする。これにより、具体的な値を比較し、「第2穴部の径<第1穴部の径」、「第2穴部の深さ<第1穴部の深さ」を満たすことを確認することができる。なお、上記観察および測定には、上述したデジタルマイクロスコープを用いることができる。また、後述のように、上記型基材部が略円柱状の空間を有し、この空間の内壁上に上記第1めっき層および上記第2めっき層が形成されている場合には、上記空間の軸方向中央部における内壁表面の周方向3箇所(中心角120°間隔)について上記観察や測定を行えばよい。

【0056】

上記型において、第2穴部の表面は、略球面の一部を含むことが好ましい。上記「略球面」とは、完全な球面だけでなく、実質的に球面とみなせる曲面状も含む意味である。また、上記「一部を含む」とは、第2穴部の表面が略球面の部分を切り取った面を少なくとも有していることを意味する。第2穴部の表面形状は、上述した型の表面観察や断面観察から確認することができる。このような略球面の一部を含む表面を有する第2穴部は、放電加工により形成することは困難である。例えば、略球状粒子の表面の一部を第2めっき層の表面に写し取ることなどによって好適に形成することができる。

【0057】

上記第2穴部の表面が略球面の一部を含む場合には、転写により得られるゴム弾性部の第2突出部を、略球面の一部を含む表面を有する第2突出部とすることができる。

【0058】

上記型において、<1>第1穴部は第1穴部の深さよりも第1穴部の径の方が大きい、および/または、<2>第1穴部の表面は略球面の一部を含むことが好ましい。

【0059】

上記<1>を満たす場合、第1穴部の形状としては、例えば、第1穴部の深さ方向に沿って切断したときの断面が略台形状(但し、下底<上底を満たす)などの形状を例示することができる。上記<1>の関係を満たす第1穴部は、例えば、めっき反応により生じる気泡の表面の一部を第1めっき層の表面に写し取ることなどによって好適に形成することができる。なお、上記<2>を満たす場合については、上述した第2穴部の表面が略球面の一部を含む場合に準ずるため説明は省略する。また、上記<1>、<2>を満たすことは、上述した型の表面観察や断面観察から確認することができる。

【0060】

上記<1>を満たす場合には、転写により得られるゴム弾性部の第1突出部を、第1突出部の高さよりも第1突出部の径の方が大きい形状とすることができる。また、上記<2>を満たす場合には、転写により得られるゴム弾性部の第1突出部を、略球面の一部を含む表面を有する第1突出部とすることができる。

【0061】

ここで、上記第1めっき層の第1穴部の径をΦ1[μm]、第2めっき層の第2穴部の径をΦ2[μm]とする。この場合、Φ1の下限値は、転写により得られるゴム弾性部の適正な粉体保持力、粉体搬送性を確保するなどの観点から、好ましくは40μm、より好ましくは45μm、さらに好ましくは50μmであるとよい。Φ1の上限値は、転写により得られるゴム弾性部の過度な粉体保持力、粉体の搬送過剰を防ぐなどの観点から、好ましくは90μm、より好ましくは85μm、さらに好ましくは80μmであるとよい。また、Φ2の下限値は、転写により得られるゴム弾性部の粉体との接触面積の低減効果を確実に得るなどの観点から、好ましくは1μm、より好ましくは1.5μm、さらに好ましくは2μmであるとよい。Φ2の上限値は、転写により得られるゴム弾性部において上記隙間空間を適切に確保し、粉体に対するストレスを低減しやすくするなどの観点から、好ましくは10μm、より好ましくは9.5μm、さらに好ましくは9μmであるとよい。

【0062】

第1穴部の径Φ1に対する第2穴部の径Φ2の比であるΦ2/Φ1は、転写により得られるゴム弾性体において適正な粉体搬送性と粉体に対するストレス低減を確保するなどの観点から、その下限値が、好ましくは0.01、より好ましくは0.04、さらに好ましくは0.07であるとよい。一方、Φ2/Φ1の上限値は、好ましくは0.3、より好ましくは0.27、さらに好ましくは0.04であるとよい。

【0063】

また、上記第1めっき層の第1穴部の深さをd1[μm]、第2めっき層の第2穴部の深さをd2[μm]とする。この場合、d1の下限値は、転写により得られるゴム弾性部の適正な粉体保持力、粉体搬送性を確保するなどの観点から、好ましくは5μm、より好ましくは6μm、さらに好ましく7μmであるとよい。d1の上限値は、転写により得られるゴム弾性部の過度な粉体保持力、粉体の搬送過剰を防ぐなどの観点から、好ましくは25μm、より好ましくは24μm、さらに好ましく23μmであるとよい。また、d2の下限値は、転写により得られるゴム弾性部の粉体との接触面積の低減効果を確実に得るなどの観点から、好ましくは1μm、より好ましくは1.5μm、さらに好ましく2μmであるとよい。d2の上限値は、転写により得られるゴム弾性部において上記隙間空間を適切に確保し、粉体に対するストレスを低減しやすくするなどの観点から、好ましくは8μm、より好ましくは7μm、さらに好ましくは6μmであるとよい。

【0064】

第1穴部の深さd1に対する第2穴部の深さd2の比であるd2/d1は、転写により得られるゴム弾性体において適正な粉体搬送性と粉体に対するストレス低減を確保するなどの観点から、その下限値が、好ましくは0.04、より好ましくは0.14、さらに好ましくは0.24であるとよい。一方、d2/d1の上限値は、好ましくは1.6、より好ましくは1.5、さらに好ましくは1.4であるとよい。

【0065】

また、第1穴部の面積率をBp1[%]、第2穴部の面積率をBp2[%]とする。具体的には、上記Bp1、Bp2は、第2めっき層の表面の撮影画像を判別分析法を用いて二値化したときの第1穴部の面積率、第2穴部の面積率である。上記Bp1の値が小さくなると、第1穴部の密度が小さくなり、第1穴部と第1穴部との間の隙間が大きくなる。一方、上記Bp1の値が大きくなると、第1穴部の密度が大きくなり、第1穴部と第1穴部との間の隙間が小さくなる。したがって、上記Bp1の値は、転写により得られるゴム弾性部表面における第1突出部と第1突出部との間の隙間に保持される粉体の量と主に関係がある。

【0066】

他方、上記Bp2の値が小さくなると、第2穴部の密度が小さくなり、第2穴部と第2穴部との間の隙間が大きくなる。一方、上記Bp2の値が大きくなると、第2穴部の密度が大きくなり、第2穴部と第2穴部との間の隙間が小さくなる。したがって、上記Bp2の値は、転写により得られるゴム弾性部表面における第1突出部と第1突出部との間の隙間に保持される粉体と隙間表面との接触面積と主に関係がある。

【0067】

上記Bp1、Bp2は、次のようにして測定することができる。すなわち、上記型の第2めっき層表面の任意の1箇所を画像撮影する。具体的には、上述したデジタルマイクロスコープを用い、上記第2めっき層の表面の任意の1箇所における0.5mm×0.4mmの領域を1280×1024dpiの解像度にて画像として取り込む。この際、画像上における1ドットの大きさは、対象とする穴部(第1穴部または第2穴部)の径の1/15以下となるように設定する。次いで、得られた撮影画像を二値化しやすいようにモノクロ変換する。次いで、照度ムラを平滑化するために、平滑フィルタによりモノクロ変換後の画像からノイズを除去する。次いで、ノイズを除去した画像を、画像処理ソフト(ナノシステム(株)製「NanoHunter NS2K−Pro/Lt」等)を用いて、判別分析法により二値化処理する。次いで、上記二値化した画像を白黒反転し、対象とする穴部に対応する白色部分の内部に発生している黒色のノイズを白色で穴埋め処理した後、白色部分の面積を計測する。これにより対象とする穴部(第1穴部または第2穴部)の面積率(Bp1またはBp2)を求めることができる。

【0068】

上記第1穴部の面積率Bp1の下限値は、転写により得られるゴム弾性部の適正な粉体保持力、粉体搬送性を確保するなどの観点から、好ましくは30%、より好ましくは35%、さらに好ましくは40%であるとよい。Bp1の上限値は、転写により得られるゴム弾性部の過度な粉体保持力、粉体の搬送過剰を防ぐなどの観点から、好ましくは70%、より好ましくは65%、さらに好ましくは60%であるとよい。また、上記第2穴部の面積率Bp2の下限値は、転写により得られるゴム弾性部の粉体との接触面積の低減効果を確実に得るなどの観点から、好ましくは30%、より好ましくは35%、さらに好ましくは40%であるとよい。Bp2の上限値は、転写により得られるゴム弾性部において上記隙間空間を適切に確保し、粉体に対するストレスを低減しやすくするなどの観点から、好ましくは78.5%、より好ましくは73%、さらに好ましくは68%であるとよい。

【0069】

上記型において、第1穴部は、40μm≦Φ1≦90μm、5μm≦d1≦25μm、30%≦Bp1≦70%を満たし、上記第2穴部は、1μm≦Φ2≦10μm、1μm≦d2、30%≦Bp2≦78.5%を満たすことが好ましい。

【0070】

この場合には、転写により得られるゴム弾性部表面において、第1突出部が、30μm≦φ1≦80μm、5μm≦h1≦25μm、30%≦Ap1≦70%を満たし、第2突出部が、1μm≦φ2≦10μm、1μm≦h2、30%≦Ap2≦78.5%を満たしやすくなる。

【0071】

上記型において、第1めっき層および第2めっき層が形成される型基材部上の面は、平面、曲面のいずれの形状であってもよい。好ましくは、上記型において、型基材部は略円柱状の空間を有し、この空間の内壁上に第1めっき層および第2めっき層が形成されているとよい(請求項7)。

【0072】

この場合には、上記ゴムロールのゴム弾性部の型成形に適し、ゴム弾性部の型成形時に、上記略円柱状の空間の内壁面が有する粗面を上記ゴム弾性部の表面に容易に転写することができる。

【0073】

上記型は、第2めっき層の表面に沿って離型層が積層されていることが好ましい。離型層としては、例えば、ポリテトラフルオロエチレン(PTFE)樹脂粒子等のフッ素系樹脂粒子などを分散させためっき層などを例示することができる。この場合には、ゴム弾性部の形成材料に含まれるゴム材料等との離型性に優れる。そのため、型表面の粗面形状をゴム弾性部の表面に精度よく転写しやすくなる。

【0074】

なお、上記めっきは、無電解めっき、電解めっきのいずれでもよいが、好ましくは、ニッケル、コバルト、銅、錫、パラジウム、これらの合金等による無電解めっきであるとよい。上記めっきは、各穴部の形成容易性、耐食性、コスト等の観点から、ニッケル、ニッケル合金による無電解めっきが好ましい。

【0075】

次に、上記型の製造方法について説明する。上記型の製造方法は、上記型を好適に製造することができる方法である。なお、上記型の製造方法における各工程の型基材部、第1めっき層、第2めっき層については上記型の説明と同様であるので説明は省略する。

【0076】

上記型の製造方法において、上記第1工程は、(1A)めっき反応により生じる気泡の表面の一部をめっき層の表面に写し取ることにより、第1穴部を有する第1めっき層を形成する方法、あるいは、(1B)第1略球状粒子の表面の一部を、めっき層の表面に写し取ることにより、第1穴部を有する第1めっき層を形成する方法を含み、第2工程は、(2)第2略球状粒子の表面の一部をめっき層の表面に写し取ることにより、第2穴部を有する第2めっき層を形成する方法を含むことが好ましい(請求項9)。

【0077】

上記第1工程(1A)の場合には、型転写により得られるゴム弾性部の第1突出部の形状を、第1突出部の高さよりも第1突出部の径の方を大きくすることが可能な型を得ることができる。また、上記第1工程(1B)の場合には、転写により得られるゴム弾性部の第1突出部を、略球面の一部を含む表面を有する第1突出部とすることが可能な型を得ることができる。また、上記第2工程(2)の場合には、転写により得られるゴム弾性部の第2突出部を、略球面の一部を含む表面を有する第2突出部とすることが可能な型を得ることができる。

【0078】

上記第1工程(1A)の方法としては、具体的には、次の方法を好適に例示することができる。

【0079】

すなわち、めっき金属となる金属イオンと、めっき反応により生じる水素ガス等の気泡を吸着させるための微粒子とを少なくとも含むめっき浴を用いて、型基材部の表面に無電解めっきを行い、意図的にめっき欠陥であるピットが多数表面に形成されためっき層を形成する。このピットは、めっき反応時に生じる水素ガス等の気泡が、めっき中に共析した微粒子の凝集部に吸着し、この気泡の吸着した部分でさらなるめっきの析出が阻害されて形成されたものである。この方法によれば、気泡の表面の一部を写し取って形成した第1穴部を多数表面に有する第1めっき層を形成することができる。第1穴部は、単独の気泡および/または連なった気泡の表面の一部を写し取った曲面を有していてもよい。なお、この方法により形成した第1めっき層の第1穴部の底部には、微粒子の凝集部を確認することができる。

【0080】

上記微粒子としては、平均粒子径が0.5〜5μm程度の炭化ケイ素、酸化アルミニウム、酸化ジルコニウム、酸化チタン、ポリテトラフルオロエチレン(PTFE)、窒化ホウ素などからなる微粒子を例示することができる。好ましくは、気泡の吸着性に優れるなどの観点から、PTFE微粒子であるとよい。上記微粒子の量は、2〜10g/L程度とすることができる。また、上記めっき浴中には、気泡の吸着を促進し、第1穴部をより簡単に形成できるなどの観点から、カチオン性界面活性剤および/または両性界面活性剤を1種または2種以上添加することが好ましい。上記カチオン性界面活性剤としては、例えば、ラウリルトリメチルアンモニウムクロライド、エチレンオキサイド付加型アンモニウムクロライド等の第4級アンモニウム塩型のものなどを例示することができる。上記両性界面活性剤としては、例えば、ラウリルベタイン、アミドプロピルベタイン、ジメチルアルキルベタイン等のベタイン型のものなどを例示することができる。上記カチオン性界面活性剤および/または両性界面活性剤の量は、0.01〜0.5g/L程度とすることができる。なお、上記めっき浴中には、他にも、還元剤(次亜リン酸、ジメチルアミンボラン、ヒドラジン等、めっき浴の安定性の観点からは次亜リン酸)、錯化剤(クエン酸、リンゴ酸、EDTA等)、pH緩衝剤(乳酸、酢酸、コハク酸等)などを1種または2種以上添加することができる。

【0081】

また、上記第1工程(1B)の方法としては、具体的には、次の方法を好適に例示することができる。

【0082】

すなわち、めっき金属となる金属イオンと、第1略球状粒子とを少なくとも含むめっき浴を用いて、型基材部の表面に無電解めっきを行い、多数の第1略球状粒子を含有するめっき層を形成する。ここで、上記めっき層の形成は、めっき層を表面から観察したときに、析出しためっきによって第1略球状粒子が完全に見えなくなってしまうようなめっきを行うのではなく、表面から第1略球状粒子の一部が見える状態までのめっきを行う。上記めっき層の形成は、適切な深さの穴部を得るなどの観点から、第1略球状粒子の平均粒子径の1/3〜1/2程度がめっき層の表面から露出した状態となるようにめっきを行うことが好ましい。その後、めっき層に保持されている第1略球状粒子を選択的に除去する。上記除去は、第1略球状粒子の材質などを考慮して行うことができる。例えば、第1略球状粒子の材質が樹脂やゴム等の有機材料であれば、その有機材料を溶解可能な適当な溶剤(アセトン、MEK、トルエン、NMP等)で溶解すればよい。また、熱処理により焼失させることも可能である。上記方法によれば、第1略球状粒子の表面の一部を写し取って形成した第1穴部を多数表面に有する第1めっき層を形成することができる。

【0083】

上記第1略球状粒子としては、平均粒子径が30〜80μm程度のアクリル、スチレン、ウレタン、ナイロン、シリコーン、セルロース等の有機粒子などを例示することができる。好ましくは、溶剤による除去容易性、めっき浴への分散性に優れるなどの観点から、アクリル粒子、スチレン粒子であるとよい。上記第1略球状粒子の量は、1〜100g/L程度とすることができる。なお、上記めっき浴中には、第1略球状粒子の分散性を高めるなどの観点から、上述したカチオン性界面活性剤および/または両性界面活性剤を0.01〜10g/L程度の範囲で1種または2種以上添加することが好ましい。他にも、上述した還元剤、錯化剤、pH緩衝剤などを1種または2種以上添加することができる。

【0084】

また、上記第2工程(2)の方法としては、具体的には、上述した第1工程(1b)の方法と同様にして行うことができる。但し、この場合には、上記第1略球状粒子に代えて平均粒子径が1〜10μm程度の第2略球状粒子(材質は同様)を用いる。

【実施例】

【0085】

本発明の実施例に係るゴムロール、型、型の製造方法につき、図面を用いて具体的に説明する。

先ず、本例のゴムロールの概略構成を図1〜図5を用いて説明する。図1、図2に示すように、ゴムロール1は、電子写真方式を採用する画像形成装置に組み込まれる現像用ゴムロールである。ゴムロール1は、後述する本例の型4による型転写により表面が粗面化されたゴム弾性部2を有している。ゴム弾性部2は、中実円柱状の長軸体3の外周に沿って層状に形成されている。ゴム弾性部2は、導電性のシリコーンゴムから構成されており、厚みは4mmとした。なお、ゴム弾性部2の表面には、不飽和炭素−炭素二重結合が存在している。

【0086】

図3〜図5に示すように、ゴム弾性部2は、多数の第1突出部21、第2突出部22を有している。第1突出部21は、ゴム弾性部2の表面から外方に突出している。第2突出部22は、第1突出部21およびその周囲のゴム弾性部2表面から外方に突出している。第2突出部22の径φ2は、第1突出部21の径φ1よりも小さく、第2突出部22の高さh2は、第1突出部21の高さh2よりも低く形成されている。第2突出部22の表面は、略球面の一部を含んでいる。本例では、第2突出部22は、略半球状に突出形成されている。

【0087】

なお、以下では、後述するように、型面の粗面状態を種々変更した型4を作製し、これら型4の型面を転写することにより、上述した方法により測定される第1突出部21の径φ1、高さh1、面積率Ap1、第2突出部22の径φ2、高さh2、面積率Ap2を種々変更したゴムロール試料を作製した。また、図1〜図5は、ゴム弾性部2の表面に表層を被覆していない例を示しているが、離型性を付与するために表層を形成した試料も作製した。表層を形成しない場合には、ゴム弾性部2の表面を表面改質して離型性を付与した。

【0088】

次に、本例の型の概略構成を図8、図9を用いて説明する。図8(b)に示すように、型4は、型基材部5と第1めっき層51と第2めっき層52とを有している。第1めっき層51は、型基材部5上に下地めっき層(不図示)を介して積層され、内方に窪んだ多数の第1穴部511を表面に有している。第2めっき層52は、第1めっき層51の上記第1穴部511およびその周囲の表面に沿って積層され、内方に窪んだ多数の第2穴部522を表面に有している。図9に示すように、第2穴部522の径Φ2は、第1穴部511の径Φ1よりも小さく、第2穴部522の深さd2は、第1穴部511の深さd1よりも浅く形成されている。第2穴部522の表面は、略球面の一部を含んでいる。本例では、第2穴部522は、略半球状に窪んで形成されている。

【0089】

ここで、上記めっき層51、52は、いずれも無電解ニッケルめっき層から構成した。また、図示はしないが、型基材部5は、ゴムロール1のゴム弾性部2を形成可能な略円柱状の中空空間を有している。そして、この空間の内壁上に第1めっき層51および第2めっき層52が形成されている。

【0090】

なお、以下では、後述する表1に示すように、第1めっき層51および第2めっき層52の形成時のめっき条件を種々変更することにより、上述した方法により測定される第1穴部511の径Φ1、深さd1、面積率Bp1、第2穴部522の径Φ2、深さd2、面積率Bp2を種々変更した型試料を作製した。また、図8は、第2めっき層52の表面に他のめっき層が形成されていない例を示しているが、以下の試料の作製では、上述のゴム弾性部との離型性を向上させるため、第2めっき層52の表面の粗面状態を損なわないように、第2めっき層52の表面に離型めっき層(不図示)として、PTFE微粒子を分散させた無電解ニッケルめっき層を積層した。

【0091】

次に、本例の型の製造方法の概略工程を図6〜図8を用いて説明する。図6に示すように、先ず、第1工程(1A)にて、型基材部5の略円柱状の中空空間の内壁上に、内方に窪んだ多数の第1穴部511を表面に有する第1めっき層51を形成した。本例では、具体的には、図6(a)に示すように、めっき51b中に共析したPTFE微粒子の凝集部512にめっき反応により生じる水素ガス513を吸着させ、その後、図6(b)に示すように、凝集部512から水素ガス513が離脱した跡として、めっき層51の表面に水素ガス513の表面の一部を写し取った。これにより、第1穴部511を有する第1めっき層51を形成した。

【0092】

なお、上記第1工程(1A)に代えて、図7に示すような、第1工程(1B)を採用することも可能である。この場合には、第1工程(1B)にて、第1略球状粒子の表面の一部をめっき層の表面に写し取ることにより、上記第1穴部を有する第1めっき層を形成する。具体的には、図7(a)に示すように、型基材部5の略円柱状の中空空間の内壁上に無電解めっきを行い、多数の第1略球状粒子(アクリル樹脂粒子)514を含有するめっき層51aを形成する。この際、第1略球状粒子514の平均粒子径の1/3〜1/2程度がめっき層51aの表面から露出した状態となるようにめっき条件を調整する。その後、図7(b)に示すように、めっき層51aに保持されている第1略球状粒子514を有機溶剤(アセトン等)により溶解し、選択的に除去する。このようにして、第1略球状粒子514の表面の一部をめっき層の表面に写し取ることにより、第1穴部511を有する第1めっき層51を形成することもできる。

【0093】

また、上記第1工程(1A)または(1B)の後、図8に示すように、第2工程にて、第1めっき層51の第1穴部511およびその周囲の表面に沿って、内方に窪んだ多数の第2穴部522を表面に有する第2めっき層52を形成した。本例では、具体的には、図8(a)に示すように、第1めっき層51上に無電解めっきを行い、第1めっき層51の第1穴部511およびその周囲の表面に沿って、多数の第2略球状粒子(アクリル樹脂粒子)524を含有するめっき層52aを形成した。この際、第2略球状粒子524の平均粒子径の1/3〜1/2程度がめっき層52aの表面から露出した状態となるようにめっき条件を調整した。その後、図8(b)に示すように、めっき層52aに保持されている第2略球状粒子524を有機溶剤(アセトン等)により溶解し、選択的に除去した。このようにして、第2略球状粒子524の表面の一部をめっき層の表面に写し取ることにより、第2穴部522を有する第2めっき層52を形成した。

【0094】

以下、作製した試料に基づき、具体的に説明する。次の手順により、試料1の型、試料1の型の型面を転写したゴム弾性部を有する試料1の現像用ゴムロールを作製した。

(基本めっき浴の調製)

硫酸ニッケル6水和物を20g/L、次亜リン酸ナトリウム1水和物(還元剤)を25g/L、乳酸(錯化剤)を27g/L、プロピオン酸(錯化剤)2.5g/Lを配合して、pH4.8の基本めっき浴を調製した。

【0095】

(第1工程用めっき浴の調製)

カチオン性界面活性剤(ラウリルトリメチルアンモニウムクロライド)0.1g/Lを用いて平均子粒径0.2μmのPTFE微粒子5g/Lを水中に分散させた分散液(1)を調製した。そして、この分散液(1)を上記基本めっき浴に添加し、第1工程用めっき浴とした。

【0096】

(第2工程用めっき浴の調製)

カチオン性界面活性剤(ラウリルトリメチルアンモニウムクロライド)0.1g/Lを用いて平均子粒径10μmのアクリル粒子(根上工業(株)製、「アートパール GR−600」)12g/Lを水中に分散させた分散液(2)を調製した。そして、この分散液(2)を上記基本めっき浴に添加し、第2工程用めっき浴とした。

【0097】

(離型めっき層形成用めっき浴の調製)

カチオン性界面活性剤(ラウリルトリメチルアンモニウムクロライド)0.2g/Lを用いて平均子粒径0.2μmのPTFE微粒子10g/Lを水中に分散させた分散液(3)を調製した。そして、この分散液(3)を上記基本めっき浴に添加し、離型めっき層形成用めっき浴とした。

【0098】

(型の作製−第1工程)

内径16mmの略円柱状の中空空間が形成されたSACM645(アルミニウムクロムモリブデン鋼)製の型基材部を備えた型を準備した。そして、準備した型の中空空間の内壁面上に、下地無電解ニッケルめっき層(厚み10μm)を形成した。次いで、この下地無電解ニッケルめっき層が形成された中空空間の内壁面に、上記の第1工程用めっき浴を用いて、めっき液温度90℃、めっき時間60分の条件で無電解ニッケルめっきを行い、第1めっき層(厚み16μm)を形成した。

【0099】

図10は、第1めっき層の表面観察写真である。図10は、上記中空空間の軸方向中央部における第1めっき層の表面を上述したデジタルマイクロスコープにより拡大観察したものであり、(a)は倍率200倍、(b)は倍率1000倍である。この図10からわかるように、第1めっき層の表面には、内方に窪んだピットによる穴部が多数形成されていることがわかる。上記ピットによる穴部は、めっき反応時に生じた水素ガス(気泡)がめっき中に共析したPTFE微粒子の凝集部に吸着し、この吸着した水素ガス(気泡)によってさらなるめっきの析出が阻害されて形成されたものであり、水素ガス(気泡)の下方表面が写し取られた跡である。また、図10によれば、単独の水素ガス(気泡)による穴部だけでなく、複数の水素ガス(気泡)が連なって形成された比較的大きな穴部も確認することができる。また、図10によれば、これら穴部は、その多数が、穴部の深さよりも穴部の径の方が大きいことがわかる。このようにして、型基材部の中空空間の内壁面上に、内方に窪んだ多数の第1穴部を表面に有する第1めっき層を形成した。

【0100】

(型の作製−第2工程)

次に、中空空間の内壁面上に積層された上記第1めっき層の表面に、上記の第2工程用めっき浴を用いて、めっき液温度90℃、めっき時間60分の条件で無電解ニッケルめっきを行った。次いで、形成されためっき層に取り込まれたアクリル粒子をアセトンにより選択的に溶解除去した。これにより、上記第1めっき層の表面に第2めっき層(厚み11μm)を形成した。

【0101】

図11は、第2めっき層の表面観察写真である。図11は、上記中空空間の軸方向中央部における第2めっき層の表面を上述したデジタルマイクロスコープにより拡大観察したものであり、(a)は倍率200倍、(b)は倍率1000倍である。この図11によれば、上層である第2めっき層の表面に大径穴部が多数見られること、この大径穴部の中およびその周囲に、大径穴部よりも小さな径の小径穴部が多数見られることがわかる。図12に、第1めっき層および第2めっき層の断面観察写真を示す。なお、図12は後述する試料2の型についてのものであるが、試料1の型も試料2の型と同様の傾向を示す断面を呈していた。上記断面観察結果によれば、第2めっき層の表面に見える大径穴部は、第1めっき層における第1穴部の中およびその第1穴部の周囲の表面に倣って第2めっき層が形成されたことによって、上記第1穴部の位置に対応して存在するものであることが確認された。また、第2めっき層の表面全体には、上記小径穴部だけが直接形成されていた。また、上記観察結果から、上記小径穴部の径は第1穴部の径より小さく、小径穴部の深さは第1穴部の深さよりも浅いことが明らかであり、小径穴部が第2穴部であるといえる。また、上記第2穴部は、上記溶解除去したアクリル粒子の主に下方表面が第2めっき層の表面に写し取られた跡であり、略半球状の窪みから形成されていた。つまり、第2穴部の表面は、上記アクリル粒子の表面形状に対応した略球面の一部を有していた。このようにして、第1めっき層の上記第1穴部およびその周囲の表面に沿って、内方に窪んだ多数の第2穴部を表面に有する第2めっき層を形成した。以上の工程を経ることにより、試料1の型を作製した。

【0102】

なお、試料1の型における第2めっき層の表面には、離型めっき層(厚み1μm)を形成した。上記離型めっき層は、ゴム材料との離型性を向上させるためのものであり、第2めっき層表面の粗面状態を損なわないように形成した。具体的には、上記離型めっき層の形成は、離型めっき層形成用めっき浴を用いて、めっき液温度90℃、めっき時間10分の条件で、第2めっき層の表面に無電解ニッケルめっきを行い、共析したPTFE微粒子を含むめっき層を形成することにより行った。

【0103】

(現像用ゴムロールの作製)

試料1の型の中空空間内に、直径8mm、長さ274mmの鉄製で、かつ、表面にNiめっきが施された中実円柱状の長軸体を同軸にセットした。そして、上記中空空間と軸体との間の空間に、導電性シリコーンゴム(信越化学工業(株)製、「X−34−264A/B」、混合質量比30/70)を充填した後、この型を190℃で30分間加熱することにより、軸体の外周に沿って、C=C結合を表面に残した導電性のシリコーンゴムからなる略円柱状のゴム弾性部(軸方向の長さ(ロール面長)230mm、厚みは4mm)を形成した。

【0104】

図13に、ゴム弾性部の表面観察写真を示す。図13は、上記ゴム弾性部の軸方向中央部における表面を上述したデジタルマイクロスコープにより拡大観察したものであり、倍率は1000倍である。図13によれば、試料1の型の粗面状態がゴム弾性部の表面に転写されていることが確認できる。つまり、ゴム弾性部は、その表面から外方に突出する多数の第1突出部(第1めっき層の第1穴部に対応)と、第1突出部およびその周囲の表面から外方に突出する多数の第2突出部(第2めっき層の第2穴部に対応)とを有しており、第2突出部の径は第1突出部の径よりも小さく、第2突出部の高さは第1突出部の高さよりも低いことが確認できる。また、第2突出部は、略半球状に形成されており、その表面は、略球面の一部を含んでいることがわかる。

【0105】

また、別途、ウレタン樹脂(日本ポリウレタン(株)製、「ニッポラン5199」)100質量部に対してカーボンブラック(電気化学工業(株)製、「デンカブラックHS−100」)10質量をボールミルにて混練した後、MEK400質量部を加えて混合・撹拌することにより表層形成材料を調製した。

【0106】

そして、上記ゴム弾性部の外周面に、上記表層形成材料をロールコート法により塗工し、170℃で60分間加熱することにより、表層(厚み5μm)を形成した。なお、この表層は、ゴム弾性部表面の粗面状態を損なわないような厚みに形成されており、トナーとの離型性を向上させるためのものである。以上により、試料1の型の型面を転写したゴム弾性部を有する試料1の現像用ゴムロールを得た。

【0107】

(試料2〜10の型、および、試料2〜10の現像用ロール)

試料1の型の作製において、第1工程における第1めっき層のめっき条件、第2工程における第2めっき層のめっき条件を表1のように変更した以外は上記と同様にして、試料2〜10の型を作製した。

【0108】

また、別途、トリクロロイソシアヌル酸(東京化成工業(株)製)5質量部と、C=C結合を含有成分としてのシリコーンオイル(信越シリコーン(株)製、「X−22−174DX」)1質量部と、tert−ブチルアルコール80質量部と、酢酸エチル20質量部とを混合するにより、表面改質剤を調製した。

【0109】

また、試料1の現像用ゴムロールの作製において、試料2〜10の型を用いてゴム弾性部を形成した点、表2に示すように、表層の厚みを変更した点、さらに一部のものについては表層を形成する代わりに、上記表面改質剤を用いてゴム弾性部の表面を表面改質した点以外は上記と同様にして、試料2〜10の型の型面を転写したゴム弾性部を有する試料2〜10の現像用ゴムロールを作製した。なお、上記表面改質は、調製した表面改質剤中にゴム弾性部表面が浸かるように25℃で30秒間浸漬し、酢酸エチルでゴム弾性部表面を25℃で30秒間洗浄した後、100℃で10分間乾燥することにより行った。

【0110】

(試料11の現像用ロール)

試料1の現像用ゴムロールの作製において、中空空間の内壁面に第1めっき層および第2めっき層が形成されていない型を用いて、軸体の外周にゴム弾性部を形成した。そして、このゴム弾性部の表面に、粗さ形成用粒子を含む表層形成材料をロールコート法により塗工し、粗さ形成用粒子により粗面化された表層を形成した。これにより粗さ形成用粒子によりゴム弾性部の表面が粗面化された試料11の現像用ゴムロールを作製した。

【0111】

なお、上記粗さ形成用粒子含む表層形成材料は、ウレタン樹脂(日本ポリウレタン(株)製、「ニッポラン5199」)100質量部に対してカーボンブラック(電気化学工業(株)製、「デンカブラックHS−100」)10質量部、粗さ形成用粒子としてのアクリル樹脂粒子(総研化学(株)製、「MX−1500」、平均粒子径13μm)30質量部をボールミルにて混練した後、MEK400質量部を加えて混合・撹拌することにより調製した。

【0112】

(試料12の型、および、試料12の現像用ロール)

試料1の型の作製において、第2工程を行わず、中空空間の内壁面上に第1めっき層が形成されたままの状態の型を、試料12の型とした。また、試料1の現像用ロールの作製において、上記試料12の型を用いてゴム弾性部を形成した点、表2に示すように、表層の厚みを変更した点以外は上記と同様にして、試料12の型の型面を転写したゴム弾性部を有する試料12の現像用ゴムロールを作製した。図14に、試料12の現像用ゴムロールにおけるゴム弾性部の表面観察写真を示す。図14によれば、試料12の現像用ゴムロールにおけるゴム弾性部の表面には、第1突出部のみしかないことがわかる。

【0113】

(ゴム弾性部の粗面状態の測定)

作製した各現像用ゴムロールについて、上述した測定方法に基づいて各ゴム弾性部の粗面状態を測定した。具体的には、第1突出部の径φ1、高さh1、面積率Ap1、第2突出部の径φ2、高さh2、面積率Ap2を測定した。その結果を表2に示す。

【0114】

(トナー搬送量)

作製した各現像用ゴムロールについて、トナー搬送量を測定した。トナー搬送量の測定は、現像用ゴムロール上のある一定面積のトナーを、油圧ポンプにて吸引するノズルにより吸い取り、吸引前後のノズルの重量差を測定する方法により行った。用いたトナーの平均粒子径は、8μmである。なお、本例では、適切なトナー搬送量の目安を4〜6mg/cm2の範囲とした。

【0115】

(トナー固着性)

作製した各現像用ゴムロールについて、トナー固着性を評価した。具体的には、各現像用ゴムロールを市販のカラーレーザープリンター(沖データ(株)製、「C5900」)に組み込み、28℃×80%RH環境下にて、シアン(トナーの平均粒子径は8μm)で画像出しを通紙1000枚、5000枚、30000枚(各A4サイズ)行い、耐久後の層形成用のブレード部材へのトナーの固着具合を調査した。固着箇所が1箇所未満の場合をA、固着箇所が2〜4箇所の場合をB、固着箇所が5〜9箇所の場合Cを、固着箇所が10箇所以上の場合Dとした。

【0116】

【表1】

【0117】

【表2】

【0118】

表1および表2によれば、以下のことがわかる。すなわち、試料11の現像用ゴムロールは、粗さ形成用粒子を分散した表層によりゴム弾性部の表面を粗面化している。そのため、表層硬度が高く、トナーがストレスを受け、ブレード部材にトナー固着が発生しやすかった。また、長期にわたって使用すると、上記トナー固着が発生しやすくなる傾向が見られた。また、トナー搬送量も低下した。長期使用によりトナー搬送量が低下するのは、度重なる使用によって粗さ形成用粒子による凸部の先端が削れてトナー保持力が低下したためである。

【0119】

試料12の現像用ゴムロールは、ゴム弾性部の表面が第1突出部だけである。そのため、トナー搬送量に特に問題はなかったが、第1突出部と第1突出部の間の隙間とトナーとの接触面積が多くなる。そのため、トナーがストレスを受け、初期の状態からブレード部材にトナー固着が発生しやすかった。また、長期にわたって使用すると、上記トナー固着がさらに発生しやすくなる傾向が見られた。

【0120】

一方、試料1〜7、9、10の現像用ロールは、型転写により表面が粗面化されているにもかかわらず、トナー保持力が高いことによって適切なトナー搬送量を得ることができており、かつ、トナーに対するストレスを低減できることによってブレード部材へのトナー固着も抑制できている。但し、試料8の現像用ゴムロールのように、ゴム弾性部の表面に表層を形成する場合、表層の厚みを厚くし過ぎると、ゴム弾性部の粗面が表層により埋まり、適切なトナー搬送量が得られなくなることがわかる。また、樹脂からなる表層の影響が大きくなり、トナーに対するストレスの低減効果も小さくなることがわかる。そのため、ゴム弾性部の表面に表層を形成する場合には、これらに留意すべきである。なお、本例の場合、表層が10μm以下であれば、特に問題がないことがわかる。

【0121】

さらに、試料1〜6の現像用ロールは、ゴム弾性部表面において、第1突出部が、30μm≦φ1≦80μm、5μm≦h1≦25μm、30%≦Ap1≦70%を満たし、第2突出部が、1μm≦φ2≦10μm、1μm≦h2、30%≦Ap2≦78.5%を満たしている。そのため、適切なトナー保持力によるトナー搬送性、トナーに対するストレスの低減効果のバランスに優れる。また、長期にわたって上記効果が得られることがわかる。したがって、これらの現像用ゴムロールを組み込んだ電子写真方式を採用する各種の画像形成装置の耐久性向上に寄与することができるといえる。

【0122】

以上、本発明の実施例について詳細に説明したが、本発明は上記実施例に限定されるものではなく、本発明の趣旨を損なわない範囲内で種々の変更が可能である。

【符号の説明】

【0123】

1 ゴムロール

2 ゴム弾性部

21 第1突出部

22 第2突出部

3 長軸体

4 型

5 型基材部

51 第1めっき層

511 第1穴部

512 凝集部

513 水素ガス(気泡)

514 第1略球状粒子

52 第2めっき層

522 第2穴部

524 第2略球状粒子

【特許請求の範囲】

【請求項1】

型転写により表面が粗面化されたゴム弾性部を有するゴムロールであって、

上記ゴム弾性部は、その表面から外方に突出する多数の第1突出部と、該第1突出部およびその周囲の表面から外方に突出する多数の第2突出部とを有し、

上記第2突出部の径は上記第1突出部の径よりも小さく、上記第2突出部の高さは上記第1突出部の高さよりも低いことを特徴とするゴムロール。

【請求項2】

請求項1に記載のゴムロールにおいて、

上記第2突出部の表面は、略球面の一部を含むことを特徴とするゴムロール。

【請求項3】

請求項1または2に記載のゴムロールにおいて、

上記第1突出部は第1突出部の高さよりも第1突出部の径の方が大きい、および/または、上記第1突出部の表面は略球面の一部を含むことを特徴とするゴムロール。

【請求項4】

請求項1〜3のいずれか1項に記載のゴムロールにおいて、

上記第1突出部は、30≦φ1≦80、5≦h1≦25、30≦Ap1≦70(但し、φ1は上記第1突出部の径[μm]、h1は上記第1突出部の高さ[μm]、Ap1は、上記ゴム弾性部の表面の撮影画像を判別分析法を用いて二値化したときの上記第1突出部の面積率[%])を満たし、

上記第2突出部は、1≦φ2≦10、1≦h2、30≦Ap2≦78.5(但し、φ2は上記第2突出部の径[μm]、h2は上記第2突出部の高さ[μm]、Ap2は、上記ゴム弾性部の表面の撮影画像を判別分析法を用いて二値化したときの上記第2突出部の面積率[%])を満たすことを特徴とするゴムロール。

【請求項5】

請求項1〜4のいずれか1項に記載のゴムロールにおいて、

上記ゴム弾性部は、導電性を有することを特徴とするゴムロール。

【請求項6】

型基材部と、

該型基材部上に積層され、内方に窪んだ多数の第1穴部を表面に有する第1めっき層と、

該第1めっき層の上記第1穴部およびその周囲の表面に沿って積層され、内方に窪んだ多数の第2穴部を表面に有する第2めっき層とを有し、

上記第2穴部の径は上記第1穴部の径よりも小さく、上記第2穴部の深さは上記第1穴部の深さよりも浅いことを特徴とする型。

【請求項7】

請求項6に記載の型において、

上記型基材部は略円柱状の空間を有し、該空間の内壁上に上記第1めっき層および上記第2めっき層が形成されていることを特徴とする型。

【請求項8】

型基材部上に、内方に窪んだ多数の第1穴部を表面に有する第1めっき層を形成する第1工程と、

上記第1めっき層の上記第1穴部およびその周囲の表面に沿って、内方に窪んだ多数の第2穴部を表面に有する第2めっき層を形成する第2工程とを有し、

上記第2穴部の径を上記第1穴部の径よりも小さく、上記第2穴部の深さを上記第1穴部の深さよりも浅く調整することを特徴とする型の製造方法。

【請求項9】

請求項8に記載の型の製造方法において、

上記第1工程は、めっき反応により生じる気泡の表面の一部、あるいは、第1略球状粒子の表面の一部をめっき層の表面に写し取ることにより、上記第1穴部を有する第1めっき層を形成する方法を含み、

上記第2工程は、第2略球状粒子の表面の一部をめっき層の表面に写し取ることにより、上記第2穴部を有する第2めっき層を形成する方法を含むことを特徴とする型の製造方法。

【請求項1】

型転写により表面が粗面化されたゴム弾性部を有するゴムロールであって、

上記ゴム弾性部は、その表面から外方に突出する多数の第1突出部と、該第1突出部およびその周囲の表面から外方に突出する多数の第2突出部とを有し、

上記第2突出部の径は上記第1突出部の径よりも小さく、上記第2突出部の高さは上記第1突出部の高さよりも低いことを特徴とするゴムロール。

【請求項2】

請求項1に記載のゴムロールにおいて、

上記第2突出部の表面は、略球面の一部を含むことを特徴とするゴムロール。

【請求項3】

請求項1または2に記載のゴムロールにおいて、

上記第1突出部は第1突出部の高さよりも第1突出部の径の方が大きい、および/または、上記第1突出部の表面は略球面の一部を含むことを特徴とするゴムロール。

【請求項4】

請求項1〜3のいずれか1項に記載のゴムロールにおいて、

上記第1突出部は、30≦φ1≦80、5≦h1≦25、30≦Ap1≦70(但し、φ1は上記第1突出部の径[μm]、h1は上記第1突出部の高さ[μm]、Ap1は、上記ゴム弾性部の表面の撮影画像を判別分析法を用いて二値化したときの上記第1突出部の面積率[%])を満たし、

上記第2突出部は、1≦φ2≦10、1≦h2、30≦Ap2≦78.5(但し、φ2は上記第2突出部の径[μm]、h2は上記第2突出部の高さ[μm]、Ap2は、上記ゴム弾性部の表面の撮影画像を判別分析法を用いて二値化したときの上記第2突出部の面積率[%])を満たすことを特徴とするゴムロール。

【請求項5】

請求項1〜4のいずれか1項に記載のゴムロールにおいて、

上記ゴム弾性部は、導電性を有することを特徴とするゴムロール。

【請求項6】

型基材部と、

該型基材部上に積層され、内方に窪んだ多数の第1穴部を表面に有する第1めっき層と、

該第1めっき層の上記第1穴部およびその周囲の表面に沿って積層され、内方に窪んだ多数の第2穴部を表面に有する第2めっき層とを有し、

上記第2穴部の径は上記第1穴部の径よりも小さく、上記第2穴部の深さは上記第1穴部の深さよりも浅いことを特徴とする型。

【請求項7】

請求項6に記載の型において、

上記型基材部は略円柱状の空間を有し、該空間の内壁上に上記第1めっき層および上記第2めっき層が形成されていることを特徴とする型。

【請求項8】

型基材部上に、内方に窪んだ多数の第1穴部を表面に有する第1めっき層を形成する第1工程と、

上記第1めっき層の上記第1穴部およびその周囲の表面に沿って、内方に窪んだ多数の第2穴部を表面に有する第2めっき層を形成する第2工程とを有し、

上記第2穴部の径を上記第1穴部の径よりも小さく、上記第2穴部の深さを上記第1穴部の深さよりも浅く調整することを特徴とする型の製造方法。

【請求項9】

請求項8に記載の型の製造方法において、

上記第1工程は、めっき反応により生じる気泡の表面の一部、あるいは、第1略球状粒子の表面の一部をめっき層の表面に写し取ることにより、上記第1穴部を有する第1めっき層を形成する方法を含み、

上記第2工程は、第2略球状粒子の表面の一部をめっき層の表面に写し取ることにより、上記第2穴部を有する第2めっき層を形成する方法を含むことを特徴とする型の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−241735(P2012−241735A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−109499(P2011−109499)

【出願日】平成23年5月16日(2011.5.16)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月16日(2011.5.16)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]