ゴム膜の製造方法

【課題】 安価で簡便な設備で様々なパターンを有するゴム膜を容易に成形することができるゴム膜の製造方法を提供する。

【解決手段】押出機から供給されたリボン状の未加硫ゴムをマンドレルに巻き付け、この際、押出機のノズル位置に対するマンドレルの軸方向への相対的な移動速度、マンドレルの回転方向および回転速度のうち少なくとも一つを制御することによって、厚みの異なる円筒状の未加硫ゴム膜を成形し、この円筒状の未加硫ゴム膜をマンドレルの軸に沿って切断して平板状の成形体を得た後、これを加硫成形する。ゴムをマンドレルの正逆回転およびマンドレルの軸方向の移動のみを制御することによって厚みの変動するゴム膜の成形が可能となり、安価で簡便な設備で様々なパターンのゴム膜を成形することができる。また、リボン状の未加硫ゴムを押出し、これをマンドレルに巻き付けることにより、全長に亘って厚み精度の高いゴム膜を成形することができる。

【解決手段】押出機から供給されたリボン状の未加硫ゴムをマンドレルに巻き付け、この際、押出機のノズル位置に対するマンドレルの軸方向への相対的な移動速度、マンドレルの回転方向および回転速度のうち少なくとも一つを制御することによって、厚みの異なる円筒状の未加硫ゴム膜を成形し、この円筒状の未加硫ゴム膜をマンドレルの軸に沿って切断して平板状の成形体を得た後、これを加硫成形する。ゴムをマンドレルの正逆回転およびマンドレルの軸方向の移動のみを制御することによって厚みの変動するゴム膜の成形が可能となり、安価で簡便な設備で様々なパターンのゴム膜を成形することができる。また、リボン状の未加硫ゴムを押出し、これをマンドレルに巻き付けることにより、全長に亘って厚み精度の高いゴム膜を成形することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルタープレスに使用される圧搾用ゴム膜などのゴム膜の製造方法に関するものである。

【背景技術】

【0002】

フィルタープレスは、図4に示すように、圧搾用ゴム膜1と剛性板2と濾布3とから構成される。フィルタープレスは、濾布3に注入したスラリーをゴム膜1の背面から加圧して剛性板2に押圧することでケーキ化し、そのケーキは濾布3中に、また、ろ過した液体は圧搾用ゴム膜1のパターン溝を伝って下方に流下させ、スラリーを固液分離するものである。

【0003】

圧搾用ゴム膜1は、濾布3との面圧を高めて濾布3から搾り出した液がパターン溝に伝わって流下するので、通常は濾布3との接触面にパターン溝を形成する。パターン溝は、縦溝や斜め溝あるいはディンプルタイプなどの各種溝形状に設定されているが、そのパターン溝の形成範囲は概ね周縁の額縁部を除いた中央の接触布部となっている(特許文献1、特許文献2参照)。

【0004】

通常、スラリーの固液分離は圧搾用ゴム膜1の接液面積が大きいほど能力が高くなるのでいきおい大型のゴム膜となる。その大きさは600mm〜2200mm程度の角型で、一般的には、1200mm〜1800mmに設定されている。

【0005】

圧搾用ゴム膜1の製造方法は、パターン溝を彫刻した金型にその容量よりもわずかに多い量の未加硫ゴム板を並べ、これらを大きなプレス機にて押圧して加硫成形しているのが一般的である。

【特許文献1】特開平5−103914号公報

【特許文献2】特開平8−24517号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、一度押出して冷却してしまった未加硫ゴム板を金型に並べて加硫するため、ゴム板の中心部まで加硫成形するのに長時間を要することになる。また、加硫は圧搾用ゴム膜の表面から行われるので、表面と中心部とでは加硫状態が変わってしまうおそれがある。この現象はゴム厚が厚いほど顕著に現れる。

【0007】

また、金型に複数のゴム板を所定の位置に正確に並べることは難しく、ゴム厚に変動が生じやすくなる。さらに、ゴム同士の接着もゴムの加熱・流動・融着によって行うため、ゴムが全面均一に流れず接着力に変動が生じる。

【0008】

上記の欠点は、ゴム板の形状をある程度大きくすることで改善されるが、大型のゴム板を成形する場合には設備が大掛かりになり、また、ゴム板の厚み精度のバラツキが大きくなる等の問題を生じる。

【0009】

本発明は、上記に鑑み、安価で簡便な設備で様々なパターンを有するゴム膜を容易かつ精度良く成形することができるゴム膜の製造方法の提供を目的としている。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明に係るゴム膜の製造方法は、押出機から供給されたリボン状の未加硫ゴムをマンドレルに巻き付け、この際、押出機のノズル位置に対するマンドレルの軸方向への相対的な移動速度、回転方向および回転速度のうち少なくとも一つを制御することによって、厚みの異なる円筒状の未加硫ゴム膜を成形し、この円筒状の未加硫ゴム膜をマンドレルの軸方向に沿って切断し、これを展開して平板状とした後、加硫成形することを特徴としている。

【0011】

上記構成においては、ゴムをマンドレルの正逆回転およびマンドレルの軸方向の移動のみを制御することによって厚みの変動するゴム膜の成形が可能となり、安価で簡便な設備で様々なパターンのゴム膜を成形することができる。また、リボン状の未加硫ゴムを押出し、これをマンドレルに巻き付けることにより、全長に亘って厚み精度の高いゴム膜を成形することができる。

【0012】

また、押出したゴムをマンドレルに巻き付けあるいは貼り付けるという工程のみで成形するので、ゴム板の準備や必要とするサイズへの裁断、さらには未加硫ゴム板を並べるといった製造工程が不要となり、成形時間を短縮することができる。さらに、押出したゴムは高温であり、成形終了時も高温状態を保ったまま加硫成形することができるので、加硫成形時間を短縮することができ、さらに、ゴム膜表面と中央部の加硫状態の差をなくし、耐久性に優れたゴム膜を提供することができる。

【0013】

また、前記厚みの異なる未加硫ゴム膜の形成は、リボン状の未加硫ゴムを螺旋状に巻き付けて円筒状の第1の積層ゴムを形成し、その上に次の積層ゴムを順次積層することにより形成することができる。また、このような積層による方法以外に、厚みの異なる未加硫ゴム膜は、マンドレルの押出機のノズル位置に対する軸方向への相対的な移動、回転方向および回転速度の制御を複合的に行うことにより、一連の動作で形成することもできる。

【0014】

さらに、ゴム膜は片面にパターン溝が形成されるフィルタープレスの圧搾用ゴム膜に適用すれば、厚み精度の高いゴム膜を提供することができる。

【発明の効果】

【0015】

以上のとおり、本発明によると、ゴムをマンドレルの回転方向、回転速度およびマンドレルの軸方向の移動のうち、いずれか一つ以上を制御することによって、厚みの異なるゴム膜を容易に成形することができ、その際、安価かつ簡便な設備で様々なパターン溝を備えたゴム膜を成形することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態としてフィルタープレスの圧搾用ゴム膜の製造方法について説明する。図1は本発明に係るゴム膜の製造工程を示す斜視図である。図1(a)はリボン状のゴムを螺旋状に巻き付けて円筒状のゴム筒11を形成する第1の工程を示すもので、円筒状のゴム筒11を全体ゴム部と称する。図1(b)は全体ゴム部の上にリボン状のゴムを押し出して島状のパターンゴム部を形成する第2の製造工程を示す。

【0017】

このようなゴム膜1を製造する設備は、ゴム押出機5とマンドレル6とを備える(図1(a)参照)。ゴム押出機5のノズル5aは、マンドレル6の周面に対向配置され、本実施形態ではマンドレル6に対して固定された位置に配置される。ゴム押出機5からはリボン状のゴムがマンドレル6側に押し出される。

【0018】

マンドレル6は、円筒状に形成され、その外周部にリボン状のゴム11を巻き付け可能とされる。マンドレル6は、軸中心周りに正逆回転可能とされ、かつ軸方向に移動自在とされる。

【0019】

次に、ゴム膜1の製造方法について説明する。まず、図1(a)に示すように、ゴム押出機5のノズル5aから一定速度で押し出されたリボン状のゴム11をマンドレル6の外周面に巻き付ける。このとき、マンドレル6は、リボン状のゴム11が撓むことがないように、ゴム11の押出速度を上回る周速で軸周りに回転させる。また、ゴム11を押出しつつマンドレル6を軸方向に移動させることで、ゴム11の側端同士11aが互いに重なることなく、突き合せ接触させつつ螺旋状に巻き付ける。このように巻き付けられたゴムは筒状をなし、ゴム膜のベースを構成するものであるので、以下、全体ゴム13と称する。

【0020】

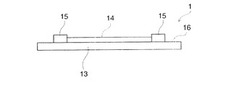

次に、全体ゴム13の上にさらに押出機5からのリボン状のゴムを再度積層し、島状の積層ゴム部14,15を形成する。このとき、マンドレル6の回転方向、回転速度、およびマンドレルの軸方向の動きのいずれか一つ以上を制御することにより、額縁部16を除く本体中央部に島状の積層ゴム部14,15を貼り付ける。

【0021】

このような積層ゴム14,15の貼り付けは、押出直後の柔らかいゴムでのみ可能である。その貼付け精度を高めるには、全体ゴム13を押付けたとき、その位置変動が起こらないよう、まず全体ゴム13をマンドレル6にしっかりと密着させる。ただし、押出し直後のゴムは、あまり押付け力を高めると変形しやすいので、実際にはゴムの粘着力の大きさが決め手となる。天然ゴム(NR)は粘着性が高いが、圧搾用ゴム膜によく使われるEPDMやNBRは高温でも粘着力に乏しい。したがって、EPDMやNBRのような粘着力の弱いゴムを使用する場合には、押えロールなどの補助手段を付加するのが好ましい。

【0022】

全体ゴム13にリボン状のゴム11を巻き付け、次いで巻き終わるときはリボン状のゴムを引きちぎることで次工程に移行する。このとき、引きちぎる力に耐えるゴムの粘着力が必要となる。

【0023】

以上を満足する条件として、全体ゴムはリボン状のゴムを押し出すときに、伸び率10%〜30%の引張力を与えてマンドレル6に巻き付けるのが好ましい。また、全体ゴム13は少なくとも押出し時温度よりも低温で、常温〜60℃、好ましくは40℃〜50℃であれば、必要な粘着力を得るのに最適である。

【0024】

なお、上記工程においては、リボン状のゴムをマンドレルの周方向または軸方向に島状に積層することとしたが、これが斜めになる方向であってもよい。

【0025】

基本的には、

A)マンドレルの正逆回転方向の調整

B)マンドレルの回転速度の調整、

C)マンドレルの軸方向への移動速度の調整、

D)上記A)B)C)のうち2以上を組み合わせた複合運転

で、ゴム膜を成形する。

【0026】

次に、上記のように積層された円筒状の未加硫ゴム膜をマンドレル6の軸方向に沿って切断し、これを展開して平板状の未加硫ゴム膜1を形成する。そして、この未加硫ゴム膜の成形体を加硫金型に挿入して加硫成形し、圧搾用ゴム膜1を完成させる。

【0027】

図2および図3は平板状のゴム膜の一例を示すものである。図中、L=1000mm、A=100mm、B=600mm、C=80mm、D=700mm、第1の積層ゴムとなる全体ゴム部の厚みが5mm、第2の積層ゴム14の厚みが3mm、第3の積層ゴム15の厚みが6mmで、押出機5からリボン状の天然ゴム(硬度 JIS A 55度)を押出す。押出ゴムの形状は幅20mm、厚みが2mmであり、これを押出して螺旋状に巻き付けて全体ゴム部13を成形する。全体ゴム部13はマンドレル6の回転数20rpm、移動速度2.5mm/secでリボン状のゴム11をマンドレル6に螺旋状に巻き付けて成形する。

【0028】

第2の積層ゴム14は、マンドレル6の移動速度5mm/secで120secごとにマンドレル6を2度回転してゴムを貼り付け積層する。

【0029】

第3の積層ゴム15は、マンドレル6の回転数4rpmで12secごとにマンドレル6の正逆回転を切り替え、かつマンドレル6を軸方向に10mm移動してゴムを巻き付け積層する。

【0030】

次に、上記実施形態における成形時間、加硫時間、接着性、成形時の厚み精度を、ゴム板を金型内に並べて加硫成形する従来工法と比較してみた。その結果、成形時間は、従来工法ではゴム板の配列などに30分(ゴム板の押出時間は除く)を要したのに対し、本発明ではマンドレルの挙動制御によりリボン状のゴムをマンドレルに螺旋状に巻きつけ、かつ第2積層ゴム14および第3積層ゴム15を積層するだけであったため、所要時間が20分で済んだ。

【0031】

また、加硫時間は従来工法で60分を要したのに対し、本発明では押出直後の高温のゴムをそのまま加硫するので30分で終了した。さらに成形時の厚み精度は、従来工法で±1mmであったのに対し、本発明では、厚みの異なる島状部分をほぼ連続したゴムの押出しで行うため、厚み精度も±0.2mmと良好であった。

【0032】

また、粘着性については、従来工法では、並べたゴム板間での接着不良が見られたのに対し、本発明では、接着不良も防止することができ、さらにゴム間へのエアの噛み込みも防止することができた。

【0033】

このように、本発明においては、製造工数を削減し成形時間を短縮することができる。また、本発明によると、加硫時間を短縮し、また、成形品の寸法精度を向上させることができるといった優れた効果がある。

【0034】

なお、本発明は、上記実施形態に限定されるものではなく、本発明の範囲内で多くの修正・変更を加えることができるのは勿論である。例えば、上記実施形態では、押出機のノズル位置を固定し、マンドレルをその軸方向に移動させるようにしたが、これに限らず、押出機のノズルをマンドレルの軸方向へ移動するようにしてもよい。また、上記実施形態では、最初に全体ゴム部13を形成し、次に第2の積層ゴム14、さらには第3の積層ゴム15を順次積層する例について説明したが、これに限らず、ゴムの押出し速度やマンドレルの挙動(回転方向、回転速度、および軸方向移動のいずれを一つ以上)を制御することにより、二つもしくはそれ以上の厚みの異なる部分の成形を一連の動作で行うこともできる。

【図面の簡単な説明】

【0035】

【図1】(a)は本発明に係るゴム膜の第1の製造工程を、同図(b)は第2の製造工程を夫々示す斜視図

【図2】円筒体を切断して平板状に成形したゴム膜の概念図

【図3】図2の正面断面図

【図4】フィルタープレスの原理図

【符号の説明】

【0036】

1 圧搾用ゴム膜

2 剛性板

3 濾布

5 押出機

5a ノズル

6 マンドレル

11 リボン状ゴム

13 全体ゴム(第1の積層ゴム)

14 第2の積層ゴム

15 第3の積層ゴム

【技術分野】

【0001】

本発明は、フィルタープレスに使用される圧搾用ゴム膜などのゴム膜の製造方法に関するものである。

【背景技術】

【0002】

フィルタープレスは、図4に示すように、圧搾用ゴム膜1と剛性板2と濾布3とから構成される。フィルタープレスは、濾布3に注入したスラリーをゴム膜1の背面から加圧して剛性板2に押圧することでケーキ化し、そのケーキは濾布3中に、また、ろ過した液体は圧搾用ゴム膜1のパターン溝を伝って下方に流下させ、スラリーを固液分離するものである。

【0003】

圧搾用ゴム膜1は、濾布3との面圧を高めて濾布3から搾り出した液がパターン溝に伝わって流下するので、通常は濾布3との接触面にパターン溝を形成する。パターン溝は、縦溝や斜め溝あるいはディンプルタイプなどの各種溝形状に設定されているが、そのパターン溝の形成範囲は概ね周縁の額縁部を除いた中央の接触布部となっている(特許文献1、特許文献2参照)。

【0004】

通常、スラリーの固液分離は圧搾用ゴム膜1の接液面積が大きいほど能力が高くなるのでいきおい大型のゴム膜となる。その大きさは600mm〜2200mm程度の角型で、一般的には、1200mm〜1800mmに設定されている。

【0005】

圧搾用ゴム膜1の製造方法は、パターン溝を彫刻した金型にその容量よりもわずかに多い量の未加硫ゴム板を並べ、これらを大きなプレス機にて押圧して加硫成形しているのが一般的である。

【特許文献1】特開平5−103914号公報

【特許文献2】特開平8−24517号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、一度押出して冷却してしまった未加硫ゴム板を金型に並べて加硫するため、ゴム板の中心部まで加硫成形するのに長時間を要することになる。また、加硫は圧搾用ゴム膜の表面から行われるので、表面と中心部とでは加硫状態が変わってしまうおそれがある。この現象はゴム厚が厚いほど顕著に現れる。

【0007】

また、金型に複数のゴム板を所定の位置に正確に並べることは難しく、ゴム厚に変動が生じやすくなる。さらに、ゴム同士の接着もゴムの加熱・流動・融着によって行うため、ゴムが全面均一に流れず接着力に変動が生じる。

【0008】

上記の欠点は、ゴム板の形状をある程度大きくすることで改善されるが、大型のゴム板を成形する場合には設備が大掛かりになり、また、ゴム板の厚み精度のバラツキが大きくなる等の問題を生じる。

【0009】

本発明は、上記に鑑み、安価で簡便な設備で様々なパターンを有するゴム膜を容易かつ精度良く成形することができるゴム膜の製造方法の提供を目的としている。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明に係るゴム膜の製造方法は、押出機から供給されたリボン状の未加硫ゴムをマンドレルに巻き付け、この際、押出機のノズル位置に対するマンドレルの軸方向への相対的な移動速度、回転方向および回転速度のうち少なくとも一つを制御することによって、厚みの異なる円筒状の未加硫ゴム膜を成形し、この円筒状の未加硫ゴム膜をマンドレルの軸方向に沿って切断し、これを展開して平板状とした後、加硫成形することを特徴としている。

【0011】

上記構成においては、ゴムをマンドレルの正逆回転およびマンドレルの軸方向の移動のみを制御することによって厚みの変動するゴム膜の成形が可能となり、安価で簡便な設備で様々なパターンのゴム膜を成形することができる。また、リボン状の未加硫ゴムを押出し、これをマンドレルに巻き付けることにより、全長に亘って厚み精度の高いゴム膜を成形することができる。

【0012】

また、押出したゴムをマンドレルに巻き付けあるいは貼り付けるという工程のみで成形するので、ゴム板の準備や必要とするサイズへの裁断、さらには未加硫ゴム板を並べるといった製造工程が不要となり、成形時間を短縮することができる。さらに、押出したゴムは高温であり、成形終了時も高温状態を保ったまま加硫成形することができるので、加硫成形時間を短縮することができ、さらに、ゴム膜表面と中央部の加硫状態の差をなくし、耐久性に優れたゴム膜を提供することができる。

【0013】

また、前記厚みの異なる未加硫ゴム膜の形成は、リボン状の未加硫ゴムを螺旋状に巻き付けて円筒状の第1の積層ゴムを形成し、その上に次の積層ゴムを順次積層することにより形成することができる。また、このような積層による方法以外に、厚みの異なる未加硫ゴム膜は、マンドレルの押出機のノズル位置に対する軸方向への相対的な移動、回転方向および回転速度の制御を複合的に行うことにより、一連の動作で形成することもできる。

【0014】

さらに、ゴム膜は片面にパターン溝が形成されるフィルタープレスの圧搾用ゴム膜に適用すれば、厚み精度の高いゴム膜を提供することができる。

【発明の効果】

【0015】

以上のとおり、本発明によると、ゴムをマンドレルの回転方向、回転速度およびマンドレルの軸方向の移動のうち、いずれか一つ以上を制御することによって、厚みの異なるゴム膜を容易に成形することができ、その際、安価かつ簡便な設備で様々なパターン溝を備えたゴム膜を成形することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態としてフィルタープレスの圧搾用ゴム膜の製造方法について説明する。図1は本発明に係るゴム膜の製造工程を示す斜視図である。図1(a)はリボン状のゴムを螺旋状に巻き付けて円筒状のゴム筒11を形成する第1の工程を示すもので、円筒状のゴム筒11を全体ゴム部と称する。図1(b)は全体ゴム部の上にリボン状のゴムを押し出して島状のパターンゴム部を形成する第2の製造工程を示す。

【0017】

このようなゴム膜1を製造する設備は、ゴム押出機5とマンドレル6とを備える(図1(a)参照)。ゴム押出機5のノズル5aは、マンドレル6の周面に対向配置され、本実施形態ではマンドレル6に対して固定された位置に配置される。ゴム押出機5からはリボン状のゴムがマンドレル6側に押し出される。

【0018】

マンドレル6は、円筒状に形成され、その外周部にリボン状のゴム11を巻き付け可能とされる。マンドレル6は、軸中心周りに正逆回転可能とされ、かつ軸方向に移動自在とされる。

【0019】

次に、ゴム膜1の製造方法について説明する。まず、図1(a)に示すように、ゴム押出機5のノズル5aから一定速度で押し出されたリボン状のゴム11をマンドレル6の外周面に巻き付ける。このとき、マンドレル6は、リボン状のゴム11が撓むことがないように、ゴム11の押出速度を上回る周速で軸周りに回転させる。また、ゴム11を押出しつつマンドレル6を軸方向に移動させることで、ゴム11の側端同士11aが互いに重なることなく、突き合せ接触させつつ螺旋状に巻き付ける。このように巻き付けられたゴムは筒状をなし、ゴム膜のベースを構成するものであるので、以下、全体ゴム13と称する。

【0020】

次に、全体ゴム13の上にさらに押出機5からのリボン状のゴムを再度積層し、島状の積層ゴム部14,15を形成する。このとき、マンドレル6の回転方向、回転速度、およびマンドレルの軸方向の動きのいずれか一つ以上を制御することにより、額縁部16を除く本体中央部に島状の積層ゴム部14,15を貼り付ける。

【0021】

このような積層ゴム14,15の貼り付けは、押出直後の柔らかいゴムでのみ可能である。その貼付け精度を高めるには、全体ゴム13を押付けたとき、その位置変動が起こらないよう、まず全体ゴム13をマンドレル6にしっかりと密着させる。ただし、押出し直後のゴムは、あまり押付け力を高めると変形しやすいので、実際にはゴムの粘着力の大きさが決め手となる。天然ゴム(NR)は粘着性が高いが、圧搾用ゴム膜によく使われるEPDMやNBRは高温でも粘着力に乏しい。したがって、EPDMやNBRのような粘着力の弱いゴムを使用する場合には、押えロールなどの補助手段を付加するのが好ましい。

【0022】

全体ゴム13にリボン状のゴム11を巻き付け、次いで巻き終わるときはリボン状のゴムを引きちぎることで次工程に移行する。このとき、引きちぎる力に耐えるゴムの粘着力が必要となる。

【0023】

以上を満足する条件として、全体ゴムはリボン状のゴムを押し出すときに、伸び率10%〜30%の引張力を与えてマンドレル6に巻き付けるのが好ましい。また、全体ゴム13は少なくとも押出し時温度よりも低温で、常温〜60℃、好ましくは40℃〜50℃であれば、必要な粘着力を得るのに最適である。

【0024】

なお、上記工程においては、リボン状のゴムをマンドレルの周方向または軸方向に島状に積層することとしたが、これが斜めになる方向であってもよい。

【0025】

基本的には、

A)マンドレルの正逆回転方向の調整

B)マンドレルの回転速度の調整、

C)マンドレルの軸方向への移動速度の調整、

D)上記A)B)C)のうち2以上を組み合わせた複合運転

で、ゴム膜を成形する。

【0026】

次に、上記のように積層された円筒状の未加硫ゴム膜をマンドレル6の軸方向に沿って切断し、これを展開して平板状の未加硫ゴム膜1を形成する。そして、この未加硫ゴム膜の成形体を加硫金型に挿入して加硫成形し、圧搾用ゴム膜1を完成させる。

【0027】

図2および図3は平板状のゴム膜の一例を示すものである。図中、L=1000mm、A=100mm、B=600mm、C=80mm、D=700mm、第1の積層ゴムとなる全体ゴム部の厚みが5mm、第2の積層ゴム14の厚みが3mm、第3の積層ゴム15の厚みが6mmで、押出機5からリボン状の天然ゴム(硬度 JIS A 55度)を押出す。押出ゴムの形状は幅20mm、厚みが2mmであり、これを押出して螺旋状に巻き付けて全体ゴム部13を成形する。全体ゴム部13はマンドレル6の回転数20rpm、移動速度2.5mm/secでリボン状のゴム11をマンドレル6に螺旋状に巻き付けて成形する。

【0028】

第2の積層ゴム14は、マンドレル6の移動速度5mm/secで120secごとにマンドレル6を2度回転してゴムを貼り付け積層する。

【0029】

第3の積層ゴム15は、マンドレル6の回転数4rpmで12secごとにマンドレル6の正逆回転を切り替え、かつマンドレル6を軸方向に10mm移動してゴムを巻き付け積層する。

【0030】

次に、上記実施形態における成形時間、加硫時間、接着性、成形時の厚み精度を、ゴム板を金型内に並べて加硫成形する従来工法と比較してみた。その結果、成形時間は、従来工法ではゴム板の配列などに30分(ゴム板の押出時間は除く)を要したのに対し、本発明ではマンドレルの挙動制御によりリボン状のゴムをマンドレルに螺旋状に巻きつけ、かつ第2積層ゴム14および第3積層ゴム15を積層するだけであったため、所要時間が20分で済んだ。

【0031】

また、加硫時間は従来工法で60分を要したのに対し、本発明では押出直後の高温のゴムをそのまま加硫するので30分で終了した。さらに成形時の厚み精度は、従来工法で±1mmであったのに対し、本発明では、厚みの異なる島状部分をほぼ連続したゴムの押出しで行うため、厚み精度も±0.2mmと良好であった。

【0032】

また、粘着性については、従来工法では、並べたゴム板間での接着不良が見られたのに対し、本発明では、接着不良も防止することができ、さらにゴム間へのエアの噛み込みも防止することができた。

【0033】

このように、本発明においては、製造工数を削減し成形時間を短縮することができる。また、本発明によると、加硫時間を短縮し、また、成形品の寸法精度を向上させることができるといった優れた効果がある。

【0034】

なお、本発明は、上記実施形態に限定されるものではなく、本発明の範囲内で多くの修正・変更を加えることができるのは勿論である。例えば、上記実施形態では、押出機のノズル位置を固定し、マンドレルをその軸方向に移動させるようにしたが、これに限らず、押出機のノズルをマンドレルの軸方向へ移動するようにしてもよい。また、上記実施形態では、最初に全体ゴム部13を形成し、次に第2の積層ゴム14、さらには第3の積層ゴム15を順次積層する例について説明したが、これに限らず、ゴムの押出し速度やマンドレルの挙動(回転方向、回転速度、および軸方向移動のいずれを一つ以上)を制御することにより、二つもしくはそれ以上の厚みの異なる部分の成形を一連の動作で行うこともできる。

【図面の簡単な説明】

【0035】

【図1】(a)は本発明に係るゴム膜の第1の製造工程を、同図(b)は第2の製造工程を夫々示す斜視図

【図2】円筒体を切断して平板状に成形したゴム膜の概念図

【図3】図2の正面断面図

【図4】フィルタープレスの原理図

【符号の説明】

【0036】

1 圧搾用ゴム膜

2 剛性板

3 濾布

5 押出機

5a ノズル

6 マンドレル

11 リボン状ゴム

13 全体ゴム(第1の積層ゴム)

14 第2の積層ゴム

15 第3の積層ゴム

【特許請求の範囲】

【請求項1】

押出機から供給されたリボン状の未加硫ゴムをマンドレルに巻き付け、この際、押出機のノズル位置に対するマンドレルの軸方向への相対的な移動速度、回転方向および回転速度のうち少なくとも一つを制御することによって、厚みの異なる円筒状の未加硫ゴム膜を成形し、この円筒状の未加硫ゴム膜をマンドレルの軸方向に沿って切断して平板状の成形体を得た後、これを加硫成形することを特徴とするゴム膜の製造方法。

【請求項2】

前記厚みの異なる未加硫ゴム膜は、リボン状の未加硫ゴムを螺旋状に巻き付けて円筒状の第1の積層ゴムを形成し、その上に次の積層ゴムを積層することにより形成することを特徴とする請求項1に記載のゴム膜の製造方法。

【請求項3】

前記厚みの異なる未加硫ゴム膜は、前記マンドレルの押出機のノズル位置に対する軸方向への相対的な移動、回転方向および回転速度を制御することによって一連の動作で形成することを特徴とする請求項1に記載のゴム膜の製造方法。

【請求項4】

前記ゴム膜がフィルタープレスの圧搾用ゴム膜であることを特徴とする請求項1〜3のいずれかに記載のゴム膜の製造方法。

【請求項1】

押出機から供給されたリボン状の未加硫ゴムをマンドレルに巻き付け、この際、押出機のノズル位置に対するマンドレルの軸方向への相対的な移動速度、回転方向および回転速度のうち少なくとも一つを制御することによって、厚みの異なる円筒状の未加硫ゴム膜を成形し、この円筒状の未加硫ゴム膜をマンドレルの軸方向に沿って切断して平板状の成形体を得た後、これを加硫成形することを特徴とするゴム膜の製造方法。

【請求項2】

前記厚みの異なる未加硫ゴム膜は、リボン状の未加硫ゴムを螺旋状に巻き付けて円筒状の第1の積層ゴムを形成し、その上に次の積層ゴムを積層することにより形成することを特徴とする請求項1に記載のゴム膜の製造方法。

【請求項3】

前記厚みの異なる未加硫ゴム膜は、前記マンドレルの押出機のノズル位置に対する軸方向への相対的な移動、回転方向および回転速度を制御することによって一連の動作で形成することを特徴とする請求項1に記載のゴム膜の製造方法。

【請求項4】

前記ゴム膜がフィルタープレスの圧搾用ゴム膜であることを特徴とする請求項1〜3のいずれかに記載のゴム膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−62038(P2007−62038A)

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願番号】特願2005−247467(P2005−247467)

【出願日】平成17年8月29日(2005.8.29)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願日】平成17年8月29日(2005.8.29)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]