サイディング材

【課題】表面に重厚感や質感に優れた意匠を有し、全体としての耐久性にも優れた合成樹脂製のサイディング材を提供する。

【解決手段】合成樹脂製の基板11と、前記基板10の表面に、合成樹脂エマルジョンと無機物粒子との混合物を塗工することにより形成された意匠層12とを備えるサイディング材10。

【解決手段】合成樹脂製の基板11と、前記基板10の表面に、合成樹脂エマルジョンと無機物粒子との混合物を塗工することにより形成された意匠層12とを備えるサイディング材10。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成樹脂製のサイディング材に関する。

【背景技術】

【0002】

建築物の外装等に用いられる表面仕上げ用装飾材として、合成樹脂エマルジョンに天然砕石や骨材などを配合した吹き付け材があり、この吹き付け材を建築物の外装材や繊維からなるシート材の表面に塗工し、天然石風の模様を形成することが行われている。上記吹き付け材を塗工する外装材としては、強度、塗工しやすさ等の点から、セメントやケイ酸カルシウムや繊維・混和剤等の原材料を混合し、型に流し込み高温高圧をかけて成型した窯業系サイディング材や、コンクリートを発泡させ成型したALC板が用いられている。上記吹き付け材を表面に塗工したシート材は、天然石風模様材として、コンクリートや窯業系サイディング材、ALC板で構成される建築物の外壁に接着剤で貼り付けて用いられている。

しかし、これらの外装材やシート材は耐久性に問題がある。たとえば、上記吹き付け材を表面に塗工した窯業系サイディング材やALC板の場合、寒冷地ではコンクリートに含まれる水の凍結およびそれに伴う膨張と融解による収縮とが繰り返されるため、ひび割れが起きやすい。また、重量もあることから、耐震性を高めるために構造材を補強する必要もある。また、上記吹き付け材を表面に塗工したシート材の場合、該シート材をコンクリートや窯業系サイディング材、ALC板等の目地を介して貼り付けると、温度や風圧等により外壁面の目地が動く場合に、シート材が破損し、雨水が浸入することがある。また、接着剤が経年劣化し、シート材が剥がれ落ちる危険性もある。

【0003】

一方、建築物の外装材としては、上述した窯業系サイディング材やALC板のほか、金属系サイディング材、セラミック系サイディング材、塩化ビニル樹脂等の合成樹脂製サイディング材など、種々の外装材が存在している。これらのうち合成樹脂製サイディング材は、他の素材のものに比べて軽量で、塩害による錆や凍結融解によるひび割れが生じにくく、撥水性や耐衝撃性に優れ、施工性も良好であることから、建物の長寿命の外装化粧材として新築もしくは既存壁のリフォームに使用されている。

合成樹脂製サイディング材としては、合成樹脂製のシートに折り曲げ加工を施して段差を設けたものが一般的に用いられている。該シートとしては、軽量化、加工性等の点から、厚みが1mm程度のものが用いられている。合成樹脂製サイディング材の形状としては、杉板を模した下見板張り様のクリップボード型や、ドイツ張りのダッチラップ型などがあり、働き幅や長さなどが異なる様々なタイプが用意されている。

しかし、合成樹脂製サイディング材は、窯業系サイディング材などと比較して、意匠性や重厚感、質感が乏しい問題がある。

このような問題に対し、合成樹脂製サイディング材の表面にエンボス加工を施したり、木目等の模様を印刷したシートをラミネート加工することが行われている(たとえば特許文献1)。

しかしこれらの加工を施しても、合成樹脂製サイディング材表面の意匠の重厚感や質感は、窯業系サイディング材には及ばないのが現状である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−123750号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記事情に鑑みてなされたものであって、表面に重厚感や質感に優れた意匠を有し、全体としての耐久性にも優れた合成樹脂製のサイディング材を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決する本発明は以下の態様を有する。

[1]合成樹脂製の基板と、前記基板の表面に、合成樹脂エマルジョンと無機物粒子との混合物を塗工することにより形成された意匠層とを備えるサイディング材。

[2]前記基板の厚さが2〜5mmである、[1]に記載のサイディング材。

【発明の効果】

【0007】

本発明によれば、表面に重厚感や質感に優れた意匠を有し、全体としての耐久性にも優れた合成樹脂製のサイディング材を提供できる。

【図面の簡単な説明】

【0008】

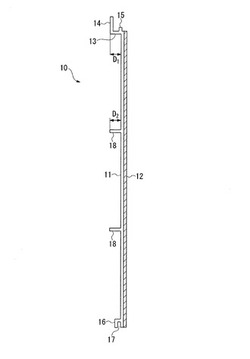

【図1】本発明の一実施形態のサイディング材10の側面図である。

【図2】サイディング材10を表面側、裏面側それぞれから見た平面図である。

【発明を実施するための形態】

【0009】

本発明のサイディング材を、添付の図面を用いて説明する。

図1〜2に、本発明のサイディング材の一実施形態を示す。図1は、本実施形態のサイディング材10の側面図であり、図2(a)、(b)は、サイディング材10を表面側、裏面側それぞれから見た平面図である。

サイディング材10は、合成樹脂製の長方形の基板11と、基板11の表面に、合成樹脂エマルジョンと無機物粒子との混合物を塗工することにより形成された意匠層12と、を備える。

また、サイディング材10は、基板11の上端から基板11面に対して垂直に、意匠層12側とは反対側に延在する上端面部13と、上端面部13の、基板11側とは反対側の末端から基板11面に対して平行に、基板11側とは反対側に延在する上辺縁部14とを備える。上端面部13には、上端面部13から基板11側とは反対側に突出する凸条15が設けられている。上辺縁部14には、当該サイディング材10を取り付け面(建築物の外壁等)に取り付けるための取付孔14aが複数設けられている。かかるサイディング材10は、上辺縁部14の裏面を取り付け面に接触させ、取付孔14aを利用してネジ止め、くぎ打ち等を行うことで、取り付け面に固定される。

ここで、「表面」は、当該サイディング材を建築物の外壁等に取り付けた際に屋外側となる面であり、「裏面」はその反対側、つまり建築物側となる面である。また、上縁、上端等における「上」は、当該サイディング材を建築物の外壁等に取り付けた際に、上になる側をいう。

【0010】

また、サイディング材10は、基板11の下端近傍から垂直に突出し、途中で基板11の下端方向に垂直に屈曲する屈曲部16を備えており、この屈曲部16と基板11とにより溝部17が形成されている。屈曲部16は、溝部17の幅および深さが、凸条15の幅および高さと同じかそれよりも大きくなるように形成されている。これにより、取り付け面に複数のサイディング材10を上下方向に連続して取り付ける際、溝部17と、その下側に取り付けられた他のサイディング材10の凸条15とが係合するようになっている。溝部17と凸条15とを係合させることで、上下のサイディング材10が容易に離れないようにすることができる。サイディング材10の取り付けは、通常、取り付け面の下から上に向かって(または下から上に向かって)行われる。

また、基板11の裏面の中央付近には、横方向(長辺方向)に沿って、凸条18が複数設けられている。凸条18は、断面が矩形で、その幅(基板11面に対して垂直方向の長さ)D2が、上端面部13の幅D1と同じとされている。凸条18が設けられていることで、サイディング材10の強度が向上する。また、上端面部13の幅D1と凸条18のD2が同じであることにより、取り付け面にサイディング材10を取り付けた際に、上辺縁部14の裏面だけでなく凸条18の先端面も取り付け面に接触し、この凸条18によって基板11が支持されるため、安定性が向上する。

以下、基板11および意匠層12についてより詳細に説明する。

【0011】

[基板11]

基板11を構成する合成樹脂としては、成形性等の点から、熱可塑性樹脂が好ましく用いられる。熱可塑性樹脂としては、たとえば、塩化ビニル樹脂、ポリカーボネート樹脂、ポリエチレン、ポリプロピレン等のポリオレフィン樹脂等が挙げられる。これらの中でも、透湿性を有し凍結破壊が生じにくい、塩害や酸、アルカリに対する耐性が高い等の点で、塩化ビニル樹脂が好ましい。

前記合成樹脂には、必要に応じて、充填剤、強化材、顔料、加工助剤、熱安定剤、紫外線吸収剤等の添加剤が配合されてもよい。

【0012】

基板11は、単層でも多層でもよい。

基板11が単層である場合、基板11は合成樹脂の発泡体であってもよく、非発泡体であってもよい。軽量化の点では発泡体が好ましく、強度の点では非発泡体が好ましい。

基板11が多層である場合、各層を構成する合成樹脂は同じであっても異なってもよい。また、発泡体からなる層と非発泡体からなる層とを組み合わせてもよい。

【0013】

基板11の厚さは特に限定されないが、2〜5mmが好ましく、3〜4mmがより好ましい。基板11の厚さが2mm以上であると、基板11の強度が、その表面に合成樹脂エマルジョンと無機物粒子との混合物を塗工するのに充分なものとなり、塗工時の変形等の不具合が生じにくい。また、得られるサイディング材10表面の意匠が重厚感や質感に優れたものとなる。さらに、サイディング材10の強度等も良好である。基板11の厚さが5mm以下であると、サイディング材10の重量が軽く、施工性等が良好である。

基板11の働き幅(取り付け面に取り付けられた状態での縦方向の長さ)W、長さ(取り付け面に取り付けられた状態での横方向の長さ)Lは、それぞれ、特に限定されず、一般的に用いられているサイディング材の働き幅、長さと同様であってよい。通常、働き幅Wは300〜600mmの範囲内であり、長さLは1500〜5000mmの範囲内である。

【0014】

[意匠層12]

意匠層12は、基板11の表面に、合成樹脂エマルジョンと無機物粒子との混合物を塗工することにより形成される層である。このようにして形成される層においては、合成樹脂中に無機物粒子が分散しており、この無機物粒子の種類や大きさ、分散状態等によって意匠層12に意匠(石目調模様等)が付与される。

意匠層12の形成に用いられる合成樹脂エマルジョンは、特に限定されず、公知のものを利用できる。合成樹脂エマルジョンとしては、乾燥後の特性として、サイディング材に要求される耐候性、耐溶剤性、耐水性、接着性、柔軟性、耐吸水性、耐衝撃性等を満足するものが好ましい。このような合成樹脂エマルジョンとしては、たとえばアクリル樹脂エマルジョン、シリコーン樹脂エマルジョン、ウレタン樹脂エマルジョン、フッ素樹脂エマルジョン等が挙げられる。

前記合成樹脂エマルジョンには、必要に応じて、充填剤、造膜助剤、増粘剤、pH調整剤、消泡剤等を加えてもよい。また、粘度を調節するために適宜、水や溶剤などを加えてもよい。

【0015】

意匠層12の形成に用いられる無機物粒子は、特に限定されず、所望の意匠(天然石目調模様等)に応じて種類や大きさを適宜設定できる。

無機物粒子の種類としては、たとえば、天然砕石、小石、マイカ、珪砂、ガラス、着色骨材、セラミックス製チップ(酸化クロム、酸化チタン、酸化ジルコニウム、酸化アルミニウム、炭化タングステン、炭化クロム等)等が挙げられる。これらは、いずれか1種を単独で用いても2種以上を併用してもよい。

無機物粒子の大きさは、目的の意匠や意匠層12の厚さによっても異なるが、通常、0.01〜3mmの範囲内である。

本発明においては、特に、無機物粒子の大きさが、意匠層12の厚さよりも小さいことが好ましい。かかる大きさの無機物粒子を用いると、形成される意匠層12表面から無機物粒子が突出しないため、意匠層12の表面を平滑とすることができる。また、塗工後にコテ仕上げ、ローラー仕上げ等によってその表面に凹凸パターン(筋状、不定形状等)を形成する場合においても、所望の形状に成形しやすい。

前記合成樹脂エマルジョンと無機物粒子との混合比は、無機物粒子100質量部に対し、合成樹脂エマルジョンが、樹脂固形分で20〜100質量部程度が好ましく、30〜701質量部がより好ましい。

【0016】

意匠層12の表面は、平滑であってもよく、凹凸パターン(筋状、不定形状等)が形成されていてもよい。

意匠層12の厚さは、0.5〜4mmが好ましく、1〜2mmがより好ましい。0.5mm以上であると、意匠の重厚感や質感が向上し、4mm以下であると、サイディング材を軽量化できる。

意匠層12の表面に凹凸パターンが形成されている場合、意匠層12の厚さは、最も薄い部分の厚さを示す。

【0017】

サイディング材10の製造方法は特に限定されないが、たとえば、基板11、上端面部13、上辺縁部14、凸条15、屈曲部16および凸条18が一体化された成型品を作製し、該成型品の基板11部分表面に、前記混合物を塗工し、乾燥することにより製造できる。

成型品の作製は、押出成形、射出成形等の公知の成形法により実施できる。

成形時に、合成樹脂を発泡させて発泡体としてもよい。これにより、成型品をさらに軽量化できる。合成樹脂を発泡させる方法としては、無機系発泡剤(炭酸塩等)や有機系発泡剤(熱分解型や反応型)を添加し、分解温度まで加熱してガスを発生させる方法が知られている。

前記混合物の塗工は、公知の方法により実施できる。このような方法としては、たとえば従来、窯業系サイディング材やALC板の表面に対し、合成樹脂エマルジョンや、合成樹脂エマルジョンに天然砕石や骨材などを配合した表面仕上げ用装飾材を塗工するために用いられている塗工装置を用いる方法が挙げられる。該塗工装置としては、吹き付けガン、コーター等が挙げられる。

前記混合物を塗工した後、形成された塗工層を乾燥させる前に、必要に応じて、塗工層の表面にコテ仕上げ、ローラー仕上げ等によって凹凸パターン(筋状、不定形状等)を形成してもよい。

前記混合物を塗工する前に、必要に応じて、基板11と意匠層12との密着性を高めるために、基板11の表面にプライマー層を設けてもよい。ただし基板11が塩化ビニル樹脂等で構成される場合は、プライマー層を設けなくても充分な密着性が得られる。プライマー層は、基板11上に公知のプライマー剤を塗布することにより形成できる。

【0018】

以上、実施形態を示して本発明のサイディング材を説明したが、本発明は上記実施形態に限定されるものではない。

たとえば上記実施形態では、基板11の上縁に上端面部13、上辺縁部14および凸条15を設け、下縁に凸条15と係合する溝部17を設けた例を示したが、基板11の側縁の一方に上端面部13、上辺縁部14および凸条15に対応する構造を設け、他方の側縁に溝部17に対応する構造を設けてもよい。このような構成のサイディング材は、通常、取り付け面の左から右に向かって、または右から左に向かって行われる。

【0019】

本発明のサイディング材は、基板表面に、合成樹脂エマルジョンと無機物粒子との混合物を用いて意匠層が形成されていることにより、石目調模様等の意匠を有しており、その意匠の重厚感や質感も良好である。

また、基板が合成樹脂製であることから、意匠層との密着性が良好で、水の影響も受けにくい。そのため、凍結融解によるひび割れが生じにくい。など、塩害による錆やく、撥水性や耐衝撃性に優れ耐久性に優れる。

また、本発明のサイディング材は、意匠層の無機物粒子以外は基本的に合成樹脂で構成されることから、耐久性が良好である。たとえば基板と意匠層との密着性が良好で、水の影響も受けにくいため、凍結融解によるひび割れが生じにくい。また、塩害による錆も生じにくい。さらに、窯業系サイディング材やALC板に比べて軽量で、施工性も良好である。

また、本発明のサイディング材は、従来の合成樹脂製サイディング材のように折り曲げ加工を行わなくてもよいため、製造も容易である。

【符号の説明】

【0020】

10…サイディング材、11…基板、12…意匠層、13…上端面部、14…上辺縁部、15…凸条、16…屈曲部、17…溝部、18…凸条

【技術分野】

【0001】

本発明は、合成樹脂製のサイディング材に関する。

【背景技術】

【0002】

建築物の外装等に用いられる表面仕上げ用装飾材として、合成樹脂エマルジョンに天然砕石や骨材などを配合した吹き付け材があり、この吹き付け材を建築物の外装材や繊維からなるシート材の表面に塗工し、天然石風の模様を形成することが行われている。上記吹き付け材を塗工する外装材としては、強度、塗工しやすさ等の点から、セメントやケイ酸カルシウムや繊維・混和剤等の原材料を混合し、型に流し込み高温高圧をかけて成型した窯業系サイディング材や、コンクリートを発泡させ成型したALC板が用いられている。上記吹き付け材を表面に塗工したシート材は、天然石風模様材として、コンクリートや窯業系サイディング材、ALC板で構成される建築物の外壁に接着剤で貼り付けて用いられている。

しかし、これらの外装材やシート材は耐久性に問題がある。たとえば、上記吹き付け材を表面に塗工した窯業系サイディング材やALC板の場合、寒冷地ではコンクリートに含まれる水の凍結およびそれに伴う膨張と融解による収縮とが繰り返されるため、ひび割れが起きやすい。また、重量もあることから、耐震性を高めるために構造材を補強する必要もある。また、上記吹き付け材を表面に塗工したシート材の場合、該シート材をコンクリートや窯業系サイディング材、ALC板等の目地を介して貼り付けると、温度や風圧等により外壁面の目地が動く場合に、シート材が破損し、雨水が浸入することがある。また、接着剤が経年劣化し、シート材が剥がれ落ちる危険性もある。

【0003】

一方、建築物の外装材としては、上述した窯業系サイディング材やALC板のほか、金属系サイディング材、セラミック系サイディング材、塩化ビニル樹脂等の合成樹脂製サイディング材など、種々の外装材が存在している。これらのうち合成樹脂製サイディング材は、他の素材のものに比べて軽量で、塩害による錆や凍結融解によるひび割れが生じにくく、撥水性や耐衝撃性に優れ、施工性も良好であることから、建物の長寿命の外装化粧材として新築もしくは既存壁のリフォームに使用されている。

合成樹脂製サイディング材としては、合成樹脂製のシートに折り曲げ加工を施して段差を設けたものが一般的に用いられている。該シートとしては、軽量化、加工性等の点から、厚みが1mm程度のものが用いられている。合成樹脂製サイディング材の形状としては、杉板を模した下見板張り様のクリップボード型や、ドイツ張りのダッチラップ型などがあり、働き幅や長さなどが異なる様々なタイプが用意されている。

しかし、合成樹脂製サイディング材は、窯業系サイディング材などと比較して、意匠性や重厚感、質感が乏しい問題がある。

このような問題に対し、合成樹脂製サイディング材の表面にエンボス加工を施したり、木目等の模様を印刷したシートをラミネート加工することが行われている(たとえば特許文献1)。

しかしこれらの加工を施しても、合成樹脂製サイディング材表面の意匠の重厚感や質感は、窯業系サイディング材には及ばないのが現状である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−123750号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記事情に鑑みてなされたものであって、表面に重厚感や質感に優れた意匠を有し、全体としての耐久性にも優れた合成樹脂製のサイディング材を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決する本発明は以下の態様を有する。

[1]合成樹脂製の基板と、前記基板の表面に、合成樹脂エマルジョンと無機物粒子との混合物を塗工することにより形成された意匠層とを備えるサイディング材。

[2]前記基板の厚さが2〜5mmである、[1]に記載のサイディング材。

【発明の効果】

【0007】

本発明によれば、表面に重厚感や質感に優れた意匠を有し、全体としての耐久性にも優れた合成樹脂製のサイディング材を提供できる。

【図面の簡単な説明】

【0008】

【図1】本発明の一実施形態のサイディング材10の側面図である。

【図2】サイディング材10を表面側、裏面側それぞれから見た平面図である。

【発明を実施するための形態】

【0009】

本発明のサイディング材を、添付の図面を用いて説明する。

図1〜2に、本発明のサイディング材の一実施形態を示す。図1は、本実施形態のサイディング材10の側面図であり、図2(a)、(b)は、サイディング材10を表面側、裏面側それぞれから見た平面図である。

サイディング材10は、合成樹脂製の長方形の基板11と、基板11の表面に、合成樹脂エマルジョンと無機物粒子との混合物を塗工することにより形成された意匠層12と、を備える。

また、サイディング材10は、基板11の上端から基板11面に対して垂直に、意匠層12側とは反対側に延在する上端面部13と、上端面部13の、基板11側とは反対側の末端から基板11面に対して平行に、基板11側とは反対側に延在する上辺縁部14とを備える。上端面部13には、上端面部13から基板11側とは反対側に突出する凸条15が設けられている。上辺縁部14には、当該サイディング材10を取り付け面(建築物の外壁等)に取り付けるための取付孔14aが複数設けられている。かかるサイディング材10は、上辺縁部14の裏面を取り付け面に接触させ、取付孔14aを利用してネジ止め、くぎ打ち等を行うことで、取り付け面に固定される。

ここで、「表面」は、当該サイディング材を建築物の外壁等に取り付けた際に屋外側となる面であり、「裏面」はその反対側、つまり建築物側となる面である。また、上縁、上端等における「上」は、当該サイディング材を建築物の外壁等に取り付けた際に、上になる側をいう。

【0010】

また、サイディング材10は、基板11の下端近傍から垂直に突出し、途中で基板11の下端方向に垂直に屈曲する屈曲部16を備えており、この屈曲部16と基板11とにより溝部17が形成されている。屈曲部16は、溝部17の幅および深さが、凸条15の幅および高さと同じかそれよりも大きくなるように形成されている。これにより、取り付け面に複数のサイディング材10を上下方向に連続して取り付ける際、溝部17と、その下側に取り付けられた他のサイディング材10の凸条15とが係合するようになっている。溝部17と凸条15とを係合させることで、上下のサイディング材10が容易に離れないようにすることができる。サイディング材10の取り付けは、通常、取り付け面の下から上に向かって(または下から上に向かって)行われる。

また、基板11の裏面の中央付近には、横方向(長辺方向)に沿って、凸条18が複数設けられている。凸条18は、断面が矩形で、その幅(基板11面に対して垂直方向の長さ)D2が、上端面部13の幅D1と同じとされている。凸条18が設けられていることで、サイディング材10の強度が向上する。また、上端面部13の幅D1と凸条18のD2が同じであることにより、取り付け面にサイディング材10を取り付けた際に、上辺縁部14の裏面だけでなく凸条18の先端面も取り付け面に接触し、この凸条18によって基板11が支持されるため、安定性が向上する。

以下、基板11および意匠層12についてより詳細に説明する。

【0011】

[基板11]

基板11を構成する合成樹脂としては、成形性等の点から、熱可塑性樹脂が好ましく用いられる。熱可塑性樹脂としては、たとえば、塩化ビニル樹脂、ポリカーボネート樹脂、ポリエチレン、ポリプロピレン等のポリオレフィン樹脂等が挙げられる。これらの中でも、透湿性を有し凍結破壊が生じにくい、塩害や酸、アルカリに対する耐性が高い等の点で、塩化ビニル樹脂が好ましい。

前記合成樹脂には、必要に応じて、充填剤、強化材、顔料、加工助剤、熱安定剤、紫外線吸収剤等の添加剤が配合されてもよい。

【0012】

基板11は、単層でも多層でもよい。

基板11が単層である場合、基板11は合成樹脂の発泡体であってもよく、非発泡体であってもよい。軽量化の点では発泡体が好ましく、強度の点では非発泡体が好ましい。

基板11が多層である場合、各層を構成する合成樹脂は同じであっても異なってもよい。また、発泡体からなる層と非発泡体からなる層とを組み合わせてもよい。

【0013】

基板11の厚さは特に限定されないが、2〜5mmが好ましく、3〜4mmがより好ましい。基板11の厚さが2mm以上であると、基板11の強度が、その表面に合成樹脂エマルジョンと無機物粒子との混合物を塗工するのに充分なものとなり、塗工時の変形等の不具合が生じにくい。また、得られるサイディング材10表面の意匠が重厚感や質感に優れたものとなる。さらに、サイディング材10の強度等も良好である。基板11の厚さが5mm以下であると、サイディング材10の重量が軽く、施工性等が良好である。

基板11の働き幅(取り付け面に取り付けられた状態での縦方向の長さ)W、長さ(取り付け面に取り付けられた状態での横方向の長さ)Lは、それぞれ、特に限定されず、一般的に用いられているサイディング材の働き幅、長さと同様であってよい。通常、働き幅Wは300〜600mmの範囲内であり、長さLは1500〜5000mmの範囲内である。

【0014】

[意匠層12]

意匠層12は、基板11の表面に、合成樹脂エマルジョンと無機物粒子との混合物を塗工することにより形成される層である。このようにして形成される層においては、合成樹脂中に無機物粒子が分散しており、この無機物粒子の種類や大きさ、分散状態等によって意匠層12に意匠(石目調模様等)が付与される。

意匠層12の形成に用いられる合成樹脂エマルジョンは、特に限定されず、公知のものを利用できる。合成樹脂エマルジョンとしては、乾燥後の特性として、サイディング材に要求される耐候性、耐溶剤性、耐水性、接着性、柔軟性、耐吸水性、耐衝撃性等を満足するものが好ましい。このような合成樹脂エマルジョンとしては、たとえばアクリル樹脂エマルジョン、シリコーン樹脂エマルジョン、ウレタン樹脂エマルジョン、フッ素樹脂エマルジョン等が挙げられる。

前記合成樹脂エマルジョンには、必要に応じて、充填剤、造膜助剤、増粘剤、pH調整剤、消泡剤等を加えてもよい。また、粘度を調節するために適宜、水や溶剤などを加えてもよい。

【0015】

意匠層12の形成に用いられる無機物粒子は、特に限定されず、所望の意匠(天然石目調模様等)に応じて種類や大きさを適宜設定できる。

無機物粒子の種類としては、たとえば、天然砕石、小石、マイカ、珪砂、ガラス、着色骨材、セラミックス製チップ(酸化クロム、酸化チタン、酸化ジルコニウム、酸化アルミニウム、炭化タングステン、炭化クロム等)等が挙げられる。これらは、いずれか1種を単独で用いても2種以上を併用してもよい。

無機物粒子の大きさは、目的の意匠や意匠層12の厚さによっても異なるが、通常、0.01〜3mmの範囲内である。

本発明においては、特に、無機物粒子の大きさが、意匠層12の厚さよりも小さいことが好ましい。かかる大きさの無機物粒子を用いると、形成される意匠層12表面から無機物粒子が突出しないため、意匠層12の表面を平滑とすることができる。また、塗工後にコテ仕上げ、ローラー仕上げ等によってその表面に凹凸パターン(筋状、不定形状等)を形成する場合においても、所望の形状に成形しやすい。

前記合成樹脂エマルジョンと無機物粒子との混合比は、無機物粒子100質量部に対し、合成樹脂エマルジョンが、樹脂固形分で20〜100質量部程度が好ましく、30〜701質量部がより好ましい。

【0016】

意匠層12の表面は、平滑であってもよく、凹凸パターン(筋状、不定形状等)が形成されていてもよい。

意匠層12の厚さは、0.5〜4mmが好ましく、1〜2mmがより好ましい。0.5mm以上であると、意匠の重厚感や質感が向上し、4mm以下であると、サイディング材を軽量化できる。

意匠層12の表面に凹凸パターンが形成されている場合、意匠層12の厚さは、最も薄い部分の厚さを示す。

【0017】

サイディング材10の製造方法は特に限定されないが、たとえば、基板11、上端面部13、上辺縁部14、凸条15、屈曲部16および凸条18が一体化された成型品を作製し、該成型品の基板11部分表面に、前記混合物を塗工し、乾燥することにより製造できる。

成型品の作製は、押出成形、射出成形等の公知の成形法により実施できる。

成形時に、合成樹脂を発泡させて発泡体としてもよい。これにより、成型品をさらに軽量化できる。合成樹脂を発泡させる方法としては、無機系発泡剤(炭酸塩等)や有機系発泡剤(熱分解型や反応型)を添加し、分解温度まで加熱してガスを発生させる方法が知られている。

前記混合物の塗工は、公知の方法により実施できる。このような方法としては、たとえば従来、窯業系サイディング材やALC板の表面に対し、合成樹脂エマルジョンや、合成樹脂エマルジョンに天然砕石や骨材などを配合した表面仕上げ用装飾材を塗工するために用いられている塗工装置を用いる方法が挙げられる。該塗工装置としては、吹き付けガン、コーター等が挙げられる。

前記混合物を塗工した後、形成された塗工層を乾燥させる前に、必要に応じて、塗工層の表面にコテ仕上げ、ローラー仕上げ等によって凹凸パターン(筋状、不定形状等)を形成してもよい。

前記混合物を塗工する前に、必要に応じて、基板11と意匠層12との密着性を高めるために、基板11の表面にプライマー層を設けてもよい。ただし基板11が塩化ビニル樹脂等で構成される場合は、プライマー層を設けなくても充分な密着性が得られる。プライマー層は、基板11上に公知のプライマー剤を塗布することにより形成できる。

【0018】

以上、実施形態を示して本発明のサイディング材を説明したが、本発明は上記実施形態に限定されるものではない。

たとえば上記実施形態では、基板11の上縁に上端面部13、上辺縁部14および凸条15を設け、下縁に凸条15と係合する溝部17を設けた例を示したが、基板11の側縁の一方に上端面部13、上辺縁部14および凸条15に対応する構造を設け、他方の側縁に溝部17に対応する構造を設けてもよい。このような構成のサイディング材は、通常、取り付け面の左から右に向かって、または右から左に向かって行われる。

【0019】

本発明のサイディング材は、基板表面に、合成樹脂エマルジョンと無機物粒子との混合物を用いて意匠層が形成されていることにより、石目調模様等の意匠を有しており、その意匠の重厚感や質感も良好である。

また、基板が合成樹脂製であることから、意匠層との密着性が良好で、水の影響も受けにくい。そのため、凍結融解によるひび割れが生じにくい。など、塩害による錆やく、撥水性や耐衝撃性に優れ耐久性に優れる。

また、本発明のサイディング材は、意匠層の無機物粒子以外は基本的に合成樹脂で構成されることから、耐久性が良好である。たとえば基板と意匠層との密着性が良好で、水の影響も受けにくいため、凍結融解によるひび割れが生じにくい。また、塩害による錆も生じにくい。さらに、窯業系サイディング材やALC板に比べて軽量で、施工性も良好である。

また、本発明のサイディング材は、従来の合成樹脂製サイディング材のように折り曲げ加工を行わなくてもよいため、製造も容易である。

【符号の説明】

【0020】

10…サイディング材、11…基板、12…意匠層、13…上端面部、14…上辺縁部、15…凸条、16…屈曲部、17…溝部、18…凸条

【特許請求の範囲】

【請求項1】

合成樹脂製の基板と、前記基板の表面に、合成樹脂エマルジョンと無機物粒子との混合物を塗工することにより形成された意匠層とを備えるサイディング材。

【請求項2】

前記基板の厚さが2〜5mmである、請求項1に記載のサイディング材。

【請求項1】

合成樹脂製の基板と、前記基板の表面に、合成樹脂エマルジョンと無機物粒子との混合物を塗工することにより形成された意匠層とを備えるサイディング材。

【請求項2】

前記基板の厚さが2〜5mmである、請求項1に記載のサイディング材。

【図1】

【図2】

【図2】

【公開番号】特開2012−107414(P2012−107414A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−256177(P2010−256177)

【出願日】平成22年11月16日(2010.11.16)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月16日(2010.11.16)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]