シュリンクラベル付き容器及びその製法

【課題】巻き付けながら筒状とされた巻き付け型のシュリンクラベルの貼り合わせ部において外側に位置する端部の熱収縮によるカールを抑制することができる、製造容易なシュリンクラベル付き容器とその製法を提供する。

【解決手段】巻き付け型のシュリンクラベルを備えたシュリンクラベル付き容器であって、シュリンクラベル50の他端部11の裏面には、該他端部11の端縁11aから所定距離離間した位置に貼り合わせ用の接着剤層4が形成されて、該他端部11の裏面には、接着剤層が形成されていない領域である未塗布領域6が端縁11aから所定幅を有して形成され、シュリンクラベル50には、他端部11の未塗布領域6を一端部10に固定するための固定部として、樹脂層15が形成されている。

【解決手段】巻き付け型のシュリンクラベルを備えたシュリンクラベル付き容器であって、シュリンクラベル50の他端部11の裏面には、該他端部11の端縁11aから所定距離離間した位置に貼り合わせ用の接着剤層4が形成されて、該他端部11の裏面には、接着剤層が形成されていない領域である未塗布領域6が端縁11aから所定幅を有して形成され、シュリンクラベル50には、他端部11の未塗布領域6を一端部10に固定するための固定部として、樹脂層15が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、巻き付けながら筒状とされる巻き付け型のシュリンクラベルが装着されたシュリンクラベル付き容器とその製法に関する。

【背景技術】

【0002】

従来、短手方向を主延伸方向とする長尺状のシュリンクフィルムの両側部同士を貼り合わせて長尺筒状とし、それをロール状に巻回したものを順次繰り出しながら所定長さ毎に切断して筒状のシュリンクラベルを形成すると共に、その形成した筒状のシュリンクラベルを順次容器に被せてシュリンクトンネルに送り込み、そこでシュリンクラベルを熱収縮させて容器に密着させるという手法が採用されてきた。

【0003】

これに対して近年では、長手方向を主延伸方向とする長尺状のシュリンクフィルムを所定長さ毎に切断して枚葉型のシュリンクラベルを形成し、該シュリンクラベルを容器等に巻き付けながら主延伸方向の両端部同士を貼り合わせて筒状とし、その後に熱収縮させて容器に密着させる巻き付け型のシュリンクラベルも提案されている(下記特許文献1参照)。

【0004】

下記特許文献1ではシュリンクラベルの両端部の端縁ぎりぎりまで接着剤層が形成されている。例えば長尺状のシュリンクフィルムを所定長さ毎に切断する前に該長尺状のシュリンクフィルムの裏面に所定長さ毎に予め接着剤層を形成しておき、該長尺状のシュリンクフィルムを切断して枚葉型のシュリンクラベルを形成する場合、仮に端縁ぎりぎりまで接着剤層を形成するとすれば、予め形成した接着剤層を刃物で分断することになる。分断の際にその刃物には接着剤が付着することになり、製造効率が悪化することになる。

【0005】

刃物に接着剤が付着しないようにするために、長尺状のシュリンクフィルムに一定間隔毎に形成する接着剤層を予め隙間を空けて二列形成し、この二列の接着剤層の間の未塗布領域を刃物の切断位置とすることが考えられる。このようにして枚葉型のシュリンクラベルを形成すると、主延伸方向の両端部の裏面にはそれぞれ接着剤層が形成されていない領域である未塗布領域が、端縁から所定幅に亘って形成されることになり、該未塗布領域の隣に接着剤層が位置することとなる。また、一端部の裏面には接着剤層を形成せずに他端部の裏面にのみ接着剤層を形成する場合には、接着剤層を二列ではなく一列のみ形成してその接着剤層の隣の位置を切断位置とすれば、他端部の裏面のみに未塗布領域と接着剤層が形成される。このように未塗布領域をカット位置とすれば刃物への接着剤の付着が防止され、効率良くシュリンクラベルを製造することができる。しかしながら、少なくとも他端部の裏面における接着剤層が端縁ぎりぎりまで形成されずに端縁から所定距離離間した位置に形成されることになり、他端部の裏面には未塗布領域が形成されることになる。その未塗布領域においては他端部が一端部の表面に接着されていないために外側に浮き上がりやすく、他端部の端縁近傍が熱収縮によって外側にカールしやすくなる。他端部の端縁近傍が熱収縮によって外側にカールすると、美観が損われるうえに、搬送中等においてその端部がひっかかりやすくシュリンクラベルの破損につながる可能性がある。

【0006】

一方、下記特許文献2,3では、貼り合わせ用の接着剤を使用せずに、両端部をレーザー光線を照射することで溶着することが提案されている。しかしながら、貼り合わせ用の接着剤を使用しないことから、吸引孔を有するシリンダにシュリンクラベルを巻き付けて該ラベルを吸引保持させる必要があり、貼り合わせ部において外側に位置する端部には吸引力が付与されず、その結果、貼り合わせ部を正確に溶着することが困難である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−128249号公報

【特許文献2】特開2009−12780号公報

【特許文献3】特開2009−12356号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

それゆえに本発明は上記従来の問題点に鑑みてなされ、巻き付けながら筒状とされた巻き付け型のシュリンクラベルの貼り合わせ部において外側に位置する端部の熱収縮によるカールを抑制することができる、製造容易なシュリンクラベル付き容器とその製法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決すべくなされたものであって、本発明に係るシュリンクラベル付き容器は、枚葉型のシュリンクフィルムにおける主延伸方向の一端部の表面に他端部の裏面が貼り合わせられて筒状とされて熱収縮により容器に密着している巻き付け型のシュリンクラベルを備えたシュリンクラベル付き容器であって、シュリンクラベルの他端部の裏面には、該他端部の端縁から所定距離離間した位置に貼り合わせ用の接着剤層が形成されて、該他端部の裏面には、接着剤層が形成されていない領域である未塗布領域が端縁から所定幅を有して形成され、シュリンクラベルには、他端部の未塗布領域を一端部に固定するための固定部が形成されていることを特徴とする。

【0010】

該構成のシュリンクラベル付き容器にあっては、容器にシュリンクラベルを巻き付けながら、あるいは、容器に被嵌する前に一旦ドラムにシュリンクラベルを巻き付ける場合においてはそのドラムに巻き付けながら、フィルムの主延伸方向の一端部の表面に他端部の裏面を接着剤層により貼り合わせて筒状とされる。そして、容器に直接巻き付けた場合にはそのまま例えばシュリンクトンネルに入れて熱収縮させ、ドラムに巻き付けた場合には筒状となったシュリンクラベルを容器に被嵌させた後にシュリンクトンネル等で熱収縮させる。この熱収縮により容器にシュリンクラベルが密着することになる。その熱収縮の際、貼り合わせ部において外側に位置する他端部の裏面には未塗布領域が形成されているので他端部の端縁近傍が外側にカールしやすいが、該他端部の未塗布領域を一端部に固定するための固定部が形成されているため、熱収縮の際に他端部の端縁近傍の浮き上がりが抑制される。

【0011】

特に、シュリンクラベルの他端部の端縁を跨ぐように他端部の表面及び一端部の表面に樹脂が塗布されて前記固定部としての樹脂層が形成されていることが好ましい。樹脂層が他端部の端縁を跨ぐように形成されているので、他端部の端縁が確実に一端部の表面に固定される。また、樹脂を塗布して樹脂層が形成されているので、樹脂層を幾何学的な模様など種々のパターンで形成することが容易であり、良好な美観が得られる。

【0012】

また、前記他端部の端縁近傍にレーザー光線が照射されることにより前記固定部が形成されていることも好ましい。レーザー光線の照射によって他端部の未塗布領域が一端部に溶着されることになるので、固定部の形成が容易であって良好な外観も得られやすい。しかも、接着剤層によって他端部が一端部に貼り合わせられているので、他端部の端縁近傍にレーザー光線を正確に照射できる。

【0013】

その場合特に、レーザー光線が端縁を跨ぐスポット状に照射されて該端縁を跨ぐ孔が形成されていると共に該孔の周囲にシュリンクラベルの一端部と他端部が溶着した溶着部が前記固定部として形成されていることが好ましい。このように孔を形成すると共にその孔の周囲に溶着部を形成するようにすれば、短時間で溶着部を形成することができ、また溶着部を確実に形成することができる。

【0014】

また、本発明に係るシュリンクラベル付き容器の製造方法は、シュリンクラベルを熱収縮させる前に上述の固定部を形成することを特徴とする。

【発明の効果】

【0015】

以上のように、本発明に係るシュリンクラベル付き容器は、主延伸方向の両端部同士が接着剤層により貼り合わせられていると共に他端部の裏面に未塗布領域が形成されているので製造が容易であり、しかも、固定部によって他端部の未塗布領域が一端部に固定されているので、熱収縮によって他端部の端縁近傍が外側にカールすることが抑制される。また、本発明に係るシュリンクラベル付き容器の製造方法は、シュリンクラベルを熱収縮させる前に固定部を形成しておくことにより、その後のシュリンクラベルの熱収縮工程において、固定部によって他端部のカールが確実に抑制される。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態におけるシュリンクラベル付き容器を示す正面図。

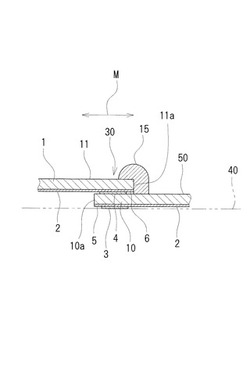

【図2】図1のA−A線断面図。

【図3】同シュリンクラベル付き容器に使用される枚葉型のシュリンクラベルを示す断面図。

【図4】同シュリンクラベル付き容器に使用されている枚葉型のシュリンクラベルの製造工程を示す図であって、(a)は長尺状のシュリンクフィルムのカット位置付近を裏側から見た図、(b)は(a)のカット位置でカットした後の状態を示す断面図。

【図5】本発明の他の実施形態におけるシュリンクラベル付き容器を示す正面図。

【図6】図5のB−B線断面図。

【図7】本発明の他の実施形態におけるシュリンクラベル付き容器を示す正面図。

【図8】本発明の他の実施形態におけるシュリンクラベル付き容器を示す正面図。

【図9】本発明の他の実施形態におけるシュリンクラベル付き容器に使用される枚葉型のシュリンクラベルを示す断面図。

【図10】本発明の他の実施形態におけるシュリンクラベル付き容器を示す正面図。

【図11】図10のC−C線断面図。

【図12】同シュリンクラベル付き容器に使用される枚葉型のシュリンクラベルを示す断面図。

【図13】同シュリンクラベル付き容器に使用されている枚葉型のシュリンクラベルの製造工程を示す図であって、(a)は長尺状のシュリンクフィルムのカット位置付近を裏側から見た図、(b)は(a)のカット位置でカットした後の状態を示す断面図。

【図14】本発明の他の実施形態におけるシュリンクラベル付き容器を示す正面図。

【図15】本発明の他の実施形態におけるシュリンクラベル付き容器を示す正面図。

【図16】(a)及び(b)は、本発明の他の実施形態におけるシュリンクラベル付き容器に使用される枚葉型のシュリンクラベルの製造工程を示す図であって、長尺状のシュリンクフィルムのカット位置付近を裏側から見た図。

【図17】本発明の他の実施形態におけるシュリンクラベル付き容器に使用される枚葉型のシュリンクラベルの製造工程を示す図であって、長尺状のシュリンクフィルムのカット位置付近を裏側から見た図。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態に係るシュリンクラベル付き容器について図1〜図4を参酌しつつ説明する。まず本実施形態におけるシュリンクラベル付き容器に使用されている巻き付け型のシュリンクラベルについて説明する。本実施形態におけるシュリンクラベル付き容器に使用されているシュリンクラベル50は、図3にその断面形状を示しているように、矢印Mを主延伸方向とする縦横所定長さの枚葉型のシュリンクフィルム1から構成されている。即ち、シュリンクラベル50は、矩形であって、その一方向が主延伸方向Mとなった枚葉型のものである。図3に矢印Mで示している主延伸方向Mは、シュリンクラベル50が筒状になった際には周方向となり、主延伸方向Mと直交する方向は、シュリンクラベル50が筒状になった際には軸線方向となる。

【0018】

シュリンクフィルム1の裏面には印刷層2が形成されている。該印刷層2は、シュリンクフィルム1の裏面全体に形成されている。そして、シュリンクフィルム1の裏面のうち、主延伸方向Mの両端部10,11には、それぞれ貼り合わせ用の接着剤層3,4が形成されている。該接着剤層3,4は、主延伸方向Mと直交する方向の全長に亘って形成されている。また、接着剤層3,4は、各端縁10a,11aから所定距離離間した位置に形成されており、端縁10a,11aと接着剤層3,4との間には、接着剤層3,4が形成されていない未塗布領域5,6が形成されている。接着剤層3,4が主延伸方向Mと直交する方向の全長に亘って形成されていることから、未塗布領域5,6もその方向の全長に亘って形成される。接着剤層3,4の幅は例えば10mm程度であって、未塗布領域5,6の幅はそれよりも狭く例えば1mm程度である。

【0019】

シュリンクフィルム1としては、ポリエステル系のフィルムやポリスチレン系のフィルム、ポリオレフィン系のフィルム等、各種の熱収縮性フィルムが使用でき、単層のものの他、多層のものであってよく、厚みは例えば30μm程度である。また、接着剤層3,4として使用する接着剤には、例えばホットメルトや、ディレード、パートコート等がある。裏面の印刷層2は、例えばグラビア印刷によって形成され、アクリル系のインキやウレタン系のもの等、各種のグラビアインキが使用できる。また、インキには顔料が含まれていても含まれていなくてもよく、また、UV硬化型のインキでもよい。

【0020】

かかる構成のシュリンクラベル50は、図4のように、長手方向を主延伸方向Mとする長尺状のシュリンクフィルム20を所定長さ毎に切断することにより形成される。図4(a)に一点鎖線でカット位置21を示している。切断手段としては例えば回転刃やトムソン刃等の刃物を使用することができる。長尺状のシュリンクフィルム20の裏面には、上記一定間隔毎に二列の接着剤層3,4(クロスハッチングを施した部分)が形成されており、二列の接着剤層3,4の間には接着剤層のない未塗布領域23が形成され、該未塗布領域23の中央付近をカット位置21としてカットする。尚、図4(a)において多数のドットを付した領域は裏面の印刷層2である。図4(b)にカットした直後の状態を示しているが、接着剤が塗布されていない未塗布領域23にカット位置21を設定して長尺状のシュリンクフィルム20をカットすれば、刃物に接着剤が付着せず、切断工程を高効率化することができ、刃物への付着を考慮する必要がないので接着剤の選定にも制約が少なくて済む。

【0021】

このようにして形成されたシュリンクラベル50は、図1のように容器40に巻き付けられることで筒状となる。具体的には、図2のように一端部10の裏面の接着剤層3によって容器40に接着されると共に、他端部11の裏面の接着剤層4によって一端部10の表面に他端部11の裏面が貼り合わせられる。

【0022】

上述したように、貼り合わせ部30において外側に位置する他端部11の裏面には、端縁11aから所定幅を有して未塗布領域6が貼り合わせ部30の全長に亘って形成されている。この未塗布領域6の存在によって、他端部11の端縁11aの近傍は一端部10の表面には接着されていないことになるが、この他端部11の端縁11a即ち他端部11の未塗布領域6を一端部10に固定するためにスポット状の樹脂層15(固定部)が形成されている。該樹脂層15は、他端部11の端縁11aを跨ぐように他端部11の表面及び一端部10の表面に溶融樹脂をスポット状に塗布することにより形成されている。この樹脂としては例えばホットメルトやUV硬化型樹脂が使用できる。この樹脂層15は他端部11の端縁11aを跨いで形成されているので、図2のように他端部11の端縁11aと一端部10の表面が樹脂層15を介して連結されることになる。この樹脂層15が他端部11の端縁11aに沿って一定間隔毎に形成されている。

【0023】

このようにシュリンクラベル50が容器40に接着され、シュリンクラベル50の他端部11の端縁11aを跨ぐように樹脂層15が形成された後、その容器40はシュリンクトンネルへと送られる。そこでシュリンクラベル50が熱収縮して容器40に密着するが、その際、他端部11の未塗布領域6が樹脂層15によって一端部10に固定されているので、他端部11の外方への過剰な浮き上がりが防止され、熱収縮によるカールが抑制される。

【0024】

また、樹脂層15がスポット状に形成されているので見栄えも良く、特に一定間隔毎に樹脂層15が形成されているのでスポット状の樹脂層15が幾何学的な模様にもなって良好な外観体裁が得られる。また樹脂層15をホットメルト等を用いて形成するので製造も容易であり、シュリンクラベル50以上の十分な厚さの樹脂層15を容易に形成できて、他端部11の端縁11aと一端部10の表面との間の連結強度も十分に確保できる。

【0025】

尚、本実施形態ではスポット状の樹脂層15を形成したが、樹脂層15の形状や配置は任意であり、スポット状ではなく連続的な線状に形成してもよい。例えば、図5のように、他端部11の端縁11aを跨ぐようにしながらジグザグ状に樹脂層15を連続形成してもよい。このように樹脂層15を線状に形成する場合であっても図6のように十分な塗布厚が得られるので他端部11の端縁11aの段差によって樹脂層15が分断するということはなく、十分な連結強度が確保できる。

【0026】

また、樹脂層15を図5のように連続した線状に形成するのではなく、樹脂層15を他端部11の端縁11aを跨ぐ長さを有する線分状としてそれを一定間隔毎に配置してもよい。その場合、所定長さの樹脂層15は他端部11の端縁11aを、図7のように周方向に跨いでもよく、図8のように端縁11aに対して斜め方向に跨いでもよい。このように樹脂層15の形状や配置は任意である。

【0027】

また、固定部として樹脂層15を形成するのではなく、シルク印刷によるインキ層を他端部11の端縁11aを跨ぐように形成してそれを固定部としてもよい。シルク印刷の場合には厚いインキ層を容易に形成でき、シュリンクラベル50の厚さ以上のインキ層の厚みを得られやすいという利点がある。

【0028】

尚、図9のように他端部11の裏面に印刷層2を形成しないで所定幅のクリアー領域24を全長に亘って設けるようにしてもよい。即ち、他端部11の裏面に所定幅のクリアー領域24を、主延伸方向Mと直交する方向に沿って全長に亘って形成する。他端部11の裏面に印刷層2を設けないことにより、熱収縮によって他端部11が外方にカールすることがより一層抑制される。その場合、接着剤層4は印刷層2の端縁まで設けるようにしてよいし、図9のようにクリアー領域24まで接着剤層4が及ぶようにしてもよい。つまり、未塗布領域6とクリアー領域24とが同幅であってもよく、図9のように、未塗布領域6よりもクリアー領域24が幅広であってもよい。

【0029】

また、固定部として、レーザー光線を照射して溶着部16を形成してもよい。例えば、図10及び図11のように、レーザー光線を他端部11の端縁11aに向けて照射して該端縁11aを跨ぐような円形の孔17を端縁11aに沿って間隔をおきながら形成する。レーザー光線の照射による熱で孔17の周囲には溶着部16(図11においてクロスハッチングを施している部分)が形成される。該溶着部16によって他端部11の端縁11aの近傍と一端部10とが固定されることになり、その後にシュリンクラベル50が熱収縮する際に、他端部11の端縁11aの近傍が外側に向けてカールすることが抑制される。

【0030】

ここで使用されている枚葉型のシュリンクラベル50は上述したものとは若干異なっており、図12に示すように両端部10,11の裏面には印刷層2が形成されておらず各々クリアー領域24が形成されている。即ち、図13のように長尺状のシュリンクフィルム20の裏面には、上述したのと同様に、一定間隔毎に二列の接着剤層3,4(クロスハッチングを施した部分)が形成され、該二列の接着剤層3,4の間には接着剤層のない未塗布領域23が形成されているのであるが、該未塗布領域23と同幅で印刷層2のないクリアー領域24が形成されている。この場合、上述したのと異なり、未塗布領域23の中央付近ではなく一方にオフセットした位置をカット位置21としてカットする。即ち、他端部11のクリアー領域24が一端部10のクリアー領域24よりも幅広となるようにカットする。その結果、他端部11の未塗布領域6は一端部10の未塗布領域5よりも幅広となる。このように他端部11の裏面に印刷層2のないクリアー領域24を形成することより、レーザー光線の照射によって他端部11が一端部10に確実に溶着することになる。また、長尺状のシュリンクフィルム20をカットする際に、そのクリアー領域24の中央付近ではなく一方にオフセットした位置をカット位置とすることにより他端部11の裏面に十分な幅のクリアー領域24を形成することができ、溶着が確実なものとなる。尚、この実施形態では、未塗布領域23とクリアー領域24が同幅である場合を説明したが、未塗布領域23よりもクリアー領域24を幅広に形成してもよく、図9に示したのと同様に、接着剤層4,5が両端部10,11のクリアー領域24まで及ぶようにしてもよい。

【0031】

尚、孔17を他端部11の端縁11aを跨ぐ円形とする他、図14のように他端部11の端縁11aの近傍であって該端縁11aを跨がない位置に孔17を形成してもよい。何れにしても、レーザー光線の照射によって、他端部11の未塗布領域6の位置にこれを一端部10に固定するように溶着部16を形成する。但し、図10及び図11のように孔17が他端部11の端縁11aを跨いでいる場合にはその周囲に形成される溶着部16は孔17の全周のうち貼り合わせ部30側の例えば180度分だけ形成されるのに対し、図14のように孔17が他端部11の端縁11aを跨がない場合にはその周囲に形成される溶着部16は孔17の全周分となる。

【0032】

また、図15のようにレーザー光線の照射による孔17を貼り合わせ部30に沿って二列形成し、その一方の列(例えば他端部11の端縁11aに近い方の列)を固定部形成用とし、他方の列(例えば他端部11の端縁11aから遠い方の列)をシュリンクラベル50を容器40から除去する際にシュリンクラベル50を破断するために使用するミシン目としてもよい。また、貼り合わせ部30に孔17を二列形成するのではなく、貼り合わせ部30に固定部形成用として孔17を一列形成し、貼り合わせ部30以外の領域にミシン目として孔17を一列形成してもよい。貼り合わせ部30以外の領域にミシン目を形成する場合には、そのミシン目はレーザー光線の照射による孔17の列から構成されたものには限られず、通常用いられる種々のミシン目であってよい。

【0033】

尚、裏面の接着剤層3,4を図4(a)のように二列形成するのではなく、図16(a),(b)や図17のように、接着剤層4を一列のみ形成しておくと共にその隣の位置をカット位置21としてカットしてもよい。樹脂層15を形成する場合には図16のように長尺状のシュリンクフィルム20の裏面に長手方向に沿って連続的に印刷層2を設けるようにする。図16(b)のように長尺状のシュリンクフィルム20の短手方向(幅方向)の両端部(あるいは一端部)に印刷層2のないクリアー領域24を長手方向に沿って連続的に形成してもよく、これは接着剤層3,4を二列形成する場合も同様である。一方、レーザー光線によって溶着部16を形成する場合には図17のようにクリアー領域24を一定間隔毎に形成する。

【0034】

接着剤層4を一列のみ形成すると、他端部11の裏面のみに接着剤層4が形成され、一端部10の裏面には接着剤層が形成されない。また、他端部11の裏面の端縁11aの近傍には未塗布領域6が形成される。この場合、シュリンクラベル50を容器40に直接巻き付けるのではなく、一旦図示しないドラムに巻き付けて筒状とし、該筒状のシュリンクラベル50を容器40に被嵌する。尚、ドラムには例えば吸引孔を形成して、巻き付けたシュリンクラベル50を吸引保持するようにすることができる。この場合、上述した樹脂層15や溶着部16等の固定部を形成する工程は、ドラムに巻き付いた状態で行ってもよく、容器40に被嵌した後に行ってもよい。このように一旦ドラムに巻き付けて筒状とする場合においても接着剤層4で筒状とするので、容易且つ確実に筒状にでき、その後の固定部の形成工程も容易である。

【0035】

また、枚葉型のシュリンクラベル50に接着剤層3や接着剤層4を予め形成していたが、シュリンクラベル50を巻き付けながら筒状にする直前にその裏面に接着剤を塗布して接着剤層3や接着剤層4を形成してもよい。容器40やドラムに巻き付ける直前にシュリンクラベル50の裏面に接着剤を塗布する場合においても、端縁10aや端縁11aから所定距離離間した位置に接着剤を塗布して接着剤層3,4を形成することにより、接着の際の押圧力によって接着剤が端縁10aや端縁11aから外側にはみ出すということがなくなる。特に外側に位置する他端部11の端縁11aから接着剤層4がはみ出さないように、他端部11の裏面に未塗布領域6を形成するように接着剤を塗布するとよい。

【符号の説明】

【0036】

1 シュリンクフィルム

2 印刷層

3 接着剤層

4 接着剤層

5 未塗布領域

6 未塗布領域

10 一端部

10a 端縁

11 他端部

11a 端縁

15 樹脂層(固定部)

16 溶着部(固定部)

17 孔

20 長尺状のシュリンクフィルム

21 カット位置

23 未塗布領域

24 クリアー領域

30 貼り合わせ部

40 容器

50 シュリンクラベル

M 主延伸方向

【技術分野】

【0001】

本発明は、巻き付けながら筒状とされる巻き付け型のシュリンクラベルが装着されたシュリンクラベル付き容器とその製法に関する。

【背景技術】

【0002】

従来、短手方向を主延伸方向とする長尺状のシュリンクフィルムの両側部同士を貼り合わせて長尺筒状とし、それをロール状に巻回したものを順次繰り出しながら所定長さ毎に切断して筒状のシュリンクラベルを形成すると共に、その形成した筒状のシュリンクラベルを順次容器に被せてシュリンクトンネルに送り込み、そこでシュリンクラベルを熱収縮させて容器に密着させるという手法が採用されてきた。

【0003】

これに対して近年では、長手方向を主延伸方向とする長尺状のシュリンクフィルムを所定長さ毎に切断して枚葉型のシュリンクラベルを形成し、該シュリンクラベルを容器等に巻き付けながら主延伸方向の両端部同士を貼り合わせて筒状とし、その後に熱収縮させて容器に密着させる巻き付け型のシュリンクラベルも提案されている(下記特許文献1参照)。

【0004】

下記特許文献1ではシュリンクラベルの両端部の端縁ぎりぎりまで接着剤層が形成されている。例えば長尺状のシュリンクフィルムを所定長さ毎に切断する前に該長尺状のシュリンクフィルムの裏面に所定長さ毎に予め接着剤層を形成しておき、該長尺状のシュリンクフィルムを切断して枚葉型のシュリンクラベルを形成する場合、仮に端縁ぎりぎりまで接着剤層を形成するとすれば、予め形成した接着剤層を刃物で分断することになる。分断の際にその刃物には接着剤が付着することになり、製造効率が悪化することになる。

【0005】

刃物に接着剤が付着しないようにするために、長尺状のシュリンクフィルムに一定間隔毎に形成する接着剤層を予め隙間を空けて二列形成し、この二列の接着剤層の間の未塗布領域を刃物の切断位置とすることが考えられる。このようにして枚葉型のシュリンクラベルを形成すると、主延伸方向の両端部の裏面にはそれぞれ接着剤層が形成されていない領域である未塗布領域が、端縁から所定幅に亘って形成されることになり、該未塗布領域の隣に接着剤層が位置することとなる。また、一端部の裏面には接着剤層を形成せずに他端部の裏面にのみ接着剤層を形成する場合には、接着剤層を二列ではなく一列のみ形成してその接着剤層の隣の位置を切断位置とすれば、他端部の裏面のみに未塗布領域と接着剤層が形成される。このように未塗布領域をカット位置とすれば刃物への接着剤の付着が防止され、効率良くシュリンクラベルを製造することができる。しかしながら、少なくとも他端部の裏面における接着剤層が端縁ぎりぎりまで形成されずに端縁から所定距離離間した位置に形成されることになり、他端部の裏面には未塗布領域が形成されることになる。その未塗布領域においては他端部が一端部の表面に接着されていないために外側に浮き上がりやすく、他端部の端縁近傍が熱収縮によって外側にカールしやすくなる。他端部の端縁近傍が熱収縮によって外側にカールすると、美観が損われるうえに、搬送中等においてその端部がひっかかりやすくシュリンクラベルの破損につながる可能性がある。

【0006】

一方、下記特許文献2,3では、貼り合わせ用の接着剤を使用せずに、両端部をレーザー光線を照射することで溶着することが提案されている。しかしながら、貼り合わせ用の接着剤を使用しないことから、吸引孔を有するシリンダにシュリンクラベルを巻き付けて該ラベルを吸引保持させる必要があり、貼り合わせ部において外側に位置する端部には吸引力が付与されず、その結果、貼り合わせ部を正確に溶着することが困難である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−128249号公報

【特許文献2】特開2009−12780号公報

【特許文献3】特開2009−12356号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

それゆえに本発明は上記従来の問題点に鑑みてなされ、巻き付けながら筒状とされた巻き付け型のシュリンクラベルの貼り合わせ部において外側に位置する端部の熱収縮によるカールを抑制することができる、製造容易なシュリンクラベル付き容器とその製法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決すべくなされたものであって、本発明に係るシュリンクラベル付き容器は、枚葉型のシュリンクフィルムにおける主延伸方向の一端部の表面に他端部の裏面が貼り合わせられて筒状とされて熱収縮により容器に密着している巻き付け型のシュリンクラベルを備えたシュリンクラベル付き容器であって、シュリンクラベルの他端部の裏面には、該他端部の端縁から所定距離離間した位置に貼り合わせ用の接着剤層が形成されて、該他端部の裏面には、接着剤層が形成されていない領域である未塗布領域が端縁から所定幅を有して形成され、シュリンクラベルには、他端部の未塗布領域を一端部に固定するための固定部が形成されていることを特徴とする。

【0010】

該構成のシュリンクラベル付き容器にあっては、容器にシュリンクラベルを巻き付けながら、あるいは、容器に被嵌する前に一旦ドラムにシュリンクラベルを巻き付ける場合においてはそのドラムに巻き付けながら、フィルムの主延伸方向の一端部の表面に他端部の裏面を接着剤層により貼り合わせて筒状とされる。そして、容器に直接巻き付けた場合にはそのまま例えばシュリンクトンネルに入れて熱収縮させ、ドラムに巻き付けた場合には筒状となったシュリンクラベルを容器に被嵌させた後にシュリンクトンネル等で熱収縮させる。この熱収縮により容器にシュリンクラベルが密着することになる。その熱収縮の際、貼り合わせ部において外側に位置する他端部の裏面には未塗布領域が形成されているので他端部の端縁近傍が外側にカールしやすいが、該他端部の未塗布領域を一端部に固定するための固定部が形成されているため、熱収縮の際に他端部の端縁近傍の浮き上がりが抑制される。

【0011】

特に、シュリンクラベルの他端部の端縁を跨ぐように他端部の表面及び一端部の表面に樹脂が塗布されて前記固定部としての樹脂層が形成されていることが好ましい。樹脂層が他端部の端縁を跨ぐように形成されているので、他端部の端縁が確実に一端部の表面に固定される。また、樹脂を塗布して樹脂層が形成されているので、樹脂層を幾何学的な模様など種々のパターンで形成することが容易であり、良好な美観が得られる。

【0012】

また、前記他端部の端縁近傍にレーザー光線が照射されることにより前記固定部が形成されていることも好ましい。レーザー光線の照射によって他端部の未塗布領域が一端部に溶着されることになるので、固定部の形成が容易であって良好な外観も得られやすい。しかも、接着剤層によって他端部が一端部に貼り合わせられているので、他端部の端縁近傍にレーザー光線を正確に照射できる。

【0013】

その場合特に、レーザー光線が端縁を跨ぐスポット状に照射されて該端縁を跨ぐ孔が形成されていると共に該孔の周囲にシュリンクラベルの一端部と他端部が溶着した溶着部が前記固定部として形成されていることが好ましい。このように孔を形成すると共にその孔の周囲に溶着部を形成するようにすれば、短時間で溶着部を形成することができ、また溶着部を確実に形成することができる。

【0014】

また、本発明に係るシュリンクラベル付き容器の製造方法は、シュリンクラベルを熱収縮させる前に上述の固定部を形成することを特徴とする。

【発明の効果】

【0015】

以上のように、本発明に係るシュリンクラベル付き容器は、主延伸方向の両端部同士が接着剤層により貼り合わせられていると共に他端部の裏面に未塗布領域が形成されているので製造が容易であり、しかも、固定部によって他端部の未塗布領域が一端部に固定されているので、熱収縮によって他端部の端縁近傍が外側にカールすることが抑制される。また、本発明に係るシュリンクラベル付き容器の製造方法は、シュリンクラベルを熱収縮させる前に固定部を形成しておくことにより、その後のシュリンクラベルの熱収縮工程において、固定部によって他端部のカールが確実に抑制される。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態におけるシュリンクラベル付き容器を示す正面図。

【図2】図1のA−A線断面図。

【図3】同シュリンクラベル付き容器に使用される枚葉型のシュリンクラベルを示す断面図。

【図4】同シュリンクラベル付き容器に使用されている枚葉型のシュリンクラベルの製造工程を示す図であって、(a)は長尺状のシュリンクフィルムのカット位置付近を裏側から見た図、(b)は(a)のカット位置でカットした後の状態を示す断面図。

【図5】本発明の他の実施形態におけるシュリンクラベル付き容器を示す正面図。

【図6】図5のB−B線断面図。

【図7】本発明の他の実施形態におけるシュリンクラベル付き容器を示す正面図。

【図8】本発明の他の実施形態におけるシュリンクラベル付き容器を示す正面図。

【図9】本発明の他の実施形態におけるシュリンクラベル付き容器に使用される枚葉型のシュリンクラベルを示す断面図。

【図10】本発明の他の実施形態におけるシュリンクラベル付き容器を示す正面図。

【図11】図10のC−C線断面図。

【図12】同シュリンクラベル付き容器に使用される枚葉型のシュリンクラベルを示す断面図。

【図13】同シュリンクラベル付き容器に使用されている枚葉型のシュリンクラベルの製造工程を示す図であって、(a)は長尺状のシュリンクフィルムのカット位置付近を裏側から見た図、(b)は(a)のカット位置でカットした後の状態を示す断面図。

【図14】本発明の他の実施形態におけるシュリンクラベル付き容器を示す正面図。

【図15】本発明の他の実施形態におけるシュリンクラベル付き容器を示す正面図。

【図16】(a)及び(b)は、本発明の他の実施形態におけるシュリンクラベル付き容器に使用される枚葉型のシュリンクラベルの製造工程を示す図であって、長尺状のシュリンクフィルムのカット位置付近を裏側から見た図。

【図17】本発明の他の実施形態におけるシュリンクラベル付き容器に使用される枚葉型のシュリンクラベルの製造工程を示す図であって、長尺状のシュリンクフィルムのカット位置付近を裏側から見た図。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態に係るシュリンクラベル付き容器について図1〜図4を参酌しつつ説明する。まず本実施形態におけるシュリンクラベル付き容器に使用されている巻き付け型のシュリンクラベルについて説明する。本実施形態におけるシュリンクラベル付き容器に使用されているシュリンクラベル50は、図3にその断面形状を示しているように、矢印Mを主延伸方向とする縦横所定長さの枚葉型のシュリンクフィルム1から構成されている。即ち、シュリンクラベル50は、矩形であって、その一方向が主延伸方向Mとなった枚葉型のものである。図3に矢印Mで示している主延伸方向Mは、シュリンクラベル50が筒状になった際には周方向となり、主延伸方向Mと直交する方向は、シュリンクラベル50が筒状になった際には軸線方向となる。

【0018】

シュリンクフィルム1の裏面には印刷層2が形成されている。該印刷層2は、シュリンクフィルム1の裏面全体に形成されている。そして、シュリンクフィルム1の裏面のうち、主延伸方向Mの両端部10,11には、それぞれ貼り合わせ用の接着剤層3,4が形成されている。該接着剤層3,4は、主延伸方向Mと直交する方向の全長に亘って形成されている。また、接着剤層3,4は、各端縁10a,11aから所定距離離間した位置に形成されており、端縁10a,11aと接着剤層3,4との間には、接着剤層3,4が形成されていない未塗布領域5,6が形成されている。接着剤層3,4が主延伸方向Mと直交する方向の全長に亘って形成されていることから、未塗布領域5,6もその方向の全長に亘って形成される。接着剤層3,4の幅は例えば10mm程度であって、未塗布領域5,6の幅はそれよりも狭く例えば1mm程度である。

【0019】

シュリンクフィルム1としては、ポリエステル系のフィルムやポリスチレン系のフィルム、ポリオレフィン系のフィルム等、各種の熱収縮性フィルムが使用でき、単層のものの他、多層のものであってよく、厚みは例えば30μm程度である。また、接着剤層3,4として使用する接着剤には、例えばホットメルトや、ディレード、パートコート等がある。裏面の印刷層2は、例えばグラビア印刷によって形成され、アクリル系のインキやウレタン系のもの等、各種のグラビアインキが使用できる。また、インキには顔料が含まれていても含まれていなくてもよく、また、UV硬化型のインキでもよい。

【0020】

かかる構成のシュリンクラベル50は、図4のように、長手方向を主延伸方向Mとする長尺状のシュリンクフィルム20を所定長さ毎に切断することにより形成される。図4(a)に一点鎖線でカット位置21を示している。切断手段としては例えば回転刃やトムソン刃等の刃物を使用することができる。長尺状のシュリンクフィルム20の裏面には、上記一定間隔毎に二列の接着剤層3,4(クロスハッチングを施した部分)が形成されており、二列の接着剤層3,4の間には接着剤層のない未塗布領域23が形成され、該未塗布領域23の中央付近をカット位置21としてカットする。尚、図4(a)において多数のドットを付した領域は裏面の印刷層2である。図4(b)にカットした直後の状態を示しているが、接着剤が塗布されていない未塗布領域23にカット位置21を設定して長尺状のシュリンクフィルム20をカットすれば、刃物に接着剤が付着せず、切断工程を高効率化することができ、刃物への付着を考慮する必要がないので接着剤の選定にも制約が少なくて済む。

【0021】

このようにして形成されたシュリンクラベル50は、図1のように容器40に巻き付けられることで筒状となる。具体的には、図2のように一端部10の裏面の接着剤層3によって容器40に接着されると共に、他端部11の裏面の接着剤層4によって一端部10の表面に他端部11の裏面が貼り合わせられる。

【0022】

上述したように、貼り合わせ部30において外側に位置する他端部11の裏面には、端縁11aから所定幅を有して未塗布領域6が貼り合わせ部30の全長に亘って形成されている。この未塗布領域6の存在によって、他端部11の端縁11aの近傍は一端部10の表面には接着されていないことになるが、この他端部11の端縁11a即ち他端部11の未塗布領域6を一端部10に固定するためにスポット状の樹脂層15(固定部)が形成されている。該樹脂層15は、他端部11の端縁11aを跨ぐように他端部11の表面及び一端部10の表面に溶融樹脂をスポット状に塗布することにより形成されている。この樹脂としては例えばホットメルトやUV硬化型樹脂が使用できる。この樹脂層15は他端部11の端縁11aを跨いで形成されているので、図2のように他端部11の端縁11aと一端部10の表面が樹脂層15を介して連結されることになる。この樹脂層15が他端部11の端縁11aに沿って一定間隔毎に形成されている。

【0023】

このようにシュリンクラベル50が容器40に接着され、シュリンクラベル50の他端部11の端縁11aを跨ぐように樹脂層15が形成された後、その容器40はシュリンクトンネルへと送られる。そこでシュリンクラベル50が熱収縮して容器40に密着するが、その際、他端部11の未塗布領域6が樹脂層15によって一端部10に固定されているので、他端部11の外方への過剰な浮き上がりが防止され、熱収縮によるカールが抑制される。

【0024】

また、樹脂層15がスポット状に形成されているので見栄えも良く、特に一定間隔毎に樹脂層15が形成されているのでスポット状の樹脂層15が幾何学的な模様にもなって良好な外観体裁が得られる。また樹脂層15をホットメルト等を用いて形成するので製造も容易であり、シュリンクラベル50以上の十分な厚さの樹脂層15を容易に形成できて、他端部11の端縁11aと一端部10の表面との間の連結強度も十分に確保できる。

【0025】

尚、本実施形態ではスポット状の樹脂層15を形成したが、樹脂層15の形状や配置は任意であり、スポット状ではなく連続的な線状に形成してもよい。例えば、図5のように、他端部11の端縁11aを跨ぐようにしながらジグザグ状に樹脂層15を連続形成してもよい。このように樹脂層15を線状に形成する場合であっても図6のように十分な塗布厚が得られるので他端部11の端縁11aの段差によって樹脂層15が分断するということはなく、十分な連結強度が確保できる。

【0026】

また、樹脂層15を図5のように連続した線状に形成するのではなく、樹脂層15を他端部11の端縁11aを跨ぐ長さを有する線分状としてそれを一定間隔毎に配置してもよい。その場合、所定長さの樹脂層15は他端部11の端縁11aを、図7のように周方向に跨いでもよく、図8のように端縁11aに対して斜め方向に跨いでもよい。このように樹脂層15の形状や配置は任意である。

【0027】

また、固定部として樹脂層15を形成するのではなく、シルク印刷によるインキ層を他端部11の端縁11aを跨ぐように形成してそれを固定部としてもよい。シルク印刷の場合には厚いインキ層を容易に形成でき、シュリンクラベル50の厚さ以上のインキ層の厚みを得られやすいという利点がある。

【0028】

尚、図9のように他端部11の裏面に印刷層2を形成しないで所定幅のクリアー領域24を全長に亘って設けるようにしてもよい。即ち、他端部11の裏面に所定幅のクリアー領域24を、主延伸方向Mと直交する方向に沿って全長に亘って形成する。他端部11の裏面に印刷層2を設けないことにより、熱収縮によって他端部11が外方にカールすることがより一層抑制される。その場合、接着剤層4は印刷層2の端縁まで設けるようにしてよいし、図9のようにクリアー領域24まで接着剤層4が及ぶようにしてもよい。つまり、未塗布領域6とクリアー領域24とが同幅であってもよく、図9のように、未塗布領域6よりもクリアー領域24が幅広であってもよい。

【0029】

また、固定部として、レーザー光線を照射して溶着部16を形成してもよい。例えば、図10及び図11のように、レーザー光線を他端部11の端縁11aに向けて照射して該端縁11aを跨ぐような円形の孔17を端縁11aに沿って間隔をおきながら形成する。レーザー光線の照射による熱で孔17の周囲には溶着部16(図11においてクロスハッチングを施している部分)が形成される。該溶着部16によって他端部11の端縁11aの近傍と一端部10とが固定されることになり、その後にシュリンクラベル50が熱収縮する際に、他端部11の端縁11aの近傍が外側に向けてカールすることが抑制される。

【0030】

ここで使用されている枚葉型のシュリンクラベル50は上述したものとは若干異なっており、図12に示すように両端部10,11の裏面には印刷層2が形成されておらず各々クリアー領域24が形成されている。即ち、図13のように長尺状のシュリンクフィルム20の裏面には、上述したのと同様に、一定間隔毎に二列の接着剤層3,4(クロスハッチングを施した部分)が形成され、該二列の接着剤層3,4の間には接着剤層のない未塗布領域23が形成されているのであるが、該未塗布領域23と同幅で印刷層2のないクリアー領域24が形成されている。この場合、上述したのと異なり、未塗布領域23の中央付近ではなく一方にオフセットした位置をカット位置21としてカットする。即ち、他端部11のクリアー領域24が一端部10のクリアー領域24よりも幅広となるようにカットする。その結果、他端部11の未塗布領域6は一端部10の未塗布領域5よりも幅広となる。このように他端部11の裏面に印刷層2のないクリアー領域24を形成することより、レーザー光線の照射によって他端部11が一端部10に確実に溶着することになる。また、長尺状のシュリンクフィルム20をカットする際に、そのクリアー領域24の中央付近ではなく一方にオフセットした位置をカット位置とすることにより他端部11の裏面に十分な幅のクリアー領域24を形成することができ、溶着が確実なものとなる。尚、この実施形態では、未塗布領域23とクリアー領域24が同幅である場合を説明したが、未塗布領域23よりもクリアー領域24を幅広に形成してもよく、図9に示したのと同様に、接着剤層4,5が両端部10,11のクリアー領域24まで及ぶようにしてもよい。

【0031】

尚、孔17を他端部11の端縁11aを跨ぐ円形とする他、図14のように他端部11の端縁11aの近傍であって該端縁11aを跨がない位置に孔17を形成してもよい。何れにしても、レーザー光線の照射によって、他端部11の未塗布領域6の位置にこれを一端部10に固定するように溶着部16を形成する。但し、図10及び図11のように孔17が他端部11の端縁11aを跨いでいる場合にはその周囲に形成される溶着部16は孔17の全周のうち貼り合わせ部30側の例えば180度分だけ形成されるのに対し、図14のように孔17が他端部11の端縁11aを跨がない場合にはその周囲に形成される溶着部16は孔17の全周分となる。

【0032】

また、図15のようにレーザー光線の照射による孔17を貼り合わせ部30に沿って二列形成し、その一方の列(例えば他端部11の端縁11aに近い方の列)を固定部形成用とし、他方の列(例えば他端部11の端縁11aから遠い方の列)をシュリンクラベル50を容器40から除去する際にシュリンクラベル50を破断するために使用するミシン目としてもよい。また、貼り合わせ部30に孔17を二列形成するのではなく、貼り合わせ部30に固定部形成用として孔17を一列形成し、貼り合わせ部30以外の領域にミシン目として孔17を一列形成してもよい。貼り合わせ部30以外の領域にミシン目を形成する場合には、そのミシン目はレーザー光線の照射による孔17の列から構成されたものには限られず、通常用いられる種々のミシン目であってよい。

【0033】

尚、裏面の接着剤層3,4を図4(a)のように二列形成するのではなく、図16(a),(b)や図17のように、接着剤層4を一列のみ形成しておくと共にその隣の位置をカット位置21としてカットしてもよい。樹脂層15を形成する場合には図16のように長尺状のシュリンクフィルム20の裏面に長手方向に沿って連続的に印刷層2を設けるようにする。図16(b)のように長尺状のシュリンクフィルム20の短手方向(幅方向)の両端部(あるいは一端部)に印刷層2のないクリアー領域24を長手方向に沿って連続的に形成してもよく、これは接着剤層3,4を二列形成する場合も同様である。一方、レーザー光線によって溶着部16を形成する場合には図17のようにクリアー領域24を一定間隔毎に形成する。

【0034】

接着剤層4を一列のみ形成すると、他端部11の裏面のみに接着剤層4が形成され、一端部10の裏面には接着剤層が形成されない。また、他端部11の裏面の端縁11aの近傍には未塗布領域6が形成される。この場合、シュリンクラベル50を容器40に直接巻き付けるのではなく、一旦図示しないドラムに巻き付けて筒状とし、該筒状のシュリンクラベル50を容器40に被嵌する。尚、ドラムには例えば吸引孔を形成して、巻き付けたシュリンクラベル50を吸引保持するようにすることができる。この場合、上述した樹脂層15や溶着部16等の固定部を形成する工程は、ドラムに巻き付いた状態で行ってもよく、容器40に被嵌した後に行ってもよい。このように一旦ドラムに巻き付けて筒状とする場合においても接着剤層4で筒状とするので、容易且つ確実に筒状にでき、その後の固定部の形成工程も容易である。

【0035】

また、枚葉型のシュリンクラベル50に接着剤層3や接着剤層4を予め形成していたが、シュリンクラベル50を巻き付けながら筒状にする直前にその裏面に接着剤を塗布して接着剤層3や接着剤層4を形成してもよい。容器40やドラムに巻き付ける直前にシュリンクラベル50の裏面に接着剤を塗布する場合においても、端縁10aや端縁11aから所定距離離間した位置に接着剤を塗布して接着剤層3,4を形成することにより、接着の際の押圧力によって接着剤が端縁10aや端縁11aから外側にはみ出すということがなくなる。特に外側に位置する他端部11の端縁11aから接着剤層4がはみ出さないように、他端部11の裏面に未塗布領域6を形成するように接着剤を塗布するとよい。

【符号の説明】

【0036】

1 シュリンクフィルム

2 印刷層

3 接着剤層

4 接着剤層

5 未塗布領域

6 未塗布領域

10 一端部

10a 端縁

11 他端部

11a 端縁

15 樹脂層(固定部)

16 溶着部(固定部)

17 孔

20 長尺状のシュリンクフィルム

21 カット位置

23 未塗布領域

24 クリアー領域

30 貼り合わせ部

40 容器

50 シュリンクラベル

M 主延伸方向

【特許請求の範囲】

【請求項1】

枚葉型のシュリンクフィルムにおける主延伸方向の一端部の表面に他端部の裏面が貼り合わせられて筒状とされて熱収縮により容器に密着している巻き付け型のシュリンクラベルを備えたシュリンクラベル付き容器であって、

シュリンクラベルの他端部の裏面には、該他端部の端縁から所定距離離間した位置に貼り合わせ用の接着剤層が形成されて、該他端部の裏面には、接着剤層が形成されていない領域である未塗布領域が端縁から所定幅を有して形成され、

シュリンクラベルには、他端部の未塗布領域を一端部に固定するための固定部が形成されていることを特徴とするシュリンクラベル付き容器。

【請求項2】

シュリンクラベルの他端部の端縁を跨ぐように他端部の表面及び一端部の表面に樹脂が塗布されて前記固定部としての樹脂層が形成されている請求項1記載のシュリンクラベル付き容器。

【請求項3】

前記他端部の端縁近傍にレーザー光線が照射されることにより前記固定部が形成されている請求項1記載のシュリンクラベル付き容器。

【請求項4】

レーザー光線が端縁を跨ぐスポット状に照射されて該端縁を跨ぐ孔が形成されていると共に該孔の周囲にシュリンクラベルの一端部と他端部が溶着した溶着部が前記固定部として形成されている請求項3記載のシュリンクラベル付き容器。

【請求項5】

請求項1乃至4の何れかに記載のシュリンクラベル付き容器の製造方法であって、シュリンクラベルを熱収縮させる前に前記固定部を形成することを特徴とするシュリンクラベル付き容器の製造方法。

【請求項1】

枚葉型のシュリンクフィルムにおける主延伸方向の一端部の表面に他端部の裏面が貼り合わせられて筒状とされて熱収縮により容器に密着している巻き付け型のシュリンクラベルを備えたシュリンクラベル付き容器であって、

シュリンクラベルの他端部の裏面には、該他端部の端縁から所定距離離間した位置に貼り合わせ用の接着剤層が形成されて、該他端部の裏面には、接着剤層が形成されていない領域である未塗布領域が端縁から所定幅を有して形成され、

シュリンクラベルには、他端部の未塗布領域を一端部に固定するための固定部が形成されていることを特徴とするシュリンクラベル付き容器。

【請求項2】

シュリンクラベルの他端部の端縁を跨ぐように他端部の表面及び一端部の表面に樹脂が塗布されて前記固定部としての樹脂層が形成されている請求項1記載のシュリンクラベル付き容器。

【請求項3】

前記他端部の端縁近傍にレーザー光線が照射されることにより前記固定部が形成されている請求項1記載のシュリンクラベル付き容器。

【請求項4】

レーザー光線が端縁を跨ぐスポット状に照射されて該端縁を跨ぐ孔が形成されていると共に該孔の周囲にシュリンクラベルの一端部と他端部が溶着した溶着部が前記固定部として形成されている請求項3記載のシュリンクラベル付き容器。

【請求項5】

請求項1乃至4の何れかに記載のシュリンクラベル付き容器の製造方法であって、シュリンクラベルを熱収縮させる前に前記固定部を形成することを特徴とするシュリンクラベル付き容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−49460(P2013−49460A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−188315(P2011−188315)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

[ Back to top ]