シリコン回収方法

【課題】回収シリコンくず、特に酸化珪素及び炭化珪素を含む回収シリコンくずからシリコンを効率的に再生して回収するシリコン回収方法を提供することを目的とする。また、回収シリコンくずをそのまま利用可能なフェロシリコンに再生させるシリコン回収方法を提供することを目的とする。

【解決手段】本発明に係るシリコン回収方法は、溶融スラグの基に、酸化珪素、または、酸化珪素及び炭化珪素を含む回収シリコンくずをアーク放電により再溶解し、シリコンに再生させるシリコン回収方法であって、前記溶融スラグの温度が1750℃以上で再溶解を行うことにより実施される。

【解決手段】本発明に係るシリコン回収方法は、溶融スラグの基に、酸化珪素、または、酸化珪素及び炭化珪素を含む回収シリコンくずをアーク放電により再溶解し、シリコンに再生させるシリコン回収方法であって、前記溶融スラグの温度が1750℃以上で再溶解を行うことにより実施される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコンウエハ、ICチップの製造等において排出され回収されたシリコンくずを利用に供される形態にしてシリコンを回収するシリコン回収方法に関する。

【背景技術】

【0002】

シリコンウエハ、ICチップ等の製造過程においては、多量のシリコンくずが排出され、それらの大半が廃棄されている。シリコンくずとして廃棄される総量は、シリコンウエハ等製品になる総量よりも多いとされる。また、シリコンウエハ等の製造には多大なエネルギが消費されている。このような状態を改善するために、シリコンくずを再利用するための研究、開発が進められている。

【0003】

例えば、特許文献1に、SiO2粒子とSiC粒子を含有したスラリー液に、アルキルスルホン酸及びアルキルスルホン酸ナトリウムからなる群より選ばれる1種または2種以上の捕収剤と、起泡剤とを配合すると共に、前記スラリー液の水素イオン濃度をpH2.0〜4.0の範囲に調節し、この状態でスラリー液中に微細気泡を上昇させることによって、捕収剤が吸着したSiC粒子を微細気泡とともに浮上させる一方、捕収剤が吸着しないSiO2粒子を沈降させて、SiO2粒子とSiC粒子とを分離するSiO2粒子とSiC粒子を分離する方法。

【0004】

特許文献2に、二酸化珪素と、シリコンカーバイト、シリコンナイトライドまたはダイヤモンドの何れかを粒子状不純物として含む回収シリコンを、加熱してシリコン融液を得る融解工程と、前記シリコン融液を冷却して得られるシリコン塊を粉砕してシリコン粒を得る粉砕工程と、前記シリコン粒を酸溶液で洗浄して二酸化珪素を前記粒子状不純物とともに除去する酸洗浄工程と、を含むシリコンの精製方法が提案されている。そして、明細書に、融解工程において、融解温度は、酸化珪素を含むスラグを形成し易くするために、二酸化シリコンの融点以下が好ましく、雰囲気は、シリコンの酸化を抑えるため、真空または不活性ガス雰囲気が好ましいと記載されている。

【0005】

特許文献3には、シリコンの機械加工を行った際に発生する廃液から酸化シリコンを有するシリコン粉を含む粉末を分離する粉末分離工程と、減圧または不活性ガス雰囲気下の加熱容器中において前記粉末をシリコンの融点以上2000℃以下の温度に加熱し、シリコンが溶融した溶湯とする溶融工程と、前記溶湯に含まれる前記加熱容器の内壁または底に付着する粘度の高い酸化シリコンを前記加熱容器に残し、粘度の低いシリコン融液を冷却容器に出湯する出湯工程と、を備えるシリコン精製方法が提案されている。そして、明細書に、加熱容器の内壁等に付着した残留物をフッ酸、硝酸などの酸溶液、または、水酸化ナトリウム、水酸化カリウムなどのアルカリ溶液で処理し、残留物に含まれるシリコン及び酸化シリコンを溶解、除去することによりシリコンカーバイト等の砥粒を回収できることが記載されている。

【0006】

また、特許文献4に、不活性ガス雰囲気下、容器中で炭化珪素粒とシリコン粒とを含む混合物を第1温度に加熱してシリコン粒を溶融させ、次いで得られた溶融シリコンを含む融液を第2温度に保持し、次いで融液の上層部位に取り出し治具を浸漬して取り出し治具に炭化珪素を析出させ、析出した炭化珪素を回収し、かつ容器から精製された溶融シリコンを回収することにより炭化珪素とシリコンとを分離する炭化珪素とシリコンとの分離方法が提案されている。そして、上記第1温度は、シリコンを溶融させ得る温度であり、通常1500〜1700℃程度であるとされ、第2温度は、融液に浮遊物が形成され得る温度であり、通常1430〜1500℃程度とされる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004-223321号公報

【特許文献2】特開2010-70425号公報

【特許文献3】特開2010-47443号公報

【特許文献4】特開2007-302513号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

回収シリコンくずには、炭化珪素が含まれる場合が多く、炭化珪素をどのようにして回収するかが重要な問題であり、特許文献1〜4に示すように各種の提案がされている。しかし、特許文献1〜3に提案された回収方法は、多量の酸又はアルカリ溶液を使用しなければならないという問題がある。一方、特許文献4に提案された回収方法は、酸又はアルカリ溶液を使用しなくてもよいという利点があるが、炭化珪素を析出させつつ、これを回収しなければならないという作業効率上の問題がある。

【0009】

また、特許文献1に提案された回収方法は回収されたSiO2粒子をさらにシリコンに精製する工程を要し、特許文献2〜4に提案された回収方法は回収された炭化珪素をさらに精製、粉砕して利用可能な形態に処理しなければならないという問題がある。

【0010】

また、将来ますますシリコンを使用する製品の増大が予想されている。省エネ及び資源保護の社会的要請に応えるためには、特許文献1〜4に提案された方法以上にさらに大量のシリコンくずを効率的に再生又は再利用に供する方法が求められている。

【0011】

本発明は、このような従来のシリコン回収に関する問題点等に鑑み、回収シリコンくず、特に酸化珪素及び炭化珪素を含む回収シリコンくずからシリコンを効率的に再生して回収するシリコン回収方法を提供することを目的とする。また、回収シリコンくずをそのまま利用可能なフェロシリコンに再生させるシリコン回収方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者等は、従来のシリコン回収方法において酸又はアルカリ溶液に溶解されて廃棄されていた酸化珪素も再生シリコンとして回収することができ、また、炭化珪素も再生シリコンとして回収することができる好適な方法を見いだすことにより本発明を完成させた。すなわち、従来のシリコン回収方法がシリコンと酸化珪素又は炭化珪素をそれぞれ分離回収しようとする方法であるのに対し、本発明は、回収シリコンくず中のシリコン、酸化珪素及び炭化珪素のすべてを溶融スラグを介して化学反応を生じさせ、シリコン又はフェロシリコンとして回収する方法を見いだすことにより本発明を完成させた。

【0013】

以下、本発明において、回収シリコンくずに含まれるシリコンウエハの削りくず等のシリコン粒子は酸化珪素皮膜を有しており、酸化珪素とは、SiO2のみならずSiOXにより表される広い概念のものをいう。炭化珪素とは、シリコンウエハの加工等において使用される砥粒の構成成分であり、SiCにより表されるものをいう。

【0014】

本発明に係るシリコン回収方法は、溶融スラグの基に、酸化珪素を含む回収シリコンくずをアーク放電により再溶解し、シリコンに再生させるシリコン回収方法であって、前記溶融スラグの温度が1750℃以上で再溶解を行うことにより実施される。

【0015】

上記発明において、アーク放電は、炭素電極を利用したアーク放電であるのがよい。

【0016】

また、本発明に係るシリコン回収方法は、溶融スラグの基に、酸化珪素及び炭化珪素を含む回収シリコンくずをアーク放電により再溶解し、シリコンに再生させるシリコン回収方法であって、前記溶融スラグの温度が1750℃以上で再溶解を行うことにより実施される。

【0017】

上記発明において、溶融スラグは、CaO及びSiO2を主要成分とし、CaOとSiO2が質量比でCaO/SiO2=0.1〜4.0とするものであるのがよい。

【0018】

また、本発明に係るシリコン回収方法は、CaO及びSiO2を主要成分とする溶融スラグの基に、酸化珪素又は酸化珪素及び炭化珪素含む回収シリコンくずと鉄材をアーク放電により再溶解し、フェロシリコンに再生させることにより実施される。

【発明の効果】

【0019】

本発明によれば、回収シリコンくず、特に酸化珪素及び炭化珪素を含む回収シリコンくずからシリコンを効率的、経済的に再生シリコンとして回収することができる。また、回収シリコンくずをそのまま利用可能なフェロシリコンに再生させることができる。

【図面の簡単な説明】

【0020】

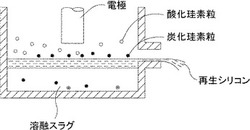

【図1】本発明に係るシリコン回収方法の説明図である。

【図2】実施例の走査電子顕微鏡による分析結果を示す図面である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態について説明する。本発明に係るシリコン回収方法は、溶融スラグの基に、酸化珪素あるいは酸化珪素及び炭化珪素を含む回収シリコンくずをアーク放電により再溶解することによってシリコンに再生させる方法であり、その溶融スラグの温度が1750℃以上の温度でシリコンくずの再溶解が行われる方法である。

【0022】

例えば、本シリコン回収方法は、図1示すように、還元性雰囲気のアーク炉において電極のアーク放電によって加熱・溶解され1750℃以上の温度に保持された溶融スラグに、回収シリコンくずを投入することによって実施される。還元性雰囲気を形成するには、アーク炉の電極は炭素電極を使用するのがよい。アーク電極下に投入された回収シリコンくずのうち酸化珪素皮膜を有するシリコン粒子は、溶融スラグ中に溶解し、液状の酸化珪素と液状のシリコンに分離される。このとき、本発明においては、溶融スラグの比重が液状のシリコンより大きくされており、液状のシリコンを溶融スラグの上面に溜まらせて再生シリコンとして回収する。液状シリコンは、還元性雰囲気にあるので酸化が防止される。一方、液状の酸化珪素については、溶融スラグ中において以下に説明する炭化珪素の炭素成分又は還元性雰囲気を形成する炭素成分によって還元し、シリコンとして回収する。

【0023】

このような酸化珪素皮膜を有するシリコン粒子に対し、回収シリコンくずに含まれる炭化珪素粒子は、溶融スラグの比重が炭化珪素の比重より小さくされており、溶融スラグ中に浮遊・沈積する。そして、炭化珪素粒子は、最終的に溶融スラグ中の酸素との反応によりシリコンとして再生させる。

【0024】

このように回収シリコンくずからシリコンを再生させるには、溶融スラグは、CaO及びSiO2を主要成分とするものがよい。これにより、溶融スラグ、シリコン及び炭化珪素の比重差を利用して、液状のシリコンを溶融スラグの上面に溜まらせることができ、炭化珪素粒子を溶融スラグ中に浮遊・沈積させることができる。そして、溶融スラグ中において炭化珪素を酸化させ、最終的に再生シリコンとして回収することができる。なお、溶融スラグは、CaO及びSiO2を主要成分とするものであれば、一般的にそれらの不純物として含まれるFeO、Fe2O3、Al2O3、MgOが含まれるものであっても良い。

【0025】

溶融スラグを形成させるCaO等は、特に限定されず市販のものを使用することができる。例えば、CaOは園芸用の石灰を使用することができ、SiO2は一般に市販されている珪砂を使用することができる。

【0026】

溶融スラグの温度は、上述のように、1750℃以上とする。この温度においては、酸化珪素皮膜を有するシリコン粒子を溶解させることができ、また、炭化珪素粒子の酸化反応を起こさせることができる。炭化珪素粒子の酸化反応を促進させるためには、溶融スラグの温度は1850℃以上がよく、さらには2000℃以上がよい。しかしながら、溶融スラグの上面に溜まった再生シリコンの蒸発損失等を考慮すると、溶融スラグの温度は2600℃以下とするのがよい。

【0027】

上記のような条件を満たす溶融スラグとして、CaO及びSiO2を主要成分とするスラグにおいて、CaOとSiO2との成分比を質量比でCaO/SiO2=0.1〜4.0とするものを使用することができる。上記スラグにおいて、CaO量が多くなるとスラグの融点が高くなるので、CaO量は80%以下であるのがよく、SiO2量が90%を越えるとアーク放電しにくくなるのでSiO2量は90%以下であるのがよい。

【0028】

以上、回収シリコンくずが酸化珪素を含むもの、または、酸化珪素及び炭化珪素を含むものである場合のシリコン回収方法について説明した。本発明に係るシリコン回収方法は、上記のシリコン回収方法に限定されない。例えば、再生シリコンとしてでなく、フェロシリコンとして回収することもできる。この場合は、高品位のフェロシリコンを経済的に製造することができる。

【0029】

回収シリコンくずをフェロシリコンとして回収する場合は、溶融スラグはCaO及びSiO2を主要成分とするが、FeO、Fe2O3等を含ませてもよい。また、Fe及びSi成分が、フェロシリコンの組成になるように、回収シリコンくずに鉄くず等の鉄材を含ませるのがよい。

【実施例1】

【0030】

CaO及びSiO2を主要成分とする溶融スラグにSiC及びSiO2粉末を投入して、シリコンに再生させる溶解試験を行った。CaO粉末及びSiO2粉末は、市販されているものを使用した。SiC粉末は、冶金用に一般的に市販されているものを使用した。溶解は、炭素電極を用いた小型アーク炉を使用した。なお、SiC粉末は、アーク放電の開始、安定化に有効であった。

【0031】

先ず、CaO粉末300gとSiO2粉末300gとを混合したものを炉底におき、その上にSiC粉末400gを投入してアーク放電を発生させ溶融スラグを形成させた。その後、CaO粉末300g、SiO2粉末300g及びSiC粉末700gを混合したものを電極下に投入した。1800℃×10min保持後、冷却して試料を作製し、走査電子顕微鏡により分析試験を行った。

【0032】

図1は、走査電子顕微鏡による分析試験の結果を示す。図1(a)は反射電子(BSE)像を示し、図1(b)はSi成分の分布、図1(c)はC成分の分布を示す。図1によると、炭化珪素SiC粒子の周囲にSiが分布しており、SiCからシリコン(Si)が再生されたものと解される。なお、本例の場合は、SiC粒子の粒子径が大きすぎたか、溶融スラグの温度が低すぎたおそれがある。

【実施例2】

【0033】

実施例1に続いて、CaO及びSiO2を主要成分とする溶融スラグに回収シリコンくず(太陽電池用シリコンウエハの切削くず(Si切削くず))及び鉄材を投入してフェロシリコンに再生させる溶解試験を行った。鉄材は0.2C%鋼板を使用した。スラグの形成に使用したCaO及びSiO2粉末は、実施例1と同様なものを使用した。

【0034】

CaO粉末300gとSiO2粉末300gとを混合したものを炉底におき、その上にSiC粉末400gを投入してアーク放電を発生させ溶解スラグを形成させた。その後、鉄部材100g、Si切削くず300gを混合したものを電極下に投入した。初期通電時にSiC粉末を200g追加し、溶融状態になってからSi切削くず100gを追加し、最後にCaO粉末100gとSiO2粉末100gを追加した。1800℃×10min保持後、冷却して試料を作製し、蛍光X線分析装置により成分分析を行った。

【0035】

表1に、成分分析結果を示す。表1によると、フェロシリコンが形成されていることが分かる。なお、目視観察によるとフェロシリコンはスラグ下に沈殿した状態をしており、フェロシリコンとスラグの比重差を表していることが確認された。

【0036】

【表1】

【技術分野】

【0001】

本発明は、シリコンウエハ、ICチップの製造等において排出され回収されたシリコンくずを利用に供される形態にしてシリコンを回収するシリコン回収方法に関する。

【背景技術】

【0002】

シリコンウエハ、ICチップ等の製造過程においては、多量のシリコンくずが排出され、それらの大半が廃棄されている。シリコンくずとして廃棄される総量は、シリコンウエハ等製品になる総量よりも多いとされる。また、シリコンウエハ等の製造には多大なエネルギが消費されている。このような状態を改善するために、シリコンくずを再利用するための研究、開発が進められている。

【0003】

例えば、特許文献1に、SiO2粒子とSiC粒子を含有したスラリー液に、アルキルスルホン酸及びアルキルスルホン酸ナトリウムからなる群より選ばれる1種または2種以上の捕収剤と、起泡剤とを配合すると共に、前記スラリー液の水素イオン濃度をpH2.0〜4.0の範囲に調節し、この状態でスラリー液中に微細気泡を上昇させることによって、捕収剤が吸着したSiC粒子を微細気泡とともに浮上させる一方、捕収剤が吸着しないSiO2粒子を沈降させて、SiO2粒子とSiC粒子とを分離するSiO2粒子とSiC粒子を分離する方法。

【0004】

特許文献2に、二酸化珪素と、シリコンカーバイト、シリコンナイトライドまたはダイヤモンドの何れかを粒子状不純物として含む回収シリコンを、加熱してシリコン融液を得る融解工程と、前記シリコン融液を冷却して得られるシリコン塊を粉砕してシリコン粒を得る粉砕工程と、前記シリコン粒を酸溶液で洗浄して二酸化珪素を前記粒子状不純物とともに除去する酸洗浄工程と、を含むシリコンの精製方法が提案されている。そして、明細書に、融解工程において、融解温度は、酸化珪素を含むスラグを形成し易くするために、二酸化シリコンの融点以下が好ましく、雰囲気は、シリコンの酸化を抑えるため、真空または不活性ガス雰囲気が好ましいと記載されている。

【0005】

特許文献3には、シリコンの機械加工を行った際に発生する廃液から酸化シリコンを有するシリコン粉を含む粉末を分離する粉末分離工程と、減圧または不活性ガス雰囲気下の加熱容器中において前記粉末をシリコンの融点以上2000℃以下の温度に加熱し、シリコンが溶融した溶湯とする溶融工程と、前記溶湯に含まれる前記加熱容器の内壁または底に付着する粘度の高い酸化シリコンを前記加熱容器に残し、粘度の低いシリコン融液を冷却容器に出湯する出湯工程と、を備えるシリコン精製方法が提案されている。そして、明細書に、加熱容器の内壁等に付着した残留物をフッ酸、硝酸などの酸溶液、または、水酸化ナトリウム、水酸化カリウムなどのアルカリ溶液で処理し、残留物に含まれるシリコン及び酸化シリコンを溶解、除去することによりシリコンカーバイト等の砥粒を回収できることが記載されている。

【0006】

また、特許文献4に、不活性ガス雰囲気下、容器中で炭化珪素粒とシリコン粒とを含む混合物を第1温度に加熱してシリコン粒を溶融させ、次いで得られた溶融シリコンを含む融液を第2温度に保持し、次いで融液の上層部位に取り出し治具を浸漬して取り出し治具に炭化珪素を析出させ、析出した炭化珪素を回収し、かつ容器から精製された溶融シリコンを回収することにより炭化珪素とシリコンとを分離する炭化珪素とシリコンとの分離方法が提案されている。そして、上記第1温度は、シリコンを溶融させ得る温度であり、通常1500〜1700℃程度であるとされ、第2温度は、融液に浮遊物が形成され得る温度であり、通常1430〜1500℃程度とされる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004-223321号公報

【特許文献2】特開2010-70425号公報

【特許文献3】特開2010-47443号公報

【特許文献4】特開2007-302513号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

回収シリコンくずには、炭化珪素が含まれる場合が多く、炭化珪素をどのようにして回収するかが重要な問題であり、特許文献1〜4に示すように各種の提案がされている。しかし、特許文献1〜3に提案された回収方法は、多量の酸又はアルカリ溶液を使用しなければならないという問題がある。一方、特許文献4に提案された回収方法は、酸又はアルカリ溶液を使用しなくてもよいという利点があるが、炭化珪素を析出させつつ、これを回収しなければならないという作業効率上の問題がある。

【0009】

また、特許文献1に提案された回収方法は回収されたSiO2粒子をさらにシリコンに精製する工程を要し、特許文献2〜4に提案された回収方法は回収された炭化珪素をさらに精製、粉砕して利用可能な形態に処理しなければならないという問題がある。

【0010】

また、将来ますますシリコンを使用する製品の増大が予想されている。省エネ及び資源保護の社会的要請に応えるためには、特許文献1〜4に提案された方法以上にさらに大量のシリコンくずを効率的に再生又は再利用に供する方法が求められている。

【0011】

本発明は、このような従来のシリコン回収に関する問題点等に鑑み、回収シリコンくず、特に酸化珪素及び炭化珪素を含む回収シリコンくずからシリコンを効率的に再生して回収するシリコン回収方法を提供することを目的とする。また、回収シリコンくずをそのまま利用可能なフェロシリコンに再生させるシリコン回収方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者等は、従来のシリコン回収方法において酸又はアルカリ溶液に溶解されて廃棄されていた酸化珪素も再生シリコンとして回収することができ、また、炭化珪素も再生シリコンとして回収することができる好適な方法を見いだすことにより本発明を完成させた。すなわち、従来のシリコン回収方法がシリコンと酸化珪素又は炭化珪素をそれぞれ分離回収しようとする方法であるのに対し、本発明は、回収シリコンくず中のシリコン、酸化珪素及び炭化珪素のすべてを溶融スラグを介して化学反応を生じさせ、シリコン又はフェロシリコンとして回収する方法を見いだすことにより本発明を完成させた。

【0013】

以下、本発明において、回収シリコンくずに含まれるシリコンウエハの削りくず等のシリコン粒子は酸化珪素皮膜を有しており、酸化珪素とは、SiO2のみならずSiOXにより表される広い概念のものをいう。炭化珪素とは、シリコンウエハの加工等において使用される砥粒の構成成分であり、SiCにより表されるものをいう。

【0014】

本発明に係るシリコン回収方法は、溶融スラグの基に、酸化珪素を含む回収シリコンくずをアーク放電により再溶解し、シリコンに再生させるシリコン回収方法であって、前記溶融スラグの温度が1750℃以上で再溶解を行うことにより実施される。

【0015】

上記発明において、アーク放電は、炭素電極を利用したアーク放電であるのがよい。

【0016】

また、本発明に係るシリコン回収方法は、溶融スラグの基に、酸化珪素及び炭化珪素を含む回収シリコンくずをアーク放電により再溶解し、シリコンに再生させるシリコン回収方法であって、前記溶融スラグの温度が1750℃以上で再溶解を行うことにより実施される。

【0017】

上記発明において、溶融スラグは、CaO及びSiO2を主要成分とし、CaOとSiO2が質量比でCaO/SiO2=0.1〜4.0とするものであるのがよい。

【0018】

また、本発明に係るシリコン回収方法は、CaO及びSiO2を主要成分とする溶融スラグの基に、酸化珪素又は酸化珪素及び炭化珪素含む回収シリコンくずと鉄材をアーク放電により再溶解し、フェロシリコンに再生させることにより実施される。

【発明の効果】

【0019】

本発明によれば、回収シリコンくず、特に酸化珪素及び炭化珪素を含む回収シリコンくずからシリコンを効率的、経済的に再生シリコンとして回収することができる。また、回収シリコンくずをそのまま利用可能なフェロシリコンに再生させることができる。

【図面の簡単な説明】

【0020】

【図1】本発明に係るシリコン回収方法の説明図である。

【図2】実施例の走査電子顕微鏡による分析結果を示す図面である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態について説明する。本発明に係るシリコン回収方法は、溶融スラグの基に、酸化珪素あるいは酸化珪素及び炭化珪素を含む回収シリコンくずをアーク放電により再溶解することによってシリコンに再生させる方法であり、その溶融スラグの温度が1750℃以上の温度でシリコンくずの再溶解が行われる方法である。

【0022】

例えば、本シリコン回収方法は、図1示すように、還元性雰囲気のアーク炉において電極のアーク放電によって加熱・溶解され1750℃以上の温度に保持された溶融スラグに、回収シリコンくずを投入することによって実施される。還元性雰囲気を形成するには、アーク炉の電極は炭素電極を使用するのがよい。アーク電極下に投入された回収シリコンくずのうち酸化珪素皮膜を有するシリコン粒子は、溶融スラグ中に溶解し、液状の酸化珪素と液状のシリコンに分離される。このとき、本発明においては、溶融スラグの比重が液状のシリコンより大きくされており、液状のシリコンを溶融スラグの上面に溜まらせて再生シリコンとして回収する。液状シリコンは、還元性雰囲気にあるので酸化が防止される。一方、液状の酸化珪素については、溶融スラグ中において以下に説明する炭化珪素の炭素成分又は還元性雰囲気を形成する炭素成分によって還元し、シリコンとして回収する。

【0023】

このような酸化珪素皮膜を有するシリコン粒子に対し、回収シリコンくずに含まれる炭化珪素粒子は、溶融スラグの比重が炭化珪素の比重より小さくされており、溶融スラグ中に浮遊・沈積する。そして、炭化珪素粒子は、最終的に溶融スラグ中の酸素との反応によりシリコンとして再生させる。

【0024】

このように回収シリコンくずからシリコンを再生させるには、溶融スラグは、CaO及びSiO2を主要成分とするものがよい。これにより、溶融スラグ、シリコン及び炭化珪素の比重差を利用して、液状のシリコンを溶融スラグの上面に溜まらせることができ、炭化珪素粒子を溶融スラグ中に浮遊・沈積させることができる。そして、溶融スラグ中において炭化珪素を酸化させ、最終的に再生シリコンとして回収することができる。なお、溶融スラグは、CaO及びSiO2を主要成分とするものであれば、一般的にそれらの不純物として含まれるFeO、Fe2O3、Al2O3、MgOが含まれるものであっても良い。

【0025】

溶融スラグを形成させるCaO等は、特に限定されず市販のものを使用することができる。例えば、CaOは園芸用の石灰を使用することができ、SiO2は一般に市販されている珪砂を使用することができる。

【0026】

溶融スラグの温度は、上述のように、1750℃以上とする。この温度においては、酸化珪素皮膜を有するシリコン粒子を溶解させることができ、また、炭化珪素粒子の酸化反応を起こさせることができる。炭化珪素粒子の酸化反応を促進させるためには、溶融スラグの温度は1850℃以上がよく、さらには2000℃以上がよい。しかしながら、溶融スラグの上面に溜まった再生シリコンの蒸発損失等を考慮すると、溶融スラグの温度は2600℃以下とするのがよい。

【0027】

上記のような条件を満たす溶融スラグとして、CaO及びSiO2を主要成分とするスラグにおいて、CaOとSiO2との成分比を質量比でCaO/SiO2=0.1〜4.0とするものを使用することができる。上記スラグにおいて、CaO量が多くなるとスラグの融点が高くなるので、CaO量は80%以下であるのがよく、SiO2量が90%を越えるとアーク放電しにくくなるのでSiO2量は90%以下であるのがよい。

【0028】

以上、回収シリコンくずが酸化珪素を含むもの、または、酸化珪素及び炭化珪素を含むものである場合のシリコン回収方法について説明した。本発明に係るシリコン回収方法は、上記のシリコン回収方法に限定されない。例えば、再生シリコンとしてでなく、フェロシリコンとして回収することもできる。この場合は、高品位のフェロシリコンを経済的に製造することができる。

【0029】

回収シリコンくずをフェロシリコンとして回収する場合は、溶融スラグはCaO及びSiO2を主要成分とするが、FeO、Fe2O3等を含ませてもよい。また、Fe及びSi成分が、フェロシリコンの組成になるように、回収シリコンくずに鉄くず等の鉄材を含ませるのがよい。

【実施例1】

【0030】

CaO及びSiO2を主要成分とする溶融スラグにSiC及びSiO2粉末を投入して、シリコンに再生させる溶解試験を行った。CaO粉末及びSiO2粉末は、市販されているものを使用した。SiC粉末は、冶金用に一般的に市販されているものを使用した。溶解は、炭素電極を用いた小型アーク炉を使用した。なお、SiC粉末は、アーク放電の開始、安定化に有効であった。

【0031】

先ず、CaO粉末300gとSiO2粉末300gとを混合したものを炉底におき、その上にSiC粉末400gを投入してアーク放電を発生させ溶融スラグを形成させた。その後、CaO粉末300g、SiO2粉末300g及びSiC粉末700gを混合したものを電極下に投入した。1800℃×10min保持後、冷却して試料を作製し、走査電子顕微鏡により分析試験を行った。

【0032】

図1は、走査電子顕微鏡による分析試験の結果を示す。図1(a)は反射電子(BSE)像を示し、図1(b)はSi成分の分布、図1(c)はC成分の分布を示す。図1によると、炭化珪素SiC粒子の周囲にSiが分布しており、SiCからシリコン(Si)が再生されたものと解される。なお、本例の場合は、SiC粒子の粒子径が大きすぎたか、溶融スラグの温度が低すぎたおそれがある。

【実施例2】

【0033】

実施例1に続いて、CaO及びSiO2を主要成分とする溶融スラグに回収シリコンくず(太陽電池用シリコンウエハの切削くず(Si切削くず))及び鉄材を投入してフェロシリコンに再生させる溶解試験を行った。鉄材は0.2C%鋼板を使用した。スラグの形成に使用したCaO及びSiO2粉末は、実施例1と同様なものを使用した。

【0034】

CaO粉末300gとSiO2粉末300gとを混合したものを炉底におき、その上にSiC粉末400gを投入してアーク放電を発生させ溶解スラグを形成させた。その後、鉄部材100g、Si切削くず300gを混合したものを電極下に投入した。初期通電時にSiC粉末を200g追加し、溶融状態になってからSi切削くず100gを追加し、最後にCaO粉末100gとSiO2粉末100gを追加した。1800℃×10min保持後、冷却して試料を作製し、蛍光X線分析装置により成分分析を行った。

【0035】

表1に、成分分析結果を示す。表1によると、フェロシリコンが形成されていることが分かる。なお、目視観察によるとフェロシリコンはスラグ下に沈殿した状態をしており、フェロシリコンとスラグの比重差を表していることが確認された。

【0036】

【表1】

【特許請求の範囲】

【請求項1】

溶融スラグの基に、酸化珪素を含む回収シリコンくずをアーク放電により再溶解し、シリコンに再生させるシリコン回収方法であって、

前記溶融スラグの温度が1750℃以上で再溶解を行うシリコン回収方法。

【請求項2】

アーク放電は、炭素電極を利用したアーク放電であることを特徴とする請求項1に記載のシリコン回収方法。

【請求項3】

溶融スラグの基に、酸化珪素及び炭化珪素を含む回収シリコンくずをアーク放電により再溶解し、シリコンに再生させるシリコン回収方法であって、

前記溶融スラグの温度が1750℃以上で再溶解を行うシリコン回収方法。

【請求項4】

溶融スラグは、CaO及びSiO2を主要成分とし、CaOとSiO2が質量比でCaO/SiO2=0.1〜4.0とするものであることを特徴とする請求項1〜3のいずれか一項に記載のシリコン回収方法。

【請求項5】

CaO及びSiO2を主要成分とする溶融スラグの基に、酸化珪素又は酸化珪素及び炭化珪素を含む回収シリコンくずと鉄材をアーク放電により再溶解し、フェロシリコンに再生させるシリコン回収方法。

【請求項1】

溶融スラグの基に、酸化珪素を含む回収シリコンくずをアーク放電により再溶解し、シリコンに再生させるシリコン回収方法であって、

前記溶融スラグの温度が1750℃以上で再溶解を行うシリコン回収方法。

【請求項2】

アーク放電は、炭素電極を利用したアーク放電であることを特徴とする請求項1に記載のシリコン回収方法。

【請求項3】

溶融スラグの基に、酸化珪素及び炭化珪素を含む回収シリコンくずをアーク放電により再溶解し、シリコンに再生させるシリコン回収方法であって、

前記溶融スラグの温度が1750℃以上で再溶解を行うシリコン回収方法。

【請求項4】

溶融スラグは、CaO及びSiO2を主要成分とし、CaOとSiO2が質量比でCaO/SiO2=0.1〜4.0とするものであることを特徴とする請求項1〜3のいずれか一項に記載のシリコン回収方法。

【請求項5】

CaO及びSiO2を主要成分とする溶融スラグの基に、酸化珪素又は酸化珪素及び炭化珪素を含む回収シリコンくずと鉄材をアーク放電により再溶解し、フェロシリコンに再生させるシリコン回収方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−20920(P2012−20920A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2010−162357(P2010−162357)

【出願日】平成22年7月18日(2010.7.18)

【出願人】(594042000)株式会社木下製作所 (6)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成22年7月18日(2010.7.18)

【出願人】(594042000)株式会社木下製作所 (6)

【Fターム(参考)】

[ Back to top ]