シリンダ装置

【課題】良好な接合状態を維持可能なシリンダ装置の提供。

【解決手段】筒状のシリンダ101と、シリンダ101の端部側に内に圧入される端部部材102と、シリンダ101と端部部材102とを溶接にて固定する溶接部103とを有し、端部部材102の周方向に、シリンダ101に接する当接部108と切欠部107とを交互に設け、切欠部107が、溶接部103と、シリンダ101の内部空間114を連通する。これにより溶接部103にブローホールが発生することを抑制する。

【解決手段】筒状のシリンダ101と、シリンダ101の端部側に内に圧入される端部部材102と、シリンダ101と端部部材102とを溶接にて固定する溶接部103とを有し、端部部材102の周方向に、シリンダ101に接する当接部108と切欠部107とを交互に設け、切欠部107が、溶接部103と、シリンダ101の内部空間114を連通する。これにより溶接部103にブローホールが発生することを抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリンダ装置に関する。

【背景技術】

【0002】

シリンダ装置には、筒状の外筒に端部部材を溶接するものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−287752号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、溶接時に溶接部にブローホールを生じると、良好な接合状態を維持できない可能性がある。

【0005】

したがって、本発明は、良好な接合状態を維持可能なシリンダ装置の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明は、筒状の外筒と、前記外筒の端部側に嵌合される端部部材と、前記端部部材と前記外筒との嵌合部分を全周に渡って溶接にて固定する溶接部とを有するシリンダ装置であって、前記外筒または前記端部部材の前記嵌合部分の少なくとも一方には、周方向に他方と当接する当接部と切欠部とを交互に設け、前記切欠部が、前記溶接部と前記外筒の内部空間とを連通する連通路を形成する。

【発明の効果】

【0007】

本発明によれば、良好な接合状態を維持することができる。

【図面の簡単な説明】

【0008】

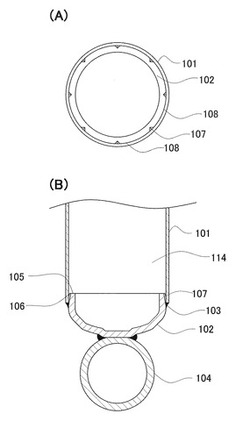

【図1】本発明の実施形態に係るシリンダ装置を示すもので、(a)は上面図、(b)は側断面図である。

【図2】図1(a)の部分拡大図である。

【図3】本発明の実施形態に係るシリンダ装置用の加締め装置の側断面図である。

【図4】図3の加締め装置用の加締め工具を示すもので、(a)は側断面図、(b)は下面図はである。

【発明を実施するための形態】

【0009】

本発明の実施形態を図1乃至図4に示し説明する。

【0010】

本実施形態に係るシリンダ装置は、例えば、車両用のショックアブソーバである。図1に、その下端部を示す。このショックアブソーバは、筒状の金属製のシリンダ101と、シリンダ101の端部側に配される本発明の端部部材としての金属製のキャップ102と、これらをアーク溶接で溶接した溶接部103とを有している。キャップ102の下端には、車両等に取り付けるための環状のアイ104が溶接により取り付けられている。

【0011】

シリンダ101内には、油液が封入されている。このシリンダ101内には、減衰力を発生する減衰バルブが設けられたピストン(図示略)が摺動可能に嵌合されている。このピストンには、ピストンロッド(図示略)の一端が接続されている。ピストンロッドの他端は、シリンダ101のキャップ102の反対側からロッドガイド(図示略)、シール(図示略)を貫通して、外部に延出される。また、ピストンとキャップ102の間には、フリーピストンが配置され、キャップ102との間に30気圧程度の高圧のガス室を形成している。これにより、所謂、モノチューブのショックアブソーバを構成している。

【0012】

シリンダ101は、管体である。この管体は、引抜鋼管や溶接鋼管等のパイプ材を切断したものを用いることがコスト的に有効である。けれども、端部のみ拡径または縮径したパイプや、中間部を変形加工したものを用いることも出来る。

【0013】

金属製のキャップ102は、プレス加工で製造される。

【0014】

キャップ102のシリンダ101側(図1(b)の上側)の端面105側は、小径に絞り込まれた絞り部106が設けられており、シリンダ101を挿入しやすい形状となっている。

【0015】

キャップ102の端面105側の外周には、軸方向に内周方向にV字上に凹む切欠部107が周方向に等間隔で複数カ所(具体的には8カ所)形成されている。このようにキャップ102の周方向に均等に配置された切欠部107の隣り合うもの同士の間の外周面は、シリンダ101の内周面と当接する当接部108となる。

【0016】

よって、シリンダ101とキャップ102は、その嵌合部分において、周方向に当接部108と切欠部107(非当接部)が交互に形成される。

【0017】

なお、ミクロには、図2に示すように、切欠部107の周方向両側は、切欠部107を加締め加工により成形した際にその部分の肉が径方向外側に膨らむ膨らみ部109となっている。この結果、シリンダ101にキャップ102を嵌合した際に、キャップ102の剛性がシリンダ101より高いため、シリンダ101が僅かに変形し、膨らみ部109の周方向の切欠部107と反対側にも非当接部110が形成される。よって、当接部108の周方向両端は僅かな非当接部110となっている。

【0018】

なお、非当接部110は、シリンダ101とキャップ102の剛性や切欠部107を形成する際の加工方法によって、生じさせないことも可能である。

【0019】

切欠部107は、キャップ102の円周方向に連続する一対の三角形の平面111からなっており、端面105から軸方向に離れるに従い徐々浅くなるように傾斜している。よって、切欠部107は、径方向から見ても、軸方向から見てもV字状をなしている。

【0020】

なお、切欠部107は、端面105まで延ばさなくてもよい。

【0021】

次に、前記シリンダ装置の製造方法及び製造装置について、説明する。

【0022】

先ず、キャップ102をプレス加工により形成し、下端にアイ104を溶接する。次に

複数の切欠部107を成形する工程では、図3に示す加締め装置115を用いる。

【0023】

加締め装置115は、ベース116の上部にシリンダ装置117が設けられた汎用的なプレス装置である。

【0024】

シリンダ装置117のロッド118の先端には、取付部材119が固定されている。取付部材119の下面には、円形でキャップ102の内周部をガイドするガイド部120がボルト121により固定されている。また、ガイド部120の外周には、環状の加工治具122が、環状の抑え部材124をボルト123Aで固定することで取り付けられる。123Bは、位置決めピンである。

【0025】

環状の加工治具122は、図4に示すように、その周囲にボルト123Aが挿入されるボルト穴125Aと、位置決めピン123Bが挿入されるピン穴125Bが設けられたフランジ部126が形成されている。内周面127には、周方向等間隔に加工突起128が8個形成されている。

【0026】

取付部材119の鉛直下方には、キャップ102を載せるダイ130が設けられている。

【0027】

この加締め装置115は、ダイ120にキャップ102を載せた状態で、シリンダ装置117により加工治具122を下方に移動させ、キャップ102に切欠部107を形成する。加工治具122の下方への移動距離は、シリンダ装置117のストロークを制御してもよく、また、ダイ130の上端面と加工治具122とが接触したことを検知することで、制御してもよい。

【0028】

このように加工されたキャップ102にシリンダ101内に圧入し、シリンダ101の端部の全周に亘り、アーク溶接を行う。これにより、シリンダアッシを製造する。

【0029】

その後、ピストン等の内機部品を挿入し、シリンダ101の開口にロッドガイド等を取り付けることで、シリンダ装置が製造される。

【0030】

以上に述べた本実施形態によれば、キャップ102の端部側に、周方向に、シリンダ101と接する当接部108と切欠部107とを交互に設けることで、切欠部107が溶接部103と、シリンダ101およびキャップ102の内周側空間部114とを連通する連通路となるため、溶接時に溶接部103側で発生するガス、すなわち、溶けた金属から発するガスやシリンダ101とキャップ102の圧入部に僅かに残るガスが溶接の熱により膨張しても、この切欠部107を介して内周側空間部114に放出されることになる。したがって、溶接時にガス抜き時間を設けなくても、ブローホールの発生を抑えることができるため、高速でのアーク溶接が可能となり、生産効率を向上した上で、良好な接合状態を維持することができる。

【0031】

また、切欠部107は、塑性変形により形成されるため、切削による切り粉が発生しないことから、容易にコンタミネーション等の問題を回避することができる。切削で切欠部107を形成しても良いが、その際には切り粉が残留しないように、洗浄等を実施する必要がある。

【0032】

また、図2に示すように、切欠部107を加締めた際にその部分の肉が径方向外側に膨らみ部109を設けた場合いは、膨らみ部109の切欠部107と反対側にも非当接部110が形成されるので、シリンダ101およびキャップ102の内周側空間部114とを連通する連通路の面積が増加される。

【0033】

切欠部107が周方向に均等に配置されているため、当接部108も周方向に均等に配置されることになり、圧入時の圧力バランスが良好となる。よって、当接部108を容易にキャップ102の外周に圧入できることになる。

【0034】

また、本実施形態では、キャップ102の端部に絞り部106を有する形状としたが、絞り部106はなくてもよい。しかし、絞り部106を形成したほうが、シリンダ101にプレスにより塑性変形させて切欠部107を設ける形成する際のプレス力を抑えることができ、加工装置の小型化を図ることができる。

【0035】

なお、本実施形態では、キャップ102に切欠部107を設けたが、シリンダ101の内周に設けても良い。

また、本実施形態では、溶接にアーク溶接を用いた例を示したが、これに限らず、ブローホールが生じる溶接であれば、他の溶接、例えばガス溶接等にも適用可能である。

【0036】

なお、本発明を適用するシリンダ装置は、上記モノチューブショックアブソーバに限らず、ツインチューブの油圧緩衝器等のシリンダ装置に用いることができる。特に、キャップ部分に高圧のガスが作用するタイプのシリンダ装置に本発明は有効で有る。例えば、サスペンションに用いられるセルフレベリング機能付き油圧緩衝器や、車高調整用のシリンダ装置や、スタビライザ用シリンダ装置等に好的である。

【符号の説明】

【0037】

101 シリンダ(外筒) 102 キャップ(端部部材) 103 溶接部 107 切欠部 108 当接部 114 内周側空間部

【技術分野】

【0001】

本発明は、シリンダ装置に関する。

【背景技術】

【0002】

シリンダ装置には、筒状の外筒に端部部材を溶接するものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−287752号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、溶接時に溶接部にブローホールを生じると、良好な接合状態を維持できない可能性がある。

【0005】

したがって、本発明は、良好な接合状態を維持可能なシリンダ装置の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明は、筒状の外筒と、前記外筒の端部側に嵌合される端部部材と、前記端部部材と前記外筒との嵌合部分を全周に渡って溶接にて固定する溶接部とを有するシリンダ装置であって、前記外筒または前記端部部材の前記嵌合部分の少なくとも一方には、周方向に他方と当接する当接部と切欠部とを交互に設け、前記切欠部が、前記溶接部と前記外筒の内部空間とを連通する連通路を形成する。

【発明の効果】

【0007】

本発明によれば、良好な接合状態を維持することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施形態に係るシリンダ装置を示すもので、(a)は上面図、(b)は側断面図である。

【図2】図1(a)の部分拡大図である。

【図3】本発明の実施形態に係るシリンダ装置用の加締め装置の側断面図である。

【図4】図3の加締め装置用の加締め工具を示すもので、(a)は側断面図、(b)は下面図はである。

【発明を実施するための形態】

【0009】

本発明の実施形態を図1乃至図4に示し説明する。

【0010】

本実施形態に係るシリンダ装置は、例えば、車両用のショックアブソーバである。図1に、その下端部を示す。このショックアブソーバは、筒状の金属製のシリンダ101と、シリンダ101の端部側に配される本発明の端部部材としての金属製のキャップ102と、これらをアーク溶接で溶接した溶接部103とを有している。キャップ102の下端には、車両等に取り付けるための環状のアイ104が溶接により取り付けられている。

【0011】

シリンダ101内には、油液が封入されている。このシリンダ101内には、減衰力を発生する減衰バルブが設けられたピストン(図示略)が摺動可能に嵌合されている。このピストンには、ピストンロッド(図示略)の一端が接続されている。ピストンロッドの他端は、シリンダ101のキャップ102の反対側からロッドガイド(図示略)、シール(図示略)を貫通して、外部に延出される。また、ピストンとキャップ102の間には、フリーピストンが配置され、キャップ102との間に30気圧程度の高圧のガス室を形成している。これにより、所謂、モノチューブのショックアブソーバを構成している。

【0012】

シリンダ101は、管体である。この管体は、引抜鋼管や溶接鋼管等のパイプ材を切断したものを用いることがコスト的に有効である。けれども、端部のみ拡径または縮径したパイプや、中間部を変形加工したものを用いることも出来る。

【0013】

金属製のキャップ102は、プレス加工で製造される。

【0014】

キャップ102のシリンダ101側(図1(b)の上側)の端面105側は、小径に絞り込まれた絞り部106が設けられており、シリンダ101を挿入しやすい形状となっている。

【0015】

キャップ102の端面105側の外周には、軸方向に内周方向にV字上に凹む切欠部107が周方向に等間隔で複数カ所(具体的には8カ所)形成されている。このようにキャップ102の周方向に均等に配置された切欠部107の隣り合うもの同士の間の外周面は、シリンダ101の内周面と当接する当接部108となる。

【0016】

よって、シリンダ101とキャップ102は、その嵌合部分において、周方向に当接部108と切欠部107(非当接部)が交互に形成される。

【0017】

なお、ミクロには、図2に示すように、切欠部107の周方向両側は、切欠部107を加締め加工により成形した際にその部分の肉が径方向外側に膨らむ膨らみ部109となっている。この結果、シリンダ101にキャップ102を嵌合した際に、キャップ102の剛性がシリンダ101より高いため、シリンダ101が僅かに変形し、膨らみ部109の周方向の切欠部107と反対側にも非当接部110が形成される。よって、当接部108の周方向両端は僅かな非当接部110となっている。

【0018】

なお、非当接部110は、シリンダ101とキャップ102の剛性や切欠部107を形成する際の加工方法によって、生じさせないことも可能である。

【0019】

切欠部107は、キャップ102の円周方向に連続する一対の三角形の平面111からなっており、端面105から軸方向に離れるに従い徐々浅くなるように傾斜している。よって、切欠部107は、径方向から見ても、軸方向から見てもV字状をなしている。

【0020】

なお、切欠部107は、端面105まで延ばさなくてもよい。

【0021】

次に、前記シリンダ装置の製造方法及び製造装置について、説明する。

【0022】

先ず、キャップ102をプレス加工により形成し、下端にアイ104を溶接する。次に

複数の切欠部107を成形する工程では、図3に示す加締め装置115を用いる。

【0023】

加締め装置115は、ベース116の上部にシリンダ装置117が設けられた汎用的なプレス装置である。

【0024】

シリンダ装置117のロッド118の先端には、取付部材119が固定されている。取付部材119の下面には、円形でキャップ102の内周部をガイドするガイド部120がボルト121により固定されている。また、ガイド部120の外周には、環状の加工治具122が、環状の抑え部材124をボルト123Aで固定することで取り付けられる。123Bは、位置決めピンである。

【0025】

環状の加工治具122は、図4に示すように、その周囲にボルト123Aが挿入されるボルト穴125Aと、位置決めピン123Bが挿入されるピン穴125Bが設けられたフランジ部126が形成されている。内周面127には、周方向等間隔に加工突起128が8個形成されている。

【0026】

取付部材119の鉛直下方には、キャップ102を載せるダイ130が設けられている。

【0027】

この加締め装置115は、ダイ120にキャップ102を載せた状態で、シリンダ装置117により加工治具122を下方に移動させ、キャップ102に切欠部107を形成する。加工治具122の下方への移動距離は、シリンダ装置117のストロークを制御してもよく、また、ダイ130の上端面と加工治具122とが接触したことを検知することで、制御してもよい。

【0028】

このように加工されたキャップ102にシリンダ101内に圧入し、シリンダ101の端部の全周に亘り、アーク溶接を行う。これにより、シリンダアッシを製造する。

【0029】

その後、ピストン等の内機部品を挿入し、シリンダ101の開口にロッドガイド等を取り付けることで、シリンダ装置が製造される。

【0030】

以上に述べた本実施形態によれば、キャップ102の端部側に、周方向に、シリンダ101と接する当接部108と切欠部107とを交互に設けることで、切欠部107が溶接部103と、シリンダ101およびキャップ102の内周側空間部114とを連通する連通路となるため、溶接時に溶接部103側で発生するガス、すなわち、溶けた金属から発するガスやシリンダ101とキャップ102の圧入部に僅かに残るガスが溶接の熱により膨張しても、この切欠部107を介して内周側空間部114に放出されることになる。したがって、溶接時にガス抜き時間を設けなくても、ブローホールの発生を抑えることができるため、高速でのアーク溶接が可能となり、生産効率を向上した上で、良好な接合状態を維持することができる。

【0031】

また、切欠部107は、塑性変形により形成されるため、切削による切り粉が発生しないことから、容易にコンタミネーション等の問題を回避することができる。切削で切欠部107を形成しても良いが、その際には切り粉が残留しないように、洗浄等を実施する必要がある。

【0032】

また、図2に示すように、切欠部107を加締めた際にその部分の肉が径方向外側に膨らみ部109を設けた場合いは、膨らみ部109の切欠部107と反対側にも非当接部110が形成されるので、シリンダ101およびキャップ102の内周側空間部114とを連通する連通路の面積が増加される。

【0033】

切欠部107が周方向に均等に配置されているため、当接部108も周方向に均等に配置されることになり、圧入時の圧力バランスが良好となる。よって、当接部108を容易にキャップ102の外周に圧入できることになる。

【0034】

また、本実施形態では、キャップ102の端部に絞り部106を有する形状としたが、絞り部106はなくてもよい。しかし、絞り部106を形成したほうが、シリンダ101にプレスにより塑性変形させて切欠部107を設ける形成する際のプレス力を抑えることができ、加工装置の小型化を図ることができる。

【0035】

なお、本実施形態では、キャップ102に切欠部107を設けたが、シリンダ101の内周に設けても良い。

また、本実施形態では、溶接にアーク溶接を用いた例を示したが、これに限らず、ブローホールが生じる溶接であれば、他の溶接、例えばガス溶接等にも適用可能である。

【0036】

なお、本発明を適用するシリンダ装置は、上記モノチューブショックアブソーバに限らず、ツインチューブの油圧緩衝器等のシリンダ装置に用いることができる。特に、キャップ部分に高圧のガスが作用するタイプのシリンダ装置に本発明は有効で有る。例えば、サスペンションに用いられるセルフレベリング機能付き油圧緩衝器や、車高調整用のシリンダ装置や、スタビライザ用シリンダ装置等に好的である。

【符号の説明】

【0037】

101 シリンダ(外筒) 102 キャップ(端部部材) 103 溶接部 107 切欠部 108 当接部 114 内周側空間部

【特許請求の範囲】

【請求項1】

筒状の外筒と、

前記外筒の端部内側に嵌合される筒状の嵌合部を有する端部部材と、

前記端部部材と前記外筒との嵌合部分を全周に亘って溶接にて固定する溶接部とを有するシリンダ装置であって、

前記外筒または前記端部部材の前記嵌合部分の少なくとも一方には、周方向に他方と当接する当接部と切欠部とを交互に設け、

前記切欠部が、前記溶接部と前記外筒の内部空間とを連通する連通路を形成することを特徴とするシリンダ装置。

【請求項2】

前記端部部材の前記嵌合部の外周囲に前記切欠部を形成したことを特徴とする請求項1に記載のシリンダ装置。

【請求項3】

前記切欠部は、前記嵌合部の前記開口端まで延びるように形成したことを特徴とする請求項2に記載のシリンダ装置。

【請求項4】

前記切欠部は、塑性変形により形成されることを特徴とする請求項1乃至3に記載のシリンダ装置。

【請求項1】

筒状の外筒と、

前記外筒の端部内側に嵌合される筒状の嵌合部を有する端部部材と、

前記端部部材と前記外筒との嵌合部分を全周に亘って溶接にて固定する溶接部とを有するシリンダ装置であって、

前記外筒または前記端部部材の前記嵌合部分の少なくとも一方には、周方向に他方と当接する当接部と切欠部とを交互に設け、

前記切欠部が、前記溶接部と前記外筒の内部空間とを連通する連通路を形成することを特徴とするシリンダ装置。

【請求項2】

前記端部部材の前記嵌合部の外周囲に前記切欠部を形成したことを特徴とする請求項1に記載のシリンダ装置。

【請求項3】

前記切欠部は、前記嵌合部の前記開口端まで延びるように形成したことを特徴とする請求項2に記載のシリンダ装置。

【請求項4】

前記切欠部は、塑性変形により形成されることを特徴とする請求項1乃至3に記載のシリンダ装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−202509(P2012−202509A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−69155(P2011−69155)

【出願日】平成23年3月28日(2011.3.28)

【出願人】(509186579)日立オートモティブシステムズ株式会社 (2,205)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【出願人】(509186579)日立オートモティブシステムズ株式会社 (2,205)

【Fターム(参考)】

[ Back to top ]