シートロールの包装体

【課題】包装体の開封時に,フィルムが不用意に裂けてしまうことを極力回避しつつ,仮にフィルムが不用意に裂けてしまった場合であっても,不必要な箇所までフィルムに裂け目が生じることを防止できる開封用ミシン目線を備えたシートロールの包装体を提供する。

【解決手段】フィルムのMD方向に直交する方向であるCD方向に沿って,ミシン目線中央部24aを設ける。さらに,ミシン目線中央部24aの両端部を起点として,包装体の天面22又は底面23が存在する方向に向かって屈折又は湾曲するように,ミシン目線両端部24bを形成する。

【解決手段】フィルムのMD方向に直交する方向であるCD方向に沿って,ミシン目線中央部24aを設ける。さらに,ミシン目線中央部24aの両端部を起点として,包装体の天面22又は底面23が存在する方向に向かって屈折又は湾曲するように,ミシン目線両端部24bを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,シートロールの包装体に関する。具体的に説明すると,本発明は,複数個のシートロールを包装するためのフィルムを備えており,このフィルムに,シートロールを取り出す際に開封されるミシン目線が形成された包装体に関するものである。

【背景技術】

【0002】

従来から,キッチンペーパーやトイレットペーパーのような衛生用紙等をロール状にしたシートロールが広く知られている。このようなシートロールは,一般的に,複数個がセットとなってフィルムで包装されており,塵芥や汚れが付着しないように衛生状態が保持されている。そして,複数個のシートロールをフィルムで包装した包装体は,例えば,車両によって搬送され,店頭で販売される。

【0003】

また,複数個のシートロールを包装するフィルムに,開封用の切込線を設けることが知られている。このように,フィルムに切込線を設け,包装体の開封時に,切込線に沿ってフィルムを裂くことにより,包装体からシートロールを取り出すことができるようになっている。

【0004】

包装体のフィルムに設けられた切込線の例としては,例えば,特許文献1や特許文献2に開示された技術が知られている。

特許文献1には,ロール状のキッチンペーパーを,その端面を上下にして複数個並べた状態でフィルムによって被覆し,そのフィルムに,キッチンペーパーの上下方向に沿って,開封用ミシン目線を設けたキッチンペーパーの包装体が開示されている。

また,特許文献2には,衛生用シートロールを,フィルムのMD(Machine Direction)方向が衛生用シートロールの軸心方向に沿う方向となるようにして被覆し,そのフィルムのMD方向に沿って,開封用の裂開孔を設けた衛生用シートロールの包装体が開示されている。

【0005】

これらの文献に開示された包装体は,いずれも,包装体のMD方向(上下方向)に沿って,開封用の切込線が設けられたものである。フィルムのMD方向とは,フィルム製造時における流れ方向(押出方向)であり,一般的なフィルムは,MD方向に裂け易いという性質を有している。このため,上記文献に開示された包装体のように,包装体のMD方向に沿って開封用の切込線を形成することで,包装体の開封時に,フィルムを裂き易くなり,結果として,フィルムによって包装されているシートロールを取り出し易くなるとされていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−104449号公報

【特許文献2】特開2009−202931号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら,上述した通り,フィルムは,そのMD方向に沿って裂き易くなっているため,フィルムのMD方向に沿って切込線を設けた場合,包装体の開封時に,勢い余ってフィルムが意図しない箇所まで裂けてしまうという不具合が生じていた。

【0008】

すなわち,フィルムには複数個のシートロールがセットになって包装されることが一般的であり,フィルムを開封し,一個目のシートロールを取り出した後であっても,他のシートロールについては,フィルムによって被覆された衛生的な状態を保持する必要がある。しかし,フィルムが意図しない箇所まで不用意に裂けてしまうと,そのフィルムには,不必要な隙間や裂け目が生じ,他の未使用のシートロールを完全な状態で被覆できなくなる。そして,このようなフィルムに生じた隙間や裂け目から,ホコリや汚れがシートロールに付着するとシートロールの衛生的な状態に保持できなくなっていた。特に,フィルムによって包装されるシートロールには,キッチンペーパーやトイレットペーパーのような衛生用紙が多く,未使用のシートロールを衛生的な状態に保持できなければ,シートロール自体の品質を損なうこととなるという問題が生じている。

【0009】

このため,現在では,包装体の開封時に,フィルムが不用意に裂けてしまうことを極力回避しつつ,仮にフィルムが不用意に裂けてしまった場合であっても,不必要な箇所までフィルムに裂け目が生じることを防止できる開封用ミシン目線を備えたシートロールの包装体が求められている。

【課題を解決するための手段】

【0010】

そこで,本発明者は,上記従来技術の問題点を解消するために鋭意検討した結果,当該問題を解決するための手段に想到し,本発明を完成させた。

すなわち,本発明は,フィルムのMD方向に直交する方向であるCD(Crcss Machine Direction)方向に沿って,フィルムに開封用ミシン目線を設けることで,フィルムが不用意に裂けてしまうことを極力回避する。そして,本発明は,開封用ミシン目線の両端部から包装体の天面又は底面が存在する方向に屈折又は湾曲するように,さらに開封用ミシン目線を形成することで,仮にフィルムが不用意に裂けてしまった場合であっても,その裂け目を包装体の天面や底面の位置で留まらせ,不必要な箇所までフィルムに裂け目が生じることを防止する。本発明は,基本的に,このような知見に基づくものである。

具体的に説明すると,本発明は,以下の構成を有している。

【0011】

本発明は,複数個のシートロール10をフィルム20で包装した包装体100に関する。

本発明の包装体100では,複数個のシートロール10が,その周面及び端面の両方又はいずれか一方が隣接するように並列されている。

また,フィルム20は,周側面21と,天面22と,底面23を有している。

フィルムの周側面21は,フィルムのMD方向が,シートロールの軸心方向に沿う方向となるように並列されたシートロールの周面を被覆する。

フィルムの天面22は,周側面21に連接し,並列されたシートロールの上端面側を被覆する。

フィルムの底面23は,周側面21に連接し,並列されたシートロールの下端面側を被覆する。

さらに,フィルムの周側面21には,開封用ミシン目線24が形成されている。

そして,この開封用ミシン目線24は,フィルムのMD方向と直交する方向であるCD方向に延びるミシン目線中央部24aと,ミシン目線中央部の両端を起点として天面又は底面が存在する方向に向かって湾曲又は屈折したミシン目線両端部24bを有している。

【0012】

このように,シートロールを包装するフィルムには,フィルムのCD方向に延在するミシン目線中央部24aが形成されている。フィルムのCD方向は,上記したMD方向に直交する方向であり,一般的なフィルムは,CD方向に裂け難いという性質を有している。このため,包装体の開封時に,ミシン目線中央部24aに沿ってフィルムを裂いた場合であっても,この方向にはフィルムは裂け難くなっており,フィルムが不用意に裂けてしまうような事態を回避できる。また,本発明は,ミシン目線中央部24aの両端を起点として,ミシン目線両端部24bが設けられている。このミシン目線両端部24bは,フィルムの天面又は底面が存在する方向に向かっているため,仮に,ミシン目線両端部24bに沿ってフィルムが不用意に裂けてしまった場合であっても,フィルムの天面又は底面を越えて,不必要な裂け目が生じることを防止できる。

このように,本発明は,開封用ミシン目線に沿って,フィルムを裂いた場合であっても,不要な隙間や裂け目が生じる事態を防止できる。従って,本発明によれば,開封用ミシン目に沿って包装体を開封し,一個目のシートロールを取り出した後であっても,他のシートロールについては,フィルムによって被覆された衛生的な状態を保持し続けることが可能になる。

【0013】

本発明において,ミシン目線中央部24aの一端から他端までの直線的な長さは,シートロール一個の直径に対して,70%以上90%以下であることが好ましい。

【0014】

上記構成のように,ミシン目線中央部の長さを,シートロール一個の直径の70%以上90%以下に確保することにより,開封用ミシン目線を裂開したときに,シートロールの幅が取出口につかえることなく,シートロールを容易に取り出すことができるようになる。しかも,包装体から一個のシートロールを取り出すのに適度な大きさとなるため,取出口の大きさが不必要に拡大することもなくなり,未使用である他のシートロールの保存性が向上する。

【0015】

本発明において,開封用ミシン目線24全体の一端から他端までの直線的な長さは,シートロール一個の直径に対して,160%以上220%以下であることが好ましい。

【0016】

上記構成のように,ミシン目線中央部及びミシン目両端部を含めた開封用ミシン目線24全体の長さを,シートロール一個の直径の160%以上220%以下とすることにより,フィルムが,ミシン目線両端部に沿って,天面又は底面が存在する方向に開封されたときに,シートロールを一つずつ取り出し易くなる。また,未使用である他のシートロールの保存性も向上する。

【0017】

本発明において,ミシン目線中央部24aから,天面22又は底面23のいずれか近い方までの距離は,シートロール一個の上端面から下端面までの高さに対して,10%以上50%以下であることが好ましい。

【0018】

上記構成のように,フィルムにミシン目線中央部を設ける位置を,シートロール一個の高さに対して,10%以上50%以下とすることにより,開封用ミシン目線に沿ってフィルムを裂開した際に,シートロールを一つずつ取り出し易くなる。また,未使用である他のシートロールの保存性も向上する。

【0019】

本発明において,ミシン目線両端部24bは,ミシン目線中央部24aに対して,30度以上90度未満の角度で傾斜するよう湾曲又は屈折していることが好ましい。

【0020】

なお,ミシン目線両端部24bは,直線状に形成されていてもよく,円弧状に形成されていてもよい。ミシン目線両端部24bが直線状である場合には,ミシン目線両端部24bは,ミシン目線中央部24aに対して,30度以上90度未満の角度で傾斜していることが好ましい。一方,ミシン目線両端部24bが円弧状である場合には,円弧の接線が,ミシン目線中央部24aに対して,30度以上90度未満の角度で傾斜していることが好ましい。

【0021】

上記構成のように,ミシン目線両端部24bは,ミシン目線中央部24aに対して,30度以上90度未満の角度で傾斜することにより,ミシン目線が裂開しやすくなり,かつ,ミシン目線が不用意に不必要な箇所まで避けることを防止できる。すなわち,ミシン目線両端部24bの角度が30度以下であると,ミシン目線を,包装体の上下方向(MD方向)に向けて裂きにくくなり,シートロールを取り出し難くなる。また,ミシン目線両端部24bの角度が90度であると,ミシン目線両端部24bの引裂き方向がフィルムのMD方向と一致するため,フィルムが不用意に裂け易くなる。また,ミシン目線両端部24bの角度が90度以上であると,シートロールの取出口が,幅狭となり,シートロールを取り出し難くなる。このため,ミシン目線両端部24bの角度は,30度以上90度未満とすることが適切である。

【発明の効果】

【0022】

本発明によれば,開封が容易で,かつ開封後もロール状衛生用紙を衛生的に保管することができるロール状衛生用紙の包装体を得ることができる。すなわち,本発明によれば,包装体の開封時に,フィルムが不用意に裂けてしまうことを極力回避しつつ,仮にフィルムが不用意に裂けてしまった場合であっても,不必要な箇所までフィルムに裂け目が生じることを防止できる開封用ミシン目線を備えたシートロールの包装体を提供することができる。

【図面の簡単な説明】

【0023】

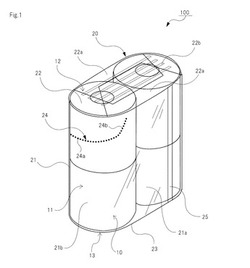

【図1】本発明の包装体の例を示す斜視図である。

【図2】本発明の包装体の例を示す展開図である。

【図3】本発明の包装体の例を示す斜視図であり,シートロールの取出口が形成された状態を示している。

【図4】開封用ミシン目線の形態の例を示す説明図である。

【図5】本発明の他の実施形態を示す斜視図である。

【図6】本発明の他の実施形態を示す斜視図である。

【発明を実施するための形態】

【0024】

以下,図面を用いて本発明を実施するための形態について説明する。本発明は,以下に説明する形態に限定されるものではなく,以下の形態から当業者が自明な範囲で適宜修正したものも含む。

なお,本願明細書において,「A〜B」とは,特に断りのない限り,「A以上B以下」であることを意味する。

【0025】

(1.包装体の包装構造)

図1は,本発明の第1の実施形態に係る包装体100を示す斜視図である。また,図2は,本発明の第1の実施形態に係る包装体100を示す展開図である。図2においては,フィルムが展開されて平坦状となっており,展開されたフィルムに,並列した複数個のシートロールを載置した状態を概略的に示している。なお,図2において,複数個シートロールは,概念的に点線で示されている。

【0026】

図1に示されるように,並列した複数個のシートロール10は,フィルム20によって被覆されている。図1には,4個のシートロール10が並列した例が示されている。図1に示された例では,2個のシートロール10の端面同士が隣接され,2段重ねとなっている。そして,2段に重ねられたシートロール10の,周面同士が隣接されている。このように,図1の例においては,4個のシートロール10が,横2列上下2段となって並列されている。ただし,並列されるシートロール10の個数や,複数個のシートロール10の並列態様については,これに限定されるものではない。すなわち,並列されるシートロール10は2個や3個であってもよいし,4個以上であってよい。また,複数個のシートロール10は,縦横2列以上に隣接するものであってもよいし,上下に3段以上で積まれるものであってもよい。

【0027】

フィルム20によって包装するシートロール10の種類は,特に限定されず,円柱形状又は円筒形状の物体であれば種々のものを採用できる。シートロールの種類としては,例えば,シート状の衛生用紙をロール状に巻きつけて円筒形状としたものや,粘着テープをロール状に巻きつけて円筒形状としたものが挙げられる。衛生用紙の例は,ティシュペーパー,保湿ティシュペーパー,ちり紙,ペーパータオル,キッチンタオル,キッチンシート,あくとりシート,又はトイレットペーパーである。粘着テープの例は,セロハンテープ,クラフト粘着テープ(紙ガムテープ),布粘着テープ(布ガムテープ),延伸ポリプロピレン粘着テープ(透明ガムテープ),アルミテープ,又は軟質ポリ塩化ビニルテープである。

【0028】

図1や図2に示されるように,複数個のシートロール10は,フィルム20によって,包装される。フィルム20は,シートロール10を被覆する位置に応じて,周側面21と,天面22と,底面23を有している。フィルム20の周側面21は,フィルムのMD方向が,シートロールの軸心方向に沿う方向となるように並列されたシートロールの周面を被覆する部分である。フィルム20の天面22は,周側面21に連接し,並列されたシートロール10の上端面12側を被覆する部分である。フィルム20の底面23は,周側面21に連接し,並列されたシートロールの下端面13側を被覆する部分である。

【0029】

フィルム20による包装態様は,例えば,図1に示されるような,公知のキャラメル包装によって達成できる。キャラメル包装では,まず,平坦状に形成されたフィルムの上に載置されたシートロールを巻き込むようにして包み込み,その巻き込み方向において重畳する部分を接着する。次に,シートロールの端面位置を越えて余剰した部分を,シートロールの端面側に折り込む。そして,折り込む際に形成される三角形片又は台形片の先端縁部同士を接着して,シートロールを上下の端面側から被覆する。このようなキャラメル包装を行う装置としては,既知の装置を利用することができる。

【0030】

すなわち,本発明において,フィルム20は,まず,そのMD方向が,シートロール10軸心方向に一致するように,並列したシートロール10の周面11を被覆する。

この「フィルムのMD方向」とは,フィルム製造時における押し出し方向であり,一般的なフィルム20は,MD方向に裂けやすい性質を有している。図2に示された展開図において,シートロール10の軸心方向は,図2の上下方向となっている。このため,フィルム20は,フィルムのMD方向が,図2の上下方向と一致するようにして,並列した複数個のシートロール10の周面11を被覆する。図1に示されるように,この並列した複数個のシートロール10の周面11を被覆する部分が,フィルム20の周側面21となる。

【0031】

フィルム20の周側面21を複数のシートロール10の周面11に巻きつけた後,複数のシートロール10の周面11を一周して余剰した箇所を重ね合せ,この重畳部分25を接着する。重畳部分25は,ホットメルト接着剤やその他流動性のある接着剤を用いた接着方法により接着されてもよいし,ヒートシールのような熱溶着や超音波溶着により接着されてもよい。

【0032】

フィルム20の周側面21によってシートロール10の周面11を被覆した後,シートロール10の上端面12及び下端面13を越えて余剰している,フィルム20の先端縁部(22a,23a)を,シートロール10の上端面12及び下端面13に接するように折り込む。このとき,フィルム20の先端縁部(22a,23a)は,図1や図2に示されるように台形に折り込まれるものであってもよいし,その他三角形等に折り込まれるものであってもよい。そして,折り込まれたフィルム20の先端縁部(22a,23a)同士が重畳する箇所を接着し,接着部(22b)を形成する。接着部(22b)における接着方法としては,上述したように,ホットメルト接着剤やヒートシールを用いた接着方法を採用できる。これにより,フィルム20には,周側面21に連接しシートロールの上端面12を被覆する天面22と,周側面21に連接しシートロールの下端面13を被覆する底面23が形成される。

【0033】

このように,フィルム20は,並列された複数個のシートロール10を,適度な引張力をもって被覆して,包装している。従って,図1に示されるように,フィルム20の周側面21は,隣接するシートロール10の周面11同士間に架橋された平面部21aと,シートロール10の周面11に直接的に当接した曲面部21bを有している。そして,シートロール10の周面11と,フィルム20における周側面21の平面部21aによって区画された領域は,空間となっている。

【0034】

以上のように,並列した複数個のシートロール10は,フィルム20によって被覆することができる。ただし,上述したシートロール10の包装形態は一例であり,フィルム20のMD方向が,シートロール10の軸心方向と一致するように,並列した複数個のシートロール10包装するものであれば,上述した形態に限定されず,公知となっている種々の形態を採用すること可能である。

【0035】

(2.包装体の開封構造)

次に,シートロールを取り出す際に,包装体100を開封するための構造について説明する。

図1及び図2に示されるように,フィルム20の周側面21には,シートロール10を取り出す際に裂開される開封用ミシン目線24が形成されている。図1及び図2に示されるように,開封用ミシン目線24は,フィルムのMD方向と直交する方向であるCD方向に延びるミシン目線中央部24aと,ミシン目線中央部24aの両端を起点としてフィルム20の天面22又は底面23が存在する方向に屈折したミシン目線両端部24bを有している。

【0036】

図1及び図2に示された実施形態では,開封用ミシン目線24のミシン目線中央部24aが,フィルム20の底面23よりも,天面22に近い位置に形成されている。このため,図1及び図2に示された例において,ミシン目線中央部24aの両端から延出したミシン目線両端部24bは,フィルム20の天面22が存在する方向に屈折している。ただし,ミシン目線中央部24aは,フィルム20の天面22よりも,底面23に近い位置に形成されたものであってもよい。ミシン目線中央部24aが底面23に近い位置に形成された場合において,ミシン目線両端部24bは,底面23が存在する方向に向かって屈折する。また,ミシン目線中央部24aが底面23に近い位置に形成された場合において,ミシン目線両端部24bは,天面22が存在する方向に向かって屈折するものであってもよい。

【0037】

ここで,図1に示されるように,開封用ミシン目線24は,フィルム20の周側面21のうち,シートロール10の周面11に沿った曲面部21bを中心とした位置に,形成されることが好ましい。特に,ミシン目線中央部24aは,少なくとも,周側面21の曲面部21bを含む位置に形成されるものであることが好ましい。周側面21の曲面部21bは,フィルム20が,シートロール10の周面11に直接接している部分であり,この部分を中心として,開封用ミシン目線24を形成することにより,フィルム20に包装されたシートロール10を,一つずつ取り出すことができるようになる。

【0038】

また,上述したように,フィルム20の周側面21には,フィルム同士が接着された重畳部分25が形成されている。この重畳部分25に重なるように,開封用ミシン目線24形成すると,開封用ミシン目線24を裂開し難くなったり,開封用ミシン目線24を形成し難くなる。このため,開封用ミシン目線24は,フィルム20の重畳部分25に重ならない位置に形成されることが好ましい。

【0039】

このような開封用ミシン目線24は,包装体を開封して,シートロール10を取り出す際に,裂開される。フィルム20を開封する作業は,例えば人手によって行われる。フィルム20を開封するに際し,フィルム20は,まず,ミシン目線中央部24aに沿って,CD方向に裂かれる。上述した通り,フィルムは,CD方向には裂け難いという性質を有するため,フィルム20を開封する力が過度に加わった場合であっても,フィルムのCD方向には,不必要な裂け目や隙間が生じにくくなっている。

そして,ミシン目線中央部24aに沿った裂け目が,ミシン目線中央部24aの両端に達した段階で,ミシン目線両端部24bが形成されている方向にフィルムを張引することで,ミシン目線両端部24bに沿ってフィルム20が裂開する。上述したとおり,ミシン目線両端部24bが延在する延長線上(MD方向の延長線上)には,フィルム20の天面22が存在している。このフィルム20の天面22は,上述したように,フィルムが複数層重なっており,かつホットメルト接着剤やヒートシールによって固められている。このため,ミシン目線両端部24bに沿ってフィルム20が裂開する力が過度に加わった場合であっても,フィルム20は,周側面21と天面22の境界を越えて裂けることはなく,フィルム20の裂け目は,天面22と周側面21の境界において止まる。このように,本発明では,フィルムの上下方向(MD方向)においても,不必要な裂け目や隙間が生じにくくなっている。

【0040】

図3は,図1に示された形態の包装体が,開封用ミシン目線24に沿って開封された状態の例を示す斜視図である。図3に示されるように,開封用ミシン目線24沿って,フィルム20を裂開することにより,シートロール10を取り出すための取出口30が形成される。従って,この取出口30から,フィルム20によって包装されたシートロール10を,取り出すことができる。本発明の取出口30は,従来技術のように,フィルムのMD方向に沿って,フィルムの上下方向全体に形成されるものではなく,フィルムのCD方向とMD方向にコの字状に切り込みが設けられたものであるため,シートロール10を1つ1つ取り出すのに適した形状となっている。

【0041】

また,フィルム20が,開封用ミシン目線24に沿って裂開されたことにより,開封用ミシン目線24に沿った形状の開閉部40が形成される。この開閉部40は,繰り返し,フィルム20に形成された取出口30を開閉することができる。従って,フィルム20を開封して,シートロール10を取り出した場合であっても,開閉部40を再び閉じることにより,未使用である他のシートロール10については,汚れやホコリが付着しないように衛生的な状態を維持することができる。

【0042】

(3.開封用ミシン目線)

次に,図4を参照して,フィルムに形成された開封用ミシン目線について詳細に説明する。なお,図4では,図の上下方向がフィルムのMD方向であり,図の左右方向がフィルムのCD方向となっている。

【0043】

図4(a)は,図1及び図2に示された開封用ミシン目線24を抽出した描画したものである。図4(a)に示されるように,開封用ミシン目線24は,CD方向に延びるミシン目線中央部24aと,ミシン目線中央部24aの両端を起点として屈折するミシン目線両端部24bを有している。図4(a)に示された例では,ミシン目線中央部24a及びミシン目線両端部24bは,直線状に形成されている。また,ミシン目線両端部24bの各ミシン目線は,線対称の形状となっている。

【0044】

図4(a)に示されるように,ミシン目線中央部24aは,フィルムのCD方向に延びている。ミシン目線中央部24aのCD方向における直線的な長さAは,例えば,フィルム20によって包装するシートロール一個の直径に対して,60%〜100%,70%〜90%,又は75%〜85%であることが好ましい。ミシン目線中央部24aの長さAは,シートロール10の直径の60%未満であると,開封用ミシン目線24を裂開して形成された取出口30の形状が小さくなり,シートロール10を取り出しにくくなるため,好ましくない。また,ミシン目線中央部24aの長さAが,シートロール10の直径を超えると,開封用ミシン目線24を裂開して形成された取出口30の形状が不必要に大きくなり,取出口30からホコリや汚れが包装体内部に混入する恐れがあり,好ましくない。従って,ミシン目線中央部24aの長さAは,シートロール一個の直径に対して,60%〜100%であることが好適である。

【0045】

また,図4(a)に示されるように,各ミシン目線両端部24bのCD方向における直線的な長さBは,フィルム20によって包装するシートロール一個の直径に対して,40%〜70%,45%〜65%,又は50%〜60%であることが好ましい。各ミシン目線両端部24bの長さBを40%〜70%とすることにより,開封用ミシン目線24を裂開して形成される取出口30の形状を,シートロール10を取り出し易く,かつ,ホコリや汚れが包装体内部に混入しにくい,適度な大きさとすることが可能である。

【0046】

また,図4(a)に示されるように,開封用ミシン目線24全体のCD方向における直線的な長さ(A+2B)は,フィルム20によって包装するシートロール一個の直径に対して,140%〜240%,160%〜220%,又は175%〜205%であることが好ましい。開封用ミシン目線24全体のCD方向における直線的な長さを140%〜200%とすることにより,開封用ミシン目線24を裂開して形成される取出口30の形状を,シートロール10を取り出し易く,かつ,ホコリや汚れが包装体内部に混入しにくい,適度な大きさとすることが可能である。

【0047】

また,図4(a)に示されるように,ミシン目線両端部24bのMD方向における直線的な長さCは,フィルム20によって包装するシートロール一個の高さ(上端面から下端面までの距離)に対して,10%〜50%,20%〜40%,又は25%〜35%であることが好ましい。ミシン目線両端部24bのMD方向における長さCが,シートロール10の高さの10%未満であると,取出口30の高さが不足し,シートロール10を取出し難くなる。また,シートロール10を取り出すためには,取出口30は,シートロール10の半分程度の高さを有していれば十分であり,ミシン目線両端部24bのMD方向における長さCが,シートロール10の高さの50%を超えると,ホコリや汚れが包装体内部に混入し易くなり,却って不具合が生じる。従って,ミシン目線両端部24bのMD方向における長さCは,シートロール一個の高さに対して,10%〜50%であることが好適である。

【0048】

また,開封用ミシン目線24をフィルム20の周側面21に形成するに際し,開封用ミシン目線24のミシン目線両端部24bの先端が,フィルム20の周側面21と天面22(又は底面23)の境界に位置するものでなくてもよい。先述したように,フィルム20は,そのMD方向に裂けやすい性質を有している。このため,ミシン目線両端部24bの先端が,フィルム20の周側面21と天面22(又は底面23)の境界に位置しなくても,フィルム20のMD方向に沿って,フィルムを簡単に裂くことができる。例えば, ミシン目線両端部24bの先端と,フィルム20の周側面21と天面22(又は底面23)の境界の間には,1mm〜40mm,10mm〜35mm,又は20mm〜30mmの間隔が設けられるものであってもよい。

【0049】

また,開封用ミシン目線24を形成する位置については,フィルムによって包装するシートロールの種類等に応じて,適宜決定することができる。例えば,ミシン目線中央部24aから,天面22又は底面23のいずれか近い方までの距離は,シートロール一個の高さに対して,10%〜50%,15%〜45%,又は20%〜40%とすることが好ましい。これにより,開封用ミシン目線24を裂開して形成される取出口30の形状を,シートロール10を取り出し易く,かつ,ホコリや汚れが包装体内部に混入しにくい,適度な大きさとすることが可能である。

【0050】

さらに,図4(a)に示されるように,ミシン目線両端部24bは,ミシン目線中央部24aに対して,30度以上90度未満,40度〜80度,又は50度〜70度の角度で傾斜していることが好ましい。

このように,ミシン目線両端部24bは,ミシン目線中央部24aに対して,30度以上90度未満の角度で傾斜することにより,ミシン目線が裂開し易くなり,かつ,ミシン目線が不用意に不必要な箇所まで避けることを防止できる。すなわち,ミシン目線両端部24bの角度が30度以下であると,ミシン目線を,包装体の上下方向(MD方向)に向けて裂きにくくなり,シートロールを取り出し難くなる。また,ミシン目線両端部24bの角度が90度であると,フィルムのMD方向に不用意に裂けてしまう事態が生じる。また,ミシン目線両端部24bの角度が90度以上であると,シートロールの取出口が,幅狭となり,シートロールを取り出し難くなる。このため,ミシン目線両端部24bの角度は,30度以上90度未満とすることが好適である。

【0051】

次に,図4(b)〜(e)を参照して,開封用ミシン目線24の他の形態について説明する。ただし,開封用ミシン目線24の態様は,図4に示された形態に限定されるものではなく,本発明の技術的思想の範囲内において,適宜変更することが可能である。

【0052】

図4(b)は,ミシン目線中央部24aが直線状に形成され,ミシン目線両端部24bが円弧状に形成された形態の例を示している。図4(b)に示されるように,ミシン目線両端部24bが,ミシン目線中央部24aの外側に向かって膨出する円弧状であっても,フィルムの裂け目を,天面22(又は底面23)が存在する方向に誘導することが可能である。円弧状に形成されたミシン目線両端部24bの曲率は,例えば,R80mm〜R120mm,R90mm〜R110mm,又はR95mm〜R105mmであることが好ましい。

【0053】

図4(c)は,ミシン目線中央部24a及びミシン目線両端部24bが,共に円弧状に形成された形態の例を示している。図4(c)に示されるように,ミシン目線中央部24aが円弧状に形成されたものであっても,フィルム20をCD方向に向けて裂開させることができる。また,フィルムの裂け目が,円弧状に形成されたミシン目線中央部24aの両端部に到達した段階で,フィルムをMD方向に引張することで,その裂け目を,天面22(又は底面23)が存在する方向に誘導することが可能である。

【0054】

図4(d)は,ミシン目線中央部24a及びミシン目線両端部24bが,共に直線状に形成されたものであって,それらのミシン孔が,千鳥状に配置された形態の例を示している。なお,千鳥状とは,ミシン目線が平行して2列形成され,2列のミシン目線を形成するミシン孔が,互い違い配置されている状態を意味する。図4(d)に示されるように,開封用ミシン目線24を千鳥状の配置とすることにより,ミシン目線の強度が向上する。このため,ミシン目線を千鳥状とすることにより,包装体の製造過程や搬送過程において,ミシン目線が不用意に裂開する事態を防止できる。また,開封用ミシン目線24を千鳥状とすることにより,開封用ミシン目線24がジグザグに裂開するため,開封用ミシン目線24の切れ端の刺々しさを解消できる。従って,取出口30を介してシートロール10を取り出す者の肌を傷つける事態を回避できる。

【0055】

図4(e)は,開封用ミシン目線24に押込み部24cを形成した形態の例を示している。押込み部24cは,ミシン目線両端部24bが屈折した方向とは反対の方向に向かって,ミシン目線中央部24aから,円弧状のミシン目線を膨出させることにより形成されている。押込み部24cを形成するミシン目線の両端部は,ミシン目線中央部24aと連続している。このため,まず,押込み部24cを,包装体内部方向に押し込み,押込み部24cを形成するミシン目線を裂開させることにより,次いで,ミシン目線中央部24aを裂開させ易くなる。押込み部24cは,例えば人の手指によって押し込まれるものである。このため,押込み部24cのCD方向における幅は,5mm〜20mm,又は10mm〜15mmとすることが好ましい。

【0056】

(4.フィルム)

ここで,複数個のシートロール10を包装するフィルム20の具体例について説明する。本発明に採用されるフィルム20の種類は,特に限定されるものではなく,公知のものを適宜採用できる。フィルム20の種類としては,例えば,HDPE(高密度ポリエチレン)フィルム,LDPE(低密度ポリエチレン)フィルム,LLDPE(リニア低密度ポリエチレン)フィルム等のポリエチレンフィルム,ポリスチレンフィルム,ポリプロピレンフィルム等又はこれらの積層フィルムが挙げられる。

【0057】

また,フィルム20を製造する方法についても特に限定されるものではなく,フィルム20の原料となる樹脂の種類に応じて適宜の公知の製造方法を採用すればよい。例えば,フィルム20を製造する方法として,Tダイ法のような押し出し法が挙げられる。フィルム20が積層構造の場合,例えば,押し出しラミネート法を採用することとしてもよい。

【0058】

フィルム20の厚さは,例えば,10〜80μmであるのが望ましい。フィルム20の厚さが80μmを超えると,引裂き性が不十分となり,開封作業が困難になる恐れがある。また,フィルム20の厚さが10μm未満であると,フィルムの強度が十分でなく不用意に破れる恐れが高まる。

【0059】

フィルム20の引き裂き強度は,100〜800cNであるのが望ましい。なお,ここでの引き裂き強度は,JIS K 7128(トラウザー引き裂き法)に準じて,200mm/minで測定した際のMD方向に引き裂いた時の強度である。この引き裂き強度が100cN未満であると,不用意に破ける恐れがあり,800cNを超えると包装体の開封作業が困難となる。

【0060】

さらに,フィルム20の伸長率は,100〜700%であるのが望ましい。なお,ここでのフィルムの伸長率は、JIS K 7127に準じて試験片幅15mm,チャック間距離50mm,速度300mm/minで測定したフィルム20のMD方向の伸長率である。フィルム20の伸長率が100%未満であると十分な強度が得られにくく,また,取り扱い性に劣るようになる。フィルム20の伸びが700%を超えると,開封時に伸びて開封しづらくなったり,包装体の形状が崩れやすくなり,輸送性や取り扱い性が悪化する。

【0061】

(4.他の実施形態)

次に,図5及び図6を参照して,本発明の他の実施形態について説明する。

図5は,8個のシートロール10を並列してフィルム20によって包装した形態の例を示している。図5に示された例では,2つのシートロール10の上端面12と下端面13を隣接させてシートロール10を2段積みとし,2段積みとなったシートロール10の周側面が隣接するように,シートロール10が縦2列横2列で並列されている。このように,フィルム20によって包装するシートロール10の個数は,シートロール10の種類や用途に応じて適宜選択することが可能である。

【0062】

図6は,図1に示された形態の包装体に,取手部50を設けた形態の例を示している。例えば,図6に示されるように,取手部50は,フィルム20の上下方向に沿って形成され,一端がフィルム20の天面22に接合し,他端がフィルム20の底面23に接合するようになっている。取手部50は,フィルム20の曲面部21bに設けられることが好ましい。ただし,取手部50は,開封用ミシン目線24が存在する位置とは,異なる位置に設けられるものであることが好ましい。すなわち,図6に示された例では,フィルム20は,2つの曲面部21bを有している。この場合において,一方の曲面部21bに開封用ミシン目線24を設け,他方の曲面部21bに取手部50を設けることが好ましい。取手部50を,開封用ミシン目線24が存在する位置とは異なる位置に設けることで,開封用ミシン目線24に沿ってフィルムを開封し易くなる。

【0063】

以上に説明したものは,本発明の好ましい実施形態の例であり,本発明は,上記実施形態に限定されるものではなく,当業者にとって自明な範囲において適宜修正変更することが可能である。例えば,上記の説明においては,フィルムの周側面に,開封用ミシン目線が1つ設けられた例について述べたが,フィルムの周側面に設けられる開封用ミシン目線は,2つ以上であってもよい。また,包装体に取り付ける取手部について,フィルム20の上下方向に沿って設けられる例について説明したが,取手部は,フィルムの天面に設けられるものであってもよいし,フィルムの底面に設けられるものであってもよい。例えば,取手部50をフィルム20の左右の曲面部21bに接合して天面22上に取り付けるようにしてもよい。この場合には、開封用ミシン目線24は取手部50の取付側と反対の底面23に近い位置に設けることが好ましい。

【産業上の利用可能性】

【0064】

本発明は,シートロールをフィルムで包装した包装体に関するものである。このため,本発明は,包装体の製造産業において好適に利用し得る。

【符号の説明】

【0065】

10 シートロール

11 周面

12 上端面

13 下端面

20 フィルム

21 周側面

21a 平面部

21b 曲面部

22 天面

22a 先端縁部

22b 接着部

23 底面

23a 先端縁部

24 開封用ミシン目線

24a ミシン目線中央部

24b ミシン目線両端部

24c 押込み部

25 重畳部分

30 取出口

40 開閉部

50 取手部

100 包装体

【技術分野】

【0001】

本発明は,シートロールの包装体に関する。具体的に説明すると,本発明は,複数個のシートロールを包装するためのフィルムを備えており,このフィルムに,シートロールを取り出す際に開封されるミシン目線が形成された包装体に関するものである。

【背景技術】

【0002】

従来から,キッチンペーパーやトイレットペーパーのような衛生用紙等をロール状にしたシートロールが広く知られている。このようなシートロールは,一般的に,複数個がセットとなってフィルムで包装されており,塵芥や汚れが付着しないように衛生状態が保持されている。そして,複数個のシートロールをフィルムで包装した包装体は,例えば,車両によって搬送され,店頭で販売される。

【0003】

また,複数個のシートロールを包装するフィルムに,開封用の切込線を設けることが知られている。このように,フィルムに切込線を設け,包装体の開封時に,切込線に沿ってフィルムを裂くことにより,包装体からシートロールを取り出すことができるようになっている。

【0004】

包装体のフィルムに設けられた切込線の例としては,例えば,特許文献1や特許文献2に開示された技術が知られている。

特許文献1には,ロール状のキッチンペーパーを,その端面を上下にして複数個並べた状態でフィルムによって被覆し,そのフィルムに,キッチンペーパーの上下方向に沿って,開封用ミシン目線を設けたキッチンペーパーの包装体が開示されている。

また,特許文献2には,衛生用シートロールを,フィルムのMD(Machine Direction)方向が衛生用シートロールの軸心方向に沿う方向となるようにして被覆し,そのフィルムのMD方向に沿って,開封用の裂開孔を設けた衛生用シートロールの包装体が開示されている。

【0005】

これらの文献に開示された包装体は,いずれも,包装体のMD方向(上下方向)に沿って,開封用の切込線が設けられたものである。フィルムのMD方向とは,フィルム製造時における流れ方向(押出方向)であり,一般的なフィルムは,MD方向に裂け易いという性質を有している。このため,上記文献に開示された包装体のように,包装体のMD方向に沿って開封用の切込線を形成することで,包装体の開封時に,フィルムを裂き易くなり,結果として,フィルムによって包装されているシートロールを取り出し易くなるとされていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−104449号公報

【特許文献2】特開2009−202931号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら,上述した通り,フィルムは,そのMD方向に沿って裂き易くなっているため,フィルムのMD方向に沿って切込線を設けた場合,包装体の開封時に,勢い余ってフィルムが意図しない箇所まで裂けてしまうという不具合が生じていた。

【0008】

すなわち,フィルムには複数個のシートロールがセットになって包装されることが一般的であり,フィルムを開封し,一個目のシートロールを取り出した後であっても,他のシートロールについては,フィルムによって被覆された衛生的な状態を保持する必要がある。しかし,フィルムが意図しない箇所まで不用意に裂けてしまうと,そのフィルムには,不必要な隙間や裂け目が生じ,他の未使用のシートロールを完全な状態で被覆できなくなる。そして,このようなフィルムに生じた隙間や裂け目から,ホコリや汚れがシートロールに付着するとシートロールの衛生的な状態に保持できなくなっていた。特に,フィルムによって包装されるシートロールには,キッチンペーパーやトイレットペーパーのような衛生用紙が多く,未使用のシートロールを衛生的な状態に保持できなければ,シートロール自体の品質を損なうこととなるという問題が生じている。

【0009】

このため,現在では,包装体の開封時に,フィルムが不用意に裂けてしまうことを極力回避しつつ,仮にフィルムが不用意に裂けてしまった場合であっても,不必要な箇所までフィルムに裂け目が生じることを防止できる開封用ミシン目線を備えたシートロールの包装体が求められている。

【課題を解決するための手段】

【0010】

そこで,本発明者は,上記従来技術の問題点を解消するために鋭意検討した結果,当該問題を解決するための手段に想到し,本発明を完成させた。

すなわち,本発明は,フィルムのMD方向に直交する方向であるCD(Crcss Machine Direction)方向に沿って,フィルムに開封用ミシン目線を設けることで,フィルムが不用意に裂けてしまうことを極力回避する。そして,本発明は,開封用ミシン目線の両端部から包装体の天面又は底面が存在する方向に屈折又は湾曲するように,さらに開封用ミシン目線を形成することで,仮にフィルムが不用意に裂けてしまった場合であっても,その裂け目を包装体の天面や底面の位置で留まらせ,不必要な箇所までフィルムに裂け目が生じることを防止する。本発明は,基本的に,このような知見に基づくものである。

具体的に説明すると,本発明は,以下の構成を有している。

【0011】

本発明は,複数個のシートロール10をフィルム20で包装した包装体100に関する。

本発明の包装体100では,複数個のシートロール10が,その周面及び端面の両方又はいずれか一方が隣接するように並列されている。

また,フィルム20は,周側面21と,天面22と,底面23を有している。

フィルムの周側面21は,フィルムのMD方向が,シートロールの軸心方向に沿う方向となるように並列されたシートロールの周面を被覆する。

フィルムの天面22は,周側面21に連接し,並列されたシートロールの上端面側を被覆する。

フィルムの底面23は,周側面21に連接し,並列されたシートロールの下端面側を被覆する。

さらに,フィルムの周側面21には,開封用ミシン目線24が形成されている。

そして,この開封用ミシン目線24は,フィルムのMD方向と直交する方向であるCD方向に延びるミシン目線中央部24aと,ミシン目線中央部の両端を起点として天面又は底面が存在する方向に向かって湾曲又は屈折したミシン目線両端部24bを有している。

【0012】

このように,シートロールを包装するフィルムには,フィルムのCD方向に延在するミシン目線中央部24aが形成されている。フィルムのCD方向は,上記したMD方向に直交する方向であり,一般的なフィルムは,CD方向に裂け難いという性質を有している。このため,包装体の開封時に,ミシン目線中央部24aに沿ってフィルムを裂いた場合であっても,この方向にはフィルムは裂け難くなっており,フィルムが不用意に裂けてしまうような事態を回避できる。また,本発明は,ミシン目線中央部24aの両端を起点として,ミシン目線両端部24bが設けられている。このミシン目線両端部24bは,フィルムの天面又は底面が存在する方向に向かっているため,仮に,ミシン目線両端部24bに沿ってフィルムが不用意に裂けてしまった場合であっても,フィルムの天面又は底面を越えて,不必要な裂け目が生じることを防止できる。

このように,本発明は,開封用ミシン目線に沿って,フィルムを裂いた場合であっても,不要な隙間や裂け目が生じる事態を防止できる。従って,本発明によれば,開封用ミシン目に沿って包装体を開封し,一個目のシートロールを取り出した後であっても,他のシートロールについては,フィルムによって被覆された衛生的な状態を保持し続けることが可能になる。

【0013】

本発明において,ミシン目線中央部24aの一端から他端までの直線的な長さは,シートロール一個の直径に対して,70%以上90%以下であることが好ましい。

【0014】

上記構成のように,ミシン目線中央部の長さを,シートロール一個の直径の70%以上90%以下に確保することにより,開封用ミシン目線を裂開したときに,シートロールの幅が取出口につかえることなく,シートロールを容易に取り出すことができるようになる。しかも,包装体から一個のシートロールを取り出すのに適度な大きさとなるため,取出口の大きさが不必要に拡大することもなくなり,未使用である他のシートロールの保存性が向上する。

【0015】

本発明において,開封用ミシン目線24全体の一端から他端までの直線的な長さは,シートロール一個の直径に対して,160%以上220%以下であることが好ましい。

【0016】

上記構成のように,ミシン目線中央部及びミシン目両端部を含めた開封用ミシン目線24全体の長さを,シートロール一個の直径の160%以上220%以下とすることにより,フィルムが,ミシン目線両端部に沿って,天面又は底面が存在する方向に開封されたときに,シートロールを一つずつ取り出し易くなる。また,未使用である他のシートロールの保存性も向上する。

【0017】

本発明において,ミシン目線中央部24aから,天面22又は底面23のいずれか近い方までの距離は,シートロール一個の上端面から下端面までの高さに対して,10%以上50%以下であることが好ましい。

【0018】

上記構成のように,フィルムにミシン目線中央部を設ける位置を,シートロール一個の高さに対して,10%以上50%以下とすることにより,開封用ミシン目線に沿ってフィルムを裂開した際に,シートロールを一つずつ取り出し易くなる。また,未使用である他のシートロールの保存性も向上する。

【0019】

本発明において,ミシン目線両端部24bは,ミシン目線中央部24aに対して,30度以上90度未満の角度で傾斜するよう湾曲又は屈折していることが好ましい。

【0020】

なお,ミシン目線両端部24bは,直線状に形成されていてもよく,円弧状に形成されていてもよい。ミシン目線両端部24bが直線状である場合には,ミシン目線両端部24bは,ミシン目線中央部24aに対して,30度以上90度未満の角度で傾斜していることが好ましい。一方,ミシン目線両端部24bが円弧状である場合には,円弧の接線が,ミシン目線中央部24aに対して,30度以上90度未満の角度で傾斜していることが好ましい。

【0021】

上記構成のように,ミシン目線両端部24bは,ミシン目線中央部24aに対して,30度以上90度未満の角度で傾斜することにより,ミシン目線が裂開しやすくなり,かつ,ミシン目線が不用意に不必要な箇所まで避けることを防止できる。すなわち,ミシン目線両端部24bの角度が30度以下であると,ミシン目線を,包装体の上下方向(MD方向)に向けて裂きにくくなり,シートロールを取り出し難くなる。また,ミシン目線両端部24bの角度が90度であると,ミシン目線両端部24bの引裂き方向がフィルムのMD方向と一致するため,フィルムが不用意に裂け易くなる。また,ミシン目線両端部24bの角度が90度以上であると,シートロールの取出口が,幅狭となり,シートロールを取り出し難くなる。このため,ミシン目線両端部24bの角度は,30度以上90度未満とすることが適切である。

【発明の効果】

【0022】

本発明によれば,開封が容易で,かつ開封後もロール状衛生用紙を衛生的に保管することができるロール状衛生用紙の包装体を得ることができる。すなわち,本発明によれば,包装体の開封時に,フィルムが不用意に裂けてしまうことを極力回避しつつ,仮にフィルムが不用意に裂けてしまった場合であっても,不必要な箇所までフィルムに裂け目が生じることを防止できる開封用ミシン目線を備えたシートロールの包装体を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の包装体の例を示す斜視図である。

【図2】本発明の包装体の例を示す展開図である。

【図3】本発明の包装体の例を示す斜視図であり,シートロールの取出口が形成された状態を示している。

【図4】開封用ミシン目線の形態の例を示す説明図である。

【図5】本発明の他の実施形態を示す斜視図である。

【図6】本発明の他の実施形態を示す斜視図である。

【発明を実施するための形態】

【0024】

以下,図面を用いて本発明を実施するための形態について説明する。本発明は,以下に説明する形態に限定されるものではなく,以下の形態から当業者が自明な範囲で適宜修正したものも含む。

なお,本願明細書において,「A〜B」とは,特に断りのない限り,「A以上B以下」であることを意味する。

【0025】

(1.包装体の包装構造)

図1は,本発明の第1の実施形態に係る包装体100を示す斜視図である。また,図2は,本発明の第1の実施形態に係る包装体100を示す展開図である。図2においては,フィルムが展開されて平坦状となっており,展開されたフィルムに,並列した複数個のシートロールを載置した状態を概略的に示している。なお,図2において,複数個シートロールは,概念的に点線で示されている。

【0026】

図1に示されるように,並列した複数個のシートロール10は,フィルム20によって被覆されている。図1には,4個のシートロール10が並列した例が示されている。図1に示された例では,2個のシートロール10の端面同士が隣接され,2段重ねとなっている。そして,2段に重ねられたシートロール10の,周面同士が隣接されている。このように,図1の例においては,4個のシートロール10が,横2列上下2段となって並列されている。ただし,並列されるシートロール10の個数や,複数個のシートロール10の並列態様については,これに限定されるものではない。すなわち,並列されるシートロール10は2個や3個であってもよいし,4個以上であってよい。また,複数個のシートロール10は,縦横2列以上に隣接するものであってもよいし,上下に3段以上で積まれるものであってもよい。

【0027】

フィルム20によって包装するシートロール10の種類は,特に限定されず,円柱形状又は円筒形状の物体であれば種々のものを採用できる。シートロールの種類としては,例えば,シート状の衛生用紙をロール状に巻きつけて円筒形状としたものや,粘着テープをロール状に巻きつけて円筒形状としたものが挙げられる。衛生用紙の例は,ティシュペーパー,保湿ティシュペーパー,ちり紙,ペーパータオル,キッチンタオル,キッチンシート,あくとりシート,又はトイレットペーパーである。粘着テープの例は,セロハンテープ,クラフト粘着テープ(紙ガムテープ),布粘着テープ(布ガムテープ),延伸ポリプロピレン粘着テープ(透明ガムテープ),アルミテープ,又は軟質ポリ塩化ビニルテープである。

【0028】

図1や図2に示されるように,複数個のシートロール10は,フィルム20によって,包装される。フィルム20は,シートロール10を被覆する位置に応じて,周側面21と,天面22と,底面23を有している。フィルム20の周側面21は,フィルムのMD方向が,シートロールの軸心方向に沿う方向となるように並列されたシートロールの周面を被覆する部分である。フィルム20の天面22は,周側面21に連接し,並列されたシートロール10の上端面12側を被覆する部分である。フィルム20の底面23は,周側面21に連接し,並列されたシートロールの下端面13側を被覆する部分である。

【0029】

フィルム20による包装態様は,例えば,図1に示されるような,公知のキャラメル包装によって達成できる。キャラメル包装では,まず,平坦状に形成されたフィルムの上に載置されたシートロールを巻き込むようにして包み込み,その巻き込み方向において重畳する部分を接着する。次に,シートロールの端面位置を越えて余剰した部分を,シートロールの端面側に折り込む。そして,折り込む際に形成される三角形片又は台形片の先端縁部同士を接着して,シートロールを上下の端面側から被覆する。このようなキャラメル包装を行う装置としては,既知の装置を利用することができる。

【0030】

すなわち,本発明において,フィルム20は,まず,そのMD方向が,シートロール10軸心方向に一致するように,並列したシートロール10の周面11を被覆する。

この「フィルムのMD方向」とは,フィルム製造時における押し出し方向であり,一般的なフィルム20は,MD方向に裂けやすい性質を有している。図2に示された展開図において,シートロール10の軸心方向は,図2の上下方向となっている。このため,フィルム20は,フィルムのMD方向が,図2の上下方向と一致するようにして,並列した複数個のシートロール10の周面11を被覆する。図1に示されるように,この並列した複数個のシートロール10の周面11を被覆する部分が,フィルム20の周側面21となる。

【0031】

フィルム20の周側面21を複数のシートロール10の周面11に巻きつけた後,複数のシートロール10の周面11を一周して余剰した箇所を重ね合せ,この重畳部分25を接着する。重畳部分25は,ホットメルト接着剤やその他流動性のある接着剤を用いた接着方法により接着されてもよいし,ヒートシールのような熱溶着や超音波溶着により接着されてもよい。

【0032】

フィルム20の周側面21によってシートロール10の周面11を被覆した後,シートロール10の上端面12及び下端面13を越えて余剰している,フィルム20の先端縁部(22a,23a)を,シートロール10の上端面12及び下端面13に接するように折り込む。このとき,フィルム20の先端縁部(22a,23a)は,図1や図2に示されるように台形に折り込まれるものであってもよいし,その他三角形等に折り込まれるものであってもよい。そして,折り込まれたフィルム20の先端縁部(22a,23a)同士が重畳する箇所を接着し,接着部(22b)を形成する。接着部(22b)における接着方法としては,上述したように,ホットメルト接着剤やヒートシールを用いた接着方法を採用できる。これにより,フィルム20には,周側面21に連接しシートロールの上端面12を被覆する天面22と,周側面21に連接しシートロールの下端面13を被覆する底面23が形成される。

【0033】

このように,フィルム20は,並列された複数個のシートロール10を,適度な引張力をもって被覆して,包装している。従って,図1に示されるように,フィルム20の周側面21は,隣接するシートロール10の周面11同士間に架橋された平面部21aと,シートロール10の周面11に直接的に当接した曲面部21bを有している。そして,シートロール10の周面11と,フィルム20における周側面21の平面部21aによって区画された領域は,空間となっている。

【0034】

以上のように,並列した複数個のシートロール10は,フィルム20によって被覆することができる。ただし,上述したシートロール10の包装形態は一例であり,フィルム20のMD方向が,シートロール10の軸心方向と一致するように,並列した複数個のシートロール10包装するものであれば,上述した形態に限定されず,公知となっている種々の形態を採用すること可能である。

【0035】

(2.包装体の開封構造)

次に,シートロールを取り出す際に,包装体100を開封するための構造について説明する。

図1及び図2に示されるように,フィルム20の周側面21には,シートロール10を取り出す際に裂開される開封用ミシン目線24が形成されている。図1及び図2に示されるように,開封用ミシン目線24は,フィルムのMD方向と直交する方向であるCD方向に延びるミシン目線中央部24aと,ミシン目線中央部24aの両端を起点としてフィルム20の天面22又は底面23が存在する方向に屈折したミシン目線両端部24bを有している。

【0036】

図1及び図2に示された実施形態では,開封用ミシン目線24のミシン目線中央部24aが,フィルム20の底面23よりも,天面22に近い位置に形成されている。このため,図1及び図2に示された例において,ミシン目線中央部24aの両端から延出したミシン目線両端部24bは,フィルム20の天面22が存在する方向に屈折している。ただし,ミシン目線中央部24aは,フィルム20の天面22よりも,底面23に近い位置に形成されたものであってもよい。ミシン目線中央部24aが底面23に近い位置に形成された場合において,ミシン目線両端部24bは,底面23が存在する方向に向かって屈折する。また,ミシン目線中央部24aが底面23に近い位置に形成された場合において,ミシン目線両端部24bは,天面22が存在する方向に向かって屈折するものであってもよい。

【0037】

ここで,図1に示されるように,開封用ミシン目線24は,フィルム20の周側面21のうち,シートロール10の周面11に沿った曲面部21bを中心とした位置に,形成されることが好ましい。特に,ミシン目線中央部24aは,少なくとも,周側面21の曲面部21bを含む位置に形成されるものであることが好ましい。周側面21の曲面部21bは,フィルム20が,シートロール10の周面11に直接接している部分であり,この部分を中心として,開封用ミシン目線24を形成することにより,フィルム20に包装されたシートロール10を,一つずつ取り出すことができるようになる。

【0038】

また,上述したように,フィルム20の周側面21には,フィルム同士が接着された重畳部分25が形成されている。この重畳部分25に重なるように,開封用ミシン目線24形成すると,開封用ミシン目線24を裂開し難くなったり,開封用ミシン目線24を形成し難くなる。このため,開封用ミシン目線24は,フィルム20の重畳部分25に重ならない位置に形成されることが好ましい。

【0039】

このような開封用ミシン目線24は,包装体を開封して,シートロール10を取り出す際に,裂開される。フィルム20を開封する作業は,例えば人手によって行われる。フィルム20を開封するに際し,フィルム20は,まず,ミシン目線中央部24aに沿って,CD方向に裂かれる。上述した通り,フィルムは,CD方向には裂け難いという性質を有するため,フィルム20を開封する力が過度に加わった場合であっても,フィルムのCD方向には,不必要な裂け目や隙間が生じにくくなっている。

そして,ミシン目線中央部24aに沿った裂け目が,ミシン目線中央部24aの両端に達した段階で,ミシン目線両端部24bが形成されている方向にフィルムを張引することで,ミシン目線両端部24bに沿ってフィルム20が裂開する。上述したとおり,ミシン目線両端部24bが延在する延長線上(MD方向の延長線上)には,フィルム20の天面22が存在している。このフィルム20の天面22は,上述したように,フィルムが複数層重なっており,かつホットメルト接着剤やヒートシールによって固められている。このため,ミシン目線両端部24bに沿ってフィルム20が裂開する力が過度に加わった場合であっても,フィルム20は,周側面21と天面22の境界を越えて裂けることはなく,フィルム20の裂け目は,天面22と周側面21の境界において止まる。このように,本発明では,フィルムの上下方向(MD方向)においても,不必要な裂け目や隙間が生じにくくなっている。

【0040】

図3は,図1に示された形態の包装体が,開封用ミシン目線24に沿って開封された状態の例を示す斜視図である。図3に示されるように,開封用ミシン目線24沿って,フィルム20を裂開することにより,シートロール10を取り出すための取出口30が形成される。従って,この取出口30から,フィルム20によって包装されたシートロール10を,取り出すことができる。本発明の取出口30は,従来技術のように,フィルムのMD方向に沿って,フィルムの上下方向全体に形成されるものではなく,フィルムのCD方向とMD方向にコの字状に切り込みが設けられたものであるため,シートロール10を1つ1つ取り出すのに適した形状となっている。

【0041】

また,フィルム20が,開封用ミシン目線24に沿って裂開されたことにより,開封用ミシン目線24に沿った形状の開閉部40が形成される。この開閉部40は,繰り返し,フィルム20に形成された取出口30を開閉することができる。従って,フィルム20を開封して,シートロール10を取り出した場合であっても,開閉部40を再び閉じることにより,未使用である他のシートロール10については,汚れやホコリが付着しないように衛生的な状態を維持することができる。

【0042】

(3.開封用ミシン目線)

次に,図4を参照して,フィルムに形成された開封用ミシン目線について詳細に説明する。なお,図4では,図の上下方向がフィルムのMD方向であり,図の左右方向がフィルムのCD方向となっている。

【0043】

図4(a)は,図1及び図2に示された開封用ミシン目線24を抽出した描画したものである。図4(a)に示されるように,開封用ミシン目線24は,CD方向に延びるミシン目線中央部24aと,ミシン目線中央部24aの両端を起点として屈折するミシン目線両端部24bを有している。図4(a)に示された例では,ミシン目線中央部24a及びミシン目線両端部24bは,直線状に形成されている。また,ミシン目線両端部24bの各ミシン目線は,線対称の形状となっている。

【0044】

図4(a)に示されるように,ミシン目線中央部24aは,フィルムのCD方向に延びている。ミシン目線中央部24aのCD方向における直線的な長さAは,例えば,フィルム20によって包装するシートロール一個の直径に対して,60%〜100%,70%〜90%,又は75%〜85%であることが好ましい。ミシン目線中央部24aの長さAは,シートロール10の直径の60%未満であると,開封用ミシン目線24を裂開して形成された取出口30の形状が小さくなり,シートロール10を取り出しにくくなるため,好ましくない。また,ミシン目線中央部24aの長さAが,シートロール10の直径を超えると,開封用ミシン目線24を裂開して形成された取出口30の形状が不必要に大きくなり,取出口30からホコリや汚れが包装体内部に混入する恐れがあり,好ましくない。従って,ミシン目線中央部24aの長さAは,シートロール一個の直径に対して,60%〜100%であることが好適である。

【0045】

また,図4(a)に示されるように,各ミシン目線両端部24bのCD方向における直線的な長さBは,フィルム20によって包装するシートロール一個の直径に対して,40%〜70%,45%〜65%,又は50%〜60%であることが好ましい。各ミシン目線両端部24bの長さBを40%〜70%とすることにより,開封用ミシン目線24を裂開して形成される取出口30の形状を,シートロール10を取り出し易く,かつ,ホコリや汚れが包装体内部に混入しにくい,適度な大きさとすることが可能である。

【0046】

また,図4(a)に示されるように,開封用ミシン目線24全体のCD方向における直線的な長さ(A+2B)は,フィルム20によって包装するシートロール一個の直径に対して,140%〜240%,160%〜220%,又は175%〜205%であることが好ましい。開封用ミシン目線24全体のCD方向における直線的な長さを140%〜200%とすることにより,開封用ミシン目線24を裂開して形成される取出口30の形状を,シートロール10を取り出し易く,かつ,ホコリや汚れが包装体内部に混入しにくい,適度な大きさとすることが可能である。

【0047】

また,図4(a)に示されるように,ミシン目線両端部24bのMD方向における直線的な長さCは,フィルム20によって包装するシートロール一個の高さ(上端面から下端面までの距離)に対して,10%〜50%,20%〜40%,又は25%〜35%であることが好ましい。ミシン目線両端部24bのMD方向における長さCが,シートロール10の高さの10%未満であると,取出口30の高さが不足し,シートロール10を取出し難くなる。また,シートロール10を取り出すためには,取出口30は,シートロール10の半分程度の高さを有していれば十分であり,ミシン目線両端部24bのMD方向における長さCが,シートロール10の高さの50%を超えると,ホコリや汚れが包装体内部に混入し易くなり,却って不具合が生じる。従って,ミシン目線両端部24bのMD方向における長さCは,シートロール一個の高さに対して,10%〜50%であることが好適である。

【0048】

また,開封用ミシン目線24をフィルム20の周側面21に形成するに際し,開封用ミシン目線24のミシン目線両端部24bの先端が,フィルム20の周側面21と天面22(又は底面23)の境界に位置するものでなくてもよい。先述したように,フィルム20は,そのMD方向に裂けやすい性質を有している。このため,ミシン目線両端部24bの先端が,フィルム20の周側面21と天面22(又は底面23)の境界に位置しなくても,フィルム20のMD方向に沿って,フィルムを簡単に裂くことができる。例えば, ミシン目線両端部24bの先端と,フィルム20の周側面21と天面22(又は底面23)の境界の間には,1mm〜40mm,10mm〜35mm,又は20mm〜30mmの間隔が設けられるものであってもよい。

【0049】

また,開封用ミシン目線24を形成する位置については,フィルムによって包装するシートロールの種類等に応じて,適宜決定することができる。例えば,ミシン目線中央部24aから,天面22又は底面23のいずれか近い方までの距離は,シートロール一個の高さに対して,10%〜50%,15%〜45%,又は20%〜40%とすることが好ましい。これにより,開封用ミシン目線24を裂開して形成される取出口30の形状を,シートロール10を取り出し易く,かつ,ホコリや汚れが包装体内部に混入しにくい,適度な大きさとすることが可能である。

【0050】

さらに,図4(a)に示されるように,ミシン目線両端部24bは,ミシン目線中央部24aに対して,30度以上90度未満,40度〜80度,又は50度〜70度の角度で傾斜していることが好ましい。

このように,ミシン目線両端部24bは,ミシン目線中央部24aに対して,30度以上90度未満の角度で傾斜することにより,ミシン目線が裂開し易くなり,かつ,ミシン目線が不用意に不必要な箇所まで避けることを防止できる。すなわち,ミシン目線両端部24bの角度が30度以下であると,ミシン目線を,包装体の上下方向(MD方向)に向けて裂きにくくなり,シートロールを取り出し難くなる。また,ミシン目線両端部24bの角度が90度であると,フィルムのMD方向に不用意に裂けてしまう事態が生じる。また,ミシン目線両端部24bの角度が90度以上であると,シートロールの取出口が,幅狭となり,シートロールを取り出し難くなる。このため,ミシン目線両端部24bの角度は,30度以上90度未満とすることが好適である。

【0051】

次に,図4(b)〜(e)を参照して,開封用ミシン目線24の他の形態について説明する。ただし,開封用ミシン目線24の態様は,図4に示された形態に限定されるものではなく,本発明の技術的思想の範囲内において,適宜変更することが可能である。

【0052】

図4(b)は,ミシン目線中央部24aが直線状に形成され,ミシン目線両端部24bが円弧状に形成された形態の例を示している。図4(b)に示されるように,ミシン目線両端部24bが,ミシン目線中央部24aの外側に向かって膨出する円弧状であっても,フィルムの裂け目を,天面22(又は底面23)が存在する方向に誘導することが可能である。円弧状に形成されたミシン目線両端部24bの曲率は,例えば,R80mm〜R120mm,R90mm〜R110mm,又はR95mm〜R105mmであることが好ましい。

【0053】

図4(c)は,ミシン目線中央部24a及びミシン目線両端部24bが,共に円弧状に形成された形態の例を示している。図4(c)に示されるように,ミシン目線中央部24aが円弧状に形成されたものであっても,フィルム20をCD方向に向けて裂開させることができる。また,フィルムの裂け目が,円弧状に形成されたミシン目線中央部24aの両端部に到達した段階で,フィルムをMD方向に引張することで,その裂け目を,天面22(又は底面23)が存在する方向に誘導することが可能である。

【0054】

図4(d)は,ミシン目線中央部24a及びミシン目線両端部24bが,共に直線状に形成されたものであって,それらのミシン孔が,千鳥状に配置された形態の例を示している。なお,千鳥状とは,ミシン目線が平行して2列形成され,2列のミシン目線を形成するミシン孔が,互い違い配置されている状態を意味する。図4(d)に示されるように,開封用ミシン目線24を千鳥状の配置とすることにより,ミシン目線の強度が向上する。このため,ミシン目線を千鳥状とすることにより,包装体の製造過程や搬送過程において,ミシン目線が不用意に裂開する事態を防止できる。また,開封用ミシン目線24を千鳥状とすることにより,開封用ミシン目線24がジグザグに裂開するため,開封用ミシン目線24の切れ端の刺々しさを解消できる。従って,取出口30を介してシートロール10を取り出す者の肌を傷つける事態を回避できる。

【0055】

図4(e)は,開封用ミシン目線24に押込み部24cを形成した形態の例を示している。押込み部24cは,ミシン目線両端部24bが屈折した方向とは反対の方向に向かって,ミシン目線中央部24aから,円弧状のミシン目線を膨出させることにより形成されている。押込み部24cを形成するミシン目線の両端部は,ミシン目線中央部24aと連続している。このため,まず,押込み部24cを,包装体内部方向に押し込み,押込み部24cを形成するミシン目線を裂開させることにより,次いで,ミシン目線中央部24aを裂開させ易くなる。押込み部24cは,例えば人の手指によって押し込まれるものである。このため,押込み部24cのCD方向における幅は,5mm〜20mm,又は10mm〜15mmとすることが好ましい。

【0056】

(4.フィルム)

ここで,複数個のシートロール10を包装するフィルム20の具体例について説明する。本発明に採用されるフィルム20の種類は,特に限定されるものではなく,公知のものを適宜採用できる。フィルム20の種類としては,例えば,HDPE(高密度ポリエチレン)フィルム,LDPE(低密度ポリエチレン)フィルム,LLDPE(リニア低密度ポリエチレン)フィルム等のポリエチレンフィルム,ポリスチレンフィルム,ポリプロピレンフィルム等又はこれらの積層フィルムが挙げられる。

【0057】

また,フィルム20を製造する方法についても特に限定されるものではなく,フィルム20の原料となる樹脂の種類に応じて適宜の公知の製造方法を採用すればよい。例えば,フィルム20を製造する方法として,Tダイ法のような押し出し法が挙げられる。フィルム20が積層構造の場合,例えば,押し出しラミネート法を採用することとしてもよい。

【0058】

フィルム20の厚さは,例えば,10〜80μmであるのが望ましい。フィルム20の厚さが80μmを超えると,引裂き性が不十分となり,開封作業が困難になる恐れがある。また,フィルム20の厚さが10μm未満であると,フィルムの強度が十分でなく不用意に破れる恐れが高まる。

【0059】

フィルム20の引き裂き強度は,100〜800cNであるのが望ましい。なお,ここでの引き裂き強度は,JIS K 7128(トラウザー引き裂き法)に準じて,200mm/minで測定した際のMD方向に引き裂いた時の強度である。この引き裂き強度が100cN未満であると,不用意に破ける恐れがあり,800cNを超えると包装体の開封作業が困難となる。

【0060】

さらに,フィルム20の伸長率は,100〜700%であるのが望ましい。なお,ここでのフィルムの伸長率は、JIS K 7127に準じて試験片幅15mm,チャック間距離50mm,速度300mm/minで測定したフィルム20のMD方向の伸長率である。フィルム20の伸長率が100%未満であると十分な強度が得られにくく,また,取り扱い性に劣るようになる。フィルム20の伸びが700%を超えると,開封時に伸びて開封しづらくなったり,包装体の形状が崩れやすくなり,輸送性や取り扱い性が悪化する。

【0061】

(4.他の実施形態)

次に,図5及び図6を参照して,本発明の他の実施形態について説明する。

図5は,8個のシートロール10を並列してフィルム20によって包装した形態の例を示している。図5に示された例では,2つのシートロール10の上端面12と下端面13を隣接させてシートロール10を2段積みとし,2段積みとなったシートロール10の周側面が隣接するように,シートロール10が縦2列横2列で並列されている。このように,フィルム20によって包装するシートロール10の個数は,シートロール10の種類や用途に応じて適宜選択することが可能である。

【0062】

図6は,図1に示された形態の包装体に,取手部50を設けた形態の例を示している。例えば,図6に示されるように,取手部50は,フィルム20の上下方向に沿って形成され,一端がフィルム20の天面22に接合し,他端がフィルム20の底面23に接合するようになっている。取手部50は,フィルム20の曲面部21bに設けられることが好ましい。ただし,取手部50は,開封用ミシン目線24が存在する位置とは,異なる位置に設けられるものであることが好ましい。すなわち,図6に示された例では,フィルム20は,2つの曲面部21bを有している。この場合において,一方の曲面部21bに開封用ミシン目線24を設け,他方の曲面部21bに取手部50を設けることが好ましい。取手部50を,開封用ミシン目線24が存在する位置とは異なる位置に設けることで,開封用ミシン目線24に沿ってフィルムを開封し易くなる。

【0063】

以上に説明したものは,本発明の好ましい実施形態の例であり,本発明は,上記実施形態に限定されるものではなく,当業者にとって自明な範囲において適宜修正変更することが可能である。例えば,上記の説明においては,フィルムの周側面に,開封用ミシン目線が1つ設けられた例について述べたが,フィルムの周側面に設けられる開封用ミシン目線は,2つ以上であってもよい。また,包装体に取り付ける取手部について,フィルム20の上下方向に沿って設けられる例について説明したが,取手部は,フィルムの天面に設けられるものであってもよいし,フィルムの底面に設けられるものであってもよい。例えば,取手部50をフィルム20の左右の曲面部21bに接合して天面22上に取り付けるようにしてもよい。この場合には、開封用ミシン目線24は取手部50の取付側と反対の底面23に近い位置に設けることが好ましい。

【産業上の利用可能性】

【0064】

本発明は,シートロールをフィルムで包装した包装体に関するものである。このため,本発明は,包装体の製造産業において好適に利用し得る。

【符号の説明】

【0065】

10 シートロール

11 周面

12 上端面

13 下端面

20 フィルム

21 周側面

21a 平面部

21b 曲面部

22 天面

22a 先端縁部

22b 接着部

23 底面

23a 先端縁部

24 開封用ミシン目線

24a ミシン目線中央部

24b ミシン目線両端部

24c 押込み部

25 重畳部分

30 取出口

40 開閉部

50 取手部

100 包装体

【特許請求の範囲】

【請求項1】

複数個のシートロール(10)をフィルム(20)で包装した包装体であって,

前記複数個のシートロール(10)は,周面及び端面の両方又はいずれか一方が隣接するように並列されており,

前記フィルム(20)は,

フィルムのMD方向が前記シートロールの軸心方向に沿う方向となるように,前記並列したシートロールの周面を被覆する周側面(21)と,

前記周側面に連接し,前記並列したシートロールの上端面側を被覆する天面(22)と,

前記周側面に連接し,前記並列したシートロールの下端面側を被覆する底面(23)を有し,

前記フィルムの周側面(21)には,開封用ミシン目線(24)が形成されており,

前記開封用ミシン目線(24)は,

前記フィルムのMD方向と直交するCD方向に延びるミシン目線中央部(24a)と,

前記ミシン目線中央部の両端を起点として前記天面又は前記底面が存在する方向に向かって湾曲又は屈折したミシン目線両端部(24b)を有する

包装体。

【請求項2】

前記ミシン目線中央部(24a)の一端から他端までの直線的な長さは,前記シートロール(10)一個の直径に対して,70%以上90%以下である

請求項1に記載の包装体

【請求項3】

前記開封用ミシン目線(24)全体の一端から他端までの直線的な長さは,前記シートロール(10)一個の直径に対して,160%以上220%以下である

請求項1又は請求項2に記載の包装体。

【請求項4】

前記ミシン目線中央部(24a)から,前記天面(22)又は底面(23)のいずれか近い方までの距離は,前記シートロール(10)一個の上端面から下端面までの高さに対して,10%以上50%以下である

請求項1から請求項3のいずれかに記載の包装体。

【請求項5】

前記ミシン目線両端部(24b)は,前記ミシン目線中央部(24a)に対して,30度以上90度未満の角度で傾斜するよう湾曲又は屈折している

請求項1から請求項4のいずれかに記載の包装体。

【請求項6】

前記ミシン目線中央部(24a)と前記ミシン目線両端部(24b)は,ミシン孔が千鳥状に配置されている請求項1から請求項4のいずれか1項に記載の包装体。

【請求項1】

複数個のシートロール(10)をフィルム(20)で包装した包装体であって,

前記複数個のシートロール(10)は,周面及び端面の両方又はいずれか一方が隣接するように並列されており,

前記フィルム(20)は,

フィルムのMD方向が前記シートロールの軸心方向に沿う方向となるように,前記並列したシートロールの周面を被覆する周側面(21)と,

前記周側面に連接し,前記並列したシートロールの上端面側を被覆する天面(22)と,

前記周側面に連接し,前記並列したシートロールの下端面側を被覆する底面(23)を有し,

前記フィルムの周側面(21)には,開封用ミシン目線(24)が形成されており,

前記開封用ミシン目線(24)は,

前記フィルムのMD方向と直交するCD方向に延びるミシン目線中央部(24a)と,

前記ミシン目線中央部の両端を起点として前記天面又は前記底面が存在する方向に向かって湾曲又は屈折したミシン目線両端部(24b)を有する

包装体。

【請求項2】

前記ミシン目線中央部(24a)の一端から他端までの直線的な長さは,前記シートロール(10)一個の直径に対して,70%以上90%以下である

請求項1に記載の包装体

【請求項3】

前記開封用ミシン目線(24)全体の一端から他端までの直線的な長さは,前記シートロール(10)一個の直径に対して,160%以上220%以下である

請求項1又は請求項2に記載の包装体。

【請求項4】

前記ミシン目線中央部(24a)から,前記天面(22)又は底面(23)のいずれか近い方までの距離は,前記シートロール(10)一個の上端面から下端面までの高さに対して,10%以上50%以下である

請求項1から請求項3のいずれかに記載の包装体。

【請求項5】

前記ミシン目線両端部(24b)は,前記ミシン目線中央部(24a)に対して,30度以上90度未満の角度で傾斜するよう湾曲又は屈折している

請求項1から請求項4のいずれかに記載の包装体。

【請求項6】

前記ミシン目線中央部(24a)と前記ミシン目線両端部(24b)は,ミシン孔が千鳥状に配置されている請求項1から請求項4のいずれか1項に記載の包装体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−82468(P2013−82468A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−222633(P2011−222633)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(312013310)王子ネピア株式会社 (21)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(312013310)王子ネピア株式会社 (21)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]