シート状封止組成物及び半導体装置の製造方法

【課題】経時的に安定な可撓性を有するとともに、カルボン酸によるフラックス機能を十分に発揮し得るシート状封止組成物及びこれを用いる半導体素子の製造方法を提供する。

【解決手段】シート状封止組成物2は、重量平均分子量が10万以上の熱可塑性樹脂と、エポキシ樹脂と、硬化促進剤と、pKaが3.5以上であるカルボキシル基含有化合物であり、半導体ウェハ3をダイシングした該シート状封止組成物付きの半導体素子からなる半導体装置20の製造方法。

【解決手段】シート状封止組成物2は、重量平均分子量が10万以上の熱可塑性樹脂と、エポキシ樹脂と、硬化促進剤と、pKaが3.5以上であるカルボキシル基含有化合物であり、半導体ウェハ3をダイシングした該シート状封止組成物付きの半導体素子からなる半導体装置20の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート状封止組成物及び半導体装置の製造方法に関する。

【背景技術】

【0002】

電子機器の小型・薄型化による高密度実装の要求が、近年、急激に増加している。このため、半導体パッケージは、従来のピン挿入型に代わり、高密度実装に適した表面実装型が主流になっている。この表面実装型は、リードをプリント基板等に直接半田付けする。加熱方法としては、赤外線リフローやベーパーフェーズリフロー、はんだディップなどにより、パッケージ全体を加熱して実装される。

【0003】

表面実装後には、半導体素子表面の保護や半導体素子と基板との間の接続信頼性を確保するために、半導体素子と基板との間の空間への封止樹脂の充填が行われている。このような封止樹脂としては、液状の封止樹脂が広く用いられている。

【0004】

また、半導体素子の被着体への実装では、半導体素子に設けられた半田バンプ等の電極を溶融させて両者を電気的に接続する。その際、電極表面の酸化膜の除去や半田の濡れ性の向上等を目的として液状の封止樹脂にカルボン酸等に由来するフラックス剤を添加することがある(特許文献1)。

【0005】

このように、液状の封止樹脂にフラックス剤を添加して良好な電気的接続を達成しつつ、半導体素子と基板との間の空間の充填を行うことができるものの、液状の封止樹脂では注入位置や注入量の調節が困難である。そこで、シート状ないしフィルム上の封止樹脂を用いて半導体素子と基板との間の空間を充填する技術も提案されている(特許文献2)。

【0006】

一般的に、シート状の封止樹脂を用いるプロセスとしては、シート状の封止樹脂を半導体ウェハに貼り付けた後、半導体ウェハのダイシングを行って半導体素子を形成し、半導体素子を被着体に電気的に接続して実装しながら半導体素子と一体となっているシート状の封止樹脂にて基板等の被着体と半導体素子の間の空間を充填するという手順が採用されている。最近ではカルボン酸のフラックス剤をシート状の封止樹脂にも添加する技術が提案されている(特許文献3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3868179号

【特許文献2】特許第2833111号

【特許文献3】米国特許第5128746号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

カルボン酸系のフラックス剤を添加したシート状封止樹脂の要求特性として、シート状封止組成物としての取り扱い性に必要な可撓性に加え、フラックス剤が半導体素子の実装時にフラックス機能を十分発揮し得ることが挙げられる。すなわち、カルボン酸系フラックス剤は、熱硬化性樹脂として添加されているエポキシ樹脂との反応性が高いことから、シート状封止組成物を作製した直後から経時的に両者が反応し、シート状封止組成物の可撓性が低下することがある。また、実装時の熱によりフラックス機能を発現する前にフラックス剤がエポキシ樹脂と反応してしまい、半田接合のためのフラックス機能を十分に発揮し得ないことがある。

【0009】

なお、上記特許文献3では、半導体素子と基板との間の空間を簡便に充填することができるが、可撓性の経時的安定性の面で改善の余地があり、また、実装の際にフラックス剤がフラックス機能を発現しない場合がある。

【0010】

従って、本発明は経時的に安定な可撓性を有するとともに、カルボン酸によるフラックス機能を十分に発揮し得るシート状封止組成物及びこれを用いる半導体素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本願発明者等は鋭意検討したところ、特定の樹脂組成及びカルボン酸を採用することにより前記目的を達成できることを見出して、本発明を完成させるに至った。

【0012】

すなわち、本発明のシート状封止組成物は、

重量平均分子量が10万以上の熱可塑性樹脂と、

エポキシ樹脂と、

硬化促進剤と、

pKaが3.5以上であるカルボキシル基含有化合物と

を含む。

【0013】

当該シート状封止組成物(以下、単に「封止組成物」と称する場合がある。)は、フラックス剤として、pKaが3.5以上であるカルボキシル基含有化合物(以下、単に「カルボキシル基含有化合物」と称する場合がある。)を用いていることから、カルボン酸イオンの発生を抑制することができ、これによりエポキシ樹脂との反応性も抑制することができる。その結果、該カルボキシル基含有化合物は、半導体の実装時の熱によっても直ちにエポキシ樹脂と反応することなく、その後経時的に付与される熱によってフラックス機能を十分に発揮することができる。また、上記特定のカルボキシル基含有化合物の採用に加え、エポキシ樹脂だけでなく重量平均分子量が10万以上の熱可塑性樹脂を含んでいるので、適度な柔軟性を経時的に発現することができ、経時的に安定な可撓性を発揮することができる。

【0014】

当該封止樹脂組成物では、上記カルボキシル基含有化合物は、

分子内にアルキル基、アルコキシ基、アリールオキシ基、アリール基及びアルキルアミノ基からなる群より選択される少なくとも1種の置換基を有する芳香族カルボン酸、並びに

分子内にカルボキシル基を1つ以上有する炭素数が8以上の脂肪族カルボン酸

からなる群より選択される少なくとも1種であることが好ましい。

【0015】

カルボキシル基含有化合物を上記のような特定の置換基を有する芳香族カルボン酸及び脂肪族カルボン酸の中から選択することで、エポキシ樹脂との反応を抑制し、これにより可撓性の経時的安定性及びフラックス機能の発現性を効率良く達成することができる。

【0016】

当該封止組成物において、上記芳香族カルボン酸は、2位、4位及び6位のうちの少なくとも1つの水素原子が独立してアルキル基、アルコキシ基、アリールオキシ基、アリール基又はアルキルアミノ基で置換された安息香酸誘導体であることが好ましい。上記安息香酸誘導体の置換基が特定の位置に存在することで、エポキシ樹脂との反応性をさらに抑制することができ、可撓性の経時的安定性及びフラックス機能の発現性に寄与することができる。

【0017】

さらに、上記安息香酸誘導体は、2位又は4位の水素原子がメトキシ基、フェノキシ基、フェニル基又はジメチルアミノ基で置換された安息香酸誘導体であることが好ましい。このような安息香酸誘導体は入手が容易であるとともに、エポキシ樹脂との反応性の抑制と、これに起因する可撓性の経時的安定性及びフラックス機能の発現性をより効率良く達成することができる。

【0018】

当該封止組成物において、上記安息香酸誘導体はヒドロキシル基を含まないことが好ましい。エポキシ樹脂との反応点となり得るヒドロキシル基を排除することで、当該封止組成物は可撓性を維持しつつ、フラックス機能を好適に発揮することができる。

【0019】

当該封止組成物では、上記脂肪族カルボン酸は、炭素数が8〜12の鎖状脂肪族ジカルボン酸、又は脂環式ジカルボン酸であることが好ましい。このような特定の脂肪族カルボン酸は嵩高い構造を有していることから、立体障害によりエポキシ樹脂との反応性を抑制することができる。同時に、ジカルボン酸とすることでフラックス機能を十分に発揮することができる。

【0020】

当該封止組成物は、フェノール系硬化剤をさらに含むことが好ましい。これにより、エポキシ樹脂との架橋構造を構築することができ、硬化後の封止樹脂組成物の熱的安定性を向上させることができる。

【0021】

当該封止組成物において、上記熱可塑性樹脂はアクリル樹脂であることが好ましい。これにより、封止組成物の特に硬化後の接着性や強度を向上させることができ、接続信頼性を向上させることができる。

【0022】

本発明には、半導体ウェハの接続部材が形成された面と当該シート状封止組成物とを貼り合わせる貼合せ工程と、

上記半導体ウェハをダイシングして上記シート状封止組成物付きの半導体素子を形成するダイシング工程と、

上記被着体と上記半導体素子の間の空間を上記シート状封止組成物で充填しつつ上記接続部材を介して上記半導体素子と上記被着体とを電気的に接続する接続工程と

を含む半導体装置の製造方法も含まれる。

【図面の簡単な説明】

【0023】

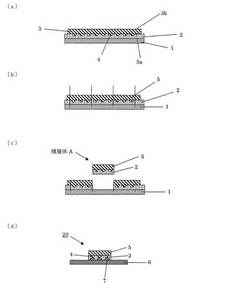

【図1】本発明の一実施形態に係るシート状封止組成物を示す断面模式図である。

【図2】本発明の一実施形態に係る半導体装置の製造工程を示す断面模式図である。

【発明を実施するための形態】

【0024】

<シート状封止組成物>

本発明のシート状封止組成物は、重量平均分子量が10万以上の熱可塑性樹脂と、エポキシ樹脂と、硬化促進剤と、pKaが3.5以上であるカルボキシル基含有化合物とを含む。以下、必要に応じて図面を参照しつつ、本発明の一実施形態について説明する。

【0025】

(重量平均分子量が10万以上の熱可塑性樹脂)

重量平均分子量が10万以上の熱可塑性樹脂としては、天然ゴム、ブチルゴム、イソプレンゴム、クロロプレンゴム、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸共重合体、エチレン−アクリル酸エステル共重合体、ポリブタジエン樹脂、ポリカーボネート樹脂、熱可塑性ポリイミド樹脂、6−ナイロンや6,6−ナイロン等のポリアミド樹脂、フェノキシ樹脂、アクリル樹脂、PETやPBT等の飽和ポリエステル樹脂、ポリアミドイミド樹脂、又はフッ素樹脂等が挙げられる。これらの熱可塑性樹脂は単独で、又は2種以上を併用して用いることができる。これらの熱可塑性樹脂のうち、イオン性不純物が少なく耐熱性が高く、半導体素子の信頼性を確保できるアクリル樹脂が特に好ましい。

【0026】

前記アクリル樹脂としては、特に限定されるものではなく、炭素数30以下、特に炭素数4〜18の直鎖若しくは分岐のアルキル基を有するアクリル酸又はメタクリル酸のエステルの1種又は2種以上を成分とする重合体等が挙げられる。前記アルキル基としては、例えばメチル基、エチル基、プロピル基、イソプロピル基、n−ブチル基、t−ブチル基、イソブチル基、アミル基、イソアミル基、へキシル基、へプチル基、シクロヘキシル基、2−エチルヘキシル基、オクチル基、イソオクチル基、ノニル基、イソノニル基、デシル基、イソデシル基、ウンデシル基、ラウリル基、トリデシル基、テトラデシル基、ステアリル基、オクタデシル基、又はドデシル基等が挙げられる。

【0027】

また、前記重合体を形成する他のモノマーとしては、特に限定されるものではなく、例えばアクリロニトリルや、アクリル酸、メタクリル酸、カルボキシエチルアクリレート、カルボキシペンチルアクリレート、イタコン酸、マレイン酸、フマール酸若しくはクロトン酸等の様なカルボキシル基含有モノマー、無水マレイン酸若しくは無水イタコン酸等の様な酸無水物モノマー、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸4−ヒドロキシブチル、(メタ)アクリル酸6−ヒドロキシヘキシル、(メタ)アクリル酸8−ヒドロキシオクチル、(メタ)アクリル酸10−ヒドロキシデシル、(メタ)アクリル酸12−ヒドロキシラウリル若しくは(4−ヒドロキシメチルシクロヘキシル)−メチルアクリレート等の様なヒドロキシル基含有モノマー、スチレンスルホン酸、アリルスルホン酸、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、(メタ)アクリルアミドプロパンスルホン酸、スルホプロピル(メタ)アクリレート若しくは(メタ)アクリロイルオキシナフタレンスルホン酸等の様なスルホン酸基含有モノマー、又は2−ヒドロキシエチルアクリロイルホスフェート等の様な燐酸基含有モノマーが挙げられる。

【0028】

熱可塑性樹脂の重量平均分子量は10万以上であれば特に限定されず、封止組成物の可撓性や硬化後の接着性、強度等を考慮しつつ、各種樹脂の特性に応じた重量平均分子量を付与することができる。例えば、上記アクリル樹脂の場合は、重量平均分子量は10万〜300万程度が好ましく、50万〜100万がより好ましい。なお、重量平均分子量の測定方法は以下の方法で測定することができる。試料をTHFに0.1wt%で溶解させて、GPC(ゲルパーミエーションクロマトグラフィー)を用いてポリスチレン換算により重量平均分子量を測定する。詳しい測定条件は以下の通りである。

<重量平均分子量の測定条件>

GPC装置:東ソー製、HLC−8120GPC

カラム:東ソー製、(GMHHR−H)+(GMHHR−H)+(G2000HHR)

流量:0.8ml/min

濃度:0.1wt%

注入量:100μl

カラム温度:40℃

溶離液:THF

【0029】

熱可塑性樹脂の含有量は特に限定されず、封止組成物の可撓性や硬化後の接着性及び強度等を考慮して設定すればよい。熱可塑性樹脂の含有量として、後述のエポキシ樹脂100重量部に対して5〜150重量部が好ましく、10〜100重量部がより好ましい。

【0030】

熱可塑性樹脂のガラス転移温度(Tg)は、シート状封止組成物への可撓性付与の観点から、−40〜20℃が好ましく、−30〜0℃がより好ましい。なお、ガラス転移温度の測定方法は、フィルム状にした熱可塑性樹脂を厚さ200μm、長さ400mm(測定長さ)、幅10mmの短冊状にカッターナイフで切り出し、固体粘弾性測定装置(RSAIII、レオメトリックサイエンティフィック(株)製)を用いて、−50〜300℃における貯蔵弾性率及び損失弾性率を測定する。測定条件は、周波数1Hz、昇温速度10℃/minとする。さらに、tanδ(G’’(損失弾性率)/G’(貯蔵弾性率))の値を算出することによりガラス転移温度が得られる。

【0031】

(エポキシ樹脂)

エポキシ樹脂は、接着剤組成物として一般に用いられるものであれば特に限定は無く、例えばビスフェノールA型、ビスフェノールF型、ビスフェノールS型、臭素化ビスフェノールA型、水添ビスフェノールA型、ビスフェノールAF型、ビフェニル型、ナフタレン型、フルオンレン型、フェノールノボラック型、オルソクレゾールノボラック型、トリスヒドロキシフェニルメタン型、テトラフェニロールエタン型等の二官能エポキシ樹脂や多官能エポキシ樹脂、又はヒダントイン型、トリスグリシジルイソシアヌレート型若しくはグリシジルアミン型等のエポキシ樹脂が用いられる。これらは単独で、又は2種以上を併用して用いることができる。これらのエポキシ樹脂のうちノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、トリスヒドロキシフェニルメタン型樹脂又はテトラフェニロールエタン型エポキシ樹脂が特に好ましい。これらのエポキシ樹脂は、硬化剤としてのフェノール樹脂との反応性に富み、耐熱性等に優れるからである。

【0032】

エポキシ樹脂の含有量は特に限定されず、封止組成物の耐熱性や高温での弾性率の確保の観点から、封止組成物中の全樹脂の合計重量(フェノール系硬化剤が含まれる場合はその重量も含む)に対して10〜80重量%が好ましく、20〜50重量%がより好ましい。

【0033】

前記エポキシ樹脂は、エポキシ当量100〜300g/eqのものが好ましく、150〜200g/eqのものがより好ましい。前記エポキシ樹脂のエポキシ当量を上記範囲とすることにより、より耐熱性を向上させることができる。

【0034】

(硬化促進剤)

本実施形態の封止組成物は、エポキシ樹脂(含まれる場合はフェノール系硬化剤)の硬化促進剤を含んでいる。硬化促進剤としては、特に制限されず、公知の硬化促進剤の中から適宜選択して用いることができる。硬化促進剤は単独で又は2種以上を組み合わせて用いることができる。硬化促進剤としては、例えば、アミン系硬化促進剤、リン系硬化促進剤、イミダゾール系硬化促進剤、ホウ素系硬化促進剤、リン−ホウ素系硬化促進剤などを用いることができる。

【0035】

前記アミン系硬化促進剤としては特に限定されず、例えば、モノエタノールアミントリフルオロボレート(ステラケミファ(株)製)、ジシアンジアミド(ナカライテスク(株)製)等が挙げられる。

【0036】

前記リン系硬化促進剤としては特に限定されず、例えば、トリフェニルフォスフィン、トリブチルフォスフィン、トリ(p−メチルフェニル)フォスフィン、トリ(ノニルフェニル)フォスフィン、ジフェニルトリルフォスフィン等のトリオルガノフォスフィン、テトラフェニルホスホニウムブロマイド(商品名;TPP−PB)、メチルトリフェニルホスホニウム(商品名;TPP−MB)、メチルトリフェニルホスホニウムクロライド(商品名;TPP−MC)、メトキシメチルトリフェニルホスホニウム(商品名;TPP−MOC)、ベンジルトリフェニルホスホニウムクロライド(商品名;TPP−ZC)等が挙げられる(いずれも北興化学(株)製)。また、前記トリフェニルフォスフィン系化合物としては、エポキシ樹脂に対し実質的に非溶解性を示すものであることが好ましい。エポキシ樹脂に対し非溶解性であると、熱硬化が過度に進行するのを抑制することができる。トリフェニルフォスフィン構造を有し、かつエポキシ樹脂に対し実質的に非溶解性を示す熱硬化触媒としては、例えば、メチルトリフェニルホスホニウム(商品名;TPP−MB)等が例示できる。尚、前記「非溶解性」とは、トリフェニルフォスフィン系化合物からなる熱硬化触媒がエポキシ樹脂からなる溶媒に対し不溶性であることを意味し、より詳細には、温度10〜40℃の範囲において10重量%以上溶解しないことを意味する。

【0037】

前記イミダゾール系硬化促進剤としては、2−メチルイミダゾール(商品名;2MZ)、2−ウンデシルイミダゾール(商品名;C11−Z)、2−ヘプタデシルイミダゾール(商品名;C17Z)、1,2−ジメチルイミダゾール(商品名;1.2DMZ)、2−エチル−4−メチルイミダゾール(商品名;2E4MZ)、2−フェニルイミダゾール(商品名;2PZ)、2−フェニル−4−メチルイミダゾール(商品名;2P4MZ)、1−ベンジル−2−メチルイミダゾール(商品名;1B2MZ)、1−ベンジル−2−フェニルイミダゾール(商品名;1B2PZ)、1−シアノエチル−2−メチルイミダゾール(商品名;2MZ−CN)、1−シアノエチル−2−ウンデシルイミダゾール(商品名;C11Z−CN)、1−シアノエチル−2−フェニルイミダゾリウムトリメリテイト(商品名;2PZCNS−PW)、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名;2MZ−A)、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名;C11Z−A)、2,4−ジアミノ−6−[2’−エチル−4’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名;2E4MZ−A)、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンイソシアヌル酸付加物(商品名;2MA−OK)、2−フェニル−4,5−ジヒドロキシメチルイミダゾール(商品名;2PHZ−PW)、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール(商品名;2P4MHZ−PW)等が挙げられる(いずれも四国化成工業(株)製)。

【0038】

前記ホウ素系硬化促進剤としては特に限定されず、例えば、トリクロロボラン等が挙げられる。

【0039】

前記リン−ホウ素系硬化促進剤としては特に限定されず、例えば、テトラフェニルホスホニウムテトラフェニルボレート(商品名;TPP−K)、テトラフェニルホスホニウムテトラ−p−トリボレート(商品名;TPP−MK)、ベンジルトリフェニルホスホニウムテトラフェニルボレート(商品名;TPP−ZK)、トリフェニルホスフィントリフェニルボラン(商品名;TPP−S)等が挙げられる(いずれも北興化学(株)製)。

【0040】

前記硬化促進剤の含有量は、熱硬化性樹脂(フェノール系硬化剤が含まれる場合はその重量も含む)全量に対して0.01重量%以上10重量%以下であることが好ましい。硬化促進剤の含有量を0.01重量%以上とすることにより、硬化を充分なものとすることができる。また、硬化促進剤の含有量を10重量%以下とすることにより、製造コストを低減することができる。硬化促進剤の含有量は、熱硬化性樹脂全量に対して0.1重量%以上5重量%以下であることがより好ましく、0.3重量%以上3重量%以下であることがさらに好ましい。

【0041】

(pKaが3.5以上であるカルボキシル基含有化合物)

本実施形態に係るシート状封止組成物に含まれるカルボキシル基含有化合物としては、分子内にカルボキシル基を少なくとも1つ有し、酸解離定数pKaが3.5以上であってフラックス機能を有する化合物であれば特に限定されない。カルボキシル基含有化合物のpKaは3.5以上であればよいが、エポキシ樹脂との反応の抑制とともに、可撓性の経時的安定性及びフラックス機能の発現の観点から、3.5以上7.0以下が好ましく、4.0以上6.0以下がより好ましい。なお、カルボキシル基が2つ以上ある場合は第一解離定数pKa1を酸解離定数とし、この第一解離定数pKa1が上記範囲にあるものが好ましい。また、pKaは、カルボキシル基含有化合物の希薄水溶液条件下で、酸解離定数Ka=[H3O+][B−]/[BH]を測定し、pKa=−logKaにより求められる。ここでBHは、カルボキシル基含有化合物を表し、B−はカルボキシル基含有化合物の共役塩基を表す。pKaの測定方法は、pHメーターを用いて水素イオン濃度を測定し、該当物質の濃度と水素イオン濃度から算出することができる。

【0042】

上記カルボキシル基含有化合物としては、分子内にアルキル基、アルコキシ基、アリールオキシ基、アリール基及びアルキルアミノ基からなる群より選択される少なくとも1種の置換基を有する芳香族カルボン酸(以下、単に「芳香族カルボン酸」と称する場合がある。)、並びに分子内にカルボキシル基を1つ以上有する炭素数が8以上の脂肪族カルボン酸(以下、単に「脂肪族カルボン酸」と称する場合がある。)からなる群より選択される少なくとも1種であることが好ましい。

【0043】

(芳香族カルボン酸)

上記芳香族カルボン酸は、分子内にアルキル基、アルコキシ基、アリールオキシ基、アリール基及びアルキルアミノ基からなる群より選択される少なくとも1種の置換基を有していれば特に限定されない。芳香族カルボン酸の上記置換基を除く母体骨格としては特に限定されず、安息香酸、ナフタレンカルボン酸等が挙げられる。芳香族カルボン酸は、これらの母体骨格の芳香環上に上記置換基を有している。このうち、シート状封止組成物中での安定性やエポキシ樹脂との低反応性の観点から、芳香族カルボン酸の母体骨格としては安息香酸が好ましい。

【0044】

上記芳香族カルボン酸は、具体的に2位、4位及び6位のうちの少なくとも1つの水素原子が独立してアルキル基、アルコキシ基、アリールオキシ基、アリール基又はアルキルアミノ基で置換された安息香酸誘導体(以下、単に「安息香酸誘導体」と称する場合がある。)であることが好ましい。このような上記安息香酸誘導体では、所定の置換基が、安息香酸の2位、4位及び6位のうちの少なくとも1つの位置で単独で又は組み合わせて存在する。上記安息香酸誘導体の置換基の具体的な置換位置としては、2位、4位、2位と4位、2位と6位、2位と4位と6位が挙げられる。このうち、エポキシ樹脂との反応を抑制して、可撓性の経時的安定性を維持するとともに、フラックス機能を特に効率的に発現させるためには、2位又は4位に置換基を有することが好ましい。

【0045】

上記芳香族カルボン酸における上記アルキル基としては、例えばメチル基、エチル基、n−プロピル基、i−プロピル基、n−ブチル基、i−ブチル基、sec−ブチル基、t−ブチル基、n−ペンチル基、n−ヘキシル基、n−ヘプチル基、n−オクチル基等の炭素数1〜10のアルキル基を挙げることができる。この中でも、pKaの調整やフラックス機能発現性の点から、メチル基又はエチル基が好ましい。

【0046】

上記アルコキシ基としては、例えばメトキシ基、エトキシ基、n−プロポキシ基、n−ブトキシ基、n−ヘキサノキシ基、i−プロポキシ基、n−ブトキシ基、2−メチルプロポキシ基、t−ブトキシ基等の炭素数1〜10のアルコキシ基が挙げられるが、この中でも、上記と同様の点から、炭素数1〜4のアルコキシ基が好ましく、メトキシ基及びエトキシ基がさらに好ましく、メトキシ基が特に好ましい。

【0047】

上記アリールオキシ基としては、例えばフェノキシ基、p−トリルオキシ基等が挙げられ、上記と同様の観点からフェノキシ基が好ましい。

【0048】

上記アリール基としては、例えばフェニル基、トルイル基、ベンジル基、メチルベンジル基、キシリル基、メシチル基、ナフチル基、アントリル基等の炭素数6〜20のアリール基が挙げられ、上記同様の観点からフェニル基が好ましい。

【0049】

上記アルキルアミノ基としては、炭素数1〜10のアルキル基を置換基として有するアミノ基を好適に用いることができる。アルキルアミノ基の具体例として、例えばメチルアミノ基、エチルアミノ基、プロピルアミノ基、ジメチルアミノ基、ジエチルアミノ基、ジプロピルアミノ基等が挙げられ、上記と同様の観点から、ジメチルアミノ基が好ましい。

【0050】

上記アルキル基、アルコキシ基、アリールオキシ基、アリール基又はアルキルアミノ基では、1つ以上の水素原子がそれぞれ独立して置換されていてもよい。そのような付加的な置換基としては、例えばメトキシ基、エトキシ基、n−プロポキシ基、i−プロポキシ基、n−ブトキシ基、2−メチルプロポキシ基、1−メチルプロポキシ基、t−ブトキシ基等の炭素数1〜4のアルコキシ基、シアノ基、シアノメチル基、2−シアノエチル基、3−シアノプロピル基、4−シアノブチル基等の炭素数2〜5のシアノアルキル基、メトキシカルボニル基、エトキシカルボニル基、t−ブトキシカルボニル基等の炭素数2〜5のアルコキシカルボニル基、メトキシカルボニルメトキシ基、エトキシカルボニルメトキシ基、t−ブトキシカルボニルメトキシ基等の炭素数3〜6のアルコキシカルボニルアルコキシ基、フッ素、塩素等のハロゲン原子、フルオロメチル基、トリフルオロメチル基、ペンタフルオロエチル基等のフルオロアルキル基等が挙げられる。

【0051】

具体的な置換位置と置換基との組み合わせを有する安息香酸誘導体としては、2−アリールオキシ安息香酸、2−アリール安息香酸、4−アルコキシ安息香酸、4−アルキルアミノ安息香酸が好ましい。

【0052】

上記安息香酸誘導体は、ヒドロキシル基を含まないことが好ましい。エポキシ樹脂との反応点となり得るヒドロキシル基を排除することで、当該封止組成物は可撓性を経時的に維持し、フラックス機能を好適に発揮することができる。

【0053】

(脂肪族カルボン酸)

上記脂肪族カルボン酸としては特に限定されず、鎖状脂肪族(モノ)カルボン酸、脂環式(モノ)カルボン酸、鎖状脂肪族多価カルボン酸、又は脂環式多価カルボン酸のいずれであってもよい。また、それぞれの態様を組み合わせて用いてもよい。

【0054】

鎖状脂肪族(モノ)カルボン酸としては、例えばオクタン酸、ノナン酸、デカン酸、ドデカン酸、テトラデカン酸、ヘキサデカン酸、ヘプタデカン酸、オクタデカン酸等の飽和脂肪酸、オレイン酸、エライジン酸、エルカ酸、ネルボン酸、リノレン酸、ステアリドン酸、エイコサペンタエン酸、リノール酸、リノレン酸等の不飽和脂肪酸等が挙げられる。

【0055】

脂環式(モノ)カルボン酸としては、シクロヘプタンカルボン酸、シクロオクタンカルボン酸等の単環式カルボン酸、ノルボルナンカルボン酸、トリシクロデカンカルボン酸、テトラシクロドデカンカルボン酸、アダマンタンカルボン酸、メチルアダマンタンカルボン酸、エチルアダマンタンカルボン酸、ブチルアダマンタンカルボン酸等の炭素数8〜20の多環式又は有橋脂環式カルボン酸等が挙げられる。

【0056】

上記鎖状脂肪族多価カルボン酸としては、上記鎖状脂肪族(モノ)カルボン酸にさらにカルボキシル基が1つ以上付加されたカルボン酸が挙げられ、この中でも鎖状脂肪族ジカルボン酸がエポキシ樹脂との反応性が低く、フラックス機能を好適に発揮する点で好ましい。鎖状脂肪族ジカルボン酸としては、例えばオクタン二酸、ノナン二酸、デカン二酸、ドデカン二酸、テトラデカン二酸、ヘキサデカン二酸、ヘプタデカン二酸、オクタデカン二酸等が挙げられ、この中でも炭素数が8〜12の鎖状脂肪族ジカルボン酸が好ましい。

【0057】

上記脂環式多価カルボン酸としては、上記脂環式(モノ)カルボン酸にさらにカルボキシル基が1つ以上付加されたカルボン酸が挙げられ、この中でも脂環式ジカルボン酸がエポキシ樹脂に対する低反応性及びフラックス機能発現性の点で好ましい。脂環式ジカルボン酸としては、例えばシクロヘキサンジカルボン酸、シクロヘプタンジカルボン酸、シクロオクタンジカルボン酸等の単環式ジカルボン酸、ノルボルナンジカルボン酸、アダマンタンジカルボン酸等の多環式又は有橋脂環式ジカルボン酸等が挙げられる。

【0058】

以上の炭素数8以上の脂肪族カルボン酸においても、1つ以上の水素原子が上記付加的な置換基により置換されていてもよい。

【0059】

フラックス剤としてのカルボキシル基含有化合物の添加量は上記フラックス機能が発揮される程度であればよく、封止組成物の合計重量に対して0.1〜20重量%が好ましく、0.5〜10重量%がより好ましい。

【0060】

(フェノール系硬化剤)

本実施形態に係る封止組成物は、フェノール系硬化剤を含むことが好ましい。フェノール系硬化剤は、前記エポキシ樹脂の硬化剤として作用するものであり、例えば、フェノールノボラック樹脂、フェノールアラルキル樹脂、クレゾールノボラック樹脂、tert−ブチルフェノールノボラック樹脂、ノニルフェノールノボラック樹脂等のノボラック型フェノール樹脂、レゾール型フェノール樹脂、ポリパラオキシスチレン等のポリオキシスチレン等が挙げられる。これらは単独で、又は2種以上を併用して用いることができる。これらのフェノール系硬化剤のうちフェノールノボラック樹脂、フェノールアラルキル樹脂が特に好ましい。半導体装置の接続信頼性を向上させることができるからである。

【0061】

前記エポキシ樹脂とフェノール系硬化剤の配合割合は、例えば、前記エポキシ樹脂成分中のエポキシ基1当量当たりフェノール系硬化剤中の水酸基が0.5〜2.0当量になるように配合することが好適である。より好適なのは、0.8〜1.2当量である。すなわち、両者の配合割合が前記範囲を外れると、十分な硬化反応が進まず、エポキシ樹脂硬化物の特性が劣化し易くなるからである。

【0062】

本実施形態においては、エポキシ樹脂、フェノール系硬化剤及びアクリル樹脂を用いた封止組成物が特に好ましい。これらの樹脂は、イオン性不純物が少なく耐熱性が高いので、半導体素子の信頼性を確保できる。この場合の配合比は、アクリル樹脂成分100重量部に対して、エポキシ樹脂とフェノール系硬化剤の混合量が50〜1000重量部である。

【0063】

(その他の成分)

上記封止組成物は、上記成分のほか、無機充填剤、他の熱硬化性樹脂、架橋剤等を含んでいてもよい。

【0064】

(無機充填剤)

無機充填剤の配合は、熱伝導性の向上や貯蔵弾性率の調節等を可能にする。前記無機充填剤としては、例えば、シリカ、クレー、石膏、炭酸カルシウム、硫酸バリウム、酸化アルミナ、酸化ベリリウム、炭化珪素、窒化珪素等のセラミック類、アルミニウム、銅、銀、金、ニッケル、クロム、鉛、錫、亜鉛、パラジウム、半田等の金属、又は合金類、その他カーボン等からなる種々の無機粉末が挙げられる。これらは、単独で又は2種以上を併用して用いることができる。なかでも、シリカ、特に溶融シリカが好適に用いられる。

【0065】

無機充填剤の平均粒径は特に限定されないものの、0.005〜10μmの範囲内であることが好ましく、0.01〜5μmの範囲内であることがより好ましく、さらに好ましくは0.1〜2.0μmである。無機充填剤の平均粒径が0.005μm未満であると、アンダーフィル材の可とう性が低下する原因となる。その一方、前記平均粒径が10μmを超えると、アンダーフィル材が封止するギャップに対して粒径が大きく封止性が低下する要因となる。なお、本発明においては、平均粒径が相互に異なる無機充填剤同士を組み合わせて使用してもよい。また、平均粒径は、光度式の粒度分布計(HORIBA製、装置名;LA−910)により求めた値である。

【0066】

前記無機充填剤の配合量は、有機樹脂成分100重量部に対し10〜400重量部であることが好ましく、50〜250重量部がより好ましい。無機充填剤の配合量が10重量部未満であると、貯蔵弾性率が低下しパッケージの応力信頼性が大きく損なわれる場合がある。一方、400重量部を超えると、アンダーフィル材2の流動性が低下し基板や半導体素子の凹凸に十分に埋まり込まずにボイドやクラックの原因となる場合がある。

【0067】

(他の熱硬化性樹脂)

他の熱硬化性樹脂としては、アミノ樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、シリコーン樹脂、又は熱硬化性ポリイミド樹脂等が挙げられる。これらの樹脂は、単独で又は2種以上を併用して用いることができる。

【0068】

(架橋剤)

本実施形態の封止組成物を予めある程度架橋をさせておく場合には、作製に際し、重合体の分子鎖末端の官能基等と反応する多官能性化合物を架橋剤として添加させておくのがよい。これにより、高温下での接着特性を向上させ、耐熱性の改善を図ることができる。

【0069】

前記架橋剤としては、特に、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、p−フェニレンジイソシアネート、1,5−ナフタレンジイソシアネート、多価アルコールとジイソシアネートの付加物等のポリイソシアネート化合物がより好ましい。架橋剤の添加量としては、前記の重合体100重量部に対し、通常0.05〜7重量部とするのが好ましい。架橋剤の量が7重量部より多いと、接着力が低下するので好ましくない。その一方、0.05重量部より少ないと、凝集力が不足するので好ましくない。また、この様なポリイソシアネート化合物と共に、必要に応じて、エポキシ樹脂等の他の多官能性化合物を一緒に含ませるようにしてもよい。

【0070】

なお、封止組成物には、必要に応じてさらに他の添加剤を適宜に配合することができる。他の添加剤としては、例えば難燃剤、シランカップリング剤又はイオントラップ剤等が挙げられる。前記難燃剤としては、例えば、三酸化アンチモン、五酸化アンチモン、臭素化エポキシ樹脂等が挙げられる。これらは、単独で、又は2種以上を併用して用いることができる。前記シランカップリング剤としては、例えば、β−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン等が挙げられる。これらの化合物は、単独で又は2種以上を併用して用いることができる。前記イオントラップ剤としては、例えばハイドロタルサイト類、水酸化ビスマス等が挙げられる。これらは、単独で又は2種以上を併用して用いることができる。

【0071】

本実施形態では、封止組成物は、必要に応じて着色しても良い。封止組成物において、着色により呈している色としては特に制限されないが、例えば、黒色、青色、赤色、緑色などが好ましい。着色に際しては、顔料、染料などの公知の着色剤の中から適宜選択して用いることができる。

【0072】

本実施形態において、熱硬化前の上記アンダーフィル材2の100〜200℃における最低溶融粘度は、100Pa・s以上20000Pa・s以下であることが好ましく、1000Pa・s以上10000Pa・s以下であることがより好ましい。最低溶融粘度を上記範囲とすることにより、シート状封止組成物と半導体素子との貼り合わせの際に、接続部材4(図1(a)参照)の封止組成物への進入を容易にすることができる。また、半導体素子5の電気的接続の際のボイドの発生、及び半導体素子5と被着体6との間の空間からの封止組成物のはみ出しを防止することができる(図1(d)参照)。

【0073】

また、熱硬化前の上記アンダーフィル材2の23℃における粘度は、0.01MPa・s以上100MPa・s以下であることが好ましく、0.1MPa・s以上10MPa・s以下であることがより好ましい。熱硬化前の封止組成物が上記範囲の粘度を有することで、ダイシングの際の半導体ウェハ3(図1(b)参照)の保持性や作業の際の取り扱い性を向上させることができる。

【0074】

さらに、熱硬化前の上記アンダーフィル材2の温度23℃、湿度70%の条件下における吸水率は、1重量%以下であることが好ましく、0.5重量%以下であることがより好ましい。封止組成物が上記のような吸水率を有することにより、封止組成物への水分の吸収が抑制され、半導体素子5の実装時のボイドの発生をより効率的に抑制することができる。なお、上記吸水率の下限は小さいほど好ましく、実質的に0重量%が好ましく、0重量%であることがより好ましい。

【0075】

シート状封止組成物の厚さ(複層の場合は総厚)は特に限定されないものの、封止組成物の強度や半導体素子5と被着体6との間の空間の充填性を考慮すると10μm以上100μm以下程度であってもよい。なお、アンダーフィル材2の厚さは、半導体素子5と被着体6との間のギャップや接続部材の高さを考慮して適宜設定すればよい。

【0076】

シート状封止組成物は、図1に示すように、セパレータ1上に形成されていることが好ましい。セパレータ1は、封止組成物2の強度母材としての機能を有している。セパレータ2としては、セパレータの基材をそのまま用いてもよく、該基材の表面を剥離剤処理して用いてもよい。

【0077】

セパレータの基材の形成材料としては、例えば、低密度ポリエチレン、直鎖状ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、超低密度ポリエチレン、ランダム共重合ポリプロピレン、ブロック共重合ポリプロピレン、ホモポリプロレン、ポリブテン、ポリメチルペンテン等のポリオレフィン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−(メタ)アクリル酸共重合体、エチレン−(メタ)アクリル酸エステル(ランダム、交互)共重合体、エチレン−ブテン共重合体、エチレン−ヘキセン共重合体、ポリウレタン、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル、ポリカーボネート、ポリイミド、ポリエーテルエーテルケトン、ポリイミド、ポリエーテルイミド、ポリアミド、全芳香族ポリアミド、ポリフェニルスルフィド、アラミド(紙)、ガラス、ガラスクロス、フッ素樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、セルロース系樹脂、シリコーン樹脂、金属(箔)、グラシン紙等の紙等が挙げられる。

【0078】

また基材の材料としては、上記で列挙した樹脂の架橋体等のポリマーが挙げられる。前記プラスチックフィルムは、無延伸で用いてもよく、必要に応じて一軸又は二軸の延伸処理を施したものを用いてもよい。延伸処理等により熱収縮性を付与した封止シートによれば、ダイシング後にその基材1を熱収縮させることにより基材1と封止組成物との接着面積を低下させて、半導体チップの回収の容易化を図ることができる。

【0079】

上記剥離剤としては、フッ素系剥離剤、長鎖アルキルアクリレート系剥離剤等の剥離剤を使用可能である。

【0080】

(シート状封止組成物の製造方法)

本実施形態に係るシート状封止組成物の製造方法は、セパレータ1上に封止組成物2を形成する工程を有する。

【0081】

前記セパレータ1の基材の製膜方法としては、例えばカレンダー製膜法、有機溶媒中でのキャスティング法、密閉系でのインフレーション押出法、Tダイ押出法、共押出し法、ドライラミネート法等が例示できる。基材の材料は上記で示した材料を用いればよい。必要に応じて、上記基材におけるシート状封止組成物側の面に、上述の剥離剤による処理を行ってもよい。

【0082】

シート状封止組成物2を形成する工程としては、例えば、セパレータ1上にシート状封止組成物の構成材料である樹脂組成物溶液を塗工して塗布層を形成する工程を行い、その後、前記塗布層を乾燥させる工程を行う方法が挙げられる。上記樹脂組成物溶液は、上述の封止組成物の構成成分を適当な溶媒(例えば、メチルエチルケトン等)に溶解・分散させることで調製することができる。

【0083】

前記樹脂組成物溶液の塗工方法としては特に限定されず、例えば、コンマコート法、ファウンテン法、グラビア法などを用いて塗工する方法が挙げられる。塗工厚みとしては、塗布層を乾燥して最終的に得られる封止組成物の厚さが上記に示した範囲内となる様に適宜設定すればよい。さらに、樹脂組成物溶液の粘度としては特に限定されず、25℃において400〜2500mPa・sが好ましく、800〜2000mPa・sがより好ましい。

【0084】

前記塗布層の乾燥は、一般的な加熱炉等へ投入することで行えばよく、その際、塗布層に乾燥風を吹き付けてもよい。

【0085】

乾燥時間は樹脂組成物溶液の塗工厚みに応じて適宜設定され、通常は1〜5min、好ましくは2〜4minの範囲内である。乾燥時間が1min未満であると、硬化反応が十分に進行せず、未反応の硬化成分や残存する溶媒量が多く、これにより、後工程にてアウトガスやボイドの問題が発生する場合がある。その一方、5minを超えると、硬化反応が進行しすぎる結果、流動性や半導体ウェハのバンプの埋まり込み性が低下する場合がある。

【0086】

乾燥温度は特に限定されず、通常は70〜160℃の範囲内で設定される。但し、本発明においては、乾燥時間の経過と共に、乾燥温度を段階的に上昇させて行うことが好ましい。具体的には、例えば乾燥初期(乾燥直後から1min以下)では70℃〜100℃の範囲内で設定され、乾燥後期(1minを超えて5min以下)では100〜160℃の範囲内で設定される。これにより、塗工直後に乾燥温度を急激に上昇させた場合に生じる塗布層表面のピンホールの発生を防止することができる。

【0087】

さらに上記セパレータをシート状封止組成物のもう一方の面に貼り合わせ、これを封止シートの保護フィルムとして使用し、半導体ウェハ等との貼り合わせの際に剥離してもよい。これにより、本実施形態に係るシート状封止組成物を製造することができる。

【0088】

<半導体装置の製造方法>

本発明の半導体装置の製造方法は、半導体ウェハの接続部材が形成された面と当該シート状封止組成物とを貼り合わせる貼合せ工程と、上記半導体ウェハをダイシングして上記シート状封止組成物付きの半導体素子を形成するダイシング工程と、上記被着体と上記半導体素子の間の空間を上記シート状封止組成物で充填しつつ上記接続部材を介して上記半導体素子と上記被着体とを電気的に接続する接続工程とを含む。以下、当該製造方法の位置実施形態について説明する。

【0089】

[貼り合わせ工程]

貼り合わせ工程では、半導体ウェハ3の接続部材4が形成された面と上記シート状封止組成物2とを貼り合わせる(図2(a)参照)。

【0090】

(半導体ウェハ)

半導体ウェハ3としては、一方の面3aに複数の接続部材4が形成されていてもよく(図2(a)参照)、半導体ウェハ3の両面3a、3bに接続部材が形成されていてもよい(図示せず)。バンプや導電材等の接続部材の材質としては、特に限定されず、例えば、錫−鉛系金属材、錫−銀系金属材、錫−銀−銅系金属材、錫−亜鉛系金属材、錫−亜鉛−ビスマス系金属材等の半田類(合金)や、金系金属材、銅系金属材などが挙げられる。接続部材の高さも用途に応じて定められ、一般的には10〜60μm程度である。もちろん、半導体ウェハ3における個々の接続部材の高さは同一でも異なっていてもよい。

【0091】

半導体ウェハの両面に接続部材が形成されている場合、接続部材同士は電気的に接続されていてもよく、接続されていなくてもよい。接続部材同士の電気的接続には、TSV形式と呼ばれるビアを介しての接続等が挙げられる。

【0092】

本実施形態において、上記半導体ウェハの接続部材の高さX(μm)と上記封止組成物の厚さY(μm)とが下記の関係を満たすことが好ましい。

0.5≦Y/X≦2

【0093】

上記接続部材の高さX(μm)と上記封止組成物の厚さY(μm)とが上記関係を満たすことにより、半導体素子と被着体との間の空間を十分に充填することができる。また、当該空間からの封止組成物の過剰のはみ出しを防止することができ、これにより、封止組成物による半導体素子の汚染等を防止することができる。なお、各接続部材の高さが異なる場合は、最も高い接続部材の高さを基準とする。

【0094】

(貼り合わせ)

図2(a)に示すように、まず、シート状封止組成物2上に任意に設けられたセパレータを適宜に剥離し、前記半導体ウェハ3の接続部材4が形成された面(接続部材形成面)3aと封止組成物とを対向させ、前記封止組成物2と前記半導体ウェハ3とを貼り合わせる(マウント工程)。

【0095】

貼り合わせの方法は特に限定されないが、圧着による方法が好ましい。圧着は通常、圧着ロール等の公知の押圧手段により、好ましくは0.1〜1MPa、より好ましくは0.3〜0.7MPaの圧力を負荷して押圧しながら行われる。この際、40〜100℃程度に加熱しながら圧着させてもよい。また、密着性を高めるために、減圧下(1〜1000Pa)で圧着することも好ましい。

【0096】

[ダイシング工程」

ダイシング工程では、図2(b)に示すように半導体ウェハ3をダイシングして封止組成物2付きの半導体素子5を形成する。ダイシング工程を経ることで、半導体ウェハ3を所定のサイズに切断して個片化(小片化)し、半導体チップ(半導体素子)5を製造する。ここで得られる半導体チップ5は同形状に切断された封止組成物2と一体になっている。ダイシングは、半導体ウェハ3の封止組成物を貼り合わせた面3aと反対側の面3bから常法に従い行われる。切断箇所の位置合わせは直射光もしくは間接光または赤外線(IR)を用いた画像認識により行うことができる。

【0097】

本工程では、例えば、封止組成物まで切込みを行うフルカットと呼ばれる切断方式等を採用できる。本工程で用いるダイシング装置としては特に限定されず、従来公知のものを用いることができる。また、半導体ウェハは、封止組成物により優れた密着性で接着固定されているので、チップ欠けやチップ飛びを抑制できると共に、半導体ウェハの破損も抑制できる。封止組成物はエポキシ樹脂を含む樹脂組成物により形成されていることから、ダイシングにより切断されても、その切断面において封止組成物の封止組成物の糊はみ出しが生じるのを抑制又は防止することができる。その結果、切断面同士が再付着(ブロッキング)することを抑制又は防止することができ、後述のピックアップを一層良好に行うことができる。

【0098】

なお、ダイシング工程に続いてセパレータ1のエキスパンドを行う場合、該エキスパンドは従来公知のエキスパンド装置を用いて行うことができる。エキスパンド装置は、ダイシングリングを介してセパレータ1を下方へ押し下げることが可能なドーナッツ状の外リングと、外リングよりも径が小さくセパレータ1を支持する内リングとを有している。このエキスパンド工程により、後述のピックアップ工程において、隣り合う半導体チップ同士が接触して破損するのを防ぐことが出来る。

【0099】

[ピックアップ工程]

シート状封止組成物2付きの半導体チップ5を回収するために、図2(c)に示すように、封止組成物2付きの半導体チップ5のピックアップを行って、半導体チップ5と封止組成物3との積層体Aをセパレータ1より剥離する。

【0100】

ピックアップの方法としては特に限定されず、従来公知の種々の方法を採用できる。例えば、個々の半導体チップを積層フィルムの基材側からニードルによって突き上げ、突き上げられた半導体チップをピックアップ装置によってピックアップする方法等が挙げられる。なお、ピックアップされた半導体チップ5は、面3aに貼り合わされた封止組成物と一体となって積層体Aを構成している。

【0101】

[接続工程]

接続工程では、被着体と半導体素子の間の空間を封止組成物で充填しつつ接続部材を介して半導体素子と被着体とを電気的に接続する(いわゆる実装工程。図2(d)参照)。具体的には、積層体Aの半導体チップ5を、半導体チップ5の接続部材形成面3aが被着体6と対向する形態で、被着体6に常法に従い固定させる。例えば、半導体チップ5に形成されているバンプ(接続部材)4を、被着体6の接続パッドに被着された接合用の導電材7(半田など)に接触させて押圧しながら導電材を溶融させることにより、半導体チップ5と被着体6との電気的接続を確保し、半導体チップ5を被着体6に固定させることができる。この際、シート状封止組成物2は所定のカルボキシル基含有化合物を含んでおり、実装の際の熱によってもエポキシ樹脂との反応が抑制されているので、フラックス機能を十分発揮することができる。このように、半導体チップ5の接続部材形成面3aには封止組成物2が貼り付けられているので、半導体チップ5と被着体6との電気的接続と同時に、半導体チップ5と被着体6との間の空間の充填を効率良く行うことができる。この接続工程を経ることで、封止組成物は硬化されることになる。

【0102】

被着体6としては、リードフレームや回路基板(配線回路基板など)等の各種基板に加え、他の半導体素子を用いることができる。このような基板の材質としては、特に限定されるものではないが、セラミック基板や、プラスチック基板が挙げられる。プラスチック基板としては、例えば、エポキシ基板、ビスマレイミドトリアジン基板、ポリイミド基板、ガラスエポキシ基板等が挙げられる。

【0103】

なお、接続工程では、接続部材及び導電材の一方又は両方を溶融させて、半導体チップ5の接続部材形成面3aのバンプ4と、被着体6の表面の導電材7とを接続させているが、このバンプ4及び導電材7の溶融時の温度としては、通常、220℃程度(例えば、160℃〜300℃)となっている。本実施形態に係る封止組成物はエポキシ樹脂等により形成しているので、この実装工程における高温にも耐えられる耐熱性を有する。

【0104】

[封止工程]

次に、実装された半導体チップ5を備える半導体装置20全体を保護するために封止工程を行ってもよい。封止工程は、封止樹脂を用いて行われる。このときの封止条件としては特に限定されないが、通常、175℃で60秒間〜90秒間の加熱を行うことにより、封止樹脂の熱硬化が行われるが、本発明はこれに限定されず、例えば165℃〜185℃で、数分間キュアすることができる。

【0105】

前記封止樹脂としては、絶縁性を有する樹脂(絶縁樹脂)であれば特に制限されず、公知の封止樹脂等の封止材から適宜選択して用いることができるが、弾性を有する絶縁樹脂がより好ましい。封止樹脂としては、例えば、エポキシ樹脂を含む樹脂組成物等が挙げられる。エポキシ樹脂としては、前記に例示のエポキシ樹脂等が挙げられる。また、エポキシ樹脂を含む樹脂組成物による封止樹脂としては、樹脂成分として、エポキシ樹脂以外に、エポキシ樹脂以外の熱硬化性樹脂(フェノール樹脂など)や、熱可塑性樹脂などが含まれていてもよい。なお、フェノール樹脂としては、エポキシ樹脂の硬化剤としても利用することができ、このようなフェノール樹脂としては、前記に例示のフェノール樹脂などが挙げられる。

【0106】

[半導体装置]

次に、当該シート状封止組成物を用いて得られる半導体装置について図面を参照しつつ説明する(図2(d)参照)。本実施形態に係る半導体装置20では、半導体素子5と被着体6とが、半導体素子5上に形成されたバンプ(接続部材)4及び被着体6上に設けられた導電材7を介して電気的に接続されている。また、半導体素子5と被着体6との間には、その空間を充填するように封止組成物2が配置されている。半導体装置20は、封止組成物2を用いる上記製造方法にて得られるので、半導体素子5のバンプ4と被着体6との間の接合が良好に行われている。従って、半導体素子5表面保護、及び半導体素子5と被着体6との間の空間の充填が十分なレベルとなり、半導体装置20として高い信頼性を発揮することができる。

【実施例】

【0107】

以下に、この発明の好適な実施例を例示的に詳しく説明する。但し、この実施例に記載されている材料や配合量等は、特に限定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。また、部とあるのは、重量部を意味する。

【0108】

[実施例1]

エポキシ当量142g/eqのナフタレン型エポキシ樹脂(DIC社製、製品名:HP4032D)4.74部、エポキシ当量169g/eqのフェノールノボラック型エポキシ樹脂(日本化薬(株)製、製品名:EPPN501HY)1.19部、フェノール当量175g/eqのフェノールノボラック樹脂(明和化成(株)社製、製品名:MEH−7800S)7.05部、重量平均分子量が90万のアクリル酸ブチル−アクリル酸エチル−アクリロニトリル共重合体(ナガセケムテックス(株)社製、製品名:テイサンレジンSG−28GM)1.8部、p−アニス酸(pKa=4.5)、硬化促進剤としてのトリフェニルフォスフィン(四国化成工業(株)製)0.18部をメチルエチルケトンに溶解し、無機充填剤((株)アドマッテクス社製、製品名:SE2050MC、平均粒径0.5μm)10.47部を添加して、固形分濃度が40重量%となる樹脂組成物の溶液を調製した。

【0109】

この樹脂組成物の溶液を、シリコーン離型処理した厚さが50μmのポリエチレンテレフタレートフィルムからなる離型処理フィルム(セパレータ)上に塗布した後、130℃で2分間乾燥させることにより、厚さ55μmのシート状封止組成物を作製した。

【0110】

[実施例2]

p−アニス酸に代えて、p−ジメチルアミノ安息香酸(pKa=4.9)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0111】

[実施例3]

p−アニス酸に代えて、オクタン二酸(pKa1=4.5)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0112】

[実施例4]

p−アニス酸に代えて、ドデカン二酸(pKa1=5.0)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0113】

[実施例5]

p−アニス酸に代えて、オレイン酸(pKa=5.0)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0114】

[実施例6]

p−アニス酸に代えて、1,2−シクロヘキサンジカルボン酸(pKa1=4.4)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0115】

[実施例7]

p−アニス酸に代えて、2−フェノキシ安息香酸(pKa=3.5)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0116】

[実施例8]

p−アニス酸に代えて、2−フェニル安息香酸(pKa=3.5)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0117】

[比較例1]

p−アニス酸に代えて、2,6−ジヒドロキシ安息香酸(pKa=1.2)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0118】

[比較例2]

p−アニス酸に代えて、2−ニトロ安息香酸(pKa=2.5)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0119】

[比較例3]

p−アニス酸に代えて、フェノール(pKa=9.9)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0120】

[比較例4]

p−アニス酸を添加しなかったこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0121】

[比較例5]

アクリル酸ブチル−アクリル酸エチル−アクリロニトリル共重合体を添加しなかったこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0122】

(バンプ接合性の評価)

片面にバンプが形成されている片面バンプ付き半導体チップを用意し、この片面バンプ付き半導体チップのバンプが形成されている側の面に、実施例及び比較例で作製したシート状封止組成物を貼り合わせた。片面バンプ付き半導体チップとしては、以下のものを用いた。また、貼り合わせ条件は以下の通りである。シート状封止組成物の厚さY(=65μm)のバンプの高さX(=65μm)に対する比(Y/X)は、1.0であった。

【0123】

(シート状封止組成物の可撓性の評価)

上記の通り得られたシート状封止組成物を温度25℃、湿度70%の条件下で1週間放置したのち、90度に折りまげて、ひび割れが発生しなかったものを「○」、ひび割れが発生したものを「×」として評価した。

【0124】

<片面バンプ付き半導体チップ>

サイズ:10mm角

厚さ:0.5mm(500μm)

バンプの高さ:65μm

バンプ数:1960

バンプの材質:Sn−Ag−Cu半田

【0125】

<貼り合わせ条件>

貼り付け装置:商品名「DSA840−WS」日東精機株式会社製

貼り付け速度:10mm/min

貼り付け圧力:0.5MPa

貼り付け時のステージ温度:75℃

貼り付け時の真空度:1000Pa

【0126】

次に、下記の熱圧着条件1に続いて熱圧着条件2により接続工程を行い、半導体チップのバンプ形成面と厚さ200μmの銅板とを対向させた状態で半導体チップを銅板に熱圧着して両者の接合を行った。

【0127】

<熱圧着条件1>

フリップチップボンダー:商品名「FCB−3」パナソニック製

加熱温度:185℃

荷重:6kg(58.8N)

保持時間:20秒

【0128】

<熱圧着条件2>

フリップチップボンダー:商品名「FCB−3」パナソニック製

加熱温度:3000℃

荷重:1kg(9.8N)

保持時間:10秒

【0129】

バンプ接合性の評価を以下の手順で行った。バンプ付き半導体チップを銅板から剥がし、銅板上のバンプと接合していた領域を観察して、バンプの形成材である半田が銅板上の接合領域にどの程度移行して残存しているかを画像認識装置(浜松ホトニクス社製、商品名「C9597−11」)を用いて確認した。接合領域のほぼ全面に半田が残存している(銅板を平面視した際、接合状態での接合領域の最大外縁(円形)内の面積の80%以上に半田が残存している)場合を「○」、80%未満の場合を「×」として評価した。結果を表1に示す。

【0130】

【表1】

【0131】

表1から分かるように、実施例に係るシート状封止組成物では半田が接合領域のほぼ全面に残存しており、良好なバンプ接合性が確認された。一方、比較例1〜4では半田が接合領域にほとんど残存していないか、残存していても一部のみであり、バンプ接合性が不十分で接続信頼性は低かった。比較例5ではバンプ接合性は良好であったものの、安定的な可撓性は示されなかった。

【符号の説明】

【0132】

1 セパレータ

2 シート状封止組成物

3 半導体ウェハ

3a 半導体ウェハの接続部材が形成された面

3b 半導体ウェハの接続部材が形成された面とは反対側の面

4 バンプ(接続部材)

5 半導体チップ(半導体素子)

6 被着体

7 導通材

20 半導体装置

【技術分野】

【0001】

本発明は、シート状封止組成物及び半導体装置の製造方法に関する。

【背景技術】

【0002】

電子機器の小型・薄型化による高密度実装の要求が、近年、急激に増加している。このため、半導体パッケージは、従来のピン挿入型に代わり、高密度実装に適した表面実装型が主流になっている。この表面実装型は、リードをプリント基板等に直接半田付けする。加熱方法としては、赤外線リフローやベーパーフェーズリフロー、はんだディップなどにより、パッケージ全体を加熱して実装される。

【0003】

表面実装後には、半導体素子表面の保護や半導体素子と基板との間の接続信頼性を確保するために、半導体素子と基板との間の空間への封止樹脂の充填が行われている。このような封止樹脂としては、液状の封止樹脂が広く用いられている。

【0004】

また、半導体素子の被着体への実装では、半導体素子に設けられた半田バンプ等の電極を溶融させて両者を電気的に接続する。その際、電極表面の酸化膜の除去や半田の濡れ性の向上等を目的として液状の封止樹脂にカルボン酸等に由来するフラックス剤を添加することがある(特許文献1)。

【0005】

このように、液状の封止樹脂にフラックス剤を添加して良好な電気的接続を達成しつつ、半導体素子と基板との間の空間の充填を行うことができるものの、液状の封止樹脂では注入位置や注入量の調節が困難である。そこで、シート状ないしフィルム上の封止樹脂を用いて半導体素子と基板との間の空間を充填する技術も提案されている(特許文献2)。

【0006】

一般的に、シート状の封止樹脂を用いるプロセスとしては、シート状の封止樹脂を半導体ウェハに貼り付けた後、半導体ウェハのダイシングを行って半導体素子を形成し、半導体素子を被着体に電気的に接続して実装しながら半導体素子と一体となっているシート状の封止樹脂にて基板等の被着体と半導体素子の間の空間を充填するという手順が採用されている。最近ではカルボン酸のフラックス剤をシート状の封止樹脂にも添加する技術が提案されている(特許文献3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3868179号

【特許文献2】特許第2833111号

【特許文献3】米国特許第5128746号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

カルボン酸系のフラックス剤を添加したシート状封止樹脂の要求特性として、シート状封止組成物としての取り扱い性に必要な可撓性に加え、フラックス剤が半導体素子の実装時にフラックス機能を十分発揮し得ることが挙げられる。すなわち、カルボン酸系フラックス剤は、熱硬化性樹脂として添加されているエポキシ樹脂との反応性が高いことから、シート状封止組成物を作製した直後から経時的に両者が反応し、シート状封止組成物の可撓性が低下することがある。また、実装時の熱によりフラックス機能を発現する前にフラックス剤がエポキシ樹脂と反応してしまい、半田接合のためのフラックス機能を十分に発揮し得ないことがある。

【0009】

なお、上記特許文献3では、半導体素子と基板との間の空間を簡便に充填することができるが、可撓性の経時的安定性の面で改善の余地があり、また、実装の際にフラックス剤がフラックス機能を発現しない場合がある。

【0010】

従って、本発明は経時的に安定な可撓性を有するとともに、カルボン酸によるフラックス機能を十分に発揮し得るシート状封止組成物及びこれを用いる半導体素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本願発明者等は鋭意検討したところ、特定の樹脂組成及びカルボン酸を採用することにより前記目的を達成できることを見出して、本発明を完成させるに至った。

【0012】

すなわち、本発明のシート状封止組成物は、

重量平均分子量が10万以上の熱可塑性樹脂と、

エポキシ樹脂と、

硬化促進剤と、

pKaが3.5以上であるカルボキシル基含有化合物と

を含む。

【0013】

当該シート状封止組成物(以下、単に「封止組成物」と称する場合がある。)は、フラックス剤として、pKaが3.5以上であるカルボキシル基含有化合物(以下、単に「カルボキシル基含有化合物」と称する場合がある。)を用いていることから、カルボン酸イオンの発生を抑制することができ、これによりエポキシ樹脂との反応性も抑制することができる。その結果、該カルボキシル基含有化合物は、半導体の実装時の熱によっても直ちにエポキシ樹脂と反応することなく、その後経時的に付与される熱によってフラックス機能を十分に発揮することができる。また、上記特定のカルボキシル基含有化合物の採用に加え、エポキシ樹脂だけでなく重量平均分子量が10万以上の熱可塑性樹脂を含んでいるので、適度な柔軟性を経時的に発現することができ、経時的に安定な可撓性を発揮することができる。

【0014】

当該封止樹脂組成物では、上記カルボキシル基含有化合物は、

分子内にアルキル基、アルコキシ基、アリールオキシ基、アリール基及びアルキルアミノ基からなる群より選択される少なくとも1種の置換基を有する芳香族カルボン酸、並びに

分子内にカルボキシル基を1つ以上有する炭素数が8以上の脂肪族カルボン酸

からなる群より選択される少なくとも1種であることが好ましい。

【0015】

カルボキシル基含有化合物を上記のような特定の置換基を有する芳香族カルボン酸及び脂肪族カルボン酸の中から選択することで、エポキシ樹脂との反応を抑制し、これにより可撓性の経時的安定性及びフラックス機能の発現性を効率良く達成することができる。

【0016】

当該封止組成物において、上記芳香族カルボン酸は、2位、4位及び6位のうちの少なくとも1つの水素原子が独立してアルキル基、アルコキシ基、アリールオキシ基、アリール基又はアルキルアミノ基で置換された安息香酸誘導体であることが好ましい。上記安息香酸誘導体の置換基が特定の位置に存在することで、エポキシ樹脂との反応性をさらに抑制することができ、可撓性の経時的安定性及びフラックス機能の発現性に寄与することができる。

【0017】

さらに、上記安息香酸誘導体は、2位又は4位の水素原子がメトキシ基、フェノキシ基、フェニル基又はジメチルアミノ基で置換された安息香酸誘導体であることが好ましい。このような安息香酸誘導体は入手が容易であるとともに、エポキシ樹脂との反応性の抑制と、これに起因する可撓性の経時的安定性及びフラックス機能の発現性をより効率良く達成することができる。

【0018】

当該封止組成物において、上記安息香酸誘導体はヒドロキシル基を含まないことが好ましい。エポキシ樹脂との反応点となり得るヒドロキシル基を排除することで、当該封止組成物は可撓性を維持しつつ、フラックス機能を好適に発揮することができる。

【0019】

当該封止組成物では、上記脂肪族カルボン酸は、炭素数が8〜12の鎖状脂肪族ジカルボン酸、又は脂環式ジカルボン酸であることが好ましい。このような特定の脂肪族カルボン酸は嵩高い構造を有していることから、立体障害によりエポキシ樹脂との反応性を抑制することができる。同時に、ジカルボン酸とすることでフラックス機能を十分に発揮することができる。

【0020】

当該封止組成物は、フェノール系硬化剤をさらに含むことが好ましい。これにより、エポキシ樹脂との架橋構造を構築することができ、硬化後の封止樹脂組成物の熱的安定性を向上させることができる。

【0021】

当該封止組成物において、上記熱可塑性樹脂はアクリル樹脂であることが好ましい。これにより、封止組成物の特に硬化後の接着性や強度を向上させることができ、接続信頼性を向上させることができる。

【0022】

本発明には、半導体ウェハの接続部材が形成された面と当該シート状封止組成物とを貼り合わせる貼合せ工程と、

上記半導体ウェハをダイシングして上記シート状封止組成物付きの半導体素子を形成するダイシング工程と、

上記被着体と上記半導体素子の間の空間を上記シート状封止組成物で充填しつつ上記接続部材を介して上記半導体素子と上記被着体とを電気的に接続する接続工程と

を含む半導体装置の製造方法も含まれる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態に係るシート状封止組成物を示す断面模式図である。

【図2】本発明の一実施形態に係る半導体装置の製造工程を示す断面模式図である。

【発明を実施するための形態】

【0024】

<シート状封止組成物>

本発明のシート状封止組成物は、重量平均分子量が10万以上の熱可塑性樹脂と、エポキシ樹脂と、硬化促進剤と、pKaが3.5以上であるカルボキシル基含有化合物とを含む。以下、必要に応じて図面を参照しつつ、本発明の一実施形態について説明する。

【0025】

(重量平均分子量が10万以上の熱可塑性樹脂)

重量平均分子量が10万以上の熱可塑性樹脂としては、天然ゴム、ブチルゴム、イソプレンゴム、クロロプレンゴム、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸共重合体、エチレン−アクリル酸エステル共重合体、ポリブタジエン樹脂、ポリカーボネート樹脂、熱可塑性ポリイミド樹脂、6−ナイロンや6,6−ナイロン等のポリアミド樹脂、フェノキシ樹脂、アクリル樹脂、PETやPBT等の飽和ポリエステル樹脂、ポリアミドイミド樹脂、又はフッ素樹脂等が挙げられる。これらの熱可塑性樹脂は単独で、又は2種以上を併用して用いることができる。これらの熱可塑性樹脂のうち、イオン性不純物が少なく耐熱性が高く、半導体素子の信頼性を確保できるアクリル樹脂が特に好ましい。

【0026】

前記アクリル樹脂としては、特に限定されるものではなく、炭素数30以下、特に炭素数4〜18の直鎖若しくは分岐のアルキル基を有するアクリル酸又はメタクリル酸のエステルの1種又は2種以上を成分とする重合体等が挙げられる。前記アルキル基としては、例えばメチル基、エチル基、プロピル基、イソプロピル基、n−ブチル基、t−ブチル基、イソブチル基、アミル基、イソアミル基、へキシル基、へプチル基、シクロヘキシル基、2−エチルヘキシル基、オクチル基、イソオクチル基、ノニル基、イソノニル基、デシル基、イソデシル基、ウンデシル基、ラウリル基、トリデシル基、テトラデシル基、ステアリル基、オクタデシル基、又はドデシル基等が挙げられる。

【0027】

また、前記重合体を形成する他のモノマーとしては、特に限定されるものではなく、例えばアクリロニトリルや、アクリル酸、メタクリル酸、カルボキシエチルアクリレート、カルボキシペンチルアクリレート、イタコン酸、マレイン酸、フマール酸若しくはクロトン酸等の様なカルボキシル基含有モノマー、無水マレイン酸若しくは無水イタコン酸等の様な酸無水物モノマー、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸4−ヒドロキシブチル、(メタ)アクリル酸6−ヒドロキシヘキシル、(メタ)アクリル酸8−ヒドロキシオクチル、(メタ)アクリル酸10−ヒドロキシデシル、(メタ)アクリル酸12−ヒドロキシラウリル若しくは(4−ヒドロキシメチルシクロヘキシル)−メチルアクリレート等の様なヒドロキシル基含有モノマー、スチレンスルホン酸、アリルスルホン酸、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、(メタ)アクリルアミドプロパンスルホン酸、スルホプロピル(メタ)アクリレート若しくは(メタ)アクリロイルオキシナフタレンスルホン酸等の様なスルホン酸基含有モノマー、又は2−ヒドロキシエチルアクリロイルホスフェート等の様な燐酸基含有モノマーが挙げられる。

【0028】

熱可塑性樹脂の重量平均分子量は10万以上であれば特に限定されず、封止組成物の可撓性や硬化後の接着性、強度等を考慮しつつ、各種樹脂の特性に応じた重量平均分子量を付与することができる。例えば、上記アクリル樹脂の場合は、重量平均分子量は10万〜300万程度が好ましく、50万〜100万がより好ましい。なお、重量平均分子量の測定方法は以下の方法で測定することができる。試料をTHFに0.1wt%で溶解させて、GPC(ゲルパーミエーションクロマトグラフィー)を用いてポリスチレン換算により重量平均分子量を測定する。詳しい測定条件は以下の通りである。

<重量平均分子量の測定条件>

GPC装置:東ソー製、HLC−8120GPC

カラム:東ソー製、(GMHHR−H)+(GMHHR−H)+(G2000HHR)

流量:0.8ml/min

濃度:0.1wt%

注入量:100μl

カラム温度:40℃

溶離液:THF

【0029】

熱可塑性樹脂の含有量は特に限定されず、封止組成物の可撓性や硬化後の接着性及び強度等を考慮して設定すればよい。熱可塑性樹脂の含有量として、後述のエポキシ樹脂100重量部に対して5〜150重量部が好ましく、10〜100重量部がより好ましい。

【0030】

熱可塑性樹脂のガラス転移温度(Tg)は、シート状封止組成物への可撓性付与の観点から、−40〜20℃が好ましく、−30〜0℃がより好ましい。なお、ガラス転移温度の測定方法は、フィルム状にした熱可塑性樹脂を厚さ200μm、長さ400mm(測定長さ)、幅10mmの短冊状にカッターナイフで切り出し、固体粘弾性測定装置(RSAIII、レオメトリックサイエンティフィック(株)製)を用いて、−50〜300℃における貯蔵弾性率及び損失弾性率を測定する。測定条件は、周波数1Hz、昇温速度10℃/minとする。さらに、tanδ(G’’(損失弾性率)/G’(貯蔵弾性率))の値を算出することによりガラス転移温度が得られる。

【0031】

(エポキシ樹脂)

エポキシ樹脂は、接着剤組成物として一般に用いられるものであれば特に限定は無く、例えばビスフェノールA型、ビスフェノールF型、ビスフェノールS型、臭素化ビスフェノールA型、水添ビスフェノールA型、ビスフェノールAF型、ビフェニル型、ナフタレン型、フルオンレン型、フェノールノボラック型、オルソクレゾールノボラック型、トリスヒドロキシフェニルメタン型、テトラフェニロールエタン型等の二官能エポキシ樹脂や多官能エポキシ樹脂、又はヒダントイン型、トリスグリシジルイソシアヌレート型若しくはグリシジルアミン型等のエポキシ樹脂が用いられる。これらは単独で、又は2種以上を併用して用いることができる。これらのエポキシ樹脂のうちノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、トリスヒドロキシフェニルメタン型樹脂又はテトラフェニロールエタン型エポキシ樹脂が特に好ましい。これらのエポキシ樹脂は、硬化剤としてのフェノール樹脂との反応性に富み、耐熱性等に優れるからである。

【0032】

エポキシ樹脂の含有量は特に限定されず、封止組成物の耐熱性や高温での弾性率の確保の観点から、封止組成物中の全樹脂の合計重量(フェノール系硬化剤が含まれる場合はその重量も含む)に対して10〜80重量%が好ましく、20〜50重量%がより好ましい。

【0033】

前記エポキシ樹脂は、エポキシ当量100〜300g/eqのものが好ましく、150〜200g/eqのものがより好ましい。前記エポキシ樹脂のエポキシ当量を上記範囲とすることにより、より耐熱性を向上させることができる。

【0034】

(硬化促進剤)

本実施形態の封止組成物は、エポキシ樹脂(含まれる場合はフェノール系硬化剤)の硬化促進剤を含んでいる。硬化促進剤としては、特に制限されず、公知の硬化促進剤の中から適宜選択して用いることができる。硬化促進剤は単独で又は2種以上を組み合わせて用いることができる。硬化促進剤としては、例えば、アミン系硬化促進剤、リン系硬化促進剤、イミダゾール系硬化促進剤、ホウ素系硬化促進剤、リン−ホウ素系硬化促進剤などを用いることができる。

【0035】

前記アミン系硬化促進剤としては特に限定されず、例えば、モノエタノールアミントリフルオロボレート(ステラケミファ(株)製)、ジシアンジアミド(ナカライテスク(株)製)等が挙げられる。

【0036】

前記リン系硬化促進剤としては特に限定されず、例えば、トリフェニルフォスフィン、トリブチルフォスフィン、トリ(p−メチルフェニル)フォスフィン、トリ(ノニルフェニル)フォスフィン、ジフェニルトリルフォスフィン等のトリオルガノフォスフィン、テトラフェニルホスホニウムブロマイド(商品名;TPP−PB)、メチルトリフェニルホスホニウム(商品名;TPP−MB)、メチルトリフェニルホスホニウムクロライド(商品名;TPP−MC)、メトキシメチルトリフェニルホスホニウム(商品名;TPP−MOC)、ベンジルトリフェニルホスホニウムクロライド(商品名;TPP−ZC)等が挙げられる(いずれも北興化学(株)製)。また、前記トリフェニルフォスフィン系化合物としては、エポキシ樹脂に対し実質的に非溶解性を示すものであることが好ましい。エポキシ樹脂に対し非溶解性であると、熱硬化が過度に進行するのを抑制することができる。トリフェニルフォスフィン構造を有し、かつエポキシ樹脂に対し実質的に非溶解性を示す熱硬化触媒としては、例えば、メチルトリフェニルホスホニウム(商品名;TPP−MB)等が例示できる。尚、前記「非溶解性」とは、トリフェニルフォスフィン系化合物からなる熱硬化触媒がエポキシ樹脂からなる溶媒に対し不溶性であることを意味し、より詳細には、温度10〜40℃の範囲において10重量%以上溶解しないことを意味する。

【0037】

前記イミダゾール系硬化促進剤としては、2−メチルイミダゾール(商品名;2MZ)、2−ウンデシルイミダゾール(商品名;C11−Z)、2−ヘプタデシルイミダゾール(商品名;C17Z)、1,2−ジメチルイミダゾール(商品名;1.2DMZ)、2−エチル−4−メチルイミダゾール(商品名;2E4MZ)、2−フェニルイミダゾール(商品名;2PZ)、2−フェニル−4−メチルイミダゾール(商品名;2P4MZ)、1−ベンジル−2−メチルイミダゾール(商品名;1B2MZ)、1−ベンジル−2−フェニルイミダゾール(商品名;1B2PZ)、1−シアノエチル−2−メチルイミダゾール(商品名;2MZ−CN)、1−シアノエチル−2−ウンデシルイミダゾール(商品名;C11Z−CN)、1−シアノエチル−2−フェニルイミダゾリウムトリメリテイト(商品名;2PZCNS−PW)、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名;2MZ−A)、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名;C11Z−A)、2,4−ジアミノ−6−[2’−エチル−4’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン(商品名;2E4MZ−A)、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンイソシアヌル酸付加物(商品名;2MA−OK)、2−フェニル−4,5−ジヒドロキシメチルイミダゾール(商品名;2PHZ−PW)、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール(商品名;2P4MHZ−PW)等が挙げられる(いずれも四国化成工業(株)製)。

【0038】

前記ホウ素系硬化促進剤としては特に限定されず、例えば、トリクロロボラン等が挙げられる。

【0039】

前記リン−ホウ素系硬化促進剤としては特に限定されず、例えば、テトラフェニルホスホニウムテトラフェニルボレート(商品名;TPP−K)、テトラフェニルホスホニウムテトラ−p−トリボレート(商品名;TPP−MK)、ベンジルトリフェニルホスホニウムテトラフェニルボレート(商品名;TPP−ZK)、トリフェニルホスフィントリフェニルボラン(商品名;TPP−S)等が挙げられる(いずれも北興化学(株)製)。

【0040】

前記硬化促進剤の含有量は、熱硬化性樹脂(フェノール系硬化剤が含まれる場合はその重量も含む)全量に対して0.01重量%以上10重量%以下であることが好ましい。硬化促進剤の含有量を0.01重量%以上とすることにより、硬化を充分なものとすることができる。また、硬化促進剤の含有量を10重量%以下とすることにより、製造コストを低減することができる。硬化促進剤の含有量は、熱硬化性樹脂全量に対して0.1重量%以上5重量%以下であることがより好ましく、0.3重量%以上3重量%以下であることがさらに好ましい。

【0041】

(pKaが3.5以上であるカルボキシル基含有化合物)

本実施形態に係るシート状封止組成物に含まれるカルボキシル基含有化合物としては、分子内にカルボキシル基を少なくとも1つ有し、酸解離定数pKaが3.5以上であってフラックス機能を有する化合物であれば特に限定されない。カルボキシル基含有化合物のpKaは3.5以上であればよいが、エポキシ樹脂との反応の抑制とともに、可撓性の経時的安定性及びフラックス機能の発現の観点から、3.5以上7.0以下が好ましく、4.0以上6.0以下がより好ましい。なお、カルボキシル基が2つ以上ある場合は第一解離定数pKa1を酸解離定数とし、この第一解離定数pKa1が上記範囲にあるものが好ましい。また、pKaは、カルボキシル基含有化合物の希薄水溶液条件下で、酸解離定数Ka=[H3O+][B−]/[BH]を測定し、pKa=−logKaにより求められる。ここでBHは、カルボキシル基含有化合物を表し、B−はカルボキシル基含有化合物の共役塩基を表す。pKaの測定方法は、pHメーターを用いて水素イオン濃度を測定し、該当物質の濃度と水素イオン濃度から算出することができる。

【0042】

上記カルボキシル基含有化合物としては、分子内にアルキル基、アルコキシ基、アリールオキシ基、アリール基及びアルキルアミノ基からなる群より選択される少なくとも1種の置換基を有する芳香族カルボン酸(以下、単に「芳香族カルボン酸」と称する場合がある。)、並びに分子内にカルボキシル基を1つ以上有する炭素数が8以上の脂肪族カルボン酸(以下、単に「脂肪族カルボン酸」と称する場合がある。)からなる群より選択される少なくとも1種であることが好ましい。

【0043】

(芳香族カルボン酸)

上記芳香族カルボン酸は、分子内にアルキル基、アルコキシ基、アリールオキシ基、アリール基及びアルキルアミノ基からなる群より選択される少なくとも1種の置換基を有していれば特に限定されない。芳香族カルボン酸の上記置換基を除く母体骨格としては特に限定されず、安息香酸、ナフタレンカルボン酸等が挙げられる。芳香族カルボン酸は、これらの母体骨格の芳香環上に上記置換基を有している。このうち、シート状封止組成物中での安定性やエポキシ樹脂との低反応性の観点から、芳香族カルボン酸の母体骨格としては安息香酸が好ましい。

【0044】

上記芳香族カルボン酸は、具体的に2位、4位及び6位のうちの少なくとも1つの水素原子が独立してアルキル基、アルコキシ基、アリールオキシ基、アリール基又はアルキルアミノ基で置換された安息香酸誘導体(以下、単に「安息香酸誘導体」と称する場合がある。)であることが好ましい。このような上記安息香酸誘導体では、所定の置換基が、安息香酸の2位、4位及び6位のうちの少なくとも1つの位置で単独で又は組み合わせて存在する。上記安息香酸誘導体の置換基の具体的な置換位置としては、2位、4位、2位と4位、2位と6位、2位と4位と6位が挙げられる。このうち、エポキシ樹脂との反応を抑制して、可撓性の経時的安定性を維持するとともに、フラックス機能を特に効率的に発現させるためには、2位又は4位に置換基を有することが好ましい。

【0045】

上記芳香族カルボン酸における上記アルキル基としては、例えばメチル基、エチル基、n−プロピル基、i−プロピル基、n−ブチル基、i−ブチル基、sec−ブチル基、t−ブチル基、n−ペンチル基、n−ヘキシル基、n−ヘプチル基、n−オクチル基等の炭素数1〜10のアルキル基を挙げることができる。この中でも、pKaの調整やフラックス機能発現性の点から、メチル基又はエチル基が好ましい。

【0046】

上記アルコキシ基としては、例えばメトキシ基、エトキシ基、n−プロポキシ基、n−ブトキシ基、n−ヘキサノキシ基、i−プロポキシ基、n−ブトキシ基、2−メチルプロポキシ基、t−ブトキシ基等の炭素数1〜10のアルコキシ基が挙げられるが、この中でも、上記と同様の点から、炭素数1〜4のアルコキシ基が好ましく、メトキシ基及びエトキシ基がさらに好ましく、メトキシ基が特に好ましい。

【0047】

上記アリールオキシ基としては、例えばフェノキシ基、p−トリルオキシ基等が挙げられ、上記と同様の観点からフェノキシ基が好ましい。

【0048】

上記アリール基としては、例えばフェニル基、トルイル基、ベンジル基、メチルベンジル基、キシリル基、メシチル基、ナフチル基、アントリル基等の炭素数6〜20のアリール基が挙げられ、上記同様の観点からフェニル基が好ましい。

【0049】

上記アルキルアミノ基としては、炭素数1〜10のアルキル基を置換基として有するアミノ基を好適に用いることができる。アルキルアミノ基の具体例として、例えばメチルアミノ基、エチルアミノ基、プロピルアミノ基、ジメチルアミノ基、ジエチルアミノ基、ジプロピルアミノ基等が挙げられ、上記と同様の観点から、ジメチルアミノ基が好ましい。

【0050】

上記アルキル基、アルコキシ基、アリールオキシ基、アリール基又はアルキルアミノ基では、1つ以上の水素原子がそれぞれ独立して置換されていてもよい。そのような付加的な置換基としては、例えばメトキシ基、エトキシ基、n−プロポキシ基、i−プロポキシ基、n−ブトキシ基、2−メチルプロポキシ基、1−メチルプロポキシ基、t−ブトキシ基等の炭素数1〜4のアルコキシ基、シアノ基、シアノメチル基、2−シアノエチル基、3−シアノプロピル基、4−シアノブチル基等の炭素数2〜5のシアノアルキル基、メトキシカルボニル基、エトキシカルボニル基、t−ブトキシカルボニル基等の炭素数2〜5のアルコキシカルボニル基、メトキシカルボニルメトキシ基、エトキシカルボニルメトキシ基、t−ブトキシカルボニルメトキシ基等の炭素数3〜6のアルコキシカルボニルアルコキシ基、フッ素、塩素等のハロゲン原子、フルオロメチル基、トリフルオロメチル基、ペンタフルオロエチル基等のフルオロアルキル基等が挙げられる。

【0051】

具体的な置換位置と置換基との組み合わせを有する安息香酸誘導体としては、2−アリールオキシ安息香酸、2−アリール安息香酸、4−アルコキシ安息香酸、4−アルキルアミノ安息香酸が好ましい。

【0052】

上記安息香酸誘導体は、ヒドロキシル基を含まないことが好ましい。エポキシ樹脂との反応点となり得るヒドロキシル基を排除することで、当該封止組成物は可撓性を経時的に維持し、フラックス機能を好適に発揮することができる。

【0053】

(脂肪族カルボン酸)

上記脂肪族カルボン酸としては特に限定されず、鎖状脂肪族(モノ)カルボン酸、脂環式(モノ)カルボン酸、鎖状脂肪族多価カルボン酸、又は脂環式多価カルボン酸のいずれであってもよい。また、それぞれの態様を組み合わせて用いてもよい。

【0054】

鎖状脂肪族(モノ)カルボン酸としては、例えばオクタン酸、ノナン酸、デカン酸、ドデカン酸、テトラデカン酸、ヘキサデカン酸、ヘプタデカン酸、オクタデカン酸等の飽和脂肪酸、オレイン酸、エライジン酸、エルカ酸、ネルボン酸、リノレン酸、ステアリドン酸、エイコサペンタエン酸、リノール酸、リノレン酸等の不飽和脂肪酸等が挙げられる。

【0055】

脂環式(モノ)カルボン酸としては、シクロヘプタンカルボン酸、シクロオクタンカルボン酸等の単環式カルボン酸、ノルボルナンカルボン酸、トリシクロデカンカルボン酸、テトラシクロドデカンカルボン酸、アダマンタンカルボン酸、メチルアダマンタンカルボン酸、エチルアダマンタンカルボン酸、ブチルアダマンタンカルボン酸等の炭素数8〜20の多環式又は有橋脂環式カルボン酸等が挙げられる。

【0056】

上記鎖状脂肪族多価カルボン酸としては、上記鎖状脂肪族(モノ)カルボン酸にさらにカルボキシル基が1つ以上付加されたカルボン酸が挙げられ、この中でも鎖状脂肪族ジカルボン酸がエポキシ樹脂との反応性が低く、フラックス機能を好適に発揮する点で好ましい。鎖状脂肪族ジカルボン酸としては、例えばオクタン二酸、ノナン二酸、デカン二酸、ドデカン二酸、テトラデカン二酸、ヘキサデカン二酸、ヘプタデカン二酸、オクタデカン二酸等が挙げられ、この中でも炭素数が8〜12の鎖状脂肪族ジカルボン酸が好ましい。

【0057】

上記脂環式多価カルボン酸としては、上記脂環式(モノ)カルボン酸にさらにカルボキシル基が1つ以上付加されたカルボン酸が挙げられ、この中でも脂環式ジカルボン酸がエポキシ樹脂に対する低反応性及びフラックス機能発現性の点で好ましい。脂環式ジカルボン酸としては、例えばシクロヘキサンジカルボン酸、シクロヘプタンジカルボン酸、シクロオクタンジカルボン酸等の単環式ジカルボン酸、ノルボルナンジカルボン酸、アダマンタンジカルボン酸等の多環式又は有橋脂環式ジカルボン酸等が挙げられる。

【0058】

以上の炭素数8以上の脂肪族カルボン酸においても、1つ以上の水素原子が上記付加的な置換基により置換されていてもよい。

【0059】

フラックス剤としてのカルボキシル基含有化合物の添加量は上記フラックス機能が発揮される程度であればよく、封止組成物の合計重量に対して0.1〜20重量%が好ましく、0.5〜10重量%がより好ましい。

【0060】

(フェノール系硬化剤)

本実施形態に係る封止組成物は、フェノール系硬化剤を含むことが好ましい。フェノール系硬化剤は、前記エポキシ樹脂の硬化剤として作用するものであり、例えば、フェノールノボラック樹脂、フェノールアラルキル樹脂、クレゾールノボラック樹脂、tert−ブチルフェノールノボラック樹脂、ノニルフェノールノボラック樹脂等のノボラック型フェノール樹脂、レゾール型フェノール樹脂、ポリパラオキシスチレン等のポリオキシスチレン等が挙げられる。これらは単独で、又は2種以上を併用して用いることができる。これらのフェノール系硬化剤のうちフェノールノボラック樹脂、フェノールアラルキル樹脂が特に好ましい。半導体装置の接続信頼性を向上させることができるからである。

【0061】

前記エポキシ樹脂とフェノール系硬化剤の配合割合は、例えば、前記エポキシ樹脂成分中のエポキシ基1当量当たりフェノール系硬化剤中の水酸基が0.5〜2.0当量になるように配合することが好適である。より好適なのは、0.8〜1.2当量である。すなわち、両者の配合割合が前記範囲を外れると、十分な硬化反応が進まず、エポキシ樹脂硬化物の特性が劣化し易くなるからである。

【0062】

本実施形態においては、エポキシ樹脂、フェノール系硬化剤及びアクリル樹脂を用いた封止組成物が特に好ましい。これらの樹脂は、イオン性不純物が少なく耐熱性が高いので、半導体素子の信頼性を確保できる。この場合の配合比は、アクリル樹脂成分100重量部に対して、エポキシ樹脂とフェノール系硬化剤の混合量が50〜1000重量部である。

【0063】

(その他の成分)

上記封止組成物は、上記成分のほか、無機充填剤、他の熱硬化性樹脂、架橋剤等を含んでいてもよい。

【0064】

(無機充填剤)

無機充填剤の配合は、熱伝導性の向上や貯蔵弾性率の調節等を可能にする。前記無機充填剤としては、例えば、シリカ、クレー、石膏、炭酸カルシウム、硫酸バリウム、酸化アルミナ、酸化ベリリウム、炭化珪素、窒化珪素等のセラミック類、アルミニウム、銅、銀、金、ニッケル、クロム、鉛、錫、亜鉛、パラジウム、半田等の金属、又は合金類、その他カーボン等からなる種々の無機粉末が挙げられる。これらは、単独で又は2種以上を併用して用いることができる。なかでも、シリカ、特に溶融シリカが好適に用いられる。

【0065】

無機充填剤の平均粒径は特に限定されないものの、0.005〜10μmの範囲内であることが好ましく、0.01〜5μmの範囲内であることがより好ましく、さらに好ましくは0.1〜2.0μmである。無機充填剤の平均粒径が0.005μm未満であると、アンダーフィル材の可とう性が低下する原因となる。その一方、前記平均粒径が10μmを超えると、アンダーフィル材が封止するギャップに対して粒径が大きく封止性が低下する要因となる。なお、本発明においては、平均粒径が相互に異なる無機充填剤同士を組み合わせて使用してもよい。また、平均粒径は、光度式の粒度分布計(HORIBA製、装置名;LA−910)により求めた値である。

【0066】

前記無機充填剤の配合量は、有機樹脂成分100重量部に対し10〜400重量部であることが好ましく、50〜250重量部がより好ましい。無機充填剤の配合量が10重量部未満であると、貯蔵弾性率が低下しパッケージの応力信頼性が大きく損なわれる場合がある。一方、400重量部を超えると、アンダーフィル材2の流動性が低下し基板や半導体素子の凹凸に十分に埋まり込まずにボイドやクラックの原因となる場合がある。

【0067】

(他の熱硬化性樹脂)

他の熱硬化性樹脂としては、アミノ樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、シリコーン樹脂、又は熱硬化性ポリイミド樹脂等が挙げられる。これらの樹脂は、単独で又は2種以上を併用して用いることができる。

【0068】

(架橋剤)

本実施形態の封止組成物を予めある程度架橋をさせておく場合には、作製に際し、重合体の分子鎖末端の官能基等と反応する多官能性化合物を架橋剤として添加させておくのがよい。これにより、高温下での接着特性を向上させ、耐熱性の改善を図ることができる。

【0069】

前記架橋剤としては、特に、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、p−フェニレンジイソシアネート、1,5−ナフタレンジイソシアネート、多価アルコールとジイソシアネートの付加物等のポリイソシアネート化合物がより好ましい。架橋剤の添加量としては、前記の重合体100重量部に対し、通常0.05〜7重量部とするのが好ましい。架橋剤の量が7重量部より多いと、接着力が低下するので好ましくない。その一方、0.05重量部より少ないと、凝集力が不足するので好ましくない。また、この様なポリイソシアネート化合物と共に、必要に応じて、エポキシ樹脂等の他の多官能性化合物を一緒に含ませるようにしてもよい。

【0070】

なお、封止組成物には、必要に応じてさらに他の添加剤を適宜に配合することができる。他の添加剤としては、例えば難燃剤、シランカップリング剤又はイオントラップ剤等が挙げられる。前記難燃剤としては、例えば、三酸化アンチモン、五酸化アンチモン、臭素化エポキシ樹脂等が挙げられる。これらは、単独で、又は2種以上を併用して用いることができる。前記シランカップリング剤としては、例えば、β−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン等が挙げられる。これらの化合物は、単独で又は2種以上を併用して用いることができる。前記イオントラップ剤としては、例えばハイドロタルサイト類、水酸化ビスマス等が挙げられる。これらは、単独で又は2種以上を併用して用いることができる。

【0071】

本実施形態では、封止組成物は、必要に応じて着色しても良い。封止組成物において、着色により呈している色としては特に制限されないが、例えば、黒色、青色、赤色、緑色などが好ましい。着色に際しては、顔料、染料などの公知の着色剤の中から適宜選択して用いることができる。

【0072】

本実施形態において、熱硬化前の上記アンダーフィル材2の100〜200℃における最低溶融粘度は、100Pa・s以上20000Pa・s以下であることが好ましく、1000Pa・s以上10000Pa・s以下であることがより好ましい。最低溶融粘度を上記範囲とすることにより、シート状封止組成物と半導体素子との貼り合わせの際に、接続部材4(図1(a)参照)の封止組成物への進入を容易にすることができる。また、半導体素子5の電気的接続の際のボイドの発生、及び半導体素子5と被着体6との間の空間からの封止組成物のはみ出しを防止することができる(図1(d)参照)。

【0073】

また、熱硬化前の上記アンダーフィル材2の23℃における粘度は、0.01MPa・s以上100MPa・s以下であることが好ましく、0.1MPa・s以上10MPa・s以下であることがより好ましい。熱硬化前の封止組成物が上記範囲の粘度を有することで、ダイシングの際の半導体ウェハ3(図1(b)参照)の保持性や作業の際の取り扱い性を向上させることができる。

【0074】

さらに、熱硬化前の上記アンダーフィル材2の温度23℃、湿度70%の条件下における吸水率は、1重量%以下であることが好ましく、0.5重量%以下であることがより好ましい。封止組成物が上記のような吸水率を有することにより、封止組成物への水分の吸収が抑制され、半導体素子5の実装時のボイドの発生をより効率的に抑制することができる。なお、上記吸水率の下限は小さいほど好ましく、実質的に0重量%が好ましく、0重量%であることがより好ましい。

【0075】

シート状封止組成物の厚さ(複層の場合は総厚)は特に限定されないものの、封止組成物の強度や半導体素子5と被着体6との間の空間の充填性を考慮すると10μm以上100μm以下程度であってもよい。なお、アンダーフィル材2の厚さは、半導体素子5と被着体6との間のギャップや接続部材の高さを考慮して適宜設定すればよい。

【0076】

シート状封止組成物は、図1に示すように、セパレータ1上に形成されていることが好ましい。セパレータ1は、封止組成物2の強度母材としての機能を有している。セパレータ2としては、セパレータの基材をそのまま用いてもよく、該基材の表面を剥離剤処理して用いてもよい。

【0077】

セパレータの基材の形成材料としては、例えば、低密度ポリエチレン、直鎖状ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、超低密度ポリエチレン、ランダム共重合ポリプロピレン、ブロック共重合ポリプロピレン、ホモポリプロレン、ポリブテン、ポリメチルペンテン等のポリオレフィン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−(メタ)アクリル酸共重合体、エチレン−(メタ)アクリル酸エステル(ランダム、交互)共重合体、エチレン−ブテン共重合体、エチレン−ヘキセン共重合体、ポリウレタン、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル、ポリカーボネート、ポリイミド、ポリエーテルエーテルケトン、ポリイミド、ポリエーテルイミド、ポリアミド、全芳香族ポリアミド、ポリフェニルスルフィド、アラミド(紙)、ガラス、ガラスクロス、フッ素樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、セルロース系樹脂、シリコーン樹脂、金属(箔)、グラシン紙等の紙等が挙げられる。

【0078】

また基材の材料としては、上記で列挙した樹脂の架橋体等のポリマーが挙げられる。前記プラスチックフィルムは、無延伸で用いてもよく、必要に応じて一軸又は二軸の延伸処理を施したものを用いてもよい。延伸処理等により熱収縮性を付与した封止シートによれば、ダイシング後にその基材1を熱収縮させることにより基材1と封止組成物との接着面積を低下させて、半導体チップの回収の容易化を図ることができる。

【0079】

上記剥離剤としては、フッ素系剥離剤、長鎖アルキルアクリレート系剥離剤等の剥離剤を使用可能である。

【0080】

(シート状封止組成物の製造方法)

本実施形態に係るシート状封止組成物の製造方法は、セパレータ1上に封止組成物2を形成する工程を有する。

【0081】

前記セパレータ1の基材の製膜方法としては、例えばカレンダー製膜法、有機溶媒中でのキャスティング法、密閉系でのインフレーション押出法、Tダイ押出法、共押出し法、ドライラミネート法等が例示できる。基材の材料は上記で示した材料を用いればよい。必要に応じて、上記基材におけるシート状封止組成物側の面に、上述の剥離剤による処理を行ってもよい。

【0082】

シート状封止組成物2を形成する工程としては、例えば、セパレータ1上にシート状封止組成物の構成材料である樹脂組成物溶液を塗工して塗布層を形成する工程を行い、その後、前記塗布層を乾燥させる工程を行う方法が挙げられる。上記樹脂組成物溶液は、上述の封止組成物の構成成分を適当な溶媒(例えば、メチルエチルケトン等)に溶解・分散させることで調製することができる。

【0083】

前記樹脂組成物溶液の塗工方法としては特に限定されず、例えば、コンマコート法、ファウンテン法、グラビア法などを用いて塗工する方法が挙げられる。塗工厚みとしては、塗布層を乾燥して最終的に得られる封止組成物の厚さが上記に示した範囲内となる様に適宜設定すればよい。さらに、樹脂組成物溶液の粘度としては特に限定されず、25℃において400〜2500mPa・sが好ましく、800〜2000mPa・sがより好ましい。

【0084】

前記塗布層の乾燥は、一般的な加熱炉等へ投入することで行えばよく、その際、塗布層に乾燥風を吹き付けてもよい。

【0085】

乾燥時間は樹脂組成物溶液の塗工厚みに応じて適宜設定され、通常は1〜5min、好ましくは2〜4minの範囲内である。乾燥時間が1min未満であると、硬化反応が十分に進行せず、未反応の硬化成分や残存する溶媒量が多く、これにより、後工程にてアウトガスやボイドの問題が発生する場合がある。その一方、5minを超えると、硬化反応が進行しすぎる結果、流動性や半導体ウェハのバンプの埋まり込み性が低下する場合がある。

【0086】

乾燥温度は特に限定されず、通常は70〜160℃の範囲内で設定される。但し、本発明においては、乾燥時間の経過と共に、乾燥温度を段階的に上昇させて行うことが好ましい。具体的には、例えば乾燥初期(乾燥直後から1min以下)では70℃〜100℃の範囲内で設定され、乾燥後期(1minを超えて5min以下)では100〜160℃の範囲内で設定される。これにより、塗工直後に乾燥温度を急激に上昇させた場合に生じる塗布層表面のピンホールの発生を防止することができる。

【0087】

さらに上記セパレータをシート状封止組成物のもう一方の面に貼り合わせ、これを封止シートの保護フィルムとして使用し、半導体ウェハ等との貼り合わせの際に剥離してもよい。これにより、本実施形態に係るシート状封止組成物を製造することができる。

【0088】

<半導体装置の製造方法>

本発明の半導体装置の製造方法は、半導体ウェハの接続部材が形成された面と当該シート状封止組成物とを貼り合わせる貼合せ工程と、上記半導体ウェハをダイシングして上記シート状封止組成物付きの半導体素子を形成するダイシング工程と、上記被着体と上記半導体素子の間の空間を上記シート状封止組成物で充填しつつ上記接続部材を介して上記半導体素子と上記被着体とを電気的に接続する接続工程とを含む。以下、当該製造方法の位置実施形態について説明する。

【0089】

[貼り合わせ工程]

貼り合わせ工程では、半導体ウェハ3の接続部材4が形成された面と上記シート状封止組成物2とを貼り合わせる(図2(a)参照)。

【0090】

(半導体ウェハ)

半導体ウェハ3としては、一方の面3aに複数の接続部材4が形成されていてもよく(図2(a)参照)、半導体ウェハ3の両面3a、3bに接続部材が形成されていてもよい(図示せず)。バンプや導電材等の接続部材の材質としては、特に限定されず、例えば、錫−鉛系金属材、錫−銀系金属材、錫−銀−銅系金属材、錫−亜鉛系金属材、錫−亜鉛−ビスマス系金属材等の半田類(合金)や、金系金属材、銅系金属材などが挙げられる。接続部材の高さも用途に応じて定められ、一般的には10〜60μm程度である。もちろん、半導体ウェハ3における個々の接続部材の高さは同一でも異なっていてもよい。

【0091】

半導体ウェハの両面に接続部材が形成されている場合、接続部材同士は電気的に接続されていてもよく、接続されていなくてもよい。接続部材同士の電気的接続には、TSV形式と呼ばれるビアを介しての接続等が挙げられる。

【0092】

本実施形態において、上記半導体ウェハの接続部材の高さX(μm)と上記封止組成物の厚さY(μm)とが下記の関係を満たすことが好ましい。

0.5≦Y/X≦2

【0093】

上記接続部材の高さX(μm)と上記封止組成物の厚さY(μm)とが上記関係を満たすことにより、半導体素子と被着体との間の空間を十分に充填することができる。また、当該空間からの封止組成物の過剰のはみ出しを防止することができ、これにより、封止組成物による半導体素子の汚染等を防止することができる。なお、各接続部材の高さが異なる場合は、最も高い接続部材の高さを基準とする。

【0094】

(貼り合わせ)

図2(a)に示すように、まず、シート状封止組成物2上に任意に設けられたセパレータを適宜に剥離し、前記半導体ウェハ3の接続部材4が形成された面(接続部材形成面)3aと封止組成物とを対向させ、前記封止組成物2と前記半導体ウェハ3とを貼り合わせる(マウント工程)。

【0095】

貼り合わせの方法は特に限定されないが、圧着による方法が好ましい。圧着は通常、圧着ロール等の公知の押圧手段により、好ましくは0.1〜1MPa、より好ましくは0.3〜0.7MPaの圧力を負荷して押圧しながら行われる。この際、40〜100℃程度に加熱しながら圧着させてもよい。また、密着性を高めるために、減圧下(1〜1000Pa)で圧着することも好ましい。

【0096】

[ダイシング工程」

ダイシング工程では、図2(b)に示すように半導体ウェハ3をダイシングして封止組成物2付きの半導体素子5を形成する。ダイシング工程を経ることで、半導体ウェハ3を所定のサイズに切断して個片化(小片化)し、半導体チップ(半導体素子)5を製造する。ここで得られる半導体チップ5は同形状に切断された封止組成物2と一体になっている。ダイシングは、半導体ウェハ3の封止組成物を貼り合わせた面3aと反対側の面3bから常法に従い行われる。切断箇所の位置合わせは直射光もしくは間接光または赤外線(IR)を用いた画像認識により行うことができる。

【0097】

本工程では、例えば、封止組成物まで切込みを行うフルカットと呼ばれる切断方式等を採用できる。本工程で用いるダイシング装置としては特に限定されず、従来公知のものを用いることができる。また、半導体ウェハは、封止組成物により優れた密着性で接着固定されているので、チップ欠けやチップ飛びを抑制できると共に、半導体ウェハの破損も抑制できる。封止組成物はエポキシ樹脂を含む樹脂組成物により形成されていることから、ダイシングにより切断されても、その切断面において封止組成物の封止組成物の糊はみ出しが生じるのを抑制又は防止することができる。その結果、切断面同士が再付着(ブロッキング)することを抑制又は防止することができ、後述のピックアップを一層良好に行うことができる。

【0098】

なお、ダイシング工程に続いてセパレータ1のエキスパンドを行う場合、該エキスパンドは従来公知のエキスパンド装置を用いて行うことができる。エキスパンド装置は、ダイシングリングを介してセパレータ1を下方へ押し下げることが可能なドーナッツ状の外リングと、外リングよりも径が小さくセパレータ1を支持する内リングとを有している。このエキスパンド工程により、後述のピックアップ工程において、隣り合う半導体チップ同士が接触して破損するのを防ぐことが出来る。

【0099】

[ピックアップ工程]

シート状封止組成物2付きの半導体チップ5を回収するために、図2(c)に示すように、封止組成物2付きの半導体チップ5のピックアップを行って、半導体チップ5と封止組成物3との積層体Aをセパレータ1より剥離する。

【0100】

ピックアップの方法としては特に限定されず、従来公知の種々の方法を採用できる。例えば、個々の半導体チップを積層フィルムの基材側からニードルによって突き上げ、突き上げられた半導体チップをピックアップ装置によってピックアップする方法等が挙げられる。なお、ピックアップされた半導体チップ5は、面3aに貼り合わされた封止組成物と一体となって積層体Aを構成している。

【0101】

[接続工程]

接続工程では、被着体と半導体素子の間の空間を封止組成物で充填しつつ接続部材を介して半導体素子と被着体とを電気的に接続する(いわゆる実装工程。図2(d)参照)。具体的には、積層体Aの半導体チップ5を、半導体チップ5の接続部材形成面3aが被着体6と対向する形態で、被着体6に常法に従い固定させる。例えば、半導体チップ5に形成されているバンプ(接続部材)4を、被着体6の接続パッドに被着された接合用の導電材7(半田など)に接触させて押圧しながら導電材を溶融させることにより、半導体チップ5と被着体6との電気的接続を確保し、半導体チップ5を被着体6に固定させることができる。この際、シート状封止組成物2は所定のカルボキシル基含有化合物を含んでおり、実装の際の熱によってもエポキシ樹脂との反応が抑制されているので、フラックス機能を十分発揮することができる。このように、半導体チップ5の接続部材形成面3aには封止組成物2が貼り付けられているので、半導体チップ5と被着体6との電気的接続と同時に、半導体チップ5と被着体6との間の空間の充填を効率良く行うことができる。この接続工程を経ることで、封止組成物は硬化されることになる。

【0102】

被着体6としては、リードフレームや回路基板(配線回路基板など)等の各種基板に加え、他の半導体素子を用いることができる。このような基板の材質としては、特に限定されるものではないが、セラミック基板や、プラスチック基板が挙げられる。プラスチック基板としては、例えば、エポキシ基板、ビスマレイミドトリアジン基板、ポリイミド基板、ガラスエポキシ基板等が挙げられる。

【0103】

なお、接続工程では、接続部材及び導電材の一方又は両方を溶融させて、半導体チップ5の接続部材形成面3aのバンプ4と、被着体6の表面の導電材7とを接続させているが、このバンプ4及び導電材7の溶融時の温度としては、通常、220℃程度(例えば、160℃〜300℃)となっている。本実施形態に係る封止組成物はエポキシ樹脂等により形成しているので、この実装工程における高温にも耐えられる耐熱性を有する。

【0104】

[封止工程]

次に、実装された半導体チップ5を備える半導体装置20全体を保護するために封止工程を行ってもよい。封止工程は、封止樹脂を用いて行われる。このときの封止条件としては特に限定されないが、通常、175℃で60秒間〜90秒間の加熱を行うことにより、封止樹脂の熱硬化が行われるが、本発明はこれに限定されず、例えば165℃〜185℃で、数分間キュアすることができる。

【0105】

前記封止樹脂としては、絶縁性を有する樹脂(絶縁樹脂)であれば特に制限されず、公知の封止樹脂等の封止材から適宜選択して用いることができるが、弾性を有する絶縁樹脂がより好ましい。封止樹脂としては、例えば、エポキシ樹脂を含む樹脂組成物等が挙げられる。エポキシ樹脂としては、前記に例示のエポキシ樹脂等が挙げられる。また、エポキシ樹脂を含む樹脂組成物による封止樹脂としては、樹脂成分として、エポキシ樹脂以外に、エポキシ樹脂以外の熱硬化性樹脂(フェノール樹脂など)や、熱可塑性樹脂などが含まれていてもよい。なお、フェノール樹脂としては、エポキシ樹脂の硬化剤としても利用することができ、このようなフェノール樹脂としては、前記に例示のフェノール樹脂などが挙げられる。

【0106】

[半導体装置]

次に、当該シート状封止組成物を用いて得られる半導体装置について図面を参照しつつ説明する(図2(d)参照)。本実施形態に係る半導体装置20では、半導体素子5と被着体6とが、半導体素子5上に形成されたバンプ(接続部材)4及び被着体6上に設けられた導電材7を介して電気的に接続されている。また、半導体素子5と被着体6との間には、その空間を充填するように封止組成物2が配置されている。半導体装置20は、封止組成物2を用いる上記製造方法にて得られるので、半導体素子5のバンプ4と被着体6との間の接合が良好に行われている。従って、半導体素子5表面保護、及び半導体素子5と被着体6との間の空間の充填が十分なレベルとなり、半導体装置20として高い信頼性を発揮することができる。

【実施例】

【0107】

以下に、この発明の好適な実施例を例示的に詳しく説明する。但し、この実施例に記載されている材料や配合量等は、特に限定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。また、部とあるのは、重量部を意味する。

【0108】

[実施例1]

エポキシ当量142g/eqのナフタレン型エポキシ樹脂(DIC社製、製品名:HP4032D)4.74部、エポキシ当量169g/eqのフェノールノボラック型エポキシ樹脂(日本化薬(株)製、製品名:EPPN501HY)1.19部、フェノール当量175g/eqのフェノールノボラック樹脂(明和化成(株)社製、製品名:MEH−7800S)7.05部、重量平均分子量が90万のアクリル酸ブチル−アクリル酸エチル−アクリロニトリル共重合体(ナガセケムテックス(株)社製、製品名:テイサンレジンSG−28GM)1.8部、p−アニス酸(pKa=4.5)、硬化促進剤としてのトリフェニルフォスフィン(四国化成工業(株)製)0.18部をメチルエチルケトンに溶解し、無機充填剤((株)アドマッテクス社製、製品名:SE2050MC、平均粒径0.5μm)10.47部を添加して、固形分濃度が40重量%となる樹脂組成物の溶液を調製した。

【0109】

この樹脂組成物の溶液を、シリコーン離型処理した厚さが50μmのポリエチレンテレフタレートフィルムからなる離型処理フィルム(セパレータ)上に塗布した後、130℃で2分間乾燥させることにより、厚さ55μmのシート状封止組成物を作製した。

【0110】

[実施例2]

p−アニス酸に代えて、p−ジメチルアミノ安息香酸(pKa=4.9)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0111】

[実施例3]

p−アニス酸に代えて、オクタン二酸(pKa1=4.5)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0112】

[実施例4]

p−アニス酸に代えて、ドデカン二酸(pKa1=5.0)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0113】

[実施例5]

p−アニス酸に代えて、オレイン酸(pKa=5.0)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0114】

[実施例6]

p−アニス酸に代えて、1,2−シクロヘキサンジカルボン酸(pKa1=4.4)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0115】

[実施例7]

p−アニス酸に代えて、2−フェノキシ安息香酸(pKa=3.5)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0116】

[実施例8]

p−アニス酸に代えて、2−フェニル安息香酸(pKa=3.5)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0117】

[比較例1]

p−アニス酸に代えて、2,6−ジヒドロキシ安息香酸(pKa=1.2)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0118】

[比較例2]

p−アニス酸に代えて、2−ニトロ安息香酸(pKa=2.5)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0119】

[比較例3]

p−アニス酸に代えて、フェノール(pKa=9.9)を用いたこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0120】

[比較例4]

p−アニス酸を添加しなかったこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0121】

[比較例5]

アクリル酸ブチル−アクリル酸エチル−アクリロニトリル共重合体を添加しなかったこと以外は、実施例1と同様にしてシート状封止組成物を作製した。

【0122】

(バンプ接合性の評価)

片面にバンプが形成されている片面バンプ付き半導体チップを用意し、この片面バンプ付き半導体チップのバンプが形成されている側の面に、実施例及び比較例で作製したシート状封止組成物を貼り合わせた。片面バンプ付き半導体チップとしては、以下のものを用いた。また、貼り合わせ条件は以下の通りである。シート状封止組成物の厚さY(=65μm)のバンプの高さX(=65μm)に対する比(Y/X)は、1.0であった。

【0123】

(シート状封止組成物の可撓性の評価)

上記の通り得られたシート状封止組成物を温度25℃、湿度70%の条件下で1週間放置したのち、90度に折りまげて、ひび割れが発生しなかったものを「○」、ひび割れが発生したものを「×」として評価した。

【0124】

<片面バンプ付き半導体チップ>

サイズ:10mm角

厚さ:0.5mm(500μm)

バンプの高さ:65μm

バンプ数:1960

バンプの材質:Sn−Ag−Cu半田

【0125】

<貼り合わせ条件>

貼り付け装置:商品名「DSA840−WS」日東精機株式会社製

貼り付け速度:10mm/min

貼り付け圧力:0.5MPa

貼り付け時のステージ温度:75℃

貼り付け時の真空度:1000Pa

【0126】

次に、下記の熱圧着条件1に続いて熱圧着条件2により接続工程を行い、半導体チップのバンプ形成面と厚さ200μmの銅板とを対向させた状態で半導体チップを銅板に熱圧着して両者の接合を行った。

【0127】

<熱圧着条件1>

フリップチップボンダー:商品名「FCB−3」パナソニック製

加熱温度:185℃

荷重:6kg(58.8N)

保持時間:20秒

【0128】

<熱圧着条件2>

フリップチップボンダー:商品名「FCB−3」パナソニック製

加熱温度:3000℃

荷重:1kg(9.8N)

保持時間:10秒

【0129】

バンプ接合性の評価を以下の手順で行った。バンプ付き半導体チップを銅板から剥がし、銅板上のバンプと接合していた領域を観察して、バンプの形成材である半田が銅板上の接合領域にどの程度移行して残存しているかを画像認識装置(浜松ホトニクス社製、商品名「C9597−11」)を用いて確認した。接合領域のほぼ全面に半田が残存している(銅板を平面視した際、接合状態での接合領域の最大外縁(円形)内の面積の80%以上に半田が残存している)場合を「○」、80%未満の場合を「×」として評価した。結果を表1に示す。

【0130】

【表1】

【0131】

表1から分かるように、実施例に係るシート状封止組成物では半田が接合領域のほぼ全面に残存しており、良好なバンプ接合性が確認された。一方、比較例1〜4では半田が接合領域にほとんど残存していないか、残存していても一部のみであり、バンプ接合性が不十分で接続信頼性は低かった。比較例5ではバンプ接合性は良好であったものの、安定的な可撓性は示されなかった。

【符号の説明】

【0132】

1 セパレータ

2 シート状封止組成物

3 半導体ウェハ

3a 半導体ウェハの接続部材が形成された面

3b 半導体ウェハの接続部材が形成された面とは反対側の面

4 バンプ(接続部材)

5 半導体チップ(半導体素子)

6 被着体

7 導通材

20 半導体装置

【特許請求の範囲】

【請求項1】

重量平均分子量が10万以上の熱可塑性樹脂と、

エポキシ樹脂と、

硬化促進剤と、

pKaが3.5以上であるカルボキシル基含有化合物と

を含むシート状封止組成物。

【請求項2】

上記カルボキシル基含有化合物は、

分子内にアルキル基、アルコキシ基、アリールオキシ基、アリール基及びアルキルアミノ基からなる群より選択される少なくとも1種の置換基を有する芳香族カルボン酸、並びに

分子内にカルボキシル基を1つ以上有する炭素数が8以上の脂肪族カルボン酸

からなる群より選択される少なくとも1種である請求項1に記載のシート状封止組成物。

【請求項3】

上記芳香族カルボン酸は、2位、4位及び6位のうちの少なくとも1つの水素原子が独立してアルキル基、アルコキシ基、アリールオキシ基、アリール基又はアルキルアミノ基で置換された安息香酸誘導体である請求項2に記載のシート状封止組成物。

【請求項4】

上記安息香酸誘導体が、2位又は4位の水素原子がメトキシ基、フェノキシ基、フェニル基又はジメチルアミノ基で置換された安息香酸誘導体である請求項3に記載のシート状封止組成物。

【請求項5】

上記安息香酸誘導体がヒドロキシル基を含まない請求項3又は4に記載の封止樹脂シート。

【請求項6】

上記脂肪族カルボン酸が、炭素数が8〜12の鎖状脂肪族ジカルボン酸、又は脂環式ジカルボン酸である請求項2に記載の封止樹脂シート。

【請求項7】

フェノール系硬化剤をさらに含む請求項1〜6のいずれか1項に記載のシート状封止組成物。

【請求項8】

上記熱可塑性樹脂がアクリル樹脂である請求項1〜7のいずれか1項に記載のシート状封止組成物。

【請求項9】

半導体ウェハの接続部材が形成された面と請求項1〜8のいずれか1項に記載のシート状封止組成物とを貼り合わせる貼合せ工程と、

上記半導体ウェハをダイシングして上記シート状封止組成物付きの半導体素子を形成するダイシング工程と、

上記被着体と上記半導体素子の間の空間を上記シート状封止組成物で充填しつつ上記接続部材を介して上記半導体素子と上記被着体とを電気的に接続する接続工程と

を含む半導体装置の製造方法。

【請求項1】

重量平均分子量が10万以上の熱可塑性樹脂と、

エポキシ樹脂と、

硬化促進剤と、

pKaが3.5以上であるカルボキシル基含有化合物と

を含むシート状封止組成物。

【請求項2】

上記カルボキシル基含有化合物は、

分子内にアルキル基、アルコキシ基、アリールオキシ基、アリール基及びアルキルアミノ基からなる群より選択される少なくとも1種の置換基を有する芳香族カルボン酸、並びに

分子内にカルボキシル基を1つ以上有する炭素数が8以上の脂肪族カルボン酸

からなる群より選択される少なくとも1種である請求項1に記載のシート状封止組成物。

【請求項3】

上記芳香族カルボン酸は、2位、4位及び6位のうちの少なくとも1つの水素原子が独立してアルキル基、アルコキシ基、アリールオキシ基、アリール基又はアルキルアミノ基で置換された安息香酸誘導体である請求項2に記載のシート状封止組成物。

【請求項4】

上記安息香酸誘導体が、2位又は4位の水素原子がメトキシ基、フェノキシ基、フェニル基又はジメチルアミノ基で置換された安息香酸誘導体である請求項3に記載のシート状封止組成物。

【請求項5】

上記安息香酸誘導体がヒドロキシル基を含まない請求項3又は4に記載の封止樹脂シート。

【請求項6】

上記脂肪族カルボン酸が、炭素数が8〜12の鎖状脂肪族ジカルボン酸、又は脂環式ジカルボン酸である請求項2に記載の封止樹脂シート。

【請求項7】

フェノール系硬化剤をさらに含む請求項1〜6のいずれか1項に記載のシート状封止組成物。

【請求項8】

上記熱可塑性樹脂がアクリル樹脂である請求項1〜7のいずれか1項に記載のシート状封止組成物。

【請求項9】

半導体ウェハの接続部材が形成された面と請求項1〜8のいずれか1項に記載のシート状封止組成物とを貼り合わせる貼合せ工程と、

上記半導体ウェハをダイシングして上記シート状封止組成物付きの半導体素子を形成するダイシング工程と、

上記被着体と上記半導体素子の間の空間を上記シート状封止組成物で充填しつつ上記接続部材を介して上記半導体素子と上記被着体とを電気的に接続する接続工程と

を含む半導体装置の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−112730(P2013−112730A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259122(P2011−259122)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]