シールドケーブル

【課題】接地接続を確実にし、インピーダンスのミスマッチを防止するシールドフラットケーブル及びその製造方法を提供する。

【解決手段】シールドケーブル1は、複数本の導体2を平行一列に並べて絶縁体3で一体に被覆したフラットケーブル1aの両面に、端末を除く長手方向全域にわたって接地接続用の金属箔テープ6が接着され、その周囲に金属箔シート7が縦添え巻きされており、金属箔シート7の巻き終わり端部が3回以上折り曲げられている。

【解決手段】シールドケーブル1は、複数本の導体2を平行一列に並べて絶縁体3で一体に被覆したフラットケーブル1aの両面に、端末を除く長手方向全域にわたって接地接続用の金属箔テープ6が接着され、その周囲に金属箔シート7が縦添え巻きされており、金属箔シート7の巻き終わり端部が3回以上折り曲げられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導体が絶縁体にて被覆されたコア電線を含み、最外層が金属箔シートを縦添え巻きして形成されているシールドケーブルに関する。

【背景技術】

【0002】

電子機器内の配線や機器可動部の配線に、省スペース化と簡便な接続を目的として、可撓性のあるフラットケーブルが用いられている。また、機器の使用周波数が高くなるとノイズの影響が大きくなることから、シールドされたシールドフラットケーブルが用いられる。通常、平角導体または丸形導体からなる導体を所定の間隔で一列に並べて配列し、全体を電気絶縁樹脂からなる絶縁体で一体化する。そして、絶縁体の外側を共通の導電体で覆ってシールド導体とし、その外側を樹脂による外被で保護した形状とされる(例えば、特許文献1,2参照)。

【0003】

従来のシールドフラットケーブルは、シールド導体をケーブル端末部でコネクタや回路基板の接地端子に接続するのに、ドレインワイヤを用いている。ドレインワイヤは、通常、シールドフラットケーブルの絶縁体を覆っているシールド導体の内側で、ケーブルの長手方向全長に亘って接触するように配設されている。シールドフラットケーブルの端末部では、コネクタや回路基板の端子部に接続するために外被と共にシールド導体は除去されるが、上記のドレインワイヤによりシールド導体がシールド端子に接地接続される。

【0004】

また、複数本の導体が平行一列に並べられて絶縁体で被覆したフラットケーブルの他に、1本の導体を絶縁体で断面円形に被覆したケーブルの形態もあり、この形態でも、導体が絶縁体にて被覆されたコア電線の周囲にシールド層を設け、シールドケーブルとして用いることがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−64037号公報

【特許文献2】特開2003−16849号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

シールドケーブルは、その用いられる機器等の難燃性を確保するために、所定の難燃性(例えば、UL規格のVW−1)をクリアすることが要求される。ケーブルにシールド層を設けた場合、さらにシールド層の周囲に難燃性の高い樹脂の被覆層を設けることで、要求される難燃性を満たすことが比較的容易である。しかし、ケーブルの最外層に金属箔からなるシールド層を設けた場合には、高温時に内部の絶縁体の樹脂から生じるガスが、金属箔同士を貼り合わせた箇所から出てきて燃焼するため、所定の難燃性を得ることが難しかった。

【0007】

そこで、本発明の目的は、ケーブルの最外層に金属箔からなるシールド層を設けた構造であっても、高い難燃性を確保することのできるシールドケーブルを提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決することのできる本発明のシールドケーブルは、導体が絶縁体にて被覆されたコア電線を含み、最外層が金属箔シートを縦添え巻きして形成されているシールドケーブルであって、前記金属箔シートの巻き終わり端部が3回以上折り曲げられていることを特徴とする。

【0009】

本発明のシールドケーブルにおいて、前記絶縁体が非難燃性の樹脂であることが好ましい。

【0010】

本発明のシールドケーブルにおいて、前記コア電線に含まれる前記導体が複数あり、複数の前記導体が接触せず絶縁されていることが好ましい。

【0011】

本発明のシールドケーブルにおいて、前記コア電線が複数あってもよい。

【0012】

本発明のシールドケーブルにおいて、前記コア電線の周囲に電磁遮蔽層が設けられていることが好ましい。

【0013】

本発明のシールドケーブルにおいて、複数本の前記導体が平行一列に並べられて前記絶縁体で被覆され、前記絶縁体の前記導体の配列面に平行である二つの面に金属箔テープが貼り付けられ、さらにその外周に前記金属箔シートが縦添え巻きされ、前記金属箔シートの巻き終わり端部が3回以上折り曲げられていることが好ましい。

【発明の効果】

【0014】

本発明のシールドケーブルは、コア電線の最外層に、金属箔シートを縦添え巻きしてシールド層が形成されているものであるが、金属箔シートの巻き終わり端部が3回以上折り曲げられているため、金属箔シートの内側のコア電線が高温に熱せられてガスが生じても、金属箔シートを貼り合わせた巻き終わり端部から外部へガスが漏れ出すことが防がれる。また、シールドケーブルの外側で炎があっても、金属箔シートにより炎を遮断することができ、内部のコア電線を炎から守ることができる。したがって、最外層に金属箔からなるシールド層を設けた構造でありながら、高い難燃性を確保することができる。

【図面の簡単な説明】

【0015】

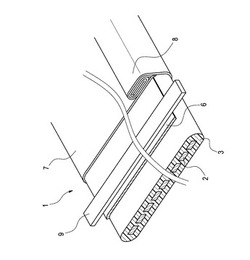

【図1】本発明によるシールドケーブルの端末部近傍の一例を示す斜視図である。

【図2】図1のシールドケーブルの断面を示す断面図である。

【図3】図1のシールドケーブルの折り曲げ部を形成する様子を示す断面図である。

【図4】本発明によるシールドケーブルの他の例を示す断面図である。

【図5】本発明によるシールドケーブルの他の例を示す断面図である。

【図6】本発明によるシールドケーブルの他の例を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明に係るシールドケーブルの実施形態の例について、図面を参照して説明する。

図1は本実施形態のシールドケーブルの端末付近を示す斜視図であり、図2は本実施形態のシールドケーブルの断面図である。

【0017】

図1及び図2に示すように、本実施形態のシールドケーブル1は、断面が平角の導体2を平行一列に並べ、これらを絶縁樹脂からなる絶縁体3で、互いに電気的に絶縁して一体に被覆したものであり、さらにその外側の両面に、接地接続用の金属箔テープ6が縦添えされて接着されている。すなわち、シールドケーブル1は、シールドフラットケーブルの形態をなしている。金属箔テープ6は、導体2を絶縁体3で被覆したコア電線であるフラットケーブル1aの両面に一枚ずつ貼り付けられている。また、金属箔テープ6は、フラットケーブル1aの端末を除く長手方向全域にわたって接着されている。金属箔テープ6は、シールドケーブル1の幅方向両縁部で貼り合わせてもよい。

【0018】

導体2は、断面が丸形の導体であってもよいし、複数の金属素線を撚り合わせた撚り線でもよい。平角の導体2として、例えば、錫めっき軟銅箔が用いられ、導体厚さ0.035〜0.1mm、導体幅0.3mm〜0.8mmのものを、導体の配列ピッチ0.5mm〜1.25mmで、幅方向に平行一列に並べられる。

【0019】

丸形の導体としては、錫メッキや銀メッキを施した単心線あるいは撚り線を用いることができ、例えば、外径0.16mmの錫メッキ軟銅線が用いられる。なお、可撓性の点から単心線よりは撚り線の方が望ましい。撚り線としては、例えば、外径0.06mmの導線を7本撚り(AWG34番相当)したものが用いられる。導体の配列ピッチは、信号電圧や丸形の導体の太さにもよるが、0.3mm〜1.0mm程度とされる。

【0020】

また、金属箔テープ6は、フラットケーブル1aの両面を覆うように貼られていれば良く、いわゆる縦添え巻き(煙草巻き)によって絶縁体3の幅方向両端も覆うように巻き付けても良い。

【0021】

絶縁体3は、低損失を実現するため、低誘電率のポリオレフィン樹脂(例えば、ポリエチレン)が用いられ、絶縁体厚さは絶縁樹脂材の誘電率とケーブルの特性インピーダンスによって決められる。絶縁体3は、誘電率を可能な限り下げるために難燃剤を配合しないことが好ましく、その場合には非難燃性材料となる。絶縁体3としては、並べられた導体2を、両面から接着層を有する樹脂テープで挟んで一体化するようにしてもよいが、押出し機による押出し成形で形成するのが望ましい。押出し成形の場合は、絶縁体3の両面を凹凸のない平坦面とすることができるので、金属箔テープ6との接着面に凹凸が生じないため、導体2との間の分布容量が一定で均一なインピーダンスとすることができる。

【0022】

金属箔テープ6は、金属箔を樹脂シートにラミネートして強度を強めたものを用いることができる。金属箔テープ6は厚さが0.01mm〜0.05mmのものが用いられ、銅やアルミ等の金属箔を樹脂シートにラミネートまたは蒸着した金属箔層と樹脂層からなる金属箔シートを用いることができる。なお、金属箔シートの樹脂シート基材には、ポリエチレンテレフタレート(PET)等が用いられる。金属箔層、樹脂層の厚さは、それぞれ数μm〜数十μmである。一例として、金属箔層は厚さ9μmの銅箔であり、樹脂層は厚さ12μmのPETシートである。

【0023】

この金属箔テープ6は、樹脂層が内側になるように絶縁体3の両面に接するようにして縦添えされ、接着剤を介して接着される。接着剤は、予め金属箔テープ6に塗布されていてもよく、絶縁体3の表面に塗布してから金属箔テープ6を貼り付けるようにしてもよい。接着剤には、例えば、ポリエステル系の接着剤を使用することができる。金属箔テープ6が絶縁体3に貼り付けられていることで、金属箔テープ6の金属箔層と導体2間の離間距離が一定に保持され、導体2と金属箔層との間の絶縁体3を介しての静電容量および外部インダクタンスがケーブル全長に亘って均一に保たれ、この部分でのインピーダンスのミスマッチを生じないようにすることができる。ケーブル幅方向の両縁部で金属箔テープ6を貼り合わせる場合もある。

【0024】

金属箔テープ6は、絶縁体3の表面に対して全面で隙間なく接着剤が塗布される必要はなく、金属箔テープ6が絶縁体3から浮くことなく貼り付いていれば、縞状等に接着剤が部分的に塗布されるものでもよい。例えば、接着剤をゼブラ状、縞鋼板状、水玉状、格子状などの種々の形態で塗布して接着することができる。

なお、シールドケーブル1は、金属箔テープ6を設けない構成としても良い。

【0025】

シールドケーブル1の最外層は、金属箔テープ6の周囲に、金属箔シート7を縦添え巻き(煙草巻き)することで形成されている。金属箔テープ6を設けない場合には、絶縁体3の外周に直接金属箔シート7が縦添え巻きされる。縦添えされた金属箔シート7は、縦添え巻きした幅方向の巻き終わり端部が所定の幅方向の長さだけ重ねて貼り合わされ、その貼り合わせ部分を3回以上折り曲げることで折り曲げ部8が形成されている。

【0026】

金属箔シート7は、金属箔を樹脂シートにラミネートして強度を強めたものを用いることができる。金属箔シート7は厚さが0.01mm〜0.05mmのものが用いられ、銅の金属箔を樹脂シートにラミネートまたは蒸着した金属箔層と樹脂層からなる金属箔シートを用いることができる。なお、金属箔シートの樹脂シート基材には、ポリエチレンテレフタレート(PET)等が用いられる。金属箔層、樹脂層の厚さは、それぞれ数μm〜数十μmである。一例として、金属箔層は厚さ9μmの銅箔であり、樹脂層は厚さ12μmのPETシートである。金属箔層の厚さが1μm以上であると、UL規格のVW−1試験時に炎を遮断することができる。金属箔テープ6の金属箔を外側に配し、金属箔シート7の金属箔層を内側に配することにより、金属箔シート7と金属箔テープ6は互いの金属箔が広い接触面で接触して、良好な電気導通状態を得ることができる。また、金属箔シート7の樹脂層を外側に配することにより、金属箔層が露出しないため、外被がなくてもケーブルとしての一定範囲の耐久性を持たせることができる。

【0027】

折り曲げ部8では、金属箔シート7の金属箔層が3つの折り曲げ箇所でそれぞれ塑性変形されており、折り曲げ状態が強固に維持されている。そのため、VW−1試験時にシールドケーブル1が加熱されて内部のコア電線(フラットケーブル1a)の絶縁体3からガスが生じても、折り曲げ状態が開くことなく、折り曲げ部8から外部にガスが漏れ出ることがない。そのため、VW−1試験時にシールドケーブル1が長手方向に延焼することが防がれ、VW−1試験の基準をクリアすることができる。

【0028】

次に、上記のシールドケーブル1の製造方法について説明する。

上記シールドケーブル1を製造するには、まず、複数本の導体2を平行一列に並べ、これらをポリオレフィン樹脂からなる絶縁体3で一体に被覆する。

さらに、絶縁体3の外側に、導体2の配列面の両面から接地接続用の金属箔テープ6を縦添えし、端末を除く長手方向全域にわたって接着して貼り付けることにより、両面を金属箔テープ6で覆う。

【0029】

その後、金属箔テープ6の外周に、金属箔シート7を縦添え巻き(煙草巻き)する。金属箔テープ6を設けない場合には、絶縁体3の外周に直接金属箔シート7を縦添え巻きする。金属箔層が内側に、樹脂層が外側になるように巻く。このとき、図3(a)に示すように、縦添え巻きした巻き終わり端部8a同士を貼り合わせる(重ねる、または、接着する)。そして、図3(b)に示すように、貼り合わせた巻き終わり端部8aを幅方向の端部側で一度折り曲げ、折り曲げ部8bを形成する。次いで、図3(c)に示すように、折り曲げ部8bを内側に巻き込むようにしてさらに巻き終わり端部8aを折り曲げ、折り曲げ部8cを形成する。さらに、図3(d)に示すように、折り曲げ部8cをもう一度内側に巻き込むようにして、なおかつコア電線(フラットケーブル1a)の幅からはみ出さないようにして、巻き終わり端部8aを折り曲げる。これにより、金属箔シート7の巻き終わり端部8aが3回折り曲げられた折り曲げ部8が形成される。

【0030】

これにより、燃焼試験時に絶縁体3からガスが生じても折り曲げ状態が開かず、ガスが折り曲げ部8から外部に漏れ出ることのないシールドケーブル1が得られる。なお、折り曲げ部8の折り曲げ回数は3回以上であっても良く、上限は10回程度である。また、図3(c)の状態から最後に巻き終わり端部8aを折り曲げて図3(d)の状態とするとき、折り曲げ部8を金属箔シート7に接着することで、折り曲げ状態が開くことをさらに防止できる。

【0031】

上記のようにして製造された本実施形態に係るシールドケーブル1は、コネクタや回路基板の端子部に接続するに際しては、導体2を露出させた端末部とする必要がある。この端末部の形成には、接地接続用の金属箔テープ6の先端部分をYAGレーザを用いて切断して除去し、絶縁体3を露出させる。さらに、CO2レーザで絶縁体3を切断除去して内部の導体2を露出させ、コネクタ等の端子部に導体2の配列ピッチを保持した状態で接続する。

【0032】

金属箔テープ6を切断するとき、絶縁体3が透明であるとYAGレーザの照射により内部の導体2が損傷してしまうが、絶縁体3を着色することで導体2の損傷を防ぐことができる。また、絶縁体3にカーボンブラックを適量だけ添加して薄黒に着色することで、絶縁体3の絶縁特性の劣化を抑制することができる。カーボンブラックは電気的に良導体であるため、カーボンブラックの添加量が多すぎるとYAGレーザの照射により絶縁特性が劣化する。また、着色が濃いと、CO2レーザで絶縁体3を切断することが難しくなる。これらのことを鑑みると、カーボンブラックの好ましい添加量は0.1〜0.5重量%であり、特に略0.15重量%である。これにより、YAGレーザが導体2まで届かず、CO2レーザによる加工性も確保できる。

【0033】

このように形成された端末部は、接地接続用の金属箔テープ6が露出されていて、この金属箔テープ6の幅方向を横断するようにグランドバー9を配して、金属箔テープ6とグランドバー9とを接触させる(図1参照)。なお、金属箔テープ6の金属箔層を内側に配した場合に、金属箔層とグランドバー9とを導通させるには、CO2レーザによって金属箔テープ6の樹脂層に一つまたは複数の穴を開け、その穴の内側の金属箔層とグランドバー9とを適宜導電性接着剤を介して接触させるか、あるいは金属箔テープ6の長手方向の端部を絶縁体3に接着させずに折り返して金属箔層を露出させた部分にグランドバー9を配置したりすればよい。グランドバー9はコネクタの接地端子に接続される。金属箔テープ6とグランドバー9とは、面で接触するので、接続状態の保持固定を行うことができ、確実で安定した接続を確保することができる。また、金属箔テープ6は接地接続のため端末(導体露出部のすぐ近く)まで残される。このため、導体2と金属箔テープ6間の絶縁体3を介しての静電容量および外部インダクタンスが均一に保たれ、この部分でのインピーダンスのミスマッチを生じないようにすることができる。

【0034】

また、金属箔テープ6が絶縁体3の両面を覆っていることにより、金属箔テープ6はシールド性能も有する(すなわち電磁遮蔽層となる)ことになる。金属箔テープ6を接地させることで、シールド層を直接接地させるのと同様の効果を得ることができる。そのため、シールドケーブル1はノイズ信号に対する信頼性も有する。このように構成されたシールドケーブル1は、外部への電磁放射を抑制すると共に、外部機器からの電磁放射を抑制するシールド機能を備え、高周波信号が使用される電子機器の配線や可動部の配線に用いることができる。

【0035】

次いで、本発明に係るシールドケーブルの他の実施形態の例を図4から図6に示す。

図4に示すシールドケーブル10は、断面円形の導体2が絶縁体3にて被覆されたコア電線4を複数本(図4の例では4本)束ね、その周囲に金属箔シート7を縦添え巻きしたものである。コア電線4が1本のみであってもよい。金属箔シート7の巻き終わり端部は、上記シールドケーブル1と同様に、所定の幅方向の長さだけ重ねて貼り合わされ、その貼り合わせ部分を3回以上折り曲げることで折り曲げ部8が形成されている。

【0036】

図5に示すシールドケーブル11は、断面円形の導体2が絶縁体3にて被覆されたコア電線4の周囲に電磁遮蔽層6aを設け、それを複数本(図5の例では4本)束ね、その周囲に金属箔シート7を縦添え巻きしたものである。電磁遮蔽層6aの形態は問わないが、例えば、金属箔テープを縦添え巻きまたは螺旋巻きしたもの、細径の金属素線を複数本横巻きまたは編組したもの、などを採用できる。コア電線4が1本のみであってもよい。金属箔シート7の巻き終わり端部は、上記シールドケーブル1と同様に、所定の幅方向の長さだけ重ねて貼り合わされ、その貼り合わせ部分を3回以上折り曲げることで折り曲げ部8が形成されている。

【0037】

図6に示すシールドケーブル12は、断面円形の導体2が絶縁体3にて被覆された1本のコア電線4の周囲に、金属箔シート7を縦添え巻きしたものである。金属箔シート7の巻き終わり端部は、上記シールドケーブル1と同様に、所定の幅方向の長さだけ重ねて貼り合わされ、その貼り合わせ部分を3回以上折り曲げることで折り曲げ部8が形成されている。

【0038】

図4から図6に示したシールドケーブル10,11,12においても、金属箔シート7が3回以上折り曲げられた折り曲げ部8が設けられ、縦添え巻きの巻き終わり端部の折り曲げ状態が強固に維持されている。そのため、VW−1試験時にシールドケーブル10,11,12が加熱されて内部の絶縁体3からガスが生じても、折り曲げ状態が開くことなく、折り曲げ部8から外部にガスが漏れ出ることがない。そのため、VW−1試験時にシールドケーブル10,11,12が長手方向に延焼することが防がれ、VW−1試験の基準をクリアすることができる。

【実施例】

【0039】

図1に示した形態のシールドケーブルであって、導体2は幅0.3mm、厚さ0.05mmの錫メッキ軟銅線を用いた。絶縁体3はポリエチレンを使用し、厚さ0.16mmとした。金属箔テープ6は銅PETテープ(銅の厚さ:9μm、PETの厚さ:12μm)を使用し、ポリエチレン系接着剤で絶縁体3に接着した。金属箔シート7は銅PETテープ(銅の厚さ:9μm、PETの厚さ:12μm)を使用し、折り曲げ部8の幅は5mmとした。

折り曲げ部8の折り曲げ回数を3回または5回とした場合には、VW−1試験の基準をクリアできた。

一方、折り曲げ部8の折り曲げ回数を2回とした場合には、VW−1試験の基準をクリアできなかった。

【符号の説明】

【0040】

1…シールドケーブル、1a…フラットケーブル(コア電線)、2…導体、3…絶縁体、4…コア電線、6…金属箔テープ、7…金属箔シート

【技術分野】

【0001】

本発明は、導体が絶縁体にて被覆されたコア電線を含み、最外層が金属箔シートを縦添え巻きして形成されているシールドケーブルに関する。

【背景技術】

【0002】

電子機器内の配線や機器可動部の配線に、省スペース化と簡便な接続を目的として、可撓性のあるフラットケーブルが用いられている。また、機器の使用周波数が高くなるとノイズの影響が大きくなることから、シールドされたシールドフラットケーブルが用いられる。通常、平角導体または丸形導体からなる導体を所定の間隔で一列に並べて配列し、全体を電気絶縁樹脂からなる絶縁体で一体化する。そして、絶縁体の外側を共通の導電体で覆ってシールド導体とし、その外側を樹脂による外被で保護した形状とされる(例えば、特許文献1,2参照)。

【0003】

従来のシールドフラットケーブルは、シールド導体をケーブル端末部でコネクタや回路基板の接地端子に接続するのに、ドレインワイヤを用いている。ドレインワイヤは、通常、シールドフラットケーブルの絶縁体を覆っているシールド導体の内側で、ケーブルの長手方向全長に亘って接触するように配設されている。シールドフラットケーブルの端末部では、コネクタや回路基板の端子部に接続するために外被と共にシールド導体は除去されるが、上記のドレインワイヤによりシールド導体がシールド端子に接地接続される。

【0004】

また、複数本の導体が平行一列に並べられて絶縁体で被覆したフラットケーブルの他に、1本の導体を絶縁体で断面円形に被覆したケーブルの形態もあり、この形態でも、導体が絶縁体にて被覆されたコア電線の周囲にシールド層を設け、シールドケーブルとして用いることがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−64037号公報

【特許文献2】特開2003−16849号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

シールドケーブルは、その用いられる機器等の難燃性を確保するために、所定の難燃性(例えば、UL規格のVW−1)をクリアすることが要求される。ケーブルにシールド層を設けた場合、さらにシールド層の周囲に難燃性の高い樹脂の被覆層を設けることで、要求される難燃性を満たすことが比較的容易である。しかし、ケーブルの最外層に金属箔からなるシールド層を設けた場合には、高温時に内部の絶縁体の樹脂から生じるガスが、金属箔同士を貼り合わせた箇所から出てきて燃焼するため、所定の難燃性を得ることが難しかった。

【0007】

そこで、本発明の目的は、ケーブルの最外層に金属箔からなるシールド層を設けた構造であっても、高い難燃性を確保することのできるシールドケーブルを提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決することのできる本発明のシールドケーブルは、導体が絶縁体にて被覆されたコア電線を含み、最外層が金属箔シートを縦添え巻きして形成されているシールドケーブルであって、前記金属箔シートの巻き終わり端部が3回以上折り曲げられていることを特徴とする。

【0009】

本発明のシールドケーブルにおいて、前記絶縁体が非難燃性の樹脂であることが好ましい。

【0010】

本発明のシールドケーブルにおいて、前記コア電線に含まれる前記導体が複数あり、複数の前記導体が接触せず絶縁されていることが好ましい。

【0011】

本発明のシールドケーブルにおいて、前記コア電線が複数あってもよい。

【0012】

本発明のシールドケーブルにおいて、前記コア電線の周囲に電磁遮蔽層が設けられていることが好ましい。

【0013】

本発明のシールドケーブルにおいて、複数本の前記導体が平行一列に並べられて前記絶縁体で被覆され、前記絶縁体の前記導体の配列面に平行である二つの面に金属箔テープが貼り付けられ、さらにその外周に前記金属箔シートが縦添え巻きされ、前記金属箔シートの巻き終わり端部が3回以上折り曲げられていることが好ましい。

【発明の効果】

【0014】

本発明のシールドケーブルは、コア電線の最外層に、金属箔シートを縦添え巻きしてシールド層が形成されているものであるが、金属箔シートの巻き終わり端部が3回以上折り曲げられているため、金属箔シートの内側のコア電線が高温に熱せられてガスが生じても、金属箔シートを貼り合わせた巻き終わり端部から外部へガスが漏れ出すことが防がれる。また、シールドケーブルの外側で炎があっても、金属箔シートにより炎を遮断することができ、内部のコア電線を炎から守ることができる。したがって、最外層に金属箔からなるシールド層を設けた構造でありながら、高い難燃性を確保することができる。

【図面の簡単な説明】

【0015】

【図1】本発明によるシールドケーブルの端末部近傍の一例を示す斜視図である。

【図2】図1のシールドケーブルの断面を示す断面図である。

【図3】図1のシールドケーブルの折り曲げ部を形成する様子を示す断面図である。

【図4】本発明によるシールドケーブルの他の例を示す断面図である。

【図5】本発明によるシールドケーブルの他の例を示す断面図である。

【図6】本発明によるシールドケーブルの他の例を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明に係るシールドケーブルの実施形態の例について、図面を参照して説明する。

図1は本実施形態のシールドケーブルの端末付近を示す斜視図であり、図2は本実施形態のシールドケーブルの断面図である。

【0017】

図1及び図2に示すように、本実施形態のシールドケーブル1は、断面が平角の導体2を平行一列に並べ、これらを絶縁樹脂からなる絶縁体3で、互いに電気的に絶縁して一体に被覆したものであり、さらにその外側の両面に、接地接続用の金属箔テープ6が縦添えされて接着されている。すなわち、シールドケーブル1は、シールドフラットケーブルの形態をなしている。金属箔テープ6は、導体2を絶縁体3で被覆したコア電線であるフラットケーブル1aの両面に一枚ずつ貼り付けられている。また、金属箔テープ6は、フラットケーブル1aの端末を除く長手方向全域にわたって接着されている。金属箔テープ6は、シールドケーブル1の幅方向両縁部で貼り合わせてもよい。

【0018】

導体2は、断面が丸形の導体であってもよいし、複数の金属素線を撚り合わせた撚り線でもよい。平角の導体2として、例えば、錫めっき軟銅箔が用いられ、導体厚さ0.035〜0.1mm、導体幅0.3mm〜0.8mmのものを、導体の配列ピッチ0.5mm〜1.25mmで、幅方向に平行一列に並べられる。

【0019】

丸形の導体としては、錫メッキや銀メッキを施した単心線あるいは撚り線を用いることができ、例えば、外径0.16mmの錫メッキ軟銅線が用いられる。なお、可撓性の点から単心線よりは撚り線の方が望ましい。撚り線としては、例えば、外径0.06mmの導線を7本撚り(AWG34番相当)したものが用いられる。導体の配列ピッチは、信号電圧や丸形の導体の太さにもよるが、0.3mm〜1.0mm程度とされる。

【0020】

また、金属箔テープ6は、フラットケーブル1aの両面を覆うように貼られていれば良く、いわゆる縦添え巻き(煙草巻き)によって絶縁体3の幅方向両端も覆うように巻き付けても良い。

【0021】

絶縁体3は、低損失を実現するため、低誘電率のポリオレフィン樹脂(例えば、ポリエチレン)が用いられ、絶縁体厚さは絶縁樹脂材の誘電率とケーブルの特性インピーダンスによって決められる。絶縁体3は、誘電率を可能な限り下げるために難燃剤を配合しないことが好ましく、その場合には非難燃性材料となる。絶縁体3としては、並べられた導体2を、両面から接着層を有する樹脂テープで挟んで一体化するようにしてもよいが、押出し機による押出し成形で形成するのが望ましい。押出し成形の場合は、絶縁体3の両面を凹凸のない平坦面とすることができるので、金属箔テープ6との接着面に凹凸が生じないため、導体2との間の分布容量が一定で均一なインピーダンスとすることができる。

【0022】

金属箔テープ6は、金属箔を樹脂シートにラミネートして強度を強めたものを用いることができる。金属箔テープ6は厚さが0.01mm〜0.05mmのものが用いられ、銅やアルミ等の金属箔を樹脂シートにラミネートまたは蒸着した金属箔層と樹脂層からなる金属箔シートを用いることができる。なお、金属箔シートの樹脂シート基材には、ポリエチレンテレフタレート(PET)等が用いられる。金属箔層、樹脂層の厚さは、それぞれ数μm〜数十μmである。一例として、金属箔層は厚さ9μmの銅箔であり、樹脂層は厚さ12μmのPETシートである。

【0023】

この金属箔テープ6は、樹脂層が内側になるように絶縁体3の両面に接するようにして縦添えされ、接着剤を介して接着される。接着剤は、予め金属箔テープ6に塗布されていてもよく、絶縁体3の表面に塗布してから金属箔テープ6を貼り付けるようにしてもよい。接着剤には、例えば、ポリエステル系の接着剤を使用することができる。金属箔テープ6が絶縁体3に貼り付けられていることで、金属箔テープ6の金属箔層と導体2間の離間距離が一定に保持され、導体2と金属箔層との間の絶縁体3を介しての静電容量および外部インダクタンスがケーブル全長に亘って均一に保たれ、この部分でのインピーダンスのミスマッチを生じないようにすることができる。ケーブル幅方向の両縁部で金属箔テープ6を貼り合わせる場合もある。

【0024】

金属箔テープ6は、絶縁体3の表面に対して全面で隙間なく接着剤が塗布される必要はなく、金属箔テープ6が絶縁体3から浮くことなく貼り付いていれば、縞状等に接着剤が部分的に塗布されるものでもよい。例えば、接着剤をゼブラ状、縞鋼板状、水玉状、格子状などの種々の形態で塗布して接着することができる。

なお、シールドケーブル1は、金属箔テープ6を設けない構成としても良い。

【0025】

シールドケーブル1の最外層は、金属箔テープ6の周囲に、金属箔シート7を縦添え巻き(煙草巻き)することで形成されている。金属箔テープ6を設けない場合には、絶縁体3の外周に直接金属箔シート7が縦添え巻きされる。縦添えされた金属箔シート7は、縦添え巻きした幅方向の巻き終わり端部が所定の幅方向の長さだけ重ねて貼り合わされ、その貼り合わせ部分を3回以上折り曲げることで折り曲げ部8が形成されている。

【0026】

金属箔シート7は、金属箔を樹脂シートにラミネートして強度を強めたものを用いることができる。金属箔シート7は厚さが0.01mm〜0.05mmのものが用いられ、銅の金属箔を樹脂シートにラミネートまたは蒸着した金属箔層と樹脂層からなる金属箔シートを用いることができる。なお、金属箔シートの樹脂シート基材には、ポリエチレンテレフタレート(PET)等が用いられる。金属箔層、樹脂層の厚さは、それぞれ数μm〜数十μmである。一例として、金属箔層は厚さ9μmの銅箔であり、樹脂層は厚さ12μmのPETシートである。金属箔層の厚さが1μm以上であると、UL規格のVW−1試験時に炎を遮断することができる。金属箔テープ6の金属箔を外側に配し、金属箔シート7の金属箔層を内側に配することにより、金属箔シート7と金属箔テープ6は互いの金属箔が広い接触面で接触して、良好な電気導通状態を得ることができる。また、金属箔シート7の樹脂層を外側に配することにより、金属箔層が露出しないため、外被がなくてもケーブルとしての一定範囲の耐久性を持たせることができる。

【0027】

折り曲げ部8では、金属箔シート7の金属箔層が3つの折り曲げ箇所でそれぞれ塑性変形されており、折り曲げ状態が強固に維持されている。そのため、VW−1試験時にシールドケーブル1が加熱されて内部のコア電線(フラットケーブル1a)の絶縁体3からガスが生じても、折り曲げ状態が開くことなく、折り曲げ部8から外部にガスが漏れ出ることがない。そのため、VW−1試験時にシールドケーブル1が長手方向に延焼することが防がれ、VW−1試験の基準をクリアすることができる。

【0028】

次に、上記のシールドケーブル1の製造方法について説明する。

上記シールドケーブル1を製造するには、まず、複数本の導体2を平行一列に並べ、これらをポリオレフィン樹脂からなる絶縁体3で一体に被覆する。

さらに、絶縁体3の外側に、導体2の配列面の両面から接地接続用の金属箔テープ6を縦添えし、端末を除く長手方向全域にわたって接着して貼り付けることにより、両面を金属箔テープ6で覆う。

【0029】

その後、金属箔テープ6の外周に、金属箔シート7を縦添え巻き(煙草巻き)する。金属箔テープ6を設けない場合には、絶縁体3の外周に直接金属箔シート7を縦添え巻きする。金属箔層が内側に、樹脂層が外側になるように巻く。このとき、図3(a)に示すように、縦添え巻きした巻き終わり端部8a同士を貼り合わせる(重ねる、または、接着する)。そして、図3(b)に示すように、貼り合わせた巻き終わり端部8aを幅方向の端部側で一度折り曲げ、折り曲げ部8bを形成する。次いで、図3(c)に示すように、折り曲げ部8bを内側に巻き込むようにしてさらに巻き終わり端部8aを折り曲げ、折り曲げ部8cを形成する。さらに、図3(d)に示すように、折り曲げ部8cをもう一度内側に巻き込むようにして、なおかつコア電線(フラットケーブル1a)の幅からはみ出さないようにして、巻き終わり端部8aを折り曲げる。これにより、金属箔シート7の巻き終わり端部8aが3回折り曲げられた折り曲げ部8が形成される。

【0030】

これにより、燃焼試験時に絶縁体3からガスが生じても折り曲げ状態が開かず、ガスが折り曲げ部8から外部に漏れ出ることのないシールドケーブル1が得られる。なお、折り曲げ部8の折り曲げ回数は3回以上であっても良く、上限は10回程度である。また、図3(c)の状態から最後に巻き終わり端部8aを折り曲げて図3(d)の状態とするとき、折り曲げ部8を金属箔シート7に接着することで、折り曲げ状態が開くことをさらに防止できる。

【0031】

上記のようにして製造された本実施形態に係るシールドケーブル1は、コネクタや回路基板の端子部に接続するに際しては、導体2を露出させた端末部とする必要がある。この端末部の形成には、接地接続用の金属箔テープ6の先端部分をYAGレーザを用いて切断して除去し、絶縁体3を露出させる。さらに、CO2レーザで絶縁体3を切断除去して内部の導体2を露出させ、コネクタ等の端子部に導体2の配列ピッチを保持した状態で接続する。

【0032】

金属箔テープ6を切断するとき、絶縁体3が透明であるとYAGレーザの照射により内部の導体2が損傷してしまうが、絶縁体3を着色することで導体2の損傷を防ぐことができる。また、絶縁体3にカーボンブラックを適量だけ添加して薄黒に着色することで、絶縁体3の絶縁特性の劣化を抑制することができる。カーボンブラックは電気的に良導体であるため、カーボンブラックの添加量が多すぎるとYAGレーザの照射により絶縁特性が劣化する。また、着色が濃いと、CO2レーザで絶縁体3を切断することが難しくなる。これらのことを鑑みると、カーボンブラックの好ましい添加量は0.1〜0.5重量%であり、特に略0.15重量%である。これにより、YAGレーザが導体2まで届かず、CO2レーザによる加工性も確保できる。

【0033】

このように形成された端末部は、接地接続用の金属箔テープ6が露出されていて、この金属箔テープ6の幅方向を横断するようにグランドバー9を配して、金属箔テープ6とグランドバー9とを接触させる(図1参照)。なお、金属箔テープ6の金属箔層を内側に配した場合に、金属箔層とグランドバー9とを導通させるには、CO2レーザによって金属箔テープ6の樹脂層に一つまたは複数の穴を開け、その穴の内側の金属箔層とグランドバー9とを適宜導電性接着剤を介して接触させるか、あるいは金属箔テープ6の長手方向の端部を絶縁体3に接着させずに折り返して金属箔層を露出させた部分にグランドバー9を配置したりすればよい。グランドバー9はコネクタの接地端子に接続される。金属箔テープ6とグランドバー9とは、面で接触するので、接続状態の保持固定を行うことができ、確実で安定した接続を確保することができる。また、金属箔テープ6は接地接続のため端末(導体露出部のすぐ近く)まで残される。このため、導体2と金属箔テープ6間の絶縁体3を介しての静電容量および外部インダクタンスが均一に保たれ、この部分でのインピーダンスのミスマッチを生じないようにすることができる。

【0034】

また、金属箔テープ6が絶縁体3の両面を覆っていることにより、金属箔テープ6はシールド性能も有する(すなわち電磁遮蔽層となる)ことになる。金属箔テープ6を接地させることで、シールド層を直接接地させるのと同様の効果を得ることができる。そのため、シールドケーブル1はノイズ信号に対する信頼性も有する。このように構成されたシールドケーブル1は、外部への電磁放射を抑制すると共に、外部機器からの電磁放射を抑制するシールド機能を備え、高周波信号が使用される電子機器の配線や可動部の配線に用いることができる。

【0035】

次いで、本発明に係るシールドケーブルの他の実施形態の例を図4から図6に示す。

図4に示すシールドケーブル10は、断面円形の導体2が絶縁体3にて被覆されたコア電線4を複数本(図4の例では4本)束ね、その周囲に金属箔シート7を縦添え巻きしたものである。コア電線4が1本のみであってもよい。金属箔シート7の巻き終わり端部は、上記シールドケーブル1と同様に、所定の幅方向の長さだけ重ねて貼り合わされ、その貼り合わせ部分を3回以上折り曲げることで折り曲げ部8が形成されている。

【0036】

図5に示すシールドケーブル11は、断面円形の導体2が絶縁体3にて被覆されたコア電線4の周囲に電磁遮蔽層6aを設け、それを複数本(図5の例では4本)束ね、その周囲に金属箔シート7を縦添え巻きしたものである。電磁遮蔽層6aの形態は問わないが、例えば、金属箔テープを縦添え巻きまたは螺旋巻きしたもの、細径の金属素線を複数本横巻きまたは編組したもの、などを採用できる。コア電線4が1本のみであってもよい。金属箔シート7の巻き終わり端部は、上記シールドケーブル1と同様に、所定の幅方向の長さだけ重ねて貼り合わされ、その貼り合わせ部分を3回以上折り曲げることで折り曲げ部8が形成されている。

【0037】

図6に示すシールドケーブル12は、断面円形の導体2が絶縁体3にて被覆された1本のコア電線4の周囲に、金属箔シート7を縦添え巻きしたものである。金属箔シート7の巻き終わり端部は、上記シールドケーブル1と同様に、所定の幅方向の長さだけ重ねて貼り合わされ、その貼り合わせ部分を3回以上折り曲げることで折り曲げ部8が形成されている。

【0038】

図4から図6に示したシールドケーブル10,11,12においても、金属箔シート7が3回以上折り曲げられた折り曲げ部8が設けられ、縦添え巻きの巻き終わり端部の折り曲げ状態が強固に維持されている。そのため、VW−1試験時にシールドケーブル10,11,12が加熱されて内部の絶縁体3からガスが生じても、折り曲げ状態が開くことなく、折り曲げ部8から外部にガスが漏れ出ることがない。そのため、VW−1試験時にシールドケーブル10,11,12が長手方向に延焼することが防がれ、VW−1試験の基準をクリアすることができる。

【実施例】

【0039】

図1に示した形態のシールドケーブルであって、導体2は幅0.3mm、厚さ0.05mmの錫メッキ軟銅線を用いた。絶縁体3はポリエチレンを使用し、厚さ0.16mmとした。金属箔テープ6は銅PETテープ(銅の厚さ:9μm、PETの厚さ:12μm)を使用し、ポリエチレン系接着剤で絶縁体3に接着した。金属箔シート7は銅PETテープ(銅の厚さ:9μm、PETの厚さ:12μm)を使用し、折り曲げ部8の幅は5mmとした。

折り曲げ部8の折り曲げ回数を3回または5回とした場合には、VW−1試験の基準をクリアできた。

一方、折り曲げ部8の折り曲げ回数を2回とした場合には、VW−1試験の基準をクリアできなかった。

【符号の説明】

【0040】

1…シールドケーブル、1a…フラットケーブル(コア電線)、2…導体、3…絶縁体、4…コア電線、6…金属箔テープ、7…金属箔シート

【特許請求の範囲】

【請求項1】

導体が絶縁体にて被覆されたコア電線を含み、最外層が金属箔シートを縦添え巻きして形成されているシールドケーブルであって、

前記金属箔シートの巻き終わり端部が3回以上折り曲げられていることを特徴とするシールドケーブル。

【請求項2】

請求項1に記載のシールドケーブルであって、

前記絶縁体が非難燃性の樹脂であることを特徴とするシールドケーブル。

【請求項3】

請求項1または2に記載のシールドケーブルであって、

前記コア電線に含まれる前記導体が複数あり、複数の前記導体が接触せず絶縁されていることを特徴とするシールドケーブル。

【請求項4】

請求項1から3の何れか一項に記載のシールドケーブルであって、

前記コア電線が複数あることを特徴とするシールドケーブル。

【請求項5】

請求項1から4の何れか一項に記載のシールドケーブルであって、

前記コア電線の周囲に電磁遮蔽層が設けられていることを特徴とするシールドケーブル。

【請求項6】

請求項1から5の何れか一項に記載のシールドケーブルであって、

複数本の前記導体が平行一列に並べられて前記絶縁体で被覆され、前記絶縁体の前記導体の配列面に平行である二つの面に金属箔テープが貼り付けられ、さらにその外周に前記金属箔シートが縦添え巻きされ、前記金属箔シートの巻き終わり端部が3回以上折り曲げられていることを特徴とするシールドケーブル。

【請求項1】

導体が絶縁体にて被覆されたコア電線を含み、最外層が金属箔シートを縦添え巻きして形成されているシールドケーブルであって、

前記金属箔シートの巻き終わり端部が3回以上折り曲げられていることを特徴とするシールドケーブル。

【請求項2】

請求項1に記載のシールドケーブルであって、

前記絶縁体が非難燃性の樹脂であることを特徴とするシールドケーブル。

【請求項3】

請求項1または2に記載のシールドケーブルであって、

前記コア電線に含まれる前記導体が複数あり、複数の前記導体が接触せず絶縁されていることを特徴とするシールドケーブル。

【請求項4】

請求項1から3の何れか一項に記載のシールドケーブルであって、

前記コア電線が複数あることを特徴とするシールドケーブル。

【請求項5】

請求項1から4の何れか一項に記載のシールドケーブルであって、

前記コア電線の周囲に電磁遮蔽層が設けられていることを特徴とするシールドケーブル。

【請求項6】

請求項1から5の何れか一項に記載のシールドケーブルであって、

複数本の前記導体が平行一列に並べられて前記絶縁体で被覆され、前記絶縁体の前記導体の配列面に平行である二つの面に金属箔テープが貼り付けられ、さらにその外周に前記金属箔シートが縦添え巻きされ、前記金属箔シートの巻き終わり端部が3回以上折り曲げられていることを特徴とするシールドケーブル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−165559(P2010−165559A)

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願番号】特願2009−6989(P2009−6989)

【出願日】平成21年1月15日(2009.1.15)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願日】平成21年1月15日(2009.1.15)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]