シールド掘進機

【課題】既設のトンネルの壁面を掘削するシールド掘進機であって、既設のトンネルの壁面を切削するビットの負荷を低減するシールド掘進機を提供する。

【解決手段】既設のトンネルに対して合流又は分岐する別のトンネルを掘削するシールド掘進機であって、前記シールド掘進機の先端部に設けられ、前記既設のトンネルの壁面の少なくとも一部を構成する覆工材を切削する切削部と、前記シールド掘進機の先端部に設けられ、前記切削部が切削する前記覆工材に対して、該覆工材の表面を削る圧力を有する高圧水を噴射する噴射部と、を備える。

【解決手段】既設のトンネルに対して合流又は分岐する別のトンネルを掘削するシールド掘進機であって、前記シールド掘進機の先端部に設けられ、前記既設のトンネルの壁面の少なくとも一部を構成する覆工材を切削する切削部と、前記シールド掘進機の先端部に設けられ、前記切削部が切削する前記覆工材に対して、該覆工材の表面を削る圧力を有する高圧水を噴射する噴射部と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールド掘進機の技術に関する。

【背景技術】

【0002】

シールドトンネルは、シールドマシンの後部内で、トンネル壁体を構成するセグメントを組み立て、組み立てたセグメントの前面に反力をとり、シールドマシン後部のジャッキがシールドマシンを推進し、セグメント1リング分の推進が終了する毎に、新たなセグメントを組み立て、以後、シールドマシンの推進とセグメントの組立てとを繰り返し施工して形成される。

【0003】

一般的な円形断面のシールドトンネルの場合、各セグメントは、トンネル壁体の中心を基準として所定の間隔で分割された弧状のブロック体である。なお、従来、セグメントはRCセグメントや、鋼製セグメント等を用いていた。

【0004】

ところで、既設のトンネルに対して新たなトンネルを分岐又は合流させる技術として、既設のトンネルの壁体の一部(分岐又は合流させる部分)を、シールド掘進機が容易に切削できるセグメント補強材(炭素繊維を筋材とした覆工材)によって構成する技術(特許文献1)が知られている。この特許文献1の発明によれば、シールド掘進機自らが既設のトンネルを取り壊して、そのままトンネルの掘削を行うことができる。したがって、地盤改良や壁体の取り壊し作業が不用となり、コストの低減、工期の短縮、安全性の向上を図ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2751636号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1の技術を実施する場合、下記に示す困難な問題がある。すなわち、セグメント補強材(炭素繊維を筋材とした覆工材)は、切削を前提とした構造になっているが、切削開始までは土水圧を受ける構造部材として機能が期待されているので、相応の強度と硬さが要求されている。

【0007】

この為に、一定程度の強度を有するセグメント補強材(炭素繊維を筋材とした覆工材)をシールド掘進機のビットで強引に鍬取る場合、(1)シールド掘進機の切削速度が遅くなってしまう、(2)切削時に振動騒音が発生する、(3)ビットの摩耗が早い、といった問題があり、その改良が望まれている。

【0008】

本発明は、前述の課題に鑑みてなされたものであり、既設のトンネルに対して合流又は分岐する別のトンネルを掘削するシールド掘進機であって、既設のトンネルの壁面を切削する切削部の負荷を低減するシールド掘進機を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明では、上述した課題を解決するため、既設のトンネルの壁面を切削する切削部によって切削する壁面に高圧水を噴射し、該壁面を削ることとした。換言すると、既設のトンネルの壁面を切削する切削部によって切削する壁面を高圧水を噴射して目荒らし処理することとした。これによって、切削部と切削部が切削する壁面との接触面積が低減され、

その結果切削部の負荷が低減される。

【0010】

詳細には、本発明は、既設のトンネルに対して合流又は分岐する別のトンネルを掘削するシールド掘進機であって、前記シールド掘進機の先端部に設けられ、前記既設のトンネルの壁面の少なくとも一部を構成する覆工材を切削する切削部と、前記シールド掘進機の先端部に設けられ、前記切削部が切削する前記覆工材に対して、該覆工材の表面を削る圧力を有する高圧水を噴射する噴射部と、を備える。

【0011】

本発明に係るシールド掘進機は、掘削が完了している既設のトンネルに対して、別のトンネルを分岐又は合流させる際に、この既設のトンネルの壁面を切削して、別のトンネルを掘削するシールド掘進機として好適に用いることができる。特に、本発明に係るシールド掘進機は、別のトンネルを分岐又は合流させる領域を、後にシールド掘進機によって切削し易い覆工材によって構成した、既設のトンネルの壁面を切削して、別のトンネルを掘削するシールド掘進機として好適に用いることができる。

【0012】

切削部は、既設のトンネルの壁面の少なくとも一部を構成する覆工材を切削する。但し、切削部は、覆工材の切削だけでなく、既設のトンネルに対して分岐又は合流する別のトンネル内の土砂等を切削することも可能である。覆工材は、十分な強度を有すると共に、別のトンネルを分岐又は合流させる際に切削が容易な材質によって構成されていることが好ましい。覆工材には、カーボン繊維、ガラス繊維、アラミド繊維、またはビニロンのうち少なくともいずれか一つを樹脂に含浸して成形された補強材を用いたコンクリートが例示される。なお、既設のトンネルは、その壁面が全て上記覆工材によって構成されていてもよく、また、一部のみ上記覆工材によって構成されていてもよい。

【0013】

噴射部は、切削部が切削する覆工材に対して高圧水を噴射し、覆工材の表面を削る。その結果、高圧水が噴射された覆工材の表面が削られる。これにより、切削部により覆工材の表面を切削する際の切削部と覆工材の表面との接触面積が、覆工材の表面に高圧水を噴射して削らない場合と比較して、低減される。つまり、噴射部によって覆工材に対して高圧水を噴射することで、噴射部の負荷を低減することが可能となる。また、噴射部の負荷を低減することで、シールド掘進機の切削速度の向上、切削時の振動損音の低減を行うことができる。更に、例えば、切削部をビットによって構成した場合、ビットの磨耗を低減することが可能となる。

【0014】

また、本発明に係るシールド掘進機において、切削部は、覆工材を切削する複数のビットを有する構成とすることができる。また、噴射部は、複数のビットの夫々に対応した複数の噴射口を有する構成とすることができる。この場合、噴射口は、該噴射口が対応するビットが切削する覆工材の領域に対して高圧水を噴射する。ビット毎に噴射部を設けることで、各ビットの負荷を低減することが可能となる。

【0015】

ここで、本発明に係るシールド掘進機は、例えば以下の態様としてもよい。すなわち、前記先端部は、円盤状であって、該シールド掘進機が掘進する際、該リール度掘進機の掘進方向と平行な該シールド掘進機の中心軸を回転軸として回転するように構成することができる。そして、前記切削部は、前記先端部の回転に伴って前記先端部の周方向に回転しながら前記覆工材を切削するように構成することができる。また、前記噴射部は、前記先端部の径方向において移動自在に該先端部に接続され、前記先端部の回転に伴って径方向に回転し、かつ、前記周方向に移動しながら前記覆工材に対して高圧水を噴射するように構成することができる。噴射部を先端部に対して移動可能な構成とすることで、より効果的に覆工材の表面を削ることが可能となる。

【0016】

なお、本発明に係る切削部で切削する覆工材を構成する補強材には、切削部で直接切削

が可能であって軸方向の補強繊維に主として炭素繊維を用いた繊維強化樹脂(CFRP=Carbon Fiber Reinforced Plastics)等の連続繊維補強材が例示され、このような練増繊維補強材によれば、切削性と強度を両立させることができる。また、覆工材を、上記補強材をシート状に形成したセグメント格子状補強材をコンクリート内に複数枚重ね合わせて格子状とすることで、セグメント補強材を予めセグメントの形状に合わせて成形する必要がなく、汎用性を有するので製作コストを低く抑えることができる。

【0017】

なお、炭素繊維は鉄筋に匹敵する高弾性率のCFRPを得やすく、かつ切削性にすぐれ、かかる目的に用いる繊維として適している。ただし、軸方向以外の繊維配向や、軸方向であっても補助的な機能を与える目的には、ガラス繊維,アラミド繊維を併用することが許容される。

【発明の効果】

【0018】

本発明によれば、既設のトンネルに対して合流又は分岐する別のトンネルを掘削するシールド掘進機であって、既設のトンネルの壁面を切削する切削部の負荷を低減するシールド掘進機を提供することができる。

【図面の簡単な説明】

【0019】

【図1】実施形態に係るシールド掘進機で掘削するトンネルの構築方法を説明する図を示す。

【図2】実施形態に係るシールド掘進機の説明図である。

【図3】図2(a)のA−A断面図であり、開放型カッタスポークの部分詳細図を示す。

【図4】目荒らし加工の説明図である。

【図5】目荒らし加工の説明をするイメージ図である。

【図6】他の実施形態に係るシールド掘進機の説明図である。

【図7】他の実施形態に係るシールド掘進機における開放型スポークの拡大図である。

【図8】他の実施形態に係るシールド掘進機のウォーターノズルの高圧水によって形成される溝の軌跡を示す。

【発明を実施するための形態】

【0020】

以下、本発明のシールド掘進機に係る実施形態について、添付図面を参照して説明する。図1は、実施形態に係るシールド掘進機で掘削するトンネルの構築方法を説明する図を示す。より詳細には、図1は、シールド掘進機10によって、既設のトンネル(以下、第一先行トンネルという。)50a及び既設のトンネル(以下、第二先行トンネルという。)50bに対して、第一先行トンネル50aと第二先行トンネル50bとを接続する新たなトンネル(本発明の別のトンネルに相当する。以下、後行トンネルという。)51を構築する様子を示す。第一先行トンネル50a及び第二先行トンネル50bの壁は、セグメント補強材(炭素繊維を筋材とした覆工材であり、本発明に係る覆工材に相当する。)Sによって構成されている。なお、セグメント補強材Sは、先行トンネル50a、50bと後行トンネル51との接続部分(分岐・合流部とも言う。)53a、53bのみに設けるようにしてもよい。セグメント補強材Sとしては、シールド掘進機10のビット(シールド掘進機の詳細については、後述する。)で直接切削が可能となるように、例えば、軸方向の補強繊維に主として炭素繊維を用いた繊維強化樹脂(CFRP=Carbon Fiber Reinforced Plastics)等の連続繊維補強材が使用される。このようなセグメント補強材は、切削性と強度を両立させることができる。また、セグメント補強材Sをシート状に成形し、コンクリート内に格子状に複数枚重ね合わせて格子材として使用することで、このセグメント補強材を予めセグメント形状に合わせて成形する必要がなく、汎用性を有し製作コストを低く抑えることができる。

【0021】

本実施形態に係るシールド掘進機10は、第一先行トンネル50aに設置され、第一先行トンネル50aの接続部分53aを構成するセグメント補強材Sを切削し、後行トンネル51を掘削する。そして、後行トンネル51の掘削が進むと、後行トンネルの先に設けられている第二先行トンネル50bの接続部分53bを構成するセグメント補強材Sを切削する。第二先行トンネル50bの接続部分53bを構成するセグメント補強材の切削が完了すると、第一先行トンネル50aと第二先行トンネル50bとを接続する後行トンネル51の構築が完了する。以下、本実施形態に係るシールド掘進機10について詳細に説明する。

【0022】

[シールド掘進機の構成]

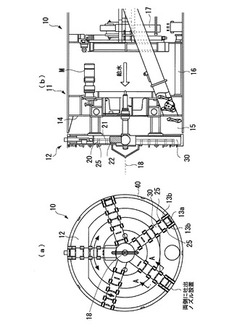

図2は、実施形態に係るシールド掘進機の説明図であり、図2(a)はシールド掘進機の正面図、図2(b)はシールド掘進機の要部を縦断して示す側面図を示す。シールド掘進機10は、シールド11の前面に設けられたカッタヘッド12を駆動モータMにより回転させて切羽を掘削し、かつ、隔壁14と切羽の間のチャンバ15を加圧した泥水で満たすことにより、切羽の安定を図るとともに、掘削した土砂を泥水中に取り込み、排泥水として流体輸送を行う、通常の泥水式シールドタイプのものである。なお、図2において、符号16はシールドジャッキであり、符号17はセグメント組立用のエレクタである。また、掘進のためのシールドジャッキ等の推進装置には公知の技術が適用されている。

【0023】

カッタヘッド12には、開放型カッタスポーク30と、この開放型カッタスポーク30に支持されたリングカッタ40とが設けられている。本実施形態では、開放型カッタスポーク30が5本設けられ、5本の開放型カッタスポーク30が、シールド掘進機10の中心軸18から径方向に延びるように放射状に配置されている。そして、5本の開放型カッタスポーク30の夫々には、各カッタスポーク30の長手方向に沿って、複数の、先行ビット13a、カッタビット13b、及びウォータージェットノズル20が設けられている。

【0024】

ここで、図3は、図2(a)のA−A断面図であり、開放型カッタスポークの部分詳細図を示す。先行ビット13aは、カッタビット13bに先行して切削するビットであり、開放型カッタスポーク30の中心軸線上であって、シールド掘進機10の前面側、換言すると切羽面側に突出するように、開放型カッタスポーク30に設けられている。先行ビット13aの両側、すなわち開放型カッタスポーク30の軸方向と直交する方向における先行ビット13aの両側に、先行ビット13aと間隔をあけてカッタビット13bが設けられている。先行ビット13a及びカッタビット13bは、本発明の切削部に相当する。先行ビット13aの先端は、カッタビット13bの先端よりもシールド掘進機10の前面側に突出している。従って、先行ビット13aがカッタビット13bよりも先行して切削する。先行ビット13aとカッタビット13bとの間には、ウォータージェットノズル20が設けられている。先行ビット13a、先行ビット13aの両側に設けられた二つのカッタビット13b、及び先行ビット13aと二つのカッタビット13bとの間に設けられた二つのウォータージェットノズル20を一つのユニットとして、このようなユニットが各開放型カッタスポーク30の軸方向に所定の間隔をあけて複数設けられている。そして、複数のユニットが設けられた開放型カッタスポーク30がカッタヘッド12と一体的に回転し、セグメント補強材Sの切削が可能となる。なお、ウォータージェットノズル20の詳細については、後述する。

【0025】

[ウォータージェットノズル]

ウォータージェットノズル20は、本発明の噴射部に相当し、先行ビット13a及びカッタビット13bが切削するセグメント補強材Sに対して高圧水を噴射する。本実施形態に係るウォータージェットノズル20は、開放型カッタスポーク30内収容され、噴射口25のみが外部に露出している。ウォータージェットノズル20には、高圧水用ホース2

1の一端が接続され、高圧水用ホース21の他端には、シールド11内に設けられた高圧水供給部(図示せず)から供給される高圧水を更に昇圧する昇圧装置22が接続されている。本実施形態では、高圧水供給部から供給される高圧水が、昇圧装置22によって高圧水の圧力が更に高められ、各ウォータージェットノズル20の噴射口25から噴射される。高圧水の圧力は、セグメント補強材Sの表面を削ることができる圧力として、セグメント補強材Sの材質に応じて適宜設定することができる。

【0026】

ウォータージェットノズル20は、上述したように先行ビット13aと二つのカッタビット13bとの間に設けられ(図3参照。)ており、各ユニットを構成する先行ビット13aと二つのカッタビット13bが切削するセグメント補強材Sの領域に高圧水を噴射する。その結果、高圧水が噴射された領域では、セグメント補強材Sの表面が削られる。換言するとセグメント補強材Sの表面の目荒らし加工が行われることになる。その結果、先行ビット13aと二つのカッタビット13bと切羽面との接触面積が低減し、先行ビット13aとカッタビット13bの負荷が低減される。

【0027】

[目荒らし加工]

ここで、ウォータージェットノズル20によって行われる目荒らし加工について、図面を参照しながらより詳細に説明する。図4は、目荒らし加工の説明図を示す。具体的には、図4(a)は、目荒らし加工がされる前の状態を示し、図4(b)は、目荒らし加工開始後の状態を示す。本実施形態に係るシールド掘進機10は、ウォータージェットノズル20を備えることで、ウォータージェットノズル20の噴出口25から高圧水が噴射される(図4a参照。)。高圧水は、図4において、黒塗りの矢印で示す。噴射された高圧水が、セグメント補強材Sの表面に接触すると、セグメント補強材Sの表面が削られる。先行ビット13a、二つのカッタビット13b、及び二つのウォータージェットノズル20は、開放型カッタスポーク30と共に回転する。一つのユニットを構成する先行ビット13a、二つのカッタビット13b、及び二つのウォータージェットノズル20は、開放型カッタスポーク30が回転すると、常に同じ円周上を移動しながら、シールド掘進機10の前面側に進む。

【0028】

図5は、目荒らし加工の説明をするイメージ図であり、図5(a)は、高圧水と先行ビットとの関係を時系列的にイメージ化した図を示し、図5(b)は、先行ビットが移動する円周上の周方向の断面を示す。図5(a)における白抜きの矢印は、先行ビット13aの進行方向を示す。なお、図5(b)における先行ビットの進行方向は、紙面手前側である。シールド掘進機10が掘進している状況では、先行ビット13a、二つのカッタビット13b、及び二つのウォータージェットノズル20が、開放型カッタスポーク30と共に回転している。そして、先行ビット13aの両側には、ウォータージェットノズル20が設けられているので、図5(a)や図5(b)に示すように、先行ビット13aは、高圧水によって目荒らしされた領域(本態様では、円周状の領域。)を常に進行し、目荒らしされた領域を切削することになる。なお、図5では、先行ビット13aのみ示すが、カッタビット13bについても、先行ビット13aと同じく、高圧水によって目荒らしされた領域を常に切削する。

【0029】

以上説明した実施形態に係るシールド掘進機によれば、目荒らし加工により、先行ビット13aおよびカッタビット13bがセグメント補強材Sと接触する面積が低減され、鍬取り加工に対するセグメント補強材側の抵抗を大幅に減少することができる。そして、ウォータージェットノズル20によってセグメント補強材Sに対して高圧水を噴射することで、先行ビット13a及びカッタビット13bの負荷を低減することが可能となる。また、先行ビット13a及びカッタビット13bの負荷を低減することで、シールド掘進機10の切削速度の向上、切削時の振動損音の低減を行うことができる。更に、先行ビット13a及びカッタビット13bの磨耗を低減することが可能となる。

【0030】

[実施例]

カッタヘッド12の径が8mのシールドを用いて、回転速度1rpmでビットの鍬取り・切削を行う際に、高圧水によって目荒らし加工を行った場合と、目荒らし加工を行わない場合とを比較した。換言すると、実施形態に係るシールド掘進機10と、ウォータージェットノズル20を備えていない従来のシールド掘進機によって掘進の比較を行った。なお、目荒らし加工は、カッタビット12の回転速度1rpm、カッタヘッド12の最外周のビットの摺動速度を凡そ50cm/秒とし、目荒らしの深さが1mm以上となるようにした。

【0031】

[実施例の結果]

目荒らし加工の結果、切り込み速度が従来の技術では5mm/分であったのに対し、30mm/分の速度が得られた。また、切削に伴う騒音・振動の発生が従来の技術の場合に比して低減された。更に、ビットの摩耗量が従来の技術の場合に比して少なかった。この実施の形態によれば、シールドの発進・到達工の施工性が向上し、工期短縮が図れる。また、先行ビット13aおよびカッタビット13bの抵抗が低減させることから、切削に伴う騒音・振動の発生が低減し、周辺環境の保全を図ることができる。

【0032】

[別の実施の形態(溝切り加工の場合)]

次に、他の実施形態に係るシールド掘進機について説明する。前述の実施の形態と、この別の実施の形態との違いは、ウォータージェットノズル(図6、図7では、ウォータージェットノズルの噴射口25aとして示す。)がカッタヘッド12の径方向に移動自在に配置されている点である。

【0033】

図6は、他の実施形態に係るシールド掘進機であり、図7は、他の実施形態に係るシールド掘進機における開放型スポークの拡大図を示す。また、図8は、他の実施形態に係るシールド掘進機のウォーターノズルの高圧水によって形成される溝の軌跡を示す。本実施形態に係るウォータージェットノズルは、開放型カッタスポーク30内に、開放型カッタスポーク30の軸方向において往復運動可能に設けられている。このような他の実施形態に係るウォータージェットノズルは、ウォータージェットノズル用の駆動モータと、ウォータージェットノズルを往復運動させるためのカム機構やスライド機構を設けることで実現できる。また、開放型カッタスポーク30に関しては、往復運動するウォータージェットノズルからの高圧水を噴出可能とする為、噴射口25aが配置される孔を開放型カッタスポーク30の軸方向に沿った縦長状に形成すればよい。なお、ウォータージェットノズルは、ウォータージェットノズルの基端側、つまり高圧水用ホース側の回動可能としておき、噴射口25aが開放型スポーク30の軸方向において、首振り可能な構成としても良い。

【0034】

本実施形態に係るシールド掘進機10では、ウォータージェットノズルが開放型カッタスポーク30の軸方向において往復運動する。なお、カッタヘッド12等の動作は、先に説明した実施形態に係るシールド掘進機10における動作と同じである。従って、先に説明したシールド掘進機10では、ウォータージェットノズル20が単に同じ円周上を移動するだけであったが、本実施形態に係るシールド掘進機10では、ウォータージェットノズルが往復運動するので、図8に示すようにジグザグの溝を形成することが可能となる。その結果、先に説明した実施形態に係るシールド掘進機10と比較して、更に、先行ビット13a及びカッタビット13bが接触するセグメント補強材Sの構造を脆弱にすることが可能となり、先行ビット13a及びカッタビット13bの負荷を低減することができる。これにより、ビットの鍬取りや切削効率を向上させることが可能となる。

【0035】

[別の実施の形態(溝切り加工の場合)と従来の技術(前処理加工を行わない場合)と

の比較]

溝切り加工の結果、切り込み速度が従来の技術では5mm/分であったのに対し、30mm/分の速度が得られた。また、切削に伴う騒音・振動の発生が従来の技術の場合に比して低減された。更に、ビットの摩耗量が従来の技術の場合に比して少なかった。

【0036】

この別の実施の形態(溝切り加工の場合)も前述の目荒らし加工の場合とほぼ同様に、シールドの発進・到達工の施工性が向上し、工期短縮が図れる。また、先行ビット13aおよびカッタビット13bの抵抗が低減させることから、切削に伴う騒音・振動の発生が低減し、周辺環境の保全を図ることができる。

【産業上の利用可能性】

【0037】

本発明は、先行トンネルに対して後行トンネルを進入させて先行トンネルに後行トンネルを合流させる場合、あるいは分岐させる場合に使用されるシールドトンネルの分岐合流技術に利用でき、特にトンネル分岐合流部分のトンネル壁体に使用されるシールド掘進機に有効である。

【符号の説明】

【0038】

10 シールド掘進機

11 シールド

12 カッタヘッド

13a 先行ビット

13b カッタビット

14 隔壁

15 チャンバ

16 シールドジャッキ

17 セグメント組立用のエレクタ

20 ウォータージェットノズル

30 開放型カッタスポーク

M 駆動モータ

S セグメント補強材(覆工材)

【技術分野】

【0001】

本発明は、シールド掘進機の技術に関する。

【背景技術】

【0002】

シールドトンネルは、シールドマシンの後部内で、トンネル壁体を構成するセグメントを組み立て、組み立てたセグメントの前面に反力をとり、シールドマシン後部のジャッキがシールドマシンを推進し、セグメント1リング分の推進が終了する毎に、新たなセグメントを組み立て、以後、シールドマシンの推進とセグメントの組立てとを繰り返し施工して形成される。

【0003】

一般的な円形断面のシールドトンネルの場合、各セグメントは、トンネル壁体の中心を基準として所定の間隔で分割された弧状のブロック体である。なお、従来、セグメントはRCセグメントや、鋼製セグメント等を用いていた。

【0004】

ところで、既設のトンネルに対して新たなトンネルを分岐又は合流させる技術として、既設のトンネルの壁体の一部(分岐又は合流させる部分)を、シールド掘進機が容易に切削できるセグメント補強材(炭素繊維を筋材とした覆工材)によって構成する技術(特許文献1)が知られている。この特許文献1の発明によれば、シールド掘進機自らが既設のトンネルを取り壊して、そのままトンネルの掘削を行うことができる。したがって、地盤改良や壁体の取り壊し作業が不用となり、コストの低減、工期の短縮、安全性の向上を図ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2751636号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1の技術を実施する場合、下記に示す困難な問題がある。すなわち、セグメント補強材(炭素繊維を筋材とした覆工材)は、切削を前提とした構造になっているが、切削開始までは土水圧を受ける構造部材として機能が期待されているので、相応の強度と硬さが要求されている。

【0007】

この為に、一定程度の強度を有するセグメント補強材(炭素繊維を筋材とした覆工材)をシールド掘進機のビットで強引に鍬取る場合、(1)シールド掘進機の切削速度が遅くなってしまう、(2)切削時に振動騒音が発生する、(3)ビットの摩耗が早い、といった問題があり、その改良が望まれている。

【0008】

本発明は、前述の課題に鑑みてなされたものであり、既設のトンネルに対して合流又は分岐する別のトンネルを掘削するシールド掘進機であって、既設のトンネルの壁面を切削する切削部の負荷を低減するシールド掘進機を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明では、上述した課題を解決するため、既設のトンネルの壁面を切削する切削部によって切削する壁面に高圧水を噴射し、該壁面を削ることとした。換言すると、既設のトンネルの壁面を切削する切削部によって切削する壁面を高圧水を噴射して目荒らし処理することとした。これによって、切削部と切削部が切削する壁面との接触面積が低減され、

その結果切削部の負荷が低減される。

【0010】

詳細には、本発明は、既設のトンネルに対して合流又は分岐する別のトンネルを掘削するシールド掘進機であって、前記シールド掘進機の先端部に設けられ、前記既設のトンネルの壁面の少なくとも一部を構成する覆工材を切削する切削部と、前記シールド掘進機の先端部に設けられ、前記切削部が切削する前記覆工材に対して、該覆工材の表面を削る圧力を有する高圧水を噴射する噴射部と、を備える。

【0011】

本発明に係るシールド掘進機は、掘削が完了している既設のトンネルに対して、別のトンネルを分岐又は合流させる際に、この既設のトンネルの壁面を切削して、別のトンネルを掘削するシールド掘進機として好適に用いることができる。特に、本発明に係るシールド掘進機は、別のトンネルを分岐又は合流させる領域を、後にシールド掘進機によって切削し易い覆工材によって構成した、既設のトンネルの壁面を切削して、別のトンネルを掘削するシールド掘進機として好適に用いることができる。

【0012】

切削部は、既設のトンネルの壁面の少なくとも一部を構成する覆工材を切削する。但し、切削部は、覆工材の切削だけでなく、既設のトンネルに対して分岐又は合流する別のトンネル内の土砂等を切削することも可能である。覆工材は、十分な強度を有すると共に、別のトンネルを分岐又は合流させる際に切削が容易な材質によって構成されていることが好ましい。覆工材には、カーボン繊維、ガラス繊維、アラミド繊維、またはビニロンのうち少なくともいずれか一つを樹脂に含浸して成形された補強材を用いたコンクリートが例示される。なお、既設のトンネルは、その壁面が全て上記覆工材によって構成されていてもよく、また、一部のみ上記覆工材によって構成されていてもよい。

【0013】

噴射部は、切削部が切削する覆工材に対して高圧水を噴射し、覆工材の表面を削る。その結果、高圧水が噴射された覆工材の表面が削られる。これにより、切削部により覆工材の表面を切削する際の切削部と覆工材の表面との接触面積が、覆工材の表面に高圧水を噴射して削らない場合と比較して、低減される。つまり、噴射部によって覆工材に対して高圧水を噴射することで、噴射部の負荷を低減することが可能となる。また、噴射部の負荷を低減することで、シールド掘進機の切削速度の向上、切削時の振動損音の低減を行うことができる。更に、例えば、切削部をビットによって構成した場合、ビットの磨耗を低減することが可能となる。

【0014】

また、本発明に係るシールド掘進機において、切削部は、覆工材を切削する複数のビットを有する構成とすることができる。また、噴射部は、複数のビットの夫々に対応した複数の噴射口を有する構成とすることができる。この場合、噴射口は、該噴射口が対応するビットが切削する覆工材の領域に対して高圧水を噴射する。ビット毎に噴射部を設けることで、各ビットの負荷を低減することが可能となる。

【0015】

ここで、本発明に係るシールド掘進機は、例えば以下の態様としてもよい。すなわち、前記先端部は、円盤状であって、該シールド掘進機が掘進する際、該リール度掘進機の掘進方向と平行な該シールド掘進機の中心軸を回転軸として回転するように構成することができる。そして、前記切削部は、前記先端部の回転に伴って前記先端部の周方向に回転しながら前記覆工材を切削するように構成することができる。また、前記噴射部は、前記先端部の径方向において移動自在に該先端部に接続され、前記先端部の回転に伴って径方向に回転し、かつ、前記周方向に移動しながら前記覆工材に対して高圧水を噴射するように構成することができる。噴射部を先端部に対して移動可能な構成とすることで、より効果的に覆工材の表面を削ることが可能となる。

【0016】

なお、本発明に係る切削部で切削する覆工材を構成する補強材には、切削部で直接切削

が可能であって軸方向の補強繊維に主として炭素繊維を用いた繊維強化樹脂(CFRP=Carbon Fiber Reinforced Plastics)等の連続繊維補強材が例示され、このような練増繊維補強材によれば、切削性と強度を両立させることができる。また、覆工材を、上記補強材をシート状に形成したセグメント格子状補強材をコンクリート内に複数枚重ね合わせて格子状とすることで、セグメント補強材を予めセグメントの形状に合わせて成形する必要がなく、汎用性を有するので製作コストを低く抑えることができる。

【0017】

なお、炭素繊維は鉄筋に匹敵する高弾性率のCFRPを得やすく、かつ切削性にすぐれ、かかる目的に用いる繊維として適している。ただし、軸方向以外の繊維配向や、軸方向であっても補助的な機能を与える目的には、ガラス繊維,アラミド繊維を併用することが許容される。

【発明の効果】

【0018】

本発明によれば、既設のトンネルに対して合流又は分岐する別のトンネルを掘削するシールド掘進機であって、既設のトンネルの壁面を切削する切削部の負荷を低減するシールド掘進機を提供することができる。

【図面の簡単な説明】

【0019】

【図1】実施形態に係るシールド掘進機で掘削するトンネルの構築方法を説明する図を示す。

【図2】実施形態に係るシールド掘進機の説明図である。

【図3】図2(a)のA−A断面図であり、開放型カッタスポークの部分詳細図を示す。

【図4】目荒らし加工の説明図である。

【図5】目荒らし加工の説明をするイメージ図である。

【図6】他の実施形態に係るシールド掘進機の説明図である。

【図7】他の実施形態に係るシールド掘進機における開放型スポークの拡大図である。

【図8】他の実施形態に係るシールド掘進機のウォーターノズルの高圧水によって形成される溝の軌跡を示す。

【発明を実施するための形態】

【0020】

以下、本発明のシールド掘進機に係る実施形態について、添付図面を参照して説明する。図1は、実施形態に係るシールド掘進機で掘削するトンネルの構築方法を説明する図を示す。より詳細には、図1は、シールド掘進機10によって、既設のトンネル(以下、第一先行トンネルという。)50a及び既設のトンネル(以下、第二先行トンネルという。)50bに対して、第一先行トンネル50aと第二先行トンネル50bとを接続する新たなトンネル(本発明の別のトンネルに相当する。以下、後行トンネルという。)51を構築する様子を示す。第一先行トンネル50a及び第二先行トンネル50bの壁は、セグメント補強材(炭素繊維を筋材とした覆工材であり、本発明に係る覆工材に相当する。)Sによって構成されている。なお、セグメント補強材Sは、先行トンネル50a、50bと後行トンネル51との接続部分(分岐・合流部とも言う。)53a、53bのみに設けるようにしてもよい。セグメント補強材Sとしては、シールド掘進機10のビット(シールド掘進機の詳細については、後述する。)で直接切削が可能となるように、例えば、軸方向の補強繊維に主として炭素繊維を用いた繊維強化樹脂(CFRP=Carbon Fiber Reinforced Plastics)等の連続繊維補強材が使用される。このようなセグメント補強材は、切削性と強度を両立させることができる。また、セグメント補強材Sをシート状に成形し、コンクリート内に格子状に複数枚重ね合わせて格子材として使用することで、このセグメント補強材を予めセグメント形状に合わせて成形する必要がなく、汎用性を有し製作コストを低く抑えることができる。

【0021】

本実施形態に係るシールド掘進機10は、第一先行トンネル50aに設置され、第一先行トンネル50aの接続部分53aを構成するセグメント補強材Sを切削し、後行トンネル51を掘削する。そして、後行トンネル51の掘削が進むと、後行トンネルの先に設けられている第二先行トンネル50bの接続部分53bを構成するセグメント補強材Sを切削する。第二先行トンネル50bの接続部分53bを構成するセグメント補強材の切削が完了すると、第一先行トンネル50aと第二先行トンネル50bとを接続する後行トンネル51の構築が完了する。以下、本実施形態に係るシールド掘進機10について詳細に説明する。

【0022】

[シールド掘進機の構成]

図2は、実施形態に係るシールド掘進機の説明図であり、図2(a)はシールド掘進機の正面図、図2(b)はシールド掘進機の要部を縦断して示す側面図を示す。シールド掘進機10は、シールド11の前面に設けられたカッタヘッド12を駆動モータMにより回転させて切羽を掘削し、かつ、隔壁14と切羽の間のチャンバ15を加圧した泥水で満たすことにより、切羽の安定を図るとともに、掘削した土砂を泥水中に取り込み、排泥水として流体輸送を行う、通常の泥水式シールドタイプのものである。なお、図2において、符号16はシールドジャッキであり、符号17はセグメント組立用のエレクタである。また、掘進のためのシールドジャッキ等の推進装置には公知の技術が適用されている。

【0023】

カッタヘッド12には、開放型カッタスポーク30と、この開放型カッタスポーク30に支持されたリングカッタ40とが設けられている。本実施形態では、開放型カッタスポーク30が5本設けられ、5本の開放型カッタスポーク30が、シールド掘進機10の中心軸18から径方向に延びるように放射状に配置されている。そして、5本の開放型カッタスポーク30の夫々には、各カッタスポーク30の長手方向に沿って、複数の、先行ビット13a、カッタビット13b、及びウォータージェットノズル20が設けられている。

【0024】

ここで、図3は、図2(a)のA−A断面図であり、開放型カッタスポークの部分詳細図を示す。先行ビット13aは、カッタビット13bに先行して切削するビットであり、開放型カッタスポーク30の中心軸線上であって、シールド掘進機10の前面側、換言すると切羽面側に突出するように、開放型カッタスポーク30に設けられている。先行ビット13aの両側、すなわち開放型カッタスポーク30の軸方向と直交する方向における先行ビット13aの両側に、先行ビット13aと間隔をあけてカッタビット13bが設けられている。先行ビット13a及びカッタビット13bは、本発明の切削部に相当する。先行ビット13aの先端は、カッタビット13bの先端よりもシールド掘進機10の前面側に突出している。従って、先行ビット13aがカッタビット13bよりも先行して切削する。先行ビット13aとカッタビット13bとの間には、ウォータージェットノズル20が設けられている。先行ビット13a、先行ビット13aの両側に設けられた二つのカッタビット13b、及び先行ビット13aと二つのカッタビット13bとの間に設けられた二つのウォータージェットノズル20を一つのユニットとして、このようなユニットが各開放型カッタスポーク30の軸方向に所定の間隔をあけて複数設けられている。そして、複数のユニットが設けられた開放型カッタスポーク30がカッタヘッド12と一体的に回転し、セグメント補強材Sの切削が可能となる。なお、ウォータージェットノズル20の詳細については、後述する。

【0025】

[ウォータージェットノズル]

ウォータージェットノズル20は、本発明の噴射部に相当し、先行ビット13a及びカッタビット13bが切削するセグメント補強材Sに対して高圧水を噴射する。本実施形態に係るウォータージェットノズル20は、開放型カッタスポーク30内収容され、噴射口25のみが外部に露出している。ウォータージェットノズル20には、高圧水用ホース2

1の一端が接続され、高圧水用ホース21の他端には、シールド11内に設けられた高圧水供給部(図示せず)から供給される高圧水を更に昇圧する昇圧装置22が接続されている。本実施形態では、高圧水供給部から供給される高圧水が、昇圧装置22によって高圧水の圧力が更に高められ、各ウォータージェットノズル20の噴射口25から噴射される。高圧水の圧力は、セグメント補強材Sの表面を削ることができる圧力として、セグメント補強材Sの材質に応じて適宜設定することができる。

【0026】

ウォータージェットノズル20は、上述したように先行ビット13aと二つのカッタビット13bとの間に設けられ(図3参照。)ており、各ユニットを構成する先行ビット13aと二つのカッタビット13bが切削するセグメント補強材Sの領域に高圧水を噴射する。その結果、高圧水が噴射された領域では、セグメント補強材Sの表面が削られる。換言するとセグメント補強材Sの表面の目荒らし加工が行われることになる。その結果、先行ビット13aと二つのカッタビット13bと切羽面との接触面積が低減し、先行ビット13aとカッタビット13bの負荷が低減される。

【0027】

[目荒らし加工]

ここで、ウォータージェットノズル20によって行われる目荒らし加工について、図面を参照しながらより詳細に説明する。図4は、目荒らし加工の説明図を示す。具体的には、図4(a)は、目荒らし加工がされる前の状態を示し、図4(b)は、目荒らし加工開始後の状態を示す。本実施形態に係るシールド掘進機10は、ウォータージェットノズル20を備えることで、ウォータージェットノズル20の噴出口25から高圧水が噴射される(図4a参照。)。高圧水は、図4において、黒塗りの矢印で示す。噴射された高圧水が、セグメント補強材Sの表面に接触すると、セグメント補強材Sの表面が削られる。先行ビット13a、二つのカッタビット13b、及び二つのウォータージェットノズル20は、開放型カッタスポーク30と共に回転する。一つのユニットを構成する先行ビット13a、二つのカッタビット13b、及び二つのウォータージェットノズル20は、開放型カッタスポーク30が回転すると、常に同じ円周上を移動しながら、シールド掘進機10の前面側に進む。

【0028】

図5は、目荒らし加工の説明をするイメージ図であり、図5(a)は、高圧水と先行ビットとの関係を時系列的にイメージ化した図を示し、図5(b)は、先行ビットが移動する円周上の周方向の断面を示す。図5(a)における白抜きの矢印は、先行ビット13aの進行方向を示す。なお、図5(b)における先行ビットの進行方向は、紙面手前側である。シールド掘進機10が掘進している状況では、先行ビット13a、二つのカッタビット13b、及び二つのウォータージェットノズル20が、開放型カッタスポーク30と共に回転している。そして、先行ビット13aの両側には、ウォータージェットノズル20が設けられているので、図5(a)や図5(b)に示すように、先行ビット13aは、高圧水によって目荒らしされた領域(本態様では、円周状の領域。)を常に進行し、目荒らしされた領域を切削することになる。なお、図5では、先行ビット13aのみ示すが、カッタビット13bについても、先行ビット13aと同じく、高圧水によって目荒らしされた領域を常に切削する。

【0029】

以上説明した実施形態に係るシールド掘進機によれば、目荒らし加工により、先行ビット13aおよびカッタビット13bがセグメント補強材Sと接触する面積が低減され、鍬取り加工に対するセグメント補強材側の抵抗を大幅に減少することができる。そして、ウォータージェットノズル20によってセグメント補強材Sに対して高圧水を噴射することで、先行ビット13a及びカッタビット13bの負荷を低減することが可能となる。また、先行ビット13a及びカッタビット13bの負荷を低減することで、シールド掘進機10の切削速度の向上、切削時の振動損音の低減を行うことができる。更に、先行ビット13a及びカッタビット13bの磨耗を低減することが可能となる。

【0030】

[実施例]

カッタヘッド12の径が8mのシールドを用いて、回転速度1rpmでビットの鍬取り・切削を行う際に、高圧水によって目荒らし加工を行った場合と、目荒らし加工を行わない場合とを比較した。換言すると、実施形態に係るシールド掘進機10と、ウォータージェットノズル20を備えていない従来のシールド掘進機によって掘進の比較を行った。なお、目荒らし加工は、カッタビット12の回転速度1rpm、カッタヘッド12の最外周のビットの摺動速度を凡そ50cm/秒とし、目荒らしの深さが1mm以上となるようにした。

【0031】

[実施例の結果]

目荒らし加工の結果、切り込み速度が従来の技術では5mm/分であったのに対し、30mm/分の速度が得られた。また、切削に伴う騒音・振動の発生が従来の技術の場合に比して低減された。更に、ビットの摩耗量が従来の技術の場合に比して少なかった。この実施の形態によれば、シールドの発進・到達工の施工性が向上し、工期短縮が図れる。また、先行ビット13aおよびカッタビット13bの抵抗が低減させることから、切削に伴う騒音・振動の発生が低減し、周辺環境の保全を図ることができる。

【0032】

[別の実施の形態(溝切り加工の場合)]

次に、他の実施形態に係るシールド掘進機について説明する。前述の実施の形態と、この別の実施の形態との違いは、ウォータージェットノズル(図6、図7では、ウォータージェットノズルの噴射口25aとして示す。)がカッタヘッド12の径方向に移動自在に配置されている点である。

【0033】

図6は、他の実施形態に係るシールド掘進機であり、図7は、他の実施形態に係るシールド掘進機における開放型スポークの拡大図を示す。また、図8は、他の実施形態に係るシールド掘進機のウォーターノズルの高圧水によって形成される溝の軌跡を示す。本実施形態に係るウォータージェットノズルは、開放型カッタスポーク30内に、開放型カッタスポーク30の軸方向において往復運動可能に設けられている。このような他の実施形態に係るウォータージェットノズルは、ウォータージェットノズル用の駆動モータと、ウォータージェットノズルを往復運動させるためのカム機構やスライド機構を設けることで実現できる。また、開放型カッタスポーク30に関しては、往復運動するウォータージェットノズルからの高圧水を噴出可能とする為、噴射口25aが配置される孔を開放型カッタスポーク30の軸方向に沿った縦長状に形成すればよい。なお、ウォータージェットノズルは、ウォータージェットノズルの基端側、つまり高圧水用ホース側の回動可能としておき、噴射口25aが開放型スポーク30の軸方向において、首振り可能な構成としても良い。

【0034】

本実施形態に係るシールド掘進機10では、ウォータージェットノズルが開放型カッタスポーク30の軸方向において往復運動する。なお、カッタヘッド12等の動作は、先に説明した実施形態に係るシールド掘進機10における動作と同じである。従って、先に説明したシールド掘進機10では、ウォータージェットノズル20が単に同じ円周上を移動するだけであったが、本実施形態に係るシールド掘進機10では、ウォータージェットノズルが往復運動するので、図8に示すようにジグザグの溝を形成することが可能となる。その結果、先に説明した実施形態に係るシールド掘進機10と比較して、更に、先行ビット13a及びカッタビット13bが接触するセグメント補強材Sの構造を脆弱にすることが可能となり、先行ビット13a及びカッタビット13bの負荷を低減することができる。これにより、ビットの鍬取りや切削効率を向上させることが可能となる。

【0035】

[別の実施の形態(溝切り加工の場合)と従来の技術(前処理加工を行わない場合)と

の比較]

溝切り加工の結果、切り込み速度が従来の技術では5mm/分であったのに対し、30mm/分の速度が得られた。また、切削に伴う騒音・振動の発生が従来の技術の場合に比して低減された。更に、ビットの摩耗量が従来の技術の場合に比して少なかった。

【0036】

この別の実施の形態(溝切り加工の場合)も前述の目荒らし加工の場合とほぼ同様に、シールドの発進・到達工の施工性が向上し、工期短縮が図れる。また、先行ビット13aおよびカッタビット13bの抵抗が低減させることから、切削に伴う騒音・振動の発生が低減し、周辺環境の保全を図ることができる。

【産業上の利用可能性】

【0037】

本発明は、先行トンネルに対して後行トンネルを進入させて先行トンネルに後行トンネルを合流させる場合、あるいは分岐させる場合に使用されるシールドトンネルの分岐合流技術に利用でき、特にトンネル分岐合流部分のトンネル壁体に使用されるシールド掘進機に有効である。

【符号の説明】

【0038】

10 シールド掘進機

11 シールド

12 カッタヘッド

13a 先行ビット

13b カッタビット

14 隔壁

15 チャンバ

16 シールドジャッキ

17 セグメント組立用のエレクタ

20 ウォータージェットノズル

30 開放型カッタスポーク

M 駆動モータ

S セグメント補強材(覆工材)

【特許請求の範囲】

【請求項1】

既設のトンネルに対して合流又は分岐する別のトンネルを掘削するシールド掘進機であって、

前記シールド掘進機の先端部に設けられ、前記既設のトンネルの壁面の少なくとも一部を構成する覆工材を切削する切削部と、

前記シールド掘進機の先端部に設けられ、前記切削部が切削する前記覆工材に対して、該覆工材の表面を削る圧力を有する高圧水を噴射する噴射部と、を備えるシールド掘進機。

【請求項2】

前記噴射部は、前記覆工材に対して高圧水を噴射し、前記切削部が切削する覆工材の表面を削ることで、該切削部が覆工材を切削する際の負荷を低減する、請求項1に記載のシールド掘進機。

【請求項3】

前記切削部は、前記覆工材を切削する複数のビットを有し、

前記噴射部は、前記複数のビットの夫々に対応した複数の噴射口を有し、

前記噴射口は、該噴射口に対応するビットが切削する覆工材の領域に対して高圧水を噴射する、請求項1又は2に記載のシールド掘進機。

【請求項4】

前記先端部は、円盤状であって、該シールド掘進機が掘進する際、該シールド掘進機の掘進方向と平行な該シールド掘進機の中心軸を回転軸として回転し、

前記切削部は、前記先端部の回転に伴って前記先端部の周方向に回転しながら前記覆工材を切削し、

前記噴射部は、前記先端部の径方向において移動自在に該先端部に接続され、前記先端部の回転に伴って周方向に回転し、かつ、前記径方向に移動しながら前記覆工材に対して高圧水を噴射する、請求項1から3の何れか一に記載のシールド掘進機。

【請求項5】

前記切削部は、カーボン繊維、ガラス繊維、アラミド繊維、またはビニロンのうち少なくともいずれか一つを樹脂に含浸して成形された補強材を用いたコンクリートによって構成される前記覆工材を切削する、請求項1から4のいずれか一に記載のシールド掘進機。

【請求項1】

既設のトンネルに対して合流又は分岐する別のトンネルを掘削するシールド掘進機であって、

前記シールド掘進機の先端部に設けられ、前記既設のトンネルの壁面の少なくとも一部を構成する覆工材を切削する切削部と、

前記シールド掘進機の先端部に設けられ、前記切削部が切削する前記覆工材に対して、該覆工材の表面を削る圧力を有する高圧水を噴射する噴射部と、を備えるシールド掘進機。

【請求項2】

前記噴射部は、前記覆工材に対して高圧水を噴射し、前記切削部が切削する覆工材の表面を削ることで、該切削部が覆工材を切削する際の負荷を低減する、請求項1に記載のシールド掘進機。

【請求項3】

前記切削部は、前記覆工材を切削する複数のビットを有し、

前記噴射部は、前記複数のビットの夫々に対応した複数の噴射口を有し、

前記噴射口は、該噴射口に対応するビットが切削する覆工材の領域に対して高圧水を噴射する、請求項1又は2に記載のシールド掘進機。

【請求項4】

前記先端部は、円盤状であって、該シールド掘進機が掘進する際、該シールド掘進機の掘進方向と平行な該シールド掘進機の中心軸を回転軸として回転し、

前記切削部は、前記先端部の回転に伴って前記先端部の周方向に回転しながら前記覆工材を切削し、

前記噴射部は、前記先端部の径方向において移動自在に該先端部に接続され、前記先端部の回転に伴って周方向に回転し、かつ、前記径方向に移動しながら前記覆工材に対して高圧水を噴射する、請求項1から3の何れか一に記載のシールド掘進機。

【請求項5】

前記切削部は、カーボン繊維、ガラス繊維、アラミド繊維、またはビニロンのうち少なくともいずれか一つを樹脂に含浸して成形された補強材を用いたコンクリートによって構成される前記覆工材を切削する、請求項1から4のいずれか一に記載のシールド掘進機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−196356(P2010−196356A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−42320(P2009−42320)

【出願日】平成21年2月25日(2009.2.25)

【出願人】(000201478)前田建設工業株式会社 (358)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月25日(2009.2.25)

【出願人】(000201478)前田建設工業株式会社 (358)

【Fターム(参考)】

[ Back to top ]