シールリングの分離装置および分離方法

【課題】 セットした多数のシールリングを1個ずつ確実に分離して供給する。

【解決手段】 周囲にコイルスプリング43を備えたメインシャフト35およびアイドルシャフト47に多数セットされたシールリング41を、メインシャフト35の回転により、コイルスプリング43に沿って移動させて、メインシャフト35と同期回転する分離ローラ59により1個ずつ分離する。このとき、シールリング41が、分離ローラ59の傾斜面71に達することで、上方にはみ出したシールリング41aを右方向に押して第1の分離作用を行い、さらに分離ローラ59の五角形部67の頂点で1個のシールリング41を下方に押して後続のシールリング41との密着をはがす第2の分離作用を行い、さらにローラ本体部65と五角形部67との境界部分で、シールリング41を傷付けることなく、1個ずつ確実に、ローラ本体部65の下に入り込ませる第3の分離作用を行う。

【解決手段】 周囲にコイルスプリング43を備えたメインシャフト35およびアイドルシャフト47に多数セットされたシールリング41を、メインシャフト35の回転により、コイルスプリング43に沿って移動させて、メインシャフト35と同期回転する分離ローラ59により1個ずつ分離する。このとき、シールリング41が、分離ローラ59の傾斜面71に達することで、上方にはみ出したシールリング41aを右方向に押して第1の分離作用を行い、さらに分離ローラ59の五角形部67の頂点で1個のシールリング41を下方に押して後続のシールリング41との密着をはがす第2の分離作用を行い、さらにローラ本体部65と五角形部67との境界部分で、シールリング41を傷付けることなく、1個ずつ確実に、ローラ本体部65の下に入り込ませる第3の分離作用を行う。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】この発明は、セットされた多数のシールリングを1個ずつ分離して供給するシールリングの分離装置および分離方法に関する。

【0002】

【従来の技術】シールリングを1個ずつ供給する装置として、例えばホッパ内に螺旋状の溝を設けたパーツフィーダがある。ホッパ内に投入された多数のシールリングが整列された状態で螺旋状の溝をホッパ上部に向けて旋回して移動し、ホッパ上部から外部に供給される。ところが、このパーツフィーダは、シールリングの線形が2.5mm以下と細く、内径が30mm以上と比較的大きいものについては、シールリングが途中で変形したり、互いに密着したりして螺旋溝内で詰まってしまい、シールリングの供給が困難となっている。

【0003】また、図6に示すようなマガジンによる落とし込み切り出し供給による装置がある。これは、ハンガ1に吊るされたマガジン3に、錘5により下方に押される多数のシールリング7がセットされている。マガジン3の下方に配置された受け皿9が、1個のシールリングを受けた状態で、シリンダ11によって図6の状態から左方向に移動することで、受け皿9に収容されている1個のシールリング7が切り出し供給される。

【0004】上記したマガジンによる落とし込み切り出し供給についても、線形が2.5mm以下と細く、内径が30mm以上と大きいシールリングに対しては、1個ずつ供給するのが困難となっている。

【0005】さらに、図7に示すように、1軸ボールねじ13をモータ15で回転させて、シールリング17をねじ溝に沿って供給する方法があるが、油が多少でも付着していると、供給できないというのが現状である。

【0006】そこで、本出願人は、上記した問題を解消すべく、図8に示すような装置を提案している(特開平8−187624号、特開平10−296551号公報参照)。この装置は、図示しないサーボモータによって回転駆動するメインシャフト19およびこれと平行に配置したアイドルシャフト21に、コイルスプリング23,25がそれぞれ装着されており、この各シャフト19,21には、多数のシールリング27が、張力を発生させた状態でセットしてある。メインシャフト19に装着してあるコイルスプリング23は、中央部が密着した状態で、その両側が離れた状態となっており、全長にわたりピッチが変化している。

【0007】メインシャフト19を回転させることで、図中で右側端部にセットする多数のシールリング27は、中央の密着した部分のコイルスプリング23,25に案内されて整列しつつ、図中で左方向に順次移動する。メインシャフト19と同期して回転する分離ローラ29は、順次移動してくるシールリング27を、1個ずつ分離してコイルスプリング23の離れた部分のピッチ間に落とし込む。分離れた1個のシールリング27は、フィン状ガイド30に案内されて下方に落下する。

【0008】

【発明が解決しようとする課題】しかしながら、上記したような、シールリングを1個ずつ分離するための分離ローラを備えた従来の装置では、組み付け時のシールリングの切れなどの破損を防止するために、例えば高粘度の油を付着させると、油によって相互に密着したシールリングを分離することが困難となり、1個のみの供給ができず複数個同時に供給する現象が発生する。複数個供給を防止するために、シールリングの送り力を弱くすると、シールリングが停滞してその供給動作自体ができなくなってしまう。

【0009】そこで、この発明は、シールリングを1個ずつ確実に分離して供給できるようにすることを目的としている。

【0010】

【課題を解決するための手段】前記目的を達成するために、請求項1の発明は、セットされた多数のシールリングを、回転により周囲に設けた螺旋部に沿って順次移動させるメインシャフトと、このメインシャフトとの間に掛け渡された前記多数のシールリングに張力が付与されるよう所定間隔をおいて配置したアイドルシャフトと、前記メインシャフトと同期して回転可能で、前記シールリングの移動方向前方側にてメインシャフトに近接して配置されてシールリングを1個ずつ分離するための分離ローラとを備えたシールリングの分離装置において、前記分離ローラのシールリングがセットされる側の端部の外周部に、移動してくる1個のシールリングの外周部を押圧して隣接する後続のシールリングとを分離する角部を設けた構成としてある。

【0011】このような構成のシールリングの分離装置によれば、メインシャフトとアイドルシャフトとの間に張力が付与された状態でセットされている多数のシールリングは、メインシャフトの回転により、螺旋部に案内されて順次分離ローラ側に向けて移動し、分離ローラの端部外周に設けた角部が、移動してくる最前部の1個のシールリングの外周を中心部に向けて押圧してこれに続く隣接して密着しているシールリングとを分離する。

【0012】請求項2の発明は、請求項1の発明の構成において、角部は、周方向に沿って複数設けられる構成としてある。

【0013】上記構成によれば、複数の角部により、隣接するシールリングが確実かつ連続して分離される。

【0014】請求項3の発明は、請求項2の発明の構成において、複数設けられた角部は、分離ローラの端面に多角形部分を形成してなる構成としてある。

【0015】上記構成によれば、分離ローラの回転により、多角形部分の頂点がシールリングの外周を順次押圧し、隣接するシールリングと分離する。

【0016】請求項4の発明は、請求項1ないし3のいずれかの発明の構成において、分離ローラのシールリングがセットされる側の端部に、ローラ本体部に対して小径となる小径部分を設け、角部は、この小径部分の外周に設けられ、前記小径部分と前記ローラ本体部との境界部分における、ローラ本体部の外周部と、ローラ本体部の小径部分側の端面とのなす角度を、80度以上110度以下とした構成としてある。

【0017】上記構成によれば、角部によって分離したシールリングがローラ本体部とメインシャフトとの間に入り込む際に、ローラ本体部と小径部分との境界部分にて後続のシールリングが、ローラ本体部とメインシャフトとの間に、前記分離後の先行するシールリングと一緒に入り込むのを防止する。このとき、ローラ本体部の外周部と、ローラ本体部の小径部分側の端面とのなす角度が80度未満の鋭角になっていると、シールリングに傷が付きやすく、また同角度が110度を超える鈍角になっていると、後続のシールリングがローラ本体部とメインシャフトとの間に先行するシールリングと一緒に入り込んでしまい、分離ローラの浮き上がりが発生してしまう。

【0018】請求項5の発明は、セットされた多数のシールリングを、回転により周囲に設けた螺旋部に沿って順次移動させるメインシャフトと、このメインシャフトとの間に掛け渡された前記多数のシールリングに張力が付与されるよう所定間隔をおいて配置したアイドルシャフトと、前記メインシャフトと同期して回転可能で、前記シールリングの移動方向前方側にてメインシャフトに近接して配置されてシールリングを1個ずつ分離するための分離ローラとを備えたシールリングの分離装置において、前記分離ローラのシールリングがセットされる側の端面を、分離ローラの中心軸に対する直角面に対して傾斜する傾斜面とした構成としてある。

【0019】上記構成によれば、メインシャフトとアイドルシャフトとの間に張力が付与された状態でセットされている多数のシールリングが、メインシャフトの回転により、螺旋部に案内されて順次分離ローラ側に向けて移動し、分離ローラ端面の傾斜面に達すると、この傾斜面がシールリングの外周部に接触しつつ分離ローラが回転することで、他のシールリングに重なり合ってはみ出したシールリングを移動方向前後に揺らし、重なり合ったシールリング相互を分離する。

【0020】請求項6の発明は、請求項5の発明の構成において、傾斜面は、分離ローラの外周面における軸方向長さがメインシャフト側で最小となる回転位置で、この最小となる外周面とのなす角度が110度以下である構成としてある。

【0021】上記角度が110度を超えると、相互に重なり合ったままの複数のシールリングが、傾斜面から、この傾斜面に対してより直線に近い状態で連続する分離ローラの外周部側に入り込んでしまう。

【0022】請求項7の発明は、請求項1ないし6のいずれかの発明の構成において、アイドルシャフトに螺旋部を設けた構成としてある。

【0023】上記構成によれば、メインシャフトの回転により、張力が付与されてセットされているシールリングを介してアイドルシャフトも回転し、このアイドルシャフト側においても螺旋部によってシールリングの送り動作がなされる。

【0024】請求項8の発明は、請求項1ないし7のいずれかの発明の構成において、螺旋部は、コイルスプリングにより構成してある。

【0025】上記構成によれば、メインシャフトの回転に伴うコイルスプリングの回転により、シールリングは順次送られていく。

【0026】請求項9の発明は、相互に所定間隔をおいて配置されたメインシャフトおよびアイドルシャフトに、多数のシールリングが、張力を付与された状態でセットされ、前記メインシャフトの回転により、メインシャフトの外周に設けた螺旋部に沿って前記シールリングが移動し、この移動方向前方側にて、前記メインシャフトと同期して回転する分離ローラにより、前記シールリングを1個ずつ分離するシールリングの分離方法において、前記シールリングが前記分離ローラ端面の傾斜面に達することで、この傾斜面が、他のシールリングに重なり合ってはみ出したシールリングを移動方向前後に揺らして第1の分離作用を行い、さらにシールリングが分離ローラの外周に設けた角部に達することで、この角部が、移動してくる最前部の1個のシールリングの外周を中心部に向けて押圧して第2の分離作用を行い、さらにシールリングが角部より大径のローラ本体部と角部との境界部分に達することで、この境界部分が、1個のシールリングをローラ本体部とメインシャフトとの間に入り込ませる第3の分離作用を行うシールリングの分離方法としてある。

【0027】上記したシールリングの分離方法によれば、第1の分離作用により、相互に重なり合ったシールリングの分離がなされ、第2の分離作用により、先行するシールリングとこれに密着した後続のシールリングとの分離がなされ、さらに第3の分離作用により、後続のシールリングが、先行するシールリングと一緒にローラ本体部とメインシャフトとの間に入り込むのを防止する。

【0028】

【発明の効果】請求項1の発明によれば、分離ローラのシールリングがセットされた側の端部の外周部に、1個のシールリングの外周部を押圧して隣接するシールリングとを分離する角部を設けたので、例え高粘度の油の付着によって相互に密着したシールリングであっても、分離作業を確実に行うことができる。

【0029】請求項2の発明によれば、角部は、複数設けられているので、この複数の角部により、隣接するシールリングを確実に、かつ連続して分離することができる。

【0030】請求項3の発明によれば、複数設けられた角部は、分離ローラの端面に多角形部分を形成してなる構成としたので、分離ローラの回転により、多角形部分の頂点がシールリングの外周を順次押圧することになり、隣接するシールリングとの分離作業を行うことができる。

【0031】請求項4の発明によれば、分離ローラのシールリングがセットされた側の端部に、ローラ本体部に対して小径となる小径部分を設け、角部は、この小径部分の外周に設けられ、前記小径部分と前記ローラ本体部との境界部分における、ローラ本体部の外周部と、ローラ本体部の小径部分側の端面とのなす角度を、80度以上110度以下としたので、角部によって分離したシールリングがローラ本体部とメインシャフトとの間に入り込む際に、ローラ本体部と小径部分との境界部分にて後続のシールリングが、ローラ本体部とメインシャフトとの間に、前記分離後の先行するシールリングと一緒に入り込むのを、シールリングの損傷を防止しつつ、回避することができる。

【0032】請求項5の発明によれば、分離ローラのシールリングがセットされる側の端面を、分離ローラの中心軸に対する直角面に対して傾斜する傾斜面としたので、この傾斜面が、他のシールリングの外周側に重なってはみ出たシールリングを揺らして分離することができる。

【0033】請求項6の発明によれば、傾斜面は、分離ローラの外周面における軸方向長さがメインシャフト側で最小となる回転位置で、この最小となる外周面とのなす角度が110度以下となるようにしたので、相互に重なり合ったままの複数のシールリングの、分離ローラの外周側への進入を防止することができる。

【0034】請求項7の発明によれば、アイドルシャフトに螺旋部を設けたので、このアイドルシャフト側においても螺旋部によってシールリングの送り動作がなされ、分離作業をより効果的に行うことができる。

【0035】請求項8の発明によれば、螺旋部は、コイルスプリングにより構成してあるので、螺旋部の形成が低コストで容易に行うことができる。

【0036】請求項9の発明によれば、多数のシールリングが分離ローラの傾斜面に達することで、この傾斜面に接触してシールリングが揺らされて第1の分離作用がなされ、さらに分離ローラの外周に設けた角部に達することで、角部が1個のシールリングの外周部を中心に向けて押し付けて第2の分離作用がなされ、さらに角部より大径のローラ本体部と角度との境界部分に達することで、ローラ本体部とメインシャフトとの間に、後続のシールリングを一緒に入り込まないようして、先行のシールリングのみを入り込むようにし、これにより第3の分離作用がなされるので、例え高粘度の油の付着によって相互に密着したシールリングであっても、分離作業を確実に行うことができる。

【0037】

【発明の実施の形態】以下、この発明の実施の形態を図面に基づき説明する。

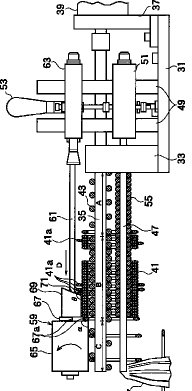

【0038】図1は、この発明の実施の一形態を示すシールリングの分離装置の全体構成図で、この分離装置は、ベースプレート31を備えており、このベースプレート31に取り付けた軸受ブロック33には軸受を介してメインシャフト35が水平にかつ回転可能に支持されている。メインシャフト35は、前記ベースプレート31上に設置したモータブラケット37に装着したサーボモータ39と連動連結されており、その先端は何等支持されることのない自由端に構成してある。

【0039】上記メインシャフト35の外周面には、前記サーボモータ39によって回転したときに一束にまとめられたOリング、カットシールなどのごとき多数のシールリング41を先端側へ移動させるための螺旋部としてのコイルスプリング43が固定してある。

【0040】コイルスプリング43は、一束にまとめられたシールリング41を1個毎に解解しながらメインシャフト35の先端側へ移動させるための解し領域Aと、解されたシールリング41をほぼ整列した状態で移送して先行するシールリング41と後続のシールリング41とが密着した状態にある場合であっても確実に分離することができる分離領域Bと、分離されたシールリング41の相互の再接触を防止する再接触防止領域Cとの各領域に区画してある。

【0041】解し領域Aは、メインシャフト35の基部側に設けてあり、この解し領域Aにおけるコイルスプリング43のピッチは、シールリング41が1個だけ入る程度の適宜ピッチに設定してある。

【0042】分離領域Bは、解し領域Aに連続して設けてあって複数個のシールリング41が互いに密着した状態に整列し得る適宜長さにわたって設けてあり、この分離領域Bにおけるコイルスプリング43は、シールリング41が割り込まないように、密着した状態に形成してある。したがって、分離領域Bにおいては、コイルスプリング43の密着により、コイルスプリング43の線径にほぼ等しいピッチの浅い螺旋溝が形成されているものであり、この分離領域Bにおいてもシールリング41を先端側へ移送することができる。

【0043】前記再接触防止領域Cは、前記分離領域Bとメインシャフト35の先端部との間に設けてあって、この再接触防止領域Cにおけるコイルスプリング43のピッチは、分離されたシールリング41を先端部側へ移動する速度を大きくして後続するシールリング41と再接触することを防止するために、シールリング41の断面部の径の数倍のピッチに形成してある。

【0044】上記構成より明らかなように、メインシャフト35に設けたコイルスプリング43のピッチは、解し領域A,分離領域Bおよび再接触防止領域Cによってそれぞれ異なる。したがって、螺旋部としてコイルスプリング43に代えてメインシャフト35の外周面に螺旋溝を形成してもよいが、螺旋溝を加工するよりも、コイルスプリング43の製造時にピッチを変えることにより、製造が容易かつ安価なものとなる。

【0045】前記メインシャフト35におけるコイルスプリング43の解し領域Aにセットされた一束にまとめられたシールリング41に適宜の張力を付与するために、メインシャフト35の下側には、アイドルシャフト47を上下位置調節可能かつ回転可能に設けてある。

【0046】より詳細には、上記アイドルシャフト47は、前記軸受ブロック33に上下位置調節可能に支持された図示しない軸受に水平かつ回転可能に支持されるとともに、前記ベースプレート31に立設した支持ブラケット49に上下位置調節可能に支持された軸受ブロック51に、基端部が水平にかつ回転可能に支持されている。なお、詳細な図示は省略するが、上記軸受ブロック51は、例えばレバー53によって操作される螺子機構と螺合しあって、上記レバー53を操作することにより、支持ブラケット49に沿って上下に位置調節できるように構成してある。

【0047】前記アイドルシャフト47の基部側の解し領域Aおよび分離領域Bに対応した領域には、螺旋部としてのコイルスプリング55が設けてある。なお、上記コイルスプリング55は必ずしも必要ではなく、場合によっては省略することも可能である。また、前記コイルスプリング43に準じて各領域に対応してピッチを異にして、アイドルシャフト47の全長にわたってコイルスプリング55を設けることも可能である。

【0048】前記アイドルシャフト47の先端部は、前記メインシャフト35の先端部に近接した位置まで延伸してあって、アイドルシャフト47の先端部には、分離されたシールリング41の落下を案内するフィン状ガイド57が着脱可能に設置してある。

【0049】前記メインシャフト35の上方には、分離ローラ59を先端に回転可能に備えたローラ支持軸61が水平にかつ上下動可能に設けてある。より詳細には、前記軸受ブロック51と同様に、前記支持ブロック49に上下位置調節可能に支持された昇降ブロック63に、前記ローラ支持軸61の基端部が支持されており、前記メインシャフト35の先端部付近に延伸した上記ローラ支持軸61の先端部に、前記分離ローラ59が回転可能に支持されている。

【0050】図2は、図1のD矢視図で、分離ローラ59は、再接触防止領域Cに対応する位置にあるローラ本体部65と、分離領域Bの再接触防止領域C側の端部に位置してローラ本体部65より小径の小径部分としての五角形部67と、分離領域Bのほぼ1/3の長さの領域に位置して、前記五角形部67よりさらに小径のローラ小径部69とから構成されている。

【0051】ローラ本体部65は、分離作業を行っている図1の状態で、外周面がコイルスプリング43にほぼ接触するよう設定されている。五角形部67は、その幅寸法が1個のシールリング41の厚さとほぼ同じであり、図2に示すように、角部としての五つの頂点67aが、1個のシールリング41の外周部を、図1中で下方に押圧し、後続のシールリング41と分離する。ローラ小径部69は、図1の状態で、外周面とメインシャフト35の外周面との間隔が、コイルスプリング43の外周に位置しているシールリング41にほぼ接触するかしない程度に設定されている。

【0052】上記ローラ小径部69の図1中で右側の端面は、分離ローラ59の中心軸に対する直角面に対して傾斜する傾斜面71となっている。この傾斜面71は、分離ローラ59の外周面における軸方向長さがメインシャフト側で最小となる回転位置(図1に示す状態)で、この最小となる外周面とのなす角度θが110度以下となっている。ここでは110度としてある。

【0053】上記した構成において、軸受ブロック51を上昇させてアイドルシャフト47をメインシャフト35に接近させるとともに、昇降ブロック63およびローラ支持軸61を上昇させて分離ローラ59をメインシャフト35から上方へ離反させた後ロックし、さらにアイドルシャフト47の先端部からフィン状ガイド57を外す。

【0054】この状態で、一束にまとめたシールリング41をメインシャフト35およびアイドルシャフト47に掛け渡し、解し領域Aの基部側にセットする。セット後、アイドルシャフト47を下降させて上記一束にまとめたシールリング41に適宜の張力を付与するとともに、分離ローラ59をロック解除してから下降させて再度ロックし、アイドルシャフト47の先端部にフィン状ガイド57を装着する。

【0055】上記したように、一束にまとめたシールリング41を解し領域Aにセットした状態にあるときに、サーボモータ39によりメインシャフト35を回転させると、メインシャフト35に装着してあるコイルスプリング43が一体的に回転し、シールリング41を先端側へ移動させる。メインシャフト35の回転によりシールリング41を介してアイドルシャフト47も従動回転し、コイルスプリング55の回転によってシールリング41が先端側へ移動する。

【0056】このとき、メインシャフト35の駆動回転に対してアイドルシャフト47が従動回転であることにより、シールリング41は、メインシャフト35側が先行しアイドルシャフト47側が遅れる傾向にあり、一まとまりのシールリング41から個々のシールリング41に解されつつ先端側へ移動することになる。

【0057】上記解し領域Aにおいて、1個毎に解されて先端側へ移動したシールリング41は、分離領域Bの密着した状態のコイルスプリング43上に乗り上げて整列される状態となり、さらに先端側へ移送される。この分離領域Bでは、分離ローラ59に達するまでは、整列しているシールリング41の上にはみ出して重なり合うシールリング41aも存在し、完全に1個ずつ整列された状態とはならない場合がある。

【0058】上記分離領域Bを移動中のシールリング41が、分離ローラ59におけるローラ小径部69の傾斜面71に達すると、ローラ小径部69の回転により、傾斜面71におけるシールリング41に対する接触部が図中で左右に揺動することになり、この結果上方にはみ出した状態のシールリング41aは、右方向へ押され、このシールリング41aが重なっているその下部のシールリング41から分離することになる。

【0059】上記傾斜面71は、図1に示すように角度θを110度以下としてある。図3は、角度θが110度を超えている場合であり、この場合には、傾斜面71がより水平に近い状態となるので、傾斜面71に沿ってローラ小径部69の下に、重なったままの複数のシールリング41が同時に入り込み、分離ローラ59を浮き上がらせる結果となり、好ましくない。

【0060】傾斜面71を通過したシールリング41は、1個ずつ整列された状態でローラ小径部69の下に入り込んでさらに移動し、五角形部67に達する。五角形部67では、その頂点67aが1本のシールリング41を下方に押し付け、後続するシールリング41との密着をはがし分離し、再接触防止領域Cにおけるコイルスプリング43のピッチ間に落とし込む。上記した五角形部67は頂点67aを5個備えているので、隣接するシールリング41を確実に、かつ連続して分離することができる。

【0061】なお、小径部分として必ずしも五角形部67とする必要はなく、四角形あるいは六角形として、その各頂点によりシールリング41を分離できればよい。

【0062】ここで、ローラ本体部65の外周面と、ローラ本体部65の五角形部67側の端面とのなす角度αは、90度としてあり、これによりシールリング41は、傷付くことなく、1個ずつ確実に、ローラ本体部65の下に入り込むこととなる。

【0063】上記角度αは、80度以上110度以下であれば構わない。角度αが、図4に示すように、80度未満の鋭角になっていると、シールリング41に傷が付きやすく、また角度αが、図5に示すように、110度を超える鈍角になっていると、小径部分の端面がテーパ面に形成されることになるので、後続のシールリング41がローラ本体部65の下に先行するシールリング41と一緒に入り込むという不具合が発生する。

【0064】再接触防止領域Cに達したシールリング41は、コイルスプリング43のピッチ間に1個ずつ入り込んだ状態で順次先端側へ移動し、メインシャフト35の先端から離脱して落下し、フィン状ガイド57に沿って落下する。

【0065】上記したように、分離ローラ59における、傾斜面71でまず上方にはみ出したシールリング41を右方向へ押圧して分離する第1の分離作用を行い、続いて五角形部67の頂点67aにより、隣接するシールリング41との密着をはがす第2の分離作用を行い、さらに、ローラ本体部65と五角形部67との境界部分で、シールリング41を傷付けることなく、1個ずつ確実に、ローラ本体部65の下に入り込ませる第3の分離作用を行うので、組み付け時のシールリング41の切れなどの破損を防止するために、高粘度の油をシールリング41に付着させたとしても、シールリング41を1個ずつ確実に分離して供給することができる。

【図面の簡単な説明】

【図1】この発明の実施の一形態を示すシールリングの分離装置の全体構成図である。

【図2】図1のD矢視図である。

【図3】分離ローラの傾斜面の角度θを110度を超えるものとした場合の動作説明図である。

【図4】ローラ本体部の外周と、ローラ本体部の五角形部側の端面とのなす角度αを、80度未満とした場合の説明図である。

【図5】ローラ本体部の外周と、ローラ本体部の五角形部側の端面とのなす角度αを、110度を超えるものとした場合の説明図である。

【図6】従来例に係わるマガジンによる落とし込み切り出し供給方法によるシールリングの分離装置を示す断面図である。

【図7】他の従来例に係わる1軸ボールねじをモータで回転させて、シールリングをねじ溝に沿って供給する方法によるシールリングの分離装置を示す断面図である。

【図8】コイルスプリングを備えたメインシャフトおよびアイドルシャフトにセットした多数のシールリングを、分離ローラによって分離する構成の従来例を示す説明図である。

【符号の説明】

35 メインシャフト

41 シールリング

43 コイルスプリング(螺旋部)

47 アイドルシャフト

55 コイルスプリング(螺旋部)

59 分離ローラ

65 ローラ本体部

67 五角形部(小径部分)

67a 頂点(角部)

71 傾斜面

【0001】

【発明の属する技術分野】この発明は、セットされた多数のシールリングを1個ずつ分離して供給するシールリングの分離装置および分離方法に関する。

【0002】

【従来の技術】シールリングを1個ずつ供給する装置として、例えばホッパ内に螺旋状の溝を設けたパーツフィーダがある。ホッパ内に投入された多数のシールリングが整列された状態で螺旋状の溝をホッパ上部に向けて旋回して移動し、ホッパ上部から外部に供給される。ところが、このパーツフィーダは、シールリングの線形が2.5mm以下と細く、内径が30mm以上と比較的大きいものについては、シールリングが途中で変形したり、互いに密着したりして螺旋溝内で詰まってしまい、シールリングの供給が困難となっている。

【0003】また、図6に示すようなマガジンによる落とし込み切り出し供給による装置がある。これは、ハンガ1に吊るされたマガジン3に、錘5により下方に押される多数のシールリング7がセットされている。マガジン3の下方に配置された受け皿9が、1個のシールリングを受けた状態で、シリンダ11によって図6の状態から左方向に移動することで、受け皿9に収容されている1個のシールリング7が切り出し供給される。

【0004】上記したマガジンによる落とし込み切り出し供給についても、線形が2.5mm以下と細く、内径が30mm以上と大きいシールリングに対しては、1個ずつ供給するのが困難となっている。

【0005】さらに、図7に示すように、1軸ボールねじ13をモータ15で回転させて、シールリング17をねじ溝に沿って供給する方法があるが、油が多少でも付着していると、供給できないというのが現状である。

【0006】そこで、本出願人は、上記した問題を解消すべく、図8に示すような装置を提案している(特開平8−187624号、特開平10−296551号公報参照)。この装置は、図示しないサーボモータによって回転駆動するメインシャフト19およびこれと平行に配置したアイドルシャフト21に、コイルスプリング23,25がそれぞれ装着されており、この各シャフト19,21には、多数のシールリング27が、張力を発生させた状態でセットしてある。メインシャフト19に装着してあるコイルスプリング23は、中央部が密着した状態で、その両側が離れた状態となっており、全長にわたりピッチが変化している。

【0007】メインシャフト19を回転させることで、図中で右側端部にセットする多数のシールリング27は、中央の密着した部分のコイルスプリング23,25に案内されて整列しつつ、図中で左方向に順次移動する。メインシャフト19と同期して回転する分離ローラ29は、順次移動してくるシールリング27を、1個ずつ分離してコイルスプリング23の離れた部分のピッチ間に落とし込む。分離れた1個のシールリング27は、フィン状ガイド30に案内されて下方に落下する。

【0008】

【発明が解決しようとする課題】しかしながら、上記したような、シールリングを1個ずつ分離するための分離ローラを備えた従来の装置では、組み付け時のシールリングの切れなどの破損を防止するために、例えば高粘度の油を付着させると、油によって相互に密着したシールリングを分離することが困難となり、1個のみの供給ができず複数個同時に供給する現象が発生する。複数個供給を防止するために、シールリングの送り力を弱くすると、シールリングが停滞してその供給動作自体ができなくなってしまう。

【0009】そこで、この発明は、シールリングを1個ずつ確実に分離して供給できるようにすることを目的としている。

【0010】

【課題を解決するための手段】前記目的を達成するために、請求項1の発明は、セットされた多数のシールリングを、回転により周囲に設けた螺旋部に沿って順次移動させるメインシャフトと、このメインシャフトとの間に掛け渡された前記多数のシールリングに張力が付与されるよう所定間隔をおいて配置したアイドルシャフトと、前記メインシャフトと同期して回転可能で、前記シールリングの移動方向前方側にてメインシャフトに近接して配置されてシールリングを1個ずつ分離するための分離ローラとを備えたシールリングの分離装置において、前記分離ローラのシールリングがセットされる側の端部の外周部に、移動してくる1個のシールリングの外周部を押圧して隣接する後続のシールリングとを分離する角部を設けた構成としてある。

【0011】このような構成のシールリングの分離装置によれば、メインシャフトとアイドルシャフトとの間に張力が付与された状態でセットされている多数のシールリングは、メインシャフトの回転により、螺旋部に案内されて順次分離ローラ側に向けて移動し、分離ローラの端部外周に設けた角部が、移動してくる最前部の1個のシールリングの外周を中心部に向けて押圧してこれに続く隣接して密着しているシールリングとを分離する。

【0012】請求項2の発明は、請求項1の発明の構成において、角部は、周方向に沿って複数設けられる構成としてある。

【0013】上記構成によれば、複数の角部により、隣接するシールリングが確実かつ連続して分離される。

【0014】請求項3の発明は、請求項2の発明の構成において、複数設けられた角部は、分離ローラの端面に多角形部分を形成してなる構成としてある。

【0015】上記構成によれば、分離ローラの回転により、多角形部分の頂点がシールリングの外周を順次押圧し、隣接するシールリングと分離する。

【0016】請求項4の発明は、請求項1ないし3のいずれかの発明の構成において、分離ローラのシールリングがセットされる側の端部に、ローラ本体部に対して小径となる小径部分を設け、角部は、この小径部分の外周に設けられ、前記小径部分と前記ローラ本体部との境界部分における、ローラ本体部の外周部と、ローラ本体部の小径部分側の端面とのなす角度を、80度以上110度以下とした構成としてある。

【0017】上記構成によれば、角部によって分離したシールリングがローラ本体部とメインシャフトとの間に入り込む際に、ローラ本体部と小径部分との境界部分にて後続のシールリングが、ローラ本体部とメインシャフトとの間に、前記分離後の先行するシールリングと一緒に入り込むのを防止する。このとき、ローラ本体部の外周部と、ローラ本体部の小径部分側の端面とのなす角度が80度未満の鋭角になっていると、シールリングに傷が付きやすく、また同角度が110度を超える鈍角になっていると、後続のシールリングがローラ本体部とメインシャフトとの間に先行するシールリングと一緒に入り込んでしまい、分離ローラの浮き上がりが発生してしまう。

【0018】請求項5の発明は、セットされた多数のシールリングを、回転により周囲に設けた螺旋部に沿って順次移動させるメインシャフトと、このメインシャフトとの間に掛け渡された前記多数のシールリングに張力が付与されるよう所定間隔をおいて配置したアイドルシャフトと、前記メインシャフトと同期して回転可能で、前記シールリングの移動方向前方側にてメインシャフトに近接して配置されてシールリングを1個ずつ分離するための分離ローラとを備えたシールリングの分離装置において、前記分離ローラのシールリングがセットされる側の端面を、分離ローラの中心軸に対する直角面に対して傾斜する傾斜面とした構成としてある。

【0019】上記構成によれば、メインシャフトとアイドルシャフトとの間に張力が付与された状態でセットされている多数のシールリングが、メインシャフトの回転により、螺旋部に案内されて順次分離ローラ側に向けて移動し、分離ローラ端面の傾斜面に達すると、この傾斜面がシールリングの外周部に接触しつつ分離ローラが回転することで、他のシールリングに重なり合ってはみ出したシールリングを移動方向前後に揺らし、重なり合ったシールリング相互を分離する。

【0020】請求項6の発明は、請求項5の発明の構成において、傾斜面は、分離ローラの外周面における軸方向長さがメインシャフト側で最小となる回転位置で、この最小となる外周面とのなす角度が110度以下である構成としてある。

【0021】上記角度が110度を超えると、相互に重なり合ったままの複数のシールリングが、傾斜面から、この傾斜面に対してより直線に近い状態で連続する分離ローラの外周部側に入り込んでしまう。

【0022】請求項7の発明は、請求項1ないし6のいずれかの発明の構成において、アイドルシャフトに螺旋部を設けた構成としてある。

【0023】上記構成によれば、メインシャフトの回転により、張力が付与されてセットされているシールリングを介してアイドルシャフトも回転し、このアイドルシャフト側においても螺旋部によってシールリングの送り動作がなされる。

【0024】請求項8の発明は、請求項1ないし7のいずれかの発明の構成において、螺旋部は、コイルスプリングにより構成してある。

【0025】上記構成によれば、メインシャフトの回転に伴うコイルスプリングの回転により、シールリングは順次送られていく。

【0026】請求項9の発明は、相互に所定間隔をおいて配置されたメインシャフトおよびアイドルシャフトに、多数のシールリングが、張力を付与された状態でセットされ、前記メインシャフトの回転により、メインシャフトの外周に設けた螺旋部に沿って前記シールリングが移動し、この移動方向前方側にて、前記メインシャフトと同期して回転する分離ローラにより、前記シールリングを1個ずつ分離するシールリングの分離方法において、前記シールリングが前記分離ローラ端面の傾斜面に達することで、この傾斜面が、他のシールリングに重なり合ってはみ出したシールリングを移動方向前後に揺らして第1の分離作用を行い、さらにシールリングが分離ローラの外周に設けた角部に達することで、この角部が、移動してくる最前部の1個のシールリングの外周を中心部に向けて押圧して第2の分離作用を行い、さらにシールリングが角部より大径のローラ本体部と角部との境界部分に達することで、この境界部分が、1個のシールリングをローラ本体部とメインシャフトとの間に入り込ませる第3の分離作用を行うシールリングの分離方法としてある。

【0027】上記したシールリングの分離方法によれば、第1の分離作用により、相互に重なり合ったシールリングの分離がなされ、第2の分離作用により、先行するシールリングとこれに密着した後続のシールリングとの分離がなされ、さらに第3の分離作用により、後続のシールリングが、先行するシールリングと一緒にローラ本体部とメインシャフトとの間に入り込むのを防止する。

【0028】

【発明の効果】請求項1の発明によれば、分離ローラのシールリングがセットされた側の端部の外周部に、1個のシールリングの外周部を押圧して隣接するシールリングとを分離する角部を設けたので、例え高粘度の油の付着によって相互に密着したシールリングであっても、分離作業を確実に行うことができる。

【0029】請求項2の発明によれば、角部は、複数設けられているので、この複数の角部により、隣接するシールリングを確実に、かつ連続して分離することができる。

【0030】請求項3の発明によれば、複数設けられた角部は、分離ローラの端面に多角形部分を形成してなる構成としたので、分離ローラの回転により、多角形部分の頂点がシールリングの外周を順次押圧することになり、隣接するシールリングとの分離作業を行うことができる。

【0031】請求項4の発明によれば、分離ローラのシールリングがセットされた側の端部に、ローラ本体部に対して小径となる小径部分を設け、角部は、この小径部分の外周に設けられ、前記小径部分と前記ローラ本体部との境界部分における、ローラ本体部の外周部と、ローラ本体部の小径部分側の端面とのなす角度を、80度以上110度以下としたので、角部によって分離したシールリングがローラ本体部とメインシャフトとの間に入り込む際に、ローラ本体部と小径部分との境界部分にて後続のシールリングが、ローラ本体部とメインシャフトとの間に、前記分離後の先行するシールリングと一緒に入り込むのを、シールリングの損傷を防止しつつ、回避することができる。

【0032】請求項5の発明によれば、分離ローラのシールリングがセットされる側の端面を、分離ローラの中心軸に対する直角面に対して傾斜する傾斜面としたので、この傾斜面が、他のシールリングの外周側に重なってはみ出たシールリングを揺らして分離することができる。

【0033】請求項6の発明によれば、傾斜面は、分離ローラの外周面における軸方向長さがメインシャフト側で最小となる回転位置で、この最小となる外周面とのなす角度が110度以下となるようにしたので、相互に重なり合ったままの複数のシールリングの、分離ローラの外周側への進入を防止することができる。

【0034】請求項7の発明によれば、アイドルシャフトに螺旋部を設けたので、このアイドルシャフト側においても螺旋部によってシールリングの送り動作がなされ、分離作業をより効果的に行うことができる。

【0035】請求項8の発明によれば、螺旋部は、コイルスプリングにより構成してあるので、螺旋部の形成が低コストで容易に行うことができる。

【0036】請求項9の発明によれば、多数のシールリングが分離ローラの傾斜面に達することで、この傾斜面に接触してシールリングが揺らされて第1の分離作用がなされ、さらに分離ローラの外周に設けた角部に達することで、角部が1個のシールリングの外周部を中心に向けて押し付けて第2の分離作用がなされ、さらに角部より大径のローラ本体部と角度との境界部分に達することで、ローラ本体部とメインシャフトとの間に、後続のシールリングを一緒に入り込まないようして、先行のシールリングのみを入り込むようにし、これにより第3の分離作用がなされるので、例え高粘度の油の付着によって相互に密着したシールリングであっても、分離作業を確実に行うことができる。

【0037】

【発明の実施の形態】以下、この発明の実施の形態を図面に基づき説明する。

【0038】図1は、この発明の実施の一形態を示すシールリングの分離装置の全体構成図で、この分離装置は、ベースプレート31を備えており、このベースプレート31に取り付けた軸受ブロック33には軸受を介してメインシャフト35が水平にかつ回転可能に支持されている。メインシャフト35は、前記ベースプレート31上に設置したモータブラケット37に装着したサーボモータ39と連動連結されており、その先端は何等支持されることのない自由端に構成してある。

【0039】上記メインシャフト35の外周面には、前記サーボモータ39によって回転したときに一束にまとめられたOリング、カットシールなどのごとき多数のシールリング41を先端側へ移動させるための螺旋部としてのコイルスプリング43が固定してある。

【0040】コイルスプリング43は、一束にまとめられたシールリング41を1個毎に解解しながらメインシャフト35の先端側へ移動させるための解し領域Aと、解されたシールリング41をほぼ整列した状態で移送して先行するシールリング41と後続のシールリング41とが密着した状態にある場合であっても確実に分離することができる分離領域Bと、分離されたシールリング41の相互の再接触を防止する再接触防止領域Cとの各領域に区画してある。

【0041】解し領域Aは、メインシャフト35の基部側に設けてあり、この解し領域Aにおけるコイルスプリング43のピッチは、シールリング41が1個だけ入る程度の適宜ピッチに設定してある。

【0042】分離領域Bは、解し領域Aに連続して設けてあって複数個のシールリング41が互いに密着した状態に整列し得る適宜長さにわたって設けてあり、この分離領域Bにおけるコイルスプリング43は、シールリング41が割り込まないように、密着した状態に形成してある。したがって、分離領域Bにおいては、コイルスプリング43の密着により、コイルスプリング43の線径にほぼ等しいピッチの浅い螺旋溝が形成されているものであり、この分離領域Bにおいてもシールリング41を先端側へ移送することができる。

【0043】前記再接触防止領域Cは、前記分離領域Bとメインシャフト35の先端部との間に設けてあって、この再接触防止領域Cにおけるコイルスプリング43のピッチは、分離されたシールリング41を先端部側へ移動する速度を大きくして後続するシールリング41と再接触することを防止するために、シールリング41の断面部の径の数倍のピッチに形成してある。

【0044】上記構成より明らかなように、メインシャフト35に設けたコイルスプリング43のピッチは、解し領域A,分離領域Bおよび再接触防止領域Cによってそれぞれ異なる。したがって、螺旋部としてコイルスプリング43に代えてメインシャフト35の外周面に螺旋溝を形成してもよいが、螺旋溝を加工するよりも、コイルスプリング43の製造時にピッチを変えることにより、製造が容易かつ安価なものとなる。

【0045】前記メインシャフト35におけるコイルスプリング43の解し領域Aにセットされた一束にまとめられたシールリング41に適宜の張力を付与するために、メインシャフト35の下側には、アイドルシャフト47を上下位置調節可能かつ回転可能に設けてある。

【0046】より詳細には、上記アイドルシャフト47は、前記軸受ブロック33に上下位置調節可能に支持された図示しない軸受に水平かつ回転可能に支持されるとともに、前記ベースプレート31に立設した支持ブラケット49に上下位置調節可能に支持された軸受ブロック51に、基端部が水平にかつ回転可能に支持されている。なお、詳細な図示は省略するが、上記軸受ブロック51は、例えばレバー53によって操作される螺子機構と螺合しあって、上記レバー53を操作することにより、支持ブラケット49に沿って上下に位置調節できるように構成してある。

【0047】前記アイドルシャフト47の基部側の解し領域Aおよび分離領域Bに対応した領域には、螺旋部としてのコイルスプリング55が設けてある。なお、上記コイルスプリング55は必ずしも必要ではなく、場合によっては省略することも可能である。また、前記コイルスプリング43に準じて各領域に対応してピッチを異にして、アイドルシャフト47の全長にわたってコイルスプリング55を設けることも可能である。

【0048】前記アイドルシャフト47の先端部は、前記メインシャフト35の先端部に近接した位置まで延伸してあって、アイドルシャフト47の先端部には、分離されたシールリング41の落下を案内するフィン状ガイド57が着脱可能に設置してある。

【0049】前記メインシャフト35の上方には、分離ローラ59を先端に回転可能に備えたローラ支持軸61が水平にかつ上下動可能に設けてある。より詳細には、前記軸受ブロック51と同様に、前記支持ブロック49に上下位置調節可能に支持された昇降ブロック63に、前記ローラ支持軸61の基端部が支持されており、前記メインシャフト35の先端部付近に延伸した上記ローラ支持軸61の先端部に、前記分離ローラ59が回転可能に支持されている。

【0050】図2は、図1のD矢視図で、分離ローラ59は、再接触防止領域Cに対応する位置にあるローラ本体部65と、分離領域Bの再接触防止領域C側の端部に位置してローラ本体部65より小径の小径部分としての五角形部67と、分離領域Bのほぼ1/3の長さの領域に位置して、前記五角形部67よりさらに小径のローラ小径部69とから構成されている。

【0051】ローラ本体部65は、分離作業を行っている図1の状態で、外周面がコイルスプリング43にほぼ接触するよう設定されている。五角形部67は、その幅寸法が1個のシールリング41の厚さとほぼ同じであり、図2に示すように、角部としての五つの頂点67aが、1個のシールリング41の外周部を、図1中で下方に押圧し、後続のシールリング41と分離する。ローラ小径部69は、図1の状態で、外周面とメインシャフト35の外周面との間隔が、コイルスプリング43の外周に位置しているシールリング41にほぼ接触するかしない程度に設定されている。

【0052】上記ローラ小径部69の図1中で右側の端面は、分離ローラ59の中心軸に対する直角面に対して傾斜する傾斜面71となっている。この傾斜面71は、分離ローラ59の外周面における軸方向長さがメインシャフト側で最小となる回転位置(図1に示す状態)で、この最小となる外周面とのなす角度θが110度以下となっている。ここでは110度としてある。

【0053】上記した構成において、軸受ブロック51を上昇させてアイドルシャフト47をメインシャフト35に接近させるとともに、昇降ブロック63およびローラ支持軸61を上昇させて分離ローラ59をメインシャフト35から上方へ離反させた後ロックし、さらにアイドルシャフト47の先端部からフィン状ガイド57を外す。

【0054】この状態で、一束にまとめたシールリング41をメインシャフト35およびアイドルシャフト47に掛け渡し、解し領域Aの基部側にセットする。セット後、アイドルシャフト47を下降させて上記一束にまとめたシールリング41に適宜の張力を付与するとともに、分離ローラ59をロック解除してから下降させて再度ロックし、アイドルシャフト47の先端部にフィン状ガイド57を装着する。

【0055】上記したように、一束にまとめたシールリング41を解し領域Aにセットした状態にあるときに、サーボモータ39によりメインシャフト35を回転させると、メインシャフト35に装着してあるコイルスプリング43が一体的に回転し、シールリング41を先端側へ移動させる。メインシャフト35の回転によりシールリング41を介してアイドルシャフト47も従動回転し、コイルスプリング55の回転によってシールリング41が先端側へ移動する。

【0056】このとき、メインシャフト35の駆動回転に対してアイドルシャフト47が従動回転であることにより、シールリング41は、メインシャフト35側が先行しアイドルシャフト47側が遅れる傾向にあり、一まとまりのシールリング41から個々のシールリング41に解されつつ先端側へ移動することになる。

【0057】上記解し領域Aにおいて、1個毎に解されて先端側へ移動したシールリング41は、分離領域Bの密着した状態のコイルスプリング43上に乗り上げて整列される状態となり、さらに先端側へ移送される。この分離領域Bでは、分離ローラ59に達するまでは、整列しているシールリング41の上にはみ出して重なり合うシールリング41aも存在し、完全に1個ずつ整列された状態とはならない場合がある。

【0058】上記分離領域Bを移動中のシールリング41が、分離ローラ59におけるローラ小径部69の傾斜面71に達すると、ローラ小径部69の回転により、傾斜面71におけるシールリング41に対する接触部が図中で左右に揺動することになり、この結果上方にはみ出した状態のシールリング41aは、右方向へ押され、このシールリング41aが重なっているその下部のシールリング41から分離することになる。

【0059】上記傾斜面71は、図1に示すように角度θを110度以下としてある。図3は、角度θが110度を超えている場合であり、この場合には、傾斜面71がより水平に近い状態となるので、傾斜面71に沿ってローラ小径部69の下に、重なったままの複数のシールリング41が同時に入り込み、分離ローラ59を浮き上がらせる結果となり、好ましくない。

【0060】傾斜面71を通過したシールリング41は、1個ずつ整列された状態でローラ小径部69の下に入り込んでさらに移動し、五角形部67に達する。五角形部67では、その頂点67aが1本のシールリング41を下方に押し付け、後続するシールリング41との密着をはがし分離し、再接触防止領域Cにおけるコイルスプリング43のピッチ間に落とし込む。上記した五角形部67は頂点67aを5個備えているので、隣接するシールリング41を確実に、かつ連続して分離することができる。

【0061】なお、小径部分として必ずしも五角形部67とする必要はなく、四角形あるいは六角形として、その各頂点によりシールリング41を分離できればよい。

【0062】ここで、ローラ本体部65の外周面と、ローラ本体部65の五角形部67側の端面とのなす角度αは、90度としてあり、これによりシールリング41は、傷付くことなく、1個ずつ確実に、ローラ本体部65の下に入り込むこととなる。

【0063】上記角度αは、80度以上110度以下であれば構わない。角度αが、図4に示すように、80度未満の鋭角になっていると、シールリング41に傷が付きやすく、また角度αが、図5に示すように、110度を超える鈍角になっていると、小径部分の端面がテーパ面に形成されることになるので、後続のシールリング41がローラ本体部65の下に先行するシールリング41と一緒に入り込むという不具合が発生する。

【0064】再接触防止領域Cに達したシールリング41は、コイルスプリング43のピッチ間に1個ずつ入り込んだ状態で順次先端側へ移動し、メインシャフト35の先端から離脱して落下し、フィン状ガイド57に沿って落下する。

【0065】上記したように、分離ローラ59における、傾斜面71でまず上方にはみ出したシールリング41を右方向へ押圧して分離する第1の分離作用を行い、続いて五角形部67の頂点67aにより、隣接するシールリング41との密着をはがす第2の分離作用を行い、さらに、ローラ本体部65と五角形部67との境界部分で、シールリング41を傷付けることなく、1個ずつ確実に、ローラ本体部65の下に入り込ませる第3の分離作用を行うので、組み付け時のシールリング41の切れなどの破損を防止するために、高粘度の油をシールリング41に付着させたとしても、シールリング41を1個ずつ確実に分離して供給することができる。

【図面の簡単な説明】

【図1】この発明の実施の一形態を示すシールリングの分離装置の全体構成図である。

【図2】図1のD矢視図である。

【図3】分離ローラの傾斜面の角度θを110度を超えるものとした場合の動作説明図である。

【図4】ローラ本体部の外周と、ローラ本体部の五角形部側の端面とのなす角度αを、80度未満とした場合の説明図である。

【図5】ローラ本体部の外周と、ローラ本体部の五角形部側の端面とのなす角度αを、110度を超えるものとした場合の説明図である。

【図6】従来例に係わるマガジンによる落とし込み切り出し供給方法によるシールリングの分離装置を示す断面図である。

【図7】他の従来例に係わる1軸ボールねじをモータで回転させて、シールリングをねじ溝に沿って供給する方法によるシールリングの分離装置を示す断面図である。

【図8】コイルスプリングを備えたメインシャフトおよびアイドルシャフトにセットした多数のシールリングを、分離ローラによって分離する構成の従来例を示す説明図である。

【符号の説明】

35 メインシャフト

41 シールリング

43 コイルスプリング(螺旋部)

47 アイドルシャフト

55 コイルスプリング(螺旋部)

59 分離ローラ

65 ローラ本体部

67 五角形部(小径部分)

67a 頂点(角部)

71 傾斜面

【特許請求の範囲】

【請求項1】 セットされた多数のシールリングを、回転により周囲に設けた螺旋部に沿って順次移動させるメインシャフトと、このメインシャフトとの間に掛け渡された前記多数のシールリングに張力が付与されるよう所定間隔をおいて配置したアイドルシャフトと、前記メインシャフトと同期して回転可能で、前記シールリングの移動方向前方側にてメインシャフトに近接して配置されてシールリングを1個ずつ分離するための分離ローラとを備えたシールリングの分離装置において、前記分離ローラのシールリングがセットされる側の端部の外周部に、移動してくる1個のシールリングの外周部を押圧して隣接する後続のシールリングとを分離する角部を設けたことを特徴とするシールリングの分離装置。

【請求項2】 角部は、周方向に沿って複数設けられていることを特徴とする請求項1記載のシールリングの分離装置。

【請求項3】 複数設けられた角部は、分離ローラの端面に多角形部分を形成してなることを特徴とする請求項2記載のシールリングの分離装置。

【請求項4】 分離ローラのシールリングがセットされる側の端部に、ローラ本体部に対して小径となる小径部分を設け、角部は、この小径部分の外周に設けられ、前記小径部分と前記ローラ本体部との境界部分における、ローラ本体部の外周部と、ローラ本体部の小径部分側の端面とのなす角度を、80度以上110度以下としたことを特徴とする請求項1ないし3のいずれかに記載のシールリングの分離装置。

【請求項5】 セットされた多数のシールリングを、回転により周囲に設けた螺旋部に沿って順次移動させるメインシャフトと、このメインシャフトとの間に掛け渡された前記多数のシールリングに張力が付与されるよう所定間隔をおいて配置したアイドルシャフトと、前記メインシャフトと同期して回転可能で、前記シールリングの移動方向前方側にてシールリングを1個ずつ分離するための分離ローラとを備えたシールリングの分離装置において、前記分離ローラのシールリングがセットされる側の端面を、分離ローラの中心軸に対する直角面に対して傾斜する傾斜面としたことを特徴とするシールリングの分離装置。

【請求項6】 傾斜面は、分離ローラの外周面における軸方向長さがメインシャフト側で最小となる回転位置で、この最小となる外周面とのなす角度が110度以下であることを特徴とする請求項5記載のシールリングの分離装置。

【請求項7】 アイドルシャフトに螺旋部を設けたことを特徴とする請求項1ないし6のいずれかに記載のシールリングの分離装置。

【請求項8】 螺旋部は、コイルスプリングにより構成してあることを特徴とする請求項1ないし7のいずれかに記載のシールリングの分離装置。

【請求項9】 相互に所定間隔をおいて配置されたメインシャフトおよびアイドルシャフトに、多数のシールリングが、張力を付与された状態でセットされ、前記メインシャフトの回転により、メインシャフトの外周に設けた螺旋部に沿って前記シールリングが移動し、この移動方向前方側にて、前記メインシャフトと同期して回転する分離ローラにより、前記シールリングを1個ずつ分離するシールリングの分離方法において、前記シールリングが前記分離ローラ端面の傾斜面に達することで、この傾斜面が、他のシールリングに重なり合ってはみ出したシールリングを移動方向前後に揺らして第1の分離作用を行い、さらにシールリングが分離ローラの外周に設けた角部に達することで、この角部が、移動してくる最前部の1個のシールリングの外周を中心部に向けて押圧して第2の分離作用を行い、さらにシールリングが角部より大径のローラ本体部と角部との境界部分に達することで、この境界部分が、1個のシールリングをローラ本体部とメインシャフトとの間に入り込ませる第3の分離作用を行うことを特徴とするシールリングの分離方法。

【請求項1】 セットされた多数のシールリングを、回転により周囲に設けた螺旋部に沿って順次移動させるメインシャフトと、このメインシャフトとの間に掛け渡された前記多数のシールリングに張力が付与されるよう所定間隔をおいて配置したアイドルシャフトと、前記メインシャフトと同期して回転可能で、前記シールリングの移動方向前方側にてメインシャフトに近接して配置されてシールリングを1個ずつ分離するための分離ローラとを備えたシールリングの分離装置において、前記分離ローラのシールリングがセットされる側の端部の外周部に、移動してくる1個のシールリングの外周部を押圧して隣接する後続のシールリングとを分離する角部を設けたことを特徴とするシールリングの分離装置。

【請求項2】 角部は、周方向に沿って複数設けられていることを特徴とする請求項1記載のシールリングの分離装置。

【請求項3】 複数設けられた角部は、分離ローラの端面に多角形部分を形成してなることを特徴とする請求項2記載のシールリングの分離装置。

【請求項4】 分離ローラのシールリングがセットされる側の端部に、ローラ本体部に対して小径となる小径部分を設け、角部は、この小径部分の外周に設けられ、前記小径部分と前記ローラ本体部との境界部分における、ローラ本体部の外周部と、ローラ本体部の小径部分側の端面とのなす角度を、80度以上110度以下としたことを特徴とする請求項1ないし3のいずれかに記載のシールリングの分離装置。

【請求項5】 セットされた多数のシールリングを、回転により周囲に設けた螺旋部に沿って順次移動させるメインシャフトと、このメインシャフトとの間に掛け渡された前記多数のシールリングに張力が付与されるよう所定間隔をおいて配置したアイドルシャフトと、前記メインシャフトと同期して回転可能で、前記シールリングの移動方向前方側にてシールリングを1個ずつ分離するための分離ローラとを備えたシールリングの分離装置において、前記分離ローラのシールリングがセットされる側の端面を、分離ローラの中心軸に対する直角面に対して傾斜する傾斜面としたことを特徴とするシールリングの分離装置。

【請求項6】 傾斜面は、分離ローラの外周面における軸方向長さがメインシャフト側で最小となる回転位置で、この最小となる外周面とのなす角度が110度以下であることを特徴とする請求項5記載のシールリングの分離装置。

【請求項7】 アイドルシャフトに螺旋部を設けたことを特徴とする請求項1ないし6のいずれかに記載のシールリングの分離装置。

【請求項8】 螺旋部は、コイルスプリングにより構成してあることを特徴とする請求項1ないし7のいずれかに記載のシールリングの分離装置。

【請求項9】 相互に所定間隔をおいて配置されたメインシャフトおよびアイドルシャフトに、多数のシールリングが、張力を付与された状態でセットされ、前記メインシャフトの回転により、メインシャフトの外周に設けた螺旋部に沿って前記シールリングが移動し、この移動方向前方側にて、前記メインシャフトと同期して回転する分離ローラにより、前記シールリングを1個ずつ分離するシールリングの分離方法において、前記シールリングが前記分離ローラ端面の傾斜面に達することで、この傾斜面が、他のシールリングに重なり合ってはみ出したシールリングを移動方向前後に揺らして第1の分離作用を行い、さらにシールリングが分離ローラの外周に設けた角部に達することで、この角部が、移動してくる最前部の1個のシールリングの外周を中心部に向けて押圧して第2の分離作用を行い、さらにシールリングが角部より大径のローラ本体部と角部との境界部分に達することで、この境界部分が、1個のシールリングをローラ本体部とメインシャフトとの間に入り込ませる第3の分離作用を行うことを特徴とするシールリングの分離方法。

【図2】

【図3】

【図4】

【図1】

【図5】

【図6】

【図7】

【図8】

【図3】

【図4】

【図1】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2001−287123(P2001−287123A)

【公開日】平成13年10月16日(2001.10.16)

【国際特許分類】

【出願番号】特願2000−103819(P2000−103819)

【出願日】平成12年4月5日(2000.4.5)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成13年10月16日(2001.10.16)

【国際特許分類】

【出願日】平成12年4月5日(2000.4.5)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]