スズ、タリウムの除去方法およびインジウムの精製方法

【課題】スズ、タリウム、インジウムが共存する溶液から、スズ、タリウムを除去することができる、スズ、タリウムの除去方法、また、スズ、タリウム、インジウムが共存する溶液から効率よく高純度のインジウムを回収できるインジウムの精製方法、を提供する。

【解決手段】スズ、タリウム、インジウムを含有する塩酸酸性溶液からスズ、タリウムを除去する方法であって、塩酸酸性溶液が、塩酸酸性溶液中のスズイオンの濃度が、処理溶液中のタリウムイオンの濃度の50倍以上である塩酸酸性溶液であり、この処理溶液に、硫化剤を添加する浄液工程を行う。浄液工程において、塩酸酸性溶液中に存在するタリウムは硫化スズと共沈する。塩酸酸性溶液中におけるスズの量を、タリウムの量に対して十分な量となるように調整しているので、塩酸酸性溶液中のタリウムのほぼ全量を共沈させるために十分な量の硫化スズ沈澱を発生させることができる。

【解決手段】スズ、タリウム、インジウムを含有する塩酸酸性溶液からスズ、タリウムを除去する方法であって、塩酸酸性溶液が、塩酸酸性溶液中のスズイオンの濃度が、処理溶液中のタリウムイオンの濃度の50倍以上である塩酸酸性溶液であり、この処理溶液に、硫化剤を添加する浄液工程を行う。浄液工程において、塩酸酸性溶液中に存在するタリウムは硫化スズと共沈する。塩酸酸性溶液中におけるスズの量を、タリウムの量に対して十分な量となるように調整しているので、塩酸酸性溶液中のタリウムのほぼ全量を共沈させるために十分な量の硫化スズ沈澱を発生させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スズ、タリウムの除去方法およびインジウムの精製方法に関する。さらに詳しくは、不純物としてスズ、タリウム等の金属を含むインジウム原料からインジウムを精製する際に、インジウム原料を溶解させた溶液からスズ、タリウムを効率よく除去するスズ、タリウムの除去方法、および、スズ、タリウムが除去された溶液からインジウムを精製するインジウムの精製方法に関する。

【背景技術】

【0002】

近年、インジウムは、半導体や透明導電性薄膜の原料として大量に利用されており、中でもインジウム・スズ酸化物(ITO)は、フラットパネルディスプレイやタッチパネルをはじめとする多様な用途の透明伝導性薄膜に利用されている。

かかるITOには、その性質を調整するために微量の添加物が添加されており、この添加物の量や組成により、透明伝導性薄膜組成の性質が変化する。

このため、特定の用途に使用される透明伝導性薄膜をITOから形成する場合には、添加物の量や組成を正確に制御する必要があり、ITOの原料となるインジウムメタルにも、99.999%以上の高純度が求められている。

【0003】

ところで、元来、インジウムには主たる原料鉱石がなく、工業的には亜鉛製錬や鉛製錬の副産物として生産されてきた。

また、製錬副産物として得られるインジウムだけでは、近年のインジウム利用量の増大に見合う供給は確保できないため、最近では、インジウム含有スクラップも原料として併用したインジウムの生産も行われている。例えば、使用済みITOスパッタリングターゲットやITOスパッタリングターゲットを製造する過程において発生する切削屑や研磨屑等のスクラップが、インジウムの原料として使用されている。

【0004】

しかし、製錬副産物として回収したインジウムにはカドミウムやタリウムなどが不純物として多く共存しており、また、インジウム含有スクラップにもスズを含む不純物が存在している。

このため、高純度のインジウムメタルを得るために、電解精製によるインジウムメタルの製造が行われている。具体的には、一旦、原料から純度99%以上(望ましくは純度99.9%以上)である粗インジウムメタルの陽極を製造し、この陽極を使用して陰極にインジウムを析出させることが行われている。すると、陰極には、陽極に比べて高純度のインジウムメタルが析出するので、陰極に析出したインジウムメタルを回収すれば、より高純度のインジウムメタルを製造することができる。

【0005】

しかるに、上記のごとき電解精製を行っても、インジウムと標準電極電位がほとんど同等なタリウムや比較的値が近いカドミウムが陽極に含まれていれば、陽極中の量と同レベルの量のタリウム等が陰極に電着してしまう。このため、電解精製に使用する陽極中のタリウム等を低いレベルに抑制できない場合は、より高純度のインジウムメタルを得るために、電解精製によって得られた陰極電着インジウムを更に塩化剤添加熔融するなどの再精製が必要になる(特許文献1)。

また、インジウム含有スクラップから高純度インジウムを生産する場合において、陽極に多量のスズが含まれていると、電解精製の際にアノードスライム化したスズが電解液中に懸濁して、電着インジウム中に混入してしまう。

【0006】

そこで、電解精製に使用する陽極に含まれる不純物の濃度を低下させる技術が開発されている(特許文献2)。

特許文献2には、ITOスクラップを塩酸で浸出してインジウム溶解液を得た後、インジウム溶解液を中和してスズを除去した上で、亜鉛置換によりインジウム溶解液からインジウムをインジウムスポンジとして回収し、回収されたインジウムスポンジを鋳造した陽極を電解精製に使用する技術が開示されている。

【0007】

しかしながら、スズを含むインジウム溶解液に、タリウム等も共存する場合、中和処理ではタリウム等は十分に除去できない。従って、中和後、インジウム溶解液を亜鉛置換して回収されるインジウムスポンジには、タリウム等が残留する。すると、このインジウムスポンジを鋳造した陽極を使用して電解精製しても、得られる陰極電着インジウム中にはタリウム等が残留してしまう。

したがって、特許文献2の技術では、インジウム溶解液にタリウム等も共存する場合には、特許文献1の場合と同様に、陰極に電着したインジウムを何らかの手段で再精製し除去しなければ、より高純度のインジウムメタルを得ることができない。

【0008】

一方、電解精製に使用する電解浴液の純度を高くすることによって、高純度のインジウムメタルを製造する技術も開発されている(特許文献3)。

特許文献3には、塩酸でITO系スクラップ原料を浸出し、特許文献2と同様にインジウム溶解液を中和してスズを除去した後、更に硫化処理により銅、鉛をインジウム溶解液から除去する技術が開示されている。そして、銅、鉛が除去されたインジウム溶解液を電解浴液としてインジウムメタルを電解採取すれば、高純度のインジウムを製造することができる旨が記載されている。

【0009】

しかしながら、特許文献3の技術では、スズを含むインジウム溶解液にタリウム等が共存する場合には、インジウム溶解液から電解採取したインジウムメタル中にタリウム等が残留してしまう。とくにタリウムは、スズを中和除去した後に硫化処理を行っても除去することができず処理後液に残留してしまい、タリウムはインジウムとともに陰極に電着する。

したがって、特許文献3の技術でも、スズを含むインジウム溶解液にタリウム等が共存する場合には、高純度インジウムを生産することが難しい。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公平7−11075号公報

【特許文献2】特開2002−69544号公報

【特許文献3】特開2000−169991号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上記事情に鑑み、スズ、タリウム、インジウムが共存する溶液から、スズ、タリウムを除去することができる、スズ、タリウムの除去方法を提供することを目的とする。

また、本発明は、スズ、タリウム、インジウムが共存する溶液から効率よく高純度のインジウムを回収できるインジウムの精製方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

(スズ、タリウムの除去方法)

第1発明のスズ、タリウムの除去方法は、スズ、タリウム、インジウムを含有する塩酸酸性の処理溶液からスズ、タリウムを除去する方法であって、該処理溶液は、該処理溶液中のスズイオンの濃度が、該処理溶液中のタリウムイオンの濃度の50倍以上である塩酸酸性溶液であり、該処理溶液に対し、硫化剤を添加する浄液工程を行うことを特徴とする。

第2発明のスズ、タリウムの除去方法は、第1発明において、前記浄液工程を行う前に、前記処理溶液を、該処理溶液中のスズイオンの濃度が該処理溶液中のタリウムイオンの濃度の50倍以上である塩酸酸性溶液となるように調整する調整工程を行うことを特徴とする。

第3発明のスズ、タリウムの除去方法は、第1または第2発明において、前記処理溶液はそのpHが0.5〜2.0の範囲内となるように調整されていることを特徴とする。

第4発明のスズ、タリウムの除去方法は、第1、第2または第3発明において、前記浄液工程において、硫化剤を、前記処理溶液中のスズイオンの1.2〜5.0倍当量添加することを特徴とする。

(インジウムの精製方法)

第5発明のインジウムの精製方法は、インジウムを含有する塩酸酸性の処理溶液から電解精製によってインジウムを回収する方法において、第1、第2、第3または第4発明のスズ、タリウムの除去方法によって処理した塩酸酸性溶液から回収されたインジウムを原料として製造された陽極電極を使用することを特徴とする。

第6発明のインジウムの精製方法は、インジウムを含有する塩酸酸性の処理溶液から電解精製によってインジウムを回収する方法において、第1、第2、第3または第4発明のスズ、タリウムの除去方法によって処理した塩酸酸性溶液を、電解浴液として使用することを特徴とする。

【発明の効果】

【0013】

(スズ、タリウムの除去方法)

第1発明によれば、浄液工程において塩酸酸性の処理溶液中のスズは、硫化スズとして処理溶液中から沈澱除去することができる。すると、処理溶液中に存在するタリウムは硫化スズと共沈する。そして、処理溶液中におけるスズの量が、タリウムの量に対して十分な量であるから、処理溶液中のタリウムのほぼ全量を共沈させるために十分な量の硫化スズ沈澱を発生させることができる。よって、本発明の方法によってタリウムが除去された塩酸酸性溶液からインジウムを置換回収すると、電解精製では除去不能なタリウムが塩酸酸性溶液から十分に除去されているので、回収されたインジウムメタルに含まれるタリウムの量を非常に少なくできる。したがって、かかるインジウムメタルから製造された陽極を使用して電解精製すれば、非常に高純度のインジウムメタルを得ることができる。

第2発明によれば、調整工程において、処理溶液中におけるスズの量を、タリウムの量に対して十分な量となるように調整している。よって、調整前の処理溶液におけるスズの量が少なくても、浄液工程では、塩酸酸性溶液中のタリウムのほぼ全量を共沈させるために十分な量の硫化スズ沈澱を発生させることができる。

第3発明によれば、調整工程や浄液工程において、インジウムが水酸化物となって沈殿することを防ぐことができるから、インジウムを回収する効率が低下することを防ぐことができる。

第4発明によれば、塩酸酸性溶液中のスズイオンと十分に反応する量の硫化剤が添加されるので、塩酸酸性溶液中のスズイオンの濃度を確実に低下させることができる。

(インジウムの精製方法)

第5発明によれば、第1乃至第4発明の方法によってスズ、タリウムが除去された塩酸酸性溶液からインジウムを回収すれば、回収されたインジウムメタルに含まれるスズ、タリウムの量を非常に少なくでき、このインジウムメタルの純度を高くすることができる。すると、このインジウムメタルを原料として陽極電極を製造し、この陽極電極を使用して電解精製すれば、非常に高純度のインジウムメタルを得ることができる。

第6発明によれば、第1乃至第4発明の方法によってスズ、タリウムが除去された塩酸酸性溶液では、この溶液中に存在するスズ、タリウム等の不純物金属の量が非常に少ない。よって、この塩酸酸性溶液を電解浴液として使用すれば、電解浴液由来で陰極に析出する不純物金属を少なくできるので、非常に高純度のインジウムメタルを得ることができる。

【図面の簡単な説明】

【0014】

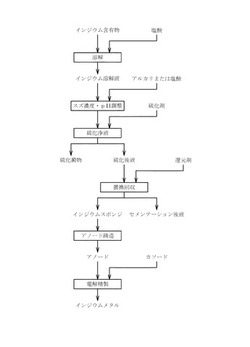

【図1】本発明のスズ、タリウムの除去方法を採用した、インジウム含有物からインジウムメタルを回収する処理工程を表す図である。

【図2】表1は実施例1および比較例1に使用した溶液の分析結果を示した表であり、表2は実施例1および比較例1において得られた電解精製用陽極および陰極電着メタルの分析結果を示した表である。

【発明を実施するための形態】

【0015】

つぎに、本発明の実施形態を図面に基づき説明する。

本発明のスズ、タリウムの除去方法は、スズ、タリウム、インジウムを含有する塩酸酸性の処理溶液から、浄液処理によってスズ、タリウムを除去する方法であって、処理溶液中のスズイオン濃度を所定の値とすることによって浄液処理後の塩酸酸性溶液中に含まれるタリウムの量を極低濃度まで低減することができたことに特徴を有している。

【0016】

本発明の方法は、インジウム、スズ、タリウムが共存する塩酸酸性の処理溶液(以下、単にインジウム溶解液という)であれば処理することができる。例えば、亜鉛や鉛の製錬副産物として生産された粗塩化インジウム溶液や、粗インジウムやITO含有スクラップ、インジウム入りの半田、半導体素子、ボンディング材等のリサイクル原料を塩酸溶液によって溶解させた溶液などのインジウム溶解液を処理することができる。

【0017】

なお、インジウム溶解液には、他の不純物が含まれていてもよい。例えば、カドミウムなどのように電解精製ではインジウムと分離しにくい金属がインジウム溶解液に含まれていても、これらの金属は後述する浄液工程において、硫化物の沈殿として除去することができる。

また、電解精製においてインジウムと容易に分離できる、鉛、タングステン、銅等の金属がインジウム溶解液に含まれていてもよいのは、いうまでもない。

【0018】

(スズ、タリウムの除去方法)

本発明のスズ、タリウムの除去方法では、インジウム溶解液のスズイオン濃度を調整する調整工程と、調整工程において得られた塩酸酸性溶液(以下、調整後溶液という)を浄液処理する浄液工程とを有している。

【0019】

(調整工程)

上述したように、調整工程では、インジウム溶解液中のスズイオン濃度を調整する。スズイオン濃度は、調整後溶液中のスズイオン濃度が、調整後溶液中のタリウムイオン濃度の50倍以上(モル比で約86倍)となるように調整する。

スズイオン濃度を調整する方法はとくに限定されないが、例えば、スズイオン濃度やタリウムイオン濃度が異なる複数のインジウム溶解液を混合する方法や、インジウム溶解液にスズイオンを含有する塩酸酸性溶液を添加する方法など、種々の方法を採用することができる。

【0020】

なお、スズイオン濃度は、後述する電解精製用陽極中の不純物金属の濃度が分析下限未満となるように不純物(とくにタリウム)を除去できる濃度であればよい。上述したように調整工程後におけるインジウム溶解液中のスズイオン濃度が、インジウム溶解液中のタリウムイオン濃度の50倍以上であれば、電解精製用陽極中の不純物金属の濃度を上記のごとき濃度とすることができる。

また、インジウム溶解液中のスズイオン濃度が大きくなるほど後述する浄液工程においてタリウムを除去する効率を高くすることができる。例えば、スズイオン濃度がタリウムイオン濃度の100倍以上であれば、タリウムイオン濃度を電解精製用陽極中の不純物金属の濃度が上記のごとき濃度となるようにより確実に低減することができる。

【0021】

また、調整工程では、工程中におけるインジウム溶解液や調整後溶液のpHが0.5〜2.0の範囲内となるように調整することが好ましい。かかる範囲内に調整しておけば、調整工程中や調整工程後に、インジウムが水酸化物となって沈殿することを防ぐことができ、かつ、スズとタリウムを効率よく硫化物として沈澱させることができる。

pH上がり過ぎると、調整工程中や浄液工程においてインジウムが硫化物と共沈するので望ましくないし、pHが下がりすぎる(酸濃度が上がりすぎる)と、浄液工程において除去したい不純物の沈澱除去率が悪くなる。

よって、調整工程中におけるインジウム溶解液や調整後溶液のpHが0.5〜2.0の範囲内となるように調整することが好ましい。

【0022】

なお、インジウム溶解液のpH調整には、塩酸または水酸化ナトリウムを用いることができるが、とくに限定されない。

【0023】

また、インジウム溶解液中のスズイオン濃度が、インジウム溶解液中のタリウムイオン濃度の50倍以上(モル比で約86倍)となっていれば、調整工程は行わなくてもよい。たとえば、インジウム溶解液をつくるときに、塩酸溶解するインジウム含有原料の配合割合を調整したりすれば、所定の濃度のインジウム溶解液とすることができるので、調整工程を行わなくてもよい。

また、インジウム溶解液中のスズイオン濃度が上記濃度となっている場合でも、インジウム溶解液のpHが0.5〜2.0から外れている場合には、インジウム溶解液中のpHが0.5〜2.0となるように調整するために調整工程を行ってもよい。

【0024】

(浄液工程)

上述したように、浄液工程では、調整工程において得られた調整後溶液(調整工程を行っていない場合には所定のスズイオン濃度を有するインジウム溶解液)が浄液処理される。この浄液工程では、調整後溶液に対して、硫化剤を添加して、スズ、タリウム等の不純物金属イオンを硫化物として析出させて、調整後溶液から不純物金属イオンを除去する。以下では、浄液工程において浄液処理される調整後溶液を、浄液溶液という。

【0025】

浄液溶液に添加される硫化剤は、例えば、硫化水素ガス、硫化ナトリウム、硫化水素ナトリウムなどを用いることができるが、不純物金属イオンと反応して硫化物の沈殿を形成できるものであれば、とくに限定されない。

なお、硫化剤として、硫化水素ガスを用いると、硫化物に取り込まれるインジウムの量をより少なくすることができるので、好ましい。

【0026】

浄液溶液に添加する硫化剤の量は、調整後溶液中におけるスズイオンの1.2〜5.0倍当量を添加することが好ましい。上記量とすれば、浄液工程において浄液溶液中のスズイオンとの反応に十分な量の硫化剤が添加されるので、浄液溶液中のスズイオンの濃度を確実に低下させることができる。

【0027】

なお、浄液溶液に添加された硫化剤は、まず、浄液溶液の酸化還元電位を低くする還元剤として作用し、スズイオン等の硫化反応が起こるのに十分なレベルまで酸化還元電位が下がった後、はじめてスズイオン等の硫化反応が開始する。つまり、添加する硫化剤は、スズイオン等の硫化反応に最低限必要な量(1.0倍当量)に、硫化剤が還元剤として機能する上で必要な量を加えた量に相当する、調整後溶液中のスズイオンの1.2倍当量以上とすることが好ましい。

また、添加する硫化剤の量が多ければ、スズイオンの濃度を確実に低下させることができる点では好ましいが、硫化剤を過剰に添加すると、インジウムの硫化物が生成されて沈殿してしまう率が上昇する。よって、インジウムの硫化物の生成を防止し、インジウムが沈澱損失することを防ぐ上では、浄液工程において浄液溶液に添加する硫化剤の量は、調整後溶液中のスズイオンの5.0倍当量以下とすることが好ましい。

さらに、浄液工程において浄液溶液に硫化剤を投入する速度は、0.3mol/L/hr以下とすることが好ましい。すると、硫化剤添加速度を速くした場合に生じる、液中の硫化剤濃度が局所的に過飽和となる場が増加し、インジウム硫化物の生成率が急増するといったの問題が生じることを防ぐことができる。

【0028】

(浄液工程のpH)

浄液工程における調整後溶液は、調整工程おけるインジウム溶解液や調整後溶液と同様に、pHが0.5〜2.0の範囲であることが好ましい。

【0029】

浄液工程における浄液溶液の最適なpH範囲は、インジウム溶解液中のスズやタリウムなどの不純物金属の濃度や、不純物金属の相互比率によっても異なるが、浄液溶液のpHが低いほど、カドミウムや鉛など、スズやタリウム以外の不純物金属の除去率または除去速度が低くなる一方、浄液溶液のpHが高くなるほど、インジウムの沈殿損失率が高くなる。

具体的には、浄液溶液のpHが0.5よりも低くなると、スズ等の除去すべき不純物金属イオンの硫化物生成が阻害される一方、浄液溶液のpHが2.0よりも高くなると、インジウムが水酸化物沈殿として析出しはじめる。

したがって、浄液工程における浄液溶液のpHは、pH0.5〜2.0の範囲であることが好ましい。

そして、浄液溶液のpHが0.5〜2.0の範囲内で高くなるほど、スズの除去率および除去スピードが遅くなるので、浄液溶液のpHは0.5〜1.0の範囲がより好ましい。

【0030】

とくに、浄液処理の間、浄液溶液のpHを調整後溶液のpH以下に保持しておくことがより好ましい。かかる状態とすれば、浄液工程中において浄液溶液のpHが調整後溶液のpHよりも上昇した場合に生じる、調整直後の状態より水酸化インジウムの生成率が上昇しインジウム損失率が上昇してしまう、という不具合の発生を防ぐことができる。

【0031】

なお、浄液工程における浄液溶液のpH調整には、塩酸または水酸化ナトリウムを用いることが好ましいが、これらに限定されない。

【0032】

(インジウムメタルを回収する作業)

つぎに、図1に基づいて、本発明のスズ、タリウムの除去方法を用いて、インジウム含有物からスズ、タリウムを除去して、高純度のインジウムメタルを回収する作業を説明する。

【0033】

図1に示すように、粗インジウムやITO含有スクラップなどのインジウム含有物を塩酸によって溶解し、インジウム溶解液を形成する。

なお、このインジウム溶解液には、インジウムに加えて、スズ、タリウム、カドミウムなどの不純物金属も含有されている。

【0034】

(調整工程)

形成されたインジウム溶解液は、調整工程において、インジウム溶解液中のスズイオン濃度が調整される。具体的には、調整工程後におけるインジウム溶解液において、スズイオン濃度がタリウムイオン濃度の50倍以上となるように調整され、調整後溶液が形成される。

また、インジウム溶解液には、適宜塩酸や水酸化ナトリウム等が添加されて、調整後溶液のpHが0.5〜2.0の範囲内となるように調整される。

【0035】

(浄液工程)

スズイオン濃度およびpHが調整された調整後溶液には、硫化剤が添加されて、浄液処理が行われる。すると、スズなどの不純物金属が硫化物を形成して、沈殿し、浄液溶液から除去される。

このとき、タリウムイオンは硫化剤とは直接反応しないので硫化物は形成しない。しかし、タリウムは硫化スズ沈澱と共沈する。浄液溶液中にはタリウム量に対して十分な量のスズ(タリウムイオン濃度の50倍以上)が存在しており、また、このスズと十分に反応する量(スズイオンの1.2〜5.0倍当量)の硫化剤が添加されているので、浄液溶液中のタリウムをほぼ全量、硫化スズと共沈させることができる。

つまり、本発明のスズ、タリウムの除去方法を用いれば、浄液溶液からスズを十分に除去できることはもちろん、浄液溶液からタリウムをほぼ完全に除去することができるのである。

【0036】

(インジウムの精製)

浄液溶液から硫化物の沈殿が分離除去されると、この沈殿が分離除去された溶液(硫化後液)から、インジウムがインジウムスポンジとして置換回収される。具体的には、硫化後液に置換剤として亜鉛板またはアルミニウム板を浸漬させれば、この亜鉛板またはアルミニウム板上にインジウムスポンジが析出さするので、析出したインジウムスポンジを回収することができる。また、硫化後液に亜鉛板を浸漬させる代わりに、硫化後液に亜鉛粉末を投入してインジウムスポンジを析出させて、インジウム回収する方法も採用できる。

この回収したインジウムスポンジを電解精製用陽極に鋳造し、この電解精製用陽極を用いて電解精製すれば、陰極電着インジウムメタルを得ることができる。

【0037】

そして、上記方法によって回収されたインジウムスポンジは、硫化後液中の不純物金属の濃度が低いので、インジウムスポンジ中の不純物金属の濃度も低くなる。つまり、このインジウムスポンジから製造される電解精製用陽極でも、不純物金属の濃度を非常に低くできる。例えば、スズであれば、電解精製用陽極中の濃度を、電解精製で容易に除去できるレベルまで低減できる。また、電解精製では除去できないタリウムは、浄液工程において浄液溶液からほぼ完全に除去されているので、電解精製用陽極中における濃度を分析下限未満にすることができる。

【0038】

すると、上述したように不純物金属の濃度が非常に低い電解精製用陽極を使用して電解精製すれば、陰極電着インジウムメタルに混入する不純物金属を極少量にすることができるので、陰極電着インジウムメタルとして、純度99.999%の高純度インジウムを得ることができる。

【0039】

つまり、本発明のインジウムの精製方法、つまり、本発明のスズ、タリウムの除去方法を用いてインジウム含有物からをスズ、タリウムの除去した浄液溶液から回収されるインジウムを原料として製造された陽極電極を使用して、高純度のインジウムメタルを電解精製によって精製する方法では、電解精製によって得られた陰極電着インジウムメタルを他の手法で再精製しなくても、純度99.999%の高純度インジウムを得ることができるので、高純度のインジウムを経済的に回収することができる。

【0040】

なお、電解精製の際に、本発明のスズ、タリウムの除去方法を用いてインジウム含有物からスズ、タリウムを除去した硫化後液を電解浴液として使用してもよい。この場合には、電解浴液中に存在するスズ、タリウム等の不純物金属の量が非常に少ないから、電解浴液由来で陰極に析出する不純物金属を少なくできるという利点が得られる。

【0041】

(その他)

本発明のスズ、タリウムの除去方法は、インジウム溶解液中のスズイオンの量が多い場合、具体的には、インジウムを電解精製するだけではスズを十分除去できない場合にとくに適している。

例えば、本発明のスズ、タリウムの除去方法を、スズイオンの重量がインジウムイオンの重量に対して0.01倍以上であるインジウム溶解液の処理に使用すれば、浄液工程において大部分のスズイオンを除去できる。すると、電解精製に使用する陽極中のスズイオンの量を少なくできるので、インジウムメタル中のスズの量を分析下限未満にすることができる。

【0042】

また、調整後溶液中のインジウム濃度は、その濃度が低ければ、上述した置換回収の置換効率が低下する。よって、不純物金属を除去する効率を考慮すれば、調整後溶液中のインジウム濃度は、50g/L以上であることが好ましく、100g/L以上であればよりこの好ましい。

一方、調整後溶液中のインジウム濃度は高すぎると浄液工程において、水酸化インジウム発生率および硫化インジウム発生率が上昇するし、硫化物沈澱への液付着に起因するインジウム損失量も増えるため、インジウム損失率が高くなる。よって、調整後溶液中インジウム濃度は、280g/L以下であることが好ましく、200g/L以下であればより好ましい。

【実施例】

【0043】

インジウムを含有する溶液(インジウム溶解液)から、電解精製によってインジウムを回収する場合において、本発明のインジウムの精製方法によって回収されたインジウムの純度を確認した。

【0044】

実験では、本発明のインジウムの精製方法によってインジウムを回収した場合(実施例1)と、従来から使用されているインジウムの精製方法によってインジウムを回収した場合(比較例1)とにおいて、回収されたインジウムの純度を比較した。

なお、実施例1、比較例1において、使用した液体の分析値はICP発光分析法(SIIナノテクノロジーズ社製SPS3000)およびICP質量分析法(アレンジ社製7500CS)によるものであり、固体の分析値はグロー放電質量分析法(VG社製VG9000)によるものである。

【0045】

(実施例1)

ITO含有スクラップを原料として含むインジウム濃度が150g/lの塩酸酸性のインジウム溶解液B1を、水酸化ナトリウム又は塩酸を用いてpH1.0になるよう調整工程を行い、調整後液A1を得た。調整後液A1の組成を図2の表1に示す。

表1に示すように、調整後液A1中のスズ濃度がタリウム濃度の800倍以上であり、本発明の調整工程におけるスズ濃度の条件は満たしていることが確認できる。

【0046】

この調整後液A1を室温(20〜30℃)でpH0.8〜1.2に保持しつつ、硫化水素ガスを0.25mol/L/hrで1時間吹き込んで硫化処理(浄液処理)を行った。その後、硫化処理によって発生した沈殿物(硫化澱物)を調整後液A1から分離除去して、硫化浄液後液A2を得た。硫化浄液後液A2の組成を図2の表1に示す。

表1に示すように、硫化浄液後液A2中のカドミウム、タリウムは定量下限未満まで除去できていることが確認できる。

【0047】

この硫化浄液後液A2を45℃保持した上で、そこに置換剤として純度99.9%のアルミニウム板を24時間浸漬して、アルミニウム板上に金属(インジウムスポンジ)を析出させた。得られた金属から電解精製用陽極A3を鋳造し、この電解精製用陽極A3とチタン製の陰極とを、テトロン濾布隔膜により隔てられた陽極室と陰極室とを持つ塩化ビニル製の電解槽中の35℃保持した電解液に浸漬し、陰極電流密度1.5A/dm2で、24時間通電した。なお、このときの両極間の距離は100mmとした。

そして、カソード上に電析した陰極電着メタルA4を陰極から剥ぎ取って回収した。

なお、電解始液は、塩化インジウム溶液(塩化インジウム150g/L、塩化ナトリウム97.1 g/L、pH2.0に調整したもの)を使用し、この電解液を電解精製中、陽極室と陰極室とにそれぞれ循環させた。

【0048】

電解精製用陽極A3および陰極電着メタルA4の不純物分析値を図2の表2に示す。

表2に示すように、電解精製用陽極A3中のタリウムは定量下限未満であることが確認できる。

また、陰極電着メタルA4は、すべての不純物金属が定量下限未満であり、陰極電着メタルA4として、純度99.999%の高純度インジウムを得ることができたことが確認できる。

【0049】

(比較例1)

実施例1と同じインジウム溶解液B1を、pHが2.0になるようpH調整した後、純度99%のインジウム板を24時間浸漬して、置換反応によりインジウム板上に不純物金属を析出させた(置換浄液工程)。

置換浄液工程を行った後の溶液(浄液後液)に対し、実施例1と同様の条件で同様のアルミニウム板を浸漬し、アルミニウム板上に金属(インジウムスポンジ)を析出させた。得られた金属から電解精製用陽極B3を鋳造し、この電解精製用陽極B3とチタン製の陰極とを実施例1と同様の電解槽、電解始液を使用して、実施例1と同様の条件で通電した。

そして、カソード上に電析した陰極電着メタルB4をカソードから剥ぎ取って回収した。

【0050】

電解精製用陽極B3および陰極電着メタルB4の不純物分析値を図2の表2に示す。

図2の表2に示すように、電解精製用陽極B3中には、不純物として、タリウムが14mg/kg、カドミウムが90mg/kg残留している。

そして、陰極電着メタルB4中には、カドミウムは10mg/kgまで減少しているが、タリウムは11mg/kgも残留しており、電解精製しても、電解精製用陽極B3に存在していたタリウムの大部分が陰極電着メタルB4中に混入していることが確認できた。

このことから、浄液工程と電解精製工程だけでは、純度99.999%の高純度インジウムを得ることはできなかったことが確認できる。

【0051】

以上のごとく、従来の浄液工程によってインジウム溶解液を処理して得られる陽極電極を使用して電解精製工程を行った場合、電解精製だけで高純度インジウムを得ることはできないが、本発明のインジウムの精製方法、つまり、本発明のスズ、タリウムの除去方法によって処理した塩酸酸性溶液から回収されたインジウムを原料として製造された陽極電極を使用して電解精製を行えば、純度99.999%の高純度インジウムを得ることはできることが確認できた。

【産業上の利用可能性】

【0052】

本発明のスズ、タリウムの除去方法は、インジウムと標準電極電位がほとんど同等であるタリウムや、比較的値を有する不純物であるカドミウムなどを含有する溶液から、スズやタリウム、カドミウムを除去する方法として適している。

【技術分野】

【0001】

本発明は、スズ、タリウムの除去方法およびインジウムの精製方法に関する。さらに詳しくは、不純物としてスズ、タリウム等の金属を含むインジウム原料からインジウムを精製する際に、インジウム原料を溶解させた溶液からスズ、タリウムを効率よく除去するスズ、タリウムの除去方法、および、スズ、タリウムが除去された溶液からインジウムを精製するインジウムの精製方法に関する。

【背景技術】

【0002】

近年、インジウムは、半導体や透明導電性薄膜の原料として大量に利用されており、中でもインジウム・スズ酸化物(ITO)は、フラットパネルディスプレイやタッチパネルをはじめとする多様な用途の透明伝導性薄膜に利用されている。

かかるITOには、その性質を調整するために微量の添加物が添加されており、この添加物の量や組成により、透明伝導性薄膜組成の性質が変化する。

このため、特定の用途に使用される透明伝導性薄膜をITOから形成する場合には、添加物の量や組成を正確に制御する必要があり、ITOの原料となるインジウムメタルにも、99.999%以上の高純度が求められている。

【0003】

ところで、元来、インジウムには主たる原料鉱石がなく、工業的には亜鉛製錬や鉛製錬の副産物として生産されてきた。

また、製錬副産物として得られるインジウムだけでは、近年のインジウム利用量の増大に見合う供給は確保できないため、最近では、インジウム含有スクラップも原料として併用したインジウムの生産も行われている。例えば、使用済みITOスパッタリングターゲットやITOスパッタリングターゲットを製造する過程において発生する切削屑や研磨屑等のスクラップが、インジウムの原料として使用されている。

【0004】

しかし、製錬副産物として回収したインジウムにはカドミウムやタリウムなどが不純物として多く共存しており、また、インジウム含有スクラップにもスズを含む不純物が存在している。

このため、高純度のインジウムメタルを得るために、電解精製によるインジウムメタルの製造が行われている。具体的には、一旦、原料から純度99%以上(望ましくは純度99.9%以上)である粗インジウムメタルの陽極を製造し、この陽極を使用して陰極にインジウムを析出させることが行われている。すると、陰極には、陽極に比べて高純度のインジウムメタルが析出するので、陰極に析出したインジウムメタルを回収すれば、より高純度のインジウムメタルを製造することができる。

【0005】

しかるに、上記のごとき電解精製を行っても、インジウムと標準電極電位がほとんど同等なタリウムや比較的値が近いカドミウムが陽極に含まれていれば、陽極中の量と同レベルの量のタリウム等が陰極に電着してしまう。このため、電解精製に使用する陽極中のタリウム等を低いレベルに抑制できない場合は、より高純度のインジウムメタルを得るために、電解精製によって得られた陰極電着インジウムを更に塩化剤添加熔融するなどの再精製が必要になる(特許文献1)。

また、インジウム含有スクラップから高純度インジウムを生産する場合において、陽極に多量のスズが含まれていると、電解精製の際にアノードスライム化したスズが電解液中に懸濁して、電着インジウム中に混入してしまう。

【0006】

そこで、電解精製に使用する陽極に含まれる不純物の濃度を低下させる技術が開発されている(特許文献2)。

特許文献2には、ITOスクラップを塩酸で浸出してインジウム溶解液を得た後、インジウム溶解液を中和してスズを除去した上で、亜鉛置換によりインジウム溶解液からインジウムをインジウムスポンジとして回収し、回収されたインジウムスポンジを鋳造した陽極を電解精製に使用する技術が開示されている。

【0007】

しかしながら、スズを含むインジウム溶解液に、タリウム等も共存する場合、中和処理ではタリウム等は十分に除去できない。従って、中和後、インジウム溶解液を亜鉛置換して回収されるインジウムスポンジには、タリウム等が残留する。すると、このインジウムスポンジを鋳造した陽極を使用して電解精製しても、得られる陰極電着インジウム中にはタリウム等が残留してしまう。

したがって、特許文献2の技術では、インジウム溶解液にタリウム等も共存する場合には、特許文献1の場合と同様に、陰極に電着したインジウムを何らかの手段で再精製し除去しなければ、より高純度のインジウムメタルを得ることができない。

【0008】

一方、電解精製に使用する電解浴液の純度を高くすることによって、高純度のインジウムメタルを製造する技術も開発されている(特許文献3)。

特許文献3には、塩酸でITO系スクラップ原料を浸出し、特許文献2と同様にインジウム溶解液を中和してスズを除去した後、更に硫化処理により銅、鉛をインジウム溶解液から除去する技術が開示されている。そして、銅、鉛が除去されたインジウム溶解液を電解浴液としてインジウムメタルを電解採取すれば、高純度のインジウムを製造することができる旨が記載されている。

【0009】

しかしながら、特許文献3の技術では、スズを含むインジウム溶解液にタリウム等が共存する場合には、インジウム溶解液から電解採取したインジウムメタル中にタリウム等が残留してしまう。とくにタリウムは、スズを中和除去した後に硫化処理を行っても除去することができず処理後液に残留してしまい、タリウムはインジウムとともに陰極に電着する。

したがって、特許文献3の技術でも、スズを含むインジウム溶解液にタリウム等が共存する場合には、高純度インジウムを生産することが難しい。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公平7−11075号公報

【特許文献2】特開2002−69544号公報

【特許文献3】特開2000−169991号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上記事情に鑑み、スズ、タリウム、インジウムが共存する溶液から、スズ、タリウムを除去することができる、スズ、タリウムの除去方法を提供することを目的とする。

また、本発明は、スズ、タリウム、インジウムが共存する溶液から効率よく高純度のインジウムを回収できるインジウムの精製方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

(スズ、タリウムの除去方法)

第1発明のスズ、タリウムの除去方法は、スズ、タリウム、インジウムを含有する塩酸酸性の処理溶液からスズ、タリウムを除去する方法であって、該処理溶液は、該処理溶液中のスズイオンの濃度が、該処理溶液中のタリウムイオンの濃度の50倍以上である塩酸酸性溶液であり、該処理溶液に対し、硫化剤を添加する浄液工程を行うことを特徴とする。

第2発明のスズ、タリウムの除去方法は、第1発明において、前記浄液工程を行う前に、前記処理溶液を、該処理溶液中のスズイオンの濃度が該処理溶液中のタリウムイオンの濃度の50倍以上である塩酸酸性溶液となるように調整する調整工程を行うことを特徴とする。

第3発明のスズ、タリウムの除去方法は、第1または第2発明において、前記処理溶液はそのpHが0.5〜2.0の範囲内となるように調整されていることを特徴とする。

第4発明のスズ、タリウムの除去方法は、第1、第2または第3発明において、前記浄液工程において、硫化剤を、前記処理溶液中のスズイオンの1.2〜5.0倍当量添加することを特徴とする。

(インジウムの精製方法)

第5発明のインジウムの精製方法は、インジウムを含有する塩酸酸性の処理溶液から電解精製によってインジウムを回収する方法において、第1、第2、第3または第4発明のスズ、タリウムの除去方法によって処理した塩酸酸性溶液から回収されたインジウムを原料として製造された陽極電極を使用することを特徴とする。

第6発明のインジウムの精製方法は、インジウムを含有する塩酸酸性の処理溶液から電解精製によってインジウムを回収する方法において、第1、第2、第3または第4発明のスズ、タリウムの除去方法によって処理した塩酸酸性溶液を、電解浴液として使用することを特徴とする。

【発明の効果】

【0013】

(スズ、タリウムの除去方法)

第1発明によれば、浄液工程において塩酸酸性の処理溶液中のスズは、硫化スズとして処理溶液中から沈澱除去することができる。すると、処理溶液中に存在するタリウムは硫化スズと共沈する。そして、処理溶液中におけるスズの量が、タリウムの量に対して十分な量であるから、処理溶液中のタリウムのほぼ全量を共沈させるために十分な量の硫化スズ沈澱を発生させることができる。よって、本発明の方法によってタリウムが除去された塩酸酸性溶液からインジウムを置換回収すると、電解精製では除去不能なタリウムが塩酸酸性溶液から十分に除去されているので、回収されたインジウムメタルに含まれるタリウムの量を非常に少なくできる。したがって、かかるインジウムメタルから製造された陽極を使用して電解精製すれば、非常に高純度のインジウムメタルを得ることができる。

第2発明によれば、調整工程において、処理溶液中におけるスズの量を、タリウムの量に対して十分な量となるように調整している。よって、調整前の処理溶液におけるスズの量が少なくても、浄液工程では、塩酸酸性溶液中のタリウムのほぼ全量を共沈させるために十分な量の硫化スズ沈澱を発生させることができる。

第3発明によれば、調整工程や浄液工程において、インジウムが水酸化物となって沈殿することを防ぐことができるから、インジウムを回収する効率が低下することを防ぐことができる。

第4発明によれば、塩酸酸性溶液中のスズイオンと十分に反応する量の硫化剤が添加されるので、塩酸酸性溶液中のスズイオンの濃度を確実に低下させることができる。

(インジウムの精製方法)

第5発明によれば、第1乃至第4発明の方法によってスズ、タリウムが除去された塩酸酸性溶液からインジウムを回収すれば、回収されたインジウムメタルに含まれるスズ、タリウムの量を非常に少なくでき、このインジウムメタルの純度を高くすることができる。すると、このインジウムメタルを原料として陽極電極を製造し、この陽極電極を使用して電解精製すれば、非常に高純度のインジウムメタルを得ることができる。

第6発明によれば、第1乃至第4発明の方法によってスズ、タリウムが除去された塩酸酸性溶液では、この溶液中に存在するスズ、タリウム等の不純物金属の量が非常に少ない。よって、この塩酸酸性溶液を電解浴液として使用すれば、電解浴液由来で陰極に析出する不純物金属を少なくできるので、非常に高純度のインジウムメタルを得ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明のスズ、タリウムの除去方法を採用した、インジウム含有物からインジウムメタルを回収する処理工程を表す図である。

【図2】表1は実施例1および比較例1に使用した溶液の分析結果を示した表であり、表2は実施例1および比較例1において得られた電解精製用陽極および陰極電着メタルの分析結果を示した表である。

【発明を実施するための形態】

【0015】

つぎに、本発明の実施形態を図面に基づき説明する。

本発明のスズ、タリウムの除去方法は、スズ、タリウム、インジウムを含有する塩酸酸性の処理溶液から、浄液処理によってスズ、タリウムを除去する方法であって、処理溶液中のスズイオン濃度を所定の値とすることによって浄液処理後の塩酸酸性溶液中に含まれるタリウムの量を極低濃度まで低減することができたことに特徴を有している。

【0016】

本発明の方法は、インジウム、スズ、タリウムが共存する塩酸酸性の処理溶液(以下、単にインジウム溶解液という)であれば処理することができる。例えば、亜鉛や鉛の製錬副産物として生産された粗塩化インジウム溶液や、粗インジウムやITO含有スクラップ、インジウム入りの半田、半導体素子、ボンディング材等のリサイクル原料を塩酸溶液によって溶解させた溶液などのインジウム溶解液を処理することができる。

【0017】

なお、インジウム溶解液には、他の不純物が含まれていてもよい。例えば、カドミウムなどのように電解精製ではインジウムと分離しにくい金属がインジウム溶解液に含まれていても、これらの金属は後述する浄液工程において、硫化物の沈殿として除去することができる。

また、電解精製においてインジウムと容易に分離できる、鉛、タングステン、銅等の金属がインジウム溶解液に含まれていてもよいのは、いうまでもない。

【0018】

(スズ、タリウムの除去方法)

本発明のスズ、タリウムの除去方法では、インジウム溶解液のスズイオン濃度を調整する調整工程と、調整工程において得られた塩酸酸性溶液(以下、調整後溶液という)を浄液処理する浄液工程とを有している。

【0019】

(調整工程)

上述したように、調整工程では、インジウム溶解液中のスズイオン濃度を調整する。スズイオン濃度は、調整後溶液中のスズイオン濃度が、調整後溶液中のタリウムイオン濃度の50倍以上(モル比で約86倍)となるように調整する。

スズイオン濃度を調整する方法はとくに限定されないが、例えば、スズイオン濃度やタリウムイオン濃度が異なる複数のインジウム溶解液を混合する方法や、インジウム溶解液にスズイオンを含有する塩酸酸性溶液を添加する方法など、種々の方法を採用することができる。

【0020】

なお、スズイオン濃度は、後述する電解精製用陽極中の不純物金属の濃度が分析下限未満となるように不純物(とくにタリウム)を除去できる濃度であればよい。上述したように調整工程後におけるインジウム溶解液中のスズイオン濃度が、インジウム溶解液中のタリウムイオン濃度の50倍以上であれば、電解精製用陽極中の不純物金属の濃度を上記のごとき濃度とすることができる。

また、インジウム溶解液中のスズイオン濃度が大きくなるほど後述する浄液工程においてタリウムを除去する効率を高くすることができる。例えば、スズイオン濃度がタリウムイオン濃度の100倍以上であれば、タリウムイオン濃度を電解精製用陽極中の不純物金属の濃度が上記のごとき濃度となるようにより確実に低減することができる。

【0021】

また、調整工程では、工程中におけるインジウム溶解液や調整後溶液のpHが0.5〜2.0の範囲内となるように調整することが好ましい。かかる範囲内に調整しておけば、調整工程中や調整工程後に、インジウムが水酸化物となって沈殿することを防ぐことができ、かつ、スズとタリウムを効率よく硫化物として沈澱させることができる。

pH上がり過ぎると、調整工程中や浄液工程においてインジウムが硫化物と共沈するので望ましくないし、pHが下がりすぎる(酸濃度が上がりすぎる)と、浄液工程において除去したい不純物の沈澱除去率が悪くなる。

よって、調整工程中におけるインジウム溶解液や調整後溶液のpHが0.5〜2.0の範囲内となるように調整することが好ましい。

【0022】

なお、インジウム溶解液のpH調整には、塩酸または水酸化ナトリウムを用いることができるが、とくに限定されない。

【0023】

また、インジウム溶解液中のスズイオン濃度が、インジウム溶解液中のタリウムイオン濃度の50倍以上(モル比で約86倍)となっていれば、調整工程は行わなくてもよい。たとえば、インジウム溶解液をつくるときに、塩酸溶解するインジウム含有原料の配合割合を調整したりすれば、所定の濃度のインジウム溶解液とすることができるので、調整工程を行わなくてもよい。

また、インジウム溶解液中のスズイオン濃度が上記濃度となっている場合でも、インジウム溶解液のpHが0.5〜2.0から外れている場合には、インジウム溶解液中のpHが0.5〜2.0となるように調整するために調整工程を行ってもよい。

【0024】

(浄液工程)

上述したように、浄液工程では、調整工程において得られた調整後溶液(調整工程を行っていない場合には所定のスズイオン濃度を有するインジウム溶解液)が浄液処理される。この浄液工程では、調整後溶液に対して、硫化剤を添加して、スズ、タリウム等の不純物金属イオンを硫化物として析出させて、調整後溶液から不純物金属イオンを除去する。以下では、浄液工程において浄液処理される調整後溶液を、浄液溶液という。

【0025】

浄液溶液に添加される硫化剤は、例えば、硫化水素ガス、硫化ナトリウム、硫化水素ナトリウムなどを用いることができるが、不純物金属イオンと反応して硫化物の沈殿を形成できるものであれば、とくに限定されない。

なお、硫化剤として、硫化水素ガスを用いると、硫化物に取り込まれるインジウムの量をより少なくすることができるので、好ましい。

【0026】

浄液溶液に添加する硫化剤の量は、調整後溶液中におけるスズイオンの1.2〜5.0倍当量を添加することが好ましい。上記量とすれば、浄液工程において浄液溶液中のスズイオンとの反応に十分な量の硫化剤が添加されるので、浄液溶液中のスズイオンの濃度を確実に低下させることができる。

【0027】

なお、浄液溶液に添加された硫化剤は、まず、浄液溶液の酸化還元電位を低くする還元剤として作用し、スズイオン等の硫化反応が起こるのに十分なレベルまで酸化還元電位が下がった後、はじめてスズイオン等の硫化反応が開始する。つまり、添加する硫化剤は、スズイオン等の硫化反応に最低限必要な量(1.0倍当量)に、硫化剤が還元剤として機能する上で必要な量を加えた量に相当する、調整後溶液中のスズイオンの1.2倍当量以上とすることが好ましい。

また、添加する硫化剤の量が多ければ、スズイオンの濃度を確実に低下させることができる点では好ましいが、硫化剤を過剰に添加すると、インジウムの硫化物が生成されて沈殿してしまう率が上昇する。よって、インジウムの硫化物の生成を防止し、インジウムが沈澱損失することを防ぐ上では、浄液工程において浄液溶液に添加する硫化剤の量は、調整後溶液中のスズイオンの5.0倍当量以下とすることが好ましい。

さらに、浄液工程において浄液溶液に硫化剤を投入する速度は、0.3mol/L/hr以下とすることが好ましい。すると、硫化剤添加速度を速くした場合に生じる、液中の硫化剤濃度が局所的に過飽和となる場が増加し、インジウム硫化物の生成率が急増するといったの問題が生じることを防ぐことができる。

【0028】

(浄液工程のpH)

浄液工程における調整後溶液は、調整工程おけるインジウム溶解液や調整後溶液と同様に、pHが0.5〜2.0の範囲であることが好ましい。

【0029】

浄液工程における浄液溶液の最適なpH範囲は、インジウム溶解液中のスズやタリウムなどの不純物金属の濃度や、不純物金属の相互比率によっても異なるが、浄液溶液のpHが低いほど、カドミウムや鉛など、スズやタリウム以外の不純物金属の除去率または除去速度が低くなる一方、浄液溶液のpHが高くなるほど、インジウムの沈殿損失率が高くなる。

具体的には、浄液溶液のpHが0.5よりも低くなると、スズ等の除去すべき不純物金属イオンの硫化物生成が阻害される一方、浄液溶液のpHが2.0よりも高くなると、インジウムが水酸化物沈殿として析出しはじめる。

したがって、浄液工程における浄液溶液のpHは、pH0.5〜2.0の範囲であることが好ましい。

そして、浄液溶液のpHが0.5〜2.0の範囲内で高くなるほど、スズの除去率および除去スピードが遅くなるので、浄液溶液のpHは0.5〜1.0の範囲がより好ましい。

【0030】

とくに、浄液処理の間、浄液溶液のpHを調整後溶液のpH以下に保持しておくことがより好ましい。かかる状態とすれば、浄液工程中において浄液溶液のpHが調整後溶液のpHよりも上昇した場合に生じる、調整直後の状態より水酸化インジウムの生成率が上昇しインジウム損失率が上昇してしまう、という不具合の発生を防ぐことができる。

【0031】

なお、浄液工程における浄液溶液のpH調整には、塩酸または水酸化ナトリウムを用いることが好ましいが、これらに限定されない。

【0032】

(インジウムメタルを回収する作業)

つぎに、図1に基づいて、本発明のスズ、タリウムの除去方法を用いて、インジウム含有物からスズ、タリウムを除去して、高純度のインジウムメタルを回収する作業を説明する。

【0033】

図1に示すように、粗インジウムやITO含有スクラップなどのインジウム含有物を塩酸によって溶解し、インジウム溶解液を形成する。

なお、このインジウム溶解液には、インジウムに加えて、スズ、タリウム、カドミウムなどの不純物金属も含有されている。

【0034】

(調整工程)

形成されたインジウム溶解液は、調整工程において、インジウム溶解液中のスズイオン濃度が調整される。具体的には、調整工程後におけるインジウム溶解液において、スズイオン濃度がタリウムイオン濃度の50倍以上となるように調整され、調整後溶液が形成される。

また、インジウム溶解液には、適宜塩酸や水酸化ナトリウム等が添加されて、調整後溶液のpHが0.5〜2.0の範囲内となるように調整される。

【0035】

(浄液工程)

スズイオン濃度およびpHが調整された調整後溶液には、硫化剤が添加されて、浄液処理が行われる。すると、スズなどの不純物金属が硫化物を形成して、沈殿し、浄液溶液から除去される。

このとき、タリウムイオンは硫化剤とは直接反応しないので硫化物は形成しない。しかし、タリウムは硫化スズ沈澱と共沈する。浄液溶液中にはタリウム量に対して十分な量のスズ(タリウムイオン濃度の50倍以上)が存在しており、また、このスズと十分に反応する量(スズイオンの1.2〜5.0倍当量)の硫化剤が添加されているので、浄液溶液中のタリウムをほぼ全量、硫化スズと共沈させることができる。

つまり、本発明のスズ、タリウムの除去方法を用いれば、浄液溶液からスズを十分に除去できることはもちろん、浄液溶液からタリウムをほぼ完全に除去することができるのである。

【0036】

(インジウムの精製)

浄液溶液から硫化物の沈殿が分離除去されると、この沈殿が分離除去された溶液(硫化後液)から、インジウムがインジウムスポンジとして置換回収される。具体的には、硫化後液に置換剤として亜鉛板またはアルミニウム板を浸漬させれば、この亜鉛板またはアルミニウム板上にインジウムスポンジが析出さするので、析出したインジウムスポンジを回収することができる。また、硫化後液に亜鉛板を浸漬させる代わりに、硫化後液に亜鉛粉末を投入してインジウムスポンジを析出させて、インジウム回収する方法も採用できる。

この回収したインジウムスポンジを電解精製用陽極に鋳造し、この電解精製用陽極を用いて電解精製すれば、陰極電着インジウムメタルを得ることができる。

【0037】

そして、上記方法によって回収されたインジウムスポンジは、硫化後液中の不純物金属の濃度が低いので、インジウムスポンジ中の不純物金属の濃度も低くなる。つまり、このインジウムスポンジから製造される電解精製用陽極でも、不純物金属の濃度を非常に低くできる。例えば、スズであれば、電解精製用陽極中の濃度を、電解精製で容易に除去できるレベルまで低減できる。また、電解精製では除去できないタリウムは、浄液工程において浄液溶液からほぼ完全に除去されているので、電解精製用陽極中における濃度を分析下限未満にすることができる。

【0038】

すると、上述したように不純物金属の濃度が非常に低い電解精製用陽極を使用して電解精製すれば、陰極電着インジウムメタルに混入する不純物金属を極少量にすることができるので、陰極電着インジウムメタルとして、純度99.999%の高純度インジウムを得ることができる。

【0039】

つまり、本発明のインジウムの精製方法、つまり、本発明のスズ、タリウムの除去方法を用いてインジウム含有物からをスズ、タリウムの除去した浄液溶液から回収されるインジウムを原料として製造された陽極電極を使用して、高純度のインジウムメタルを電解精製によって精製する方法では、電解精製によって得られた陰極電着インジウムメタルを他の手法で再精製しなくても、純度99.999%の高純度インジウムを得ることができるので、高純度のインジウムを経済的に回収することができる。

【0040】

なお、電解精製の際に、本発明のスズ、タリウムの除去方法を用いてインジウム含有物からスズ、タリウムを除去した硫化後液を電解浴液として使用してもよい。この場合には、電解浴液中に存在するスズ、タリウム等の不純物金属の量が非常に少ないから、電解浴液由来で陰極に析出する不純物金属を少なくできるという利点が得られる。

【0041】

(その他)

本発明のスズ、タリウムの除去方法は、インジウム溶解液中のスズイオンの量が多い場合、具体的には、インジウムを電解精製するだけではスズを十分除去できない場合にとくに適している。

例えば、本発明のスズ、タリウムの除去方法を、スズイオンの重量がインジウムイオンの重量に対して0.01倍以上であるインジウム溶解液の処理に使用すれば、浄液工程において大部分のスズイオンを除去できる。すると、電解精製に使用する陽極中のスズイオンの量を少なくできるので、インジウムメタル中のスズの量を分析下限未満にすることができる。

【0042】

また、調整後溶液中のインジウム濃度は、その濃度が低ければ、上述した置換回収の置換効率が低下する。よって、不純物金属を除去する効率を考慮すれば、調整後溶液中のインジウム濃度は、50g/L以上であることが好ましく、100g/L以上であればよりこの好ましい。

一方、調整後溶液中のインジウム濃度は高すぎると浄液工程において、水酸化インジウム発生率および硫化インジウム発生率が上昇するし、硫化物沈澱への液付着に起因するインジウム損失量も増えるため、インジウム損失率が高くなる。よって、調整後溶液中インジウム濃度は、280g/L以下であることが好ましく、200g/L以下であればより好ましい。

【実施例】

【0043】

インジウムを含有する溶液(インジウム溶解液)から、電解精製によってインジウムを回収する場合において、本発明のインジウムの精製方法によって回収されたインジウムの純度を確認した。

【0044】

実験では、本発明のインジウムの精製方法によってインジウムを回収した場合(実施例1)と、従来から使用されているインジウムの精製方法によってインジウムを回収した場合(比較例1)とにおいて、回収されたインジウムの純度を比較した。

なお、実施例1、比較例1において、使用した液体の分析値はICP発光分析法(SIIナノテクノロジーズ社製SPS3000)およびICP質量分析法(アレンジ社製7500CS)によるものであり、固体の分析値はグロー放電質量分析法(VG社製VG9000)によるものである。

【0045】

(実施例1)

ITO含有スクラップを原料として含むインジウム濃度が150g/lの塩酸酸性のインジウム溶解液B1を、水酸化ナトリウム又は塩酸を用いてpH1.0になるよう調整工程を行い、調整後液A1を得た。調整後液A1の組成を図2の表1に示す。

表1に示すように、調整後液A1中のスズ濃度がタリウム濃度の800倍以上であり、本発明の調整工程におけるスズ濃度の条件は満たしていることが確認できる。

【0046】

この調整後液A1を室温(20〜30℃)でpH0.8〜1.2に保持しつつ、硫化水素ガスを0.25mol/L/hrで1時間吹き込んで硫化処理(浄液処理)を行った。その後、硫化処理によって発生した沈殿物(硫化澱物)を調整後液A1から分離除去して、硫化浄液後液A2を得た。硫化浄液後液A2の組成を図2の表1に示す。

表1に示すように、硫化浄液後液A2中のカドミウム、タリウムは定量下限未満まで除去できていることが確認できる。

【0047】

この硫化浄液後液A2を45℃保持した上で、そこに置換剤として純度99.9%のアルミニウム板を24時間浸漬して、アルミニウム板上に金属(インジウムスポンジ)を析出させた。得られた金属から電解精製用陽極A3を鋳造し、この電解精製用陽極A3とチタン製の陰極とを、テトロン濾布隔膜により隔てられた陽極室と陰極室とを持つ塩化ビニル製の電解槽中の35℃保持した電解液に浸漬し、陰極電流密度1.5A/dm2で、24時間通電した。なお、このときの両極間の距離は100mmとした。

そして、カソード上に電析した陰極電着メタルA4を陰極から剥ぎ取って回収した。

なお、電解始液は、塩化インジウム溶液(塩化インジウム150g/L、塩化ナトリウム97.1 g/L、pH2.0に調整したもの)を使用し、この電解液を電解精製中、陽極室と陰極室とにそれぞれ循環させた。

【0048】

電解精製用陽極A3および陰極電着メタルA4の不純物分析値を図2の表2に示す。

表2に示すように、電解精製用陽極A3中のタリウムは定量下限未満であることが確認できる。

また、陰極電着メタルA4は、すべての不純物金属が定量下限未満であり、陰極電着メタルA4として、純度99.999%の高純度インジウムを得ることができたことが確認できる。

【0049】

(比較例1)

実施例1と同じインジウム溶解液B1を、pHが2.0になるようpH調整した後、純度99%のインジウム板を24時間浸漬して、置換反応によりインジウム板上に不純物金属を析出させた(置換浄液工程)。

置換浄液工程を行った後の溶液(浄液後液)に対し、実施例1と同様の条件で同様のアルミニウム板を浸漬し、アルミニウム板上に金属(インジウムスポンジ)を析出させた。得られた金属から電解精製用陽極B3を鋳造し、この電解精製用陽極B3とチタン製の陰極とを実施例1と同様の電解槽、電解始液を使用して、実施例1と同様の条件で通電した。

そして、カソード上に電析した陰極電着メタルB4をカソードから剥ぎ取って回収した。

【0050】

電解精製用陽極B3および陰極電着メタルB4の不純物分析値を図2の表2に示す。

図2の表2に示すように、電解精製用陽極B3中には、不純物として、タリウムが14mg/kg、カドミウムが90mg/kg残留している。

そして、陰極電着メタルB4中には、カドミウムは10mg/kgまで減少しているが、タリウムは11mg/kgも残留しており、電解精製しても、電解精製用陽極B3に存在していたタリウムの大部分が陰極電着メタルB4中に混入していることが確認できた。

このことから、浄液工程と電解精製工程だけでは、純度99.999%の高純度インジウムを得ることはできなかったことが確認できる。

【0051】

以上のごとく、従来の浄液工程によってインジウム溶解液を処理して得られる陽極電極を使用して電解精製工程を行った場合、電解精製だけで高純度インジウムを得ることはできないが、本発明のインジウムの精製方法、つまり、本発明のスズ、タリウムの除去方法によって処理した塩酸酸性溶液から回収されたインジウムを原料として製造された陽極電極を使用して電解精製を行えば、純度99.999%の高純度インジウムを得ることはできることが確認できた。

【産業上の利用可能性】

【0052】

本発明のスズ、タリウムの除去方法は、インジウムと標準電極電位がほとんど同等であるタリウムや、比較的値を有する不純物であるカドミウムなどを含有する溶液から、スズやタリウム、カドミウムを除去する方法として適している。

【特許請求の範囲】

【請求項1】

スズ、タリウム、インジウムを含有する塩酸酸性の処理溶液からスズ、タリウムを除去する方法であって、

該処理溶液は、

該処理溶液中のスズイオンの濃度が、該処理溶液中のタリウムイオンの濃度の50倍以上である塩酸酸性溶液であり、

該処理溶液に対し、硫化剤を添加する浄液工程を行う

ことを特徴とするスズ、タリウムの除去方法。

【請求項2】

前記浄液工程を行う前に、

前記処理溶液を、該処理溶液中のスズイオンの濃度が該処理溶液中のタリウムイオンの濃度の50倍以上である塩酸酸性溶液となるように調整する調整工程を行う

ことを特徴とする請求項1記載のスズ、タリウムの除去方法。

【請求項3】

記処理溶液はそのpHが0.5〜2.0の範囲内となるように調整されている

ことを特徴とする請求項1または2記載のスズ、タリウムの除去方法。

【請求項4】

前記浄液工程において、

硫化剤を、前記処理溶液中のスズイオンの1.2〜5.0倍当量添加する

ことを特徴とする請求項1、2または3記載のスズ、タリウムの除去方法。

【請求項5】

インジウムを含有する塩酸酸性の処理溶液から電解精製によってインジウムを回収する方法において、

請求項1、2、3または4記載のスズ、タリウムの除去方法によって処理した塩酸酸性溶液から回収されたインジウムを原料として製造された陽極電極を使用する

ことを特徴とするインジウムの精製方法。

【請求項6】

インジウムを含有する塩酸酸性の処理溶液から電解精製によってインジウムを回収する方法において、

請求項1、2、3または4記載のスズ、タリウムの除去方法によって処理した塩酸酸性溶液を、電解浴液として使用する

ことを特徴とするインジウムの精製方法。

【請求項1】

スズ、タリウム、インジウムを含有する塩酸酸性の処理溶液からスズ、タリウムを除去する方法であって、

該処理溶液は、

該処理溶液中のスズイオンの濃度が、該処理溶液中のタリウムイオンの濃度の50倍以上である塩酸酸性溶液であり、

該処理溶液に対し、硫化剤を添加する浄液工程を行う

ことを特徴とするスズ、タリウムの除去方法。

【請求項2】

前記浄液工程を行う前に、

前記処理溶液を、該処理溶液中のスズイオンの濃度が該処理溶液中のタリウムイオンの濃度の50倍以上である塩酸酸性溶液となるように調整する調整工程を行う

ことを特徴とする請求項1記載のスズ、タリウムの除去方法。

【請求項3】

記処理溶液はそのpHが0.5〜2.0の範囲内となるように調整されている

ことを特徴とする請求項1または2記載のスズ、タリウムの除去方法。

【請求項4】

前記浄液工程において、

硫化剤を、前記処理溶液中のスズイオンの1.2〜5.0倍当量添加する

ことを特徴とする請求項1、2または3記載のスズ、タリウムの除去方法。

【請求項5】

インジウムを含有する塩酸酸性の処理溶液から電解精製によってインジウムを回収する方法において、

請求項1、2、3または4記載のスズ、タリウムの除去方法によって処理した塩酸酸性溶液から回収されたインジウムを原料として製造された陽極電極を使用する

ことを特徴とするインジウムの精製方法。

【請求項6】

インジウムを含有する塩酸酸性の処理溶液から電解精製によってインジウムを回収する方法において、

請求項1、2、3または4記載のスズ、タリウムの除去方法によって処理した塩酸酸性溶液を、電解浴液として使用する

ことを特徴とするインジウムの精製方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−219785(P2011−219785A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−86986(P2010−86986)

【出願日】平成22年4月5日(2010.4.5)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月5日(2010.4.5)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]