スタンプ成形方法及びその装置

【課題】ワークと半凝固スラリーとの接合強度を大きくし得るとともに、接合成形品を得るまでの時間を短縮することも可能なスタンプ成形方法及びその装置を提供する。

【解決手段】スタンプ成形装置10は、ワークWを支持するワーク支持型16(第1型)と、半凝固スラリーSLを押圧するスラリー押圧型18(第2型)と、ワークWを押圧するとともに、流動する半凝固スラリーSLを堰止するスラリー流出防止部材60を兼ねるワーク押圧型20(第3型)とを有する。このスタンプ成形装置10においては、先ず、ワーク押圧型20によってワークWが成形され、次に、該ワークW上に載置された半凝固スラリーSLがスラリー押圧型18によって成形される。この際、スラリー押圧型18に押圧された半凝固スラリーSLがワークWの上端面に押し付けられるとともに、該半凝固スラリーSLが押圧によって圧潰されて割れが生じる。この割れを介して、酸化されていないスラリーが流出し、ワークWの上端面上を摺動する。

【解決手段】スタンプ成形装置10は、ワークWを支持するワーク支持型16(第1型)と、半凝固スラリーSLを押圧するスラリー押圧型18(第2型)と、ワークWを押圧するとともに、流動する半凝固スラリーSLを堰止するスラリー流出防止部材60を兼ねるワーク押圧型20(第3型)とを有する。このスタンプ成形装置10においては、先ず、ワーク押圧型20によってワークWが成形され、次に、該ワークW上に載置された半凝固スラリーSLがスラリー押圧型18によって成形される。この際、スラリー押圧型18に押圧された半凝固スラリーSLがワークWの上端面に押し付けられるとともに、該半凝固スラリーSLが押圧によって圧潰されて割れが生じる。この割れを介して、酸化されていないスラリーが流出し、ワークWの上端面上を摺動する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半凝固スラリーとワークとを互いに接合することで接合成形品を得るスタンプ成形方法及びその装置に関する。

【背景技術】

【0002】

組成が互いに相違する異種金属材同士を接合して接合成形品を得る手法の1つとして、いわゆる鋳ぐるみが知られている。この手法は、成形型内にワーク(被鋳ぐるみ材)を収容した後、金属溶湯を充填して固化するものである。金属溶湯は成形型のキャビティの形状に従って固化し、この際にワークに接合する。

【0003】

別の手法としては、半凝固スラリーを用いた射出成形が挙げられる。すなわち、成形型内にワークを収容し、型締めを行った後に半凝固スラリーを注入して該半凝固スラリーをキャビティの形状に対応する形状に成形するとともに、該半凝固スラリーを前記ワークに接合する手法である(例えば、特許文献1参照)。ここで、「半凝固スラリー」とは、特許文献1にも記載されている通り、固液共存状態のスラリーを指称する。なお、一般的に、半凝固スラリーは、加圧された際にはじめて流動性を示す程度に軟質である。

【0004】

しかしながら、いずれにおいても、異種金属材同士の接合強度を大きくすることは容易ではない。この理由は、ワークと金属溶湯ないし半凝固スラリーとの間の接合界面に酸化膜等が存在するためであると推察される。

【0005】

そこで、特許文献2記載の発明では、鋳ぐるみを行う際、固液共存温度とした金属溶湯をワークに押圧することで該ワークの表面の酸化膜を除去することを試みている。

【0006】

【特許文献1】特開2001−58253号公報

【特許文献2】特開平10−99961号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

半凝固スラリーの成形に際しては、一般に、射出成形が採用される。該半凝固スラリーがAl合金等の場合、該半凝固スラリーが高温であるので、その表面に酸化膜が容易に生成する。このため、ワークに対する濡れ性を確保することが容易ではなく、結局、ワークと半凝固スラリーとの接合強度を大きくすることが容易ではないという不具合が惹起される。

【0008】

しかも、引用文献1、2記載の従来技術はいずれも、半凝固スラリーのみを成形するようにしている。このため、ワークに対して予めプレス成形を施した後、成形された前記ワークを鋳ぐるみ用成形型に搬送する必要がある。すなわち、プレス成形、搬送、鋳ぐるみの3工程を実施しなければならないので、接合成形品を得るまでに長時間を要することになる。

【0009】

本発明は上記した問題を解決するためになされたもので、ワークと半凝固スラリーとの接合強度を大きくし得るとともに、接合成形品を得るまでの時間を短縮することも可能なスタンプ成形方法及びその装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記の目的を達成するために、本発明は、半凝固スラリーとワークとを互いに接合することで接合成形品を得るスタンプ成形方法であって、

前記ワークを第1型で支持する工程と、

前記半凝固スラリーを前記ワークの一端面上に載置する工程と、

前記ワークの一端面、第2型及びスラリー流出防止部材によって前記半凝固スラリーを囲繞する空間を形成する工程と、

前記第2型で前記半凝固スラリーを押圧して前記ワークの端面上を摺動させる工程と、

を有し、

前記スラリー流出防止部材により、前記第2型に押圧されて流動する前記半凝固スラリーを堰止することを特徴とする。

【0011】

射出成形では、半凝固スラリーは主に流動するのみであり、その表層がワークに十分に押し付けられることはない。従って、半凝固スラリーが圧潰されることはなく、その表層に割れが生じることもない。

【0012】

これに対し、スタンプ成形を行う本発明によれば、半凝固スラリーがワークの端面に押し付けられる。ここで、半凝固スラリーの表層は、内部に比して固相率が高い。すなわち、本発明においては、固相率が高い表層がワークの端面に摺接する。これにより、表層に生成した酸化膜が効率的に除去される。

【0013】

また、本発明では、上記の過程において、スラリー押圧型で押圧された半凝固スラリーの表層、すなわち、酸化膜に割れが生じる。半凝固スラリーが圧潰されるからである。

【0014】

そして、この割れを介し、酸化されていないスラリーが外部に流出してワークの端面に沿って流動を開始する。酸化されていないスラリーは各種の金属材に良好に濡れて密着し、その後の冷却に伴って固化して成形体となる。その結果、ワークとスラリーとの間に酸化膜が形成されることなく、従って、冷却中の相互拡散により接合強度が優れた接合成形品を得ることができる。

【0015】

さらに、第3型によって前記ワークを押圧することで該ワークに対する成形加工を行う工程を含めることが好ましい。この場合、同一のスタンプ成形装置によって半凝固スラリー及びワークの双方を成形することができる。従って、設備投資が低廉化するとともに、接合成形品を短時間で効率よく作製することが可能となる。

【0016】

また、本発明は、半凝固スラリーとワークとを互いに接合することで接合成形品を得るスタンプ成形装置であって、

前記ワークを支持する第1型と、

前記ワークの一端面に載置された前記半凝固スラリーを押圧するための第2型と、

前記ワークの一端面及び前記第2型とともに前記半凝固スラリーを囲繞する空間を形成するスラリー流出防止部材と、

を有し、

前記スラリー流出防止部材が、前記第2型に押圧されて流動する前記半凝固スラリーを堰止することを特徴とする。

【0017】

このような構成とすることにより、上記したように、接合強度に優れる接合成形品を容易に得ることができる。

【0018】

そして、前記ワークを押圧する第3型をさらに設け、該第3型によって前記ワークに対する成形加工を行うようにすれば、同一のスタンプ成形装置によって半凝固スラリー及びワークの双方を成形することができるようになる。このため、接合成形品を短時間で効率よく作製することが可能となる。しかも、設備投資が低廉化するのでコスト的に有利である。

【0019】

なお、ワーク流出防止部材と第3型は、同一の部材であってもよいし、別個の部材であってもよい。

【発明の効果】

【0020】

本発明によれば、スラリー押圧型で半凝固スラリーを押圧し、これにより該半凝固スラリーにおける固相率が高い表層をワークの端面に摺接させることで酸化膜を除去するとともに、半凝固スラリーの表層(酸化膜)に割れを生じさせ、酸化されておらず、このために各種の金属材に良好に濡れて密着するスラリーを外部に流出させてワークに摺接させるようにしている。摺接してワークに密着したスラリーは、その後の冷却に伴って固化して成形体となる。その結果、ワークとスラリーとの間に酸化膜が形成されることなく、従って、冷却中の相互拡散により接合強度が優れた接合成形品を得ることができる。

【0021】

さらに、第3型によってワークに対する成形加工を行う工程を含めることにより、同一のスタンプ成形装置によって半凝固スラリー及びワークの双方を成形することができる。従って、接合成形品を短時間で効率よく作製することが可能となるとともに、設備投資が低廉化する。

【発明を実施するための最良の形態】

【0022】

以下、本発明に係るスタンプ成形方法につき、それを実施するスタンプ成形装置との関係で鋳好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0023】

図1は、本発明の第1実施形態に係るスタンプ成形装置の要部概略正面縦断面図である。このスタンプ成形装置10は、基盤12と、前記基盤12に位置決め固定された固定ダイ14と、該固定ダイ14を囲繞するようにして配設されたワーク支持型16(第1型)と、半凝固スラリーSLを押圧するためのスラリー押圧型18(第2型)と、ワークWを押圧するためのワーク押圧型20(第3型)とを有する。なお、後述するように、ワーク押圧型20は、流動する半凝固スラリーSLを堰止するスラリー流出防止部材を兼ねる。また、第1実施形態において、ワークW及び半凝固スラリーSLの各材質の一例としては、アルミニウム合金であるA5052、AC4CH(ともにJIS)が挙げられるが、特にこれらに限定されるものではない。

【0024】

この場合、略平板形状の基盤12に設けられた固定ダイ14の先端部においては、肩部22から、成形用凸部24が突出形成されている。後述するように、ワークWは、この成形用凸部24に倣って成形される。

【0025】

固定ダイ14を間に挟んで配設されたワーク支持型16の各々は、シリンダ装置25a、25bを構成するロッド26a、26bの作用下に、鉛直方向に沿って変位可能である。すなわち、前記ロッド26a、26bが前進動作又は後退動作することに追従し、該ロッド26a、26bの先端に台座30を介して固定されたワーク支持型16が上昇又は降下する。

【0026】

スラリー押圧型18及びワーク押圧型20は、基盤12に対向して延在する支持盤34に設けられている。この中、スラリー押圧型18は、ワーク押圧型20に挟持されるような位置に配設されるとともに、支持盤34に対して位置決め固定されている。

【0027】

この場合、スラリー押圧型18の下端面は湾曲形成されている。従って、半凝固スラリーSLは、この湾曲した下端面の形状に対応する形状に成形される。

【0028】

支持盤34からは、シリンダ装置35a、35bを構成するロッド36a、36bが垂下され、該ロッド36a、36bの下端には台座38が設けられている。前記ワーク押圧型20は、ワークWを臨むようにしてこれら台座38に支持されている。

【0029】

なお、この場合、シリンダ装置35a、35bの加圧力は、シリンダ装置25a、25bに比して大きく設定されている。

【0030】

ワーク押圧型20には、段部42が形成されている。この段部42の形状は、成形用凸部24の形状に対応する。すなわち、段部42の縁部は、成形用凸部24の縁部に略対向する。

【0031】

支持盤34は、図示しない昇降装置(例えば、油圧シリンダ等)の作用下に、鉛直方向に沿って変位可能である。換言すれば、支持盤34は、基盤12に対して離間又は接近するように上下動する。

【0032】

そして、この場合、半凝固スラリーSLは、ワーク押圧型20の各々から離間する程度の寸法に設定される。従って、型閉じが行われた際、半凝固スラリーSLは、図2に示されるように、ワークW、ワーク押圧型20、スラリー押圧型18によって形成される空間44に収容されることになる。

【0033】

第1実施形態に係るスタンプ成形装置10は、基本的には以上のように構成されるものであり、次にその作用効果につき、本実施の形態に係るスタンプ成形方法との関係で説明する。

【0034】

このスタンプ成形装置10を用いてのスタンプ成形は、以下のようにして実施される。

【0035】

はじめに、図1に示すように、略平板形状のワークWの各端部が固定ダイ14を跨ぐようにしてワーク支持型16の上端面に載置される。これにより、ワークWがワーク支持型16に支持される。なお、この時点では、ロッド26a、26b、36a、36bの全ては伸張した状態にある。

【0036】

次に、前記ワークWの上端面における所定位置に、半凝固スラリーSLが載置される。ここで、半凝固スラリーSLは、別の金型装置において予め製造され、固液共存状態で取り出されたものである。従って、ワークW上に載置されたのみの半凝固スラリーSLが流動することはほとんどない。なお、半凝固スラリーSLの表面には、該表面が大気中の酸素によって酸化されて生成した、いわゆる不動態としての酸化膜が存在する。

【0037】

次に、図示しない前記昇降装置が付勢され、これにより支持盤34が基盤12に指向して下降する。これに追従してスラリー押圧型18及びワーク押圧型20も下降し、図2に示すように、先ず、この中のワーク押圧型20がワークWに当接する。この際、ワークWの上端面、ワーク押圧型20の側部、及びスラリー押圧型18の湾曲した下端面によって空間44が形成され、この空間44に半凝固スラリーSLが収容された状態となる。

【0038】

支持盤34がさらに下降すると、図3に示すように、ワークWの中腹部がワーク押圧型20の段部42によって押圧される。この押圧力を受け、ロッド26a、26bが圧縮される。上記から諒解されるように、シリンダ装置25a、25bに比してシリンダ装置35a、35bの方が加圧力が大きいからである。

【0039】

ロッド26a、26bが圧縮されることに伴い、ワーク支持型16が基盤12に指向して下降する。その結果、ワーク支持型16の上端面と固定ダイ14の肩部22が略面一となるとともに、ワークWにおけるワーク押圧型20の段部42によって押圧された部位が、固定ダイ14の成形用凸部24の形状に倣って成形される。これにより、ワークWの成形が終了する。

【0040】

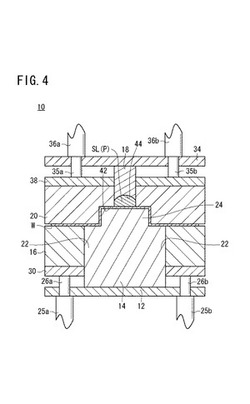

その後も、支持盤34がさらに下降される。これによりロッド36a、36bがワーク支持型16から反力を受けるようになり、その結果、図4に示すように、該ロッド36a、36bも圧縮される。

【0041】

これにより、スラリー押圧型18の下端面が半凝固スラリーSLを押圧するようになる。押圧された半凝固スラリーSLは、その押圧された箇所を中心として、放射状に流動し始める。勿論、流動する半凝固スラリーは、最終的にワーク押圧型20の側部によって堰止される。これにより、半凝固スラリーが空間44の外部に流失することが回避される。

【0042】

半凝固スラリーSLの表層は、内部に比して固相率が高い。このため、該半凝固スラリーSLの表層は、ワークWに押し付けられながら摺接する状態となる。この摺接により、半凝固スラリーSLの表層に存在する酸化膜が除去される。

【0043】

また、上記した流動の際、半凝固スラリーSLは、スラリー押圧型18からの押圧によって拡径しながら、換言すれば、圧潰されながらワーク表面に摺接して拡散することになる。この圧潰及び拡散に伴って半凝固スラリーSLの表層(酸化膜)が破壊されて割れが生じ、この割れを介して内部のスラリーが流出し始める。このスラリーは酸化しておらず、従って、別種の金属材であるワークWに対する濡れ性も良好である。

【0044】

このように、第1実施形態によれば、濡れ性が良好なスラリーがワークWの上端面に接触する。すなわち、ワークWがスラリーによって良好に濡れるとともに密着される。この状態でスラリーを冷却固化させて成形体Pとすれば、冷却中の相互拡散により接合成形品が得られる。

【0045】

このようにして得られた接合成形品においては、ワークWと成形体Pとの接合強度が大きい。上記から諒解されるように、ワークWとスラリーとの間に酸化膜が生成することを回避しながらワークWとスラリーとを接合させているので、ワークWと成形体Pとの間に酸化膜が介在することが回避されているからである。

【0046】

しかも、第1実施形態においては、ワークWに対する成形と、半凝固スラリーSLに対する成形とを同一のスタンプ成形装置10で実施することができる。このため、接合成形品を効率よく作製することができる。

【0047】

型開きを行う場合、昇降装置を上昇させればよい。支持盤34が基盤12から離間するように上昇してワーク押圧型20及びスラリー押圧型18が固定ダイ14及びワーク支持型16から離間すると、シリンダ装置25a、25b、35a、35bが付勢されてロッド26a、26b、36a、36bが伸張し、これによりワーク支持型16及びスラリー押圧型18が元の位置(図1参照)に復帰する。

【0048】

第1実施形態においては、先にワークWを成形し、その後に半凝固スラリーSLを成形するようにしているが、その逆に、半凝固スラリーSLを成形した後にワークWを成形するようにしてもよい。この実施形態を第2実施形態として以下に説明する。

【0049】

図5は、本発明の第2実施形態に係るスタンプ成形装置50の要部概略正面縦断面図である。なお、第1実施形態に係るスタンプ成形装置10と同一の構成要素には同一の参照符号を付し、その詳細な説明を省略する。

【0050】

このスタンプ成形装置50は、基盤12と、固定ダイ14と、ワーク支持型16(第1型)と、半凝固スラリーSLを押圧するためのスラリー押圧型18(第2型)と、ワークWを押圧するためのワーク押圧型20(第3型)とを有し、この中、ワーク支持型16は、第1実施形態に係るスタンプ成形装置10と同様に、シリンダ装置25a、25bを構成するロッド26a、26bによって支持された台座30上に設けられている。

【0051】

この場合、ワーク押圧型20を支持する支持盤34には貫通孔52が形成され、この貫通孔52には、図示しない油圧シリンダを構成するロッド54が通されている。前記スラリー押圧型18は、このロッド54の下端部に設けられた台座56に支持されている。

【0052】

台座56におけるスラリー押圧型18の周囲には、シリンダ装置57a、57bを構成するロッド58a、58bが鉛直下方に向かって延在するように設置されている。これらロッド58a、58bの下端部先端には、略円筒形状のスラリー流出防止部材60が配設されている。

【0053】

なお、シリンダ装置57a、57bの加圧力は、シリンダ装置25a、25bに比して小さく設定されている。

【0054】

以上の構成において、支持盤34は、図示しない昇降装置(例えば、油圧シリンダ等)の作用下に、基盤12に対して離間又は接近するように上下動する。

【0055】

この場合においても、半凝固スラリーSLは、スラリー流出防止部材60の各々から離間する程度の寸法に設定される。従って、型閉じが行われた際、半凝固スラリーSLは、図6に示されるように、ワークW、スラリー流出防止部材60、スラリー押圧型18によって形成される空間64に収容されることになる。

【0056】

第2実施形態に係るスタンプ成形装置50は、基本的には以上のように構成されるものであり、次にその作用効果につき、本実施の形態に係るスタンプ成形方法との関係で説明する。

【0057】

このスタンプ成形装置50を用いてのスタンプ成形は、以下のようにして実施される。

【0058】

はじめに、図5に示すように、略平板形状のワークWの各端部が固定ダイを跨ぐようにしてワーク支持型16の上端面に載置され、これにより、ワークWがワーク支持型16に支持される。なお、この時点では、ロッド26a、26b、58a、58bの全ては伸張した状態にある。その後、前記ワークWの上端面における所定位置に、その表面に酸化膜が存在する半凝固スラリーSLが載置される。

【0059】

次に、図示しない前記油圧シリンダが付勢されることによってロッド54が鉛直下方に向かって前進動作し、これに追従してスラリー押圧型18及びスラリー流出防止部材60がワークWに指向して下降する。その結果、図6に示すようにスラリー流出防止部材60がワークWに当接し、ワークWの上端面、スラリー流出防止部材60の内壁、及びスラリー押圧型18の湾曲した下端面によって空間64が形成され、この空間64に半凝固スラリーSLが収容された状態となる。

【0060】

ロッド54がさらに前進(下降)すると、図7に示すように、先ず、ロッド58a、58bが圧縮される。上記したように、シリンダ装置57a、57bの加圧力がシリンダ装置25a、25bに比して小さいからである。

【0061】

この圧縮の進行と略同時に、スラリー押圧型18の下端面が半凝固スラリーSLを押圧する。押圧された半凝固スラリーSLは、第1実施形態と同様に、その押圧された箇所を中心として放射状に流動し始める。この際に、半凝固スラリーSLにおける固相率が高い表層がワークWに押し付けられることで前記酸化膜が除去されるとともに、半凝固スラリーSLが圧潰されながら流動することに伴って表層の酸化膜が破壊され、その結果として生じた割れを介して内部のスラリーが流出し始める。

【0062】

すなわち、第2実施形態においても、酸化しておらず、このために濡れ性が良好なスラリーがワークWの上端面に接触する。従って、ワークWがスラリーによって良好に濡れるとともに密着されるので、この状態でスラリーを冷却固化させて成形体Pとすれば、ワークWと成形体Pとの間に酸化膜が介在することが回避され、流動中に相互拡散して接合強度が良好な接合成形品が得られる。

【0063】

勿論、流動したスラリーは、最終的にはスラリー流出防止部材60の内壁によって堰止される。この堰止により、スラリーが空間64の外部に流失することが回避される。

【0064】

このようにしてワークWと成形体P(半凝固スラリーSL)を接合した後、次に、ワークWを成形する。具体的には、図8に示すように、前記油圧シリンダを付勢してロッド54を後退(上昇)させ、これによりスラリー流出防止部材60を成形体Pから離間させる。この離間の後、シリンダ装置57a、57bが付勢されてロッド58a、58bが伸張することで、スラリー流出防止部材60が元の位置に復帰する。

【0065】

次に、図示しない前記昇降装置が付勢され、これにより支持盤34が基盤12に指向して下降する。これに追従して下降したワーク押圧型20が、図9に示すように、ワークWに当接する。

【0066】

支持盤34がさらに下降すると、図10に示すように、ワークWの端部がワーク押圧型20によって押圧される。この押圧力を受け、ロッド26a、26bが圧縮される。なお、これと同時に、成形体Pをスラリー流出防止部材60で囲繞するようにしてもよい。

【0067】

このようにしてロッド26a、26bが圧縮されることに伴い、ワーク支持型16が基盤12に指向して下降する。その結果、湾曲突起32a、32bの頂面と固定ダイ14の肩部22が略面一となるとともに、ワークWにおけるワーク押圧型20の段部42によって押圧された端部が、固定ダイ14の成形用凸部24の形状に倣って成形される。これにより、ワークWの成形が終了する。

【0068】

以上のように、第2実施形態においても、ワークWに対する成形と、半凝固スラリーSLに対する成形とを同一のスタンプ成形装置50で実施することができる。このため、接合成形品を効率よく作製することができる。

【0069】

型開きを行う場合、昇降装置及びロッド54を上昇させればよい。支持盤34が基盤12から離間するように上昇してワーク押圧型20が固定ダイ14及びワーク支持型16から離間した後、シリンダ装置25a、25bが付勢されてロッド26a、26bが伸張し、ワーク支持型16が元の位置(図5参照)に復帰する。

【0070】

なお、上記した第1実施形態及び第2実施形態では、ワークWの略中央部に半凝固スラリーSLを載置する場合を例示して説明しているが、半凝固スラリーSLの載置位置は特にこれに限定されるものではなく、例えば、ワークWの端部であってもよい。この場合、半凝固スラリーSLの一部がワークWから突出しても特に差し支えない。

【0071】

また、第1実施形態及び第2実施形態の双方において、ワークWを成形するワーク押圧型20を含めてスタンプ成形装置10、50を構成するようにしているが、ワーク押圧型20を割愛したスタンプ成形装置を構成するようにしてもよい。

【0072】

さらに、シリンダ装置25a、25b、35a、35b、57a、57bに代替し、コイルスプリング、及び前記コイルスプリングの弾発作用下に伸縮する伸縮ロッドを用いるようにしてもよい。

【図面の簡単な説明】

【0073】

【図1】第1実施形態に係るスタンプ成形装置の要部概略正面縦断面図である。

【図2】図1のスタンプ成形装置を構成するワーク押圧型がワークに当接した状態を示す要部概略正面縦断面図である。

【図3】前記ワークがワーク押圧型に押圧され、固定ダイの成形用凸部に倣って成形されている状態を示す要部概略正面縦断面図である。

【図4】前記ワーク上に載置された半凝固スラリーがスラリー押圧型に押圧され、該スラリー押圧型の下端面の形状に倣って成形されている状態を示す要部概略正面縦断面図である。

【図5】第2実施形態に係るスタンプ成形装置の要部概略正面縦断面図である。

【図6】図5のスタンプ成形装置を構成するスラリー流出防止部材がワークに当接した状態を示す要部概略正面縦断面図である。

【図7】前記ワーク上に載置された半凝固スラリーがスラリー押圧型に押圧され、該スラリー押圧型の下端面の形状に倣って成形されている状態を示す要部概略正面縦断面図である。

【図8】スラリー押圧型が成形体から離間した状態を示す要部概略正面縦断面図である。

【図9】図5のスタンプ成形装置を構成するワーク押圧型がワークに当接した状態を示す要部概略正面縦断面図である。

【図10】前記ワークがワーク押圧型に押圧され、固定ダイの成形用凸部に倣って成形されている状態を示す要部概略正面縦断面図である。

【符号の説明】

【0074】

10、50…スタンプ成形装置 14…固定ダイ

16…ワーク支持型(第1型) 18…スラリー押圧型(第2型)

20…ワーク押圧型 24…成形用凸部

25a、25b、35a、35b、57a、57b…シリンダ装置

26a、26b、36a、36b、58a、58b…ロッド

42…段部 44、64…空間

54…ロッド 60…スラリー流出防止部材

SL…半凝固スラリー W…ワーク

【技術分野】

【0001】

本発明は、半凝固スラリーとワークとを互いに接合することで接合成形品を得るスタンプ成形方法及びその装置に関する。

【背景技術】

【0002】

組成が互いに相違する異種金属材同士を接合して接合成形品を得る手法の1つとして、いわゆる鋳ぐるみが知られている。この手法は、成形型内にワーク(被鋳ぐるみ材)を収容した後、金属溶湯を充填して固化するものである。金属溶湯は成形型のキャビティの形状に従って固化し、この際にワークに接合する。

【0003】

別の手法としては、半凝固スラリーを用いた射出成形が挙げられる。すなわち、成形型内にワークを収容し、型締めを行った後に半凝固スラリーを注入して該半凝固スラリーをキャビティの形状に対応する形状に成形するとともに、該半凝固スラリーを前記ワークに接合する手法である(例えば、特許文献1参照)。ここで、「半凝固スラリー」とは、特許文献1にも記載されている通り、固液共存状態のスラリーを指称する。なお、一般的に、半凝固スラリーは、加圧された際にはじめて流動性を示す程度に軟質である。

【0004】

しかしながら、いずれにおいても、異種金属材同士の接合強度を大きくすることは容易ではない。この理由は、ワークと金属溶湯ないし半凝固スラリーとの間の接合界面に酸化膜等が存在するためであると推察される。

【0005】

そこで、特許文献2記載の発明では、鋳ぐるみを行う際、固液共存温度とした金属溶湯をワークに押圧することで該ワークの表面の酸化膜を除去することを試みている。

【0006】

【特許文献1】特開2001−58253号公報

【特許文献2】特開平10−99961号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

半凝固スラリーの成形に際しては、一般に、射出成形が採用される。該半凝固スラリーがAl合金等の場合、該半凝固スラリーが高温であるので、その表面に酸化膜が容易に生成する。このため、ワークに対する濡れ性を確保することが容易ではなく、結局、ワークと半凝固スラリーとの接合強度を大きくすることが容易ではないという不具合が惹起される。

【0008】

しかも、引用文献1、2記載の従来技術はいずれも、半凝固スラリーのみを成形するようにしている。このため、ワークに対して予めプレス成形を施した後、成形された前記ワークを鋳ぐるみ用成形型に搬送する必要がある。すなわち、プレス成形、搬送、鋳ぐるみの3工程を実施しなければならないので、接合成形品を得るまでに長時間を要することになる。

【0009】

本発明は上記した問題を解決するためになされたもので、ワークと半凝固スラリーとの接合強度を大きくし得るとともに、接合成形品を得るまでの時間を短縮することも可能なスタンプ成形方法及びその装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記の目的を達成するために、本発明は、半凝固スラリーとワークとを互いに接合することで接合成形品を得るスタンプ成形方法であって、

前記ワークを第1型で支持する工程と、

前記半凝固スラリーを前記ワークの一端面上に載置する工程と、

前記ワークの一端面、第2型及びスラリー流出防止部材によって前記半凝固スラリーを囲繞する空間を形成する工程と、

前記第2型で前記半凝固スラリーを押圧して前記ワークの端面上を摺動させる工程と、

を有し、

前記スラリー流出防止部材により、前記第2型に押圧されて流動する前記半凝固スラリーを堰止することを特徴とする。

【0011】

射出成形では、半凝固スラリーは主に流動するのみであり、その表層がワークに十分に押し付けられることはない。従って、半凝固スラリーが圧潰されることはなく、その表層に割れが生じることもない。

【0012】

これに対し、スタンプ成形を行う本発明によれば、半凝固スラリーがワークの端面に押し付けられる。ここで、半凝固スラリーの表層は、内部に比して固相率が高い。すなわち、本発明においては、固相率が高い表層がワークの端面に摺接する。これにより、表層に生成した酸化膜が効率的に除去される。

【0013】

また、本発明では、上記の過程において、スラリー押圧型で押圧された半凝固スラリーの表層、すなわち、酸化膜に割れが生じる。半凝固スラリーが圧潰されるからである。

【0014】

そして、この割れを介し、酸化されていないスラリーが外部に流出してワークの端面に沿って流動を開始する。酸化されていないスラリーは各種の金属材に良好に濡れて密着し、その後の冷却に伴って固化して成形体となる。その結果、ワークとスラリーとの間に酸化膜が形成されることなく、従って、冷却中の相互拡散により接合強度が優れた接合成形品を得ることができる。

【0015】

さらに、第3型によって前記ワークを押圧することで該ワークに対する成形加工を行う工程を含めることが好ましい。この場合、同一のスタンプ成形装置によって半凝固スラリー及びワークの双方を成形することができる。従って、設備投資が低廉化するとともに、接合成形品を短時間で効率よく作製することが可能となる。

【0016】

また、本発明は、半凝固スラリーとワークとを互いに接合することで接合成形品を得るスタンプ成形装置であって、

前記ワークを支持する第1型と、

前記ワークの一端面に載置された前記半凝固スラリーを押圧するための第2型と、

前記ワークの一端面及び前記第2型とともに前記半凝固スラリーを囲繞する空間を形成するスラリー流出防止部材と、

を有し、

前記スラリー流出防止部材が、前記第2型に押圧されて流動する前記半凝固スラリーを堰止することを特徴とする。

【0017】

このような構成とすることにより、上記したように、接合強度に優れる接合成形品を容易に得ることができる。

【0018】

そして、前記ワークを押圧する第3型をさらに設け、該第3型によって前記ワークに対する成形加工を行うようにすれば、同一のスタンプ成形装置によって半凝固スラリー及びワークの双方を成形することができるようになる。このため、接合成形品を短時間で効率よく作製することが可能となる。しかも、設備投資が低廉化するのでコスト的に有利である。

【0019】

なお、ワーク流出防止部材と第3型は、同一の部材であってもよいし、別個の部材であってもよい。

【発明の効果】

【0020】

本発明によれば、スラリー押圧型で半凝固スラリーを押圧し、これにより該半凝固スラリーにおける固相率が高い表層をワークの端面に摺接させることで酸化膜を除去するとともに、半凝固スラリーの表層(酸化膜)に割れを生じさせ、酸化されておらず、このために各種の金属材に良好に濡れて密着するスラリーを外部に流出させてワークに摺接させるようにしている。摺接してワークに密着したスラリーは、その後の冷却に伴って固化して成形体となる。その結果、ワークとスラリーとの間に酸化膜が形成されることなく、従って、冷却中の相互拡散により接合強度が優れた接合成形品を得ることができる。

【0021】

さらに、第3型によってワークに対する成形加工を行う工程を含めることにより、同一のスタンプ成形装置によって半凝固スラリー及びワークの双方を成形することができる。従って、接合成形品を短時間で効率よく作製することが可能となるとともに、設備投資が低廉化する。

【発明を実施するための最良の形態】

【0022】

以下、本発明に係るスタンプ成形方法につき、それを実施するスタンプ成形装置との関係で鋳好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0023】

図1は、本発明の第1実施形態に係るスタンプ成形装置の要部概略正面縦断面図である。このスタンプ成形装置10は、基盤12と、前記基盤12に位置決め固定された固定ダイ14と、該固定ダイ14を囲繞するようにして配設されたワーク支持型16(第1型)と、半凝固スラリーSLを押圧するためのスラリー押圧型18(第2型)と、ワークWを押圧するためのワーク押圧型20(第3型)とを有する。なお、後述するように、ワーク押圧型20は、流動する半凝固スラリーSLを堰止するスラリー流出防止部材を兼ねる。また、第1実施形態において、ワークW及び半凝固スラリーSLの各材質の一例としては、アルミニウム合金であるA5052、AC4CH(ともにJIS)が挙げられるが、特にこれらに限定されるものではない。

【0024】

この場合、略平板形状の基盤12に設けられた固定ダイ14の先端部においては、肩部22から、成形用凸部24が突出形成されている。後述するように、ワークWは、この成形用凸部24に倣って成形される。

【0025】

固定ダイ14を間に挟んで配設されたワーク支持型16の各々は、シリンダ装置25a、25bを構成するロッド26a、26bの作用下に、鉛直方向に沿って変位可能である。すなわち、前記ロッド26a、26bが前進動作又は後退動作することに追従し、該ロッド26a、26bの先端に台座30を介して固定されたワーク支持型16が上昇又は降下する。

【0026】

スラリー押圧型18及びワーク押圧型20は、基盤12に対向して延在する支持盤34に設けられている。この中、スラリー押圧型18は、ワーク押圧型20に挟持されるような位置に配設されるとともに、支持盤34に対して位置決め固定されている。

【0027】

この場合、スラリー押圧型18の下端面は湾曲形成されている。従って、半凝固スラリーSLは、この湾曲した下端面の形状に対応する形状に成形される。

【0028】

支持盤34からは、シリンダ装置35a、35bを構成するロッド36a、36bが垂下され、該ロッド36a、36bの下端には台座38が設けられている。前記ワーク押圧型20は、ワークWを臨むようにしてこれら台座38に支持されている。

【0029】

なお、この場合、シリンダ装置35a、35bの加圧力は、シリンダ装置25a、25bに比して大きく設定されている。

【0030】

ワーク押圧型20には、段部42が形成されている。この段部42の形状は、成形用凸部24の形状に対応する。すなわち、段部42の縁部は、成形用凸部24の縁部に略対向する。

【0031】

支持盤34は、図示しない昇降装置(例えば、油圧シリンダ等)の作用下に、鉛直方向に沿って変位可能である。換言すれば、支持盤34は、基盤12に対して離間又は接近するように上下動する。

【0032】

そして、この場合、半凝固スラリーSLは、ワーク押圧型20の各々から離間する程度の寸法に設定される。従って、型閉じが行われた際、半凝固スラリーSLは、図2に示されるように、ワークW、ワーク押圧型20、スラリー押圧型18によって形成される空間44に収容されることになる。

【0033】

第1実施形態に係るスタンプ成形装置10は、基本的には以上のように構成されるものであり、次にその作用効果につき、本実施の形態に係るスタンプ成形方法との関係で説明する。

【0034】

このスタンプ成形装置10を用いてのスタンプ成形は、以下のようにして実施される。

【0035】

はじめに、図1に示すように、略平板形状のワークWの各端部が固定ダイ14を跨ぐようにしてワーク支持型16の上端面に載置される。これにより、ワークWがワーク支持型16に支持される。なお、この時点では、ロッド26a、26b、36a、36bの全ては伸張した状態にある。

【0036】

次に、前記ワークWの上端面における所定位置に、半凝固スラリーSLが載置される。ここで、半凝固スラリーSLは、別の金型装置において予め製造され、固液共存状態で取り出されたものである。従って、ワークW上に載置されたのみの半凝固スラリーSLが流動することはほとんどない。なお、半凝固スラリーSLの表面には、該表面が大気中の酸素によって酸化されて生成した、いわゆる不動態としての酸化膜が存在する。

【0037】

次に、図示しない前記昇降装置が付勢され、これにより支持盤34が基盤12に指向して下降する。これに追従してスラリー押圧型18及びワーク押圧型20も下降し、図2に示すように、先ず、この中のワーク押圧型20がワークWに当接する。この際、ワークWの上端面、ワーク押圧型20の側部、及びスラリー押圧型18の湾曲した下端面によって空間44が形成され、この空間44に半凝固スラリーSLが収容された状態となる。

【0038】

支持盤34がさらに下降すると、図3に示すように、ワークWの中腹部がワーク押圧型20の段部42によって押圧される。この押圧力を受け、ロッド26a、26bが圧縮される。上記から諒解されるように、シリンダ装置25a、25bに比してシリンダ装置35a、35bの方が加圧力が大きいからである。

【0039】

ロッド26a、26bが圧縮されることに伴い、ワーク支持型16が基盤12に指向して下降する。その結果、ワーク支持型16の上端面と固定ダイ14の肩部22が略面一となるとともに、ワークWにおけるワーク押圧型20の段部42によって押圧された部位が、固定ダイ14の成形用凸部24の形状に倣って成形される。これにより、ワークWの成形が終了する。

【0040】

その後も、支持盤34がさらに下降される。これによりロッド36a、36bがワーク支持型16から反力を受けるようになり、その結果、図4に示すように、該ロッド36a、36bも圧縮される。

【0041】

これにより、スラリー押圧型18の下端面が半凝固スラリーSLを押圧するようになる。押圧された半凝固スラリーSLは、その押圧された箇所を中心として、放射状に流動し始める。勿論、流動する半凝固スラリーは、最終的にワーク押圧型20の側部によって堰止される。これにより、半凝固スラリーが空間44の外部に流失することが回避される。

【0042】

半凝固スラリーSLの表層は、内部に比して固相率が高い。このため、該半凝固スラリーSLの表層は、ワークWに押し付けられながら摺接する状態となる。この摺接により、半凝固スラリーSLの表層に存在する酸化膜が除去される。

【0043】

また、上記した流動の際、半凝固スラリーSLは、スラリー押圧型18からの押圧によって拡径しながら、換言すれば、圧潰されながらワーク表面に摺接して拡散することになる。この圧潰及び拡散に伴って半凝固スラリーSLの表層(酸化膜)が破壊されて割れが生じ、この割れを介して内部のスラリーが流出し始める。このスラリーは酸化しておらず、従って、別種の金属材であるワークWに対する濡れ性も良好である。

【0044】

このように、第1実施形態によれば、濡れ性が良好なスラリーがワークWの上端面に接触する。すなわち、ワークWがスラリーによって良好に濡れるとともに密着される。この状態でスラリーを冷却固化させて成形体Pとすれば、冷却中の相互拡散により接合成形品が得られる。

【0045】

このようにして得られた接合成形品においては、ワークWと成形体Pとの接合強度が大きい。上記から諒解されるように、ワークWとスラリーとの間に酸化膜が生成することを回避しながらワークWとスラリーとを接合させているので、ワークWと成形体Pとの間に酸化膜が介在することが回避されているからである。

【0046】

しかも、第1実施形態においては、ワークWに対する成形と、半凝固スラリーSLに対する成形とを同一のスタンプ成形装置10で実施することができる。このため、接合成形品を効率よく作製することができる。

【0047】

型開きを行う場合、昇降装置を上昇させればよい。支持盤34が基盤12から離間するように上昇してワーク押圧型20及びスラリー押圧型18が固定ダイ14及びワーク支持型16から離間すると、シリンダ装置25a、25b、35a、35bが付勢されてロッド26a、26b、36a、36bが伸張し、これによりワーク支持型16及びスラリー押圧型18が元の位置(図1参照)に復帰する。

【0048】

第1実施形態においては、先にワークWを成形し、その後に半凝固スラリーSLを成形するようにしているが、その逆に、半凝固スラリーSLを成形した後にワークWを成形するようにしてもよい。この実施形態を第2実施形態として以下に説明する。

【0049】

図5は、本発明の第2実施形態に係るスタンプ成形装置50の要部概略正面縦断面図である。なお、第1実施形態に係るスタンプ成形装置10と同一の構成要素には同一の参照符号を付し、その詳細な説明を省略する。

【0050】

このスタンプ成形装置50は、基盤12と、固定ダイ14と、ワーク支持型16(第1型)と、半凝固スラリーSLを押圧するためのスラリー押圧型18(第2型)と、ワークWを押圧するためのワーク押圧型20(第3型)とを有し、この中、ワーク支持型16は、第1実施形態に係るスタンプ成形装置10と同様に、シリンダ装置25a、25bを構成するロッド26a、26bによって支持された台座30上に設けられている。

【0051】

この場合、ワーク押圧型20を支持する支持盤34には貫通孔52が形成され、この貫通孔52には、図示しない油圧シリンダを構成するロッド54が通されている。前記スラリー押圧型18は、このロッド54の下端部に設けられた台座56に支持されている。

【0052】

台座56におけるスラリー押圧型18の周囲には、シリンダ装置57a、57bを構成するロッド58a、58bが鉛直下方に向かって延在するように設置されている。これらロッド58a、58bの下端部先端には、略円筒形状のスラリー流出防止部材60が配設されている。

【0053】

なお、シリンダ装置57a、57bの加圧力は、シリンダ装置25a、25bに比して小さく設定されている。

【0054】

以上の構成において、支持盤34は、図示しない昇降装置(例えば、油圧シリンダ等)の作用下に、基盤12に対して離間又は接近するように上下動する。

【0055】

この場合においても、半凝固スラリーSLは、スラリー流出防止部材60の各々から離間する程度の寸法に設定される。従って、型閉じが行われた際、半凝固スラリーSLは、図6に示されるように、ワークW、スラリー流出防止部材60、スラリー押圧型18によって形成される空間64に収容されることになる。

【0056】

第2実施形態に係るスタンプ成形装置50は、基本的には以上のように構成されるものであり、次にその作用効果につき、本実施の形態に係るスタンプ成形方法との関係で説明する。

【0057】

このスタンプ成形装置50を用いてのスタンプ成形は、以下のようにして実施される。

【0058】

はじめに、図5に示すように、略平板形状のワークWの各端部が固定ダイを跨ぐようにしてワーク支持型16の上端面に載置され、これにより、ワークWがワーク支持型16に支持される。なお、この時点では、ロッド26a、26b、58a、58bの全ては伸張した状態にある。その後、前記ワークWの上端面における所定位置に、その表面に酸化膜が存在する半凝固スラリーSLが載置される。

【0059】

次に、図示しない前記油圧シリンダが付勢されることによってロッド54が鉛直下方に向かって前進動作し、これに追従してスラリー押圧型18及びスラリー流出防止部材60がワークWに指向して下降する。その結果、図6に示すようにスラリー流出防止部材60がワークWに当接し、ワークWの上端面、スラリー流出防止部材60の内壁、及びスラリー押圧型18の湾曲した下端面によって空間64が形成され、この空間64に半凝固スラリーSLが収容された状態となる。

【0060】

ロッド54がさらに前進(下降)すると、図7に示すように、先ず、ロッド58a、58bが圧縮される。上記したように、シリンダ装置57a、57bの加圧力がシリンダ装置25a、25bに比して小さいからである。

【0061】

この圧縮の進行と略同時に、スラリー押圧型18の下端面が半凝固スラリーSLを押圧する。押圧された半凝固スラリーSLは、第1実施形態と同様に、その押圧された箇所を中心として放射状に流動し始める。この際に、半凝固スラリーSLにおける固相率が高い表層がワークWに押し付けられることで前記酸化膜が除去されるとともに、半凝固スラリーSLが圧潰されながら流動することに伴って表層の酸化膜が破壊され、その結果として生じた割れを介して内部のスラリーが流出し始める。

【0062】

すなわち、第2実施形態においても、酸化しておらず、このために濡れ性が良好なスラリーがワークWの上端面に接触する。従って、ワークWがスラリーによって良好に濡れるとともに密着されるので、この状態でスラリーを冷却固化させて成形体Pとすれば、ワークWと成形体Pとの間に酸化膜が介在することが回避され、流動中に相互拡散して接合強度が良好な接合成形品が得られる。

【0063】

勿論、流動したスラリーは、最終的にはスラリー流出防止部材60の内壁によって堰止される。この堰止により、スラリーが空間64の外部に流失することが回避される。

【0064】

このようにしてワークWと成形体P(半凝固スラリーSL)を接合した後、次に、ワークWを成形する。具体的には、図8に示すように、前記油圧シリンダを付勢してロッド54を後退(上昇)させ、これによりスラリー流出防止部材60を成形体Pから離間させる。この離間の後、シリンダ装置57a、57bが付勢されてロッド58a、58bが伸張することで、スラリー流出防止部材60が元の位置に復帰する。

【0065】

次に、図示しない前記昇降装置が付勢され、これにより支持盤34が基盤12に指向して下降する。これに追従して下降したワーク押圧型20が、図9に示すように、ワークWに当接する。

【0066】

支持盤34がさらに下降すると、図10に示すように、ワークWの端部がワーク押圧型20によって押圧される。この押圧力を受け、ロッド26a、26bが圧縮される。なお、これと同時に、成形体Pをスラリー流出防止部材60で囲繞するようにしてもよい。

【0067】

このようにしてロッド26a、26bが圧縮されることに伴い、ワーク支持型16が基盤12に指向して下降する。その結果、湾曲突起32a、32bの頂面と固定ダイ14の肩部22が略面一となるとともに、ワークWにおけるワーク押圧型20の段部42によって押圧された端部が、固定ダイ14の成形用凸部24の形状に倣って成形される。これにより、ワークWの成形が終了する。

【0068】

以上のように、第2実施形態においても、ワークWに対する成形と、半凝固スラリーSLに対する成形とを同一のスタンプ成形装置50で実施することができる。このため、接合成形品を効率よく作製することができる。

【0069】

型開きを行う場合、昇降装置及びロッド54を上昇させればよい。支持盤34が基盤12から離間するように上昇してワーク押圧型20が固定ダイ14及びワーク支持型16から離間した後、シリンダ装置25a、25bが付勢されてロッド26a、26bが伸張し、ワーク支持型16が元の位置(図5参照)に復帰する。

【0070】

なお、上記した第1実施形態及び第2実施形態では、ワークWの略中央部に半凝固スラリーSLを載置する場合を例示して説明しているが、半凝固スラリーSLの載置位置は特にこれに限定されるものではなく、例えば、ワークWの端部であってもよい。この場合、半凝固スラリーSLの一部がワークWから突出しても特に差し支えない。

【0071】

また、第1実施形態及び第2実施形態の双方において、ワークWを成形するワーク押圧型20を含めてスタンプ成形装置10、50を構成するようにしているが、ワーク押圧型20を割愛したスタンプ成形装置を構成するようにしてもよい。

【0072】

さらに、シリンダ装置25a、25b、35a、35b、57a、57bに代替し、コイルスプリング、及び前記コイルスプリングの弾発作用下に伸縮する伸縮ロッドを用いるようにしてもよい。

【図面の簡単な説明】

【0073】

【図1】第1実施形態に係るスタンプ成形装置の要部概略正面縦断面図である。

【図2】図1のスタンプ成形装置を構成するワーク押圧型がワークに当接した状態を示す要部概略正面縦断面図である。

【図3】前記ワークがワーク押圧型に押圧され、固定ダイの成形用凸部に倣って成形されている状態を示す要部概略正面縦断面図である。

【図4】前記ワーク上に載置された半凝固スラリーがスラリー押圧型に押圧され、該スラリー押圧型の下端面の形状に倣って成形されている状態を示す要部概略正面縦断面図である。

【図5】第2実施形態に係るスタンプ成形装置の要部概略正面縦断面図である。

【図6】図5のスタンプ成形装置を構成するスラリー流出防止部材がワークに当接した状態を示す要部概略正面縦断面図である。

【図7】前記ワーク上に載置された半凝固スラリーがスラリー押圧型に押圧され、該スラリー押圧型の下端面の形状に倣って成形されている状態を示す要部概略正面縦断面図である。

【図8】スラリー押圧型が成形体から離間した状態を示す要部概略正面縦断面図である。

【図9】図5のスタンプ成形装置を構成するワーク押圧型がワークに当接した状態を示す要部概略正面縦断面図である。

【図10】前記ワークがワーク押圧型に押圧され、固定ダイの成形用凸部に倣って成形されている状態を示す要部概略正面縦断面図である。

【符号の説明】

【0074】

10、50…スタンプ成形装置 14…固定ダイ

16…ワーク支持型(第1型) 18…スラリー押圧型(第2型)

20…ワーク押圧型 24…成形用凸部

25a、25b、35a、35b、57a、57b…シリンダ装置

26a、26b、36a、36b、58a、58b…ロッド

42…段部 44、64…空間

54…ロッド 60…スラリー流出防止部材

SL…半凝固スラリー W…ワーク

【特許請求の範囲】

【請求項1】

半凝固スラリーとワークとを互いに接合することで接合成形品を得るスタンプ成形方法であって、

前記ワークを第1型で支持する工程と、

前記半凝固スラリーを前記ワークの一端面上に載置する工程と、

前記ワークの一端面、第2型及びスラリー流出防止部材によって前記半凝固スラリーを囲繞する空間を形成する工程と、

前記第2型で前記半凝固スラリーを押圧して前記ワークの端面上を摺動させる工程と、

を有し、

前記スラリー流出防止部材により、前記第2型に押圧されて流動する前記半凝固スラリーを堰止することを特徴とするスタンプ成形方法。

【請求項2】

請求項1記載の成形方法において、第3型によって前記ワークを押圧することで該ワークに対する成形加工を行うことを特徴とするスタンプ成形方法。

【請求項3】

半凝固スラリーとワークとを互いに接合することで接合成形品を得るスタンプ成形装置であって、

前記ワークを支持する第1型と、

前記ワークの一端面に載置された前記半凝固スラリーを押圧するための第2型と、

前記ワークの一端面及び前記第2型とともに前記半凝固スラリーを囲繞する空間を形成するスラリー流出防止部材と、

を有し、

前記スラリー流出防止部材が、前記第2型に押圧されて流動する前記半凝固スラリーを堰止することを特徴とするスタンプ成形装置。

【請求項4】

請求項3記載の装置において、前記ワークを押圧する第3型をさらに有し、前記第3型によって前記ワークに対する成形加工を行うことを特徴とするスタンプ成形装置。

【請求項1】

半凝固スラリーとワークとを互いに接合することで接合成形品を得るスタンプ成形方法であって、

前記ワークを第1型で支持する工程と、

前記半凝固スラリーを前記ワークの一端面上に載置する工程と、

前記ワークの一端面、第2型及びスラリー流出防止部材によって前記半凝固スラリーを囲繞する空間を形成する工程と、

前記第2型で前記半凝固スラリーを押圧して前記ワークの端面上を摺動させる工程と、

を有し、

前記スラリー流出防止部材により、前記第2型に押圧されて流動する前記半凝固スラリーを堰止することを特徴とするスタンプ成形方法。

【請求項2】

請求項1記載の成形方法において、第3型によって前記ワークを押圧することで該ワークに対する成形加工を行うことを特徴とするスタンプ成形方法。

【請求項3】

半凝固スラリーとワークとを互いに接合することで接合成形品を得るスタンプ成形装置であって、

前記ワークを支持する第1型と、

前記ワークの一端面に載置された前記半凝固スラリーを押圧するための第2型と、

前記ワークの一端面及び前記第2型とともに前記半凝固スラリーを囲繞する空間を形成するスラリー流出防止部材と、

を有し、

前記スラリー流出防止部材が、前記第2型に押圧されて流動する前記半凝固スラリーを堰止することを特徴とするスタンプ成形装置。

【請求項4】

請求項3記載の装置において、前記ワークを押圧する第3型をさらに有し、前記第3型によって前記ワークに対する成形加工を行うことを特徴とするスタンプ成形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−125474(P2010−125474A)

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願番号】特願2008−301014(P2008−301014)

【出願日】平成20年11月26日(2008.11.26)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願日】平成20年11月26日(2008.11.26)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]