スチレン系樹脂発泡体およびその製造方法

【課題】環境適合性および断熱性に優れるスチレン系樹脂押出発泡体、および該発泡体を得る手段を提供する。

【解決手段】本スチレン系樹脂押出発泡体は、第1表層部分に存在する気泡における厚み方向の平均気泡径が0.01〜0.15mmであり(条件(a))、中心部分に存在する気泡における厚み方向の平均気泡径が、上記第1表層部分に存在する気泡における厚み方向の平均気泡径の2.5倍以上5.0倍以下であり(条件(b))、第2表層部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が1.2〜10である(条件(c))。

【解決手段】本スチレン系樹脂押出発泡体は、第1表層部分に存在する気泡における厚み方向の平均気泡径が0.01〜0.15mmであり(条件(a))、中心部分に存在する気泡における厚み方向の平均気泡径が、上記第1表層部分に存在する気泡における厚み方向の平均気泡径の2.5倍以上5.0倍以下であり(条件(b))、第2表層部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が1.2〜10である(条件(c))。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スチレン系樹脂押出発泡体に関し、特に良好な断熱性を有し、環境適合性に優れたスチレン系樹脂発泡体およびその製造方法に関する。

【背景技術】

【0002】

スチレン系樹脂組成物を押出機などにおいて加熱溶融し、次いで、塩素化された炭化水素、フッ素化された炭化水素、塩素フッ素化された炭化水素、二酸化炭素などの熱伝導性の低い発泡剤を添加して、所定の樹脂温度に冷却し、これを低圧領域に押し出すことにより、スチレン系樹脂発泡体を連続的に製造する方法は公知である。スチレン系樹脂押出発泡体は、良好な施工性や断熱特性から、例えば構造物の断熱材として用いられている。

スチレン系樹脂押出発泡体に使用される発泡剤としては、塩素原子を含有するクロロフルオロカーボン(以下、「CFC」と称される。)がある。CFCは、気孔やボイドなどが生じず、気泡径が制御しやすい良好な押出発泡体が形成されると共に、押出発泡体内に残留しやすく、且つ熱伝導率が低いことから、優れた断熱性に寄与する。

【0003】

ところで、地球環境において、オゾン層の破壊や化学物質による大気または水質への影響などが問題視されている。また、塩化メチルや塩化エチルは、化学物質排出把握管理促進法(PRTR法)における第1種指定物質として使用に際して届出が義務づけられ、排出量が管理されている。したがって、スチレン系樹脂押出発泡体の製造に用いられる発泡剤においても、地球環境に悪影響を与えないものを採用することが望まれている。

【0004】

CFCに代替する発泡剤として、CFCの塩素原子の一部を水素原子で置換したハイドロクロロフルオロカーボン(以下、「HCFC」と称される。)や塩素原子を含有しないハイドロフルオロカーボン(以下、「HFC」と称される。)が提案されている。しかし、HCFCやHFCは、オゾン層への影響がCFCより少ないものの、地球温暖化への影響が懸念されるため、使用量の削減が望まれレ手いる。このような状況から、発泡剤として、プロパン、ブタン、ペンタンなどのオゾン破壊係数が低く、地球温暖化への影響が少ないものが提案されている(例えば、特許文献1)。

【0005】

しかし、例えば、ブタンの熱伝導率はCFC、HCFC、HFCなどと比べ高いので、押出発泡に使用される発泡剤をブタンに変更すれば、得られたスチレン系樹脂押出発泡体の熱伝導率が従来より高くなり、断熱材などの用途において性能が劣るという問題が生じる。

【0006】

これに対し、例えば、スチレン系樹脂押出発泡体の気泡構造を小気泡と大気泡とから構成させることにより、断熱性能を向上させることが知られている(例えば、特許文献2〜4)。また、押出発泡体を、押出後に再加熱して延伸することにより、押出方向の平均気泡径に対する厚み方向の平均気泡径を1以下として、つまり押出方向に横長の扁平気泡として断熱性能を向上させることが知られている(例えば、特許文献5)。同様に、断熱性能を向上させるために押出発泡体の気泡を異方向に配向させることが知られている(例えば、特許文献6および7)。また、押出発泡体の表面層における平均気泡径を0.05〜0.20mmとすると共に、中心層における気泡の厚み方向の平均気泡径を表面層における気泡の厚み方向の平均気泡径に対して1.45〜2.50倍とすることが知られている(例えば、特許文献8)。

【特許文献1】WO2002−51918号公報

【特許文献2】特開2004−59595号公報

【特許文献3】特開2005−528494号公報

【特許文献4】特開2001−200087号公報

【特許文献5】国際公開第1999/33625号パンフレット

【特許文献6】特開2004−175862号公報

【特許文献7】特表2005−514506号公報

【特許文献8】特開2004−277673号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記特許文献8によれば、押出発泡体の中心層における気泡の平均気泡径が、表面層における気泡の厚み方向の平均気泡径に対して1.45倍未満となれば、中心層における気泡と表面層における気泡との厚み方向の平均気泡径の差が小さくなって、押出発泡体全体における気泡の厚み方向の平均気泡径が小さくなり、厚みのある押出発泡体を得ようとすれば、押出発泡体における気泡が厚み方向に長い紡錘形状になるとされている。その結果、厚みのある押出発泡体では、気泡壁による遮断回数が少なくなって断熱性が低下したり、押出方向に収縮したりするという問題が生じることが指摘されている。

【0008】

また、上記特許文献8によるスチレン系樹脂押出発泡体のように、押出発泡体の中心層における気泡の厚み方向の平均気泡径を、表面層における気泡の厚み方向の平均気泡径に対して1.45〜2.50倍としても、発泡剤として用いる炭化水素の種類や組成、使用量、更にはスチレン系樹脂押出発泡体の気泡構造の調整状態によって、発泡剤としてHFCなどを用いた従来のスチレン系樹脂押出発泡体と比べて必ずしも低い熱伝導率の押出発泡体が得られるとはいえず、押出発泡体の厚みによっては高い熱伝導率となることがある。

【0009】

本発明は、かかる事情に鑑みてなされたものであり、環境適合性および断熱性に優れるスチレン系樹脂押出発泡体を得る手段を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、前記課題の解決のために鋭意研究を重ねた結果、スチレン系樹脂押出発泡体の特定範囲における気泡の厚み方向の平均気泡径および気泡の異方化率を制御することにより、環境適合性および断熱性に優れたスチレン系樹脂押出発泡体が得られることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明は、以下の[1]〜[14]に関する。

[1]発泡剤を含有するスチレン系樹脂組成物を押出発泡して得られるスチレン系樹脂押出発泡体であって、以下の条件(a)、条件(b)、条件(C)をすべて満たすものであるスチレン系樹脂押出発泡体。

条件(a):上記スチレン系樹脂押出発泡体の厚み方向に直交する表面から厚み方向に4mmまでの第1表層部分に存在する気泡における厚み方向の平均気泡径が0.01〜0.15mmである。

条件(b):上記スチレン系樹脂押出発泡体の上記第1表層部分を除く、中心部分に存在する気泡における厚み方向の平均気泡径が、上記第1表層部分に存在する前記平均気泡径の2.50倍以上5.00倍以下である。

条件(c):上記スチレン系樹脂押出発泡体の厚み方向に直交する表面から厚み方向に2mmまでの第2表層部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が1.2〜10である。

[2]上記スチレン系樹脂押出発泡体は、更に、以下の条件(d)を満たすものである、[1]に記載のスチレン系樹脂発泡体。

条件(d):上記中心部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が0.2〜2である。

[3]上記スチレン系樹脂押出発泡体は、上記表面に表皮を有するものである、[1]または[2]に記載のスチレン系樹脂発泡体。

[4]上記スチレン系樹脂押出発泡体は、上記スチレン系樹脂押出発泡体の押出方向に沿った断面および幅方向に沿った断面の所定範囲をサンプリングし、得られたサンプル断面における各気泡の気泡径および面積を求め、横軸を0mmから最大気泡径まで0.02mm毎の区間に区分された気泡径とし、縦軸を下記式(1)で求められる区間毎の面積比とした気泡径分布図において、以下の条件(e)、条件(f)、条件(g)をすべて満たすものである、[1]〜[3]のいずれかに記載のスチレン系樹脂発泡体。

式(1):区間毎の面積比=区間に属する気泡径を有する気泡の面積の和/全気泡の面積の和

条件(e):面積比を有する気泡径の区間の最大値が0.26mm以上である。

条件(f):気泡径の全区間における面積比が複数のピークをなす。

条件(g):上記複数のピークのうち少なくとも1つのピークが、気泡径が0.26mm未満の区間に存在する。

[5]上記スチレン系樹脂押出発泡体は、さらに、以下の条件(h)を満たすものである、[1]〜[4]のいずれかに記載のスチレン系樹脂発泡体。

条件(h):気泡径が0.26mm未満の区間に存在するピークのうち、その他のいずれのピークよりも気泡径が小さい区間に存在する第1ピークと、第1ピークより気泡径の大きい区間に存在し、且つ第1ピークと最も近接する第2ピークとの間に存在する最も低い面積比を有する第1区間から、気泡径が0mm以上0.02mm未満の第2区間までに含まれる面積比の総和が0.1〜0.9である。

[6]上記スチレン系樹脂組成物は、発泡剤として、(イ)炭素数が3〜5である1種以上の飽和炭化水素と、必要に応じて、(ロ)ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化アルキルから選ばれる化合物および(ハ)その他の非ハロゲン系発泡剤とを含有してなるものである、[1]〜[5]のいずれかに記載のスチレン系樹脂押出発泡体。

[7]炭素数が3〜5である1種以上の上記飽和炭化水素が、プロパン、n−ブタン、i−ブタンよりなる群から選ばれるものである、[6]に記載のスチレン系樹脂押出発泡体。

[8]上記その他の非ハロゲン系発泡剤が、水、二酸化炭素、アルコールよりなる群から選ばれるものである、[6]に記載のスチレン系樹脂押出発泡体。

[9]上記発泡剤が、上記その他の非ハロゲン系発泡剤として水を含み、

上記スチレン系樹脂組成物が、層状珪酸塩、酸化ケイ素、硫酸塩、炭酸塩、リン酸塩およびゼオライトよりなる群から選ばれる1種または2種以上の吸水性物質を0.01〜10重量%含有するものである、[6]〜[8]のいずれかに記載のスチレン系樹脂押出発泡体。

[10]上記スチレン系樹脂押出発泡体の熱伝導率が0.0260W/mK以下である、[1]〜[9]のいずれかに記載のスチレン系樹脂押出発泡体。

[11]

上記スチレン系樹脂押出発泡体の平面圧縮強度が15N/m2以上である、[1]〜[10]のいずれかに記載のスチレン系樹脂押出発泡体。

[12]上記スチレン系樹脂押出発泡体の発泡体密度が30〜60kg/m3である、[1]〜[11]のいずれかに記載のスチレン系樹脂押出発泡体。

[13]上記スチレン系樹脂押出発泡体の厚みが10〜150mmである、[1]〜[12]のいずれかに記載のスチレン系樹脂押出発泡体。

[14]スチレン系樹脂に核剤を含む添加剤および発泡剤を添加したスチレン系樹脂組成物を加熱溶融および混練し、該スチレン系樹脂組成物を高圧領域からダイリップを通じて低圧領域に押出発泡して押出発泡体とし、該押出発泡体をダイリップからの引取速度に対して1.01〜1.50倍の速度で引っ張ることにより押出方向に延伸させるスチレン系樹脂押出発泡体の製造方法。

【発明の効果】

【0012】

本発明によれば、スチレン系樹脂押出発泡体が前述された条件(a)、条件(b)、条件(c)を満たすことにより、断熱性および環境適合性に優れたものとなる。このようなスチレン系樹脂押出発泡体は、建築材料、保冷庫用や保冷車用の断熱材として特に有用である。

【発明を実施するための最良の形態】

【0013】

本発明で用いられるスチレン系樹脂は、特に限定されるものではなく、具体例としては、例えば、スチレン単量体のみから得られるスチレンホモポリマー;スチレン単量体とスチレンと共重合可能な単量体またはその誘導体とから得られるランダム共重合体、ブロック共重合体あるいはグラフト共重合体;臭素化ポリスチレン、ゴム強化ポリスチレンなどの変性ポリスチレン;分岐構造を有するスチレン系樹脂などがあげられる。

【0014】

スチレンと共重合可能な単量体としては、例えば、メチルスチレン、ジメチルスチレン、エチルスチレン、ジエチルスチレン、イソプロピルスチレン、ブロモスチレン、ジブロモスチレン、トリブロモスチレン、クロロスチレン、ジクロロスチレン、トリクロロスチレンなどのスチレン誘導体;ジビニルベンゼンなどの多官能性ビニル化合物;アクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、アクリロニトリルなどの(メタ)アクリル系化合物;ブダジエンなどのジエン系化合物またはその誘導体;無水マレイン酸、無水イタコン酸などの不飽和カルボン酸無水物などがあげられる。これらは、単独で使用してもよいし、2種以上を混合して使用してもよい。

【0015】

本発明で用いられるスチレン系樹脂は、メルトフローレイト(以下、「MFR」という)が0.1〜50g/10分の範囲のものを用いることが、以下の点から好ましい。すなわち、押出発泡成形加工時の吐出量、得られたスチレン系樹脂発泡体の厚みや幅、密度または独立気泡率、表面性を所望の値に調整しやすく(すなわち押出発泡成形性に優れる)、外観などに優れたスチレン系樹脂発泡体が得られると共に、圧縮強度、曲げ強度または曲げたわみ量といった機械的強度や、靱性などの特性のバランスがとれた、スチレン系樹脂発泡体が得られる点から、好ましい。さらに、スチレン系樹脂のMFRは、押出発泡成形性と得られた発泡体の機械的強度、靱性などのバランスの点から、0.3〜30g/10分がさらに好ましく、0.5〜20g/10分が特に好ましい。なお、MFRは、JIS K7210(1999年)のA法にて測定されるものであり、スチレン系樹脂の組成に応じて試験条件が設定される。例えば、ポリスチレンでは、試験条件Hにより測定される。

【0016】

スチレン系樹脂のうちでは、経済性、押出発泡成形性の観点からは、スチレンホモポリマー(ポリスチレン)が好ましい。また、押出発泡体により高い耐熱性が要求される場合には、スチレン−アクリロニトリル共重合体、(メタ)アクリル酸共重合ポリスチレン、無水マレイン酸変性ポリスチレンが好ましい。また、押出発泡体により高い耐衝撃性が要求される場合にはゴム強化ポリスチレンが好ましい。

これらのスチレン系樹脂は単独で使用しても良く、分子量、MFR、組成、分岐度などの異なる2種以上のスチレン系樹脂を混合して使用してもよい。

【0017】

本発明では、発泡剤として、(イ)炭素数が3〜5である1種以上の飽和炭化水素と、必要に応じて、(ロ)ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化アルキルから選ばれる化合物および(ハ)その他の非ハロゲン系発泡剤とを含有してなるものが使用される。

【0018】

発泡剤として、(イ)炭素数が3〜5である飽和炭化水素と、必要に応じて、(ロ)ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化アルキルから選ばれる化合物を組み合わせて用いることにより、得られるスチレン系樹脂押出発泡体の厚み、幅、または独立気泡率、熱伝導率、気泡径、表面性を所望の値に調整しやすくなる。すなわち、押出発泡体の成形性に優れる。また、外観の良好なスチレン系樹脂発泡体が得られる。ここで、塩化アルキルとしては、塩化メチル、塩化エチルなどがあげられる。ただし、環境適合性の観点からは、上記エーテルを用いることがより好ましい。

【0019】

本発明では、発泡剤として、さらに、これらにその他の非ハロゲン系発泡剤を組み合わせてもよい。これにより、炭素数3〜5の飽和炭化水素、ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化アルキルから選ばれる化合物等の可燃性の発泡剤の使用量を減じることができ、得られるスチレン系樹脂押出発泡体の燃焼性を向上させることができる。

【0020】

炭素数が3〜5である1種以上の上記飽和炭化水素としては、プロパン、n(ノルマル)−ブタン、i(イソ)−ブタンよりなる群から選ばれるものがあげられる。また、その他の非ハロゲン系発泡剤としては、水、二酸化炭素、アルコールよりなる群から選ばれるものがあげられる。

【0021】

発泡剤の全使用量は、スチレン系樹脂押出発泡体の発泡倍率の設定値などに応じて適宜調整されるものであるが、通常、発布剤の合計量をスチレン系樹脂100重量部に対して1〜20重量部とすることにより、押出発泡体の成形性が優れるので好ましく、さらに好ましくは2〜15重量部であり、特に好ましくは2〜10重量部である。

【0022】

発泡剤として用いられる(イ)炭素数3〜5の飽和炭化水素の使用量は、スチレン系樹脂100重量部に対して、0.1〜10重量部とすることが押出発泡体の成形性、燃焼性、熱伝導率のバランスの点から好ましく、さらに好ましくは0.5〜8重量部であり、特に好ましくは1〜5重量部である。

【0023】

発泡剤として用いられる(ロ)ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化アルキルから選ばれる化合物の使用量は、スチレン系樹脂100重量部に対して0.1〜10重量部とすることが、押出発泡体の成形性の点から好ましく、さらに好ましくは0.2〜7重量部であり、特に好ましくは0.5〜5重量部である。

【0024】

発泡剤として用いられるその他のハロゲン系発泡剤の使用量は、例えば水であれば、スチレン系樹脂100重量部に対して0.05〜5重量部とすることが、押出発泡体の成形性の点から好ましく、また、押出発泡体に気孔やボイドといった欠陥が生じず、良好な発泡体が得られる点から好ましい。さらに好ましくは0.1〜4重量部であり、特に好ましくは0.15〜3重量部である。

【0025】

スチレン系樹脂組成物に添加される発泡剤は、スチレン系樹脂押出発泡体中に残存して熱伝導率の低減などに寄与するが、残存する発泡剤の量は、各発泡剤のスチレン系樹脂に対する透過性によって異なる。スチレン系樹脂に対する透過性が低い発泡剤は、スチレン系樹脂押出発泡体中に比較的長く残存され、熱伝導率の低減及びその維持に寄与する。スチレン系樹脂に対して透過率の高い発泡剤は、押出発泡体の成形性を向上させ、また、その外観が良好となる。ただし、このような発泡剤は、押出発泡体の製造直後から外部へ放散され、発泡剤の種類によっては押出発泡体中にほとんど残存しない。このような発泡剤は、スチレン系樹脂との相溶性またはスチレン系樹脂への溶解性が高い化合物である。

【0026】

スチレン系樹脂に対する透過率が低い発泡剤は、前述された炭素数3〜5の飽和炭化水素である。これらのうち、押出発泡体の成形性と熱伝導率を低減する効果のバランスから、n−ブタン、i−ブタンを用いることが好ましい。また、熱伝導率を低減する効果と燃焼性の向上とのバランスから、飽和炭化水素の含有量は、スチレン系樹脂押出発泡体100重量%に対して1〜5重量%が好ましく、さらに好ましくは1.5〜4.5重量%である。スチレン系樹脂に対して透過性が高い発泡剤は、前述されたジメチルエーテルなどの化合物、二酸化炭素などである。

【0027】

スチレン系樹脂押出発泡体に含まれる発泡剤の含有量は、得られた押出発泡体から、すべての表面を2mm以上切除した試験片を密閉容器中で加熱して抽出される気体、または、スチレン系樹脂の種類によっては溶剤に溶解して抽出される気体を試料として、ガスクロマトグラフィーを用いて測定することができる。

【0028】

その他の非ハロゲン系発泡剤として水が用いられる場合には、安定して押出発泡成形を行うために、吸水性物質が添加されることが好ましい。吸水性物質とは、それ自体が水を吸水するもの、吸収するもの、吸着するもの、水によって膨潤するもの、または、水と反応して水和物を形成する化合物をいう。吸水性物質は、スチレン系樹脂に対して相溶性が低い水を吸収して、吸着して、または反応してゲルを形成し、ゲルの状態でスチレン系樹脂中に均一に分散するので、押出発泡体に気孔やボイドが生じることなく、安定した押出発泡成形が実現されると考えられる。

【0029】

本発明において用いられる吸水性物質は、酸化ケイ素、層状珪酸塩、多孔性物質、硫酸塩、炭酸塩、リン酸塩、その他の金属塩、ホウ素化合物、吸水性高分子よりなる群から選ばれる少なくとも1種である。その具体例としては、表面にシラノール基を有する無水シリカ(酸化ケイ素)などのように、表面に水酸基を有する粒子径1000nm以下の微粉末が挙げられる。このような無水シリカは、例えば、日本アエロジル(株)製AEROSIL(商品名)、DSL.ジャパン(株)製カープレックス(商品名)などが市販されている。層状珪酸塩としては、スメクタイト、膨潤性フッ素雲母などの吸水性あるいは水により膨潤性のある層状珪酸塩、あるいは、これらの有機化処理品が挙げられる。多孔物質としては、ゼオライト、活性炭、アルミナ、シリカゲル、多孔質ガラス、活性白土、けい藻土などが挙げられる。硫酸塩としては、硫酸ナトリウム、硫酸カリウム、硫酸マグネシウム、硫酸カルシウム、硫酸バリウム、硫酸アルミニウム、硫酸亜鉛、硫酸アンモニウム、などが挙げられる。炭酸塩としては、炭酸ナトリウム、炭酸水素ナトリウム、炭酸マグネシウム、炭酸アンモニウムなどが挙げられる。リン酸塩としては、リン酸ナトリウム、リン酸マグネシウム、リン酸アルミニウム、リン酸アンモニウム、リン酸三ナトリウム、リン酸水素二ナトリウム、リン酸二水素ナトリウム、リン酸三アンモニウム、リン酸二水素カルシウム、リン酸水素カルシウム、などが挙げられる。その他の金属塩としては、クエン酸カルシウム、クエン酸三ナトリウム、クエン酸三カリウム、乳酸カルシウム、シュウ酸アンモニウム、シュウ酸カリウム、コハク酸二ナトリウム、酢酸ナトリウム、ピロリン酸ナトリウム、塩化マグネシウム、塩化バリウムなどが挙げられる。ホウ素化合物としては、酸化ホウ素、ホウ酸ナトリウムなどが挙げられる。吸水性高分子としては、ポリアクリル酸塩系重合体、澱粉−アクリル酸グラフト共重合体、ポリビニルアルコール系重合体、ビニルアルコール−アクリル酸塩系共重合体、エチレン−ビニルアルコール系共重合体、ポリアクリロニトリル−メタクリル酸メチル−ブタジエン系共重合体、ポリエチレンオキサイド系共重合体およびこれらの誘導体などが挙げられる。これらの吸水性物質は、単独で用いてもよいし、2種以上を混合して用いても良い。

【0030】

前述された吸水性物質の中でも、無水シリカ、ポリアクリル酸塩系重合体、スメクタイト、膨潤性フッ素雲母などの吸水性あるいは水による膨潤性を有する層状珪酸塩、硫酸金属塩、炭酸金属塩、リン酸金属塩、などの金属塩、ゼオライトなどの多孔性物質は、押出発泡成形が安定され、気孔やボイドなどの発生が抑制され、後述する特徴的な気泡径分布を有する気泡構造が形成されて、所望の断熱性能が発現され、その品質が安定するという点で、好ましい。

【0031】

本発明で用いられる吸水性物質の量は、発泡剤としての水の添加量に応じて適宜調整されるものであるが、スチレン系樹脂100重量部に対して、0.1〜10重量部が好ましく、0.1〜8重量部がさらに好ましく、0.2〜7重量部が特に好ましい。吸水性物質の量を上記範囲とすることにより、押出発泡成形が安定化され、気孔やボイドなどの発生が抑制され、後述する特徴的な気泡径分布を有する気泡構造が形成されて、所望の断熱性能が発現され、その品質が安定するという利点がある。

【0032】

上記層状珪酸塩について更に詳細に述べる。上記層状珪酸塩とは、主として酸化ケイ素の四面体シートと、主として金属水酸化物の八面体シートからなり、該四面体シートと八面体シートが単位層を形成し、単位層単独、層間に陽イオンなどを介して複数個層状に積層して一次粒子を形成、あるいは、一次粒子の凝集体の粒子を形成(二次粒子)し、存在し得るものである。層状珪酸塩の例としては、たとえばスメクタイト族粘土および膨潤性雲母などがあげられる。

【0033】

前記スメクタイト族粘土は、化学式(1):

X0.2〜0.6Y2〜3Z4O10(OH)2・nH2O (1)

(式中、Xは、K、Na、1/2Caおよび1/2Mgよりなる群から選ばれる1種以上であり、Yは、Mg、Fe、Mn、Ni、Zn、Li、AlおよびCrよりなる群から選ばれる1種以上であり、Zは、SiおよびAlよりなる群から選ばれる1種以上である。なお、H2Oは層間イオンと結合している水分子を表わし、n=0.5〜10程度であるが、nは層間イオンおよび相対湿度に応じて著しく変動するためこれらに限定されるわけではない)で表わされる、天然または合成されたものである。スメクタイト族粘土の具体例としては、例えば、モンモリロナイト、バイデライト、ノントロナイト、サポナイト、鉄サポナイト、ヘクトライト、ソーコナイト、スチブンサイトおよびベントナイト、および、これらの置換体、誘導体、またはこれらの混合物があげられる。

【0034】

上記膨潤性雲母は、化学式(2):

X0.5〜1.0Y2〜3(Z4O10)(F、OH)2 (2)

(式中、Xは、Li、Na、K、Rb、Ca、BaおよびSrよりなる群から選ばれる1種以上であり、Yは、Mg、Fe、Ni、Mn、AlおよびLiよりなる群から選ばれる1種以上であり、Zは、Si、Ge、Al、FeおよびBよりなる群から選ばれる1種以上である)で表わされる、天然または合成されたものである。これらは、水、水と任意の割合で相溶する極性のある有機化合物、および水と該極性のある有機化合物の混合溶媒中で膨潤する性質を有する物であり、たとえばリチウム型テニオライト、ナトリウム型テニオライト、リチウム型四ケイ素雲母、およびナトリウム型四ケイ素雲母など、またはこれらの置換体、誘導体、あるいはこれらの混合物があげられる。

【0035】

前記膨潤性雲母の中にはバーミキュライト類と似通った構造を有するものもあり、このようなバーミキュライト類相当品なども使用し得る。該バーミキュライト類相当品には3八面体型と2八面体型があり、化学式(3):

(Mg,Fe,Al) 2〜3(Si4-xAlx)O10(OH) 2・(M+,M2+1/2)x・nH2O (3)

(式中、MはNaおよびMgなどのアルカリまたはアルカリ土類金属の交換性陽イオン、x=0.6〜0.9、n=3.5〜5である。)で表わされるものが挙げられる。

層状珪酸塩では、得られる発泡体中の分散性、発泡剤として水を用いた場合における押出発泡成形の安定性の点などから、スメクタイト族粘土、膨潤性雲母が好ましく、さらに好ましくは、モンモリロナイト、ベントナイト、ヘクトライト、合成スメクタイトなどのスメクタイト族粘土、膨潤性フッ素雲母などの層間にナトリウムイオンを有する膨潤性雲母である。

【0036】

ベントナイトの代表例としては、天然ベントナイト、精製ベントナイトなどがあげられる。また、有機化ベントナイトなども使用できる。ヘクトライトの代表例としては、合成ヘクトライトが挙げられる。 また、スメクタイトには、アニオン系ポリマー変性モンモリロナイト、シラン処理モンモリロナイト、高極性有機溶剤複合モンモリロナイトなどのモンモリロナイト変性処理生成物もその範疇に含まれる。

【0037】

層状珪酸塩は単独で使用してもよく、2種以上を組み合わせて使用してもよい。

【0038】

層状珪酸塩の含有量は、発泡剤としての水の添加量に応じて適宜調整されるものであるが、スチレン系樹脂組成物100重量部に対して、0.1〜10重量部が好ましく、0.2〜7重量部がさらに好ましい。水/層状珪酸塩の混合比率(重量比)は、0.02〜20が好ましく、0.1〜10がさらに好ましく、0.15〜5が特に好ましい範囲である。層状珪酸塩の含有量を上記範囲とすることにより、水の添加量に対して層状珪酸塩の水の吸収量または吸着量が十分に上回って水の分散性が良好となるため、押出発泡成形が安定化され、気孔やボイドなどの発生が抑制され、後述する特徴的な気泡径分布を有する気泡構造が形成されて、所望の断熱性能が発現されるという利点がある。

【0039】

本発明においては、例えば、建築用断熱材のようなスチレン系樹脂押出発泡体の用途に答えるために、スチレン系樹脂に難燃剤が添加されてもよい。難燃剤としては、例えば、ハロゲン系難燃剤があげられる。ハロゲン系難燃剤としては、例えば、テトラブロモシクロオクタン、ヘキサブロモシクロドデカン、ジブロモエチルジブロモシクロヘキサン、テトラブロモビスフェノールA、テトラブロモビスフェノールS、テトラブロモビスフェノールAビス(2,3−ジブロモプロピルエーテル)、テトラブロモビスフェノールSビス(2,3−ジブロモプロピルエーテル)、テトラブロモビスフェノールAジアリルエーテル、テトラブロモビスフェノールA−ビス(2,3−ジブロモ−2−メチルプロピルエーテル)、テトラブロモビスフェノールA−ビス(2−メチルアリルエーテル)、テトラブロモビスフェノールA−ビス(3−メチルアリルエーテル)、トリス(2,3−ジブロモプロピル)イソシアヌレート、トリス(トリブロモネオペンチル)ホスフェートなどがあげられる。これらの化合物は、単独で用いてもよいし、2種以上を混合して用いてもよい。

【0040】

本発明では、スチレン系樹脂押出発泡体の燃焼性をさらに改善する目的で難燃助剤が添加されてもよい。難燃助剤としては、例えば、ホスフェート、ホスホネート、ホスフィネート、ホスファイト、リン酸、ホスホン酸、ホスフィン酸またはこれの誘導体、金属塩、メラミン塩、アンモニウム塩、および、ホスファゼンまたはその誘導体、ホスホニトリルまたはその誘導体などの含燐化合物があげられる。また、例えば、トリアジン骨格含有化合物、シアヌル酸あるいはイソシアヌル酸およびその誘導体、グアニジン化合物、アゾ化合物、テトラゾール化合物などの含窒素化合物があげられる。また、例えば、ホウ酸、硼砂、ホウ酸金属塩、酸化ホウ素、リン酸ホウ素、ボロシリケート類などの含ホウ素化合物、例えば、硫酸塩、スルホン酸塩、スルファニル酸などの含硫黄化合物があげられる。また、例えば、2,3−ジメチル−2,3−ジフェニルブタンなどがあげられる。

【0041】

本発明では、スチレン系樹脂発泡体の押出発泡成形性をより良好とするために、リン酸エステルが添加されてもよい。リン酸エステルとしては、例えば、トリメチルホスフェート、トリエチルホスフェート、トリブチルホスフェート、トリ(2−エチルヘキシル)ホスフェート、トリブトキシエチルホスフェート、モノイソデシルホスフェート、2−アクリロイルオキシエチルアシッドホスフェート、2−メタクリロイルオキシエチルアシッドホスフェートなどの脂肪族炭化水素モノリン酸エステル、トリフェニルホスフェート、トリクレジルホスフェート、トリキシレニルホスフェート、トリス(イソプロピルフェニル)ホスフェート、トリス(フェニルフェニル)ホスフェート、トリナフチルホスフェート、クレジルジフェニルホスフェート、キシレニルジフェニルホスフェート、ジフェニル(2−エチルヘキシル)ホスフェート、ジ(イソプロピルフェニル)フェニルホスフェート、ジフェニル−2−アクリロイルオキシエチルホスフェート、ジフェニル−2−メタクリロイルオキシエチルホスフェートなどの芳香族炭化水素モノリン酸エステル、レゾルシノール・ジフェニルホスフェート、レゾルシノール・ジキシレニルホスフェート、レゾルシノール・ジクレジルホスフェート、ビスフェノールA・ジフェニルホスフェート、ビスフェノールA・ジキシレニルホスフェート、ビスフェノールA・ジクレジルホスフェート、ハイドロキノン・ジフェニルホスフェート、ハイドロキノン・ジキシレニルホスフェート、ハイドロキノン・ジクレジルホスフェート、レゾルシノール・ポリフェニルホスフェート、レゾルシノール・ポリ(ジ−2,6−キシリル)ホスフェートビスフェノールA・ポリクレジルホスフェート、ハイドロキノンポリ(2,6−キシリル)ホスフェートなどの縮合リン酸エステル、更には、トリス(トリブロモネオペンチル)ホスフェート、トリス(ブロモフェニル)ホスフェートなどのハロゲン化リン酸エステル系化合物などがあげられる。

【0042】

さらに、本発明においては、必要に応じて、本発明の効果を阻害しない範囲で種々の化合物を添加することができる。具体的には、シリカ、タルク、ケイ酸カルシウム、ワラストナイト、カオリン、クレイ、マイカ、酸化亜鉛、酸化チタン、炭酸カルシウム、炭酸水素ナトリウムなどの無機化合物、ステアリン酸ナトリウム、ステアリン酸マグネシウム、ステアリン酸バリウム、流動パラフィン、オレフィン系ワックス、ステアリルアミド系化合物などの加工助剤、トリエチレングリコール−ビス[3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート]、1,6−ヘキサンジオール−ビス{3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート}、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、ペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−t−ブチル−4−ヒドロキシフェニル)プロピオネート、3,5−ジ−t−ブチル−4−ヒドロキシ−ベンジルホスフェート−ジエチルエステル、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)イソシアヌレイトなどのヒンダードフェノール系抗酸化剤、トリフェニルフォスファイト、トリス(2,4−ジ−t−ブチルフェニル)フォスファイト、ビス(2,4−ジ−t−ブチルフェニル)ペンタエリスリトールジフォスファイト、ビスステアリルペンタエリスリトールジフォスファイト、ビス(2,4−ジ−t−ブチル−4−メチルフェニル)ペンタエリスリトールジフォスファイト、テトラキス(2,4−ジ−t−ブチルフェニル)[1,1−ビフェニル]−4,4’−ジイルビスホスホナイトなどのリン系安定剤、2,2,4−トリメチル−1,2−ジヒドロキノリン重合体、アルキル化ジフェニルアミン、オクチル化ジフェニルアミン、4,4’−ビス(α,α−ジメチルベンジル)ジフェニルアミンなどのアミン系安定剤、3,3−チオビスプロピオン酸ジオデシルエステル、3,3’−チオビスプロピオン酸ジオクタデシルエステルなどのイオウ系安定剤、ベンゾトリアゾール類、ヒンダードアミン類などの耐光性安定剤、帯電防止剤、可塑剤、顔料などの着色剤などの添加剤を含有させることができる。

【0043】

本発明に係るスチレン系樹脂押出発泡体は、以下の条件(a)、条件(b)、条件(c)をすべて満たすものである。

条件(a):上記スチレン系樹脂押出発泡体の厚み方向に直交する表面から厚み方向に4mmまでの第1表層部分に存在する気泡における厚み方向の平均気泡径が0.01〜0.15mmである。

条件(b):上記スチレン系樹脂押出発泡体の上記第1表層部分を除く、中心部分に存在する気泡における厚み方向の平均気泡径が、上記第1表層部分に存在する前記平均気泡径の2.50倍以上5.00倍以下である(以下、この倍率を「中心部における気泡径倍率」と称する)。

条件(c):上記スチレン系樹脂押出発泡体の厚み方向に直交する表面から厚み方向に2mmまでの第2表層部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が1.2〜10である(以下、この比を「第2表層部における気泡扁平比」と称する)。

【0044】

スチレン系樹脂押出発泡体が条件(a)を満たすことにより、発泡剤にブタンなどの炭化水素を含む場合でも、熱伝導率が低く、かつ、低密度の押出発泡体とすることができる。また、押出発泡体の厚みや密度の調整の容易さや、熱伝導率の安定性を考慮すると、第1表層部分における厚み方向の平均気泡径は、0.06〜0.20mmであることがさらに好ましい。

【0045】

スチレン系樹脂押出発泡体が条件(b)を満たすことにより、発泡剤にブタンなどの炭化水素を含む場合でも、熱伝導率が低く、かつ、低密度の押出発泡体とすることができる。また、押出発泡体の厚みや密度の調整の容易さや、熱伝導率の安定性を考慮すると、中心部における気泡径倍率は、2.60倍以上4.00倍以下であることがさらに好ましい。

また、より低い熱伝導率を得るためには、中心部における気泡の平均気泡径は、好ましくは、0.01〜0.3mm、さらに好ましくは0.02〜0.2mm、特に好ましくは、0.03〜0.15mmである。

【0046】

スチレン系樹脂押出発泡体が条件(c)を満たすことにより、発泡剤にブタンなどの炭化水素を含む場合でも、熱伝導率が低く、かつ、低密度の押出発泡体とすることができる。

【0047】

なお、第1表層部分、中心部、第2表層部分における気泡の平均気泡径は、後述される方法に基づいて求められる。

【0048】

本発明に係るスチレン系樹脂押出発泡体は、さらに、以下の条件(d)を満たすものであってもよい。

条件(d):上記中心部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が0.2〜2である(以下、この比を「中心部分における気泡扁平率」と称する)。

【0049】

スチレン系樹脂押出発泡体が条件(d)を満たすことにより、熱伝導率の低い押出発泡体が安定して得られる。また、熱伝導率と押出発泡剤の強度とのバランスの観点から、中心部分における気泡扁平率は0.7〜2がさらに好ましく、0.8〜1.5が特に好ましい。

【0050】

本発明において、平均気泡径は、以下の方法により求められる。スチレン系樹脂押出発泡体の厚み方向に沿った断面および押出方向に沿った断面の所定範囲をサンプリングする。ここで、厚み方向に沿った断面とは、押出発泡体の押出方向と直交する方向(幅方向)であって、厚み方向に拡がる断面である。押出方向に沿った断面とは、押出発泡体の押出方向であって、厚み方向に拡がる断面である。この断面の所定範囲をそれぞれサンプリングする。サンプリングする所定範囲は、前述された第1表層部分、第2表層部分および中心部分である。また、1つのサンプルで後述される所定個数の気泡が得られない場合には、複数箇所をサンプリングしてもよい。

【0051】

サンプリングされた各試料を、走査型電子顕微鏡(SEM)を用いて撮影し、SEM画像を得る。SEM画像の撮影倍率は40倍程度に設定する。撮影範囲は、例えば、縦×横が数mm〜数cm程度である。各SEM画像を、厚み方向を縦方向に、押出方向を横方向として、画像処理装置(例えば、(株)ピアス製、商品名:PIAS−II型)を用いて処理し、SEM画像中の個々の気泡の面積(以下、「気泡面積」と称する)(a)を求める。また、該気泡の縦方向(厚み方向:zf)および横方向(押出方向または幅方向:xf)の最大径(Feret径)を求める。なお、記法面積および最大径の測定は、SEM画像中に気泡の全景が映し出された気泡のみを対象とし、SEM画像の端部で気泡の一部が欠落しているものや、SEM画像の端部ではなくとも気泡壁の一部が欠落したり、隣の気泡等と一体化している気泡は除かれる。この除外した部分は、測定全面積からも除外される。

【0052】

SEM画像中の各気泡を楕円形と仮定し、次の式(2)および式(3)に従って、各気泡の厚み方向の気泡径Z、押出方向または幅方向の気泡径Xを求める。

式(2): X=[{(4×a)/(π×xf×zf)}1/2]×xf

式(3): Z=[{(4×a)/(π×xf×zf)}1/2]×zf

得られた各気泡の厚み方向の気泡径Z、押出方向または幅方向の気泡径Xを式(4)に従って、相乗平均することにより、各気泡の代表気泡径Dを求める。

式(4): D=(X×Z)1/2

【0053】

本発明において、第1表層部分に存在する気泡における厚み方向の平均気泡径とは、第1表層部分において求められた厚み方向の各気泡径Zを数平均したものであり、第1表層部分に存在する気泡における押出方向の平均気泡径とは、第1表層部分において求められた押出方向の各気泡径Xを数平均したものである。第2表層部分に存在する気泡における厚み方向の平均気泡径とは、第2表層部分において求められた厚み方向の各気泡径Zを数平均したものであり、第2表層部分に存在する気泡における押出方向の平均気泡径とは、第2表層部分において求められた押出方向の各気泡径Xを数平均したものである。中心部分に存在する気泡における厚み方向の平均気泡径とは、中心部分において求められた厚み方向の各気泡径Zを数平均したものであり、中心部分に存在する気泡における押出方向の平均気泡径とは、中心部分において求められた押出方向の各気泡径Xを数平均したものである。また、中心部分における厚み方向の気泡径、幅方向の気泡径、押出方向の気泡径から求められる平均気泡径は、中心部分において求められた代表気泡径Dを数平均したものをいう。

【0054】

本発明に係るスチレン系樹脂押出発泡体は、気泡径が小さい「小気泡」と気泡径が大きい「大気泡」とが海島状に混在する複合セル(気泡)構造を有するものが好ましい。これにより、押出発泡体に優れた断熱性と機械特性とを付与することができる。詳細には、仮に、押出発泡体が、径がほぼ均一な気泡からなる単一セル(気泡)構造を有するならば、気泡径を小さくすることにより、押出発泡体の断熱性は向上できるが、気泡径を小さくして厚みのある押出発泡体を得るには多くの樹脂が必要になる。その結果、押出成形時の圧力が高くなり、成形性が悪くなる場合がある。これに対して、上記複合セル構造では、小気泡の存在により断熱性が向上され、大気泡の存在により低い樹脂密度で容易に厚みのある押出発泡体を成形することができる。

【0055】

上記複合セル構造は、次に示される気泡経分布図により特定される構造を有することが好ましい。気泡分布図は、スチレン系樹脂押出発泡体の押出方向に沿った断面および幅方向に沿った断面の所定範囲をサンプリングする。押出方向に沿った断面とは、押出発泡体の押出方向であって厚み方向に拡がる断面である。幅方向に沿った断面とは、押出発泡体の幅方向であって厚み方向に拡がる断面であり、該断面は押出方向と直交する面となる。これら2つの各断面の所定範囲をそれぞれサンプリングする。得られたサンプル断面における各気泡の気泡径および面積を求め、横軸を0mmから最大気泡径まで0.02mm毎の区間に区分された気泡径とし、縦軸を下記式(1)で求められる区間毎の面積比としたものである。

式(1):区間毎の面積比=区間に属する気泡径を有する気泡の面積の和/全気泡の面積の和

【0056】

ゼロから最大気泡径を含む区間までの範囲において、横軸に0.02mm毎に区間分けした代表気泡径D、縦軸に式(1)で表される区間毎の面積比として作成した図を作成し、本発明における気泡分布図とする。気泡分布図における代表気泡径Dの区分けは、例えば、最も小さい区間は、代表気泡径Dがゼロ以上、0.02mm未満となる。なお、本命最初において、単に「気泡径」と記載している場合は、特に断りがない限り、上記代表気泡径Dを示すものとする。また、気泡径分布図の縦軸、つまり、代表気泡径Dの個々の区間の範囲は、その区間の最小の代表気泡径Dを含み、最小の代表気泡径Dから0.02mm大きい気泡径は含まないものとする。すなわち、区間に属する気泡径は、区間の最小気泡径以上、区間の最小気泡径+0.02mm未満である。

【0057】

上記気泡径分布図において、気泡径がゼロから0.02mm未満の区間から、その区間における面積比を隣接する区間の面積比を比較していき、ある区間の面積比が、前後に隣接する2つの区間(気泡径が0.02mm小さい区間および0.02mm大きい区間)における面積比より大きい値を持つ場合に、本発明においてピークが認定され、その区間の面積比がピーク面積比、その区間がピーク区間と称される。前後に隣接する2つの区間のいずれか一方または両方における面積比が等しい場合には、均射場和の区間のさらに隣の区間の面積比を比較し、該区間の面積比より大きい場合には、この複数の区間を合わせてピーク区間とされる。隣接するいずれか一方または両方の区間における面積比の方が大きい場合はピークとは判断されない。

【0058】

本発明に係るスチレン系樹脂押出発泡体は、この気泡径分布図において、以下の条件(e)、条件(f)、条件(g)を全て満たすものが好ましい。

条件(e):面積比を有する気泡径の区間の最大値が0.26mm以上である。

条件(f):気泡径の全区間における面積比が複数のピークをなす。

条件(g):上記複数のピークのうち少なくとも1つのピークが、気泡径が0.26mm未満の区間に存在する。

【0059】

スチレン系樹脂押出発泡体が条件(e)を満たすことにより、つまり、気泡径分布図において、最大気泡径が0.26mm以上であることにより、低い発泡体密度で所定の厚みのスチレン系樹脂押出発泡体を得ることができ、また、スチレン系樹脂押出発泡体の断熱性が優れる。さらに好ましくは、最大気泡径は0.26〜0.60mmであり、特に好ましくは0.27〜0.50mmである。なお、本発明において最大気泡径とは、前述された式(3)で求められる代表気泡径Dの最大値をいう。

【0060】

スチレン系樹脂押出発泡体が条件(f)を満たすことにより、つまり、気泡径分布図において、気泡径の全区間における面積比が複数のピークをなすことにより、スチレン系樹脂押出発泡体の断熱性が向上されると共に、低い発泡体密度で所定の厚みのスチレン系樹脂押出発泡体を得ることが可能となり、また、押出発泡時の成形性が良好となる。

【0061】

スチレン系樹脂押出発泡体が条件(g)を満たすことにより、つまり、上記複数のピークのうち少なくとも1つのピークが、気泡径が0.26mm未満の区間に存在することにより、スチレン系樹脂押出発泡体の断熱性が向上される。気泡径が0.26mm未満の区間にピークが存在することにより、スチレン系樹脂押出発泡体に比較的小さな気泡径の気泡が一軍となって存在し、輻射による熱伝導を抑制する気泡の壁が増えるので、断熱性が改善される。また、0.04〜0.26mmの間の区間に上記ピークが存在することがさらに好ましく、0.06〜0.20mmの区間に存在することが特に好ましい。

【0062】

本発明に係るスチレン系樹脂押出発泡体は、さらに、以下の条件(h)を満たすものが好ましい。

条件(h):気泡径が0.26mm未満の区間に存在するピークのうち、その他のいずれのピークよりも気泡径が小さい区間に存在する第1ピークと、第1ピークより気泡径の大きい区間に存在し、且つ第1ピークと最も近接する第2ピークとの間に存在する最も低い面積比を有する第1区間から、気泡径が0mm以上0.02mm未満の第2区間までに含まれる面積比の総和が0.1〜0.9である。

【0063】

スチレン系樹脂押出発泡体が条件(h)を満たすことにより、スチレン系樹脂押出発泡体の発泡体密度と断熱性とのバランスが良好となる。さらに好ましくは、最小気泡径を構成する面積比が0.15〜0.8である。

【0064】

本発明に係るスチレン系樹脂押出発泡体は、さらに、以下の条件(i)を満たすものであってもよい。

条件(i):気泡径が0.26mm未満の区間に存在するピークのうち、その他のいずれのピークより気泡径が大きい区間に存在する第3ピークと、気泡径が0.26mm以上の区間に存在するピークのうち、その他のいずれのピークより気泡径が小さい第4ピークとの間に存在する最も低い面積比を有する第3区間から、または、気泡径が0.26mm以上の区間にピークが存在しない場合には、気泡径が0.26mm以上の区間に存在しうる面積比がゼロとなる最も気泡径の小さい第4区間から、気泡径がゼロから0.02mmの第2区間までに含まれる面積比の総和が、0.1以上である。

スチレン系樹脂押出発泡体が条件(i)を満たすことにより、スチレン系樹脂押出発泡体の発泡体密度と断熱性とのバランスが良好となる。さらに好ましくは、上記面積比の総和が0.2以上であり、特に好ましくは0.3以上である。

【0065】

本発明に係るスチレン系樹脂押出発泡体は、さらに、以下の条件(j)を満たすものであってもよい。

条件(j):上記複数のピークのうち、少なくとも一つのピーク(第5ピーク)が、気泡径が0.10mm以上の区間に存在し、かつ、該ピーク(第5ピーク)より大きい気泡径の区間に、該ピーク(第5ピーク)とは異なる別のピーク(第6ピーク)が存在する。

【0066】

スチレン系樹脂押出発泡体が条件(j)を満たすことにより、スチレン系樹脂押出発泡体の発泡体密度と断熱性とのバランスが良好となる。さらに好ましくは、第5ピークの面積比が0.20mm未満の区間に存在し、第6ピークが気泡径が0.15mm以上の区間に存在することである。

【0067】

スチレン系樹脂押出発泡体は、スチレン系樹脂を溶融混練手段に供給すると共に、核剤を含む添加剤および発泡剤を該溶融混練手段に供給してスチレン系樹脂と混練することにより発泡性溶融スチレン系樹脂組成物とし、該発泡性溶融スチレン系樹脂組成物を高圧領域からダイリップを通して低圧領域に押出発泡することにより得られる。

【0068】

スチレン系樹脂押出発泡体の気泡径分布を調整する方法としては、発泡剤として水を用い、他の発泡剤の種類および使用量、吸水性物質の種類および使用量、押出発泡の成形条件などにより調整できる。そのような成形条件としては、例えば、溶融されたスチレン系樹脂組成物を大気中に吐出する際の厚みの拡大率の調整、つまり、ダイリップのスリットの厚みと矩形にするための成形金型の高さの調整などがあげられる。また、成形抵抗を調整する方法があげられる。

【0069】

スチレン系樹脂に各種添加剤を添加する手順としては、例えば、スチレン系樹脂に対して各種添加剤を添加して混合した後、押出機に供給して加熱溶融し、さらに発泡剤を添加して混合する手順があげられるが、各種添加剤をスチレン系樹脂に添加するタイミングや混練時間は特に限定されない。

【0070】

スチレン系樹脂の加熱温度は、使用されるスチレン系樹脂が溶融する温度以上であればよいが、添加剤などの影響による樹脂の分解劣化をできる限り抑制される温度、例えば150〜260℃程度が好ましい。溶融混練時間は、単位時間当たりのスチレン系樹脂の押出量や溶融混練手段として用いる押出機の種類により異なるので一義的に規定することができず、スチレン系樹脂と発泡剤や添加剤とが均一に分散混合されるに要する時間として適宜設定される。

【0071】

溶融混練手段としては、例えば、スクリュー型の押出機などがあげられるが、通常の押出発泡に用いられるものであれば、特に制限されない。他だし、樹脂の分解劣化をできるだけ抑えるためには、押出機のスクリュー形状を低剪断タイプのものとすることが好ましい。

【0072】

発泡成形方法は、例えば、押出成形用に使用される開口部が直線のスリット形状を有するスリットダイを通じて、高圧領域から低圧領域へ圧力解放して得られた押出発泡体を、スリットダイと密着または接して設置された成形金型、および該成形金型の下流側に隣接して設置された成形ロールなどを用いて、断面積の大きい板状発泡体を成形する方法が用いられる。成型金型の流動面形状の調整および金型温度の調整によって、所望の発泡体の断面形状、発泡体表面性、発泡体品質を得ることができる。

【0073】

押出発泡体の平均気泡径を制御する方法としては、シリカ、タルク、ケイ酸カルシウム、ワラストナイト、カオリン、クレイ、マイカ、酸化亜鉛、酸化チタン、炭酸カルシウム、炭酸水素ナトリウムなどの無機化合物などに代表される造核剤や、前述された層状珪酸塩をスチレン系樹脂に添加し、これらの添加量を調整する方法があげられる。また、発泡剤の種類、組成および添加量によっても、平均気泡径は調整される。また、溶融混練手段である押出機のスクリュー形状や、加熱温度、圧力、溶融混練されたスチレン系樹脂組成物がダイリップから吐出される量、ダイス形状、吐出の際の樹脂温度などによっても、平均気泡径は調整される。

【0074】

第2表層部分における気泡扁平比を制御する方法としては、例えば、押出発泡体を加熱しながら延伸する方法があげられる。詳細には、押出発泡体を加熱空気で加温しながら、引取機の回転速度より速くロールを回転させて延伸処理を施す。ロールの回転速度は、引取機によるダイリップからの引取速度に対して1.01〜1.50倍の速度とすることが好ましい。

【0075】

本発明に係るスチレン系樹脂押出発泡体は、表面に表皮を有するものが好ましい。本発明において、押出発泡体の表面とは、スチレン系樹脂押出発泡体の厚み方向に直交する表面のことをいう。押出発泡体の厚み方向は、断熱材として使用される際に熱が流れる方向である。つまり、本発明において表面とは熱が流れる方向に対して垂直な面である。押出発泡体の表面に表皮を有することにより、熱伝導がいっそう抑制されると共に、ブタンなどの発泡剤が押出発泡体から放散されること、および押出発泡体中へ空気が侵入することが抑制され、経時的な押出発泡体の熱伝導率の変化が抑制され、経時変化のない安定した断熱性が発揮される。なお、表皮は、押出発泡体の一方の表面のみに形成されていてもよいが、上下両面となる両方の表面に表皮を有することが好ましい。

【0076】

本発明に係るスチレン系樹脂押出発泡体は、例えば、建築用断熱材や保冷庫用または保冷車用の断熱材として機能することを考慮すると、製造後30日目の熱伝導率が0.0260W/mK以下であることが好ましい。この熱伝導率は、JIS A9511に準じて測定される。

【0077】

本発明に係るスチレン系樹脂押出発泡体は、例えば、建築用断熱材や保冷庫用または保冷車用の断熱材として機能することを考慮すると、平面圧縮強度は15N/m2以上であることが好ましい。この平面圧縮強度は、JIS A9511に準じて測定される。

本発明に係るスチレン系樹脂押出発泡体は、例えば、建築用断熱材や保冷庫用または保冷車用の断熱材として機能することを考慮した断熱性、強度および軽量性の観点から、発泡体密度は30〜60kg/m3であることが好ましく、35〜50kg/m3であることがさらに好ましい。また、第2表層部分の発泡体密度は前述された全体の発泡体密度より高く、かつ45〜105kg/m3であることが、押出発泡体の熱伝導率が低く断熱性を向上させる観点から好ましい。この押出発泡体の発泡体密度は、JIS K7222−1999「発泡プラスチック及びゴム−見かけ密度の測定」に記載された方法にて準じて測定される。

【0078】

本発明におけるスチレン系樹脂押出発泡体における厚みは、建築用断熱材や保冷庫用または保冷車用の断熱材として機能することを考慮した断熱性、曲げ強度および圧縮強度の観点から、10〜150mmであることが好ましく、15〜120mmであることがより好ましく、20〜100mmであることが特に好ましい。

【0079】

このように、本発明によれば、スチレン系樹脂押出発泡体が前述された条件(a)、条件(b)、条件(c)を満たすことにより、断熱性および環境適合性に優れた押出発泡体を得ることができる。このようなスチレン系樹脂押出発泡体は、建築材料、保冷庫用や保冷車用の断熱材として特に有用である。

【実施例】

【0080】

つぎに、本発明のスチレン系樹脂発泡体を実施例に基づいてさらに詳細に説明するが、本発明はかかる実施例のみに制限されるものではない。なお、特に断らない限り、「%」は重量%を表わす。

【0081】

実施例および比較例に対する評価方法は、以下のとおりである。

【0082】

(1)発泡体寸法(単位:mm)

厚さ:異なる時間にサンプルングした3つの発泡体について、幅方向(押出方向と直交する水平方向)における中央の厚さを測定し、平均値を算出した。

幅:異なる時間にサンプルングした3つの発泡体について、厚み方向における中央の幅を測定し、平均値を算出した。

【0083】

(2)発泡体の密度(単位:kg/m3)

スチレン系樹脂発泡体全体の密度:

スチレン系樹脂押出発泡体を、幅方向(押出方向に直交する水平方向)における全幅および全厚みで、試験片の体積が50cm3以上となるように直方体形状に切り出して試験片とした。この試験片について、JIS K7222−1999「発泡プラスチック及びゴム−見掛け密度の測定」に記載の方法に準じて、発泡体密度を測定した。

第1表層部分の発泡体密度:

スチレン系樹脂押出発泡体を、表面から2mmの厚み、および幅方向(押出方向に直交する水平方向)における全幅で、試験片の体積が50cm3以上となるように薄板形状に切り出して試験片とした。この試験片について、JIS K7222−1999「発泡プラスチック及びゴム−見掛け密度の測定」に記載の方法に準じて、発泡体密度を測定した。

【0084】

(3)残存発泡剤量(単位:重量部)

製造後30日経過したスチレン系樹脂発泡体から、全ての表面を2mm以上切除した試験片約1gを精秤し、密閉容器に入れて、200℃で15分間加熱した。容器中の気体を採取してガスクロマトグラフィー(島津製作所株式会社、商品名:GC−14A)を用いて、発泡剤の含有量(残存発泡剤量)を測定した。

【0085】

(4)熱伝導率(単位:W/mK)

試作後30日経過したスチレン系樹脂押出発泡体の熱伝導率を、JIS A9511(1995)に準じて測定した。

【0086】

(5)気泡構造:

条件(a)に相当する第1表層部分における平均気泡径、条件(b)に相当する中心部分における気泡径倍率、条件(c)に相当する第2表層部分における気泡扁平比は、前述された方法に基づいて求めた。

また、スチレン系樹脂押出発泡体について、気泡径分布図を前述された手法に従って作成し、条件(e)に相当する気泡径の最大値、条件(f)に相当する全区間におけるピーク数、条件(g)に相当する気泡径が0.26mm未満の区間に存在するピーク、条件(h)に相当する第1区間から第2区間までに含まれる面積比の総和(以下、「小気泡面積比」を称する)、条件(i)に相当する第3区間から、または第4区間から第2区間までに含まれる面積比の総和(以下、「最小気泡面積比」と称す)、条件(j)に相当する第5ピークおよび第6ピークの位置を求めた。

【0087】

なお、実施例および比較例では、下記の化合物を用いた。

スチレン系樹脂

・ポリスチレンA:PSジャパン(株)製、G9401:MFR、2.5g/10分

・ポリスチレンB:東洋スチレン(株)製、HRM−18

発泡剤

・ブタン:岩谷産業(株)製、イソブタン60wt%とノルマルブタン40wt%の混合物

・イソブタン:三井化学(株)製、イソブタン

・ジメチルエーテル:三井化学(株)製、ジメチルエーテル

・水:水道水

・二酸化炭素:昭和炭酸(株)製、炭酸ガス

吸水性物質

・酸化ケイ素:DSL.ジャパン(株)製、カープレックス

・ベントナイト:ウイルバーエリス製、ゲルホワイトH

・合成雲母:コープケミカル(株)製、ME100

難燃剤

・ヘキサブロモシクロドデカン:アルベマールコーポレーション製、SAYTEXHP−900

・トリス(2,3−ジブロモプロピル)イソシアヌレート:日本化成(株)製、TAIC−6B

リン酸エステル

・トリス(トリブロモネオペンチル)ホスフェート:大八化学(株)製、CR−900

・トリフェニルホスフェート:味の素ファインテクノ(株)製、レオフォスTPP

その他

・タルク:林化成製、TALCAN PAWDER PK−Z

・ステアリン酸バリウム:堺化学(株)製、SB

・流動パラフィン:和光純薬(株)試薬

・安定剤:チバ・スペシャルティ・ケミカルズ(株)製、IRGANOX B911

(ヒンダードフェノール系抗酸化剤IRGANOX1076:オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネートとリン系安定剤IRGAFOS168:トリス(2,4−ジ−t−ブチルフェニル)ホスファイトの1:1の混合物)。

【0088】

(実施例1)

ポリスチレンA100重量部に対して、吸水性物質として酸化ケイ素0.3重量部、ベントナイト1.5重量部、難燃剤としてヘキサブロモシクロドデカン4重量部、トリス(トリブロモネオペンチル)ホスフェート1重量部、タルク0.2重量部、ステアリン酸バリウム0.2重量部、安定剤0.2重量部、流動パラフィン0.2重量部からなる混合物をドライブレンドし、得られたスチレン系樹脂組成物を口径65mmの第一押出機と口径90mmの第二押出機とを直列に連結した二段押出機へ60kg/時間の割合で供給した。第一押出機に供給したスチレン系樹脂組成物を、200℃に加熱して溶融混練し、第一押出機の先端付近(第二押出機に接続される側)において、発泡剤として、ポリスチレン100重量部に対して、イソブタン3.5重量部、ジメチルエーテル1.5重量部および水1.0重量部を、溶融されたスチレン系樹脂組成物に圧入した。第一押出機に連結された第二押出機において、樹脂温度を110℃に冷却し、第二押出機の先端に設けられたダイリップより、スチレン系樹脂組成物を大気中へ押し出した。ダイリップは、75℃に温度設定し、厚さ方向1mm、幅方向50mmの長方形断面の空隙とした。押し出された押出発泡体に対して、引き取り速度の1.11倍の速度で引っ張ることにより、厚み25mm、幅200mmの直方体状の発泡体を得た。

得られた発泡体は、上下面を表皮付きとし、両側面から幅方向に20mmまでの部分を切除した幅160mmとして評価した。

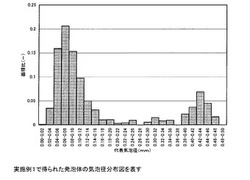

得られた押出発泡体の評価結果を表1に示す。また、押出発泡体の押出方向に沿った断面のSEM画像を図1に、気泡径分布図を図2に示す。

【0089】

表1に示すように、第1表層部分に存在する気泡における厚み方向の平均気泡径が0.04mmなので、条件(a)を満たす。中心部分における気泡径倍率が3.2倍なので、条件(b)を満たす。第2表層部分での気泡扁平比が5なので、条件(c)を満たす。中心部分における気泡扁平比が0.8なので、条件(d)を満たす。

また、表1に示すように、気泡径分布図において、最大気泡径が0.48mmなので、条件(e)を満たす。全区間において5つのピークが確認されるので、条件(f)を満たす。この5つのピークのうち2つのピークが0.26mm未満の区間に存在するので、条件(g)を満たす。最小気泡面積比総和が0.74なので、条件(h)を満たす。小気泡面積比総和が0.77なので、条件(i)を満たす。上記5つのピークのうち、4つのピークが気泡径が0.10mm以上の区間に存在し、4つのピークのうち最も気泡径が小さいピークより気泡径が大きい区間に3つのピークが存在するので、条件(j)を満たす。

【0090】

なお、実施例1において、気泡径が0.06mm以上0.08mm未満の区間に存在するピークが本発明における第1ピークであり、気泡径が0.24mm以上0.26mm未満の区間に存在するピークが本発明における第2ピークである。そして、気泡径が0.20mm以上0.22mm未満の区間に存在するピークが本発明における第1区間であり、気泡径が0mm以上0.02mm未満の区間に存在するピークが本発明における第2区間である。また、気泡径が0.24mm以上0.26mm未満の区間に存在するピークが本発明における第3ピークであり、気泡径が0.30mm以上0.32mm未満の区間に存在するピークが本発明における第4ピークである。そして、気泡径が0.26mm以上0.28mm未満の区間に存在するピークが本発明における第3区間であり、第4区間は相当しない。

【0091】

また、表1に示されるように、得られた押出発泡体全体の発泡体密度は41kg/m3であり、第2表層部分における発泡体密度は80kg/m3であった。また、熱伝導率が0.0256W/mKであった。また、押出発泡体に残存する発泡剤量は、イソブタンが3.1重量%であった。

【0092】

【表1】

【0093】

(実施例2)

ポリスチレンA100重量部に対して、吸水性物質として酸化ケイ素0.3重量部、ベントナイト1.0重量部、難燃剤としてトリス(2,3−ジブロモプロピル)イソシアヌレート5重量部、トリフェニルホスフェート1重量部、タルク0.5重量部、ステアリン酸バリウム0.2重量部、安定剤0.2重量部、流動パラフィン0.2重量部からなる混合物をドライブレンドし、得られたスチレン系樹脂組成物を口径65mmの第一押出機と口径90mmの第二押出機とを直列に連結した二段押出機へ60kg/時間の割合で供給した。第一押出機に供給したスチレン系樹脂組成物を、200℃に加熱して溶融混練し、第一押出機の先端付近(第二押出機に接続される側)において、発泡剤として、ポリスチレン100重量部に対して、イソブタン4重量部、ジメチルエーテル3重量部および水1.0重量部を、溶融されたスチレン系樹脂組成物に圧入した。第一押出機に連結された第二押出機において、樹脂温度を120℃に冷却し、第二押出機の先端に設けられたダイリップより、スチレン系樹脂組成物を大気中へ押し出した。ダイリップは、80℃に温度設定し、厚さ方向1mm、幅方向50mmの長方形断面の空隙とした。押し出された押出発泡体に対して、引き取り速度の1.20倍の速度で引っ張ることにより、厚み25mm、幅200mmの直方体状の発泡体を得た。

得られた発泡体は、上下面を表皮付きとし、両側面から幅方向に20mmまでの部分を切除した幅160mmとして評価した。

得られた押出発泡体の評価結果を表1に示す。また、押出発泡体の押出方向に沿った断面のSEM画像を図3に、気泡径分布図を図4に示す。

【0094】

表1に示すように、第1表層部分に存在する気泡における厚み方向の平均気泡径が0.06mmなので、条件(a)を満たす。中心部分における気泡径倍率が2.7倍なので、条件(b)を満たす。第2表層部分での気泡扁平比が7なので、条件(c)を満たす。中心部分における気泡扁平比が1.3なので、条件(d)を満たす。

また、表1に示すように、気泡径分布図において、最大気泡径が0.60mmなので、条件(e)を満たす。全区間において8のピークが確認されるので、条件(f)を満たす。この8のピークのうち3のピークが0.26mm未満の区間に存在するので、条件(g)を満たす。最小気泡面積比総和が0.13なので、条件(h)を満たす。小気泡面積比総和が0.55なので、条件(i)を満たす。上記8のピークのうち、8のピークが気泡径が0.10mm以上の区間に存在し、8のピークのうち最も気泡径が小さいピークより気泡径が大きい区間に7のピークが存在するので、条件(j)を満たす。

【0095】

なお、実施例1において、気泡径が0.10mm以上0.12mm未満の区間に存在するピークが本発明における第1ピークであり、気泡径が0.16mm以上0.18mm未満の区間に存在するピークが本発明における第2ピークである。そして、気泡径が0.12mm以上0.14mm未満の区間に存在するピークが本発明における第1区間であり、気泡径が0mm以上0.02mm未満の区間に存在するピークが本発明における第2区間である。また、気泡径が0.24mm以上0.26mm未満の区間に存在するピークが本発明における第3ピークであり、気泡径が0.32mm以上0.34mm未満の区間に存在するピークが本発明における第4ピークである。そして、気泡径が0.26mm以上0.28mm未満の区間に存在するピークが本発明における第3区間であり、第4区間は相当しない。

【0096】

また、表1に示されるように、得られた押出発泡体全体の発泡体密度は36kg/m3であり、第2表層部分における発泡体密度は61kg/m3であった。また、熱伝導率が0.0256W/mKであった。また、押出発泡体に残存する発泡剤量は、イソブタンが3.5重量%であった。

【0097】

(比較例1)

ポリスチレンB100重量部に対して、吸水性物質として合成雲母1.5重量部、難燃剤としてヘキサブロモシクロドデカン3重量部、タルク1.0重量部からなる混合物をドライブレンドし、得られたスチレン系樹脂組成物を口径65mmの第一押出機と口径90mmの第二押出機とを直列に連結した二段押出機へ35kg/時間の割合で供給した。第一押出機に供給したスチレン系樹脂組成物を、200℃に加熱して溶融混練し、第一押出機の先端付近(第二押出機に接続される側)において、発泡剤として、ポリスチレン100重量部に対して、ブタン3重量部、ジメチルエーテル6重量部および水1.0重量部を、溶融されたスチレン系樹脂組成物に圧入した。第一押出機に連結された第二押出機において、樹脂温度を120℃に冷却し、第二押出機の先端に設けられたダイリップより、スチレン系樹脂組成物を大気中へ押し出し、厚み25mm、幅200mmの直方体状の発泡体を得た。ダイリップは、85℃に温度設定し、厚さ方向1.2mm、幅方向50mmの長方形断面の空隙とした。

得られた発泡体は、上下面を表皮付きとし、両側面から幅方向に20mmまでの部分を切除した幅160mmとして評価した。

得られた押出発泡体の評価結果を表1に示す。表1に示すように、中心部分における気泡径倍率が2なので、条件(b)を満たさない。また、得られた押出発泡体の熱伝導率が0.0284W/mKであった。

【0098】

なお、吸水性物質を添加しないこと以外は実施例1と同様にして、押出発泡成形を行ったが、良好な押出発泡体が得られなかった。

【0099】

スチレン系樹脂押出発泡体が、例えば、建築材料や保冷庫用または保冷車用の断熱材として用いられる場合には、熱伝導率が0.0260W/mK以下であることが好ましい。実施例1および2ではこのような断熱性能を満たし、比較例1では満たさないことが確認された。

【図面の簡単な説明】

【0100】

【図1】図1は、実施例1における押出方向に沿った断面のSEM画像を示す図である。

【図2】図2は、実施例1における気泡径分布図である。

【図3】図3は、実施例2における押出方向に沿った断面のSEM画像を示す図である。

【図4】図4は、実施例2における気泡径分布図である。

【技術分野】

【0001】

本発明は、スチレン系樹脂押出発泡体に関し、特に良好な断熱性を有し、環境適合性に優れたスチレン系樹脂発泡体およびその製造方法に関する。

【背景技術】

【0002】

スチレン系樹脂組成物を押出機などにおいて加熱溶融し、次いで、塩素化された炭化水素、フッ素化された炭化水素、塩素フッ素化された炭化水素、二酸化炭素などの熱伝導性の低い発泡剤を添加して、所定の樹脂温度に冷却し、これを低圧領域に押し出すことにより、スチレン系樹脂発泡体を連続的に製造する方法は公知である。スチレン系樹脂押出発泡体は、良好な施工性や断熱特性から、例えば構造物の断熱材として用いられている。

スチレン系樹脂押出発泡体に使用される発泡剤としては、塩素原子を含有するクロロフルオロカーボン(以下、「CFC」と称される。)がある。CFCは、気孔やボイドなどが生じず、気泡径が制御しやすい良好な押出発泡体が形成されると共に、押出発泡体内に残留しやすく、且つ熱伝導率が低いことから、優れた断熱性に寄与する。

【0003】

ところで、地球環境において、オゾン層の破壊や化学物質による大気または水質への影響などが問題視されている。また、塩化メチルや塩化エチルは、化学物質排出把握管理促進法(PRTR法)における第1種指定物質として使用に際して届出が義務づけられ、排出量が管理されている。したがって、スチレン系樹脂押出発泡体の製造に用いられる発泡剤においても、地球環境に悪影響を与えないものを採用することが望まれている。

【0004】

CFCに代替する発泡剤として、CFCの塩素原子の一部を水素原子で置換したハイドロクロロフルオロカーボン(以下、「HCFC」と称される。)や塩素原子を含有しないハイドロフルオロカーボン(以下、「HFC」と称される。)が提案されている。しかし、HCFCやHFCは、オゾン層への影響がCFCより少ないものの、地球温暖化への影響が懸念されるため、使用量の削減が望まれレ手いる。このような状況から、発泡剤として、プロパン、ブタン、ペンタンなどのオゾン破壊係数が低く、地球温暖化への影響が少ないものが提案されている(例えば、特許文献1)。

【0005】

しかし、例えば、ブタンの熱伝導率はCFC、HCFC、HFCなどと比べ高いので、押出発泡に使用される発泡剤をブタンに変更すれば、得られたスチレン系樹脂押出発泡体の熱伝導率が従来より高くなり、断熱材などの用途において性能が劣るという問題が生じる。

【0006】

これに対し、例えば、スチレン系樹脂押出発泡体の気泡構造を小気泡と大気泡とから構成させることにより、断熱性能を向上させることが知られている(例えば、特許文献2〜4)。また、押出発泡体を、押出後に再加熱して延伸することにより、押出方向の平均気泡径に対する厚み方向の平均気泡径を1以下として、つまり押出方向に横長の扁平気泡として断熱性能を向上させることが知られている(例えば、特許文献5)。同様に、断熱性能を向上させるために押出発泡体の気泡を異方向に配向させることが知られている(例えば、特許文献6および7)。また、押出発泡体の表面層における平均気泡径を0.05〜0.20mmとすると共に、中心層における気泡の厚み方向の平均気泡径を表面層における気泡の厚み方向の平均気泡径に対して1.45〜2.50倍とすることが知られている(例えば、特許文献8)。

【特許文献1】WO2002−51918号公報

【特許文献2】特開2004−59595号公報

【特許文献3】特開2005−528494号公報

【特許文献4】特開2001−200087号公報

【特許文献5】国際公開第1999/33625号パンフレット

【特許文献6】特開2004−175862号公報

【特許文献7】特表2005−514506号公報

【特許文献8】特開2004−277673号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記特許文献8によれば、押出発泡体の中心層における気泡の平均気泡径が、表面層における気泡の厚み方向の平均気泡径に対して1.45倍未満となれば、中心層における気泡と表面層における気泡との厚み方向の平均気泡径の差が小さくなって、押出発泡体全体における気泡の厚み方向の平均気泡径が小さくなり、厚みのある押出発泡体を得ようとすれば、押出発泡体における気泡が厚み方向に長い紡錘形状になるとされている。その結果、厚みのある押出発泡体では、気泡壁による遮断回数が少なくなって断熱性が低下したり、押出方向に収縮したりするという問題が生じることが指摘されている。

【0008】

また、上記特許文献8によるスチレン系樹脂押出発泡体のように、押出発泡体の中心層における気泡の厚み方向の平均気泡径を、表面層における気泡の厚み方向の平均気泡径に対して1.45〜2.50倍としても、発泡剤として用いる炭化水素の種類や組成、使用量、更にはスチレン系樹脂押出発泡体の気泡構造の調整状態によって、発泡剤としてHFCなどを用いた従来のスチレン系樹脂押出発泡体と比べて必ずしも低い熱伝導率の押出発泡体が得られるとはいえず、押出発泡体の厚みによっては高い熱伝導率となることがある。

【0009】

本発明は、かかる事情に鑑みてなされたものであり、環境適合性および断熱性に優れるスチレン系樹脂押出発泡体を得る手段を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、前記課題の解決のために鋭意研究を重ねた結果、スチレン系樹脂押出発泡体の特定範囲における気泡の厚み方向の平均気泡径および気泡の異方化率を制御することにより、環境適合性および断熱性に優れたスチレン系樹脂押出発泡体が得られることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明は、以下の[1]〜[14]に関する。

[1]発泡剤を含有するスチレン系樹脂組成物を押出発泡して得られるスチレン系樹脂押出発泡体であって、以下の条件(a)、条件(b)、条件(C)をすべて満たすものであるスチレン系樹脂押出発泡体。

条件(a):上記スチレン系樹脂押出発泡体の厚み方向に直交する表面から厚み方向に4mmまでの第1表層部分に存在する気泡における厚み方向の平均気泡径が0.01〜0.15mmである。

条件(b):上記スチレン系樹脂押出発泡体の上記第1表層部分を除く、中心部分に存在する気泡における厚み方向の平均気泡径が、上記第1表層部分に存在する前記平均気泡径の2.50倍以上5.00倍以下である。

条件(c):上記スチレン系樹脂押出発泡体の厚み方向に直交する表面から厚み方向に2mmまでの第2表層部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が1.2〜10である。

[2]上記スチレン系樹脂押出発泡体は、更に、以下の条件(d)を満たすものである、[1]に記載のスチレン系樹脂発泡体。

条件(d):上記中心部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が0.2〜2である。

[3]上記スチレン系樹脂押出発泡体は、上記表面に表皮を有するものである、[1]または[2]に記載のスチレン系樹脂発泡体。

[4]上記スチレン系樹脂押出発泡体は、上記スチレン系樹脂押出発泡体の押出方向に沿った断面および幅方向に沿った断面の所定範囲をサンプリングし、得られたサンプル断面における各気泡の気泡径および面積を求め、横軸を0mmから最大気泡径まで0.02mm毎の区間に区分された気泡径とし、縦軸を下記式(1)で求められる区間毎の面積比とした気泡径分布図において、以下の条件(e)、条件(f)、条件(g)をすべて満たすものである、[1]〜[3]のいずれかに記載のスチレン系樹脂発泡体。

式(1):区間毎の面積比=区間に属する気泡径を有する気泡の面積の和/全気泡の面積の和

条件(e):面積比を有する気泡径の区間の最大値が0.26mm以上である。

条件(f):気泡径の全区間における面積比が複数のピークをなす。

条件(g):上記複数のピークのうち少なくとも1つのピークが、気泡径が0.26mm未満の区間に存在する。

[5]上記スチレン系樹脂押出発泡体は、さらに、以下の条件(h)を満たすものである、[1]〜[4]のいずれかに記載のスチレン系樹脂発泡体。

条件(h):気泡径が0.26mm未満の区間に存在するピークのうち、その他のいずれのピークよりも気泡径が小さい区間に存在する第1ピークと、第1ピークより気泡径の大きい区間に存在し、且つ第1ピークと最も近接する第2ピークとの間に存在する最も低い面積比を有する第1区間から、気泡径が0mm以上0.02mm未満の第2区間までに含まれる面積比の総和が0.1〜0.9である。

[6]上記スチレン系樹脂組成物は、発泡剤として、(イ)炭素数が3〜5である1種以上の飽和炭化水素と、必要に応じて、(ロ)ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化アルキルから選ばれる化合物および(ハ)その他の非ハロゲン系発泡剤とを含有してなるものである、[1]〜[5]のいずれかに記載のスチレン系樹脂押出発泡体。

[7]炭素数が3〜5である1種以上の上記飽和炭化水素が、プロパン、n−ブタン、i−ブタンよりなる群から選ばれるものである、[6]に記載のスチレン系樹脂押出発泡体。

[8]上記その他の非ハロゲン系発泡剤が、水、二酸化炭素、アルコールよりなる群から選ばれるものである、[6]に記載のスチレン系樹脂押出発泡体。

[9]上記発泡剤が、上記その他の非ハロゲン系発泡剤として水を含み、

上記スチレン系樹脂組成物が、層状珪酸塩、酸化ケイ素、硫酸塩、炭酸塩、リン酸塩およびゼオライトよりなる群から選ばれる1種または2種以上の吸水性物質を0.01〜10重量%含有するものである、[6]〜[8]のいずれかに記載のスチレン系樹脂押出発泡体。

[10]上記スチレン系樹脂押出発泡体の熱伝導率が0.0260W/mK以下である、[1]〜[9]のいずれかに記載のスチレン系樹脂押出発泡体。

[11]

上記スチレン系樹脂押出発泡体の平面圧縮強度が15N/m2以上である、[1]〜[10]のいずれかに記載のスチレン系樹脂押出発泡体。

[12]上記スチレン系樹脂押出発泡体の発泡体密度が30〜60kg/m3である、[1]〜[11]のいずれかに記載のスチレン系樹脂押出発泡体。

[13]上記スチレン系樹脂押出発泡体の厚みが10〜150mmである、[1]〜[12]のいずれかに記載のスチレン系樹脂押出発泡体。

[14]スチレン系樹脂に核剤を含む添加剤および発泡剤を添加したスチレン系樹脂組成物を加熱溶融および混練し、該スチレン系樹脂組成物を高圧領域からダイリップを通じて低圧領域に押出発泡して押出発泡体とし、該押出発泡体をダイリップからの引取速度に対して1.01〜1.50倍の速度で引っ張ることにより押出方向に延伸させるスチレン系樹脂押出発泡体の製造方法。

【発明の効果】

【0012】

本発明によれば、スチレン系樹脂押出発泡体が前述された条件(a)、条件(b)、条件(c)を満たすことにより、断熱性および環境適合性に優れたものとなる。このようなスチレン系樹脂押出発泡体は、建築材料、保冷庫用や保冷車用の断熱材として特に有用である。

【発明を実施するための最良の形態】

【0013】

本発明で用いられるスチレン系樹脂は、特に限定されるものではなく、具体例としては、例えば、スチレン単量体のみから得られるスチレンホモポリマー;スチレン単量体とスチレンと共重合可能な単量体またはその誘導体とから得られるランダム共重合体、ブロック共重合体あるいはグラフト共重合体;臭素化ポリスチレン、ゴム強化ポリスチレンなどの変性ポリスチレン;分岐構造を有するスチレン系樹脂などがあげられる。

【0014】

スチレンと共重合可能な単量体としては、例えば、メチルスチレン、ジメチルスチレン、エチルスチレン、ジエチルスチレン、イソプロピルスチレン、ブロモスチレン、ジブロモスチレン、トリブロモスチレン、クロロスチレン、ジクロロスチレン、トリクロロスチレンなどのスチレン誘導体;ジビニルベンゼンなどの多官能性ビニル化合物;アクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、アクリロニトリルなどの(メタ)アクリル系化合物;ブダジエンなどのジエン系化合物またはその誘導体;無水マレイン酸、無水イタコン酸などの不飽和カルボン酸無水物などがあげられる。これらは、単独で使用してもよいし、2種以上を混合して使用してもよい。

【0015】

本発明で用いられるスチレン系樹脂は、メルトフローレイト(以下、「MFR」という)が0.1〜50g/10分の範囲のものを用いることが、以下の点から好ましい。すなわち、押出発泡成形加工時の吐出量、得られたスチレン系樹脂発泡体の厚みや幅、密度または独立気泡率、表面性を所望の値に調整しやすく(すなわち押出発泡成形性に優れる)、外観などに優れたスチレン系樹脂発泡体が得られると共に、圧縮強度、曲げ強度または曲げたわみ量といった機械的強度や、靱性などの特性のバランスがとれた、スチレン系樹脂発泡体が得られる点から、好ましい。さらに、スチレン系樹脂のMFRは、押出発泡成形性と得られた発泡体の機械的強度、靱性などのバランスの点から、0.3〜30g/10分がさらに好ましく、0.5〜20g/10分が特に好ましい。なお、MFRは、JIS K7210(1999年)のA法にて測定されるものであり、スチレン系樹脂の組成に応じて試験条件が設定される。例えば、ポリスチレンでは、試験条件Hにより測定される。

【0016】

スチレン系樹脂のうちでは、経済性、押出発泡成形性の観点からは、スチレンホモポリマー(ポリスチレン)が好ましい。また、押出発泡体により高い耐熱性が要求される場合には、スチレン−アクリロニトリル共重合体、(メタ)アクリル酸共重合ポリスチレン、無水マレイン酸変性ポリスチレンが好ましい。また、押出発泡体により高い耐衝撃性が要求される場合にはゴム強化ポリスチレンが好ましい。

これらのスチレン系樹脂は単独で使用しても良く、分子量、MFR、組成、分岐度などの異なる2種以上のスチレン系樹脂を混合して使用してもよい。

【0017】

本発明では、発泡剤として、(イ)炭素数が3〜5である1種以上の飽和炭化水素と、必要に応じて、(ロ)ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化アルキルから選ばれる化合物および(ハ)その他の非ハロゲン系発泡剤とを含有してなるものが使用される。

【0018】

発泡剤として、(イ)炭素数が3〜5である飽和炭化水素と、必要に応じて、(ロ)ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化アルキルから選ばれる化合物を組み合わせて用いることにより、得られるスチレン系樹脂押出発泡体の厚み、幅、または独立気泡率、熱伝導率、気泡径、表面性を所望の値に調整しやすくなる。すなわち、押出発泡体の成形性に優れる。また、外観の良好なスチレン系樹脂発泡体が得られる。ここで、塩化アルキルとしては、塩化メチル、塩化エチルなどがあげられる。ただし、環境適合性の観点からは、上記エーテルを用いることがより好ましい。

【0019】

本発明では、発泡剤として、さらに、これらにその他の非ハロゲン系発泡剤を組み合わせてもよい。これにより、炭素数3〜5の飽和炭化水素、ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化アルキルから選ばれる化合物等の可燃性の発泡剤の使用量を減じることができ、得られるスチレン系樹脂押出発泡体の燃焼性を向上させることができる。

【0020】

炭素数が3〜5である1種以上の上記飽和炭化水素としては、プロパン、n(ノルマル)−ブタン、i(イソ)−ブタンよりなる群から選ばれるものがあげられる。また、その他の非ハロゲン系発泡剤としては、水、二酸化炭素、アルコールよりなる群から選ばれるものがあげられる。

【0021】

発泡剤の全使用量は、スチレン系樹脂押出発泡体の発泡倍率の設定値などに応じて適宜調整されるものであるが、通常、発布剤の合計量をスチレン系樹脂100重量部に対して1〜20重量部とすることにより、押出発泡体の成形性が優れるので好ましく、さらに好ましくは2〜15重量部であり、特に好ましくは2〜10重量部である。

【0022】

発泡剤として用いられる(イ)炭素数3〜5の飽和炭化水素の使用量は、スチレン系樹脂100重量部に対して、0.1〜10重量部とすることが押出発泡体の成形性、燃焼性、熱伝導率のバランスの点から好ましく、さらに好ましくは0.5〜8重量部であり、特に好ましくは1〜5重量部である。

【0023】

発泡剤として用いられる(ロ)ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化アルキルから選ばれる化合物の使用量は、スチレン系樹脂100重量部に対して0.1〜10重量部とすることが、押出発泡体の成形性の点から好ましく、さらに好ましくは0.2〜7重量部であり、特に好ましくは0.5〜5重量部である。

【0024】

発泡剤として用いられるその他のハロゲン系発泡剤の使用量は、例えば水であれば、スチレン系樹脂100重量部に対して0.05〜5重量部とすることが、押出発泡体の成形性の点から好ましく、また、押出発泡体に気孔やボイドといった欠陥が生じず、良好な発泡体が得られる点から好ましい。さらに好ましくは0.1〜4重量部であり、特に好ましくは0.15〜3重量部である。

【0025】

スチレン系樹脂組成物に添加される発泡剤は、スチレン系樹脂押出発泡体中に残存して熱伝導率の低減などに寄与するが、残存する発泡剤の量は、各発泡剤のスチレン系樹脂に対する透過性によって異なる。スチレン系樹脂に対する透過性が低い発泡剤は、スチレン系樹脂押出発泡体中に比較的長く残存され、熱伝導率の低減及びその維持に寄与する。スチレン系樹脂に対して透過率の高い発泡剤は、押出発泡体の成形性を向上させ、また、その外観が良好となる。ただし、このような発泡剤は、押出発泡体の製造直後から外部へ放散され、発泡剤の種類によっては押出発泡体中にほとんど残存しない。このような発泡剤は、スチレン系樹脂との相溶性またはスチレン系樹脂への溶解性が高い化合物である。

【0026】

スチレン系樹脂に対する透過率が低い発泡剤は、前述された炭素数3〜5の飽和炭化水素である。これらのうち、押出発泡体の成形性と熱伝導率を低減する効果のバランスから、n−ブタン、i−ブタンを用いることが好ましい。また、熱伝導率を低減する効果と燃焼性の向上とのバランスから、飽和炭化水素の含有量は、スチレン系樹脂押出発泡体100重量%に対して1〜5重量%が好ましく、さらに好ましくは1.5〜4.5重量%である。スチレン系樹脂に対して透過性が高い発泡剤は、前述されたジメチルエーテルなどの化合物、二酸化炭素などである。

【0027】

スチレン系樹脂押出発泡体に含まれる発泡剤の含有量は、得られた押出発泡体から、すべての表面を2mm以上切除した試験片を密閉容器中で加熱して抽出される気体、または、スチレン系樹脂の種類によっては溶剤に溶解して抽出される気体を試料として、ガスクロマトグラフィーを用いて測定することができる。

【0028】

その他の非ハロゲン系発泡剤として水が用いられる場合には、安定して押出発泡成形を行うために、吸水性物質が添加されることが好ましい。吸水性物質とは、それ自体が水を吸水するもの、吸収するもの、吸着するもの、水によって膨潤するもの、または、水と反応して水和物を形成する化合物をいう。吸水性物質は、スチレン系樹脂に対して相溶性が低い水を吸収して、吸着して、または反応してゲルを形成し、ゲルの状態でスチレン系樹脂中に均一に分散するので、押出発泡体に気孔やボイドが生じることなく、安定した押出発泡成形が実現されると考えられる。

【0029】

本発明において用いられる吸水性物質は、酸化ケイ素、層状珪酸塩、多孔性物質、硫酸塩、炭酸塩、リン酸塩、その他の金属塩、ホウ素化合物、吸水性高分子よりなる群から選ばれる少なくとも1種である。その具体例としては、表面にシラノール基を有する無水シリカ(酸化ケイ素)などのように、表面に水酸基を有する粒子径1000nm以下の微粉末が挙げられる。このような無水シリカは、例えば、日本アエロジル(株)製AEROSIL(商品名)、DSL.ジャパン(株)製カープレックス(商品名)などが市販されている。層状珪酸塩としては、スメクタイト、膨潤性フッ素雲母などの吸水性あるいは水により膨潤性のある層状珪酸塩、あるいは、これらの有機化処理品が挙げられる。多孔物質としては、ゼオライト、活性炭、アルミナ、シリカゲル、多孔質ガラス、活性白土、けい藻土などが挙げられる。硫酸塩としては、硫酸ナトリウム、硫酸カリウム、硫酸マグネシウム、硫酸カルシウム、硫酸バリウム、硫酸アルミニウム、硫酸亜鉛、硫酸アンモニウム、などが挙げられる。炭酸塩としては、炭酸ナトリウム、炭酸水素ナトリウム、炭酸マグネシウム、炭酸アンモニウムなどが挙げられる。リン酸塩としては、リン酸ナトリウム、リン酸マグネシウム、リン酸アルミニウム、リン酸アンモニウム、リン酸三ナトリウム、リン酸水素二ナトリウム、リン酸二水素ナトリウム、リン酸三アンモニウム、リン酸二水素カルシウム、リン酸水素カルシウム、などが挙げられる。その他の金属塩としては、クエン酸カルシウム、クエン酸三ナトリウム、クエン酸三カリウム、乳酸カルシウム、シュウ酸アンモニウム、シュウ酸カリウム、コハク酸二ナトリウム、酢酸ナトリウム、ピロリン酸ナトリウム、塩化マグネシウム、塩化バリウムなどが挙げられる。ホウ素化合物としては、酸化ホウ素、ホウ酸ナトリウムなどが挙げられる。吸水性高分子としては、ポリアクリル酸塩系重合体、澱粉−アクリル酸グラフト共重合体、ポリビニルアルコール系重合体、ビニルアルコール−アクリル酸塩系共重合体、エチレン−ビニルアルコール系共重合体、ポリアクリロニトリル−メタクリル酸メチル−ブタジエン系共重合体、ポリエチレンオキサイド系共重合体およびこれらの誘導体などが挙げられる。これらの吸水性物質は、単独で用いてもよいし、2種以上を混合して用いても良い。

【0030】

前述された吸水性物質の中でも、無水シリカ、ポリアクリル酸塩系重合体、スメクタイト、膨潤性フッ素雲母などの吸水性あるいは水による膨潤性を有する層状珪酸塩、硫酸金属塩、炭酸金属塩、リン酸金属塩、などの金属塩、ゼオライトなどの多孔性物質は、押出発泡成形が安定され、気孔やボイドなどの発生が抑制され、後述する特徴的な気泡径分布を有する気泡構造が形成されて、所望の断熱性能が発現され、その品質が安定するという点で、好ましい。

【0031】

本発明で用いられる吸水性物質の量は、発泡剤としての水の添加量に応じて適宜調整されるものであるが、スチレン系樹脂100重量部に対して、0.1〜10重量部が好ましく、0.1〜8重量部がさらに好ましく、0.2〜7重量部が特に好ましい。吸水性物質の量を上記範囲とすることにより、押出発泡成形が安定化され、気孔やボイドなどの発生が抑制され、後述する特徴的な気泡径分布を有する気泡構造が形成されて、所望の断熱性能が発現され、その品質が安定するという利点がある。

【0032】

上記層状珪酸塩について更に詳細に述べる。上記層状珪酸塩とは、主として酸化ケイ素の四面体シートと、主として金属水酸化物の八面体シートからなり、該四面体シートと八面体シートが単位層を形成し、単位層単独、層間に陽イオンなどを介して複数個層状に積層して一次粒子を形成、あるいは、一次粒子の凝集体の粒子を形成(二次粒子)し、存在し得るものである。層状珪酸塩の例としては、たとえばスメクタイト族粘土および膨潤性雲母などがあげられる。

【0033】

前記スメクタイト族粘土は、化学式(1):

X0.2〜0.6Y2〜3Z4O10(OH)2・nH2O (1)

(式中、Xは、K、Na、1/2Caおよび1/2Mgよりなる群から選ばれる1種以上であり、Yは、Mg、Fe、Mn、Ni、Zn、Li、AlおよびCrよりなる群から選ばれる1種以上であり、Zは、SiおよびAlよりなる群から選ばれる1種以上である。なお、H2Oは層間イオンと結合している水分子を表わし、n=0.5〜10程度であるが、nは層間イオンおよび相対湿度に応じて著しく変動するためこれらに限定されるわけではない)で表わされる、天然または合成されたものである。スメクタイト族粘土の具体例としては、例えば、モンモリロナイト、バイデライト、ノントロナイト、サポナイト、鉄サポナイト、ヘクトライト、ソーコナイト、スチブンサイトおよびベントナイト、および、これらの置換体、誘導体、またはこれらの混合物があげられる。

【0034】

上記膨潤性雲母は、化学式(2):

X0.5〜1.0Y2〜3(Z4O10)(F、OH)2 (2)

(式中、Xは、Li、Na、K、Rb、Ca、BaおよびSrよりなる群から選ばれる1種以上であり、Yは、Mg、Fe、Ni、Mn、AlおよびLiよりなる群から選ばれる1種以上であり、Zは、Si、Ge、Al、FeおよびBよりなる群から選ばれる1種以上である)で表わされる、天然または合成されたものである。これらは、水、水と任意の割合で相溶する極性のある有機化合物、および水と該極性のある有機化合物の混合溶媒中で膨潤する性質を有する物であり、たとえばリチウム型テニオライト、ナトリウム型テニオライト、リチウム型四ケイ素雲母、およびナトリウム型四ケイ素雲母など、またはこれらの置換体、誘導体、あるいはこれらの混合物があげられる。

【0035】

前記膨潤性雲母の中にはバーミキュライト類と似通った構造を有するものもあり、このようなバーミキュライト類相当品なども使用し得る。該バーミキュライト類相当品には3八面体型と2八面体型があり、化学式(3):

(Mg,Fe,Al) 2〜3(Si4-xAlx)O10(OH) 2・(M+,M2+1/2)x・nH2O (3)

(式中、MはNaおよびMgなどのアルカリまたはアルカリ土類金属の交換性陽イオン、x=0.6〜0.9、n=3.5〜5である。)で表わされるものが挙げられる。

層状珪酸塩では、得られる発泡体中の分散性、発泡剤として水を用いた場合における押出発泡成形の安定性の点などから、スメクタイト族粘土、膨潤性雲母が好ましく、さらに好ましくは、モンモリロナイト、ベントナイト、ヘクトライト、合成スメクタイトなどのスメクタイト族粘土、膨潤性フッ素雲母などの層間にナトリウムイオンを有する膨潤性雲母である。

【0036】

ベントナイトの代表例としては、天然ベントナイト、精製ベントナイトなどがあげられる。また、有機化ベントナイトなども使用できる。ヘクトライトの代表例としては、合成ヘクトライトが挙げられる。 また、スメクタイトには、アニオン系ポリマー変性モンモリロナイト、シラン処理モンモリロナイト、高極性有機溶剤複合モンモリロナイトなどのモンモリロナイト変性処理生成物もその範疇に含まれる。

【0037】

層状珪酸塩は単独で使用してもよく、2種以上を組み合わせて使用してもよい。

【0038】

層状珪酸塩の含有量は、発泡剤としての水の添加量に応じて適宜調整されるものであるが、スチレン系樹脂組成物100重量部に対して、0.1〜10重量部が好ましく、0.2〜7重量部がさらに好ましい。水/層状珪酸塩の混合比率(重量比)は、0.02〜20が好ましく、0.1〜10がさらに好ましく、0.15〜5が特に好ましい範囲である。層状珪酸塩の含有量を上記範囲とすることにより、水の添加量に対して層状珪酸塩の水の吸収量または吸着量が十分に上回って水の分散性が良好となるため、押出発泡成形が安定化され、気孔やボイドなどの発生が抑制され、後述する特徴的な気泡径分布を有する気泡構造が形成されて、所望の断熱性能が発現されるという利点がある。

【0039】

本発明においては、例えば、建築用断熱材のようなスチレン系樹脂押出発泡体の用途に答えるために、スチレン系樹脂に難燃剤が添加されてもよい。難燃剤としては、例えば、ハロゲン系難燃剤があげられる。ハロゲン系難燃剤としては、例えば、テトラブロモシクロオクタン、ヘキサブロモシクロドデカン、ジブロモエチルジブロモシクロヘキサン、テトラブロモビスフェノールA、テトラブロモビスフェノールS、テトラブロモビスフェノールAビス(2,3−ジブロモプロピルエーテル)、テトラブロモビスフェノールSビス(2,3−ジブロモプロピルエーテル)、テトラブロモビスフェノールAジアリルエーテル、テトラブロモビスフェノールA−ビス(2,3−ジブロモ−2−メチルプロピルエーテル)、テトラブロモビスフェノールA−ビス(2−メチルアリルエーテル)、テトラブロモビスフェノールA−ビス(3−メチルアリルエーテル)、トリス(2,3−ジブロモプロピル)イソシアヌレート、トリス(トリブロモネオペンチル)ホスフェートなどがあげられる。これらの化合物は、単独で用いてもよいし、2種以上を混合して用いてもよい。

【0040】

本発明では、スチレン系樹脂押出発泡体の燃焼性をさらに改善する目的で難燃助剤が添加されてもよい。難燃助剤としては、例えば、ホスフェート、ホスホネート、ホスフィネート、ホスファイト、リン酸、ホスホン酸、ホスフィン酸またはこれの誘導体、金属塩、メラミン塩、アンモニウム塩、および、ホスファゼンまたはその誘導体、ホスホニトリルまたはその誘導体などの含燐化合物があげられる。また、例えば、トリアジン骨格含有化合物、シアヌル酸あるいはイソシアヌル酸およびその誘導体、グアニジン化合物、アゾ化合物、テトラゾール化合物などの含窒素化合物があげられる。また、例えば、ホウ酸、硼砂、ホウ酸金属塩、酸化ホウ素、リン酸ホウ素、ボロシリケート類などの含ホウ素化合物、例えば、硫酸塩、スルホン酸塩、スルファニル酸などの含硫黄化合物があげられる。また、例えば、2,3−ジメチル−2,3−ジフェニルブタンなどがあげられる。

【0041】

本発明では、スチレン系樹脂発泡体の押出発泡成形性をより良好とするために、リン酸エステルが添加されてもよい。リン酸エステルとしては、例えば、トリメチルホスフェート、トリエチルホスフェート、トリブチルホスフェート、トリ(2−エチルヘキシル)ホスフェート、トリブトキシエチルホスフェート、モノイソデシルホスフェート、2−アクリロイルオキシエチルアシッドホスフェート、2−メタクリロイルオキシエチルアシッドホスフェートなどの脂肪族炭化水素モノリン酸エステル、トリフェニルホスフェート、トリクレジルホスフェート、トリキシレニルホスフェート、トリス(イソプロピルフェニル)ホスフェート、トリス(フェニルフェニル)ホスフェート、トリナフチルホスフェート、クレジルジフェニルホスフェート、キシレニルジフェニルホスフェート、ジフェニル(2−エチルヘキシル)ホスフェート、ジ(イソプロピルフェニル)フェニルホスフェート、ジフェニル−2−アクリロイルオキシエチルホスフェート、ジフェニル−2−メタクリロイルオキシエチルホスフェートなどの芳香族炭化水素モノリン酸エステル、レゾルシノール・ジフェニルホスフェート、レゾルシノール・ジキシレニルホスフェート、レゾルシノール・ジクレジルホスフェート、ビスフェノールA・ジフェニルホスフェート、ビスフェノールA・ジキシレニルホスフェート、ビスフェノールA・ジクレジルホスフェート、ハイドロキノン・ジフェニルホスフェート、ハイドロキノン・ジキシレニルホスフェート、ハイドロキノン・ジクレジルホスフェート、レゾルシノール・ポリフェニルホスフェート、レゾルシノール・ポリ(ジ−2,6−キシリル)ホスフェートビスフェノールA・ポリクレジルホスフェート、ハイドロキノンポリ(2,6−キシリル)ホスフェートなどの縮合リン酸エステル、更には、トリス(トリブロモネオペンチル)ホスフェート、トリス(ブロモフェニル)ホスフェートなどのハロゲン化リン酸エステル系化合物などがあげられる。

【0042】

さらに、本発明においては、必要に応じて、本発明の効果を阻害しない範囲で種々の化合物を添加することができる。具体的には、シリカ、タルク、ケイ酸カルシウム、ワラストナイト、カオリン、クレイ、マイカ、酸化亜鉛、酸化チタン、炭酸カルシウム、炭酸水素ナトリウムなどの無機化合物、ステアリン酸ナトリウム、ステアリン酸マグネシウム、ステアリン酸バリウム、流動パラフィン、オレフィン系ワックス、ステアリルアミド系化合物などの加工助剤、トリエチレングリコール−ビス[3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート]、1,6−ヘキサンジオール−ビス{3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート}、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、ペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−t−ブチル−4−ヒドロキシフェニル)プロピオネート、3,5−ジ−t−ブチル−4−ヒドロキシ−ベンジルホスフェート−ジエチルエステル、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)イソシアヌレイトなどのヒンダードフェノール系抗酸化剤、トリフェニルフォスファイト、トリス(2,4−ジ−t−ブチルフェニル)フォスファイト、ビス(2,4−ジ−t−ブチルフェニル)ペンタエリスリトールジフォスファイト、ビスステアリルペンタエリスリトールジフォスファイト、ビス(2,4−ジ−t−ブチル−4−メチルフェニル)ペンタエリスリトールジフォスファイト、テトラキス(2,4−ジ−t−ブチルフェニル)[1,1−ビフェニル]−4,4’−ジイルビスホスホナイトなどのリン系安定剤、2,2,4−トリメチル−1,2−ジヒドロキノリン重合体、アルキル化ジフェニルアミン、オクチル化ジフェニルアミン、4,4’−ビス(α,α−ジメチルベンジル)ジフェニルアミンなどのアミン系安定剤、3,3−チオビスプロピオン酸ジオデシルエステル、3,3’−チオビスプロピオン酸ジオクタデシルエステルなどのイオウ系安定剤、ベンゾトリアゾール類、ヒンダードアミン類などの耐光性安定剤、帯電防止剤、可塑剤、顔料などの着色剤などの添加剤を含有させることができる。

【0043】

本発明に係るスチレン系樹脂押出発泡体は、以下の条件(a)、条件(b)、条件(c)をすべて満たすものである。

条件(a):上記スチレン系樹脂押出発泡体の厚み方向に直交する表面から厚み方向に4mmまでの第1表層部分に存在する気泡における厚み方向の平均気泡径が0.01〜0.15mmである。

条件(b):上記スチレン系樹脂押出発泡体の上記第1表層部分を除く、中心部分に存在する気泡における厚み方向の平均気泡径が、上記第1表層部分に存在する前記平均気泡径の2.50倍以上5.00倍以下である(以下、この倍率を「中心部における気泡径倍率」と称する)。

条件(c):上記スチレン系樹脂押出発泡体の厚み方向に直交する表面から厚み方向に2mmまでの第2表層部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が1.2〜10である(以下、この比を「第2表層部における気泡扁平比」と称する)。

【0044】

スチレン系樹脂押出発泡体が条件(a)を満たすことにより、発泡剤にブタンなどの炭化水素を含む場合でも、熱伝導率が低く、かつ、低密度の押出発泡体とすることができる。また、押出発泡体の厚みや密度の調整の容易さや、熱伝導率の安定性を考慮すると、第1表層部分における厚み方向の平均気泡径は、0.06〜0.20mmであることがさらに好ましい。

【0045】

スチレン系樹脂押出発泡体が条件(b)を満たすことにより、発泡剤にブタンなどの炭化水素を含む場合でも、熱伝導率が低く、かつ、低密度の押出発泡体とすることができる。また、押出発泡体の厚みや密度の調整の容易さや、熱伝導率の安定性を考慮すると、中心部における気泡径倍率は、2.60倍以上4.00倍以下であることがさらに好ましい。

また、より低い熱伝導率を得るためには、中心部における気泡の平均気泡径は、好ましくは、0.01〜0.3mm、さらに好ましくは0.02〜0.2mm、特に好ましくは、0.03〜0.15mmである。

【0046】

スチレン系樹脂押出発泡体が条件(c)を満たすことにより、発泡剤にブタンなどの炭化水素を含む場合でも、熱伝導率が低く、かつ、低密度の押出発泡体とすることができる。

【0047】

なお、第1表層部分、中心部、第2表層部分における気泡の平均気泡径は、後述される方法に基づいて求められる。

【0048】

本発明に係るスチレン系樹脂押出発泡体は、さらに、以下の条件(d)を満たすものであってもよい。

条件(d):上記中心部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が0.2〜2である(以下、この比を「中心部分における気泡扁平率」と称する)。

【0049】

スチレン系樹脂押出発泡体が条件(d)を満たすことにより、熱伝導率の低い押出発泡体が安定して得られる。また、熱伝導率と押出発泡剤の強度とのバランスの観点から、中心部分における気泡扁平率は0.7〜2がさらに好ましく、0.8〜1.5が特に好ましい。

【0050】

本発明において、平均気泡径は、以下の方法により求められる。スチレン系樹脂押出発泡体の厚み方向に沿った断面および押出方向に沿った断面の所定範囲をサンプリングする。ここで、厚み方向に沿った断面とは、押出発泡体の押出方向と直交する方向(幅方向)であって、厚み方向に拡がる断面である。押出方向に沿った断面とは、押出発泡体の押出方向であって、厚み方向に拡がる断面である。この断面の所定範囲をそれぞれサンプリングする。サンプリングする所定範囲は、前述された第1表層部分、第2表層部分および中心部分である。また、1つのサンプルで後述される所定個数の気泡が得られない場合には、複数箇所をサンプリングしてもよい。

【0051】

サンプリングされた各試料を、走査型電子顕微鏡(SEM)を用いて撮影し、SEM画像を得る。SEM画像の撮影倍率は40倍程度に設定する。撮影範囲は、例えば、縦×横が数mm〜数cm程度である。各SEM画像を、厚み方向を縦方向に、押出方向を横方向として、画像処理装置(例えば、(株)ピアス製、商品名:PIAS−II型)を用いて処理し、SEM画像中の個々の気泡の面積(以下、「気泡面積」と称する)(a)を求める。また、該気泡の縦方向(厚み方向:zf)および横方向(押出方向または幅方向:xf)の最大径(Feret径)を求める。なお、記法面積および最大径の測定は、SEM画像中に気泡の全景が映し出された気泡のみを対象とし、SEM画像の端部で気泡の一部が欠落しているものや、SEM画像の端部ではなくとも気泡壁の一部が欠落したり、隣の気泡等と一体化している気泡は除かれる。この除外した部分は、測定全面積からも除外される。

【0052】

SEM画像中の各気泡を楕円形と仮定し、次の式(2)および式(3)に従って、各気泡の厚み方向の気泡径Z、押出方向または幅方向の気泡径Xを求める。

式(2): X=[{(4×a)/(π×xf×zf)}1/2]×xf

式(3): Z=[{(4×a)/(π×xf×zf)}1/2]×zf

得られた各気泡の厚み方向の気泡径Z、押出方向または幅方向の気泡径Xを式(4)に従って、相乗平均することにより、各気泡の代表気泡径Dを求める。

式(4): D=(X×Z)1/2

【0053】

本発明において、第1表層部分に存在する気泡における厚み方向の平均気泡径とは、第1表層部分において求められた厚み方向の各気泡径Zを数平均したものであり、第1表層部分に存在する気泡における押出方向の平均気泡径とは、第1表層部分において求められた押出方向の各気泡径Xを数平均したものである。第2表層部分に存在する気泡における厚み方向の平均気泡径とは、第2表層部分において求められた厚み方向の各気泡径Zを数平均したものであり、第2表層部分に存在する気泡における押出方向の平均気泡径とは、第2表層部分において求められた押出方向の各気泡径Xを数平均したものである。中心部分に存在する気泡における厚み方向の平均気泡径とは、中心部分において求められた厚み方向の各気泡径Zを数平均したものであり、中心部分に存在する気泡における押出方向の平均気泡径とは、中心部分において求められた押出方向の各気泡径Xを数平均したものである。また、中心部分における厚み方向の気泡径、幅方向の気泡径、押出方向の気泡径から求められる平均気泡径は、中心部分において求められた代表気泡径Dを数平均したものをいう。

【0054】

本発明に係るスチレン系樹脂押出発泡体は、気泡径が小さい「小気泡」と気泡径が大きい「大気泡」とが海島状に混在する複合セル(気泡)構造を有するものが好ましい。これにより、押出発泡体に優れた断熱性と機械特性とを付与することができる。詳細には、仮に、押出発泡体が、径がほぼ均一な気泡からなる単一セル(気泡)構造を有するならば、気泡径を小さくすることにより、押出発泡体の断熱性は向上できるが、気泡径を小さくして厚みのある押出発泡体を得るには多くの樹脂が必要になる。その結果、押出成形時の圧力が高くなり、成形性が悪くなる場合がある。これに対して、上記複合セル構造では、小気泡の存在により断熱性が向上され、大気泡の存在により低い樹脂密度で容易に厚みのある押出発泡体を成形することができる。

【0055】

上記複合セル構造は、次に示される気泡経分布図により特定される構造を有することが好ましい。気泡分布図は、スチレン系樹脂押出発泡体の押出方向に沿った断面および幅方向に沿った断面の所定範囲をサンプリングする。押出方向に沿った断面とは、押出発泡体の押出方向であって厚み方向に拡がる断面である。幅方向に沿った断面とは、押出発泡体の幅方向であって厚み方向に拡がる断面であり、該断面は押出方向と直交する面となる。これら2つの各断面の所定範囲をそれぞれサンプリングする。得られたサンプル断面における各気泡の気泡径および面積を求め、横軸を0mmから最大気泡径まで0.02mm毎の区間に区分された気泡径とし、縦軸を下記式(1)で求められる区間毎の面積比としたものである。

式(1):区間毎の面積比=区間に属する気泡径を有する気泡の面積の和/全気泡の面積の和

【0056】

ゼロから最大気泡径を含む区間までの範囲において、横軸に0.02mm毎に区間分けした代表気泡径D、縦軸に式(1)で表される区間毎の面積比として作成した図を作成し、本発明における気泡分布図とする。気泡分布図における代表気泡径Dの区分けは、例えば、最も小さい区間は、代表気泡径Dがゼロ以上、0.02mm未満となる。なお、本命最初において、単に「気泡径」と記載している場合は、特に断りがない限り、上記代表気泡径Dを示すものとする。また、気泡径分布図の縦軸、つまり、代表気泡径Dの個々の区間の範囲は、その区間の最小の代表気泡径Dを含み、最小の代表気泡径Dから0.02mm大きい気泡径は含まないものとする。すなわち、区間に属する気泡径は、区間の最小気泡径以上、区間の最小気泡径+0.02mm未満である。

【0057】

上記気泡径分布図において、気泡径がゼロから0.02mm未満の区間から、その区間における面積比を隣接する区間の面積比を比較していき、ある区間の面積比が、前後に隣接する2つの区間(気泡径が0.02mm小さい区間および0.02mm大きい区間)における面積比より大きい値を持つ場合に、本発明においてピークが認定され、その区間の面積比がピーク面積比、その区間がピーク区間と称される。前後に隣接する2つの区間のいずれか一方または両方における面積比が等しい場合には、均射場和の区間のさらに隣の区間の面積比を比較し、該区間の面積比より大きい場合には、この複数の区間を合わせてピーク区間とされる。隣接するいずれか一方または両方の区間における面積比の方が大きい場合はピークとは判断されない。

【0058】

本発明に係るスチレン系樹脂押出発泡体は、この気泡径分布図において、以下の条件(e)、条件(f)、条件(g)を全て満たすものが好ましい。

条件(e):面積比を有する気泡径の区間の最大値が0.26mm以上である。

条件(f):気泡径の全区間における面積比が複数のピークをなす。

条件(g):上記複数のピークのうち少なくとも1つのピークが、気泡径が0.26mm未満の区間に存在する。

【0059】

スチレン系樹脂押出発泡体が条件(e)を満たすことにより、つまり、気泡径分布図において、最大気泡径が0.26mm以上であることにより、低い発泡体密度で所定の厚みのスチレン系樹脂押出発泡体を得ることができ、また、スチレン系樹脂押出発泡体の断熱性が優れる。さらに好ましくは、最大気泡径は0.26〜0.60mmであり、特に好ましくは0.27〜0.50mmである。なお、本発明において最大気泡径とは、前述された式(3)で求められる代表気泡径Dの最大値をいう。

【0060】

スチレン系樹脂押出発泡体が条件(f)を満たすことにより、つまり、気泡径分布図において、気泡径の全区間における面積比が複数のピークをなすことにより、スチレン系樹脂押出発泡体の断熱性が向上されると共に、低い発泡体密度で所定の厚みのスチレン系樹脂押出発泡体を得ることが可能となり、また、押出発泡時の成形性が良好となる。

【0061】

スチレン系樹脂押出発泡体が条件(g)を満たすことにより、つまり、上記複数のピークのうち少なくとも1つのピークが、気泡径が0.26mm未満の区間に存在することにより、スチレン系樹脂押出発泡体の断熱性が向上される。気泡径が0.26mm未満の区間にピークが存在することにより、スチレン系樹脂押出発泡体に比較的小さな気泡径の気泡が一軍となって存在し、輻射による熱伝導を抑制する気泡の壁が増えるので、断熱性が改善される。また、0.04〜0.26mmの間の区間に上記ピークが存在することがさらに好ましく、0.06〜0.20mmの区間に存在することが特に好ましい。

【0062】

本発明に係るスチレン系樹脂押出発泡体は、さらに、以下の条件(h)を満たすものが好ましい。

条件(h):気泡径が0.26mm未満の区間に存在するピークのうち、その他のいずれのピークよりも気泡径が小さい区間に存在する第1ピークと、第1ピークより気泡径の大きい区間に存在し、且つ第1ピークと最も近接する第2ピークとの間に存在する最も低い面積比を有する第1区間から、気泡径が0mm以上0.02mm未満の第2区間までに含まれる面積比の総和が0.1〜0.9である。

【0063】

スチレン系樹脂押出発泡体が条件(h)を満たすことにより、スチレン系樹脂押出発泡体の発泡体密度と断熱性とのバランスが良好となる。さらに好ましくは、最小気泡径を構成する面積比が0.15〜0.8である。

【0064】

本発明に係るスチレン系樹脂押出発泡体は、さらに、以下の条件(i)を満たすものであってもよい。

条件(i):気泡径が0.26mm未満の区間に存在するピークのうち、その他のいずれのピークより気泡径が大きい区間に存在する第3ピークと、気泡径が0.26mm以上の区間に存在するピークのうち、その他のいずれのピークより気泡径が小さい第4ピークとの間に存在する最も低い面積比を有する第3区間から、または、気泡径が0.26mm以上の区間にピークが存在しない場合には、気泡径が0.26mm以上の区間に存在しうる面積比がゼロとなる最も気泡径の小さい第4区間から、気泡径がゼロから0.02mmの第2区間までに含まれる面積比の総和が、0.1以上である。

スチレン系樹脂押出発泡体が条件(i)を満たすことにより、スチレン系樹脂押出発泡体の発泡体密度と断熱性とのバランスが良好となる。さらに好ましくは、上記面積比の総和が0.2以上であり、特に好ましくは0.3以上である。

【0065】

本発明に係るスチレン系樹脂押出発泡体は、さらに、以下の条件(j)を満たすものであってもよい。

条件(j):上記複数のピークのうち、少なくとも一つのピーク(第5ピーク)が、気泡径が0.10mm以上の区間に存在し、かつ、該ピーク(第5ピーク)より大きい気泡径の区間に、該ピーク(第5ピーク)とは異なる別のピーク(第6ピーク)が存在する。

【0066】

スチレン系樹脂押出発泡体が条件(j)を満たすことにより、スチレン系樹脂押出発泡体の発泡体密度と断熱性とのバランスが良好となる。さらに好ましくは、第5ピークの面積比が0.20mm未満の区間に存在し、第6ピークが気泡径が0.15mm以上の区間に存在することである。

【0067】

スチレン系樹脂押出発泡体は、スチレン系樹脂を溶融混練手段に供給すると共に、核剤を含む添加剤および発泡剤を該溶融混練手段に供給してスチレン系樹脂と混練することにより発泡性溶融スチレン系樹脂組成物とし、該発泡性溶融スチレン系樹脂組成物を高圧領域からダイリップを通して低圧領域に押出発泡することにより得られる。

【0068】

スチレン系樹脂押出発泡体の気泡径分布を調整する方法としては、発泡剤として水を用い、他の発泡剤の種類および使用量、吸水性物質の種類および使用量、押出発泡の成形条件などにより調整できる。そのような成形条件としては、例えば、溶融されたスチレン系樹脂組成物を大気中に吐出する際の厚みの拡大率の調整、つまり、ダイリップのスリットの厚みと矩形にするための成形金型の高さの調整などがあげられる。また、成形抵抗を調整する方法があげられる。

【0069】

スチレン系樹脂に各種添加剤を添加する手順としては、例えば、スチレン系樹脂に対して各種添加剤を添加して混合した後、押出機に供給して加熱溶融し、さらに発泡剤を添加して混合する手順があげられるが、各種添加剤をスチレン系樹脂に添加するタイミングや混練時間は特に限定されない。

【0070】

スチレン系樹脂の加熱温度は、使用されるスチレン系樹脂が溶融する温度以上であればよいが、添加剤などの影響による樹脂の分解劣化をできる限り抑制される温度、例えば150〜260℃程度が好ましい。溶融混練時間は、単位時間当たりのスチレン系樹脂の押出量や溶融混練手段として用いる押出機の種類により異なるので一義的に規定することができず、スチレン系樹脂と発泡剤や添加剤とが均一に分散混合されるに要する時間として適宜設定される。

【0071】

溶融混練手段としては、例えば、スクリュー型の押出機などがあげられるが、通常の押出発泡に用いられるものであれば、特に制限されない。他だし、樹脂の分解劣化をできるだけ抑えるためには、押出機のスクリュー形状を低剪断タイプのものとすることが好ましい。

【0072】

発泡成形方法は、例えば、押出成形用に使用される開口部が直線のスリット形状を有するスリットダイを通じて、高圧領域から低圧領域へ圧力解放して得られた押出発泡体を、スリットダイと密着または接して設置された成形金型、および該成形金型の下流側に隣接して設置された成形ロールなどを用いて、断面積の大きい板状発泡体を成形する方法が用いられる。成型金型の流動面形状の調整および金型温度の調整によって、所望の発泡体の断面形状、発泡体表面性、発泡体品質を得ることができる。

【0073】

押出発泡体の平均気泡径を制御する方法としては、シリカ、タルク、ケイ酸カルシウム、ワラストナイト、カオリン、クレイ、マイカ、酸化亜鉛、酸化チタン、炭酸カルシウム、炭酸水素ナトリウムなどの無機化合物などに代表される造核剤や、前述された層状珪酸塩をスチレン系樹脂に添加し、これらの添加量を調整する方法があげられる。また、発泡剤の種類、組成および添加量によっても、平均気泡径は調整される。また、溶融混練手段である押出機のスクリュー形状や、加熱温度、圧力、溶融混練されたスチレン系樹脂組成物がダイリップから吐出される量、ダイス形状、吐出の際の樹脂温度などによっても、平均気泡径は調整される。

【0074】

第2表層部分における気泡扁平比を制御する方法としては、例えば、押出発泡体を加熱しながら延伸する方法があげられる。詳細には、押出発泡体を加熱空気で加温しながら、引取機の回転速度より速くロールを回転させて延伸処理を施す。ロールの回転速度は、引取機によるダイリップからの引取速度に対して1.01〜1.50倍の速度とすることが好ましい。

【0075】

本発明に係るスチレン系樹脂押出発泡体は、表面に表皮を有するものが好ましい。本発明において、押出発泡体の表面とは、スチレン系樹脂押出発泡体の厚み方向に直交する表面のことをいう。押出発泡体の厚み方向は、断熱材として使用される際に熱が流れる方向である。つまり、本発明において表面とは熱が流れる方向に対して垂直な面である。押出発泡体の表面に表皮を有することにより、熱伝導がいっそう抑制されると共に、ブタンなどの発泡剤が押出発泡体から放散されること、および押出発泡体中へ空気が侵入することが抑制され、経時的な押出発泡体の熱伝導率の変化が抑制され、経時変化のない安定した断熱性が発揮される。なお、表皮は、押出発泡体の一方の表面のみに形成されていてもよいが、上下両面となる両方の表面に表皮を有することが好ましい。

【0076】

本発明に係るスチレン系樹脂押出発泡体は、例えば、建築用断熱材や保冷庫用または保冷車用の断熱材として機能することを考慮すると、製造後30日目の熱伝導率が0.0260W/mK以下であることが好ましい。この熱伝導率は、JIS A9511に準じて測定される。

【0077】

本発明に係るスチレン系樹脂押出発泡体は、例えば、建築用断熱材や保冷庫用または保冷車用の断熱材として機能することを考慮すると、平面圧縮強度は15N/m2以上であることが好ましい。この平面圧縮強度は、JIS A9511に準じて測定される。

本発明に係るスチレン系樹脂押出発泡体は、例えば、建築用断熱材や保冷庫用または保冷車用の断熱材として機能することを考慮した断熱性、強度および軽量性の観点から、発泡体密度は30〜60kg/m3であることが好ましく、35〜50kg/m3であることがさらに好ましい。また、第2表層部分の発泡体密度は前述された全体の発泡体密度より高く、かつ45〜105kg/m3であることが、押出発泡体の熱伝導率が低く断熱性を向上させる観点から好ましい。この押出発泡体の発泡体密度は、JIS K7222−1999「発泡プラスチック及びゴム−見かけ密度の測定」に記載された方法にて準じて測定される。

【0078】

本発明におけるスチレン系樹脂押出発泡体における厚みは、建築用断熱材や保冷庫用または保冷車用の断熱材として機能することを考慮した断熱性、曲げ強度および圧縮強度の観点から、10〜150mmであることが好ましく、15〜120mmであることがより好ましく、20〜100mmであることが特に好ましい。

【0079】

このように、本発明によれば、スチレン系樹脂押出発泡体が前述された条件(a)、条件(b)、条件(c)を満たすことにより、断熱性および環境適合性に優れた押出発泡体を得ることができる。このようなスチレン系樹脂押出発泡体は、建築材料、保冷庫用や保冷車用の断熱材として特に有用である。

【実施例】

【0080】

つぎに、本発明のスチレン系樹脂発泡体を実施例に基づいてさらに詳細に説明するが、本発明はかかる実施例のみに制限されるものではない。なお、特に断らない限り、「%」は重量%を表わす。

【0081】

実施例および比較例に対する評価方法は、以下のとおりである。

【0082】

(1)発泡体寸法(単位:mm)

厚さ:異なる時間にサンプルングした3つの発泡体について、幅方向(押出方向と直交する水平方向)における中央の厚さを測定し、平均値を算出した。

幅:異なる時間にサンプルングした3つの発泡体について、厚み方向における中央の幅を測定し、平均値を算出した。

【0083】

(2)発泡体の密度(単位:kg/m3)

スチレン系樹脂発泡体全体の密度:

スチレン系樹脂押出発泡体を、幅方向(押出方向に直交する水平方向)における全幅および全厚みで、試験片の体積が50cm3以上となるように直方体形状に切り出して試験片とした。この試験片について、JIS K7222−1999「発泡プラスチック及びゴム−見掛け密度の測定」に記載の方法に準じて、発泡体密度を測定した。

第1表層部分の発泡体密度:

スチレン系樹脂押出発泡体を、表面から2mmの厚み、および幅方向(押出方向に直交する水平方向)における全幅で、試験片の体積が50cm3以上となるように薄板形状に切り出して試験片とした。この試験片について、JIS K7222−1999「発泡プラスチック及びゴム−見掛け密度の測定」に記載の方法に準じて、発泡体密度を測定した。

【0084】

(3)残存発泡剤量(単位:重量部)

製造後30日経過したスチレン系樹脂発泡体から、全ての表面を2mm以上切除した試験片約1gを精秤し、密閉容器に入れて、200℃で15分間加熱した。容器中の気体を採取してガスクロマトグラフィー(島津製作所株式会社、商品名:GC−14A)を用いて、発泡剤の含有量(残存発泡剤量)を測定した。

【0085】

(4)熱伝導率(単位:W/mK)

試作後30日経過したスチレン系樹脂押出発泡体の熱伝導率を、JIS A9511(1995)に準じて測定した。

【0086】

(5)気泡構造:

条件(a)に相当する第1表層部分における平均気泡径、条件(b)に相当する中心部分における気泡径倍率、条件(c)に相当する第2表層部分における気泡扁平比は、前述された方法に基づいて求めた。

また、スチレン系樹脂押出発泡体について、気泡径分布図を前述された手法に従って作成し、条件(e)に相当する気泡径の最大値、条件(f)に相当する全区間におけるピーク数、条件(g)に相当する気泡径が0.26mm未満の区間に存在するピーク、条件(h)に相当する第1区間から第2区間までに含まれる面積比の総和(以下、「小気泡面積比」を称する)、条件(i)に相当する第3区間から、または第4区間から第2区間までに含まれる面積比の総和(以下、「最小気泡面積比」と称す)、条件(j)に相当する第5ピークおよび第6ピークの位置を求めた。

【0087】

なお、実施例および比較例では、下記の化合物を用いた。

スチレン系樹脂

・ポリスチレンA:PSジャパン(株)製、G9401:MFR、2.5g/10分

・ポリスチレンB:東洋スチレン(株)製、HRM−18

発泡剤

・ブタン:岩谷産業(株)製、イソブタン60wt%とノルマルブタン40wt%の混合物

・イソブタン:三井化学(株)製、イソブタン

・ジメチルエーテル:三井化学(株)製、ジメチルエーテル

・水:水道水

・二酸化炭素:昭和炭酸(株)製、炭酸ガス

吸水性物質

・酸化ケイ素:DSL.ジャパン(株)製、カープレックス

・ベントナイト:ウイルバーエリス製、ゲルホワイトH

・合成雲母:コープケミカル(株)製、ME100

難燃剤

・ヘキサブロモシクロドデカン:アルベマールコーポレーション製、SAYTEXHP−900

・トリス(2,3−ジブロモプロピル)イソシアヌレート:日本化成(株)製、TAIC−6B

リン酸エステル

・トリス(トリブロモネオペンチル)ホスフェート:大八化学(株)製、CR−900

・トリフェニルホスフェート:味の素ファインテクノ(株)製、レオフォスTPP

その他

・タルク:林化成製、TALCAN PAWDER PK−Z

・ステアリン酸バリウム:堺化学(株)製、SB

・流動パラフィン:和光純薬(株)試薬

・安定剤:チバ・スペシャルティ・ケミカルズ(株)製、IRGANOX B911

(ヒンダードフェノール系抗酸化剤IRGANOX1076:オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネートとリン系安定剤IRGAFOS168:トリス(2,4−ジ−t−ブチルフェニル)ホスファイトの1:1の混合物)。

【0088】

(実施例1)

ポリスチレンA100重量部に対して、吸水性物質として酸化ケイ素0.3重量部、ベントナイト1.5重量部、難燃剤としてヘキサブロモシクロドデカン4重量部、トリス(トリブロモネオペンチル)ホスフェート1重量部、タルク0.2重量部、ステアリン酸バリウム0.2重量部、安定剤0.2重量部、流動パラフィン0.2重量部からなる混合物をドライブレンドし、得られたスチレン系樹脂組成物を口径65mmの第一押出機と口径90mmの第二押出機とを直列に連結した二段押出機へ60kg/時間の割合で供給した。第一押出機に供給したスチレン系樹脂組成物を、200℃に加熱して溶融混練し、第一押出機の先端付近(第二押出機に接続される側)において、発泡剤として、ポリスチレン100重量部に対して、イソブタン3.5重量部、ジメチルエーテル1.5重量部および水1.0重量部を、溶融されたスチレン系樹脂組成物に圧入した。第一押出機に連結された第二押出機において、樹脂温度を110℃に冷却し、第二押出機の先端に設けられたダイリップより、スチレン系樹脂組成物を大気中へ押し出した。ダイリップは、75℃に温度設定し、厚さ方向1mm、幅方向50mmの長方形断面の空隙とした。押し出された押出発泡体に対して、引き取り速度の1.11倍の速度で引っ張ることにより、厚み25mm、幅200mmの直方体状の発泡体を得た。

得られた発泡体は、上下面を表皮付きとし、両側面から幅方向に20mmまでの部分を切除した幅160mmとして評価した。

得られた押出発泡体の評価結果を表1に示す。また、押出発泡体の押出方向に沿った断面のSEM画像を図1に、気泡径分布図を図2に示す。

【0089】

表1に示すように、第1表層部分に存在する気泡における厚み方向の平均気泡径が0.04mmなので、条件(a)を満たす。中心部分における気泡径倍率が3.2倍なので、条件(b)を満たす。第2表層部分での気泡扁平比が5なので、条件(c)を満たす。中心部分における気泡扁平比が0.8なので、条件(d)を満たす。

また、表1に示すように、気泡径分布図において、最大気泡径が0.48mmなので、条件(e)を満たす。全区間において5つのピークが確認されるので、条件(f)を満たす。この5つのピークのうち2つのピークが0.26mm未満の区間に存在するので、条件(g)を満たす。最小気泡面積比総和が0.74なので、条件(h)を満たす。小気泡面積比総和が0.77なので、条件(i)を満たす。上記5つのピークのうち、4つのピークが気泡径が0.10mm以上の区間に存在し、4つのピークのうち最も気泡径が小さいピークより気泡径が大きい区間に3つのピークが存在するので、条件(j)を満たす。

【0090】

なお、実施例1において、気泡径が0.06mm以上0.08mm未満の区間に存在するピークが本発明における第1ピークであり、気泡径が0.24mm以上0.26mm未満の区間に存在するピークが本発明における第2ピークである。そして、気泡径が0.20mm以上0.22mm未満の区間に存在するピークが本発明における第1区間であり、気泡径が0mm以上0.02mm未満の区間に存在するピークが本発明における第2区間である。また、気泡径が0.24mm以上0.26mm未満の区間に存在するピークが本発明における第3ピークであり、気泡径が0.30mm以上0.32mm未満の区間に存在するピークが本発明における第4ピークである。そして、気泡径が0.26mm以上0.28mm未満の区間に存在するピークが本発明における第3区間であり、第4区間は相当しない。

【0091】

また、表1に示されるように、得られた押出発泡体全体の発泡体密度は41kg/m3であり、第2表層部分における発泡体密度は80kg/m3であった。また、熱伝導率が0.0256W/mKであった。また、押出発泡体に残存する発泡剤量は、イソブタンが3.1重量%であった。

【0092】

【表1】

【0093】

(実施例2)

ポリスチレンA100重量部に対して、吸水性物質として酸化ケイ素0.3重量部、ベントナイト1.0重量部、難燃剤としてトリス(2,3−ジブロモプロピル)イソシアヌレート5重量部、トリフェニルホスフェート1重量部、タルク0.5重量部、ステアリン酸バリウム0.2重量部、安定剤0.2重量部、流動パラフィン0.2重量部からなる混合物をドライブレンドし、得られたスチレン系樹脂組成物を口径65mmの第一押出機と口径90mmの第二押出機とを直列に連結した二段押出機へ60kg/時間の割合で供給した。第一押出機に供給したスチレン系樹脂組成物を、200℃に加熱して溶融混練し、第一押出機の先端付近(第二押出機に接続される側)において、発泡剤として、ポリスチレン100重量部に対して、イソブタン4重量部、ジメチルエーテル3重量部および水1.0重量部を、溶融されたスチレン系樹脂組成物に圧入した。第一押出機に連結された第二押出機において、樹脂温度を120℃に冷却し、第二押出機の先端に設けられたダイリップより、スチレン系樹脂組成物を大気中へ押し出した。ダイリップは、80℃に温度設定し、厚さ方向1mm、幅方向50mmの長方形断面の空隙とした。押し出された押出発泡体に対して、引き取り速度の1.20倍の速度で引っ張ることにより、厚み25mm、幅200mmの直方体状の発泡体を得た。

得られた発泡体は、上下面を表皮付きとし、両側面から幅方向に20mmまでの部分を切除した幅160mmとして評価した。

得られた押出発泡体の評価結果を表1に示す。また、押出発泡体の押出方向に沿った断面のSEM画像を図3に、気泡径分布図を図4に示す。

【0094】

表1に示すように、第1表層部分に存在する気泡における厚み方向の平均気泡径が0.06mmなので、条件(a)を満たす。中心部分における気泡径倍率が2.7倍なので、条件(b)を満たす。第2表層部分での気泡扁平比が7なので、条件(c)を満たす。中心部分における気泡扁平比が1.3なので、条件(d)を満たす。

また、表1に示すように、気泡径分布図において、最大気泡径が0.60mmなので、条件(e)を満たす。全区間において8のピークが確認されるので、条件(f)を満たす。この8のピークのうち3のピークが0.26mm未満の区間に存在するので、条件(g)を満たす。最小気泡面積比総和が0.13なので、条件(h)を満たす。小気泡面積比総和が0.55なので、条件(i)を満たす。上記8のピークのうち、8のピークが気泡径が0.10mm以上の区間に存在し、8のピークのうち最も気泡径が小さいピークより気泡径が大きい区間に7のピークが存在するので、条件(j)を満たす。

【0095】

なお、実施例1において、気泡径が0.10mm以上0.12mm未満の区間に存在するピークが本発明における第1ピークであり、気泡径が0.16mm以上0.18mm未満の区間に存在するピークが本発明における第2ピークである。そして、気泡径が0.12mm以上0.14mm未満の区間に存在するピークが本発明における第1区間であり、気泡径が0mm以上0.02mm未満の区間に存在するピークが本発明における第2区間である。また、気泡径が0.24mm以上0.26mm未満の区間に存在するピークが本発明における第3ピークであり、気泡径が0.32mm以上0.34mm未満の区間に存在するピークが本発明における第4ピークである。そして、気泡径が0.26mm以上0.28mm未満の区間に存在するピークが本発明における第3区間であり、第4区間は相当しない。

【0096】

また、表1に示されるように、得られた押出発泡体全体の発泡体密度は36kg/m3であり、第2表層部分における発泡体密度は61kg/m3であった。また、熱伝導率が0.0256W/mKであった。また、押出発泡体に残存する発泡剤量は、イソブタンが3.5重量%であった。

【0097】

(比較例1)

ポリスチレンB100重量部に対して、吸水性物質として合成雲母1.5重量部、難燃剤としてヘキサブロモシクロドデカン3重量部、タルク1.0重量部からなる混合物をドライブレンドし、得られたスチレン系樹脂組成物を口径65mmの第一押出機と口径90mmの第二押出機とを直列に連結した二段押出機へ35kg/時間の割合で供給した。第一押出機に供給したスチレン系樹脂組成物を、200℃に加熱して溶融混練し、第一押出機の先端付近(第二押出機に接続される側)において、発泡剤として、ポリスチレン100重量部に対して、ブタン3重量部、ジメチルエーテル6重量部および水1.0重量部を、溶融されたスチレン系樹脂組成物に圧入した。第一押出機に連結された第二押出機において、樹脂温度を120℃に冷却し、第二押出機の先端に設けられたダイリップより、スチレン系樹脂組成物を大気中へ押し出し、厚み25mm、幅200mmの直方体状の発泡体を得た。ダイリップは、85℃に温度設定し、厚さ方向1.2mm、幅方向50mmの長方形断面の空隙とした。

得られた発泡体は、上下面を表皮付きとし、両側面から幅方向に20mmまでの部分を切除した幅160mmとして評価した。

得られた押出発泡体の評価結果を表1に示す。表1に示すように、中心部分における気泡径倍率が2なので、条件(b)を満たさない。また、得られた押出発泡体の熱伝導率が0.0284W/mKであった。

【0098】

なお、吸水性物質を添加しないこと以外は実施例1と同様にして、押出発泡成形を行ったが、良好な押出発泡体が得られなかった。

【0099】

スチレン系樹脂押出発泡体が、例えば、建築材料や保冷庫用または保冷車用の断熱材として用いられる場合には、熱伝導率が0.0260W/mK以下であることが好ましい。実施例1および2ではこのような断熱性能を満たし、比較例1では満たさないことが確認された。

【図面の簡単な説明】

【0100】

【図1】図1は、実施例1における押出方向に沿った断面のSEM画像を示す図である。

【図2】図2は、実施例1における気泡径分布図である。

【図3】図3は、実施例2における押出方向に沿った断面のSEM画像を示す図である。

【図4】図4は、実施例2における気泡径分布図である。

【特許請求の範囲】

【請求項1】

発泡剤を含有するスチレン系樹脂組成物を押出発泡して得られるスチレン系樹脂押出発泡体であって、以下の条件(a)、条件(b)、条件(C)をすべて満たすものであるスチレン系樹脂押出発泡体。

条件(a):上記スチレン系樹脂押出発泡体の厚み方向に直交する表面から厚み方向に4mmまでの第1表層部分に存在する気泡における厚み方向の平均気泡径が0.01〜0.15mmである。

条件(b):上記スチレン系樹脂押出発泡体の上記第1表層部分を除く厚み方向の中心部分に存在する気泡における厚み方向の平均気泡径が、上記第1表層部分に存在する前記平均気泡径の2.50倍以上5.00倍以下である。

条件(c):上記スチレン系樹脂押出発泡体の厚み方向に直交する表面から厚み方向に2mmまでの第2表層部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が1.2〜10である。

【請求項2】

更に、以下の条件(d)を満たすものである、請求項1に記載のスチレン系樹脂押出発泡体。

条件(d):上記中心部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が0.2〜2である。

【請求項3】

上記スチレン系樹脂押出発泡体は、上記表面に表皮を有するものである、

請求項1または2に記載のスチレン系樹脂押出発泡体。

【請求項4】

上記スチレン系樹脂押出発泡体の押出方向に沿った断面および幅方向に沿った断面の所定範囲をサンプリングし、得られたサンプル断面における各気泡の気泡径および面積を求め、横軸を0mmから最大気泡径まで0.02mm毎の区間に区分された気泡径とし、縦軸を下記式(1)で求められる区間毎の面積比とした気泡径分布図において、以下の条件(e)、条件(f)、条件(g)をすべて満たすものである、請求項1〜3のいずれかに記載のスチレン系樹脂押出発泡体。

式(1):区間毎の面積比=区間に属する気泡径を有する気泡の面積の和/全気泡の面積の和

条件(e):面積比を有する気泡径の区間の最大値が0.26mm以上である。

条件(f):気泡径の全区間における面積比が複数のピークをなす。

条件(g):上記複数のピークのうち少なくとも1つのピークが、気泡径が0.26mm未満の区間に存在する。

【請求項5】

さらに、以下の条件(h)を満たすものである、請求項4に記載のスチレン系樹脂押出発泡体。

条件(h):気泡径が0.26mm未満の区間に存在するピークのうち、その他のいずれのピークよりも気泡径が小さい区間に存在する第1ピークと、第1ピークより気泡径の大きい区間に存在し、且つ第1ピークと最も近接する第2ピークとの間に存在する最も低い面積比を有する第1区間から、気泡径が0mm以上0.02mm未満の第2区間までに含まれる面積比の総和が0.1〜0.9である。

【請求項6】

上記スチレン系樹脂組成物は、発泡剤として、(イ)炭素数が3〜5である1種以上の飽和炭化水素と、必要に応じて、(ロ)ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化アルキルから選ばれる化合物および(ハ)その他の非ハロゲン系発泡剤とを含有してなるものである、請求項1〜5のいずれかに記載のスチレン系樹脂押出発泡体。

【請求項7】

炭素数が3〜5である1種以上の上記飽和炭化水素が、プロパン、n−ブタン、i−ブタンよりなる群から選ばれるものである、請求項6に記載のスチレン系樹脂押出発泡体。

【請求項8】

上記その他の非ハロゲン系発泡剤が、水、二酸化炭素、アルコールよりなる群から選ばれるものである、請求項6に記載のスチレン系樹脂押出発泡体。

【請求項9】

上記発泡剤が、上記その他の非ハロゲン系発泡剤として水を含み、

上記スチレン系樹脂組成物が、層状珪酸塩、酸化ケイ素、硫酸塩、炭酸塩、リン酸塩およびゼオライトよりなる群から選ばれる1種または2種以上の吸水性物質を0.01〜10重量%含有するものである、請求項6〜8のいずれかに記載のスチレン系樹脂押出発泡体。

【請求項10】

上記スチレン系樹脂押出発泡体の熱伝導率が0.0260W/mK以下である、請求項1〜9のいずれかに記載のスチレン系樹脂押出発泡体。

【請求項11】

上記スチレン系樹脂押出発泡体の平面圧縮強度が15N/m2以上である、請求項1〜10のいずれかに記載のスチレン系樹脂押出発泡体。

【請求項12】

上記スチレン系樹脂押出発泡体の発泡体密度が30〜60kg/m3である、請求項1〜11のいずれかに記載のスチレン系樹脂押出発泡体。

【請求項13】

上記スチレン系樹脂押出発泡体の厚みが10〜150mmである、請求項1〜12のいずれかに記載のスチレン系樹脂押出発泡体。

【請求項14】

スチレン系樹脂に核剤を含む添加剤および発泡剤を添加したスチレン系樹脂組成物を加熱溶融および混練し、該スチレン系樹脂組成物を高圧領域からダイリップを通じて低圧領域に押出発泡して押出発泡体とし、該押出発泡体をダイリップからの引取速度に対して1.01〜1.50倍の速度で引っ張ることにより押出方向に延伸させるスチレン系樹脂押出発泡体の製造方法。

【請求項1】

発泡剤を含有するスチレン系樹脂組成物を押出発泡して得られるスチレン系樹脂押出発泡体であって、以下の条件(a)、条件(b)、条件(C)をすべて満たすものであるスチレン系樹脂押出発泡体。

条件(a):上記スチレン系樹脂押出発泡体の厚み方向に直交する表面から厚み方向に4mmまでの第1表層部分に存在する気泡における厚み方向の平均気泡径が0.01〜0.15mmである。

条件(b):上記スチレン系樹脂押出発泡体の上記第1表層部分を除く厚み方向の中心部分に存在する気泡における厚み方向の平均気泡径が、上記第1表層部分に存在する前記平均気泡径の2.50倍以上5.00倍以下である。

条件(c):上記スチレン系樹脂押出発泡体の厚み方向に直交する表面から厚み方向に2mmまでの第2表層部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が1.2〜10である。

【請求項2】

更に、以下の条件(d)を満たすものである、請求項1に記載のスチレン系樹脂押出発泡体。

条件(d):上記中心部分に存在する気泡における押出方向の平均気泡径に対する厚み方向の平均気泡径の比が0.2〜2である。

【請求項3】

上記スチレン系樹脂押出発泡体は、上記表面に表皮を有するものである、

請求項1または2に記載のスチレン系樹脂押出発泡体。

【請求項4】

上記スチレン系樹脂押出発泡体の押出方向に沿った断面および幅方向に沿った断面の所定範囲をサンプリングし、得られたサンプル断面における各気泡の気泡径および面積を求め、横軸を0mmから最大気泡径まで0.02mm毎の区間に区分された気泡径とし、縦軸を下記式(1)で求められる区間毎の面積比とした気泡径分布図において、以下の条件(e)、条件(f)、条件(g)をすべて満たすものである、請求項1〜3のいずれかに記載のスチレン系樹脂押出発泡体。

式(1):区間毎の面積比=区間に属する気泡径を有する気泡の面積の和/全気泡の面積の和

条件(e):面積比を有する気泡径の区間の最大値が0.26mm以上である。

条件(f):気泡径の全区間における面積比が複数のピークをなす。

条件(g):上記複数のピークのうち少なくとも1つのピークが、気泡径が0.26mm未満の区間に存在する。

【請求項5】

さらに、以下の条件(h)を満たすものである、請求項4に記載のスチレン系樹脂押出発泡体。

条件(h):気泡径が0.26mm未満の区間に存在するピークのうち、その他のいずれのピークよりも気泡径が小さい区間に存在する第1ピークと、第1ピークより気泡径の大きい区間に存在し、且つ第1ピークと最も近接する第2ピークとの間に存在する最も低い面積比を有する第1区間から、気泡径が0mm以上0.02mm未満の第2区間までに含まれる面積比の総和が0.1〜0.9である。

【請求項6】

上記スチレン系樹脂組成物は、発泡剤として、(イ)炭素数が3〜5である1種以上の飽和炭化水素と、必要に応じて、(ロ)ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、塩化アルキルから選ばれる化合物および(ハ)その他の非ハロゲン系発泡剤とを含有してなるものである、請求項1〜5のいずれかに記載のスチレン系樹脂押出発泡体。

【請求項7】

炭素数が3〜5である1種以上の上記飽和炭化水素が、プロパン、n−ブタン、i−ブタンよりなる群から選ばれるものである、請求項6に記載のスチレン系樹脂押出発泡体。

【請求項8】

上記その他の非ハロゲン系発泡剤が、水、二酸化炭素、アルコールよりなる群から選ばれるものである、請求項6に記載のスチレン系樹脂押出発泡体。

【請求項9】

上記発泡剤が、上記その他の非ハロゲン系発泡剤として水を含み、

上記スチレン系樹脂組成物が、層状珪酸塩、酸化ケイ素、硫酸塩、炭酸塩、リン酸塩およびゼオライトよりなる群から選ばれる1種または2種以上の吸水性物質を0.01〜10重量%含有するものである、請求項6〜8のいずれかに記載のスチレン系樹脂押出発泡体。

【請求項10】

上記スチレン系樹脂押出発泡体の熱伝導率が0.0260W/mK以下である、請求項1〜9のいずれかに記載のスチレン系樹脂押出発泡体。

【請求項11】

上記スチレン系樹脂押出発泡体の平面圧縮強度が15N/m2以上である、請求項1〜10のいずれかに記載のスチレン系樹脂押出発泡体。

【請求項12】

上記スチレン系樹脂押出発泡体の発泡体密度が30〜60kg/m3である、請求項1〜11のいずれかに記載のスチレン系樹脂押出発泡体。

【請求項13】

上記スチレン系樹脂押出発泡体の厚みが10〜150mmである、請求項1〜12のいずれかに記載のスチレン系樹脂押出発泡体。

【請求項14】

スチレン系樹脂に核剤を含む添加剤および発泡剤を添加したスチレン系樹脂組成物を加熱溶融および混練し、該スチレン系樹脂組成物を高圧領域からダイリップを通じて低圧領域に押出発泡して押出発泡体とし、該押出発泡体をダイリップからの引取速度に対して1.01〜1.50倍の速度で引っ張ることにより押出方向に延伸させるスチレン系樹脂押出発泡体の製造方法。

【図2】

【図4】

【図1】

【図3】

【図4】

【図1】

【図3】

【公開番号】特開2008−1759(P2008−1759A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2006−170695(P2006−170695)

【出願日】平成18年6月20日(2006.6.20)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成18年6月20日(2006.6.20)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]