ストランド形状の繊維製品を湿式処理するための方法及び装置

【課題】ストランド形状の繊維製品を湿式処理するための方法及び装置を提供する。

【解決手段】ストランド形状の繊維製品を湿式処理するための装置は、閉鎖容器(1)と、ガス状の給送媒体が供給されることができる給送ノズル列(26)と、霧化形態の液体処理剤を給送ノズル装置の領域内の移動する製品ストランドに適用するためのデバイス(43、44)とを備える。処理剤を適用するためのデバイスは、製品ストランドを少なくとも部分的にリング状に囲む形態で、製品ストランドの給送方向において互いに離間された2つの部分(I;III)において製品ストランドに処理剤を適用するように設計される。このようにして、ガス状の給送媒体は、前記2つの部分の間に配置された中間領域(II)において製品ストランドに適用される。

【解決手段】ストランド形状の繊維製品を湿式処理するための装置は、閉鎖容器(1)と、ガス状の給送媒体が供給されることができる給送ノズル列(26)と、霧化形態の液体処理剤を給送ノズル装置の領域内の移動する製品ストランドに適用するためのデバイス(43、44)とを備える。処理剤を適用するためのデバイスは、製品ストランドを少なくとも部分的にリング状に囲む形態で、製品ストランドの給送方向において互いに離間された2つの部分(I;III)において製品ストランドに処理剤を適用するように設計される。このようにして、ガス状の給送媒体は、前記2つの部分の間に配置された中間領域(II)において製品ストランドに適用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ストランド形状の繊維製品を湿式処理するための装置であって、前記装置が閉鎖容器を備え、ガス状の給送媒体が供給されることができる給送ノズル列を備え、前記ガス状の給送媒体が、給送ノズル列を通してまた前記容器を通して給送されることができる製品ストランドの形態を有する繊維製品に作用し、そして霧化形態の液体処理剤を給送ノズル装置の領域内の移動する製品ストランドに適用するためのデバイスを備える装置に関する。

【0002】

さらに、本発明は、ストランド形状の繊維製品を湿式処理するための方法であって、前記方法が、ガス状の給送媒体が供給される給送ノズル列を通して製品ストランドを移動させるために使用され、前記製品ストランドが、前記給送ノズル列内を1つの給送方向に給送される方法に関する。

【0003】

ジェット原理で作動する、処理された反物がストランドの形態で存在する空気力学式後染め機械を考慮すると、ストランド形状の反物の給送は気体流によって達成され、この気体流は送風機によって発生され、かつ環状隙間、すなわち、いわゆるジェット装置を有するベンチュリ給送ノズルを備える給送ノズル列に供給される。これらの空気力学式後染め機械は、処理浴により材料ストランドの給送が行われる同様に公知の油圧式後染め機械と対比され、この場合、前記処理浴は、同時に、染料又は補助の薬剤及び化学薬品のような処理浴添加剤のキャリアとして使用される。

【背景技術】

【0004】

空気力学の原理で作動するジェット式加工機械の例が、いくつかの例を挙げると、次の参考文献、すなわち特許文献1、特許文献2、特許文献3、特許文献4、特許文献5、特許文献6、及び特許文献7によって開示されている。

【0005】

これらの参考文献から公知のジェット加工機械の異なる実施形態を考慮すると、製品ストランドの給送を行う気体流の供給は、それぞれの給送ノズルのハウジング内で行われる。ほとんどすべてのこのような機械に存在するこの特徴は別として、機械システム内の給送ノズルの位置は、様々である。給送ノズルは、上流の被駆動又はアイドリング偏向ローラでもよく、あるいは偏向ローラに駆動装置ならびにフリーホイールシステムを装備してもよい。

【0006】

製品ストランドへの処理剤の適用は、最も多様な方法で行われる。

【0007】

特許文献1によるジェット染色プラントを参照すると、処理剤は、同時に、製品を駆動するためにジェット部分の領域に霧化形態で加えられる。特許文献2から公知の繊維製品用の湿式処理デバイスを参照すると、処理剤(処理浴)は、製品貯蔵空間の入口領域のみで、すなわち、移動する製品ストランドの上側及び下側で供給される。特許文献3に記載されているような繊維材料ストランドを給送するためのノズルユニットを参照すると、ノズル本体の1つの下流に配置されかつ給送面で旋回可能である繊維ストランド摺動デバイスの出口領域には、浴供給デバイスが設けられ、この場合、繊維ストランドに向けられた出口オリフィスの1つ以上が、繊維ストランド摺動デバイスの後端の領域でジェット形状の浴の供給を達成するように配列される。特許文献7による同様の原理で作動する湿式処理デバイスを参照すると、ホース形状の材料の連続的なロープの給送方向に見た場合、処理浴用の噴射デバイスは、気体ノズルとして構成される給送デバイスの上流及び/又は下流に直接配列され、前記噴射デバイスは浴循環系に接続される。製品ストランドの下側に処理浴を噴射する、気体ノズルの下流の2つの噴射デバイスの構成のみが詳細に説明されており、この結果、処理浴の導入は、ストランド形状のホース材料が摺動する浴ジェットを介してそれぞれ達成される。特許文献4は、浴液が供給される流体ノズルが、製品ストランドの給送方向に給送部分の下に配列される同様の構成を記載している。特許文献5から、時間に基づき制御される単位時間当たりのある量の処理剤で、移動する製品ストランドに処理剤を適用することが知られており、この場合、単位時間当たりの製品ストランドに適用される処理剤の量の制御は、ポンプ手段及び/又はそれと関連する弁手段の制御によって達成される。処理剤自体の供給は、その環状隙間の領域のベンチュリ給送ノズル内に及び/又は、製品ストランドの給送方向にそれぞれ見た場合、給送ノズルの上流又は下流の領域で行われる。最後に、特許文献6から公知のストランド形状の繊維製品用の湿式加工機械を参照すると、処理浴を製品ストランドに適用するための手段は、ベンチュリ給送ノズルのウインチ上流と給送ノズルシステムのノズルの環状隙間との間の製品ストランドの前進通路の部分に設けられる。給送ノズルの上流の製品ストランドを湿らせることによって、給送ノズルに導入すべき浴の部分が低減される。処理浴を給送ノズルのノズル円錐の通過管路内に噴射するための手段を設けることが可能であり、前記手段は、通過管路を画定する管路壁部の周り全体にわたって終端し、この結果、処理浴を通過管路内に分配するための前記手段は、製品の前進方向に移動する構成要素を有する。

【0008】

【特許文献1】欧州特許第0078022B2号明細書

【特許文献2】独国特許発明第4119152C2号明細書

【特許文献3】独国特許第19728420D2号明細書

【特許文献4】独国特許出願公開第19924743A1号明細書

【特許文献5】欧州特許出願公開第1526205A2号明細書

【特許文献6】独国特許出願公開第10349374A1号明細書

【特許文献7】独国特許出願公開第19924180A1号明細書

【発明の開示】

【発明が解決しようとする課題】

【0009】

処理剤を製品ストランドに適用する形態の異なる変形は、上に簡単に説明したように、処理剤を製品ストランドに有効に適用する形態及び方法に関し、非常に異なる構想が当業者の分野に存在することを示している。すなわち、このことから生じる本発明によって達成すべき目的は、ストランド形状の繊維製品用のジェット加工装置であって、異なるストランド重量及び異なるストランド体積を有しかつ天然及び合成繊維材料から構成される大きな部分の製品の処理を最適な処理条件下で可能にする装置を提供することである。このようにして、選択的に処理剤としても作用するガス状の給送媒体、及び液体処理剤の流動エネルギを給送ノズル列内の製品ストランドに最適に伝達することが保証され、しかも、繊維製品の表面に対する不利な影響は生じない。しかし、同時に、製品ストランドにおける処理剤の均一な分布を保証することも必要である。

【課題を解決するための手段】

【0010】

この目的は、請求項1のような特徴を有する本発明による装置で達成される。繊維製品を湿式処理するための対応する本発明の方法は、請求項27の主題である。

【0011】

本発明による装置は、霧化形態の液体処理剤を給送ノズル列の領域内において移動する製品ストランドに適用するためのデバイスを備える。処理剤を適用するためのこのデバイスは、製品ストランドを少なくとも部分的にリング状に囲む形態で、製品ストランドの給送方向において互いに離間された2つの部分において製品ストランドに処理剤を適用するように設計され、そして2つの部分の間に配置された中間領域で、ガス状の給送媒体が製品ストランドに適用される。

【0012】

製品ストランドへの処理剤(処理浴)及び給送気体流の分割供給により、一方で、製品ストランドへの給送気体流の流動エネルギの最適な伝達、他方で、気体給送流の作用領域から分離される2つの部分における処理剤の最適分布が達成される。製品ストランドを少なくとも部分的にリング状に囲むように、2つの部分において処理剤の適用が行われる限り、給送ノズル列の軸上の製品ストランドの追加のセンタリングが、ストランド体積と無関係にこれらの部分で達成される。同時に、製品ストランドの環状、すなわち全面を処理剤で湿らせることにより、製品ストランドへの処理剤の著しく均一な適用、したがって、最適な処理結果が保証される。処理剤の最適な分布は、給送ノズル列自体で達成され、この場合、簡単な措置を用いてそれぞれ必要な動作条件に対する適応を行うことができる。

【0013】

ストランド形状の繊維製品を湿式処理するための本発明の方法を参照すると、給送ノズル列を通過する間に、霧化された液体処理剤が、給送方向において互いに離間された2つの分割部分において、少なくとも部分的に製品ストランドを囲む形態で、移動する製品ストランドに適用され、一方、同時に、給送媒体が、前記2つの部分の間に配置された中間領域において製品ストランドに適用され、前記給送媒体が製品ストランドを前進させる。

【0014】

新しい装置及び新しい方法の変形は、従属請求項の主題である。

【0015】

図面は、本発明の主題の典型的な実施形態を示している。

【発明を実施するための最良の形態】

【0016】

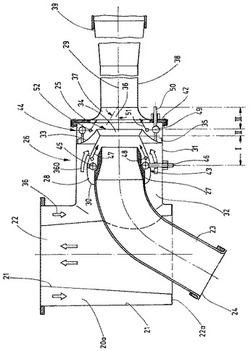

図1は、基本的な構造に関し本出願人の独国特許第102005022B3号明細書に記載されているような高温後染め機械として構成された本発明による装置の実施形態を示している。本発明に重要でないこの後染め機械の構成要素のより詳細な説明に関し、本文献が参照される。

【0017】

後染め機械は、円筒状バットとして構成された処理容器1を備え、前記容器は、溶接された皿形鏡板によって両端面に圧密に閉鎖される。概して、処理容器1は、前記引用文献に記載されているような軸方向に隣接する複数の製品貯蔵空間を含み、前記貯蔵空間の1つのみが、図1に示した後染め機械の部分に断面図で示されている。一般に参照番号2によって示された製品貯蔵空間は、1つのみが図1に示されている平行の2つの横壁3によって画定され、また1つの底壁4によって前記底壁が横壁3に接続される。底壁4は、平行のFTFE棒によって、又はそれ自体公知の方法でFTFEタイルで裏打ちされることによって摺動底部として設計され、この場合、両方の実施形態により、処理容器1の底壁4の下の空間5内への余剰処理浴の流出が可能である。製品貯蔵空間の画定壁部とも称される横壁3は、それらの内側にそれぞれ1つのPTFE被覆を有するか、あるいは底壁4の場合のように、摩擦低減構成が達成されるように、固体タイル構成要素として構成される。内部カバー6は横壁3に接続され、この結果、製品貯蔵空間は、製品ストランド入口開口部7と製品ストランド出口開口部8とを有する実質的にU字状の構造を有する。処理容器1の製品貯蔵空間2は、概して、それぞれ同一の軸方向の製品貯蔵空間幅を有し、前記幅は、約2250mmの処理空間直径の場合典型的に800mm以上であることができる。

【0018】

取り外し可能な圧密閉鎖部9で閉じられる投入及び排出開口部が、各々の製品貯蔵空間2に通じており、前記開口部は、処理容器1の水平直径面10のレベルにほぼ配置される。処理容器1の下側に浴収集容器11があり、この容器は容器の内部空間に接続され、繊維製品を排出する処理剤(浴)の収集のために設計されている。浴収集容器11の体積は、それぞれの製品貯蔵空間で移動される製品がその製品の外側の液体レベルと接触することなく、繊維製品によって運ばれる浴の割合を差し引いた液体の総量を収容できるような体積である。

【0019】

直径面10の下に配置されたそれぞれの製品貯蔵空間の製品ストランド出口開口部8からある距離に、各々の製品貯蔵空間2は、前記貯蔵空間の内部に通じる、処理容器1の胴部に溶接された円筒状の接続部片12を有し、前記接続部片は、軸13と垂直整列し、製品貯蔵空間2の中央対称面に配置される。接続部片12の一方の端部には、環状フランジ14が設けられ、また接続部片12は、前記環状フランジに取り付けられた送風機ユニット15を有する。送風機ユニット15は、ラジカル送風機インペラ18を含むインペラハウジング17を有する上部ハウジング部16を有し、このラジカル送風機インペラは、接続片12の軸13と同軸の回転軸を中心に回転し、上部ハウジング部16に設置される電気モータ19に接続される。電気モータ19は、それぞれ必要な給送気体の搬送流を制御するように設計される速度制御可能な作動用三相モータである。送風機インペラ18によって給送されるガス状媒体は、軸13と同軸の外側の流れ管路20内に再び導かれ、前記管路はインペラハウジング17との圧力側接続を確立する。

【0020】

接続管12の内部に、送風機ユニット15のハウジングの下側の部分を形成する円筒状の内側ジャケットが回転可能に支持されて、小さな半径方向距離に設定され、前記内部ジャケットは軸13と同軸に整列される。内側ジャケット21は、例えばラビリンスシール又は溝付きスリーブとして構成されるシールを介して環状フランジ14に対して横方向にシールされ、また適切なプロフィールを介して環状フランジ14で軸方向に回転可能であるように、かつ軸方向につり下げられるように装着される。軸13に対し同軸に、吸込みコーンが設けられた内側に位置する流れ管路22が内側ジャケット21の内側に延在し、前記流れ管路は吸込み管路として送風機インペラ入口に通じ、吸込み部片を形成し、処理容器1の内部の吸込み部片の反対側端部に終端する。その外側で、内側の同軸の流れ管路22は、内側のジャケット21と共に、外側の流れ管路20の円筒状延伸部20aを形成する。このようにして、送風機ユニット15は、同軸に配列された2つの垂直流れ管路20、20a、22を含み、吸込み管路として機能する流れ管路22は、容器の内部空間に向かって円錐状に広がり、特に図2からも明白であるように、内側ジャケット21に対して底部22aで閉鎖される。

【0021】

送風機ユニット15全体は、環状フランジ14から取り外すことが可能であり、必要であれば、異なる出力又は異なる給送特性を有する送風機ユニットに置き換えてもよい。

【0022】

給送ノズル25の管形状の製品ストランド入口部23(図2)は、一般に26で示した給送ノズル列の環状ベンチュリノズルとして構成され、回転可能に支持される内側ジャケット21と、前記内側ジャケットに剛性接続される同軸の流れ管路22とに非回転接続される。60°の湾曲管として実質的に構成される製品ストランド入口部23は、図1の250に示したように、製品貯蔵空間2の製品ストランド出口開口部8からの連続的な製品ストランドの好ましい取り除き角度を保証するために、また製品ストランド摺動デバイス用の空間を生成するために、容器直径面10(図1)から最大可能な距離に配置される製品ストランド入口開口部24を有する。製品ストランド入口部23は、ジェット装置とも称され得るベンチュリ給送ノズル25の入口ノズル部27に通じる。実質的に円形切頭円錐の形状を有する流入ジェットノズル形成部28が、管形状の製品ストランド入口部23とシールして接続され、前記入口ジェットノズル形成部は、出口側給送ノズル軸29と同軸であり、半径方向距離に入口ノズル部27を囲む。入口ジェット形成部28は、その外側に、流れを促進するように構成され、また30で、シールを形成するように、丸い隣接する閉鎖部によって製品ストランド入口部23に溶接される。代わりに、流入ジェットノズル形成部28は、入口ノズル部27に接続してもよい。

【0023】

流入ノズル形成部28及び入口ノズル部27は、給送ノズル軸29に対し同軸の円筒状ノズルハウジング31によって囲まれ、前記ノズルハウジングの内壁は、ノズル形成部28から半径方向距離に延在し、内側ジャケット21とシールして接続される。このように、製品ストランド入口部23及び流入ノズル形成部28は、図2から明白であるような方法で、給送ノズルハウジング31と共に、送風機ユニット15の圧力管路20aに接続される給送媒体流入管路32を画定する。

【0024】

円筒状給送ノズルハウジング31の内部に、横方向にシールされた実質的に漏斗形状又はトランペット形状の外側ノズル形成部33が配列され、前記部分は、流入ノズル成型部28と共に、給送ノズル軸29に同軸でありかつ環状隙間34を有する案内管路を画定する。このように、案内管路及び環状隙間34は、圧力管路20a、32を介して送風機ユニット15の圧力側に接続され、図2の矢印360で示した給送気体流が前記圧力側の方向から適用される。案内管路及びその環状隙間34の半径方向幅は、図10を参照して後により詳細に説明するように、給送ノズルハウジング31の外側ノズル形成部33を軸方向に移動することによって変更することが可能であり、またそれぞれ最も好ましい作動条件に調整することが可能である。両方のノズル形成部28、33は、例えば、鋼板又は合成材料から製作された板金から成る形成部であり、横方向に隣接する外側フランジ35を有する外側ノズル形成部33を有し、この外側フランジにより、給送ノズルハウジング31の内壁に対し軸方向に調整可能にシールされる。両方のノズル形成部28、33は、図2の36に示したように、ベンチュリ給送ノズル25と給送ノズル軸29とのそれぞれ所望のジェット角度が達成されるように構成される。概して、このジェット角度は、10°〜30°、好ましくは15°〜25°の範囲内にある。必要ならば、前記角度はまた、ノズル成型部28、33を適切に構成することによって調整可能であり得る。

【0025】

環状隙間34に軸方向距離に隣接して、処理剤又は浴流用の及び給送気体流用の隣接する実質的に円筒状の混合ゾーン38のために、実質的に漏斗形状の入口部37が給送ノズル軸29に対し同軸に延在し、前記混合ゾーンは下流ディフューザ39に終端する。より大きな直径を有する同軸の給送管40(図1)が、ディフューザ39に隣接し、次に、前記給送管は、より大きな直径を有する出口湾曲部41に終端し、この場合、前記出口湾曲部は、給送管40と共に、給送ゾーンを形成して、流出する製品ストランド250を貯蔵入口開口部7に送ることができる。図1から明らかなように、出口湾曲部41は、入口開口部7の縁部の上方に最小距離で終端し、この場合、前記湾曲部は開口部の側面に対しほぼ平行に整列される。混合ゾーン38の入口部37は環状プレート42にシールして装着され(図2)、前記環状プレートは、フランジによって給送ノズルハウジング31の面端部にシールしてかつ取り外し可能に取り付けられる。

【0026】

円筒状給送ノズルハウジング31に、2つの噴射ジェットノズルシステム43、44が設けられ、これらのノズルシステムは、互いに分割され、また給送ノズル軸29に沿って軸方向距離にかつそれに対し同軸に配列される。第1の噴射ジェットノズルシステム43は、円筒状の処理剤又は浴剤分配器リング45を備え、この分配器リングは、入口ノズル部27の外側に取り付けられ、流入ノズル形成部28とノズル入口部27との間の空間に配列される。浴分配器リング45は、外側に向かって給送ノズルハウジング31を通して延在するシールされた接続部片46を有し、また例えば図3bから明白な方法で、いくつかのファンジェットノズル47、すなわち本発明の(限定されない)典型的な実施形態の6つのノズルを支持し、前記ファンジェットノズルの各々は、玉継手48を介して浴分配器リング45にそれぞれ接続される。流入ノズル形成部28は、図2の矢印360で示したように、給送気体流に対し外側に向かって半径方向にジェットノズル46を遮蔽し、前記ジェットノズルは、製品ストランド250が流入ノズル形成部28を出る前に、また環状隙間34からの給送気体流が適用される前に、接続部片46と浴分配器リング45とを介して前記ジェットノズルに供給された処理剤(浴)を、予め指定されたジェット角度でかつ霧化形態で、入口ノズル部27から出る製品ストランド250に噴霧する。

【0027】

ジェットノズル47と給送ノズル軸29とによって定められる前記ジェット角度は、玉継手48を介して調整することができる。概して、この角度は、すべてのジェットノズル47について同一であり、90°よりも小さい。好ましくは、その角度は、10°〜30°、特に15°〜25°の範囲内にある。ジェットノズル47のジェット角度の頂点は、図1の矢印480で示した製品ストランド250の給送方向に配置されるので、通過する製品ストランド250に適用された浴により、製品ストランド給送方向480の力成分が生じ、図1の時計回り方向の製品ストランドの給送が補助される。製品ストランド250の周りにリング形態で配列されるジェットノズル47の第2の構成要素は、半径方向に向けられ、通過する製品ストランドを給送ノズル軸29に対しセンタリングするように試みる。

【0028】

記載した第1の噴射ジェットノズルシステム43は、給送ノズル列26の第1の部分Iに配置され、前記部分は、浴分配器リング45から製品ストランド250の給送方向480の流入ノズル形成部28のオリフィスまで延在する。

【0029】

図2によって示されるように、給送方向480の給送ノズル列26の第2の部分II又は中間部分が第1の部分Iに隣接し、この部分IIで、環状隙間34から出る給送気体流が、通過する製品ストランド250に適用される。

【0030】

次に、製品ストランド250は、給送ノズル列26の第3の部分IIIに入り、前記部分は、ほぼ外側ノズル形成部33の間に延在し、すなわち、前記部分によって形成された環状隙間34の境界から、給送方向48の混合ゾーン入口部37の端部まで延在する。この第3の部分に、給送ノズル軸29に対し同軸の処理剤又は浴分配器リング49を備える第2の噴射ジェットノズルシステム44が配列され、前記リングは、外側ノズル形成部33、給送ノズルハウジング31及び環状プレート42によって囲まれた空間に収容され、また図示した典型的な実施形態では、第1のジェットノズルシステム43の浴分配器リング45よりも大きな直径を有する。第2の浴分配器リング49は、浴供給のための軸方向に整列された接続部片50に接続され、前記接続部片は外側に向かって延在し、環状プレート42によってシールされ、具体的に図2に示していない他のデバイスと共に、浴分配器リング49用の支持部として機能する。接続ストラット500を介して、浴分配器リング49は、給送ノズルハウジング31で横方向にシールされる外側ノズル形成部33に接続され、また図10を参照して後に詳細に説明するように、浴分配器リング49の軸方向調整によりノズル形成部33も軸方向に調整できるように、軸方向に移動可能であるように外側ノズル形成部に支持される。

【0031】

浴分配器リング49は、その円周の周りに分布されたいくつかの噴射ジェットノズル51を有し、前記いくつかのノズルは、本発明の典型的な実施形態では、6つに限定されず、その各々は、それぞれの玉継手52を介して浴分配器リング49と接続される。ジェットノズル51と給送ノズル軸29とによって定められるジェット角度は、玉継手52を介して調整することができる。ジェット角度は90°よりも小さく、その頂点は、図2から明らかなように、ジェットノズル51から出る浴ジェットが、製品ストランド250の給送方向480に向けられた力成分を通過製品ストランドに伝達するように整列され、前記力成分は給送方向480の製品ストランドの給送に寄与する。同時に、製品ストランドの周りに均一に分布されるジェットノズル51は、製品ストランドに半径方向に作用する力成分を生成し、前記力成分は、第3の部分IIIの製品ストランドを給送ノズル軸29に対しセンタリングするか、あるいは少なくともセンタリングに寄与する。第2の噴射ノズルシステム44のジェットノズル51は、製品ストランドがリング形状の適用領域によって囲まれるように、同様に霧化形態で、処理剤(浴)を製品ストランドの表面に運ぶ。

【0032】

処理剤の適用及び給送ノズル列26を通過する連続的な製品ストランド250の給送は、これまで記載した給送ノズル列で、次のように行われる。

【0033】

フィルタ要素54(図1)を介してかつ流れ管路22を通して、送風機ユニット15は、容器1の内部空間からガス状の給送媒体(概して、空気/水蒸気の混合気)を取り込み、また図2の矢印360で示されるように、給送ノズルの環状隙間34に流れ管路20a、32を介して作用する給送媒体流を圧力側に生成する。この結果、連続的な製品ストランド250が、図1を参照すると時計回りに循環させられ、これによって、前記製品ストランドは、製品ストランド出口開口部8を通して製品貯蔵空間2から連続的に取り出され、ループ角度を制御しかつ旋回可能に支持される関連の案内ローラ56を有する偏向ローラ55を介して、製品ストランド入口部23内に移動され、給送方向480の給送ノズル列26で駆動され、また給送ノズル列26と給送部分40を通過して出口湾曲部41から出た後に、製品貯蔵空間2の製品ストランド入口開口部7内に移動され、このようにして、同時にそれ自体公知の方法で折り畳まれる。

【0034】

製品ストランドが給送ノズル列26を通して移動する間、製品ストランドの周りに均一に分布されるジェットノズル47は、最初に部分I(図2)で、環状に製品ストランドを囲む作用領域の全側面から移動する製品ストランドに処理浴を適用し、この結果、通過する製品ストランドの円周面は、噴霧された処理浴によって周り全体にわたって均一に湿らせられる。図3のa,b、すなわち第1の部分の概略図は、このリング状の作用領域を示している。図3aによって示されるように、前記作用領域は、給送方向480に、混合ゾーン38の入口部37のほとんど端部まで延在する。作用領域60の軸長は、ジェットノズル47と給送ノズル軸29とによって定められるジェット角度に左右され、このジェット角度は、作動要件に応じて必要な目的のために調整することができる。個々のジェットノズルから延在し、かつ給送ノズル軸29に向かって扇状に拡開するジェット範囲は、製品ストランド250の表面の領域の縁部に沿って重なり、この結果、連続的な密着した作用領域が周り全体にわたって形成される。このようにして、例えば、製品ストランドの直径、製品ストランドの移動速度等に基づくジェットノズル47の数は、それぞれの目的の必要に応じて選択することができる。ジェットノズルは、円錐状ジェットノズル、ファンジェットノズル、弧の形状の湾曲しているジェットノズルでもよいか、あるいは製品ストランドを囲みつつ前記製品ストランドの表面の均一な適用又は作用領域を形成するために、それぞれの目的に適合するように異なって構成してもよい。

【0035】

図4a,bに示した給送方向48に第1の部分に隣接する中間領域又は部分IIでは、製品ストランド250は、環状隙間34から出る給送気体流の適用のみを受ける領域を通過する。この領域では、製品ストランド250への給送気体流の流動エネルギの伝達は、すなわち、図4bから明らかなように、通過する製品ストランドの周り全体にわたって最適である。給送気体流の影響を受けて、図4aの軸方向に拡大した環状作用領域61によって示されるように、第1の部分Iで適用される処理浴の分布がさらに促進される。給送気体流は、軸方向のこの作用領域を大きくし、製品ストランド全体に適用される処理剤の均一な分布を補助する。

【0036】

中間領域又は部分IIに隣接して、製品ストランド250は、図5a,bによって示されるように、新しい処理剤又は浴が製品ストランド250に適用される部分IIIを通過する。再び、浴の適用は、環状に製品ストランドを囲む作用領域62の製品ストランドの周り全体にわたって均一に分布されるジェットノズル51を介して行われる。前に言及したように、ジェットノズル51の給送ノズル軸29に対するジェット方向は、玉継手52を介して調整することができ、このように、通過する製品ストランド250の周り全体にわたって延在する作用領域62の調整も可能にする。図示した典型的な実施形態を参照すると、作用領域62は、混合ゾーン38内全体にわたって給送方向480に延在し、これによって、前記作用領域は、前記混合ゾーン38の軸方向中心まで、又はさらに遠く延在することが可能である。ジェットノズル51の構造及び数に関し、同じことが、第1の部分Iのすでに説明したジェットノズル47に関し当てはまる。個々のジェットノズル51から出て、扇状に広くなるジェットは、この場合も、通過する製品ストランド250の表面の領域のジェットノズルの縁部に沿って重なり合う。

【0037】

しかし、この点で、第1の部分Iのジェットノズルと同様に、ジェットノズル51が、特別な状態で円周に沿って不規則に分布される可能性があることを指摘しなければならず、この場合、この構成は、異なる種類及び異なるジェット構造のジェットノズルが共に作用し得るような構成であり得る。同様に、ジェットノズルが単一の浴分配器リング45又は49に接続されず、複数の浴分配器リングを部分Iに及び/又は部分IIIに半径方向に又は軸方向にオフセットして設けてもよいことが考えられるであろう。

【0038】

部分IとIIIの製品ストランドへの処理浴の記載した分割供給との組み合わせ作用の結果、中間部分IIの製品ストランドへの給送気体流の流動エネルギの最適な伝達及び処理浴の著しく好ましい分布が達成され、この場合、ストランド体積と無関係に、2つの部分のジェット作用により、ストランド形状の製品が給送ノズル軸29にセンタリングされる。

【0039】

製品ストランド内で処理浴流及び給送気体流が再び内部混合される混合ゾーン38を離れると、処理された製品ストランドはディフューザ39に入る。ディフューザ39では、ストランド形状の製品が開放されるが、この理由は、流れ断面の増加のため、給送気体流及びこの給送気体流内で霧化された処理浴の流れ速度の低減が生じるからであり、前記処理浴は繊維製品の表面の融合によって高密度になる。

【0040】

ディフューザ39でストランド形状の製品を開放する工程が、供給された浴流の部分I及び部分IIIの部分流れから生じる処理浴作用の均一な分布と共に、図6a,bに示されている。

【0041】

この工程は、移動する製品ストランド250への処理浴適用の均一性にとって、重要な操作ステップである。公知のシステムを参照すると、製品ストランドによって吸収されず、また製品ストランドによって運ばれない処理浴は、給送ゾーンの下方部分に集まり、ここで、処理浴は浴ジェットとして製品貯蔵空間内に衝突するので、ストランドは、繊維製品のロット全体にわたる分布のために数回循環されなければならない。しかし、ノズル列26の本発明の実施形態及び前記ノズル列と関連して上に説明した本発明による方法を参照すると、ノズル列26のため、流入処理浴ならびに流入給送気体流が、それぞれ処理された繊維製品の使用目的及びそれぞれ実行すべき仕上げステップに従って制御されることによって、処理浴の最適な分布が達成されるので、このような補償時間は不要である。

【0042】

図7は、ジェットノズル47及び/又は51用のファンジェットノズルを使用するジェットパターンの概略斜視図である。フラットジェットノズル、この場合ジェットノズル47は、製品ストランド250の周り全体にわたって配列される。それらの個々のジェットパターンは製品ストランドを囲み、この場合、ジェットパターンは、製品ストランドの周り全体にわたっていわば浴皮膜を形成し、またジェットパターンは、製品ストランド250の表面の衝突領域で、縁部に沿って僅かに重なり合うか、あるいは少なくとも共に密接している。図面のジェットノズル47のジェット角度から明らかなベクトル図を観測すると、個々のジェットは、給送方向48に作用する力成分47aと、内側方向に作用する力成分47bとを製品ストランド250に加えることが明らかである。半径方向内側に向けられた力成分47bは、製品ストランドのセンタリングを行うか、あるいは少なくとも補助し、これに対し、給送方向に作用する力成分47aは製品ストランドの前進運動に寄与する。

【0043】

基本的に、同一のことが図8の状態に当てはまり、図8では、ジェットノズル47、51の変形実施形態の例が示され、ここでは、一例としてジェットノズル47が再び示されている。図7によるファンジェットノズルの代わりに、ジェットは、弧セグメント形状のジェット拡散により示されている。個々のジェットノズル47の弧セグメント形状のこのジェットパターン構成のため、製品ストランド250を囲むジェット領域は、円周方向に拡大されるので、ジェットノズル47(51)の数を低減することが可能である。図7によるファンジェットノズルならびに図8による弧セグメントの形状を有するジェットノズルにおける処理浴の放物線状の分布は、製品ストランドの表面に対する均一な処理浴適用を達成するために、隣接するジェットパターンのジェットノズルの縁部ゾーンのそれぞれの重なりを必要とするが、これについては、すでに指摘している。前述したような最適なジェット作用の調整は、玉継手48又は52によって達成され、この場合、ノズル列26を作動するための調整定数であるこの調整は、再び変更する必要はない。

【0044】

図9は、主制御及び調整デバイスを有する図1による高温後染め機械を示しており、図1では、基本的な機能順序をより詳細に説明するために混乱を避けるため、前記デバイスは省略されていた。ストランドの形態で存在する天然及び合成繊維材料の反物が、このような機械で処理される。処理中、繊維製品を仕上げるために必要な製品、化学物質及び染料が、最小のバッチでそれぞれ噴射され、これによって、移動する製品ストランドへの適用は、吸収能力及び搬送能力に応じて又はそれぞれ予め指定された処理ステップに基づき行われる。適用方法は、すなわち、反物の耐性レベル及び技術的価値に関し必要な製品品質を維持しつつ、製品の取り扱いの際に厳しく注意を払って、仕上効果が再現可能に達成されるように制御される。

【0045】

図1を参照してすでに説明した部分は、再び説明しない。したがって、図9では、機能の理解のために必要な図1の参照番号のみが使用されている。

【0046】

装置は、送風機ユニット15の電気モータと、装置の作動のために必要な様々なポンプ及び弁とを制御する電子制御ユニット65を備える。64で、例えば処理すべき製品、配合物及び処理ステップに関するユーザ情報を制御ユニット65に入力することが可能であり、一方、双方向のインタフェースもユーザに利用可能である。処理浴回路67は、浴循環ポンプ68及び熱交換器69を備え、また浴収集容器11から処理剤供給導管70に通じており、そこから、個々の製品貯蔵空間の給送ノズル列26に処理剤が供給される。処理浴回路67は、逆止弁71及び浴排出弁72を含む。前記処理浴回路に、配量ポンプ74を有する前配合物及び後配合物容器73が接続される。逆止弁75を含む側路導管76は、特定の処理ステップに必要とされるように、処理浴容器から分離した処理浴循環を可能にする。非復帰具/制御弁77、78を介して、供給ラインが浴分配器リング45、49に通じ、前記リングは接続管46と50によってそれぞれ接続される。製品ストランドの移動通路の偏向ローラ55の上流に、容器1に追加のジェットノズル79があり、前記ノズルは、製品貯蔵空間2から出る製品ストランド250への処理浴適用を可能にする。この追加の浴噴霧適用は、処理剤供給ライン70から通じる導管81に配置される制御弁80によって制御できる。さらに、追加のジェットノズル83用の供給ラインは、導管81から逆止弁及び制御弁を介して延在し、前記供給ラインは、製品ストランド250が製品貯蔵空間2に入るときに当該製品ストランドへの追加の噴霧適用を可能にする。

【0047】

第1の部分Iの浴分配器リング45への処理浴の供給は、制御弁77によって、ジェットノズルの圧力/体積グラフの特性ラインに従って圧力を予め指定することにより制御される。同一のことが、第2の浴分配器リング49への処理浴の供給に当てはまり、前記供給は制御弁78によって適切に制御される。

【0048】

制御弁80は、追加のジェットノズル79を通した処理浴供給に作用し、例えば、反応性染料汚れを除去するための洗浄操作に、すなわち、偏向ローラ55に当接するように旋回されるアイドリング圧力ローラ56と相互作用して使用される。製品ストランドに付着する流体、及び部分的に毛細管流体のこのように達成される機械的除去により、給送ノズル列によって供給される中間処理液との処理浴の交換が改善されるので、繊維製品から洗浄されるべき物質の濃度低下の加速が達成され、この結果、洗浄時間が短縮され、かつ洗浄水の必要量が低減される。

【0049】

制御弁82は、湿潤段階中に製品貯蔵入口で折り畳まれる繊維製品ストランドへの処理浴噴霧の追加適用のために、すなわち、繊維材料及び織り構造のため当初堅い傾向を有する製品の場合に、主に使用される。

【0050】

給送ノズル列26で移動する製品ストランド250に適用すべき処理浴量に応じて、浴循環ポンプ68は、第1及び第3の部分I,IIIの浴量の和としてそれぞれ調整され、この場合、圧力/体積フローチャートを使用して、製品ストランドの表面の領域のジェット溶液の分布及び衝突するジェット小滴の速度範囲の分布が導出される。図7、図8に従って説明した製品ストランドに対するジェット作用の第1及び第3の部分I,IIIのベクトルグラフにそれぞれ対応して、ストランド移動速度の相対速度である47aによる軸平行の速度成分(図7)は、すなわち、繊維製品の表面構造及び感受性に基づき最大差を越えてはならない。使用すべき基準値は、機械の静的系統圧力を差し引いたジェット圧力であることが可能であり、2〜4barである。感受性の高い繊維製品の使用により、給送ノズル列26の許容される平均処理圧力(浴分配器リング45、49内の圧力)が、機械内の追加の処理浴接続部位内の圧力よりも低い場合、給送ノズル列26への流入ライン70に、追加の制御装置が必要とされる。

【0051】

本発明による方法の典型的な実施形態

製品

1.シングルジャージー、28E/30インチ、

100% BW編物、Nm50/1、コーム。

2.紐内張り、20E/26インチ、

100% BW編物、Nm50/1、コーム。

内張り糸としてNm10/1。

3.100% PES織物、80g/m2、

幅=155cm。

【0052】

【表1】

【0053】

製品1の典型的な実施形態

100%BW編物、Nm50/1

利用可能なシングルジャージーは、単一表面の滑らかな製品である。

材料の特徴については、上の表を参照。

100kg当たりの繊維製品 VT =356リットル

100kg当たりの基材体積 VS =66.7リットル

100kg当たりの隙間体積 VZ =289リットル

比ストランド長さ =3.85m/kg

100%における浴量 VZ =2.89l/kg

バッチ使用/貯蔵 =250kg

ストランド長さ/貯蔵 =962m

製品速度 =500m/分

サイクル時間 =115秒

サイクル時間中の合計排出量

(VZ100%−VZ80%)×1.1 =0.64リットル/kg

繊維製品重量/分 =130kg/分

浴適用 =113リットル/分

接触ローラ56による浴交換

VZ100%−VZ70% =0.867リットル/kg

浴適用 =113リットル/分

【0054】

給送ノズル列26への浴供給を参照すると、第1及び第2の部分の体積流は、83.2リットル/分である。5m3/hの給送流れを考慮すると、浴ポンプ62は、そのために必要な回転速度を調整し、前記回転速度は、変換器モード用の2相回転式交流モータのベースとして使用される50Hzで3000rpmの同期回転速度よりも低い。

【0055】

送風機モータ19を考慮すると、送風機モータは、インペラの回転速度が予め指定された製品速度に上向きに調整されるように制御され、この結果、動作点は、m3/sの体積流に関する及びmbarの合計圧力増加に関する座標を有する吸引状態の特性の交点として得られる。特性に関連する波動出力は、体積流の基準値として使用することができる。

【0056】

製品2に関する典型的な実施形態

紐内張り製品用の内張り糸として、100%BW編物、Nm50/1及びNm10/1

材料の特徴については、上の表を参照。

100kg当たりの繊維製品 VT =390リットル

100kg当たりの基材体積 VS =66.7リットル

100kg当たりの隙間体積 VZ =323リットル

比ストランド長さ =2.20m/kg

100%における浴量 VZ =3.23l/kg

バッチ使用/貯蔵 =250kg

ストランド長さ/貯蔵 =550m

製品速度 =300m/分

サイクル時間 =110秒

サイクル時間中の合計排出量

(VZ100%−VZ80%)×1.1 =0.715リットル/kg

繊維製品重量/分 =136kg/分

浴適用 =97.24リットル/分

接触ローラ56による浴交換

VZ100%−VZ70% =0.96リットル/kg

浴適用 =130.56リットル/分

【0057】

給送ノズル装置26の浴供給を参照すると、第1及び第2の部分の体積流は、97.24リットル/分であるか、あるいは、5.83m3/hの給送流れについて、浴ポンプ68の制御は、製品1と関連して説明した制御と同様に達成される。

【0058】

このことは、300m/分の製品速度に関して送風機15の制御にも当てはまる。

【0059】

製品3に関する典型的な実施形態

100%PES織物、80g/m2及び155cmの材料幅。

材料の特徴については、上の表を参照。

100kg当たりの繊維製品 VT =248リットル

100kg当たりの基材体積 VS =72.5リットル

100kg当たりの隙間体積 VZ =175.5リットル

比ストランド長さ =8.0m/kg

100%における浴量 VZ =1.75l/kg

バッチ使用/貯蔵 =180/kg

ストランド長さ/貯蔵 =1440m

製品速度 =700m/分

サイクル時間 =123秒

サイクル時間中の合計排出量

(VZ100%−VZ80%)×1.1 =0.484リットル/kg

繊維製品重量/分 =87.5kg/分

浴適用 =42.35リットル/分

接触ローラ56による浴交換

VZ100%−VZ70% =0.61リットル/kg

浴適用 =53.8リットル/分

【0060】

給送ノズル装置26の浴供給を参照すると、第1及び第2の部分の体積流は、42.35リットル/分である。3.27m3/hの給送流れについて、浴ポンプ68の制御は、製品1と2と関連して説明した制御と同様に達成される。

【0061】

このことは、700m/分の製品速度への送風機15の制御にも当てはまる。

【0062】

図10、図11は、図2による給送ノズル列26の実施形態を示しており、この場合、外側ノズル形成部33は、軸方向に移動可能であるように配列される。同一の部分は、図2と同一の参照番号を有し、再び説明しない。

【0063】

既述したように、ジェットノズル51は、玉継手52を介して第3の部分IIIの浴分配器リング49に接続される。浴分配器リング49は、ストラット500を介して外側ノズル形成部22に接続されるので、浴分配器リング49の軸方向移動の結果、外側ノズル形成部は、図示した位置から図10の破線で示した位置に移動することができる。このようにして、環状隙間34から出る給送気体流のジェット幅は、送風機出力及び繊維物品/製品スペクトルに応じて、概して一回限りの調整として、外側ノズル形成部33を軸方向に移動することによって適切に調整することができる。製品ストランド速度は、製品ストランドに到達する給送気体流の作用の関数であるので、容器1内の気体のそれぞれの状態の関数である動作条件の変更は、送風機ユニット15の特性を参照して考慮することができる。

【0064】

外側ノズル形成部33の軸方向調整は、図に特に示していないアクチュエータを介して達成され、前記アクチュエータは、接続部50で、浴分配器リング49の軸方向作動部材に作用する。任意に、アクチュエータは、制御ユニット65(図9)によって制御してもよい。

【0065】

ジェットノズル51と給送ノズル軸29とによって定められるジェット角度を変更するために、円錐形の環状トレイ85を備える作動機構が設けられ、この環状トレイは、互いに対し180°オフセットされかつ環状プレート24によってシールされる2つの調整ピンを介して給送ノズル軸29に対し平行に移動できるように支持される。87で旋回可能に支持されるダブルアームレバー88を介して、調整ピン86は、環状プレート24に支持される調整スピンドル89と結合され、前記スピンドルは円錐形の環状トレイ85の軸方向調整を可能にする。ジェットノズル51は、すなわち、環状トレイ85が軸方向に調整されるときにそれぞれのジェットノズル51のねじ付きコネクタ部片のコネクタ90が移動されるように、コネクタ90によって円錐形の環状トレイ85に装着される。

【0066】

選択した典型的な実施形態を参照すると、ジェットノズル51に利用可能なジェット角度の範囲は、45°の角度偏向を有しないジェット角度を有し、このため、それぞれ最大30°の角度範囲で調整することができ、給送ノズル軸29に対し75°〜15°のジェット角度に対応して調整できる。図12は、再び概略図で、製品ストランド250の周り全体にわたって均一に分布される個々のジェットノズル51の噴霧範囲を示している。この図は、噴霧範囲が縁部ゾーンで重なり、また全体的に、すべての側の製品ストランド250を完全に囲むことを示している。

【0067】

2つの部分IとIIIと関連するジェットノズル47、51は、流入ノズル形成部28と外側ノズル形成部33とによって給送気体流からそれぞれ遮蔽される。これらの遮蔽部は、部分I、IIIの少なくとも1つにバイパスオリフィスを有することが可能であり、このバイパスオリフィスを通して、それぞれジェットノズル47と51を洗浄するためにガス状の給送媒体が流れることが可能である。このようなバイパスオリフィスは、それぞれ、例えば92と93で示されている。

【0068】

最後に、第1及び第2の部分IとIIIのジェットノズル47、51をそれぞれ含むジェット角度が、互いに同一でも、又は異なってもよいことを指摘したい。特に、部分Iでは、ジェットノズル47は、供給流れ角度と実質的に同一のジェット角度を示すことが可能であり、その流れ角度で、環状隙間34から出る給送空気流が製品ストランド250に流れる。

【図面の簡単な説明】

【0069】

【図1】高温後染め機械として具現された本発明による装置の概略側断面図である。

【図2】図1による装置の給送ノズル列の異なる縮尺の側縦断面図である。

【図3】3aは、図2による給送ノズル列の対応する概略縦断面図であり、製品ストランドの第1の部分のジェット領域からの処理浴の分布も示しており、3bは、3aの線3A−3Aに沿った部分の3aによる列の図面であり、製品ストランドが同時にセンタリングされる間に、処理浴の第1の適用部分における製品ストランドに作用するジェットノズルの環状作用領域を示している。

【図4】4aは、図3aによる列の対応する縦断面図であり、給送気体流の作用を受ける第1の部分のジェット領域からの処理浴の分布を示しており、4bは、4aの線4A−4Aに沿った側縦断面図であり、製品ストランドへの処理浴の適用の2つの部分の間の中間領域の製品ストランドを示している。

【図5】5aは、図2による列の対応する縦断面図であり、製品ストランドが同時にセンタリングされる間に、処理浴の第2の適用部分における製品ストランドに作用するジェットノズルの環状作用領域を示しており、5bは、図2による列の5aの線5A−5Aに沿った断面図であり、第2の部分のジェットノズルを囲む作用領域を示している。

【図6】6aは、図2による列の対応する縦断面図であり、製品ストランド内の処理浴分布を概略的に示したホース形状の製品ストランドの開口部を示しており、6bは、6aの線6A−6Aに沿った側縦断面図であり、製品ストランド内の処理浴分布を示している。

【図7】6つの平坦なジェットノズルを使用して処理浴適用の第1の部分の製品ストランドに処理浴を供給しかつ処理浴を適用することを概略的に示した概略斜視図である。

【図8】弧セグメントとして構成された4つのジェットノズルを使用して処理浴適用の第1の部分の製品ストランドに処理浴を供給しかつ処理浴を適用することを概略的に示した図7と同様の概略斜視図である。

【図9】主な制御デバイス及び調整デバイスを概略的に示した図1によるデバイスの図1に対応する概略断面図である。

【図10】給送気体流の調整可能な環状ノズル隙間を備え、かつ製品ストランドへの処理浴の適用の第2の部分におけるジェットノズルのジェット角度の調整機構を備える変形実施形態の図2のような給送ノズル列の図2による断面図である。

【図11】図10の列の線XI−XIに沿った図10の側面断面図である。

【図12】製品ストランドへの処理浴の適用の第2の部分の製品ストランドに対するジェットノズルの作用領域の図5bによる断面図である。

【符号の説明】

【0070】

1 処理容器

2 製品貯蔵空間

3 横壁

4 底壁

5 空間

6 内部カバー

7 入口開口部

8 出口開口部

9 圧密閉鎖部

10 水平直径面

11 浴収集容器

12 接続部片

13 軸

14 環状フランジ

15 送風機ユニット

16 上部ハウジング部

17 インペラハウジング

18 送風機インペラ

19 電気モータ

20 流れ管路

20a 円筒状延伸部

21 内側ジャケット

22 流れ管路

22a 底部

23 製品ストランド入口部

24 入口開口部

25 給送ノズル

26 給送ノズル列

27 入口ノズル部

28 流入ジェットノズル形成部

29 給送ノズル軸

31 円筒状ノズルハウジング

32 給送媒体流入管路

33 外側ノズル形成部

34 環状隙間

35 外側フランジ

36 ジェット角度

37 漏斗形状の入口部

38 混合ゾーン

39 下流ディフューザ

40 給送管

41 出口湾曲部

42 環状プレート

43 噴射ジェットノズルシステム

44 噴射ジェットノズルシステム

45 浴分配器リング

46 接続部片、ジェットノズル

47 ファンジェットノズル

47a 力成分

47b 力成分

48 玉継手

49 浴分配器リング

50 接続部片

51 噴射ジェットノズル

52 玉継手

54 フィルタ要素

55 偏向ローラ

56 案内ローラ

60 作用領域

61 環状作用領域

62 作用領域

65 電子制御ユニット

67 処理浴回路

68 浴循環ポンプ

69 熱交換器

70 処理剤供給導管

71 逆止弁

72 浴排出弁

73 前配合物及び後配合物容器

74 配量ポンプ

75 逆止弁

76 側路導管

77 非復帰具/制御弁

78 非復帰具/制御弁

79 ジェットノズル

80 制御弁

81 導管

82 制御弁

83 追加のジェットノズル

85 環状トレイ

86 調整ピン

88 ダブルアームレバー

89 調整スピンドル

90 コネクタ

92 バイパスオリフィス

93 バイパスオリフィス

250 製品ストランド

360 矢印

480 給送方向

500 接続ストラット

I 給送ノズル列26の第1の部分

II 給送ノズル列26の第2の部分

III 給送ノズル列26の第3の部分

【技術分野】

【0001】

本発明は、ストランド形状の繊維製品を湿式処理するための装置であって、前記装置が閉鎖容器を備え、ガス状の給送媒体が供給されることができる給送ノズル列を備え、前記ガス状の給送媒体が、給送ノズル列を通してまた前記容器を通して給送されることができる製品ストランドの形態を有する繊維製品に作用し、そして霧化形態の液体処理剤を給送ノズル装置の領域内の移動する製品ストランドに適用するためのデバイスを備える装置に関する。

【0002】

さらに、本発明は、ストランド形状の繊維製品を湿式処理するための方法であって、前記方法が、ガス状の給送媒体が供給される給送ノズル列を通して製品ストランドを移動させるために使用され、前記製品ストランドが、前記給送ノズル列内を1つの給送方向に給送される方法に関する。

【0003】

ジェット原理で作動する、処理された反物がストランドの形態で存在する空気力学式後染め機械を考慮すると、ストランド形状の反物の給送は気体流によって達成され、この気体流は送風機によって発生され、かつ環状隙間、すなわち、いわゆるジェット装置を有するベンチュリ給送ノズルを備える給送ノズル列に供給される。これらの空気力学式後染め機械は、処理浴により材料ストランドの給送が行われる同様に公知の油圧式後染め機械と対比され、この場合、前記処理浴は、同時に、染料又は補助の薬剤及び化学薬品のような処理浴添加剤のキャリアとして使用される。

【背景技術】

【0004】

空気力学の原理で作動するジェット式加工機械の例が、いくつかの例を挙げると、次の参考文献、すなわち特許文献1、特許文献2、特許文献3、特許文献4、特許文献5、特許文献6、及び特許文献7によって開示されている。

【0005】

これらの参考文献から公知のジェット加工機械の異なる実施形態を考慮すると、製品ストランドの給送を行う気体流の供給は、それぞれの給送ノズルのハウジング内で行われる。ほとんどすべてのこのような機械に存在するこの特徴は別として、機械システム内の給送ノズルの位置は、様々である。給送ノズルは、上流の被駆動又はアイドリング偏向ローラでもよく、あるいは偏向ローラに駆動装置ならびにフリーホイールシステムを装備してもよい。

【0006】

製品ストランドへの処理剤の適用は、最も多様な方法で行われる。

【0007】

特許文献1によるジェット染色プラントを参照すると、処理剤は、同時に、製品を駆動するためにジェット部分の領域に霧化形態で加えられる。特許文献2から公知の繊維製品用の湿式処理デバイスを参照すると、処理剤(処理浴)は、製品貯蔵空間の入口領域のみで、すなわち、移動する製品ストランドの上側及び下側で供給される。特許文献3に記載されているような繊維材料ストランドを給送するためのノズルユニットを参照すると、ノズル本体の1つの下流に配置されかつ給送面で旋回可能である繊維ストランド摺動デバイスの出口領域には、浴供給デバイスが設けられ、この場合、繊維ストランドに向けられた出口オリフィスの1つ以上が、繊維ストランド摺動デバイスの後端の領域でジェット形状の浴の供給を達成するように配列される。特許文献7による同様の原理で作動する湿式処理デバイスを参照すると、ホース形状の材料の連続的なロープの給送方向に見た場合、処理浴用の噴射デバイスは、気体ノズルとして構成される給送デバイスの上流及び/又は下流に直接配列され、前記噴射デバイスは浴循環系に接続される。製品ストランドの下側に処理浴を噴射する、気体ノズルの下流の2つの噴射デバイスの構成のみが詳細に説明されており、この結果、処理浴の導入は、ストランド形状のホース材料が摺動する浴ジェットを介してそれぞれ達成される。特許文献4は、浴液が供給される流体ノズルが、製品ストランドの給送方向に給送部分の下に配列される同様の構成を記載している。特許文献5から、時間に基づき制御される単位時間当たりのある量の処理剤で、移動する製品ストランドに処理剤を適用することが知られており、この場合、単位時間当たりの製品ストランドに適用される処理剤の量の制御は、ポンプ手段及び/又はそれと関連する弁手段の制御によって達成される。処理剤自体の供給は、その環状隙間の領域のベンチュリ給送ノズル内に及び/又は、製品ストランドの給送方向にそれぞれ見た場合、給送ノズルの上流又は下流の領域で行われる。最後に、特許文献6から公知のストランド形状の繊維製品用の湿式加工機械を参照すると、処理浴を製品ストランドに適用するための手段は、ベンチュリ給送ノズルのウインチ上流と給送ノズルシステムのノズルの環状隙間との間の製品ストランドの前進通路の部分に設けられる。給送ノズルの上流の製品ストランドを湿らせることによって、給送ノズルに導入すべき浴の部分が低減される。処理浴を給送ノズルのノズル円錐の通過管路内に噴射するための手段を設けることが可能であり、前記手段は、通過管路を画定する管路壁部の周り全体にわたって終端し、この結果、処理浴を通過管路内に分配するための前記手段は、製品の前進方向に移動する構成要素を有する。

【0008】

【特許文献1】欧州特許第0078022B2号明細書

【特許文献2】独国特許発明第4119152C2号明細書

【特許文献3】独国特許第19728420D2号明細書

【特許文献4】独国特許出願公開第19924743A1号明細書

【特許文献5】欧州特許出願公開第1526205A2号明細書

【特許文献6】独国特許出願公開第10349374A1号明細書

【特許文献7】独国特許出願公開第19924180A1号明細書

【発明の開示】

【発明が解決しようとする課題】

【0009】

処理剤を製品ストランドに適用する形態の異なる変形は、上に簡単に説明したように、処理剤を製品ストランドに有効に適用する形態及び方法に関し、非常に異なる構想が当業者の分野に存在することを示している。すなわち、このことから生じる本発明によって達成すべき目的は、ストランド形状の繊維製品用のジェット加工装置であって、異なるストランド重量及び異なるストランド体積を有しかつ天然及び合成繊維材料から構成される大きな部分の製品の処理を最適な処理条件下で可能にする装置を提供することである。このようにして、選択的に処理剤としても作用するガス状の給送媒体、及び液体処理剤の流動エネルギを給送ノズル列内の製品ストランドに最適に伝達することが保証され、しかも、繊維製品の表面に対する不利な影響は生じない。しかし、同時に、製品ストランドにおける処理剤の均一な分布を保証することも必要である。

【課題を解決するための手段】

【0010】

この目的は、請求項1のような特徴を有する本発明による装置で達成される。繊維製品を湿式処理するための対応する本発明の方法は、請求項27の主題である。

【0011】

本発明による装置は、霧化形態の液体処理剤を給送ノズル列の領域内において移動する製品ストランドに適用するためのデバイスを備える。処理剤を適用するためのこのデバイスは、製品ストランドを少なくとも部分的にリング状に囲む形態で、製品ストランドの給送方向において互いに離間された2つの部分において製品ストランドに処理剤を適用するように設計され、そして2つの部分の間に配置された中間領域で、ガス状の給送媒体が製品ストランドに適用される。

【0012】

製品ストランドへの処理剤(処理浴)及び給送気体流の分割供給により、一方で、製品ストランドへの給送気体流の流動エネルギの最適な伝達、他方で、気体給送流の作用領域から分離される2つの部分における処理剤の最適分布が達成される。製品ストランドを少なくとも部分的にリング状に囲むように、2つの部分において処理剤の適用が行われる限り、給送ノズル列の軸上の製品ストランドの追加のセンタリングが、ストランド体積と無関係にこれらの部分で達成される。同時に、製品ストランドの環状、すなわち全面を処理剤で湿らせることにより、製品ストランドへの処理剤の著しく均一な適用、したがって、最適な処理結果が保証される。処理剤の最適な分布は、給送ノズル列自体で達成され、この場合、簡単な措置を用いてそれぞれ必要な動作条件に対する適応を行うことができる。

【0013】

ストランド形状の繊維製品を湿式処理するための本発明の方法を参照すると、給送ノズル列を通過する間に、霧化された液体処理剤が、給送方向において互いに離間された2つの分割部分において、少なくとも部分的に製品ストランドを囲む形態で、移動する製品ストランドに適用され、一方、同時に、給送媒体が、前記2つの部分の間に配置された中間領域において製品ストランドに適用され、前記給送媒体が製品ストランドを前進させる。

【0014】

新しい装置及び新しい方法の変形は、従属請求項の主題である。

【0015】

図面は、本発明の主題の典型的な実施形態を示している。

【発明を実施するための最良の形態】

【0016】

図1は、基本的な構造に関し本出願人の独国特許第102005022B3号明細書に記載されているような高温後染め機械として構成された本発明による装置の実施形態を示している。本発明に重要でないこの後染め機械の構成要素のより詳細な説明に関し、本文献が参照される。

【0017】

後染め機械は、円筒状バットとして構成された処理容器1を備え、前記容器は、溶接された皿形鏡板によって両端面に圧密に閉鎖される。概して、処理容器1は、前記引用文献に記載されているような軸方向に隣接する複数の製品貯蔵空間を含み、前記貯蔵空間の1つのみが、図1に示した後染め機械の部分に断面図で示されている。一般に参照番号2によって示された製品貯蔵空間は、1つのみが図1に示されている平行の2つの横壁3によって画定され、また1つの底壁4によって前記底壁が横壁3に接続される。底壁4は、平行のFTFE棒によって、又はそれ自体公知の方法でFTFEタイルで裏打ちされることによって摺動底部として設計され、この場合、両方の実施形態により、処理容器1の底壁4の下の空間5内への余剰処理浴の流出が可能である。製品貯蔵空間の画定壁部とも称される横壁3は、それらの内側にそれぞれ1つのPTFE被覆を有するか、あるいは底壁4の場合のように、摩擦低減構成が達成されるように、固体タイル構成要素として構成される。内部カバー6は横壁3に接続され、この結果、製品貯蔵空間は、製品ストランド入口開口部7と製品ストランド出口開口部8とを有する実質的にU字状の構造を有する。処理容器1の製品貯蔵空間2は、概して、それぞれ同一の軸方向の製品貯蔵空間幅を有し、前記幅は、約2250mmの処理空間直径の場合典型的に800mm以上であることができる。

【0018】

取り外し可能な圧密閉鎖部9で閉じられる投入及び排出開口部が、各々の製品貯蔵空間2に通じており、前記開口部は、処理容器1の水平直径面10のレベルにほぼ配置される。処理容器1の下側に浴収集容器11があり、この容器は容器の内部空間に接続され、繊維製品を排出する処理剤(浴)の収集のために設計されている。浴収集容器11の体積は、それぞれの製品貯蔵空間で移動される製品がその製品の外側の液体レベルと接触することなく、繊維製品によって運ばれる浴の割合を差し引いた液体の総量を収容できるような体積である。

【0019】

直径面10の下に配置されたそれぞれの製品貯蔵空間の製品ストランド出口開口部8からある距離に、各々の製品貯蔵空間2は、前記貯蔵空間の内部に通じる、処理容器1の胴部に溶接された円筒状の接続部片12を有し、前記接続部片は、軸13と垂直整列し、製品貯蔵空間2の中央対称面に配置される。接続部片12の一方の端部には、環状フランジ14が設けられ、また接続部片12は、前記環状フランジに取り付けられた送風機ユニット15を有する。送風機ユニット15は、ラジカル送風機インペラ18を含むインペラハウジング17を有する上部ハウジング部16を有し、このラジカル送風機インペラは、接続片12の軸13と同軸の回転軸を中心に回転し、上部ハウジング部16に設置される電気モータ19に接続される。電気モータ19は、それぞれ必要な給送気体の搬送流を制御するように設計される速度制御可能な作動用三相モータである。送風機インペラ18によって給送されるガス状媒体は、軸13と同軸の外側の流れ管路20内に再び導かれ、前記管路はインペラハウジング17との圧力側接続を確立する。

【0020】

接続管12の内部に、送風機ユニット15のハウジングの下側の部分を形成する円筒状の内側ジャケットが回転可能に支持されて、小さな半径方向距離に設定され、前記内部ジャケットは軸13と同軸に整列される。内側ジャケット21は、例えばラビリンスシール又は溝付きスリーブとして構成されるシールを介して環状フランジ14に対して横方向にシールされ、また適切なプロフィールを介して環状フランジ14で軸方向に回転可能であるように、かつ軸方向につり下げられるように装着される。軸13に対し同軸に、吸込みコーンが設けられた内側に位置する流れ管路22が内側ジャケット21の内側に延在し、前記流れ管路は吸込み管路として送風機インペラ入口に通じ、吸込み部片を形成し、処理容器1の内部の吸込み部片の反対側端部に終端する。その外側で、内側の同軸の流れ管路22は、内側のジャケット21と共に、外側の流れ管路20の円筒状延伸部20aを形成する。このようにして、送風機ユニット15は、同軸に配列された2つの垂直流れ管路20、20a、22を含み、吸込み管路として機能する流れ管路22は、容器の内部空間に向かって円錐状に広がり、特に図2からも明白であるように、内側ジャケット21に対して底部22aで閉鎖される。

【0021】

送風機ユニット15全体は、環状フランジ14から取り外すことが可能であり、必要であれば、異なる出力又は異なる給送特性を有する送風機ユニットに置き換えてもよい。

【0022】

給送ノズル25の管形状の製品ストランド入口部23(図2)は、一般に26で示した給送ノズル列の環状ベンチュリノズルとして構成され、回転可能に支持される内側ジャケット21と、前記内側ジャケットに剛性接続される同軸の流れ管路22とに非回転接続される。60°の湾曲管として実質的に構成される製品ストランド入口部23は、図1の250に示したように、製品貯蔵空間2の製品ストランド出口開口部8からの連続的な製品ストランドの好ましい取り除き角度を保証するために、また製品ストランド摺動デバイス用の空間を生成するために、容器直径面10(図1)から最大可能な距離に配置される製品ストランド入口開口部24を有する。製品ストランド入口部23は、ジェット装置とも称され得るベンチュリ給送ノズル25の入口ノズル部27に通じる。実質的に円形切頭円錐の形状を有する流入ジェットノズル形成部28が、管形状の製品ストランド入口部23とシールして接続され、前記入口ジェットノズル形成部は、出口側給送ノズル軸29と同軸であり、半径方向距離に入口ノズル部27を囲む。入口ジェット形成部28は、その外側に、流れを促進するように構成され、また30で、シールを形成するように、丸い隣接する閉鎖部によって製品ストランド入口部23に溶接される。代わりに、流入ジェットノズル形成部28は、入口ノズル部27に接続してもよい。

【0023】

流入ノズル形成部28及び入口ノズル部27は、給送ノズル軸29に対し同軸の円筒状ノズルハウジング31によって囲まれ、前記ノズルハウジングの内壁は、ノズル形成部28から半径方向距離に延在し、内側ジャケット21とシールして接続される。このように、製品ストランド入口部23及び流入ノズル形成部28は、図2から明白であるような方法で、給送ノズルハウジング31と共に、送風機ユニット15の圧力管路20aに接続される給送媒体流入管路32を画定する。

【0024】

円筒状給送ノズルハウジング31の内部に、横方向にシールされた実質的に漏斗形状又はトランペット形状の外側ノズル形成部33が配列され、前記部分は、流入ノズル成型部28と共に、給送ノズル軸29に同軸でありかつ環状隙間34を有する案内管路を画定する。このように、案内管路及び環状隙間34は、圧力管路20a、32を介して送風機ユニット15の圧力側に接続され、図2の矢印360で示した給送気体流が前記圧力側の方向から適用される。案内管路及びその環状隙間34の半径方向幅は、図10を参照して後により詳細に説明するように、給送ノズルハウジング31の外側ノズル形成部33を軸方向に移動することによって変更することが可能であり、またそれぞれ最も好ましい作動条件に調整することが可能である。両方のノズル形成部28、33は、例えば、鋼板又は合成材料から製作された板金から成る形成部であり、横方向に隣接する外側フランジ35を有する外側ノズル形成部33を有し、この外側フランジにより、給送ノズルハウジング31の内壁に対し軸方向に調整可能にシールされる。両方のノズル形成部28、33は、図2の36に示したように、ベンチュリ給送ノズル25と給送ノズル軸29とのそれぞれ所望のジェット角度が達成されるように構成される。概して、このジェット角度は、10°〜30°、好ましくは15°〜25°の範囲内にある。必要ならば、前記角度はまた、ノズル成型部28、33を適切に構成することによって調整可能であり得る。

【0025】

環状隙間34に軸方向距離に隣接して、処理剤又は浴流用の及び給送気体流用の隣接する実質的に円筒状の混合ゾーン38のために、実質的に漏斗形状の入口部37が給送ノズル軸29に対し同軸に延在し、前記混合ゾーンは下流ディフューザ39に終端する。より大きな直径を有する同軸の給送管40(図1)が、ディフューザ39に隣接し、次に、前記給送管は、より大きな直径を有する出口湾曲部41に終端し、この場合、前記出口湾曲部は、給送管40と共に、給送ゾーンを形成して、流出する製品ストランド250を貯蔵入口開口部7に送ることができる。図1から明らかなように、出口湾曲部41は、入口開口部7の縁部の上方に最小距離で終端し、この場合、前記湾曲部は開口部の側面に対しほぼ平行に整列される。混合ゾーン38の入口部37は環状プレート42にシールして装着され(図2)、前記環状プレートは、フランジによって給送ノズルハウジング31の面端部にシールしてかつ取り外し可能に取り付けられる。

【0026】

円筒状給送ノズルハウジング31に、2つの噴射ジェットノズルシステム43、44が設けられ、これらのノズルシステムは、互いに分割され、また給送ノズル軸29に沿って軸方向距離にかつそれに対し同軸に配列される。第1の噴射ジェットノズルシステム43は、円筒状の処理剤又は浴剤分配器リング45を備え、この分配器リングは、入口ノズル部27の外側に取り付けられ、流入ノズル形成部28とノズル入口部27との間の空間に配列される。浴分配器リング45は、外側に向かって給送ノズルハウジング31を通して延在するシールされた接続部片46を有し、また例えば図3bから明白な方法で、いくつかのファンジェットノズル47、すなわち本発明の(限定されない)典型的な実施形態の6つのノズルを支持し、前記ファンジェットノズルの各々は、玉継手48を介して浴分配器リング45にそれぞれ接続される。流入ノズル形成部28は、図2の矢印360で示したように、給送気体流に対し外側に向かって半径方向にジェットノズル46を遮蔽し、前記ジェットノズルは、製品ストランド250が流入ノズル形成部28を出る前に、また環状隙間34からの給送気体流が適用される前に、接続部片46と浴分配器リング45とを介して前記ジェットノズルに供給された処理剤(浴)を、予め指定されたジェット角度でかつ霧化形態で、入口ノズル部27から出る製品ストランド250に噴霧する。

【0027】

ジェットノズル47と給送ノズル軸29とによって定められる前記ジェット角度は、玉継手48を介して調整することができる。概して、この角度は、すべてのジェットノズル47について同一であり、90°よりも小さい。好ましくは、その角度は、10°〜30°、特に15°〜25°の範囲内にある。ジェットノズル47のジェット角度の頂点は、図1の矢印480で示した製品ストランド250の給送方向に配置されるので、通過する製品ストランド250に適用された浴により、製品ストランド給送方向480の力成分が生じ、図1の時計回り方向の製品ストランドの給送が補助される。製品ストランド250の周りにリング形態で配列されるジェットノズル47の第2の構成要素は、半径方向に向けられ、通過する製品ストランドを給送ノズル軸29に対しセンタリングするように試みる。

【0028】

記載した第1の噴射ジェットノズルシステム43は、給送ノズル列26の第1の部分Iに配置され、前記部分は、浴分配器リング45から製品ストランド250の給送方向480の流入ノズル形成部28のオリフィスまで延在する。

【0029】

図2によって示されるように、給送方向480の給送ノズル列26の第2の部分II又は中間部分が第1の部分Iに隣接し、この部分IIで、環状隙間34から出る給送気体流が、通過する製品ストランド250に適用される。

【0030】

次に、製品ストランド250は、給送ノズル列26の第3の部分IIIに入り、前記部分は、ほぼ外側ノズル形成部33の間に延在し、すなわち、前記部分によって形成された環状隙間34の境界から、給送方向48の混合ゾーン入口部37の端部まで延在する。この第3の部分に、給送ノズル軸29に対し同軸の処理剤又は浴分配器リング49を備える第2の噴射ジェットノズルシステム44が配列され、前記リングは、外側ノズル形成部33、給送ノズルハウジング31及び環状プレート42によって囲まれた空間に収容され、また図示した典型的な実施形態では、第1のジェットノズルシステム43の浴分配器リング45よりも大きな直径を有する。第2の浴分配器リング49は、浴供給のための軸方向に整列された接続部片50に接続され、前記接続部片は外側に向かって延在し、環状プレート42によってシールされ、具体的に図2に示していない他のデバイスと共に、浴分配器リング49用の支持部として機能する。接続ストラット500を介して、浴分配器リング49は、給送ノズルハウジング31で横方向にシールされる外側ノズル形成部33に接続され、また図10を参照して後に詳細に説明するように、浴分配器リング49の軸方向調整によりノズル形成部33も軸方向に調整できるように、軸方向に移動可能であるように外側ノズル形成部に支持される。

【0031】

浴分配器リング49は、その円周の周りに分布されたいくつかの噴射ジェットノズル51を有し、前記いくつかのノズルは、本発明の典型的な実施形態では、6つに限定されず、その各々は、それぞれの玉継手52を介して浴分配器リング49と接続される。ジェットノズル51と給送ノズル軸29とによって定められるジェット角度は、玉継手52を介して調整することができる。ジェット角度は90°よりも小さく、その頂点は、図2から明らかなように、ジェットノズル51から出る浴ジェットが、製品ストランド250の給送方向480に向けられた力成分を通過製品ストランドに伝達するように整列され、前記力成分は給送方向480の製品ストランドの給送に寄与する。同時に、製品ストランドの周りに均一に分布されるジェットノズル51は、製品ストランドに半径方向に作用する力成分を生成し、前記力成分は、第3の部分IIIの製品ストランドを給送ノズル軸29に対しセンタリングするか、あるいは少なくともセンタリングに寄与する。第2の噴射ノズルシステム44のジェットノズル51は、製品ストランドがリング形状の適用領域によって囲まれるように、同様に霧化形態で、処理剤(浴)を製品ストランドの表面に運ぶ。

【0032】

処理剤の適用及び給送ノズル列26を通過する連続的な製品ストランド250の給送は、これまで記載した給送ノズル列で、次のように行われる。

【0033】

フィルタ要素54(図1)を介してかつ流れ管路22を通して、送風機ユニット15は、容器1の内部空間からガス状の給送媒体(概して、空気/水蒸気の混合気)を取り込み、また図2の矢印360で示されるように、給送ノズルの環状隙間34に流れ管路20a、32を介して作用する給送媒体流を圧力側に生成する。この結果、連続的な製品ストランド250が、図1を参照すると時計回りに循環させられ、これによって、前記製品ストランドは、製品ストランド出口開口部8を通して製品貯蔵空間2から連続的に取り出され、ループ角度を制御しかつ旋回可能に支持される関連の案内ローラ56を有する偏向ローラ55を介して、製品ストランド入口部23内に移動され、給送方向480の給送ノズル列26で駆動され、また給送ノズル列26と給送部分40を通過して出口湾曲部41から出た後に、製品貯蔵空間2の製品ストランド入口開口部7内に移動され、このようにして、同時にそれ自体公知の方法で折り畳まれる。

【0034】

製品ストランドが給送ノズル列26を通して移動する間、製品ストランドの周りに均一に分布されるジェットノズル47は、最初に部分I(図2)で、環状に製品ストランドを囲む作用領域の全側面から移動する製品ストランドに処理浴を適用し、この結果、通過する製品ストランドの円周面は、噴霧された処理浴によって周り全体にわたって均一に湿らせられる。図3のa,b、すなわち第1の部分の概略図は、このリング状の作用領域を示している。図3aによって示されるように、前記作用領域は、給送方向480に、混合ゾーン38の入口部37のほとんど端部まで延在する。作用領域60の軸長は、ジェットノズル47と給送ノズル軸29とによって定められるジェット角度に左右され、このジェット角度は、作動要件に応じて必要な目的のために調整することができる。個々のジェットノズルから延在し、かつ給送ノズル軸29に向かって扇状に拡開するジェット範囲は、製品ストランド250の表面の領域の縁部に沿って重なり、この結果、連続的な密着した作用領域が周り全体にわたって形成される。このようにして、例えば、製品ストランドの直径、製品ストランドの移動速度等に基づくジェットノズル47の数は、それぞれの目的の必要に応じて選択することができる。ジェットノズルは、円錐状ジェットノズル、ファンジェットノズル、弧の形状の湾曲しているジェットノズルでもよいか、あるいは製品ストランドを囲みつつ前記製品ストランドの表面の均一な適用又は作用領域を形成するために、それぞれの目的に適合するように異なって構成してもよい。

【0035】

図4a,bに示した給送方向48に第1の部分に隣接する中間領域又は部分IIでは、製品ストランド250は、環状隙間34から出る給送気体流の適用のみを受ける領域を通過する。この領域では、製品ストランド250への給送気体流の流動エネルギの伝達は、すなわち、図4bから明らかなように、通過する製品ストランドの周り全体にわたって最適である。給送気体流の影響を受けて、図4aの軸方向に拡大した環状作用領域61によって示されるように、第1の部分Iで適用される処理浴の分布がさらに促進される。給送気体流は、軸方向のこの作用領域を大きくし、製品ストランド全体に適用される処理剤の均一な分布を補助する。

【0036】

中間領域又は部分IIに隣接して、製品ストランド250は、図5a,bによって示されるように、新しい処理剤又は浴が製品ストランド250に適用される部分IIIを通過する。再び、浴の適用は、環状に製品ストランドを囲む作用領域62の製品ストランドの周り全体にわたって均一に分布されるジェットノズル51を介して行われる。前に言及したように、ジェットノズル51の給送ノズル軸29に対するジェット方向は、玉継手52を介して調整することができ、このように、通過する製品ストランド250の周り全体にわたって延在する作用領域62の調整も可能にする。図示した典型的な実施形態を参照すると、作用領域62は、混合ゾーン38内全体にわたって給送方向480に延在し、これによって、前記作用領域は、前記混合ゾーン38の軸方向中心まで、又はさらに遠く延在することが可能である。ジェットノズル51の構造及び数に関し、同じことが、第1の部分Iのすでに説明したジェットノズル47に関し当てはまる。個々のジェットノズル51から出て、扇状に広くなるジェットは、この場合も、通過する製品ストランド250の表面の領域のジェットノズルの縁部に沿って重なり合う。

【0037】

しかし、この点で、第1の部分Iのジェットノズルと同様に、ジェットノズル51が、特別な状態で円周に沿って不規則に分布される可能性があることを指摘しなければならず、この場合、この構成は、異なる種類及び異なるジェット構造のジェットノズルが共に作用し得るような構成であり得る。同様に、ジェットノズルが単一の浴分配器リング45又は49に接続されず、複数の浴分配器リングを部分Iに及び/又は部分IIIに半径方向に又は軸方向にオフセットして設けてもよいことが考えられるであろう。

【0038】

部分IとIIIの製品ストランドへの処理浴の記載した分割供給との組み合わせ作用の結果、中間部分IIの製品ストランドへの給送気体流の流動エネルギの最適な伝達及び処理浴の著しく好ましい分布が達成され、この場合、ストランド体積と無関係に、2つの部分のジェット作用により、ストランド形状の製品が給送ノズル軸29にセンタリングされる。

【0039】

製品ストランド内で処理浴流及び給送気体流が再び内部混合される混合ゾーン38を離れると、処理された製品ストランドはディフューザ39に入る。ディフューザ39では、ストランド形状の製品が開放されるが、この理由は、流れ断面の増加のため、給送気体流及びこの給送気体流内で霧化された処理浴の流れ速度の低減が生じるからであり、前記処理浴は繊維製品の表面の融合によって高密度になる。

【0040】

ディフューザ39でストランド形状の製品を開放する工程が、供給された浴流の部分I及び部分IIIの部分流れから生じる処理浴作用の均一な分布と共に、図6a,bに示されている。

【0041】

この工程は、移動する製品ストランド250への処理浴適用の均一性にとって、重要な操作ステップである。公知のシステムを参照すると、製品ストランドによって吸収されず、また製品ストランドによって運ばれない処理浴は、給送ゾーンの下方部分に集まり、ここで、処理浴は浴ジェットとして製品貯蔵空間内に衝突するので、ストランドは、繊維製品のロット全体にわたる分布のために数回循環されなければならない。しかし、ノズル列26の本発明の実施形態及び前記ノズル列と関連して上に説明した本発明による方法を参照すると、ノズル列26のため、流入処理浴ならびに流入給送気体流が、それぞれ処理された繊維製品の使用目的及びそれぞれ実行すべき仕上げステップに従って制御されることによって、処理浴の最適な分布が達成されるので、このような補償時間は不要である。

【0042】

図7は、ジェットノズル47及び/又は51用のファンジェットノズルを使用するジェットパターンの概略斜視図である。フラットジェットノズル、この場合ジェットノズル47は、製品ストランド250の周り全体にわたって配列される。それらの個々のジェットパターンは製品ストランドを囲み、この場合、ジェットパターンは、製品ストランドの周り全体にわたっていわば浴皮膜を形成し、またジェットパターンは、製品ストランド250の表面の衝突領域で、縁部に沿って僅かに重なり合うか、あるいは少なくとも共に密接している。図面のジェットノズル47のジェット角度から明らかなベクトル図を観測すると、個々のジェットは、給送方向48に作用する力成分47aと、内側方向に作用する力成分47bとを製品ストランド250に加えることが明らかである。半径方向内側に向けられた力成分47bは、製品ストランドのセンタリングを行うか、あるいは少なくとも補助し、これに対し、給送方向に作用する力成分47aは製品ストランドの前進運動に寄与する。

【0043】

基本的に、同一のことが図8の状態に当てはまり、図8では、ジェットノズル47、51の変形実施形態の例が示され、ここでは、一例としてジェットノズル47が再び示されている。図7によるファンジェットノズルの代わりに、ジェットは、弧セグメント形状のジェット拡散により示されている。個々のジェットノズル47の弧セグメント形状のこのジェットパターン構成のため、製品ストランド250を囲むジェット領域は、円周方向に拡大されるので、ジェットノズル47(51)の数を低減することが可能である。図7によるファンジェットノズルならびに図8による弧セグメントの形状を有するジェットノズルにおける処理浴の放物線状の分布は、製品ストランドの表面に対する均一な処理浴適用を達成するために、隣接するジェットパターンのジェットノズルの縁部ゾーンのそれぞれの重なりを必要とするが、これについては、すでに指摘している。前述したような最適なジェット作用の調整は、玉継手48又は52によって達成され、この場合、ノズル列26を作動するための調整定数であるこの調整は、再び変更する必要はない。

【0044】

図9は、主制御及び調整デバイスを有する図1による高温後染め機械を示しており、図1では、基本的な機能順序をより詳細に説明するために混乱を避けるため、前記デバイスは省略されていた。ストランドの形態で存在する天然及び合成繊維材料の反物が、このような機械で処理される。処理中、繊維製品を仕上げるために必要な製品、化学物質及び染料が、最小のバッチでそれぞれ噴射され、これによって、移動する製品ストランドへの適用は、吸収能力及び搬送能力に応じて又はそれぞれ予め指定された処理ステップに基づき行われる。適用方法は、すなわち、反物の耐性レベル及び技術的価値に関し必要な製品品質を維持しつつ、製品の取り扱いの際に厳しく注意を払って、仕上効果が再現可能に達成されるように制御される。

【0045】

図1を参照してすでに説明した部分は、再び説明しない。したがって、図9では、機能の理解のために必要な図1の参照番号のみが使用されている。

【0046】

装置は、送風機ユニット15の電気モータと、装置の作動のために必要な様々なポンプ及び弁とを制御する電子制御ユニット65を備える。64で、例えば処理すべき製品、配合物及び処理ステップに関するユーザ情報を制御ユニット65に入力することが可能であり、一方、双方向のインタフェースもユーザに利用可能である。処理浴回路67は、浴循環ポンプ68及び熱交換器69を備え、また浴収集容器11から処理剤供給導管70に通じており、そこから、個々の製品貯蔵空間の給送ノズル列26に処理剤が供給される。処理浴回路67は、逆止弁71及び浴排出弁72を含む。前記処理浴回路に、配量ポンプ74を有する前配合物及び後配合物容器73が接続される。逆止弁75を含む側路導管76は、特定の処理ステップに必要とされるように、処理浴容器から分離した処理浴循環を可能にする。非復帰具/制御弁77、78を介して、供給ラインが浴分配器リング45、49に通じ、前記リングは接続管46と50によってそれぞれ接続される。製品ストランドの移動通路の偏向ローラ55の上流に、容器1に追加のジェットノズル79があり、前記ノズルは、製品貯蔵空間2から出る製品ストランド250への処理浴適用を可能にする。この追加の浴噴霧適用は、処理剤供給ライン70から通じる導管81に配置される制御弁80によって制御できる。さらに、追加のジェットノズル83用の供給ラインは、導管81から逆止弁及び制御弁を介して延在し、前記供給ラインは、製品ストランド250が製品貯蔵空間2に入るときに当該製品ストランドへの追加の噴霧適用を可能にする。

【0047】

第1の部分Iの浴分配器リング45への処理浴の供給は、制御弁77によって、ジェットノズルの圧力/体積グラフの特性ラインに従って圧力を予め指定することにより制御される。同一のことが、第2の浴分配器リング49への処理浴の供給に当てはまり、前記供給は制御弁78によって適切に制御される。

【0048】

制御弁80は、追加のジェットノズル79を通した処理浴供給に作用し、例えば、反応性染料汚れを除去するための洗浄操作に、すなわち、偏向ローラ55に当接するように旋回されるアイドリング圧力ローラ56と相互作用して使用される。製品ストランドに付着する流体、及び部分的に毛細管流体のこのように達成される機械的除去により、給送ノズル列によって供給される中間処理液との処理浴の交換が改善されるので、繊維製品から洗浄されるべき物質の濃度低下の加速が達成され、この結果、洗浄時間が短縮され、かつ洗浄水の必要量が低減される。

【0049】

制御弁82は、湿潤段階中に製品貯蔵入口で折り畳まれる繊維製品ストランドへの処理浴噴霧の追加適用のために、すなわち、繊維材料及び織り構造のため当初堅い傾向を有する製品の場合に、主に使用される。

【0050】

給送ノズル列26で移動する製品ストランド250に適用すべき処理浴量に応じて、浴循環ポンプ68は、第1及び第3の部分I,IIIの浴量の和としてそれぞれ調整され、この場合、圧力/体積フローチャートを使用して、製品ストランドの表面の領域のジェット溶液の分布及び衝突するジェット小滴の速度範囲の分布が導出される。図7、図8に従って説明した製品ストランドに対するジェット作用の第1及び第3の部分I,IIIのベクトルグラフにそれぞれ対応して、ストランド移動速度の相対速度である47aによる軸平行の速度成分(図7)は、すなわち、繊維製品の表面構造及び感受性に基づき最大差を越えてはならない。使用すべき基準値は、機械の静的系統圧力を差し引いたジェット圧力であることが可能であり、2〜4barである。感受性の高い繊維製品の使用により、給送ノズル列26の許容される平均処理圧力(浴分配器リング45、49内の圧力)が、機械内の追加の処理浴接続部位内の圧力よりも低い場合、給送ノズル列26への流入ライン70に、追加の制御装置が必要とされる。

【0051】

本発明による方法の典型的な実施形態

製品

1.シングルジャージー、28E/30インチ、

100% BW編物、Nm50/1、コーム。

2.紐内張り、20E/26インチ、

100% BW編物、Nm50/1、コーム。

内張り糸としてNm10/1。

3.100% PES織物、80g/m2、

幅=155cm。

【0052】

【表1】

【0053】

製品1の典型的な実施形態

100%BW編物、Nm50/1

利用可能なシングルジャージーは、単一表面の滑らかな製品である。

材料の特徴については、上の表を参照。

100kg当たりの繊維製品 VT =356リットル

100kg当たりの基材体積 VS =66.7リットル

100kg当たりの隙間体積 VZ =289リットル

比ストランド長さ =3.85m/kg

100%における浴量 VZ =2.89l/kg

バッチ使用/貯蔵 =250kg

ストランド長さ/貯蔵 =962m

製品速度 =500m/分

サイクル時間 =115秒

サイクル時間中の合計排出量

(VZ100%−VZ80%)×1.1 =0.64リットル/kg

繊維製品重量/分 =130kg/分

浴適用 =113リットル/分

接触ローラ56による浴交換

VZ100%−VZ70% =0.867リットル/kg

浴適用 =113リットル/分

【0054】

給送ノズル列26への浴供給を参照すると、第1及び第2の部分の体積流は、83.2リットル/分である。5m3/hの給送流れを考慮すると、浴ポンプ62は、そのために必要な回転速度を調整し、前記回転速度は、変換器モード用の2相回転式交流モータのベースとして使用される50Hzで3000rpmの同期回転速度よりも低い。

【0055】

送風機モータ19を考慮すると、送風機モータは、インペラの回転速度が予め指定された製品速度に上向きに調整されるように制御され、この結果、動作点は、m3/sの体積流に関する及びmbarの合計圧力増加に関する座標を有する吸引状態の特性の交点として得られる。特性に関連する波動出力は、体積流の基準値として使用することができる。

【0056】

製品2に関する典型的な実施形態

紐内張り製品用の内張り糸として、100%BW編物、Nm50/1及びNm10/1

材料の特徴については、上の表を参照。

100kg当たりの繊維製品 VT =390リットル

100kg当たりの基材体積 VS =66.7リットル

100kg当たりの隙間体積 VZ =323リットル

比ストランド長さ =2.20m/kg

100%における浴量 VZ =3.23l/kg

バッチ使用/貯蔵 =250kg

ストランド長さ/貯蔵 =550m

製品速度 =300m/分

サイクル時間 =110秒

サイクル時間中の合計排出量

(VZ100%−VZ80%)×1.1 =0.715リットル/kg

繊維製品重量/分 =136kg/分

浴適用 =97.24リットル/分

接触ローラ56による浴交換

VZ100%−VZ70% =0.96リットル/kg

浴適用 =130.56リットル/分

【0057】

給送ノズル装置26の浴供給を参照すると、第1及び第2の部分の体積流は、97.24リットル/分であるか、あるいは、5.83m3/hの給送流れについて、浴ポンプ68の制御は、製品1と関連して説明した制御と同様に達成される。

【0058】

このことは、300m/分の製品速度に関して送風機15の制御にも当てはまる。

【0059】

製品3に関する典型的な実施形態

100%PES織物、80g/m2及び155cmの材料幅。

材料の特徴については、上の表を参照。

100kg当たりの繊維製品 VT =248リットル

100kg当たりの基材体積 VS =72.5リットル

100kg当たりの隙間体積 VZ =175.5リットル

比ストランド長さ =8.0m/kg

100%における浴量 VZ =1.75l/kg

バッチ使用/貯蔵 =180/kg

ストランド長さ/貯蔵 =1440m

製品速度 =700m/分

サイクル時間 =123秒

サイクル時間中の合計排出量

(VZ100%−VZ80%)×1.1 =0.484リットル/kg

繊維製品重量/分 =87.5kg/分

浴適用 =42.35リットル/分

接触ローラ56による浴交換

VZ100%−VZ70% =0.61リットル/kg

浴適用 =53.8リットル/分

【0060】

給送ノズル装置26の浴供給を参照すると、第1及び第2の部分の体積流は、42.35リットル/分である。3.27m3/hの給送流れについて、浴ポンプ68の制御は、製品1と2と関連して説明した制御と同様に達成される。

【0061】

このことは、700m/分の製品速度への送風機15の制御にも当てはまる。

【0062】

図10、図11は、図2による給送ノズル列26の実施形態を示しており、この場合、外側ノズル形成部33は、軸方向に移動可能であるように配列される。同一の部分は、図2と同一の参照番号を有し、再び説明しない。

【0063】

既述したように、ジェットノズル51は、玉継手52を介して第3の部分IIIの浴分配器リング49に接続される。浴分配器リング49は、ストラット500を介して外側ノズル形成部22に接続されるので、浴分配器リング49の軸方向移動の結果、外側ノズル形成部は、図示した位置から図10の破線で示した位置に移動することができる。このようにして、環状隙間34から出る給送気体流のジェット幅は、送風機出力及び繊維物品/製品スペクトルに応じて、概して一回限りの調整として、外側ノズル形成部33を軸方向に移動することによって適切に調整することができる。製品ストランド速度は、製品ストランドに到達する給送気体流の作用の関数であるので、容器1内の気体のそれぞれの状態の関数である動作条件の変更は、送風機ユニット15の特性を参照して考慮することができる。

【0064】

外側ノズル形成部33の軸方向調整は、図に特に示していないアクチュエータを介して達成され、前記アクチュエータは、接続部50で、浴分配器リング49の軸方向作動部材に作用する。任意に、アクチュエータは、制御ユニット65(図9)によって制御してもよい。

【0065】

ジェットノズル51と給送ノズル軸29とによって定められるジェット角度を変更するために、円錐形の環状トレイ85を備える作動機構が設けられ、この環状トレイは、互いに対し180°オフセットされかつ環状プレート24によってシールされる2つの調整ピンを介して給送ノズル軸29に対し平行に移動できるように支持される。87で旋回可能に支持されるダブルアームレバー88を介して、調整ピン86は、環状プレート24に支持される調整スピンドル89と結合され、前記スピンドルは円錐形の環状トレイ85の軸方向調整を可能にする。ジェットノズル51は、すなわち、環状トレイ85が軸方向に調整されるときにそれぞれのジェットノズル51のねじ付きコネクタ部片のコネクタ90が移動されるように、コネクタ90によって円錐形の環状トレイ85に装着される。

【0066】

選択した典型的な実施形態を参照すると、ジェットノズル51に利用可能なジェット角度の範囲は、45°の角度偏向を有しないジェット角度を有し、このため、それぞれ最大30°の角度範囲で調整することができ、給送ノズル軸29に対し75°〜15°のジェット角度に対応して調整できる。図12は、再び概略図で、製品ストランド250の周り全体にわたって均一に分布される個々のジェットノズル51の噴霧範囲を示している。この図は、噴霧範囲が縁部ゾーンで重なり、また全体的に、すべての側の製品ストランド250を完全に囲むことを示している。

【0067】

2つの部分IとIIIと関連するジェットノズル47、51は、流入ノズル形成部28と外側ノズル形成部33とによって給送気体流からそれぞれ遮蔽される。これらの遮蔽部は、部分I、IIIの少なくとも1つにバイパスオリフィスを有することが可能であり、このバイパスオリフィスを通して、それぞれジェットノズル47と51を洗浄するためにガス状の給送媒体が流れることが可能である。このようなバイパスオリフィスは、それぞれ、例えば92と93で示されている。

【0068】

最後に、第1及び第2の部分IとIIIのジェットノズル47、51をそれぞれ含むジェット角度が、互いに同一でも、又は異なってもよいことを指摘したい。特に、部分Iでは、ジェットノズル47は、供給流れ角度と実質的に同一のジェット角度を示すことが可能であり、その流れ角度で、環状隙間34から出る給送空気流が製品ストランド250に流れる。

【図面の簡単な説明】

【0069】

【図1】高温後染め機械として具現された本発明による装置の概略側断面図である。

【図2】図1による装置の給送ノズル列の異なる縮尺の側縦断面図である。

【図3】3aは、図2による給送ノズル列の対応する概略縦断面図であり、製品ストランドの第1の部分のジェット領域からの処理浴の分布も示しており、3bは、3aの線3A−3Aに沿った部分の3aによる列の図面であり、製品ストランドが同時にセンタリングされる間に、処理浴の第1の適用部分における製品ストランドに作用するジェットノズルの環状作用領域を示している。

【図4】4aは、図3aによる列の対応する縦断面図であり、給送気体流の作用を受ける第1の部分のジェット領域からの処理浴の分布を示しており、4bは、4aの線4A−4Aに沿った側縦断面図であり、製品ストランドへの処理浴の適用の2つの部分の間の中間領域の製品ストランドを示している。

【図5】5aは、図2による列の対応する縦断面図であり、製品ストランドが同時にセンタリングされる間に、処理浴の第2の適用部分における製品ストランドに作用するジェットノズルの環状作用領域を示しており、5bは、図2による列の5aの線5A−5Aに沿った断面図であり、第2の部分のジェットノズルを囲む作用領域を示している。

【図6】6aは、図2による列の対応する縦断面図であり、製品ストランド内の処理浴分布を概略的に示したホース形状の製品ストランドの開口部を示しており、6bは、6aの線6A−6Aに沿った側縦断面図であり、製品ストランド内の処理浴分布を示している。

【図7】6つの平坦なジェットノズルを使用して処理浴適用の第1の部分の製品ストランドに処理浴を供給しかつ処理浴を適用することを概略的に示した概略斜視図である。

【図8】弧セグメントとして構成された4つのジェットノズルを使用して処理浴適用の第1の部分の製品ストランドに処理浴を供給しかつ処理浴を適用することを概略的に示した図7と同様の概略斜視図である。

【図9】主な制御デバイス及び調整デバイスを概略的に示した図1によるデバイスの図1に対応する概略断面図である。

【図10】給送気体流の調整可能な環状ノズル隙間を備え、かつ製品ストランドへの処理浴の適用の第2の部分におけるジェットノズルのジェット角度の調整機構を備える変形実施形態の図2のような給送ノズル列の図2による断面図である。

【図11】図10の列の線XI−XIに沿った図10の側面断面図である。

【図12】製品ストランドへの処理浴の適用の第2の部分の製品ストランドに対するジェットノズルの作用領域の図5bによる断面図である。

【符号の説明】

【0070】

1 処理容器

2 製品貯蔵空間

3 横壁

4 底壁

5 空間

6 内部カバー

7 入口開口部

8 出口開口部

9 圧密閉鎖部

10 水平直径面

11 浴収集容器

12 接続部片

13 軸

14 環状フランジ

15 送風機ユニット

16 上部ハウジング部

17 インペラハウジング

18 送風機インペラ

19 電気モータ

20 流れ管路

20a 円筒状延伸部

21 内側ジャケット

22 流れ管路

22a 底部

23 製品ストランド入口部

24 入口開口部

25 給送ノズル

26 給送ノズル列

27 入口ノズル部

28 流入ジェットノズル形成部

29 給送ノズル軸

31 円筒状ノズルハウジング

32 給送媒体流入管路

33 外側ノズル形成部

34 環状隙間

35 外側フランジ

36 ジェット角度

37 漏斗形状の入口部

38 混合ゾーン

39 下流ディフューザ

40 給送管

41 出口湾曲部

42 環状プレート

43 噴射ジェットノズルシステム

44 噴射ジェットノズルシステム

45 浴分配器リング

46 接続部片、ジェットノズル

47 ファンジェットノズル

47a 力成分

47b 力成分

48 玉継手

49 浴分配器リング

50 接続部片

51 噴射ジェットノズル

52 玉継手

54 フィルタ要素

55 偏向ローラ

56 案内ローラ

60 作用領域

61 環状作用領域

62 作用領域

65 電子制御ユニット

67 処理浴回路

68 浴循環ポンプ

69 熱交換器

70 処理剤供給導管

71 逆止弁

72 浴排出弁

73 前配合物及び後配合物容器

74 配量ポンプ

75 逆止弁

76 側路導管

77 非復帰具/制御弁

78 非復帰具/制御弁

79 ジェットノズル

80 制御弁

81 導管

82 制御弁

83 追加のジェットノズル

85 環状トレイ

86 調整ピン

88 ダブルアームレバー

89 調整スピンドル

90 コネクタ

92 バイパスオリフィス

93 バイパスオリフィス

250 製品ストランド

360 矢印

480 給送方向

500 接続ストラット

I 給送ノズル列26の第1の部分

II 給送ノズル列26の第2の部分

III 給送ノズル列26の第3の部分

【特許請求の範囲】

【請求項1】

ストランド形状の繊維製品を湿式処理するための装置であって、当該装置が閉鎖容器(1)を備え、ガス状の給送媒体が供給され得る給送ノズル列(26)を備え、前記ガス状の給送媒体が、前記給送ノズル列を通してまた前記容器を通して給送方向(480)に給送されることができる製品ストランド(250)の形態を有する繊維製品に作用し、そして

前記装置が、霧化形態の液体処理剤を、給送ノズル装置の領域内で移動する製品ストランドに適用するためのデバイス(43、44)を備え、

前記処理剤を適用するためのデバイスが、前記製品ストランドを少なくとも部分的にリング状に囲む形態で、前記製品ストランドの給送方向にて互いに離間された2つの部分(I;III)にて前記製品ストランドに前記処理剤を適用するように設計されており、そして

前記2つの部分の間に配置された中間領域(II)にて、前記ガス状の給送媒体が前記製品ストランドに適用される、装置。

【請求項2】

前記給送ノズル列(26)が、ノズル軸(29)を有するベンチュリ給送ノズル(25)と、給送媒体が供給され得る環状ノズル隙間(34)とを備えることと、前記2つの部分(I;III)について、前記製品ストランドの給送方向にそれぞれ見た場合、第1の部分(I)が前記環状ノズル隙間(34)の前に設けられ、第2の部分(III)が前記環状ノズル隙間(34)の後ろに設けられていることとを特徴とする、請求項1に記載の装置。

【請求項3】

前記処理剤用のジェットノズル(47、51)が、それぞれ、前記2つの部分(I、III)と関連し、前記ノズルの各々が、予め指定された体積流を予め指定されたジェット角度で前記製品ストランド(250)に適用するために使用されることを特徴とする、請求項2に記載の装置。

【請求項4】

前記ジェットノズル(47、51)のジェット軸の各々が、前記給送ノズル軸(29)に対する前記ジェット軸の角度位置の調整を少なくとも可能にするように設けられることを特徴とする、請求項2に記載の装置。

【請求項5】

前記2つの部分(I、III)と関連した前記ジェットノズル(47、51)が、前記処理剤用の互いに分割される供給デバイス(45、49)を有することを特徴とする、請求項3又は4に記載の装置。

【請求項6】

前記2つの部分(I;III)に関連した前記ジェットノズル(47、51)が、前記給送ノズル軸(29)に対し同一のジェット角度を有するように整列されていることを特徴とする、請求項3〜5のいずれか1項に記載の装置。

【請求項7】

前記2つの部分(I;III)に関連した前記ジェットノズル(47、51)が、前記給送ノズル軸(29)に対し異なるジェット角度を有するように整列されていることを特徴とする、請求項3〜5のいずれか1項に記載の装置。

【請求項8】

前記ジェットノズル(47、51)と前記給送ノズル軸(29)とによって定められる前記ジェット角度(36)が、前記第1の部分(I)で23°〜15°の範囲内にあることを特徴とする、請求項3〜7のいずれか1項に記載の装置。

【請求項9】

前記2つの部分(I;III)の少なくとも1つで、前記給送ノズル軸(29)の周り全体にわたって分布されるように、前記ジェットノズル(47、51)が配列されていることを特徴とする、請求項3に記載の装置。

【請求項10】

前記ジェットノズル(47、51)の各々が、前記処理剤を供給するための共通の閉じた環状管(45、49)に結合されていることを特徴とする、請求項9に記載の装置。

【請求項11】

前記給送ノズル軸(29)の周り全体にわたって均等に分布されるように、前記ジェットノズル(47、51)が配列されていることを特徴とする、請求項9に記載の装置。

【請求項12】

個々のノズルから出る前記処理剤ジェットの重なりが、前記製品ストランドの表面に対する前記処理剤ジェットの衝突領域に生じるように、円周方向において互いに或る距離をもって、かつ前記給送ノズル軸(29)から或る半径方向距離に、そして或るジェット角度で、前記ジェットノズル(47、51)が前記給送ノズル軸(29)の周り全体にわたって配列されることを特徴とする、請求項9に記載の装置。

【請求項13】

前記ジェットノズル(47、51)が、フルコーン形状のノズル又はファンジェット型ノズルであることを特徴とする、請求項3に記載の装置。

【請求項14】

前記ジェットノズル(47、51)が弧形状に湾曲していることを特徴とする、請求項3に記載の装置。

【請求項15】

前記個々のジェットノズル(47、51)によって生成される前記処理剤ジェットが、前記製品ストランドに作用しかつ給送方向を向く半径方向力成分(47a、b)を前記製品ストランドに生成し、前記ジェットが前記給送ノズル方向に対し適切に整列され、前記製品ストランドの表面に衝突するときに前記ジェットが適切な処理剤体積流で供給されること、及び

前記製品ストランドが、前記半径方向力成分(47b)によって前記給送ノズル軸(29)に対しセンタリングされることを特徴とする、請求項5に記載の装置。

【請求項16】

前記給送ノズル(25)が、前記2つの部分(I;III)の間の中間領域(II)で前記給送媒体用の案内手段を有し、前記案内手段が、少なくとも片側で前記環状ノズル隙間(34)を画定し、かつ通過する前記製品ストランドに対する前記給送媒体のジェット幅と衝突角度とを規定することを特徴とする、請求項2に記載の装置。

【請求項17】

前記案内手段が調整可能であることを特徴とする、請求項16に記載の装置。

【請求項18】

前記案内手段が、給送剤流を前記製品ストランドに供給するための中心に形成された案内管路を有し、当該案内管路の壁部(28、33)が、前記給送ノズル(25)における製品ストランドの入口側で前記第1の部分(I)を画定し、前記製品ストランドの出口側で前記第2の部分(III)を画定することを特徴とする、請求項16又は17に記載の装置。

【請求項19】

前記第2の部分(III)を画定する前記案内管路壁部(33)が少なくとも、前記案内管路の幅を変更するために軸方向に調整可能であるように構成されることを特徴とする、請求項18に記載の装置。

【請求項20】

前記案内管路によって規定される前記給送媒体の給送ノズル軸に対する衝突角度が、少なくとも前記第2の部分の前記ジェットノズルのジェット角度に等しいことを特徴とする、請求項18に記載の装置。

【請求項21】

前記案内管路によって規定される前記給送ノズル軸(29)に対する衝突角度が、少なくとも前記第2の部分(III)の前記ジェットノズル(51)の前記ジェット角度よりも小さいことを特徴とする、請求項18に記載の装置。

【請求項22】

予め指定された長さを有する円筒状の混合ゾーン(38)が、給送方向(480)で見た場合、前記給送ノズル(25)の前記第2の部分(III)に隣接することを特徴とする、請求項2に記載の装置。

【請求項23】

前記混合ゾーン(38)の下流にディフューザが配列されること、及び

前記製品ストランド及び前記給送媒体用の通過面が、前記ディフューザ出口にて、隣接する給送ゾーン(40)の対応する通過面よりも小さいこととを特徴とする、請求項22に記載の装置。

【請求項24】

前記2つの部分(I;III)に関連した前記ジェットノズル(47、51)が、前記給送媒体(29)に対し遮蔽されるように配列されること、及び

前記遮蔽部が、少なくとも1つの部分にバイパスオリフィスを有し、前記ジェットノズルを洗浄するために、前記ガス状の給送媒体が前記バイパスオリフィスを通って流れることが可能であることを特徴とする、請求項3に記載の装置。

【請求項25】

ストランド形状の繊維製品を湿式処理するための方法であって、当該方法が、ガス状の給送媒体が供給される給送ノズル列を通して製品ストランドを移動させるために使用され、前記製品ストランドが、前記給送ノズル列にて1つの給送方向に給送される、方法にして、

前記給送ノズル列を通過する間に、霧化された液体処理剤を、給送方向にて互いに離間された2つの分割部分で、少なくとも部分的に製品ストランドを囲む形態で、移動する前記製品ストランドに適用するステップと、

同時に、給送媒体を、前記2つの部分の間に配置された中間領域にて前記製品ストランドに適用して、前記給送媒体が前記製品ストランドを前進させるステップと、を含む方法。

【請求項26】

前記給送ノズル列が、環状隙間を有するベンチュリ給送ノズルを備え、前記給送媒体が前記環状隙間を通って流れること、及び

前記2つの部分について、給送方向にそれぞれ見た場合、第1の部分が前記環状隙間の前に設けられ、第2の部分が前記環状隙間の後ろに設けられることとを特徴とする、請求項25に記載の方法。

【請求項27】

前記処理剤が、前記部分の少なくとも1つにて前記製品ストランドをリング状に囲むように配列されるジェットノズルを介して適用されることを特徴とする、請求項26に記載の方法。

【請求項28】

各ジェットノズル軸と給送軸とによって定められるジェット角度を調整することができることを特徴とする、請求項27に記載の方法。

【請求項1】

ストランド形状の繊維製品を湿式処理するための装置であって、当該装置が閉鎖容器(1)を備え、ガス状の給送媒体が供給され得る給送ノズル列(26)を備え、前記ガス状の給送媒体が、前記給送ノズル列を通してまた前記容器を通して給送方向(480)に給送されることができる製品ストランド(250)の形態を有する繊維製品に作用し、そして

前記装置が、霧化形態の液体処理剤を、給送ノズル装置の領域内で移動する製品ストランドに適用するためのデバイス(43、44)を備え、

前記処理剤を適用するためのデバイスが、前記製品ストランドを少なくとも部分的にリング状に囲む形態で、前記製品ストランドの給送方向にて互いに離間された2つの部分(I;III)にて前記製品ストランドに前記処理剤を適用するように設計されており、そして

前記2つの部分の間に配置された中間領域(II)にて、前記ガス状の給送媒体が前記製品ストランドに適用される、装置。

【請求項2】

前記給送ノズル列(26)が、ノズル軸(29)を有するベンチュリ給送ノズル(25)と、給送媒体が供給され得る環状ノズル隙間(34)とを備えることと、前記2つの部分(I;III)について、前記製品ストランドの給送方向にそれぞれ見た場合、第1の部分(I)が前記環状ノズル隙間(34)の前に設けられ、第2の部分(III)が前記環状ノズル隙間(34)の後ろに設けられていることとを特徴とする、請求項1に記載の装置。

【請求項3】

前記処理剤用のジェットノズル(47、51)が、それぞれ、前記2つの部分(I、III)と関連し、前記ノズルの各々が、予め指定された体積流を予め指定されたジェット角度で前記製品ストランド(250)に適用するために使用されることを特徴とする、請求項2に記載の装置。

【請求項4】

前記ジェットノズル(47、51)のジェット軸の各々が、前記給送ノズル軸(29)に対する前記ジェット軸の角度位置の調整を少なくとも可能にするように設けられることを特徴とする、請求項2に記載の装置。

【請求項5】

前記2つの部分(I、III)と関連した前記ジェットノズル(47、51)が、前記処理剤用の互いに分割される供給デバイス(45、49)を有することを特徴とする、請求項3又は4に記載の装置。

【請求項6】

前記2つの部分(I;III)に関連した前記ジェットノズル(47、51)が、前記給送ノズル軸(29)に対し同一のジェット角度を有するように整列されていることを特徴とする、請求項3〜5のいずれか1項に記載の装置。

【請求項7】

前記2つの部分(I;III)に関連した前記ジェットノズル(47、51)が、前記給送ノズル軸(29)に対し異なるジェット角度を有するように整列されていることを特徴とする、請求項3〜5のいずれか1項に記載の装置。

【請求項8】

前記ジェットノズル(47、51)と前記給送ノズル軸(29)とによって定められる前記ジェット角度(36)が、前記第1の部分(I)で23°〜15°の範囲内にあることを特徴とする、請求項3〜7のいずれか1項に記載の装置。

【請求項9】

前記2つの部分(I;III)の少なくとも1つで、前記給送ノズル軸(29)の周り全体にわたって分布されるように、前記ジェットノズル(47、51)が配列されていることを特徴とする、請求項3に記載の装置。

【請求項10】

前記ジェットノズル(47、51)の各々が、前記処理剤を供給するための共通の閉じた環状管(45、49)に結合されていることを特徴とする、請求項9に記載の装置。

【請求項11】

前記給送ノズル軸(29)の周り全体にわたって均等に分布されるように、前記ジェットノズル(47、51)が配列されていることを特徴とする、請求項9に記載の装置。

【請求項12】

個々のノズルから出る前記処理剤ジェットの重なりが、前記製品ストランドの表面に対する前記処理剤ジェットの衝突領域に生じるように、円周方向において互いに或る距離をもって、かつ前記給送ノズル軸(29)から或る半径方向距離に、そして或るジェット角度で、前記ジェットノズル(47、51)が前記給送ノズル軸(29)の周り全体にわたって配列されることを特徴とする、請求項9に記載の装置。

【請求項13】

前記ジェットノズル(47、51)が、フルコーン形状のノズル又はファンジェット型ノズルであることを特徴とする、請求項3に記載の装置。

【請求項14】

前記ジェットノズル(47、51)が弧形状に湾曲していることを特徴とする、請求項3に記載の装置。

【請求項15】

前記個々のジェットノズル(47、51)によって生成される前記処理剤ジェットが、前記製品ストランドに作用しかつ給送方向を向く半径方向力成分(47a、b)を前記製品ストランドに生成し、前記ジェットが前記給送ノズル方向に対し適切に整列され、前記製品ストランドの表面に衝突するときに前記ジェットが適切な処理剤体積流で供給されること、及び

前記製品ストランドが、前記半径方向力成分(47b)によって前記給送ノズル軸(29)に対しセンタリングされることを特徴とする、請求項5に記載の装置。

【請求項16】

前記給送ノズル(25)が、前記2つの部分(I;III)の間の中間領域(II)で前記給送媒体用の案内手段を有し、前記案内手段が、少なくとも片側で前記環状ノズル隙間(34)を画定し、かつ通過する前記製品ストランドに対する前記給送媒体のジェット幅と衝突角度とを規定することを特徴とする、請求項2に記載の装置。

【請求項17】

前記案内手段が調整可能であることを特徴とする、請求項16に記載の装置。

【請求項18】

前記案内手段が、給送剤流を前記製品ストランドに供給するための中心に形成された案内管路を有し、当該案内管路の壁部(28、33)が、前記給送ノズル(25)における製品ストランドの入口側で前記第1の部分(I)を画定し、前記製品ストランドの出口側で前記第2の部分(III)を画定することを特徴とする、請求項16又は17に記載の装置。

【請求項19】

前記第2の部分(III)を画定する前記案内管路壁部(33)が少なくとも、前記案内管路の幅を変更するために軸方向に調整可能であるように構成されることを特徴とする、請求項18に記載の装置。

【請求項20】

前記案内管路によって規定される前記給送媒体の給送ノズル軸に対する衝突角度が、少なくとも前記第2の部分の前記ジェットノズルのジェット角度に等しいことを特徴とする、請求項18に記載の装置。

【請求項21】

前記案内管路によって規定される前記給送ノズル軸(29)に対する衝突角度が、少なくとも前記第2の部分(III)の前記ジェットノズル(51)の前記ジェット角度よりも小さいことを特徴とする、請求項18に記載の装置。

【請求項22】

予め指定された長さを有する円筒状の混合ゾーン(38)が、給送方向(480)で見た場合、前記給送ノズル(25)の前記第2の部分(III)に隣接することを特徴とする、請求項2に記載の装置。

【請求項23】

前記混合ゾーン(38)の下流にディフューザが配列されること、及び

前記製品ストランド及び前記給送媒体用の通過面が、前記ディフューザ出口にて、隣接する給送ゾーン(40)の対応する通過面よりも小さいこととを特徴とする、請求項22に記載の装置。

【請求項24】

前記2つの部分(I;III)に関連した前記ジェットノズル(47、51)が、前記給送媒体(29)に対し遮蔽されるように配列されること、及び

前記遮蔽部が、少なくとも1つの部分にバイパスオリフィスを有し、前記ジェットノズルを洗浄するために、前記ガス状の給送媒体が前記バイパスオリフィスを通って流れることが可能であることを特徴とする、請求項3に記載の装置。

【請求項25】

ストランド形状の繊維製品を湿式処理するための方法であって、当該方法が、ガス状の給送媒体が供給される給送ノズル列を通して製品ストランドを移動させるために使用され、前記製品ストランドが、前記給送ノズル列にて1つの給送方向に給送される、方法にして、

前記給送ノズル列を通過する間に、霧化された液体処理剤を、給送方向にて互いに離間された2つの分割部分で、少なくとも部分的に製品ストランドを囲む形態で、移動する前記製品ストランドに適用するステップと、

同時に、給送媒体を、前記2つの部分の間に配置された中間領域にて前記製品ストランドに適用して、前記給送媒体が前記製品ストランドを前進させるステップと、を含む方法。

【請求項26】

前記給送ノズル列が、環状隙間を有するベンチュリ給送ノズルを備え、前記給送媒体が前記環状隙間を通って流れること、及び

前記2つの部分について、給送方向にそれぞれ見た場合、第1の部分が前記環状隙間の前に設けられ、第2の部分が前記環状隙間の後ろに設けられることとを特徴とする、請求項25に記載の方法。

【請求項27】

前記処理剤が、前記部分の少なくとも1つにて前記製品ストランドをリング状に囲むように配列されるジェットノズルを介して適用されることを特徴とする、請求項26に記載の方法。

【請求項28】

各ジェットノズル軸と給送軸とによって定められるジェット角度を調整することができることを特徴とする、請求項27に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−266875(P2008−266875A)

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願番号】特願2008−108942(P2008−108942)

【出願日】平成20年4月18日(2008.4.18)

【出願人】(506159127)ゼン マシーネン ゲーエムベーハー (2)

【Fターム(参考)】

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願日】平成20年4月18日(2008.4.18)

【出願人】(506159127)ゼン マシーネン ゲーエムベーハー (2)

【Fターム(参考)】

[ Back to top ]