ストレッチラベル

【課題】 拡径したときに分断用ミシン目線の貫通孔が繋がって穴を生じ難く、さらに、手で簡単に分断できる、ストレッチラベルを提供する。

【解決手段】 本発明のストレッチラベル1は、自己伸縮性フィルムの第1側端部21の上に第2側端部22を重ね合わせ、その重ね合わせ部分を接着してセンターシール部4が形成された筒状体2と、前記筒状体2の上端部から下端部にかけて縦方向に形成された分断用ミシン目線3と、を有し、前記分断用ミシン目線3の貫通孔の長さが、0.3mm〜1.0mmであり、隣接する貫通孔の間にある非貫通部の長さが、1.5mm〜5.0mmである。

【解決手段】 本発明のストレッチラベル1は、自己伸縮性フィルムの第1側端部21の上に第2側端部22を重ね合わせ、その重ね合わせ部分を接着してセンターシール部4が形成された筒状体2と、前記筒状体2の上端部から下端部にかけて縦方向に形成された分断用ミシン目線3と、を有し、前記分断用ミシン目線3の貫通孔の長さが、0.3mm〜1.0mmであり、隣接する貫通孔の間にある非貫通部の長さが、1.5mm〜5.0mmである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ストレッチラベルに関する。

【背景技術】

【0002】

ストレッチラベルは、拡張力を加えることによって拡径し、拡径させた状態で被着体に嵌挿し、その後、拡張力を解除することによって復元して被着体に装着され得る筒状ラベルである。ストレッチラベルは、ストレッチ筒状ラベル、自己伸縮性筒状ラベルとも呼ばれる。

【0003】

かかるストレッチラベルは、弾性力を有するフィルムの両側端部を重ね合わせ、その重ね合わせ部分を接着することにより形成された筒状体からなる(特許文献1)。

容器などの被着体に装着されたストレッチラベルは、使用後、リサイクルのために被着体と分別される。

【0004】

消費者などがストレッチラベルと被着体を分別する場合には、ストレッチラベルを分断するが、ストレッチラベルにフィルム分断用ミシン目線を形成しておけば、手でも分断できる。

【0005】

しかしながら、分断用ミシン目線をストレッチラベルに設けると、被着体に装着すべくストレッチラベルを拡径したときに、ミシン目線の各貫通孔が拡がり、隣接する貫通孔同士が繋がる結果、ラベルが十分に復元せずに装着不良を起こしたり、或いは、不良品となる。このため、通常、ストレッチラベルには、分断用ミシン目線を形成しない。

特に、被着体に装着する際、大きく伸張させるストレッチラベルほど、拡径時にミシン目線の貫通孔が繋がり易い傾向にある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−132160号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、拡径したときに分断用ミシン目線の貫通孔が繋がって穴を生じ難く、さらに、手で簡単に分断できる、ストレッチラベルを提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題の下、手で簡単にラベルを分断できる上、拡径したときに貫通孔が繋がらない分断用ミシン目線について鋭意研究した。拡径時に貫通孔が繋がらないようにするためには、貫通孔の形成間隔を長くすれば良いが、そうすると、そのミシン目線を利用してラベルを分断することが困難となる。また、ストレッチラベルの上下端部は、ストレッチラベルの弾性回復力により被着体に強く密着している上、ストレッチラベルは比較的柔らかいため、ストレッチラベルの上端部又は下端部を摘みにくい。このため、拡径時に貫通孔が繋がらないようなミシン目線を形成したとしても、ストレッチラベルの上端部又は下端部を摘んで引張り、ミシン目線を利用してストレッチラベルを分断することも困難である。

【0009】

本発明者らは、かかる知見を得て、ストレッチラベルの上端部又は下端部を摘み、これを引張ってストレッチラベルを分断するものではなく、分断用ミシン目線を境にしてその両側をストレッチラベルの周方向に互いに離反する方向に引裂き力を加えることによって、ミシン目線からストレッチラベルを分断する方法に想到した。

本発明は、かかる分断方法によって手で簡単に分断でき且つ拡径時に貫通孔が繋がらない分断用ミシン目線を有するストレッチラベルを創作したものである。

【0010】

本発明のストレッチラベルは、自己伸縮性フィルムの第1側端部に第2側端部を重ね合わせ、その重ね合わせ部分を接着してセンターシール部が形成された筒状体と、前記筒状体の上端部から下端部にかけて縦方向に形成された分断用ミシン目線と、を有し、前記自己伸縮性フィルムの厚み(mm)をX、分断用ミシン目線の貫通孔の長さ(mm)をY、分断用ミシン目線の隣接する貫通孔の間にある非貫通部の長さ(mm)をZとした場合、5X≦Y≦22.5X+0.075、−110X+7.3≦Z≦−150X+13、及び、0.01≦X≦0.08の関係を満たしている。

【0011】

本発明の好ましいストレッチラベルは、前記分断用ミシン目線が、前記第1側端部の縁に対応するセンターシール部の第1縁から周方向に3mm未満の領域以外及び前記第2側端部の縁に対応するセンターシール部の第2縁から周方向に3mm未満の領域以外の領域に形成されている。

本発明の好ましいストレッチラベルは、前記筒状体の表面に、摩擦抵抗の大きい高摩擦面と、それよりも摩擦抵抗の小さい低摩擦面と、が設けられており、前記高摩擦面が、前記分断用ミシン目線を基準にして、周方向一方側及び周方向他方側の少なくとも何れか一方に部分的に設けられている。

【0012】

本発明の好ましいストレッチラベルは、前記筒状体には、さらに、補助ミシン目線が形成されており、前記補助ミシン目線は、前記筒状体の上端部又は下端部から分断用ミシン目線の中途部又はその近傍にまで筒状体の周方向に対して斜めに形成されている。

【発明の効果】

【0013】

本発明のストレッチラベルは、拡径時に隣接する貫通孔が繋がって穴を生じ難い。

また、本発明のストレッチラベルを被着体に装着した後には、分断用ミシン目線を境にしてストレッチラベルの周方向一方側及び周方向他方側に指先を当て、互い離反する方向にスライドさせることにより、分断用ミシン目線に沿って裂け目が生じるから、ストレッチラベルを容易に分断できる。

【図面の簡単な説明】

【0014】

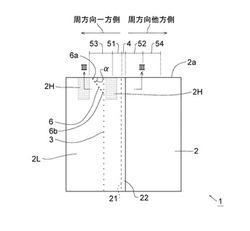

【図1】1つの実施形態に係るストレッチラベルの斜視図。図4を除く各図において、分断用ミシン目線を間隔の大きな点線で、補助ミシン目線を間隔の小さな点線で示している。

【図2】同ストレッチラベルの正面図。ただし、ストレッチラベルを扁平状にした状態で表している。

【図3】図2のIII−III線断面図。

【図4】図2の一部拡大正面図。

【図5】ストレッチラベルを装着する容器の正面図。

【図6】容器とそれに装着されたストレッチラベルとを有する包装体の正面図。

【図7】他の実施形態に係るストレッチラベルの正面図。ただし、ストレッチラベルを扁平状にした状態で表している。

【図8】更なる他の実施形態に係るストレッチラベルの正面図。ただし、ストレッチラベルを扁平状にした状態で表している。

【図9】更なる他の実施形態に係るストレッチラベルの正面図。ただし、ストレッチラベルを扁平状にした状態で表している。

【図10】更なる他の実施形態に係るストレッチラベルの正面図。ただし、ストレッチラベルを扁平状にした状態で表している。

【図11】各実施例及び比較例で作製したストレッチラベルについて、分断用ミシン目線及び補助ミシン目線の形成位置を示す正面図。

【図12】各実施例及び比較例で作製したストレッチラベルの、自己伸縮性フィルムの厚みと分断用ミシン目線の貫通孔の長さをプロットしたグラフ図。

【図13】各実施例及び比較例で作製したストレッチラベルの、自己伸縮性フィルムの厚みと分断用ミシン目線の非貫通部の長さをプロットしたグラフ図。

【発明を実施するための形態】

【0015】

以下、本発明の具体的な実施態様について適宜図面を参照しつつ説明する。

各部の用語の接頭語として、第1、第2などを付す場合があるが、この接頭語は、用語を区別するために付加されたものであり、各部の優劣などを意味しない。また、本明細書において、「PPP〜QQQ」という記載は、PPP以上QQQ以下を意味する。

なお、各図の具体的な寸法及び縮尺比は、実際のものとは異なっていることに留意されたい。

【0016】

図1乃至図4において、本発明のストレッチラベル1は、筒状にした自己伸縮性フィルムからなる筒状体2と、前記筒状体2の面内に形成された分断用ミシン目線3と、を有する。

筒状体2は、自己伸縮性フィルムを丸め、その第1側端部21の表面上に第2側端部22の裏面を重ね合わせ、その重ね合わせ部分を接着することにより構成されている。前記接着方法としては、接着剤などを用いた接着、ヒートシールなどが挙げられる。

この重ね合わせて接着した部分は、一般にセンターシール部と呼ばれる。なお、図示例では、センターシール部4は、第1側端部21の表面上に第2側端部22の裏面を重ね合わせ、この重ね合わせ部分を接着することにより構成されているが、これに限定されず、例えば、センターシール部は、第1側端部21の裏面に第2側端部22の裏面を重ね合わせ、この重ね合わせ部分を接着する、或いは、第1側端部21の表面に第2側端部22の表面を重ね合わせ、この重ね合わせ部分を接着する、ことにより構成されていてもよい(このようなセンターシール部は、合掌貼りタイプである)。

本発明では、自己伸縮性フィルムの第1側端部21と第2側端部22の重ね合わせ部分のうち、両側端部が接着された部分をセンターシール部4という。

センターシール部4の幅(周方向長さ)は、特に限定されないが、0.2mm〜10mm程度であり、好ましくは、0.3mm〜5mmであり、より好ましくは、0.4mm〜2.0mmである。

【0017】

分断用ミシン目線3は、筒状体2の縦方向と平行に延びて形成されている。分断用ミシン目線3の本数は特に限定されないが、好ましくは1本である。本発明の分断方法によれば、分断用ミシン目線3が少なくとも1本形成されていれば、それを利用して装着されたストレッチラベル1を分断できるので、分断用ミシン目線3を敢えて多数本設ける必然性がない上、分断用ミシン目線3を多数設けると、ラベルのデザインを損ねるからである。

1本の分断用ミシン目線3は、前記筒状体2の上端部から下端部にまで形成されている。

【0018】

この分断用ミシン目線3は、自己伸縮性フィルムの第1側端部21の縁に対応するセンターシール部4の第1縁41から周方向に3mm未満の領域51以外(好ましくは5mm未満の領域以外)及び自己伸縮性フィルムの第2側端部22の縁に対応するセンターシール部4の第2縁42から周方向に3mm未満の領域52以外(好ましくは7mm未満の領域以外)の領域に形成されている。

【0019】

換言すると、自己伸縮性フィルムの第1側端部21の縁に対応するセンターシール部4の第1縁41から周方向一方側に3mm未満ずれた領域51(好ましくは5mm未満ずれた領域)、及び、自己伸縮性フィルムの第2側端部22の縁に対応するセンターシール部4の第2縁42から周方向他方側に3mm未満ずれた領域52(好ましくは7mm未満ずれた領域)、並びに、センターシール部4には、それぞれ分断用ミシン目線3が設けられていない。そして、センターシール部4の第1縁41から周方向一方側に3mm以上ずれ、好ましくは5mm以上ずれ、且つ、センターシール部4の第2縁42から周方向他方側に3mm以上ずれ、好ましくは7mm以上ずれた領域内に、分断用ミシン目線3が設けられている。

以下、筒状体2の中で、センターシール部4の第1縁41から周方向一方側に3mm未満(好ましくは5mm未満)ずれた領域を、第1領域51といい、センターシール部4の第2縁42から周方向他方側に3mm未満(好ましくは7mm未満)ずれた領域を、第2領域52という。

【0020】

筒状体2の第1領域51、及び、筒状体2の第2領域52に、分断用ミシン目線3を設けると、拡径時に、分断用ミシン目線3の貫通孔が繋がって穴を生じるおそれがあるからである。この理由は明確ではないが、自己伸縮性フィルムが重なったセンターシール部4は、その厚みが筒状体2の他の部分(自己伸縮性フィルムが重なっていない部分)よりも厚く、センターシール部4における自己伸縮性フィルムは伸張し難いので、ストレッチラベル1の伸張時にセンターシール部側から負荷を受けてしまうためと推定される。

【0021】

従って、分断用ミシン目線3は、センターシール部4の第1縁41から周方向一方側に3mm以上ずれ且つセンターシール部4の第2縁42から周方向他方側に3mm以上ずれた、領域に形成されていればよい。もっとも、分断用ミシン目線3を形成した箇所は、ラベルのデザインを損ねるので、分断用ミシン目線3はセンターシール部4にできるだけ近いことが好ましい。

このような観点から、分断用ミシン目線3は、センターシール部4の第1縁41から周方向一方側に3mm〜45mmずれた領域53内、又は、且つセンターシール部4の第2縁42から周方向他方側に3mm〜45mmずれた領域54内に形成されていることが好ましい。さらに、分断用ミシン目線3は、センターシール部4の第1縁41から周方向一方側に5mm〜40mmずれた領域53内、又は、且つセンターシール部4の第2縁42から周方向他方側に7mm〜40mmずれた領域54内に形成されていることがより好ましい。

本実施形態では、分断用ミシン目線3は、センターシール部4の第1縁41から周方向一方側に5mm〜40mmずれた領域53に形成されている。

【0022】

なお、筒状体2において、自己伸縮性フィルムの第1側端部21と第2側端部22の重ね合わせ部分の全体が接着されている場合には、センターシール部4の第1縁41及び第2縁42は、自己伸縮性フィルムの第1側端部21の縁及び第2側端部22の縁の位置に等しい。

自己伸縮性フィルムの第1側端部21と第2側端部22の重ね合わせ部分の周方向中央部が接着されている場合には、センターシール部4の第1縁41及び第2縁42は、前記第1側端部21の縁及び第2側端部22の縁よりもそれぞれ内側に位置する。

本実施形態では、図3に示すように、センターシール部4の第1縁41は第1側端部21の縁よりも内側に位置し、且つセンターシール部4の第2縁42は第2側端部22の縁と略一致している。

【0023】

さらに、筒状体2の面内には、補助ミシン目線6が形成されている。補助ミシン目線6は、分断時に切断起点となるミシン目線である。補助ミシン目線6の本数は特に限定されないが、好ましくは1本又は2本であり、より好ましくは1本である。補助ミシン目線6が少なくとも1本形成されていれば、それを起点として裂け目を生じさせ、その裂け目を分断用ミシン目線3に伝搬させることができ、他方、補助ミシン目線6を多数設けると、ラベルのデザインを損ねるからである。

【0024】

補助ミシン目線6は、その一端部6aが筒状体2の上端部に位置し、且つその他端部が分断用ミシン目線3の縦方向中途部又はその近傍に連設されている。

具体的には、補助ミシン目線6は、一端部6aが分断用ミシン目線3よりも周方向一方側又は周方向他方側に位置ずれしており、その一端部6aから下方に向かうに従って分断用ミシン目線3に近づくように傾斜している。従って、補助ミシン目線6は、隣接する各貫通孔が筒状体2の縦方向及び周方向の双方向に位置ずれし、補助ミシン目線6を全体として見れば、筒状体2の周方向に対して斜めに延びている。

【0025】

補助ミシン目線6の各貫通孔は、縦方向及び周方向において重ならずに位置ずれしている。

補助ミシン目線6の各貫通孔が縦方向において重ならずに位置ずれしているとは、補助ミシン目線6の任意の1つの貫通孔の上縁及び下縁を通り且つ縦方向と平行な仮想直線をそれぞれ引いたとき、その左右2本の仮想直線の間に、前記補助ミシン目線6の他の貫通孔が部分的又は全体的に重なっていないことをいう。補助ミシン目線6の各貫通孔が周方向において重ならずに位置ずれしているとは、補助ミシン目線6の任意の1つの貫通孔の上縁及び下縁を通り且つ周方向と平行な仮想直線をそれぞれ引いたとき、その上下2本の仮想直線の間に、前記補助ミシン目線6の他の貫通孔が部分的又は全体的に重なっていないことをいう。

このように補助ミシン目線6の各貫通孔を縦方向及び周方向に位置ずれさせることにより、ストレッチラベル1の拡径時に、補助ミシン目線6の隣接する貫通孔が繋がることを防止できる。

【0026】

なお、補助ミシン目線6の一端部6aにある貫通孔は、図4に示すように、(筒状体2の上端に位置せず)筒状体2の上端から僅かに離れていることが好ましい。補助ミシン目線6の一端部6aの貫通孔が筒状体2の上端に位置すると、筒状体2の上端が少し欠けるので、ストレッチラベル1の拡径時に、その欠けた上端から引き裂きが生じるおそれがある。

補助ミシン目線6の一端部6aにある貫通孔の上縁と筒状体2の上端2aとの間隔は、0.5mm〜4mmであることが好ましい。なお、前記間隔は、補助ミシン目線6の一端部6aの貫通孔の上縁と筒状体2の上端2aとの間の縦方向長さである。

なお、本実施形態の筒状体2においては、その上端2aの延びる方向と周方向とは平行である。また、筒状体2の縦方向は、前記上端2aの延びる方向と直交する方向である。

【0027】

また、補助ミシン目線6の他端部6bは分断用ミシン目線3の中途部の近傍にまで設けられている。図4に示すように、この補助ミシン目線6の他端部6bにある貫通孔と分断用ミシン目線3の貫通孔は、繋がっていないことが好ましい。例えば、補助ミシン目線6の他端部6bにある貫通孔は、分断用ミシン目線3の縦方向中途部にある1つの非貫通部(分断用ミシン目線3の縦方向中途部にある2つの貫通孔の間)に配置されていると、補助ミシン目線6と分断用ミシン目線3との間隔が十分に確保できないので、ストレッチラベル1の拡径時に、補助ミシン目線6の他端部6bの貫通孔と分断用ミシン目線3の貫通孔が繋がって穴が生じるおそれがある。

この場合、補助ミシン目線6の他端部6bの貫通孔と分断用ミシン目線3の貫通孔の間隔は、0.5mm〜3.0mmが好ましい。なお、前記間隔は、補助ミシン目線6の他端部6bの貫通孔の縁(他端部6bの貫通孔の縁のうち任意の一点)と分断用ミシン目線3の貫通孔の縁(近接する分断用ミシン目線3の貫通孔の縁のうち任意の一点)との最小直線長さである。

【0028】

補助ミシン目線6の周方向に対する傾斜角は特に限定されないが、分断時に裂け目が生じ易く且つその裂け目が分断用ミシン目線3に伝搬し易いことから、補助ミシン目線6の周方向(筒状体2の上縁)に対する角度αは、30度〜60度が好ましく、40度〜60度がより好ましい。

【0029】

補助ミシン目線6は、分断用ミシン目線3を基準にして、その周方向一方側及び周方向他方側の何れの側に位置していてもよい。好ましくは、補助ミシン目線6は、分断用ミシン目線3と同様に、筒状体2の第1領域51、第2領域52及びセンターシール部4以外の領域に設けられている。

ラベルのデザインを考慮すると、補助ミシン目線6は、センターシール部4の第1縁41から周方向一方側に3mm〜45mmずれた領域53内、又は、且つセンターシール部4の第2縁42から周方向他方側に3mm〜45mmずれた領域54内に形成されていることがより好ましい。さらに、補助ミシン目線6は、センターシール部4の第1縁41から周方向一方側に5mm〜40mmずれた領域53内、又は、且つセンターシール部4の第2縁42から周方向他方側に7mm〜40mmずれた領域54内に形成されていることが特に好ましい。

本実施形態では、補助ミシン目線6は、分断用ミシン目線3の周方向一方側であって、センターシール部4の第1縁41から周方向一方側に5mm〜40mmずれた領域54に形成されている。

【0030】

分断用ミシン目線3及び補助ミシン目線6は、それぞれ、ミシン針の縫い跡の如く筒状体2(自己伸縮性フィルム)の表裏面に貫通する貫通孔が断続的に形成された線である。従って、分断用ミシン目線3及び補助ミシン目線6は、複数の貫通孔と、前記複数の貫通孔の間に存在する非貫通部(貫通処理されていないフィルム部分)と、からなり、これら複数の貫通孔及び非貫通部が交互に連なった集合である。分断用ミシン目線3及び補助ミシン目線6のそれぞれの端部は、分断用ミシン目線3及び補助ミシン目線6のそれぞれ最も端にある貫通孔に相当する。

【0031】

なお、分断用ミシン目線3が筒状体2の縦方向に延びるとは、その各貫通孔の重心を結んだ仮想線が筒状体2の縦方向と平行に延びているという意味である。また、補助ミシン目線6が筒状体2の周方向に対して斜めに延びるとは、その各貫通孔の重心を結んだ仮想線が筒状体2の周方向に対して傾斜して延びているという意味である。補助ミシン目線6は、図示したように、直線状に斜めに延びていてもよいし、図示しないが、曲線状又は折れ線状に斜めに延びていてもよい。

前記分断用ミシン目線3及び補助ミシン目線6の各貫通孔の重心は、それらの貫通孔が直線状又は複数の直線の交差状である場合には、その直線を拡大して面積を観念したときの重心を意味する。

【0032】

貫通孔の正面視形状としては、円形状(楕円形状を含む)、線状(直線状、曲線状、屈曲線状など)、2つ以上の直線、曲線又は屈曲線が交差した形状(クロス状、鏃状など)などが挙げられるが、直線状が好ましい。直線状の貫通孔は、ミシン目刃などで形成容易である上、それに沿って筒状体2を分断し易い。

分断用ミシン目線3の各貫通孔が直線状である場合、その直線状の貫通孔自体は、それぞれ、筒状体2の縦方向に対して傾斜していてもよいが、通常、その直線状の貫通自体も筒状体2の縦方向と平行に形成される。

補助ミシン目線6の各貫通孔が直線状である場合、その直線状の貫通孔自体は、それぞれ、筒状体2の周方向又は縦方向に平行に形成されていてもよいが、通常、その直線状の貫通孔自体も、筒状体2の周方向及び縦方向に傾斜して形成される。つまり、前記補助ミシン目線6の直線状の各貫通孔は、その直線が補助ミシン目線6が延びる方向と平行に延びている。

【0033】

分断用ミシン目線3及び補助ミシン目線6の貫通孔は、ミシン目刃(ディスクカッターなど)の機械的手段、レーザーなどの熱的手段などの各種切断手段を用いて形成できる。好ましくは、分断用ミシン目線3及び補助ミシン目線6は、機械的手段で形成される。

【0034】

分断用ミシン目線3の貫通孔の長さY(1つの貫通孔の上縁から下縁までの縦方向長さ)は、式1:5X≦Y≦22.5X+0.075を満たし、分断用ミシン目線3の隣接する貫通孔の間にある非貫通部の長さZ(隣合った2つの貫通孔であって、上側の貫通孔の下縁から下側の貫通孔の上縁までの縦方向長さ)は、式2:−110X+7.3≦Z≦−150X+13を満たす。

但し、前記式1及び式2において、貫通孔の長さY及び非貫通部の長さZの単位はmmであり、Xは、式3:0.01≦X≦0.08の範囲を満たす、自己伸縮性フィルムの厚み(単位mm)を示す。

【0035】

なお、分断用ミシン目線3を構成する複数の貫通孔の長さ及び非貫通部の長さは、それぞれ上記範囲内であれば異なっていてもよいが、通常、1つの分断用ミシン目線3を構成する複数の貫通孔の長さは、同じとされ、その複数の非貫通部の長さも同じとされていることが好ましい。

例えば、厚み50μmの自己伸縮性フィルムから形成されるストレッチラベルの場合、分断用ミシン目線3の貫通孔の長さは、0.25mm〜1.2mmであり、好ましくは、0.3mm〜1.0mmであり、より好ましくは、0.3mm〜0.7mmであり、特に好ましくは、0.3mm〜0.6mmである。また、厚み50μmの自己伸縮性フィルムから形成されるストレッチラベルの場合、分断用ミシン目線3の非貫通部の長さは、1.8mm〜5.5mmであり、好ましくは、1.5mm〜5.0mmであり、より好ましくは、3.5mm〜4.5mmである。

【0036】

補助ミシン目線6の貫通孔の長さ(1つの貫通孔の一縁(貫通孔の縁のうち任意の一点)から他縁(その貫通孔の縁のうち前記一縁を除いた任意の他の一点)までの直線長さのうちで最大の長さ)は、0.3mm〜1.0mmであり、好ましくは0.4mm〜0.8mmである。ただし、前記補助ミシン目線6の貫通孔の長さは、分断用ミシン目線3の貫通孔の長さよりも大きいことを条件とする。補助ミシン目線6の非貫通部の長さ(隣合った2つの貫通孔であって、上側の貫通孔の一縁(上側の貫通孔の縁のうち任意の一点)から下側の貫通孔の一縁(下側の貫通孔の縁のうち任意の一点)までの直線長さのうちで最小の長さ)は、0.5mm〜2.5mmであり、好ましくは、0.5mm〜1.5mmである。

なお、補助ミシン目線6を構成する複数の貫通孔の長さ及び非貫通部の長さは、それぞれ上記範囲内であれば異なっていてもよいが、1つの補助ミシン目線6を構成する複数の貫通孔の長さは、同じとされ、その複数の非貫通部の長さも同じとされていることが好ましい。

【0037】

筒状体2の表面は、摩擦抵抗の大きい高摩擦面2Hと、それよりも摩擦抵抗の小さい低摩擦面2Lとされている。図1、図2及び図6において、便宜上、高摩擦面が設けられた範囲を薄墨塗りで示している。

高摩擦面2Hは、前記分断用ミシン目線3を基準にして、その周方向一方側及び周方向他方側の少なくとも何れか一方に部分的に設けられ、好ましくは、その周方向一方側及び周方向他方側の双方にそれぞれ部分的に設けられている。

筒状体2の表面のうち、前記高摩擦面2H以外は、低摩擦面2Lとされている。

【0038】

特に、高摩擦面2Hは、補助ミシン目線6と対応して設けられていることが好ましく、筒状体2の上端部に補助ミシン目線6が本実施形態にあっては、高摩擦面2Hは、筒状体2の上方部に設けられる。

より具体的には、高摩擦面2Hは、2箇所設けられ、各高摩擦面2Hは、分断用ミシン目線3の周方向一方側と分断用ミシン目線3の周方向他方側とに設けられており、さらに、補助ミシン目線6から離れて設けられていることが好ましい。

【0039】

1つの高摩擦面2Hの大きさ(面積)は、概ね標準体型の成人の親指の指先大以上であり、例えば、5cm2以上、好ましくは15cm2以上である。

【0040】

高摩擦面2Hの静摩擦係数は、低摩擦面2Lの静摩擦係数よりも大きければ特に限定されない。

低摩擦面2Lの静摩擦係数は、例えば、0.25以下であり、好ましくは、0.15以下である。低摩擦面2Lの静摩擦係数の下限は、理論的には0であるが、実際は、0を越え、好ましくは0.05以上である。

【0041】

前記静摩擦係数は、下記に示す測定方法によって測定された数値を言う。

測定対象となる高摩擦面又は低摩擦面が表面に形成された自己伸縮性フィルムを80mm×100mm(幅×長さ)に切り取り、摩擦面形成処理が成されていない同材料の自己伸縮性フィルムを100mm×300mm(幅×長さ)に切り取り、前記測定対象の高摩擦面又は低摩擦面を前記摩擦面形成処理が成されていない自己伸縮性フィルムに重ね、JIS K 7125に準じて、引張りスピード100mm/分、温度23±2℃、湿度50±5%で、静摩擦係数を測定する。

【0042】

高摩擦面2Hは滑りにくいので、ストレッチラベル1の分断時、その高摩擦面2Hに指を当ててスライドさせるときに、指先がストレッチラベル1から滑ることを防止できる。

他方、補助ミシン目線6及び分断用ミシン目線3並びにそれらの周辺を含む筒状体2の表面の高摩擦面2H以外は、低摩擦面2Lとされているので、ストレッチラベル1が被着体に装着された包装体の搬送時に、分断用ミシン目線3又は補助ミシン目線6の各貫通孔が拡がることを防止できる。具体的には、包装体(ストレッチラベル1装着済み被着体)の搬送時、そのストレッチラベル1の表面に異物や隣接する他の包装体などが接触することによって、ストレッチラベル1に引張り力が加わる。この点、低摩擦面2Lが形成された筒状体2からなるストレッチラベル1は、その面に異物などが接触してもラベルに負荷が掛かり難いので、分断用ミシン目線3及び補助ミシン目線6の各貫通孔が不用意に破断することを防止できる。

【0043】

前記高摩擦面2Hと低摩擦面2Lの形成方法は、特に限定されない。例えば、使用する自己伸縮性フィルムの表面自体が前記高摩擦面2Hを満たす場合には、前記低摩擦面2Lの形成予定範囲に、ポリエステル系、ウレタン系、アクリル系などの滑り性を付与して低摩擦面を形成できる透明ニス等を塗布する。また、使用する自己伸縮性フィルムの表面自体が前記低摩擦面2Lを満たす場合には、前記高摩擦面2Hの形成予定範囲に、グリップ性を付与して高摩擦面を形成できる微粒子を含むオーバーコート剤などを塗布する。

【0044】

自己伸縮性フィルムは、少なくとも一方向(一方向は、筒状にしたときの周方向に相当する)に伸縮性を有するフィルムであれば、特に制限なく使用できる。自己伸縮性フィルムは、他方向(他方向は、筒状にしたときの縦方向に相当する)にも伸縮し得るフィルムでもよい。

なお、自己伸縮性フィルムは、所定温度(例えば70℃〜100℃)で一方向に熱収縮し得るフィルムでもよいが、好ましくは前記温度で実質的に熱収縮しないフィルムが用いられる。

自己伸縮性フィルムの厚みは、10μm〜80μmであり、好ましくは、15μm〜70μmであり、より好ましくは、20μm〜60μmであり、特に好ましくは、25μm〜55μmである。

【0045】

本発明においては、汎用タイプの自己伸縮性フィルムを用いてもよいし、高伸縮タイプの自己伸縮性フィルムを用いてもよい。好ましくは、高伸縮タイプの自己伸縮性フィルムが用いられる。

【0046】

(汎用タイプの自己伸縮性フィルム)

汎用タイプの自己伸縮性フィルムは、筒状体としたときに、その筒状体の周方向に伸張倍率1.25倍以上1.60倍未満に伸張可能で、且つ、1.25倍に伸張後の瞬間歪み(50mm/分)が10.5%以下であるものが好ましく、同1.25倍に伸張後の瞬間歪みが10%以下がより好ましく、同1.25倍に伸張後の瞬間歪みが8%以下が特に好ましく、同1.25倍に伸張後の瞬間歪みが6%以下が最も好ましい。

【0047】

さらに、前記自己伸縮性フィルムは、伸張倍率1.40倍以上1.60倍未満に伸張可能で、且つ、1.40倍に伸張後の瞬間歪み(50mm/分)が10.5%以下であるものが好ましく、同1.40倍に伸張後の瞬間歪みが10%以下がより好ましく、同1.40倍に伸張後の瞬間歪みが8%以下が特に好ましく、同1.40倍に伸張後の瞬間歪みが6%以下が最も好ましい。

なお、前記自己伸縮性フィルムの伸張倍率の上限は、特に制限はないが、例えば、2.0倍以下である。また、前記自己伸縮性フィルムの瞬間歪みの下限は、理論上では零であるが、実際に零という場合は少ない。このため、前記自己伸縮性フィルムの瞬間歪みの下限は、0%を越え、好ましくは1%以上である。

前記伸張倍率は、伸張後の長さ/伸張前の長さ、で求められる。

【0048】

前記瞬間歪みは、次のようにして測定できる。

自己伸縮性フィルムを、他方向(筒状体の縦方向に相当)に長さ15±0.1mm、一方向(筒状体の周方向に相当)に長さ200mm(標線間距離100±2mm)の長方形に切り取り、サンプル片を作製する。このサンプル片の長辺方向を測定方向として、所定の伸張倍率(1.25倍又は1.40倍)になるまで引張り、サンプル片の標線間距離を測定する。

【0049】

前記測定は、例えば、クロスヘッド速度一定型又は振子型引張試験機(試験時の伸張速度:50mm/分)を用いて、所定の荷重(N)を加えてサンプル片の標線間距離が所定の倍率になるまで伸ばし、この直後に荷重を0(N)に戻したときの標線間距離を読み取る。その測定値を以下の計算式に代入して、瞬間歪み(%)を算出する。

瞬間歪み(%)=100×ΔL2/L2。

前記L2は、引張る前のサンプル片の標線間距離(mm)を示し、前記ΔL2は、伸張後に荷重を戻したときのサンプル片の標線間距離の増加(mm)を示す。

なお、永久歪み(%)は、前記引っ張り試験後、試験機から取り外し、23℃の恒温槽で4週間保管した後に上記標線間距離を読み取って算出できる。

【0050】

汎用タイプの自己伸縮性フィルムの材質は、特に限定されず、一般的には、ポリエチレン系などのポリオレフィン系の樹脂などが挙げられる。前記ポリエチレン系の樹脂としては、例えば、低密度ポリエチレン(LDPE)、線状低密度ポリエチレン(LLDPE)、メタロセン系ポリエチレン(メタロセン系触媒を用いた重合によって得られる直鎖状低密度ポリエチレン)、エチレン−酢酸ビニル共重合体、エチレン−(メタ)アクリル酸エステル共重合体、エチレン−(メタ)アクリル酸共重合体、アイオノマーなどが挙げられる。これらは単独で又は2種以上組み合わせて使用できる。

【0051】

前記自己伸縮性フィルムの材質として、好ましくは線状低密度ポリエチレン(LLDPE)が用いられ、より好ましくは、メタロセン系ポリエチレンが用いられる。

また、前記自己伸縮性フィルムは、無延伸でもよいが、TD方向及びMD方向にそれぞれ1.01倍〜1.3倍延伸されているものが好ましく、特に、1.05倍〜1.15倍延伸されているものがより好ましい。

【0052】

(高伸縮タイプの自己伸縮性フィルム)

高伸縮タイプの自己伸縮性フィルムは、筒状体としたときに、その筒状体の周方向に伸張倍率1.60倍以上に伸張可能で、且つ、周方向に1.60倍に伸張後の瞬間歪み(50mm/分)が13%以下となるものが好ましく、同1.60倍に伸張後の瞬間歪みが11.5%以下となるものがより好ましく、同1.60倍に伸張後の瞬間歪みが10.5%以下となるものが特に好ましく、同1.60倍に伸張後の瞬間歪みが10%以下が最も好ましい。

【0053】

さらに、高伸縮タイプの自己伸縮性フィルムは、筒状体の周方向に伸張倍率1.75倍以上に伸張可能で、且つ、周方向に1.75倍に伸張後の瞬間歪み(50mm/分)が13%以下となるものが好ましく、同1.75倍に伸張後の瞬間歪みが11.5%以下となるものがより好ましく、同1.75倍に伸張後の瞬間歪みが10.5%以下となるものが特に好ましく、同1.75倍に伸張後の瞬間歪みが10%以下が最も好ましい。

【0054】

加えて、高伸縮タイプの自己伸縮性フィルムは、筒状体の周方向に伸張倍率1.60倍以上(好ましくは1.75倍以上)に伸張可能で、且つ、周方向に1.60倍(好ましくは1.75倍)に伸張後の瞬間歪み(6000mm/分)が30%以下となるものが好ましく、同1.60倍(好ましくは1.75倍)に伸張後の瞬間歪みが20%以下となるものがより好ましく、同1.60倍(好ましくは1.75倍)に伸張後の瞬間歪みが18%以下となるものが特に好ましい。

【0055】

なお、前記自己伸縮性フィルムの伸張倍率の上限は、特に制限はないが、例えば、2.0倍以下である。また、前記自己伸縮性フィルムの瞬間歪みの下限は、理論上では零であるが、実際に零という場合は少ない。このため、前記自己伸縮性フィルムの瞬間歪みの下限は、0%を越え、好ましくは1%以上である。

前記伸張倍率は、伸張後の長さ/伸張前の長さ、で求められる。

【0056】

前記瞬間歪みは、次のようにして測定できる。

自己伸縮性フィルムを、他方向(筒状体の縦方向に相当)に長さ15±0.1mm、一方向(筒状体の周方向に相当)に長さ200mm(標線間距離100±2mm)の長方形に切り取り、サンプル片を作製する。このサンプル片の長辺方向を測定方向として、所定の伸張倍率(1.60倍又は1.75倍)になるまで引張り、サンプル片の標線間距離を測定する。

【0057】

前記測定は、例えば、クロスヘッド速度一定型又は振子型引張試験機(試験時の伸張速度:50mm/分又は6000mm/分)を用いて、所定の荷重(N)を加えてサンプル片の標線間距離が、所定の倍率(1.60倍又は1.75倍)になるまで伸ばし、この直後に荷重を0(N)に戻したときの標線間距離を読み取る。その測定値を以下の計算式に代入して、瞬間歪み(%)を算出する。

瞬間歪み(%)=100×ΔL2/L2。

前記L2は、引張る前のサンプル片の標線間距離(mm)を示し、前記ΔL2は、伸張後に荷重を戻したときのサンプル片の標線間距離の増加(mm)を示す。

【0058】

なお、永久歪み(%)は、前記引張り試験後、試験機から取り外し、23℃の恒温槽で4週間保管した後に上記標線間距離を読み取って算出できる。

以下、引張り試験とは、前記瞬間歪みの測定法における、引張試験機を用いてサンプル片を引き伸ばすことをいう。

【0059】

また、前記高伸縮タイプの自己伸縮性フィルムのストレッチ特性は、永久歪みによっても表すことができる。永久歪み(%)は、瞬間歪みと同様に、引張り試験後にサンプル片が元の長さに戻らずに変形した度合いを示すが、荷重を取り除いた4週間後に測定する点で瞬間歪みと異なる。永久歪みを測定するときの引張り試験におけるサンプル片の伸張速度は、「50mm/分」である。

永久歪みが小さいほど、ラベルの復元性が高く、ストレッチ特性に優れる。中でも、周方向に伸張倍率1.60倍に伸張後の永久歪み(50mm/分)は、11%以下が好ましく、8%以下がより好ましく、7%以下が特に好ましく、6%以下が最も好ましい。

【0060】

また、印刷層を位置ずれなく形成するためには、縦方向の引張り応力が4.3N/mm2であるときの、自己伸縮性フィルムの縦方向の伸び(50mm/分)が、9%以下(例えば、1%〜9%)であることが好ましく、4%〜9%であることがより好ましく、5%〜8%が特に好ましい。

前記縦方向の伸びは、引張り応力と伸び(歪み)との応力歪み曲線から求めることができる。

【0061】

具体的には、自己伸縮性フィルムを、他方向(筒状体の縦方向に相当)に長さ200mm(標線間距離100±2mm)、一方向(筒状体の周方向に相当)に長さ15±0.1mmの長方形に切り取り、サンプル片を作製する。このサンプル片の長辺方向(ストレッチラベルの縦方向)を測定方向として、クロスヘッド速度一定型又は振子型引張試験機(伸張速度:50mm/分)を用いて、サンプル片を引張り、そのときの応力歪み曲線を得る。その曲線から求められる、引張り応力4.3N/mm2のときのサンプル片の伸び(%)を、前記縦方向の伸びとする。

【0062】

また、前記自己伸縮性フィルムは、筒状体としたときに、少なくとも周方向に対して伸張倍率1.10倍に伸張させたときの引張り応力(以下、F10値とする)が、好ましくは1〜10N/mm2、より好ましくは2〜8N/mm2、特に好ましくは3〜7N/mm2である。

また、前記少なくとも周方向に対して伸張倍率1.60倍に伸張させたときの引張り応力(以下、F60値とする)は、好ましくは1〜12N/mm2、より好ましくは2〜10N/mm2、特に好ましくは3〜9N/mm2である。なお、F10値及びF60値の下限値が低すぎると伸張した状態で容器の締め付け力が弱くなりすぎ、見栄えの良い装着状態が得られない場合がある。

前記F10値及びF60値は、前記瞬間歪みの測定法の引張り試験により得られる、引張り応力と伸び(歪み)との応力歪み曲線から求めることができる。

【0063】

上記のように、周方向の伸張倍率が1.60倍以上と高く、且つ周方向に1.60倍に伸張後の瞬間歪み(50mm/分)が13%以下、周方向のF10値が10N/mm2以下といういずれも小さな値を示す高伸縮タイプの自己伸縮性フィルムを用いた場合には、その筒状体は、従来のストレッチラベルにはない優れたストレッチ特性を有している。さらに、かかる筒状体は、優れたストレッチ特性を有しながら、上記のように、良好な製造適性を有する。

【0064】

高伸縮タイプの自己伸縮性フィルムは、線状低密度ポリエチレン(LLDPE)を主成分として構成されていることが好ましい。前記自己伸縮性フィルムは、複数種の線状低密度ポリエチレンを用いて積層構造とすることもできる。また、一種の線状低密度ポリエチレンを用いて形成される単層構造であってもよい。

【0065】

前記線状低密度ポリエチレンは、エチレンと、αオレフィンとの共重合体であることが好ましい。αオレフィンとしては、炭素数が3〜20のαオレフィンであることが好ましく、炭素数が4〜8のαオレフィン(例えば、1−ブテン、1−ペンテン、4−メチル−1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテンなど)であることが特に好ましい。αオレフィン成分の含有量は、単量体成分の全重量に対して、好ましくは1〜20重量%であり、より好ましくは2〜15重量%であり、特に好ましくは5〜10重量%である。また、線状低密度ポリエチレンは、メタロセン系触媒を用いて重合されたものが特に好適である。これら線状低密度ポリエチレンは、単独で用いてもよいし、2種以上を併用してもよい。

【0066】

前記線状低密度ポリエチレンの密度は、上記のように、0.880〜0.930g/cm3である。密度がこの範囲内であれば、良好なストレッチ特性が得られる。なお、線状低密度ポリエチレンの密度は、0.890〜0.925g/cm3であることが好ましく、0.900〜0.920g/cm3であることがより好ましく、0.905〜0.915g/cm3であることが特に好ましい。

【0067】

前記線状低密度ポリエチレンのMFR(190℃、2.16kg)は、1〜30g/10分である。MFRがこの範囲内であれば、生産性が良好になる。なお、線状低密度ポリエチレンのMFRは、1〜20g/10分であることがより好ましく、1〜10g/10分であることが特に好ましい。

【0068】

前記線状低密度ポリエチレンは、市販品を用いることができる。適用可能な市販品としては、例えば、宇部丸善ポリエチレン(株)製の「ユメリット(登録商標)715FT,1540F,0540F」が挙げられる。

【0069】

線状低密度ポリエチレンは、エチレン及び上記αオレフィン以外の単量体成分、例えば、酢酸ビニル(VA)等のカルボン酸ビニル、アクリル酸(AA)等の不飽和カルボン酸、メタクリル酸メチル(MMA)等の(メタ)アクリル酸エステルなどを含有していてもよい。また、「主成分」とは、本発明の目的を損なわない範囲で上記線状低密度ポリエチレン以外の樹脂や添加剤(例えば、滑剤や帯電防止剤等)などを含んでもよいという意味であって、例えば、自己伸縮性フィルムを構成する樹脂の総重量に対して上記線状低密度ポリエチレンが70重量%(70重量%以上)であってもよい。特に好ましくは、上記線状低密度ポリエチレンが90重量%以上含有される。

【0070】

さらに、高伸縮タイプの自己伸縮性フィルムは、筒状体としたときの縦方向の屈折率が、厚み方向の屈折率よりも大きく、且つ1.507〜1.528である。前記縦方向の屈折率は、好ましくは1.510〜1.525である。また、自己伸縮性フィルムの周方向の屈折率は、縦方向の屈折率と同等又は縦方向の屈折率よりも小さく、且つ1.500〜1.528であることが好適であり、より好ましくは1.503〜1.520である。そして、自己伸縮性フィルムの周方向の屈折率は、厚み方向の屈折率と同等又は厚み方向の屈折率よりも大きいことが好ましい。自己伸縮性フィルムの厚み方向の屈折率は、1.500〜1.510が好ましい。

【0071】

特に、高伸縮タイプの自己伸縮性フィルムの伸張性(ストレッチ特性)を損なうことなく、且つ伸張させたときに部分的な自己伸縮性フィルムの歪みを防ぐために、自己伸縮性フィルムの周方向の屈折率は、厚み方向の屈折率よりも大きく、且つ縦方向の屈折率と同等又は縦方向の屈折率よりも小さいことが好ましい。

【0072】

また、前記自己伸縮性フィルムの厚み方向の屈折率(Rtとする)に対する縦方向の屈折率(Rhとする)の比率(Rh/Rt)は、1.001〜1.030が好ましく、1.002〜1.020がより好ましく、1.003〜1.015が特に好ましい。

自己伸縮性フィルムの厚み方向の屈折率(Rt)に対する周方向の屈折率(Rcとする)の比率(Rc/Rt)は、1.000〜1.030が好ましく、1.001〜1.020がより好ましく、1.002〜1.015が特に好ましい。

自己伸縮性フィルムの縦方向の屈折率(Rh)に対する周方向の屈折率(Rc)の比率(Rc/Rh)は、0.980〜1.005が好ましく、0.985〜1.000がより好ましく、0.990〜0.999が特に好ましい。

【0073】

前記フィルムの屈折率は、JIS K 7105、7142に準拠して測定できる。

前記屈折率は、例えば、JIS K 7142のA法に準拠した、アッベ屈折計((株)アタゴ製の製品名「アッベ屈折計NAR−2T」。Na白色光源)を用いて、測定波長589nmで測定できる。

【0074】

自己伸縮性フィルムの上記屈折率は、自己伸縮性フィルムの主成分である上記線状低密度ポリエチレンの組成、及び自己伸縮性フィルムの延伸を制御することにより実現できる。特に、縦方向、周方向、及び厚み方向における屈折率の差は、自己伸縮性フィルムの延伸方向及び延伸倍率を制御することにより実現できる。

【0075】

延伸倍率は、ストレッチ特性及び製造適性の両立の観点から、TD方向及びMD方向にそれぞれ1.01〜1.40倍であり、好ましくは1.03〜1.35倍、特に好ましくは1.05〜1.30倍である。前記自己伸縮性フィルムは、筒状体の周方向に延伸されていなくてもよいが、好ましくは、縦方向と同等以下の倍率で延伸されているものが好ましい。特に、延伸倍率が1.05〜1.30倍の範囲において、筒状体の周方向及び縦方向に対して同等の倍率で延伸されている自己伸縮性フィルムが好適である。

【0076】

自己伸縮性フィルムの裏面には、所望のデザインを表示するために印刷層(図示せず)が設けられている。印刷層は、公知のインキ及び印刷法にて設けることができる。

なお、前記印刷層は、自己伸縮性フィルムの表面に設けられていてもよいし、或いは、自己伸縮性フィルムの表面及び裏面の双方に設けられていてもよい。

もっとも、センターシール部4の接着強度の低下を招かないようにするため、センターシール部4を構成する第1側端部21の表面及び第2側端部22の裏面には、前記印刷層を設けないことが好ましい。

【0077】

本発明のストレッチラベル1は、拡張力を加えることによって拡径させ、その状態で容器などの被着体の所定位置に嵌挿し、その後、拡張力を解除することによって被着体に装着できる。

1.25倍程度に伸張可能なストレッチラベル1は、装着箇所に径差のある部分を有する被着体への装着には適さないが、装着箇所に実質的に径差がない被着体への装着には適している。

【0078】

中でも、上記高伸縮タイプの自己伸縮性フィルムから形成されたストレッチラベル1は、特に、径差の大きい部分を有する被着体への装着に好適である。

径差の大きい部分を有する被着体としては、代表的には、飲料容器、調味料容器、シャンプーなどのサニタリー容器、洗剤容器、化粧品容器、医薬品容器などの各種容器が代表的に挙げられる。

【0079】

図5に示す容器7は、径差の大きい部分を有する容器(例えば、飲料容器)であり、胴部71と、胴部71の上方に設けられ且つ上方に向かって次第に縮径して窄んでいく肩部72と、肩部72の上方に設けられたキャップ73と、胴部71の下方に設けられ且つ下方に向かって次第に縮径して窄んでいくアール部74と、アール部74の下方に設けられた底面部75と、を有する。前記肩部72は、胴部の上方に連設され且つ上方に向かって次第に縮径する上方の縮径部に相当し、前記アール部74は、胴部の下方に連設され且つ下方に向かって次第に縮径する下方の縮径部に相当する。

この容器7の胴部71の縦方向中間部には、周方向に窪んだ凹部が周設されている。従って、この凹部は、胴部71の小径部711に相当し、その凹部の上下には、胴部71の大径部712がある。ストレッチラベル1は、前記肩部72と胴部71の大径部712、又は、胴部71の小径部711と大径部712の少なくとも何れかに跨って装着できる。

【0080】

上記ストレッチラベル1の内径は、装着箇所のうち最も小さい外径よりも小さくなるように設計されている。厳密には、瞬間歪みを考慮して、伸張させ且つ伸張解除後の内径が前記装着箇所の最小外径よりも小さくなるように、ストレッチラベル1の周長が予め設計されている。

【0081】

ストレッチラベル1を前記容器7に装着する際には、ストレッチャーなどの治具をストレッチラベル1の内側に入れ、治具にてストレッチラベル1の全体を、胴部71の大径部712の外径よりも大きくなるまで拡径する。その状態で、ストレッチラベル1を容器7の上方から胴部71にまで治具と共に嵌挿し、治具を引き抜くと、ストレッチラベル1が復元して、胴部71の大径部712、小径部711及び肩部72に密着する。

なお、胴部71の上方に前記小径な肩部72を有する容器7にあっては、ストレッチラベル1の全体を拡径せず、ストレッチラベル1の中間部及び下方部のみを治具で拡径し(つまり、装着後に肩部72に対応するストレッチラベル1の上方部は拡径せず、その上方部以外のみを拡径し)、容器7の上方から胴部71に嵌挿することもできる。このようにストレッチラベル1の上方部以外を拡径して装着する装着方法は、特開平6−259015に開示されているので、その具体的な手順はそれを参照されたい。

【0082】

このようにして、容器7などの被着体にストレッチラベル1が装着された包装体10が得られる(図6に示すようなラベル付き容器)。ストレッチラベル1は、高摩擦面2Hが容器7の少なくとも肩部72に対応するように装着されている。

なお、包装体10において、ストレッチラベル1は、補助ミシン目線6の貫通孔の全部又はその一部(筒状体の上端部に形成された補助ミシン目線6の一部)が前記容器7の肩部52に対応するように、ストレッチラベル1が容器7の胴部71の全部又は一部及び肩部72の全部又は一部を含んで装着されている。

また、ストレッチラベル1の裏面(被着体への接触面)のうち、少なくとも分断用ミシン目線3及びその周辺は、被着体に接着されておらず、好ましくは、ストレッチラベル1の裏面全体は、被着体に接着されていない。

本発明のストレッチラベル1は、分断用ミシン目線3が形成されているが、その貫通孔及び非貫通部の長さが上記範囲であるので、拡径時に隣接する貫通孔が繋がって穴を生じることはない。また、分断用ミシン目線3についても同様に、ストレッチラベル1の拡径時に、隣接する貫通孔が繋がることもない。

【0083】

上記包装体10について、ストレッチラベル1と被着体を分別する際には、分断用ミシン目線3を利用してストレッチラベル1を縦方向に分断する。

この際、分断用ミシン目線3を基準にして、その周方向一方側又は周方向他方側におけるストレッチラベル1の表面に指先を当てる。好ましくは、分断用ミシン目線3を基準にして、その周方向一方側及び周方向他方側におけるストレッチラベル1の表面に指先をそれぞれ当てる。より好ましくは、図6の二点鎖線で示すように、補助ミシン目線6が設けられた筒状体2の上方部に指先を当て、特に好ましくは、高摩擦面2Hの上に指先を当てることにより、指先が滑り難くなる。

【0084】

そして、指先にてストレッチラベル1の表面から被着体側にストレッチラベル1を押圧し、両指先が互いに離反するように(分断用ミシン目線3から互いに離反するように)、両指先を周方向一方側及び他方側にそれぞれスライドさせる。なお、片方の指だけを当てた場合には、その指先が分断用ミシン目線3から離れる方向にスライドさせる。

すると、ストレッチラベル1には互い離反する方向に引裂き力が加わり、それが分断用ミシン目線3の貫通孔の縁に集中するので、分断用ミシン目線3に沿って裂け目が生じ、ストレッチラベル1を分断できる。

【0085】

特に、本実施形態では、補助ミシン目線6が筒状体2の上端部から設けられているので、前記引裂き力が加わったときに、補助ミシン目線6の貫通孔の縁にも集中するので、筒状体2の上端部にある補助ミシン目線6の貫通孔から裂け目が生じやすい。この補助ミシン目線6の裂け目が分断用ミシン目線3に伝わって、分断用ミシン目線3に沿ってストレッチラベル1を分断し易くなる。

また、高摩擦面2Hが形成されているので、指先が滑り難く、指をスライドさせることにより、ストレッチラベル1に引裂き力を確実に作用させて分断用ミシン目線3から分断できる。

【0086】

なお、本発明は、上記実施形態に限られず、本発明の意図する範囲で様々に変更できる。

例えば、上記実施形態において、補助ミシン目線6は、筒状体2の上端部から形成されているが、図7に示すように、補助ミシン目線6は、筒状体2の下端部から分断用ミシン目線3の中途部にまで設けられていてもよいし、或いは、特に図示しないが、筒状体2の上端部及び下端部の双方にそれぞれ設けられていてもよい。

補助ミシン目線6を筒状体2の下端部に設ける場合の具体例は、上記実施形態の上端部に補助ミシン目線6を設ける場合と同様である(つまり、上下反対に考えればよい)。補助ミシン目線6を下端部に設ける場合には、それに対応して、高摩擦面2Hも筒状体2の下方部に設けることが好ましい。

補助ミシン目線6を筒状体2の下端部に設けた場合、装着されたストレッチラベル1を分断する際には、その下方部に指先を当てて分断用ミシン目線3に引裂き力を加えればよい。

なお、補助ミシン目線6を筒状体2の上端部及び下端部の双方に設ける場合には、高摩擦面2Hもそれらに対応してそれぞれの両側に設けることが好ましい。

【0087】

補助ミシン目線6が筒状体2の下端部に設けられたストレッチラベル1は、好ましくは、ストレッチラベル1の補助ミシン目線6の全部又は一部(筒状体の下端部に形成された補助ミシン目線6の一部)が容器7のアール部74に対応するように、容器7に装着される(図示せず)。

この場合、ストレッチラベル1は、容器7の肩部72の全部又は一部、胴部71の全部、アール部74の全部又は一部を含むように、容器7に装着されていることが好ましい。

【0088】

また、上記実施形態では、補助ミシン目線6は、筒状体2の上端部(又は下端部)から1本だけ形成されているが、例えば、図8に示すように、筒状体2の上端部(又は下端部)から分断用ミシン目線3の縦方向中途部又はその近傍にまで設けられた補助ミシン目線6が、複数(好ましくは2本)形成されていてもよい。この場合、上記本発明の分断方法によってストレッチラベル1を分断し易くなることから、第1補助ミシン目線61は、分断用ミシン目線3を基準にして周方向一方側に設けられ、且つ、第2補助ミシン目線62は、分断用ミシン目線3を基準にして周方向他方側に設けられていることが好ましい。

【0089】

さらに、上記実施形態では、補助ミシン目線6の各貫通孔は、筒状体2の周方向及び縦方向に傾斜する方向に延びているが、例えば、図9に示すように、筒状体2の縦方向に平行に延びて形成されていてもよい。

貫通孔自体が縦方向に延びる補助ミシン目線6であっても、各貫通孔は、上記実施形態と同様に、縦方向において部分的に重ならずに位置ずれしており、補助ミシン目線6を全体として見れば、筒状体2の周方向に対して斜めに延びている。

【0090】

さらに、上記実施形態のストレッチラベル1は、補助ミシン目線6が設けられているが、例えば、図10に示すように、補助ミシン目線が形成されていなくてもよい。

この場合、上記実施形態と同様に、分断用ミシン目線3の、周方向一方側及び周方向他方側の少なくとも何れか一方における筒状体2の表面に、高摩擦面(図10において図示せず)が設けられていることにより、上記本発明の分断方法によってストレッチラベル1を分断し易くなる。

【0091】

また、上記実施形態のストレッチラベル1は、高摩擦面と低摩擦面とが設けられているが、筒状体2の表面全体を上記静摩擦係数を有する高摩擦面のみから構成してもよいし、筒状体2の表面に高摩擦面が設けられていなくてもよい。

さらに、ストレッチラベル1に、包装体の開封方法(ストレッチラベル1の分断の仕方)を示す表示、高摩擦面に指を押すことが判る表示、及び/又は、その指のスライド方向を示す表示などが印刷などによって設けられていてもよい。

【実施例】

【0092】

以下、本発明の実施例及び比較例を示し、本発明をさらに詳述する。ただし、本発明は、下記実施例に限定されるものではない。

【0093】

[自己伸縮性フィルム(A)の作製]

線状低密度ポリエチレン(宇部丸善ポリエチレン(株)製、商品名「ユメリット715FT」)に、スリップ剤としてエルカ酸アミド(宇部丸善ポリエチレン(株)製、商品名「M405」)を全量に対して0.08質量%、アンチブロッキング剤として合成ゼオライト(宇部丸善ポリエチレン(株)製、商品名「24201M」)を全量に対して0.8質量%それぞれ加えて、樹脂組成物を調製した。合流方式がフィードブロック2種3層型の押出し機を用いて、前記樹脂組成物を210℃で溶融させ、これをTダイのスロットから25℃のキャスティングドラム上に押し出して急冷固化し、1種3層の未延伸フィルムを作製した。

この未延伸フィルムを、延伸温度52℃で、MD方向に1.06倍延伸し、続いて、延伸温度82℃でTD方向に1.06倍延伸することにより、厚み50μmの二軸延伸フィルム(自己伸縮性フィルム(A))を作製した。なお、延伸は、テンター方式で行った。

前記二軸延伸フィルムの屈折率を、JIS K 7142のA法に準拠した、アッベ屈折計((株)アタゴ製の製品名「アッベ屈折計NAR−2T」。Na白色光源。測定波長589nm)を用いて測定した。

その結果、二軸延伸フィルムのMD方向の屈折率は、1.515、TD方向の屈折率は、1.513、厚み方向の屈折率は、1.508であった。

【0094】

前記二軸延伸フィルムの1.60倍伸張後の瞬間歪み、引張り応力4.3N/mm2のときの伸び、F10値及びF60値を測定した。

その結果、伸張速度50mm/分での1.60倍伸張後の瞬間歪みは、9.8%、伸張速度6000mm/分での1.60倍伸張後の瞬間歪みは、3.5%、引張り応力4.3N/mm2のときの伸びは、6.8%、F10値は、5.2N/mm2、F60値は、7.5N/mm2であった。

【0095】

1.60倍伸張後の瞬間歪み、F10値(1.10倍に伸張させたときの引張り応力)及びF60値(1.60倍に伸張させたときの引張り応力)は、次のようにして測定した。

二軸延伸フィルムを、MD方向に長さ15±0.1mm、TD方向に長さ200mm(標線間距離100±2mm)の長方形に切り取り、第1サンプル片を作製した。この第1サンプル片のTD方向を測定方向として、1.60倍になるまで引張り、第1サンプル片の標線間距離を計測した。なお、後述するように、二軸延伸フィルムのTD方向は、ストレッチラベルの周方向に対応し、MD方向は、縦方向に対応する。

【0096】

次に、クロスヘッド速度一定型又は振子型引張試験機を用いて、第1サンプル片の標線間距離が前記1.60倍に引張ったときに計測した標線間距離になるまで、伸張速度50mm/分で伸ばし、その直後に荷重を0(N)に戻したときの引張り応力と伸び(歪み)とからなる応力歪み曲線からF10値及びF60値を求めた。同時に、前記荷重を0(N)に戻したときの標線間距離を計測し、式:瞬間歪み(%)=100×(伸張後に荷重を戻したときの第1サンプル片の標線間距離の増加(mm)/引張る前の第1サンプル片の標線間距離(mm))、に従って伸張速度50mm/分での1.60倍伸張後の瞬間歪みを算出した。

伸張速度6000mm/分での1.60倍伸張後の瞬間歪みは、伸張速度6000mm/分としたこと以外は、上記と同様にして測定し、算出した。

【0097】

引張り応力4.3N/mm2のときの伸び、F10値及びF60値は、次のようにして測定した。

二軸延伸フィルムを、TD方向に長さ15±0.1mm、MD方向に長さ200mm(標線間距離100±2mm)の長方形に切り取り、第2サンプル片を作製した。第2サンプル片のMD方向を測定方向として、伸張速度50mm/分で第2サンプル片を引っ張り、前記クロスヘッド速度一定型又は振子型引張試験機を用いて応力歪み曲線を作成した。その曲線から引張り応力4.3N/mm2のときのMD方向の伸び、F10値(1.10倍に伸張させたときの引張り応力)及びF60値(1.60倍に伸張させたときの引張り応力)を求めた。

【0098】

[自己伸縮性フィルム(B)の作製]

キャスティングドラム上に押し出す樹脂組成物の厚みを調整することにより、厚み40μmの二軸延伸フィルムを作製したこと以外は、上記自己伸縮性フィルム(A)の作製方法と同様にして、厚み40μmの自己伸縮性フィルムを作製した。

【0099】

[自己伸縮性フィルム(C)の作製]

キャスティングドラム上に押し出す樹脂組成物の厚みを調整することにより、厚み30μmの二軸延伸フィルムを作製したこと以外は、上記自己伸縮性フィルム(A)の作製方法と同様にして、厚み30μmの自己伸縮性フィルムを作製した。

【0100】

得られた自己伸縮性フィルムを所定の長方形状に裁断し、TD方向が周方向となるようにして自己伸縮性フィルムを丸め、その第1側端部の表面上に第2側端部の裏面を重ね合わせてヒートシールにより接着することにより、センターシール部で接合された筒状のストレッチラベルを作製した。

このストレッチラベルの直径は、周長は、142mm、縦方向長さは、128mmであった。

【0101】

[実施例1]

厚み50μmの自己伸縮性フィルム(A)を所定の長方形状に裁断し、TD方向が周方向となるようにして自己伸縮性フィルム(A)を丸め、その第1側端部の表面上に第2側端部の裏面を重ね合わせてヒートシールにより接着することにより、センターシール部で接合された筒状のストレッチラベルを作製した。

このストレッチラベルの直径は、周長は、142mm、縦方向長さは、128mmであった。

【0102】

図11に示すように、センターシール部の第1縁41から周方向一方側に20mmずれた位置において、ストレッチラベルの縦方向に、分断用ミシン目線を1本形成した。

この分断用ミシン目線は、同じ長さの直線状の貫通孔の複数が同じ間隔を開けて(同じ長さの非貫通部を有して)直線上に並んだものとし、その各貫通孔の長さ(貫通孔の上縁から下縁までの縦方向長さ)を0.3mmとし、同各非貫通部の長さ(上側の貫通孔の下縁から下側の貫通孔の上縁までの縦方向長さ)を、1.8mmとした。

さらに、ストレッチラベルの上端部において、分断用ミシン目線を基準にして周方向一方側に補助ミシン目線を形成した。この補助ミシン目線は、同じ長さの直線状の貫通孔の複数が同じ間隔を開けて(同じ長さの非貫通部を有して)直線上に並び且つストレッチラベルの上端に対して60度に傾斜したものとし、その各貫通孔の長さ(各貫通孔の一縁から他縁までの直線長さ)を0.7mmとし、同各非貫通部の長さ(上側の貫通孔の一縁から下側の貫通孔の一縁までの直線長さ)を0.7mmとした。

このようにして実施例1のストレッチラベルを作製した。

【0103】

[実施例2乃至12及び比較例1乃至6]

分断用ミシン目線の各貫通孔の長さ及び各非貫通部の長さを表1に示すようにそれぞれ変更したこと以外は、実施例1と同様にして、ストレッチラベルを作製した。

【0104】

[実施例13乃至15]

厚み50μmの自己伸縮性フィルム(A)に代えて、厚み40μmの自己伸縮性フィルム(B)を用いたこと、並びに、分断用ミシン目線の各貫通孔の長さ及び各非貫通部の長さを表1に示すようにそれぞれ変更したこと以外は、実施例1と同様にして、ストレッチラベルを作製した。

【0105】

[実施例16乃至23及び比較例7乃至9]

厚み50μmの自己伸縮性フィルム(A)に代えて、厚み30μmの自己伸縮性フィルム(C)を用いたこと、並びに、分断用ミシン目線の各貫通孔の長さ及び各非貫通部の長さを表1に示すようにそれぞれ変更したこと以外は、実施例1と同様にして、ストレッチラベルを作製した。

【0106】

[装着試験]

実施例1乃至23及び比較例1乃至9の各ストレッチラベルについて、容器に装着する際にミシン目線の貫通孔が大きく拡がるかどうかの確認を行った。

容器として、周長215mmの円筒状の胴部と、その胴部の上方に連続して縮径した肩部と、を有する市販のPETボトルを用いた。

ストレッチャーを用いて、各ストレッチラベルをそれぞれ約1.6倍に伸張させ、容器に被せた後、ストレッチャーを引き抜き、ストレッチラベルを容器胴部に装着した。

装着後のストレットラベルの起点形成用ミシン目線の外観を目視で観察した。その結果を表1に示す。

表1において、「○」は、分断用ミシン目線及び補助ミシン目線の各貫通孔から裂け目が生じていなかったことを、「×」は、分断用ミシン目線の貫通孔から裂け目が生じ、ストレッチラベルを良好に装着できなかったことを示す。

【0107】

[分断試験]

実施例1乃至23及び比較例1乃至9の各ストレッチラベルを装着した容器について、ストレッチラベルの分断性の確認を行った。

具体的には、装着された各ストレッチラベルの分断用ミシン目線を基準にして、その周方向一方側及び周方向他方側におけるストレッチラベルの表面に指先をそれぞれ当て、互いに離反する方向にスライドさせて引裂き力を加え、分断用ミシン目線を利用してストレッチラベルを分断できるかどうかを試験した。その結果を表1に示す。

表1において、「○」は、分断用ミシン目線から裂け目が生じ、容易にストレッチラベルを分断できたことを、「×」は、分断用ミシン目線から開封起点となる裂け目が生じ難く、ストレッチラベルを容易に分断できなかったことを、「−」は、分断用ミシン目線の貫通孔から裂け目が生じていたので、評価しなかったことを、それぞれ示す。

【0108】

【表1】

【0109】

[評価]

実施例1乃至23のストレッチラベルは、容器に装着する際に分断用ミシン目線及び補助ミシン目線から裂け目が生じず、容器に装着した後には、分断用ミシン目線により容易に分断できた。

比較例1、4乃至6、8及び9ののストレッチラベルは、容器に装着する際に分断用ミシン目線及び補助ミシン目線から裂け目が生じなかったが、容器に装着した後には、容易に分断できなかった。また、比較例2、3及び7のストレッチラベルは、容器に装着する際に分断用ミシン目線から裂け目が生じた。

分断用ミシン目線から裂け目が発生するかどうかは、単に、ミシン目線の貫通孔の長さ及び非貫通部の長さだけでなく、自己伸縮性フィルムの厚みが密接的に関連していることが判った。

【0110】

図12は、横軸を自己伸縮性フィルムの厚み(mm)とし、縦軸を分断用ミシン目線の貫通孔の長さ(mm)とするグラフ図であって、実施例1乃至23及び比較例1乃至9の自己伸縮性フィルムの厚みと貫通孔の長さをプロットした図である。

図13は、横軸を自己伸縮性フィルムの厚み(mm)とし、縦軸を分断用ミシン目線の非貫通部の長さ(mm)とするグラフ図であって、実施例1乃至23及び比較例1乃至9の自己伸縮性フィルムの厚みと非貫通部の長さをプロットした図である。

何れの図においても、実施例の値を○点で、比較例の値を×点で示している。

【0111】

図12及び図13から明らかなように、5X≦Y≦22.5X+0.075、−110X+7.3≦Z≦−150X+13、及び、0.01≦X≦0.08を同時に満たす場合(実施例)には、本発明の効果を奏することが導かれた。なお、Xは、自己伸縮性フィルムの厚み(mm)、Yは、貫通孔の長さ(mm)、Zは、非貫通部の長さ(mm)をそれぞれ示す。

なお、図12において、5X≦Y≦22.5X+0.075を満たす範囲内に比較例の値である×がプロットされ、 図13において、−110X+7.3≦Z≦−150X+13を満たす範囲内に比較例の値である×がプロットされている。しかし、この5X≦Y≦22.5X+0.075を満たすものは比較例3、4、5、6及び9であり、−110X+7.3≦Z≦−150X+13を満たすものは比較例1、2及び7であり、5X≦Y≦22.5X+0.075と−110X+7.3≦Z≦−150X+13を同時に満たす比較例は存在しない。

【符号の説明】

【0112】

1…ストレッチラベル、2…筒状体、21…第1側端部、22…第2側端部、3…分断用ミシン目線、4…センターシール部、51…センターシール部の第1縁から周方向に所定mm未満の領域、52…センターシール部の第2縁から周方向に所定mm未満の領域、6…補助ミシン目線、7…容器(被着体)、10…包装体

【技術分野】

【0001】

本発明は、ストレッチラベルに関する。

【背景技術】

【0002】

ストレッチラベルは、拡張力を加えることによって拡径し、拡径させた状態で被着体に嵌挿し、その後、拡張力を解除することによって復元して被着体に装着され得る筒状ラベルである。ストレッチラベルは、ストレッチ筒状ラベル、自己伸縮性筒状ラベルとも呼ばれる。

【0003】

かかるストレッチラベルは、弾性力を有するフィルムの両側端部を重ね合わせ、その重ね合わせ部分を接着することにより形成された筒状体からなる(特許文献1)。

容器などの被着体に装着されたストレッチラベルは、使用後、リサイクルのために被着体と分別される。

【0004】

消費者などがストレッチラベルと被着体を分別する場合には、ストレッチラベルを分断するが、ストレッチラベルにフィルム分断用ミシン目線を形成しておけば、手でも分断できる。

【0005】

しかしながら、分断用ミシン目線をストレッチラベルに設けると、被着体に装着すべくストレッチラベルを拡径したときに、ミシン目線の各貫通孔が拡がり、隣接する貫通孔同士が繋がる結果、ラベルが十分に復元せずに装着不良を起こしたり、或いは、不良品となる。このため、通常、ストレッチラベルには、分断用ミシン目線を形成しない。

特に、被着体に装着する際、大きく伸張させるストレッチラベルほど、拡径時にミシン目線の貫通孔が繋がり易い傾向にある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−132160号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、拡径したときに分断用ミシン目線の貫通孔が繋がって穴を生じ難く、さらに、手で簡単に分断できる、ストレッチラベルを提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題の下、手で簡単にラベルを分断できる上、拡径したときに貫通孔が繋がらない分断用ミシン目線について鋭意研究した。拡径時に貫通孔が繋がらないようにするためには、貫通孔の形成間隔を長くすれば良いが、そうすると、そのミシン目線を利用してラベルを分断することが困難となる。また、ストレッチラベルの上下端部は、ストレッチラベルの弾性回復力により被着体に強く密着している上、ストレッチラベルは比較的柔らかいため、ストレッチラベルの上端部又は下端部を摘みにくい。このため、拡径時に貫通孔が繋がらないようなミシン目線を形成したとしても、ストレッチラベルの上端部又は下端部を摘んで引張り、ミシン目線を利用してストレッチラベルを分断することも困難である。

【0009】

本発明者らは、かかる知見を得て、ストレッチラベルの上端部又は下端部を摘み、これを引張ってストレッチラベルを分断するものではなく、分断用ミシン目線を境にしてその両側をストレッチラベルの周方向に互いに離反する方向に引裂き力を加えることによって、ミシン目線からストレッチラベルを分断する方法に想到した。

本発明は、かかる分断方法によって手で簡単に分断でき且つ拡径時に貫通孔が繋がらない分断用ミシン目線を有するストレッチラベルを創作したものである。

【0010】

本発明のストレッチラベルは、自己伸縮性フィルムの第1側端部に第2側端部を重ね合わせ、その重ね合わせ部分を接着してセンターシール部が形成された筒状体と、前記筒状体の上端部から下端部にかけて縦方向に形成された分断用ミシン目線と、を有し、前記自己伸縮性フィルムの厚み(mm)をX、分断用ミシン目線の貫通孔の長さ(mm)をY、分断用ミシン目線の隣接する貫通孔の間にある非貫通部の長さ(mm)をZとした場合、5X≦Y≦22.5X+0.075、−110X+7.3≦Z≦−150X+13、及び、0.01≦X≦0.08の関係を満たしている。

【0011】

本発明の好ましいストレッチラベルは、前記分断用ミシン目線が、前記第1側端部の縁に対応するセンターシール部の第1縁から周方向に3mm未満の領域以外及び前記第2側端部の縁に対応するセンターシール部の第2縁から周方向に3mm未満の領域以外の領域に形成されている。

本発明の好ましいストレッチラベルは、前記筒状体の表面に、摩擦抵抗の大きい高摩擦面と、それよりも摩擦抵抗の小さい低摩擦面と、が設けられており、前記高摩擦面が、前記分断用ミシン目線を基準にして、周方向一方側及び周方向他方側の少なくとも何れか一方に部分的に設けられている。

【0012】

本発明の好ましいストレッチラベルは、前記筒状体には、さらに、補助ミシン目線が形成されており、前記補助ミシン目線は、前記筒状体の上端部又は下端部から分断用ミシン目線の中途部又はその近傍にまで筒状体の周方向に対して斜めに形成されている。

【発明の効果】

【0013】

本発明のストレッチラベルは、拡径時に隣接する貫通孔が繋がって穴を生じ難い。

また、本発明のストレッチラベルを被着体に装着した後には、分断用ミシン目線を境にしてストレッチラベルの周方向一方側及び周方向他方側に指先を当て、互い離反する方向にスライドさせることにより、分断用ミシン目線に沿って裂け目が生じるから、ストレッチラベルを容易に分断できる。

【図面の簡単な説明】

【0014】

【図1】1つの実施形態に係るストレッチラベルの斜視図。図4を除く各図において、分断用ミシン目線を間隔の大きな点線で、補助ミシン目線を間隔の小さな点線で示している。

【図2】同ストレッチラベルの正面図。ただし、ストレッチラベルを扁平状にした状態で表している。

【図3】図2のIII−III線断面図。

【図4】図2の一部拡大正面図。

【図5】ストレッチラベルを装着する容器の正面図。

【図6】容器とそれに装着されたストレッチラベルとを有する包装体の正面図。

【図7】他の実施形態に係るストレッチラベルの正面図。ただし、ストレッチラベルを扁平状にした状態で表している。

【図8】更なる他の実施形態に係るストレッチラベルの正面図。ただし、ストレッチラベルを扁平状にした状態で表している。

【図9】更なる他の実施形態に係るストレッチラベルの正面図。ただし、ストレッチラベルを扁平状にした状態で表している。

【図10】更なる他の実施形態に係るストレッチラベルの正面図。ただし、ストレッチラベルを扁平状にした状態で表している。

【図11】各実施例及び比較例で作製したストレッチラベルについて、分断用ミシン目線及び補助ミシン目線の形成位置を示す正面図。

【図12】各実施例及び比較例で作製したストレッチラベルの、自己伸縮性フィルムの厚みと分断用ミシン目線の貫通孔の長さをプロットしたグラフ図。

【図13】各実施例及び比較例で作製したストレッチラベルの、自己伸縮性フィルムの厚みと分断用ミシン目線の非貫通部の長さをプロットしたグラフ図。

【発明を実施するための形態】

【0015】

以下、本発明の具体的な実施態様について適宜図面を参照しつつ説明する。

各部の用語の接頭語として、第1、第2などを付す場合があるが、この接頭語は、用語を区別するために付加されたものであり、各部の優劣などを意味しない。また、本明細書において、「PPP〜QQQ」という記載は、PPP以上QQQ以下を意味する。

なお、各図の具体的な寸法及び縮尺比は、実際のものとは異なっていることに留意されたい。

【0016】

図1乃至図4において、本発明のストレッチラベル1は、筒状にした自己伸縮性フィルムからなる筒状体2と、前記筒状体2の面内に形成された分断用ミシン目線3と、を有する。

筒状体2は、自己伸縮性フィルムを丸め、その第1側端部21の表面上に第2側端部22の裏面を重ね合わせ、その重ね合わせ部分を接着することにより構成されている。前記接着方法としては、接着剤などを用いた接着、ヒートシールなどが挙げられる。

この重ね合わせて接着した部分は、一般にセンターシール部と呼ばれる。なお、図示例では、センターシール部4は、第1側端部21の表面上に第2側端部22の裏面を重ね合わせ、この重ね合わせ部分を接着することにより構成されているが、これに限定されず、例えば、センターシール部は、第1側端部21の裏面に第2側端部22の裏面を重ね合わせ、この重ね合わせ部分を接着する、或いは、第1側端部21の表面に第2側端部22の表面を重ね合わせ、この重ね合わせ部分を接着する、ことにより構成されていてもよい(このようなセンターシール部は、合掌貼りタイプである)。

本発明では、自己伸縮性フィルムの第1側端部21と第2側端部22の重ね合わせ部分のうち、両側端部が接着された部分をセンターシール部4という。

センターシール部4の幅(周方向長さ)は、特に限定されないが、0.2mm〜10mm程度であり、好ましくは、0.3mm〜5mmであり、より好ましくは、0.4mm〜2.0mmである。

【0017】

分断用ミシン目線3は、筒状体2の縦方向と平行に延びて形成されている。分断用ミシン目線3の本数は特に限定されないが、好ましくは1本である。本発明の分断方法によれば、分断用ミシン目線3が少なくとも1本形成されていれば、それを利用して装着されたストレッチラベル1を分断できるので、分断用ミシン目線3を敢えて多数本設ける必然性がない上、分断用ミシン目線3を多数設けると、ラベルのデザインを損ねるからである。

1本の分断用ミシン目線3は、前記筒状体2の上端部から下端部にまで形成されている。

【0018】

この分断用ミシン目線3は、自己伸縮性フィルムの第1側端部21の縁に対応するセンターシール部4の第1縁41から周方向に3mm未満の領域51以外(好ましくは5mm未満の領域以外)及び自己伸縮性フィルムの第2側端部22の縁に対応するセンターシール部4の第2縁42から周方向に3mm未満の領域52以外(好ましくは7mm未満の領域以外)の領域に形成されている。

【0019】

換言すると、自己伸縮性フィルムの第1側端部21の縁に対応するセンターシール部4の第1縁41から周方向一方側に3mm未満ずれた領域51(好ましくは5mm未満ずれた領域)、及び、自己伸縮性フィルムの第2側端部22の縁に対応するセンターシール部4の第2縁42から周方向他方側に3mm未満ずれた領域52(好ましくは7mm未満ずれた領域)、並びに、センターシール部4には、それぞれ分断用ミシン目線3が設けられていない。そして、センターシール部4の第1縁41から周方向一方側に3mm以上ずれ、好ましくは5mm以上ずれ、且つ、センターシール部4の第2縁42から周方向他方側に3mm以上ずれ、好ましくは7mm以上ずれた領域内に、分断用ミシン目線3が設けられている。

以下、筒状体2の中で、センターシール部4の第1縁41から周方向一方側に3mm未満(好ましくは5mm未満)ずれた領域を、第1領域51といい、センターシール部4の第2縁42から周方向他方側に3mm未満(好ましくは7mm未満)ずれた領域を、第2領域52という。

【0020】

筒状体2の第1領域51、及び、筒状体2の第2領域52に、分断用ミシン目線3を設けると、拡径時に、分断用ミシン目線3の貫通孔が繋がって穴を生じるおそれがあるからである。この理由は明確ではないが、自己伸縮性フィルムが重なったセンターシール部4は、その厚みが筒状体2の他の部分(自己伸縮性フィルムが重なっていない部分)よりも厚く、センターシール部4における自己伸縮性フィルムは伸張し難いので、ストレッチラベル1の伸張時にセンターシール部側から負荷を受けてしまうためと推定される。

【0021】

従って、分断用ミシン目線3は、センターシール部4の第1縁41から周方向一方側に3mm以上ずれ且つセンターシール部4の第2縁42から周方向他方側に3mm以上ずれた、領域に形成されていればよい。もっとも、分断用ミシン目線3を形成した箇所は、ラベルのデザインを損ねるので、分断用ミシン目線3はセンターシール部4にできるだけ近いことが好ましい。

このような観点から、分断用ミシン目線3は、センターシール部4の第1縁41から周方向一方側に3mm〜45mmずれた領域53内、又は、且つセンターシール部4の第2縁42から周方向他方側に3mm〜45mmずれた領域54内に形成されていることが好ましい。さらに、分断用ミシン目線3は、センターシール部4の第1縁41から周方向一方側に5mm〜40mmずれた領域53内、又は、且つセンターシール部4の第2縁42から周方向他方側に7mm〜40mmずれた領域54内に形成されていることがより好ましい。

本実施形態では、分断用ミシン目線3は、センターシール部4の第1縁41から周方向一方側に5mm〜40mmずれた領域53に形成されている。

【0022】

なお、筒状体2において、自己伸縮性フィルムの第1側端部21と第2側端部22の重ね合わせ部分の全体が接着されている場合には、センターシール部4の第1縁41及び第2縁42は、自己伸縮性フィルムの第1側端部21の縁及び第2側端部22の縁の位置に等しい。

自己伸縮性フィルムの第1側端部21と第2側端部22の重ね合わせ部分の周方向中央部が接着されている場合には、センターシール部4の第1縁41及び第2縁42は、前記第1側端部21の縁及び第2側端部22の縁よりもそれぞれ内側に位置する。

本実施形態では、図3に示すように、センターシール部4の第1縁41は第1側端部21の縁よりも内側に位置し、且つセンターシール部4の第2縁42は第2側端部22の縁と略一致している。

【0023】

さらに、筒状体2の面内には、補助ミシン目線6が形成されている。補助ミシン目線6は、分断時に切断起点となるミシン目線である。補助ミシン目線6の本数は特に限定されないが、好ましくは1本又は2本であり、より好ましくは1本である。補助ミシン目線6が少なくとも1本形成されていれば、それを起点として裂け目を生じさせ、その裂け目を分断用ミシン目線3に伝搬させることができ、他方、補助ミシン目線6を多数設けると、ラベルのデザインを損ねるからである。

【0024】

補助ミシン目線6は、その一端部6aが筒状体2の上端部に位置し、且つその他端部が分断用ミシン目線3の縦方向中途部又はその近傍に連設されている。

具体的には、補助ミシン目線6は、一端部6aが分断用ミシン目線3よりも周方向一方側又は周方向他方側に位置ずれしており、その一端部6aから下方に向かうに従って分断用ミシン目線3に近づくように傾斜している。従って、補助ミシン目線6は、隣接する各貫通孔が筒状体2の縦方向及び周方向の双方向に位置ずれし、補助ミシン目線6を全体として見れば、筒状体2の周方向に対して斜めに延びている。

【0025】

補助ミシン目線6の各貫通孔は、縦方向及び周方向において重ならずに位置ずれしている。

補助ミシン目線6の各貫通孔が縦方向において重ならずに位置ずれしているとは、補助ミシン目線6の任意の1つの貫通孔の上縁及び下縁を通り且つ縦方向と平行な仮想直線をそれぞれ引いたとき、その左右2本の仮想直線の間に、前記補助ミシン目線6の他の貫通孔が部分的又は全体的に重なっていないことをいう。補助ミシン目線6の各貫通孔が周方向において重ならずに位置ずれしているとは、補助ミシン目線6の任意の1つの貫通孔の上縁及び下縁を通り且つ周方向と平行な仮想直線をそれぞれ引いたとき、その上下2本の仮想直線の間に、前記補助ミシン目線6の他の貫通孔が部分的又は全体的に重なっていないことをいう。

このように補助ミシン目線6の各貫通孔を縦方向及び周方向に位置ずれさせることにより、ストレッチラベル1の拡径時に、補助ミシン目線6の隣接する貫通孔が繋がることを防止できる。

【0026】

なお、補助ミシン目線6の一端部6aにある貫通孔は、図4に示すように、(筒状体2の上端に位置せず)筒状体2の上端から僅かに離れていることが好ましい。補助ミシン目線6の一端部6aの貫通孔が筒状体2の上端に位置すると、筒状体2の上端が少し欠けるので、ストレッチラベル1の拡径時に、その欠けた上端から引き裂きが生じるおそれがある。

補助ミシン目線6の一端部6aにある貫通孔の上縁と筒状体2の上端2aとの間隔は、0.5mm〜4mmであることが好ましい。なお、前記間隔は、補助ミシン目線6の一端部6aの貫通孔の上縁と筒状体2の上端2aとの間の縦方向長さである。

なお、本実施形態の筒状体2においては、その上端2aの延びる方向と周方向とは平行である。また、筒状体2の縦方向は、前記上端2aの延びる方向と直交する方向である。

【0027】

また、補助ミシン目線6の他端部6bは分断用ミシン目線3の中途部の近傍にまで設けられている。図4に示すように、この補助ミシン目線6の他端部6bにある貫通孔と分断用ミシン目線3の貫通孔は、繋がっていないことが好ましい。例えば、補助ミシン目線6の他端部6bにある貫通孔は、分断用ミシン目線3の縦方向中途部にある1つの非貫通部(分断用ミシン目線3の縦方向中途部にある2つの貫通孔の間)に配置されていると、補助ミシン目線6と分断用ミシン目線3との間隔が十分に確保できないので、ストレッチラベル1の拡径時に、補助ミシン目線6の他端部6bの貫通孔と分断用ミシン目線3の貫通孔が繋がって穴が生じるおそれがある。

この場合、補助ミシン目線6の他端部6bの貫通孔と分断用ミシン目線3の貫通孔の間隔は、0.5mm〜3.0mmが好ましい。なお、前記間隔は、補助ミシン目線6の他端部6bの貫通孔の縁(他端部6bの貫通孔の縁のうち任意の一点)と分断用ミシン目線3の貫通孔の縁(近接する分断用ミシン目線3の貫通孔の縁のうち任意の一点)との最小直線長さである。

【0028】

補助ミシン目線6の周方向に対する傾斜角は特に限定されないが、分断時に裂け目が生じ易く且つその裂け目が分断用ミシン目線3に伝搬し易いことから、補助ミシン目線6の周方向(筒状体2の上縁)に対する角度αは、30度〜60度が好ましく、40度〜60度がより好ましい。

【0029】

補助ミシン目線6は、分断用ミシン目線3を基準にして、その周方向一方側及び周方向他方側の何れの側に位置していてもよい。好ましくは、補助ミシン目線6は、分断用ミシン目線3と同様に、筒状体2の第1領域51、第2領域52及びセンターシール部4以外の領域に設けられている。

ラベルのデザインを考慮すると、補助ミシン目線6は、センターシール部4の第1縁41から周方向一方側に3mm〜45mmずれた領域53内、又は、且つセンターシール部4の第2縁42から周方向他方側に3mm〜45mmずれた領域54内に形成されていることがより好ましい。さらに、補助ミシン目線6は、センターシール部4の第1縁41から周方向一方側に5mm〜40mmずれた領域53内、又は、且つセンターシール部4の第2縁42から周方向他方側に7mm〜40mmずれた領域54内に形成されていることが特に好ましい。

本実施形態では、補助ミシン目線6は、分断用ミシン目線3の周方向一方側であって、センターシール部4の第1縁41から周方向一方側に5mm〜40mmずれた領域54に形成されている。

【0030】

分断用ミシン目線3及び補助ミシン目線6は、それぞれ、ミシン針の縫い跡の如く筒状体2(自己伸縮性フィルム)の表裏面に貫通する貫通孔が断続的に形成された線である。従って、分断用ミシン目線3及び補助ミシン目線6は、複数の貫通孔と、前記複数の貫通孔の間に存在する非貫通部(貫通処理されていないフィルム部分)と、からなり、これら複数の貫通孔及び非貫通部が交互に連なった集合である。分断用ミシン目線3及び補助ミシン目線6のそれぞれの端部は、分断用ミシン目線3及び補助ミシン目線6のそれぞれ最も端にある貫通孔に相当する。

【0031】

なお、分断用ミシン目線3が筒状体2の縦方向に延びるとは、その各貫通孔の重心を結んだ仮想線が筒状体2の縦方向と平行に延びているという意味である。また、補助ミシン目線6が筒状体2の周方向に対して斜めに延びるとは、その各貫通孔の重心を結んだ仮想線が筒状体2の周方向に対して傾斜して延びているという意味である。補助ミシン目線6は、図示したように、直線状に斜めに延びていてもよいし、図示しないが、曲線状又は折れ線状に斜めに延びていてもよい。

前記分断用ミシン目線3及び補助ミシン目線6の各貫通孔の重心は、それらの貫通孔が直線状又は複数の直線の交差状である場合には、その直線を拡大して面積を観念したときの重心を意味する。

【0032】

貫通孔の正面視形状としては、円形状(楕円形状を含む)、線状(直線状、曲線状、屈曲線状など)、2つ以上の直線、曲線又は屈曲線が交差した形状(クロス状、鏃状など)などが挙げられるが、直線状が好ましい。直線状の貫通孔は、ミシン目刃などで形成容易である上、それに沿って筒状体2を分断し易い。

分断用ミシン目線3の各貫通孔が直線状である場合、その直線状の貫通孔自体は、それぞれ、筒状体2の縦方向に対して傾斜していてもよいが、通常、その直線状の貫通自体も筒状体2の縦方向と平行に形成される。

補助ミシン目線6の各貫通孔が直線状である場合、その直線状の貫通孔自体は、それぞれ、筒状体2の周方向又は縦方向に平行に形成されていてもよいが、通常、その直線状の貫通孔自体も、筒状体2の周方向及び縦方向に傾斜して形成される。つまり、前記補助ミシン目線6の直線状の各貫通孔は、その直線が補助ミシン目線6が延びる方向と平行に延びている。

【0033】

分断用ミシン目線3及び補助ミシン目線6の貫通孔は、ミシン目刃(ディスクカッターなど)の機械的手段、レーザーなどの熱的手段などの各種切断手段を用いて形成できる。好ましくは、分断用ミシン目線3及び補助ミシン目線6は、機械的手段で形成される。

【0034】

分断用ミシン目線3の貫通孔の長さY(1つの貫通孔の上縁から下縁までの縦方向長さ)は、式1:5X≦Y≦22.5X+0.075を満たし、分断用ミシン目線3の隣接する貫通孔の間にある非貫通部の長さZ(隣合った2つの貫通孔であって、上側の貫通孔の下縁から下側の貫通孔の上縁までの縦方向長さ)は、式2:−110X+7.3≦Z≦−150X+13を満たす。

但し、前記式1及び式2において、貫通孔の長さY及び非貫通部の長さZの単位はmmであり、Xは、式3:0.01≦X≦0.08の範囲を満たす、自己伸縮性フィルムの厚み(単位mm)を示す。

【0035】

なお、分断用ミシン目線3を構成する複数の貫通孔の長さ及び非貫通部の長さは、それぞれ上記範囲内であれば異なっていてもよいが、通常、1つの分断用ミシン目線3を構成する複数の貫通孔の長さは、同じとされ、その複数の非貫通部の長さも同じとされていることが好ましい。

例えば、厚み50μmの自己伸縮性フィルムから形成されるストレッチラベルの場合、分断用ミシン目線3の貫通孔の長さは、0.25mm〜1.2mmであり、好ましくは、0.3mm〜1.0mmであり、より好ましくは、0.3mm〜0.7mmであり、特に好ましくは、0.3mm〜0.6mmである。また、厚み50μmの自己伸縮性フィルムから形成されるストレッチラベルの場合、分断用ミシン目線3の非貫通部の長さは、1.8mm〜5.5mmであり、好ましくは、1.5mm〜5.0mmであり、より好ましくは、3.5mm〜4.5mmである。

【0036】

補助ミシン目線6の貫通孔の長さ(1つの貫通孔の一縁(貫通孔の縁のうち任意の一点)から他縁(その貫通孔の縁のうち前記一縁を除いた任意の他の一点)までの直線長さのうちで最大の長さ)は、0.3mm〜1.0mmであり、好ましくは0.4mm〜0.8mmである。ただし、前記補助ミシン目線6の貫通孔の長さは、分断用ミシン目線3の貫通孔の長さよりも大きいことを条件とする。補助ミシン目線6の非貫通部の長さ(隣合った2つの貫通孔であって、上側の貫通孔の一縁(上側の貫通孔の縁のうち任意の一点)から下側の貫通孔の一縁(下側の貫通孔の縁のうち任意の一点)までの直線長さのうちで最小の長さ)は、0.5mm〜2.5mmであり、好ましくは、0.5mm〜1.5mmである。

なお、補助ミシン目線6を構成する複数の貫通孔の長さ及び非貫通部の長さは、それぞれ上記範囲内であれば異なっていてもよいが、1つの補助ミシン目線6を構成する複数の貫通孔の長さは、同じとされ、その複数の非貫通部の長さも同じとされていることが好ましい。

【0037】

筒状体2の表面は、摩擦抵抗の大きい高摩擦面2Hと、それよりも摩擦抵抗の小さい低摩擦面2Lとされている。図1、図2及び図6において、便宜上、高摩擦面が設けられた範囲を薄墨塗りで示している。

高摩擦面2Hは、前記分断用ミシン目線3を基準にして、その周方向一方側及び周方向他方側の少なくとも何れか一方に部分的に設けられ、好ましくは、その周方向一方側及び周方向他方側の双方にそれぞれ部分的に設けられている。

筒状体2の表面のうち、前記高摩擦面2H以外は、低摩擦面2Lとされている。

【0038】

特に、高摩擦面2Hは、補助ミシン目線6と対応して設けられていることが好ましく、筒状体2の上端部に補助ミシン目線6が本実施形態にあっては、高摩擦面2Hは、筒状体2の上方部に設けられる。

より具体的には、高摩擦面2Hは、2箇所設けられ、各高摩擦面2Hは、分断用ミシン目線3の周方向一方側と分断用ミシン目線3の周方向他方側とに設けられており、さらに、補助ミシン目線6から離れて設けられていることが好ましい。

【0039】

1つの高摩擦面2Hの大きさ(面積)は、概ね標準体型の成人の親指の指先大以上であり、例えば、5cm2以上、好ましくは15cm2以上である。

【0040】

高摩擦面2Hの静摩擦係数は、低摩擦面2Lの静摩擦係数よりも大きければ特に限定されない。

低摩擦面2Lの静摩擦係数は、例えば、0.25以下であり、好ましくは、0.15以下である。低摩擦面2Lの静摩擦係数の下限は、理論的には0であるが、実際は、0を越え、好ましくは0.05以上である。

【0041】

前記静摩擦係数は、下記に示す測定方法によって測定された数値を言う。

測定対象となる高摩擦面又は低摩擦面が表面に形成された自己伸縮性フィルムを80mm×100mm(幅×長さ)に切り取り、摩擦面形成処理が成されていない同材料の自己伸縮性フィルムを100mm×300mm(幅×長さ)に切り取り、前記測定対象の高摩擦面又は低摩擦面を前記摩擦面形成処理が成されていない自己伸縮性フィルムに重ね、JIS K 7125に準じて、引張りスピード100mm/分、温度23±2℃、湿度50±5%で、静摩擦係数を測定する。

【0042】

高摩擦面2Hは滑りにくいので、ストレッチラベル1の分断時、その高摩擦面2Hに指を当ててスライドさせるときに、指先がストレッチラベル1から滑ることを防止できる。

他方、補助ミシン目線6及び分断用ミシン目線3並びにそれらの周辺を含む筒状体2の表面の高摩擦面2H以外は、低摩擦面2Lとされているので、ストレッチラベル1が被着体に装着された包装体の搬送時に、分断用ミシン目線3又は補助ミシン目線6の各貫通孔が拡がることを防止できる。具体的には、包装体(ストレッチラベル1装着済み被着体)の搬送時、そのストレッチラベル1の表面に異物や隣接する他の包装体などが接触することによって、ストレッチラベル1に引張り力が加わる。この点、低摩擦面2Lが形成された筒状体2からなるストレッチラベル1は、その面に異物などが接触してもラベルに負荷が掛かり難いので、分断用ミシン目線3及び補助ミシン目線6の各貫通孔が不用意に破断することを防止できる。

【0043】

前記高摩擦面2Hと低摩擦面2Lの形成方法は、特に限定されない。例えば、使用する自己伸縮性フィルムの表面自体が前記高摩擦面2Hを満たす場合には、前記低摩擦面2Lの形成予定範囲に、ポリエステル系、ウレタン系、アクリル系などの滑り性を付与して低摩擦面を形成できる透明ニス等を塗布する。また、使用する自己伸縮性フィルムの表面自体が前記低摩擦面2Lを満たす場合には、前記高摩擦面2Hの形成予定範囲に、グリップ性を付与して高摩擦面を形成できる微粒子を含むオーバーコート剤などを塗布する。

【0044】

自己伸縮性フィルムは、少なくとも一方向(一方向は、筒状にしたときの周方向に相当する)に伸縮性を有するフィルムであれば、特に制限なく使用できる。自己伸縮性フィルムは、他方向(他方向は、筒状にしたときの縦方向に相当する)にも伸縮し得るフィルムでもよい。

なお、自己伸縮性フィルムは、所定温度(例えば70℃〜100℃)で一方向に熱収縮し得るフィルムでもよいが、好ましくは前記温度で実質的に熱収縮しないフィルムが用いられる。

自己伸縮性フィルムの厚みは、10μm〜80μmであり、好ましくは、15μm〜70μmであり、より好ましくは、20μm〜60μmであり、特に好ましくは、25μm〜55μmである。

【0045】

本発明においては、汎用タイプの自己伸縮性フィルムを用いてもよいし、高伸縮タイプの自己伸縮性フィルムを用いてもよい。好ましくは、高伸縮タイプの自己伸縮性フィルムが用いられる。

【0046】

(汎用タイプの自己伸縮性フィルム)

汎用タイプの自己伸縮性フィルムは、筒状体としたときに、その筒状体の周方向に伸張倍率1.25倍以上1.60倍未満に伸張可能で、且つ、1.25倍に伸張後の瞬間歪み(50mm/分)が10.5%以下であるものが好ましく、同1.25倍に伸張後の瞬間歪みが10%以下がより好ましく、同1.25倍に伸張後の瞬間歪みが8%以下が特に好ましく、同1.25倍に伸張後の瞬間歪みが6%以下が最も好ましい。

【0047】

さらに、前記自己伸縮性フィルムは、伸張倍率1.40倍以上1.60倍未満に伸張可能で、且つ、1.40倍に伸張後の瞬間歪み(50mm/分)が10.5%以下であるものが好ましく、同1.40倍に伸張後の瞬間歪みが10%以下がより好ましく、同1.40倍に伸張後の瞬間歪みが8%以下が特に好ましく、同1.40倍に伸張後の瞬間歪みが6%以下が最も好ましい。

なお、前記自己伸縮性フィルムの伸張倍率の上限は、特に制限はないが、例えば、2.0倍以下である。また、前記自己伸縮性フィルムの瞬間歪みの下限は、理論上では零であるが、実際に零という場合は少ない。このため、前記自己伸縮性フィルムの瞬間歪みの下限は、0%を越え、好ましくは1%以上である。

前記伸張倍率は、伸張後の長さ/伸張前の長さ、で求められる。

【0048】

前記瞬間歪みは、次のようにして測定できる。

自己伸縮性フィルムを、他方向(筒状体の縦方向に相当)に長さ15±0.1mm、一方向(筒状体の周方向に相当)に長さ200mm(標線間距離100±2mm)の長方形に切り取り、サンプル片を作製する。このサンプル片の長辺方向を測定方向として、所定の伸張倍率(1.25倍又は1.40倍)になるまで引張り、サンプル片の標線間距離を測定する。

【0049】

前記測定は、例えば、クロスヘッド速度一定型又は振子型引張試験機(試験時の伸張速度:50mm/分)を用いて、所定の荷重(N)を加えてサンプル片の標線間距離が所定の倍率になるまで伸ばし、この直後に荷重を0(N)に戻したときの標線間距離を読み取る。その測定値を以下の計算式に代入して、瞬間歪み(%)を算出する。

瞬間歪み(%)=100×ΔL2/L2。

前記L2は、引張る前のサンプル片の標線間距離(mm)を示し、前記ΔL2は、伸張後に荷重を戻したときのサンプル片の標線間距離の増加(mm)を示す。

なお、永久歪み(%)は、前記引っ張り試験後、試験機から取り外し、23℃の恒温槽で4週間保管した後に上記標線間距離を読み取って算出できる。

【0050】

汎用タイプの自己伸縮性フィルムの材質は、特に限定されず、一般的には、ポリエチレン系などのポリオレフィン系の樹脂などが挙げられる。前記ポリエチレン系の樹脂としては、例えば、低密度ポリエチレン(LDPE)、線状低密度ポリエチレン(LLDPE)、メタロセン系ポリエチレン(メタロセン系触媒を用いた重合によって得られる直鎖状低密度ポリエチレン)、エチレン−酢酸ビニル共重合体、エチレン−(メタ)アクリル酸エステル共重合体、エチレン−(メタ)アクリル酸共重合体、アイオノマーなどが挙げられる。これらは単独で又は2種以上組み合わせて使用できる。

【0051】

前記自己伸縮性フィルムの材質として、好ましくは線状低密度ポリエチレン(LLDPE)が用いられ、より好ましくは、メタロセン系ポリエチレンが用いられる。

また、前記自己伸縮性フィルムは、無延伸でもよいが、TD方向及びMD方向にそれぞれ1.01倍〜1.3倍延伸されているものが好ましく、特に、1.05倍〜1.15倍延伸されているものがより好ましい。

【0052】

(高伸縮タイプの自己伸縮性フィルム)

高伸縮タイプの自己伸縮性フィルムは、筒状体としたときに、その筒状体の周方向に伸張倍率1.60倍以上に伸張可能で、且つ、周方向に1.60倍に伸張後の瞬間歪み(50mm/分)が13%以下となるものが好ましく、同1.60倍に伸張後の瞬間歪みが11.5%以下となるものがより好ましく、同1.60倍に伸張後の瞬間歪みが10.5%以下となるものが特に好ましく、同1.60倍に伸張後の瞬間歪みが10%以下が最も好ましい。

【0053】

さらに、高伸縮タイプの自己伸縮性フィルムは、筒状体の周方向に伸張倍率1.75倍以上に伸張可能で、且つ、周方向に1.75倍に伸張後の瞬間歪み(50mm/分)が13%以下となるものが好ましく、同1.75倍に伸張後の瞬間歪みが11.5%以下となるものがより好ましく、同1.75倍に伸張後の瞬間歪みが10.5%以下となるものが特に好ましく、同1.75倍に伸張後の瞬間歪みが10%以下が最も好ましい。

【0054】

加えて、高伸縮タイプの自己伸縮性フィルムは、筒状体の周方向に伸張倍率1.60倍以上(好ましくは1.75倍以上)に伸張可能で、且つ、周方向に1.60倍(好ましくは1.75倍)に伸張後の瞬間歪み(6000mm/分)が30%以下となるものが好ましく、同1.60倍(好ましくは1.75倍)に伸張後の瞬間歪みが20%以下となるものがより好ましく、同1.60倍(好ましくは1.75倍)に伸張後の瞬間歪みが18%以下となるものが特に好ましい。

【0055】

なお、前記自己伸縮性フィルムの伸張倍率の上限は、特に制限はないが、例えば、2.0倍以下である。また、前記自己伸縮性フィルムの瞬間歪みの下限は、理論上では零であるが、実際に零という場合は少ない。このため、前記自己伸縮性フィルムの瞬間歪みの下限は、0%を越え、好ましくは1%以上である。

前記伸張倍率は、伸張後の長さ/伸張前の長さ、で求められる。

【0056】

前記瞬間歪みは、次のようにして測定できる。

自己伸縮性フィルムを、他方向(筒状体の縦方向に相当)に長さ15±0.1mm、一方向(筒状体の周方向に相当)に長さ200mm(標線間距離100±2mm)の長方形に切り取り、サンプル片を作製する。このサンプル片の長辺方向を測定方向として、所定の伸張倍率(1.60倍又は1.75倍)になるまで引張り、サンプル片の標線間距離を測定する。

【0057】

前記測定は、例えば、クロスヘッド速度一定型又は振子型引張試験機(試験時の伸張速度:50mm/分又は6000mm/分)を用いて、所定の荷重(N)を加えてサンプル片の標線間距離が、所定の倍率(1.60倍又は1.75倍)になるまで伸ばし、この直後に荷重を0(N)に戻したときの標線間距離を読み取る。その測定値を以下の計算式に代入して、瞬間歪み(%)を算出する。

瞬間歪み(%)=100×ΔL2/L2。

前記L2は、引張る前のサンプル片の標線間距離(mm)を示し、前記ΔL2は、伸張後に荷重を戻したときのサンプル片の標線間距離の増加(mm)を示す。

【0058】

なお、永久歪み(%)は、前記引張り試験後、試験機から取り外し、23℃の恒温槽で4週間保管した後に上記標線間距離を読み取って算出できる。

以下、引張り試験とは、前記瞬間歪みの測定法における、引張試験機を用いてサンプル片を引き伸ばすことをいう。

【0059】

また、前記高伸縮タイプの自己伸縮性フィルムのストレッチ特性は、永久歪みによっても表すことができる。永久歪み(%)は、瞬間歪みと同様に、引張り試験後にサンプル片が元の長さに戻らずに変形した度合いを示すが、荷重を取り除いた4週間後に測定する点で瞬間歪みと異なる。永久歪みを測定するときの引張り試験におけるサンプル片の伸張速度は、「50mm/分」である。

永久歪みが小さいほど、ラベルの復元性が高く、ストレッチ特性に優れる。中でも、周方向に伸張倍率1.60倍に伸張後の永久歪み(50mm/分)は、11%以下が好ましく、8%以下がより好ましく、7%以下が特に好ましく、6%以下が最も好ましい。

【0060】

また、印刷層を位置ずれなく形成するためには、縦方向の引張り応力が4.3N/mm2であるときの、自己伸縮性フィルムの縦方向の伸び(50mm/分)が、9%以下(例えば、1%〜9%)であることが好ましく、4%〜9%であることがより好ましく、5%〜8%が特に好ましい。

前記縦方向の伸びは、引張り応力と伸び(歪み)との応力歪み曲線から求めることができる。

【0061】

具体的には、自己伸縮性フィルムを、他方向(筒状体の縦方向に相当)に長さ200mm(標線間距離100±2mm)、一方向(筒状体の周方向に相当)に長さ15±0.1mmの長方形に切り取り、サンプル片を作製する。このサンプル片の長辺方向(ストレッチラベルの縦方向)を測定方向として、クロスヘッド速度一定型又は振子型引張試験機(伸張速度:50mm/分)を用いて、サンプル片を引張り、そのときの応力歪み曲線を得る。その曲線から求められる、引張り応力4.3N/mm2のときのサンプル片の伸び(%)を、前記縦方向の伸びとする。

【0062】

また、前記自己伸縮性フィルムは、筒状体としたときに、少なくとも周方向に対して伸張倍率1.10倍に伸張させたときの引張り応力(以下、F10値とする)が、好ましくは1〜10N/mm2、より好ましくは2〜8N/mm2、特に好ましくは3〜7N/mm2である。

また、前記少なくとも周方向に対して伸張倍率1.60倍に伸張させたときの引張り応力(以下、F60値とする)は、好ましくは1〜12N/mm2、より好ましくは2〜10N/mm2、特に好ましくは3〜9N/mm2である。なお、F10値及びF60値の下限値が低すぎると伸張した状態で容器の締め付け力が弱くなりすぎ、見栄えの良い装着状態が得られない場合がある。

前記F10値及びF60値は、前記瞬間歪みの測定法の引張り試験により得られる、引張り応力と伸び(歪み)との応力歪み曲線から求めることができる。

【0063】

上記のように、周方向の伸張倍率が1.60倍以上と高く、且つ周方向に1.60倍に伸張後の瞬間歪み(50mm/分)が13%以下、周方向のF10値が10N/mm2以下といういずれも小さな値を示す高伸縮タイプの自己伸縮性フィルムを用いた場合には、その筒状体は、従来のストレッチラベルにはない優れたストレッチ特性を有している。さらに、かかる筒状体は、優れたストレッチ特性を有しながら、上記のように、良好な製造適性を有する。

【0064】

高伸縮タイプの自己伸縮性フィルムは、線状低密度ポリエチレン(LLDPE)を主成分として構成されていることが好ましい。前記自己伸縮性フィルムは、複数種の線状低密度ポリエチレンを用いて積層構造とすることもできる。また、一種の線状低密度ポリエチレンを用いて形成される単層構造であってもよい。

【0065】

前記線状低密度ポリエチレンは、エチレンと、αオレフィンとの共重合体であることが好ましい。αオレフィンとしては、炭素数が3〜20のαオレフィンであることが好ましく、炭素数が4〜8のαオレフィン(例えば、1−ブテン、1−ペンテン、4−メチル−1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテンなど)であることが特に好ましい。αオレフィン成分の含有量は、単量体成分の全重量に対して、好ましくは1〜20重量%であり、より好ましくは2〜15重量%であり、特に好ましくは5〜10重量%である。また、線状低密度ポリエチレンは、メタロセン系触媒を用いて重合されたものが特に好適である。これら線状低密度ポリエチレンは、単独で用いてもよいし、2種以上を併用してもよい。

【0066】

前記線状低密度ポリエチレンの密度は、上記のように、0.880〜0.930g/cm3である。密度がこの範囲内であれば、良好なストレッチ特性が得られる。なお、線状低密度ポリエチレンの密度は、0.890〜0.925g/cm3であることが好ましく、0.900〜0.920g/cm3であることがより好ましく、0.905〜0.915g/cm3であることが特に好ましい。

【0067】

前記線状低密度ポリエチレンのMFR(190℃、2.16kg)は、1〜30g/10分である。MFRがこの範囲内であれば、生産性が良好になる。なお、線状低密度ポリエチレンのMFRは、1〜20g/10分であることがより好ましく、1〜10g/10分であることが特に好ましい。

【0068】

前記線状低密度ポリエチレンは、市販品を用いることができる。適用可能な市販品としては、例えば、宇部丸善ポリエチレン(株)製の「ユメリット(登録商標)715FT,1540F,0540F」が挙げられる。

【0069】

線状低密度ポリエチレンは、エチレン及び上記αオレフィン以外の単量体成分、例えば、酢酸ビニル(VA)等のカルボン酸ビニル、アクリル酸(AA)等の不飽和カルボン酸、メタクリル酸メチル(MMA)等の(メタ)アクリル酸エステルなどを含有していてもよい。また、「主成分」とは、本発明の目的を損なわない範囲で上記線状低密度ポリエチレン以外の樹脂や添加剤(例えば、滑剤や帯電防止剤等)などを含んでもよいという意味であって、例えば、自己伸縮性フィルムを構成する樹脂の総重量に対して上記線状低密度ポリエチレンが70重量%(70重量%以上)であってもよい。特に好ましくは、上記線状低密度ポリエチレンが90重量%以上含有される。

【0070】

さらに、高伸縮タイプの自己伸縮性フィルムは、筒状体としたときの縦方向の屈折率が、厚み方向の屈折率よりも大きく、且つ1.507〜1.528である。前記縦方向の屈折率は、好ましくは1.510〜1.525である。また、自己伸縮性フィルムの周方向の屈折率は、縦方向の屈折率と同等又は縦方向の屈折率よりも小さく、且つ1.500〜1.528であることが好適であり、より好ましくは1.503〜1.520である。そして、自己伸縮性フィルムの周方向の屈折率は、厚み方向の屈折率と同等又は厚み方向の屈折率よりも大きいことが好ましい。自己伸縮性フィルムの厚み方向の屈折率は、1.500〜1.510が好ましい。

【0071】

特に、高伸縮タイプの自己伸縮性フィルムの伸張性(ストレッチ特性)を損なうことなく、且つ伸張させたときに部分的な自己伸縮性フィルムの歪みを防ぐために、自己伸縮性フィルムの周方向の屈折率は、厚み方向の屈折率よりも大きく、且つ縦方向の屈折率と同等又は縦方向の屈折率よりも小さいことが好ましい。

【0072】

また、前記自己伸縮性フィルムの厚み方向の屈折率(Rtとする)に対する縦方向の屈折率(Rhとする)の比率(Rh/Rt)は、1.001〜1.030が好ましく、1.002〜1.020がより好ましく、1.003〜1.015が特に好ましい。

自己伸縮性フィルムの厚み方向の屈折率(Rt)に対する周方向の屈折率(Rcとする)の比率(Rc/Rt)は、1.000〜1.030が好ましく、1.001〜1.020がより好ましく、1.002〜1.015が特に好ましい。

自己伸縮性フィルムの縦方向の屈折率(Rh)に対する周方向の屈折率(Rc)の比率(Rc/Rh)は、0.980〜1.005が好ましく、0.985〜1.000がより好ましく、0.990〜0.999が特に好ましい。

【0073】

前記フィルムの屈折率は、JIS K 7105、7142に準拠して測定できる。

前記屈折率は、例えば、JIS K 7142のA法に準拠した、アッベ屈折計((株)アタゴ製の製品名「アッベ屈折計NAR−2T」。Na白色光源)を用いて、測定波長589nmで測定できる。

【0074】

自己伸縮性フィルムの上記屈折率は、自己伸縮性フィルムの主成分である上記線状低密度ポリエチレンの組成、及び自己伸縮性フィルムの延伸を制御することにより実現できる。特に、縦方向、周方向、及び厚み方向における屈折率の差は、自己伸縮性フィルムの延伸方向及び延伸倍率を制御することにより実現できる。

【0075】

延伸倍率は、ストレッチ特性及び製造適性の両立の観点から、TD方向及びMD方向にそれぞれ1.01〜1.40倍であり、好ましくは1.03〜1.35倍、特に好ましくは1.05〜1.30倍である。前記自己伸縮性フィルムは、筒状体の周方向に延伸されていなくてもよいが、好ましくは、縦方向と同等以下の倍率で延伸されているものが好ましい。特に、延伸倍率が1.05〜1.30倍の範囲において、筒状体の周方向及び縦方向に対して同等の倍率で延伸されている自己伸縮性フィルムが好適である。

【0076】

自己伸縮性フィルムの裏面には、所望のデザインを表示するために印刷層(図示せず)が設けられている。印刷層は、公知のインキ及び印刷法にて設けることができる。

なお、前記印刷層は、自己伸縮性フィルムの表面に設けられていてもよいし、或いは、自己伸縮性フィルムの表面及び裏面の双方に設けられていてもよい。

もっとも、センターシール部4の接着強度の低下を招かないようにするため、センターシール部4を構成する第1側端部21の表面及び第2側端部22の裏面には、前記印刷層を設けないことが好ましい。

【0077】

本発明のストレッチラベル1は、拡張力を加えることによって拡径させ、その状態で容器などの被着体の所定位置に嵌挿し、その後、拡張力を解除することによって被着体に装着できる。

1.25倍程度に伸張可能なストレッチラベル1は、装着箇所に径差のある部分を有する被着体への装着には適さないが、装着箇所に実質的に径差がない被着体への装着には適している。

【0078】

中でも、上記高伸縮タイプの自己伸縮性フィルムから形成されたストレッチラベル1は、特に、径差の大きい部分を有する被着体への装着に好適である。

径差の大きい部分を有する被着体としては、代表的には、飲料容器、調味料容器、シャンプーなどのサニタリー容器、洗剤容器、化粧品容器、医薬品容器などの各種容器が代表的に挙げられる。

【0079】

図5に示す容器7は、径差の大きい部分を有する容器(例えば、飲料容器)であり、胴部71と、胴部71の上方に設けられ且つ上方に向かって次第に縮径して窄んでいく肩部72と、肩部72の上方に設けられたキャップ73と、胴部71の下方に設けられ且つ下方に向かって次第に縮径して窄んでいくアール部74と、アール部74の下方に設けられた底面部75と、を有する。前記肩部72は、胴部の上方に連設され且つ上方に向かって次第に縮径する上方の縮径部に相当し、前記アール部74は、胴部の下方に連設され且つ下方に向かって次第に縮径する下方の縮径部に相当する。

この容器7の胴部71の縦方向中間部には、周方向に窪んだ凹部が周設されている。従って、この凹部は、胴部71の小径部711に相当し、その凹部の上下には、胴部71の大径部712がある。ストレッチラベル1は、前記肩部72と胴部71の大径部712、又は、胴部71の小径部711と大径部712の少なくとも何れかに跨って装着できる。

【0080】

上記ストレッチラベル1の内径は、装着箇所のうち最も小さい外径よりも小さくなるように設計されている。厳密には、瞬間歪みを考慮して、伸張させ且つ伸張解除後の内径が前記装着箇所の最小外径よりも小さくなるように、ストレッチラベル1の周長が予め設計されている。

【0081】

ストレッチラベル1を前記容器7に装着する際には、ストレッチャーなどの治具をストレッチラベル1の内側に入れ、治具にてストレッチラベル1の全体を、胴部71の大径部712の外径よりも大きくなるまで拡径する。その状態で、ストレッチラベル1を容器7の上方から胴部71にまで治具と共に嵌挿し、治具を引き抜くと、ストレッチラベル1が復元して、胴部71の大径部712、小径部711及び肩部72に密着する。

なお、胴部71の上方に前記小径な肩部72を有する容器7にあっては、ストレッチラベル1の全体を拡径せず、ストレッチラベル1の中間部及び下方部のみを治具で拡径し(つまり、装着後に肩部72に対応するストレッチラベル1の上方部は拡径せず、その上方部以外のみを拡径し)、容器7の上方から胴部71に嵌挿することもできる。このようにストレッチラベル1の上方部以外を拡径して装着する装着方法は、特開平6−259015に開示されているので、その具体的な手順はそれを参照されたい。

【0082】

このようにして、容器7などの被着体にストレッチラベル1が装着された包装体10が得られる(図6に示すようなラベル付き容器)。ストレッチラベル1は、高摩擦面2Hが容器7の少なくとも肩部72に対応するように装着されている。

なお、包装体10において、ストレッチラベル1は、補助ミシン目線6の貫通孔の全部又はその一部(筒状体の上端部に形成された補助ミシン目線6の一部)が前記容器7の肩部52に対応するように、ストレッチラベル1が容器7の胴部71の全部又は一部及び肩部72の全部又は一部を含んで装着されている。

また、ストレッチラベル1の裏面(被着体への接触面)のうち、少なくとも分断用ミシン目線3及びその周辺は、被着体に接着されておらず、好ましくは、ストレッチラベル1の裏面全体は、被着体に接着されていない。

本発明のストレッチラベル1は、分断用ミシン目線3が形成されているが、その貫通孔及び非貫通部の長さが上記範囲であるので、拡径時に隣接する貫通孔が繋がって穴を生じることはない。また、分断用ミシン目線3についても同様に、ストレッチラベル1の拡径時に、隣接する貫通孔が繋がることもない。

【0083】

上記包装体10について、ストレッチラベル1と被着体を分別する際には、分断用ミシン目線3を利用してストレッチラベル1を縦方向に分断する。

この際、分断用ミシン目線3を基準にして、その周方向一方側又は周方向他方側におけるストレッチラベル1の表面に指先を当てる。好ましくは、分断用ミシン目線3を基準にして、その周方向一方側及び周方向他方側におけるストレッチラベル1の表面に指先をそれぞれ当てる。より好ましくは、図6の二点鎖線で示すように、補助ミシン目線6が設けられた筒状体2の上方部に指先を当て、特に好ましくは、高摩擦面2Hの上に指先を当てることにより、指先が滑り難くなる。

【0084】

そして、指先にてストレッチラベル1の表面から被着体側にストレッチラベル1を押圧し、両指先が互いに離反するように(分断用ミシン目線3から互いに離反するように)、両指先を周方向一方側及び他方側にそれぞれスライドさせる。なお、片方の指だけを当てた場合には、その指先が分断用ミシン目線3から離れる方向にスライドさせる。

すると、ストレッチラベル1には互い離反する方向に引裂き力が加わり、それが分断用ミシン目線3の貫通孔の縁に集中するので、分断用ミシン目線3に沿って裂け目が生じ、ストレッチラベル1を分断できる。

【0085】

特に、本実施形態では、補助ミシン目線6が筒状体2の上端部から設けられているので、前記引裂き力が加わったときに、補助ミシン目線6の貫通孔の縁にも集中するので、筒状体2の上端部にある補助ミシン目線6の貫通孔から裂け目が生じやすい。この補助ミシン目線6の裂け目が分断用ミシン目線3に伝わって、分断用ミシン目線3に沿ってストレッチラベル1を分断し易くなる。

また、高摩擦面2Hが形成されているので、指先が滑り難く、指をスライドさせることにより、ストレッチラベル1に引裂き力を確実に作用させて分断用ミシン目線3から分断できる。

【0086】

なお、本発明は、上記実施形態に限られず、本発明の意図する範囲で様々に変更できる。

例えば、上記実施形態において、補助ミシン目線6は、筒状体2の上端部から形成されているが、図7に示すように、補助ミシン目線6は、筒状体2の下端部から分断用ミシン目線3の中途部にまで設けられていてもよいし、或いは、特に図示しないが、筒状体2の上端部及び下端部の双方にそれぞれ設けられていてもよい。

補助ミシン目線6を筒状体2の下端部に設ける場合の具体例は、上記実施形態の上端部に補助ミシン目線6を設ける場合と同様である(つまり、上下反対に考えればよい)。補助ミシン目線6を下端部に設ける場合には、それに対応して、高摩擦面2Hも筒状体2の下方部に設けることが好ましい。

補助ミシン目線6を筒状体2の下端部に設けた場合、装着されたストレッチラベル1を分断する際には、その下方部に指先を当てて分断用ミシン目線3に引裂き力を加えればよい。

なお、補助ミシン目線6を筒状体2の上端部及び下端部の双方に設ける場合には、高摩擦面2Hもそれらに対応してそれぞれの両側に設けることが好ましい。

【0087】

補助ミシン目線6が筒状体2の下端部に設けられたストレッチラベル1は、好ましくは、ストレッチラベル1の補助ミシン目線6の全部又は一部(筒状体の下端部に形成された補助ミシン目線6の一部)が容器7のアール部74に対応するように、容器7に装着される(図示せず)。

この場合、ストレッチラベル1は、容器7の肩部72の全部又は一部、胴部71の全部、アール部74の全部又は一部を含むように、容器7に装着されていることが好ましい。

【0088】

また、上記実施形態では、補助ミシン目線6は、筒状体2の上端部(又は下端部)から1本だけ形成されているが、例えば、図8に示すように、筒状体2の上端部(又は下端部)から分断用ミシン目線3の縦方向中途部又はその近傍にまで設けられた補助ミシン目線6が、複数(好ましくは2本)形成されていてもよい。この場合、上記本発明の分断方法によってストレッチラベル1を分断し易くなることから、第1補助ミシン目線61は、分断用ミシン目線3を基準にして周方向一方側に設けられ、且つ、第2補助ミシン目線62は、分断用ミシン目線3を基準にして周方向他方側に設けられていることが好ましい。

【0089】

さらに、上記実施形態では、補助ミシン目線6の各貫通孔は、筒状体2の周方向及び縦方向に傾斜する方向に延びているが、例えば、図9に示すように、筒状体2の縦方向に平行に延びて形成されていてもよい。

貫通孔自体が縦方向に延びる補助ミシン目線6であっても、各貫通孔は、上記実施形態と同様に、縦方向において部分的に重ならずに位置ずれしており、補助ミシン目線6を全体として見れば、筒状体2の周方向に対して斜めに延びている。

【0090】

さらに、上記実施形態のストレッチラベル1は、補助ミシン目線6が設けられているが、例えば、図10に示すように、補助ミシン目線が形成されていなくてもよい。

この場合、上記実施形態と同様に、分断用ミシン目線3の、周方向一方側及び周方向他方側の少なくとも何れか一方における筒状体2の表面に、高摩擦面(図10において図示せず)が設けられていることにより、上記本発明の分断方法によってストレッチラベル1を分断し易くなる。

【0091】

また、上記実施形態のストレッチラベル1は、高摩擦面と低摩擦面とが設けられているが、筒状体2の表面全体を上記静摩擦係数を有する高摩擦面のみから構成してもよいし、筒状体2の表面に高摩擦面が設けられていなくてもよい。

さらに、ストレッチラベル1に、包装体の開封方法(ストレッチラベル1の分断の仕方)を示す表示、高摩擦面に指を押すことが判る表示、及び/又は、その指のスライド方向を示す表示などが印刷などによって設けられていてもよい。

【実施例】

【0092】

以下、本発明の実施例及び比較例を示し、本発明をさらに詳述する。ただし、本発明は、下記実施例に限定されるものではない。

【0093】

[自己伸縮性フィルム(A)の作製]

線状低密度ポリエチレン(宇部丸善ポリエチレン(株)製、商品名「ユメリット715FT」)に、スリップ剤としてエルカ酸アミド(宇部丸善ポリエチレン(株)製、商品名「M405」)を全量に対して0.08質量%、アンチブロッキング剤として合成ゼオライト(宇部丸善ポリエチレン(株)製、商品名「24201M」)を全量に対して0.8質量%それぞれ加えて、樹脂組成物を調製した。合流方式がフィードブロック2種3層型の押出し機を用いて、前記樹脂組成物を210℃で溶融させ、これをTダイのスロットから25℃のキャスティングドラム上に押し出して急冷固化し、1種3層の未延伸フィルムを作製した。

この未延伸フィルムを、延伸温度52℃で、MD方向に1.06倍延伸し、続いて、延伸温度82℃でTD方向に1.06倍延伸することにより、厚み50μmの二軸延伸フィルム(自己伸縮性フィルム(A))を作製した。なお、延伸は、テンター方式で行った。

前記二軸延伸フィルムの屈折率を、JIS K 7142のA法に準拠した、アッベ屈折計((株)アタゴ製の製品名「アッベ屈折計NAR−2T」。Na白色光源。測定波長589nm)を用いて測定した。

その結果、二軸延伸フィルムのMD方向の屈折率は、1.515、TD方向の屈折率は、1.513、厚み方向の屈折率は、1.508であった。

【0094】

前記二軸延伸フィルムの1.60倍伸張後の瞬間歪み、引張り応力4.3N/mm2のときの伸び、F10値及びF60値を測定した。

その結果、伸張速度50mm/分での1.60倍伸張後の瞬間歪みは、9.8%、伸張速度6000mm/分での1.60倍伸張後の瞬間歪みは、3.5%、引張り応力4.3N/mm2のときの伸びは、6.8%、F10値は、5.2N/mm2、F60値は、7.5N/mm2であった。

【0095】

1.60倍伸張後の瞬間歪み、F10値(1.10倍に伸張させたときの引張り応力)及びF60値(1.60倍に伸張させたときの引張り応力)は、次のようにして測定した。

二軸延伸フィルムを、MD方向に長さ15±0.1mm、TD方向に長さ200mm(標線間距離100±2mm)の長方形に切り取り、第1サンプル片を作製した。この第1サンプル片のTD方向を測定方向として、1.60倍になるまで引張り、第1サンプル片の標線間距離を計測した。なお、後述するように、二軸延伸フィルムのTD方向は、ストレッチラベルの周方向に対応し、MD方向は、縦方向に対応する。

【0096】

次に、クロスヘッド速度一定型又は振子型引張試験機を用いて、第1サンプル片の標線間距離が前記1.60倍に引張ったときに計測した標線間距離になるまで、伸張速度50mm/分で伸ばし、その直後に荷重を0(N)に戻したときの引張り応力と伸び(歪み)とからなる応力歪み曲線からF10値及びF60値を求めた。同時に、前記荷重を0(N)に戻したときの標線間距離を計測し、式:瞬間歪み(%)=100×(伸張後に荷重を戻したときの第1サンプル片の標線間距離の増加(mm)/引張る前の第1サンプル片の標線間距離(mm))、に従って伸張速度50mm/分での1.60倍伸張後の瞬間歪みを算出した。

伸張速度6000mm/分での1.60倍伸張後の瞬間歪みは、伸張速度6000mm/分としたこと以外は、上記と同様にして測定し、算出した。

【0097】

引張り応力4.3N/mm2のときの伸び、F10値及びF60値は、次のようにして測定した。

二軸延伸フィルムを、TD方向に長さ15±0.1mm、MD方向に長さ200mm(標線間距離100±2mm)の長方形に切り取り、第2サンプル片を作製した。第2サンプル片のMD方向を測定方向として、伸張速度50mm/分で第2サンプル片を引っ張り、前記クロスヘッド速度一定型又は振子型引張試験機を用いて応力歪み曲線を作成した。その曲線から引張り応力4.3N/mm2のときのMD方向の伸び、F10値(1.10倍に伸張させたときの引張り応力)及びF60値(1.60倍に伸張させたときの引張り応力)を求めた。

【0098】

[自己伸縮性フィルム(B)の作製]

キャスティングドラム上に押し出す樹脂組成物の厚みを調整することにより、厚み40μmの二軸延伸フィルムを作製したこと以外は、上記自己伸縮性フィルム(A)の作製方法と同様にして、厚み40μmの自己伸縮性フィルムを作製した。

【0099】

[自己伸縮性フィルム(C)の作製]

キャスティングドラム上に押し出す樹脂組成物の厚みを調整することにより、厚み30μmの二軸延伸フィルムを作製したこと以外は、上記自己伸縮性フィルム(A)の作製方法と同様にして、厚み30μmの自己伸縮性フィルムを作製した。

【0100】

得られた自己伸縮性フィルムを所定の長方形状に裁断し、TD方向が周方向となるようにして自己伸縮性フィルムを丸め、その第1側端部の表面上に第2側端部の裏面を重ね合わせてヒートシールにより接着することにより、センターシール部で接合された筒状のストレッチラベルを作製した。

このストレッチラベルの直径は、周長は、142mm、縦方向長さは、128mmであった。

【0101】

[実施例1]

厚み50μmの自己伸縮性フィルム(A)を所定の長方形状に裁断し、TD方向が周方向となるようにして自己伸縮性フィルム(A)を丸め、その第1側端部の表面上に第2側端部の裏面を重ね合わせてヒートシールにより接着することにより、センターシール部で接合された筒状のストレッチラベルを作製した。

このストレッチラベルの直径は、周長は、142mm、縦方向長さは、128mmであった。

【0102】

図11に示すように、センターシール部の第1縁41から周方向一方側に20mmずれた位置において、ストレッチラベルの縦方向に、分断用ミシン目線を1本形成した。

この分断用ミシン目線は、同じ長さの直線状の貫通孔の複数が同じ間隔を開けて(同じ長さの非貫通部を有して)直線上に並んだものとし、その各貫通孔の長さ(貫通孔の上縁から下縁までの縦方向長さ)を0.3mmとし、同各非貫通部の長さ(上側の貫通孔の下縁から下側の貫通孔の上縁までの縦方向長さ)を、1.8mmとした。

さらに、ストレッチラベルの上端部において、分断用ミシン目線を基準にして周方向一方側に補助ミシン目線を形成した。この補助ミシン目線は、同じ長さの直線状の貫通孔の複数が同じ間隔を開けて(同じ長さの非貫通部を有して)直線上に並び且つストレッチラベルの上端に対して60度に傾斜したものとし、その各貫通孔の長さ(各貫通孔の一縁から他縁までの直線長さ)を0.7mmとし、同各非貫通部の長さ(上側の貫通孔の一縁から下側の貫通孔の一縁までの直線長さ)を0.7mmとした。

このようにして実施例1のストレッチラベルを作製した。

【0103】

[実施例2乃至12及び比較例1乃至6]

分断用ミシン目線の各貫通孔の長さ及び各非貫通部の長さを表1に示すようにそれぞれ変更したこと以外は、実施例1と同様にして、ストレッチラベルを作製した。

【0104】

[実施例13乃至15]

厚み50μmの自己伸縮性フィルム(A)に代えて、厚み40μmの自己伸縮性フィルム(B)を用いたこと、並びに、分断用ミシン目線の各貫通孔の長さ及び各非貫通部の長さを表1に示すようにそれぞれ変更したこと以外は、実施例1と同様にして、ストレッチラベルを作製した。

【0105】

[実施例16乃至23及び比較例7乃至9]

厚み50μmの自己伸縮性フィルム(A)に代えて、厚み30μmの自己伸縮性フィルム(C)を用いたこと、並びに、分断用ミシン目線の各貫通孔の長さ及び各非貫通部の長さを表1に示すようにそれぞれ変更したこと以外は、実施例1と同様にして、ストレッチラベルを作製した。

【0106】

[装着試験]

実施例1乃至23及び比較例1乃至9の各ストレッチラベルについて、容器に装着する際にミシン目線の貫通孔が大きく拡がるかどうかの確認を行った。

容器として、周長215mmの円筒状の胴部と、その胴部の上方に連続して縮径した肩部と、を有する市販のPETボトルを用いた。

ストレッチャーを用いて、各ストレッチラベルをそれぞれ約1.6倍に伸張させ、容器に被せた後、ストレッチャーを引き抜き、ストレッチラベルを容器胴部に装着した。

装着後のストレットラベルの起点形成用ミシン目線の外観を目視で観察した。その結果を表1に示す。

表1において、「○」は、分断用ミシン目線及び補助ミシン目線の各貫通孔から裂け目が生じていなかったことを、「×」は、分断用ミシン目線の貫通孔から裂け目が生じ、ストレッチラベルを良好に装着できなかったことを示す。

【0107】

[分断試験]

実施例1乃至23及び比較例1乃至9の各ストレッチラベルを装着した容器について、ストレッチラベルの分断性の確認を行った。

具体的には、装着された各ストレッチラベルの分断用ミシン目線を基準にして、その周方向一方側及び周方向他方側におけるストレッチラベルの表面に指先をそれぞれ当て、互いに離反する方向にスライドさせて引裂き力を加え、分断用ミシン目線を利用してストレッチラベルを分断できるかどうかを試験した。その結果を表1に示す。

表1において、「○」は、分断用ミシン目線から裂け目が生じ、容易にストレッチラベルを分断できたことを、「×」は、分断用ミシン目線から開封起点となる裂け目が生じ難く、ストレッチラベルを容易に分断できなかったことを、「−」は、分断用ミシン目線の貫通孔から裂け目が生じていたので、評価しなかったことを、それぞれ示す。

【0108】

【表1】

【0109】

[評価]

実施例1乃至23のストレッチラベルは、容器に装着する際に分断用ミシン目線及び補助ミシン目線から裂け目が生じず、容器に装着した後には、分断用ミシン目線により容易に分断できた。

比較例1、4乃至6、8及び9ののストレッチラベルは、容器に装着する際に分断用ミシン目線及び補助ミシン目線から裂け目が生じなかったが、容器に装着した後には、容易に分断できなかった。また、比較例2、3及び7のストレッチラベルは、容器に装着する際に分断用ミシン目線から裂け目が生じた。

分断用ミシン目線から裂け目が発生するかどうかは、単に、ミシン目線の貫通孔の長さ及び非貫通部の長さだけでなく、自己伸縮性フィルムの厚みが密接的に関連していることが判った。

【0110】

図12は、横軸を自己伸縮性フィルムの厚み(mm)とし、縦軸を分断用ミシン目線の貫通孔の長さ(mm)とするグラフ図であって、実施例1乃至23及び比較例1乃至9の自己伸縮性フィルムの厚みと貫通孔の長さをプロットした図である。

図13は、横軸を自己伸縮性フィルムの厚み(mm)とし、縦軸を分断用ミシン目線の非貫通部の長さ(mm)とするグラフ図であって、実施例1乃至23及び比較例1乃至9の自己伸縮性フィルムの厚みと非貫通部の長さをプロットした図である。

何れの図においても、実施例の値を○点で、比較例の値を×点で示している。

【0111】

図12及び図13から明らかなように、5X≦Y≦22.5X+0.075、−110X+7.3≦Z≦−150X+13、及び、0.01≦X≦0.08を同時に満たす場合(実施例)には、本発明の効果を奏することが導かれた。なお、Xは、自己伸縮性フィルムの厚み(mm)、Yは、貫通孔の長さ(mm)、Zは、非貫通部の長さ(mm)をそれぞれ示す。

なお、図12において、5X≦Y≦22.5X+0.075を満たす範囲内に比較例の値である×がプロットされ、 図13において、−110X+7.3≦Z≦−150X+13を満たす範囲内に比較例の値である×がプロットされている。しかし、この5X≦Y≦22.5X+0.075を満たすものは比較例3、4、5、6及び9であり、−110X+7.3≦Z≦−150X+13を満たすものは比較例1、2及び7であり、5X≦Y≦22.5X+0.075と−110X+7.3≦Z≦−150X+13を同時に満たす比較例は存在しない。

【符号の説明】

【0112】

1…ストレッチラベル、2…筒状体、21…第1側端部、22…第2側端部、3…分断用ミシン目線、4…センターシール部、51…センターシール部の第1縁から周方向に所定mm未満の領域、52…センターシール部の第2縁から周方向に所定mm未満の領域、6…補助ミシン目線、7…容器(被着体)、10…包装体

【特許請求の範囲】

【請求項1】

自己伸縮性フィルムの第1側端部に第2側端部を重ね合わせ、その重ね合わせ部分を接着してセンターシール部が形成された筒状体と、

前記筒状体の上端部から下端部にかけて縦方向に形成された分断用ミシン目線と、を有し、

前記自己伸縮性フィルムの厚み(mm)をX、分断用ミシン目線の貫通孔の長さ(mm)をY、分断用ミシン目線の隣接する貫通孔の間にある非貫通部の長さ(mm)をZとした場合、

5X≦Y≦22.5X+0.075、

−110X+7.3≦Z≦−150X+13、及び

0.01≦X≦0.08の関係を満たしている、ストレッチラベル。

【請求項2】

前記分断用ミシン目線が、前記第1側端部の縁に対応するセンターシール部の第1縁から周方向に3mm未満の領域以外及び前記第2側端部の縁に対応するセンターシール部の第2縁から周方向に3mm未満の領域以外の領域に形成されている、請求項1に記載のストレッチラベル。

【請求項3】

前記筒状体の表面に、摩擦抵抗の大きい高摩擦面と、それよりも摩擦抵抗の小さい低摩擦面と、が設けられており、

前記高摩擦面が、前記分断用ミシン目線を基準にして、周方向一方側及び周方向他方側の少なくとも何れか一方に部分的に設けられている、請求項1又は2に記載のストレッチラベル。

【請求項4】

前記筒状体には、さらに、補助ミシン目線が形成されており、

前記補助ミシン目線は、前記筒状体の上端部又は下端部から分断用ミシン目線の中途部又はその近傍にまで筒状体の周方向に対して斜めに形成されている、請求項1〜3の何れか一項に記載のストレッチラベル。

【請求項1】

自己伸縮性フィルムの第1側端部に第2側端部を重ね合わせ、その重ね合わせ部分を接着してセンターシール部が形成された筒状体と、

前記筒状体の上端部から下端部にかけて縦方向に形成された分断用ミシン目線と、を有し、

前記自己伸縮性フィルムの厚み(mm)をX、分断用ミシン目線の貫通孔の長さ(mm)をY、分断用ミシン目線の隣接する貫通孔の間にある非貫通部の長さ(mm)をZとした場合、

5X≦Y≦22.5X+0.075、

−110X+7.3≦Z≦−150X+13、及び

0.01≦X≦0.08の関係を満たしている、ストレッチラベル。

【請求項2】

前記分断用ミシン目線が、前記第1側端部の縁に対応するセンターシール部の第1縁から周方向に3mm未満の領域以外及び前記第2側端部の縁に対応するセンターシール部の第2縁から周方向に3mm未満の領域以外の領域に形成されている、請求項1に記載のストレッチラベル。

【請求項3】

前記筒状体の表面に、摩擦抵抗の大きい高摩擦面と、それよりも摩擦抵抗の小さい低摩擦面と、が設けられており、

前記高摩擦面が、前記分断用ミシン目線を基準にして、周方向一方側及び周方向他方側の少なくとも何れか一方に部分的に設けられている、請求項1又は2に記載のストレッチラベル。

【請求項4】

前記筒状体には、さらに、補助ミシン目線が形成されており、

前記補助ミシン目線は、前記筒状体の上端部又は下端部から分断用ミシン目線の中途部又はその近傍にまで筒状体の周方向に対して斜めに形成されている、請求項1〜3の何れか一項に記載のストレッチラベル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−49486(P2013−49486A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2012−167593(P2012−167593)

【出願日】平成24年7月27日(2012.7.27)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成24年7月27日(2012.7.27)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

[ Back to top ]