スパッタ付着防止シート

【課題】溶接作業中に飛散するスパッタの付着防止機能を長期間に亘って発現させることができる上、被溶接物、溶接機等が複雑な形状をしている場合でもフィットさせて貼着することが可能なスパッタ付着防止シートを提供する。

【解決手段】アクリル変性シリコーン樹脂中に、中空ガラス粒子、チタニア粒子、チタン酸カリウム繊維状粒子を、それぞれ、15重量部添加、10重量部、2重量部添加して十分に攪拌し、添加した粒子を溶液中に十分に分散させることによって、シート基材形成用の樹脂溶液を得た。しかる後、その樹脂溶液を、表面を離型処理した金属板上にキャストし、200℃で熱処理することによって、厚さ約0.5mmのアクリル変性シリコーン樹脂シート2(シート基材)を得た。さらに得られたシート基材の片面に、アクリル系粘着剤3を塗工することによって、スパッタ付着防止シート1を得た。

【解決手段】アクリル変性シリコーン樹脂中に、中空ガラス粒子、チタニア粒子、チタン酸カリウム繊維状粒子を、それぞれ、15重量部添加、10重量部、2重量部添加して十分に攪拌し、添加した粒子を溶液中に十分に分散させることによって、シート基材形成用の樹脂溶液を得た。しかる後、その樹脂溶液を、表面を離型処理した金属板上にキャストし、200℃で熱処理することによって、厚さ約0.5mmのアクリル変性シリコーン樹脂シート2(シート基材)を得た。さらに得られたシート基材の片面に、アクリル系粘着剤3を塗工することによって、スパッタ付着防止シート1を得た。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼材等を溶接する際に飛散するスパッタが被溶接物の溶接箇所以外の部分や、溶接機および周辺機器に付着する事態を防止するためのスパッタ付着防止シートに関するものである。

【背景技術】

【0002】

アーク溶接、レーザー溶接等の溶接を行う際には、スパッタが飛散して被溶接物の溶接箇所以外の部分や、溶接機および周辺機器へ付着する事態が発生する。そのように飛散したスパッタが被溶接物に付着すると、製品としての外観が損なわれるだけでなく、付着したスパッタによって他の部材との組み付けがままならなくなる事態も起こり得る。一方、飛散したスパッタが溶接機や周辺機器に付着すると、それらの機器の外観が悪くなるのみならず、機器が腐食してしまう事態も起こり得る。それゆえ、定期的に、タガネ等の工具を利用して機器の表面からスパッタを取り除く必要があった。

【0003】

上記したような不具合を防止するために、近年では、被溶接物、溶接機および周辺機器をシートで覆う方法が採用されるようになってきている。そして、そのような保護シートとして、特許文献1の如く、吸熱分解反応する含水無機化合物の粉体および有機物繊維からなる無機粉体を充填した自己消火性紙からなる保護シートが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−237873号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来の保護シートは、ある程度の耐熱性を発現するものの、長期間に亘る耐久性が必ずしも十分であるとはいえないため、溶接作業が終わる毎に、被溶接物、溶接機および周辺機器から引き剥がして、再度、新たなもので被溶接物、溶接機および周辺機器を被覆しなければならない、という不具合があった。また、上記従来の保護シートは紙製であるため、柔軟性に乏しく、被溶接物、溶接機や周辺機器が複雑な形状をしている場合には、その形状に合うようにフィットさせて貼着することができなかった。

【0006】

本発明の目的は、上記従来のスパッタ付着防止シートが有する問題点を解消し、長期間に亘って安定したスパッタの付着防止機能を発現させることができる上、被溶接物、溶接機や周辺機器が複雑な形状をしている場合でも、その形状に合うようにフィットさせて貼着することが可能で実用的なスパッタ付着防止シートを提供することにある。

【課題を解決するための手段】

【0007】

本発明の内、請求項1に記載された発明は、被溶接物へ溶接を施す際に飛散するスパッタの付着を防止するためのスパッタ付着防止シートであって、中空フィラーおよび非中空フィラーを添加してなるシリコーン系樹脂によって形成されていることを特徴とするものである。

【0008】

請求項2に記載された発明は、請求項1に記載された発明において、片面に粘着剤層が積層されていることを特徴とするものである。

【0009】

請求項3に記載された発明は、請求項1、または請求項2に記載された発明において、前記シリコーン系樹脂が、アクリル変性シリコーン、シリコーン変性アクリル、ウレタン変性シリコーンの内の少なくとも1種であることを特徴とするものである。

【0010】

請求項4に記載された発明は、請求項1〜3のいずれかに記載された発明において、前記中空フィラーが、中空ガラス粒子および/または中空セラミックス粒子であることを特徴とするものである。

【0011】

請求項5に記載された発明は、請求項1〜4のいずれかに記載された発明において、前記非中空フィラーが、チタニア粒子、チタン酸カリウム粒子、シリカ粒子、アルミナ粒子、窒化ホウ素粒子の内の少なくとも1種以上であることを特徴とするものである。

【発明の効果】

【0012】

本発明に係るスパッタ付着防止シートは、耐熱性、耐久性に優れているため、被溶接物、溶接機や周辺機器の外周を被覆することにより、それらの被溶接物、溶接機や周辺機器にスパッタが付着する事態を、きわめて長期間に亘って効率的に防止することができる。また、本発明のスパッタ付着防止シートは、非常に柔軟性に富んでいるため、被溶接物、溶接機や周辺機器が複雑な形状を有している場合であっても、その形状に合うようにフィットさせて貼着することが可能である。

【0013】

また、片面に粘着剤層を積層することにより、被溶接物、溶接機や周辺機器に簡便に貼着することができる。さらに、粘着剤層の粘着強度を調整することによって、再剥離した後に再粘着させることも可能となり、被溶接物、溶接機や周辺機器へのスパッタの付着をきわめて安価に効率的に防止することが可能となる。

【図面の簡単な説明】

【0014】

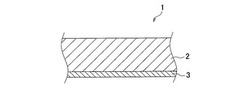

【図1】スパッタ付着防止シートの断面の様子を示す説明図である。

【発明を実施するための形態】

【0015】

本発明のスパッタ付着防止シートは、中空フィラーおよび非中空フィラーを添加してなるシリコーン系樹脂によって形成される。シリコーン系樹脂としては、耐熱性の高い(約200℃以上)シリコーン樹脂を単独で用いることも可能であるし、シリコーン樹脂と他の樹脂とをブレンドしたものを用いることも可能である。また、当該シリコーン系樹脂の一部を変性したシリコーン変性樹脂を用いることも可能である。シリコーン系樹脂としては、アクリル変性シリコーンやウレタン変性シリコーン等を好適に用いることができ、シリコーン変性樹脂としては、シリコーン変性アクリル樹脂やシリコーン変性ウレタン樹脂等を好適に用いることができる。

【0016】

また、スパッタ付着防止シートを構成するシリコーン系樹脂中には、フィラーを添加することが必要である。さらに、シリコーン系樹脂中に添加するフィラーとしては、断熱効果を高めるための無機の中空フィラーと、スパッタの付着防止性能を高めるための非中空フィラーとの2種類のフィラーを同時に用いることが必要である。

【0017】

中空フィラーとしては、中空ガラス粒子や、中空セラミックス粒子を好適に用いることができ、それらを混合して用いることも可能である。それらの中空フィラーを添加することによって、表層部分でスパッタからの熱を遮断することが可能となり、シート全体の熱劣化を防止することが可能となる。かかる中空フィラーの粒径は、特に限定されないが、1μm以上100μm以下であると好ましく、10μm以上50μm以下であるとより好ましい。

【0018】

一方、非中空フィラーとしては、シリカ、アルミナ、ジルコニア、チタニア等の金属酸化物、窒化ホウ素や窒化アルミニウム等の窒化物等の無機粒子や、PTFE(ポリ四フッ化エチレン)、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)等のフッ素樹脂のパウダー等を好適に用いることができる。また、非中空フィラーの形状は、特に限定されるものではなく、無定形、球状、鱗片状、繊維状等の各種の形状のフィラーを好適に用いることができる。加えて、非中空フィラーの粒径は、特に限定されないが、0.1μm以上50μm以下であると好ましい。また、中空フィラーの粒径よりも粒径の小さいものを用いるとより好ましい。

【0019】

一方、スパッタ付着防止シートを構成するシリコーン系樹脂中には、上記フィラーの他に、シートを難燃化させるための難燃剤を添加することも可能である。かかる難燃剤の種類は、特に限定されず、リン系、無機系、ハロゲン系のものを好適に用いることができるが、環境への悪影響を与えない点から、無機系難燃剤を用いるのが好ましい。

【0020】

また、スパッタ付着防止シートは、単体で用いることも可能であるが、片面に、粘着剤層を積層した積層シートとして用いることも可能である。なお、シート基材層(粘着剤層以外の部分)が高い断熱機能を奏するため、比較的に耐熱性のあるシリコーン系粘着剤の他に、耐熱性に乏しいアクリル系粘着剤やゴム系粘着剤をも使用することができる。

【0021】

さらに、スパッタ付着防止シートは、用途に応じて、粘着剤の種類を変更することによって粘着強度を調整することができる。たとえば、一時的にスパッタ付着を防止したい場所を覆うためのスパッタ付着防止シートを形成する場合には、接着強度の低い粘着剤を選定するのが好ましい。一方、長期間に亘ってスパッタ付着を防止したい場所を覆うためのスパッタ付着防止シートを形成する場合には、接着強度の高い粘着剤を選定するのが好ましい。

【0022】

粘着剤層を積層するための方法としては、予め形成した粘着剤層の上に、樹脂溶液をキャストすることによってシート基材層を形成する方法や、粘着剤となる樹脂を溶媒中に溶かした溶液を、シート基材層の片面に塗布する方法を用いることができる。また、両面粘着テープをシート基材へ貼り付ける方法を用いることも可能である。加えて、シート基材にバインダーを塗布することによって自粘着するように構成することも可能である。そのように構成した場合には、粘着剤を用いることなくスパッタ付着防止シートを所望する場所へ貼り付けることが可能となる。

【0023】

加えて、粘着剤層をシート基材に積層する場合には、シート基材の全面に積層することも可能であるし、シート基材の一部に積層することも可能である。上記の如く、スパッタ付着防止シートを、予め粘着剤層を積層したものとすることによって、被溶接物、溶接機や周辺機器を被覆する際の作業が簡便になるのみならず、重ねて巻き付けることが容易になるため(特に、コード類等)、スパッタが被溶接物、溶接機や周辺機器へ付着する事態をより効果的に防止することが可能となる。

【0024】

また、シート基材の厚さは、特に限定されないが、0.1mm以上3.0mm以下であると好ましい。シート基材の厚さが、3.0mmを上回ると、被貼着物の形状への追従性が悪くなるので好ましくなく、反対に、0.1mmを下回ると、断熱効果が不十分となる上、スパッタの飛来時の衝撃を吸収し切れなくなる虞れがあるので好ましくない。

【0025】

一方、スパッタ付着防止シートは、注意喚起や識別等の目的でシート基材を着色することも可能である。シート基材の着色方法は、特に限定されないが、シート基材を形成する際に樹脂中に着色顔料・染料を添加する方法を用いることも可能であるし、着色顔料・染料を添加した樹脂を溶かした溶液を、形成されたシート基材の片面(粘着剤層と反対の面)に塗布する方法を用いることも可能である。なお、シート基材を形成する際に樹脂中に着色顔料・染料を添加する方法を採用すると、飛来するスパッタにより退色する事態が生じない、というメリットがある。

【実施例】

【0026】

以下、実施例によって本発明をより詳細に説明するが、本発明は、かかる実施例の態様に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲で、適宜変更することが可能である。実施例における物性、特性の評価方法は以下の通りである。

【0027】

<スパッタの付着度>

スパッタ付着防止シートを、溶接機および周辺機器の所定の部位(曲面部分、L字状に屈曲した部分、四角柱状に突出した部分)へ貼り付けるとともに、溶接機のコードへ巻き付けた。そして、それらのスパッタ付着防止シートの付近(溶接機及び周辺機器から約0.3〜1m離れており、コードから約30〜50cm離れた場所)で、溶接(アーク溶接:溶接電流200A、約10秒の溶接を20回/Hrの頻度で実施、レーザー溶接:CO2レーザー(2kW)、走査速度1.5m/min、約10秒の溶接を10回/Hrの頻度で実施)を1ヶ月に亘って繰り返し実行した。そして、そのときにおけるスパッタ付着防止シートへのスパッタの付着度合いを、下記の三段階で評価した。

○:飛散したスパッタがスパッタ付着防止シートにほとんど付着せず、シート上に残ったスパッタをブラシで容易に掃き取ることができた

△:スパッタの一部がスパッタ付着防止シートに付着(融着)した(ブラシによる掃き取り困難)

×:スパッタの付着(融着)によるスパッタ付着防止シートの熱劣化が著しい

【0028】

<再剥離性>

スパッタ付着防止シートを、円柱状の被溶接物の表面(溶接部分の近傍)へ貼り付けた。そして、その被溶接物に対して約10秒のアーク溶接を施した。そして、そのように被溶接物に溶接を施した後に、スパッタ付着防止シートを再度引き剥がした場合に、粘着剤層が粘着性を保持しているか否かを、以下の三段階で評価した。

○:再剥離可能であり、被溶接物に粘着剤の残留部なし

△:再剥離可能であったものの、被溶接物に粘着剤の残留部あり

×:再剥離不能

【0029】

<実施例1>

アクリル変性シリコーン樹脂中に、中空フィラーとして中空ガラス粒子(粒径約15μm)を15重量部添加するとともに、非中空フィラーとしてチタニア粒子(粒径約1μm)、チタン酸カリウム繊維状粒子(短径約0.5μm×長径約15μm)を、それぞれ、10重量部、2重量部添加した。そして、それらの粒子を添加した樹脂溶液を十分に攪拌し、粒子を溶液中に十分に分散させることによって、シート基材形成用の樹脂溶液を得た。しかる後、その樹脂溶液を、表面を離型処理した金属板上にキャストし、熱処理(200℃×1min.)することによって、厚さ約0.5mmのアクリル変性シリコーン樹脂シート(シート基材)を得た。さらに得られたシート基材の片面に、スクリーン印刷を利用して、シリコーン系粘着剤(信越化学製 KR−3700)を塗工し、再度熱処理(150℃×30sec.)することによって、実施例1のスパッタ付着防止を得た。得られたスパッタ付着防止シートの断面の様子を図1に示す。シート基材の裏面には、厚さ約10μmの粘着剤層が積層されている。

【0030】

そして、得られたスパッタ付着防止シートの「スパッタの付着度」を、上記した方法によって評価した。なお、「スパッタの付着度」の評価においては、アーク溶接を繰り返し行った。また、スパッタ付着防止シートは、溶接機の曲面部分およびコードに貼り付けた。その結果、実施例1のスパッタ付着防止シートには、飛散したスパッタがほとんど付着せず、シート上にわずかに残ったスパッタは、ブラシで容易に掃き出すことができた。また、そのようなスパッタ付着防止性能を1ヶ月以上に亘って保持することが可能であった。実施例1のスパッタ付着防止シートの組成および特性の評価結果を表1に示す。

【0031】

<実施例2>

シリコーン変性アクリル樹脂エマルジョンに、中空フィラーとして中空セラミックス粒子(粒径約45μm)を13重量部添加するとともに、非中空フィラーとしてシリカ粒子(粒径約3μm)、アルミナ粒子(粒径約0.2μm)を、それぞれ、5重量部、7重量部添加した。そして、それらの粒子を添加した樹脂溶液を十分に攪拌し、粒子を溶液中に十分に分散させることによって、シート基材形成用の樹脂溶液を得た。一方、アクリル系粘着剤を使用した両面テープ(寺岡製作所製 7021 両面テープ)上へ、上記したシート基材形成用の樹脂溶液をキャストし、十分に時間をかけて、溶媒である水を蒸発させることによって、厚さ約1mmのシート基材層(シリコーン変性アクリル樹脂層)を形成することによって、実施例2のスパッタ付着防止シートを得た。

【0032】

そして、得られたスパッタ付着防止シートの「スパッタの付着度」を、上記した方法によって評価した。なお、「スパッタの付着度」の評価においては、アーク溶接を繰り返し行った。また、スパッタ付着防止シートは、溶接機のL字状に屈曲した部分およびコードに貼り付けた。その結果、実施例2のスパッタ付着防止シートには、スパッタがほとんど付着せず、シート上にわずかに残ったスパッタは、ブラシで容易に掃き出すことができた。また、そのようなスパッタ付着防止性能を1ヶ月以上に亘って保持することが可能であった。実施例2のスパッタ付着防止シートの組成および特性の評価結果を表1に示す。

【0033】

<実施例3>

ウレタン変性シリコーン樹脂に、中空フィラーとして中空セラミックス粒子(粒径約30μm)を18重量部添加するとともに、非中空フィラーとしてシリカ粒子(粒径約1μm)、窒化ホウ素層状粒子(面方向径約5μm×厚み約0.5μm)を、それぞれ、4重量部、8重量部添加した。そして、それらの粒子を添加した樹脂溶液を十分に攪拌し、粒子を溶液中に十分に分散させることによって、シート基材形成用の樹脂溶液を得た。しかる後、その樹脂溶液を、離型処理された金属板上にキャストし、熱処理(200℃×3min.)することによって、厚さ約0.7mmのウレタン変性シリコーン樹脂シート(シート基材)を得た。さらに、得られたシート基材の片面に両面テープ(寺岡製作所社製 7470 両面テープ;シリコーン系粘着剤からなるもの)を貼り付けることによって、実施例3のスパッタ付着防止シートを得た。

【0034】

そして、得られたスパッタ付着防止シートの「スパッタの付着度」を、上記した方法によって評価した。なお、「スパッタの付着度」の評価においては、レーザー溶接を繰り返し行った。また、スパッタ付着防止シートは、溶接機の四角柱状に突出した部分およびコードに貼り付けた。その結果、実施例3のスパッタ付着防止シートには、スパッタがほとんど付着せず、シート上にわずかに残ったスパッタは、ブラシで容易に掃き出すことができた。また、そのようなスパッタ付着防止性能を1ヶ月以上に亘って保持することが可能であった。実施例3のスパッタ付着防止シートの組成および特性の評価結果を表1に示す。

【0035】

<実施例4>

実施例1と同様にして得られた樹脂溶液中に、中空フィラーとして中空セラミックス粒子(粒径約50μm)を15重量部添加するとともに、非中空フィラーとしてシリカ粒子(粒径約3μm)、アルミナ粒子(粒径約0.2μm)を、それぞれ、5重量部、5重量部添加した。さらに、その樹脂溶液中に着色剤として赤色顔料(Zr−Si−Fe系顔料)を3重量部添加した。そして、それらの粒子および顔料を添加した樹脂溶液を十分に攪拌し、粒子及び顔料を溶液中に十分に分散させることによってシート基材形成用の樹脂溶液を得た。しかる後、その樹脂溶液を離型処理された金属板上にキャストし、熱処理(200℃×1min.)することによって、赤色に着色された厚さ約0.5mmのアクリル変性シリコーン樹脂シート(シート基材)を得た。さらに得られたシート基材の片面に両面粘着剤テープ(寺岡製作所社製 769 両面テープ;シリコーン系粘着剤からなるもの)を貼り付けることによって実施例4のスパッタ付着防止シートを得た。

【0036】

そして、得られたスパッタ付着防止シートの「再剥離性」を、上記した方法によって評価した。その結果、実施例4のスパッタ付着防止シートには、スパッタがほとんど付着せず、被溶接物に溶接を施した後に容易に再剥離することが可能であり、粘着剤層が粘着性を保持していた。実施例4のスパッタ付着防止シートの組成および特性の評価結果を表1に示す。

【0037】

<比較例1>

シート基材形成用の樹脂溶液を調製する際の樹脂をウレタン樹脂に変更した以外は、実施例1と同様にして、比較例1のスパッタ付着防止シートを得た。そして、得られたスパッタ付着防止シートの「スパッタの付着度」を、上記した方法によって評価した。なお、「スパッタの付着度」の評価においては、アーク溶接を繰り返し行った。また、スパッタ付着防止シートは、溶接機の曲面部分およびコードに貼り付けた。その結果、比較例1のスパッタ付着防止シートは、スパッタの熱により劣化してしまい、数日間で溶接機やコードを保護する機能が消失した。

【0038】

<比較例2>

実施例1と同様にして得られた樹脂溶液中に、アルミナ粒子(粒径約0.5μm)を15重量部添加して十分に攪拌し、粒子を溶液中に十分に分散させることによってシート基材形成用の樹脂溶液を得た。しかる後、その樹脂溶液を、離型処理された金属上へキャストし、熱処理(200℃×1min.)することによって、厚さ0.5mmのアクリル変性シリコーン樹脂シート(シート基材)を得た。さらに、得られたシート機材の片面に両面粘着テープ(寺岡製作所製 7021 両面テープ;アクリル系粘着剤からなるもの)を貼り付けることによって、比較例2のスパッタ付着防止シートを得た。

【0039】

そして、得られたスパッタ付着防止シートの「スパッタの付着度」を、上記した方法によって評価した。なお、「スパッタの付着度」の評価においては、レーザー溶接を繰り返し行った。また、スパッタ付着防止シートは、溶接機の四角柱状に突出した部分およびコードに貼り付けた。その結果、比較例2のスパッタ付着防止シートは、スパッタの熱により粘着剤層が劣化してしまい、数日間で溶接機やコードを保護する機能が消失した。

【0040】

【表1】

【産業上の利用可能性】

【0041】

本発明のスパッタ付着防止シートは、上記の如く優れた効果を奏するものであるから、溶接作業時に飛散するスパッタから被溶接物、溶接機および周辺機器を保護するためのカバー部材として好適に用いることができる。

【符号の説明】

【0042】

1・・スパッタ付着防止シート

2・・シート基材層

3・・粘着材層

【技術分野】

【0001】

本発明は、鋼材等を溶接する際に飛散するスパッタが被溶接物の溶接箇所以外の部分や、溶接機および周辺機器に付着する事態を防止するためのスパッタ付着防止シートに関するものである。

【背景技術】

【0002】

アーク溶接、レーザー溶接等の溶接を行う際には、スパッタが飛散して被溶接物の溶接箇所以外の部分や、溶接機および周辺機器へ付着する事態が発生する。そのように飛散したスパッタが被溶接物に付着すると、製品としての外観が損なわれるだけでなく、付着したスパッタによって他の部材との組み付けがままならなくなる事態も起こり得る。一方、飛散したスパッタが溶接機や周辺機器に付着すると、それらの機器の外観が悪くなるのみならず、機器が腐食してしまう事態も起こり得る。それゆえ、定期的に、タガネ等の工具を利用して機器の表面からスパッタを取り除く必要があった。

【0003】

上記したような不具合を防止するために、近年では、被溶接物、溶接機および周辺機器をシートで覆う方法が採用されるようになってきている。そして、そのような保護シートとして、特許文献1の如く、吸熱分解反応する含水無機化合物の粉体および有機物繊維からなる無機粉体を充填した自己消火性紙からなる保護シートが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−237873号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来の保護シートは、ある程度の耐熱性を発現するものの、長期間に亘る耐久性が必ずしも十分であるとはいえないため、溶接作業が終わる毎に、被溶接物、溶接機および周辺機器から引き剥がして、再度、新たなもので被溶接物、溶接機および周辺機器を被覆しなければならない、という不具合があった。また、上記従来の保護シートは紙製であるため、柔軟性に乏しく、被溶接物、溶接機や周辺機器が複雑な形状をしている場合には、その形状に合うようにフィットさせて貼着することができなかった。

【0006】

本発明の目的は、上記従来のスパッタ付着防止シートが有する問題点を解消し、長期間に亘って安定したスパッタの付着防止機能を発現させることができる上、被溶接物、溶接機や周辺機器が複雑な形状をしている場合でも、その形状に合うようにフィットさせて貼着することが可能で実用的なスパッタ付着防止シートを提供することにある。

【課題を解決するための手段】

【0007】

本発明の内、請求項1に記載された発明は、被溶接物へ溶接を施す際に飛散するスパッタの付着を防止するためのスパッタ付着防止シートであって、中空フィラーおよび非中空フィラーを添加してなるシリコーン系樹脂によって形成されていることを特徴とするものである。

【0008】

請求項2に記載された発明は、請求項1に記載された発明において、片面に粘着剤層が積層されていることを特徴とするものである。

【0009】

請求項3に記載された発明は、請求項1、または請求項2に記載された発明において、前記シリコーン系樹脂が、アクリル変性シリコーン、シリコーン変性アクリル、ウレタン変性シリコーンの内の少なくとも1種であることを特徴とするものである。

【0010】

請求項4に記載された発明は、請求項1〜3のいずれかに記載された発明において、前記中空フィラーが、中空ガラス粒子および/または中空セラミックス粒子であることを特徴とするものである。

【0011】

請求項5に記載された発明は、請求項1〜4のいずれかに記載された発明において、前記非中空フィラーが、チタニア粒子、チタン酸カリウム粒子、シリカ粒子、アルミナ粒子、窒化ホウ素粒子の内の少なくとも1種以上であることを特徴とするものである。

【発明の効果】

【0012】

本発明に係るスパッタ付着防止シートは、耐熱性、耐久性に優れているため、被溶接物、溶接機や周辺機器の外周を被覆することにより、それらの被溶接物、溶接機や周辺機器にスパッタが付着する事態を、きわめて長期間に亘って効率的に防止することができる。また、本発明のスパッタ付着防止シートは、非常に柔軟性に富んでいるため、被溶接物、溶接機や周辺機器が複雑な形状を有している場合であっても、その形状に合うようにフィットさせて貼着することが可能である。

【0013】

また、片面に粘着剤層を積層することにより、被溶接物、溶接機や周辺機器に簡便に貼着することができる。さらに、粘着剤層の粘着強度を調整することによって、再剥離した後に再粘着させることも可能となり、被溶接物、溶接機や周辺機器へのスパッタの付着をきわめて安価に効率的に防止することが可能となる。

【図面の簡単な説明】

【0014】

【図1】スパッタ付着防止シートの断面の様子を示す説明図である。

【発明を実施するための形態】

【0015】

本発明のスパッタ付着防止シートは、中空フィラーおよび非中空フィラーを添加してなるシリコーン系樹脂によって形成される。シリコーン系樹脂としては、耐熱性の高い(約200℃以上)シリコーン樹脂を単独で用いることも可能であるし、シリコーン樹脂と他の樹脂とをブレンドしたものを用いることも可能である。また、当該シリコーン系樹脂の一部を変性したシリコーン変性樹脂を用いることも可能である。シリコーン系樹脂としては、アクリル変性シリコーンやウレタン変性シリコーン等を好適に用いることができ、シリコーン変性樹脂としては、シリコーン変性アクリル樹脂やシリコーン変性ウレタン樹脂等を好適に用いることができる。

【0016】

また、スパッタ付着防止シートを構成するシリコーン系樹脂中には、フィラーを添加することが必要である。さらに、シリコーン系樹脂中に添加するフィラーとしては、断熱効果を高めるための無機の中空フィラーと、スパッタの付着防止性能を高めるための非中空フィラーとの2種類のフィラーを同時に用いることが必要である。

【0017】

中空フィラーとしては、中空ガラス粒子や、中空セラミックス粒子を好適に用いることができ、それらを混合して用いることも可能である。それらの中空フィラーを添加することによって、表層部分でスパッタからの熱を遮断することが可能となり、シート全体の熱劣化を防止することが可能となる。かかる中空フィラーの粒径は、特に限定されないが、1μm以上100μm以下であると好ましく、10μm以上50μm以下であるとより好ましい。

【0018】

一方、非中空フィラーとしては、シリカ、アルミナ、ジルコニア、チタニア等の金属酸化物、窒化ホウ素や窒化アルミニウム等の窒化物等の無機粒子や、PTFE(ポリ四フッ化エチレン)、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)等のフッ素樹脂のパウダー等を好適に用いることができる。また、非中空フィラーの形状は、特に限定されるものではなく、無定形、球状、鱗片状、繊維状等の各種の形状のフィラーを好適に用いることができる。加えて、非中空フィラーの粒径は、特に限定されないが、0.1μm以上50μm以下であると好ましい。また、中空フィラーの粒径よりも粒径の小さいものを用いるとより好ましい。

【0019】

一方、スパッタ付着防止シートを構成するシリコーン系樹脂中には、上記フィラーの他に、シートを難燃化させるための難燃剤を添加することも可能である。かかる難燃剤の種類は、特に限定されず、リン系、無機系、ハロゲン系のものを好適に用いることができるが、環境への悪影響を与えない点から、無機系難燃剤を用いるのが好ましい。

【0020】

また、スパッタ付着防止シートは、単体で用いることも可能であるが、片面に、粘着剤層を積層した積層シートとして用いることも可能である。なお、シート基材層(粘着剤層以外の部分)が高い断熱機能を奏するため、比較的に耐熱性のあるシリコーン系粘着剤の他に、耐熱性に乏しいアクリル系粘着剤やゴム系粘着剤をも使用することができる。

【0021】

さらに、スパッタ付着防止シートは、用途に応じて、粘着剤の種類を変更することによって粘着強度を調整することができる。たとえば、一時的にスパッタ付着を防止したい場所を覆うためのスパッタ付着防止シートを形成する場合には、接着強度の低い粘着剤を選定するのが好ましい。一方、長期間に亘ってスパッタ付着を防止したい場所を覆うためのスパッタ付着防止シートを形成する場合には、接着強度の高い粘着剤を選定するのが好ましい。

【0022】

粘着剤層を積層するための方法としては、予め形成した粘着剤層の上に、樹脂溶液をキャストすることによってシート基材層を形成する方法や、粘着剤となる樹脂を溶媒中に溶かした溶液を、シート基材層の片面に塗布する方法を用いることができる。また、両面粘着テープをシート基材へ貼り付ける方法を用いることも可能である。加えて、シート基材にバインダーを塗布することによって自粘着するように構成することも可能である。そのように構成した場合には、粘着剤を用いることなくスパッタ付着防止シートを所望する場所へ貼り付けることが可能となる。

【0023】

加えて、粘着剤層をシート基材に積層する場合には、シート基材の全面に積層することも可能であるし、シート基材の一部に積層することも可能である。上記の如く、スパッタ付着防止シートを、予め粘着剤層を積層したものとすることによって、被溶接物、溶接機や周辺機器を被覆する際の作業が簡便になるのみならず、重ねて巻き付けることが容易になるため(特に、コード類等)、スパッタが被溶接物、溶接機や周辺機器へ付着する事態をより効果的に防止することが可能となる。

【0024】

また、シート基材の厚さは、特に限定されないが、0.1mm以上3.0mm以下であると好ましい。シート基材の厚さが、3.0mmを上回ると、被貼着物の形状への追従性が悪くなるので好ましくなく、反対に、0.1mmを下回ると、断熱効果が不十分となる上、スパッタの飛来時の衝撃を吸収し切れなくなる虞れがあるので好ましくない。

【0025】

一方、スパッタ付着防止シートは、注意喚起や識別等の目的でシート基材を着色することも可能である。シート基材の着色方法は、特に限定されないが、シート基材を形成する際に樹脂中に着色顔料・染料を添加する方法を用いることも可能であるし、着色顔料・染料を添加した樹脂を溶かした溶液を、形成されたシート基材の片面(粘着剤層と反対の面)に塗布する方法を用いることも可能である。なお、シート基材を形成する際に樹脂中に着色顔料・染料を添加する方法を採用すると、飛来するスパッタにより退色する事態が生じない、というメリットがある。

【実施例】

【0026】

以下、実施例によって本発明をより詳細に説明するが、本発明は、かかる実施例の態様に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲で、適宜変更することが可能である。実施例における物性、特性の評価方法は以下の通りである。

【0027】

<スパッタの付着度>

スパッタ付着防止シートを、溶接機および周辺機器の所定の部位(曲面部分、L字状に屈曲した部分、四角柱状に突出した部分)へ貼り付けるとともに、溶接機のコードへ巻き付けた。そして、それらのスパッタ付着防止シートの付近(溶接機及び周辺機器から約0.3〜1m離れており、コードから約30〜50cm離れた場所)で、溶接(アーク溶接:溶接電流200A、約10秒の溶接を20回/Hrの頻度で実施、レーザー溶接:CO2レーザー(2kW)、走査速度1.5m/min、約10秒の溶接を10回/Hrの頻度で実施)を1ヶ月に亘って繰り返し実行した。そして、そのときにおけるスパッタ付着防止シートへのスパッタの付着度合いを、下記の三段階で評価した。

○:飛散したスパッタがスパッタ付着防止シートにほとんど付着せず、シート上に残ったスパッタをブラシで容易に掃き取ることができた

△:スパッタの一部がスパッタ付着防止シートに付着(融着)した(ブラシによる掃き取り困難)

×:スパッタの付着(融着)によるスパッタ付着防止シートの熱劣化が著しい

【0028】

<再剥離性>

スパッタ付着防止シートを、円柱状の被溶接物の表面(溶接部分の近傍)へ貼り付けた。そして、その被溶接物に対して約10秒のアーク溶接を施した。そして、そのように被溶接物に溶接を施した後に、スパッタ付着防止シートを再度引き剥がした場合に、粘着剤層が粘着性を保持しているか否かを、以下の三段階で評価した。

○:再剥離可能であり、被溶接物に粘着剤の残留部なし

△:再剥離可能であったものの、被溶接物に粘着剤の残留部あり

×:再剥離不能

【0029】

<実施例1>

アクリル変性シリコーン樹脂中に、中空フィラーとして中空ガラス粒子(粒径約15μm)を15重量部添加するとともに、非中空フィラーとしてチタニア粒子(粒径約1μm)、チタン酸カリウム繊維状粒子(短径約0.5μm×長径約15μm)を、それぞれ、10重量部、2重量部添加した。そして、それらの粒子を添加した樹脂溶液を十分に攪拌し、粒子を溶液中に十分に分散させることによって、シート基材形成用の樹脂溶液を得た。しかる後、その樹脂溶液を、表面を離型処理した金属板上にキャストし、熱処理(200℃×1min.)することによって、厚さ約0.5mmのアクリル変性シリコーン樹脂シート(シート基材)を得た。さらに得られたシート基材の片面に、スクリーン印刷を利用して、シリコーン系粘着剤(信越化学製 KR−3700)を塗工し、再度熱処理(150℃×30sec.)することによって、実施例1のスパッタ付着防止を得た。得られたスパッタ付着防止シートの断面の様子を図1に示す。シート基材の裏面には、厚さ約10μmの粘着剤層が積層されている。

【0030】

そして、得られたスパッタ付着防止シートの「スパッタの付着度」を、上記した方法によって評価した。なお、「スパッタの付着度」の評価においては、アーク溶接を繰り返し行った。また、スパッタ付着防止シートは、溶接機の曲面部分およびコードに貼り付けた。その結果、実施例1のスパッタ付着防止シートには、飛散したスパッタがほとんど付着せず、シート上にわずかに残ったスパッタは、ブラシで容易に掃き出すことができた。また、そのようなスパッタ付着防止性能を1ヶ月以上に亘って保持することが可能であった。実施例1のスパッタ付着防止シートの組成および特性の評価結果を表1に示す。

【0031】

<実施例2>

シリコーン変性アクリル樹脂エマルジョンに、中空フィラーとして中空セラミックス粒子(粒径約45μm)を13重量部添加するとともに、非中空フィラーとしてシリカ粒子(粒径約3μm)、アルミナ粒子(粒径約0.2μm)を、それぞれ、5重量部、7重量部添加した。そして、それらの粒子を添加した樹脂溶液を十分に攪拌し、粒子を溶液中に十分に分散させることによって、シート基材形成用の樹脂溶液を得た。一方、アクリル系粘着剤を使用した両面テープ(寺岡製作所製 7021 両面テープ)上へ、上記したシート基材形成用の樹脂溶液をキャストし、十分に時間をかけて、溶媒である水を蒸発させることによって、厚さ約1mmのシート基材層(シリコーン変性アクリル樹脂層)を形成することによって、実施例2のスパッタ付着防止シートを得た。

【0032】

そして、得られたスパッタ付着防止シートの「スパッタの付着度」を、上記した方法によって評価した。なお、「スパッタの付着度」の評価においては、アーク溶接を繰り返し行った。また、スパッタ付着防止シートは、溶接機のL字状に屈曲した部分およびコードに貼り付けた。その結果、実施例2のスパッタ付着防止シートには、スパッタがほとんど付着せず、シート上にわずかに残ったスパッタは、ブラシで容易に掃き出すことができた。また、そのようなスパッタ付着防止性能を1ヶ月以上に亘って保持することが可能であった。実施例2のスパッタ付着防止シートの組成および特性の評価結果を表1に示す。

【0033】

<実施例3>

ウレタン変性シリコーン樹脂に、中空フィラーとして中空セラミックス粒子(粒径約30μm)を18重量部添加するとともに、非中空フィラーとしてシリカ粒子(粒径約1μm)、窒化ホウ素層状粒子(面方向径約5μm×厚み約0.5μm)を、それぞれ、4重量部、8重量部添加した。そして、それらの粒子を添加した樹脂溶液を十分に攪拌し、粒子を溶液中に十分に分散させることによって、シート基材形成用の樹脂溶液を得た。しかる後、その樹脂溶液を、離型処理された金属板上にキャストし、熱処理(200℃×3min.)することによって、厚さ約0.7mmのウレタン変性シリコーン樹脂シート(シート基材)を得た。さらに、得られたシート基材の片面に両面テープ(寺岡製作所社製 7470 両面テープ;シリコーン系粘着剤からなるもの)を貼り付けることによって、実施例3のスパッタ付着防止シートを得た。

【0034】

そして、得られたスパッタ付着防止シートの「スパッタの付着度」を、上記した方法によって評価した。なお、「スパッタの付着度」の評価においては、レーザー溶接を繰り返し行った。また、スパッタ付着防止シートは、溶接機の四角柱状に突出した部分およびコードに貼り付けた。その結果、実施例3のスパッタ付着防止シートには、スパッタがほとんど付着せず、シート上にわずかに残ったスパッタは、ブラシで容易に掃き出すことができた。また、そのようなスパッタ付着防止性能を1ヶ月以上に亘って保持することが可能であった。実施例3のスパッタ付着防止シートの組成および特性の評価結果を表1に示す。

【0035】

<実施例4>

実施例1と同様にして得られた樹脂溶液中に、中空フィラーとして中空セラミックス粒子(粒径約50μm)を15重量部添加するとともに、非中空フィラーとしてシリカ粒子(粒径約3μm)、アルミナ粒子(粒径約0.2μm)を、それぞれ、5重量部、5重量部添加した。さらに、その樹脂溶液中に着色剤として赤色顔料(Zr−Si−Fe系顔料)を3重量部添加した。そして、それらの粒子および顔料を添加した樹脂溶液を十分に攪拌し、粒子及び顔料を溶液中に十分に分散させることによってシート基材形成用の樹脂溶液を得た。しかる後、その樹脂溶液を離型処理された金属板上にキャストし、熱処理(200℃×1min.)することによって、赤色に着色された厚さ約0.5mmのアクリル変性シリコーン樹脂シート(シート基材)を得た。さらに得られたシート基材の片面に両面粘着剤テープ(寺岡製作所社製 769 両面テープ;シリコーン系粘着剤からなるもの)を貼り付けることによって実施例4のスパッタ付着防止シートを得た。

【0036】

そして、得られたスパッタ付着防止シートの「再剥離性」を、上記した方法によって評価した。その結果、実施例4のスパッタ付着防止シートには、スパッタがほとんど付着せず、被溶接物に溶接を施した後に容易に再剥離することが可能であり、粘着剤層が粘着性を保持していた。実施例4のスパッタ付着防止シートの組成および特性の評価結果を表1に示す。

【0037】

<比較例1>

シート基材形成用の樹脂溶液を調製する際の樹脂をウレタン樹脂に変更した以外は、実施例1と同様にして、比較例1のスパッタ付着防止シートを得た。そして、得られたスパッタ付着防止シートの「スパッタの付着度」を、上記した方法によって評価した。なお、「スパッタの付着度」の評価においては、アーク溶接を繰り返し行った。また、スパッタ付着防止シートは、溶接機の曲面部分およびコードに貼り付けた。その結果、比較例1のスパッタ付着防止シートは、スパッタの熱により劣化してしまい、数日間で溶接機やコードを保護する機能が消失した。

【0038】

<比較例2>

実施例1と同様にして得られた樹脂溶液中に、アルミナ粒子(粒径約0.5μm)を15重量部添加して十分に攪拌し、粒子を溶液中に十分に分散させることによってシート基材形成用の樹脂溶液を得た。しかる後、その樹脂溶液を、離型処理された金属上へキャストし、熱処理(200℃×1min.)することによって、厚さ0.5mmのアクリル変性シリコーン樹脂シート(シート基材)を得た。さらに、得られたシート機材の片面に両面粘着テープ(寺岡製作所製 7021 両面テープ;アクリル系粘着剤からなるもの)を貼り付けることによって、比較例2のスパッタ付着防止シートを得た。

【0039】

そして、得られたスパッタ付着防止シートの「スパッタの付着度」を、上記した方法によって評価した。なお、「スパッタの付着度」の評価においては、レーザー溶接を繰り返し行った。また、スパッタ付着防止シートは、溶接機の四角柱状に突出した部分およびコードに貼り付けた。その結果、比較例2のスパッタ付着防止シートは、スパッタの熱により粘着剤層が劣化してしまい、数日間で溶接機やコードを保護する機能が消失した。

【0040】

【表1】

【産業上の利用可能性】

【0041】

本発明のスパッタ付着防止シートは、上記の如く優れた効果を奏するものであるから、溶接作業時に飛散するスパッタから被溶接物、溶接機および周辺機器を保護するためのカバー部材として好適に用いることができる。

【符号の説明】

【0042】

1・・スパッタ付着防止シート

2・・シート基材層

3・・粘着材層

【特許請求の範囲】

【請求項1】

被溶接物へ溶接を施す際に飛散するスパッタの付着を防止するためのスパッタ付着防止シートであって、

中空フィラーおよび非中空フィラーを添加してなるシリコーン系樹脂によって形成されていることを特徴とするスパッタ付着防止シート。

【請求項2】

片面に粘着剤層が積層されていることを特徴とする請求項1に記載のスパッタ付着防止シート。

【請求項3】

前記シリコーン系樹脂が、アクリル変性シリコーン、シリコーン変性アクリル、ウレタン変性シリコーンの内の少なくとも1種であることを特徴とする請求項1、または請求項2に記載のスパッタ付着防止シート。

【請求項4】

前記中空フィラーが、中空ガラス粒子および/または中空セラミックス粒子であることを特徴とする請求項1〜3のいずれかに記載のスパッタ付着防止シート。

【請求項5】

前記非中空フィラーが、チタニア粒子、チタン酸カリウム粒子、シリカ粒子、アルミナ粒子、窒化ホウ素粒子の内の少なくとも1種以上であることを特徴とする請求項1〜4のいずれかに記載のスパッタ付着防止シート。

【請求項1】

被溶接物へ溶接を施す際に飛散するスパッタの付着を防止するためのスパッタ付着防止シートであって、

中空フィラーおよび非中空フィラーを添加してなるシリコーン系樹脂によって形成されていることを特徴とするスパッタ付着防止シート。

【請求項2】

片面に粘着剤層が積層されていることを特徴とする請求項1に記載のスパッタ付着防止シート。

【請求項3】

前記シリコーン系樹脂が、アクリル変性シリコーン、シリコーン変性アクリル、ウレタン変性シリコーンの内の少なくとも1種であることを特徴とする請求項1、または請求項2に記載のスパッタ付着防止シート。

【請求項4】

前記中空フィラーが、中空ガラス粒子および/または中空セラミックス粒子であることを特徴とする請求項1〜3のいずれかに記載のスパッタ付着防止シート。

【請求項5】

前記非中空フィラーが、チタニア粒子、チタン酸カリウム粒子、シリカ粒子、アルミナ粒子、窒化ホウ素粒子の内の少なくとも1種以上であることを特徴とする請求項1〜4のいずれかに記載のスパッタ付着防止シート。

【図1】

【公開番号】特開2010−274318(P2010−274318A)

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願番号】特願2009−131283(P2009−131283)

【出願日】平成21年5月29日(2009.5.29)

【出願人】(000150774)株式会社槌屋 (56)

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願日】平成21年5月29日(2009.5.29)

【出願人】(000150774)株式会社槌屋 (56)

[ Back to top ]