スパンデックスおよび硬質糸を含む弾性布地の製造方法

【課題】スパンデックスおよび硬質糸を含むエラストマー布地の製造方法を提供する。

【解決手段】よこ糸方向および/またはたて糸方向に10%〜45%の延伸を有する伸縮性布地の製造方法が開示される。コアスパン複合エラストマー糸は(a)エラストマー糸の低牽伸(2.7倍以下)コア−スピニングによってか、(b)染色または製織前にコアスパン複合糸を少なくとも110℃の温度のスチームまたは熱水中で前処理して糸力を下げることによってかのどちらかで製造される。かかるコアスパン複合エラストマー糸をよこ糸に使用する布地はヒートセットすることなく最終用途規格を満たす。

【解決手段】よこ糸方向および/またはたて糸方向に10%〜45%の延伸を有する伸縮性布地の製造方法が開示される。コアスパン複合エラストマー糸は(a)エラストマー糸の低牽伸(2.7倍以下)コア−スピニングによってか、(b)染色または製織前にコアスパン複合糸を少なくとも110℃の温度のスチームまたは熱水中で前処理して糸力を下げることによってかのどちらかで製造される。かかるコアスパン複合エラストマー糸をよこ糸に使用する布地はヒートセットすることなく最終用途規格を満たす。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コアスパン複合弾性糸およびかかる糸からの伸縮性シャツ織布の製造方法に関する。

【背景技術】

【0002】

伸縮性織布はほぼ30年間製造されてきた。糸紡績業者、製織業者、染色業者/仕上げ業者、裁断師およびデザイナーのような、繊維産業で働いている者は、消費者が品質基準に合って製造された布地および衣類を望んでいることを理解している。しかしながら、スパンデックスのような通常のエラストマー繊維が余りにも強い伸縮力を有し、したがって余りにも密に収縮し、結果として余りにも密なそして余りにも重い布地をもたらすので、軽量の伸縮性シャツ織布(175g/m2未満の重さがある)は一般に製造するのがより困難である。詰まった布地構造は、より高い収縮、よりザラザラした非綿様布地手触り、および着用中の熱的不快さのシャツ布地をもたらす。ヒートセッティングは、高い着心地の良さの軽量(175g/m2未満)スパンデックス・伸縮性シャツ布地の製造方法において必要な工程であるかもしれない。

【0003】

重い重量のジーンズ向けにさえも、たて糸方向に伸縮性のデニムを製造することはそれでも困難である。市場には幾つかの制限されたたて糸伸縮性デニムがあるが、これらの布地は、高い収縮、高い収縮バラツキ、著しいよこ糸ゆがみおよび過度の伸縮性をはじめとする望ましくない特性を有する。

【0004】

デニム中のたて糸は通常、製織前にインジゴ染料で青色または黒色へ染色される。インジゴ染料で染色された織布から製造された衣類の独特の色合いならびに時間と共におよび漂白により繰り返し洗濯後に起こる当該色合いの好都合な変化は、色合い変化に対するこの感受性に基づいた衣料品をデザインすることを可能にさせる。

【0005】

ほとんどの伸縮性織布は、伸縮が存在するであろう方向にエラストマー糸を使って製造される。例えば、エラストマー糸は、たて伸縮性布地を製造するために経糸として使用される。

【0006】

典型的には、伸縮性デニムは、70デニール(78デシテックス)および40デニール(44デシテックス)スパンデックスで製造された複合糸を使用することができる。スパンデックス(エラスタン)は、糸被覆工程中に約3.5倍〜約4.0倍機械牽伸に延伸することができる。かかる典型的なコアスパン糸は高い伸縮性を有することができる。熱水下のインジゴ糸染色プロセス中に、延伸されたエラスタン繊維は回復してコアスパン混繊糸を収縮させ、そして次に輪をつくらせ、加撚させるであろう。この収縮および加撚は、糸をさらなる加工で真っ直ぐに保つことを困難にする。一様でない張力量を有する一様でない糸シートの糸染色後に、糸は整経および製織操作に使用することが困難である。これらの困難さは、糸エンド破壊、機械停止および受け入れられない布地外観のために、巻き返しおよび製織効率を下げる、または操作を不可能することさえあるかもしれない。

【0007】

さらに、かかる糸から製造された布地は不満足な品質を有する。具体的には、これらの布地は高い洗濯収縮、寸法不安定性、不満足な回復および布地上の高い歪曲を有する。

【0008】

伸縮性織布用に、エラストマー糸のほとんどは、ポリエステル、綿、ナイロン、レーヨンまたは羊毛のような、比較的非弾性繊維と組み合わせて使用される。これらの比較的非弾性繊維は時々「硬質」繊維と呼ばれる。

【0009】

エラストマー繊維は一般に、織布および衣類で伸縮性および弾性回復を提供するために使用される。「エラストマー繊維」は、任意の捲縮とは無関係に、100%を超えた破壊伸び率を有する、希釈剤フリーの、連続フィラメント(場合により融合したマルチフィラメント)か、複数のフィラメントかのどちらかである。エラストマー繊維は、(1)その長さの2倍に延伸され、(2)1分間保持され、そして(3)解除されたときに、解除の1分内にその元の長さの1.5倍未満に縮む。本出願に用いられるところでは、「エラストマー繊維」は少なくとも1つのエラストマー繊維またはフィラメントを意味すると解釈されるべきである。かかるエラストマー繊維には、ゴム製フィラメント、二成分フィラメントおよびエラストエステル、ラストール、およびスパンデックスが含まれるが、それらに限定されない。

【0010】

「スパンデックス」は、フィラメント形成物質が少なくとも85重量%のセグメント化ポリウレタンよりなる長鎖合成ポリマーである人造フィラメントである。

【0011】

「エラストエステル」は、繊維形成物質が少なくとも50重量%の脂肪族ポリエーテルおよび少なくとも35重量%のポリエステルよりなる長鎖合成ポリマーである人造フィラメントである。

【0012】

「二成分フィラメント」は、各ポリマーが異なる総称クラスにある、フィラメントの長さに沿って互いに接着した少なくとも2つのポリマー、例えば、エラストマーポリエーテルアミド・コアおよび丸い突出物または翼付きのポリアミド・シースを含む連続フィラメントである。

【0013】

「ラストール」は、少なくとも95重量%のエチレンおよび少なくとも1つの他のオレフィン単位よりなる、低いが有意の結晶化度の、架橋した合成ポリマーの繊維である。この繊維は弾性であり、実質的に耐熱性である。

【0014】

「カバード」エラストマー繊維は、硬質糸によって取り囲まれた、硬質糸と共に撚られた、または硬質糸と混ぜ合わされたものである。エラストマー繊維および硬質糸を含むカバード糸は本出願では「複合糸」とも称される。硬質糸被覆はエラストマー繊維を製織工程中に摩耗から保護するのに役立つ。かかる摩耗は、結果として起こるプロセス中断および望ましくない布地非一様性と共にエラストマー繊維の破損をもたらし得る。さらに、被覆はエラストマー繊維弾性挙動を安定化させるのを助け、その結果複合糸伸び率は製織工程中に裸エラストマー繊維で可能であろうよりも一様に制御することができる。

【0015】

(a)硬質糸でのエラストマー繊維のシングルラッピング、(b)硬質糸でのエラストマー繊維のダブルラッピング、(c)ステープルファイバーでのエラストマー繊維の連続被覆(すなわち、コアスピニング)、引き続く巻き取り中の加撚、(d)エアジェットでのエラストマーと硬質糸との混ぜ合わせおよび絡ませ、ならびに(e)エラストマー繊維と硬質糸との一緒の加撚をはじめとする、多様なタイプの複合糸がある。最も広く使用される複合糸は綿/スパンデックスコアスパン糸である。「コアスパン糸」は、紡績繊維シースで取り囲まれた分離可能なコアよりなる。エラストマーコアスパン糸は、紡績機の最前部牽伸ローラーにスパンデックスフィラメントを導入し、そこでそれがステープルファイバーによってカバーされることによって製造される。

【0016】

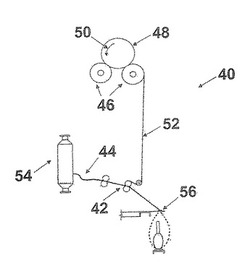

代表的なコア−スピニング装置40は図1に示される。コアスピン処理中に、スパンデックスのようなエラストマー繊維は硬質繊維と組み合わせられて複合コアスパン糸を形成する。チューブ48からのスパンデックスは、正駆動ローラー46の作用によって矢印50の方向に解かれる。ローラー46はチューブ48のためのクレードルとしての機能を果たし、スパンデックスフィラメントまたは糸52を予め定められた速度で配送する。

【0017】

硬質繊維または糸44は、チューブ54から解かれてスパンデックスフィラメント52とフロントローラー42のセットで出会う。組み合わせられたスパンデックスフィラメント52および硬質繊維44は紡績装置56で一緒にコアスピンされる。

【0018】

スパンデックスフィラメント52は、それがフロントローラー42に入る前に延伸される(牽伸される)。スパンデックスは、供給ローラー46とフロントローラー42との間の速度差によって延伸される。フロントローラー42の配送速度は供給ローラー46の速度より大きい。供給ローラー42の速度の調節は所望の牽伸を与え、それは機械牽伸として知られる。普通は、コアスパンエラストマー複合糸についての機械牽伸は約3.0倍〜約3.8倍を含む約3.0倍〜約4.0倍である。これは、200%〜300%、またはそれ以上のスパンデックス伸び率に相当する。スパンデックスコアは応力が取り除かれたときに縮むであろうから、スパンデックスの延伸は最終コアスパン糸に弾性を与え、こうして紡績糸カバーを圧縮し、嵩高にする。生じた複合糸は次に、非弾性カバー糸がその限界に延伸されるポイントまで引き伸ばすことができる。

【0019】

図2について言及すると、コアスパンエラストマー糸を製造し、そして当該糸を織って伸縮性布地を形成するための代表的な方法が開示されている。エラストマー繊維および図2で綿と表示される硬質糸は、例えば図1の装置などによるコア−スピニングによって組み合わせられて複合コアスパン糸10を形成する。図2に図示される実例処理方法で、この複合コアスパン糸は撚り止めされ12(すなわち、約70℃〜約80℃、時々110℃以下の温度のスチームで処理され)、巻き取られ14、こすり洗いされ、および/または漂白されそして染色され16、巻き返され18、シャツ布地へ織られ20、毛焼きされ21、サイズ剤除去され22、こすり洗いされ、および/または漂白されそして染色され24、190℃またはそれ以上の温度でヒートセットされ26、ならびに防縮処理される28。

【0020】

シャツ地向けには、糸製造プロセスはこすり洗いおよび/または漂白、そしてパッケージ染色をはじめとする染色を含んでもよい。デニム向けには、糸製造プロセスは糸ループ染色、スラッシャー染色、およびビーム染色を含んでもよい。

【0021】

ヒートセッティング26はスパンデックスを伸びた形で「セットする」。これはまた再デニール化としても知られ、ここで、より高いデニールのスパンデックスがより低いデニールに牽伸され、または延伸され、次にスパンデックスをより低いデニールで安定化させるのに十分に高い温度に、十分な時間加熱される。ヒートセッティングはそれ故、延伸されたスパンデックス中の回復張力が大部分取り除かれ、そしてスパンデックスが新たな、より低いデニールで安定するようにスパンデックスが分子レベルで永久に変化することを意味する。スパンデックスのためのヒートセッティング温度は一般に175℃〜200℃の範囲にある。従来のスパンデックスのためのヒートセッティング条件は、約190℃で約45秒またはそれ以上である。

【0022】

典型的には、伸縮性織布は、約30デニール(33デシテックス)〜約40デニール(44デシテックス)を含む約30デニール(33デシテックス)〜約70デニール(78デシテックス)を有するスパンデックスを組み入れている複合糸で製造される。スパンデックスは、糸被覆またはコア−スピニング工程中に約3.0倍〜約4.0倍機械牽伸まで延伸することができる(図2の工程10)。複合糸は織られて布地を形成する。生じた布地がヒートセット(図2の工程26)されない場合、これらの織布は高い伸縮性、高い布地回復、および合成布地手触りを有することができる。典型的には、約3.5倍〜4.0倍機械牽伸まで牽伸された約30〜70デニール・スパンデックスの複合糸で製造されている伸縮性織布は、布地仕上げ工程後に余りにも強く収縮し、不満足な手触りの重い布地を生み出す。

【0023】

布地手触りを改善し、そして伸縮性織布の布地回復力を下げるために、ヒートセッティング工程(図2の工程26)は通常、布地仕上げ中に必要とされる。ヒートセッティングのために、布地は幅出機に付けられ、オーブンで加熱される。幅出機はピンによってエッジに布地を保持し、エラストマー繊維または糸をヒートセットし、そして布地を所望の寸法および基本重量に戻すためにオーブン中にある間にそれを長さおよび幅の両方向に延伸する。

【0024】

従来の布地では、ヒートセッティング26がスパンデックスを「セットする」ために用いられない場合、布地は強い収縮、過度の布重量、および過度の伸び率を有するかもしれず、それは消費者に嫌な体験をもたらすかもしれない。布地仕上げ工程中の過度の収縮は、処理および家庭洗濯中に布地表面上に折れ皺をもたらすかもしれない。前記折れ皺はアイロン掛けによって除去することが非常に困難であるかもしれない。

【0025】

通気性であり、手入れが容易であり、糸パッケージ染色およびインジゴ糸染色が容易であり、布地ヒートセッティングを必要としない、かつ、簡略化された製造プロセスによって製造される高品質で綿様手触りの伸縮性織布を製造する必要性がある。これには、低収縮を有する綿様手触り、および製造の容易さを有する2方向伸縮性デニムだけでなくシャツ地が含まれる。

【発明の開示】

【課題を解決するための手段】

【0026】

本発明は、さらなる処理で布地をヒートセットすることなく複合コアスパン糸から伸縮性布地を製造するための方法を含む。本発明は、伸縮性布地およびシャツ地およびデニムをはじめとするかかる布地から製造された衣類をさらに含む。

【0027】

本方法の第1実施形態によれば、エラストマー繊維および硬質繊維はコアスピンされて複合コアスパンエラストマー糸を形成し、ここで、エラストマー繊維はコアスピン被覆中にその元の長さの2.7倍以下まで牽伸される。エラストマー繊維は11〜44デシテックスを含む11〜156デシテックスの裸スパンデックス糸であってもよく、硬質繊維は約10〜80Neを含む約5〜80Neの糸番手の硬質糸であってもよい。1つの好適な硬質糸は綿である。

【0028】

本方法の第2実施形態によれば、エラストマー繊維および硬質繊維は、3.0倍またはそれ以上の慣習的な牽伸を用いて、コアスピンされて複合コアスパンエラストマー糸を形成する。コアスパン複合糸が形成された後、それは染色または製織前に少なくとも110℃の温度の熱水またはスチームで前処理される。スチームでの前処理は、オートクレーブ中110℃〜約130℃を含む110℃〜140℃の温度で6〜60分間であってもよい。熱水での前処理は、糸パッケージ乾燥機中110℃〜約130℃を含む110℃〜140℃の温度で約5〜30分間であってもよい。この代わりの実施形態については、複合コアスパン糸を形成するために使用されるエラストマー繊維は22〜156デシテックスの裸スパンデックス糸であってもよく、硬質繊維は約10〜80Neを含む5〜80Neの糸番手の硬質糸であってもよい。1つの好適な硬質糸は綿である。

【0029】

布地は、これら代わりの方法の1つによって製造された複合コアスパンエラストマー糸を使用して織られる。複合コアスパンエラストマー糸は少なくともよこ糸方向に使用される。それらはまた、たて糸方向またはたて糸およびよこ糸方向の両方に使用することもできる。平織、2/1綾織、3/1綾織、オックスフォード織、ポプリン織、ドビー織、朱子織、および繻子織をはじめとする任意の織りパターンが用いられてもよい。複合糸はあらゆるたて糸またはよこ糸に使用されてもよい。それらはまた硬質糸と交互に使用することもできる。例えば、1つの硬質糸との1つの複合糸または2つの硬質糸との1つの複合糸。複合糸は、あらゆる7つの硬質糸に対して約1つの複合糸まで使用されてもよい。布地のさらなる処理は布地をヒートセットすることなく実施される。さらなる処理には、クリーニング、漂白、染色、乾燥、圧縮,防縮処理、毛焼き、サイズ剤除去、シルケット処理、およびかかる工程の任意の組み合わせが含まれてもよい。複合コアスパン糸はまた、布地でたて糸方向に使用することもできる。

【0030】

本発明方法によって製造された1つの模範的なシャツ布地は175g/m2以下の重量を有し、洗濯後に10%以下の収縮を有する。かかる布地は、たて糸方向に約45%〜約70%、よこ糸方向に約30%〜約50%のファブリックカバーファクターを有してもよい。かかる布地は約10%〜約45%のよこ糸方向の伸び率を有してもよい。かかる布地は、複合コアスパン糸中のエラストマー繊維として平方メートル当たりの総布重量を基準にして1重量%〜5重量%のスパンデックスを含有してもよい。製造された伸縮性シャツ布地は衣類にされてもよい。

【0031】

幾つかの実施形態の本発明方法によって製造される別の模範的なデニム布地は238g/m2以上の重量を有し、洗濯後に10%以下の収縮を有する。かかる布地は、たて糸方向に約45%〜約70%、そしてよこ糸方向に約30%〜約50%のファブリックカバーファクター、よこ糸方向に約10%〜約45%の伸び率を有し、そして平方メートル当たりの総布重量を基準にして、0.3重量%〜5重量%のスパンデックスを複合コアスパン糸中にエラストマー繊維として含有してもよい。製造された伸縮性デニム布地はジーン衣服にされてもよい。

【発明を実施するための最良の形態】

【0032】

本発明の方法の一実施形態では、現在の布地形成方法(図2に例示されるような)で一般に用いられるヒートセッティングおよび糸撚り止め工程は、より低いデニールおよびより低い牽伸のスパンデックス糸を使用してコアスパン・カバード糸を製造することによって排除することができる。我々は、複合糸で測定されるように、総スパンデックス牽伸が1.5倍〜2.7倍であり得るときに、綿様手触りおよび良好な通気性をはじめとする、布品質を改善したよりオープンな布地を創出できることを見いだした。175g/m2より下の重量を有する布地を含む平坦で安定な布地をヒートセットすることなしに形成することができる。加えて、布地処理改善は、糸パッケージ染色の容易さ、およびデニム用インジゴ糸染色の容易さを含むかもしれない。

【0033】

図3Aは伸縮性シャツ布地の製造方法のこの第1実施形態を例示する。類似の参照数字は図2および3Aでの類似の工程を示唆するが、参照数字はまた、コア−スピニングが異なって実施され、そしてその後異なる特性のコアスパン糸がこの第1実施形態で処理されることを強調するために図3Aでは「a」記号を含む。図3Aについて言及すると、エラストマー繊維および図3Aで綿と表示される硬質繊維は、コア−スピニング工程によって組み合わされてコアスパン糸10aを形成する。

【0034】

スパンデックスであってもよいエラストマー繊維は、コア−スピニング工程中にその元の長さの1.5倍〜2.7倍に牽伸されるにすぎない。これは、布地のために現在のコア−スピニングで用いられたものより低い範囲である。1.5倍〜2.7倍の牽伸値範囲は、紡績されたままの糸の供給パッケージに含まれるスパンデックスのいかなる牽伸または引っ張りをも含む、スパンデックスの総牽伸である。紡績からの残留牽伸の値はパッケージ緩和、「PR」と称され、それは典型的には織布用の複合糸に使用されるスパンデックスについては0.05〜0.15の範囲である。複合糸中のスパンデックスの総牽伸はそれ故MD*(1+PR)(ここで、「MD」は複合機械牽伸である)である。例示的なものとしての図1について言及すると、複合機械牽伸はフロントローラー42速度対供給ローラー46速度の比として計算される。

【0035】

その応力−歪み特性のために、スパンデックス糸は、スパンデックスに加えられる張力が増加するにつれてより多く牽伸され、逆に、スパンデックスがより多く牽伸されればされるほど、糸中の張力はより高くなる。複合糸中の総スパンデックス牽伸が2.7倍より大きい場合、糸はハイパワーを有することができ、それは詰まったまたは密な布地織構造物をもたらすことができる。逆に、複合糸中の総スパンデックス牽伸が1.5倍より低い場合、織布は着心地の良さ要件を満たすのに十分な伸縮性を生み出すことができないかもしれない。

【0036】

図3Aで、コアスパンエラストマー複合糸は次に巻き取られ14a、巻き返され18a、こすり洗いされ、および/または漂白されそして染色され16a、ならびに製織20aに備えて巻き返される18a。図2に図示される方法の典型的な糸処理工程とは違って、本発明の方法におけるコアスパンエラストマー複合糸は撚り止めされない。

【0037】

処理されたコアスパン糸は次に織られて布地を形成する20a。コアスパンエラストマー複合糸は好ましくはシャツ布地のための織り方でよこ糸として使用される。より頻繁には非エラストマー糸がたて糸に使用されるが、コアスパンエラストマー複合糸が場合によりたて糸方向に使用されてもよい。製織後に、形成された布地は、ヒートセッティングの必要性なしに十分な伸縮性および綿様手触りを有する。布地は、ヒートセットなしに約10%未満さえの収縮を維持する。図2に図示される方法の典型的な布地処理工程とは違って、本発明の方法における伸縮性シャツ織布はヒートセットされない。さもなければ布地は、例えば、図3Aに示される、サイズ剤除去22a、こすり洗い、および/または漂白そして染色24a、ならびに防縮処理28aのような、業界で慣習的であるように後処理されてもよい。

【0038】

代表的な硬質糸には、天然および合成繊維から製造された糸が含まれる。天然繊維は綿、絹、または羊毛であってもよい。合成繊維はナイロン、ポリエステル、またはナイロンもしくはポリエステルと天然繊維とのブレンドであってもよい。

【0039】

伸縮性シャツ織布のための1つの模範的なコアスパン複合糸には、エラストマー繊維としてのスパンデックスおよびスパンデックスをカバーする硬質繊維または糸としての綿が含まれる。スパンデックスは17〜33デシテックス、例えば22〜33デシテックスを有してもよい。この複合糸のためには、スパンデックス牽伸は約2.7倍以下に保たれる。硬質繊維または糸が綿であるとき、硬質糸番手、Neは約20〜約80、例えば約30〜約60であってもよい。

【0040】

スパンデックスおよび綿の複合糸を含有するシャツ布地など商業的に有用な弾性布地は、スパンデックス牽伸が約2.7倍以下に保たれるヒートセッティングなしで製造することができる。代表的な布地中のスパンデックスの含有率は、重量%基準で、約1.5%〜約5%、例えば約2%〜約4%である。この布地について、シャツ構造のオープンさを特徴付けるファブリックカバーファクターはたて糸方向に約45%〜約70%であり、典型的には55%であり、そしてよこ糸方向に約30%〜約50%であり、典型的には40%である。布地は約15%〜約45%および約20%〜約35%を含む、約10%〜約45%のよこ糸方向の伸び率を有する。

【0041】

硬質繊維とのコア−スピニング中のエラストマー繊維の牽伸は、エラストマー繊維のデニールに依存して変わってもよい。好適な布地は、エラストマー繊維のデニールが約44デシテックス以下であり、かつ、牽伸が元の長さの約3.5倍であるコアスパン糸で製造されてもよい。他の好適な糸には、エラストマー繊維のデニールが、22デシテックス以下をはじめとする約33デシテックス以下であり、かつ、牽伸が元の長さの約3.2倍であるもの、およびエラストマー繊維のデニールが約22デシテックス以下であり、かつ、牽伸が約2.7倍以下であるものが含まれる。

【0042】

本方法で高温ヒートセッティング工程26を排除することによって、本新規方法はある種の繊維(すなわち、綿)への熱損傷を低減するかもしれず、こうして完成布地の手触りまたは感触を改善するかもしれない。さらなる便益として、熱感受性の硬質糸を本新規方法で伸縮性シャツ布地を製造するために使用することができ、こうして異なるおよび改良された製品の可能性を高める。加えて、以前に必要とされたプロセス工程の排除は、製造時間を短縮し、生産性を向上させる。

【0043】

多くの最終用途向けに、スパンデックスを含有する複合糸は製織前に染色される必要がある。パッケージ糸染色が複合糸を処理するための最も簡単で最も経済的な方法である。綿およびエラストマー繊維よりなる複合糸については、糸パッケージ染色処理は問題をはらみ得る。具体的には、エラストマーコア糸は、パッケージ染色に用いられる熱水温度で縮むであろう。加えて、パッケージの複合糸は圧縮され、非常に密になり、それによって糸パッケージの内部への染料の流れを妨げる。これはしばしば、染色されるパッケージ内の糸の直径位置に依存して、異なる色合いおよび伸縮性レベルの糸をもたらし得る。小さいパッケージがこの問題を減らすために時々複合糸を染色するために使用される。しかしながら、小さいパッケージ染色は、余分なパッケージングおよびハンドリング要件のために比較的高くつく。

【0044】

我々は、本発明の第1実施形態のより低いスパンデックス牽伸で製造されたスパンデックス/綿コアスパン複合糸が糸染色プロセスでより良く機能することを見いだした。糸は、一様でない染色につながる高いパッケージ密度をさもなければ生み出すであろう過度の収縮力をパッケージ上で持たない。本発明の方法はこうして、特別の円錐デザインおよび特別のハンドリングの必要性なしに複合弾性コアスパン糸の円錐染色を可能にする。

【0045】

これらの新規伸縮性織りシャツ布地は非常に良好な綿様手触りを有する。それらは、穏やかで自然なタッチおよびより良好なドレープ性を有する。伝統的な伸縮性織布は通常余りにも伸びやすく、余りにも合成的であると感じる。

【0046】

我々はまた、本発明の一実施形態のより低いスパンデックス牽伸で製造されたスパンデックス/綿コアスパン糸がインジゴ糸染色プロセス中により良好な性能を有することを見いだした。糸は、製織中に一様でないたて糸シートにつながる余分な力をインジゴ染色プロセス中に持たない。

【0047】

図3Bはデニム・インジゴプロセスの適用での本発明の処理工程を示す。低牽伸の複合糸は、糸ループ染色、スラッシャー染色およびビーム染色の形でインジゴ染色することができる。

【0048】

いくつかの実施形態の伸縮性織布の別の便益は通気性の増加である。本新規弾性複合糸のより低い収縮力のために、完成した伸縮性織布は、伝統的な伸縮性シャツ織布に典型的に見いだされるものよりオープンな構造を保つ。この特徴は、布地により高い通気性を持たせ、より通気性があると感じさせる。本シャツ布地から形成された衣類を着用する人は、より高い通気性のために、より大きい着心地の良さを体験する。

【0049】

本発明の第2実施形態では、現在の布地形成方法(図2に例示されるような)で一般に用いられるヒートセッティングおよび糸撚り止め工程は、製織前にコアスパン複合糸を高温スチームで前処理することによって排除することができる。

【0050】

スパンデックス入り伸縮性複合糸はしばしば、整経または製織の前にオートクレーブ中でスチーム処理を受ける。典型的には、この工程の目的は、複合糸の活発さ(liveliness)を低下させることである。それは通常スチームセット、あるいはまた撚り止めと呼ばれる。糸のスチームセッティング後に、糸のもつれ形成の傾向は少なくなり、それは糸のより良好な寸法安定性を与え、製織操作中により良好な性能を確実にする。かかる処理条件下に、スパンデックスはまさに一時的に「セット」することができる。「凍結された」力は次の仕上げ処理で復帰することができる。

【0051】

我々は、伝統的なスパンデックス複合糸がオートクレーブ中約110℃〜約140℃の温度下にスチーム前処理されたときに、糸潜在的延伸レベルが約20%から約40%に達することを見いだした。図4は、第2実施形態の方法を図示するブロック図である。類似の参照数字は図2、3Aおよび4での類似の工程を示唆するが、参照数字はまた、コアスパン複合糸が異なってスチームセットされ、そしてその後異なる特性のコアスパン糸がこの第2実施形態で処理されることを強調するために図4では「b」記号を含む。

【0052】

図4について言及すると、エラストマー繊維は、図4で綿と表示される硬質繊維または硬質糸とコアスピンされてコアスパン糸10を形成する。図3Aに図示された本方法の第1実施形態とは違って、コア−スピニング工程中に、エラストマー糸は3.5倍〜3.8倍のような、通常の牽伸レベルで牽伸されてもよい。

【0053】

コアスパン糸は次にスチームセッティング32によって前処理される。好ましくは、2サイクルのスチームセット処理:第1サイクルスチーム処理→真空→第2サイクルスチーム処理が用いられる。スチーム温度は約110℃〜約140℃であることができる。スチーム処理時間はパッケージサイズに依存してもよい。例えば、約80〜約100グラムの複合糸のコップについては、第1および第2サイクルスチーム処理時間はそれぞれ、約6〜約8分および約16〜約20分であることができる。1Kg重量ボビンについては、第1および第2サイクルにそれぞれ、20分および60分を要するかもしれない。かかる前処理スチームセッティング後に、スチーム処理された複合糸の糸潜在的延伸は、第1実施形態で開示されたような低牽伸方法によって製造された糸と非常に似ていることができる。

【0054】

前処理スチームセッティング後に、複合糸は業界で慣習的なように処理される。模範的な工程は図4に図示される。複合糸は巻き取られ14b、巻き返され18b、こすり洗いされおよび/または漂白され、染色され16b、巻き返され18b、そして織られてシャツ布地を形成する。好ましくは、複合糸はよこ糸を形成する。布地は次に、布地がヒートセットされる必要がないことを除いては、所望通りそして業界で慣習的なように処理される。図4に示されるように、布地は毛焼きされ21b、サイズ剤除去され22b、こすり洗いされおよび/または漂白されそして染色され24b、そして防縮処理されてもよい28b。かかる糸から製造された布地は、良好な手触り、低い収縮、および良好な通気性−空気透過性を示す。

【0055】

前処理スチームセット(図4の工程32)でスチーム処理温度を変えることによって、糸潜在的延伸レベルを変えることができる。これは、方法が異なる布地スタイルおよびパターン向けに糸を調整することを可能にする。この新しいアプローチの利点は低コストである。既存システムとは対照的に、この新しい方法は、40Dおよび70Dスパンデックスが前記糸の製造でより高い牽伸レベルを利用することに加えて複合糸で使用されることを可能にする。

【0056】

前処理スチームセッティング工程後に、弾性複合糸の余分な収縮力は減少する。次の織物工程で、糸はむしろ堅い綿糸のように挙動する。糸染色によって仕上げること(図4の工程16b)、および織ること(図4の工程20b)はより容易である。布地は仕上げで余分な収縮を全く持たず、それは布地表面上の折れ皺マークを減らすであろう。加えて、製造業者は布地をヒートセットすることを選ぶかもしれないが、かかるヒートセッティングは必要とされない。それはまた、より良好な綿様手触りの低伸縮性および低伸び伸縮性織布を提供するかもしれない。紡績プロセスのために、特別な注意は全く必要とされない。

【0057】

好ましくは、複合糸についてのスチームセット温度は約110℃〜約135℃であるべきである。通常のスパンデックスについては、スチームセッティング温度は約116℃〜約135℃であるが、ライクラ(Lycra)(登録商標)スパンデックス・タイプ563のような、より高いヒートセッティング効率のスパンデックスについては、スチームセッティング温度は約112℃〜約116℃である。

【0058】

本発明の第3実施形態では、現在の布地形成方法(図2に例示されるような)で一般に用いられるヒートセッティングおよび糸撚り止め工程は、糸染色または製織前にコアスパン複合糸を熱水セットで前処理することによって排除することができる。図5は第3実施形態の方法を図示するブロック図である。類似の参照数字は図2、3A、4および5での類似の工程を示唆するが、参照数字はまた、コアスパン複合糸が異なって前処理され、そしてその後異なる特性のコアスパン糸がこの第3実施形態で処理されることを強調するために図5では「c」記号を含む。図5について言及すると、エラストマー繊維は、図5で綿と表示される硬質繊維または硬質糸とコアスピンされてコアスパン糸10を形成する。図3Aに図示された本方法の第1実施形態とは違って、コア−スピニング工程中に、エラストマー糸は30〜40デニール・スパンデックスについて3.0倍〜4.0倍のような、通常の牽伸レベルで牽伸されてもよい。

【0059】

コアスパン複合糸は次に熱水中で前処理される42。熱水中での複合糸の処理は、糸製造ならびにこすり洗い、漂白および染色のような糸染色プロセス中の共通の慣行である。しかしながら、これらの従来操作のほとんどは100℃を超えない。我々は、弾性複合糸を約110℃〜132℃を含む約110℃〜約140℃の温度の熱水で約5〜約30分間処理すると、糸収縮力が伸縮性布地を形成するための製織にとって所望のレベルに低下することを意外にも見いだした。かかるハイドロセッティング前処理工程後に、糸潜在的延伸は約20%〜約40%であり、それは第1実施形態で開示されるような低牽伸方法によって製造された糸と非常に似ている。

【0060】

通常のパッケージ染色機をこのハイドロセッティング工程に用いることができる。ポンプ圧力は一様な処理を得るために低く保たれるべきである。一般に、平方インチ当たり15〜25ポンドの圧力が40〜70デニール・スパンデックスを含有するほとんどの複合糸にとって満足できるものである。バイパス・バルブは、平方インチ当たり5〜10ポンド(35〜69kPa)の内側流れと外側流れとの間の差圧を与えるよう調節されるべきである。従来の染色でのような標準的2方向流れは、パッケージの全体にわたって熱の一様な分布を確実にするであろう。幾つかのケースでは、それは主に内側−外側流れまたは外側−内側流れを用いてもよい。

【0061】

水温を変えることによって、糸潜在的延伸を制御することができる。これは異なる布地スタイルおよびパターンにマッチするように糸を調整する方法を創出し、それは経済的利点を有する。熱水セットに用いられる機械は当業者には一般的である。例えば、ノースカロライナ州のバーリントン・エンジニアリング・カンパニーおよびガストン・カントリー・ダイング・マシーン社(Burlington Engineering Company and Gaston County Dyeing Machine Co.of North Carolina)製のバーリントン6#パッケージ染色機(Burlington 6# Package Dyer)を用いることができる。

【0062】

好ましくは、複合糸について用いられる水セット温度は、約5〜約30分間で約116℃〜約127℃を含む約116℃〜約135℃であるべきである。40D〜70Dデニールの通常のスパンデックスで製造された弾性複合糸については、セッティング温度は好ましくは約116℃〜約127℃を含む約121℃〜約135℃である。ライクラ(登録商標)スパンデックス・タイプ563で製造された弾性複合糸については、セッティング温度は好ましくは約116℃〜約121℃を含む約116℃〜約130℃である。

【0063】

ハイドロセッティング工程後に、スパンデックス複合糸の余分な収縮力を減らすことができる。複合糸は通常、通常の糸の外観および特性を有する。次の織物処理で、複合糸はむしろ堅い綿糸のように挙動する。

【0064】

再び図5について言及すると、ハイドロセット複合糸は業界で慣習的なように処理される。模範的な工程は図5に図示される。複合糸は巻き取られ14c、巻き返され18c、こすり洗いされおよび/または漂白され、染色され16c、巻き返され18c、そして織られて20cシャツ布地を形成する。一実施例シャツ布地では、複合糸はよこ糸を形成する。布地は次に、布地がヒートセットされる必要がないことを除いて、要望および業界での慣習通りに処理される。図5に示されるように、布地は毛焼きされ21c、サイズ剤除去され22c、こすり洗いされ、および/または漂白されそして染色され24c、そして防縮処理される28c。かかる糸から製造された布地は、良好な手触り、低い収縮、および良好な通気性−空気透過性を示す。

【0065】

糸染色仕上げ工程16cおよび製織20cで本実施形態の複合糸を使用することはより容易であり得る。伸縮性は、糸の湿式緩和によって、または製織後の仕上げ操作で再生される。布地は仕上げで追加収縮を持たないかもしれず、それは布地表面上の折れ皺マークを減らすかもしれない。布地ヒートセッティングは必要とされない。それはまた、良好な綿手触りの低伸縮性および低伸び布地を提供することもできる。

【0066】

我々は、布地構造のオープンさが伸縮性シャツ織布についての品質パラメーターに有意な影響を持ち得ることを見いだした。織機での布地構造がオープンすぎる場合、布地は不安定な構造および過度の伸縮性を有し得る。織機での布地構造がコンパクトすぎる場合、布地は十分な伸縮性を生み出さないかもしれない。布地のオープンさは、布地における糸占有またはカバーの程度を決定する「ファブリックカバーファクター(Fabric Cover Factor)」として特徴付けることができる。「ファブリックカバーファクター」は、サイド−バイ−サイドである糸の数を、サイド−バイ−サイドに横たわることができる糸の最大数の百分率として定量化する。本発明でのエラストマー糸の低下した収縮力のために、よりオープンな構造の布地は仕上げ後に密に詰まらないであろう。よりオープンな構造は、より低い重量、より良好な通気性、およびより大きい綿様手触りを布地に与える。

【0067】

我々は、織機でのたて糸カバーファクターが典型的な伸縮性シャツ織布より約6%〜約10%低いときに良好な結果が得られ得ることを見いだした。平織布については、好ましいファブリックカバーファクターはたて糸方向に約45%〜約70%であることができ、典型的には約55%であることができ、そしてよこ糸方向に約30%〜約50%、典型的には約40%であることができる。

【0068】

(分析方法)

(糸潜在的延伸)

弾性コアスパン糸は、デニール当たり約0.1グラムの張力で標準サイズのかせリールで50サイクルのかせにされた。1サイクル糸の長さは1365mmである。かせ糸はフリー張力下に100℃水で10分間ボイルオフされた。かせは空気中で乾燥され、20℃±2℃および65%相対湿度±2%で16時間順化させられた。

【0069】

かせは4回より多く折り畳まれて糸の元のかせの厚さの16倍である厚さを形成した。折り畳まれたかせはインストロン(Instron)引張試験機に取り付けられた。かせは、3サイクル、1000グラム力の負荷まで引き伸ばされ、緩和された。第3サイクル中に、0.04Kg負荷力下のかせの長さがL1として記録され、1Kg力下のかせの長さがL0として記録される。糸潜在的延伸(YPS)は次の通り計算される:

糸潜在的延伸(YPS)%=(L0−L1)/L0×100

【0070】

(織布伸び率(伸縮性))

布地は、複合糸(すなわち、よこ糸、たて糸、またはよこ糸およびたて糸)の方向である布伸縮方向での規定の負荷(すなわち、力)の下での%伸び率について評価される。寸法60cm×6.5cmの3サンプルが布地からカットされる。長い寸法(60cm)が伸縮方向に相当する。サンプルは、サンプル幅を5.0cmに減らすために部分的に解かれる。サンプルは次に、20℃±2℃および65%相対湿度±2%で少なくとも16時間順化させられる。

【0071】

第1標線は、サンプル端から6.5cmの所に、各サンプルの幅を横切って作られる。第2標線は、第1標線から50.0cmの所に、サンプル幅を横切って作られる。第2標線からサンプルの他の端までの過剰の布地は、その中に金属ピンを挿入することができるループを形成し、そして縫い合わせるために用いられる。刻み目が次に、重りを金属ピンに取り付けることができるようにループ中へカットされる。

【0072】

サンプル非ループ端が固定され、布サンプルは垂直に吊される。30ニュートン(N)重り(6.75LB)がぶら下がった布ループによって金属ピンに取り付けられ、その結果布サンプルは重りによって延伸される。サンプルは、それが3秒間重りにより延伸され、そして次に重りを持ち上げることにより力を手動で解除することによって運動させられる。このサイクルは3回実施される。重りを次に自由に垂れ下がらせ、こうして布サンプルを延伸させる。布地が負荷下にある間に2標線間のミリメートル単位の距離が測定され、この距離はMLと称される。標線間の元の距離(すなわち、延伸されていない距離)はGLと称される。各個々のサンプルについての%布伸び率は次の通り計算される;

%伸び率(E%)=((ML−GL)/GL)×100

3つの伸び率結果が最終結果のために平均される。

【0073】

(織布伸び(非回復伸縮性))

延伸後に、全く伸びのない布地は、延伸前のその元の長さに正確に回復するであろう。しかしながら、典型的には伸縮性布地は完全には回復せず、長期延伸後にはわずかにより長いだろう。長さのこのわずかな増加は「伸び」と称される。

【0074】

上の布伸び率試験は伸び試験前に完了されるべきである。布地の伸縮方向のみが試験される。2方向伸縮性布地については両方向が試験される。各55.0cm×6.0cmの3サンプルが布地からカットされる。これらは、伸び率試験に使用されたものとは異なるサンプルである。55.0cm方向は伸縮方向に相当するべきである。サンプルは、サンプル幅を5.0cmに減らすために部分的に解かれる。サンプルは、上の伸び率試験でのような温度および湿度で順化させられる。正確に50cm離れた2つの標線がサンプルの幅を横切って引かれる。

【0075】

伸び率試験からの公知伸び率%(E%)が用いられてこの公知伸び率の80%でのサンプルの長さを計算する。これは、

80%でのE(長さ)=(E%/100)×0.80×L

(ここで、Lは標線間の元の長さ(すなわち、50.0cm)である)

のように計算される。サンプルの両端が固定され、サンプルは、標線間の長さが上で計算されるようなL+E(長さ)に等しくなるまで延伸される。この延伸は30分間維持され、その時間後に延伸力が解除され、サンプルは自由に垂れ下らせ、緩和させられる。60分後に%伸びは

%伸び=(L2×100)/L

(ここで、L2は緩和後のサンプル標線間の長さの増加であり、Lは標線間の元の長さである)

のように測定される。この%伸びは各サンプルについて測定され、結果が伸び数を求めるために平均される。

【0076】

(織布収縮)

布収縮が洗濯後に測定される。布地は先ず、伸び率および伸び試験でのような温度および湿度で順化させられる。2つのサンプル(60cm×60cm)が次に布地からカットされる。サンプルは耳から少なくとも15cm離れて採取されるべきである。40cm×40cmの4側面のボックスが布サンプル上にマークされる。

【0077】

サンプルは、サンプルおよび負荷布と一緒に洗濯機で洗濯される。全洗濯機負荷は2kgの風乾材料であるべきであり、洗濯物の半分以下が試験サンプルよりなるべきである。洗濯物は40℃の水温で穏やかに洗濯され、回転される。水硬度に依存して、1g/l〜3g/lの洗剤量が使用される。サンプルは、乾くまで平面上に置かれ、次にそれらは20℃±2℃および65%相対湿度±2%相対湿度で16時間順化させられる。

【0078】

布サンプル収縮は次に、標線間の距離を測定することによってたて糸およびよこ糸方向に測定される。洗濯後の収縮、C%は

C%=((L2−L1)/L1)×100

(ここで、L1は標線間の元の距離(40cm)であり、L2は乾燥後の距離である)

のように計算される。結果はサンプルについて平均され、よこ糸およびたて糸方向の両方について報告される。正の収縮数は膨張を反映し、それは硬質糸挙動のために幾つかのケースで可能である。

【0079】

(ファブリックカバーファクター)

ファブリックカバーファクターは、サイド−バイ−サイドである糸の実際の数を、サイド−バイ−サイドに横たわることができる糸の最大数の百分率として定量化する。それは次の通り計算される:

【0080】

【数1】

【0081】

糸の最大エンドは、糸が全く重なり合わずに詰まった構造の布地の1インチ中にサイド−バイ−サイドに横たわることができる糸の数である。糸カバーファクター(YCF)は主に

最大エンド/インチ=CCF*(糸番手、Ne)^0.5

のように表される、糸径または糸番手によって決定される。

【0082】

CCFはコンパクト・カバーファクターを意味する。100%綿リング紡績糸については、CCFは28であると決定される。糸番手(Ne)は糸サイズを表す。それは、1ポンドの重さがあるために必要とされる840ヤードかせの数に等しい。糸番手値が大きくなるにつれて、糸の細かさが増す。

【0083】

(布重量)

織布サンプルが10cm直径ダイでダイ穴開けされる。各切り抜いた織布サインプルがグラム単位で秤量される。「布重量」は次にグラム/平方メートルとして計算される。

【実施例】

【0084】

次の実施例は、本発明および様々な軽量織布の製造でのその使用可能性を実証する。本発明は他のそして異なる実施形態が可能であり、その幾つかの詳細は、本発明の範囲および精神から逸脱することなく、様々な明らかな観点で修正が可能である。従って、実施例は事実上例示的なものと見なされるべきであり、限定的なものと見なされるべきではない。

【0085】

次の9実施例のそれぞれについて、100%綿リング紡績糸をたて糸として使用する。たて糸方向に使用する100%綿糸を巻き返し前にサイズ剤を付けた。サイジングは、ズズキ(Suziki)シングルエンド・サイジング機で行った。PVAサイズ剤を使用した。サイジング浴の温度は約42℃であり、乾燥区域の気温は約88℃であった。サイジング速度は約300ヤード/分(276メートル毎分)であった。乾燥区域での糸の滞留時間は約5分であった。

【0086】

ライクラ(登録商標)スパンデックス/綿コアスパン糸をよこ糸として使用した。表1は、各実施例についてコアスパン糸を製造するために用いた材料およびプロセス条件をリストする。ライクラ(登録商標)スパンデックスは、デラウェア州ウィルミントン(Wilmington,DE)およびカンザス州ウィチタ(Wichita,KS)の本願特許出願人から入手可能である。例えば、列で見出し「スパンデックス40d」は40デニール・スパンデックスを意味し、T162またはT563Bはライクラ(登録商標)の商業的に入手可能なタイプを意味し、3.5×は、コア−スピニング機によって課せられたライクラ(登録商標)の牽伸(機械牽伸)を意味する。例えば、見出し「硬質糸」の列で、40は英国式綿番手システム(English Cotton Count System)で測定されるような紡績糸の線密度(またはNe)である。表1のアイテムの残りは明確に表示されている。

【0087】

伸縮性織布をその次に、表1の各実施例のコアスパン糸を使用して製造した。コアスパン糸をよこ糸として使用した。表2は、布地に使用された糸、織りパターン、および布地の品質特性をまとめる。実施例のそれぞれについての幾つかの追加コメントを下に与える。特に記載のない限り、シャツ布地をドニール(Donier)エアジェット織機で織った。織機速度は500ピック/分であった。布地の幅は織機および生地状態で、それぞれ、約76および約72インチ(約193および約183cm)であった。

【0088】

実施例での各生地布を、先ずそれを71℃、82℃、および94℃で3回低い張力下に熱水に通してサイズ剤除去することによって仕上げた。

【0089】

次に、各織布を3.0重量%ルービット(Lubit)(登録商標)64(サイブロン社(Sybron Inc.))で49℃で10分間予備こすり洗いした。その後、それを6.0重量%シンサザイム(Synthazyme)(登録商標)(ドーリー・ケミカルズLLC社(Dooley Chemicals.LLC Inc.))および2.0重量%マーポル(Merpol)(登録商標)LFH(イー・アイ・デュポン社(E.I.DuPont Co.)で71℃で30分間サイズ剤除去し、次に3.0重量%ルービット(登録商標)64、0.5重量%マーポル(登録商標)LFHおよび0.5重量%リン酸三ナトリウムで82℃で30分間こすり洗いした。布地を次にpH9.5の3.0重量%ルービット(登録商標)64、15.0重量%の35%過酸化水素、および3.0重量%ケイ酸ナトリウムで82℃で60分間漂白した。布漂白に、93℃で30分間の黒または濃紺直接染料でのジェット染色が続いた。ヒートセッティングはこれらのシャツ布地について全く行わなかった。

【0090】

【表1】

【0091】

【表2】

【0092】

(実施例1C:典型的な伸縮性シャツ織布)

これは、本発明に従っていない、比較例である。たて糸は80/2Ne番手のリング紡績糸であった。よこ糸は、40Dライクラ(登録商標)との40Ne綿糸コアスパン糸あった。ライクラ(登録商標)牽伸はコア−スピニングで3.5倍であった。このよこ糸は、61%YPSの、典型的な伸縮性シャツ織布に使用される典型的な伸縮性糸であった。織機速度は、インチ当たり70ピックのピックレベルで500ピック毎分であった。表2は試験結果をまとめる。試験結果は、仕上げ後に、この布地が重い重量(194g/m2)、過度の延伸(64%)、狭い幅(120cm)、高いよこ糸洗濯収縮(7.3%)および低い通気性(4.19cfm)を有したことを示す。すべてのこれらのデータは、伸縮性糸と布地構造とのこの組み合わせが高い布重量および収縮をもたらしたことを示唆する。それ故、この布地は、布重量を減らす、収縮を制御する、そして通気性を上げるためにヒートセットしなければならない。また、この布地はザラザラした、より少ない綿様手触りを有した。

【0093】

(実施例2:伸縮性ポプリンシャツ地)

このサンプルは実施例1Cでと同じ布地構造を有した。唯一の相違は、緯糸としてローパワーエラストマー糸:本発明の第1実施形態に従った1.5倍牽伸下の20Dライクラ(登録商標)の使用であった。たて糸は80/2Neリング紡績綿であった。よこ糸は50Ne綿/20Dライクラ(登録商標)コアスパン糸であった。よこ糸は21%YPSを有した。織機速度はインチ当たり70ピックで500ピック/分であった。表2は試験結果をまとめる。このサンプルはより低い重量(122g/m2)、良好な延伸(20%)、より広い幅(164cm)、低いよこ糸方向洗濯収縮(3.6%)、および良好な通気性(22.3cfm)を有した。ヒートセッティングを布地について全く実施しなかったが、布外観および手触りは実施例1Cより改善された。

【0094】

(実施例3:伸縮性オックスフォードシャツ地)

たて糸は40Ne100%綿リング紡績糸であった。よこ糸は50Ne綿/20Dライクラ(登録商標)T563Bコアスパン糸(本発明の第1実施形態のように低牽伸である1.5倍牽伸された)であった。このエラストマー糸は31.7%糸潜在的延伸を有し、織機で70ピック/インチでよこ糸として布地へ挿入された。オックスフォード織りパターンを適用した。完成布地は低い重量(131g/m2)を有した。ヒートセットすることなく、サンプルはよこ糸方向に29%延伸および4.0%洗濯収縮を有した。それは伸縮性シャツ織布を製造するための理想的な布地である。

【0095】

(実施例4:伸縮性2/1綾シャツ地)

この布地は、実施例3と同じたて糸およびよこ糸を使用した。また、製織および仕上げ工程は実施例3と同じものであったが、その織りパターンは2/1綾織であった。表2は試験結果をまとめる。このサンプルは適切な重量(130g/m2)、良好な延伸(22%)、より広い幅(146cm)、および受け入れられるよこ糸方向洗濯収縮(4.4%)を有した。ヒートセッティング工程を全く用いなかったし、布外観および手触りは優れていた。

【0096】

(実施例5:伸縮性3/1綾シャツ地)

たて糸は40Neリング紡績綿であり、よこ糸は50Ne綿/20Dライクラ(登録商標)コアスパン糸であった。コアスパン糸中のライクラ(登録商標)牽伸は、本発明の第1実施形態のようにより低い牽伸である、1.5倍であった。織機速度は、インチ当たり70ピックで500ピック/分であった。完成布地の試験結果を表2にリストする。サンプルは、ローパワーエラストマー糸が特別な配慮を必要とせずに高性能伸縮性シャツ布地を生み出し得ることをさらに裏付ける。布サンプルは、シャツ布地用途に受け入れられる、基本重量(140g/m2)、利用可能な延伸(32%)、幅(152cm)、およびよこ糸方向に洗濯収縮(3.0%)を有した。

【0097】

(実施例6:糸染色縞シャツ布地)

よこ糸は、本発明の第1実施形態のようにより低い牽伸である、1.5倍牽伸に保持された20Dライクラ(登録商標)スパンデックスとコアスピンした50Ne綿であった。たて糸は50Ne100%綿リング紡績糸であった。製織前に、伸縮性よこ糸は、巻き返し、こすり洗い、漂白および巻き返しを含む、パッケージ前処理を受けた。前処理後に、パッケージは良好な形状を依然として有した。製織前に、たて糸をまた染色し、カラーストリップを布たて糸方向に形成させた。製織後に、生地布を連続仕上げレンジで仕上げた。仕上げのお決まり手順は、準備レンジ→仕上げレンジ→防縮処理であった。準備レンジでは、布地は毛焼き、サイズ剤除去、こすり洗い、シルケット処理および乾燥工程を通過した。仕上げレンジでは、防皺性樹脂および軟化剤を、布地を樹脂硬化させる前にパディングした。完成布地で、綿糸のたて糸およびよこ糸密度は147エンド/インチ×80ピック/インチであり、基本重量は115g/m2であり、よこ糸伸び率は25%であった。布地は非常に低い収縮:たて糸に0.8%そしてよこ糸に0.5%を有した。

【0098】

(実施例7:撚り止め糸での伸縮性ポプリン織)

本実施例で、布地は、40Ne綿/40Dライクラ(登録商標)コアスパンをよこ糸として使用し、そしてたて糸が40Ne100%リング紡績綿であったことを除いて、実施例2でと同じたて糸および同じ布地構造を有した。ライクラ(登録商標)を被覆工程中に3.5倍に牽伸した。この糸は典型的なエラストマーコアスパン糸であった。本実施例では、糸を、製織前に本発明の第2実施形態(図4のような)のようにオートクレーブ中スチームで前処理した。2サイクルのスチームセッティング:第1サイクルスチーム処理→真空→第2サイクルを用いた。スチーム温度は約110℃であった。第1および第2サイクルの両方のスチーム処理時間は、それぞれ中間に20分真空ありで20分および30分であった。表1から、我々は、糸潜在的延伸が29%であることを理解することができる。このスチームセット中に、糸中の過度の力は減少した。この糸潜在的延伸(YPS)は、実施例2〜6に開示されるような低牽伸方法による糸と非常に似ている。表2は布特性をリストする。かかる糸から製造された布地は良好な綿手触り、低いよこ糸収縮(3.3%)、良好な延伸(22%)およびより広い幅(157cm)を示した。布ヒートセッティングは全く必要ではなかった。

【0099】

(実施例8:熱水前処理糸)

本実施例は、前処理工程が異なったことを除いて、実施例7と同じたて糸および同じ布地構造を有した。40Ne綿/40Dライクラ(登録商標)コアスパン糸をよこ糸として使用した。ライクラ(登録商標)をコアスピン被覆工程中に3.5倍牽伸した。製織前に、よこ糸は、図5に図示される方法のような糸染色機で約121℃で20分間の熱水処理を受けた。ホット処理および乾燥後に、糸を緯糸として布地へ挿入した。

【0100】

表1から、我々は、糸潜在的延伸が39.7%であったことを理解することができる。この熱水熱処理中に、糸中の過度の力は減少した。本実施例での糸潜在的延伸はまた、実施例2〜6に開示されるような低牽伸方法によって製造された糸と似ていたし、実施例7に開示されるようなスチームセッティング前処理法により製造された糸に似ていた。

【0101】

表2は布特性をリストする。かかる糸から製造された布地は良好な綿手触り、低い収縮(3.2%)、良好な延伸(33%)およびより広い幅(152cm)を示した。布水ヒートセッティングは全く必要ではなかった。

【0102】

(実施例9C:最小伸縮性のシャツ布地)

これは、本発明に従っていない、比較例である。このサンプルは実施例8でと同じ布地構造を有した。唯一の相違は、緯糸としてのエラストマー糸の使用であった。よこ糸を132℃下の熱スチーム中で前処理した。かかる処理の後に、よこ糸はたったの1.7%YPSを有した。織機速度は、インチ当たり70ピックで500ピック/分であった。表2は試験結果をまとめる。このサンプルは、伸縮性シャツ布地に望まれる着心地の良さ要件を満たすことができない、非常に低い布延伸(6%)を有した。

【0103】

(実施例10C:高糸潜在的延伸糸)

これは、本発明に従っていない、比較例である。本例では、44デシテックスT563Bライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。さらなる処理は全く行わなかった。この糸は、受け入れ難いほど高い、60.1%のYPSを有した。

【0104】

(実施例11C:低温でのスチーム前処理糸)

これは、本発明に従っていない、比較例である。本例では、44デシテックスT162Cライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。この糸を99℃のスチームで、スチームサイクルの中間に20分真空サイクルありで、それぞれ、2サイクルの20および30分間処理した。この糸は、受け入れ難いほど高い、54.1%のYPSを有した。この比較例は、より高いスチーム温度が糸のYPSを変えるために必要であることを実証する。

【0105】

(実施例12C:低温での水前処理糸)

これは、本発明に従っていない、比較例である。本例では、44デシテックスT563Bライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。この糸を99℃の水で20分間処理した。この糸は、受け入れ難いほど高い、55.2%のYPSを有した。これは、より高い水温度が糸のYPSを変えるために必要であることを実証する。

【0106】

(実施例13:スチーム前処理糸)

本実施例では、44デシテックスT563Bライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。この糸を121℃のスチームで、スチームサイクルの中間に20分真空サイクルありで、それぞれ、2サイクルの20および30分間処理した。この糸は10.0%のYPSを有した。

【0107】

(実施例14:スチーム前処理糸)

本実施例では、44デシテックスT162Cライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。この糸を、スチームサイクルの中間に20分真空サイクルありで、それぞれ、2サイクルの20および30分間110℃のスチームで処理した。この糸は43.3%のYPSを有した。

【0108】

(実施例15:スチーム前処理糸)

本実施例では、44デシテックスT162Cライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。この糸を、スチームサイクルの中間に20分真空サイクルありで、それぞれ、2サイクルの20および30分間121℃のスチームで処理した。この糸は37.4%のYPSを有した。

【0109】

(実施例16:水前処理糸)

本実施例では、44デシテックスT563Bライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。この糸を20分間132℃の水で処理した。この糸は22.5%のYPSを有した。

【図面の簡単な説明】

【0110】

【図1】コア−スピニング牽伸装置の略図である。

【図2】現在の方法に従ったシャツ織布の形成方法のブロック図である。

【図3A】本発明の第1実施形態に従った伸縮性シャツ織布の形成方法のブロック図である。

【図3B】本発明の第1実施形態に従った伸縮性デニム布地の形成方法のブロック図である。

【図4】本発明の第2実施形態に従った伸縮性シャツ織布の形成方法のブロック図である。

【図5】本発明の第3実施形態に従った伸縮性シャツ織布の形成方法のブロック図である。

【符号の説明】

【0111】

10 糸のコアスピン

10a 糸のコアスピン

12 糸の撚り止め

14 巻き取り

14a 巻き取り

14b 巻き取り

14c 巻き取り

16 こすり洗いおよび/または漂白、染色

16a こすり洗いおよび/または漂白、染色

16b こすり洗いおよび/または漂白、染色

16c こすり洗いおよび/または漂白、染色

18 巻き返し

18a 巻き返し

18b 巻き返し

18c 巻き返し

20 製織

20a 製織

20b 製織

20c 製織

21 毛焼き

21b 毛焼き

21c 毛焼き

22 サイズ剤除去

22a サイズ剤除去

22b サイズ剤除去

22c サイズ剤除去

24 こすり洗いおよび/または漂白、染色

24a こすり洗いおよび/または漂白、染色

24b こすり洗いおよび/または漂白、染色

24c こすり洗いおよび/または漂白、染色

26 ヒートセット190℃

28 防縮加工

28a 防縮加工

28b 防縮加工

28c 防縮加工

32 スチームセット

40 コア−スピニング装置

42 水セット/フロントローラー

44 硬質繊維または糸

46 正駆動ローラー

48 チューブ

50 矢印

52 スパンデックスフィラメントまたは糸

54 チューブ

56 紡績装置

【技術分野】

【0001】

本発明は、コアスパン複合弾性糸およびかかる糸からの伸縮性シャツ織布の製造方法に関する。

【背景技術】

【0002】

伸縮性織布はほぼ30年間製造されてきた。糸紡績業者、製織業者、染色業者/仕上げ業者、裁断師およびデザイナーのような、繊維産業で働いている者は、消費者が品質基準に合って製造された布地および衣類を望んでいることを理解している。しかしながら、スパンデックスのような通常のエラストマー繊維が余りにも強い伸縮力を有し、したがって余りにも密に収縮し、結果として余りにも密なそして余りにも重い布地をもたらすので、軽量の伸縮性シャツ織布(175g/m2未満の重さがある)は一般に製造するのがより困難である。詰まった布地構造は、より高い収縮、よりザラザラした非綿様布地手触り、および着用中の熱的不快さのシャツ布地をもたらす。ヒートセッティングは、高い着心地の良さの軽量(175g/m2未満)スパンデックス・伸縮性シャツ布地の製造方法において必要な工程であるかもしれない。

【0003】

重い重量のジーンズ向けにさえも、たて糸方向に伸縮性のデニムを製造することはそれでも困難である。市場には幾つかの制限されたたて糸伸縮性デニムがあるが、これらの布地は、高い収縮、高い収縮バラツキ、著しいよこ糸ゆがみおよび過度の伸縮性をはじめとする望ましくない特性を有する。

【0004】

デニム中のたて糸は通常、製織前にインジゴ染料で青色または黒色へ染色される。インジゴ染料で染色された織布から製造された衣類の独特の色合いならびに時間と共におよび漂白により繰り返し洗濯後に起こる当該色合いの好都合な変化は、色合い変化に対するこの感受性に基づいた衣料品をデザインすることを可能にさせる。

【0005】

ほとんどの伸縮性織布は、伸縮が存在するであろう方向にエラストマー糸を使って製造される。例えば、エラストマー糸は、たて伸縮性布地を製造するために経糸として使用される。

【0006】

典型的には、伸縮性デニムは、70デニール(78デシテックス)および40デニール(44デシテックス)スパンデックスで製造された複合糸を使用することができる。スパンデックス(エラスタン)は、糸被覆工程中に約3.5倍〜約4.0倍機械牽伸に延伸することができる。かかる典型的なコアスパン糸は高い伸縮性を有することができる。熱水下のインジゴ糸染色プロセス中に、延伸されたエラスタン繊維は回復してコアスパン混繊糸を収縮させ、そして次に輪をつくらせ、加撚させるであろう。この収縮および加撚は、糸をさらなる加工で真っ直ぐに保つことを困難にする。一様でない張力量を有する一様でない糸シートの糸染色後に、糸は整経および製織操作に使用することが困難である。これらの困難さは、糸エンド破壊、機械停止および受け入れられない布地外観のために、巻き返しおよび製織効率を下げる、または操作を不可能することさえあるかもしれない。

【0007】

さらに、かかる糸から製造された布地は不満足な品質を有する。具体的には、これらの布地は高い洗濯収縮、寸法不安定性、不満足な回復および布地上の高い歪曲を有する。

【0008】

伸縮性織布用に、エラストマー糸のほとんどは、ポリエステル、綿、ナイロン、レーヨンまたは羊毛のような、比較的非弾性繊維と組み合わせて使用される。これらの比較的非弾性繊維は時々「硬質」繊維と呼ばれる。

【0009】

エラストマー繊維は一般に、織布および衣類で伸縮性および弾性回復を提供するために使用される。「エラストマー繊維」は、任意の捲縮とは無関係に、100%を超えた破壊伸び率を有する、希釈剤フリーの、連続フィラメント(場合により融合したマルチフィラメント)か、複数のフィラメントかのどちらかである。エラストマー繊維は、(1)その長さの2倍に延伸され、(2)1分間保持され、そして(3)解除されたときに、解除の1分内にその元の長さの1.5倍未満に縮む。本出願に用いられるところでは、「エラストマー繊維」は少なくとも1つのエラストマー繊維またはフィラメントを意味すると解釈されるべきである。かかるエラストマー繊維には、ゴム製フィラメント、二成分フィラメントおよびエラストエステル、ラストール、およびスパンデックスが含まれるが、それらに限定されない。

【0010】

「スパンデックス」は、フィラメント形成物質が少なくとも85重量%のセグメント化ポリウレタンよりなる長鎖合成ポリマーである人造フィラメントである。

【0011】

「エラストエステル」は、繊維形成物質が少なくとも50重量%の脂肪族ポリエーテルおよび少なくとも35重量%のポリエステルよりなる長鎖合成ポリマーである人造フィラメントである。

【0012】

「二成分フィラメント」は、各ポリマーが異なる総称クラスにある、フィラメントの長さに沿って互いに接着した少なくとも2つのポリマー、例えば、エラストマーポリエーテルアミド・コアおよび丸い突出物または翼付きのポリアミド・シースを含む連続フィラメントである。

【0013】

「ラストール」は、少なくとも95重量%のエチレンおよび少なくとも1つの他のオレフィン単位よりなる、低いが有意の結晶化度の、架橋した合成ポリマーの繊維である。この繊維は弾性であり、実質的に耐熱性である。

【0014】

「カバード」エラストマー繊維は、硬質糸によって取り囲まれた、硬質糸と共に撚られた、または硬質糸と混ぜ合わされたものである。エラストマー繊維および硬質糸を含むカバード糸は本出願では「複合糸」とも称される。硬質糸被覆はエラストマー繊維を製織工程中に摩耗から保護するのに役立つ。かかる摩耗は、結果として起こるプロセス中断および望ましくない布地非一様性と共にエラストマー繊維の破損をもたらし得る。さらに、被覆はエラストマー繊維弾性挙動を安定化させるのを助け、その結果複合糸伸び率は製織工程中に裸エラストマー繊維で可能であろうよりも一様に制御することができる。

【0015】

(a)硬質糸でのエラストマー繊維のシングルラッピング、(b)硬質糸でのエラストマー繊維のダブルラッピング、(c)ステープルファイバーでのエラストマー繊維の連続被覆(すなわち、コアスピニング)、引き続く巻き取り中の加撚、(d)エアジェットでのエラストマーと硬質糸との混ぜ合わせおよび絡ませ、ならびに(e)エラストマー繊維と硬質糸との一緒の加撚をはじめとする、多様なタイプの複合糸がある。最も広く使用される複合糸は綿/スパンデックスコアスパン糸である。「コアスパン糸」は、紡績繊維シースで取り囲まれた分離可能なコアよりなる。エラストマーコアスパン糸は、紡績機の最前部牽伸ローラーにスパンデックスフィラメントを導入し、そこでそれがステープルファイバーによってカバーされることによって製造される。

【0016】

代表的なコア−スピニング装置40は図1に示される。コアスピン処理中に、スパンデックスのようなエラストマー繊維は硬質繊維と組み合わせられて複合コアスパン糸を形成する。チューブ48からのスパンデックスは、正駆動ローラー46の作用によって矢印50の方向に解かれる。ローラー46はチューブ48のためのクレードルとしての機能を果たし、スパンデックスフィラメントまたは糸52を予め定められた速度で配送する。

【0017】

硬質繊維または糸44は、チューブ54から解かれてスパンデックスフィラメント52とフロントローラー42のセットで出会う。組み合わせられたスパンデックスフィラメント52および硬質繊維44は紡績装置56で一緒にコアスピンされる。

【0018】

スパンデックスフィラメント52は、それがフロントローラー42に入る前に延伸される(牽伸される)。スパンデックスは、供給ローラー46とフロントローラー42との間の速度差によって延伸される。フロントローラー42の配送速度は供給ローラー46の速度より大きい。供給ローラー42の速度の調節は所望の牽伸を与え、それは機械牽伸として知られる。普通は、コアスパンエラストマー複合糸についての機械牽伸は約3.0倍〜約3.8倍を含む約3.0倍〜約4.0倍である。これは、200%〜300%、またはそれ以上のスパンデックス伸び率に相当する。スパンデックスコアは応力が取り除かれたときに縮むであろうから、スパンデックスの延伸は最終コアスパン糸に弾性を与え、こうして紡績糸カバーを圧縮し、嵩高にする。生じた複合糸は次に、非弾性カバー糸がその限界に延伸されるポイントまで引き伸ばすことができる。

【0019】

図2について言及すると、コアスパンエラストマー糸を製造し、そして当該糸を織って伸縮性布地を形成するための代表的な方法が開示されている。エラストマー繊維および図2で綿と表示される硬質糸は、例えば図1の装置などによるコア−スピニングによって組み合わせられて複合コアスパン糸10を形成する。図2に図示される実例処理方法で、この複合コアスパン糸は撚り止めされ12(すなわち、約70℃〜約80℃、時々110℃以下の温度のスチームで処理され)、巻き取られ14、こすり洗いされ、および/または漂白されそして染色され16、巻き返され18、シャツ布地へ織られ20、毛焼きされ21、サイズ剤除去され22、こすり洗いされ、および/または漂白されそして染色され24、190℃またはそれ以上の温度でヒートセットされ26、ならびに防縮処理される28。

【0020】

シャツ地向けには、糸製造プロセスはこすり洗いおよび/または漂白、そしてパッケージ染色をはじめとする染色を含んでもよい。デニム向けには、糸製造プロセスは糸ループ染色、スラッシャー染色、およびビーム染色を含んでもよい。

【0021】

ヒートセッティング26はスパンデックスを伸びた形で「セットする」。これはまた再デニール化としても知られ、ここで、より高いデニールのスパンデックスがより低いデニールに牽伸され、または延伸され、次にスパンデックスをより低いデニールで安定化させるのに十分に高い温度に、十分な時間加熱される。ヒートセッティングはそれ故、延伸されたスパンデックス中の回復張力が大部分取り除かれ、そしてスパンデックスが新たな、より低いデニールで安定するようにスパンデックスが分子レベルで永久に変化することを意味する。スパンデックスのためのヒートセッティング温度は一般に175℃〜200℃の範囲にある。従来のスパンデックスのためのヒートセッティング条件は、約190℃で約45秒またはそれ以上である。

【0022】

典型的には、伸縮性織布は、約30デニール(33デシテックス)〜約40デニール(44デシテックス)を含む約30デニール(33デシテックス)〜約70デニール(78デシテックス)を有するスパンデックスを組み入れている複合糸で製造される。スパンデックスは、糸被覆またはコア−スピニング工程中に約3.0倍〜約4.0倍機械牽伸まで延伸することができる(図2の工程10)。複合糸は織られて布地を形成する。生じた布地がヒートセット(図2の工程26)されない場合、これらの織布は高い伸縮性、高い布地回復、および合成布地手触りを有することができる。典型的には、約3.5倍〜4.0倍機械牽伸まで牽伸された約30〜70デニール・スパンデックスの複合糸で製造されている伸縮性織布は、布地仕上げ工程後に余りにも強く収縮し、不満足な手触りの重い布地を生み出す。

【0023】

布地手触りを改善し、そして伸縮性織布の布地回復力を下げるために、ヒートセッティング工程(図2の工程26)は通常、布地仕上げ中に必要とされる。ヒートセッティングのために、布地は幅出機に付けられ、オーブンで加熱される。幅出機はピンによってエッジに布地を保持し、エラストマー繊維または糸をヒートセットし、そして布地を所望の寸法および基本重量に戻すためにオーブン中にある間にそれを長さおよび幅の両方向に延伸する。

【0024】

従来の布地では、ヒートセッティング26がスパンデックスを「セットする」ために用いられない場合、布地は強い収縮、過度の布重量、および過度の伸び率を有するかもしれず、それは消費者に嫌な体験をもたらすかもしれない。布地仕上げ工程中の過度の収縮は、処理および家庭洗濯中に布地表面上に折れ皺をもたらすかもしれない。前記折れ皺はアイロン掛けによって除去することが非常に困難であるかもしれない。

【0025】

通気性であり、手入れが容易であり、糸パッケージ染色およびインジゴ糸染色が容易であり、布地ヒートセッティングを必要としない、かつ、簡略化された製造プロセスによって製造される高品質で綿様手触りの伸縮性織布を製造する必要性がある。これには、低収縮を有する綿様手触り、および製造の容易さを有する2方向伸縮性デニムだけでなくシャツ地が含まれる。

【発明の開示】

【課題を解決するための手段】

【0026】

本発明は、さらなる処理で布地をヒートセットすることなく複合コアスパン糸から伸縮性布地を製造するための方法を含む。本発明は、伸縮性布地およびシャツ地およびデニムをはじめとするかかる布地から製造された衣類をさらに含む。

【0027】

本方法の第1実施形態によれば、エラストマー繊維および硬質繊維はコアスピンされて複合コアスパンエラストマー糸を形成し、ここで、エラストマー繊維はコアスピン被覆中にその元の長さの2.7倍以下まで牽伸される。エラストマー繊維は11〜44デシテックスを含む11〜156デシテックスの裸スパンデックス糸であってもよく、硬質繊維は約10〜80Neを含む約5〜80Neの糸番手の硬質糸であってもよい。1つの好適な硬質糸は綿である。

【0028】

本方法の第2実施形態によれば、エラストマー繊維および硬質繊維は、3.0倍またはそれ以上の慣習的な牽伸を用いて、コアスピンされて複合コアスパンエラストマー糸を形成する。コアスパン複合糸が形成された後、それは染色または製織前に少なくとも110℃の温度の熱水またはスチームで前処理される。スチームでの前処理は、オートクレーブ中110℃〜約130℃を含む110℃〜140℃の温度で6〜60分間であってもよい。熱水での前処理は、糸パッケージ乾燥機中110℃〜約130℃を含む110℃〜140℃の温度で約5〜30分間であってもよい。この代わりの実施形態については、複合コアスパン糸を形成するために使用されるエラストマー繊維は22〜156デシテックスの裸スパンデックス糸であってもよく、硬質繊維は約10〜80Neを含む5〜80Neの糸番手の硬質糸であってもよい。1つの好適な硬質糸は綿である。

【0029】

布地は、これら代わりの方法の1つによって製造された複合コアスパンエラストマー糸を使用して織られる。複合コアスパンエラストマー糸は少なくともよこ糸方向に使用される。それらはまた、たて糸方向またはたて糸およびよこ糸方向の両方に使用することもできる。平織、2/1綾織、3/1綾織、オックスフォード織、ポプリン織、ドビー織、朱子織、および繻子織をはじめとする任意の織りパターンが用いられてもよい。複合糸はあらゆるたて糸またはよこ糸に使用されてもよい。それらはまた硬質糸と交互に使用することもできる。例えば、1つの硬質糸との1つの複合糸または2つの硬質糸との1つの複合糸。複合糸は、あらゆる7つの硬質糸に対して約1つの複合糸まで使用されてもよい。布地のさらなる処理は布地をヒートセットすることなく実施される。さらなる処理には、クリーニング、漂白、染色、乾燥、圧縮,防縮処理、毛焼き、サイズ剤除去、シルケット処理、およびかかる工程の任意の組み合わせが含まれてもよい。複合コアスパン糸はまた、布地でたて糸方向に使用することもできる。

【0030】

本発明方法によって製造された1つの模範的なシャツ布地は175g/m2以下の重量を有し、洗濯後に10%以下の収縮を有する。かかる布地は、たて糸方向に約45%〜約70%、よこ糸方向に約30%〜約50%のファブリックカバーファクターを有してもよい。かかる布地は約10%〜約45%のよこ糸方向の伸び率を有してもよい。かかる布地は、複合コアスパン糸中のエラストマー繊維として平方メートル当たりの総布重量を基準にして1重量%〜5重量%のスパンデックスを含有してもよい。製造された伸縮性シャツ布地は衣類にされてもよい。

【0031】

幾つかの実施形態の本発明方法によって製造される別の模範的なデニム布地は238g/m2以上の重量を有し、洗濯後に10%以下の収縮を有する。かかる布地は、たて糸方向に約45%〜約70%、そしてよこ糸方向に約30%〜約50%のファブリックカバーファクター、よこ糸方向に約10%〜約45%の伸び率を有し、そして平方メートル当たりの総布重量を基準にして、0.3重量%〜5重量%のスパンデックスを複合コアスパン糸中にエラストマー繊維として含有してもよい。製造された伸縮性デニム布地はジーン衣服にされてもよい。

【発明を実施するための最良の形態】

【0032】

本発明の方法の一実施形態では、現在の布地形成方法(図2に例示されるような)で一般に用いられるヒートセッティングおよび糸撚り止め工程は、より低いデニールおよびより低い牽伸のスパンデックス糸を使用してコアスパン・カバード糸を製造することによって排除することができる。我々は、複合糸で測定されるように、総スパンデックス牽伸が1.5倍〜2.7倍であり得るときに、綿様手触りおよび良好な通気性をはじめとする、布品質を改善したよりオープンな布地を創出できることを見いだした。175g/m2より下の重量を有する布地を含む平坦で安定な布地をヒートセットすることなしに形成することができる。加えて、布地処理改善は、糸パッケージ染色の容易さ、およびデニム用インジゴ糸染色の容易さを含むかもしれない。

【0033】

図3Aは伸縮性シャツ布地の製造方法のこの第1実施形態を例示する。類似の参照数字は図2および3Aでの類似の工程を示唆するが、参照数字はまた、コア−スピニングが異なって実施され、そしてその後異なる特性のコアスパン糸がこの第1実施形態で処理されることを強調するために図3Aでは「a」記号を含む。図3Aについて言及すると、エラストマー繊維および図3Aで綿と表示される硬質繊維は、コア−スピニング工程によって組み合わされてコアスパン糸10aを形成する。

【0034】

スパンデックスであってもよいエラストマー繊維は、コア−スピニング工程中にその元の長さの1.5倍〜2.7倍に牽伸されるにすぎない。これは、布地のために現在のコア−スピニングで用いられたものより低い範囲である。1.5倍〜2.7倍の牽伸値範囲は、紡績されたままの糸の供給パッケージに含まれるスパンデックスのいかなる牽伸または引っ張りをも含む、スパンデックスの総牽伸である。紡績からの残留牽伸の値はパッケージ緩和、「PR」と称され、それは典型的には織布用の複合糸に使用されるスパンデックスについては0.05〜0.15の範囲である。複合糸中のスパンデックスの総牽伸はそれ故MD*(1+PR)(ここで、「MD」は複合機械牽伸である)である。例示的なものとしての図1について言及すると、複合機械牽伸はフロントローラー42速度対供給ローラー46速度の比として計算される。

【0035】

その応力−歪み特性のために、スパンデックス糸は、スパンデックスに加えられる張力が増加するにつれてより多く牽伸され、逆に、スパンデックスがより多く牽伸されればされるほど、糸中の張力はより高くなる。複合糸中の総スパンデックス牽伸が2.7倍より大きい場合、糸はハイパワーを有することができ、それは詰まったまたは密な布地織構造物をもたらすことができる。逆に、複合糸中の総スパンデックス牽伸が1.5倍より低い場合、織布は着心地の良さ要件を満たすのに十分な伸縮性を生み出すことができないかもしれない。

【0036】

図3Aで、コアスパンエラストマー複合糸は次に巻き取られ14a、巻き返され18a、こすり洗いされ、および/または漂白されそして染色され16a、ならびに製織20aに備えて巻き返される18a。図2に図示される方法の典型的な糸処理工程とは違って、本発明の方法におけるコアスパンエラストマー複合糸は撚り止めされない。

【0037】

処理されたコアスパン糸は次に織られて布地を形成する20a。コアスパンエラストマー複合糸は好ましくはシャツ布地のための織り方でよこ糸として使用される。より頻繁には非エラストマー糸がたて糸に使用されるが、コアスパンエラストマー複合糸が場合によりたて糸方向に使用されてもよい。製織後に、形成された布地は、ヒートセッティングの必要性なしに十分な伸縮性および綿様手触りを有する。布地は、ヒートセットなしに約10%未満さえの収縮を維持する。図2に図示される方法の典型的な布地処理工程とは違って、本発明の方法における伸縮性シャツ織布はヒートセットされない。さもなければ布地は、例えば、図3Aに示される、サイズ剤除去22a、こすり洗い、および/または漂白そして染色24a、ならびに防縮処理28aのような、業界で慣習的であるように後処理されてもよい。

【0038】

代表的な硬質糸には、天然および合成繊維から製造された糸が含まれる。天然繊維は綿、絹、または羊毛であってもよい。合成繊維はナイロン、ポリエステル、またはナイロンもしくはポリエステルと天然繊維とのブレンドであってもよい。

【0039】

伸縮性シャツ織布のための1つの模範的なコアスパン複合糸には、エラストマー繊維としてのスパンデックスおよびスパンデックスをカバーする硬質繊維または糸としての綿が含まれる。スパンデックスは17〜33デシテックス、例えば22〜33デシテックスを有してもよい。この複合糸のためには、スパンデックス牽伸は約2.7倍以下に保たれる。硬質繊維または糸が綿であるとき、硬質糸番手、Neは約20〜約80、例えば約30〜約60であってもよい。

【0040】

スパンデックスおよび綿の複合糸を含有するシャツ布地など商業的に有用な弾性布地は、スパンデックス牽伸が約2.7倍以下に保たれるヒートセッティングなしで製造することができる。代表的な布地中のスパンデックスの含有率は、重量%基準で、約1.5%〜約5%、例えば約2%〜約4%である。この布地について、シャツ構造のオープンさを特徴付けるファブリックカバーファクターはたて糸方向に約45%〜約70%であり、典型的には55%であり、そしてよこ糸方向に約30%〜約50%であり、典型的には40%である。布地は約15%〜約45%および約20%〜約35%を含む、約10%〜約45%のよこ糸方向の伸び率を有する。

【0041】

硬質繊維とのコア−スピニング中のエラストマー繊維の牽伸は、エラストマー繊維のデニールに依存して変わってもよい。好適な布地は、エラストマー繊維のデニールが約44デシテックス以下であり、かつ、牽伸が元の長さの約3.5倍であるコアスパン糸で製造されてもよい。他の好適な糸には、エラストマー繊維のデニールが、22デシテックス以下をはじめとする約33デシテックス以下であり、かつ、牽伸が元の長さの約3.2倍であるもの、およびエラストマー繊維のデニールが約22デシテックス以下であり、かつ、牽伸が約2.7倍以下であるものが含まれる。

【0042】

本方法で高温ヒートセッティング工程26を排除することによって、本新規方法はある種の繊維(すなわち、綿)への熱損傷を低減するかもしれず、こうして完成布地の手触りまたは感触を改善するかもしれない。さらなる便益として、熱感受性の硬質糸を本新規方法で伸縮性シャツ布地を製造するために使用することができ、こうして異なるおよび改良された製品の可能性を高める。加えて、以前に必要とされたプロセス工程の排除は、製造時間を短縮し、生産性を向上させる。

【0043】

多くの最終用途向けに、スパンデックスを含有する複合糸は製織前に染色される必要がある。パッケージ糸染色が複合糸を処理するための最も簡単で最も経済的な方法である。綿およびエラストマー繊維よりなる複合糸については、糸パッケージ染色処理は問題をはらみ得る。具体的には、エラストマーコア糸は、パッケージ染色に用いられる熱水温度で縮むであろう。加えて、パッケージの複合糸は圧縮され、非常に密になり、それによって糸パッケージの内部への染料の流れを妨げる。これはしばしば、染色されるパッケージ内の糸の直径位置に依存して、異なる色合いおよび伸縮性レベルの糸をもたらし得る。小さいパッケージがこの問題を減らすために時々複合糸を染色するために使用される。しかしながら、小さいパッケージ染色は、余分なパッケージングおよびハンドリング要件のために比較的高くつく。

【0044】

我々は、本発明の第1実施形態のより低いスパンデックス牽伸で製造されたスパンデックス/綿コアスパン複合糸が糸染色プロセスでより良く機能することを見いだした。糸は、一様でない染色につながる高いパッケージ密度をさもなければ生み出すであろう過度の収縮力をパッケージ上で持たない。本発明の方法はこうして、特別の円錐デザインおよび特別のハンドリングの必要性なしに複合弾性コアスパン糸の円錐染色を可能にする。

【0045】

これらの新規伸縮性織りシャツ布地は非常に良好な綿様手触りを有する。それらは、穏やかで自然なタッチおよびより良好なドレープ性を有する。伝統的な伸縮性織布は通常余りにも伸びやすく、余りにも合成的であると感じる。

【0046】

我々はまた、本発明の一実施形態のより低いスパンデックス牽伸で製造されたスパンデックス/綿コアスパン糸がインジゴ糸染色プロセス中により良好な性能を有することを見いだした。糸は、製織中に一様でないたて糸シートにつながる余分な力をインジゴ染色プロセス中に持たない。

【0047】

図3Bはデニム・インジゴプロセスの適用での本発明の処理工程を示す。低牽伸の複合糸は、糸ループ染色、スラッシャー染色およびビーム染色の形でインジゴ染色することができる。

【0048】

いくつかの実施形態の伸縮性織布の別の便益は通気性の増加である。本新規弾性複合糸のより低い収縮力のために、完成した伸縮性織布は、伝統的な伸縮性シャツ織布に典型的に見いだされるものよりオープンな構造を保つ。この特徴は、布地により高い通気性を持たせ、より通気性があると感じさせる。本シャツ布地から形成された衣類を着用する人は、より高い通気性のために、より大きい着心地の良さを体験する。

【0049】

本発明の第2実施形態では、現在の布地形成方法(図2に例示されるような)で一般に用いられるヒートセッティングおよび糸撚り止め工程は、製織前にコアスパン複合糸を高温スチームで前処理することによって排除することができる。

【0050】

スパンデックス入り伸縮性複合糸はしばしば、整経または製織の前にオートクレーブ中でスチーム処理を受ける。典型的には、この工程の目的は、複合糸の活発さ(liveliness)を低下させることである。それは通常スチームセット、あるいはまた撚り止めと呼ばれる。糸のスチームセッティング後に、糸のもつれ形成の傾向は少なくなり、それは糸のより良好な寸法安定性を与え、製織操作中により良好な性能を確実にする。かかる処理条件下に、スパンデックスはまさに一時的に「セット」することができる。「凍結された」力は次の仕上げ処理で復帰することができる。

【0051】

我々は、伝統的なスパンデックス複合糸がオートクレーブ中約110℃〜約140℃の温度下にスチーム前処理されたときに、糸潜在的延伸レベルが約20%から約40%に達することを見いだした。図4は、第2実施形態の方法を図示するブロック図である。類似の参照数字は図2、3Aおよび4での類似の工程を示唆するが、参照数字はまた、コアスパン複合糸が異なってスチームセットされ、そしてその後異なる特性のコアスパン糸がこの第2実施形態で処理されることを強調するために図4では「b」記号を含む。

【0052】

図4について言及すると、エラストマー繊維は、図4で綿と表示される硬質繊維または硬質糸とコアスピンされてコアスパン糸10を形成する。図3Aに図示された本方法の第1実施形態とは違って、コア−スピニング工程中に、エラストマー糸は3.5倍〜3.8倍のような、通常の牽伸レベルで牽伸されてもよい。

【0053】

コアスパン糸は次にスチームセッティング32によって前処理される。好ましくは、2サイクルのスチームセット処理:第1サイクルスチーム処理→真空→第2サイクルスチーム処理が用いられる。スチーム温度は約110℃〜約140℃であることができる。スチーム処理時間はパッケージサイズに依存してもよい。例えば、約80〜約100グラムの複合糸のコップについては、第1および第2サイクルスチーム処理時間はそれぞれ、約6〜約8分および約16〜約20分であることができる。1Kg重量ボビンについては、第1および第2サイクルにそれぞれ、20分および60分を要するかもしれない。かかる前処理スチームセッティング後に、スチーム処理された複合糸の糸潜在的延伸は、第1実施形態で開示されたような低牽伸方法によって製造された糸と非常に似ていることができる。

【0054】

前処理スチームセッティング後に、複合糸は業界で慣習的なように処理される。模範的な工程は図4に図示される。複合糸は巻き取られ14b、巻き返され18b、こすり洗いされおよび/または漂白され、染色され16b、巻き返され18b、そして織られてシャツ布地を形成する。好ましくは、複合糸はよこ糸を形成する。布地は次に、布地がヒートセットされる必要がないことを除いては、所望通りそして業界で慣習的なように処理される。図4に示されるように、布地は毛焼きされ21b、サイズ剤除去され22b、こすり洗いされおよび/または漂白されそして染色され24b、そして防縮処理されてもよい28b。かかる糸から製造された布地は、良好な手触り、低い収縮、および良好な通気性−空気透過性を示す。

【0055】

前処理スチームセット(図4の工程32)でスチーム処理温度を変えることによって、糸潜在的延伸レベルを変えることができる。これは、方法が異なる布地スタイルおよびパターン向けに糸を調整することを可能にする。この新しいアプローチの利点は低コストである。既存システムとは対照的に、この新しい方法は、40Dおよび70Dスパンデックスが前記糸の製造でより高い牽伸レベルを利用することに加えて複合糸で使用されることを可能にする。

【0056】

前処理スチームセッティング工程後に、弾性複合糸の余分な収縮力は減少する。次の織物工程で、糸はむしろ堅い綿糸のように挙動する。糸染色によって仕上げること(図4の工程16b)、および織ること(図4の工程20b)はより容易である。布地は仕上げで余分な収縮を全く持たず、それは布地表面上の折れ皺マークを減らすであろう。加えて、製造業者は布地をヒートセットすることを選ぶかもしれないが、かかるヒートセッティングは必要とされない。それはまた、より良好な綿様手触りの低伸縮性および低伸び伸縮性織布を提供するかもしれない。紡績プロセスのために、特別な注意は全く必要とされない。

【0057】

好ましくは、複合糸についてのスチームセット温度は約110℃〜約135℃であるべきである。通常のスパンデックスについては、スチームセッティング温度は約116℃〜約135℃であるが、ライクラ(Lycra)(登録商標)スパンデックス・タイプ563のような、より高いヒートセッティング効率のスパンデックスについては、スチームセッティング温度は約112℃〜約116℃である。

【0058】

本発明の第3実施形態では、現在の布地形成方法(図2に例示されるような)で一般に用いられるヒートセッティングおよび糸撚り止め工程は、糸染色または製織前にコアスパン複合糸を熱水セットで前処理することによって排除することができる。図5は第3実施形態の方法を図示するブロック図である。類似の参照数字は図2、3A、4および5での類似の工程を示唆するが、参照数字はまた、コアスパン複合糸が異なって前処理され、そしてその後異なる特性のコアスパン糸がこの第3実施形態で処理されることを強調するために図5では「c」記号を含む。図5について言及すると、エラストマー繊維は、図5で綿と表示される硬質繊維または硬質糸とコアスピンされてコアスパン糸10を形成する。図3Aに図示された本方法の第1実施形態とは違って、コア−スピニング工程中に、エラストマー糸は30〜40デニール・スパンデックスについて3.0倍〜4.0倍のような、通常の牽伸レベルで牽伸されてもよい。

【0059】

コアスパン複合糸は次に熱水中で前処理される42。熱水中での複合糸の処理は、糸製造ならびにこすり洗い、漂白および染色のような糸染色プロセス中の共通の慣行である。しかしながら、これらの従来操作のほとんどは100℃を超えない。我々は、弾性複合糸を約110℃〜132℃を含む約110℃〜約140℃の温度の熱水で約5〜約30分間処理すると、糸収縮力が伸縮性布地を形成するための製織にとって所望のレベルに低下することを意外にも見いだした。かかるハイドロセッティング前処理工程後に、糸潜在的延伸は約20%〜約40%であり、それは第1実施形態で開示されるような低牽伸方法によって製造された糸と非常に似ている。

【0060】

通常のパッケージ染色機をこのハイドロセッティング工程に用いることができる。ポンプ圧力は一様な処理を得るために低く保たれるべきである。一般に、平方インチ当たり15〜25ポンドの圧力が40〜70デニール・スパンデックスを含有するほとんどの複合糸にとって満足できるものである。バイパス・バルブは、平方インチ当たり5〜10ポンド(35〜69kPa)の内側流れと外側流れとの間の差圧を与えるよう調節されるべきである。従来の染色でのような標準的2方向流れは、パッケージの全体にわたって熱の一様な分布を確実にするであろう。幾つかのケースでは、それは主に内側−外側流れまたは外側−内側流れを用いてもよい。

【0061】

水温を変えることによって、糸潜在的延伸を制御することができる。これは異なる布地スタイルおよびパターンにマッチするように糸を調整する方法を創出し、それは経済的利点を有する。熱水セットに用いられる機械は当業者には一般的である。例えば、ノースカロライナ州のバーリントン・エンジニアリング・カンパニーおよびガストン・カントリー・ダイング・マシーン社(Burlington Engineering Company and Gaston County Dyeing Machine Co.of North Carolina)製のバーリントン6#パッケージ染色機(Burlington 6# Package Dyer)を用いることができる。

【0062】

好ましくは、複合糸について用いられる水セット温度は、約5〜約30分間で約116℃〜約127℃を含む約116℃〜約135℃であるべきである。40D〜70Dデニールの通常のスパンデックスで製造された弾性複合糸については、セッティング温度は好ましくは約116℃〜約127℃を含む約121℃〜約135℃である。ライクラ(登録商標)スパンデックス・タイプ563で製造された弾性複合糸については、セッティング温度は好ましくは約116℃〜約121℃を含む約116℃〜約130℃である。

【0063】

ハイドロセッティング工程後に、スパンデックス複合糸の余分な収縮力を減らすことができる。複合糸は通常、通常の糸の外観および特性を有する。次の織物処理で、複合糸はむしろ堅い綿糸のように挙動する。

【0064】

再び図5について言及すると、ハイドロセット複合糸は業界で慣習的なように処理される。模範的な工程は図5に図示される。複合糸は巻き取られ14c、巻き返され18c、こすり洗いされおよび/または漂白され、染色され16c、巻き返され18c、そして織られて20cシャツ布地を形成する。一実施例シャツ布地では、複合糸はよこ糸を形成する。布地は次に、布地がヒートセットされる必要がないことを除いて、要望および業界での慣習通りに処理される。図5に示されるように、布地は毛焼きされ21c、サイズ剤除去され22c、こすり洗いされ、および/または漂白されそして染色され24c、そして防縮処理される28c。かかる糸から製造された布地は、良好な手触り、低い収縮、および良好な通気性−空気透過性を示す。

【0065】

糸染色仕上げ工程16cおよび製織20cで本実施形態の複合糸を使用することはより容易であり得る。伸縮性は、糸の湿式緩和によって、または製織後の仕上げ操作で再生される。布地は仕上げで追加収縮を持たないかもしれず、それは布地表面上の折れ皺マークを減らすかもしれない。布地ヒートセッティングは必要とされない。それはまた、良好な綿手触りの低伸縮性および低伸び布地を提供することもできる。

【0066】

我々は、布地構造のオープンさが伸縮性シャツ織布についての品質パラメーターに有意な影響を持ち得ることを見いだした。織機での布地構造がオープンすぎる場合、布地は不安定な構造および過度の伸縮性を有し得る。織機での布地構造がコンパクトすぎる場合、布地は十分な伸縮性を生み出さないかもしれない。布地のオープンさは、布地における糸占有またはカバーの程度を決定する「ファブリックカバーファクター(Fabric Cover Factor)」として特徴付けることができる。「ファブリックカバーファクター」は、サイド−バイ−サイドである糸の数を、サイド−バイ−サイドに横たわることができる糸の最大数の百分率として定量化する。本発明でのエラストマー糸の低下した収縮力のために、よりオープンな構造の布地は仕上げ後に密に詰まらないであろう。よりオープンな構造は、より低い重量、より良好な通気性、およびより大きい綿様手触りを布地に与える。

【0067】

我々は、織機でのたて糸カバーファクターが典型的な伸縮性シャツ織布より約6%〜約10%低いときに良好な結果が得られ得ることを見いだした。平織布については、好ましいファブリックカバーファクターはたて糸方向に約45%〜約70%であることができ、典型的には約55%であることができ、そしてよこ糸方向に約30%〜約50%、典型的には約40%であることができる。

【0068】

(分析方法)

(糸潜在的延伸)

弾性コアスパン糸は、デニール当たり約0.1グラムの張力で標準サイズのかせリールで50サイクルのかせにされた。1サイクル糸の長さは1365mmである。かせ糸はフリー張力下に100℃水で10分間ボイルオフされた。かせは空気中で乾燥され、20℃±2℃および65%相対湿度±2%で16時間順化させられた。

【0069】

かせは4回より多く折り畳まれて糸の元のかせの厚さの16倍である厚さを形成した。折り畳まれたかせはインストロン(Instron)引張試験機に取り付けられた。かせは、3サイクル、1000グラム力の負荷まで引き伸ばされ、緩和された。第3サイクル中に、0.04Kg負荷力下のかせの長さがL1として記録され、1Kg力下のかせの長さがL0として記録される。糸潜在的延伸(YPS)は次の通り計算される:

糸潜在的延伸(YPS)%=(L0−L1)/L0×100

【0070】

(織布伸び率(伸縮性))

布地は、複合糸(すなわち、よこ糸、たて糸、またはよこ糸およびたて糸)の方向である布伸縮方向での規定の負荷(すなわち、力)の下での%伸び率について評価される。寸法60cm×6.5cmの3サンプルが布地からカットされる。長い寸法(60cm)が伸縮方向に相当する。サンプルは、サンプル幅を5.0cmに減らすために部分的に解かれる。サンプルは次に、20℃±2℃および65%相対湿度±2%で少なくとも16時間順化させられる。

【0071】

第1標線は、サンプル端から6.5cmの所に、各サンプルの幅を横切って作られる。第2標線は、第1標線から50.0cmの所に、サンプル幅を横切って作られる。第2標線からサンプルの他の端までの過剰の布地は、その中に金属ピンを挿入することができるループを形成し、そして縫い合わせるために用いられる。刻み目が次に、重りを金属ピンに取り付けることができるようにループ中へカットされる。

【0072】

サンプル非ループ端が固定され、布サンプルは垂直に吊される。30ニュートン(N)重り(6.75LB)がぶら下がった布ループによって金属ピンに取り付けられ、その結果布サンプルは重りによって延伸される。サンプルは、それが3秒間重りにより延伸され、そして次に重りを持ち上げることにより力を手動で解除することによって運動させられる。このサイクルは3回実施される。重りを次に自由に垂れ下がらせ、こうして布サンプルを延伸させる。布地が負荷下にある間に2標線間のミリメートル単位の距離が測定され、この距離はMLと称される。標線間の元の距離(すなわち、延伸されていない距離)はGLと称される。各個々のサンプルについての%布伸び率は次の通り計算される;

%伸び率(E%)=((ML−GL)/GL)×100

3つの伸び率結果が最終結果のために平均される。

【0073】

(織布伸び(非回復伸縮性))

延伸後に、全く伸びのない布地は、延伸前のその元の長さに正確に回復するであろう。しかしながら、典型的には伸縮性布地は完全には回復せず、長期延伸後にはわずかにより長いだろう。長さのこのわずかな増加は「伸び」と称される。

【0074】

上の布伸び率試験は伸び試験前に完了されるべきである。布地の伸縮方向のみが試験される。2方向伸縮性布地については両方向が試験される。各55.0cm×6.0cmの3サンプルが布地からカットされる。これらは、伸び率試験に使用されたものとは異なるサンプルである。55.0cm方向は伸縮方向に相当するべきである。サンプルは、サンプル幅を5.0cmに減らすために部分的に解かれる。サンプルは、上の伸び率試験でのような温度および湿度で順化させられる。正確に50cm離れた2つの標線がサンプルの幅を横切って引かれる。

【0075】

伸び率試験からの公知伸び率%(E%)が用いられてこの公知伸び率の80%でのサンプルの長さを計算する。これは、

80%でのE(長さ)=(E%/100)×0.80×L

(ここで、Lは標線間の元の長さ(すなわち、50.0cm)である)

のように計算される。サンプルの両端が固定され、サンプルは、標線間の長さが上で計算されるようなL+E(長さ)に等しくなるまで延伸される。この延伸は30分間維持され、その時間後に延伸力が解除され、サンプルは自由に垂れ下らせ、緩和させられる。60分後に%伸びは

%伸び=(L2×100)/L

(ここで、L2は緩和後のサンプル標線間の長さの増加であり、Lは標線間の元の長さである)

のように測定される。この%伸びは各サンプルについて測定され、結果が伸び数を求めるために平均される。

【0076】

(織布収縮)

布収縮が洗濯後に測定される。布地は先ず、伸び率および伸び試験でのような温度および湿度で順化させられる。2つのサンプル(60cm×60cm)が次に布地からカットされる。サンプルは耳から少なくとも15cm離れて採取されるべきである。40cm×40cmの4側面のボックスが布サンプル上にマークされる。

【0077】

サンプルは、サンプルおよび負荷布と一緒に洗濯機で洗濯される。全洗濯機負荷は2kgの風乾材料であるべきであり、洗濯物の半分以下が試験サンプルよりなるべきである。洗濯物は40℃の水温で穏やかに洗濯され、回転される。水硬度に依存して、1g/l〜3g/lの洗剤量が使用される。サンプルは、乾くまで平面上に置かれ、次にそれらは20℃±2℃および65%相対湿度±2%相対湿度で16時間順化させられる。

【0078】

布サンプル収縮は次に、標線間の距離を測定することによってたて糸およびよこ糸方向に測定される。洗濯後の収縮、C%は

C%=((L2−L1)/L1)×100

(ここで、L1は標線間の元の距離(40cm)であり、L2は乾燥後の距離である)

のように計算される。結果はサンプルについて平均され、よこ糸およびたて糸方向の両方について報告される。正の収縮数は膨張を反映し、それは硬質糸挙動のために幾つかのケースで可能である。

【0079】

(ファブリックカバーファクター)

ファブリックカバーファクターは、サイド−バイ−サイドである糸の実際の数を、サイド−バイ−サイドに横たわることができる糸の最大数の百分率として定量化する。それは次の通り計算される:

【0080】

【数1】

【0081】

糸の最大エンドは、糸が全く重なり合わずに詰まった構造の布地の1インチ中にサイド−バイ−サイドに横たわることができる糸の数である。糸カバーファクター(YCF)は主に

最大エンド/インチ=CCF*(糸番手、Ne)^0.5

のように表される、糸径または糸番手によって決定される。

【0082】

CCFはコンパクト・カバーファクターを意味する。100%綿リング紡績糸については、CCFは28であると決定される。糸番手(Ne)は糸サイズを表す。それは、1ポンドの重さがあるために必要とされる840ヤードかせの数に等しい。糸番手値が大きくなるにつれて、糸の細かさが増す。

【0083】

(布重量)

織布サンプルが10cm直径ダイでダイ穴開けされる。各切り抜いた織布サインプルがグラム単位で秤量される。「布重量」は次にグラム/平方メートルとして計算される。

【実施例】

【0084】

次の実施例は、本発明および様々な軽量織布の製造でのその使用可能性を実証する。本発明は他のそして異なる実施形態が可能であり、その幾つかの詳細は、本発明の範囲および精神から逸脱することなく、様々な明らかな観点で修正が可能である。従って、実施例は事実上例示的なものと見なされるべきであり、限定的なものと見なされるべきではない。

【0085】

次の9実施例のそれぞれについて、100%綿リング紡績糸をたて糸として使用する。たて糸方向に使用する100%綿糸を巻き返し前にサイズ剤を付けた。サイジングは、ズズキ(Suziki)シングルエンド・サイジング機で行った。PVAサイズ剤を使用した。サイジング浴の温度は約42℃であり、乾燥区域の気温は約88℃であった。サイジング速度は約300ヤード/分(276メートル毎分)であった。乾燥区域での糸の滞留時間は約5分であった。

【0086】

ライクラ(登録商標)スパンデックス/綿コアスパン糸をよこ糸として使用した。表1は、各実施例についてコアスパン糸を製造するために用いた材料およびプロセス条件をリストする。ライクラ(登録商標)スパンデックスは、デラウェア州ウィルミントン(Wilmington,DE)およびカンザス州ウィチタ(Wichita,KS)の本願特許出願人から入手可能である。例えば、列で見出し「スパンデックス40d」は40デニール・スパンデックスを意味し、T162またはT563Bはライクラ(登録商標)の商業的に入手可能なタイプを意味し、3.5×は、コア−スピニング機によって課せられたライクラ(登録商標)の牽伸(機械牽伸)を意味する。例えば、見出し「硬質糸」の列で、40は英国式綿番手システム(English Cotton Count System)で測定されるような紡績糸の線密度(またはNe)である。表1のアイテムの残りは明確に表示されている。

【0087】

伸縮性織布をその次に、表1の各実施例のコアスパン糸を使用して製造した。コアスパン糸をよこ糸として使用した。表2は、布地に使用された糸、織りパターン、および布地の品質特性をまとめる。実施例のそれぞれについての幾つかの追加コメントを下に与える。特に記載のない限り、シャツ布地をドニール(Donier)エアジェット織機で織った。織機速度は500ピック/分であった。布地の幅は織機および生地状態で、それぞれ、約76および約72インチ(約193および約183cm)であった。

【0088】

実施例での各生地布を、先ずそれを71℃、82℃、および94℃で3回低い張力下に熱水に通してサイズ剤除去することによって仕上げた。

【0089】

次に、各織布を3.0重量%ルービット(Lubit)(登録商標)64(サイブロン社(Sybron Inc.))で49℃で10分間予備こすり洗いした。その後、それを6.0重量%シンサザイム(Synthazyme)(登録商標)(ドーリー・ケミカルズLLC社(Dooley Chemicals.LLC Inc.))および2.0重量%マーポル(Merpol)(登録商標)LFH(イー・アイ・デュポン社(E.I.DuPont Co.)で71℃で30分間サイズ剤除去し、次に3.0重量%ルービット(登録商標)64、0.5重量%マーポル(登録商標)LFHおよび0.5重量%リン酸三ナトリウムで82℃で30分間こすり洗いした。布地を次にpH9.5の3.0重量%ルービット(登録商標)64、15.0重量%の35%過酸化水素、および3.0重量%ケイ酸ナトリウムで82℃で60分間漂白した。布漂白に、93℃で30分間の黒または濃紺直接染料でのジェット染色が続いた。ヒートセッティングはこれらのシャツ布地について全く行わなかった。

【0090】

【表1】

【0091】

【表2】

【0092】

(実施例1C:典型的な伸縮性シャツ織布)

これは、本発明に従っていない、比較例である。たて糸は80/2Ne番手のリング紡績糸であった。よこ糸は、40Dライクラ(登録商標)との40Ne綿糸コアスパン糸あった。ライクラ(登録商標)牽伸はコア−スピニングで3.5倍であった。このよこ糸は、61%YPSの、典型的な伸縮性シャツ織布に使用される典型的な伸縮性糸であった。織機速度は、インチ当たり70ピックのピックレベルで500ピック毎分であった。表2は試験結果をまとめる。試験結果は、仕上げ後に、この布地が重い重量(194g/m2)、過度の延伸(64%)、狭い幅(120cm)、高いよこ糸洗濯収縮(7.3%)および低い通気性(4.19cfm)を有したことを示す。すべてのこれらのデータは、伸縮性糸と布地構造とのこの組み合わせが高い布重量および収縮をもたらしたことを示唆する。それ故、この布地は、布重量を減らす、収縮を制御する、そして通気性を上げるためにヒートセットしなければならない。また、この布地はザラザラした、より少ない綿様手触りを有した。

【0093】

(実施例2:伸縮性ポプリンシャツ地)

このサンプルは実施例1Cでと同じ布地構造を有した。唯一の相違は、緯糸としてローパワーエラストマー糸:本発明の第1実施形態に従った1.5倍牽伸下の20Dライクラ(登録商標)の使用であった。たて糸は80/2Neリング紡績綿であった。よこ糸は50Ne綿/20Dライクラ(登録商標)コアスパン糸であった。よこ糸は21%YPSを有した。織機速度はインチ当たり70ピックで500ピック/分であった。表2は試験結果をまとめる。このサンプルはより低い重量(122g/m2)、良好な延伸(20%)、より広い幅(164cm)、低いよこ糸方向洗濯収縮(3.6%)、および良好な通気性(22.3cfm)を有した。ヒートセッティングを布地について全く実施しなかったが、布外観および手触りは実施例1Cより改善された。

【0094】

(実施例3:伸縮性オックスフォードシャツ地)

たて糸は40Ne100%綿リング紡績糸であった。よこ糸は50Ne綿/20Dライクラ(登録商標)T563Bコアスパン糸(本発明の第1実施形態のように低牽伸である1.5倍牽伸された)であった。このエラストマー糸は31.7%糸潜在的延伸を有し、織機で70ピック/インチでよこ糸として布地へ挿入された。オックスフォード織りパターンを適用した。完成布地は低い重量(131g/m2)を有した。ヒートセットすることなく、サンプルはよこ糸方向に29%延伸および4.0%洗濯収縮を有した。それは伸縮性シャツ織布を製造するための理想的な布地である。

【0095】

(実施例4:伸縮性2/1綾シャツ地)

この布地は、実施例3と同じたて糸およびよこ糸を使用した。また、製織および仕上げ工程は実施例3と同じものであったが、その織りパターンは2/1綾織であった。表2は試験結果をまとめる。このサンプルは適切な重量(130g/m2)、良好な延伸(22%)、より広い幅(146cm)、および受け入れられるよこ糸方向洗濯収縮(4.4%)を有した。ヒートセッティング工程を全く用いなかったし、布外観および手触りは優れていた。

【0096】

(実施例5:伸縮性3/1綾シャツ地)

たて糸は40Neリング紡績綿であり、よこ糸は50Ne綿/20Dライクラ(登録商標)コアスパン糸であった。コアスパン糸中のライクラ(登録商標)牽伸は、本発明の第1実施形態のようにより低い牽伸である、1.5倍であった。織機速度は、インチ当たり70ピックで500ピック/分であった。完成布地の試験結果を表2にリストする。サンプルは、ローパワーエラストマー糸が特別な配慮を必要とせずに高性能伸縮性シャツ布地を生み出し得ることをさらに裏付ける。布サンプルは、シャツ布地用途に受け入れられる、基本重量(140g/m2)、利用可能な延伸(32%)、幅(152cm)、およびよこ糸方向に洗濯収縮(3.0%)を有した。

【0097】

(実施例6:糸染色縞シャツ布地)

よこ糸は、本発明の第1実施形態のようにより低い牽伸である、1.5倍牽伸に保持された20Dライクラ(登録商標)スパンデックスとコアスピンした50Ne綿であった。たて糸は50Ne100%綿リング紡績糸であった。製織前に、伸縮性よこ糸は、巻き返し、こすり洗い、漂白および巻き返しを含む、パッケージ前処理を受けた。前処理後に、パッケージは良好な形状を依然として有した。製織前に、たて糸をまた染色し、カラーストリップを布たて糸方向に形成させた。製織後に、生地布を連続仕上げレンジで仕上げた。仕上げのお決まり手順は、準備レンジ→仕上げレンジ→防縮処理であった。準備レンジでは、布地は毛焼き、サイズ剤除去、こすり洗い、シルケット処理および乾燥工程を通過した。仕上げレンジでは、防皺性樹脂および軟化剤を、布地を樹脂硬化させる前にパディングした。完成布地で、綿糸のたて糸およびよこ糸密度は147エンド/インチ×80ピック/インチであり、基本重量は115g/m2であり、よこ糸伸び率は25%であった。布地は非常に低い収縮:たて糸に0.8%そしてよこ糸に0.5%を有した。

【0098】

(実施例7:撚り止め糸での伸縮性ポプリン織)

本実施例で、布地は、40Ne綿/40Dライクラ(登録商標)コアスパンをよこ糸として使用し、そしてたて糸が40Ne100%リング紡績綿であったことを除いて、実施例2でと同じたて糸および同じ布地構造を有した。ライクラ(登録商標)を被覆工程中に3.5倍に牽伸した。この糸は典型的なエラストマーコアスパン糸であった。本実施例では、糸を、製織前に本発明の第2実施形態(図4のような)のようにオートクレーブ中スチームで前処理した。2サイクルのスチームセッティング:第1サイクルスチーム処理→真空→第2サイクルを用いた。スチーム温度は約110℃であった。第1および第2サイクルの両方のスチーム処理時間は、それぞれ中間に20分真空ありで20分および30分であった。表1から、我々は、糸潜在的延伸が29%であることを理解することができる。このスチームセット中に、糸中の過度の力は減少した。この糸潜在的延伸(YPS)は、実施例2〜6に開示されるような低牽伸方法による糸と非常に似ている。表2は布特性をリストする。かかる糸から製造された布地は良好な綿手触り、低いよこ糸収縮(3.3%)、良好な延伸(22%)およびより広い幅(157cm)を示した。布ヒートセッティングは全く必要ではなかった。

【0099】

(実施例8:熱水前処理糸)

本実施例は、前処理工程が異なったことを除いて、実施例7と同じたて糸および同じ布地構造を有した。40Ne綿/40Dライクラ(登録商標)コアスパン糸をよこ糸として使用した。ライクラ(登録商標)をコアスピン被覆工程中に3.5倍牽伸した。製織前に、よこ糸は、図5に図示される方法のような糸染色機で約121℃で20分間の熱水処理を受けた。ホット処理および乾燥後に、糸を緯糸として布地へ挿入した。

【0100】

表1から、我々は、糸潜在的延伸が39.7%であったことを理解することができる。この熱水熱処理中に、糸中の過度の力は減少した。本実施例での糸潜在的延伸はまた、実施例2〜6に開示されるような低牽伸方法によって製造された糸と似ていたし、実施例7に開示されるようなスチームセッティング前処理法により製造された糸に似ていた。

【0101】

表2は布特性をリストする。かかる糸から製造された布地は良好な綿手触り、低い収縮(3.2%)、良好な延伸(33%)およびより広い幅(152cm)を示した。布水ヒートセッティングは全く必要ではなかった。

【0102】

(実施例9C:最小伸縮性のシャツ布地)

これは、本発明に従っていない、比較例である。このサンプルは実施例8でと同じ布地構造を有した。唯一の相違は、緯糸としてのエラストマー糸の使用であった。よこ糸を132℃下の熱スチーム中で前処理した。かかる処理の後に、よこ糸はたったの1.7%YPSを有した。織機速度は、インチ当たり70ピックで500ピック/分であった。表2は試験結果をまとめる。このサンプルは、伸縮性シャツ布地に望まれる着心地の良さ要件を満たすことができない、非常に低い布延伸(6%)を有した。

【0103】

(実施例10C:高糸潜在的延伸糸)

これは、本発明に従っていない、比較例である。本例では、44デシテックスT563Bライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。さらなる処理は全く行わなかった。この糸は、受け入れ難いほど高い、60.1%のYPSを有した。

【0104】

(実施例11C:低温でのスチーム前処理糸)

これは、本発明に従っていない、比較例である。本例では、44デシテックスT162Cライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。この糸を99℃のスチームで、スチームサイクルの中間に20分真空サイクルありで、それぞれ、2サイクルの20および30分間処理した。この糸は、受け入れ難いほど高い、54.1%のYPSを有した。この比較例は、より高いスチーム温度が糸のYPSを変えるために必要であることを実証する。

【0105】

(実施例12C:低温での水前処理糸)

これは、本発明に従っていない、比較例である。本例では、44デシテックスT563Bライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。この糸を99℃の水で20分間処理した。この糸は、受け入れ難いほど高い、55.2%のYPSを有した。これは、より高い水温度が糸のYPSを変えるために必要であることを実証する。

【0106】

(実施例13:スチーム前処理糸)

本実施例では、44デシテックスT563Bライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。この糸を121℃のスチームで、スチームサイクルの中間に20分真空サイクルありで、それぞれ、2サイクルの20および30分間処理した。この糸は10.0%のYPSを有した。

【0107】

(実施例14:スチーム前処理糸)

本実施例では、44デシテックスT162Cライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。この糸を、スチームサイクルの中間に20分真空サイクルありで、それぞれ、2サイクルの20および30分間110℃のスチームで処理した。この糸は43.3%のYPSを有した。

【0108】

(実施例15:スチーム前処理糸)

本実施例では、44デシテックスT162Cライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。この糸を、スチームサイクルの中間に20分真空サイクルありで、それぞれ、2サイクルの20および30分間121℃のスチームで処理した。この糸は37.4%のYPSを有した。

【0109】

(実施例16:水前処理糸)

本実施例では、44デシテックスT563Bライクラ(登録商標)スパンデックス糸を40Ne100%綿糸と3.5倍の牽伸でコアスピンした。この糸を20分間132℃の水で処理した。この糸は22.5%のYPSを有した。

【図面の簡単な説明】

【0110】

【図1】コア−スピニング牽伸装置の略図である。

【図2】現在の方法に従ったシャツ織布の形成方法のブロック図である。

【図3A】本発明の第1実施形態に従った伸縮性シャツ織布の形成方法のブロック図である。

【図3B】本発明の第1実施形態に従った伸縮性デニム布地の形成方法のブロック図である。

【図4】本発明の第2実施形態に従った伸縮性シャツ織布の形成方法のブロック図である。

【図5】本発明の第3実施形態に従った伸縮性シャツ織布の形成方法のブロック図である。

【符号の説明】

【0111】

10 糸のコアスピン

10a 糸のコアスピン

12 糸の撚り止め

14 巻き取り

14a 巻き取り

14b 巻き取り

14c 巻き取り

16 こすり洗いおよび/または漂白、染色

16a こすり洗いおよび/または漂白、染色

16b こすり洗いおよび/または漂白、染色

16c こすり洗いおよび/または漂白、染色

18 巻き返し

18a 巻き返し

18b 巻き返し

18c 巻き返し

20 製織

20a 製織

20b 製織

20c 製織

21 毛焼き

21b 毛焼き

21c 毛焼き

22 サイズ剤除去

22a サイズ剤除去

22b サイズ剤除去

22c サイズ剤除去

24 こすり洗いおよび/または漂白、染色

24a こすり洗いおよび/または漂白、染色

24b こすり洗いおよび/または漂白、染色

24c こすり洗いおよび/または漂白、染色

26 ヒートセット190℃

28 防縮加工

28a 防縮加工

28b 防縮加工

28c 防縮加工

32 スチームセット

40 コア−スピニング装置

42 水セット/フロントローラー

44 硬質繊維または糸

46 正駆動ローラー

48 チューブ

50 矢印

52 スパンデックスフィラメントまたは糸

54 チューブ

56 紡績装置

【特許請求の範囲】

【請求項1】

エラストマー繊維および硬質繊維を含むコアスパン混繊糸を含む布地を含む物品であって、該エラストマー繊維がコアスピン被覆中にその元の長さの約3.5倍以下まで牽伸され、前記布地が織られ、前記エラストマー繊維が約44デシテックス以下のデニールを有することを特徴とする物品。

【請求項2】

前記エラストマー繊維が約33デシテックス以下のデニールを有し、前記エラストマー繊維がコアスピン被覆中にその元の長さの約3.2倍以下まで牽伸されることを特徴とする請求項1に記載の物品。

【請求項3】

前記エラストマー繊維が約22デシテックス以下のデニールを有し、前記エラストマー繊維がコアスピン被覆中にその元の長さの約2.7倍以下まで牽伸されることを特徴とする請求項1に記載の物品。

【請求項4】

前記布地が約180℃未満の温度で約45秒間以下にわたってヒートセットされるかまたは前記布地がヒートセットされないことを特徴とする請求項1に記載の物品。

【請求項5】

布地がたて糸またはよこ糸方向に約10%〜約45%の伸び率を有することを特徴とする請求項1に記載の物品。

【請求項1】

エラストマー繊維および硬質繊維を含むコアスパン混繊糸を含む布地を含む物品であって、該エラストマー繊維がコアスピン被覆中にその元の長さの約3.5倍以下まで牽伸され、前記布地が織られ、前記エラストマー繊維が約44デシテックス以下のデニールを有することを特徴とする物品。

【請求項2】

前記エラストマー繊維が約33デシテックス以下のデニールを有し、前記エラストマー繊維がコアスピン被覆中にその元の長さの約3.2倍以下まで牽伸されることを特徴とする請求項1に記載の物品。

【請求項3】

前記エラストマー繊維が約22デシテックス以下のデニールを有し、前記エラストマー繊維がコアスピン被覆中にその元の長さの約2.7倍以下まで牽伸されることを特徴とする請求項1に記載の物品。

【請求項4】

前記布地が約180℃未満の温度で約45秒間以下にわたってヒートセットされるかまたは前記布地がヒートセットされないことを特徴とする請求項1に記載の物品。

【請求項5】

布地がたて糸またはよこ糸方向に約10%〜約45%の伸び率を有することを特徴とする請求項1に記載の物品。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【公開番号】特開2008−280626(P2008−280626A)

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【外国語出願】

【出願番号】特願2007−123716(P2007−123716)

【出願日】平成19年5月8日(2007.5.8)

【出願人】(505245302)インヴィスタ テクノロジー エスアエルエル (81)

【氏名又は名称原語表記】INVISTA Technologies S.a.r.l.

【住所又は居所原語表記】Talstrasse 80,8001 Zurich,Switzerland

【Fターム(参考)】

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願番号】特願2007−123716(P2007−123716)

【出願日】平成19年5月8日(2007.5.8)

【出願人】(505245302)インヴィスタ テクノロジー エスアエルエル (81)

【氏名又は名称原語表記】INVISTA Technologies S.a.r.l.

【住所又は居所原語表記】Talstrasse 80,8001 Zurich,Switzerland

【Fターム(参考)】

[ Back to top ]