スプレー噴霧装置

【課題】被塗装物への原料の液垂れを防ぐとともに、原料の利用効率を向上させるスプレー噴霧装置、を提供する。

【解決手段】スプレー噴霧装置10は、原料を噴霧するための噴霧口22が形成されるスプレーノズル21と、噴霧口22より噴霧された原料を取り囲むように配置される内壁35を有し、噴霧口22から遠ざかる方向に延びる囲いカバー31とを備える。囲いカバー31には、内壁35に開口し、パージガスを噴射するガス噴射口37が形成される。スプレー噴霧装置10は、囲いカバー31に設けられ、ガス噴射口37から噴射されたパージガスの流れを内壁35に沿った方向に変更する傾斜板41をさらに備える。

【解決手段】スプレー噴霧装置10は、原料を噴霧するための噴霧口22が形成されるスプレーノズル21と、噴霧口22より噴霧された原料を取り囲むように配置される内壁35を有し、噴霧口22から遠ざかる方向に延びる囲いカバー31とを備える。囲いカバー31には、内壁35に開口し、パージガスを噴射するガス噴射口37が形成される。スプレー噴霧装置10は、囲いカバー31に設けられ、ガス噴射口37から噴射されたパージガスの流れを内壁35に沿った方向に変更する傾斜板41をさらに備える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、一般的には、スプレー噴霧装置に関し、より特定的には、ノズルから噴霧された原料を取り囲むように設けられたカバー体を備えるスプレー噴霧装置に関する。

【背景技術】

【0002】

従来のスプレー噴霧装置に関して、たとえば、特開2011−563号公報には、大きな設備投資を伴うことなく、必要最小限の設備投資で提供され、かつ、吸引に使用する誘導管等に付着した塗料ミストによる作業環境の悪化、管閉塞、メンテナンス負担増を伴うことがなく、中小企業等の工場などへの導入を促進することを目的とした、塗料ミストおよびVOCガス(揮発性有機化合物の気化ガス)誘導装置が開示されている(特許文献1)。

【0003】

特許文献1に開示された塗料ミストおよびVOCガス誘導装置は、ワークに向けて塗料を噴射するスプレーガンと、ワークを挟んでスプレーガンに対向する位置に配置され、ワークに衝突、付着しなかった塗料を吸引するミストキャッチャーとを有する。

【0004】

また、特開平6−190308号公報には、簡単な装置でありながら、塗着効率が略100%で、ミストの飛散を0%とすることを目的としたスプレー噴霧装置が開示されている(特許文献2)。

【0005】

特許文献2に開示されたスプレー噴霧装置は、先端が広がったラッパ状のカバー本体と、カバー本体の閉塞した基端部分に取り付けられたスプレーガンと、カバー本体の開口端部に形成された円筒状の裾部と、その裾部に嵌合された嵌合筒体とを有する。嵌合筒体の全外周囲には、環状のエア管が固着されている。この環状エア管には、多数のエア噴出口が所定間隔で形成され、カバー本体の延長方向にエアカーテンが形成されるようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−563号公報

【特許文献2】特開平6−190308号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述の特許文献に開示されるように、厚膜もしくは薄膜の形成や冷却、その他の手段として、スプレー噴霧装置が広く使用されている。スプレー噴霧装置の主な利点として、下記の点が挙げられる。

(1)原料の種類によらず噴霧することが可能である。水系、有機系から粘度の高い原料まで噴霧が可能であるため、適用分野が幅広い。

(2)装置が簡易な構造である。また、原料の噴霧のためのパラメータが少ないため、使用しやすく、メンテナンスの負担も少ない。このため、低コストな装置を実現することが可能である。

(3)ノズルから原料が非常に高速で噴霧されるため、原料周囲の気流などの流れに影響されることが少なく、ターゲットである被塗布物に高い割合で到達することが可能である。このため、原料の利用効率を向上させることができる。

【0008】

一方、スプレー噴霧装置の主な欠点として、下記の点が挙げられる。

(1)液体を高圧力で微粒化する原理上、噴霧速度が、ある程度高速にならざるを得ない。これは、ある分野にとっては利点となるが、噴霧速度等の制御範囲に制限が生じるという点で欠点にもなり得る。

(2)一般的に、ノズルに設けられる噴霧口の開口面積は非常に小さいため、粘度の高い原料や溶質が析出する可能性がある原料を噴霧する場合、噴霧口が目詰まりする可能性がある。

(3)ノズルに設けられる噴霧口から液垂れが生じる可能性がある。

(4)原料の噴霧形態が基本的に放射状になるため、被塗布物に合わせて噴霧形態を調整する場合に別の機構が必要になる。また、別の機構を追加する場合に、原料の噴霧速度が高速であることを考慮すると、ある程度の大きさや大流量の整流用ガスを伴った機構が必要になる。また、原料の噴霧速度は、ノズルからの距離の2乗に反比例して低下するため、ノズルから離れると急速に低下する。

【0009】

上記の欠点(1)および(4)に関連してさらに説明をする。スプレー噴霧装置として、開放空間で被塗装物に向けて原料の噴霧を行なうに際して、被塗装物とノズルとを含む広い空間に給排気の流れを形成することによって、被塗装物に付着しなかった原料の液滴を回収するものがある。その典型として、車などの生産ライン上に設置された塗装ブースが挙げられる。

【0010】

このような機構では、装置構成が大きくなりすぎ、原料の利用効率も低い。そこで、ノズルの周囲をカバー体で覆うことによって、原料の利用効率の向上および周囲空間への原料の飛散の防止を図ることが考えられる。しかしながら、ノズルの周囲にカバー体を設けた場合、そのカバー体への原料の付着が問題となる。カバー体が小さいほど原料の利用効率は高まるが、カバー体への原料の付着も多くなる。カバー体への原料の付着が多いと、被塗装物に原料が液垂れするという懸念が生じる。

【0011】

そこでこの発明の目的は、上記の課題を解決することであり、被塗装物への原料の液垂れを防ぐとともに、原料の利用効率を向上させるスプレー噴霧装置を提供することである。

【課題を解決するための手段】

【0012】

この発明に従ったスプレー噴霧装置は、原料を噴霧するための噴霧口が形成されるノズルと、噴霧口より噴霧された原料を取り囲むように配置される内壁を有し、噴霧口から遠ざかる所定方向に延びるカバー体とを備える。カバー体には、内壁に開口し、パージガスを噴射するガス噴射口が形成される。スプレー噴霧装置は、カバー体に設けられ、ガス噴射口から噴射されたパージガスの流れを内壁に沿った方向に変更するガス流れ変更部材をさらに備える。

【0013】

このように構成されたスプレー噴霧装置によれば、カバー体の内壁に沿って流れるパージガスによって、原料がカバー体に付着することを抑制できる。これにより、被塗装物への原料の液垂れを防ぐとともに、原料の利用効率を向上させることができる。

【0014】

また好ましくは、カバー体には、複数のガス噴射口が形成される。複数のガス噴射口は、カバー体が噴霧口から遠ざかって延びる所定方向に直交する平面内に配置される。また好ましくは、カバー体には、複数のガス噴射口が形成される。複数のガス噴射口は、カバー体が噴霧口から遠ざかって延びる所定方向に並んで配置される。

【0015】

このように構成されたスプレー噴霧装置によれば、パージガスの流れが内壁に対してより平面的な流れとなるため、カバー体の全体に渡って原料が付着し難くなる。

【0016】

また好ましくは、カバー体は、カバー体が噴霧口から遠ざかって延びる所定方向に延びる先に配置され、原料が塗布される被塗布物と対向する端部を有する。ガス噴射口は、その所定方向において、ガス噴射口と端部との間の長さが噴霧口とガス噴射口との間の長さよりも小さくなるように配置される。

【0017】

このように構成されたスプレー噴霧装置によれば、原料の噴霧形態が放射状となる場合、原料がカバー体に付着する懸念が、ノズルの噴霧口側よりも被塗布物と対向するカバー体の端部側で大きくなる。このため、カバー体の端部により近い位置にガス噴射口を設けることによって、原料がカバー体に付着することをより確実に防止できる。

【0018】

また好ましくは、カバー体には、ガス噴射口に向けて所定方向に延び、パージガスが流通する孔が形成される。このように構成されたスプレー噴霧装置によれば、パージガスをガス噴射口まで導く孔をカバー体自身に設けることによって、パージ機構を簡易な構成にできる。

【発明の効果】

【0019】

以上に説明したように、この発明に従えば、被塗装物への原料の液垂れを防ぐとともに、原料の利用効率を向上させるスプレー噴霧装置を提供することができる。

【図面の簡単な説明】

【0020】

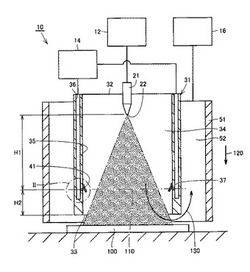

【図1】この発明の実施の形態におけるスプレー噴霧装置を示す断面図である。

【図2】図1中の2点鎖線IIで囲まれた範囲を拡大して示す断面図である。

【図3】図1中の囲いカバーを示す展開図である。

【図4】ガス噴射口が囲いカバーに形成される形態の第1変形例を示す展開図である。

【図5】ガス噴射口が囲いカバーに形成される形態の第2変形例を示す展開図である。

【図6】パージ機構の段数と、原料ガス濃度との関係を示すグラフである。

【発明を実施するための形態】

【0021】

この発明の実施の形態について、図面を参照して説明する。なお、以下で参照する図面では、同一またはそれに相当する部材には、同じ番号が付されている。

【0022】

図1は、この発明の実施の形態におけるスプレー噴霧装置を示す断面図である。図2は、図1中の2点鎖線IIで囲まれた範囲を拡大して示す断面図である。

【0023】

図1および図2を参照して、本実施の形態におけるスプレー噴霧装置10は、原料を霧状にして被塗装物に吹き付けるための装置である。図中には、被塗装物の代表的な例として基板100が示されている。スプレー噴霧装置10は、スプレーノズル21、囲いカバー31および原料供給装置12を有する。

【0024】

スプレーノズル21は、基板100と対向して配置されている。スプレーノズル21には、噴霧口22が形成されている。スプレーノズル21は、原料供給装置12と接続されている。原料供給装置12からスプレーノズル21に供給された高圧の原料が、霧状となって噴霧口22から噴霧される。

【0025】

なお、図1中に示すスプレー噴霧装置10では、スプレーノズル21の直下に基板100が配置されている関係上、スプレーノズル21からの原料の噴霧方向が鉛直下方向となっているが、本発明はこれに限られず、たとえば、スプレーノズル21から水平方向に距離を隔てた位置に基板100を配置して、スプレーノズル21からの原料の噴霧方向を水平方向としてもよい。

【0026】

囲いカバー31は、スプレーノズル21の周囲に配置されている。囲いカバー31は、スプレーノズル21の周囲から基板100に向けて筒状に延びて設けられている。囲いカバー31は、図1中の矢印120に示すように、噴霧口22から遠ざかる方向に筒状に延びている(以下、矢印120に示す方向を囲いカバー31の軸方向ともいう)。囲いカバー31は、スプレーノズル21の噴霧口22から基板100に向けて筒状に延びている。囲いカバー31は、円筒形状を有する。囲いカバー31の内側には、噴霧空間34が形成されている。噴霧口22は、噴霧空間34に位置決めされている。

【0027】

囲いカバー31は、端部32および端部33を有する。端部32および端部33は、囲いカバー31が筒状に延びる両端に配置されている。端部33は、基板100と対向して配置されている。囲いカバー31は、基板100と端部33との間に一定の隙間が形成されるように設けられている。端部32は、端部33とは反対側であって、スプレーノズル21から見て端部33よりも手前側に配置されている。

【0028】

囲いカバー31は、内壁35をさらに有する。内壁35は、噴霧口22より噴霧された原料を取り囲むように配置されている。内壁35に囲まれた位置には、噴霧空間34が形成されている。内壁35は、端部32と端部33との間で延在する囲いカバー31の内周面として形成されている。

【0029】

基板100の塗装時、原料が霧(ミスト)状となって噴霧口22から噴霧空間34に噴霧される。霧状の原料は、噴霧口22を起点に放射状(傘状)に広がって噴霧空間34を進行し、その先で基板100に付着する。

【0030】

スプレー噴霧装置10は、排気カバー51および原料回収装置16をさらに有する。

排気カバー51は、囲いカバー31の外周上に配置されている。排気カバー51と囲いカバー31との間には、排気通路52が形成されている。排気通路52は、原料回収装置16に連通している。基板100の塗装時、図1中の矢印130に示すように、噴霧空間34から端部33の直下を通って排気通路52に向かう気流が形成される。基板100に付着しなかった原料は、その気流に乗って排気通路52を流れ、原料回収装置16に回収される。

【0031】

図3は、図1中の囲いカバーを示す展開図である。図中には、円筒状の囲いカバー31を平面状に展開して、内壁35を平面視した図が示されている。

【0032】

図1から図3を参照して、スプレー噴霧装置10は、傾斜板41およびパージガス供給装置14をさらに有する。囲いカバー31には、傾斜板41とともにパージ機構を構成する、ガス噴射口37と、孔としてのガス導入孔36とが形成されている。

【0033】

ガス噴射口37は、内壁35に開口している。囲いカバー31には、複数のガス噴射口37が形成されている。複数のガス噴射口37は、内壁35の周方向に互いに間隔を隔てて配置されている。複数のガス噴射口37は、等間隔に配置されている。図1中に示すように、囲いカバー31の軸方向に直交する平面110を想定した場合に、複数のガス噴射口37は、その平面110内に配置されている。

【0034】

ガス噴射口37は、囲いカバー31の軸方向において、ガス噴射口37と端部33との間の長さH2が、噴霧口22とガス噴射口37との間の長さH1よりも小さくなるように配置されている(H2<H1)。すなわち、ガス噴射口37は、原料が噴霧される噴霧口22よりも、被塗装物である基板100と対向する囲いカバー31の端部33に近い側に配置されている。

【0035】

ガス導入孔36は、ガス噴射口37に向けて、囲いカバー31の軸方向に延びている。ガス導入孔36は、端部32から囲いカバー31の軸方向に延び、ガス噴射口37に連通している。複数のガス導入孔36が、それぞれ、複数のガス噴射口37に対応して形成されている。パージガス供給装置14は、ガス導入孔36に接続されている。

【0036】

本実施の形態では、ガス導入孔36が端部32に開口するため、ガス導入孔36の開口に接続されるコネクタ等のガス導入部が、噴霧空間34における原料の高速気流に悪影響を与えることを回避できる。

【0037】

傾斜板41は、囲いカバー31に設けられている。傾斜板41は、内壁35におけるガス噴射口37の開口位置と向かい合わせとなるように配置されている。傾斜板41は、囲いカバー31の軸方向に対して傾斜して設けられている。傾斜板41は、端部32から端部33に近づくに従って、内壁35からの距離が遠ざかるように傾斜している。複数の傾斜板41が、それぞれ、複数のガス噴射口37に対応して設けられている。複数の傾斜板41は、内壁35の周方向に互いに間隔を隔てて配置されている。

【0038】

パージガス供給装置14から供給された空気が、ガス導入孔36を通ってガス噴射口37からパージガスとして噴霧空間34に噴射される。パージガスは、ガス噴射口37から図2中の矢印135に示す方向に流れ、傾斜板41に衝突する。傾斜板41との衝突によって、パージガスの流れ方向は、図2中の矢印140に示すように、内壁35に沿った方向に変更される。

【0039】

図2中に示す断面において、傾斜板41との衝突後のパージガスの流れ方向(矢印140に示す方向)と内壁35とが交わる角度βは、ガス噴射口37から噴出するパージガスの流れ方向(矢印135に示す方向)と内壁35とが交わる角度αよりも小さくなる(β<α)。本実施の形態では、ガス噴射口37から内壁35に対して直交する方向にパージガスが噴射される(α=90°)。

【0040】

このような構成によれば、内壁35の表面上に、ガス噴射口37から噴射されたパージガスによるエアカーテンが形成される。本実施の形態では、ガス噴射口37から噴射されたパージガスが傾斜板41に衝突することによって、その衝突位置の近傍でガス圧力が上昇する。その結果、傾斜板41の傾斜方向に沿った均一なガス流れを形成する。これにより、噴霧口22から噴霧空間34に噴霧された原料が、囲いカバー31に付着することを防止できる。

【0041】

また、噴霧口22から噴霧された原料は、噴霧口22を起点に基板100に近づくほど広がって噴霧空間34を進行する。このため、基板100と対向する囲いカバー31の端部33に近い側にガス噴射口37を配置することによって、原料が囲いカバー31に付着することをより確実に防止できる。

【0042】

さらに、本実施の形態では、複数のガス噴射口37が、囲いカバー31の軸方向に直交する平面110内に配置されている。このような構成により、内壁35の周方向に沿って連続的なエアカーテンを形成し、原料が囲いカバー31に付着する領域が局所的に生じることを回避できる。

【0043】

なお、本実施の形態では、1つのスプレーノズル21に対してその周囲に円筒状の囲いカバー31が設けられた構成について説明したが、本発明はこれに限られず、たとえば、直線上に配置された複数のスプレーノズル21の両側に平板状のカバー体が設けられてもよい。

【0044】

図4は、ガス噴射口が囲いカバーに形成される形態の第1変形例を示す展開図である。図5は、ガス噴射口が囲いカバーに形成される形態の第2変形例を示す展開図である。

【0045】

図4を参照して、本変形例では、複数のガス噴射口37が囲いカバー31の軸方向に多段に並んで形成されている。より具体的には、囲いカバー31には、複数のガス噴射口37Aと、複数のガス噴射口37Bとが形成されている。複数のガス噴射口37A,37Bのそれぞれは、囲いカバー31の軸方向に直交する平面110内に設けられている。複数のガス噴射口37Aと、複数のガス噴射口37Bとは、囲いカバー31の軸方向に並んでいる。

【0046】

図5を参照して、本変形例では、複数のガス噴射口37Aと、複数のガス噴射口37Bとが、内壁35の周方向にずれた配置されている点が、図4中に示す変形例と異なる。複数のガス噴射口37は、内壁35の周方向に沿って千鳥状に配置されている。

【0047】

なお、図4および図5中に示す変形例では、パージ機構を囲いカバー31の軸方向に2段に渡って設けた場合を説明したが、本発明はこれに限られず、3段以上の複数段に渡ってパージ機構が設けられてもよい。

【0048】

図6は、パージ機構の段数と、原料ガス濃度との関係を示すグラフである。図6を参照して、多段式のパージ機構を用いた場合に、原料ガスの濃度が内壁35の近傍でどの程度低減しているかを、流体シミュレーションにより求めた。本シミュレーションでは、原料ガスを水蒸気とし、さらに、図4中に示す変形例においてパージ機構を12段に渡って設けた囲いカバー31を想定した。図中では、パージ機構の段数を端部32に近い側から順に振り分けている。

【0049】

図6中のグラフから分かるように、スプレーノズル21から離れる下流側ほど、内壁35の近傍の原料ガス濃度が低い値となった。12段のパージ機構では、原料導入時の濃度の37%程度にまで原料ガス濃度が減少する結果となった。

【0050】

以上に説明した、この発明の実施の形態におけるスプレー噴霧装置の構造についてまとめて説明すると、本実施の形態におけるスプレー噴霧装置10は、原料を噴霧するための噴霧口22が形成されるノズルとしてのスプレーノズル21と、噴霧口22より噴霧された原料を取り囲むように配置される内壁35を有し、噴霧口22から遠ざかる所定方向に延びるカバー体としての囲いカバー31とを備える。囲いカバー31には、内壁35に開口し、パージガスを噴射するガス噴射口37が形成される。スプレー噴霧装置10は、囲いカバー31に設けられ、ガス噴射口37から噴射されたパージガスの流れを内壁35に沿った方向に変更するガス流れ変更部材としての傾斜板41をさらに備える。

【0051】

このように構成された、この発明の実施の形態におけるスプレー噴霧装置10によれば、ガス噴射口37から噴射されたパージガスをエアカーテンとして機能させることにより、噴霧口22から噴霧された原料が、囲いカバー31に付着することを防止できる。これにより、基板100への原料の液垂れを防ぐとともに、原料の利用効率を向上させることができる。

【0052】

スプレー法における原料の利用効率を高め、周囲への原料付着率の低減が実現されれば、高品質、低価格の製品を実現することができる。これらに、スプレー法の本来の長所である原料の多様性、構造の簡便さ、それによるメンテナンスの容易さなどが加わることによって、スプレー法の利用がさらに様々な産業分野に広がる可能性がある。

【0053】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0054】

この発明は、たとえば、食品加工や塗装、冷却機構、半導体のウェットプロセス、薄膜の形成に利用される。

【符号の説明】

【0055】

10 スプレー噴霧装置、12 原料供給装置、14 パージガス供給装置、16 原料回収装置、21 スプレーノズル、22 噴霧口、31 囲いカバー、32,33 端部、34 噴霧空間、35 内壁、36 ガス導入孔、37,37A,37B ガス噴射口、41 傾斜板、51 排気カバー、52 排気通路、100 基板。

【技術分野】

【0001】

この発明は、一般的には、スプレー噴霧装置に関し、より特定的には、ノズルから噴霧された原料を取り囲むように設けられたカバー体を備えるスプレー噴霧装置に関する。

【背景技術】

【0002】

従来のスプレー噴霧装置に関して、たとえば、特開2011−563号公報には、大きな設備投資を伴うことなく、必要最小限の設備投資で提供され、かつ、吸引に使用する誘導管等に付着した塗料ミストによる作業環境の悪化、管閉塞、メンテナンス負担増を伴うことがなく、中小企業等の工場などへの導入を促進することを目的とした、塗料ミストおよびVOCガス(揮発性有機化合物の気化ガス)誘導装置が開示されている(特許文献1)。

【0003】

特許文献1に開示された塗料ミストおよびVOCガス誘導装置は、ワークに向けて塗料を噴射するスプレーガンと、ワークを挟んでスプレーガンに対向する位置に配置され、ワークに衝突、付着しなかった塗料を吸引するミストキャッチャーとを有する。

【0004】

また、特開平6−190308号公報には、簡単な装置でありながら、塗着効率が略100%で、ミストの飛散を0%とすることを目的としたスプレー噴霧装置が開示されている(特許文献2)。

【0005】

特許文献2に開示されたスプレー噴霧装置は、先端が広がったラッパ状のカバー本体と、カバー本体の閉塞した基端部分に取り付けられたスプレーガンと、カバー本体の開口端部に形成された円筒状の裾部と、その裾部に嵌合された嵌合筒体とを有する。嵌合筒体の全外周囲には、環状のエア管が固着されている。この環状エア管には、多数のエア噴出口が所定間隔で形成され、カバー本体の延長方向にエアカーテンが形成されるようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−563号公報

【特許文献2】特開平6−190308号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述の特許文献に開示されるように、厚膜もしくは薄膜の形成や冷却、その他の手段として、スプレー噴霧装置が広く使用されている。スプレー噴霧装置の主な利点として、下記の点が挙げられる。

(1)原料の種類によらず噴霧することが可能である。水系、有機系から粘度の高い原料まで噴霧が可能であるため、適用分野が幅広い。

(2)装置が簡易な構造である。また、原料の噴霧のためのパラメータが少ないため、使用しやすく、メンテナンスの負担も少ない。このため、低コストな装置を実現することが可能である。

(3)ノズルから原料が非常に高速で噴霧されるため、原料周囲の気流などの流れに影響されることが少なく、ターゲットである被塗布物に高い割合で到達することが可能である。このため、原料の利用効率を向上させることができる。

【0008】

一方、スプレー噴霧装置の主な欠点として、下記の点が挙げられる。

(1)液体を高圧力で微粒化する原理上、噴霧速度が、ある程度高速にならざるを得ない。これは、ある分野にとっては利点となるが、噴霧速度等の制御範囲に制限が生じるという点で欠点にもなり得る。

(2)一般的に、ノズルに設けられる噴霧口の開口面積は非常に小さいため、粘度の高い原料や溶質が析出する可能性がある原料を噴霧する場合、噴霧口が目詰まりする可能性がある。

(3)ノズルに設けられる噴霧口から液垂れが生じる可能性がある。

(4)原料の噴霧形態が基本的に放射状になるため、被塗布物に合わせて噴霧形態を調整する場合に別の機構が必要になる。また、別の機構を追加する場合に、原料の噴霧速度が高速であることを考慮すると、ある程度の大きさや大流量の整流用ガスを伴った機構が必要になる。また、原料の噴霧速度は、ノズルからの距離の2乗に反比例して低下するため、ノズルから離れると急速に低下する。

【0009】

上記の欠点(1)および(4)に関連してさらに説明をする。スプレー噴霧装置として、開放空間で被塗装物に向けて原料の噴霧を行なうに際して、被塗装物とノズルとを含む広い空間に給排気の流れを形成することによって、被塗装物に付着しなかった原料の液滴を回収するものがある。その典型として、車などの生産ライン上に設置された塗装ブースが挙げられる。

【0010】

このような機構では、装置構成が大きくなりすぎ、原料の利用効率も低い。そこで、ノズルの周囲をカバー体で覆うことによって、原料の利用効率の向上および周囲空間への原料の飛散の防止を図ることが考えられる。しかしながら、ノズルの周囲にカバー体を設けた場合、そのカバー体への原料の付着が問題となる。カバー体が小さいほど原料の利用効率は高まるが、カバー体への原料の付着も多くなる。カバー体への原料の付着が多いと、被塗装物に原料が液垂れするという懸念が生じる。

【0011】

そこでこの発明の目的は、上記の課題を解決することであり、被塗装物への原料の液垂れを防ぐとともに、原料の利用効率を向上させるスプレー噴霧装置を提供することである。

【課題を解決するための手段】

【0012】

この発明に従ったスプレー噴霧装置は、原料を噴霧するための噴霧口が形成されるノズルと、噴霧口より噴霧された原料を取り囲むように配置される内壁を有し、噴霧口から遠ざかる所定方向に延びるカバー体とを備える。カバー体には、内壁に開口し、パージガスを噴射するガス噴射口が形成される。スプレー噴霧装置は、カバー体に設けられ、ガス噴射口から噴射されたパージガスの流れを内壁に沿った方向に変更するガス流れ変更部材をさらに備える。

【0013】

このように構成されたスプレー噴霧装置によれば、カバー体の内壁に沿って流れるパージガスによって、原料がカバー体に付着することを抑制できる。これにより、被塗装物への原料の液垂れを防ぐとともに、原料の利用効率を向上させることができる。

【0014】

また好ましくは、カバー体には、複数のガス噴射口が形成される。複数のガス噴射口は、カバー体が噴霧口から遠ざかって延びる所定方向に直交する平面内に配置される。また好ましくは、カバー体には、複数のガス噴射口が形成される。複数のガス噴射口は、カバー体が噴霧口から遠ざかって延びる所定方向に並んで配置される。

【0015】

このように構成されたスプレー噴霧装置によれば、パージガスの流れが内壁に対してより平面的な流れとなるため、カバー体の全体に渡って原料が付着し難くなる。

【0016】

また好ましくは、カバー体は、カバー体が噴霧口から遠ざかって延びる所定方向に延びる先に配置され、原料が塗布される被塗布物と対向する端部を有する。ガス噴射口は、その所定方向において、ガス噴射口と端部との間の長さが噴霧口とガス噴射口との間の長さよりも小さくなるように配置される。

【0017】

このように構成されたスプレー噴霧装置によれば、原料の噴霧形態が放射状となる場合、原料がカバー体に付着する懸念が、ノズルの噴霧口側よりも被塗布物と対向するカバー体の端部側で大きくなる。このため、カバー体の端部により近い位置にガス噴射口を設けることによって、原料がカバー体に付着することをより確実に防止できる。

【0018】

また好ましくは、カバー体には、ガス噴射口に向けて所定方向に延び、パージガスが流通する孔が形成される。このように構成されたスプレー噴霧装置によれば、パージガスをガス噴射口まで導く孔をカバー体自身に設けることによって、パージ機構を簡易な構成にできる。

【発明の効果】

【0019】

以上に説明したように、この発明に従えば、被塗装物への原料の液垂れを防ぐとともに、原料の利用効率を向上させるスプレー噴霧装置を提供することができる。

【図面の簡単な説明】

【0020】

【図1】この発明の実施の形態におけるスプレー噴霧装置を示す断面図である。

【図2】図1中の2点鎖線IIで囲まれた範囲を拡大して示す断面図である。

【図3】図1中の囲いカバーを示す展開図である。

【図4】ガス噴射口が囲いカバーに形成される形態の第1変形例を示す展開図である。

【図5】ガス噴射口が囲いカバーに形成される形態の第2変形例を示す展開図である。

【図6】パージ機構の段数と、原料ガス濃度との関係を示すグラフである。

【発明を実施するための形態】

【0021】

この発明の実施の形態について、図面を参照して説明する。なお、以下で参照する図面では、同一またはそれに相当する部材には、同じ番号が付されている。

【0022】

図1は、この発明の実施の形態におけるスプレー噴霧装置を示す断面図である。図2は、図1中の2点鎖線IIで囲まれた範囲を拡大して示す断面図である。

【0023】

図1および図2を参照して、本実施の形態におけるスプレー噴霧装置10は、原料を霧状にして被塗装物に吹き付けるための装置である。図中には、被塗装物の代表的な例として基板100が示されている。スプレー噴霧装置10は、スプレーノズル21、囲いカバー31および原料供給装置12を有する。

【0024】

スプレーノズル21は、基板100と対向して配置されている。スプレーノズル21には、噴霧口22が形成されている。スプレーノズル21は、原料供給装置12と接続されている。原料供給装置12からスプレーノズル21に供給された高圧の原料が、霧状となって噴霧口22から噴霧される。

【0025】

なお、図1中に示すスプレー噴霧装置10では、スプレーノズル21の直下に基板100が配置されている関係上、スプレーノズル21からの原料の噴霧方向が鉛直下方向となっているが、本発明はこれに限られず、たとえば、スプレーノズル21から水平方向に距離を隔てた位置に基板100を配置して、スプレーノズル21からの原料の噴霧方向を水平方向としてもよい。

【0026】

囲いカバー31は、スプレーノズル21の周囲に配置されている。囲いカバー31は、スプレーノズル21の周囲から基板100に向けて筒状に延びて設けられている。囲いカバー31は、図1中の矢印120に示すように、噴霧口22から遠ざかる方向に筒状に延びている(以下、矢印120に示す方向を囲いカバー31の軸方向ともいう)。囲いカバー31は、スプレーノズル21の噴霧口22から基板100に向けて筒状に延びている。囲いカバー31は、円筒形状を有する。囲いカバー31の内側には、噴霧空間34が形成されている。噴霧口22は、噴霧空間34に位置決めされている。

【0027】

囲いカバー31は、端部32および端部33を有する。端部32および端部33は、囲いカバー31が筒状に延びる両端に配置されている。端部33は、基板100と対向して配置されている。囲いカバー31は、基板100と端部33との間に一定の隙間が形成されるように設けられている。端部32は、端部33とは反対側であって、スプレーノズル21から見て端部33よりも手前側に配置されている。

【0028】

囲いカバー31は、内壁35をさらに有する。内壁35は、噴霧口22より噴霧された原料を取り囲むように配置されている。内壁35に囲まれた位置には、噴霧空間34が形成されている。内壁35は、端部32と端部33との間で延在する囲いカバー31の内周面として形成されている。

【0029】

基板100の塗装時、原料が霧(ミスト)状となって噴霧口22から噴霧空間34に噴霧される。霧状の原料は、噴霧口22を起点に放射状(傘状)に広がって噴霧空間34を進行し、その先で基板100に付着する。

【0030】

スプレー噴霧装置10は、排気カバー51および原料回収装置16をさらに有する。

排気カバー51は、囲いカバー31の外周上に配置されている。排気カバー51と囲いカバー31との間には、排気通路52が形成されている。排気通路52は、原料回収装置16に連通している。基板100の塗装時、図1中の矢印130に示すように、噴霧空間34から端部33の直下を通って排気通路52に向かう気流が形成される。基板100に付着しなかった原料は、その気流に乗って排気通路52を流れ、原料回収装置16に回収される。

【0031】

図3は、図1中の囲いカバーを示す展開図である。図中には、円筒状の囲いカバー31を平面状に展開して、内壁35を平面視した図が示されている。

【0032】

図1から図3を参照して、スプレー噴霧装置10は、傾斜板41およびパージガス供給装置14をさらに有する。囲いカバー31には、傾斜板41とともにパージ機構を構成する、ガス噴射口37と、孔としてのガス導入孔36とが形成されている。

【0033】

ガス噴射口37は、内壁35に開口している。囲いカバー31には、複数のガス噴射口37が形成されている。複数のガス噴射口37は、内壁35の周方向に互いに間隔を隔てて配置されている。複数のガス噴射口37は、等間隔に配置されている。図1中に示すように、囲いカバー31の軸方向に直交する平面110を想定した場合に、複数のガス噴射口37は、その平面110内に配置されている。

【0034】

ガス噴射口37は、囲いカバー31の軸方向において、ガス噴射口37と端部33との間の長さH2が、噴霧口22とガス噴射口37との間の長さH1よりも小さくなるように配置されている(H2<H1)。すなわち、ガス噴射口37は、原料が噴霧される噴霧口22よりも、被塗装物である基板100と対向する囲いカバー31の端部33に近い側に配置されている。

【0035】

ガス導入孔36は、ガス噴射口37に向けて、囲いカバー31の軸方向に延びている。ガス導入孔36は、端部32から囲いカバー31の軸方向に延び、ガス噴射口37に連通している。複数のガス導入孔36が、それぞれ、複数のガス噴射口37に対応して形成されている。パージガス供給装置14は、ガス導入孔36に接続されている。

【0036】

本実施の形態では、ガス導入孔36が端部32に開口するため、ガス導入孔36の開口に接続されるコネクタ等のガス導入部が、噴霧空間34における原料の高速気流に悪影響を与えることを回避できる。

【0037】

傾斜板41は、囲いカバー31に設けられている。傾斜板41は、内壁35におけるガス噴射口37の開口位置と向かい合わせとなるように配置されている。傾斜板41は、囲いカバー31の軸方向に対して傾斜して設けられている。傾斜板41は、端部32から端部33に近づくに従って、内壁35からの距離が遠ざかるように傾斜している。複数の傾斜板41が、それぞれ、複数のガス噴射口37に対応して設けられている。複数の傾斜板41は、内壁35の周方向に互いに間隔を隔てて配置されている。

【0038】

パージガス供給装置14から供給された空気が、ガス導入孔36を通ってガス噴射口37からパージガスとして噴霧空間34に噴射される。パージガスは、ガス噴射口37から図2中の矢印135に示す方向に流れ、傾斜板41に衝突する。傾斜板41との衝突によって、パージガスの流れ方向は、図2中の矢印140に示すように、内壁35に沿った方向に変更される。

【0039】

図2中に示す断面において、傾斜板41との衝突後のパージガスの流れ方向(矢印140に示す方向)と内壁35とが交わる角度βは、ガス噴射口37から噴出するパージガスの流れ方向(矢印135に示す方向)と内壁35とが交わる角度αよりも小さくなる(β<α)。本実施の形態では、ガス噴射口37から内壁35に対して直交する方向にパージガスが噴射される(α=90°)。

【0040】

このような構成によれば、内壁35の表面上に、ガス噴射口37から噴射されたパージガスによるエアカーテンが形成される。本実施の形態では、ガス噴射口37から噴射されたパージガスが傾斜板41に衝突することによって、その衝突位置の近傍でガス圧力が上昇する。その結果、傾斜板41の傾斜方向に沿った均一なガス流れを形成する。これにより、噴霧口22から噴霧空間34に噴霧された原料が、囲いカバー31に付着することを防止できる。

【0041】

また、噴霧口22から噴霧された原料は、噴霧口22を起点に基板100に近づくほど広がって噴霧空間34を進行する。このため、基板100と対向する囲いカバー31の端部33に近い側にガス噴射口37を配置することによって、原料が囲いカバー31に付着することをより確実に防止できる。

【0042】

さらに、本実施の形態では、複数のガス噴射口37が、囲いカバー31の軸方向に直交する平面110内に配置されている。このような構成により、内壁35の周方向に沿って連続的なエアカーテンを形成し、原料が囲いカバー31に付着する領域が局所的に生じることを回避できる。

【0043】

なお、本実施の形態では、1つのスプレーノズル21に対してその周囲に円筒状の囲いカバー31が設けられた構成について説明したが、本発明はこれに限られず、たとえば、直線上に配置された複数のスプレーノズル21の両側に平板状のカバー体が設けられてもよい。

【0044】

図4は、ガス噴射口が囲いカバーに形成される形態の第1変形例を示す展開図である。図5は、ガス噴射口が囲いカバーに形成される形態の第2変形例を示す展開図である。

【0045】

図4を参照して、本変形例では、複数のガス噴射口37が囲いカバー31の軸方向に多段に並んで形成されている。より具体的には、囲いカバー31には、複数のガス噴射口37Aと、複数のガス噴射口37Bとが形成されている。複数のガス噴射口37A,37Bのそれぞれは、囲いカバー31の軸方向に直交する平面110内に設けられている。複数のガス噴射口37Aと、複数のガス噴射口37Bとは、囲いカバー31の軸方向に並んでいる。

【0046】

図5を参照して、本変形例では、複数のガス噴射口37Aと、複数のガス噴射口37Bとが、内壁35の周方向にずれた配置されている点が、図4中に示す変形例と異なる。複数のガス噴射口37は、内壁35の周方向に沿って千鳥状に配置されている。

【0047】

なお、図4および図5中に示す変形例では、パージ機構を囲いカバー31の軸方向に2段に渡って設けた場合を説明したが、本発明はこれに限られず、3段以上の複数段に渡ってパージ機構が設けられてもよい。

【0048】

図6は、パージ機構の段数と、原料ガス濃度との関係を示すグラフである。図6を参照して、多段式のパージ機構を用いた場合に、原料ガスの濃度が内壁35の近傍でどの程度低減しているかを、流体シミュレーションにより求めた。本シミュレーションでは、原料ガスを水蒸気とし、さらに、図4中に示す変形例においてパージ機構を12段に渡って設けた囲いカバー31を想定した。図中では、パージ機構の段数を端部32に近い側から順に振り分けている。

【0049】

図6中のグラフから分かるように、スプレーノズル21から離れる下流側ほど、内壁35の近傍の原料ガス濃度が低い値となった。12段のパージ機構では、原料導入時の濃度の37%程度にまで原料ガス濃度が減少する結果となった。

【0050】

以上に説明した、この発明の実施の形態におけるスプレー噴霧装置の構造についてまとめて説明すると、本実施の形態におけるスプレー噴霧装置10は、原料を噴霧するための噴霧口22が形成されるノズルとしてのスプレーノズル21と、噴霧口22より噴霧された原料を取り囲むように配置される内壁35を有し、噴霧口22から遠ざかる所定方向に延びるカバー体としての囲いカバー31とを備える。囲いカバー31には、内壁35に開口し、パージガスを噴射するガス噴射口37が形成される。スプレー噴霧装置10は、囲いカバー31に設けられ、ガス噴射口37から噴射されたパージガスの流れを内壁35に沿った方向に変更するガス流れ変更部材としての傾斜板41をさらに備える。

【0051】

このように構成された、この発明の実施の形態におけるスプレー噴霧装置10によれば、ガス噴射口37から噴射されたパージガスをエアカーテンとして機能させることにより、噴霧口22から噴霧された原料が、囲いカバー31に付着することを防止できる。これにより、基板100への原料の液垂れを防ぐとともに、原料の利用効率を向上させることができる。

【0052】

スプレー法における原料の利用効率を高め、周囲への原料付着率の低減が実現されれば、高品質、低価格の製品を実現することができる。これらに、スプレー法の本来の長所である原料の多様性、構造の簡便さ、それによるメンテナンスの容易さなどが加わることによって、スプレー法の利用がさらに様々な産業分野に広がる可能性がある。

【0053】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0054】

この発明は、たとえば、食品加工や塗装、冷却機構、半導体のウェットプロセス、薄膜の形成に利用される。

【符号の説明】

【0055】

10 スプレー噴霧装置、12 原料供給装置、14 パージガス供給装置、16 原料回収装置、21 スプレーノズル、22 噴霧口、31 囲いカバー、32,33 端部、34 噴霧空間、35 内壁、36 ガス導入孔、37,37A,37B ガス噴射口、41 傾斜板、51 排気カバー、52 排気通路、100 基板。

【特許請求の範囲】

【請求項1】

原料を噴霧するための噴霧口が形成されるノズルと、

前記噴霧口より噴霧された原料を取り囲むように配置される内壁を有し、前記噴霧口から遠ざかる所定方向に延びるカバー体とを備え、

前記カバー体には、前記内壁に開口し、パージガスを噴射するガス噴射口が形成され、さらに、

前記カバー体に設けられ、前記ガス噴射口から噴射されたパージガスの流れを前記内壁に沿った方向に変更するガス流れ変更部材を備える、スプレー噴霧装置。

【請求項2】

前記カバー体には、複数の前記ガス噴射口が形成され、

複数の前記ガス噴射口は、前記所定方向に直交する平面内に配置される、請求項1に記載のスプレー噴霧装置。

【請求項3】

前記カバー体には、複数の前記ガス噴射口が形成され、

複数の前記ガス噴射口は、前記所定方向に並んで配置される、請求項1または2に記載のスプレー噴霧装置。

【請求項4】

前記カバー体は、前記所定方向に延びる先に配置され、原料が塗布される被塗布物と対向する端部を有し、

前記ガス噴射口は、前記所定方向において、前記ガス噴射口と前記端部との間の長さが前記噴霧口と前記ガス噴射口との間の長さよりも小さくなるように配置される、請求項1から3のいずれか1項に記載のスプレー噴霧装置。

【請求項5】

前記カバー体には、前記ガス噴射口に向けて前記所定方向に延び、パージガスが流通する孔が形成される、請求項1から4のいずれか1項に記載のスプレー噴霧装置。

【請求項1】

原料を噴霧するための噴霧口が形成されるノズルと、

前記噴霧口より噴霧された原料を取り囲むように配置される内壁を有し、前記噴霧口から遠ざかる所定方向に延びるカバー体とを備え、

前記カバー体には、前記内壁に開口し、パージガスを噴射するガス噴射口が形成され、さらに、

前記カバー体に設けられ、前記ガス噴射口から噴射されたパージガスの流れを前記内壁に沿った方向に変更するガス流れ変更部材を備える、スプレー噴霧装置。

【請求項2】

前記カバー体には、複数の前記ガス噴射口が形成され、

複数の前記ガス噴射口は、前記所定方向に直交する平面内に配置される、請求項1に記載のスプレー噴霧装置。

【請求項3】

前記カバー体には、複数の前記ガス噴射口が形成され、

複数の前記ガス噴射口は、前記所定方向に並んで配置される、請求項1または2に記載のスプレー噴霧装置。

【請求項4】

前記カバー体は、前記所定方向に延びる先に配置され、原料が塗布される被塗布物と対向する端部を有し、

前記ガス噴射口は、前記所定方向において、前記ガス噴射口と前記端部との間の長さが前記噴霧口と前記ガス噴射口との間の長さよりも小さくなるように配置される、請求項1から3のいずれか1項に記載のスプレー噴霧装置。

【請求項5】

前記カバー体には、前記ガス噴射口に向けて前記所定方向に延び、パージガスが流通する孔が形成される、請求項1から4のいずれか1項に記載のスプレー噴霧装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−111514(P2013−111514A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258826(P2011−258826)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]