スラグ排出システム、ガス化装置、およびガス化発電装置

【課題】スラグ排出システムの設置にあたってプラント設置面からガス化炉上部までの高さを抑制することができるスラグ排出システムを提供することを目的とする。

【解決手段】炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉3と、ガス化炉3の底部に設けられ、微粉原料から生じたスラグを受容するとともに冷却水が貯留されたスラグホッパ5と、ガス化炉3の系外にてスラグを一時的に貯留するロックホッパ9と、スラグホッパ5からロックホッパ9へと連通するスラグ排出ライン7と、を備えるスラグ排出システム1Aにおいて、ロックホッパ9は、ガス化炉3の側方に配置され、スラグ排出ライン7内でスラグがロックホッパ9へと導かれる冷却水の流れを形成する水流形成手段を備えている。

【解決手段】炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉3と、ガス化炉3の底部に設けられ、微粉原料から生じたスラグを受容するとともに冷却水が貯留されたスラグホッパ5と、ガス化炉3の系外にてスラグを一時的に貯留するロックホッパ9と、スラグホッパ5からロックホッパ9へと連通するスラグ排出ライン7と、を備えるスラグ排出システム1Aにおいて、ロックホッパ9は、ガス化炉3の側方に配置され、スラグ排出ライン7内でスラグがロックホッパ9へと導かれる冷却水の流れを形成する水流形成手段を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素質固体(石炭、木質ペレット等のバイオマス燃料、ペットコーク等)からなる微粉炭等の微粉原料をガス化するガス化炉のスラグ排出システム、このスラグ排出システムを備えたガス化装置、およびガス化発電装置に関する。

【背景技術】

【0002】

炭素質固体からなる微粉原料を熱分解することより可燃性ガスを生成するガス化炉では、これら原料の灰分が溶融し、スラグとしてガス化炉の底部に堆積する。このスラグを受容するため、冷却水を貯留した水槽が設けられており、スラグはこの冷却水により急冷されることにより破砕され、固化する。このように固化した状態で、ガス化炉の水槽内に溜まったスラグは、ロックホッパを経てガス化炉の系外へと排出される。スラグは冷却水である水に比べて密度差が大きいため、従来は水槽からロックホッパへスラグを移動させる際に、重力を駆動力として利用していた。例えば特許文献1に、ガス化炉の下方にロックホッパを配置するスラグ排出システムが開示されている。

【0003】

図7を用いて、このようなスラグ排出システム100の説明を行う。ロックホッパ101の下方のロックホッパ出口弁103を閉めた状態で、ロックホッパ入口弁105を開き、ガス化炉107の下部に設けた水槽109内からスラグをガス化炉107から沈降させる。続いて、ロックホッパ101に溜まったスラグはロックホッパ入口弁105を閉じた状態で、ロックホッパ出口弁103を開けることにより、スラグリレータンク111へ排出される。スラグリレータンク111からはスクリューコンベア113により、スラグスラリータンク115へと移送される。スラグスラリータンク115内においてスラグは、スラリー化された後、スラリー移送ポンプ117を用いて圧送され、分配器119を経て脱水槽121へ至る。この後、スラグは車両などを用いて、他の処理システムへ移送される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−74274号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述したスラグ排出システム100によれば、ガス化炉107の下方にロックホッパ101を設けるためガス化炉107の配置位置が高くなる、従ってプラントの設置面99からガス化炉107上部までの高さが増すこととなる。ガス化炉107の配置位置が高くなることにより、ガス化炉107を支持する支持架台や操作架台などの配置位置が高くなる。これは、コスト増大の一因となる。ガス化炉107上部までの高さが増すことは、建設コスト増大の要因であるとともに、ガス化炉107上部にシンガスクーラー71などの付帯設備を取り付けることを困難とする要因でもある。

【0006】

本発明は、このような事情に鑑みてなされたものであって、スラグ排出システムの設置にあたってプラント設置面からガス化炉上部までの高さを抑制することができるスラグ排出システム、これを備えたガス化装置、およびガス化発電装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、以下の手段を採用する。

本発明のスラグ排出システムは、炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉と、ガス化炉の底部に設けられ、微粉原料から生じたスラグを受容するとともに冷却水が貯留された水槽と、ガス化炉の系外にてスラグを一時的に貯留するロックホッパと、水槽からロックホッパへと連通するスラグ排出ラインとを備えるスラグ排出システムにおいて、ロックホッパは、ガス化炉の側方に配置され、スラグ排出ライン内でスラグがロックホッパへと導かれる冷却水の流れを形成する水流形成手段を備えていることを特徴とする。

【0008】

炭素質固体からなる微粉原料(例えば微粉炭)を熱分解させてガス化するガス化炉では、可燃性ガスとともに灰分からなるスラグが生じる。ガス化炉内で生じたスラグを受容するとともに冷却水が貯留された水槽がガス化炉の底部に設けられる。連続してガス化炉を運転するためには、水槽内に溜まるスラグを連続的、または、定期的にガス化炉内から系外に排出する必要がある。ガス化炉の外部にスラグを排出するため、スラグを一時的に貯留する容器としてロックホッパが利用される。従来、水槽からロックホッパへのスラグの移送にスラグに働く重力を利用したため、ロックホッパは必然的にガス化炉の下部に配置されていた。このようなロックホッパの配置は、プラントの設置面からガス化炉上部までの高さを増大させてしまう。

本発明は、水流形成手段により、スラグ排出ライン内にロックホッパへと水槽内の冷却水が導かれる流れを形成することとしたので、スラグをこの冷却水の流れに乗せて排出することができる。水流形成手段として、スラグ排出ラインの下流端の圧力を上流端の圧力と異なる圧力とする手段を挙げることができる。つまり、水流形成手段にはスラグ排出ラインの下流端での圧力を上流端の圧力に比べて低い圧力とする手段が含まれる。スラグ排出ラインの下流端の圧力と上流端の圧力の差に起因する力を駆動力として、スラグ排出ラインの内部に水流を形成する。

スラグを冷却水の流れに乗せて排出することができるため、スラグの移送にスラグに働く重力を利用する必要が無い。すなわち、ロックホッパをガス化炉の側方に配置することが可能となる。つまり、本発明はロックホッパをガス化炉の側方に配置することを可能とし、プラントの設置面からガス化炉上部までの高さを抑えることができる。

また、本発明の適用により、ロックホッパがガス化炉の下部ではなく、側方に配置されるため、ロックホッパの下方にロックホッパ以降のスラグ処理装置の少なくとも一部を配置することが可能である。このような配置とすれば、ロックホッパ内のスラグを重力により次のスラグ処理装置へ移送することができるため、スラグの移送にスクリューコンベアやスラリー移送ポンプ等を用いる必要がない。また、ロックホッパからのスラグの移送に限らず、重力によるスラグの移動を利用することにより、ロックホッパの下流側のスラグ排出システムを簡素化することが可能である。

【0009】

さらに、本発明のスラグ排出システムでは、水槽内に冷却水を注水する注水ラインの放水口が、スラグ排出ラインの上流端付近に配設されていることを特徴とする。

【0010】

スラグは冷却水に比べて比重が大きいため、水槽の底部に沈殿する傾向がある。ロックホッパへと導かれる冷却水の流れを利用してスラグを排出するためには、スラグは沈殿した状態ではなく、より冷却水の流れと共に移動が容易な状態であることが望ましい。このため水槽内において、攪拌ラインから注水される冷却水の水流を利用して水槽内のスラグを攪拌し、スラグをより水流に導かれやすい状態とした。スラグ排出ラインの上流端の付近に攪拌用注水口を配設することにより、攪拌されたスラグを容易に水槽の外部へ排出することができる。また、水槽の底部に沈殿するスラグに攪拌用注水口からの水流を向けるよう攪拌用注水口を配設すると、スラグの攪拌を効果的に行うことができる。

【0011】

さらに、本発明のスラグ排出システムでは、前記水流形成手段は、前記水槽内に冷却水を注水する注水ラインと、前記注水ライン上に設けられた、注水ポンプとを備え、前記注水ポンプが前記ロックホッパにてスラグから分離された冷却水を吸い込み、前記注水ラインを介して、前記水槽へと送水することを特徴とする。

【0012】

注水ポンプを駆動することによって、注水ラインに接続したスラグ排出ライン内に、ロックホッパへと向かう冷却水の流れを形成することができる。スラグ排出ラインを介して供給された冷却水からロックホッパにおいてスラグを分離し、その後、冷却水を注水ポンプによって吸い込んだ冷却水を、再度水槽へ注水することとした。これにより、冷却水を外部へ排出する際に必要な排水処理設備(図示せず)への負荷が軽減される。

また、スラグを分離した冷却水を再利用する際には、大気圧よりも高い圧力とされたガス化炉内の水槽内へ冷却水を注水する必要がある。一度大気圧下に冷却水を放出してスラグを分離した冷却水を水槽内に注水する場合は、注水ポンプにガス化炉内の圧力と大気圧との差圧以上の昇圧能力が要求される。一方、スラグ排出ラインとロックホッパと注水ラインとを含む循環流路を介して、冷却水を水槽へ注水する場合は、循環流路全体にガス化炉の圧力が作用しているため、ガス化炉内の圧力と大気圧との差圧を注水ポンプにより昇圧する必要がない。このため、循環流路を介して冷却水を水槽へ注水する場合は、比較的小さな昇圧能力の注水ポンプを利用することができる。

さらに、注水ポンプを注水ライン上に配設し、ロックホッパ内でスラグが分離された冷却水を注水ポンプに流す構成とした。したがって、スラグ排出ラインを流れる冷却水よりもスラグの少ない冷却水を注水ポンプに送ることができ、注水ポンプの故障率を低下させ、メンテナンス費用を低減することができる。

【0013】

さらに、本発明のスラグ排出システムでは、前記注水ラインには、冷却水用クーラーが設けられていることを特徴とする。

【0014】

注水ラインに冷却水用クーラーを設けることにより、水槽へと導かれる冷却水を冷却することとした。これにより、水槽内の冷却水温度を低下させるために用いる冷却水循環ラインを、スラグ排出ラインを含む流路内に構成することができる。注水ポンプを冷却水循環ライン用ポンプとして併用させることができる。すなわち、スラグ排出ライン内に水流を形成する水流形成手段の機能に加えて、冷却水循環ラインの機能を併有する構成を実現することができる。

【0015】

さらに、本発明のスラグ排出システムでは、スラグ排出ラインの中途位置と注水ラインの中途位置との間に接続され、スラグ排出ラインへ導かれた冷却水の流れを注水ポンプおよび冷却水用クーラーを介して水槽へと導くバイパスラインと、スラグ排出ラインへと導かれた冷却水の流れを、ロックホッパへと導く流路のいずれかに水流を切り替える水流方向切替手段とを備えていることを特徴とする。

【0016】

水流方向切換手段によって、水槽からスラグ排出ラインへと導かれた冷却水の流れを、ロックホッパへと導く流れに選択した場合には、水槽内のスラグをロックホッパにて回収することができる。

一方、水流方向切換手段によって、水槽からスラグ排出ラインへと導かれた冷却水の流れを、バイパスラインへと導く流れに選択した場合には、水槽内の冷却水がロックホッパへと導かれずにバイパスされ、注水ポンプおよび冷却水用クーラーを通過した後に水槽内へと返送されることになる。このように、ロックホッパをバイパスするとともに冷却水用クーラーによって、水槽内の冷却水温度を維持しつつ、ロックホッパにおけるスラグ排出処理といった工程をそれぞれ独立して行うことができる。

【0017】

さらに、本発明のスラグ排出システムでは、スラグ排出ラインの上流端であるスラグ取水口と、スラグ排出ラインの中途位置に下流端が接続され、他の一端が水槽に接続された冷却水導入ラインと、冷却水導入ラインの上流端である冷却水取水口とを備え、冷却水取水口よりも低い位置に、スラグ取水口が設けられ、冷却水取水口またはスラグ取水口のいずれかを切り替える取水口切換手段を備えていることを特徴とする。

【0018】

冷却水に含まれるスラグが少ないことは、注水ポンプの故障率低下や寿命の向上において有利となるが、スラグの排出速度が低下する点では不利となる。スラグは冷却水と比べて比重が大きいため、取水口の上下方向の位置の違いにより、冷却水に含まれるスラグの量が変化する。つまり、二つの取水口を設け、スラグ取水口を一方の冷却水取水口よりも低い位置に取り付けることにより、冷却水取水口から取水する場合に比べて、スラグ取水口から取水する場合は冷却水に含まれるスラグの量が多くなる。そして、スラグ取水口と冷却水取水口のいずれから取水するかを選択するために、取水口切換手段を配設する。この取水口切換手段は、冷却水を重点的に取水するか、スラグを重点的に取水するかを選択することができる。すなわち、ロックホッパへとスラグを導いて処理する場合にはスラグ取水口から冷却水を取り入れ、ロックホッパをバイパスして冷却水を循環させる場合には冷却水取水口から冷却水を取り入れられるように、流路の切り替えを行う。

【0019】

さらに、本発明のスラグ排出システムでは、注水ラインが水槽内に冷却水を放水する放水口は、スラグ取水口よりも高い位置に設けられていることを特徴とする。

【0020】

注水ラインが水槽5内に冷却水を放水する放水口は、注水ラインへ導く水槽内の冷却水を取水するスラグ取水口よりも高い位置に設けることとした。すなわち、放水口よりも低位置に設けたスラグ取水口から取り入れられた冷却水は、注水ラインに設けられた冷却用クーラーを介して高位置に設けた放水口から水槽内へ注入されるため、比較的温度が高く密度が小さい水槽内の冷却水に対して、温度が比較的低く密度が大きい冷却水が上方から導入されることになる。このように水槽内の冷却水に温度差が上下方向に存在することにより、温度差(即ち密度差)に応じた対流が生じる。この水槽内に生じる対流により、スラグが水槽内で攪拌されるため、スラグ排出ラインを介して冷却水とともにスラグを排出することが容易となる。

【0021】

さらに、本発明のスラグ排出システムでは、水流形成手段は、スラグ排出ラインに、スラグ排出ライン内の流量を調節する流量調節弁を備え、流量調整弁の開度調整によって、水槽側とロックホッパ側との圧力差を駆動力としスラグ排出ライン内に形成される流れの流量を調整し、スラグ排出ライン内に冷却水の水流を形成することを特徴とする。

【0022】

ガス化炉には加圧炉とされ、運転時に大気圧に比べて高い圧力で運転されるものがある。このようなガス化炉とロックホッパ間の圧力差により、スラグ排出ラインを介して冷却水を移動させ、スラグを冷却水の流れに乗せて排出することができる。冷却水流量を調整するため、スラグ排出ライン上に流量調整弁が設けられており、スラグ排出時は流量調整弁を開状態とする。このスラグ排出システムでは、大気圧と大気圧よりも高いガス化炉内の圧力との圧力差を、冷却水の移動に必要な駆動力として利用するため、冷却水を送出するためのポンプを設ける必要がない。

【0023】

さらに、本発明のスラグ排出システムでは、水流形成手段は、ロックホッパ内に気体を供給してロックホッパ内の圧力をガス化炉内の圧力まで昇圧する加圧手段と、ロックホッパ内の圧力を減圧する減圧手段と、スラグ排出ラインに設けられ、加圧手段による昇圧の際には閉とされ、減圧手段による減圧の際には開とされるスラグ排出弁とを備えていることを特徴とする。

【0024】

加圧手段によって、ロックホッパ内に気体を供給してロックホッパ内の圧力をガス化炉内の圧力まで昇圧させる。そして、減圧手段によってロックホッパ内の圧力を減圧させることによって、ロックホッパと水槽との間に圧力差を形成する。この状態にて、スラグ排出弁を開とすることにより、圧力差に基づいてスラグ排出ライン内に水槽からロックホッパへと向かう冷却水の流れが形成される。これにより、水槽内のスラグは、冷却水とともにロックホッパへと導かれる。

このように、加圧手段と減圧手段とを組み合わせることによって、ロックホッパと水槽との間に圧力差を形成し、この圧力差によってスラグ排出ラインに冷却水流れを形成することとした。すなわち、スラグ排出ラインに調整弁を用いることない。これにより、スラグによる弁体の摩耗や損傷が懸念される調整弁を用いることがないので、信頼性が向上する。

【0025】

さらに、本発明のスラグ排出システムでは、加圧手段からロックホッパ内に供給される高圧流体は、空気、酸素または窒素の少なくともいずれかを含むことを特徴とする。

【0026】

加圧手段からロックホッパ内に注入される流体として、空気、酸素、または窒素の少なくともいずれかを含む流体を用いた場合、直接大気に放出しても環境に対して悪影響を生じることがないため、ベントライン以降に使用した流体を回収、または、環境への影響を低減するための付加的な設備を設ける必要がない。

【0027】

さらに、本発明のスラグ排出システムでは、加圧手段からロックホッパ内に供給される高圧流体は、ガスタービン設備の圧縮機から抽気した抽気空気を昇圧する抽気空気圧縮機からの圧縮空気であることを特徴とする。

【0028】

ガスタービン設備の圧縮機から抽気した抽気空気を昇圧する抽気空気圧縮機(BAC)を備えた空気吹きガス化炉にて、この抽気空気圧縮機からの圧縮空気をロックホッパ内に供給される高圧流体として利用することとした。これにより、スラグ排出システムに新たな圧縮機を設ける必要が無くなる。

【0029】

さらに、本発明のガス化装置は、炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉と、上記のいずれかに記載のスラグ排出システムとを備えていることを特徴とする。

【0030】

上述のスラグ排出システムを利用したガス化装置では、ロックホッパをガス化炉の側方に設置することができるので、プラント設置面からガス化炉上部までの高さを抑えることができる。また、ロックホッパがガス化炉の下部ではなく、側方に配置されるため、ロックホッパの下方に他のスラグ処理装置を配置することが可能である。このような配置とすれば、ロックホッパ内のスラグを重力により次のスラグ処理装置へ移送することができるため、スラグの移送にスクリューコンベアやスラリー移送ポンプ等を用いる必要がない。また、ロックホッパからのスラグの移送に限らず、重力によるスラグの移動を利用することにより、ロックホッパの下流側のスラグ排出システムを簡素化したガス化装置とすることができる。

【0031】

さらに、本発明のガス化装置は、前記ガス化炉で生成した可燃性ガスを冷却するガス冷却器を備え、該ガス冷却器は、前記ガス化炉の上方に配設されていることを特徴とする。

【0032】

ガス化装置にはガス化炉で生成した可燃性ガスを冷却するガス冷却器が、ガス化炉の上方に設置される場合(タワー型)がある。このような構造のガス化装置とすれば、ガス化炉とガス冷却器をつなげるクロスオーバを省略できるため、コスト面で優れたガス化装置を提供することが可能となる。タワー型のガス化装置において、ガス化炉の下部にスラグ排出システムを設けると、さらにプラント設置面からガス冷却器上部までの高さが増すこととなるため、ロックホッパをガス化炉の側方に配置することが特に望ましい。

【0033】

さらに、本発明のガス化発電装置は、上記のいずれかに記載されたガス化装置と、ガス化装置によって生成された可燃性ガスを用いた燃焼ガスによって駆動されるガスタービンと、ガスタービンの動力を得て発電する発電機とを備えることを特徴とする。

【0034】

上述のスラグ排出システムを備えているので、プラント設置面からの高さを抑えたガス化発電装置を利用することができる。ロックホッパがガス化炉の下部ではなく、側方に配置されるため、ロックホッパの下方に他のスラグ処理装置を配置することが可能である。このような配置とすれば、ロックホッパ内のスラグを重力により次のスラグ処理装置へ移送することができるため、スラグの移送にスクリューコンベアやスラリー移送ポンプ等を用いる必要がない。また、ロックホッパからのスラグの移送に限らず、重力によるスラグの移動を利用することにより、ロックホッパの下流側のスラグ排出システムを簡素化したガス化発電装置とすることができる。

【発明の効果】

【0035】

本発明によれば、ロックホッパをガス化炉の側方に配置することとしたので、スラグ排出システムの設置にあたってプラント設置面からガス化炉上部までの高さを抑制することができる。

また、本発明の適用により、ロックホッパがガス化炉の下部ではなく、側方に配置されるため、ロックホッパの下方にロックホッパ以降のスラグ処理装置の少なくとも一部を配置することが可能となり、スラグを重力により次のスラグ処理装置へ移送することができるため、スラグの移送にスクリューコンベアやスラリー移送ポンプ等を用いる必要がなくなる。さらに、ロックホッパからのスラグの移送に限らず、重力によるスラグの移動を利用することにより、ロックホッパの下流側のスラグ排出システムを簡素化することが可能となる。

【図面の簡単な説明】

【0036】

【図1】本発明の第1の実施形態にかかるスラグ排出システムを示す側面図である。

【図2】本発明の第2の実施形態にかかるスラグ排出システムを示す側面図である。

【図3】本発明の第3の実施形態にかかるスラグ排出システムを示す側面図である。

【図4】本発明の第4の実施形態にかかるスラグ排出システムを示す側面図である。

【図5】ガス化炉の側方にガス冷却器を配置する従来のガス化装置を示す構成図である。

【図6】ガス化炉の上方にガス冷却器を配置するタワー型ガス化装置を示す構成図である。

【図7】従来のスラグ排出システムを示す側面図である。

【発明を実施するための形態】

【0037】

以下に、本発明にかかる実施形態について、図面を参照して説明する。

[第1実施形態]

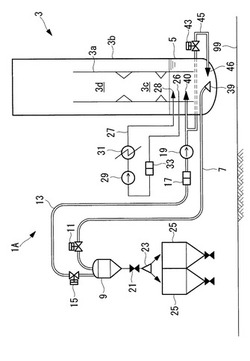

以下、本発明の第1実施形態について、図1を用いて説明する。

同図には、石炭ガス化複合発電(IGCC:Integrated Coal Gasification Combined Cycle)を行う石炭ガス化発電装置(ガス化発電装置)に用いられて好適なスラグ排出処理システム1Aが示されている。

石炭ガス化発電装置は、石炭(炭素質固体)をミル等によって砕かれた微粉炭(微粉原料)をガス化する石炭ガス化装置(ガス化装置)と、この石炭ガス化装置によって精製された可燃性ガスを用いた燃焼ガスによって駆動されるガスタービン(図示せず)と、このガスタービンの排ガスによって蒸気を生成する排熱回収ボイラ(HRSG,図示せず)と、排ガスボイラにて生成された蒸気によって駆動される蒸気タービン(図示せず)と、ガスタービンおよび蒸気タービンの動力を得て発電する発電機(図示せず)とを備えている。

ガスタービンは、石炭ガス化装置によって精製された可燃性ガスを燃焼する燃焼器(図示せず)と、燃焼器から導かれた燃焼ガスによって回転駆動されるタービン(図示せず)と、該タービンの回転駆動力を得て回転し、空気を圧縮して燃焼器へと燃焼用空気を供給する圧縮機(図示せず)とを備えている。

【0038】

石炭ガス化装置は、供給された微粉炭を熱分解させてガス化するガス化3と、ガス化炉3の下流に設けられガス化ガスを冷却し精製する各種機器を備えている。図5及び図6には、ガス化炉3の下流に接続されたシンガスクーラー(SGC:Syn Gas Cooler;ガス冷却器)71が示されている。シンガスクーラー71は、蒸気を発生させる熱交換器73を備え、ガス化炉3内で発生したガスを冷却する。シンガスクーラー71は、図5に示すようにガス化炉3の側方に配置され、クロスオーバ72によりガス化炉3と接続される場合と、図6に示すようにガス化炉3の上部に設けられる場合(タワー型)がある。

【0039】

ガス化炉3は、例えば加圧型噴流床式のガス化炉となっており、内側容器3aと、この内側容器3aの周囲を包囲する外側容器3bとを備えている。

内側容器3aには、一部の微粉炭を燃焼させてガス化反応に必要な熱量を得るコンバスタ3cと、コンバスタ3cからの熱量を得て微粉炭をガス化するリダクタ3dとが上下二段に配置されている。

【0040】

ガス化炉3の底部には、スラグホッパ(水槽)5が設けられている。スラグホッパ5内には、冷却水が貯留されており、コンバスタ3c及びリダクタ3dにて微粉炭から生じたスラグを受容するようになっている。

【0041】

スラグホッパ5には、スラグホッパ5内に受容したスラグをガス化炉3の系外へ排出するスラグ排出ライン7が接続されている。スラグ排出ライン7の上流端はスラグ取水口39とされ、スラグホッパ5内のスラグを冷却水とともに吸い込むようになっている。スラグ排出ライン7の下流端はロックホッパ9に接続されている。このロックホッパ9を介して、ガス化炉3の系外へスラグを排出する。また、スラグ排出ライン7の中途位置には、ロックホッパ入口弁11が設けられている。

【0042】

ロックホッパ9は、ガス化炉3の側方に、かつ、ガス化炉3の底部(スラグホッパ5の底部)よりも高い高さ位置に配置されている。すなわち、ロックホッパ9は、ガス化炉3の直下には配置されていない。

ロックホッパ9では、冷却水とスラグが混合されたスラリーから冷却水とスラグとを分離する。具体的には、スラグ排出ライン7から導かれたスラリーは、流路が拡大されたロックホッパ9内へと流入することによって、スラグ終末速度以下まで流速が下がる。この際に、水よりも比重が大きいスラグは下方へと沈降し、冷却水からスラグが分離される。なお、ロックホッパ9としては、このような重力沈降式に代えて、遠心分離式や液体サイクロン式を用いてもよい。

また、ロックホッパ9下方の下流側には、ロックホッパ出口弁21が設けられており、このロックホッパ出口弁21を締め切ることによって、ロックホッパ9下流側の大気圧とロックホッパ9上流側(ガス化炉3側)の高圧とを遮断することができるようになっている。このロックホッパ出口弁21と上述のロックホッパ入口弁11とを用いてロックホッパ9内の圧力を切り替えることによって、ガス化炉3内の高圧圧力を逃がすことなく、常圧(大気圧)とされたロックホッパ9下流側のスラグ搬送設備へとスラグを排出することができるようになっている。

【0043】

ロックホッパ9とスラグホッパ5との間には、注水ライン13が接続されている。この注水ライン13によって、ロックホッパ9にて分離された冷却水がスラグホッパ5へと返送されて放水口40から注水されるようになっている。注水ライン13には、その中途位置に、冷却水流れの上流側から順に、スラグホッパ注水弁15と、冷却水から異物を除去するためのストレーナ17と、冷却水をスラグホッパ5へと押し込むための注水ポンプ19とが設けられている。後述するように、スラグ排出ライン7に冷却水の流れが形成されるようになっている。

また本実施形態においては、注水ライン13の中途位置に攪拌ライン45が接続されており、攪拌ライン45の下流側の一端である攪拌用注水口46はスラグ取水口39の付近に配設されている。攪拌ライン45上には攪拌ライン弁43が設けられており、この攪拌ライン弁43を開閉することにより、攪拌ライン45を介して注水ライン13の冷却水を攪拌用注水口46からスラグホッパ5内へ適宜注水することができる。

【0044】

ロックホッパ9の下流には、ロックホッパ出口弁21を介して、分配器23と、脱水槽25とが設けられている。脱水槽25に貯留されたスラグは、車両等を利用して他のスラグ処理設備へと移送される。

【0045】

スラグホッパ5には、スラグ排出ライン7及び注水ライン13とは別に、冷却水循環ライン27が接続されている。冷却水循環ライン27の上流端には、スラグホッパ5から冷却水を取り込むクーラー取水口26が設けられ、冷却水循環ライン27の下流端には、スラグホッパ5へ冷却水を放水するクーラー放水口28が設けられている。冷却水循環ライン27の中途位置には、冷却水流れの上流側から順に、冷却水から異物を除去するためのストレーナ33と、冷却水を循環させるための循環用ポンプ29と、冷却水を所望の設定温度まで冷却する冷却水用クーラー31とが設けられている。この冷却水循環ライン27によってスラグホッパ5内の冷却水を順次取り込んで冷却することで、スラグホッパ5内の冷却水温度を所望値以下に維持するようになっている。

【0046】

本実施形態において水流形成手段は、スラグホッパ5内に冷却水を注水する注水ライン13と、注水ライン13上に設けられた注水ポンプ19とを備え、注水ポンプ19がロックホッパ9にてスラグから分離された冷却水を吸い込み、注水ライン13を介して、スラグホッパ5へと送水することにより、スラグ排出ライン7の下流端での圧力を上流端の圧力に比べて低い圧力とすることができる。このため、スラグ排出ライン7内にスラグがロックホッパ9へと導かれる冷却水の流れを形成し、スラグを冷却水の流れに乗せて排出することができるため、スラグの移送にスラグに働く重力を利用する必要が無い。すなわち、ロックホッパ9をガス化炉3の側方に配置することが可能である。

なお、図1では、ガス化炉3やロックホッパ9等と設置面99との間に支持構造体が示されていないが、これは理解を容易にするために省略しているだけであって、もちろん実際にはガス化炉3やロックホッパ9等はプラント設置面99上に支持構造体を用いて支持される。

【0047】

上述した本実施形態に係るスラグ排出システム1Aは、以下のように用いられる。

<通常運転時>

ガス化炉3にてガス化を行っている通常運転時には、スラグホッパ5からスラグを排出する工程が並行して行われる。

先ず、ロックホッパ出口弁21を閉とした上で、ロックホッパ入口弁11及びスラグホッパ注水弁15を開とする。そして、注水ポンプ19を駆動させることにより、ロックホッパ9にて分離された冷却水を吸い込み、注水ライン13を介して放水口40から冷却水をスラグホッパ5へと注入する。これにより、スラグ排出ライン7の上流端であるスラグ取水口39とスラグ排出ライン7の下流端であるロックホッパ9との接続部との間に水流が生じ、スラグ排出ライン7を介して冷却水をスラグホッパ5外へと押し出す駆動力が形成される。このようにして、スラグ排出ライン7を介してスラグホッパ5内のスラグがロックホッパ9へと導かれる冷却水の流れが形成される。

また、スラグ取水口39からのスラグ吸い込みが困難である場合は、攪拌ライン弁43を開とすることにより、攪拌ライン45を介して冷却水を攪拌用注水口46からスラグホッパ5内に注水し、スラグを攪拌することでスラグ取水口39からのスラグの吸い込みを促進させることができる。

【0048】

<スラグ払出し時>

ロックホッパ9内に導かれて分離されたスラグを脱水槽25へ排出する際には、注水ポンプ19を停止し、ロックホッパ入口弁11及びスラグホッパ注水弁15を閉とした後に、ロックホッパ出口弁21を開とする。これにより、ロックホッパ9内のスラグは、下方の分配機23を介して脱水槽25へと導かれる。この際に、脱水槽25はロックホッパ9の下方に設置されているので、ロックホッパ9内のスラグを重力により脱水槽へ移送することができるため、スラグの移送にスクリューコンベア113やスラリー移送ポンプ117等を用いる必要がない。

【0049】

本実施形態によれば、以下の作用効果を奏する。

本発明は、注水ライン13に設けた注水ポンプ19を稼働することにより、スラグ排出ライン7に差圧を生じさせ、スラグ排出ライン7内にロックホッパ9へとスラグホッパ5内の冷却水が導かれる流れを形成することとしたので、スラグを冷却水の流れに乗せて排出することができる。このため、スラグの排出に重力を利用する必要がないので、ロックホッパ9をガス化炉3の下ではなくガス化炉3の側方に配置することができる。したがって、プラントの設置面99からガス化炉3上部までの高さを抑えることができる。また、脱水槽25はロックホッパ9の下方に設置されているので、ロックホッパ9内のスラグを重力により脱水槽25へ移送することができるため、スラグの移送にスクリューコンベア113やスラリー移送ポンプ117等を用いる必要がない。

これは、図6に示したタワー型のガス化炉の場合に特に有効である。

また、前記攪拌用注水口46から前記スラグホッパ5に注水される冷却水の水流を利用してスラグホッパ5内のスラグを攪拌し、スラグをより水流に導かれやすい状態とすることにより、円滑にガス化炉3の系外へ排出することができる。

【0050】

また、ロックホッパ9にて分離された冷却水を注水ポンプ19によって吸い込み、注水ライン13からスラグホッパ5へと導く構成としたので、冷却水の流れを円滑にしてスラグ排出ライン7に冷却水流れを効果的に形成することができる。

【0051】

ロックホッパ9にて分離した冷却水を注水ライン13からスラグホッパ5へと返送することとし、スラグを排出する際に利用した冷却水を循環させて再利用しているので、冷却水を外部へ排出する際に必要な排水設備(図示せず)の負荷を減少させることができる。

また、大気圧よりも高い圧力とされたガス化炉3内の水槽内5へ、一度大気圧下に冷却水を放出してスラグを分離した冷却水を注水する場合は、注水ポンプ19にガス化炉3内の圧力と大気圧との差圧以上の昇圧能力が要求される。しかし、スラグ排出ライン7とロックホッパ9と注水ライン13とを含む循環流路を介して、冷却水を水槽5へ注水する場合は、循環流路全体にガス化炉3の圧力が作用しているため、ガス化炉3内の圧力と大気圧との差圧を注水ポンプ19により昇圧する必要がない。このため、循環流路を介して冷却水を水槽5へ注水する場合は、比較的小さな昇圧能力の注水ポンプ19を利用することができる。

【0052】

さらに、注水ライン13を流れる冷却水はロックホッパ9でスラグを分離しているため、スラグ排出ライン7内を流れる冷却水に比べて、含まれるスラグの量が少ない。そして、スラグ排出ライン7に水流を形成するポンプ(注水ポンプ19)を、スラグ排出ライン7上ではなく、注水ライン13上に設けることとした。これにより、ポンプの故障率を低下させ、メンテナンス費用を低減することができる。

【0053】

[第2実施形態]

次に、本発明の第2実施形態について、図2を用いて説明する。

なお、上述した第1実施形態と同様の部分には同じ符号を付し、その詳細な説明は省略する。

本実施形態では、第1実施形態にて説明した冷却水循環ライン27の機能をスラグ排出ライン7及び注水ライン13に持たせた点で相違する。したがって、本実施形態では、図2に示されているように、図1に示した冷却水循環ライン27が省略されている。

【0054】

スラグ排出ライン7には、バイパス用三方弁(水流方向切換手段)35が設けられている。このバイパス用三方弁35にはバイパスライン36が接続されている。バイパスライン36は、スラグ排出ライン7の中途位置と注水ライン13の中途位置とを接続している。バイパス用三方弁35によって、スラグホッパ5からスラグ排出ライン7へと導かれた冷却水の流れを、ロックホッパ9へと導く流れ、又は、バイパスライン36を介して注水ライン13へと導く流れに切り替えるようになっている。このように、バイパス用三方弁35は、冷却水流れを切り換えることにより、ロックホッパ9へ向かう冷却水流れを遮断することができるので、第1実施形態に示した図1のロックホッパ入口弁11の機能も併有している。なお、バイパス用三方弁35に代えて2つの二方弁を設けて同様の機能を有する切換弁を構成してもよい。

【0055】

スラグ排出ライン7には、バイパス用三方弁35の上流側に、取水用三方弁(水流方向切換手段)41が設けられている。この取水用三方弁41には、冷却水導入ライン38の下流端が接続されている。冷却水導入ライン38の上流端には、スラグホッパ5内に位置する冷却水取水口37が設けられている。取水用三方弁41を切り替えることによって、スラブホッパ5内から冷却水取水口37を介して冷却水を導入する流れと、スラグ取水口39を介してスラグを導入する流れとが選択されるようになっている。なお、取水用三方弁41に代えて2つの二方弁を設けて同様の機能を有する切換弁を構成してもよい。

冷却水取水口37は、図2に示されているように、スラグ取水口39よりも上方に位置している。また、スラグ取水口39の上方には、注水ライン13の放水口40が位置している。

また本実施形態においては、注水ライン13の中途位置に攪拌ライン45が接続されており、攪拌ライン45の下流側の一端である攪拌用注水口46はスラグ取水口39の付近に配設されている。攪拌ライン45上には攪拌ライン弁43が設けられており、この攪拌ライン弁43を開閉することにより、攪拌ライン45を介して注水ライン13の冷却水を攪拌用注水口46からスラグホッパ5内へ適宜注水することができる。

【0056】

注水ライン13に設けられた注水ポンプ19の下流側には、冷却水用クーラー31が設けられている。この冷却水用クーラー31によって、スラグホッパ5内へ返送される冷却水が所望温度まで冷却される。したがって、注水ポンプ19は、第1実施形態の図1で示した循環用ポンプ29の機能も併有している。

【0057】

本実施形態に係るスラグ排出システム1Bは、以下のように用いられる。

<通常運転時>

ガス化炉3にてガス化を行っている通常運転時には、スラグホッパ5からスラグを排出する工程が並行して行われる。

先ず、取水用三方弁41はスラグ取水口39からの流れを選択し、バイパス用三方弁35はロックホッパ9への流れを選択する。また、ロックホッパ出口弁21を閉とした上で、スラグホッパ注水弁15を開とする。そして、注水ポンプ19を駆動させることにより、ロックホッパ9にて分離された冷却水を吸い込み、放水口40から冷却水をスラグホッパ5へと注入する。これにより、第1実施形態と同様にスラグ排出ライン7に差圧を形成し、スラグ排出ライン7内でスラグがロックホッパ9へと導かれる冷却水の流れが形成される。

また、スラグ取水口39からのスラグ吸い込みが困難である場合は、攪拌ライン弁43を開とすることにより、攪拌ライン45を介して冷却水を攪拌用注水口46からスラグホッパ5内に注水し、スラグを攪拌することでスラグ取水口39からのスラグの吸い込みを促進させることができる。

<スラグ払出し時>

ロックホッパ9内に導かれて分離されたスラグを脱水槽25へ排出する際には、取水用三方弁41は冷却水取水口37からの流れを選択し、バイパス用三方弁35はバイパスライン36への流れを選択する。また、スラグホッパ注水弁15を閉とした上で、ロックホッパ出口弁21を開とする。そして、注水ポンプ19を駆動させることにより、冷却水取水口37からスラグホッパ5内の冷却水を吸い込み、取水用三方弁41、スラグ排出ライン7、バイパス用三方弁35、バイパスライン36、注水ライン13を通ってスラグホッパ5内へと返送する。すなわち、スラグホッパ5内の冷却水は、ロックホッパ9をバイパスするように循環されることになる。このように冷却水が循環される際に、注水ライン13に設けた冷却水用クーラー31によって所望温度まで冷却水が冷却されるので、スラグホッパ5内の冷却水温度が所望温度に維持される。

また、上述のようにバイパスライン36を用いることでロックホッパ9をスラグホッパ5側と遮断することができるので、ロックホッパ出口弁21を開とすることにより、ロックホッパ9内のスラグが下方の分配機23を介して脱水槽25へと導かれる。

【0058】

本実施形態によれば、以下の作用効果を奏する。

注水ライン13に冷却水用クーラー31を設けることにより、スラグホッパ5へと返送される冷却水を冷却することとした。これにより、スラグホッパ5内の冷却水温度を低下させるために用いていた冷却水循環ライン(図1の符号27参照)を注水ライン13及びスラグ排出ライン7で構成することができ、注水ポンプ19を、図1に示した循環用ポンプ29として併用させることができる。すなわち、スラグ排出ライン7内に水流を形成する水流形成手段の機能に加えて、冷却水循環ラインの機能を併有する構成を実現することができる。

【0059】

バイパス用三方弁35及びバイパスライン36を設けて、ロックホッパ9をバイパスするとともに冷却水用クーラー31によって冷却水を冷却する循環水流れを形成することにより、スラグホッパ5内の冷却水温度を維持しつつ、ロックホッパ9におけるスラグ排出処理といった工程をそれぞれ独立して行うことができる。

【0060】

[第3実施形態]

本発明の第3実施形態について、図3を用いて説明する。

なお、上述した第1実施形態にかかる図1と同様の部分には同じ符号を付し、その詳細な説明は省略する。

上述した第1実施形態および第2実施形態では、注水ライン13から冷却水を注水ポンプ19によってスラグホッパ5内に押し込み、スラグ排出ライン7にロックホッパ9へと向かう冷却水の流れを形成する方法を採用したが、本実施形態は、注水ポンプ19を用いずに、加圧状態とされたガス化炉3内の圧力を利用してスラグ排出ライン7に冷却水の流れを形成する方式を採用する。

【0061】

図3に示されているように、第1実施形態の図1に比べて、スラグ排出ライン7を備えている点で共通するものの、ロックホッパ9とスラグホッパ5を接続した状態での注水ライン13を備えていない点で相違する。スラグ排出ライン7には、第1実施形態のロックホッパ入口弁11に対応する位置に、流量調整機能を備えたロックホッパ入口弁(水流形成手段)42が設けられている。このロックホッパ入口弁42によって、スラグホッパ5とロックホッパ9との間の圧力差を利用して、スラグ排出ライン7内に冷却水流れを形成するようになっている。

【0062】

冷却水用クーラー31にて冷却された冷却水がスラグホッパ5へ注水されるクーラー放水口28がスラグホッパ5の上部に取り付けられており、スラグホッパ5内の冷却水に比べて温度が低い冷却水がクーラー放水口28から供給されるため、スラグホッパ5内に冷却水の温度差(即ち密度差)に基づく対流を生じさせることができる。この対流により、スラグがスラグホッパ5内で攪拌されることになり、スラグ排出ライン7のスラグ取水口39からスラグを容易に取り出すことができる。

また、ロックホッパ9の下流側のスラグ排出システムでスラグと分離された冷却水や、新たにスラグホッパ5に注入される冷却水を、注水ライン13を利用してスラグホッパ5内へ注入する際に生じる水流を利用して、スラグホッパ5内のスラグを攪拌することもできる。

【0063】

上述した本実施形態に係るスラグ排出システム1Cは、以下のように用いられる。

<通常運転時>

ガス化炉3にてガス化を行っている通常運転時には、スラグホッパ5からスラグを排出する工程が並行して行われる。

スラグホッパ5からスラグを排出する際には、ロックホッパ出口弁21を閉とした上で、ロックホッパ入口弁42の開度を所定値に調整する。ロックホッパ9内の圧力は、大気圧となっている。一方、スラグホッパ5内の圧力はガス化炉3内の圧力に依存し、加圧炉とされているので大気圧以上の正圧とされている。したがって、ロックホッパ9とスラグホッパ5との間には圧力差が形成されている。この圧力差を利用してロックホッパ入口弁42の開度を所定値に設定することにより、所望の流量にて冷却水の流れをスラグ排出ライン7内に形成することができる。これにより、スラグ排出ライン7を介してスラグホッパ5内のスラグがロックホッパ9へと導かれる冷却水の流れが形成される。

【0064】

<スラグ払出し時>

ロックホッパ9内に導かれて分離されたスラグを脱水槽25へ排出する際には、ロックホッパ入口弁42を全閉とした上で、ロックホッパ出口弁21を開とする。これにより、ロックホッパ9内のスラグは、下方の分配機23を介して脱水槽25へと導かれる。この際に、脱水槽25はロックホッパ9の下方に設置されているので、重力を利用することができ、スクリューコンベヤ113やスラリーポンプ114等のスラリーを搬送するための機械設備を省略できる構成となっている。

【0065】

本実施形態によれば、以下の作用効果を奏する。

スラグホッパ5とロックホッパ9間の圧力差により、ロックホッパ入口弁42を用いて、スラグ排出ライン7を介して冷却水を移動させ、スラグを冷却水の流れに乗せて排出することとした。このように圧力差を冷却水の移動に必要な駆動力として利用するため、冷却水を送出するためのポンプを設ける必要がない。したがって、ポンプに対応する設置費用だけでなくメンテナンス費用をも低減することができる。

冷却水用クーラー31にて冷却された冷却水がスラグホッパ5へ注水されるクーラー放水口28をスラグホッパ5の上部に取り付け、これにより生じさせた対流により、スラグをスラグホッパ5内で攪拌することができるので、スラグ排出ライン7のスラグ取水口39からスラグを容易に取り出すことができる。

また、ロックホッパ9の下流側のスラグ排出システムでスラグと分離された冷却水や、新たにスラグホッパ5に注入される冷却水を、注水ライン13を利用してスラグホッパ5内へ注入する場合は、スラグホッパ5内に冷却水を注入するにより生じる水流を利用して、スラグホッパ5内のスラグを攪拌することになり、スラグをより水流に導かれやすい状態とし、円滑にガス化炉3内のスラグをガス化炉3の系外へ排出することができる。

【0066】

[第4実施形態]

本発明の第4実施形態について、図4を用いて説明する。

なお、第3実施形態にかかる図3と同様の部分には同じ符号を付し、その詳細な説明は省略する。

本実施形態は、第3実施形態と同様に、加圧状態とされたガス化炉3内の圧力を利用してスラグ排出ライン7に冷却水の流れを形成するものである。

【0067】

図4に示されているように、スラグ排出ライン7には、ロックホッパ入口弁44が設けられている。このロックホッパ入口弁44は、弁開度に応じて流量調整を行う第3実施形態のロックホッパ入口弁42(図3参照)とは異なり、流量調整機能を有さない開閉弁とされている。したがって、第3実施形態のロックホッパ入口弁42ではスラグによる弁体の摩耗の恐れがあるが、本実施形態ではロックホッパ入口弁44を開閉弁とすることにより、スラグによる弁体の摩耗を回避するようになっている。

【0068】

ロックホッパ9には、抽気空気圧縮機(boost air compressor;BAC)から高圧空気(高圧流体)を導く圧縮空気注入ライン(加圧手段)49が接続されている。抽気空気圧縮機は、ガスタービンの圧縮機から抽気された圧縮空気を更に昇圧するものであり、ガス化炉の酸化剤として空気を用いる空気吹きのガス化炉に設けられているものである。なお、ガス化炉の酸化剤として酸素を用いる酸素吹きのガス化炉の場合には、空気分離器によって得られた酸素および/または窒素をロックホッパ9に注入する高圧流体として用いても良い。

圧縮空気注入ライン49には、空気圧力調整弁(加圧手段)47が設けられている。空気圧力調整弁47は、ロックホッパ内の圧力を計測する圧力センサ63の計測圧力に基づいて、図示しない制御部によって開度が調整されるようになっている。

【0069】

ロックホッパ9には、ロックホッパ9内の気体を大気空間へと排出する大気放出ライン53が設けられている。この大気放出ライン53には、放出ガス調整弁51と、この放出ガス調整弁51の下流側に設けられたオリフィス55とが設けられている。放出ガス調整弁51は、上述の圧力センサ63の計測圧力に基づいて、図示しない制御部によって開度が調整されるようになっている。オリフィス55は、固定絞りとされており、万が一放出ガス調整弁51の機能が損なわれて全開状態となっても、冷却水を放出することを回避するものである。このオリフィス55によって所定の圧力損失が与えられるので、放出ガス調整弁51が全開状態となった場合でも、ロックホッパ9内の圧力を所定値以上に維持し、スラグホッパ5内から冷却水が多量に持ち去られることを防止し、スラグホッパ5内の冷却水の水位を所定値以上に維持することができるようになっている。

【0070】

ロックホッパ9には、ロックホッパ9内の水位を計測するレベル計65が設けられている。レベル計65によってロックホッパ9内の水位が所定値以上になったことを検出し、後述するように、スラグ払出し工程が開始されるようになっている。

【0071】

またロックホッパ9には、ロックホッパ9の下流側のスラグ排出システムで回収された冷却水、または、ガス化炉3内へ補充するための新たな冷却水を注水するためのロックホッパ注水ライン67が接続されている。そして、ロックホッパ注水弁68が前記ロックホッパ注水ライン67上に設けられている。さらに、ロックホッパ9とスラグホッパ5との間には、冷却水をスラブホッパ5へと返送する冷却水返送ライン59が設けられており、前記冷却水返送ライン59上には、冷却水返送弁61が設けられている。

また本実施形態においては、冷却水循環ライン27の中途位置に攪拌ライン45が接続されており、攪拌ライン45の下流側の一端である攪拌用注水口46はスラグ取水口39の付近に配設されている。攪拌ライン45上には攪拌ライン弁43が設けられており、この攪拌ライン弁43を開閉することにより、攪拌ライン45を介して冷却水循環ライン27の冷却水を攪拌用注水口46からスラグホッパ5内へ適宜注水することができる。

本実施形態において水流形成手段は、ロックホッパ9内に気体を供給してロックホッパ9内の圧力をガス化炉3内の圧力まで昇圧するための圧縮空気注入ライン49と、圧縮空気注入ライン49に設けられた空気圧力調整弁47と、ロックホッパ内の圧力を減圧するための大気放出ライン53と、大気放出ライン53に設けられた放出ガス調整弁51と、を備えており、ロックホッパ9内の圧力をスラグホッパ5内の圧力とほぼ等しい状態から、放出ガス調整弁51により減圧し、スラグ排出ライン7の下流端での圧力を上流端の圧力に比べて低い圧力とすることができる。このため、スラグ排出ライン7内にスラグがロックホッパ9へと導かれる冷却水の流れを形成し、スラグを冷却水の流れに乗せて排出することができるため、スラグの移送にスラグに働く重力を利用する必要が無い。すなわち、ロックホッパ9をガス化炉3の側方に配置することが可能である。

【0072】

上述した本実施形態に係るスラグ排出システム1Dは、以下のように用いられる。

<通常運転時>

ガス化炉3にてガス化を行っている通常運転時には、スラグホッパ5からスラグを排出する工程が並行して行われる。

スラグホッパ5からスラグを排出する工程を開始する前の初期状態は、前回のスラグ払出し工程を終えた後とされているので、ロックホッパ9にはスラグや冷却水は残っておらず、ロックホッパ9の内部の圧力は大気圧とほぼ等しい状態である。この状態にて、ロックホッパ出口弁21、ロックホッパ入口弁44、放出ガス調整弁51、冷却水返却弁61を閉とした状態で、圧縮空気注入ライン49を介して抽気空気圧縮機から圧縮空気をロックホッパ9内に注入する。この際に空気圧力調整弁47の開度は、圧力センサ63の計測圧力に基づいて図示しない制御部によって調整される。具体的には、ロックホッパ9内の圧力が大気圧から上昇し、ガス化炉3内の圧力(即ちスラグホッパ5の圧力)と同等あるいは所定値だけ超えた圧力まで圧縮空気をロックホッパ9内に供給する。所定値にロックホッパ9内の圧力が到達すると、空気圧力調整弁47は全閉とされ、圧縮空気の供給を停止する。

次に、ロックホッパ入口弁44を全開とするとともに、放出ガス調整弁51を開く。放出ガス調整弁51の開度は、圧力センサ63の計測圧力に基づいて図示しない制御部によって調整される。放出ガス調整弁51を開くことにより、ロックホッパ9内のガスが大気放出ライン53を介して大気空間へと放出される。これにより、ロックホッパ9内の圧力が下がり、スラグホッパ5内の圧力との間に圧力差が形成される。この圧力差を駆動力として、スラグホッパ5内のスラグがスラグ取水口39から取り込まれ、スラグ排出ライン7を介して冷却水とともにスラグがロックホッパ9へと導かれる。

また、スラグの吸い込み時に攪拌ライン弁43を開とすることにより、攪拌ライン45を介して冷却水を攪拌用注水口46からスラグホッパ5内に注水し、スラグホッパ5内のスラグを攪拌することでスラグ取水口39からのスラグの吸い込みを促進させることができる。

スラグホッパ5からスラグがロックホッパ9内に取り込まれるに従い、ロックホッパ9内の水位が上昇する。この水位が所定の閾値を超えると、そのタイミングをレベル計65が検知し、図示しない制御部に報知する。図示しない制御部では、ロックホッパ9内の水位が所定値に達したことを認識し、次に続くスラグ払出し工程へと移行する。

【0073】

<スラグ払出し時>

レベル計65によってロックホッパ9内の水位が所定値まで達したことを検出すると、放出ガス調節弁51を全閉とした後に、ロックホッパ入口弁44を全閉とする。

そして、ロックホッパ出口弁21を全開とすることにより、ロックホッパ9内に導かれて分離されたスラグを脱水槽25へ排出する。これにより、ロックホッパ9内のスラグは、下方の分配機23を介して脱水槽25へと導かれる。この際に、脱水槽25はロックホッパ9の下方に設置されているので、重力を利用することができ、スクリューコンベヤ113やスラリーポンプ117等のスラリーを搬送するための機械設備を省略できる構成となっている。

<冷却水の返送時>

ロックホッパ9の下流側のスラグ排出システムで回収された冷却水、または、スラグホッパ5内へ補充するための新たな冷却水を注水する場合は、ロックホッパ出口弁21、ロックホッパ入口弁44、圧縮空気注入ライン49、放出ガス調整弁51及び冷却水返送弁61とを閉とした状態で、ロックホッパ注水弁68を開とし、ロックホッパ注水ライン67からロックホッパ9内に注水を行う。ロックホッパ9内の水位が上昇して、水位が所定の閾値を超えると、そのタイミングをレベル計65が検知し、図示しない制御部に報知する。図示しない制御部では、ロックホッパ9内の水位が所定値に達したことを認識し、ロックホッパ注水弁68を閉とする。続いて、圧縮空気注入ライン49を介して抽気空気圧縮機から圧縮空気をロックホッパ9内に注入する。この際に空気圧力調整弁47の開度は、圧力センサ63の計測圧力に基づいて図示しない制御部によって調整される。具体的には、ロックホッパ9内の圧力が上昇し、ガス化炉3内の圧力(即ちスラグホッパ5の圧力)から所定値だけ超えた圧力まで圧縮空気をロックホッパ9内に供給する。所定値にロックホッパ9内の圧力が到達すると、空気圧力調整弁47は閉とされる。さらに、冷却水返送弁61を開とすることにより、スラグホッパ5内へと冷却水を返送する。

【0074】

本実施形態によれば、以下の作用効果を奏する。

圧縮空気注入ライン49を介して圧縮空気を供給することによりロックホッパ9内にスラグホッパ5内と同等の圧力を形成するとともに、放出ガス調整弁51を開とすることによってロックホッパ9内の圧力をスラグホッパ5内の圧力よりも低くし、スラグ排出ライン7に冷却水流れを形成することとした。すなわち、スラグ排出ライン7に第3実施形態のような流量調整弁42を用いることがなく、スラグによる弁体の摩耗や損傷が懸念される調整弁を用いることがないので、信頼性が向上する。

【0075】

また、スラグ排出ライン7に冷却水流れを形成するためのポンプを設置する必要が無くなる。したがって、信頼性の高いスラグ排出システムを構成することができる。

さらに、スラグを冷却水の流れに乗せて排出することができるため、スラグの移送にスラグに働く重力を利用する必要が無い。すなわち、ロックホッパ9をガス化炉3の側方に配置することが可能である。

【0076】

なお、上述した各実施形態では、石炭ガス化発電装置に用いられるスラグ排出システムとして説明したが、本発明がこれに限定されるものではなく、ガス化炉から排出されるスラグを排出するものであればその形式は問わない。例えば、発電装置を備えず、所望の化学種を精製するガス化装置に対して用いることもできる。

また、原料として微粉炭を用いて説明することとしたが、本発明はこれに限定されるものではなく、炭素質固体からなる微粉原料であれば本発明を適用することができる。

【符号の説明】

【0077】

1A,1B,1C,1D スラグ排出システム

3 ガス化炉

5 スラグホッパ(水槽)

7 スラグ排出ライン

9 ロックホッパ

11 ロックホッパ入口弁

13 注水ライン

19 注水ポンプ

27 冷却水循環ライン(注水ライン)

31 冷却水用クーラー

35 バイパス用三方弁(水流方向切替手段)

36 バイパスライン

37 冷却水取水口

38 冷却水導入ライン

39 スラグ取水口

40 放水口

41 取水用三方弁(取水口切換手段)

42 ロックホッパ入口弁(流量調整弁)

43 攪拌ライン弁

44 ロックホッパ入口弁(スラグ排出弁)

45 攪拌ライン(注水ライン)

47 空気圧力調整弁(加圧手段)

49 圧縮空気注入ライン(加圧手段)

51 放出ガス調整弁(減圧手段)

53 大気放出ライン(減圧手段)

71 ガス冷却器(シンガスクーラー)

【技術分野】

【0001】

本発明は、炭素質固体(石炭、木質ペレット等のバイオマス燃料、ペットコーク等)からなる微粉炭等の微粉原料をガス化するガス化炉のスラグ排出システム、このスラグ排出システムを備えたガス化装置、およびガス化発電装置に関する。

【背景技術】

【0002】

炭素質固体からなる微粉原料を熱分解することより可燃性ガスを生成するガス化炉では、これら原料の灰分が溶融し、スラグとしてガス化炉の底部に堆積する。このスラグを受容するため、冷却水を貯留した水槽が設けられており、スラグはこの冷却水により急冷されることにより破砕され、固化する。このように固化した状態で、ガス化炉の水槽内に溜まったスラグは、ロックホッパを経てガス化炉の系外へと排出される。スラグは冷却水である水に比べて密度差が大きいため、従来は水槽からロックホッパへスラグを移動させる際に、重力を駆動力として利用していた。例えば特許文献1に、ガス化炉の下方にロックホッパを配置するスラグ排出システムが開示されている。

【0003】

図7を用いて、このようなスラグ排出システム100の説明を行う。ロックホッパ101の下方のロックホッパ出口弁103を閉めた状態で、ロックホッパ入口弁105を開き、ガス化炉107の下部に設けた水槽109内からスラグをガス化炉107から沈降させる。続いて、ロックホッパ101に溜まったスラグはロックホッパ入口弁105を閉じた状態で、ロックホッパ出口弁103を開けることにより、スラグリレータンク111へ排出される。スラグリレータンク111からはスクリューコンベア113により、スラグスラリータンク115へと移送される。スラグスラリータンク115内においてスラグは、スラリー化された後、スラリー移送ポンプ117を用いて圧送され、分配器119を経て脱水槽121へ至る。この後、スラグは車両などを用いて、他の処理システムへ移送される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−74274号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述したスラグ排出システム100によれば、ガス化炉107の下方にロックホッパ101を設けるためガス化炉107の配置位置が高くなる、従ってプラントの設置面99からガス化炉107上部までの高さが増すこととなる。ガス化炉107の配置位置が高くなることにより、ガス化炉107を支持する支持架台や操作架台などの配置位置が高くなる。これは、コスト増大の一因となる。ガス化炉107上部までの高さが増すことは、建設コスト増大の要因であるとともに、ガス化炉107上部にシンガスクーラー71などの付帯設備を取り付けることを困難とする要因でもある。

【0006】

本発明は、このような事情に鑑みてなされたものであって、スラグ排出システムの設置にあたってプラント設置面からガス化炉上部までの高さを抑制することができるスラグ排出システム、これを備えたガス化装置、およびガス化発電装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、以下の手段を採用する。

本発明のスラグ排出システムは、炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉と、ガス化炉の底部に設けられ、微粉原料から生じたスラグを受容するとともに冷却水が貯留された水槽と、ガス化炉の系外にてスラグを一時的に貯留するロックホッパと、水槽からロックホッパへと連通するスラグ排出ラインとを備えるスラグ排出システムにおいて、ロックホッパは、ガス化炉の側方に配置され、スラグ排出ライン内でスラグがロックホッパへと導かれる冷却水の流れを形成する水流形成手段を備えていることを特徴とする。

【0008】

炭素質固体からなる微粉原料(例えば微粉炭)を熱分解させてガス化するガス化炉では、可燃性ガスとともに灰分からなるスラグが生じる。ガス化炉内で生じたスラグを受容するとともに冷却水が貯留された水槽がガス化炉の底部に設けられる。連続してガス化炉を運転するためには、水槽内に溜まるスラグを連続的、または、定期的にガス化炉内から系外に排出する必要がある。ガス化炉の外部にスラグを排出するため、スラグを一時的に貯留する容器としてロックホッパが利用される。従来、水槽からロックホッパへのスラグの移送にスラグに働く重力を利用したため、ロックホッパは必然的にガス化炉の下部に配置されていた。このようなロックホッパの配置は、プラントの設置面からガス化炉上部までの高さを増大させてしまう。

本発明は、水流形成手段により、スラグ排出ライン内にロックホッパへと水槽内の冷却水が導かれる流れを形成することとしたので、スラグをこの冷却水の流れに乗せて排出することができる。水流形成手段として、スラグ排出ラインの下流端の圧力を上流端の圧力と異なる圧力とする手段を挙げることができる。つまり、水流形成手段にはスラグ排出ラインの下流端での圧力を上流端の圧力に比べて低い圧力とする手段が含まれる。スラグ排出ラインの下流端の圧力と上流端の圧力の差に起因する力を駆動力として、スラグ排出ラインの内部に水流を形成する。

スラグを冷却水の流れに乗せて排出することができるため、スラグの移送にスラグに働く重力を利用する必要が無い。すなわち、ロックホッパをガス化炉の側方に配置することが可能となる。つまり、本発明はロックホッパをガス化炉の側方に配置することを可能とし、プラントの設置面からガス化炉上部までの高さを抑えることができる。

また、本発明の適用により、ロックホッパがガス化炉の下部ではなく、側方に配置されるため、ロックホッパの下方にロックホッパ以降のスラグ処理装置の少なくとも一部を配置することが可能である。このような配置とすれば、ロックホッパ内のスラグを重力により次のスラグ処理装置へ移送することができるため、スラグの移送にスクリューコンベアやスラリー移送ポンプ等を用いる必要がない。また、ロックホッパからのスラグの移送に限らず、重力によるスラグの移動を利用することにより、ロックホッパの下流側のスラグ排出システムを簡素化することが可能である。

【0009】

さらに、本発明のスラグ排出システムでは、水槽内に冷却水を注水する注水ラインの放水口が、スラグ排出ラインの上流端付近に配設されていることを特徴とする。

【0010】

スラグは冷却水に比べて比重が大きいため、水槽の底部に沈殿する傾向がある。ロックホッパへと導かれる冷却水の流れを利用してスラグを排出するためには、スラグは沈殿した状態ではなく、より冷却水の流れと共に移動が容易な状態であることが望ましい。このため水槽内において、攪拌ラインから注水される冷却水の水流を利用して水槽内のスラグを攪拌し、スラグをより水流に導かれやすい状態とした。スラグ排出ラインの上流端の付近に攪拌用注水口を配設することにより、攪拌されたスラグを容易に水槽の外部へ排出することができる。また、水槽の底部に沈殿するスラグに攪拌用注水口からの水流を向けるよう攪拌用注水口を配設すると、スラグの攪拌を効果的に行うことができる。

【0011】

さらに、本発明のスラグ排出システムでは、前記水流形成手段は、前記水槽内に冷却水を注水する注水ラインと、前記注水ライン上に設けられた、注水ポンプとを備え、前記注水ポンプが前記ロックホッパにてスラグから分離された冷却水を吸い込み、前記注水ラインを介して、前記水槽へと送水することを特徴とする。

【0012】

注水ポンプを駆動することによって、注水ラインに接続したスラグ排出ライン内に、ロックホッパへと向かう冷却水の流れを形成することができる。スラグ排出ラインを介して供給された冷却水からロックホッパにおいてスラグを分離し、その後、冷却水を注水ポンプによって吸い込んだ冷却水を、再度水槽へ注水することとした。これにより、冷却水を外部へ排出する際に必要な排水処理設備(図示せず)への負荷が軽減される。

また、スラグを分離した冷却水を再利用する際には、大気圧よりも高い圧力とされたガス化炉内の水槽内へ冷却水を注水する必要がある。一度大気圧下に冷却水を放出してスラグを分離した冷却水を水槽内に注水する場合は、注水ポンプにガス化炉内の圧力と大気圧との差圧以上の昇圧能力が要求される。一方、スラグ排出ラインとロックホッパと注水ラインとを含む循環流路を介して、冷却水を水槽へ注水する場合は、循環流路全体にガス化炉の圧力が作用しているため、ガス化炉内の圧力と大気圧との差圧を注水ポンプにより昇圧する必要がない。このため、循環流路を介して冷却水を水槽へ注水する場合は、比較的小さな昇圧能力の注水ポンプを利用することができる。

さらに、注水ポンプを注水ライン上に配設し、ロックホッパ内でスラグが分離された冷却水を注水ポンプに流す構成とした。したがって、スラグ排出ラインを流れる冷却水よりもスラグの少ない冷却水を注水ポンプに送ることができ、注水ポンプの故障率を低下させ、メンテナンス費用を低減することができる。

【0013】

さらに、本発明のスラグ排出システムでは、前記注水ラインには、冷却水用クーラーが設けられていることを特徴とする。

【0014】

注水ラインに冷却水用クーラーを設けることにより、水槽へと導かれる冷却水を冷却することとした。これにより、水槽内の冷却水温度を低下させるために用いる冷却水循環ラインを、スラグ排出ラインを含む流路内に構成することができる。注水ポンプを冷却水循環ライン用ポンプとして併用させることができる。すなわち、スラグ排出ライン内に水流を形成する水流形成手段の機能に加えて、冷却水循環ラインの機能を併有する構成を実現することができる。

【0015】

さらに、本発明のスラグ排出システムでは、スラグ排出ラインの中途位置と注水ラインの中途位置との間に接続され、スラグ排出ラインへ導かれた冷却水の流れを注水ポンプおよび冷却水用クーラーを介して水槽へと導くバイパスラインと、スラグ排出ラインへと導かれた冷却水の流れを、ロックホッパへと導く流路のいずれかに水流を切り替える水流方向切替手段とを備えていることを特徴とする。

【0016】

水流方向切換手段によって、水槽からスラグ排出ラインへと導かれた冷却水の流れを、ロックホッパへと導く流れに選択した場合には、水槽内のスラグをロックホッパにて回収することができる。

一方、水流方向切換手段によって、水槽からスラグ排出ラインへと導かれた冷却水の流れを、バイパスラインへと導く流れに選択した場合には、水槽内の冷却水がロックホッパへと導かれずにバイパスされ、注水ポンプおよび冷却水用クーラーを通過した後に水槽内へと返送されることになる。このように、ロックホッパをバイパスするとともに冷却水用クーラーによって、水槽内の冷却水温度を維持しつつ、ロックホッパにおけるスラグ排出処理といった工程をそれぞれ独立して行うことができる。

【0017】

さらに、本発明のスラグ排出システムでは、スラグ排出ラインの上流端であるスラグ取水口と、スラグ排出ラインの中途位置に下流端が接続され、他の一端が水槽に接続された冷却水導入ラインと、冷却水導入ラインの上流端である冷却水取水口とを備え、冷却水取水口よりも低い位置に、スラグ取水口が設けられ、冷却水取水口またはスラグ取水口のいずれかを切り替える取水口切換手段を備えていることを特徴とする。

【0018】

冷却水に含まれるスラグが少ないことは、注水ポンプの故障率低下や寿命の向上において有利となるが、スラグの排出速度が低下する点では不利となる。スラグは冷却水と比べて比重が大きいため、取水口の上下方向の位置の違いにより、冷却水に含まれるスラグの量が変化する。つまり、二つの取水口を設け、スラグ取水口を一方の冷却水取水口よりも低い位置に取り付けることにより、冷却水取水口から取水する場合に比べて、スラグ取水口から取水する場合は冷却水に含まれるスラグの量が多くなる。そして、スラグ取水口と冷却水取水口のいずれから取水するかを選択するために、取水口切換手段を配設する。この取水口切換手段は、冷却水を重点的に取水するか、スラグを重点的に取水するかを選択することができる。すなわち、ロックホッパへとスラグを導いて処理する場合にはスラグ取水口から冷却水を取り入れ、ロックホッパをバイパスして冷却水を循環させる場合には冷却水取水口から冷却水を取り入れられるように、流路の切り替えを行う。

【0019】

さらに、本発明のスラグ排出システムでは、注水ラインが水槽内に冷却水を放水する放水口は、スラグ取水口よりも高い位置に設けられていることを特徴とする。

【0020】

注水ラインが水槽5内に冷却水を放水する放水口は、注水ラインへ導く水槽内の冷却水を取水するスラグ取水口よりも高い位置に設けることとした。すなわち、放水口よりも低位置に設けたスラグ取水口から取り入れられた冷却水は、注水ラインに設けられた冷却用クーラーを介して高位置に設けた放水口から水槽内へ注入されるため、比較的温度が高く密度が小さい水槽内の冷却水に対して、温度が比較的低く密度が大きい冷却水が上方から導入されることになる。このように水槽内の冷却水に温度差が上下方向に存在することにより、温度差(即ち密度差)に応じた対流が生じる。この水槽内に生じる対流により、スラグが水槽内で攪拌されるため、スラグ排出ラインを介して冷却水とともにスラグを排出することが容易となる。

【0021】

さらに、本発明のスラグ排出システムでは、水流形成手段は、スラグ排出ラインに、スラグ排出ライン内の流量を調節する流量調節弁を備え、流量調整弁の開度調整によって、水槽側とロックホッパ側との圧力差を駆動力としスラグ排出ライン内に形成される流れの流量を調整し、スラグ排出ライン内に冷却水の水流を形成することを特徴とする。

【0022】

ガス化炉には加圧炉とされ、運転時に大気圧に比べて高い圧力で運転されるものがある。このようなガス化炉とロックホッパ間の圧力差により、スラグ排出ラインを介して冷却水を移動させ、スラグを冷却水の流れに乗せて排出することができる。冷却水流量を調整するため、スラグ排出ライン上に流量調整弁が設けられており、スラグ排出時は流量調整弁を開状態とする。このスラグ排出システムでは、大気圧と大気圧よりも高いガス化炉内の圧力との圧力差を、冷却水の移動に必要な駆動力として利用するため、冷却水を送出するためのポンプを設ける必要がない。

【0023】

さらに、本発明のスラグ排出システムでは、水流形成手段は、ロックホッパ内に気体を供給してロックホッパ内の圧力をガス化炉内の圧力まで昇圧する加圧手段と、ロックホッパ内の圧力を減圧する減圧手段と、スラグ排出ラインに設けられ、加圧手段による昇圧の際には閉とされ、減圧手段による減圧の際には開とされるスラグ排出弁とを備えていることを特徴とする。

【0024】

加圧手段によって、ロックホッパ内に気体を供給してロックホッパ内の圧力をガス化炉内の圧力まで昇圧させる。そして、減圧手段によってロックホッパ内の圧力を減圧させることによって、ロックホッパと水槽との間に圧力差を形成する。この状態にて、スラグ排出弁を開とすることにより、圧力差に基づいてスラグ排出ライン内に水槽からロックホッパへと向かう冷却水の流れが形成される。これにより、水槽内のスラグは、冷却水とともにロックホッパへと導かれる。

このように、加圧手段と減圧手段とを組み合わせることによって、ロックホッパと水槽との間に圧力差を形成し、この圧力差によってスラグ排出ラインに冷却水流れを形成することとした。すなわち、スラグ排出ラインに調整弁を用いることない。これにより、スラグによる弁体の摩耗や損傷が懸念される調整弁を用いることがないので、信頼性が向上する。

【0025】

さらに、本発明のスラグ排出システムでは、加圧手段からロックホッパ内に供給される高圧流体は、空気、酸素または窒素の少なくともいずれかを含むことを特徴とする。

【0026】

加圧手段からロックホッパ内に注入される流体として、空気、酸素、または窒素の少なくともいずれかを含む流体を用いた場合、直接大気に放出しても環境に対して悪影響を生じることがないため、ベントライン以降に使用した流体を回収、または、環境への影響を低減するための付加的な設備を設ける必要がない。

【0027】

さらに、本発明のスラグ排出システムでは、加圧手段からロックホッパ内に供給される高圧流体は、ガスタービン設備の圧縮機から抽気した抽気空気を昇圧する抽気空気圧縮機からの圧縮空気であることを特徴とする。

【0028】

ガスタービン設備の圧縮機から抽気した抽気空気を昇圧する抽気空気圧縮機(BAC)を備えた空気吹きガス化炉にて、この抽気空気圧縮機からの圧縮空気をロックホッパ内に供給される高圧流体として利用することとした。これにより、スラグ排出システムに新たな圧縮機を設ける必要が無くなる。

【0029】

さらに、本発明のガス化装置は、炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉と、上記のいずれかに記載のスラグ排出システムとを備えていることを特徴とする。

【0030】

上述のスラグ排出システムを利用したガス化装置では、ロックホッパをガス化炉の側方に設置することができるので、プラント設置面からガス化炉上部までの高さを抑えることができる。また、ロックホッパがガス化炉の下部ではなく、側方に配置されるため、ロックホッパの下方に他のスラグ処理装置を配置することが可能である。このような配置とすれば、ロックホッパ内のスラグを重力により次のスラグ処理装置へ移送することができるため、スラグの移送にスクリューコンベアやスラリー移送ポンプ等を用いる必要がない。また、ロックホッパからのスラグの移送に限らず、重力によるスラグの移動を利用することにより、ロックホッパの下流側のスラグ排出システムを簡素化したガス化装置とすることができる。

【0031】

さらに、本発明のガス化装置は、前記ガス化炉で生成した可燃性ガスを冷却するガス冷却器を備え、該ガス冷却器は、前記ガス化炉の上方に配設されていることを特徴とする。

【0032】

ガス化装置にはガス化炉で生成した可燃性ガスを冷却するガス冷却器が、ガス化炉の上方に設置される場合(タワー型)がある。このような構造のガス化装置とすれば、ガス化炉とガス冷却器をつなげるクロスオーバを省略できるため、コスト面で優れたガス化装置を提供することが可能となる。タワー型のガス化装置において、ガス化炉の下部にスラグ排出システムを設けると、さらにプラント設置面からガス冷却器上部までの高さが増すこととなるため、ロックホッパをガス化炉の側方に配置することが特に望ましい。

【0033】

さらに、本発明のガス化発電装置は、上記のいずれかに記載されたガス化装置と、ガス化装置によって生成された可燃性ガスを用いた燃焼ガスによって駆動されるガスタービンと、ガスタービンの動力を得て発電する発電機とを備えることを特徴とする。

【0034】

上述のスラグ排出システムを備えているので、プラント設置面からの高さを抑えたガス化発電装置を利用することができる。ロックホッパがガス化炉の下部ではなく、側方に配置されるため、ロックホッパの下方に他のスラグ処理装置を配置することが可能である。このような配置とすれば、ロックホッパ内のスラグを重力により次のスラグ処理装置へ移送することができるため、スラグの移送にスクリューコンベアやスラリー移送ポンプ等を用いる必要がない。また、ロックホッパからのスラグの移送に限らず、重力によるスラグの移動を利用することにより、ロックホッパの下流側のスラグ排出システムを簡素化したガス化発電装置とすることができる。

【発明の効果】

【0035】

本発明によれば、ロックホッパをガス化炉の側方に配置することとしたので、スラグ排出システムの設置にあたってプラント設置面からガス化炉上部までの高さを抑制することができる。

また、本発明の適用により、ロックホッパがガス化炉の下部ではなく、側方に配置されるため、ロックホッパの下方にロックホッパ以降のスラグ処理装置の少なくとも一部を配置することが可能となり、スラグを重力により次のスラグ処理装置へ移送することができるため、スラグの移送にスクリューコンベアやスラリー移送ポンプ等を用いる必要がなくなる。さらに、ロックホッパからのスラグの移送に限らず、重力によるスラグの移動を利用することにより、ロックホッパの下流側のスラグ排出システムを簡素化することが可能となる。

【図面の簡単な説明】

【0036】

【図1】本発明の第1の実施形態にかかるスラグ排出システムを示す側面図である。

【図2】本発明の第2の実施形態にかかるスラグ排出システムを示す側面図である。

【図3】本発明の第3の実施形態にかかるスラグ排出システムを示す側面図である。

【図4】本発明の第4の実施形態にかかるスラグ排出システムを示す側面図である。

【図5】ガス化炉の側方にガス冷却器を配置する従来のガス化装置を示す構成図である。

【図6】ガス化炉の上方にガス冷却器を配置するタワー型ガス化装置を示す構成図である。

【図7】従来のスラグ排出システムを示す側面図である。

【発明を実施するための形態】

【0037】

以下に、本発明にかかる実施形態について、図面を参照して説明する。

[第1実施形態]

以下、本発明の第1実施形態について、図1を用いて説明する。

同図には、石炭ガス化複合発電(IGCC:Integrated Coal Gasification Combined Cycle)を行う石炭ガス化発電装置(ガス化発電装置)に用いられて好適なスラグ排出処理システム1Aが示されている。

石炭ガス化発電装置は、石炭(炭素質固体)をミル等によって砕かれた微粉炭(微粉原料)をガス化する石炭ガス化装置(ガス化装置)と、この石炭ガス化装置によって精製された可燃性ガスを用いた燃焼ガスによって駆動されるガスタービン(図示せず)と、このガスタービンの排ガスによって蒸気を生成する排熱回収ボイラ(HRSG,図示せず)と、排ガスボイラにて生成された蒸気によって駆動される蒸気タービン(図示せず)と、ガスタービンおよび蒸気タービンの動力を得て発電する発電機(図示せず)とを備えている。

ガスタービンは、石炭ガス化装置によって精製された可燃性ガスを燃焼する燃焼器(図示せず)と、燃焼器から導かれた燃焼ガスによって回転駆動されるタービン(図示せず)と、該タービンの回転駆動力を得て回転し、空気を圧縮して燃焼器へと燃焼用空気を供給する圧縮機(図示せず)とを備えている。

【0038】

石炭ガス化装置は、供給された微粉炭を熱分解させてガス化するガス化3と、ガス化炉3の下流に設けられガス化ガスを冷却し精製する各種機器を備えている。図5及び図6には、ガス化炉3の下流に接続されたシンガスクーラー(SGC:Syn Gas Cooler;ガス冷却器)71が示されている。シンガスクーラー71は、蒸気を発生させる熱交換器73を備え、ガス化炉3内で発生したガスを冷却する。シンガスクーラー71は、図5に示すようにガス化炉3の側方に配置され、クロスオーバ72によりガス化炉3と接続される場合と、図6に示すようにガス化炉3の上部に設けられる場合(タワー型)がある。

【0039】

ガス化炉3は、例えば加圧型噴流床式のガス化炉となっており、内側容器3aと、この内側容器3aの周囲を包囲する外側容器3bとを備えている。

内側容器3aには、一部の微粉炭を燃焼させてガス化反応に必要な熱量を得るコンバスタ3cと、コンバスタ3cからの熱量を得て微粉炭をガス化するリダクタ3dとが上下二段に配置されている。

【0040】

ガス化炉3の底部には、スラグホッパ(水槽)5が設けられている。スラグホッパ5内には、冷却水が貯留されており、コンバスタ3c及びリダクタ3dにて微粉炭から生じたスラグを受容するようになっている。

【0041】

スラグホッパ5には、スラグホッパ5内に受容したスラグをガス化炉3の系外へ排出するスラグ排出ライン7が接続されている。スラグ排出ライン7の上流端はスラグ取水口39とされ、スラグホッパ5内のスラグを冷却水とともに吸い込むようになっている。スラグ排出ライン7の下流端はロックホッパ9に接続されている。このロックホッパ9を介して、ガス化炉3の系外へスラグを排出する。また、スラグ排出ライン7の中途位置には、ロックホッパ入口弁11が設けられている。

【0042】

ロックホッパ9は、ガス化炉3の側方に、かつ、ガス化炉3の底部(スラグホッパ5の底部)よりも高い高さ位置に配置されている。すなわち、ロックホッパ9は、ガス化炉3の直下には配置されていない。

ロックホッパ9では、冷却水とスラグが混合されたスラリーから冷却水とスラグとを分離する。具体的には、スラグ排出ライン7から導かれたスラリーは、流路が拡大されたロックホッパ9内へと流入することによって、スラグ終末速度以下まで流速が下がる。この際に、水よりも比重が大きいスラグは下方へと沈降し、冷却水からスラグが分離される。なお、ロックホッパ9としては、このような重力沈降式に代えて、遠心分離式や液体サイクロン式を用いてもよい。

また、ロックホッパ9下方の下流側には、ロックホッパ出口弁21が設けられており、このロックホッパ出口弁21を締め切ることによって、ロックホッパ9下流側の大気圧とロックホッパ9上流側(ガス化炉3側)の高圧とを遮断することができるようになっている。このロックホッパ出口弁21と上述のロックホッパ入口弁11とを用いてロックホッパ9内の圧力を切り替えることによって、ガス化炉3内の高圧圧力を逃がすことなく、常圧(大気圧)とされたロックホッパ9下流側のスラグ搬送設備へとスラグを排出することができるようになっている。

【0043】

ロックホッパ9とスラグホッパ5との間には、注水ライン13が接続されている。この注水ライン13によって、ロックホッパ9にて分離された冷却水がスラグホッパ5へと返送されて放水口40から注水されるようになっている。注水ライン13には、その中途位置に、冷却水流れの上流側から順に、スラグホッパ注水弁15と、冷却水から異物を除去するためのストレーナ17と、冷却水をスラグホッパ5へと押し込むための注水ポンプ19とが設けられている。後述するように、スラグ排出ライン7に冷却水の流れが形成されるようになっている。

また本実施形態においては、注水ライン13の中途位置に攪拌ライン45が接続されており、攪拌ライン45の下流側の一端である攪拌用注水口46はスラグ取水口39の付近に配設されている。攪拌ライン45上には攪拌ライン弁43が設けられており、この攪拌ライン弁43を開閉することにより、攪拌ライン45を介して注水ライン13の冷却水を攪拌用注水口46からスラグホッパ5内へ適宜注水することができる。

【0044】

ロックホッパ9の下流には、ロックホッパ出口弁21を介して、分配器23と、脱水槽25とが設けられている。脱水槽25に貯留されたスラグは、車両等を利用して他のスラグ処理設備へと移送される。

【0045】

スラグホッパ5には、スラグ排出ライン7及び注水ライン13とは別に、冷却水循環ライン27が接続されている。冷却水循環ライン27の上流端には、スラグホッパ5から冷却水を取り込むクーラー取水口26が設けられ、冷却水循環ライン27の下流端には、スラグホッパ5へ冷却水を放水するクーラー放水口28が設けられている。冷却水循環ライン27の中途位置には、冷却水流れの上流側から順に、冷却水から異物を除去するためのストレーナ33と、冷却水を循環させるための循環用ポンプ29と、冷却水を所望の設定温度まで冷却する冷却水用クーラー31とが設けられている。この冷却水循環ライン27によってスラグホッパ5内の冷却水を順次取り込んで冷却することで、スラグホッパ5内の冷却水温度を所望値以下に維持するようになっている。

【0046】

本実施形態において水流形成手段は、スラグホッパ5内に冷却水を注水する注水ライン13と、注水ライン13上に設けられた注水ポンプ19とを備え、注水ポンプ19がロックホッパ9にてスラグから分離された冷却水を吸い込み、注水ライン13を介して、スラグホッパ5へと送水することにより、スラグ排出ライン7の下流端での圧力を上流端の圧力に比べて低い圧力とすることができる。このため、スラグ排出ライン7内にスラグがロックホッパ9へと導かれる冷却水の流れを形成し、スラグを冷却水の流れに乗せて排出することができるため、スラグの移送にスラグに働く重力を利用する必要が無い。すなわち、ロックホッパ9をガス化炉3の側方に配置することが可能である。

なお、図1では、ガス化炉3やロックホッパ9等と設置面99との間に支持構造体が示されていないが、これは理解を容易にするために省略しているだけであって、もちろん実際にはガス化炉3やロックホッパ9等はプラント設置面99上に支持構造体を用いて支持される。

【0047】

上述した本実施形態に係るスラグ排出システム1Aは、以下のように用いられる。

<通常運転時>

ガス化炉3にてガス化を行っている通常運転時には、スラグホッパ5からスラグを排出する工程が並行して行われる。

先ず、ロックホッパ出口弁21を閉とした上で、ロックホッパ入口弁11及びスラグホッパ注水弁15を開とする。そして、注水ポンプ19を駆動させることにより、ロックホッパ9にて分離された冷却水を吸い込み、注水ライン13を介して放水口40から冷却水をスラグホッパ5へと注入する。これにより、スラグ排出ライン7の上流端であるスラグ取水口39とスラグ排出ライン7の下流端であるロックホッパ9との接続部との間に水流が生じ、スラグ排出ライン7を介して冷却水をスラグホッパ5外へと押し出す駆動力が形成される。このようにして、スラグ排出ライン7を介してスラグホッパ5内のスラグがロックホッパ9へと導かれる冷却水の流れが形成される。

また、スラグ取水口39からのスラグ吸い込みが困難である場合は、攪拌ライン弁43を開とすることにより、攪拌ライン45を介して冷却水を攪拌用注水口46からスラグホッパ5内に注水し、スラグを攪拌することでスラグ取水口39からのスラグの吸い込みを促進させることができる。

【0048】

<スラグ払出し時>

ロックホッパ9内に導かれて分離されたスラグを脱水槽25へ排出する際には、注水ポンプ19を停止し、ロックホッパ入口弁11及びスラグホッパ注水弁15を閉とした後に、ロックホッパ出口弁21を開とする。これにより、ロックホッパ9内のスラグは、下方の分配機23を介して脱水槽25へと導かれる。この際に、脱水槽25はロックホッパ9の下方に設置されているので、ロックホッパ9内のスラグを重力により脱水槽へ移送することができるため、スラグの移送にスクリューコンベア113やスラリー移送ポンプ117等を用いる必要がない。

【0049】

本実施形態によれば、以下の作用効果を奏する。

本発明は、注水ライン13に設けた注水ポンプ19を稼働することにより、スラグ排出ライン7に差圧を生じさせ、スラグ排出ライン7内にロックホッパ9へとスラグホッパ5内の冷却水が導かれる流れを形成することとしたので、スラグを冷却水の流れに乗せて排出することができる。このため、スラグの排出に重力を利用する必要がないので、ロックホッパ9をガス化炉3の下ではなくガス化炉3の側方に配置することができる。したがって、プラントの設置面99からガス化炉3上部までの高さを抑えることができる。また、脱水槽25はロックホッパ9の下方に設置されているので、ロックホッパ9内のスラグを重力により脱水槽25へ移送することができるため、スラグの移送にスクリューコンベア113やスラリー移送ポンプ117等を用いる必要がない。

これは、図6に示したタワー型のガス化炉の場合に特に有効である。

また、前記攪拌用注水口46から前記スラグホッパ5に注水される冷却水の水流を利用してスラグホッパ5内のスラグを攪拌し、スラグをより水流に導かれやすい状態とすることにより、円滑にガス化炉3の系外へ排出することができる。

【0050】

また、ロックホッパ9にて分離された冷却水を注水ポンプ19によって吸い込み、注水ライン13からスラグホッパ5へと導く構成としたので、冷却水の流れを円滑にしてスラグ排出ライン7に冷却水流れを効果的に形成することができる。

【0051】

ロックホッパ9にて分離した冷却水を注水ライン13からスラグホッパ5へと返送することとし、スラグを排出する際に利用した冷却水を循環させて再利用しているので、冷却水を外部へ排出する際に必要な排水設備(図示せず)の負荷を減少させることができる。

また、大気圧よりも高い圧力とされたガス化炉3内の水槽内5へ、一度大気圧下に冷却水を放出してスラグを分離した冷却水を注水する場合は、注水ポンプ19にガス化炉3内の圧力と大気圧との差圧以上の昇圧能力が要求される。しかし、スラグ排出ライン7とロックホッパ9と注水ライン13とを含む循環流路を介して、冷却水を水槽5へ注水する場合は、循環流路全体にガス化炉3の圧力が作用しているため、ガス化炉3内の圧力と大気圧との差圧を注水ポンプ19により昇圧する必要がない。このため、循環流路を介して冷却水を水槽5へ注水する場合は、比較的小さな昇圧能力の注水ポンプ19を利用することができる。

【0052】

さらに、注水ライン13を流れる冷却水はロックホッパ9でスラグを分離しているため、スラグ排出ライン7内を流れる冷却水に比べて、含まれるスラグの量が少ない。そして、スラグ排出ライン7に水流を形成するポンプ(注水ポンプ19)を、スラグ排出ライン7上ではなく、注水ライン13上に設けることとした。これにより、ポンプの故障率を低下させ、メンテナンス費用を低減することができる。

【0053】

[第2実施形態]

次に、本発明の第2実施形態について、図2を用いて説明する。

なお、上述した第1実施形態と同様の部分には同じ符号を付し、その詳細な説明は省略する。

本実施形態では、第1実施形態にて説明した冷却水循環ライン27の機能をスラグ排出ライン7及び注水ライン13に持たせた点で相違する。したがって、本実施形態では、図2に示されているように、図1に示した冷却水循環ライン27が省略されている。

【0054】

スラグ排出ライン7には、バイパス用三方弁(水流方向切換手段)35が設けられている。このバイパス用三方弁35にはバイパスライン36が接続されている。バイパスライン36は、スラグ排出ライン7の中途位置と注水ライン13の中途位置とを接続している。バイパス用三方弁35によって、スラグホッパ5からスラグ排出ライン7へと導かれた冷却水の流れを、ロックホッパ9へと導く流れ、又は、バイパスライン36を介して注水ライン13へと導く流れに切り替えるようになっている。このように、バイパス用三方弁35は、冷却水流れを切り換えることにより、ロックホッパ9へ向かう冷却水流れを遮断することができるので、第1実施形態に示した図1のロックホッパ入口弁11の機能も併有している。なお、バイパス用三方弁35に代えて2つの二方弁を設けて同様の機能を有する切換弁を構成してもよい。

【0055】

スラグ排出ライン7には、バイパス用三方弁35の上流側に、取水用三方弁(水流方向切換手段)41が設けられている。この取水用三方弁41には、冷却水導入ライン38の下流端が接続されている。冷却水導入ライン38の上流端には、スラグホッパ5内に位置する冷却水取水口37が設けられている。取水用三方弁41を切り替えることによって、スラブホッパ5内から冷却水取水口37を介して冷却水を導入する流れと、スラグ取水口39を介してスラグを導入する流れとが選択されるようになっている。なお、取水用三方弁41に代えて2つの二方弁を設けて同様の機能を有する切換弁を構成してもよい。

冷却水取水口37は、図2に示されているように、スラグ取水口39よりも上方に位置している。また、スラグ取水口39の上方には、注水ライン13の放水口40が位置している。

また本実施形態においては、注水ライン13の中途位置に攪拌ライン45が接続されており、攪拌ライン45の下流側の一端である攪拌用注水口46はスラグ取水口39の付近に配設されている。攪拌ライン45上には攪拌ライン弁43が設けられており、この攪拌ライン弁43を開閉することにより、攪拌ライン45を介して注水ライン13の冷却水を攪拌用注水口46からスラグホッパ5内へ適宜注水することができる。

【0056】

注水ライン13に設けられた注水ポンプ19の下流側には、冷却水用クーラー31が設けられている。この冷却水用クーラー31によって、スラグホッパ5内へ返送される冷却水が所望温度まで冷却される。したがって、注水ポンプ19は、第1実施形態の図1で示した循環用ポンプ29の機能も併有している。

【0057】

本実施形態に係るスラグ排出システム1Bは、以下のように用いられる。

<通常運転時>

ガス化炉3にてガス化を行っている通常運転時には、スラグホッパ5からスラグを排出する工程が並行して行われる。

先ず、取水用三方弁41はスラグ取水口39からの流れを選択し、バイパス用三方弁35はロックホッパ9への流れを選択する。また、ロックホッパ出口弁21を閉とした上で、スラグホッパ注水弁15を開とする。そして、注水ポンプ19を駆動させることにより、ロックホッパ9にて分離された冷却水を吸い込み、放水口40から冷却水をスラグホッパ5へと注入する。これにより、第1実施形態と同様にスラグ排出ライン7に差圧を形成し、スラグ排出ライン7内でスラグがロックホッパ9へと導かれる冷却水の流れが形成される。

また、スラグ取水口39からのスラグ吸い込みが困難である場合は、攪拌ライン弁43を開とすることにより、攪拌ライン45を介して冷却水を攪拌用注水口46からスラグホッパ5内に注水し、スラグを攪拌することでスラグ取水口39からのスラグの吸い込みを促進させることができる。

<スラグ払出し時>

ロックホッパ9内に導かれて分離されたスラグを脱水槽25へ排出する際には、取水用三方弁41は冷却水取水口37からの流れを選択し、バイパス用三方弁35はバイパスライン36への流れを選択する。また、スラグホッパ注水弁15を閉とした上で、ロックホッパ出口弁21を開とする。そして、注水ポンプ19を駆動させることにより、冷却水取水口37からスラグホッパ5内の冷却水を吸い込み、取水用三方弁41、スラグ排出ライン7、バイパス用三方弁35、バイパスライン36、注水ライン13を通ってスラグホッパ5内へと返送する。すなわち、スラグホッパ5内の冷却水は、ロックホッパ9をバイパスするように循環されることになる。このように冷却水が循環される際に、注水ライン13に設けた冷却水用クーラー31によって所望温度まで冷却水が冷却されるので、スラグホッパ5内の冷却水温度が所望温度に維持される。

また、上述のようにバイパスライン36を用いることでロックホッパ9をスラグホッパ5側と遮断することができるので、ロックホッパ出口弁21を開とすることにより、ロックホッパ9内のスラグが下方の分配機23を介して脱水槽25へと導かれる。

【0058】

本実施形態によれば、以下の作用効果を奏する。

注水ライン13に冷却水用クーラー31を設けることにより、スラグホッパ5へと返送される冷却水を冷却することとした。これにより、スラグホッパ5内の冷却水温度を低下させるために用いていた冷却水循環ライン(図1の符号27参照)を注水ライン13及びスラグ排出ライン7で構成することができ、注水ポンプ19を、図1に示した循環用ポンプ29として併用させることができる。すなわち、スラグ排出ライン7内に水流を形成する水流形成手段の機能に加えて、冷却水循環ラインの機能を併有する構成を実現することができる。

【0059】

バイパス用三方弁35及びバイパスライン36を設けて、ロックホッパ9をバイパスするとともに冷却水用クーラー31によって冷却水を冷却する循環水流れを形成することにより、スラグホッパ5内の冷却水温度を維持しつつ、ロックホッパ9におけるスラグ排出処理といった工程をそれぞれ独立して行うことができる。

【0060】

[第3実施形態]

本発明の第3実施形態について、図3を用いて説明する。

なお、上述した第1実施形態にかかる図1と同様の部分には同じ符号を付し、その詳細な説明は省略する。

上述した第1実施形態および第2実施形態では、注水ライン13から冷却水を注水ポンプ19によってスラグホッパ5内に押し込み、スラグ排出ライン7にロックホッパ9へと向かう冷却水の流れを形成する方法を採用したが、本実施形態は、注水ポンプ19を用いずに、加圧状態とされたガス化炉3内の圧力を利用してスラグ排出ライン7に冷却水の流れを形成する方式を採用する。

【0061】

図3に示されているように、第1実施形態の図1に比べて、スラグ排出ライン7を備えている点で共通するものの、ロックホッパ9とスラグホッパ5を接続した状態での注水ライン13を備えていない点で相違する。スラグ排出ライン7には、第1実施形態のロックホッパ入口弁11に対応する位置に、流量調整機能を備えたロックホッパ入口弁(水流形成手段)42が設けられている。このロックホッパ入口弁42によって、スラグホッパ5とロックホッパ9との間の圧力差を利用して、スラグ排出ライン7内に冷却水流れを形成するようになっている。

【0062】

冷却水用クーラー31にて冷却された冷却水がスラグホッパ5へ注水されるクーラー放水口28がスラグホッパ5の上部に取り付けられており、スラグホッパ5内の冷却水に比べて温度が低い冷却水がクーラー放水口28から供給されるため、スラグホッパ5内に冷却水の温度差(即ち密度差)に基づく対流を生じさせることができる。この対流により、スラグがスラグホッパ5内で攪拌されることになり、スラグ排出ライン7のスラグ取水口39からスラグを容易に取り出すことができる。

また、ロックホッパ9の下流側のスラグ排出システムでスラグと分離された冷却水や、新たにスラグホッパ5に注入される冷却水を、注水ライン13を利用してスラグホッパ5内へ注入する際に生じる水流を利用して、スラグホッパ5内のスラグを攪拌することもできる。

【0063】

上述した本実施形態に係るスラグ排出システム1Cは、以下のように用いられる。

<通常運転時>

ガス化炉3にてガス化を行っている通常運転時には、スラグホッパ5からスラグを排出する工程が並行して行われる。

スラグホッパ5からスラグを排出する際には、ロックホッパ出口弁21を閉とした上で、ロックホッパ入口弁42の開度を所定値に調整する。ロックホッパ9内の圧力は、大気圧となっている。一方、スラグホッパ5内の圧力はガス化炉3内の圧力に依存し、加圧炉とされているので大気圧以上の正圧とされている。したがって、ロックホッパ9とスラグホッパ5との間には圧力差が形成されている。この圧力差を利用してロックホッパ入口弁42の開度を所定値に設定することにより、所望の流量にて冷却水の流れをスラグ排出ライン7内に形成することができる。これにより、スラグ排出ライン7を介してスラグホッパ5内のスラグがロックホッパ9へと導かれる冷却水の流れが形成される。

【0064】

<スラグ払出し時>

ロックホッパ9内に導かれて分離されたスラグを脱水槽25へ排出する際には、ロックホッパ入口弁42を全閉とした上で、ロックホッパ出口弁21を開とする。これにより、ロックホッパ9内のスラグは、下方の分配機23を介して脱水槽25へと導かれる。この際に、脱水槽25はロックホッパ9の下方に設置されているので、重力を利用することができ、スクリューコンベヤ113やスラリーポンプ114等のスラリーを搬送するための機械設備を省略できる構成となっている。

【0065】

本実施形態によれば、以下の作用効果を奏する。

スラグホッパ5とロックホッパ9間の圧力差により、ロックホッパ入口弁42を用いて、スラグ排出ライン7を介して冷却水を移動させ、スラグを冷却水の流れに乗せて排出することとした。このように圧力差を冷却水の移動に必要な駆動力として利用するため、冷却水を送出するためのポンプを設ける必要がない。したがって、ポンプに対応する設置費用だけでなくメンテナンス費用をも低減することができる。

冷却水用クーラー31にて冷却された冷却水がスラグホッパ5へ注水されるクーラー放水口28をスラグホッパ5の上部に取り付け、これにより生じさせた対流により、スラグをスラグホッパ5内で攪拌することができるので、スラグ排出ライン7のスラグ取水口39からスラグを容易に取り出すことができる。

また、ロックホッパ9の下流側のスラグ排出システムでスラグと分離された冷却水や、新たにスラグホッパ5に注入される冷却水を、注水ライン13を利用してスラグホッパ5内へ注入する場合は、スラグホッパ5内に冷却水を注入するにより生じる水流を利用して、スラグホッパ5内のスラグを攪拌することになり、スラグをより水流に導かれやすい状態とし、円滑にガス化炉3内のスラグをガス化炉3の系外へ排出することができる。

【0066】

[第4実施形態]

本発明の第4実施形態について、図4を用いて説明する。

なお、第3実施形態にかかる図3と同様の部分には同じ符号を付し、その詳細な説明は省略する。

本実施形態は、第3実施形態と同様に、加圧状態とされたガス化炉3内の圧力を利用してスラグ排出ライン7に冷却水の流れを形成するものである。

【0067】

図4に示されているように、スラグ排出ライン7には、ロックホッパ入口弁44が設けられている。このロックホッパ入口弁44は、弁開度に応じて流量調整を行う第3実施形態のロックホッパ入口弁42(図3参照)とは異なり、流量調整機能を有さない開閉弁とされている。したがって、第3実施形態のロックホッパ入口弁42ではスラグによる弁体の摩耗の恐れがあるが、本実施形態ではロックホッパ入口弁44を開閉弁とすることにより、スラグによる弁体の摩耗を回避するようになっている。

【0068】

ロックホッパ9には、抽気空気圧縮機(boost air compressor;BAC)から高圧空気(高圧流体)を導く圧縮空気注入ライン(加圧手段)49が接続されている。抽気空気圧縮機は、ガスタービンの圧縮機から抽気された圧縮空気を更に昇圧するものであり、ガス化炉の酸化剤として空気を用いる空気吹きのガス化炉に設けられているものである。なお、ガス化炉の酸化剤として酸素を用いる酸素吹きのガス化炉の場合には、空気分離器によって得られた酸素および/または窒素をロックホッパ9に注入する高圧流体として用いても良い。

圧縮空気注入ライン49には、空気圧力調整弁(加圧手段)47が設けられている。空気圧力調整弁47は、ロックホッパ内の圧力を計測する圧力センサ63の計測圧力に基づいて、図示しない制御部によって開度が調整されるようになっている。

【0069】

ロックホッパ9には、ロックホッパ9内の気体を大気空間へと排出する大気放出ライン53が設けられている。この大気放出ライン53には、放出ガス調整弁51と、この放出ガス調整弁51の下流側に設けられたオリフィス55とが設けられている。放出ガス調整弁51は、上述の圧力センサ63の計測圧力に基づいて、図示しない制御部によって開度が調整されるようになっている。オリフィス55は、固定絞りとされており、万が一放出ガス調整弁51の機能が損なわれて全開状態となっても、冷却水を放出することを回避するものである。このオリフィス55によって所定の圧力損失が与えられるので、放出ガス調整弁51が全開状態となった場合でも、ロックホッパ9内の圧力を所定値以上に維持し、スラグホッパ5内から冷却水が多量に持ち去られることを防止し、スラグホッパ5内の冷却水の水位を所定値以上に維持することができるようになっている。

【0070】

ロックホッパ9には、ロックホッパ9内の水位を計測するレベル計65が設けられている。レベル計65によってロックホッパ9内の水位が所定値以上になったことを検出し、後述するように、スラグ払出し工程が開始されるようになっている。

【0071】

またロックホッパ9には、ロックホッパ9の下流側のスラグ排出システムで回収された冷却水、または、ガス化炉3内へ補充するための新たな冷却水を注水するためのロックホッパ注水ライン67が接続されている。そして、ロックホッパ注水弁68が前記ロックホッパ注水ライン67上に設けられている。さらに、ロックホッパ9とスラグホッパ5との間には、冷却水をスラブホッパ5へと返送する冷却水返送ライン59が設けられており、前記冷却水返送ライン59上には、冷却水返送弁61が設けられている。

また本実施形態においては、冷却水循環ライン27の中途位置に攪拌ライン45が接続されており、攪拌ライン45の下流側の一端である攪拌用注水口46はスラグ取水口39の付近に配設されている。攪拌ライン45上には攪拌ライン弁43が設けられており、この攪拌ライン弁43を開閉することにより、攪拌ライン45を介して冷却水循環ライン27の冷却水を攪拌用注水口46からスラグホッパ5内へ適宜注水することができる。

本実施形態において水流形成手段は、ロックホッパ9内に気体を供給してロックホッパ9内の圧力をガス化炉3内の圧力まで昇圧するための圧縮空気注入ライン49と、圧縮空気注入ライン49に設けられた空気圧力調整弁47と、ロックホッパ内の圧力を減圧するための大気放出ライン53と、大気放出ライン53に設けられた放出ガス調整弁51と、を備えており、ロックホッパ9内の圧力をスラグホッパ5内の圧力とほぼ等しい状態から、放出ガス調整弁51により減圧し、スラグ排出ライン7の下流端での圧力を上流端の圧力に比べて低い圧力とすることができる。このため、スラグ排出ライン7内にスラグがロックホッパ9へと導かれる冷却水の流れを形成し、スラグを冷却水の流れに乗せて排出することができるため、スラグの移送にスラグに働く重力を利用する必要が無い。すなわち、ロックホッパ9をガス化炉3の側方に配置することが可能である。

【0072】

上述した本実施形態に係るスラグ排出システム1Dは、以下のように用いられる。

<通常運転時>

ガス化炉3にてガス化を行っている通常運転時には、スラグホッパ5からスラグを排出する工程が並行して行われる。

スラグホッパ5からスラグを排出する工程を開始する前の初期状態は、前回のスラグ払出し工程を終えた後とされているので、ロックホッパ9にはスラグや冷却水は残っておらず、ロックホッパ9の内部の圧力は大気圧とほぼ等しい状態である。この状態にて、ロックホッパ出口弁21、ロックホッパ入口弁44、放出ガス調整弁51、冷却水返却弁61を閉とした状態で、圧縮空気注入ライン49を介して抽気空気圧縮機から圧縮空気をロックホッパ9内に注入する。この際に空気圧力調整弁47の開度は、圧力センサ63の計測圧力に基づいて図示しない制御部によって調整される。具体的には、ロックホッパ9内の圧力が大気圧から上昇し、ガス化炉3内の圧力(即ちスラグホッパ5の圧力)と同等あるいは所定値だけ超えた圧力まで圧縮空気をロックホッパ9内に供給する。所定値にロックホッパ9内の圧力が到達すると、空気圧力調整弁47は全閉とされ、圧縮空気の供給を停止する。

次に、ロックホッパ入口弁44を全開とするとともに、放出ガス調整弁51を開く。放出ガス調整弁51の開度は、圧力センサ63の計測圧力に基づいて図示しない制御部によって調整される。放出ガス調整弁51を開くことにより、ロックホッパ9内のガスが大気放出ライン53を介して大気空間へと放出される。これにより、ロックホッパ9内の圧力が下がり、スラグホッパ5内の圧力との間に圧力差が形成される。この圧力差を駆動力として、スラグホッパ5内のスラグがスラグ取水口39から取り込まれ、スラグ排出ライン7を介して冷却水とともにスラグがロックホッパ9へと導かれる。

また、スラグの吸い込み時に攪拌ライン弁43を開とすることにより、攪拌ライン45を介して冷却水を攪拌用注水口46からスラグホッパ5内に注水し、スラグホッパ5内のスラグを攪拌することでスラグ取水口39からのスラグの吸い込みを促進させることができる。

スラグホッパ5からスラグがロックホッパ9内に取り込まれるに従い、ロックホッパ9内の水位が上昇する。この水位が所定の閾値を超えると、そのタイミングをレベル計65が検知し、図示しない制御部に報知する。図示しない制御部では、ロックホッパ9内の水位が所定値に達したことを認識し、次に続くスラグ払出し工程へと移行する。

【0073】

<スラグ払出し時>

レベル計65によってロックホッパ9内の水位が所定値まで達したことを検出すると、放出ガス調節弁51を全閉とした後に、ロックホッパ入口弁44を全閉とする。

そして、ロックホッパ出口弁21を全開とすることにより、ロックホッパ9内に導かれて分離されたスラグを脱水槽25へ排出する。これにより、ロックホッパ9内のスラグは、下方の分配機23を介して脱水槽25へと導かれる。この際に、脱水槽25はロックホッパ9の下方に設置されているので、重力を利用することができ、スクリューコンベヤ113やスラリーポンプ117等のスラリーを搬送するための機械設備を省略できる構成となっている。

<冷却水の返送時>

ロックホッパ9の下流側のスラグ排出システムで回収された冷却水、または、スラグホッパ5内へ補充するための新たな冷却水を注水する場合は、ロックホッパ出口弁21、ロックホッパ入口弁44、圧縮空気注入ライン49、放出ガス調整弁51及び冷却水返送弁61とを閉とした状態で、ロックホッパ注水弁68を開とし、ロックホッパ注水ライン67からロックホッパ9内に注水を行う。ロックホッパ9内の水位が上昇して、水位が所定の閾値を超えると、そのタイミングをレベル計65が検知し、図示しない制御部に報知する。図示しない制御部では、ロックホッパ9内の水位が所定値に達したことを認識し、ロックホッパ注水弁68を閉とする。続いて、圧縮空気注入ライン49を介して抽気空気圧縮機から圧縮空気をロックホッパ9内に注入する。この際に空気圧力調整弁47の開度は、圧力センサ63の計測圧力に基づいて図示しない制御部によって調整される。具体的には、ロックホッパ9内の圧力が上昇し、ガス化炉3内の圧力(即ちスラグホッパ5の圧力)から所定値だけ超えた圧力まで圧縮空気をロックホッパ9内に供給する。所定値にロックホッパ9内の圧力が到達すると、空気圧力調整弁47は閉とされる。さらに、冷却水返送弁61を開とすることにより、スラグホッパ5内へと冷却水を返送する。

【0074】

本実施形態によれば、以下の作用効果を奏する。

圧縮空気注入ライン49を介して圧縮空気を供給することによりロックホッパ9内にスラグホッパ5内と同等の圧力を形成するとともに、放出ガス調整弁51を開とすることによってロックホッパ9内の圧力をスラグホッパ5内の圧力よりも低くし、スラグ排出ライン7に冷却水流れを形成することとした。すなわち、スラグ排出ライン7に第3実施形態のような流量調整弁42を用いることがなく、スラグによる弁体の摩耗や損傷が懸念される調整弁を用いることがないので、信頼性が向上する。

【0075】

また、スラグ排出ライン7に冷却水流れを形成するためのポンプを設置する必要が無くなる。したがって、信頼性の高いスラグ排出システムを構成することができる。

さらに、スラグを冷却水の流れに乗せて排出することができるため、スラグの移送にスラグに働く重力を利用する必要が無い。すなわち、ロックホッパ9をガス化炉3の側方に配置することが可能である。

【0076】

なお、上述した各実施形態では、石炭ガス化発電装置に用いられるスラグ排出システムとして説明したが、本発明がこれに限定されるものではなく、ガス化炉から排出されるスラグを排出するものであればその形式は問わない。例えば、発電装置を備えず、所望の化学種を精製するガス化装置に対して用いることもできる。

また、原料として微粉炭を用いて説明することとしたが、本発明はこれに限定されるものではなく、炭素質固体からなる微粉原料であれば本発明を適用することができる。

【符号の説明】

【0077】

1A,1B,1C,1D スラグ排出システム

3 ガス化炉

5 スラグホッパ(水槽)

7 スラグ排出ライン

9 ロックホッパ

11 ロックホッパ入口弁

13 注水ライン

19 注水ポンプ

27 冷却水循環ライン(注水ライン)

31 冷却水用クーラー

35 バイパス用三方弁(水流方向切替手段)

36 バイパスライン

37 冷却水取水口

38 冷却水導入ライン

39 スラグ取水口

40 放水口

41 取水用三方弁(取水口切換手段)

42 ロックホッパ入口弁(流量調整弁)

43 攪拌ライン弁

44 ロックホッパ入口弁(スラグ排出弁)

45 攪拌ライン(注水ライン)

47 空気圧力調整弁(加圧手段)

49 圧縮空気注入ライン(加圧手段)

51 放出ガス調整弁(減圧手段)

53 大気放出ライン(減圧手段)

71 ガス冷却器(シンガスクーラー)

【特許請求の範囲】

【請求項1】

炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉と、該ガス化炉の底部に設けられ、前記微粉原料から生じたスラグを受容するとともに冷却水が貯留された水槽と、

前記ガス化炉の系外にて前記スラグを一時的に貯留するロックホッパと、

前記水槽から前記ロックホッパへと連通するスラグ排出ラインと、

を備えるスラグ排出システムにおいて、

前記ロックホッパは、前記ガス化炉の側方に配置され、

前記スラグ排出ライン内で前記スラグが前記ロックホッパへと導かれる冷却水の流れを形成する水流形成手段を備えていることを特徴とするスラグ排出システム。

【請求項2】

前記水槽内に冷却水を注水する注水ラインの放水口が、前記スラグ排出ラインの上流端付近に配設されていることを特徴とする請求項1に記載のスラグ排出システム。

【請求項3】

前記水流形成手段は、

前記注水ラインと、

前記注水ライン上に設けられた、注水ポンプと、を備え、

前記注水ポンプが前記ロックホッパにてスラグから分離された冷却水を吸い込み、前記注水ラインを介して、前記水槽へと送水することを特徴とする請求項2に記載のスラグ排出システム。

【請求項4】

前記注水ラインには、冷却水用クーラーが設けられていることを特徴とする請求項3に記載のスラグ排出システム。

【請求項5】

前記スラグ排出ラインの中途位置と前記注水ラインの中途位置との間に接続され、該スラグ排出ラインから導かれた流れを前記注水ポンプおよび前記冷却水用クーラーを介して前記水槽へと導く流路を形成するバイパスラインと、

前記水槽から前記スラグ排出ラインへと導かれた冷却水の流れを、前記ロックホッパへと導く流れ、又は、前記バイパスラインへと導く流れに切り替える水流方向切替手段と、

を備えていることを特徴とする請求項4に記載のスラグ排出システム。

【請求項6】

前記スラグ排出ラインの上流端であるスラグ取水口と、

前記スラグ排出ラインの中途位置に下流端が接続され、他の一端が前記水槽に接続された冷却水導入ラインと、

前記冷却水導入ラインの上流端である冷却水取水口と

を備え、

前記冷却水取水口よりも低い位置に、前記スラグ取水口が設けられ、

前記冷却水取水口または前記スラグ取水口のいずれかを切り替える取水口切換手段を備えていることを特徴とする請求項5に記載のスラグ排出システム。

【請求項7】

前記注水ラインが前記水槽内に冷却水を放水する放水口は、前記スラグ取水口よりも高い位置に設けられていることを特徴とする請求項6に記載のスラグ排出システム。

【請求項8】

前記水流形成手段は、

前記スラグ排出ラインに、該スラグ排出ライン内の流量を調節する流量調節弁を備え、

該流量調整弁によって、前記水槽側と前記ロックホッパ側との圧力差により、前記スラグ排出ライン内に冷却水の水流を形成することを特徴とする請求項1または請求項2に記載のスラグ排出システム。

【請求項9】

前記水流形成手段は、

前記ロックホッパ内に気体を供給して該ロックホッパ内の圧力を前記ガス化炉内の圧力まで昇圧する加圧手段と、

前記ロックホッパ内の圧力を減圧する減圧手段と、

前記スラグ排出ラインに設けられ、前記加圧手段による昇圧の際には閉とされ、前記減圧手段による減圧の際には開とされるスラグ排出弁と、

を備えていることを特徴とする請求項1または請求項2に記載のスラグ排出システム。

【請求項10】

前記加圧手段から前記ロックホッパ内に供給される高圧流体は、空気、酸素、二酸化炭素または窒素の少なくともいずれかを含むことを特徴とする請求項9に記載のスラグ排出システム。

【請求項11】

前記加圧手段から前記ロックホッパ内に供給される高圧流体は、ガスタービン設備の圧縮機から抽気した抽気空気を昇圧する抽気空気圧縮機からの圧縮空気であることを特徴とする請求項10に記載のスラグ排出システム。

【請求項12】

炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉と、

請求項1から請求項11のいずれかに記載のスラグ排出システムと、

を備えていることを特徴とするガス化装置。

【請求項13】

前記ガス化炉で生成した可燃性ガスを冷却するガス冷却器を備え、

該ガス冷却器は、前記ガス化炉の上方に配設されていることを特徴とする請求項12に記載のガス化装置。

【請求項14】

請求項12又は13に記載されたガス化装置と、

該ガス化装置によって生成された可燃性ガスを用いた燃焼ガスによって駆動されるガスタービンと、

該ガスタービンの動力を得て発電する発電機と、

を備えることを特徴とするガス化発電装置。

【請求項15】

炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉からスラグを排出するスラグ排出方法において、

当該ガス化炉の底部に設けられた水槽へ前記微粉原料から生じた前記スラグを受容するとともに冷却水を貯留する工程と、

前記水槽から前記ガス化炉の側方に配置されたロックホッパへスラグ排出ラインを介し、前記スラグを一時的に貯留する工程と、

前記ロックホッパから注水ラインを介し前記水槽内に注水を行う工程、からなるスラグ排出方法。

【請求項16】

炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉からスラグを排出するスラグ排出方法において、

当該ガス化炉の底部に設けられた水槽へ前記微粉原料から生じた前記スラグを受容するとともに冷却水を貯留する工程と、

前記ロックホッパ内に気体を供給して該ロックホッパ内の気相部の圧力を前記ガス化炉内の圧力まで昇圧する工程と、

前記ロックホッパ内の気相部の圧力を減圧し、前記水槽から前記ガス化炉の側方に配置されたロックホッパへスラグ排出ラインを介し、前記スラグを一時的に貯留する工程、からなるスラグ排出方法。

【請求項1】

炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉と、該ガス化炉の底部に設けられ、前記微粉原料から生じたスラグを受容するとともに冷却水が貯留された水槽と、

前記ガス化炉の系外にて前記スラグを一時的に貯留するロックホッパと、

前記水槽から前記ロックホッパへと連通するスラグ排出ラインと、

を備えるスラグ排出システムにおいて、

前記ロックホッパは、前記ガス化炉の側方に配置され、

前記スラグ排出ライン内で前記スラグが前記ロックホッパへと導かれる冷却水の流れを形成する水流形成手段を備えていることを特徴とするスラグ排出システム。

【請求項2】

前記水槽内に冷却水を注水する注水ラインの放水口が、前記スラグ排出ラインの上流端付近に配設されていることを特徴とする請求項1に記載のスラグ排出システム。

【請求項3】

前記水流形成手段は、

前記注水ラインと、

前記注水ライン上に設けられた、注水ポンプと、を備え、

前記注水ポンプが前記ロックホッパにてスラグから分離された冷却水を吸い込み、前記注水ラインを介して、前記水槽へと送水することを特徴とする請求項2に記載のスラグ排出システム。

【請求項4】

前記注水ラインには、冷却水用クーラーが設けられていることを特徴とする請求項3に記載のスラグ排出システム。

【請求項5】

前記スラグ排出ラインの中途位置と前記注水ラインの中途位置との間に接続され、該スラグ排出ラインから導かれた流れを前記注水ポンプおよび前記冷却水用クーラーを介して前記水槽へと導く流路を形成するバイパスラインと、

前記水槽から前記スラグ排出ラインへと導かれた冷却水の流れを、前記ロックホッパへと導く流れ、又は、前記バイパスラインへと導く流れに切り替える水流方向切替手段と、

を備えていることを特徴とする請求項4に記載のスラグ排出システム。

【請求項6】

前記スラグ排出ラインの上流端であるスラグ取水口と、

前記スラグ排出ラインの中途位置に下流端が接続され、他の一端が前記水槽に接続された冷却水導入ラインと、

前記冷却水導入ラインの上流端である冷却水取水口と

を備え、

前記冷却水取水口よりも低い位置に、前記スラグ取水口が設けられ、

前記冷却水取水口または前記スラグ取水口のいずれかを切り替える取水口切換手段を備えていることを特徴とする請求項5に記載のスラグ排出システム。

【請求項7】

前記注水ラインが前記水槽内に冷却水を放水する放水口は、前記スラグ取水口よりも高い位置に設けられていることを特徴とする請求項6に記載のスラグ排出システム。

【請求項8】

前記水流形成手段は、

前記スラグ排出ラインに、該スラグ排出ライン内の流量を調節する流量調節弁を備え、

該流量調整弁によって、前記水槽側と前記ロックホッパ側との圧力差により、前記スラグ排出ライン内に冷却水の水流を形成することを特徴とする請求項1または請求項2に記載のスラグ排出システム。

【請求項9】

前記水流形成手段は、

前記ロックホッパ内に気体を供給して該ロックホッパ内の圧力を前記ガス化炉内の圧力まで昇圧する加圧手段と、

前記ロックホッパ内の圧力を減圧する減圧手段と、

前記スラグ排出ラインに設けられ、前記加圧手段による昇圧の際には閉とされ、前記減圧手段による減圧の際には開とされるスラグ排出弁と、

を備えていることを特徴とする請求項1または請求項2に記載のスラグ排出システム。

【請求項10】

前記加圧手段から前記ロックホッパ内に供給される高圧流体は、空気、酸素、二酸化炭素または窒素の少なくともいずれかを含むことを特徴とする請求項9に記載のスラグ排出システム。

【請求項11】

前記加圧手段から前記ロックホッパ内に供給される高圧流体は、ガスタービン設備の圧縮機から抽気した抽気空気を昇圧する抽気空気圧縮機からの圧縮空気であることを特徴とする請求項10に記載のスラグ排出システム。

【請求項12】

炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉と、

請求項1から請求項11のいずれかに記載のスラグ排出システムと、

を備えていることを特徴とするガス化装置。

【請求項13】

前記ガス化炉で生成した可燃性ガスを冷却するガス冷却器を備え、

該ガス冷却器は、前記ガス化炉の上方に配設されていることを特徴とする請求項12に記載のガス化装置。

【請求項14】

請求項12又は13に記載されたガス化装置と、

該ガス化装置によって生成された可燃性ガスを用いた燃焼ガスによって駆動されるガスタービンと、

該ガスタービンの動力を得て発電する発電機と、

を備えることを特徴とするガス化発電装置。

【請求項15】

炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉からスラグを排出するスラグ排出方法において、

当該ガス化炉の底部に設けられた水槽へ前記微粉原料から生じた前記スラグを受容するとともに冷却水を貯留する工程と、

前記水槽から前記ガス化炉の側方に配置されたロックホッパへスラグ排出ラインを介し、前記スラグを一時的に貯留する工程と、

前記ロックホッパから注水ラインを介し前記水槽内に注水を行う工程、からなるスラグ排出方法。

【請求項16】

炭素質固体からなる微粉原料を熱分解させてガス化するガス化炉からスラグを排出するスラグ排出方法において、

当該ガス化炉の底部に設けられた水槽へ前記微粉原料から生じた前記スラグを受容するとともに冷却水を貯留する工程と、

前記ロックホッパ内に気体を供給して該ロックホッパ内の気相部の圧力を前記ガス化炉内の圧力まで昇圧する工程と、

前記ロックホッパ内の気相部の圧力を減圧し、前記水槽から前記ガス化炉の側方に配置されたロックホッパへスラグ排出ラインを介し、前記スラグを一時的に貯留する工程、からなるスラグ排出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−56972(P2013−56972A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195129(P2011−195129)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000006208)三菱重工業株式会社 (10,378)

[ Back to top ]