セメント製造設備の排ガス臭気測定方法及び測定装置

【課題】セメント製造設備からの種々の排ガスの臭気を連続的に測定し、臭気指数による正確な管理を可能とする。

【解決手段】セメントキルン4からの排ガスの一部を抽出するサンプリング部13に、排ガス中の全炭化水素量を測定する全炭化水素測定器14と、排ガス中の一酸化炭素量を測定する一酸化炭素量測定器15と、排ガス中の窒素酸化物量を測定する窒素酸化物測定器16と、全炭化水素測定器14の測定値を一酸化炭素量測定器15の測定値によって補正する全炭化水素量補正手段17と、窒素酸化物測定器16の測定結果から所定時間後の二酸化窒素量を推定する二酸化窒素推定手段18と、全炭化水素量補正手段17で補正された全炭化水素量及び二酸化窒素推定手段18で推定された二酸化窒素量から排ガスの臭気指数を推定する臭気指数推定手段19とが設けられている。

【解決手段】セメントキルン4からの排ガスの一部を抽出するサンプリング部13に、排ガス中の全炭化水素量を測定する全炭化水素測定器14と、排ガス中の一酸化炭素量を測定する一酸化炭素量測定器15と、排ガス中の窒素酸化物量を測定する窒素酸化物測定器16と、全炭化水素測定器14の測定値を一酸化炭素量測定器15の測定値によって補正する全炭化水素量補正手段17と、窒素酸化物測定器16の測定結果から所定時間後の二酸化窒素量を推定する二酸化窒素推定手段18と、全炭化水素量補正手段17で補正された全炭化水素量及び二酸化窒素推定手段18で推定された二酸化窒素量から排ガスの臭気指数を推定する臭気指数推定手段19とが設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セメント製造設備で発生する排ガス中の臭気を連続的に測定する方法及び排ガス臭気測定装置に関する。

【背景技術】

【0002】

セメント製造のための原料は、石灰石、粘土、けい石、酸化鉄原料等の天然の無機材料から構成されている。しかし、近年では各種の産業廃棄物を処分のためセメント原料やセメント焼成用の燃料の一部として利用するようになってきている。この産業廃棄物には、廃プラスチック、油分や洗浄剤等を含む土壌、各種汚泥等が混在していることにより、石炭を起源とするものではない炭素分や有機分が発生するようになってきた。これら産業廃棄物からの揮発やその燃焼によって生じる排ガスは、臭気物質を含むため、その管理が必要である。

【0003】

この場合、臭気に関する法規制として、悪臭防止法では、特定悪臭物質濃度を基準に臭気を測定するものと、臭気指数を基準にするものとが存在するが、ほとんどの臭気は種々の低濃度物質が混合した複合臭として存在するため、特定悪臭物質濃度を測定するよりも臭気指数基準の方が現実的である。臭気指数とは、嗅覚が正常であることが確認されている被検者が臭気を感じなくなるまで試料を無臭空気で希釈したときの希釈倍率(臭気濃度)から算出される数値であり、臭いそのものを人間の嗅覚で測定するものである。

【0004】

臭気を計測するセンサとしては一般には半導体センサがよく知られている。この半導体センサは、半導体表面における臭気分子の吸着によって半導体の抵抗値が変化することを利用したものであるが、原理的には、特定の単一物質を検出対象とするガスセンサであるため、そのままでは、種々の臭気物質が混合した複合臭を人間の嗅覚のように区別するのは難しい。

【0005】

このため、従来では、例えば特許文献1に記載された臭気測定装置のように、複数の半導体センサを用いて、それぞれに異なる臭気に対して感応性を有するようにしておき、この半導体センサの出力と種々の臭気に対する人の感性データとの対応関係をニューラルネットワークに構築し、臭気を半導体センサで検出しながら人の感覚で表現できるようにしたものが提案されている。

【特許文献1】特開2006−275862号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、半導体センサは、そのセンサ素子である酸化物半導体が還元性ガスを吸着することにより反応する現象を利用したものであり、臭気物質が還元性ガスからなる場合は問題ないが、酸化性ガスが存在する場合には負の誤差を生じる。臭気物質はその98%程度が還元性ガスであるが、セメント製造設備で発生する排ガス中には、窒素酸化物(NOx)や硫黄酸化物(SOx)等の酸化性ガスが含まれるため、このような半導体センサを使用してセメント製造設備の排ガス中の臭気を正確に測定することは困難である。

一方、臭気指数を三点比較式臭袋法で直接測定するのでは、測定の都度、ガスのサンプリングと被検者の確保が必要であり、連続的な測定は不可能である。

【0007】

そこで、本出願人は、先に特願2008−36066で「セメント製造設備の排ガス臭気測定方法及び測定装置」として、セメント製造設備から発生する排ガス中の全炭化水素量を連続的に測定し、この全炭化水素量から排ガスの臭気指数を推定する技術を提案した。この技術によって、臭気を連続的に把握することが可能になったが、セメント製造設備によっては、排ガスの臭いの中に、有機物による焦げ臭の他に刺激臭も感じられる場合があり、全炭化水素量の測定だけでは不十分な場合があった。

【0008】

本発明は、このような事情に鑑みてなされたもので、セメント製造設備からの種々の排ガスの臭気を連続的に測定し、臭気指数による正確な管理を可能とした測定方法及び測定装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

セメント製造設備で発生する排ガスの臭気成分としては、前述した産業廃棄物等を起因とする有機物臭の他に、刺激臭が感じられる場合があり、臭気の測定においては、これらの複合臭として把握する必要がある。有機物臭としては、先の出願で提案した全炭化水素(Total HydroCarbon:略してTHCということがある)の量を測定することで臭気の測定が可能になる。

一方、有機物以外の臭い物質としては窒素酸化物(NOx)の中の二酸化窒素(NO2)が考えられるが、セメント製造設備から排出されるガス中の窒素酸化物はほとんどが無臭の一酸化窒素(NO)であり、これを測定しても意味がない。本発明者は、臭袋法での測定を繰り返すうちに、一酸化窒素が大気中の酸素と反応して二酸化窒素に変化していくことを見出した。つまり、発生直後の排ガスの窒素酸化物は、ほとんどが無臭の一酸化窒素であるが、大気に放出されて所定時間経過すると、臭い物質の二酸化窒素に変化し、これが刺激臭の原因となるのである。この二酸化窒素は、排ガスの窒素酸化物中の一酸化窒素が大気と反応して形成されるものであるから、一酸化窒素が減っても、その分二酸化窒素が増えてモル数としては変わらないので、初期の一酸化窒素量から二酸化窒素の量を導きだすことができる。

【0010】

このような知見の下、本発明に係るセメント製造設備の排ガス臭気測定方法は、セメント製造設備から発生する排ガス中の全炭化水素量と窒素酸化物量とを連続的に測定し、窒素酸化物量の測定値から所定時間後の二酸化窒素量を推定するとともに、この二酸化窒素量と前記全炭化水素量とから排ガスの臭気指数を推定することを特徴とする。

【0011】

すなわち、排ガス中の窒素酸化物はほぼ一酸化窒素と二酸化窒素であり、そのうち、所定時間後の二酸化窒素の量は、排ガス発生時に存在している初期の二酸化窒素の量に、所定時間後に一酸化窒素が反応することにより生成される二酸化窒素の量を加えた量である。一酸化窒素から二酸化窒素へは大気中に多量に存在している酸素との反応であり、所定時間のうちに進む。その反応速度から所定時間後の二酸化窒素量を推定することができる。そして、この所定時間後の二酸化窒素量の推定値と有機物量としての全炭化水素量の測定値とから臭気指数を推定するのである。

【0012】

本発明に係る排ガス臭気測定方法において、前記窒素酸化物量として少なくとも一酸化窒素量を測定することとしてもよい。

すなわち、排ガス中の窒素酸化物はほぼ一酸化窒素と二酸化窒素であるが、初期には二酸化窒素は微量で、一酸化窒素がほとんどであり、その一酸化窒素が所定時間後に二酸化窒素に変化し、二酸化窒素の総量の大半を占めることになる。したがって、初期の一酸化窒素量から二酸化窒素量を推定しても、臭気指数の推定値が大きく変わることはなく、実用上十分である。もちろん、初期の二酸化窒素量も測定しておき、一酸化窒素から所定時間後に変化する二酸化窒素量を加えて、二酸化窒素量を推定してもよい。

【0013】

また、本発明に係る排ガス臭気測定方法において、前記排ガス中の全炭化水素量の測定結果から変化のピーク部を補正し、その補正後の全炭化水素量を用いて排ガスの臭気指数を推定することとしてもよい。

つまり、全炭化水素量の測定値が急激に変化してピーク部が生じるような場合は、燃焼等の運転状況によるものであり、臭気をもつ有機物量に起因するものではない。したがって、このピーク部を補正した後の全炭化水素量を用いて臭気指数を推定するのである。

【0014】

この補正をする場合、前記補正後の全炭化水素量は、前記排ガス中の一酸化炭素又は酸素のいずれかの特定気体の量を連続的に測定し、その特定気体の量の変化のピーク部発生時に対応して発生している前記全炭化水素量の変化のピーク部を補正したものであることとするとよい。

【0015】

全炭化水素量の測定値が急激に変化する場合は、前述したように燃焼等の運転状況によるものと考えられる。この燃焼状況によって変化する物理量として一酸化炭素又は酸素のいずれかの特定気体の量を同時に測定し、この特定気体の測定値によって燃焼状況に起因するピーク的変化の影響をなくすように全炭化水素量の測定値を補正することにより、その補正後の全炭化水素量から臭気指数を推定するものであり、燃焼等の運転状況の変化に影響されることなく、有機物量を正確に測定することができる。

【0016】

補正の方法としては、特定気体の測定値にピーク部が発生していて、その発生時に対応して全炭化水素量の測定値にもピーク部が発生している場合には、この全炭化水素量の測定値のピーク部を除外した測定値から臭気指数を推定する、又は、ピーク部の測定値に特定の係数を乗じて得られた測定値から臭気指数を推定する、などの方法を採用することができる。あるいは、全炭化水素量の測定値を同じタイミングで測定した特定気体の測定値によって常に一定の比率で補正するようにしてもよい。なお、一酸化炭素と酸素とでは、前者は全炭化水素量と正の相関を有し、後者は全炭化水素量と負の相関を有することになる。

【0017】

また、本発明に係る排ガス臭気測定方法において、予め全炭化水素量及び二酸化窒素量のしきい値をそれぞれ設定するとともに、前記全炭化水素量と前記二酸化窒素量とから前記臭気指数の推定値を求めるための関係式について、全炭化水素量がしきい値以上で二酸化窒素量がしきい値未満の場合と、全炭化水素量がしきい値未満で二酸化窒素量がしきい値以上の場合と、全炭化水素量及び二酸化窒素量の両方ともがしきい値以上の場合との三種類設定しておき、前記全炭化水素量及び二酸化窒素量に基づいて前記三種類のいずれかの関係式に基づいて臭気指数を推定するとよい。

全炭化水素量と二酸化窒素量とから臭気指数を推定する場合、そのいずれかの成分が多量である場合には、人間の官能による臭気指数に偏りが生じ易く、これを反映するため、臭気指数を推定するための関係式を変えた方が、臭気指数のより正確な推定が可能となる。

【0018】

また、本発明に係るセメント製造設備の排ガス臭気測定装置は、セメントキルンからの排ガスを移送する配管に、排ガスの一部を抽出するサンプリング部が設けられるとともに、該サンプリング部に、排ガス中の全炭化水素量を測定する全炭化水素量測定器と、排ガス中の窒素酸化物量を測定する窒素酸化物量測定器と、該窒素酸化物量測定器の測定結果から所定時間後の二酸化窒素量を推定する二酸化窒素量推定手段と、該二酸化窒素量推定手段で推定された二酸化窒素量及び前記全炭化水素量測定器で測定された全炭化水素量から排ガスの臭気指数を推定する臭気指数推定手段とが設けられていることを特徴とする。

【0019】

その場合、前記窒素酸化物量測定器は、少なくとも一酸化窒素量を測定するものとするとよい。

また、前記サンプリング部に、排ガス中の一酸化炭素又は酸素のいずれかの特定気体の量を測定する特定気体量測定器と、該特定気体量測定器の測定値によって前記全炭化水素量測定器の測定値を補正する全炭化水素量補正手段とが設けられ、前記臭気指数推定手段は、前記全炭化水素量補正手段によって補正された後の全炭化水素量を用いて前記臭気指数を推定することとしてもよい。

さらに、前記臭気指数推定手段は、全炭化水素量及び二酸化窒素量のしきい値がそれぞれ設定されるとともに、前記全炭化水素量と前記二酸化窒素量とから前記臭気指数の推定値を求めるための関係式について、全炭化水素量がしきい値以上で二酸化窒素量がしきい値未満の場合と、全炭化水素量がしきい値未満で二酸化窒素量がしきい値以上の場合と、全炭化水素量及び二酸化窒素量の両方ともがしきい値以上の場合との三種類設定され、前記全炭化水素量及び二酸化窒素量に基づいて前記三種類のいずれかの関係式に基づいて臭気指数を推定することとしてもよい。

【発明の効果】

【0020】

本発明に係るセメント製造設備の排ガス臭気測定方法及び測定装置によれば、排ガス中の窒素酸化物量から所定時間経過後の二酸化窒素量を推定し、その二酸化窒素量と全炭化水素量とから臭気指数を推定することにより、セメント製造設備からの刺激臭や焦げ臭の複合した種々の排ガスの臭気指数を推定することができ、その場合に、発生した排ガスを連続的に測定しながら、大気放出後の臭気指数を推定することができ、実際の官能と合致した正確な臭気指数を連続的に推定することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明に係るセメント製造設備の排ガス臭気測定方法及び測定装置の一実施形態を図面を参照しながら説明する。

【0022】

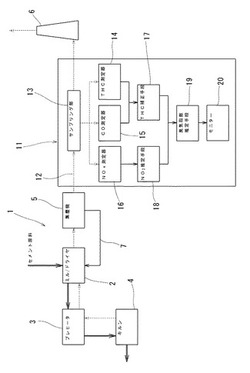

図1は一実施形態の排ガス臭気測定装置を備えたセメント製造設備を示している。この図1に示すセメント製造設備1は、セメント原料を粉砕、乾燥する原料ミル及びドライヤ2と、この原料ミルで得られた粉体原料を予熱するプレヒータ3と、プレヒータ3によって予熱された粉体原料を焼成するキルン4と、キルン4で焼成された後のセメントクリンカを冷却するための図示略の冷却機等とを備えている。

【0023】

キルン4は、横向きの円筒状シェルを回転させながら、プレヒータ3から供給されるセメント原料をバーナーによって1450℃以上に加熱焼成してセメントクリンカを生成するものである。この場合、キルン4からの排ガスは、プレヒータ3を経由して原料ミル及びドライヤ2に導入されるようになっており、原料ミル及びドライヤ2は、キルン4からの排ガスが導入されることにより、セメント原料の粉砕と乾燥を同時に行うようになっている。また、プレヒータ3は、下方から上方に向けて複数のサイクロンを多段に接続した多段サイクロン式のものであり、原料ミルで粉砕されたセメント原料をキルン4からの排ガスを利用して所定温度まで予熱するものである。

【0024】

このセメント製造設備1において、セメント原料としては、石灰石、粘土、けい石、酸化鉄原料等を適宜の比率で混合したものが用いられるが、廃プラスチックを含む産業廃棄物、油分や洗浄剤等を含む土壌、各種汚泥、焼却灰等がセメント原料の一部あるいはキルンの燃料の一部として用いられる。図1において、二重実線の矢印がセメント原料からセメントクリンカを得る流れを示している。

【0025】

一方、キルン4での燃焼により発生した排ガスの流れを破線で示しており、この排ガスは、プレヒータ3、原料ミル及びドライヤ2を経由して、プレヒータ3での粉体原料の予熱の熱源、原料ミル及びドライヤ2での乾燥の熱源として利用された後、集塵機5に送られ、集塵機5でダストを除去された後に煙突6から大気に放出される。

【0026】

この集塵機5は、例えば高電圧放電により生じる静電気を利用して排ガス中のダストを集塵する電気集塵機であり、その電極に、排ガス中に固体分として混在している灰分等のダストが捕集される。電気集塵機以外にも、排ガス中の固体分を捕集することができるものであれば、バグフィルタ、サイクロン等の周知の集塵機を用いることができる。捕集されたダストは、ダスト配送管7を通して原料ミルに投入されるようになっている。

【0027】

そして、この集塵機5と煙突6との間に排ガス臭気測定装置11が設けられている。この排ガス臭気測定装置11は、集塵機5と煙突6との間の配管12に、排ガスの一部を抽出するサンプリング部13が設けられるとともに、該サンプリング部13に、全炭化水素量測定器14と、特定気体として一酸化炭素の量を測定する一酸化炭素量測定器15と、窒素酸化物量測定器16とが並列に接続され、全炭化水素量測定器14に、全炭化水素量の測定値を一酸化炭素量の測定値によって補正する全炭化水素量補正手段17が接続され、窒素酸化物量測定器16に、窒素酸化物量から所定時間経過後の二酸化窒素量を推定する二酸化窒素量推定手段18が接続され、これら全炭化水素量補正手段17と二酸化窒素量推定手段18とに、補正後の全炭化水素量と所定時間後の二酸化窒素の推定量とから排ガスの臭気指数を推定する臭気指数推定手段19及び臭気指数の経時変化をチャート等によって表示するモニター20が接続された構成とされている。

【0028】

全炭化水素量測定器14は、例えば水素イオン化検出法(FID:Flame Ionization Detector)による測定器であり、ノズルから排ガスと燃料の水素とを送って点火することにより、排ガス中の有機物が水素炎中で燃焼し、その炎を挟むコレクター電極間に発生する炭素イオンによるイオン電流を測定するものである。

【0029】

一酸化炭素量測定器15は、例えば非分散型赤外線分析法による測定器であり、一酸化炭素が特定波長の赤外光を選択的に吸収する性質を有していることを利用し、その赤外線吸収量から成分濃度を測定するものである。

【0030】

これら全炭化水素量測定器14及び一酸化炭素量測定器15は、排ガスの全炭化水素量及び一酸化炭素量を同じタイミングで連続的に測定している。そして、全炭化水素量補正手段17は、全炭化水素量測定器14で連続的に測定される全炭化水素量をこれと同じタイミングで測定した一酸化炭素量によって補正するものである。

【0031】

一方、窒素酸化物量測定器16は、例えば化学発光法による測定器で、オゾンとの反応による化学発光の強度から一酸化窒素量を測定するものであり、二酸化窒素も一酸化窒素に変換して測定される。

また、二酸化窒素量推定手段18は、窒素酸化物量測定器16で測定された一酸化窒素量及び二酸化窒素量のうち、一酸化窒素が大気に放出されてから所定時間経過後に酸素と反応して二酸化窒素に変化することを想定し、その所定時間経過後の二酸化窒素量を推定するものであり、窒素酸化物量測定器16で測定した初期二酸化窒素量と、所定時間経過後に一酸化窒素が反応してできる二酸化窒素量との合算となる。

【0032】

臭気指数推定手段19は、あらかじめ全炭化水素量及び二酸化窒素量と臭気指数との相関関係を数式化してコンピュータに記憶しておき、全炭化水素量補正手段17から得られた補正後の全炭化水素量と二酸化窒素量推定手段18から得られた二酸化窒素量の推定値とから、これらの関係式に従い臭気指数を推定するものである。

【0033】

この臭気指数は、嗅覚測定法(臭気指数及び臭気排出強度の算定の方法)により、あらかじめ嗅覚が正常であることの検査に合格した被検者が臭気を感じなくなるまで試料を無臭空気で希釈したときの希釈倍率(臭気濃度)を求め、その常用対数値に10を乗じた数値である。算出式は、臭気指数=10×Log(臭気濃度)で表わされる。測定の具体的方法としては「三点比較式臭袋法」が採用される。この三点比較式臭袋法は、3個の袋のうち、2個の袋には無臭の空気を入れ、残りの1個の袋に所定の希釈倍数に希釈した試料を入れ、これら3袋を1組として、6名以上の被検者により、各袋の臭いの有無を判定する作業を希釈倍率を変えながら繰り返し行い、臭いを感じなくなった希釈倍率を求める方法である。

【0034】

また、この臭気指数と全炭化水素量及び二酸化窒素量とは、臭気指数=a×log(b×全炭化水素量+c×二酸化窒素量+d)の関係を有しており、その定数であるa〜dは廃棄物や燃料の種類等によって異なり、パイロット運転等によってあらかじめ求めておくことが行われる。その関係式としては後述するように三種類が設定される。

【0035】

このように構成した排ガス臭気測定装置11によりセメント製造設備1からの排ガスの臭気を測定する方法について説明すると、セメント製造設備1からの排ガスは、集塵機5でダストが除去された後に煙突6から大気に放出されるが、この集塵機5と煙突6との間のサンプリング部13で排ガスの一部がサンプリングされ、全炭化水素量測定器14、一酸化炭素量測定器15及び窒素酸化物量測定器16により全炭化水素量、一酸化炭素量及び窒素酸化物量(一酸化窒素量及び二酸化窒素量)が連続的に測定される。

【0036】

このうち、全炭化水素量については、排ガスの全炭化水素量を連続的に測定すると、排ガス中に含まれる有機物量に応じて測定値が上下する。図2は、セメント原料に、その原料中の粘土として利用される汚泥等の粘土系廃棄物を一定割合で投入して、全炭化水素量を連続測定した結果を示すチャートである。図中、細線が有機物を含有した産業廃棄物を一定割合で投入した場合を示し、太線がその投入がない場合を示している。この図2に示されるように、排ガス中の全炭化水素量は、産業廃棄物の存在によって増えており、また、その投入量を変化させなければ、燃焼による影響と考えられるピークは出るが、ほぼ一定のベースラインで推移していることがわかった。これは投入する廃棄物の量と排ガス中の全炭化水素量とが相関を有することを示している。

【0037】

また、全炭化水素量と一酸化炭素量とは、連続測定中に同じような挙動を示し、一方にピーク部が発生すると他方にも同じタイミングでピーク部が発生する傾向にあるが、一酸化炭素量のピーク部は不完全燃焼に起因するものであり、投入される有機物の量に起因するものではない。したがって、この一酸化炭素量のピーク部発生のタイミングと同じタイミングで全炭化水素量にもピーク部が発生している場合には、その全炭化水素量のピーク部は燃焼による影響で発生しているものと考えられる。

【0038】

図3は、排ガス中の全炭化水素量とともに、酸素(O2)、一酸化炭素(CO)の量を連続的に測定した結果を示している。この図3から、全炭化水素量の変化のピーク部と、一酸化炭素量の変化のピーク部とはほぼ同じタイミングで発生しており、両者は正の相関関係を有していることが理解できる。つまり、排ガス中の全炭化水素量は、キルンでの焼成工程の燃焼が十分であれば、ベースライン上を推移し、燃焼が悪く不完全燃焼で有機物が発生した場合に、ピーク部となって現れることを示している。なお、酸素量は、一酸化炭素量の変化とは逆の変化を示しており、全炭化水素量とは負の相関関係となっている。

【0039】

図4は、全炭化水素量のピーク部発生時とベースライン時とを分けてサンプリングして、臭気指数を測定した結果を示しており、■印がピーク部発生時の測定値であり、◆印がベースライン時の測定値である。この図4では、全炭化水素量のピーク部発生時の測定値は臭気指数とは相関がないことが示されている。つまり、全炭化水素量を連続的に測定する場合に、そのピーク部発生時の測定値を考慮せずに、ベースライン時の測定値だけを用いて臭気指数を管理することができる。

【0040】

図5及び図6は、全炭化水素量と臭気指数との相関関係を示した散布図であり、図5では全炭化水素量のピーク部発生時の測定値も含んで示しているのに対して、図6ではピーク部発生時の測定値を除外して示している。それぞれ近似式曲線も併せて図示したが、図6の方が当てはまりがよいことがわかる。つまり、ピーク部発生時の測定値を除いて、臭気に影響する全炭化水素量の測定値のみに基づいて臭気指数を推定することにより、正確な推定を行うことができる。

なお、これら図5及び図6では、全炭化水素量と臭気指数との相関を見るために、排ガスとして窒素酸化物量の少ないものを使用している。

【0041】

そこで、次の全炭化水素量補正手段17において、この一酸化炭素量の測定値にピーク部が発生した場合に、そのピーク部が発生したタイミングで全炭化水素量の測定値にピーク部が発生しているか否かを判断し、全炭化水素量の測定値にも同一タイミングでピーク部が発生している場合は、この全炭化水素量のピーク部を除外した状態として次の臭気指数推定手段17に測定値を受け渡すのである。したがって、全炭化水素量補正手段17から出力される全炭化水素量の測定値には、燃焼状況に起因する変化は除外された状態となっている。

【0042】

一方、窒素酸化物量測定器16で排ガス中の窒素酸化物量が連続的に測定され、その測定結果に基づき、二酸化窒素量推定手段18では所定時間経過後の二酸化窒素量が推定される。

この二酸化窒素量の推定方法について説明すると、図7は、排ガス採取後の採取袋内のガス組成の経時変化を調べた結果であり、排ガス採取後の短時間で組成が大きく変化していることがわかる。排ガス採取直後は、一酸化窒素濃度(量)の方が二酸化窒素濃度(量)より多い状態であったが、60分後には、二酸化窒素濃度の方が多くなっている。これは、一酸化窒素が大気中の酸素と反応して二酸化窒素に変化したためである。そして、この場合に、窒素酸化物としての全体量(濃度)は変化しないから、60分後の二酸化窒素濃度は、初期の二酸化窒素濃度に、一酸化窒素が大気中の酸素と反応したことにより増加した二酸化窒素濃度を加えたものとなる。なお、60分経過後には、変化が微量でほぼ安定した状態となっており、その後の微量変化は臭気の変動に影響ないと考えられる。そこで、所定時間を60分として二酸化窒素量を推定することとした。

【0043】

その場合、反応速度式v=k[NO][O2]において、酸素は大気中に存在していることから、一酸化窒素の量に比べて圧倒的に多く、[O2]>>[NO]なので、t秒後の一酸化窒素濃度としては、

【0044】

【数1】

【0045】

で表される。ここで、vは反応速度、kは速度定数であり、[ ]は濃度を示し、[ ]0は初期濃度であることを示す。

60分後を求めるため、t=3600秒、速度定数kは、実際のセメント製造設備からの排ガスでは例えばk=0.0004であり、これらを代入すると、60分後の二酸化窒素濃度の推定式は、次の通りとなる。

【0046】

【数2】

【0047】

そして、この(2)式によって推定された二酸化窒素量と、全炭化水素量補正手段17で補正された後の全炭化水素量とから臭気指数推定手段19において臭気指数が推定される。この臭気指数の推定においては、焦げ臭に対応する全炭化水素と、刺激臭に対応する二酸化窒素とではそれぞれ臭い成分が異なるため、実際のセメント製造設備で三点比較式臭袋法による官能試験を実施すると、これらの単独臭に近い場合と、これらのいずれもが強く現れる複合臭とでは、結果に偏りが発生し易い。これは、全炭化水素量が低い場合は、相対的に二酸化窒素の影響が大きくなり、焦げ臭から刺激臭へと変化し、個人の感応性の差が現れるためと考えられる。また、逆に、二酸化窒素量が低い場合では全炭化水素の影響が大きくなり、焦げ臭を強く感じるためと考えられる。

【0048】

そこで、これら全炭化水素量と二酸化窒素量との両方が臭気に影響する場合と、そのいずれかが少ない場合とで、推定方法を変えることとした。

具体的には、全炭化水素量と二酸化窒素量とにそれぞれしきい値を設定しておき、これらのいずれか一方の成分がしきい値未満である場合(それぞれの単独臭と認められる場合)と、両方ともしきい値以上の場合(複合臭の場合)との三種類につき、パイロット運転等によって推定式を求めた。しきい値としては、例えば、全炭化水素量としては22ppm、二酸化窒素量としては30ppmが設定される。

【0049】

臭気指数の推定式としては、(a)全炭化水素量及び二酸化窒素量ともそれぞれのしきい値以上の場合、(b)全炭化水素量がしきい値(22ppm)未満の場合、(c)二酸化窒素量がしきい値(30ppm)未満の場合でそれぞれ次の通りとした。

(a)臭気指数=10×LOG(192×THC量+23×NO2量−5952)

(b)臭気指数=10×LOG(−471×THC量+25×NO2量+8812)

(c)臭気指数=10×LOG(530×THC量+2433×NO2量−47793)

そして、これらの推定式に基づいて推定した臭気指数と実測の推定指数との相関をみたのが図8であり、この図8の(a)(b)(c)と、上記で場合分けした(a)(b)(c)とが対応している。また、図中のプロットの形状(○△□×+)は、対象としたセメント製造設備の設置場所を示す。

この図8に示す通り、ほぼ±2の範囲内に入っており、約99%の確率で推定できている。

【0050】

以上の説明から明らかなように、有機物に起因する臭気と、二酸化窒素に起因する臭気との両方を捉えることにより、セメント製造設備からの刺激臭や焦げ臭の複合した種々の排ガスの臭気指数を正確に推定することができ、その場合に、全炭化水素量と窒素酸化物量とを測定して臭気を推定しているから、臭気指数の連続的な推定が可能である。

しかも、全炭化水素量については、全炭化水素量補正手段17において燃焼等の運転状況に起因するピーク値は除外されているので、有機物量に応じた全炭化水素量のみに補正され、また、二酸化窒素量については、発生直後の排ガスから所定時間経過後の量を推定しており、これら補正された全炭化水素量及び推定された二酸化窒素量により、臭気指数の正確な推定をすることができる。

また、その推定に際しては、複合臭である場合と単独臭に近い場合とで人間の感応性に差が生じることを考慮し、これらの場合分けした三種類の関係式により臭気指数を求めるようにしており、極めて精度良い臭気指数を求めることができる。

【0051】

一方、一酸化炭素量を連続的に測定していることにより、この一酸化炭素量の測定値の変化に基づきキルン4の燃焼状況をも把握することができる。つまり、一酸化炭素量に頻繁にピーク部が発生する場合は、不完全燃焼が続いていることを示しており、この測定値を監視してキルン4の運転条件を修正するなどの対策をすることができる。この場合、前述したように、一酸化炭素量の測定値と補正前の全炭化水素量の測定値とは相関関係を示すのであるから、一酸化炭素量の測定値を監視するのではなく、補正前の全炭化水素量の測定値を監視することにより、そのピーク部発生状況からセメントキルン4の燃焼状況を把握することができる。

【0052】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。例えば、上記実施形態では、一酸化炭素量の測定値から全炭化水素量の測定値を補正するようにしたが、この一酸化炭素量に代えて酸素量を連続的に測定し、この酸素量の測定値から全炭化水素量の測定値を補正し、その補正後の全炭化水素量から臭気指数を推定するようにしてもよい。この酸素量の場合は、図3に示したように一酸化炭素の場合とは逆の特性を示すので、この酸素量の測定値から全炭化水素量の測定値を補正する場合は、両者が負の相関を有するものとして補正すればよい。また、この酸素量を測定する場合、一酸化炭素量の場合と同様に、その測定値からキルンの燃焼状況を把握することが可能である。

【0053】

これら一酸化炭素量や酸素量を測定する場合、上記実施形態では全炭化水素量の測定のためのサンプリング部からサンプリングした排ガスを測定したが、そのサンプリング部とは別に、プレヒータ−の出口等にサンプリング部を取り付けてもよく、変化に迅速に対応することができる。

【0054】

また、全炭化水素量を補正する場合、上記実施形態では、一酸化炭素量(又は酸素量)の測定値のピーク部と同一タイミングで発生している全炭化水素量のピーク部を除外するように補正したが、そのピーク部の測定値に特定の係数を乗じることによりピーク部を緩和するように補正してもよいし、全炭化水素量の測定値の全部を同じタイミングで測定した一酸化炭素又は酸素のいずれかの特定気体の測定値によって常に一定の比率で補正するようにしてもよい。

【0055】

さらに、二酸化窒素量の推定においては、排ガス発生時(サンプリング時)の初期の二酸化窒素量と、その初期の一酸化窒素が所定時間経過後に変化する二酸化窒素量とを合算したが、初期の二酸化窒素量は少ないので、一酸化窒素量から推定した二酸化窒素量のみを用いてもよい。また、所定時間として60分としたが、少なくとも30分後の二酸化窒素量を推定すれば、実用上は十分である。

【図面の簡単な説明】

【0056】

【図1】本発明に係る排ガス臭気測定装置の一実施形態を備えたセメント製造設備を示す全体システム構成図である。

【図2】排ガス中の全炭化水素量の連続測定結果を示すチャートである。

【図3】排ガス中の全炭化水素量、酸素量、一酸化炭素量を連続的に測定した結果を示すチャートである。

【図4】排ガス中の全炭化水素量についてピーク部発生時とベースライン時とのそれぞれの測定値と臭気指数との相関を示す散布図である。

【図5】排ガス中の全炭化水素量のピーク部を含むすべての測定値と臭気指数との相関を示す散布図である。

【図6】排ガス中の全炭化水素量のピーク部を除外した測定値と臭気指数との相関を示す散布図である。

【図7】排ガス中の窒素酸化物量、一酸化窒素量、二酸化窒素量の経時変化を示すグラフである。

【図8】推定臭気指数と実測臭気指数との関係を示す散布図であり、(a)が全炭化水素量、二酸化窒素量ともに高い場合、(b)が二酸化窒素量は高く全炭化水素量が低い場合、(c)が全炭化水素量が高く二酸化窒素量が低い場合をそれぞれ示す。

【符号の説明】

【0057】

1 セメント製造設備

2 原料ミル及びドライヤ

3 プレヒータ

4 キルン

5 集塵機

6 煙突

11 排ガス臭気測定装置

12 配管

13 サンプリング部

14 全炭化水素量測定器

15 一酸化炭素量測定器(特定気体測定器)

16 窒素酸化物量測定器

17 全炭化水素量補正手段

18 二酸化窒素量推定手段

19 臭気指数推定手段

20 モニター

【技術分野】

【0001】

本発明は、セメント製造設備で発生する排ガス中の臭気を連続的に測定する方法及び排ガス臭気測定装置に関する。

【背景技術】

【0002】

セメント製造のための原料は、石灰石、粘土、けい石、酸化鉄原料等の天然の無機材料から構成されている。しかし、近年では各種の産業廃棄物を処分のためセメント原料やセメント焼成用の燃料の一部として利用するようになってきている。この産業廃棄物には、廃プラスチック、油分や洗浄剤等を含む土壌、各種汚泥等が混在していることにより、石炭を起源とするものではない炭素分や有機分が発生するようになってきた。これら産業廃棄物からの揮発やその燃焼によって生じる排ガスは、臭気物質を含むため、その管理が必要である。

【0003】

この場合、臭気に関する法規制として、悪臭防止法では、特定悪臭物質濃度を基準に臭気を測定するものと、臭気指数を基準にするものとが存在するが、ほとんどの臭気は種々の低濃度物質が混合した複合臭として存在するため、特定悪臭物質濃度を測定するよりも臭気指数基準の方が現実的である。臭気指数とは、嗅覚が正常であることが確認されている被検者が臭気を感じなくなるまで試料を無臭空気で希釈したときの希釈倍率(臭気濃度)から算出される数値であり、臭いそのものを人間の嗅覚で測定するものである。

【0004】

臭気を計測するセンサとしては一般には半導体センサがよく知られている。この半導体センサは、半導体表面における臭気分子の吸着によって半導体の抵抗値が変化することを利用したものであるが、原理的には、特定の単一物質を検出対象とするガスセンサであるため、そのままでは、種々の臭気物質が混合した複合臭を人間の嗅覚のように区別するのは難しい。

【0005】

このため、従来では、例えば特許文献1に記載された臭気測定装置のように、複数の半導体センサを用いて、それぞれに異なる臭気に対して感応性を有するようにしておき、この半導体センサの出力と種々の臭気に対する人の感性データとの対応関係をニューラルネットワークに構築し、臭気を半導体センサで検出しながら人の感覚で表現できるようにしたものが提案されている。

【特許文献1】特開2006−275862号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、半導体センサは、そのセンサ素子である酸化物半導体が還元性ガスを吸着することにより反応する現象を利用したものであり、臭気物質が還元性ガスからなる場合は問題ないが、酸化性ガスが存在する場合には負の誤差を生じる。臭気物質はその98%程度が還元性ガスであるが、セメント製造設備で発生する排ガス中には、窒素酸化物(NOx)や硫黄酸化物(SOx)等の酸化性ガスが含まれるため、このような半導体センサを使用してセメント製造設備の排ガス中の臭気を正確に測定することは困難である。

一方、臭気指数を三点比較式臭袋法で直接測定するのでは、測定の都度、ガスのサンプリングと被検者の確保が必要であり、連続的な測定は不可能である。

【0007】

そこで、本出願人は、先に特願2008−36066で「セメント製造設備の排ガス臭気測定方法及び測定装置」として、セメント製造設備から発生する排ガス中の全炭化水素量を連続的に測定し、この全炭化水素量から排ガスの臭気指数を推定する技術を提案した。この技術によって、臭気を連続的に把握することが可能になったが、セメント製造設備によっては、排ガスの臭いの中に、有機物による焦げ臭の他に刺激臭も感じられる場合があり、全炭化水素量の測定だけでは不十分な場合があった。

【0008】

本発明は、このような事情に鑑みてなされたもので、セメント製造設備からの種々の排ガスの臭気を連続的に測定し、臭気指数による正確な管理を可能とした測定方法及び測定装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

セメント製造設備で発生する排ガスの臭気成分としては、前述した産業廃棄物等を起因とする有機物臭の他に、刺激臭が感じられる場合があり、臭気の測定においては、これらの複合臭として把握する必要がある。有機物臭としては、先の出願で提案した全炭化水素(Total HydroCarbon:略してTHCということがある)の量を測定することで臭気の測定が可能になる。

一方、有機物以外の臭い物質としては窒素酸化物(NOx)の中の二酸化窒素(NO2)が考えられるが、セメント製造設備から排出されるガス中の窒素酸化物はほとんどが無臭の一酸化窒素(NO)であり、これを測定しても意味がない。本発明者は、臭袋法での測定を繰り返すうちに、一酸化窒素が大気中の酸素と反応して二酸化窒素に変化していくことを見出した。つまり、発生直後の排ガスの窒素酸化物は、ほとんどが無臭の一酸化窒素であるが、大気に放出されて所定時間経過すると、臭い物質の二酸化窒素に変化し、これが刺激臭の原因となるのである。この二酸化窒素は、排ガスの窒素酸化物中の一酸化窒素が大気と反応して形成されるものであるから、一酸化窒素が減っても、その分二酸化窒素が増えてモル数としては変わらないので、初期の一酸化窒素量から二酸化窒素の量を導きだすことができる。

【0010】

このような知見の下、本発明に係るセメント製造設備の排ガス臭気測定方法は、セメント製造設備から発生する排ガス中の全炭化水素量と窒素酸化物量とを連続的に測定し、窒素酸化物量の測定値から所定時間後の二酸化窒素量を推定するとともに、この二酸化窒素量と前記全炭化水素量とから排ガスの臭気指数を推定することを特徴とする。

【0011】

すなわち、排ガス中の窒素酸化物はほぼ一酸化窒素と二酸化窒素であり、そのうち、所定時間後の二酸化窒素の量は、排ガス発生時に存在している初期の二酸化窒素の量に、所定時間後に一酸化窒素が反応することにより生成される二酸化窒素の量を加えた量である。一酸化窒素から二酸化窒素へは大気中に多量に存在している酸素との反応であり、所定時間のうちに進む。その反応速度から所定時間後の二酸化窒素量を推定することができる。そして、この所定時間後の二酸化窒素量の推定値と有機物量としての全炭化水素量の測定値とから臭気指数を推定するのである。

【0012】

本発明に係る排ガス臭気測定方法において、前記窒素酸化物量として少なくとも一酸化窒素量を測定することとしてもよい。

すなわち、排ガス中の窒素酸化物はほぼ一酸化窒素と二酸化窒素であるが、初期には二酸化窒素は微量で、一酸化窒素がほとんどであり、その一酸化窒素が所定時間後に二酸化窒素に変化し、二酸化窒素の総量の大半を占めることになる。したがって、初期の一酸化窒素量から二酸化窒素量を推定しても、臭気指数の推定値が大きく変わることはなく、実用上十分である。もちろん、初期の二酸化窒素量も測定しておき、一酸化窒素から所定時間後に変化する二酸化窒素量を加えて、二酸化窒素量を推定してもよい。

【0013】

また、本発明に係る排ガス臭気測定方法において、前記排ガス中の全炭化水素量の測定結果から変化のピーク部を補正し、その補正後の全炭化水素量を用いて排ガスの臭気指数を推定することとしてもよい。

つまり、全炭化水素量の測定値が急激に変化してピーク部が生じるような場合は、燃焼等の運転状況によるものであり、臭気をもつ有機物量に起因するものではない。したがって、このピーク部を補正した後の全炭化水素量を用いて臭気指数を推定するのである。

【0014】

この補正をする場合、前記補正後の全炭化水素量は、前記排ガス中の一酸化炭素又は酸素のいずれかの特定気体の量を連続的に測定し、その特定気体の量の変化のピーク部発生時に対応して発生している前記全炭化水素量の変化のピーク部を補正したものであることとするとよい。

【0015】

全炭化水素量の測定値が急激に変化する場合は、前述したように燃焼等の運転状況によるものと考えられる。この燃焼状況によって変化する物理量として一酸化炭素又は酸素のいずれかの特定気体の量を同時に測定し、この特定気体の測定値によって燃焼状況に起因するピーク的変化の影響をなくすように全炭化水素量の測定値を補正することにより、その補正後の全炭化水素量から臭気指数を推定するものであり、燃焼等の運転状況の変化に影響されることなく、有機物量を正確に測定することができる。

【0016】

補正の方法としては、特定気体の測定値にピーク部が発生していて、その発生時に対応して全炭化水素量の測定値にもピーク部が発生している場合には、この全炭化水素量の測定値のピーク部を除外した測定値から臭気指数を推定する、又は、ピーク部の測定値に特定の係数を乗じて得られた測定値から臭気指数を推定する、などの方法を採用することができる。あるいは、全炭化水素量の測定値を同じタイミングで測定した特定気体の測定値によって常に一定の比率で補正するようにしてもよい。なお、一酸化炭素と酸素とでは、前者は全炭化水素量と正の相関を有し、後者は全炭化水素量と負の相関を有することになる。

【0017】

また、本発明に係る排ガス臭気測定方法において、予め全炭化水素量及び二酸化窒素量のしきい値をそれぞれ設定するとともに、前記全炭化水素量と前記二酸化窒素量とから前記臭気指数の推定値を求めるための関係式について、全炭化水素量がしきい値以上で二酸化窒素量がしきい値未満の場合と、全炭化水素量がしきい値未満で二酸化窒素量がしきい値以上の場合と、全炭化水素量及び二酸化窒素量の両方ともがしきい値以上の場合との三種類設定しておき、前記全炭化水素量及び二酸化窒素量に基づいて前記三種類のいずれかの関係式に基づいて臭気指数を推定するとよい。

全炭化水素量と二酸化窒素量とから臭気指数を推定する場合、そのいずれかの成分が多量である場合には、人間の官能による臭気指数に偏りが生じ易く、これを反映するため、臭気指数を推定するための関係式を変えた方が、臭気指数のより正確な推定が可能となる。

【0018】

また、本発明に係るセメント製造設備の排ガス臭気測定装置は、セメントキルンからの排ガスを移送する配管に、排ガスの一部を抽出するサンプリング部が設けられるとともに、該サンプリング部に、排ガス中の全炭化水素量を測定する全炭化水素量測定器と、排ガス中の窒素酸化物量を測定する窒素酸化物量測定器と、該窒素酸化物量測定器の測定結果から所定時間後の二酸化窒素量を推定する二酸化窒素量推定手段と、該二酸化窒素量推定手段で推定された二酸化窒素量及び前記全炭化水素量測定器で測定された全炭化水素量から排ガスの臭気指数を推定する臭気指数推定手段とが設けられていることを特徴とする。

【0019】

その場合、前記窒素酸化物量測定器は、少なくとも一酸化窒素量を測定するものとするとよい。

また、前記サンプリング部に、排ガス中の一酸化炭素又は酸素のいずれかの特定気体の量を測定する特定気体量測定器と、該特定気体量測定器の測定値によって前記全炭化水素量測定器の測定値を補正する全炭化水素量補正手段とが設けられ、前記臭気指数推定手段は、前記全炭化水素量補正手段によって補正された後の全炭化水素量を用いて前記臭気指数を推定することとしてもよい。

さらに、前記臭気指数推定手段は、全炭化水素量及び二酸化窒素量のしきい値がそれぞれ設定されるとともに、前記全炭化水素量と前記二酸化窒素量とから前記臭気指数の推定値を求めるための関係式について、全炭化水素量がしきい値以上で二酸化窒素量がしきい値未満の場合と、全炭化水素量がしきい値未満で二酸化窒素量がしきい値以上の場合と、全炭化水素量及び二酸化窒素量の両方ともがしきい値以上の場合との三種類設定され、前記全炭化水素量及び二酸化窒素量に基づいて前記三種類のいずれかの関係式に基づいて臭気指数を推定することとしてもよい。

【発明の効果】

【0020】

本発明に係るセメント製造設備の排ガス臭気測定方法及び測定装置によれば、排ガス中の窒素酸化物量から所定時間経過後の二酸化窒素量を推定し、その二酸化窒素量と全炭化水素量とから臭気指数を推定することにより、セメント製造設備からの刺激臭や焦げ臭の複合した種々の排ガスの臭気指数を推定することができ、その場合に、発生した排ガスを連続的に測定しながら、大気放出後の臭気指数を推定することができ、実際の官能と合致した正確な臭気指数を連続的に推定することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明に係るセメント製造設備の排ガス臭気測定方法及び測定装置の一実施形態を図面を参照しながら説明する。

【0022】

図1は一実施形態の排ガス臭気測定装置を備えたセメント製造設備を示している。この図1に示すセメント製造設備1は、セメント原料を粉砕、乾燥する原料ミル及びドライヤ2と、この原料ミルで得られた粉体原料を予熱するプレヒータ3と、プレヒータ3によって予熱された粉体原料を焼成するキルン4と、キルン4で焼成された後のセメントクリンカを冷却するための図示略の冷却機等とを備えている。

【0023】

キルン4は、横向きの円筒状シェルを回転させながら、プレヒータ3から供給されるセメント原料をバーナーによって1450℃以上に加熱焼成してセメントクリンカを生成するものである。この場合、キルン4からの排ガスは、プレヒータ3を経由して原料ミル及びドライヤ2に導入されるようになっており、原料ミル及びドライヤ2は、キルン4からの排ガスが導入されることにより、セメント原料の粉砕と乾燥を同時に行うようになっている。また、プレヒータ3は、下方から上方に向けて複数のサイクロンを多段に接続した多段サイクロン式のものであり、原料ミルで粉砕されたセメント原料をキルン4からの排ガスを利用して所定温度まで予熱するものである。

【0024】

このセメント製造設備1において、セメント原料としては、石灰石、粘土、けい石、酸化鉄原料等を適宜の比率で混合したものが用いられるが、廃プラスチックを含む産業廃棄物、油分や洗浄剤等を含む土壌、各種汚泥、焼却灰等がセメント原料の一部あるいはキルンの燃料の一部として用いられる。図1において、二重実線の矢印がセメント原料からセメントクリンカを得る流れを示している。

【0025】

一方、キルン4での燃焼により発生した排ガスの流れを破線で示しており、この排ガスは、プレヒータ3、原料ミル及びドライヤ2を経由して、プレヒータ3での粉体原料の予熱の熱源、原料ミル及びドライヤ2での乾燥の熱源として利用された後、集塵機5に送られ、集塵機5でダストを除去された後に煙突6から大気に放出される。

【0026】

この集塵機5は、例えば高電圧放電により生じる静電気を利用して排ガス中のダストを集塵する電気集塵機であり、その電極に、排ガス中に固体分として混在している灰分等のダストが捕集される。電気集塵機以外にも、排ガス中の固体分を捕集することができるものであれば、バグフィルタ、サイクロン等の周知の集塵機を用いることができる。捕集されたダストは、ダスト配送管7を通して原料ミルに投入されるようになっている。

【0027】

そして、この集塵機5と煙突6との間に排ガス臭気測定装置11が設けられている。この排ガス臭気測定装置11は、集塵機5と煙突6との間の配管12に、排ガスの一部を抽出するサンプリング部13が設けられるとともに、該サンプリング部13に、全炭化水素量測定器14と、特定気体として一酸化炭素の量を測定する一酸化炭素量測定器15と、窒素酸化物量測定器16とが並列に接続され、全炭化水素量測定器14に、全炭化水素量の測定値を一酸化炭素量の測定値によって補正する全炭化水素量補正手段17が接続され、窒素酸化物量測定器16に、窒素酸化物量から所定時間経過後の二酸化窒素量を推定する二酸化窒素量推定手段18が接続され、これら全炭化水素量補正手段17と二酸化窒素量推定手段18とに、補正後の全炭化水素量と所定時間後の二酸化窒素の推定量とから排ガスの臭気指数を推定する臭気指数推定手段19及び臭気指数の経時変化をチャート等によって表示するモニター20が接続された構成とされている。

【0028】

全炭化水素量測定器14は、例えば水素イオン化検出法(FID:Flame Ionization Detector)による測定器であり、ノズルから排ガスと燃料の水素とを送って点火することにより、排ガス中の有機物が水素炎中で燃焼し、その炎を挟むコレクター電極間に発生する炭素イオンによるイオン電流を測定するものである。

【0029】

一酸化炭素量測定器15は、例えば非分散型赤外線分析法による測定器であり、一酸化炭素が特定波長の赤外光を選択的に吸収する性質を有していることを利用し、その赤外線吸収量から成分濃度を測定するものである。

【0030】

これら全炭化水素量測定器14及び一酸化炭素量測定器15は、排ガスの全炭化水素量及び一酸化炭素量を同じタイミングで連続的に測定している。そして、全炭化水素量補正手段17は、全炭化水素量測定器14で連続的に測定される全炭化水素量をこれと同じタイミングで測定した一酸化炭素量によって補正するものである。

【0031】

一方、窒素酸化物量測定器16は、例えば化学発光法による測定器で、オゾンとの反応による化学発光の強度から一酸化窒素量を測定するものであり、二酸化窒素も一酸化窒素に変換して測定される。

また、二酸化窒素量推定手段18は、窒素酸化物量測定器16で測定された一酸化窒素量及び二酸化窒素量のうち、一酸化窒素が大気に放出されてから所定時間経過後に酸素と反応して二酸化窒素に変化することを想定し、その所定時間経過後の二酸化窒素量を推定するものであり、窒素酸化物量測定器16で測定した初期二酸化窒素量と、所定時間経過後に一酸化窒素が反応してできる二酸化窒素量との合算となる。

【0032】

臭気指数推定手段19は、あらかじめ全炭化水素量及び二酸化窒素量と臭気指数との相関関係を数式化してコンピュータに記憶しておき、全炭化水素量補正手段17から得られた補正後の全炭化水素量と二酸化窒素量推定手段18から得られた二酸化窒素量の推定値とから、これらの関係式に従い臭気指数を推定するものである。

【0033】

この臭気指数は、嗅覚測定法(臭気指数及び臭気排出強度の算定の方法)により、あらかじめ嗅覚が正常であることの検査に合格した被検者が臭気を感じなくなるまで試料を無臭空気で希釈したときの希釈倍率(臭気濃度)を求め、その常用対数値に10を乗じた数値である。算出式は、臭気指数=10×Log(臭気濃度)で表わされる。測定の具体的方法としては「三点比較式臭袋法」が採用される。この三点比較式臭袋法は、3個の袋のうち、2個の袋には無臭の空気を入れ、残りの1個の袋に所定の希釈倍数に希釈した試料を入れ、これら3袋を1組として、6名以上の被検者により、各袋の臭いの有無を判定する作業を希釈倍率を変えながら繰り返し行い、臭いを感じなくなった希釈倍率を求める方法である。

【0034】

また、この臭気指数と全炭化水素量及び二酸化窒素量とは、臭気指数=a×log(b×全炭化水素量+c×二酸化窒素量+d)の関係を有しており、その定数であるa〜dは廃棄物や燃料の種類等によって異なり、パイロット運転等によってあらかじめ求めておくことが行われる。その関係式としては後述するように三種類が設定される。

【0035】

このように構成した排ガス臭気測定装置11によりセメント製造設備1からの排ガスの臭気を測定する方法について説明すると、セメント製造設備1からの排ガスは、集塵機5でダストが除去された後に煙突6から大気に放出されるが、この集塵機5と煙突6との間のサンプリング部13で排ガスの一部がサンプリングされ、全炭化水素量測定器14、一酸化炭素量測定器15及び窒素酸化物量測定器16により全炭化水素量、一酸化炭素量及び窒素酸化物量(一酸化窒素量及び二酸化窒素量)が連続的に測定される。

【0036】

このうち、全炭化水素量については、排ガスの全炭化水素量を連続的に測定すると、排ガス中に含まれる有機物量に応じて測定値が上下する。図2は、セメント原料に、その原料中の粘土として利用される汚泥等の粘土系廃棄物を一定割合で投入して、全炭化水素量を連続測定した結果を示すチャートである。図中、細線が有機物を含有した産業廃棄物を一定割合で投入した場合を示し、太線がその投入がない場合を示している。この図2に示されるように、排ガス中の全炭化水素量は、産業廃棄物の存在によって増えており、また、その投入量を変化させなければ、燃焼による影響と考えられるピークは出るが、ほぼ一定のベースラインで推移していることがわかった。これは投入する廃棄物の量と排ガス中の全炭化水素量とが相関を有することを示している。

【0037】

また、全炭化水素量と一酸化炭素量とは、連続測定中に同じような挙動を示し、一方にピーク部が発生すると他方にも同じタイミングでピーク部が発生する傾向にあるが、一酸化炭素量のピーク部は不完全燃焼に起因するものであり、投入される有機物の量に起因するものではない。したがって、この一酸化炭素量のピーク部発生のタイミングと同じタイミングで全炭化水素量にもピーク部が発生している場合には、その全炭化水素量のピーク部は燃焼による影響で発生しているものと考えられる。

【0038】

図3は、排ガス中の全炭化水素量とともに、酸素(O2)、一酸化炭素(CO)の量を連続的に測定した結果を示している。この図3から、全炭化水素量の変化のピーク部と、一酸化炭素量の変化のピーク部とはほぼ同じタイミングで発生しており、両者は正の相関関係を有していることが理解できる。つまり、排ガス中の全炭化水素量は、キルンでの焼成工程の燃焼が十分であれば、ベースライン上を推移し、燃焼が悪く不完全燃焼で有機物が発生した場合に、ピーク部となって現れることを示している。なお、酸素量は、一酸化炭素量の変化とは逆の変化を示しており、全炭化水素量とは負の相関関係となっている。

【0039】

図4は、全炭化水素量のピーク部発生時とベースライン時とを分けてサンプリングして、臭気指数を測定した結果を示しており、■印がピーク部発生時の測定値であり、◆印がベースライン時の測定値である。この図4では、全炭化水素量のピーク部発生時の測定値は臭気指数とは相関がないことが示されている。つまり、全炭化水素量を連続的に測定する場合に、そのピーク部発生時の測定値を考慮せずに、ベースライン時の測定値だけを用いて臭気指数を管理することができる。

【0040】

図5及び図6は、全炭化水素量と臭気指数との相関関係を示した散布図であり、図5では全炭化水素量のピーク部発生時の測定値も含んで示しているのに対して、図6ではピーク部発生時の測定値を除外して示している。それぞれ近似式曲線も併せて図示したが、図6の方が当てはまりがよいことがわかる。つまり、ピーク部発生時の測定値を除いて、臭気に影響する全炭化水素量の測定値のみに基づいて臭気指数を推定することにより、正確な推定を行うことができる。

なお、これら図5及び図6では、全炭化水素量と臭気指数との相関を見るために、排ガスとして窒素酸化物量の少ないものを使用している。

【0041】

そこで、次の全炭化水素量補正手段17において、この一酸化炭素量の測定値にピーク部が発生した場合に、そのピーク部が発生したタイミングで全炭化水素量の測定値にピーク部が発生しているか否かを判断し、全炭化水素量の測定値にも同一タイミングでピーク部が発生している場合は、この全炭化水素量のピーク部を除外した状態として次の臭気指数推定手段17に測定値を受け渡すのである。したがって、全炭化水素量補正手段17から出力される全炭化水素量の測定値には、燃焼状況に起因する変化は除外された状態となっている。

【0042】

一方、窒素酸化物量測定器16で排ガス中の窒素酸化物量が連続的に測定され、その測定結果に基づき、二酸化窒素量推定手段18では所定時間経過後の二酸化窒素量が推定される。

この二酸化窒素量の推定方法について説明すると、図7は、排ガス採取後の採取袋内のガス組成の経時変化を調べた結果であり、排ガス採取後の短時間で組成が大きく変化していることがわかる。排ガス採取直後は、一酸化窒素濃度(量)の方が二酸化窒素濃度(量)より多い状態であったが、60分後には、二酸化窒素濃度の方が多くなっている。これは、一酸化窒素が大気中の酸素と反応して二酸化窒素に変化したためである。そして、この場合に、窒素酸化物としての全体量(濃度)は変化しないから、60分後の二酸化窒素濃度は、初期の二酸化窒素濃度に、一酸化窒素が大気中の酸素と反応したことにより増加した二酸化窒素濃度を加えたものとなる。なお、60分経過後には、変化が微量でほぼ安定した状態となっており、その後の微量変化は臭気の変動に影響ないと考えられる。そこで、所定時間を60分として二酸化窒素量を推定することとした。

【0043】

その場合、反応速度式v=k[NO][O2]において、酸素は大気中に存在していることから、一酸化窒素の量に比べて圧倒的に多く、[O2]>>[NO]なので、t秒後の一酸化窒素濃度としては、

【0044】

【数1】

【0045】

で表される。ここで、vは反応速度、kは速度定数であり、[ ]は濃度を示し、[ ]0は初期濃度であることを示す。

60分後を求めるため、t=3600秒、速度定数kは、実際のセメント製造設備からの排ガスでは例えばk=0.0004であり、これらを代入すると、60分後の二酸化窒素濃度の推定式は、次の通りとなる。

【0046】

【数2】

【0047】

そして、この(2)式によって推定された二酸化窒素量と、全炭化水素量補正手段17で補正された後の全炭化水素量とから臭気指数推定手段19において臭気指数が推定される。この臭気指数の推定においては、焦げ臭に対応する全炭化水素と、刺激臭に対応する二酸化窒素とではそれぞれ臭い成分が異なるため、実際のセメント製造設備で三点比較式臭袋法による官能試験を実施すると、これらの単独臭に近い場合と、これらのいずれもが強く現れる複合臭とでは、結果に偏りが発生し易い。これは、全炭化水素量が低い場合は、相対的に二酸化窒素の影響が大きくなり、焦げ臭から刺激臭へと変化し、個人の感応性の差が現れるためと考えられる。また、逆に、二酸化窒素量が低い場合では全炭化水素の影響が大きくなり、焦げ臭を強く感じるためと考えられる。

【0048】

そこで、これら全炭化水素量と二酸化窒素量との両方が臭気に影響する場合と、そのいずれかが少ない場合とで、推定方法を変えることとした。

具体的には、全炭化水素量と二酸化窒素量とにそれぞれしきい値を設定しておき、これらのいずれか一方の成分がしきい値未満である場合(それぞれの単独臭と認められる場合)と、両方ともしきい値以上の場合(複合臭の場合)との三種類につき、パイロット運転等によって推定式を求めた。しきい値としては、例えば、全炭化水素量としては22ppm、二酸化窒素量としては30ppmが設定される。

【0049】

臭気指数の推定式としては、(a)全炭化水素量及び二酸化窒素量ともそれぞれのしきい値以上の場合、(b)全炭化水素量がしきい値(22ppm)未満の場合、(c)二酸化窒素量がしきい値(30ppm)未満の場合でそれぞれ次の通りとした。

(a)臭気指数=10×LOG(192×THC量+23×NO2量−5952)

(b)臭気指数=10×LOG(−471×THC量+25×NO2量+8812)

(c)臭気指数=10×LOG(530×THC量+2433×NO2量−47793)

そして、これらの推定式に基づいて推定した臭気指数と実測の推定指数との相関をみたのが図8であり、この図8の(a)(b)(c)と、上記で場合分けした(a)(b)(c)とが対応している。また、図中のプロットの形状(○△□×+)は、対象としたセメント製造設備の設置場所を示す。

この図8に示す通り、ほぼ±2の範囲内に入っており、約99%の確率で推定できている。

【0050】

以上の説明から明らかなように、有機物に起因する臭気と、二酸化窒素に起因する臭気との両方を捉えることにより、セメント製造設備からの刺激臭や焦げ臭の複合した種々の排ガスの臭気指数を正確に推定することができ、その場合に、全炭化水素量と窒素酸化物量とを測定して臭気を推定しているから、臭気指数の連続的な推定が可能である。

しかも、全炭化水素量については、全炭化水素量補正手段17において燃焼等の運転状況に起因するピーク値は除外されているので、有機物量に応じた全炭化水素量のみに補正され、また、二酸化窒素量については、発生直後の排ガスから所定時間経過後の量を推定しており、これら補正された全炭化水素量及び推定された二酸化窒素量により、臭気指数の正確な推定をすることができる。

また、その推定に際しては、複合臭である場合と単独臭に近い場合とで人間の感応性に差が生じることを考慮し、これらの場合分けした三種類の関係式により臭気指数を求めるようにしており、極めて精度良い臭気指数を求めることができる。

【0051】

一方、一酸化炭素量を連続的に測定していることにより、この一酸化炭素量の測定値の変化に基づきキルン4の燃焼状況をも把握することができる。つまり、一酸化炭素量に頻繁にピーク部が発生する場合は、不完全燃焼が続いていることを示しており、この測定値を監視してキルン4の運転条件を修正するなどの対策をすることができる。この場合、前述したように、一酸化炭素量の測定値と補正前の全炭化水素量の測定値とは相関関係を示すのであるから、一酸化炭素量の測定値を監視するのではなく、補正前の全炭化水素量の測定値を監視することにより、そのピーク部発生状況からセメントキルン4の燃焼状況を把握することができる。

【0052】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。例えば、上記実施形態では、一酸化炭素量の測定値から全炭化水素量の測定値を補正するようにしたが、この一酸化炭素量に代えて酸素量を連続的に測定し、この酸素量の測定値から全炭化水素量の測定値を補正し、その補正後の全炭化水素量から臭気指数を推定するようにしてもよい。この酸素量の場合は、図3に示したように一酸化炭素の場合とは逆の特性を示すので、この酸素量の測定値から全炭化水素量の測定値を補正する場合は、両者が負の相関を有するものとして補正すればよい。また、この酸素量を測定する場合、一酸化炭素量の場合と同様に、その測定値からキルンの燃焼状況を把握することが可能である。

【0053】

これら一酸化炭素量や酸素量を測定する場合、上記実施形態では全炭化水素量の測定のためのサンプリング部からサンプリングした排ガスを測定したが、そのサンプリング部とは別に、プレヒータ−の出口等にサンプリング部を取り付けてもよく、変化に迅速に対応することができる。

【0054】

また、全炭化水素量を補正する場合、上記実施形態では、一酸化炭素量(又は酸素量)の測定値のピーク部と同一タイミングで発生している全炭化水素量のピーク部を除外するように補正したが、そのピーク部の測定値に特定の係数を乗じることによりピーク部を緩和するように補正してもよいし、全炭化水素量の測定値の全部を同じタイミングで測定した一酸化炭素又は酸素のいずれかの特定気体の測定値によって常に一定の比率で補正するようにしてもよい。

【0055】

さらに、二酸化窒素量の推定においては、排ガス発生時(サンプリング時)の初期の二酸化窒素量と、その初期の一酸化窒素が所定時間経過後に変化する二酸化窒素量とを合算したが、初期の二酸化窒素量は少ないので、一酸化窒素量から推定した二酸化窒素量のみを用いてもよい。また、所定時間として60分としたが、少なくとも30分後の二酸化窒素量を推定すれば、実用上は十分である。

【図面の簡単な説明】

【0056】

【図1】本発明に係る排ガス臭気測定装置の一実施形態を備えたセメント製造設備を示す全体システム構成図である。

【図2】排ガス中の全炭化水素量の連続測定結果を示すチャートである。

【図3】排ガス中の全炭化水素量、酸素量、一酸化炭素量を連続的に測定した結果を示すチャートである。

【図4】排ガス中の全炭化水素量についてピーク部発生時とベースライン時とのそれぞれの測定値と臭気指数との相関を示す散布図である。

【図5】排ガス中の全炭化水素量のピーク部を含むすべての測定値と臭気指数との相関を示す散布図である。

【図6】排ガス中の全炭化水素量のピーク部を除外した測定値と臭気指数との相関を示す散布図である。

【図7】排ガス中の窒素酸化物量、一酸化窒素量、二酸化窒素量の経時変化を示すグラフである。

【図8】推定臭気指数と実測臭気指数との関係を示す散布図であり、(a)が全炭化水素量、二酸化窒素量ともに高い場合、(b)が二酸化窒素量は高く全炭化水素量が低い場合、(c)が全炭化水素量が高く二酸化窒素量が低い場合をそれぞれ示す。

【符号の説明】

【0057】

1 セメント製造設備

2 原料ミル及びドライヤ

3 プレヒータ

4 キルン

5 集塵機

6 煙突

11 排ガス臭気測定装置

12 配管

13 サンプリング部

14 全炭化水素量測定器

15 一酸化炭素量測定器(特定気体測定器)

16 窒素酸化物量測定器

17 全炭化水素量補正手段

18 二酸化窒素量推定手段

19 臭気指数推定手段

20 モニター

【特許請求の範囲】

【請求項1】

セメント製造設備から発生する排ガス中の全炭化水素量と窒素酸化物量とを連続的に測定し、窒素酸化物量の測定値から所定時間後の二酸化窒素量を推定するとともに、この二酸化窒素量と前記全炭化水素量とから排ガスの臭気指数を推定することを特徴とするセメント製造設備の排ガス臭気測定方法。

【請求項2】

前記窒素酸化物量として少なくとも一酸化窒素量を測定することを特徴とする請求項1記載のセメント製造設備の排ガス臭気測定方法。

【請求項3】

前記排ガス中の全炭化水素量の測定結果から変化のピーク部を補正し、その補正後の全炭化水素量を用いて排ガスの臭気指数を推定することを特徴とする請求項1又は2記載のセメント製造設備の排ガス臭気測定方法。

【請求項4】

前記補正後の全炭化水素量は、前記排ガス中の一酸化炭素又は酸素のいずれかの特定気体の量を連続的に測定し、その特定気体の量の変化のピーク部発生時に対応して発生している前記全炭化水素量の変化のピーク部を補正したものであることを特徴とする請求項3記載のセメント製造設備の排ガス臭気測定方法。

【請求項5】

予め全炭化水素量及び二酸化窒素量のしきい値をそれぞれ設定するとともに、前記全炭化水素量と前記二酸化窒素量とから前記臭気指数の推定値を求めるための関係式について、全炭化水素量がしきい値以上で二酸化窒素量がしきい値未満の場合と、全炭化水素量がしきい値未満で二酸化窒素量がしきい値以上の場合と、全炭化水素量及び二酸化窒素量の両方ともがしきい値以上の場合との三種類設定しておき、前記全炭化水素量及び二酸化窒素量に基づいて前記三種類のいずれかの関係式に基づいて臭気指数を推定することを特徴とする請求項1から4のいずれか一項記載のセメント製造設備の排ガス臭気測定方法。

【請求項6】

セメントキルンからの排ガスを移送する配管に、排ガスの一部を抽出するサンプリング部が設けられるとともに、該サンプリング部に、排ガス中の全炭化水素量を測定する全炭化水素量測定器と、排ガス中の窒素酸化物量を測定する窒素酸化物量測定器と、該窒素酸化物量測定器の測定結果から所定時間後の二酸化窒素量を推定する二酸化窒素量推定手段と、該二酸化窒素量推定手段で推定された二酸化窒素量及び前記全炭化水素量測定器で測定された全炭化水素量から排ガスの臭気指数を推定する臭気指数推定手段とが設けられていることを特徴とするセメント製造装置の排ガス臭気測定装置。

【請求項7】

前記窒素酸化物量測定器は、少なくとも一酸化窒素量を測定するものであることを特徴とする請求項6記載のセメント製造装置の排ガス臭気測定装置。

【請求項8】

前記サンプリング部に、排ガス中の一酸化炭素又は酸素のいずれかの特定気体の量を測定する特定気体量測定器と、該特定気体量測定器の測定値によって前記全炭化水素量測定器の測定値を補正する全炭化水素量補正手段とが設けられ、前記臭気指数推定手段は、前記全炭化水素量補正手段によって補正された後の全炭化水素量を用いて前記臭気指数を推定することを特徴とする請求項6又は7記載のセメント製造装置の排ガス臭気測定装置

【請求項9】

前記臭気指数推定手段は、全炭化水素量及び二酸化窒素量のしきい値がそれぞれ設定されるとともに、前記全炭化水素量と前記二酸化窒素量とから前記臭気指数の推定値を求めるための関係式について、全炭化水素量がしきい値以上で二酸化窒素量がしきい値未満の場合と、全炭化水素量がしきい値未満で二酸化窒素量がしきい値以上の場合と、全炭化水素量及び二酸化窒素量の両方ともがしきい値以上の場合との三種類設定され、前記全炭化水素量及び二酸化窒素量に基づいて前記三種類のいずれかの関係式に基づいて臭気指数を推定することを特徴とする請求項6から8のいずれか一項記載のセメント製造設備の排ガス臭気測定装置。

【請求項1】

セメント製造設備から発生する排ガス中の全炭化水素量と窒素酸化物量とを連続的に測定し、窒素酸化物量の測定値から所定時間後の二酸化窒素量を推定するとともに、この二酸化窒素量と前記全炭化水素量とから排ガスの臭気指数を推定することを特徴とするセメント製造設備の排ガス臭気測定方法。

【請求項2】

前記窒素酸化物量として少なくとも一酸化窒素量を測定することを特徴とする請求項1記載のセメント製造設備の排ガス臭気測定方法。

【請求項3】

前記排ガス中の全炭化水素量の測定結果から変化のピーク部を補正し、その補正後の全炭化水素量を用いて排ガスの臭気指数を推定することを特徴とする請求項1又は2記載のセメント製造設備の排ガス臭気測定方法。

【請求項4】

前記補正後の全炭化水素量は、前記排ガス中の一酸化炭素又は酸素のいずれかの特定気体の量を連続的に測定し、その特定気体の量の変化のピーク部発生時に対応して発生している前記全炭化水素量の変化のピーク部を補正したものであることを特徴とする請求項3記載のセメント製造設備の排ガス臭気測定方法。

【請求項5】

予め全炭化水素量及び二酸化窒素量のしきい値をそれぞれ設定するとともに、前記全炭化水素量と前記二酸化窒素量とから前記臭気指数の推定値を求めるための関係式について、全炭化水素量がしきい値以上で二酸化窒素量がしきい値未満の場合と、全炭化水素量がしきい値未満で二酸化窒素量がしきい値以上の場合と、全炭化水素量及び二酸化窒素量の両方ともがしきい値以上の場合との三種類設定しておき、前記全炭化水素量及び二酸化窒素量に基づいて前記三種類のいずれかの関係式に基づいて臭気指数を推定することを特徴とする請求項1から4のいずれか一項記載のセメント製造設備の排ガス臭気測定方法。

【請求項6】

セメントキルンからの排ガスを移送する配管に、排ガスの一部を抽出するサンプリング部が設けられるとともに、該サンプリング部に、排ガス中の全炭化水素量を測定する全炭化水素量測定器と、排ガス中の窒素酸化物量を測定する窒素酸化物量測定器と、該窒素酸化物量測定器の測定結果から所定時間後の二酸化窒素量を推定する二酸化窒素量推定手段と、該二酸化窒素量推定手段で推定された二酸化窒素量及び前記全炭化水素量測定器で測定された全炭化水素量から排ガスの臭気指数を推定する臭気指数推定手段とが設けられていることを特徴とするセメント製造装置の排ガス臭気測定装置。

【請求項7】

前記窒素酸化物量測定器は、少なくとも一酸化窒素量を測定するものであることを特徴とする請求項6記載のセメント製造装置の排ガス臭気測定装置。

【請求項8】

前記サンプリング部に、排ガス中の一酸化炭素又は酸素のいずれかの特定気体の量を測定する特定気体量測定器と、該特定気体量測定器の測定値によって前記全炭化水素量測定器の測定値を補正する全炭化水素量補正手段とが設けられ、前記臭気指数推定手段は、前記全炭化水素量補正手段によって補正された後の全炭化水素量を用いて前記臭気指数を推定することを特徴とする請求項6又は7記載のセメント製造装置の排ガス臭気測定装置

【請求項9】

前記臭気指数推定手段は、全炭化水素量及び二酸化窒素量のしきい値がそれぞれ設定されるとともに、前記全炭化水素量と前記二酸化窒素量とから前記臭気指数の推定値を求めるための関係式について、全炭化水素量がしきい値以上で二酸化窒素量がしきい値未満の場合と、全炭化水素量がしきい値未満で二酸化窒素量がしきい値以上の場合と、全炭化水素量及び二酸化窒素量の両方ともがしきい値以上の場合との三種類設定され、前記全炭化水素量及び二酸化窒素量に基づいて前記三種類のいずれかの関係式に基づいて臭気指数を推定することを特徴とする請求項6から8のいずれか一項記載のセメント製造設備の排ガス臭気測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−151649(P2010−151649A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−330683(P2008−330683)

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]