セルロースエステルフィルム並びに偏光板及び表示装置

【課題】光学的等方性、特に膜厚方向の光学的等方性に優れたセルロースエステルフィルム、その製造方法、表示装置用偏光板及び表示装置を提供する。

【解決手段】下記式(I)で表される面配向度Sが0.0004以下であり、且つ、膜厚方向のリタデーションRtが10nm未満であるセルロースエステルフィルム。

式(I)

S=(Nx+Ny)/2−Nz

Rt=((Nx+Ny)/2−Nz)×d

Nxはセルロースエステルフィルム面内の遅相軸方向の屈折率、Nyは遅相軸方向に対し直角な方向のフィルム面内の屈折率、Nzはフィルムの厚み方向の屈折率、dはセルロースエステルフィルムの膜厚(nm)を表す。

【解決手段】下記式(I)で表される面配向度Sが0.0004以下であり、且つ、膜厚方向のリタデーションRtが10nm未満であるセルロースエステルフィルム。

式(I)

S=(Nx+Ny)/2−Nz

Rt=((Nx+Ny)/2−Nz)×d

Nxはセルロースエステルフィルム面内の遅相軸方向の屈折率、Nyは遅相軸方向に対し直角な方向のフィルム面内の屈折率、Nzはフィルムの厚み方向の屈折率、dはセルロースエステルフィルムの膜厚(nm)を表す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セルロースエステルフィルム(以下、単にフィルムともいう)、その製造方法、偏光板及び表示装置に関するものである。

【背景技術】

【0002】

液晶表示装置は、低電圧、低消費電力で、IC回路への直結が可能であり、そして、特に、薄型化が可能であることから、ワードプロセッサやパーソナルコンピュータ等の表示装置として広く採用されている。この液晶表示装置は、基本的な構成は、例えば液晶セルの両側に偏光板を設けたものである。

【0003】

このような液晶表示装置において、コントラスト等の観点から、ツイスト角が90度のツイステッドネマティック(TN)を用いた液晶表示装置からツイスト角が160度以上のスーパーツイステッドネマティック(STN)を用いた液晶表示装置などが提案されてきている。

【0004】

これらの液晶表示装置では視野角を拡大することが重要な課題となっており、液晶セルの設計、駆動方式あるいは様々な光学補償フィルムを用いた方法等が提案されており、これらに用いられる光学フィルムへの要求はますます厳しくなってきている。

【0005】

例えば、偏光板保護フィルムとしてセルロースアセテートフィルムが、光学的等方性に優れており広く用いられている。しかしながら、液晶セルを設計する上で、より光学的等方性に優れた光学フィルムが求められていた。特に面内方向だけでなく膜厚方向についてもより光学的等方性に優れた光学フィルムが求められているのである。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、光学的等方性、特に膜厚方向の光学的等方性に優れたセルロースエステルフィルムを提供することであり、そのセルロースエステルフィルムの製造方法、表示装置用偏光板及び表示装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の上記目的は、以下の構成により達成することができる。

【0008】

1.下記式(I)で表される面配向度Sが0.0004以下であり、且つ、膜厚方向のリタデーションRtが10nm未満であることを特徴とするセルロースエステルフィルム。

【0009】

式(I)

S=(Nx+Ny)/2−Nz

Rt=((Nx+Ny)/2−Nz)×d

式中、Nxはセルロースエステルフィルム面内の遅相軸方向の屈折率、Nyは遅相軸方向に対し直角な方向のフィルム面内の屈折率、Nzはフィルムの厚み方向の屈折率、dはセルロースエステルフィルムの膜厚(nm)を表す。

【0010】

2.前記膜厚方向のリタデーションRtが8nm未満であることを特徴とする1に記載のセルロースエステルフィルム。

【0011】

3.前記面配向度Sが0.00001〜0.0004であることを特徴とする1又は2に記載のセルロースエステルフィルム。

【0012】

4.下記式で表される面内リタデーションRoが20nm未満であることを特徴とする1〜3の何れか1項に記載のセルロースエステルフィルム。

【0013】

式

Ro=(Nx−Ny)×d

式中、Nxはフィルム面内の遅相軸方向の屈折率、Nyは遅相軸方向に対し直角な方向のフィルム面内の屈折率であり、dはフィルムの膜厚(nm)である。

【0014】

5.前記面内リタデーションRoが10nm未満であることを特徴とする4に記載のセルロースエステルフィルム。

【0015】

6.前記面内リタデーションRoが5nm未満であることを特徴とする5に記載のセルロースエステルフィルム。

【0016】

7.前記面内リタデーションRoが0〜1nmであることを特徴とする6に記載のセルロースエステルフィルム。

【0017】

8.分子内に複数の環状構造を有する化合物をセルロースエステルに対して10質量%以上含有することを特徴とする1〜7の何れか1項に記載のセルロースエステルフィルム。

【0018】

9.前記分子内に複数の環状構造を有する化合物をセルロースエステルに対して15質量%以上含有することを特徴とする8に記載のセルロースエステルフィルム。

【0019】

10.前記分子内に複数の環状構造を有する化合物の分子量が3000以下であることを特徴とする8又は9に記載のセルロースエステルフィルム。

【0020】

11.前記分子内に複数の環状構造を有する化合物の分子量が250以上2000以下であることを特徴とする10に記載のセルロースエステルフィルム。

【0021】

12.前記セルロースエステルフィルムが微粒子を含有し、該微粒子の1次平均粒子径が20nm以下であり、且つ、見掛け比重が70g/リットル以上であることを特徴とする1〜11の何れか1項に記載のセルロースエステルフィルム。

【0022】

13.前記セルロースエステルフィルムに使用するセルロースエステルの総置換度が2.85以上3.00以下のセルロースエステルであることを特徴とする1〜12の何れか1項に記載のセルロースエステルフィルム。

【0023】

14.前記セルロースエステルフィルムの膜厚が10μm以上60μm以下であることを特徴とする1〜13の何れか1項に記載のセルロースエステルフィルム。

【0024】

15.偏光膜の少なくとも一方の側面に1〜14の何れか1項に記載のセルロースエステルフィルムを貼り合せたことを特徴とする偏光板。

【0025】

16.液晶セルの少なくとも一方の側面に15に記載の偏光板を貼り合せたことを特徴とする表示装置。

【発明の効果】

【0026】

本発明により、光学的等方性、特に膜厚方向の光学的等方性に優れたセルロースエステルフィルム、その製造方法、表示装置用偏光板及び表示装置を提供することができた。

【図面の簡単な説明】

【0027】

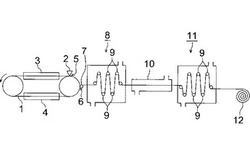

【図1】本発明のセルロースエステルフィルムを製造する装置の模式図である。

【発明を実施するための形態】

【0028】

本発明を更に詳しく説明する。

【0029】

本発明では、セルロースエステルとしては、低級脂肪酸エステルが好ましく、セルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレート、またはセルロースアセテートプロピオネートブチレート等が好ましく用いられる。本発明で用いられるセルロースエステルは置換度が2.85〜3.00であることが面配向度がより低く維持できるため好ましく、特に2.92〜3.00であることが好ましい。

【0030】

アシル基の置換度の測定方法はASTM−D817−96の規定に準じて測定することが出来る。

【0031】

重合度は250〜400であるセルロースエステルが好ましく用いられ、特にセルローストリアセテートが好ましく用いられる。本発明に係るセルロースエステルの数平均分子量Mnは、70,000〜250,000が、機械的強度に優れ、且つ、適度なドープ粘度となり好ましく、更に好ましくは、80,000〜150,000である。又、重量平均分子量Mwとの比Mw/Mnは1.0〜5.0のセルロースエステルが好ましく用いられる。

【0032】

セルロースエステルは綿花リンターから合成されたセルロースエステルと木材パルプから合成されたセルロースエステルのどちらかを単独あるいは混合して用いることができる。ベルトやドラムからの剥離性が良い綿花リンターから合成されたセルロースエステルを多く使用した方が生産性効率が高く好ましい。綿花リンターから合成されたセルロースエステルの比率が60質量%以上が、剥離性の効果が顕著になるため好ましく、より好ましくは85質量%以上、更には、単独で使用することが最も好ましい。

【0033】

本発明のフィルムの材料を溶解してドープを形成する溶媒としては、セルロースエステルを溶解でき、かつ、適度な沸点であることが好ましく、例えばメチレンクロライド、酢酸メチル、酢酸エチル、酢酸アミル、アセトン、テトラヒドロフラン、1,3−ジオキソラン、1,4−ジオキサン、シクロヘキサノン、ギ酸エチル、2,2,2−トリフルオロエタノール、2,2,3,3−ヘキサフルオロ−1−プロパノール、1,3−ジフルオロ−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−メチル−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、ニトロエタン、1,3−ジメチル−2−イミダゾリジノン等を挙げることが出来るが、メチレンクロライド等の有機ハロゲン化合物、ジオキソラン誘導体、酢酸メチル、酢酸エチル、アセトン等が好ましい有機溶媒(即ち、良溶媒)として挙げられる。

【0034】

また、下記の製膜工程に示すように、溶媒蒸発工程において支持体上に形成されたウェブ(ドープ膜)から溶媒を乾燥させるときに、ウェブ中の発泡を防止する観点から、用いられる有機溶媒の沸点としては、30〜80℃が好ましく、例えば、上記記載の良溶媒の沸点は、メチレンクロライド(沸点40.4℃)、酢酸メチル(沸点56.32℃)、アセトン(56.3℃)、酢酸エチル(76.82℃)等である。

【0035】

上記記載の良溶媒の中でも溶解性に優れるメチレンクロライド、酢酸メチルが好ましく用いられ、特にメチレンクロライドが全有機溶媒に対して50質量%以上含まれていることが好ましい。

【0036】

上記有機溶媒の他に、0.1〜30質量%の炭素原子数1〜4のアルコールを含有させることが好ましい。特に好ましくは5〜30質量%で前記アルコールが含まれることが好ましい。

【0037】

これらは上記記載のドープを流延用支持体に流延後、溶媒が蒸発を始めアルコールの比率が多くなるとウェブ(ドープ膜)がゲル化し、ウェブを丈夫にし流延用支持体から剥離することを容易にするゲル化溶媒として用いられたり、これらが割合が少ない時は非塩素系有機溶媒のセルロースエステルの溶解を促進する役割もある。

【0038】

炭素原子数1〜4のアルコールとしては、メタノール、エタノール、n−プロパノール、iso−プロパノール、n−ブタノール、sec−ブタノール、tert−ブタノール等を挙げることが出来る。

【0039】

これらのうちドープの安定性、沸点も比較的低く、乾燥性も良く、且つ毒性がないこと等からエタノールが好ましい。更に、好ましくはメチレンクロライド70〜95質量%に対してエタノール5〜30質量%を含む溶媒を用いることである。メチレンクロライドの代わりに酢酸メチルを用いることもできる。

【0040】

ドープ中のセルロースエステルの濃度は17〜35質量%が好ましく、特に20〜30質量%が好ましい。濃度が高すぎると得られるフィルムの表面の平滑性が悪くなる傾向があり、濃度が薄すぎると面配向度Sが高くなる傾向があり、0.00001〜0.0004のフィルムを得ることが困難となる。

【0041】

上記記載のセルロースエステルと有機溶媒を用いて、次のように製膜を行う。なお、本発明において、セルロースエステル溶液のことをセルロースエステルドープまたは単にドープという。

【0042】

本発明のセルロースエステルフィルムの製造方法に用いられる製膜工程は、下記に示す溶解工程、流延工程、溶媒蒸発工程、剥離工程、乾燥工程及び巻き取り工程からなる。以下に各々の工程を説明する。

【0043】

《溶解工程》

セルロースエステルのフレークに、上記記載の良溶媒を主とする有機溶媒に溶解釜中で該フレークを攪拌しながら溶解し、ドープを形成する工程である。

【0044】

本発明では、ドープ中の固形分濃度は17質量%以上に調整することが好ましく、特に20質量%以上であると得られるフィルムの面配向度をより低減できるため好ましい。尚、本発明でいうドープ中の固形分とは、本発明のセルロースエステルフィルムを製造する際、乾燥工程で除かれる低沸点溶媒成分を除くドープ中の成分を言うので、ドープ中の固形分濃度とは、これら乾燥工程後もフィルム中に残存する成分のドープ溶液全体に対する質量%をさす。

【0045】

ドープ中の固形分濃度が高すぎるとドープの粘度が高くなりすぎ、流延時にシャークスキンなどが生じてフィルム平面性が劣化する場合があるので、35質量%未満であることが望ましい。

【0046】

ドープ粘度は5〜100Pa・sの範囲であることが好ましく、10〜50Pa・sの範囲に調整されていることが好ましい。

【0047】

溶解には、常圧で行う方法、上記記載のような好ましい有機溶媒(即ち、良溶媒)の沸点以下で行う方法、上記記載の良溶媒の沸点以上で加圧して行う方法、冷却溶解法で行う方法、高圧で行う方法等種々の溶解方法等がある。良溶媒の沸点以上の温度で、かつ沸騰しない圧力をかけて溶解する方法としては、40.4〜120℃で0.11〜1.50MPaに加圧することで発泡を抑え、かつ、短時間に溶解することができる。

【0048】

本発明に係る溶解工程において用いられる溶媒としては、単独でも併用でもよいが、良溶剤と貧溶剤を混合して使用することが、生産効率の点で好ましく、更に好ましくは、良溶剤と貧溶剤の混合比率は良溶剤が70〜95質量%であり、貧溶剤が30〜5質量%である。

【0049】

本発明に用いられる良溶剤、貧溶剤とは、使用するセルロースエステルを単独で溶解するものを良溶剤、単独で膨潤するかまたは溶解しないものを貧溶剤と定義している。そのため、セルロースエステルの結合酢酸量によっては、良溶剤、貧溶剤が変わり、例えばアセトンを溶剤として用いるときには、セルロースエステルの結合酢酸量55%では良溶剤になり、結合酢酸量60%では貧溶剤となってしまう。

【0050】

また、セルロースエステルを溶解する際に、まず、良溶剤と貧溶剤の一部を用いて、先にセルロースエステルを溶解した後、後から残りの貧溶剤を添加する事も出来る。本発明に用いられる貧溶剤としては、例えば、メタノール、エタノール、n−ブタノール、シクロヘキサン等が好ましく用いられる。

【0051】

冷却溶解方法としては、例えば特開平9−95538号、同9−95544号、同9−95557号に記載の方法を使用することが出来る。また、特開平11−21379号に記載の高圧溶解方法も好ましく使用出来る。

【0052】

溶解後ドープを濾材で濾過し、脱泡してポンプで次工程に送ることが好ましく、また、その際、ドープ中には、可塑剤、酸化防止剤、紫外線吸収剤、染料、マット剤、微粒子等も添加されることがある。

【0053】

これらの化合物は、セルロースエステル溶液の調製の際に、セルロースエステルや溶媒と共に添加してもよいし、溶液調製中や調製後に添加してもよい。

【0054】

本発明の面配向度Sが0.0004以下、特に0.00001〜0.0004であるフィルムを得るためには分子内に複数の環状構造を有する化合物をセルロースエステルに対して10質量%以上含有させることが特に好ましい。好ましくは、15質量%以上含有させることが好ましい。これらの化合物は単独で10質量%以上含有させることが好ましいが、複数の化合物を添加する場合は添加量全体として10質量%以上であってもよい。

【0055】

添加する化合物は分子量が3000以下の化合物であることが好ましく、特に250〜2000以下の化合物であることが好ましい。環状構造に関して、環の大きさについて特に制限はないが、3〜8個の原子から構成されていることが好ましく、特に6員環及び/又は5員環であることが好ましい。これらが炭素、酸素、窒素、珪素あるいは他の原子を含んでいてもよく、環の結合の一部が不飽和結合であってもよく、例えば6員環がベンゼン環、シクロヘキサン環でもよい。本発明の化合物は、このような環状構造が複数含まれているものであり、例えば、ベンゼン環とシクロヘキサン環をどちらも分子内に有していたり、2個のシクロヘキサン環を有していたり、ナフタレンの誘導体あるいはアントラセン等の誘導体であってもよい。より好ましくはこのような環状構造を分子内に3個以上含んでいる化合物であることが好ましい。また、少なくとも環状構造の1つの結合が不飽和結合を含まないものであることが好ましい。

【0056】

これらの化合物は、セルロースエステルに対して10質量%添加した場合、未添加のセルロースエステルに対してガラス転移点Tgの低下が25℃未満である化合物であることが、面配向度の低減効果の点で好ましく、更にTgの低下が20℃未満であることが好ましく、15℃未満であることが特に好ましい。10質量%添加したときにTgの低下が20℃未満であると、製膜工程で不要な延伸が抑制され、膜厚が60μm未満の薄膜フィルムであっても面内のリタデーションが低くできるため、光学的等方性に優れたフィルムを得る上でも特に好ましい。

【0057】

又、これらの化合物を添加してもフィルムのヘイズが膜厚60μm換算で1.0%未満、特に0.1%未満であることが好ましい。

【0058】

このような面配向度を低減させるための化合物としては、具体的には、アビエチン酸、デヒドロアビエチン酸、パラストリン酸、KE−604(荒川化学製)、KE−85(荒川化学製)、アラルダイドEPN1139(旭チバ(株)製)、アラルダイドGY260(旭チバ(株)製)等の樹脂オリゴマー等が挙げられる。又、下記(化3)に示すケトン樹脂、ハイラック110H(日立化成(株)製)、ハイラック111(日立化成(株)製)等も好ましく用いることが出来る。以下にこれら化合物の化学式を示すが、添加により面配向度が0.0002以上低下するものであれば、特にこれらに限定されるものではない。

【0059】

【化1】

【0060】

【化2】

【0061】

【化3】

【0062】

尚、KE−85は、アビエチン酸、デヒドロアビエチン酸、パラストリン酸の混合物である。

【0063】

面配向度Sが低くなる理由は明確にはなっていないが、これらの化合物が添加されることによって、流延されたセルロースエステルの配向が妨害されるため、面配向度Sを低くすることができるものと考えられる。

【0064】

これらの化合物は、セルロースエステル溶液の調製の際に、セルロースエステルや溶媒と共に添加してもよいし、溶液調製中や調製後に添加してもよい。

【0065】

また液晶表示装置用には耐熱耐湿性を付与する可塑剤、或いは酸化防止剤や紫外線吸収剤、マット剤などを添加することが好ましい。

【0066】

上記酸化防止剤としては、ヒンダードフェノール系の化合物が好ましく用いられ、2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕、1,6−ヘキサンジオール−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、2,2−チオ−ジエチレンビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、N,N′−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−イソシアヌレイト等が挙げられる。特に2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕が好ましい。また例えば、N,N′−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニル〕ヒドラジン等のヒドラジン系の金属不活性剤やトリス(2,4−ジ−t−ブチルフェニル)フォスファイト等のリン系加工安定剤を併用してもよい。

【0067】

これらの化合物の添加量は、セルロースエステルに対して質量割合で1ppm〜1.0%が好ましく、10〜1000ppmが更に好ましい。

【0068】

また、この他、カオリン、タルク、ケイソウ土、石英、炭酸カルシウム、硫酸バリウム、酸化チタン、アルミナ等の無機微粒子、カルシウム、マグネシウムなどのアルカリ土類金属の塩などの熱安定剤を加えてもよい。

【0069】

更に帯電防止剤、難燃剤、滑剤、油剤等も加えることができる。

【0070】

《流延工程》

ドープを加圧型定量ギヤポンプを通して加圧ダイに送液し、流延位置において、無限に移送する無端の金属ベルトあるいは回転する金属ドラムの流延用支持体(以降、単に支持体ということもある)上に加圧ダイからドープを流延する工程である。流延用支持体の表面は鏡面となっている。

【0071】

その他の流延する方法は流延されたドープ膜をブレードで膜厚を調節するドクターブレード法、あるいは逆回転するロールで調節するリバースロールコーターによる方法等があるが、口金部分のスリット形状を調製出来、膜厚を均一にし易い加圧ダイが好ましい。加圧ダイには、コートハンガーダイやTダイ等があるが、何れも好ましく用いられる。

【0072】

製膜速度を上げるために加圧ダイを流延用支持体上に2基以上設け、ドープ量を分割して重層してもよい。

【0073】

このように、得られたドープをベルト又はドラム等の支持体上に流延し、製膜するが、本発明は特にベルトを用いた溶液流延法で特に有効である。これは後述のように支持体上での乾燥条件を細かく調整することが容易であるからである。ベルトは1周40〜150mの長さのものが好ましく用いられる。

【0074】

《溶媒蒸発工程》

ウェブ(本発明においては、流延用支持体上にドープを流延し、形成されたドープ膜をウェブと呼ぶ)を流延用支持体上で加熱し溶媒を蒸発させる工程である。溶媒を蒸発させるには、ウェブ側から風を吹かせる方法及び/または支持体の裏面から液体により伝熱させる方法、輻射熱により表裏から伝熱する方法等があるが、裏面液体伝熱の方法が乾燥効率が好ましい。またそれらを組み合わせる方法も好ましい。

【0075】

本発明では、流延用支持体上で乾燥されているウェブの残留溶媒量が200質量%から120質量%の範囲にある時間は20秒未満であることが低い面配向度のフィルムを得るために好ましい。さらに17秒以下であることが好ましく、さらに15秒以下であることが好ましい。10秒未満では溶媒の沸騰による気泡が増加する危険があり、細心の注意が必要となるため、あまり好ましくはない。そのため、特に、10〜15秒であることが好ましい。流延用支持体上で乾燥されているウェブの残留溶媒量が200質量%から120質量%の範囲にある時間が短いほど低い面配向度のフィルムを得ることができる。ここでいう時間は流延用支持体上にウェブがある時間であり、120質量%となる前に支持体からウェブを剥離する場合は200質量%から剥離するまでの時間を指す。

【0076】

本発明のセルロースエステルフィルムの製造方法では、流延後の支持体上で乾燥されているウェブ(ドープ膜)中の残留溶媒量が200質量%から120質量%の範囲内のときに残留溶媒量の減少速度が4〜15質量%/秒となるように乾燥することが特に面配向度を低減できるため好ましい。さらに残留溶媒量の減少速度が6質量%/秒以上であることが好ましく、特に6〜8質量%/秒であることが好ましい。この乾燥速度が、残留溶媒量200質量%から120質量%まで低下するのに要する時間の50%以上の時間で維持されていることが好ましく、特に60%以上の時間で維持されていることが好ましい。

【0077】

所定の乾燥速度とするため、支持体上のウェブは平均温度が41〜100℃に設定された雰囲気内でウエブを乾燥させる乾燥工程を有し、かつ流延後25〜90秒で剥離することが特に好ましい。特にウェブの残留溶媒量が200質量%以下のときに平均温度が41〜100℃に設定された雰囲気内でウエブを乾燥させることが望ましい。

【0078】

更に好ましくは流延から75秒以内に剥離することであり、特に好ましくは60秒以内で剥離することである。これによって、得られるフィルムの面配向度を更に低くすることができる。41〜100℃の雰囲気下に維持するにはこの温度の温風をウェブ上面にあてるか赤外線等の手段により加熱することが好ましい。

【0079】

支持体上での乾燥の課程で、支持体の温度は30℃以上となるように支持体の裏面側より温風、温水あるいは赤外線、ヒーター等によって加熱されることが好ましい。ただし、ウエブ自身の温度は含まれる溶媒の蒸発潜熱により、溶媒の沸点以下の温度に維持されていることが望ましい。

【0080】

流延後の支持体上のウエブは流延直後は比較的低温で乾燥させた後(低温乾燥工程)、5℃以上高い雰囲気(高温乾燥工程)下で乾燥させることが面配向度を低減させるために特に好ましく、高温乾燥工程は41〜100℃、より好ましくは45〜90℃、更に50〜80℃で乾燥させることが好ましい。

【0081】

又、支持体の温度分布は幅手方向で±3℃以内であることが好ましく、±1℃以内であることがより好ましく、±0.5℃以内が更に好ましく、±0.1℃以内であることが、最も好ましい。特に残留溶媒量が200質量%以下を高温乾燥工程として、所定の乾燥速度とすることが望ましい。いずれにしてもウェブ中で溶媒が沸騰することによる気泡等が発生しないことが望ましい。

【0082】

《剥離工程》

支持体上で溶媒が蒸発したウェブを、剥離位置で支持体から剥離する工程である。剥離されたウェブは次工程に送られる。

【0083】

剥離する時点でのウェブの残留溶媒量(下記式)があまり大き過ぎると剥離し難かったり、逆に支持体上で充分に乾燥させてから剥離すると、途中でウェブの一部が剥がれたりする。

【0084】

支持体上のウエブは、少なくともウェブに含まれる残留溶媒量が200質量%未満まで41〜100℃の雰囲気下で支持体上で乾燥されることがより好ましく、同雰囲気下で乾燥させた後、一度40℃未満の雰囲気下にして剥離することがフィルムの面内リターデーションを低く維持し、面品質も向上するため好ましい。

【0085】

支持体上の剥離位置における温度は、好ましくは10〜40℃であり、更に好ましくは11〜30℃である。得られるフィルムの面配向度及び/又は面内リターデーションR0を低く維持するため、該剥離位置におけるウェブの残留溶媒量は20〜120質量%が好ましく、更に好ましくは40〜100質量%であり、特に70〜100質量であることが好ましい。

【0086】

本発明に係るウェブの残留溶媒量は下記式で定義される。

残留溶媒量=(ウェブの加熱処理前質量−ウェブの加熱処理後質量)/

(ウェブの加熱処理後質量)×100%

尚、残留溶媒量を測定する際の、加熱処理とは、115℃で1時間の加熱処理を行うことを表す。

【0087】

上記のように剥離時の残留溶媒量に調整するには、流延後の流延用支持体の表面温度を制御し、ウェブからの有機溶媒の蒸発を効率的に行えるように、流延用支持体上の剥離位置における温度を上記記載の温度範囲に設定することが好ましい。支持体温度を制御するには、伝熱効率のよい伝熱方法を使用するのがよく、例えば、液体による裏面伝熱方法が好ましい。

【0088】

輻射熱や熱風等による伝熱方法は支持体温度のコントロールが難しいが、ベルト(支持体)マシンにおいて、移送するベルトが下側に来た所の温度制御には、緩やかな風でベルト温度を調節することが出来る。

【0089】

支持体の温度は、加熱手段を分割することによって、部分的に支持体温度を変えることが出来、流延用支持体の流延位置、乾燥部、剥離位置等異なる温度とすることが出来る。

【0090】

製膜速度を上げる方法(残留溶媒量が出来るだけ多いうちに剥離するため製膜速度を上げることが出来る)として、残留溶媒が多くとも剥離出来るゲル流延法(ゲルキャスティング)がある。

【0091】

それは、ドープ中にセルロースエステルに対する貧溶媒を加えて、ドープ流延後、ゲル化する方法、支持体の温度を低めてゲル化する方法等がある。また、ドープ中に金属塩を加える方法もある。

【0092】

支持体上でゲル化させ膜を強くすることによって、剥離を早め製膜速度を上げることも出来る。

【0093】

残留溶媒量がより多い時点で剥離する場合、ウェブが柔らか過ぎると剥離時に平面性を損なったり、剥離張力によるツレや縦スジが発生し易く、経済速度と品質との兼ね合いで剥離残留溶媒量を決められる。支持体とフィルムを剥離する際の剥離張力は、通常196〜245N/mで剥離が行われるが、セルロースエステルの単位質量あたりの紫外線吸収剤の含有量が多く、且つ、従来よりも薄膜化されている本発明のセルロースエステルフィルムは、剥離の際にシワが入りやすいため、190N/m以下で剥離することが好ましく、更には、剥離できる最低張力〜166.6N/m、次いで、最低張力〜137.2N/mで剥離することが好ましいが、特に好ましくは、最低張力〜100N/mで剥離することである。剥離張力が低いほど面内リターデーションR0が低く保てるため好ましいだけでなく、面配向度が低いフィルムを得るためにも好ましい。面内リターデーションR0は20nm未満であることが好ましく、更には、10nm未満、次いで、5nm未満であることが好ましいが、最も好ましくは0〜1nmである。剥離張力及び搬送張力、後述するテンターによる幅手方向の収縮あるいは延伸倍率を調整することによって、R0を低く維持することができる。

【0094】

本発明において、面内リタデーションR0は自動複屈折率計KOBRA−21ADH(王子計測機器(株)製)を用いて、590nmの波長において、三次元屈折率測定を行い、得られた屈折率Nx、Ny、Nzから算出することができる。又、膜厚方向のリタデーション値Rtは20nm未満のものが得られ、更に10nm未満のものが好ましく得られ、特に0〜8nmのセルロースエステルが好ましく得られる。

【0095】

本発明のセルロースエステルフィルムは、遅相軸方向と製膜方向とのなす角度θと面内方向のリタデーションR0が下記式(II)のPが0.9999を満たす関係にあり、特に偏光板保護フィルム等の光学フィルムとして好ましく用いられる。特に、Pが0.99995でR0とθが下記式(II)を満たすことである。

【0096】

式(II)

P≦1−sin2(2θ)sin2(πR0/λ)

R0=(Nx−Ny)×d

式中、Nxはフィルム面内の遅相軸方向の屈折率、Nyは遅相軸方向に対し直角な方向のフィルム面内の屈折率であり、dはフィルムの膜厚(nm)である。θはフィルム面内の遅相軸方向と製膜方向(フィルムの直尺方向)とのなす角度(ラジアン)、λは上記Nx、Ny、θを求める三次元屈折率測定の際の光の波長590nm、πは円周率である。

【0097】

《乾燥工程》

ウェブを千鳥状に配置したロールに交互に通して搬送する乾燥装置及び/またはクリップまたはピンでウェブの両端を保持して搬送するテンター装置を用いて巾保持しながら、ウェブを乾燥する工程である。乾燥工程における搬送張力も可能な範囲で低めに維持することがR0が低く維持できるため好ましく、190N/m以下であることが好ましい。更に好ましくは170N/m以下であることが好ましく、更に好ましくは140N/m以下であることが好ましく100〜130N/mであることが特に好ましい。特に、フィルム中の残留溶媒量が少なくとも5質量%以下となるまで上記搬送張力以下に維持することが効果的である。

【0098】

乾燥の手段はウェブの両面に熱風を吹かせるのが一般的であるが、風の代わりにマイクロウェーブを当てて加熱する手段もある。あまり急激な乾燥は出来上がりのフィルムの平面性を損ね易い。高温による乾燥は残留溶媒が8質量%以下くらいから行うのがよい。全体を通し、乾燥温度は概ね40〜250℃で行われる。特に本発明では残留溶媒が8質量%以下まで乾燥されたフィルムを115〜200℃で少なくとも5〜60分間維持することが好ましく、これによって更に面配向度が低減されるのである。より好ましくは120〜160℃の範囲で5〜60分間維持されることであり、これは乾燥工程の一部を兼ねてもよい。加熱温度はフィルムのTg以下であることが望ましい。

【0099】

流延用支持体面から剥離した後の乾燥工程では、溶媒の蒸発によってウェブは巾方向に収縮しようとする。特に高温度で急激に乾燥するほど収縮が大きくなる。この収縮を可能な限り抑制しながら乾燥することが、出来上がったフィルムの平面性を良好にする上では好ましい。一方で、剥離後の乾燥工程である程度収縮させるかあるいは延伸する場合は低い延伸倍率とすることが面配向を低く維持できるため好ましい。

【0100】

この観点から、例えば、特開昭62−46625号に示されているような乾燥全工程あるいは一部の工程を巾方向にクリップまたはピンでウェブの巾両端を巾保持しつつ乾燥させる方法(テンター方式と呼ばれる)、中でも、クリップを用いるテンター方式、ピンを用いるピンテンター方式が好ましく用いられる。

【0101】

尚、この様に幅把持しながら乾燥することで得られるフィルムの面内リターデーションを小さくできる。テンターを行う場合のウェブの残留溶媒量は、テンター開始時に100質量%以下であるのが好ましく、且つ、ウェブの残留溶媒量が10質量%以下になるまでテンターをかけながら乾燥を行う事が好ましく、更に好ましくは5質量%以下である。

【0102】

また、セルロースエステルフィルムの乾燥工程においては、支持体より剥離したフィルムを更に乾燥し、残留溶媒量を1質量%以下にすることが好ましく、更に好ましくは、0.5質量%以下である。

【0103】

フィルム乾燥工程では一般にロール懸垂方式か、上記記載のようなピンテンター方式でフィルムを搬送しながら乾燥する方式が採られる。液晶表示部材用としては、ピンテンター方式で幅を保持しながら乾燥させることが、寸法安定性を向上させるために好ましい。特に支持体より剥離した直後の残留溶剤量の多いところで幅保持を行うことが、寸法安定性向上効果をより発揮するため特に好ましい。フィルムを乾燥させる手段は特に制限なく、一般的に熱風、赤外線、加熱ロール、マイクロ波等で行う。簡便さの点で熱風で行うのが好ましい。

【0104】

《巻き取り工程》

ウェブ中の残留溶媒量が2質量%以下となってからセルロースエステルフィルムとして巻き取る工程であり、残留溶媒量を0.4質量%以下にすることにより寸法安定性の良好なフィルムを得ることが出来る。

【0105】

巻き取り方法は、一般に使用されているものを用いればよく、定トルク法、定テンション法、テーパーテンション法、内部応力一定のプログラムテンションコントロール法等があり、それらを使いわければよい。

【0106】

セルロースエステルフィルムの膜厚は、使用目的によって異なるが、仕上がりフィルムとして、通常5〜500μmの範囲にあり、更に10〜250μmの範囲が好ましく、特に液晶画像表示装置用フィルムとしては10〜120μmの範囲が用いられる。本発明では特に、10〜60μmの膜厚の薄いフィルムであっても、光学的等方性に優れ、特に面配向度が低いフィルムを得ることができるのである。

【0107】

膜厚の調節には、所望の厚さになるように、ドープ濃度、ポンプの送液量、ダイの口金のスリット間隙、ダイの押し出し圧力、流延用支持体の速度等をコントロールするのがよい。

【0108】

また、膜厚を均一にする手段として、膜厚検出手段を用いて、プログラムされたフィードバック情報を上記各装置にフィードバックさせて調節するのが好ましい。溶液流延製膜法を通しての流延直後から乾燥までの工程において、乾燥装置内の雰囲気を、空気とするのもよいが、窒素ガスや炭酸ガス等の不活性ガス雰囲気で行ってもよい。

【0109】

ただ、乾燥雰囲気中の蒸発溶媒の爆発限界の危険性は常に考慮されなければならないことは勿論のことである。

【0110】

本発明のセルロースエステルフィルムは可塑剤を含有することができる。

【0111】

本発明に係る可塑剤としては、特に限定はないが、リン酸エステル系可塑剤、カルボン酸エステル系可塑剤、フタル酸エステル、クエン酸エステル、グリコレート系可塑剤等の可塑剤が好ましく用いられるが、特にこれらのみに限定されるわけではない。

【0112】

リン酸エステル系可塑剤としては、トリフェニルホスフェート(TPP)およびトリクレジルホスフェート(TCP)、ビフェニル−ジフェニルホスフェート、ジメチルエチルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、トリブチルホスフェート等が挙げられる。

【0113】

カルボン酸エステル系可塑剤としては、フタル酸エステルおよびクエン酸エステルが代表的なものである。フタル酸エステルの例としては、ジメチルフタレート(DMP)、ジエチルフタレート(DEP)、ジブチルフタレート(DBP)、ジオクチルフタレート(DOP)およびジエチルヘキシルフタレート(DEHP)、エチルフタリルエチルグリコレート、メチルフタリルエチルグリコレート、ブチルフタリルブチルグリコレート等が用いられる。

【0114】

クエン酸エステル系可塑剤としては、クエン酸アセチルトリエチル(OACTE)およびクエン酸アセチルトリブチル(OACTB)が用いられる。

【0115】

その他のカルボン酸エステルの例には、オレイン酸ブチル、リシノール酸メチルアセチル、セバシン酸ジブチル、種々のトリメリット酸エステルが含まれる。トリアセチン、トリブチリン等を用いることもできる。これらの可塑剤は単独で使用しても2種以上を適宜組み合わせて使用してもよい。

【0116】

これらの可塑剤の使用量は、フィルム性能、加工性等の点で、セルロースエステルに対して1〜35質量%が好ましく、特に好ましくは、5〜30質量%である。

【0117】

加工性とはベースフィルムや液晶表示部材をスリット加工や打ち抜き加工する際のことで、加工性が悪いと切断面がノコギリ状になり切り屑が発生し、製品に付着して欠陥となるため好ましくない。

【0118】

本発明のセルロースエステルフィルムに係る紫外線吸収剤について説明する。

【0119】

本発明のセルロースエステルフィルムは、その高い寸法安定性から、偏光板または液晶表示用部材等に使用されるが、偏光板または液晶等の劣化防止の観点から、紫外線吸収剤が好ましく用いられる。

【0120】

紫外線吸収剤としては、波長370nm以下の紫外線の吸収能に優れ、かつ良好な液晶表示性の観点から、波長400nm以上の可視光の吸収が少ないものが好ましく用いられる。具体的には380nmの透過率が10%未満であることが好ましく、特に5%未満であることがより好ましい。

【0121】

本発明に好ましく用いられる紫外線吸収剤の具体例としては、例えばオキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物などが挙げられる。又、特開平6−148430号記載の高分子紫外線吸収剤も好ましく用いられる。

【0122】

ベンゾトリアゾール系紫外線吸収剤としては下記一般式〔1〕で示される化合物が好ましく用いられる。

【0123】

【化4】

【0124】

式中、R1、R2、R3、R4及びR5は同じか又は異なってもよく、水素原子、ハロゲン原子、ニトロ基、ヒドロキシル基、アルキル基、アルケニル基、アリール基、アルコキシ基、アシルオキシ基、アリールオキシ基、アルキルチオ基、アリールチオ基、モノ又はジアルキルアミノ基、アシルアミノ基又は5〜6員の複素環基を表し、R4はR5と共に5〜6員の炭素環を形成してもよい。

【0125】

また、上記記載のこれらの基は、任意の置換基を有していて良い。

【0126】

以下に本発明に係る紫外線吸収剤の具体例を挙げるが、本発明はこれらに限定されない。

UV−1:2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール

UV−2:2−(2’−ヒドロキシ−3’,5’−ジ−tert−ブチルフェニル)ベンゾトリアゾール

UV−3:2−(2’−ヒドロキシ−3’−tert−ブチル−5’−メチルフェニル)ベンゾトリアゾール

UV−4:2−(2’−ヒドロキシ−3’,5’−ジ−tert−ブチルフェニル)−5−クロロベンゾトリアゾール

UV−5:2−(2’−ヒドロキシ−3’−(3”,4”,5”,6”−テトラヒドロフタルイミドメチル)−5’−メチルフェニル)ベンゾトリアゾール

UV−6:2,2−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)

UV−7:2−(2’−ヒドロキシ−3’−tert−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール

UV−8:2−(2H−ベンゾトリアゾール−2−イル)−6−(直鎖及び側鎖ドデシル)−4−メチルフェノール(TINUVIN171、Ciba製)

UV−9:オクチル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートと2−エチルヘキシル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(5−クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートの混合物(TINUVIN109、Ciba製)

また本発明に係る紫外線吸収剤のひとつであるベンゾフェノン系紫外線吸収剤としては下記一般式〔2〕で表される化合物が好ましく用いられる。

【0127】

【化5】

【0128】

式中、Yは水素原子、ハロゲン原子またはアルキル基、アルケニル基、アルコキシル基、及びフェニル基を表し、これらのアルキル基、アルケニル基及びフェニル基は置換基を有していてもよい。Aは水素原子、アルキル基、アルケニル基、フェニル基、シクロアルキル基、アルキルカルボニル基、アルキルスルホニル基、又は−CO(NH)n−1−D基を表し、Dはアルキル基、アルケニル基又は置換基を有していてもよいフェニル基を表す。m及びnは1または2を表す。

【0129】

上記において、アルキル基としては、例えば、炭素数24までの直鎖または分岐の脂肪族基を表し、アルコキシル基としては例えば、炭素数18までのアルコキシル基で、アルケニル基としては例えば、炭素数16までのアルケニル基で例えばアリル基、2−ブテニル基などを表す。又、アルキル基、アルケニル基、フェニル基への置換分としてはハロゲン原子、例えば、塩素原子、臭素原子、フッ素原子など、ヒドロキシル基、フェニル基、(このフェニル基にはアルキル基またはハロゲン原子などを置換していてもよい)などが挙げられる。

【0130】

以下に一般式〔2〕で表されるベンゾフェノン系化合物の具体例を示すが、本発明はこれらに限定されない。

UV−10:2,4−ジヒドロキシベンゾフェノン

UV−11:2,2’−ジヒドロキシ−4−メトキシベンゾフェノン

UV−12:2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン

UV−13:ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニルメタン)

本発明で好ましく用いられる上記記載の紫外線吸収剤は、透明性が高く、偏光板や液晶素子の劣化を防ぐ効果に優れたベンゾトリアゾール系紫外線吸収剤やベンゾフェノン系紫外線吸収剤が好ましく、不要な着色がより少ないベンゾトリアゾール系紫外線吸収剤が特に好ましく用いられる。

【0131】

本発明に係る紫外線吸収剤添加液の添加方法としては、下記に記載の方法が挙げられる。

【0132】

《添加方法A》

紫外線吸収剤添加液の調製方法としては、アルコールやメチレンクロライド、ジオキソランなどの有機溶剤に紫外線吸収剤を溶解してから直接ドープ組成中に添加する。

【0133】

《添加方法B》

紫外線吸収剤添加液の調製方法としては、アルコールやメチレンクロライド、ジオキソランなどの有機溶剤に紫外線吸収剤と少量のセルロースエステルを溶解してからインラインミキサーでドープに添加する。

【0134】

本発明においては、添加方法Bの方が、紫外線吸収剤の添加量を容易に調整できるため、生産性に優れていて好ましい。

【0135】

紫外線吸収剤の使用量は化合物の種類、使用条件などにより一様ではないが、通常はセルロースエステルフィルム1m2当り、0.2〜2.0gが好ましく、0.4〜1.5gがさらに好ましく、0.6〜1.0gが特に好ましい。

【0136】

本発明のセルロースエステルフィルムには滑り性を付与するために微粒子を添加することができる。微粒子としては、無機化合物の微粒子または有機化合物の微粒子が挙げられる。

【0137】

無機化合物としては、珪素を含む化合物、二酸化珪素、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウム等が好ましく、更に好ましくは、ケイ素を含む無機化合物や酸化ジルコニウムであるが、セルロースエステル積層フィルムの濁度を低減できるので、二酸化珪素が特に好ましく用いられる。

【0138】

二酸化珪素の微粒子としては、例えば、アエロジルR972、R972V、R974、R812、200、200V、300、R202、OX50、TT600(以上日本アエロジル(株)製)等の市販品が使用できる。

【0139】

酸化ジルコニウムの微粒子としては、例えば、アエロジルR976及びR811(以上日本アエロジル(株)製)等の市販品が使用できる。

【0140】

有機化合物としては、例えば、シリコーン樹脂、弗素樹脂及びアクリル樹脂等のポリマーが好ましく、中でも、シリコーン樹脂が好ましく用いられる。

【0141】

上記記載のシリコーン樹脂の中でも、特に三次元の網状構造を有するものが好ましく、例えば、トスパール103、同105、同108、同120、同145、同3120及び同240(以上東芝シリコーン(株)製)等の商品名を有する市販品が使用できる。

【0142】

本発明のセルロースエステルフィルムに添加される微粒子の1次平均粒子径としては、ヘイズを低く抑えるという観点から、20nm以下が好ましく、更に好ましくは、5〜16nmであり、特に好ましくは、5〜12nmである。これらの微粒子は0.1〜5μmの粒径の2次粒子を形成してセルロースエステルフィルムに含まれることが好ましく、好ましい平均粒径は0.1〜2μmであり、更に好ましくは0.2〜0.6μmである。これにより、フィルム表面に高さ0.1〜1.0μm程度の凹凸を形成し、これによってフィルム表面に適切な滑り性を与えることが出来る。

【0143】

本発明に係る微粒子の1次平均粒子径の測定は、透過型電子顕微鏡(倍率50万〜200万倍)で粒子の観察を行い、粒子100個を観察し、その平均値をもって、1次平均粒子径とした。

【0144】

微粒子の、見掛比重としては、70g/リットル以上が好ましく、更に好ましくは、90〜200g/リットルであり、特に好ましくは、100〜200g/リットルである。見掛比重が大きい程、高濃度の分散液を作ることが可能になり、ヘイズ、凝集物が良化するため好ましく、また、本発明のように固形分濃度の高いドープを調製する際には、特に好ましく用いられる。

【0145】

1次粒子の平均径が20nm以下、見掛比重が70g/リットル以上の二酸化珪素微粒子は、例えば、気化させた四塩化珪素と水素を混合させたものを1000〜1200℃にて空気中で燃焼させることで得ることができる。また例えばアエロジル200V、アエロジルR972V(以上日本アエロジル(株)製)の商品名で市販されており、それらを使用することができる。

【0146】

上記記載の見掛比重は二酸化珪素微粒子を一定量メスシリンダーに採り、この時の重さを測定し、下記式で算出したものである。

【0147】

見掛比重(g/リットル)=二酸化珪素質量(g)÷二酸化珪素の容積(リットル)

本発明に係る微粒子の分散液を調製する方法としては、例えば以下に示すような3種類が挙げられる。

【0148】

《調製方法A》

溶剤と微粒子を撹拌混合した後、分散機で分散を行う。これを微粒子分散液とする。微粒子分散液をドープ液に加えて撹拌する。

【0149】

《調製方法B》

溶剤と微粒子を撹拌混合した後、分散機で分散を行う。これを微粒子分散液とする。別に溶剤に少量のセルローストリアセテートを加え、撹拌溶解する。これに前記微粒子分散液を加えて撹拌する。これを微粒子添加液とする。微粒子添加液をインラインミキサーでドープ液と十分混合する。

【0150】

《調製方法C》

溶剤に少量のセルローストリアセテートを加え、撹拌溶解する。これに微粒子を加えて分散機で分散を行う。これを微粒子添加液とする。微粒子添加液をインラインミキサーでドープ液と十分混合する。

【0151】

調製方法Aは二酸化珪素微粒子の分散性に優れ、調製方法Cは二酸化珪素微粒子が再凝集しにくい点で優れている。中でも、上記記載の調製方法Bは二酸化珪素微粒子の分散性と、二酸化珪素微粒子が再凝集しにくい等、両方に優れている好ましい調製方法である。

【0152】

《分散方法》

二酸化珪素微粒子を溶剤などと混合して分散するときの二酸化珪素の濃度は5〜30質量%が好ましく、10〜25質量%がさらに好ましく、15〜20質量%が最も好ましい。分散濃度は高い方が、添加量に対する液濁度は低くなる傾向があり、ヘイズ、凝集物が良化するため好ましい。

【0153】

使用される溶剤は低級アルコール類としては、好ましくはメチルアルコール、エチルアルコール、プロピルアルコール、イソプロピルアルコール、ブチルアルコール等が挙げられる。低級アルコール以外の溶媒としては特に限定されないが、セルロースエステルの製膜時に用いられる溶剤を用いることが好ましい。

【0154】

セルロースエステルに対する二酸化珪素微粒子の添加量はセルロースエステル100質量部に対して、二酸化珪素微粒子は0.01〜0.3質量部が好ましく、0.05〜0.2質量部がさらに好ましく、0.08〜0.12質量部が最も好ましい。添加量は多い方が、動摩擦係数に優れ、添加量が少ない方がヘイズが低く、凝集物も少ない点が優れている。

【0155】

分散機は通常の分散機が使用できる。分散機は大きく分けてメディア分散機とメディアレス分散機に分けられる。二酸化珪素微粒子の分散にはメディアレス分散機がヘイズが低く好ましい。

【0156】

メディア分散機としてはボールミル、サンドミル、ダイノミルなどがあげられる。

【0157】

メディアレス分散機としては超音波型、遠心型、高圧型などがあるが、本発明においては高圧分散装置が好ましい。高圧分散装置は、微粒子と溶媒を混合した組成物を、細管中に高速通過させることで、高剪断や高圧状態など特殊な条件を作りだす装置である。高圧分散装置で処理する場合、例えば、管径1〜2000μmの細管中で装置内部の最大圧力条件が9.807MPa以上であることが好ましい。更に好ましくは19.613MPa以上である。またその際、最高到達速度が100m/秒以上に達するもの、伝熱速度が420kJ/時間以上に達するものが好ましい。

【0158】

上記のような高圧分散装置にはMicrofluidics Corporation社製超高圧ホモジナイザ(商品名マイクロフルイダイザ)あるいはナノマイザ社製ナノマイザがあり、他にもマントンゴーリン型高圧分散装置、例えばイズミフードマシナリ製ホモジナイザ、三和機械(株)社製UHN−01等が挙げられる。

【0159】

また、微粒子を含むドープを流延支持体に直接接するように流延することが、滑り性が高く、ヘイズが低いフィルムが得られるので好ましい。

【0160】

本発明のフィルム製膜時において、巻き取り後のブロッキング防止等のためには、上記マット剤の添加の他に、フィルムの両サイドにエンボス加工を施すことができる。エンボス加工は目的に応じて任意の高さに加工する事ができるが、本発明においては、巻き取り後の不要な残留溶媒を揮発させるために、高さ5μm以上とすることが好ましく、より好ましくは10μm以上である。

【0161】

又、ロール状に巻き取られた後、出荷されるまでの間、汚れや静電気によるゴミ付着等から製品を保護するために通常、包装加工がなされる。この包装材料については、上記目的が果たせれば特に限定されないが、フィルムからの残留溶媒の揮発を妨げないものが好ましい。具体的には、ポリエチレン、ポリエステル、ポリプロピレン、ナイロン、ポリスチレン、紙、各種不織布等が挙げられる。繊維がメッシュクロス状になったものは、より好ましく用いられる。

【0162】

本発明のセルロースエステルフィルムは複数のドープを用いた共流延法等による多層構成を有するものであってもよい。

【0163】

共流延とは、異なったダイを通じて2層または3層構成にする逐次多層流延方法、2つまたは3つのスリットを有するダイ内で合流させ2層または3層構成にする同時多層流延方法、逐次多層流延と同時多層流延を組み合わせた多層流延方法のいずれであっても良い。

【0164】

本発明のセルロースエステルフィルムの作製について、製造装置の模式図の1例を図1を用いて説明する。図1において、エンドレスステンレスベルト1は、低温乾燥ゾーン3と高温乾燥ゾーン4の間を循環している。ドープ組成物は、ダイ2から流延部5でエンドレスステンレスベルト1の上に流延され、矢印方向に運ばれ、低温乾燥ゾーン3と高温乾燥ゾーン4で、乾燥され、剥離部6で剥離ロール7によりエンドレスステンレスベルトから剥離されてセルロースエステルフィルムとなる。セルロースエステルフィルムは、更に第1乾燥ゾーン8を通り、第2乾燥ゾーン10から、第3乾燥ゾーン11へ運ばれ、製品として巻き取り部12で巻き取られる。尚、第1乾燥ゾーン8と第3乾燥ゾーン11は、パスを長くとるため、搬送ロール9により搬送される。

【0165】

又、本発明で用いられるセルロースエステルはフィルムにしたときの輝点異物が少ないものが、特に偏光板保護フィルムあるいは光学補償フィルムの支持体として好ましく用いられる。本発明において、輝点異物とは、2枚の偏光板を直交に配置し(クロスニコル)、この間にセルロースエステルフィルムを配置して、一方の面から光源の光を当てて、もう一方の面からセルロースエステルフィルムを観察したときに、光源の光がもれて見える点のことである。

【0166】

このとき評価に用いる偏光板は輝点異物がない保護フィルムで構成されたものであることが望ましく、偏光子の保護にガラス板を使用したものが好ましく用いられる。輝点異物の発生は、セルロースエステルに含まれる未酢化のセルロースがその原因の1つと考えられ、対策としては、未酢化のセルロース量の少ないセルロースエステルを用いることや、また、セルロースエステルを溶解したドープ液の濾過等により、除去、低減が可能である。又、フィルム膜厚が薄くなるほど単位面積当たりの輝点異物数は少なくなり、フィルムに含まれるセルロースエステルの含有量が少なくなるほど輝点異物は少なくなる傾向がある。

【0167】

輝点異物は、輝点の直径0.01mm以上のものが200個/cm2以下であることが好ましく、更に好ましくは、100個/cm2以下、50個/cm2以下、30個/cm2以下、10個/cm2以下であることが好ましいが、特に好ましくは、0であることである。

【0168】

又、0.005〜0.01mm以下の輝点についても200個/cm2以下であることが好ましく、更に好ましくは、100個/cm2以下、50個/cm2以下、30個/cm2以下、10個/cm2以下であることが好ましいが、特に好ましいのは、輝点が0の場合である。0.005mm以下の輝点についても少ないものが好ましい。

【0169】

輝点異物を濾過によって除去する場合、セルロースエステルを単独で溶解させたものを濾過するよりも可塑剤を添加混合した組成物を濾過することが輝点異物の除去効率が高く好ましい。濾材としては、ガラス繊維、セルロース繊維、濾紙、四フッ化エチレン樹脂などのフッ素樹脂等の従来公知のものが好ましく用いられるが、セラミックス、金属等も好ましく用いられる。絶対濾過精度としては50μm以下のものが好ましく、更に好ましくは、30μm以下、10μm以下であるが、特に好ましくは、5μm以下のものである。

【0170】

これらは、適宜組み合わせて使用することもできる。濾材はサーフェースタイプでもデプスタイプでも用いることができるが、デプスタイプの方が比較的目詰まりしにくく好ましく用いられる。

【0171】

また、本発明の光学フィルムは、その厚さが10〜60μmのものが好ましい。膜厚が薄くなると面配向度が高くなる傾向を有するが、本発明のセルロースエステルフィルムの製造方法により、薄膜でありながら面配向度が低く維持できるのである。膜厚方向のリタデーションRtは下式に示すように面配向度と膜厚d(nm)の積で表されるが、本発明によれば単に膜厚が薄いことによってRtが低く維持できるというだけでなく、面配向度を小さくできることによって、極めて低いRtを有するセルロースエステルフィルムを提供することができたのである。

【0172】

Rt=((Nx+Ny)/2−Nz)×d

本発明において、面配向度、リタデーション値の測定は、35mm四方にカットした試料を23℃、55%RH条件下に8時間放置した後、同条件下にて自動複屈折率計KOBRA−21ADH(王子計測機器(株)製)を用いて、波長が590nmにおいて、3次元屈折率測定を行い、屈折率Nx、Ny、Nzを求めることにより得られる。

【0173】

本発明に係る偏光板について説明する。

【0174】

本発明に係る偏光板は、一般的な方法で作製することができる。例えば、本発明のセルロースエステルフィルムをアルカリ処理し、沃素溶液中に浸漬延伸して作製した偏光膜の両面に、完全ケン化型ポリビニルアルコール水溶液を用いて貼り合わせる方法がある。上記記載のアルカリケン化処理とは、このときの水系接着剤の濡れを良くし、接着性を向上させるために、セルロースエステルフィルムを高温の強アルカリ液中に浸ける処理を示す。

【0175】

偏光板の主たる構成要素である偏光膜とは、一定方向の偏波面の光だけを通す素子であり、現在知られている代表的な偏光膜は、ポリビニルアルコール系偏光フィルムで、これはポリビニルアルコール系フィルムにヨウ素を染色させたものと二色性染料を染色させたものがある。これらは、ポリビニルアルコール水溶液を製膜し、これを一軸延伸させて染色するか、染色した後一軸延伸してから、好ましくはホウ素化合物で耐久性処理を行ったものが用いられている。該偏光膜の面上に本発明のセルロースエステルフィルムによる偏光板用保護フィルムである透明なプラスチックフィルムが張り合わされて偏光板を形成する。

【0176】

以上のようにして得られるセルロースエステルフィルムは、透明性に優れ、光学的に等方性であり、引き裂き強度に代表される機械的強度も十分あり、しかもカールが小さいので光学用フィルム、特に偏光板用保護フィルムとして有用であり、更に、反射防止加工、帯電防止加工、クリアハードコート加工、防眩加工を適宜行うことも出来る。又、プラズマCVDあるいは大気圧プラズマ処理によって、金属酸化物層をはじめとする各種機能層を形成することもできる。

【0177】

面配向度0.00001〜0.0004の本発明のセルロースエステルフィルムあるいはこれを用いた偏光板を用いることによって、これまで以上に液晶表示装置の設計に合わせた光学フィルムを提供することができ、液晶表示装置の表示性能(コントラスト、黒のしまり具合等)を更に向上させることができ、必要に応じて位相差フィルムあるいは光学補償フィルムと自在に組み合わせることができるようになった。

【実施例】

【0178】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明の実施態様はこれらに限定されるものではない。

【0179】

実施例1

〈試料1の作製〉

(ドープ組成物1)

綿花リンターから合成されたセルローストリアセテート 置換度2.92

70kg

木材パルプから合成されたセルローストリアセテート 置換度2.92

30kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

トリフェニルフォスフェート 8kg

エチルフタリルエチルグリコレート 3kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 391kg

エタノール 34kg

上記組成物を密閉容器に投入し、加圧下で80℃に保温・攪拌しながら完全に溶解させた。アエロジルR972V(日本アエロジル社製)はあらかじめ添加するエタノールの一部と混合して分散し、これを密閉容器に投入した。これを、流延する温度まで冷却した後、静置して脱泡操作を施した後、溶液を安積濾紙(株)製の安積濾紙No.244を使用して濾過し、ドープ1を得た。

【0180】

ドープ組成物をドープ組成物2〜12に変更した以外は同様にして、各々の組成物から溶液を調製し、ドープ2〜12を調製した。

【0181】

(ドープ組成物2)

綿花リンターから合成されたセルローストリアセテート 置換度2.96

85kg

木材パルプから合成されたセルローストリアセテート 置換度2.96

15kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

KE−604 (荒川化学(株)製) 7.5kg

KE−85 (荒川化学(株)製) 7.5kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 412kg

エタノール 39.5kg

(ドープ組成物3)

綿花リンターから合成されたセルローストリアセテート 置換度2.88

80kg

木材パルプから合成されたセルローストリアセテート 置換度2.88

20kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤)

0.4kg

チヌビン109(チバスペシャルティケミカルズ社製紫外線吸収剤)

0.3kg

チヌビン171(チバスペシャルティケミカルズ社製紫外線吸収剤)

0.3kg

アラルダイドGY260 (旭チバ(株)製) 11kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 391kg

エタノール 34kg

(ドープ組成物4)

綿花リンターから合成されたセルローストリアセテート 置換度2.92

90kg

木材パルプから合成されたセルローストリアセテート 置換度2.92

10kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

KE−604 (荒川化学(株)製) 10kg

KE−85 (荒川化学(株)製) 10kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 392kg

エタノール 26kg

(ドープ組成物5)

綿花リンターから合成されたセルローストリアセテート 置換度2.92

70kg

木材パルプから合成されたセルローストリアセテート 置換度2.92

30kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン109(チバスペシャルティケミカルズ社製紫外線吸収剤2)

1kg

チヌビン171(チバスペシャルティケミカルズ社製紫外線吸収剤2)

1kg

トリフェニルフォスフェート 8kg

エチルフタリルエチルグリコレート 3kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 368kg

エタノール 24.5kg

(ドープ組成物6)

綿花リンターから合成されたセルローストリアセテート 置換度2.94

81kg

木材パルプから合成されたセルローストリアセテート 置換度2.94

19kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤)

0.5kg

チヌビン109(チバスペシャルティケミカルズ社製紫外線吸収剤)

1.0kg

チヌビン171(チバスペシャルティケミカルズ社製紫外線吸収剤)

1.0kg

アラルダイドGY260 (旭チバ(株)製) 19kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 387kg

エタノール 25.5kg

(ドープ組成物7)

綿花リンターから合成されたセルローストリアセテート 置換度2.92

85kg

木材パルプから合成されたセルローストリアセテート 置換度2.92

15kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤)

0.5kg

チヌビン109(チバスペシャルティケミカルズ社製紫外線吸収剤)

1.0kg

チヌビン171(チバスペシャルティケミカルズ社製紫外線吸収剤)

1.0kg

KE−604 (荒川化学(株)製) 10kg

KE−85 (荒川化学(株)製) 9kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 419kg

エタノール 36kg

(ドープ組成物8)

木材パルプから合成されたセルロースアセテートプロピオネート

アセチル基置換度2.0 プロピオニル基置換度0.9 100kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

KE−604 (荒川化学(株)製) 10kg

KE−85 (荒川化学(株)製) 10kg

アエロジルR972V(日本アエロジル社製) 0.2kg

酢酸メチル 319kg

エタノール 136kg

(ドープ組成物9)

木材パルプから合成されたセルロースアセテートプロピオネート

アセチル基置換度2.0 プロピオニル基置換度0.9 100kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

アラルダイドGY260 (旭チバ(株)製) 20kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 419kg

エタノール 36kg

(ドープ組成物10)

綿花リンターから合成されたセルローストリアセテート 置換度2.92

100kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン109(チバスペシャルティケミカルズ社製紫外線吸収剤1)

1.0kg

チヌビン171(チバスペシャルティケミカルズ社製紫外線吸収剤1)

1.0kg

トリフェニルフォスフェート 8kg

エチルフタリルエチルグリコレート 3kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 415kg

エタノール 26.5kg

(ドープ組成物11)

綿花リンターから合成されたセルローストリアセテート 置換度2.88

60kg

木材パルプから合成されたセルローストリアセテート 置換度2.88

40kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

トリフェニルフォスフェート 13kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 460kg

エタノール 40kg

(ドープ組成物12)

綿花リンターから合成されたセルローストリアセテート 置換度2.82

50kg

木材パルプから合成されたセルローストリアセテート 置換度2.84

50kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

トリフェニルフォスフェート 8kg

エチルフタリルエチルグリコレート 3kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 437kg

エタノール 38kg

次にセルロースエステルフィルムの作製について述べるが、作製はいずれも図1に示す装置を用いた。

【0182】

本発明のセルロースエステルフィルム1の作製

30℃に温度調整されたドープ1を用いて、裏面から30℃(T2)の温風で加熱したエンドレスステンレスベルト(支持体)上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に25℃(T1)の温風をあてて乾燥させた後、流延から45秒後にベルトの裏面から55℃(T4)の温風で加熱すると共に、ウエブ表面に55℃(T3)の温風をあてて乾燥させ、流延から90秒後に、剥離張力180N/mで剥離し、多数のロールで搬送張力150N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は12℃とした。剥離時の残留溶媒量は26質量%であった。又、支持体上で乾燥中のウエブをサンプリングして流延後の時間経過と残留溶媒量を求めたところ、流延後18秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、50℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに115℃に設定された第3乾燥ゾーンで10分間搬送させて、乾燥を行った。乾燥後、ロール状に巻き取る事で、巻長2000m、膜厚47μmの本発明のセルロースエステルフィルム1を得た。巻き取り時の残留溶媒量は0.3%であった。

【0183】

本発明のセルロースエステルフィルム2の作製

30℃に温度調整されたドープ1を用いて、裏面から30℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に20℃(T1)の温風をあてて乾燥させた後、流延から35秒後にベルトの裏面から45℃(T4)の温風で加熱すると共に、ウエブ表面に45℃(T3)の温風をあてて乾燥させ、流延から75秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は12℃とした。剥離時の残留溶媒量は40質量%であった。又、支持体上で乾燥中のウエブは、流延後19秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、50℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに115℃に設定された第3乾燥ゾーンで10分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.05倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム2を得た。巻き取り時の残留溶媒量は0.2%であった。

【0184】

本発明のセルロースエステルフィルム3の作製

30℃に温度調整されたドープ2を用いて、裏面から20℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に20℃(T1)の温風をあてて乾燥させた後、流延から35秒後にベルトの裏面から45℃(T4)の温風で加熱すると共に、ウエブ表面に45℃(T3)の温風をあてて乾燥させ、流延から75秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は12℃とした。剥離時の残留溶媒量は28質量%であった。又、支持体上で乾燥中のウエブは、流延後10秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに125℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.05倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム3を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0185】

本発明のセルロースエステルフィルム4の作製

30℃に温度調整されたドープ3を用いて、裏面から20℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に20℃(T1)の温風をあてて乾燥させた後、流延から20秒後にベルトの裏面から45℃(T4)の温風で加熱すると共に、ウエブ表面に45℃(T3)の温風をあてて乾燥させ、流延から40秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は12℃とした。剥離時の残留溶媒量は80質量%であった。又、支持体上で乾燥中のウエブは、流延後19秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに125℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.05倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム4を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0186】

本発明のセルロースエステルフィルム5の作製

30℃に温度調整されたドープ4を用いて、裏面から20℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に20℃(T1)の温風をあてて乾燥させた後、流延から20秒後にベルトの裏面から41℃(T4)の温風で加熱すると共に、ウエブ表面に41℃(T3)の温風をあてて乾燥させ、流延から40秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は11℃とした。剥離時の残留溶媒量は76質量%であった。又、支持体上で乾燥中のウエブは、流延後16秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに127℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.07倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム5を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0187】

本発明のセルロースエステルフィルム6の作製

30℃に温度調整されたドープ5を用いて、裏面から20℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に20℃(T1)の温風をあてて乾燥させた後、流延から20秒後にベルトの裏面から41℃(T4)の温風で加熱すると共に、ウエブ表面に41℃(T3)の温風をあてて乾燥させ、流延から40秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は11℃とした。剥離時の残留溶媒量は74質量%であった。又、支持体上で乾燥中のウエブは、流延後15秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに127℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.07倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム6を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0188】

本発明のセルロースエステルフィルム7の作製

30℃に温度調整されたドープ6を用いて、裏面から20℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に20℃(T1)の温風をあてて乾燥させた後、流延から22秒後にベルトの裏面から41℃(T4)の温風で加熱すると共に、ウエブ表面に41℃(T3)の温風をあてて乾燥させ、流延から45秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は11℃とした。剥離時の残留溶媒量は78質量%であった。又、支持体上で乾燥中のウエブは、流延後15秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに127℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.07倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム7を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0189】

本発明のセルロースエステルフィルム8の作製

35℃に温度調整されたドープ7を用いて、裏面から45℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に45℃(T1)の温風をあてて乾燥させた後、流延から25秒後にベルトの裏面から60℃(T4)の温風で加熱すると共に、ウエブ表面に60℃(T3)の温風をあてて乾燥させ、流延から50秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は11℃とした。剥離時の残留溶媒量は40質量%であった。又、支持体上で乾燥中のウエブは、流延後18秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに125℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.07倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム8を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0190】

本発明のセルロースエステルフィルム9の作製

30℃に温度調整されたドープ8を用いて、裏面から35℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に35℃(T1)の温風をあてて乾燥させた後、流延から30秒後にベルトの裏面から57℃(T4)の温風で加熱すると共に、ウエブ表面に57℃(T3)の温風をあてて乾燥させ、流延から60秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は11℃とした。剥離時の残留溶媒量は70質量%であった。又、支持体上で乾燥中のウエブは、流延後15秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに125℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.07倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム9を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0191】

本発明のセルロースエステルフィルム10の作製

35℃に温度調整されたドープ9を用いて、裏面から45℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に45℃(T1)の温風をあてて乾燥させた後、流延から25秒後にベルトの裏面から60℃(T4)の温風で加熱すると共に、ウエブ表面に60℃(T3)の温風をあてて乾燥させ、流延から50秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は11℃とした。剥離時の残留溶媒量は40質量%であった。又、支持体上で乾燥中のウエブは、流延後15秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに125℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.07倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム10を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0192】

本発明のセルロースエステルフィルム11の作製

35℃に温度調整されたドープ10を用いて、裏面から30℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に30℃(T1)の温風をあてて乾燥させた後、流延から18秒後にベルトの裏面から45℃(T4)の温風で加熱すると共に、ウエブ表面に45℃(T3)の温風をあてて乾燥させ、流延から36秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は11℃とした。剥離時の残留溶媒量は63質量%であった。又、支持体上で乾燥中のウエブは、流延後9秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、95℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに125℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.07倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム11を得た。巻き取り時の残留溶媒量は0.2%未満であった。

【0193】

本発明のセルロースエステルフィルム12の作製

35℃に温度調整されたドープ10を用いて、裏面から35℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に35℃(T1)の温風をあてて乾燥させた後、流延から15秒後にベルトの裏面から45℃(T4)の温風で加熱すると共に、ウエブ表面に45℃(T3)の温風をあてて乾燥させ、流延から30秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は11℃とした。剥離時の残留溶媒量は76質量%であった。又、支持体上で乾燥中のウエブは、流延後9秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、95℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに125℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.07倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム12を得た。巻き取り時の残留溶媒量は0.2%未満であった。

【0194】

比較のセルロースエステルフィルム1の作製

30℃に温度調整されたドープ11を用いて、裏面から20℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に20℃(T1)の温風をあてて乾燥させた後、流延から150秒後に、剥離張力180N/mで剥離し、多数のロールで搬送張力150N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は11℃とした。剥離時の残留溶媒量は20質量%であった又、支持体上で乾燥中のウエブは、流延後32秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、50℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに115℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.05倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの比較のセルロースエステルフィルム1を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0195】

比較のセルロースエステルフィルム2の作製

30℃に温度調整されたドープ12を用いて、裏面から20℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に25℃(T1)の温風をあてて乾燥させ、流延から120秒後に、剥離張力180N/mで剥離し、多数のロールで搬送張力150N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は11℃とした。剥離時の残留溶媒量は26質量%であった。又、支持体上で乾燥中のウエブは、流延後30秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、50℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに115℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.05倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの比較のセルロースエステルフィルム2を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0196】

得られた本発明のセルロースエステルフィルム1〜12及び比較のセルロースエステルフィルム1及び2について、面配向度S、面内リターデーションR0、遅相軸方向とフィルムの製膜方向とのなす角度θ(°)を求めた。得られた結果を表1に示す。

【0197】

〈支持体上ドープ膜の残留溶媒量の測定 乾燥速度、時間の算出〉

流延後の支持体上のドープ膜を、一定時間毎にサンプリングし、流延から剥離までの残留溶媒量の変化をグラフにプロットした。そして、グラフより流延後残留溶媒量200質量%に達する時間T200と流延後残留溶媒量120質量%に達する時間T120を求め、その差を求めた。又、その時間から乾燥速度を求めた。

【0198】

乾燥速度S200(質量%/秒)=

(残留溶媒量200質量%−残留溶媒量120質量%)/(T200−T120)

S200 T200−T120

(質量%/秒) (秒)

本発明のセルロースエステルフィルム1 5.2 15.5

本発明のセルロースエステルフィルム2 5.0 16

本発明のセルロースエステルフィルム3 4.8 16.7

本発明のセルロースエステルフィルム4 7.0 11.5

本発明のセルロースエステルフィルム5 6.7 12.0

本発明のセルロースエステルフィルム6 6.4 12.5

本発明のセルロースエステルフィルム7 6.4 12.5

本発明のセルロースエステルフィルム8 6.8 11.7

本発明のセルロースエステルフィルム9 5.0 16

本発明のセルロースエステルフィルム10 7.5 10.6

本発明のセルロースエステルフィルム11 6.8 11.8

本発明のセルロースエステルフィルム12 7.2 11.1

比較のセルロースエステルフィルム1 3.9 20.5

比較のセルロースエステルフィルム2 3.8 21

〈面配向度の測定〉

自動複屈折率計KOBRA−21ADH(王子計測機器(株)製)を用いて、23℃、55%RHの環境下で、590nmの波長において、3次元屈折率測定を行い、屈折率Nx、Ny、Nzを求めた。請求項1の式(I)に従って、面配向度Sと、請求項3の式に従って、R0を算出した。

【0199】

【表1】

【0200】

このように、本発明のセルロースエステルフィルムは面配向度が低く、光学的等方性に優れることがわかる。

【0201】

実施例2

本発明のセルロースエステルフィルム1を40℃の2.5mol/lの水酸化ナトリウム水溶液で60秒間アルカリ処理し、3分間水洗して鹸化処理層を形成し、アルカリ処理フィルムを得た。

【0202】

次に、厚さ120μmのポリビニルアルコールフィルムを沃素1kg、ホウ酸4kgを含む水溶液100kgに浸漬し、50℃で4倍に延伸して偏光膜を作った。この偏光膜の両面に前記アルカリ処理フィルムを完全鹸化型ポリビニルアルコール5%水溶液を粘着剤として各々貼り合わせ本発明の偏光板1を作製した。

【0203】

同様に、セルロースエステルフィルム2〜12又は比較のセルロースエステルフィルム1〜2を用いてそれぞれ本発明の偏光板2〜12及び比較の偏光板1〜2を得た。

【0204】

偏光板の評価

得られた偏光板の偏光度を、400〜700nmの光線領域にて、50nmごとに2枚の偏光板を平行に配置した場合と直交に配置した場合の光透過率を求め、その平均値から下式に従って求めた。

【0205】

偏光度={(H0−H90)/(H0+H90)}1/2×100

ただし、式中H0は平均平行透過率、H90は平均直交透過率である。

【0206】

80℃、90%RHで500時間処理した前後での偏光度の変化も調べた。その結果、本発明の偏光板1〜12はいずれも初期の偏光度が88〜90であり、80℃、90%RHで500時間処理した後の偏光度は86以上であったが、比較の偏光板1〜2は初期の偏光度が88であり、80℃、90%RHで500時間処理した後の偏光度は85未満であり、本発明の偏光板が優れていることが確認された。

【符号の説明】

【0207】

1 エンドレスステンレスベルト

2 ダイ

3 低温乾燥ゾーン

4 高温乾燥ゾーン

5 流延部

6 剥離部

7 剥離ロール

8 第1乾燥ゾーン

9 搬送ロール

10 第2乾燥ゾーン

11 第3乾燥ゾーン

12 巻き取り部

【技術分野】

【0001】

本発明は、セルロースエステルフィルム(以下、単にフィルムともいう)、その製造方法、偏光板及び表示装置に関するものである。

【背景技術】

【0002】

液晶表示装置は、低電圧、低消費電力で、IC回路への直結が可能であり、そして、特に、薄型化が可能であることから、ワードプロセッサやパーソナルコンピュータ等の表示装置として広く採用されている。この液晶表示装置は、基本的な構成は、例えば液晶セルの両側に偏光板を設けたものである。

【0003】

このような液晶表示装置において、コントラスト等の観点から、ツイスト角が90度のツイステッドネマティック(TN)を用いた液晶表示装置からツイスト角が160度以上のスーパーツイステッドネマティック(STN)を用いた液晶表示装置などが提案されてきている。

【0004】

これらの液晶表示装置では視野角を拡大することが重要な課題となっており、液晶セルの設計、駆動方式あるいは様々な光学補償フィルムを用いた方法等が提案されており、これらに用いられる光学フィルムへの要求はますます厳しくなってきている。

【0005】

例えば、偏光板保護フィルムとしてセルロースアセテートフィルムが、光学的等方性に優れており広く用いられている。しかしながら、液晶セルを設計する上で、より光学的等方性に優れた光学フィルムが求められていた。特に面内方向だけでなく膜厚方向についてもより光学的等方性に優れた光学フィルムが求められているのである。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、光学的等方性、特に膜厚方向の光学的等方性に優れたセルロースエステルフィルムを提供することであり、そのセルロースエステルフィルムの製造方法、表示装置用偏光板及び表示装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の上記目的は、以下の構成により達成することができる。

【0008】

1.下記式(I)で表される面配向度Sが0.0004以下であり、且つ、膜厚方向のリタデーションRtが10nm未満であることを特徴とするセルロースエステルフィルム。

【0009】

式(I)

S=(Nx+Ny)/2−Nz

Rt=((Nx+Ny)/2−Nz)×d

式中、Nxはセルロースエステルフィルム面内の遅相軸方向の屈折率、Nyは遅相軸方向に対し直角な方向のフィルム面内の屈折率、Nzはフィルムの厚み方向の屈折率、dはセルロースエステルフィルムの膜厚(nm)を表す。

【0010】

2.前記膜厚方向のリタデーションRtが8nm未満であることを特徴とする1に記載のセルロースエステルフィルム。

【0011】

3.前記面配向度Sが0.00001〜0.0004であることを特徴とする1又は2に記載のセルロースエステルフィルム。

【0012】

4.下記式で表される面内リタデーションRoが20nm未満であることを特徴とする1〜3の何れか1項に記載のセルロースエステルフィルム。

【0013】

式

Ro=(Nx−Ny)×d

式中、Nxはフィルム面内の遅相軸方向の屈折率、Nyは遅相軸方向に対し直角な方向のフィルム面内の屈折率であり、dはフィルムの膜厚(nm)である。

【0014】

5.前記面内リタデーションRoが10nm未満であることを特徴とする4に記載のセルロースエステルフィルム。

【0015】

6.前記面内リタデーションRoが5nm未満であることを特徴とする5に記載のセルロースエステルフィルム。

【0016】

7.前記面内リタデーションRoが0〜1nmであることを特徴とする6に記載のセルロースエステルフィルム。

【0017】

8.分子内に複数の環状構造を有する化合物をセルロースエステルに対して10質量%以上含有することを特徴とする1〜7の何れか1項に記載のセルロースエステルフィルム。

【0018】

9.前記分子内に複数の環状構造を有する化合物をセルロースエステルに対して15質量%以上含有することを特徴とする8に記載のセルロースエステルフィルム。

【0019】

10.前記分子内に複数の環状構造を有する化合物の分子量が3000以下であることを特徴とする8又は9に記載のセルロースエステルフィルム。

【0020】

11.前記分子内に複数の環状構造を有する化合物の分子量が250以上2000以下であることを特徴とする10に記載のセルロースエステルフィルム。

【0021】

12.前記セルロースエステルフィルムが微粒子を含有し、該微粒子の1次平均粒子径が20nm以下であり、且つ、見掛け比重が70g/リットル以上であることを特徴とする1〜11の何れか1項に記載のセルロースエステルフィルム。

【0022】

13.前記セルロースエステルフィルムに使用するセルロースエステルの総置換度が2.85以上3.00以下のセルロースエステルであることを特徴とする1〜12の何れか1項に記載のセルロースエステルフィルム。

【0023】

14.前記セルロースエステルフィルムの膜厚が10μm以上60μm以下であることを特徴とする1〜13の何れか1項に記載のセルロースエステルフィルム。

【0024】

15.偏光膜の少なくとも一方の側面に1〜14の何れか1項に記載のセルロースエステルフィルムを貼り合せたことを特徴とする偏光板。

【0025】

16.液晶セルの少なくとも一方の側面に15に記載の偏光板を貼り合せたことを特徴とする表示装置。

【発明の効果】

【0026】

本発明により、光学的等方性、特に膜厚方向の光学的等方性に優れたセルロースエステルフィルム、その製造方法、表示装置用偏光板及び表示装置を提供することができた。

【図面の簡単な説明】

【0027】

【図1】本発明のセルロースエステルフィルムを製造する装置の模式図である。

【発明を実施するための形態】

【0028】

本発明を更に詳しく説明する。

【0029】

本発明では、セルロースエステルとしては、低級脂肪酸エステルが好ましく、セルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレート、またはセルロースアセテートプロピオネートブチレート等が好ましく用いられる。本発明で用いられるセルロースエステルは置換度が2.85〜3.00であることが面配向度がより低く維持できるため好ましく、特に2.92〜3.00であることが好ましい。

【0030】

アシル基の置換度の測定方法はASTM−D817−96の規定に準じて測定することが出来る。

【0031】

重合度は250〜400であるセルロースエステルが好ましく用いられ、特にセルローストリアセテートが好ましく用いられる。本発明に係るセルロースエステルの数平均分子量Mnは、70,000〜250,000が、機械的強度に優れ、且つ、適度なドープ粘度となり好ましく、更に好ましくは、80,000〜150,000である。又、重量平均分子量Mwとの比Mw/Mnは1.0〜5.0のセルロースエステルが好ましく用いられる。

【0032】

セルロースエステルは綿花リンターから合成されたセルロースエステルと木材パルプから合成されたセルロースエステルのどちらかを単独あるいは混合して用いることができる。ベルトやドラムからの剥離性が良い綿花リンターから合成されたセルロースエステルを多く使用した方が生産性効率が高く好ましい。綿花リンターから合成されたセルロースエステルの比率が60質量%以上が、剥離性の効果が顕著になるため好ましく、より好ましくは85質量%以上、更には、単独で使用することが最も好ましい。

【0033】

本発明のフィルムの材料を溶解してドープを形成する溶媒としては、セルロースエステルを溶解でき、かつ、適度な沸点であることが好ましく、例えばメチレンクロライド、酢酸メチル、酢酸エチル、酢酸アミル、アセトン、テトラヒドロフラン、1,3−ジオキソラン、1,4−ジオキサン、シクロヘキサノン、ギ酸エチル、2,2,2−トリフルオロエタノール、2,2,3,3−ヘキサフルオロ−1−プロパノール、1,3−ジフルオロ−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−メチル−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、ニトロエタン、1,3−ジメチル−2−イミダゾリジノン等を挙げることが出来るが、メチレンクロライド等の有機ハロゲン化合物、ジオキソラン誘導体、酢酸メチル、酢酸エチル、アセトン等が好ましい有機溶媒(即ち、良溶媒)として挙げられる。

【0034】

また、下記の製膜工程に示すように、溶媒蒸発工程において支持体上に形成されたウェブ(ドープ膜)から溶媒を乾燥させるときに、ウェブ中の発泡を防止する観点から、用いられる有機溶媒の沸点としては、30〜80℃が好ましく、例えば、上記記載の良溶媒の沸点は、メチレンクロライド(沸点40.4℃)、酢酸メチル(沸点56.32℃)、アセトン(56.3℃)、酢酸エチル(76.82℃)等である。

【0035】

上記記載の良溶媒の中でも溶解性に優れるメチレンクロライド、酢酸メチルが好ましく用いられ、特にメチレンクロライドが全有機溶媒に対して50質量%以上含まれていることが好ましい。

【0036】

上記有機溶媒の他に、0.1〜30質量%の炭素原子数1〜4のアルコールを含有させることが好ましい。特に好ましくは5〜30質量%で前記アルコールが含まれることが好ましい。

【0037】

これらは上記記載のドープを流延用支持体に流延後、溶媒が蒸発を始めアルコールの比率が多くなるとウェブ(ドープ膜)がゲル化し、ウェブを丈夫にし流延用支持体から剥離することを容易にするゲル化溶媒として用いられたり、これらが割合が少ない時は非塩素系有機溶媒のセルロースエステルの溶解を促進する役割もある。

【0038】

炭素原子数1〜4のアルコールとしては、メタノール、エタノール、n−プロパノール、iso−プロパノール、n−ブタノール、sec−ブタノール、tert−ブタノール等を挙げることが出来る。

【0039】

これらのうちドープの安定性、沸点も比較的低く、乾燥性も良く、且つ毒性がないこと等からエタノールが好ましい。更に、好ましくはメチレンクロライド70〜95質量%に対してエタノール5〜30質量%を含む溶媒を用いることである。メチレンクロライドの代わりに酢酸メチルを用いることもできる。

【0040】

ドープ中のセルロースエステルの濃度は17〜35質量%が好ましく、特に20〜30質量%が好ましい。濃度が高すぎると得られるフィルムの表面の平滑性が悪くなる傾向があり、濃度が薄すぎると面配向度Sが高くなる傾向があり、0.00001〜0.0004のフィルムを得ることが困難となる。

【0041】

上記記載のセルロースエステルと有機溶媒を用いて、次のように製膜を行う。なお、本発明において、セルロースエステル溶液のことをセルロースエステルドープまたは単にドープという。

【0042】

本発明のセルロースエステルフィルムの製造方法に用いられる製膜工程は、下記に示す溶解工程、流延工程、溶媒蒸発工程、剥離工程、乾燥工程及び巻き取り工程からなる。以下に各々の工程を説明する。

【0043】

《溶解工程》

セルロースエステルのフレークに、上記記載の良溶媒を主とする有機溶媒に溶解釜中で該フレークを攪拌しながら溶解し、ドープを形成する工程である。

【0044】

本発明では、ドープ中の固形分濃度は17質量%以上に調整することが好ましく、特に20質量%以上であると得られるフィルムの面配向度をより低減できるため好ましい。尚、本発明でいうドープ中の固形分とは、本発明のセルロースエステルフィルムを製造する際、乾燥工程で除かれる低沸点溶媒成分を除くドープ中の成分を言うので、ドープ中の固形分濃度とは、これら乾燥工程後もフィルム中に残存する成分のドープ溶液全体に対する質量%をさす。

【0045】

ドープ中の固形分濃度が高すぎるとドープの粘度が高くなりすぎ、流延時にシャークスキンなどが生じてフィルム平面性が劣化する場合があるので、35質量%未満であることが望ましい。

【0046】

ドープ粘度は5〜100Pa・sの範囲であることが好ましく、10〜50Pa・sの範囲に調整されていることが好ましい。

【0047】

溶解には、常圧で行う方法、上記記載のような好ましい有機溶媒(即ち、良溶媒)の沸点以下で行う方法、上記記載の良溶媒の沸点以上で加圧して行う方法、冷却溶解法で行う方法、高圧で行う方法等種々の溶解方法等がある。良溶媒の沸点以上の温度で、かつ沸騰しない圧力をかけて溶解する方法としては、40.4〜120℃で0.11〜1.50MPaに加圧することで発泡を抑え、かつ、短時間に溶解することができる。

【0048】

本発明に係る溶解工程において用いられる溶媒としては、単独でも併用でもよいが、良溶剤と貧溶剤を混合して使用することが、生産効率の点で好ましく、更に好ましくは、良溶剤と貧溶剤の混合比率は良溶剤が70〜95質量%であり、貧溶剤が30〜5質量%である。

【0049】

本発明に用いられる良溶剤、貧溶剤とは、使用するセルロースエステルを単独で溶解するものを良溶剤、単独で膨潤するかまたは溶解しないものを貧溶剤と定義している。そのため、セルロースエステルの結合酢酸量によっては、良溶剤、貧溶剤が変わり、例えばアセトンを溶剤として用いるときには、セルロースエステルの結合酢酸量55%では良溶剤になり、結合酢酸量60%では貧溶剤となってしまう。

【0050】

また、セルロースエステルを溶解する際に、まず、良溶剤と貧溶剤の一部を用いて、先にセルロースエステルを溶解した後、後から残りの貧溶剤を添加する事も出来る。本発明に用いられる貧溶剤としては、例えば、メタノール、エタノール、n−ブタノール、シクロヘキサン等が好ましく用いられる。

【0051】

冷却溶解方法としては、例えば特開平9−95538号、同9−95544号、同9−95557号に記載の方法を使用することが出来る。また、特開平11−21379号に記載の高圧溶解方法も好ましく使用出来る。

【0052】

溶解後ドープを濾材で濾過し、脱泡してポンプで次工程に送ることが好ましく、また、その際、ドープ中には、可塑剤、酸化防止剤、紫外線吸収剤、染料、マット剤、微粒子等も添加されることがある。

【0053】

これらの化合物は、セルロースエステル溶液の調製の際に、セルロースエステルや溶媒と共に添加してもよいし、溶液調製中や調製後に添加してもよい。

【0054】

本発明の面配向度Sが0.0004以下、特に0.00001〜0.0004であるフィルムを得るためには分子内に複数の環状構造を有する化合物をセルロースエステルに対して10質量%以上含有させることが特に好ましい。好ましくは、15質量%以上含有させることが好ましい。これらの化合物は単独で10質量%以上含有させることが好ましいが、複数の化合物を添加する場合は添加量全体として10質量%以上であってもよい。

【0055】

添加する化合物は分子量が3000以下の化合物であることが好ましく、特に250〜2000以下の化合物であることが好ましい。環状構造に関して、環の大きさについて特に制限はないが、3〜8個の原子から構成されていることが好ましく、特に6員環及び/又は5員環であることが好ましい。これらが炭素、酸素、窒素、珪素あるいは他の原子を含んでいてもよく、環の結合の一部が不飽和結合であってもよく、例えば6員環がベンゼン環、シクロヘキサン環でもよい。本発明の化合物は、このような環状構造が複数含まれているものであり、例えば、ベンゼン環とシクロヘキサン環をどちらも分子内に有していたり、2個のシクロヘキサン環を有していたり、ナフタレンの誘導体あるいはアントラセン等の誘導体であってもよい。より好ましくはこのような環状構造を分子内に3個以上含んでいる化合物であることが好ましい。また、少なくとも環状構造の1つの結合が不飽和結合を含まないものであることが好ましい。

【0056】

これらの化合物は、セルロースエステルに対して10質量%添加した場合、未添加のセルロースエステルに対してガラス転移点Tgの低下が25℃未満である化合物であることが、面配向度の低減効果の点で好ましく、更にTgの低下が20℃未満であることが好ましく、15℃未満であることが特に好ましい。10質量%添加したときにTgの低下が20℃未満であると、製膜工程で不要な延伸が抑制され、膜厚が60μm未満の薄膜フィルムであっても面内のリタデーションが低くできるため、光学的等方性に優れたフィルムを得る上でも特に好ましい。

【0057】

又、これらの化合物を添加してもフィルムのヘイズが膜厚60μm換算で1.0%未満、特に0.1%未満であることが好ましい。

【0058】

このような面配向度を低減させるための化合物としては、具体的には、アビエチン酸、デヒドロアビエチン酸、パラストリン酸、KE−604(荒川化学製)、KE−85(荒川化学製)、アラルダイドEPN1139(旭チバ(株)製)、アラルダイドGY260(旭チバ(株)製)等の樹脂オリゴマー等が挙げられる。又、下記(化3)に示すケトン樹脂、ハイラック110H(日立化成(株)製)、ハイラック111(日立化成(株)製)等も好ましく用いることが出来る。以下にこれら化合物の化学式を示すが、添加により面配向度が0.0002以上低下するものであれば、特にこれらに限定されるものではない。

【0059】

【化1】

【0060】

【化2】

【0061】

【化3】

【0062】

尚、KE−85は、アビエチン酸、デヒドロアビエチン酸、パラストリン酸の混合物である。

【0063】

面配向度Sが低くなる理由は明確にはなっていないが、これらの化合物が添加されることによって、流延されたセルロースエステルの配向が妨害されるため、面配向度Sを低くすることができるものと考えられる。

【0064】

これらの化合物は、セルロースエステル溶液の調製の際に、セルロースエステルや溶媒と共に添加してもよいし、溶液調製中や調製後に添加してもよい。

【0065】

また液晶表示装置用には耐熱耐湿性を付与する可塑剤、或いは酸化防止剤や紫外線吸収剤、マット剤などを添加することが好ましい。

【0066】

上記酸化防止剤としては、ヒンダードフェノール系の化合物が好ましく用いられ、2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕、1,6−ヘキサンジオール−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、2,2−チオ−ジエチレンビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、N,N′−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−イソシアヌレイト等が挙げられる。特に2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕が好ましい。また例えば、N,N′−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニル〕ヒドラジン等のヒドラジン系の金属不活性剤やトリス(2,4−ジ−t−ブチルフェニル)フォスファイト等のリン系加工安定剤を併用してもよい。

【0067】

これらの化合物の添加量は、セルロースエステルに対して質量割合で1ppm〜1.0%が好ましく、10〜1000ppmが更に好ましい。

【0068】

また、この他、カオリン、タルク、ケイソウ土、石英、炭酸カルシウム、硫酸バリウム、酸化チタン、アルミナ等の無機微粒子、カルシウム、マグネシウムなどのアルカリ土類金属の塩などの熱安定剤を加えてもよい。

【0069】

更に帯電防止剤、難燃剤、滑剤、油剤等も加えることができる。

【0070】

《流延工程》

ドープを加圧型定量ギヤポンプを通して加圧ダイに送液し、流延位置において、無限に移送する無端の金属ベルトあるいは回転する金属ドラムの流延用支持体(以降、単に支持体ということもある)上に加圧ダイからドープを流延する工程である。流延用支持体の表面は鏡面となっている。

【0071】

その他の流延する方法は流延されたドープ膜をブレードで膜厚を調節するドクターブレード法、あるいは逆回転するロールで調節するリバースロールコーターによる方法等があるが、口金部分のスリット形状を調製出来、膜厚を均一にし易い加圧ダイが好ましい。加圧ダイには、コートハンガーダイやTダイ等があるが、何れも好ましく用いられる。

【0072】

製膜速度を上げるために加圧ダイを流延用支持体上に2基以上設け、ドープ量を分割して重層してもよい。

【0073】

このように、得られたドープをベルト又はドラム等の支持体上に流延し、製膜するが、本発明は特にベルトを用いた溶液流延法で特に有効である。これは後述のように支持体上での乾燥条件を細かく調整することが容易であるからである。ベルトは1周40〜150mの長さのものが好ましく用いられる。

【0074】

《溶媒蒸発工程》

ウェブ(本発明においては、流延用支持体上にドープを流延し、形成されたドープ膜をウェブと呼ぶ)を流延用支持体上で加熱し溶媒を蒸発させる工程である。溶媒を蒸発させるには、ウェブ側から風を吹かせる方法及び/または支持体の裏面から液体により伝熱させる方法、輻射熱により表裏から伝熱する方法等があるが、裏面液体伝熱の方法が乾燥効率が好ましい。またそれらを組み合わせる方法も好ましい。

【0075】

本発明では、流延用支持体上で乾燥されているウェブの残留溶媒量が200質量%から120質量%の範囲にある時間は20秒未満であることが低い面配向度のフィルムを得るために好ましい。さらに17秒以下であることが好ましく、さらに15秒以下であることが好ましい。10秒未満では溶媒の沸騰による気泡が増加する危険があり、細心の注意が必要となるため、あまり好ましくはない。そのため、特に、10〜15秒であることが好ましい。流延用支持体上で乾燥されているウェブの残留溶媒量が200質量%から120質量%の範囲にある時間が短いほど低い面配向度のフィルムを得ることができる。ここでいう時間は流延用支持体上にウェブがある時間であり、120質量%となる前に支持体からウェブを剥離する場合は200質量%から剥離するまでの時間を指す。

【0076】

本発明のセルロースエステルフィルムの製造方法では、流延後の支持体上で乾燥されているウェブ(ドープ膜)中の残留溶媒量が200質量%から120質量%の範囲内のときに残留溶媒量の減少速度が4〜15質量%/秒となるように乾燥することが特に面配向度を低減できるため好ましい。さらに残留溶媒量の減少速度が6質量%/秒以上であることが好ましく、特に6〜8質量%/秒であることが好ましい。この乾燥速度が、残留溶媒量200質量%から120質量%まで低下するのに要する時間の50%以上の時間で維持されていることが好ましく、特に60%以上の時間で維持されていることが好ましい。

【0077】

所定の乾燥速度とするため、支持体上のウェブは平均温度が41〜100℃に設定された雰囲気内でウエブを乾燥させる乾燥工程を有し、かつ流延後25〜90秒で剥離することが特に好ましい。特にウェブの残留溶媒量が200質量%以下のときに平均温度が41〜100℃に設定された雰囲気内でウエブを乾燥させることが望ましい。

【0078】

更に好ましくは流延から75秒以内に剥離することであり、特に好ましくは60秒以内で剥離することである。これによって、得られるフィルムの面配向度を更に低くすることができる。41〜100℃の雰囲気下に維持するにはこの温度の温風をウェブ上面にあてるか赤外線等の手段により加熱することが好ましい。

【0079】

支持体上での乾燥の課程で、支持体の温度は30℃以上となるように支持体の裏面側より温風、温水あるいは赤外線、ヒーター等によって加熱されることが好ましい。ただし、ウエブ自身の温度は含まれる溶媒の蒸発潜熱により、溶媒の沸点以下の温度に維持されていることが望ましい。

【0080】

流延後の支持体上のウエブは流延直後は比較的低温で乾燥させた後(低温乾燥工程)、5℃以上高い雰囲気(高温乾燥工程)下で乾燥させることが面配向度を低減させるために特に好ましく、高温乾燥工程は41〜100℃、より好ましくは45〜90℃、更に50〜80℃で乾燥させることが好ましい。

【0081】

又、支持体の温度分布は幅手方向で±3℃以内であることが好ましく、±1℃以内であることがより好ましく、±0.5℃以内が更に好ましく、±0.1℃以内であることが、最も好ましい。特に残留溶媒量が200質量%以下を高温乾燥工程として、所定の乾燥速度とすることが望ましい。いずれにしてもウェブ中で溶媒が沸騰することによる気泡等が発生しないことが望ましい。

【0082】

《剥離工程》

支持体上で溶媒が蒸発したウェブを、剥離位置で支持体から剥離する工程である。剥離されたウェブは次工程に送られる。

【0083】

剥離する時点でのウェブの残留溶媒量(下記式)があまり大き過ぎると剥離し難かったり、逆に支持体上で充分に乾燥させてから剥離すると、途中でウェブの一部が剥がれたりする。

【0084】

支持体上のウエブは、少なくともウェブに含まれる残留溶媒量が200質量%未満まで41〜100℃の雰囲気下で支持体上で乾燥されることがより好ましく、同雰囲気下で乾燥させた後、一度40℃未満の雰囲気下にして剥離することがフィルムの面内リターデーションを低く維持し、面品質も向上するため好ましい。

【0085】

支持体上の剥離位置における温度は、好ましくは10〜40℃であり、更に好ましくは11〜30℃である。得られるフィルムの面配向度及び/又は面内リターデーションR0を低く維持するため、該剥離位置におけるウェブの残留溶媒量は20〜120質量%が好ましく、更に好ましくは40〜100質量%であり、特に70〜100質量であることが好ましい。

【0086】

本発明に係るウェブの残留溶媒量は下記式で定義される。

残留溶媒量=(ウェブの加熱処理前質量−ウェブの加熱処理後質量)/

(ウェブの加熱処理後質量)×100%

尚、残留溶媒量を測定する際の、加熱処理とは、115℃で1時間の加熱処理を行うことを表す。

【0087】

上記のように剥離時の残留溶媒量に調整するには、流延後の流延用支持体の表面温度を制御し、ウェブからの有機溶媒の蒸発を効率的に行えるように、流延用支持体上の剥離位置における温度を上記記載の温度範囲に設定することが好ましい。支持体温度を制御するには、伝熱効率のよい伝熱方法を使用するのがよく、例えば、液体による裏面伝熱方法が好ましい。

【0088】

輻射熱や熱風等による伝熱方法は支持体温度のコントロールが難しいが、ベルト(支持体)マシンにおいて、移送するベルトが下側に来た所の温度制御には、緩やかな風でベルト温度を調節することが出来る。

【0089】

支持体の温度は、加熱手段を分割することによって、部分的に支持体温度を変えることが出来、流延用支持体の流延位置、乾燥部、剥離位置等異なる温度とすることが出来る。

【0090】

製膜速度を上げる方法(残留溶媒量が出来るだけ多いうちに剥離するため製膜速度を上げることが出来る)として、残留溶媒が多くとも剥離出来るゲル流延法(ゲルキャスティング)がある。

【0091】

それは、ドープ中にセルロースエステルに対する貧溶媒を加えて、ドープ流延後、ゲル化する方法、支持体の温度を低めてゲル化する方法等がある。また、ドープ中に金属塩を加える方法もある。

【0092】

支持体上でゲル化させ膜を強くすることによって、剥離を早め製膜速度を上げることも出来る。

【0093】

残留溶媒量がより多い時点で剥離する場合、ウェブが柔らか過ぎると剥離時に平面性を損なったり、剥離張力によるツレや縦スジが発生し易く、経済速度と品質との兼ね合いで剥離残留溶媒量を決められる。支持体とフィルムを剥離する際の剥離張力は、通常196〜245N/mで剥離が行われるが、セルロースエステルの単位質量あたりの紫外線吸収剤の含有量が多く、且つ、従来よりも薄膜化されている本発明のセルロースエステルフィルムは、剥離の際にシワが入りやすいため、190N/m以下で剥離することが好ましく、更には、剥離できる最低張力〜166.6N/m、次いで、最低張力〜137.2N/mで剥離することが好ましいが、特に好ましくは、最低張力〜100N/mで剥離することである。剥離張力が低いほど面内リターデーションR0が低く保てるため好ましいだけでなく、面配向度が低いフィルムを得るためにも好ましい。面内リターデーションR0は20nm未満であることが好ましく、更には、10nm未満、次いで、5nm未満であることが好ましいが、最も好ましくは0〜1nmである。剥離張力及び搬送張力、後述するテンターによる幅手方向の収縮あるいは延伸倍率を調整することによって、R0を低く維持することができる。

【0094】

本発明において、面内リタデーションR0は自動複屈折率計KOBRA−21ADH(王子計測機器(株)製)を用いて、590nmの波長において、三次元屈折率測定を行い、得られた屈折率Nx、Ny、Nzから算出することができる。又、膜厚方向のリタデーション値Rtは20nm未満のものが得られ、更に10nm未満のものが好ましく得られ、特に0〜8nmのセルロースエステルが好ましく得られる。

【0095】

本発明のセルロースエステルフィルムは、遅相軸方向と製膜方向とのなす角度θと面内方向のリタデーションR0が下記式(II)のPが0.9999を満たす関係にあり、特に偏光板保護フィルム等の光学フィルムとして好ましく用いられる。特に、Pが0.99995でR0とθが下記式(II)を満たすことである。

【0096】

式(II)

P≦1−sin2(2θ)sin2(πR0/λ)

R0=(Nx−Ny)×d

式中、Nxはフィルム面内の遅相軸方向の屈折率、Nyは遅相軸方向に対し直角な方向のフィルム面内の屈折率であり、dはフィルムの膜厚(nm)である。θはフィルム面内の遅相軸方向と製膜方向(フィルムの直尺方向)とのなす角度(ラジアン)、λは上記Nx、Ny、θを求める三次元屈折率測定の際の光の波長590nm、πは円周率である。

【0097】

《乾燥工程》

ウェブを千鳥状に配置したロールに交互に通して搬送する乾燥装置及び/またはクリップまたはピンでウェブの両端を保持して搬送するテンター装置を用いて巾保持しながら、ウェブを乾燥する工程である。乾燥工程における搬送張力も可能な範囲で低めに維持することがR0が低く維持できるため好ましく、190N/m以下であることが好ましい。更に好ましくは170N/m以下であることが好ましく、更に好ましくは140N/m以下であることが好ましく100〜130N/mであることが特に好ましい。特に、フィルム中の残留溶媒量が少なくとも5質量%以下となるまで上記搬送張力以下に維持することが効果的である。

【0098】

乾燥の手段はウェブの両面に熱風を吹かせるのが一般的であるが、風の代わりにマイクロウェーブを当てて加熱する手段もある。あまり急激な乾燥は出来上がりのフィルムの平面性を損ね易い。高温による乾燥は残留溶媒が8質量%以下くらいから行うのがよい。全体を通し、乾燥温度は概ね40〜250℃で行われる。特に本発明では残留溶媒が8質量%以下まで乾燥されたフィルムを115〜200℃で少なくとも5〜60分間維持することが好ましく、これによって更に面配向度が低減されるのである。より好ましくは120〜160℃の範囲で5〜60分間維持されることであり、これは乾燥工程の一部を兼ねてもよい。加熱温度はフィルムのTg以下であることが望ましい。

【0099】

流延用支持体面から剥離した後の乾燥工程では、溶媒の蒸発によってウェブは巾方向に収縮しようとする。特に高温度で急激に乾燥するほど収縮が大きくなる。この収縮を可能な限り抑制しながら乾燥することが、出来上がったフィルムの平面性を良好にする上では好ましい。一方で、剥離後の乾燥工程である程度収縮させるかあるいは延伸する場合は低い延伸倍率とすることが面配向を低く維持できるため好ましい。

【0100】

この観点から、例えば、特開昭62−46625号に示されているような乾燥全工程あるいは一部の工程を巾方向にクリップまたはピンでウェブの巾両端を巾保持しつつ乾燥させる方法(テンター方式と呼ばれる)、中でも、クリップを用いるテンター方式、ピンを用いるピンテンター方式が好ましく用いられる。

【0101】

尚、この様に幅把持しながら乾燥することで得られるフィルムの面内リターデーションを小さくできる。テンターを行う場合のウェブの残留溶媒量は、テンター開始時に100質量%以下であるのが好ましく、且つ、ウェブの残留溶媒量が10質量%以下になるまでテンターをかけながら乾燥を行う事が好ましく、更に好ましくは5質量%以下である。

【0102】

また、セルロースエステルフィルムの乾燥工程においては、支持体より剥離したフィルムを更に乾燥し、残留溶媒量を1質量%以下にすることが好ましく、更に好ましくは、0.5質量%以下である。

【0103】

フィルム乾燥工程では一般にロール懸垂方式か、上記記載のようなピンテンター方式でフィルムを搬送しながら乾燥する方式が採られる。液晶表示部材用としては、ピンテンター方式で幅を保持しながら乾燥させることが、寸法安定性を向上させるために好ましい。特に支持体より剥離した直後の残留溶剤量の多いところで幅保持を行うことが、寸法安定性向上効果をより発揮するため特に好ましい。フィルムを乾燥させる手段は特に制限なく、一般的に熱風、赤外線、加熱ロール、マイクロ波等で行う。簡便さの点で熱風で行うのが好ましい。

【0104】

《巻き取り工程》

ウェブ中の残留溶媒量が2質量%以下となってからセルロースエステルフィルムとして巻き取る工程であり、残留溶媒量を0.4質量%以下にすることにより寸法安定性の良好なフィルムを得ることが出来る。

【0105】

巻き取り方法は、一般に使用されているものを用いればよく、定トルク法、定テンション法、テーパーテンション法、内部応力一定のプログラムテンションコントロール法等があり、それらを使いわければよい。

【0106】

セルロースエステルフィルムの膜厚は、使用目的によって異なるが、仕上がりフィルムとして、通常5〜500μmの範囲にあり、更に10〜250μmの範囲が好ましく、特に液晶画像表示装置用フィルムとしては10〜120μmの範囲が用いられる。本発明では特に、10〜60μmの膜厚の薄いフィルムであっても、光学的等方性に優れ、特に面配向度が低いフィルムを得ることができるのである。

【0107】

膜厚の調節には、所望の厚さになるように、ドープ濃度、ポンプの送液量、ダイの口金のスリット間隙、ダイの押し出し圧力、流延用支持体の速度等をコントロールするのがよい。

【0108】

また、膜厚を均一にする手段として、膜厚検出手段を用いて、プログラムされたフィードバック情報を上記各装置にフィードバックさせて調節するのが好ましい。溶液流延製膜法を通しての流延直後から乾燥までの工程において、乾燥装置内の雰囲気を、空気とするのもよいが、窒素ガスや炭酸ガス等の不活性ガス雰囲気で行ってもよい。

【0109】

ただ、乾燥雰囲気中の蒸発溶媒の爆発限界の危険性は常に考慮されなければならないことは勿論のことである。

【0110】

本発明のセルロースエステルフィルムは可塑剤を含有することができる。

【0111】

本発明に係る可塑剤としては、特に限定はないが、リン酸エステル系可塑剤、カルボン酸エステル系可塑剤、フタル酸エステル、クエン酸エステル、グリコレート系可塑剤等の可塑剤が好ましく用いられるが、特にこれらのみに限定されるわけではない。

【0112】

リン酸エステル系可塑剤としては、トリフェニルホスフェート(TPP)およびトリクレジルホスフェート(TCP)、ビフェニル−ジフェニルホスフェート、ジメチルエチルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、トリブチルホスフェート等が挙げられる。

【0113】

カルボン酸エステル系可塑剤としては、フタル酸エステルおよびクエン酸エステルが代表的なものである。フタル酸エステルの例としては、ジメチルフタレート(DMP)、ジエチルフタレート(DEP)、ジブチルフタレート(DBP)、ジオクチルフタレート(DOP)およびジエチルヘキシルフタレート(DEHP)、エチルフタリルエチルグリコレート、メチルフタリルエチルグリコレート、ブチルフタリルブチルグリコレート等が用いられる。

【0114】

クエン酸エステル系可塑剤としては、クエン酸アセチルトリエチル(OACTE)およびクエン酸アセチルトリブチル(OACTB)が用いられる。

【0115】

その他のカルボン酸エステルの例には、オレイン酸ブチル、リシノール酸メチルアセチル、セバシン酸ジブチル、種々のトリメリット酸エステルが含まれる。トリアセチン、トリブチリン等を用いることもできる。これらの可塑剤は単独で使用しても2種以上を適宜組み合わせて使用してもよい。

【0116】

これらの可塑剤の使用量は、フィルム性能、加工性等の点で、セルロースエステルに対して1〜35質量%が好ましく、特に好ましくは、5〜30質量%である。

【0117】

加工性とはベースフィルムや液晶表示部材をスリット加工や打ち抜き加工する際のことで、加工性が悪いと切断面がノコギリ状になり切り屑が発生し、製品に付着して欠陥となるため好ましくない。

【0118】

本発明のセルロースエステルフィルムに係る紫外線吸収剤について説明する。

【0119】

本発明のセルロースエステルフィルムは、その高い寸法安定性から、偏光板または液晶表示用部材等に使用されるが、偏光板または液晶等の劣化防止の観点から、紫外線吸収剤が好ましく用いられる。

【0120】

紫外線吸収剤としては、波長370nm以下の紫外線の吸収能に優れ、かつ良好な液晶表示性の観点から、波長400nm以上の可視光の吸収が少ないものが好ましく用いられる。具体的には380nmの透過率が10%未満であることが好ましく、特に5%未満であることがより好ましい。

【0121】

本発明に好ましく用いられる紫外線吸収剤の具体例としては、例えばオキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物などが挙げられる。又、特開平6−148430号記載の高分子紫外線吸収剤も好ましく用いられる。

【0122】

ベンゾトリアゾール系紫外線吸収剤としては下記一般式〔1〕で示される化合物が好ましく用いられる。

【0123】

【化4】

【0124】

式中、R1、R2、R3、R4及びR5は同じか又は異なってもよく、水素原子、ハロゲン原子、ニトロ基、ヒドロキシル基、アルキル基、アルケニル基、アリール基、アルコキシ基、アシルオキシ基、アリールオキシ基、アルキルチオ基、アリールチオ基、モノ又はジアルキルアミノ基、アシルアミノ基又は5〜6員の複素環基を表し、R4はR5と共に5〜6員の炭素環を形成してもよい。

【0125】

また、上記記載のこれらの基は、任意の置換基を有していて良い。

【0126】

以下に本発明に係る紫外線吸収剤の具体例を挙げるが、本発明はこれらに限定されない。

UV−1:2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール

UV−2:2−(2’−ヒドロキシ−3’,5’−ジ−tert−ブチルフェニル)ベンゾトリアゾール

UV−3:2−(2’−ヒドロキシ−3’−tert−ブチル−5’−メチルフェニル)ベンゾトリアゾール

UV−4:2−(2’−ヒドロキシ−3’,5’−ジ−tert−ブチルフェニル)−5−クロロベンゾトリアゾール

UV−5:2−(2’−ヒドロキシ−3’−(3”,4”,5”,6”−テトラヒドロフタルイミドメチル)−5’−メチルフェニル)ベンゾトリアゾール

UV−6:2,2−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)

UV−7:2−(2’−ヒドロキシ−3’−tert−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール

UV−8:2−(2H−ベンゾトリアゾール−2−イル)−6−(直鎖及び側鎖ドデシル)−4−メチルフェノール(TINUVIN171、Ciba製)

UV−9:オクチル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートと2−エチルヘキシル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(5−クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートの混合物(TINUVIN109、Ciba製)

また本発明に係る紫外線吸収剤のひとつであるベンゾフェノン系紫外線吸収剤としては下記一般式〔2〕で表される化合物が好ましく用いられる。

【0127】

【化5】

【0128】

式中、Yは水素原子、ハロゲン原子またはアルキル基、アルケニル基、アルコキシル基、及びフェニル基を表し、これらのアルキル基、アルケニル基及びフェニル基は置換基を有していてもよい。Aは水素原子、アルキル基、アルケニル基、フェニル基、シクロアルキル基、アルキルカルボニル基、アルキルスルホニル基、又は−CO(NH)n−1−D基を表し、Dはアルキル基、アルケニル基又は置換基を有していてもよいフェニル基を表す。m及びnは1または2を表す。

【0129】

上記において、アルキル基としては、例えば、炭素数24までの直鎖または分岐の脂肪族基を表し、アルコキシル基としては例えば、炭素数18までのアルコキシル基で、アルケニル基としては例えば、炭素数16までのアルケニル基で例えばアリル基、2−ブテニル基などを表す。又、アルキル基、アルケニル基、フェニル基への置換分としてはハロゲン原子、例えば、塩素原子、臭素原子、フッ素原子など、ヒドロキシル基、フェニル基、(このフェニル基にはアルキル基またはハロゲン原子などを置換していてもよい)などが挙げられる。

【0130】

以下に一般式〔2〕で表されるベンゾフェノン系化合物の具体例を示すが、本発明はこれらに限定されない。

UV−10:2,4−ジヒドロキシベンゾフェノン

UV−11:2,2’−ジヒドロキシ−4−メトキシベンゾフェノン

UV−12:2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン

UV−13:ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニルメタン)

本発明で好ましく用いられる上記記載の紫外線吸収剤は、透明性が高く、偏光板や液晶素子の劣化を防ぐ効果に優れたベンゾトリアゾール系紫外線吸収剤やベンゾフェノン系紫外線吸収剤が好ましく、不要な着色がより少ないベンゾトリアゾール系紫外線吸収剤が特に好ましく用いられる。

【0131】

本発明に係る紫外線吸収剤添加液の添加方法としては、下記に記載の方法が挙げられる。

【0132】

《添加方法A》

紫外線吸収剤添加液の調製方法としては、アルコールやメチレンクロライド、ジオキソランなどの有機溶剤に紫外線吸収剤を溶解してから直接ドープ組成中に添加する。

【0133】

《添加方法B》

紫外線吸収剤添加液の調製方法としては、アルコールやメチレンクロライド、ジオキソランなどの有機溶剤に紫外線吸収剤と少量のセルロースエステルを溶解してからインラインミキサーでドープに添加する。

【0134】

本発明においては、添加方法Bの方が、紫外線吸収剤の添加量を容易に調整できるため、生産性に優れていて好ましい。

【0135】

紫外線吸収剤の使用量は化合物の種類、使用条件などにより一様ではないが、通常はセルロースエステルフィルム1m2当り、0.2〜2.0gが好ましく、0.4〜1.5gがさらに好ましく、0.6〜1.0gが特に好ましい。

【0136】

本発明のセルロースエステルフィルムには滑り性を付与するために微粒子を添加することができる。微粒子としては、無機化合物の微粒子または有機化合物の微粒子が挙げられる。

【0137】

無機化合物としては、珪素を含む化合物、二酸化珪素、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウム等が好ましく、更に好ましくは、ケイ素を含む無機化合物や酸化ジルコニウムであるが、セルロースエステル積層フィルムの濁度を低減できるので、二酸化珪素が特に好ましく用いられる。

【0138】

二酸化珪素の微粒子としては、例えば、アエロジルR972、R972V、R974、R812、200、200V、300、R202、OX50、TT600(以上日本アエロジル(株)製)等の市販品が使用できる。

【0139】

酸化ジルコニウムの微粒子としては、例えば、アエロジルR976及びR811(以上日本アエロジル(株)製)等の市販品が使用できる。

【0140】

有機化合物としては、例えば、シリコーン樹脂、弗素樹脂及びアクリル樹脂等のポリマーが好ましく、中でも、シリコーン樹脂が好ましく用いられる。

【0141】

上記記載のシリコーン樹脂の中でも、特に三次元の網状構造を有するものが好ましく、例えば、トスパール103、同105、同108、同120、同145、同3120及び同240(以上東芝シリコーン(株)製)等の商品名を有する市販品が使用できる。

【0142】

本発明のセルロースエステルフィルムに添加される微粒子の1次平均粒子径としては、ヘイズを低く抑えるという観点から、20nm以下が好ましく、更に好ましくは、5〜16nmであり、特に好ましくは、5〜12nmである。これらの微粒子は0.1〜5μmの粒径の2次粒子を形成してセルロースエステルフィルムに含まれることが好ましく、好ましい平均粒径は0.1〜2μmであり、更に好ましくは0.2〜0.6μmである。これにより、フィルム表面に高さ0.1〜1.0μm程度の凹凸を形成し、これによってフィルム表面に適切な滑り性を与えることが出来る。

【0143】

本発明に係る微粒子の1次平均粒子径の測定は、透過型電子顕微鏡(倍率50万〜200万倍)で粒子の観察を行い、粒子100個を観察し、その平均値をもって、1次平均粒子径とした。

【0144】

微粒子の、見掛比重としては、70g/リットル以上が好ましく、更に好ましくは、90〜200g/リットルであり、特に好ましくは、100〜200g/リットルである。見掛比重が大きい程、高濃度の分散液を作ることが可能になり、ヘイズ、凝集物が良化するため好ましく、また、本発明のように固形分濃度の高いドープを調製する際には、特に好ましく用いられる。

【0145】

1次粒子の平均径が20nm以下、見掛比重が70g/リットル以上の二酸化珪素微粒子は、例えば、気化させた四塩化珪素と水素を混合させたものを1000〜1200℃にて空気中で燃焼させることで得ることができる。また例えばアエロジル200V、アエロジルR972V(以上日本アエロジル(株)製)の商品名で市販されており、それらを使用することができる。

【0146】

上記記載の見掛比重は二酸化珪素微粒子を一定量メスシリンダーに採り、この時の重さを測定し、下記式で算出したものである。

【0147】

見掛比重(g/リットル)=二酸化珪素質量(g)÷二酸化珪素の容積(リットル)

本発明に係る微粒子の分散液を調製する方法としては、例えば以下に示すような3種類が挙げられる。

【0148】

《調製方法A》

溶剤と微粒子を撹拌混合した後、分散機で分散を行う。これを微粒子分散液とする。微粒子分散液をドープ液に加えて撹拌する。

【0149】

《調製方法B》

溶剤と微粒子を撹拌混合した後、分散機で分散を行う。これを微粒子分散液とする。別に溶剤に少量のセルローストリアセテートを加え、撹拌溶解する。これに前記微粒子分散液を加えて撹拌する。これを微粒子添加液とする。微粒子添加液をインラインミキサーでドープ液と十分混合する。

【0150】

《調製方法C》

溶剤に少量のセルローストリアセテートを加え、撹拌溶解する。これに微粒子を加えて分散機で分散を行う。これを微粒子添加液とする。微粒子添加液をインラインミキサーでドープ液と十分混合する。

【0151】

調製方法Aは二酸化珪素微粒子の分散性に優れ、調製方法Cは二酸化珪素微粒子が再凝集しにくい点で優れている。中でも、上記記載の調製方法Bは二酸化珪素微粒子の分散性と、二酸化珪素微粒子が再凝集しにくい等、両方に優れている好ましい調製方法である。

【0152】

《分散方法》

二酸化珪素微粒子を溶剤などと混合して分散するときの二酸化珪素の濃度は5〜30質量%が好ましく、10〜25質量%がさらに好ましく、15〜20質量%が最も好ましい。分散濃度は高い方が、添加量に対する液濁度は低くなる傾向があり、ヘイズ、凝集物が良化するため好ましい。

【0153】

使用される溶剤は低級アルコール類としては、好ましくはメチルアルコール、エチルアルコール、プロピルアルコール、イソプロピルアルコール、ブチルアルコール等が挙げられる。低級アルコール以外の溶媒としては特に限定されないが、セルロースエステルの製膜時に用いられる溶剤を用いることが好ましい。

【0154】

セルロースエステルに対する二酸化珪素微粒子の添加量はセルロースエステル100質量部に対して、二酸化珪素微粒子は0.01〜0.3質量部が好ましく、0.05〜0.2質量部がさらに好ましく、0.08〜0.12質量部が最も好ましい。添加量は多い方が、動摩擦係数に優れ、添加量が少ない方がヘイズが低く、凝集物も少ない点が優れている。

【0155】

分散機は通常の分散機が使用できる。分散機は大きく分けてメディア分散機とメディアレス分散機に分けられる。二酸化珪素微粒子の分散にはメディアレス分散機がヘイズが低く好ましい。

【0156】

メディア分散機としてはボールミル、サンドミル、ダイノミルなどがあげられる。

【0157】

メディアレス分散機としては超音波型、遠心型、高圧型などがあるが、本発明においては高圧分散装置が好ましい。高圧分散装置は、微粒子と溶媒を混合した組成物を、細管中に高速通過させることで、高剪断や高圧状態など特殊な条件を作りだす装置である。高圧分散装置で処理する場合、例えば、管径1〜2000μmの細管中で装置内部の最大圧力条件が9.807MPa以上であることが好ましい。更に好ましくは19.613MPa以上である。またその際、最高到達速度が100m/秒以上に達するもの、伝熱速度が420kJ/時間以上に達するものが好ましい。

【0158】

上記のような高圧分散装置にはMicrofluidics Corporation社製超高圧ホモジナイザ(商品名マイクロフルイダイザ)あるいはナノマイザ社製ナノマイザがあり、他にもマントンゴーリン型高圧分散装置、例えばイズミフードマシナリ製ホモジナイザ、三和機械(株)社製UHN−01等が挙げられる。

【0159】

また、微粒子を含むドープを流延支持体に直接接するように流延することが、滑り性が高く、ヘイズが低いフィルムが得られるので好ましい。

【0160】

本発明のフィルム製膜時において、巻き取り後のブロッキング防止等のためには、上記マット剤の添加の他に、フィルムの両サイドにエンボス加工を施すことができる。エンボス加工は目的に応じて任意の高さに加工する事ができるが、本発明においては、巻き取り後の不要な残留溶媒を揮発させるために、高さ5μm以上とすることが好ましく、より好ましくは10μm以上である。

【0161】

又、ロール状に巻き取られた後、出荷されるまでの間、汚れや静電気によるゴミ付着等から製品を保護するために通常、包装加工がなされる。この包装材料については、上記目的が果たせれば特に限定されないが、フィルムからの残留溶媒の揮発を妨げないものが好ましい。具体的には、ポリエチレン、ポリエステル、ポリプロピレン、ナイロン、ポリスチレン、紙、各種不織布等が挙げられる。繊維がメッシュクロス状になったものは、より好ましく用いられる。

【0162】

本発明のセルロースエステルフィルムは複数のドープを用いた共流延法等による多層構成を有するものであってもよい。

【0163】

共流延とは、異なったダイを通じて2層または3層構成にする逐次多層流延方法、2つまたは3つのスリットを有するダイ内で合流させ2層または3層構成にする同時多層流延方法、逐次多層流延と同時多層流延を組み合わせた多層流延方法のいずれであっても良い。

【0164】

本発明のセルロースエステルフィルムの作製について、製造装置の模式図の1例を図1を用いて説明する。図1において、エンドレスステンレスベルト1は、低温乾燥ゾーン3と高温乾燥ゾーン4の間を循環している。ドープ組成物は、ダイ2から流延部5でエンドレスステンレスベルト1の上に流延され、矢印方向に運ばれ、低温乾燥ゾーン3と高温乾燥ゾーン4で、乾燥され、剥離部6で剥離ロール7によりエンドレスステンレスベルトから剥離されてセルロースエステルフィルムとなる。セルロースエステルフィルムは、更に第1乾燥ゾーン8を通り、第2乾燥ゾーン10から、第3乾燥ゾーン11へ運ばれ、製品として巻き取り部12で巻き取られる。尚、第1乾燥ゾーン8と第3乾燥ゾーン11は、パスを長くとるため、搬送ロール9により搬送される。

【0165】

又、本発明で用いられるセルロースエステルはフィルムにしたときの輝点異物が少ないものが、特に偏光板保護フィルムあるいは光学補償フィルムの支持体として好ましく用いられる。本発明において、輝点異物とは、2枚の偏光板を直交に配置し(クロスニコル)、この間にセルロースエステルフィルムを配置して、一方の面から光源の光を当てて、もう一方の面からセルロースエステルフィルムを観察したときに、光源の光がもれて見える点のことである。

【0166】

このとき評価に用いる偏光板は輝点異物がない保護フィルムで構成されたものであることが望ましく、偏光子の保護にガラス板を使用したものが好ましく用いられる。輝点異物の発生は、セルロースエステルに含まれる未酢化のセルロースがその原因の1つと考えられ、対策としては、未酢化のセルロース量の少ないセルロースエステルを用いることや、また、セルロースエステルを溶解したドープ液の濾過等により、除去、低減が可能である。又、フィルム膜厚が薄くなるほど単位面積当たりの輝点異物数は少なくなり、フィルムに含まれるセルロースエステルの含有量が少なくなるほど輝点異物は少なくなる傾向がある。

【0167】

輝点異物は、輝点の直径0.01mm以上のものが200個/cm2以下であることが好ましく、更に好ましくは、100個/cm2以下、50個/cm2以下、30個/cm2以下、10個/cm2以下であることが好ましいが、特に好ましくは、0であることである。

【0168】

又、0.005〜0.01mm以下の輝点についても200個/cm2以下であることが好ましく、更に好ましくは、100個/cm2以下、50個/cm2以下、30個/cm2以下、10個/cm2以下であることが好ましいが、特に好ましいのは、輝点が0の場合である。0.005mm以下の輝点についても少ないものが好ましい。

【0169】

輝点異物を濾過によって除去する場合、セルロースエステルを単独で溶解させたものを濾過するよりも可塑剤を添加混合した組成物を濾過することが輝点異物の除去効率が高く好ましい。濾材としては、ガラス繊維、セルロース繊維、濾紙、四フッ化エチレン樹脂などのフッ素樹脂等の従来公知のものが好ましく用いられるが、セラミックス、金属等も好ましく用いられる。絶対濾過精度としては50μm以下のものが好ましく、更に好ましくは、30μm以下、10μm以下であるが、特に好ましくは、5μm以下のものである。

【0170】

これらは、適宜組み合わせて使用することもできる。濾材はサーフェースタイプでもデプスタイプでも用いることができるが、デプスタイプの方が比較的目詰まりしにくく好ましく用いられる。

【0171】

また、本発明の光学フィルムは、その厚さが10〜60μmのものが好ましい。膜厚が薄くなると面配向度が高くなる傾向を有するが、本発明のセルロースエステルフィルムの製造方法により、薄膜でありながら面配向度が低く維持できるのである。膜厚方向のリタデーションRtは下式に示すように面配向度と膜厚d(nm)の積で表されるが、本発明によれば単に膜厚が薄いことによってRtが低く維持できるというだけでなく、面配向度を小さくできることによって、極めて低いRtを有するセルロースエステルフィルムを提供することができたのである。

【0172】

Rt=((Nx+Ny)/2−Nz)×d

本発明において、面配向度、リタデーション値の測定は、35mm四方にカットした試料を23℃、55%RH条件下に8時間放置した後、同条件下にて自動複屈折率計KOBRA−21ADH(王子計測機器(株)製)を用いて、波長が590nmにおいて、3次元屈折率測定を行い、屈折率Nx、Ny、Nzを求めることにより得られる。

【0173】

本発明に係る偏光板について説明する。

【0174】

本発明に係る偏光板は、一般的な方法で作製することができる。例えば、本発明のセルロースエステルフィルムをアルカリ処理し、沃素溶液中に浸漬延伸して作製した偏光膜の両面に、完全ケン化型ポリビニルアルコール水溶液を用いて貼り合わせる方法がある。上記記載のアルカリケン化処理とは、このときの水系接着剤の濡れを良くし、接着性を向上させるために、セルロースエステルフィルムを高温の強アルカリ液中に浸ける処理を示す。

【0175】

偏光板の主たる構成要素である偏光膜とは、一定方向の偏波面の光だけを通す素子であり、現在知られている代表的な偏光膜は、ポリビニルアルコール系偏光フィルムで、これはポリビニルアルコール系フィルムにヨウ素を染色させたものと二色性染料を染色させたものがある。これらは、ポリビニルアルコール水溶液を製膜し、これを一軸延伸させて染色するか、染色した後一軸延伸してから、好ましくはホウ素化合物で耐久性処理を行ったものが用いられている。該偏光膜の面上に本発明のセルロースエステルフィルムによる偏光板用保護フィルムである透明なプラスチックフィルムが張り合わされて偏光板を形成する。

【0176】

以上のようにして得られるセルロースエステルフィルムは、透明性に優れ、光学的に等方性であり、引き裂き強度に代表される機械的強度も十分あり、しかもカールが小さいので光学用フィルム、特に偏光板用保護フィルムとして有用であり、更に、反射防止加工、帯電防止加工、クリアハードコート加工、防眩加工を適宜行うことも出来る。又、プラズマCVDあるいは大気圧プラズマ処理によって、金属酸化物層をはじめとする各種機能層を形成することもできる。

【0177】

面配向度0.00001〜0.0004の本発明のセルロースエステルフィルムあるいはこれを用いた偏光板を用いることによって、これまで以上に液晶表示装置の設計に合わせた光学フィルムを提供することができ、液晶表示装置の表示性能(コントラスト、黒のしまり具合等)を更に向上させることができ、必要に応じて位相差フィルムあるいは光学補償フィルムと自在に組み合わせることができるようになった。

【実施例】

【0178】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明の実施態様はこれらに限定されるものではない。

【0179】

実施例1

〈試料1の作製〉

(ドープ組成物1)

綿花リンターから合成されたセルローストリアセテート 置換度2.92

70kg

木材パルプから合成されたセルローストリアセテート 置換度2.92

30kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

トリフェニルフォスフェート 8kg

エチルフタリルエチルグリコレート 3kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 391kg

エタノール 34kg

上記組成物を密閉容器に投入し、加圧下で80℃に保温・攪拌しながら完全に溶解させた。アエロジルR972V(日本アエロジル社製)はあらかじめ添加するエタノールの一部と混合して分散し、これを密閉容器に投入した。これを、流延する温度まで冷却した後、静置して脱泡操作を施した後、溶液を安積濾紙(株)製の安積濾紙No.244を使用して濾過し、ドープ1を得た。

【0180】

ドープ組成物をドープ組成物2〜12に変更した以外は同様にして、各々の組成物から溶液を調製し、ドープ2〜12を調製した。

【0181】

(ドープ組成物2)

綿花リンターから合成されたセルローストリアセテート 置換度2.96

85kg

木材パルプから合成されたセルローストリアセテート 置換度2.96

15kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

KE−604 (荒川化学(株)製) 7.5kg

KE−85 (荒川化学(株)製) 7.5kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 412kg

エタノール 39.5kg

(ドープ組成物3)

綿花リンターから合成されたセルローストリアセテート 置換度2.88

80kg

木材パルプから合成されたセルローストリアセテート 置換度2.88

20kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤)

0.4kg

チヌビン109(チバスペシャルティケミカルズ社製紫外線吸収剤)

0.3kg

チヌビン171(チバスペシャルティケミカルズ社製紫外線吸収剤)

0.3kg

アラルダイドGY260 (旭チバ(株)製) 11kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 391kg

エタノール 34kg

(ドープ組成物4)

綿花リンターから合成されたセルローストリアセテート 置換度2.92

90kg

木材パルプから合成されたセルローストリアセテート 置換度2.92

10kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

KE−604 (荒川化学(株)製) 10kg

KE−85 (荒川化学(株)製) 10kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 392kg

エタノール 26kg

(ドープ組成物5)

綿花リンターから合成されたセルローストリアセテート 置換度2.92

70kg

木材パルプから合成されたセルローストリアセテート 置換度2.92

30kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン109(チバスペシャルティケミカルズ社製紫外線吸収剤2)

1kg

チヌビン171(チバスペシャルティケミカルズ社製紫外線吸収剤2)

1kg

トリフェニルフォスフェート 8kg

エチルフタリルエチルグリコレート 3kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 368kg

エタノール 24.5kg

(ドープ組成物6)

綿花リンターから合成されたセルローストリアセテート 置換度2.94

81kg

木材パルプから合成されたセルローストリアセテート 置換度2.94

19kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤)

0.5kg

チヌビン109(チバスペシャルティケミカルズ社製紫外線吸収剤)

1.0kg

チヌビン171(チバスペシャルティケミカルズ社製紫外線吸収剤)

1.0kg

アラルダイドGY260 (旭チバ(株)製) 19kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 387kg

エタノール 25.5kg

(ドープ組成物7)

綿花リンターから合成されたセルローストリアセテート 置換度2.92

85kg

木材パルプから合成されたセルローストリアセテート 置換度2.92

15kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤)

0.5kg

チヌビン109(チバスペシャルティケミカルズ社製紫外線吸収剤)

1.0kg

チヌビン171(チバスペシャルティケミカルズ社製紫外線吸収剤)

1.0kg

KE−604 (荒川化学(株)製) 10kg

KE−85 (荒川化学(株)製) 9kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 419kg

エタノール 36kg

(ドープ組成物8)

木材パルプから合成されたセルロースアセテートプロピオネート

アセチル基置換度2.0 プロピオニル基置換度0.9 100kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

KE−604 (荒川化学(株)製) 10kg

KE−85 (荒川化学(株)製) 10kg

アエロジルR972V(日本アエロジル社製) 0.2kg

酢酸メチル 319kg

エタノール 136kg

(ドープ組成物9)

木材パルプから合成されたセルロースアセテートプロピオネート

アセチル基置換度2.0 プロピオニル基置換度0.9 100kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

アラルダイドGY260 (旭チバ(株)製) 20kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 419kg

エタノール 36kg

(ドープ組成物10)

綿花リンターから合成されたセルローストリアセテート 置換度2.92

100kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン109(チバスペシャルティケミカルズ社製紫外線吸収剤1)

1.0kg

チヌビン171(チバスペシャルティケミカルズ社製紫外線吸収剤1)

1.0kg

トリフェニルフォスフェート 8kg

エチルフタリルエチルグリコレート 3kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 415kg

エタノール 26.5kg

(ドープ組成物11)

綿花リンターから合成されたセルローストリアセテート 置換度2.88

60kg

木材パルプから合成されたセルローストリアセテート 置換度2.88

40kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

トリフェニルフォスフェート 13kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 460kg

エタノール 40kg

(ドープ組成物12)

綿花リンターから合成されたセルローストリアセテート 置換度2.82

50kg

木材パルプから合成されたセルローストリアセテート 置換度2.84

50kg

チヌビン326(チバスペシャルティケミカルズ社製紫外線吸収剤1)

0.5kg

チヌビン328(チバスペシャルティケミカルズ社製紫外線吸収剤2)

0.5kg

トリフェニルフォスフェート 8kg

エチルフタリルエチルグリコレート 3kg

アエロジルR972V(日本アエロジル社製) 0.2kg

メチレンクロライド 437kg

エタノール 38kg

次にセルロースエステルフィルムの作製について述べるが、作製はいずれも図1に示す装置を用いた。

【0182】

本発明のセルロースエステルフィルム1の作製

30℃に温度調整されたドープ1を用いて、裏面から30℃(T2)の温風で加熱したエンドレスステンレスベルト(支持体)上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に25℃(T1)の温風をあてて乾燥させた後、流延から45秒後にベルトの裏面から55℃(T4)の温風で加熱すると共に、ウエブ表面に55℃(T3)の温風をあてて乾燥させ、流延から90秒後に、剥離張力180N/mで剥離し、多数のロールで搬送張力150N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は12℃とした。剥離時の残留溶媒量は26質量%であった。又、支持体上で乾燥中のウエブをサンプリングして流延後の時間経過と残留溶媒量を求めたところ、流延後18秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、50℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに115℃に設定された第3乾燥ゾーンで10分間搬送させて、乾燥を行った。乾燥後、ロール状に巻き取る事で、巻長2000m、膜厚47μmの本発明のセルロースエステルフィルム1を得た。巻き取り時の残留溶媒量は0.3%であった。

【0183】

本発明のセルロースエステルフィルム2の作製

30℃に温度調整されたドープ1を用いて、裏面から30℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に20℃(T1)の温風をあてて乾燥させた後、流延から35秒後にベルトの裏面から45℃(T4)の温風で加熱すると共に、ウエブ表面に45℃(T3)の温風をあてて乾燥させ、流延から75秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は12℃とした。剥離時の残留溶媒量は40質量%であった。又、支持体上で乾燥中のウエブは、流延後19秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、50℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに115℃に設定された第3乾燥ゾーンで10分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.05倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム2を得た。巻き取り時の残留溶媒量は0.2%であった。

【0184】

本発明のセルロースエステルフィルム3の作製

30℃に温度調整されたドープ2を用いて、裏面から20℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に20℃(T1)の温風をあてて乾燥させた後、流延から35秒後にベルトの裏面から45℃(T4)の温風で加熱すると共に、ウエブ表面に45℃(T3)の温風をあてて乾燥させ、流延から75秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は12℃とした。剥離時の残留溶媒量は28質量%であった。又、支持体上で乾燥中のウエブは、流延後10秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに125℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.05倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム3を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0185】

本発明のセルロースエステルフィルム4の作製

30℃に温度調整されたドープ3を用いて、裏面から20℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に20℃(T1)の温風をあてて乾燥させた後、流延から20秒後にベルトの裏面から45℃(T4)の温風で加熱すると共に、ウエブ表面に45℃(T3)の温風をあてて乾燥させ、流延から40秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は12℃とした。剥離時の残留溶媒量は80質量%であった。又、支持体上で乾燥中のウエブは、流延後19秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに125℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.05倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム4を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0186】

本発明のセルロースエステルフィルム5の作製

30℃に温度調整されたドープ4を用いて、裏面から20℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に20℃(T1)の温風をあてて乾燥させた後、流延から20秒後にベルトの裏面から41℃(T4)の温風で加熱すると共に、ウエブ表面に41℃(T3)の温風をあてて乾燥させ、流延から40秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は11℃とした。剥離時の残留溶媒量は76質量%であった。又、支持体上で乾燥中のウエブは、流延後16秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに127℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.07倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム5を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0187】

本発明のセルロースエステルフィルム6の作製

30℃に温度調整されたドープ5を用いて、裏面から20℃(T2)の温風で加熱したエンドレスステンレスベルト上に均一に流延した。流延後、ただちにベルト上のドープ膜(ウエブ)に20℃(T1)の温風をあてて乾燥させた後、流延から20秒後にベルトの裏面から41℃(T4)の温風で加熱すると共に、ウエブ表面に41℃(T3)の温風をあてて乾燥させ、流延から40秒後に、剥離張力170N/mで剥離し、多数のロールで搬送張力130N/mで搬送させながら乾燥させた。剥離部のエンドレスステンレスベルトの温度は11℃とした。剥離時の残留溶媒量は74質量%であった。又、支持体上で乾燥中のウエブは、流延後15秒で剥離残溶量が200質量まで乾燥していた。剥離されたフィルムは、55℃に設定された第1乾燥ゾーンを1分間搬送させた後、90℃に設定された第2乾燥ゾーンを30秒間搬送させ、さらに127℃に設定された第3乾燥ゾーンで15分間搬送させて、乾燥を行った。第2乾燥ゾーン内ではテンターにて幅手方向に1.07倍に延伸した。乾燥後、ロール状に巻き取る事で、巻長2600m、膜厚40μmの本発明のセルロースエステルフィルム6を得た。巻き取り時の残留溶媒量は0.1%未満であった。

【0188】

本発明のセルロースエステルフィルム7の作製