タップ、雌ねじの形成方法及び雌ねじ

【課題】雌ねじの故障を低減して雄ねじの耐引抜き性を向上できるタップと、そのタップを用いた雌ねじの形成方法と、雌ねじとを提供すること。

【解決手段】

軸回りに回転される工具本体と、その工具本体の外周に設けられた雄ねじ部12とを備えたタップにおいて、雄ねじ部12のねじ山20の頂に膨出形状の突部2が形成されていることを特徴とする。このタップを用いて雌ねじを形成すると、雌ねじの谷底に膨出形状の窪みを形成することができる。その結果、このタップにより形成した雌ねじにおいては、谷底を起点としたクラックの発生が抑えられ、雄ねじの耐引抜き性を向上することができる。

【解決手段】

軸回りに回転される工具本体と、その工具本体の外周に設けられた雄ねじ部12とを備えたタップにおいて、雄ねじ部12のねじ山20の頂に膨出形状の突部2が形成されていることを特徴とする。このタップを用いて雌ねじを形成すると、雌ねじの谷底に膨出形状の窪みを形成することができる。その結果、このタップにより形成した雌ねじにおいては、谷底を起点としたクラックの発生が抑えられ、雄ねじの耐引抜き性を向上することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、雌ねじの形成に使用されるタップと、そのタップを用いた雌ねじの形成方法と、雌ねじとに関するものである。

【背景技術】

【0002】

複数の部材を組み合わせてなる構造体では、互いに螺合する雄ねじと雌ねじを利用して部材同士を固定する場合がある。例えば、雄ねじの一種であるボルトを一方の部材に貫通させ、そのボルトを他方の部材に形成した雌ねじに嵌め込んで締め付ければ、ボルトと雌ねじとのねじ作用により両部材が固定される。かかる雌ねじは、タップにより形成するのが一般的である(例えば下記特許文献1,2)。

【0003】

このような構造体の設計においては、予測される負荷荷重や安全率をファクターとして、各部材の寸法や素材、ボルト本数などを決定するが、構造体の用途や形状など諸般の事情から、理想的な設計諸元の採用が困難な場合がある。例えば構造体が非鉄金属で構成される場合、特に雌ねじ側の部材がアルミニウムなど軟質の素材からなる場合には、鉄系金属からなるボルトとの間で強度が大きく乖離することがある。かかる構造体にボルトの軸方向に沿った衝撃荷重が繰り返し作用すると、双方のねじ山の間で作用する剪断応力により雌ねじが故障し、ボルトが不意に引抜かれてしまうという問題がある。

【0004】

他方、ステンレス鋼など高強度の素材で構成したコイル状のインサート部材をタップ穴に挿入し、締め付け力や耐久力を向上できるようにした雌ねじの補強構造が知られている(例えば下記特許文献3)。しかし、かかる補強構造は、インサート部材と雄ねじとの間では、双方のねじ山間に作用する許容剪断応力を増大し得るものの、上記のような軟質の素材からなる雌ねじ側の部材とインサート部材との間では、必ずしもそうではない。したがって、軸方向に沿った衝撃荷重が繰り返し作用すると、双方のねじ山の間で作用する剪断応力により雌ねじが故障し、雄ねじがインサート部材と共に引抜かれてしまう事態となる。

【0005】

本発明者は、このような雄ねじの不意の引抜きについて鋭意研究を重ねたところ、下記の事柄を見出した。即ち、雌ねじ側の部材が上記のような軟質の素材からなる場合には、雄ねじのねじ山と雌ねじのねじ山との間で作用する剪断応力によって、雌ねじの谷底を起点とするクラックが発生し、続いて軸方向に沿った衝撃荷重が繰り返し作用することで、このクラックが軸方向に進展して雌ねじの故障を引き起こすことを見出した。

【0006】

もっとも、丸ねじ(JIS B 0101-1994版参照)の場合においては、軸線を含んだ平面による切断面において、隣り合うフランクに接する円弧が谷底に設定されることから、谷底でのクラックの発生が幾分か防止されるものと考えられる。しかし、丸ねじは、その構成上、他の一般的なねじに比べてねじ山の高さが低く設定されるため、ねじ山自体の許容剪断応力が低くならざるを得ず、結果的に衝撃荷重に対する許容範囲を有効に高くすることが困難である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−322285号公報

【特許文献2】特開2005−279832号公報

【特許文献3】特許第4018844号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記実情に鑑みてなされたものであり、その目的は、雌ねじの故障を低減して雄ねじの耐引抜き性を向上できるタップと、そのタップを用いた雌ねじの形成方法と、雌ねじとを提供することにある。

【課題を解決するための手段】

【0009】

上記目的は、下記の如き本発明により達成できる。即ち、本発明に係るタップは、軸回りに回転される工具本体と、その工具本体の外周に設けられた雄ねじ部とを備えたタップにおいて、前記雄ねじ部のねじ山の頂に膨出形状の突部が形成されているものである。ここで、ねじ山の頂とは、ねじ山の両側のフランクを連絡する面である(JIS B 0101-1994版参照)。

【0010】

本発明者は、種々の検討を経た結果、雌ねじの谷底にて局部的に陥没した窪みを膨出形状にて形成することにより、この谷底を起点としたクラックの発生を抑えて雌ねじの故障を低減し、延いては雄ねじの耐引抜き性を向上できるとの知見を得て、本発明を想到したものである。ここで、谷底とは、ねじ溝の両側のフランクを連絡する面である(JIS B 0101-1994版参照)。

【0011】

本発明のタップによれば、雄ねじ部のねじ山の頂に膨出形状の突部が形成されていることから、これを用いて雌ねじを形成すると、突部に対応した膨出形状の窪みを雌ねじの谷底に形成することができる。これにより、形成した雌ねじの谷底を起点としたクラックの発生を抑えて、雄ねじの耐引抜き性を向上することができる。しかも、丸ねじを形成する場合とは異なり、ねじ山の高さを低くする必要がないため、衝撃荷重に対する許容範囲が有効に高められる。

【0012】

雌ねじの谷底に膨出形状の窪みを形成することでクラックの発生が抑えられることの要因としては、谷底が局部的に陥没した形状となることにより、その谷底における剪断応力の集中が緩和されることが考えられる。また、雌ねじの谷底では、窪みの形成時に突部による押圧を受けることから、谷底部分の母材が硬化するとともに表面性状が改善され、腐食環境下で用いられる場合においては、残留した圧縮応力によって衝撃荷重に伴う谷底での引っ張り応力が緩和され、応力腐食割れに基づくクラックの発生が抑制されるとも考えられる。

【0013】

本発明のタップでは、軸線を含んだ平面による前記突部の切断面が円形状であるものが好ましい。これにより雌ねじの谷底に断面円形状の窪みが膨出形成されるため、窪みの内側に鋭角な部分が形成されず、谷底における剪断応力の集中を効果的に緩和することができる。その結果、クラックの発生を抑制して雌ねじの故障を低減し、雄ねじの耐引抜き性を向上できる。

【0014】

本発明のタップでは、前記突部が前記雄ねじ部のつる巻き線に沿って延在するものが好ましい。この場合、突部が雄ねじ部のねじ山の頂上にて線状に形成されることから、突部をピンポイントに形成した場合に比べて突部の強度が高められ、窪みを安定的に形成することができる。また、窪みの形成時には、雌ねじの谷底を線状の突部で押圧できるため、谷底に圧縮応力を効果的に付与でき、上述した応力腐食割れに基づくクラックの発生を抑制する効果を奏し易いと考えられる。

【0015】

本発明のタップでは、前記雄ねじ部のシャンク側の前記突部が先端側の前記突部よりも大きく形成されているものが好ましい。かかる構成によれば、窪みを形成するに際して、雄ねじ部の先端側の小さい突部による加工の後に、シャンク側の大きい突部による加工が施される。それ故、雌ねじの谷底を少しずつ押し拡げるようにして窪みを形成できるため、タップの操作に関して過大な抵抗を生じることがない。

【0016】

また、本発明に係る雌ねじの形成方法は、上記した本発明のタップを被加工物に捩じ込んで軸周りに回転し、前記突部により雌ねじの谷底に膨出形状の窪みを形成するようにしたものである。これによれば、上記のタップを用いて、谷底に膨出形状の窪みが形成された雌ねじを形成することができる。そのため、形成した雌ねじの谷底を起点としたクラックの発生を抑えて雌ねじの故障を低減し、雄ねじの耐引抜き性を向上することができる。

【0017】

本発明の雌ねじの形成方法は、谷底に前記窪みを有する雌ねじを設けた後、前記被加工物から前記タップを抜き取ってできたタップ穴にコイル状のインサート部材を挿入するものでもよい。これにより、雌ねじを補強して締め付け力や耐久力を高めることができる。しかも、本発明では、被加工物側のねじ溝の谷底に膨出形状の窪みが形成されているため、その谷底でのクラックの発生が抑えられ、雄ねじがインサート部材と共に引抜かれてしまうことを防止できる。

【0018】

また、本発明に係る雌ねじは、谷底にて膨出形状の窪みが形成されているものである。上述のように、かかる構造の雌ねじでは、谷底を起点としたクラックの発生が抑えられることから、故障を低減して雄ねじの耐引抜き性を向上することができる。

【0019】

本発明の雌ねじでは、軸線を含んだ平面による前記窪みの切断面が円形状であるものが好ましい。これにより、谷底に形成された窪みの内側に鋭角な部分が形成されず、谷底における剪断応力の集中を効果的に緩和することができる。その結果、クラックの発生を抑制して雌ねじの故障を低減し、雄ねじの耐引抜き性を向上できる。

【0020】

本発明の雌ねじでは、前記窪みの軸方向の長さがピッチの5〜15%であるものが好ましい。これにより、ねじ山の根元が過度に括れることを防ぎ、窪みの大きさを確保して谷底でのクラックの発生を抑えることができる。

【図面の簡単な説明】

【0021】

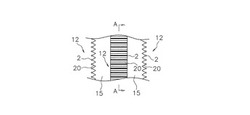

【図1】本発明に係るタップの一例を示す正面図

【図2】図1のタップの雄ねじ部を拡大して示す正面図

【図3】図2のA−A矢視断面の要部拡大図

【図4】タップ加工を施した被加工物の断面図

【図5】図4のB−B矢視断面の要部拡大図

【図6】比較のために示した従来形状の雌ねじの断面図

【図7】雌ねじにインサート部材を挿入した被加工物の断面図

【図8】図7のC−C矢視断面の要部拡大図

【図9】セクターの端面を示す図

【発明を実施するための形態】

【0022】

以下、本発明の実施形態について図面を参照しながら説明する。図1は、本発明に係るタップの一例を示す正面図である。図2は、図1のタップの雄ねじ部を拡大して示す正面図である。図3は、図2のA−A矢視断面の要部拡大図である。

【0023】

このタップ1は、被加工物にタップ加工を施すための工具であり、加工機械による或いは手作業による雌ねじの形成に供される。タップ1は、軸回りに回転される工具本体11と、工具本体11の外周に設けられた雄ねじ部12とを備える。工具本体11は、高速度工具鋼や超硬合金などを素材とした円柱状部材であり、その後端側(図1上側)には、工具本体11を加工機械またはホルダーに取り付けるためのシャンク部13が設けられている。

【0024】

雄ねじ部12は、先端側(図1下側)にてテーパ状に形成された食付き部12aと、食付き部12aに連設された完全ねじ部12bとを備える。また、雄ねじ部12の外周には、ねじ山を分断しつつ軸線と略平行に延びた溝15が設けられている。本実施形態では、周方向で等間隔に4本のストレート溝15が凹設されたハンドタップの例を示す。なお、本発明のタップでは、溝の有無や形状に関して特に制約がなく、スパイラルタップやその他のタップでも適用可能である。

【0025】

食付き部12aは、被加工物の内部を回転しながら進行し、その表層を切削して雌ねじを形成する部位である。完全ねじ部12bは、主に雌ねじの表面仕上げと進行時のガイド機能を担う部位であり、形成すべき雌ねじのねじ山の形状に対応して、好ましくは三角ねじまたは台形ねじを基準として設けられている。なお、雄ねじ部12におけるピッチやねじ山の高さなどは、特に限定されるものではない。

【0026】

このタップ1では、図2,3に示すように、雄ねじ部12のねじ山20の頂に膨出形状の突部2が形成されている。突部2は、軸線を含んだ平面による切断面が円形状をなすように、両側のフランク21の外周端から軸方向に膨らみ、とがり三角形(JIS B 0101-1994版参照)の頂点よりも外周側に突出している。図2では、雄ねじ部12が有するねじ山20の各々に突部2が形成され、その突部2の各々が雄ねじ部12のつる巻き線に沿って延在する例を示す。このような突部2を有する雄ねじ部12は、例えばねじ転造や型成型、レーザー等の精密溶接による肉盛りを利用して造成される。

【0027】

雌ねじを形成する際には、被加工物にドリルで下穴を形成した後、その下穴にタップ1を捩じ込んで軸回りに回転し、ねじ切りが行われる。この回転力は、シャンク部13を介して加工機械または手作業により付与される。タップ加工を施すと、下穴の表層に雄ねじ部12に対応した雌ねじが形成され、その雌ねじの谷底には突部2によって窪みが形成される。この窪みは、局部的に突出した突部2に対応して、雌ねじの谷底で局部的に陥没した形状となる。

【0028】

下穴の表層には、食付き部12aの全体により略完全な雌ねじのねじ山が形成されることから、雄ねじ部12の食付き部12aに突部2を形成し、食付き部12aと完全ねじ部12bとの双方の突部2によって窪みを形成するようにしてもよい。また、雄ねじ部12のうち食付き部12aにのみ突部2を形成し、その突部2によって窪みを形成しても構わない。但し、窪みの形成精度を高める観点から、雌ねじの表面仕上げを担う完全ねじ部12bには突部2を形成しておくことが望ましい。

【0029】

本発明は、雌ねじの故障を低減して雄ねじの耐引抜き性を向上できることから、被加工物が比較的軟質の素材、具体的には非鉄金属、特にアルミニウムなどの軽金属である場合に有用である。このアルミニウムは、純アルミ系のみならず、アルミニウム合金を含む概念である。アルミ合金鋳物であるAC7AやAC4CH−T6は、それぞれ硬さがHB64、HB70程度であるのに対し、上述のような精密溶接により造成した突部2では硬さがHB500以上であるため、タップ加工時の突部2の螺旋移動に伴って窪みは円滑に形成される。

【0030】

タップ加工を手作業で行う場合には、一般に、一番タップ(粗タップ)、二番タップ(中タップ)、三番タップ(上げタップ)の3種が用意され、この順で加工に供される。本発明のタップは、この3種のタップのうち何れであっても構わないが、窪みの形成精度を高める観点から、少なくとも雌ねじの表面仕上げの段階に用いる三番タップにおいては、雄ねじ部のねじ山の頂に膨出形状の突部が形成されていることが望ましい。

【0031】

雄ねじ部12における突部2の大きさは一定であっても構わないが、シャンク側の突部2が先端側の突部2よりも大きく形成されていることが好ましく、そうなるように突部2の大きさが徐々に或いは段階的に変化していることが好ましい。その場合、雌ねじの谷底を少しずつ押し拡げるようにして窪みを形成できるため、タップ1の操作に関して過大な抵抗を生じることがない。なお、ここで言う突部2の大きさとは、具体的には、軸方向の長さ、径方向の長さ(突出量)、及び、軸線を含んだ平面で切断したときの断面積のうち少なくとも一つである。

【0032】

また、雄ねじ部12における突部2の大きさが一定であっても、上述のように3種のタップが用意される場合においては、加工に供する順序に従って突部の大きさが大きくなるよう、タップごとに突部の大きさを変化させてもよい。かかる構成によっても、雌ねじの谷底を少しずつ押し拡げるようにして窪みが形成されるため、タップの操作性が改善される。

【0033】

図4は、タップ1によりタップ加工を施した被加工物3の断面図である。タップ1は被加工物3から抜き取られており、そのタップ穴には雌ねじ4が形成されている。図5は、図4のB−B矢視断面の要部拡大図である。

【0034】

雌ねじ4は、雄ねじ部12に対応した形状を有しており、好ましくは三角ねじまたは台形ねじを基準として設けられている。雌ねじ4の谷底には、突部2に対応した膨出形状の窪み5が形成されており、それによって谷底を起点としたクラックの発生を抑制し、雌ねじ4の故障を低減して雄ねじの耐引抜き性を向上できる。窪み5は、両側のフランク51の外周端から軸方向に膨らみ、軸線を含んだ平面による切断面が円形状をなす。それ故、窪み5の内側には鋭角な部分が形成されず、谷底における剪断応力の集中を効果的に緩和できる。

【0035】

これに対し、図6に示した従来形状の雌ねじ71では、雄ねじとしてのボルト72との間で強度が大きく乖離していると、軸方向に沿った衝撃荷重が繰り返し作用したときに、ボルト72から図6上向きの引抜き力を受けて、双方のねじ山の間で作用する剪断応力により雌ねじ71の谷底を起点とするクラックCRが発生し易い。そして、このクラックCRが軸方向に進展して隣の谷底に繋がると、雌ねじ71の故障を引き起こしてボルト72が不意に引抜かれてしまう。

【0036】

窪み5は、雌ねじ4のとがり三角形の頂点Pまたはその近傍に中心が配置され、頂点Pよりも外周側(図5右側)に突出して形成されている。それ故、窪み5の大きさ、特に軸方向の長さL5を過度に大きくする必要がなく、谷底での応力集中を緩和する効果を適切に奏することができる。これに対し、頂点Pよりも外周側に突出しないように配置した窪み5を膨出形成させた場合には、軸方向の長さL5を増大する必要が生じるため、ねじ山50の根元の軸方向長さが小さくなり、ねじ山自体の許容剪断応力の低下を招き、衝撃荷重に対する許容範囲を有効に高め難くなる。

【0037】

窪み5の長さL5は、雌ねじ4のピッチの5〜15%であることが好ましい。これにより、ねじ山50の根元を過度に括れさせることなく、窪み5の大きさを確保して谷底でのクラックの発生を抑えることができる。即ち、長さL5をピッチの5%以上とすることで、谷底での応力集中を緩和する効果を確保でき、更にこれを15%以下にすることで、ねじ山50の根元の軸方向長さの低減を抑えて、ねじ山自体の許容剪断応力を確保できる。このことから、タップ1の雄ねじ部12に形成される突部2の軸方向長さは、雄ねじ部12のピッチの5〜15%であることが好ましいと言える。

【0038】

本実施形態では、既述のようにタップ1の雄ねじ部12にて突部2がつる巻き線に沿って延在することから、雌ねじ4の形成時には谷底が線状の突部2で押圧されることになる。そのため、谷底に圧縮応力を効果的に付与でき、応力腐食割れに基づくクラックの発生を抑制し易いと考えられる。また、そのような線状の突部2は、ピンポイントで形成した突部に比べて強度が高くなるため、窪み5の形成作業が安定するという利点もある。

【0039】

この雌ねじ4は、ボルトなどの雄ねじを直接的に螺合し得るものではあるが、これにコイル状のインサート部材を装着し、締め付け力や耐久力を高めるように補強してもよい。図7は、雌ねじ4にインサート部材6を挿入した被加工物3の断面図である。インサート部材6は、雌ねじ4を設けた後、被加工物3からタップ1を抜き取ってできたタップ穴に挿入される。インサート部材6としては、株式会社ツガミ製「E−サート(ヘリサート)」、ポップリベット・ファスナー株式会社製「ヘリコイル」、日本スプリュー株式会社製「スプリュー」などが使用できる。

【0040】

図8は、図7のC−C矢視断面の要部拡大図である。インサート部材6は、断面菱形のステンレス鋼線をスプリング状に巻いて作製され、挿入工具により捩じ込まれて固定されている。このインサート部材6を介して雄ねじが雌ねじ4に螺合し得ることから、被加工物3がアルミニウムなど軟質の素材である場合には特に有用となる。それでいて、被加工物側のねじ溝の谷底に膨出形状の窪み5が形成されていることから、その谷底でのクラックの発生が抑えられ、雄ねじがインサート部材6と共に引抜かれてしまうことを防止できる。

【0041】

以下、本発明の雌ねじを適用した構造体の具体例であるタイヤの加硫成形金型について説明する。図9は、タイヤの加硫成形金型を構成するセクターの端面を示している。タイヤの加硫成形では、トレッド面に環状のトレッド型部を押し当てることでトレッドパターンが成形され、当該トレッド型部は複数のセクター8の組み合わせからなる。セクター8は、タイヤ径方向(図9の左右方向)に変位可能に構成され、タイヤ軸方向(図9の上下方向)から見て円弧状をなす。各セクター8は、型開き時には相互に離間しており、型締め時には円環状に連なって端面同士を突き合わせる。

【0042】

セクター8は、バックメタル81の内周側にピース82を取り付けてなり、ピース82は、その内周面にトレッドパターンに対応した凹凸形状が設けられる関係上、アルミニウムで形成されている。また、図示はしていないが、バックメタル81を外周側から貫通するボルトが、ピース82に形成した雌ねじに嵌め込まれ、それによって両者が固定されている。加硫成形時には、ボルトの軸方向に沿った衝撃荷重が繰り返し作用することから、クロムモリブデン鋼などの高強度の素材からなるボルトと、アルミニウムからなるピース82の雌ねじとの強度の乖離に起因して、雌ねじが故障することが懸念される。

【0043】

このようなタイヤの加硫成形金型においては、ピース82に形成する雌ねじの谷底に上記の如き膨出形状の窪みを形成することにより、その谷底を起点としたクラックの発生を抑えて雌ねじの故障を低減し、ボルトの耐引抜き性を向上することができる。かかる雌ねじは、ピース82を被加工物として、上記の如きタップを用いて形成される。また、ピース82に形成した雌ねじ(タップ穴)にインサート部材を挿入し、締め付け力や耐久力が高められるように補強することが好適である。

【0044】

本発明に係るタップ、雌ねじの形成方法及び雌ねじは、上述した実施形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能である。したがって、例えば、タップの雄ねじ部にて突部をピンポイントに設けたり、雌ねじを円錐状に設けたりしても構わない。

【符号の説明】

【0045】

1 タップ

2 突部

3 被加工物

4 雌ねじ

5 窪み

6 インサート部材

11 工具本体

12 雄ねじ部

20 ねじ山

【技術分野】

【0001】

本発明は、雌ねじの形成に使用されるタップと、そのタップを用いた雌ねじの形成方法と、雌ねじとに関するものである。

【背景技術】

【0002】

複数の部材を組み合わせてなる構造体では、互いに螺合する雄ねじと雌ねじを利用して部材同士を固定する場合がある。例えば、雄ねじの一種であるボルトを一方の部材に貫通させ、そのボルトを他方の部材に形成した雌ねじに嵌め込んで締め付ければ、ボルトと雌ねじとのねじ作用により両部材が固定される。かかる雌ねじは、タップにより形成するのが一般的である(例えば下記特許文献1,2)。

【0003】

このような構造体の設計においては、予測される負荷荷重や安全率をファクターとして、各部材の寸法や素材、ボルト本数などを決定するが、構造体の用途や形状など諸般の事情から、理想的な設計諸元の採用が困難な場合がある。例えば構造体が非鉄金属で構成される場合、特に雌ねじ側の部材がアルミニウムなど軟質の素材からなる場合には、鉄系金属からなるボルトとの間で強度が大きく乖離することがある。かかる構造体にボルトの軸方向に沿った衝撃荷重が繰り返し作用すると、双方のねじ山の間で作用する剪断応力により雌ねじが故障し、ボルトが不意に引抜かれてしまうという問題がある。

【0004】

他方、ステンレス鋼など高強度の素材で構成したコイル状のインサート部材をタップ穴に挿入し、締め付け力や耐久力を向上できるようにした雌ねじの補強構造が知られている(例えば下記特許文献3)。しかし、かかる補強構造は、インサート部材と雄ねじとの間では、双方のねじ山間に作用する許容剪断応力を増大し得るものの、上記のような軟質の素材からなる雌ねじ側の部材とインサート部材との間では、必ずしもそうではない。したがって、軸方向に沿った衝撃荷重が繰り返し作用すると、双方のねじ山の間で作用する剪断応力により雌ねじが故障し、雄ねじがインサート部材と共に引抜かれてしまう事態となる。

【0005】

本発明者は、このような雄ねじの不意の引抜きについて鋭意研究を重ねたところ、下記の事柄を見出した。即ち、雌ねじ側の部材が上記のような軟質の素材からなる場合には、雄ねじのねじ山と雌ねじのねじ山との間で作用する剪断応力によって、雌ねじの谷底を起点とするクラックが発生し、続いて軸方向に沿った衝撃荷重が繰り返し作用することで、このクラックが軸方向に進展して雌ねじの故障を引き起こすことを見出した。

【0006】

もっとも、丸ねじ(JIS B 0101-1994版参照)の場合においては、軸線を含んだ平面による切断面において、隣り合うフランクに接する円弧が谷底に設定されることから、谷底でのクラックの発生が幾分か防止されるものと考えられる。しかし、丸ねじは、その構成上、他の一般的なねじに比べてねじ山の高さが低く設定されるため、ねじ山自体の許容剪断応力が低くならざるを得ず、結果的に衝撃荷重に対する許容範囲を有効に高くすることが困難である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−322285号公報

【特許文献2】特開2005−279832号公報

【特許文献3】特許第4018844号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記実情に鑑みてなされたものであり、その目的は、雌ねじの故障を低減して雄ねじの耐引抜き性を向上できるタップと、そのタップを用いた雌ねじの形成方法と、雌ねじとを提供することにある。

【課題を解決するための手段】

【0009】

上記目的は、下記の如き本発明により達成できる。即ち、本発明に係るタップは、軸回りに回転される工具本体と、その工具本体の外周に設けられた雄ねじ部とを備えたタップにおいて、前記雄ねじ部のねじ山の頂に膨出形状の突部が形成されているものである。ここで、ねじ山の頂とは、ねじ山の両側のフランクを連絡する面である(JIS B 0101-1994版参照)。

【0010】

本発明者は、種々の検討を経た結果、雌ねじの谷底にて局部的に陥没した窪みを膨出形状にて形成することにより、この谷底を起点としたクラックの発生を抑えて雌ねじの故障を低減し、延いては雄ねじの耐引抜き性を向上できるとの知見を得て、本発明を想到したものである。ここで、谷底とは、ねじ溝の両側のフランクを連絡する面である(JIS B 0101-1994版参照)。

【0011】

本発明のタップによれば、雄ねじ部のねじ山の頂に膨出形状の突部が形成されていることから、これを用いて雌ねじを形成すると、突部に対応した膨出形状の窪みを雌ねじの谷底に形成することができる。これにより、形成した雌ねじの谷底を起点としたクラックの発生を抑えて、雄ねじの耐引抜き性を向上することができる。しかも、丸ねじを形成する場合とは異なり、ねじ山の高さを低くする必要がないため、衝撃荷重に対する許容範囲が有効に高められる。

【0012】

雌ねじの谷底に膨出形状の窪みを形成することでクラックの発生が抑えられることの要因としては、谷底が局部的に陥没した形状となることにより、その谷底における剪断応力の集中が緩和されることが考えられる。また、雌ねじの谷底では、窪みの形成時に突部による押圧を受けることから、谷底部分の母材が硬化するとともに表面性状が改善され、腐食環境下で用いられる場合においては、残留した圧縮応力によって衝撃荷重に伴う谷底での引っ張り応力が緩和され、応力腐食割れに基づくクラックの発生が抑制されるとも考えられる。

【0013】

本発明のタップでは、軸線を含んだ平面による前記突部の切断面が円形状であるものが好ましい。これにより雌ねじの谷底に断面円形状の窪みが膨出形成されるため、窪みの内側に鋭角な部分が形成されず、谷底における剪断応力の集中を効果的に緩和することができる。その結果、クラックの発生を抑制して雌ねじの故障を低減し、雄ねじの耐引抜き性を向上できる。

【0014】

本発明のタップでは、前記突部が前記雄ねじ部のつる巻き線に沿って延在するものが好ましい。この場合、突部が雄ねじ部のねじ山の頂上にて線状に形成されることから、突部をピンポイントに形成した場合に比べて突部の強度が高められ、窪みを安定的に形成することができる。また、窪みの形成時には、雌ねじの谷底を線状の突部で押圧できるため、谷底に圧縮応力を効果的に付与でき、上述した応力腐食割れに基づくクラックの発生を抑制する効果を奏し易いと考えられる。

【0015】

本発明のタップでは、前記雄ねじ部のシャンク側の前記突部が先端側の前記突部よりも大きく形成されているものが好ましい。かかる構成によれば、窪みを形成するに際して、雄ねじ部の先端側の小さい突部による加工の後に、シャンク側の大きい突部による加工が施される。それ故、雌ねじの谷底を少しずつ押し拡げるようにして窪みを形成できるため、タップの操作に関して過大な抵抗を生じることがない。

【0016】

また、本発明に係る雌ねじの形成方法は、上記した本発明のタップを被加工物に捩じ込んで軸周りに回転し、前記突部により雌ねじの谷底に膨出形状の窪みを形成するようにしたものである。これによれば、上記のタップを用いて、谷底に膨出形状の窪みが形成された雌ねじを形成することができる。そのため、形成した雌ねじの谷底を起点としたクラックの発生を抑えて雌ねじの故障を低減し、雄ねじの耐引抜き性を向上することができる。

【0017】

本発明の雌ねじの形成方法は、谷底に前記窪みを有する雌ねじを設けた後、前記被加工物から前記タップを抜き取ってできたタップ穴にコイル状のインサート部材を挿入するものでもよい。これにより、雌ねじを補強して締め付け力や耐久力を高めることができる。しかも、本発明では、被加工物側のねじ溝の谷底に膨出形状の窪みが形成されているため、その谷底でのクラックの発生が抑えられ、雄ねじがインサート部材と共に引抜かれてしまうことを防止できる。

【0018】

また、本発明に係る雌ねじは、谷底にて膨出形状の窪みが形成されているものである。上述のように、かかる構造の雌ねじでは、谷底を起点としたクラックの発生が抑えられることから、故障を低減して雄ねじの耐引抜き性を向上することができる。

【0019】

本発明の雌ねじでは、軸線を含んだ平面による前記窪みの切断面が円形状であるものが好ましい。これにより、谷底に形成された窪みの内側に鋭角な部分が形成されず、谷底における剪断応力の集中を効果的に緩和することができる。その結果、クラックの発生を抑制して雌ねじの故障を低減し、雄ねじの耐引抜き性を向上できる。

【0020】

本発明の雌ねじでは、前記窪みの軸方向の長さがピッチの5〜15%であるものが好ましい。これにより、ねじ山の根元が過度に括れることを防ぎ、窪みの大きさを確保して谷底でのクラックの発生を抑えることができる。

【図面の簡単な説明】

【0021】

【図1】本発明に係るタップの一例を示す正面図

【図2】図1のタップの雄ねじ部を拡大して示す正面図

【図3】図2のA−A矢視断面の要部拡大図

【図4】タップ加工を施した被加工物の断面図

【図5】図4のB−B矢視断面の要部拡大図

【図6】比較のために示した従来形状の雌ねじの断面図

【図7】雌ねじにインサート部材を挿入した被加工物の断面図

【図8】図7のC−C矢視断面の要部拡大図

【図9】セクターの端面を示す図

【発明を実施するための形態】

【0022】

以下、本発明の実施形態について図面を参照しながら説明する。図1は、本発明に係るタップの一例を示す正面図である。図2は、図1のタップの雄ねじ部を拡大して示す正面図である。図3は、図2のA−A矢視断面の要部拡大図である。

【0023】

このタップ1は、被加工物にタップ加工を施すための工具であり、加工機械による或いは手作業による雌ねじの形成に供される。タップ1は、軸回りに回転される工具本体11と、工具本体11の外周に設けられた雄ねじ部12とを備える。工具本体11は、高速度工具鋼や超硬合金などを素材とした円柱状部材であり、その後端側(図1上側)には、工具本体11を加工機械またはホルダーに取り付けるためのシャンク部13が設けられている。

【0024】

雄ねじ部12は、先端側(図1下側)にてテーパ状に形成された食付き部12aと、食付き部12aに連設された完全ねじ部12bとを備える。また、雄ねじ部12の外周には、ねじ山を分断しつつ軸線と略平行に延びた溝15が設けられている。本実施形態では、周方向で等間隔に4本のストレート溝15が凹設されたハンドタップの例を示す。なお、本発明のタップでは、溝の有無や形状に関して特に制約がなく、スパイラルタップやその他のタップでも適用可能である。

【0025】

食付き部12aは、被加工物の内部を回転しながら進行し、その表層を切削して雌ねじを形成する部位である。完全ねじ部12bは、主に雌ねじの表面仕上げと進行時のガイド機能を担う部位であり、形成すべき雌ねじのねじ山の形状に対応して、好ましくは三角ねじまたは台形ねじを基準として設けられている。なお、雄ねじ部12におけるピッチやねじ山の高さなどは、特に限定されるものではない。

【0026】

このタップ1では、図2,3に示すように、雄ねじ部12のねじ山20の頂に膨出形状の突部2が形成されている。突部2は、軸線を含んだ平面による切断面が円形状をなすように、両側のフランク21の外周端から軸方向に膨らみ、とがり三角形(JIS B 0101-1994版参照)の頂点よりも外周側に突出している。図2では、雄ねじ部12が有するねじ山20の各々に突部2が形成され、その突部2の各々が雄ねじ部12のつる巻き線に沿って延在する例を示す。このような突部2を有する雄ねじ部12は、例えばねじ転造や型成型、レーザー等の精密溶接による肉盛りを利用して造成される。

【0027】

雌ねじを形成する際には、被加工物にドリルで下穴を形成した後、その下穴にタップ1を捩じ込んで軸回りに回転し、ねじ切りが行われる。この回転力は、シャンク部13を介して加工機械または手作業により付与される。タップ加工を施すと、下穴の表層に雄ねじ部12に対応した雌ねじが形成され、その雌ねじの谷底には突部2によって窪みが形成される。この窪みは、局部的に突出した突部2に対応して、雌ねじの谷底で局部的に陥没した形状となる。

【0028】

下穴の表層には、食付き部12aの全体により略完全な雌ねじのねじ山が形成されることから、雄ねじ部12の食付き部12aに突部2を形成し、食付き部12aと完全ねじ部12bとの双方の突部2によって窪みを形成するようにしてもよい。また、雄ねじ部12のうち食付き部12aにのみ突部2を形成し、その突部2によって窪みを形成しても構わない。但し、窪みの形成精度を高める観点から、雌ねじの表面仕上げを担う完全ねじ部12bには突部2を形成しておくことが望ましい。

【0029】

本発明は、雌ねじの故障を低減して雄ねじの耐引抜き性を向上できることから、被加工物が比較的軟質の素材、具体的には非鉄金属、特にアルミニウムなどの軽金属である場合に有用である。このアルミニウムは、純アルミ系のみならず、アルミニウム合金を含む概念である。アルミ合金鋳物であるAC7AやAC4CH−T6は、それぞれ硬さがHB64、HB70程度であるのに対し、上述のような精密溶接により造成した突部2では硬さがHB500以上であるため、タップ加工時の突部2の螺旋移動に伴って窪みは円滑に形成される。

【0030】

タップ加工を手作業で行う場合には、一般に、一番タップ(粗タップ)、二番タップ(中タップ)、三番タップ(上げタップ)の3種が用意され、この順で加工に供される。本発明のタップは、この3種のタップのうち何れであっても構わないが、窪みの形成精度を高める観点から、少なくとも雌ねじの表面仕上げの段階に用いる三番タップにおいては、雄ねじ部のねじ山の頂に膨出形状の突部が形成されていることが望ましい。

【0031】

雄ねじ部12における突部2の大きさは一定であっても構わないが、シャンク側の突部2が先端側の突部2よりも大きく形成されていることが好ましく、そうなるように突部2の大きさが徐々に或いは段階的に変化していることが好ましい。その場合、雌ねじの谷底を少しずつ押し拡げるようにして窪みを形成できるため、タップ1の操作に関して過大な抵抗を生じることがない。なお、ここで言う突部2の大きさとは、具体的には、軸方向の長さ、径方向の長さ(突出量)、及び、軸線を含んだ平面で切断したときの断面積のうち少なくとも一つである。

【0032】

また、雄ねじ部12における突部2の大きさが一定であっても、上述のように3種のタップが用意される場合においては、加工に供する順序に従って突部の大きさが大きくなるよう、タップごとに突部の大きさを変化させてもよい。かかる構成によっても、雌ねじの谷底を少しずつ押し拡げるようにして窪みが形成されるため、タップの操作性が改善される。

【0033】

図4は、タップ1によりタップ加工を施した被加工物3の断面図である。タップ1は被加工物3から抜き取られており、そのタップ穴には雌ねじ4が形成されている。図5は、図4のB−B矢視断面の要部拡大図である。

【0034】

雌ねじ4は、雄ねじ部12に対応した形状を有しており、好ましくは三角ねじまたは台形ねじを基準として設けられている。雌ねじ4の谷底には、突部2に対応した膨出形状の窪み5が形成されており、それによって谷底を起点としたクラックの発生を抑制し、雌ねじ4の故障を低減して雄ねじの耐引抜き性を向上できる。窪み5は、両側のフランク51の外周端から軸方向に膨らみ、軸線を含んだ平面による切断面が円形状をなす。それ故、窪み5の内側には鋭角な部分が形成されず、谷底における剪断応力の集中を効果的に緩和できる。

【0035】

これに対し、図6に示した従来形状の雌ねじ71では、雄ねじとしてのボルト72との間で強度が大きく乖離していると、軸方向に沿った衝撃荷重が繰り返し作用したときに、ボルト72から図6上向きの引抜き力を受けて、双方のねじ山の間で作用する剪断応力により雌ねじ71の谷底を起点とするクラックCRが発生し易い。そして、このクラックCRが軸方向に進展して隣の谷底に繋がると、雌ねじ71の故障を引き起こしてボルト72が不意に引抜かれてしまう。

【0036】

窪み5は、雌ねじ4のとがり三角形の頂点Pまたはその近傍に中心が配置され、頂点Pよりも外周側(図5右側)に突出して形成されている。それ故、窪み5の大きさ、特に軸方向の長さL5を過度に大きくする必要がなく、谷底での応力集中を緩和する効果を適切に奏することができる。これに対し、頂点Pよりも外周側に突出しないように配置した窪み5を膨出形成させた場合には、軸方向の長さL5を増大する必要が生じるため、ねじ山50の根元の軸方向長さが小さくなり、ねじ山自体の許容剪断応力の低下を招き、衝撃荷重に対する許容範囲を有効に高め難くなる。

【0037】

窪み5の長さL5は、雌ねじ4のピッチの5〜15%であることが好ましい。これにより、ねじ山50の根元を過度に括れさせることなく、窪み5の大きさを確保して谷底でのクラックの発生を抑えることができる。即ち、長さL5をピッチの5%以上とすることで、谷底での応力集中を緩和する効果を確保でき、更にこれを15%以下にすることで、ねじ山50の根元の軸方向長さの低減を抑えて、ねじ山自体の許容剪断応力を確保できる。このことから、タップ1の雄ねじ部12に形成される突部2の軸方向長さは、雄ねじ部12のピッチの5〜15%であることが好ましいと言える。

【0038】

本実施形態では、既述のようにタップ1の雄ねじ部12にて突部2がつる巻き線に沿って延在することから、雌ねじ4の形成時には谷底が線状の突部2で押圧されることになる。そのため、谷底に圧縮応力を効果的に付与でき、応力腐食割れに基づくクラックの発生を抑制し易いと考えられる。また、そのような線状の突部2は、ピンポイントで形成した突部に比べて強度が高くなるため、窪み5の形成作業が安定するという利点もある。

【0039】

この雌ねじ4は、ボルトなどの雄ねじを直接的に螺合し得るものではあるが、これにコイル状のインサート部材を装着し、締め付け力や耐久力を高めるように補強してもよい。図7は、雌ねじ4にインサート部材6を挿入した被加工物3の断面図である。インサート部材6は、雌ねじ4を設けた後、被加工物3からタップ1を抜き取ってできたタップ穴に挿入される。インサート部材6としては、株式会社ツガミ製「E−サート(ヘリサート)」、ポップリベット・ファスナー株式会社製「ヘリコイル」、日本スプリュー株式会社製「スプリュー」などが使用できる。

【0040】

図8は、図7のC−C矢視断面の要部拡大図である。インサート部材6は、断面菱形のステンレス鋼線をスプリング状に巻いて作製され、挿入工具により捩じ込まれて固定されている。このインサート部材6を介して雄ねじが雌ねじ4に螺合し得ることから、被加工物3がアルミニウムなど軟質の素材である場合には特に有用となる。それでいて、被加工物側のねじ溝の谷底に膨出形状の窪み5が形成されていることから、その谷底でのクラックの発生が抑えられ、雄ねじがインサート部材6と共に引抜かれてしまうことを防止できる。

【0041】

以下、本発明の雌ねじを適用した構造体の具体例であるタイヤの加硫成形金型について説明する。図9は、タイヤの加硫成形金型を構成するセクターの端面を示している。タイヤの加硫成形では、トレッド面に環状のトレッド型部を押し当てることでトレッドパターンが成形され、当該トレッド型部は複数のセクター8の組み合わせからなる。セクター8は、タイヤ径方向(図9の左右方向)に変位可能に構成され、タイヤ軸方向(図9の上下方向)から見て円弧状をなす。各セクター8は、型開き時には相互に離間しており、型締め時には円環状に連なって端面同士を突き合わせる。

【0042】

セクター8は、バックメタル81の内周側にピース82を取り付けてなり、ピース82は、その内周面にトレッドパターンに対応した凹凸形状が設けられる関係上、アルミニウムで形成されている。また、図示はしていないが、バックメタル81を外周側から貫通するボルトが、ピース82に形成した雌ねじに嵌め込まれ、それによって両者が固定されている。加硫成形時には、ボルトの軸方向に沿った衝撃荷重が繰り返し作用することから、クロムモリブデン鋼などの高強度の素材からなるボルトと、アルミニウムからなるピース82の雌ねじとの強度の乖離に起因して、雌ねじが故障することが懸念される。

【0043】

このようなタイヤの加硫成形金型においては、ピース82に形成する雌ねじの谷底に上記の如き膨出形状の窪みを形成することにより、その谷底を起点としたクラックの発生を抑えて雌ねじの故障を低減し、ボルトの耐引抜き性を向上することができる。かかる雌ねじは、ピース82を被加工物として、上記の如きタップを用いて形成される。また、ピース82に形成した雌ねじ(タップ穴)にインサート部材を挿入し、締め付け力や耐久力が高められるように補強することが好適である。

【0044】

本発明に係るタップ、雌ねじの形成方法及び雌ねじは、上述した実施形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能である。したがって、例えば、タップの雄ねじ部にて突部をピンポイントに設けたり、雌ねじを円錐状に設けたりしても構わない。

【符号の説明】

【0045】

1 タップ

2 突部

3 被加工物

4 雌ねじ

5 窪み

6 インサート部材

11 工具本体

12 雄ねじ部

20 ねじ山

【特許請求の範囲】

【請求項1】

軸回りに回転される工具本体と、その工具本体の外周に設けられた雄ねじ部とを備えたタップにおいて、前記雄ねじ部のねじ山の頂に膨出形状の突部が形成されていることを特徴とするタップ。

【請求項2】

軸線を含んだ平面による前記突部の切断面が円形状である請求項1記載のタップ。

【請求項3】

前記突部が前記雄ねじ部のつる巻き線に沿って延在する請求項1又は2記載のタップ。

【請求項4】

前記雄ねじ部のシャンク側の前記突部が先端側の前記突部よりも大きく形成されている請求項1〜3いずれか1項に記載のタップ。

【請求項5】

請求項1〜4いずれか1項に記載のタップを被加工物に捩じ込んで軸周りに回転し、前記突部により雌ねじの谷底に膨出形状の窪みを形成するようにした雌ねじの形成方法。

【請求項6】

谷底に前記窪みを有する雌ねじを設けた後、前記被加工物から前記タップを抜き取ってできたタップ穴にコイル状のインサート部材を挿入する請求項5記載の雌ねじの形成方法。

【請求項7】

谷底にて膨出形状の窪みが形成されている雌ねじ。

【請求項8】

軸線を含んだ平面による前記窪みの切断面が円形状である請求項7記載の雌ねじ。

【請求項9】

前記窪みの軸方向の長さがピッチの5〜15%である請求項7又は8記載の雌ねじ。

【請求項1】

軸回りに回転される工具本体と、その工具本体の外周に設けられた雄ねじ部とを備えたタップにおいて、前記雄ねじ部のねじ山の頂に膨出形状の突部が形成されていることを特徴とするタップ。

【請求項2】

軸線を含んだ平面による前記突部の切断面が円形状である請求項1記載のタップ。

【請求項3】

前記突部が前記雄ねじ部のつる巻き線に沿って延在する請求項1又は2記載のタップ。

【請求項4】

前記雄ねじ部のシャンク側の前記突部が先端側の前記突部よりも大きく形成されている請求項1〜3いずれか1項に記載のタップ。

【請求項5】

請求項1〜4いずれか1項に記載のタップを被加工物に捩じ込んで軸周りに回転し、前記突部により雌ねじの谷底に膨出形状の窪みを形成するようにした雌ねじの形成方法。

【請求項6】

谷底に前記窪みを有する雌ねじを設けた後、前記被加工物から前記タップを抜き取ってできたタップ穴にコイル状のインサート部材を挿入する請求項5記載の雌ねじの形成方法。

【請求項7】

谷底にて膨出形状の窪みが形成されている雌ねじ。

【請求項8】

軸線を含んだ平面による前記窪みの切断面が円形状である請求項7記載の雌ねじ。

【請求項9】

前記窪みの軸方向の長さがピッチの5〜15%である請求項7又は8記載の雌ねじ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−188444(P2010−188444A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−32890(P2009−32890)

【出願日】平成21年2月16日(2009.2.16)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月16日(2009.2.16)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

[ Back to top ]